Содержание

Современный мотор: меньше, мощнее – но не вечно…

Если говорить о тенденциях современного мирового моторостроения, то двигатель внутреннего сгорания остается на лидирующих позициях, хотя справедливости ради надо отметить, что некие попытки «покуситься» на «святая святых» все же существуют – например, уже продается серийный электромобиль Tesla. Но поскольку нефтепромышленность сегодня является ключевой отраслью мировой экономики, доминирование двигателей внутреннего сгорания еще на многие десятилетия может остаться незыблемым.

Немного истории. Грустной…

Современные двигатели конструктивно практически мало изменились со времен «отцов-осно-вателей»: Николауса Августа Отто и Рудольфа Кристиана Карла Дизеля. Сегодня в ходу те же коленчатый вал, шатуны, поршни, цилиндры, клапаны, распределительный механизм.

Поэтому все новшества в двигателестроении опираются на новые материалы и технологии, в том числе связанные с электронным управлением.

Например, если еще 20 лет назад блок цилиндров почти повсеместно был сделан из чугуна, то сегодня чугунный блок встречается редко, плавно перейдя в разряд анахронизмов. В настоящее время блоки делают из алюминия, который и легче, и технологичнее. Сначала были проблемы с прочностью и жесткостью, но их постепенно решили.

Правда, полностью алюминиевые моторы действительно приживаются трудно – очень они чувствительны к смазке, охлаждению, зазорам. А вот алюминиевый блок с чугунными гильзами гораздо менее требователен в эксплуатации. Так что старый добрый чугун, который использовали Отто и Дизель, еще послужит…

Вообще надо отметить, что создание нового двигателя даже традиционной схемы – это процесс очень долгий. Вот и получается, что модельный ряд автомобилей меняется в среднем через четыре-пять лет, а мотор в нем нередко стоит от предыдущих моделей, а то и еще более ранних. И часто даже в новых двигателях используются узлы от старых – например, блок цилиндров. Так что двигатели «живут» долго – бензиновые в среднем 10-15 лет, а дизели легко «доживают» до 20 и даже 30 лет.

И еще. С сожалением приходится признать, что в России практически не было своих разработок двигателей – все бралось «оттуда», из-за границы. Причем часто даже то, что там отвергалось. Результат очевиден – сегодня передового двигателестроения у нас в стране просто не существует. Как и конструкторов для его возрождения.

Все началось с авиации… Авиадвигатель Rolls-Royce Merlin 40-х годов прошлого века с непосредственным впрыском

Успехи, неудачи и тенденции

В современном моторостроении существуют две основные тенденции: первая – сократить вредные выбросы, и вторая – снизить расход топлива. Это взаимосвязанные задачи: сокращая расход, мы автоматически снижаем выбросы.

Но если 10-15 лет назад «вредными выбросами» считались традиционные оксид углерода – СО, оксиды азота – NOx и углеводороды – СН, то сегодня в разряд основных перешел и углекислый газ СО2, создающий «парниковый эффект». И если учесть, что любое углеводородное топливо в конечном счете распадается на воду и углекислый газ – то уменьшить выбросы СО2 можно единственным путем: снижением расхода топлива.

Здесь надо принять во внимание и такой нюанс: КПД у двигателя внутреннего сгорания в целом лишь около 25-30%. Выходит, что только четверть бензина в ДВС тратится на движение – остальные три четверти просто вылетают в трубу. И греют окружающую среду. Поэтому инженеры-моторостроители борются за каждый «лишний» процент с помощью довольно сложных технических решений.

Верный способ – повысить удельные параметры двигателя: проще говоря, получить «одну лошадиную силу» с меньшего количества топлива. Например, одним из основных путей роста эффективности бензинового двигателя является повышение степени сжатия. При росте степени сжатия эффективность сгорания топлива в цилиндре повышается, а значит, возрастает коэффициент полезного действия (КПД) цикла – и двигателя в целом.

В частности, повышение основных параметров двигателей, в том числе путем увеличения степени сжатия, дают системы непосредственного впрыска бензина в цилиндр – впрыск сдвигает режимы детонации, убирает неравномерность подачи топлива и увеличивает наполнение цилиндров.

Когда мы еще были впереди планеты всей: форкамерно-факельное зажигание на Волге — прообраз современного послойного распределения заряда

На самом деле эта идея достаточно старая: непосредственный впрыск широко применялся на авиационных двигателях 40-х годов прошлого века. Инженерам требовалось добиться небывалой по тем временам удельной мощности 70 л.с. с 1 л рабочего объема двигателя при максимальных 2500-3000 об/мин. Сегодня это удельная мощность обычного автомобильного двигателя (хотя и при вдвое больших оборотах, так что авиационный уровень 70-летней давности все еще не превзойден современным автомобилестроением) – а тогда достичь их в авиации было возможно только с помощью непосредственного впрыска.

Но система подачи топлива была механической, т.е. сложной, дорогой и требовавшей постоянных регулировок, что было приемлемо в авиации, но никак не на автомобилях.

Форкамерно-факельный процесс

в двигателе Honda CVCC, такие

двигатели ставились на автомобили

Honda почти до конца 1980-х годов

Кроме того, механическое управление непосредственным впрыском было хорошо при низких оборотах, требовавшихся для тогдашних авиационных двигателей (воздушный винт все же!). А при их росте хотя бы до автомобильных 6000 об/мин механика уже не справлялась.

А при их росте хотя бы до автомобильных 6000 об/мин механика уже не справлялась.

Собственно, «возвращение» к старой идее в 1990-2000-х годах стало возможным благодаря развитию электроники, позволившей реализовать управление непосредственным впрыском на высоких оборотах двигателя – с внедрением электронных компонентов появилась возможность управлять процессом горения, чего не было ранее.

Карбюратор, да и традиционные системы впрыска – так называемое внешнее смесеобразование, позволяли лишь смешать 15 кг воздуха с 1 кг топлива и подать смесь в цилиндры. И все. А вот электронное управление непосредственным впрыском в цилиндр дает возможность инженеру выбирать – когда вводить топливо, сколько вводить. И даже впрыскивать топливо за один цикл двигателя несколько раз.

Еще в 70-х годах ХХ века конструкторы для экономии топлива предложили использовать принцип «послойного» впрыска, реализованный в виде так называемого «форкамерно-факель-ного зажигания». Идея заключалась в том, что в специальной камере создается богатая смесь, которая при воспламенении от свечи создает факел, поджигающий бедную смесь, подаваемую непосредственно в цилиндр. Машины с такими двигателями (с аббревиатурой СТСС – Compound Vortex Controlled Combustion) разработала и длительное время производила японская Honda, и даже горьковский автозавод некоторое время выпускал «Волги» с форкамерными моторами. Но в итоге к середине 1980-х от этой идеи пришлось отказаться. Ведь приходилось готовить сразу две топливо-воздушных смеси: бедную, которой надо было много, и богатую, которой надо было мало. И подавать их раздельно – при этом в точные временные промежутки. А сложные карбюраторы (а тогда полноценного электронного управления еще не существовало) не прибавляли ни надежности, ни оптимизма по снижению себестоимости. Но основной удар был неожиданным – выяснилось, что помимо СО и СН оксиды азота тоже не слишком полезны. А здесь у «послойников» возникли новые проблемы…

Машины с такими двигателями (с аббревиатурой СТСС – Compound Vortex Controlled Combustion) разработала и длительное время производила японская Honda, и даже горьковский автозавод некоторое время выпускал «Волги» с форкамерными моторами. Но в итоге к середине 1980-х от этой идеи пришлось отказаться. Ведь приходилось готовить сразу две топливо-воздушных смеси: бедную, которой надо было много, и богатую, которой надо было мало. И подавать их раздельно – при этом в точные временные промежутки. А сложные карбюраторы (а тогда полноценного электронного управления еще не существовало) не прибавляли ни надежности, ни оптимизма по снижению себестоимости. Но основной удар был неожиданным – выяснилось, что помимо СО и СН оксиды азота тоже не слишком полезны. А здесь у «послойников» возникли новые проблемы…

Но всего через 10 лет, примерно к середине 1990-х годов, инженеры смогли вернуться к идее на новом уровне, чтобы с помощью электроники объединить в одном двигателе все три составляющие: непосредственный впрыск, управление процессом горения и послойное смесеобразование, что позволило поднять степень сжатия и выйти на новый уровень.

Первыми создали серийные автомобили с такими моторами в компании Mitsubishi – они имеют обозначение GDI (Gasoline Direct Injection – «система прямого впрыска бензина»). За ними последовали и другие производители. В этих двигателях нет отдельной форкамеры – форсунка впрыскивает бензин в цилиндр под очень высоким давлением. А камера сгорания имеет такую «хитрую» форму, что в зоне у свечи оказывается богатая смесь, а в остальном объеме – бедная.

Казалось бы, все прекрасно: степень сжатия высокая, смесь бедная, как следствие, вредные выбросы заметно снижены, а экономичность улучшена. Но опять начались проблемы с оксидами азота. Дело в том, что традиционные трехкомпонентные нейтрализаторы убирают из выхлопа СО, NOХ и СН только у смеси обычного состава (15 кг воздуха на 1 кг топлива). А вот с возросшими при бедных смесях объемами оксидов азота они уже не справляются. Так что пришлось разрабатывать новые дополнительные катализаторы. Работают они хорошо, хотя требуют специальной жидкости в качестве «топлива». Но хорошо только в том случае, если в бензине нет серы. А если есть – то быстро «умирают». Ведь бензин с полным отсутствием серы пока еще редкость даже в богатых странах…

Но хорошо только в том случае, если в бензине нет серы. А если есть – то быстро «умирают». Ведь бензин с полным отсутствием серы пока еще редкость даже в богатых странах…

Поэтому автопроизводители от идеи послойного впрыска вынуждены были отказаться, а проблему уже построенной инфраструктуры по производству этих двигателей (и уже немало потраченных денег) решили путем «перепрошивки» электронного управления впрыском.

Теперь впрыск топлива осуществляется не тогда, когда поршень находится вблизи верхней «мертвой точки», а раньше. И пока поршень проходит весь путь до ВМТ, смесь успевает перемешаться до практически гомогенной.

Так что «попытка № 2» внедрения послойного смесеобразования и управления горением тоже сорвалась. Когда будет третья попытка, неясно. Но то, что она будет – вполне предсказуемо. Ведь уже создано достаточно много таких двигателей, они работают, хотя их возможности пока не реализованы полностью.

Еще одно направление повышения эффективности ДВС – системы регулирования фаз газораспределения. Они получили распространение недавно, в начале 90-х годов ХХ века, но сегодня двигатель без регулирования фаз уже смотрится каким-то анахронизмом.

Они получили распространение недавно, в начале 90-х годов ХХ века, но сегодня двигатель без регулирования фаз уже смотрится каким-то анахронизмом.

Логика таких систем понятна – для эффективной работы двигателя при малых оборотах время (продолжительность) и момент открытия впускных и выпускных клапанов должны быть одни, а с повышением оборотов – другие. И сегодня существует много систем, которые регулируют не только время открытия клапанов, но и величину этого открытия. Что делает ДВС эластичным, а автомобиль с ним – экологичным, экономичным и удобным.

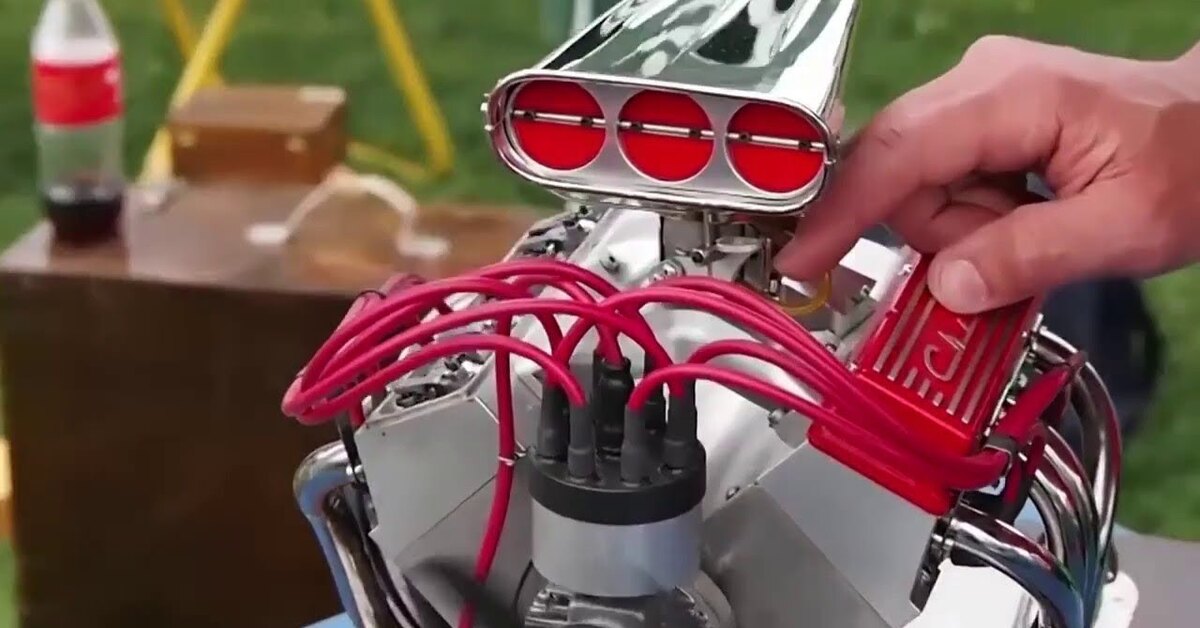

Если подводить промежуточный итог, то можно сказать следующее: современный бензиновый ДВС – обязательно с регулируемыми фазами, а лучшие его образцы имеют непосредственный впрыск. Для повышения мощности двигателей нередко используется наддув, который увеличивает количество воздуха, поступающего в цилиндры, и удельную мощность. Существуют две схемы наддува: газотурбинный, когда турбину для привода компрессора раскручивают выхлопные газы, и приводной, когда компрессор приводится непосредственно от двигателя. Приводные компрессоры тоже разные: объемные, винтовые, волновые и т.д. Но большого распространения такие системы так и не получили, хотя известны давно – в отличие от регулирования фаз газораспределения, непосредственного впрыска топлива и турбонаддува.

Приводные компрессоры тоже разные: объемные, винтовые, волновые и т.д. Но большого распространения такие системы так и не получили, хотя известны давно – в отличие от регулирования фаз газораспределения, непосредственного впрыска топлива и турбонаддува.

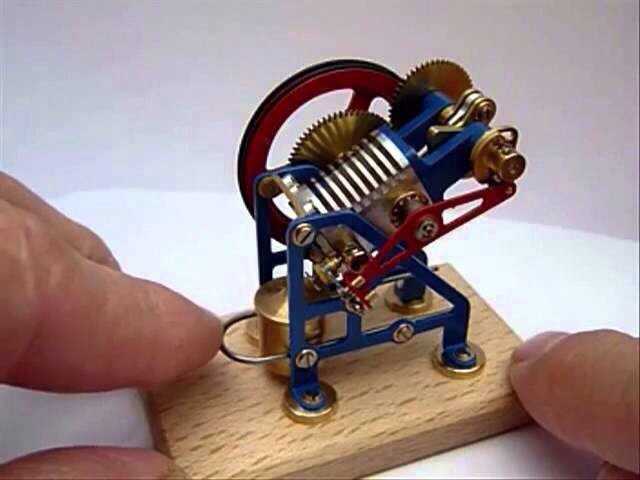

Ванкель и другие

В принципе, возможны альтернативы старой конструкции, созданной во времена Отто и Дизеля. Но создать работающий двигатель, способный на равных конкурировать с привычной схемой по всем показателям, очень сложно. Двигатели Стирлинга, Баландина и многих других оригинальных схем и решений не получили распространения и оказались на грани забвения.

И хотя новые идеи витают в воздухе, реализовать даже лучшие из них весьма проблематично. Например, роторно-лопастной мотор Вигриянова, который изначально планировалось устанавливать в «прохоровский» «ё-мобиль», пока так и не создан. И для того чтобы (возможно!) довести его до серийного производства, потребуется, по прикидкам, как минимум, 10 лет и весьма неограниченное финансирование. Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит…

Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит…

Роторно-поршневой двигатель Ванкеля стал, пожалуй, единственным примером внедрения в серийное производство ДВС нетрадиционной конструкции. Хотя двигателю данной схемы уже добрых полвека, и за это время многие производители, выпускавшие такие моторы, давно «сошли с дистанции» (последним стал АвтоВАЗ), он и по сей день ставится на автомобили Mazda. Причем компания так долго занимается этим двигателем и добилась таких его показателей, что уже вряд ли кто сможет сделать хотя бы такой же – по цене, надежности и эффективности. И потому он вряд ли когда-нибудь станет массовым.

Ремонт ремонту рознь

Современные двигатели гораздо более надежны, чем те, которые производились, например, 20 лет назад. В них не надо ничего регулировать, что-то менять – они работают без поломок как минимум до окончания срока гарантии.

Но есть нюанс – сегодня срок службы всего автомобиля стал значительно меньше, чем был ранее. Прошли те времена, когда машину покупали «на всю жизнь». Сегодня сложилась тенденция: люди хотят ездить на новой модели машины. И потому автомобили меняются в среднем через 3-5 лет. Соответственно автопроизводителям не имеет смысла делать машину, которая без поломок прослужит 20 лет. Вот и получается, что автопарк обновляется значительно быстрее, чем два-три десятка лет назад.

Так что время двигателей-«миллионников» давно «кануло в Лету» – их просто невыгодно

делать. Да и зачем? Ресурс мотора рассчитывается с учетом возможного пробега автомобиля: в среднем можно говорить максимум о 150 тыс. км.

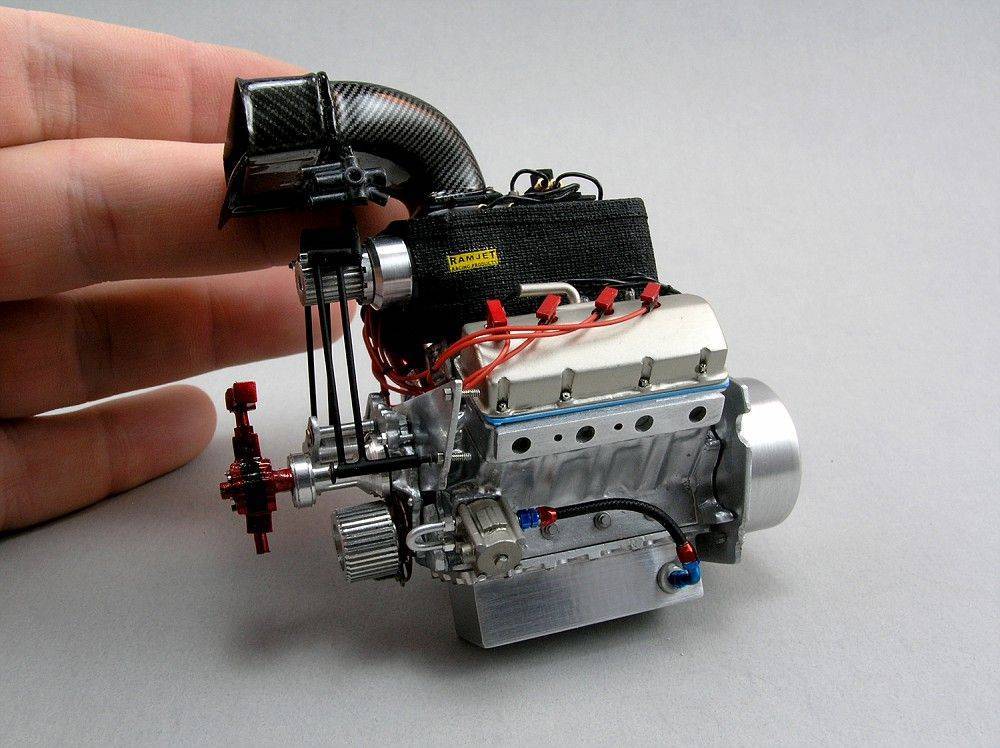

Процесс непосредственного впрыска уже широко распространился, но пока использовать

все его преимущества не удается

Очевидно, ремонт двигателя должен продлить ресурс – но не до бесконечности, а до конца срока службы автомобиля (который тоже закладывается относительно небольшим – не более 10 лет). К чему это приводит? К тому, что некоторые ремонтные процессы становятся просто ненужными, а ремонтное оборудование «отстает» от современных двигателей.

К чему это приводит? К тому, что некоторые ремонтные процессы становятся просто ненужными, а ремонтное оборудование «отстает» от современных двигателей.

Например, на старых моторах уровень нагрузки составлял 50 л/с с 1 л объема, а на современных (с наддувом) – вдвое больше. При такой разнице удельных мощностей и нагрузок на детали «старое-доброе» уже не работает – нужны новые технологии. Сегодня многие работы стало просто невозможно сделать без современного оборудования – шлифовального, расточного, хонинговального. Оно не слишком хорошо окупается, поэтому многие предпочитают работать по старинке. Но не тут-то было…

Так, для новых моторов нередко используются шатуны с «ломаными» крышками. Традиционные конструкции крышек шатунов, изготовленных отдельно, а потом собранных, для современных высоконагруженных двигателей не подходят – неточно и совсем недешево. И при ремонте традиционных шатунов всегда есть опасность нарушения соосности, что ведет к катастрофическим последствиям для мотора, хотя традиционные шатуны ремонтируются легко. А вот «колотые» – не ремонтируются вообще.

А вот «колотые» – не ремонтируются вообще.

Еще пример – коленчатый вал на старом тихоходном двигателе можно было наварить и прошлифовать. Сейчас это невозможно даже представить: усталостные трещины очень быстро приведут к разрушению всего двигателя. Кроме того, ручная работа с большим количеством операций стоит дорого. А коленчатый вал легкового мотора – деталь массовая, а значит, и недорогая. И делать двойную, а то и тройную работу, чтобы восстановить деталь, которая потом быстро выйдет из строя, по крайней мере, экономически неэффективно.

При этом надо помнить, что просто замена одной детали, вышедшей из строя, не решает проблемы поломки двигателя в целом: такая локальная замена обычно предполагает «гарантию только до ворот». Современный высоконагруженный двигатель – это сложный комплекс, а потому его ремонт должен быть комплексным, с заменой всего «по кругу», чтобы даже самый экономный автовладелец не возвращался через каждые 10-15 тыс. км для замены очередной детали. Вот почему качественно отремонтированный мотор стоит всего лишь на 25-30% меньше нового. Но насколько такой ремонт выгоднее замены для владельца?

Но насколько такой ремонт выгоднее замены для владельца?

Так что современная тенденция в ремонте проглядывается – замена вышедшего из строя узла постепенно побеждает. Причем ремонт «в гараже на коленке» уже не удается. Поэтому неудивительно, что в последние годы значительно возросли требования к квалификации ремонтников, ощутимо выросла стоимость ремонта, а сам процесс стал сводиться больше к замене деталей, нежели к их восстановлению.

Есть и другая тенденция, когда производитель не дает запчастей вообще – только двигатель в сборе. И ремонтникам остается только поменять весь двигатель, вместо того чтобы его ремонтировать. А зачем чинить, если двигатели непрерывно усложняются, а квалифицированная ручная работа дорожает еще быстрее?

И наконец, «контрактные» моторы…

В заключение отметим: модные сегодня «контрактные» моторы становятся похожи на пресловутый «МММ». Нет в мире такой страны-«донора», где бы существовало столько двигателей с большим остатком ресурса. А поскольку двигатели современных легковых автомобилей рассчитаны на конечный и весьма ограниченный пробег, то покупка такого мотора давно стала лотереей – в которой, как известно, выигрывает один из тысяч. В лучшем случае.

А поскольку двигатели современных легковых автомобилей рассчитаны на конечный и весьма ограниченный пробег, то покупка такого мотора давно стала лотереей – в которой, как известно, выигрывает один из тысяч. В лучшем случае.

А остальным предлагается раз в 10-20 тыс км купить очередной «билет» – пока не будет выбран их «лимит» на ремонт или замену мотора на новый.

- Александр Хрулев, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

Даймлер без Бенца – Наука – Коммерсантъ

414

3 мин.

. ..

..

Патент на этот бензиновый двигатель был у Даймлера не первым, и его мотор был далеко не первым двигателем внутреннего сгорания (ДВС) в те годы. Вообще, следует скорее отмечать дату создания Даймлером его следующего двигателя, который появился спустя несколько месяцев и осенью того же года был поставлен на мотоцикл Даймлера и Майбаха, который поехал. Но историки науки выбрали патент от 3 апреля в качестве ключевой вехи в истории автомобилестроения: просто им надо было остановиться на каком-то из патентов на ДВС, которые выдавались в те годы в Германии непрерывной чередой, а этот был не хуже других.

Фото: HO, AP

Идея ДВС, что называется, витала в воздухе. Нужен был более легкий, более компактный, более дешевый в производстве мотор, с более высоким КПД, чем у паровых двигателей. Нужен он был для наземного транспорта. Паровые машины вполне устраивали промышленность, водный и железнодорожный транспорт, но за пределами заводов и рельс они по всем статьям проигрывали живому двигателю мощностью в одну лошадиную силу — обычной лошади.

Паровые машины вполне устраивали промышленность, водный и железнодорожный транспорт, но за пределами заводов и рельс они по всем статьям проигрывали живому двигателю мощностью в одну лошадиную силу — обычной лошади.

Электродвигатели и динамо-машины уже давно были, но проблема их питания без проводов по пути следования транспорта тогда не решалась, она, кстати, до конца не решена и поныне. Зато как раз тогда появилось топливо для двигателя нового типа. Дрова и уголь не подходили для конвертации энергии их сжигания в движение непосредственно в рабочем теле мотора. Светильный газ (продукт переработки угля) подходил, но еще лучше подходил один из продуктов перегонки нефти — ее бензиновая фракция. Бензин воспламенялся при более низких температурах, чем керосин, и к тому же был тогда невостребованным отходом быстро развивающегося промышленного производства керосина.

Общий принцип действия двигателя нового типа был очевидным. В его цилиндр впрыскивается газообразное или жидкое топливо, оно воспламеняется и толкает поршень. Оставалось решить только технические детали. Так уж получилось, что их решили в 1870-е годы немецкие конструкторы Отто, Бенц, Даймлер и Майбах. Отто создал первый четырехтактный двигатель внутреннего сгорания, работавший на светильном газе. Бенц, Даймлер и Майбах в конце 1870-х — 1880-е годы адаптировали его к жидкому топливу, усовершенствовали и поставили на мотоциклы и автомобили своей конструкции, которые ездили!

Оставалось решить только технические детали. Так уж получилось, что их решили в 1870-е годы немецкие конструкторы Отто, Бенц, Даймлер и Майбах. Отто создал первый четырехтактный двигатель внутреннего сгорания, работавший на светильном газе. Бенц, Даймлер и Майбах в конце 1870-х — 1880-е годы адаптировали его к жидкому топливу, усовершенствовали и поставили на мотоциклы и автомобили своей конструкции, которые ездили!

Единственную проблему, которую им не удалось до конца решить,— электрического воспламенения топлива в моторе,— решил тоже немец Бош, но позже. До его магнето, позволявшего запускать двигатель, создавая искру в цилиндре с помощью заводной рукоятки, автомобили заводили, нагревая специальную калильную трубку в моторе паяльной лампой.

В техническом плане моторы Бенца, Даймлера и Майбаха принципиально не различались, но их личные патенты касались мелких отличий. Например, первый мотор Бенца был двухтактным. В апрельском 1885 года варианте четырехтактного мотора Даймлера была оригинальная водяная система водяного теплоотвода от цилиндра, а в следующем варианте его ДВС того же года появился карбюратор, который уже стоял на моторах Бенца. В коммерческом смысле среди конструкторов ДВС лидировал Бенц, он первым стал продавать свои автомобили. Но довольно быстро на рынке с ними стали конкурировать машины Даймлера и Майбаха.

В коммерческом смысле среди конструкторов ДВС лидировал Бенц, он первым стал продавать свои автомобили. Но довольно быстро на рынке с ними стали конкурировать машины Даймлера и Майбаха.

А потом началось то, что сейчас называется M&A (слияние и поглощение). Весь мировой рынок автомобилей составлял не больше нескольких сотен штук, но и спрос на них был маленький. Выжить на рынке можно было только общими усилиями. При этом главную роль в автомобилестроении опять играл Бенц. Майбах со временем свой личный бизнес увел в нишу двигателей для дирижаблей, а Даймлер — в нишу лодочных моторов.

Он вообще в конце жизни стал прохладно относиться к главному делу своей жизни, передав его сыну, а сам, овдовев, на 59-м году жизни увлекся Линой Хартманн, 37 лет, которую встретил на лечении в Италии. Через семь лет после их свадьбы, в 1900 году, Даймлер умер.

Но его имя продолжало жить, грея душу автолюбителям. В 1992 году в России появился первый официальный дилер концерна Daimler-Benz AG — АО «ЛогоВАЗ-Беляево», и все у нас стало как у людей, по крайней мере в отношении символа преуспеяния — «мерина», как прозвали в народе автомобиль, под капотом которого работает далекий потомок того первого мотора, который Даймлер запатентовал в 1885 году.

Сергей Петухов

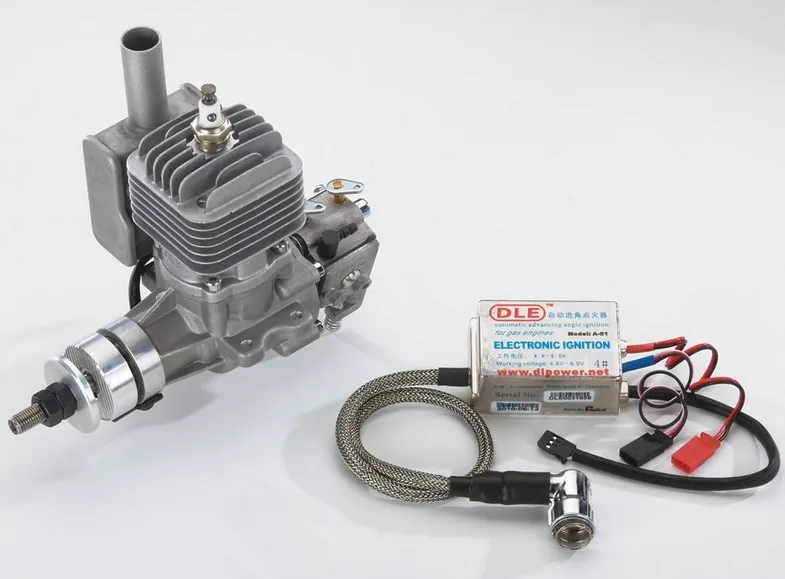

Прогноз рынка малых двигателей внутреннего сгорания до 2027 г. —

Рынок малых двигателей внутреннего сгорания (ДВС) был оценен в 4450 долларов США. 14 миллионов в 2019 году и, по прогнозам, достигнет 5 280 долларов США. 83 миллиона к 2027 году; ожидается, что он будет расти в среднем на 4,5% в год с 2019 по 2027 год.

| Источник:

ReportLinker

ReportLinker

Нью-Йорк, 23 февраля 2021 г. (GLOBE NEWSWIRE) — Reportlinker.com объявляет о выпуске отчета «Прогноз рынка малых двигателей внутреннего сгорания до 2027 г. – влияние COVID-19 и глобальный анализ по типу топлива, цилиндрам, мощности». Продукция и промышленность конечного использования» — https://www. reportlinker.com/p06027564/?utm_source=GNW

reportlinker.com/p06027564/?utm_source=GNW

США, Канада и Мексика являются крупнейшими экономиками Северной Америки. рынок в регионе, поскольку население привлекает несколько технологических разработок из-за высокой покупательной способности.

По мере расширения использования легковых автомобилей автомобильная промышленность в регионе постоянно процветает. Садовая и садовая техника, а также другое энергетическое оборудование нашли широкое применение в Северной Америке.

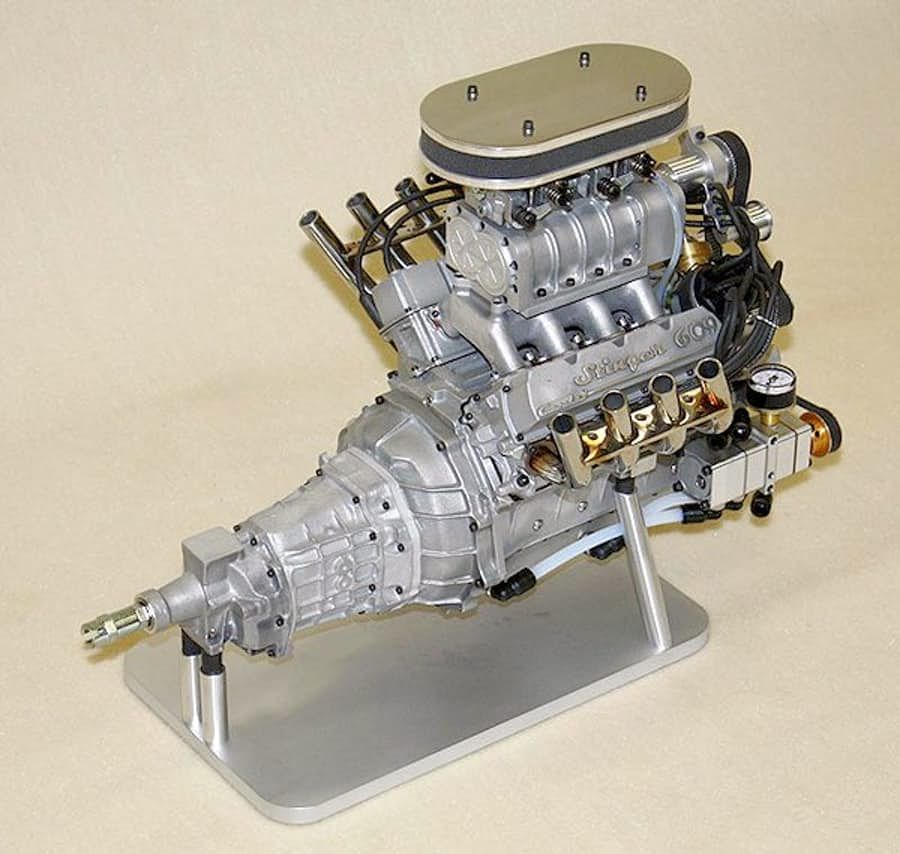

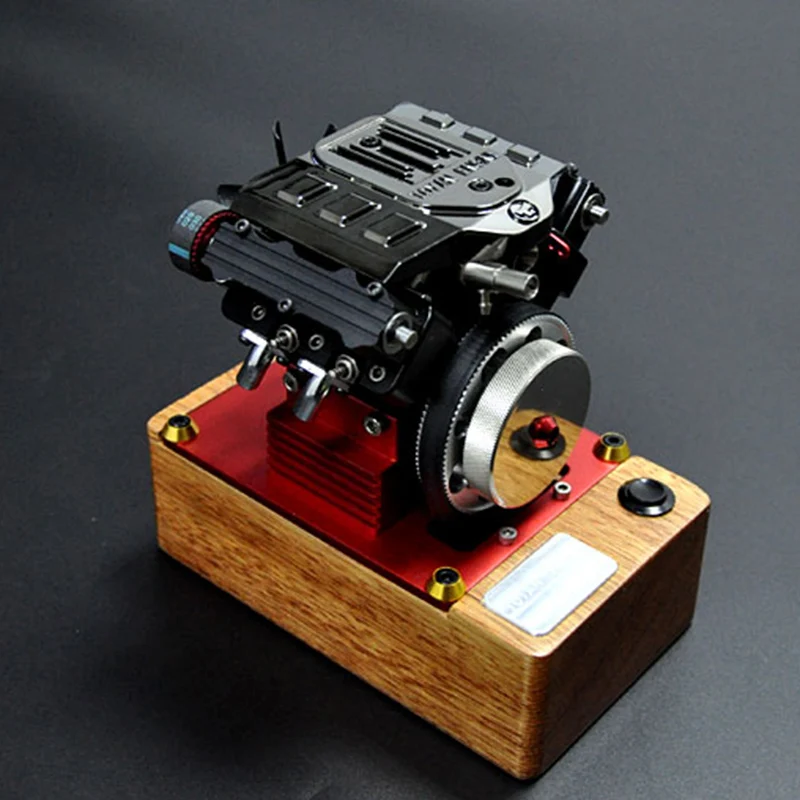

Небольшой двигатель внутреннего сгорания позволяет производителям предлагать машины или инструменты малого форм-фактора, такие как компактные автомобили, газонокосилки и усовершенствованные небольшие генераторы. Кроме того, все более широкое использование природного газа создает для участников рынка множество возможностей для разработки усовершенствованного двигателя малого объема с высокой выходной мощностью и эффективностью.

Активное внедрение двигателей внутреннего сгорания в коммерческих автомобилях, пассажирских транспортных средствах и коммунальном оборудовании стимулирует европейский рынок малых двигателей внутреннего сгорания. Сектор производства двигателей, возглавляемый Германией благодаря присутствию известных производителей двигателей, таких как Hatz, DEUTZ и Yanmar Co., Ltd., вносит наибольший вклад в рынок Европы. Растущие нормы загрязнения и растущая озабоченность по поводу загрязнения малых двигателей внутреннего сгорания увеличили использование природного газа для двигателей на рынке. Кроме того, компании разрабатывают усовершенствованный небольшой двигатель внутреннего сгорания в основном для применения в небольших двигателях общего назначения. Например, в марте 2020 года немецкая компания Motorenfabrik Hatz представила новую технологию E1 для одноцилиндровых промышленных дизелей. Этот новый двигатель, основанный на технологии E1, развивает мощность 14,7 лошадиных сил (11 киловатт) с одним цилиндром. Точно так же двигатели 1B50E и 1B30E имеют выходную мощность 10,7 л.с. (8 кВт) и 6,7 л.с. (5 кВт) соответственно. Такое растущее развитие предлагаемых решений способствует росту рынка в промышленности и других отраслях конечного использования.

Сектор производства двигателей, возглавляемый Германией благодаря присутствию известных производителей двигателей, таких как Hatz, DEUTZ и Yanmar Co., Ltd., вносит наибольший вклад в рынок Европы. Растущие нормы загрязнения и растущая озабоченность по поводу загрязнения малых двигателей внутреннего сгорания увеличили использование природного газа для двигателей на рынке. Кроме того, компании разрабатывают усовершенствованный небольшой двигатель внутреннего сгорания в основном для применения в небольших двигателях общего назначения. Например, в марте 2020 года немецкая компания Motorenfabrik Hatz представила новую технологию E1 для одноцилиндровых промышленных дизелей. Этот новый двигатель, основанный на технологии E1, развивает мощность 14,7 лошадиных сил (11 киловатт) с одним цилиндром. Точно так же двигатели 1B50E и 1B30E имеют выходную мощность 10,7 л.с. (8 кВт) и 6,7 л.с. (5 кВт) соответственно. Такое растущее развитие предлагаемых решений способствует росту рынка в промышленности и других отраслях конечного использования.

Рост числа производственных компаний в Индии и Китае благодаря наличию квалифицированных кадров стимулирует развитие рынка малых двигателей внутреннего сгорания. Увеличение продаж двухколесных транспортных средств и усовершенствование источников моторного топлива поддерживают рост рынка.

Кроме того, рост населения в регионе и сравнительно низкие экономические возможности различных стран способствовали внедрению двигателей внутреннего сгорания, а не электроэнергии. Высокая стоимость электродвигателей и отсутствие поддерживающей инфраструктуры дополнили рост рынка.

Правительства различных стран региона в основном продвигают использование природного газа в двигателях внутреннего сгорания для снижения выбросов. Следовательно, определенная политика способствует росту рынка в регионе для соответствия нормативным стандартам за счет использования природного газа в качестве основного источника в малых двигателях. .

Более того, в июле 2019 года министр транспорта Индии заверил, что запрета на двигатели внутреннего сгорания для продвижения электромобилей и моторов не будет. Отсутствие поддерживающей инфраструктуры и покупательной способности потребителей сдерживает электрическую революцию в стране. Таким образом, внедрение небольших двигателей внутреннего сгорания становится предпочтительным решением для клиентов, поскольку оно соответствует нормативным нормам с требуемой производительностью.

Отсутствие поддерживающей инфраструктуры и покупательной способности потребителей сдерживает электрическую революцию в стране. Таким образом, внедрение небольших двигателей внутреннего сгорания становится предпочтительным решением для клиентов, поскольку оно соответствует нормативным нормам с требуемой производительностью.

Гусеница; Камминс Инк .; Фэрбенкс Морс; ИННИО; Кавасаки Хэви Индастриз, Лтд.; Группа Либхерр; МИЦУБИСИ ХЕВИ ИНДАСТРИЗ, ЛТД.; Роллс-Ройс плк; Вяртсиля; и Yanmar Holdings Co., Ltd входят в число основных игроков на мировом рынке малых двигателей внутреннего сгорания (ДВС).

Влияние пандемии COVID-19 на рынок малых двигателей внутреннего сгорания (ДВС)

Вспышка COVID-19, начавшаяся в Ухане, Китай, в декабре 2019 года, распространилась по всему миру. Она сильно затронула Китай, Италию, Иран , Испания, Республика Корея, Франция, Германия и США с точки зрения подтвержденных положительных случаев и зарегистрированных смертей по состоянию на 2020 г.

Вспышка COVID-19 затронула экономику и промышленность в различных странах, поскольку привела к блокировкам, запретам на поездки и остановке бизнеса. Общий спад рынка из-за COVID-19 также влияет на рост рынка малых двигателей внутреннего сгорания (ДВС) из-за закрытия заводов, нарушения цепочки поставок и спада в мировой экономике.

Общий спад рынка из-за COVID-19 также влияет на рост рынка малых двигателей внутреннего сгорания (ДВС) из-за закрытия заводов, нарушения цепочки поставок и спада в мировой экономике.

Общий размер мирового рынка малых двигателей внутреннего сгорания (ДВС) был получен в соответствии с первичными и вторичными источниками. Чтобы начать процесс исследования, было проведено исчерпывающее вторичное исследование с использованием внутренних и внешних источников для получения качественной и количественной информации, связанной с На рынок.

Кроме того, было проведено несколько первичных интервью с участниками отрасли и комментаторами для проверки данных, а также для получения дополнительных аналитических сведений по теме. Участниками, которые обычно принимают участие в таком процессе, являются отраслевые эксперты, такие как вице-президенты, менеджеры по развитию бизнеса, менеджеры по анализу рынка и менеджеры по продажам на национальном уровне, а также внешние консультанты, такие как эксперты по оценке, аналитики-исследователи и ключевые лидеры мнений, специализирующиеся на рынок малых двигателей внутреннего сгорания (ДВС).

Прочтите полный отчет: https://www.reportlinker.com/p06027564/?utm_source=GNW

О программе Reportlinker

ReportLinker — отмеченное наградами решение для исследования рынка. Reportlinker находит и упорядочивает последние отраслевые данные, чтобы вы могли получить все необходимые исследования рынка — мгновенно и в одном месте.

__________________________

Контактные данные

Клэр: [email protected]

США: (339)-368-6001

Международный: +1 339-368-6001

Контакты

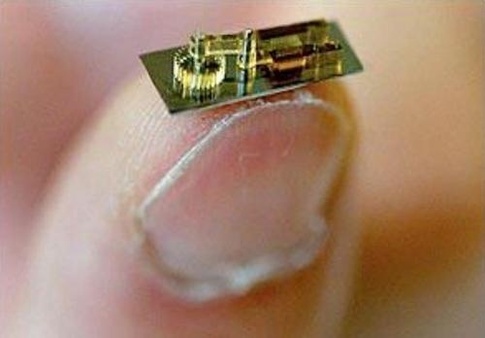

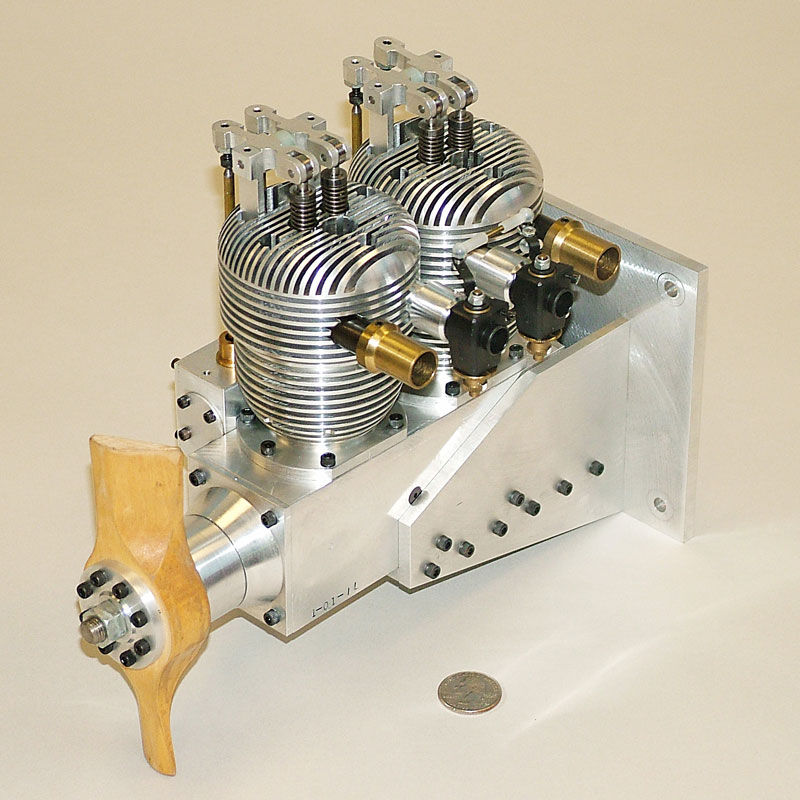

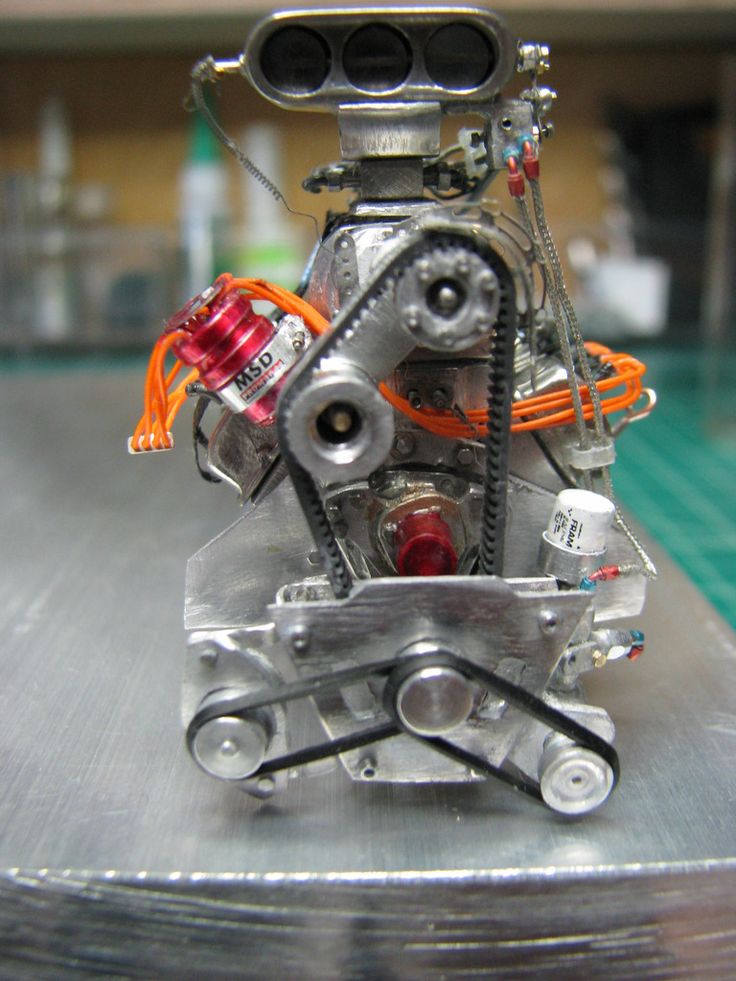

Миниатюрный генератор с двигателем внутреннего сгорания

Краткое описание:

Компания разрабатывает технологию генератора MICE (миниатюрный двигатель внутреннего сгорания) для удовлетворения потребности в портативном электричестве с высокой плотностью энергии. Генератор MICE предлагает плотность энергии, которая в пять-десять раз выше, чем у современных перезаряжаемых батарей, и, следовательно, является подходящей технологией для протезов с электроприводом и других портативных устройств высокой мощности, таких как электроинструменты. Как указано в описании генератора MICE ниже, компания продемонстрировала возможность достижения очень низкого уровня акустической эмиссии и вибрации в комплексной системе.

Как указано в описании генератора MICE ниже, компания продемонстрировала возможность достижения очень низкого уровня акустической эмиссии и вибрации в комплексной системе.

Полное описание:

Описание технологии

————————————————— ———

Этот инновационный мотор-генератор состоит из миниатюрного линейного двигателя, соединенного с линейным генератором переменного тока. В нем используется высокое содержание энергии углеводородного топлива, при этом исключается большинство деталей, которые можно найти в стандартной генераторной установке двигатель внутреннего сгорания. Базовая конструкция генератора MICE, показанная на соседнем рисунке, состоит из двухтактного двигателя, пружины и генератора переменного тока с линейно-колебательной конфигурацией. MICE по своей сути является генератором электроэнергии, поскольку нет механической связи, с помощью которой можно было бы извлекать энергию. Чистое линейное движение обеспечивается за счет использования уникальной двойной спирали или многоспиральной пружины. Чисто линейные колебания обеспечивают скользящее движение без боковых сил. В поршне не используются кольца для герметизации камеры сгорания, вместо этого используется плотная посадка между поршнем и цилиндром, чтобы удерживать утечку на достаточно низком уровне, чтобы практически не возникало потерь цикла. Фактически небольшая утечка обеспечивает гидростатическую опорную силу для центрирования поршня в цилиндре. Таким образом, генератор MICE имеет низкие потери на трение, так как отсутствуют опорные поверхности, на которые действует непосредственная нагрузка. Низкие характеристики трения и отсутствие напряжения, создаваемого прямыми нагрузками, позволяют генератору MICE работать на очень высоких скоростях цикла, что приводит к высокой плотности энергии и мощности, особенно при меньших размерах. Чисто линейное движение, в дополнение к низким потерям на трение, позволяет работать только с твердопленочной смазкой – другими словами, без масла – с конструкцией цилиндра со сбалансированным давлением.

Чисто линейные колебания обеспечивают скользящее движение без боковых сил. В поршне не используются кольца для герметизации камеры сгорания, вместо этого используется плотная посадка между поршнем и цилиндром, чтобы удерживать утечку на достаточно низком уровне, чтобы практически не возникало потерь цикла. Фактически небольшая утечка обеспечивает гидростатическую опорную силу для центрирования поршня в цилиндре. Таким образом, генератор MICE имеет низкие потери на трение, так как отсутствуют опорные поверхности, на которые действует непосредственная нагрузка. Низкие характеристики трения и отсутствие напряжения, создаваемого прямыми нагрузками, позволяют генератору MICE работать на очень высоких скоростях цикла, что приводит к высокой плотности энергии и мощности, особенно при меньших размерах. Чисто линейное движение, в дополнение к низким потерям на трение, позволяет работать только с твердопленочной смазкой – другими словами, без масла – с конструкцией цилиндра со сбалансированным давлением.

Конкурентное преимущество

————————————————— ———

Существуют большие различия между генератором MICE и обычными двигателями. Одним из ключевых отличий является то, что MICE представляет собой конструкцию со свободным поршнем, в которой для накопления энергии используется пружина. Второе важное отличие состоит в том, что двухтактный двигатель MICE предназначен для работы с коэффициентом продувки меньше единицы, используя сгорание HCCI (воспламенение от сжатия с однородным зарядом) с помощью свечи накаливания в качестве режима сгорания. Это дает генератору MICE низкий уровень выбросов и высокую эффективность. Кроме того, генератор MICE представляет собой систему с высокой добротностью, работающую на резонансной частоте системы пружина-масса с очень низкими потерями на трение.

Компания разработала генератор MICE в трех диапазонах мощности. На соседнем рисунке показан генератор MICE мощностью 5–10 Вт рядом с генератором MICE мощностью 300–500 Вт, который предназначен для использования как легкого (пропан, бутан), так и тяжелого (JP-8, дизельное топливо) топлива. Батарейка типа АА и линейка служат эталоном размеров. Были проведены всесторонние испытания генератора MICE мощностью 300–500 Вт с использованием как пропана, так и топлива JP-8. Третий размерный ряд, генератор MICE мощностью 100 Вт, недавно был разработан специально для электрических протезов. Генератор MICE мощностью 100 Вт, рассчитанный на работу с бутановым или пропановым топливным картриджем, показан на нижнем рисунке с военным BB-39.0 (высота 5 дюймов) для сравнительного сравнения размеров. Длинное и узкое соотношение сторон генератора MICE позволит легко интегрировать его с протезами нижних конечностей, хотя для других приложений возможен более короткий форм-фактор. Перезарядка генератора MICE заключается в простой замене топливного картриджа.

Батарейка типа АА и линейка служат эталоном размеров. Были проведены всесторонние испытания генератора MICE мощностью 300–500 Вт с использованием как пропана, так и топлива JP-8. Третий размерный ряд, генератор MICE мощностью 100 Вт, недавно был разработан специально для электрических протезов. Генератор MICE мощностью 100 Вт, рассчитанный на работу с бутановым или пропановым топливным картриджем, показан на нижнем рисунке с военным BB-39.0 (высота 5 дюймов) для сравнительного сравнения размеров. Длинное и узкое соотношение сторон генератора MICE позволит легко интегрировать его с протезами нижних конечностей, хотя для других приложений возможен более короткий форм-фактор. Перезарядка генератора MICE заключается в простой замене топливного картриджа.

Приложения

————————————————— ———

Пригодность любого устройства для выработки электроэнергии для приложений в решающей степени зависит от факторов, помимо веса, плотности энергии, стоимости и т. п. Такие факторы, как шум и вибрация, могут сделать любую технологию производства электроэнергии непригодной для использования, если они не будут снижены до уровня, совместимого с конкретным применением. Компания определила эффективные подходы к решению всех проблем с «побочными эффектами» генератора MICE.

п. Такие факторы, как шум и вибрация, могут сделать любую технологию производства электроэнергии непригодной для использования, если они не будут снижены до уровня, совместимого с конкретным применением. Компания определила эффективные подходы к решению всех проблем с «побочными эффектами» генератора MICE.

Уровень технологической готовности

————————————————— ———

Эта технология находится в стадии проверки концепции для этого протеза с электропитанием на уровне 100 Вт и в качестве лабораторного прототипа для обычных портативных источников питания мощностью 300–500 Вт. Финансирование коммерциализации необходимо для перехода технологии генератора MICE от экспериментального/лабораторного прототипа к коммерческому продукту.

Интеллектуальная собственность

————————————————— ———

Компания имеет три патента США на технологию генератора MICE (миниатюрный двигатель внутреннего сгорания) и его применение, а еще один патент находится на рассмотрении. Кроме того, одобрен и готовится к выдаче европейский патент на технологию генератора MICE.

Кроме того, одобрен и готовится к выдаче европейский патент на технологию генератора MICE.

На конференции было представлено несколько докладов о конструкции, производительности и тестировании генератора MICE. Копии этих документов могут быть предоставлены квалифицированным заинтересованным сторонам.

Предпочтительное деловое соглашение

————————————————— ———

Предпочтительным деловым соглашением является лицензирование или продажа патентов. Компания прибыльно производит и продает исследовательские инструменты, но не имеет компетенции в крупносерийном производстве.

Проблема, которую решает эта идея/изобретение:

Широкий спектр беспроводных устройств ограничен по возможностям и характеристикам из-за отсутствия подходящего портативного источника питания с высокой плотностью энергии. Этим устройствам, от электроинструментов до протезов, обычно требуется средний уровень мощности выше 30 Вт, для которых современная технология аккумуляторов недостаточна для обеспечения непрерывной работы в течение дня без подзарядки.