Шпиндельный двигатель отвечает за вращение пакета магнитных пластин, что позволяет считывать с них данные с помощью головок. Он должен предоставлять стабильное управляемое вращение в течение десятков тысяч часов.

В течение многих лет жёсткие диски имели одинаковую скорость вращения пакета магнитных пластин. Последнее десятилетие производители жёстких дисков постоянно пытаются увеличить скорость вращения шпиндельного двигателя в целях увеличения скорости доступа и чтения/записи.

Существует несколько ограничений, которым должен удовлетворять шпиндельный двигатель:

Чтобы отвечать всем этим требованиям, все современные жёсткие диски используют сервоуправляемые шпиндельные двигатели постоянного напряжения. Сервосистема - это система с обратной связью. В ней используется точно такая же технология, которую мы обсуждали в статьях о звуковой катушке. В случае шпиндельного двигателя, эта система даёт сигнал при каждом повороте диска или даже чаще. Таким образом, электроника всегда знает точное значение частоты вращения шпиндельного двигателя и, в случае необходимости, корректирует это значение.

Все шпиндельные двигатели, используемые в жёстких дисках, разработаны для работы по принципу прямого контакта. При этом нет никаких передач, шестерёнок, ремней между самим двигателем и осью, на которой крутятся пластины. Шпиндель непосредственно состыкован с ротором двигателя. Пластины жёстких дисков изготавливаются с центральным отверстием, радиус которого равен радиусу шпинделя. На шпинделе пластины отделяются друг от друга специальным разделительным кольцом, которое обеспечивает нужное расстояние между пластинами в пакете для работы магнитных головок.

Работа, которую необходимо делать шпиндельному двигателю, зависит от ряда факторов:

Очень важными факторами для современных накопителей являются количество шума, тепла и вибрации, производимые жёстким диском. Именно эти проблемы выходят на первые места в силу увеличивающихся скоростей вращения. Эти факторы были менее заметны при скоростях вращения порядка 3600 оборотов в минуту, что было стандартом де-факто в прошлом десятилетии. Нынешние накопители имеют скорости до 15000 оборотов в минуту, и могут быть довольно шумными в работе. Современные накопители в большинстве случаев требуют активного охлаждения, разогреваясь до 60-70 градусов. Это не идет на пользу ни подшипникам, ни самой магнитной поверхности.

Критическим компонентом шпиндельного двигателя в жёстком диске является подшипник. Большинство старых накопителей использовали обычные шариковые подшипники. В настоящее время в новых накопителях используются гидродинамические подшипники. В них роль шариков выполняет масло. Таким образом снижается шум и нагрев подшипника при вращении. В теории такие подшипники должны иметь больший срок службы и, тем самым, увеличивать жизнь накопителя. Однако, вероятность заклинивания таких подшипников выше, и на практике остановка жидкостных подшипников встречается значительно чаще, обычных шариковых подшипников.

Скорость шпиндельного двигателя

В процессе развития жёстких дисков, производители всё время пытаются сделать накопитель более быстрым, чем его предшественник. Повышение скорости вращения шпиндельного двигателя - это один из способов как увеличения линейной скорости чтения/записи, так и уменьшения времени среднего доступа или позиционирования. Данные быстрее пролетают над головкой, соответственно, уменьшается время простоя головки на треке в режиме ожидания нужного сектора.

Первые жёсткие диски, использовавшиеся в ПК, имели скорость вращения шпиндельного двигателя, равную 3600 оборотам в минуту. И последующие десять лет эта скорость оставалась неизменной. Одной из причин выбора именно этой скорости было использование двигателя переменного тока с частотой 60 герц (стандарт, принятый в США). Если бы умножим 60 Гц на 60 секунд, мы получим искомое число 3600. В начале девяностых годов прошлого столетия производители жестких дисков начали экспериментировать с увеличением скорости вращения шпиндельного двигателя, доведя ее до 5400 оборотов в минуту. И надолго именно эта цифра стала стандартом де-факто для скорости вращения шпиндельного двигателя. Первыми порог в 7200 оборотов в минуту взяли жесткие диски с интерфейсом SCSI. Это позволило отточить технологию, и несколькими годами позже, появились накопители с 7200 оборотов в минуту со стандартным интерфейсом IDE/ATA. В настоящее время, некоторые производители выпускают жёсткие диски со скоростью вращения шпиндельного двигателя, равной 10000 оборотов в минуту и интерфейсом IDE/ATA. Жёсткие диски с интерфейсом SCSI уже несколько лет, как преодолели рубеж в 15000 оборотов в минуту.

В таблице приведены стандартные скорости и среднее время задержки для различных скоростей вращения.

| Скорость шпиндельного двигателя | Среднее время задержки, мс | Типичное применение |

| 3600 | 8,3 | Бывший стандарт, теперь устарел |

| 4200 | 7,1 | Ноутбуки и некоторые накопители для ПК |

| 4500 | 6,7 | IBM Microdrive, Ноутбуки |

| 4900 | 6,1 | Ноутбуки |

| 5200 | 5,8 | Устарел |

| 5400 | 5,6 | IDE/ATA, ноутбуки |

| 7200 | 4,2 | высокоуровневые IDE/ATA, ноутбуки |

| 10000 | 3 | высокоуровневые IDE/ATA, SCSI |

| 12000 | 2,5 | SCSI |

| 15000 | 2 | высокоуровневые SCSI |

На рисунке приведена фотография шпиндельного двигателя и различных компонентов, присутствующих и нужных для вращения пакета с магнитными дисками. Пластины и разделительные кольца имеют одинаковый диаметр, и собираются друг над другом, чередуясь, образовывая пакет с магнитными дисками. Верхняя шайба закрепляет весь пакет, чтобы он двигался синхронно с вращением шпинделя.

spas-info.ru

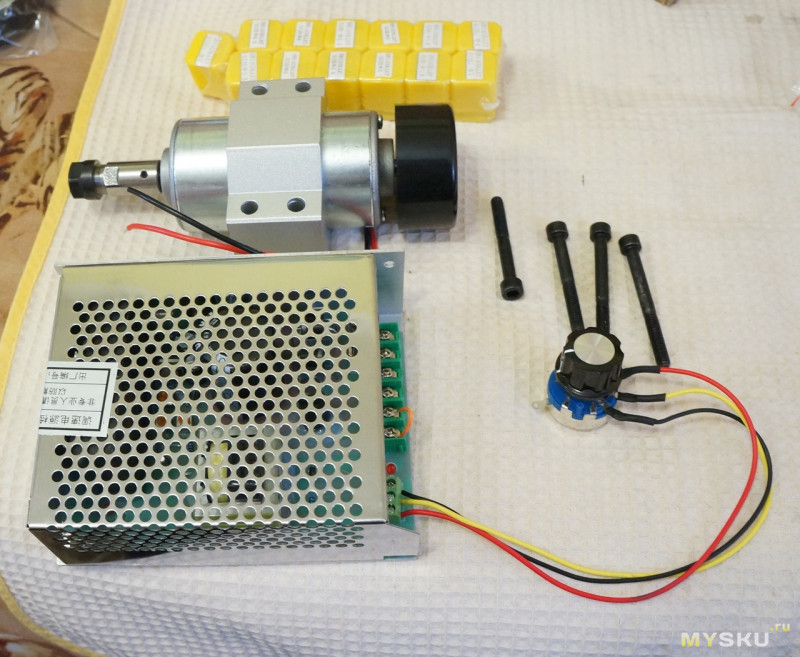

Упаковка мягкая

Упаковка мягкая

Комплект

Комплект

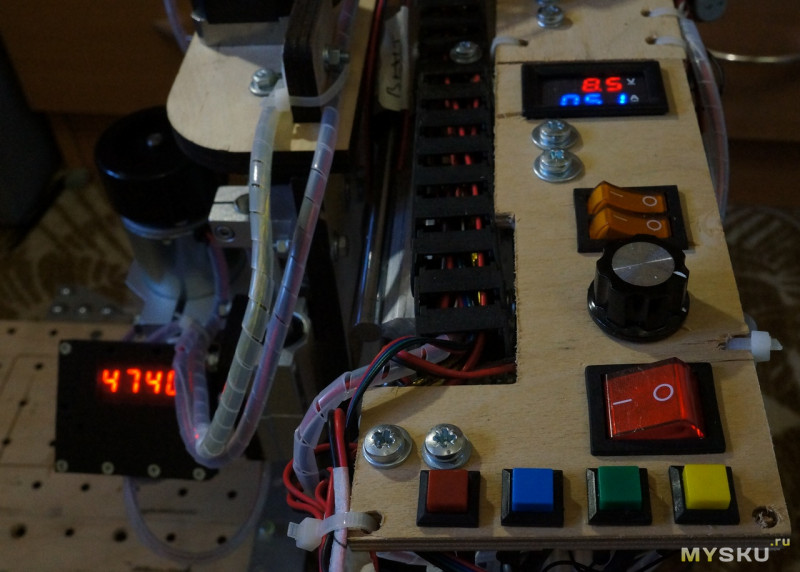

Мотор я вскрывать не стал, а вот блок питания был интересен внутри

Мотор я вскрывать не стал, а вот блок питания был интересен внутри Правда разобраться в схеме не получилось. Основой всего там служит некая сборка — черный кирпич без опознавательных знаков

Правда разобраться в схеме не получилось. Основой всего там служит некая сборка — черный кирпич без опознавательных знаков Ну хватит любоваться на холодные железки пора собрать и подключить все это

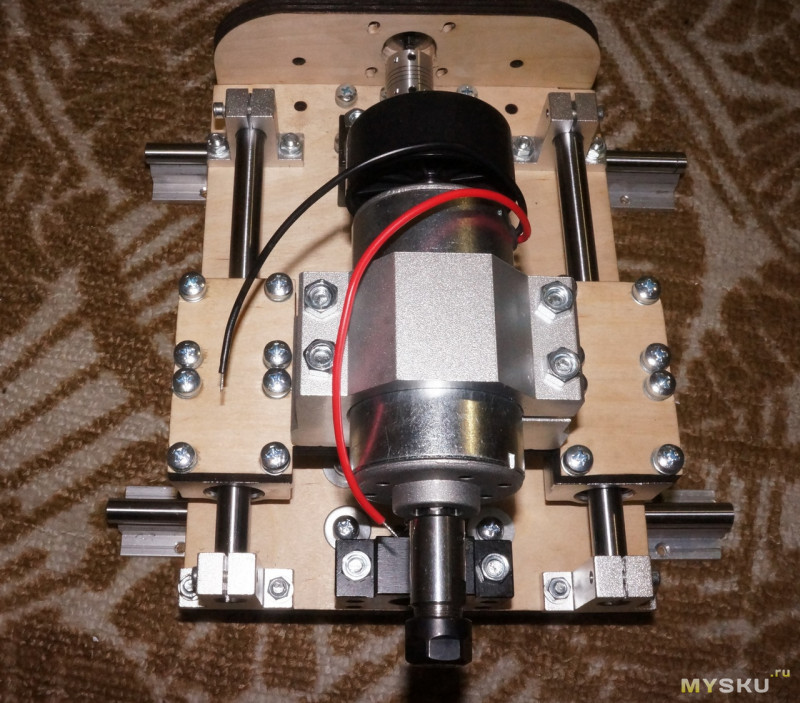

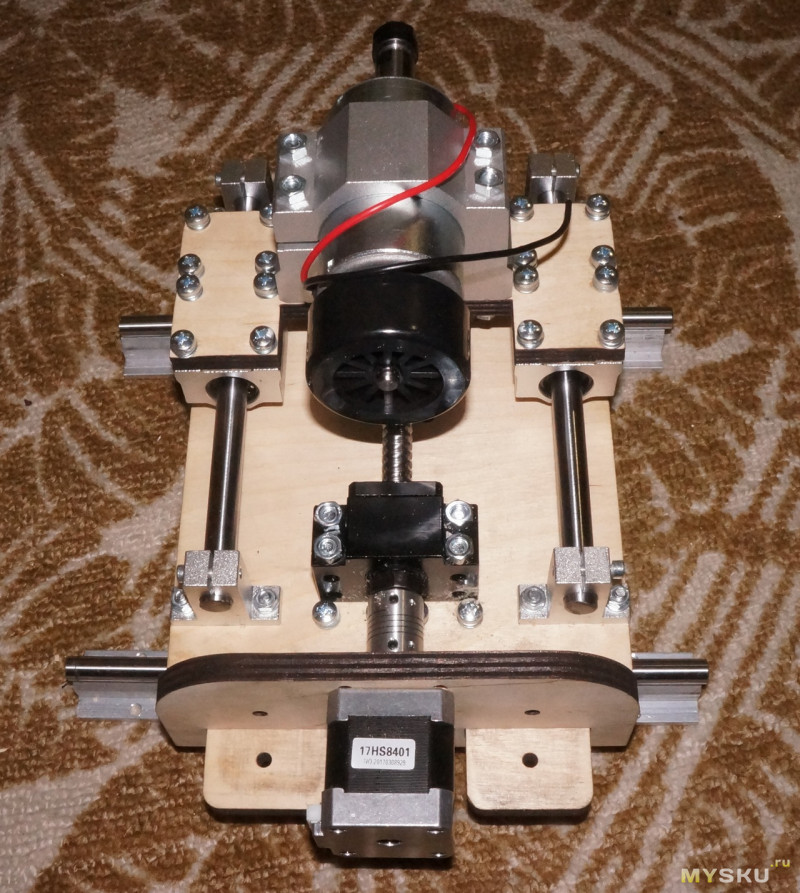

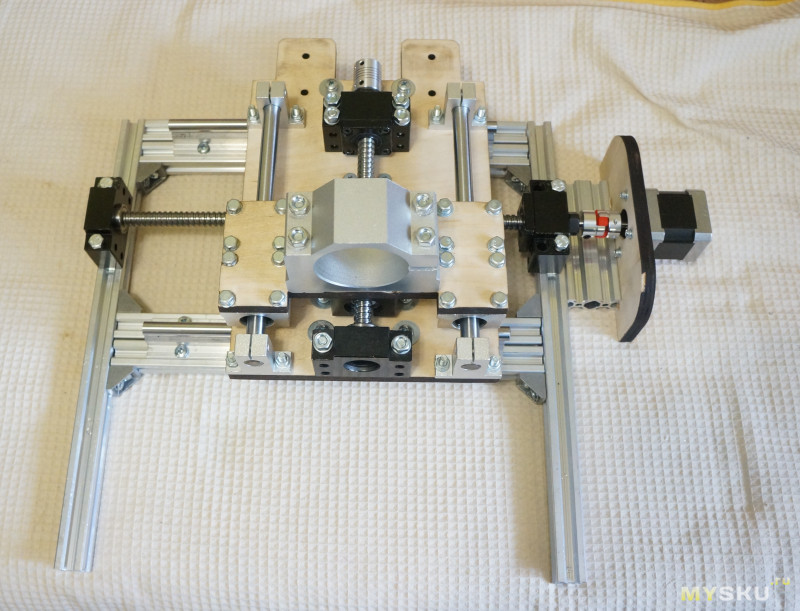

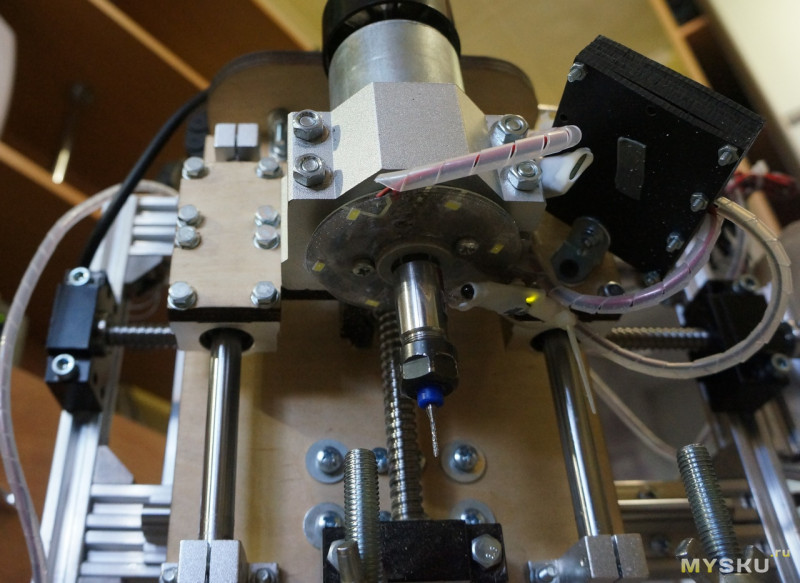

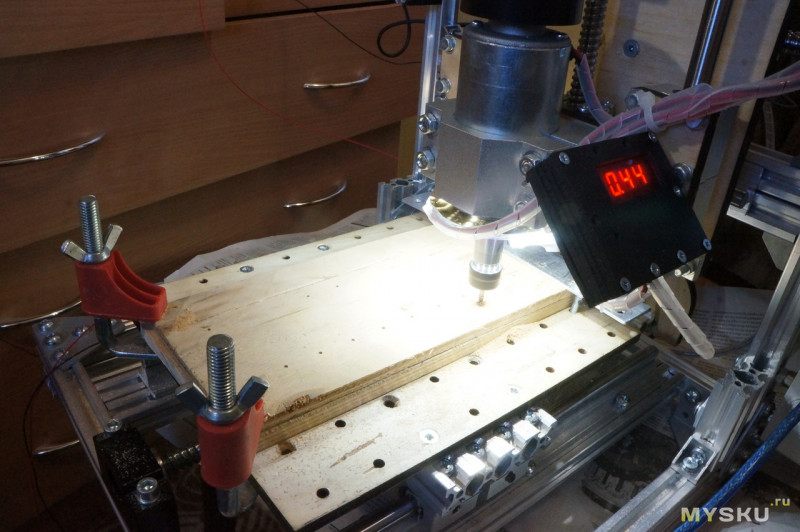

Ну хватит любоваться на холодные железки пора собрать и подключить все этоОсь Z моего станка собрана на линейных подшипниках SCS12 и ШВП SFU1204. Рама из фанеры 12мм (временно)

Подробнее про сборку механизма оси Z можно посмотреть видео в конце обзора

Подробнее про сборку механизма оси Z можно посмотреть видео в конце обзора Сборка остальной механики описана в моем предыдущем обзоре

Мотор установлен и можно переходить к его испытанием

Сборка остальной механики описана в моем предыдущем обзоре

Мотор установлен и можно переходить к его испытанием

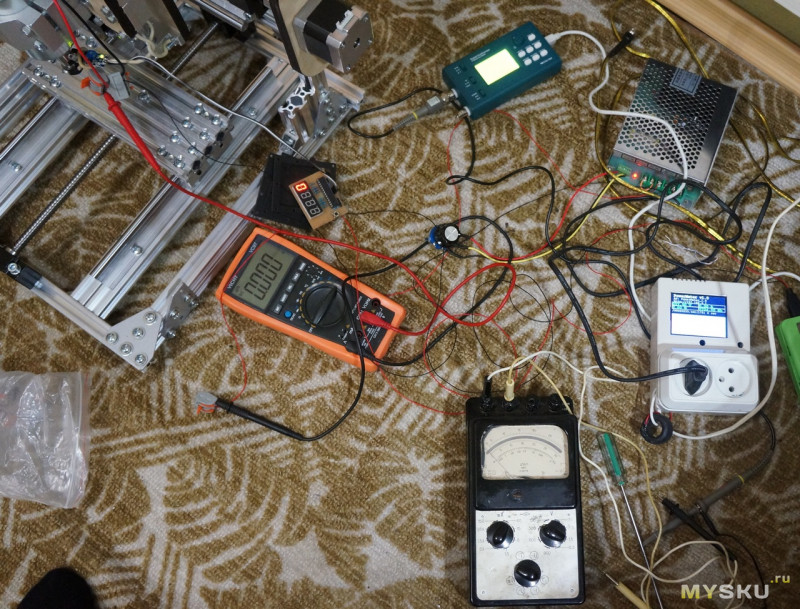

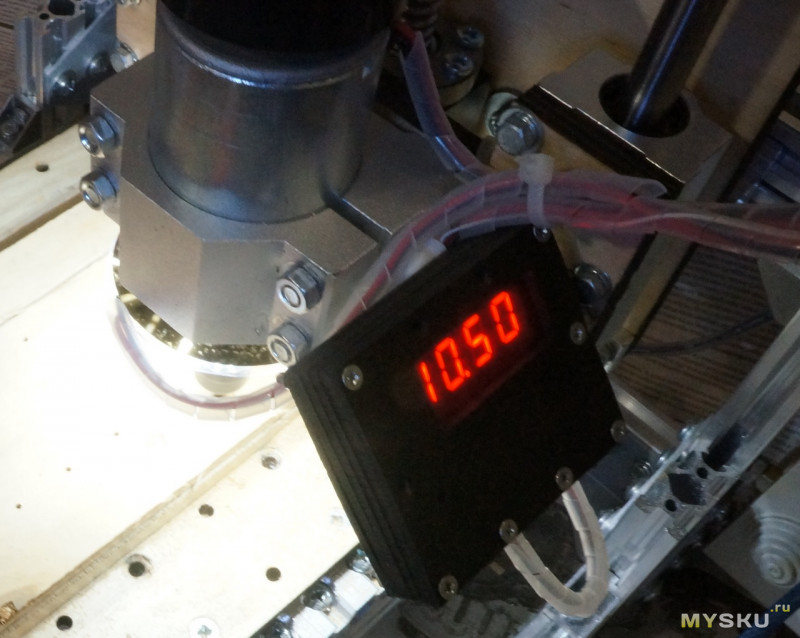

Много измерений всяких разных

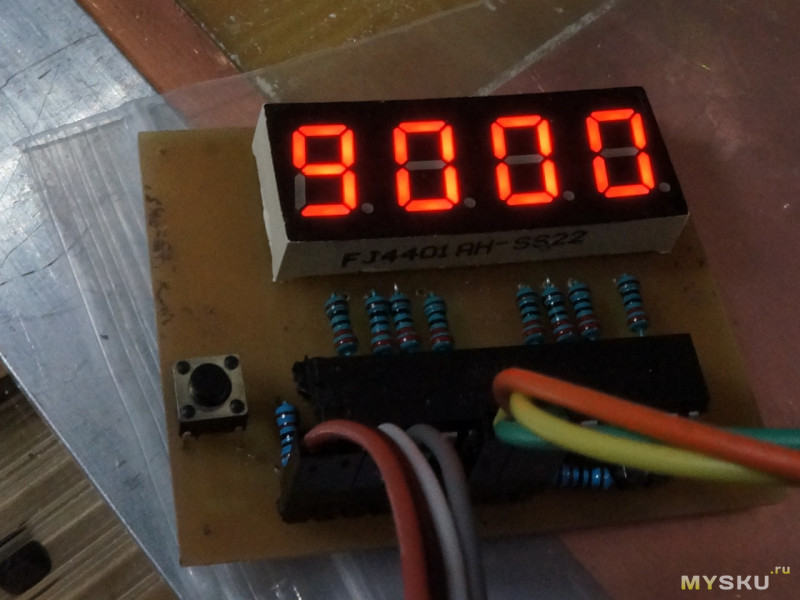

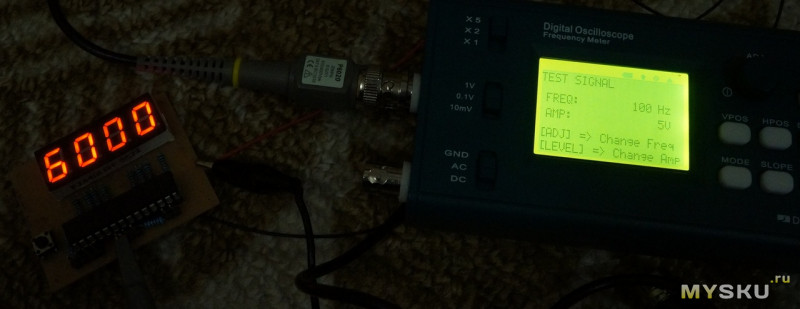

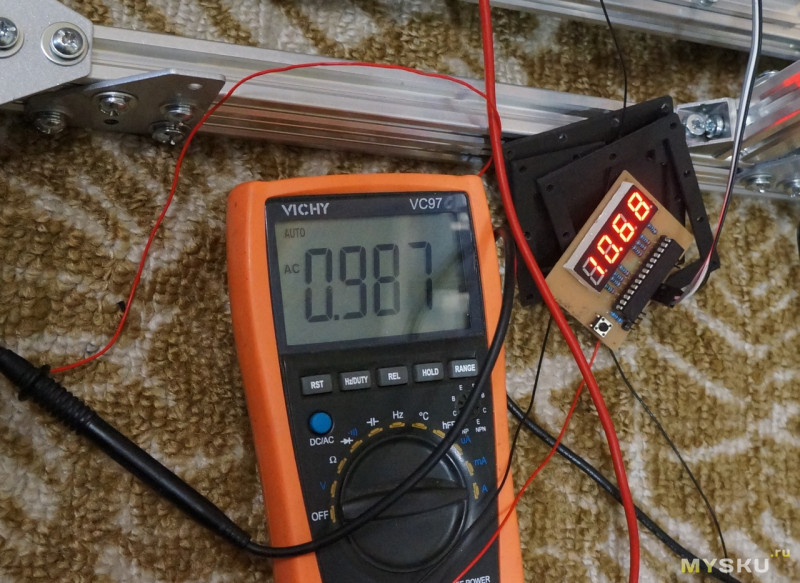

Для визуального контроля за оборотами двигателя был изготовлен небольшой прибор на Atmega328 и простейшем сенсоре с ИК диодами. (Потом напишу отдельный обзор по этому устройству) Подав сигнал на вход этого прибора с тестового генератора, убедился в правильности показаний

Подав сигнал на вход этого прибора с тестового генератора, убедился в правильности показаний

Сенсор реагирует на кусочек фольги, приклеенный к валу шпинделя

Сенсор реагирует на кусочек фольги, приклеенный к валу шпинделя Фольга дает «дребезг» который убирается программно. Кроме счетчика оборотов «тестовая лаборатория» cjlth;bn два мультиметра — цифровой, прибор измерения мощности переменного тока и стрелочный для измерения тока и напряжения и осциллограф

Фольга дает «дребезг» который убирается программно. Кроме счетчика оборотов «тестовая лаборатория» cjlth;bn два мультиметра — цифровой, прибор измерения мощности переменного тока и стрелочный для измерения тока и напряжения и осциллограф

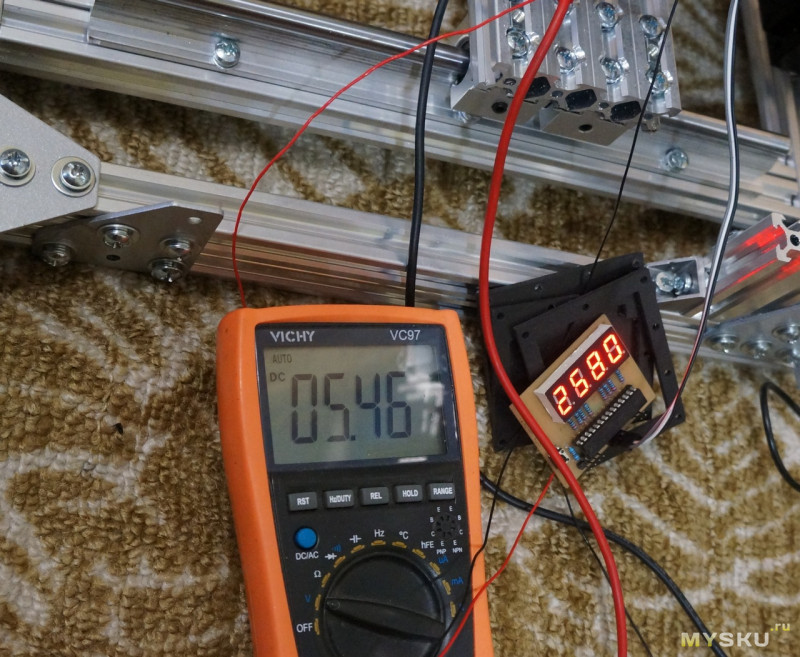

Подключаем мотор к блоку питания, выставляем минимальные обороты — мотор не крутится. Напряжение на выходе БП около 1В.

При повороте ручки градусов на 15 и напряжении около 5В мотор начинает неспеша и почти бесшумно вращаться.  Добавляем оборотов

Добавляем оборотов

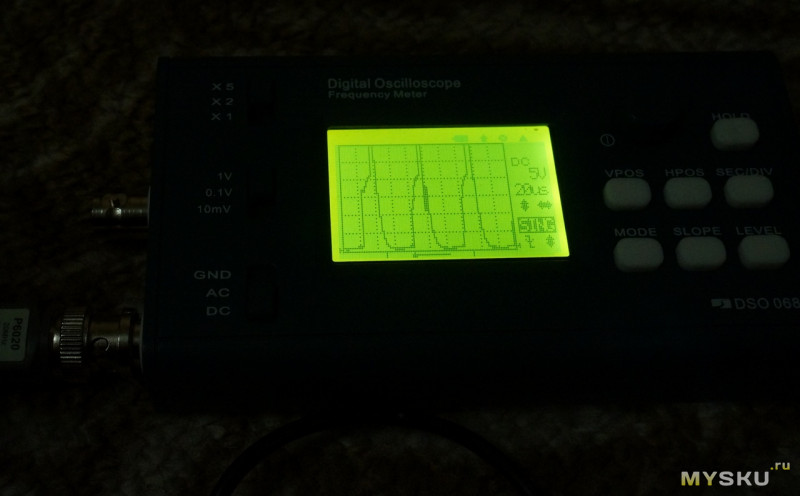

Максимальные обороты менее 11000. Прибор показывает около 40В напряжения

Максимальные обороты менее 11000. Прибор показывает около 40В напряжения Ток на максимальных оборотах чуть меньше 1А

Ток на максимальных оборотах чуть меньше 1А

Потребляемая мощность блоком питания от сети переменного тока 54Вт

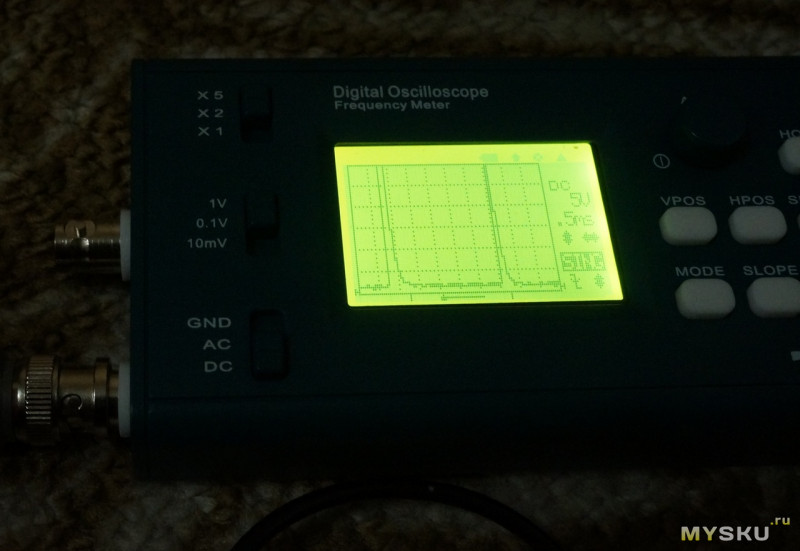

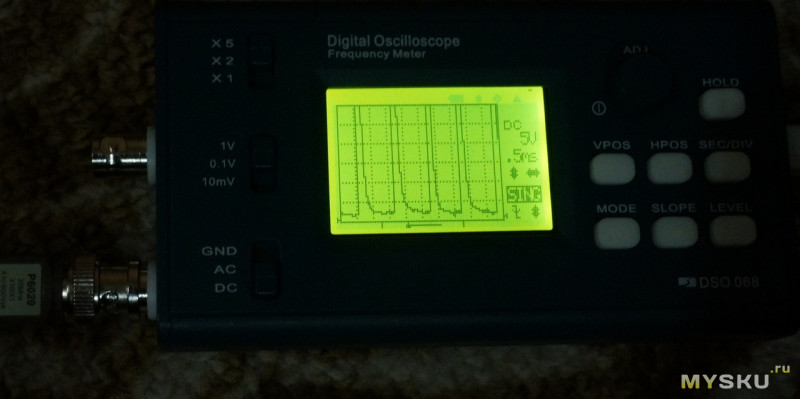

Здесь дело не в КПД блока питания, а в сложной форме импульсов на выходе. Меняется частота и скважность

Потребляемая мощность блоком питания от сети переменного тока 54Вт

Здесь дело не в КПД блока питания, а в сложной форме импульсов на выходе. Меняется частота и скважность

и даже форма сигнала

и даже форма сигнала Прибор VC97 не умеет мерить True RMS, поэтому при такой форме сигнала показывает непонятно что. Будем считать, что мощность мотора на холостом ходу при максимальных оборотах составляет 40-50Вт

Ток при блокировке двигателя мы мерить не будем, а лучше померим сопротивление обмотки — 2.4 Ом

Прибор VC97 не умеет мерить True RMS, поэтому при такой форме сигнала показывает непонятно что. Будем считать, что мощность мотора на холостом ходу при максимальных оборотах составляет 40-50Вт

Ток при блокировке двигателя мы мерить не будем, а лучше померим сопротивление обмотки — 2.4 Ом Ток при блокировки и напряжении на обмотке 48В составит 20А.

Забегая вперед скажу, что при увеличении нагрузки на шпинделе обороты практически не падают, а ток растет. Похоже, что черный кирпич в блоке питания совсем не прост и умеет поддерживать обороты.

При минимальных оборотах рукой остановить двигателя практически невозможно

Ток при блокировки и напряжении на обмотке 48В составит 20А.

Забегая вперед скажу, что при увеличении нагрузки на шпинделе обороты практически не падают, а ток растет. Похоже, что черный кирпич в блоке питания совсем не прост и умеет поддерживать обороты.

При минимальных оборотах рукой остановить двигателя практически невозможно

На ней же разместил инфракрасный сенсор для измерения оборотов

На ней же разместил инфракрасный сенсор для измерения оборотов Вывел подсветку на отдельный выключатель — красота

Вывел подсветку на отдельный выключатель — красота При работающем моторе на станке начались чудеса — светодиоды начинали мерцать и довольно ощутимо без подачи питания при работающем моторе. Моя платка работала как маленький генератор Но хуже всего было с датчиком оборотов. В проводах от сенсора до контроллера было столько помех, что показывал он все что угодно, а не обороты. Решением стало размещения контроллера оборотов в непосредственной близости от сенсора.

При работающем моторе на станке начались чудеса — светодиоды начинали мерцать и довольно ощутимо без подачи питания при работающем моторе. Моя платка работала как маленький генератор Но хуже всего было с датчиком оборотов. В проводах от сенсора до контроллера было столько помех, что показывал он все что угодно, а не обороты. Решением стало размещения контроллера оборотов в непосредственной близости от сенсора.

Теперь счетчик оборотов работает как нужно и, в принципе, не очень актуален. Можно у потенциометра сделать разметку и это было бы достаточно для работы. Если сломается — чинить не буду )))

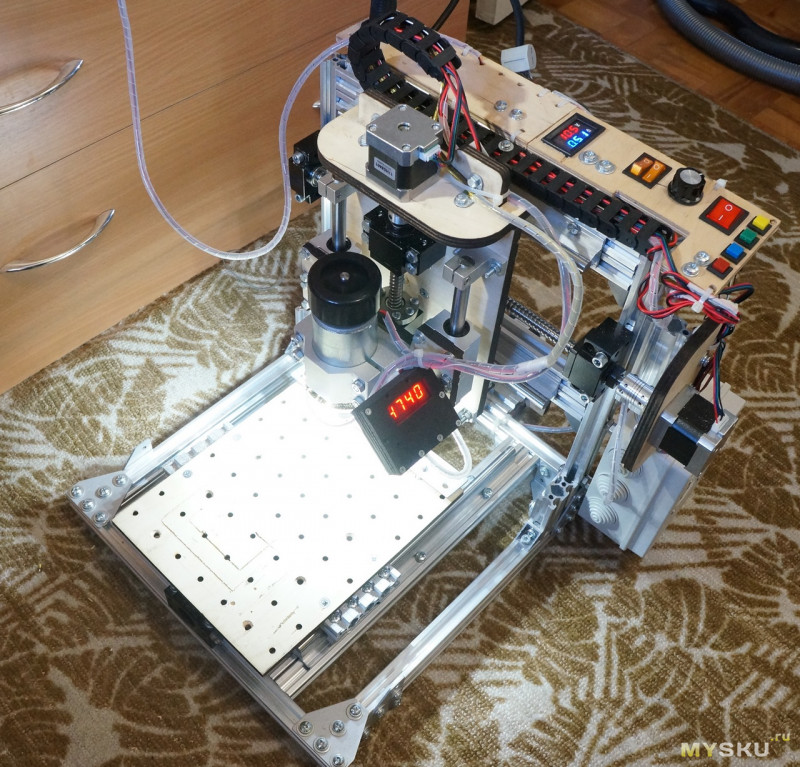

Теперь счетчик оборотов работает как нужно и, в принципе, не очень актуален. Можно у потенциометра сделать разметку и это было бы достаточно для работы. Если сломается — чинить не буду ))) Вот и весь станочек

Вот и весь станочек

Режем фанеру

Режем фанеру

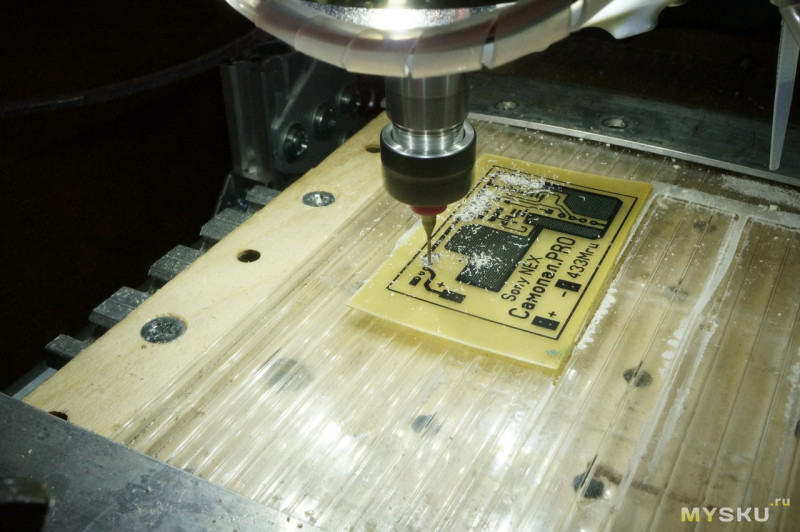

Сверлим печатную платку фрезой 0.8мм

Сверлим печатную платку фрезой 0.8мм Охлаждения мотора вполне справляется — при той нагрузке, что давал, мотор не нагревается больше 40С. Еще и стружку сдувает с рабочей поверхности

Охлаждения мотора вполне справляется — при той нагрузке, что давал, мотор не нагревается больше 40С. Еще и стружку сдувает с рабочей поверхности Вибраций при работе у шпинделя практически нет. Патрон сидит как литой, фреза не шелохнется.

Вибраций при работе у шпинделя практически нет. Патрон сидит как литой, фреза не шелохнется.Достоинства

А кот то весь в меня!

P.S. Тем кому интересно, полный бюджет станка составил $460-480Подробную спецификацию разместил в своем блоге

mysku.ru

Шпиндель для ЧПУ - это самая ответственная деталь и нагруженный узел. Для правильного выбора всегда учитывают, что мощность мотора и механическая прочность кинематики должна превышать в 2 раза расчетные значения. Это требуется для сохранности дорогостоящих деталей при подклинивании.

Программы для станков с ЧПУ пишут согласно жесткости конструкции и максимальных оборотов шпинделя. При фрезерной обработке должна учитываться вероятность поломки вращающегося инструмента от нагрева или усталости металла. Поэтому часто ставятся предохранительные муфты, рассчитанные под конкретные размеры вала мотора и диаметр патрона.

Все программы для станков с ЧПУ прежде отрабатываются пошагово без движения осей. Когда пользователь будет уверен на 100 %, что не будут задеты кулачки шпинделя, тогда приступают к работе с перемещениями в шаговом режиме или одиночными циклами. Когда закончится проверка без заготовки, приступают к непосредственному нарезанию детали.

Шпиндель для ЧПУ - дорогостоящий узел и самый мощный, тем не менее его можно легко вывести из строя при неосторожном обращении с техникой. Некоторые системы имеют сложные расчёты корректоров, неправильное определение которых оборачивается длительными ремонтами. Для работы на каждом новом станке требуется предварительное переобучение оператора, даже если он уже имеет опыт на аналогичной стойке.

Шпиндель для ЧПУ следует выбирать по следующим критериям:

Кроме перечисленных параметров важна и сама конструкция мотора: количество обмоток, вид ротора, способ снятия и подачи нагрузки на обмотки. Учитывают крутящий момент и возможность регулировок для центров узла относительно осей подачи. Также должны меняться патроны: самозажимные, гидравлические, ручные, пневматические.

Шпиндель для ЧПУ выбирают с учетом возможностей смены расходных запчастей. Следует посмотреть варианты доступных подшипников, которые имеются в наличии на складах, узнать о сроках поставки. Может так оказаться, что из-за маленького расходника встанет производство на длительный период, или потребуется оплатить десятикратную цену за изготовление детали. Небольшой шпиндель для фрезерного станка с ЧПУ должен иметь облегченную конструкцию и малые габариты.

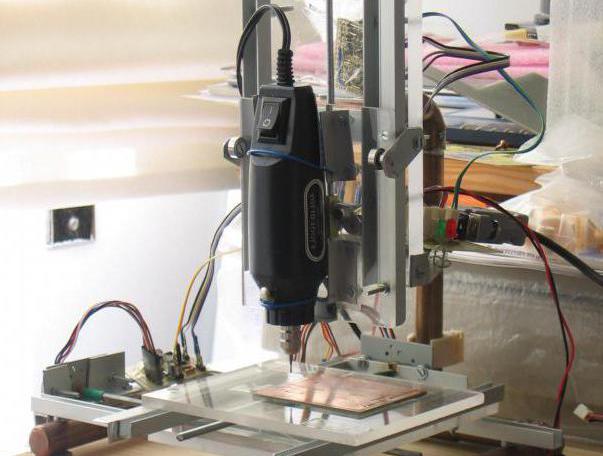

Шпиндель для фрезерного станка с ЧПУ для обработки по дереву, пластику и другим мягким материалам может представлять собой обычную электрическую дрель. Важно выставить её по уровню и замерить биения фрезы. Это дешёвый вариант, позволяющий усовершенствовать уже имеющуюся конструкцию.

В качестве вращающейся оси подойдёт любой двигатель с точно выставленным инструментом. Подбирается надежное и жесткое крепление шпинделя. Люфт осевой не должен быть более 0,01 мкм для большинства отверстий. Подходит бормашина, оборотистая дрель, можно приспособить даже двигатель от стиральной машинки или швейной. Какой шпиндель подойдёт в конкретном случае, зависит от поставленной цели. Учитывается тип материала, требуемая точность размеров детали, загруженность в автоматическом цикле. Можно и заказать уже готовые решения в интернет-магазине.

Числовое программное управление (ЧПУ) используется для повышения точности выпускаемых деталей и сокращения временных затрат на производство. Для единичной продукции стоимость техники превышает сумму вложенных средств на её выпуск. Дешевле будет заказать деталь в любой компании, занимающейся металлообработкой.

Для самодельного шпинделя заказывают готовые моторы. Популярны двигатели постоянного тока, синхронные и асинхронные. Обороты на 12 тысяч для таких моторов - не предел. Дополнительно может использоваться коробка передач с ручным или автоматическим приводом. Для мощных шпиндельных двигателей требуется устойчивое питание. В этом их недостаток. Но если поставить простейший привод и мотор с обратной связью, то на таком станке уже можно обрабатывать более сложные изделия. В ЧПУ вводится дополнительная ось, которая может удерживать не только фрезу, но и цилиндрические детали.

У заводских моторов уже проведена балансировка вала и подобраны подшипники с минимальным биением. Остается только поставить готовый двигатель на стандартное крепление и выставить соосность по индикаторной стойке. Точность фрезерования требуется в производстве печатных плат, деталей кинематики.

Синхронные двигатели хорошо себя показали при изготовлении ювелирных деталей методом гравировки. У постоянных моторов низкий уровень шума во время работы, что может быть полезным для руководителей, старающихся улучшить свое производство. Однако у них есть свойство греться во время работы на больших оборотах. Поэтому потребуется подводить отдельно и охлаждение, хотя бы воздушное.

Более дорогостоящие двигатели для шпинделей обязательно комплектуют жидкостным охлаждением. У них более высокая точность позиционирования, достаточно мощный крутящий момент, а надежность выше указанной в несколько раз. Обычно они установлены на 3-4 подшипника, а не на 2, как классические моторы. За счет этого достигается минимальное биение инструмента или детали в патроне.

fb.ru

Каждый специалист знает, насколько важны основные характеристики шпинделя при покупке обрабатывающего центра с ЧПУ: максимальная скорость вращения шпинделя, пиковая мощность мотора шпинделя, максимальный крутящий момент шпинделя.Необходимая мощность зависит от материала который планируется обрабатывать. Крутящий момент, скорость и мощность очень важны при подготовке спецификации, когда вы готовитесь к покупке вертикального обрабатывающего центр, но есть и несколько других моментов, которые будут иметь решающее значение для общей производительности шпинделя и вашей удовлетворенности во вложениях, которые Вы сделаете при покупке вертикального обрабатывающего центра с ЧПУ.

Что внутри и почему это важноПоскольку шпиндель состоит из множества встроенных элементов и систем, выяснить то, что вам нужно знать, потребует хорошей подготовки, научных исследований и задавания правильных вопросов. Что внутри и почему это важно? На первый взгляд, может показаться, что фактически шпиндель не делает многого на станке с ЧПУ — инструмент режет металл, стол перемещается, система управления движением контролирует точность перемещений, а программа сделает все остальное. Шпиндель не более, чем двигатель, который позволяет инструменту быть присоединенным к нему и принимает команды от сервопривода. Описанное выше может быть правдой — шпиндель не является слишком сложным, умным или красивым, но он действительно работает и переживает часто неправильное обращение. Величина нагрузок и износ, которые должен выдерживать шпиндель, означают, что дизайн шпинделя и качество деталей в шпинделе очень важны для его производительности и срока службы. Шпиндель действительно является сердцем обрабатывающего центра.Качественные компоненты не только определяют долговечность шпинделя, они определяют, какие у шпинделя будут скорость, крутящий момент и вибрации. Когда вы начинаете изучать шпиндель, в центре обсуждения вы часто будете находить подшипники и подшипниковые узлы. Информация по ним просто поражает сокращениями и формулировками, ориентированием и схемами; O или DB монтажные версии против DF или X конфигураций; стандарты ABEC, и так далее. Исследование несущей системы шпинделя и обрабатывающего центра, охватывает основные моменты — материал, тип, расположение и смазку.

Подшипниковые системы шпинделяВ подшипниковых узлах шарики перемещаются между внутренней и внешней дорожкой качения (обоймой) из стали. Материал, используемый для шарикоподшипников, влияет на температуру, вибрацию и продолжительность жизни шпинделя. Гибридные керамические подшипники обеспечивают явные преимущества по сравнению с обычными шарикоподшипниками из стали.Преимущества гибридных керамических подшипников:Меньшая массаКерамические шарикоподшипники имеют массу на 60 процентов меньше, чем масса стальных шариков. Это важно, поскольку в работе шарикового подшипника, особенно на высоких скоростях вращения, центробежные силы выталкивают шарики на наружное кольцо и даже начинают деформировать форму шарика. Когда подшипник начинает деформироваться, он начинает изнашиваться быстрее и ухудшается. Керамические шарики с меньшей массой, не будут изнашиваться с той же скоростью. Использование керамических шариков позволяет увеличить скорость вращения до 30 процентов при заданном размере шарикоподшипника, без ущерба для срока службы.Исключение холодной сваркиКерамические шарики не вступают в реакцию с дорожками качения стали, что исключает состояние, которое называется холодной сваркой — одной из основных причин отказа подшипника. Холодная сварка происходит при проходе шариков по материалу дорожки качения и вызывает износ поверхности. Холодная сварка надкалывает материал, когда подшипники вращаются и создает шероховатость поверхности качения, что приводит к выделению тепла и выводит подшипники из строя.Работают при более низких температурахВ связи с почти идеальной круглостью керамических шариков, гибридные керамические подшипники работают при значительно более низких температурах, чем стальные шарикоподшипники, в результате чего увеличивается срок службы подшипника.Уровень вибрации нижеИспытания показали, что шпиндели использующие гибридные керамические подшипники проявляют более высокую жесткость и имеют более высокие собственные частоты, что делает их менее чувствительными к вибрации, в результате чего увеличивается срок службы подшипников.Типы подшипниковСуществуют различные типы подшипников. Радиально-упорные подшипники наиболее часто используются в высокоскоростных шпинделях. Эти подшипники обеспечивают точность, устойчивость к нагрузкам и скорость необходимую для резки металла. Точность шариков установленных в стальных обоймах подшипников обеспечивает точность работы, осевую и радиальную устойчивость к нагрузкам подшипников. Другой тип подшипников который иногда используются в шпинделях — конические роликовые подшипники с цилиндрическими роликами. Роликовые подшипники обеспечивают более высокую устойчивость к нагрузкам и большую жесткость, чем шарикоподшипники, и используются в шпинделях с конкретными требованиями к частоте вращения и нагрузками. Часто производители шпинделей используют оба типа подшипников в различных частях шпинделя, в зависимости от типа нагрузок, которым подшипники должны противодействовать.СмазкаПравильная смазка подшипников имеет очень важное значение. Есть несколько систем, которые производители станков используют, чтобы поддерживать подшипники смазанными, это: масляный туман, воздушно-масляная смазка, смазка маслом и смазка импульсной воздушно-масляной струей. Такие системы иногда необходимы для скорости шпинделя свыше 18 000, но они добавляют расходы на техническое обслуживание и повышают стоимость замены шпинделя. Кроме того, эти системы смазки необходимо контролировать, чтобы убедиться в правильном соотношении количества масла и воздуха и / или тумана.Подшипники с постоянной смазкой являются лучшим вариантом для минимизации расходов по обслуживанию и замене. С подшипниками с постоянной смазкой, вам не придется возиться со смазкой — она внедряется во время сборки шпинделя. Подшипники могут быть заправлены консистентной смазкой (постоянной смазкой) поставщиком.Типы шпинделейШпиндельная технология предлагает различные способы для привода шпинделя: ремни, шестеренчатые привода, встроенным мотором и моторшпиндели. При выборе шпинделя с ременным приводом, убедитесь, что ремень прост в обслуживании и легко доступен, чтобы минимизировать затраты на обслуживание. Кроме того, тип ремня будет влиять на уровень шума машины. Ремень с профилем «елочкой» — тише, чем другие конструкции ремней, так как он рассеивает захваченный воздух, чтобы уменьшить шум. Шпиндели с шестеренчатым приводом добавят цену к стоимости станка, они могут быть шумными и требуют большего ухода, чем их конкуренты с ременным приводом. Но был момент, когда с зубчатой передачей шпинделя были предпочтительнее, чем с ременным приводом шпинделя, но достижения в области материалов и дизайна ремней доказали, что это гораздо более дешевая альтернатива в обслуживании станка. Встроенный шпиндель (иногда называемый шпинделем с прямым приводом) соединен непосредственно с двигателем. Встроенные шпиндели обеспечивают отличное качество поверхности, гладкую и более тихую работу. Другой тип шпинделей – моторшпиндели, с двигателем встроенным в шпиндель. Эти шпиндели обычно используются, когда необходима более высокая скорость вращения (свыше 16000 об/мин). Эти шпиндели являются более дорогостоящими по сравнению с ременными шпинделями. Независимо от типа шпинделя, двигатели, которые вращают шпиндель, не представляются чем-то особенным. Моторшпиндели, имеющие двигатели с двумя наборами обмоток, называются двойными шпинделями. Они обеспечивают более высокое режущее усилие и снятие материала. Однофазные электродвигатели используются там, где не требуется высокий крутящий момент и высокие скорости.Враги шпинделяДвумя главными врагами шпинделя являются: (1) Тепло -и (2) загрязнения (а именно, стружка и протекание охлаждающей жидкости в подшипниковые узлы). Исторически сложилось, что наиболее распространенной причиной отказа шпинделей был выход подшипника из строя в связи с попаданием в него загрязнений от охлаждающей жидкости, конденсации, загрязнения или повреждения от стружки. В большинстве случаев загрязнители попадают в шпиндель по причинам некачественных уплотнений. Для предотвращения попадания загрязнителей внутрь шпинделя производители конструируют системы продувки шпинделя воздухом (запирающий воздух) с лабиринтовыми уплотнениями с положительным давлением воздуха. Двойная система продувки воздухом, система с двумя контурами (как правило, верхним и нижним) является одним из конструктивных решений, чтобы удерживать загрязнители снаружи шпинделя.Температура является другим фактором, который приводит к проблемам шпинделя. Так как тепло заставляет сталь расширяться, производители стараются принимать меры для защиты шпинделя от заклинивания. Теплообменники или чиллеры (наиболее распространены) используются, чтобы держать шпинделя прохладном состоянии и регулировать рост температуры узлов шпинделя. Система охлаждения шпинделя увеличивает срок жизни шпинделя и снижает риск заклинивания, особенно при запуске длинных циклов обработки или высоких рабочих режимов. Выбор чиллера зависит от станка. Для высокоскоростных обрабатывающих центров внедряются системы тепловой стабилизации. Эта система использует термостат с масляным охладителем для автоматического охлаждения шпинделя по мере необходимости.Другим фактором, влияющим на шпиндель является качество используемого инструмента. Использование несбалансированного инструмента, изношенного инструмента может повлиять на долговечность ваших шпинделей.Оснащение системой охлаждения инструментаКак и на шпиндель, температура может оказывать негативное влияние на инструмент и оснастку. Во избежание этого, шпиндель оснащается гибкие соплами, либо кольцом с каналами для подачи охлаждающей инструмент жидкости (СОЖ). Сопла могут быть как регулируемыми, так и нет. Очевидно, что большое количество сопел имеющих возможность регулировать направление потока охлаждающей жидкости, является преимуществом, т.к. помогает охватить широкий диапазон длин инструмента без частых перенастроек. Система подачи охлаждающей жидкости через шпиндель (CTS), как правило, рекомендуется при обработке при 12000 оборотах в минуту и более. CTS также рекомендуется при низких оборотах для определенных приложений и рабочих циклов.Стоимость заменыТак же, как и шины на автомобиль, вам, возможно, потребуется заменить шпиндель на обрабатывающем центре. В вашем рвении принять решения о покупке нового обрабатывающего центра, убедитесь, что вы смотрите вперед, в день, когда ваш шпиндель необходимо будет заменить. Вы должны знать, сколько это будет стоить, наличие вашего типа шпинделя у поставщиков и сложность его замены.РезюмеШпиндель является рабочей лошадкой вашего станка. Убедитесь, что производитель вашего обрабатывающего центра проработал конструкцию шпинделя серьезно и вложил средства в качество компонентов, которые помогут продлить срок эксплуатации шпинделя вашего станка.

sibengine.com

Частота вращения двигателя строго определенна. Обычно данный показатель лежит в диапазоне от 3600 до 15000 оборотов в минуту и больше. Для стабилизации скорости используется управляющая схема с обратной связью, обеспечивающая требуемую точность. Таким образом, частота вращения контролируется в автоматическом режиме, и никаких устройств, позволяющих сделать это вручную, в устройстве не предусмотрено.

Частота вращения двигателя строго определенна. Обычно данный показатель лежит в диапазоне от 3600 до 15000 оборотов в минуту и больше. Для стабилизации скорости используется управляющая схема с обратной связью, обеспечивающая требуемую точность. Таким образом, частота вращения контролируется в автоматическом режиме, и никаких устройств, позволяющих сделать это вручную, в устройстве не предусмотрено. В большинстве устройств шпиндельный двигатель находится в нижней части корпуса (под блоком HDA). Однако во многих современных накопителях он интегрирован внутрь блока HDA и является центральной частью блока дисков-носителей. Такая компоновка позволяет увеличить количество магнитных дисков в стопке, не изменяя габаритов корпуса.

Шпиндельный двигатель, особенно в полноразмерных накопителях, потребляет от источника питание (12 вольт) довольно серьезную мощность. Она увеличивается еще в 2-3 раза в момент раскручивания дисков. Такая нагрузка длиться несколько секунд после подачи питания.

Стандартные конструкции шпиндельных двигателей предусматривают применение шариковых подшипников, но определенные ограничения заставили производителей искать другие варианты. Главным недостатком шариковых накопителей является эффект радиального биения, которое возникает при поперечном смещении шариков на значение зазора (порядка 0,1 микродюйма). На первый взгляд величина радиального биения может показаться незначительной, но при существующей плотности записи это становится серьезной проблемой. Кроме того, существующие зазоры и соударение металлических шариков повышают уровень вибраций и механического шума, что значительно ухудшает характеристики устройства.

Решением данной проблемы стало использование нового типа подшипников, которые получили название гидродинамических. Главную роль в гидродинамических подшипниках играет пластичная смазка, расположенная между втулкой двигателя и шпинделем. Высокопластичная гидродинамическая смазка позволяет уменьшить радиальное биение до 0,01 микродюйма, что заметно снижает уровень вибрации и поперечное смещение диска. Гидродинамические подшипники повышают у ударную прочность жесткого диска, снижается уровень шума и улучшается регулирование скорости.

h-disk.blogspot.com

Под фразой «шпиндель для фрезерного станка с ЧПУ» обычно принято подразумевать двигатель, с установленным на него цанговым самозажимным патроном (как на ручной фрезерной машинке), который служит для фиксации режущего инструмента, такого как фреза, точильный камень, сверло и т.д, и передачи ему вращательного движения с большой скоростью.

Их можно разбить на 2 небольших группы – это домашние и промышленные:

При использовании в домашнем станке ЧПУ дрели в роли шпинделя, необходимо понимать, что ее подшипники не рассчитаны на высокую боковую нагрузку и очень быстро начнут «выть», что может привести к высокому нагреву обмоток, уменьшению мощности на валу, и в последствии такой шпиндель просто сгорит.

В данном случае охлаждение не поможет, и необходимо дорабатывать саму дрель, а именно: заменить шариковый подшипник вала на роликовый (желательно с керамическими роликами), жестко зафиксировать его в корпусе и позаботится о постоянном наличии смазки в нем.

В основном, во время работы фрезерных станков, все нагрузки перпендикулярны оси шпинделя, а параллельные нагрузки появляются только в момент врезки в тело заготовки. Именно поэтому, необходимо выбирать двигатель, который сможет выдерживать такие нагрузки на протяжении большого периода времени, поскольку работа фрезерных станков может быть непрерывной в течении суток и даже более.

Шпиндели, предназначенные для промышленных целей, не нуждаются в постоянной чистке и смазке подшипников на всем сроке эксплуатации, но, если вы начинаете замечать посторонние звуки в его работе на холостом ходу, лучше все же разобрать корпус двигателя, выдуть изнутри сжатым воздухом все загрязнения (если таковые присутствуют) и хорошо смазать подшипник специальной смазкой, не теряющей своих свойств при высоких температурах.

Помимо всего, промышленный шпиндель оснащен качественным цанговым патроном, имеющим минимальное биение при работе, обеспечивая необходимую точность обработки, минимальную разницу между фактическим и реальным размером фрезы и позволяющий зажимать фрезы с обычным цилиндрическим хвостовиком.

В основном, самыми распространенными являются цанги типа ER11 и ER16, в которую становится сверло или фреза с диаметром хвостовой части от 2.5 до 3.2 мм, даже если она сделана конусом. Также существуют и патроны, рассчитанные под больший диаметр инструмента, но они используются при грубой обработке металла или фрезеровке по стали и имеют отверстие под зажим инструмента 6 и более миллиметров.

Если зажать фрезу диаметром 2 мм с диаметром хвостовика 3.2 мм в цанговый патрон, то при обработке вы практически не заметите разницы, но, если установить на любительский станок фрезу, диаметром 10 мм и хвостовиком 3.2 мм, то легко можно деформировать направляющие, поскольку нагрузка на них в таком случае возрастает в разы. В станке все детали должны идеально сочетаться друг с другом, в противном случае с ним будет больше проблем, чем качественной работы. Поэтому рекомендуем вам остановить свой выбор на цанге EP-13, ее вполне хватает для небольших объемов работ и к ней подходит практически любой рабочий инструмент, применяющийся в обработке различных материалов.

При выборе мощности шпинделя необходимо руководствоваться золотым правилом – чем больше, тем лучше. Основные правила при выборе мощности:

Уточним некоторые тонкости. Фрезеровать можно двумя способами, либо с быстрой подачей и медленным вращением фрезы, либо с медленной подачей, но с высокой скоростью вращения фрезы. Первый способ называется скоростным, а второй – силовым.

В промышленности обычно используется силовое фрезерование для того, чтобы максимально быстро выбрать лишний материал из заготовки. Перед этим необходимо изучить описание и паспортные данные определенной фрезы и внести в станок нужные режимы резания конкретно для нее, а именно: скорость вращения, заглубления и подачи. Таким образом, можно использовать фрезу, получая от нее максимальную производительность, не перегружая ее.

Если механическая часть вашего станка не позволяет получить хорошее усилие и начинает деформироваться, то лучше не экспериментировать, а использовать второй способ фрезерования – скоростной, развив максимальную скорость вращения фрезы и установив минимальную скорость подачи.

Проанализировав вышесказанное, необходимо определиться что нам важнее, скорость шпинделя или его мощность. Покупая качественный и дорогой шпиндель, можно не задаваться таким вопросом, ведь большинство из них имеют достаточно высокую мощность и высокую скорость вращения одновременно.

По максимуму такие шпиндели практически не используют, а нагружают их на 60-80% всей мощности и используют до 90% от максимальной скорости, что несомненно является большим преимуществом, так как в таких условиях шпиндель для фрезерного ЧПУ станка не перегреется и не будет работать на износ. Высокая скорость вращения (18000-20000 об/мин) практически не используется по той причине, что при обработке на таких скоростях инструмент и заготовка начинает греться и подгорать, испортив всю работу.

Отдельно стоит рассмотреть шпиндели, питаемые от трехфазной сети. Они подключаются пятью проводами, три из которых – линейные, один нулевой и один для заземления. К бытовой сети их не получится подключить без доработок.

Раньше для таких целей использовали пусковые конденсаторы, которые, по законам электротехники, изменяли угол фазы и искусственно создавали 3 фазы из одной. Но фрезерный станок с ЧПУ для такого способа вряд ли будет актуален, поскольку в таком случае теряется возможность регулирования скорости вращения шпинделей. Поэтому в наше время используются электронные преобразователи частоты (ПЧ), принцип работы которых построен на выпрямлении бытового напряжения и генерации из него 3-фазного с возможностью плавной регулировки частоты.

Преобразователь частоты или частотник, как его называют в народе, имеет множество полезных функций, среди которых можно выделить: контроль температуры шпинделей, плавная регулировка скорости их вращения, и самой полезной функцией является то, что он может быть подключен к блоку управления фрезерных станков и программное обеспечение будет автоматически устанавливать необходимую скорость вращения инструмента. Помимо этого, частотник дает возможность плавного запуска и торможения шпинделей, что значительно увеличивает срок их работы.

Как уже было сказано выше, шпиндели могут быть оборудованы как воздушным, так и жидкостным охлаждением. Воздушное представляет собой обычную крыльчатку, закрепленную на валу двигателя и обдувающую его обмотки.

Большим недостатком такого типа охлаждения является тот факт, что крыльчатка не только нагнетает воздух на горячий мотор, но еще и засасывает в его корпус стружку, пыль и все то, что вырезает фреза из заготовки. Также при обработке на низких скоростях воздушное охлаждение малоэффективно, поскольку напрямую зависит от скорости вращения вала шпинделя.

Система водяного охлаждения не имеет такого недостатка, но при ее использовании необходимо отдельное место для резервуара с охлаждающей жидкостью и правильная фиксация трубок с ней на корпусе фрезерных станков, что сильно усложняет конструкцию, если это фрезерный двухшпиндельный станок.

Она гораздо эффективнее системы воздушного охлаждения, поскольку скорость тока жидкости через шпиндель все время одинакова благодаря использованию специальной помпы. Основным условием, которое необходимо соблюдать, имея шпиндель с водяным охлаждением — это то, что нельзя включать двигатель, не включив помпу, поскольку в таком случае он вовсе не будет охлаждаться, очень быстро перегреется и, как следствие, сгорит.

vseochpu.ru

• Электромотор с управляемой скоростью

•Применяются жидкостные подшипники, имеющие преимущество перед шариковыми по надежности, долговечности, устойчивости к перекосам, вибрации

иударам

•Еще одно преимущество – снижение уровня шума

•Сегодня шпиндельные двигатели винчестеров обеспечивают следующие обороты:

–3600 RPM

–4200 RPM

–5400 RPM

–7200 RPM

–10000 RPM

–15000 RPM

•Динамическое снижение оборотов возможно по сигналам энергосбережения

•Основной критерий – область применения:

–Настольные (Desktop) – ПК, рабочие станции

–Мобильные (Mobile) – ноутбуки, Tablet PC

–Для бизнеса (Enterprise) – серверы, рабочие станции, NAS/SAN

–Потребительские (CE) – бытовые рекордеры, плейеры, КПК

–Промышленные (Automotive) – встраиваемые системы, авто, космос и т.д.

•Второй критерий – форм-фактор,то есть диаметр пластин

–3.5 дюйма

–2.5 дюйма

–1.8 дюйма

–1 дюйм

–0.8 дюйма

–Parallel ATA (ATA, EIDE)

–Serial ATA

–SCSI

–Serial Attached SCSI

–FC-AL

–CE-ATA/ZIF

–CompactFlash

–PC Card

•Четвертый критерий – обороты шпинделя

•Баланс между производительностью, надежностью и емкостью

•Форм-фактор:3.5”. Переход к 2.5” прогнозируется

•Тип интерфейса: PATA или SATA

•Обороты шпинделя – 7200 RPM. Диски с 5400 RPM практически не применяются, они отошли в область бытовой электроники

•Объем буфера – 8 Мб. Старые модели с буфером 2 Мб практически не используются, есть несколько моделей с буфером 16 Мб

•Диапазон емкостей – от 40 до 500 Гб.

•Количество пластин – от 1 до 5.

•Количество головок чтения/записи – от 1 до 10

•Плотность записи – от 80 до 160 Гб на пластину

•Seagate:

–Линейка Barracuda 7200.9

–Объемы – от 40 до 500 Гб

–Буфер 2 или 8 Мб, в новых моделях – 16 Мб

–Интерфейс ATA/100 или SATA/300

–Самая высокая в отрасли плотность записи – до 160 Гб на пластину

–Тихая работа, не всегда адекватная производительность

•WD

–Линейки Caviar, Caviar SE, Raptor

–Единственная настольная линейка с оборотами 10000 RPM

–Емкости от 40 до 400 Гб

–Буфер 2 Мб (Caviar) или 8 Мб (Caviar SE)

–Интерфейс ATA/100 или SATA/300

–Плотность записи пока не превысила 105 Гб

–Хорошая скорость, надежность

–Три линейки Deskstar: 7K80 (40, 80 Гб), T7K250 (160, 250 Гб) и 7K500 (500 Гб)

–Плотность 125 Гб на пластину, объем буфера 8 Мб (есть варианты и с 16 Мб)

–Интерфейс ATA/133 или SATA/300

–Высокая скорость

•Maxtor:

–Куплен Seagate

•Samsung:

–Линейки SpinPoint P80 и P120, готовится линейка P160

–Плотность записи возрастает от 120 до 160 Гб

–Объем буфера 8 Мб

–Интерфейс ATA/100 или SATA/300

–Емкости небольшие – до 250 Гб, компания не освоила винчестеры с 3 и более пластинами

–Скорость и надежность средние

•На первом месте – экономичность и надежность

•Форм-фактор– 2.5”. Существуют модели 1.8”, они мало распространены

•Тип интерфейса – PATA или SATA

•Обороты шпинделя – 4200 RPM или 5400 RPM. Существуют модели с оборотами 7200 RPM, ориентированные на мощные ноутбуки и смежные области применения

•Объем буфера – 8 Мб. Встречаются модели с буфером 2 Мб.

•Диапазон емкостей – от 20 до 120 Гб. Ожидаются модели 160 Гб.

•Количество пластин – 1 или 2, головок – от 1 до 4.

•Датчики ударов и система парковки на держателе

•Hitachi GST:

–Линейки Travelstar 7K100 (7200 RPM), 5K100 (5400 RPM) и 4K120 (4200 RPM)

–Плотность не превышает 50 Гб на пластину для 7200/5400 и 60 для 4200

–Интерфейс SATA не применяется в 4200 RPM

–Буфер 8 Мб, кроме самых младших моделей

•Toshiba:

–Как таковых линеек нет, винчестеры делятся по поколениям

–Плотность составляет 50 Гб для 4200 RPM, 40 Гб для 5400 RPM

–Последние модели: MK1032GAX, MK1233GAS

–Выпускаются винчестеры 1.8” с оборотами 4200 Мб, плотность составляет 40 Гб на пластину

–Интерфейс – ATA/100, буфер - до 16 Мб

studfiles.net