1. Гидравлическая схема системы подачи и впрыска топлива 2. Функциональная схема системы управления двигателем 3. Функции, выполняемые системой питания и управления в различных режимах 4. Функция предпускового нагрева свечей накаливания. 5. Управление давлением впрыскиваемого топлива (рис. MS 2.084) 6. Управление количеством впрыскиваемого топлива 7. Управление количеств...

Двигатели семейства ОМ 611 и ОМ 612 являются быстроходными двигателями с непосредственным впрыском дизельного топлива в цилиндры, которые оснащены различными типами турбонагнетателей. Особенности применяемой на описываемых двигателях системы типа Common Rail: - применение непосредственного впрыска топлива в цилиндры двигателя; ...

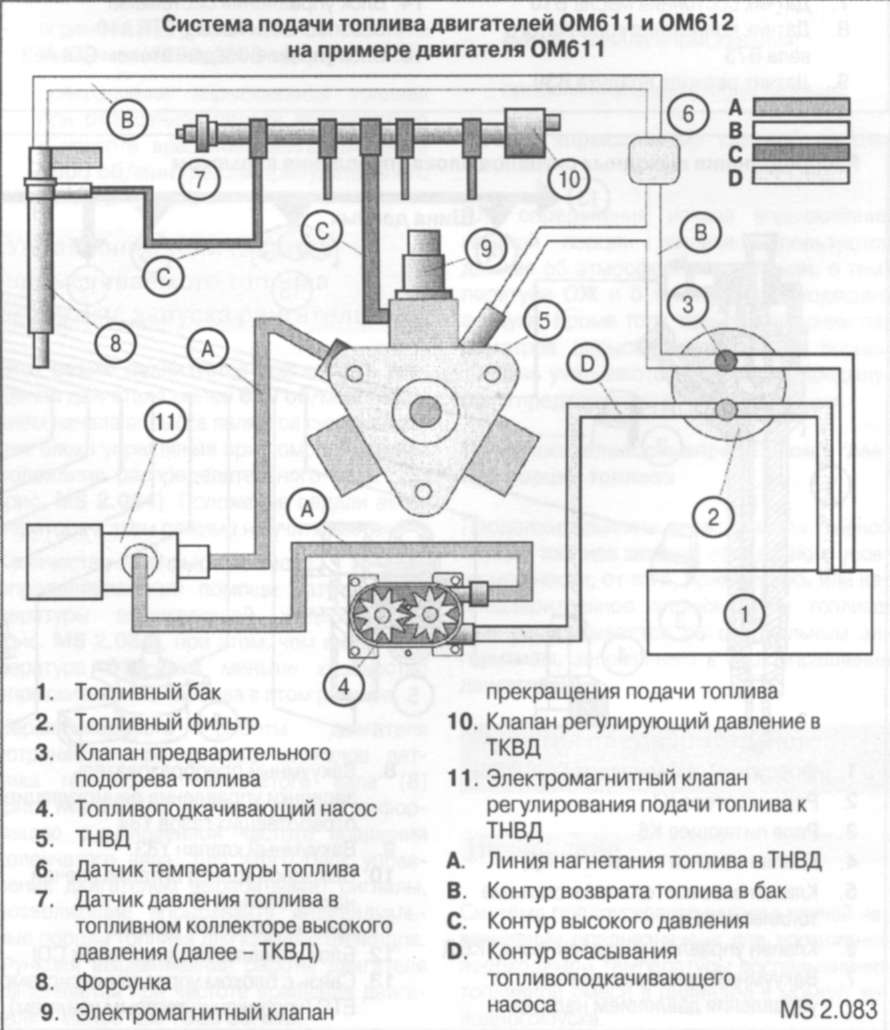

Двигатели семейства ОМ 611 и ОМ 612 являются быстроходными двигателями с непосредственным впрыском дизельного топлива в цилиндры, которые оснащены различными типами турбонагнетателей. Особенности применяемой на описываемых двигателях системы типа Common Rail: - применение непосредственного впрыска топлива в цилиндры двигателя; ... Функция регулирования давления наддува. Функция ограничения вредных выбросов в окружающее пространство. Функция поддержания заданной скорости. Функция предварительной подачи топлива (рис. MS 2.083) Топливо подается из топливного бака через топливный фильтр (2) при помощи топливо-подкачивающего насоса (4), приводимого во...

Давление в ТКВД регулируется при помощи клапана (10) (рис. MS 2.083), на который подается импульсный (включено-выключено) сигнал из блока управления впрыском (15) (рис. MS 2.084). Данные для расчета управляющего воздействия на клапан (10) (рис. MS 2.083) блок управления впрыском получает от весьма чувствительного датчика давления топлива в ТКВД (4) (рис. ...

В системе непосредственного впрыска с использованием ТКВД (CDI) регулирование количества впрыскиваемого топлива имеет большее значение, чем в предыдущих технологиях впрыскивания топлива. При расчете параметров процесса впрыскивания топлива учитываются положение педали акселератора и рабочее состояние двигателя (сумма параметров, измеряемых датчиками). Пр...

Этот режим реализуется при частоте вращения двигателя менее 600 об/мин. Условием начала впрыска является синхронизация блока управления при помощи датчика положения распределительного вала (3) (рис. MS 2.084). Положение педали акселератора в этом режиме не учитывается. Количество впрыскиваемого топлива определяется при помощи датчика температуры охлаждающей жидкости ...

Этот режим существенно влияет на шум-ность двигателя и на количество выброса вредных веществ в окружающее пространство. Данный режим характеризуется относительно малым количеством впрыскиваемого топлива: от 0,5 мм3 до 1,5 мм3 за один такт при давлении топлива 200 бар (20 МПа). Нижняя граница этого интервала определяется условиями распыления топлива. Превышение верхней границы пр...

При расчете главной впрыскиваемой порции топлива определяются два параметра: - момент начала впрыскивания; - продолжительность впрыскивания. Начало впрыскивания главной порции топлива Для определения начала впрыскивания главной порции топлива используются данные об атмосферном давлении, о температуре ОЖ и о температуре входящего...

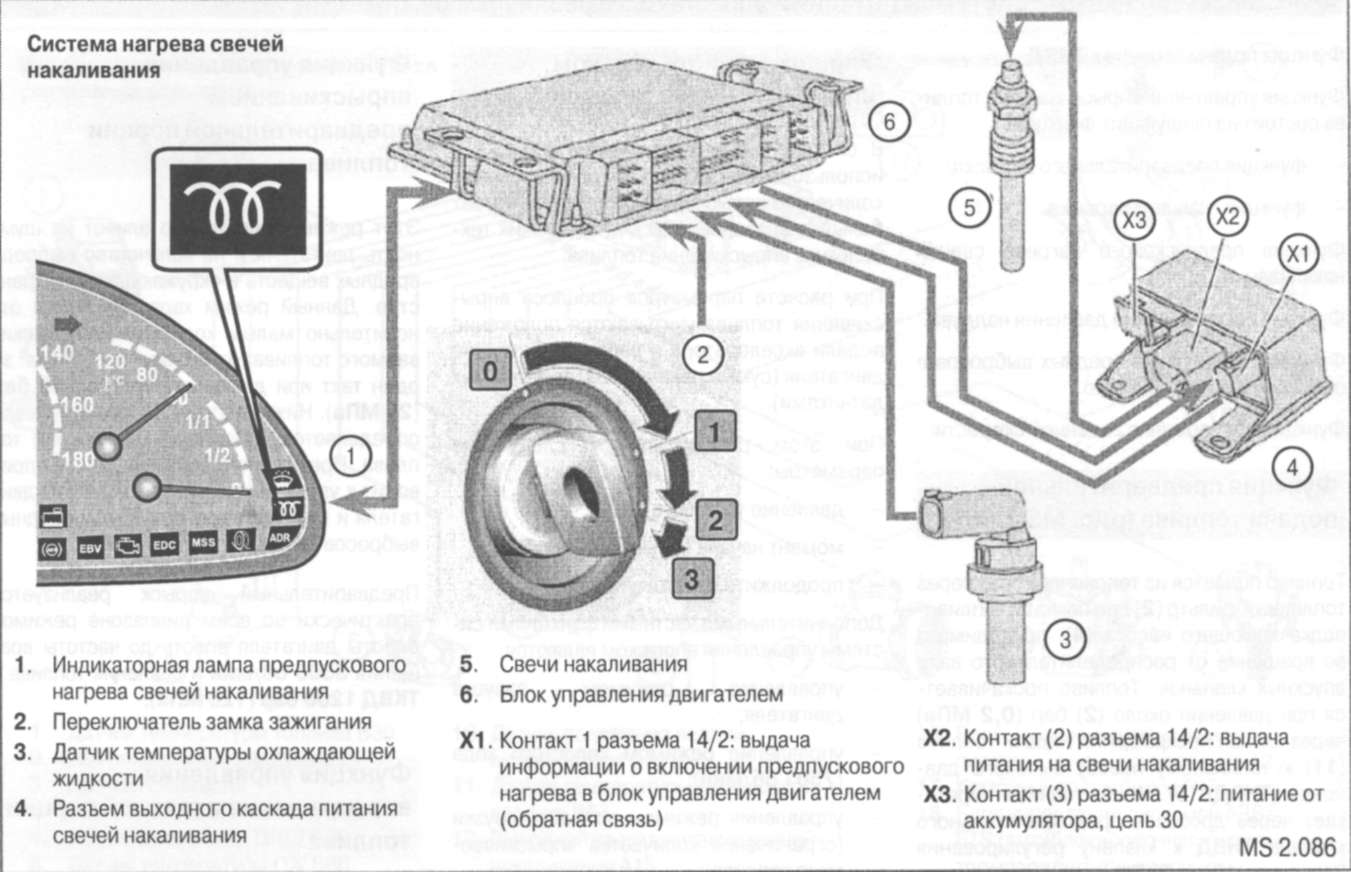

Назначение Система предпускового нагрева свечей накаливания предназначена для достижения необходимой температуры воспламенения топливной смеси в цилиндре в момент холодного пуска. Положения ключа зажигания а. Ключ может быть извлечен из замочной скважины только в положении 0. б. Большинство потребителей электроэнергии ...

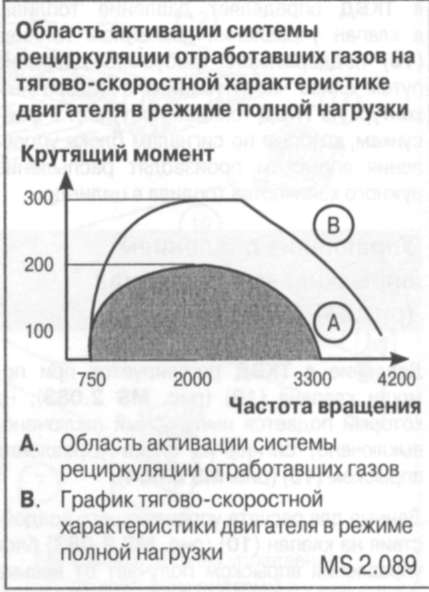

Назначение Система предпускового нагрева свечей накаливания предназначена для достижения необходимой температуры воспламенения топливной смеси в цилиндре в момент холодного пуска. Положения ключа зажигания а. Ключ может быть извлечен из замочной скважины только в положении 0. б. Большинство потребителей электроэнергии ...  В процессе развития экологических свойств дизельных двигателей новым этапом становится комплексное применение таких конструктивных особенностей, как: - регулируемая система рециркуляции отработавших газов; - четырехклапанная технология; - система впрыска топлива common rail. ...

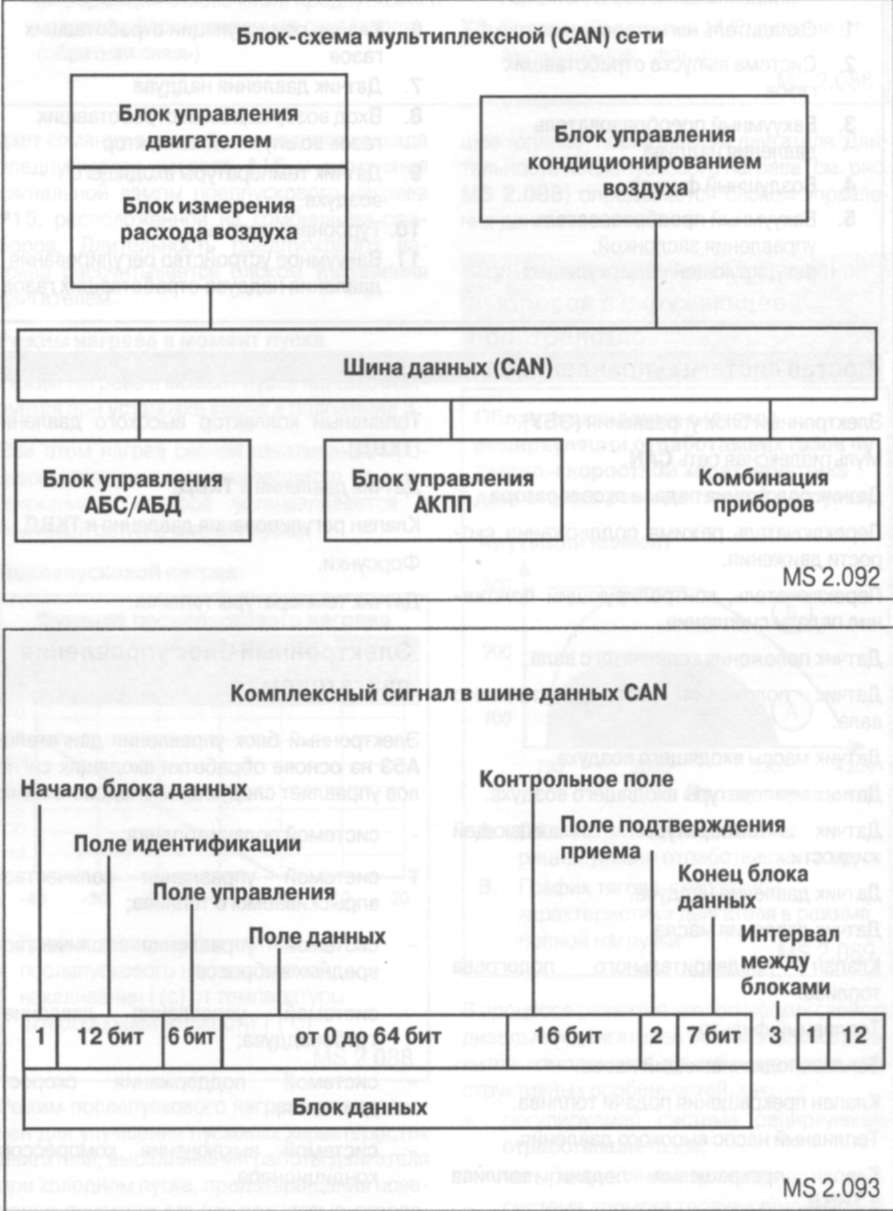

В процессе развития экологических свойств дизельных двигателей новым этапом становится комплексное применение таких конструктивных особенностей, как: - регулируемая система рециркуляции отработавших газов; - четырехклапанная технология; - система впрыска топлива common rail. ... Электронный блок управления (ЭБУ). Мультиплексная сеть CAN. Датчик положения педали акселератора. Переключатель режима поддержания скорости движения. Переключатель, контролирующий положение педали сцепления. Датчик положения коленчатого вала. Датчик положения распределительного вала. Датчик мас...

Электронный блок управления двигателем А53 на основе обработки входящих сигналов управляет следующими подсистемами: - системой подачи топлива; - системой управления количеством впрыскиваемого топлива; - системой управления количеством вредных выбросов; - системой управления давлением турбонаддува; ...

ЭБУ А53 принимает из блока А2 управления ABS/ETS различную информацию, содержащую сигналы от четырех датчиков угловых скоростей колес В79-В82, информацию от выключателя стоп-сигнала В18, а также информацию о состоянии системы ABS/ETS. Блок управления А4 системой управления мощностью передает в ЭБУ А53 данные о величине крутящего момента и информацию о состоянии блока...

Снятие 1. Отсоедините отрицательный кабель батареи. 2. Отсоедините разъемы (3) модуля управления CDI (1), модуль управления CDI (1) расположен внизу слева от рулевой колонки. 3. Потяните модуль управления CDI (1) вниз до отсоединения (слышен щелчок). При установке обратите внимание на пружинки (показаны стрелками). ...

Снятие 1. Отсоедините отрицательный кабель батареи. 2. Отсоедините разъемы (3) модуля управления CDI (1), модуль управления CDI (1) расположен внизу слева от рулевой колонки. 3. Потяните модуль управления CDI (1) вниз до отсоединения (слышен щелчок). При установке обратите внимание на пружинки (показаны стрелками). ...  Применявшееся ранее кабельное соединение отдельных электрических и электронных устройств (стандартное кабельное соединение) обуславливает прямое соединение каждого блока управления со всеми датчиками и исполнительными элементами, от которых данный блок получал измеренные значения или которыми он управлял. При определенных обстоятельствах это может привести к чрезмерной длине или...

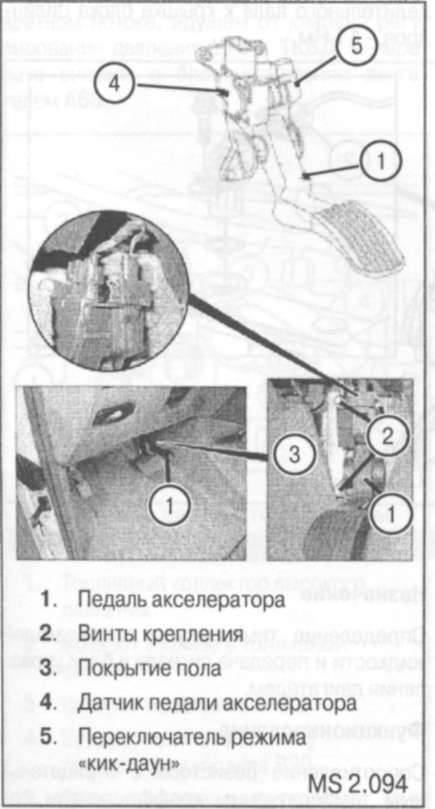

Применявшееся ранее кабельное соединение отдельных электрических и электронных устройств (стандартное кабельное соединение) обуславливает прямое соединение каждого блока управления со всеми датчиками и исполнительными элементами, от которых данный блок получал измеренные значения или которыми он управлял. При определенных обстоятельствах это может привести к чрезмерной длине или...  Назначение Регистрация положения педали акселератора и передача информации в блок управления двигателем. Конструкция Датчик положения педали акселератора содержит два датчика Холла, два магнита, электронную схему и возвратную пружину. Принцип действия Изменение направления магнитного потока (вектор В) вы...

Назначение Регистрация положения педали акселератора и передача информации в блок управления двигателем. Конструкция Датчик положения педали акселератора содержит два датчика Холла, два магнита, электронную схему и возвратную пружину. Принцип действия Изменение направления магнитного потока (вектор В) вы...  Назначение Система подачи давления наддува предназначена для приведения количества, подаваемого в цилиндры воздух, в соответствие с требуемой в данный момент мощностью и с внешними условиями. Регулирование давления наддува производится при помощи заслонки, начиная с частоты вращения двигателя примерно 2000 об/мин в зависимости от нагрузки на двигатель ...

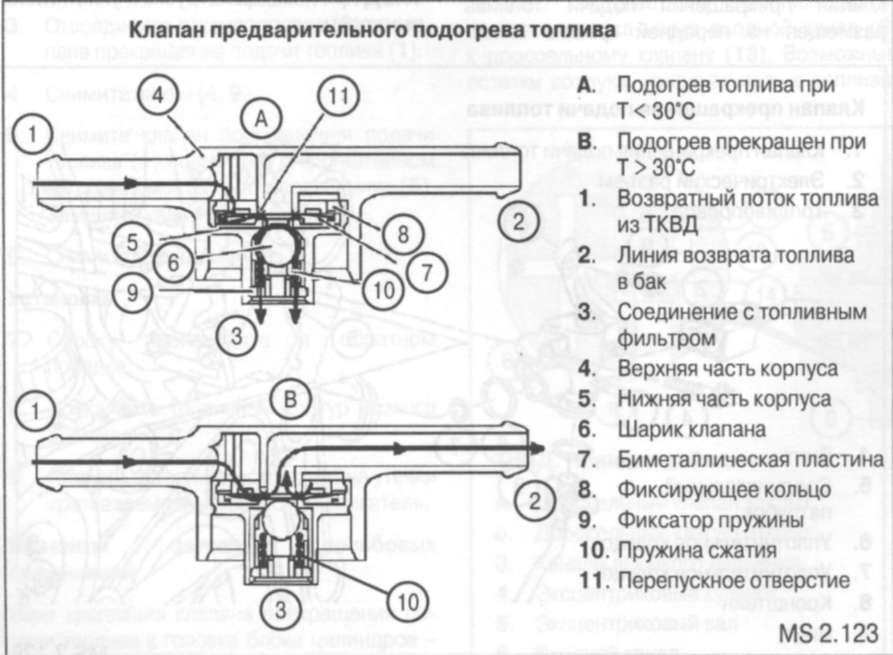

Назначение Система подачи давления наддува предназначена для приведения количества, подаваемого в цилиндры воздух, в соответствие с требуемой в данный момент мощностью и с внешними условиями. Регулирование давления наддува производится при помощи заслонки, начиная с частоты вращения двигателя примерно 2000 об/мин в зависимости от нагрузки на двигатель ...  Назначение Подогрев топлива при температуре менее 30ºС. Конструкция Размещение Клапан размещен в верхней части крышки топливного фильтра. Топливо, находящееся в фильтре или подающееся из бака, подогреваются за счет тепла топлива, возвращенного из ТКВД. Подогрев: при температуре ниже ЗО'...

Назначение Подогрев топлива при температуре менее 30ºС. Конструкция Размещение Клапан размещен в верхней части крышки топливного фильтра. Топливо, находящееся в фильтре или подающееся из бака, подогреваются за счет тепла топлива, возвращенного из ТКВД. Подогрев: при температуре ниже ЗО'... automn.ru

208D (901.3) 601.943

208D (902.3) 601.943

308D (903.3) 601.943

408D (904.3) 601.943

212D (901.4) 602 DE 29 LA (602.980)

312D (903.4) 602 DE 29 LA (602.980)

412D (904.4) 602 DE 29 LA (602.980)

210D 602 DE 29 LA (602.980)

310D 602 DE 29 LA (602.980)

410D 602 DE 29 LA (602.980)

Тип Дизельный с предкамерным впрыском и ТНВД Bosch. На двигателе 602 установлен турбокомпрессор

Число цилиндров:

- мод. 601 Четыре

- мод. 602 Пять

Порядок работы цилиндров:

- четырехцилиндровый 1—3—4—2

- пятицилиндровый 1—2—4—5—3

Расположение цилиндров Рядное

Рабочий объем цилиндров, см3:

- мод. 601 2299

- мод. 602 2874

Диаметр цилиндра, мм 89,00

Ход поршня, мм 92,40

Степень сжатия 22:1

Максимальная мощность двигателя при 3800 мин—1, кВт (л.с.):

- четырехцилиндрового 58 (79)

- пятицилиндрового 75 (102) или 90 (122)

Максимальный крутящий момент, Н·м:

- четырехцилиндрового двигателя 152 при 2300—3000 мин—1

- пятицилиндрового двигателя 250 при 2000 мин—1 или 280 при 2000—3000 мин—1

Коренные подшипники коленчатого вала двигателя:

- четырехцилиндрового Пять подшипников скольжения с многослойными вкладышами

- пятицилиндрового Шесть подшипников скольжения с многослойными вкладышами

Расположение клапанов Верхнее

Расположение распределительного вала В головке блока цилиндров

Система охлаждения Принудительной циркуляции, с насосом охлаждающей жидкости и термостатом с байпасным клапаном

Вентилятор системы охлаждения Пластиковый с приводом от вискомуфты

Радиатор Трубчатый

Система смазки Под давлением, с шестеренчатым масляным насосом

Масляный фильтр Комбинированный полнопоточный с перепускным клапаном

Воздушный фильтр Сухой, с бумажным фильтрующим элементом

Блок цилиндров

Номинальный диаметр цилиндров, мм 89,00

Диаметр цилиндра, мм:

- класса А 89,000—89,006

- класса Х 89,006—89,012

- класса В 89,012—89,018

Максимально допустимый износ в продольном и поперечном направлении, мм 0,10

Допустимые значения овальности и конусности, мм:

- нового 0,014

- при пределе износа 0,07

Допустимая глубина неровностей/

- деформации поверхности, мм 0,003—0,006

Допустимая пульсация/ волнистость 50% глубины неровностей

Места измерения Верхняя кромка, середина отверстия цилиндра и нижняя кромка в поперечном и продольном направлениях

Общая высота блока цилиндров (нового), мм 234,97—235,03

Минимальная высота после необходимой шлифовки, мм 234,60

Допустимая неровность стыковых поверхностей, мм:

- в продольном направлении 0,10

- в поперечном направлении 0,05

Максимальное отклонение от параллельности между верхней и нижней привалочными поверхностями, мм 0,05

Допустимая деформация поверхностного слоя, мм:

- верхней поверхности 0,006—0,016

- нижней поверхности 0,025

Давление опрессовки, кПа 150

Коленчатый вал

Допустимая овальность шеек и вкладышей

- шатунных подшипников, мм 0,005

Допустимая конусность вкладышей

- шатунных подшипников, мм 0,010

Допустимая конусность шатунных шеек, мм 0,015

Допустимое осевое биение установленных

- подшипников, мм 0,02

Радиусы перехода шейки коренного

- подшипника, мм 2,0—3,0

Радиус перехода шатунных шеек, мм 3,0—3,5

Допустимое радиальное и осевое биение

- заднего фланца коленчатого вала, мм 0,02

Допустимое биение шатунных шеек, мм:

- шейки II и IV 0,07

- шейки III 0,101

Допустимая неуравновешенность

- коленчатого вала, г·см 15

Диаметр шеек коленчатого вала, мм:

- номинальный размер 57,950—57,965

1-й ремонтный размер 57,700—57,715

2-й ремонтный размер 57,450—57,465

3-й ремонтный размер 57,200—57,215

4-й ремонтный размер 56,950—56,965

Ширина шейки, мм:

- номинальный размер 24,520—24,500

1-й ремонтный размер 24,730—24,700

2-й ремонтный размер 24,920—24,900

3-й ремонтный размер 25,020—25,000

Диаметр вкладышей шатунных подшипников, мм:

- номинальный размер 47,950—47,965

1-й ремонтный размер 47,700—47,715

2-й ремонтный размер 47,450—47,460

3-й ремонтный размер 47,200—46,965

4-й ремонтный размер 46,950—46,965

Ширина вкладышей шатунных подшипников, мм:

- номинальный размер 27,960—28,044

- ремонтные размеры до 28,30

Внутренние диаметры подшипников, мм:

- коренных 62,500—62,519

- шатунных 51,600—51,619

Допустимая овальность внутреннего

- диаметра подшипников, мм 0,02

Радиальный зазор подшипников, мм:

- коренных 0,031—0,073

- шатунных 0,031—0,073

- предельно допустимый износ 0,080

Осевой зазор подшипников, мм:

- коренных 0,10—0,25

- шатунных 0,12—0,26

- предельно допустимый износ для коренных

- подшипников 0,30

- предельно допустимый износ для шатунных

- подшипников 0,50

Вкладыши подшипников, мм: коренных шатунных

- номинальный размер 2,25 1,80

1-й ремонтный размер 2,37 1,92

2-й ремонтный размер 2,50 2,05

3-й ремонтный размер 2,62 2,17

4-й ремонтный размер 2,75 2,30

Допустимая неровность отверстия шатунного подшипника к отверстию втулки шатуна

- по отношению к длине 100 мм 0,10 мм

Допустимое отклонение параллельности осей отверстия шатунного подшипника к отверстию втулки шатуна по отношению к длине 100 мм 0,045 мм

Допустимая разница масс шатунов в сборе в двигателе, г 5

Болты шатунов:

- резьба М9х1

- диаметр резьбы, мм 7,4

- минимальный диаметр резьбы, мм 7,1

Момент затяжки (30±5) Н·м, затем довернуть на 90—100

Поршни

Номинальный диаметр поршней, мм:

- класс А 88,970—88,976

- класс Х более 88,975—88,983

- класс В более 88,982—88,988

Зазор поршней, мм:

- новых 0,017—0,043

- пределно допустимый 0,12

Допустимая разница масс поршней

- в двигателе, г 4 (предельно допустимая — 10 )

Диаметр поршневых пальцев, мм 26,995—27,000

Зазор поршневых пальцев, мм:

- во втулке головки шатуна 0,018—0,029

- в поршне 0,004—0,015

Зазор в замках поршневых колец, мм:

- верхнее кольцо 0,20—0,40

- предельно допустимый 1,5

- среднее кольцо 0,20—0,40

- предельно допустимый 1,0

- нижнее кольцо 0,20—0,40

- предельно допустимый 1,0

Вертикальный зазор поршневых колец

- в канавках поршня, мм:

- верхнее кольцо 0,090—0,120

- предельно допустимый 0,20

- среднее кольцо 0,050—0,080

- предельно допустимый 0,15

- нижнее кольцо 0,030—0,065

- предельно допустимый 0,1

Головка блока цилиндров

Общая высота головки блока, мм 142,90—143,10

Максимально допустимая деформация

- привалочной поверхности, мм:

- продольная 0,08

- поперечная 0,00

Допустимое отклонение параллельности

- верхней поверхности к нижней в продольном направлении, мм 0,10

Допустимая глубина неровностей поверхностного слоя, мм 0,017

Глубина между кромкой тарелок клапанов и привалочной поверхностью головки блока, мм:

- впускные клапаны +0,17 до —0,23

- выпускные клапаны +0,12 до —0,28

- с фрезерованными седлами клапанов 1,0 мм (все клапаны)

Распределительный вал

Число подшипников двигателя:

- четырехцилиндровый (601) 5

- пятицилиндровый (602) 6

Диаметр шеек, мм 30,944—30,950

Внутренний диаметр подшипников распределительного вала, мм:

- глубина неровностей 0,003—0,006

- допустимая овальность 0,012

Радиальный зазор подшипников распределительного вала, мм:

- нового 0,050—0,091

- предельно допустимый 0,11

Осевой зазор подшипников распределительного вала, мм:

- нового 0,07—0,15

- предельно допустимый 0,18

Клапаны

Диаметр тарелки, мм:

- впускных клапанов 37,90—38,10

- выпускных клапанов 34,90—35,10

Угол фаски седла клапана 45о+15'

Диаметр стержня, мм:

- впускных клапанов 7,970—7,955

- выпускных клапанов 8,960—8,945

Длина, мм:

- впускных клапанов 106,50—106,30

- выпускных клапанов 106,50—106,30

Ширина седла, мм:

- впускных клапанов 2,5

- выпускных клапанов 3,5

Обозначение:

- впускных клапанов Е 601 02

- выпускных клапанов А 601 02

Седла клапанов

Ширина седла, мм:

- впускных клапанов 2,5

- выпускных клапанов 3,5

Угол фаски седла клапана 45о+15'

Верхний компенсационный угол, град 15

Нижний компенсационный угол, град 60

Обработка Фрезерование или шлифование

Кольца седел клапанов

Внешний номинальный диаметр колец седел клапанов, мм:

- впускных 40,100—40,084

- выпускных 37,100—37,084

Ширина колец седел клапанов, мм:

- впускных 33,400—33,600

- выпускных 30,400—30,600

Диаметр отверстия в головке блока цилиндров, мм:

- впускных клапанов 40,000—40,016

- выпускных клапанов 37,000—37,016

Высота седел клапанов, мм:

- впускных 6,97—7,00

- выпускных 6,97—7,00

Верхняя кромка колец седел клапанов к привалочной поверхности головки блока цилиндров, мм:

- впускных 2,37—2,25

- выпускных 2,44—2,25

Пружины клапанов

Обозначение Желто-зеленый или пурпурно-зеленый

Внешний диаметр, мм 33,20

Диаметр проволоки, мм 4,25

Длина в свободном состоянии, мм 50,80

Длина при нагрузке 72—77 кг, мм 27,00

Предельно допустимый износ, мм 27,00 при 65 кг

Направляющие втулки клапанов

Наружный диаметр направляющих втулок впускных клапанов, мм:

- номинальный 14,044—14,051

- ремонтный размер 14,214—14,222

Внутренний диаметр направляющих втулок впускных клапанов, мм 8,000—8,015

Отверстие в головке блока цилиндров, мм:

- номинальный 14,030—14,035

- ремонтный размер 14,198—14,203

Допуск горячей посадки в отверстие, мм:

- номинальный 0,009—0,021

- ремонтный размер 0,011—0,024

Наружный диаметр направляющих втулок выпускных клапанов, мм:

- номинальный 14,044—14,051

- ремонтный размер 14,214—14,222

Внутренний диаметр направляющих втулок выпускных клапанов, мм 9,999—9,015

Диаметр отверстия в головке блока цилиндров, мм:

- номинальный 14,030—14,035

- ремонтный размер 14,198—14,203

Допуск горячей посадки в отверстие, мм:

- номинальный 0,009—0,021

- ремонтный размер 0,011—0,024

1 Коленчатый вал с шейками I и V (двигатель 601) или I и IV (двигатель 602) вложены в призмы, при проворачивании вала.

2 Коленчатый вал с шейками I и V (двигатель 601) или I и IV (двигатель 602) вложены в призмы, при проворачивании вала.

Скачать информацию со страницы

1. Общие сведения 1.0 Общие сведения 1.1 Введение 1.2 Идентификация транспортного средства 1.3 Отсоединение аккумуляторной батареи 1.4 Общие правила проведения ремонтных работ 1.5 Условия работы и инструмент 1.6 Подъем автомобиля 1.7. Техническое обслуживание и уход 1.8 Смазочные материалы, герметики 1.9 Приемы работы с резьбовыми соединениями, болтами, гайками

2. Двигатель 2.0 Двигатель 2.1. Общее описание 2.2. Демонтаж и монтаж силового агрегата 2.3. Разборка и сборка двигателя 2.4. Головка блока цилиндров 2.5. Крышка механизма привода распределительного вала 2.6. Поршни и шатуны 2.7. Блок цилиндров 2.8. Коленчатый вал и маховик 2.9 Ременный шкив и гаситель крутильных колебаний коленчатого вала 2.12. Механизм привода распределительного вала 2.13. Гидравлические компенсаторы толкателей клапанов

3. Система смазки 3.0 Система смазки 3.1. Назначение системы смазки 3.2. Выбор масла для двигателя и его замена 3.3 Краткое описание устройства системы 3.4. Масляный насос 3.5 Снятие и установка масляного картера 3.6 Снятие и установка масляного фильтра 3.7 Масляный радиатор 3.8 Маслоизмерительный щуп 3.9 Маслопроводы турбодизельного двигателя

4. Система охлаждения 4.0 Система охлаждения 4.1. Охлаждающая жидкость 4.2. Радиатор 4.3. Насос охлаждающей жидкости 4.4 Приводной ремень 4.5 Вискомуфта вентилятора 4.6. Термостат 4.7. Проверка системы охлаждения и ее неисправности 4.8 Шланги системы охлаждения

5. Системы впрыска и выпуска отработавших газов 5.0 Системы впрыска и выпуска отработавших газов 5.1. Общее описание системы впрыска дизельного топлива 5.2. Снятие и установка ТНВД 5.3. Форсунки и корпуса форсунок 5.4 Снятие и установка смесительной камеры 5.5 Снятие и установка топливного фильтра 5.6 Снятие и установка воздушного фильтра 5.7. Турбокомпрессор 5.8. Свечи накаливания 5.9 Снятие и установка впускного коллектора 5.10. Система выпуска отработавших газов (ОГ)

6. Сцепление 6.0 Сцепление 6.1 Общее описание сцепления 6.2 Техническое обслуживание сцепления 6.3 Снятие сцепления 6.4 Ремонт сцепления 6.5 Установка сцепления 6.6. Снятие, ремонт и установка деталей привода сцепления 6.7 Прокачка гидропривода сцепления 6.8 Возможные неисправности сцепления

7. Механическая коробка передач 7.0 Механическая коробка передач 7.1 Снятие и установка коробки передач 7.2. Ремонт коробки передач 7.3 Проверка уровня масла в коробке передач и замена масла

8. Передний мост 8.0 Передний мост 8.1 Общее описание 8.2. Снятие и установка переднего моста 8.3. Снятие и установка нижних поперечных рычагов 8.4 Снятие и установка поворотного кулака 8.5. Ступицы передних колес и подшипники ступиц 8.6. Регулировка углов установки передних колес 8.7. Техническое обслуживание передней подвески

9. Задний мост и карданный вал 9.0 Задний мост и карданный вал 9.1. Снятие и установка заднего моста 9.2. Приводные полуоси 9.3 Манжета ведущей шестерни 9.4 Проверка уровня масла в картере заднего моста и замена масла 9.5 Карданный вал

10. Передняя и задняя подвески 10.0 Передняя и задняя подвески 10.1 Замена передней рессоры 10.2 Снятие и установка переднего стабилизатора поперечной устойчивости 10.3. Задние рессоры 10.4 Задние амортизаторы 10.5 Задний стабилизатор поперечной устойчивости

11. Рулевое управление 11.0 Рулевое управление 11.1. Рулевой механизм 11.2 Замена наконечников рулевых тяг и защитных чехлов 11.3. Проверка рулевого механизма 11.4. Обслуживание гидроусилителя 11.5 Клиновой ремень привода насоса гидроусилителя, замена ремня 11.6 Снятие и установка насоса гидроусилителя 11.7 Углы установки передних колес 11.8 Возможные неисправности рулевого управления и способы их устранения

12. Тормозная система 12.0 Тормозная система 12.1 Конструкция тормозной системы 12.2. Техническое обслуживание тормозной системы 12.3. Передние дисковые тормоза с плавающей скобой 12.4. Задние дисковые тормоза 12.5. Тормозные диски 12.6. Главный тормозной цилиндр 12.7. Стояночный тормоз 12.8. Вакуумный усилитель 12.9 Прокачка тормозов

13. Система электрооборудования 13.0 Система электрооборудования 13.1. Описание приборов для измерения напряжения, силы тока и сопротивления 13.2. Аккумуляторная батарея 13.3. Генератор переменного тока 13.4. Стартер 13.5. Освещение 13.6. Задние фонари 13.7. Указатели поворота и аварийная сигнализация 13.8 Фонарь освещения номерного знака 13.9. Стеклоочистители 13.10. Указатели и приборы

14. Шины и диски 14.0 Шины и диски 14.1 Размер дисков 14.2. Обозначение шин

15. Автоматическая коробка передач 15.0 Автоматическая коробка передач 15.1 Пуск двигателя автомобиля с автоматической КП буксировкой 15.2 Буксировка автомобиля с автоматической КП 15.3 Проверка автоматической КП 15.4 Снятие и установка КП 15.5 Уровень рабочей жидкости и ее замена 15.6 Снятие и установка картера 15.7 Блокиратор пуска

16. Карта технического обслуживания 16.0 Карта технического обслуживания

17. Приложения 17.0 Приложения 17.1. Приложение 1. Технические данные и характеристики 17.2 Приложение 2. Моменты затяжки соединений, Н·м

18. Схемы электрооборудования 18.0 Схемы электрооборудования 18.1 Cхемы 1-5 18.2 Схемы 6-10 18.3 Схемы 11-15 18.4 Схемы 16-20

automend.ru

208D (901.3) 601.943

208D (902.3) 601.943

308D (903.3) 601.943

408D (904.3) 601.943

212D (901.4) 602 DE 29 LA (602.980)

312D (903.4) 602 DE 29 LA (602.980)

412D (904.4) 602 DE 29 LA (602.980)

210D 602 DE 29 LA (602.980)

310D 602 DE 29 LA (602.980)

410D 602 DE 29 LA (602.980)

Тип Дизельный с предкамерным впрыском и ТНВД Bosch. На двигателе 602 установлен турбокомпрессор

Число цилиндров:

- мод. 601 Четыре

- мод. 602 Пять

Порядок работы цилиндров:

- четырехцилиндровый 1—3—4—2

- пятицилиндровый 1—2—4—5—3

Расположение цилиндров Рядное

Рабочий объем цилиндров, см3:

- мод. 601 2299

- мод. 602 2874

Диаметр цилиндра, мм 89,00

Ход поршня, мм 92,40

Степень сжатия 22:1

Максимальная мощность двигателя при 3800 мин—1, кВт (л.с.):

- четырехцилиндрового 58 (79)

- пятицилиндрового 75 (102) или 90 (122)

Максимальный крутящий момент, Н·м:

- четырехцилиндрового двигателя 152 при 2300—3000 мин—1

- пятицилиндрового двигателя 250 при 2000 мин—1 или 280 при 2000—3000 мин—1

Коренные подшипники коленчатого вала двигателя:

- четырехцилиндрового Пять подшипников скольжения с многослойными вкладышами

- пятицилиндрового Шесть подшипников скольжения с многослойными вкладышами

Расположение клапанов Верхнее

Расположение распределительного вала В головке блока цилиндров

Система охлаждения Принудительной циркуляции, с насосом охлаждающей жидкости и термостатом с байпасным клапаном

Вентилятор системы охлаждения Пластиковый с приводом от вискомуфты

Радиатор Трубчатый

Система смазки Под давлением, с шестеренчатым масляным насосом

Масляный фильтр Комбинированный полнопоточный с перепускным клапаном

Воздушный фильтр Сухой, с бумажным фильтрующим элементом

Блок цилиндров

Номинальный диаметр цилиндров, мм 89,00

Диаметр цилиндра, мм:

- класса А 89,000—89,006

- класса Х 89,006—89,012

- класса В 89,012—89,018

Максимально допустимый износ в продольном и поперечном направлении, мм 0,10

Допустимые значения овальности и конусности, мм:

- нового 0,014

- при пределе износа 0,07

Допустимая глубина неровностей/

- деформации поверхности, мм 0,003—0,006

Допустимая пульсация/ волнистость 50% глубины неровностей

Места измерения Верхняя кромка, середина отверстия цилиндра и нижняя кромка в поперечном и продольном направлениях

Общая высота блока цилиндров (нового), мм 234,97—235,03

Минимальная высота после необходимой шлифовки, мм 234,60

Допустимая неровность стыковых поверхностей, мм:

- в продольном направлении 0,10

- в поперечном направлении 0,05

Максимальное отклонение от параллельности между верхней и нижней привалочными поверхностями, мм 0,05

Допустимая деформация поверхностного слоя, мм:

- верхней поверхности 0,006—0,016

- нижней поверхности 0,025

Давление опрессовки, кПа 150

Коленчатый вал

Допустимая овальность шеек и вкладышей

- шатунных подшипников, мм 0,005

Допустимая конусность вкладышей

- шатунных подшипников, мм 0,010

Допустимая конусность шатунных шеек, мм 0,015

Допустимое осевое биение установленных

- подшипников, мм 0,02

Радиусы перехода шейки коренного

- подшипника, мм 2,0—3,0

Радиус перехода шатунных шеек, мм 3,0—3,5

Допустимое радиальное и осевое биение

- заднего фланца коленчатого вала, мм 0,02

Допустимое биение шатунных шеек, мм:

- шейки II и IV 0,07

- шейки III 0,101

Допустимая неуравновешенность

- коленчатого вала, г·см 15

Диаметр шеек коленчатого вала, мм:

- номинальный размер 57,950—57,965

1-й ремонтный размер 57,700—57,715

2-й ремонтный размер 57,450—57,465

3-й ремонтный размер 57,200—57,215

4-й ремонтный размер 56,950—56,965

Ширина шейки, мм:

- номинальный размер 24,520—24,500

1-й ремонтный размер 24,730—24,700

2-й ремонтный размер 24,920—24,900

3-й ремонтный размер 25,020—25,000

Диаметр вкладышей шатунных подшипников, мм:

- номинальный размер 47,950—47,965

1-й ремонтный размер 47,700—47,715

2-й ремонтный размер 47,450—47,460

3-й ремонтный размер 47,200—46,965

4-й ремонтный размер 46,950—46,965

Ширина вкладышей шатунных подшипников, мм:

- номинальный размер 27,960—28,044

- ремонтные размеры до 28,30

Внутренние диаметры подшипников, мм:

- коренных 62,500—62,519

- шатунных 51,600—51,619

Допустимая овальность внутреннего

- диаметра подшипников, мм 0,02

Радиальный зазор подшипников, мм:

- коренных 0,031—0,073

- шатунных 0,031—0,073

- предельно допустимый износ 0,080

Осевой зазор подшипников, мм:

- коренных 0,10—0,25

- шатунных 0,12—0,26

- предельно допустимый износ для коренных

- подшипников 0,30

- предельно допустимый износ для шатунных

- подшипников 0,50

Вкладыши подшипников, мм: коренных шатунных

- номинальный размер 2,25 1,80

1-й ремонтный размер 2,37 1,92

2-й ремонтный размер 2,50 2,05

3-й ремонтный размер 2,62 2,17

4-й ремонтный размер 2,75 2,30

Допустимая неровность отверстия шатунного подшипника к отверстию втулки шатуна

- по отношению к длине 100 мм 0,10 мм

Допустимое отклонение параллельности осей отверстия шатунного подшипника к отверстию втулки шатуна по отношению к длине 100 мм 0,045 мм

Допустимая разница масс шатунов в сборе в двигателе, г 5

Болты шатунов:

- резьба М9х1

- диаметр резьбы, мм 7,4

- минимальный диаметр резьбы, мм 7,1

Момент затяжки (30±5) Н·м, затем довернуть на 90—100

Поршни

Номинальный диаметр поршней, мм:

- класс А 88,970—88,976

- класс Х более 88,975—88,983

- класс В более 88,982—88,988

Зазор поршней, мм:

- новых 0,017—0,043

- пределно допустимый 0,12

Допустимая разница масс поршней

- в двигателе, г 4 (предельно допустимая — 10 )

Диаметр поршневых пальцев, мм 26,995—27,000

Зазор поршневых пальцев, мм:

- во втулке головки шатуна 0,018—0,029

- в поршне 0,004—0,015

Зазор в замках поршневых колец, мм:

- верхнее кольцо 0,20—0,40

- предельно допустимый 1,5

- среднее кольцо 0,20—0,40

- предельно допустимый 1,0

- нижнее кольцо 0,20—0,40

- предельно допустимый 1,0

Вертикальный зазор поршневых колец

- в канавках поршня, мм:

- верхнее кольцо 0,090—0,120

- предельно допустимый 0,20

- среднее кольцо 0,050—0,080

- предельно допустимый 0,15

- нижнее кольцо 0,030—0,065

- предельно допустимый 0,1

Головка блока цилиндров

Общая высота головки блока, мм 142,90—143,10

Максимально допустимая деформация

- привалочной поверхности, мм:

- продольная 0,08

- поперечная 0,00

Допустимое отклонение параллельности

- верхней поверхности к нижней в продольном направлении, мм 0,10

Допустимая глубина неровностей поверхностного слоя, мм 0,017

Глубина между кромкой тарелок клапанов и привалочной поверхностью головки блока, мм:

- впускные клапаны +0,17 до —0,23

- выпускные клапаны +0,12 до —0,28

- с фрезерованными седлами клапанов 1,0 мм (все клапаны)

Распределительный вал

Число подшипников двигателя:

- четырехцилиндровый (601) 5

- пятицилиндровый (602) 6

Диаметр шеек, мм 30,944—30,950

Внутренний диаметр подшипников распределительного вала, мм:

- глубина неровностей 0,003—0,006

- допустимая овальность 0,012

Радиальный зазор подшипников распределительного вала, мм:

- нового 0,050—0,091

- предельно допустимый 0,11

Осевой зазор подшипников распределительного вала, мм:

- нового 0,07—0,15

- предельно допустимый 0,18

Клапаны

Диаметр тарелки, мм:

- впускных клапанов 37,90—38,10

- выпускных клапанов 34,90—35,10

Угол фаски седла клапана 45о+15'

Диаметр стержня, мм:

- впускных клапанов 7,970—7,955

- выпускных клапанов 8,960—8,945

Длина, мм:

- впускных клапанов 106,50—106,30

- выпускных клапанов 106,50—106,30

Ширина седла, мм:

- впускных клапанов 2,5

- выпускных клапанов 3,5

Обозначение:

- впускных клапанов Е 601 02

- выпускных клапанов А 601 02

Седла клапанов

Ширина седла, мм:

- впускных клапанов 2,5

- выпускных клапанов 3,5

Угол фаски седла клапана 45о+15'

Верхний компенсационный угол, град 15

Нижний компенсационный угол, град 60

Обработка Фрезерование или шлифование

Кольца седел клапанов

Внешний номинальный диаметр колец седел клапанов, мм:

- впускных 40,100—40,084

- выпускных 37,100—37,084

Ширина колец седел клапанов, мм:

- впускных 33,400—33,600

- выпускных 30,400—30,600

Диаметр отверстия в головке блока цилиндров, мм:

- впускных клапанов 40,000—40,016

- выпускных клапанов 37,000—37,016

Высота седел клапанов, мм:

- впускных 6,97—7,00

- выпускных 6,97—7,00

Верхняя кромка колец седел клапанов к привалочной поверхности головки блока цилиндров, мм:

- впускных 2,37—2,25

- выпускных 2,44—2,25

Пружины клапанов

Обозначение Желто-зеленый или пурпурно-зеленый

Внешний диаметр, мм 33,20

Диаметр проволоки, мм 4,25

Длина в свободном состоянии, мм 50,80

Длина при нагрузке 72—77 кг, мм 27,00

Предельно допустимый износ, мм 27,00 при 65 кг

Направляющие втулки клапанов

Наружный диаметр направляющих втулок впускных клапанов, мм:

- номинальный 14,044—14,051

- ремонтный размер 14,214—14,222

Внутренний диаметр направляющих втулок впускных клапанов, мм 8,000—8,015

Отверстие в головке блока цилиндров, мм:

- номинальный 14,030—14,035

- ремонтный размер 14,198—14,203

Допуск горячей посадки в отверстие, мм:

- номинальный 0,009—0,021

- ремонтный размер 0,011—0,024

Наружный диаметр направляющих втулок выпускных клапанов, мм:

- номинальный 14,044—14,051

- ремонтный размер 14,214—14,222

Внутренний диаметр направляющих втулок выпускных клапанов, мм 9,999—9,015

Диаметр отверстия в головке блока цилиндров, мм:

- номинальный 14,030—14,035

- ремонтный размер 14,198—14,203

Допуск горячей посадки в отверстие, мм:

- номинальный 0,009—0,021

- ремонтный размер 0,011—0,024

1 Коленчатый вал с шейками I и V (двигатель 601) или I и IV (двигатель 602) вложены в призмы, при проворачивании вала.

2 Коленчатый вал с шейками I и V (двигатель 601) или I и IV (двигатель 602) вложены в призмы, при проворачивании вала.

automn.ru

2.0 Двигатель 2.1. Общее описание 2.1.1. Блок цилиндров двигателя 2.1.2. Головка блока цилиндров 2.1.3. Гильзы цилиндров 2.1.4. Поршни 2.1.5. Шатуны 2.1.6. Коленчатый вал 2.1.7. Клапаны 2.1.8. Распределительный вал 2.1.9. Маховик 2.2. Демонтаж и монтаж силового агрегата ...

2.1. Общее описание (Категория). Список материалов смотрите внутри...

2.2. Демонтаж и монтаж силового агрегата (Категория). Список материалов смотрите внутри...

2.3. Разборка и сборка двигателя (Категория). Список материалов смотрите внутри...

2.4. Головка блока цилиндров (Категория). Список материалов смотрите внутри...

2.5. Крышка механизма привода распределительного вала (Категория). Список материалов смотрите внутри...

2.6. Поршни и шатуны (Категория). Список материалов смотрите внутри...

2.7. Блок цилиндров (Категория). Список материалов смотрите внутри...

2.8. Коленчатый вал и маховик (Категория). Список материалов смотрите внутри...

2.9 Ременный шкив и гаситель крутильных колебаний коленчатого вала  Рис. 76. Коленчатый вал и сопрягаемые с ним детали на примере двигателя 602 (аналогичные детали используются и на 601-м двигателе): 1 — болт крепления звездочки цепного привода на коленчатом валу; 2 — шайба болта крепления звездочки цепного привода; 3 — демпфер крутильных колебаний (е...

Рис. 76. Коленчатый вал и сопрягаемые с ним детали на примере двигателя 602 (аналогичные детали используются и на 601-м двигателе): 1 — болт крепления звездочки цепного привода на коленчатом валу; 2 — шайба болта крепления звездочки цепного привода; 3 — демпфер крутильных колебаний (е...

2.12. Механизм привода распределительного вала (Категория). Список материалов смотрите внутри...

2.13. Гидравлические компенсаторы толкателей клапанов (Категория). Список материалов смотрите внутри...

Please enable JavaScript to view the comments powered by Disqus.

1. Общие сведения 1.0 Общие сведения 1.1 Введение 1.2 Идентификация транспортного средства 1.3 Отсоединение аккумуляторной батареи 1.4 Общие правила проведения ремонтных работ 1.5 Условия работы и инструмент 1.6 Подъем автомобиля 1.7. Техническое обслуживание и уход 1.8 Смазочные материалы, герметики 1.9 Приемы работы с резьбовыми соединениями, болтами, гайками

2. Двигатель 2.0 Двигатель 2.1. Общее описание 2.2. Демонтаж и монтаж силового агрегата 2.3. Разборка и сборка двигателя 2.4. Головка блока цилиндров 2.5. Крышка механизма привода распределительного вала 2.6. Поршни и шатуны 2.7. Блок цилиндров 2.8. Коленчатый вал и маховик 2.9 Ременный шкив и гаситель крутильных колебаний коленчатого вала 2.12. Механизм привода распределительного вала 2.13. Гидравлические компенсаторы толкателей клапанов

3. Система смазки 3.0 Система смазки 3.1. Назначение системы смазки 3.2. Выбор масла для двигателя и его замена 3.3 Краткое описание устройства системы 3.4. Масляный насос 3.5 Снятие и установка масляного картера 3.6 Снятие и установка масляного фильтра 3.7 Масляный радиатор 3.8 Маслоизмерительный щуп 3.9 Маслопроводы турбодизельного двигателя

4. Система охлаждения 4.0 Система охлаждения 4.1. Охлаждающая жидкость 4.2. Радиатор 4.3. Насос охлаждающей жидкости 4.4 Приводной ремень 4.5 Вискомуфта вентилятора 4.6. Термостат 4.7. Проверка системы охлаждения и ее неисправности 4.8 Шланги системы охлаждения

5. Системы впрыска и выпуска отработавших газов 5.0 Системы впрыска и выпуска отработавших газов 5.1. Общее описание системы впрыска дизельного топлива 5.2. Снятие и установка ТНВД 5.3. Форсунки и корпуса форсунок 5.4 Снятие и установка смесительной камеры 5.5 Снятие и установка топливного фильтра 5.6 Снятие и установка воздушного фильтра 5.7. Турбокомпрессор 5.8. Свечи накаливания 5.9 Снятие и установка впускного коллектора 5.10. Система выпуска отработавших газов (ОГ)

6. Сцепление 6.0 Сцепление 6.1 Общее описание сцепления 6.2 Техническое обслуживание сцепления 6.3 Снятие сцепления 6.4 Ремонт сцепления 6.5 Установка сцепления 6.6. Снятие, ремонт и установка деталей привода сцепления 6.7 Прокачка гидропривода сцепления 6.8 Возможные неисправности сцепления

7. Механическая коробка передач 7.0 Механическая коробка передач 7.1 Снятие и установка коробки передач 7.2. Ремонт коробки передач 7.3 Проверка уровня масла в коробке передач и замена масла

8. Передний мост 8.0 Передний мост 8.1 Общее описание 8.2. Снятие и установка переднего моста 8.3. Снятие и установка нижних поперечных рычагов 8.4 Снятие и установка поворотного кулака 8.5. Ступицы передних колес и подшипники ступиц 8.6. Регулировка углов установки передних колес 8.7. Техническое обслуживание передней подвески

9. Задний мост и карданный вал 9.0 Задний мост и карданный вал 9.1. Снятие и установка заднего моста 9.2. Приводные полуоси 9.3 Манжета ведущей шестерни 9.4 Проверка уровня масла в картере заднего моста и замена масла 9.5 Карданный вал

10. Передняя и задняя подвески 10.0 Передняя и задняя подвески 10.1 Замена передней рессоры 10.2 Снятие и установка переднего стабилизатора поперечной устойчивости 10.3. Задние рессоры 10.4 Задние амортизаторы 10.5 Задний стабилизатор поперечной устойчивости

11. Рулевое управление 11.0 Рулевое управление 11.1. Рулевой механизм 11.2 Замена наконечников рулевых тяг и защитных чехлов 11.3. Проверка рулевого механизма 11.4. Обслуживание гидроусилителя 11.5 Клиновой ремень привода насоса гидроусилителя, замена ремня 11.6 Снятие и установка насоса гидроусилителя 11.7 Углы установки передних колес 11.8 Возможные неисправности рулевого управления и способы их устранения

12. Тормозная система 12.0 Тормозная система 12.1 Конструкция тормозной системы 12.2. Техническое обслуживание тормозной системы 12.3. Передние дисковые тормоза с плавающей скобой 12.4. Задние дисковые тормоза 12.5. Тормозные диски 12.6. Главный тормозной цилиндр 12.7. Стояночный тормоз 12.8. Вакуумный усилитель 12.9 Прокачка тормозов

13. Система электрооборудования 13.0 Система электрооборудования 13.1. Описание приборов для измерения напряжения, силы тока и сопротивления 13.2. Аккумуляторная батарея 13.3. Генератор переменного тока 13.4. Стартер 13.5. Освещение 13.6. Задние фонари 13.7. Указатели поворота и аварийная сигнализация 13.8 Фонарь освещения номерного знака 13.9. Стеклоочистители 13.10. Указатели и приборы

14. Шины и диски 14.0 Шины и диски 14.1 Размер дисков 14.2. Обозначение шин

15. Автоматическая коробка передач 15.0 Автоматическая коробка передач 15.1 Пуск двигателя автомобиля с автоматической КП буксировкой 15.2 Буксировка автомобиля с автоматической КП 15.3 Проверка автоматической КП 15.4 Снятие и установка КП 15.5 Уровень рабочей жидкости и ее замена 15.6 Снятие и установка картера 15.7 Блокиратор пуска

16. Карта технического обслуживания 16.0 Карта технического обслуживания

17. Приложения 17.0 Приложения 17.1. Приложение 1. Технические данные и характеристики 17.2 Приложение 2. Моменты затяжки соединений, Н·м

18. Схемы электрооборудования 18.0 Схемы электрооборудования 18.1 Cхемы 1-5 18.2 Схемы 6-10 18.3 Схемы 11-15 18.4 Схемы 16-20

automend.ru

Наиболее важным отличием этих двигателей от предыдущих моделей является применение системы непосредственного впрыска дизельного топлива в цилиндры двигателя с использованием аккумулирующего топливного коллектора высокого давления (ТКВД).

Газораспределительный механизм включает в себя два распределительных вала, расположенных в ГВЦ (DOHC).

Изменен вакуумный насос. В новых двигателях применен насос роторно-лопастного типа вместо поршневого насоса, применявшегося ранее.

Модификации двигателя ОМ 611 различаются мощностью, крутящим моментом, давлением наддува и типом турбонагнетателя.

Наименее мощный двигатель оснащен традиционным турбокомпрессором и имеет мощность 60 кВт (82 л.с).

У более мощных модификаций применена турбина с регулируемым направляющим аппаратом, что дало возможность в зависимости от применяемого программного обеспечения блока управления двигателем получить мощность 80 и 95 кВт (109 и 129 л.с).

Наиболее мощный дизель ОМ 612 DELA аналогичен по конструкции, но имеет пять цилиндров, рабочий объем 2,7 л и мощность 115 кВт/156 л.с.

|

Двигатель |

ОМ 611 DELA |

ОМ 611 DELA |

ОМ 611 DELA |

ОМ 612 DELA |

|

Турбонагнетатель |

традиционный |

VTG |

||

|

Количество цилиндров |

R4 |

R5 |

||

|

Диаметр цилиндра |

88,0 мм |

|||

|

Ход поршня |

88,4 мм |

|||

|

Объем двигателя |

2151 см3 |

2686 см |

||

|

Степень сжатия |

19,0:1 |

18,0:1 |

||

|

Количество клапанов |

4 (2 впуск./2 выпуск.) |

|||

|

Система впрыска |

Непосредственный впрыск Common-Rail (CDI) |

|||

|

Распредвал |

2, вверху |

|||

|

Мощность (кВт/л.с) |

60 кВт (82 л.с.) при 3800 об/мин |

80 кВт(109л.с.)при 3800 об/мин |

95 кВт (129 л.с.) при 3800 об/мин |

115кВт(156л.с.)при 3800 об/мин |

|

Максимальный крутящий момент (Нм) |

200 Нм при 1400-2600 об/мин |

270 Нм при 1400-2400 об/мин |

300 Нмпри 1600-2400 об/мин |

330 Нмпри 1400-2400 об/мин |

automn.ru

Необходимое давление в системе смазки создается масляным насосом шестеренчатого типа, приводимым в действие отдельной цепью от звездочки коленчатого вала. Цепь оборудована отдельным натяжным устройством.

|

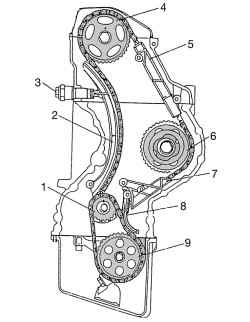

Рис. 119. Расположение масляного насоса в передней части двигателя: 1 — звездочка коленчатого вала; 2 — башмак натяжителя цепи; 3 — натяжитель цепи; 4 — звездочка привода распределительного вала; 5 — верхний успокоитель цепи; 6 — звездочка привода топливного насоса; 7 — нижний успокоитель цепи; 8 — натяжной рычаг цепи привода масляного насоса; 9 — звездочка привода масляного насоса |

|

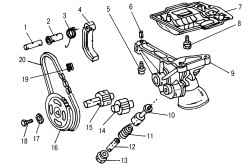

Рис. 120. Устройство масляного насоса (двигатель с индексом 602): 1 — установочный штифт натяжителя цепи; 2 — направляющая втулка натяжителя цепи; 3 — пружина; 4 — натяжитель цепи привода масляного насоса; 5 — болт крепления масляного насоса; 6 — направляющая втулка; 7 — перегородка масляного насоса; 8 — болт крепления перегородки масляного насоса; 9 — корпус масляного насоса; 10 — плунжер редукционного клапана масляного насоса; 11 — пружина; 12 — упорный болт редукционного клапана масляного насоса; 13 — заглушка; 14 — ведомая шестерня масляного насоса; 15 — приводной вал с ведущей шестерней; 16 — приводная звездочка; 17 — шайба; 18 — болт крепления звездочки привода масляного насоса; 19 — замок цепи привода масляного насоса; 20 — цепь привода масляного насоса |

|

Рис. 121. Контрольная лампа давления масла |

|

Предупреждение При загорании контрольной лампы давления масла следует немедленно остановить двигатель и довести уровень масла в двигателе до нормы. |

automn.ru