Содержание

ГАЗ-66 технические характеристики

Оснащение ГАЗ-66

Оснащение ГАЗ-63

ГАЗ-66 технические характеристики

| Тип | Двухосный грузовой автомобиль |

| Грузоподъёмность | 2000 кг. |

| Разрешенная максимальная масса | 5600 кг. |

| Габариты | |

| Длина | 5805 мм. |

| Ширина | 2322 мм. |

| Высота по тенту | 2520 мм. |

| Колесная база | 3300 мм. |

| Дорожный просвет | 315 мм. |

| Глубина приодолеваемого брода | 1 м. |

| Двигатель ГАЗ-66 бензиновый | |

| Марка | ЗМЗ-513 |

| Рабочиц объём | 4254 см3 |

| Мощность | 115 л.с. |

| Количество цилиндров | 8 |

| Конфигурация | V |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

| Количество клапанов | 16 |

| Материал БЦ и ГБЦ | алюминий |

| Диаметр поршня | 92 мм. |

| Ход поршня | 80 мм. |

| Рекомендованное топливо | А-76, А-80, газ |

| Питание карбюратор | К-126, К-126Б, К-126М |

| Двигатель ГАЗ-66 дизельный | |

| Марка | Д-245 |

| Рабочиц объём | 4750 см3 |

| Мощность | 117-122 л.с. |

| Количество цилиндров | 4 |

| Конфигурация | V |

| Порядок работы цилиндров | 1-3-4-2 |

| Количество клапанов | 8 |

| Материал БЦ и ГБЦ | алюминий |

| Диаметр поршня | 110 мм. |

| Ход поршня | 125 мм. |

| Трансмиссия ГАЗ-66 | |

| КПП | Механическая 4-х ступенчатая |

| Раздаточная коробка | С понижающей передачей и отключаемым передним мостом |

| Привод | Задний или полный |

| Колеса | Специальные 8,00-18. Шины 12,00-18. Шины 12,00-18. |

| Максимальная скорость | 95 км/ч |

| Расход топлива/марка топлива | 21 л./А-72,А-76,АИ-80 |

| Ёмкость топливных баков | 210 л. |

| Ёмкость АКБ | 75 А/ч |

ГАЗ-66 модификации

| ГАЗ-66 модификации и специализированные кузова | |

| ГАЗ-66 (1964—1968) | базовая модель без централизованной системы подкачки шин |

| ГАЗ-66А (1964—1968) | базовая модель с лебёдкой |

| ГАЗ-66Б (с 1966) | авиадесантный складной крышей и откидной рамкой стекла |

| ГАЗ-66Д (1964—1968) | шасси с коробкой отбора мощности |

| ГАЗ-66П | седельный тягач (опытный) |

| ГАЗ-66Э (1964—1968) | модель с экранированным электрооборудованием |

| ГАЗ-66-01 (1968—1985) | базовая модель с централизованной системой регулирования давления воздуха в шинах |

| ГАЗ-66-02 (1968—1985) | базовая модель с лебёдкой |

| ГАЗ-66-03 (1964—1968) | с экранированным электрооборудованием |

| ГАЗ-66-04 (1968—1985) | — шасси с экранированным электрооборудованием |

| ГАЗ-66-05 (1968—1985) | с экранированным электрооборудованием и лебедкой |

| ГАЗ-66-11 (1985—1996) | модернизированная базовая модель |

| ГАЗ-66-12 (1985—1996) | модернизированная базовая модель с лебёдкой |

| ГАЗ-66-14 (1985—1996) | шасси с экранированным электрооборудованием и коробкой отбора мощности |

| ГАЗ-66-15 (1985—1996) | с экранированным электрооборудованием и лебёдкой |

| ГАЗ-66-16 (1991—1993 | народнохозяйственная модификация с двухскатной ошиновкой заднего моста и деревянной платформой, грузоподъёмность 3,5 т |

| ГАЗ-66-21 (1993—1995) | народнохозяйственная модификация с удлинённым шасси, усиленными мостами |

| ГАЗ-66-30 ГАЗ-66-31 | шасси для самосвалов |

| ГАЗ-66-41 (1992—1995) | с безнаддувным дизелем ГАЗ-544 |

| ГАЗ-66-40 (1995—1999) | с турбодизелем ГАЗ-5441 |

| ГАЗ-66-92 (1987—1995) | северный вариант |

| ГАЗ-66-96 | шасси для вахтовых автобусов |

| ГАЗ-66 Экспортные модификации и специализированные кузова | |

| ГАЗ-66-51 | 1968—1985 |

| ГАЗ-66-52 | 1968—1985 — с лебёдкой |

| ГАЗ-66-81 | 1985—1995 — для стран с умеренным климатом |

| ГАЗ-66-91 | 1985—1995 — для стран с тропическим климатом |

| АС-66 | санитарный автомобиль, предназначенный для эвакуации раненых |

| ДДА-2 | дезинфекционно-душевая установка |

| ГЗСА-731, 983А, 947, 3713, 3714 | фургоны |

| ГАЗ-САЗ-3511 | самосвал сельскохозяйственного назначения на шасси ГАЗ-66-31 |

ГАЗ-66 фотографии

фотография ГАЗ-66

фотография ГАЗ-62

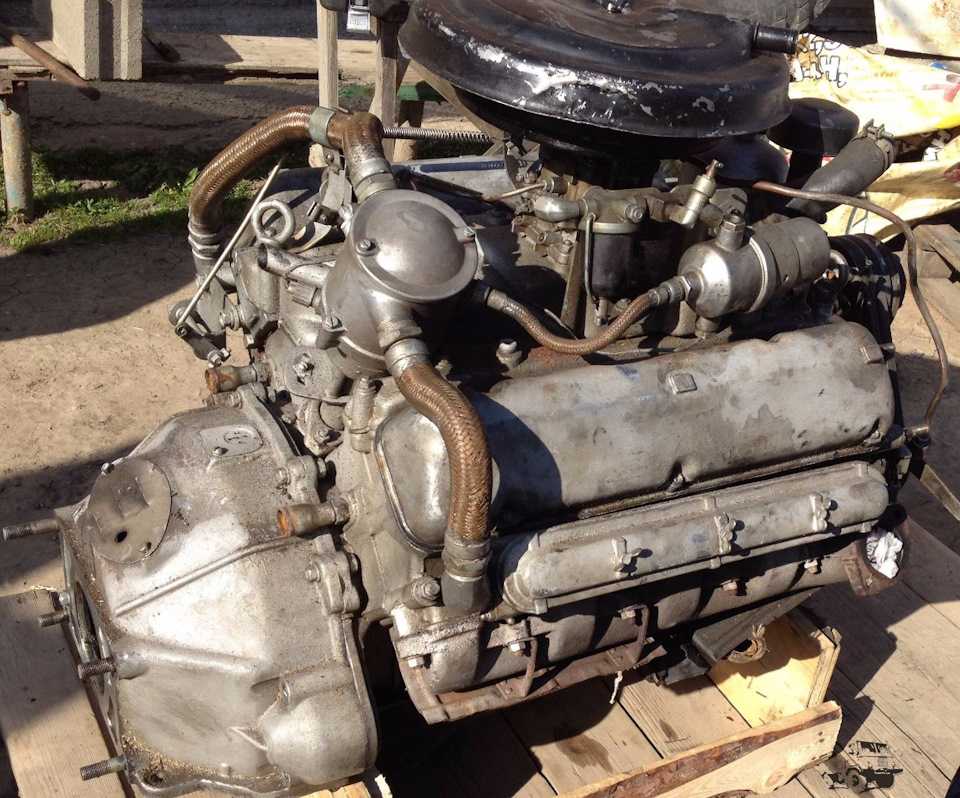

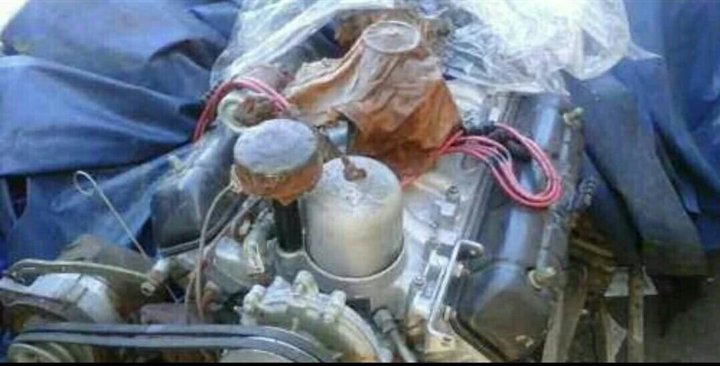

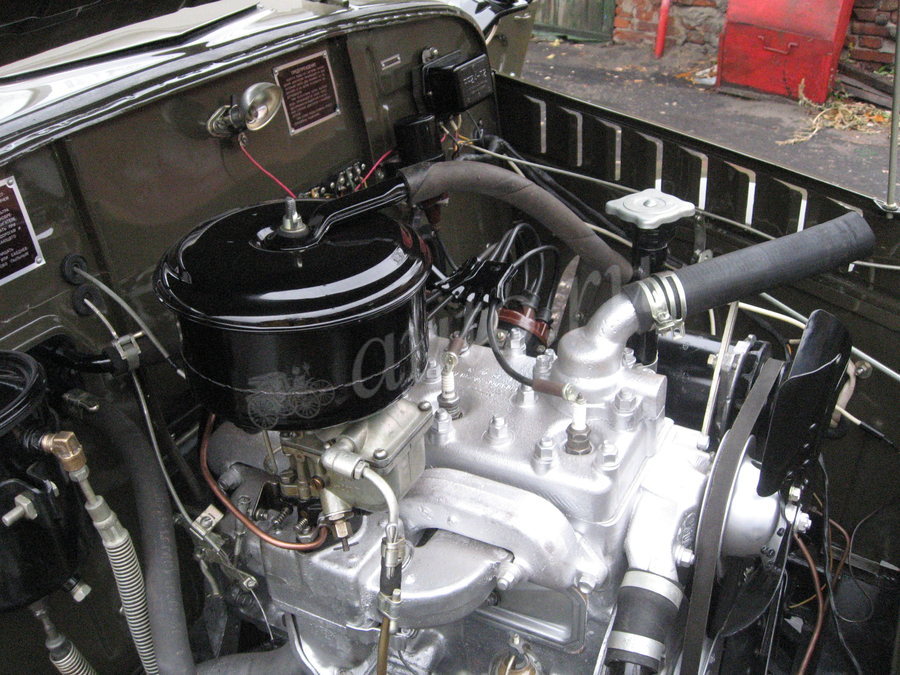

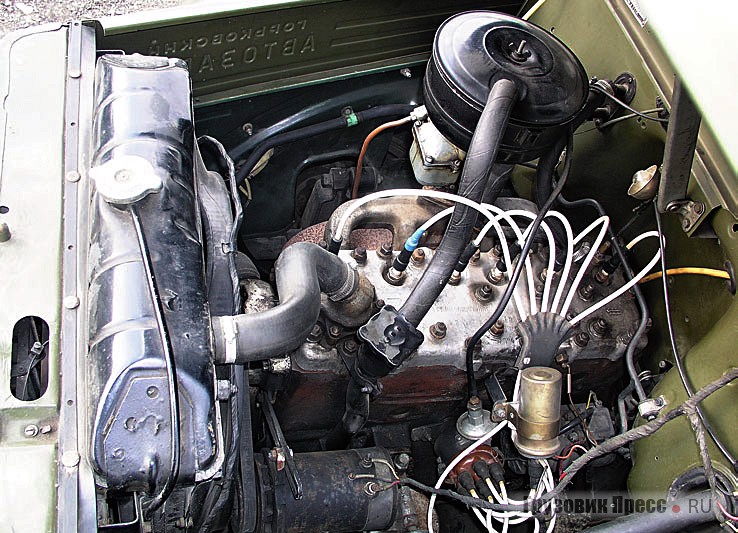

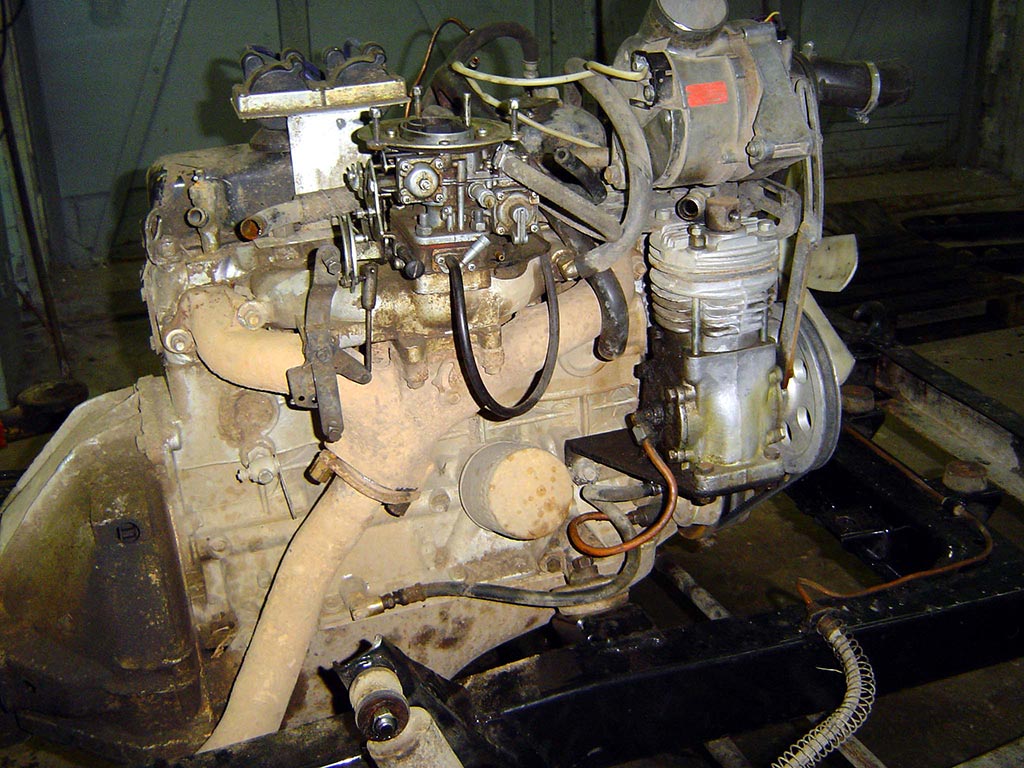

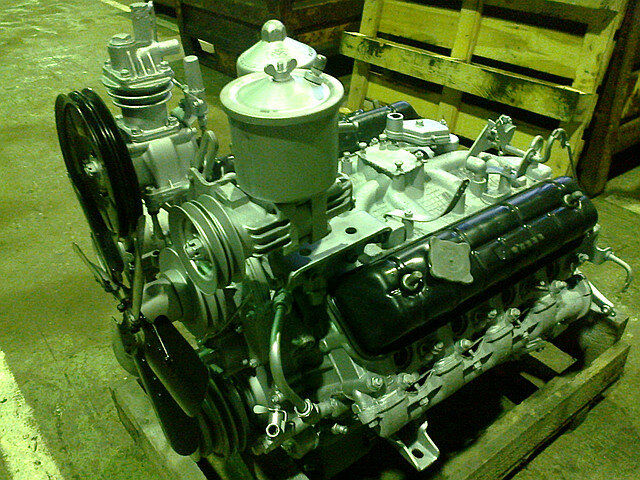

фотография двигатель ГАЗ-66

фотография передний мост ГАЗ-66

фотография ГАЗ-66 десантный

Основные компоненты двигателя ЗМЗ-511 автомобилей ГАЗ-3307, ГАЗ-66

______________________________________________________________________________

Компоненты двигателя ЗМЗ-511 автомобилей ГАЗ-3307,

ГАЗ-66

На автомобиле ГАЗ-3307, ГАЗ-66

установлен V-образный восьмицилиндровый двигатель ЗМЗ-511, имеющий

полнопоточную фильтрацию масла и закрытую систему вентиляции

картера.

Блок цилиндров, поршни и коленвал двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

В блок цилиндров двигателя ГАЗ-3307, ГАЗ-66 устанавливаются

монолитные гильзы из износостойкого чугуна. Гильзы прижимаются к

блоку головками.

Уплотнение в верхней части блока цилиндров ЗМЗ-511 (ГАЗ-3307,

ГАЗ-66) осуществляется с помощью сталеасбестовых прокладок с

круглыми водяными протоками, а в нижней — медными кольцевыми

прокладками, установленными между блоком и гильзой.

Установка прокладок головок блока цилиндров ГАЗ-3307, ГАЗ-66 с

фигурными водяными протоками на двигатели со степенью сжатия 7,6 не

допускается.

Рис. 1. Порядок нумерации цилиндров двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

Головки блока цилиндров ГАЗ-3307, ГАЗ-66 имеют высокотурбулентные

камеры сгорания и винтовые впускные каналы, а также вставные седла и

направляющие втулки клапанов.

В случае необходимости замены на двигателе одной из головок

цилиндров последняя должна быть заменена головкой, имеющей

аналогичную маркировку. Каждая из головок крепится к блоку с помощью

Каждая из головок крепится к блоку с помощью

восемнадцати шпилек.

Перед подтяжкой головки блока цилиндров ГАЗ-3307, ГАЗ-66 надо

отвернуть гайки стоек оси коромысел и, приподняв стойки вместе с

осью, обеспечить доступ к гайкам крепления головки. После подтяжки

гаек головок цилиндров вновь затянуть отвернутые гайки.

После этого необходимо отрегулировать зазор между клапанами и

коромыслами двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) . Гайки шпилек

крепления головок подтягивать в течение первых трех ТО-1, а в

дальнейшем эту операцию выполнять через одно ТО-2.

Указанную выше периодичность подтяжки гаек необходимо соблюдать и

при замене прокладки, так как падение момента затяжки гаек головок

цилиндров в основном вызывается усадкой материала прокладки головки

в начальный период эксплуатации.

Подтяжка гаек выпускной трубы так же, как и установка ее на место

после разборки, должна производиться со всей внимательностью во

избежание течи воды в масло.

Перед установкой следует проверить состояние сопрягаемых плоскостей

впускной трубы, головок и блока, а также прокладок. Гайки нужно

подтянуть так, чтобы слегка прижать прокладки. Далее необходимо

затянуть грузовые гайки.

После затяжки грузовых гаек необходимо затянуть гайки крепления

впускной трубы попеременно с левой и правой сторон, начиная от

грузовых гаек.

Поршни двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) на боковой поверхности

имеют надпись ПЕРЕД. Этого указания надо строго придерживаться при

установке их в блок.

Поршневые пальцы ЗМЗ-511 (ГАЗ-3307, ГАЗ-66). Для запрессовки пальца

в поршень последний надо нагреть в горячей воде или масле до

температуры 70—80 °С. Запрессовка без нагрева может привести к

задирам.

Поршневые кольца ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) устанавливают по три на

каждом поршне: два компрессионных высотой 2 мм и одно маслосъёмное.

Компрессионные кольца устанавливают так, чтобы выточка (при ее

наличии) на внутренней поверхности колец была обращена вверх. При

При

установке компрессионных колец на поршень стыки колец должны быть

смещены на 180°.

Рис. 2. Установка колец на поршне двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

1 —компрессионные кольца; 2—кольцевой диск маслосъемного кольца;

3—осевой расширитель; 4—радиальный расширитель

Маслосъемное кольцо состоит из двух плоских стальных хромированных

колец и двух расширителей: осевого и радиального.

При установке поршня в блок двигателя ГАЗ-3307, ГАЗ-66 плоские

кольцевые диски 2 нужно устанавливать так, чтобы их замки были

расположены под углом 180° один к другому и под углом 90° к замкам

компрессионных колец.

При этом замки осевого расширителя 3 и радиального расширителя 4

должны быть расположены под углом 90° к ним (каждый).

Шатуны с поршнями ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) в сборе устанавливаются

попарно на каждую из четырех шатунных шеек коленчатого вала. Нижняя

головка шатуна обрабатывается совместно с крышкой.

Поэтому крышки при сборке должны всегда устанавливаться на прежнее

место. На бобышках под болт шатуна и крышке выбит порядковый номер

цилиндра.

Номер, выштампованный на стержне шатуна, и метка на крышке шатуна

должны быть направлены в одну сторону. Шатунные болты

взаимозаменяемы.

Самоотвертыванию гайки шатунного болта препятствует специальная

штамповая стопорная гайка или установка основной гайки шатуна на

герметик. В случае переборки шатуна, необходимо с болта и гайки

удалить остатки ранее примененного герметика, тщательно протерев их

ветошью, обезжирить бензином и просушить.

После наживления гайки на болт нанести на ее резьбовую часть 2—3

капли (0,06 г) герметика. В случае отсутствия герметика стопорение

гайки необходимо производить штампованной стопорной гайкой.

Затяжку стопорной гайки необходимо производить путем ее поворота на

1,5—2 грани от положения соприкосновения торца стопорной гайки с

торцем основной гайки. Шатунные вкладыши взаимозаменяемы, подгонка

Шатунные вкладыши взаимозаменяемы, подгонка

вкладышей не допускается.

При сборке шатунов с поршнями ГАЗ-3307, ГАЗ-66 необходимо соблюдать

следующий порядок: шатуны левого ряда цилиндров устанавливать таким

образом, чтобы номер на шатуне и метка на его крышке были обращены к

передней части двигателя, а правого ряда — наоборот.

Поршни соединяются с шатунами так, чтобы во всех случаях надпись на

поршне ПЕРЕД была обращена к передней части двигателя.

Коленчатый вал ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) балансируется в сборе с

маховиком и сцеплением. Крышки коренных подшипников чугунные.

Перемещение вала в продольном направлении ограничивается упорными

шайбами, расположенными по обеим сторонам первого коренного

подшипника.

В каждой шатунной шейке коленвала ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) имеется

полость (грязеуловитель). При разборке двигателя грязеуловители надо

очищать, для чего необходимо отвернуть резьбовые пробки, очистить

полости (металлическим ершом, проволокой), промыть их и все каналы

керосином, продуть воздухом, завернуть до упора пробки и закернить.

Для предотвращения утечки масла концы коленчатого вала уплотнены

сальниками.

Маховик крепится к фланцу коленвала ГАЗ-3307, ГАЗ-66 с помощью

четырех болтов, гайки которых зафиксированы от самоотворачивания

специальными пластинами.

Для увеличения ресурса двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) до

первого капитального ремонта рекомендуется в процессе эксплуатации

(но не в гарантийный период) произвести замену поршневых колец и

вкладышей коленчатого вала деталями стандартного размера.

Вкладыши коренных подшипников подлежат замене при падении давления

масла на прогретом двигателе ниже 100 кПа (1,0 кгс/см2) при 1200

об/мин, что соответствует скорости движения на прямой передаче около

30—35 км/ч.

Масляный радиатор при контроле давления масла должен быть выключен.

Езда с давлением масла меньше 100 кПа (1,0 кгс/см2) на указанной и

более высокой скорости не допускается.

При замене коренных вкладышей шатунные нужно осмотреть и заменить

лишь в случае необходимости.

Одновременно с заменой вкладышей необходимо очистить полости

шатунных шеек коленчатого вала ЗМЗ-511 (ГАЗ-3307, ГАЗ-66). Эта

операция должна выполняться тщательно, так как остатки невычищенной

грязи будут занесены маслом к шатунным вкладышам, что приведет к их

задиру и износу. После очистки полостей пробки завернуть и

закернить.

Поршневые кольца требуют замены, если расход масла на угар превысит

400 г/100 км. При замене колец рекомендуется устанавливать комплект

колец, состоящий из 2-х компрессионных нехромированных (луженых или

фосфатированных) колец и комплекта маслосъемного кольца с

нехромированными стальными дисками.

При замене колец следует удалить на гильзе (шабером или иным

способом) неизношенный выступающий поясок в ее верхней части.

Одновременно следует очистить головки цилиндров и поршни от нагара,

полость водяной рубашки—от накипи, а клапаны притереть.

Распределительный механизм и клапаны двигателя ЗМЗ-511

(ГАЗ-3307, ГАЗ-66)

Распредвал ЗМЗ-511 (ГАЗ-3307, ГАЗ-66) приводится во вращение двумя

шестернями: стальной шестерней на коленчатом валу и текстолитовой на

распределительном.

Для правильной взаимной установки шестерен

при сборке необходимо совместить метку на шестерне

распределительного вала с меткой 3 на шестерне коленчатого вала.

Пять подшипников распределительного вала ЗМЗ-511 (ГАЗ-3307, ГАЗ-66)

представляют собой биметаллические втулки, запрессованные в блок.

Осевое перемещение распредвала ограничивается упорным фланцем,

который крепится к переднему торцу блока двумя болтами.

Клапаны двигателя ГАЗ-3307, ГАЗ-66 приводятся в движение от

распределительного вала через толкатели, штанги и коромысла (рис.

3). Пружина клапана упирается в тарелку 13, которая связана с

клапаном через сухари 12.

Рис. 3. Механизм привода клапанов ЗМЗ-511 (ГАЗ-3307, ГАЗ-66)

1—отверстие для выхода масла; 2—толкатель; 3 и 7—наконечники штанги;

4—штанга; 5—клапан; 6—направляющая втулка; 8—коромысло;

9—контргайка; 10 — регулировочный винт; 11—ось коромысел; 12—сухари;

13—тарелка; 14—пружина; 15—опорная шайба

Зазор между коромыслом и клапаном двигателей ГАЗ-3307, ГАЗ-66 должен

быть в пределах 0,25—0,30 мм как для впускных, так и выпускных

клапанов на холодном двигателе (при температуре 15—20 °С).

На работающем горячем двигателе вследствие

неравномерности температур различных деталей зазор может несколько

увеличиться против установленного.

Поэтому на некоторых режимах работы двигателя ЗМЗ-511 (ГАЗ-3307,

ГАЗ-66) иногда прослушивается стук клапанов, который со временем

может то пропадать, то возникать вновь. Такой маловыделяющийся стук

не опасен, и уменьшать зазор между клапаном и коромыслом в этом

случае не следует.

Если же на прогретом двигателе стук клапана слышен непрерывно, что

чаще наблюдается у клапанов, расположенных по краям головок, то в

этом случае у этих клапанов разрешается уменьшить зазор так, чтобы

на холодном двигателе он был в пределах 0,1-5—0,20 мм.

Регулировка зазора между коромыслом и

клапаном двигателя ЗМЗ-511 (ГАЗ-3307, ГАЗ-66)

— Снять крышки коромысел.

— Вывернуть свечу первого цилиндра.

— Установить поршень первого цилиндра в верхнюю мертвую точку (в. м.

т.) такта сжатия, для этого закрыть пальцем отверстие для свечи

первого цилиндра, провертывать коленчатый вал двигателя пусковой

рукояткой до момента начала выхода воздуха из-под пальца. Это

Это

произойдет в начале такта сжатия в первом цилиндре.

— Осторожно проворачивать коленчатый вал ГАЗ-3307, ГАЗ-66 до

совпадения указателя на картере сцепления с шариком, зачеканенным в

маховик. При положении поршня первого цилиндра в в. м. т. такта

сжатия впускной и выпускной клапаны полностью закрыты.

— Проверить зазор с помощью щупа: зазор между коромыслом и клапаном

должен быть 0,25—0,30 мм на холодном (15—20 °С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов ЗМЗ-511

(ГАЗ-3307, ГАЗ-66), расположенных по краям головок: первого в

восьмого впускных, четвертого и пятого выпускных.

При необходимости отрегулировать зазор в

такой последовательности:

— ослабить контргайку регулировочного винта;

— вращая регулировочный винт, установить по щупу зазор;

— затянуть контргайку регулировочного винта и снова проверить зазор.

Проверить и при необходимости отрегулировать зазоры у клапанов

остальных цилиндров ГАЗ-3307, ГАЗ-66 в последовательности,

соответствующей порядку работы цилиндров (1—5—4—2—6—3—7—8),

проворачивая коленчатый вал при переходе от цилиндра к цилиндру на

90°.

Установить на место крышки коромысел. Завернуть свечу первого

цилиндра.

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-3308, 3309

- Разборка КПП ГАЗ-3308, 3309

- Ведущие мосты ГАЗ-3308

- Раздатка и карданы ГАЗ-3308

- Карданы ГАЗ-3307, 3309

- Задний мост ГАЗ-3309, 3307

- Подвеска ГАЗ-3309

- Рулевое управление ГАЗ-3309

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-53, 3307

- КПП ГАЗ-53, 66

- Задний мост ГАЗ-53

- Рулевое управление ГАЗ-53, 66

- Установка зажигания ГАЗ-53

- Сцепление ГАЗ-66

- Ведущие мосты ГАЗ-66

- Тормозная система ГАЗ-66

- Лебедка и коробка отбора мощности ГАЗ-66

- Рабочие системы двигателя ГАЗ-66, ГАЗ-3307

- Двигатель ЗМЗ-402 Газель ГАЗ-2705

- Сцепление Газель ГАЗ-2705

- Коробка передач Газель ГАЗ-2705

- Передний мост Газель ГАЗ-2705

- Головка блока цилиндров и распредвал Камминз ISF 2.

8

8 - Топливная система двигателя Газель Cummins ISF 2.8

- Блок цилиндров и поршневая группа двс Cummins ISF 2.8

- Коленвал двс Камминз ISF 2.8 Газель

- Двигатель Камминс Валдай ГАЗ-33106

- Сцепление и КПП Валдай

- Мосты Валдай

- Рулевое управление Валдай

Каталоги запасных частей и сборочных деталей

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Все детали, поступающие на сборку, должны быть очищены от грязи, нагара и накипи, обезжирены, промыты и высушены

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

- — блока цилиндров и крышек коренных подшипников;

- — шатуна и крышки шатуна;

- — шестерен главной передачи;

- — крышек подшипников дифференциала и картера главной передачи;

- — правой и левой коробок сателлитов дифференциала.

Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы.

Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину.

Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—51, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине, а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы.

Бочкообразность и корсетность не более 0,01 мм.

Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп.

Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз.

С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера.

При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм.

|

Таб. 3 Размерные группы гильз номинального и

ремонтного размеров и их обозначения

| |||

|---|---|---|---|

|

Наименов-е

|

Увеличение

диаметра

гильзы,

мм

|

Обоз-е

группы

|

Диаметр

гильз, мм

|

|

Номинальный

|

—

|

А

|

92,0+0,012

|

|

Б

|

92,0+0,024

| ||

|

В

|

92,0+0,036

| ||

|

Г

|

92,0+0,048

| ||

|

Д

|

92,0+0,060

| ||

|

1-й ремонтный

|

0,5

|

1А

|

92,5+0,012

|

|

1Б

|

92,5+0,024

| ||

|

1В

|

92,5+0,036

| ||

|

1Г

|

92,5+0,048

| ||

|

1Д

|

92,5+0,060

| ||

|

2-й ремонт

|

1,0

|

2А

|

93,0+0.

|

|

2Б

|

93,0+0.024

| ||

|

2В

|

93,0+0.036

| ||

|

2Г

|

93,0+0.048

| ||

|

2Д

|

93,0+0,060

| ||

|

3-й ремонт

|

1,5

|

3А

|

9З,5-0,012

|

|

3Б

|

9З,5+0,012

| ||

|

3В

|

9З,5+0,024

| ||

|

3Г

|

9З,5+0,036

| ||

|

3Д

|

9З,5+0,048

| ||

|

Таб.

номинального и ремонтных размеров

| ||||

|---|---|---|---|---|

|

Наименование

|

Увеличение

диаметра

отверстия, мм

|

группа

|

Цвет

маркировки

группы

|

Диаметр

отверстия,

мм

|

|

Номинальный

|

—

|

I

|

Желтый

|

25,0+0,011

|

|

II

|

Голубой

|

25,0+0,023

| ||

|

1-й ремонтный

|

0,10

|

I

|

Белый

|

25,1+0,011

|

|

II

|

Зеленый

|

25,1+0,023

| ||

|

2-й ремонтный

|

0,20

|

I

|

Черный

|

25,2+0,011

|

|

II

|

Красный

|

25,2+0,023

| ||

|

Таб.

отверстий во втулках распределительного вала

| ||

|---|---|---|

|

Наименование

размера

|

Уменьшение

диаметра, мм

|

диаметр отверстия

во втулке,

мм

|

|

Номинальный

|

—

|

50,0+0,05

|

|

1-й ремонтный

|

0,25

|

49,75+0,05

|

|

2-й ремонтный

|

0,5

|

49,5+0,05

|

Поршни и поршневые пальцы

|

Таб. 4 Размерные группы поршней номинального и

ремонтного размеров и их обозначения

| |||

|---|---|---|---|

|

Наименование

|

Увеличение

диаметра

гильзы, мм

|

Обозн-е

группы

|

Диаметр

гильз, мм

|

|

Номинальный

|

—

|

А

|

92,0-0,012

|

|

Б

|

92,0+0,012

| ||

|

В

|

92,0+0,024

| ||

|

Г

|

92,0+0,036

| ||

|

Д

|

92,0+0,048

| ||

|

1-й ремонтный

|

0,5

|

1А

|

92,5-0,012

|

|

1Б

|

92,5+0,012

| ||

|

1В

|

92,5+0,024

| ||

|

1Г

|

92,5+0,036

| ||

|

1Д

|

92,5+0,048

| ||

|

2-й ремонт

|

1,0

|

2А

|

93,0-0.

|

|

2Б

|

93,0+0.012

| ||

|

2В

|

93,0+0.024

| ||

|

2Г

|

93,0+0.036

| ||

|

2Д

|

93,0+0,048

| ||

|

3-й ремонт

|

1,5

|

3А

|

9З,5-0,012

|

|

3Б

|

9З,5+0,012

| ||

|

3В

|

9З,5+0,024

| ||

|

3Г

|

9З,5+0,036

| ||

|

3Д

|

9З,5+0,048

| ||

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита.

Обозначение размерной группы выбито на днище поршня.

Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы.

Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней.

Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность.

Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм.

Наибольший диаметр конуса должен быть в нижней части юбки.

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы.

Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

Поршневые кольца

Поршневые кольца выпускают номинального и трех ремонтных размеров, приведенных в табл. 7.

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается.

Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

Шатуны

Шатун и крышка шатуна при разборке, контроле и сортировке не должны раскомплектовываться, так как они не взаимозаменяемы.

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера.

Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера.

Перед растачиванием втулки должны быть проглажены брошью.

Чистота обработанных поверхностей во втулке и нижней головке шатуна должна соответствовать классу 8-б.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

|

Таб. 5 Маркировка размерных групп

отверстия под поршневой палец

| ||

|---|---|---|

|

Группа

|

цвет

маркировки

|

диаметр

отверстия, мм

|

|

I

|

Белый

|

25,0-0.

|

|

II

|

Зеленый

|

25,0-0,0050

|

|

III

|

Желтый

|

25,0-0,0050

|

|

IV

|

Красный

|

25,0-0,0075

|

|

Таб. 6 Маркировка размерных групп

поршневых пальцев номинального размера

| ||

|---|---|---|

|

Группа

|

цвет

маркировки

|

диаметр

поршневого

пальца, мм

|

|

I

|

Белый

|

25,0-0.0025

|

|

II

|

Зеленый

|

25,0-0,0050

|

|

III

|

Желтый

|

25,0-0,0050

|

|

IV

|

Красный

|

25,0-0,0075 ∕-0,0100

|

|

Таб.

поршневых колец

| ||

|---|---|---|

|

Наименование

размера

|

Увеличение

диаметра, мм

|

Диаметр

поршневых

колец, мм

|

|

номинальный

|

—

|

92,00

|

|

1-й ремонт

|

0,5

|

92,50

|

|

2-й ремонт

|

1,0

|

93,00

|

|

3-й ремонт

|

1,5

|

93,50

|

|

Таб. 8 Маркировка размерных групп

отверстия во втулке верхней головки

шатуна

| ||

|---|---|---|

|

Группа

|

Цвет

маркировки

|

Диаметр

отверстия, мм

|

|

I

|

Белый

|

25,0+0,0070

+0,0045

|

|

II

|

Зеленый

|

25,0+0.

|

|

III

|

Желтый

|

25,0+0.0020

—0,0005

|

|

IV

|

Красный

|

25,0-0.0005

—0,0030

|

Перпендикулярность торцовых поверхностей нижней головки относительно оси отверстия — не более 0,05 мм.

У шатунов, поступающих на сборку двигателя, расстояние между осями нижней и верхней головок должно быть 155,95 — 156,05 мм.

Для обеспечения возможности селективной сборки шатуна с поршневым пальцем шатуны должны быть рассортированы на группы по размеру отверстия в верхней головке.

Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

Коленчатый вал

|

Таб.

коренных и шатунных шеек

коленчатого вала

| |||

|---|---|---|---|

|

Наименование

размера

|

Уменьшение

диаметра,

мм

|

диаметр

коренных

шеек, мм

|

диаметр

шатунных

шеек, мм

|

|

Номинальный

|

—

|

70,00-0,013

|

60,00-0,013

|

|

1-й ремонт

|

0,25

|

69,75-0,020

|

59,75-0,013

|

|

2-й ремонт

|

0,50

|

69,50-0,020

|

59,50-0,013

|

|

3-й ремонт

|

0,75

|

69,25-0,020

|

59,25-0,013

|

|

4-й ремонт

|

1,00

|

69,00-0,020

|

59,00-0,013

|

|

5-й ремонт

|

1,25

|

68,75-0,020

|

58,75-0,013

|

|

6-й ремонт

|

1,50

|

68,50-0,020

|

58,50-0,013

|

У коленчатых валов, поступающих на сборку, масляные каналы и грязеуловители должны быть тщательно очищены от шлама.

Шатунные и коренные шейки должны быть номинального или одного из ремонтных размеров, указанных в табл. 9.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранен номинальным.

Для одноименных шеек разные ремонтные размеры не допускаются.

Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм.

Чистота поверхности шеек должна соответствовать 9-му классу.

Длина передней коренной шейки должна быть в пределах 30,45—30,90 мм. Длина шатунной шейки — 52,0—52,2 мм.

Радиусы галтелей шатунных шеек должны быть в пределах 1,2—2,0 мм, коренных — 1,2—2,5 мм.

При вращении вала, установленного в призмы на крайние коренные шейки, биение не должно превышать:

- — для средних коренных шеек — 0,02 мм;

- — для шейки под распределительную шестерню — 0,03 мм;

- — > ступицу шкива вентилятора — 0,04 мм;

- — > > задний сальник — 0,04мм;

- — фланца по торцу — 0,04 мм.

Непараллельность осей шатунных и коренных шеек — не более 0,012 мм на длине каждой шейки.

Коренные и шатунные вкладыши

|

Таб. 10 Номинальный и ремонтные размеры

вкладышей коренных и шатунных

подшипников

| |||

|---|---|---|---|

|

размер

|

Уменьшение

внутреннего

диаметра

вкладыша,

мм

|

Толщина вкладышей, мм

| |

|

Коренных

подшипников

|

Шатунных

подшипников

| ||

|

номинальный

|

―

|

2,250-0,013

|

1 ,750-0,013

|

|

1-й ремонт

|

0,25

|

2,375-0,013

|

1,875-0,015

|

|

2-й ремонт

|

0,50

|

2,500-0,013

|

2,000-0,015

|

|

3-й ремонт

|

0,75

|

2,625-0,013

|

2,125-0,015

|

|

4-й ремонт

|

1,00

|

2,750-0,013

|

2,250-0,015

|

|

5-й ремонт

|

1,25

|

2,875-0,013

|

2,375-0,015

|

|

6-й ремонт

|

1,50

|

3,000-0,013

|

2,500-0,015

|

Тонкостенные вкладыши подшипников коленчатого вала должны быть полностью взаимозаменяемы, и обеспечивать без подбора необходимые для нормальной работы двигателя посадки в сопряжениях подшипников.

Не допускается наличие трещин и откалывание антифрикционного слоя от стальной ленты у шатунных и коренных вкладышей.

Забоины и царапины на рабочей поверхности не допускаются.

На обратной стороне вкладыша допускаются царапины глубиной не более 0,1 мм в количестве не более трех.

Острые кромки и заусеницы на стыках вкладыша должны быть зачищены.

Забоины, царапины и коррозия на плоскостях стыков вкладышей не допускаются. Зачистка стыков для выведения этих дефектов не допускается.

Фиксирующий выступ вкладыша не должен иметь повреждений.

Ремонт вкладышей перезаливкой антифрикционного слоя не допускается.

Номинальный и ремонтные размеры вкладышей приведены в табл. 10.

Маховик

Рабочая поверхность маховика должна быть гладкой, ее чистота после обработки должна соответствовать 9-му классу.

Маховик должен подвергаться статической балансировке. Величина допустимого дисбаланса не должна превышать 35 гсм.

При балансировке сверлить отверстие диаметром 11 мм на радиусе 156 мм на глубину 18 мм.

Максимальное биение рабочей поверхности не должно превышать 0,1 мм.

Размеры отверстий под болты крепления маховика не должны превышать 12,30 мм.

Распределительный вал

Опорные шейки распределительного вала должны быть номинального или одного из ремонтных размеров, приведенных в табл. 11.

Овальность и конусность опорных шеек — не более 0,010 мм, Взаимное биение опорных шеек и шейки под шестерню — не более 0,020 мм.

Биение цилиндрической части кулачков относительно шеек — не более 0,05 мм.

Чистота обработки поверхности опорных шеек должна соответствовать классу 9-б.

При установке вала на крайних опорных шейках биение промежуточных шеек не должно превышать 0,05 мм.

Толкатели

Толкатели по наружному диаметру должны быть номинального или одного из ремонтных размеров, приведенных в табл. 12.

Овальность, конусность и огранка наружной поверхности толкателя — не более 0,007 мм.

Твердость наружной сферической поверхности RC— 60.

На поверхности толкателя не допускаются трещины, риски, черновины и прижоги.

Головка цилиндров

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской.

Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок.

Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в табл. 14.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Впускная труба

У впускной трубы, поступающей на сборку, рубашка охлаждения должна быть очищена от грязи и накипи, а впускные каналы от нагара.

Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Трубу нужно подвергнуть испытанию водой под давлением 3 – 4 кГ/см2.

|

Таб. 11 Номинальный и ремонтные размеры

опорных шеек

распределительного вала

| ||

|---|---|---|

|

размер

|

Уменьшение

диаметра, мм

|

Диаметр

опорных

шеек, мм

|

|

Номинальный

|

―

|

50,00-0,017

|

|

1-й ремонт

|

0,25

|

49,75-0,017

|

|

2-й ремонт

|

0,50

|

49,50-0,017

|

|

Таб.

| ||||

|---|---|---|---|---|

|

размер

|

Увеличение

диаметра

толкателя,

мм

|

Группа

|

Цвет

маркировки

|

Диаметр

толкателя,

мм

|

|

Номинал

|

―

|

I

|

Желтый

|

25,0-0,015

|

|

II

|

Голубой

|

25,0-0,008

| ||

|

1-й ремонт

|

0,10

|

I

|

Белый

|

25,1-0,015

|

|

II

|

Зеленый

|

25,1-0,008

| ||

|

2-й ремонт

|

0,20

|

I

|

Черный

|

25,2-0,015

|

|

II

|

Красный

|

25,2-0,008

| ||

|

Таб.

направляющей втулки клапана

| |||

|---|---|---|---|

|

Размер

|

Увеличение

или

уменьшение

диаметра,

мм

|

маркировка

|

Внутренний

диаметр

направляющей

втулки клапана, мм

|

|

Номинальный

|

―

|

желтый

|

9,00+0,022

|

|

1-й ремонт

|

-0,20

|

Белый

|

8,80+0,022

|

|

2-й ремонт

|

+0,20

|

Зеленый

|

9,20+0,022

|

|

Таб.

| ||||

|---|---|---|---|---|

|

размер

|

Увеличение или

уменьшение

диаметра,

мм

|

маркировка

|

Диаметр стержня,

мм

| |

|

Впускного

|

выпускного

| |||

|

Номинальный

|

―

|

Желтый

|

9,0-0,050

|

9,0-0,075

|

|

1-й ремонт

|

-0,20

|

Белый

|

8,8-0,050

|

8,8-0,075

|

|

2-й ремонт

|

+0,20

|

Зеленый

|

9,2-0,050

|

9,2-0,075

|

Тюнинг ГАЗ 66 – модернизируем кабину и двигатель своими руками + Видео

Полноприводный советский автомобиль ГАЗ 66 в различных модификациях можно считать легендой автомобильной промышленности. За время производства, которое составило почти 30 лет, он стал незаменимой машиной в советской армии, а доля экспорта этого «монстра» была очень высокой.

За время производства, которое составило почти 30 лет, он стал незаменимой машиной в советской армии, а доля экспорта этого «монстра» была очень высокой.

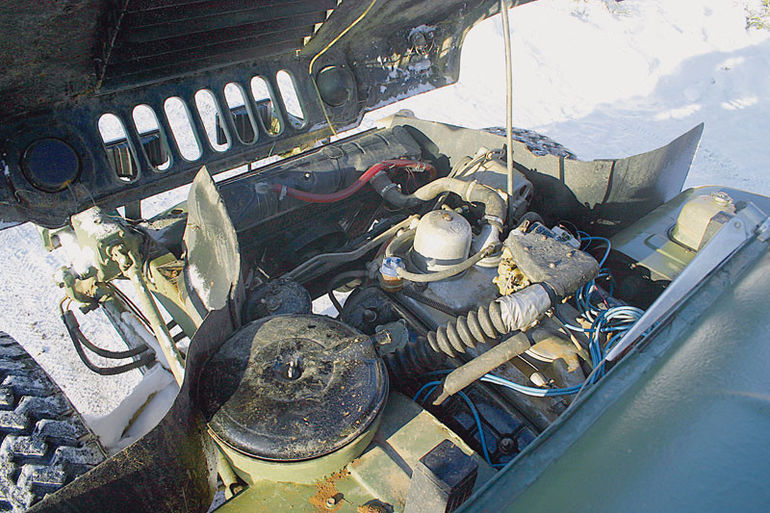

1 ГАЗ 66 – технические характеристики отечественного «монстра»

На сегодняшний день немногочисленные, но по своему счастливые владельцы этого внедорожника стараются улучшить характеристики и внешний вид своего автомобиля, используя современные технологии и возможности тюнинга подобных машин. Автомобиль с завода комплектуется мощным восьмицилиндровым мотором ЗМЗ 6606 с рабочим объемом 4,5 л и максимальной мощностью в 120 л.с. Грузовик комплектуется четырехступенчатой коробкой передач, при этом раздатка имеет возможность перераспределять привод на задний или на оба моста. Уже в заводском варианте данный автомобиль оснащается мощным предпусковым подогревателем, что делает его незаменимым в условиях сурового климата.

На фото — грузовик ГАЗ 66

Похожие статьи

За счет особенной конструкции колесных дисков, ГАЗ 66 способен к саморегулированию давления в шинах, а подкачка происходит с помощью встроенного в двигатель компрессора. Тормозная система оснащается гидравлическим усилителем, что делает ее неуязвимой в определенных условиях. Кроме того, автомобиль обладает высоким клиренсом, точным центром тяжести и возможностью самостоятельной блокировки межосевого дифференциала. Но, несмотря на эти впечатляющие для советской машины характеристики, тюнинг этому «монстру» не помешает.

Тормозная система оснащается гидравлическим усилителем, что делает ее неуязвимой в определенных условиях. Кроме того, автомобиль обладает высоким клиренсом, точным центром тяжести и возможностью самостоятельной блокировки межосевого дифференциала. Но, несмотря на эти впечатляющие для советской машины характеристики, тюнинг этому «монстру» не помешает.

2 Реставрируем кузов ГАЗ 66

Сегодня сложно найти идеально сохранившийся экземпляр ГАЗ 66, ведь производство этих автомобилей завершилось в далеком 90 году. Поэтому перед тем, как начать работы по модернизации кузова и кабины автомашины необходимо придать им надлежащий вид. В первую очередь шкуркой удаляется ржавчина по всему периметру кузова, происходит заделывание прогнивших отверстий и замена прогнивших деталей. После подготовительного этапа идет покраска кабины в новый оригинальный цвет. Наиболее популярным цветом является раскраска под камуфляж, особенно, если речь идет о тюнинге для туристических поездок, охоты.

Наиболее популярным цветом является раскраска под камуфляж, особенно, если речь идет о тюнинге для туристических поездок, охоты.

Фото покрашенного под камуфляж ГАЗ 66

После покраски машины устанавливается комплект дополнительной внешней оптики. Речь идет о противотуманных фонарях под решеткой радиатора и дополнительных прожекторах, которые размещаются на крыше автомобиля. Тюнинг «шишиги» включает в себя установку внедорожного обвеса, который состоит из усиленных бамперов, защиты радиатора, кенгурятника и лебедки на передний усиленный бампер. Для ГАЗ 66 рекомендуется использовать гидравлические варианты лебедок, которые подключаются к системе ГУР-а, который также устанавливается от японских авто. На кабину также устанавливаются дополнительные сварные дуги безопасности. Кроме этого, внешний тюнинг можно дополнить металлической лестницей на крышу автомобиля и установкой усиленной конструкции кузова.

На фото — тюнинг кузова ГАЗ 66

Некоторые из владельцев ГАЗ 66 прибегают к кардинальным изменениям для улучшения внешнего вида. Самым популярным видом подобного тюнинга является полная переделка конструкции кузова на американский манер «Хаммера». В данном случае речь идет скорее не о тюнинге, а о полной переделке, однако в этом случае «Шишига» теряет свою оригинальность, а ведь именно за это она ценится у охотников и любителей подобных машин.

Самым популярным видом подобного тюнинга является полная переделка конструкции кузова на американский манер «Хаммера». В данном случае речь идет скорее не о тюнинге, а о полной переделке, однако в этом случае «Шишига» теряет свою оригинальность, а ведь именно за это она ценится у охотников и любителей подобных машин.

3 Делаем салон современным и удобным

При тюнинге салона своими руками в данном автомобиле изначально проводятся работы по звуко- и шумоизоляции. Для этого необходимо приобрести резиновые уплотнители и изоляционные материалы, вроде вибропласта, моделина или визомата. С помощью этих материалов и технологии проведения шумоизоляции необходимо максимально уплотнить карты дверей, крышу, пол и моторный отсек автомобиля. Вместе с работой по шумоизоляции можно заняться и полной перетяжкой салона ГАЗ 66. Однако лучше всего установить другие сидения, например, кожаные варианты от Toyota Land Cruiser 100. Установить их своими руками не составит труда. Для улучшения читаемости панели приборов, можно своими руками установить светодиодную подсветку в слабочитаемую панель приборов данного автомобиля и салон, или заменить некоторые элементы панели на зарубежные аналоги.

Установить их своими руками не составит труда. Для улучшения читаемости панели приборов, можно своими руками установить светодиодную подсветку в слабочитаемую панель приборов данного автомобиля и салон, или заменить некоторые элементы панели на зарубежные аналоги.

Фото тюнинга салона ГАЗ 66

Также можно самостоятельно изготовить функциональный подлокотник в салоне ГАЗ 66. Для этого требуется несколько листов фанеры 10–18 мм, кожзаменитель, ковролин, поролон, саморезы с шайбами, клей «момент». Все разрезы по фанере проводятся простым лобзиком, при этом насколько самодельный подлокотник будет функциональным, зависит от фантазии и умений владельца. Скрученная с помощью саморезов деталь покрывается ковролином, который крепится на клей и дополнительно затягивается саморезами, на ковролин можно приклеить кожзаменитель, под «ручную» основу подложить поролон, который также затягивается кожзамом.

На фото — самодельный подлокотник в салоне ГАЗ 66

Не лишней будет установка дополнительного салонного фильтра и отопителя салона. Внутреннюю часть кузова (кунг) лучше всего переделать под «жилую зону» установив обогреватель, вырезав дополнительные оконные отверстия и сделав кузов пригодным для ночлега. Если это тюнинг для охоты, то без оборудования спальных мест, освещения, генератора отопления не обойтись. Для этого можно самостоятельно сварить каркасы будущих кроватей и приобрести жесткие матрасы. Чтобы активировать генератор необходима дополнительная аккумуляторная батарея.

Внутреннюю часть кузова (кунг) лучше всего переделать под «жилую зону» установив обогреватель, вырезав дополнительные оконные отверстия и сделав кузов пригодным для ночлега. Если это тюнинг для охоты, то без оборудования спальных мест, освещения, генератора отопления не обойтись. Для этого можно самостоятельно сварить каркасы будущих кроватей и приобрести жесткие матрасы. Чтобы активировать генератор необходима дополнительная аккумуляторная батарея.

4 Технический тюнинг – меняем сердце внедорожника ГАЗ 66

Несмотря на хорошую объемность мотора, мощности данному внедорожнику по современным меркам явно не хватает. Переделка двигателя занятие кропотливое и, в конечном счете, не придаст машине нужных характеристик. Специалисты советуют полностью менять заводской мотор и устанавливать на его место более мощные и менее «прожорливые» агрегаты на дизельном топливе. Однако не все варианты моторов подойдут для данного внедорожника. Некоторые меняют штатный агрегат ЗМЗ 66-06 на минский МТЗ Д245. Как показала практика, больших отличий в плане тяги и экономичности между этими двигателями не существует.

Однако не все варианты моторов подойдут для данного внедорожника. Некоторые меняют штатный агрегат ЗМЗ 66-06 на минский МТЗ Д245. Как показала практика, больших отличий в плане тяги и экономичности между этими двигателями не существует.

Оптимальным вариантом является установка японских моторов и трансмиссий. Наиболее универсальным мотором для ГАЗ 66 является модель XBF 495 от полноприводного ISUZU с рабочим объемом 4,5 литра и мощностью 230 лошадиных сил. Кроме того, на «Шишигу» подходят и некоторые модификации моторов от Toyota Hilux с мощностью до 235 лошадиных сил и автоматической коробкой передач. Замена двигателя и трансмиссии производится в специализированных мастерских. Помимо двигателя меняется и топливная система, система охлаждения, устанавливается гидравлика и т.д.

Фото замены двигателя ГАЗ 66

Что касается трансмиссии, то, в случае замены двигателя на «японца», она меняется автоматически, однако, если владелец решает оставить родной вариант двигателя, то можно подогнать под его работу трансмиссию от модели ЗИЛ-130. Данная пятиступенчатая коробка передач полностью синхронизируется со штатным агрегатом ГАЗ 66-06 при этом раздаточную коробку можно позаимствовать от большеразмерных грузовиков типа КРАЗ или УРАЛ 156. В данном случае, правда, следует быть готовым к увеличению расхода топлива автомобиля. Для качественного технического тюнинга, в особенности после замены агрегата, трансмиссии и некоторых технических узлов, можно также установить более мощные тормоза дискового типа, например, от Nissan FTX или той же Тойоты 4х4.

Данная пятиступенчатая коробка передач полностью синхронизируется со штатным агрегатом ГАЗ 66-06 при этом раздаточную коробку можно позаимствовать от большеразмерных грузовиков типа КРАЗ или УРАЛ 156. В данном случае, правда, следует быть готовым к увеличению расхода топлива автомобиля. Для качественного технического тюнинга, в особенности после замены агрегата, трансмиссии и некоторых технических узлов, можно также установить более мощные тормоза дискового типа, например, от Nissan FTX или той же Тойоты 4х4.

Важно помнить, что вся техническая модернизация транспортного средства должна быть сертифицирована в соответствии с Госстандартом. Для этого, до того, как приступить к замене технических элементов автомобиля ГАЗ 66, необходимо обратиться в отдел технического надзора за ТС при Госавтоинспекции. Сотрудники определят возможность или невозможность внесения желаемых владельцем изменений в конструкцию или техническую часть и, при положительном ответе, выдадут письменное разрешение.

Грузовой автомобиль ГАЗ 66: характеристики

Около 50 лет назад во время испытательного пробега советских грузовиков в Пакистане внимание специалистов привлёк ГАЗ-66. Когда он прошёл через бугры и канавы, где виднелись только тракторные следы, один из присутствующих сказал: “Это не автомобиль, это очень сильный трактор!” Да, проходимость у этого грузовика была выдающейся. Недаром значительная часть этих автомобилей поступала в армию. Немного истории. Работы над новым грузовым автомобилем повышенной проходимости, призванным заменить 2-х тонный ГАЗ-63, начались на Горьковском автозаводе ещё в 50-е годы.

В 1959 году появилась очень интересная модель – ГАЗ-62. Их было выпущено совсем мало, да и известно о них не много. Его грузоподъёмность составляла 1,1 тонны. Внешне ГАЗ-66 похож на него, но примерно на 0,8 метра длиннее. Крыша кабины у ГАЗ-62 – брезентовая, что весьма удобно для десантирования. На нём нашли применение такие интересные решения, как гипоидные мосты с самоблокирующимися дифференциалами, телескопические амортизаторы, коробка передач с синхронизатором на 3 и 4 передачах. Применили на нём и двигатель с верхнеклапанной головкой и форкамерно-факельным зажиганием, который был разработан на базе двигателя ГАЗ-51 и заслуживает отдельной статьи.

На нём нашли применение такие интересные решения, как гипоидные мосты с самоблокирующимися дифференциалами, телескопические амортизаторы, коробка передач с синхронизатором на 3 и 4 передачах. Применили на нём и двигатель с верхнеклапанной головкой и форкамерно-факельным зажиганием, который был разработан на базе двигателя ГАЗ-51 и заслуживает отдельной статьи.

Автомобиль был необычным, но, одновременный выпуск автомобилей грузоподъёмностью 1,1 и 2 тонны сочли нецелесообразным. Говорят, один высокопоставленный военный руководитель спросил тогда, можно ли на автомобиле грузоподъёмностью 2 тонны перевозить 1,1 тонны груза. Ответ, естественно, был утвердительным и предопределил судьбу ГАЗ-62. Предпочтение отдали ГАЗ-66. ГАЗ-66, в отличие от ГАЗ-63, имел принципиально отличную компоновку, с кабиной над двигателем (как и ГАЗ-62). Такая компоновка имеет ряд преимуществ, главным из которых является большая длина грузовой платформы при равной габаритной длине.

Кроме того, благодаря этому на ГАЗ-66 нагрузка распределяется по осям почти поровну: 47% на переднюю ось и 53% на заднюю (у ГАЗ-63 эти показатели составляют соответственно 37% и 63%). Для двухосного полно-приводного автомобиля это особенно важно, так более полно реализуются тяговые усилия на колесах. Нелишне вспомнить, что у двухосного полно-приводного капотного грузовика МАЗ-502, имеющего постоянный привод, несимметричный межосевой дифференциал распределяет крутящий момент между передней и задней осями в соотношении 1:2. Недостаток, присущий ГАЗ-63, а именно низкая курсовая устойчивость, в ГАЗ-66 устранён снижением погрузочной высоты платформы на 185 мм., следовательно, и центра тяжести, и увеличением колеи.

Для двухосного полно-приводного автомобиля это особенно важно, так более полно реализуются тяговые усилия на колесах. Нелишне вспомнить, что у двухосного полно-приводного капотного грузовика МАЗ-502, имеющего постоянный привод, несимметричный межосевой дифференциал распределяет крутящий момент между передней и задней осями в соотношении 1:2. Недостаток, присущий ГАЗ-63, а именно низкая курсовая устойчивость, в ГАЗ-66 устранён снижением погрузочной высоты платформы на 185 мм., следовательно, и центра тяжести, и увеличением колеи.

Снижение высоты платформы стало возможным благодаря компоновке “кабина над двигателем”, поскольку запасное колесо располагается не под платформой, а между ней и кабиной. Улучшению проходимости способствует применение в ведущих мостах самоблокирующихся дифференциалов повышенного трения, а также использование шин низкого давления 12.00х18 (как у ЗиЛ-157), допускающих снижение давления до 0,5 Бар. В результате ГАЗ-66 значительно превосходит по проходимости ГАЗ-63. Если ГАЗ-66 может двигаться по снежной целине глубиной до 0,4 метра, то ГАЗ-66 до 0,7 метра. ГАЗ-66 способен преодолевать песчаные подъёмы крутизной до 22o, а ГАЗ-63 только 4o.

Если ГАЗ-66 может двигаться по снежной целине глубиной до 0,4 метра, то ГАЗ-66 до 0,7 метра. ГАЗ-66 способен преодолевать песчаные подъёмы крутизной до 22o, а ГАЗ-63 только 4o.

ГАЗ-66 с полной нагрузкой в кузове и с прицепом массой 2 тонны может пересечь пустыню. А ГАЗ-63 в этих условиях не может двигаться даже без прицепа. Если ГАЗ-63 при движении с низкогабаритным грузом по бетонной площадке радиусом 25 метров начинает опрокидываться уже при скорости 44 км/ч, то ГАЗ-66 не опрокидывается вообще, лишь при скорости 66 км/ч его начинает заносить. Поговорим немного о конструктивных особенностях ГАЗ-66. Безусловно, главным новшеством в нём является V-образный 8-ми цилиндровый двигатель. Благодаря применению алюминиевого сплава он даже легче двигателя ГАЗ-63, имеющего меньший объём и меньшее число цилиндров.

http://youtube.com/watch?feature=player_embedded&v=Y6IJSbBi4xQ

А благодаря V-образной схеме ещё и короче. Длина блока ГАЗ-63 составляет 630 мм. , а вес 77 килограмм. У ГАЗ-66 длина блока 584 мм., а вес блока (с чугунными гильзами) 54,5 килограма. Двигатель ГАЗ-66 очень похож на двигатель ГАЗ-13, который, как известно, являлся первым в СССР V-образным 8-ми цилиндровым двигателем с алюминиевым блоком. Но, тем не менее, это всё же разные двигатели, с разными блоками, хотя и имеющие унифицированные детали. Показатели мощности этого двигателя: объёмом 4,25 литра были для 1964 года очень хорошими; мощность 115 л.с., крутящий момент – 29кГм. Да и конструкция была передовой. Было и немало конструктивных особенностей. Например, устройство, облегчающее поворачивание клапанов с целью уменьшения их износа.

, а вес 77 килограмм. У ГАЗ-66 длина блока 584 мм., а вес блока (с чугунными гильзами) 54,5 килограма. Двигатель ГАЗ-66 очень похож на двигатель ГАЗ-13, который, как известно, являлся первым в СССР V-образным 8-ми цилиндровым двигателем с алюминиевым блоком. Но, тем не менее, это всё же разные двигатели, с разными блоками, хотя и имеющие унифицированные детали. Показатели мощности этого двигателя: объёмом 4,25 литра были для 1964 года очень хорошими; мощность 115 л.с., крутящий момент – 29кГм. Да и конструкция была передовой. Было и немало конструктивных особенностей. Например, устройство, облегчающее поворачивание клапанов с целью уменьшения их износа.

Или система смазки с двухсекционным насосом, центробежным фильтром и движением масла по двум самостоятельным потокам. Или впускной коллектор с распределением смеси из двух независимых камер карбюратора по определённым цилиндрам. При этом каждая камера обслуживает по два цилиндра из каждого ряда двигателя в соответствии с порядком зажигания, что сглаживает пульсации потока смеси. Надо сказать, что в результате модернизации 80-х годов эти двигатели получили упрощенные впускные коллекторы с распределением смеси по-рядно: каждая камера карбюратора обслуживала один ряд двигателя. Изменилась и система смазки.Двигатель ГАЗ-66, в отличие от ГАЗ-53, снабжали компрессором и насосом гидроусилителя руля.

Надо сказать, что в результате модернизации 80-х годов эти двигатели получили упрощенные впускные коллекторы с распределением смеси по-рядно: каждая камера карбюратора обслуживала один ряд двигателя. Изменилась и система смазки.Двигатель ГАЗ-66, в отличие от ГАЗ-53, снабжали компрессором и насосом гидроусилителя руля.

Трансмиссия. У ГАЗ-66, как и у всех полноприводных автомобилей, она достаточно сложная. Сцепление – традиционной конструкции, с цилиндрическими нажимными пружинами, но с гидроприводом. Коробка передач – 4-х ступенчатая, с синхронизатором на 3 и 4 передачах. Раздаточная коробка – 2-х ступенчатая, с прямой высшей передачей. Межосевого дифференциала нет, привод передних колёс – отключаемый. Число карданных валов – три. Наиболее интересной, конечно, является конструкция ведущих мостов. Во-первых, они гипоидные, ранее на грузовиках не применявшиеся. Для них даже было разработано специальное масло ТС-14,5 с присадкой Хлорэф-40 (РТУ ТНЗ №128-63). Во-вторых, они были снабжены специальными кулачковыми дифференциалами повышенного трения, автоматически блокирующимися.

На автомобилях такое решение (если не считать ГАЗ-62), также раньше не применялось. А вообще, самоблокирующиеся дифференциалы впервые появились на БТР-40. Коэффициент блокировки – отношение тягового усилия не буксующего колеса к суммарному усилию на обоих колёсах – равен 0,8. А у обычного шестеренчатого дифференциала он составляет всего 0,55. Сила тяги автомобиля с кулачковым дифференциалом при движении по скользкой дороге вдвое выше, чем с обычным. Именно это и определяет в значительной мере высокую проходимость ГАЗ-66. В переднем мосту использованы ШРУСы типа “Бендикс-Вейс”. Как и у ГАЗ-63, ГАЗ-69, ЗиЛ-157. Они не рассчитаны на длительную работу. У автомобилей, имеющих постоянный полный привод (“Урал”, МАЗ-502) шарниры имеют иную конструкцию.

Тормоза. У ГАЗ-66, как и у ГАЗ-63, применён гидравлический привод. Тормоза всех колёс барабанного типа. Но на передних колёсах они имеют две ведущие колодки. Как следует из теории тормозных механизмов, их эффективность составляет 160% по сравнению с обычными. При компоновке “кабина над двигателем” это особенно актуально, поскольку распределение массы тут иное. У автомобилей ЗиС-5 и ГАЗ-АА, практически не имеющих переднего свеса, у которых значительная часть массы приходилась на задние колёса, требования к эффективности передних тормозов были куда ниже. А их упрощённые модификации военных лет вовсе не имели передних тормозов.

При компоновке “кабина над двигателем” это особенно актуально, поскольку распределение массы тут иное. У автомобилей ЗиС-5 и ГАЗ-АА, практически не имеющих переднего свеса, у которых значительная часть массы приходилась на задние колёса, требования к эффективности передних тормозов были куда ниже. А их упрощённые модификации военных лет вовсе не имели передних тормозов.

Для увеличения эффективности тормозов и уменьшения усилия на педали автомобиль оборудован гидровакуумным усилителем тормозов. Впервые такое устройство появилось на седельном тягаче ГАЗ-51П в 1956 году. У ГАЗ-63 его не было. Таким образом, тормоза ГАЗ-66 значительно эффективнее тормозов ГАЗ-63. Электрооборудование. Вначале на ГАЗ-66 применялся генератор постоянного тока Г-130. На панели приборов устанавливалась контрольная лампа зарядки, которая гасла при срабатывании реле обратного тока (так же было на “Чайке” и ранее на “Москвиче-401”). Затем эти генераторы заменили “переменниками”. Аккумулятор – один, ёмкостью 75Ач (у ГАЗ-63 было два 6-ти вольтовых аккумулятора, соединённых последовательно, ёмкостью 80Ач при 20-ти часовом режиме разряда).

Стартер – с дистанционным электромагнитным включением (у ГАЗ-63 он включался ногой). Часть автомобилей имела экранированное электрооборудование. В 80-е годы появилась бесконтактная система зажигания. К специальному оборудованию относились коробка отбора мощности, лебёдка, компрессор, система регулирования давления в шинах, пусковой подогреватель и буксирные приспособления. Как мы видим, концепция ГАЗ-66 была исключительно удачной. Небольшой по габаритам, с компактной кабиной, высокой посадкой, большими колёсами с развитыми грунтозацепами, интересными техническими решениями, он как бы сочетал достоинства автомобиля и трактора, являлся универсальным транспортным средством. Как немецкий УНИМОГ (Universal-Motor-Gerat).

В народном хозяйстве ГАЗ-66 широко использовали геологи, нефтяники, строители, связисты, жители села. На его шасси выпускались различные специализированные автомобили: почтовые и хлебные фургоны, автомобили для доставки медикаментов, цистерны, заправщики, передвижные мастерские, снегопогрузчики. Двигатели ГАЗ-66 (с компрессором и насосом ГУРа) ставили на автобусы ПАЗ, а агрегаты его трансмиссии применялись на автобусе повышенной проходимости ПАЗ-3201. Но всё-таки образ ГАЗ-66 у большинства людей ассоциируется в первую очередь с военной службой. В армию поставлялись в основном модификации, оснащённые лебёдками, экранированным электрооборудованием и, конечно же, системой регулирования давления в шинах.

Двигатели ГАЗ-66 (с компрессором и насосом ГУРа) ставили на автобусы ПАЗ, а агрегаты его трансмиссии применялись на автобусе повышенной проходимости ПАЗ-3201. Но всё-таки образ ГАЗ-66 у большинства людей ассоциируется в первую очередь с военной службой. В армию поставлялись в основном модификации, оснащённые лебёдками, экранированным электрооборудованием и, конечно же, системой регулирования давления в шинах.

Существовала и десантная модификация ГАЗ-66Б с брезентовой кабиной (вспомним ГАЗ-62). ГАЗ-66 в своё время был отмечен золотыми медалями на нескольких международных выставках, в частности, на выставке сельскохозяйственных машин в Москве (1966 г.) и весенней ярмарке в Лейпциге (1967 г.). Эта модель была удостоена Знака качества. Производство ГАЗ-66 продолжалось до 1999 года. Всего было изготовлено около миллиона автомобилей. Некоторые его агрегаты нашли применение на новом автомобиле повышенной проходимости “Садко”. А многие ГАЗ-66 по-прежнему в строю и исправно несут свою службу.

©. Фотографии взяты из общедоступных источников.

- Автор: Евгений Смольников

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

ГАЗ-66 с дизелем Iveco — журнал За рулем — Насосы ГУР в России

устройство и принцип работы opex.ru

Array

(

[DATE_ACTIVE_FROM] => 25.03.2020 10:16:00

[~DATE_ACTIVE_FROM] => 25.03.2020 10:16:00

[ID] => 509147927

[~ID] => 509147927

[NAME] => Двигатель газ 66: устройство и принцип работы

[~NAME] => Двигатель газ 66: устройство и принцип работы

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] =>

Грузовой автомобиль ГАЗ-66 признан одним из самых массовых отечественных транспортных средств. Производством модели занимался знаменитый Горьковский автозавод. Машину выпускали в период с 1964 по 1999 годы. Особенность грузовика заключалась в мощном и надежном двигателе ЗМЗ 66-06, установленном в конструкции. Стоит подробнее рассмотреть, что он собой представляет и какой у него принцип работы.

Производством модели занимался знаменитый Горьковский автозавод. Машину выпускали в период с 1964 по 1999 годы. Особенность грузовика заключалась в мощном и надежном двигателе ЗМЗ 66-06, установленном в конструкции. Стоит подробнее рассмотреть, что он собой представляет и какой у него принцип работы.

Описание

Двигатель ЗМЗ 66 был создан в результате совершенствования силовых агрегатов предыдущей серии. Необходимость модернизации возникла из-за желания снизить эксплуатационные затраты и расход горюче-смазочных материалов. В итоге производитель выпустил новую серию двигателей ЗМЗ 66, конструкция которых имела уменьшенный объем цилиндров.

Устройство

Блоки цилиндров обновленного мотора производили из специального алюминиевого сплава. В материал дополнительно вплавляли гильзы, изготовленные из прочного чугуна. При сборке блоков их прижимали к поверхности головками. Герметизация элементов осуществлялась за счет:

- прокладок из асбеста и стали с предусмотренными водяными потоками;

- прокладок из медных колец.

Головки дополнительно оснащали камерами сгорания и винтовыми впускными каналами. Крепление элементов к блоку цилиндров выполняли с помощью 18 шпилек. Сборка конструкции двигателя представляла сложный процесс, где каждая деталь требовала совместной обработки.

Для получения готового силового агрегата необходимо было соблюдать строгую пошаговую последовательность. Она выглядела следующим образом:

- Сначала стержень шатуна и метку на его крышке обращали в одну сторону.

- На крышку элемента наносили маркировку, чтобы определить, для какого цилиндра предназначена пара деталей.

- На поршни наносили маркеры «перед» и «назад». Таким образом, удавалось определить их положение относительно частей двигателя.

- Коленвал балансировали совместно со сцеплением и маховиком.

В конструкции двигателей обновленной серии предусмотрен газораспределительный механизм. Расположение клапанов в нем верхнее. Дополнительно была установлена система рециркуляции выхлопных газов, что позволило снизить количество выбросов токсичных веществ в воздух.

Дополнительно была установлена система рециркуляции выхлопных газов, что позволило снизить количество выбросов токсичных веществ в воздух.

Обслуживание

Отличительная особенность двигателей ГАЗ-66 – высокий показатель надежности. Единственным требованием производителя было проведение регулярного и качественного технического обслуживания. Чтобы выполнить диагностику состояния мотора, необходимо придерживаться следующих рекомендаций:

- Заливать внутрь силовых агрегатов проверенные марки горюче-смазочных материалов или оценивать состояние жидкостей в процессе эксплуатации.

- Во время проведения каждого второго технического обслуживания осуществлять подтяжку головок блоков цилиндров. Операцию рекомендуется выполнять на выключенном и остывшем двигателе.

- Не добиваться перегрева мотора во время езды на транспортном средстве.

- Периодически осуществлять проверку гаек крепления выпускной трубы. Такая осмотрительность позволит избежать проникновения внутрь трубы воды.

Дополнительно владельцу грузовика рекомендуется регулярно проверять состояние поршневых колец и вкладышей подшипников. Если при проведении осмотра были обнаружены деформации элементов или неисправности, их следует заменить.

Как выявить неисправность?

Вне зависимости от модификации двигателя, каждый силовой агрегат имеет ряд одинаковых неисправностей, с которыми может столкнуться владелец авто. К наиболее распространенным относят:

- Утечку моторного масла через сальник, который находится в заднем коренном подшипнике.

- Снижение давления моторного масла.

- Повышение расхода моторного масла или топлива.

Определить наличие поломки можно по состоянию двигателя. Также на неисправность укажут контрольные индикаторы, расположенные на приборной панели. С их помощью можно узнать о нарушениях показателей давления в системе смазки.

Стоит отметить, что эксплуатация автомобиля в случаях, когда давления не хватает, запрещена. Иначе может произойти поломка двигателя и выход из строя целых систем и узлов конструкции транспортного средства.

Иначе может произойти поломка двигателя и выход из строя целых систем и узлов конструкции транспортного средства.

Тюнинг

Несмотря на то, что силовой агрегат ЗМЗ 66 уже давно не производят, автолюбители до сих продолжают модернизировать имеющиеся агрегаты. Сегодня существует множество видов тюнинга мотора. Единственный вариант, который нельзя применить в случае с данной моделью, — это чип-тюнинг. Объясняется это отсутствием электронного блока управления.

Возможные варианты модернизации:

- Подгонка двигателя под установку современных моделей газораспределительных механизмов.

- Замена карбюраторной системы на инжекторную для изменения типа используемого топлива.

- Установка системы турбонаддува.

С помощью перечисленных способов можно улучшить мощность агрегата, а также снизить расход потребляемого топлива. Минус модернизации в том, что она требует большое количество времени и материальных затрат.

Существует один экономичный вариант тюнинга силового агрегата. Для этого потребуется запастись следующими материалами:

- новым коленчатым валом, оборудованным модернизированными вкладышами;

- цилиндро-поршневой группой в готовой сборке;

- прокладками и сальниками в комплекте.

Все элементы необходимо будет установить в двигатель. Дополнительно нужно будет увеличить степень сжатия мотора на несколько показателей. Сделать это можно с помощью подрезки головки блока цилиндров. Длина подрезки составляет 1,8 мм. Если убрать больше, не получится правильно установить впускной коллектор.

Владельцы грузовиков ГАЗ-66 часто тюнингуют свои автомобили, обновляя отдельные узлы или устройства. Опытные автолюбители рекомендуют менять отечественный карбюратор на изделие американского производства. При необходимости все работы по модернизации двигателя можно выполнить самостоятельно. Но лучше доверить работу профессионалам.

[~DETAIL_TEXT] =>

Грузовой автомобиль ГАЗ-66 признан одним из самых массовых отечественных транспортных средств. Производством модели занимался знаменитый Горьковский автозавод. Машину выпускали в период с 1964 по 1999 годы. Особенность грузовика заключалась в мощном и надежном двигателе ЗМЗ 66-06, установленном в конструкции. Стоит подробнее рассмотреть, что он собой представляет и какой у него принцип работы.

Описание

Двигатель ЗМЗ 66 был создан в результате совершенствования силовых агрегатов предыдущей серии. Необходимость модернизации возникла из-за желания снизить эксплуатационные затраты и расход горюче-смазочных материалов. В итоге производитель выпустил новую серию двигателей ЗМЗ 66, конструкция которых имела уменьшенный объем цилиндров.

Устройство

Блоки цилиндров обновленного мотора производили из специального алюминиевого сплава. В материал дополнительно вплавляли гильзы, изготовленные из прочного чугуна. При сборке блоков их прижимали к поверхности головками. Герметизация элементов осуществлялась за счет:

При сборке блоков их прижимали к поверхности головками. Герметизация элементов осуществлялась за счет:

- прокладок из асбеста и стали с предусмотренными водяными потоками;

- прокладок из медных колец.

Головки дополнительно оснащали камерами сгорания и винтовыми впускными каналами. Крепление элементов к блоку цилиндров выполняли с помощью 18 шпилек. Сборка конструкции двигателя представляла сложный процесс, где каждая деталь требовала совместной обработки.

Для получения готового силового агрегата необходимо было соблюдать строгую пошаговую последовательность. Она выглядела следующим образом:

- Сначала стержень шатуна и метку на его крышке обращали в одну сторону.

- На крышку элемента наносили маркировку, чтобы определить, для какого цилиндра предназначена пара деталей.

- На поршни наносили маркеры «перед» и «назад». Таким образом, удавалось определить их положение относительно частей двигателя.

- Коленвал балансировали совместно со сцеплением и маховиком.

В конструкции двигателей обновленной серии предусмотрен газораспределительный механизм. Расположение клапанов в нем верхнее. Дополнительно была установлена система рециркуляции выхлопных газов, что позволило снизить количество выбросов токсичных веществ в воздух.

Обслуживание

Отличительная особенность двигателей ГАЗ-66 – высокий показатель надежности. Единственным требованием производителя было проведение регулярного и качественного технического обслуживания. Чтобы выполнить диагностику состояния мотора, необходимо придерживаться следующих рекомендаций:

- Заливать внутрь силовых агрегатов проверенные марки горюче-смазочных материалов или оценивать состояние жидкостей в процессе эксплуатации.

- Во время проведения каждого второго технического обслуживания осуществлять подтяжку головок блоков цилиндров. Операцию рекомендуется выполнять на выключенном и остывшем двигателе.

- Не добиваться перегрева мотора во время езды на транспортном средстве.

- Периодически осуществлять проверку гаек крепления выпускной трубы. Такая осмотрительность позволит избежать проникновения внутрь трубы воды.

Дополнительно владельцу грузовика рекомендуется регулярно проверять состояние поршневых колец и вкладышей подшипников.

Если при проведении осмотра были обнаружены деформации элементов или неисправности, их следует заменить.

Как выявить неисправность?

Вне зависимости от модификации двигателя, каждый силовой агрегат имеет ряд одинаковых неисправностей, с которыми может столкнуться владелец авто. К наиболее распространенным относят:

- Утечку моторного масла через сальник, который находится в заднем коренном подшипнике.

- Снижение давления моторного масла.

- Повышение расхода моторного масла или топлива.

Определить наличие поломки можно по состоянию двигателя. Также на неисправность укажут контрольные индикаторы, расположенные на приборной панели. С их помощью можно узнать о нарушениях показателей давления в системе смазки.

Также на неисправность укажут контрольные индикаторы, расположенные на приборной панели. С их помощью можно узнать о нарушениях показателей давления в системе смазки.

Стоит отметить, что эксплуатация автомобиля в случаях, когда давления не хватает, запрещена. Иначе может произойти поломка двигателя и выход из строя целых систем и узлов конструкции транспортного средства.

Тюнинг

Несмотря на то, что силовой агрегат ЗМЗ 66 уже давно не производят, автолюбители до сих продолжают модернизировать имеющиеся агрегаты. Сегодня существует множество видов тюнинга мотора. Единственный вариант, который нельзя применить в случае с данной моделью, — это чип-тюнинг. Объясняется это отсутствием электронного блока управления.