Тепловоз ЧМЭ3 относится к классу манёвровых локомотивов чехословацкого производства, имеет электрическую передачу с наличием осевой формулы: 3О - 3О. На все эти перечисленные позиции указывает аббревиатура: в первую очередь - это национальная принадлежность производителя из Чехословакии, во-вторых, указан манёвровый класс с наличием электропередачи. Данная база тепловоза послужила для создания другой модификации CKD T669, для нужд европейских железных дорог. Главное различие с головной модификацией заключалось в наличии меньшей ширины колеи, относящейся к европейскому стандарту.

В последний месяц уходящего 1963 года для нужд железных дорог Советского Союза были отправлены первые три опытные единицы тепловозов ЧМЭ3.

При создании локомотива ЧМЭ3 дизель прошёл весьма существенную доработку. Мощность дизельного агрегата увеличилась почти в два раза с семисот пятидесяти лошадиных сил до одной тысячи трёхсот пятидесяти лошадиных сил.

Поступившие первые локомотивы ЧМЭ3 были отправлены на станционный пункт Люблино для осуществления в тех местах манёвровой работы. Через два года, в 1965 году чехословацкий завод изготовитель, находящийся в Праге приступает к серийному производству подобных локомотивов. Почти вся выпускаемая партия предназначалась для Советского Союза.

В последующем тепловозная конструкция дорабатывалась, были сделаны несколько отдельных изменений. Одно из них касалось функций управления, локомотивом стал управлять один машинист. Произвели увеличение высоты кабиной крыши, подняв её на капотный уровень.

Чехословацкое железнодорожное предприятие «ЧКД-Прага» в 1971 году широко праздновало столетие своей производственной деятельности. Столь неординарное событие было ознаменовано выпуском тысячного тепловоза ЧМЭ3. Спустя четыре года, чехословацкие производители выпустили двухтысячную единицу локомотива ЧМЭ3. Именно этот двухтысячный локомотив был отправлен на Московскую железную дорогу в депо города Люблино, где уже трудился его первый собрат на протяжении целых десяти лет. Минуло ещё четыре года и на железных дорогах СССР появляется уже трёхтысячная тепловозная единица, серии ЧМЭ3, которая была принята локомотивным депо станционного пункта «Москва-Сортировочная». В сентябрьский день 1982 года в люблинское депо направляется четырёхтысячная единица локомотивная единица упомянутой серии. Прошло ещё три года и в московском депо имени Ильича появляется в тожественной обстановке с аббревиатурной цифрой пять тысяч появляется очередной локомотив этой серии.

Эта серия тепловозов выпускалась ещё в течение двух лет до 1988 года. После чего, чехословацкий завод начинает выпускать новые модификации этой серии, речь идёт о локомотивах ЧМЭ3Э, ЧМЭ3Т и ЧМЭ3М.

Всего Министерство путей сообщения Советского Союза закупило у Чехословакии тепловозов данной серии семь тысяч четыреста пятьдесят четыре тепловозные единицы. В эту конечную цифру входят и различные локомотивные модификации, относящиеся к серии ЧМЭ3. Локомотивная модификация ЧМЭ3Т имела электродинамические тормоза, а модификация ЧМЭ3Э имела электронные блоки в управленческих цепях. Строительство и осуществлялось в период, начиная с 1984 года и закончилось в 1991 году.

Сегодня тепловоз ЧМЭ3 с порядковым номером «0001» находится на почётном постаменте Варшавского вокзала в городе Санкт-Петербурге, принадлежит железнодорожному музею.

После свершившегося распада государства СССР, с пражским заводом не завершились расчёты за локомотивы из последней партии. Нового заказа уже от имени российского правительства тоже не оформлялось.

Майскими днями 1994 года пражане построили тепловоз в модификации ЧМЭ3Ту, что свидетельствовало о наличии дизеля марки «К6S310DR/MА, мощность которого равнялась одной тысяче двумстам лошадиным силам, а ЭДТ обладал мощностью, равной одной тысяче трёмстам пятидесяти лошадиным силам. Такие локомотивы выпускались с улучшенным оборудованием локомотивных кабин. Всего их было выпущено пять единиц. Дарницким депо было закуплено два локомотива. Ярославским НПЗ был закуплен один тепловоз. Через пять лет эту машину перепродают Николаевскому морскому порту. Оставшиеся два тепловоза закупаются Эстонией.

Локомотивную серию ЧМЭ3 помимо европейских стран и Советского Союза, закупали Ближневосточные государства.

Эти машины являлись самыми распространёнными манёвровыми лошадками на постсоветском пространстве. После распада СССР, большая их часть отошла в собственность промышленных предприятий.

Данные тепловозы были адаптированы под европейскую колею, равную 1435 миллиметрам, потому их можно было заметить в приграничных регионах на станционных пунктах Свислочи, Бреста, Вадул-Сирета, Чопа и на многих других участках.

Так как локомотив выполнен в европейском габарите, то часть тепловозов ЧМЭ3 трудилась на европейских дорогах.

Сегодня и в 2016 году эти тепловозы серии ЧМЭ3 продолжают работать на вывозных и манёвровых операциях. На российских и украинских железных дорогах эти машины используются на пригородных маршрутах.

Что касается полных технических данных, то водяной бункер рассчитан на одну тысячу сто литров, запасы песка равны полутора тысячам килограммов, ёмкость масляного бункера равна пяти тысячам литров, скоростной длительный режим равен 11.4 км/ч. Показатель касательной мощности равняется девятистам семидесяти лошадиным силам. Тележечная база колёс – это четыре тысячи миллиметров. Промежуток между шкворнями - 8660 миллиметрам, полная база колёс равна 12660 миллиметрам. Параметры по осевым автосцепкам представлены длиной – 17220 миллиметров, высотой - 4637 миллиметров, шириной – 3120 миллиметров. Габарит 02-Т. Допустимый наименьший радиус кривых равен восьмидесяти метрам. Параметры передаточного отношения равны – 5.06, колёсный диаметр имеет значение – 1050 миллиметров. Нагрузка на рельсовую колею – 20.5 тонн. Конструктивный вес тепловоза ЧМЭ3 с двумя третями топливного и водяного бункера, и запасов песка равен ста двадцати трём тоннам. Показатель максимальной скорости равен девяноста пяти километрам в час. Мощность ТЭД – 6 × 134 киловатт час. Мощность дизельного двигателя равна одной тысяче трёмстам пятидесяти лошадиным силам. Осевую формулу представляет -3О-3О.

| Передача мощности | электрическая постоянного тока | |

| Род службы | вывозной и маневровый | |

| Тяговая мощность | 736 (1000) | кВт (л.с.) |

| Конструкционная скорость | 95 | км/ч |

| Сила тяги при трогании с места | при 0,3: 369 (36 900) | кН (кгс) |

| при 0,25: 308 (30 800) | кН (кгс) | |

| Длительная скорость | 11,4 | км/ч |

| Сила тяги при длительной скорости | 230 (23 000) | кН (кгс) |

| Скорость, с которой допускается работа в течении 30 минут | 9,3 | км/ч |

| Сила тяги при скорости 9,3 км/ч | 280 (28 000) | кН (кгс) |

| Наименьший радиус проходимых кривых | 80 | м |

| Ширина колеи | 1520 | мм |

| Осевая харакетристика | 30-30 | |

| Габарит | 02-ВМ |

| Длина по осям автосцепок | 17 220 | мм |

| Ширина | 3150 | мм |

| Высота без антенны | 4630 | мм |

| С антенной | 5240 | мм |

| База тележки | 4000 | мм |

| Расстояние между шкворнями тепловозами | 8660 | мм |

| База тепловоза | 12600 | мм |

| Диаметр колес | 1050 | мм |

| Расстояние от головки рельса до кожуха тягового редуктора | 125 | мм |

| Передаточное число тягового редуктора | 5,06 (76:15) | |

| Количество тележек | 2 | |

| Буксы | роликовые с двухрядным сферическим подшипником | |

| Подвеска тягового электродвигателя | опорно-освевая | |

| Автосцепные устройства | автосцепка СА-3 с поглощающим аппаратом Ш-1-Т (Ш-1-ТМ) | |

| Служебная масса тепловоза | 123±3% | т |

| Масса тепловоза без экипировки | 114,4±3% | т |

| Удельна масса тепловоза | 115,1 (84,7) | кг/кВт (кг/л.с.) |

| Нагрузка от колесной пары на рельсы | 205±3% (20,5±3%) | кН (тс) |

| Запас: | ||

| песка | 1500 | кг |

| топлива | 6000 (5300 для ЧМЭ3Т) | л |

| масла в системе дизеля | 650 | л |

| воды в системе охлаждения | 1100 | л |

| Вместимость запасного бака | 100 | л |

Локомотив ЧМЭ3 обладает двумя трёхосными тележками. Главную раму подвесили посредством четырёх люлечных болтов с наличием амортизирующих резиновых шайб к каждой тележке за четыре люлечных болта. Таким образом возвращение при относе и удержание над тележками с помощью люлечной подвески происходит за счёт тепловозного веса. Подвешивание в эксплуатационный период становится невозможным, поскольку весовые габариты машины воспринимаются болтовой резьбой. Потому-то в случае необходимости выкатывания тележек предстоит осуществить элементарную резку болтов. Во внутренней части балансира установлена букса. Один балансирный конец опирается на гидравлический гаситель с помощью пружины, другой балансирный конец соединяется с тележечным рамным кронштейном с помощь сайлентблока. Опорно-осевая подвеска установлена на тяговые двигатели. Благодаря наличию гидрогасителей и сайлетблоков, тепловоз ЧМЭ3 обретает мягкость хода. Несвоевременное техническое обслуживание амортизаторов ведёт к масляной потере, в этом случае, в период движения машина получает сильную раскачку. Отсутствие смазки отрицательно сказывается на работе тяговых двигателей, поскольку их подшипники начинают перегреваться и, в итоге, заклиниваются. Так как зубчатые передачи имеют защиту, изготовленную, из тонких листов стали, то происходят разрывы кожухов.

Шестицилиндровый рядный дизельный двигатель имеет рабочий объем сто шестьдесят три литра, обеспечивается промежуточным охлаждением наддувочного воздуха и турбо-наддувом. Поршневые параметры представлены следующими цифрами – вес равен сорока двум килограммам, размер хода составляет триста шестьдесят миллиметров, диаметр равен трёмстам десяти миллиметрам. Все поршни имеют камеру сгорания. Одной форсункой и четырьмя клапанами с верхним расположением обладает каждый цилиндр, клапанный привод обеспечивается роликовыми толкателями. В комплект дизельного силового агрегата входят два водяных и один шестерёнчатый масляный насос. Один обеспечивает охлаждение водомасляного теплообменника во вспомогательном контуре, второй водяной насос обеспечивает подачу воды на обмыв цилиндровых блоков, в основном контуре дизеля.

К наиболее мощным вспомогательным тепловозным агрегатам можно отнести воздушный компрессор, имеющий привод, идущий от силовой установки, отключение производится с помощью гидромуфты.

Когда происходит полное заполнение маслом из дизельной системы, происходит включение гидромуфт. Когда работа дизеля осуществляется на холостых оборотах, то из-за малого числа оборотов и низкого масляного давления, время разгона компрессора увеличивается, поэтому машинисту, порой, необходимо увеличить обороты дизельного агрегата. Возбудитель и вспомогательный генератор, служащий для выработки напряжения ста десяти вольт для освещения и управленческих цепей объединяются в двухмашинном агрегате. Электродвигатель, запитанный с помощью вспомогательного генератора, служит для обеспечения работы холодильного дополнительного вентилятора. Клиноременные передачи служат для обеспечения работы двух вентиляторов, охлаждающих тяговые двигатели.

В своё время была предпринята попытка переделать локомотив серии ЧМЭ3 в аккумуляторный электровоз серии «ЛАМ-01». Всего в подобную переделку попали две единицы тепловозов серии ЧМЭ3, заказ сделала Московская железная дорога.

Модернизация прошла в щадящей форме, поскольку все агрегаты основного оборудования были сохранены. Демонтажу подверглось электрооборудование и силовой дизельный агрегат со всеми своими системами. Электрооборудование, относящееся к электровозным схемам было оставлено. Аккумуляторные щелочные, никель-кадмиевые батареи в количестве пяти штук были установлены на свободном теперь месте. Одна обеспечивала собственные нужды, остальные обеспечивали тяговые потребности. В этой модификации изоляция аккумуляторного отсека от основной кузовной части была соблюдена. Имелись также теплоизоляция и система принудительной вентиляционной вытяжки. Конструкторы не забыли и за дистанционный пульт управления.

Читайте также:

www.modelzd.ru

Не знаю что, но что-то побудило меня написать про этот замечательный Шкодовский агрегат.Собственно тепловоз является маневровым (вывозным его сделали некоторые депо), и в конструкции прост, как автомобиль Шкода:)Итак, первым делом мы попали в кабину. Что мы видим?

Не знаю что, но что-то побудило меня написать про этот замечательный Шкодовский агрегат.Собственно тепловоз является маневровым (вывозным его сделали некоторые депо), и в конструкции прост, как автомобиль Шкода:)Итак, первым делом мы попали в кабину. Что мы видим? Мы видим пульт машиниста, на котором расположена рукоятка контроллера, за ней рация. также там есть переключатели: запуск дизеля, буферные фонари, прожектор, калорифер, управление освещением кабины, кузова и экипажа.На наклонной части пульта: амперметр главного генератора, тахометр числа оборотов дизеля, манометры главных резервуаров, тормозной магистрали, уравнительного резервуара и тормозных циллиндров

Мы видим пульт машиниста, на котором расположена рукоятка контроллера, за ней рация. также там есть переключатели: запуск дизеля, буферные фонари, прожектор, калорифер, управление освещением кабины, кузова и экипажа.На наклонной части пульта: амперметр главного генератора, тахометр числа оборотов дизеля, манометры главных резервуаров, тормозной магистрали, уравнительного резервуара и тормозных циллиндров непосредственно перед машинистом расположены кран усл. № 394 (поездной тормоз) и усл. № 254 (локомотивный тормоз)

непосредственно перед машинистом расположены кран усл. № 394 (поездной тормоз) и усл. № 254 (локомотивный тормоз)

примерно это видит машинист, при движении вперед (перед у тепловоза - это где дизель. У дизеля перед считается со стороны генератора, то есть левая сторона дизеля совпадает с правой стороной тепловоза). Слева вверху - скоростемер с леной фиксации.

примерно это видит машинист, при движении вперед (перед у тепловоза - это где дизель. У дизеля перед считается со стороны генератора, то есть левая сторона дизеля совпадает с правой стороной тепловоза). Слева вверху - скоростемер с леной фиксации.

Вид от места машиниста на место помощника машиниста

Вид от места машиниста на место помощника машиниста

За местом машиниста находится электропневматический клапан автостопа (ЭПК-150). Предназначен для экстренного торможения, в случае потери бдительности машинистом.

За местом машиниста находится электропневматический клапан автостопа (ЭПК-150). Предназначен для экстренного торможения, в случае потери бдительности машинистом.

За местом машиниста и помощника находится высоковольтная камера (ВВК), у кторой две группы люков - верхняя и нижняя. Между ними расположены автоматы управления, которые являются аппаратами защиты разных цепей:управления,калорифера, маслопрокачивающего насоса, освещения, буферных фонарей, прожекторов и так далее.

Чуть левее находится два режимных регулятора. Один управляет регулятором мощности и холодильником, другой же позволяет управлять двумя тепловозами по системе двух единиц. Левее - лампа срабатывания реле заземления (пробой в силовой цепи на корпус) и лампа неисправности дизеля 2го тепловоза (при СМЕ)

Чуть левее находится два режимных регулятора. Один управляет регулятором мощности и холодильником, другой же позволяет управлять двумя тепловозами по системе двух единиц. Левее - лампа срабатывания реле заземления (пробой в силовой цепи на корпус) и лампа неисправности дизеля 2го тепловоза (при СМЕ)

Еще левее находятся отключатели групп ТЭД (на ЧМЭ3 6 ТЭД объеденины в 3 параллельные группы по 2 ТЭД последовательно), и кнопка ВК - переключает красный огонь на локомотивном светофоре на белый. Белая коробочка - индикатор работы ТСКБМ на задний ход.

Заглянем в высоковольтную камеру.Сверху расположены реле управления, регулятор напряжения, пусковые контакторы, клеменные рейки, споротивления и конденсаторы, отключатель батареи.

Снизу - поездные контакторы (соединяют ТЭД с генератором), реверсор.

Примерный вид с места помощника машиниста на место машиниста

И на левую палубу

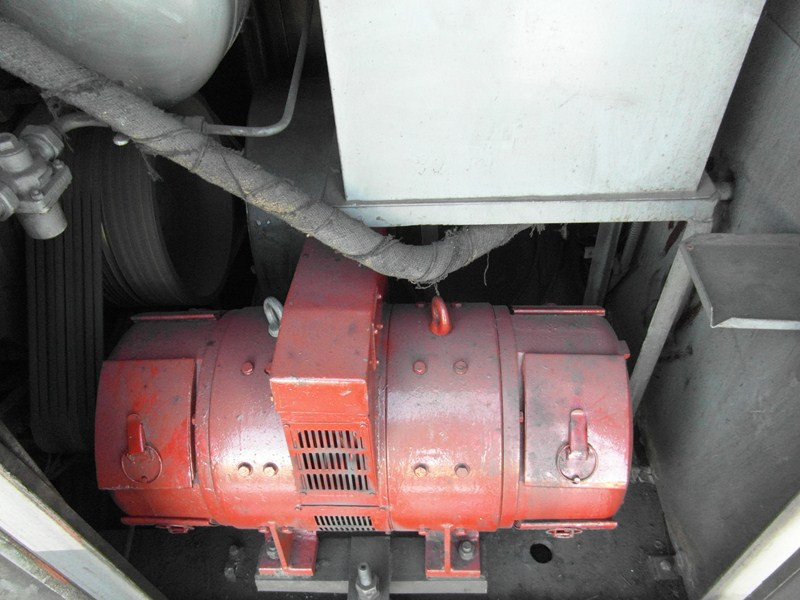

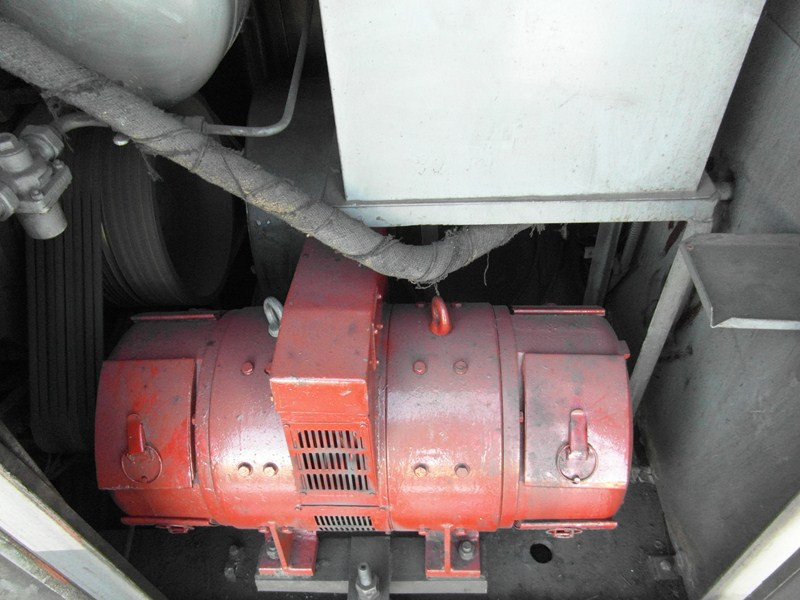

Пройдемся теперь по дизельному отделению.В первой штольне видим двухмашинный агрегат Приводится механически от дизеля. Левая половина - возбудитель, который создает напряжение на независимой обмотке генератора; правая половина - вспомогательный генератор, который питает низковольтные потребители. Потому он и называется двухмашинным:) Левее видны шкивы его привода от генератора

Приводится механически от дизеля. Левая половина - возбудитель, который создает напряжение на независимой обмотке генератора; правая половина - вспомогательный генератор, который питает низковольтные потребители. Потому он и называется двухмашинным:) Левее видны шкивы его привода от генератора

Собственно это резервуар управления. В нем поддерживается давление 5 атм, и он питает электропневматические контактор и вспомогательное пневмооборудование.

Вторая штольня:Главный генератор. Питает ТЭДы, получая возбуждение с возбудителя. Трубка, пересекающая кадр - подвод воды охлаждения наддувочного воздуха.

Собственно половина турбины. Именно в этой части выхлоные газы вращают турбину

вид на дизель. видны трубки охлаждения воздуха и водомаслянный теплообменник (бочка) - место, где вода охлаждает масло. Небольшой офф: в тепловозах ТЭМ2 были отдельные маслянные секции холодильника. Собственно сам теплообменник (тот что толще) и две трубы подвода и отвода воды к турбине

Собственно сам теплообменник (тот что толще) и две трубы подвода и отвода воды к турбине

Следом откроем штольни перед секциями холодильника: В верхней части снимка виден водяной насос второго контура, большая бочка с крутилками - фильтр грубой очистки масла

В верхней части снимка виден водяной насос второго контура, большая бочка с крутилками - фильтр грубой очистки масла

выше - виден объединенный регулятор дизеля (точнее его задняя часть). Самодеятельность в виде 2х фильтровых секций, висящих на проволоке - дополнение к фильтру очистки масла ОРД.Внизу виден вал привода гидроредуктора и 2 водяных насоса по обе стороны от него. Слева - холодильник.

выше - виден объединенный регулятор дизеля (точнее его задняя часть). Самодеятельность в виде 2х фильтровых секций, висящих на проволоке - дополнение к фильтру очистки масла ОРД.Внизу виден вал привода гидроредуктора и 2 водяных насоса по обе стороны от него. Слева - холодильник.

Выше - трубки подачи воды охлаждения с термодатчиками на оба контура

Выше - трубки подачи воды охлаждения с термодатчиками на оба контура

изогнутая трубка - выхлопная труба. Выхлопная система особенная, с двумя выхлопными трактами - первый отводит газы из 1 4 и 5 циллиндра, второй - из 2,3 и 6.

изогнутая трубка - выхлопная труба. Выхлопная система особенная, с двумя выхлопными трактами - первый отводит газы из 1 4 и 5 циллиндра, второй - из 2,3 и 6.

За жалюзями спрятались секции холодильника. первые две (открытые) - первый контур, охлаждает сам дизель. Третья секция - второй контур, охлаждает масло (через водомаслянный теплообменник) и наддувочный воздух.

За жалюзями спрятались секции холодильника. первые две (открытые) - первый контур, охлаждает сам дизель. Третья секция - второй контур, охлаждает масло (через водомаслянный теплообменник) и наддувочный воздух.

Далее перейдем в компрессорную камеру: трехциллиндровый двухступенчатый компрессор предназначен для создания запаса сжатого воздуха. Два циллиндра низкого давления, один выского, и между ними - промежуточный холодильник, спрятавшийся между песочными бункерами:

трехциллиндровый двухступенчатый компрессор предназначен для создания запаса сжатого воздуха. Два циллиндра низкого давления, один выского, и между ними - промежуточный холодильник, спрятавшийся между песочными бункерами:

С другой стороны - видим камеру холодильника и гидроредуктора, который приводится от коленвала дизеля. Его назначение - распределение момента между компрессором и вентилятором охлаждения первого контура. Вентилятор второго контура приводится от электродвигателя

и гидроредуктора, который приводится от коленвала дизеля. Его назначение - распределение момента между компрессором и вентилятором охлаждения первого контура. Вентилятор второго контура приводится от электродвигателя За ним (на фото не видно) есть вентилятор охлаждения ТЭД передней тележки, который приводится также от коленвала дизеля.

За ним (на фото не видно) есть вентилятор охлаждения ТЭД передней тележки, который приводится также от коленвала дизеля.

Перейдем на правую сторону тепловоза. Компрессорную опустим, заглянем сразу в дизельное: Собственно самая интересная вещь на тепловозе. ОРД. Объединенный он потому, что в нем объединены два регулятора - регулятор числа оборотов (РЧО) и регулятор мощности (РМ). Смысл в том, что есть всережимная пружина, которая с одной стороны зажимается центробежным устройством (два груза) а с другой стороны упирается через систему рычагов в привод топливынх реек. Меняя зажим пружины, изменяем положение топливных реек и соответственно частоту оборотов и ток возбуждения генератора

Собственно самая интересная вещь на тепловозе. ОРД. Объединенный он потому, что в нем объединены два регулятора - регулятор числа оборотов (РЧО) и регулятор мощности (РМ). Смысл в том, что есть всережимная пружина, которая с одной стороны зажимается центробежным устройством (два груза) а с другой стороны упирается через систему рычагов в привод топливынх реек. Меняя зажим пружины, изменяем положение топливных реек и соответственно частоту оборотов и ток возбуждения генератора

Это вентили привода жалюзи - первого контура, второго контура боковые и второго контура верхние.

Это вентили привода жалюзи - первого контура, второго контура боковые и второго контура верхние.

Старые знакомые - вал привода редуктора и два насоса:)

Старые знакомые - вал привода редуктора и два насоса:)

ручной топливоподкачивающий насос. Предназначен для предварительной прокачки топлива в топливные насосы высокого давления (ТНВД).

ручной топливоподкачивающий насос. Предназначен для предварительной прокачки топлива в топливные насосы высокого давления (ТНВД).

Собственно вид вдоль дизеля. Правее видны ТНВД, вал - привод их реек, которые регулируют количество подаваемого топлива в циллиндры. Оранжевая изогнутая трубка - индикаторный кран. Две трубки по обе стороны от каждого ТНВД - корпуса толкателей клапанов. Распредвал расположен внизу дизеля, и клапана приводятся толкателями и коромыслами.

Собственно вид вдоль дизеля. Правее видны ТНВД, вал - привод их реек, которые регулируют количество подаваемого топлива в циллиндры. Оранжевая изогнутая трубка - индикаторный кран. Две трубки по обе стороны от каждого ТНВД - корпуса толкателей клапанов. Распредвал расположен внизу дизеля, и клапана приводятся толкателями и коромыслами.

Фильтры тонкой очистки топлива, расположен на блоке дизеля. Чуть левее виднеется головка блока циллиндров - они индивидуальные, по одной на циллиндр.

Фильтры тонкой очистки топлива, расположен на блоке дизеля. Чуть левее виднеется головка блока циллиндров - они индивидуальные, по одной на циллиндр.

Собственно головка блока циллиндров.

Собственно головка блока циллиндров.

Далее. Конец дизеля и начало генератора. Ручка - рукоятка предельного регулятора. Он останавливает дизель, когда частота оборотов превышает максимально допустимую.

Далее. Конец дизеля и начало генератора. Ручка - рукоятка предельного регулятора. Он останавливает дизель, когда частота оборотов превышает максимально допустимую.

Вторая часть турбины. Здесь нагнетается воздух...

Вторая часть турбины. Здесь нагнетается воздух...

... а здесь он охлаждается.

... а здесь он охлаждается.

Ну и финальное место перед кабиной - резервуар управления и вентилятор охлаждения ТЭД задней тележки.Кусок серого ящика - устройства АЛСН.

Ну и финальное место перед кабиной - резервуар управления и вентилятор охлаждения ТЭД задней тележки.Кусок серого ящика - устройства АЛСН.

Слезем с тепловоза, и по возможности заглянем под него. Под правым откидным бортом видим устройства топливоподчачи: три трубки - это подача солярки из бака в топливную систему, обратка, и забор солярки из топливоподогревателя (он внутри бака). Правее - топливозаправочная горловина, за ней - сапун (через него в бак попадает воздух, когда топливо засасывается из бака). Перекрытый кран - кран холодного резерва, открывается, когда тепловоз следует в холодном состоянии, из ТМ в ГР подает воздух.

три трубки - это подача солярки из бака в топливную систему, обратка, и забор солярки из топливоподогревателя (он внутри бака). Правее - топливозаправочная горловина, за ней - сапун (через него в бак попадает воздух, когда топливо засасывается из бака). Перекрытый кран - кран холодного резерва, открывается, когда тепловоз следует в холодном состоянии, из ТМ в ГР подает воздух.

чуть вправо - влагоотделитель.

чуть вправо - влагоотделитель.

Тележка. Видны ТЭД, их гофры охлаждения. К сожалению, не удалось заснять ТЭД с торца, с видом на его опору на КП.Так же не удалось выполнить все задуманное, но думаю, по моему описанию, и моим фотографиям (правда малокачественным) можно понять, что где находится, и как выглядит.Как говорится, первый блин всегда комом.Критика и дополнения приветствуются

Тележка. Видны ТЭД, их гофры охлаждения. К сожалению, не удалось заснять ТЭД с торца, с видом на его опору на КП.Так же не удалось выполнить все задуманное, но думаю, по моему описанию, и моим фотографиям (правда малокачественным) можно понять, что где находится, и как выглядит.Как говорится, первый блин всегда комом.Критика и дополнения приветствуются

zheka-sch.livejournal.com

Тяговые генераторы предназначены для преобразования механической энергии дизеля в электрическую, которая передается тяговым электродвигателям. Кроме того, в момент пуска дизеля генераторы постоянного тока работают кратковременно в режиме электродвигателя с последовательным возбуждением, приводящего во вращение коленчатый вал дизеля. Электрические машины постоянного тока условно можно разделить на четыре узла: 1.Магнитная система(станина и полюсы.) 2.Якорь (вал, сердечник, обмотка якоря, коллектор) 3.Подшипниковые узлы ( щиты, подшипники, уплотнения) 4.Щеточный аппарат (щетки, щеткодержатели, кронштейны, изоляторы, траверсы) Станина генератора опирается лапами на поддизельную раму, а вал якоря генератора жестко или через полужесткую муфту соединен с коленчатым валом дизеля. Тяговый генератор тепловоза ЧМЭ3 типа TD 802. Генератор TD 802-десятиполюсная электрическая машина постоянного тока с независимым возбуждением и самовентиляцией. Станина 9 является частью магнитопровода машины и поэтому изготовлена из стали с хорошей магнитной проводимостью. Для монтажа генератора на раме дизеля с обеих сторон станины приварены лапы 28 и втулки 27 с резьбой под болты К станине приварены восемь кронштейнов 25 для крепления заднего щита 2. На станине укреплены десять главных 7 и десять добавочных 24 полюсов. Каждый полюс закреплен двумя болтами 33 . Для уменьшения вихревых токов сердечник 35главного полюса набран из листов электротехнической стали. Листы сердечника вместе с пластинами спрессованы и стянуты четырьмя заклепками 37. В центральное отвер- стие сердечника запрессован стальной цилиндрический стержень 34 . Каждый из главных полюсов имеет две катушки. Катушка 32 пусковой обмотки, предназначенной для создания основного магнитного потока при пуске дизеля, выполнена из четырех витков полосовой меди, изолированных друг от друга. Катушка 31 независимой обмотки, создающей магнитный поток при работе генератора под нагрузкой, имеет 63,5 витка медного изолированного провода прямоугольного сечения. Катушки пусковой обмотки соединены перемычками из полосовой меди, а катушки независимой обмотки —перемычками из многожильного медного провода Сердечник 39 добавочного полюса выстроган из стального листа и заужен со стороны, обращенной к якорю. Он имеет два резьбовых отверстия д под крепежные болты и четыре про- дольных паза г для крепления катушки. Катушка 38 добавочного полюса имеет 9,5 витков полосовой меди, намотанных в два слоя. При сборке добавочного полюса крепление катушки обеспечивается заливкой изоляционной массы между катушкой и сердечником. Магнитный поток, создаваемый добавочными полюсами, уменьшает искрение под щетками во время работы генератора, т. е. улучшает коммутацию машины. Между полюсами размещен якорь генератора, служащий для укладки проводников, в которых наводится электродвижущая сила (э. д. с). Якорь состоит из сварного корпуса с коротким валом, сердечника, обмотки и коллектора. Вал 16 запрессован в ступицу 21, соединенную восемью ребрами со стальным барабаном 8. На барабане размещен сердечник 23, набранный из листов электротехнической стали толщиной 0,5 мм и восьми стальных листов толщиной 2 мм, расположенных по краям. Листы изолированы друг от друга лаком. В каждом листе сделаны 135 пазов для укладки обмотки якоря и 72 вентиляционных отверстия диамет- ром 35 мм, расположенные по двум окружностям. При сборке листы сердечника напрессовывают на барабан со шпонкой до упора в задний обмоткодержатель 5 — стальное кольцо, соединенное 32 приварными ребрами с барабаном. В собранном виде сердечник удерживается отлитой из стали передней нажимной шайбой 22, которая напрессована на барабан и дополнительно застопорена кольцом. В пазах сердечника уложена петлевая обмотка якоря 1, состоящая из 135 катушек. Каждая катушка состоит из трех одновитковых секций, обмотка якоря имеет 405 витков, каждый виток выполнен в виде двух медных изолированных стержней прямоугольного сечения, расположенных друг над другом. Катушка дополнительно изолируется стеклолентой 3. В каждый паз сначала укладывают активную сторону одной катушки, а поверх нее —активную сторону другой. Таким образом, все катушки размещены в 135 пазах. На дно паза и между катушками ставят изоляционные прокладки.Стороны обеих катушек отделены от сердечника пазовой изоляцией. Шаг обмотки якоря по пазам 1 — 14. Шаг обмотки по коллектору 1—2 (начало и конец каждой одновитковой секции присоединены к двум соседним коллекторным пластинам),катушки укреплены в пазах сердечника якоря текстолитовыми клиньями. Передние и задние лобовые части катушек удерживаются бандажами, намотанными из стальной проволоки, Под передними лобовыми частями в выемке нажимной шайбы размещены уравнительные соединения 10 (270 медных перемычек с щагом по коллектору 2 — 83, 3 — 84, 5 — 86, 6 — 87 и т. д.). 22 К ступице корпуса при помощи двух дисков приварена втулка 11, на которую напрессован коллектор 19 имеющий 405 медных пластин, соединенных перемычками с концами секций обмотки якоря. Пластины коллектора изолированы друг от друга миканитовыми прокладками и укреплены в кольцевом пазу, образованном корпусом коллектора 7 и нажимной шайбой 5. Корпус и шайба спрессованы и стянуты 14 болтами 4 . Для изоляции медных пластин от корпуса коллектора и нажимной шайбы служат две миканитовые манжеты 1и 3 и миканитовый цилиндр 6. Выступающий конец передней манжеты закреплен веревочным бандажом и покрыт изоляционной эмалью. С противоположной стороны к торцу барабана 8 приварен стальной диск 4, к которому прикреплено 16 болтами стальное вентиляторное колесо, имеющее 35 лопаток. Дополнительная фиксация вентиляторного колеса осуществляется двумя штифтами . В расточку диска 4 вставлен и приварен стальной цилиндрический фланец 3, соединенный двенадцатью болтами с фланцем коленчатого вала дизеля. Таким образом, седьмой коренной подшипник коленчатого вала является одновременно и опорой якоря. Другой опорой якоря является роликовый подшипник 17, установленный в подшипниковом щите 13 — стальном фланце, к выступам которого приварены десять наклонных ребер 20, соединяющих его со станиной. В расточку щита вварено стальное кольцо с коническим отверстием под корпус подшипника 6 который после запрессовки в щит дополнительно закрепляют восемью болтами. Со стороны коллектора роликовый подшипник 2 имеет уплотнение, образованное задней крышкой 3 и напрессованным на вал 4 лабиринтным кольцом 5. С противоположной стороны подшипник закрыт передней крышкой 11 и маслоотражательным диском 8, прикрепленным шестью болтами к напрессованному на вал кольцу 9. Крышки 3 и 11 отлиты из чугуна и стянуты восемью болтами 1, проходящими через отверстия в корпусе подшипника. При сборке во внутреннюю полость подшипника закладывают 800 — 850 г смазки, а при текущих ремонтах ТР-1 и ТР-2 добавляют ее через трубочку, ввернутую в корпус под- шипника и соединенную вертикальным и горизонтальным каналами с его внутренней полостью. Просочившаяся наружу смазка собирается в кармане чугунного маслоотстойника 10, укрепленного на корпусе 6 подшипника двумя шпильками 7. Для удобства очистки карман выполнен съемным и прикреплен к маслоотстойнику двумя винтами. На конусную часть вала 16 напрессован шкив 14, имеющий 13 ручьев под клиновые ремни(восемь ремней для привода двухмашинного агрегата и пять для привода вентилятора охлаждения тяговых электродвигателей задней тележки). Шкив дополнительно закреплен 23 шайбой 15 и двумя болтами М20, ввернутыми в торец вала. Для снятия шкива с помощью гидравлического пресса на торце вала сделано осевое отверстие в под штуцер пресса, соединенное радиальным отверстием б диаметром 4 мм с кольцевой канавкой а шириной 3 мм, проточенной на наружной поверхности конусной части вала. К подшипниковому щиту 13 с внутренней стороны прикреплена десятью болтами М16 стальная траверса 18, на которой, установлены десять комплектов щеткодержателей 12. От- верстия под болты имеют овальную форму, что позволяет на капитальных ремонтах КР-1 и КР- 2 при необходимости поворачивать траверсу с щеткодержателями относительно подшип- никового щита, добиваясь безыскровой работы щеток. Комплект щеткодержателей, входящий в узел токосъема состоит из пяти латунных щеткодержателей 12, укрепленных при помощи зажимов 14 на общей латунной трубке 15. В каждом щеткодержателе имеется по одной разрезной щетке 13, прижимаемой к коллектору пластинчатой пружиной 25. Шунты 24 щеток прикреплены болтами к зажимам. В трубку запрессован стальной палец 17, на свободный конец которого напрессовывается пластмасса. При сборке пластмассовый изолятор 19 вставляют в приварное гнездо 22 траверсы 23 и укрепляют в нем накладкой 21 и двумя болтами 20. К трубке припаяна медная контактная пластина 16, соединенная с одной из двух собирательных шин 18. Каждая шина представляет собой медное кольцо квадратного сечения, объединяющее пять комплектов щеток одинаковой полярности (передняя шина плюсовая, а задняя минусовая). К шинам припаяны медные пластины с отверстиями для болтов крепления кабелей силовой цепи. Со стороны дизеля генератор закрыт задним щитом 2 который прикреплен 16 болтами М20 к кронштейнам 25. Задний щит представляет собой стальной цилиндрический диск с приваренными к нему восемью ребрами жесткости 30. К выступающим концам ребер приварены пластины 29 с отверстиями под крепежные болты. В щите расточено центральное отверстие под выступающий конец фланца 3 корпуса якоря. Для предотвращения попадания грязи внутрь генератора к заднему щиту с тыльной стороны прикреплено восемью болтами М10 уплотнительное текстолитовое кольцо 26, уменьшающее воздушный зазор между задним щитом и вращающим якорем до 1 мм. Пространство между ребрами 20, позволяющее осматривать коллектор и щетки, закрыто двумя съемными крышками. Охлаждающий воздух засасывается вентиляторным колесом 6 со стороны коллектора через окна между выступами подшипникового щита и выбрасывается в пространство между кронштейнами 25. Внутри генератора воздух расходится двумя параллельными потоками, один из которых омывает наружную поверхность якоря и полюсов, а другой проходит внутри корпусов коллектора и якоря и по вентиляционным каналам сердечника якоря. Над вращающимся вентиляторным колесом установлена защитная сетка из проволоки, приваренная к кронштейнам 25

cyberpedia.su

Предшественник ЧМЭ2 имел недостаточную маневренность для работы с грузовыми составами, поэтому в 1963 году был выпущен ЧМЭ3 в виде экспериментального локомотива. Доработка дизеля до 1350 л.с. дало большое преимущество тепловоза в работе. Только в 1965 году модель поступила в производство и на протяжении всей истории эксплуатации переносила изменения.

Всего за историю выпуска этой модели тепловоза, было произведено более 7000 локомотивов. Закончили выпуск ЧМЭ3 в 1987 году, в 1991 – был доставлен в музей, как один из выдающихся тепловозов 20 века.

Изменения и модернизация тепловоза ЧМЭ3

Оснащен двумя трехосными тележками;

Изменена высота крыши кабины тепловоза;

Рабочий объем дизеля 163 л.;

Диаметр поршня 310 мм;

С помощью отключаемых гидромуфт, дизельный вентилятор охлаждения и КТ7 обладают приводом отключения от самого дизеля;

Локомотив обладает ТГК;

Дизельный генератор размещен на раме.

ЧМЭ3М – модель выпущена для увеличения экономии ресурсов. Мощность увеличена до 1500 л.с., отсек для топлива позволил заливать 6000 кг., а скорость увеличена до 100 км/ч.

ЧМЭ3Э – модель изготовлена и выпущена в 1987 году с добавлением электронного оборудования, позволяющая максимально использовать дизель с его мощностью;

ЧМЭ3Т – модель, выпущенная в 1984 году с ЭДТ, мощность 1350 л.с. при массе 123 т. Внешне, тепловоз не претерпел сильных изменений, кроме переноса аккумуляторных батарей на топливные баки, тормоза, расположенного на крыше и выхлопа реостата на заднем капоте.

Локомотивы ЧМЭ3 были выпущены под разными номерами. Первые локомотивы этой разновидности, были размещены в локомотивных депо для маневренных работ. Уже в 71 году 20 века выпустили тысячный тепловоз. Производство локомотивов данной модели в 60-х, 70-х годах шло полным ходом.

В 1996 году благодаря замене дизеля на модель 1-ПД4В, локомотив получил обозначение ЧМЭ3П (буква «П» обозначает пензенский двигатель). Уже в 2008 году было осуществлено изменение модели ЧМЭ3-4342, при котором заменили дизельную генераторную установку.

Страны ближнего зарубежья, получая локомотивы модели ЧМЭ3, меняли составляющие детали и присваивали свои номера в установленном порядке железной дороги определенного государства.

Коломенский завод модернизировал ЧМЭ3 и установил новый дизель типа Д49на ЧМЭ3-1026. В ходе этого изменения был выпущен ЧМЭК-1026.

Несмотря на все внесенные изменения, модели ЧМЭ3, уступают в маневренности и общих показателях перед тепловозами серии ТЭМ2, ТЭМ3, ТЭМ10, ТЭМ18 и прочими маневровыми локомотивами серии ТЭМ.

Тепловозы ЧМЭ3, ЧМЭ3Т, ЧМЭ3Э пособие машинисту МОСКВА «Транспорт» 1996г.

Книга тепловозы ЧМЭ2 и ЧМЭ3 МОСКВА «Транспорт» 1976г.

Электронный регулятор тепловоза ЧМЭ3.

Инструкция по эксплуатации дизеля ЧМЭ3Т.

Технологическая инструкция по восстановлению вкладышей МОП тепловозов ЧМЭ3.

Обыкновенное и полное освидетельствование колесных пар со сменой бандажей тепловозов ЧМЭ3.

Технологическая инструкция ремонт буксового узла колесной пары тепловоза ЧМЭ3.

Типовые сетевые графики СР и КР тепловозов ЧМЭ3.

prolokomotiv.ru

Не знаю что, но что-то побудило меня написать про этот замечательный ЧКД-шный агрегат.Собственно тепловоз является маневровым (вывозным его сделали некоторые депо), и в конструкции прост, как автомобиль Шкода:) Итак, первым делом мы попали в кабину. Что мы видим?

Не знаю что, но что-то побудило меня написать про этот замечательный ЧКД-шный агрегат.Собственно тепловоз является маневровым (вывозным его сделали некоторые депо), и в конструкции прост, как автомобиль Шкода:) Итак, первым делом мы попали в кабину. Что мы видим? 01. Вид кабины изнутриМы видим пульт машиниста, на котором расположена рукоятка контроллера, за ней рация. также там есть переключатели: запуск дизеля, буферные фонари, прожектор, калорифер, управление освещением кабины, кузова и экипажа.На наклонной части пульта: амперметр главного генератора, тахометр числа оборотов дизеля, манометры главных резервуаров, тормозной магистрали, уравнительного резервуара и тормозных циллиндров

01. Вид кабины изнутриМы видим пульт машиниста, на котором расположена рукоятка контроллера, за ней рация. также там есть переключатели: запуск дизеля, буферные фонари, прожектор, калорифер, управление освещением кабины, кузова и экипажа.На наклонной части пульта: амперметр главного генератора, тахометр числа оборотов дизеля, манометры главных резервуаров, тормозной магистрали, уравнительного резервуара и тормозных циллиндровНепосредственно перед машинистом расположены кран усл. № 394 (поездной тормоз) и усл. № 254 (локомотивный тормоз): 02. Вид на тормозные краны

02. Вид на тормозные краны

Примерно это видит машинист, при движении вперед (перед у тепловоза - это где дизель. У дизеля перед считается со стороны генератора, то есть левая сторона дизеля совпадает с правой стороной тепловоза). Слева вверху - скоростемер с леной фиксации: 03. Вид глазами механика

03. Вид глазами механика

Вид от места машиниста на место помощника машиниста: 04. Глазами механика на место штурмана

04. Глазами механика на место штурмана

За местом машиниста находится электропневматический клапан автостопа (ЭПК-150). Предназначен для экстренного торможения, в случае потери бдительности машинистом: 05. ЭПК-150

05. ЭПК-150

За местом машиниста и помощника находится высоковольтная камера (ВВК), у кторой две группы люков - верхняя и нижняя. Между ними расположены автоматы управления, которые являются аппаратами защиты разных цепей:управления,калорифера, маслопрокачивающего насоса, освещения, буферных фонарей, прожекторов и так далее. 06. Вид на автоматы управления

06. Вид на автоматы управления

Чуть левее находится два режимных регулятора. Один управляет регулятором мощности и холодильником, другой же позволяет управлять двумя тепловозами по системе двух единиц. Левее - лампа срабатывания реле заземления (пробой в силовой цепи на корпус) и лампа неисправности дизеля 2го тепловоза (при СМЕ) 07. Режимные регуляторы

07. Режимные регуляторы

Еще левее находятся отключатели групп ТЭД (на ЧМЭ3 6 ТЭД объеденины в 3 параллельные группы по 2 ТЭД последовательно), и кнопка ВК - переключает красный огонь на локомотивном светофоре на белый. Белая коробочка - индикатор работы ТСКБМ на задний ход. 08. Отключатели ТЭД, ТСКБМ

08. Отключатели ТЭД, ТСКБМ

Заглянем в высоковольтную камеру.Сверху расположены реле управления, регулятор напряжения, пусковые контакторы, клеменные рейки, споротивления и конденсаторы, отключатель батареи. 09. Верхняя часть ВВК

09. Верхняя часть ВВК

Снизу - поездные контакторы (соединяют ТЭД с генератором), реверсор: 10. Нижняя часть ВВК

10. Нижняя часть ВВК

Примерный вид с места помощника машиниста на место машиниста: 11. Глазами штурмана на место механика

11. Глазами штурмана на место механика

И на левую палубу: 12. Глазами штурмана вперед по ходу движения

12. Глазами штурмана вперед по ходу движения

Пройдемся теперь по дизельному отделению.В первой штольне видим двухмашинный агрегат: 11. Двухмашинный агрегатПриводится механически от дизеля. Левая половина - возбудитель, который создает напряжение на независимой обмотке генератора; правая половина - вспомогательный генератор, который питает низковольтные потребители. Потому он и называется двухмашинным:) Левее видны шкивы его привода от генератора

11. Двухмашинный агрегатПриводится механически от дизеля. Левая половина - возбудитель, который создает напряжение на независимой обмотке генератора; правая половина - вспомогательный генератор, который питает низковольтные потребители. Потому он и называется двухмашинным:) Левее видны шкивы его привода от генератора

Собственно это резервуар управления. В нем поддерживается давление 5 атм, и он питает электропневматические контактор и вспомогательное пневмооборудование: 12.резервуар управления

12.резервуар управления

Вторая штольня.Главный генератор. Питает ТЭДы, получая возбуждение с возбудителя. Трубка, пересекающая кадр - подвод воды охлаждения наддувочного воздуха: 13. Главный генератор

13. Главный генератор

Собственно половина турбины. Именно в этой части выхлоные газы вращают турбину: 14. Турбина

14. Турбина

Вид на дизель. видны трубки охлаждения воздуха и водомаслянный теплообменник (бочка) - место, где вода охлаждает масло. Небольшой офф: в тепловозах ТЭМ2 были отдельные маслянные секции холодильника: 15. Дизель, теплообменникСобственно сам теплообменник (тот что толще) и две трубы подвода и отвода воды к турбине.

15. Дизель, теплообменникСобственно сам теплообменник (тот что толще) и две трубы подвода и отвода воды к турбине.

Следом откроем штольни перед секциями холодильника: 16. Фильтр, насосыВ верхней части снимка виден водяной насос второго контура, большая бочка с крутилками - фильтр грубой очистки масла.

16. Фильтр, насосыВ верхней части снимка виден водяной насос второго контура, большая бочка с крутилками - фильтр грубой очистки масла.

Выше - виден объединенный регулятор дизеля (точнее его задняя часть): 17. ОРДСамодеятельность в виде 2х фильтровых секций, висящих на проволоке - дополнение к фильтру очистки масла ОРД.Внизу виден вал привода гидроредуктора и 2 водяных насоса по обе стороны от него. Слева - холодильник.

17. ОРДСамодеятельность в виде 2х фильтровых секций, висящих на проволоке - дополнение к фильтру очистки масла ОРД.Внизу виден вал привода гидроредуктора и 2 водяных насоса по обе стороны от него. Слева - холодильник.

Выше - трубки подачи воды охлаждения с термодатчиками на оба контура: 18. Трубы охлаждения

18. Трубы охлаждения

Изогнутая трубка - выхлопная труба. Выхлопная система особенная, с двумя выхлопными трактами - первый отводит газы из 1 4 и 5 циллиндра, второй - из 2,3 и 6: 19. Выхлопная система

19. Выхлопная система

За жалюзями спрятались секции холодильника. первые две (открытые) - первый контур, охлаждает сам дизель. Третья секция - второй контур, охлаждает масло (через водомаслянный теплообменник) и наддувочный воздух: 20. Жалюзи системы охлаждения

20. Жалюзи системы охлаждения

Далее перейдем в компрессорную камеру: 21. КомпрессорнаяТрехцилиндровый двухступенчатый компрессор предназначен для создания запаса сжатого воздуха. Два цилиндра низкого давления, один высокого, и между ними - промежуточный холодильник, спрятавшийся между песочными бункерами:

21. КомпрессорнаяТрехцилиндровый двухступенчатый компрессор предназначен для создания запаса сжатого воздуха. Два цилиндра низкого давления, один высокого, и между ними - промежуточный холодильник, спрятавшийся между песочными бункерами: 22. Холодильник компрессора

22. Холодильник компрессора

С другой стороны - видим камеру холодильника: 23. Холодильники гидроредуктора, который приводится от коленвала дизеля. Его назначение - распределение момента между компрессором и вентилятором охлаждения первого контура. Вентилятор второго контура приводится от электродвигателя.

23. Холодильники гидроредуктора, который приводится от коленвала дизеля. Его назначение - распределение момента между компрессором и вентилятором охлаждения первого контура. Вентилятор второго контура приводится от электродвигателя.

За ГМР есть вентилятор охлаждения ТЭД передней тележки (кусок виден на фото слева), который приводится также от коленвала дизеля: 23. ГМР

23. ГМР

Перейдем на правую сторону тепловоза. Компрессорную опустим, заглянем сразу в дизельное: 24. ОРДСобственно самая интересная вещь на тепловозе. ОРД. Объединенный он потому, что в нем объединены два регулятора - регулятор числа оборотов (РЧО) и регулятор мощности (РМ). Смысл в том, что есть всережимная пружина, которая с одной стороны зажимается центробежным устройством (два груза) а с другой стороны упирается через систему рычагов в привод топливынх реек. Меняя зажим пружины, изменяем положение топливных реек и соответственно частоту оборотов и ток возбуждения генератора.

24. ОРДСобственно самая интересная вещь на тепловозе. ОРД. Объединенный он потому, что в нем объединены два регулятора - регулятор числа оборотов (РЧО) и регулятор мощности (РМ). Смысл в том, что есть всережимная пружина, которая с одной стороны зажимается центробежным устройством (два груза) а с другой стороны упирается через систему рычагов в привод топливынх реек. Меняя зажим пружины, изменяем положение топливных реек и соответственно частоту оборотов и ток возбуждения генератора.

Это вентили привода жалюзи - первого контура, второго контура боковые и второго контура верхние: 24 Вентиля привода жалюзи

24 Вентиля привода жалюзи

Старые знакомые - вал привода редуктора и два насоса: 23. Насосы 2.0

23. Насосы 2.0

Ручной топливоподкачивающий насос. Предназначен для предварительной прокачки топлива в топливные насосы высокого давления (ТНВД): 24. РУчной насос

24. РУчной насос

Собственно вид вдоль дизеля: 23. дизель 2.0Правее видны ТНВД, вал - привод их реек, которые регулируют количество подаваемого топлива в циллиндры. Оранжевая изогнутая трубка - индикаторный кран. Две трубки по обе стороны от каждого ТНВД - корпуса толкателей клапанов. Распредвал расположен внизу дизеля, и клапана приводятся толкателями и коромыслами.

23. дизель 2.0Правее видны ТНВД, вал - привод их реек, которые регулируют количество подаваемого топлива в циллиндры. Оранжевая изогнутая трубка - индикаторный кран. Две трубки по обе стороны от каждого ТНВД - корпуса толкателей клапанов. Распредвал расположен внизу дизеля, и клапана приводятся толкателями и коромыслами.

Фильтры тонкой очистки топлива, расположен на блоке дизеля. Чуть левее виднеется головка блока циллиндров - они индивидуальные, по одной на циллиндр: 23. Фильры тонкой очистки

23. Фильры тонкой очистки

Головка блока цилиндров: 24. Головка блока цилиндров

24. Головка блока цилиндров

Далее. Конец дизеля и начало генератора:  25. Генератор, предельный регуляторРучка - рукоятка предельного регулятора. Он останавливает дизель, когда частота оборотов превышает максимально допустимую.

25. Генератор, предельный регуляторРучка - рукоятка предельного регулятора. Он останавливает дизель, когда частота оборотов превышает максимально допустимую.

Вторая часть турбины. Здесь нагнетается воздух... 26. Турбинак

26. Турбинак

... а здесь он охлаждается: 27. и турбина

27. и турбина

Ну и финальное место перед кабиной - резервуар управления и вентилятор охлаждения ТЭД задней тележки.Кусок серого ящика - устройства АЛСН: 28. Вентиялтор задней тележки, АЛСН

28. Вентиялтор задней тележки, АЛСН

Слезем с тепловоза, и по возможности заглянем под него. Под правым откидным бортом видим устройства топливоподчачи: 29. Топливный бактри трубки - это подача солярки из бака в топливную систему, обратка, и забор солярки из топливоподогревателя (он внутри бака). Правее - топливозаправочная горловина, за ней - сапун (через него в бак попадает воздух, когда топливо засасывается из бака). Перекрытый кран - кран холодного резерва, открывается, когда тепловоз следует в холодном состоянии, из ТМ в ГР подает воздух.

29. Топливный бактри трубки - это подача солярки из бака в топливную систему, обратка, и забор солярки из топливоподогревателя (он внутри бака). Правее - топливозаправочная горловина, за ней - сапун (через него в бак попадает воздух, когда топливо засасывается из бака). Перекрытый кран - кран холодного резерва, открывается, когда тепловоз следует в холодном состоянии, из ТМ в ГР подает воздух.

Чуть правее - влагоотделитель: 30. Влагоотделитель

30. Влагоотделитель

Тележка. Видны ТЭД, их гофры охлаждения. К сожалению, не удалось заснять ТЭД с торца, с видом на его опору на КП: 31. Тележки под юбкой

31. Тележки под юбкой

Так же не удалось выполнить все задуманное, но думаю, по моему описанию, и моим фотографиям (правда малокачественным) можно понять, что где находится, и как выглядит.Как говорится, первый блин всегда комом.Критика и дополнения приветствуются

ru-railway.livejournal.com

Тепловоз ЧМЭ3 — чехословацкий маневровый тепловоз с электрической передачей с осевой формулой 3О−3О.

По состоянию на 2009 год тепловозы ЧМЭ3 (особенно в России и Украине) кроме основных функций, зачастую используются, как локомотивы пригородных поездов на коротких малодеятельных участках[1], в будущем планируется замена подобных поездов рельсовыми автобусами[2].

Так как локомотив выполнен в габарите европейской колеи, многие тепловозы использовались и используются на евроколее в приграничных районах [бывшего СССР], где переплетаются пути 1520 и 1435 мм — в частности, на станциях Чоп, Вадул-Сирет, Гродно (ЧМЭ3-4165), Брест, Свислочь и др.

Тепловоз ЧМЭ3-790 на ст. Рязань-2

Тепловоз ЧМЭ3-790 на ст. Рязань-2 Недостаточная мощность и сцепной вес ЧМЭ2 для маневровой работы с грузовыми поездами привели к необходимости проектирования и постройки на заводах «ЧКД-Прага» более сильных тепловозов. Было принято решение о постройке для железных дорог Советского Союза шестиосных маневровых тепловозов с электрической передачей. В конце 1963 года построено три опытных локомотива, получивших обозначение ЧМЭ3.

Был доработан дизель: мощность увеличена с 750 л.с. на ЧМЭ2 (модель 6S310-DR) до 1350 л.с. (модель K6S310DR).

В Советском Союзе опытные тепловозы ЧМЭ3 были направлены на маневровую работу на станцию Люблино Московской дороги. С 1965 года заводы ЧКД-Прага начали серийное изготовление ЧМЭ3 для поставки в СССР.

Первый тепловоз серии — ЧМЭ3-001 в музее Варшавского вокзала в Санкт-Петербурге

Первый тепловоз серии — ЧМЭ3-001 в музее Варшавского вокзала в Санкт-Петербурге В дальнейшем в конструкцию тепловоза вносились отдельные изменения, например, было введено устройство для управления одним человеком. С номера 3776 изменили высоту крыши кабины — она стала на уровне капотов.

В 1971 году в столетний юбилей предприятий ЧКД-Прага был изготовлен тысячный тепловоз ЧМЭ3, а в октябре 1975 года пражский завод поставил двухтысячный ЧМЭ3. Тепловоз ЧМЭ3-2000 был также направлен в локомотивное депо Люблино Московской дороги, где с 1965 года уже работал ЧМЭ3-001. В июле 1979 года завод изготовил трехтысячный тепловоз (поступил в локомотивное депо Москва-Сортировочная), в сентябре 1982 года — четырёхтысячный (депо Люблино) и, наконец, в ноябре 1985 года в депо им. Ильича (Москва) торжественно был принят пятитысячный тепловоз.

Тепловозы ЧМЭ3 выпускались по 1987 год включительно. Затем начался выпуск их модификаций ЧМЭ3М, ЧМЭ3Т, ЧМЭ3Э.

Всего было построено для СССР 7454 тепловоза ЧМЭ3 с учётом их модификаций — ЧМЭ3Э (с электронными блоками в цепях управления, строившихся с 1987 по 1989 год) и ЧМЭ3Т (с электродинамическим тормозом, строившихся с 1984 по 1991 год).

В 1991 году первый экземпляр серии ЧМЭ3 — № 0001 — был передан в железнодорожный музей на Варшавском вокзале Санкт-Петербурга.

Последний тепловоз ЧМЭ3Т−7454 для МПС СССР пересек границу 31 декабря 1991 года. После развала СССР и СЭВа завод «ЧКД Прага» не получил ни денег за последнюю партию ЧМЭ3Т, ни новый заказ из России.

В 1992 году Украина заказала ещё пять ЧМЭ3Т с номерами 7455-7459, но купили только два — 7455 и 7456 (1994 г.в.) — они поступили в эксплуатацию в киевское депо Дарница (Юго-Западная ЖД). 7457-ой оказался в Ярославле на одном из предприятий, а последние 7458 и 7459 ушли в Эстонию (1994 г.в.) в депо Таллинн.

ЧМЭ3Т с открытыми жалюзи главного контура охлаждения

ЧМЭ3Т с открытыми жалюзи главного контура охлаждения

Буксовый узел первой оси

Буксовый узел первой оси

Два дизеля K6S310DR на платформе

Два дизеля K6S310DR на платформе

Гидромуфты вентилятора и компрессора

Гидромуфты вентилятора и компрессора Тепловоз имеет две трёхосные тележки. Главная рама подвешена к каждой из тележек за четыре люлечных болта с амортизирующими резиновыми шайбами, люлечная подвеска за счёт веса тепловоза обеспечивает его удержание над тележками и возвращение при относе, но из-за того, что вес машины воспринимается резьбой болтов, подвешивание в процессе эксплуатации становится неразборным; для выкатки тележки приходится перерезать болты. Каждая букса находится внутри балансира (рычага), одним концом балансир соединён через сайлентблок с кронштейном рамы тележки, на другой рама тележки опирается через пружины с гидравлическим гасителем. Тяговые двигатели — с опорно-осевой подвеской. Благодаря сайлентблокам и гидрогасителям у тепловоза мягкий ход, но при несвоевременном обслуживании амортизаторы теряют масло, начинается сильная раскачка машины при движении. Также случаются разрывы изготовленных из сравнительно тонкой стали кожухов зубчатых передач, при этом от работы без смазки и перегрева заклинивают подшипники тяговых двигателей (моторно-якорные подшипники, МЯП).

Дизель рядный шестицилиндровый рабочим объёмом 163 л, с турбонаддувом и промежуточным охлаждением наддувочного воздуха. Мощность при номинальных оборотах 750 мин−1 — 1350 лс, частота вращения на холостом ходу — 350 мин−1. Поршень выполнен с камерой сгорания, его диаметр — 310 мм, ход — 360 мм, масса — 42 кг. На каждый цилиндр приходятся четыре клапана верхнего расположения и одна форсунка, привод клапанов — через роликовые толкатели. На дизеле установлены три насоса, шестерённый масляный и два водяных, первый работает в основном контуре охлаждения, вода которого омывает блок цилиндров, а второй во вспомогательном контуре, вода которого охлаждает водомасляный теплообменник, в котором охлаждается масло дизеля, и охладитель наддувочного воздуха.

Наиболее мощные вспомогательные агрегаты тепловоза, главный вентилятор холодильника дизеля и воздушный компрессор, имеют привод от дизеля через отдельные отключаемые гидромуфты. Включаются гидромуфты при заполнении маслом из системы дизеля, при этом на холостых оборотах дизеля из-за низких давления масла и оборотов разгон компрессора затягивается, для его ускорения иногда приходится повышать обороты дизеля. Двухмашинный агрегат (объединяющий в себе вспомогательный генератор, вырабатывающий напряжение 110 В для цепей управления и освещения, и возбудитель) и два вентилятора охлаждения тяговых двигателей приводятся через клиноременные передачи, дополнительный вентилятор холодильника дизеля приводится электродвигателем, питающимся от вспомогательного генератора.

Тормоз тепловоза — колодочный пневматический. Тормозные цилиндры наполняются напрямую от кранов вспомогательного тормоза № 254, установленных у основного и вспомогательного пультов управления, краны подключены через переключательный клапан — какой кран даёт большее давление, тот и подключается к тормозным цилиндрам. Дополнительно первый кран используется как повторитель (реле давления), наполняющий тормозные цилиндры при срабатывании воздухораспределителя № 483 автоматического тормоза, второй кран используется как повторитель для дистанционного управления. Управляемые с переносных пультов тормозной и отпускной вентили создают в специальном резервуаре-компенсаторе давление, равное которому создаётся краном № 254 в тормозных цилиндрах.

Главный (тяговый) генератор постоянного тока TD-802 установлен на раме дизеля и приводится напрямую от его коленчатого вала. Генератор имеет десять главных полюсов, мощность 885 кВт и самовентиляцию, что типично для генераторов тепловозов небольшой мощности — ТЭ2, ТЭМ2. При пуске дизеля генератор питается от аккумуляторной батареи, работая как двигатель последовательного возбуждения, в режиме тяги — как генератор независимого возбуждения. Выработанный генератором ток подаётся на три группы тяговых электродвигателей, в каждой из которых по два последовательно соединённых двигателя, последовательное соединение сделано для согласования параметров генератора и двигателей — без превышения тока генератора ток тяговых двигателей (а, значит, и сила тяги) сохраняется на достаточном уровне, а за счёт большего падения напряжения на последовательно соединённых двигателях тепловоз быстрее выходит на номинальную мощность (P = I * U), что важно при маневровой работе. Каждая группа подключается к генератору своим поездным пневматическим контактором и может быть выключена при неисправности.

Входящий в состав двухмашинного агрегата возбудитель используется для регулирования мощности электропередачи. Вырабатываемое им напряжение зависит от нескольких входных величин, иначе говоря, возбудитель служит вращающимся электромашинным усилителем (амплидином, англ. amplifier — «усилитель» и dynamic — движущийся) входных сигналов . На полюсах (статоре) возбудителя намотаны три отдельные обмотки возбуждения, магнитные потоки которых складываются и создают общий (результирующий) поток, от результирующего потока и частоты вращения возбудителя зависит вырабатываемое им напряжение. Это напряжение подаётся на обмотки возбуждения главного генератора. Первая (независимая, 1F) обмотка питается напряжением 110 В от вспомогательного генератора через резистор, сопротивление которого уменьшается по мере перевода контроллера на высшие позиции. Эта обмотка задаёт предельную мощность, снимаемую с дизеля, в зависимости от позиции (оборотов).

Вторая обмотка (параллельная, D) питается от самого возбудителя, также через резистор, но его сопротивление при наборе позиций увеличивается. Эта обмотка обеспечивает плавность регулирования нагрузки, а также, отключаясь с помощью реле боксования при боксовании тепловоза, даёт снижение мощности для выхода из боксования. Резистор в её цепи устраняет зависимость напряжения возбудителя от частоты вращения. Третья обмотка (противокомпаундная, 2F) подключена параллельно добавочным полюсам главного генератора и поэтому её ток прямо зависит от тока главного генератора и тяговых двигателей, а направление тока в обмотке таково, что она действует против двух других, уменьшая результирующий магнитный поток. При увеличении тока тяговых двигателей (например, при падении скорости из-за движения на подъём с тяжёлым поездом) результирующий магнитный поток возбудителя падает, с ним падают напряжение возбудителя, ток возбуждения главного генератора и в итоге ток тяговых двигателей. Этим не допускается перегрузка тягового генератора и дизеля. При падении тягового тока по мере разгона происходит обратный процесс — поддерживается оптимальная загрузка дизеля.

С целью повышения экономичности тепловоза ЧМЭ3 конструкторы завода Локомотивка-Соколово несколько перепроектировали его. По новому проекту в 1977 году было построено два опытных тепловоза ЧМЭ3М. После испытаний они поступили в опытную эксплуатацию в депо Люблино.

Мощность дизеля возросла до 1500 л.с., внесено множество изменений в электрике, изменены некоторые параметры конструкции (длина рамы, ширина колёсной базы тележек). Служебная масса тепловоза увеличилась со 123 до 126 т, запас топлива возрос с 5000 до 6000 кг. Максимальная скорость повышена с 85 до 100 км/ч.

Было сделано всего два ЧМЭ3М, но применённое на них электронное оборудование и новые конструктивные решения ряда узлов и деталей в дальнейшем использовались заводами при создании тепловозов ЧМЭ3Т и ЧМЭ5.

С 1987 года начался выпуск тепловозов ЧМЭ3Э. На тепловозах ЧМЭ3Э так же, как и на ЧМЭ3Т, установленно электронное оборудование, обеспечивающее реализацию максимальной мощности дизеля на низкой частоте вращения вала, которого не было на тепловозах ЧМЭ3, но не установлен реостатный тормоз.

В 1987 — 1989 годах осуществлялась поставка тепловозов серии ЧМЭ3Э. В 1987 г. опытный ЧМЭ3Э № 5932 поступил в СССР. В 1988 году была поставлена уже опытная партия из 25 локомотивов (№ 6220 — 6244). В 1989 г. было поставлено 220 шт. (№ 6665 — 6884).

Внешне тепловоз никаких особых отличий от ЧМЭ3 не имеет.

ЧМЭ3Т−6369 (построен в 1988 г.) в депо Конотоп

ЧМЭ3Т−6369 (построен в 1988 г.) в депо Конотоп В 1984 году завод «Локомотивка-Соколово» построил два опытных тепловоза ЧМЭ3Т с реостатным (электродинамическим) торможением (№ 4385 и 4596) и электронным оборудованием для реализации максимальной мощности дизеля на низкой частоте вращения вала. В остальном конструкция практически идентична ЧМЭ3.

Масса тепловоза ЧМЭ3Т (123 т), номинальная мощность (1350 л.с) и максимальная скорость такие же, как у тепловоза ЧМЭ3. Положительные результаты испытаний первых экземпляров стали основанием для выпуска в 1985 году опытной партии из 20 тепловозов ЧМЭ3Т, а затем и начала их серийного производства. Всего на железных дорогах бывшего СССР работает 1167 локомотивов серии ЧМЭ3Т.

Внешне от стандартного ЧМЭ3 не отличается, за исключением оборудования реостатного тормоза на крыше (у № 5070-5089) или небольшого квадратного возвышения на заднем капоте (выхлоп тормозного реостата) и заборных жалюзи с левой стороны капота (воздухозабор тормозного реостата) у № 5482-5531, 5784-5882, 6000, 6245-6664, 6885-7459), а также отсеками с перенесённой из заднего капота аккумуляторной батареей по бокам топливного бака.

В 1995—1996 гг специалисты ОАО «Пензадизельмаш» совместно с сотрудниками Уральского отделения ВНИИЖТ и ВНИТИ разработали документацию на модернизацию, а Мичуринский ЛРЗ установил новый дизель-генератор 1-ПД4В на тепловоз ЧМЭ3-5188, который получил обозначение ЧМЭ3П (в данном случае «П» — значит с пензенским дизелем).

Специалистами Коломенского завода был разработан проект модернизации ЧМЭ3 с установкой дизель-генератора семейства Д49 и реостатного тормоза. Первым тепловозом так модернизированным оказался ЧМЭ3-1026 Северной железной дороги. Он получил серию ЧМЭ3к-1026.

В 2008 году Ярославским Электровозоремонтным Заводом была проведена модернизация тепловоза ЧМЭ3-4342, в ходе которой старая ДГУ была заменена на две современных производства Ярославского Моторного завода. В связи с этим был подвергнут модернизации капот кузова, кабина машиниста и добавлены светодиодные буферные фонари. На данный момент, тепловоз приписан к депо Лихоборы Московской Железной дороги и обслуживает Малое Кольцо Московской Железной Дороги. Такой же модернизации подверглись ЧМЭ3-2781, 2365, 2134, 4423, 1246 и 6184.

Чешская фирма CZ LOKO a.s. разработала проект модернизации тепловозов серии ЧМЭ3. Фактически от старой машины остается рама и тележки, заменяется кузов и кабина, ставится дизель «Caterpillar» с тяговым генератором «Siemens»; заменены также все силовые и вспомогательные агрегаты и механизмы. На Украине такой модернизированный тепловоз получил серию ЧМЭ3П (в данном случае «П» — значит проходил модернизацию на ПТРЗ) ЧМЭ3П-1744 приписки ТЧ-6 Попасная; в Литве серию ЧМЭ3МЕ (ТЧ-2 Радвилишкис)$ в Латвии серию ЧМЭ3М.

CZ LOKO a.s. для БЧ предоставила технологию изготовления, а Лидское депо взялось за проект модернизации тепловозов ЧМЭ3 с присвоением новой серии ТМЭ1 и ТМЭ2.

Чешская фирма ZOS Nymburk создала свой концепт модернизации. Фактически заменяется дизель, тяговый генератор, осовременивается электроника; капот, тележки и кабина остаются прежними. В частности по такому проекту в 2010 году были модернизированы шесть ЧМЭ3 принадлежащие Азербайджанской ЖД (все припиcки ТЧ-2 Баладжары), и ещё четыре модернизированы в 2011 году.

Пульт машиниста ЧМЭ3

Пульт машиниста ЧМЭ3

ЧМЭ3п

ЧМЭ3п dic.academic.ru

По сравнению с другими электрическими машинами тяговые электродвигатели работают в более тяжелых условиях. Они размещены внутри рам тележек тепловоза, т. е. имеют ограниченные габаритные размеры, не защищены кузовом и при движении тепловоза подвержены постоянным динамическим воздействиям из-за неровности рельсового пути. Все это обусловливает особенности их конструкции (высокую прочность, герметичность, не до- пускающую загрязнения внутренних частей двигателя, усиленное охлаждение, большую способность к перегрузкам и надежную изоляцию). Применение двигателей с последовательным возбуждением позволяет получить хорошую тяговую характеристику тепловоза (наибольший вращающий момент на валах якорей создается при трогании с места и движении с минимальной скоростью). На тепловозеЧМЭ3 установлены тяговые электродвигатели типа ТЕ-006, представляющие собой четырехполюсные машины постоянного тока с последовательным возбуждением, принудительной вентиляцией и опорно-осевой (трамвайной) подвеской. Остов 9 отлит из специальной стали, обладающей большой механической прочностью и хорошей магнитной проводимостью. Восьмигранная форма остова позволяет лучше использовать внутреннее пространство электродвигателя для размещения главных и добавочных полюсов. С одной стороны остов имеет обработанные приливы под вкладыши моторно-осевых подшипников, а с другой — два выступа (носика) 28 для монтажа пружинной подвески, через которую тяговый электродвигатель опирается на раму тележки. По торцам остова расточены отверстия диаметрами 580 и 630 мм под передний и задний подшипниковые щиты. Со стороны коллектора в остове сделаны четыре люка (три для осмотра коллектора и щеток и один для подвода охлаждающего воздуха). Смотровые люки закрыты съемными крышками с уплотнительными прокладками. Крышка 22 верхнего люка закреплена пружинным замком, а крышки 26 и 24 бокового и нижнего люков — четырьмя болтами. Со стороны шестерни в торце остова имеются четыре окна для выхода охлаждающего воздуха. 30 К обработанным внутри остова приливам прикреплены болтами четыре главных 12 и четыре добавочных 25 полюса. Для предотвращения попадания влаги внутрь тягового электро- двигателя головки верхних болтов залиты компаундной массой. Сердечник главного полюса набран из листов электротехнической стали толщиной 1 мм, изолированных друг от друга лаком. Листы сердечника спрессованы и стянуты четырьмя заклепками диаметром 16 мм, концы которых приварены к стальным пластинам толщиной 15 мм, поставленным по концам пакета. В центральное отверстие сердечника запрессован стальной цилиндрический стержень диаметром 42 мм с тремя резьбовыми отверстиями М24 под крепежные болты. Катушка глав- ного полюса намотана из 18 витков полосовой меди. Сердечник добавочного полюса цельный, в нем просверлены три глухих отверстия с резьбой М24 под крепежные болты. Снизу к сердечнику приварен полюсный наконечник, яв- ляющийся упором для катушки, намотанной из 12 витков полосовой меди. Все четыре катушки, размещенные на полюсах, соединены последовательно, образуя обмотки полюсов. Якорь тягового электродвигателя состоит из вала, сердечника, обмотки и коллектора. Вал 10 изготовлен из высококачественной стали. На конусную часть вала напрессована ведущая шестерня 17 (Z=15). Для снятия шестерни с помощью гидравлического пресса на торце вала 10 сделано осевое сверление диаметром 8 мм с резьбой под штуцер пресса, соединенное радиальным отверстием диаметром 4 мм с кольцевой канавкой шириной 4,2 мм, проточенной на наружной поверхности вала. Сердечник 11 собран из листов электротехнической стали, стянутых передней 8 и задней 14 стальными нажимными шайбами. Шайба 14 упирается в борт вала, а шайба 8 дополнительно застопорена кольцом. В листах сердечника, зафиксированных шпонкой, выштампованы 24 вентиляционных отверстия диаметром 35 мм, расположенных по двум окружностям, и 58 пазов для укладки петлевой обмотки якоря 13, состоящей из 58 катушек. Каждая катушка представляет собой три одновитковые секции. Обмотка якоря имеет 174 витка. Шаг обмотки по пазам 1-15, шаг по коллектору 1-2. Катушки укреплены в пазах сердечника якоря текстолитовыми клиньями, передние и задние лобовые части катушек за- креплены проволочными бандажами. Под передними лобовыми частями обмотки уложены уравнительные соединения 7 с шагом по коллектору 1 — 88, 4 — 91, 7 — 94 и т. д. Концы секций якорной обмотки и уравнительных соединений припаяны к петушкам кол- лекторных пластин. Коллектор собран из 174 медных пластин 4, изолированных друг от друга миканитовыми прокладками 5. Коллекторные пластины имеют клиновидную форму и заканчиваются «ласточкиным хвостом». Корпус 6 и шайба 2 стянуты 16 болтами 1 (М20), под головки которых поставлены лепестковые шайбы. Пластины изолированы от корпуса коллектора и нажимной шайбы двумя миканитовыми манжетами 3 и миканитовым цилиндром 7. В собранном виде коллектор напрессовывают на вал, имеющий шпонку. Вал якоря вращается в двух роликовых подшипниках 4 и 11 размещенных в подшипниковых щитах. Подшипник 4, установленный со стороны коллектора, является опорно-упорным. Осевой разбег якоря (0,15 — 0,45 мм) ограничен упорным кольцом 2, которое закреплено на валу 10 при помощи упорной шайбы 3 и трех болтов 1 (Ml2), ввернутых в торец вала. Под головки болтов ставят лепестко- вые шайбы . Внутренние полости подшипников образованы передними 5 и задними 8 крышками, отлитыми из чугуна и стянутыми шестью шпильками Ml2, проходящими через отверстия в подшипниковых щитах. Задние крышки 8 вместе с напрессованными на вал стальными 1-стяжной болт; 2- нажимная шайба; 3- миканитовая манжета; 4- коллекторная пластина; 5- миканитовая прокладка; 6- корпус коллектора; 7- миканитовый цилиндр 31 Щеточный узел тягового электродвигателя: 1 — щеткодержатель; 2 — щетка; 3 — спиральная пружина; 4 — шунт, 5 — кронштейн; 6 — болт; 7 — накладка; 8 — резиновое кольцо; 9 — смолистая масса; 10 — фарфоровый изолятор; 11 — палец; 12 — стальная трубка13—изоляция (лакоткань и прессшпан)лабиринтными кольцами 9 образуют уплотнения, препятствующие загрязнению смазки и попаданию ее внутрь тягового электродвигателя. Со стороны шестерни проходит выступающий конец вала 10.Для удержания смазки в полости подшипника служит стальное штампованное уплотнительное кольцо 13, свободно надетое на кольцо 16 и прижатое к торцу наружного кольца подшипника 11 передней крышкой 5. Стальное кольцо 16 напрессовано на вал до упора в торец внутреннего кольца подшипника 11. К кольцу 16 шестью болтами 17 (М8) прикреплены лабиринтное кольцо 15 и стальной штампованный маслоотражатель 14, не допускающий попадания в подшипник осерненной смазки из кожуха тягового редуктора. При сборке во внутренние полости подшипников 4 и 11 закладывают соответственно 400 и 800 г смазки, а при текущих ремонтах через маслоподводящую трубку 6, ввернутую в наклонное отверстие а в подшипниковом щите, добавляют 50 — 70 г (для подшипника 4) и 150 — 200 г (для подшипника 11) смазки. Крышки 5 и 8 имеют ребра, обеспечивающие равномерное распределение смазки по всему объему Подшипниковые щиты 4 а 15 ,отлитые из стали, запрессованы в расточки остова и дополнительно закреплены шестью болтами 5 (М24), три из которых используются для выпрессовки щитов при разборке тягового электродвигателя во время ремонтов. В щитах расточены центральные отверстия диаметрами 195 и 310 мм под подшипники 1и 16. Задний щит 15 (со стороны шестерни) имеет отлитый за одно целое с ним кронштейн для крепления кожуха 23 тягового редуктора. В расточку переднего подшипникового щита 4 запрессована стальная траверса 3, которая дополнительно прикреплена к щиту четырьмя болтами 21 (М20). На траверсе установлены четыре щеткодержателя 27. Корпус щекодержателя 1 отлит из бронзы и имеет три гнезда, в каждое из которых вставлено по одной разрезной щетке 2. Щеткодержатели снабжены спиральными пружинами 3 с храповиками для регулировки нажатия. Корпус щеткодержателя прикреплен двумя болтами к кронштейну 5. Отверстия под болты имеют овальную форму, что позволяет перемещать корпус относительно кронштейна, регулируя зазор между щеткодержателем и коллектором. Для более надежной фиксации привалочные поверхности корпуса и кронштейна сделаны зубчатыми. Кронштейн при помощи накладки 7 и двух болтов 6 укреплен на двух пальцах 11, ввернутых в траверсу. На рифленую поверхность пальца накладывают слой изоляции 13 (лакоткань и прессшпан), а затем на смолистой массе 9 укрепляют фарфоровый изолятор 10, под который предварительно ставят резиновое кольцо 8. На слой изоляции напрессовывают стальную 32 трубку 12. При монтаже тягового электродвигателя болты 6 используются также для крепления силового кабеля и трех гибких перемычек (две из них попарно соединяют плюсовые и минусовые щеткодержатели, а третья поставлена между минусовым щеткодержателем и выводом катушки добавочного полюса). Охлаждающий воздух от вентилятора проходит по каналам главной рамы тепловоза и далее поступает в тяговый электродвигатель со стороны коллектора, проходит внутри электродвигателя двумя параллельными потоками и выбрасывается со стороны шестерни через четыре окна в торце остова (в эксплуатации они прикрыты съемными металлическими козырьками). Тяговый электродвигатель присоединен к силовой цепи при помощи четырех гибких многожильных кабелей сечением 300 м , выведенных из остова через отверстия, в которые поставлены уплотнительные резиновые втулки . Втулки фиксируются стальной накладкой прикрепленной к остову двумя болтами M l2. Концы кабелей впаяны в латунные наконечники, на которых обозначены выводы обмоток. Снаружи кабели защищены от грязи и влаги брезентовыми рукавами (один конец рукава крепится стальным хомутиком на выступе накладки 19, а другой — шпагатом на наконечнике) и дополнительно закреплены на остове с помощью деревянных колодочек (клиц)

cyberpedia.su