Содержание

Турбокомпрессор — неисправности и ремонт — журнал За рулем

LADA

УАЗ

Kia

Hyundai

Renault

Toyota

Volkswagen

Skoda

Nissan

ГАЗ

BMW

Mercedes-Benz

Mitsubishi

Mazda

Ford

Все марки

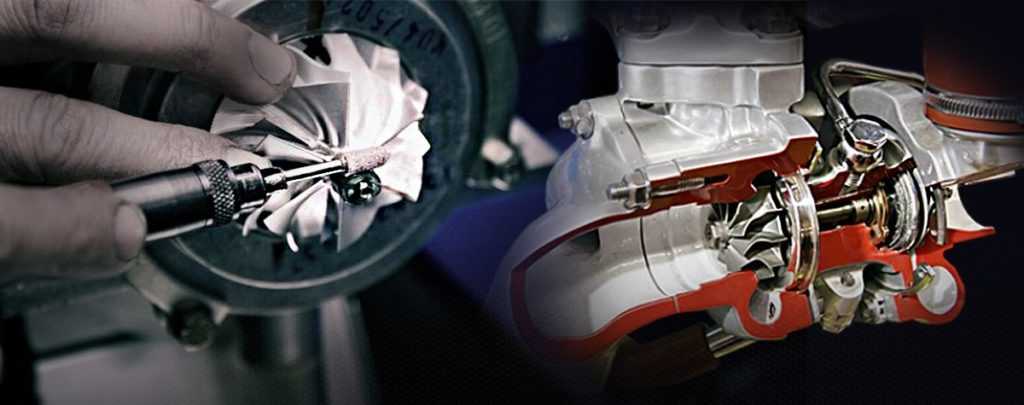

Изучаем основные неисправности турбокомпрессоров и технологии их восстановления.

Многие автомобилисты с опаской относятся к ремонту турбокомпрессоров. И не без оснований. При этом производители разрешают ремонтировать некоторые турбины и даже выпускают оригинальные комплектующие, а иные и вовсе занимаются промышленным восстановлением агрегатов. Причиной же невысокого ресурса перебранных турбин зачастую является пресловутый человеческий фактор.

Презумпция невиновности

Турбокомпрессор (ТК) работает на перекрестке нескольких систем двигателя, и его здоровье зависит от исправности других узлов. Поэтому при появлении любых нареканий по поводу работы ТК важно провести вдумчивую диагностику узла в составе мотора. Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

Диагностика необходима и в случае выхода турбины из строя — она послужит гарантией, что новая или отремонтированная турбина не преставится через пару тысяч километров.

Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. Даже ветошь, забытая во впускной системе при обслуживании машины, может повредить крыльчатку вала, не говоря уже о потерянных болтиках или шайбах. | Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. Один из примеров характерного разрушения компрессорного колеса при перекруте турбины. Опытный мастер может определить этот пагубный режим и по особенному износу лопаток и вала. |

Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. Полное закоксовывание подводящей масляной трубки характерно для бензиновых турбин из-за более высоких температур по сравнению с дизельными. | Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. Классика жанра — перегрев вала турбины из-за масляного голодания. Обработке или восстановлению он не подлежит. |

Сначала с помощью компьютера проверяют систему управления двигателем в целом и отдельные датчики. Абсолютное большинство турбин оборудовано механизмом регулирования давления наддува; его сбой запросто может быть следствием банальной неисправности — например, неправильного сигнала от расходомера воздуха. Нередки случаи, когда из-за игнорирования такой диагностики в профильные компании по ремонту ТК привозят… исправные агрегаты.

Материалы по теме

Выбираем автомобиль с пробегом — чек-лист неисправностей

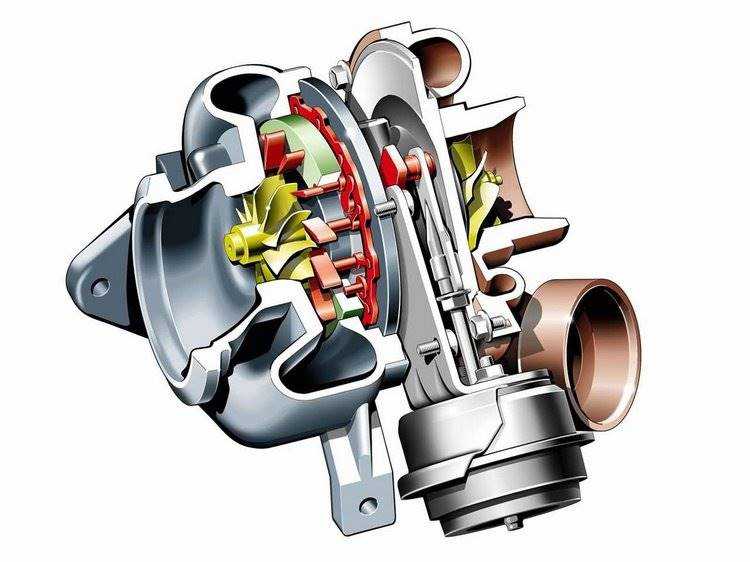

Здоровье турбины зависит от герметичности систем впуска и выпуска двигателя и давления в них. Если, к примеру, забиты нейтрализатор и воздушный фильтр, манометры покажут повышенное разрежение на впуске и увеличенное противодавление на выпуске. Работа в таких условиях серьезно сокращает ресурс внутренних элементов ТК: подшипников, уплотнителей и самого вала. При больших перепадах давления турбина из-за конструктивных особенностей начинает сильнее гнать масло на впуск — патрубок и впускной трубопровод покрываются жирным налетом.

Если, к примеру, забиты нейтрализатор и воздушный фильтр, манометры покажут повышенное разрежение на впуске и увеличенное противодавление на выпуске. Работа в таких условиях серьезно сокращает ресурс внутренних элементов ТК: подшипников, уплотнителей и самого вала. При больших перепадах давления турбина из-за конструктивных особенностей начинает сильнее гнать масло на впуск — патрубок и впускной трубопровод покрываются жирным налетом.

Негерметичность систем впуска и выпуска также вызывает опасные перепады давления. А банальная экономия на замене воздушного фильтра или несвоевременное устранение подсоса воздуха за его корпусом приводят к износу компрессорного колеса турбины. Его лопатки стачиваются попадающими внутрь частицами песка.

Распространенная причина выхода ТК из строя — попадание инородных предметов в крыльчатки. Порою это случается из-за разгильдяйства механика, который при обслуживании машины оставил во впуске ветошь или уронил внутрь шайбу. Или из-за непредвиденного разрушения деталей мотора, когда, например, отваливается электрод от свечи. Вал турбины вращается с огромной скоростью, и попадающие на крыльчатки инородные предметы значительно их деформируют, из-за чего турбину может даже заклинить. В итоге ротор ломается пополам от скручивания. В этом случае ремонтировать агрегат бессмысленно.

Вал турбины вращается с огромной скоростью, и попадающие на крыльчатки инородные предметы значительно их деформируют, из-за чего турбину может даже заклинить. В итоге ротор ломается пополам от скручивания. В этом случае ремонтировать агрегат бессмысленно.

Более серьезные последствия проблем в системе смазки. Глубокие задиры на валу в местах посадки подшипников и даже в зоне газодинамического уплотнения. Более серьезные последствия проблем в системе смазки. Глубокие задиры на валу в местах посадки подшипников и даже в зоне газодинамического уплотнения. | Пошатали вал турбины рукой и не почувствовали никакого люфта? Не радуйтесь. Возможно, закоксовались масляные зазоры в опорных подшипниках — и дни узла сочтены. Пошатали вал турбины рукой и не почувствовали никакого люфта? Не радуйтесь. Возможно, закоксовались масляные зазоры в опорных подшипниках — и дни узла сочтены. |

Упорный подшипник вала турбины страдает из-за критического перепада давления на сторонах впуска и выпуска. Это приводит к увеличению осевого люфта ротора со всеми вытекающими. Упорный подшипник вала турбины страдает из-за критического перепада давления на сторонах впуска и выпуска. Это приводит к увеличению осевого люфта ротора со всеми вытекающими. | У турбин бензиновых двигателей на седлах байпасного клапана часто появляются трещины. Благо, опытные мастера освоили технологию их надежного заваривания. У турбин бензиновых двигателей на седлах байпасного клапана часто появляются трещины. Благо, опытные мастера освоили технологию их надежного заваривания. |

К характерным повреждениям крыльчаток и вала приводит так называемый перекрут турбины, то есть превышение допустимых оборотов. Речь не только о неграмотном чип-тюнинге — перекрут может быть спровоцирован и обидным стечением обстоятельств. Например, из-за ошибочных показаний датчика расхода воздуха с запаздыванием срабатывает механизм регулирования давления наддува. ТК работает в очень жестких условиях (взять хотя бы термическую нагрузку), и даже незначительное отклонение от допустимых режимов приводит к непоправимым последствиям.

Например, из-за ошибочных показаний датчика расхода воздуха с запаздыванием срабатывает механизм регулирования давления наддува. ТК работает в очень жестких условиях (взять хотя бы термическую нагрузку), и даже незначительное отклонение от допустимых режимов приводит к непоправимым последствиям.

Материалы по теме

Почём вторая жизнь моторов: как восстанавливают двигатели

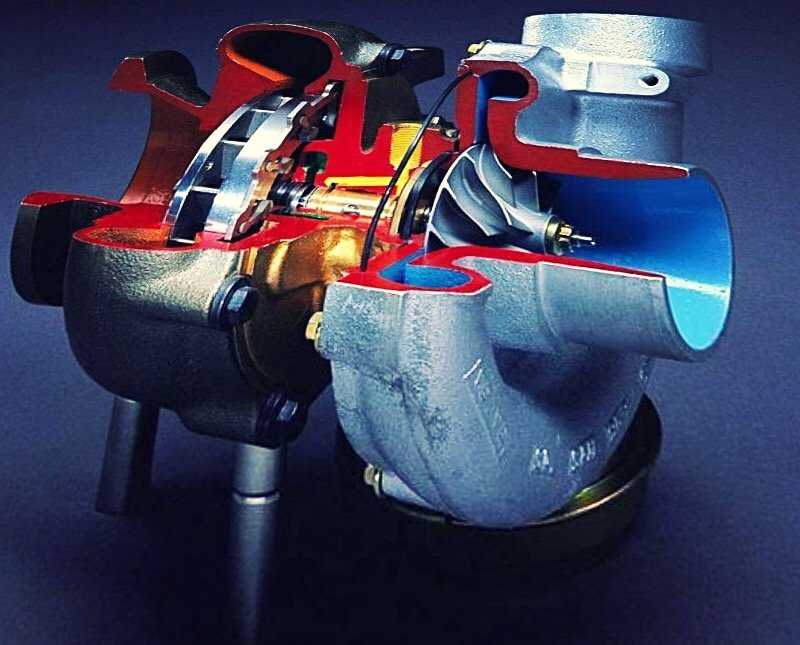

Описанные причины отказов турбин встречаются не так часто, основная доля приходится на неисправности в системе смазки ТК. В зазорах между валом турбины и его подшипниками должен присутствовать масляный клин, иначе происходит перегрев и износ валов, подшипников и уплотнений — вследствие контактной работы элементов. Чаще всего смерть турбины наступает из-за банального масляного голодания и посторонних частиц в масле.

ТК очень чувствителен к чистоте и качеству масла — больше, чем мотор. Во многом потому, что этот узел работает в тяжелых температурных режимах. В частности, на бензиновых двигателях отработавшие газы разогреваются аж до 1000 °C. Поэтому увеличенные интервалы замены масла и экономия на фильтре первым делом сокращают ресурс ТК.

В частности, на бензиновых двигателях отработавшие газы разогреваются аж до 1000 °C. Поэтому увеличенные интервалы замены масла и экономия на фильтре первым делом сокращают ресурс ТК.

Масляное голодание турбины имеет массу причин, о которых мало кто задумывается. Одна из распространенных — закоксовывание подводящей трубки. Зачастую она забивается полностью — и ТК работает на сухую. Не менее важна исправность масляного насоса двигателя, а также системы вентиляции картера. Часто именно из-за нее турбина незаметно умирает. Масло в корпус подшипников ТК поступает под давлением около 4 бар, а сливается из него в поддон двигателя самотеком. И даже незначительное повышение давления картерных газов сильно ограничит расход смазки через турбину, снижая несущую способность ее пленки, и приведет к ее просачиванию через уплотнения. Нередко это происходит из-за неисправного клапана вентиляции.

Износ опорных подшипников как следствие работы на состарившемся масле и наличия посторонних частиц в системе смазки не только турбины, но и двигателя. Износ опорных подшипников как следствие работы на состарившемся масле и наличия посторонних частиц в системе смазки не только турбины, но и двигателя. | При серьезных повреждениях корпуса восстанавливать турбину экономически нецелесообразно. Скорее всего, внутри всё гораздо плачевнее. При серьезных повреждениях корпуса восстанавливать турбину экономически нецелесообразно. Скорее всего, внутри всё гораздо плачевнее. |

Многие ремонтники не учитывают все эти моменты, когда ставят турбину после диагностики или ремонта на двигатель. Как минимум, нужно исключить ее работу на сухую в первые секунды после пуска мотора. Для этого в корпус подшипников загодя заливают масло.

Если не обращать внимания на перечисленные нюансы, турбина долго не протянет. А ремонтники, естественно, обвинят в недобросовестной работе тех, кто восстанавливал узел. Вот и боятся люди ремонтировать турбины.

Восстановлению подлежит

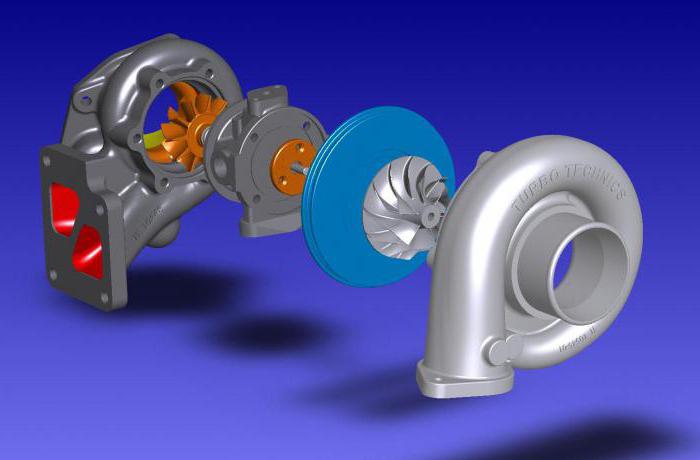

Производители турбин основательно подходят к их ремонту на своих производственных мощностях. Дальше всех в этом деле продвинулась фирма Honeywell (бренд Garrett). При восстановлении специалисты меняют картридж турбины (центральный корпус в сборе с валом, подшипниками и крыльчатками) и механизм регулирования давления наддува. Старые неповрежденные корпусы (холодную и горячую улитки) очищают и устанавливают обратно. На выходе имеем практически новый компрессор с полноценной заводской гарантией. Но даже Garrett восстанавливает турбины далеко не всех моделей своей линейки.

Всё про турбокомпрессоры, или Нагнетатель обстановки

Изучаем основные неисправности турбокомпрессоров и технологии их восстановления.

Всё про турбокомпрессоры, или Нагнетатель обстановки

Наше новое видео

Тест нового кроссовера. Опять «китаец»? Не совсем

На каких самокатах нельзя ездить по тротуарам?

Аурус Комендант — подробный обзор

Понравилась заметка? Подпишись и будешь всегда в курсе!

За рулем на Яндекс. Дзен

Дзен

Новости smi2.ru

Диагностика турбины дизельного и бензинового двигателей в Украине

Регулярный осмотр технического состояния турбин даёт возможность предотвратить дорогой ремонт. Диагностика турбин должна выполняться специалистами с использованием специального оборудования и инструментов.

В каких случаях требуется проверка турбины

Несмотря на то, что производитель гарантирует 10 лет бесперебойной работы турбокомпрессора, выйти из строя он может раньше. Чтобы своевременно выявить признаки неисправности мы, как специалисты компании «Turbotechnic», рекомендуем обращать внимание на нестандартное поведение транспортного средства, а имеено:

- Резкое снижение тяги (мощности).

- При работе силового агрегата слышны посторонние шумы, скрежет, свист.

- Утечка или увеличение его расхода масла.

- Заклинило роторный вал: лопасти вращаются с трудом.

- При капитальном ремонте силового агрегата.

- При покупке бывших в употреблении турбин.

Проверка узла понадобится после выполнения комплекса компьютерных диагностических мероприятий, если компьютер указывает на необходимость диагностики турбокомпрессора.

Проверка наддува турбины как метод выявления повреждений

Даже посторонний предмет небольших размеров может стать причиной серьёзной поломки. Повреждения на крыльчатке видны не вооружённым глазом. При обнаружении повреждений необходимо обратиться к мастерам сервисного центра, так как может потребуеться срочная диагностика турбины.

Несвоевременное обращение к специалистам может стать причиной полного разрушения узла и грозит серьёзными проблемами для двигателя. Как следствие, дорогой ремонт неизбежен.

Мы заявляем, что проверка наддува необходима, когда по окружности вала или подшипников заметны царапины. Это указывает на использование некачественного масла. Проблема может возникнуть в результате игнорирования норм по замене фильтров.

Виды диагностики турбокомпрессора

Работы могут выполняться несколькими способами:

- С демонтажём турбины

Сняв турбину с автомобиля, определяется её состояние путем визуального осмотра силовой установки. На проблемы указывают механические повреждения компрессора, лопастей колёс, следы утечки масла. Это не полный перечень, по которым мы визуально определяем проблемы механического характера.

На проблемы указывают механические повреждения компрессора, лопастей колёс, следы утечки масла. Это не полный перечень, по которым мы визуально определяем проблемы механического характера.

- Без снятия турбокомпрессора с авто

Не снимая узел с автомобиля, и проводя проверку давления турбины, мы можем обнаружить осевые и радиальные «шаты». А также, проверить возможные повреждения колеса турбокомпрессора, уплотнителя или степень наддува самой турбины.

Диагностика турбины дизельного двигателя проводится с использованием специального оборудования. На первоначальном этапе мы проверяем:

- Датчик давления воздуха. Диагностический прибор подключается при помощи специального разъёма и считывается информация о состоянии узла.

- Выход из турбокомпрессора. Подключаем прибор с манометром для снятия замеров. После проведения работ мастер нашего предприятия выдаёт заключение о состоянии турбины дизельного силового агрегата.

Диагностика турбины бензинового двигателя может выполняться по вышеуказанной схеме и/или на заведенном силовом агрегате. Наши специалисты, проводят визуальный осмотр, проверяют состояние патрубков на предмет тещин и иных дефектов впускного и выпускного коллектора. Обращаем внимание на необходимость проверки работы вакуумного и предохранительного клапана, в том числе EGR.

Наши специалисты, проводят визуальный осмотр, проверяют состояние патрубков на предмет тещин и иных дефектов впускного и выпускного коллектора. Обращаем внимание на необходимость проверки работы вакуумного и предохранительного клапана, в том числе EGR.

Можно ли сделать диагностику своими руками

Самостоятельно выполнить диагностические работы — мы не рекомендум, так как для этого необходимы практические знания и специальное сервисное оборудование. В случае обнаружения причины несправности, рекомендуем незамедлительно обращаться за помощью к специалистам. В компании «Turbotechnic» вы получите бесплатную квалифицированную консультацию и возможность провести качественный ремонт бензиновой и/или дизельной турбины.

Преимущества сотрудничества с нами

Если вам потребовалась диагностика турбины в Киеве обращаетесь за помощью к специалистам компании «Turbotechnic». Работая на рынке услуг по ремонту дизельных и бензиновых турбин более 12 лет:

- Мы даём 2 года гарантии независимо от пробега автомобиля.

- В работе придерживаемся рекомендаций производителя и используем оригинальные запчасти.

- Мы гарантируем качественный ремонт и диагностику узла. Предлагаем сервис европейского уровня.

- Работы выполняются в строго оговоренные сроки.

- Цены на диагностику турбин не превышают среднестатистические показатели по городу и области.

- Работаем по всей Украине. Осуществляем адресную доставку реставрированных узлов, в том числе по городам: Львов, Харьков, Одесса.

По Киеву доставка осуществляется за счёт компании«Turbotechnic». Звоните, мы открыты для диалога и сотрудничества!

Работаем с производителями турбин:

Ремонт турбин VAG. Принцип действия, диагностика турбины ВАГ

Содержание :

Турбированные двигатели пользуются повышенным спросом и давно используются не только на грузовых авто, но и на легковых. Сегодня турбокомпрессор встречается повсеместно, как мощный двигатель, который не требует слишком много горючего. Впрочем, подобно любому другому механизму авто, он не может быть вечным, и в какой-то момент выходит из строя. В этом случае единственным решением является ремонт турбин ваг.

Впрочем, подобно любому другому механизму авто, он не может быть вечным, и в какой-то момент выходит из строя. В этом случае единственным решением является ремонт турбин ваг.

Принцип действия

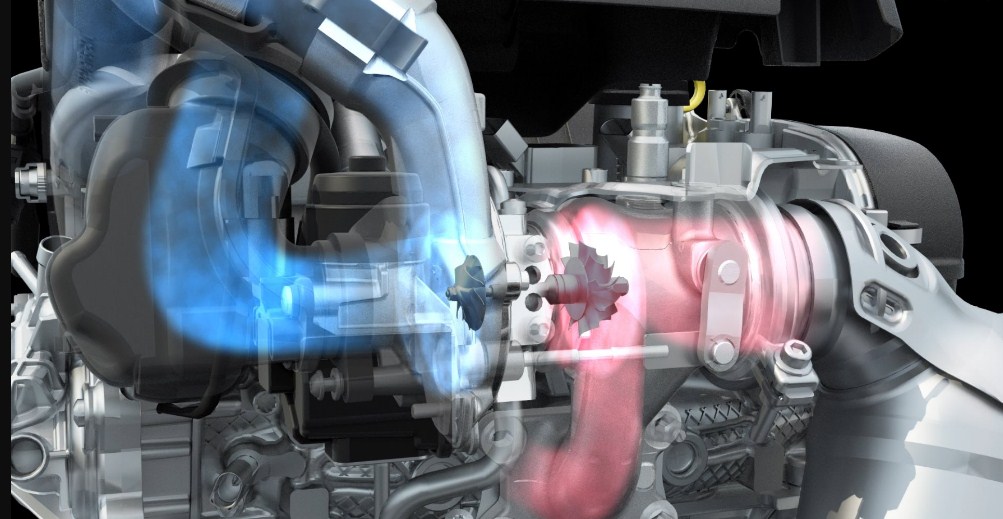

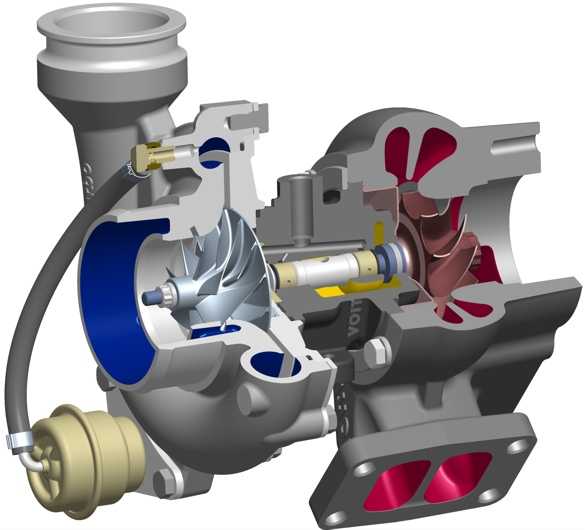

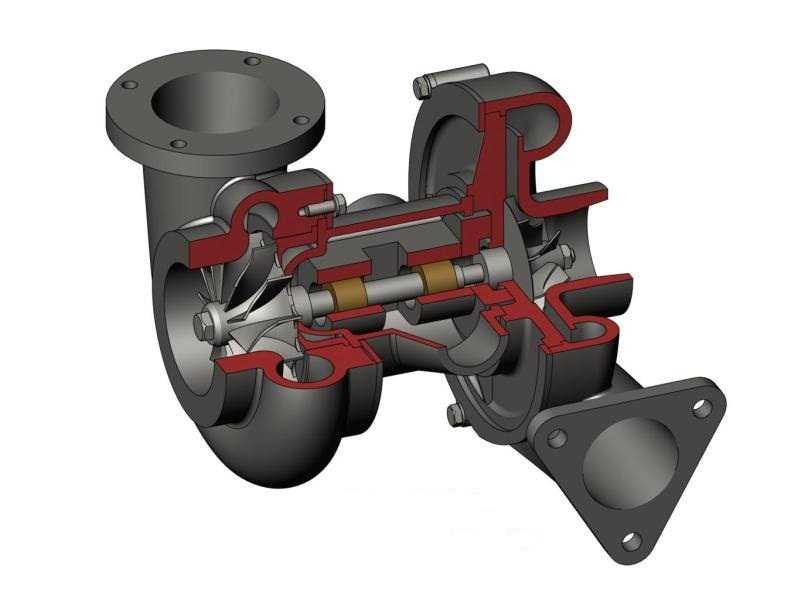

На самом деле работает турбина довольно просто: после поступления выхлопных газов из двигателя начинает раскручиваться крыльчатка, далее под воздействием насоса отжимаются воздушные массы и в двигатель в большом объёме нагнетается чистый, предварительно прошедший фильтр и охлаждённый в интеркулере, воздух. Таким образом, отдача двигателя увеличивается примерно на треть именно благодаря работе турбонагнетателя. Более того, турбина устанавливается в том числе для того, чтобы сократить количество вредных выбросов.

Несмотря на то, что турбокомпрессор кажется устройством достаточно простым, механизм этот довольно капризен. Для того чтобы обеспечить его исправную работу и максимальную отдачу, следует своевременно менять воздушные фильтры и заливать свежее масло. Стиль вождения при этом должен быть аккуратным, о профессиональном обслуживании так же не стоит забывать.

В идеальных условиях ресурса турбины срок хватает на долгий срок. Производители определяют первый пробег до техобслуживания для бензиновых двигателей — 150.000 км, для дизельных — 300.000 км. Если же в процессе эксплуатации турбокомпрессору не обеспечить должный уход, то ремонт турбине vag может потребоваться гораздо раньше.

Самыми распространенными неисправностями турбонаддува являются:

- Протечка масла с последующим его попаданием в камеру сгорания. О наличии такой проблемы можно узнать по выхлопу синего цвета.

- Сгорание топлива до попадания в двигатель — подобное случается, когда выходит из строя система управления, об этом красноречиво говорит выхлоп чёрного цвета и некоторые другие признаки умирающей турбины.

- Засорение маслопровода, о котором говорит белый дым из выхлопной трубы и высокий уровень шума.

- Наличие трещины в корпусе — расход масла в этом случае увеличивается в разы, помимо этого в процессе передвижения авто можно слышать нетипичные звуки, например, скрежет – это самые характерные симптомы неисправности турбины.

- Поломка клапана управления. О такой проблеме можно узнать по снижению динамики разгона.

- Утечка воздуха — характерный свист при работе мотора оповестит автовладельца о наличии подобной проблемы.

- Засорение воздушного фильтра повышает расход топлива и увеличивает количество вредных выхлопов.

Перечисленные симптомы умершей турбины требуют незамедлительного вмешательства специалистов

Тонкости диагностики и восстановления турбинных двигателей VAG

Далеко не все турбины являются одинаковыми, многое зависит от марки и даже модели авто, ремонт Audi, к примеру, по статистике требуется чаще, чем ремонт турбины Фольксваген. Для отдельных моторов характерны собственные проблемы. Так, например, владельцы Volkswagen обычно жалуются на то, что расход топлива увеличивается, равно, как слышится шум при работе двигателя авто. Турбированные агрегаты VAG также получили широкое распространение, их устанавливают на самые востребованные марки авто, это Audi, Volkswagen, Skoda и Seat. В то же время они имеют свои недостатки. Самым слабым местом считается система подачи масла, из-за слишком близкого расположения трубки к выхлопного коллектору.

В то же время они имеют свои недостатки. Самым слабым местом считается система подачи масла, из-за слишком близкого расположения трубки к выхлопного коллектору.

Ремонт турбин СПб VAG выполняют профессиональные слесари, прошедшие предварительно специальное обучение. За их плечами — внушительный опыт работы с турбокомпрессорами. Конечно, можно попробовать сэкономить на ремонте турбонаддува, обратившись в гаражные мастерские или сделать это самостоятельно, однако, как показывает практика, ситуация может быть осложнена и потребует в итоге более серьёзных вложений.

Для того чтобы соблюсти от и до технологию ремонта зажигалки с турбонаддувом, нужно обеспечить:

- современное оборудование для ремонта турбокомпрессоров, подразумевающее средства компьютерной диагностики турбонаддува, специализированные сертифицированные стенды, калибровочные и балансировочные станки, ультразвуковые ванны и камеры пескоструйной очистки, машины высокого давления и специальные химикаты, прочищающие узлы и детали турбины.

- Штат квалифицированных сотрудников, которые работают именно в данном направлении.

- Наличие на складе оригинальных комплектующих и расходников, без которых нельзя даже предположить, как будет работать отремонтированная турбина.

Если речь идёт о капитальном ремонте турбокомпрессоров, то он проходит несколько этапов. В первую очередь, специалисты демонтируют узел, если этим занимается начинающий мастер, то он, не имея специального оборудования, безусловно, столкнётся с определенными трудностями.

Следующий этап — это диагностика турбины VAG. От того, какие итоги она покажет, зависит успех ремонта в целом. Если грамотно не выявить причину поломки, то в дальнейшем ремонт турбокомпрессора может обернуться бессмысленной тратой денег и времени.

Очень часто диагностику в Volkswagen сервисе проводят до того, как демонтируют турбину, а потому первые два этапа можно поменять местами.

Разборка — немаловажное мероприятие, которое следует выполнять специализированным инструментом, и только при наличии особых навыков. В противном случае детали турбонагнетателя могут быть сломанным.

В противном случае детали турбонагнетателя могут быть сломанным.

На этапе разборки VAG сервис в Санкт-Петербурге применяет балансировочные стенды и прочее оснащение. Очистка деталей – манипуляция, без которой нельзя обойтись. Отдельные из них отправляются в пескоструйную обработку, другие же очищаются при помощи ультразвуковой ванны. Поверхность корпуса моется абразивными чистящими составами.

Дефектовка — следующий этап. Первоначально мастера на глаз определяют те комплектующие, которые далее использовать не получится, отбраковав их подобным образом. После замеров выясняется, насколько высок коэффициент износа у отдельных деталей. Вышедшие из строя компоненты, ставшие причиной поломки турбины Audi или Фольксваген, меняются на новые, после чего турбину можно собирать.

Чаще всего в обязательном порядке обновляются подшипники — скольжения и упорные, втулки и уплотнительные кольца. Далее турбина подвергается испытаниям на балансировочном и прочих стендах, проверке подлежит вал и компрессорное колесо. После полной сборки балансируется роторный вал, ликвидируя, таким образом, даже незначительный дисбаланс. Все детали после этого располагаются в корпусе турбины, далее мастера настраивают угол электроклапана.

После полной сборки балансируется роторный вал, ликвидируя, таким образом, даже незначительный дисбаланс. Все детали после этого располагаются в корпусе турбины, далее мастера настраивают угол электроклапана.

В полной сборке турбокомпрессор проходит весь цикл испытаний, проверяется вибрация и отсутствие течи, только после всех перечисленных мероприятий турбину устанавливают на рабочее место.

Обработка сигналов и изоляция неисправностей Гангули Ранджан

Автор: Гангули Ранджан

Язык: английский

Ключевые слова

диагностика ГТД, контроль состояния двигателя, контроль состояния двигателя, ГТД, диагностика ГТД, дефектоскопия ГТД, реактивные двигатели, неисправности реактивных двигателей, нелинейная обработка сигналов, программные вычисления

- /li>

- /li>

- /li>

- /li>

Газотурбинные двигатели, широко используемые для производства электроэнергии, подвержены неисправностям из-за суровых условий эксплуатации. Большинству проблем с двигателем предшествует резкое изменение отклонений измерений по сравнению с базовым двигателем, но данные тренда этих отклонений с течением времени загрязнены шумом и негауссовскими выбросами. Диагностика газовых турбин: обработка сигналов и локализация неисправностей В представлены алгоритмы обработки сигналов для улучшения диагностики неисправностей в газотурбинных двигателях, особенно в реактивных двигателях. Алгоритмы фокусируются на удалении шума и выбросов, сохраняя при этом ключевые характеристики сигнала, которые могут указывать на неисправность.

Большинству проблем с двигателем предшествует резкое изменение отклонений измерений по сравнению с базовым двигателем, но данные тренда этих отклонений с течением времени загрязнены шумом и негауссовскими выбросами. Диагностика газовых турбин: обработка сигналов и локализация неисправностей В представлены алгоритмы обработки сигналов для улучшения диагностики неисправностей в газотурбинных двигателях, особенно в реактивных двигателях. Алгоритмы фокусируются на удалении шума и выбросов, сохраняя при этом ключевые характеристики сигнала, которые могут указывать на неисправность.

В книге собраны новейшие методы фильтрации данных, обнаружения сдвига тенденций и локализации неисправностей, включая несколько новых подходов, предложенных автором. Каждый метод демонстрируется с помощью численного моделирования, которое может быть легко выполнено читателем. Покрытие включает:

- Фильтры для газовых турбин с медленной доступностью данных

- Гибридные фильтры для двигателей, оснащенных более быстрыми системами мониторинга данных

- Множество нелинейных фильтров для случаев, когда мониторинг переходных данных может привести к лучшему обнаружению неисправностей

- Инновационные нелинейные фильтры для очистки данных, разработанные с использованием методов оптимизации

- Детектор краев на основе градиентных и лапласианских вычислений

- Процесс автоматической изоляции неисправностей с использованием банка фильтров Калмана, систем нечеткой логики, нейронных сетей и генетических нечетких систем при доступна модель двигателя

- Пример вибрационной диагностики лопаток турбины в дополнение к методам, основанным на характеристиках

На простых примерах в книге описаны новые инструменты исследования для более эффективной локализации неисправностей в газотурбинных двигателях. Эти алгоритмы также могут быть полезны для мониторинга состояния и работоспособности других систем, где резкие изменения данных измерений указывают на возникновение неисправности.

Эти алгоритмы также могут быть полезны для мониторинга состояния и работоспособности других систем, где резкие изменения данных измерений указывают на возникновение неисправности.

Introduction

Background

Signal Processing

Typical Gas Turbine Diagnostics

Linear Filters

Median Filters

Least-Squares Approach

Kalman Filter

Influence Coefficients

Vibration-Based Diagnostics

Idempotent Median Filter

Weighted Медианный фильтр

Центровзвешенный медианный фильтр

Центровзвешенный идемпотентный медианный фильтр

Тестовый сигнал

Мера погрешности

Сводка

Медиан-рациональные гибридные фильтры

Тестовые сигналы

Рациональный фильтр

. Рациональный фильтр

. FMH) Фильтры

Взвешенный фильтр FMH

Тестовый сигнал

Численное моделирование

Сводка

Переходные данные и фильтр Myriad

Устойчивые и переходные сигналы

Myriad Filter

Численное моделирование

Веселый сигнал газовой турбины

Алгоритм адаптивного адаптивного взвешенного фильтра.

Рекурсивный медианный фильтр

Каскадный рекурсивный медианный фильтр

Обнаружение границ

Численное моделирование

Обнаружение сдвига тренда

Summary

Optimally Weighted Recursive Median Filters

Weighted Recursive Median Filters

Test Signals

Numerical Simulations

Test Signal with Outliers

Performance Comparison

Three- and Seven-Point Optimally Weighted RM Filters

Simulations

Kalman Filter

Подход с фильтром Калмана

Изоляция единичных неисправностей

Численное моделирование

Компенсация ошибок датчика

Сводка

Neural Network Architecture

Artificial Neural Network Approach

Kalman Filter and Neural Network Methods

Autoassociative Neural Network

Summary

Fuzzy Logic System

Module and System Faults

Fuzzy Logic System

Defuzzification

Формулировка проблемы

Фаззификация

Правила и локализация ошибок

Численное моделирование

Резюме

Подход к мягким вычислениям

Изоляция разломов газовой турбины

Обработка нейронных сигналов-радиальная базисная функция Нейронные сети

Fuszy Logic System

Генетические алгоритм

9002 9002 Вибрации

.

9002 Вибрации. Численное моделирование

Резюме

Список литературы

Индекс

Инженеры, занимающиеся газовыми турбинами в авиадвигателестроительных компаниях, энергетических компаниях и технических подразделениях авиакомпаний; исследователи, работающие в области диагностики газовых турбин, изоляции систем, нечеткой логики, программных вычислений, обработки сигналов и алгоритмов; студенты и преподаватели механической, аэрокосмической и электротехнической инженерии, информатики и прикладной математики.

Д-р Ранджан Гангули — профессор кафедры аэрокосмической техники Индийского института науки (IISc), Бангалор. Он получил степень магистра и доктора философии. степени факультета аэрокосмической техники Университета Мэриленда в Колледж-Парке и степень бакалавра технических наук. степень в области аэрокосмической техники Индийского технологического института. Он работал в Pratt & Whitney над диагностикой газовых трактов двигателей и во время своей академической карьеры в IISc проводил спонсируемые исследовательские проекты для таких компаний, как Boeing, Pratt & Whitney, Honeywell и HAL. Он является автором или соавтором трех книг, опубликовал более 140 статей в реферируемых журналах и представил более 80 статей на конференциях. Он является членом Американского общества инженеров-механиков, Королевского авиационного общества и Индийской национальной инженерной академии, а также ассоциированным научным сотрудником Американского института аэронавтики и астронавтики. Он получил стипендию Александра фон Гумбольдта и стипендию Фулбрайта в 2007 и 2011 годах соответственно. Он заместитель главного редактора Журнал AIAA и Журнал Американского вертолетного общества .

Он является автором или соавтором трех книг, опубликовал более 140 статей в реферируемых журналах и представил более 80 статей на конференциях. Он является членом Американского общества инженеров-механиков, Королевского авиационного общества и Индийской национальной инженерной академии, а также ассоциированным научным сотрудником Американского института аэронавтики и астронавтики. Он получил стипендию Александра фон Гумбольдта и стипендию Фулбрайта в 2007 и 2011 годах соответственно. Он заместитель главного редактора Журнал AIAA и Журнал Американского вертолетного общества .

© 2022 LAVOISIER S.A.S.

Различение быстрого и постепенного износа для расширенного мониторинга и диагностики жизненного цикла газовой турбины

##plugins.themes.bootstrap3.article.main##

##plugins.themes.bootstrap3.article.sidebar##

Опубликовано

28 апреля 2021 г.

ДОИ

https://doi.org/10.36001/ijphm. 2021.v12i3.2962

2021.v12i3.2962

Amare Fentaye

School of Business, Society and Engineering, Mälardalen University

Valentina Zaccaria

School of Business, Society and Engineering, Mälardalen University

Konstantinos Kyprianidis

a:1:{s: 5:»en_US»;s:33:»Профессор Университета Мелардален»;}

Abstract

Усовершенствованные системы мониторинга и диагностики состояния двигателя приносят большую пользу пользователям, помогая им избежать потенциально дорогостоящего и трудоемкого ремонта, заблаговременно определяя изменения в тенденциях производительности двигателя и предлагая оптимальные решения по техническому обслуживанию. Ухудшение работоспособности двигателя может проявляться в виде быстрых и постепенных отклонений характеристик. Первый возникает из-за события неисправности, которое приводит к кратковременному изменению производительности и обычно сосредоточено в одном компоненте. В то время как последний подразумевает постепенную потерю производительности, которая медленно и одновременно развивается во всех компонентах двигателя в течение их срока службы из-за износа. Поэтому требуется эффективная система мониторинга и диагностики жизненного цикла двигателя, способная различать эти два механизма износа с последующей изоляцией и точной идентификацией быстрой неисправности. В предлагаемом решении эта диагностическая проблема решается за счет сочетания адаптивного анализа газового тракта и искусственных нейронных сетей. Анализ газового тракта применяется для прогнозирования тенденций производительности в виде невязок изоэнтропической эффективности и пропускной способности, которые предоставляют предварительную информацию о типе износа. Наборы модулей нейронной сети обучены отфильтровывать шум в измерениях, различать быстрые и постепенные отказы и определять природу первопричины комплексно с анализом газового тракта. Эффективность предлагаемого интегрированного метода была продемонстрирована и подтверждена на основе данных о производительности, полученных от трехвального турбовентиляторного двигателя.

В то время как последний подразумевает постепенную потерю производительности, которая медленно и одновременно развивается во всех компонентах двигателя в течение их срока службы из-за износа. Поэтому требуется эффективная система мониторинга и диагностики жизненного цикла двигателя, способная различать эти два механизма износа с последующей изоляцией и точной идентификацией быстрой неисправности. В предлагаемом решении эта диагностическая проблема решается за счет сочетания адаптивного анализа газового тракта и искусственных нейронных сетей. Анализ газового тракта применяется для прогнозирования тенденций производительности в виде невязок изоэнтропической эффективности и пропускной способности, которые предоставляют предварительную информацию о типе износа. Наборы модулей нейронной сети обучены отфильтровывать шум в измерениях, различать быстрые и постепенные отказы и определять природу первопричины комплексно с анализом газового тракта. Эффективность предлагаемого интегрированного метода была продемонстрирована и подтверждена на основе данных о производительности, полученных от трехвального турбовентиляторного двигателя. Улучшение, достигнутое с помощью комбинированного подхода по сравнению с одним только методом анализа газового тракта, укрепит актуальность и долгосрочное влияние предлагаемого нами метода в газотурбинной промышленности.

Улучшение, достигнутое с помощью комбинированного подхода по сравнению с одним только методом анализа газового тракта, укрепит актуальность и долгосрочное влияние предлагаемого нами метода в газотурбинной промышленности.

Аннотация 392 |

Загрузок в формате PDF 276

##plugins.themes.bootstrap3.article.details##

Ключевые слова

Газовая турбина, мониторинг жизненного цикла, диагностика

Ссылки

Аретакис, Н., Матиудакис, К., и Стаматис, А. (2003). Нелинейная диагностика неисправностей компонентов двигателя по ограниченному количеству измерений с использованием комбинаторного подхода. Журнал техники для газовых турбин и энергетики, 125 (3), 642-650. дои: 10.1115/1.1582494

Бай, М., Лю, Дж., Чай, Дж., Чжао, X., и Ю, Д. (2020). Обнаружение аномалий газовых турбин на основе извлечения нормального шаблона. Прикладная теплотехника, 166, 114664.doi:https://doi.org/10.1016/j. applthermaleng.2019.114664

applthermaleng.2019.114664

Boyce, M.P., & Gonzalez, F. (2005). Исследование оперативной и автономной промывки турбины для оптимизации работы газовой турбины. Журнал техники для газовых турбин и энергетики, 129 (1), 114-122. doi:10.1115/1.2181180

Деваллеф, П., Ромессис, К., Леонар, О., и Матиудакис, К. (2004). Объединение методов классификации с фильтрами Калмана для диагностики авиационных двигателей. Журнал техники для газовых турбин и энергетики, 128 (2), 281-287. дои: 10.1115/1.2056507

Фентай, А. Д., Бахета, А. Т., Гилани, С. И., и Киприанидис, К. Г. (2019). Обзор диагностики газовых трактов газовых турбин: современные методы, проблемы и возможности. Aerospace, 6(7), 83. doi: https://doi.org/10.3390/aerospace6070083

Fentaye, A.D., & Kyprianidis, KG (2020). Интеллектуальный метод фильтрации данных и обнаружения неисправностей для газотурбинных двигателей. ICSC & ISATECH, 9–11 октября 2019 г., Амстердам, Нидерланды. doi: https://doi.org/10.1051/matecconf/202031402007

Фентай, А. Д., Уль-Хак Гилани, С.И., Бахета, А.Т., и Ли, Ю.-Г. (2018). Диагностика неисправностей газотурбинного двигателя на основе характеристик с использованием интегрированной машины опорных векторов и метода искусственной нейронной сети. Труды Института инженеров-механиков, Часть A: Журнал энергетики и энергетики, 233 (6), 786-802. doi:10.1177/0957650918812510

Д., Уль-Хак Гилани, С.И., Бахета, А.Т., и Ли, Ю.-Г. (2018). Диагностика неисправностей газотурбинного двигателя на основе характеристик с использованием интегрированной машины опорных векторов и метода искусственной нейронной сети. Труды Института инженеров-механиков, Часть A: Журнал энергетики и энергетики, 233 (6), 786-802. doi:10.1177/0957650918812510

Фентай Амаре, Д., Бахета Аклилу, Т., и Гилани Сайед Ихтшам, У.-Х. (2018). Идентификация неисправностей газового тракта газовой турбины с использованием вложенных искусственных нейронных сетей. Авиастроение и аэрокосмическая техника, 90(6), 992-999. doi:10.1108/AEAT-01-2018-0013

Гангули, Р. (2002). Удаление шума и выбросов из сигналов о состоянии реактивного двигателя с использованием взвешенных медианных гибридных фильтров КИХ. Механические системы и обработка сигналов, 16(6), 967-978. https://doi.org/10.1006/mssp.2002.1477

Гангули, Р. (2003). Применение нечеткой логики для локализации неисправностей реактивных двигателей. Журнал техники для газовых турбин и энергетики, 125 (3), 617-623. doi: https://doi.org/10.1115/1.1470481

Журнал техники для газовых турбин и энергетики, 125 (3), 617-623. doi: https://doi.org/10.1115/1.1470481

Ханачи Х., Лю Дж., Банерджи А. и Чен Ю. (2015). Структура с нелинейной моделью системы и непараметрическим шумом для оценки состояния деградации газовой турбины. Наука и техника измерений, 26(6), 065604. doi:10.1088/0957-0233/26/6/065604

Ханачи, Х., Лю, Дж., Ким, И.Ю., и Мечефске, С.К. (2019). Гибридная последовательная оценка неисправностей для многорежимной диагностики газотурбинных двигателей. Механические системы и обработка сигналов, 115, 255-268. doi: https://doi.org/10.1016/j.ymssp.2018.05.054

Jaw, LC, & Lee, Y.-J. (2014). Диагностика двигателя глазами машинного обучения. Материалы ASME Turbo Expo 2014, 16-20 июня 2014 г., Дюссельдорф, Германия. doi: https://doi.org/10.1115/GT2014-27088

Jiang, X., & Foster, C. (2013). Удаленный мониторинг и диагностика тепловых характеристик: превращение данных в знания. Энергетическая конференция ASME 2013, 29 июля.– 1 августа 2013 г. , Бостон, Массачусетс, США. doi:10.1115/POWER2013-98246

, Бостон, Массачусетс, США. doi:10.1115/POWER2013-98246

Косколетос, А. О., Аретакис, Н., Алексиу, А., Ромесис, К., и Матиудакис, К. (2018). Оценка методов диагностики газовых трактов авиационных двигателей с помощью ProDiMES. Журнал техники для газовых турбин и энергетики, 140 (12). doi: https://doi.org/10.1115/1.4040909

Kramer, MA (1991). Нелинейный анализ главных компонент с использованием автоассоциативных нейронных сетей. Журнал Айше, 37(2), 233-243. Дои: https://doi.org/10.1002/aic.6

209

Киприанидис, К. (2017). Подход к концептуальному проектированию многопрофильного авиационного двигателя. Международный симпозиум по двигателям с воздушным дыханием, ISABE 2017, Манчестер, Великобритания, 3–8 сентября 2017 г. Документ № ISABE-2017-22661.

Киприанидис, К. (2019). О концептуальном проекте газовой турбины. Кандидат наук. диссертация, Крэнфилдский университет, Великобритания.

Ламбирис, Б., Матиудакис, К., Стаматис, А., и Папайлиу, К. (1994). Адаптивное моделирование характеристик реактивных двигателей с применением для мониторинга состояния. Журнал движения и мощности, 10(6), 890-896. doi: https://doi.org/10.2514/3.23828

Журнал движения и мощности, 10(6), 890-896. doi: https://doi.org/10.2514/3.23828

Ли, Ю. К., Маврис, Д. Н., Воловой, В. В., Юань, М., и Фишер, Т. (2010). Метод диагностики неисправностей промышленных газовых турбин с использованием байесовского анализа данных. Journal of Engineering for Gas Turbines and Power, 132(4), 041602. doi:https://doi.org/10.1115/1.3204508

Li, Y.-G. (2017). Диагностика неисправности датчика задания мощности газотурбинных двигателей с использованием генетического алгоритма. Авиационный журнал, 121 (1242), 1109–1130. doi:

Ли, Ю. (2010). Оценка производительности и состояния газовой турбины с использованием адаптивного анализа газового тракта. Journal of Engineering for Gas Turbines and Power, 132(4), 041701. doi: https://doi.org/10.1115/1.3159378

Литт, Дж. С., Паркер, К. И., и Чаттерджи, С. (2003). Адаптивное управление газотурбинным двигателем для компенсации износа вследствие старения. Технический отчет TM 2003-212607, НАСА Гленн, Льюис, Огайо.

Лобода, И., и Оливарес Роблес, Массачусетс (2015). Диагностика неисправностей газовой турбины с использованием вероятностных нейронных сетей. Международный журнал турбо- и реактивных двигателей, 32(2), 175-191. doi: 10.1515/tjj-2014-0019

Лобода И., Перес-Руис Дж. Л. и Епифанов С. (2018). Сравнительный анализ основанного на данных подхода к диагностике газовой турбины. Материалы ASME Turbo Expo 2018, Техническая конференция и выставка турбомашиностроения, 11-15 июня 2018 г., Осло, Норвегия. doi: https://doi.org/10.1115/GT2018-76887

Лоси Э., Вентурини М., Мансервиджи Л., Ческини Г. Ф. и Бечини Г. (2019). Обнаружение аномалий во временных рядах газовых турбин с помощью байесовских иерархических моделей. Журнал техники для газовых турбин и энергетики, 141 (11).

Лу, Ф., Гао, Т., Хуанг, Дж., и Цю, X. (2019). Новый распределенный расширенный фильтр Калмана для оценки состояния газового тракта авиационного двигателя с неопределенностью совмещения датчиков. Аэрокосмическая наука и техника, 84, 90-106. дои: https://doi.org/10.1016/j.ast.2018.10.019

дои: https://doi.org/10.1016/j.ast.2018.10.019

Маринай, Л., Проберт, Д., и Сингх, Р. (2004). Перспективы диагностики авиационных газотурбинных двигателей: обзор. Прикладная энергия, 79(1), 109-126. doi: http://dx.doi.org/10.1016/j.apenergy.2003.10.005

Маринай Л., Сингх Р., Курнок Б. и Проберт Д. (2003). Обнаружение и прогнозирование ухудшения характеристик турбовентиляторного двигателя. Материалы Международного конгресса по газовым турбинам, 2-7 ноября 2003 г., Токио, Япония.

Матиудакис, К., и Камбукос, П. (2004). Оценка эффективности схем диагностики газового тракта. Журнал техники для газовых турбин и энергетики, 128 (1), 57-63. дои: 10.1115/1.1924535

Матиудакис, К., и Ромессис, К. (2016). Вероятностные нейронные сети для проверки данных бортового реактивного двигателя. Труды Института инженеров-механиков, Часть G: Журнал аэрокосмической техники, 218 (1), 59–72. doi: 10.1177/095441000421800105

Мохаммади, Э., и Монтазери-Гх, М. (2015). Система обнаружения и идентификации неисправностей газовой турбины на основе нечетких данных для ухудшения характеристик при полной и частичной нагрузке. Аэрокосмическая наука и техника, 46, 82-93. doi: http://dx.doi.org/10.1016/j.ast.2015.07.002

Аэрокосмическая наука и техника, 46, 82-93. doi: http://dx.doi.org/10.1016/j.ast.2015.07.002

Огаджи С.О.Т., Сампат С., Сингх Р. и Проберт С.Д. (2002). Подбор параметров для диагностики ухудшения работы ГТУ. Прикладная энергия, 73(1), 25-46. doi: https://doi.org/10.1016/S0306-2619(02)00042-9

Пурбабаи Б., Мескин Н. и Хорасани К. (2015). Обнаружение неисправности датчика, изоляция и идентификация с использованием гибридного фильтра Калмана на основе нескольких моделей для газотурбинных двигателей. в IEEE Transactions on Control Systems Technology, vol. 24, нет. 4, стр. 1184–1200, июль 2016 г. doi: 10.1109/ТССТ.2015.2480003.

Румелиотис И., Аретакис Н., Матиудакис К. и Ифантис Э. А. (2012). Моделирование и оценка отказов компрессоров морских газовых турбин. ASME Turbo Expo 2012: Техническая конференция и выставка турбин, 11–15 июня 2012 г., Копенгаген, Дания. doi: https://doi.org/10.1115/GT2012-69740

Садоу Ванини, З. Н., Мескин, Н., и Хорасани, К. (2014). Мультимодельная диагностика неисправностей датчиков и компонентов газотурбинных двигателей с использованием автоассоциативных нейронных сетей. Журнал инженерии газовых турбин и энергетики, 136 (9).). doi: https://doi.org/10.1115/1.4027215

Журнал инженерии газовых турбин и энергетики, 136 (9).). doi: https://doi.org/10.1115/1.4027215

Сапна, С., Тамилараси, А., и Кумар, М. П. (2012). Алгоритм обучения обратному распространению, основанный на алгоритме Левенберга-Марквардта. Comp Sci Inform Technol (CS и IT), 2, 393-398. doi: 10.5121/csit.2012.2438

Саксена А., Гебель К., Саймон Д. и Эклунд Н. (2008). Моделирование распространения повреждений для моделирования работы авиационных двигателей до отказа. Международная конференция по прогностике и управлению здоровьем. 6-9 октября 2008 г., Денвер, Колорадо, США. doi:10.1109/PHM.2008.4711414

Саймон Д.Л. (2010a). Интегрированная архитектура для мониторинга тенденций производительности бортовых авиационных двигателей и диагностики неисправностей газового тракта. Материалы заседания объединенного подкомитета JANNAF 2010 г., Колорадо-Спрингс, Колорадо, 3–7 мая. doi:10.2514/6.2014-3924

Simon, DL (2010b). Руководство пользователя стратегии оценки метода диагностики двигателя (ProDiMES). НАСА/ТМ — 2010-215840. doi: 20100005639

НАСА/ТМ — 2010-215840. doi: 20100005639

Саймон Д.Л., Борге С., Леонар О. и Чжан X.Ф. (2014). Методы диагностики газовых трактов авиационных двигателей: результаты публичного бенчмаркинга. Journal of Engineering for Gas Turbines and Power, 136(4), 041201.doi: https://doi.org/10.1115/1.4025482

Стенфельт, М., Заккария, В., и Киприанидис, К. Г. (2019). Адаптация схемы автоматического согласования газовой турбины для надежной диагностики ГПА. Материалы ASME Turbo Expo 2019: Power for Land, Sea and Air, 11–15 июня 2019 г., Феникс, Аризона, США. ГТ2019-91018. doi: https://doi.org/10.1115/GT2019-91018

Тахан М., Цуцанис Э., Мухаммад М. и Карим З. А. (2017). Мониторинг состояния, диагностика и прогнозирование состояния газовых турбин на основе производительности: обзор. Прикладная энергия, 198, 122-144. doi: https://doi.org/10.1016/j.apenergy.2017.04.048

Тан С., Тан Х. и Чен М. (2019). Метод анализа газового тракта на основе переноса обучения для газовых турбин. Прикладная теплотехника, 155, 1-13. doi: https://doi.org/10.1016/j.applthermaleng.2019.03.156

doi: https://doi.org/10.1016/j.applthermaleng.2019.03.156

Удай П. и Гангули Р. (2010). Шумоподавление сигнала о состоянии реактивного двигателя с использованием оптимально взвешенных рекурсивных медианных фильтров. Журнал техники для газовых турбин и энергетики, 132 (4). Дои: https://doi.org/10.1115/1.3200907

Урбан, Лос-Анджелес (1969). Взаимосвязь параметров газотурбинного двигателя: 2-е изд. Подразделение Hamilton Standard компании United Aircraft Windsor Locks, США.

Ван дер А., Х., Антонис, Дж., Де Брюйне, С., и Леуридан, Дж. Дж. Э. w. С. (2013). Виртуальная инженерия в действии: проблемы проектирования мехатронных изделий. 29(3), 389-408.doi:10.1007/s00366-012-0286-6

Вэй, З., Чжан, С., Джафари, С., и Николаидис, Т. (2020). Бортовое моделирование газотурбинных авиационных двигателей в реальном времени: обзор, исследовательские задачи и изучение будущего. Прогресс в аэрокосмических науках, 121, 100693. doi: https://doi.org/10.1016/j.paerosci.2020.100693

Verma, R. , & Ganguli, R. (2005). Измерения газового тракта реактивного двигателя с шумоподавлением с использованием нелинейных фильтров. IEEE/ASME Transactions on Mechatronics, 10(4), 461-464. doi: 10.1109/TMECH.2005.852454

, & Ganguli, R. (2005). Измерения газового тракта реактивного двигателя с шумоподавлением с использованием нелинейных фильтров. IEEE/ASME Transactions on Mechatronics, 10(4), 461-464. doi: 10.1109/TMECH.2005.852454

Visser, W.P.J., Kogenhop, O., & Oostveen, M. (2004). Общий подход к адаптивному моделированию газовых турбин. Журнал техники для газовых турбин и энергетики, 128 (1), 13-19. doi: 10.1115/1.1995770

Volponi, AJ (2014). Управление состоянием газотурбинного двигателя: прошлые, настоящие и будущие тенденции. Journal of Engineering for Gas Turbines and Power, 136(5), 051201. doi:10.1115/1.4026126

Сюйун Ф., Хуэй Л., Чжун С. и Линь Л. (2019). Обнаружение неисправностей авиационных двигателей на основе сгруппированных сверточных автоэнкодеров с шумоподавлением. Китайский журнал аэронавтики, 32 (2), 296-307. doi: https://doi.org/10.1016/j.cja.2018.12.011

Ин, Ю., Цао, Ю., Ли, С., Ли, Дж., и Го, Дж. (2016). Исследование подхода к диагностике неисправностей газотурбинных двигателей с использованием гибрида теории отношения Грея и анализа газового тракта. Достижения в области машиностроения, 8 (1), 1687814015627769. doi: https://doi.org/10.1177/1687814015627769.

Достижения в области машиностроения, 8 (1), 1687814015627769. doi: https://doi.org/10.1177/1687814015627769.

Заккария, В., Стенфельт, М., Асланиду, И., и Киприанидис, К.Г. (2018). Платформа мониторинга и диагностики парка на основе цифрового двойника авиационных двигателей. Материалы ASME Turbo Expo 2018, Техническая конференция и выставка турбомашиностроения, 11-15 июня 2018 г., Осло, Норвегия. doi: https://doi.org/10.1115/GT2018-76414

Зедда М. и Сингх Р. (2002). Диагностика неисправностей газотурбинного двигателя и датчиков с использованием методов оптимизации. Журнал движения и мощности, 18 (5), 1019-1025. дои: https://doi.org/10.2514/2.6050

Чжао, Н., Вэнь, X., и Ли, С. (2016). Обзор обнаружения аномалий газовой турбины для внедрения управления здоровьем. ASME Turbo Expo 2016: Техническая конференция и выставка турбомашин, 13–17 июня 2016 г., Сеул, Южная Корея, Харбин, Китай. doi:10.1115/GT2016-58135

Чжоу Д., Чжан Х. и Венг С. (2015). Новый метод диагностики неисправностей газового тракта газовой турбины на основе метода опорных векторов. Journal of Engineering for Gas Turbines and Power, 137(10), 102605. doi:10.1115/1.4030277

Journal of Engineering for Gas Turbines and Power, 137(10), 102605. doi:10.1115/1.4030277

Раздел

Технические документы

Диагностика неисправностей газового тракта газотурбинного двигателя на основе усовершенствованной архитектуры SBELM

Ключевые слова: авиационный двигатель; диагностика неисправности газового тракта; машина экстремального обучения (ELM); разреженный байесовский; неопределенность измерения

Номенклатура

- x

вектор обучающих данных

- t

expected output vector

- tˆ

predicted output

- N

number of training data

- M

number of hidden neurons

- o

Вес входного вектора

- r

Смещение входного вектора

- H

Выходной вектор скрытого слоя

- H +

Moore-Penrose generalized inverse

- A, B

an diagonal matrix

- SW

flow parameter

- SE

параметр эффективности

- LP

низкое давление

- HP

высокое давление

3 NL 913430

14low-pressure compressor speed

- NH

high-pressure compressor speed

- T22

fan outlet temperature

- T3

compressor outlet temperature

- P3

давление на выходе компрессора

- P43

давление на входе в турбину

- T6

turbine outlet temperature

- P6

turbine outlet pressure

- NHcor

conversion speed

- Greek letters

- α

prior distribution

- β

выходной вес

- βˆ

аппроксимированное среднее Гаусса

- σ( )

сигмовидная функция

- ∑

approximated Gauss covariance

- Θ

Randomly generated parameters

- Subscripts

- C

compressor

- H

high-pressure турбина

- L

турбина низкого давления

Благодарности

рукопись существенно.

Ссылки

1. Kraft J, Sethi V, Singh R. Оптимизация обслуживания авиационных газовых турбин с использованием передовых методов моделирования и диагностики. J Eng Gas Turbines Power 2014;136(11):111602.10.1115/1.4027356Поиск в Google Scholar

2. Li YG. Оценка летных характеристик авиационных газотурбинных двигателей с использованием измерений газового тракта двигателя. J Propulsion Power 2015;31(3):851–60.10.2514/1.B35381Search in Google Scholar

3. Volponi AJ, Depold H, Ganguli R, Daguang C. Использование метода фильтрации Калмана и нейронных сетей в газовой турбине диагностика производительности: сравнительное исследование. J Eng Gas Turbines Power 2003; 125 (4): 917–24.10.1115/1.1419016Search in Google Scholar

4. Li YG, Abdul Ghafirm MF, Wang L, Singh R, Huang K, Feng X. Нелинейная многоточечная газовая турбина Адаптация запроектных характеристик с использованием генетического алгоритма . J Eng Gas Turbines Power 2011;133(7):071701.10.1115/1. 4002620Search in Google Scholar

4002620Search in Google Scholar

5. Ванини З.Н.С., Мескин Н., Хорасани К. Мультимодельная диагностика неисправностей датчиков и компонентов в газотурбинных двигателях с использованием автоассоциативных нейронных сетей . J Eng Мощность газовых турбин 2014; 136 (9)):091603.10.1115/1.4027215Поиск в Google Scholar

6. Огаджи О.Т., Сингх Р. Усовершенствованная диагностика двигателя с использованием искусственных нейронных сетей. Appl Soft Comput 2003;3(3):259–71.10.1016/S1568-4946(03)00038-3Search in Google Scholar

7. Лобада И., Фельдштейн Ю., Пономарев В. Нейронные сети для выявления неисправностей газовых турбин: многослойные персептрон или сеть с радиальным базисом. Int J Turbo Jet Engines 2012;29(1):37–48.10.1115/GT2011-46752Поиск в Google Scholar

8. Джек Л.Б., Нанди А.К. Машины опорных векторов для обнаружения и описания неисправностей подшипников качения. J Mechanical Eng Sci 2001; 215 (9)):1065–71.10.1177/095440620121500907Поиск в Google Scholar

9. Huang HZ, Cui PL, Peng W, Gao HY, Wang HK. Оценка усталостного ресурса диска авиационного двигателя с помощью объединения информации из нескольких источников. Int J Turbo Jet Engines 2014;31(2):167–74.10.1515/tjj-2013-0043Поиск в Google Scholar

Huang HZ, Cui PL, Peng W, Gao HY, Wang HK. Оценка усталостного ресурса диска авиационного двигателя с помощью объединения информации из нескольких источников. Int J Turbo Jet Engines 2014;31(2):167–74.10.1515/tjj-2013-0043Поиск в Google Scholar

10. Urban LA. Анализ газового тракта применительно к мониторингу состояния газотурбинного двигателя, статья AIAA 72–1082, 1972.10.2514/3.60240 Поиск в Google Scholar

11. Доэль Д.Л. Оценка газового тракта на основе взвешенного метода наименьших квадратов. J Eng Газовые турбины Power 1994;116(93):366–73.10.1115/1.2

9Search in Google Scholar

12. Ли Ю.Г., Коракинитис Т. Нелинейный взвешенный метод наименьших квадратов для оценки приложений диагностики газовых турбин. J Propulsion Power 2011;27(2):337–45.10.2514/1.47129Поиск в Google Scholar

13. Tan HS. Нейронные сети Фурье и обобщенные однослойные сети скрытого слоя в диагностике неисправностей авиационных двигателей. J Eng Gas Turbine Power 2006;128:773–82.10.1115/1. 2179465Поиск в Google Scholar

2179465Поиск в Google Scholar

14. Саманта Б., Аль-Балуши К.Р., Аль-Арайми С.А. Искусственные нейронные сети и машины опорных векторов с генетическим алгоритмом для обнаружения неисправностей подшипников. Eng Appl Artif Intelligence 2003;16(7):657–65.10.1016/j.engappai.2003.09.006Поиск в Google Scholar

15. Huang GB, Zhu QY, Siew CK. Машина экстремального обучения: новая схема обучения нейронных сетей с прямой связью. Neural Network 2004;2:985–90.Поиск в Google Scholar

16. Huang G, Huang GB, Song S, You K. Тенденции в машинах для экстремального обучения: обзор. Neural Network 2015;61:32–48.10.1016/j.neunet.2014.10.001Поиск в Google Scholar

пабмед

17. Вонг К.М., Тай К.Л., Пун Ч., Вонг П.К. Быстрое и точное распознавание лиц с помощью разреженной байесовской машины экстремального обучения. Приложение для нейронных вычислений 2015;26(5):1149–56.10.1007/s00521-014-1803-xПоиск в Google Scholar

18. Майкл Э. Разреженное байесовское обучение и векторная машина релевантности. J Machine Learn Res 2001;1:211–44.Поиск в Google Scholar

J Machine Learn Res 2001;1:211–44.Поиск в Google Scholar

19. Ван Г.Г., Лу М., Донг Ю.К., Чжао XJ. Самоадаптирующаяся машина для экстремального обучения. Neural Comput Appl 2015;27(2):291–303.10.1007/s00521-015-1874-3Поиск в Google Scholar

20. Luo J, Vong CM, Wong PK. Разреженная байесовская машина экстремального обучения для мультиклассификации. Обучение нейронным сетям, 2014; 25(4):836–43.10.1109./TNNLS.2013.2281839Поиск в Google Scholar

пабмед

21. Лима А.Р., Кэннон А.Дж., Се В.В. Нелинейная регрессия в науках об окружающей среде с использованием экстремальных обучающихся машин: сравнительная оценка. Environ Modeling Software 2015;73:175–88.10.1016/j.envsoft.2015.08.002Search in Google Scholar

22. Zhang XY, Huang QQ, Cao SC, Liu F. Создание метода параметрической идентификации полетных нагрузок с помощью GA-ELM модель. Adv Aeronautical Sci Eng 2014; 5 (4): 497–501. Поиск в Google Scholar

23. Банерджи К.С. Обобщенная обратная матрица и ее приложения. Technimetrics 1973;15(1):15–197.10.1080/00401706.1973.10489026Поиск в Google Scholar

Technimetrics 1973;15(1):15–197.10.1080/00401706.1973.10489026Поиск в Google Scholar

24. Фол А.С., Типпинг М. Анализ разреженного байесовского обучения. Достижения в системе обработки нейронной информации, 2002: 383–90. Поиск в Google Scholar

25. Ронг Х.Дж., Хуанг ГБ, Онг А.И. Экстремальная обучающая машина для приложений классификации по нескольким категориям. Всемирный конгресс IEEE по вычислительному интеллекту, 2008: 1709.–13.10.1109/IJCNN.2008.4634028Search in Google Scholar

26. Platt JC, Critianini N, Shawe-Taylor J. DAG с большим отступом для многоклассовой классификации. Прогресс в системе обработки нейронной информации, Vol. 12, 2000:547–53. Поиск в Google Scholar

27. Азими-Саджади М.Р., Зекават С.А. Классификация облаков с использованием метода опорных векторов. В: Протокол симпозиума IEEE по геонаукам и дистанционному зондированию 2000 г. (IGRASS 2000), Гонолулу, Гавайи, Vol. 2, 2000:669–71.10.1109/IGARSS.2000.861666Поиск в Google Scholar

28. Лу Ф, Чен Ю, Хуан Дж. К., Чжан Д. Д. Интегрированный нелинейный модельный подход к диагностике неисправностей датчиков газотурбинных двигателей. Proc IMechE Part G J Aerospace Eng 2014;228(11):2007–21.10.1177/0954410013511596Поиск в Google Scholar

Лу Ф, Чен Ю, Хуан Дж. К., Чжан Д. Д. Интегрированный нелинейный модельный подход к диагностике неисправностей датчиков газотурбинных двигателей. Proc IMechE Part G J Aerospace Eng 2014;228(11):2007–21.10.1177/0954410013511596Поиск в Google Scholar

29. Borguet S, Leonerd O. Сравнение адаптивных фильтров для мониторинга производительности газовой турбины. J Comput Appl Math 2010;234(7):2201–12.10.1016/j.cam.2009.08.075Search in Google Scholar

30. Zhou D, Zhang H, Weng S. Новый метод диагностики неисправности газового тракта газовой турбины на основе метода опорных векторов. J Eng Gas Turbines Power 2015;137(10):102605.10.1115/IMECE2014-36367Поиск в Google Scholar

31. Аретакис Н., Матиудакис К., Стаматис А. Идентификация неисправностей датчиков на турбовентиляторных двигателях с использованием методов распознавания образов. Control Eng Pract 2004;12(7):827–36.10.1016/j.conengprac.2003.09.011Поиск в Google Scholar

Приложение

Улучшенный SBELM для алгоритма множественной классификации.

Инициализация:

Установить начальное количество скрытых узлов M (требуется достаточно большое)

Произвольно сгенерировать входные веса и вычислить выход скрытого слоя H=[h2(Θ;x1),…,hN(Θ;xM) )]T // они общие

Пока от 1 до m // m классификаторов

w=0M×1, α=10−5∗1M×1 // настройка параметров и гиперпараметров

Шаг 1: Оценка выходных весов w

∑=0М×М; //Матрица Гессе

g=0L×1; //Градиент

Пока i=1 to N // последовательно вычисляем отображение каждого входа xi в hxi со случайными скрытыми весами ELM.

∑ ←∑+yi(1−yi)h(xi)Th(xi)

g ←g+(−1)(ti−yi)h(xi)T

End while

∑ ←∑+diag(α)

g ←g+α⋅w // ∙ обозначает скалярное произведение.

Проведите инверсию ∑

Найдите размер шага λ методом линейного поиска.