Содержание

На пути к детонационному двигателю

: 17 Сен 2007 , Алмазный путь длиною в три миллиарда лет , том 16,

№4

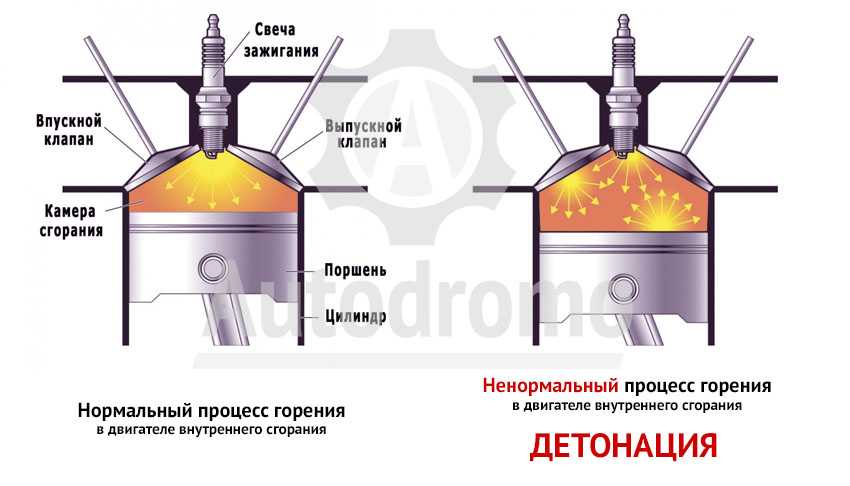

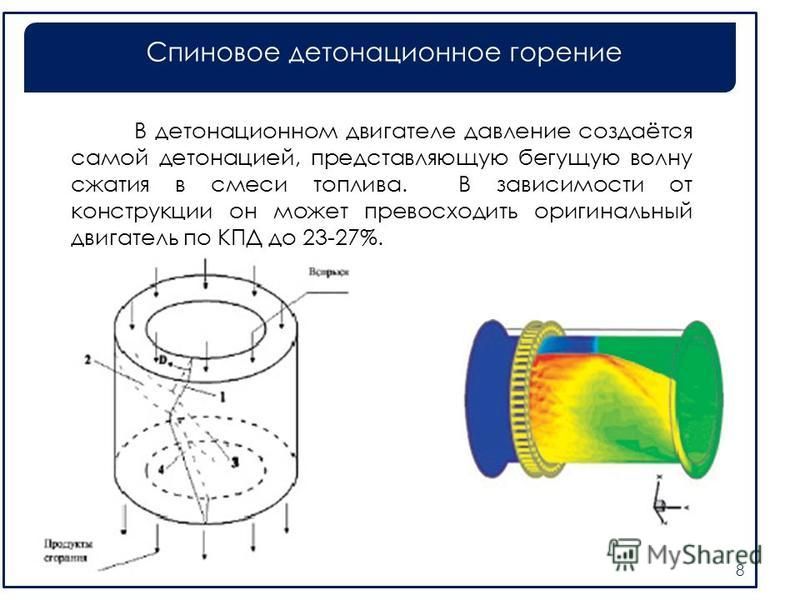

Неуправляемый детонационный срыв мягкого турбулентного режима горения – бич всех типов двигателей внутреннего сгорания. Использование контролируемого, непрерывного процесса генерации детонационных волн как основного элемента подобных двигателей приводит к качественно новому результату…

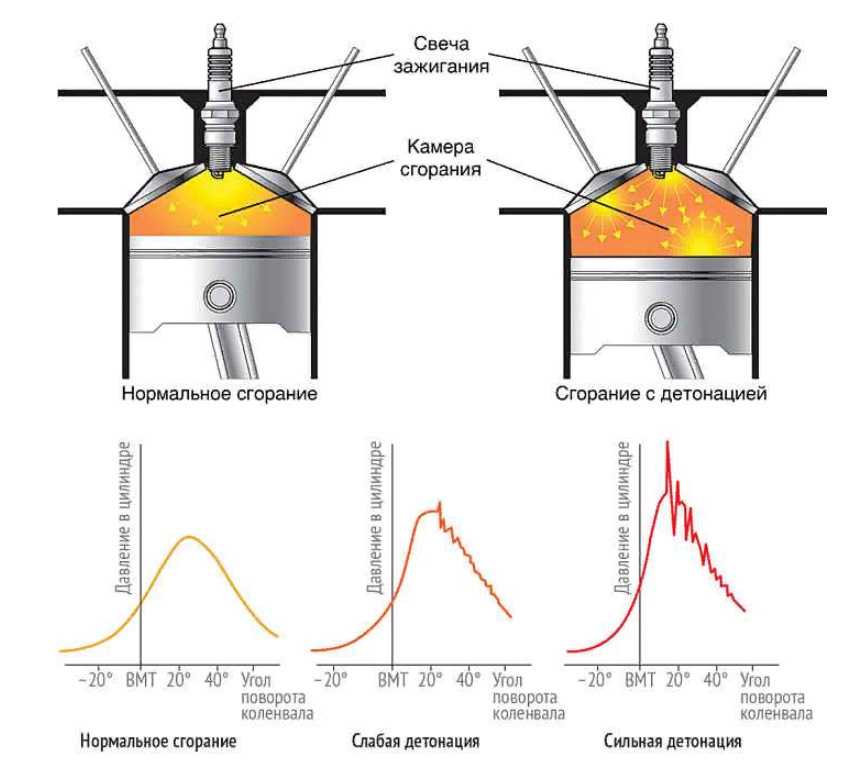

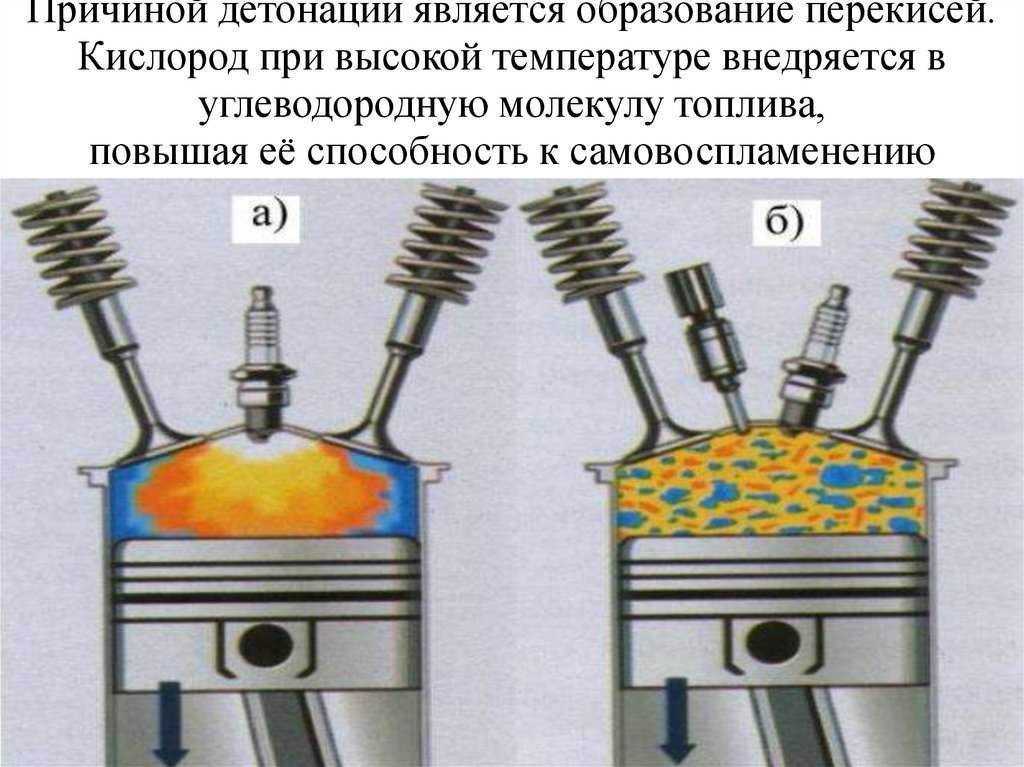

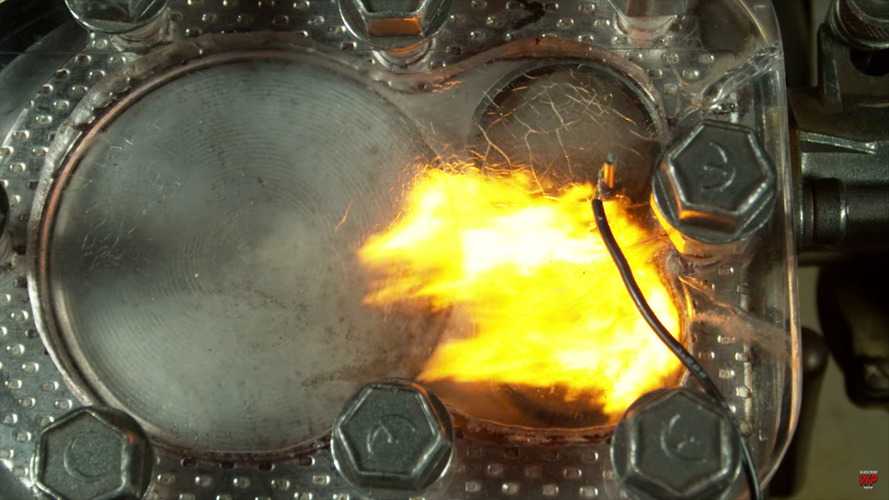

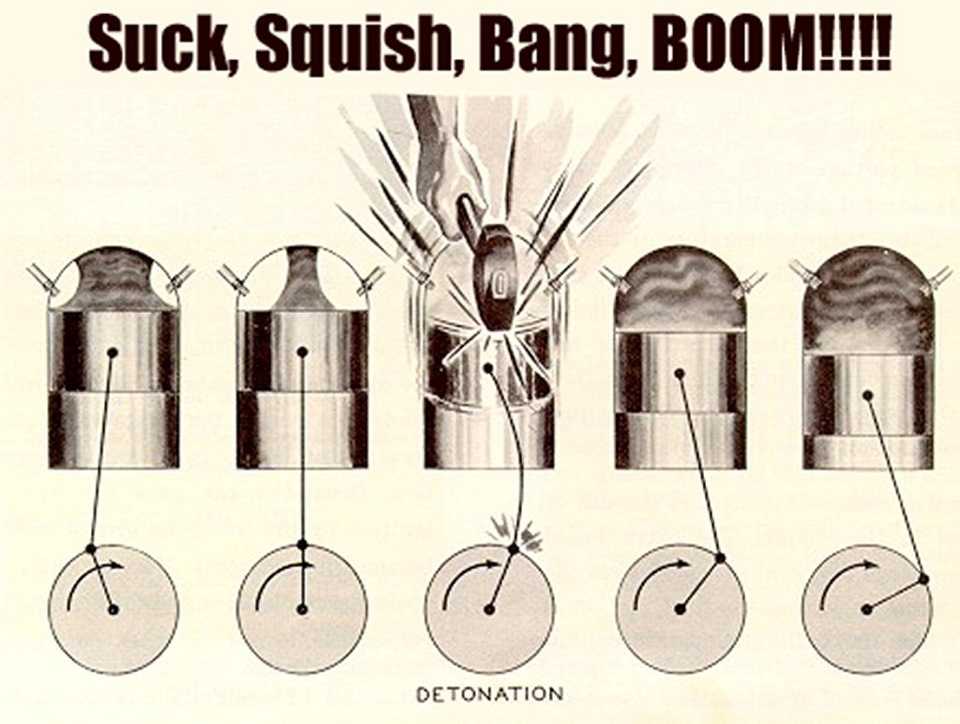

Наверняка многие из нас испуганно вздрагивали от громкого «хлопка» в двигателе проезжающего мимо автомобиля. Это — детонация. Непредсказуемость ее появления (практически взрыва) в камерах сгорания всех типов двигателей и энергетических установок, с последующим прогоранием и разрушением элементов конструкций, наводит на мысль: вместо того чтобы гасить процесс детонационного (взрывного) характера горения, не попробовать ли организовать его должным образом и использовать во благо?

Не секрет, что при достижении сверхзвуковых скоростей, например в воздушно-реактивных двигателях летательных аппаратов, а также в любых промышленных двигателях внутреннего сгорания, использующих турбулентное сжигание (а других практически и нет), существенная часть несгоревшего топлива выбрасывается в атмосферу, со всеми вытекающими отсюда последствиями для экологии. Сильно ядовитые присадки-антидоты, используемые для гашения детонации, усугубляют картину загрязнения.

Сильно ядовитые присадки-антидоты, используемые для гашения детонации, усугубляют картину загрязнения.

В связи с этим внимание ученых всего мира привлечено к теме стабилизации детонационного горения.

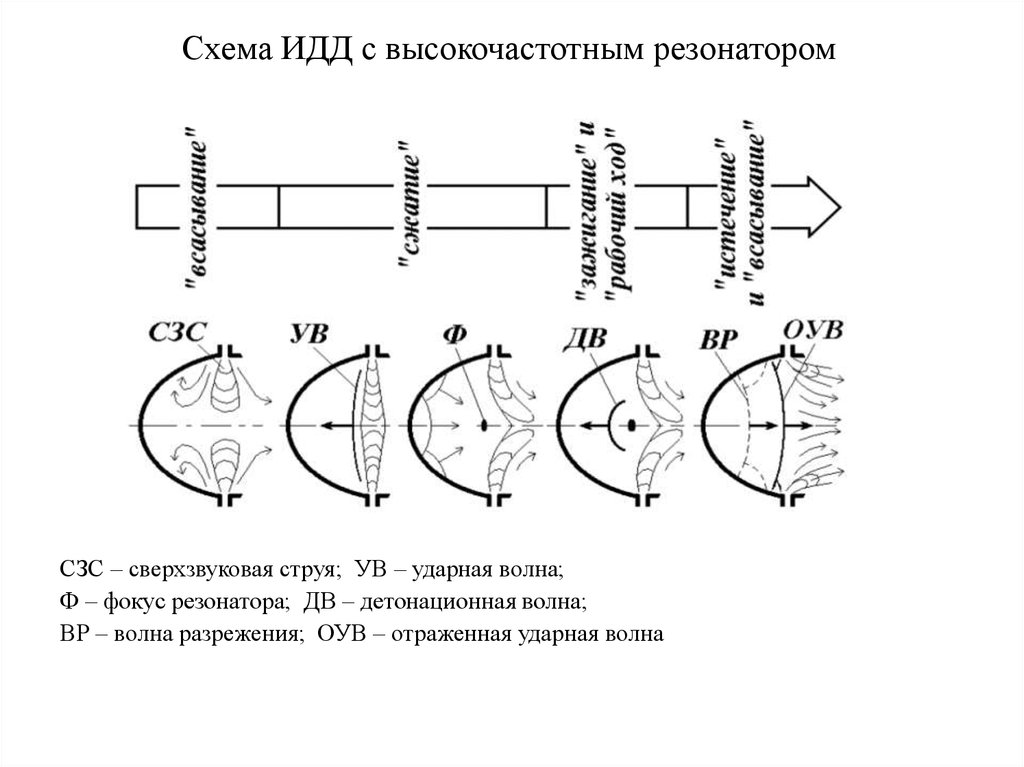

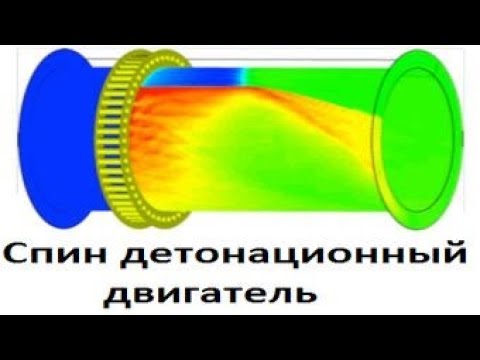

Что касается реализации сжигания топливной смеси в поперечной детонационной волне (ПДВ), т. н. волне «спиновой» детонации, то приоритет в решении этой проблемы по праву принадлежит России, в частности Институту гидродинамики им. М. А. Лаврентьева СО РАН. Впервые в непрерывном детонационном управляемом режиме Б. В. Войцеховскому удалось осуществить сжигание ацетиленокислородных смесей в поперечной детонационной волне [1]. После проведения этих опытов за рубежом было оформлено несколько патентов на использование режима непрерывного детонационного сжигания в ракетных двигателях.

Иными словами, то, что считали вредоносным явлением и от чего пытались избавиться много лет, стало неотъемлемым элементом, входящим в основу проектирования нового типа двигателей внутреннего сгорания. Теоретический приоритет принадлежит Я. Б. Зельдовичу, впервые исследовавшему возможности использования детонационного сжигания топлива в энергетике [2].

Теоретический приоритет принадлежит Я. Б. Зельдовичу, впервые исследовавшему возможности использования детонационного сжигания топлива в энергетике [2].

Он показал, что детонационное сжигание топлива происходит при меньшем возрастании энтропии продуктов горения, а значит, с большей кинетической энергией, меньшей теплонапряженностью. Снимается и проблема борьбы с «хлопками», так как шумовые эффекты и вибрации в камере детонационного сгорания специальной конструкции не выше, чем для режима работы обычного двигателя внутреннего сгорания.

Преимущество детонационного горения в конкретных устройствах характеризуется меньшими габаритами камеры, определяемыми размером детонационной волны. Это приводит к более интенсивному и полному сжиганию широкого класса топлив с увлеченными продуктами детонации и обеспечивает повышенную тягу двигателя.

Авторами продемонстрировано применение оригинального фоторегистратора, позволяющего «заморозить» процессы микросекундного масштаба времени, протекающие в области ПДВ на протяжении длительного периода времени (до 1 секунды). Получен российский патент на способ сжигания топлив [3].

Получен российский патент на способ сжигания топлив [3].

Как выглядит замороженное пламя

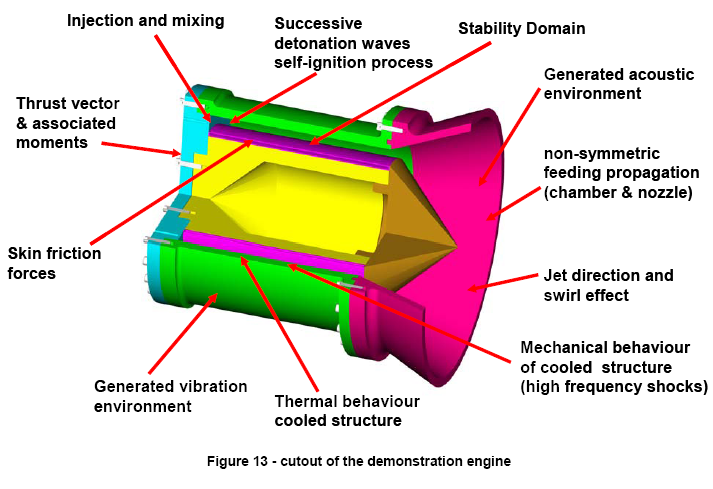

Что может гореть в спиновых волнах, почему и как? Возникает уместный с экономической и практической точки зрения вопрос: будут ли смеси традиционных видов топлив и окислителей вообще гореть в столь необычных условиях, «иссеченные» жесткими фронтами непрерывной спиновой детонации? А если даже и будут, то насколько устойчиво, непрерывно и эффективно? Для ответа на этот непростой вопрос было проведено более сотен (если не тысяч!) экспериментов и расчетов, сделано столько же чертежей различных конструкторских решений, из громоздкого «железа» изготовлено множество модификаций камер сгорания различного типа ЖРД (жидкостный реактивный двигатель) и ВРД (воздушный реактивный двигатель).

Результаты превзошли все ожидания, правда, не обошлось без трудоемких, кропотливых и большей частью рутинных исследований. Оказалось возможным, при надлежащей организации процесса горения (ноу-хау!) в этих непростых условиях эффективно сжигать практически любые традиционные газообразные или жидкие углеводородные виды топлив в смеси с газообразным кислородом, воздухом и жидким кислородом в качестве окислителя.

Удалось предсказать и наблюдать (что происходит не так уж часто) не совсем обычный эффект трансзвукового перехода в потоке, при неизменной площади поперечного сечения (чего не бывает в обычной камере, которая не профилирована под сверхзвук). При этом, давление в камере, в зоне поперечных детонационных волн, пульсирует с частотой вращения ПДВ, достигая максимальных значений во фронте, в 3—5 раз превышающих среднее давление в обычных условиях.

Когда человек быстро поднимается в гору, он чувствует, как учащенно начинает биться сердце. Точно так же, чтобы сверхзвуковой лайнер не «схватил инфаркт», не сгорел в течение нескольких секунд от перегрева или не развалился от «фибрилляций», поднимаясь к разным слоям атмосферы, нужно провести очень ответственную работу по определению области существования устойчивой ритмической и непрерывной спиновой ПДВ — сердца двигателя. Вот почему с целью определения области штатных безопасных режимов варьировалась разница давлений в камере сгорания и в окружающей среде. Очень интересным оказалось то, что в камере с расширением канала процесс непрерывной спиновой детонации может протекать устойчиво даже при давлении в камере, меньшем, чем давление окружающей среды. Выявлено было и существенное влияние качества процесса смесеобразования на стабильность скорости ПДВ и устойчивость ее структуры (не считая моментов смены количества детонационных волн) в широком диапазоне соотношений топливных компонентов и разности давлений в камере и во внешней среде [3—5].

Очень интересным оказалось то, что в камере с расширением канала процесс непрерывной спиновой детонации может протекать устойчиво даже при давлении в камере, меньшем, чем давление окружающей среды. Выявлено было и существенное влияние качества процесса смесеобразования на стабильность скорости ПДВ и устойчивость ее структуры (не считая моментов смены количества детонационных волн) в широком диапазоне соотношений топливных компонентов и разности давлений в камере и во внешней среде [3—5].

Изменение соотношений концентраций компонентов горючей смеси, конфигурации элементов подачи топлива и давлений снаружи и внутри камеры сгорания аппарата приводит к смене скорости ПДВ, образованию сложных режимов суперпозиции 1-2-3 и более волновых структур, а также к их затуханию, усилению и изменению частоты вращения спина.

Все полученные знания совершенно необходимы, прежде всего, для разработки новых типов двигателей летательных аппаратов.

Эпилог, оптимистический и всегда грустный

Все догадываются, что если бы архитектор строил дом по принципу «нарисовал да и живи», то последний непременно рано или поздно рухнул бы, несмотря на то что имеет теоретическое обоснование стоять вечно. При всем том, далеко не каждый знает, что после проведения расчетов обязательно строится макет из различных материалов, втыкается фундаментом в различные грунты и подвергается всевозможным жестоким испытаниям, чтобы оттянуть как можно на более длительное время печальный исход. Неизмеримо более сильные и разнообразные типы нагрузок, не сравнимые даже с земными стихиями, испытывают летательные и космические аппараты.

При всем том, далеко не каждый знает, что после проведения расчетов обязательно строится макет из различных материалов, втыкается фундаментом в различные грунты и подвергается всевозможным жестоким испытаниям, чтобы оттянуть как можно на более длительное время печальный исход. Неизмеримо более сильные и разнообразные типы нагрузок, не сравнимые даже с земными стихиями, испытывают летательные и космические аппараты.

Несопоставимая стоимость этих двух, надежно защищенных от внешних и внутренних «стихий», проектов и их изделий, соизмеримых разве только по габаритам («земной дом» и «космическая ракета»), отражает несоизмеримость их сложности. Если первый проект может быть профинансирован небольшой группой даже не очень богатых частных лиц, то второй — только в масштабах целого государства. Наличие выделенных крупных инвестиций на аналогичный последний проект в конкурирующих зарубежных государствах требует своевременного выделения не меньших средств и в России.

Литература

1. Войцеховский Б. В. Стационарная детонация // ДАН СССР. — 1959. — Т. 129. — № 6. — С. 1254—1256.

Войцеховский Б. В. Стационарная детонация // ДАН СССР. — 1959. — Т. 129. — № 6. — С. 1254—1256.

2. Зельдович Я. Б. К вопросу об энергетическом использовании детонационного горения // ЖТФ. — 1940. — Т. 10. — Вып. 17. — С. 1453—1461.

3. Быковский Ф. А., Войцеховский Б. В., Митрофанов В. В. Способ сжигания топлива. Патент № 2003923. Заявка № 4857837/06 от 06.08.1990 // Бюллетень изобретений, 1993. — № 43—44.

4. Быковский Ф. А. Высокоскоростной ждущий фоторегистратор // Журнал научной и прикладной фотографии и кинематографии. — 1981. — № 2. — С. 85—89.

5. Быковский Ф. А., Ждан С. А., Ведерников Е. Ф. Спиновая детонация топливно-воздушной смеси в цилиндрической камере // ДАН. — 2005. — Т. 400. — № 3. — С. 338—340.

: 17 Сен 2007 , Алмазный путь длиною в три миллиарда лет , том 16,

№4

Взрывной эффект (детонационные двигатели) — ВПК.

name

name

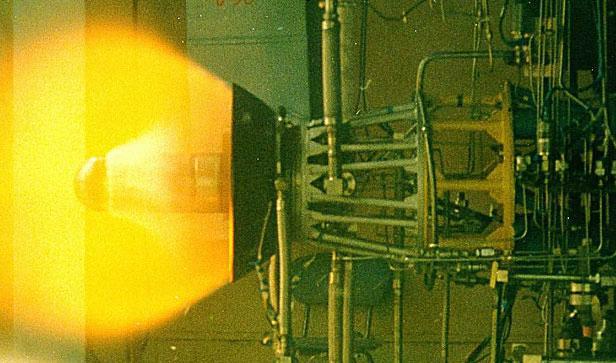

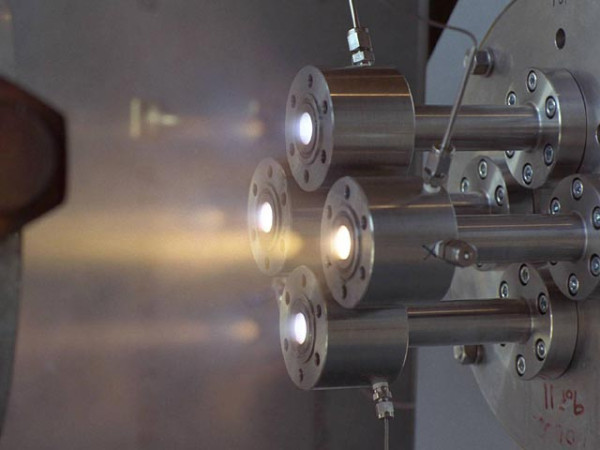

В конце августа 2016 года мировые информационные агентства облетела новость: на одном из стендов НПО «Энергомаш» в подмосковных Химках заработал первый в мире полноразмерный жидкостный ракетный двигатель (ЖРД) с использованием детонационного горения топлива. К этому событию отечественная наука и техника шла 70 лет. Идея детонационного двигателя была предложена советским физиком Я. Б. Зельдовичем в статье «Об энергетическом использовании детонационного сгорания», опубликованной в «Журнале технической физики» еще в 1940 году. С тех пор во всем мире шли исследования и эксперименты по практической реализации перспективной технологии. В этой гонке умов вперед вырывались то Германия, то США, то СССР. И вот важный приоритет в мировой истории техники закрепила за собой Россия. В последние годы чем-то подобным нашей стране удается похвастать не часто.

На гребне волны

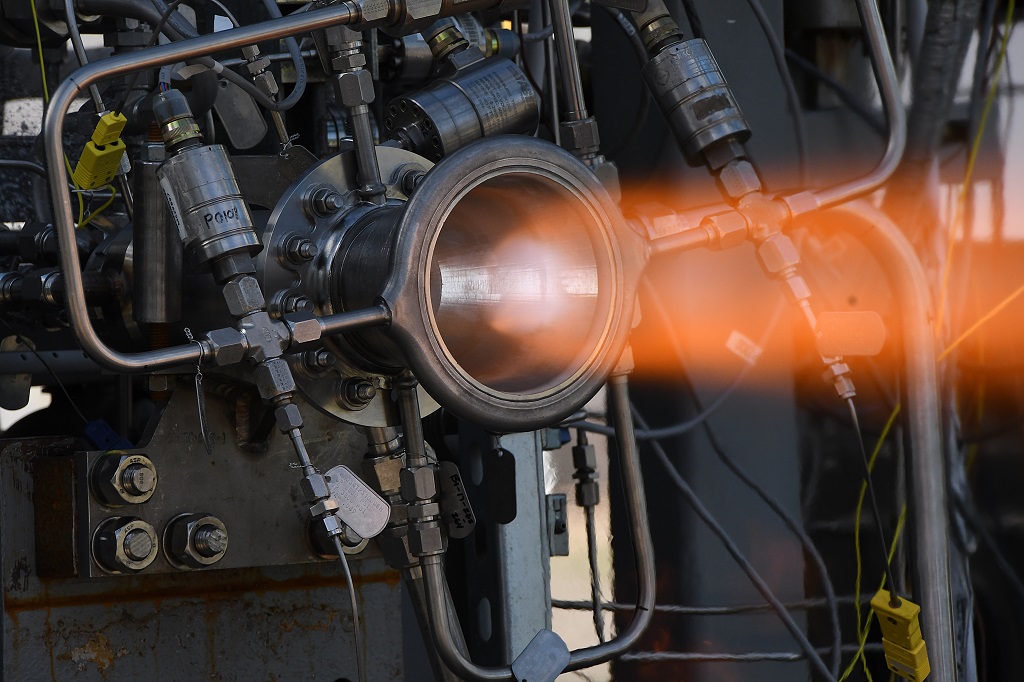

| Испытание детонационного жидкостного ракетного двигателя |

| Источник: Пресс-служба ФПИ |

Испытание детонационного жидкостного ракетного двигателя / Фото: Пресс-служба ФПИ

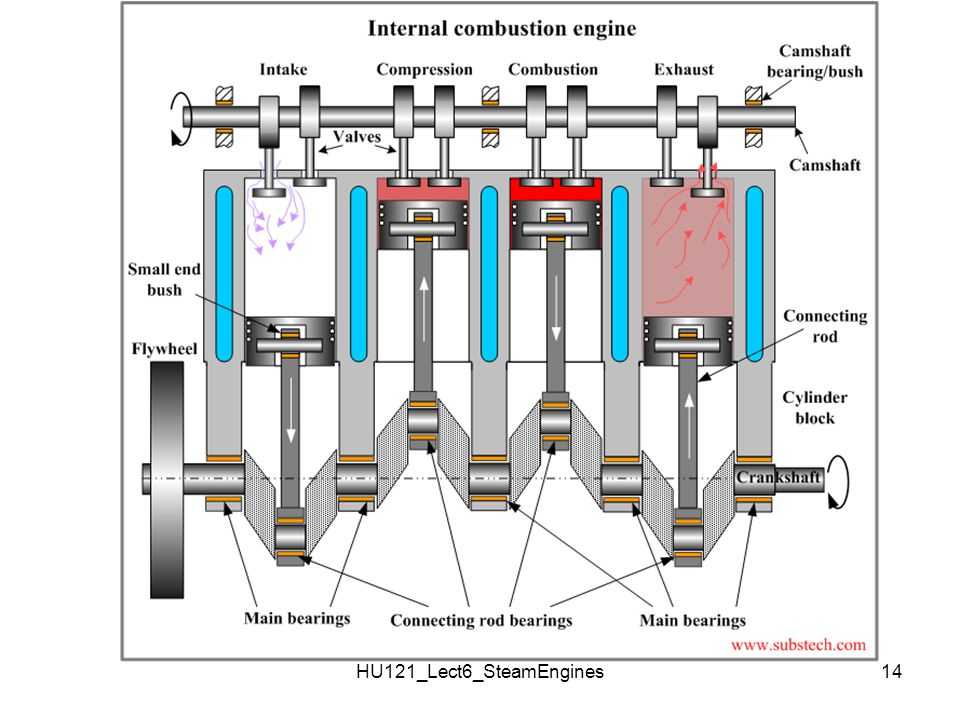

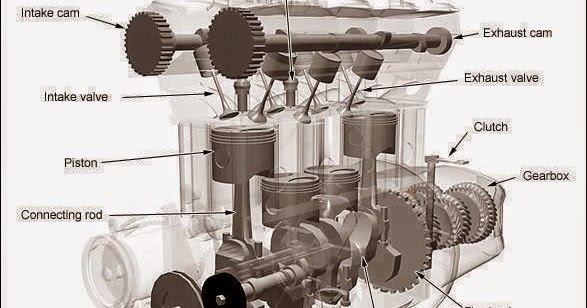

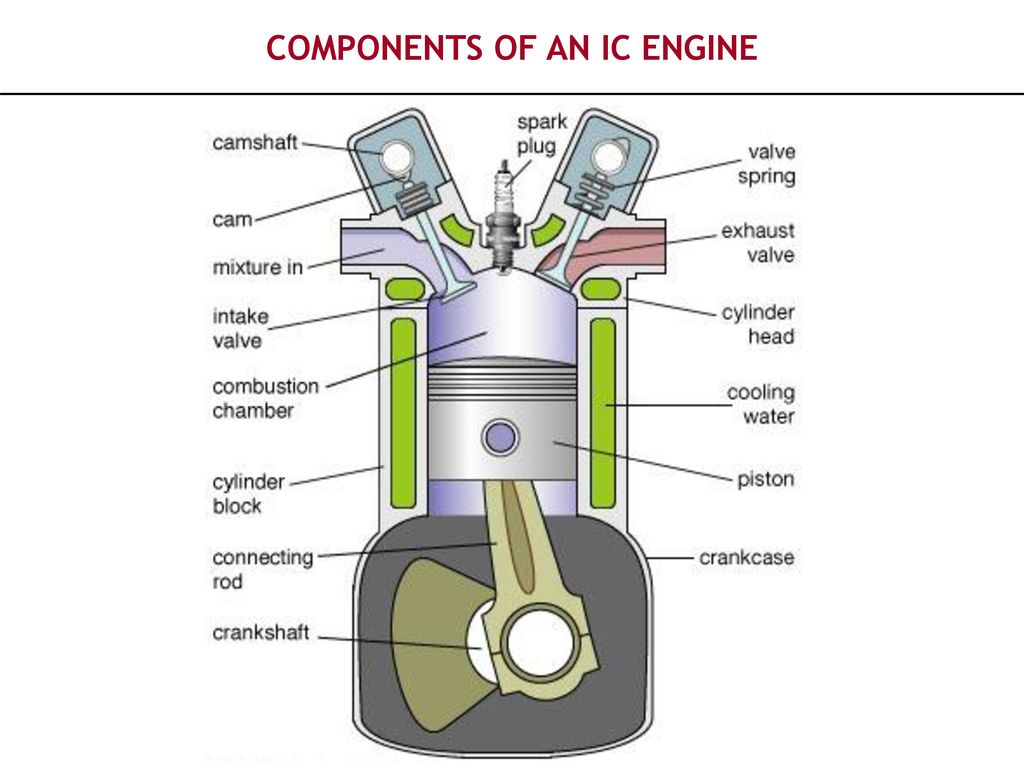

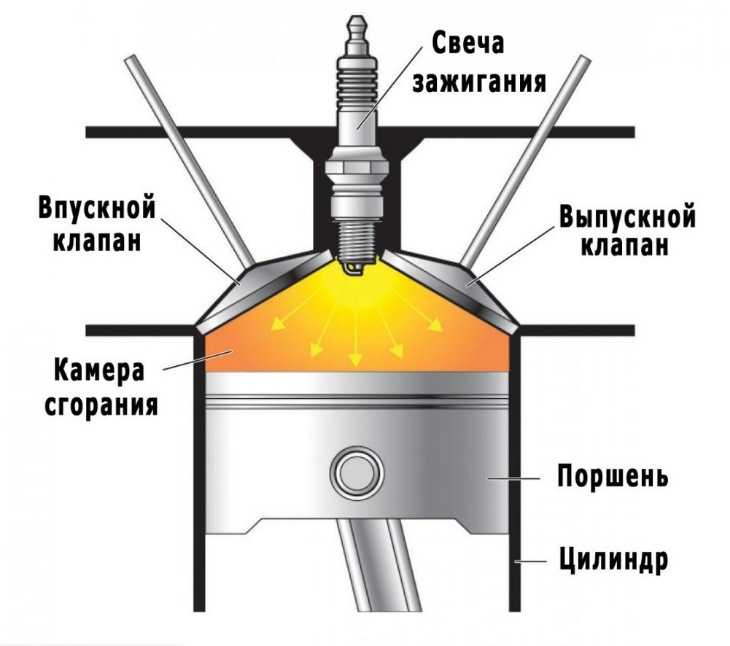

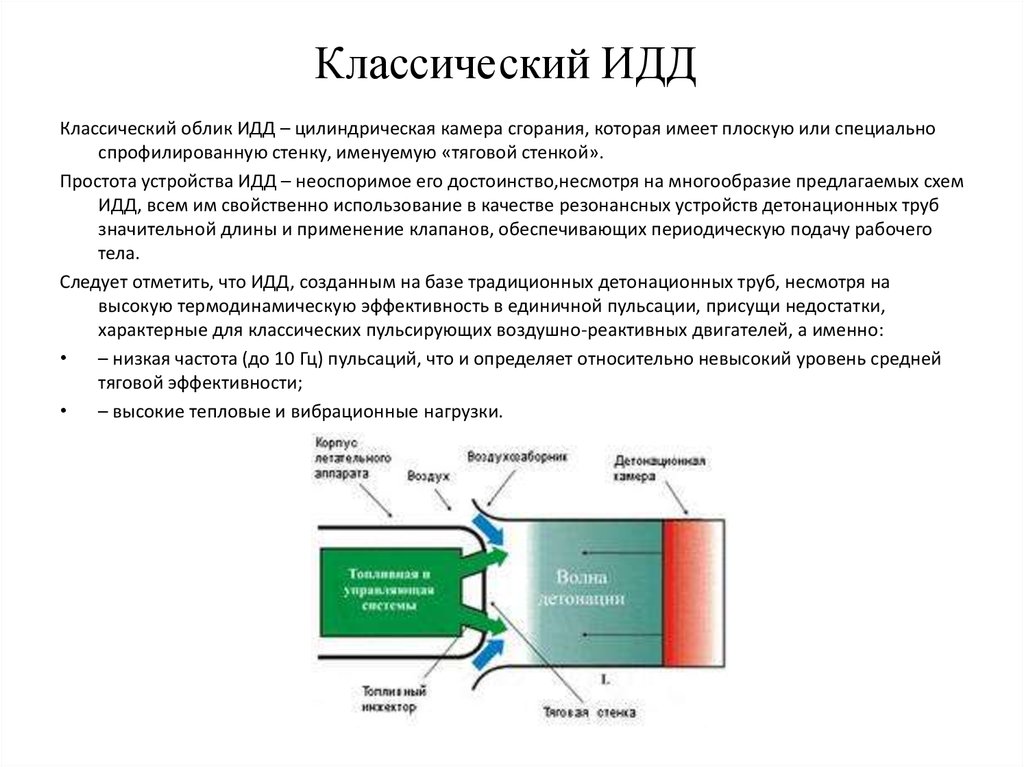

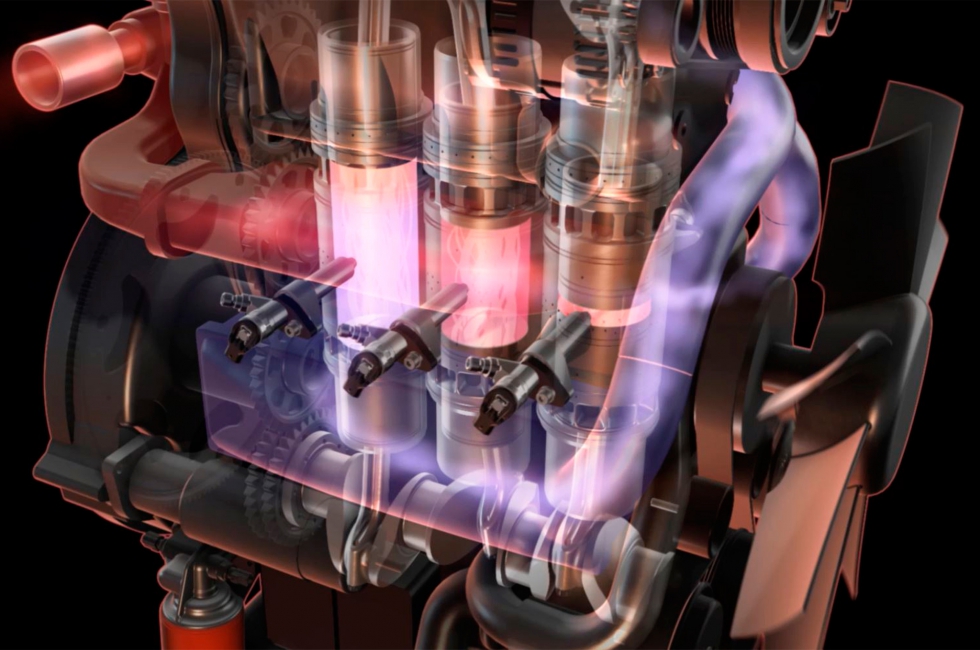

В чем же состоят преимущества детонационного двигателя? В традиционных ЖРД, как, впрочем, и в обычных поршневых или турбореактивных авиадвигателях, используется энергия, которая выделяется при сжигании топлива. В камере сгорания ЖРД при этом образуется стационарный фронт пламени, горение в котором происходит при неизменном давлении. Этот процесс обычного горения называется дефлаграцией. В результате взаимодействия горючего и окислителя температура газовой смеси резко возрастает и из сопла вырывается огненный столб продуктов сгорания, которые и образуют реактивную тягу.

В камере сгорания ЖРД при этом образуется стационарный фронт пламени, горение в котором происходит при неизменном давлении. Этот процесс обычного горения называется дефлаграцией. В результате взаимодействия горючего и окислителя температура газовой смеси резко возрастает и из сопла вырывается огненный столб продуктов сгорания, которые и образуют реактивную тягу.

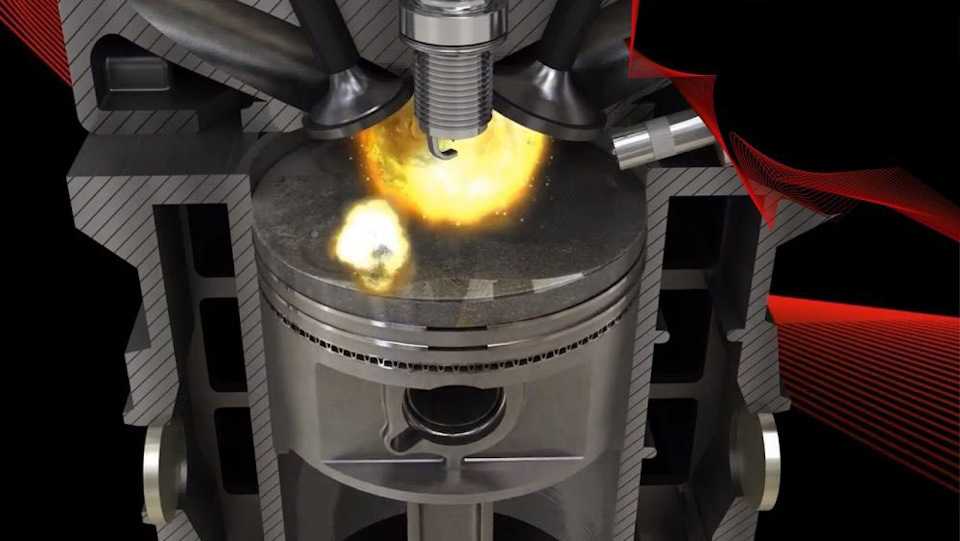

Детонация — это тоже горение, но происходит оно в 100 раз быстрее, чем при обычном сжигании топлива. Этот процесс идет так быстро, что детонацию часто путают со взрывом, тем более что при этом выделяется столько энергии, что, к примеру, автомобильный мотор при возникновении этого явления в его цилиндрах и в самом деле может разрушиться. Однако детонация — это не взрыв, а вид горения столь стремительного, что продукты реакции даже не успевают расшириться, поэтому этот процесс, в отличие от дефлаграции, идет при постоянном объеме и резко возрастающем давлении.

На практике это выглядит следующим образом: вместо стационарного фронта пламени в топливной смеси внутри камеры сгорания формируется детонационная волна, которая движется со сверхзвуковой скоростью. В этой волне сжатия и происходит детонация смеси горючего и окислителя, а это процесс с термодинамической точки зрения куда более эффективный, чем обычное сжигание топлива. КПД детонационного сгорания на 25-30% больше, то есть при сжигании одинакового количества топлива получается больше тяги, а благодаря компактности зоны горения детонационный двигатель по мощности, снимаемой с единицы объема, теоретически на порядок превосходит обычные ЖРД.

В этой волне сжатия и происходит детонация смеси горючего и окислителя, а это процесс с термодинамической точки зрения куда более эффективный, чем обычное сжигание топлива. КПД детонационного сгорания на 25-30% больше, то есть при сжигании одинакового количества топлива получается больше тяги, а благодаря компактности зоны горения детонационный двигатель по мощности, снимаемой с единицы объема, теоретически на порядок превосходит обычные ЖРД.

Уже одного этого оказалось достаточно, чтобы привлечь самое пристальное внимание специалистов к этой идее. Ведь тот застой, который сейчас возник в развитии мировой космонавтики, на полвека застрявшей на околоземной орбите, в первую очередь связан с кризисом ракетного двигателестроения. В кризисе, кстати, находится и авиация, не способная перешагнуть порог трех скоростей звука. Этот кризис можно сравнить с ситуацией в поршневой авиации в конце 1930-х годов. Винт и двигатель внутреннего сгорания исчерпали свой потенциал, и только появление реактивных двигателей позволило выйти на качественно новый уровень высот, скоростей и дальности полетов.

| Принцип действия детонационного ЖРД |

| Источник: Инфографика: Пресс-служба ФПИ |

Конструкции классических ЖРД за последние десятилетия были вылизаны до совершенства и практически подошли к пределу своих возможностей. Увеличить их удельные характеристики в будущем возможно лишь в очень незначительных пределах — на считаные проценты. Поэтому мировая космонавтика вынуждена идти по экстенсивному пути развития: для пилотируемых полетов на Луну приходится строить гигантские ракеты-носители, а это очень сложно и безумно дорого, во всяком случае для России. Попытка преодолеть кризис с помощью ядерных двигателей наткнулась на экологические проблемы. Появление детонационных ЖРД, быть может, и рано сравнивать с переходом авиации на реактивную тягу, но ускорить процесс освоения космоса они вполне способны. Тем более что у этого типа реактивных двигателей есть еще одно очень важное преимущество.

ГРЭС в миниатюре

Обычный ЖРД — это, в принципе, большая горелка. Для увеличения его тяги и удельных характеристик нужно поднимать давление в камере сгорания. При этом топливо, которое впрыскивается в камеру через форсунки, должно подаваться при большем давлении, чем реализуется в процессе сгорания, иначе струя топлива просто не сможет проникнуть в камеру. Поэтому самым сложным и дорогим агрегатом в ЖРД является вовсе не камера с соплом, которое у всех на виду, а топливный турбонасосный агрегат (ТНА), спрятанный в недрах ракеты среди хитросплетения трубопроводов.

К примеру, у самого мощного в мире ЖРД РД-170, созданного для первой ступени советской сверхтяжелой ракеты-носителя «Энергия» тем же НПО «Энергия», давление в камере сгорания составляет 250 атмосфер. Это очень много. Но давление на выходе из кислородного насоса, качающего окислитель в камеру сгорания, достигает величины 600 атм. Для привода этого насоса используется турбина мощностью 189 МВт! Только представьте себе это: колесо турбины диаметром 0,4 м развивает мощность, в четыре раза большую, чем атомный ледокол «Арктика» с двумя ядерными реакторами! При этом ТНА — это сложное механическое устройство, вал которого совершает 230 оборотов в секунду, а работать ему приходится в среде жидкого кислорода, где малейшая не искра даже, а песчинка в трубопроводе приводит к взрыву. Технологии создания такого ТНА и есть главное ноу-хау «Энергомаша», обладание которым позволяет российской компании и сегодня продавать свои двигатели для установки на американских ракетах-носителях Atlas V и Antares. Альтернативы российским двигателям в США пока нет.

Технологии создания такого ТНА и есть главное ноу-хау «Энергомаша», обладание которым позволяет российской компании и сегодня продавать свои двигатели для установки на американских ракетах-носителях Atlas V и Antares. Альтернативы российским двигателям в США пока нет.

Для детонационного двигателя такие сложности не нужны, поскольку давление для более эффективного сгорания обеспечивает сама детонация, которая и представляет собой бегущую в топливной смеси волну сжатия. При детонации давление увеличивается в 18–20 раз без всякого ТНА.

Чтобы получить в камере сгорания детонационного двигателя условия, эквивалентные, к примеру, условиям в камере сгорания ЖРД американского «Шаттла» (200 атм), достаточно подавать топливо под давлением… 10 атм. Агрегат, необходимый для этого, по сравнению с ТНА классического ЖРД — все равно что велосипедный насос рядом Саяно-Шушенской ГРЭС.

То есть детонационный двигатель будет не только мощнее и экономичнее обычного ЖРД, но и на порядок проще и дешевле. Так почему же эта простота в течение 70 лет не давалась в руки конструкторам?

Так почему же эта простота в течение 70 лет не давалась в руки конструкторам?

| Создание полноразмерного детонационного ЖРД закрепило за Россией важный приоритет в мировой истории науки и техники |

| Источник: Пресс-служба ФПИ |

Пульс прогресса

Главная проблема, которая встала перед инженерами, — как совладать с детонационной волной. Дело ведь не только в том, чтобы сделать двигатель прочнее, чтобы он выдержал повышенные нагрузки. Детонация — это не просто взрывная волна, а кое-что похитрее. Взрывная волна распространяется со скоростью звука, а детонационная со сверхзвуковой скоростью — до 2500 м/с. Она не образует стабильного фронта пламени, поэтому работа такого двигателя носит пульсирующий характер: после каждой детонации необходимо обновить топливную смесь, после чего запустить в ней новую волну.

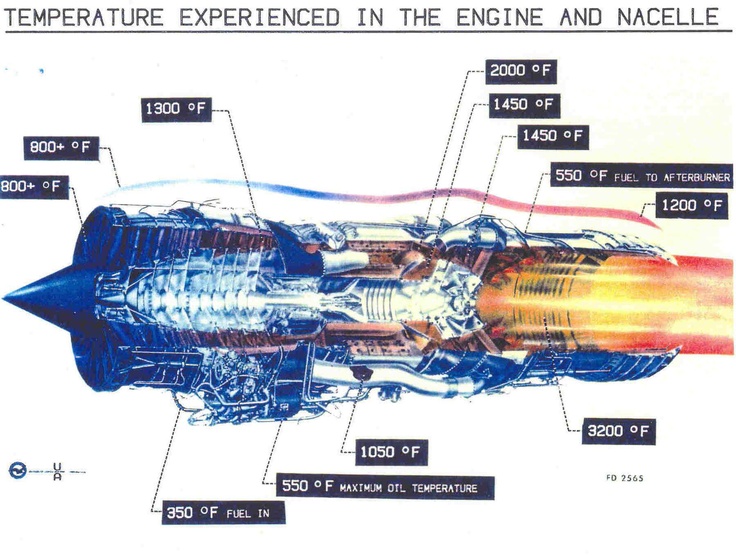

Попытки создать пульсирующий реактивный двигатель предпринимались задолго до идеи с детонацией. Именно в применении пульсирующих реактивных двигателей пытались найти альтернативу поршневым моторам в 1930-е годы. Привлекала опять же простота: в отличие от авиационной турбины для пульсирующего воздушно-реактивного двигателя (ПуВРД) не нужны были ни вращающийся со скоростью 40 000 оборотов в минуту компрессор для нагнетания воздуха в ненасытное чрево камеры сгорания, ни работающая при температуре газа свыше 1000?С турбина. В ПуВРД давление в камере сгорания создавали пульсации в горении топлива.

Именно в применении пульсирующих реактивных двигателей пытались найти альтернативу поршневым моторам в 1930-е годы. Привлекала опять же простота: в отличие от авиационной турбины для пульсирующего воздушно-реактивного двигателя (ПуВРД) не нужны были ни вращающийся со скоростью 40 000 оборотов в минуту компрессор для нагнетания воздуха в ненасытное чрево камеры сгорания, ни работающая при температуре газа свыше 1000?С турбина. В ПуВРД давление в камере сгорания создавали пульсации в горении топлива.

| Для практической реализации идеи детонационного ЖРД потребовалось 70 лет напряженного труда ученых и конструкторов |

| Источник: Пресс-служба ФПИ |

Первые патенты на пульсирующий воздушно-реактивный двигатель были получены независимо друг от друга в 1865 году Шарлем де Луврье (Франция) и в 1867 году Николаем Афанасьевичем Телешовым (Россия). Первую работоспособную конструкцию ПуВРД запатентовал в 1906 году русский инженер В. В. Караводин, годом позже построивший модельную установку. Установка Караводина вследствие ряда недостатков не нашла применения на практике. Первым ПуВРД, работавшим на реальном летательном аппарате, стал немецкий Argus As 014, основанный на патенте 1931 года мюнхенского изобретателя Пауля Шмидта. Argus создавался для «оружия возмездия» — крылатой бомбы «Фау-1». Аналогичную разработку создал в 1942 году советский конструктор Владимир Челомей для первой советской крылатой ракеты 10Х.

В. Караводин, годом позже построивший модельную установку. Установка Караводина вследствие ряда недостатков не нашла применения на практике. Первым ПуВРД, работавшим на реальном летательном аппарате, стал немецкий Argus As 014, основанный на патенте 1931 года мюнхенского изобретателя Пауля Шмидта. Argus создавался для «оружия возмездия» — крылатой бомбы «Фау-1». Аналогичную разработку создал в 1942 году советский конструктор Владимир Челомей для первой советской крылатой ракеты 10Х.

Конечно, эти двигатели еще не были детонационными, поскольку в них использовались пульсации обычного горения. Частота этих пульсаций была невелика, что порождало характерный пулеметный звук при работе. Удельные характеристики ПуВРД из-за прерывистого режима работы в среднем были невысоки и после того, как конструкторы к концу 1940-х годов справились со сложностями создания компрессоров, насосов и турбин, турбореактивные двигатели и ЖРД стали королями неба, а ПуВРД остались на периферии технического прогресса.

Любопытно, что первые ПуВРД немецкие и советские конструкторы создали независимо друг от друга. Кстати, и идея детонационного двигателя в 1940 году пришла в голову не одному только Зельдовичу. Одновременно с ним те же мысли высказали Фон Нейман (США) и Вернер Деринг (Германия), так что в международной науке модель использования детонационного горения назвали ZND.() Идея объединить ПуВРД с детонационным горением была очень заманчивой. Но фронт обычного пламени распространяется со скоростью 60–100 м/с и частота его пульсаций в ПуВРД не превышает 250 в секунду. А детонационный фронт движется со скоростью 1500?2500 м/с, таким образом частота пульсаций должна составлять тысячи в секунду. Реализовать такую скорость обновления смеси и инициации детонации на практике было затруднительно.

Тем не менее попытки создания работоспособных пульсирующих детонационных двигателей продолжались. Работа специалистов ВВС США в этом направлении увенчалась созданием двигателя-демонстратора, который 31 января 2008 года впервые поднялся в небо на экспериментальном самолете Long-EZ. В историческом полете двигатель проработал… 10 секунд на высоте 30 метров. Тем не менее приоритет в данном случае остался за Соединенными Штатами, а самолет по праву занял место в Национальном музее ВВС США.()Между тем уже давно была придумана другая, гораздо более перспективная схема детонационного двигателя.

В историческом полете двигатель проработал… 10 секунд на высоте 30 метров. Тем не менее приоритет в данном случае остался за Соединенными Штатами, а самолет по праву занял место в Национальном музее ВВС США.()Между тем уже давно была придумана другая, гораздо более перспективная схема детонационного двигателя.

Как белка в колесе

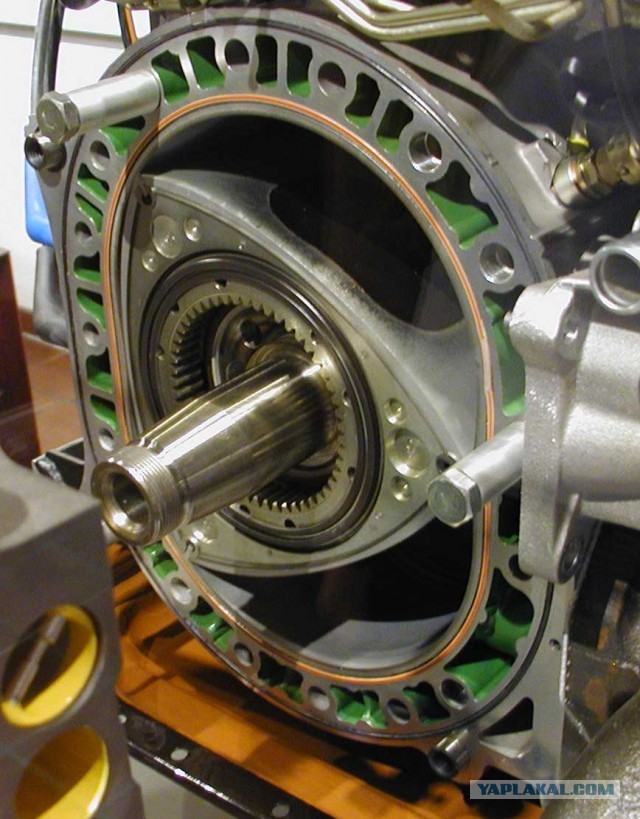

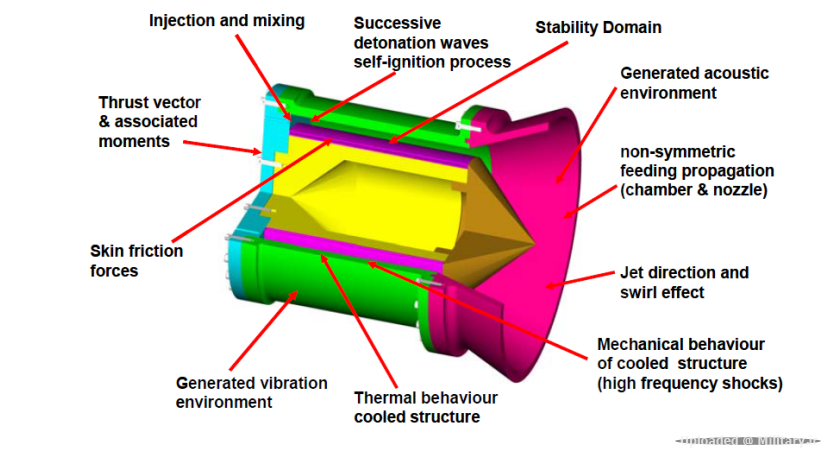

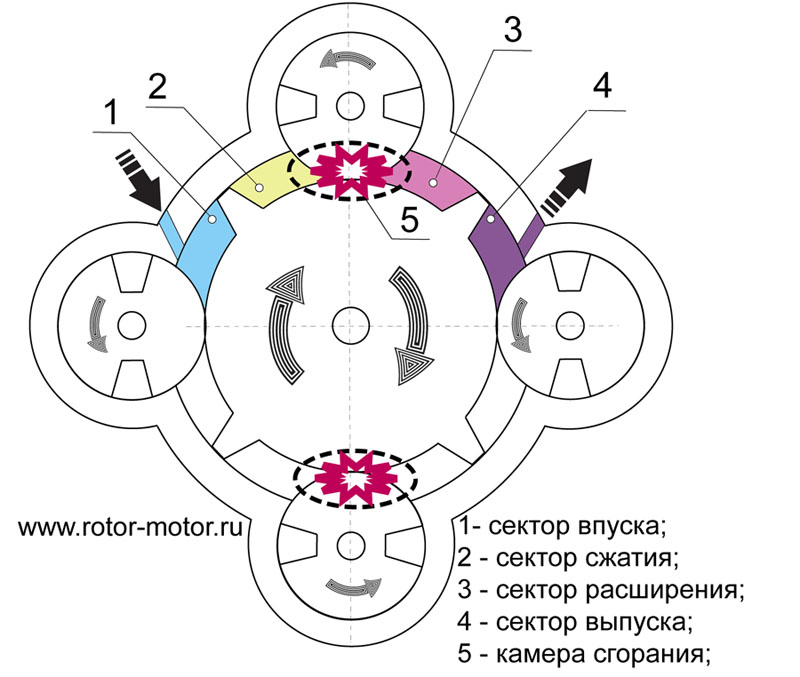

Мысль закольцевать детонационную волну и заставить ее бегать в камере сгорания как белка в колесе родилась у ученых в начале1960-х годов. Явление спиновой (вращающейся) детонации теоретически предсказал советский физик из Новосибирска Б. В. Войцеховский в 1960 году. Почти одновременно с ним, в 1961 году, ту же идею высказал американец Дж. Николлс из Мичиганского университета.() Ротационный, или спиновый, детонационный двигатель конструктивно представляет собой кольцевую камеру сгорания, топливо в которую подается с помощью радиально расположенных форсунок. Детонационная волна внутри камеры движется не в осевом направлении, как в ПуВРД, а по кругу, сжимая и выжигая топливную смесь перед собой и в конце концов выталкивая продукты сгорания из сопла точно так же, как винт мясорубки выталкивает наружу фарш. Вместо частоты пульсаций мы получаем частоту вращения детонационной волны, которая может достигать нескольких тысяч в секунду, то есть практически двигатель работает не как пульсирующий, а как обычный ЖРД со стационарным горением, но куда более эффективно, поскольку на самом деле в нем происходит детонация топливной смеси.

Вместо частоты пульсаций мы получаем частоту вращения детонационной волны, которая может достигать нескольких тысяч в секунду, то есть практически двигатель работает не как пульсирующий, а как обычный ЖРД со стационарным горением, но куда более эффективно, поскольку на самом деле в нем происходит детонация топливной смеси.

В СССР, как и в США, работы над ротационным детонационным двигателем шли с начала 1960-хгодов, но опять же при кажущейся простоте идеи ее реализация потребовала решения головоломных теоретических вопросов. Как организовать процесс так, чтобы волна не затухала? Необходимо было понимание сложнейших физико-химических процессов, происходящих в газовой среде. Тут расчет велся уже не на молекулярном, а на атомарном уровне, на стыке химии и квантовой физики. Процессы эти более сложны, чем те, что происходят при генерации луча лазера. Именно поэтому лазер уже давно работает, а детонационный двигатель — нет. Для понимания этих процессов потребовалось создать новую фундаментальную науку — физико-химическую кинетику, которой 50 лет назад еще не существовало. А для практического расчета условий, при которых детонационная волна не будет затухать, а станет самоподдерживающейся, потребовались мощные ЭВМ, появившиеся лишь в последние годы. Вот какой фундамент необходимо было положить в основание практических успехов по укрощению детонации.

А для практического расчета условий, при которых детонационная волна не будет затухать, а станет самоподдерживающейся, потребовались мощные ЭВМ, появившиеся лишь в последние годы. Вот какой фундамент необходимо было положить в основание практических успехов по укрощению детонации.

Активные работы в этом направлении ведутся в Соединенных Штатах. Этими исследованиями занимаются Pratt & Whitney, General Electric, NASA. К примеру, в научно-исследовательской лаборатории ВМФ США разрабатываются спиновые детонационные газотурбинные установки для флота. В ВМФ США используется 430 газотурбинных установок на 129 кораблях, в год они потребляют топлива на три миллиарда долларов. Внедрение более экономных детонационных газотурбинных двигателей (ГТД) позволит сберечь гигантские средства.

В России над детонационными двигателями работали и продолжают работать десятки НИИ и КБ. В их числе и НПО «Энергомаш» — ведущая двигателестроительная компания российской космической промышленности, со многим предприятиями которой сотрудничает банк ВТБ. Разработка детонационного ЖРД велась не один год, но для того чтобы вершина айсберга этой работы засверкала под солнцем в виде успешного испытания, потребовалось организационное и финансовое участие небезызвестного Фонда перспективных исследований (ФПИ). Именно ФПИ выделил необходимые средства для создания в 2014 году специализированной лаборатории «Детонационные ЖРД». Ведь несмотря на 70 лет исследований, эта технология до сих пор остается в России «слишком перспективной», чтобы ее финансировали заказчики вроде Министерства обороны, которым нужен, как правило, гарантированный практический результат. А до него еще очень далеко.

Разработка детонационного ЖРД велась не один год, но для того чтобы вершина айсберга этой работы засверкала под солнцем в виде успешного испытания, потребовалось организационное и финансовое участие небезызвестного Фонда перспективных исследований (ФПИ). Именно ФПИ выделил необходимые средства для создания в 2014 году специализированной лаборатории «Детонационные ЖРД». Ведь несмотря на 70 лет исследований, эта технология до сих пор остается в России «слишком перспективной», чтобы ее финансировали заказчики вроде Министерства обороны, которым нужен, как правило, гарантированный практический результат. А до него еще очень далеко.

Укрощение строптивой

Хочется верить, что после всего сказанного выше становится понятна та титаническая работа, которая проглядывает между строк краткого сообщения об испытаниях, прошедших на «Энергомаше» в Химках в июле — августе 2016 года: «Впервые в мире был зарегистрирован установившийся режим непрерывной спиновой детонации поперечных детонационных волн частотой около 20 кГц (частота вращения волны — 8 тысяч оборотов в секунду) на топливной паре «кислород — керосин». Удалось добиться получения нескольких детонационных волн, уравновешивавших вибрационные и ударные нагрузки друг друга. Специально разработанные в центре имени М. В. Келдыша теплозащитные покрытия помогли справиться с высокими температурными нагрузками. Двигатель выдержал несколько пусков в условиях экстремальных вибронагрузок и сверхвысоких температур при отсутствии охлаждения пристеночного слоя. Особую роль в этом успехе сыграло создание математических моделей и топливных форсунок, позволявших получать смесь необходимой для возникновения детонации консистенции».

Удалось добиться получения нескольких детонационных волн, уравновешивавших вибрационные и ударные нагрузки друг друга. Специально разработанные в центре имени М. В. Келдыша теплозащитные покрытия помогли справиться с высокими температурными нагрузками. Двигатель выдержал несколько пусков в условиях экстремальных вибронагрузок и сверхвысоких температур при отсутствии охлаждения пристеночного слоя. Особую роль в этом успехе сыграло создание математических моделей и топливных форсунок, позволявших получать смесь необходимой для возникновения детонации консистенции».

Разумеется, не стоит преувеличивать значение достигнутого успеха. Создан лишь двигатель-демонстратор, который проработал относительно недолго, и о его реальных характеристиках ничего не сообщается. По информации НПО «Энергомаш», детонационный ЖРД позволит поднять тягу на 10% при сжигании того же количества топлива, что и в обычном двигателе, а удельный импульс тяги должен увеличиться на 10–15%.() Но главный результат состоит в том, что практически подтверждена возможность организации детонационного горения в ЖРД. Однако путь до использования этой технологии в составе реальных летательных аппаратов предстоит еще долгий. Другой важный аспект заключается в том, что еще один мировой приоритет в области высоких технологий отныне закреплен за нашей страной: впервые в мире полноразмерный детонационный ЖРД заработал именно в России, и этот факт останется в истории науки и техники.

Однако путь до использования этой технологии в составе реальных летательных аппаратов предстоит еще долгий. Другой важный аспект заключается в том, что еще один мировой приоритет в области высоких технологий отныне закреплен за нашей страной: впервые в мире полноразмерный детонационный ЖРД заработал именно в России, и этот факт останется в истории науки и техники.

Леонид Ситник

Детонационный двигатель внутреннего сгорания с плавающим поршнем и способ его управления

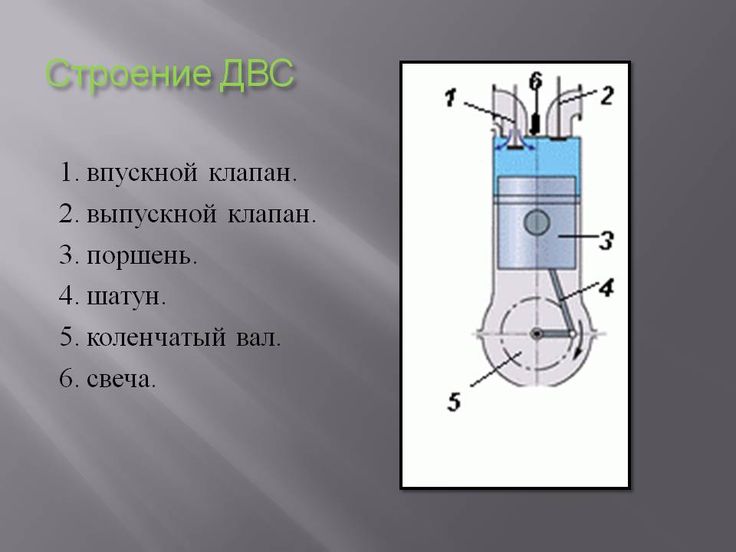

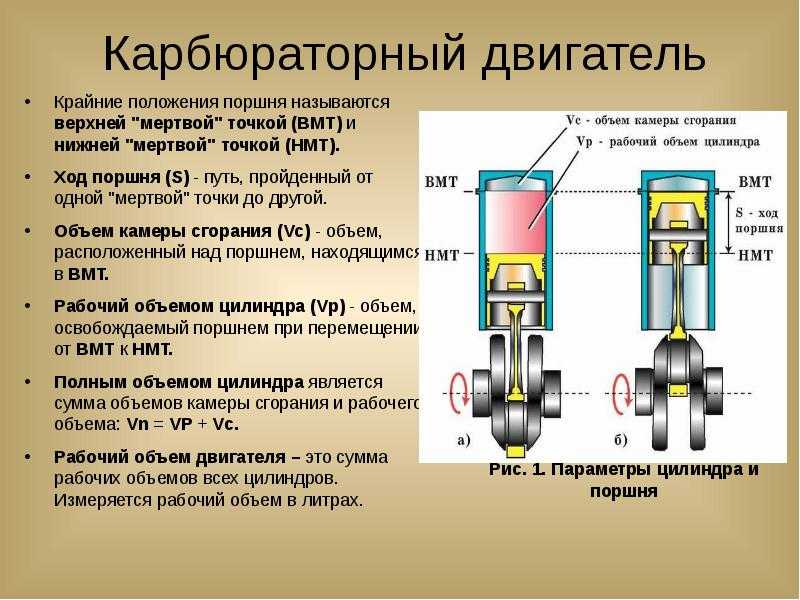

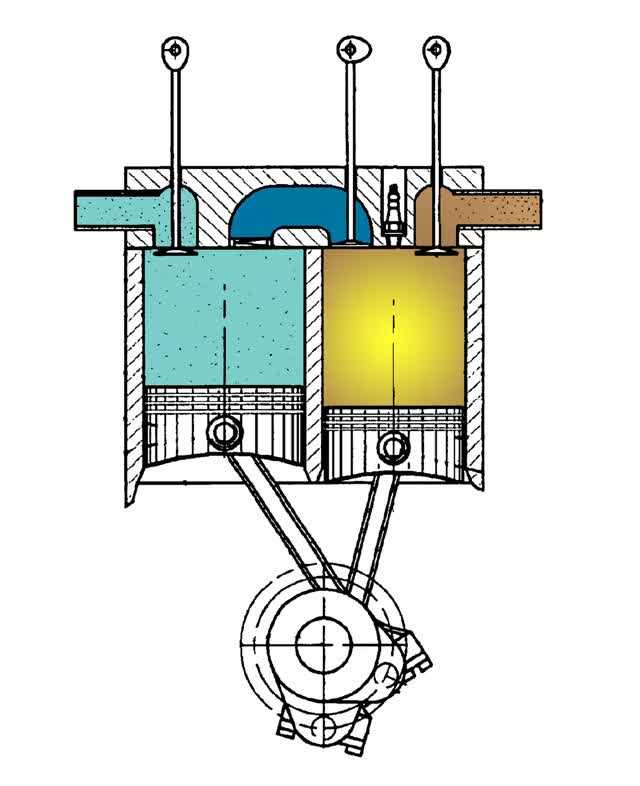

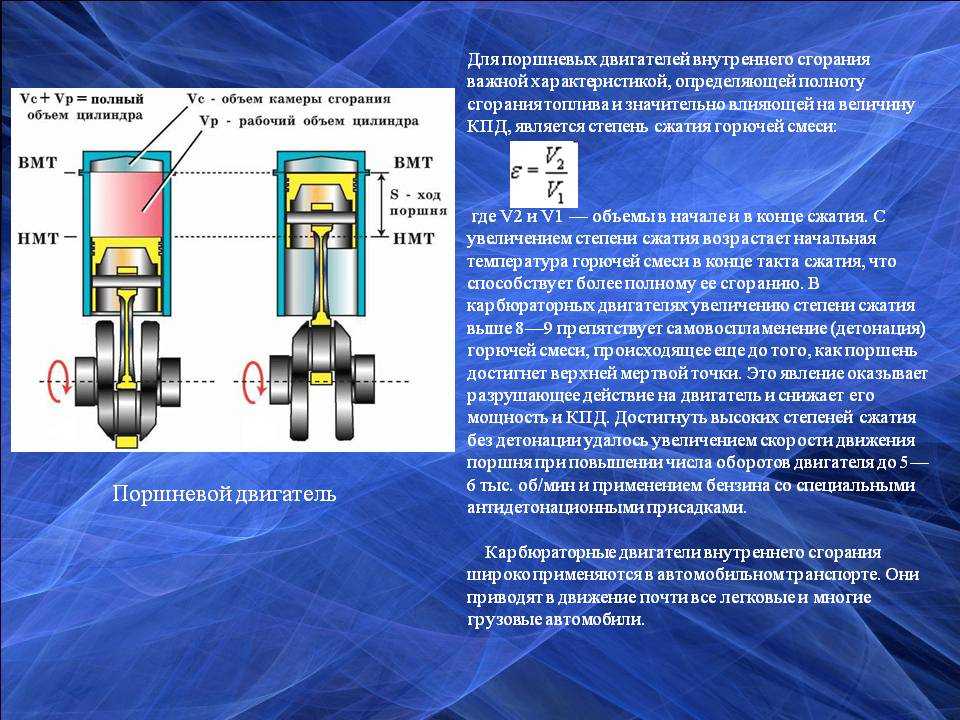

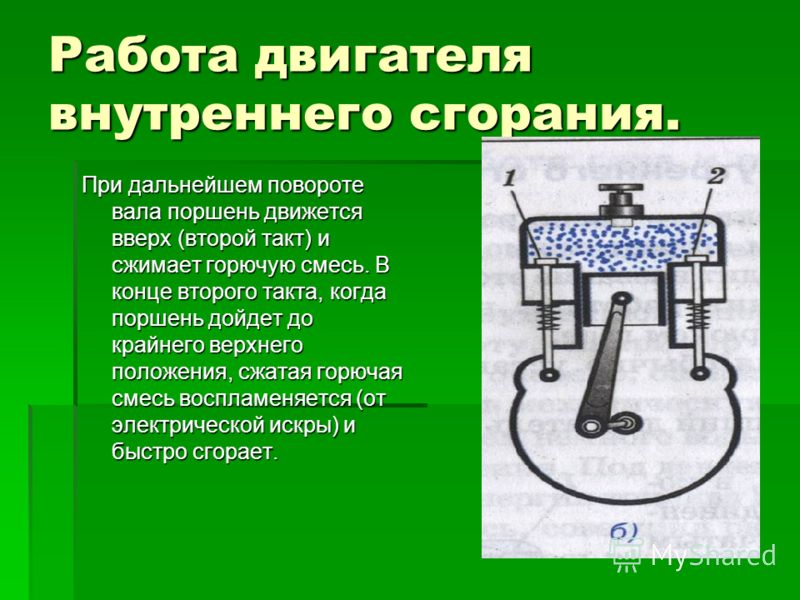

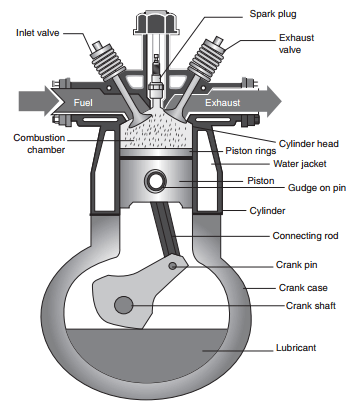

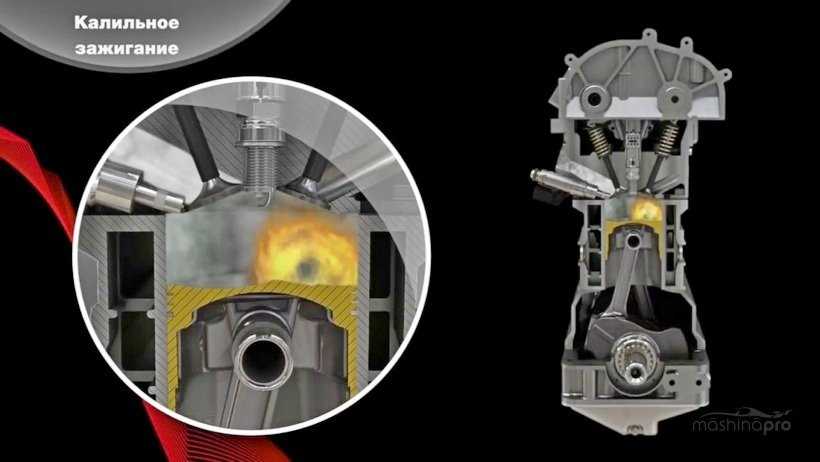

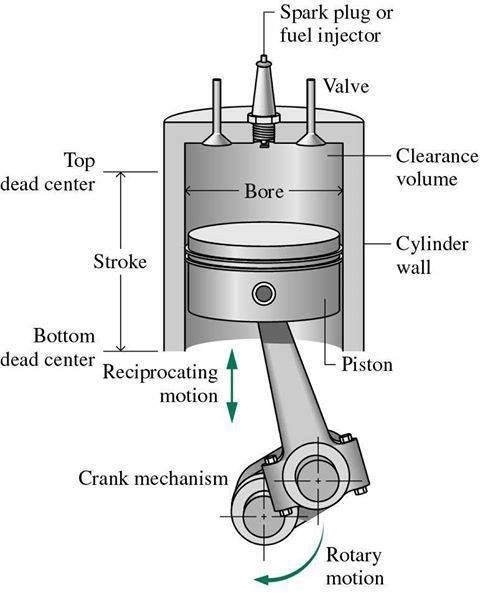

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания. Технический результат заключается в повышении эффективности управления процессом воспламенения топливно-воздушной смеси от сжатия, а также в снижении нагрузок на детали кривошипно-шатунного механизма. Согласно изобретению в цилиндре двигателя размещены два поршня одного диаметра, один из которых посредством шатуна связан с коленвалом, а другой выполнен кинематически независимым. Между поршнями образована полость, заполненная маслом, объем которого контролируется посредством клапанов и регулятора давления, обеспечивая тем самым возможность регулирования степени сжатия в двигателе. Управление двигателем осуществляется при помощи электронных средств, определяющих величину степени сжатия, при которой обеспечивается детонационное воспламенение топливно-воздушной смеси в цилиндре двигателя. При этом для определения необходимой степени сжатия ее устанавливают ниже расчетной величины самовоспламенения, воспламеняя топливно-воздушную смесь от свечи искрообразования в начале рабочего хода, после прохождения поршнями верхней мертвой точки. Степень сжатия на работающем двигателе с каждым тактом увеличивают до момента детонационного самовоспламенения смеси в верхней мертвой точке, после чего обеспечивают отключение работы свечи искрообразования. 2 н.п. ф-лы, 1 ил.

Управление двигателем осуществляется при помощи электронных средств, определяющих величину степени сжатия, при которой обеспечивается детонационное воспламенение топливно-воздушной смеси в цилиндре двигателя. При этом для определения необходимой степени сжатия ее устанавливают ниже расчетной величины самовоспламенения, воспламеняя топливно-воздушную смесь от свечи искрообразования в начале рабочего хода, после прохождения поршнями верхней мертвой точки. Степень сжатия на работающем двигателе с каждым тактом увеличивают до момента детонационного самовоспламенения смеси в верхней мертвой точке, после чего обеспечивают отключение работы свечи искрообразования. 2 н.п. ф-лы, 1 ил.

Изобретение относится к двигателестроению, в частности к поршневым двигателям внутреннего сгорания.

Сущность изобретения: двигатель содержит цилиндр с размещенными в нем последовательно друг за другом двумя поршнями одного диаметра. Основной поршень связан с шатуном, а плавающий поршень кинематически независимый. Между поршнями через впускной клапан и регулятор давления нагнетается масло. При движении поршней вверх, масло, находящееся в замкнутой полости, образованной стенкой цилиндра и поршнями, воздействует своим объемом на плавающий поршень, который изменяет объем камеры внутреннего сгорания. Процесс управления возгоранием топливно-воздушной смеси от сжатия осуществляется с подачей избыточного объема смеси в цилиндр двигателя, где в головке блока цилиндра установлены датчик давления и электромагнитный обратный клапан, которые через электронный блок управления работы двигателя поддерживают заданную степень сжатия. Определение степени сжатия осуществляется с поступлением в цилиндр топливно-воздушной смеси, но степень сжатия устанавливается ниже расчетной величины, необходимой для воспламенения данного вида топлива. После прохождения верхней мертвой точки, в начале рабочего хода, происходит ее воспламенение от свечи искрообразования. При увеличении степени сжатия на работающем двигателе от свечи искрообразования, происходит воспламенение топливно-воздушной смеси от сжатия в верхней мертвой точке.

Между поршнями через впускной клапан и регулятор давления нагнетается масло. При движении поршней вверх, масло, находящееся в замкнутой полости, образованной стенкой цилиндра и поршнями, воздействует своим объемом на плавающий поршень, который изменяет объем камеры внутреннего сгорания. Процесс управления возгоранием топливно-воздушной смеси от сжатия осуществляется с подачей избыточного объема смеси в цилиндр двигателя, где в головке блока цилиндра установлены датчик давления и электромагнитный обратный клапан, которые через электронный блок управления работы двигателя поддерживают заданную степень сжатия. Определение степени сжатия осуществляется с поступлением в цилиндр топливно-воздушной смеси, но степень сжатия устанавливается ниже расчетной величины, необходимой для воспламенения данного вида топлива. После прохождения верхней мертвой точки, в начале рабочего хода, происходит ее воспламенение от свечи искрообразования. При увеличении степени сжатия на работающем двигателе от свечи искрообразования, происходит воспламенение топливно-воздушной смеси от сжатия в верхней мертвой точке. От датчика давления эти переменные сигналы поступают в электронный блок управления работы двигателя, и происходит отключение работы свечи искрообразования. Эти параметры устанавливаются за эталон степени сжатия.

От датчика давления эти переменные сигналы поступают в электронный блок управления работы двигателя, и происходит отключение работы свечи искрообразования. Эти параметры устанавливаются за эталон степени сжатия.

Аналогом предлагаемого изобретения могут служить известные конструкции, изменяющие объем камеры внутреннего сгорания с использованием масла, которое поступает в подвижные элементы поршня. Недостатком таких конструкций является сложность размещения подводящих и отводящих масленых каналов. За прототип данного изобретения взят двигатель внутреннего сгорания с переменной степенью сжатия (патент SU №1508002 А1, F02B 75 /04), содержащий поршень, образованный корпусом и головкой в виде подвижного стакана, связанными между собой с образованием камеры переменного объема, и систему маслоподачи, представляющую собой последовательно соединенные каналы, выполненные в коленчатом валу, шатуне и подшипниках его верхней и нижней головок, а подшипник нижней головки шатуна содержит уплотнение.

К недостаткам данного технического решения следует отнести сложность конструкции, снижение прочности в кривошипно-шатунном механизме, большую длину масленых каналов, ненадежность уплотнения, ограниченную циркуляцию охлажденного масла.

За прототип данного изобретения управления процессом самовоспламенения топливно-воздушной смеси от сжатия (патент RU №2095597 С1, 6 F02B 75/26,75/04, F02P 15/04) взят регулятор степени сжатия, который выполнен в виде перепускных каналов, сообщенных с цилиндрами, перепускных золотников, установленных с возможностью перекрытия перепускных каналов и штоков, связанных через резьбовые соединения с перепускными золотниками, а через шлицевые соединения — с шестернями корректировки степени сжатия, причем последние входят в зацепление с коронной шестерней, приводимой в действие червячным винтом.

Основной недостаток данного регулятора степени сжатия в том, что при работающем двигателе, чтобы изменить его мощность, необходимо увеличить обороты за счет обогащения качественного состава смеси и синхронно уменьшить степень сжатия. Механическим путем корректировку степени сжатия червячным винтом выполнить невозможно.

Механическим путем корректировку степени сжатия червячным винтом выполнить невозможно.

Изобретение направлено на повышение эффективности управления процессом воспламенения топливно-воздушной смеси от сжатия, снижение нагрузок на детали кривошипно-шатунного механизма и устранение вышеперечисленных недостатков.

Решение поставленной задачи достигается тем, что предлагаемый двигатель внутреннего сгорания с четырехтактным рабочим циклом имеет: /чертеж/ головку цилиндра-1, цилиндр-2, где располагается основной поршень-3, связанный с шатуном-4, и плавающий поршень-5. На такте впуска, около нижней мертвой точки, при открытии впускного клапана- 6, через подводящий канал-7 и масленый регулятор давления/место установки/-8, между поршнями нагнетается масло. При движении поршней вверх, масло, находящееся в замкнутой полости, образованной стенкой цилиндра и поршнями, воздействует своим объемом на плавающий поршень, который изменяет объем камеры внутреннего сгорания. На такте выпуска около нижней мертвой точки при открытии выпускного клапана-9, через отводящий канал-10, часть масла возвращается с систему. На следующем такте работы двигателя поступившее масло охлаждает поршни и стенку цилиндра. На такте впуска, при движении поршней вниз, между основным и плавающим поршнями образуется разрежение, область пониженного давления Р. Из-за разницы давлений, где P1 — давление над плавающим поршнем, P1-Р=F, возникает движущая сила F, которая перемещает плавающий поршень вниз. На силу F положительно влияет: Р2 — давление от наддува поступающего воздуха и Р3 — давление от поступающего топлива. На силу F отрицательно влияет трение поршневых колец о стенку цилиндра плавающего поршня. Для увеличения площади соприкосновения с маслом, днище плавающего поршня и головка основного поршня выполнены в форме сферы. Процесс управления возгоранием топливно-воздушной смеси /ТВС/ от сжатия осуществляется с подачей избыточного объема ТВС в цилиндр двигателя, где в головке блока цилиндра устанавливаются датчик давления /место установки/-11 и электромагнитный обратный клапан /место установки/-12.

На следующем такте работы двигателя поступившее масло охлаждает поршни и стенку цилиндра. На такте впуска, при движении поршней вниз, между основным и плавающим поршнями образуется разрежение, область пониженного давления Р. Из-за разницы давлений, где P1 — давление над плавающим поршнем, P1-Р=F, возникает движущая сила F, которая перемещает плавающий поршень вниз. На силу F положительно влияет: Р2 — давление от наддува поступающего воздуха и Р3 — давление от поступающего топлива. На силу F отрицательно влияет трение поршневых колец о стенку цилиндра плавающего поршня. Для увеличения площади соприкосновения с маслом, днище плавающего поршня и головка основного поршня выполнены в форме сферы. Процесс управления возгоранием топливно-воздушной смеси /ТВС/ от сжатия осуществляется с подачей избыточного объема ТВС в цилиндр двигателя, где в головке блока цилиндра устанавливаются датчик давления /место установки/-11 и электромагнитный обратный клапан /место установки/-12. На такте сжатия переменные параметры от датчика давления поступают в электронный блок управления работы двигателя, где обрабатываются и преобразуются в электрический импульс. Длительность этого импульса влияет на время открытия электромагнитного обратного клапана, через который неиспользованная ТВС по трубопроводу возвращается в топливною систему, поддерживая заданную степень сжатия. Двигатель работает следующим образом: для увеличения мощности, необходимо увеличить обороты двигателя. Для этого в цилиндр двигателя подается обогащенная ТВС, за счет увеличения времени открытия топливной форсунки /место установки/-13. Одновременно электронный блок управления работы двигателя, воздействуя на электромагнитный обратный клапан, уменьшает степень сжатия. Управление процессом изменения объема камеры внутреннего сгорания происходит через масленый регулятор давления. Для увеличения объема камеры внутреннего сгорания масленый регулятор давления уменьшает объем подачи масла между поршнями, ТВС поступает в цилиндр в большем объеме, но степень сжатия остается без изменения.

На такте сжатия переменные параметры от датчика давления поступают в электронный блок управления работы двигателя, где обрабатываются и преобразуются в электрический импульс. Длительность этого импульса влияет на время открытия электромагнитного обратного клапана, через который неиспользованная ТВС по трубопроводу возвращается в топливною систему, поддерживая заданную степень сжатия. Двигатель работает следующим образом: для увеличения мощности, необходимо увеличить обороты двигателя. Для этого в цилиндр двигателя подается обогащенная ТВС, за счет увеличения времени открытия топливной форсунки /место установки/-13. Одновременно электронный блок управления работы двигателя, воздействуя на электромагнитный обратный клапан, уменьшает степень сжатия. Управление процессом изменения объема камеры внутреннего сгорания происходит через масленый регулятор давления. Для увеличения объема камеры внутреннего сгорания масленый регулятор давления уменьшает объем подачи масла между поршнями, ТВС поступает в цилиндр в большем объеме, но степень сжатия остается без изменения. Воспламенение ТВС от большой степени сжатия/детонация/ в предлагаемом двигателе, происходит строго в верхней мертвой точке /ВМТ/. Определение степени сжатия воспламенения ТВС любого вида применяемого топлива осуществляется в следующей последовательности: в цилиндр двигателя во время запуска от стартера, поступает ТВС одинакового качественного состава, но степень сжатия устанавливается ниже расчетной величины, необходимой для воспламенения данного вида топлива. После прохождения ВМТ, в начале рабочего хода, чтобы неиспользованная ТВС не поступила в систему выпуска отработанных газов, в головке блока цилиндра устанавливается свеча искрообразования /место установки/-14, которая воспламеняет ТВС. При большой степени сжатия скорость распространения пламени сгорания ТВС в цилиндре достигает значительной величины и поэтому на работу двигателя воспламенение ТВС после ВМТ существенно не повлияет. С каждым тактом, на работающем двигателе от свечи искрообразования, происходит увеличение степени сжатия до момента самовоспламенения ТВС в ВМТ.

Воспламенение ТВС от большой степени сжатия/детонация/ в предлагаемом двигателе, происходит строго в верхней мертвой точке /ВМТ/. Определение степени сжатия воспламенения ТВС любого вида применяемого топлива осуществляется в следующей последовательности: в цилиндр двигателя во время запуска от стартера, поступает ТВС одинакового качественного состава, но степень сжатия устанавливается ниже расчетной величины, необходимой для воспламенения данного вида топлива. После прохождения ВМТ, в начале рабочего хода, чтобы неиспользованная ТВС не поступила в систему выпуска отработанных газов, в головке блока цилиндра устанавливается свеча искрообразования /место установки/-14, которая воспламеняет ТВС. При большой степени сжатия скорость распространения пламени сгорания ТВС в цилиндре достигает значительной величины и поэтому на работу двигателя воспламенение ТВС после ВМТ существенно не повлияет. С каждым тактом, на работающем двигателе от свечи искрообразования, происходит увеличение степени сжатия до момента самовоспламенения ТВС в ВМТ. От датчика давления эти переменные сигналы поступают в электронный блок управления работы двигателя, и происходит отключение работы свечи искрообразования. Эти параметры устанавливаются за эталон степени сжатия режима детонации. При работающем двигателе от свечи искрообразования определение степени сжатия и переход в режим детонации осуществляется с изменением момента зажигания после ВМТ в той же последовательности. На процесс детонации различных видов ТВС влияют несколько факторов: температура, качественный состав ТВС, а также температура в камере сгорания. Для корректировки работы двигателя, при любых климатических условиях и на различных видах применяемого топлива, устанавливаются следующие датчики: температуры и давления, поступающего в цилиндр воздуха и топлива, а также температуры цилиндра и головки цилиндра. Управляемый процесс детонацией заключается в том, что от всех датчиков и регуляторов информация поступает в электронный блок управления двигателя, где обрабатывается и длительностью электрического импульса, поступающего на электромагнитный обратный клапан, поддерживается заданная степень сжатия.

От датчика давления эти переменные сигналы поступают в электронный блок управления работы двигателя, и происходит отключение работы свечи искрообразования. Эти параметры устанавливаются за эталон степени сжатия режима детонации. При работающем двигателе от свечи искрообразования определение степени сжатия и переход в режим детонации осуществляется с изменением момента зажигания после ВМТ в той же последовательности. На процесс детонации различных видов ТВС влияют несколько факторов: температура, качественный состав ТВС, а также температура в камере сгорания. Для корректировки работы двигателя, при любых климатических условиях и на различных видах применяемого топлива, устанавливаются следующие датчики: температуры и давления, поступающего в цилиндр воздуха и топлива, а также температуры цилиндра и головки цилиндра. Управляемый процесс детонацией заключается в том, что от всех датчиков и регуляторов информация поступает в электронный блок управления двигателя, где обрабатывается и длительностью электрического импульса, поступающего на электромагнитный обратный клапан, поддерживается заданная степень сжатия.

Двигатель отличается тем, что между поршнями нет кинематической связи, способной влиять на изменение объема камеры внутреннего сгорания, это происходит с изменением объема поступающего масла между ними.

Двигатель отличается тем, что имеет подводящий и отводящий каналы с впускным и выпускным клапанами, расположенными по разные стороны от продольной оси цилиндра.

Двигатель отличается тем, что днище плавающего поршня и головка основного поршня выполнены в форме сферы.

Двигатель отличается тем, что при циркуляции масла происходит охлаждение поршней и стенок цилиндра.

Двигатель отличается тем, что при данной смазке стенок цилиндра, значительно уменьшается трение поршневых колец, облегчается запуск двигателя при низких температурах и увеличивается ресурс его работы.

Двигатель отличается тем, что уменьшаются ударные нагрузки на кривошипно-шатунный механизм, снижается шум работы двигателя.

Процесс управления воспламенения ТВС от сжатия отличается тем, что в головку блока цилиндра устанавливаются датчик давления и электромагнитный обратный клапан, которые через электронный блок управления работы двигателя поддерживают заданную степень сжатия.

Определение степени сжатия отличается тем, что воспламенение топливно-воздушной смеси происходит от свечи искрообразования после прохождения верхней мертвой точки, с последующим ее отключением при воспламенении в режиме детонации в верхней мертвой точке.

1. Двигатель, содержащий цилиндр с размещенными в нем последовательно друг за другом двумя поршнями, отличающийся тем, что они одного диаметра, где основной поршень связан с шатуном, а плавающий поршень кинематически независимый, и между поршнями через впускной клапан и регулятор давления нагнетается масло, которое, находясь в замкнутой полости, образованной стенкой цилиндра и поршнями, воздействует своим объемом на плавающий поршень, изменяя объем камеры внутреннего сгорания, а при открытии выпускного клапана происходит циркуляция масла.

2. Процесс управления воспламенением топливно-воздушной смеси от сжатия осуществляется с подачей избыточного объема смеси в цилиндр двигателя, отличающийся тем, что в головке блока цилиндра устанавливаются датчик давления и электромагнитный обратный клапан, которые через электронный блок управления работы двигателя поддерживают заданную степень сжатия, а определение степени сжатия момента детонации осуществляется с поступлением в цилиндр двигателя топливно-воздушной смеси одинакового качественного состава, но степень сжатия устанавливается ниже расчетной величины воспламенения, где после прохождения верхней мертвой точки, в начале рабочего хода, воспламеняется от свечи искрообразования, а с каждым тактом на работающем двигателе увеличивается степень сжатия до момента детонации смеси в верхней мертвой точке и происходит отключение работы свечи искрообразования.

Детонационный двигатель внутреннего сгорания

Изобретение относится к тепловым двигателям, способным работать на всех видах углеводородных топлив. Детонационный двигатель внутреннего сгорания, содержащий, по меньшей мере, один цилиндр и тронковый кривошипно-шатунный механизм, цилиндровую крышку с камерой сгорания и форсункой, системы воздухоснабжения с впускным и выпускным клапанами, транспортирования и нагнетания газообразной смеси перегретых паров топлива и паров концентрированных водных растворов сильных электролитов, турбо- или волновой компрессор, генератор электрических импульсов, подключенный к электродам форсунки, при этом снабжен встроенной в цилиндровую крышку камерой сгорания с окнами, равномерно размещенными по окружности, сообщающимися с кольцевой полостью и форсункой, а днище крышки в кольцевой полости выполнено с окнами, равномерно размещенными по окружности и направленными под углом к ней, при этом выпускной клапан снабжен трубопроводом, подсоединенным к турбо- или волновому компрессору, а впускной — к системе воздухоснабжения. Изобретение обеспечивает многотопливность двигателя, повышение КПД, уменьшение выбросов в атмосферу СО. 2 з.п. ф-лы. 23 ил.

Изобретение обеспечивает многотопливность двигателя, повышение КПД, уменьшение выбросов в атмосферу СО. 2 з.п. ф-лы. 23 ил.

Изобретение относится к тепловым двигателям, способным работать на всех видах углеводородных топлив: жидких, включая нефть и все продукты ее переработки, твердых — от всех видов каменного угля до горючих сланцев, торфа, древесины, камыша, соломы и пр., а также на взвесях порошков электропроводных материалов в электропроводной жидкости или жидкой воде, прошедшей термохимическую /электротермическую/ обработку в специальных форсунках с образованием «гремучего газа».

Известны многотопливные двигатели внутреннего сгорания /применяемые в основном на машинах военного назначения/, работающие на нескольких видах жидкого топлива. Их принцип действия заключается в принудительном изменении объема камеры сгорания и тем самым степени сжатия передвижением специального тела в камерах сгорания ДВС.

В бензиновых двигателях внутреннего сгорания (ДВС) стремятся избегать детонационного сгорания путем применения высокооктановых бензинов с высокой стоимостью, причем при несоответствии степени сжатия детонационной стойкости горючего двигатель может выйти из строя. К недостаткам вышеуказанных ДВС с изменяемой степенью сжатия следует отнести сложность конструкции, низкий КПД и неспособность работать на вышеуказанных топливах (см., например, Артамонов М.Д. и др. «Теория, конструкция и расчет автотракторных двигателей», Москва, Государственное научно-техническое издательство машиностроительной литературы, 1963, с.10-61). [1]

К недостаткам вышеуказанных ДВС с изменяемой степенью сжатия следует отнести сложность конструкции, низкий КПД и неспособность работать на вышеуказанных топливах (см., например, Артамонов М.Д. и др. «Теория, конструкция и расчет автотракторных двигателей», Москва, Государственное научно-техническое издательство машиностроительной литературы, 1963, с.10-61). [1]

Вместе с тем, указанный двигатель является и наиболее близким к заявляемому, т.е. аналогом-прототипом.

Целью изобретения является осуществление в двигателях внутреннего сгорания, а также и в газотурбинных установках, сгорания всех видов углеводородных топлив в водородно-кислородных, в частности водных растворов сильных электролитов и жидкой воды.

Поставленная задача достигается за счет того, что детонационный двигатель внутреннего сгорания, содержащий по меньшей мере один цилиндр и тронковый кривошипно-шатунный механизм, цилиндровую крышку с камерой сгорания и форсункой, системы воздухоснабжения с впускным и выпускным клапанами, транспортирования и нагнетания газообразной смеси перегретых паров топлива и паров концентрированных водных растворов сильных электролитов, турбо- или волновой компрессор, генератор электрических импульсов, подключенный к электродам форсунки, согласно изобретению, снабжен встроенной в цилиндровую крышку камерой сгорания с окнами, равномерно размещенными по окружности, сообщающимися с кольцевой полостью и форсункой, а днище крышки в кольцевой полости выполнено с окнами, равномерно размещенными по окружности и направленными под углом к ней, при этом выпускной клапан снабжен трубопроводом, подсоединенным к турбо- или волновому компрессору, а впускной — к системе воздухоснабжения.

Поставленная цель в изобретении достигается еще и за счет того, что форсунка снабжена дополнительной топливной форсункой и взрывной камерой и патрубками, в которых смонтированы шнеки, сообщающиеся с цилиндрическими каналами, с одной стороны которых установлены электроды, а с другой — сопла, направленные под углами или друг к другу или к стенкам взрывной камеры, при этом цилиндрические каналы с соплами снабжены системой охлаждения. Кроме того поставленная цель достигается в изобретении за счет того, что кривошип коленчатого вала выполнен в виде двух элементов, стянутых пружиной и анкерным болтом с возможностью скольжения друг относительно друга, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа. Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточен для получения положительного эффекта — осуществления в двигателях внутреннего сгорания, а также и в газотурбинных установках, сгорания всех видов углеводородных топлив и водородо-кислородных, в частности водных растворов сильных электролитов и жидкой воды.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения «изобретательский уровень».

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения — «промышленная применимость».

Изложенная сущность технического решения поясняется чертежами, на которых:

на фиг.1 показан 2-тактный двигатель внутреннего сгорания с противоположно движущимися поршнями — схема в продольном разрезе,

на фиг.2 приведен узел, Q-продольный разрез по цилиндровой крышке и продольное сечение по цилиндру II-II,

на фиг.3 показан поперечный разрез по цилиндровой крышке по I-I,

на фиг.4 приведено продольное сечение по III-III,

на фиг. 5 показан продольный разрез по щеке коленчатого вала,

5 показан продольный разрез по щеке коленчатого вала,

на фиг.6 приведен поперечный разрез по IV-IV,

на фиг.7 показана щека коленчатого вала с шатунной и коренной шейками в положении поршня в Н.М.Т.,

на фиг.8 приведена схема 2-тактного двигателя двойного действия — в продольном разрезе,

на фиг.9 приведен узел, продольное сечение по нижней цилиндровой крышке,

на фиг.10 показан продольный разрез по форсунке,

на фиг.11 показан продольный разрез по электрическому детонатору-форсунке,

на фиг.12 в продольном разрезе показана цилиндровая крышка — 2-й вариант,

на фиг.13 в поперечном разрезе показана цилиндровая крышка — 3-й вариант,

на фиг.14 показан продольный разрез форсунки с системой охлаждения,

на фиг.15 — поперечный разрез по V-V,

на фиг.16 приведен продольный разрез по форсунке с длинной взрывной камерой,

на фиг.17 — поперечный разрез по VI-VI,

на фиг.18 показана схема коленчатого вала с поршнями и шатунами, 4-тактного 4-цилиндрового двигателя с порядком работы: 1-2-4-3, 1-3-4-2, угловые интервалы 180°,

на фиг. 19 — схема поперечного разреза по фиг.18,

19 — схема поперечного разреза по фиг.18,

на фиг.20-21 приведены схемы 4-тактного двигателя в тактах — впуск и такте сжатия,

на фиг.22 показан продольный разрез по электрической свече,

на фиг.23 показана струя жидкости при контакте ее с электродом.

Предлагаемый тепловой двигатель, в частности 2-тактный с крейцкопфным кривошипно-шатунным механизмом и противоположно движущимися поршнями большой мощности, состоит: из цилиндра 1 /цилиндры двигателя, расположенные противоположно первому, условно не показаны/, цилиндровой крышки 2, поршня 3, штока 4, воздушного ресивера 5 с продувочными окнами 6 при клапанно-щелевой продувке цилиндров. Положение поршня в Н.М.Т. — поз.7. Направляющая крейцкопфа 8, крейцкопф 9 /ползун/, шатун 10, кривошип 11 коленчатого вала 12.

На фиг.2 показана цилиндровая крышка /узел Q/ или головка 2, состоящая из верхнего днища 13 с клапаном 14 и каналом 15 для отвода отработанных продуктов сгорания. В корпусе цилиндровой крышки размещена камера сгорания 16 ограниченная кольцевыми стенками 17, имеющими окна 18, сообщающиеся с кольцевой полостью 19 цилиндровой крышки 2. В днище 21 крышки равномерно по окружности выполнены окна 20, сообщающиеся с цилиндром 1. Форсунка 22 установлена в обтекаемом теле 23 и сообщается с камерой сгорания 16.

В днище 21 крышки равномерно по окружности выполнены окна 20, сообщающиеся с цилиндром 1. Форсунка 22 установлена в обтекаемом теле 23 и сообщается с камерой сгорания 16.

На фиг.1 коленчатый вал 12 содержит кривошип, имеющий возможность изменять радиус при своем вращении под действием сил инерции от возвратно-поступательно движущихся масс. Кривошип существующих коленчатых валов совершает круговое движение, показанное поз.24, с центрами шатунных шеек 25-26. В описываемом коленчатом вале центры шатунных шеек при движении поршня в нижнюю мертвую точку /Н.М.Т./ совершают движение по эллипсу — поз.27, 28, 29 /Н.М.Т./, 30, 44. При этом в В.М.Т. положение центров шатунных шеек 31 совпадает с положением центра шатунной шейки существующих коленчатых валов.

Кривошип 11 коленчатого вала состоит из внутренней щеки 32 и наружной щеки 33, выполненных в виде цилиндрических тел высокой точности и чистоты скользящих поверхностей. Внутри щеки 32 установлена пружина 34, с одной стороны опирающаяся в дно внутренней щеки 32, а с другой через шайбу 35 — в торец высокой гайки 36, имеющей многогранное отверстие 37 под ключ /для завертывания гайки и натяжения пружины 34/. Гайка 36 закрепляется на анкерном болте 38, имеющем с одной стороны резьбу для навертывания гайки 36, а с другой опорную шаровую /или иную поверхность/. Шатунная шейка вала 39, коренная 40. Прорезь 41 в наружной щеке 33 обеспечивает ее скольжение по внутренней щеке 32.

Гайка 36 закрепляется на анкерном болте 38, имеющем с одной стороны резьбу для навертывания гайки 36, а с другой опорную шаровую /или иную поверхность/. Шатунная шейка вала 39, коренная 40. Прорезь 41 в наружной щеке 33 обеспечивает ее скольжение по внутренней щеке 32.

В описываемой конструкции вала с целью повышения использования сил инерции возвратно-поступательно движущихся масс, а также учитывая многочисленные отличия разных двигателей, в том числе и с тронковым кривошипно-шатунным механизмом, по числу оборотов, мощности, материалу кривошипно-шатунного механизма и пр., предварительное натяжение гайкой 36 пружины 34 выполняется с заданным усилием.

Как известно, силы инерции движущихся масс сводятся к двум силам: силе инерции Р от возвратно-поступательно движущихся масс кривошипного механизма и центробежной силе инерции К от вращающихся масс кривошипного механизма /см. М.М. Вихерт и др. «Конструкция и расчет автотракторных двигателей, «Машгиз», М. 1957 г. стр.7-37, 592, 594/ [1].

Сила инерции Р определяется по известной формуле:

Pj=mjj, т.е. как произведение массы на ускорение поршня, взятое с обратным знаком /см. 1, стр.29/.

Центробежная сила инерции Kz вращающейся массы кривошипного механизма:

Kz=mz·r1·ω2 /см.1, стр.32/, где радиус кривошипа ω — угловая скорость вращения коленчатого вала: если число оборотов вала в минуту

/см.1, стр.8/.

Полное представление об усилиях, действующих в элементах кривошипного механизма, можно получить лишь в результате рассмотрения совместного действия сил давления газов на поршень и сил инерции движущихся масс. Исходной силой является суммарная сила Pz, действующая на поршень

Pz=P1+Pj /см. 1, стр.33/

Вместе с тем в двухтактных двигателях после рабочего хода поршня сразу же начинается обратное движение его в В.М.Т. с одновременным сжатием воздуха в цилиндре, что по характеру действующих сил является сходным с действием продуктов сгорания при расширении их в цилиндре. Учитывая существенное превышение силы инерции Р над противодействующими силами на поршень при сжатии воздуха, пружина 4 сжатия при приходе поршня в Н.М.Т., при дальнейшем повороте по часовой стрелке, начет распрямляться и принимать исходное положение, показанное на фиг.5. На фиг.7 кривошип показан при положении поршня в Н.М.Т. с образованием зазора 42 между движущейся наружной щекой 33 и внутренней 32. Противовесы 43 служат для уравновешивания внутренней щеки 32 с ее деталями /поз.34, 35, 36, 38/.

Учитывая существенное превышение силы инерции Р над противодействующими силами на поршень при сжатии воздуха, пружина 4 сжатия при приходе поршня в Н.М.Т., при дальнейшем повороте по часовой стрелке, начет распрямляться и принимать исходное положение, показанное на фиг.5. На фиг.7 кривошип показан при положении поршня в Н.М.Т. с образованием зазора 42 между движущейся наружной щекой 33 и внутренней 32. Противовесы 43 служат для уравновешивания внутренней щеки 32 с ее деталями /поз.34, 35, 36, 38/.

Выше было отмечено, что предварительное натяжение пружины 34 выполняется с заданным усилием.

Это усилие должно быть равным центробежной силе инерции самой пружины 34, анкерного болта 38 и гайки 36 с шайбой 35.

Для уравновешивания центробежных сил инерции наружной щеки служат противовесы 45, а для внутренней щеки 32 — противовесы 43. Итак, в новом двигателе используется энергия сил инерции Pj от возвратно-поступательно движущихся масс кривошипного механизма и продолжительное расширение газов путем устройства коленчатого вала с переменным радиусом кривошипа, причем пружина 34 выполняет роль аккумулятора энергии сил инерции Pj.

Рассмотрим эти процессы более подробно и определим их эффективность в повышении КПД описываемого двигателя.

Сила инерции Pj=+mjj=-mj·r·ω2 (cosα+λcos2α).

Из рассмотрения уравнения следует подчеркнуть тот факт, что энергия сжатой пружины 34 за один оборот коленчатого вала используется в Н.М.Т. и В.М.Т., причем она пропорциональна квадрату угловой скорости вращения коленчатого вала -·ω2, т.е. например, вдвое большая угловая скорость вращения коленчатого вала сжимает пружину с энергией вчетверо большей. Из рассмотрения работы только одного верхнего цилиндра уточним механизм использования энергии сил инерции Pj в мертвых точках. В Н.М.Т. накопленная энергия в сжатой пружине 34 идет на преодоление давления сжимаемого воздуха и в основном — на преодоление сил инерции при движении поршня в В.М.Т.

При дальнейшем вращении вала, при приближении к В.М.Т. за счет изменения направления сил инерции, центр шатунной шейки коленчатого вала будет стремиться занять положение в точке 44. Однако этому противодействует сила давления сжимаемого воздуха, причем чтобы гарантировать поршень от удара в днище 21 цилиндровой крышки 2, сила давления сжатого воздуха в В.М.Т. должна превосходить силу инерции Pj в В.М.Т., что обеспечивает приход поршня к В.М.Т. без удара о днище крышки и занятие центром шатунной шейки поз.31 кругового движения подобно обычному коленчатому валу. Таким образом, энергия Pj в В.М.Т. за счет распрямления пружины 34 затрачивается целиком на сжатие воздуха, с участием энергии вращения маховика двигателя. Величина степени сжатия ε всегда должна обеспечивать высокое давление сжатия воздуха при любом числе оборотов коленчатого вала.

Однако этому противодействует сила давления сжимаемого воздуха, причем чтобы гарантировать поршень от удара в днище 21 цилиндровой крышки 2, сила давления сжатого воздуха в В.М.Т. должна превосходить силу инерции Pj в В.М.Т., что обеспечивает приход поршня к В.М.Т. без удара о днище крышки и занятие центром шатунной шейки поз.31 кругового движения подобно обычному коленчатому валу. Таким образом, энергия Pj в В.М.Т. за счет распрямления пружины 34 затрачивается целиком на сжатие воздуха, с участием энергии вращения маховика двигателя. Величина степени сжатия ε всегда должна обеспечивать высокое давление сжатия воздуха при любом числе оборотов коленчатого вала.

Расчеты показывают, что при использовании нового коленчатого вала на судовом дизеле 64 18/22 мощностью Не=110 кВт и частотой вращения П=750 об/мин и, учитывая конструктивные особенности двигателя, смещение наружных щек в Н.М.Т. не должно превышать величины 30-35 мм — поз.29. Увеличение мощности за счет использования сил инерции Р в Н. М.Т. и В.М.Т. составляет: 15,7+15,7=31,4%, а за счет роста значения хода поршня в Н.М.Т. увеличение мощности достигает 6,1%.

М.Т. и В.М.Т. составляет: 15,7+15,7=31,4%, а за счет роста значения хода поршня в Н.М.Т. увеличение мощности достигает 6,1%.

Итого прирост мощности двигателя равен 37,5%, со 110 кВт до 151 кВт, а следовательно, и прирост КПД также равен εм=37,5%.

На фиг.8 показан двигатель двойного действия, обеспечивающий увеличение мощности по сравнению с 2-тактным на 80-85% и два рабочих цикла за один оборот коленчатого вала.

Применение на двигателе этого типа нового коленчатого вала с переменным радиусом кривошипа позволяет повысить среднее эффективное давление Ре, так как в процессе рабочего хода поршня к среднему эффективному давлению от газов добавляется сила инерции Pj от возвратно-поступательно движущихся масс кривошипного механизма. Там, где высокая удельная габаритная мощность двигателя является главным критерием, достижение высокого эффективного давления обеспечивает ему преимущества перед др. ДВС /Н.С.Иванченко «Высокий наддув дизелей», Л., «Машиностроение», 1983 г. , стр.5 [2]/.

, стр.5 [2]/.

Рассмотрим далее двигатель с новым коленчатым валом, показанным на фиг.1.

В этом двигателе, в отличие от известных, осуществляется детонационное сгорание тех видов топлива, которые склонны к детонации /легкие топлива/, и быстрое сгорание при определенных условиях подготовки углеводородных топлив: жидких или твердых.

На фиг.2 — узел Q — показана камера сгорания, предназначенная для детонационного сгорания топлив, которые при детонации обладают повышенным тепловыделением, например, на 10-12 /см. А.И.Зверев «Детонационные покрытия в судостроении», Л. «Судостроение», 1978 г., стр.12-24 [3]/.

При правильно организованном детонационном сгорании горючих веществ достигаются высокие значения температуры Т0 и давления Р, обеспечивающих высокую экономичность тепловой машины.

При детонационном и быстром сгорании осуществляется процесс сгорания любых видов топлив: жидких, твердых, газообразных /с низкими октановыми и цетановыми числами/. Однако все это возможно осуществить лишь с помощью применения специальных форсунок в камерах сгорания, показанных на фиг. 2, 10.

2, 10.

Форсунка, показанная на фиг.10, состоит из наружного металлического корпуса 46 с патрубками 47, взрывной камеры 48 и фланцев 49 для крепления корпуса форсунки к камере сгорания. Внутри корпуса 46 установлена дополнительная топливная форсунка 50, размещенная во внутреннем корпусе 51, выполненном из электроизоляционного материала, имеющем два или несколько цилиндрических каналов 52, с одной стороны содержащих электроды 53, а с другой — сопла 54. В патрубках 47, имеющих внутри стенки, выполненные из электроизоляционного материала, установлены шнеки 55, служащие в виде обратных клапанов. Струи электропроводной жидкости 56, направленные под углом друг к другу, соприкасаются между собой в зоне 57. Струи топлива 58 выходят под давлением из дополнительной топливной форсунки 50. Электроды 53 подключены к генератору электрических импульсов /ГИ/, принципиальная электронная схема которого показана: источник постоянного тока 59 /или выпрямителя высокого напряжения/, конденсатор 60, разрядник 61 /переключатель/, выходное отверстие 62 взрывной камеры 48.

На фиг.11 показан электрический детонатор, служащий для образования мощных ударных волн в газообразных или жидких средах.

По конструкции он сходен с форсункой, показанной на фиг.11, и отличается от нее отсутствием дополнительной топливной форсунки 50 и взрывной камеры 48. Он состоит из металлического корпуса 63 с патрубками 64 и установленными внутри в изоляционной части патрубков шнеков 65. Внутренний корпус 66 имеет два или несколько цилиндрических каналов 67, с одной стороны которых установлены электроды 68, а с другой — сопла 69. Электроды 68 подключаются к генератору электрических импульсов /ЗГИ/, не показанному на фиг.11. Фланец 70 для крепления электрического детонатора. Струи электропроводной жидкости 71 направлены под углом друг к другу и соприкасаются в зоне 72.

Работа двигателя.

Рабочий цикл 2-тактного двигателя с крейцкопфным кривошипно-шатунным механизмом и противоположно движущимися поршнями большой мощности, следующий.

Его особенностями, в отличие от известных, являются: детонационное сгорание топлива, расширение рабочего тела с высокой температурой То и давлением продуктов сгорания Pz, существенно превышающих обычные параметры существующих дизелей по вышеприведенным значениям температуры сгорания и давления газов. При этом, как описано выше, применен кривошипно-шатунный механизм с переменным радиусом кривошипа.

При этом, как описано выше, применен кривошипно-шатунный механизм с переменным радиусом кривошипа.

В качестве метода обеспечения приемлемой теплонапряженности и работоспособности двигателя и его элементов применен процесс, при котором продукты сгорания непосредственно в В.М.Т. и на угле поворота коленчатого вала, имеющем заданное значение, не соприкасаются с поршнем и верхней частью гильзы цилиндров, так как перед их фронтом расширения имеется сжатый воздух, расположенный в кольцевой 19 полости 19 цилиндровой крышки 2. Иными словами, в этом двигателе продукты сгорания при расширении выходят из камеры сгорания 16 через окна 18, расширяются во все стороны, сжимают воздух в кольцевой полости 19, который через окна 20 днища 21 цилиндровой крышки 2 выходит под высоким давлением в цилиндр 1 и давит на поршень 3, приводя его в движение. Следом за сжатым воздухом, вышедшим из кольцевой полости 19, в цилиндр поступают продукты сгорания, но со значительно меньшей температурой, которая понизилась за счет расширения газов в кольцевой полости. Процесс, в котором один газ /А/ используется для сжатия непосредственно другого газа /В/, применяется в «волновых машинах» и описан в книге «Основы газовой динамики», перевод с английского, редактор Эммонс, 1963 г. [4]. Детонационный процесс сгорания за счет высокого давления взрыва рабочей /горючей/ смеси позволяет снизить степень сжатия до значений < ε-11-12, применяя наддув двигателя с высокой степенью повышения давления в компрессоре /πк≥1,5/ и увеличивая высоту цилиндровой крышки 2. Продувочный воздух из воздушного ресивера 5 через продувочные окна 6 поступает в цилиндр 1 и проходит через окна 20 днища 21, выполненные наклонно к поверхности днища 21 /как показано на фиг.2/, с дальнейшим поступлением его через окна 18 в камеру сгорания 16. В камере сгорания 16 окна 18 также выполнены под углом к касательной кольцевой стенки 17 камеры сгорания 16, способствуя образованию вихревого движения в камере 16.

Процесс, в котором один газ /А/ используется для сжатия непосредственно другого газа /В/, применяется в «волновых машинах» и описан в книге «Основы газовой динамики», перевод с английского, редактор Эммонс, 1963 г. [4]. Детонационный процесс сгорания за счет высокого давления взрыва рабочей /горючей/ смеси позволяет снизить степень сжатия до значений < ε-11-12, применяя наддув двигателя с высокой степенью повышения давления в компрессоре /πк≥1,5/ и увеличивая высоту цилиндровой крышки 2. Продувочный воздух из воздушного ресивера 5 через продувочные окна 6 поступает в цилиндр 1 и проходит через окна 20 днища 21, выполненные наклонно к поверхности днища 21 /как показано на фиг.2/, с дальнейшим поступлением его через окна 18 в камеру сгорания 16. В камере сгорания 16 окна 18 также выполнены под углом к касательной кольцевой стенки 17 камеры сгорания 16, способствуя образованию вихревого движения в камере 16.

1. Топливо впрыскивается в камеру сгорания 16 форсункой 22, показанной на фиг. 10, и за счет интенсивного вихреобразования смешивается с ним по всему объему камеры сгорания 16. Наиболее интересной смесью горючего и воздуха является стехиометрическая смесь, в которой коэффициент избытка воздуха α=1. Это дает возможность наибольшего повышения температуры и давления сгорания. Второй особенностью этого процесса смесеобразования, кроме вихревого движения воздуха в камере сгорания 16, является впрыскивание форсункой 22, вместо жидких струй топлива, газообразной смеси топлива и «гремучего газа» — продуктов термического разложения /точнее электротермического/, струй 56 электропроводной жидкости, под действием мгновенного разрядного тока, поступающего на струи 56 от генератора электрических импульсов, принципиальная схема которого показана; как поз.59, 60, 61, через электроды 53, столб электропроводной жидкости, заключенный в цилиндрических каналах 52, соплах 54. При касании струй в зоне 57 /области/ и включенном разряднике 61 происходит электрический взрыв струй 56 /см. Б.

10, и за счет интенсивного вихреобразования смешивается с ним по всему объему камеры сгорания 16. Наиболее интересной смесью горючего и воздуха является стехиометрическая смесь, в которой коэффициент избытка воздуха α=1. Это дает возможность наибольшего повышения температуры и давления сгорания. Второй особенностью этого процесса смесеобразования, кроме вихревого движения воздуха в камере сгорания 16, является впрыскивание форсункой 22, вместо жидких струй топлива, газообразной смеси топлива и «гремучего газа» — продуктов термического разложения /точнее электротермического/, струй 56 электропроводной жидкости, под действием мгновенного разрядного тока, поступающего на струи 56 от генератора электрических импульсов, принципиальная схема которого показана; как поз.59, 60, 61, через электроды 53, столб электропроводной жидкости, заключенный в цилиндрических каналах 52, соплах 54. При касании струй в зоне 57 /области/ и включенном разряднике 61 происходит электрический взрыв струй 56 /см. Б. А.Артамонов «Электрофизические и электрохимические методы обработки материалов», т.2, «Высшая школа», М., 1983 г., стр.91-100-103 [5]/. Температура взрыва струй превышает 104К и может достигать 105К /см. Г.И.Покровский «Действие удара и взрыва в деформируемых средах», М., 1957 г., Госиздательство по строительным материалам, стр.13 [6]/. Параметры электрического взрыва прямолинейных проводников определяются индуктивностью и емкостью разрядной цепи генератора электрических импульсов, начальным напряжением конденсатора /ГИ/, длиной, диаметром и числом струй 56 /см.6, стр.100-102/.

А.Артамонов «Электрофизические и электрохимические методы обработки материалов», т.2, «Высшая школа», М., 1983 г., стр.91-100-103 [5]/. Температура взрыва струй превышает 104К и может достигать 105К /см. Г.И.Покровский «Действие удара и взрыва в деформируемых средах», М., 1957 г., Госиздательство по строительным материалам, стр.13 [6]/. Параметры электрического взрыва прямолинейных проводников определяются индуктивностью и емкостью разрядной цепи генератора электрических импульсов, начальным напряжением конденсатора /ГИ/, длиной, диаметром и числом струй 56 /см.6, стр.100-102/.