Содержание

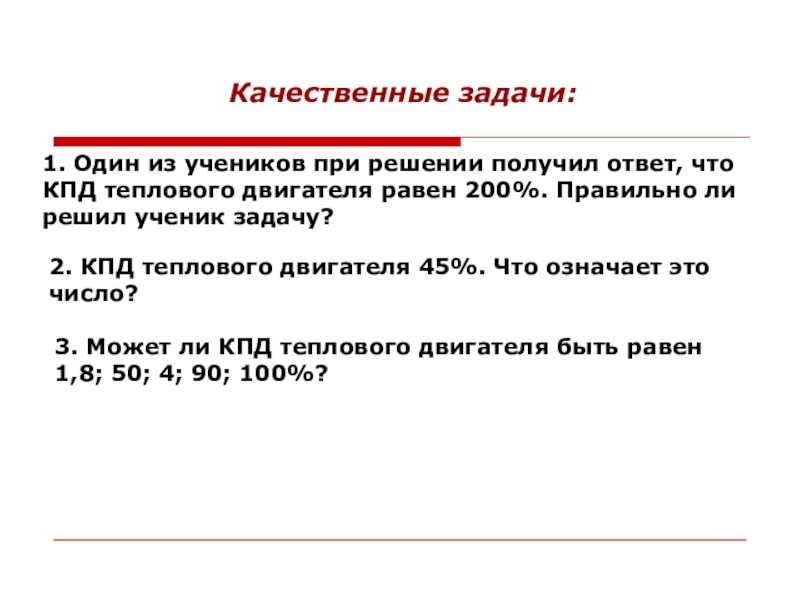

КПД бензинового и дизельного двигателя

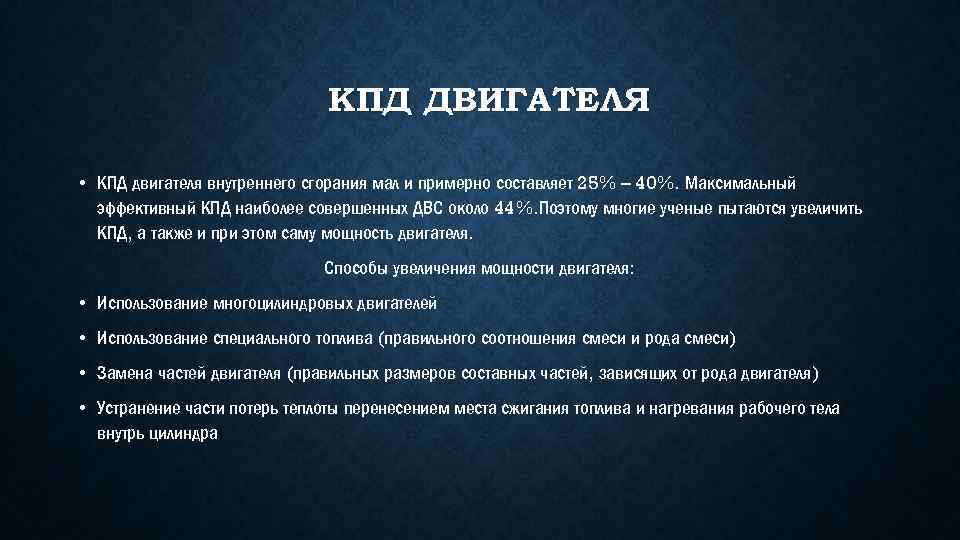

КПД двигателя

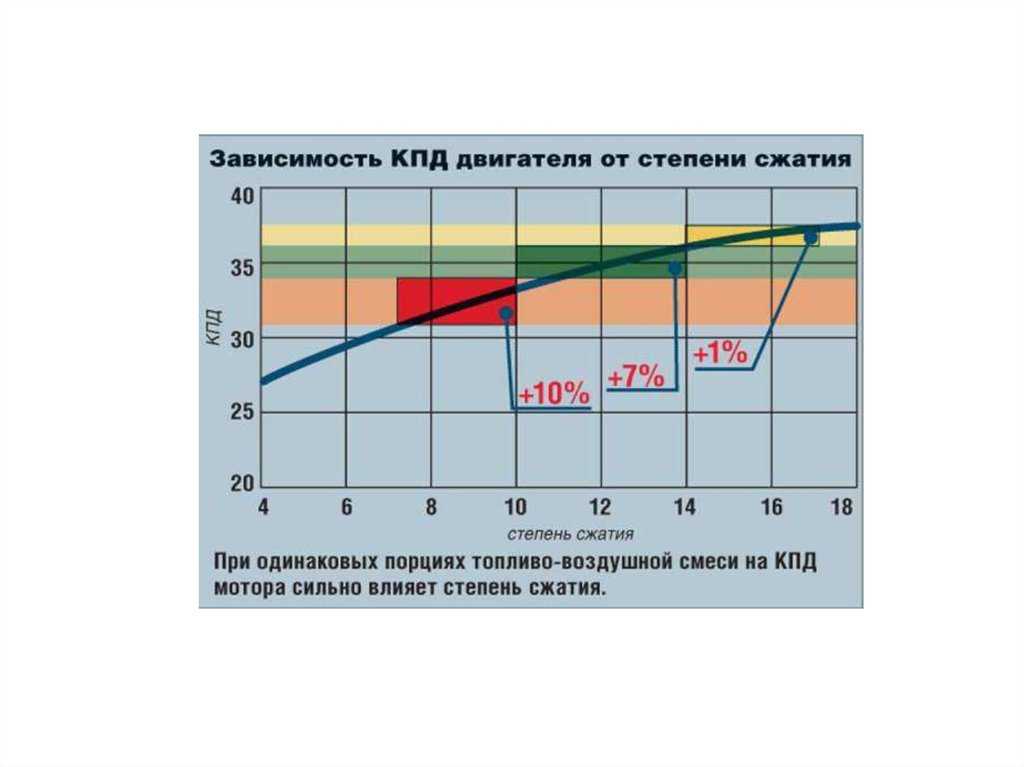

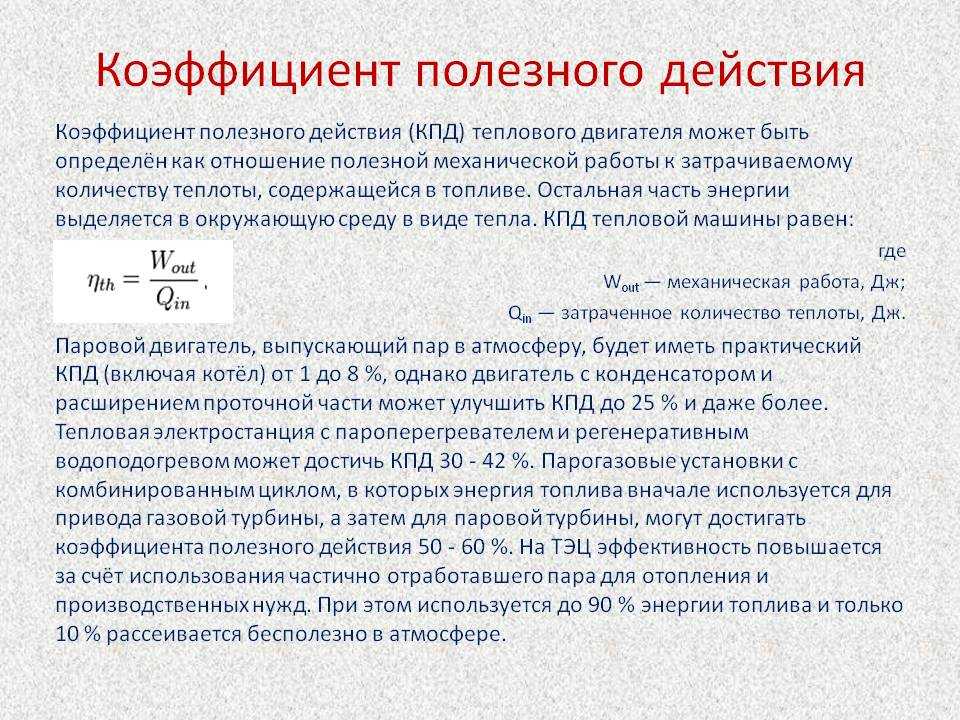

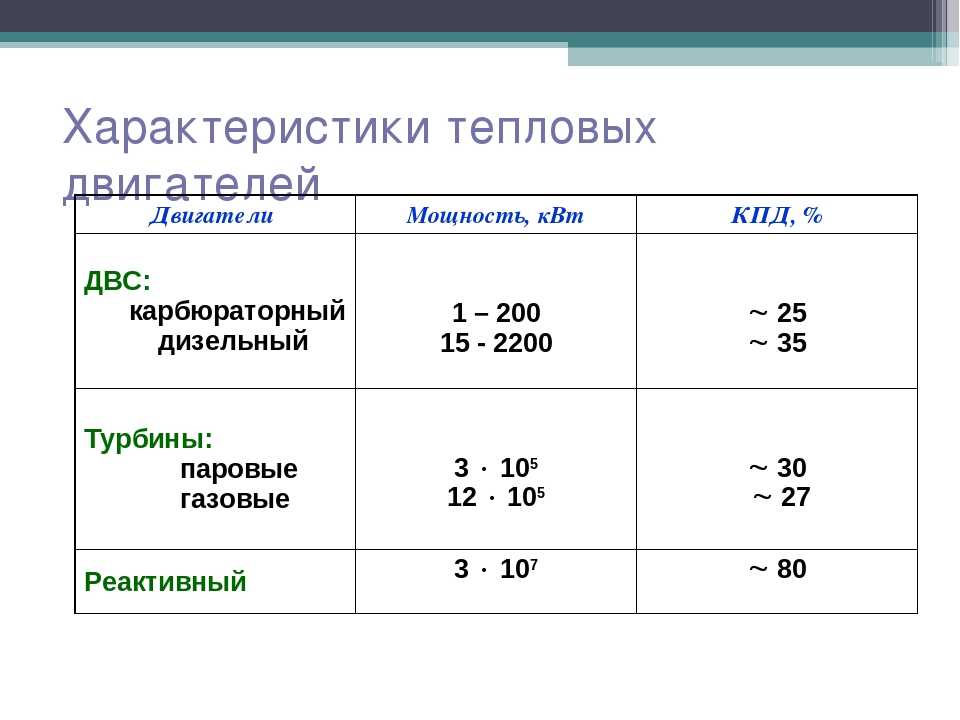

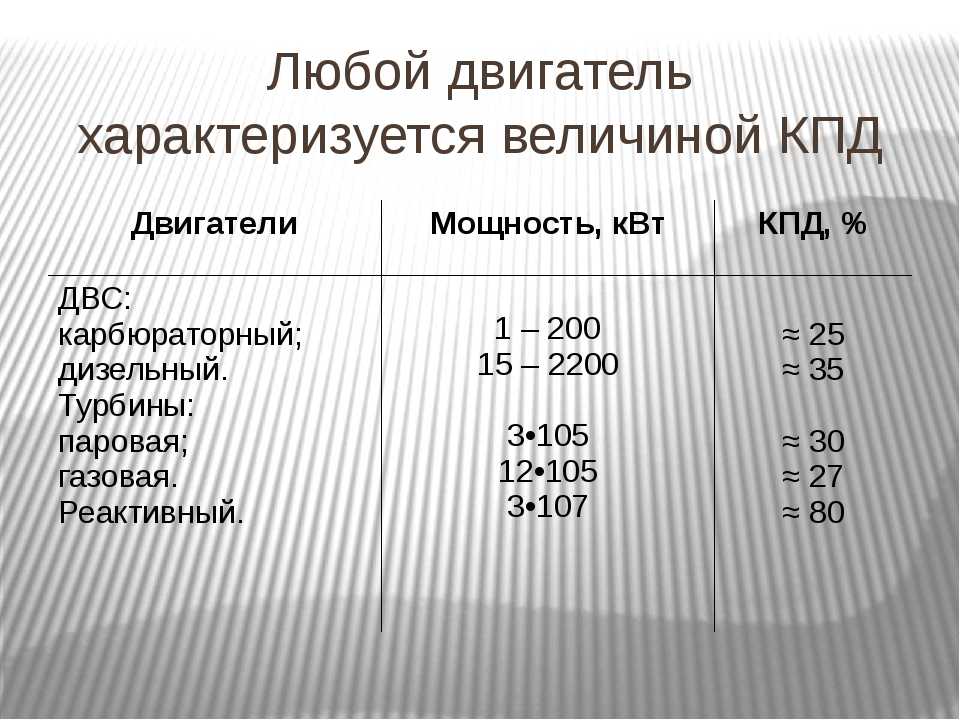

Среди множества характеристик механизмов в автомобиле важное значение имеет КПД двигателя. Наверняка многие автовладельцы задаются вопросом: что собой представляет классический ДВС и его КПД, ведь от этого показателя напрямую зависит работа силового агрегата – чем он выше, тем эффективнее его работа. Сегодня самым эффективным считается электрический тип мотора, его КПД способен достигать 90-95 %, а вот двигатели внутреннего сгорания, будь то бензин или дизель, по этому значению далеки от идеала.

КПД двигателя – что это такое

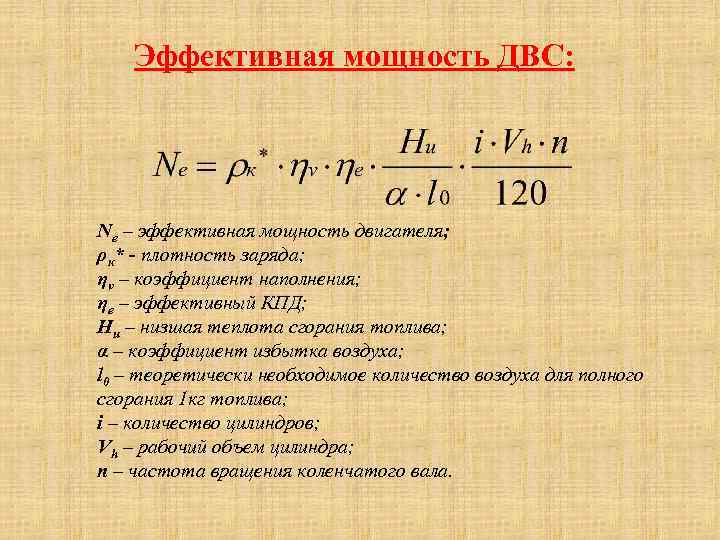

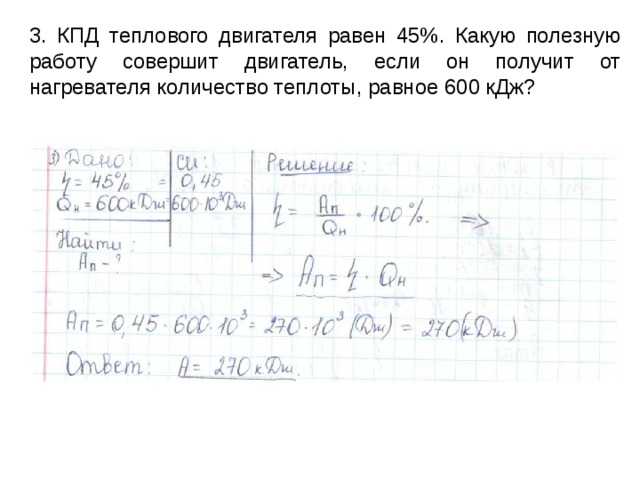

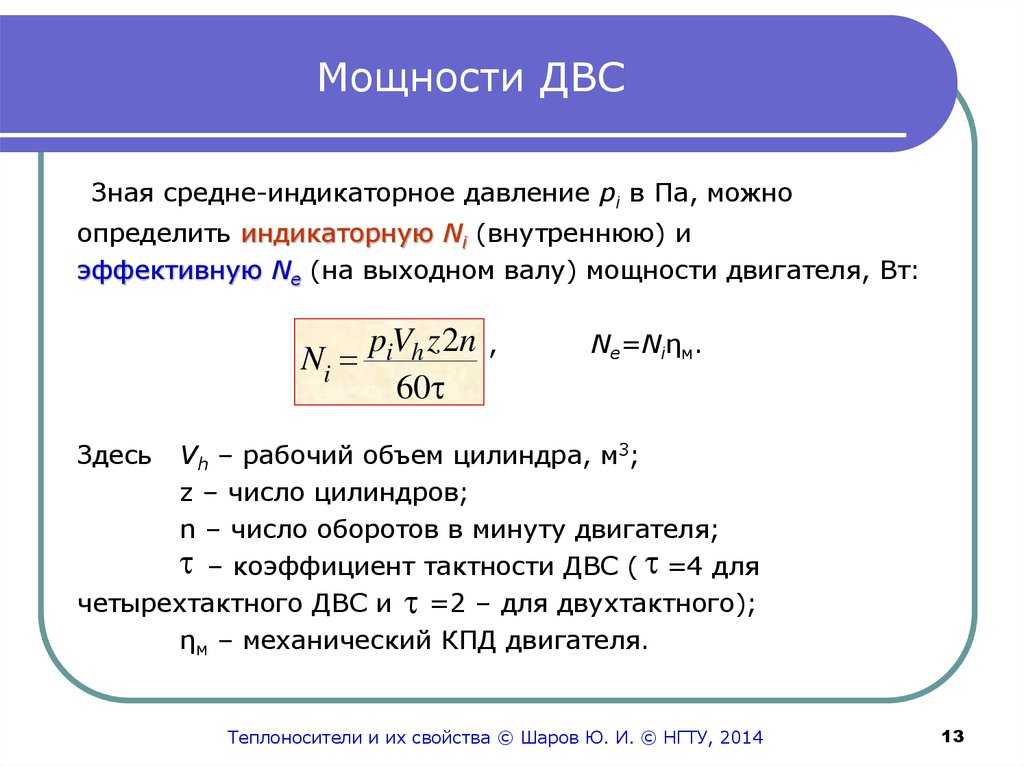

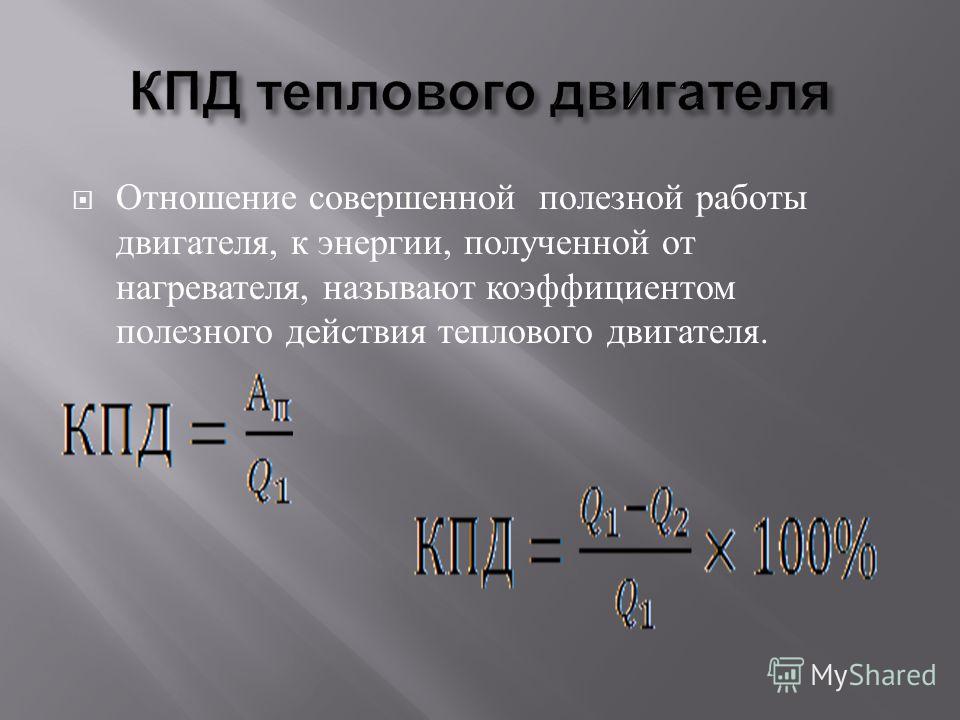

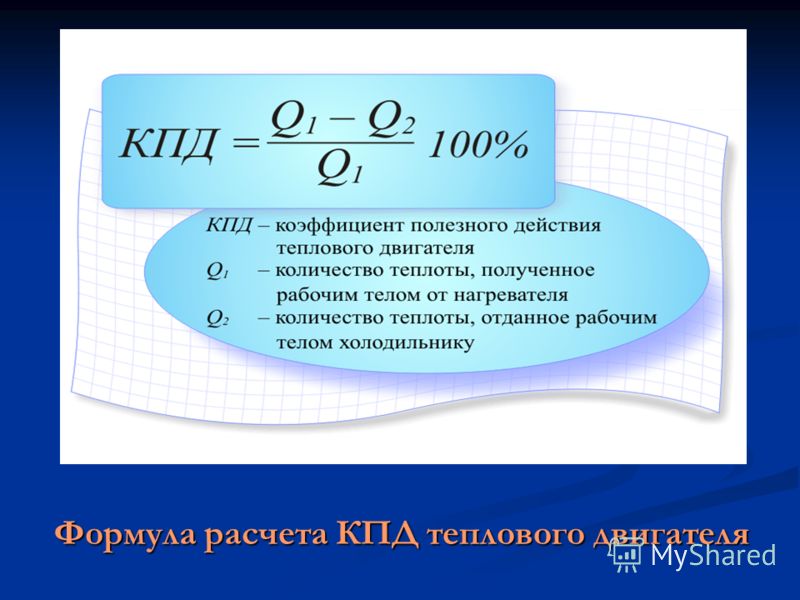

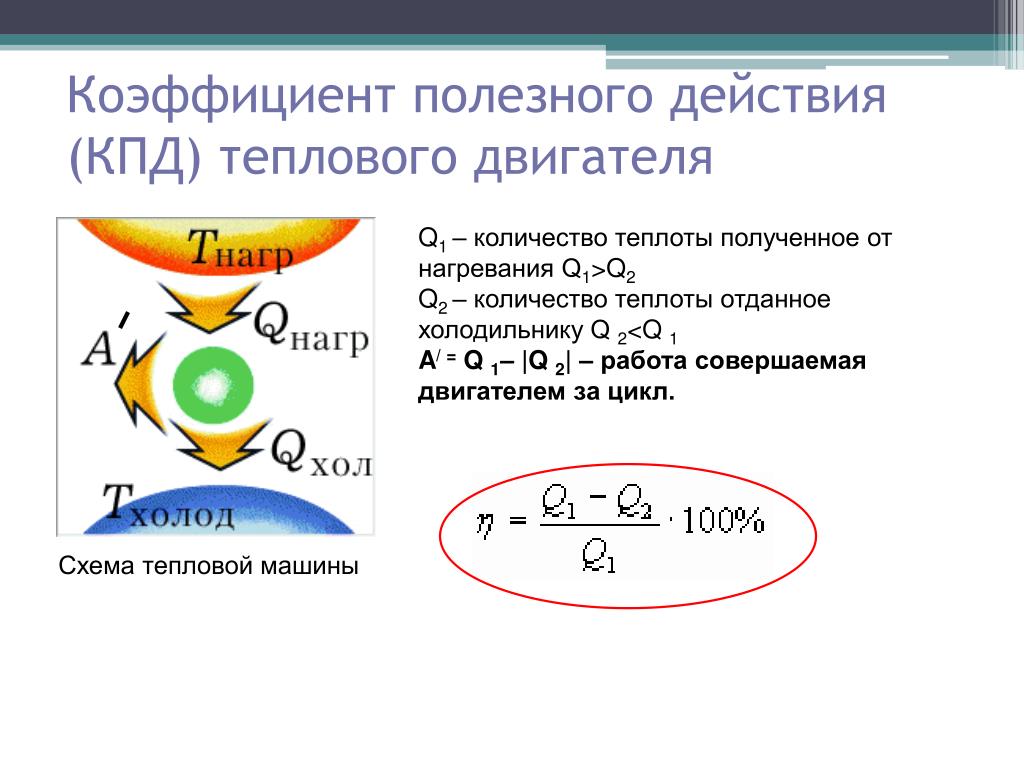

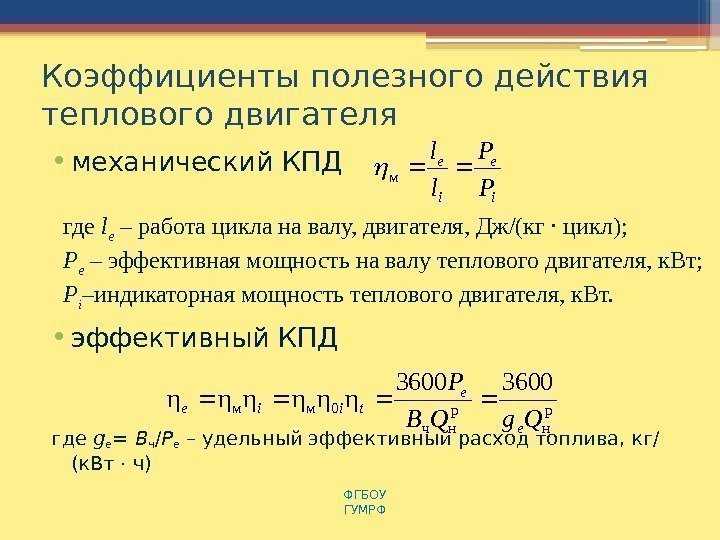

КПД двигателя внутреннего сгорания означает значение соотношение двух величин: мощность, подающаяся в процессе функционирования мотора на коленчатый вал к мощности, которая получается поршнем посредством давления газов, образовавшихся при воспламенении топлива. Проще говоря, это преобразование тепловой или термической энергии, которая образуется при сгорании топливной смеси (бензин и воздух) в механическую.

На эффективность КПД двигателя влияют совокупность различных механических потерь, возникающих на разных стадиях функционирования, а также движение отдельных деталей двигателя, вызывающих трение. Эти детали вызывают наибольшие потери, составляющие примерно 70 % от их общего количества. К ним частям относятся поршни, поршневые кольца, подшипники. Помимо этого, потери возникают от функционирования таких механизмов, как магнето, насосы и пр., которые могут достигать до 20%. Наименьшую часть потерь составляют сопротивления, возникающие в процессе впуска/выпуска в топливной системе.

Сравнение КПД двигателей – бензин и дизель

Если сравнить КПД дизельного и бензинового моторов – эффективнее из них, конечно, дизель, причина в следующем:

- Бензиновый агрегат преобразует лишь 25 % энергии в механическую, в то же время дизельный до 40%.

- Дизельный двигатель, оснащенный турбонаддувом, достигнет 50-53% КПД, а это уже существенно.

Так в чем заключается эффективность дизельного мотора? Все очень просто – не смотря на практически идентичный тип работы (оба мотора являются ДВС) дизель функционирует намного эффективнее. Топливо у него воспламеняется совсем по другому принципу, а также у него большее сжатие. Дизель меньше нагревается, соответственно, происходит экономия на охлаждении, так же у него меньше клапанов (значительная экономия на трении). Кроме этого, у такого агрегата нет свечей, катушек, а значит, нет и энергетических затрат от генератора. Функционирует дизельный двигатель с меньшими оборотами (коленвал не приходится раскручивать). Все это его делает чемпионом по КПД.

Топливо у него воспламеняется совсем по другому принципу, а также у него большее сжатие. Дизель меньше нагревается, соответственно, происходит экономия на охлаждении, так же у него меньше клапанов (значительная экономия на трении). Кроме этого, у такого агрегата нет свечей, катушек, а значит, нет и энергетических затрат от генератора. Функционирует дизельный двигатель с меньшими оборотами (коленвал не приходится раскручивать). Все это его делает чемпионом по КПД.

КПД дизельного двигателя – заметная эффективность

Показатель КПД для разных двигателей отличается и зависит от некоторых факторов. Бензиновые агрегаты имеют относительно низкий КПД, поскольку для них характерно большое количество тепловых и механических потерь, образующихся в процессе функционирования силовой установки данного типа.

Второй фактор – трение, возникающее в результате взаимодействия сопряженных деталей. Дополнительные потери вызваны работой других систем, механизмов и навесного оборудования и т. д.

д.

Если сравнить дизельный мотор и бензиновый, то КПД дизеля значительно превышает КПД бензиновой установки. Бензиновые моторы имеют КПД в пределах 25% от количества полученной энергии. Иными словами, из потраченных в процессе функционирования мотора двигателя 10 л бензина только 3 л израсходованы на выполнение полезной для системы работы. Остальная часть энергии, образовавшаяся от сгорания бензина, разошлась на различные потери.

Что касается КПД дизельного агрегата атмосферного, то этот показатель достаточно высокий и составляет до 40%. Установка современного турбокомпрессора позволяет эту отметку увеличить до внушительных 50%. Современные системы топливного впрыска, установленные на дизельных ДВС, в совокупности с турбиной позволяют добиться КПД даже 55%.

Такая существенная разница в производительности конструктивно похожих дизельных и бензиновых ДВС обусловлена рядом факторов, к ним относятся:

- Вид топлива.

- Способ образования топливно-воздушной смеси.

- Реализация воспламенения заряда.

Агрегаты, работающие на бензине, более оборотистые, чем дизельные, но имеют более существенные потери, которые вызваны расходом энергии на тепло. Соответственно, полезная энергия бензина менее эффективно преобразуется в полноценную механическую работу, в то же время большая доля рассеивается системой охлаждения.

Мощность и крутящий момент

Когда показатели рабочего объема одинаковые, мощность атмосферного бензинового двигателя выше, но достигается только при более высоких оборотах. Агрегат нужно сильнее «крутить», при этом потери возрастают, соответственно увеличивается расход топлива. Кроме этого, стоит упомянуть крутящий момент, под воздействием которого повышается сила, которая передается от двигателя на колеса и способствует движению автомобиля. Бензиновые двигатели выходят на максимальный уровень крутящего момента лишь высоких оборотах.

Атмосферный дизель с такими же параметрами достигает пика крутящего момента лишь при низких оборотах. Это способствует меньшему расходу топлива, необходимого для выполнения работы, в результате чего, КПД более высокий и топливо расходуется экономнее.

Это способствует меньшему расходу топлива, необходимого для выполнения работы, в результате чего, КПД более высокий и топливо расходуется экономнее.

В равнении с бензином, дизельное топливо образует больше тепла, так как температура сгорания дизтоплива значительно выше, что способствует более высокой детонационной стойкости. Получается, у дизельного мотора полезная работа, произведенная на конкретном количестве топлива гораздо больше.

Энергетическая ценность солярки и бензина

В состав солярки входит больше тяжелых углеводородов, нежели в бензин. Меньший КПД такого мотора сравнительно с дизельным агрегатом обусловлен энергетической составляющей бензина и способом его сгорания. При сгорании равного количества бензина и солярки большее количество тепла характерно для бензина. Тепло в дизельном агрегате более полноценно преобразуется в механическую энергию. Соответственно, при сжигании равного количества топлива за определенное количество времени именно дизельный мотор выполнит больше работы.

Помимо этого, нужно учитывать особенности впрыска и условия, способствующие качественному сгоранию смеси. В дизельный агрегат топливо поступает отдельно от воздуха и впрыскивается напрямую цилиндр в конце сжатия, минуя впускной коллектор. Результатом этого процесса становится температура, более высокая, чем у бензинового мотора и максимальное сгорание топливно-воздушной смеси.

Подробнее о потерях

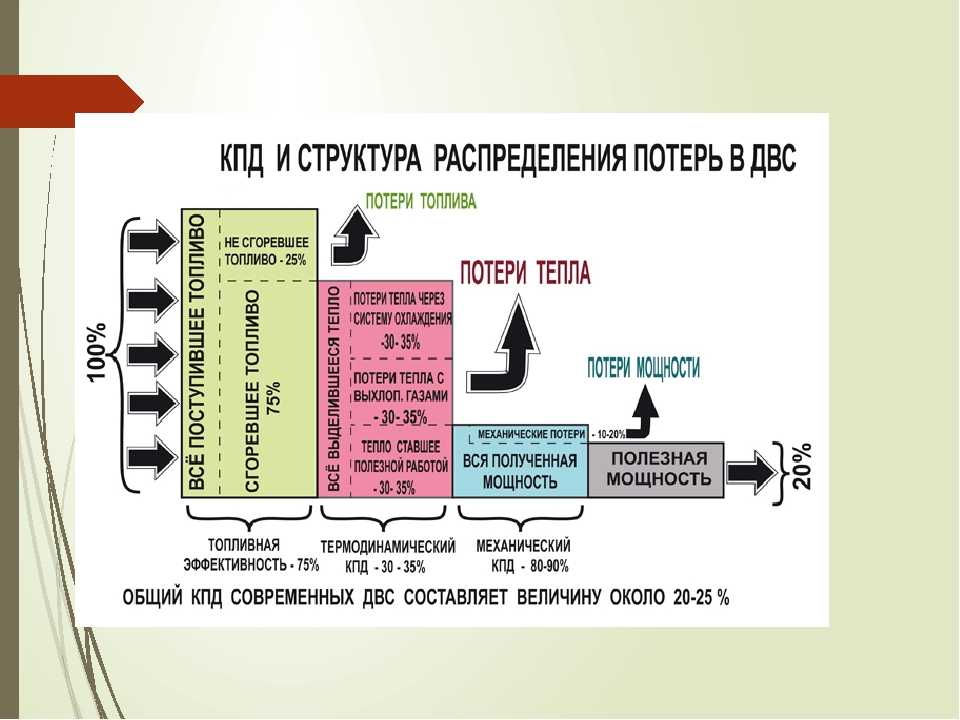

Если сравнивать бензиновый и дизельный и ДВС, можно сказать что КПД бензинового мотора находится на более низком уровне – в пределах 20-25 %. Это обусловлено рядом причин. Если, к примеру, взять поступающее в ДВС топливо и «перевести» его в проценты, то получится как бы «100% энергии», которая передается мотору, а дальше, потери КПД:

- Топливная эффективность. Далеко не все потребляемое топливо сгорает, его большая часть уходит с отработанными газами. Потери на этом уровне составляют до 25% КПД. Сегодня, конечно, топливные системы усовершенствуются, появился инжектор, но и это не решает проблему на 100%.

- Второе – это тепловые потери. Часть тепла уходит из ДВС с выхлопными газами, кроме этого, мотор прогревает себя и ряд других элементов: свой корпус, жидкость в ДВС, радиатор. На все это приходится еще в пределах 35%.

- Третье, на что расходуется КПД – это механические потери. К ним относятся составляющие силового агрегата, где есть трение: шатуны, кольца, всякого рода поршни и т.д. Также сюда можно отнести потери, обусловленные нагрузкой от генератора, к примеру, чем больше электричества он вырабатывает, тем сильнее он притормаживает вращение коленвала. Конечно, различные смазки для ДВС играют свою роль, но все-таки полностью проблему трения они не решают, а это еще дополнительные потери до 20 % КПД.

Таким образом, в остатке КПД не более 20%. Сегодня существует бензиновые варианты, у которых показатель КПД несколько увеличен – до 25%, но, к сожалению, их не так много. К примеру, если автомобиль расходует 10 л топлива на 100 км, то всего лишь 2 л уйдут на работу двигателя, а все остальные – это потери.

Конечно, есть вариант увеличить мощность за счет расточки головки, но к нему прибегают довольно редко, поскольку это вносит определенные изменения в конструкцию ДВС.

Конструкторы постоянно стремятся увеличить КПД как бензинового, так и дизельного агрегатов. Увеличение количества выпускных/впускных клапанов, управление топливным впрыском (электронное), дроссельная заслонка, активное использование систем изменения фаз газораспределения и другие эффективные решения позволяют значительно повысить КПД. Конечно, в большей степени это относится к дизельным установкам.

С помощью таких усовершенствований современный дизель способен практически полностью сжечь дизтопливо в цилиндре, выдав максимальный показатель крутящего момента. Именно низкие обороты означают незначительные потери во время трения и возникающее в результате этого сопротивление. По этой причине дизельный двигатель является одним из производительных и экономичных, КПД которого довольно часто превышает отметку в 50%.

Если материал был для вас интересен или полезен, опубликуйте его на своей странице в социальной сети:

Добавить комментарий

В начало страницы

КПД двигателя- Отличия бензинового и дизельного двигателя Motoran

Известно, что эффективность работы автомобильного двигателя внутреннего сгорания находится в прямой зависимости от величины коэффициента полезного действия. КПД двигателя выражается в виде соотношения мощностей, передаваемых на коленвал и поршни. Современные ДВС отличаются наибольшей эффективность, в сравнении с устаревшими аналогами. Например, мотор объемом 1,6 л., раньше развивал мощность не более 70 лошадиных сил, а теперь этот параметр часто достигает 150 л. с.

КПД парового двигателя

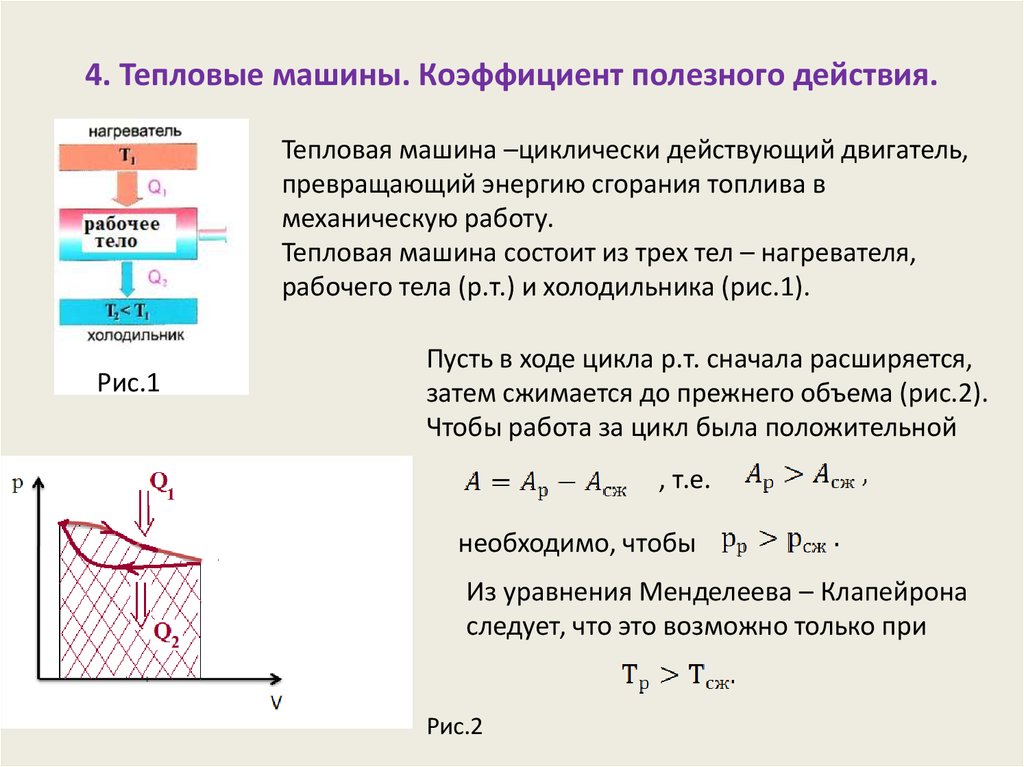

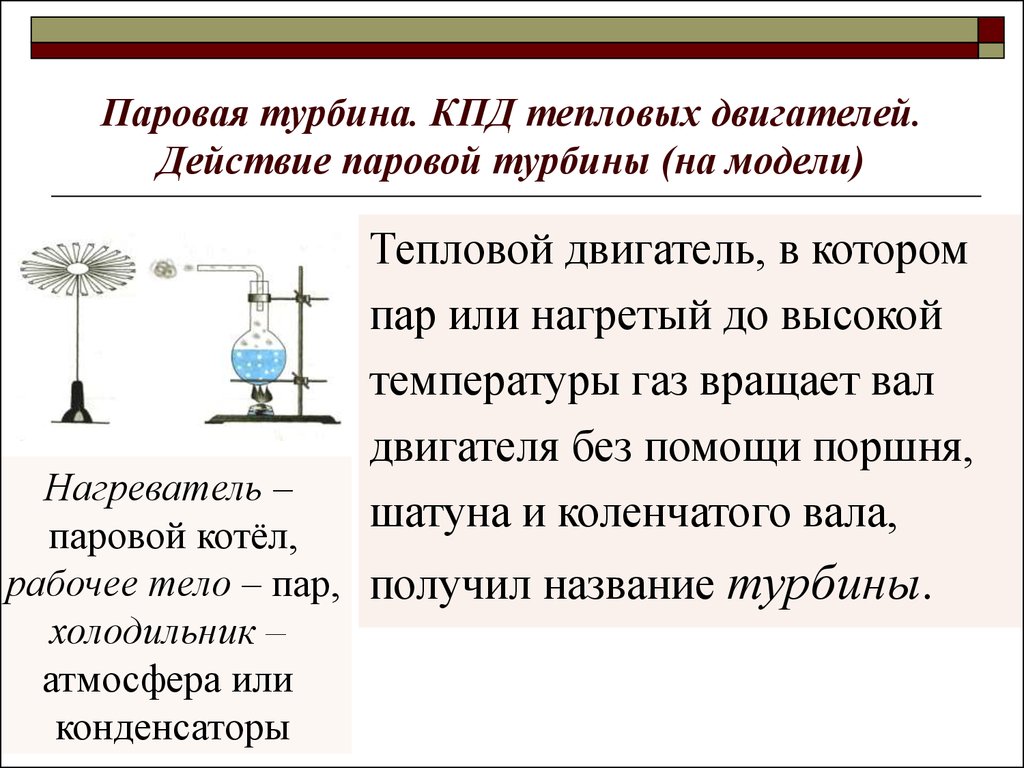

Для приведения в действие силового агрегата необходимо преобразовать тепловую энергию, появляющуюся при сжигании топливовоздушной смеси, в механическую. Раньше применялись паровые двигатели, в которых сгорало твердое топливо (уголь, дрова), поршни приходили в движение под воздействием расширяющегося пара. Размеры таких силовых установок были в несколько раз больше по габаритам, чем современные двигатели, работающие на топливе другого вида.

Размеры таких силовых установок были в несколько раз больше по габаритам, чем современные двигатели, работающие на топливе другого вида.

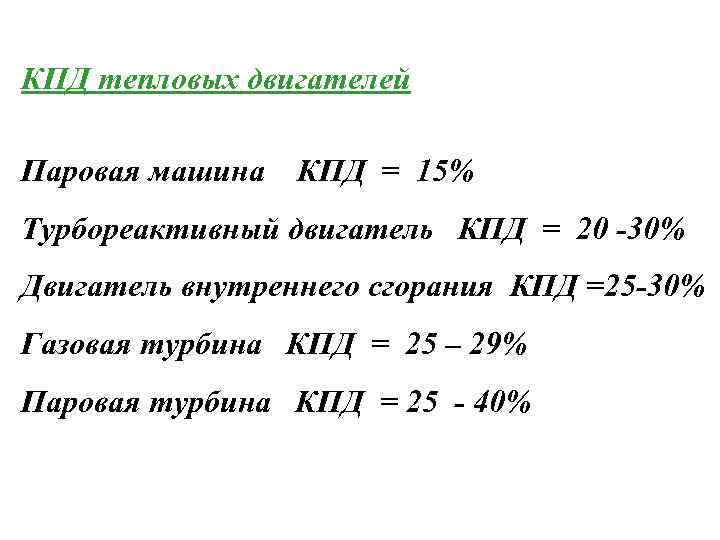

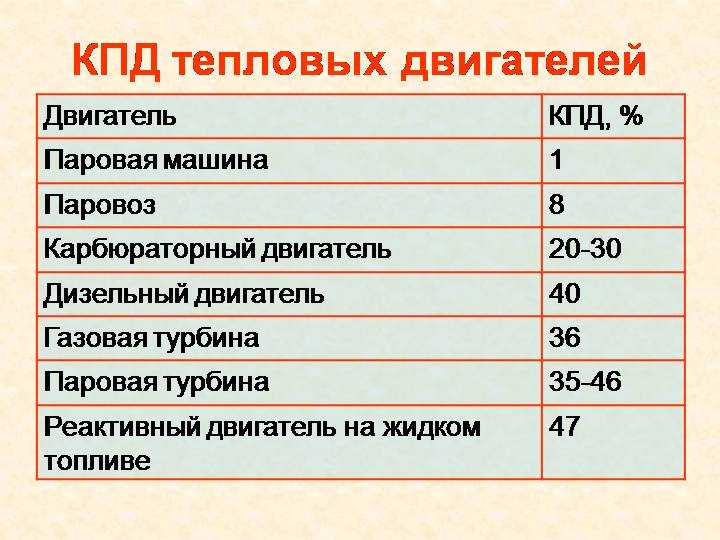

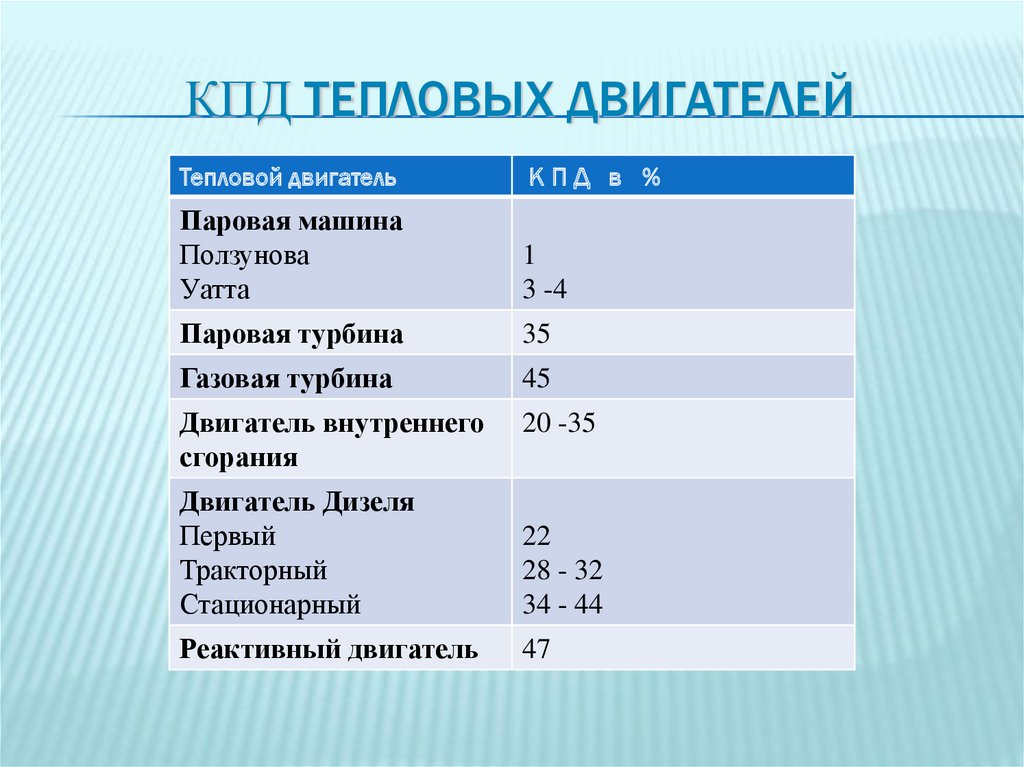

В паровых машинах поршневого типа КПД не превышает значения 10%. В настоящее время такие устройства почти не применяются, т. к. считается, что не существует кардинальных способов увеличить их коэффициент полезного действия.

С целью увеличения данного показателя, применяют источники тепла, обладающие наименьшей стоимостью. Например, на больших ТЭЦ используется атомная энергия. Вдобавок, применяются современные технологии, при которых отработанное тепло не уходит бесполезно в атмосферу, а используется для отопительных систем в многоквартирных домах. Потери здесь составляют не больше 10 процентов. Современные паровые турбины обладают коэффициентом КПД, равным 50 – 60%.

Интересно: В развитых странах Европы (Швейцарии, Австрии) большой популярностью пользуются паровозы. Их используют в качестве туристического транспорта для перевозки пассажиров по горным дорогам.

Благодаря многочисленным усовершенствованиям, экономические показатели паровозов часто соперничают как с электровозами, так и тепловозами.

Чем отличаются КПД бензинового и дизельного двигателя

В отличие от паровых механизмов, топливом для двигателей внутреннего сгорания служит бензин или солярка. Двигатели внутреннего сгорания бензиновый и дизельный имеют схожие конструкции. Однако образование топливовоздушных смесей у них происходит по-разному.

В карбюраторном агрегате элементы поршневой группы функционируют при сверхвысоких температурах. Соответственно, они нуждаются в более качественном охлаждении. При этом наблюдается большой расход тепловой энергии. Вследствие неэффективного рассеивания тепла в окружающей среде, понижается коэффициент полезного действия бензинового силового агрегата.

- КПД бензинового двигателя равняется 25-30 %;

- дизельного – 40 %;

- с установкой турбонаддува достигает 50 процентов соответственно.

Роторно-поршневые тепловые двигатели обладают высоким КПД, его значение превышает 40%. Это намного выше бензиновых аналогов, но немного отстает от дизельных моторов.

Это намного выше бензиновых аналогов, но немного отстает от дизельных моторов.

Турбореактивные самолетные двигатели работают совершенно по другому принципу, который существенно отличается от автомобильных ДВС. Благодаря сравнительно высокому КПД, они пользуются большой популярностью в авиастроении. Чаще всего турбореактивные агрегаты устанавливаются на крупных лайнерах большой грузоподъемности.

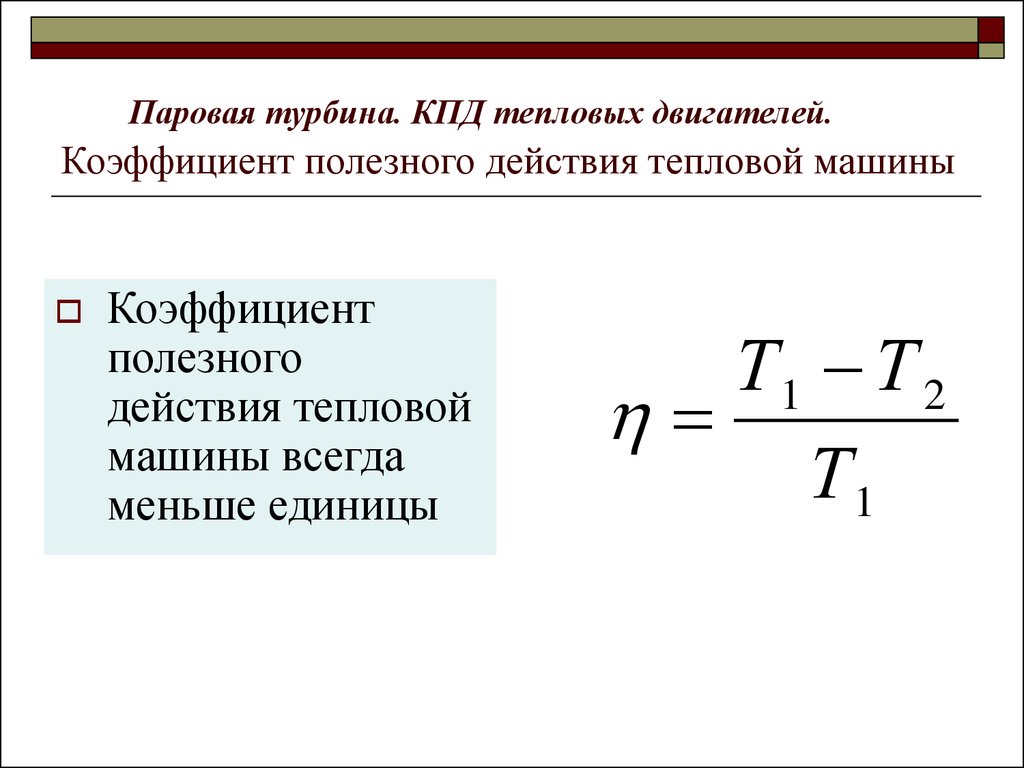

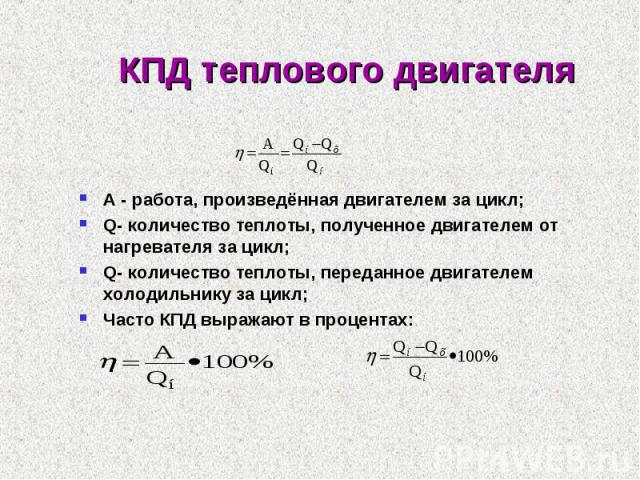

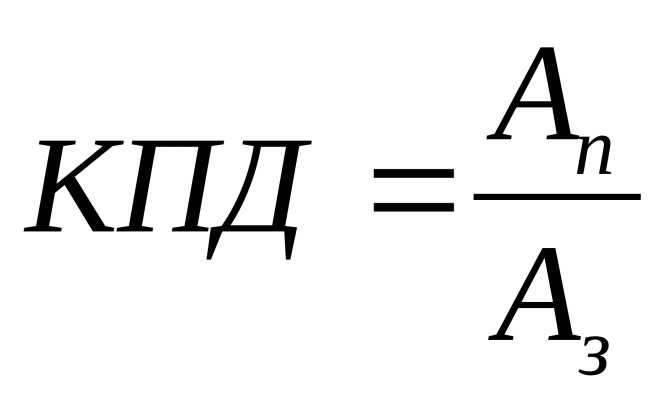

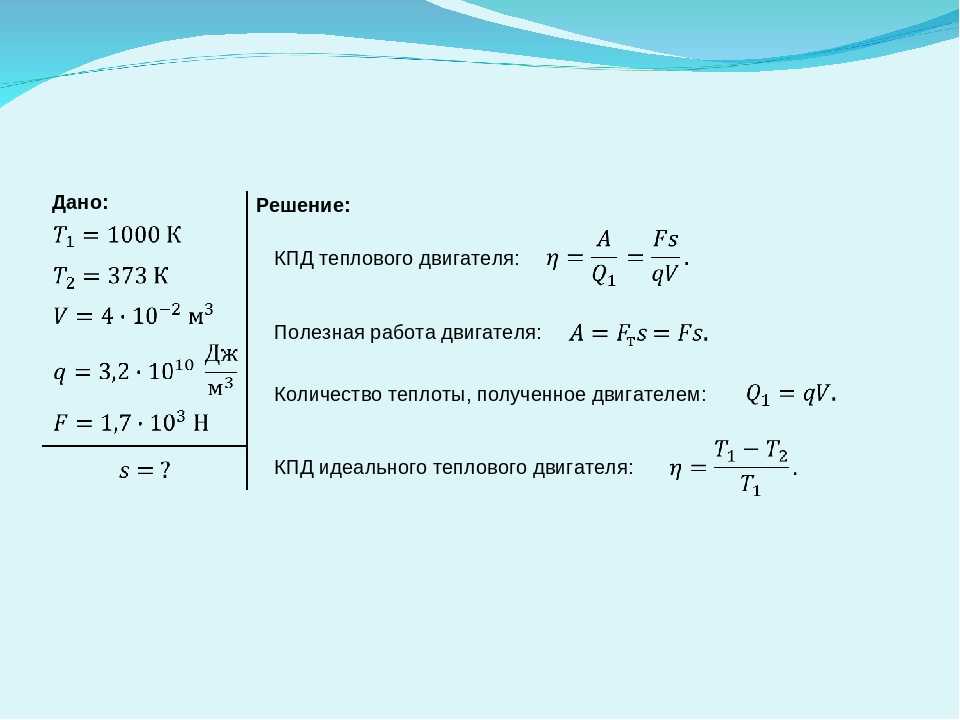

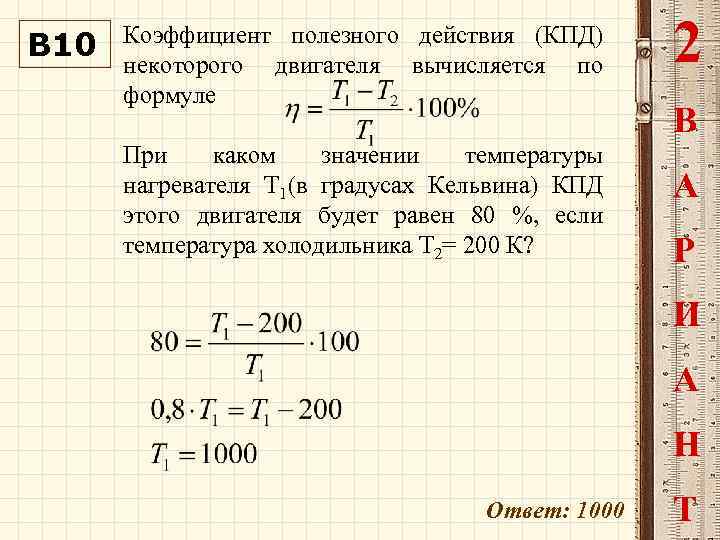

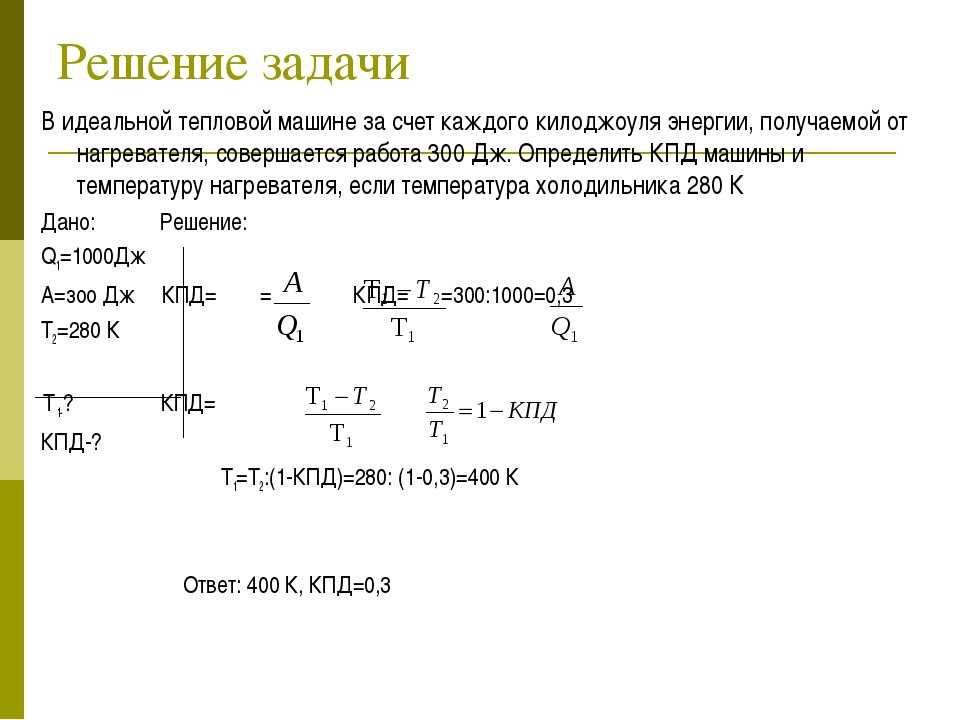

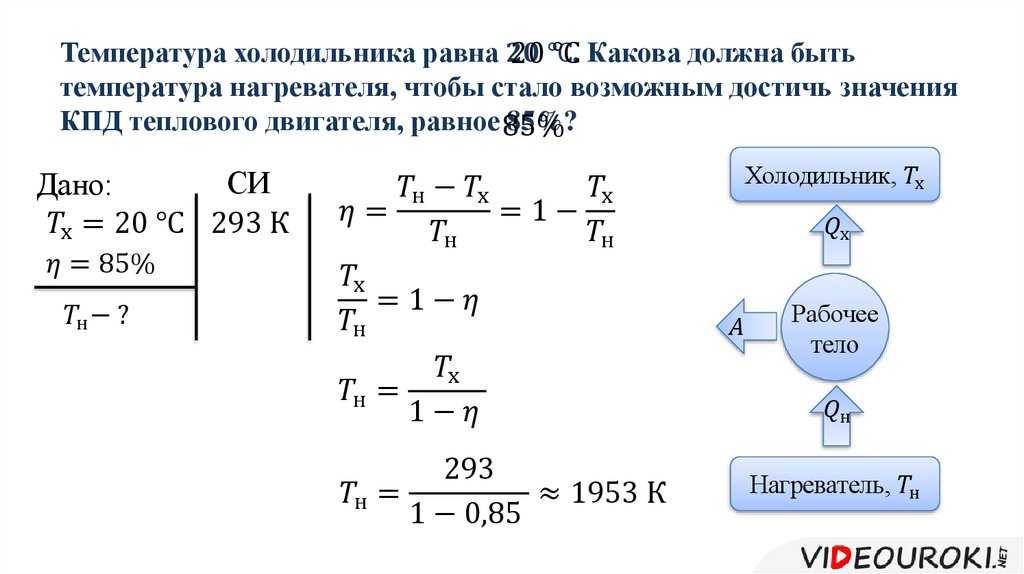

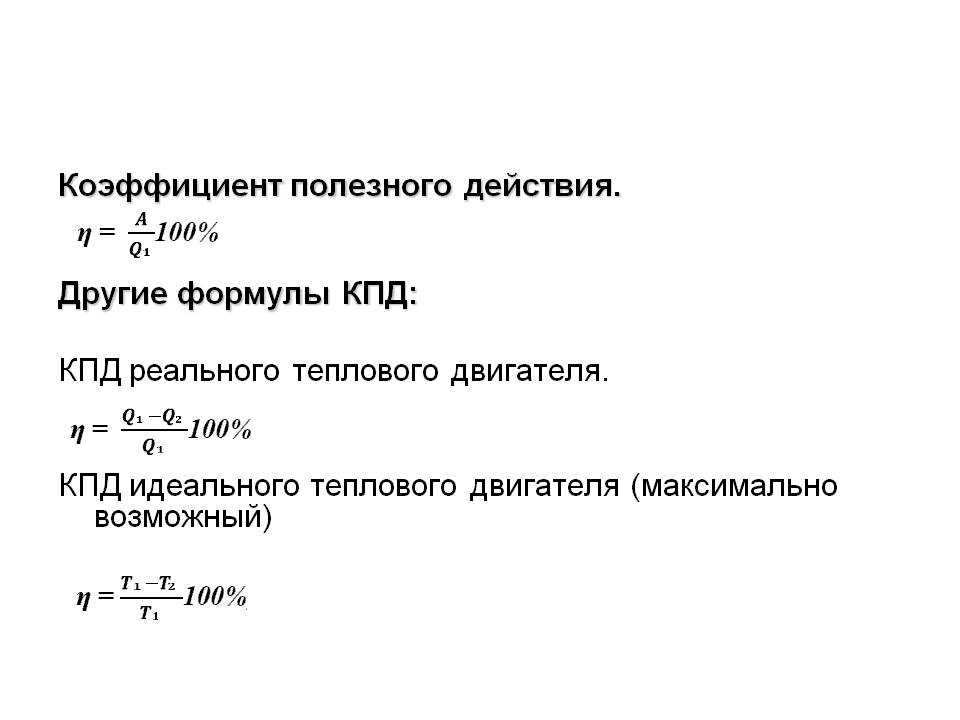

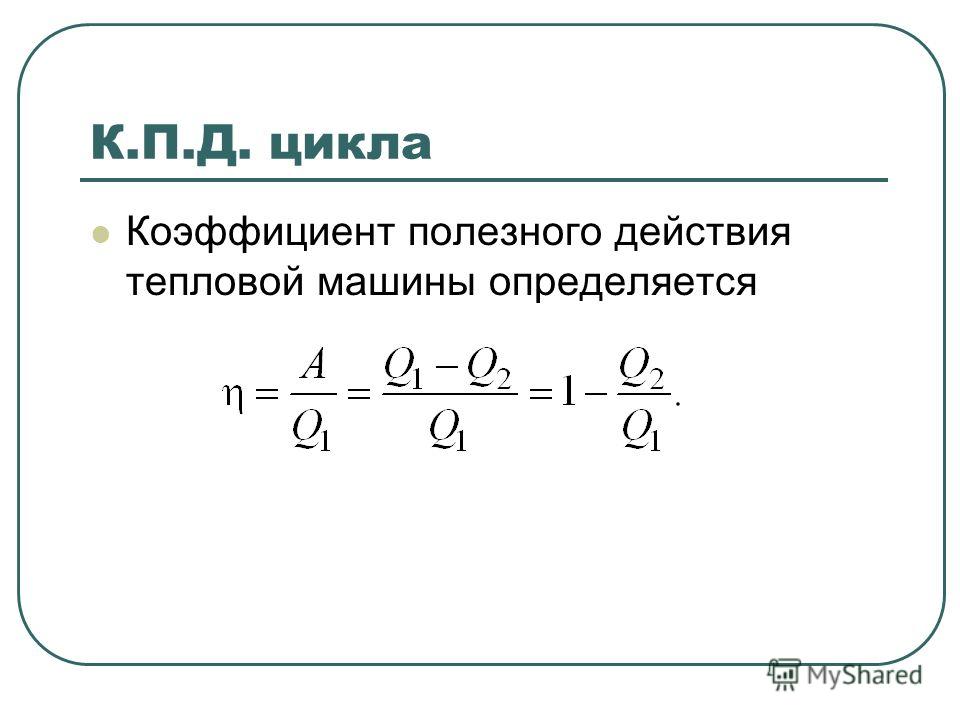

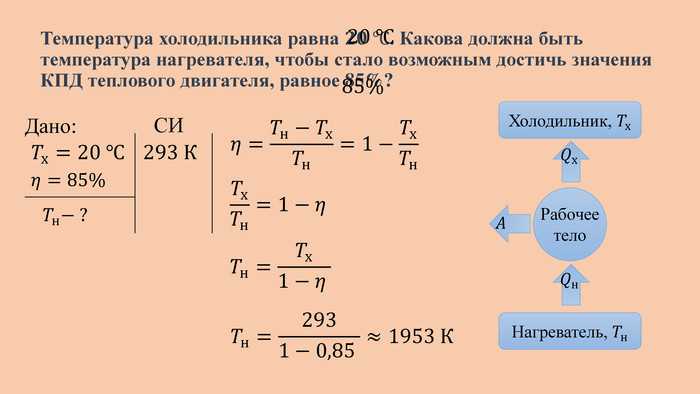

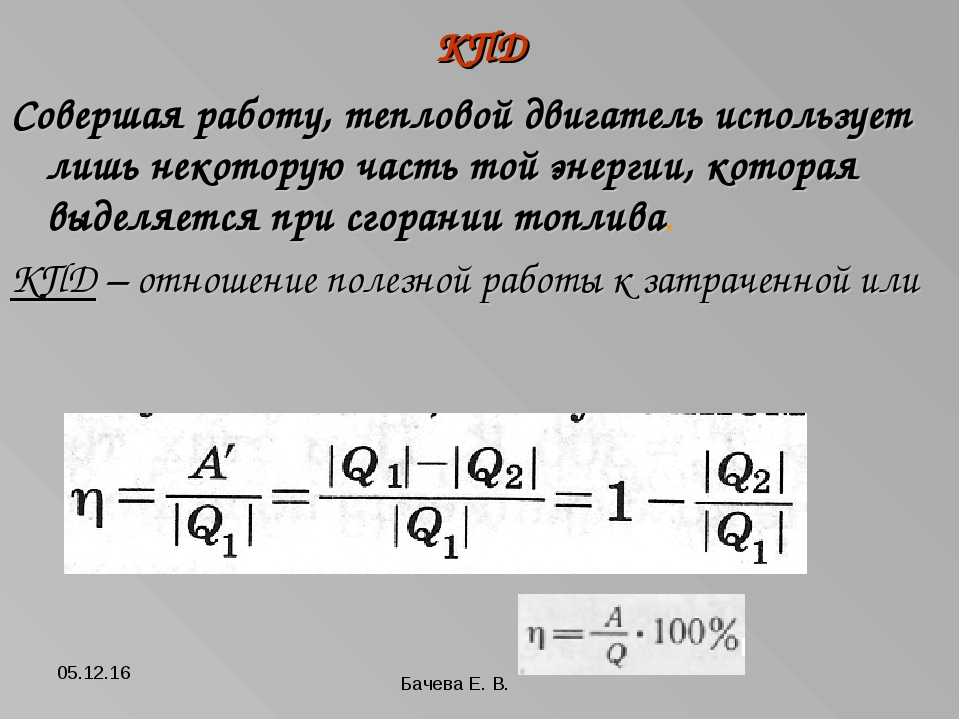

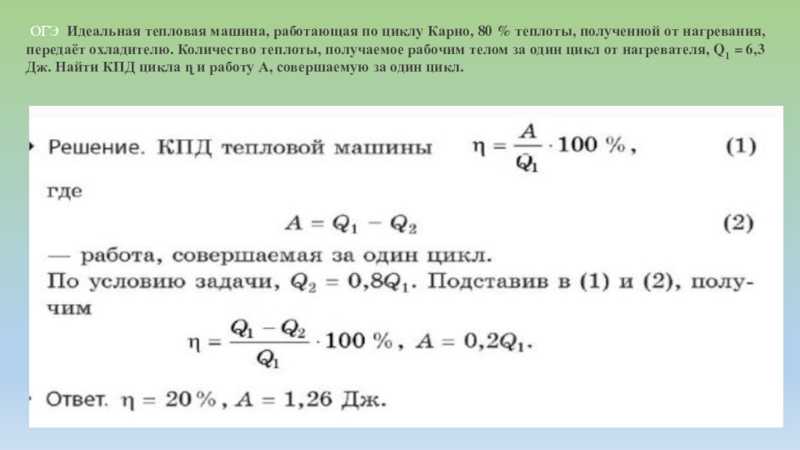

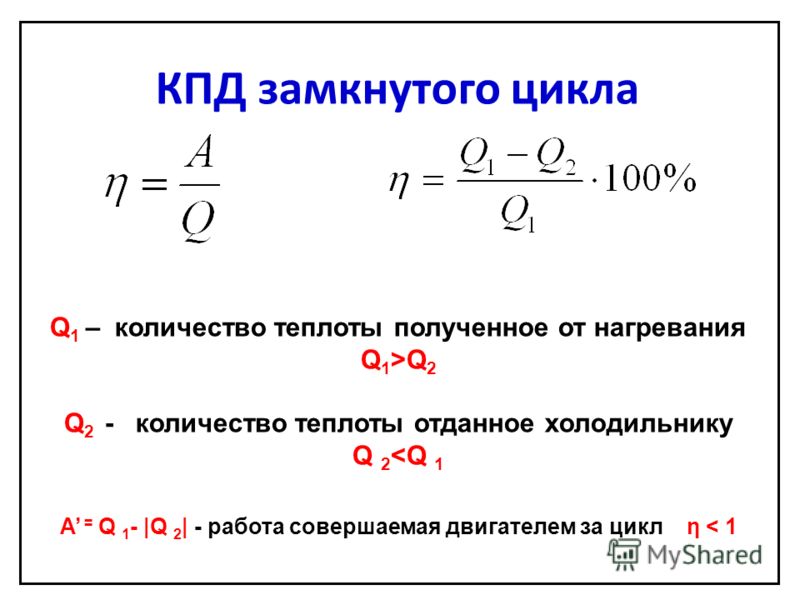

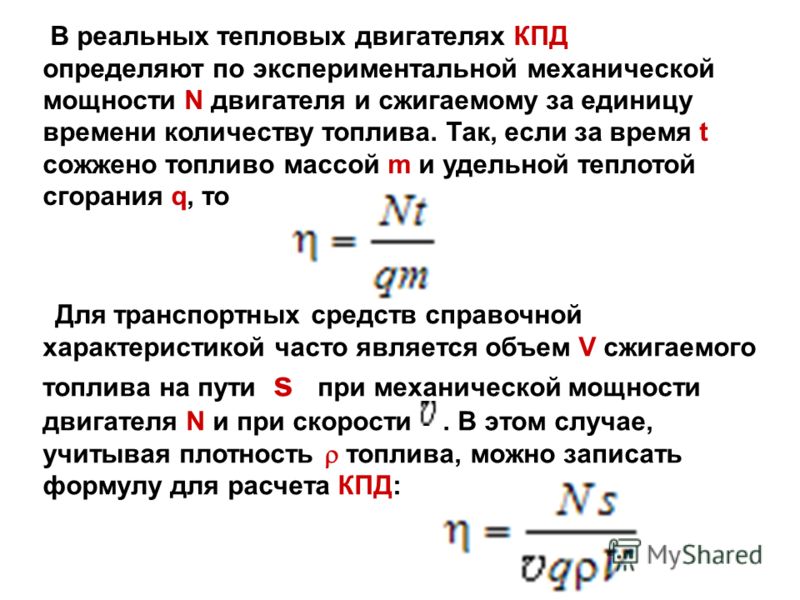

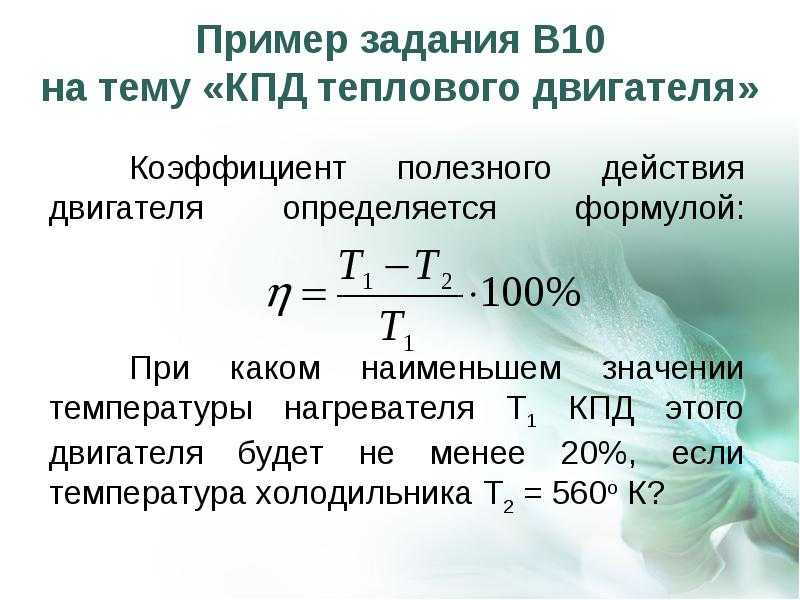

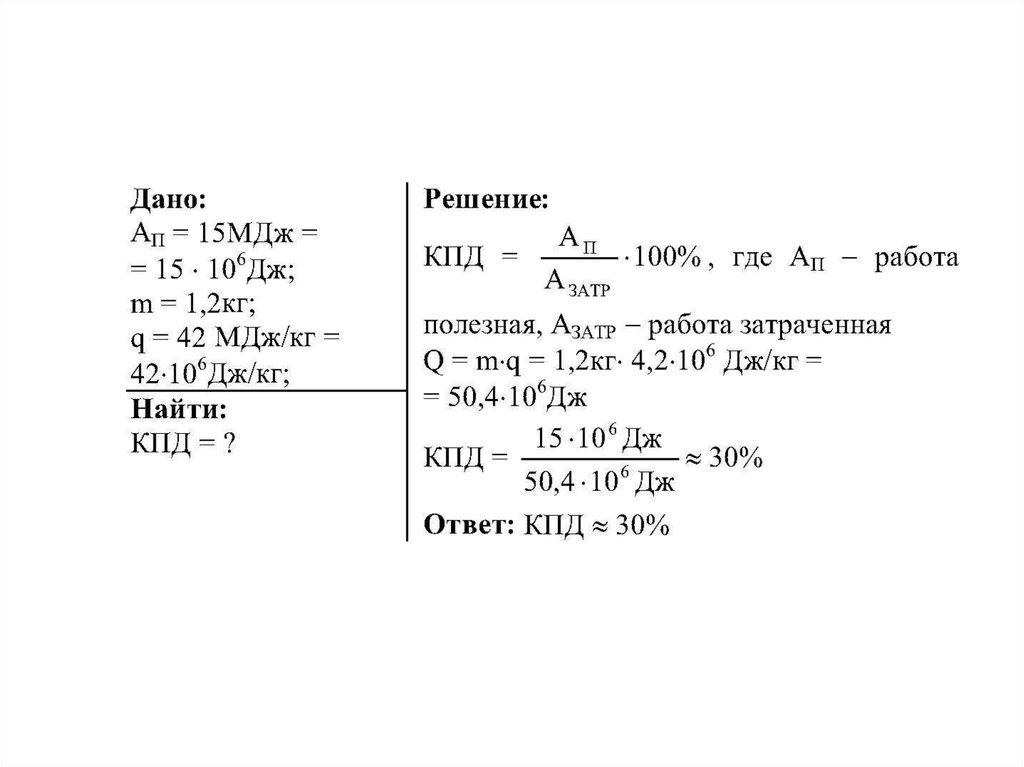

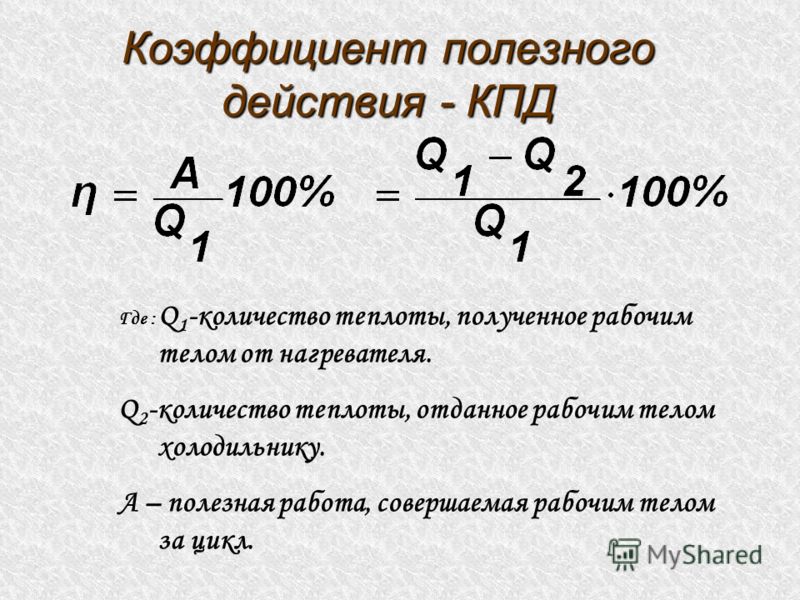

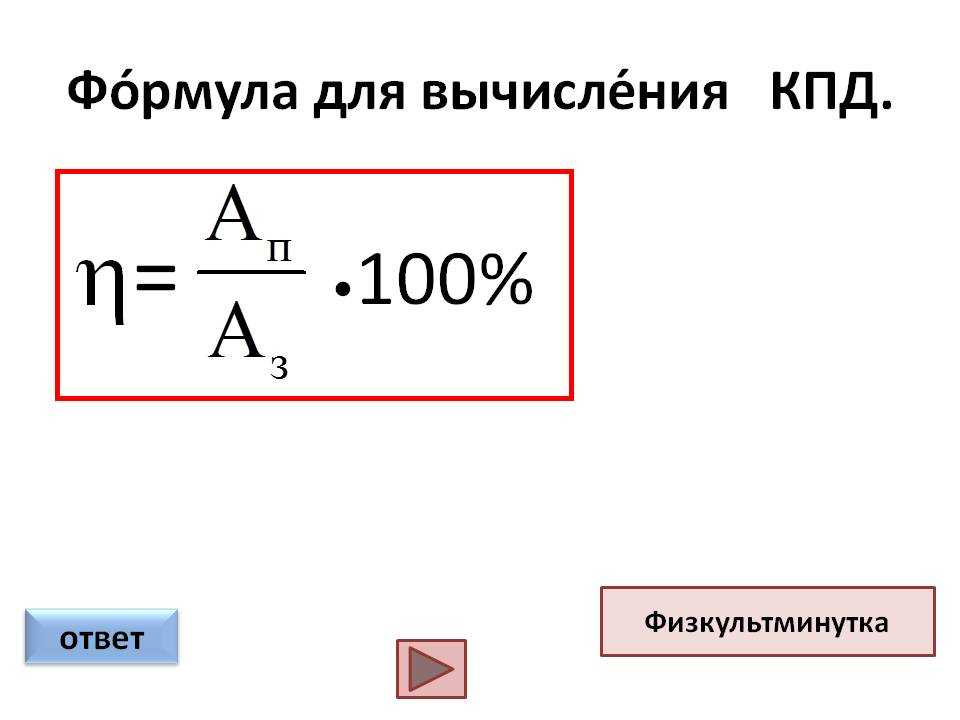

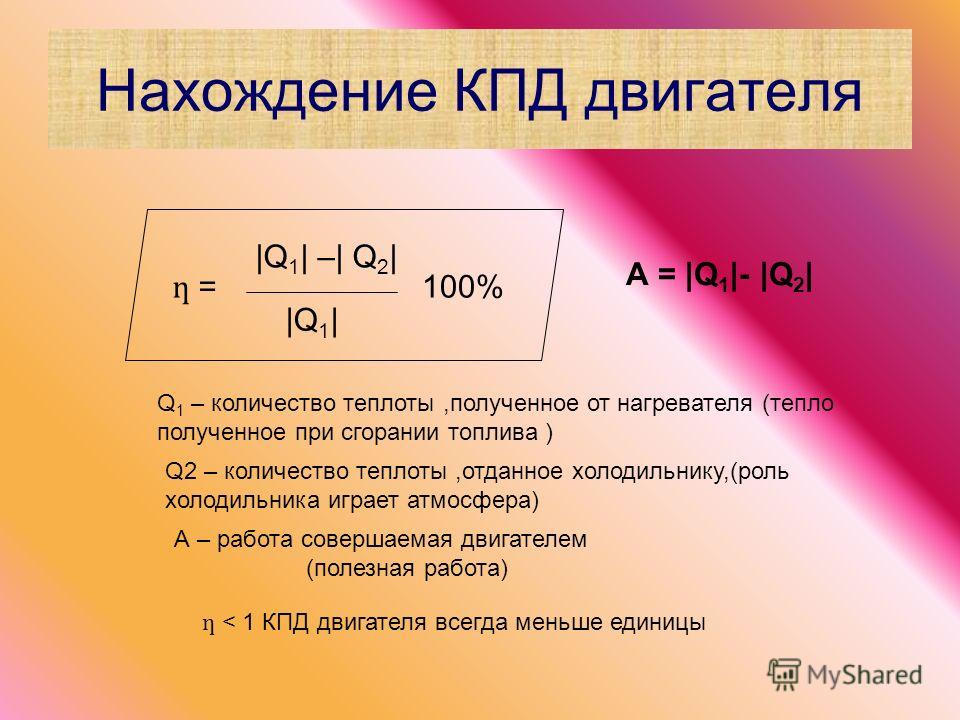

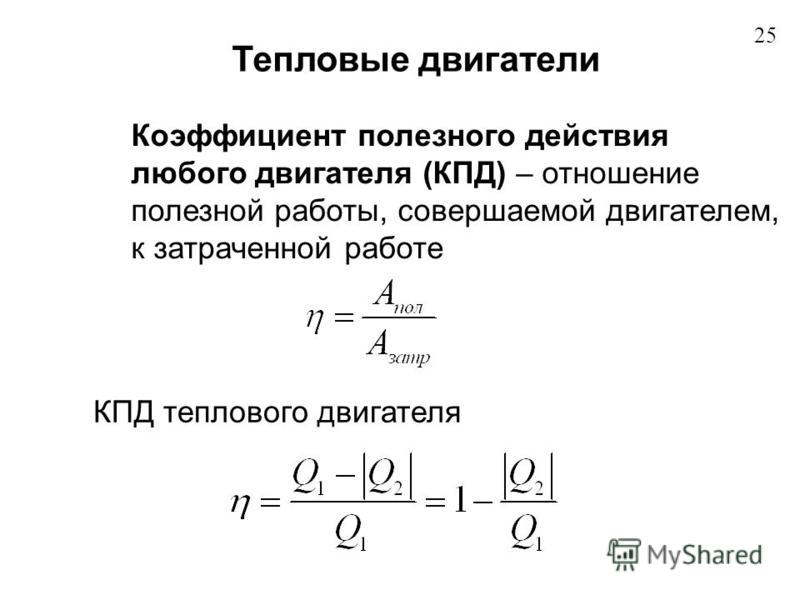

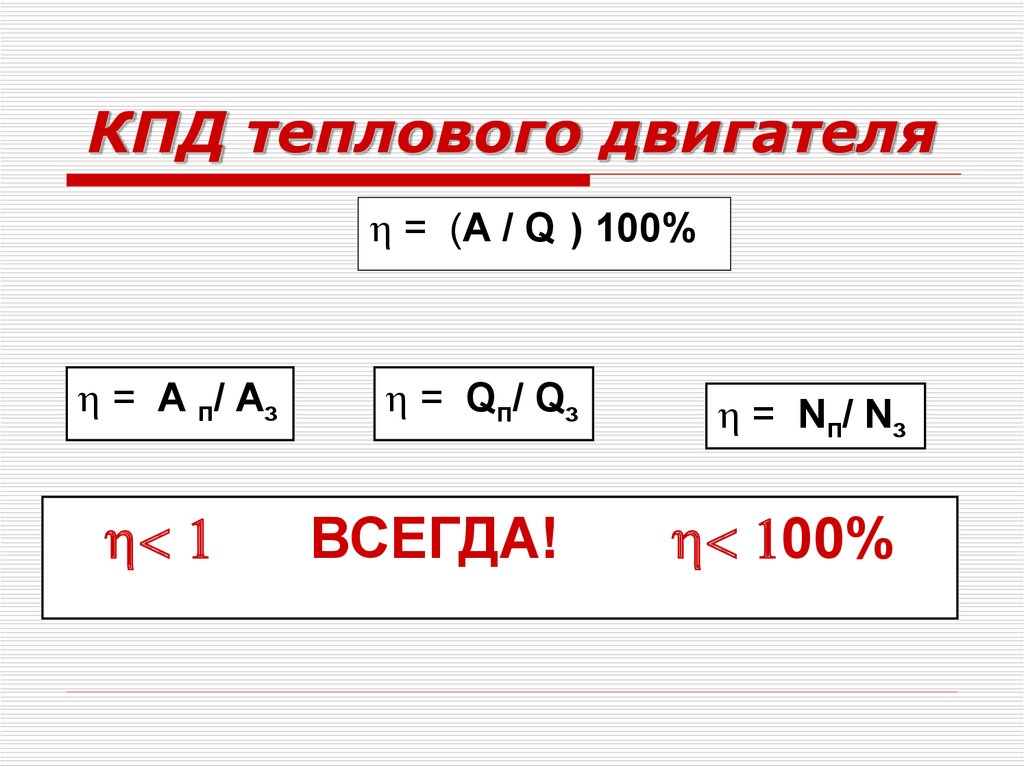

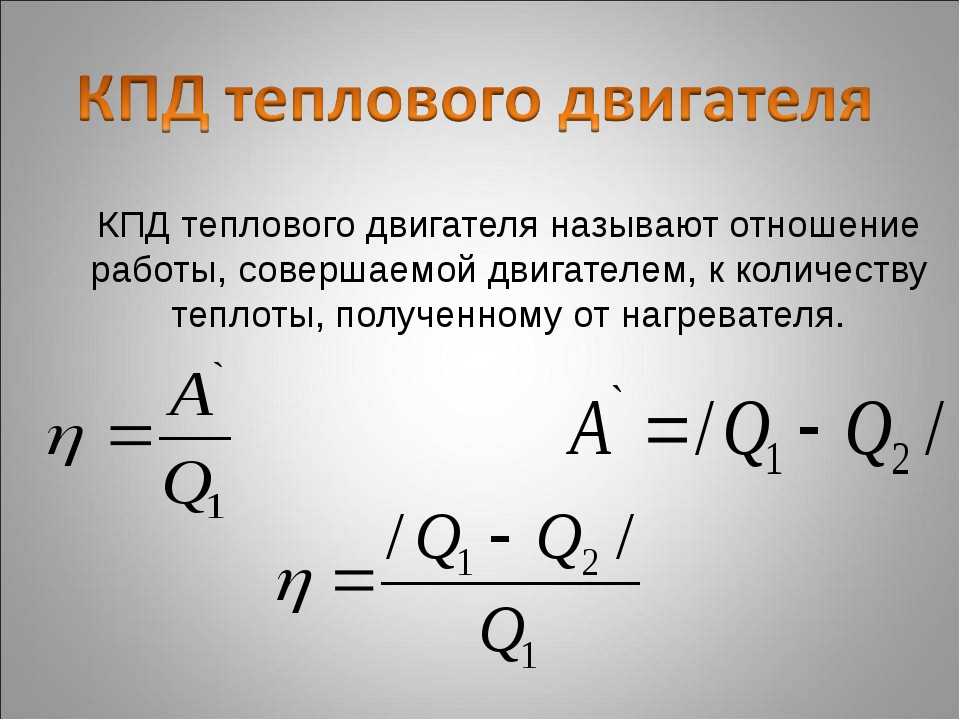

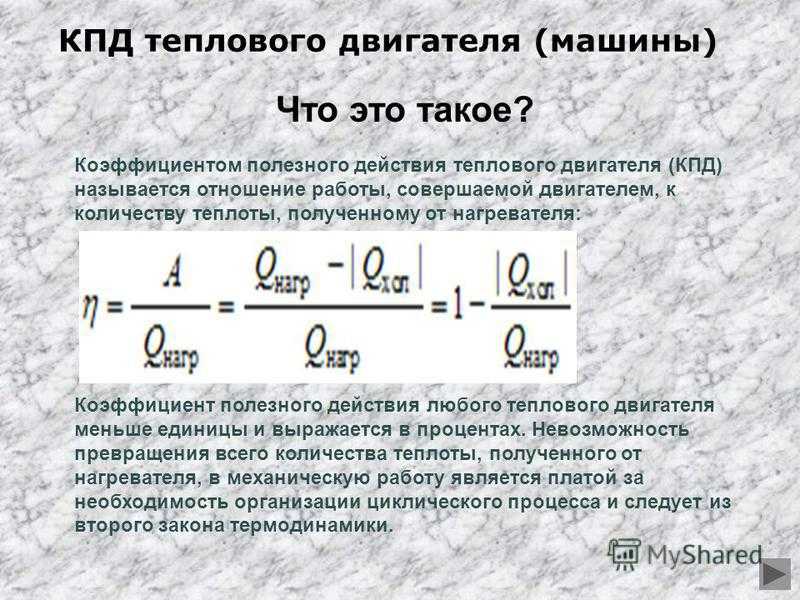

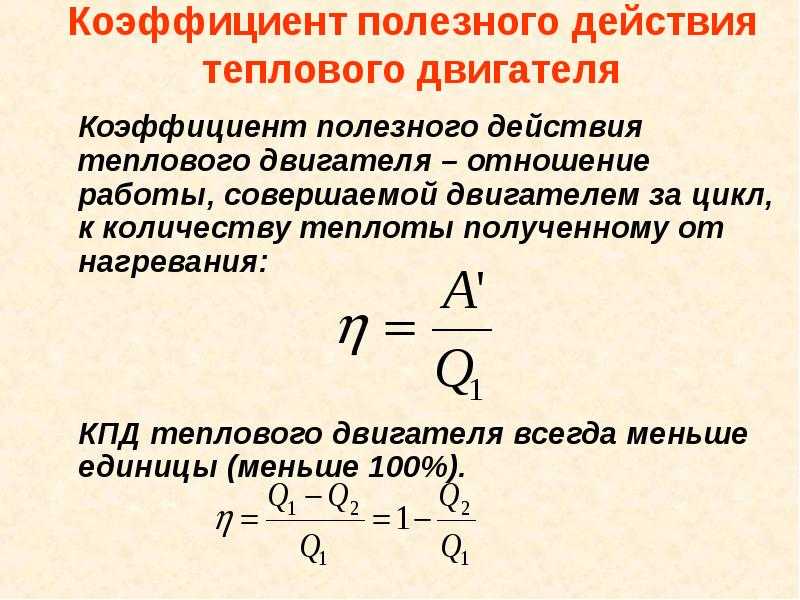

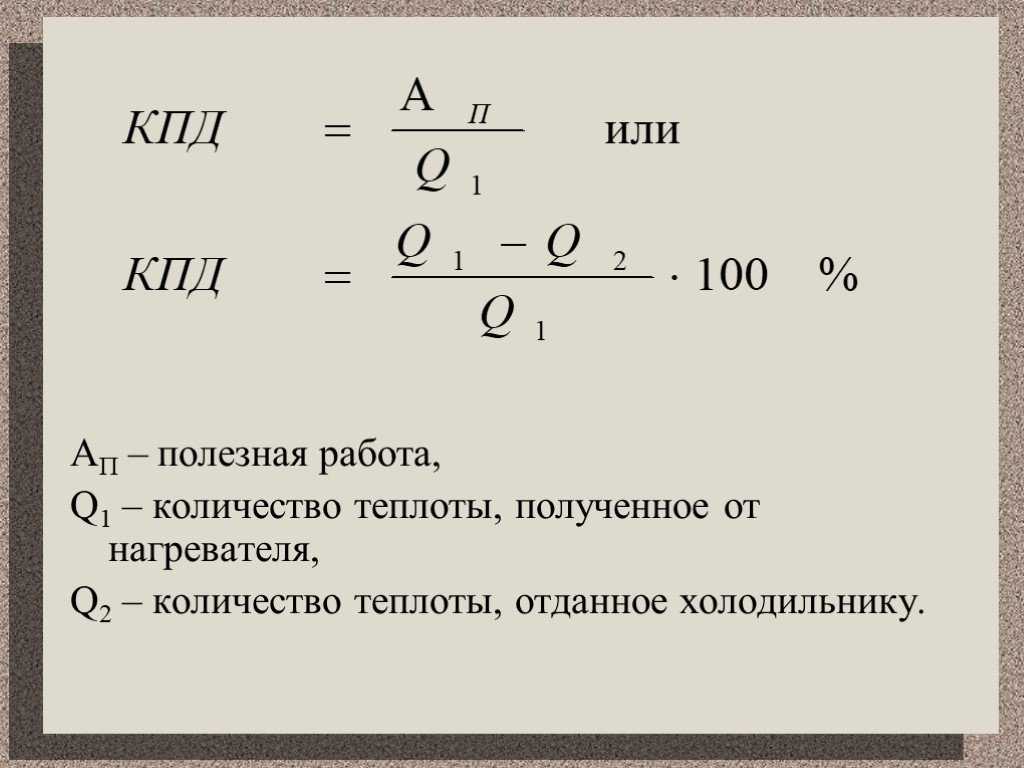

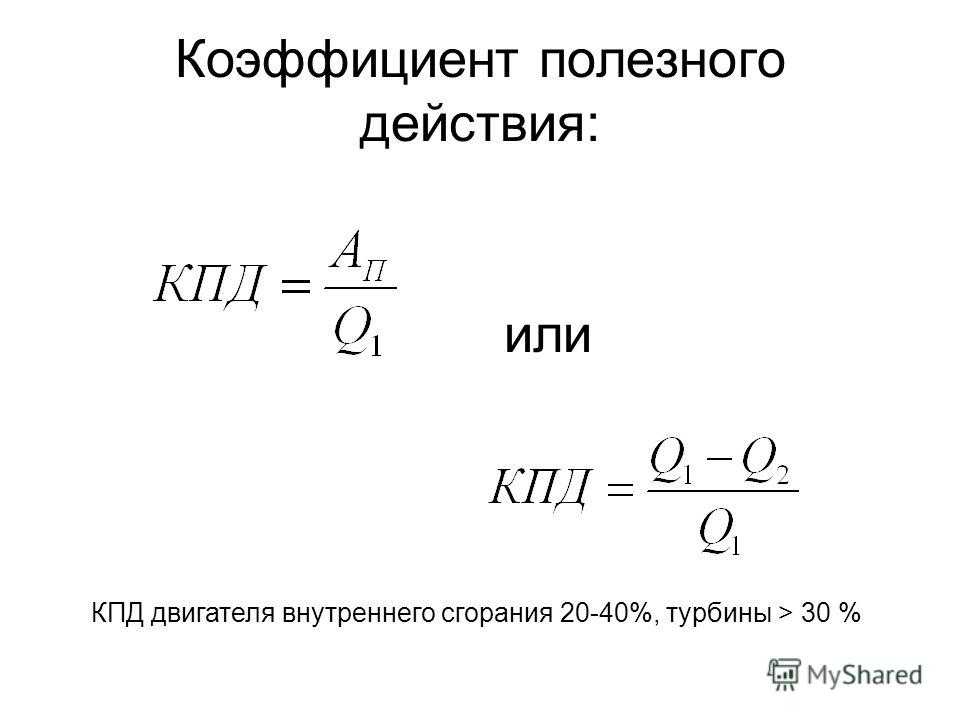

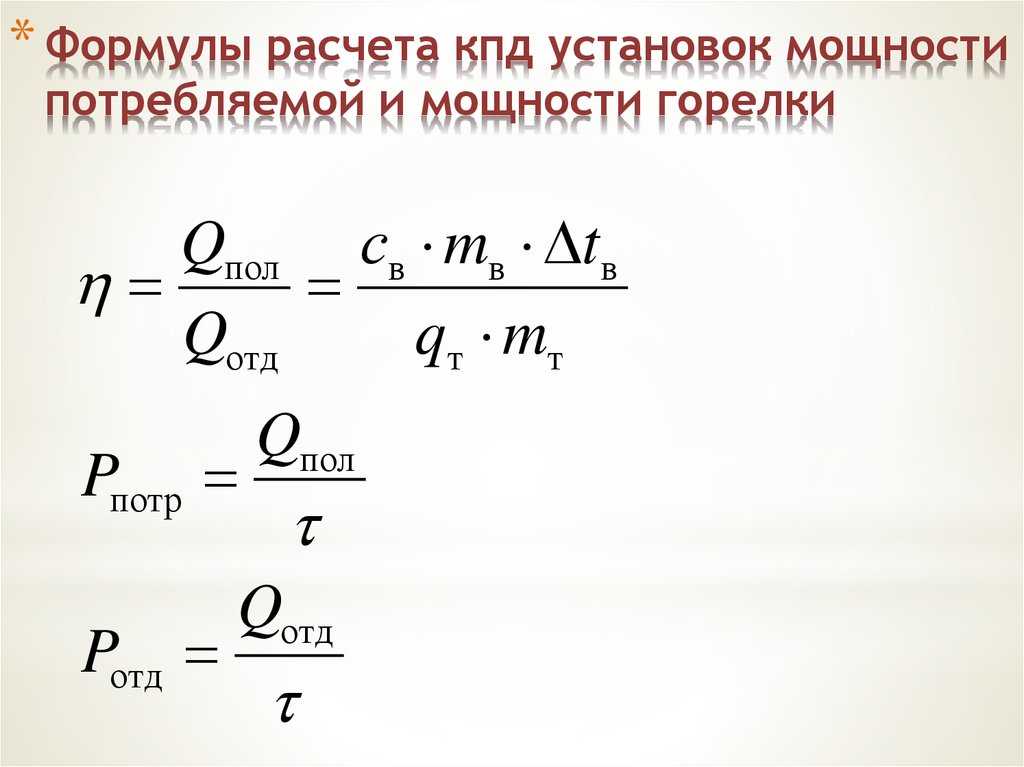

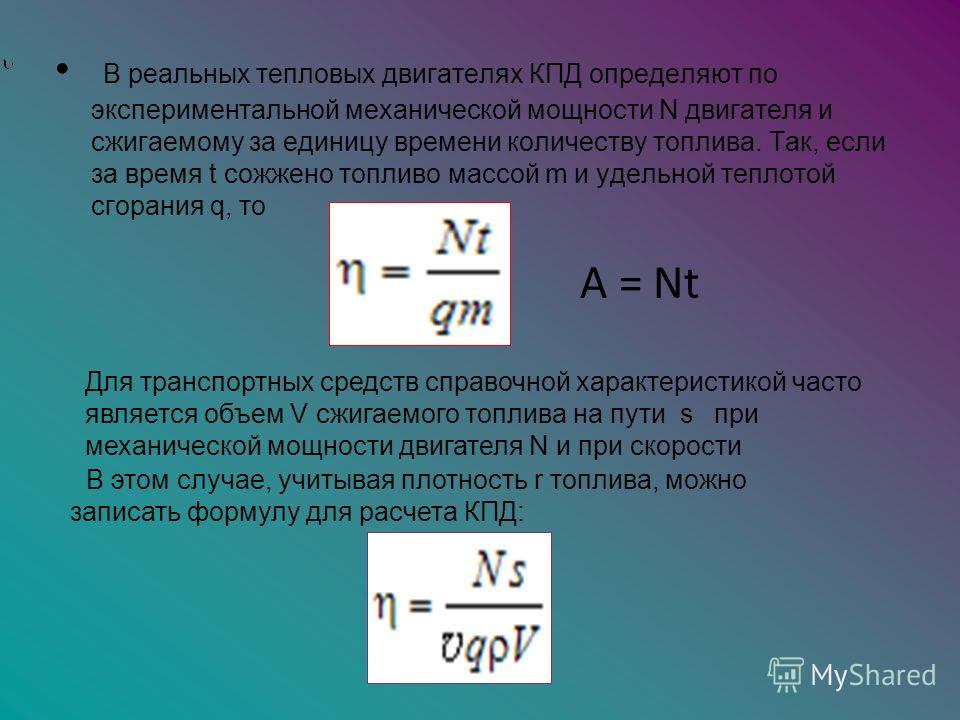

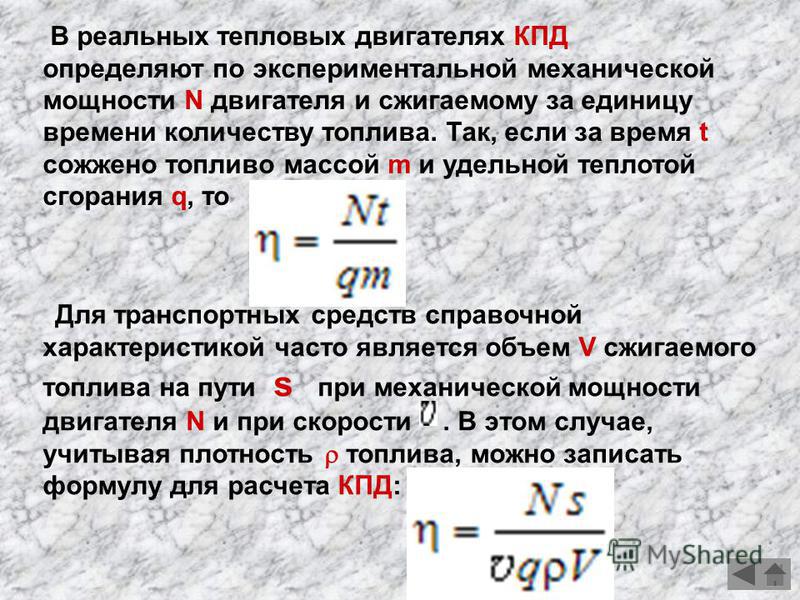

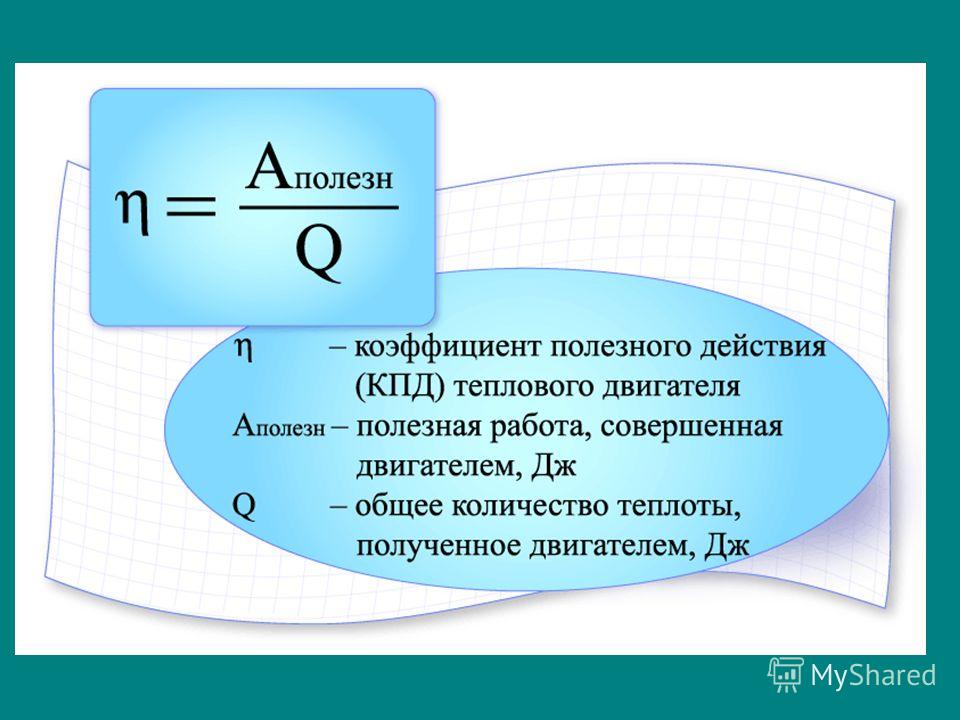

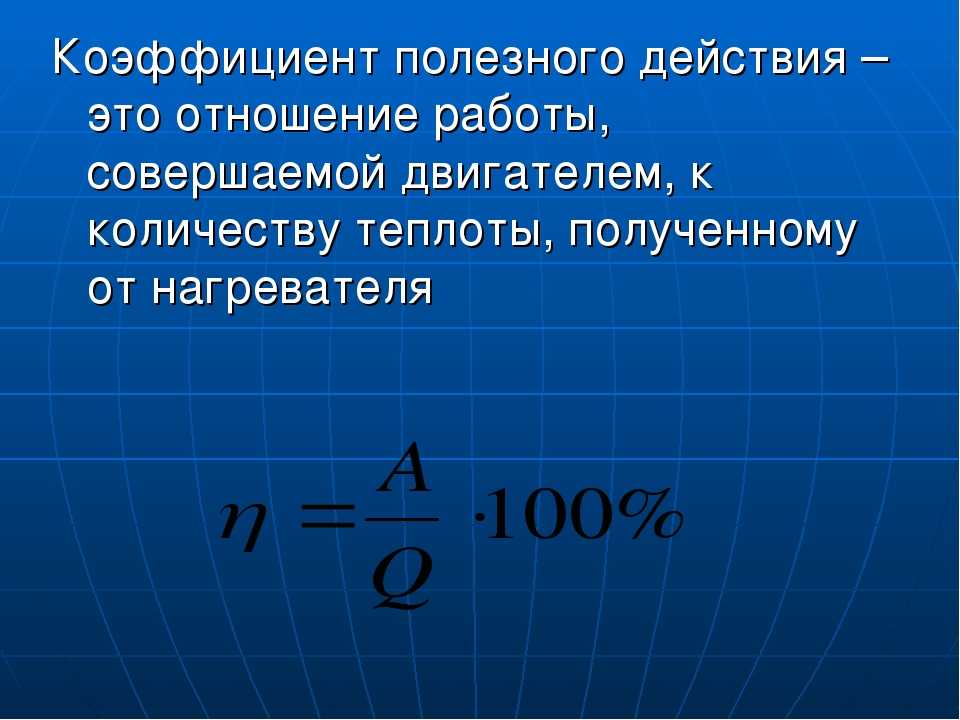

Как написано в учебниках физики, чтобы найти КПД двигателя, нужно разделить значение выполненной работы на величину затраченной энергии. При расчете коэффициента полезного действия ДВС полезная работа делится на количество тепла, полученного при сгорании топлива.

Основные потери КПД в двигателях внутреннего сгорания происходят при:

- Неполном сгорании топлива в цилиндрах.

- Расходе тепла.

- Механических потерях.

При неполном сгорании эффективность снижается за счет выхода четвертой части объема топлива с отработавшими газами. Здесь потери КПД двигателя составляют почти 25%. Благодаря появлению инжекторов, работа топливных систем становится более эффективной, но не идеальной.

Благодаря появлению инжекторов, работа топливных систем становится более эффективной, но не идеальной.

Часть тепловой энергии уходит на прогрев корпусных деталей двигателя, рабочих узлов, моторного масла, радиатора и пр. Тепло также уходит с выхлопными газами. На данном этапе потери КПД составляют не меньше 35 процентов.

Несмотря на смазывание трущихся поверхностей, энергия расходуется на преодоление сил трения. Это происходит при сопряжении таких элементов, как шатуны, цилиндры, поршни, маслосъемные, компрессионные кольца и т. д. При вырабатывании электричества генератор тоже отбирает немалую долю энергии двигателя. В результате механических потерь, КПД ДВС снижается еще на 20%.

КПД двигателя рассчитывается по специальным формулам, в которых участвуют показатели работы, энергии и потерь.

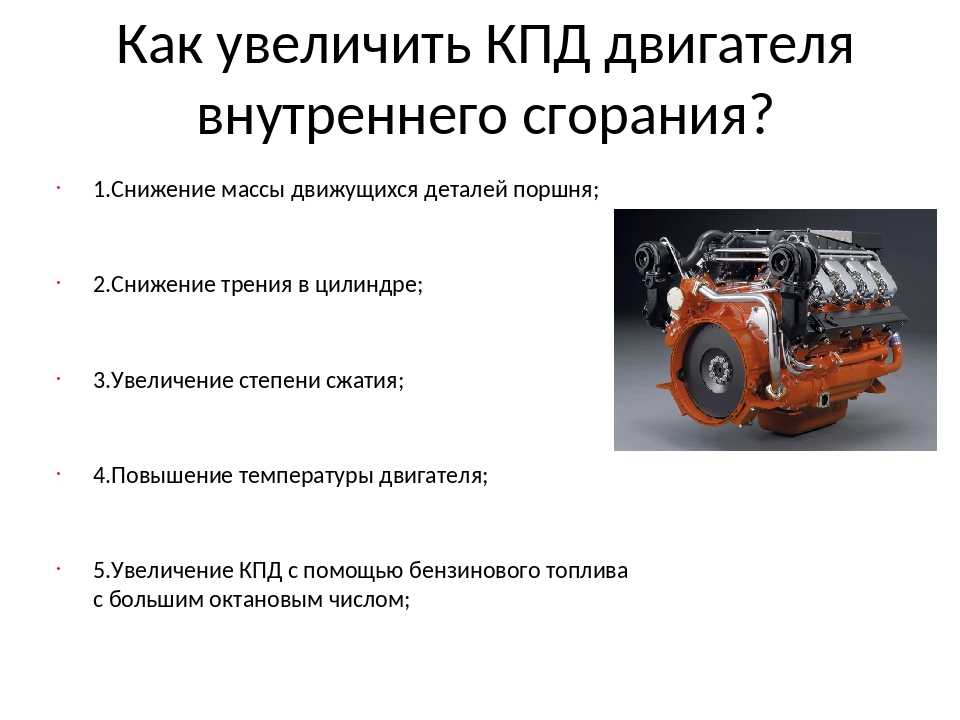

Интересно: Существуют некоторые методы повышения КПД бензиновых двигателей внутреннего сгорания:

- Цилиндры оснащаются двумя впускными, а также двумя выпускными клапанами, вместо привычных конструкций в одном экземпляре.

- Свечи зажигания комплектуются отдельными катушками зажигания.

- Вместо обыкновенного тросика управления дроссельной заслонкой, используется электрический привод.

От чего зависит КПД дизельного двигателя

Если сравнивать эффективность бензинового и дизельного моторов, выяснится, что второй обладает лучшими показателями:

- замечено, что, бензиновые двигатели преобразуют только одну четвертую часть использованной энергии в механическую работу;

- в то время, как дизельные – 40% соответственно;

- при установке турбонаддува в дизеле, КПД газотурбинного двигателя возрастает до 50 и более процентов.

Конструкция и принцип работы дизелей способствуют наибольшей эффективности в сравнении с карбюраторными двигателями. Причины лучшего КПД дизельного двигателя:

- Более высокий показатель степени сжатия.

- Воспламенение топлива происходит по другому принципу.

- Корпусные детали нагреваются меньше.

- Благодаря меньшему количеству клапанов, снижены расходы энергии на преодоление сил трения.

- В конструкции дизеля отсутствуют привычные свечи, катушки зажигания, на которые требуется дополнительная энергия от электрогенератора.

- Коленчатый вал дизеля раскручивается с меньшими оборотами.

В сравнении с дизелями, электрические двигатели считаются более эффективными. Двигатель с самым большим КПД – это электрический. При создании более долговечных аккумуляторных батарей, которым не страшны морозы, автомобильная промышленность постепенно перейдет на выпуск электромобилей в больших количествах.

КПД реактивного двигателя

Воздушно-реактивный тепловой мотор работает на химической энергии топливного состава. Его мощность расходуется на создание кинетической энергии ракеты и преодоление атмосферного сопротивления. Коэффициент полезного действия таких агрегатов минимальный, по своему значению он является самым маленьким, его значение не превышает даже 1%. Здесь более корректно обсуждать КПД не двигателя, а ракетного топлива, а также, насколько эффективно оно используется.

Резюме

При производстве современных двигателей внутреннего сгорания заводы-изготовители вкладывают большие средства в погоне за повышением КПД своей продукции хотя бы на несколько процентов. С этой целью, инженеры усовершенствуют и усложняют конструкции моторов, используют новые материалы для изготовления отдельных элементов.

Иногда случается, что финансовые затраты разработчиков нецелесообразны, в сравнении с полученным результатом в 2 – 3%. Поэтому бывает выгоднее подвергать стандартные двигатели различным форсированиям, доводкам, доработкам при помощи тюнинговых усовершенствований в небольших ремонтных мастерских. В результате чего увеличивается мощность и прочие тяговые характеристики силовых агрегатов.

КПД двигателя внутреннего сгорания: 3 фактора, влияющих на мощность

Одним из наиболее значимых параметров, которые определяют эффективность различных механизмов машины, является КПД двигателя внутреннего сгорания. Что собой представляет данное понятие, от чего зависит коэффициент полезного действия в случае с автомобильным двигателем? Какой двигатель эффективнее: дизельный или бензиновый? Можно ли увеличить КПД двигателя?

Вопрос о том, насколько мощность соответствует КПД двигателя внутреннего сгорания, интересует практически каждого автолюбителя. В идеале чем выше КПД, тем эффективнее должна быть силовая система. Если же переходить от теории к практике, КПД в районе 95 % наблюдается только у электрических двигателей. Если рассматривать двигатели внутреннего сгорания вне зависимости от типа используемого топлива, то об идеальных цифрах можно только рассуждать.

В идеале чем выше КПД, тем эффективнее должна быть силовая система. Если же переходить от теории к практике, КПД в районе 95 % наблюдается только у электрических двигателей. Если рассматривать двигатели внутреннего сгорания вне зависимости от типа используемого топлива, то об идеальных цифрах можно только рассуждать.

Разумеется, эффективность современных двигателей существенно повысилась, если сравнивать с моделями, которые были выпущены всего 10 лет назад. Выпускаемые в начале 2000 годов 1,5-литровые моторы были рассчитаны на 70 лошадиных сил, к данному параметру претензий не было. Сегодня же при аналогичном объёме речь идет о 150 лошадиных силах и более.

Понятие «КПД двигателя»

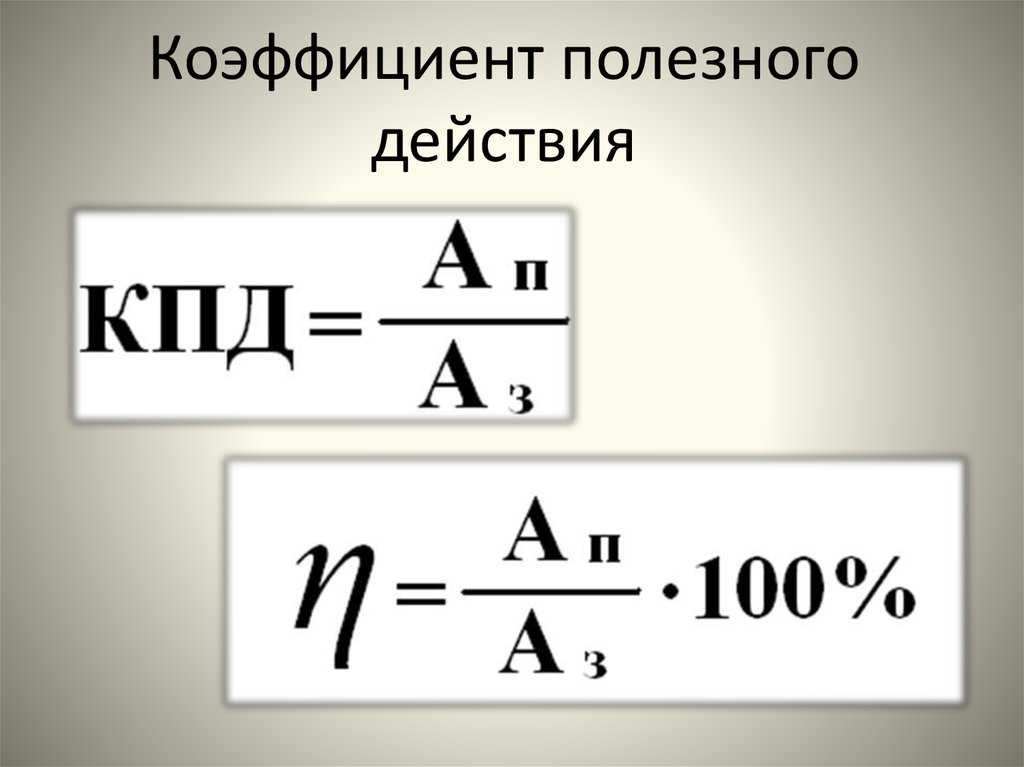

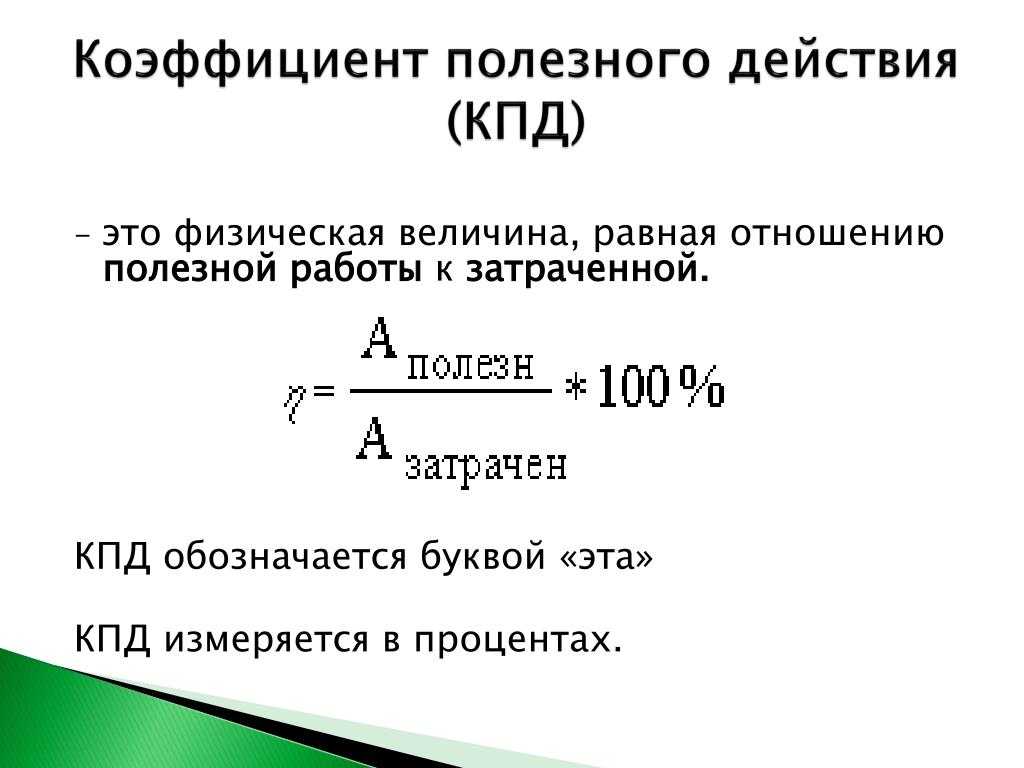

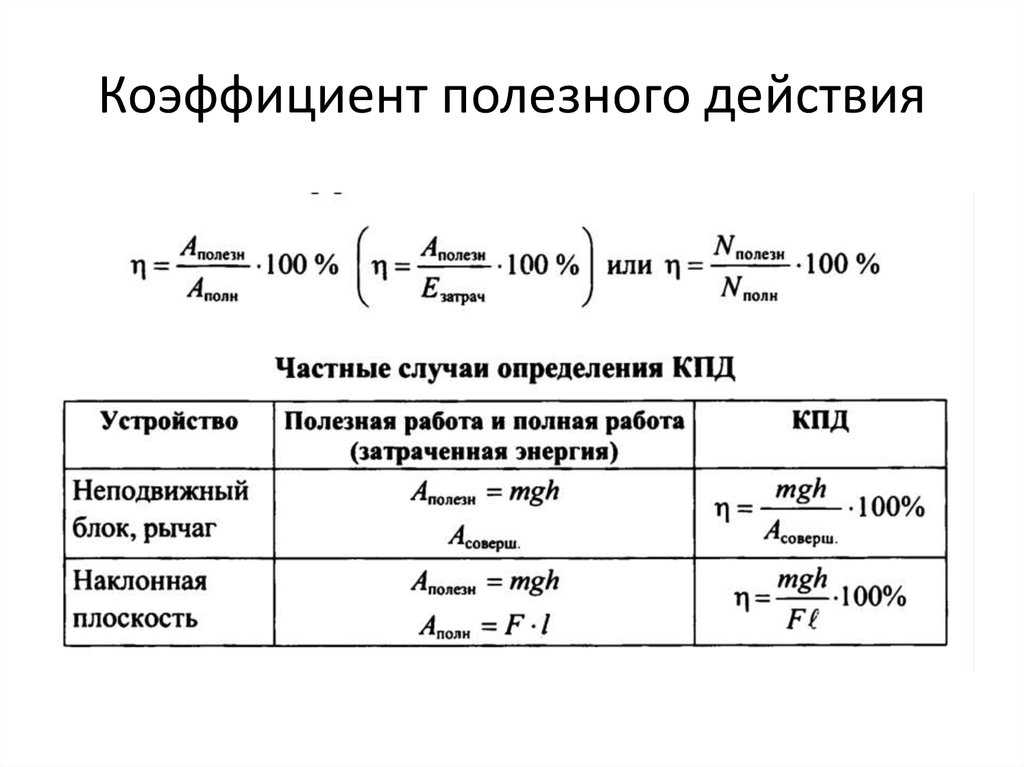

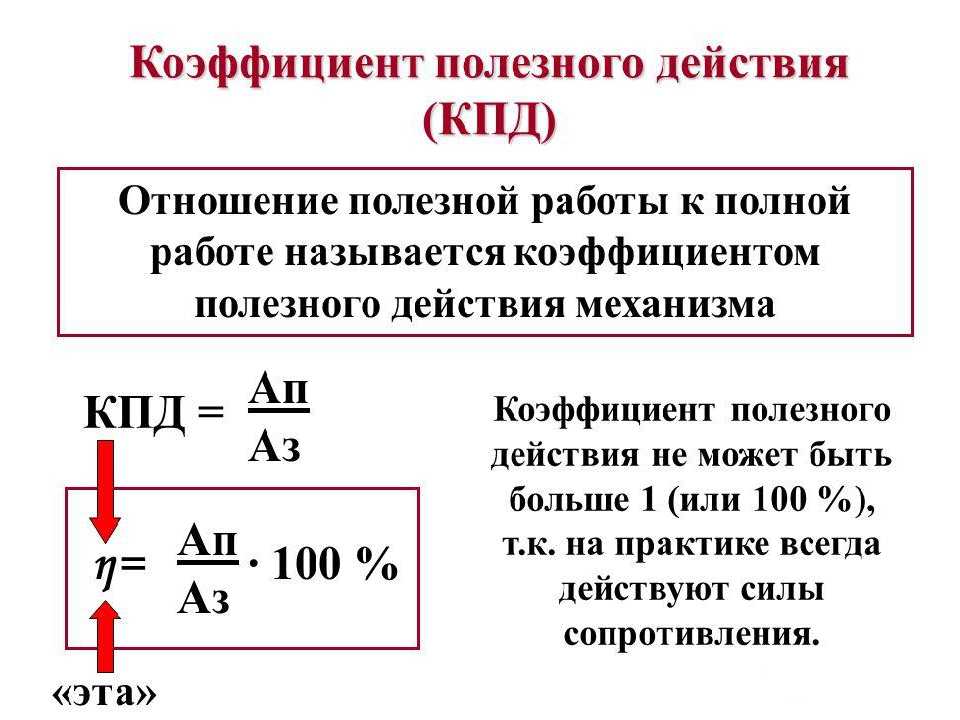

Изначально рассмотрим, что такое КПД и как данное понятие рассматривать в аспекте автомобильного двигателя. Коэффициент полезного действия представлен показателем, с помощью которого отображается эффективность конкретного механизма относительно превращения полученной энергии в полезную работу. Показатель отображается в процентном соотношении.

Показатель отображается в процентном соотношении.

В случае с двигателем внутреннего сгорания речь идет о преобразовании тепловой энергии, которая является продуктом сгорания топлива в цилиндрах мотора. КПД в данном случае отображает фактически реализуемую механическую работу, которая напрямую зависит от того, сколько поршень получит энергии от сгорания топлива. Также на данный параметр влияет итоговая мощность, которую установка отдаёт на коленчатом вале.

Возможно, вас заинтересует статья нашего эксперта, в которой подробно описывается и разбирается двигатель внешнего сгорания.

Что такое роторно-поршневой двигатель Ванкеля? Об особенностях этой разновидности мотора вы сможете узнать из материала нашего специалиста.

Также советуем прочитать статью нашего эксперта, в которой подробно рассматривается двигатель Ибадуллаева.

От чего зависит КПД

Ошибочно полагать, что КПД дизельного или бензинового двигателя может хоть как-то приблизиться к 100 %. На самом деле итоговый параметр во многом зависит от потерь:

- Потери при сгорании топлива стоит рассматривать первостепенно.

Всё топливо, которое поступает в мотор, не может полностью сгорать, поэтому его часть просто улетает в выхлопную трубу. Потери в данном случае составляют около 25 %.

Всё топливо, которое поступает в мотор, не может полностью сгорать, поэтому его часть просто улетает в выхлопную трубу. Потери в данном случае составляют около 25 %. - Тепловые потери находятся на втором месте по значению. Получение тепла невозможно без энергии. Следовательно, энергия теряется при образовании тепла. Поскольку в случае с двигателем внутреннего сгорания тепло образуется с избытком, возникает необходимость в эффективной системе охлаждения. Однако тепло выделяется не только при сгорании топлива, но также во время работы самого мотора. Это происходит за счёт трения его деталей, поэтому часть энергии он теряет самостоятельно. На эту группу потерь приходится около 35 — 40 %.

- Последняя группа потерь имеет место в ходе обслуживания дополнительного оборудования. Расход энергии может идти на кондиционер, генератор, помпу системы охлаждения и прочие установки. Потери в данном случае составляют 10 %.

Страшно представить, что у нас остаётся, поскольку в случае с бензиновыми агрегатами это в среднем 20 %, в иных не более 5 — 7 % дополнительно. Следовательно, заливая 10 литров топлива, которые уходят за 100 км пробега, всего 2,5 литра уходит на полезную работу, тогда как остальные 7 — 8 литров считаются пустыми потерями.

Следовательно, заливая 10 литров топлива, которые уходят за 100 км пробега, всего 2,5 литра уходит на полезную работу, тогда как остальные 7 — 8 литров считаются пустыми потерями.

Коэффициент полезного действия: дизель или бензин?

Сравнивая коэффициент полезного действия бензинового и дизельного силового агрегата, о низкой эффективности первого стоит сказать сразу. КПД бензинового мотора составляет всего 25 — 30 %. Если речь идет о дизельном аналоге, показатель в данном случае составляет 40 %. О 50 % может идти речь при установленном турбокомпрессоре. КПД на уровне 55 % допустим при условии использования на дизельном ДВС современной системы топливного впрыска в сочетании с турбиной (читайте о том, как работает турбина).

Несмотря на то, что силовые установки конструктивно похожи, разница в производительности существенная, на что влияет принцип образования рабочей топливно-воздушной смеси и дальнейшая реализация воспламенения заряда. Также существенным фактором является вид используемого топлива. Оборотистость бензиновых силовых агрегатов более высока, если сравнивать с дизельными вариантами, но потери намного больше, поскольку полезная энергия расходуется на тепло. Как итог, эффективность преобразования энергии бензина в механическую работу намного ниже, а большая её часть просто рассеивается в атмосфере.

Оборотистость бензиновых силовых агрегатов более высока, если сравнивать с дизельными вариантами, но потери намного больше, поскольку полезная энергия расходуется на тепло. Как итог, эффективность преобразования энергии бензина в механическую работу намного ниже, а большая её часть просто рассеивается в атмосфере.

Крутящий момент и мощность

Если взять как основу одинаковый показатель рабочего объёма, мощность бензинового двигателя превосходит дизельный, но для её достижения обороты должны быть более высокими. Вместе с увеличением оборотов возрастают и потери, расход топлива повышается. Сам крутящий момент также не стоит упускать из виду, поскольку это сила, передающаяся на колёса от мотора, именно она и заставляет автомобиль двигаться. Таким образом, максимальный показатель крутящего момента бензиновыми двигателями достигается на более высоких оборотах.

Таким образом, максимальный показатель крутящего момента бензиновыми двигателями достигается на более высоких оборотах.

Дизельный двигатель с аналогичными показателями способен на низких оборотах достичь максимума крутящего момента, а для реализации полезной работы расходуется меньше солярки. Следовательно, КПД дизельного двигателя выше, а топливо расходуется более экономно.

Эффективность бензина и солярки

Находящиеся в составе дизельного топлива углеводороды более тяжёлые, чем бензиновые. Во многом меньший коэффициент полезного действия бензинового мотора обусловлен особенностями сгорания бензинового топлива и его энергетической составляющей. Преобразование тепла в полезную механическую энергию в дизельном двигателе происходит более полноценно, следовательно, сжигание одинакового количества топлива за единицу времени позволяет дизелю выполнить больше работы.

Не стоит также упускать из виду создание необходимых для полного сгорания смеси условий и особенности впрыска. Подача топлива в дизельных моторах происходит отдельно от воздуха, поскольку впрыскивание осуществляется непосредственно в цилиндр на завершающем этапе такта сжатия, а не во впускной коллектор. Как итог, удаётся достичь более высокой температуры, а сгорание каждой порции топлива происходит максимально полноценно.

Повышение КПД двигателя

Топливная эффективность и КПД современных двигателей находятся на своём максимальном уровне, поскольку все усовершенствования, которые только могли иметь место в автомобильной инженерии, уже произошли. Тем не менее, производители стремятся повышать коэффициент полезного действия, но результат, который они получают, никак не сопоставим с огромными ресурсами, усилиями и временем, которое тратят для достижения цели. Итогом является увеличение КПД лишь на 2 — 3 %.

Частично именно эта ситуация стала причиной появления полноценной индустрии так называемого тюнинга двигателя в любой крупной стране. Речь идёт о многочисленных полукустарных мастерских, мелких фирмах и отдельных мастерах, которые доводят традиционные моторы массовых брендов для более высоких показателей, как в плане тяги, так и мощности или КПД. Это может быть форсирование, доработка, доводка и другие ухищрения, определяемые, как тюнинг.

Речь идёт о многочисленных полукустарных мастерских, мелких фирмах и отдельных мастерах, которые доводят традиционные моторы массовых брендов для более высоких показателей, как в плане тяги, так и мощности или КПД. Это может быть форсирование, доработка, доводка и другие ухищрения, определяемые, как тюнинг.

Например, используемый впервые в 20-х годах турбонаддув воздуха, который поступает в двигатель, применяется и сейчас. Такое устройство было запатентовано ещё в 1905 году швейцарским инженером Альфредом Бюхи. В начале Второй мировой войны наблюдалось массовое внедрение систем прямого впрыска топлива в цилиндры поршневых моторов военной авиации. Следовательно, те передовые технические ухищрения, которые мы считаем современными, известны уже более 100 лет.

Выводы

В качестве итога стоит напомнить о том, что инженерам удалось шагнуть далеко вперёд от первых двигателей с КПД в районе 5 %. К тому же, изобретение идеального мотора с КПД под 100 % пока не представляется возможным, поэтому современные силовые установки находятся на пике своей эффективности. Единственный вариант для тех, кто принципиально нуждается в двигателе с 90-процентным КПД — это покупка электромобиля или машины с гибридным двигателем.

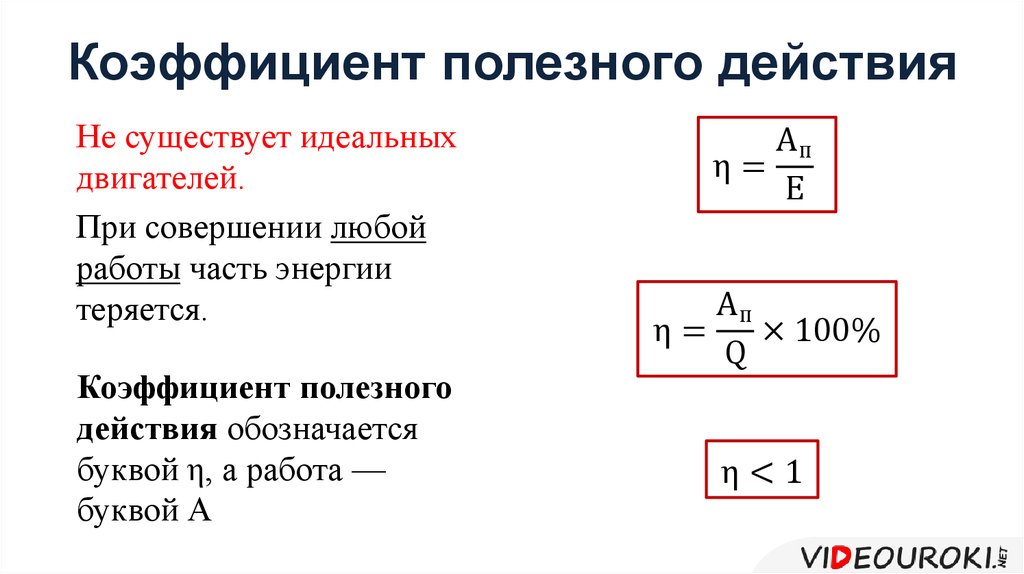

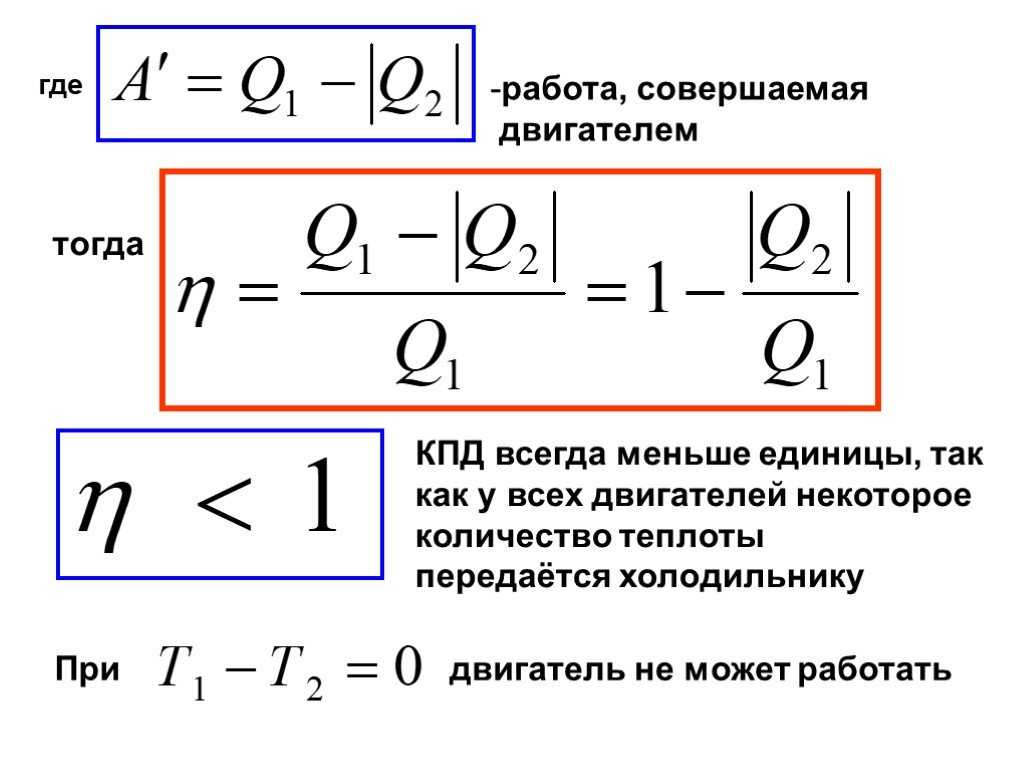

Что такое КПД

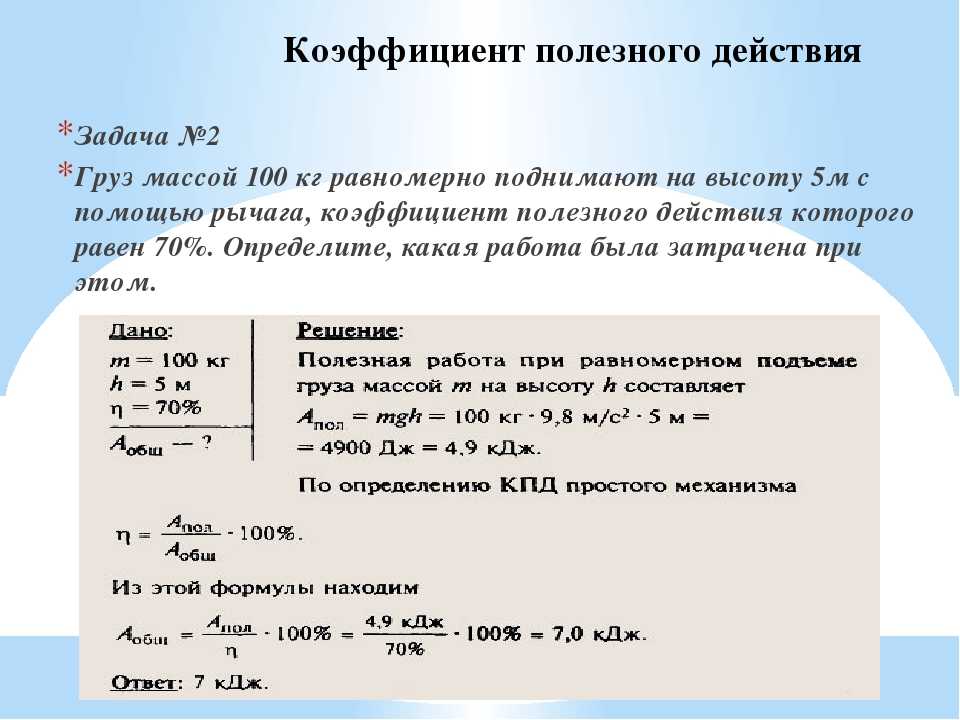

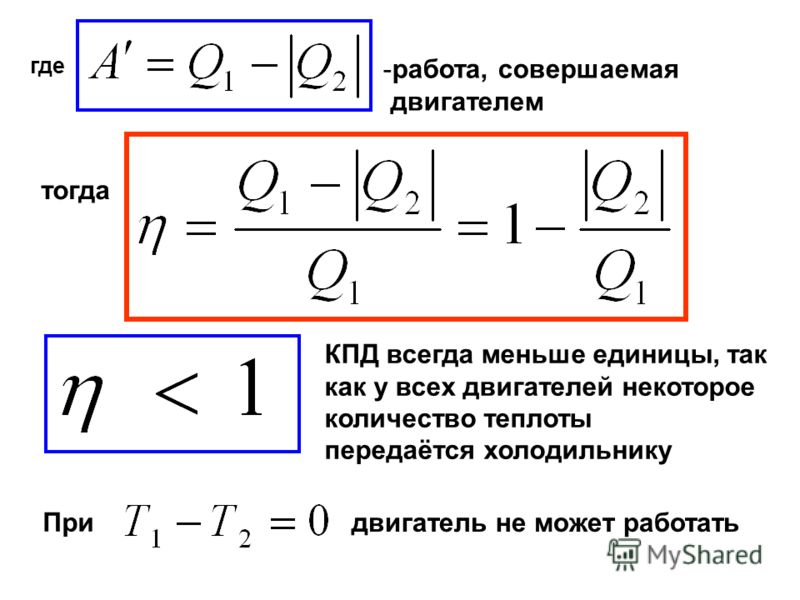

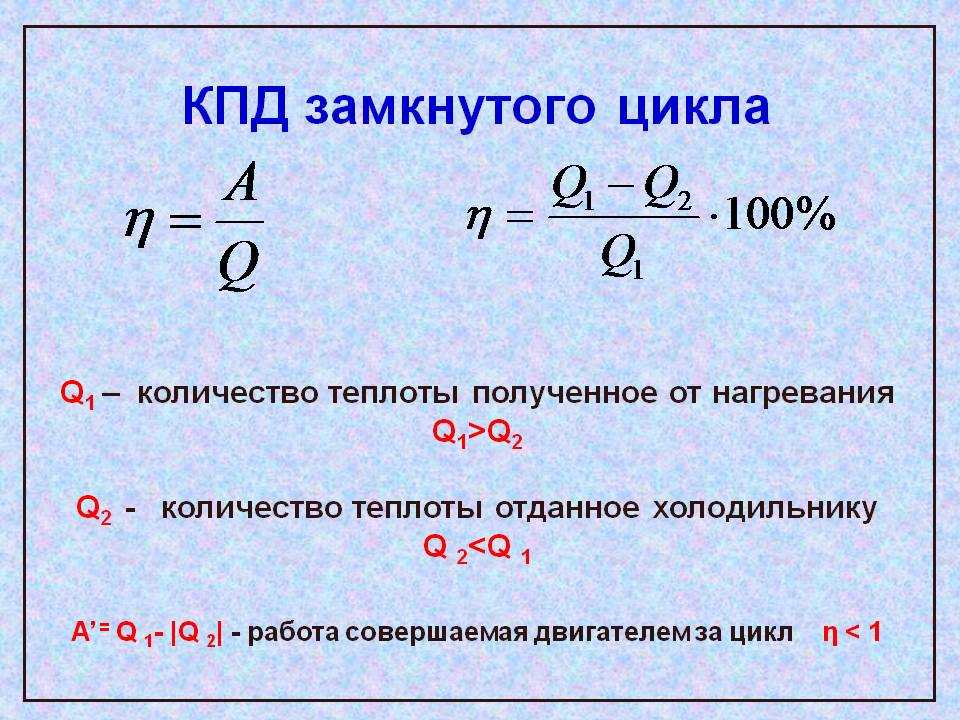

Коэффициент полезного действия машины или механизма – это важная величина, характеризующая энергоэффективность данного устройства. Понятие используется и в повседневной жизни. Например, когда человек говорит, что КПД его усилий низкий, это значит, что сил затрачено много, а результата почти нет. Величина измеряет отношение полезной работы ко всей совершенной работе.

Согласно формуле, чтобы найти величину, нужно полезную работу разделить на всю совершенную работу. Или полезную энергию разделить на всю израсходованную энергию. Этот коэффициент всегда меньше единицы. Работа и энергия измеряется в Джоулях. Поделив Джоули на Джоули, получаем безразмерную величину. КПД иногда называют энергоэффективностью устройства.

Этот коэффициент всегда меньше единицы. Работа и энергия измеряется в Джоулях. Поделив Джоули на Джоули, получаем безразмерную величину. КПД иногда называют энергоэффективностью устройства.

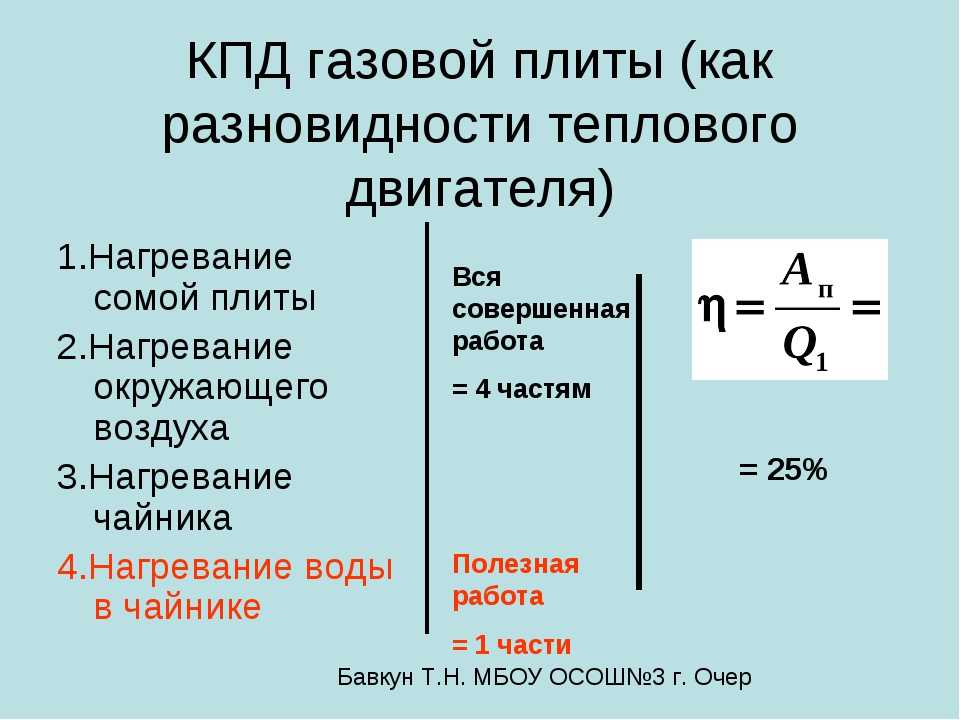

Если попытаться объяснить простым языком, то представим, что мы кипятим чайник на плите. При сгорании газа образуется определенное количество теплоты. Часть этой теплоты нагревает саму горелку, плиту и окружающее пространство. Остальная часть идет на нагревание чайника и воды в нем. Чтобы рассчитать энергоэффективность данной плитки, нужно будет разделить количество тепла, требуемое для нагрева воды до температуры кипения на количество тепла, выделившееся при горении газа.

Данная величина всегда ниже единицы. Например, для любой атомной электростанции она не превышает 35%. Причиной является то, что электростанция представляет собой паровую машину, где нагретый за счет ядерной реакции пар вращает турбину. Большая часть энергии идет на нагрев окружающего пространства. Тот факт, что η не может быть равен 100%, следует из второго начала термодинамики.

Тот факт, что η не может быть равен 100%, следует из второго начала термодинамики.

Примеры расчета КПД

Пример 1. Нужно рассчитать коэффициент для классического камина. Дано: удельная теплота сгорания березовых дров – 107Дж/кг, количество дров – 8 кг. После сгорания дров температура в комнате повысилась на 20 градусов. Удельная теплоемкость кубометра воздуха – 1,3 кДж/ кг*град. Общая кубатура комнаты – 75 кубометров.

Чтобы решить задачу, нужно найти частное или отношение двух величин. В числителе будет количество теплоты, которое получил воздух в комнате (1300Дж*75*20=1950 кДж ). В знаменателе – количество теплоты, выделенное дровами при горении (10000000Дж*8 =8*107 кДж). После подсчетов получаем, что энергоэффективность дровяного камина – около 2,5%. Действительно, современная теория об устройстве печей и каминов говорит, что классическая конструкция не является энергоэффективной. Это связано с тем, что труба напрямую выводит горячий воздух в атмосферу. Для повышения эффективности устраивают дымоход с каналами, где воздух сначала отдает тепло кладке каналов, и лишь потом выходит наружу. Но справедливости ради, нужно отметить, что в процессе горения камина нагревается не только воздух, но и предметы в комнате, а часть тепла выходит наружу через элементы, плохо теплоизолированные – окна, двери и т.д.

Для повышения эффективности устраивают дымоход с каналами, где воздух сначала отдает тепло кладке каналов, и лишь потом выходит наружу. Но справедливости ради, нужно отметить, что в процессе горения камина нагревается не только воздух, но и предметы в комнате, а часть тепла выходит наружу через элементы, плохо теплоизолированные – окна, двери и т.д.

Пример 2. Автомобиль проделал путь 100 км. Вес машины с пассажирами и багажом – 1400 кг. При этом было затрачено14 литров бензина. Найти: КПД двигателя.

Для решения задачи необходимо отношение работы по перемещению груза к количеству тепла, выделившемуся при сгорании топлива. Количество тепла также измеряется в Джоулях, поэтому не придется приводить к другим единицам. A будет равна произведению силы на путь( A=F*S=m*g*S). Сила равна произведению массы на ускорение свободного падения. Полезная работа = 1400 кг x 9,8м/с2 x 100000м=1,37*108 Дж

Удельная теплота сгорания бензина – 46 МДж/кг=46000 кДж/кг. Восемь литров бензина будем считать примерно равными 8 кг. Тепла выделилось 46*106*14=6.44*108 Дж. В результате получаем η ≈21%.

Тепла выделилось 46*106*14=6.44*108 Дж. В результате получаем η ≈21%.

Единицы измерения

Коэффициент полезного действия – величина безразмерная, то есть не нужно ставить какую-либо единицу измерения. Но эту величину можно выразить и в процентах. Для этого полученное в результате деления по формуле число необходимо умножить на 100%. В школьном курсе математики рассказывали, что процент – этот одна сотая чего-либо. Умножая на 100 процентов, мы показываем, сколько в числе сотых.

От чего зависит величина КПД

Эта величина зависит от того, насколько общая совершенная работа может переходить в полезную. Прежде всего, это зависит от самого устройства механизма или машины. Инженеры всего мира бьются над тем, чтобы повышать КПД машин. Например, для электромобилей коэффициент очень высок – больше 90%.

А вот двигатель внутреннего сгорания, в силу своего устройства, не может иметь η, близкий к 100 процентам. Ведь энергия топлива не действует непосредственно на вращающиеся колеса. Энергия рассеивается на каждом передаточном звене. Слишком много передаточных звеньев, и часть выхлопных газов все равно выходит в выхлопную трубу.

Энергия рассеивается на каждом передаточном звене. Слишком много передаточных звеньев, и часть выхлопных газов все равно выходит в выхлопную трубу.

Как обозначается

В русских учебниках обозначается двояко. Либо так и пишется – КПД, либо обозначается греческой буквой η. Эти обозначения равнозначны.

Символ, обозначающий КПД

Символом является греческая буква эта η. Но чаще все же используют выражение КПД.

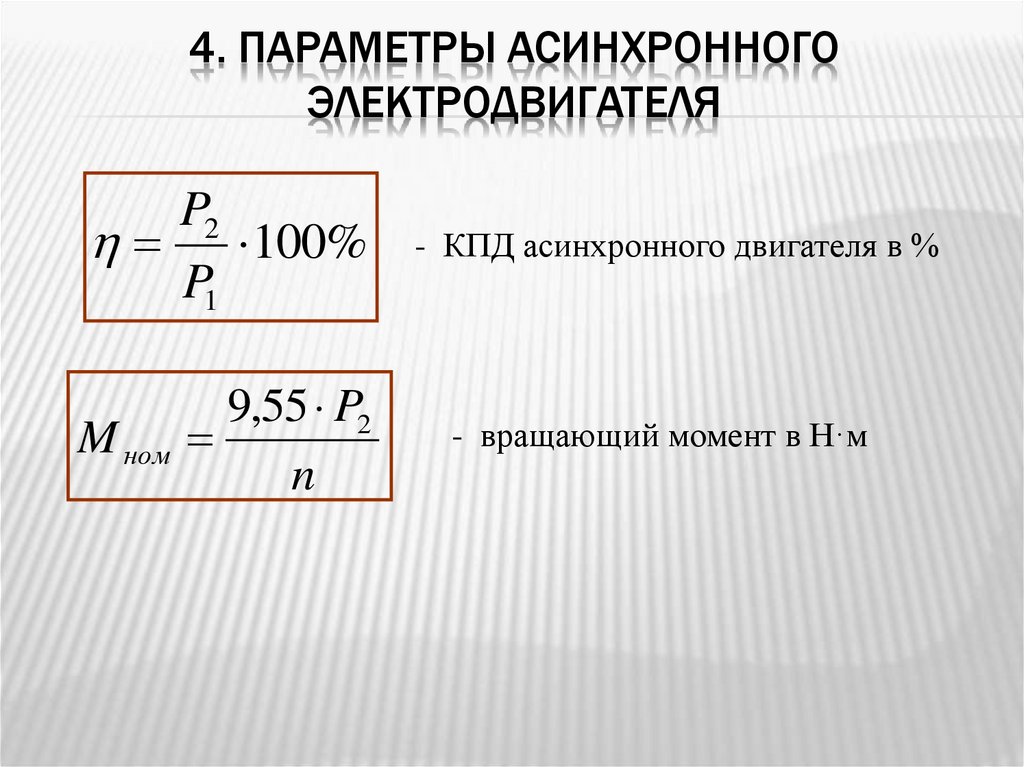

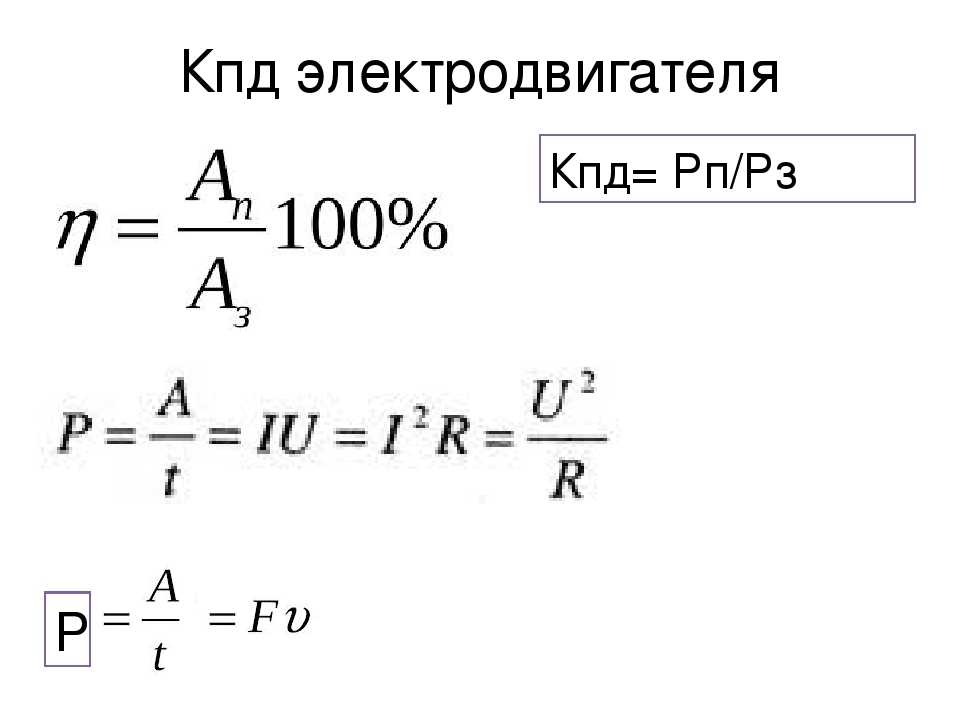

Мощность и КПД

Мощность механизма или устройства равна работе, совершаемой в единицу времени. Работа(A) измеряется в Джоулях, а время в системе Си – в секундах. Но не стоит путать понятие мощности и номинальной мощности. Если на чайнике написана мощность 1 700 Ватт, это не значит, что он передаст 1 700 Джоулей за одну секунду воде, налитой в него. Это мощность номинальная. Чтобы узнать η электрочайника, нужно узнать количество теплоты(Q), которое должно получить определенное количество воды при нагреве на энное количество градусов. Эту цифру делят на работу электрического тока, выполненную за время нагревания воды.

Величина A будет равна номинальной мощности, умноженной на время в секундах. Q будет равно объему воды, умноженному на разницу температур на удельную теплоемкость. Потом делим Q на A тока и получаем КПД электрочайника, примерно равное 80 процентам. Прогресс не стоит на месте, и КПД различных устройств повышается, в том числе бытовой техники.

Напрашивается вопрос, почему через мощность нельзя узнать КПД устройства. На упаковке с оборудованием всегда указана номинальная мощность. Она показывает, сколько энергии потребляет устройство из сети. Но в каждом конкретном случае невозможно будет предсказать, сколько конкретно потребуется энергии для нагрева даже одного литра воды.

Например, в холодной комнате часть энергии потратится на обогрев пространства. Это связано с тем, что в результате теплообмена чайник будет охлаждаться. Если, наоборот, в комнате будет жарко, чайник закипит быстрее. То есть КПД в каждом из этих случаев будет разным.

Формула работы в физике

Для механической работы формула несложна: A = F x S. Если расшифровать, она равна приложенной силе на путь, на протяжении которого эта сила действовала. Например, мы поднимаем груз массой 15 кг на высоту 2 метра. Механическая работа по преодолению силы тяжести будет равна F x S = m x g x S. То есть, 15 x 9,8 x 2 = 294 Дж. Если речь идет о количестве теплоты, то A в этом случае равняется изменению количества теплоты. Например, на плите нагрели воду. Ее внутренняя энергия изменилась, она увеличилась на величину, равную произведению массы воды на удельную теплоемкость на количество градусов, на которое она нагрелась.

Если расшифровать, она равна приложенной силе на путь, на протяжении которого эта сила действовала. Например, мы поднимаем груз массой 15 кг на высоту 2 метра. Механическая работа по преодолению силы тяжести будет равна F x S = m x g x S. То есть, 15 x 9,8 x 2 = 294 Дж. Если речь идет о количестве теплоты, то A в этом случае равняется изменению количества теплоты. Например, на плите нагрели воду. Ее внутренняя энергия изменилась, она увеличилась на величину, равную произведению массы воды на удельную теплоемкость на количество градусов, на которое она нагрелась.

Это интересно

Наукой обосновано, что коэффициент полезного действия любого механизма всегда меньше единицы. Это связано со вторым началом термодинамики.

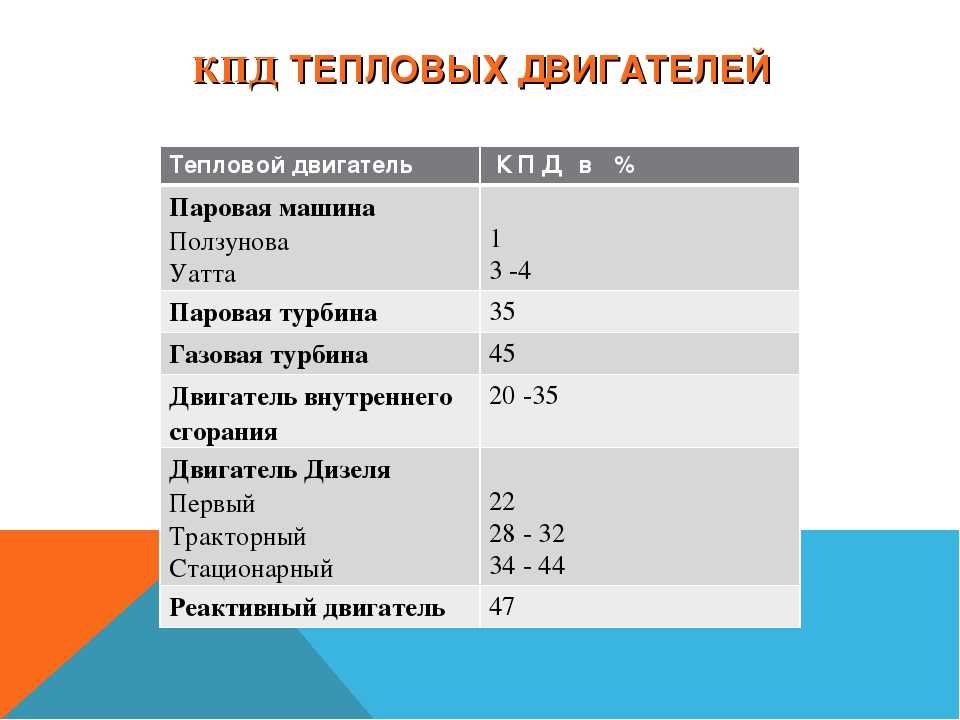

Для сравнения, коэффициенты полезного действия различных устройств:

- гидроэлектростанций 93-95%;

- АЭС – не более 35%;

- тепловых электростанций – 25-40%;

- бензинового двигателя – около 20%;

- дизельного двигателя – около 40%;

- электрочайника – более 95%;

- электромобиля – 88-95%.

Наука и инженерная мысль не стоит на месте. постоянно изобретаются способы, как уменьшить теплопотери, снизить трение между частями агрегата, повысить энергоэффективность техники.

Источник http://motorsguide.ru/system/kpd-dvigatelya

Источник http://remont220.ru/osnovy-elektrotehniki/976-kpd-fizicheskiy-smysl-velichiny-kak-ee-vychislyat/

КПД двигателя и топливная эффективность

КПД (коэффициент полезного действия) — это степень эффективности использования энергии топлива в моторе, чем он выше, тем больше тепловой энергии от сограния топлива преобразуется в двигателе в механическую энергию вращения главного вала. Тем меньше потребляет топлива мотор на единицу выдаваемой мощности.

СТАТЬЯ №1

КПД ДВИГАТЕЛЯ – ТЮНИНГ ГЛОБАЛЬНЫХ ИДЕЙ,

Есть ли перспективы совершенствования двигателей?

Современные двигатели внутреннего сгорания еще много десятилетий назад – с появлением непосредственного впрыска и систем турбонаддува поступающего в цилиндры воздуха, достигли сегодняшних значений КПД и топливной эффективности. Поэтому на сегодняшний день мировые корпорации – производители двигателей для автомобилей и прочей техники тратят огромные деньги и многие годы усилий, чтобы за счет больших затрат и значительного усложнения конструкции двигателей повысить КПД всего на 2 – 3 %. Усилия и затраты оказываются совершенно не сравнимы с получаемым результатом. Итог всего этого — как в известной пословице – «гора родила мышь».

Поэтому на сегодняшний день мировые корпорации – производители двигателей для автомобилей и прочей техники тратят огромные деньги и многие годы усилий, чтобы за счет больших затрат и значительного усложнения конструкции двигателей повысить КПД всего на 2 – 3 %. Усилия и затраты оказываются совершенно не сравнимы с получаемым результатом. Итог всего этого — как в известной пословице – «гора родила мышь».

Кстати именно поэтому во всех крупных странах действует целая индустрия «тюнинга двигателя», т.е. огромное количество мелких фирм, полукустарных мастерских и отдельных спецов, которые берутся как-то довести стандартные двигатели массовых марок машин до более высоких показателей мощности, тяговитости и пр. Т.е. подвергают двигатель доводке, доработке, форсироанию и проч. ухищрениям, которые в народе определяеются как тюнинг двигателя.

Но все эти мероприятия и технические дествия над моторами очень стандартны по своей сути и всем этим тюнинг — идеям уже минимум по пол-сотни лет. Напомню, что турбонаддув поступающего в двигатель воздуха был успешно применен еще в 20-х годах прошлого века, а первый патент в США на такое устройство получил швейцарский инженер Альфред Бюхи аж в 1905 году… А системы прямого впрыска топлива в цилиндры массово применялись в поршневых моторах военной авиации уже в начальный период 2-й мировой войны. Т.е. всем современным «передовым» техническим системам борьбы за повышение КПД и топливной эффективности двигателей уже под сто лет, или даже более того. При всех этих ухищрениях общий КПД лучших бензиновых двигателей (с искровым принудительным зажиганием) не превышает 25-30 %, а КПД лучших дизельных моторов в их самых экономичных крупногабаритных вариантах (у которых множество сложных дополнительных устройств) многие десятилетия ни как не может перевалить за 40-45 %. У малых дизелей КПД процентов на 10 ниже.

Напомню, что турбонаддув поступающего в двигатель воздуха был успешно применен еще в 20-х годах прошлого века, а первый патент в США на такое устройство получил швейцарский инженер Альфред Бюхи аж в 1905 году… А системы прямого впрыска топлива в цилиндры массово применялись в поршневых моторах военной авиации уже в начальный период 2-й мировой войны. Т.е. всем современным «передовым» техническим системам борьбы за повышение КПД и топливной эффективности двигателей уже под сто лет, или даже более того. При всех этих ухищрениях общий КПД лучших бензиновых двигателей (с искровым принудительным зажиганием) не превышает 25-30 %, а КПД лучших дизельных моторов в их самых экономичных крупногабаритных вариантах (у которых множество сложных дополнительных устройств) многие десятилетия ни как не может перевалить за 40-45 %. У малых дизелей КПД процентов на 10 ниже.

В этой статье мы постараемся коротко и популярным языком изложить основные задачи и определить теоретические возможности создания двигателя внутреннего сгорания с уверенным КПД выше 50%.

* * *

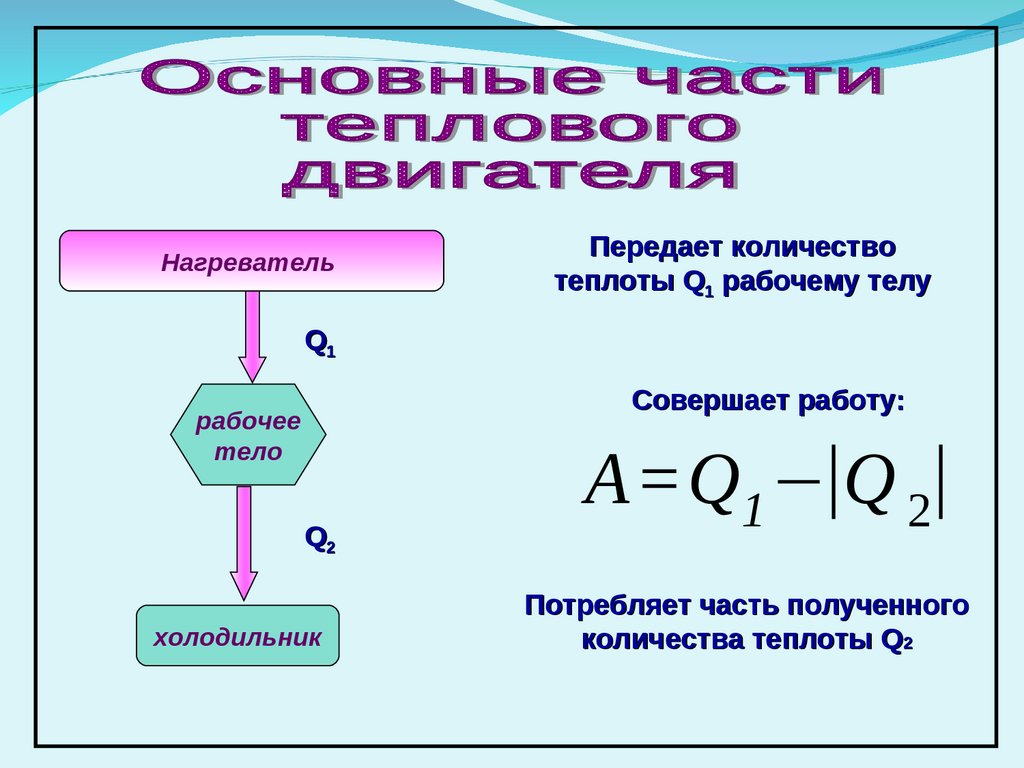

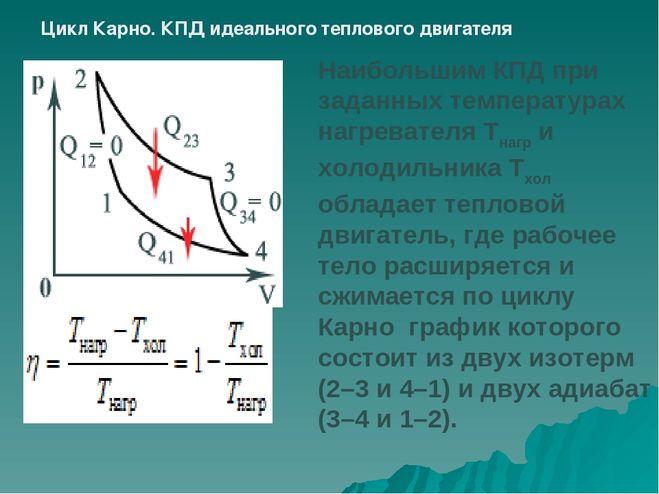

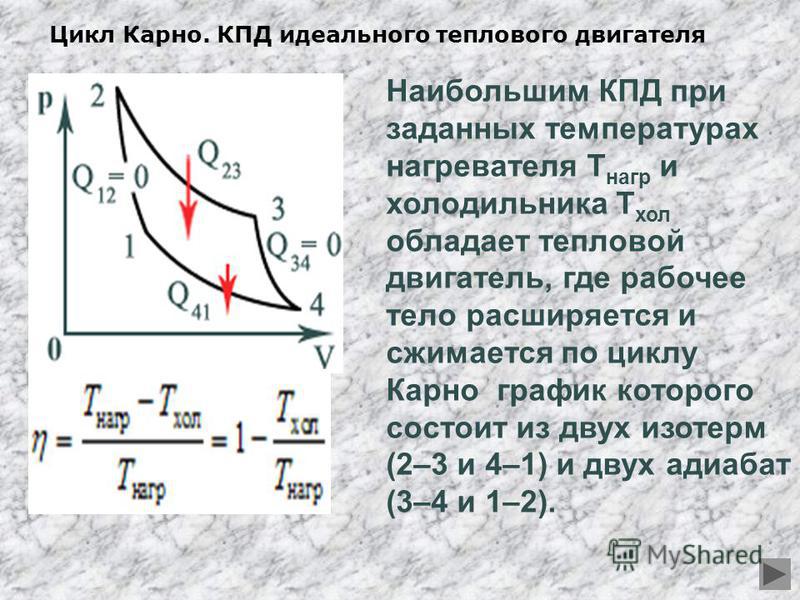

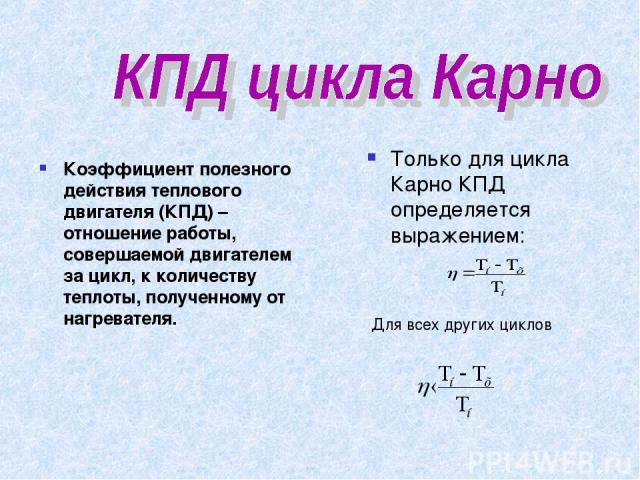

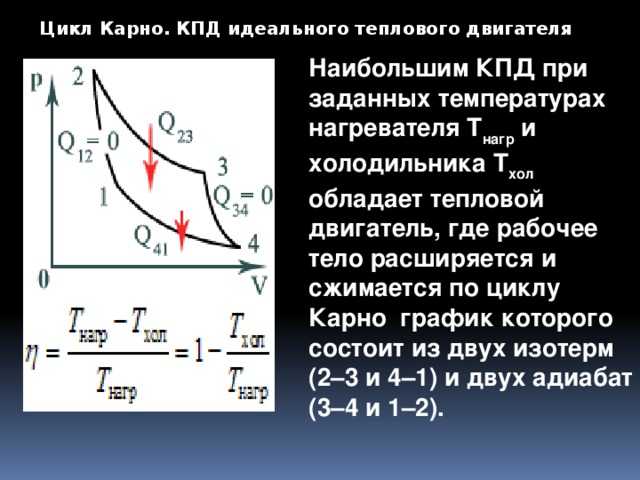

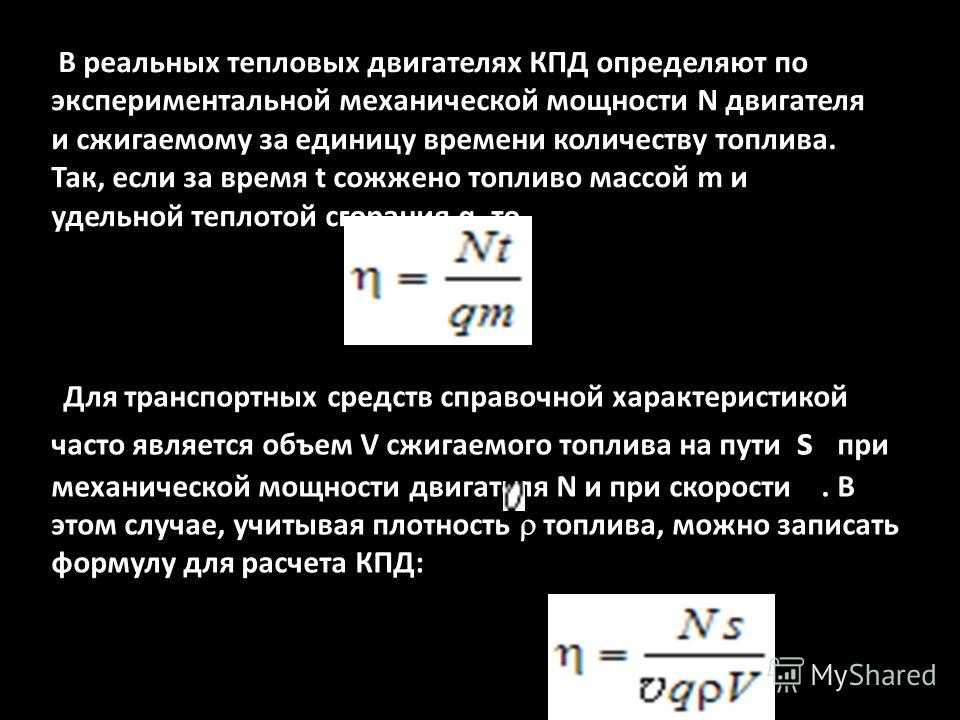

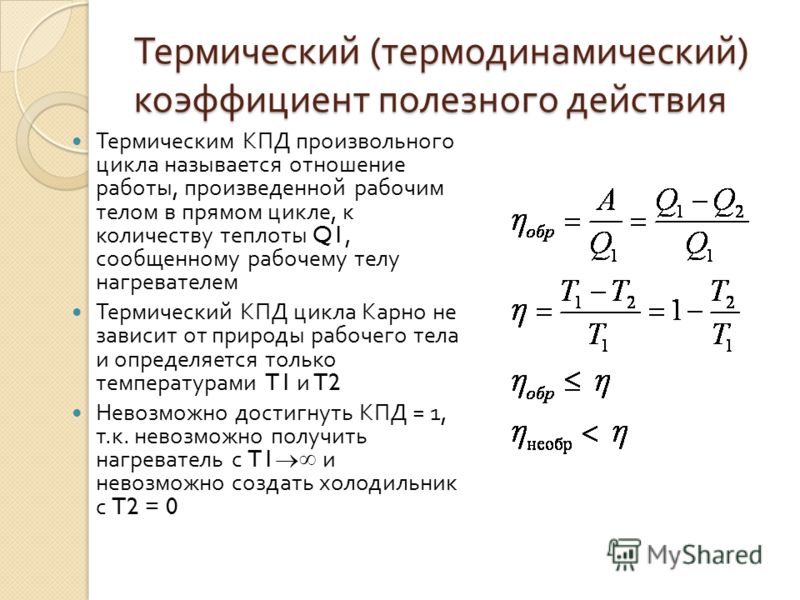

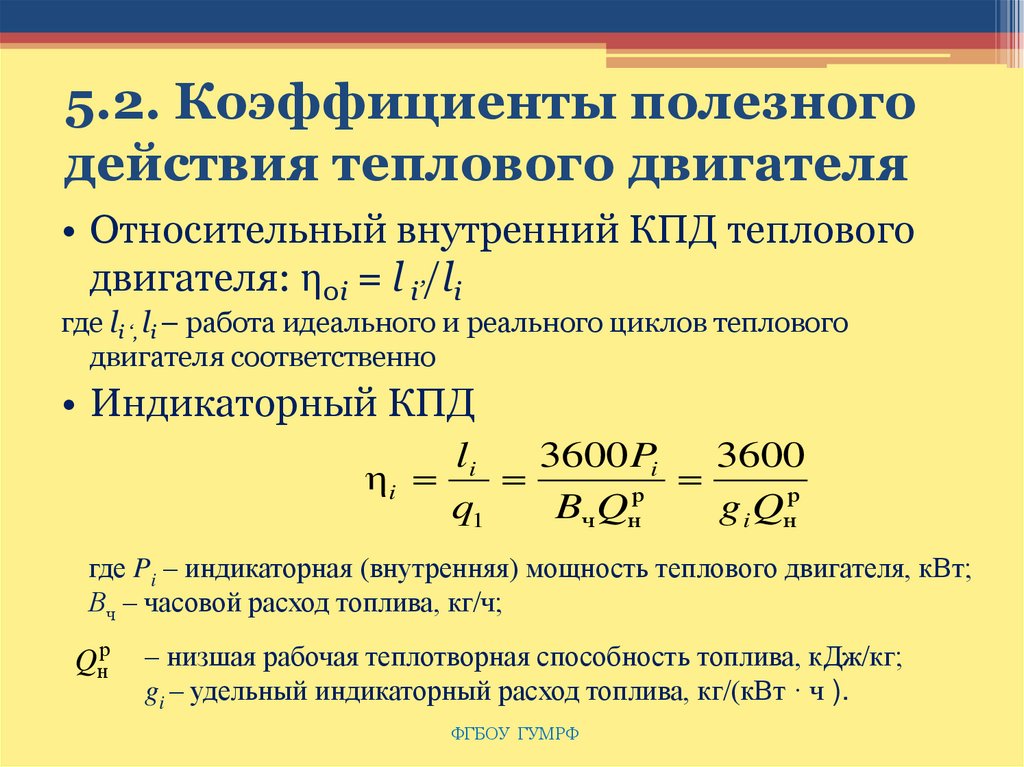

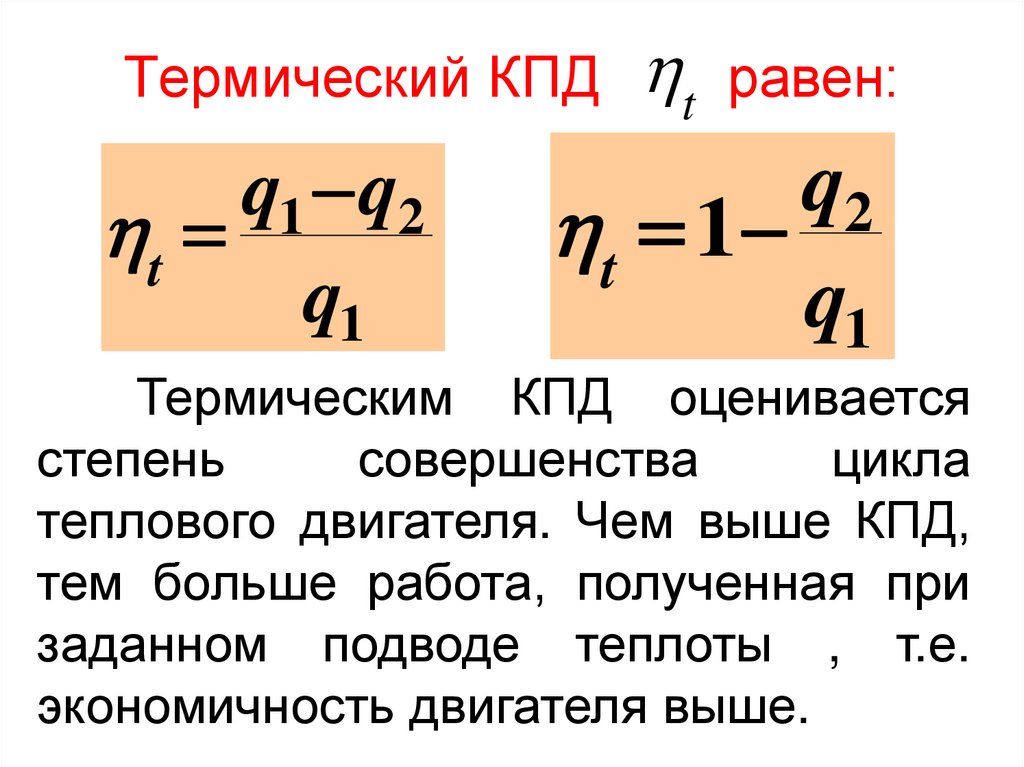

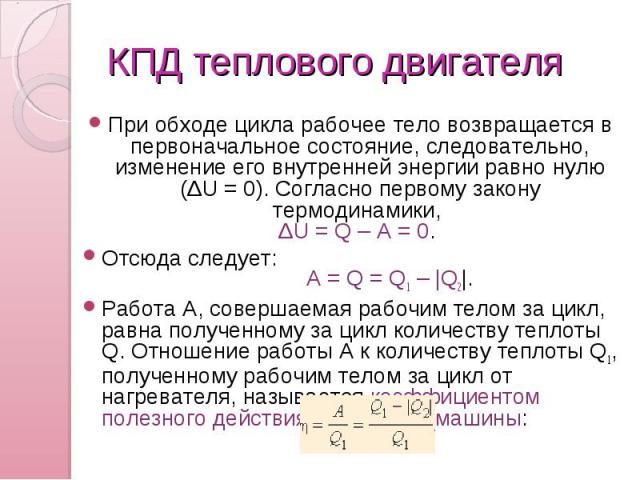

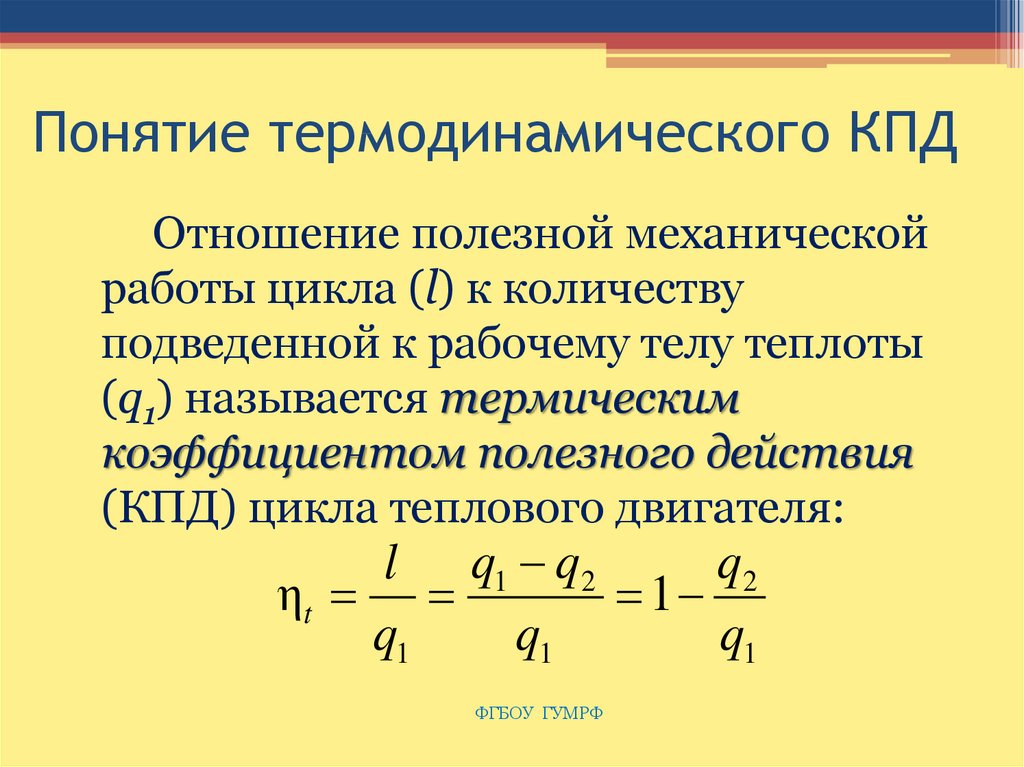

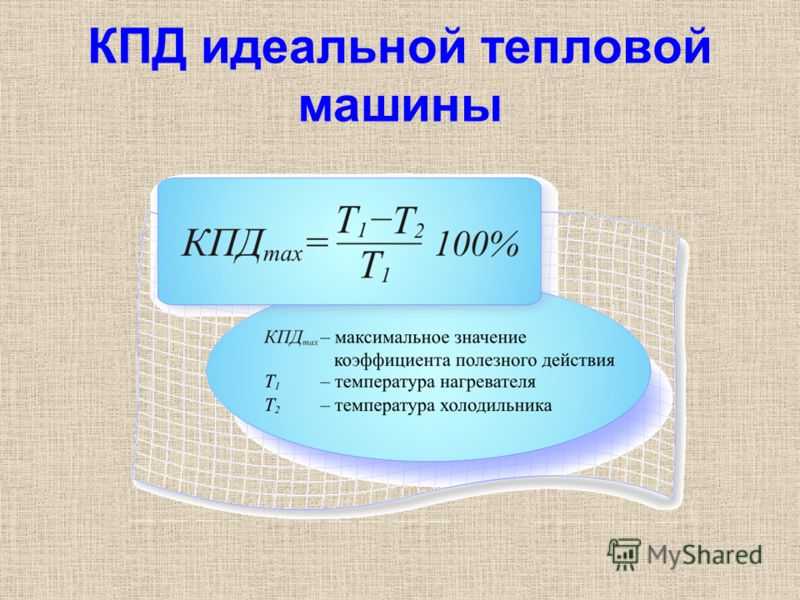

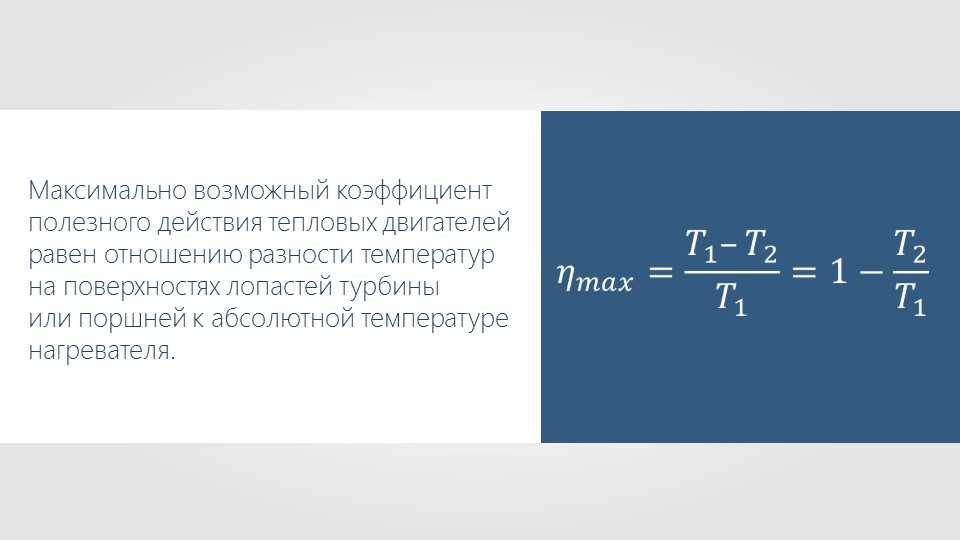

Итак – КПД двигателя, если судить по учебникам для технических ВУЗов состоит из двух значений: термодинамического КПД и механического КПД .

Первое значение указывает, какая часть выделяемого в двигателе тепла превращается в полезную работу, а какая зазря уходит в окружающее пространство. Механический КПД же указывает, какая часть активной работы двигателя бесполезно тратиться на преодоление различных механических сопротивлений и привод дополнительной техники в самом двигателе.

Но почему-то во всех учебниках в понятие общего КПД не вводят понятие «топливная эффективность». То есть значение, которое будет показывать, какое количество топлива полезно сгорает и превращается в итоге в тепло и объем рабочих газов, а какое количество топлива не сгорает и идет на выхлоп в виде паров топлива или продуктов его неполного сгорания. Именно эту, несгоревшую часть топлива, в современных «высокоэффективных» автомобилях дожигают в катализаторах, которые устанавливаются в выхлопных трубах. Т.е. выхлоп за счет применения этих систем оказывается достаточно чистым, но топливную эффективность и КПД двигателя эта система ни как не повышает. А наоборот снижает – ибо чтобы «прокачать» порцию выхлопных газов сквозь «густую сетку» каталитических поверхностей, двигателю приходится работать как солидному насосу и тратить на это дело немалую часть своей мощности. Конечно, в формулах подсчета КПД эта категория как-то присутствует, но присутствует не явно и робко. Например в такой форме, как, например, в одной из формул общего теплового баланса имеется составляющая «Q н.с. — тепло, получаемое при неполном сгорании». Но все эти подходы страдают некоей нечеткостью, поэтому я постараюсь изложить все предельно четко и максимально системно.

Т.е. выхлоп за счет применения этих систем оказывается достаточно чистым, но топливную эффективность и КПД двигателя эта система ни как не повышает. А наоборот снижает – ибо чтобы «прокачать» порцию выхлопных газов сквозь «густую сетку» каталитических поверхностей, двигателю приходится работать как солидному насосу и тратить на это дело немалую часть своей мощности. Конечно, в формулах подсчета КПД эта категория как-то присутствует, но присутствует не явно и робко. Например в такой форме, как, например, в одной из формул общего теплового баланса имеется составляющая «Q н.с. — тепло, получаемое при неполном сгорании». Но все эти подходы страдают некоей нечеткостью, поэтому я постараюсь изложить все предельно четко и максимально системно.

Итак, общий КПД двигателя будет раскладываться на 3 основные части:

— топливная эффективность;

— термический КПД;

— механический КПД;

Суть этих значений такова:

Топливная эффективность — показывает, какое количество топлива эффективно сгорело в двигателе и превратилась в объем рабочих газов высокой температуры и высокого давления, а какая часть топлива так и не была сожжена и в виде продуктов неполного сгорания, обугленных частиц (в виде дыма, копоти и сажи), или вообще практически в виде чистых паров топлива, прошла двигатель напрямую и вылетела в выхлопную трубу. Когда вы стоите рядом со старым работающим отечественным автомобилем, особенно с грузовиком, и чувствуете сильный запах бензина – этот результат как раз дает такой неэффективных тип частичного сгорания топлив;.

Когда вы стоите рядом со старым работающим отечественным автомобилем, особенно с грузовиком, и чувствуете сильный запах бензина – этот результат как раз дает такой неэффективных тип частичного сгорания топлив;.

Термический КПД – показывает, какое количество тепла, полученого от сжигания топлива, превращается в полезную работу, а какое – бесполезно рассеивается в окружающем пространстве;

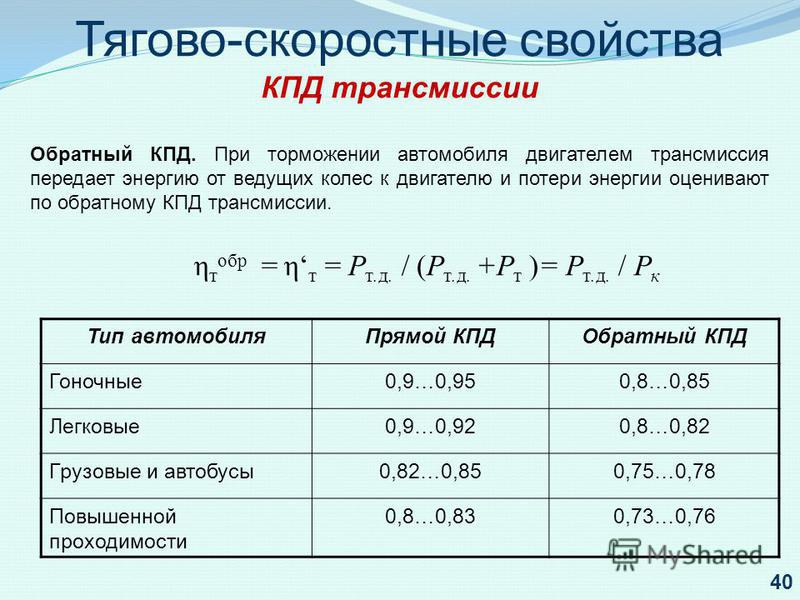

Механический КПД – показывает, какое количество механической работы превращается в силу крутящего момента на главном валу и передается потребителю, а какое – бесполезно расходуется на трение или затрачивается на привод обеспечивающих механизмов;

Рассмотрим, кратко все эти позиции:

Топливная эффективность – на эту тему внятных данных, ни в старых советских учебниках по теории и расчету ДВС, ни в бесконечных ресурсах современного интернета найти не удалось. Внятные и осмысленные данные удалось обнаружить в тех сведениях по расчету каталитических дожигателей несогоревшего топлива для современных автомобилей. Ведь им же надо четко расчитывать производительность своих дожигателей на некий объем поступающих несгоревших в двигателях углеводородов. Так вот, из этих данных следует, что поршневые моторы (дизели тоже) сжигают в среднем не более 75% топлива, а вот 25% паров топлива и продуктов его неполного сгорания идет в выхлопную трубу и нуждается в услугах дожигателя (чтобы не отравлять окружающую среду). Т.е. в существующих на сегодня двигателях полноценно сгорает и переводится в тепло не более 75% топлива. Для 2-х тактных двигателей это значение еще меньше.

Ведь им же надо четко расчитывать производительность своих дожигателей на некий объем поступающих несгоревших в двигателях углеводородов. Так вот, из этих данных следует, что поршневые моторы (дизели тоже) сжигают в среднем не более 75% топлива, а вот 25% паров топлива и продуктов его неполного сгорания идет в выхлопную трубу и нуждается в услугах дожигателя (чтобы не отравлять окружающую среду). Т.е. в существующих на сегодня двигателях полноценно сгорает и переводится в тепло не более 75% топлива. Для 2-х тактных двигателей это значение еще меньше.

Термический КПД – в среднем поршневые двигатели обладают этим КПД в размере 35-40%. Т.е. около 65 % вырабатываемого тепла выбрасывается без пользы в окружающюю среду через систему охлаждения и с выхлопными газами

. Механический КПД – в среднем 10% работы двигателя уходит на трение между собой его деталей и на привод вспомгательных механизмов двигателя.

В итоге – по сумме термических и механических потерь современные поршневые двигатели небольших размеров и мощностей имеют КПД не более 30%.

В крупных двигателях, типа судовых дизелей или больших двигателей железнодорожных локомотивов и грузовых автомоилей, энергию экономить проще, но о них мы говорить не будем.

Но – значение КПД в 30% не учитывает долю не сгоревшего топлива, т.е. не принимает во внимание полноценность сгорания паров топлива в двигателе. Полагаю, что с учетом этого параметра, значение реального КПД поршневых бензиновых двигателей будет не выше 20%, а дизелей — чуть больше, примерно на 5-7 %.

Результат — это лучше чем паровые машины на угле с их 7-8% КПД, но все равно еще очень мало.

Задумаемся – почему в понятие КПД не вошла указанная «топливная эффективность»? Почему понятие КПД явно пропускает мимо своего внимания долю топлива, которая не дает «взнос» своей части в процесс горения и образования тепла? Т.е. из понятия КПД выпадает большая часть потерь современных двигателей и цифры современных значений КПД без учета этих потерь явно завышены?

Истина кроется в самом значении термина «коэффициент полезного действия». Т.е. это определение доли полезной работы – «действия», и доли бесполезной работы. Какая- то работа или выделение энергии идет на пользу, а какая-то (например – на преодоление трения, или энергия тепла, теряемая с выхлопом) – идет без пользы, но она есть и эта энергия осязаема и учитываема. Но вот потери от не сгоревшего топлива не проявляются ни в виде бесполезного тепла или не целевой работы. Эти «минусы баланса» — это никак не потери работы или убытки тепла. Это потери, топлива в чистом виде. Т.е. это потери ни в джоулях, ни в атмосферах, а в граммах и литрах. А к таким потерям нельзя применить измерение или учет по категории потерянное давление или упущенное тепло, бесполезное действие или излишне затраченная работа. Поэтому чисто по правилам формальной логики КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ и не должен учитывать эти потери. Для этой цели должен быть иной индикатор и определитель, но его в широком употреблении такого четкого и внятного параметра нет. Вот мы и получаем заведомо урезанный и излишне благостный показатель эффективности современных двигателей – показатель КПД, который учитывает только часть потерь…

Т.е. это определение доли полезной работы – «действия», и доли бесполезной работы. Какая- то работа или выделение энергии идет на пользу, а какая-то (например – на преодоление трения, или энергия тепла, теряемая с выхлопом) – идет без пользы, но она есть и эта энергия осязаема и учитываема. Но вот потери от не сгоревшего топлива не проявляются ни в виде бесполезного тепла или не целевой работы. Эти «минусы баланса» — это никак не потери работы или убытки тепла. Это потери, топлива в чистом виде. Т.е. это потери ни в джоулях, ни в атмосферах, а в граммах и литрах. А к таким потерям нельзя применить измерение или учет по категории потерянное давление или упущенное тепло, бесполезное действие или излишне затраченная работа. Поэтому чисто по правилам формальной логики КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ и не должен учитывать эти потери. Для этой цели должен быть иной индикатор и определитель, но его в широком употреблении такого четкого и внятного параметра нет. Вот мы и получаем заведомо урезанный и излишне благостный показатель эффективности современных двигателей – показатель КПД, который учитывает только часть потерь…

А на самом деле суммарная эффективность современных ДВС оказывается заметно ниже, чем постулируемый повсеместно КПД в 35-40 % эффективности. Ведь учитывается только и полезное действие и теряемая зря энергия и лишняя работа, производимая за счет сгоревшей части топлива. А вот потери не сгоревшей части топлива из общего баланса топлива, поступившего в двигатель, так полноценно и не определяются…

Ведь учитывается только и полезное действие и теряемая зря энергия и лишняя работа, производимая за счет сгоревшей части топлива. А вот потери не сгоревшей части топлива из общего баланса топлива, поступившего в двигатель, так полноценно и не определяются…

РЕВИЗИЯ И ИНВЕНТАРИЗАЦИЯ ПОТЕРЬ В ПОРШНЕВОМ ДВС

Постараемся кратко рассмотреть и проанализировать все потери энергии, заключенной в топливе, поочередно по позициям, изложенным выше. И затем — обдумать возможности избавления от этих потерь. Т.е. постараемся сформулировать концепцию и набросать общие черты совершенного двигателя.

* * *

Первый уровень потерь – неполное сгорание топлива в камерах сгорания двигателя. Все специалисты знают – что топливо в современных двигателях сгорает неполноценно и часть его идет на выхлоп с отработавшими газами. Именно поэтому современные ДВС отравляют воздух продуктами неполного сгорания углеводродов и для получения «чистого выхлопа» в выхлопную трубу современных авто ставят каталитический дожигатель, который «дожигает» топливо на поверхностях своих активных элементов. В итоге- топливо, не сгревшее в цилиндрах, бесполезно окисляется в этих катализаторах. Зато выхлоп становится чище. Но и цена этих катализаторов с поверхностями из родия и платины- весьма высока и работают они ограниченный срок.

В итоге- топливо, не сгревшее в цилиндрах, бесполезно окисляется в этих катализаторах. Зато выхлоп становится чище. Но и цена этих катализаторов с поверхностями из родия и платины- весьма высока и работают они ограниченный срок.

Задача – получить двигатель ПОЛНОСТЬЮ сжигающий топливо в своих камерах сгорания и полностью переводящий энергию химических связей топлива в тепло и большой объем простых газов горения, типа водяного пара и СО2.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим — почему в традиционных поршневых двигателях топливо сгорает не полностью. Что мешает реализации процесса полноценного сгорания?

Основная трудность в поршневых двигателях на эту тему – нехватка кислорода для горения, а так же осуществление процесса горения в одном технологическом такте с расширением газов горения. Последнюю ситуацию можно описать и другими словами- Рабочей Смеси не хватает времени для полноценного сгорания. Эти «родовые болезни» поршневых двигателей практически неизлечимы, поэтому инженерная мысль за более 120 лет попыток от них избавиться так и не нашла способа сделать это.

Рассмотрим подробно этот недостаток: итак при нахождении поршня в Верхней Мертвой Точке (ВМТ), сжатая Рабочая Смесь (РСм) поджигается. Начинается процесс горения, который течет какое –то время. Примерное горание Рабоч СМеси в современном высокооборотном моторе длиться около миллисекунды – 0,001 сек. А вообще все 4 такта происходят за 0,02-0,04 сек. Известно, что для полноценного и полного сгорания паров топлива желательны высокая температура и высоке давление. Но сразу после прохождения поршнем ВМТ он начинает движение вниз со значительным увеличением объема надпоршневого пространства. Т.е. по мере распространения фронта горения Рабочей Смеси (РСм) в камере сгорания первые порции сгоревшей РСм будут гореть при высокой температуре и большом давлении. Но вот последние порции горящей РСм оказываются в условиях резко снижающегося давления и падающей температуры. Соответственно – полноценность горения резко падает, а то и прекращается вообще. По этой причине часть РСм сгореть не успевает или сгорает не полноценно. Поэтому часть паров топлива идет в выхлопную трубу и в выхлопных газах непременно присутствуют продукты не полного сгорания углеводородов топлива. Итог – часть топлива не сгорает и не превращает свою энергию в тепло, а затем — во вращение главного вала двигателя, а только загрязняет и отравляет окружающий воздух.

Поэтому часть паров топлива идет в выхлопную трубу и в выхлопных газах непременно присутствуют продукты не полного сгорания углеводородов топлива. Итог – часть топлива не сгорает и не превращает свою энергию в тепло, а затем — во вращение главного вала двигателя, а только загрязняет и отравляет окружающий воздух.

Устранить этот недостаток практически невозможно, так как сама принципиальная конструкция поршневого двигателя предполагает важнейшим принципом соединение в одном технологическом такте «горение – расширение» двух разных процессов: горения и расширения продуктов горения. Эти процессы трудно объединить, так как каждый из них оптимально протекает в условиях взаимоисключающих оптимальные условия для другого процесса.

Действительно – процесс сгорания сжатого заряда РСм будет лучше всего происходить в запертой камере неизменного объема. В термодинамике этот процесс определяется как «изохорный» процесс. Т.е. заряд РСм будет сгорать полностью и переводить в тепло и давление всю энергию химических связей углеводородов топлива в замкнутой камере в условиях резко нарастающих давления и температуры.

А процесс расширения будет лучше всего происходить в условиях невысокой температуры (для обеспечения смазки скользящих и трущихся поверхностей рабочих элементов двигателя), при легком движении главного рабочего органа (поршня).

Как видим – в поршневых двигателях оба эти условия полноценно не могут соблюдаться, поэтому объединенный процесс «сгорания- расширения» идет по «компромисному сценарию», когда для каждого из процессов создаются мало подходящие условия, но в итоге- они все же позволяют как-то реализовывать течение этих совместных процессов хотя бы на 50% эффективности. В итоге – процесс работы современного поршневого двигателя- это технологии сплошных трудных компромиссов и значительных потерь.

В итоге такого «компромисного брачного союза» с потерями для обеих участвующих в деле сторон мы получаем следующий результат:

— горение происходит в условиях резкого расширения камеры сгорания, да еще при значительно низкой температуре стенок цилиндра. В итоге- топливо сгорает не полноценно и малоэффективно, да еще и часть тепла от сгоревшего топлива теряется при нагреве холодных стенок охлаждаемого цилиндра. Т.е. горение происходит в крайне неэффективных условиях.

Т.е. горение происходит в крайне неэффективных условиях.

— расширение происходит в условиях высоких температур от совмещенного с расширением процесса горения. Именно поэтому стенки цилиндра приходится охлаждать, ибо масло для смазки трущихся поверхностей поршня и цилиндра при температуре более 220 С°, теряет свои «скользкие свойства» и трение начинается «на сухую», а обугленное масло спекается в твердые частицы, которые еще больше начинают мешать этому процессу.

Отчасти выход из тупика процесса «горения – расширения» находят, устраивая «раннее зажигание», чтобы как можно меньшая часть горения РСм происходила на линии скоростного расширения и высокого увеличения объема камеры сгорания. Но это вынужденная и чреватая иными побочными неприятностями схема. Так как «ранее зажигание» предполагает поджиг РСм и создание начального этапа рабочего давления газов горения еще до прихода поршня в ВМТ, т.е. на завершающем этапе такта «сжатие». Следовательно, инерции работы кривошипно-шатунного механизма (КШМ) приходится преодолевать это возникающее давление горящей РСм и сжимать за счет инерции вращения КШМ или работы других поршней, начавшую расширяться горящую РСм. Итог этого компромисса- резкое увеличение нагрузок на коленвал, поршни, шатуны и пальцы КШМ, как и уменьшение КПД. Т.е. двигатель оказывается ареной противоборства разнонаправленных сил.

Итог этого компромисса- резкое увеличение нагрузок на коленвал, поршни, шатуны и пальцы КШМ, как и уменьшение КПД. Т.е. двигатель оказывается ареной противоборства разнонаправленных сил.

Другая трудная тема поршневых двигателей – это нехватка кислорода. Правда, она характерна только для бензиновых двигателей (двигателей работающих с принудительным искровым зажиганием), дизели (двигатели работающие с воспламенением от сжатия) лишены этого недостатка. Но зато дизели взамен приобрели немало иных трудностей — большой вес, громоздкость и внушительные габариты. Действительно – эффективного дизеля приемлемых габаритов объемом менее 1,2 литра никому создать не удалось… Это двигатель самого маленького дизельного автомобиля Audi-А2. А уход дизелй в совсем малые габариты имеет перчальный результат. Так — малые дизеля Владимирского тракторного завода Д-120 (они ставятся на мини-трактора) при мощности 25-30 л.с. имеют вес 280-300 кг. Т.е. на одну лошадиную силу мощности приходится 10 кг веса. У других производителей во всем мире положение похожее.

У других производителей во всем мире положение похожее.

Итак, топливо сгорает не полностью, когда РСм «богатая», т.е. в ней много паров топлива и мало воздуха (кислорода). Такая РСм не имеет шансов сгореть полностью, для окисления углеводородов топлива просто не хватает кислорода. Итог — не сгоревшие по этой причине пары топлива идут на выхлоп. Но зато такая РСм горит быстро, хотя и неполноценно. Значит большая часть паров топлива все же сгорает и дает нужное давление и температуру.

Можно пойти другим путем — сделать «бедную смесь», т.е. в РСм будет много воздуха (кислорода) и мало паров топлива. В итоге в идеальном случае такая РСм будет иметь возможность сгореть полностью — все пары топлива сгорят на 100% с полным КПД. Но у такой РСм есть большой недостаток – она горит гораздо медленнее «богатой смеси» и в условиях реально действующего поршневого двигателя, где горение идет на линии скоростного увеличения объема, такая РСм просто не успевает полноценного сгорать. Так как значительная часть горения такой РСм попадает за счет малой скорости в условия резкого нарастания объема камеры сгорания и падения температуры. Итог – РСм опять сгорает не полностью даже в варианте «бедной смеси» и заметная ее часть идет не сгорев на выхлоп. И опять топливная эффективность такого режима работы поршневого двигателя оказывается весьма низкой.

Итог – РСм опять сгорает не полностью даже в варианте «бедной смеси» и заметная ее часть идет не сгорев на выхлоп. И опять топливная эффективность такого режима работы поршневого двигателя оказывается весьма низкой.

На малую обеспеченность процесса горения РСм кислородом играет так же способ управления карбюраторными двигателями- «количественный способ». Для того чтобы сбросить обороты двигателя и уменьшить его «тягу», водитель прикрывает дроссельную заслонку, тем самым он ограничивает доступ воздуха в карбюратор. В итоге- опять нехватка воздуха для горения топлива и опять плохая топливная эффективность… Инжекторные двигатели отчасти лишены такого недостатка, но остальные беды поршневого мотора в них проявляются «по полной программе».

Путь избавления от этого недостатка:

Нужно разделить два предельно противоречивых рабочих технологических процесса — «горение – образование рабочих газов высокого давления и температуры» и «расширение рабочих газов высокого давления и температуры». Тогда оба этих процесса можно начать осуществлять в специализированных камерах и устройствах при наиболее оптимальных параметрах. Т.е. горение будет происходить «изохорно» — в запертом объеме, при нарастающем давлении и увеличивающейся температуре. А расширение можно будет производить в условиях невысоких температур.

Тогда оба этих процесса можно начать осуществлять в специализированных камерах и устройствах при наиболее оптимальных параметрах. Т.е. горение будет происходить «изохорно» — в запертом объеме, при нарастающем давлении и увеличивающейся температуре. А расширение можно будет производить в условиях невысоких температур.

В принципе идея совершить такое «великое разделение» формулировалась различными изобретателями и инженерами различных стран достаточно давно. Например- разработки немецкой фирмы «DIRO Konstruktions GmbH & Co. KG», на тему поршневого двигателя с обособленной камерой сгорания. Но вот предложить теоретически красивую и технически работоспособную для реализации в металле схему, так пока никому не удалось. Та же немецкая фирмя «DIRO Konstruktions GmbH & Co. KG» начала получать патенты на свои разработки около 15 лет назад, но о реальных успехах в деле создания реально действующего двигателя у нее так и не слышно.

Итак- нужно обеспечить длительный процесс горения заряда РСм в запертом объеме – «изохорный процесс». В этих условиях можно будет сжигать заведомо «бедную смесь», с большим коэффициентом избытка воздуха, когда пары топлива будут сгорать полностью, давать максимально возможное количество тепла и газов горения, и при этом на выхлоп будут идти минимально токсичные продукты горения. Но это возможно сделать, лишь обеспечив достаточно длительное время горения заряда «бедной» РСм в запертом объеме при нарастающем давлении и значительной температуре. Что в поршневом двигателе обеспечить практически не возможно.

В этих условиях можно будет сжигать заведомо «бедную смесь», с большим коэффициентом избытка воздуха, когда пары топлива будут сгорать полностью, давать максимально возможное количество тепла и газов горения, и при этом на выхлоп будут идти минимально токсичные продукты горения. Но это возможно сделать, лишь обеспечив достаточно длительное время горения заряда «бедной» РСм в запертом объеме при нарастающем давлении и значительной температуре. Что в поршневом двигателе обеспечить практически не возможно.

* * *

Второй уровень потерь – значительные потери тепла, полученного от сгорания «усвоенного двигателем топлива».

Тепловой баланс бензинового двигателя складывается таким образом :

1) – тепло переводимое в полезную работу: 35%;

2) – тепло теряемое с выхлопными газами : 35%;

3) – тепло теряемое от потерь через систему охлаждения: 30%;

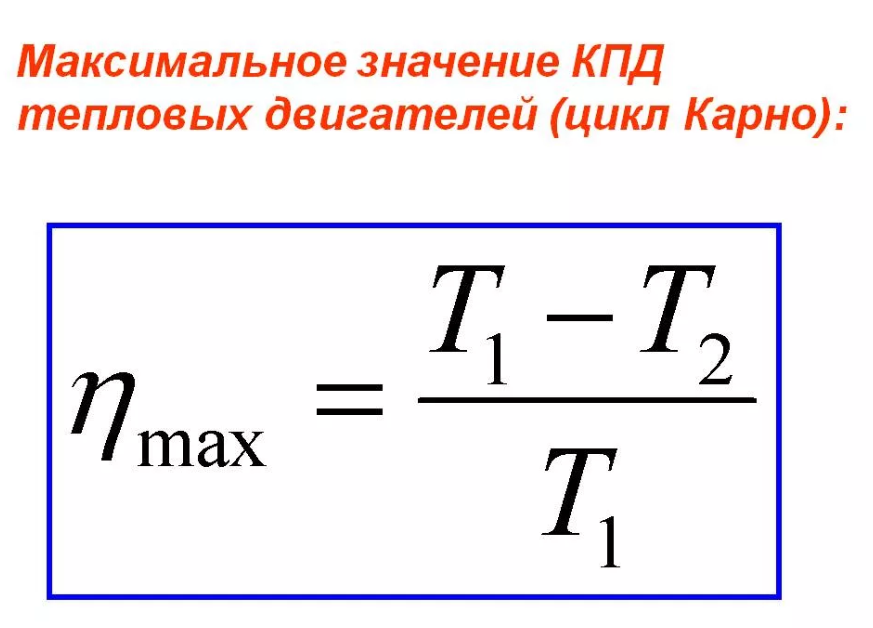

Задача – получить двигатель имеющий минимальные потери тепла во внешнюю среду. В идеале можно поставить задачу создать двигатель с термическим КПД в 80%. Но даже если удастся добиться этого показателя в 65-70%, вместо 35 % на сегодня, это будет огромный скачок вперед. Т.е. двигатель той же мощности при таком КПД начнет расходовать в 2 раза меньше топлива, чем прежде.

Но даже если удастся добиться этого показателя в 65-70%, вместо 35 % на сегодня, это будет огромный скачок вперед. Т.е. двигатель той же мощности при таком КПД начнет расходовать в 2 раза меньше топлива, чем прежде.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим — почему в традиционных поршневых двигателях такие большие потери тепла «на сторону»? Что приводит к такому печальному положению?

Первая категория тепловых потерь — потери тепла с отводом через стенки цилиндров с системой охлаждения. Вообще для повышения значения термического КПД охлаждать двигатель не следует совсем. От этого температура деталей двигателя сразу поднимется- и от этого обуглится масло (которое создает пленку для легкого скольжения на поверхностях трения), и поршень перестанет легко двигаться в цилиндре и двигатель скоро заклинит. Здесь мы снова напарываемся на противоречия совмещения в одном такте двух процессов – горения и расширения. Температура во время вспышки горения в начальном периоде поджига РСм – достигает 3000 С°. А предельная температура масла, когда оно еще смазывает и спасает от трения, это 200 – 220 градусов. При превышении этого температурного порога масло начинает «гореть» и обугливаться. Для обеспечения высокого КПД двигатель охлаждать не разумно, но для обеспечения возможности движения основного рабочего органа – поршня, смазка жизненно необходима… Т.е. система охлаждения, позволяющая поршню двигаться в цилиндре — резко снижает термический КПД двигателя. Это осознанное и необходимое уменьшение КПД.

А предельная температура масла, когда оно еще смазывает и спасает от трения, это 200 – 220 градусов. При превышении этого температурного порога масло начинает «гореть» и обугливаться. Для обеспечения высокого КПД двигатель охлаждать не разумно, но для обеспечения возможности движения основного рабочего органа – поршня, смазка жизненно необходима… Т.е. система охлаждения, позволяющая поршню двигаться в цилиндре — резко снижает термический КПД двигателя. Это осознанное и необходимое уменьшение КПД.

Вторая категория тепловых потерь – потери тепла с выхлопными газами. Температура выхлопных газов на выходе из цилиндров для разных типоразмеров и двигателей колеблется от 800 до 1100 С°. Поэтому в работающем на высоких оборотах двигателе выхлопные коллекторы порой начинают раскаляться до малинового свечения… Это значит только одно — энергия горения топлива, превратившаяся во внутреннюю энергию газов горения в виде их высокой температуры, теряется безвозвратно и совершенно бесполезно. Именно через этот канал «тепловых убытков» современные ДВС теряют около 35% энергии горения топлива. И превратить эту энергию в полезную работу чрезвычайно сложно, максимум, что удалось сделать – это вставить в выхлопной тракт турбину, которая крутит компрессор турбонадува. Этим достигается повышение давления воздуха, попадающего в цилиндры. И этим немного увеличивается КПД. Но – надо понимать, что турбина «улавливает» не повышенную температуру, а избыточное давление газов, покидающих цилиндр. Т.е. это немного другая тема и экономия иного рода.

Именно через этот канал «тепловых убытков» современные ДВС теряют около 35% энергии горения топлива. И превратить эту энергию в полезную работу чрезвычайно сложно, максимум, что удалось сделать – это вставить в выхлопной тракт турбину, которая крутит компрессор турбонадува. Этим достигается повышение давления воздуха, попадающего в цилиндры. И этим немного увеличивается КПД. Но – надо понимать, что турбина «улавливает» не повышенную температуру, а избыточное давление газов, покидающих цилиндр. Т.е. это немного другая тема и экономия иного рода.

Таким образом оказывается, что поршневой мотор плохо «перерабатывает» не только температуру, но и высокое давление рабочих газов. На самом деле – на выхлоп идут рабочие газы с избыточным давлением в 8 – 10 атмосфер. Это очень немало, стоит только вспомнить, что первые паровые машины в начале 19-го века имели рабочее давление в 3 или 3,5 атмосферы и успешно работали на угольных шахтах и в металлургических заводах, как и двигатели первые паровозы.

Тут все дело кроется в одинаковых геометрических размерах объема сжатия и объема расширения. У поршневого двигателя они равны, и ничего тут не поделаешь. В идеале – эти объемы должны быть разными. Ухищрение типа цикла Аткинсона, когда в поршневых двигателях объем сжатия оказывается меньше, чем объем расширения, малоэффективны, так как резко снижают силу крутящего момента двигателя.

Но увеличение объема камеры расширения позволит лишь превращать в полезную работу весь излишек избыточного давления, а вот повышенную температуру раскаленных газов горения топлива этим методом утилизировать не удастся. Единственно, что пришло на ум инженерам, так это для превращения высокой температуры в работу — впрыскивать в цилиндры воду. По идее: вода, превращаясь в пар высокого давления, будет резко повышать давление образовавшейся паро-газовой смеси и при этом значительно понижать её температуру. Но, в поршневом двигателе за более чем 80 лет усилий в этом направлении так ничего эффективного и работоспособного создать и не получилось. Поршневая схема двигателя внутреннего сгорания оказалась очень враждебной этой идее и не позволила встроить в цикл работы двигателя паровой такт или паровую фазу.

Поршневая схема двигателя внутреннего сгорания оказалась очень враждебной этой идее и не позволила встроить в цикл работы двигателя паровой такт или паровую фазу.

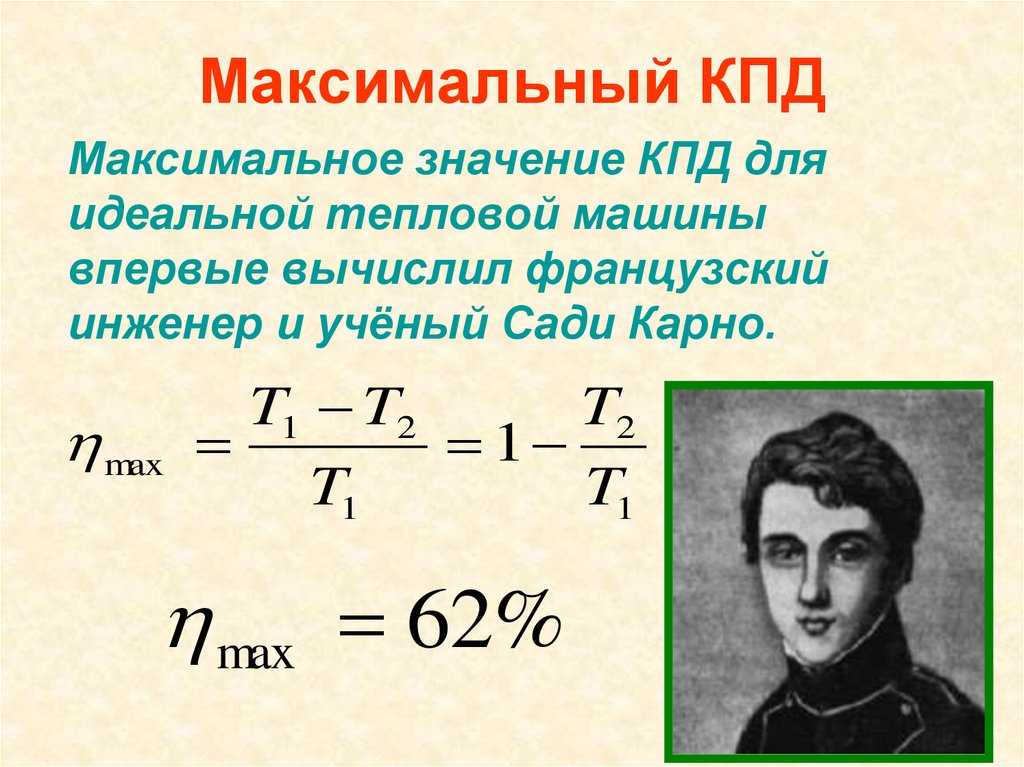

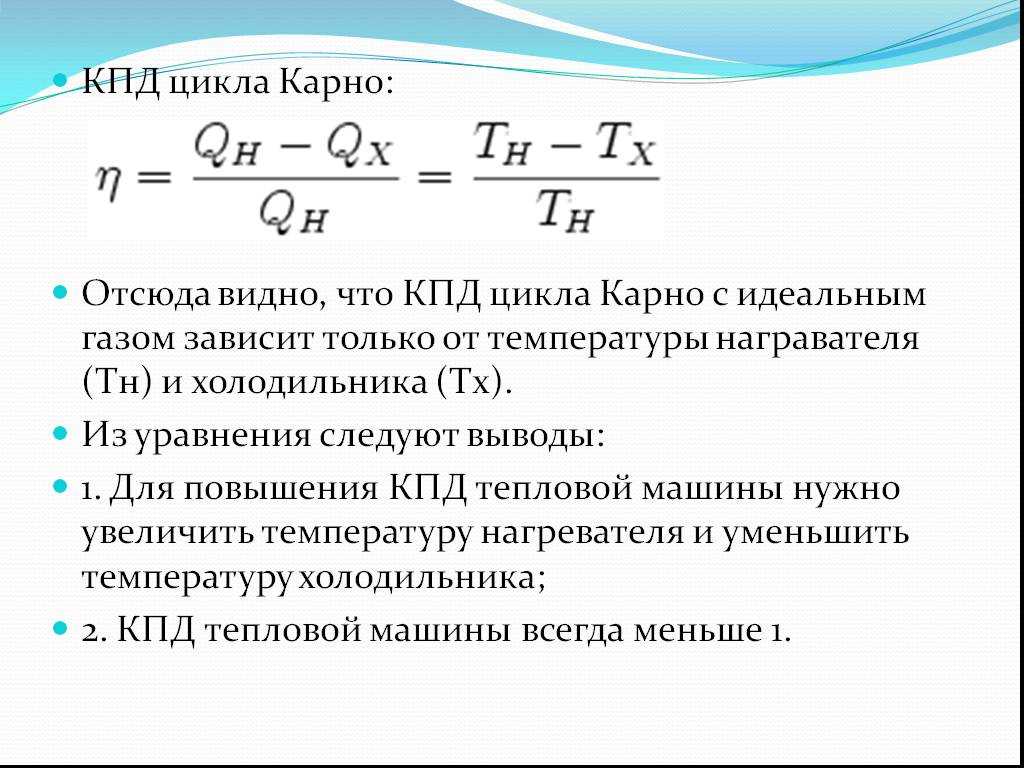

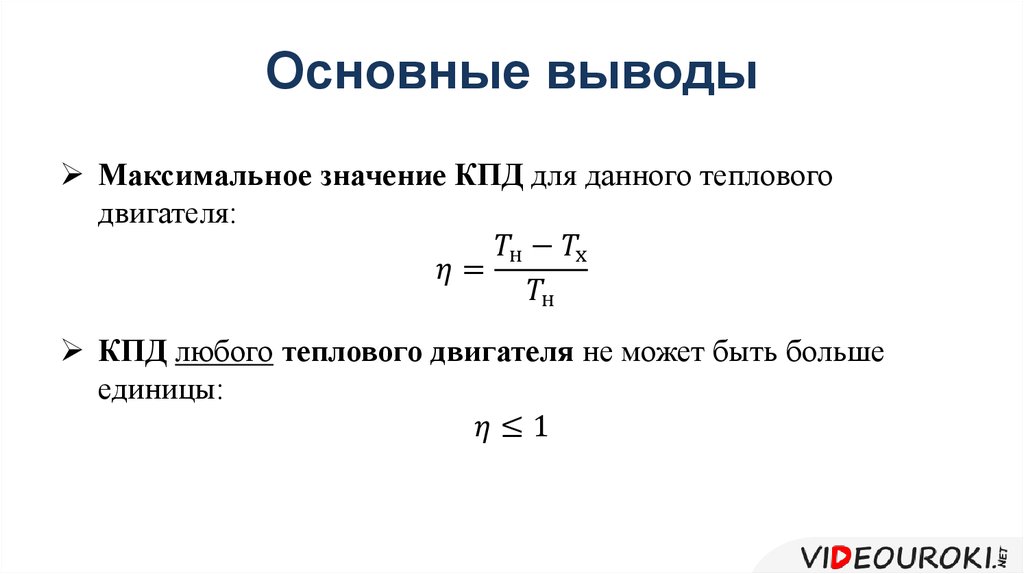

Надо сказать, что по основополагающему закону термодинамики, сформулированному почти 200 лет назад С. Карно, тепловой двигатель с предельно возможным КПД должен иметь максимальную температуру рабочих газов в начале рабочего цикла, и минимальную температуру рабочих газов в конце цикла.

Но в поршневом двигателе внутреннего сгорания максимально высокую температуру газов на первом этапе цикла мешает получить система охлаждения, а минимально избыточную температуру газов в конце цикла мешает получить невозможность встроить в схему двигателя паровую составляющую.

В итоге мы сегодня пользуемся двигателями с термическим КПД около 35%, не многим лучше, чем 60 или 70 лет назад…

Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, позволяющую проводить процесс сгорания топлива в теплоизолированной камере сгорания (для достижения максимальной температуры в начале рабочего цикла), а так же позволяющую включать на завершающем этапе работы горячих газов горения паровую фазу (для достижения минимальной температуры в конце рабочего цикла). Так же такая конструкция двигателя позволит обходиться без обособленной и громоздкой системы охлаждения, которая бы «выкидывала» тепло во внешнюю среду.

Так же такая конструкция двигателя позволит обходиться без обособленной и громоздкой системы охлаждения, которая бы «выкидывала» тепло во внешнюю среду.

Заодно — двигателю не нужна будет громоздкая и тяжелая выхлопная труба, которая в традиционных поршневых моторах гасит грохот от отработавших газов, вылетающих «выстрелами» с избыточным двлением в 8-10 атмосфер. Ибо в предлагаемой конструкции избыточное давление выхлопных газов будет минимальным.

* * *

Третий уровень потерь – заметные потери мощности на преодоление сил трения, как и сил инерции возвратно-поступательно движущихся масс, как и потери на привод вспомогательных механизмов. Эти потери определяются как механические потери. Они зависят от кинематической схемы двигателя. Но кроме собственно на механические потери, кинематическая схема и ее конструкция так же влияют на другой важнейший показатель работы, который не имеет прямого отношения к КПД: это режим и величина крутящего момента.

Задача – получить двигатель, имеющий минимальные механические потери. А так же обладающий постоянно действующим крутящим моментом высокого значения при небольших размерах самого двигателя. Высокий и стабильный крутящий момент позволяет обходиться без такой громоздкой и сложной системы транспортного средства как коробка переключения скоростей. Пример – транспорт с электродвигателями и паровыми двигателями.

А так же обладающий постоянно действующим крутящим моментом высокого значения при небольших размерах самого двигателя. Высокий и стабильный крутящий момент позволяет обходиться без такой громоздкой и сложной системы транспортного средства как коробка переключения скоростей. Пример – транспорт с электродвигателями и паровыми двигателями.

Анализ сегодняшнего неблагоприятного положения: в стандартном поршневом (тронковом) двигателе реакция шатуна (поперечная составляющая этой реакции относительно оси цилиндра) на давление рабочих газов все время прижимает поршень то к одной стороне цилиндра, то к другой. Эта система работы двигателя требует постоянной смазки сильно трущихся поверхностей, и затрат на преодоление этих сил трения. Кроме того, при вращении кривошипа КШМ, проекция плеча, создающего крутящий момент, к вектору движения поршня все время меняется от «ноля» до «максимума» и обратно каждый рабочий ход. Такой все время скачкообразно пульсирующий режим крутящего момента малопригоден для привода исполнительных механизмов. И только на высоких оборотах поршневых двигателей сила крутящего момента заметно увеличивается. Но, высокие обороты (порядка 3-4 тыс. об. в мин.) не нужны большинству потребителей. Поэтому и приходится делать сложную и громоздкую коробку переключения передач, которая является неотъемлемой частью автомобилей, мотоциклов и пр.

И только на высоких оборотах поршневых двигателей сила крутящего момента заметно увеличивается. Но, высокие обороты (порядка 3-4 тыс. об. в мин.) не нужны большинству потребителей. Поэтому и приходится делать сложную и громоздкую коробку переключения передач, которая является неотъемлемой частью автомобилей, мотоциклов и пр.

Кроме того механический КПД заметно уменьшается за счёт отбора мощности двигателя на привод его вспомогательных механизмов — помпы системы охлаждения, вентилятора охлаждения, распредвалов и клапанов газораспределения, электрогенератора и пр. А еще заметные потери мощности вызывает необходимость сжатия рабочей смеси, и чем выше степень сжатия, тем эти потери выше. Кроме того, заметные потери мощности может вызывать излишне ранее зажигание, когда двигатель вынужден, в конце 2-го такта «сжатие», сжимать начинающие расширяться продукты горения.

Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, в котором бы давление рабочих газов не прижимало главный движущийся рабочий орган к неподвижному корпусу. При этом двигатель должен отличаться такой конструкцией, которая бы позволяла иметь постоянное плечо крутящего момента на всем пути движения главного рабочего органа двигателя. При этом на таком пути давление рабочих газов должно осуществляться как можно дольшее время, в идеале – стремиться к 100%. Напомню, что у 4-х тактных двигателей из полного цикла двигателя из 2-х оборотов вала, давление на поршень действует лишь пол оборота, да и то в режиме передачи этого давления с нестабильным плечом крутящего момента.

При этом двигатель должен отличаться такой конструкцией, которая бы позволяла иметь постоянное плечо крутящего момента на всем пути движения главного рабочего органа двигателя. При этом на таком пути давление рабочих газов должно осуществляться как можно дольшее время, в идеале – стремиться к 100%. Напомню, что у 4-х тактных двигателей из полного цикла двигателя из 2-х оборотов вала, давление на поршень действует лишь пол оборота, да и то в режиме передачи этого давления с нестабильным плечом крутящего момента.

ИТОГ:

ИТАК- сформулируем условия, которые выдвигает научный подход, для того чтобы создать двигатель с высоким КПД:

1) Основные технологические процессы двигателя «горение» и «расширение» должны быть разделены и разнесены для реализации в разные технологические камеры. При этом сгорание должно происходить в запертой камере, в условиях нарастающей температуры и увеличивающегося давления.

2) Процесс сгорания должен происходить достаточное время и в условиях избытка воздуха. Это позволит на 100% сжигать рабочую смесь.

Это позволит на 100% сжигать рабочую смесь.

3) Объем камеры расширения должен быть значительно больше камеры сжатия, минимум на 50%, Это нужно для полноценного перевода давления рабочих газов в работу на главном рабочем органе.

4) Должен быть создан механизм перевода высокой температуры выхлопных газов в работу на главном рабочем органе. Для этого есть только одна реальная возможность – подача воды для превращения высокой температуры газов горения в давление получаемого пара.

5) Рабочий орган и вся кинематика двигателя должны быть устроены таким образом, чтобы как можно больший период цикла двигателя рабочий орган воспринимал давление рабочих газов, а плечо перевода силы этого давления все время было максимально возможным.

После внимательной работы с этими требованиями теоретических подходов физики и механики на тему создания двигателя с высоким КПД, оказывается, что создать поршневой двигатель под такие задачи совершенно невозможно. Поршневой ДВС не удовлетворяет ни одному из этих требований. Из этого факта следует следующий вывод – необходимо искать более эффективные, альтернативные поршневой схеме, конструкции двигателя. И самая близкая к необходимым требованиям оказывается схема роторного двигателя.

Из этого факта следует следующий вывод – необходимо искать более эффективные, альтернативные поршневой схеме, конструкции двигателя. И самая близкая к необходимым требованиям оказывается схема роторного двигателя.

В своей работе над концепцией совершенного роторного двигателя я как раз исходил из попытки учесть при создании концептуальной схемы двигателя необходимости реализации всех указанных выше теоретических предпосылок. Надеюсь, мне это удалось сделать.