Содержание

Электрические двигатели троллейбуса

Содержание

- Тяговый двигатель ДК 210А-3

- Внещний вид электродвигателя

- Составные части электродвигателя ДК-210А-3

- Чертеж электродвигателя

- Схема электрических соединений

- Описание электродвигателя

- Краткие характеристики двигателя

- Тяговый двигатель ДК 213

- Внещний вид электродвигателя

- Габаритный чертеж электродвигателя

- Краткие характеристики двигателя

- Вспомогательный двигатель ДК-661А-1/ДК-661Б

- Внещний вид электродвигателя

- Чертеж электродвигателя

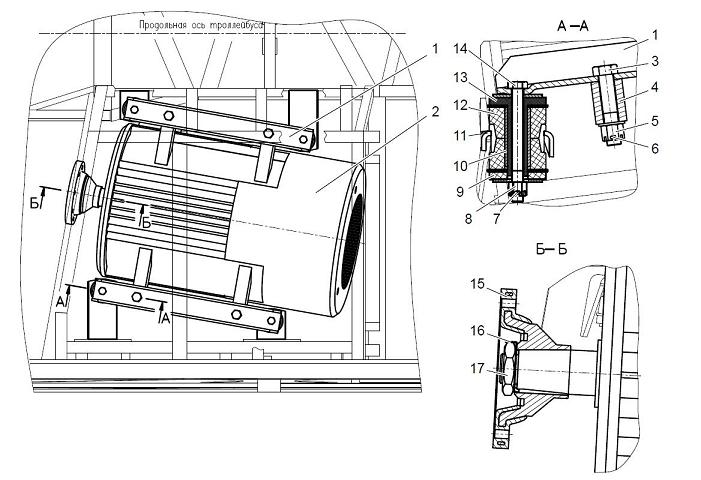

- Составные части и установка

- Габаритный чертеж электродвигателя

- Схема электрических соединений

- Краткие характеристики двигателя

- Электродвигатель компрессора ДК-408В / ДК-410Б

- Внещний вид электродвигателя

- Чертеж электродвигателя

- Габаритный чертеж электродвигателя

- Схема электрических соединений электродвигателя

- Краткие характеристики двигателя

- Генератор Г 263А (63.

3701)

3701) - Внещний вид генератора

- Чертеж и описание работы генератора

- Схема генератора

- Краткие характеристики генератора

Тяговый двигатель ДК 210А-3

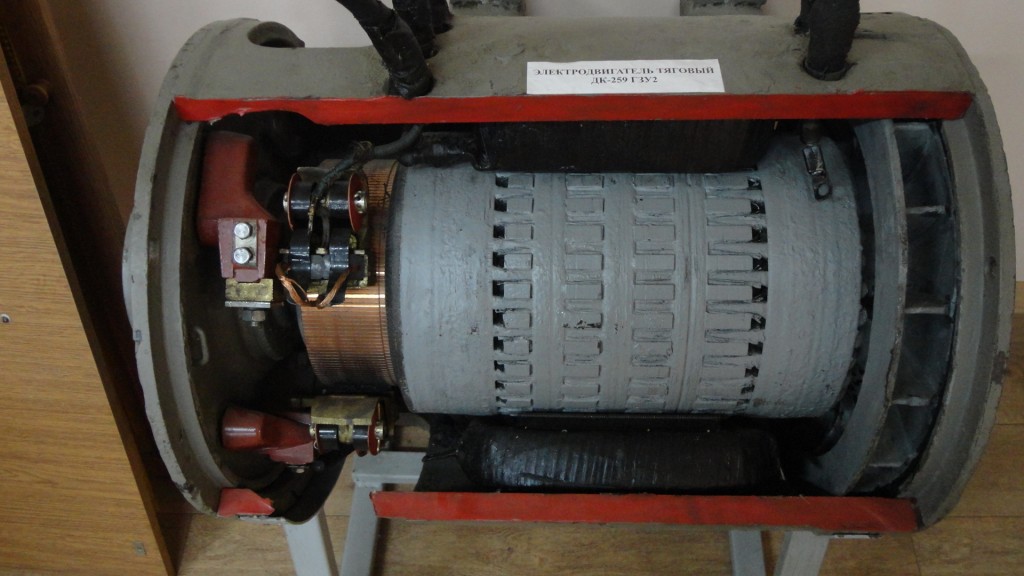

Внещний вид электродвигателя

Составные части электродвигателя ДК-210А-3

1 — щит подшипника; 2 — коллектор; 3 — корпус; 4 — добавочный полюс; 5 — якорь; 6 — якорные катушки; 7 — катушка добавочного полюса; 8 — вентилятор; 9 — щит; 10 — крышка; 11 — вал; 12 — подшипник; 13 — главный полюс; 14 — катушка главного полюса; 15 — сердечник; 16 — гайка коллектора; 17 — втулка коллектора, 18 — подшипник; 19 — вентиляционный патрубок; 20 — крышка подшипника; 21 — коллекторный стакан; 22 — прижим щеткодержателя; 23 — пластина крепления щеткодержателя.

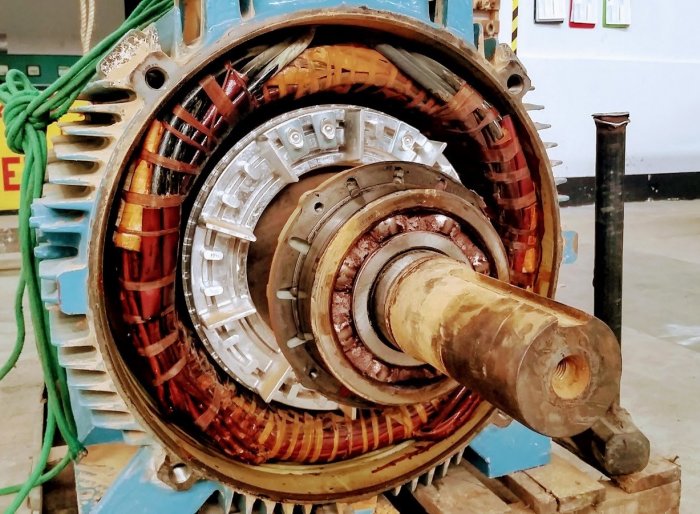

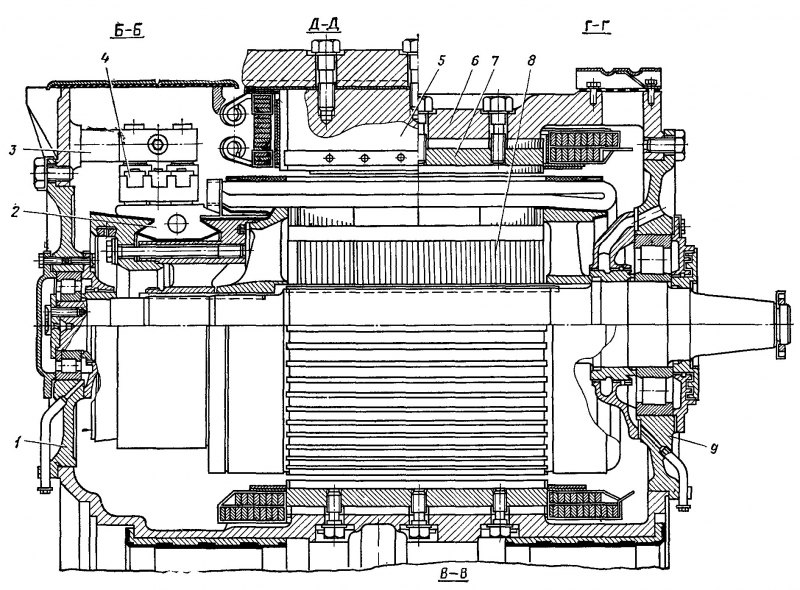

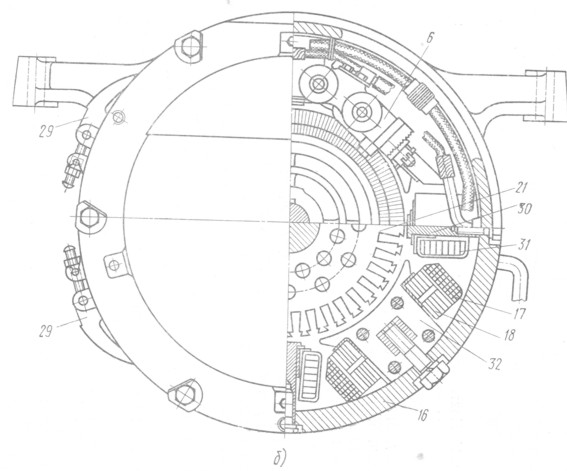

Чертеж электродвигателя

1 — паз якоря; 2, 4, 26, 27 — подшипниковые крышки; 3 — роликовый подшипник; 5 — кольцевая гайка; 6 — кронштейн щеткодержателя; 7 — вентиляционный патрубок; 8, 24 — подшипниковые щиты; 9, 14, 22 — прижимная шайба; 10 — прокладка; 11 — коллекторная втулка; 12 — обойма щеткодержателя; 13 — коллекторная пластина; 15 — крышка люка; 16 — корпус; 17, 18 — катушки главного полюса; 19 — шпилька; 20 — обмотка якоря; 21 — пакет якоря; 23 — вентиляционные окна; 25 — вентилятор; 28 — шарикоподшипник; 29 — замки крышек люков; 30 — сердечник добавочного полюса; 31 — катушка добавочного полюса; 32 — сердечник главного полюса.

Схема электрических соединений

Описание электродвигателя

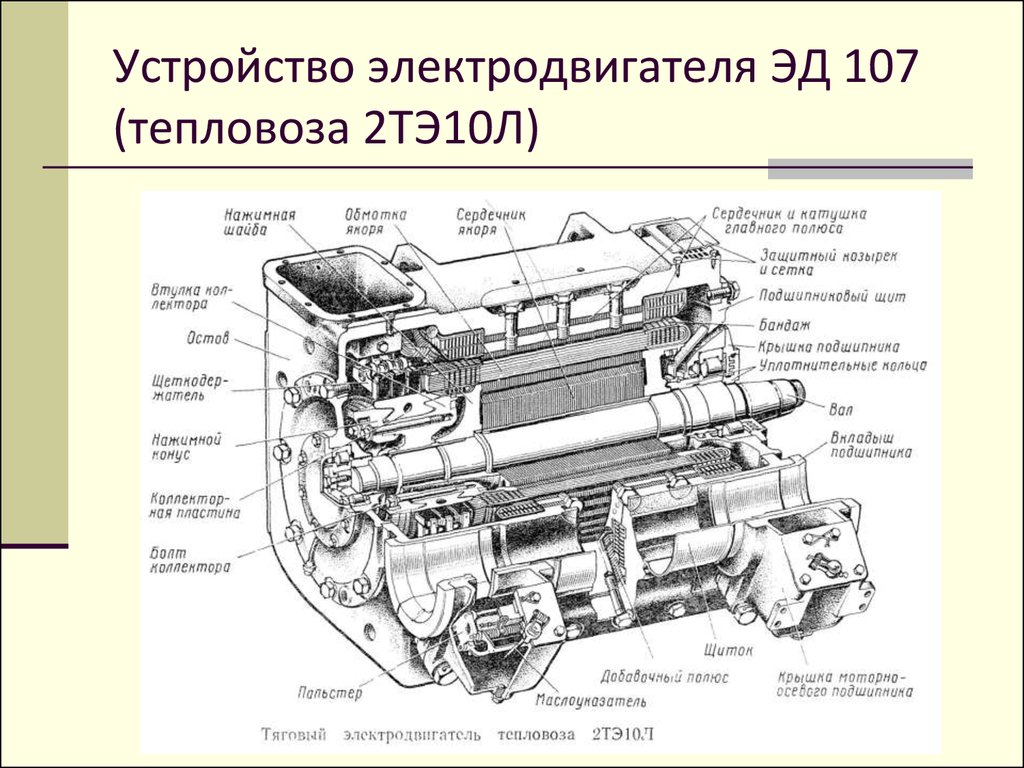

Тяговый двигатель ДК-210А-3 состоит из следующих основных частей: корпуса, главных и дополнительных полюсов, якоря, щеткодержателей со щетками, подшипниковых щитов и вентилятора.

Корпус 16 служит основным магнитопроводом тягового двигателя. Он отлит из специальной стали, обладающей высокой магнитной проницаемостью. Корпус цилиндрической формы по внутреннему диаметру имеет расточку для установки главных и дополнительных полюсов. Главные полюса расположены под углом 45° к горизонтали, дополнительные имеют горизонтально-вертикальное расположение.

Для осмотра коллектора и щеткодержателей в корпусе предусмотрены четыре люка, которые закрываются двумя крышками 15 с уплотнением из губчатой резины. С противоположной стороны по окружности расположены шесть прямоугольных вентиляционных окон 23, защищенных по контуру стальным проволочным заграждением. Для выводных концов обмотки якоря и полюсов в корпусе служат шесть отверстий, армируемых резиновыми втулками. Внутри корпус, за исключением мест под посадку полюса, покрыт серой электроэмалью, снаружи — черным битумным лаком для предохранения от коррозии.

Внутри корпус, за исключением мест под посадку полюса, покрыт серой электроэмалью, снаружи — черным битумным лаком для предохранения от коррозии.

Главный полюс двигателя предназначен для создания основного магнитного поля, которое, взаимодействуя с током, проходящим по проводникам обмотки якоря, приводит якорь во вращение.

Главный полюс состоит из сердечника и катушки. Сердечник 32 набирается из отдельных штампованных стальных листов толщиной 1,5 мм, спрессованных и стянутых заклепочными стержнями. Катушка главного полюса состоит из двух обмоток: последовательной 18 и параллельной 17.

Магнитный поток последовательной обмотки возбуждения зависит от нагрузки двигателя. С увеличением сопротивления движению троллейбуса (например, на тяжелом профиле пути) двигатель будет потреблять из контактной сети больший ток. При этом увеличится магнитный поток, создаваемый последовательной обмоткой возбуждения, и возрастет вращающий момент двигателя, а скорость движения троллейбуса автоматически снизится.

Магнитный поток параллельной обмотки возбуждения зависит только от тока возбуждения. Изменяя ток в параллельной цепи двигателя, а следовательно, магнитный поток параллельной обмотки возбуждения, можно регулировать в широких пределах частоту вращения якоря двигателя в тяговом режиме и тормозное усилие при электрическом торможении.

Главные полюса крепятся к корпусу на трех шпильках 19, ввинченных в сердечник полюса. Гайки шпилек залиты специальной замазкой. Обмотки последовательного возбуждения главных полюсов соединены друг с другом последовательно. Выводы концов маркируются С\-С2. Обмотки параллельного возбуждения соединены также последовательно. Выводы концов их маркируются Ш1-Ш2.

Дополнительные полюса предназначены для улучшения коммутации (для уменьшения искрения между щетками и коллектором). Коммутацией называется процесс перехода секции обмотки якоря из одной параллельной ветви в другую, т. е. процесс изменения направления тока в секции якоря.

Ток, проходящий по обмотке якоря, создает собственное магнитное поле, которое взаимодействует с основным магнитным полем двигателя. Воздействие магнитного поля якоря на основное поле двигателя называется реакцией якоря. Реакция якоря нарушает правильную коммутацию, вызывая искрение под щетками. Воздействие реакции якоря, вызывающее искрение на коллекторе, устраняется с помощью дополнительных полюсов, которые размещены между главными полюсами по оси коммутируемых секций, замыкаемых накоротко щетками.

Воздействие магнитного поля якоря на основное поле двигателя называется реакцией якоря. Реакция якоря нарушает правильную коммутацию, вызывая искрение под щетками. Воздействие реакции якоря, вызывающее искрение на коллекторе, устраняется с помощью дополнительных полюсов, которые размещены между главными полюсами по оси коммутируемых секций, замыкаемых накоротко щетками.

Ширину полюсов выбирают небольшой, чтобы магнитное поле их действовало только в зоне, где происходит коммутация. Чтобы магнитное поле дополнительных полюсов компенсировало э. д. с. реакции якоря при различных нагрузках, обмотку этих полюсов включают последовательно с обмоткой якоря, в результате чего магнитное поле изменяется пропорционально нагрузке.

Сердечник 30 дополнительного полюса представляет собой механически обработанную стальную отливку (сталь 25Л), катушка 31 изготовлена из шинной меди. Катушки дополнительных полюсов соединены друг с другом и с якорем последовательно. Выводы концов маркируются Д1-Д2. Все концы, выходящие из двигателя: C1-С2, Ш1-Ш2, Д1-Д2, выведены в клеммовую (моторовводную) коробку.

Все концы, выходящие из двигателя: C1-С2, Ш1-Ш2, Д1-Д2, выведены в клеммовую (моторовводную) коробку.

Якорь двигателя состоит из вала 1, сердечника 21, обмотки 20 и коллектора 13. Вал якоря изготовлен из катаной углеродистой конструкционной стали 45 (вязкой, высокого механического качества) с последующей термообработкой. Диаметр вала изменяется ступенчато по его длине. Сердечник набирается из отдельных штампованных листов электротехнической стали (слаболегированная прокатанная сталь с небольшим содержанием кремния) толщиной 0,5 мм. Листы покрывают лаком для уменьшения потерь энергии на вихревые токи, возникающие при пересечении якорем магнитного потока. На валу якоря сердечник удерживается шпонкой между двумя нажимными шайбами 14 и 22. Пакет имеет 35 пазов для обмотки якоря и вентиляционные отверстия для охлаждения сердечника якоря воздушным потоком.

Обмотка 20 якоря волновая двухслойная, состоит из 35 катушек. Катушка имеет пять секций, выполненных из шинной меди. Обмотка якоря удерживается в пазах клиньями из стеклотекстолита, а вылетные части — бандажами.

Коллектор двигателя предназначен для распределения тока по обмотке якоря. Коллектор арочного типа, имеет 175 коллекторных пластин, изготовленных из кадмиевой коллекторной меди, обладающей в сравнении с обычной вдвое большей износостойкостыо. Коллекторная пластина 13 (см. рис. 87) состоит из рабочей поверхности, петушка и ласточкина хвоста. Все пластины коллектора зажаты между конусами втулки 11 и шайбы 9 с помощью кольцевой гайки 5. Друг от друга они изолированы мика-нитовыми прокладками, а от втулки и шайбы — миканитовыми конусами и цилиндром. Петушки коллекторных пластин имеют шлицы, в которые запаяны концы обмотки якоря. В каждую пластину запаян конец одной секции и начало другой. Коллекторная втулка на валу якоря сидит на шпонке.

В двигателе четыре щеткодержателя, установленных под углом 45° к горизонтали. Обойма 12 щеткодержателя литая, латунная, крепится к стальному кронштейну 6 на шпильке и фиксируется накладкой 10 с ребристой поверхностью. Накладка прижата к приливу обоймы корончатой гайкой, которая шплинтуется. Поверхность прилива обоймы также ребристая, со сквозной овальной прорезью, что позволяет регулировать установку обоймы. Кронштейн крепится к подшипниковому щиту 8 двигателя двумя шпильками, изолированными от него пластмассовыми и фарфоровыми изоляторами.

Поверхность прилива обоймы также ребристая, со сквозной овальной прорезью, что позволяет регулировать установку обоймы. Кронштейн крепится к подшипниковому щиту 8 двигателя двумя шпильками, изолированными от него пластмассовыми и фарфоровыми изоляторами.

В каждом щеткодержателе установлены две щетки марки ЭГ-2Л (или ЭГ-14). К щеткам ток подводится через нажимные пальцы, которые соединены с обоймой, щеткодержателя гибким плоским шунтом. Эти же пальцы создают нажатие щеток на коллектор с помощью спиральных ленточных пружин. Один конец пружины входит в разрез регулировочной втулки, к другому заклепками крепится нажимной палец. Регулировку натяжения пружины осуществляют, поворачивая втулку на валике обоймы. Усилие нажатия пальца на щетку должно быть 2 кгс/мм2. Положение регулировочной втулки зафиксировано шплинтом.

Вентилятор 25 предназначен для создания потока воздуха с целью охлаждения двигателя. Он отлит из силумина и крепится заклепками к стальному фланцу, который сидит на валу якоря на шпонке. Воздух забирается вентилятором через вентиляционный патрубок 7 со стороны коллектора и выбрасывается через вентиляционные окна 23. Вентиляционный люк в патрубке и окна защищены стальными сетками.

Воздух забирается вентилятором через вентиляционный патрубок 7 со стороны коллектора и выбрасывается через вентиляционные окна 23. Вентиляционный люк в патрубке и окна защищены стальными сетками.

Подшипниковые щиты 8 и 24 отлиты из стали. Их ставят с тугой посадкой в расточку корпуса. В средней части щитов установлены подшипники, в которых вращается якорь: со стороны коллектора — цилиндрический радиальный роликовый подшипник 3, со стороны вентилятора — шариковый подшипник 28.

Для якорных подшипников применяют смазку типа 1 -13 жировую, которую закладывают при сборке двигателя. Добавляют смазку после пробега 16-17 тыс. км через отверстия в подшипниковых крышках 2 и 27, закрываемых болтовыми пробками.

Краткие характеристики двигателя

| Тип | ДК-210А-3 |

| Возбуждение | смешанное |

| Напряжение номинальное, В | 550 |

| Мощность номинальная, кВт | 110 |

| Ток часового режима, А | 220 |

| Ток продолжительного режима, А | 185 |

| Частота вращения номинальная, об/мин | 1500 |

| Частота вращения максимальная, об/мин | 3900 |

| Масса, кГ | 725 |

| Подшипник со стороны коллектора | Роликовый, № 32310 |

| Подшипник со стороны привода | Шариковый, № 3086313 |

| Якорь | |

|---|---|

| Сопротивление обмотки,Ом | 0. 062 062 |

| Марка провода | ПСКД |

| Размер неизолированного провода, мм | 1,56 Х 10 |

| Число коллекторных пластин | 175 |

| Шаг по коллектору | 1 — 88 |

| Число пазов | 35 |

| Шаг по пазам | 1 — 10 |

| Размеры паза, мм | 11,35 Х 31 |

| Число сторон секций в пазу якоря | 10 |

| Число витков в секции | 1 |

| Число витков в секции | 1 |

| Обмотка последовательного возбуждения | |

| Сопротивление обмотки,Ом | 0.048 |

| Число витков | 24 |

| Размер неизолированного провода, мм | 1,25 Х 25 |

| Обмотка параллельного возбуждения | |

| Сопротивление обмотки,Ом | 95 |

| Число витков | 930 |

| Марка провода | ПЭТ-155 |

| Диаметр неизолированного провода, мм | 0,96 |

| Обмотка добавочных полюсов | |

| Сопротивление обмотки,Ом | 0. 0355 0355 |

| Число витков | 26 |

| Число щеткодержателей | 4 |

| Щетки | |

| Размеры | 16х32х50 |

| Наименьшая допустимая величина с учетом толщины резиновой накладки, мм | 25 |

| Марка | ЭГ-2А,ЭГ-84 |

| Нажатие на щетку,кгс | 2,6 – 3,14 |

Тяговый двигатель ДК 213 | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Внещний вид электродвигателяГабаритный чертеж электродвигателяКраткие характеристики двигателя

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

Вспомогательный двигатель ДК-661А-1/ДК-661Б | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

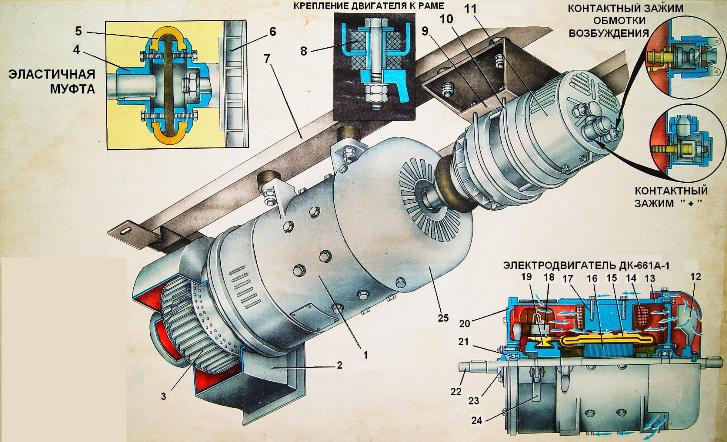

Внещний вид электродвигателяЧертеж электродвигателя 1 — крышка подшипника; 2 — шариковый подшипник; 3 — винт; 4, 16 — подшипниковые щиты; 5 — кронштейн щеткодержателя; 6 — крышка люка; 7 — стальная втулка; 8 — заклепка; 9 — катушка добавочного полюса; 10 — сердечник добавочного полюса; 11 — остов; 12 — сердечник якоря; 13 — сердечник главного полюса; 14 — катушка главного полюса; 15 — кожух; 17, 18 — крышки подшипника; 19 — шариковый подшипник; 20 — уплотнение; 21 — вентилятор; 22 — шпонка; 23 — обмотка якоря; 24 — коллекторная пластина; 25 — вал якоря. Составные части и установка1 — электродвигатель ДК-661А-1; 2 — улитка; 3 — рабочее колесо; 4 — полумуфта; 5 — эластичная оболочка; 6 — крыльчатка генератора; 7 — рама; 8 — изолятор; 9 — кронштейн; 10 — хомут; 11 — генератор Г-263А; 12 — вентилятор двигателя; 13 — станина; 14 — полюсная катушка; 15 — катушка якоря; 16 — якорные листы; 17 — главный полюс; 18 — щеткодержатель; 19 — коллектор; 20 — подшипниковый щит; 21 — подшипник; 22 — вал; 23 — крышка подшипника; 24 — запор; 25 — кожух. Габаритный чертеж электродвигателяСхема электрических соединенийКраткие характеристики двигателя

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Электродвигатель компрессора ДК-408В / ДК-410Б | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Внещний вид электродвигателяЧертеж электродвигателя 1. Габаритный чертеж электродвигателяСхема электрических соединений электродвигателяКраткие характеристики двигателя

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Генератор Г 263А (63.

| ||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Внещний вид генератораЧертеж и описание работы генератора1- выпрямительный мостик, 2 — щеткодержатель, 3 — крышка, 4 — статор Генератор 63.3701 (Г 263А) является трехфазной синхронной электрической машиной со встроенными кремниевыми выпрямителями. Статор генератора набран из пластин, изготовленных из электротехнической стали, и по внутренней окружности имеет пазы, в которые уложена обмотка. Обмотка статора трехфазная, выполнена в виде отдельных катушек, соединенных в звезду. В каждой фазе по шесть катушек. Ротор состоит из катушки возбуждения, намотанной на стальную втулку, к торцам которой примыкают два клювообразных полюса. Втулка и полюса ротора закреплены на валу прессовой посадкой. На вал напрессованы контактные кольца, к которым припаяны выводы обмотки возбуждения. Вал ротора вращается в шариковых подшипниках, установленных в крышках из алюминиевого сплава. На крышке 3 со стороны контактных колец укреплены щеткодержатели 2 и выпрямительный мостик 1 с кремниевыми выпрямителями, к которым подсоединены концы обмотки статора 4. В начале работы генератора, когда частота вращения ротора и напряжение генератора малы, обмотка возбуждения генератора получает питание от аккумуляторной батареи. По мере увеличения частоты вращения ротора напряжение генератора растет. Когда оно станет выше напряжения аккумуляторной батареи, обмотка возбуждения генератора ОВГ начинает питаться от генератора через выпрямительный мостик. Постоянный ток, проходя по обмотке возбуждения генератора, создает вокруг ротора сильный магнитный поток. При вращении ротора генератора под каждым зубцом статора проходит то северный, то южный полюс ротора. Магнитный поток полюсов ротора пересекает обмотку статора, благодаря чему в ней индуктируется э.д.с., изменяющаяся по величине и направлению. Концы фазной обмотки статора соединены с трехфазным выпрямителем, который выпрямляет переменный ток статора. Генератор применяется совместно с реле-регулятором , который поддерживает выходное напряжение в номинальных пределах, изменяя ток через обмотку возбуждения. Схема генератораКраткие характеристики генератора

| ||||||||||||||||||||||||||||||||||||||||

Как вам статья?

Украинские производители электротранспорта используют тяговые электродвигатели, которые выпускают в Харькове

Харьковский государственный завод «Электротяжмаш» обеспечивает тяговыми электродвигателями практически всех производителей городского электротранспорта в Украине

Харьковский завод «Электротяжмаш», который специализируется на выпуске электродвигателей большой мощности, обеспечивает потребности в тяговых электродвигателях всех украинских производителей электротранспорта. Кроме того, он поставляет электродвигатели по заказу эксплуатирующих предприятий электротранспорта.

Кроме того, он поставляет электродвигатели по заказу эксплуатирующих предприятий электротранспорта.

Выпуск тяговых электродвигателей для городского электротранспорта в Харькове на ГП «Электротяжмаш» был снова налажен в начале 1990-х годов. В частности, на этом заводе производили тяговые электродвигатели для первых серийных украинских троллейбусов ЛАЗ-52522, ЮМЗ Т1 и ЮМЗ Т2. Вначале это были коллекторные электродвигатели постоянного тока. Более совершенные электродвигатели постоянного тока завод в Харькове поставлял для первых низкопольных украинских троллейбусов от ЮМЗ и ЛАЗа. С внедрением асинхронного тягового электрооборудования на троллейбусах часть производителей стали использовать тяговые электродвигатели российского производства из Пскова.

Однако сейчас, после оккупации Крыма и Донбасса, все украинские производители трамваев и троллейбусов сотрудничают в сфере производства тяговых электродвигателей с харьковским ГП «Электротяжмаш».

В частности, корпорация «Богдан Моторс» на своем официальном сайте сообщила, что на данный момент на всех новых троллейбусах установлены асинхронные тяговые электродвигатели, выпущенные в Харькове.

«Все электрические двигатели для троллейбусов «Богдан» изготовляются на харьковском ГП «Электротяжмаш». Такая кооперация позволила компании выйти на замкнутый цикл производства. Важно, что взаимодействие предприятий содействует росту экономики и финансовому развитию регионов», – идет речь в сообщении корпорации. В корпорации рассказали, что договор с «Электротяжмашем» был подписан в 2018 году. Харьковские специалисты «с нуля» запустили производство тяговых асинхронных двигателей для троллейбусов.

В одесско-днепровском ООО «Татра-Юг» говорят, что они всегда делали ставку на максимальное использование отечественной комплектации. Уровень локализации при производстве трамваев ООО «Татра-Юг» составляет 90% и более. В частности, на вагонах модели К1 и К1М использовалась транзисторная система управления тяговым электроприводом КПТТ Запорожского электроаппаратного завода и тяговые двигатели постоянного тока ГП «Электротяжмаш» из Харькова. Сейчас ООО «Татра-Юг» в новых моделях трамваев использует асинхронный привод. Тяговой инвентор также выпускает завод в Запорожье, а выпуск тяговых асинхронных двигателей для трамвайных вагонов налажен в Харькове еще в 2015 году по заказу «Татра-Юг».

Тяговой инвентор также выпускает завод в Запорожье, а выпуск тяговых асинхронных двигателей для трамвайных вагонов налажен в Харькове еще в 2015 году по заказу «Татра-Юг».

Руководитель филиала «НИИ Автомобилестроения» ООО «Черниговский автозавод» корпорации «Эталон» Олег Паламарчук говорит, что компания также перешла на использование украинских тяговых электродвигателей, произведенных в Харькове. Ведутся работы и с украинским производителем тягового электрооборудования, которое будет устанавливаться на трамваи и троллейбусы «Эталон».

По словам коммерческого директора ООО «СП «Электронтранс» Владимира Будзана, концерн «Электрон» также закупает тяговые электродвигатели для своих трамваев и троллейбусов у харьковского ГП «Электротяжмаш», хотя для первых трамваев тяговые электродвигатели закупали у европейского производителя. Однако, на всех вагонах, начиная с 2016 года, установлены украинские тяговые электродвигатели.

Заметим, что кроме ГП «Электротяжмаш» в Украине есть еще одно предприятие, которое изготовляет мощные электродвигатели для транспорта – это электромеханический завод в городе Смела Черкасской области, однако он выпускает в основном электродвигатели для железнодорожного транспорта.

[PDF] Моделирование тягового асинхронного привода троллейбуса с системой накопления энергии на суперконденсаторе

- title={Моделирование индукционного привода троллейбусной тяги с суперконденсаторной системой накопления энергии},

автор={В. Бразис и Л. Латковскис и Линардс Григанс},

год = {2010}

}- В. Бразис, Л. Латковскис, Л. Григанс

- Опубликовано в 2010 г.

- Машиностроение

Моделирование тягового асинхронного привода троллейбусов с суперконденсаторной системой накопления энергии В статье рассмотрены возможности экономии энергии рекуперативного торможения в троллейбусах типа Škoda 24Tr за счет установки бортовой суперконденсаторной системы накопления энергии (БСЭ) и повышения ее эффективности за счет автоматизированного переход в режим автономной тяги. Предлагается система управления СЭ с постоянным напряжением на шине постоянного тока в режиме заряда суперконденсатора и током суперконденсатора…

View via Publisher

content.

sciendo.com

sciendo.comThe Efficiency Improving of Traction Drive Test Bench with Supercapacitor Energy Storage System

- Genadijs, Zaleskis, Viesturs, Brazis

Engineering, Environmental Science

- 2012

Для развития пассажирского электротранспорта необходимо более рационально использовать энергию. Одним из способов повышения энергоэффективности автомобиля является установка бортового накопителя энергии…

Моделирование работы тягового электропривода троллейбуса с двигателями смешанного возбуждения и преобразователем постоянного тока

- В. Харченко, И. Костенко, Б. Любарский, В. Шайда, Максим Куравский, О.В. Петренко

Машиностроение

- 2020

Результаты подтвердили повышение энергоэффективности тягового электропривода за счет снижения потерь на возбуждение, построена усовершенствованная математическая модель электропривода троллейбуса в целом.

Виртуальное энергетическое моделирование испытательного стенда асинхронного тягового привода

- Ģ. Станя, П. Апсе-Апситис, В. Бразис

Инженерия

2014 2-й семинар IEEE по достижениям в области информатики, электроники и электротехники (AIEEE)

- 2014

электротранспорта в режимах тяги, свободного хода и торможения, на котором планируется исследовать работу привода…

Модернизация троллейбусной сети в Тыхах как пример экологически эффективной инициативы по созданию устойчивой транспортной системы

Устойчивое использование контактной сети троллейбусами с дополнительными источниками энергии на примере Гдыни

Текущие разработки в области бортовых источников энергии технологии, в частности, тяговые аккумуляторы, открывают новые возможности в троллейбусном транспорте, а также позволяют внедрять электробусы.…

Возможности развития электромобильности за счет использования автономных троллейбусов на примере Гдыни

- М.

Бартломейчик, Марцин Полом

Бартломейчик, Марцин Полом Информатика

Энергия

- 2021

) и представляет собой процедуру, позволяющую оценить, в какой степени ВЛ должна покрывать маршруты автобусных линий, чтобы соответствовать требованиям для обслуживания троллейбусов по технологии In-Motion-Charging (IMC).

Потенциальные подложки для недорогих гибких суперконденсаторов

- Tiffany Chang

Инженерное дело, наука об окружающей среде

- 2013

аккумуляторы, которые вносят значительный вклад в содержание тяжелых металлов…

Электрохимическая оценка углеродных электродов прямого электропрядения, полученных из карбида, в различных неводных электролитах для аккумулирования энергии

- Siret Malmberg, M. Arulepp, E. Tarasova, V. Vassiljeva, I. Krasnou, A. Krumme

Materials Science

C—Journal of Carbon Research

- 2020 90807

- Айгарс Витолс, И. Ранкис

Инженерия, наука об окружающей среде

- 2009

- Л.

Латковскис, В. Бразис, Л. Григанс

Латковскис, В. Бразис, Л. Григанс Environmental Science

- 2010

- L. Latkovskis, L. Grigāns, J. Černovs, U. Sirmelis

Materials Science

- 2010

- Л. Латковскис, Л. Григанс

Инженерия

- 2009

- L. Latkovskis, L. Grigанс

Engineering

- 2008

Рига (Латвия),

- 2000

Электрохимическое поведение тонкослойных электродов из волокнистого карбидного углерода (CDC) методом электропрядения на стадии коммерческого использования, а также на стадии исследований и разработок органических растворителей и ионных…0019

Анализ и конфигурация системы накопления энергии на основе суперконденсаторов на борту легкорельсового транспорта

В этой статье будут предложены различные системы накопления энергии мощностью от 0,91 кВтч до 1,56 кВтч, подходящие для трамвая длиной 30 м.

Настроить систему в части энергоемкости, изменения напряжения,…

Настроить систему в части энергоемкости, изменения напряжения,…Гибридная система электроснабжения троллейбуса с асинхронным двигателем

В работе представлены результаты научно-исследовательских работ по опытному образцу троллейбуса с системой привода асинхронного двигателя и накопителем энергии. управляется городской транспортной компанией в Люблине. Есть…

Исследование и моделирование энергетического баланса городской транспортной сети

В данной статье предлагаются и исследуются новые стратегии повышения энергетической эффективности городской транспортной сети, питаемой контактными сетями. Разработан инструмент моделирования для определения…

Экспериментальные результаты физической модели двунаправленного регулятора потока мощности для электрических подстанций электрического транспорта

Экспериментальные результаты физической модели двунаправленного регулятора потока мощности для электрических подстанций электрического транспорта В статье рассматривается модель двунаправленного регулятора потока мощности для…

Применение суперконденсаторов для хранения рекуперационной энергии в трамваях T3A Моделирование бортовой суперконденсаторной системы накопления энергии для трамваев Tatra T3A

Neizmantotās rekuperētās enerģijas aplēse Rīgas elektriskajā sabiedriskajā transportā

Continuous Модель PSIM суперконденсаторной системы накопления энергии для моделирования длительных процессов

Метод оценки неиспользованной регенеративной энергии торможения в городском электрическом транспорте

Моделирование Tramcar’s Energy Balancal. 2 Интерн. конф. «Моделирование, игры, обучение и реинжиниринг бизнес-процессов в операционной деятельности

Люцерн, Швейцария — Kiepe Electric Wien

Lieferung: 2004-2006

Для расширения своей троллейбусной сети, существующей с 1941 года, Verkehrsbetriebe Luzern (VBL) заказала восемь новых троллейбусов.

Новая тележка Swiss Trolley III в современном облегченном алюминиевом исполнении была разработана Vossloh Kiepe совместно с Carrosserie HESS AG и Rücker AG.Благодаря переработанному шасси со 100% низкопольным

стало возможным реализовать четыре бесступенчатые зоны посадки и

интегрировать новый двухосный привод Kiepe для троллейбусов. Второй и

третьи оси транспортного средства теперь приводятся в действие двигателями. Концепция привода

является результатом многолетнего опыта Vossloh Kiepe в

поля электрической тяги троллейбусов и спаренных осей

для трамваев и легковых автомобилей.Как системный поставщик Vossloh Kiepe отвечает за планирование, поставку и ввод в эксплуатацию электрического оборудования.

Vossloh Kiepe поставляет полную силовую передачу, бортовую мощность

система питания для отопления и кондиционирования воздуха водителя?

рабочее место, а также интегрированное управление данными о транспортном средстве.Чтобы освоить сложный рельеф, в том числе в

зимой электроэнергия преобразуется с помощью проверенного и

хорошо зарекомендовавшее себя тяговое оборудование Kiepe и оптимально перенесенное на

четыре приводных колеса.

Для этого каждое транспортное средство оснащено двумя IGBT

тяговые инверторы, работающие непосредственно от сетевого напряжения. Эти

тяговые инверторы были оптимизированы в отношении производительности и

вес, а подача малообслуживаемая трехфазная асинхронная тяга

двигатели мощностью 160 кВт. Благодаря раздельному управлению

два тяговых двигателя тяговый и тормозной моменты двух приводных

оси могут быть отрегулированы целенаправленно.Таким образом, с помощью высокодинамичной системы Kiepe ABS/TCS

управление электроприводом может реагировать быстрее, чем механическая АБС и

стабилизировать автомобиль в критических ситуациях. Более того, два силовых

оси позволяют увеличить использование электрического тормоза и, таким образом, увеличить

по степени регенерации.Рядом с двумя тяговыми инверторами современный

Бортовой преобразователь IGBT установлен в легко доступном месте.

контейнер, установленный на крыше автомобиля. Этот преобразователь обеспечивает

Этот преобразователь обеспечивает

трехфазная сеть переменного тока 400 В, изолированная от ВЛ

контактная линия, а система постоянного тока 24 В от шины внутренняя DC 600

V-уровень и заряжает аккумуляторы. Более того, у Vossloh Kiepe есть

удалось уменьшить единичный объем при одновременном увеличении

производительность с помощью высокочастотной электрической изоляции.Несколько модульных контроллеров с микропроцессорной технологией имеют

был приспособлен для управления системой привода. Здесь центральный

станция управления берет на себя управление всей системой, тогда как

каждый тяговый преобразователь высокодинамично управляется отдельным

модуль управления инвертором с цифровым сигнальным процессором. Кроме

функции управления электронные контроллеры полностью берут на себя

диагностика привода, сбор рабочих данных и

расчет соответствующей потребляемой мощности транспортного средства.Чтобы обеспечить расширенный обмен данными в автомобиле,

все основные компоненты подключены к автомобильной шине CANopen.

последовательное развитие и прямое подключение драйвера?

рабочее место с шиной данных Kiepe теперь позволяет визуализировать несколько

виды актуальной информации на цветном дисплее водителя?

рабочее место.Для безэмиссионного движения по контактной сети

автомобили оснащены проверенным токосъемником Kiepe

система, которая применяется на международном уровне. Помимо быстрого снижения

токоприемников в аварийном случае эта система позволяет

центрирование опор тележки посередине крыши транспортного средства.Для того, чтобы управлять автомобилем независимо от

контактной сети, автомобиль оборудован

современный дизельный двигатель, сертифицированный по стандарту EURO3.

С помощью этого двигателя мощностью 80 кВт автомобиль может разогнаться до

50 км/ч на ровном месте и, таким образом, продолжить работу на линии.Все электрооборудование объединено в два

Контейнеры для крышного оборудования Kiepe, которые легко доступны как с

стороны автомобиля для простоты обслуживания.

3701)

3701) 062

062

5 — крышки подшипников, 2 — шариковый подшипник, 3 — болт, 4 — шайба, 6 — коллекторная втулка, 7-кольцевая гайка, 8 — траверса, 9-нажимная шайба, 10-колпак, 11 — фарфоровый изолятор, 12 — коллекторная пластина, 13 — щеткодержатели, 14-подшипниковый щит, 15, 22- нажимные шайбы, 16 — сердечник полюса, 17-корпус, 18 — пакет якоря, 19 — катушка полюса, 20-стальной бандаж, 21 — обмотка якоря, 23, 24 — крышка подшипника, 25 — цилиндрический роликовый подшипник, 26 — сальник, 27 — кронштейны, 28 — транспортные петли

5 — крышки подшипников, 2 — шариковый подшипник, 3 — болт, 4 — шайба, 6 — коллекторная втулка, 7-кольцевая гайка, 8 — траверса, 9-нажимная шайба, 10-колпак, 11 — фарфоровый изолятор, 12 — коллекторная пластина, 13 — щеткодержатели, 14-подшипниковый щит, 15, 22- нажимные шайбы, 16 — сердечник полюса, 17-корпус, 18 — пакет якоря, 19 — катушка полюса, 20-стальной бандаж, 21 — обмотка якоря, 23, 24 — крышка подшипника, 25 — цилиндрический роликовый подшипник, 26 — сальник, 27 — кронштейны, 28 — транспортные петли 3701)

3701)

sciendo.com

sciendo.com

Бартломейчик, Марцин Полом

Бартломейчик, Марцин Полом Настроить систему в части энергоемкости, изменения напряжения,…

Настроить систему в части энергоемкости, изменения напряжения,… Латковскис, В. Бразис, Л. Григанс

Латковскис, В. Бразис, Л. Григанс

Этот преобразователь обеспечивает

Этот преобразователь обеспечивает