Содержание

Заказать Виды приводных цепей и особенности применения в Москве

Виды приводных цепей и особенности применения

Узнать больше

Различные виды приводных цепей применяют для передачи механической энергии либо вращающего момента. Такие изделия состоят из звеньев, соединенных гибкими сочленениями – шарнирами.

Из этого текста вы узнаете об основных характеристиках и особенностях приводных цепей, сфере их применения и материалах, используемых в производстве.

Разновидности приводных цепей

Главными характеристиками таких цепей являются шаг и промежуток между внутренними пластинами. В сравнении с другими изделиями (тяговыми) приводные отличаются небольшой длиной шага, шарнирными соединениями повышенной износостойкости. Это обеспечивает:

- Уменьшение динамической нагрузки.

- Повышение КПД работы механизма.

- Увеличение долговечности.

В зависимости от особенностей конструкции приводные цепи трех видов – роликовые, втулочные, зубчатые. Конструктивные особенности обуславливают различные сферы использования этих изделий.

Конструктивные особенности обуславливают различные сферы использования этих изделий.

Роликовые

Самый распространенный тип приводной цепи, используется более ста лет. Изделие состоит из звеньев двух разновидностей:

- Внутреннее звено. В конструкцию входят две пластины, прикрепленные к крутящимся роликам жесткими втулками.

- Внешнее звено. Производится из двух внешних пластин, соединенных пинами (запрессованными валиками)

При соприкосновении звездочки с цепью ролик прокатывается по зубу. Это позволяет заменить трение скольжения во взаимодействующей паре трением качания. В результате достигается снижение износа, общее повышение КПД системы.

Внутренние звенья могут производиться без втулок. В этом случае их роль выполняют пуклевки отверстий во внутренних пластинах. Такое изделие дешевле обычной роликовой цепи, но отличается меньшей стойкостью. Это обусловлено небольшой толщиной стенок пуклевок, взаимной подвижностью пластин, возникающей внутри одного звена.

Также существует вариант роликовой цепи имеющий вид «елочки». В такой конструкции пластины изогнуты. Условная «передняя часть» становится аналогом внутренней, расположенная после изгиба «задняя» — внешней. Такое решение позволяет построить цепь из одинаковых, взаимозаменяемых звеньев. Еще одно достоинство – повышенная упругость, что позволяет лучше противодействовать ударной нагрузке.

Особенности роликовых приводных цепей

Главная особенность всех видов цепей роликового типа – она представляет собой последовательно соединенный набор открытых пар трения. Поэтому для обеспечения надежной работы и долговечности механизма необходима тщательная смазка, регулярная очистка и защита от загрязнения.

Обычно используются консистентные смазки, которые перед нанесением нужно расплавить либо растворить. Это позволяет маслу проникнуть ко всем внутренним зазорам. После того как испарится растворитель, либо завершиться остывание цепи ее можно вытереть насухо снаружи. Наибольшую эффективность демонстрируют особые смазки с различными присадками для повышения вязкости, антифрикционными компонентами.

Незащищенные роликовые цепи нуждаются в регулярной чистке от загрязнений, остатков старой смазки. Для этого хорошо подходят органические растворители (спирты, керосин) либо горячие водные растворы ПАВ.

В защищенных цепях используются специальные кожухи. Это позволяет продлить срок эксплуатации, но затрудняет проведение ремонтных работ. Также существуют приводные цепи, оснащенные сальниками, которые закладываются вместе со смазывающим материалом:

- O-ring. Применяют круглые кольца из резины.

- X-ring. В качестве сальников используются кольца фасонного сечения.

Такие цепи служат значительно дольше обычных, до полного истирания сальников. Но цена таких изделий выше, также присутствует еще один серьезный недостаток – высокая потеря мощности на изгиб.

Достоинства и недостатки роликовой цепи

По сравнению с другими цепями роликовые отличаются уменьшенной силой трения. Это повышает износостойкость, КПД и другие параметры изделия. Хотя конструкция такой цепи достаточно сложна, она способна длительное время работать в условиях повышенных нагрузок и загрязнения.

Главный недостаток – сравнительно высокая масса роликов, что повышает общий вес конструкции. Сильные удары по зубьям передачи могут привести к раскалыванию ролика, это ограничивает максимальную скорость работы.

Поэтому в оборудовании, работающем на высоких оборотах (ГРМ, ДВС) такие изделия практически не применяют, вместо них используются втулочные либо зубчатые. Втулочная цепь, функционирующая в «масляной ванне» при соблюдении всех условий обеспечивает высокую скорость работы при этом создает меньше шума, более долговечна. В результате за счет повышения этих параметров небольшим снижением КПД можно пренебречь.

Зубчатые

Изделия, относящиеся к этой категории, состоят из пластин двух разновидностей:

- Основные. Сопрягаются с зубцами «звездочки» за счет плоских поверхностей.

- Направляющие. Центрируют цепь относительно «звездочек», в которых предусмотрена канавка, расположенная в середине венца.

По сравнению с роликовыми, зубчатые позволяют достичь повышенных рабочих скоростей. Также они отличаются плавностью хода, надежностью. Это достигается за счет многопластинчатой конструкции. При этом вес их больше, они сложнее в производстве, дороже.

Также они отличаются плавностью хода, надежностью. Это достигается за счет многопластинчатой конструкции. При этом вес их больше, они сложнее в производстве, дороже.

Разные типы зубчатой цепи различают по конструктивным особенностям шарнира. Чаще всего применяется шарнир качения, он отличается отсутствием валика, вкладыши состоят из двух сегментов. При движении пластин они перекатываются, такой механизм обеспечивает повышение КПД, сроков эксплуатации изделия.

Реже встречаются конструкции с шарниром скольжения. Вкладыши в них закреплены на пластинах по ширине цепи, взаимодействуют с валиком напрямую. Они позволяют осуществить поворот пластин до 30 градусов в обе стороны.

Втулочные

Цепи этой разновидности конструктивно схожи с роликовыми. Главное отличие – отсутствие ролика и расширенная площадь шарнира. Увеличение площади достигается за счет использования втулок повышенного диаметра, валиков. При этом основной размер изделия остается неизменным.

Существует два типа конструкции:

- Однорядные.

- Двухрядные

Цепи такой конструкции используются в условиях повышенной загрязненности, хорошо переносят воздействие пыли и других агрессивных факторов окружающей среды. Они отличаются простой конструкцией, невысокой стоимостью и меньшей в сравнении с другими видами приводных цепей массой.

Главный недостаток – низкая скорость работы, что ограничивает сферы применения таких цепей.

Особенности материалов для производства

Для обеспечения надежности конструкции и повышения износостойкости различные детали приводных цепей производят из таких материалов:

- Пластины. Используются легированные стали либо среднеуглеродистые. Для придания дополнительной прочности сталь подвергают закалке до твердости 30—45 HRC.

- Ролики, валики, вкладыши. Для их изготовления обычно используют цементированную сталь. Для повышения твердости детали подвергают термообработке для достижения показателя твердости 45—65 HRC.

Для цепей, работающих в специфических либо особо сложных условиях, могут применяться материалы с дополнительным повышением тех или иных параметров в зависимости от сферы использования. Часто используют различные антикоррозионные покрытия и другие варианты повышения эксплуатационных свойств изделия.

Часто используют различные антикоррозионные покрытия и другие варианты повышения эксплуатационных свойств изделия.

Мы предлагаем

Цепь газораспределительного механизам (цепь ГРМ)

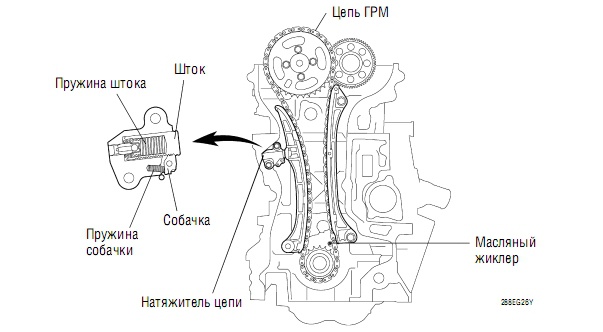

О функциях цепи ГРМ можно подробно прочитать в нашей статье “Замена ГРМ”. В данной статье мы хотим более подробно рассмотреть устройство цепей ГРМ. Если вы хотите приобрести цепь ГРМ — вам сюда.

В двигателях японских автомобилей используется цепи ГРМ двух основных типов: пластинчато-роликовые и пластинчатые цепи.

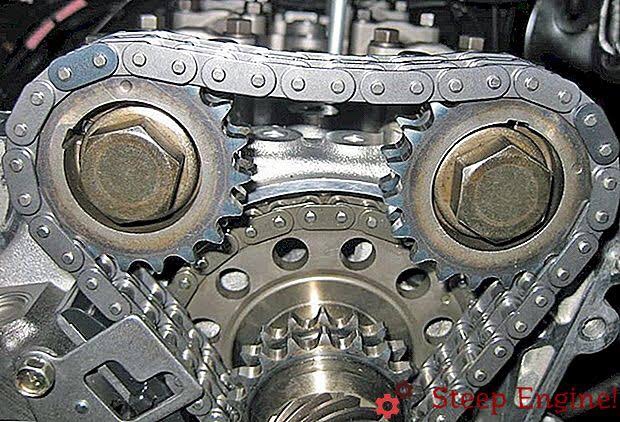

Пластинчато-роликовые цепи состоят из роликов, соединённых между собой пластинами и штифтами. Между соседними роликами, стоящими в цепи имеется зазоры, в которые входят зубцы звёздочек распредвала или коленвала. Пластинчато-роликовые цепи бывают однорядными и двурядными. На двурядных цепях имеется два ряда роликов. Такие цепи характеризуются высокой прочностью и долговечностью, используются на низкооборотистых двигателях (старых моделях бензиновых двигателей и дизелях).

При конструировании современных двигателей инженерам для удовлетворения высоких требований по оборотистости двигателя пришлось разработать цепи нового типа – пластинчатые. Эти цепи не имеют в своей конструкции роликов и состоят из пакетов пластин, соединенных между собой штифтами. Благодаря особой форме пластин, цепь при изгибе образует на своём внутреннем радиусе зубцы, которые входят в зацепление с зубцами звёздочек распредвала и коленвала. Цепи такой конструкции обладают максимальной прочностью и долговечностью, так как площадь рабочей поверхности цепи имеет максимально возможное значение по сравнению с цепями пластинчато-роликовой конструкции.

Так как цепи ГРМ должны быть установлены в правильном положении, на них имеются метки (звенья, окрашенные в цвет, иной, чем сама цепь), по которым мастер может правильно расположить все элементы системы ГРМ.

Недопустимо наличие коррозии на поверхности цепи ГРМ, поэтому новые цепи ГРМ, поступающие с завода покрыты смазкой, которая может иногда загрязнять упаковку цепи. Поэтому наличие следов моторного масла на упаковке не должно смущать покупателей.

Поэтому наличие следов моторного масла на упаковке не должно смущать покупателей.

При достижении определённого пробега наступает износ цепи ГРМ. Суть процесса износа цепи заключается в истирании металла в области сочленения звеньев цепи, что приводит к увеличению зазоров в местах сочленений и в конечном итоге к увеличению длины цепи. Так как система натяжения цепи (гидронатяжитель и его башмак) имеют ограниченный ход, то при удлинении цепи больше длины хода натяжителя появляется недонатяжение цепи. Недостаточное натяжение цепи приводит к появлению зазоров между звеньями цепи и звёздочками распредвала и коленвала. Во всех местах с повышенными выше нормы зазорами появляется люфт между смежными металлическими деталями системы ГРМ. Наличие множества люфтов приводит к резкому повышению шума при работе двигателя. Поэтому при появлении постороннего шума на двигателе с цепной системой ГРМ, требует диагностики в том числе и системы газораспределения.

Починить изношенную цепь (т.е. ликвидировать избыточные зазоры) невозможно. Поэтому единственным способом решения проблемы является замена цепи на новую цепь со всеми необходимыми смежными деталями (натяжителями, башмаками, успокоителями и др.).

Поэтому единственным способом решения проблемы является замена цепи на новую цепь со всеми необходимыми смежными деталями (натяжителями, башмаками, успокоителями и др.).

Для профилактики преждевременного износа цепи ГРМ нужно, в первую очередь, использовать масло только той марки, которое рекомендовано для данного двигателя. Производитель масла может быть разным, но вязкостные характеристики должны строго соблюдаться. Так если, например, изготовитель автомобиля рекомендует использовать масло с вязкостью 0W20, а в двигатель будет налито масло с вязкостью 5W40, то это приведет к неправильному натяжению цепи и её ускоренному износу. Если износ цепи начался, то он имеет необратимый и прогрессирующий характер. Это связано с образованием порочного круга: чем больше зазоры между звеньями цепи, тем больше люфт, чем больше люфт, тем быстрее увеличиваются зазоры между звеньями цепи ГРМ.

Для определения износа цепи используют два основных метода: измерение длины цепи и измерение провисания цепи. Для каждой цепи имеются предельные значения этих параметров, при превышении которых необходимо произвести замену цепи ГРМ на новую цепь.

Для каждой цепи имеются предельные значения этих параметров, при превышении которых необходимо произвести замену цепи ГРМ на новую цепь.

Обращаем ваше внимание на чрезвычайную важность тех. осмотров и периодического мониторинга состояния цепи, т.к. износ и поломка любой из составлющих двигателя, сопричастных к цепи ГРМ, будут иметь куда более серьёзные последствия, чем своевременная замена изношанных частей ГРМ.

квартиры | гостиницы | фото | посуточно

Понимание синхронизации двигателя — Цепи, шестерни и ремни — UnderhoodService

Когда вы работаете автомехаником, высокая производительность редко является темой вашей обычной повседневной рутины. Большинство автомобилистов, привозящих вам свою машину, просто не интересуются и не знают тонкостей работы двигателя. Они только хотят, чтобы их машина заводилась и работала без сигнальных лампочек, странных звуков, холодного кондиционера и хорошего радио. Если вы сможете заставить все это работать, вы сделаете большинство своих клиентов счастливыми.

Интересным аспектом современных автомобильных технологий является то, что многие из них, связанные с характеристиками, являются результатом уроков, извлеченных из гонок. То же самое верно и в отношении производительности двигателя, и хотя большинству владельцев транспортных средств это не важно, мы, как технические специалисты, можем легко провести параллели между обычным водителем и высокими эксплуатационными характеристиками, присущими их двигателям.

Одним из основных факторов является синхронизация двигателя. Как известно производителям двигателей, градуировка кулачка имеет решающее значение для высокопроизводительной сборки. Если вы пропустите этот шаг, помимо потенциального повреждения двигателя, существует весьма вероятная возможность потери мощности, и хотя она может быть сравнительно незначительной, это просто неприемлемо. Как технические специалисты, мы не делаем это в рамках стандартного ремонта, потому что, опять же, нашему клиенту все равно. Если вы заменяете изношенную цепь ГРМ или распределительный вал, ваш клиент будет в восторге от того, что его двигатель снова работает нормально, а синхронизация заключается только в том, чтобы совместить метки и двигаться дальше.

Много лет назад в стандартном двигателе не было ничего такого точного. Но, это было тогда. Сегодняшний мир другой. Что-либо меньшее, чем идеальное время, никогда не было приемлемым в мире производительности, и теперь это также неприемлемо для производителей автомобилей. Они не упускают из виду критическое значение фаз газораспределения, а изменение фаз газораспределения в сочетании с технологией компьютерного управления означает, что современные двигатели, независимо от того, какое место они занимают в мире производительности, полагаются на идеальные фазы газораспределения для обеспечения управляемости, производительности и экономичности.

Синхронизация двигателя стала настолько критической для общей производительности, что компьютер не только сохраняет код неисправности даже при малейшем отклонении от запрограммированных параметров, но определение проблемы синхронизации стало одной из последних тем диагностики, и использование датчиков давления в цилиндрах в сочетании с осциллографом позволяет нам интерпретировать давление в цилиндрах, и путем сравнения, а также полученных знаний мы можем без разборки определить, есть ли проблема, связанная с синхронизацией.

Когда дело доходит до ремонта двигателя, нам, как автомеханикам, во многих отношениях легко, потому что нам не нужно принимать решения о том, что использовать и как это установить. Мы используем правильные запасные части и следуем инструкциям. Конечно, мы по-прежнему просто выставляем отметки. Пока мы делаем это правильно, компьютер сделает все остальное. Но создание двигателя — это совсем другая история, и компоненты синхронизации требуют не меньшего внимания, чем любые другие компоненты. Создатели высокопроизводительных двигателей должны сделать выбор и правильно его настроить. На карту поставлена их репутация, и выбор сводится к цепям, шестерням или ремням — каждый из них имеет свои отличия, плюсы и минусы.

Цепи привода ГРМ

На протяжении многих лет использовались различные виды цепей привода ГРМ, включая бесшумные цепи, а также однорядные и двухрядные роликовые цепи. Бесшумная цепь, представляющая собой ряд звеньев, имеющих контур, зацепляющийся с зубьями шестерни, также известна как звеньевой ремень или нероликовая цепь. Это была эффективная цепь для двигателей массового производства, которые не предназначались для высокопроизводительного использования, но выделяли тепло и создавали сопротивление. Со временем у них заработала репутация прыгающих зубов по мере износа, что отчасти было связано с тем, что некоторые производители использовали алюминиевые шестерни с нейлоновыми зубьями, потому что это сэкономило пару копеек.

Это была эффективная цепь для двигателей массового производства, которые не предназначались для высокопроизводительного использования, но выделяли тепло и создавали сопротивление. Со временем у них заработала репутация прыгающих зубов по мере износа, что отчасти было связано с тем, что некоторые производители использовали алюминиевые шестерни с нейлоновыми зубьями, потому что это сэкономило пару копеек.

Роликовая цепь, разработанная в 60-х годах, была названа так потому, что цилиндры, которые соприкасаются с зубьями зубчатых колес, представляют собой отдельные компоненты, которые вращаются вокруг штифтов звеньев, что в конечном итоге снижает трение, что означает меньшее тепловыделение и меньшее сопротивление. Двухрядная версия роликовой цепи была разработана для лучшего управления клапанным механизмом на высокопроизводительных двигателях и часто использовалась на высокопроизводительных или грузовых двигателях того времени, что способствовало их популярности в качестве модификации производительности, но во многих случаях это не так. необходимый.

необходимый.

«Большинству современных двигателей не требуется двухрядная цепь, — говорит Кейл Райзингер из Меллинга. «Двухрядные комплекты не требуются, если двигатель не имеет очень сильного давления пружины клапана. По сути, если вы собираетесь делать что-то в двигателе, например сильное давление пружины, которое затруднит вращение кулачка, то рекомендуется двойной ряд, но для 99% всех сборок одного ряда будет более чем достаточно. ».

Поскольку в современных автомобилях имеется так много электроники для управления двигателем с помощью датчиков синхронизации коленчатого вала и распределительного вала, производители двигателей должны убедиться, что цепь привода ГРМ точно выровнена.

Цепь с двойным роликом по-прежнему является распространенной модификацией, даже когда в ней нет необходимости, возможно, отчасти из-за использования на заводских двигателях и извечного восприятия необходимости модернизации, которое со временем только росло. Однако одна из причин, по которой изначально использовались однорядные цепи, заключалась в том, что они не занимали много места в передней части блока цилиндров, поэтому всегда важно помнить, что двойной ролик в два раза шире, а вы можете столкнуться с проблемами помех с крышкой ГРМ или блоком двигателя.

Для 99% всех сборок более чем достаточно однорядной цепи синхронизации.

В некоторых роликовых цепях штифты и втулки на самом деле не вращаются и не вращаются, но, поскольку они круглые, они все же «катятся» по зубьям звездочек при контакте с ними. Ссылка на цепь «настоящего ролика» появилась, чтобы провести различие между ними и отсеять «имитаторов».

Большинство комплектов зубчатых цепей ГРМ изготовлены из чугуна, но шестерни из заготовок являются наиболее популярными модификациями для обеспечения исключительной долговечности. Некоторые кулачковые шестерни обрабатываются так, чтобы в задней части можно было установить подшипник Торрингтона, который действует как упорный подшипник для уменьшения трения и износа блока.

Многие цепи обвиняют в растяжении, хотя на самом деле это происходит из-за износа звеньев и зубьев шестерни, что создает видимость увеличения длины цепи. Замена масла — одна из самых важных вещей, которые могут замедлить это явление. Однако со временем это произойдет в любой цепочке.

Однако со временем это произойдет в любой цепочке.

Независимо от того, как вы его укладываете, цепи по-прежнему управляют уличной сборкой. Они доступны по цене и выполняют свою работу. Двойной ролик может быть более чем необходим для многих применений, но есть ли что-то плохое в том, чтобы сделать его прочным?

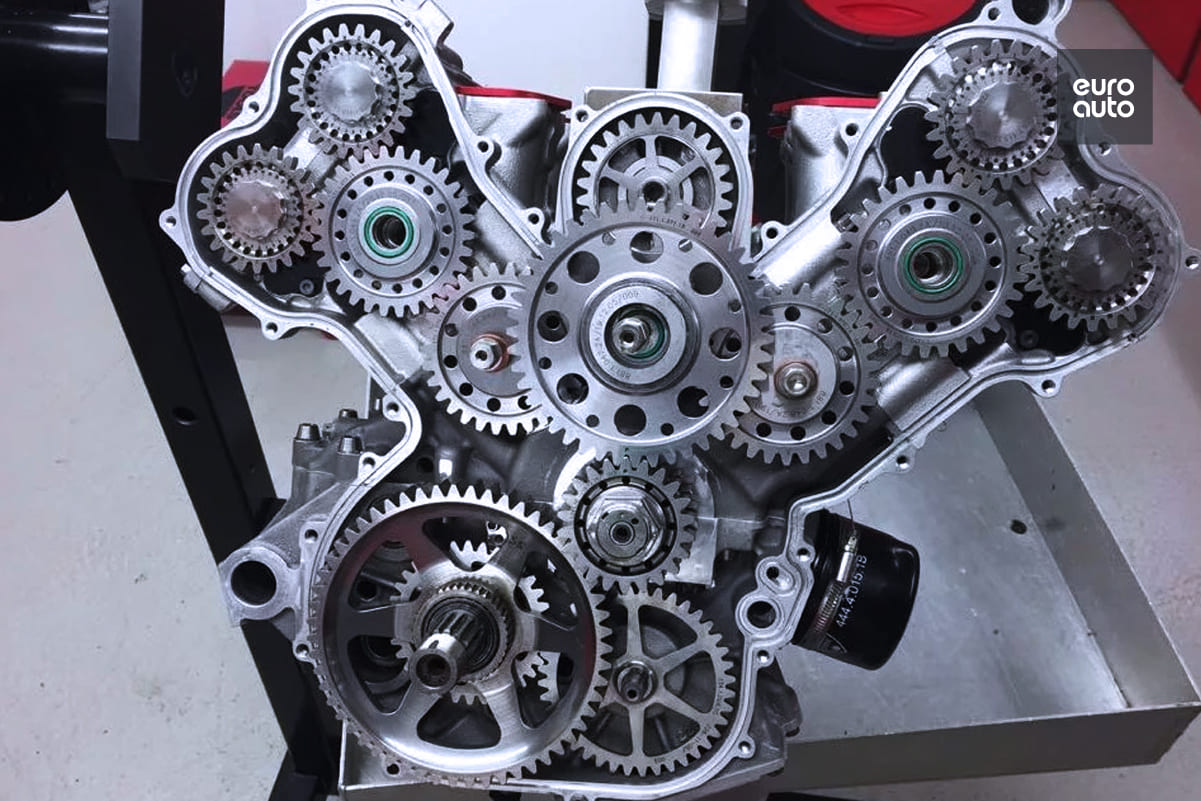

Зубчатые передачи

Преимущество зубчатых передач заключается в том, что они обеспечивают более высокую точность синхронизации за счет устранения любой связанной с цепью характеристики изгиба или «растяжения», но они также дороже цепей и могут быть шумными. . Однако шум часто желателен для некоторых хот-роддеров, поскольку он издает звук нагнетателя.

Теоретически зубчатые передачи прочнее и служат дольше, чем цепи, а это означает, что они могут выдерживать любое давление пружины клапана, которое вы можете на них воздействовать. К потенциальным недостаткам можно отнести зазор при установке. Часто блок двигателя требует модификации, а для некоторых зубчатых передач требуется специальная крышка, которая может создавать помехи для дополнительных устройств, установленных на двигателе.

Другой потенциальной проблемой является зазор между шестернями, который должен быть правильным для правильного зацепления зубьев. Выравнивание отверстия может изменить расстояние между коленчатым валом и распределительным валом, поэтому может потребоваться регулировка промежуточных шестерен.

Также среди производителей двигателей хорошо известна озабоченность тем, что система зубчатого привода может передавать гармоники в клапанный механизм, что может привести к отказу распределительного вала или клапанного механизма, и некоторые производители зубчатых приводов не рекомендуют их для высокооборотных двигателей для этого. причина. В отношении этого было проведено много тестов, но, похоже, присяжные все еще не согласны с этим аргументом.

Системы ременного привода

Системы ременного привода представляют собой не что иное, как традиционный зубчатый ремень ГРМ, аналогичный тому, что мы привыкли видеть на двигателях с верхним расположением распредвала. Они самые дорогие, поскольку представляют собой наиболее радикальное отличие от стандартного кулачкового привода, но они предлагают множество преимуществ при адаптации к традиционному V8 с верхним расположением клапанов.

Они самые дорогие, поскольку представляют собой наиболее радикальное отличие от стандартного кулачкового привода, но они предлагают множество преимуществ при адаптации к традиционному V8 с верхним расположением клапанов.

Как и большинство традиционных ремней ГРМ, они работают всухую. Уплотнения кулачка и кривошипа, входящие в комплект, удерживают масло в двигателе и не дают ремню. Ремни не растягиваются и работают бесшумно, обеспечивая минимальное трение по сравнению с цепями или зубчатыми передачами.

Они устраняют передачу гармоник в клапанный механизм и отлично подходят для работы на высоких оборотах. Системы ременного привода выбирают Pro Stock, NASCAR и многие другие формы гонок из-за их преимуществ.

Тот факт, что они работают всухую, означает, что можно легко отрегулировать фазы газораспределения, поскольку ремни открыты в передней части двигателя, а передние распределители являются общедоступным вариантом, который может быть полезен как для гонщиков, так и для гонщиков. точка зрения дизайна.

точка зрения дизайна.

Системы «ремень в масле»

В двигателях стандартного производства ремни ГРМ обладают теми же преимуществами, что и производительность. Они легкие, бесшумные и обеспечивают минимальное трение по сравнению с цепями. Традиционно мы всегда знали, что если моторное масло попадет на ремень ГРМ, это вызовет проблемы. Замена передних сальников вала двигателя является обычной частью обслуживания ремня ГРМ.

В последние годы увеличилось использование зубчатых приводов с ременным приводом. Сначала я подумал, что это ужасно странно из-за того, с чем я был знаком, однако эти новые системы очень специфичны для моторного масла, которое им требуется. Не только материал ремня лучше, но и масло содержит специальные присадки, которые защищают резину и предотвращают старение ремней. Как и следовало ожидать, интервал замены масла становится еще более важным, чем когда-либо, и его игнорирование может привести к проблемам.

Преимуществом этих систем, по крайней мере, как заявляют производители, является снижение трения по сравнению со стандартным ремнем до 30%. Все это направлено на улучшение экономии топлива и сокращение выбросов. Может ли это добавить производительности? Ну, уменьшенное трение есть уменьшенное трение. Я слышал о системах, доступных для малогабаритного Chevy, но я еще не нашел никакой информации о них. Увидит ли это нововведение высокопроизводительный мир двигателестроения или оно уже существует в иллюзорной форме? Я не удивлюсь, увидев развитие этих систем в будущем — все в поисках идеального времени.

Все это направлено на улучшение экономии топлива и сокращение выбросов. Может ли это добавить производительности? Ну, уменьшенное трение есть уменьшенное трение. Я слышал о системах, доступных для малогабаритного Chevy, но я еще не нашел никакой информации о них. Увидит ли это нововведение высокопроизводительный мир двигателестроения или оно уже существует в иллюзорной форме? Я не удивлюсь, увидев развитие этих систем в будущем — все в поисках идеального времени.

Infineum Insight | Износ цепи ГРМ

В двигателях легковых автомобилей металлическая цепь ГРМ, расположенная в двигателе и смазываемая моторным маслом, соединяет коленчатый вал с распределительным валом, который, в свою очередь, управляет открытием и закрытием впускных и выпускных клапанов. В течение длительных периодов обычного использования цепь постепенно удлиняется, что в конечном итоге может нарушить синхронизацию впускных и / или выпускных клапанов, что приведет к неэффективности двигателя и увеличению выбросов. Поскольку законодательство по выбросам продолжает ужесточаться, OEM-производителям необходимо свести к минимуму износ цепи привода ГРМ, чтобы избежать несоблюдения требований.

Поскольку законодательство по выбросам продолжает ужесточаться, OEM-производителям необходимо свести к минимуму износ цепи привода ГРМ, чтобы избежать несоблюдения требований.

В новейших автомобилях с турбонаддувом и непосредственным впрыском бензина (GTDI), которые были разработаны для повышения эффективности использования топлива, постоянная проблема связана с износом цепи привода ГРМ.

Чтобы решить эту проблему, разрабатываются испытания двигателя на огне для включения в будущую спецификацию смазочных материалов ILSAC GF-6. В новом тесте, разработанном Ford, используется двигатель 2,0 л GTDI EcoBoost для оценки влияния качества масла на характеристики износа путем измерения длины цепи ГРМ в зависимости от времени.

Поскольку моторные масла содержат присадки, которые могут ограничивать деградацию поверхности, Infineum провела эксперименты, чтобы лучше понять износ цепи привода ГРМ и оценить влияние составов смазочных материалов.

Типы цепи ГРМ

Бесшумная и роликовая цепи ГРМ чаще всего используются в легковых автомобилях.

Бесшумные цепи используются в двигателе Ford EcoBoost

используются в тесте ILSAC GF-6

Бесшумная цепь состоит из металлических звеньев, которые удерживаются на месте цилиндрическими штифтами. Этот тип цепи используется в двигателе Ford, который использовался при разработке теста на износ цепи ILSAC GF-6.

Стандартный дизайн со многими преимуществами:

- Простота

- Более низкая стоимость

- Низкий уровень шума цепи

Роликовые цепи сложнее и дороже, чем бесшумные цепи

Роликовые цепи представляют собой более сложную систему, предназначенную для снижения трения, в которой штифты звеньев усилены роликовой опорой (или втулкой), на которой размещены свободно вращающиеся стальные ролики. Однако этот тип имеет ряд недостатков:

- Дорого в производстве

- Быстрый износ при попадании частиц

- Значительный шум цепи

Соображения, касающиеся износа

В течение продолжительных периодов обычного использования цепи ГРМ изнашиваются и провисают между поверхностями, которые находятся в непосредственном контакте. Это провисание приводит к удлинению цепи и изменению ее шага за счет относительного смещения звеньев. Наблюдался износ роликов и опор роликовой цепи, а также шарнирных пальцев и звеньев бесшумной цепи.

Это провисание приводит к удлинению цепи и изменению ее шага за счет относительного смещения звеньев. Наблюдался износ роликов и опор роликовой цепи, а также шарнирных пальцев и звеньев бесшумной цепи.

Некоторые из наиболее заметных контактов цепи с точки зрения износа могут различаться в зависимости от их конструкции.

Износу цепи могут способствовать различные механизмы, в том числе повторяющиеся поворотные движения ведущих звеньев или втулок относительно неподвижных штифтов соединителя, наличие чрезмерного количества сажи и/или кислоты, а также взаимосвязь с другими компонентами синхронизации.

Однако изменения условий работы двигателя и вязкости масла означают, что режим смазки и, следовательно, скорость износа не обязательно фиксированы.

Научные методы

Компания Infineum применила множество передовых методов для исследования поверхностей цепей, чтобы лучше понять влияние состава смазки на износ. Два масла, масло с относительно хорошими и плохими характеристиками, были испытаны на одном и том же испытательном стенде для двигателей ILSAC GF-6 в течение разной продолжительности. Затем были использованы различные методы анализа для оценки контактов и звеньев в деконструированной цепи синхронизации.

Затем были использованы различные методы анализа для оценки контактов и звеньев в деконструированной цепи синхронизации.

Используя 3D-профилометр для картирования износа, компания Infineum смогла точно определить области повреждения в нескольких частях цепи.

- Глубина царапин по длине отдельных штифтов

- Оценка плоскостности поверхности для отдельных звеньев

- Деформация вблизи отверстий, потенциально вызванная движением относительно штифтов

При сравнении результатов следов износа для двух испытуемых масел более глубокие следы износа наблюдались на пальцах образцов из более длительных испытаний с использованием масла более низкого качества.

Эти результаты согласуются с результатами испытаний на растяжение цепи, полученными в ходе испытаний двигателя с работающим двигателем ILSAC GF-6.

Для анализа поверхности цепей использовали сканирующую электронную микроскопию (СЭМ) и оптическую микроскопию. Дефекты были увеличены, чтобы охарактеризовать их как результат царапания, травления, точечной коррозии или полировки. Местоположение, тип и степень повреждения можно использовать для лучшего понимания возможных механизмов износа.

Местоположение, тип и степень повреждения можно использовать для лучшего понимания возможных механизмов износа.

Для двух испытуемых масел продолжительность испытаний и качество масла, как было замечено, оказывали влияние на удаление следов механической обработки, перпендикулярных направлению поворотного движения, в отверстиях звеньев. Кроме того, было отмечено начало полировки.

Кроме того, энергодисперсионная рентгеновская спектроскопия (EDS) использовалась для количественного определения элементного состава в целевых точках поверхности. Этот метод потенциально может быть использован для оценки эффективности составов и для оценки основной металлургии на наличие поверхностных покрытий, которые могут предоставить информацию об обработке поверхности для нового оборудования.

С помощью СЭМ и ЭДС для анализа состарившихся цепей после испытаний двигателя с включенным двигателем были обнаружены следы трибопленки на звеньях. Эти результаты могут помочь предложить наилучший подход к формулировке для будущих оценок.

Испытание моторизованного просеивателя

Чтобы изолировать рабочие параметры, которые могут способствовать износу, а также легко и быстро проводить просеивание экспериментальных масел, компания Infineum спроектировала и разработала моторизованный просеиватель. Конфигурация и размеры установки соответствуют цепной системе ГРМ в двигателе, показанном в тесте на износ цепи ILSAC GF-6. Однако гораздо проще настроить нагрузку на кулачок, частоту вращения двигателя, давление масла и температуру масла для каждого испытания на стенде. Кроме того, продолжительность испытаний на стенде до сих пор была намного короче, чем на работающем двигателе, что позволяет увеличить пропускную способность образцов.

Несмотря на то, что среда буровой установки значительно отличается от условий испытания двигателя с огнем, было замечено, что условия эксплуатации значительно влияют на скорость износа. И, как и в тесте ILSAC GF-6, установка также могла различать масла разного качества.

Будущая работа

Компания Infineum твердо намерена углубить понимание деградации цепи привода ГРМ в различных условиях.