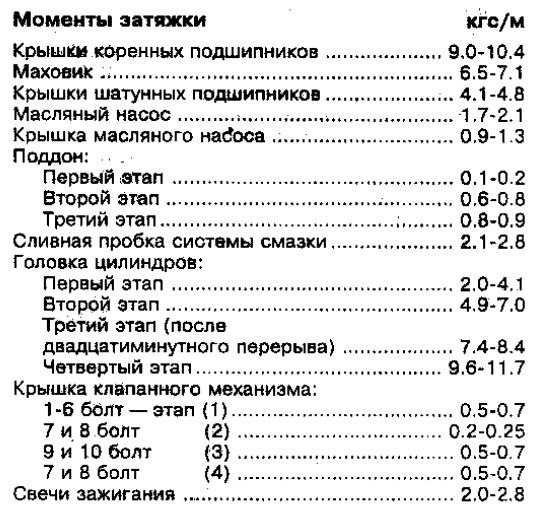

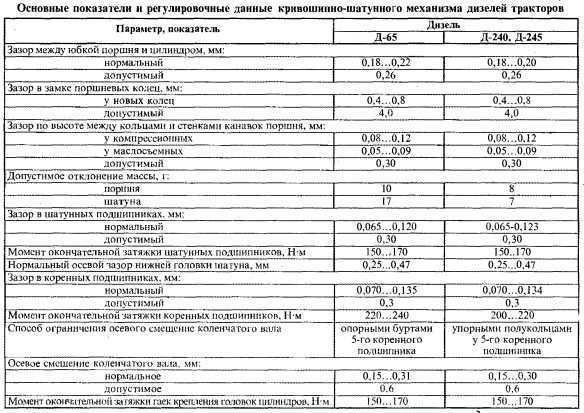

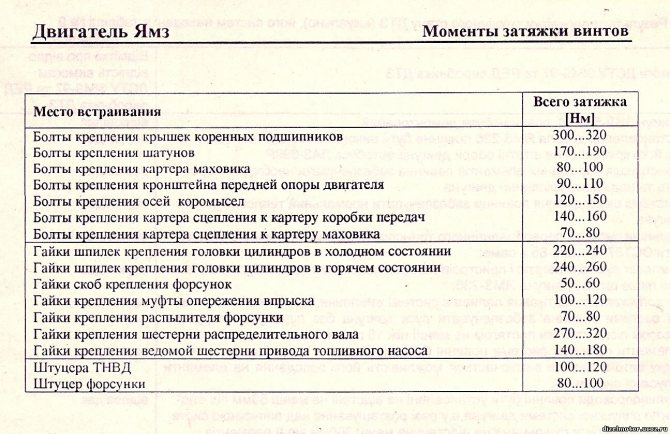

содержание . . 130 131 132 133 134 135 136 137 138 139 140 .. . 130 131 132 133 134 135 136 137 138 139 140 ..Проверка затяжки болтов крепления головки цилиндров Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

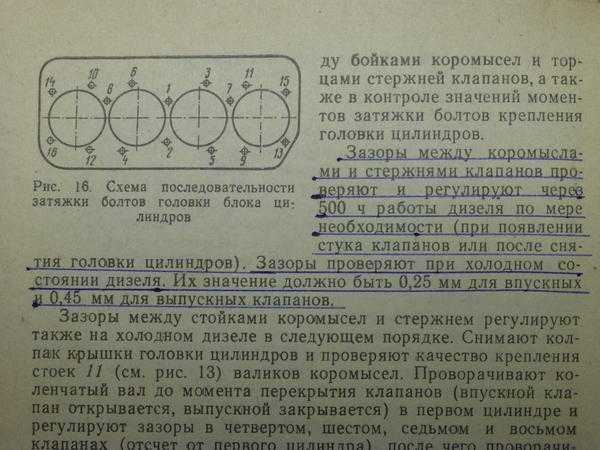

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами. Рисунок 2 — Регулировка зазора в клапанах. Регулировку производите в следующей последовательности: — снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел; — проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах. Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров. содержание .. 130 131 132 133 134 135 136 137 138 139 140 .. |

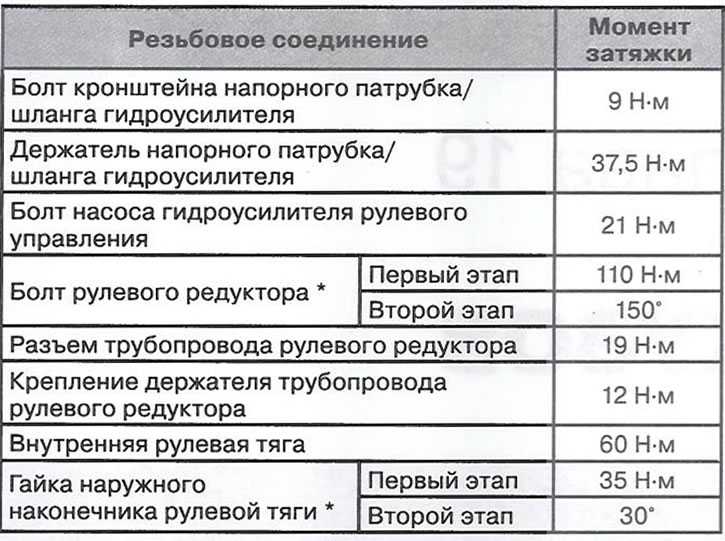

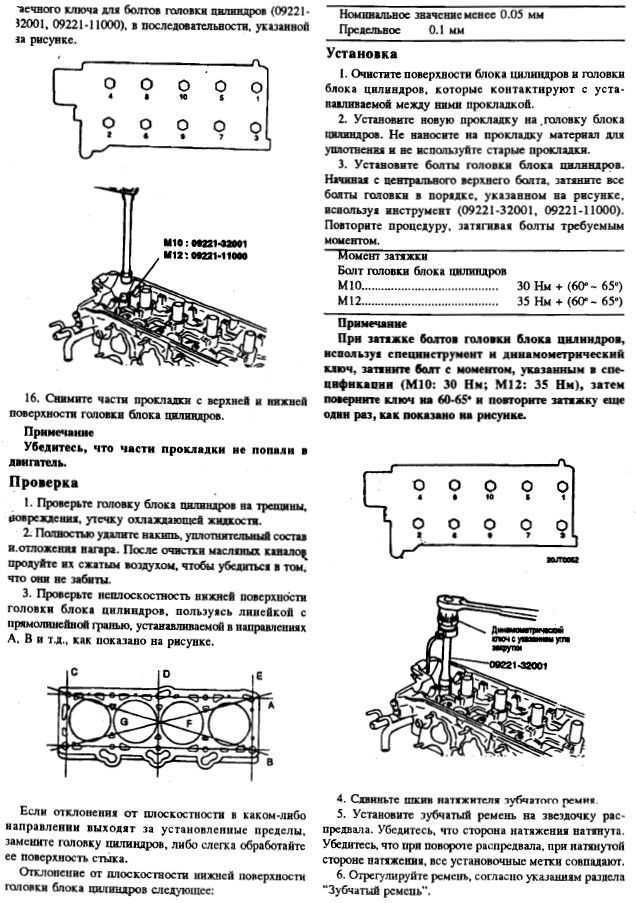

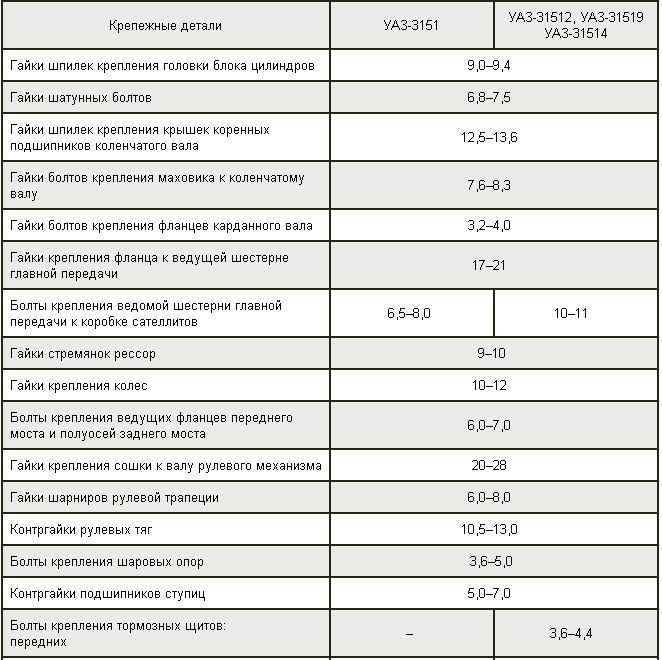

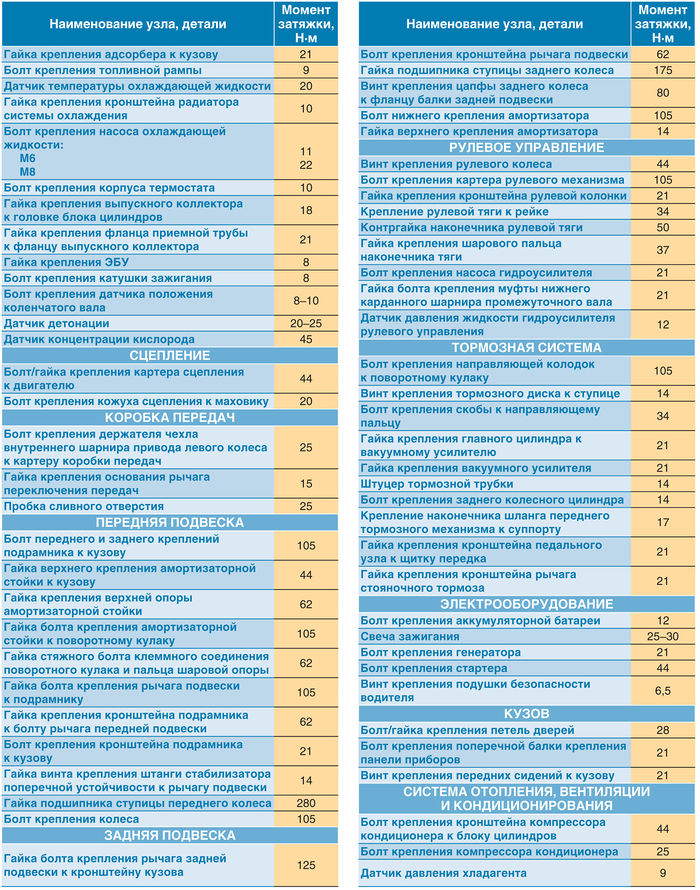

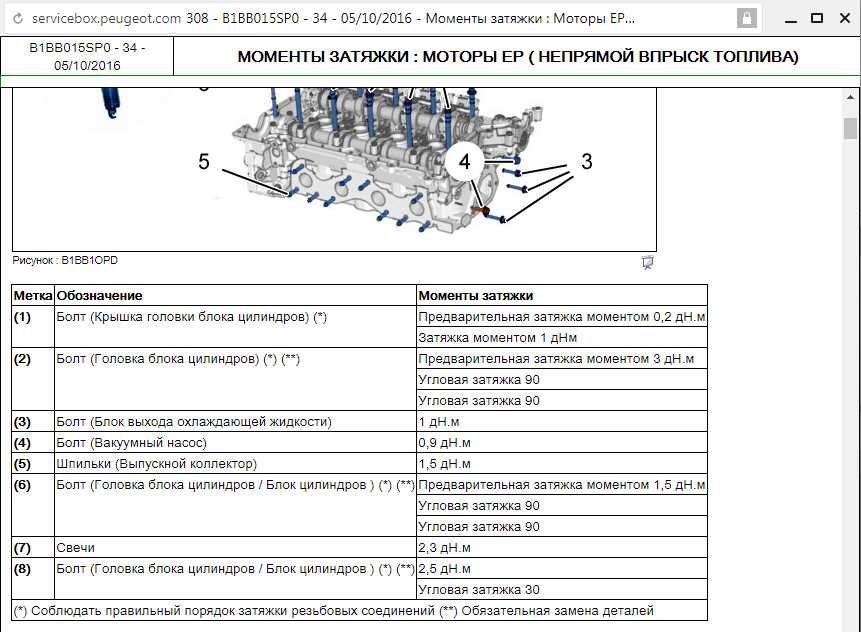

Момент затяжки гбц МТЗ 82 и МТЗ 80.Схема протяжки головки МТЗ 82

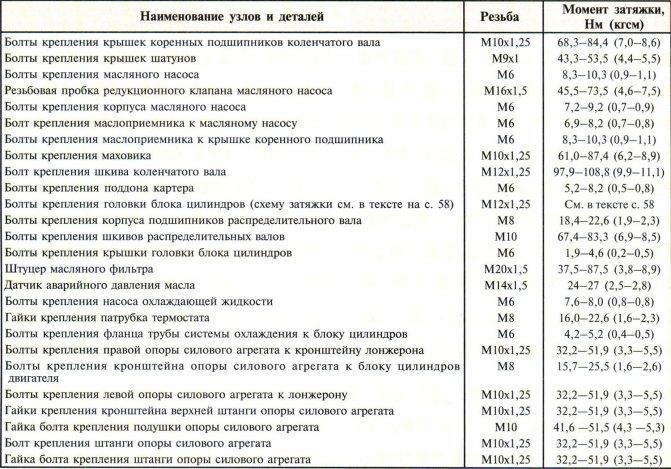

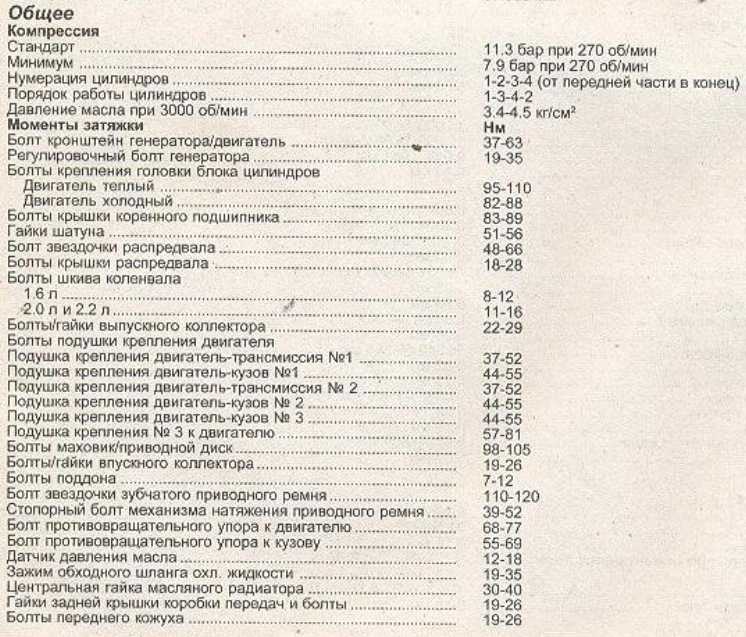

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Во всех тракторных двигателях МТЗ имеется съемная головка.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Модификации

Порядок регулировки клапанов Д-245 идентичен для всех модификаций этой серии. Среди них:

- Д-245-06. Этот мотор имеет показатель мощности 105 конских сил, четыре цилиндра, рядное расположение, жидкостное охлаждение и свободный атмосферный впуск. Модель устанавливается на тракторы МТЗ 100/102. В штатной комплектации мотор оснащен стартером СТ-142Н, генератором Г-9635, а также пневматическим компрессором, насосом шестеренчатого типа, масляной помпой и парной дисковой муфтой сцепления.

- Д-245. 9-336. Данная дизельная силовая установка имеет рядное расположение четырех цилиндров и турбинный наддув. Мотор устанавливается на машинах МАЗ-4370, оборудован стартером 7402.3708 на 24 вольта, компрессором с турбиной ТКР 6.1=03-05, топливным, водяным, масляным и шестеренчатым насосами. Муфта сцепления – однодисковая без картера.

- Д-245. 12С-231. Модификация имеет мощность в 108 «лошадок», рядное расположение цилиндров, турбонаддув. Монтируется дизель на ЗИЛ 130/131.

Мотор оснащен топливным насосом PP4V101F-3486, турбинным и пневматическим компрессором, однодисковой муфтой сцепления с картером.

Мотор оснащен топливным насосом PP4V101F-3486, турбинным и пневматическим компрессором, однодисковой муфтой сцепления с картером.

В комплектацию узла ГРМ также входят различные крепежные элементы, шайбы, гайки, коромысла, толкатели, распредвалы, сухари, тарельчатые фиксаторы.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

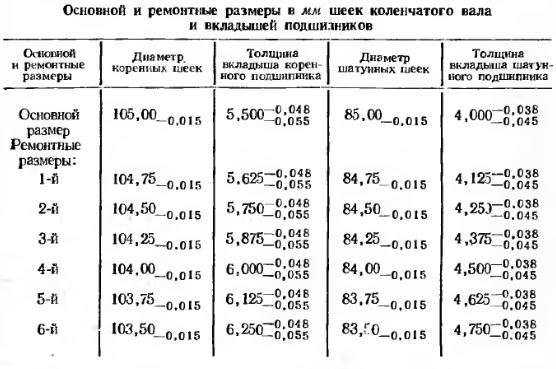

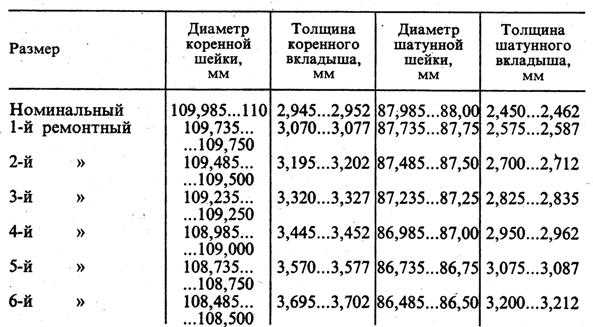

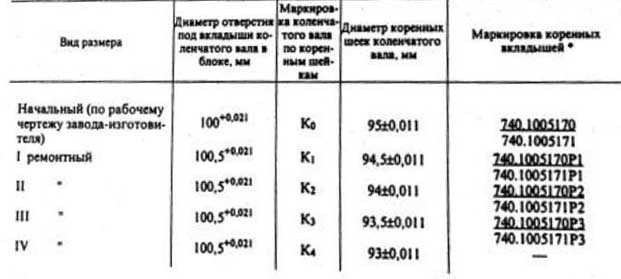

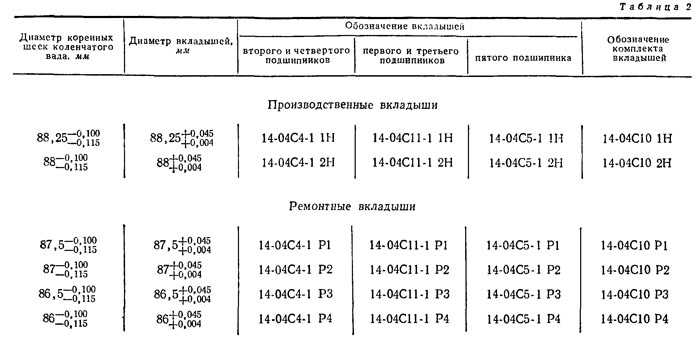

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

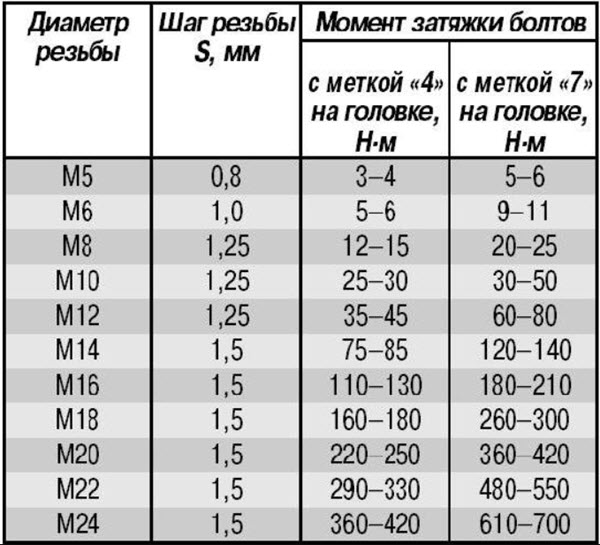

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Характеристики

Прежде чем изучить регулировку клапанов на двигателе Д-245, рассмотрим его технические параметры:

- Производитель – ММЗ (Минск).

- Тип – четырехтактный рядный дизельный мотор с рядным расположением 4 цилиндров.

- Подача топливной смеси – непосредственный впрыск.

- Компрессия – 15,1.

- Перемещение поршня – 125 мм.

- Цилиндр в диаметре – 110 мм.

- Объем рабочий – 4,75 л.

- Охлаждение – жидкостная система.

- Оборотистость – 2200 вращений в минуту.

- Средний расход топлива – 236 г/кВтч.

- Показатель мощности – 77 кВт.

- Шестерня распредвала.

- Промежуточная шестеренка.

- Зубчатый элемент коленвала.

- Колесо привода ТН.

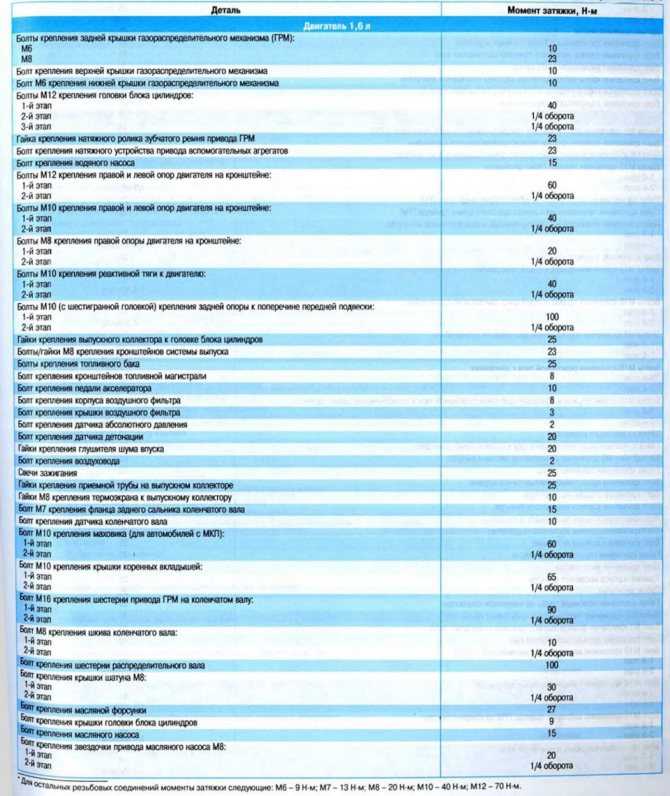

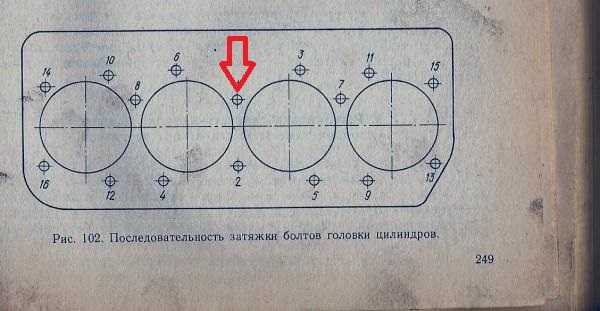

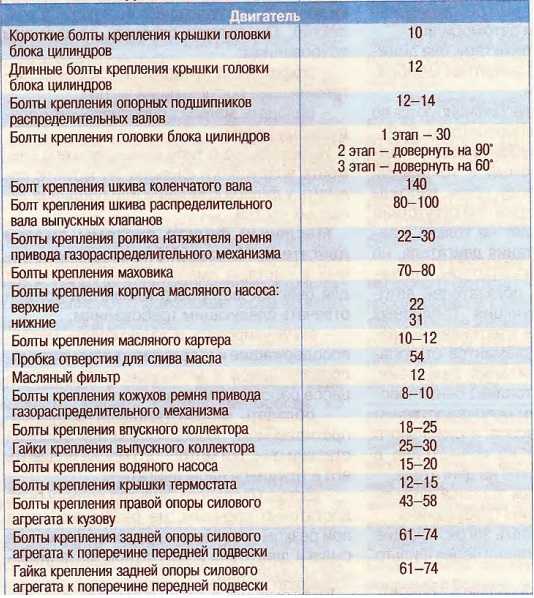

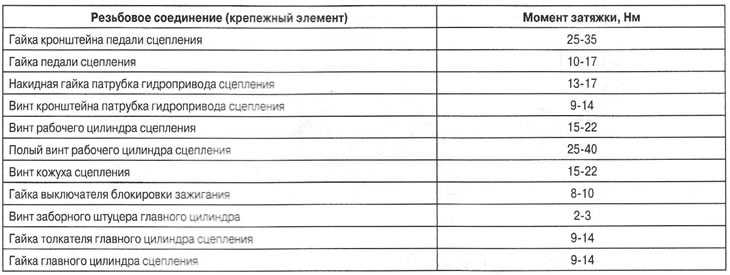

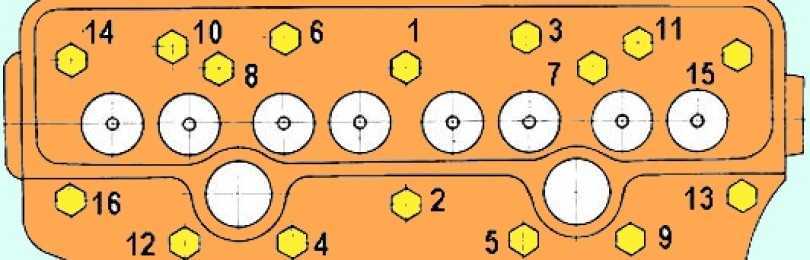

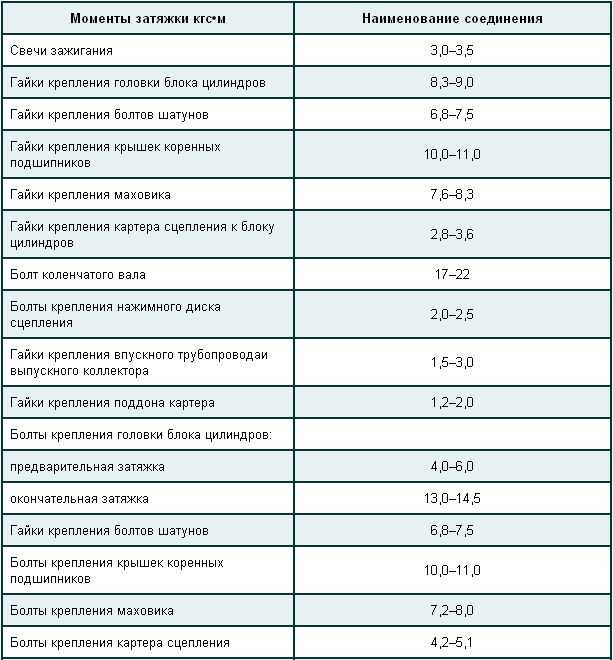

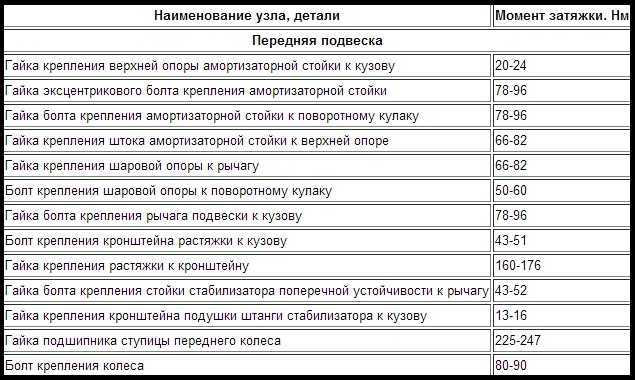

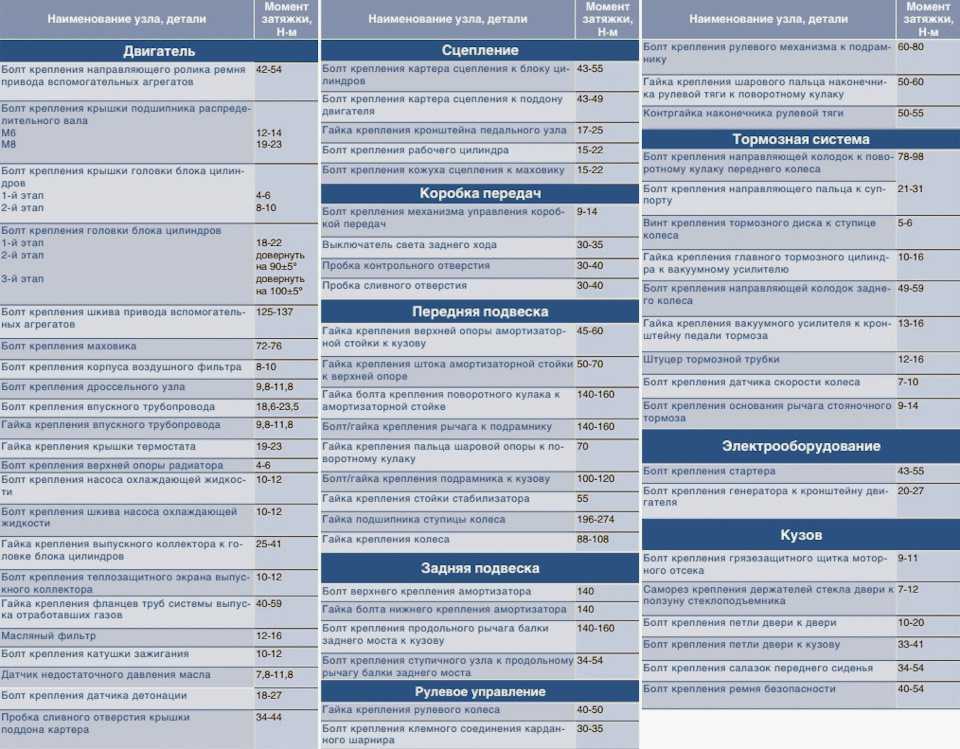

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Порядок затяжки головки цилиндров двигателей Д-240, Д-243, Д-245

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Двигатель Д-245: регулировка клапанов. Д-245: описание

Дизельные силовые агрегаты Д-245, регулировку клапанов которых рассмотрим ниже, представляют собой четырехтактные поршневые моторы с четырьмя цилиндрами. Двигатели внутреннего сгорания этого типа имеют рядное вертикальное размещение цилиндров, оснащены непосредственным впрыском горючего и сгоранием топливной смеси в результате сжатия. Дополнительно параметры агрегата улучшает турбинный наддув с промежуточным охлаждением входящего воздуха. Рассмотрим характеристики двигателя, а также возможность регулировки клапанов.

Двигатели внутреннего сгорания этого типа имеют рядное вертикальное размещение цилиндров, оснащены непосредственным впрыском горючего и сгоранием топливной смеси в результате сжатия. Дополнительно параметры агрегата улучшает турбинный наддув с промежуточным охлаждением входящего воздуха. Рассмотрим характеристики двигателя, а также возможность регулировки клапанов.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

Д-245: общая информация

Использование турбинного компрессора с корректируемым потоком воздуха дает возможность создать оптимальную приемистость в работе двигателя. Этот показатель обеспечивается увеличенным параметром крутящего момента при минимальной оборотистости коленчатого вала. При этом отработанные газы соответствуют требуемым стандартам.

При этом отработанные газы соответствуют требуемым стандартам.

Все моторы данной серии ориентированы на нормальную работу в температурных условиях от -45 до +40 градусов по Цельсию. Основная сфера применения рассматриваемых дизелей – силовые установки для дорожной, строительной техники и колесных тракторов.

Регулировка клапанов Д-245

Прежде чем приступить к настройке клапанов, необходимо изучить устройство и особенности данного узла. Распределительный вал имеет пять опор, в движение приводится посредством коленвала и шестеренки распределения. В качестве подшипников используются пять втулок, которые помещены в расточки блока методом прессовки.

Фронтальная втулка выполнена из алюминия, размещается в районе вентилятора, оснащена упорным буртом, фиксирующим распредвал от осевых сдвигов, другие втулки сделаны из чугуна. Стальные толкатели клапанов имеют наплавление специальным чугуном, сферическая поверхность обладает радиусом 750 мм. Кулачки распределительного вала выполнены с небольшим наклоном.

Для правильной регулировки клапанов Д-245 («Евро-2»), необходимо учитывать, что штанги толкателей сделаны из стального прутка, имеют сферическую часть, которая входит внутрь толкателя. Клапанные коромысла изготовлены из стали, качаются на оси, зафиксированной при помощи 4 стоек. Ось этих элементов полая, оборудована восемью радиальными отверстиями, служащими для доставки масла, перемещение коромысел стопорится распорками в виде пружин.

Регулировка клапанов в моторе Д-245

Прежде чем начать заниматься настройкой клапанов Д-245, необходимо изучить особенности данного узла. Вал имеет 5 опор, в движение приводится путем коленвала и шестеренок распределения. В качестве рабочих подшипников используются 5 втулок, которые помещены в участки блока. Фронтальная втулка размещается в районе вентилятора и оснащена буртом, фиксирующим распредвал осевых сдвигов, другие же из чугуна. Стальные толкатели наплавлены специальным чугуном, а сферическая поверхность обладает 750 мм радиусом. Кулаки распределительного вала с наклоном.

Кулаки распределительного вала с наклоном.

Для верной регулировки клапанов Д-245, следует учитывать, что штанги толкателей выполнены из стального прутка и имеют сферическую область, которая входит в толкатель. Клапанные коромысла были изготовлены из стали, а ось зафиксирована при помощи 4 стоек. Ось полая, оборудована радиальными отверстиями для доставки масла.

Притирка

Регулировка клапанов Д-245 («Евро-3») осуществляется по следующей схеме:

- Откручиваются гайки, фиксирующие стойки осей коромысел, снимается сама ось вместе с пружинами и коромыслами.

- Отвинчивается крепление головки, после чего она демонтируется. Клапан следует рассухарить, удалить его тарелку, пружины и шайбы, а также снять уплотнитель с направляющей втулки.

- Регулировка клапанов Д-245 (притирка) осуществляется на специальных станках или стендах. На фаски элементов наносят притирочную пасту с добавлением стеариновой жирной кислоты.

- Притирка деталей должна продолжаться до момента, пока на фасках клапана и его седла не образуется сплошная матовая окантовка шириной не менее 1,5 мм.

При этом разрыв поясков не допускается. Отклонение по ширине в разных участках – не более 0,5 мм.

При этом разрыв поясков не допускается. Отклонение по ширине в разных участках – не более 0,5 мм. - После регулировки рекомендуется промыть головку блока и клапаны, после чего рабочий стержень смазать моторным маслом. Как вариант, притирку можно выполнить вручную при помощи слесарных инструментов. Однако время регулировки и трудоемкость при этом существенно увеличиваются.

Характеристики мотора. Общая информация

Использование внутреннего турбинного компрессора с корректируемым воздушным потоком дает возможность создавать оптимальную приемистость при работе двигателя. Данный показатель обеспечивается усиленным параметром крутящего момента даже при минимальной оборотистости вала. Также отработанные газы соответствуют всем требуемым стандартам. —

Все моторы серии ориентированы на работу в темп. условиях до отметки +40 градусов по Цельсию. Главная сфера применения данных дизелей – силовые установки для строительной техники, дорожной техники и колесных тракторов.

Модификации

Порядок регулировки клапанов идентичен и для других модификаций серии. Среди них также Д-245-06. Двигатель имеет показатели мощности 105 лошадиных сил, четыре цилиндра и свободный атм. впуск. Модель ставится на тракторы МТЗ 100/102. В комплектации мотор оснащен СТ-142Н стартером, генератором, а также компрессором, насосом шестеренчатого типа, помпой и муфтой сцепления.

Данная установка имеет рядное местоположение цилиндров и турбинную систему наддува. Мотор устанавливается на машины МАЗ-4370 и оборудован стартером на 24 вольта, компрессором с турбиной, водяным, масляным и шестеренчатым насосом.

Муфта – однодисковая. Модификация имеет мощность 108 «лошадок» и рядное расположение цилиндров. Монтируется на ЗИЛ 130. Мотор Д-245 оснащен топливным насосом и пневматическим компрессором. В комплектацию ГРМ входят крепежные элементы, шайбы, гайки, толкатели, распредвалы, тарельчатые фиксаторы. —

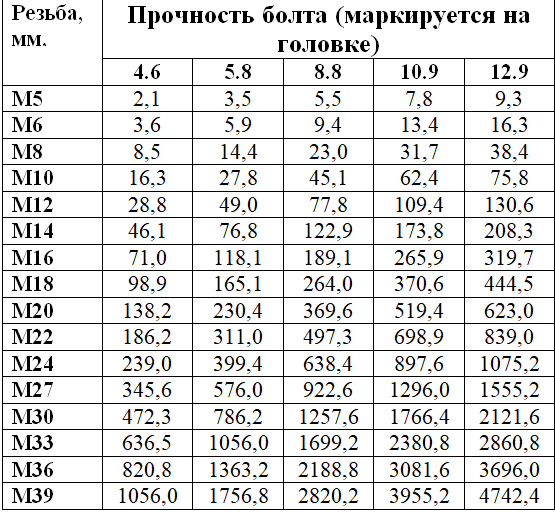

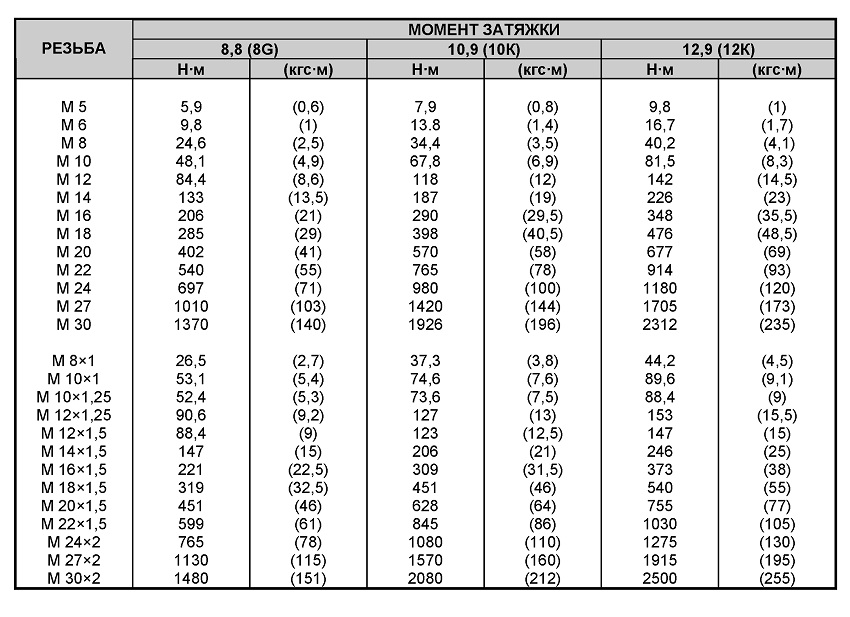

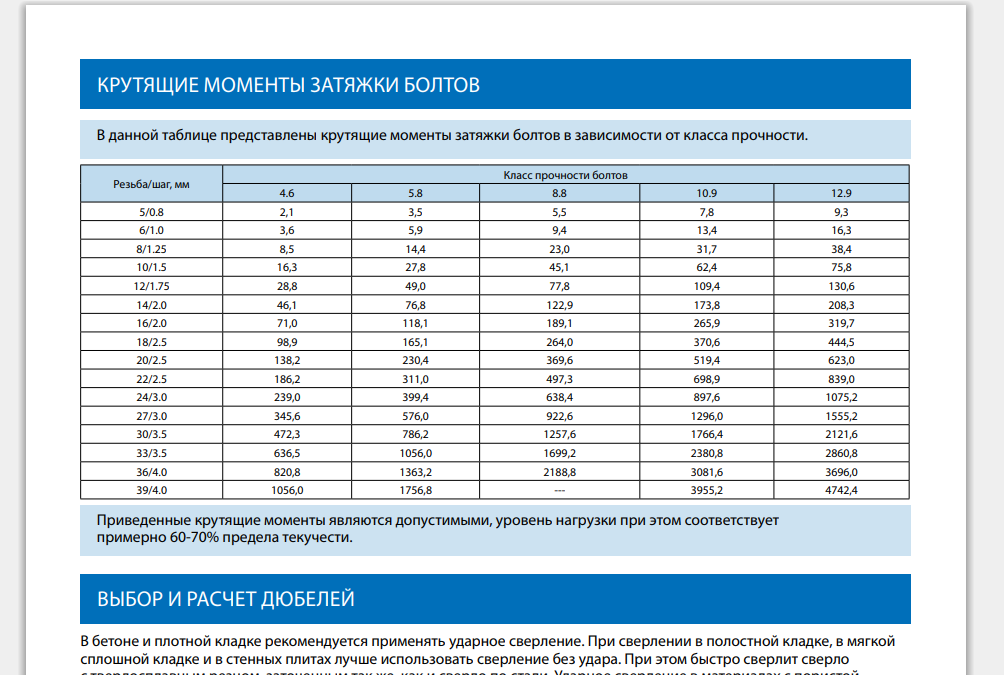

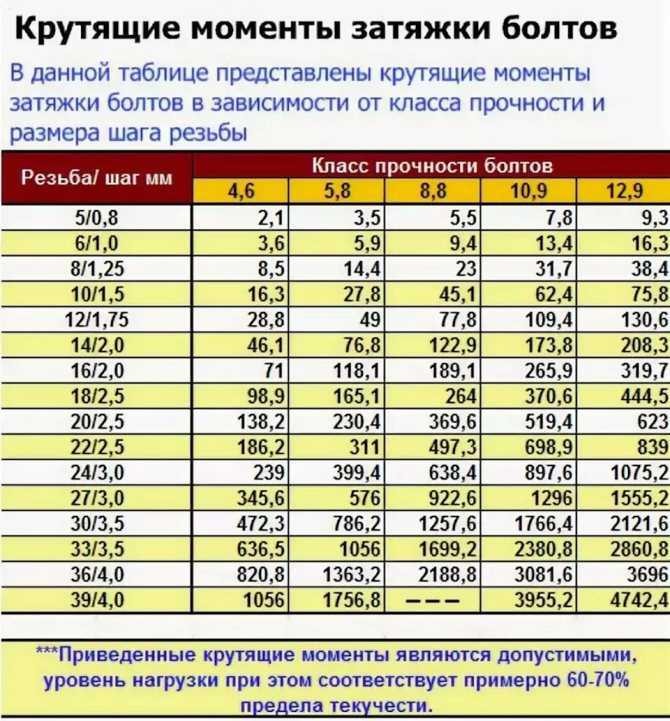

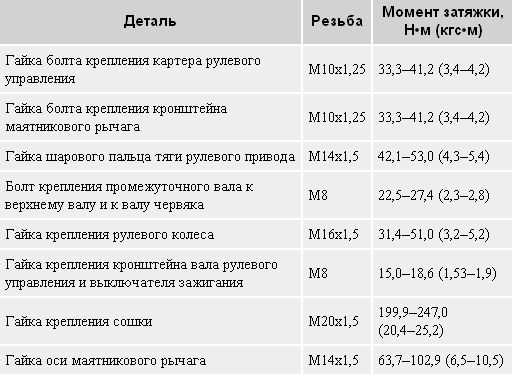

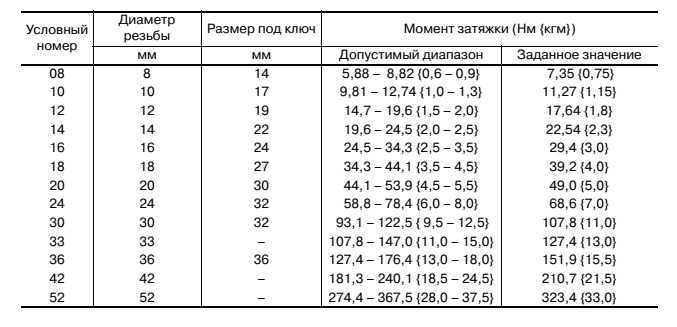

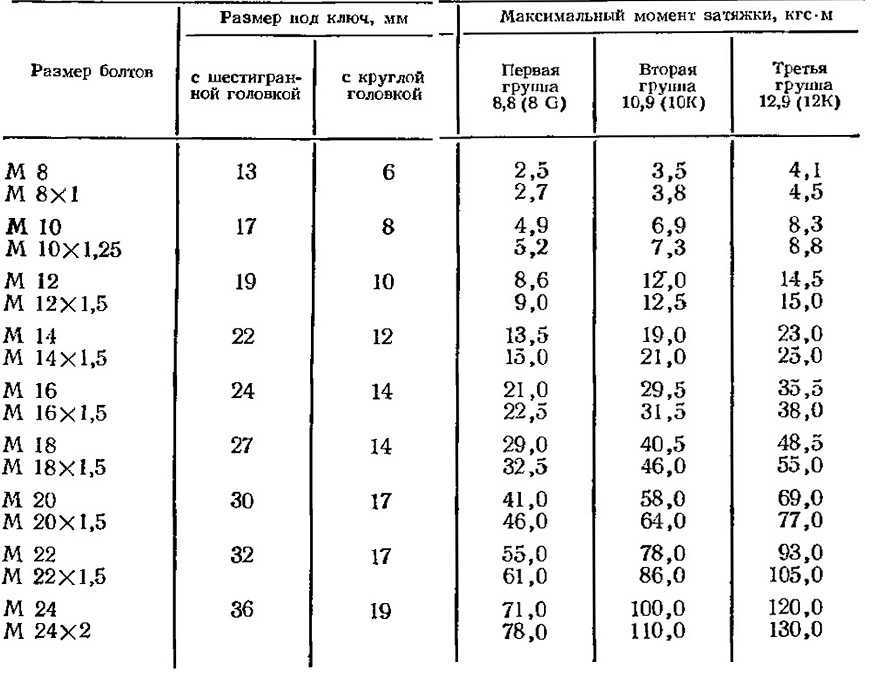

Таблица моментов затяжки фланцевых болтов

Последовательность и момент затяжки

Фланцевые соединения требуют надлежащей затяжки во избежание утечки жидкости из соединения. Последовательность затяжки болтов или последовательность крутящего момента определяется в процедуре затяжки крутящим моментом. У большинства компаний есть своя процедура затяжки фланцевых болтов, используемая во время строительства и эксплуатации завода.

Последовательность затяжки болтов или последовательность крутящего момента определяется в процедуре затяжки крутящим моментом. У большинства компаний есть своя процедура затяжки фланцевых болтов, используемая во время строительства и эксплуатации завода.

Фланцевые соединения затягиваются с помощью динамометрического ключа (ручного или гидравлического ключа). Прижимная нагрузка, возникающая при затяжке, превышает 75 % расчетной нагрузки крепежного изделия. Чтобы воспользоваться преимуществами предварительной нагрузки, усилие зажима в винте должно быть выше, чем усилие разделения соединения.

Если для нагрузки на болт требуется крутящий момент выше 678 Нм (500 футо-фунтов), рекомендуется использовать гидравлическую затяжку болтов.

Источник изображения — Fluid Power Technology

Величина крутящего момента зависит от трения между резьбой шпильки и головкой гайки, на это трение можно повлиять путем нанесения смазки или любого покрытия (например, кадмия или цинка), нанесенного на шпильки. Стандарт болтовых соединений определяет, относится ли значение крутящего момента к сухой или смазанной резьбе шпильки/болта. Если затягивается болт, а не гайка, то значение крутящего момента следует увеличить, чтобы компенсировать дополнительное трение – болты следует затягивать только в том случае, если они установлены в отверстиях с зазором.

Стандарт болтовых соединений определяет, относится ли значение крутящего момента к сухой или смазанной резьбе шпильки/болта. Если затягивается болт, а не гайка, то значение крутящего момента следует увеличить, чтобы компенсировать дополнительное трение – болты следует затягивать только в том случае, если они установлены в отверстиях с зазором.

Болты следует затягивать с контролем крутящего момента, используя противозадирную смазку, такую как Molykote или аналогичную, перед установкой. Указанный способ затяжки болтов одинаково применим к болтам с покрытием, оцинкованным и неоцинкованным.

Фланцевая шпилька Момент затяжки Последовательность очень важна для правильной затяжки фланцевого соединения. В этой подробной статье я попытался упростить эту последовательность затяжки, чтобы вы достигли желаемого результата, не повредив фланец и шпильки.

Предварительная проверка затяжки болтов

Состояние фланцев

- Проверьте состояние поверхностей фланцев на наличие царапин, грязи и окалины.

- Проверьте на наличие точечной коррозии и следов инструмента.

- Осмотрите посадочные поверхности прокладки.

- Проверьте участки на фланце, где будут сидеть гайки, они должны быть плоскими, без точечной коррозии и чрезмерного износа.

- RTJ Канавки должны содержаться в чистоте, без коррозии и повреждений.

Допустимые дефекты выступающей поверхности фланца трубы указаны в ASME 16.5, таблица 3. См. таблицу Допустимые дефекты отделки поверхности фланца для фланца с выступом.

| Размер в дюймах | Размер в мм | Максимальная радиальная проекция дефектов | |

|---|---|---|---|

| Не глубже нижней части зубцов, мм 900 47 | Глубже нижней части зубцов, мм | ||

| 1/2 | 15 | 3,0 | 1,5 |

| 3/4 | 20 900 47 | 3,0 | 1,5 |

| 1 | 25 | 3,0 | 1,5 |

| 1 1/4 | 32 | 3,0 | 1,5 |

| 40 | 3,0 | 1,5 | |

| 2 | 50 | 3,0 | 1,5 |

| 2 1/2 | 65 | 3,0 | 1,5 |

| 3 90 047 | 80 | 4,5 | 1,5 |

| 3 1/2 | 90 | 6,0 | 3,0 |

| 4 | 100 | 6,0 | 3,0 |

| 5 | 125 | 6,0 | 3,0 |

| 6 | 150 | 6,0 | 3,0 | 8 | 200 | 8,0 | 4,5 |

| 10 | 250 | 8,0 | 4,5 9004 7 |

| 12 | 300 | 8,0 | 4,5 |

| 14 | 350 | 8,0 | 4,5 |

| 16 | 400 | 10,0 | 4,5 |

| 18 | 450 | 12,0 | 6,0 |

| 20 900 47 | 500 | 12,0 | 6,0 |

| 24 | 600 | 12,0 | 6,0 |

Flnage и Olet Quiz – проверь себя, пройди этот тест

Проверка соосности фланцев.

Визуально проверьте выравнивание фланцев, чтобы убедиться в том, что получена приемлемая посадка. При центровке фланцев следите за тем, чтобы в стыке не было остаточных напряжений. Использование термокоррекции для выравнивания фланцев не рекомендуется и должно быть строго запрещено.

- Поверхности фланцев должны быть параллельны и выровнены.

- Отверстия для болтов во фланце должны быть на одной линии, чтобы болты проходили свободно.

Чеки для гаек, шпилек или болтов

- Визуально осмотрите гайки и шпильки/болты перед установкой, чтобы убедиться в отсутствии дефектов, таких как коррозия, поврежденная резьба и т. д. Нельзя использовать гайки-болты с поврежденной резьбой.

- Проверьте длину шпильки или болта, чтобы избежать коротких болтов и чрезмерной резьбы. Фланцевые болты должны иметь недостаточную длину, чтобы можно было использовать оборудование для натяжения болтов или лопатки, прокладки, капельные кольца и межфланцевые клапаны, а также соответствующие дополнительные прокладки.

- Осмотрите шпильки и гайки после очистки, чтобы убедиться, что на них нет заусенцев. Шпильки и гайки следует очистить с помощью проволочной щетки, чтобы удалить грязь с резьбы. Смазка (MOLYKOTE) должна быть нанесена на резьбу и гайки на контактные поверхности фланцев. Смазка не должна использоваться в прокладке и в зоне посадки прокладки.

- Марки материала болтов и гаек должны быть правильно идентифицированы перед их использованием.

- Болты и гайки можно использовать повторно только в том случае, если известно, что они не подвергались перегрузке и не превышали свой предел текучести.

- Идентификационная маркировка гайки всегда должна быть направлена наружу при установке гайки на болт.

Проверка прокладки

- Не используйте герметик, смазку или другую пасту или клей на поверхности прокладки или фланца.

- При установке прокладки она не должна вдавливаться в гнездо прокладки между сопрягаемыми поверхностями фланцев.

После того, как прокладка установлена, сопрягаемые фланцы осторожно соединяют вместе, не стряхивая прокладку с седла, устанавливают все шпильки и вручную затягивают все гайки.

После того, как прокладка установлена, сопрягаемые фланцы осторожно соединяют вместе, не стряхивая прокладку с седла, устанавливают все шпильки и вручную затягивают все гайки. - Визуально осмотрите прокладки перед установкой, чтобы убедиться в отсутствии дефектов.

- Цветовая маркировка должна соответствовать норме и типу прокладки, предоставленной производителем.

- Очистите посадочную поверхность прокладки проволочной щеткой.

- Убедитесь, что материал соответствует указанному; ищите любые возможные дефекты или повреждения прокладки, такие как складки или заломы.

- Все прокладки из мягкого материала следует заменять новыми всякий раз, когда необходимо снова закрыть открытое соединение.

- Спирально-навитая прокладка должна использоваться только один раз.

Последовательность затяжки фланцевых болтов

После завершения всех предварительных проверок. Вы можете продолжить затяжку шпильки в заранее определенной последовательности крутящего момента, упомянутой здесь. Затяните болты и гайки в последовательности «КРЕСТ-КРЕСТ», используя как минимум три прохода затяжки и максимальное усилие болта, как определено.

Затяните болты и гайки в последовательности «КРЕСТ-КРЕСТ», используя как минимум три прохода затяжки и максимальное усилие болта, как определено.

- ПРОХОД 1 Последовательность крутящего момента: крутящий момент не более 30 % от конечного значения крутящего момента в соответствии с последовательностью крутящего момента. Убедитесь, что прокладка сжимается равномерно.

- ПРОХОД 2 Последовательность крутящего момента: крутящий момент не более 60 % от конечного значения крутящего момента.

- ПРОХОД 3 Последовательность крутящего момента: крутящий момент до конечного значения крутящего момента (100 %).

После завершения трех основных проходов крутящего момента повторите затяжку гаек по крайней мере один раз, используя окончательный крутящий момент «КРЕСТ-КРЕСТ», пока гайка не перестанет вращаться.

Для удобства нумерация болтов должна быть выполнена по часовой стрелке вокруг фланца в следующей последовательности.

В таблице ниже показана последовательность крутящего момента для фланцев с болтами от 4 до 32. 1,3 ,2,4

1,3 ,2,4

9Таблица крутящих моментов для фланцев класса 150 TM A694 класс F52

фунт/дюйм2

фунт-сила-фут.

Нм

9004 6 1”

9 0046 421

Таблица крутящего момента для фланца класса 300

9000 2

| Материалы фланцев: ASTM A105, ASTM A182 марки F50 и F51, ASTM A350 марки LF2 и LF3, ASTM A694 класс F52 | |||||||

|---|---|---|---|---|---|---|---|

Материалы болтовых соединений: ASTM A193 классы B7 и B7M, ASTM A320 классы L7, L7M и L43. | |||||||

| Тип прокладки: Спирально-навитое и кольцевое соединение | |||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||

| Размер в дюймах | Размер в мм | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Нм |

| 1/2 | 15 | 4 | ½” | UNC | 40 000 | 35 | 47 |

| 3/4 | 20 | 4 | ½” | UNC | 40 000 | 69 | 93 |

| 1 | 35 90 047 | 4 | ½” | UNC | 40 000 | 69 | 93 |

| 1 ½ 900 47 | 40 | 4 | ½” | UNC | 31 000 | 94 | 128 |

| 2 | 50 | 4 | 5/8” | UNC | 37 000 | 64 | 87 |

| 3 | 80 | 4 | 5/8” | UNC | 42 000 90 047 | 127 | 173 |

| 4 | 100 | 8 | 5/8” | UNC | 45 000 | 137 | 185 |

| 6 | 150 | 8 | ¾” | UNC | 45 000 | 137 | 185 |

| 8 | 200 | 8 | ¾” | UNC | 45 000 | 218 | 296 |

| 10 | 250 | 12 | 7/8” | UNC | 45 000 | 325 | 441 |

| 12 | 300 | 12 | 7/8” | UNC | 43 000 | 453 | |

| 14 | 350 | 12 | 1” | UN8 | 45 000 | 474 | 643 |

| 16 | 400 | 16 | 1 | UN8 | 31 000 | 456 | 618 |

| 18 | 450 | 1 6 | 1 1/8” | UN8 | 34 000 | 500 | 678 |

| 20 | 500 | 1 1/8 дюйма | UN8 | 40 000 | 588 | 797 | |

| 24 | 600 | 20 | 1 ¼” | UN8 | 31 000 900 47 | 809 | 1097 |

Таблица крутящих моментов для фланцев класса 600

| Материалы фланцев : ASTM A105, ASTM A182, сорта F50 и F51, ASTM A350, классы LF2 и LF3, ASTM A694, классы F52 и F60 | |||||||

|---|---|---|---|---|---|---|---|

7, Л7М и Л43. | |||||||

| Тип прокладки: Спиральная навивка и кольцевое соединение | |||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||

| Размер в дюймах | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Нм | |

| 1/2 | 15 | 4 | ½” | UNC | 40 000 | 35 | 48 |

| 3/4 | 20 | 4 | ½” | UNC | 40 000 9 0047 | 69 | 94 |

| 1 | 35 | 4 | ½” | UNC | 40 000 | 69 | 94 |

| 1 ½ | 40 | 4 | ½ | UNC | 45 000 | 137 | 185 |

| 2 | 50 | 4 | 5/8” | UNC | 50 000 | 86 | 117 |

| 3 9 0047 | 80 | 4 | 5/8” | UNC | 45 000 | 137 | 185 |

| 4 | 100 | 8 | 5/8” | UNC | 45 000 | 218 | 296 |

| 6 | 150 | 8 | ¾” | UNC | 45 000 | 325 | 441 |

| 8 | 200 | 8 | ¾” | UNC | 50 000 | 526 | 714 |

| 10 | 250 | 12 | 7/ 8” | UNC | 45 000 | 662 | 897 |

| 12 | 300 | 7/8” | UNC | 45 000 | 662 | 897 | |

| 14 | 350 | 12 | 1 дюйм | UN8 | 45 000 | 894 | 1213 |

| 16 | 400 | 16 | 1” | UN8 | 45 000 | 1175 | 1593 |

| 18 | 450 | 16 | 1 1/8” | UN8 | 4 5000 | 1507 | 2044 |

| 20 | 500 | 20 | 1 1/8 дюйма | UN8 | 45 000 | 1507 | 2044 |

| 24 | 600 | 20 | 1 ¼” | UN8 | 45 000 | 2354 | 3191 |

Таблица крутящих моментов для фланцев класса 900 ASTM A694 марки F52, F60 и F65

900 46 Размер в мм

фунт/дюйм2

фунт-сила-фут.

Нм

9003 7

9004 6 50 000

9004 6 UNC

90 044

90 046 1770

9004 6 1675

9 0046 600

902 54

Таблица крутящих моментов для фланцев класса 1500

| Материалы фланцев: ASTM A105, ASTM A182, классы F50 и F51 , ASTM A350 сорта LF2 и LF3, ASTM A694 класса F52, F60 и F65 | |||||||

|---|---|---|---|---|---|---|---|

Материалы болтовых соединений: ASTM A193, классы B7 и B7M, ASTM A320, классы L7, L7M и L43. | |||||||

| Тип прокладки: Спиральная навивка и кольцевое соединение | |||||||

| Смазка для болтов Molykote 1000 (µ = 0,11) | |||||||

| Размер в дюймах | Кол-во болтов | Диам. | Тип резьбы | Напряжение болта фунт/дюйм2 | Момент затяжки фунт-сила-фут. | Крутящий момент Нм | |

| 1/2 | 15 | 4 | ½” | UNC | 40 000 | 121 | 165 |

| 3/4 | 20 | 4 | ½” | UNC | 45 000 | 137 | 185 |

| 1 | 35 | 4 9 0047 | ½” | UNC | 45 000 | 218 | 296 |

| 1 ½ | 40 | 4 | ½” | UNC | 50 000 | 361 | 489 |

| 2 | 50 | 4 | 5/8” | UNC | 50 000 | 243 | 329 |

| 3 | 80 | 4 | 5/8” | UNC | 50 000 | 526 | 714 |

| 4 | 100 | 8 | 5/8” | UNC | 50 000 | 735 | 997 |

| 6 | 150 | 8 | ¾” | UNC | 50 000 | 994 | 1347 |

| 8 | 200 | 8 | ¾ | UNC | 50 000 | 1675 | 2271 |

| 10 | 250 | 7/8” | UNC | 50 000 | 2615 | 3545 | |

| 12 | 300 | 12 | 7/8” | UNC | 50 000 | 31 93 | 4329 |

| 14 | 350 | 12 | 1” | UN8 | 45,0 00 | 4133 | 5603 |

| 16 | 400 | 16 | 1” | UN8 | 45 000 | 5713 | 7746 |

| 18 | 450 | 16 | 1 1/8 дюйма | UN8 | 45 000 | 7652 | 10375 |

| 500 | 20 | 1 1/8 дюйма | UN8 | 45 000 | 9986 | 13539 | |

| 24 | 600 | 20 | 1 ¼” | UN8 | 45 000 | 15983 | 21670 |

Таблица крутящего момента для фланца класса 2500

9

9003 7

900 46 Размер в мм

фунт/дюйм2

фунт-сила-фут.

Нм

9003 7

90 046 55 000

Отказ от ответственности – перед использованием проконсультируйтесь с профессиональным инженером.

Вы мастер по компонентам трубопроводов?

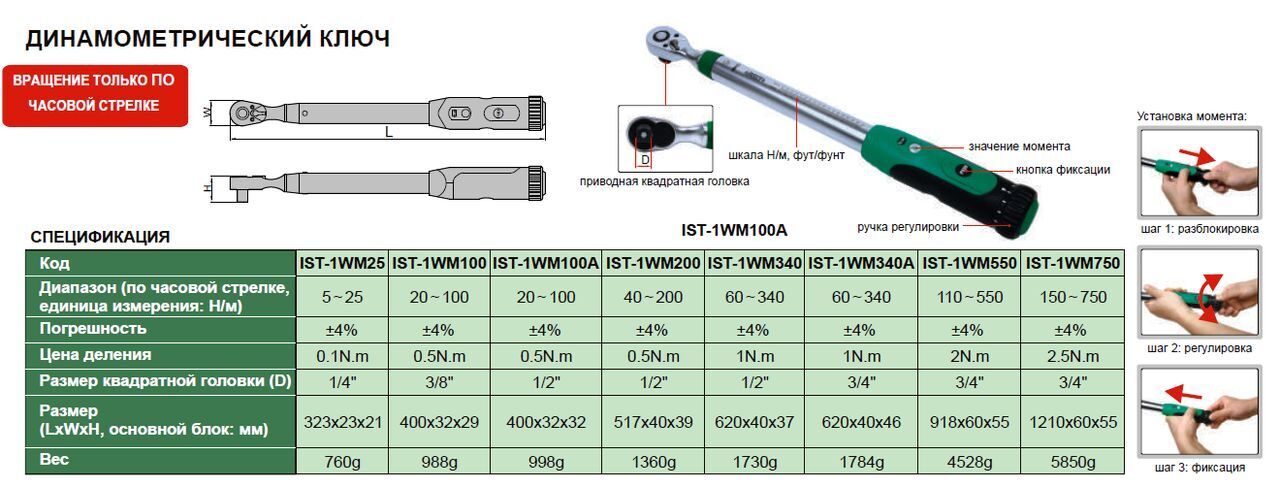

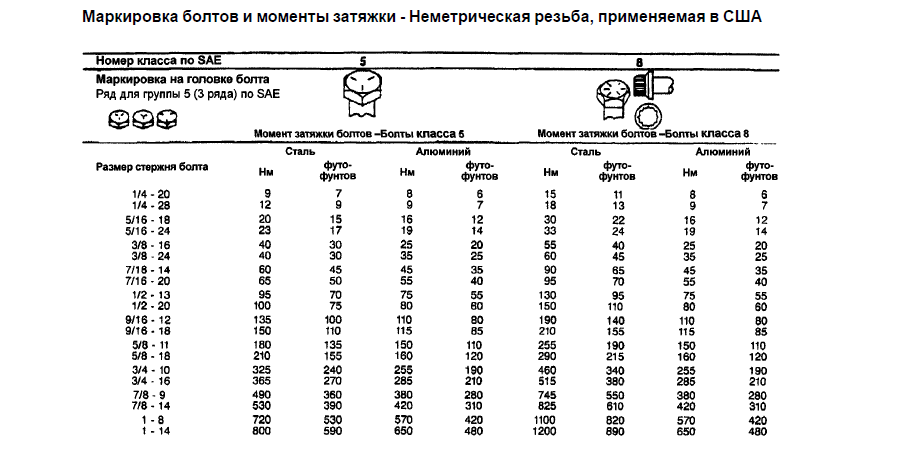

Основы динамометрического ключа — KITPLANES

Здесь показаны различные динамометрические ключи. Гаечный ключ в нижней части хорошо подходит для проверки натяжения ремня генератора, но его можно использовать и для многих других работ с крутящим моментом. Центральный ключ представляет собой щелчок с приводом на 1/4 дюйма. Верхний — это наиболее полезная модель с приводом 3/8 дюйма с диапазоном крутящего момента, достаточным для завинчивания опорных болтов.

Крутящий момент — это крутящая или вращательная сила вокруг оси, такой как длина болта. Измеряется в фут-фунтах, дюйм-фунтах или ньютон-метрах. Эти единицы могут также отображаться как фунт-футы и фунт-дюймы. Это просто разные способы сказать одно и то же.

При установке авиационных крепежных деталей (гаек и болтов) мы используем крутящий момент, чтобы определить, насколько плотно соединение, выполненное рассматриваемой гайкой или болтом. Мы заботимся об этом, потому что болтовое соединение рассчитано на сохранение своей герметичности при приложении к нему расчетной нагрузки без ослабления. Это достигается за счет натяжения болта или шпильки, превышающего ожидаемую нагрузку. Если соединение слишком тугое, т. е. перетянуто, болт может выйти из строя. Если он слишком свободный, он может позволить движение в соединении под нагрузкой, что может привести к смещению соединения, усталости и возможному выходу из строя. Неравномерная затяжка таких вещей, как фланцы гребного винта, может привести к раскачиванию гусеницы винта, что потенциально может вызвать множество проблем. Таким образом, очень важно добиться правильной степени затяжки гайки, болта или шпильки.

Это достигается за счет натяжения болта или шпильки, превышающего ожидаемую нагрузку. Если соединение слишком тугое, т. е. перетянуто, болт может выйти из строя. Если он слишком свободный, он может позволить движение в соединении под нагрузкой, что может привести к смещению соединения, усталости и возможному выходу из строя. Неравномерная затяжка таких вещей, как фланцы гребного винта, может привести к раскачиванию гусеницы винта, что потенциально может вызвать множество проблем. Таким образом, очень важно добиться правильной степени затяжки гайки, болта или шпильки.

Вопрос в том, как лучше всего достичь этой цели?

Динамометрический ключ является предпочтительным инструментом для авиационных крепежных изделий не столько потому, что он дает наилучшие результаты, сколько потому, что стандарты герметичности, которые мы должны использовать, основаны на крутящем моменте. Инженеры скажут вам, что мы действительно должны измерять растяжение болта, чтобы измерить герметичность соединения. Они, конечно, правы, но нам это мало помогает, потому что в большинстве случаев у нас нет способа измерить растяжение болта и нет проверенных спецификаций, которые мы могли бы использовать. Итак, мы уступим точку и двинемся дальше.

Они, конечно, правы, но нам это мало помогает, потому что в большинстве случаев у нас нет способа измерить растяжение болта и нет проверенных спецификаций, которые мы могли бы использовать. Итак, мы уступим точку и двинемся дальше.

С помощью динамометрического ключа измерьте, какой крутящий момент требуется для проскальзывания ремня генератора. Если шкив не проскальзывает, пока вы не наберете 100-120 дюйм-фунтов, ремень натянут достаточно.

Динамометрический ключ

Для надлежащего обслуживания и сборки самолета необходим хороший динамометрический ключ. Для многих вещей очень удобен динамометрический ключ с приводом на 1/4 дюйма, но его будет недостаточно, чтобы затянуть свечи зажигания или болты гребного винта. Вы можете купить два динамометрических ключа, если хотите, но, безусловно, более экономично купить один 3/8-дюймовый приводной инструмент, который охватит все. Спецификации крутящего момента для болтов меньшего размера обычно указываются в дюймо-фунтах, но большинство 3/8-дюймовых ключей откалиброваны в футо-фунтах, поэтому, если вы пойдете по этому пути, вам придется выполнить преобразование. Впрочем, это не особо беспокоит. Просто помните, что 12 дюймов-фунтов равны 1 фут-фунту. Когда вы покупаете динамометрический ключ, ищите тот, который выдержит усилие до 75 футо-фунтов или 900 дюйм-фунтов, чтобы вы могли работать с опорными болтами.

Впрочем, это не особо беспокоит. Просто помните, что 12 дюймов-фунтов равны 1 фут-фунту. Когда вы покупаете динамометрический ключ, ищите тот, который выдержит усилие до 75 футо-фунтов или 900 дюйм-фунтов, чтобы вы могли работать с опорными болтами.

Спонсор освещения авиашоу:

Динамометрические ключи бывают двух основных типов: балочные и щелкающие или регулируемые динамометрические ключи. Теперь есть и электронные гаечные ключи, но наличие батареи в редко используемом инструменте, вероятно, приведет к разочарованию. Версия с балкой основана на изгибе стальной балки для определения крутящего момента. Стрелка показывает крутящий момент на фиксированной шкале, прикрепленной к балке рядом с рукояткой. Эти инструменты недороги и надежны. С другой стороны, их может быть трудно прочитать, если закручиваемый элемент находится в неудобном месте. Они представляют собой хорошую ценность, но им не хватает удобства щелкающего динамометрического ключа.

Динамометрический ключ со щелчком работает, устанавливая его на указанный крутящий момент, а затем используя его как обычную рукоятку с трещоткой до щелчка. В этот момент был приложен правильный крутящий момент. Этот тип ключа дороже, чем гаечный ключ, и требует ежегодной калибровки (и немедленной калибровки после падения), но его очень легко использовать практически в любом положении. Эти инструменты очень популярны, но их повторная калибровка не так популярна. Несмотря на эту проблему, динамометрические ключи со щелчком легко продаются лучше, чем гаечные ключи балочного типа. В любом случае, тот или иной из них является обязательным инструментом для авиастроителя. Один комментарий о щелчке динамометрическими ключами: желание щелкнуть ключом несколько раз для каждой гайки или болта почти непреодолимо для некоторых людей. Однако все эти дополнительные щелчки добавляют немного дополнительного крутящего момента, поэтому лучше всего щелкнуть только один раз и перейти к следующему болту.

Гусиные лапки различных размеров можно использовать в местах, где невозможно использовать розетку. Инструмент для гребного винта Hartzell, показанный справа, представляет собой особый вид гусиной лапки, предназначенный только для затяжки ½-дюймовых болтов на гребном винте Hartzell.

Когда придет время затянуть винт, вам может понадобиться гусиная лапка. Инструмент для пропеллера Hartzell представляет собой специальную гусиную лапку, предназначенную для затягивания болтов пропеллера на винтах Hartzell (и других). Этот специальный инструмент присоединяется к динамометрическому ключу и позволяет затянуть болты на винтах с постоянной частотой вращения или на других крепежных элементах, где гнездо не подходит. При использовании гусиной лапки вам нужно будет отрегулировать настройку крутящего момента, чтобы компенсировать дополнительную длину, которую внесет гусиная лапка.

Чтобы рассчитать регулировку, необходимую для компенсации использования гребного инструмента, необходимо измерить расстояние от центра храпового привода до центра болта, а затем измерить расстояние от центра храповика до центра рукоятки. . Здесь у нас есть 3 дюйма от центра болта до центра привода храповика и 15 дюймов от храповика до центра рукоятки.

. Здесь у нас есть 3 дюйма от центра болта до центра привода храповика и 15 дюймов от храповика до центра рукоятки.

Вот формула для настройки динамометрического ключа с удлинителем типа «гусиная лапка»:

Tw = настройка крутящего момента ключа

Ta = крутящий момент, прилагаемый к гайке или болту

L = длина динамометрического ключа

E = длина, добавляемая к ключу за счет удлинителя «гусиная лапка»

Tw = (Ta x L) / (L + E)

Вот пример. Предположим, мы хотим приложить к болту гребного винта крутящий момент 50 футо-фунтов. Какую настройку ключа следует использовать, если длина динамометрического ключа составляет 15 дюймов, а удлинитель «гусиной лапки» добавляет к длине ключа 3 дюйма?

Tw = (50 x 15) / (15 + 3)

Tw = 42 футо-фунта

Другими словами, установите динамометрический ключ на 42 футо-фунта, чтобы приложить крутящий момент 50 футо-фунтов к болту опоры. Обязательно используйте одни и те же единицы длины ключа и длины удлинителя. Они оба могут быть в дюймах или оба могут быть в футах. Только не используйте футы для одного и дюймы для другого.

Они оба могут быть в дюймах или оба могут быть в футах. Только не используйте футы для одного и дюймы для другого.

Здесь динамометрический ключ с приводом на 1/2 дюйма и инструмент Hartzell используются для затяжки болтов на гребном винте Hartzell, устанавливаемом на Glasair Sportsman. При установке гребного винта обязательно следуйте инструкциям производителя винта.

Производители инструментов премиум-класса производят динамометрические ключи с рожковыми насадками, которые очень хорошо подходят для таких вещей, как винтовые винты, но они довольно дороги для строителей экспериментальных самолетов. Иногда вы можете найти хороший динамометрический ключ такого типа по разумной цене, но большинству из нас придется отказаться от такой роскоши и просто использовать гусиную лапку.

Моменты затяжки гаек и болтов с мелкой резьбой в зависимости от размера болта

| Размер болта | Стандартные гайки AN310, AN363, AN365 [дюйм-фунт] | Сдвиг Гайки AN 320, AN364 [дюйм-фунт] |

|---|---|---|

| 10-32 | 20-25 | 12-15 |

| 1/4-28 | 50-70 | 30-40 |

| 5/16-24 | 100 -140 | 60-85 |

| 3/8-24 | 160-190 | 95-110 |

| 7/16-20 | 450-500 | 270-300 |

| 1/2-20 | 480-690 | 290-410 |

Справочник: Standard Aircraft Handbook, McGraw Hill, 1999.

Короткий удлинитель необходим для очистки перегородок на двигателе O-360.

Крепеж

Чтобы правильно затянуть крепеж, необходимо, чтобы гайка, болт или шпилька были в хорошем состоянии. Это означает, что на застежке нет поврежденной резьбы, зазубрин или изношенных мест. Авиационная застежка должна иметь неповрежденное оригинальное напыление и должна быть чистой — без масла, грязи или других посторонних веществ. Крепеж с незначительными повреждениями резьбы можно восстановить с помощью нарезных метчиков или плашек. Вы никогда не должны использовать метчик для нарезания резьбы или краску для восстановления резьбы на авиационной застежке, потому что они удаляют материал, особенно в критической корневой части резьбы. Лучший совет — если сомневаетесь, выбросьте его. Не используйте повторно сомнительные крепежные детали, особенно в критических местах. Производители двигателей часто рекомендуют заменять важные крепежные детали при капитальном ремонте. Этим рекомендациям следует следовать.

Вот хороший тест для застежки. Вы должны быть в состоянии легко навинтить неконтрящуюся гайку на болт или шпильку без заметного сопротивления или зависаний. Хорошая гайка должна легко навинчиваться на заведомо исправный болт с минимальным усилием. Если вы можете это сделать, резьба вашей застежки приемлема.

Стопорные гайки с нейлоновой вставкой для авиации представляют собой особый случай. FAA говорит, что эти гайки следует заменять, когда они теряют свою способность предотвращать ослабление гайки. Тем не менее, нет никаких указаний на то, какое усилие блокировки они должны прикладывать или как его измерять. Опять же, мы остаемся с советом выбрасывать и заменять любую гайку, которая имеет сомнительную фиксирующую способность.

Большинство показателей крутящего момента указаны для чистых и сухих крепежных изделий. Стандартные таблицы крутящего момента в авиационных справочниках основаны на чистой сухой резьбе. Крепления двигателя — другое дело. Lycoming указывает, что болты двигателя следует смазывать смесью моторного масла и 10% STP. У других производителей двигателей есть свои мысли на этот счет. Смысл смазки в том, чтобы уменьшить трение между болтом или шпилькой и гайкой. Это трение является потенциальным источником неточности затяжки болтов, определяемой крутящим моментом. Производители высокопроизводительных автомобильных двигателей обычно используют смазанную резьбу и измерения растяжения болтов для определения герметичности, когда это возможно. Это намного точнее, но, как правило, недоступно производителям авиационных двигателей.

У других производителей двигателей есть свои мысли на этот счет. Смысл смазки в том, чтобы уменьшить трение между болтом или шпилькой и гайкой. Это трение является потенциальным источником неточности затяжки болтов, определяемой крутящим моментом. Производители высокопроизводительных автомобильных двигателей обычно используют смазанную резьбу и измерения растяжения болтов для определения герметичности, когда это возможно. Это намного точнее, но, как правило, недоступно производителям авиационных двигателей.

Для авиамехаников главное знать и следовать спецификациям производителя двигателя, когда речь идет о смазке резьбы (или ее отсутствии) и измерении крутящего момента при сборке двигателя. Не используйте общие таблицы крутящего момента для болтов двигателя. См. Руководство по капитальному ремонту Lycoming или аналогичную публикацию производителя двигателя для двигателя, который вы собираете или ремонтируете.

Если расширение будет как можно короче, меньше шансов внести неточность в процесс. В частности, на многих моделях RV недостаточно места для установки гнезда и удлинителя в положение для затяжки свечей зажигания для цилиндров № 3 и 4. В этом случае гусиная лапка и гнездо для свечи зажигания для авиации сделают свое дело.

В частности, на многих моделях RV недостаточно места для установки гнезда и удлинителя в положение для затяжки свечей зажигания для цилиндров № 3 и 4. В этом случае гусиная лапка и гнездо для свечи зажигания для авиации сделают свое дело.

Таблица стандартных крутящих моментов для авиационных крепежных деталей

Если нет других доступных спецификаций крутящего момента, вы можете использовать эти стандартные номера из таблицы слева.

Стопорные гайки с нейлоновой вставкой и цельнометаллические стопорные гайки представляют особую проблему. Какой крутящий момент необходим для преодоления сопротивления запорной вставки? Для этого нет известной спецификации, и она меняется по мере того, как гайка используется снова и снова. Я провел собственное исследование, чтобы определить крутящий момент для преодоления нейлоновых вставок в контргайках, но это не имеет официального статуса и не рассматривает цельнометаллические стопорные гайки. Вот что я нашел:

Этот крутящий момент следует добавить к указанному крутящему моменту для достижения надлежащего крутящего момента на крепеже. Например, добавьте 10 дюйм-фунтов крутящего момента к указанным 50-70 дюйм-фунтам крутящего момента для гайки 1/4-28, чтобы обеспечить предписанную герметичность соединения.

Например, добавьте 10 дюйм-фунтов крутящего момента к указанным 50-70 дюйм-фунтам крутящего момента для гайки 1/4-28, чтобы обеспечить предписанную герметичность соединения.

| Гайка Обозначение | Тяга |

|---|---|

| AN365-1032 | 4 дюйм-фунт |

| AN365-428 | 10 дюйм-фунт |

| AN365-524 | 15 дюйм-фунт |

| AN365-624 | 20 дюйм-фунт |

Использование динамометрического ключа

Динамометрические ключи следует калибровать ежегодно или после падения на твердую поверхность. Нельзя полагаться на то, что неоткалиброванный ключ обеспечит заданный крутящий момент. Несмотря на то, что большинство динамометрических ключей поставляются с головкой с храповым механизмом, которую можно использовать для затягивания или ослабления гайки или болта, их никогда не следует использовать для ослабления чего-либо. Используйте стандартную трещотку, чтобы затянуть болты, по крайней мере, плотно, затем переключитесь на динамометрический ключ. Снимите болты с помощью стандартных гаечных ключей или храповика и гнезд.

Снимите болты с помощью стандартных гаечных ключей или храповика и гнезд.

Часто производитель детали указывает, что гайку или болт следует затягивать поэтапно. Это особенно распространено, когда задействовано несколько крепежных элементов, например, с винтом или цилиндром двигателя. Процедура будет заключаться в том, чтобы сначала плотно затянуть все гайки или болты, а затем затянуть до половины конечного значения, используя перекрестную схему. Наконец, затяните до конечного числа, снова используя крест-накрест в случае нескольких креплений. Имейте в виду, что производители двигателей часто имеют последовательности затяжки, которые не обязательно очевидны. Читайте книгу и следуйте ей.

Если для труднодоступных гаек потребуется использование длинного удлинителя, важно зафиксировать ключ, чтобы применить надлежащий крутящий момент. Здесь гайки выхлопа Lycoming 5/16-18 затягиваются с усилием 204 дюйм-фунта в соответствии с Руководством по капитальному ремонту Lycoming.

Как правило, я предпочитаю использовать максимально короткое расширение в тех случаях, когда оно требуется.

Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

4. Момент затяжки — 190…210 Нм.

4. Момент затяжки — 190…210 Нм.

Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Мотор оснащен топливным насосом PP4V101F-3486, турбинным и пневматическим компрессором, однодисковой муфтой сцепления с картером.

Мотор оснащен топливным насосом PP4V101F-3486, турбинным и пневматическим компрессором, однодисковой муфтой сцепления с картером. При этом разрыв поясков не допускается. Отклонение по ширине в разных участках – не более 0,5 мм.

При этом разрыв поясков не допускается. Отклонение по ширине в разных участках – не более 0,5 мм.

После того, как прокладка установлена, сопрягаемые фланцы осторожно соединяют вместе, не стряхивая прокладку с седла, устанавливают все шпильки и вручную затягивают все гайки.

После того, как прокладка установлена, сопрягаемые фланцы осторожно соединяют вместе, не стряхивая прокладку с седла, устанавливают все шпильки и вручную затягивают все гайки.