| Главная >> Резьбовые соединения >> Шлицевые соединения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

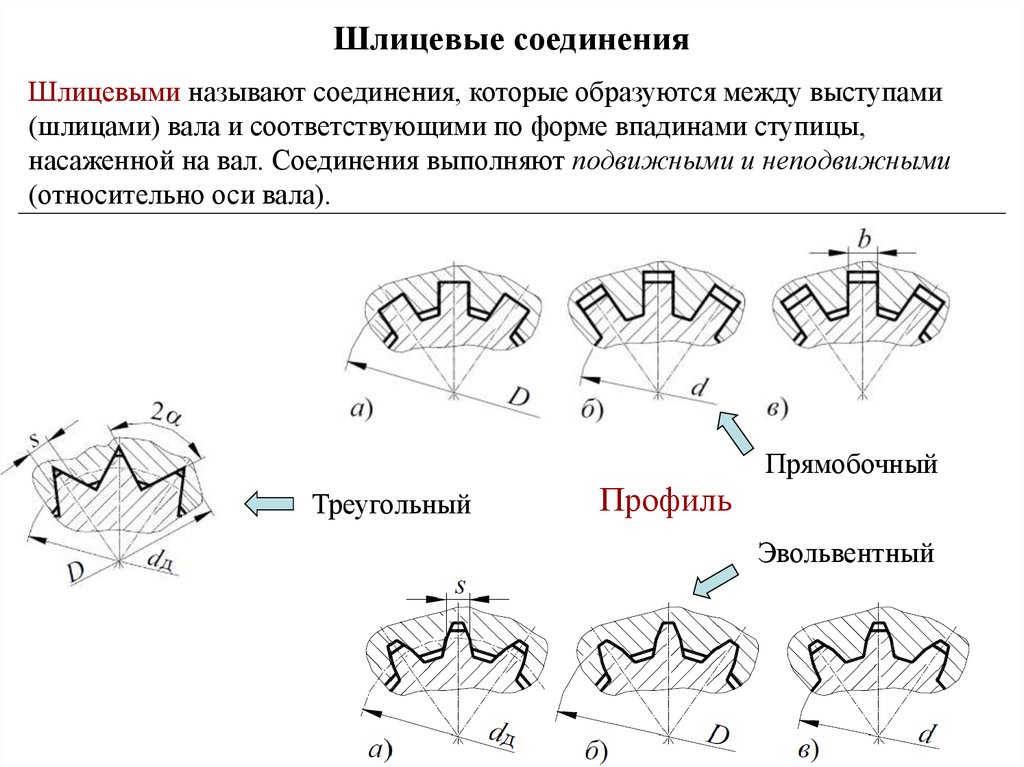

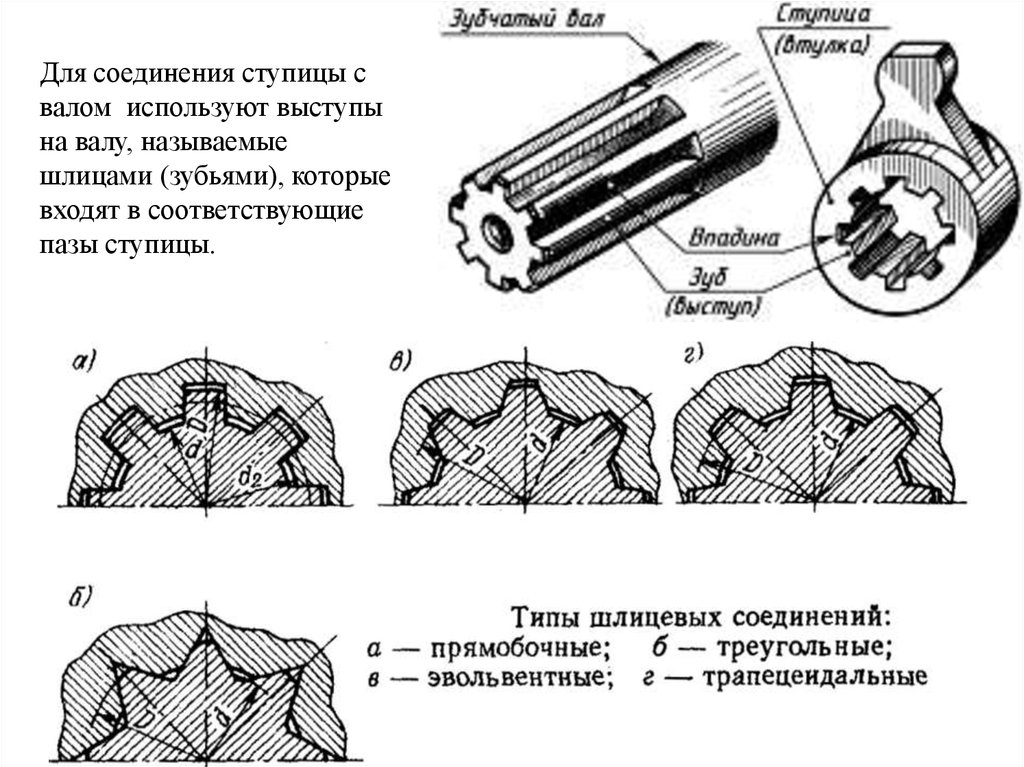

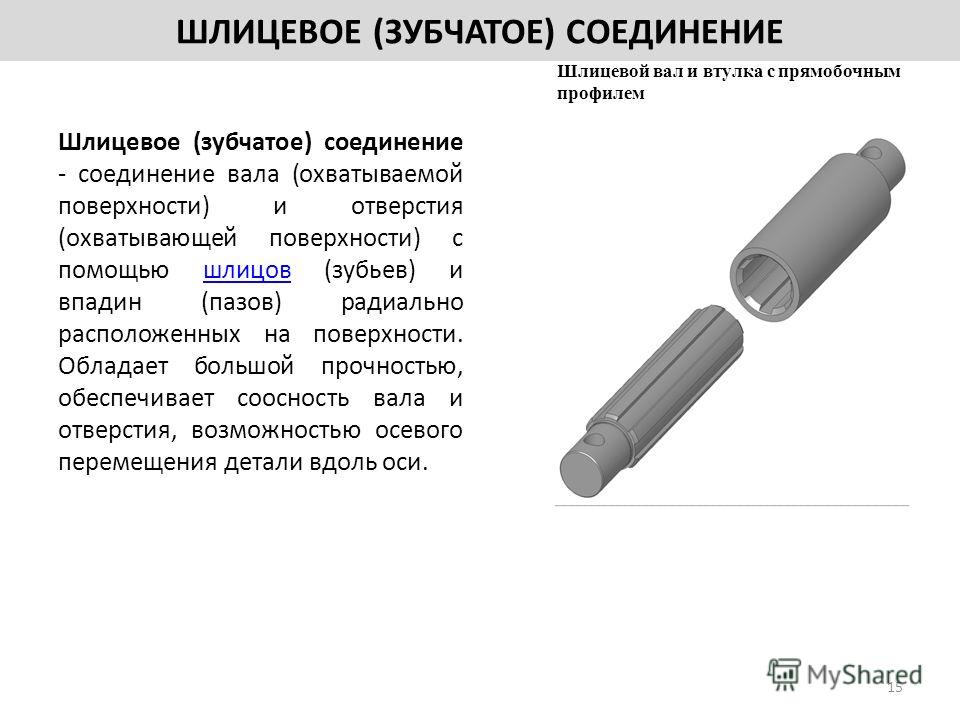

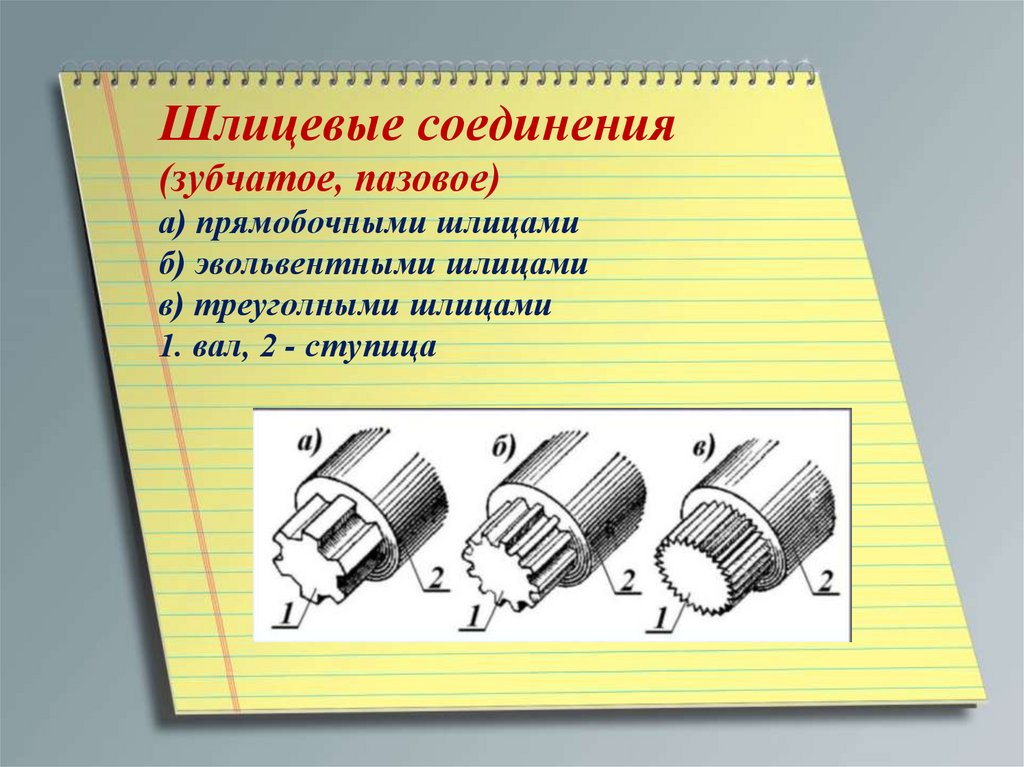

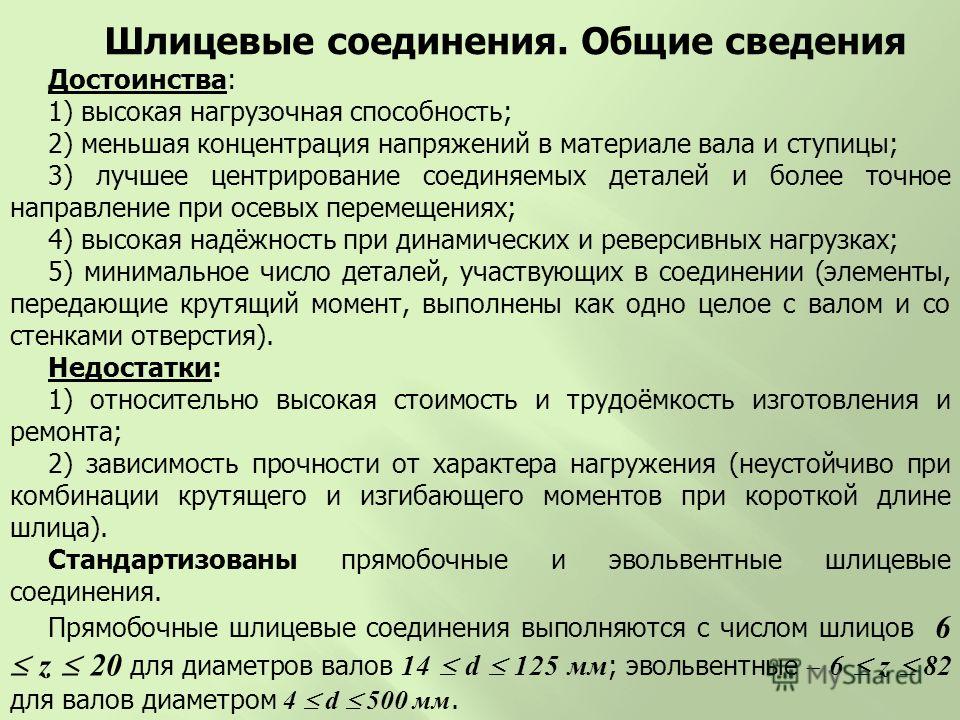

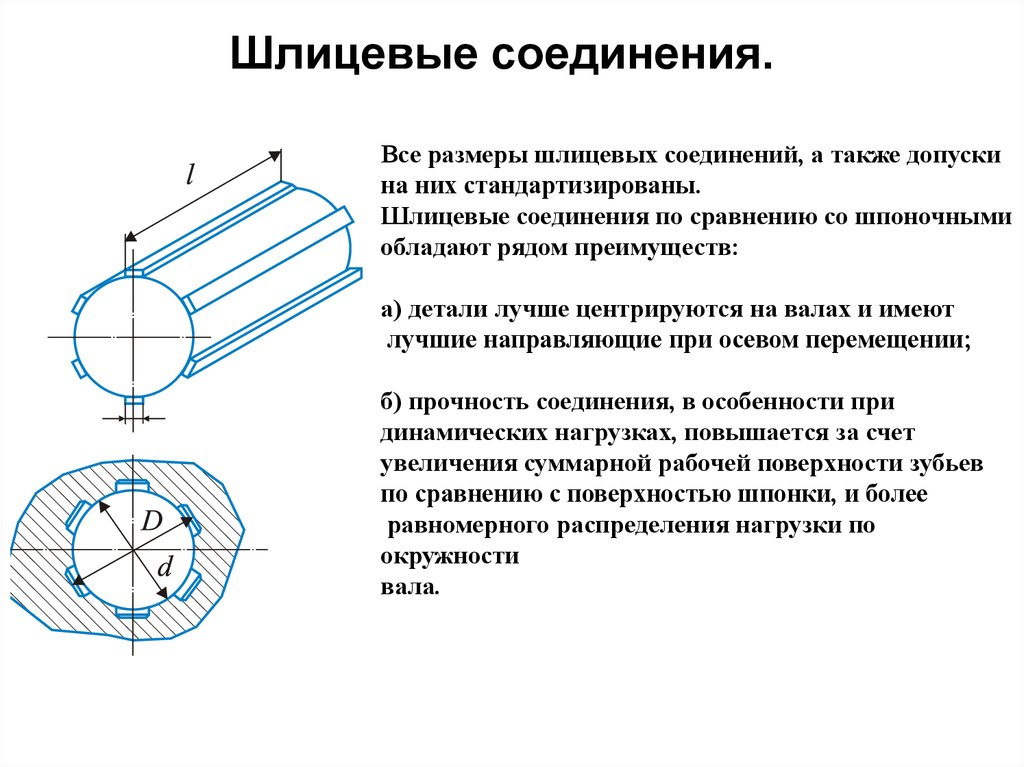

Шлицевые (зубчатые) соединения способны передавать большие вращающие моменты и обеспечивают хорошее центрирование детали на валу. Они могут быть подвижными и неподвижными. По мере профиля шлицев различают соединения:

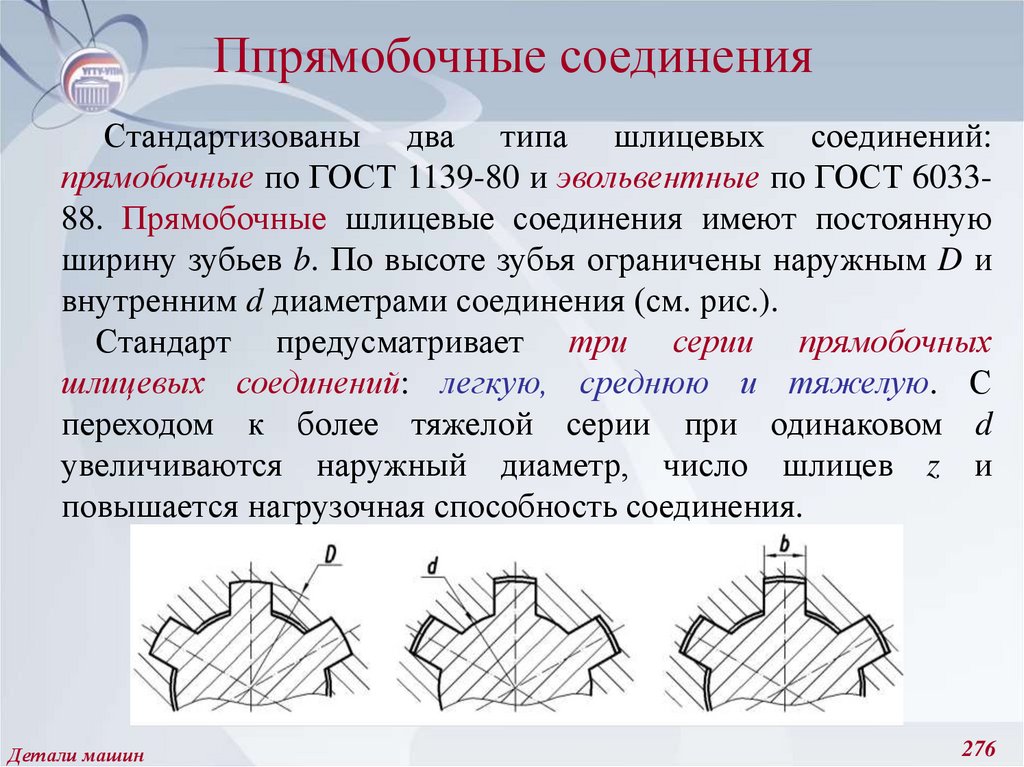

Размеры шлицевых прямобочных соединений по ГОСТ 1139-80 (СТ СЭВ 188-75)

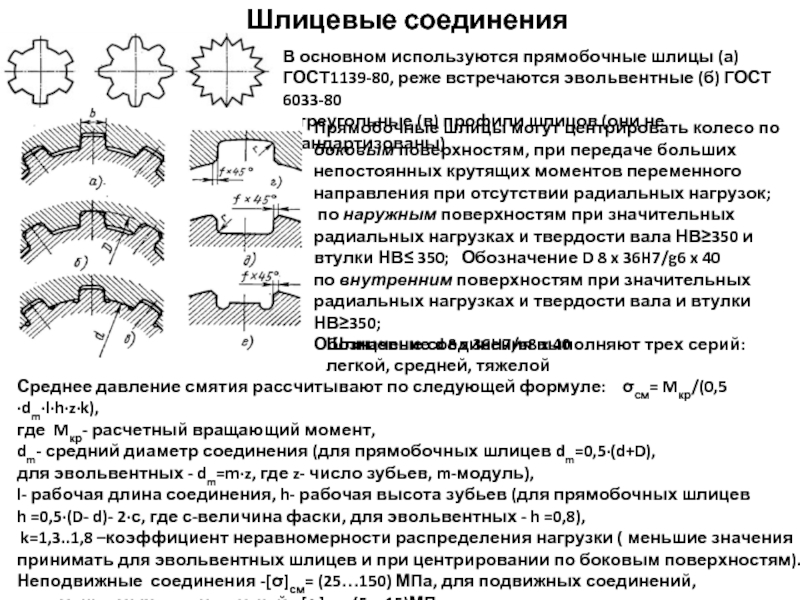

Допуски и посадки для соединений с прямобочным профилем установлены ГОСТ 1139-80. Их условное обозначение содержит букву, обозначающую поверхность центрирования (D, d или b), число зубьев z, номинальные значения основных размеров D, d и b, обозначения посадок диаметров размера b, помещенные после соответствующего размера. Допуски нецентрирующего диаметра можно не указывать. Например: D-8x42x48(H8/h7)x8(F10/h9). Способы центрирования прямобочных шлицевых соединений.

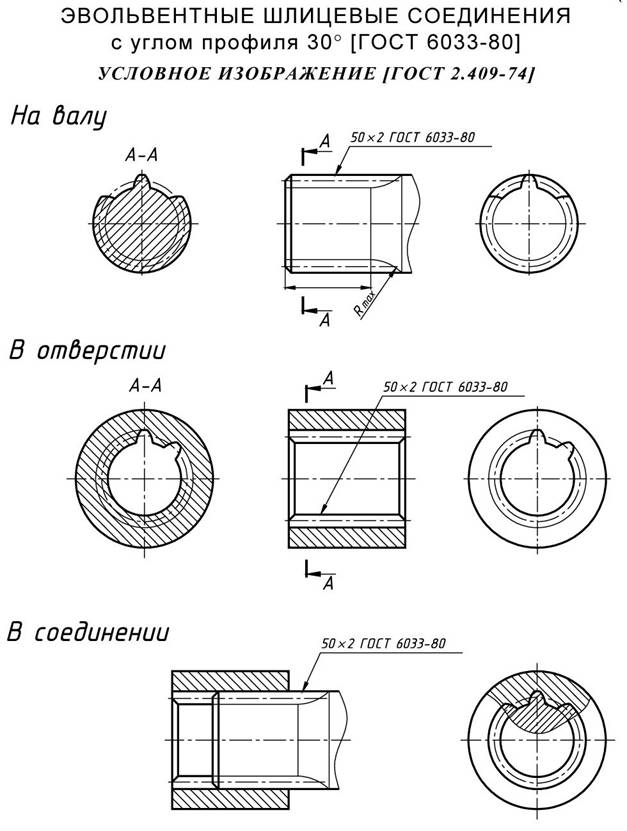

Допуски и посадки для шлицевых соединений с эвольвентным профилем устанавливаются по ГОСТ 6033-80. Их условное обозначение содержит номинальный (равный наружному) диаметр соединения D=m(z+l), модуль, обозначение посадки и номер стандарта. Например: 1. Износ или смятие шлицев на валах. При значительном и износе производят дуговую наплавку (лучше электродами ЦН-250 или ЦН-300) с последующей механической обработкой шлицев. При износе по ширине паза до 0,5-1 мм производят раздачу шлицев (вдоль по наружной поверхности) отожженного вала зубилом с последующей заваркой образующейся при этом канавки и механической обработки шлицев. При незначительном износе (0,1-0,2 мм) шлицы восстанавливают электроискровым наращиванием с последующим шлифованием. 2. При наличии забоин, заусенцев, острых краев на поверхности шлицев их запиливают, а на торцах вала и втулки снимают фаски. 3. При износе шлицев во втулке продавливают на прессе отверстие (по внутреннему диаметру) прошивкой, а затем калибруют шлицевой протяжкой. Допускаемый износ элементов шлицевых прямобочных соединений приведен в таблице. Допускаемый износ элементов шлицевых прямобочных соединений, мм

При сборке отремонтированных или вновь изготовленных деталей шлицевых соединений их пригонку производят до термической обработки в следующем порядке:

Технические условия на шлицевые соединения в металлорежущих станках.

Смотрите также: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[email protected] © 2013 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шлицевые соединения с унифицированным эвольвентным профилем

Автор:

Владимир Зиновьевич Мельников

Широкое применение соединений типа вал-втулка в виде структурных элементов передач вызывает потребность в поиске путей повышения их качества и эффективности использования.

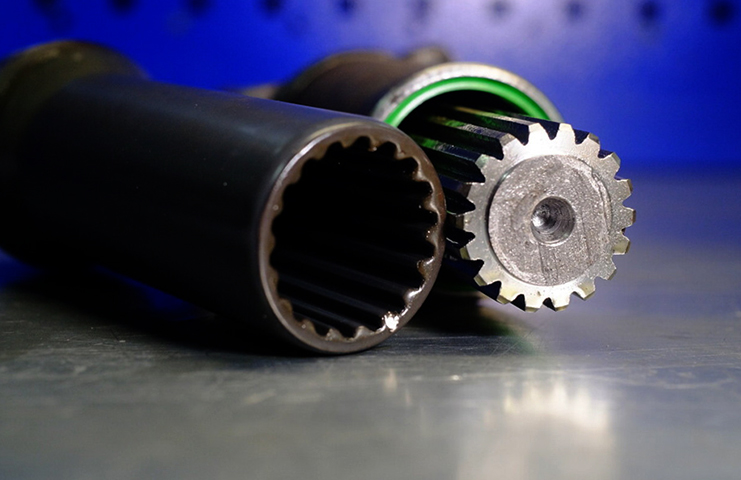

В передачах наиболее широко применяются шлицевые соединения как прямобочные с нулевым углом профиля, так и эвольвентные с углом профиля 30° [1]. Как предмет производства — это наукоемкий и трудоемкий элемент передач с повышенными требованиями к качеству изготовления и надежности. Основной вид отказа таких соединений — это смятие шлицев, как показано, например на (рис. 1).

Рис.1 Вал со смятыми зубьями.

Повышение несущей способности, ресурса и технологичности шлицевых соединений представляет собой сложную научно-техническую задачу. Известные способы решения — за счет увеличения размеров и повышения качества изготовления при традиционной технологии существенно затратны. Другое направление — это унификация геометрии шлицев по типу их профиля и производящего инструмента. Для эвольвентных шлицев таким решением может быть переход на вид соединений с эвольвентными зубьями по примеру зубчатых муфт. Это позволяет использовать для их изготовления стандартный зуборезный инструмент, например червячные фрезы и зуборезные долбяки, и исключить потребность в дорогостоящем протяжном инструменте. В зубчатых передачах подобное соединение может иметь унифицированную геометрию и с зубчатым венцом колеса, что еще более повышает их эффективность. При замене шлицевого соединения на зубчатое центрирование зубьев будет осуществляться по боковым поверхностям, а их геометрия соответствовать геометрии зубьев внутреннего зацепления и определяться в соответствии со стандартом [2].

В зубчатых передачах подобное соединение может иметь унифицированную геометрию и с зубчатым венцом колеса, что еще более повышает их эффективность. При замене шлицевого соединения на зубчатое центрирование зубьев будет осуществляться по боковым поверхностям, а их геометрия соответствовать геометрии зубьев внутреннего зацепления и определяться в соответствии со стандартом [2].

Для сравнения в таблице 1 приведены результаты геометрического и прочностного расчета шлицевого эвольвентного и зубчатого соединения с номинальным диаметром D = 45, модулем m = 3, числом шлицев z = 13 и длиной шлицев l = 35. Расчетный долбяк для зубчатой втулки: 2537-0162 ГОСТ 9323-79; модуль m0 = 3; число зубьев z0 = 9; диаметр вершин зубьев da0 = 34,44; коэффициент смещения x0 = –0,01. Число оборотов вала N1= 450 1/мин; крутящий момент на валу T1 = 6,5 кгс∙м; материал вала и втулки сталь 20Х; твердость шлицев HRC = 60. Все линейные размеры в мм, а угловые — в градусах. Индекс 1 относятся к валу, а индекс 2 — к втулке.

Все линейные размеры в мм, а угловые — в градусах. Индекс 1 относятся к валу, а индекс 2 — к втулке.

Анализ результатов расчета показывает, что многие параметры геометрии шлицевого и зубчатого соединения при одинаковых исходных данных почти полностью совпадают или различаются незначительно. В основном это относится к диаметральным размерам и высоте шлицев и зубьев. В частности, в зубчатом соединении по сравнению со шлицевым увеличился диаметр впадин и уменьшился диаметр вершин втулки и наоборот, диаметр вершин вала увеличился, а диаметр впадин уменьшился. Как это видно из таблицы высота зубьев в итоге стала больше. При этом вследствие большей кривизны эвольвентной поверхности контактные напряжения в шлицевом соединении будут меньше, чем в зубчатом, что и подтверждается данными из таблицы. Учитывая, что расчетные напряжения в соединениях всегда должны быть меньше допускаемых, то подобную замену шлицев на зубья и в допустимых пределах уменьшение прочности и увеличение габаритов соединения следует считать эффективной, так как основной эффект достигается за счет большей технологичности и возможности применения доступного зуборезного инструмента. При полной унификации зубьев соединения и передачи, когда их исходный контур и модули одинаковы, номенклатура инструмента может быть минимизирована, т. е. зубья вала, втулки и зубчатого венца могут быть нарезаны одним или двумя долбяками с разным числом зубьев.

При полной унификации зубьев соединения и передачи, когда их исходный контур и модули одинаковы, номенклатура инструмента может быть минимизирована, т. е. зубья вала, втулки и зубчатого венца могут быть нарезаны одним или двумя долбяками с разным числом зубьев.

В таблице 2 приведены результаты расчета соединения зубчатого колеса с валом с номинальным диаметром 50, модулем 3, числом зубьев 15 и длиной 45 при одинаковом исходном контуре и модуле зубьев. Исходный контур ГОСТ 13755-81. Расчетный долбяк для зубчатой втулки и зубьев колеса: 2537–0174 ГОСТ 9323-79; модуль 3; число зубьев 12; диаметр вершин зубьев 43,62; коэффициент смещения 0,02. Число оборотов вала — 350 1/мин; крутящий момент на валу — 7,5 кгс∙м; материал вала и втулки сталь 20Х; твердость зубьев HRC = 60. Зубчатое колесо: число зубьев 25; модуль 3; ширина зубьев 40; материал — сталь 20Х; твердость — 60. Индексы 1 и 2 относятся к соединению, а индекс 3 к зубчатому колесу.

Как следует из таблиц, проектирование соединений с зубчатым профилем, а также с одинаковым модулем как в соединении, так и передаче технологически реализуемо. При этом контактные напряжения в соединении будут больше, чем в передаче из-за меньшего радиуса точки приложения нагрузки. Вследствие этого работоспособность передачи при заданной нагрузке всегда будет определяться несущей способностью соединения. Для изготовления зубчатых соединений и передач с одинаковым модулем можно использовать единый инструмент в виде зуборезного долбяка, что позволяет повысить эффективность производства.

При этом контактные напряжения в соединении будут больше, чем в передаче из-за меньшего радиуса точки приложения нагрузки. Вследствие этого работоспособность передачи при заданной нагрузке всегда будет определяться несущей способностью соединения. Для изготовления зубчатых соединений и передач с одинаковым модулем можно использовать единый инструмент в виде зуборезного долбяка, что позволяет повысить эффективность производства.

Наибольший эффект это дает при единичном и мелкосерийном производстве, так как расширяет возможности применения зубчатых шлицев вместо других типов соединений, например, шпоночных.

Владимир Зиновьевич Мельников, к. т.н.

E‑mail: [email protected]

Литература

1. ГОСТ 6033–80. Соединения шлицевые эвольвентные с углом профиля 30°. М.: Изд-во стандартов, 1982. 74 с.

2. ГОСТ 19274–73. Передачи зубчатые цилиндрические эвольвентные внутреннего зацепления. Расчет геометрии. М.: Изд-во стандартов, 1974. 26 с.

Шлицы и зубцы вала — Размеры шлицев и их применение

Шлицы и зубцы вала используются для передачи крутящего момента на одной оси и соединения механических элементов, таких как шестерни и шкивы.

Содержание данной статьи

Что такое шлицы и насечки?

шлицы и зубцы вала представляют собой гребни или зубчатые шпонки, являющиеся неотъемлемой частью вала, которые зацепляются с канавками в сопрягаемой ступице для передачи крутящего момента и вращательного движения. Например, коническая шестерня, установленная на валу, может использовать охватываемый шлиец вала, который соответствует охватывающему шлицу на шестерне, как показано ниже.

Шлицевое соединение конического зубчатого колеса

Хотя шлицевой вал выглядит как набор шпоночных канавок с вставленными шпонками, шлицы значительно прочнее шпоночного соединения, поскольку шпоночные канавки ослабляют вал и снижают его способность выдерживать крутящий момент.

Применение шлицев и зубцов

Хотя они выглядят как шестерни, шлицы передают крутящий момент и вращение только на одной оси. Они используются в основном по следующим причинам.

Они используются в основном по следующим причинам.

- Элементы механической передачи, такие как шестерни и шкивы, может потребоваться снять с вала из-за конструкции для производства и сборки (DFMA), т. е. во время сборки или для облегчения производства.

- Относительное осевое перемещение элемента механической передачи требуется для функциональных целей, таких как редукторы скорости и муфты.

- Требуется передача высокого крутящего момента.

Шлицевые валы типов

Хорошее шлицевое соединение обеспечивает очень надежную передачу крутящего момента, малый зазор, минимальный люфт, хорошее центрирование между соединенными компонентами, низкий уровень шума, низкий износ и малые осевые силы или их отсутствие.

Поверхностный износ, фреттинг-коррозия, поломка зубьев и усталостное разрушение являются наиболее распространенными видами отказов, связанных со шлицевыми соединениями.

Типы шлицев и насечек

Термин «шлицы» является общим для всех профилей, а шлицы можно разделить на следующие три группы в зависимости от формы их боковой поверхности.

- Шлицы с параллельными или прямыми сторонами

- Эвольвентные шлицы

- Зубцы

В зависимости от их относительного осевого перемещения шлицы и зубцы также могут быть сгруппированы как фиксированные шлицы или гибкие шлицы. Как следует из названия, фиксированный шлиц — это соединение, которое не перемещается в осевом направлении, например, шестерни, съемники, турбинные колеса и т. д.

Гибкие шлицы скользят в осевом направлении, в основном используются между муфтами валов и не передают большого крутящего момента, как фиксированные шлицевые соединения.

Шлицы с параллельными или прямыми сторонами

Они имеют прямые и параллельные боковые стороны зубьев, как показано на рисунке ниже, и в соответствии с различными стандартами количество зубьев может варьироваться от 4 до 12. Они могут передавать более высокий крутящий момент, чем эвольвентные шлицы и насечки из-за их большой толщины зубьев от малого до большого диаметра профиля. Но может выйти из строя из-за усталости из-за концентрации напряжения в корне флангов.

Но может выйти из строя из-за усталости из-за концентрации напряжения в корне флангов.

Шлиц с параллельными или прямыми сторонами

Естественно, ему не хватает центрирующей способности из-за прямых боковых сторон, что вынуждает его полагаться на посадки большего и меньшего диаметра для управления центрированием. Из-за прямолинейной поверхности будет линия контакта, а поверхностный контакт будет существовать только после некоторого износа.

Эвольвента

Эвольвентные шлицы очень распространены и похожи на внутренние и внешние зубья эвольвентной шестерни. Они сравнительно прочнее, чем параллельные шлицы, из-за более низкого коэффициента концентрации напряжений и имеют лучшее качество поверхности. Эвольвентные шлицы могут быть изготовлены с помощью технологий изготовления зубчатых колес и обладают способностью самоцентрироваться под нагрузкой.

Эвольвентные шлицы

Эвольвентные шлицы изготавливаются с углами давления 30 o , 37,5 и 45 o и могут включать от 60 до 100 шлицов в соответствии с американским национальным стандартом. Эвольвентные шлицы могут быть с посадкой по бокам или по диаметру.

Эвольвентные шлицы могут быть с посадкой по бокам или по диаметру.

Зубцы

Зубцы также имеют прямые боковые стороны, но расположены под углом, как показано на рисунке ниже. Самым большим преимуществом зубцов является то, что боковые углы центрируют валы и ступицу, что приводит к самоцентрирующимся шлицам. Углы боковых сторон обычно находятся в пределах 50 или и 90 или .

Зубцы

Основные недостатки зубцов связаны со сравнительно маленькими зубьями, их можно использовать только для приложений с низким крутящим моментом. Они используются только для неосевого перемещения. Как и в случае с прямыми шлицами, здесь будет линейный контакт и износ.

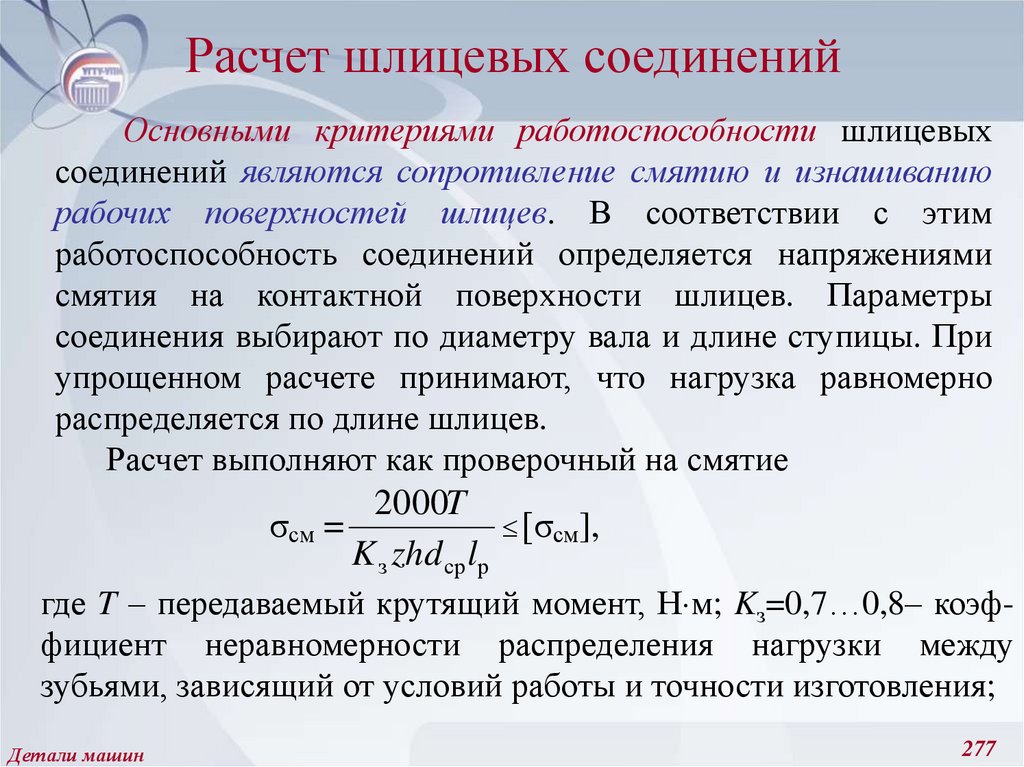

Расчет прочности шлицевого соединения

При расчете шлицевого и зубчатого соединения вала необходимо учитывать следующие напряжения для оценки приемлемости прочности шлицевого соединения.

- Напряжение сдвига шлицевого вала

- Напряжение сдвига зубьев шлица

- Напряжение сжатия зубьев шлица

В этом случае расчет прочности сплайна можно использовать двумя способами.

- Расчет напряжения можно использовать для нахождения коэффициента безопасности путем расчета задействованного напряжения и сравнения его с допустимыми напряжениями в соответствии с режимами отказа. 9a_{s}\]

Allowable shear stress \[T\] Torque \[{L_{f}}\] Life factor \[{N_ {sf}}\] Safety factor \[{K_{a}}\] Application factor Spline teeth shear stress

Shear stress in spline teeth \[S_s = \frac{4T{K_{m}}}{DN{F_{e}}{t_{e}}}\] \. {m}}\] Коэффициент распределения нагрузки \[{F_{e}}\] Эффективная ширина забоя \[{t_{e}}\] Толщина хорды линия (примерно равна D/2N) \[N\] Количество сплайновых зубов Пресс на сжимание сплайновых зубов

Напряжение сжимания на сплайновых зубах \ [S_C = \ FRAC {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T {2T.  {e}h}} \]

{e}h}} \] \[S_c\] Напряжение сжатия \[{K_{m}}\] Коэффициент распределения нагрузки 9009

Крутящий момент \[{F_{e}}\] 9a_{s}}\] Allowable shear stress \[T\] Torque \[{L_{f}}\] Life factor \[{ N_{sf}}\] Коэффициент безопасности \[{K_{a}}\] Коэффициент применения Коэффициенты напряжения шлица

Допустимое напряжение2 заданное и допустимое напряжение2

4 минимальный предел текучести по коду AISC. 9a_{b} \leq 0.75S_{y} \]

Где \[{S_{y}}\] Предел текучести материала 9044 Коэффициент распределения нагрузки Km Нагрузка распределяется равномерно, если передающая нагрузка представляет собой чисто радиальное кручение, а радиальная нагрузка при кручении приходится на середину длины шлица.

Но если, например, используется коническая шестерня, это создаст нежелательные осевые нагрузки на шлицы.

Но если, например, используется коническая шестерня, это создаст нежелательные осевые нагрузки на шлицы.Несоосность шлицевых муфт была признана вредной для шлицев, поскольку она вызывает значительную концентрацию нагрузки на зубьях шлицев и ускоряет износ шлицев и фреттинг-усталость.

Коэффициент распределения нагрузки на шлицы км Эффективная ширина торца (Fe) Несоосность ½ дюйма 4 4 (12,7 мм) 1 дюйм. (25,4 мм) 2 дюйма (50,8 мм) 4 дюйма. (101,6) 0,001 дюйма / дюйма

(мм / мм)1 1 1 1 ½ 0,0011 дюйма. 1 1 1 ½ 2 0,004 дюйма. (мм/мм) 1 ½ 2 2 ½ 3 В следующих двух документах рассматривается коэффициент распределения нагрузки и то, как он может повлиять на срок службы шлицевого соединения.

- https://www.geartechnology.com/issues/0514x/spline-joints.pdf

- https://www.powertransmission.com/issues/0214/spline-couplings.pdf

Коэффициент усталостной долговечности шлицов — L

f

Количество циклов крутящего момента Lftu, коэффициент долговечности Unidirectional Fully – reversed 1,000 1.8 1.8 10,000 1.0 1.0 100,000 0.5 0.4 1,000,000 0.4 0.3 10,000,000 0.3 0.2 Spline application factor – K

a

If there are any axial or radial ударная нагрузка на присоединяемый элемент, то следует позаботиться о том, чтобы выдерживать внешние осевые и радиальные ударные нагрузки, чтобы увеличить срок службы соединения.

Это также следует учитывать при расчетах с использованием коэффициент применения сплайна .

Это также следует учитывать при расчетах с использованием коэффициент применения сплайна .Фактор приложения компенсирует любые неопределенности в нагрузках и воздействиях, где, если все гладко и равномерно, то Ka равно 1.

Униформа Легкий удар Прерывистый удар сильный удар Генераторы, вентиляторы Oscillating pumps Actuators Presses, Shears Uniform (Turbine, Motor) 1 1.2 1.5 1.8 light shock, (Hydraulic Motor) 1.2 1.3 1,8 2,1 Средний удар, (Двигатель внутреннего сгорания 2 2,2 2,4 2,8 Tail0003

Коэффициент износостойкости шлицев L

w

Коэффициенты долговечности шлицев в условиях износа основаны на числе оборотов шлицевого соединения, а не на обратимых циклах.

Коэффициент износостойкости применяется только к расчету напряжения сжатия гибкого или скользящего шлица, так как каждый раз, когда шлиец скользит вперед и назад, он изнашивает зубья.

Коэффициент износостойкости применяется только к расчету напряжения сжатия гибкого или скользящего шлица, так как каждый раз, когда шлиец скользит вперед и назад, он изнашивает зубья.Число оборотов шлица Коэффициент износостойкости шлицев (Lw ) 10,000 4 100,000 2.8 1,000,000 2 10,000,000 1.4 100,000,000 1 1,000,000,000 0.7 10 000 000 000 0,5 #Productdesigntip Неподвижные шлицы могут выдерживать в 9 раз больше сжимающих напряжений, чем гибкие шлицы

Стандарты

- Стандарт Общества автомобилестроения с параллельными боковыми шлицами SAE J 499-2014

- Американский стандарт для эвольвентных и прямосторонних шлицевых профилей ANSI B92.

1

1 - IS 2610 – передача мощности – прямые шлицы для станков размеры.

- IS 3665 – Размеры для эвольвентных шлицов

- IS 2327 – Прямолинейные шлицы для цилиндрических валов

- BS 2059 Прямосторонние шлицы и насечки

- DIN 5463 – шлицевые соединения валов с прямыми боковыми поверхностями; средняя серия

- DIN 5480 – Эвольвентные шлицы на основе эталонных диаметров

- Некоторые другие стандарты – DIN 5480, DIN 5481, DIN 5482, ISO 4156, E22-141, E22-145, стандарты ANSI и SAE

Ссылки и рекомендуемая литература

- Дадли, Д. В. (без даты). Когда шлицы нуждаются в контроле напряжения.

- Оберг, Э., Джонс, Ф.Д., Хортон, Х.Л., и Риффель, Х.Х. (2016). Справочник по оборудованию .

- Лингаия, К. (2007). Справочник по конструкции машин . (Lingaiah, K.: Справочник по конструкции машин.) Norwich, NY: Knovel.

- Бхандари, В. Б. (2017). Проектирование элементов машин .

Нью-Дели: McGraw-Hill Education (Индия).

Нью-Дели: McGraw-Hill Education (Индия). - Британский институт стандартов. 2059 (1953). Шлицы и насечки с прямыми сторонами . Лондон: BSI

Spline Engineering Design Formula

Связанные ресурсы: шестерни

Spline Engineering Design Formula

Gears Engineering & Design

Эти данные о конструкции шлицев основаны на стандарте ISO 5480. скользящая посадка или постоянная посадка. Он устанавливает следующие основные принципы:

а) стандартный угол равномерного давления 30°,

б) базовый профиль стойки одинаков для всех шагов, поэтому ко всем профилям применяется единое правило проектирования;

в) фланговое центрирование; в исключительных случаях допускается центровка по диаметру;

d) применение смещений профиля для достижения определенных эталонных диаметров;

e) система посадки включает допуски на эффективные отклонения формы, что означает, что учитывается влияние таких отклонений на люфт посадки; а диапазон различных серий размеров и классов точности учитывает все требования.

В формулах, приведенных в таблице А, знаки количества зубьев и дополнительные коэффициенты модификации внутренних шлицов зубчатого колеса, как определено в DIN 3960 были введены для того, чтобы облегчить использование компьютеров для всех расчетов в отношении установленных шлицевых соединений. Это приводит к отрицательному знаку для всех диаметров и размеров ступиц (см. DIN 3960). В таблицах размеров, приведенных в DIN 5480-2, указаны только абсолютные значения диаметров и контрольных размеров, т.е. е. значения следует понимать как абсолютные значения во избежание недоразумений.

Примечание. Серия модулей соответствует сериям модулей I и II, как определено в DIN 780-1, и серии метрических модулей, как определено в ISO 54:19.77.

Изображение A

Формула проектирования и проектирования сплайнов

Таблица A

Зазор формы cF – это расстояние между эффективным диаметром окружности впадины и диаметром окружности впадины, создаваемой инструментом.

Значения минимального фасонного зазора cFmin, указанные в таблице B, обеспечивают достаточную избыточную длину эвольвенты корня, чтобы обеспечить свободный контакт между эвольвентными боковыми сторонами ступицы и вала даже при наличии эксцентриситетов в движении взаимодействующей окружности наконечника.

Значения минимального фасонного зазора cFmin, указанные в таблице B, обеспечивают достаточную избыточную длину эвольвенты корня, чтобы обеспечить свободный контакт между эвольвентными боковыми сторонами ступицы и вала даже при наличии эксцентриситетов в движении взаимодействующей окружности наконечника.Минимальный зазор конструкции формы Модуль для сплайнов

Таблица Б

Зубчатая муфта шлицевого соединения вала и ступицы определяется базовым профилем рейки, эталонным диаметром, модулем и числом зубьев. Выбор номинальных размеров в основном определяется следующим условием: поперечное сечение вала, остающееся доступным для передачи крутящего момента, не должно быть уменьшено больше, чем это необходимо для обеспечения легкой посадки компонентов, таких как, например, шариковые или роликовые подшипники. В соединениях, центрированных по любому эталонному диаметру, это условие выполняется путем приведения эталонного диаметра к отверстию подшипника и последующего изменения профилей зубьев ступицы и вала соответствующим образом.

Вал фрезеруют и продольно шлифуют по внутреннему диаметру и боковым поверхностям шлицев, втулку протягивают и шлифуют по внутреннему диаметру. Применяется при закаленных втулке и вале

Вал фрезеруют и продольно шлифуют по внутреннему диаметру и боковым поверхностям шлицев, втулку протягивают и шлифуют по внутреннему диаметру. Применяется при закаленных втулке и вале

Перемещая индикатор вдоль оси вала, определить отклонение от параллельности боковых поверхностей шлицев

Перемещая индикатор вдоль оси вала, определить отклонение от параллельности боковых поверхностей шлицев Это также следует учитывать при расчетах с использованием коэффициент применения сплайна .

Это также следует учитывать при расчетах с использованием коэффициент применения сплайна . Коэффициент износостойкости применяется только к расчету напряжения сжатия гибкого или скользящего шлица, так как каждый раз, когда шлиец скользит вперед и назад, он изнашивает зубья.

Коэффициент износостойкости применяется только к расчету напряжения сжатия гибкого или скользящего шлица, так как каждый раз, когда шлиец скользит вперед и назад, он изнашивает зубья. 1

1 Нью-Дели: McGraw-Hill Education (Индия).

Нью-Дели: McGraw-Hill Education (Индия).

Значения минимального фасонного зазора cFmin, указанные в таблице B, обеспечивают достаточную избыточную длину эвольвенты корня, чтобы обеспечить свободный контакт между эвольвентными боковыми сторонами ступицы и вала даже при наличии эксцентриситетов в движении взаимодействующей окружности наконечника.

Значения минимального фасонного зазора cFmin, указанные в таблице B, обеспечивают достаточную избыточную длину эвольвенты корня, чтобы обеспечить свободный контакт между эвольвентными боковыми сторонами ступицы и вала даже при наличии эксцентриситетов в движении взаимодействующей окружности наконечника.