Содержание

Модуль зубьев зубчатого колеса: расчет, стандартные, определение

Зубчатая передача впервые была освоена человеком в глубокой древности. Имя изобретателя осталось скрыто во тьме веков. Первоначально зубчатые передачи имели по шесть зубьев — отсюда и пошло название «шестерня».

За многие тысячелетия технического прогресса передача многократно усовершенствовалась, и сегодня они применяются практически в любом транспортном средстве от велосипеда до космического корабля и подводной лодки. Используются они также в любом станке и механизме, больше всего шестеренок используется в механических часах.

Что такое модуль зубчатого колеса

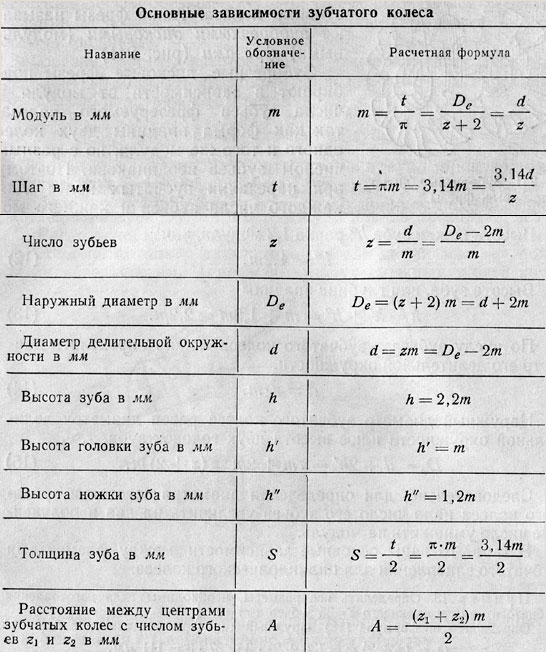

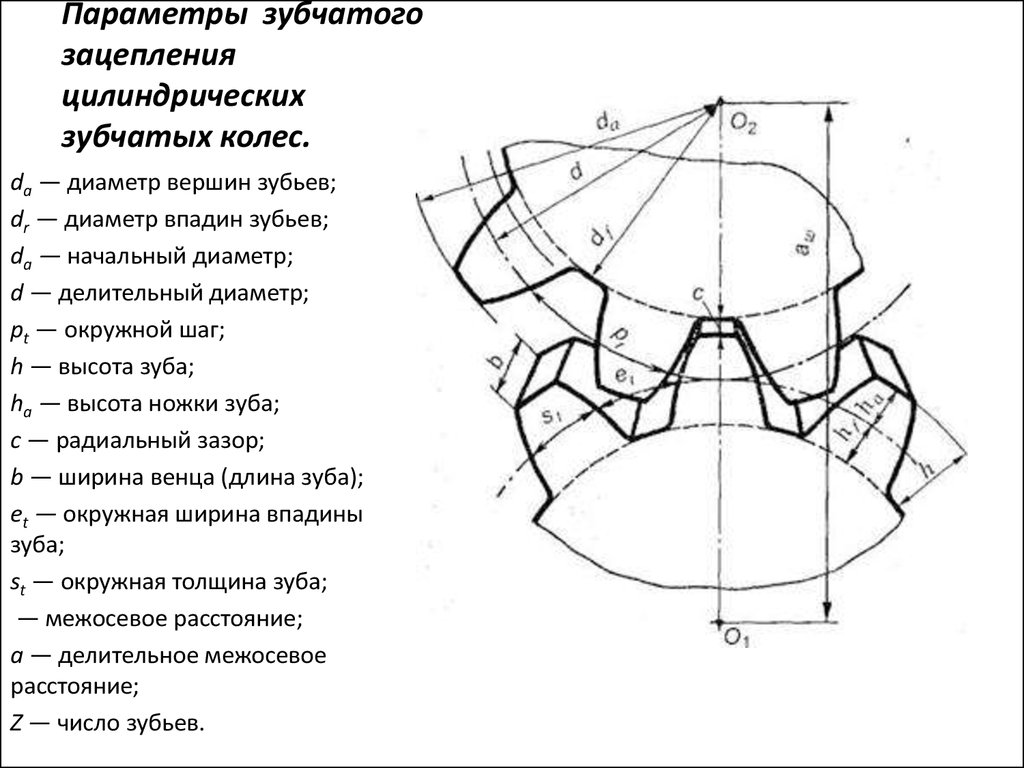

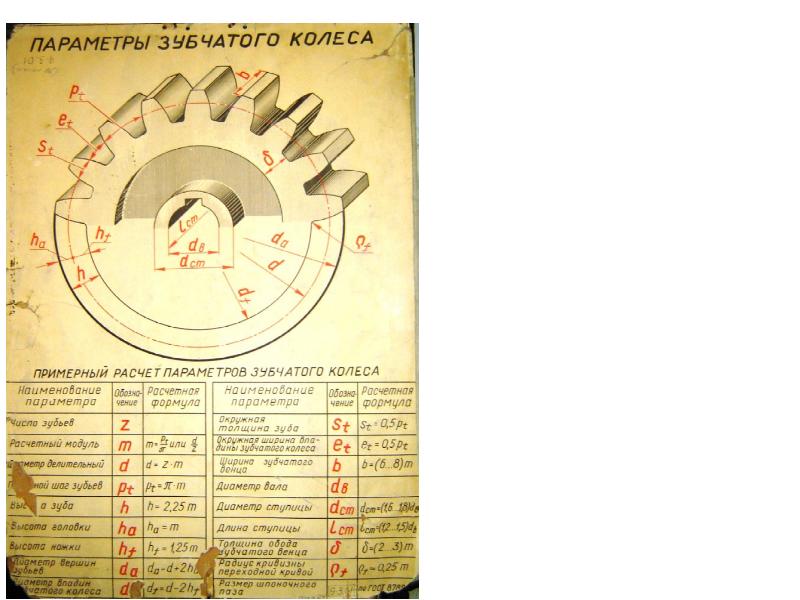

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

Скачать ГОСТ 9563-60

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров. Для расчета этого параметра применяют следующие формулы:

m=t/π,

где t — шаг. Модуль зубчатого колеса можно рассчитать и следующим образом:

m=h/2,25,

где h — высота зубца. И, наконец,

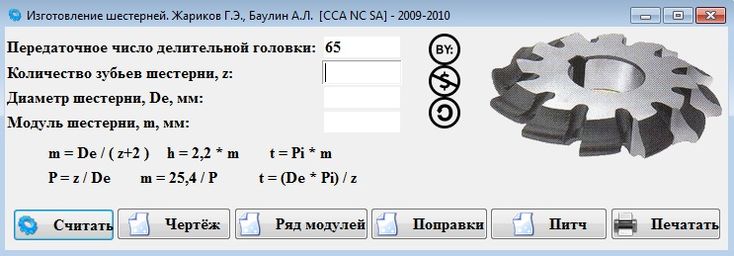

m=De/(z+2),

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

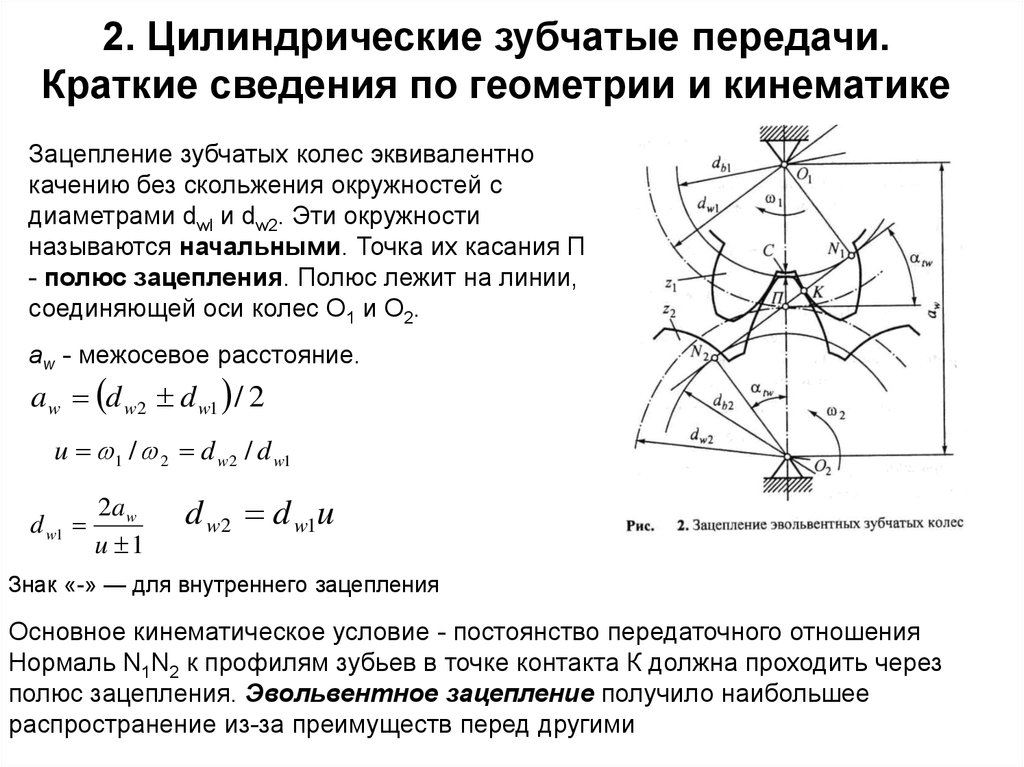

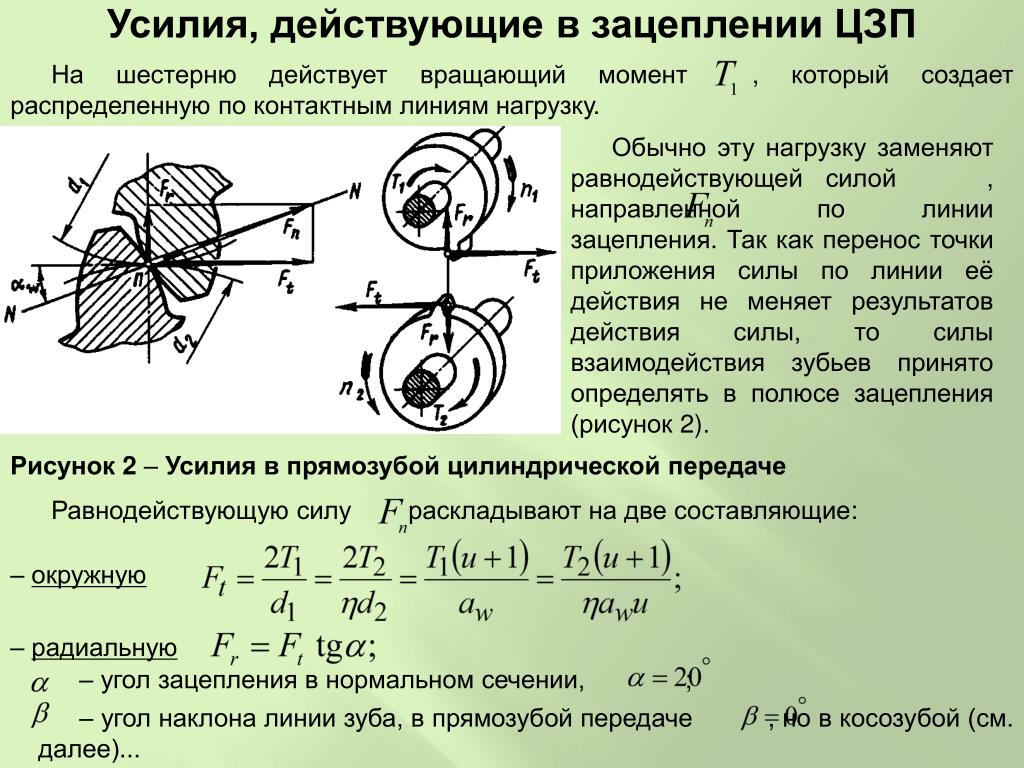

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

Длина начальной окружности равна π×D, где D — ее диаметр.Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки. Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца. Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25. Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается. Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров. Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления. Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Данный метод подходит как для прямозубых колес, так и для косозубых.

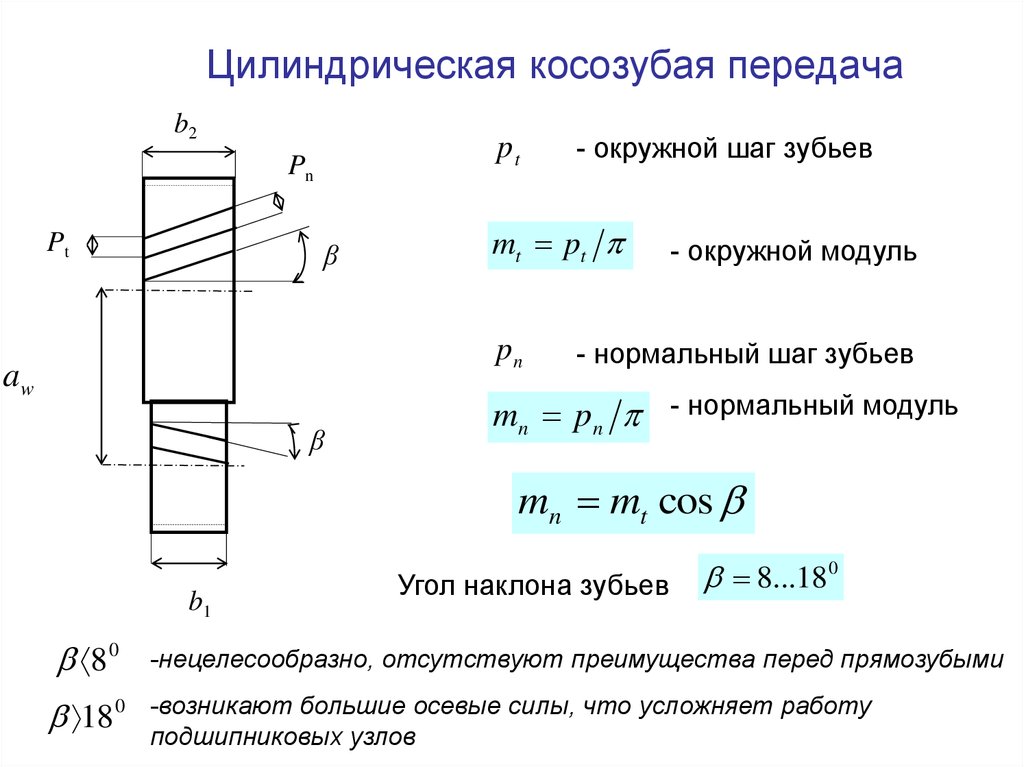

Расчет параметров колеса и шестерни косозубой передачи

Расчетные формулы для важнейших характеристик шестерни косозубой передачи совпадают с формулами для прямозубой. Существенные различия возникают лишь при прочностных расчетах.

Модуль зуба шестерни. Определение, расчет, применение

Зубчатая передача представляет собой способ передачи энергии от одной детали к другой. Осуществляется данное взаимодействие с помощью таких изделий, как шестерни. Такая деталь представляет собой колесо, на поверхности которого имеются зубья. Всё разнообразие шестерней, производимых для различных механизмов или оборудования, изготавливаются с конкретным количеством зубьев, которые имеют определенные параметры модуля и шага. Модуль зуба шестерни является одним из наиболее важных параметров и используется при необходимости выбора парных шестерней, так как модуль в ведущей и ведомой шестерне должен быть одинаковым. По своей сути модуль представляет собой форму зуба шестерни, его размер и иные показатели. Для бесперебойной работы механизма значение модуля в обязательном порядке должно быть одинаковым у деталей, которые работают в зацеплении друг с другом. Параметры же диаметра или количество зубьев подбираются в зависимости от необходимой мощности.

По своей сути модуль представляет собой форму зуба шестерни, его размер и иные показатели. Для бесперебойной работы механизма значение модуля в обязательном порядке должно быть одинаковым у деталей, которые работают в зацеплении друг с другом. Параметры же диаметра или количество зубьев подбираются в зависимости от необходимой мощности.

Модуль зуба шестерни является универсальным параметром, позволяющим определить прочие необходимые показатели шестерни. Он показывает величину дуги, которая приходится на один зуб колеса. Данная величина измеряется в миллиметрах. Стандартные параметры данного показателя определяются в соответствии с нормативными актами, такими как госты. При изготовлении шестерен отталкиваются именно от параметров модуля, исходя из которых происходит расчет других величин, необходимых для производства. Величина модуля подбирается в зависимости от необходимых параметров прочности изделия, которые также зависят от требуемой мощности детали при работ механизма. После выбора нужной величины модуля и количества зубьев, необходимых для каждого конкретного случая, производятся вычисления прочих параметров, таких как диаметр впадин и вершин, длина окружного шага, толщину зубьев, а также расстояние между зубьями.

Как правило, в большинстве случае расчеты производятся для всех шестерней, входящих в состав механизма, однако, бывают случаи, требующие индивидуального расчета. В первую очередь определяется необходимое количество зубьев и параметры модуля.

- Для определения модуля требуется произвести расчеты на прочность. Они проводятся в зависимости от срока службы изделия, а также используемого материала. Также на этом этапе происходит определение расстояния между осями колес.

- По результатам полученных расчетов необходимой выносливости детали, определяют наиболее подходящую величину модуля зуба шестерни. Для этого используются данные, содержащиеся в нормативной литературе, устанавливающей минимально необходимые значения модулей для конкретных параметров выносливости.

- В зависимости от требуемых показателей мощности подбирается необходимое число зубьев будущей детали.

- На основании полученных данных относительно количества зубьев и их числа, производится расчет прочих параметров, необходимых для производства изделия.

В результате всех произведенных вычислений происходит проверка изделий на прочность. При успешной проверке рассчитанные параметры используют для производства остальных деталей механизма.

Базовая терминология и расчет передач

ВЕРШИНА

Знание передач

Азбука передач — B

Базовая терминология и расчет передач

>

>

>

Размер шестерни, угол давления, количество зубьев… мы вводим основную терминологию, измерения и относительные выражения, необходимые для понимания основных технологий зубчатых передач.

Сравнительный размер зубьев шестерни

В соответствии с рекомендациями ISO (Международной организации по стандартизации) размер модуля обозначается как единица, представляющая размеры зубьев шестерни. Однако используются и другие методы.

Однако используются и другие методы.

Модуль (м)

м = 1 (p = 3,1416)

м = 2 (p = 6,2832)

м = 4 (p = 12,566)

Рис.2.1 Профили зубьев реек

Если умножить модуль Пи, вы можете получить Шаг (p). Шаг – это расстояние между соответствующими точками на соседних зубах.

p = Pi x Module = πm (2.1)

Пример расчета

Каков размер шага (p) шестерни с модулем m = 3?

p = πm = 9,4248

CP (круговой шаг)

Круговой шаг (CP) обозначает эталонный шаг (p).

Например, вы можете производить шестерни с точным интегральным значением, например CP5/CP10/CP15/CP20.

Преобразование CP в модуль

m = CP / π (2.2)

Пример расчета

CP10 преобразуется в модуль следующим образом ;

м = 10 / 3,1416 = 3,1831

DP (диаметральный шаг)

DP означает диаметральный шаг.

По стандартам ISO единица миллиметр (мм) предназначена для выражения длины, однако в США, Великобритании и других странах используется единица измерения дюйм; Диаметральный шаг также используется в этих странах.

Преобразование DP в модуль

m = 25,4 / DP (2.3)

Пример расчета

DP 8 преобразуется в модуль следующим образом ;

м = 25,4 / 8 = 3,175

Угол давления (α)

Угол давления — это угол наклона зуба шестерни, элемент, определяющий профиль зуба.

В последнее время угол давления (α) обычно устанавливается равным 20°, однако преобладали шестерни 14,5°.

Рис. 2.2 Нормализованный профиль зуба по эталону

(Важная терминология и номенклатура зубчатых колес на рис. 2.2)

- Базовая линия

- Угол давления

- Нормальная опорная линия

- Шаг

- Поверхность зуба

- Корневая поверхность

- Верхняя земля

Количество зубьев

Количество зубьев обозначает количество зубьев шестерни.

Они подсчитываются, как показано на рисунке 2.3. Число зубьев этой шестерни равно 10.

Рис. 2.3 Число зубьев

Модуль (m), Угол давления (α) и Число зубьев, введенные здесь, являются тремя основными элементами в составе зубчатого колеса. механизм. На основе этих элементов рассчитываются размеры зубчатых колес.

механизм. На основе этих элементов рассчитываются размеры зубчатых колес.

Глубина и толщина зуба

Глубина зуба определяется размером модуля (м). Здесь представлены профили зубьев (полная глубина), указанные в стандартах ISO и JIS (японские промышленные стандарты).

Пожалуйста, см. рисунок 2.4 ниже для пояснений для Глубина зуба (h) / Дополнение (ha) / Dedendum (hf).

Глубина зуба (h) — это расстояние между вершиной зуба и корнем зуба.

h = 2,25 м

(= Дополнение + Вывод) (2.4)

Рис. 2.4 Глубина и толщина зуба

(Важная терминология и номенклатура зубчатых колес на рис. 2.4)

- Базовая линия

- Шаг

- Толщина зуба

- Приложение

- Дедендум

- Глубина зуба

- Наконечник зуба

- Корень зуба

Дополнение (га) — расстояние между базовой линией и вершиной зуба.

га = 1,00 м (2,5)

Дедендум (hf) — расстояние между базовой линией и корнем зуба.

hf = 1,25 м (2,6)

Толщина зуба (s) в основном составляет половину значения шага (p). * Шаг (p) = πm

s = πm / 2 (2.7)

Примеры расчетов

Ниже приведены расчеты глубины зуба (h)/добавления (ha)/дедендума (hf) для зубчатого колеса с модулем 2.

h = 2,25 м = 2,25 × 2 = 4,50

га = 1,00 м = 1,00 × 2 = 2,00

hf = 1,25 м = 1,25 × 2 = 2,50 ‘ Модуль», «Угол давления», «Количество зубьев» и «Глубина и толщина зуба». В этом разделе мы познакомим вас с основными частями цилиндрических зубчатых колес (цилиндрическими зубчатыми колесами) и расчетами размеров.

Диаметр шестерен (размер)

Размер шестерен определяется в соответствии с эталонным диаметром (d) и определяется этими другими факторами; базовый круг, Шаг, Толщина зуба, Глубина зуба, Дополнение и Дедендум.

Базовый диаметр (d)

d = zm(2,8)

Диаметр наконечника (da)

da = d + 2 м(2,9)

Диаметр основания (df)

df = г — 2,5 м (2,10 )

Рис. 2.5 Диаметр шестерен

2.5 Диаметр шестерен

(Важная терминология и номенклатура шестерен на рис. 2.5)

- Приложение

- Дедендум

- Диаметр корня

- Базовый диаметр

- Диаметр наконечника

Добавление и окружность дедендума, представленные здесь, являются эталонной окружностью, которую нельзя увидеть на шестерне, так как это виртуальная окружность, определяемая размером шестерни.

Примеры расчетов

Ниже приведены расчеты исходного диаметра / диаметра вершины / диаметра основания для цилиндрического зубчатого колеса с модулем (m) 2 и 20 зубьями (z).

d = zm = 20 x 2 = 40

da = d + 2 m = 40 + 4 = 44

df = d – 2,5 м = 40 – 5 = 35 Модуль ( m) = 4

Количество зубьев (z) = 40 (угол зацепления α = 20°)

| Базовый диаметр | д = | |

| Диаметр наконечника | да = | |

| Диаметр основания | дф = |

Рис. 2.6 Номенклатура рабочих шестерен

2.6 Номенклатура рабочих шестерен

(Важная терминология и номенклатура шестерен на рис. 2.6)

- Диаметр наконечника

- Базовый диаметр

- Диаметр основания

- Диаметр корня

- Ширина лица

- Толщина зуба

- Базовый шаг

- Осевая линия

- Угол давления

- Люфт

- Глубина зуба

- Приложение

- Дедендум

- Межосевое расстояние

- Наконечник и корневой зазор

Таблица 2.1 Символы и номенклатура шестерен

| Термины | Символы | Условия | Символы |

|---|---|---|---|

| Модуль | м | Толщина зуба | с |

| Угол давления | α | Базовый диаметр | д |

| Номер зуба | с | Диаметр наконечника | да |

| Шаг | р | Диаметр корня | дф |

| Глубина зуба | ч | Расстояние до центра | и |

| Приложение | га | Люфт | и |

| Дедендум | хф | Наконечник и зазор корня | в |

Расстояние между центрами и люфт

Когда пара шестерен находится в зацеплении так, что их опорные окружности соприкасаются, межосевое расстояние (a) составляет половину суммы их опорных диаметров.

Расстояние до центра (а)

a = ( d1 + d2 ) / 2(2.11)

Рис. 2.7 Расстояние между центрами

Зубчатые колеса могут зацепляться, как показано на рис. может работать бесперебойно. Люфт – это люфт между поверхностями зубьев парных шестерен в зацеплении.

Сопрягаемые шестерни также имеют зазор (люфт) по вертикали глубины зуба. Это называется зазором между вершиной и корнем (c), расстоянием между основанием зуба и вершиной зуба сопрягаемых шестерен.

Зазор кончика и корня (c)

c = 1,25 м — 1,00 м

= 0,25 м (2,12)

Рис. 2.8 Зазор между вершиной и основанием

(Важная терминология и номенклатура зубчатых колес на рис. 2.8)

- Приложение круг

- Круг Дедендума

- Наконечник и корневой зазор

Примеры расчетов

Ниже приведены расчеты межцентрового расстояния (a) и зазора между вершинами и впадинами (c), когда модуль m = 2, шестерня z1 = 20, шестерня z2 = 40

Базовый диаметр шестерни d1 = 20 × 2 = 40

Опорно -диаметр передачи D2 = 40 × 2 = 80

Центральное расстояние a = (40 + 80) / 2 = 60

C = 0,25 × 2 = 0,5

Примеры

Расчеты. шестерни.

шестерни.

| Термины | Символы | Формула | Шестерня | Шестерня |

|---|---|---|---|---|

| Модуль | м | — | 2,5 | |

| Угол давления | α | 20° | ||

| Кол-во зубьев | с | 15 | 30 | |

| Базовый диаметр | д | с м | 37,5 | 75 |

| Приложение | га | 1,00 м | 2,5 | 2,5 |

| Дедендум | вч | 1,25 м | 3,125 | 3,125 |

| Глубина зуба | ч | 2,25 м | 5,625 | 5,625 |

| Диаметр наконечника | да | д + 2 м | 42,5 | 80 |

| Диаметр основания | дф | г — 2,5 м | 31,25 | 68,75 |

| Межцентровое расстояние | и | д1 + д2/2 | 56,25 | |

Практический тест:

Расчеты размеров зубчатых колес.

| Условия | Символы | Формула | Шестерня | Шестерня |

|---|---|---|---|---|

| Модуль | м | — | 4 | |

| Угол давления | α | 20° | ||

| Кол-во зубьев | с | 12 | 60 | |

| Базовый диаметр | д | с м | ||

| Приложение | га | 1,00 м | ||

| Дедендум | вч | 1,25 м | ||

| Глубина зуба | ч | 2,25 м | ||

| Диаметр наконечника | да | г + 2 м | ||

| Диаметр основания | дф | г — 2,5 м | ||

| Расстояние между центрами | и | д1 + д2/2 | ||

Косозубая шестерня

Цилиндрические шестерни с геликоидными зубьями называются косозубыми шестернями.

Большинство расчетов для цилиндрических зубчатых колес можно применить и к косозубым. Этот тип зубчатого колеса поставляется с двумя видами профилей зубьев в соответствии с базовой поверхностью. (Рисунок 2.9)

Рис. 2.9 Правосторонняя косозубая шестерня

(Важная терминология и номенклатура шестерен на рис. 2.9)

- Обычный модуль

- Поперечный модуль

- Угол подъема спирали β

(a) Поперечная система (поперечный модуль / угол давления) * Поперечная ось обозначает центральную линию шестерни.

(b) Стандартная система (стандартный модуль/угол давления)

Реляционное выражение: поперечный модуль ( mt ) и нормальный модуль ( mn )

mt = mn / cos β(2.13)

Обе системы используются в стандартных редукторах KHK.

Поперечная система:KHG Заземляющие косозубые шестерни

Нормальная система:SH Косозубые шестерни

Базовый диаметр (d) косозубой шестерни с поперечной системой можно рассчитать по уравнению (2. 8).

8).

Базовый диаметр (d) косозубого колеса с нормальной системой можно рассчитать по уравнению (2.14).

d = zmn / cos β(2.14)

Примеры расчетов

Ниже приведен расчет эталонного диаметра косозубого колеса с: 15° (П)

Базовый диаметр d = zmt = 30 × 2 = 60

Ниже приведен расчет эталонного диаметра косозубой шестерни с:

Нормальным модулем mn = 2, числом зубьев z = 30, углом подъема винтовой линии β = 15° (R)

эталонным диаметром d = zmn / cos β = 30 × 2 / cos 15° = 62,117

Практический тест:

Технические характеристики косозубого колеса

Нормальный модуль (mn) = 4 Угол подъема винтовой линии (β) = 15°

Поперечный модуль mt =

Поиск и устранение неисправностей шестерен: объяснение терминологии

Точечная коррозия

Когда поверхность зубчатого колеса постоянно подвергается нагрузке, а усилие вблизи точки контакта превышает предел усталости материала, возникают мелкие трещины, которые в конечном итоге перерастают в разделение мелких частей, образуя ямки (кратеры).

Начальная стадия Точечная коррозия

Первоначальная причина связана с небольшими выпуклыми участками поверхностей зубчатого колеса, контактирующими друг с другом, и локальной нагрузкой, превышающей предел усталости. По мере приведения в движение шестерен и износа поверхностей локальные выпуклости исчезают, нагрузка выравнивается, питтинг прекращается.

Прогрессирующая точечная коррозия

Даже после износа поверхностей зубчатых колес и выравнивания нагрузки со временем начинает появляться больше точечной коррозии, и ямки увеличиваются.

(1) Когда существует состояние перегрузки и нагрузка на поверхность зубчатого колеса превышает предел усталости материала.

(2) Во время движения распределение нагрузки по поверхности зубчатого колеса может стать неравномерным из-за прогиба различных частей, что приведет к превышению предела усталости.

Вот некоторые из возможных причин прогрессирующей точечной коррозии.

Задиры

Это состояние, при котором смазочное покрытие разрушается из-за перегрева локальных контактных площадок, что приводит к износу поверхности зубчатого колеса от контакта металла к металлу. Это состояние может прогрессировать от умеренного до критического.

Это состояние может прогрессировать от умеренного до критического.

Проточка

В направлении скольжения шестерни появляются канавки. Это часть абразивного износа, и возможны следующие причины.

(1) Износ из-за попадания твердого постороннего предмета, превышающего толщину масляной пленки, в зацепление шестерни.

(2) Износ из-за твердого постороннего предмета, по какой-то причине застрявшего в зубе противоположной шестерни.

(3) Износ от твердой выпуклой части зуба противоположной шестерни, врезающейся в зацепляющую шестерню.

Абразивный износ

Износ, который выглядит как травма от истирания или имеет вид притирки. Ниже приведены некоторые из причин.

(1) Возможен износ из-за попадания в смазку твердых посторонних предметов (таких как металлические частицы износа, заусенцы, окалина, песок и т. д.).

(2) Износ из-за разницы в твердости двух зацепляющихся шестерен, в которых твердая выпуклая часть впивается в более мягкую поверхность шестерни.

Адгезионный износ

Износ, обычно возникающий между металлами при скользящем контакте. Снижение износа зависит от типа, давления, скорости, расстояния и смазки.

Незначительная часть материала в контактных сварных швах (прилипаниях) и механизм износа возникает в результате их отслоения под действием силы сдвига.

Выкрашивание

Относится к симптому отпадания относительно крупной металлической стружки с поверхности зубчатого колеса из-за усталости материала под поверхностью при высокой нагрузке. Вогнутая часть поверхности зубчатого колеса большая, а форма и глубина неправильные. Поскольку приложенная сила сдвига превышает предел выносливости материала, появляются и растут усталостные трещины, что может привести к поломке зуба.

Чрезмерный износ

Износ от поверхности зубчатого колеса, подвергающегося интенсивному повторяющемуся контакту металла с металлом, который возникает, когда масляная пленка тонкая и смазка недостаточна по сравнению с нагрузкой и шероховатостью поверхности зубчатого колеса. Это состояние имеет тенденцию возникать при работе на очень низкой скорости и высокой нагрузке.

Это состояние имеет тенденцию возникать при работе на очень низкой скорости и высокой нагрузке.

Поломка из-за перегрузки

Поломка из-за неожиданно большой нагрузки в течение одного или нескольких рабочих циклов (Обычно сюда не включаются ошибки проектирования или изготовления). Поверхность излома волокнисто распространяется от начальной точки и указывает на внезапное расщепление. Причина в том, что нагрузка превышает предел прочности на растяжение материала шестерни. Это может произойти из-за первичного двигателя, ведомого механизма или поломки подшипников или других шестерен, что может вызвать заедание зубьев, внезапную остановку или концентрацию нагрузки из-за неравномерного контакта зубьев.

Усталостная поломка

Это случай, когда корневая часть зубчатого колеса подвергается многократной нагрузке, превышающей предел усталости материала. Трещина, которая начинается в углу корня шестерни, распространяется до тех пор, пока зуб не сломается. Поверхность излома относительно гладкая, и начальную точку часто можно распознать по береговой отметине (рисунку раковины) вокруг нее.

Поломка при сдвиге

Описывает случай, когда зуб отделяется от тела в результате сдвига из-за однократной экстремальной перегрузки. Поломка прямая в окружном направлении и выглядит плоской, как если бы она была обработана механической обработкой. В близлежащей области наблюдается пластическая деформация. Это происходит, когда приложенная сила превышает прочность материала на сдвиг. Это происходит, когда зубчатое колесо высокой жесткости и прочности входит в зацепление с зубчатым колесом, имеющим относительно низкий модуль упругости и непрочный материал.

Ссылки по теме :

Шестерни для робототехники

Бесплатный калькулятор шестерен

Терминология шестерен

Типы шестерен и терминология

Расчет размеров шестерен

齿轮的基本用语和尺寸计算 — 中文页

Расчетные уравнения и формулы зубчатых колес

Расчетные уравнения и формулы Круговые и эквивалентные диаметральные шаги Таблица

Приложение для проектирования и выбора зубчатых колес

Калькулятор цилиндрических зубчатых колес и генератор геометрии — Download DX F, SVG, CSV-файл.

Конструктор цилиндрических зубчатых колес и сборок — Загрузите DXF, SVG ***

Формула расчета цилиндрических зубчатых колес для определения геометрии, шага, зазора между зубьями и критических функциональных данных.

(Единицы измерения в дюймах применимы для констант)

Калькулятор конструкции цилиндрического зубчатого колеса

Где :

φ = угол давления

a = дополнение

a G = дополнение шестерни

a P = Дополнение к шестерне

b = Дедендум

c = Зазор

C = Расстояние между центрами

D = Делительный диаметр

D G = Делительный диаметр шестерни

D P = Делительный диаметр шестерни

D B = Диаметр основной окружности метр

D O = Внешний диаметр

DR = Диаметр основания

F = Ширина забоя

h k = Рабочая глубина зуба

h t = Полная глубина зуба

м G = Передаточное число 9 0013 N = количество зубьев

N G = Количество зубьев шестерни

N P = Количество зубьев в шестерне

p = Круговой шаг

P = Диаметральный шаг

Уравнения для стандартных цилиндрических зубчатых колес

| Найти | Уравнение | |

| Шаг окружности основания | D B = D cosφ | |

| Круговой шаг | p = ( π D )/ N | |

| Расстояние до центра | C = N p (m G + 1) / 2P C = ( D p + D G ) / 2 C = ( N G + N p 90 783 ) / 2П С = (N G + N p ) p/2P C = (N G + N p ) p/6,2832 | |

| Диаметральный шаг | P = π / p | |

| Передаточное число | м Г = Н Г / Н р | |

| Количество зубьев | N = P D N = ( π D ) / p | |

| Внешний диаметр (зубья полной глубины) | D O = ( N + 2 ) / P D O = [ ( N + 2 ) p ] / π | |

| Внешний диаметр (американский стандарт Короткие зубья) | Д О = ( N + 1,6 ) / P D O = [ ( N + 1,6 ) p ] / π | |

| Внешний диаметр | Д О = Д + 2а | |

| Диаметр шага | D = N / P D = (N p ) / π | |

| Диаметр основания | Д Р = Д — 2б | |

| Вся глубина | а + б | |

| Рабочая глубина | а г + а р | |

Формулы для зубчатых частей, 20- и 25-градусные эвольвентные полноразмерные зубья

ANSI Формы зубьев цилиндрического зубчатого колеса с крупным шагом ANSI B6. 1

1

| Для расчета 907 54 | Диаметральный шаг, | Круговой шаг, |

| Приложение | а = 1.000 / Р | а = 0,3183 × р |

| Дедендум (предпочтительно) | б = 1,250 / Р | б = 0,3979 × р |

| (бритые или заточенные зубы) a | б = 1,350 / Р | б = 0,4297 × р |

| Рабочая глубина | ч к = 2,000 / Р | ч к = 0,6366 × р |

| На всю глубину (предпочтительно) | ч т = 2,250 / Р | ч т = 0,7162 × р |

| (бритые или заточенные зубы) | ч т = 2,350 / Р | ч т = 0,7480 × р |

| Зазор (предпочтительный) b | с = 0,250 / Р | с = 0,0796 × р |

| (бритые или заточенные зубы) | с = 0,350 / Р | с = 0,1114 × р |

| Радиус скругления (рейка) c | р ф = 0,300 / П | г ж = 0,0955 × р |

| Диаметр шага | Д = Н/П | D = 0,3183 × Np |

| Внешний диаметр | Д О = (Н + 2) / П | D O = 0,3183 × (N + 2) p |

| Диаметр основания (предпочтительно) | D R = (N − 2,5) / P | D R = 0,3183 × (N − 2,5) p |

| Диаметр корня (бритые или заточенные зубы) | D R = (N − 2,7) / P | D R = 0,3183 × (N − 2,7) p |

| Круглая толщина Basic | т = 1,5708 / Р | т = р/2 |

Уравнения Зубчатые части, 20- и 25-градусные эвольвентные полноразмерные зубья ANSI Формы зубьев цилиндрического зубчатого колеса с крупным шагом ANSI B6. 1

1

Калькулятор расчета прямозубого зубчатого колеса

9 1034 a При предварительной нарезке шестерен зубодолбежный инструмент, как правило, необходимо увеличить до 1,40/P, чтобы обеспечить более высокую трохоиду скругления, создаваемую фрезой. Это особенно важно для зубчатых колес с небольшим числом зубьев или если конфигурация заготовки зубчатого колеса требует использования фрезы малого диаметра, и в этом случае может потребоваться увеличение выемки до 1,45/P. Этого следует избегать на высоконагруженных передачах, где, как следствие, уменьшенный коэффициент J будет чрезмерно увеличивать нагрузку на зубья шестерни.

b Минимальный зазор 0,157/P может быть использован для базовой угловой стойки с углом наклона 20 и 25 градусов в случае неглубоких корневых секций и использования существующих фрез или фрез.

c Радиус скругления базовой рейки не должен превышать 0,235/P для рейки с углом прижима 20° или 0,270/P для рейки с углом прижима 25° для зазора 0,157/P. Базовый радиус галтели зубчатой рейки должен быть уменьшен для зубьев с углом зацепления 25 градусов и зазором более 0,250/P.

Базовый радиус галтели зубчатой рейки должен быть уменьшен для зубьев с углом зацепления 25 градусов и зазором более 0,250/P.

Косозубая шестерня

Рассчитать | При определении | Формула |

Нормальный Д.П. (Пн) | Поперечный D.P.(P) и | Pn=P/cos A |

Нормальный Д.П. (Пн) | Количество зубьев (N) и | Pn= N / (D X cos A) |

Делительный диаметр (D) | Количество зубьев (N), нормальный диаметральный шаг | D = N / (Pn X cos A) |

Внешний диаметр (НД) | Делительный диаметр (D) и Приложение (a) | Внешний диаметр = D + (2 X а) |

Внешний диаметр (НД) | Нормальный диаметральный шаг (P) и | Внешний диаметр = D + 2/Pn |

Угол наклона спирали (A) для привода с параллельным валом | Количество зубьев (N), диаметр делителя (D) и | Cos A = N / (Pn X D) |

Приложение (а) | Нормальный диаметральный шаг (Pn) | а = 1/Pn |

Свинец (L) | Делительный диаметр (D) и угол наклона спирали | L = (pi*D) / Тан |

Круговой шаг и эквивалентный диаметральный шаг Таблица

Круговой шаг | Диаметральный шаг | Модуль | Толщина дуги | Приложение | Рабочая глубина | Дедендум или глубина | Вся глубина |

| 4 | 0,7854 | 32. 3402 3402 | 2.0000 | 1,2732 | 2,5464 | 1.4732 | 2,7464 |

| 3 — 1/2 | 0,8976 | 28.2581 | 1.7500 | 1.1140 | 2,2281 | 1.2890 | 2.4031 |

| 3 | 1.0472 | 24.2552 | 1,5000 | 0,9549 | 1. 9098 9098 | 1.1049 | 2.0598 |

| 2 — 3/4 | 1.1424 | 22.2339 | 1.3750 | 0,8753 | 1.7506 | 1.0128 | 1,8881 |

| 2 — 1/2 | 1,2566 | 20.2117 | 1.2500 | 0,7957 | 1,5915 | 0,9207 | 1,7165 |

| 2 — 1/4 | 1.3963 | 18. 1913 1913 | 1.1250 | 0,7162 | 1.4323 | 0,8287 | 1,5448 |

| 2 | 1.5708 | 16.1701 | 1.0000 | 0,6366 | 1.2732 | 0,7366 | 1,3732 |

| 1 — 7/8 | 1,6755 | 15.1595 | 0,9375 | 0,5968 | 1.1937 | 0,6906 | 1. 2874 2874 |

| 1 — 3/4 | 1,7952 | 14.1488 | 0,8750 | 0,5570 | 1.1141 | 0,6445 | 1.2016 |

| 1 — 5/8 | 1,9333 | 13.1382 | 0,8125 | 0,5173 | 1.0345 | 0,5985 | 1.1158 |

| 1 — 1/2 | 2.0944 | 12.1276 | 0,7500 | 0,4775 | 0,9549 | 0,5525 | 1. 0299 0299 |

| 1 — 7/16 | 2.1855 | 11.6223 | 0,7187 | 0,4576 | 0,9151 | 0,5294 | 0,9870 |

| 1 — 3/8 | 2,2848 | 11.1169 | 0,6875 | 0,4377 | 0,8754 | 0,5064 | 0,9441 |

| 1 — 5/16 | 2,3936 | 10.6116 | 0,6562 | 0,4178 | 0,8356 | 0,4834 | 0,9012 |

| 1 — 1/4 | 2,5133 | 10. 1062 1062 | 0,6250 | 0,3979 | 0,7958 | 0,4604 | 0,8583 |

| 1 — 3/16 | 2,6456 | 9.6010 | 0,5937 | 0,3780 | 0,7560 | 0,4374 | 0,8154 |

| 1 — 1/8 | 2,7925 | 9.0958 | 0,5625 | 0,3581 | 0,7162 | 0,4143 | 0,7724 |

| 1 — 1/16 | 2,9568 | 8. 5904 5904 | 0,5312 | 0,3382 | 0,6764 | 0,3913 | 0,7295 |

| 1 | 3.1416 | 8.0851 | 0,5000 | 0,3183 | 0,6366 | 0,3683 | 0,6866 |

| 15/16 | 3.3510 | 7,5798 | 0,4687 | 0,2984 | 0,5968 | 0,3453 | 0,6437 |

| 7/8 | 3,5904 | 7. 0744 0744 | 0,4375 | 0,2785 | 0,5570 | 0,3223 | 0,6007 |

| 13/16 | 3,8666 | 6,5692 | 0,4062 | 0,2586 | 0,5173 | 0,2993 | 0,5579 |

| 3/4 | 4.1888 | 6.0639 | 0,3750 | 0,2387 | 0,4775 | 0,2762 | 0,5150 |

| 16/11 | 4,5696 | 5,5586 | 0,3437 | 0,2189 | 0,4377 | 0,2532 | 0,4720 |

| 2/3 | 4. 7124 7124 | 5.3903 | 0,3333 | 0,2122 | 0,4244 | 0,2455 | 0,4577 |

| 5/8 | 5.0265 | 5.0532 | 0,3125 | 0,1989 | 0,3979 | 0,2301 | 0,4291 |

| 16 сентября | 5.5851 | 4,5479 | 0,2812 | 0,1790 | 0,3581 | 0,2071 | 0,3862 |

| 1/2 | 6. 2832 2832 | 4.0426 | 0,2500 | 0,1592 | 0,3183 | 0,1842 | 0,3433 |

| 7/16 | 7.1808 | 3,5373 | 0,2187 | 0,1393 | 0,2785 | 0,1611 | 0,3003 |

| 2/5 | 7,8540 | 3.2340 | 0,2000 | 0,1273 | 0,2546 | 0,1473 | 0,2746 |

| 3/8 | 8. 3776 3776 | 3.0319 | 0,1875 | 0,1194 | 0,2387 | 0,1381 | 0,2575 |

| 1/3 | 9.4248 | 2,6947 | 0,1666 | 0,1061 | 0,2122 | 0,1228 | 0,2289 |

| 5/16 | 10.0531 | 2,5266 | 0,1562 | 0,0995 | 0,1989 | 0,1151 | 0,2146 |

| 2/7 | 10,9956 | 2. 3100 3100 | 0,1429 | 0,0909 | 0,1819 | 0,1052 | 0,1962 |

| 1/4 | 12.5664 | 2.0213 | 0,1250 | 0,0796 | 0,1591 | 0,0921 | 0,1716 |

| 2/9 | 14.1372 | 1,7967 | 0,1111 | 0,0707 | 0,1415 | 0,0818 | 0,1526 |

| 1/5 | 15.7080 | 1.

|