Содержание

3. Разработка схемы сборки изделия Общие сведения.

Сборка является

завершающей стадией изготовления или

ремонта машин. При разработке

технологических процессов сборки

руководствуются сведениями сборочного

чертежа и спецификации. Основным и

наиболее сложным, трудоемким этапом

является определение и оптимизация

состава, содержания и последовательности

операций и переходов, т.е. разработка

технологического маршрута процесса

сборки изделий. Технологический маршрут

сборки принято изображать в графическом

виде. Графическое изображение в виде

условных обозначений последовательности

сборки изделия или его составной части

называется схемой сборки изделия. Она

является одним основным оперативным

документом, на основе которого исполнители

знакомятся с последовательностью

сборки, организуют выполнения сборочного

процесса, производят комплектование

изделия, подачу сборочных единиц и

деталей в требуемой последовательности

к рабочим местам сборки, планируют

производства и т. д.

д.

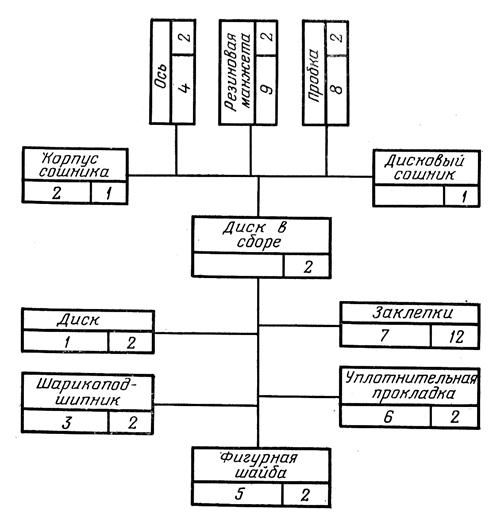

Схемы строятся

отдельно для общей сборки изделия

(рис.10) и сборки базовых узлов (рис. 11).

Каждый элемент изделия (деталь, сборочные

единицы) условно обозначен на схеме в

виде прямоугольника, разделенного на

три части. В верхней части указывается

наименование изделия, в левой нижней

части –

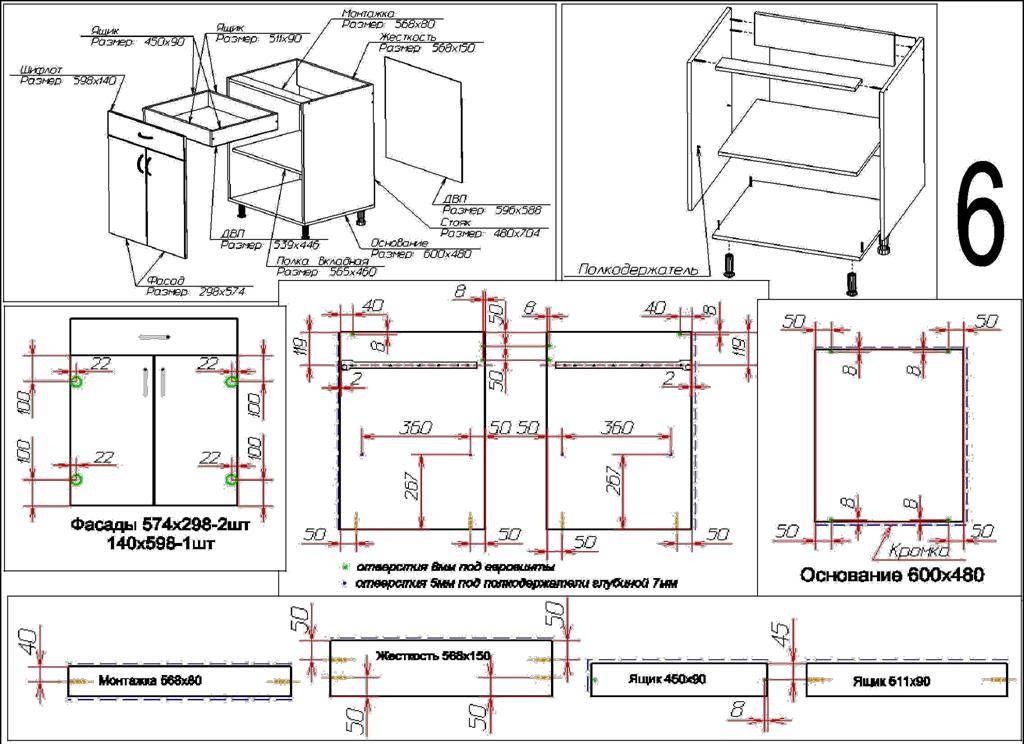

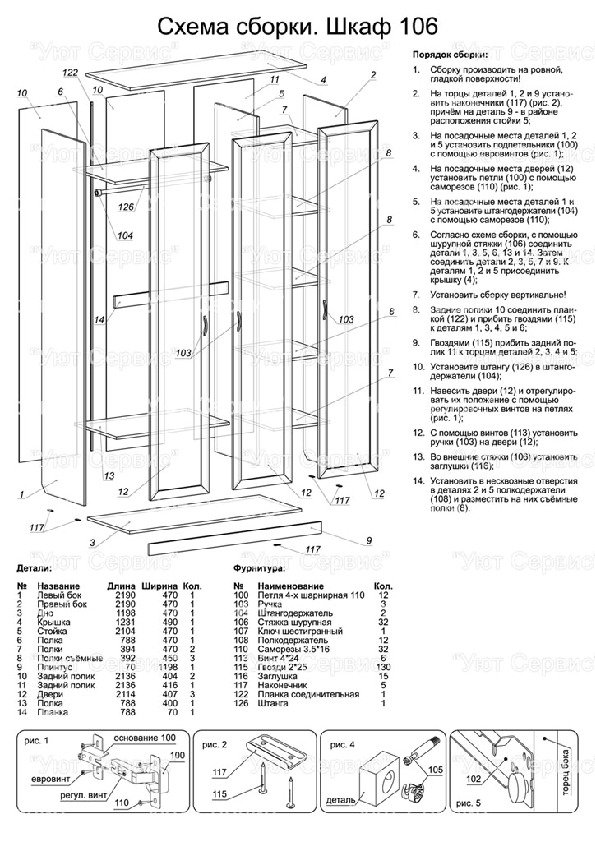

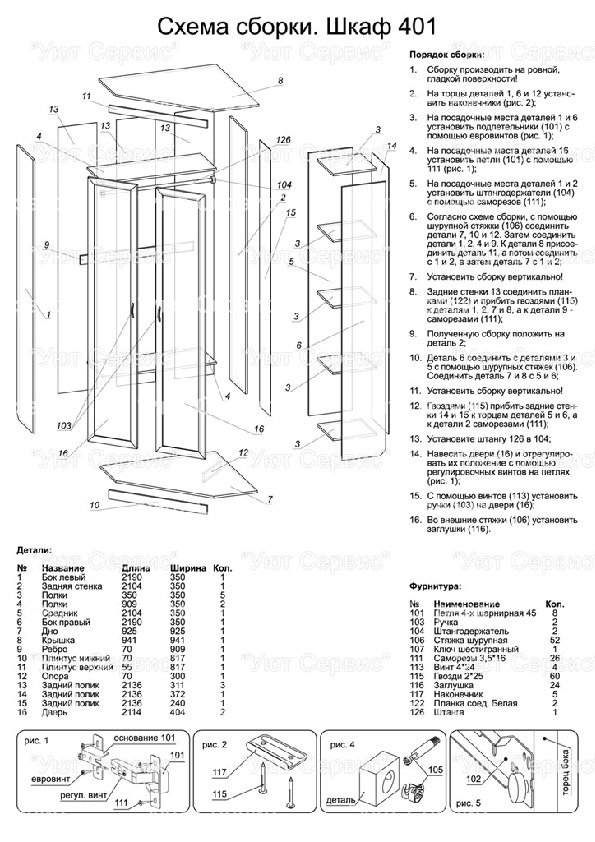

Рис.

10. Схема общей сборки изделия

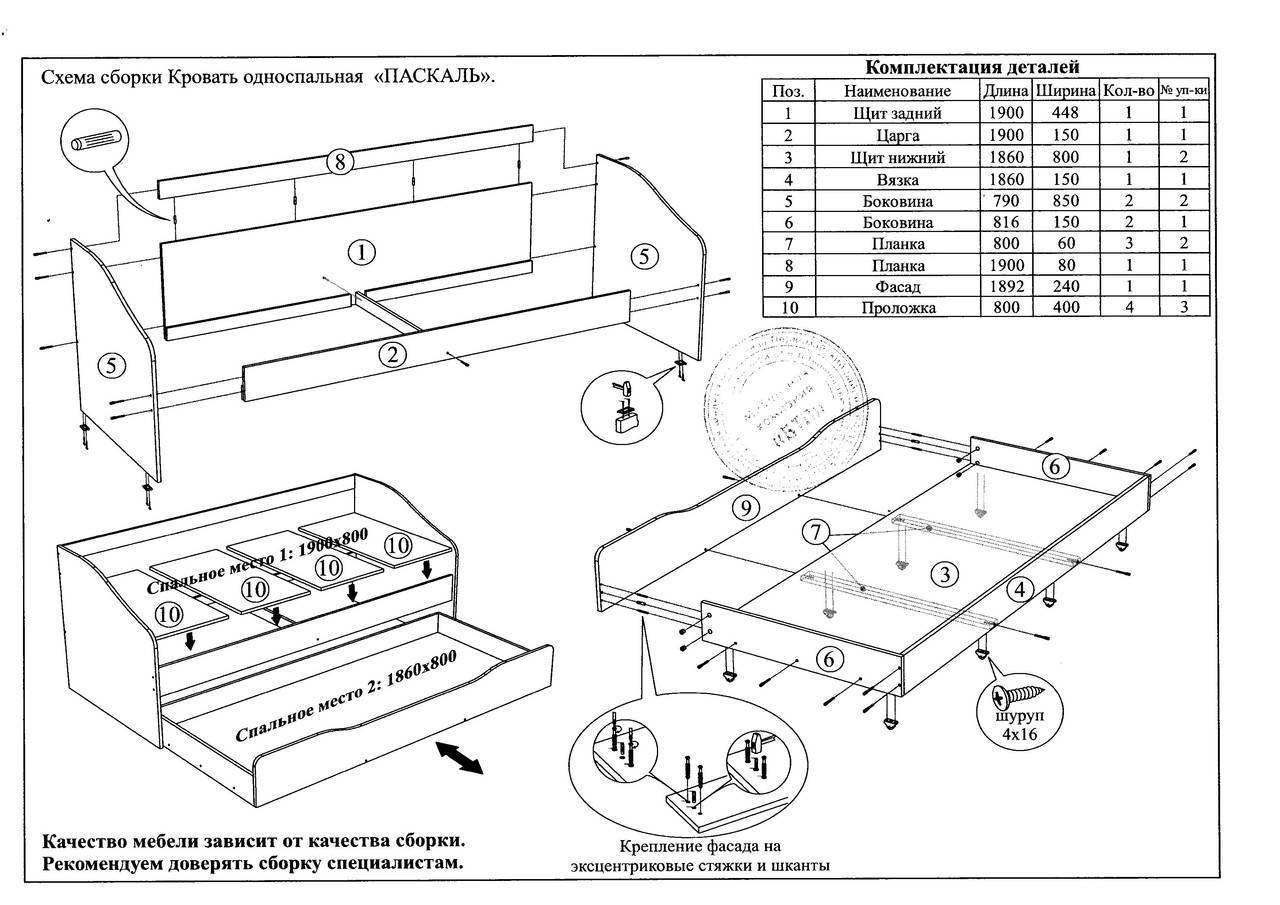

Рис.

11. Схема узловой сборки:

БД

– базовая деталь; Д — деталь

его обозначение

(индекс), в правой нижней части – число

изделий, устанавливаемых на данной

операции. Индексы элементов соответствуют

номерам деталей и узлов на чертежах, в

спецификациях и каталогах. Схема

строится в порядке выполнения

технологического процесса сборки и ее

начинается с ведения в него базового

изделия (детали или базового узла).

Базовое изделие устанавливается на

сборочный стенд в любое удобное для

сборки положение. Базовое изделие

Базовое изделие

изображается на схеме в начале, а затем

в порядке очередности вводятся в процесс

сборки другие изделия (детали или

сборочные единицы).

Последовательность

сборки изображается на схеме горизонтальной

линией сборки. Направление сборки

показывается стрелкой. Линия сборки

начинается с базового изделия (детали

или сборочной единицы), а заканчивается

готовым изделием (сборочной единицей).

Над линией сборки

располагаются в порядке технологического

процесса сборки условные обозначения

всех собираемых деталей, а под линией

– всех сборочных единиц, входящих в

изделие (сборочную единицу).

Последовательность установки и снятия

деталей и сборочных единиц определяются

при решении задачи формирования

технологических операций сборки.

В схемы сборки

вносится следующая информация:

— наименование

и обозначение оснастки и оборудования.

Эти данные располагаются с использованием

линии информации у графического

изображения тех деталей (сборочных

единиц), при установке которых они

используются;

— указания о

выполнении технических требований,

например, «установить», «запрессовать»,

«расшплинтовать», «выпрессовать»,

«измерить» и т. д.;

д.;

— указания о

дальнейшем движении сборочной единицы,

например, передать на операцию 0.15.

Задание.

Согласно вышеизложенной методике по

вариантам (приложение 7), выданным

преподавателем требуется:

1. Разработать

технологический процесс восстановления

детали с необходимыми при этом расчетами

и графическим материалом;

2. Разработать

схемы:

— сборки сборочной

единицы, в которой рассматриваемая

деталь является ее основным элементом;

— общей сборки

изделия, в котором эта сборочная единица

составляет его основу.

Развернутый перечень

вопросов, подлежащих обязательному

рассмотрению и изложению в процессе

выполнения курсовой работы, следующий.

1. Описание

назначения, устройства и условий работы

детали;

2. Краткий анализ

поверхностей детали с выявлением

таковых, которые подвержены износу

в процессе эксплуатации изделия.

3. Анализ дефектов

рассматриваемой детали с указанием

возможных причин их возникновения.

4. Расчет производственной

программы.

5. Обоснование

выбранного способа восстановления

двух изношенных поверхностей

(предварительно согласованных с

преподавателем).

6. Описание

технологических баз, используемых при

восстановлении детали.

7. Последовательность

восстановления изношенных поверхностей

детали с иллюстрацией в виде таблиц

или рисунков.

8. Расчет толщины

наносимого материала на восстанавливаемые

поверхности.

9. Выбор оборудования,

а также вид и свойства материала,

используемые в процессе нанесения.

10. Выбор режима

нанесения материала на изношенные

поверхности детали при ее восстановлении.

11. Расчет

технологических норм времени на

восстановление детали.

12. Составление

маршрутной и операционной технологических

карт.

Контрольная работа №5. Разработка схемы сборки изделия — Студопедия

Поделись с друзьями:

Сборочная единица — это изделие, составные части которого подлежат соединению. Характерным признаком составной части изделия с технологической точки зрения является возможность ее сборки обособленно от других элементов изделия. Составная часть в зависимости от конструкции может состоять либо из отдельных деталей, либо из составных частей высших порядков (комплектов, подузлов, узлов) и деталей. Различают составные части первого, второго и более высоких порядков. Составная часть первого порядка входит непосредственно в составную часть изделия. Она состоит либо из отдельных деталей, либо из одной или нескольких составных частей второго порядка и деталей. Составная часть второго порядка входит в составную часть первого порядка. Она расчленяется на детали или на составные части третьего порядка и детали и т. д., составная часть наивысшего порядка расчленяется только на детали. Рассмотренное деление изделия на составные части производится по технологическому признаку. Технологические схемы упрощают проектирование процессов сборки и позволяют оценить конструкцию изделия с точки зрения технолога. Предпочтительна та конструкция изделия, при которой возможна его сборка из предварительно собранных взаимозаменяемых составных частей; в этом случае они устанавливаются на собираемое изделие после технического контроля качества их сборки. Это позволяет быстрее обнаружить дефекты общей сборки, которые в этом случае следует искать в соединениях составных частей, а не внутри их. Кроме того, конструкция изделия, сборку которого можно производить из предварительно собранных составных частей, позволяет выполнять сборочные работы путем параллельной сборки составных частей и изделия, что сокращает длительность цикла сборки. Технологические схемы сборки отражают степень соблюдения перечисленных условий узловой сборки; при построении технологических схем можно обнаружить также возможные конструктивные неувязки собираемого изделия.

д., составная часть наивысшего порядка расчленяется только на детали. Рассмотренное деление изделия на составные части производится по технологическому признаку. Технологические схемы упрощают проектирование процессов сборки и позволяют оценить конструкцию изделия с точки зрения технолога. Предпочтительна та конструкция изделия, при которой возможна его сборка из предварительно собранных взаимозаменяемых составных частей; в этом случае они устанавливаются на собираемое изделие после технического контроля качества их сборки. Это позволяет быстрее обнаружить дефекты общей сборки, которые в этом случае следует искать в соединениях составных частей, а не внутри их. Кроме того, конструкция изделия, сборку которого можно производить из предварительно собранных составных частей, позволяет выполнять сборочные работы путем параллельной сборки составных частей и изделия, что сокращает длительность цикла сборки. Технологические схемы сборки отражают степень соблюдения перечисленных условий узловой сборки; при построении технологических схем можно обнаружить также возможные конструктивные неувязки собираемого изделия. Составление технологических схем сборки изделия возможно в нескольких вариантах, отличающихся как по структуре, так и по последовательности комплектования сборочных элементов. Выбор варианта производят с учетом производительности, рентабельности и удобств выполнения сборки. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими других, более простых цепей. Завершают сборку постановкой тех элементов, которые образуют замыкающее звено размерной цепи. На основании анализа разработанных схем сборки, выявляется наиболее оптимальный вариант, на который составляется маршрутный технологический процесс сборки.

Составление технологических схем сборки изделия возможно в нескольких вариантах, отличающихся как по структуре, так и по последовательности комплектования сборочных элементов. Выбор варианта производят с учетом производительности, рентабельности и удобств выполнения сборки. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими других, более простых цепей. Завершают сборку постановкой тех элементов, которые образуют замыкающее звено размерной цепи. На основании анализа разработанных схем сборки, выявляется наиболее оптимальный вариант, на который составляется маршрутный технологический процесс сборки.

Задача: Составить схему сборки изделия «кран распределительный»

Рис.4 Кран распределительный

Пример выполнения. В развернутой схеме сборки (рис.5) указываем составные части изделия, выделяем базовую деталь (корпус 1) и устанавливаем последовательность соединения деталей. При выполнении работы руководствуемся ГОСТ 23887-79. Составляем схему условного разделения сборки на детали, комплекты, подузлы и узлы. На схеме выделена узловая сборка (детали с 1-й по 30-ю позиции) и даны некоторые указания: Ст — сборка на стенде, В — выверка, И — испытание, Ко — контроль окончательный.

При выполнении работы руководствуемся ГОСТ 23887-79. Составляем схему условного разделения сборки на детали, комплекты, подузлы и узлы. На схеме выделена узловая сборка (детали с 1-й по 30-ю позиции) и даны некоторые указания: Ст — сборка на стенде, В — выверка, И — испытание, Ко — контроль окончательный.

В технологической схеме сборки (рис.6) указываем составные части изделия, выделяем базовую деталь кран распределительный и устанавливаем последовательность соединения деталей.

В корпус устанавливается комплект корпус, в который входят корпус 1 и седло 2.

Собирают комплект клапан, состоящий из уплотнения 3, гнезда 4 и направляющей 5.

Собирают комплект заглушка состоящий из заглушки 6, кольца 7.

Собирают подузел корпус в сборе, в который входят: ниппель 8, пружина 9, прокладка 10, пружина 11.

Собранный корпус проверяют все размеры и испытывают.

Собирается подузел кронштейн в сборе, в который входят: кронштейн 12, заглушка 13, кольцо 14 и шпилька 15.

Собирается подузел кулачёк в сборе состоящий из кулачка 16 и манжеты воздухораспределителя 17.

Производится испытание на лёгкость вращения.

Собирают подузел ручка в сборе состоящий из ручки 19 и стержня 18.

Собранные подузлы устанавливают в корпус 1, соединяя их при помощи шпильки 24, гайки 28 и шайбы 23.

Устанавливают толкатель 21, заглушку 22, пружину 25.

Закрывают крышкой 20 и закрепляют винтами 26, 27, 30, и гайками 29.

Производится окончательный контроль собранного изделия.

Рис.5

Рис. 6 Технологическая схема сборки

Контрольные экзаменационные вопросы

1. В каком режиме наиболее эффективно автоматизированное проектирование технологических процессов сборки машин?

2. В каком режиме при решении технологической задачи значительно увеличиваются затраты на создание программного обеспечения?

В каком режиме при решении технологической задачи значительно увеличиваются затраты на создание программного обеспечения?

3. В каком режиме при решении технологической задачи технолог-пользователь и программист не имеют прямой связи с ЭВМ?

4. В каком режиме при решении технологической задачи технолог-проектировщик — пользователь непосредственно связан с ЭВМ через индивидуальный терминал?

5. В каком режиме проектирования технолог выбирает состав и последовательность выполнения операций технологического процесса сборки?

6. В чём заключается автоматизированное проектирование технологических процессов сборки?

7. В чём заключается автоматическое проектирование технологических процессов сборки?

8. В чём заключается второй этап проектирования автоматического сборочного оборудования?

9. В чём заключается второй этап расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий?

10. В чём заключается неавтоматизированное проектирование технологических процессов сборки?

11. В чём заключается первый этап проектирования автоматического сборочного оборудования?

В чём заключается первый этап проектирования автоматического сборочного оборудования?

12. В чём заключается первый этап расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий?

13. В чём заключается третий этап проектирования автоматического сборочного оборудования?

14. В чём заключается третий этап расчета и выбора выгоднейших схем базирования, обеспечивающих автоматизацию сборки изделий?

15. Влияют ли силы, действующие в процессе сопряжения на собираемость соединения?

16. Возможно ли редактирование технологического маршрута сборки в процессе его формирования?

17. Для внедрения какого метода необходимо включение в технологическую размерную систему сборки устройств коррекции соединения с учетом фактических параметров деталей?

18. Для чего предназначены визуальные сенсорные устройства (ВСУ)?

19. Для чего предназначены специализированные промышленные роботы при автоматической сборке?

20. Для чего предназначены специальные промышленные роботы при автоматической сборке?

21. Для чего предназначены универсальные промышленные роботы при автоматической сборке?

Для чего предназначены универсальные промышленные роботы при автоматической сборке?

22. Должны ли при вертикальной сборке детали прижиматься к установочным базам с определенной силой?

23. Должны ли при горизонтальной сборке детали прижиматься к установочным базам с определенной силой?

24. Зависитли от пространственного расположения поверхностей сопряжения последовательность сборки?

25. Какой метод используют при автоматизации сборки изделий с трехзвенной размерной цепью?

26. Какой метод не исключает встройку в сборочные автоматы блокировочных устройств?

27. Какой метод обычно используют для сборки изделий, содержащих большое количество звеньев?

28. Какой метод связан с включением в технологическую систему автоматической сборки средств вычислительной техники?

29. Какой метод эффективен при равном числе деталей в одноименных группах в определенном цикле производства?

30. Как влияет сопряжение деталей под действием сил тяжести при сборке с гарантированным зазором на надежность процесса сборки?

31. Как влияет точность деталей на точность элементов, которые определяют положение деталей в процессе сборки

Как влияет точность деталей на точность элементов, которые определяют положение деталей в процессе сборки

32. Как влияют погрешности ориентации сопрягаемых поверхностей на автоматическое сопряжение деталей?

33. Как называется задача синтеза, при которой среди вариантов структуры технологического процесса механосборочного производства ищут наилучший?

34. Как называется расчёт оптимальных параметров технологического процесса или операции (перехода) механосборочного производства при заданной структуре с позиции некоторого критерия?

35. Как необходимо ограничивать при автоматической сборке деталей допустимые величины отклонения от соосности осей?

36. Как обеспечивается точность относительной ориентации деталей в автоматических сборочных устройствах на установочные базы сборочного приспособления?

37. Как определяется надежность работы автоматического сборочного оборудования?

38. Как осуществляют изменение размеров компенсирующего звена при использовании метода пригонки?

39. Как осуществляются в автоматических сборочных устройствах движения, связанные с ориентированным захватом деталей, их переносом и установкой на сборочные приспособления?

Как осуществляются в автоматических сборочных устройствах движения, связанные с ориентированным захватом деталей, их переносом и установкой на сборочные приспособления?

40. Как подразделяется все оборудование для сборки?

41. Как подразделяются используемые при сборке приспособления?

42. Как получают исходные данные при автоматизированном проектировании технологического процесса сборки?

43. Какая деталь является базовой в комплекте типа вала?

44. Какая деталь является базовой в комплекте типа корпуса?

45. Какие движения требуются для осуществления сборки резьбовых соединений?

46. Какие движения, необходимые для совмещения осей собираемых деталей, являются наиболее простыми и надежными в работе?

47. Какие детали наиболее просты и удобны для ориентирования, подачи и базирования при автоматической сборке?

48. Какие посадки нежелательно применение при проектировании изделия?

49. Какие существуют направления ускорения технологических процессов механической обработки в условиях серийного и массового производства?

50. Каким путём достигается в результате автоматического изменения размеров требуемая точность замыкающего звена системы «сборочное устройство — собираемые детали» при использовании метода пригонки

Каким путём достигается в результате автоматического изменения размеров требуемая точность замыкающего звена системы «сборочное устройство — собираемые детали» при использовании метода пригонки

51. Какой метод используется при сборке в серийном производстве мелких изделий с п = 5 – 10?

52. Какой метод используется при сборке высокоточных изделий в условиях единичного производства?

53. Какой метод используется при сборке, основанной на индивидуальной селекции?

54. Какой метод используется при сборке с бесступенчатым изменением замыкающего звена размерной цепи?

55. Какой метод используется при сборке с вводом деформируемых компенсаторов?

56. Какой метод обеспечивает высокую стабильность размерных и физико-технических параметров исходных сборочных компонентов, поступающих на сборку?

57. Когда проводится перерасчет допусков на размеры и относительные повороты поверхностей собираемых деталей?

58. Когда производится разработка подробных чертежей общих видов всех специальных сборочных устройств?

59. Когда производится разработка руководства по эксплуатации сборочного оборудования?

Когда производится разработка руководства по эксплуатации сборочного оборудования?

60. Когда уточняют схемы базирования деталей при автоматической сборке?

61. Могут ли выполнять операции технического контроля и испытания изделий промышленные роботы?

62. На каких перемещениях основана значительная часть исполнительных механизмов сборочных машин?

63. На чём основываются, определяя возможность автоматизации процесса сборки любого соединения?

64. Определяется ли точность относительного положения собираемых деталей выбранной схемой базирования?

65. При использовании какого метода возможно образование продукции незавершенного производства при массовом и крупносерийном производстве?

66. При использовании какого метода эффективно обеспечение заданной точности автоматической сборки изделий с высокой точностью выходных параметров?

67. При соединении двух деталей как нужно подать одну из них на сборочную позицию?

68. Применяют ли метод регулирования для обеспечения строго определенной жесткости упругого звена?

69. Скольких смещений и поворотов возможно для перемещаемой деталей в пределах погрешности на их несоосность и относительные повороты?

Скольких смещений и поворотов возможно для перемещаемой деталей в пределах погрешности на их несоосность и относительные повороты?

70. Сколько степеней подвижности характеризуют среднюю подвижность промышленных роботов при автоматической сборке?

71. Чем должна быть обоснована целесообразность практического использования метода полной взаимозаменяемости при автоматизации сборки изделий?

72. Чем сопровождается процесс выявления соответствия технических условий возможностям автоматической сборки?

73. Чем сопровождается совмещение сопрягаемых поверхностей в случае неправильно выбранных значений перекосов и относительных отклонений от соосности при автоматическом сопряжении деталей по цилиндрическим поверхностям?

74. Чему равен размер массива для технологических документов формата А4?

75. Что выбирают из базы данных в начале проектирования технологического процесса сборки?

76. Что оказывает решающее влияние на качество сборки?

77. Что определяет технолог для каждой технологической операции после выбора технологического маршрута сборки?

78. Что определяют условия собираемости?

Что определяют условия собираемости?

79. Что понимается под конструкции?

80. Что понимается под улучшением конструкции?

81. Что представляет собой информационно-логическая таблица?

82. Что препятствует широкому применению роботов при автоматической сборке?

83. Что содержит техническое задание при автоматической сборке?

84. Что содержит техническое предложение при автоматической сборке?

85. Что является необходимым условием автоматизации сборочных процессов при проектировании деталей и сборочных единиц с учетом технологических требований?

86. Что является основным признаком классификации типовых сборочных единиц и комплектов?

87. Являются ли составной частью комплексной автоматизации всех производственных процессов, связанных с автоматизацией сборки вспомогательные и послесборочные операции?

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

10.2 Схемы сборки | Схемы сборки, планы этажей и упаковка

Предыдущий 10. | Следующий 10.3 Планы этажей |

10.2 Схемы сборки (EMG62)

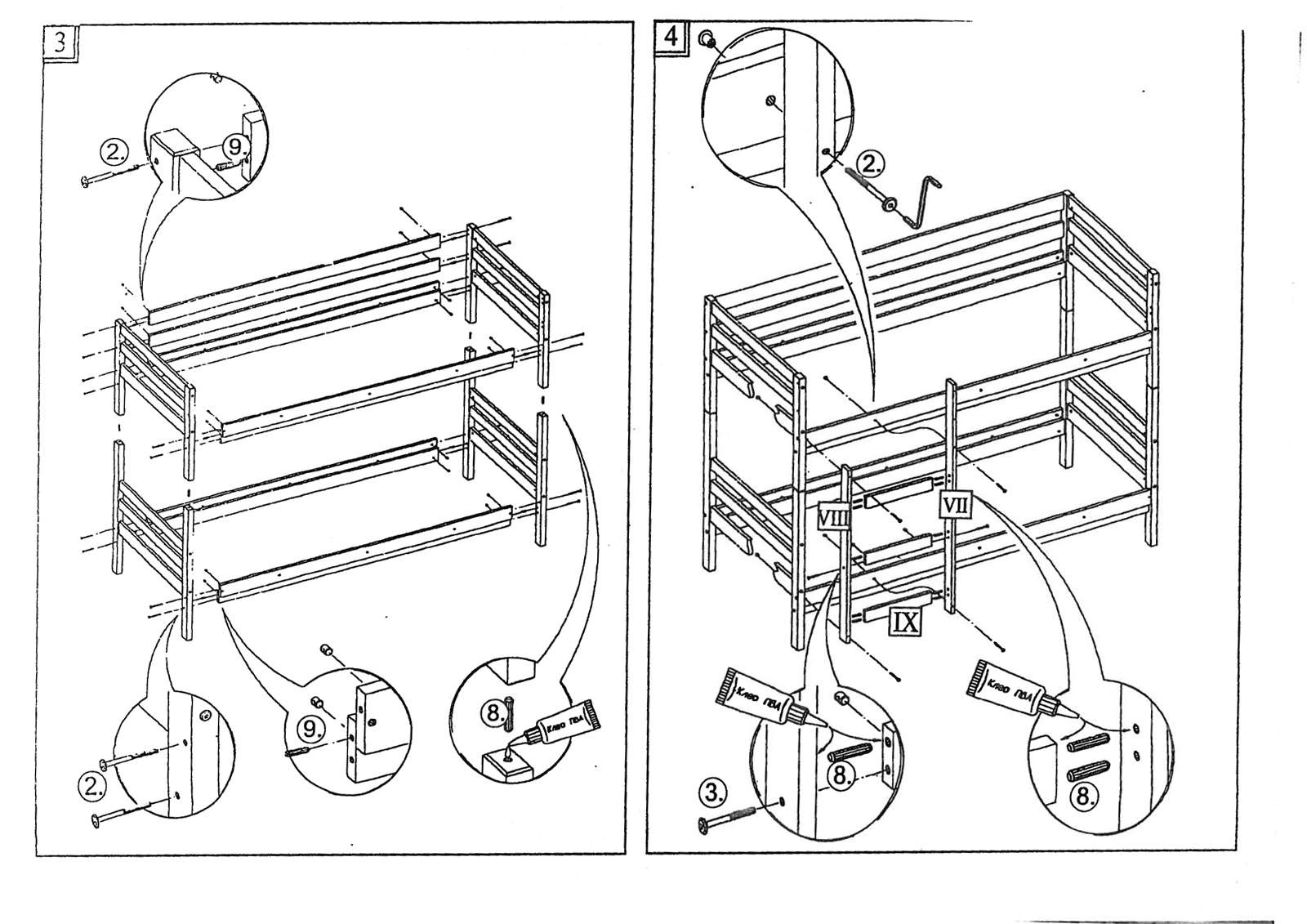

Когда вы покупаете определенные предметы в магазине, например мебель, иногда предмет не полностью собран. Затем вам придется собрать элемент самостоятельно. Эти элементы обычно поставляются с набором инструкций и/или аннотированной диаграммой.

Когда мы говорим об «инструкции по сборке», мы имеем в виду слова (обычно короткие предложения), описывающие, как собрать предмет. Когда мы говорим о «схемах сборки», мы имеем в виду аннотированные (помеченные) изображения, которые подробно объясняют, как мы должны собрать элемент.

Очень важно убедиться, что вы знаете, что означает каждый символ в инструкции по сборке.

Некоторые символы, которые вы можете увидеть, включают:

Ножницы | Винт | Отвертка | Молоток |

Номер шага на изображении | Номер заявления/описание | \(\text{1}\) | b) Подсоедините кабели динамиков |

\(\text{2}\) | e) Подключите FM-антенну |

\(\text{3}\) 9 0007 | г) Подсоедините кабель управления |

\(\text{4}\) | a) Подключите композитный видеокабель к телевизору |

\(\text{5} \) | в) Подключите кабели питания системы и телевизора |

Рабочий пример 3: Написание инструкций по сборке

В группе изучите изображения ниже, показывающие, как вставлять SIM-карту и аккумулятор мобильного телефона, и напишите описание каждого шага на основе изображений.

Шаг 1 | Этап 2 |

Этап 3 | Этап 4 |

Шаг 1:

Вставьте ноготь в отверстие фиксатора крышки, поднимите заднюю крышку телефона (1) и потяните ее назад (2), чтобы снять.

Шаг 2:

Поднимите аккумулятор, просунув палец под боковую часть и подняв его вверх (1) и наружу (2) из телефона.

Шаг 3:

Вставьте SIM-карту в гнездо для SIM-карты внутри телефона. Убедитесь, что позолоченные контакты карты обращены вниз.

Шаг 4:

Замените аккумулятор, вставив его обратно в телефон и (1) нажав на него вниз и вниз (2)

Подключение вилки

Упражнение 10.1

Провод какого цвета должен быть вставлен в верхний контакт?

Зелено-желтый провод.

Провод какого цвета должен быть вставлен в левый контакт?

Синий провод.

Провод какого цвета должен быть вставлен в правильный штырь?

Коричневый провод.

В чем основное различие между вилкой с 2 и 3 контактами?

Вилка с 2 контактами имеет только два провода, в отличие от вилки с 3 контактами, которая имеет 3 провода. Двухконтактная вилка также не заземлена.

Почему, по вашему мнению, важно правильно подключить электроприбор?

Неправильно подключенные приборы могут вызвать короткое замыкание и ударить вас током, если вы к ним прикоснетесь. Это может быть фатальным!

Изготовление планера из бумаги

Упражнение 10.2

Для каждого шага запишите описание того, что вам нужно было сделать.

Ответ зависит от учащегося, но описания должны быть четкими и краткими.

Запишите одно преимущество и один недостаток инструкций без слов.

Преимущество: вам не нужно переводить инструкции на другой язык. Недостаток: иногда слова могут добавлять смысловые пояснения к инструкциям, поэтому только изображения могут быть менее понятными.

Все бумажные планеры, сделанные вашим классом, выглядят одинаково? Что можно было бы добавить к диаграммам, чтобы все они выглядели одинаково?

Ответ зависит от учащегося

Можете ли вы придумать лучшую конструкцию бумажного планера? Поэкспериментируйте со своим планером и посмотрите, можно ли его собрать другими способами.

Ответ зависит от учащегося

Напишите инструкции по сборке и нарисуйте схемы, чтобы объяснить, как сделать новый улучшенный планер из бумаги.

Ответ зависит от учащегося

Предыдущий 10.1 Введение и основные понятия | Оглавление | Следующий 10.3 Планы этажей |

Сборочный чертеж — Проектирование зданий

Мы используем файлы cookie, чтобы обеспечить вам максимальное удобство на нашем веб-сайте. Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Вы можете узнать о наших файлах cookie и о том, как отключить файлы cookie, в нашей Политике конфиденциальности. Если вы продолжите использовать этот веб-сайт без отключения файлов cookie, мы будем считать, что вы довольны их получением. Закрывать.

Редактировать эту статью

Последнее редактирование 30 декабря 2022 г.

См.

вся история

|

Сборочные чертежи — это тип технических чертежей, используемых для представления изделий, состоящих более чем из одного компонента. Они показывают, как эти компоненты сочетаются друг с другом и могут быть в форме ортогональных планов, разрезов и фасадов или трехмерных видов.

Расположение узлов может быть показано на чертежах общего вида или иногда на чертежах деталей. Компоненты, образующие сборку, могут быть показаны на заводских чертежах, позволяющих их изготовление.

Компоненты, образующие сборку, могут быть показаны на заводских чертежах, позволяющих их изготовление.

На сборочных чертежах могут быть показаны компоненты в сборе или покомпонентное представление взаимосвязей между компонентами и того, как они соединяются друг с другом. Например, их можно использовать, чтобы показать, как собрать части комплекта, такого как мебель, как собрать сложную часть здания (сборку) или взаимосвязь между несколькими деталями.

Сборочные чертежи могут включать инструкции, списки составных частей, каталожные номера, ссылки на детальные чертежи или заводские чертежи, а также информацию о спецификациях. Они могут также включать размеры, обозначения и символы. Важно, чтобы они соответствовали отраслевым стандартам, чтобы их точное значение было ясным и понятным.

Сборочные чертежи не должны дублировать информацию, представленную в другом месте, так как это может привести к противоречиям и путанице.

Масштаб, в котором готовятся чертежи, должен отражать уровень детализации информации, которую они должны передавать. Можно использовать линии разной толщины, чтобы обеспечить большую четкость определенных элементов.

Можно использовать линии разной толщины, чтобы обеспечить большую четкость определенных элементов.

Сборочные чертежи могут быть нарисованы в масштабе от руки или подготовлены с использованием программного обеспечения автоматизированного проектирования (САПР). Однако информационное моделирование зданий (BIM) все чаще используется для создания трехмерных представлений зданий и их компонентов.

BS EN ISO 7519:1997 Технические чертежи. Строительные чертежи. Общие принципы представления чертежей общего вида и сборки устанавливают общие принципы представления, применяемые к строительным чертежам общего вида и сборки. Этот стандарт дополняет серию ISO 128 по техническим чертежам.

Различные типы сборочных чертежей включают:

- Чертежи общей сборки, показывающие общую сборку.

- Габаритные сборочные чертежи, показывающие внешнюю форму.

- Сборочные чертежи-схемы, представляющие сборку с использованием символов.

- Чертежи узла или подузла, показывающие более подробно часть общего узла.

1 Введение и основные понятия

1 Введение и основные понятия