|

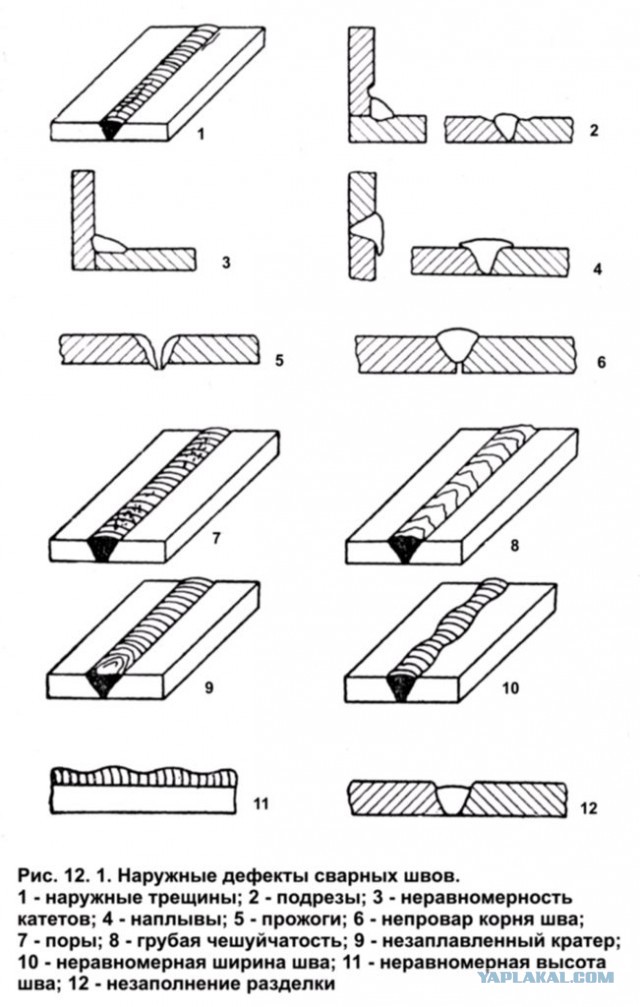

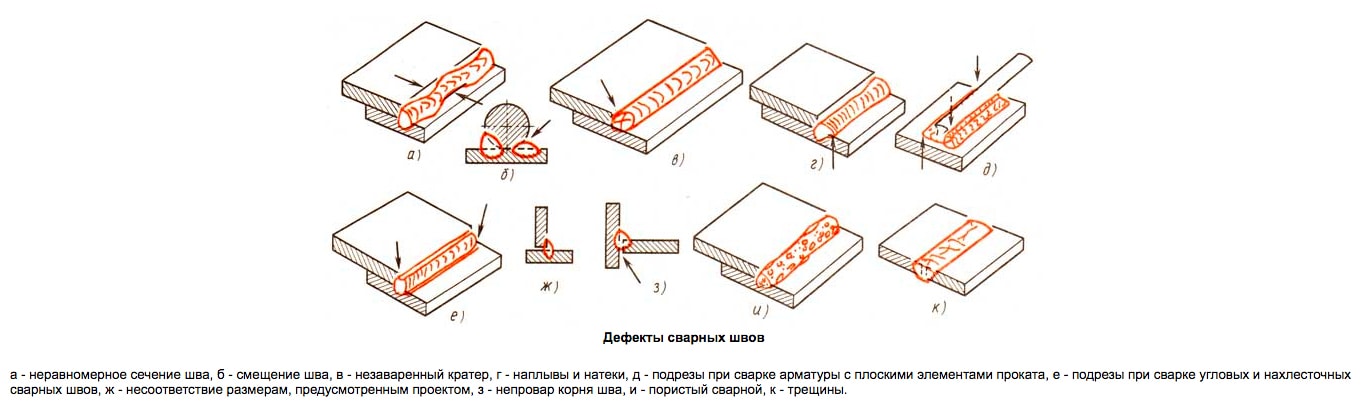

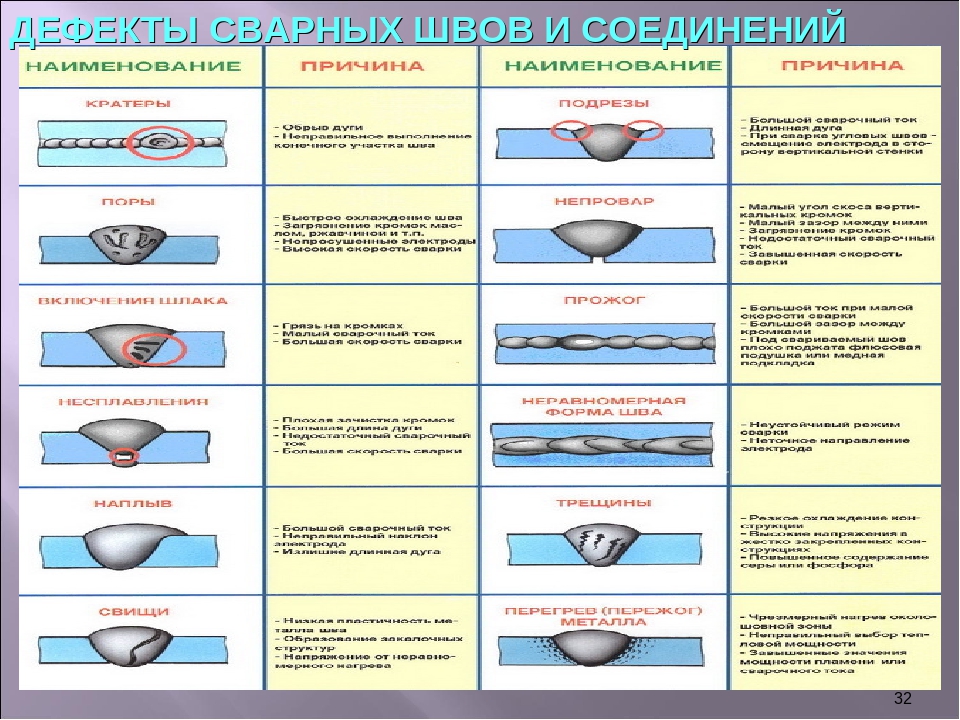

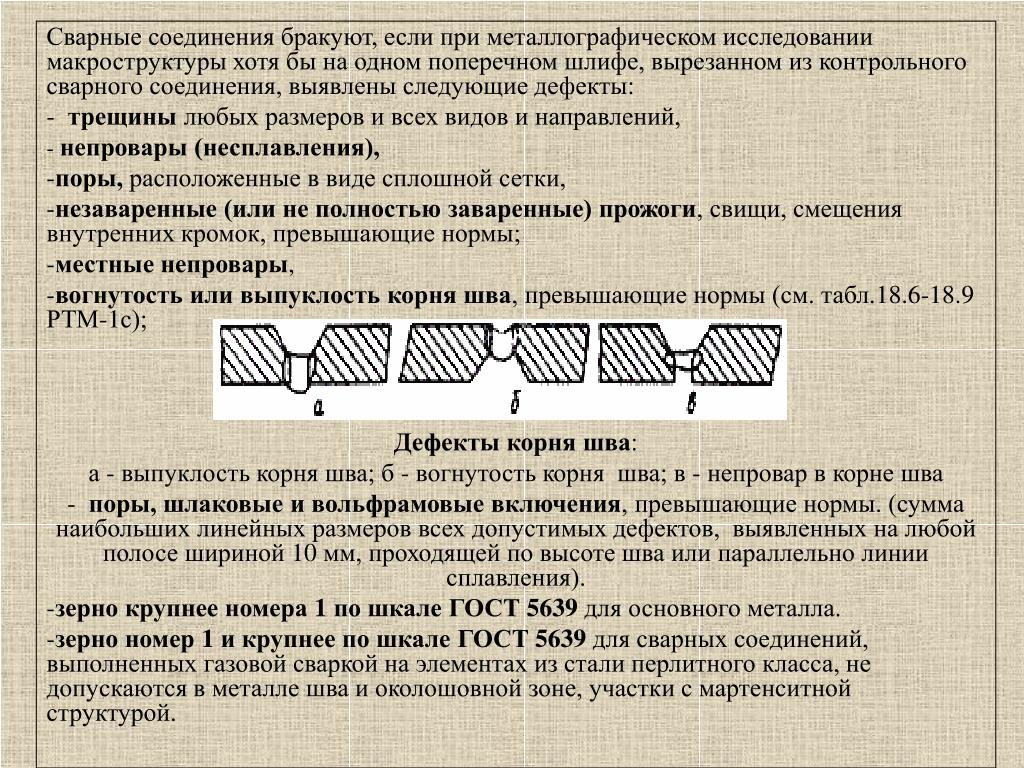

Ремонт сварных соединений Категория: Ремонт промышленного оборудования Ремонт сварных соединений Ремонт сварных соединений включает операции по выявлению дефектов соединения, подготовку дефектных мест под заварку и сам процесс сварки. Способы определения дефектов разнообразны и зависят от характера работы соединения. Простейшим способом проверки является внешний осмотр, который имеет целью выявить дефекты сварки, выходящие на поверхность. Эти дефекты представляют собой поры, трещины, непровары, прожоги и др. При осмотре пользуются лупой. Плотность шва может быть определена керосиновой пробой. Для этого на проверяемый участок с наружной стороны наносят тонкий слой разведенного в воде мела. После просушки на внутреннюю поверхность соединения накладывают тряпку, обильно смоченную керосином, и если через 10—15 мин на слое мела появятся потемнения (влажность), то это указывает на неплотность сварного шва или трещины. Сварные соединения, несущие большие нагрузки, к качеству которых предъявляются самые высокие требования, например в котлах высокого давления и т. п., подвергают рентгеновскому просвечиванию, магнитному и ультразвуковому контролю. Подлежащие восстановлению детали подвергают определенной подготовке. Замасленные детали вываривают в горячем растворе каустической соды, затем их промывают теплой водой. Поверхности деталей также промывают в органических растворителях (керосине и др.), очищают пескоструйной обработкой, зачисткой напильником и другими способами. Затем детали тщательно осматривают. Если в них имеются трещины, то их подготовляют к заварке следующим образом. После очистки поверхности на концах трещины сверлят отверстия Диаметром 3—3,5 мм, чтобы трещина не распространялась дальше. По всей длине трещины прорубают вручную или выполняют на станке фаску. Если толщина детали превышает мм, Фаску снимают с обеих сторон. Иногда для большей прочности сварного шва вдоль трещины устанавливают несколько шпилек. Рис. 1. Схема подготовки деталей для заварки трещин: Мелкие трещины на неответственных местах заделывают короткими поперечными швами, которые, охлаждаясь, стягивают трещину. Трещины на деталях из алюминиевых сплавов разделывают до получения канавки глубиной и толщиной до мм. Трещины на деталях толщиной до мм не разделывают. При ремонте деталей постановкой накладок поверхность вокруг трещины зачищают так, чтобы края ее отстояли от трещины на 25 — 30 мм. Реклама:Читать далее:Ремонт трубопроводов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Технология ремонта сварных швов, забракованных по УЗК

ЛюкА

Дефектоскопист всея Руси

04.2017″ data-time-string=»12:57″ title=»19.04.2017 в 12:57″ itemprop=»datePublished»>19.04.2017

#1

Коллеги, может у кого есть готовый техпроцесс, что бы не городить велосипед?

На строительные металлоконструкции.

Особенно интересует требования к предварительному подогрева перед завариванием вырезанной выборки — из какого документа брать?

Тарас

Дефектоскопист всея Руси

#2

ЛюкА написал(а):

Коллеги, может у кого есть готовый техпроцесс, что бы не городить велосипед?

На строительные металлоконструкции.

Особенно интересует требования к предварительному подогрева перед завариванием вырезанной выборки — из какого документа брать?Нажмите для раскрытия…

А разве в НТД по которой Вы проводите контроль ничего не сказано?

Михаил57

Дефектоскопист всея Руси

#3

ЛюкА написал(а):

Коллеги, может у кого есть готовый техпроцесс, что бы не городить велосипед?

На строительные металлоконструкции.

Особенно интересует требования к предварительному подогрева перед завариванием вырезанной выборки — из какого документа брать?Нажмите для раскрытия…

ЛюкА, не ввязывайтесь в это сами. Ремонтная подварка, это целая технология с массой нюансов. Не каждый сварщик 4 уровня с этим справится.

Если нюансы не учитывать, то получается дефектов больше чем было до ремонта.

ЛюкА

Дефектоскопист всея Руси

#4

Михаил57 написал(а):

ЛюкА, не ввязывайтесь в это сами.

Ремонтная подварка, это целая технология с массой нюансов. Не каждый сварщик 4 уровня с этим справится.

Если нюансы не учитывать, то получается дефектов больше чем было до ремонта.Нажмите для раскрытия…

Увы, больше некому. Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп.

Михаил57

Дефектоскопист всея Руси

#5

ЛюкА написал(а):

Увы, больше некому.

Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп.

Нажмите для раскрытия…

Там гарантировано будут дефекты, причем опасные. Кромки заневолены, теплоотвод бешенный. Не ввязывайтесь, из Вас сделают крайнего.

Gimalay2

Дефектоскопист всея Руси

#6

ЛюкА написал(а):

Увы, больше некому.

Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп.

Нажмите для раскрытия…

Лучше закажите ремонтную технологию у квалифицированных специалистов-сварщиков. И пусть обязательно ее сами внедрят, а не просто бумажки втюхивают.

ЛюкА

Дефектоскопист всея Руси

#7

Gimalay2 написал(а):

Лучше закажите ремонтную технологию у квалифицированных специалистов-сварщиков.

И пусть обязательно ее сами внедрят, а не просто бумажки втюхивают.

Нажмите для раскрытия…

Увы, о таком варианте даже мечтать не приходится.

Тарас

Дефектоскопист всея Руси

#8

ЛюкА,А почему Вам нельзя воспользоваться старой версией НТД СНиП II—23—81 Вот часть от туда:http://gran-stroi.ru/svarka-stalnye-stroitelnye-konstruktcii_sp_53-101-98_i_12.php

Надеюсь это поможет

Вот еще нашел

Последнее редактирование: 04.2017″ data-time-string=»07:25″ title=»20.04.2017 в 07:25″ itemprop=»dateModified»>20.04.2017

Тарас

Дефектоскопист всея Руси

#9

ЛюкА,Я соглашусь так же с Михаилом, что этим должен заниматься отдел сварки, мастер по сварке….

Последнее редактирование:

al77

Профессионал

04.2017″ data-time-string=»11:06″ title=»20.04.2017 в 11:06″ itemprop=»datePublished»>20.04.2017

#10

РД 34.15.132-96 не подойдет?

А вообще я бы применял ту же технологию, что и при основной сварке, но с предварительным подогревом 100-130 градусов и с выборкой с 50-60 градусов в разделке и плюс-минус тридцать мм по оси шва в стороны от дефекта, не считая выходов при вышлифовке.

Михаил57

Дефектоскопист всея Руси

#11

al77 написал(а):

РД 34.

15.132-96 не подойдет?

А вообще я бы применял ту же технологию, что и при основной сварке, но с предварительным подогревом 100-130 градусов и с выборкой с 50-60 градусов в разделке и плюс-минус тридцать мм по оси шва в стороны от дефекта, не считая выходов при вышлифовке.Нажмите для раскрытия…

Для какой стали и каких электродов Вы советуете подогрев 100-130 градусов? А что с последующей термообработкой? А что будет с зоной термического влияния?

Грамотная подварка, это сложнее, чем все вырезать и вварить катушку или кусок балки. Температурное поле даже как следует не посчитать, да и разное оно будет для каждой подварки.

Тарас

Дефектоскопист всея Руси

04.2017 в 11:53″ itemprop=»datePublished»>20.04.2017

#12

Я конечно не специалист по сварке, но если не ошибаюсь в основном ремонт сварного шва происходит по технологии, что и и при основной сварке.

al77

Профессионал

#13

Михаил57 написал(а):

Для какой стали и каких электродов Вы советуете подогрев 100-130 градусов? А что с последующей термообработкой? А что будет с зоной термического влияния?

Грамотная подварка, это сложнее, чем все вырезать и вварить катушку или кусок балки.Температурное поле даже как следует не посчитать, да и разное оно будет для каждой подварки.

Нажмите для раскрытия…

Я РД прописал. Углеродистые и низколегированные стали, электроды Э42А, Э50А, например. Что-то необычное вроде должно оговариваться на берегу.

Михаил57

Дефектоскопист всея Руси

#14

Тарас написал(а):

Я конечно не специалист по сварке, но если не ошибаюсь в основном ремонт сварного шва происходит по технологии, что и и при основной сварке.

Нажмите для раскрытия…

Нет Тарас. Условия сварки совсем другие, поэтому разрабатывают ремонтную технологию и в ней много нюансов, не очевидных на первый взгляд. Поэтому при «ремонте» часто возникют дефекты болше чем было.

Михаил57

Дефектоскопист всея Руси

#15

al77 написал(а):

Я РД прописал. Углеродистые и низколегированные стали, электроды Э42А, Э50А, например.

Что-то необычное вроде должно оговариваться на берегу.

Нажмите для раскрытия…

В колхозных гаражах такая подварка «наугад» прокатывает, так там не контролируют и технадзоров нет. А если развалится и рухнет — «еще построем». :mocking:

al77

Профессионал

#16

Михаил57 написал(а):

В колхозных гаражах такая подварка «наугад» прокатывает, так там не контролируют и технадзоров нет.

А если развалится и рухнет — «еще построем». :mocking:

Нажмите для раскрытия…

Это не колхозные гаражи, если Вы могли заметить из области применения РД. Там регламентирован подогрев в определенных случаях, как ужесточение к условиям сварки. При любых других условиях, для материалов, соответствующих РД, от подогрева до 100-130 градусов хуже не будет.

al77

Профессионал

#17

Кстати, если это опасный производственный объект, технология ремонта должна быть аттестована в соответствии с РД 03-615-03.

Михаил57

Дефектоскопист всея Руси

#18

al77 написал(а):

Это не колхозные гаражи, если Вы могли заметить из области применения РД. Там регламентирован подогрев в определенных случаях, как ужесточение к условиям сварки. При любых других условиях, для материалов, соответствующих РД, от подогрева до 100-130 градусов хуже не будет.

Нажмите для раскрытия…

Хуже не будет, но может быть сильно мало. К сожалению очень мало исходных данных. Не указаны материалы, не известен теплоотвод и жесткость конструкции, какие материалы для сварки применены. Угадайкой лучше не заниматься. Пусть инженеры-сварщики делают ремонтную технологию. Так будет правильно.

К сожалению очень мало исходных данных. Не указаны материалы, не известен теплоотвод и жесткость конструкции, какие материалы для сварки применены. Угадайкой лучше не заниматься. Пусть инженеры-сварщики делают ремонтную технологию. Так будет правильно.

Михаил57

Дефектоскопист всея Руси

#19

al77 написал(а):

Кстати, если это опасный производственный объект, технология ремонта должна быть аттестована в соответствии с РД 03-615-03.

Нажмите для раскрытия…

Вот это верно.

Singelschucher

Специалист

#20

Я вас умоляю! Это СК из чернухи. :mocking: «И так сойдёт» — По-другому строители не работают. Иногда даже разницу между С255 и С345 не понимают. :rofl: Впихнуть ржавый отход не пойми из чего для объекта северного исполнения — для строителей в порядке вещей. И ещё начнуть рычать, если вести просветительскую работу. Какие аттестации! Какие технологии!

Михаил57 написал(а):

А что с последующей термообработкой?

Нажмите для раскрытия.

..

Термообработку в СК применять незачем.

al77 написал(а):

от подогрева до 100-130 градусов хуже не будет.

Нажмите для раскрытия…

Для сталей группы W01 (перлитная чернуха до 360 МПа) при положительных температурах наружной среды нужен подогрев только для удаления конденсата, контролировать температуру не требуется.

al77 написал(а):

Кстати, если это опасный производственный объект, технология ремонта должна быть аттестована в соответствии с РД 03-615-03.

Нажмите для раскрытия…

Стальные конструкции строительные не относятся по ФЗ 116 к ОПО. Привязать стройку к РД по аттестации сварки можно только техническими условиями на объект или договором.

Чего там за стали? С255 (ВСт3сп) или С345 (09Г2С), скорее всего. Возьмите СТО Трансстроя для заводского изготовления или для сварки в монтажных условияхстальных мостов и применяйте по стали 15ХСНД аналогичные требования к строительным конструкциям, в стройке стали той же группы. Режимы, наверное, только стоит пересчитать для конкретной стали. Не применяйте как к 10ХСНД, она уже другой группы. Выгребать воздушно-дуговой (угольными электродами) строжкой или болгаркой дефект, сформировать «ямку» для удаления из зоны сварки шлака, зачистить, подогреть для удаления конденсата и варить на пониженных на 10-15% режимах. По-хорошему, отработать то же на образцах и в лаборатории подтвердить, но на стройках так не делают.

Последнее редактирование:

Что нужно знать о ремонте сваркой стальных отливок

Если все сделано правильно, отремонтированные сваркой отливки будут такими же структурно и функционально прочными, как и их несварные аналоги. Однако заказчики литья часто неправильно понимают ремонт сварных швов в стальных отливках. Некоторые компании просто не разрешают ремонт с помощью сварки, а другие предъявляют строгие требования к тому, где можно выполнять ремонт с помощью сварки на детали. Лучше понимая влияние ремонта сваркой на внешний вид и функциональность деталей, заказчики литья могут извлечь выгоду из стратегий ремонта сварки, которые оптимизируют стоимость, время производства и качество детали.

Однако заказчики литья часто неправильно понимают ремонт сварных швов в стальных отливках. Некоторые компании просто не разрешают ремонт с помощью сварки, а другие предъявляют строгие требования к тому, где можно выполнять ремонт с помощью сварки на детали. Лучше понимая влияние ремонта сваркой на внешний вид и функциональность деталей, заказчики литья могут извлечь выгоду из стратегий ремонта сварки, которые оптимизируют стоимость, время производства и качество детали.

Нажмите здесь, чтобы узнать больше о типичных дефектах литья

Проблемы с ремонтом сварных швов часто возникают из-за неудачного опыта, полученного заказчиком где-то на производственной линии. «Иногда, когда мы получаем чертеж новой детали, — говорит директор по продажам Eagle Alloy Джефф Кук, — на нем есть примечание, запрещающее ремонт сваркой». В этих случаях Eagle Alloy вступает в переговоры о ремонте сварных швов. «Большую часть времени я узнаю, что это на чертеже, потому что в какой-то момент у них был неудачный опыт работы с другим литейным цехом», — продолжает Кук. «У вас есть отливки, поступающие из-за границы, которые были отремонтированы сваркой и термообработаны неправильно. Неудивительно, что эти люди нервничают по этому поводу; они думают, что все литейные заводы так поступают».

«У вас есть отливки, поступающие из-за границы, которые были отремонтированы сваркой и термообработаны неправильно. Неудивительно, что эти люди нервничают по этому поводу; они думают, что все литейные заводы так поступают».

Но многие клиенты не понимают, что сварка является стандартной частью процесса литья, и в соответствии с международными рекомендациями ASTM литейные заводы несут ответственность за определение времени и места проведения сварки. Ограничивая или запрещая ремонт сварных швов, клиенты могут поднять цены на детали и нарушить принципы некоторых ведущих мировых литейных заводов.

Качественный ремонт сварных швов не снижает качество деталей

Одной из задач Eagle Alloy как поставщика отливок является информирование клиентов о фактах ремонта сварных швов. Чтобы упростить процесс, мы подготовили тематическое исследование, в котором сравнивали сварные и несварные детали по твердости, химическому составу и микроструктуре. Исследование показывает, что правильно сваренный и термообработанный участок детали незначительно отличается от несваренного участка. Другими словами, сварка никоим образом не снижает работоспособность детали.

Другими словами, сварка никоим образом не снижает работоспособность детали.

Загрузить тематическое исследование: Ремонт сварных швов в Eagle Alloy

На изображении выше показана типичная микроструктура основного металла вдали от сварного шва (слева) и зона термического влияния сварного шва. Увеличение в 500 раз.

На самом деле, эта проблема настолько распространена в литейной промышленности, что Американское общество основателей стали (SFSA) предоставляет литейным предприятиям готовый контент, которым они могут поделиться со своими клиентами, чтобы улучшить их понимание ремонта сварных швов. В своем официальном документе Сварка стальных отливок , SFSA отмечает, что сварка является одним из этапов производства стальных отливок в соответствии с требованиями заказчика. Слово «ремонт» подразумевает, что сварка — это признак некачественности, тогда как на самом деле сварка — это инструмент, который используется как часть стандартной процедуры. SFSA рекомендует использовать фразу производственная сварка вместо сварка ремонт для более точного отражения роли сварки в процессе литья.

SFSA рекомендует использовать фразу производственная сварка вместо сварка ремонт для более точного отражения роли сварки в процессе литья.

«Сварка — это дополнительные расходы, как и механическая обработка, и производство стремится свести к минимуму требования к сварке, чтобы снизить затраты и улучшить качество», — говорится в руководстве. «Несмотря на это, сварка обычно используется как часть производственного процесса для изготовления отливок высочайшего качества».

Когда используется ремонт сваркой

Подавляющее большинство ремонтов сваркой выполняется на косметических дефектах. Когда дефект достаточно велик или расположен в критической области, так что он угрожает целостности детали, его почти всегда выбрасывают. Чтобы инспектор мог пометить деталь для ремонта сварным швом, эта деталь должна иметь дефект, который можно устранить, не делая стены слишком тонкими и не затрагивая несущие элементы.

В других случаях ремонт сваркой может оказаться экономически невыгодным. Сварка также требует времени и ресурсов, включая оборудование, пространство и человеко-часы. Если производственному предприятию дешевле производить другую деталь, литейный завод часто предпочитает утилизировать свариваемые детали и производить больше, чтобы компенсировать разницу.

Сварка также требует времени и ресурсов, включая оборудование, пространство и человеко-часы. Если производственному предприятию дешевле производить другую деталь, литейный завод часто предпочитает утилизировать свариваемые детали и производить больше, чтобы компенсировать разницу.

Последствия ограничения ремонта сварных швов

Хотя международные стандарты ASTM не налагают ограничений на использование сварки производителями стального литья, покупатели могут добавлять ограничения на этапе проектирования изделия. Литейщики и заказчики могут прийти к соглашению, предусматривающему отказ от сварки, ограниченную сварку или сварку только с предварительного одобрения. Однако все эти механизмы сопряжены с трудностями.

- Во-первых, любое ограничение возможности литейного производства сваривать ремонтные детали приведет к повышению цен на штуку. Литейные заводы, такие как Eagle Alloy, включают определенный объем ремонта сварных швов в свои ценовые структуры. Не имея возможности использовать ремонт сваркой, они планируют отказаться от большего количества деталей, и стоимость этих дополнительных деталей будет добавлена к общим затратам на производство.

- Во-вторых, ограниченный ремонт сварных швов определенными участками может создать узкие места и путаницу в процессе производства. Свариваемые области могут быть строго очерчены на чертеже, но в реальном мире инспектору трудно определить, находится ли ремонтируемый дефект сварного шва внутри или снаружи границы. Это может привести к избыточной сварке или ненужному браку, или может потребовать дополнительного участия и консультаций со стороны заказчика.

- В-третьих, ограничивая возможности литейного производства по сварке ремонтных деталей, многие клиенты лишают себя возможности работать с некоторыми из ведущих литейных предприятий мира. Сварка не только является общепринятой практикой на предприятиях по производству высококачественного литья, но и предписывается некоторыми. По причинам, включающим процент брака, бережливое производство, производственные процессы и экологические цели, многие превосходные литейные заводы просто отказываются браться за проект, который запрещает ремонт сварных швов.

Когда заказчики литья хорошо информированы о фактах, связанных с ремонтом сварных швов, выигрывают все. В некоторых случаях для заказчика вполне разумно потребовать ограничения на сварку, но чаще ответственность за определение того, когда и где можно выполнять сварку, должна быть возложена на литейное производство. Если у клиента в прошлом был неудачный опыт сварки, литейный цех может помочь убедить его, что сварка будет выполнена правильно, объяснив процесс и предоставив документы (например, тематическое исследование Eagle Alloy), иллюстрирующие ключевые моменты.

Чтобы узнать больше о дефектах литья, ремонте сварных швов и контроле качества литья, ознакомьтесь с нашими ресурсами ниже:

- Практический пример: ремонт сварных швов в Eagle Alloy

- SFSA: Сварка стальных отливок

- Понимание дефектов литья

- Дизайн продукции и контроль качества в Eagle Group

ЗНАЧЕНИЕ РЕМОНТ СВАРКИ| Производство и металлообработка

Перейти к содержимому

Что значит «ремонт» для сварщика? Существует ряд факторов, которые следует учитывать, и вопросов, которые необходимо выяснить перед планированием любого проекта ремонта. Например, предположим, что мне нужно отремонтировать вал из стали AISI 4340, мне нужно приварить вал из стали AISI 4130 к трубе из стали 1018 и мне нужно устранить трещину на пластине из стали AISI 4140. Какой электрод следует использовать?

Например, предположим, что мне нужно отремонтировать вал из стали AISI 4340, мне нужно приварить вал из стали AISI 4130 к трубе из стали 1018 и мне нужно устранить трещину на пластине из стали AISI 4140. Какой электрод следует использовать?

Как правило, на этот вопрос невозможно ответить без полного рассмотрения приложения. Что в этом случае означает ?repair? значит в примере выше? Означает ли это, что вал изношен и его необходимо восстановить? Или вал сломан пополам и его нужно собирать? Все это является важным вопросом при рассмотрении вопроса о ремонте сварного шва и выборе сварочных материалов.

Целью этой колонки является упрощение важных моментов этой очень сложной темы и предоставление некоторых типичных ответов для наиболее распространенных материалов, которым могут следовать самые опытные сварщики. Давайте начнем с базового понимания этого семейства высокопрочных сталей, а затем перейдем к ремонту сваркой.

Среднеуглеродистые, низколегированные, высокопрочные стали включают (но не ограничиваются ими) стали AISI 4130, 4140 и 4340. Эти материалы имеют хорошее соотношение прочности и веса, хорошую пластичность и ударную вязкость, а также высокую прокаливаемость. Компоненты, изготовленные из этих сталей, не изнашиваются так сильно, как низкоуглеродистые материалы (сталь 1018), и не ломаются так быстро, как высокоуглеродистые материалы (сталь 1055). Кроме того, низколегированные стали AISI не так быстро теряют прочность при повышенных температурах, что делает их превосходными сталями для таких деталей, как валы, шестерни и т. д.

Эти материалы имеют хорошее соотношение прочности и веса, хорошую пластичность и ударную вязкость, а также высокую прокаливаемость. Компоненты, изготовленные из этих сталей, не изнашиваются так сильно, как низкоуглеродистые материалы (сталь 1018), и не ломаются так быстро, как высокоуглеродистые материалы (сталь 1055). Кроме того, низколегированные стали AISI не так быстро теряют прочность при повышенных температурах, что делает их превосходными сталями для таких деталей, как валы, шестерни и т. д.

Эти материалы достигают своих хороших механических свойств в процессе, называемом закалкой и отпуском. При закалке и отпуске производитель стали нагревает сталь выше критической точки (обычно выше 850 градусов по Цельсию или 1560 градусов по Фаренгейту), затем очень быстро охлаждает материал (закалка) для создания мартенсита (очень твердой, хрупкой, но прочной микроструктуры). , а затем повторно нагревает материал для смягчения (снижение твердости и прочности) и придания ему пластичности и ударной вязкости (отпуск) ( см. рис. 1 ). Ключевыми моментами для понимания процесса закалки и отпуска являются:

рис. 1 ). Ключевыми моментами для понимания процесса закалки и отпуска являются:

? Критическая скорость охлаждения должна быть превышена для производства 100-процентного мартенсита.

? Твердость после закалки определяется содержанием углерода (больше углерода, выше твердость; шкала С Роквелла).

Теперь давайте рассмотрим, что происходит при сварке этих материалов. На рис. 2 показано, что красная область непосредственно под наплавленным валиком представляет собой зону, которая нагревается выше критической температуры (более 850°C/1560°F), а затем очень быстро охлаждается до температуры основного металла (в данном случае комнатная температура корпуса). Как мы узнали выше, то, что называется закалкой и отпуском, создает твердую хрупкую микроструктуру, называемую мартенситом, которая легко трескается. По этой причине сварка стали AISI 4130, 4140 и 4340 без предварительного подогрева не рекомендуется, независимо от того, какой присадочный металл используется.

Предварительный нагрев замедляет скорость охлаждения и помогает предотвратить закалку в ЗТВ и, таким образом, предотвращает образование мартенсита в основном металле. В таблице 1 показаны рекомендуемые температуры предварительного нагрева/между прохода для многих низколегированных сталей AISI. Ключевые моменты, которые следует помнить о предварительном нагреве:

? Предварительный нагрев замедляет скорость охлаждения и предотвращает закалку, приводящую к образованию мартенсита в ЗТВ.

? Количество предварительного нагрева определяется количеством углерода и других сплавов в материале (больше углерода и сплава требует большего предварительного нагрева; см. таблицу 1 ).

Тепло от сварки заставляет основной материал расширяться при нагреве и сжиматься при охлаждении. Это создает остаточные растягивающие напряжения вокруг сварного шва, которые могут вызвать растрескивание или сократить срок службы детали. Как правило, для стали AISI 4130, 4140 и 4340 требуется снятие напряжения после сварки, чтобы устранить эти остаточные напряжения. На рис. 3 показан типичный цикл снятия напряжения после сварки, когда сварной шов нагревается до типичной температуры 650°C (1200°F) и выдерживается в течение одного часа на каждый дюйм толщины. Ключевые моменты, которые нужно понять о снятии стресса:

На рис. 3 показан типичный цикл снятия напряжения после сварки, когда сварной шов нагревается до типичной температуры 650°C (1200°F) и выдерживается в течение одного часа на каждый дюйм толщины. Ключевые моменты, которые нужно понять о снятии стресса:

? Снятие напряжения рекомендуется после сварки легированных сталей AISI, особенно для сталей с содержанием углерода более 40 процентов (например, 4140 или 4340).

? Цикл снятия напряжения сразу после сварки способствует диффузии водорода из металла шва и ЗТВ, что помогает предотвратить водородное растрескивание.

? Иногда, при надлежащем предварительном нагреве, 4130 можно охладить в неподвижном воздухе после большинства процессов дуговой сварки/снятия напряжения (используйте изолированное сварочное одеяло или закопайте в песок/вермикулит в качестве меры предосторожности).

? Для 4140 и 4340 требуется охлаждение в контролируемой печи (или с использованием изолированного сварочного покрытия, или закапывание в песок/вермикулит) для замедления скорости охлаждения ниже 65°C (150°F) в час. Используйте цветные карандаши для регулярной проверки температуры.

Используйте цветные карандаши для регулярной проверки температуры.

? Во всех случаях допускается охлаждение в неподвижном воздухе, если температура сварного шва ниже 93°C (200°F).

Выбор присадочных металлов требует принятия решения о том, какую функцию должен выполнять ремонт сварного шва. Должен ли сварной шов/сварное соединение быть таким же твердым, как основной материал, чтобы сопротивляться истиранию/износу? Должен ли сварной шов/сварное соединение быть пластичным, чтобы его нельзя было легко сломать/расколоть? Должен ли он быть таким же прочным, как основной материал? Независимо от ответов на эти вопросы, процесс сварки и/или присадочный металл не должен вводить водород в металл шва и ЗТВ. К процессам с низким содержанием водорода относятся: правильно хранящиеся электроды SMAW с низким содержанием водорода, классифицированные ниже h5; процессы GMAW и GTAW в среде защитного газа, классифицированные ниже h5; и процессы SAW с комбинациями проволока/флюс, классифицированные ниже h5.

Ниже мы рассмотрим каждый процесс, обычно рекомендуемые присадочные металлы, соответствующие основному металлу, и обычно рекомендуемые присадочные металлы, не соответствующие основному металлу.

Соответствие ? Если вам необходимо точно подобрать состав основного металла, в Таблице 2 перечислены наиболее часто используемые покрытые электроды для SMAW и проволоки для GMAW/GTAW. Как правило, содержание углерода ниже для соответствующих присадочных металлов, чтобы предотвратить образование твердого, хрупкого мартенсита в металле сварного шва.

Несоответствие ? Бывают случаи, когда вам не обязательно соответствовать прочности основного материала.

Обычно низкопрочные присадочные металлы выбирают для обеспечения более пластичного сварного шва. Имейте в виду, что в зависимости от количества разбавления (высокое разбавление означает, что сплав в основном металле вплавляется в металл шва), полученный металл сварного шва будет более прочным из-за поглощения углерода и сплавов из основного металла. Вот несколько примеров случаев, когда можно выбрать несоответствующие основные металлы.

Вот несколько примеров случаев, когда можно выбрать несоответствующие основные металлы.

? Сварка низколегированной стали AISI с низкоуглеродистой сталью: При сварке углеродистой стали AISI 4130 с углеродистой сталью AISI 1018 вам нужно только соответствовать прочности стали 1018: может быть достаточно присадочного материала E7018-A1 или ER70S-6.

? Угловая сварка: часто можно использовать менее прочный присадочный металл, когда у вас есть возможность произвести более крупный угловой сварной шов. Например, для сварки 4340-4340 может потребоваться угловой шов толщиной в четверть дюйма с использованием присадочного металла с соответствующей прочностью. Но вы можете использовать наполнитель с меньшей прочностью и сделать более крупный (5/16 дюйма или 3/8 дюйма) угловой шов для достижения прочности, необходимой для сварного соединения.

? Наплавка валов: изнашиваемые валы обычно требуют наплавки и повторной обработки. В этом случае исходный вал можно обработать, чтобы обеспечить наплавку с использованием низкопрочного присадочного металла, а затем твердосплавного слоя. Добавление слоя для наращивания меньшей прочности помогает предотвратить растрескивание вала, а также под наплавочным слоем.

Добавление слоя для наращивания меньшей прочности помогает предотвратить растрескивание вала, а также под наплавочным слоем.

Ключевыми моментами для понимания выбора присадочного металла являются:

? Тщательно продумайте, чтобы металл сварного шва соответствовал составу основного материала. Использование менее прочного присадочного металла может привести к тому, что сварной шов будет менее подвержен растрескиванию.

? Независимо от того, соответствует ли металл сварного шва основному металлу, для легированных сталей AISI применяется регулирование температуры предварительного нагрева и межпроходной температуры, а также управление скоростью охлаждения после сварки.

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – –

Кевин Бердсли, a зарегистрированный профессиональный инженер с 21-летним опытом производства, инженер по применению в Lincoln Electric , 22801 St. Clair Avenue, Cleveland, OH 44117-1199, www. lincolnelectric.com . С вопросами или комментариями по этой колонке обращайтесь к Кевину по телефону 216-383-2259 или [email protected] .

lincolnelectric.com . С вопросами или комментариями по этой колонке обращайтесь к Кевину по телефону 216-383-2259 или [email protected] .

Кевин Бердслей

Кевин Бердсли, зарегистрированный профессиональный инженер с 21-летним опытом работы на производстве, является инженером по применению в компании Lincoln Electric, 22801 St. Clair Avenue, Cleveland, OH 44117-1199, www.lincolnelectric.com. С вопросами или комментариями по этой колонке обращайтесь к Кевину по телефону 216-383-2259.или [email protected].

Новости отрасли

AMADA AMERICA, INC. станет основным спонсором участия Джека Харви в Гран-при Детей Алабамы в Инди

AMADA AMERICA, INC. станет главным спонсором 30-го места Джека Харви в Barber Motorsports Park. Детский Гран-при Инди Алабамы будет транслироваться в прямом эфире на канале NBC в воскресенье, 30 апреля, в 15:00. ЕТ.

Джонсон из Marion Manufacturing Co.

Эти дефекты обычно устраняют подваркой.

Эти дефекты обычно устраняют подваркой. Заваривают трещину дуговой или газовой сваркой.

Заваривают трещину дуговой или газовой сваркой.

Ремонтная подварка, это целая технология с массой нюансов. Не каждый сварщик 4 уровня с этим справится.

Ремонтная подварка, это целая технология с массой нюансов. Не каждый сварщик 4 уровня с этим справится. Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп.

Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп. Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп.

Иначе просто варят как сварщику захотелось. Со всеми вытекающими нюансами. А потом дежурное — «твой прибор неисправен, неправильно показывает, я все вырезал и переварил, не может быть там дефектов» и тд и тп. И пусть обязательно ее сами внедрят, а не просто бумажки втюхивают.

И пусть обязательно ее сами внедрят, а не просто бумажки втюхивают. 15.132-96 не подойдет?

15.132-96 не подойдет? Температурное поле даже как следует не посчитать, да и разное оно будет для каждой подварки.

Температурное поле даже как следует не посчитать, да и разное оно будет для каждой подварки.

Что-то необычное вроде должно оговариваться на берегу.

Что-то необычное вроде должно оговариваться на берегу. А если развалится и рухнет — «еще построем». :mocking:

А если развалится и рухнет — «еще построем». :mocking:

..

..