Содержание

Двигатель ГАЗ-53: Трещина в блоке цилиндров

Содержание:

1. Утечка масла из двигателя и попытка ее устранить

2. Повторный разбор двигателя вместе с мотористом

3. Трещина горизонтального масляного канала блока цилиндров

4. Сломанная шпилька блока цилиндров

Двигатель ГАЗ-53 для своего времени был довольно надежен и бывало выхаживал до 200 тыс. км, уступая разве что мотору ЗИЛ-130. Однако, боялся он перегрева и обезличенного капитального ремонта.

Поэтому, многие водители предпочитали делать капиталку в своем гараже и считали это более надежным, чем ремонт в условиях авторемзавода.

1. Утечка масла из двигателя и попытка ее устранить

История двигателя, который стоял на моей машине, мне не известна, но точно уверен, что это было уникальное творение автопрома. Мотор постоянно барахлил и доставлял мне множество неприятностей. Одной из них, была течь масла через уплотнение заднего коренного подшипника.

Сначала, потери масла были не большими, но постепенно, они выросли до 4-6 литров в день. С таким расходом масла, наша организация не могла мириться и поэтому, шеф выделил мне день на поиск и устранение неисправности. Для этого, я нашел фирменную набивку с несколькими медными жилками.

Перед ремонтом, я проверил осевой люфт коленчатого вала и он оказался минимальным, что и следовало ожидать, ведь давление масла было нормальным. Работа по сливу масла с двигателя и снятию поддона, много времени не заняла.

Легко открутил маслозаборник и снял заднюю коренную крышку, а также крышку держателя набивки. Сама набивка имела вполне себе приличный вид. Далее, открутил еще один коренной подшипник и ослабил остальные.

Дело в том, что крышки коренных подшипников на моторе ГАЗ-53 чугунные. Сделано это для того, чтобы облегчить заводку двигателя в холодное время года.

Достигается это тем, что коэффициенты линейного расширения чугуна и стали приблизительно равны, поэтому в холодное время года, коленчатый вал двигателя не испытывает такого сильного сжатия, как в случае с крышками коренных подшипников выполненными из алюминия.

Открутив три первых крышки коренных подшипников, я смог оттянуть вал вниз с тем расчетом, чтобы вытащить старую набивку и с помощью проволоки завести новую. Когда новая набивка была в пазу блока цилиндров, установил предпоследнюю крышку и затянул все остальные. Лишние концы набивки отрезал, оставив запас на сжатие.

Далее, вставил набивку в съемную нижнюю крышку и так же подрезал ее, оставив небольшие концы. Крышку, которая держит набивку, тщательно протянул по месту, заменив при этом маслоуплотнительные флажки.

Затем, проверил еще на раз затяжку коренных крышек, установил маслоприемник и закрыл поддон двигателя. С чувством хорошо выполненной работы, залил масло в систему.

Завел мотор с хорошим настроением и каково же было мое удивление, когда заглянув под двигатель, я увидел еле видную струйку масла. Настроение сразу же испортилось и досаде моей не было предела. Шеф же вместе с гаражным большинством решили, что для такой филигранной работы, нужен специалист моторист.

Надо отдать коллективу должное, никаких ухмылок в мою сторону не было. Я же поехал работать дальше, доливая каждый день минимум по пол ведра масла. Шеф вздыхал, но талоны на масло где то находил.

2. Повторный разбор двигателя вместе с мотористом

Сколько с таким расходом я проездил, точно сказать не могу, но в какой то момент шеф объявил, что после обеда нужно снять поддон двигателя, т.к. приедет моторист, который будет ремонтировать двигатель, а мне ему нужно будет помочь.

Быстренько все разобрал и дождался моториста, который произвел операцию по замене сальниковой набивки. Пока я ставил поддон и заливал масло, моторист уж успел получить деньги за сделанную работу.

Двигатель был заведен и шеф, вместе со специалистом, подошли посмотреть. Заглянули под машину и обнаружили, что масло все еще бежит.

Увидев такое дело, моторист молча одел халат, взял переноску и опять полез под двигатель. Произведя осмотр, он матюкнулся и заявил, что масло действительно течет с коренного. Меня такое заявление не обрадовало и оптимизма не внушило.

Меня такое заявление не обрадовало и оптимизма не внушило.

Шеф с мотористом ушли, а через какое то время, мне была дана команда снять завтра с утра двигатель и перевезти его в соседнюю организацию, чтобы уже там произвести ремонт как надо.

На следующий день, я занялся привычной для меня работой по откручиванию гаек и уже в обед вместе с двигателем был в соседней организации. Там открутил с мотора поддон, а также снял сцепление и маховик.

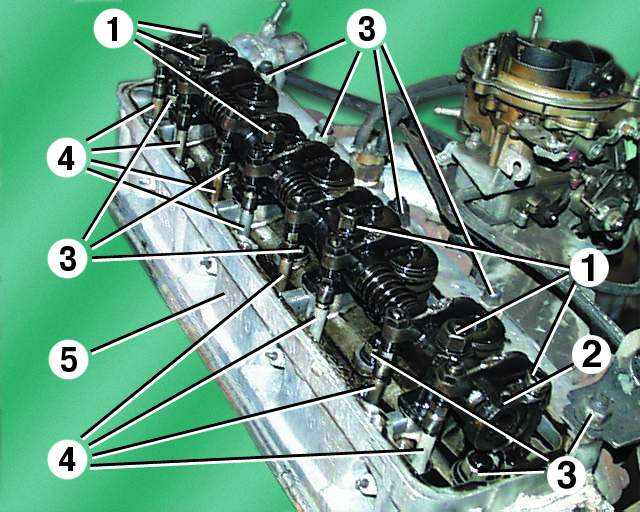

Вместе с мотористом, подсвечивая себе переноской, мы тщательно осмотрели заднюю часть блока цилиндров на предмет возможной трещины. Однако, никаких дефектов нам выявить не удалось. После чего, моторист с особой тщательностью во второй раз выполнил работу по замене сальниковой набивки, флажков уплотнения крышки и установке поддона.

На следующий день к обеду, я уже устанавливал двигатель на автомобиль. Не знаю по какой причине, но меня не покидало чувство какой то нереальности событий, ведь операцию по замене набивки на этом моторе проделывали уже трижды.

Работа шла не так быстро и я не успел до вечера поставить коробку. Однако, решил не ждать полной сборки, а попробовать завести двигатель так. Шеф с мотористом были неподалеку и наблюдали за процессом.

Мотор завелся сразу и давление масла поднялось, после чего под двигателем образовалась уже всем знакомая масляная струйка. Моторист громко чертыхнулся и полез злой под мотор, но довольно быстро молча вылез обратно.

Заглянул под двигатель и я, однако картина была старая. Создавалась полная уверенность, что масло течет с шейки коренного подшипника.

Подумав немного, моторист объявил, что такого у него никогда не было и лучше бы мы заменили мотор. Проблема же была в том, что другой двигатель нам взять было просто негде (по крайней мере так заявил шеф). Еще парочка человек залазило под машину, но все сходились во мнении, что течет масло с коренного.

3. Трещина горизонтального масляного канала блока цилиндров

Потихоньку, я стал переодеваться и собираться домой. Тут то у меня и возник вопрос, а будет ли работать двигатель ГАЗ-53 без маховика? На резонный вопрос коллег, а зачем это собственно нужно проверять, я пояснил, что без маховика можно будет точно увидеть, откуда течет масло.

Тут то у меня и возник вопрос, а будет ли работать двигатель ГАЗ-53 без маховика? На резонный вопрос коллег, а зачем это собственно нужно проверять, я пояснил, что без маховика можно будет точно увидеть, откуда течет масло.

Посовещавшись, коллеги озвучили общую позицию, что двигатель работать не будет, т.к. поршневая группа без маховика не сможет выйти из мертвых точек. Однако, я все же решил демонтировать сцепление и маховик, после чего попробовать завести двигатель рукояткой.

Демонтаж много времени не занял и я, взяв рукоятку и включив зажигание, приступил к заводке. Прокрутил вал несколько раз и неожиданно двигатель завелся. Самое интересное, он работал очень ровно и практически был неподвижен.

Взял переноску и полез под машину со стороны КПП, где очень отчетливо увидел место с которого мелкими каплями из трещины шло масло. Оно просачивалось с горизонтального масляного канала и поэтому при заглушенном двигателе, эту трещину увидеть было невозможно.

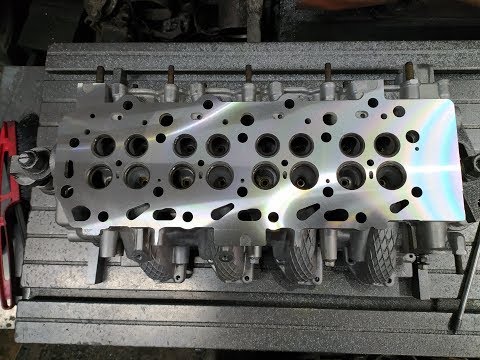

Блок двигателя ГАЗ-53 с красной полоской на месте трещины

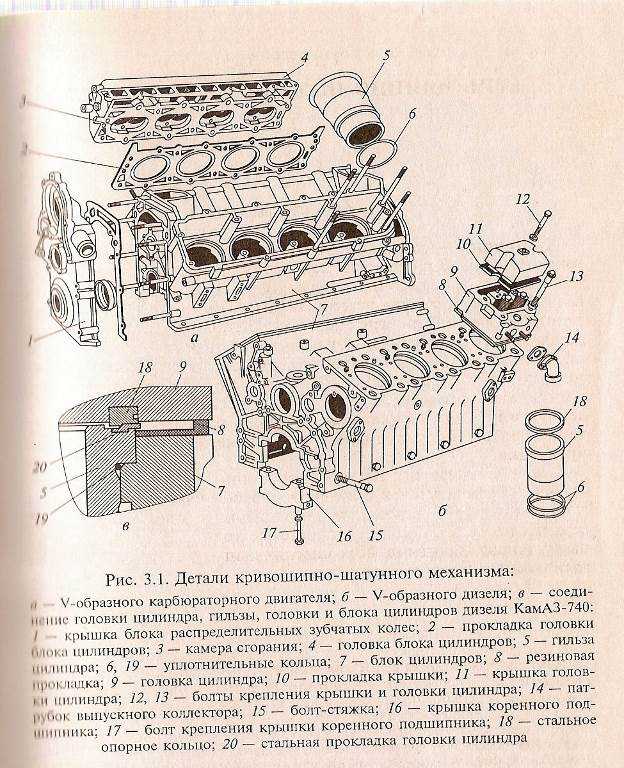

Спустя 3 дня, шеф нашел блок цилиндров под замену, а мне опять пришлось снять и отвезти двигатель в уже знакомую ремонтную организацию. При разборе мотора, мы обнаружили еще и не совпадение шестерен распредвала на один зуб. Заменили блок и вновь собрали двигатель. После чего, я вернулся к своей машине и установил мотор на место.

При разборе мотора, мы обнаружили еще и не совпадение шестерен распредвала на один зуб. Заменили блок и вновь собрали двигатель. После чего, я вернулся к своей машине и установил мотор на место.

4. Сломанная шпилька блока цилиндров

На этом, проблемы с течью масла из двигателя закончились и я относительно спокойно проездил на машине около 1 тыс. км. Однако, пришло время протянуть головки блока и как назло в процессе лопнула шпилька (хорошо, что не крайняя) по резьбе в недрах блока.

Тогда, я взял деревянную сухую пробку длиной 10 см и забил ее на место шпильки. Сделал это для того, чтобы даже случайно по шпильке или прокладке, вода не попадала по отверстию шпильки в головке в поддон. Так и ездил около года, пока не получил квартиру, ради которой работал.

Свечи двигатель по прежнему забрасывал, но причина этого мне так и осталась неизвестна. После того как я уволился, машина проходила еще около полугода, а потом ее списали. Думаю, это никого особо не расстроило.

Больше мне таких проблемных двигателей и машин в жизни не попадалось. Однако, зла за это я не держу, ведь автомобиль дал мне опыт борьбы с трудными поломками и позволил заработать на квартиру.

Автор: Эдуард Залуцкий

Ремонт блока цилиндров

- размочка блока цилиндров

- хонинговка блока цилиндров

- напыление блоков (Диамет)

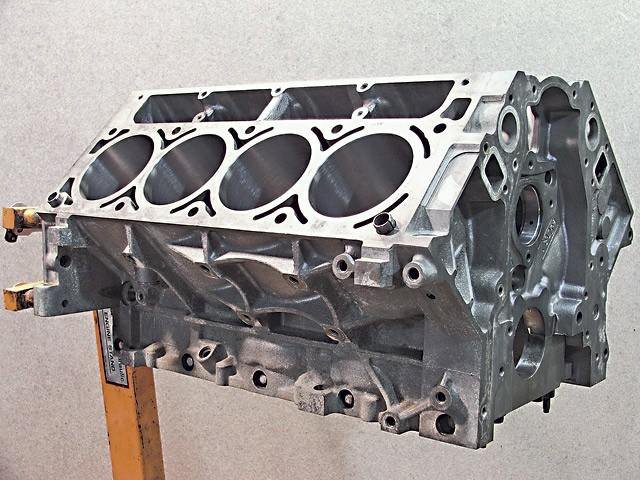

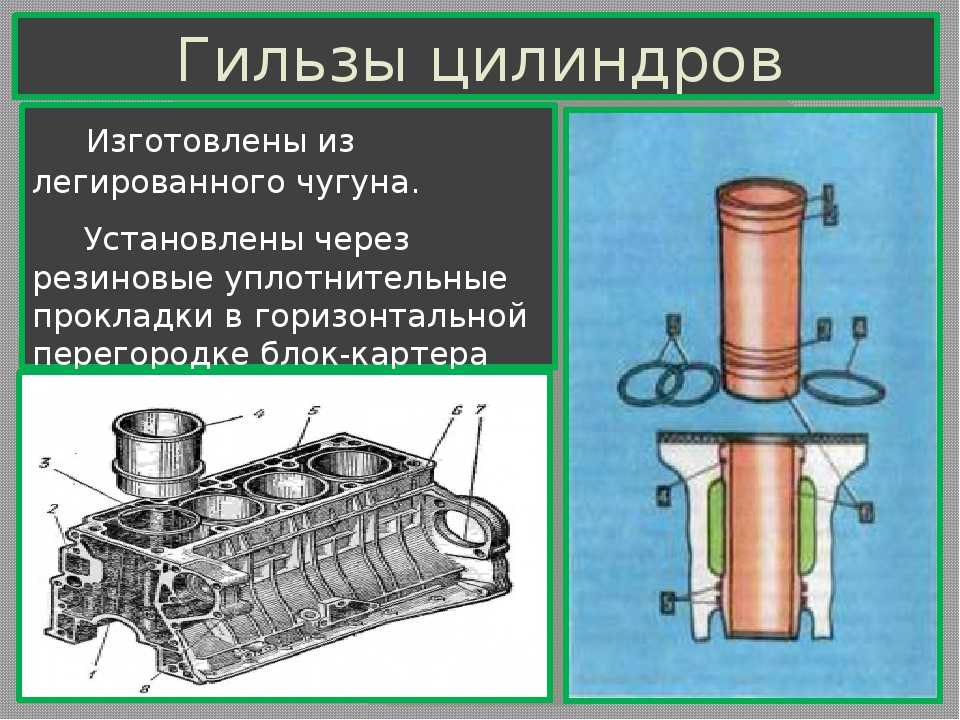

При нормальной эксплуатации наблюдается постепенный износ поверхности цилиндров. Если блок цилиндров не имеет сменных гильз, то по достижении предельного размера он подлежит расточке до следующего ремонтного размера, с установкой соответствующей поршневой. Можно на значительное время отодвинуть расточку установкой колец следующего ремонта с их подгонкой, но придётся смириться со стуком холодных поршней, и несколько повышенным расходом масла. Если же блок имеет сменные гильзы, то они подлежат замене с кольцами и (обычно) с поршнями.

Важное: при установке колец в не расточенный блок нужно выставлять зазор в замке не в верхней части, где износ больше, а в нижней. Проверять в неизношенном верхнем пояске необходимости нет, так как кольца его не достигают. Всё же полезно очистить этот поясок от нагара «нулёвкой» для облегчения монтажа колец.

Проверять в неизношенном верхнем пояске необходимости нет, так как кольца его не достигают. Всё же полезно очистить этот поясок от нагара «нулёвкой» для облегчения монтажа колец.

Все остальные неисправности блока цилиндров вызваны неправильной эксплуатацией, либо заводским браком. При размораживании блока его рубашка снаружи трескается, и подлежит заварке аргоном (алюминиевый сплав), запайке латунью или заклейке эпоксидным клеем (чугунный блок). Возникшие трещины в неответственных местах могут завариваться (чугун — электродом с чёрным маркером, алюминий — сваркой аргоном), корродированные места под гильзы могут наплавляться и растачиваться.

Заводской брак может иметь две причины: конструкторские ошибки, приводящие к систематическим разрушениям (трещины) в большом проценте блоков, и брак на конвейере. Например, после отливки (но перед механической обработкой) заготовка должна пройти естественную или искусственную релаксацию напряжений. Поэтому пришлось вводить выдержку отливок при температуре для релаксации напряжений.

- негерметичность рубашки (трещины, свищи),

- выходы дефектов на поверхность цилиндра,

- отклонения размеров,

- коробление.

В случае утери крышки коренных подшипников может возникнуть необходимость расточки постелей — после просаживания крышек на необходимую величину 2-4 мм и тщательного базирования постели растачивают борштангой на проход.

В случае вырыва шпильки с резьбой из блока — высверливают обломыш (если он остался), затем нарезают увеличенную резьбу, и ввёртывают ремонтную шпильку. Такие неприятности чаще всего случаются в алюминиевых блоках.

В случае повреждения газового стыка в блоке с сухой гильзой, поверхность шлифуют до устранения дефекта. При этом нужно контролировать выступание поршней над плоскостью при сборке — при превышении нормы поршни придётся подточить в размер, во избежание соударения с головкой.

Ввиду разнообразия конструкций блоков, следует в общем случае полагаться на инструкцию по ремонту соответствующего двигателя.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ремонт блока цилиндров

| How-To — Двигатель и трансмиссия

Спасение блока!

Блок треснул? Не так уж много комбинаций из двух слов вызывают мурашки по спине автолюбителя. В большинстве случаев это означает, что блок DOA, и он стоит своего веса только в металлоломе. Хотя иногда есть надежда. Все зависит от того, где находится трещина, чем она вызвана и насколько обширны повреждения. В конце концов, это всего лишь металл, а металл можно сваривать.

В большинстве случаев это означает, что блок DOA, и он стоит своего веса только в металлоломе. Хотя иногда есть надежда. Все зависит от того, где находится трещина, чем она вызвана и насколько обширны повреждения. В конце концов, это всего лишь металл, а металл можно сваривать.

Мы должны предварить это, сказав, что не всегда возможно или целесообразно ремонтировать треснувший блок. Если образец распространен и доступен по цене, замена его сплошным блоком может быть самым разумным путем. Где усилия по ремонту действительно имеют смысл, так это в редких, снятых с производства или оригинальных вещах с совпадением номеров. Может быть, сменный блок не вариант, или, может быть, это оригинальная деталь с кодом даты для автомобиля. В таком случае самое время рассмотреть варианты.

Чугун — непостоянная хозяйка. Он достаточно прочный, но при этом довольно пористый и хрупкий. При содержании углерода обычно в диапазоне от 2 до 6 процентов это примерно в 10 раз больше, чем в большинстве сталей. Высокое содержание углерода в чугуне вызывает образование чешуек графита, которые плохо реагируют на неравномерный нагрев. Впрочем, именно это и происходит во время сварки. В то время как мягкая сталь является более текучей и будет изгибаться и двигаться под воздействием тепла или усадки во время охлаждения, когда металл сварного шва сжимается, напряжения могут легко быть достаточными для растрескивания хрупкого чугуна. Иногда вы услышите страшный «пинг» в области, которая даже не связана с ремонтом.

Высокое содержание углерода в чугуне вызывает образование чешуек графита, которые плохо реагируют на неравномерный нагрев. Впрочем, именно это и происходит во время сварки. В то время как мягкая сталь является более текучей и будет изгибаться и двигаться под воздействием тепла или усадки во время охлаждения, когда металл сварного шва сжимается, напряжения могут легко быть достаточными для растрескивания хрупкого чугуна. Иногда вы услышите страшный «пинг» в области, которая даже не связана с ремонтом.

Хотя объяснение операции довольно простое для понимания, это деликатная операция, и ее определенно лучше оставить тем, у кого есть достаточный опыт сварки. К сожалению, это не мы, поэтому мы обратились к нашим друзьям из Miller Electric за помощью. В штате Miller Electric немало гуру сварки, которые хорошо разбираются в металлургии и имеют большой опыт работы в этой области, так что если кто-то и может это осуществить, так это они. Для ремонта нашего чугунного блока цилиндров нас связали с Джошем Спринклом, управляющим промышленным районом и опытным сварщиком, который, как нам сказали, справится с этим, если кто-нибудь сможет. Sprinkle был в игре и сделал специальный заказ на необходимый сварочный пруток.

Sprinkle был в игре и сделал специальный заказ на необходимый сварочный пруток.

Спринкл упомянул кое-что, о чем всегда нужно помнить при ремонте чугуна; даже самые тщательно спланированные работы со всеми необходимыми материалами и знаниями не гарантируют успеха. Но вот мы сидим с потрескавшейся 351 Cleveland, балансирующей на грани утилизации. Что нам терять?

Syncrowave 210 TIG/Stick Welder

Syncrowave 351, показанный здесь в работе, — отличный агрегат из прошлого Miller, демонстрирующий, насколько надежным является оборудование Miller, но если вы готовы к такой работе, вы хотите посмотреть на новый Syncrowave 210/TIG/Stick Welder от Miller Electric. Его новая конструкция на основе инвертора отличается малым весом, что делает его идеальным для ремонта автомобилей и личного использования. Удобный для оператора интерфейс поддерживает сварку TIG на переменном/постоянном токе и постоянный ток с возможностью сварки материалов толщиной до 1/4 дюйма за один проход. Syncrowave 210 оснащен инновационными технологиями, такими как функция Pro-Set, которая избавляет от догадок при настройке параметров сварки, предлагая предустановленные элементы управления, разработанные инженерами по сварке Miller. Пользователи просто выбирают функцию DIG или Balance и регулируют до тех пор, пока на дисплее не появится Pro-Set. Эксклюзивная технология Auto-Line компании Miller и универсальный штекер (MVP) позволяют легко подключаться к любому входному напряжению в диапазоне от 115 до 230 В без ручного подключения, обеспечивая надежную входную мощность независимо от условий сварки.

Syncrowave 210 оснащен инновационными технологиями, такими как функция Pro-Set, которая избавляет от догадок при настройке параметров сварки, предлагая предустановленные элементы управления, разработанные инженерами по сварке Miller. Пользователи просто выбирают функцию DIG или Balance и регулируют до тех пор, пока на дисплее не появится Pro-Set. Эксклюзивная технология Auto-Line компании Miller и универсальный штекер (MVP) позволяют легко подключаться к любому входному напряжению в диапазоне от 115 до 230 В без ручного подключения, обеспечивая надежную входную мощность независимо от условий сварки.

Вот наш пациент: девственная скважина 1970 года выпуска, код 4V 351C. Он был обработан и полностью подготовлен к сборке, поэтому мы возлагаем большие надежды. Хорошие сердечники Cleveland трудно найти, поскольку они плохо переносят большие отверстия из-за смещения сердечника во время производства и тонколитых стенок. Это означает, что для большинства блоков диаметр отверстия превышает 0,030–0,040, чтобы свести к минимуму риск перегрева.

Мы даже не заметили эту залитую эпоксидной смолой трещину под краской и грязью. Мы даже не уверены, как это могло произойти — возможно, чрезмерное затягивание болта. Прежде чем Sprinkle сможет получить четкое представление о степени повреждения и оценить возможность сварки, необходимо удалить всю слизь.

В то время как сторона трещины, пересекающая водослив, прошла насквозь, мы были приятно удивлены, обнаружив, что эпоксидная смола очень поверхностна и ее легко удалить с помощью заусенца. Обратите внимание на отверстие, просверленное в конце трещины; это делается для того, чтобы «закончить» трещину и предотвратить ее дальнейшее распространение при сварке. Без этого трещина будет распространяться прямо перед сварочной ванной.

Трещина проходит через горловину воды, поэтому мы ничего не можем там сделать, но Спринкл указывает на два важных рукава трещины, которые мы должны предотвратить, чтобы ремонт стал возможным.

Чтобы убедиться, что все загрязняющие вещества из эпоксидной смолы удалены, и оставить участок чистого чугуна для заполнения, Ларри Андерсон из FPS вырезает V-образный канал вдоль трещины.

Еще одна хорошая новость: трещины были неглубокими на двух из трех сторон, а это означает, что там все еще достаточно прочности, чтобы выдержать нагрузку сварки. Одна полностью растрескавшаяся сторона может сыграть нам на руку и создать место для небольшого движения хрупкого чугуна во время нагрева.

Это опытный сварщик компании Miller Джош Спринкл и его любимое оружие для ремонта: ERNi-Ci. Известный в просторечии как «Никель 99″, этот стержень предназначен для сварки TIG различных типов чугуна. Его также можно использовать для наплавки, наплавки и ремонта, где требуются легко обрабатываемые сварные швы. Это важно, учитывая, где находится наша трещина. двух диаметров никеля 99. Стержень диаметром 1/16 дюйма будет использоваться для большей части сварки, а стержень диаметром 1/16 дюйма будет использоваться для заполнения отверстия под болт, окружающего трещину. , требуется чистый вольфрамовый электрод.Геометрия вольфрамового электрода влияет на форму дуги и, следовательно, на размер и форму сварочного валика.Всегда шлифуйте продольно и делайте длину заостренного конуса примерно в два раза больше диаметра электрода.Самое главное, шлифуйте вольфрам только на специальном ремне или круге.Если вы используете тот, который используется совместно с другими металлами, существует высокий риск включения загрязняющих веществ в вольфрам, что повлияет на качество сварки.

, требуется чистый вольфрамовый электрод.Геометрия вольфрамового электрода влияет на форму дуги и, следовательно, на размер и форму сварочного валика.Всегда шлифуйте продольно и делайте длину заостренного конуса примерно в два раза больше диаметра электрода.Самое главное, шлифуйте вольфрам только на специальном ремне или круге.Если вы используете тот, который используется совместно с другими металлами, существует высокий риск включения загрязняющих веществ в вольфрам, что повлияет на качество сварки.

Сварка чугуна ВИГ требует значительного предварительного нагрева области горелкой, чтобы избежать удара материала и возможного увеличения трещины. Предварительный нагрев и температура между проходами 500 градусов по Фаренгейту являются минимально рекомендуемыми во время сварки, но держите их ниже 1000 градусов по Фаренгейту. Не торопитесь и проверьте температуру с помощью инфракрасного теплового пистолета, если это возможно.

Наш сварочный аппарат — надежный старый Miller Syncrowave 351. Новые аппараты более мощные и эффективные (см. врезку о новом Syncrowave 210 от Miller), но все сварочные аппараты Miller служат чертовски долго! Этот Syncrowave постоянно используется с середины 19-го века.80-х годов и до сих пор отлично работает с минимальным обслуживанием. Нам нравится, что это так уж получилось, что «351» ремонтирует наш 351C. Sprinkle установил силу тока на 149.

Новые аппараты более мощные и эффективные (см. врезку о новом Syncrowave 210 от Miller), но все сварочные аппараты Miller служат чертовски долго! Этот Syncrowave постоянно используется с середины 19-го века.80-х годов и до сих пор отлично работает с минимальным обслуживанием. Нам нравится, что это так уж получилось, что «351» ремонтирует наш 351C. Sprinkle установил силу тока на 149.

Фонарик и газовый колпачок, которые Sprinkle будет использовать, представляют собой стандартный Weldcraft WP-20, который используется на многих платформах Miller. Газовая линза, возможно, подошла бы лучше всего, но Спринкл не считал ее необходимостью. Миллер теперь владеет Weldcraft, поэтому обновления и новые детали можно найти на их веб-сайте.

Сварка TIG всегда требует двух рук, поэтому ножная педаль обязательна. Это немного менее эргономично, чем современные вещи Миллера, но эта старая ножная педаль в форме ящика отлично подошла для нашего ремонта, несмотря на тысячи часов использования.

После того, как блок достаточно прогрелся в этом месте, Спринкл был готов надеть свой любимый капюшон Миллера и проложить первый и, возможно, самый важный сварной шов. Эта реакция чугуна могла многое сказать ему о потенциальном успехе ремонта. Кроме того, он сразу узнает, достаточно ли прочистили трещину.

Также настоятельно рекомендуется проковка сварного шва, чтобы уменьшить напряжение. Это делается легким постукиванием по бусине молотком средней тяжести, например, этим шариковым молотком.

Пока все хорошо! Трещина была очень чистой, а высокое содержание никеля в раннем кливлендском блоке очень хорошо принимало сварной шов. При таких сложных трещинах рекомендуется ограничивать сварные швы небольшими сегментами длиной примерно 1 дюйм, чтобы предотвратить накопление остаточного напряжения.

Некоторые предпочитают сидеть, но Спринкл не любит устраиваться поудобнее. Этот последний проход очень важен, поскольку с каждым проходом материал подвергается немного большему напряжению

Все выглядело лучше, чем ожидалось, говорит Спринкл. Ремонт нашего блока демонстрировал большие успехи. Отсюда Sprinkle заполнит рельефное отверстие, затем используйте дюймовый никель 9.9 стержней в бассейн и полностью заполните отверстие для болта на передней стороне.

Ремонт нашего блока демонстрировал большие успехи. Отсюда Sprinkle заполнит рельефное отверстие, затем используйте дюймовый никель 9.9 стержней в бассейн и полностью заполните отверстие для болта на передней стороне.

После последней заливки Спринкл очистил участок чистой проволочной щеткой, чтобы внимательно изучить свою работу.

В общем, процесс сварки прошел как нельзя лучше. Все бусинки останутся как есть, за исключением небольшой области на горловине, которая потребует легкой механической обработки для образования уплотнения.

Однако мы не совсем в безопасности. Последней критической частью является охлаждение. Чугун должен остывать очень медленно. В идеале мы зарыли бы его в песок или завернули бы в тепловые одеяла, но в довольно теплый день в Южной Калифорнии мы можем обойтись кучей пляжных одеял. Эта часть немного нервирует, так как возможен катастрофический сбой. К счастью, мы никогда не слышали характерного звука раскалывания чугуна. Наш Кливленд должен быть готов к будущей сборке!

Наш Кливленд должен быть готов к будущей сборке!

Trending Pages

Наш Ford F-150 Lightning слишком быстр для Drag Strip

Subaru Crosstrek 2024 года Первый тест: купите обновленный двигатель

- 9006 9 О, твой Хаммер может ходить с крабами? Посмотрите, как Hyundai делает это лучше

Эта Toyota GR86 отказывается от своего четырехцилиндрового двигателя ради легендарной замены двигателя

2023 Toyota Prius Prime First Test: веселый и эффективный средний палец для полностью электрических транспортных средств

Популярные страницы

Наш Ford F-150 Lightning слишком быстр для Drag Strip

Subaru Crosstrek 2024 г. Первый тест: купите обновленный двигатель

Эта Toyota GR86 сбрасывает свой оппозитный четырехцилиндровый двигатель ради легендарной замены двигателя0070

9006 8

О, твой Хаммер умеет ходить крабами? Посмотрите, как Hyundai делает это лучше

Ремонт блока цилиндров и головки блока цилиндров

Этот почти невидимый ремонт трещины проходит через седло клапана. В области седла клапана следует использовать стальные штифты, поскольку сталь лучше выдерживает нагрев, чем чугун.

В области седла клапана следует использовать стальные штифты, поскольку сталь лучше выдерживает нагрев, чем чугун.

Трещина в головке блока цилиндров или блоке цилиндров может быть плохой новостью, а может и не быть, в зависимости от размера и расположения трещины (трещин), стоимости отливки и того, что потребуется для устранения трещины (трещин) по сравнению с тем, сколько это будет стоить. вам заменить литье. Относительно распространенная отливка с сильными трещинами, вероятно, не стоит времени и усилий на ее ремонт, если вы можете найти другую чистую отливку по разумной цене.

С другой стороны, если вы обнаружили трещины в головке цилиндра или блоке последней модели, которые относительно дороги или трудно найти, может оказаться более экономичным исправить отливку, используя соответствующие методы ремонта трещин. Чтобы испортить вывод этой статьи, нужно сопоставить стоимость ремонта треснувшей отливки со стоимостью ее замены.

Конечно, в этой истории есть нечто большее, чем просто конец. Каждый раз, когда вы восстанавливаете подержанный двигатель с большим пробегом, головку и блок всегда следует тщательно осматривать на наличие трещин. Методы магнитопорошкового контроля выявляют большинство поверхностных трещин глубиной около четверти дюйма на чугунных блоках и головках. Но некоторые области может быть трудно осмотреть только с помощью обнаружения магнитных частиц, поэтому рекомендуется проводить испытания под давлением для проверки «скрытых» трещин во впускных и выпускных отверстиях и водяных рубашках.

Каждый раз, когда вы восстанавливаете подержанный двигатель с большим пробегом, головку и блок всегда следует тщательно осматривать на наличие трещин. Методы магнитопорошкового контроля выявляют большинство поверхностных трещин глубиной около четверти дюйма на чугунных блоках и головках. Но некоторые области может быть трудно осмотреть только с помощью обнаружения магнитных частиц, поэтому рекомендуется проводить испытания под давлением для проверки «скрытых» трещин во впускных и выпускных отверстиях и водяных рубашках.

В алюминиевых отливках трещины и утечки пористости обычно обнаруживаются с помощью проникающих красителей и/или испытаний под давлением. Испытания под давлением от 10 до 40 фунтов на квадратный дюйм обычно выявляют любые утечки пористости или трещины, о которых стоит беспокоиться. Нет необходимости использовать более высокое давление, потому что большинство утечек, возникающих при нормальных рабочих температурах и давлениях, проявляются при давлении воздуха от 10 до 40 фунтов на квадратный дюйм. Погружение отливки в горячую воду во время испытания под давлением — это еще один метод, который может выявить трещины и утечки пористости, которые в противном случае можно было бы не заметить при комнатной температуре.

Погружение отливки в горячую воду во время испытания под давлением — это еще один метод, который может выявить трещины и утечки пористости, которые в противном случае можно было бы не заметить при комнатной температуре.

Верхний шаг нити на шпильке этого типа создает эффект защемления при затягивании шпильки (любезно предоставлено Lock-N-Stitch).

После обнаружения трещины или утечки важно внимательно осмотреть отливку, чтобы определить полную протяженность трещины. Трещины, видимые на поверхности отливки, часто простираются на некоторое расстояние под поверхностью в обоих направлениях. Поэтому при ремонте трещины не думайте, что трещина заканчивается там, где поверхность кажется сплошной, потому что она может распространяться под поверхностью, как корни дерева.

Способ устранения трещины зависит от типа металла (чугун или алюминий), местоположения трещины (напряженная или ненапряженная зона) и размера трещины.

Трещины обычно появляются в наиболее нагруженных местах отливки. К ним относятся области между седлами клапанов в головке блока цилиндров, область между седлами клапанов и отверстием для свечи зажигания, область деки между камерами сгорания, верхняя центральная область головки и выпускные отверстия. Трещины могут начинаться в камере сгорания и распространяться на впускные или выпускные отверстия или исходить из глухих отверстий, открытых отверстий под болты или направляющих клапанов.

К ним относятся области между седлами клапанов в головке блока цилиндров, область между седлами клапанов и отверстием для свечи зажигания, область деки между камерами сгорания, верхняя центральная область головки и выпускные отверстия. Трещины могут начинаться в камере сгорания и распространяться на впускные или выпускные отверстия или исходить из глухих отверстий, открытых отверстий под болты или направляющих клапанов.

Трещины в блоке могут возникать между цилиндрами на поверхности деки, в стенках цилиндров или в области перемычки вокруг коренных отверстий и коленчатого вала. Вы также можете найти трещины вокруг отверстий подъемника или распредвалов, или даже по бокам или по краям блока рядом с креплениями двигателя или отверстиями расширительных заглушек.

Чем больше термическое напряжение и/или механическая нагрузка на определенную область отливки, тем выше вероятность ее растрескивания, особенно если отливка относительно тонкая.

Новые отливки обычно считаются без трещин, но дефекты отливки, неправильное охлаждение после отливки также могут привести к появлению трещин. Более распространенной проблемой новых алюминиевых отливок является утечка из-за пористости. Вот почему новые отливки следует осматривать так же тщательно, как и бывшие в употреблении отливки с большим пробегом, чтобы убедиться в отсутствии трещин или пористых утечек, которые позже вызовут проблемы.

Более распространенной проблемой новых алюминиевых отливок является утечка из-за пористости. Вот почему новые отливки следует осматривать так же тщательно, как и бывшие в употреблении отливки с большим пробегом, чтобы убедиться в отсутствии трещин или пористых утечек, которые позже вызовут проблемы.

Что еще нужно помнить о трещинах, так это то, что они часто являются результатом слишком сильного нагрева. Негерметичная прокладка головки блока цилиндров, водяной насос, радиатор или шланг охлаждающей жидкости могли привести к утечке охлаждающей жидкости, что в конечном итоге привело к перегреву и перегреву двигателя. Ограничение выхлопа, вызванное частично забитым каталитическим нейтрализатором (или сажевым фильтром на дизельном двигателе), также может накапливать тепло в двигателе. Поэтому важно определить и устранить все, что могло вызвать перегрев двигателя, прежде чем он снова будет введен в эксплуатацию, иначе ремонт трещины может быть недолгим.

Горячий или холодный ремонт

Ремонт трещин может производиться холодным (штифтовым) или горячим (сварка и пайка). Используемый метод будет зависеть от размера трещины и типа отливки (чугун или алюминий). Основным преимуществом холодного ремонта трещин является то, что он не требует нагрева. Отсутствие нагрева означает, что не требуется дополнительное время для предварительного нагрева и последующего охлаждения отливки, и нет опасности деформации или деформации отливки. Нагрев головки или блока цилиндров вызывает их расширение, что, в свою очередь, создает термическое напряжение в металле, что может привести к последующему растрескиванию при охлаждении металла, особенно если он остывает слишком быстро.

Используемый метод будет зависеть от размера трещины и типа отливки (чугун или алюминий). Основным преимуществом холодного ремонта трещин является то, что он не требует нагрева. Отсутствие нагрева означает, что не требуется дополнительное время для предварительного нагрева и последующего охлаждения отливки, и нет опасности деформации или деформации отливки. Нагрев головки или блока цилиндров вызывает их расширение, что, в свою очередь, создает термическое напряжение в металле, что может привести к последующему растрескиванию при охлаждении металла, особенно если он остывает слишком быстро.

При закреплении также меньше беспокойства по поводу идеальной чистоты металла вокруг трещины. Для любого типа сварки требуется идеально чистая поверхность, на которой не должно быть таких загрязнений, как жир, масло или грязь. Это означает, что отливка должна быть предварительно очищена перед сваркой. Кроме того, сварка требует шлифовки трещины с помощью шлифовальной машины, чтобы новый металл мог заполнить пустоту и сплавиться с металлом по обе стороны от трещины.

При использовании чугунных головок и блоков 80 процентов трещин обычно можно устранить с помощью железных или стальных штифтов или конических заглушек, а для 20 процентов трещин потребуется сварка в печи, сварка пламенем или пайка. С алюминиевыми головками и блоками все наоборот. Около 80 процентов трещин ремонтируются с помощью вольфрамовой сварки в среде инертного газа (TIG), а 20 процентов трещин ремонтируются с помощью алюминиевых штифтов или заглушек.

Небольшие пористые утечки в алюминии часто можно легко закрыть с помощью одного штифта или конической заглушки. Трещины в алюминиевой головке или блоке, с другой стороны, гораздо труднее устранить штифтами, потому что алюминий является более мягким металлом, чем чугун, поэтому штифты и заглушки не могут обеспечить такой сильный «захват», как в железе. Кастинг. Штифтование может обеспечить удовлетворительный ремонт небольших трещин в ненагруженных зонах, но обычно не рекомендуется для больших трещин или трещин вблизи седел клапанов. Сварка обычно является предпочтительным методом ремонта, потому что алюминий относительно легко сваривается по сравнению с чугуном. Сварочный аппарат TIG с подачей аргона или гелия может легко и быстро заполнить большинство трещин.

Сварка обычно является предпочтительным методом ремонта, потому что алюминий относительно легко сваривается по сравнению с чугуном. Сварочный аппарат TIG с подачей аргона или гелия может легко и быстро заполнить большинство трещин.

Другой метод холодного ремонта, который можно использовать на участках вне камеры сгорания или на внешних поверхностях отливок, заключается в заполнении трещин высокотемпературной эпоксидной смолой. Многие эпоксидные смолы могут обеспечить прочный и долговечный ремонт. Эпоксидные смолы с металлическим наполнителем можно даже просверлить и нарезать резьбу, чтобы восстановить сломанные бобышки болтов. Ключом к правильному использованию эпоксидных смол является уверенность в том, что поверхность металла идеально чистая, сухая и на ней нет масла или охлаждающей жидкости. Поверхность также должна быть слегка шероховатой путем шлифовки или пескоструйной обработки, чтобы эпоксидная смола могла прилипнуть к поверхности. Большинство эпоксидных смол застывают довольно быстро (15 минут или меньше), но обычно для полного отверждения требуется 24 часа.

Методы завинчивания

Для ремонта трещин можно использовать различные типы резьбовых штифтов или конических заглушек. Используйте алюминиевые штифты на алюминиевых головках и блоках и чугунные или стальные штифты на чугунных головках и блоках.

Штифты с прямой резьбой устанавливаются путем сверления, нарезания резьбы и ввинчивания в перекрывающиеся штифты. Отверстия для соседних штифтов просверлены так, что они слегка перекрывают друг друга, что помогает зафиксировать каждый штифт на месте. Наилучшие результаты часто достигаются, если начинать с центра трещины и двигаться к ее концу, а не начинать с одного конца трещины и двигаться к другому концу. Начиная с центра, вы помогаете распределять напряжения наружу по мере продвижения к каждому концу трещины.

Штифты с прямой резьбой не закроют трещину, если на резьбу не нанести термостойкий герметик для резьбы на керамической основе и не зачистить верхние части штифтов. Не используйте обычный анаэробный герметик для резьбовых штифтов внутри или вокруг камеры сгорания или выпускных отверстий, потому что он не выдерживает тепла.

В другом типе штифта с прямой резьбой используется специальная направленная резьба с выступом в верхней части штифта. Направление резьбы вверх создает защемляющий или зажимающий эффект при затягивании штифта. Это позволяет штифту более плотно сжимать соседний металл, что хорошо работает с тонкостенными отливками. Для этого типа стопорного штифта требуются специальные метчики для формирования резьбы в каждом просверленном отверстии. Это двухэтапный процесс, начиная с чернового метчика и заканчивая чистовым метчиком.

Серия фотографий на страницах 32 и 33 показывает выявленные трещины, зашлифованные, заполненные сваркой TIG, а затем обработанные после сварки.

Конические штифты или заглушки устанавливаются по существу таким же образом, за исключением того, что глубина штифта более важна для правильной посадки. Конический штифт сужается внизу и шире вверху. Он работает как трубная заглушка с резьбой и вклинивается в отверстие при затягивании. Конические заглушки требуют специального метчика. После того, как каждая заглушка установлена, верхняя часть должна быть отрезана или отшлифована.

После того, как каждая заглушка установлена, верхняя часть должна быть отрезана или отшлифована.

Наконечники некоторых резьбовых штифтов отламываются при затягивании заглушки. Это избавляет от необходимости обрезать верхнюю часть плунжера, но крутящий момент на плунжере может варьироваться в зависимости от диаметра плунжера и толщины отливки.

Для трещин, которые могут распространяться под воздействием тепла или нагрузки, вдоль трещины через определенные промежутки времени можно разместить «замки», чтобы сшить и скрепить трещину. Некоторые замки имеют форму галстука-бабочки, а другие имеют форму нити сплющенных бусин. Замки устанавливаются поперек трещины (перпендикулярно трещине), как шнурки для обуви, а оставшаяся часть трещины заполняется перекрывающимися штифтами.

Завершающим этапом ремонта холодных трещин является проковка верхушек штифтов или заглушек тупым наконечником в пневматическом молотке. Упрочнение деформирует верхние части штифтов и помогает соединить их с окружающим металлом. Упрочнение также сжимает верхнюю резьбу для герметичного уплотнения. Затем штифты можно зашлифовать заподлицо по мере необходимости, а затем дополнительно зачистить, чтобы сделать почти невидимый ремонт.

Упрочнение также сжимает верхнюю резьбу для герметичного уплотнения. Затем штифты можно зашлифовать заподлицо по мере необходимости, а затем дополнительно зачистить, чтобы сделать почти невидимый ремонт.

После завершения ремонта головки блока цилиндров ее следует снова опрессовать, чтобы убедиться в отсутствии утечек. Если есть небольшие утечки, их часто можно устранить путем дополнительной проклевки и/или установки дополнительных штифтов. Кроме того, не используйте слишком большое давление воздуха для повторной проверки головки, так как это может вытолкнуть герметик для резьбы до того, как он полностью затвердеет.

Варианты сварки

Если треснувшую головку или блок нельзя отремонтировать, заполнив трещины штифтами или заглушками, можно использовать сварку. Для чугунных головок это включает сварку в печи, сварку пламенем или пайку. С алюминиевыми головками это будет сварка TIG.

Для сварки в печи требуется опытный сварщик и предварительный нагрев головки в печи до 1000–1400 градусов по Фаренгейту (средне-красный цвет). Головка должна быть идеально чистой, а направляющие клапанов, седла и любые шпильки должны быть удалены перед сваркой. Трещина также должна быть зашлифована до водяной рубашки, чтобы в нее можно было вставить наполнитель (который должен быть из того же сплава, что и головка). Сварка производится ацетиленовой горелкой и нейтральным пламенем. После того, как трещина заполнена, головку необходимо обернуть изолирующим одеялом, чтобы она не остыла слишком быстро (что может привести к появлению затвердевших участков или дополнительных трещин). Скорость охлаждения не должна превышать 200 градусов по Фаренгейту в час, поэтому охлаждение до комнатной температуры должно занять от 6 до 7 часов.

Головка должна быть идеально чистой, а направляющие клапанов, седла и любые шпильки должны быть удалены перед сваркой. Трещина также должна быть зашлифована до водяной рубашки, чтобы в нее можно было вставить наполнитель (который должен быть из того же сплава, что и головка). Сварка производится ацетиленовой горелкой и нейтральным пламенем. После того, как трещина заполнена, головку необходимо обернуть изолирующим одеялом, чтобы она не остыла слишком быстро (что может привести к появлению затвердевших участков или дополнительных трещин). Скорость охлаждения не должна превышать 200 градусов по Фаренгейту в час, поэтому охлаждение до комнатной температуры должно занять от 6 до 7 часов.

Сварка пламенем

Другим методом ремонта трещин в чугунных головках и блоках является сварка пламенем (порошком). Сварка пламенем быстрее и проще, чем сварка в печи, и может обеспечить прочный и долговечный ремонт, как и сварка в печи. Головку все еще необходимо предварительно нагреть и медленно охладить после того, как трещина будет заполнена.

Горелка с пламенным напылением имеет загрузочный бункер, который подает никелевый порошок в пламя. Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Этот процесс похож на пайку, но приводит к гораздо более прочному ремонту, чем пайка. Порошок можно использовать для заполнения отверстий и трещин, а также для восстановления изношенных или поврежденных седел клапанов.

Сварка алюминиевых головок ВИГ

Трещины в алюминиевых головках чаще всего ремонтируются с помощью сварки ВИГ с использованием аргона или иногда гелия. Защита от инертного газа необходима, потому что алюминий образует оксидное покрытие, когда подвергается воздействию воздуха. Оксидное покрытие может загрязнить сварной шов и предотвратить сплавление присадочного стержня с окружающим металлом. Переменный ток используется для поочередного нагревания металла и выжигания образующегося оксида.

Как и чугун, алюминий перед сваркой необходимо предварительно нагреть. Но с алюминием вам нужно только предварительно нагреть до 350-450 градусов по Фаренгейту. Алюминий проводит тепло намного быстрее, чем чугун, поэтому важно держать головку теплой во время сварки.

Но с алюминием вам нужно только предварительно нагреть до 350-450 градусов по Фаренгейту. Алюминий проводит тепло намного быстрее, чем чугун, поэтому важно держать головку теплой во время сварки.

Методы сварки различаются, но основная идея заключается в расплавлении окружающего металла и заполнении трещины расплавленным металлом и присадочной проволокой. Самые прочные сварные швы получаются при использовании присадочного стержня, который точно соответствует сплаву в отливке. Хорошо работают два присадочных стержня: № 4043 и № 5356 с 5-процентным содержанием магния. Тип электрода, который используется в аппарате для сварки TIG, также может иметь значение. Вольфрамовые ториевые электроды хорошо работают с алюминием, но лучшими считаются циркониевые вольфрамовые электроды (которые намного дороже).

После сварки необходимо дать головке медленно остыть. Длительное медленное охлаждение снимает напряжение в металле, которое, если его не снять, может привести к растрескиванию.