Содержание

Назначение проводов в схеме электропоезда

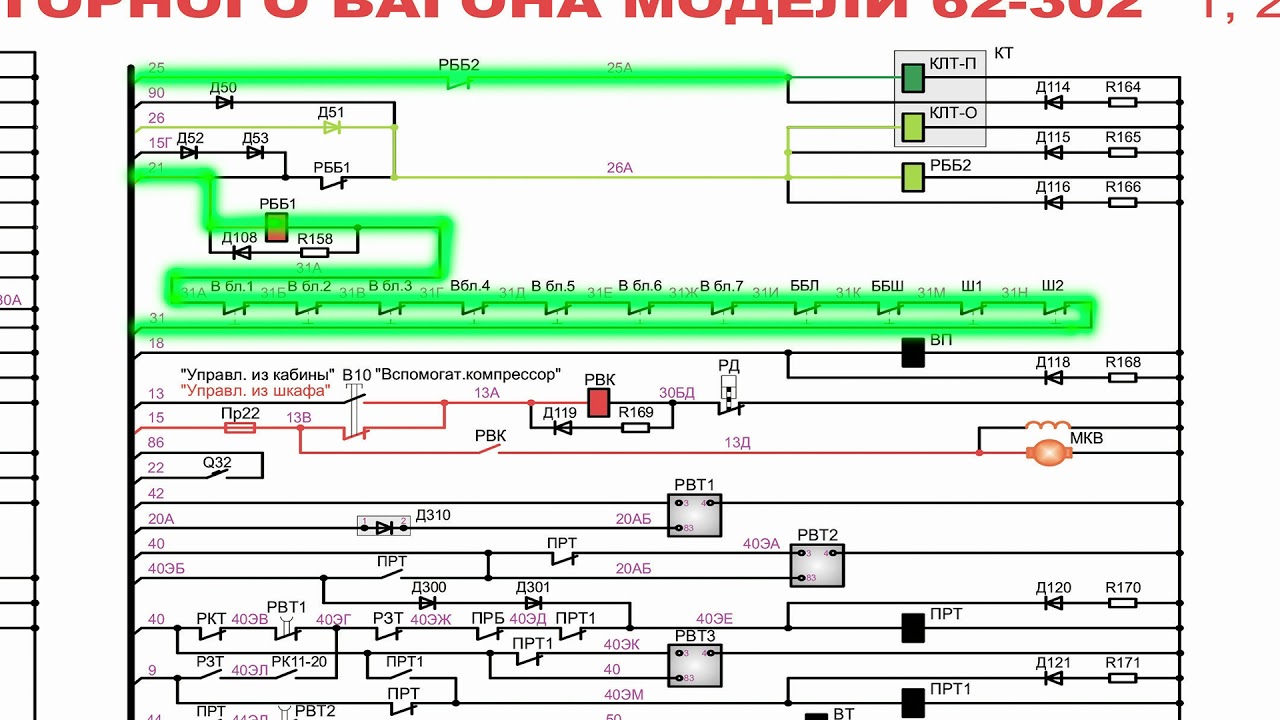

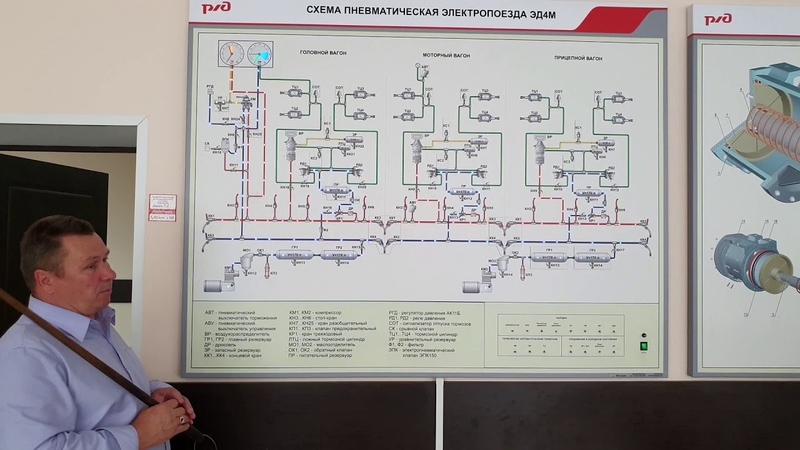

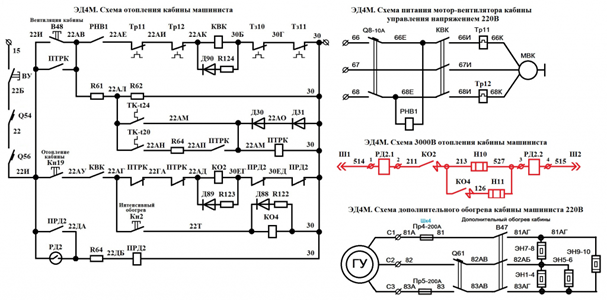

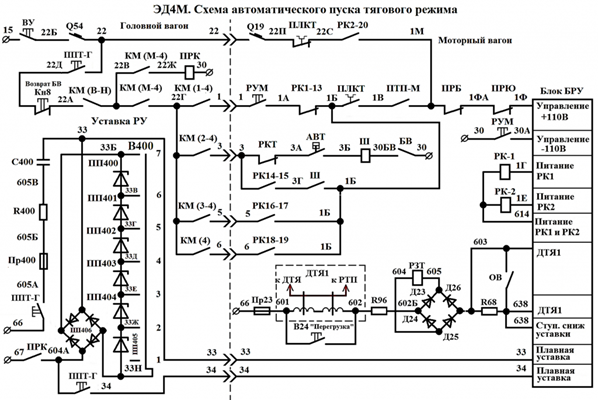

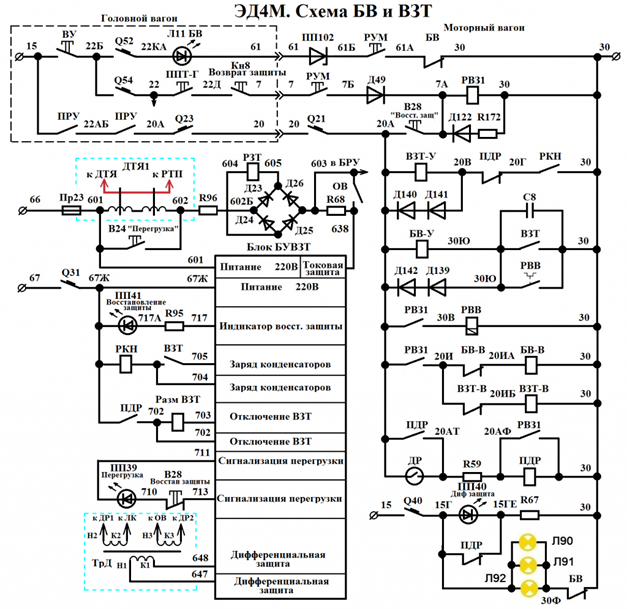

Работа электрической схемы электропоезда ЭД4М

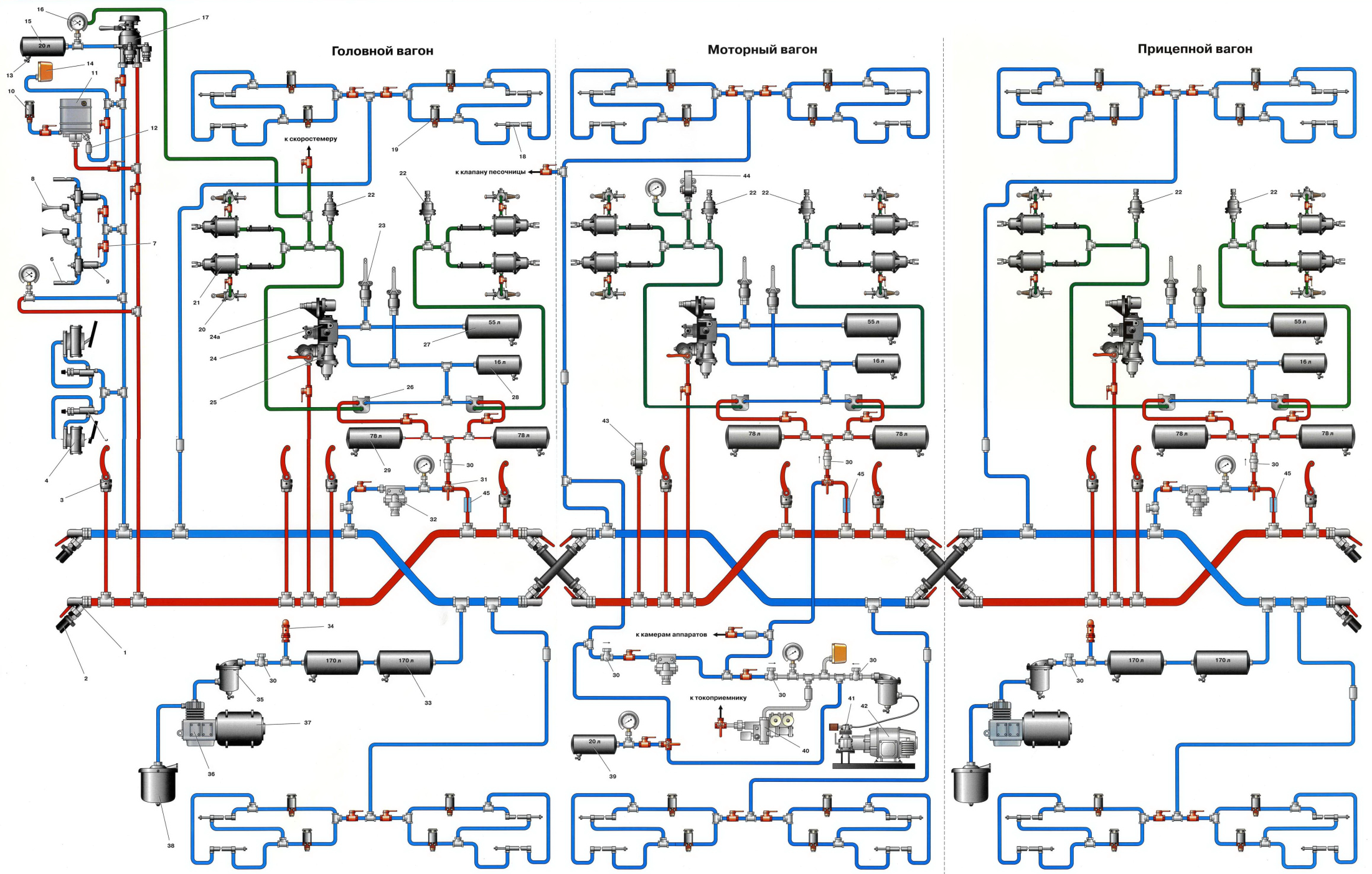

Методические указания по эксплуатации электропоездов ЭД4М предназначены в качестве учебного пособия для локомотивных бригад и обслуживающего персонала депо при изучении устройства, работы электропоездов. Для формирования знаний ниже описанного материала необходимым условием является — четкое понятие назначения аппаратов и приборов, установленных на электропоезда данной серии и полное знание номеров проводов по области их применения. Дополнительно следует пользоваться электрическими схемами:

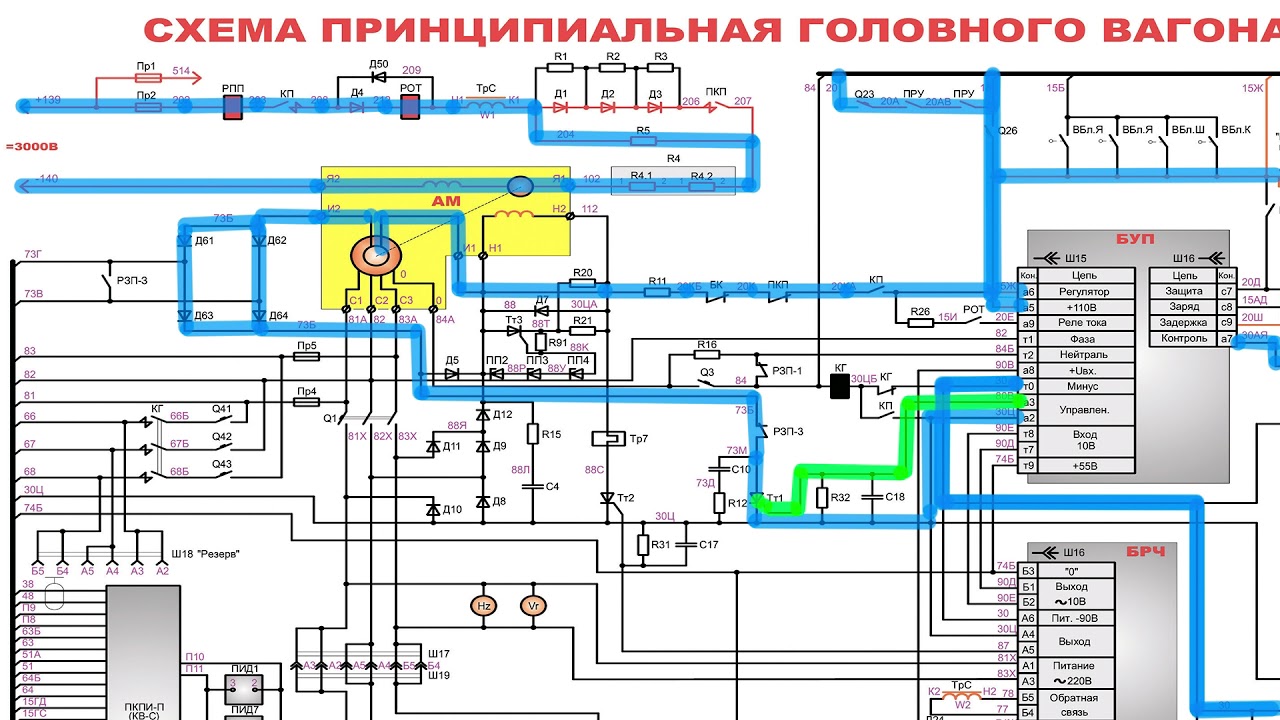

• Схема цепей управления головного вагона электропоезда ЭД4М до №195;

• Схема цепей управления головного вагона электропоезда ЭД4М после №195;

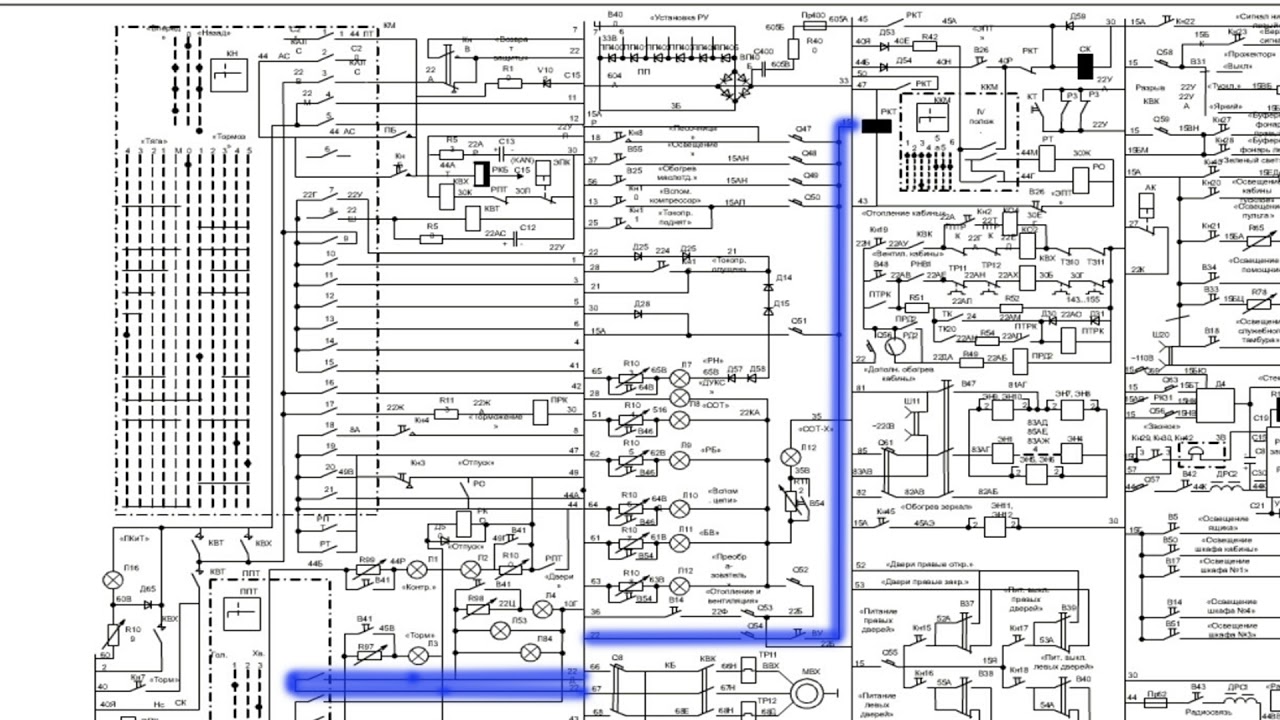

• Схема цепей управления моторного вагона электропоезда ЭД4М до №195;

• Схема цепей управления моторного вагона электропоезда ЭД4М после №195;

• Силовая схема цепей управления электропоезда ЭД4М до №195;

• Силовая схема цепей управления электропоезда ЭД4М после №195;

• Схема силовой цепи моторного вагона электропоезда ЭД4М до №195;

• Схема силовой цепи моторного вагона электропоезда ЭД4М после №195.

Назначение проводов в схеме электропоезда

1 –Автоматический пуск, 1-е положение КМ

2 – Маневровый режим, включение ЛК в тяге

3 – Ослабление поля, 2-е положение КМ

4 – Электрическое положение, 1-я уставка

5 – Ослабление поля 3-е положение КМ

6 – Ослабление поля 4-е положение КМ

7 – Возврат защиты БВ, ВЗТ

8 – Комбинированное торможение, питание ВТ прицепных вагонов

9 – Дотормаживание (питание ВТ, скорость 10-15км/ч)

10 – Контроль автоматических дверей

11 – Положение реверсивного переключателя «вперед», питание ЛКТ, ПРП

12 — Положение реверсивного переключателя «назад», питание ЛКТ, ПРП

13 – Вспомогательный компрессор, питание КВК

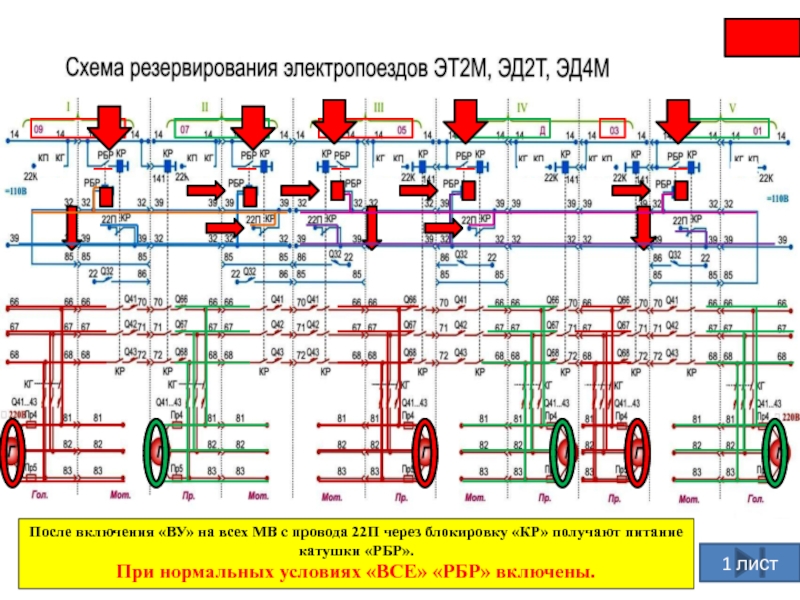

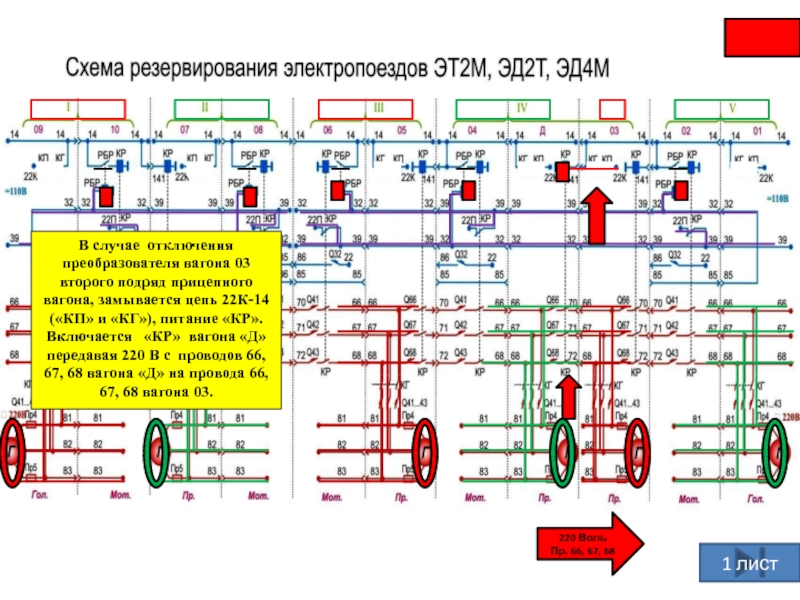

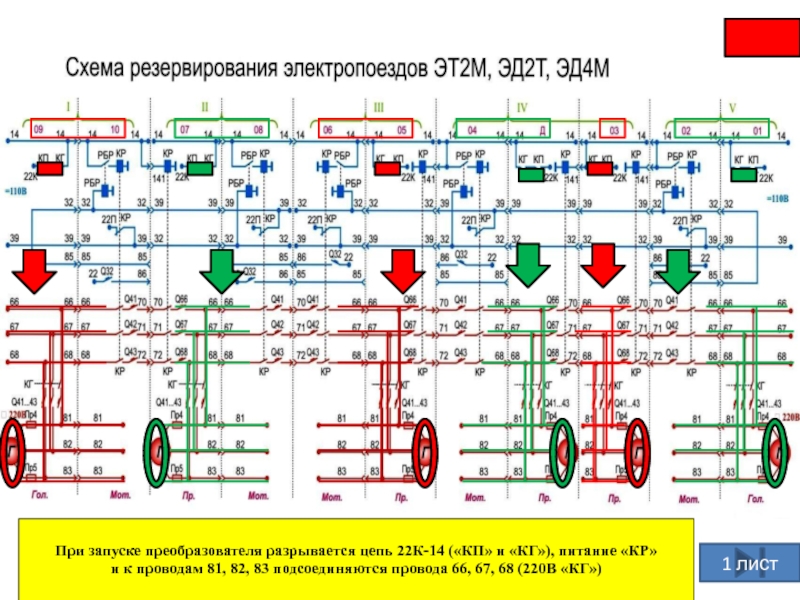

14 – Управление резервированием

15 – Плюс аккумуляторной батареи, 110В, (секционный)

16 — Плюс аккумуляторной батареи, 110В, (поездной)

17 – Управление ПРУ (секционный)

18 – Управление рекуперацией, питание ПРМН

19 – Не задействован

20 – Плюс цепей управления (секционный)

21 – Включение РББ-1 (секционный)

22 – Плюс цепей управления

23, 24 – Радиотрансляция по салонам

25 – Подъем токоприемника

26 – Опускание токоприемника

27 – Управление компрессором (питание контактора К)

28 – КПТ (контроль поездного торможения)

29 – Не задействован

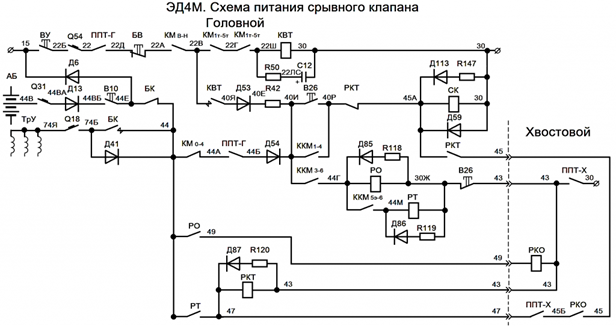

30 – Общий минус

31 – Цепь блокировок безопасности РББ-1 (секционный)

32 – Управление резервированием (секционный)

33, 34 – Уставки БРУ (питание от В-400 головного вагона)

35 – Управление вентиляцией салона

36 – Отопление салонов (питание КО-1, КО-3)

37 – Управление освещением салонов (питание ОС)

38 – Сигнализация «Пожароопасность»

39 – Управление резервированием (секционный)

40 – Управление электродинамическим торможением

41 – Номинальная уставка БУТ, 350А, положение -3Т КМ

42 – Питание РВТ-1 (в 0 и 1Т положение КМ)

43 – Минус электропневматического тормоза (ЭПТ)

44 – Плюс 50В (секционный)

45 – Контроль цепей ЭПТ

46 – Включение РЗП-1 (секционный)

47 – Питание ВТ (ЭПТ)

48 – Система ДУКС (Пожароопасность, ПРИЗ-О)

49 – Питание ВО (ЭПТ)

50 – Секционное торможение ЭПТ (секционный)

51 – Питание СОТ

52 – Питание вентиля автоматических дверей справа

53 — Питание вентиля автоматических дверей справа

54 — Питание вентиля автоматических дверей слева

55 — Питание вентиля автоматических дверей слева

56 – Обогрев маслоотделителя (питание ОМ)

57 – Звонок (сигнализация из хвостовой кабины)

58, 59 – Межкабинная, милицейская связь

60 – Сигнализация «ЛК и Т»

61 – Сигнализация «БВ»

62 – Сигнализация «РБ»

63 – Сигнализация «Преобразователь»

64 – Сигнализация «Вспомогательные цепи»

65 – Сигнализация «РН»

66, 67, 68 – Три фазы, 220В (секционный)

69 – Не задействован

70, 71, 72 – Резервная магистраль, три фазы, 220В (секционный)

73 – Цепь возбуждения генератора управления (секционный)

74 – Средняя точка вторичной обмотки ТРУ

75 – Вольтдобавка для зарядки АБ

76 – Питание выпрямителя обмоток возбуждения ТЭД

77, 78 – Вторичная обмотка стабилизирующего трансформатора ТрС

79 – Не задействован

80 – Управление тиристором Тт-1 БУП

81, 82, 83 – Основная магистраль, три фазы, 220В (секционный)

84 – Ноль трехфазного генератора управления

85 – Управление резервированием только на головном вагоне

86 – Управление резервированием только на моторном вагоне

87 – Управление БУТ

88 – Питание независимой обмотки преобразователя

89 – Не задействован

90 – Опускание токоприемника (от ПТРС, секционный)

94-99 — Провода системы ТОН

138 – Сигнализация «Пожароопасность» головного вагона

141 – Питание КР прицепного вагона (секционный)

151 – Питание контактора ДВ (только на прицепном вагоне при

формировании с нечетным числом вагонов)

171 – Питание ПРУ второго прицепного вагона (при формировании с

нечетным числом вагонов)

311 – Блокировка безопасности 2-го прицепного вагона (при формировании

с нечетным числом вагонов)

500 – Вторичные обмотки импульсных трансформаторов

06 – Плюс первичных обмоток трансформаторов

07, 08, 09 – Вторичные обмотки трансформаторов Т7, питание ДТВ, ДТЯ

010, 031 – Питание РСВ

601, 602 – Обмотка ДТЯ-1 (питание БУВЗТ)

604, 605 – Питание РЗТ (моторный вагон)

603, 638 – Сигнал ДТЯ в БРУ

647, 648 – Дифференциальная защита, низковольтная обмотка ТРД

702, 703 – Размагничивающая катушка ВЗТ

704, 705 – РКН

711, 712 – Сигнализация БУКЗТ «перегрузка», светодиод ПП-39

717 – Сигнализация БУКЗТ «защита восстановлена», светодиод ПП-41

С15-С50 – Провода АЛСН

Р1, Р2 – свободные провода

К0-К9 — Корпусные

Дата добавления: 2016-07-22; просмотров: 31872; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

ЭЛЕКТРОПОЕЗД ЭД4М РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТО-3 104.

03.00679-2011 (часть 14) от 10 февраля 2012 г. N 276р

03.00679-2011 (часть 14) от 10 февраля 2012 г. N 276р

ЭЛЕКТРОПОЕЗД ЭД4М РУКОВОДСТВО ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ ТО-3 104.03.00679-2011 (часть 14) от 10 февраля 2012 г. N 276р

6.3 Преобразователь НВП 44/38

6.3.1 Очистить преобразователь от пыли, грязи. Осмотреть преобразователь снаружи. Трещины на станинах двигателя и генератора, щитах и крышках не допускаются.

Проверить состояние фильтров входных воздухозаборников, при необходимости очистить их от пыли.

6.3.2 Проверить крепление преобразователя к раме кузова и состояние заземления. Ослабший крепеж подтянуть.

6.3.3 Проверить затяжку всех доступных болтов крепления полюсов электродвигателя, подшипниковых щитов и крышки подшипника со стороны коллектора, генератора и его щита, вентиляционных крышек, пробок маслоподводящих трубок. Подтянуть ослабшие болты.

Снять крышку вентиляционного люка и осмотреть вентилятор. Проверить состояние его диска и лопаток, надежность приварки лопаток. Проверить крепление болтами вентилятора к нажимной шайбе якоря. При повреждении вентилятора и невозможности устранения деформации и дефектов крепления без разборки преобразователя произвести его замену.

6.3.4 Проверить исправность крышек коллекторного и смотровых люков, надежность их уплотнений, исправность действия замков. Снять крышки.

6.3.5 Осмотреть кронштейны щеткодержателей, щеткодержатели, доступные для осмотра поверхности катушек, междукатушечные соединения, бандаж якоря, выводные провода. Трещины в кронштейнах и корпусах щеткодержателей не допускаются.

6.3.6 Проверить надежность крепления траверсы, пальцев кронштейнов и корпусов щеткодержателей. Подвижность этих узлов не допускается. Проверить перемещение щеток в окнах корпусов щеткодержателей и состояние щеток. Щетки со стороны двигателя и генератора должны перемещаться в окнах свободно без заклинивания. Щетки с трещинами, значительными сколами и сверхдопустимым износом по высоте заменить. Предельная высота щеток приведена в таблице 6.3. При замене применять щетки марки ЭГ-61А размерами 10x25x50 мм — для двигателя и марки Ml размерами 10x16x25 мм — для генератора.

Щетки со стороны двигателя и генератора должны перемещаться в окнах свободно без заклинивания. Щетки с трещинами, значительными сколами и сверхдопустимым износом по высоте заменить. Предельная высота щеток приведена в таблице 6.3. При замене применять щетки марки ЭГ-61А размерами 10x25x50 мм — для двигателя и марки Ml размерами 10x16x25 мм — для генератора.

6.3.7 Проверить расстояния между корпусом щеткодержателя и рабочей поверхностью коллектора (контактных колец), между наружным торцом рабочей части коллектора и торцом щетки по оси якоря. Расстояния должны соответствовать нормам таблицы 6.3.

Таблица 6.3

|

Наименование деталей и размеров

|

| |

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

6. 3.8 Проверить нажатие на щетки в двигателе и генераторе. Нажатие на щетку в двигателе должно быть от 12 до 15 Н, браковочное — менее 11 и более 16 Н; нажатие на щетку генератора от 7 до 9 Н, браковочное — менее 6 и более 10Н.

3.8 Проверить нажатие на щетки в двигателе и генераторе. Нажатие на щетку в двигателе должно быть от 12 до 15 Н, браковочное — менее 11 и более 16 Н; нажатие на щетку генератора от 7 до 9 Н, браковочное — менее 6 и более 10Н.

6.3.9 При замене щеток произвести их притирку по окружности рабочей части коллектора (контактных колец) мелкозернистой шлифовальной шкуркой. После притирки продуть камеру коллекторную (или контактных колец) сухим сжатым воздухом давлением от 0,25 до 0,30 МПа (от 2,5 до 3,0 кгс/кв.см) при открытых люках.

6.3.10 При установке щеток контролировать положение шунтов щеток. Они не должны препятствовать свободному перемещению щеток в окнах корпусов щеткодержателей и касаться корпуса машины.

6.3.11 Осмотреть коллектор и контактные кольца. Следы перекрытия по коллектору устранить. При обнаружении большого количества пыли, копоти на изоляторах и конусе коллектора, кронштейнов щеткодержателей и изоляции контактных колец произвести удаление пыли продувкой сухим сжатым воздухом давлением от 0,25 до 0,30 МПа (от 2,5 до 3,0 кгс/кв. см) при открытых люках. При необходимости произвести шлифовку коллектора (контактных колец) в соответствии с п. 6.2.8.

см) при открытых люках. При необходимости произвести шлифовку коллектора (контактных колец) в соответствии с п. 6.2.8.

6.3.12 Протереть пластины коллектора, контактные кольца, изоляционные поверхности коллектора, контактных колец и кронштейнов щеткодержателей безворсовой салфеткой, смоченной в техническом спирте или бензине.

6.3.13 Установить крышки коллектора и смотровых люков, проверить их прилегание. Видимый зазор между привалочными поверхностями не допускается. Крышки устанавливать на те же люки, с которых они снимались.

6.3.14 Слить конденсат (при наличии), снять для этого резьбовые пробки в корпусе преобразователя. После удаления конденсата пробки установить на прежние места.

Дефектоскоп Centurion

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Новочеркасский электровозостроительный завод

НЭВЗ Генеральный директор – Подуст Сергей Федорович

Сайт предприятия: www.nevz.com

Профиль компании

Новочеркасский электровозостроительный завод (НЭВЗ) — крупнейший производитель магистральные грузовые и пассажирские электровозы, промышленные электровозы. Тепловозы НЭВЗ обладают высокой степенью надежности, работают в тяжелых климатических и рельефных условиях; они тянут составы, перевозя 80% всех грузов по электрифицированным железным дорогам России и ближнего зарубежья. На его сборочных линиях выпущено 15 000 локомотивов более 40 типов.

Ассортимент

За время работы предприятие освоило всю номенклатуру выпуска локомотивов: от контактного карьерного КН10 40 кВт до магистрального грузового электровоза мощностью 10000 кВт. Предприятие производит комплекты электропоездов постоянного тока ЭД4М, ЭТ2М. С 1994 года предприятие осуществляет капитальный ремонт электросетей переменного тока и поставляет комплекты электрооборудования. Кроме того, НЭВЗ производит горное оборудование для открытых горных работ, промышленные электровозы постоянного тока нового поколения с асинхронным тяговым приводом для металлургических предприятий; подвесные локомотивы для угольных шахт; грузовые шахтные вагоны.

Предприятие производит комплекты электропоездов постоянного тока ЭД4М, ЭТ2М. С 1994 года предприятие осуществляет капитальный ремонт электросетей переменного тока и поставляет комплекты электрооборудования. Кроме того, НЭВЗ производит горное оборудование для открытых горных работ, промышленные электровозы постоянного тока нового поколения с асинхронным тяговым приводом для металлургических предприятий; подвесные локомотивы для угольных шахт; грузовые шахтные вагоны.

Подразделения

Производственный комплекс предприятия включает электротехническое, механообрабатывающее, металлургическое, холодноштамповочное, сборочное и другие варианты производства, охватывающие весь процесс производства локомотивов. НЭВЗ является лидером отрасли по уровню технологической организации. На предприятии проводится комплекс мероприятий по совершенствованию конструкции электровозов, совершенствованию технологии изготовления деталей и узлов, применению более совершенных материалов и методов обработки.

Всего в штате — 10666.

Историческая справка

История предприятия берет свое начало с февраля 1932 года, когда Правительством было принято решение об утверждении площадки строительства Новочеркасского паровозостроительного завода (НПЗ). В апреле 1936 года предприятие выпустило первую продукцию. В 1936 — 37 годах предприятие выпускало узкоколейные паровозы серии 159, гусеничные экскаваторы для торфяных промыслов, ширококолейные 54-тонные паровозы-цистерны серии 9.П. Они замещали импортную продукцию, поскольку ранее паровозы закупались в Швеции и Германии.

В начале 1938 года предприятие было передано в ведение Наркомата вооружений и к концу 1938 года приступило к выпуску полевых орудий. В годы войны оборудование и специалисты предприятия были эвакуированы в Воткинск (Удмуртия). В Новочеркасске на базе оставшегося оборудования предприятия было организовано производство минометов и ремонт орудий, грузовиков и танков.

В 1946 году после восстановления Новочеркасский паровозостроительный завод был преобразован в Электровозостроительный завод. С 1947 года начат выпуск новой продукции — шестиосного магистрального электровоза постоянного тока ВЛ22М мощностью 2400 кВт.

С 1947 года начат выпуск новой продукции — шестиосного магистрального электровоза постоянного тока ВЛ22М мощностью 2400 кВт.

В 1953 году изготовлен опытный образец восьмиосного электровоза постоянного тока. В 1959 году завод приступил к серийному выпуску электровоза переменного тока ВЛ60. Первый серийный электровоз был изготовлен в 1952 году для Шатурской ТЭЦ-Торф. Были изготовлены так называемые «Бурлаки» для буксировки судов через шлюзы ГПС. Электровозы НЭВЗ экспортировались в Китай, Польшу и Финляндию. Промышленные электровозы, изготовленные на предприятии, эксплуатировались на открытых горных работах в нашей стране и за рубежом – в Индии, Венгрии и Болгарии.

В феврале 1971 года НЭВЗ был награжден орденом Ленина за успехи в реализации планов 8-й пятилетки. В 70-х годах для эксплуатации на БАМе был выпущен большегрузный двенадцатиосный тепловоз ВЛ85. Он буксировал грузовые поезда по сложному рельефу при температуре окружающего воздуха от -60 до +40 градусов Цельсия.

США

США  США

США

США

США  США

США  США

США  США

США  США

США

США

США  США

США  США

США  США

США

США

США  США

США  США

США

США

США  США

США  США

США  США

США