Содержание

Из чего изготавливают кузов автомобиля? Какие материалы используются при производстве?

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов, какие материалы применяют при производстве, а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов, пластика и прочих материалов, которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида. В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей, а также от чего зависит качество и долговечность готового кузова машины.

Рекомендуем к прочтению статью: «С каким типом кузова лучше покупать бюджетный автомобиль?«.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA?

Кузов любого автомобиля играет роль несущей конструкцией, в котором использовано при производстве огромное многообразие различных материалов и комплектующих. Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации, мы сможем без труда определить преимущества и недостатки того или иного типа кузова.

Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации, мы сможем без труда определить преимущества и недостатки того или иного типа кузова.

{banner_adsensetext}

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей, компонентов и деталей, которые затем необходимо очень точно, а также грамотно соединить в единую конструкцию, которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

1. Изготовление кузова автомобиля из стали: преимущества и недостаткиБольшинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали, алюминиевых сплавов и даже пластмассы с добавлением стекловолокна. Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова.

Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова.

Высокая прочность кузова получается благодаря специальным свойствам и составу стали, а также его способностью к глубокой вытяжке, то есть можно изготавливать детали сложных форм. Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения. Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

В процессе создания кузовов из стали, задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности. Задача технологов заключается в правильном подборе состава стали, его сочетание с другими сплавами и компонентами, чтобы материал был хорошо штампуем. Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь. Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали, которые позволяют упростить производство, а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь. Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали, которые позволяют упростить производство, а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса. Первоначально происходит изготовление, а затем прокатка стальных листов, которые обладают разной толщиной. После этого листы подвергают штамповке для создания определенных деталей машино-комплекта. На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел, он же кузов. Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами.

Положительные стороны стали при производстве автомобильных кузовов:

— низкая стоимость материала в сравнении с другим сырьем;

— четко отработанная технология изготовления и утилизации материала;

— оптимальная ремонтопригодность готового кузова.

Отрицательные стороны стали при производстве автомобильных кузовов:

— высокая масса материала и готового кузова;

— в обязательном порядке рекомендуется антикоррозионная обработка для защиты от коррозии и ржавчины;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова.

Что касается негативных сторон при производстве кузова из стали, то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей, а также процесса штамповки, данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается. Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения.

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов. Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ?

2. Изготовление кузова автомобиля из алюминия: преимущества и недостаткиЧто касается автомобильных кузовов из алюминиевых сплавов, то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова, реже всего целиком. В большинстве случаев алюминий используется для производства капотов, крыльев, дверей, крышки багажника, а также прочих элементов и деталей.

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали. В связи с чем толщину деталей из этого материала производители увеличивают, поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.

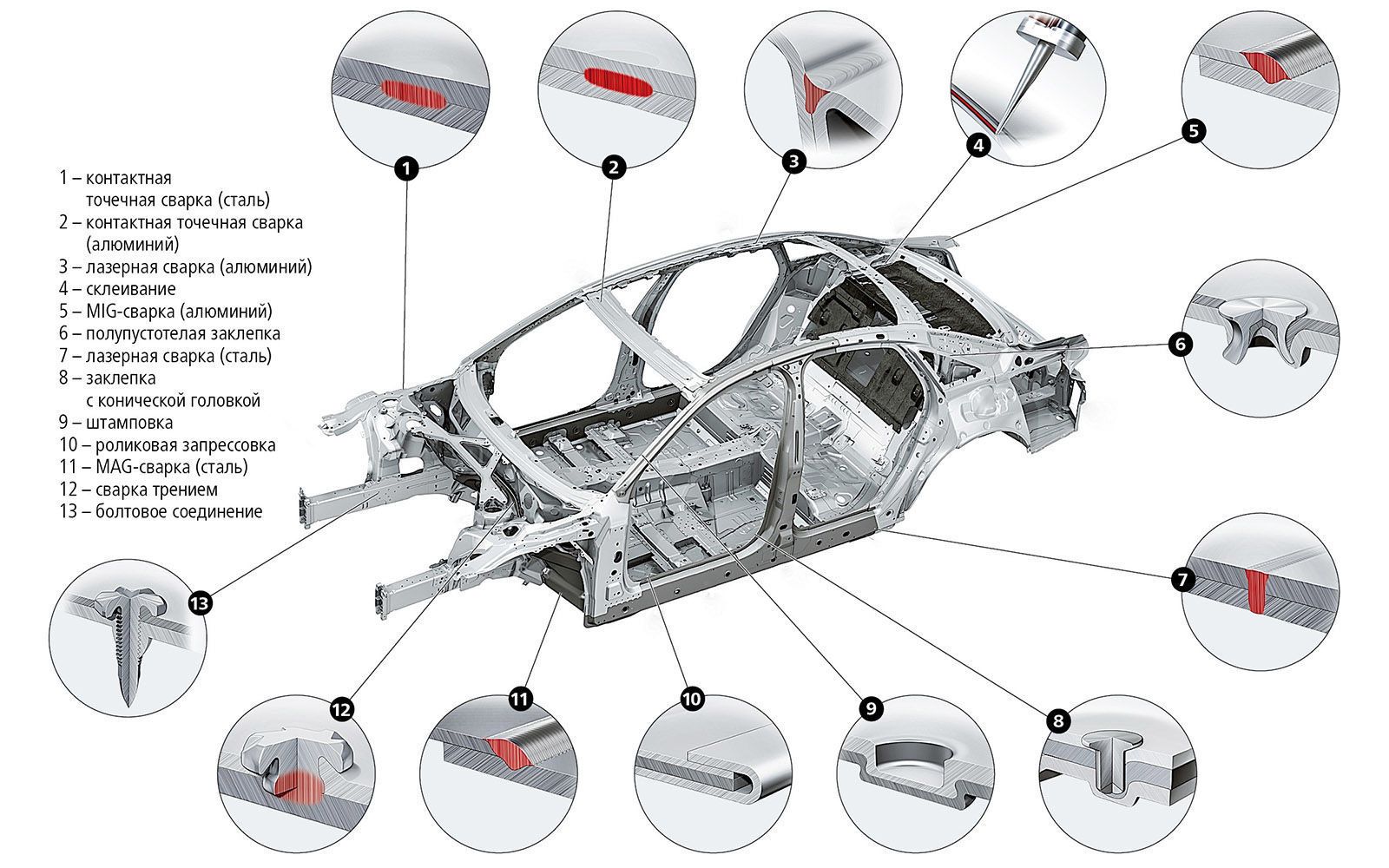

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов, то он очень схож с ранее описанной процедурой создания несущей конструкции из стали. На первой стадии, детали из листа алюминия подвергают штамповке, а затем собираются в единый цельный узел. При сварке применяется аргон, детали соединяются при помощи специальных заклепок или клея. На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машинокомплекты.

На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машинокомплекты.

Положительные стороны алюминия при производстве автомобильных кузовов:

— появляется возможность производства кузовных элементов любой формы и сложности;

— масса готового алюминиевого кузова значительно легче стального, при равной прочности;

— материал легко подвергается обработке, процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине;

— низкая стоимость технологических процессов при производстве.

Отрицательные стороны алюминия при производстве автомобильных кузовов:

— высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей;

— необходимость наличия специального высокоточного оборудования;

— намного дороже стали, в связи с высокими энергозатратами.

Алюминий обладает средней пластичностью и устойчивостью к разного рода деформациям. Такой материал не рекомендуется подвергать удлинению, в связи с тонкой номинальной толщиной. Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль. Для сравнения, прочность стандартной стали составляет около 240-250 МегаПаскаль, а высокопрочной в районе 500-600 МегаПаскаль.

{banner_reczagyand}

3. Изготовление кузова автомобиля из стеклопластика и пластмассы: преимущества и недостаткиЧто касается производства кузова из стеклопластика, то имеется в виду такой материал, как волокнистый наполнитель, который специально пропитывается полимерными смолами. Как правило, материал такого вида используется для облегчения общей массы готового кузова. Самыми известными наполнителями, он же стеклопластик являются стеклоткань, кевлар и карбон.

Справочно заметим, что примерно 85 процентов пластмасс, которые применяются в автомобилестроении, приходятся на 5 основных видов материалов, такие как полиуретаны, поливинилхлориды, ABS-пластик, полипропилены и стеклопластики. Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликарбонаты и прочие материалы.

Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликарбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов, что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений, накладки противоударного типа и прочие компоненты. Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова, как капоты, крылья, двери и крышки багажников.

Положительные стороны стеклопластика при производстве автомобильных кузовов:

— имея высокую прочность, деталь имеет небольшой вес;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами;

— простота изготовления элементов, которые имеют сложную форму;

— имеется возможность производства деталей крупных размеров.

Отрицательные стороны стеклопластика при производстве автомобильных кузовов:

— сравнительно высокая цена на наполнители;

— высокие требования к точности форм, разметке и готовой детали;

— производство деталей осуществляется продолжительное время;

— высокая сложность в ремонте при повреждении деталей.

Из чего делают кузова автомобилей

Для изготовления кузова авто необходимо сотни частей, которые затем соединяют в одну конструкцию. Расскажем из чего делают кузова автомобилей и какие технологии появились. Плюсы и минусы основных материалов при изготовлении машины.

Сталь

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла. Причем предпочтение отдается низкоуглеродистой листовой стали толщиной 0,65…2 мм. Благодаря применению последней удалось снизить общую массу машины и повысить жесткость кузова. Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой.

Недостатки стали — высокая плотность и низкая коррозионная стойкость, требующая сложных действий по защите от коррозии. Конструкторам нужно, чтобы сталь была прочной и обеспечивала высокий уровень пассивной безопасности, а технологам хорошая штампуемость. И главная задача металлургов — угодить тем и другим. Поэтому разработан новый сорт стали, позволяющий упростить производство и получить заданные свойства кузова.

Конструкторам нужно, чтобы сталь была прочной и обеспечивала высокий уровень пассивной безопасности, а технологам хорошая штампуемость. И главная задача металлургов — угодить тем и другим. Поэтому разработан новый сорт стали, позволяющий упростить производство и получить заданные свойства кузова.

Изготавливается кузов в несколько этапов. Из стальных листов, имеющих разную толщину, штампуются отдельные детали. После детали свариваются в крупные узлы, и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы.

Плюсы

- низкая стоимость;

- высокая ремонтопригодность кузова;

- отработанная технология производства и утилизации.

Минусы

- самая большая масса;

- требуется антикоррозийная защита от коррозии;

- потребность в большом количестве штампов;

- ограниченный срок службы.

Что в будущем

Совершенствование технологий производства и штамповки, увеличение в структуре кузова доли высокопрочных сталей. И применение сверхвысокопрочных сплавов нового поколения. К ним можно отнести TWIP-сталь с высоким содержанием марганца (до 20%). Данная сталь обладает особым механизмом пластической деформации, поэтому относительное удлинение может достигать 70%, а предел прочности — 1300 МПа.

И применение сверхвысокопрочных сплавов нового поколения. К ним можно отнести TWIP-сталь с высоким содержанием марганца (до 20%). Данная сталь обладает особым механизмом пластической деформации, поэтому относительное удлинение может достигать 70%, а предел прочности — 1300 МПа.

Для примера: прочность обычных сталей составляет до 210 МПа, а высокопрочных — до 550 МПа.

Алюминий

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей – капот, двери, крышка багажника.

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Начальный этап изготовления алюминиевого кузова схожий с изготовлением стального. Детали вначале штампуются из листа алюминия, потом собираются в целую конструкцию. Сварка используется в среде аргона, соединения на заклепках и/или с использованием специального клея, лазерная сварка. Также к стальному каркасу, который изготовлен из труб разного сечения, крепятся кузовные панели.

Плюсы

- возможность изготовить детали любой формы;

- кузов легче стального, при этом прочность равная;

- легкость в обработке, вторичная переработка не составляет труда;

- устойчивость к коррозии, а также низкая цена технологических процессов.

Минусы

- низкая ремонтопригодность;

- необходимость в дорогостоящих способах соединения деталей;

- необходимость специального оборудования;

- значительно дороже стали, так как энергозатраты намного выше.

Что такое алюсил

Это сплав алюминия с большой долей кремния (около 12%). В автомобильной промышленности из данного материала производят блоки цилиндров, которые проще и дешевле, чем с залитыми чугунными гильзами. Рабочая поверхность цилиндра из алюсила обеспечивает меньший коэффициент трения с поршнем и кольцами, что снижает расход топлива. Но чувствителен к перегреву и детонации, т.к. рабочий слой очень тонкий и легко повреждается при высокой температуре и ударных нагрузках.

В автомобильной промышленности из данного материала производят блоки цилиндров, которые проще и дешевле, чем с залитыми чугунными гильзами. Рабочая поверхность цилиндра из алюсила обеспечивает меньший коэффициент трения с поршнем и кольцами, что снижает расход топлива. Но чувствителен к перегреву и детонации, т.к. рабочий слой очень тонкий и легко повреждается при высокой температуре и ударных нагрузках.

Стеклопластик и пластмассы

Под названием стеклопластик имеется в виду любой волокнистый наполнитель, который пропитан полимерными смолами. Наиболее известными наполнителями считаются – карбон, стеклоткань и кевлар.

Около 80% пластмасс, применяемых в автомобилях, приходится на пять типов материалов: полиуретаны, поливинилхлориды, полипропилены, АБС-пластики, стеклопластики. Остальные 20% составляют полиэтилены, полиамиды, полиакрилаты, поликарбонаты.

Из стеклопластиков изготовляют наружные панели кузовов, что обеспечивает существенное уменьшение массы автомобиля. Из полиуретана делают подушки и спинки сидений, противоударные накладки. Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Сравнительно новым направлением является применение этого материала для изготовления крыльев, капотов, крышек багажника.

Поливинилхлориды применяют для изготовления многих деталей (щиты приборов, рукоятки) и обивочных материалов (ткани, маты). Из полипропилена делают корпуса фар, рулевые колеса, перегородки и многое другое. АБС-пластики используют для различных облицовочных деталей.

Достоинства

- при высокой прочности маленький вес;

- поверхность деталей обладает хорошими декоративными качествами;

- простота в изготовлении деталей, имеющих сложную форму;

- большие размеры кузовных деталей.

Недостатки

- высокая стоимость наполнителей;

- высокое требование к точности форм и к чистоте;

- время изготовления деталей достаточно продолжительное;

- при повреждениях сложность в ремонте.

Автомобильная промышленность развивается в угоду автолюбителю, который хочет быстрый и безопасный автомобиль. Поэтому в производстве авто используются новые, отвечающие современным требованиям материалы.

Поэтому в производстве авто используются новые, отвечающие современным требованиям материалы.

Типы кузовов и компоненты автомобилей

Технологии, будущее, автомобильная промышленность

09 Сентябрь 2022

Кузов автомобиля является конструктивным элементом, имеющим большое значение не только с эстетической точки зрения, но и с точки зрения функциональности. Он включает в себя несущую конструкцию, обеспечивающую жесткость и влияющую на способ сборки остальных компонентов, и кузов, предназначенный для защиты от внешних факторов.

Из каких компонентов состоит кузов автомобиля?

Разделение кузова на несущую конструкцию и кузов является лишь основным отличием. Помимо этого, необходимо различать ряд специфических компонентов, входящих в состав каждого из этих подкомпонентов. Количество деталей, используемых для изготовления кузова легкового автомобиля, во многом зависит от его конструкции и способа производства. В большинстве случаев можно различить:

- корпус;

- элементы отделки;

- оборудование.

Корпус – это именно несущая конструкция автомобиля, которая помимо обеспечения правильного расположения узлов отвечает за передачу статических и динамических нагрузок. Важные компоненты кузова, которые есть почти в каждом автомобиле, включают:

- бамперы;

- брызговики;

- фонарей;

- кронштейны;

- топливных баков;

- зеркала;

- крышки двигателя.

В настоящее время такие компоненты, как автомобильный бампер, производятся главным образом для обеспечения эффективной защиты пассажиров и пешеходов при столкновении. Они отличаются упругой конструкцией, выполняющей функцию амортизатора в момент столкновения. Энергия поглощается амортизатором бампера, защищая как участников аварии, так и находящиеся за ним механические узлы. Еще одним очень важным компонентом кузова является колпак колеса автомобиля, который защищает другие компоненты от грязи, воды и различного мусора.

Несущий кузов и рама

Несущая конструкция в легковых автомобилях может быть реализована в различных вариантах, например, в виде несущего кузова или несущей рамы. Первый тип соединяет ряд различных компонентов между собой с помощью сварных швов, тогда как в случае с рамой они крепятся к ней, а затем сверху укладывается кузов.

Первый тип соединяет ряд различных компонентов между собой с помощью сварных швов, тогда как в случае с рамой они крепятся к ней, а затем сверху укладывается кузов.

Несущий кузов отличается прочной сварной конструкцией из листового металла и стальных балок. Рама, в свою очередь, обеспечивает очень высокую жесткость и отвечает за передачу нагрузок, возникающих во время движения. Установленные на нем кузова включают рамные или бескаркасные конструкции – первый тип отличается легкостью и прочностью. В этом случае рама покрыта специальной оболочкой из листового металла, а бескаркасный корпус выполнен из тонкого стального листа.

Компоненты кузова автомобиля, обеспечивающие безопасность и многое другое

Кузов автомобиля состоит из ряда деталей, основной задачей которых является обеспечение высочайшего уровня безопасности водителя, пассажиров и других участников дорожного движения. К ним относятся амортизирующие компоненты и решетки радиатора. Для изготовления этих компонентов часто используется метод формования из вспененного полипропилена (EPP). Этот материал имеет ряд преимуществ, среди которых эффективное поглощение энергии, а также малый вес. Амортизирующие компоненты и решетки радиатора из пенополипропилена в первую очередь повышают безопасность пешеходов и оптимизируют вес всего автомобиля.

Этот материал имеет ряд преимуществ, среди которых эффективное поглощение энергии, а также малый вес. Амортизирующие компоненты и решетки радиатора из пенополипропилена в первую очередь повышают безопасность пешеходов и оптимизируют вес всего автомобиля.

Другие компоненты, важные с точки зрения безопасности, включают приборную панель (кабину автомобиля) с ее отдельными компонентами. Изготовление таких деталей из амортизирующей пены EPP гарантирует оптимальную безопасность водителя в случае аварии. Вспененный полипропилен также используется для изготовления дверных панелей, приспособленных для поглощения энергии боковых ударов.

Наиболее популярные типы кузовов автомобилей

Производители автомобилей используют различные типы кузовов, их типы, преимущества и недостатки отражаются в конкретных параметрах, касающихся комфорта пассажиров и водителя, а также ходовых качеств. Правильный выбор имеет решающее значение с точки зрения комфорта, динамики и управляемости. Это также влияет на пассивную безопасность автомобиля, о чем свидетельствуют результаты испытаний безопасности автомобиля.

Это также влияет на пассивную безопасность автомобиля, о чем свидетельствуют результаты испытаний безопасности автомобиля.

Тип кузова SUV

Внедорожники (внедорожники) сочетают в себе преимущества различных конструкций. В результате они обеспечивают пользователям высокий уровень комфорта в поездке, большую грузоподъемность, а также возможность эффективно перемещаться по неровным дорогам, часто обеспечивая полный привод. Характерной особенностью кузовов типа SUV является достаточно высокий дорожный просвет и высокая посадка водителя за рулем.

Компактный кузов

Термин «компактный» относится к автомобилям небольших размеров, обычно напоминающим небольшие хэтчбеки. Их самым большим преимуществом является простота передвижения по городу. Использование компактного кузова обычно обеспечивает малую массу автомобиля, что положительно сказывается на ходовых качествах, но также выливается в ограниченный объем багажника.

Типы кузова хэтчбек и лифтбек

Кузов хэтчбек чаще всего встречается в автомобилях В-сегмента (малоразмерные и городские автомобили) и С-сегмента (низкий, средний класс, компактные легковые автомобили). Его характерными чертами являются укороченная задняя часть, небольшие габариты и дверь багажника, открывающаяся вместе с лобовым стеклом. Во многих случаях термины «компактный» и «хэтчбек» взаимозаменяемы.

Его характерными чертами являются укороченная задняя часть, небольшие габариты и дверь багажника, открывающаяся вместе с лобовым стеклом. Во многих случаях термины «компактный» и «хэтчбек» взаимозаменяемы.

Очень похож кузов лифтбека, который слегка укорочен сзади. Ключевым отличием является задний угол автомобиля.

Тип кузова Седан

Седан – это кузов, который характеризуется высоким уровнем комфорта, наличием вместительного багажника и значительного пространства в пассажирском салоне. Эти функции в сочетании с такими решениями, как звуконепроницаемый пол автомобиля и звуконепроницаемые двери, означают, что водители могут рассчитывать на максимальный комфорт во время вождения.

Какие еще типы кузовов используются в легковых автомобилях?

В дополнение к вышеупомянутым решениям легковые автомобили также очень часто используют такие конструкции, как универсалы, родстеры, купе, кабриолеты, минивэны, пикапы и фургоны. Чуть реже встречаются лимузины и такие кузова, как двойной капот, фастбэк, микровэн, шутинг брейк и тарга. Другие типы кузова, о которых стоит упомянуть, включают в себя стили кузова, которые в наши дни мало используются, но когда-то были довольно популярны, а именно: баркетта, малолитражка и тюдор.

Другие типы кузова, о которых стоит упомянуть, включают в себя стили кузова, которые в наши дни мало используются, но когда-то были довольно популярны, а именно: баркетта, малолитражка и тюдор.

Надежный производитель и поставщик компонентов кузова

В настоящее время Польша является одним из самых важных поставщиков компонентов и деталей для автомобильного сектора в Европе – Knauf Industries является лучшим примером возможностей польского автомобильного рынка. Мы являемся надежным производителем и поставщиком кузовных деталей, которые изготавливаются с использованием методов обработки пластика. Решения, которые мы используем, включают технологию литья термопластов под давлением и литье пенопласта. Клиенты Knauf могут рассчитывать на надежные решения с хорошо подобранными параметрами — мы предлагаем пластиковые автомобильные детали, входящие в состав кузова, и многое другое. Если вас заинтересовала предлагаемая продукция, смело обращайтесь к нашим специалистам.

Пошаговый процесс изготовления автомобиля — NRTC Automation

Вы когда-нибудь задумывались, как выглядит процесс производства автомобиля?

На создание автомобиля от начала до конца обычно уходит от двух до пяти лет – от проектирования до запуска. Этот длительный срок предназначен для обеспечения того, чтобы автомобиль был в хорошем состоянии для общественного пользования, а также для разработки оригинального дизайна, который вызовет интерес на большом рынке.

Этот длительный срок предназначен для обеспечения того, чтобы автомобиль был в хорошем состоянии для общественного пользования, а также для разработки оригинального дизайна, который вызовет интерес на большом рынке.

Производители автомобилей упростили процесс сборки с тех пор, как Генри Форд изобрел инновационную сборочную линию. Однако дизайн и использование материалов стали более сложными и сложными по мере развития технологий и изменений требований.

Каждый производитель автомобилей имеет свой собственный процесс, но NRTC Automation определила стандарты производства автомобиля, от сбора сырья до демонстрации автомобиля в торговом зале. Подробнее о процессе производства автомобилей читайте ниже!

Сырье

Сырье должно быть скомпилировано, чтобы превратить автомобиль из идеи в реальность. Многие производители автомобилей ищут более экологичные, а также легкие и экономичные материалы для своих автомобилей, чтобы не отставать от спроса на экологически чистые продукты.

Дизайн и проектирование

Автомобильный дизайн должен отвечать потребностям и желаниям людей в отношении автомобиля. После того, как проект будет составлен , он претерпит множество изменений, чтобы усовершенствовать его.

Интерьер и экстерьер должны быть оформлены так, чтобы они были привлекательными для потенциальных покупателей, а также с использованием инновационных технологий, которые делают автомобиль достойным освещения в печати и конкурентоспособным по сравнению с другими брендами.

Небольшие модели будут изготовлены в 2D и 3D формах для проверки конструкции автомобиля. Инженеры будут тестировать аэродинамику, безопасность, жаркую и холодную погоду, экономию топлива, электрическую функциональность, анализ затрат и многое другое.

После утверждения проекта и технических спецификаций можно начинать производственный процесс .

Производство

Детали из листового металла для кузова изготавливаются и штампуются роботами. Эти детали образуют боковые рамы, двери, капот и крышу, которые позже добавляются к основной раме автомобиля.

Эти детали образуют боковые рамы, двери, капот и крышу, которые позже добавляются к основной раме автомобиля.

После создания рамы и готовности деталей к сборке автомобиль загружается на производственную линию.

Автомобиль будет ездить по движущейся сборочной линии на заводе, над которым работают роботы и люди. Рабочие производственного предприятия будут прикреплять детали к машине и могут выполнять определенные задачи вместе с роботами. Роботизированные рабочие ячейки будут работать в одиночку, чтобы сваривать, припаивать, привинчивать и приклеивать детали к автомобилю.

После того, как детали кузова будут изготовлены для автомобиля, он пройдет детализацию. Это включает в себя очистку, нанесение химических составов для защиты от коррозии и царапин и покраску .

Наконец, двигатель, трансмиссия, мосты и выхлопная система устанавливаются в автомобиль, а шины устанавливаются так, чтобы автомобиль мог стоять самостоятельно.

Тестирование и контроль качества

Теперь, когда автомобиль готов к вождению, он будет проверен на обеспечение качества и безопасности .

Транспортное средство проверяется на наличие дефектов или несоответствий во внутреннем и внешнем дизайне.

Автомобиль пройдет серию тестов, аналогичных тем, которые проводятся в DMV: несколько раз запускается и останавливается двигатель, настраивается рулевое управление, проверяются яркость и радиус действия фар, проверяются тормоза для безопасности и многое другое.

Затем автомобиль будет испытан под сильным давлением воды для обнаружения утечек.

Программирование автомобиля будет протестировано, а электрические блоки проверены для обеспечения безопасности и доступности.

Наконец, будут проведены краш-тесты, чтобы увидеть, как автомобиль справляется с ударами, а также проверить работу подушек безопасности и ремней безопасности.

Если автомобиль не требует доработок в дизайне и производстве в течение 9 0005 безопасность , то автомобиль можно выставлять на рынок.

Запуск

После исследования рынка, разработки маркетинговой темы и определения цены автомобиля автомобиль будет производиться для автосалонов и частных дилеров для продажи населению.

Сейчас они стали обычным явлением, но автомобили — это инженерное достижение, изменившее наши способы передвижения.

Понимание процесса производства автомобиля от проектирования до запуска позволит вам по-новому оценить автомобильный дизайн и функции.

Получите необходимые детали с помощью NRTC Automation.

NRTC Automation предлагает изготовление высококачественных деталей для любой отрасли . Если вам нужны детали, изготовленные, спроектированные и доставленные на ваш объект, NRTC предоставит все услуги столько времени, сколько вам нужно.

Мы также предоставляем индивидуальное решение для вывода из эксплуатации и демонтажа ваших производственных и промышленных активов.