Содержание

Изготовление коленчатых валов : Val-zakaz.ru

Научно-производственная компания Уральская оснастка предлагает изготовление коленчатых валов, быстро и недорого. Мы занимаемся изготовление металлических деталей любой сложности и формы из любых видов материала. Основная направленность научно-производственной компании – это изготовление валов. В отличие от других подобных организаций мы беремся за сложнейшие заказы, которые под силу только настоящим профессионалам.

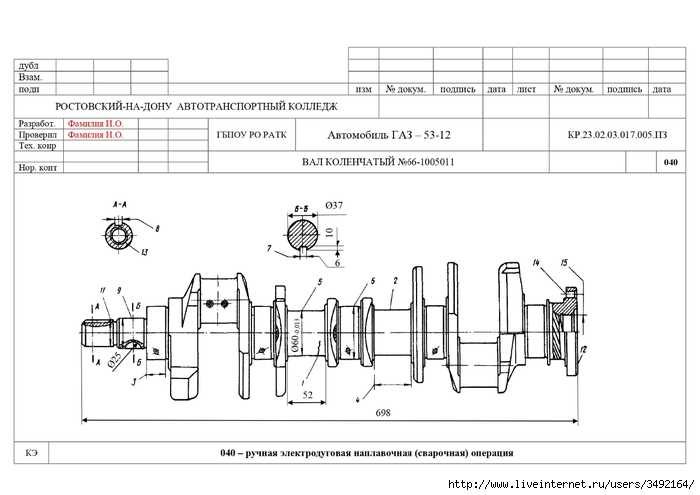

Устройство и назначение коленчатого вала.

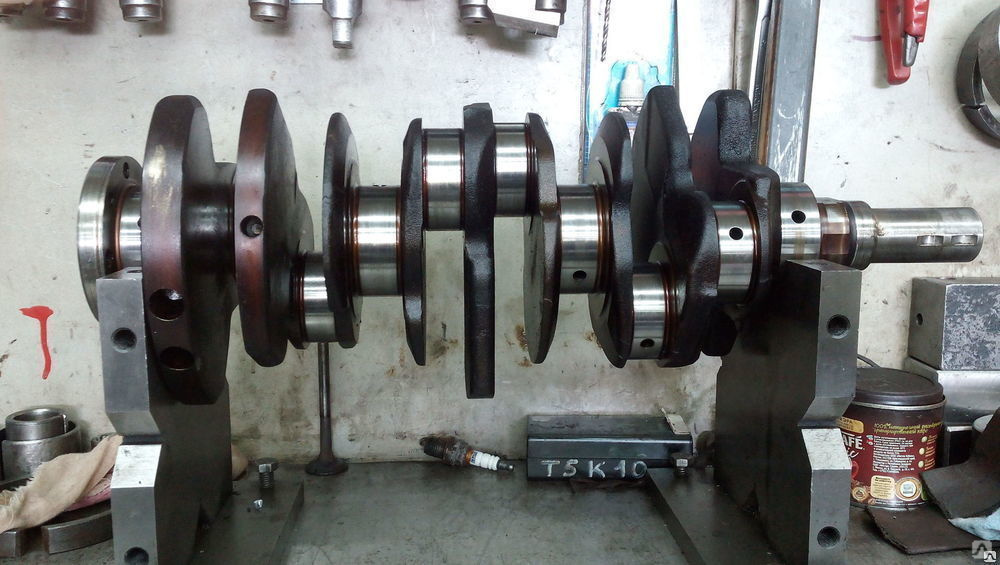

Как правило, вал коленчатый состоит из нескольких металлических элементов (колен), они располагаются на одной главной оси. Колена представляют собой сложной формы, крупные выступы. Они отливаются одним целым вместе с валом.

Колена вала необходимы для фиксации шатунов, на которые крепятся поршни. На валу кроме колена, также находятся и другие элементы – цилиндрические опорные проставки (шейки), они располагается между коленами, дающие возможность фиксировать вал внутри блока цилиндров.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России

Плохо зафиксированный вал не может быстро вращаться, поэтому цилиндрические опорные проставки располагаются по всей длине вала, создавая при этом неплохую точку опоры. Опорные проставки дают возможность валу вращаться внутри блока цилиндра. Опорные проставки также имеют особые подшипники, но у них нет роликов. Такие подшипники называются коренными вкладышами. Роль роликов и шариков выполняет смазка, которая поступает непрерывно в область опорных проставок. Вал коленчатый – это сложная металлическая деталь, которая должна быть выполнена в строгих технических пропорциях, профессиональным специалистом и только на современном оборудовании. Все это и многое другое имеется у нас, поэтому закажите изготовление коленчатых валов в научно-производственной компании Уральская оснастка.

При изготовлении наши специалисты соблюдают высочайшие условия точности, даже до такого уровня, что отсутствует минимальное биение при запуске коленчатого вала.

В самом коленчатом вале при изготовлении имеются специальные каналы и пустоты, по которым к шатунным вкладышам поступает масло. Там также имеются закрытые пробки, которые в свою очередь служат для улавливания частиц и грязи, которые могут находиться в залитом масле.

За счет пустот и каналов вал вращается мягко и плавно скользит в точках фиксации, обильно смазывая мотор чистым маслом. При изготовлении валов любой сложности, на самом переднем конце (носке) вала коленчатого с использованием специального фрезерного оборудования вырезаются шпоночные пазы, служащие для крепления специальных звездочек, шкива привода, а также вспомогательных элементов привода ГРМ.

С другой стороны коленчатого вала, на токарно-фрезерном оборудовании нашими специалистами вытачивается по специальной технологии фланец, где заранее под подшипник просверливается центральное отверстие, оно сложит первичной опорой вала КПП. На фланце также находится отверстие под фиксацию маховика с резьбой.

Сзади с спереди вала коленчатого находятся уплотнительные сальники, которые не дают маслу протекать в местах концов маховика выходящие из блока цилиндров наружу.

Использование коленчатого вала.

Вал коленчатый может быть использован практически где угодно. Чаще всего его применяют в поршневых двигателях, а также прессовых установках, насосах, компрессорах, кривошипно-шатунном механизме и других видах устройств, где только используется механизм вращения.

Вал коленчатый используется в двигателях. Работу двигателя (автомобиля и т.д.) нельзя представить без коленчатого вала. На каждом устройстве, особенно в двигателях автомобиля, вал коленчатый располагается по-разному. Как правило, его расположение зависит от числа рабочих цилиндров, размеров и длины хода поршня и еще от массы других разных параметров.

Краткое описание изготовления. Материалы.

Мы как никто другие изготовление коленчатых валов предоставляем на профессиональном уровне, так как в производственный процесс включено современное оборудование с ЧПУ. Что избежать брака, разных дефектов и других поломок в процессе эксплуатации устройства, необходимо при производственном процессе строго учитывать технические параметры.

Что избежать брака, разных дефектов и других поломок в процессе эксплуатации устройства, необходимо при производственном процессе строго учитывать технические параметры.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России

Наша научно-производственная компания Уральская оснастка изготавливает длинные валы из следующих видов стали:

- сталь марки 50Г;

- сталь марки 42 ХМФА;

- сталь марки 60ХФА;

- сталь марки 18Х2Н4ВА;

- сталь марки 38ХНЗВА;

- сталь марки 38ХНЗМА;

- сталь углеродистой марки 45;

- сталь углеродистой марки 45ГА.

Или из высокопрочного чугуна перлитного типа:

- марки ВЧ 45-0;

- марки ВЧ 50-1,5;

- марки ВЧ60-2;

- марки ВЧ40-0;

- марки ВЧ40-6.

По ходу производственного процесса, вал коленчатый обязательно необходимо подвергнуть тщательной термической обработке с твердостью до 229-269 НВ. Для повышения износостойкости в процессе эксплуатации нашими инженерами все коленчатые валы подвергаются закалке в высокой температуре. Глубина слоя закалки составляет примерно 2-4 мм, твердость закалки при таких параметрах составляет около 52-62 HRC.

Для повышения износостойкости в процессе эксплуатации нашими инженерами все коленчатые валы подвергаются закалке в высокой температуре. Глубина слоя закалки составляет примерно 2-4 мм, твердость закалки при таких параметрах составляет около 52-62 HRC.

Чтобы вал на изгиб был прочнее, нужно при изготовлении коленчатых валов должное внимание уделить правильности выполнения переходных элементов (галтелей). Воизбежании быстрого преждевременного износа, для увеличения усталостной прочности детали (вала коленчатого) необходимо чтобы за изготовление взялся настоящий специалист. Такие специалисты работают у нас. Самой востребованной, прочной на сегодня сталью является сталь марки 42 ХМФА. Срок службы такой детали десяток лет. При изготовлении зубчатых валов необходимо не только учитывать все технические параметры вала, но и придерживаться строго химическому составу заготовки. Чтобы определить точно из какого материала (чугуна или стали) необходимо изготовить вал, нужно знать среду использования детали и уже исходя из этих параметров, подбирать соответствующую заготовку.

Качественные коленчатые валы.

Для изготовления, мы используем новую технологию ковки, которая помогает нам добиваться высокого качества коленчатых валов. Сегодня нами внедрена еще одна новая технология производства – литье из высокопрочного чугуна с добавлением модифицированного магния и легированного никельмолибденового чугуна.

Для литьевого метода изготовления коленчатых валов мы используем перлитовый высококачественный чугун марок 50-1,5 и НВ 187-255. Этот вид валов имеет перед другими (кованными) массу неплохих преимуществ:

- наименьший расход материалов;

- сокращение числа операций при механообработке;

- возможность придания необходимой формы в отношении усталости прочности материала и распределение металла.

Литые валы коленчатые в отличие от кованых обладают самой лучшей способностью гашения крутильного процесса колебаний. Что касается литых чугунных валов, то они обладают немного меньшей прочностью в отличие от кованных, особенно на изгиб.

Поэтому мы при изготовлении коленчатых валов на заказ из чугуна мы используем материалы высокого качества. Наши специалисты изготавливают на заказ валы полноопорными. Шейки изготовленных в наших цехах валов имеют высокий уровень износостойкости, что дает возможность клиентам использовать подшипники, изготовленные из свинцовистой бронзы.

Масса изготовленного вала коленчатого где-то на 8-15% меньше массы кованного коленчатого вала. После изготовления коленчатых валов они проходят процедуру закалки, отжига, а также нормализацию, где снимается внутреннее напряжение в валу. Все это делается для того, чтобы облегчить механообработку детали и повысить уровень качества металлического устройства.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России

Когда процесс механической обработки (шлифование) коленчатых валов завершен, наступает следующая технологическая стадия изготовления – это термическая обработка (отпуск), что еще раз улучшает технические характеристики детали и повышает ее механические свойства. Как правило, в нашей научно-производственной компании Уральская оснастка при изготовлении коленчатых валов осуществляется несколько раз термическая обработка, так мы достигаем самого высокого качества металлических изделий. Вторичная обработка детали (термическая технология) осуществляется посредством нагрева током с очень высокой частотой.

Как правило, в нашей научно-производственной компании Уральская оснастка при изготовлении коленчатых валов осуществляется несколько раз термическая обработка, так мы достигаем самого высокого качества металлических изделий. Вторичная обработка детали (термическая технология) осуществляется посредством нагрева током с очень высокой частотой.

Дополнительная обработка металлических деталей.

Чтобы как-то облегчить механическое воздействие на сталь (увеличив качество детали) в процессе изготовления, мы используем уникальную технологию обработки – это снижении твердости материала за счет процедуры отжига. Полная процедура отжига заключается в том, что деталь нагревается до очень высокой температуры 1000°С, и некоторое время материал находится в таком состоянии, а после остужается до необходимой температуры (комнатной 23-25°С).

Чем мы отличаемся от остальных.

- В наших производственных цехах, мы изготавливаем любой сложности металлические детали, а также выполняем ряд различных сварочно-сборочных работ, фрезерные, токарные, расточные, слесарные, сверлильные.

- Все готовые изделия при необходимости и по желанию заказчика дополнительно обрабатываются и окрашиваются, а также плотно упаковываются и доставляются до места назначения.

- Наша научно-производственная компания также предоставляет индивидуальные услуги, в которые включены все циклы работа, начиная от составления проекта (чертежей) и заканчивая поставкой готовыми изделиями.

- Мы каждый день стремимся развивать свои технологии. Мы открыты к долгому и эффективному сотрудничеству – а это еще раз говорит о том, что мы готовы идти на компромиссы, дабы предложить вам самые выгодные условия сотрудничества. По этим и многим другим причинам изготовление коленчатых валов доверяют нам.

Изготовление коленчатого вала двигателя

Совершенствование технологического процесса изготовления коленчатых валов — один из решающих факторов увеличения моторесурса двигателей. Для повышения их надежности и качества изготовления проведен комплекс исследований и конструкторско-технологических мероприятий, которыми преследовалась цель уменьшить остаточные напряжения в волокнах материала, снизить влияние концентраторов напряжений, улучшить формообразование заготовки, усовершенствовать термическую обработку, применить различные методы упрочнения и повышения качества.

Материалы изготовления коленчатого вала

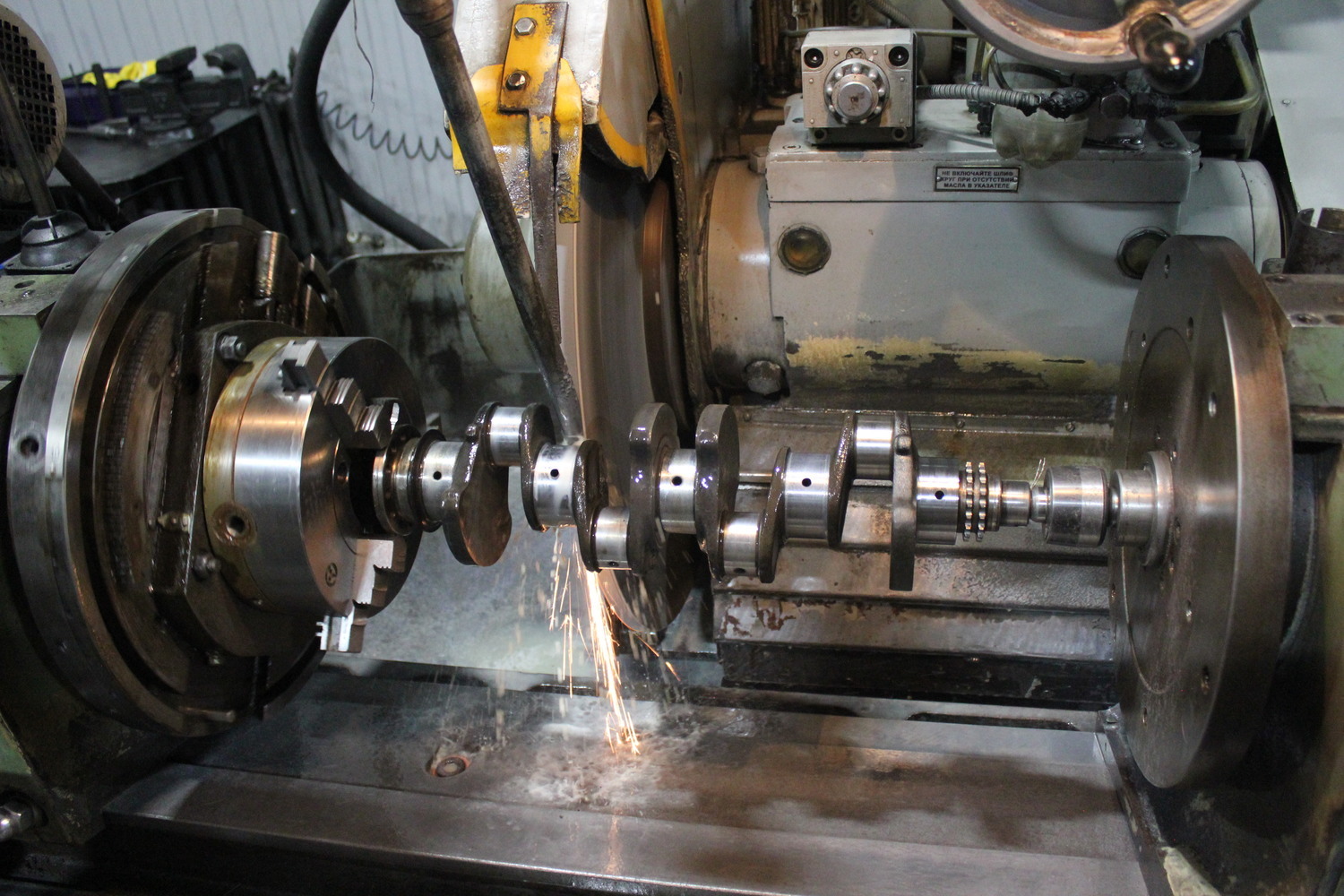

Коленчатые валы двигателя шести- и восьмицилиндровых четырехтактных двигателей изготовляются из марганцовистой стали 50Г, а двенадцати цилиндровых — из Хромованадиевой стали 60ХФА. Коренные и шатунные шейки, а также шейки под уплотнительные манжеты подвергаются поверхностной закалке с нагревом ТВЧ. Сложная форма кованых коленчатых валов влечет за собой необходимость сравнительно большого съема металла при механической обработке. Металл снимается не только на шейках, но и на щеках. Сравнительно большие припуски имеют коленчатые валы У-образных двигателей, когда шейки расположены в нескольких плоскостях. Кроме того, стремление использовать штамп как можно дольше также приводит к увеличению припусков. Согласно исходной технологии токарная обработка коренных шеек, переднего и заднего Концов коленчатого вала проводилась одновременно на многорезцовых станках мод. МК-840, а шатунных шеек на многорезцовых станках мод. МК-8212. При этом суммарная ширина режущих кромок одновременно работающих резцов на станке мод. МК-840 для шестицилиндровых валов составляла 440 мм, для восми-цилиндровых 490 мм, а на станке мод. МК-8212 — соответственно 240 и 320 мм.

МК-8212. При этом суммарная ширина режущих кромок одновременно работающих резцов на станке мод. МК-840 для шестицилиндровых валов составляла 440 мм, для восми-цилиндровых 490 мм, а на станке мод. МК-8212 — соответственно 240 и 320 мм.

Наличие значительных сил резания и ударных нагрузок при обработке щек в сочетании с перераспределением внутренних напряжений в материале вала после снятия поверхностного слоя штампованной заготовки приводило к короблению вала на предварительных операциях его изготовления. Нагрев шеек при закалке ТВЧ также вызывал дополнительное коробление вала. При этом суммарные деформации вала достигали 1,5—2 мм. I С целью их устранения технологическим процессом предусматривалась правка вала, которая производилась после обтачивания коренных и шатунных шеек и после термической обработки. Процесс правки заключался в неоднократном прогибе вала с устранением биения до допустимых величин.

Холодная правка коленчатого вала

Холодная правка в процессе механической обработки приводила к возникновению больших остаточных напряжений. Исследованиями на усталостных машинах коленчатых валов, подвергавшихся холодной правке, и валов, не подвергавшихся правке, показали значительную разницу в их прочностных характеристиках. Усталостная прочность коленчатых валов, подвергавшихся холодной правке, снижается на 30% и более. При этом характерно значительное рассеяние разрушающих напряжений . В процессе эксплуатации двигателя происходила релаксация остаточных напряжений, что приводило к короблению валов и отрицательно сказывалось на надежности как собственно вала, так и сопрягаемых с ним деталей и прежде всего подшипников (вкладышей) и блока цилиндров.

Исследованиями на усталостных машинах коленчатых валов, подвергавшихся холодной правке, и валов, не подвергавшихся правке, показали значительную разницу в их прочностных характеристиках. Усталостная прочность коленчатых валов, подвергавшихся холодной правке, снижается на 30% и более. При этом характерно значительное рассеяние разрушающих напряжений . В процессе эксплуатации двигателя происходила релаксация остаточных напряжений, что приводило к короблению валов и отрицательно сказывалось на надежности как собственно вала, так и сопрягаемых с ним деталей и прежде всего подшипников (вкладышей) и блока цилиндров.

Перецентровка коленвала

Чтобы исключить причины, вызывающие появление остаточных напряжений, в технологию изготовления вала введены дополнительные операции перецентровки: первая — после обтачивания коренных шеек, вторая — после термической обработки. Базой при перецентровках приняты первая и четвертая коренные шейки, что позволило усреднить биение и снизить припуски на последующую обработку. Во время второй перецентровки, производимой на алмазно-расточном станке, кроме корректировки центров улучшается форма центровых фасок, уменьшается шероховатость поверхности, что важно для последующей обработки детали на финишных операциях. Все это позволило ликвидировать операции правки валов, уменьшить и стабилизировать межоперационные припуски и, в конечном итоге, благоприятно сказалось на надежности коленчатых валов в эксплуатации. Проблема снижения остаточных напряжений решена путем внедрения более производительного и прогрессивного способа предварительной обработки коленчатых валов методом кругового фрезерования. При этом методе обработка производится многорезцовыми фрезерными головками, оснащенными твердосплавными неперетачиваемыми пластинками с механическим креплением. Резание ведется на скорости 100—150 м/мин. Коленчатый вал производит за цикл медленный поворот в режиме подачи. Количество шеек, обрабатываемых за один поворот детали, соответствует количеству фрезерных головок.

Во время второй перецентровки, производимой на алмазно-расточном станке, кроме корректировки центров улучшается форма центровых фасок, уменьшается шероховатость поверхности, что важно для последующей обработки детали на финишных операциях. Все это позволило ликвидировать операции правки валов, уменьшить и стабилизировать межоперационные припуски и, в конечном итоге, благоприятно сказалось на надежности коленчатых валов в эксплуатации. Проблема снижения остаточных напряжений решена путем внедрения более производительного и прогрессивного способа предварительной обработки коленчатых валов методом кругового фрезерования. При этом методе обработка производится многорезцовыми фрезерными головками, оснащенными твердосплавными неперетачиваемыми пластинками с механическим креплением. Резание ведется на скорости 100—150 м/мин. Коленчатый вал производит за цикл медленный поворот в режиме подачи. Количество шеек, обрабатываемых за один поворот детали, соответствует количеству фрезерных головок. Таким методом можно обрабатывать как коренные, так и шатунные шейки. По сравнению с точением фрезерование характеризуется сравнительно невысокой нагрузкой на коленчатый вал во время обработки. Достигается это соответствующим расположением режущих кромок пластинок фрезерной головки, благодаря чему весь профиль шейки делится на отдельные участки (секторы). При этом режущие кромки инструмента вступают в работу попеременно, что значительно снижает силы резания. Привод круговой подачи осуществляется с обоих концов вала, благодаря чему исключается его деформация и обеспечивается высокая геометрическая точность. Стружка дробится, что также положительно сказывается на параметрах процесса.

Таким методом можно обрабатывать как коренные, так и шатунные шейки. По сравнению с точением фрезерование характеризуется сравнительно невысокой нагрузкой на коленчатый вал во время обработки. Достигается это соответствующим расположением режущих кромок пластинок фрезерной головки, благодаря чему весь профиль шейки делится на отдельные участки (секторы). При этом режущие кромки инструмента вступают в работу попеременно, что значительно снижает силы резания. Привод круговой подачи осуществляется с обоих концов вала, благодаря чему исключается его деформация и обеспечивается высокая геометрическая точность. Стружка дробится, что также положительно сказывается на параметрах процесса.

Обработка шатунных шеек

Обработка шатунных шеек, различается методом врезания фрезерной головки. По первой схеме врезание производится в проем между щеками на величину до достижения заданного диаметра шейки А последующее снятие припуска ведется при круговой подаче. По второй схеме врезание происходит непосредственно в шейку, а остальная ее часть и проем между щеками обрабатываются при круговой подаче. В этом случае за счет уменьшения длины врезания повышается производительность обработки. По первой схеме обрабатываются валы двенадцати цилиндровых двигателей одновременно двумя фрезами от самостоятельных приводов последовательной обработки в сочетании 1—6-й, 2—5-й и 3—4-й шейки. Контуры шейки и щек формируются на раздельных станках. Шейки и щеки валов шести- и восьмицилиндровых двигателей обрабатываются по второй схеме на одном станке. Станок имеет самостоятельные позиции с независимыми приводами для обработки двух валов одновременно.

По второй схеме врезание происходит непосредственно в шейку, а остальная ее часть и проем между щеками обрабатываются при круговой подаче. В этом случае за счет уменьшения длины врезания повышается производительность обработки. По первой схеме обрабатываются валы двенадцати цилиндровых двигателей одновременно двумя фрезами от самостоятельных приводов последовательной обработки в сочетании 1—6-й, 2—5-й и 3—4-й шейки. Контуры шейки и щек формируются на раздельных станках. Шейки и щеки валов шести- и восьмицилиндровых двигателей обрабатываются по второй схеме на одном станке. Станок имеет самостоятельные позиции с независимыми приводами для обработки двух валов одновременно.

Коренные шейки фрезеруются одновременно, при этом выдерживаются размеры. Шатунные шейки фрезеруют последовательно (1, 2, 3 и 4-я) с выдержкой диаметра шейки и толщины буртиков щек с обоих сторон, радиусов галтелей, радиуса кривошипа . Оси кривошипов 2, 3 и 4-й шейки относительно 1-й выдерживаются с точностью ±15′. Линейные размеры до торцов щек выдерживаются с точностью 0,2 мм. Ширину шеек и радиусы галтелей по заданным размерам определяет применяемый инструмент. На круглофрезерные станки вал поступает с обработанными хвостовиками для базирования в постелях зажимных патронов и с проточкой диаметром и шириной на средней шейке для установки люнета. При фрезеровании коренных шеек средняя опора находится в жестком люнете, а 2 и 4-я шейки устанавливаются в следящий гидравлический люнет. Благодаря этому деталь имеет надежное крепление и не подвергается деформации при обработке. Снятие припуска ведется двумя комплектами, состоящими из двух и трех фрез, расположенных с противоположных сторон детали. Такая схема размещения инструмента позволяет снизить величину сил, скручивающих вал при обработке. При фрезеровании шатунных шеек 2, 3 и 4-я коренные шейки находятся в гидролюнетах, а 1 п 5-я помещены в базовых вкладышах зажимных патронов. В процессе фрезерования шатунной шейки фреза совершает синхронное С кривошипом вала возвратно-поступательное перемещение в горизонтальной плоскости.

Линейные размеры до торцов щек выдерживаются с точностью 0,2 мм. Ширину шеек и радиусы галтелей по заданным размерам определяет применяемый инструмент. На круглофрезерные станки вал поступает с обработанными хвостовиками для базирования в постелях зажимных патронов и с проточкой диаметром и шириной на средней шейке для установки люнета. При фрезеровании коренных шеек средняя опора находится в жестком люнете, а 2 и 4-я шейки устанавливаются в следящий гидравлический люнет. Благодаря этому деталь имеет надежное крепление и не подвергается деформации при обработке. Снятие припуска ведется двумя комплектами, состоящими из двух и трех фрез, расположенных с противоположных сторон детали. Такая схема размещения инструмента позволяет снизить величину сил, скручивающих вал при обработке. При фрезеровании шатунных шеек 2, 3 и 4-я коренные шейки находятся в гидролюнетах, а 1 п 5-я помещены в базовых вкладышах зажимных патронов. В процессе фрезерования шатунной шейки фреза совершает синхронное С кривошипом вала возвратно-поступательное перемещение в горизонтальной плоскости. Как видно из приведенных схем, усилия резания воспринимаются хвостовиками вала, закрепленными I патронах жестких шпинделей. Двойной привод вала, жесткие и точные люнеты, установленные на шейках, обеспечивают минимальное скручивание и прогиб вала. Деформации вала по новой технологии 0,1—0,2 мм (против 1,5—2 мм по старой). Это позволило отказаться от первой перецентровки и получить после закалки ТВЧ и отпуска коленчатые валы с биением по коренным шейкам в пределах 0,3—0,4 мм.

Как видно из приведенных схем, усилия резания воспринимаются хвостовиками вала, закрепленными I патронах жестких шпинделей. Двойной привод вала, жесткие и точные люнеты, установленные на шейках, обеспечивают минимальное скручивание и прогиб вала. Деформации вала по новой технологии 0,1—0,2 мм (против 1,5—2 мм по старой). Это позволило отказаться от первой перецентровки и получить после закалки ТВЧ и отпуска коленчатые валы с биением по коренным шейкам в пределах 0,3—0,4 мм.

Благодаря высокой точности, достигаемой на станках для кругового фрезерования, припуски на шлифование обработанных коренных и шатунных шеек сводятся к минимуму. При данном методе на обработанной поверхности образуется огибающая кривая в виде многоугольника с большим количеством граней. Такой профиль является результатом специфических условий обработки данным инструментом. При рассмотрении поверхности обработки кажется на первый взгляд, что последующее окончательное шлифование можно осуществить только с повышенным износом шлифовального круга. Однако на практике имеет место обратная картина, когда грани вызывают саморегулирующий износ и очистку зерен шлифовального круга. Эта особенность процесса позволяет в ряде случаев отказаться от операции предварительного шлифования. Фрезерные головки оснащены твердосплавными поворотными пластинками, которые устанавливаются в точно выполненные пазы и закрепляются при помощи каленых клиньев.

Однако на практике имеет место обратная картина, когда грани вызывают саморегулирующий износ и очистку зерен шлифовального круга. Эта особенность процесса позволяет в ряде случаев отказаться от операции предварительного шлифования. Фрезерные головки оснащены твердосплавными поворотными пластинками, которые устанавливаются в точно выполненные пазы и закрепляются при помощи каленых клиньев.

В зависимости от профиля пластинки имеют до восьми режущих кромок. При повороте или замене пластинок сохраняется точность кругового вращения и ширина инструмента в пределах допуска пластинок, который составляет по ГОСТ 19086—73. Материал пластинок для обработки валов из стали 50Г-СШ и 60ХФА — твердый сплав Т14К8; формы пластинок 07141—270660 по ГОСТ 19061—73, 09141—180600 по ГОСТ 19058—73 и др. Смена и проверка пластинок фрезерной головки осуществляется вне станка, поэтому при замене фрезы не требуется наладки станка, что обеспечивает сокращение времени на простой оборудования, связанный с техническим обслуживанием, и обеспечивает стабильное качество. В настоящее время метод кругового фрезерования шеек коленчатых валов наиболее прогрессивен, так как обеспечивает высокую производительность и точность получения геометрических параметров детали, а также снижение внутренних напряжений в волокнах металла. Конструкции станков для данного вида обработки совершенствуются. В частности, кругло фрезерные станки с внешним расположением инструмента заменяются станками, где обработка ведется фрезой с внутренним расположением зуба. Новый принцип обработки позволяет, с одной стороны, создать более жесткий рабочий орган фрезерной головки, что обеспечивает спокойную работу при повышении режимов более чем в 2 раза, с другой стороны, станок стал меньше по габаритам. Примером таких станков могут служить мод. RFК-250, RFК400 фирмы «Геллер».

В настоящее время метод кругового фрезерования шеек коленчатых валов наиболее прогрессивен, так как обеспечивает высокую производительность и точность получения геометрических параметров детали, а также снижение внутренних напряжений в волокнах металла. Конструкции станков для данного вида обработки совершенствуются. В частности, кругло фрезерные станки с внешним расположением инструмента заменяются станками, где обработка ведется фрезой с внутренним расположением зуба. Новый принцип обработки позволяет, с одной стороны, создать более жесткий рабочий орган фрезерной головки, что обеспечивает спокойную работу при повышении режимов более чем в 2 раза, с другой стороны, станок стал меньше по габаритам. Примером таких станков могут служить мод. RFК-250, RFК400 фирмы «Геллер».

Машиностроение.: Процесс производства коленчатого вала

Процесс производства коленчатого вала

Введение

Введение

Силы, создаваемые движением поршня двигателя и движением вниз коленчатого вала, расположены в двигателе транспортного средства и преобразуют его в движение вверх и вниз. в силу, которая приводит колеса в круговое движение, чтобы автомобиль мог двигаться вперед. Расположенный внутри двигателя автомобиля, он соединен со всеми поршнями в двигателе и с маховиком. Чтобы понять этот вал, важно понять, как работают поршни и маховик.

в силу, которая приводит колеса в круговое движение, чтобы автомобиль мог двигаться вперед. Расположенный внутри двигателя автомобиля, он соединен со всеми поршнями в двигателе и с маховиком. Чтобы понять этот вал, важно понять, как работают поршни и маховик.

Автомобильный двигатель создает движение, создавая внутри себя взрывы. Поршни, прикрепленные к коленчатому валу в двигателе, перемещаются вверх за счет взрывов внутри цилиндров. Когда вал вращается, он толкает эти поршни обратно вниз, так что следующий взрыв может снова подтолкнуть его вверх и начать цикл заново. Поршни соединены с коленчатым валом, чтобы он двигался вместе с ними и регулировал их движения.

Поскольку существует несколько методов изготовления коленчатого вала, в этом отчете объясняется, как изготавливаются ЗАГОТОВОЧНЫЕ КОЛЕНЧАТЫЕ ВАЛЫ.

СИЛА, ПРИЛОЖЕННАЯ НА КОЛЕНЧАТЫЙ ВАЛ

Очевидным источником сил, действующих на коленчатый вал, является произведение давления в камере сгорания, действующего на верхнюю часть поршня. Высокопроизводительные двигатели с искровым зажиганием (SI) без наддува могут иметь давление сгорания около 100 бар (1450 фунтов на кв. дюйм), в то время как современные высокопроизводительные двигатели с воспламенением от сжатия (CI) могут иметь давление сгорания более 200 бар. (2900 фунтов на квадратный дюйм). Давление в 100 бар, действующее на поршень диаметром 4,00 дюйма, создаст силу в 18 221 фунт. Давление в 200 бар, действующее на поршень диаметром 4,00 дюйма, создает усилие в 36 442 фунта. Такой уровень силы, действующей на шатунную шейку коленчатого вала, создает значительные изгибающие и крутящие моменты и возникающие в результате растягивающие, сжимающие и сдвигающие напряжения.

Высокопроизводительные двигатели с искровым зажиганием (SI) без наддува могут иметь давление сгорания около 100 бар (1450 фунтов на кв. дюйм), в то время как современные высокопроизводительные двигатели с воспламенением от сжатия (CI) могут иметь давление сгорания более 200 бар. (2900 фунтов на квадратный дюйм). Давление в 100 бар, действующее на поршень диаметром 4,00 дюйма, создаст силу в 18 221 фунт. Давление в 200 бар, действующее на поршень диаметром 4,00 дюйма, создает усилие в 36 442 фунта. Такой уровень силы, действующей на шатунную шейку коленчатого вала, создает значительные изгибающие и крутящие моменты и возникающие в результате растягивающие, сжимающие и сдвигающие напряжения.

Однако существует еще один важный источник сил, воздействующих на коленчатый вал, а именно ускорение поршня. Совокупный вес поршня, пакета колец, поршневого пальца, фиксаторов, головки шатуна и небольшого количества масла постоянно ускоряется из состояния покоя до очень высокой скорости и обратно в состояние покоя дважды за каждый оборот коленчатого вала. Поскольку сила, необходимая для ускорения объекта, пропорциональна произведению веса объекта на ускорение (при условии, что масса объекта постоянна), многие значительные силы, воздействующие на эти возвратно-поступательные компоненты, а также на соединяющие балка шатуна и шатун, коленчатый вал, коленчатый вал, подшипники и блок двигателя напрямую связаны с ускорением поршня.

Поскольку сила, необходимая для ускорения объекта, пропорциональна произведению веса объекта на ускорение (при условии, что масса объекта постоянна), многие значительные силы, воздействующие на эти возвратно-поступательные компоненты, а также на соединяющие балка шатуна и шатун, коленчатый вал, коленчатый вал, подшипники и блок двигателя напрямую связаны с ускорением поршня.

Таким образом, из-за множества сил, действующих на этот единственный компонент, он является одним из основных несущих компонентов двигателя, что делает его производственный процесс очень важным и требует точности и аккуратности.

МАТЕРИАЛЫ КОЛЕНЧАТОГО ВАЛА

Сплавы стали, обычно используемые в высокопрочных коленчатых валах, были выбраны с учетом того, что каждый разработчик считает наиболее желательным сочетанием свойств. Таблица ниже показывает номинальный химический состав обсуждаемых здесь сплавов коленчатого вала.

Сплавы среднеуглеродистой стали состоят преимущественно из железа и содержат небольшой процент углерода (от 0,25% до 0,45%, описывается как «25–45 баллов» углерода), наряду с комбинациями нескольких легирующих элементов, смесь которых была тщательно разработана для придания целевому сплаву определенных качеств, включая прокаливаемость, способность к азотированию, твердость поверхности и сердцевины, предел прочности при растяжении, предел текучести, предел выносливости (усталостную прочность), пластичность, ударопрочность, коррозионную стойкость, и стойкость к отпускному охрупчиванию. Легирующими элементами, обычно используемыми в этих углеродистых сталях, являются марганец, хром, молибден, никель, кремний, кобальт, ванадий и иногда алюминий и титан. Каждый из этих элементов добавляет определенные свойства данному материалу. Содержание углерода является основным фактором, определяющим предел прочности и твердость, до которых такой сплав может быть подвергнут термообработке.

Химия коленчатого вала Сплавы

Номинальные проценты легирующих элементов

Материал | АМС | С | Мн | Кр | Ni | Пн | Си | В |

4340 | 6414 | 0,40 | 0,75 | 0,82 | 1,85 | 0,25 | ||

ЕН-30Б | 0,30 | 0,55 | 1,20 | 4,15 | 0,30 | 0,22 | ||

4330-М | 6427 | 0,30 | 0,85 | 0,90 | 1,80 | 0,45 | 0,30 | 0,07 |

32-CrMoV-13 | 6481 | 0,34 | 0,55 | 3,00 | <0,30 | 0,90 | 0,25 | 0,28 |

300-М | 6419 | 0,43 | 0,75 | 0,82 | 1,85 | 0,40 | 1,70 | 0,07 |

Обозначение: C = углерод Mn = марганец Cr = хром Ni = никель

Mo = молибден Si = кремний V = ванадий AMS = номер спецификации авиационного материала

ПРОЦЕСС ПРОИЗВОДСТВА КОЛЕНЧАТОГО ВАЛА

Коленчатые валы верхней части спектра автоспорта изготавливаются из заготовки. Заготовки коленчатых валов полностью вытачиваются из круглого прутка («заготовки») из выбранного материала ( Рисунок 1 ). Этот метод производства обеспечивает исключительную гибкость конструкции и позволяет быстро вносить изменения в конструкцию в поисках оптимальных рабочих характеристик. В дополнение к полностью обработанным поверхностям процесс заготовок значительно упрощает размещение противовесов и стенок цапф именно там, где их хочет проектировщик. Этот процесс включает в себя сложные операции механической обработки, особенно в отношении формирования и подрезки противовеса, нарезного сверления основных и стержневых шеек, а также сверления каналов для смазки. Наличие многоосевого, высокоскоростного и высокоточного обрабатывающего оборудования с ЧПУ сделало метод вырезания из заготовки весьма рентабельным и, вместе с строгими методологиями проектирования 3D-CAD и FEA, позволило производить чрезвычайно точные детали. коленчатые валы, которые часто требуют очень небольшого последующего массажа для целей балансировки.

Заготовки коленчатых валов полностью вытачиваются из круглого прутка («заготовки») из выбранного материала ( Рисунок 1 ). Этот метод производства обеспечивает исключительную гибкость конструкции и позволяет быстро вносить изменения в конструкцию в поисках оптимальных рабочих характеристик. В дополнение к полностью обработанным поверхностям процесс заготовок значительно упрощает размещение противовесов и стенок цапф именно там, где их хочет проектировщик. Этот процесс включает в себя сложные операции механической обработки, особенно в отношении формирования и подрезки противовеса, нарезного сверления основных и стержневых шеек, а также сверления каналов для смазки. Наличие многоосевого, высокоскоростного и высокоточного обрабатывающего оборудования с ЧПУ сделало метод вырезания из заготовки весьма рентабельным и, вместе с строгими методологиями проектирования 3D-CAD и FEA, позволило производить чрезвычайно точные детали. коленчатые валы, которые часто требуют очень небольшого последующего массажа для целей балансировки.

Объяснение процесса изготовления коленчатых валов-заготовок

При изготовлении коленчатого вала необходимо соблюдать большую осторожность, поскольку он является наиболее важной частью двигателя. Во время обработки вал должен правильно поддерживаться между центрами, и должны быть приняты особые меры предосторожности, чтобы избежать пружинения. Шейки и шатунные шейки шлифуются до точного размера после токарной обработки. После этого коленчатый вал балансируется. Большие валы тихоходных двигателей сбалансированы статически. Коленчатые валы высокооборотных двигателей динамически балансируют на специальных балансировочных станках. Большинство коленчатых валов шлифуют шейки и шатунные шейки. В некоторых случаях за шлифовкой следует ручная притирка наждачной шкуркой.

Коленчатый вал, используемый в автомобильных двигателях массового производства, может быть цельным, кованым или литым.

Высокопрочные стали тщательно очищают, чтобы удалить как можно больше нежелательных примесей (сера, фосфор, кальций и т. д.) и более жестко ограничить допуски, определяющие допустимые отклонения в процентном содержании легирующих элементов. Стали самого высокого качества обычно указываются и заказываются по их номеру AMS (спецификация на авиационные материалы). Эти спецификации жестко ограничивают химию, и требуемая чистота часто может быть достигнута только путем плавления в вакууме, а затем повторного плавления в вакууме для дальнейшего очищения металла. Типичные методы вакуумной обработки: ВИМ и ВАР .

д.) и более жестко ограничить допуски, определяющие допустимые отклонения в процентном содержании легирующих элементов. Стали самого высокого качества обычно указываются и заказываются по их номеру AMS (спецификация на авиационные материалы). Эти спецификации жестко ограничивают химию, и требуемая чистота часто может быть достигнута только путем плавления в вакууме, а затем повторного плавления в вакууме для дальнейшего очищения металла. Типичные методы вакуумной обработки: ВИМ и ВАР .

Что такое ВИМ?

Вакуумная индукционная плавка (VIM) — это процесс производства сталей очень высокой чистоты путем плавления материалов путем индукционного нагрева внутри камеры высокого вакуума.

Что такое ВАР?

Вакуумно-дуговая переплавка (ВДП) представляет собой процесс рафинирования, при котором стали переплавляют в вакуумной камере для уменьшения количества растворенных газов в металле. Нагрев осуществляется с помощью электрической дуги между расходуемым электродом и слитком.

Существуют и другие сверхвысокопрочные стали, не являющиеся углеродистыми. Эти стали, известные как мартенситностареющие стали, очищаются таким образом, чтобы удалить как можно больше углерода и развить свои исключительные прочностные и усталостные свойства как побочный продукт кристаллических структур, возникающих из-за большого количества никеля (15). % и выше) и кобальта (6% и выше) они содержат. Эти стали могут достигать экстремальных уровней прочности и поддерживать превосходный уровень ударопрочности. Маржевые сплавы в настоящее время (2008 г.) не используются для гоночных коленчатых валов, но они использовались в некоторых шатунах для экстремальных условий эксплуатации.

В мире высококачественных коленчатых валов никель-хром-молибденовый сплав SAE-4340 (AMS-6414) был фаворитом как в кованых, так и в заготовках. Он используется из-за его очень высоких прочностных и усталостных свойств в сочетании с хорошей пластичностью и ударопрочностью при высокой прочности. SAE-4340 содержит номинальное количество углерода 40 баллов и часто описывается как «стандарт, с которым сравнивают другие сплавы сверхвысокой прочности» .

Основные этапы изготовления заготовки коленчатого вала

· Резка по длине и центровка

· Токарная обработка

· Протяжка

· Токарно-токарная обработка

· Внутреннее фрезерование

· Высокоскоростное наружное фрезерование

· Бурение нефтяных скважин

· Накатное полирование

· Торцевая обработка

Графическое объяснение производственного процесса

1) Формовка на токарном станке – этот процесс состригает шейки, оставляя припуск на чистовую обработку

2) Процесс фрезерования штифта – этот процесс грубо обрезает весовую часть и штифты, оставляя припуск на чистовую обработку .

3) Процесс фрезерования груза. Чтобы придать ему форму коленчатого вала, внешняя часть груза и лишняя часть сбриваются.

4) Качество кондиционирования и дробеструйная обработка — Удаляется внутреннее напряжение, стабилизируется структура и устанавливается твердость HRC 28-32.

5) Формовка на токарном станке для 2 и времени — Этот процесс обточил шейки, оставив запас полировки.

6) Процесс фрезерования штифта. В ходе этого процесса штифты были срезаны, оставляя кромку полировки. шпоночные пазы, отверстия под болты шкива и отверстия под болты маховика.

8) Процесс полировки шейки и шейки. В ходе этого процесса полируются шейки и шатунные шейки.

9) Процесс настройки динамического баланса — Чтобы максимально подавить колебания кривошипа, измеряется баланс простого вещества кривошипа и выполняется обработка баланса.

10) Процесс наматывания штифта и шейки. Этот процесс предназначен для улучшения степени истинной окружности и шероховатости поверхности для обеспечения плавного вращения и уменьшения трения.

11) Процесс обработки поверхности — Повышается прочность поверхности, устойчивость к трению и усталостная прочность поверхности. Поверхность становится черной при обработке поверхности.

(Существует эффект, который способствует ранней установке.)

12) Окончательная обмотка, коррекция изгиба и процесс проверки — После последней обмотки корректируется изгиб, вызывающий вибрацию. Осматривается после исправления изгиба.

Отличие чугуна от чугуна с шаровидным графитом заключается в форме частиц графита в чугуне. Чугун — это не просто железо, чистое железо слишком мягкое, чтобы его можно было использовать в качестве коленчатого вала. В обычном чугуне частицы графита представляют собой чешуйки. В чугуне с шаровидным графитом они представляют собой конкреции шаровидной формы. Это придает чугуну большую прочность и гибкость.

Для изготовления коленчатых валов из заготовок стальной стержень гораздо большего размера выковывается в форме цилиндра, равного общему диаметру готового кривошипа, а затем обрабатывается до окончательной формы. Как вы можете себе представить, это намного больше механической обработки, и окончательная стоимость отражает это.

Литая рукоятка слева и заготовка рукоятки справа

Следует учитывать, что в зависимости от используемого сплава рукоятка из литой стали может быть почти такой же прочной, как кованая рукоятка.

Существует теория, согласно которой при ковке кристаллы стали выравниваются, а все сгибание, необходимое для придания окончательной формы, разрушает некоторые из них. По сравнению с заготовкой, хотя она не требует такого большого давления, как ковка, и не дает такого плотного зерна, она не разрушается при изгибе. Вместо этого он обрабатывается до окончательной формы.

Необходимые инструменты

Для изготовления коленчатого вала требуется несколько основных инструментов:

1) Токарный станок – этот станок в основном используется при изготовлении коленчатых валов из заготовок, поскольку он требует тяжелой механической обработки.

2) Формирователь – для придания формы каналам смазки маслом

3) Прецизионные сверла – для создания отверстий, чтобы масло проходило через коленчатый вал, сохраняя его смазку и охлаждая.

4) Фрезерный станок – часть процесса механической обработки для окончательной обработки/формования коленчатого вала.

Возможные дефекты изготовления

Дефект | Причины |

Ошибки из-за изношенных токарных станков | · Шейки или другие детали могут отличаться друг от друга по размеру, что может привести к нарушению цикла дисбаланса коленчатого вала. |

Дефектная заготовка | · Конечный продукт вместе выйдет из строя в двигателе из-за недостатка прочности. |

Человеческая ошибка | · Отказ продукта |

Слишком много надбавки | · Фитинги не подходят или будут работать с большим трением, что приведет к повышенному износу, износу и нагреву.

|

Заключение

Из всего вышеизложенного можно сделать вывод, что по лучшей отделке и точности лучше всего подходят коленчатые валы из заготовок, а кованые коленчатые валы можно использовать для тяжелых условий эксплуатации. Литые коленчатые валы подходят для повседневного использования.

Хотя изготовление цельных коленчатых валов требует времени и денег, они являются наиболее эффективными коленчатыми валами в области машиностроения. Не счесть точность, аккуратность, возможность подгонять противовесы без молдингов и самое главное весь коленвал это одно целое изделие.

Производители кованых коленчатых валов в Индии

Ganga Forging является одним из самых надежных производителей кованых коленчатых валов в Индии. Наши услуги находятся на должном уровне, и мы гарантируем качество всей нашей готовой продукции и компонентов.

Коленчатые валы являются основными вращающимися частями двигателя, которые устанавливаются на шатун и могут преобразовывать движение вверх и вниз в круговое движение шатуна. Как правило, в процессе изготовления коленчатого вала заготовка подходящего размера подвергается термообработке до требуемой температуры ковки, а затем последовательно растирается или прессуется до требуемой формы путем прессования заготовки между парой штампов под высоким давлением. Если необходимо получить сложные формы или экстремальные деформации, то для выполнения задачи и получения правильной формы требуется больше, чем набор штампов.

Как правило, в процессе изготовления коленчатого вала заготовка подходящего размера подвергается термообработке до требуемой температуры ковки, а затем последовательно растирается или прессуется до требуемой формы путем прессования заготовки между парой штампов под высоким давлением. Если необходимо получить сложные формы или экстремальные деформации, то для выполнения задачи и получения правильной формы требуется больше, чем набор штампов.

Коленчатые валы могут быть литыми или коваными.

Ковка имеет некоторые преимущества по сравнению с литым коленчатым валом, такие как-

- Поковки прочнее – Из-за горячей и холодной обработки, которая отсутствует в литых коленчатых валах, кованые коленчатые валы прочнее и долговечнее. Ковка обеспечивает более высокую прочность деталей и узлов.

- Поковки недороги и надежны – Существует ряд возможных дефектов литья, которые могут проникнуть в ваш коленчатый вал.

Поскольку горячая обработка влияет на такие качества продукта, как сопротивление, пластичность и прочность, коленчатые валы, изготовленные опытными производителями кованых коленчатых валов, надежны и недороги, поскольку они требуют менее контролируемых процессов и проверок.

Поскольку горячая обработка влияет на такие качества продукта, как сопротивление, пластичность и прочность, коленчатые валы, изготовленные опытными производителями кованых коленчатых валов, надежны и недороги, поскольку они требуют менее контролируемых процессов и проверок. - Равномерная термообработка – Отливки нуждаются в контроле над процессами плавления и охлаждения из-за опасения ликвации сплава. Следовательно, это приводит к неравномерной реакции на термообработку, что может сказаться на готовых деталях. Кованые коленчатые валы предсказуемо реагируют на термообработку и, таким образом, обеспечивают лучшую размерную стабильность.

Производители кованых коленчатых валов, хорошо знающие свое дело, всегда дадут вам наилучшее руководство для ваших промышленных требований.

Опытные производители кованых коленчатых валов, Индия

Ganga Forging имеет богатый опыт в производстве и поставке кованых коленчатых валов различных размеров. Мы также специализируемся на изготовлении кованых коленчатых валов на заказ из любого подходящего материала. Эксперты Ganga Forging, ведущего производителя кованых коленчатых валов, могут помочь вам определить, какой материал лучше всего подходит для ваших нужд.

Мы также специализируемся на изготовлении кованых коленчатых валов на заказ из любого подходящего материала. Эксперты Ganga Forging, ведущего производителя кованых коленчатых валов, могут помочь вам определить, какой материал лучше всего подходит для ваших нужд.

У нас есть около трех десятилетий опыта производства для промышленности по всему миру. Наши аналитики по качеству гарантируют лучшие продукты для ваших промышленных нужд. Мы помогли всем основным отраслям промышленности, таким как строительство, железные дороги, автомобилестроение, сельское хозяйство и производство арматуры.

Наши клиенты всегда довольны нашими услугами, поскольку мы работаем над тем, чтобы удовлетворить их потребности и превзойти их ожидания.

Автомобильные коленчатые валы подвергаются огромным нагрузкам, а ковка придает им необходимую прочность. Мы в Ganga Forging являемся производителями кованых коленчатых валов, которые обеспечивают точную обработку, которая позволяет им хорошо работать под огромной силой и давлением.

Поскольку горячая обработка влияет на такие качества продукта, как сопротивление, пластичность и прочность, коленчатые валы, изготовленные опытными производителями кованых коленчатых валов, надежны и недороги, поскольку они требуют менее контролируемых процессов и проверок.

Поскольку горячая обработка влияет на такие качества продукта, как сопротивление, пластичность и прочность, коленчатые валы, изготовленные опытными производителями кованых коленчатых валов, надежны и недороги, поскольку они требуют менее контролируемых процессов и проверок.