Содержание

Контроллеры и регуляторы. Принцип работы, основные понятия и типы

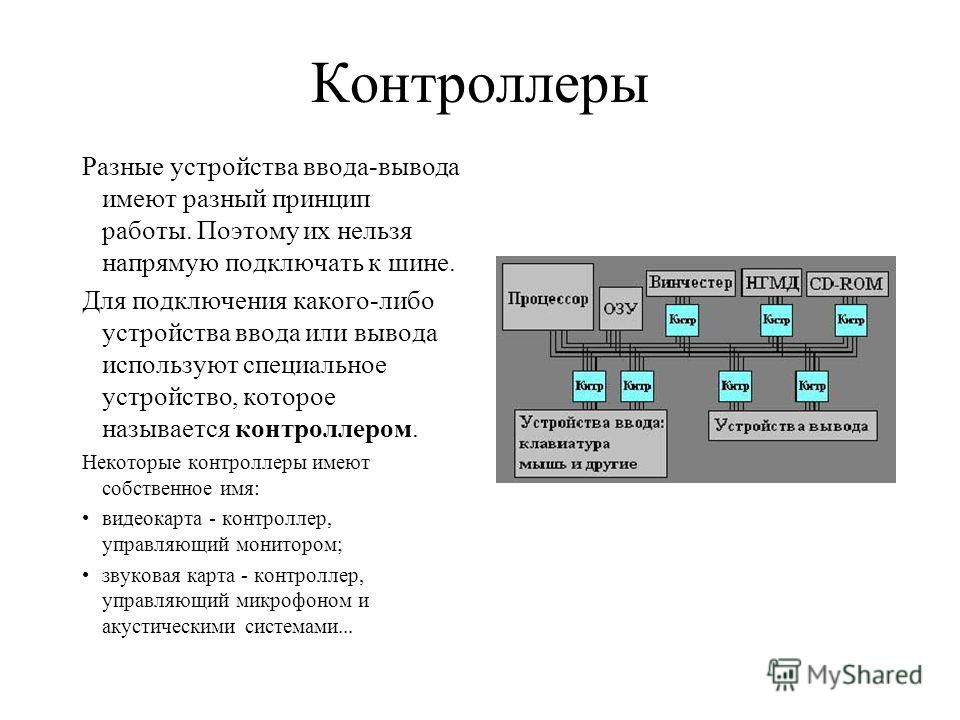

В предыдущих статьях мы говорили, в основном, о первичных средствах измерения и исполнительных механизмах . Теперь поговорим о «мозгах» всех системавтоматизации , т.е. о контроллерах и их предшественниках — регуляторах .

В 50-х … 90-х годах прошлого века, когда началась эра бурного развития систем автоматизации, для автоматического управления технологическими процессами и установками потребовались устройства, которые могли осуществлять поддержание технологических параметров на заданных значениях. Такие устройства назвали регуляторами. Регуляторы принимали от первичного преобразователя текущие значения параметра, производили аналоговую обработку этого сигнала и выдавали управляющий сигнал на исполнительный механизм.

Регуляторы можно подразделить на регуляторы прямого действия (управляют исполнительным механизмом за счет энергии, получаемой от регулируемой среды) и регуляторы непрямого действия (управляют исполнительным механизмом за счет энергии, получаемой от постороннего источника). По виду энергии регуляторы непрямого действия подразделяются на электрические, пневматические и гидравлические. Наиболее распространенным видом регуляторов в схемах автоматизации технологических процессов в различных отраслях промышленности были и остаются электрические регуляторы. В основном именно они применяются в инженерных системах зданий. Различные регуляторы выпускались многими заводами Советского Союза, но наиболее применяемыми были регуляторы Московского завода тепловой автоматики (МЗТА). В различные периоды времени завод выпускал популярные серии регуляторов «Контур-1», «Контур-2», «Каскад-1» и «Каскад-2».

По виду энергии регуляторы непрямого действия подразделяются на электрические, пневматические и гидравлические. Наиболее распространенным видом регуляторов в схемах автоматизации технологических процессов в различных отраслях промышленности были и остаются электрические регуляторы. В основном именно они применяются в инженерных системах зданий. Различные регуляторы выпускались многими заводами Советского Союза, но наиболее применяемыми были регуляторы Московского завода тепловой автоматики (МЗТА). В различные периоды времени завод выпускал популярные серии регуляторов «Контур-1», «Контур-2», «Каскад-1» и «Каскад-2».

В конце 80-х годов появляются устройства, обработка информации в которых выполняется в цифровом виде процессорами. Начинается эра микропроцессорных контроллеров. Микропроцессорные контроллеры не только заменили аналоговые регуляторы. Их возможности гораздо шире. В схемах автоматизации они выполняют не только функции регулирования, но и заменяют релейные схемы управления и сигнализации. Контроллеры могут отображать параметры на индикаторах и создавать архивы параметров, т.е. выполнять функции вторичных показывающих и регистрирующих приборов. Также они могут вести журналы событий (фиксация неисправностей оборудования, его включение и отключение, отклонения параметров от заданных значений и т.д.), которые, до появления контроллеров, заполнялись операторами технологических процессов вручную.

Контроллеры могут отображать параметры на индикаторах и создавать архивы параметров, т.е. выполнять функции вторичных показывающих и регистрирующих приборов. Также они могут вести журналы событий (фиксация неисправностей оборудования, его включение и отключение, отклонения параметров от заданных значений и т.д.), которые, до появления контроллеров, заполнялись операторами технологических процессов вручную.

Спектр выпускаемых в настоящее время микропроцессорных контроллеров очень велик.

Их можно классифицировать по:

- типу входных и выходных сигналов;

- отсутствию или наличию интерфейсных выходов;

- типу интерфейсных выходов;

- отсутствию или наличию индикаторов;

- типу индикаторов;

- гибкости программного обеспечения и способам программирования;

- конструктивному исполнению.

По типу входных и выходных сигналов контроллеры можно разделить на:

— контроллеры с аналоговыми входами/выходами;

— контроллеры с дискретными входами/выходами;

— контроллеры с дискретными и аналоговыми входами/выходами;

— контроллеры только со входами, дискретными и/или аналоговыми.

Последние обязательно имеют интерфейсный выход и являются разновидностью контроллеров, которые называются устройствами связи с объектом.

Установкой контроллеров без интерфейсных выходов решаются локальные задачи по автоматизации. Контроллеры с интерфейсными выходами и устройства связи с объектом работают, как с подключенными к ним периферийными устройствами, так и с другими контроллерами, объединенными с ними в интерфейсную сеть, и оборудованием верхнего уровня систем диспетчеризации.

Контроллеры могут иметь один или несколько различных интерфейсных выходов. Интерфейсы характеризуются средой передачи и протоколом обмена. Средами передачи могут быть витая пара, Ethernet, радиоканал, GSM-канал, телефонный канал и т.д. Протоколы обмена подразделяются на «открытые» и «закрытые». «Открытые» протоколы стандартизированы и любой производитель контроллеров может их применить. К ним можно отнести MODBUS-RTU, LonWorks, BACnet, KNX и т.д. «Закрытые» протоколы пишут производители оборудования для своих контроллеров и не отдают их описание другим производителям.

На лицевой панели контроллера может быть установлен индикатор для отображения текущих параметров, состояний оборудования и заданных настроек, а также для работы с журналами событий и архивами параметров. Индикаторы могут быть буквенно-цифровыми и графическими. Графические индикаторы бывают черно-белыми и цветными. Наличие графического индикатора позволяет, для удобства пользователя, создавать на экране контроллера мнемосхемы.

По типу программного обеспечения контроллеры подразделяются на «жестко» запрограммированные, конфигурируемые и свободно программируемые.

«Жестко» запрограммированный контроллер предназначен для выполнения определенной задачи по регулированию и/или управлению. Одна и та же программа записывается во все контроллеры данной модификации предприятием-изготовителем. При установке на объекте пользователем могут быть изменены заводские настройки регуляторов и уставки параметров.

Конфигурируемые контроллеры имеют в своем программном обеспечении определенный набор технологических систем, для управления которыми он может применяться. Для каждой технологической системы в программе заложен набор алгоритмов управления и регулирования. При установке на объекте пользователь выбирает свою конфигурацию в программном обеспечении, задает настройки и уставки параметров.

Для каждой технологической системы в программе заложен набор алгоритмов управления и регулирования. При установке на объекте пользователь выбирает свою конфигурацию в программном обеспечении, задает настройки и уставки параметров.

В свободно программируемые контроллеры может быть записана любая программа разработанная пользователем. Ограничения накладываются количеством и типом входов/выходов, а также объемом памяти.

Настройки регуляторов, уставки параметров, конфигурирование и программирование контроллеров, имеющих индикатор может быть произведено с помощью органов управления на лицевой панели контроллера. Жестко программируемые контроллеры могут также программироваться с помощью программных карт. Программы управления записываются предприятием-изготовителем на информационной карте. Контроллер функционирует только при наличии вставленной в него карты.

Программы для свободно программируемых контроллеров могут создаваться пользователем на компьютере с помощью специальных прикладных программ (сред), а затем переносится в контроллер. Перенос программ в контроллер может осуществляться подключением контроллера к компьютеру через специальное устройство — программатор или переноситься в контроллер на flash-карте.

Перенос программ в контроллер может осуществляться подключением контроллера к компьютеру через специальное устройство — программатор или переноситься в контроллер на flash-карте.

Конструктивно контроллеры могут быть предназначены для установки на фасаде щитов и пультов, для установки внутри щитов на DIN-рейку, для установки на стене или оборудовании, для установки в специальные стойки. Конструктивно контроллеры, устанавливаемые на DIN-рейку или в специальные стойки, могут быть наборными, т.е. состоят из базовых и дополнительных модулей.

ЛИТЕРАТУРА:

1. ГОСТ 23222-88. Характеристики точности выполнения предписанной функции средств

автоматизации. Требования к нормированию. Общие методы контроля.

2. Автоматические приборы, регуляторы и управляющие машины: Справочник /Под ред. Кошарского Б.Д. -Изд. 3-е. -Л.: Машиностроение, 1976. -486 с.

3. Аязян Г.К. Расчет автоматических систем с типовыми алгоритмами регулирования: Учеб. пособ. — Уфа.: Изд-во УНИ, 1986. -135 с.

4. Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования. — M.: Наука, 1975

5. Мазуров В.М. Курс лекций. Кафедра АТМ. Тульский Государственный университет.

6. Abdul Aziz Ishak, Muhammed Azlan Hussain. «Reformulation of the Tangent Method for PID Controller Tuning». Department of Chemical Engineering Faculty of Engineering, Universiti Malaya. 50603 Kuala Lumpur, Malaysia. http://aabi.tripod.com

7. John A. Shaw, «PID Algorithms and Tuning Methods. Process Control Solutions», Rochester, New York

8. Школа автоматчиков. УРОК №10. Регуляторы и контроллеры.

Промышленные контроллеры (ПЛК) | LAZY SMART

19.02.2016

Нет комментариев

Рубрика: Основы автоматики, ПЛК

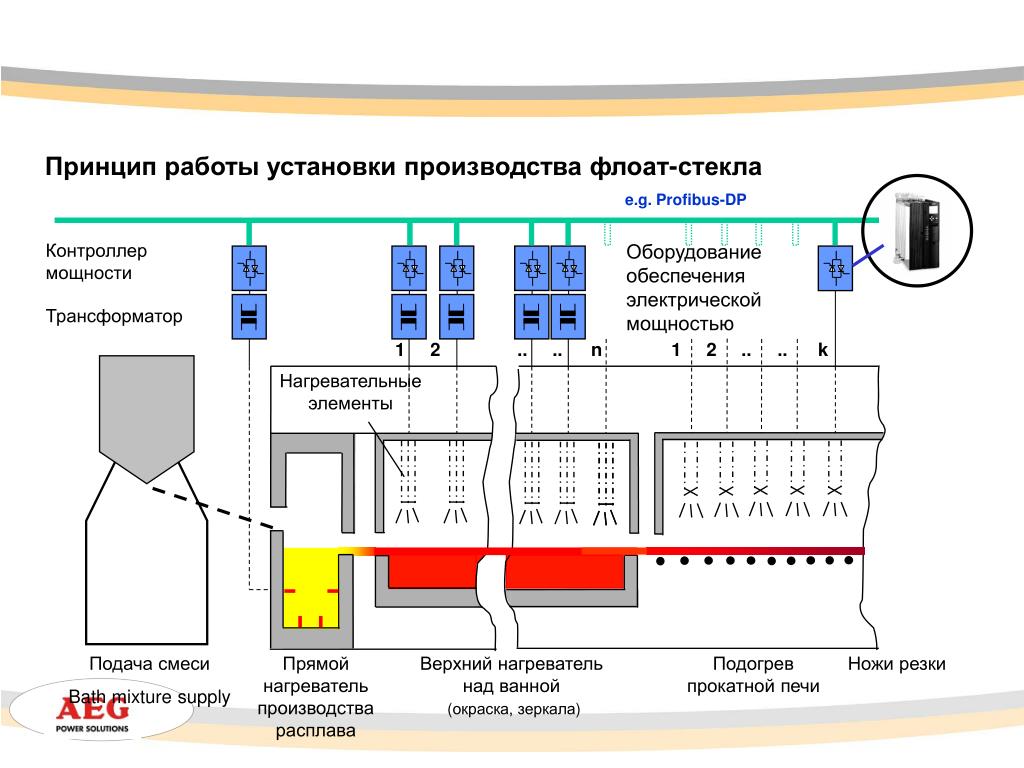

Современную промышленность невозможно представить без систем автоматизации. Сложность производственных процессов делает невозможным управление ими вручную, к тому же системы автоматики обходятся гораздо дешевле, чем обслуживающий персонал, да и работают они быстрее и надёжнее. Да что говорить о промышленности – в настоящее время практически ни одно здание не обходится без автоматики. Школы, больницы, детские сады, офисные и складские помещения, загородные дома и коттеджи – все эти объекты оснащены инженерными системами с автоматическим управлением. Несмотря на многообразие применений и сфер использования все системы автоматики работают по одному принципу и обладают схожей структурой, в центре которой находится «мозг» системы – программируемый логический контроллер (ПЛК).

Да что говорить о промышленности – в настоящее время практически ни одно здание не обходится без автоматики. Школы, больницы, детские сады, офисные и складские помещения, загородные дома и коттеджи – все эти объекты оснащены инженерными системами с автоматическим управлением. Несмотря на многообразие применений и сфер использования все системы автоматики работают по одному принципу и обладают схожей структурой, в центре которой находится «мозг» системы – программируемый логический контроллер (ПЛК).

С чего всё начиналось?

Все начиналось с построения релейно-контактных систем управления, представляющих из себя огромные шкафы, набитые проводами и релейными модулями. В эти шкафы приходили сигналы от датчиков, а на выходе формировались команды исполнительным устройствам. Кроме того, что они были больших размеров, такие системы управления неудобны тем, что они совершенно не гибкие: для того, изменить логику управления, необходимо вручную перебирать всю электрическую схему. С развитием микропроцессорной техники на смену релейным шкафам пришли ПЛК – устройства, выполняющие те же функции, но имеющие принципиально другой механизм преобразования входных сигналов в выходные. Такое преобразование в ПЛК выполняется в соответствии с записанной программой. С появлением контроллеров размеры систем управления уменьшились в десятки раз, значительно упростился процесс их разработки и последующих изменений.

С развитием микропроцессорной техники на смену релейным шкафам пришли ПЛК – устройства, выполняющие те же функции, но имеющие принципиально другой механизм преобразования входных сигналов в выходные. Такое преобразование в ПЛК выполняется в соответствии с записанной программой. С появлением контроллеров размеры систем управления уменьшились в десятки раз, значительно упростился процесс их разработки и последующих изменений.

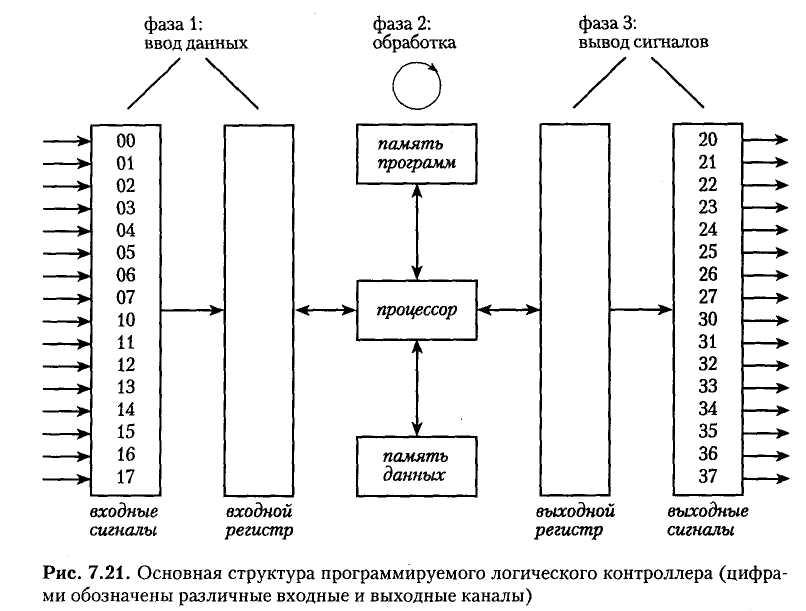

Принцип работы ПЛК

ПЛК работает по циклическому принципу. В самом начале цикла ПЛК сканирует состояния входов, на которые поступают сигналы от датчиков и устройств. Затем в соответствии с алгоритмом программы происходит вычисление состояния выходов. В конце рабочего цикла контроллер устанавливает каждый выход в состояние, которое было определено.

1. Чтение состояний входов

2. Выполнение программы пользователя

3. Запись состояний выходов

Указанные этапы цикла выполняются последовательно – это означает, что изменения состояний входов не будут «замечены» контроллером во время выполнения программы. По этой причине одним из важнейших параметров ПЛК является время реакции. Если оно окажется больше, чем минимальный период изменения состояний входов, некоторые события, происходящие в системе, будут «пропущены» контроллером.

По этой причине одним из важнейших параметров ПЛК является время реакции. Если оно окажется больше, чем минимальный период изменения состояний входов, некоторые события, происходящие в системе, будут «пропущены» контроллером.

Также стоит учесть, что и датчики реагируют на изменения в системе не мгновенно. Поэтому полное время реакции системы управления складывается из времени реакции ПЛК и времени реакции датчиков.

Время реакции системы — время с момента изменения состояния системы до момента выработки соответствующей реакции (принятия решения).

Системы реального времени

Все системы можно условно разделить на системы жёсткого и мягкого реального времени.

В системах жёсткого реального времени реакция ПЛК не должна превышать определённый временной порог. При увеличении времени реакции система теряет свою работоспособность.

В системах мягкого реального времени при увеличении времени реакции может происходить сильное ухудшение качества управления, но работоспособность при этом не теряется.

Входы и выходы ПЛК

Дискретные входы – предназначены для ввода сигналов от дискретных датчиков (кнопки, тумблеры, концевые выключатели, термостаты и др.). Напряжение сигнала унифицировано для всех ПЛК и составляет 24 В. Проще говоря, при «появлении» на входе контроллера напряжение 24 В – ПЛК будет считать этот вход «включенным», то есть он примет значение логической «1» в восприятии контроллера.

Дискретные выходы – предназначены для управления устройствами по принципу «включить/выключить» (магнитные пускатели, лампочки, клапаны и др.). Дискретный выход – это обычный контакт, который может замкнуть или разомкнуть управляющую или питающую цепь устройства.

Аналоговые входы – предназначены для ввода непрерывного сигнала с датчиков и других устройств. Существует два основных вида унифицированных аналоговых сигналов: по току – 4..20 мА, по напряжению 0..10 В. Например, датчик температуры имеет диапазон -10 — +70 °С, тогда 4мА на выходе соответствует -10 °С, а 20мА – это +70 °С. С аналоговыми сигналом по напряжению всё аналогично.

Существует два основных вида унифицированных аналоговых сигналов: по току – 4..20 мА, по напряжению 0..10 В. Например, датчик температуры имеет диапазон -10 — +70 °С, тогда 4мА на выходе соответствует -10 °С, а 20мА – это +70 °С. С аналоговыми сигналом по напряжению всё аналогично.

Аналоговые выходы – предназначены для плавного управления устройствами. Унифицированные значения аналогового сигнала на выходах такое же, как и на входах – 4..20мА (0..10В). Например, вентиль может поворачиваться в пределах от 0° до 90°. Ток 4мА повернёт его в положение 0°, а 20мА – в положение 90°. Для того, чтобы повернуть его на 45°, нужно подать на него управляющий сигнал 8мА. Таким образом, меняя значение силы тока на выходе, контроллер может поворачивать вентиль на заданный угол.

Специализированные входы/выходы – не унифицированы, применяются для подключения нестандартных датчиков и исполнительных устройств со специфическим уровнем сигнала, питанием и программной обработкой.

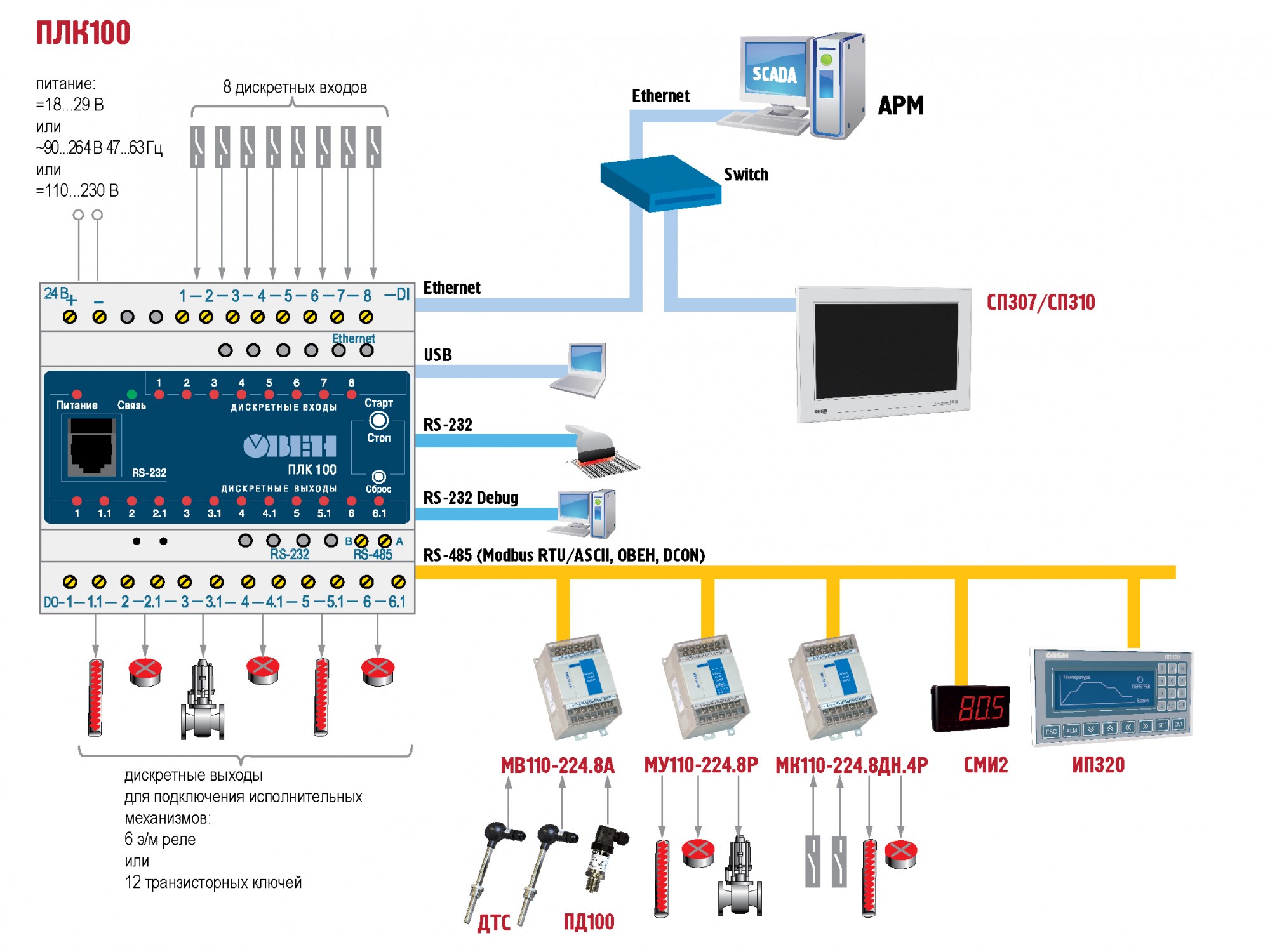

Цифровые интерфейсы ПЛК

Изначально ПЛК предназначались для управления последовательными логическими процессами. Современные контроллеры помимо логических операций способны выполнять цифровую обработку сигналов. Они могут обмениваться информацией с другими устройствами, такими как панели оператора, GSM-модули, частотные преобразователи, серверы сбора данных и др.

ПЛК могут иметь распределённую структуру, когда модули входов и выходов находятся на значительном удалении от самого контроллера, вблизи объекта управления. Несколько ПЛК, управляющие разными частями одной системы, могут объединяться в сеть для обмена информаций и согласования управляющих действий, а так же передачи всей информации о системе в центральный диспетчерский пункт.

В этих случаях обмен удалённых модулей и устройствами с ПЛК осуществляется по цифровым интерфейсам с использованием специализированных протоколов, таких как Modbus RTU, ModBus TCP, CANopen, Profibus, EtherNet IP и других.

Tags: Контроллер, ПЛК, Промышленная автоматика

Как работают ПИД-регуляторы

text.skipToContent

text.skipToNavigation

Поиск Омега

- Связаться с нами

- Все продукты

Ресурсы

- О нас

- Дом

- См. Ресурсы

- Как работает ПИД-регулятор?

Пропорционально-интегрально-дифференциальный (ПИД) регулятор можно использовать в качестве средства управления температурой, давлением, расходом и другими параметрами процесса. Как следует из названия, ПИД-регулятор сочетает в себе пропорциональное управление с дополнительными интегральными и производными регулировками, которые помогают устройству автоматически компенсировать изменения в системе.

Основы ПИД-регулятора

Назначение ПИД-регулятора — заставить обратную связь соответствовать заданному значению, например термостат, который принудительно включает или выключает блок нагрева и охлаждения в зависимости от заданной температуры. ПИД-регуляторы лучше всего использовать в системах, которые имеют относительно небольшую массу и которые быстро реагируют на изменения энергии, подводимой к процессу. Рекомендуется в системах, где нагрузка часто меняется, и ожидается, что контроллер будет автоматически компенсировать частые изменения уставки, количества доступной энергии или управляемой массы.

Принцип работы ПИД-регулятора

Принцип работы ПИД-регулятора заключается в том, что пропорциональные, интегральные и производные составляющие должны быть индивидуально отрегулированы или «настроены». На основе разницы между этими значениями рассчитывается поправочный коэффициент и применяется ко входу. Например, если духовка холоднее, чем требуется, нагрев будет увеличен. Вот три шага:

Вот три шага:

- Пропорциональная настройка включает коррекцию цели, пропорциональную разнице. Таким образом, целевое значение никогда не достигается, потому что по мере приближения разницы к нулю приближается и примененная коррекция.

- Интегральная настройка пытается исправить это путем эффективного накопления ошибки, возникающей в результате действия «P», для увеличения поправочного коэффициента. Например, если температура в печи оставалась ниже температуры, «I» будет действовать, чтобы увеличить подаваемый напор. Однако вместо того, чтобы прекратить нагрев при достижении цели, «I» пытается свести совокупную ошибку к нулю, что приводит к перерегулированию.

- Производная настройка пытается свести к минимуму это превышение путем уменьшения поправочного коэффициента, применяемого при приближении к цели.

Принцип работы ПИД-регулятора температуры

Пропорционально-интегрально-дифференциальный (ПИД) регулятор можно использовать в качестве средства управления температурой, давлением, расходом и другими параметрами процесса. Как следует из названия, ПИД-регулятор сочетает в себе пропорциональное управление с дополнительными интегральными и производными регулировками, которые помогают устройству автоматически компенсировать изменения в системе.

Как следует из названия, ПИД-регулятор сочетает в себе пропорциональное управление с дополнительными интегральными и производными регулировками, которые помогают устройству автоматически компенсировать изменения в системе.

- Что такое ПИД-регулятор

- Как работают ПИД-регуляторы

- Типы ПИД-регуляторов

- Приложения ПИД-регулятора

- Настройка ПИД-регулятора

Поговорите с нашими экспертами

Принцип работы контроллера ON-OFF — Inst Tools

by Editorial Staff

Управление On-Off является простейшей формой управления с обратной связью. Двухпозиционный контроллер просто переводит управляемую переменную из полностью закрытого положения в полностью открытое в зависимости от положения регулируемой переменной относительно заданного значения. Типичным примером двухпозиционного управления является регулирование температуры в домашней системе отопления. Когда температура ниже уставки термостата, включается система обогрева, а когда температура выше уставки, обогрев выключается.

Однако в практических системах включения-выключения есть некоторая тонкость. Если обогрев включается и выключается в тот момент, когда измеренная температура пересекает заданное значение, тогда система будет дребезжать – постоянно включаться и выключаться с очень высокой частотой. Если бы это произошло, котел не продержался бы очень долго! Чтобы избежать вибрации, практические двухпозиционные контроллеры обычно имеют зону нечувствительности вокруг заданного значения. Когда измеренное значение находится в пределах этой зоны нечувствительности, контроллер ничего не делает – это действие выполняется только тогда, когда значение выходит за пределы этой зоны. Результатом этого является введение непрерывных колебаний в значение регулируемой переменной — чем больше зона нечувствительности, тем выше амплитуда и ниже частота.

Пример:

Клапан на линии подачи в систему представляет собой электромагнитный клапан с электрическим приводом. (Помните, что электромагнитный клапан с электроприводом имеет только два рабочих положения — полностью открытое или полностью закрытое.) Предположим, что при начальных условиях с запросом на систему уровень начнет падать, и V1 должен быть открыт, чтобы обеспечить приток. Этого можно легко добиться, установив дифференциальное реле давления P1 на дне резервуара, чтобы оно срабатывало, когда уровень падает до L1. Когда уровень находится на уровне L1, жидкость будет находиться на высоте h2 над переключателем.

(Помните, что электромагнитный клапан с электроприводом имеет только два рабочих положения — полностью открытое или полностью закрытое.) Предположим, что при начальных условиях с запросом на систему уровень начнет падать, и V1 должен быть открыт, чтобы обеспечить приток. Этого можно легко добиться, установив дифференциальное реле давления P1 на дне резервуара, чтобы оно срабатывало, когда уровень падает до L1. Когда уровень находится на уровне L1, жидкость будет находиться на высоте h2 над переключателем.

Давление на переключателе будет P1 = ρgh2.

ρ – массовая плотность жидкости

г – ускорение свободного падения

h2 – высота жидкости

В результате замыкания переключателя может активироваться электромагнитный клапан V1, вызывающий приток в резервуар. Если предположить, что клапан имеет правильный размер, это вызовет повышение уровня до заданного значения.

Чтобы остановить повышение уровня, можно использовать встроенную дифференциальную функцию выключателя для отключения электромагнитного клапана при достижении уровня L2 . Эта система будет достигать среднего уровня в резервуаре около желаемой уставки. Этот метод известен как управление ВКЛ/ВЫКЛ. Очевидно, что невозможно поддерживать систему на заданном уровне, поскольку должна быть разница в рабочих уровнях L1 и L2, поскольку клапан может быть только включен или обесточен. Попытки уменьшить разницу между L1 и L2 до слишком малого значения часто неэффективны, так как это приведет к чрезмерному циклированию и, следовательно, к износу клапана. Обычной практикой является управление с помощью зоны нечувствительности относительно уставки, как показано на рисунке ниже.

Эта система будет достигать среднего уровня в резервуаре около желаемой уставки. Этот метод известен как управление ВКЛ/ВЫКЛ. Очевидно, что невозможно поддерживать систему на заданном уровне, поскольку должна быть разница в рабочих уровнях L1 и L2, поскольку клапан может быть только включен или обесточен. Попытки уменьшить разницу между L1 и L2 до слишком малого значения часто неэффективны, так как это приведет к чрезмерному циклированию и, следовательно, к износу клапана. Обычной практикой является управление с помощью зоны нечувствительности относительно уставки, как показано на рисунке ниже.

Синусоидальная цикличность типична для управления включением/выключением. управление включением/выключением может быть выгодно использовано в медленной системе, т. е. где периодическое время велико. Типичное использование в управлении электрическими нагревателями. Если требуется точный контроль, простой системы управления включением/выключением недостаточно.

Ниже приведены некоторые аспекты управления включением-выключением, которые следует учитывать при рассмотрении возможности его коммерческого применения:0006 Как следует из названия, двухпозиционное управление назначает выход контроллера (CO) одному из двух положений, так что исполнительный элемент управления (FCE) либо полностью открыт, либо полностью закрыт. Управление включением-выключением может привести к чрезмерной изменчивости, поскольку у контроллера очень мало возможностей для поддержания уставки. Процесс, снабженный управлением включением-выключением, будет постоянно превышать заданное значение и в результате будет циклически повторяться. Работа, требуемая от FCE, регулярно увеличивает время до отказа и увеличивает затраты на техническое обслуживание. Зона нечувствительности — это рабочий диапазон вокруг уставки, в пределах которого действие контроллера не изменится. Двухпозиционное управление с зоной нечувствительности устанавливает верхнюю и нижнюю границы, приемлемые для работы контура управления. В то время как «подушка» зоны нечувствительности снижает износ FCE, в процессе сохраняется изменчивость, которая может создавать проблемы для других последующих процессов. В отличие от промежуточного значения или ПИД-регулятора, промежуточного значения нет. Большинство промышленных процессов требуют большей свободы, когда речь идет о регулировке положения CO.

В отличие от промежуточного значения или ПИД-регулятора, промежуточного значения нет. Большинство промышленных процессов требуют большей свободы, когда речь идет о регулировке положения CO.