Содержание

Влияние угла распыления на качество работы форсунки

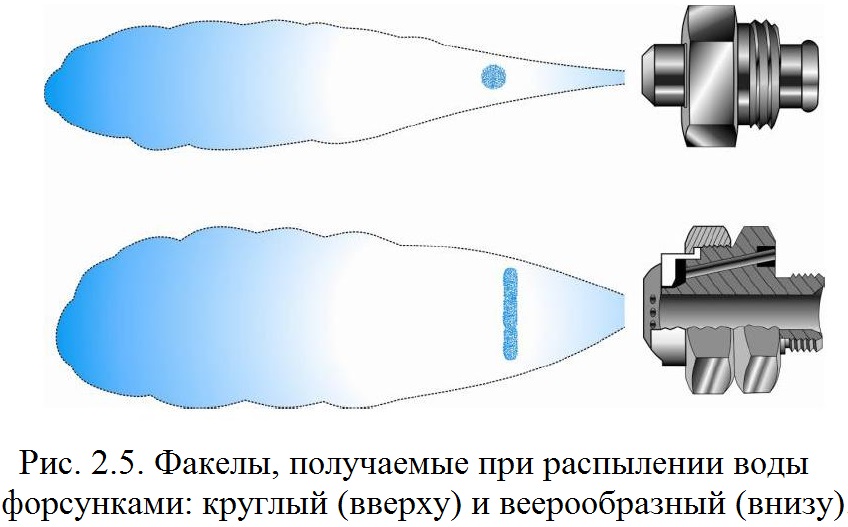

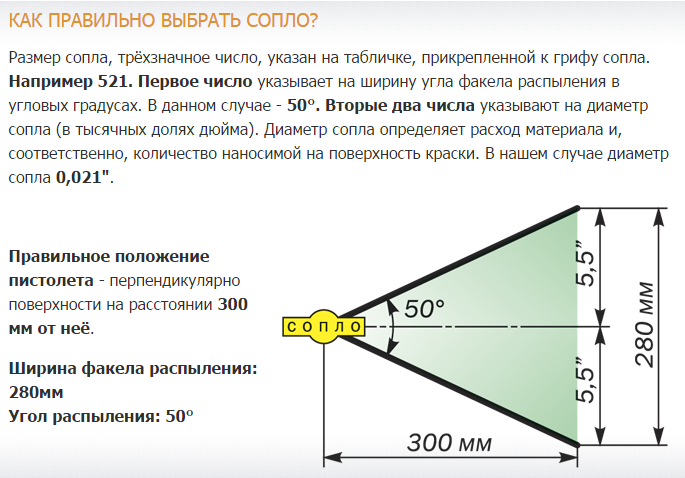

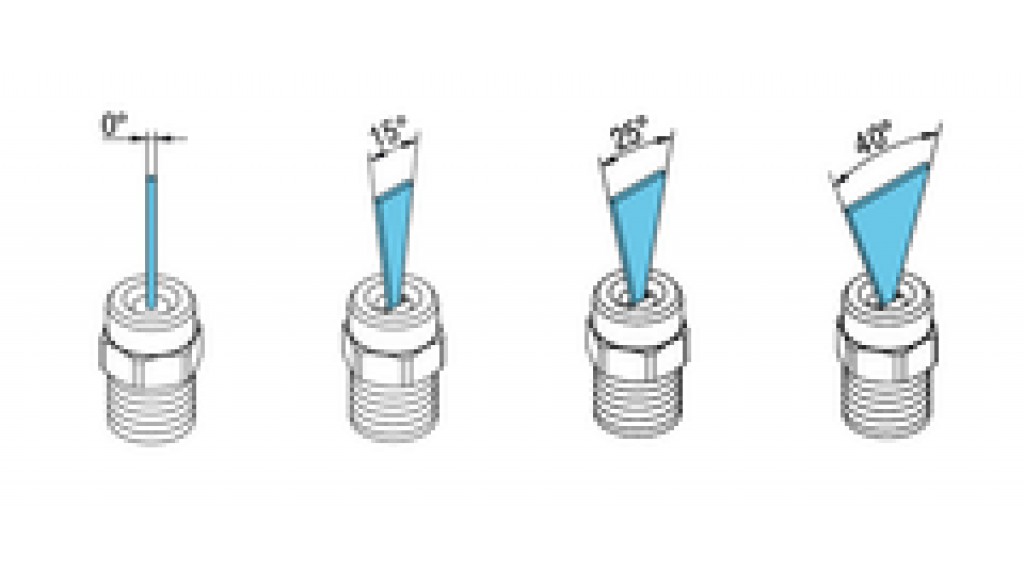

Еще одной наиболее важной характеристикой форсунки является угол распыления. Если расход форсунки определяет сколько жидкости будет распылено, то угол форсунки покажет, куда будет распылена жидкость, какую поверхность можно оросить форсункой.

Как уже говорилось выше, угол распыления есть у всех форсунок! Даже если это цельноструйная форсунка и она льёт компактной струёй в виде водяной нитки, то просто у этой форсунки угол 0 градусов, и это самая минимальная величина. Самой большой величиной, самым широким углом распыления является 360 градусов. Но распыление в 360 градусов обычно происходит в моющих головах. Для форсунок в классическом понимании максимальным является угол распыления в 180 градусов (полноконусные форсунки с отражательным диском). Стандартные полноконусные форсунки с завихрителем имеют угол от 30 до 120 градусов. Наиболее распространённые величины это 30, 45, 60, 90 и 120 градусов. Для плоскоструйных форсунок максимальный угол 140 градусов (дефлекторные форсунки). Стандартными углами также являются 10, 15, 25, 30, 45, 60, 65, 75, 90, 120 градусов.

Стандартными углами также являются 10, 15, 25, 30, 45, 60, 65, 75, 90, 120 градусов.

Из простой логики понятно, чем шире угол, тем большую поверхность можно оросить.

Так как же выбрать правильный угол распыления? Что нужно знать и на что обращать внимание при выборе угла?

Подбор угла распыления от уже работающей у вас форсунки

Опять же проще всего оттолкнуться от величины угла работающего аналога. Если физически не виден сам процесс распыления, например, в закрытой таромоечной машине, то достаточно переписать маркировку форсунки. По маркировке будет многое или даже всё абсолютно понятно. Если же распыление можно увидеть глазом, то можно «на глаз» или более точно с помощью транспортира замерять угол. Замер необходимо проводить при стандартном давлении 2-3 бара непосредственно у вершины угла в спокойной окружающей обстановке без сквозняков и порывов ветра. Зная угол распыления работающего аналога форсунки, можно подобрать замену, скорректировав, при необходимости угол и улучшив технологический процесс распыления.

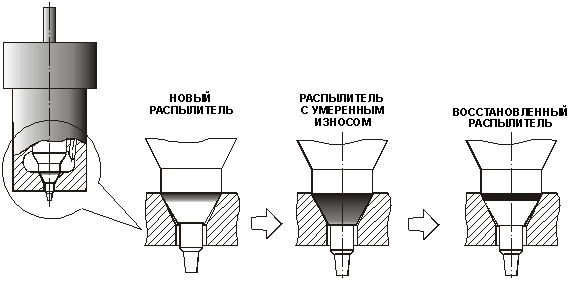

Важно помнить, что при отсутствии обслуживания форсунки, регулярных осмотров и чистки, угол распыления может отличаться от изначально заложенного производителем. Например, для плоскоструйных форсунок при износе выходного отверстия или засорении сопла, часто можно видеть, как угол распыления становится более узким, пятно распыления заметно меньше, чем было изначально. Поэтому делать вывод о реальном угле распыла нужно с учетом износа форсунки.

Подбор угла распыления для нового проекта от требований технологического процесса

Как угол распыления может влиять на технические процессы? Для понимания этого нужно учитывать и постоянно помнить про еще одну характеристику распыления — так называемую ударную силу струи, то есть то воздействие, которое оказывает струя. Ударная сила воздействия струи — это следствие распыления. И зависимость тут обратная. Чем меньше угол, тем больше ударная сила струи и наоборот. Максимальную силу имеют полноструйные форсунки нитевидного распыления или отсечки. Они имеют угол 0 градусов и применяются для водоструйной резки, промывки сложных, загрязненных мест. Широкие углы в 120 или 140 градусов, наоборот, применяются для мягкого деликатного орошения. Т.е. если по технологии сила струи не нужна, то выбирать нужно широкие углы — 75, 90, 120, 140 градусов. Если же, наоборот, нужна высокая сила струи для резки или мойки от серьёзных загрязнений выбирают маленькие углы — 0, 10, 15, 25 градусов.

Максимальную силу имеют полноструйные форсунки нитевидного распыления или отсечки. Они имеют угол 0 градусов и применяются для водоструйной резки, промывки сложных, загрязненных мест. Широкие углы в 120 или 140 градусов, наоборот, применяются для мягкого деликатного орошения. Т.е. если по технологии сила струи не нужна, то выбирать нужно широкие углы — 75, 90, 120, 140 градусов. Если же, наоборот, нужна высокая сила струи для резки или мойки от серьёзных загрязнений выбирают маленькие углы — 0, 10, 15, 25 градусов.

Но тут всегда нужно искать баланс, так форсунка с маленьким углом имеет воздействие на маленькую площадь. Если, например, необходимо оснастить моющую распылительную штангу шириной около 2-х метров, можно поставить две 120-ти градусные форсунки. Это экономно, но эффект мойки будет крайне неудовлетворительным. А можно поставить 50 форсунок с углом 15 градусов. Мойка будет очень хорошей, но конструкция получается дорогой за счет большого количества форсунок. Оптимальным балансом в ширине угла и ударной силе являются форсунки с углом в 60 градусов. Абсолютное большинство шаровых форсунок типа EasyClip в таромоечных машинах, в АХПП (агрегатах химической подготовки поверхностей), где поэтапно идут процессы нанесения моющих средств, мойки струями, ополаскивания, имеют угол 60 градусов!

Абсолютное большинство шаровых форсунок типа EasyClip в таромоечных машинах, в АХПП (агрегатах химической подготовки поверхностей), где поэтапно идут процессы нанесения моющих средств, мойки струями, ополаскивания, имеют угол 60 градусов!

Подбор форсунки с нужным углом для нового проекта от характеристик производителя

Можно, конечно, заложить в проектную документацию форсунку с углом распыла, скажем, 54 или 154 градуса, а потом пытаться купить ее на рынке. Но таких, к сожалению, не бывает! Как уже говорилось, у Лехлера и других производителей имеются стандарты углов распыления. При выборе по каталогу нужно ориентироваться именно на эти стандарты. Также при выборе угла распыления по каталогу надо учитывать тот факт, что при разном давлении у одной и той же форсунки угол форсунки будет меняться в относительно небольшом диапазоне. Полноконусные форсунки Лехлер выгодно отличаются от других производителей стабильностью угла распыления.

Итогом выбора угла распыления будет 6-ая цифра артикула. Например, форсунка для таромоечных машин 676.724 имеет угол 60 градусов.

Например, форсунка для таромоечных машин 676.724 имеет угол 60 градусов.

Установка для испытаний высотных ракетных двигателей на твердом топливе

Изобретение относится к области машиностроения и может быть использовано при разработке оборудования для огневых стендовых испытаний высотных ракетных двигателей на твердом топливе. Установка для испытаний высотных ракетных двигателей на твердом топливе содержит выхлопной диффузор и скрепленный с ним переходный отсек, установленный непосредственно после испытуемого двигателя и герметично соединенный с его соплом. В переходном отсеке установлена связанная с системой подачи охлаждающей жидкости поворотная полая штанга с форсункой, снабженная фиксаторами начального и конечного положения. Изобретение позволяет обеспечить эффективное охлаждение ракетного двигателя твердого топлива после огневых стендовых испытаний. 4 ил.

Изобретение относится к области машиностроения и может быть использовано при разработке оборудования для огневых стендовых испытаний (ОСИ) высотных ракетных двигателей на твердом топливе (РДТТ).

При наземной огневой отработке высотных РДТТ необходимо моделировать условия высотности и прежде всего давление окружающей среды.

Известна установка для испытаний высотных ракетных двигателей на твердом топливе, содержащая выхлопной диффузор и скрепленный с ним переходный отсек, установленный непосредственно после испытуемого двигателя и герметично соединенный с его соплом (см., А.М.Винницкий и др. «Конструкция и отработка РДТТ», Москва, «Машиностроение», 1980 г. с.110-117, рис.7.12, в) — наиболее близкий аналог.

Известная установка позволяет при ОСИ РДТТ в условиях стенда имитировать высотные условия работы ракетного двигателя, в том числе обеспечить безотрывное истечение из сопла продуктов сгорания топлива за счет создания разрежения вокруг наружной поверхности сопла.

Однако в известной установке не предусмотрены конструктивные элементы, обеспечивающие охлаждение РДТТ после окончания его работы.

Охлаждение РДТТ необходимо в связи с использованием для тепловой защиты пластиковых корпусов современных РДТТ эластичных теплозащитных покрытий (ТЗП), активный процесс догорания которых происходит после окончания работы двигателя.

Вследствие догорания невозможно надежно установить массу унесенного ТЗП, толщины деструкции и т.д., то есть не представляется возможным получить точную информацию о состоянии ТЗП корпуса двигателя на момент окончания работы РДТТ.

В отдельных случаях, как показывает опыт отработки РДТТ, может происходить возгорание ТЗП корпуса после окончания работы двигателя за счет отдачи тепла от скопления раскаленных шлаков в нижней части корпуса РДТТ, при этом полностью теряется информация о работоспособности ТЗП и двигателя в целом.

При проведении ОСИ РДТТ в известной установке возможно в условиях стенда проведение охлаждения двигателя водой, являющейся наиболее эффективным охладителем, например, с помощью обычных брандспойтов.

Но в этом случае поверхности двигателя охлаждаются компактной струей воды неравномерно, не исключается разрушающее воздействие струи на поверхность продеструктированного ТЗП корпуса.

Охлаждение подачей воды в корпус непосредственно через выхлопной диффузор малоэффективно из-за большой его длины, а достаточно быстрое отсоединение диффузора от переходного отсека невозможно, что приводит к недопустимой по времени задержке начала процесса охлаждения.

Кроме того, при проведении ОСИ РДТТ в известной установке в условиях подземного стенда, в огневой бокс которого допуск обслуживающего персонала разрешается через сутки после проведения испытания, осуществление охлаждения двигателя практически невозможно.

Таким образом, в известной установке не представляется возможным проведение эффективного охлаждения двигателя, что не позволяет обеспечить необходимую безопасность испытания и требуемую точность информации о работоспособности РДТТ, полученной при ОСИ.

Технической задачей данного изобретения является обеспечение эффективного охлаждения РДТТ после ОСИ в диффузоре за счет автоматической подачи охладителя в камеру сгорания двигателя.

Технический результат достигается тем, что в установке для испытаний высотных ракетных двигателей на твердом топливе, содержащей выхлопной диффузор и скрепленный с ним переходный отсек, установленный непосредственно после испытуемого двигателя и герметично соединенный с его соплом, в переходном отсеке установлена связанная с системой подачи охлаждающей жидкости поворотная полая штанга с форсункой, снабженная фиксаторами начального и конечного положения.

Размещение в переходном отсеке установки для испытаний элементов системы охлаждения, связанных с системой подачи охлаждающей жидкости, позволяет начать охлаждение двигателя после ОСИ в любой заданный момент, при этом возможно максимально сократить время начала охлаждения.

Выполнение элементов системы охлаждения в виде полой штанги с форсункой позволяет наиболее просто и рационально осуществить подачу охладителя в двигатель через сопло.

Установка полой штанги с возможностью поворота позволяет в первоначальном положении расположить форсунку вне потока газов, истекающих в процессе ОСИ из сопла двигателя, а в конечном положении разместить форсунку непосредственно напротив выходного сечения сопла для обеспечения эффективного охлаждения двигателя.

Наличие фиксаторов начального и конечного положения полой штанги позволяет надежно ее закрепить в этих положениях с установкой форсунки в требуемом положении.

Разработанная совокупность существенных признаков предлагаемого технического решения позволяет получить требуемый технический результат.

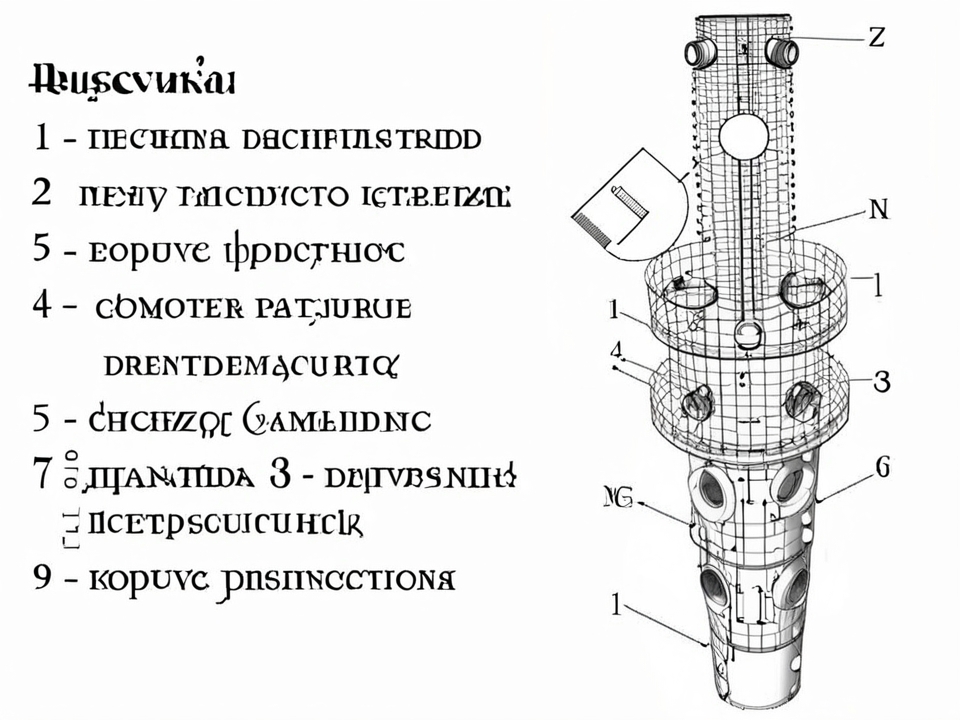

На фиг.1 представлен общий вид установки для испытаний РДТТ.

На фиг.2 показан разрез А-А фиг.1.

На фиг.3 показан разрез Б-Б фиг.2.

На фиг.4 показан вид В фиг.2.

Сопло 1 ракетного двигателя расположено в переходном отсеке 2, к которому присоединен цилиндр 3.

В переходном отсеке 2 по хорде окружности герметично установлена полая штанга 4 с вогнутой форсункой 5.

Штанга 4 имеет возможность поворачиваться вокруг своей оси.

Полая штанга 4 одним концом через конусный запорный клапан 6 соединена с водяным шлангом 7.

На другом конце полой штанги 4 установлена пружина кручения 8 и выполнен упор 9.

Упор 9 полой штанги 4 взаимодействует с ограничителями 10 начального и конечного положения штанги 4, закрепленными на переходном отсеке 2.

В процессе ОСИ при работе двигателя полая штанга 4 с вогнутой форсункой 5 зафиксирована в начальном положении пироболтом 11, при этом форсунка 5 выведена из потока истекающих из сопла 1 продуктов сгорания твердого топлива.

В конце работы двигателя при достижении в камере сгорания давления порядка 2 кгс/см2 подается команда на срабатывание пироболта 11, после разрыва которого освобождается полая штанга 4 и под действием пружины кручения 8 поворачивается вокруг своей оси до соприкосновения упора 9 с ограничителем 10 конечного положения штанги 4.

При повороте штанги 4 и вместе с ней конусного запорного клапана 6 отверстие в клапане 6 совмещается с водяным шлангом 7, и начинается подача жидкого охладителя под давлением в полую штангу 4 и в камеру сгорания двигателя через форсунку 5, выходное сечение которой при повороте штанги 4 направляется к срезу сопла 1.

Охладитель, испаряясь в камере сгорания двигателя, создает условия, исключающие догорание ТЗП корпуса двигателя после окончания работы РДТТ.

В предлагаемой установке для охлаждения двигателя используется вода, являющаяся самым эффективным, недорогим и общедоступным охладителем.

Форсунка, через которую подается охлаждающая жидкость в камеру сгорания двигателя, в процессе испытания не подвергается воздействию продуктов сгорания твердого топлива, так как выведена из потока газов, истекающих из сопла двигателя, а после окончания работы двигателя автоматически направляется к срезу сопла, что позволяет повысить надежность работы оборудования и обеспечить многократное его использование без ремонта и замены.

Предлагаемая конструкция установки для испытаний высотных ракетных двигателей на твердом топливе опробована при ОСИ крупногабаритного РДТТ, на которых подтверждена высокая надежность работы установки.

Предлагаемое изобретение позволяет наиболее эффективно, просто и надежно обеспечить охлаждение РДТТ после ОСИ.

Установка для испытаний высотных ракетных двигателей на твердом топливе, содержащая выхлопной диффузор и скрепленный с ним переходный отсек, установленный непосредственно после испытуемого двигателя и герметично соединенный с его соплом, отличающаяся тем, что в переходном отсеке установлена связанная с системой подачи охлаждающей жидкости поворотная полая штанга с форсункой, снабженная фиксаторами начального и конечного положения.

Похожие патенты:

Стенд для высотных испытаний ракетных двигателей с тонкостенными соплами // 2513063

Изобретение относится к ракетной технике, а именно к стендовому оборудованию, применяемому при огневых стендовых испытаниях ракетных двигателей с имитацией высотных условий.

Экспериментальный ракетный двигатель твердого топлива // 2506445

Экспериментальный ракетный двигатель твердого топлива содержит корпус из композитного материала с передним и сопловым днищами, соединенными между собой посредством цилиндрического участка, скрепленный с корпусом заряд твердого топлива и утопленное сопло.

Способ определения скорости горения твердого ракетного топлива // 2505699

При определении скорости горения твердого ракетного топлива производят монтаж и сжигание стержневого образца с запальным проводником в камере сгорания, имеющей систему регистрации давления.

Способ измерения величины зазора между раструбом и арматурой // 2500914

Изобретение относится к области машиностроения и может быть использовано для измерения зазора между раструбом и арматурой сопла ракетного двигателя, имеющих конический или криволинейный профиль сопрягаемых через клеевой состав поверхностей.

Способ определения скорости горения твердого ракетного топлива // 2494275

При определении скорости горения твердого ракетного топлива монтируют и сжигают стержневой образец твердого ракетного топлива с запальным проводником в камере сгорания, имеющей систему регистрации давления, а также вентили подачи и сброса давления.

Способ моделирования процесса газификации остатков жидкого компонента ракетного топлива в условиях пониженного давления и устройство для его реализации // 2493414

Изобретение относится к ракетно-космической технике. Способ моделирования процесса газификации остатков жидкого компонента ракетного топлива в баках отделяющихся частей ступени ракет-носителей, основанном на введении в экспериментальную установку теплоносителя, обеспечении условий взаимодействия в зоне контакта теплоносителя с поверхностью жидкого газифицируемого компонента ракетного топлива, проведении измерений температуры, давления в различных точках экспериментальной установки, при этом перед подачей теплоносителя осуществляют понижение давления в экспериментальной установке до 0,01 МПа через электропневмоклапан.

Способ высотных испытаний крупногабаритного рдтт и установка для его осуществления // 2492341

Изобретение относится к области ракетной техники, а именно к высотным испытаниям крупногабаритного РДТТ. .

.

Способ определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам // 2491442

Изобретение относится к области машиностроения и может быть использовано для определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам.

Способ испытаний раздвижного сопла ракетного двигателя в барокамере с газодинамической трубой и стендовое раздвижное сопло для его реализации // 2482322

Изобретение относится к ракетной технике и может быть использовано при наземной огневой отработке раздвижного сопла высотного ракетного двигателя. .

Система запуска ракетного двигателя твердого топлива и заборник давления ракетного двигателя твердого топлива // 2482321

Изобретение относится к ракетной технике и может быть использовано при создании ракетного двигателя твердого топлива (РДТТ). .

Генератор импульсов давления в акустических полостях камер сгорания и газогенераторов жрд // 2523921

Изобретение относится к испытательной технике и, в частности, к испытаниям камер сгорания и газогенераторов жидкостных ракетных двигателей (ЖРД) с целью оценки высокочастотной устойчивости процесса горения. Генератор содержит корпус с подсоединительным патрубком и форкамерой, в котором размещена втулка из диэлектрика, в которой размещены электроды. При этом один из электродов установлен по оси форкамеры и является общим, а остальные электроды расположены по окружности с одинаковым зазором между собой. Причем осевой электрод соединен с остальными электродами, размещенными по окружности, металлическими проволочками диаметром 0,02…0,5 мм. Другие концы электродов предназначены для подключения к источнику высокого напряжения, а концы электродов, размещенных внутри форкамеры, выполнены с утолщением, причем к форкамере подсоединен штуцер для подачи азота продувки. При размещении по окружности четного числа электродов на конце осевого электрода в радиальном направлении к электродам, расположенным по окружности, могут быть выполнены сквозные радиальные пересекающиеся каналы, в которых размещены металлические проволочки. При этом концы каждой из них соединены с соответствующей парой противолежащих электродов, расположенных по окружности, причем в торце осевого электрода выполнено глухое отверстие с резьбой, пересекающее сквозные радиальные каналы, в котором установлен винт, прижимающий металлические проволочки к внутренним кромкам сквозных каналов осевого электрода.

Генератор содержит корпус с подсоединительным патрубком и форкамерой, в котором размещена втулка из диэлектрика, в которой размещены электроды. При этом один из электродов установлен по оси форкамеры и является общим, а остальные электроды расположены по окружности с одинаковым зазором между собой. Причем осевой электрод соединен с остальными электродами, размещенными по окружности, металлическими проволочками диаметром 0,02…0,5 мм. Другие концы электродов предназначены для подключения к источнику высокого напряжения, а концы электродов, размещенных внутри форкамеры, выполнены с утолщением, причем к форкамере подсоединен штуцер для подачи азота продувки. При размещении по окружности четного числа электродов на конце осевого электрода в радиальном направлении к электродам, расположенным по окружности, могут быть выполнены сквозные радиальные пересекающиеся каналы, в которых размещены металлические проволочки. При этом концы каждой из них соединены с соответствующей парой противолежащих электродов, расположенных по окружности, причем в торце осевого электрода выполнено глухое отверстие с резьбой, пересекающее сквозные радиальные каналы, в котором установлен винт, прижимающий металлические проволочки к внутренним кромкам сквозных каналов осевого электрода. Изобретение обеспечивает создание нескольких импульсов во время одного испытания камер сгорания и газогенераторов ЖРД на устойчивость при высокой стабильности величины импульса. 4 з.п. ф-лы, 3 ил.

Изобретение обеспечивает создание нескольких импульсов во время одного испытания камер сгорания и газогенераторов ЖРД на устойчивость при высокой стабильности величины импульса. 4 з.п. ф-лы, 3 ил.

Способ установки геометрической оси камеры жрд и компенсирующее замыкающее устройство для его реализации // 2526998

Изобретение относится к ракетно-космической технике и может быть использовано в газогидравлических магистралях жидкостных ракетных двигателей. В способе установки геометрической оси камер жидкостного ракетного двигателя в номинальном положении, основанном на исключении влияния технологических отклонений при изготовлении агрегатов, деталей и сборочных единиц, а также усадки материала в сварных швах стыков газовых магистралей между турбонасосным агрегатом и головками камер на угловое отклонение геометрических осей камер от номинального положения, согласно изобретению измерение фактических параметров замыкающего компенсирующего устройства, его изготовление, подгонка и сварка выполняются на заключительной стадии сборки магистралей после выполнения всех сварных швов стыкуемых агрегатов деталей и сборочных единиц. Способ реализуется компенсирующим замыкающим устройством газовых магистралей, содержащим компенсационную втулку с проточками по ее стыкам для установки подкладных колец, в котором согласно изобретению проточки для установки подкладных колец выполнены длиной, равной длине подкладных колец, а над проточками просверлены сквозные отверстия, в которых установлены фиксаторы для перемещения подкладных колец в зону сварных швов стыков деталей и сборочных единиц; проточки в фиксаторах под отвертку развернуты перпендикулярно плоскости проекции скоса; фиксаторы установлены по периметру через углы, равные 120°; в отверстиях компенсационной втулки и головках фиксаторов выполнены фаски для исключения непроваров корня сварных швов. Изобретение обеспечивает повышение точности ее установки и снижение потерь вектора тяги работающего в полете или на стенде двигателя. 2 н. и 3 з.п. ф-лы, 12 ил.

Способ реализуется компенсирующим замыкающим устройством газовых магистралей, содержащим компенсационную втулку с проточками по ее стыкам для установки подкладных колец, в котором согласно изобретению проточки для установки подкладных колец выполнены длиной, равной длине подкладных колец, а над проточками просверлены сквозные отверстия, в которых установлены фиксаторы для перемещения подкладных колец в зону сварных швов стыков деталей и сборочных единиц; проточки в фиксаторах под отвертку развернуты перпендикулярно плоскости проекции скоса; фиксаторы установлены по периметру через углы, равные 120°; в отверстиях компенсационной втулки и головках фиксаторов выполнены фаски для исключения непроваров корня сварных швов. Изобретение обеспечивает повышение точности ее установки и снижение потерь вектора тяги работающего в полете или на стенде двигателя. 2 н. и 3 з.п. ф-лы, 12 ил.

Стенд для испытания сопла // 2528467

Изобретение относится к технике, связанной с испытанием сопл, и может быть использовано при проведении модельных испытаний. Устройство содержит подводящий трубопровод, соединенный с ресивером, выполненным с возможностью разъемного соединения с испытываемым соплом в двух взаимно перпендикулярных плоскостях посредством съемных фланцевых накладок и с возможностью опирания измерительными средствами на корпус ресивера, в котором подводящий трубопровод снабжен упругой вставкой. Кроме того, ресивер снабжен отверстиями, одно из которых выполнено в его торце, а другое на его боковой поверхности, причем горловины отверстий имеют одинаковые сечения и снабжены съемными фланцевыми накладками, выполненными с возможностью крепления в них испытываемого сопла в двух взаимно перпендикулярных направлениях. При этом в качестве измерительных средств используют однокомпонентные датчики силы, закрепленные на корпусе ресивера, измерительные штанги которых размещены в трех взаимно перпендикулярных направлениях, а их концы уперты в корпус ресивера с возможностью его удержания. Технический результат заключается в повышении точности измерения и эффективности испытаний сопла, а также снижении трудоемкости изготовления и эксплуатации устройства.

Устройство содержит подводящий трубопровод, соединенный с ресивером, выполненным с возможностью разъемного соединения с испытываемым соплом в двух взаимно перпендикулярных плоскостях посредством съемных фланцевых накладок и с возможностью опирания измерительными средствами на корпус ресивера, в котором подводящий трубопровод снабжен упругой вставкой. Кроме того, ресивер снабжен отверстиями, одно из которых выполнено в его торце, а другое на его боковой поверхности, причем горловины отверстий имеют одинаковые сечения и снабжены съемными фланцевыми накладками, выполненными с возможностью крепления в них испытываемого сопла в двух взаимно перпендикулярных направлениях. При этом в качестве измерительных средств используют однокомпонентные датчики силы, закрепленные на корпусе ресивера, измерительные штанги которых размещены в трех взаимно перпендикулярных направлениях, а их концы уперты в корпус ресивера с возможностью его удержания. Технический результат заключается в повышении точности измерения и эффективности испытаний сопла, а также снижении трудоемкости изготовления и эксплуатации устройства. 4 ил.

4 ил.

Установка для определения окислительной стойкости углерод-углеродного композиционного материала // 2529749

Изобретение относится к ракетной технике и может быть использовано при создании деталей из углерод-углеродного композиционного материала (УУКМ), работающих в условиях воздействия высокотемпературной окислительной среды на поверхности деталей ракетной техники. Установка для определения окислительной стойкости углерод-углеродного композиционного материала, в том числе с защитным покрытием, включающая камеру из огнеупорного материала для размещения образца испытуемого материала и сопло для подачи газового потока в камеру, выполненное в передней стенке установки, снабжена набором съемных передних стенок различной толщины, в которых сопло расположено под разными углами к продольной оси камеры установки, при этом камера установки размещена в металлическом корпусе с теплозащитным кожухом, причем, теплозащитный кожух и камера выполнены разъемными. Изобретение обеспечивает имитацию воздействия высокотемпературного газового потока на детали ракетной техники в условиях, приближенных к реальным, и определение окислительной стойкости УУКМ при воздействии высокотемпературного газового потока под разными углами и на различном расстоянии. 6 ил.

Изобретение обеспечивает имитацию воздействия высокотемпературного газового потока на детали ракетной техники в условиях, приближенных к реальным, и определение окислительной стойкости УУКМ при воздействии высокотемпературного газового потока под разными углами и на различном расстоянии. 6 ил.

Способ моделирования процесса газификации остатков жидкого ракетного топлива и устройство для его реализации // 2534668

Группа изобретений относится к ракетно-космической технике и может быть использована при проведении физического моделирования процессов газификации остатков жидкого топлива в баках отделяющихся частей (ОЧ) ступени ракет-носителей (РН) в условиях малой гравитации с использованием экспериментальных модельных установок в земных условиях, а также и при натурных пусках РН с системами газификации. Способ моделирования процесса газификации остатков жидкого компонента ракетного топлива (КРТ) в баках ОЧ ступени РН, основанном на введении в экспериментальную установку теплоносителя (ТН) с заданными параметрами, обеспечении заданных условий взаимодействия в зоне контакта ТН с поверхностью жидкого газифицируемого КРТ, проведении измерений температуры, давления в различных точках ЭУ, при этом проводят дополнительные измерения скорости потока ТН в различных точках ЭУ, влажности газа на выходе из ЭУ, и рассчитывают на основе проведенных измерений значения суммарной теплоты, поступившей в объем ЭУ в течение всего эксперимента. Изобретение обеспечивает повышение достоверности результатов экспериментальных исследований, снижение затраты на проведение экспериментов при обнаружении недостоверных измерений или неисправности оборудования путем прекращения эксперимента и повышение надежность измерений. 2 н. и 3 з.п. ф-лы.

Изобретение обеспечивает повышение достоверности результатов экспериментальных исследований, снижение затраты на проведение экспериментов при обнаружении недостоверных измерений или неисправности оборудования путем прекращения эксперимента и повышение надежность измерений. 2 н. и 3 з.п. ф-лы.

Способ и стенд для определения гидравлических остатков незабора топлива в баке ракеты // 2543702

Изобретение относится к ракетной технике и может быть использовано при экспериментальной отработке заборных устройств, установленных в топливных баках ракет, для экспериментального определения гидравлических остатков незабора топлива. Стенд содержит сливную емкость, расходную магистраль, в которой установлены датчики сплошности, расходомер, гидравлический насос, отсечной кран, а также устройство для заправки и слива, к которому подключен дозатор для дозаправки воды. Дозатор воды настроен на рабочий объем, равный объему ожидаемого гидравлического остатка незабора испытуемого топливного бака, подключенного к расходной магистрали. Верхняя часть сливной емкости выполнена в виде вертикального сужающегося кверху конусного насадка с конусностью 15°, на котором установлены второй датчик сплошности и емкость для перелива. В состав стенда входит магистраль закольцовки с запорным клапаном, встроенная в расходную магистраль на входе в насос, и магистраль заправки с клапаном, встроенная в расходную магистраль на выходе из насоса, второй конец которой подключен к расходной магистрали перед отсечным краном. Перед заправкой испытуемого бака полностью заполняют водой расходную магистраль и сливную емкость, а затем производят дозаправку гидросистемы дозированным объемом воды, равным ожидаемому гидравлическому остатку незабора. После этого производят испытание. При срабатывании обоих датчиков сплошности в любой последовательности закрывают отсечной кран, фиксируют момент прорыва газа в магистраль расхода и момент полного заполнения сливной емкости. Затем, зная расход и указанные моменты времени, а также объем дозаправки дозатором вычисляют величину гидравлического остатка незабора.

Верхняя часть сливной емкости выполнена в виде вертикального сужающегося кверху конусного насадка с конусностью 15°, на котором установлены второй датчик сплошности и емкость для перелива. В состав стенда входит магистраль закольцовки с запорным клапаном, встроенная в расходную магистраль на входе в насос, и магистраль заправки с клапаном, встроенная в расходную магистраль на выходе из насоса, второй конец которой подключен к расходной магистрали перед отсечным краном. Перед заправкой испытуемого бака полностью заполняют водой расходную магистраль и сливную емкость, а затем производят дозаправку гидросистемы дозированным объемом воды, равным ожидаемому гидравлическому остатку незабора. После этого производят испытание. При срабатывании обоих датчиков сплошности в любой последовательности закрывают отсечной кран, фиксируют момент прорыва газа в магистраль расхода и момент полного заполнения сливной емкости. Затем, зная расход и указанные моменты времени, а также объем дозаправки дозатором вычисляют величину гидравлического остатка незабора. Технический результат — повышение точности определения гидравлического остатка в испытуемом баке ракеты и снижение трудоемкости экспериментальных работ. 2 н.п. ф-лы, 1 ил.

Технический результат — повышение точности определения гидравлического остатка в испытуемом баке ракеты и снижение трудоемкости экспериментальных работ. 2 н.п. ф-лы, 1 ил.

Стенд для определения гидравлических остатков незабора топлива в баке ракеты // 2543703

Изобретение относится к ракетной технике и может быть использовано при экспериментальной отработке заборных устройств, установленных в топливных баках ракет, для экспериментального определения гидравлических остатков незабора топлива в динамических условиях. Стенд содержит подвижную горизонтальную платформу с приводом, сливную емкость с расходной магистралью, сливной трубопровод с датчиком сплошности и гибкое звено. Платформа установлена на раме стенда при помощи несколько параллельных шарнирных стоек. На платформе жестко закреплены испытуемый бак с заборным устройством и сливной трубопровод с датчиком сплошности. На расходной магистрали установлены расходомер, отсечной кран, регулятор расхода, гидравлический насос. Вход насоса подсоединен к сливной емкости магистралью закольцовки с установленным на ней клапаном. Сливной трубопровод жестко закреплен на платформе, подключен к испытуемому баку и через гибкое звено соединен с расходной магистралью. Гибкое звено выполнено в виде трубы с герметичными сферическими шарнирами на концах и расположено параллельно стойкам. Длина гибкого звена равна высоте стоек. Технический результат — повышение точности определения гидравлического остатка в испытуемом баке ракеты и исключение силовых нагрузок на сливной трубопровод испытуемого бака. 1 ил.

Вход насоса подсоединен к сливной емкости магистралью закольцовки с установленным на ней клапаном. Сливной трубопровод жестко закреплен на платформе, подключен к испытуемому баку и через гибкое звено соединен с расходной магистралью. Гибкое звено выполнено в виде трубы с герметичными сферическими шарнирами на концах и расположено параллельно стойкам. Длина гибкого звена равна высоте стоек. Технический результат — повышение точности определения гидравлического остатка в испытуемом баке ракеты и исключение силовых нагрузок на сливной трубопровод испытуемого бака. 1 ил.

Комплекс автоматизированного управления ракетными формированиями и формированиями реактивных систем залпового огня крупного калибра // 2552132

Изобретение относится к комплексам автоматизированного управления ракетными формированиями и формированиями реактивных систем залпового огня крупного калибра. Технический результат — повышение эффективности поражения целей за счет придания ракетным формированиям и формированиям реактивных систем залпового огня крупного калибра свойств разведывательно-ударного комплекса, функционирующего по принципу «разведал-поразил». Комплекс содержит электронно-вычислительную машину, аппаратуру передачи данных со средствами связи, средства автоматизации, блок сопряжения оперативно-тактической и радиолокационной информации, который подключен к коммутирующему устройству сопряжения и к двум аппаратурам передачи данных со средствами связи. Одна из аппаратур предназначена для информационного обмена радиолокационной информацией со средствами разведки, а другая — для информационного обмена оперативно-тактической информацией с вышестоящим, подчиненным и взаимодействующим органами управления. Устройство сопряжения содержит блок управления, позволяющий обрабатывать радиолокационную информацию от средств разведки, при этом сохранена возможность обработки в нем оперативно-тактической информации, поступающей от вышестоящего, подчиненного и взаимодействующего органов управления. Для принятой к поражению цели в комплексе предусмотрена возможность определения корректур установок стрельбы и данных полетного задания с целью обслуживания стрельбы в режиме реального времени.

Комплекс содержит электронно-вычислительную машину, аппаратуру передачи данных со средствами связи, средства автоматизации, блок сопряжения оперативно-тактической и радиолокационной информации, который подключен к коммутирующему устройству сопряжения и к двум аппаратурам передачи данных со средствами связи. Одна из аппаратур предназначена для информационного обмена радиолокационной информацией со средствами разведки, а другая — для информационного обмена оперативно-тактической информацией с вышестоящим, подчиненным и взаимодействующим органами управления. Устройство сопряжения содержит блок управления, позволяющий обрабатывать радиолокационную информацию от средств разведки, при этом сохранена возможность обработки в нем оперативно-тактической информации, поступающей от вышестоящего, подчиненного и взаимодействующего органов управления. Для принятой к поражению цели в комплексе предусмотрена возможность определения корректур установок стрельбы и данных полетного задания с целью обслуживания стрельбы в режиме реального времени. 1 ил.

1 ил.

Способ термовакуумных испытаний термокаталитических двигателей в составе космического аппарата // 2553587

При термовакуумных испытаниях термокаталитических двигателей в составе космического аппарата на камеру термокаталитического разложения рабочего тела с соплом устанавливают герметичную заглушку, магистраль межблочного трубопровода через проверочную горловину и технологическую магистраль сообщают со стендовым средством вакуумирования, мановакуумметром и газовым пультом, между которыми установлен вентиль. После завершения этапа испытаний космического аппарата с открытой крышкой вакуумной камеры подсоединяют цепи нагревателя двигателя к блоку управления. После установки крышки вакуумной камеры откачивают вакуумную камеру, контролируют формирование информации блоком управления по факту замыкания контактов сигнализатора давления, закрывают вентиль и вакуумируют магистраль межблочного трубопровода до уровня давления, меньшего уровня давления размыкания контактов сигнализатора давления. Подают команды на включение клапанов двигателя, контролируют формирование блоком управления информации по фактам включения источника питания соответствующих клапанов и размыкания контактов сигнализатора давления. Подают команды на включение нагревателя двигателя, контролируют формирование блоком управления информации по фактам включения источника питания нагревателя двигателя, работу термопары и нагревателя двигателя проверяют путем контроля темпа изменения температуры, соответствующего включению нагревателя двигателя. Отключают нагреватель двигателя и выдерживают паузу на остывание двигателя. Завершают вакуумирование магистрали межблочного трубопровода, открывают вентиль и подают от газового пульта в магистраль межблочного трубопровода технологический газ под давлением, достаточным для замыкания контактов сигнализатора давления. Затем проверяют формирование информации блоком управления по факту замыкания контактов сигнализатора давления. Подают команды на отключение клапанов двигателя и контролируют телеметрическую информацию, формируемую блоком управления по факту отключения источника питания соответствующих клапанов.

Подают команды на включение клапанов двигателя, контролируют формирование блоком управления информации по фактам включения источника питания соответствующих клапанов и размыкания контактов сигнализатора давления. Подают команды на включение нагревателя двигателя, контролируют формирование блоком управления информации по фактам включения источника питания нагревателя двигателя, работу термопары и нагревателя двигателя проверяют путем контроля темпа изменения температуры, соответствующего включению нагревателя двигателя. Отключают нагреватель двигателя и выдерживают паузу на остывание двигателя. Завершают вакуумирование магистрали межблочного трубопровода, открывают вентиль и подают от газового пульта в магистраль межблочного трубопровода технологический газ под давлением, достаточным для замыкания контактов сигнализатора давления. Затем проверяют формирование информации блоком управления по факту замыкания контактов сигнализатора давления. Подают команды на отключение клапанов двигателя и контролируют телеметрическую информацию, формируемую блоком управления по факту отключения источника питания соответствующих клапанов. Изобретение позволяет упростить схему испытаний термокаталитических двигателей, а также снизить их продолжительность. 3 ил.

Изобретение позволяет упростить схему испытаний термокаталитических двигателей, а также снизить их продолжительность. 3 ил.

Стапель для измерения осевой силы тяги ракетного двигателя // 2554668

Изобретение относится к области испытаний ракетных двигателей, а именно к стапелям для измерения осевой силы тяги ракетных двигателей. Стапель для измерения осевой силы тяги ракетного двигателя содержит неподвижную раму, подвижную часть с узлами крепления двигателя, переходник и преобразователи силы. На переходнике установлен опорный полый стакан, внутри которого размещены один или несколько полых поршней, причем внутри каждого полого поршня на упругих мембранах установлена втулка. Преобразователи силы закреплены на втулке соосно. Изобретение позволяет повысить точность измерения осевой силы тяги при стендовых испытаниях ракетного двигателя твердого топлива. 1 з.п. ф-лы, 2 ил.

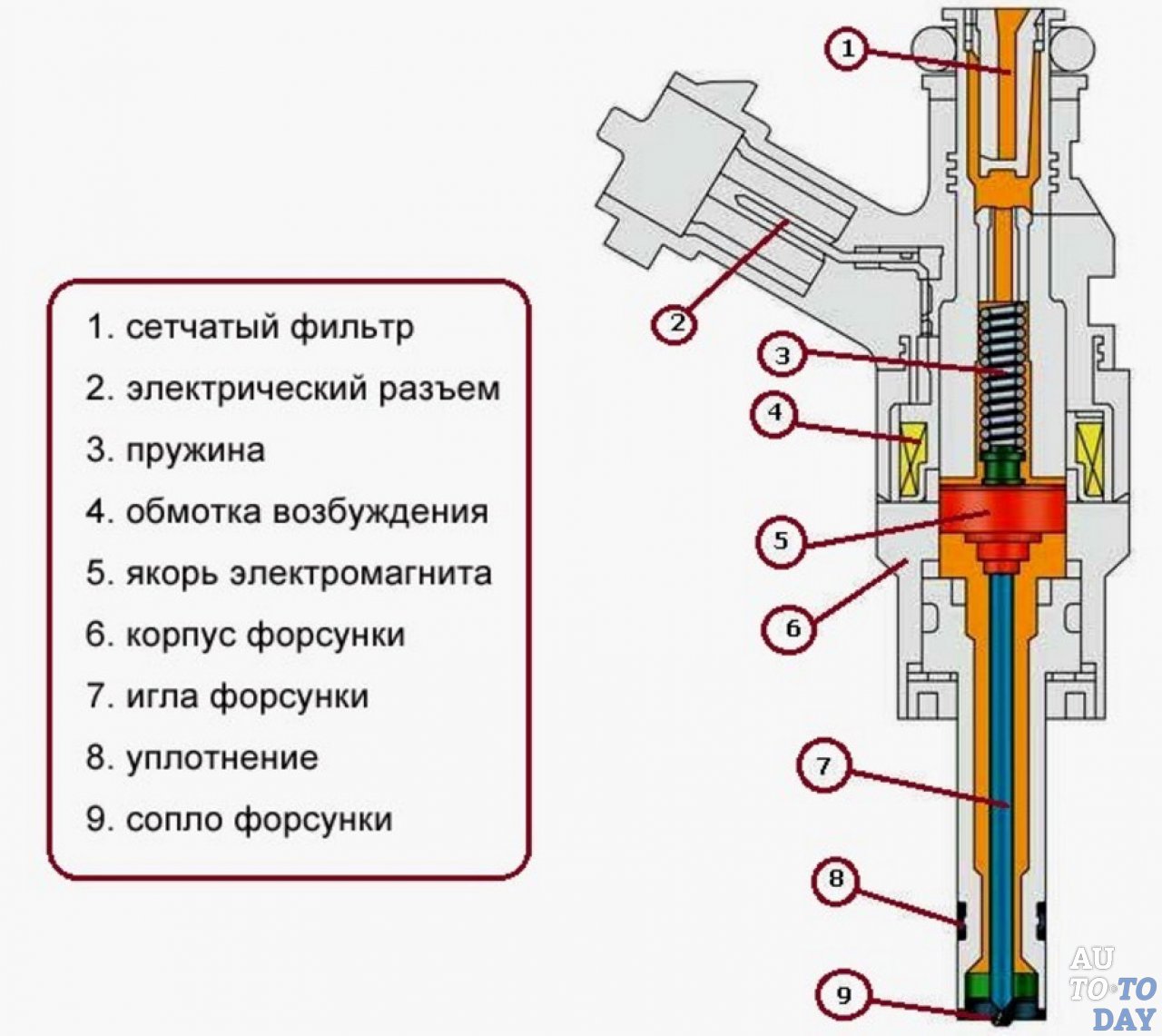

Распылитель B Геометрия форсунки — система сгорания двигателя

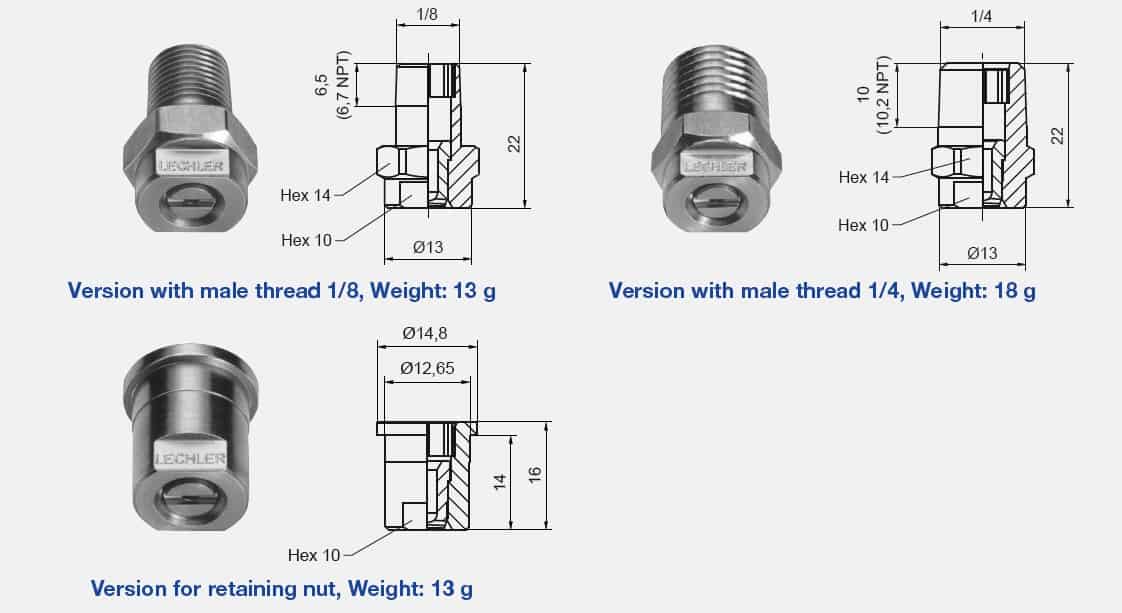

«Распылитель B» — это инжектор Bosch с тремя отверстиями и такими же характеристиками отверстия, как у распылителя A. Используются пять номинально идентичных форсунок с тремя отверстиями. Технические характеристики следующие:

Используются пять номинально идентичных форсунок с тремя отверстиями. Технические характеристики следующие:

| Технические характеристики форсунок Spray B системы сгорания двигателя | |

| Топливная форсунка Common Rail | Электромагнитный привод Bosch, поколение 2.4 |

| Номинальный диаметр выходного отверстия сопла топливной форсунки | 0,090 мм |

| Коэффициент К форсунки | K = (d вход – d выход )/10 [использовать мкм] = 1,5 |

| Форсунка | Сглаженный гидроэрозией |

| Объем мини-мешка | 0,2 мм 3 |

| Коэффициент расхода при перепаде давления 10 МПа | С d = 0,86 (комнатная температура при использовании дизельного топлива) |

| Количество отверстий | 3 |

| Угловое положение отверстия | θ = 36,4°, -62,3° и 180° |

| Ориентация отверстия относительно оси форсунки | ψ = 72,5° (полный прилежащий угол 145°) |

Отверстие , представляющее основной интерес , просверлено напротив топливной трубы (отверстие №3) . Форсунки спроектированы таким образом, чтобы другие форсунки не мешали визуально интересующей струе. Ниже приведена схема определения, используемого для ориентации отверстия. Угол ориентации θ представляет собой расположение отверстия относительно оси топливной трубки. Углы ориентации, указанные производителем, составляют 36,4°, -62,3° и 180° для отверстий 1, 2 и 3 соответственно. Обратите внимание, что ориентация также может быть выражена как φ, угол, используемый производителем по отношению к двум установочным штифтам, удерживающим сопло в положении относительно корпуса инжектора. Но этих штифтов не видно снаружи (без демонтажа форсунки). По этой причине θ определяется как угол между топливной трубкой и фактическим отверстием в направлении против часовой стрелки, если смотреть на наконечник форсунки.

Форсунки спроектированы таким образом, чтобы другие форсунки не мешали визуально интересующей струе. Ниже приведена схема определения, используемого для ориентации отверстия. Угол ориентации θ представляет собой расположение отверстия относительно оси топливной трубки. Углы ориентации, указанные производителем, составляют 36,4°, -62,3° и 180° для отверстий 1, 2 и 3 соответственно. Обратите внимание, что ориентация также может быть выражена как φ, угол, используемый производителем по отношению к двум установочным штифтам, удерживающим сопло в положении относительно корпуса инжектора. Но этих штифтов не видно снаружи (без демонтажа форсунки). По этой причине θ определяется как угол между топливной трубкой и фактическим отверстием в направлении против часовой стрелки, если смотреть на наконечник форсунки.

Рис. 6.4.1 Схематическое определение ориентации отверстий для распылителя B (сопло с 3 отверстиями под углом 145°). Отверстие, представляющее интерес для спрея B, находится напротив топливной трубки (отверстие № 3).

Геометрия распылителя B, полученная с помощью рентгеновской томографии и оптической микроскопии стл). Файлы стереолитографии, полученные на основе рентгеновской томографии, предоставляются для каждого сопла. При моделировании этих форсунок имейте в виду, что реальная поверхность форсунок не отображается идеально во всех файлах stl из-за артефактов измерений (см. Kastengren, 2012). Таким образом, для моделирования внутреннего потока для ECN3 рекомендуется использовать только ESRF stl высокого разрешения для инжектора 211201.

| Серийный номер форсунки | Файл поверхности .stl | Диаметр выхода микроскопа [мкм] | Изображение выходного отверстия | Выходная граница отверстия .txt [мкм] |

| 211196 | стл | ч2:91,3; ч3:91,5; h4:90.8 | h2 h3 h4 | h2 h3 h4 |

| 211198 | стл | ч2:92,0; ч3:91,7; ч4:91,5 | h2 h3 h4 | h2 h3 h4 |

| 211199 | стл | ч2:90,9; ч3:91,7; h4:90. 9 9 | h2 h3 h4 | h2 h3 h4 |

| 211200 | – | ч2:90,3; ч3:90,3; h4:93.2 | h2 h3 h4 | h2 h3 h4 |

| 211201 | см. таблицу ниже | ч2:90,2; ч3:91,5; h4:93.8 | h2 h3 h4 | h2 h3 h4 |

| Серийный номер форсунки | мин. эфф. диаметр, полученный из ESRF stl [мкм] использовать для расчета коэффициентов потока | эффективное проходное сечение по оси отверстия | рентген иглы и сопла |

| 211201 | ч2:91,0; ч3:92,2; h4:95.8 | h2 h3 h4 | фазово-контрастное изображение |

Сетки/геометрия CDF доступны для инжектора 211201

110 МБ Этот файл ESRF является сжатой версией предыдущего и содержит только осевую область сопла, содержащую отверстия. Используйте другой файл «stl» для геометрии иглы и мешка, а также рентгеновское изображение из Аргонна для геометрии прохода вверх по течению.

Используйте другой файл «stl» для геометрии иглы и мешка, а также рентгеновское изображение из Аргонна для геометрии прохода вверх по течению.

| Stl-файл | Размер | Описание |

| Феникс stl | 24,3 МБ | Используйте этот файл для геометрии иглы и мешочка, а также рентгеновское изображение из Аргонна для геометрии канала выше по течению. |

| ESRF stl* | 3,4 ГБ | *Примечание: форсунка 211201 «ESRF stl» была выбрана в качестве целевой геометрии форсунки Spray B для моделирования внутреннего потока для ECN3. Рентгеновская томография высокого разрешения была выполнена в Европейском центре синхротронного излучения Питером Хатчинсом, Infineum Ltd. Файл stl по этой ссылке имеет размер 3,4 ГБ, но Convergent Science уменьшила его размер, чтобы представить альтернативу размером 110 МБ (перечислена ниже). |

| ЕСРФ | 110 МБ | Этот файл ESRF представляет собой сжатую версию предыдущего и содержит только осевую область сопла, содержащую отверстия. Используйте другой файл «stl» для геометрии иглы и мешка, а также рентгеновское изображение из Аргонна для геометрии прохода вверх по течению. Используйте другой файл «stl» для геометрии иглы и мешка, а также рентгеновское изображение из Аргонна для геометрии прохода вверх по течению. |

| CFD готовый stl | 111 МБ | Уменьшенный файл ESRF с включением области топливных каналов перед выходом сопла. Предоставлено Аргоннскими национальными лабораториями. Рекомендуется для CFD. |

| CFD готовый stl 2 | 32 МБ | Меньший уменьшенный файл ESRF с включением области топливных каналов перед выходом сопла. Предоставлено Аргоннскими национальными лабораториями. Рекомендуется для CFD. |

*Примечание: форсунка 211201 «ESRF stl» была выбрана в качестве целевой геометрии форсунки Spray B для моделирования внутреннего потока для ECN3. Рентгеновская томография высокого разрешения была выполнена в Европейском центре синхротронного излучения Питером Хатчинсом, Infineum Ltd. Файл stl по этой ссылке имеет размер 3,4 ГБ, но Convergent Science уменьшила его размер, чтобы представить альтернативу размером 110 МБ. Любой файл ESRF содержит только осевую область сопла, содержащую отверстия. Используйте другой файл «stl» для геометрии иглы и мешка, а также рентгеновское изображение из Аргонна для геометрии прохода вверх по течению.

Любой файл ESRF содержит только осевую область сопла, содержащую отверстия. Используйте другой файл «stl» для геометрии иглы и мешка, а также рентгеновское изображение из Аргонна для геометрии прохода вверх по течению.

Границы выхода отверстия (измеренные с помощью оптической микроскопии) представлены в таблице, но обратите внимание, что эти границы могут НЕ соответствовать минимуму отверстия, несмотря на положительный К-фактор отверстия. Признаки того, что это так, показаны в файлах stl и таблице.

Граница выхода, полученная с помощью микроскопии, представлена в виде текстовых файлов (*.txt). Каждое отверстие имеет свою собственную систему координат (x’ и y’), чтобы нарисовать границу выхода отверстия. Ориентация конкретной системы координат для изображения выходной границы показана на изображениях выходного отверстия, ниже приводится дополнительное описание процесса построения изображения. Изображения были получены ортогонально оси отверстия, чтобы сфокусироваться на границе выхода. Начиная с отверстия 3, представляющего интерес, были получены изображения самого наконечника инжектора слева и корпуса инжектора справа. Удерживая оптическую систему фиксированной, инжектор затем поворачивали, чтобы сфокусировать другие отверстия. В результате левая часть изображения (направление -x) всегда направлена к наконечнику инжектора (направление +x на рис. 6.4.1).

Начиная с отверстия 3, представляющего интерес, были получены изображения самого наконечника инжектора слева и корпуса инжектора справа. Удерживая оптическую систему фиксированной, инжектор затем поворачивали, чтобы сфокусировать другие отверстия. В результате левая часть изображения (направление -x) всегда направлена к наконечнику инжектора (направление +x на рис. 6.4.1).

Геометрия сопла для форсунок Spray A с одним отверстием доступна здесь.

Также доступна геометрия сопла для форсунок Spray C с одним отверстием.

Также доступна геометрия сопла для форсунок Spray D с одним отверстием.

ParaView рекомендуется как просмотрщик stl файлов.

Файлы геометрии иглы

Scheid Diesel Секреты модернизации форсунок

В теории увеличение мощности за счет увеличения расхода топлива звучит достаточно просто. И есть два способа сделать это на большинстве дизелей. Первый — в электронном виде, когда вы включаете тюнер и позволяете компьютеру делать всю работу за вас. Второй заключается в физической подаче большего количества топлива за счет установки форсунок большего размера или модификации наконечников форсунок.

Второй заключается в физической подаче большего количества топлива за счет установки форсунок большего размера или модификации наконечников форсунок.

По словам Дэна Шейда из Scheid Diesel Performance, получение дополнительной мощности за счет топлива — это нечто большее, чем кажется на первый взгляд. Дэн известен в дизельной промышленности за создание мощных пикапов для буксировки саней, а также во многих других высокопроизводительных приложениях. Мы встретились с Дэном на его заводе в Терре-Хот, штат Индиана, и он также поделился своим мнением о модернизации уличных грузовиков. Само собой разумеется, что если он может вытащить более 2700 лошадей из конкурентного дизельного пикапа, то он кое-что знает об улучшении топливных систем обычного грузовика, который ездит каждый день.

Оказывается, для скромного увеличения примерно на 100-300 л.с. может быть достаточно просто увеличить отверстия в форсунке. Но когда вы начинаете смотреть на более высокие уровни, все становится намного сложнее. В дополнение к увеличению размера отверстий в игру вступают другие факторы, такие как количество отверстий, форма распыления и угол распыления, а также различные модификации двигателя. «Мы хотим создать прочную базу для клиентов, — говорит Дэн.

В дополнение к увеличению размера отверстий в игру вступают другие факторы, такие как количество отверстий, форма распыления и угол распыления, а также различные модификации двигателя. «Мы хотим создать прочную базу для клиентов, — говорит Дэн.

Подпишитесь на нашу еженедельную рассылку новостей

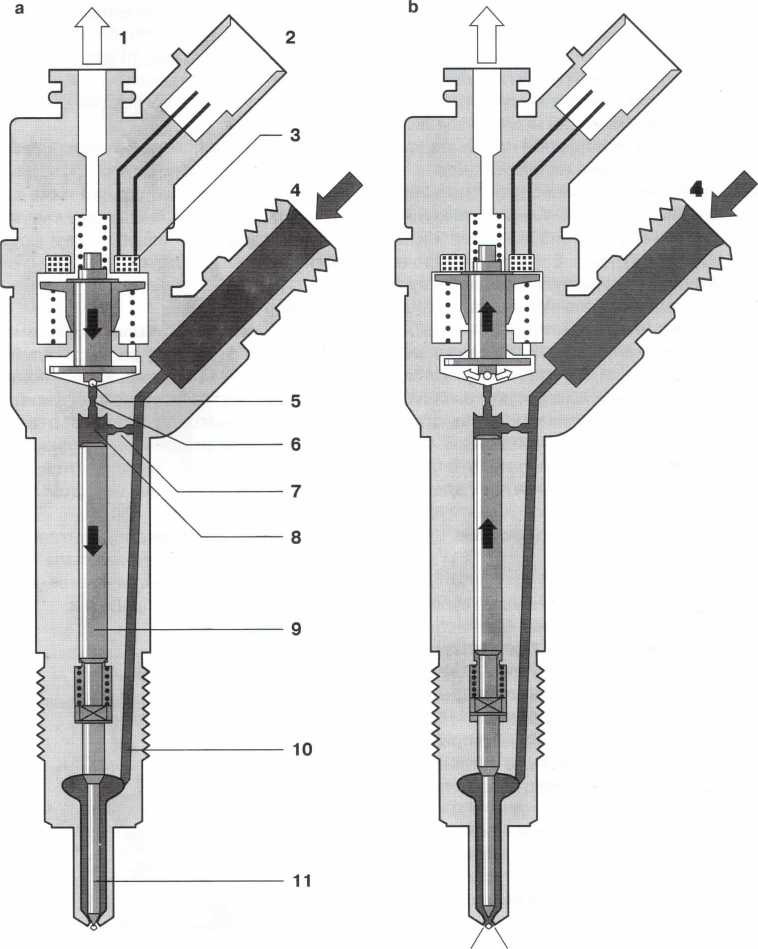

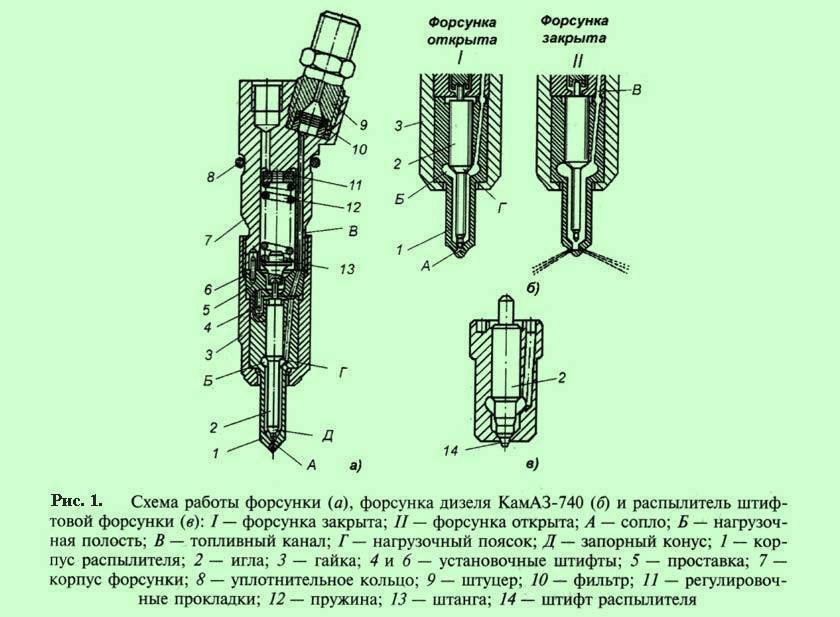

1 Слева — стоковый корпус форсунки IH с одинарной подачей. Справа видны дополнительные отверстия для подачи топлива в корпусе форсунки Scheid с тройной подачей.2 Этот вид в разрезе на самом деле был вызван неисправной форсункой, которая взорвалась, расколов корпус. Корпуса заводских форсунок, как правило, изготавливаются из более слабого литого металла, а не из заготовки. 3 Вот еще один вид поврежденной форсунки, вызванной неправильным соплом распылителя и/или кулачком насоса быстрой подачи. Статическое давление на инжекторе начинается с 4 500 фунтов на квадратный дюйм, но во время работы может достигать 15 000 фунтов на квадратный дюйм, создавая значительную нагрузку на узел.4 Узлы инжектора Scheid предназначены для приложений с высоким расходом и высокими нагрузками. Изготовленные из хромомолибдена с большим количеством материала, чем заводские, они имеют большую прочность на растяжение и нестандартные каналы подачи. Вверху — тип IH для Navistar DT466. Нижний блок предназначен для Cummins серии B.

Изготовленные из хромомолибдена с большим количеством материала, чем заводские, они имеют большую прочность на растяжение и нестандартные каналы подачи. Вверху — тип IH для Navistar DT466. Нижний блок предназначен для Cummins серии B.

5 и 6 Посмотрите внимательно на наконечники; обратите внимание, как один из них лопнул. Это «мешковый тип», относящийся к области, где штифт или штифт сидит внутри инжектора. Этот тип считается более долговечным, чем сопло «без мешка» VCO (клапан закрывает отверстие).

Прежде чем мы перейдем к этим другим деталям, мы начнем с основ увеличения отверстий в наконечниках инъекторов. Как правило, каждое отверстие сопла на заводской форсунке имеет размер около 0,007 дюйма. Сравните это с самыми большими, сделанными Шейдом, которые могут достигать 0,039.дюймы. Это более чем в пять раз больше, как разница между соломинкой для питья и пожарным шлангом. Конечно, это максимальное отверстие обычно только для соревновательных установок.

Кроме того, количество отверстий может варьироваться от пяти-восьми на заводской форсунке до 12 на специальной форсунке. Шейд увеличивает расход топлива за счет увеличения размера отверстий и, в некоторых случаях, количества отверстий. Скорость потока на салазках мощностью 2750 л.с. может достигать 1600 куб. см, что означает увеличение на 500 процентов.

Шейд увеличивает расход топлива за счет увеличения размера отверстий и, в некоторых случаях, количества отверстий. Скорость потока на салазках мощностью 2750 л.с. может достигать 1600 куб. см, что означает увеличение на 500 процентов.

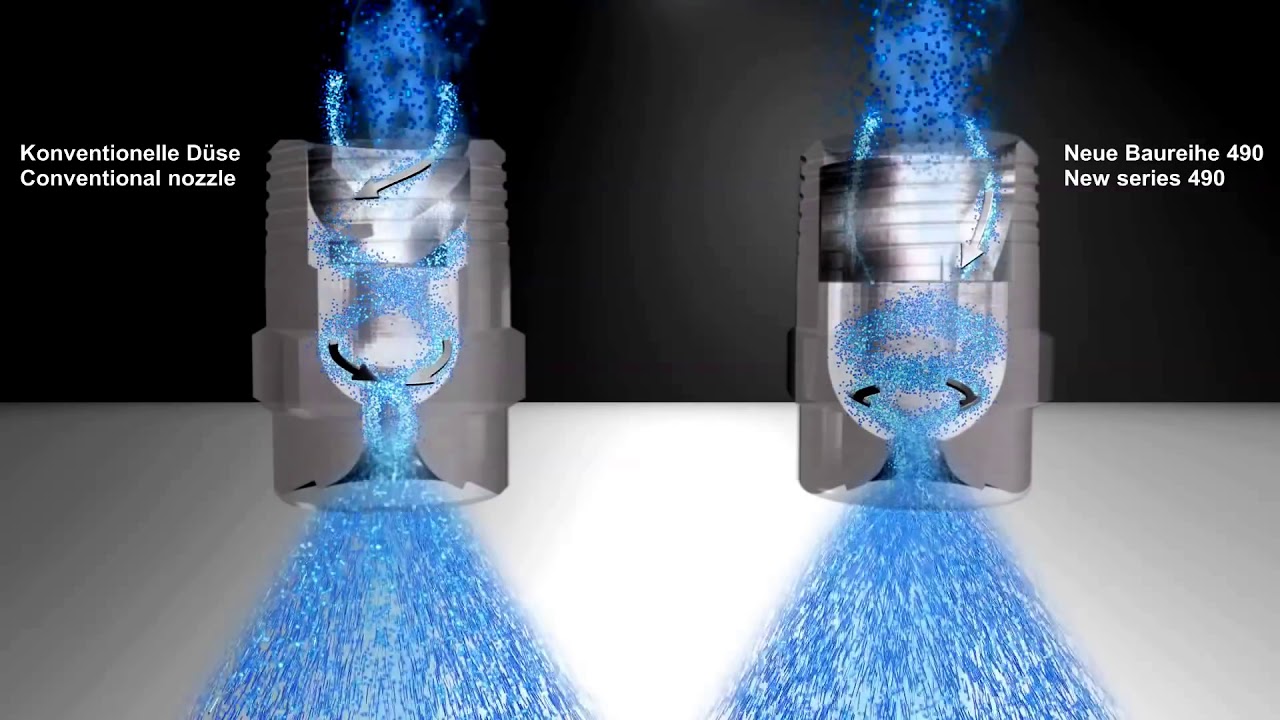

Для увеличения и модификации отверстий компания Scheid использует электроэрозионную обработку (электроразрядную обработку, также называемую «выжиганием»). Это устройство широко используется для точной обработки сложных форм и форм в пресс-формах и высечках, а также позволяет выполнять мелкое сверление отверстий в стаканах инжектора. В нем используется термический процесс (называемый диэлектрическим полем), который удаляет и повторно осаждает материал на обрабатываемом объекте. Область отливки обычно намного тверже, чем исходная поверхность, и обладает большей устойчивостью к истиранию и коррозии. В то время как некоторые производители дизельных двигателей полагаются исключительно на экструдирование хонингования для модификации форсунки, Шайд предпочитает электроэрозионную обработку для поддержания точных углов распыления и размера отверстия (с допусками, как правило, в пределах двух-четырех процентов).

Говоря об углах распыления, это почти отдельная тема, поскольку то, где топливо попадает на верхнюю часть поршня, может существенно повлиять на производительность. «Мы не хотим, чтобы топливо разбрызгивалось на стенки цилиндров, — объясняет Дэн. С другой стороны, если струя слишком сконцентрирована в центре, в воздушно-топливной смеси не происходит достаточной диффузии. «В идеале нам бы хотелось, чтобы струя топлива попадала прямо на края топливного бака», — отмечает он.

Конфигурации поршня различаются, так что это только общие рекомендации. Правильное направление распыления имеет решающее значение для попадания в «золотую середину» и зависит от портирования головки, изменения времени работы насоса и конфигурации поршневой чашки. Например, 12-вольтовый Cummins имеет смещенную чашку, а 24-вольтовый — центральный, поэтому форму распыления необходимо отрегулировать соответствующим образом.

7 Электроэрозионная обработка — это очень точный способ увеличения или добавления отверстий в наконечнике инжектора, а также изменения формы распыла. Тщательный осмотр с помощью 25-кратного увеличительного стекла помогает оценить изменения, внесенные в сопло инжектора.8 Это сопло Шайда имеет специально сконструированный наконечник с 12 отверстиями для приложений с высокой мощностью.9 Для работы «искровой обработки» электроэрозионного станка требуется поток как деионизированной воды, так и диэлектрической жидкости.

Тщательный осмотр с помощью 25-кратного увеличительного стекла помогает оценить изменения, внесенные в сопло инжектора.8 Это сопло Шайда имеет специально сконструированный наконечник с 12 отверстиями для приложений с высокой мощностью.9 Для работы «искровой обработки» электроэрозионного станка требуется поток как деионизированной воды, так и диэлектрической жидкости.

10 и 11 Используя в качестве иллюстрации аэрозольный баллончик с чистящей жидкостью, вы можете увидеть разницу в объеме распыляемой жидкости. Слева форсунки имеют довольно одинаковый размер, но справа две верхние форсунки немного шире, так как отверстия были увеличены для подачи большего количества топлива.12 У заводской форсунки может быть только три отверстия в форсунке, в то время как у высокопроизводительного агрегата может быть от четырех до 12 отверстий.13 Посветив фонариком через корпус каждой форсунки, вы можете увидеть большие точки света на наконечнике справа, показывающие разницу в объеме. Поток топлива может быть увеличен от 20 до 500 процентов, в зависимости от области применения. 14 Эти узлы в форме ручки, называемые штифтами, действуют как клапаны, которые приподнимаются над седлом в наконечнике форсунки, чтобы обеспечить точную импульсную подачу топлива через наконечник форсунки.15 Это удерживающее приспособление с проволочными штифтами предназначено для оценки углов распыления, которые образуют воронкообразный поток на поршень, обычно под углом от 142 до 160 градусов для стандартного и мягкого применения.16 Эта форсунка имеет мешкообразный наконечник. , который обычно более долговечен, чем тип без мешка. Наконечник мешка не имеет туннеля или желоба для топлива, а вместо этого имеет конусообразную область для посадки иглы.17 С увеличенными отверстиями форсунки подающий канал в корпусе форсунки может стать узким местом для потока топлива, поэтому Шейд добавляет до двух дополнительных подающих каналов с помощью EDM.18 Удаление материала с кончика иглы увеличивает подъемную силу, что приводит к увеличению ширины импульса.19При более высоком расходе топлива через форсунки может потребоваться топливный насос большего объема, например, этот для 800-сильного двигателя Cummins серии B.

14 Эти узлы в форме ручки, называемые штифтами, действуют как клапаны, которые приподнимаются над седлом в наконечнике форсунки, чтобы обеспечить точную импульсную подачу топлива через наконечник форсунки.15 Это удерживающее приспособление с проволочными штифтами предназначено для оценки углов распыления, которые образуют воронкообразный поток на поршень, обычно под углом от 142 до 160 градусов для стандартного и мягкого применения.16 Эта форсунка имеет мешкообразный наконечник. , который обычно более долговечен, чем тип без мешка. Наконечник мешка не имеет туннеля или желоба для топлива, а вместо этого имеет конусообразную область для посадки иглы.17 С увеличенными отверстиями форсунки подающий канал в корпусе форсунки может стать узким местом для потока топлива, поэтому Шейд добавляет до двух дополнительных подающих каналов с помощью EDM.18 Удаление материала с кончика иглы увеличивает подъемную силу, что приводит к увеличению ширины импульса.19При более высоком расходе топлива через форсунки может потребоваться топливный насос большего объема, например, этот для 800-сильного двигателя Cummins серии B.

20 и 21 Scheid Diesel обслуживает около 30 или более самосвалов. Показанный здесь Super Ram, принадлежащий Роду Тарру, относится к классу 3,0-дюймовых мотоциклов Inducer и занял третье место в рейтинге ITPA. Чтобы выдерживать до 2750 лошадей, Шейд добавляет существенные распорки вокруг задней части Profab SQHD.22 В этом наконечнике для 12-вольтового двигателя Cummins используется сопло мешочного типа с пятью отверстиями, которое, по словам Шейда, оказалось одним из лучших универсальных сопел. Он поддерживает прибавку в 50 л.с., а динамометрический стенд работает до 800 л.с. в сочетании с двойным турбонаддувом и другими деталями.

«Как правило, настраиваемые углы распыления варьируются от 130 до 160 градусов», — отмечает Тодд Эммерт, руководитель механического цеха Scheid, но он говорит, что этот аспект требует другого уровня сложности.

Так что эти цифры являются приблизительными. «Это зависит от того, как клиент хочет использовать топливо с улучшенным воздушным потоком», — отмечает он.