Содержание

1.5. Надежность электрических машин

Повышение надежности

электрических машин – важная задача

электротехнической промышленности.

Увеличение срока службы и повышение

надежности дают относительно больший

народнохозяйственный эффект, чем

снижение удельного расхода материалов

при изготовлении электрических машин

[5].

Согласно ГОСТ

27.002 – 89 «Надежность в технике. Основные

понятия. Термины и определения» надежность

определяется, как свойство объекта

сохранять во времени в установленных

пределах значения всех параметров,

характеризующих способность выполнять

требуемые функции заданных режимах и

условиях применения, технического

обслуживания, ремонтов, хранения и

транспортирования.

Для объектов в

зависимости от назначения применяют

различные показатели надежности.

Различают восстанавливаемые и

невосстанавливаемые объекты. Если

нормативно-технической и конструкторской

документацией предусмотрено проведение

ремонта объекта, то он называется

ремонтируемым. Неремонтируемые объекты

Неремонтируемые объекты

работают до первого отказа, после чего

их снимают с эксплуатации. Значительное

число электрических машин малой мощности

относятся к неремонтируемым объектам.

Для различных видов электрических машин

и условий эксплуатации основные понятия

теории надежности – безотказность,

долговечность, ремонтопригодность и

сохраняемость – имеют различную

относительную значимость. Для

неремонтируемых электрических машин

основным показателем является

безотказность. Для остальных машин

большое значение имеет ремонтопригодность.

Безотказность —

это свойство объекта непрерывно сохранять

работоспособное состояние в течение

некоторого времени или наработки.

Долговечность — свойство объекта

сохранять работоспособное состояние

до наступления предельного состояния

при установленной системе технического

обслуживания и ремонта. Ремонтопригодность

— свойство объекта, заключающееся в

приспособленности к поддержанию и

восстановлению работоспособного

состояния путем технического обслуживания

и ремонта. Сохраняемость — свойство

Сохраняемость — свойство

объекта сохранять в заданных пределах

значения параметров, характеризующих

способности объекта выполнять требуемые

функции в течение и после хранения и

транспортирования.

Отказ — событие,

заключающееся в нарушении работоспособного

состояния объекта. При оценке надежности

электрических машин необходимо заранее

оговорить, какое состояние считается

неработоспособным. По характеру

возникновения различают отказы внезапные,

характеризующиеся скачкообразным

изменением значений одного или нескольких

параметров объекта, и отказы постепенные,

характеризующиеся постепенным изменением

значений одного или нескольких параметров

объекта. Внезапные отказы обычно

проявляются в виде повреждений элементов

(обрывы, пробои изоляции, образование

трещин, поломки). Постепенные отказы

связаны с износом и старением элементов

и материалов (износ щеток и коллектора,

старение изоляции).

По условиям создания

и работы объектов различают конструкционные,

производственные и эксплуатационные

отказы. Они характеризуют основные

Они характеризуют основные

причины их возникновения: при

конструировании — несовершенство или

нарушение установленных норм и правил

конструирования и проектирования, при

производстве — нарушение или несовершенство

установленного процесса изготовления

или ремонта, при эксплуатации — нарушение

установленных правил и условий

эксплуатации.

Для оценки надежности

неремонтируемых электрических машин

используют вероятностную характеристику

случайной величины — наработку до

отказа Т,

под которой понимают наработку объекта

от начала эксплуатации до возникновения

первого отказа.

Распределение

наработки до отказа может быть описано

вероятностью безотказной работы P(t),

плотностью

распределения наработки до отказа f(t)

и интенсивностью отказов

.

Вероятностью безотказной работыP(t)

называют

вероятность того, что величина Т

— наработка

до отказа — будет не меньше заданной:

.

(1.5)

Во многих задачах

требуется определить вероятность

безотказной работы объекта за время t

— вероятность того, что в пределах

заданной наработки не возникает отказа

объекта, т. е. вероятность

безотказной работы в интервале наработки.

Она равна отношению вероятностей

безотказной работы в начале и в конце

интервала:

.

(1.6)

Статистически

вероятность безотказной работы

определяется отношением числа объектов,

безотказно проработавших до момента

t,

к числу объектов работоспособных в

начальный момент времени:

,

(1.7)

где N

— число объектов в момент начала

наблюдений или испытаний; n(t)

— число объектов, отказавших за время

t.

Вероятность отказа

объекта

.

(1.8)

Надежность ряда

ремонтируемых объектов не всегда удобно

характеризовать вероятностью безотказной

работы, так как P(t)

у них весьма близка к единице, особенно

для небольших интервалов наработки,

поэтому используется другой показатель

надежности — плотность распределения

наработки до отказа:

,

(1.9)

где

;

(1.10)

.

(1.11)

Для неремонтируемых

объектов используется другой показатель

— интенсивность отказов

.

Интенсивность отказов — условная

плотность вероятности возникновения

отказа объекта, определяемая при условии,

что до рассматриваемого момента времени

отказ не возник:

,

(1.12)

где

(1.13)

При

.

Статистически

интенсивность отказов определяют

следующим образом:

,

(1.14)

где

— среднее число объектов, исправно

работающих в интервале;— число работоспособных объектов в

начале интервала;— число работоспособных объектов в

конце интервала;— число отказавших объектов в интервале.

Одним из показателей

безотказности является средняя наработка

до отказа — математическое ожидание

наработки объекта до первого отказа:

.

(1.15)

На практике

используется следующая оценка средней

наработки до отказа:

,

(1.16)

где

— наработка до отказаi—го

объекта; N

— число

объектов.

Для восстанавливаемых

объектов пользуются средней наработкой

на отказ – отношением суммарной наработки

восстанавливаемого объекта к

математическому ожиданию числа его

отказов в течение этой наработки.

Наиболее

распространенными показателями

долговечности электрических машин

являются средний ресурс и средний срок

службы. Средний ресурс – математическое

ожидание ресурса. Ресурс – это суммарная

наработка объекта от начала его

эксплуатации или ее возобновления после

ремонта до перехода в предельное

состояние. Средний срок службы –

математическое ожидание срока службы.

Срок службы – календарная продолжительность

эксплуатации от начала эксплуатации

объекта или ее возобновления после

ремонта до перехода в предельное

состояние.

Для характеристики

нескольких свойств надежности объектов

используют комплексные показатели

надежности. Среди них большое значение

имеет коэффициент готовности:

(1.17)

где

–

средняя наработка на отказ;- среднее время восстановления.

При рассмотрении

работоспособности электрических машин

наблюдаются характерные периоды,

отражающие главные причины их отказов

(рис. 1.8). Период I

– это период приработки, когда при

испытаниях или начальной стадии

эксплуатации происходят выявление и

отбраковка конструктивных и производственных

недостатков. Для предотвращения отказов

в эксплуатации в период приработки

производят замену дефектных деталей

исправными и, если это возможно, приработку

отдельных узлов. Для электрических

машин производится проверка изоляции

обмоток, притирка щеток на коллекторе

или контактных кольцах, настройка систем

регулирования и возбуждения, наладка

подшипниковых узлов. Для ответственных

Для ответственных

электрических машин период приработки

происходит непосредственно на

заводе-изготовителе, чтобы избежать

отказов в эксплуатации, обусловленные

производственными причинами [19].

Рис. 1.8. Интенсивность отказов

В большинстве

случаев в период приработки вероятность

безотказной работы может быть описана

законом Вейбулла

(1.18)

где

—

вероятность безотказной работы за времяt;

—

параметры.

После периода

приработки начинается период нормальной

эксплуатации II,

когда интенсивность отказов падает и

в течение длительного времени остается

примерно постоянной (см. рис. 1.8). В этот

период происходят внезапные отказы, т.

е. может иметь место случайное повышение

нагрузок. Распределение наработки до

отказа описывается показательным

законом, при этом функция плотности

распределения

(1. 19)

19)

Вероятность

безотказной работы

.

(1.20)

При постоянной

величине интенсивности отказов средняя

наработка до отказа

.

(1.21)

Период работы

электрической машины III

характеризуется увеличением интенсивности

отказов (см. рис. 1.8). С момента времени

элементы и узлы машины начинают отказывать

чаще, что вызвано их старением и износом.

У электрических машин в этот период

отмечается существенное нарушение

свойств изоляции, уменьшение ее

электрической прочности, износ тел

качения подшипников, изменение структуры

смазки, износ коллектора и изменение

структуры материала коллекторных

пластин, повышение вибраций и т. д.

Распределение

наработки до отказа по причине изнашивания

и старения описывают с помощью нормального

закона. Так как наработка до отказа

Так как наработка до отказа

является случайной величиной, которая

может принимать только положительные

значения, то распределение Т

может быть усечено-нормальным. Оно

получается из нормального при ограничении

интервала возможных значений этой

величины.

Плотность усеченного

нормального распределения определяется

из выражения

,

(1.22)

где

—

нормирующий множитель;— функция нормального распределения

наработки до отказа:

,

(1.23)

где

— математическое ожидание;— среднеквадратичное отклонение.

Величина

в (1.22) определяется с помощью нормированной

функции Лапласа:

,

(1.24)

где

—интервалы

ограничения средней наработки до отказа.

Практика эксплуатации

электрических машин позволила наиболее

полно исследовать статистическими

методами надежность асинхронных

двигателей. Систематическое наблюдение

двигателей от начала эксплуатаций до

капитального ремонта показало, что

капитальному ремонту подвергаются 20%

двигателей. При относительной простоте

конструкции надежность асинхронных

двигателей все еще остается низкой:

средней срок службы составляет 20 тыс.

ч (5 лет) и колеблется в зависимости от

области применения — от 60 тыс. ч (в

химической промышленности) до 6 тыс. ч

(в горнодобывающей промышленности).

Основными причинами

выхода из строя асинхронных двигателей

являются их неправильная эксплуатация,

несовершенная защита или ее отсутствие.

При защите плавкими предохранителями

двигатели отказывают из-за работы на

двух фазах. Данные эксплуатации

показывают, что 80% аварий от работы на

двух фазах происходят из-за отсутствия

тепловой защиты и 20% — из-за неисправности,

а 15% двигателей отказывают также из-за

несоответствия конструктивного

исполнения условиям эксплуатации.

Наблюдаются также отказы двигателей,

обусловленные неправильным выбором

двигателей по мощности.

Иногда превышение

температуры двигателей вызываются

неравномерностью воздушного зазора,

что приводит к задеванию ротора о статор

машины. Это может быть обусловлено тем,

что технологический процесс и состояние

оборудования не обеспечивают требуемую

обработку станин, подшипниковых узлов

и пакетов ротора. Неравномерность

воздушного зазора может быть вызвана

и прогибом вала в случае его недостаточной

жесткости. Причиной отказа обмоток

двигателей нередко является низкое

качество изоляции обмоточных проводов

и пропитывающих лаков. Преждевременные

отказы обмоток вызываются часто

несовершенными технологическими

процессами, некачественной пропиткой,

намоткой и укладкой в пазы витков обмотки

статора. Основные причины отказов можно

количественно охарактеризовать следующим

образом: неправильное применение —

15…35%, недостатки эксплуатации 25…50%,

недостатки конструкции и технологии

30…35%. Лишь 10…12% двигателей выходят из

Лишь 10…12% двигателей выходят из

строя вследствие процессов износа и

старения.

В подавляющем

большинстве случаев отказы двигателей

происходят из-за повреждения обмоток

85…95%, 2…5% двигателей отказывают из-за

повреждений подшипников. Основные

отказы обмоток приходятся на межвитковые

замыкания 93%, пробой изоляции 2%, пробой

межфазной изоляции 5%. Это распределение

показывает, что основное внимание в

асинхронных двигателях со всыпной

обмоткой должно быть уделено межвитковой

изоляции.

Для межвитковой

изоляции разработана математическая

модель надежности. Элементами модели

являются два витка, расположенных рядом

в пазу или лобовой части и разделенных

межвитковой изоляции, состоящей из

собственной изоляции обмоточного

провода, пропиточного лака и воздушных

прослоек. Для безотказной работы обмотки

необходима исправность всех ее

составляющих элементов. Отказ происходит

тогда, когда приложенное напряжение к

соседним виткам превышает пробивное

напряжение межвитковой изоляции.

Вероятность

безотказной работы межвитковой изоляции

обмотки, состоящей из n

пар проводников, равна:

,

(1.25)

где

— плотность распределения приложенных

напряжений;— функция распределения пробивного

напряжения межвитковой изоляции.

Распределение

приложенного напряжения между витками

зависят от напряжения на фазе, числа

последовательно соединенных секций в

фазе, кратности и распределения

коммутационных напряжений вдоль обмотки

и числа проводников в пазу. Пробивное

напряжение изоляции обмоток зависит

от свойств изоляционных материалов и

условий эксплуатации.

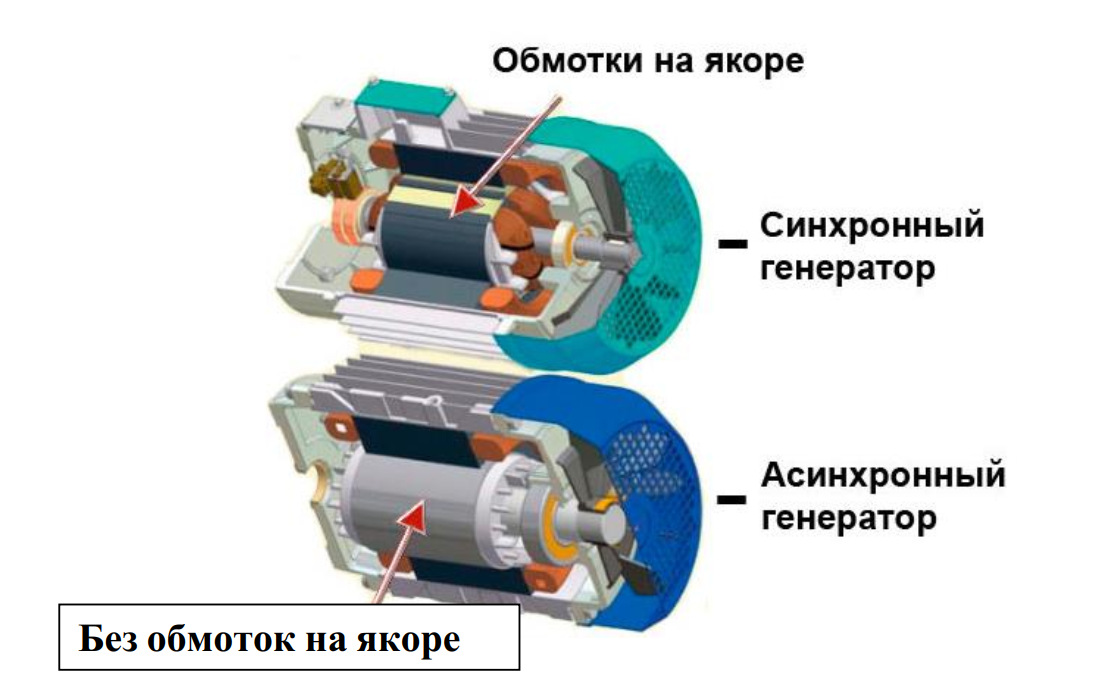

Синхронные машины

являются, в основном, крупными

электрическими машинами, изготовляемыми

мелкими сериями, что затрудняет обработку

статистических данных. Синхронные

машины являются ремонтируемыми объектами,

поэтому для таких машин важны, как

показатели надежности коэффициент

готовности и среднее время восстановления.

Синхронные машины отличаются тем, что

имеют относительно высокое качество

обслуживания; количество отказов по

причинам, связанным с ошибками персонала,

соизмеримо с количеством отказов из-за

дефектов изготовления. Вместе с тем в

процессе эксплуатации обычно происходят

доводка, усовершенствование, модернизация

машины. Статистические данные

свидетельствуют о том, что одной из

основных причин отказов синхронных

машин являются заводские дефекты. Число

аварийных отключений, вызванных дефектами

изготовления, значительно больше

вызванных недостатками конструкции. В

течение первого периода работы (5… 10

тыс. ч) имеет место приработка, когда

заменяют и ремонтируют детали с заводскими

дефектами. Период нормальной эксплуатации

составляет 15…20 лет, после чего начинаются

отказы, связанные с износом и старением

материалов и элементов конструкции.

Для оценки

эксплуатационной надежности синхронных

генераторов широко применяют такой

показатель, как удельная повреждаемость

— удельное число аварийных отключений,

которое измеряется средним числом

повреждений на одну машину в год,

выраженное в процентах. Установлено,

Установлено,

что повреждаемость, вызванная заводскими

недостатками, составляет для

турбогенераторов 3,5%, для гидрогенераторов

4%. Удельная повреждаемость возрастает

с ростом мощности.

Большинство

повреждений относятся к обмотке статора.

Основным местом повреждений изоляции

обмоток статора является пазовая часть

обмотки, пробой которой составляет

примерно 50% всех пробоев обмоток статора.

На процесс изменения и разрушения

изоляции оказывает влияние возрастание

нагрузок: повышенные механические

усилия при переходных процессах,

вибрации, перенапряжения, перегрузки

по току. В процессе изготовления могут

появиться участки с пониженной

электрической прочностью. Это связано

с изготовлением стержней обмоток с

размерами, выходящими за пределы допуска,

что приводит к повреждению изоляции

при укладке обмотки в пазы. В процессе

изготовления возможно попадание на

поверхность изоляции ферромагнитных

частиц, вибрация которых в магнитном

поле приводит к постепенному разрушению

изоляции. Вследствие поломки листов

Вследствие поломки листов

статора создаются условия повреждения

изоляции стержней.

Надежность

изоляции лобовых частей во многом

определяется способом их крепления.

Лобовые части обмоток крупных электрических

машин наибольшей опасности подвергаются

при переходных процессах, при этом

возможны разрывы бандажей, деформация

частей обмотки, появление трещин и

вмятин в изоляции. В процессе эксплуатации

синхронных генераторов отмечаются

также пробои изоляции вследствие

попадания масла и влаги. Среди повреждений

активной стали, наиболее частыми являются

ослабление запрессовки, расшатывание

сердечника стали под действием

вибрационных и магнитных сил, повреждение

изоляционной пленки на поверхности

листов.

На подвижных частях

машины частые повреждения возникают

на бандажных узлах. Они вызываются

действием центробежных сил, деформациями

вала и усилиями горячих посадок на вал.

Под действием температуры происходят

перемещение обмотки ротора, деформация

проводников обмотки. Возможно также

Возможно также

перекрытие каналов охлаждения и снижения

сопротивления изоляции при попадании

влаги, масла и пыли на обмотку.

Характерными

повреждениями и нарушениями в работе

подшипниковых узлов крупных синхронных

машин являются: выплавление баббита,

повреждение вкладышей и цапф подшипниковыми

токами. Выплавление баббита обычно

происходит при нарушении работы систем

маслоснабжения. Наиболее распространенной

неисправностью подшипников является

вытекание масла. Подшипниковые токи

возникают из-за несимметрии в магнитной

системе, обусловленной неравномерным

зазором, наличием осевых каналов,

несимметричным размещением сегментов

активной стали. Замыкание обмотки ротора

на корпус также приводит к появлению

подшипниковых токов. Это явление

сопровождается повреждением поверхностей

вкладышей и шеек вала вследствие эрозии

под воздействием разрывов.

Для обеспечения

надежности крупных синхронных машин

большое внимание уделяется контактно-щеточной

системе и возбудителям. Число отказов

Число отказов

возбудителей иногда превышает число

отказов обмоток ротора и статора.

Статистическая

обработка эксплуатационных данных

показывает, что неравномерное

токораспределение вызывает большой

разброс скорости изнашивания щеток.

Это вызвано многими причинами, среди

которых важнейшими являются характеристики

и конструкция материалов скользящего

контакта, плотность тока под щетками и

соотношение электрических и механических

потерь в контакте, вид вольт-амперных

характеристик щеток. При эксплуатации

генераторов износ щеток и контактных

колец зависит также от величины вибрации

колец, удельного давления на щетки,

попадания масла на щетки и на контактную

поверхность колец из опорных подшипников.

При эксплуатации турбогенераторов

возможно отделение втулки контактных

колец от вала в месте ее посадки. Это

вызывает резкое увеличение вибрации

колец и общее ухудшение работы щеточного

аппарата.

Для оценки надежности

синхронных генераторов средней мощности

(до 100 кВт) с достаточной полнотой

использовались статистические методы.

Установлено, что вероятность безотказной

работы генераторов ЕС и ЕСС в период до

4 тыс. ч описывается законом распределения

Вейбулла. В период 4…12 тыс. ч распределение

отказов является экспоненциальным.

Характеристика отказов этих машин имеет

общие черты с отказами крупных генераторов

и асинхронных двигателей. Основными

узлами, подверженными отказам, являются

обмотки ротора и статора, блок регулирования

напряжения, подшипниковый узел.

Установлено, что среднее время наработки

на отказ для различных типов крупных

машин составляет 3…5 тыс. ч, а среднее

время ремонта 10…35 тыс. ч.

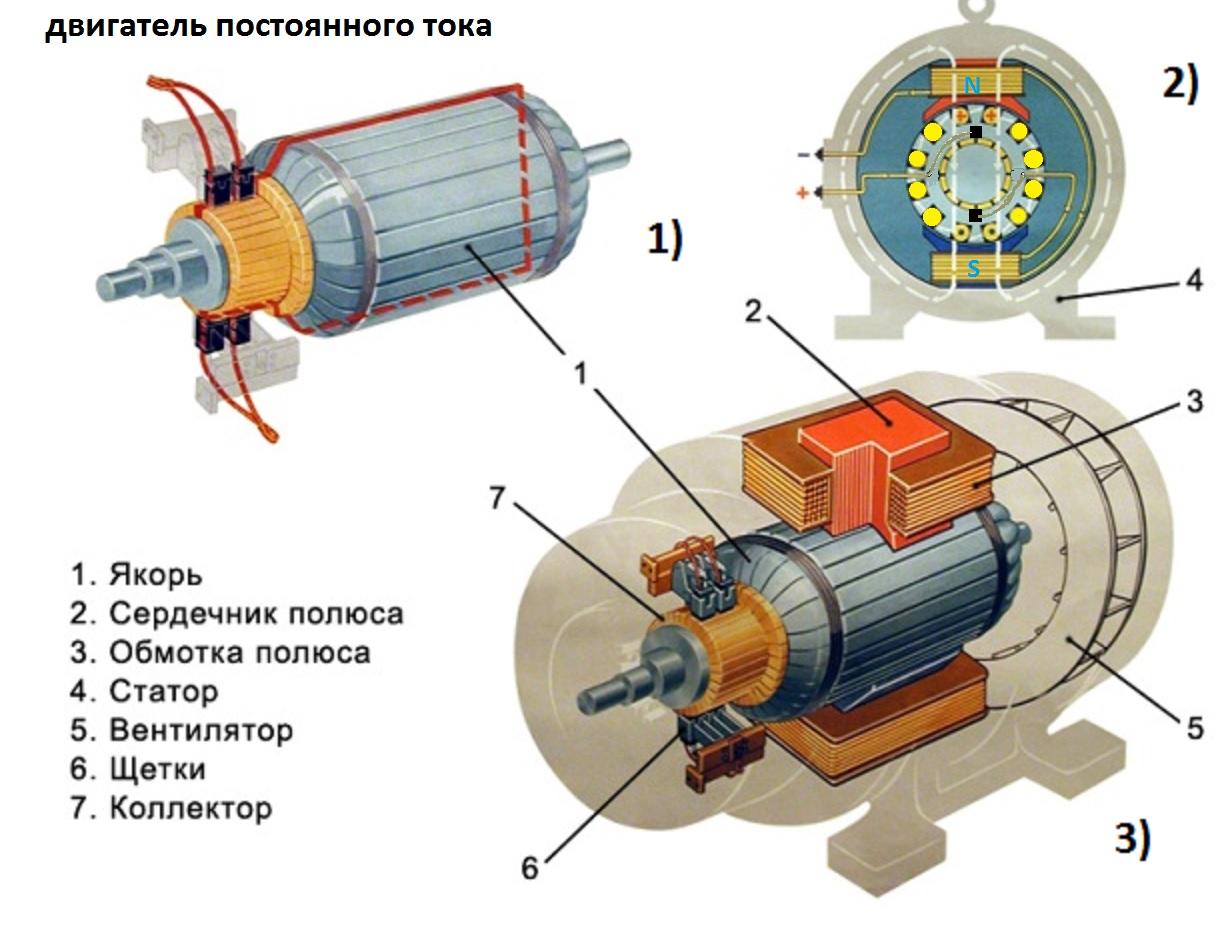

Данные о причинах

выхода из строя в период эксплуатации

электрических машин постоянного тока

как общего, так и специального назначения

показывают, что большинство аварий

происходят по вине обслуживающего

персонала, который не всегда обеспечивает

необходимый уход и качественное

выполнение текущего ремонта. Среди

других причин отказов следует отменить

конструкционные недостатки и условия

эксплуатации.

Наиболее частыми

повреждениями возбудителей синхронных

генераторов являются повреждения

бандажей обмотки якоря, нарушения пайки

петушков и износ коллектора, при этом

надежность коллекторно-щеточного узла

во много зависит от мощности возбудителя.

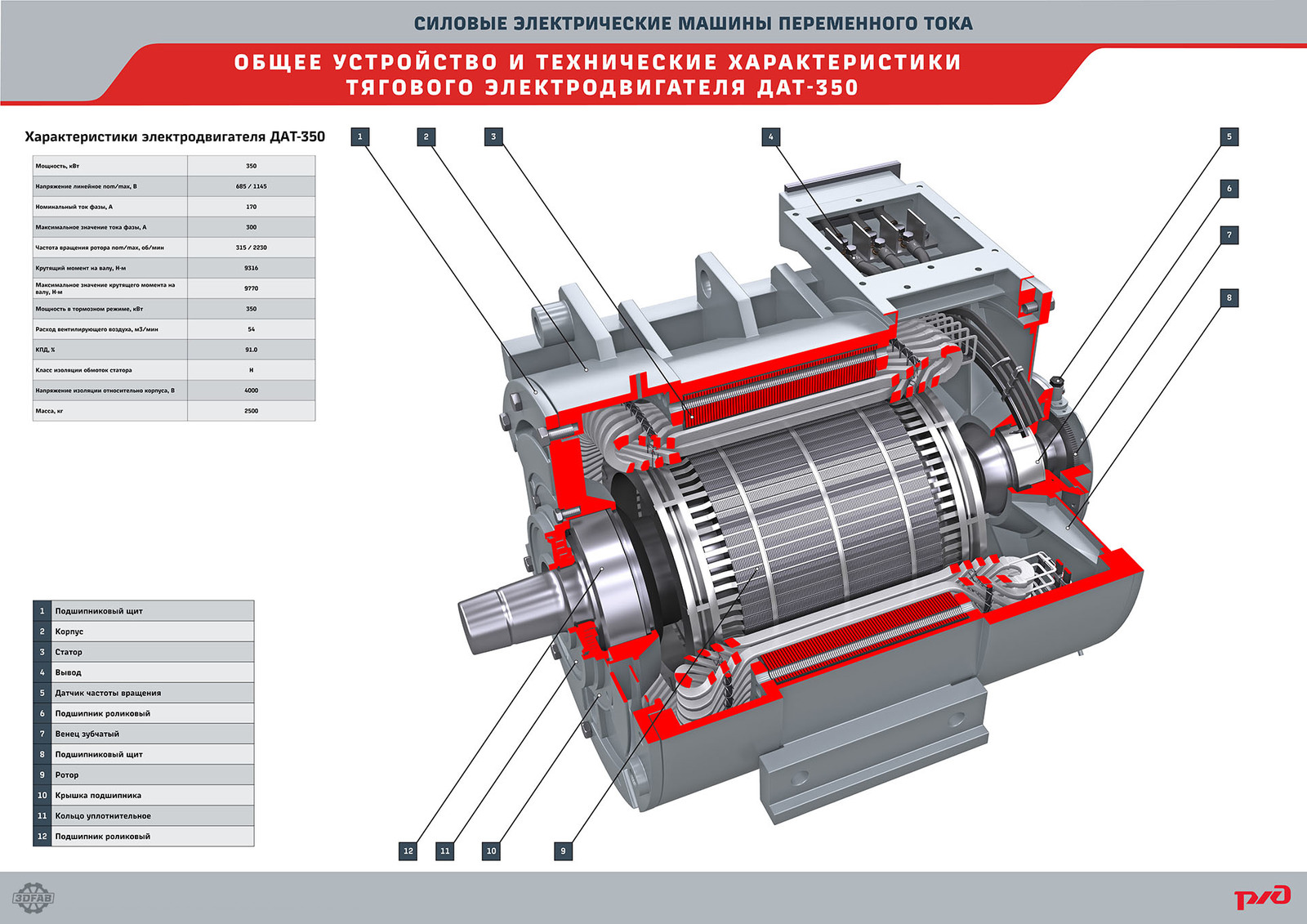

В тяговых двигателях

электровозов одной из частых причин

отказов в работе является возникновение

кругового огня на коллекторе. Это вызвано

условиями эксплуатации (буксование

колесных пар электровозов), невысоким

качеством выпрямительного питающего

напряжения, повышенными ударами и

вибрационными нагрузками.

Для электрических

машин постоянного тока общего назначения

характерным повреждением является

также неисправность коллектора. По

статистике выход из строя этих машин

из-за повреждений коллектора составляет

20% общего числа отказов. Относительно

большое число повреждений коллектора

вызывается трением щеток. Скорость

износа щеток не является величиной,

одинаковой для всех щеток. Она зависит

Она зависит

от следующих факторов: неправильной

установки щеток, неисправностей

щеткодержателей, попадания летучих

фракций пропиточных лаков обмотки на

коллектор, механических неисправностей

коллектора, неправильного выбора марок

и конструкции щеток. Механическая

нестабильность скользящего контакта

приводит также к разрушению щеток и

арматуры.

Повреждения

коллектора могут проявляться в нарушении

цилиндричности поверхности коллектора

из-за неравномерного ее износа и нарушений

в механических узлах машины. На поверхности

коллектора в процессе эксплуатации

происходит нарушение полировки из-за

подгорания пластин и царапин и

неравномерности нажатия отдельных

щеток на коллектор. К механическим

факторам, влияющим на износ коллектора,

относятся давление щеток на коллектор,

их вибрация и биение коллектора, высокая

окружная скорость вращения. Износ

коллектора зависит также от химических

факторов, к которым относятся образование

контактной пленки на поверхности

коллектора, состав и влажность окружающей

среды, наличие в среде активных веществ.

Среди электрических факторов, влияющих

на износ коллектора, следует отметить

плотность тока под щетками, сопротивление

переходных контактов щеток и коллектора,

нарушение коммутации машины, которое

приводит к появлению искрения под

щетками.

Повреждение обмоток

якорей машин постоянного тока проявляется

в пробое корпусной изоляции между

пакетом стали якоря и обмоткой и пробое

изоляции между витками в якорях с

многовитковыми секциями. В крупных

машинах постоянного тока повреждения

проявляется в распайке соединительных

петушков коллекторных пластин с обмоткой

и из-за разрушения проволочных бандажей.

Отказы механических

узлов машин постоянного тока определяются,

в основном, состоянием шеек вала и

подшипников качения и скольжения.

Повреждение подшипников скольжения и

шее вала выражаются в виде износа

вкладышей в гнездах подшипников,

вытекания смазки из подшипников при их

неисправностях, нарушения работы

смазочных колец в подшипниках. Отказы

подшипников качения происходят из-за

вытекания смазки из подшипников, поломки

шариков или роликов между обоймами

подшипников, разрушение сепаратора,

заклинивания шариков в обоймах

подшипников. Другим механическим узлом,

Другим механическим узлом,

который повреждается при эксплуатации

электрических машин постоянного тока,

является щеточная траверса. Повреждения

этого узла проявляется в виде поломки

кольца траверсы, закрепляющего ее на

подшипниковом устройстве, расстройстве

регулировки положения щеткодержателей

на кольцах или бракетах траверсы.

Наряду со

статистической обработкой данных

эксплуатации для оценки надежности

электрических машин используются также

определительные и контрольные испытания.

Определительные испытания проводят

для определения сравнительных показателей

надежности, контрольные — для контроля

соответствия показателей требованиям

стандартов или технических условий

[8].

Для определительных

испытаний объем выборки (количество

машин, случайным образом отобранных из

партии или серии, подлежащих испытаниям)

составляет 20…30 машин. Испытания

проводятся до отказа всех машин выборки,

что позволяет построить кривую вероятности

безотказной работы в функции наработки.

Контрольные

испытания проводят либо для одного

уровня (риск заказчика

),

либо для двух (риск заказчикаи риск изготовителя).

Для соответствующих значенийиопределяется объемом выборки, необходимый

для подтверждения требуемого значения

вероятности безотказной работы. После

испытания машин в случае, если число

отказавших во время испытаний машинне превышает некоторое числос

— так называемого приемочного числа,

требуемый уровень вероятности безотказной

работы

подтверждается. В противном случае

гипотеза о соответствии надежности

партии машин требуемому уровню

отклоняется.

Испытания на

надежность, как определительные, так и

контрольные, весьма длительные и

дорогостоящие. Кроме того, данные

испытаний зачастую запаздывают и не

могут дать оперативной коррекции при

конструировании и совершенствовании

технологии. Сокращение времени испытаний

решается проведением форсированных

испытаний на надежность. В этом случае

испытания электрических машин проводятся

в специальных условиях, характеризующихся

повышенным уровнем некоторых воздействующих

факторов: температура окружающей среды,

вибрации, номинальных частоты вращения

и нагрузки, числа пусков, влажности,

удельного нажатия и плотности тока под

щеткой, запыленности.

Ускоренным

испытаниям данного типа машин определенной

мощности или диапазона мощностей

предшествуют испытания по определению

коэффициента ускорения. Коэффициент

ускорения

есть отношение времени, в течение

которого вероятность безотказной работы

машины в номинальном режиме составляет,

ко времени, в течение которого та же

вероятностьбудет в режиме форсировки. Необходимо

соблюдение адекватности законов

распределения в форсированном и

нормальном режиме. Это, в свою очередь,

означает, что при форсированных испытаниях

не должна нарушаться физика старения

и износа материалов и конструкции

электрической машины. Количество

факторов форсировки обычно варьируется

от двух до четырех. Электрические машины

могут быть испытаны с коэффициентом

ускорения 10—15, что значительно сокращает

время испытаний [8,16].

Надежность электрических машин / Книги / Energoboard

Рубрика: Электротехника

1279

Характеристики

| Автор: | О. Д. Гольдберг, С. П. Хелемская Д. Гольдберг, С. П. Хелемская |

| Издательство: | Academia |

| ISBN: | 978-5-7695-5739-2 |

| Год издания: | 2010 |

| Объём: | 288 страниц |

| Формат: | 60×90/16 |

| Тираж: | 2000 экз. |

Купить на OZON.RU

От производителя

Рассмотрены основные вопросы, связанные с повышением и оценкой надежности электрических машин. Показатели надежности являются вероятностными величинами; в связи с этим включены необходимые разделы по теории вероятностей и математической статистике, а также основы теории надежности. Показатели надежности электрических машин задаются в стандартах или в технических условиях. Они должны быть обеспечены на стадиях проектирования, изготовления и эксплуатации. Представлены методы расчетной и экспериментальной оценки надежности. Для студентов высших учебных заведений. Может быть полезен инженерам-электромеханикам, занимающимся проектированием, изготовлением и эксплуатацией электрических машин с учетом требований к их надежности.

Показатели надежности электрических машин задаются в стандартах или в технических условиях. Они должны быть обеспечены на стадиях проектирования, изготовления и эксплуатации. Представлены методы расчетной и экспериментальной оценки надежности. Для студентов высших учебных заведений. Может быть полезен инженерам-электромеханикам, занимающимся проектированием, изготовлением и эксплуатацией электрических машин с учетом требований к их надежности.

964

Закладки

Электротехника: электротепловые поля и каскадные схемы. Учебное пособие для вузов

805

Электрические аппараты. Учебник и практикум

791

Электротехника. Рабочая тетрадь

Рабочая тетрадь

1245

Электротехнический справочник. Том 1

756

Основы электротехники

732

Технология электромонтажных работ

860

Основы электротехники и электроники

780

Электротехника и электрооборудование. Базовые основы. Учебное пособие

724

Электротехника и электроника

736

Электротехнический справочник. Том 2

Том 2

651

Техническое обслуживание, ремонт электрооборудования и сетей промышленных предприятий

9745

Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования

1889

Электротехника и ТОЭ в примерах и задачах. Практическое пособие

1329

Расчет электрических и магнитных цепей и полей. Решение задач. Учебное пособие

1285

Общая электротехника. Учебное пособие. В 2 частях. Часть 2

Учебное пособие. В 2 частях. Часть 2

1269

Электротехника. Рабочая тетрадь

1245

Электротехнические основы источников питания. Учебник

1244

Электрические контакты

1192

Физика конденсированного состояния в электротехническом материаловедении. Учебное пособие

1167

Электротехника для неэлектротехнических профессий. Учебник

Учебник

1161

Техническое обслуживание, ремонт электрооборудования и сетей промышленных предприятий

9745

Рубрика:

Электротехника

Технология, конструкции и методы моделирования кремниевых интегральных микросхем. В 2 частях. Часть 2. Элементы и маршруты изготовления кремниевых ИС и методы их математического моделирования

7235

Рубрика:

Автоматика. Радиоэлектроника. Связь

Радиоэлектроника. Связь

Автокаталог 2000. Современные автомобили

4674

Рубрика:

Общие вопросы. История автомобилестроения

Форекс для чайников

4285

Рубрика:

Интернет-трейдинг. Интернет-инвестиции

Судостроение

3918

Рубрика:

Водный транспорт. Судостроение

Судостроение

Устройства СЦБ. Технология обслуживания. Сборник технологических карт. Часть 3

3911

Рубрика:

Железнодорожный транспорт

Основы электроники для чайников

3875

Рубрика:

Радиоэлектроника

Операционные системы. Учебник

3846

Рубрика:

Операционные системы

Интернет денег

3557

Рубрика:

Интернет-трейдинг. Интернет-инвестиции

Интернет-инвестиции

Тюнинг. Тормоза спортивного автомобиля

3443

Рубрика:

Запчасти. Ремонт

Новый ПАК ПТК КРУГ-2000 для импортозамещения в промышленной автоматизации

Вчера, в 18:42

34

Термоскрепленное нетканое полотно для фильтровальных материалов

Вчера, в 18:40

40

В Удмуртэнерго прошли соревнования профмастерства работников блока реализации услуг

Вчера, в 14:52

33

Испытания блоков питания

Вчера, в 12:08

74

Игорь Маковский: мы полностью готовы обеспечить надежное электроснабжение пунктов сдачи Единого государственного экзамена

Вчера, в 10:56

52

В «Нижновэнерго» состоялся семинар для специалистов-транспортников из 20 российских регионов

25 мая в 13:10

59

Протокол IEC 61850

25 мая в 11:38

69

Новые технологии и оборудование

24 мая в 17:39

104

Вата мебельная

24 мая в 17:39

89

Курские энергетики напоминают школьникам о правилах обращения с электрическим током

24 мая в 13:04

80

книги

Надежность электрических машин

964

Сегодня, в 21:00

пользователи

Профиль пользователя ID11690

381

Сегодня, в 21:00

пользователи

Профиль пользователя ID11674

369

Сегодня, в 21:00

товары и услуги

Оценка стоимости автомобиля для нотариусов

783

Сегодня, в 21:00

товары и услуги

Вторичный полипропилен цена в Ярославле

761

Сегодня, в 20:59

пользователи

Профиль пользователя ID11620

361

Сегодня, в 20:59

пользователи

Профиль пользователя ID11548

420

Сегодня, в 20:59

публикации

АВВ получила заказ на 2. 5 млн долларов на поставку электроприводов для модернизации прокатного стана компании Kanthal

5 млн долларов на поставку электроприводов для модернизации прокатного стана компании Kanthal

440

Сегодня, в 20:59

пользователи

Профиль пользователя ID11515

374

Сегодня, в 20:59

пользователи

Профиль пользователя ID11501

440

Сегодня, в 20:59

публикации

Новая газотурбинная ТЭЦ в Касимове выдаст в энергосистему Рязанской области более 18 МВт мощности

260628

Сегодня, в 20:34

справочник

Инструкция по монтажу контактных соединений шин между собой и с выводами электротехнических устройств

80875

Сегодня, в 16:56

справочник

Измерение сопротивления обмоток постоянному току

67417

Сегодня, в 20:43

публикации

Выключатель элегазовый типа ВГБ-35, ВГБЭ-35, ВГБЭП-35

57889

Сегодня, в 20:53

справочник

Инструкция по осмотру РП, ТП, КТП, МТП

53025

Сегодня, в 17:08

публикации

Выключатели нагрузки на напряжение 6, 10 кВ

49799

Сегодня, в 19:33

пользователи

Профиль пользователя ID7667

49575

Сегодня, в 07:51

справочник

Эксплуатация, хранение и транспортировка кислородных баллонов

49037

Сегодня, в 20:11

справочник

Методика измерения сопротивления изоляции

46316

Сегодня, в 19:00

справочник

Положение об оперативно-выездной бригаде района электрических сетей

43731

Сегодня, в 19:43

Информация обновлена сегодня, в 20:59

Ирина

974 Объявления

koemz@mail. ru

ru

175 Объявлений

522889

136 Объявлений

Андрей

132 Объявления

Евгений

103 Объявления

Игорь

86 Объявлений

Николай

75 Объявлений

Анатолий

52 Объявления

volokno

47 Объявлений

find2pm

46 Объявлений

Информация обновлена сегодня, в 20:59

Ирина

974 Объявления

koemz@mail. ru

ru

746 Объявлений

Евгений

741 Объявление

Евгений

426 Объявлений

Елена Владимировна

403 Объявления

Сергей

267 Объявлений

Дмитрий

225 Объявлений

Сергей

213 Объявлений

Сергей

136 Объявлений

522889

136 Объявлений

Информация обновлена сегодня, в 20:59

Испытание электрических машин на долговечность

Испытания на долговечность, важный этап разработки любой электрической машины, позволяют инженерам понять и подтвердить, насколько машина выдерживает реальное использование. Это влечет за собой долгосрочные испытания электрических машин. Как правило, испытания на долговечность проводятся в течение определенного минимального периода времени, чтобы убедиться, что продукт работает без сбоев, или в течение того времени, которое требуется для поломки машины и необходимости ремонта.

Это влечет за собой долгосрочные испытания электрических машин. Как правило, испытания на долговечность проводятся в течение определенного минимального периода времени, чтобы убедиться, что продукт работает без сбоев, или в течение того времени, которое требуется для поломки машины и необходимости ремонта.

Как определить долговечность

Долговечность измеряет продолжительность жизни продукта. Существует несколько показателей долговечности при использовании, включая годы жизни, часы использования и количество рабочих циклов. Тестирование надежности гарантирует, что качество продукта соответствует его спецификациям на протяжении всего предполагаемого жизненного цикла. Это тестирование может проводиться как на уровне проектирования, так и на уровне производства: для выявления и устранения недостатков в конструкции; или исправить потенциальные сбои в производстве.

Тестирование надежности с помощью HBK

Решение HBK для тестирования долговечности подтверждает и проверяет свойства и функции электрических компонентов и подсистем. Во время процедуры испытаний записываются «сжатые» параметры, такие как RMS, P, η, λ, P_mech. Измерения проводятся в соответствии с временной сеткой для теста с интервалами, которые могут варьироваться от одного раза в несколько секунд до нескольких раз в секунду. Необработанные данные могут быть записаны либо в фиксированные промежутки времени в течение короткого периода (чтобы понять «старение» двигателя), либо на основе условий запуска (например, поломка двигателя, и понять это с предварительным запуском), либо и то, и другое. .

Во время процедуры испытаний записываются «сжатые» параметры, такие как RMS, P, η, λ, P_mech. Измерения проводятся в соответствии с временной сеткой для теста с интервалами, которые могут варьироваться от одного раза в несколько секунд до нескольких раз в секунду. Необработанные данные могут быть записаны либо в фиксированные промежутки времени в течение короткого периода (чтобы понять «старение» двигателя), либо на основе условий запуска (например, поломка двигателя, и понять это с предварительным запуском), либо и то, и другое. .

В дополнение к записи измерений программное обеспечение Perception, используемое для анализа результатов испытаний на долговечность, имеет базу данных стандартных формул, которые можно рассчитать и сохранить в режиме реального времени. Программное обеспечение легко адаптируется к пользовательским конфигурациям и при необходимости может быть дополнено дополнительными пользовательскими формулами.

Испытания на долговечность автомобилей

В автомобильной промышленности испытания на долговечность помогают производителям компонентов и OEM оценивать автомобили для определения ожидаемого срока службы компонентов или подсистем. Эти оценки выполняются на испытательном стенде путем воспроизведения реальных условий и нагрузок, которые транспортное средство будет испытывать в ходе фактического использования. Варианты терминологии включают ускоренные испытания транспортных средств, испытания на долговечность всего транспортного средства, высокопроизводительные испытания на долговечность и т. д., но все они следуют одним и тем же основным принципам.

Эти оценки выполняются на испытательном стенде путем воспроизведения реальных условий и нагрузок, которые транспортное средство будет испытывать в ходе фактического использования. Варианты терминологии включают ускоренные испытания транспортных средств, испытания на долговечность всего транспортного средства, высокопроизводительные испытания на долговечность и т. д., но все они следуют одним и тем же основным принципам.

Региональные различия в испытаниях транспортных средств на долговечность

В Китае существует национальный стандарт испытаний на долговечность для всех электродвигателей, используемых в электромобилях. Стандарт GBT 29307 описывает процедуру тестирования, устанавливая минимум 402 часа непрерывного тестирования. На практике многие заказчики проводят испытания на долговечность до 1000 часов. Заказчиками испытаний на долговечность являются UAES, DEKRA и ATMO в Китае и Volkswagen в Германии.

Основные требования к испытаниям на долговечность

Типовые требования к конфигурациям измерений:

- частота дискретизации от 100 до 200 кС/с

- измерение и сбор данных от 6 до 18 каналов питания одновременно, с напряжением до 1000 В и током до 1000 А

- Настройка с одним приводом, установка двигатель-генератор или более сложные, такие как eCVT

- дополнительные сигналы, такие как температура и/или вибрация

- Входы шины CAN

- передача результатов в систему автоматизации испытаний.

Обработка производных данных

Наиболее популярные методы обработки данных, используемые при испытаниях на долговечность:

- непрерывная потоковая передача в EtherCAT

- непрерывная потоковая передача в формате PNRF с выбираемой скоростью хранения.

Для измерений, выполняемых с меньшей скоростью, варианты обработки данных включают:

- медленнее 1/с — непрерывное сохранение в файле EXCEL или CSV

- от 0,1/с до 20/с — непрерывное извлечение через RPC или УДП.

Решение HBK также может обрабатывать эти методы одновременно и в комбинации.

Обработка необработанных данных

Данные могут сохраняться несколько раз для каждого выбираемого временного блока (блок может длиться от секунд до нескольких часов). Хранение можно повторять через любой заданный интервал времени, однако обычно это делается один раз в день.

(Если объем данных за время блока превышает объем памяти развертки, HBK рекомендует использовать непрерывную запись. )

)

Заинтересованы в испытаниях на долговечность?

Решение HBK для испытаний на долговечность с программным обеспечением Perception основано на непревзойденном опыте испытаний электрических машин и силовых агрегатов. Основные тестовые процессы при тестировании надежности автомобилей эффективно аналогичны процессам мониторинга неисправностей электросетей, и у нас также есть богатый опыт в тестировании электросетей. Свяжитесь с одним из наших торговых представителей сегодня для получения дополнительной информации.

Рекомендуется для вас

Испытания электрических машин | Испытания трансмиссии |

Компания HBM разработала решение для испытаний электрических машин и силовых агрегатов, состоящее из высокоточного анализатора мощности и устройства сбора данных.

Испытания электроэнергии

HBM предоставляет всю цепочку измерений для испытаний электроэнергии. Наши возможности включают тестирование электромобилей и тестирование управления инвертором.

Надежность больших электродвигателей: что на самом деле говорят исследования?

Одним из наиболее часто цитируемых исследований, посвященных надежности электродвигателей, является исследование 1983 Проект Исследовательского института электроэнергетики (EPRI), выполненный General Electric (1). Он использовался для поддержки различных программ, оборудования и других стратегий электродвигателей. На самом деле, этот автор цитировал другие документы, которые ссылались на исследование в течение многих лет, и искал копию оригинала, чтобы предоставить дополнительные детали. Недавно через Институт инженеров по электротехнике и электронике (IEEE) был предоставлен документ, в котором описаны детали исследования, и обзор быстро выявил, что многие утверждения, приписываемые исследованию, либо неполны, либо полностью неверны.

Рисунок 1: Частота отказов в исследовании EPRI 1983 г. (1)

Хорошая новость состоит в том, что это не единственное исследование надежности электрических систем и машин. Исследования проводились несколькими группами, в том числе группой IEEE Power Engineering Society, с 1962 по 1995 год, а затем поддерживались другими отраслевыми группами вплоть до 2010 года. Что особенно интересно в этих исследованиях, так это то, что они сосредоточены на различных отраслях, таких как нефтехимическая , коммунальные услуги, общепромышленные и коммерческие здания, но имеют очень похожие результаты. В то время как каждое исследование рассматривало проблемы глубже, а результаты отличались от представленных во многих статьях и книгах, фактические результаты были гораздо более интересными и гораздо больше поддерживали программы и стратегии, представленные в этих случаях.

Исследования проводились несколькими группами, в том числе группой IEEE Power Engineering Society, с 1962 по 1995 год, а затем поддерживались другими отраслевыми группами вплоть до 2010 года. Что особенно интересно в этих исследованиях, так это то, что они сосредоточены на различных отраслях, таких как нефтехимическая , коммунальные услуги, общепромышленные и коммерческие здания, но имеют очень похожие результаты. В то время как каждое исследование рассматривало проблемы глубже, а результаты отличались от представленных во многих статьях и книгах, фактические результаты были гораздо более интересными и гораздо больше поддерживали программы и стратегии, представленные в этих случаях.

В этой статье мы собираемся рассмотреть, что на самом деле представляют собой эти исследования по отношению к более крупным машинам, что было основной целью многих статей. Сюда входят выявленные проблемы с надежностью и рекомендуемые стратегии с дополнительной информацией. Несмотря на то, что полный спектр связанных исследований намного больше, чем мы можем охватить в этой статье, информация, которая будет обсуждаться, окажет значительное влияние на то, как вы смотрите на свою двигательную систему.

Немного об исследовании EPRI

Проценты, показанные на рис. 1, часто приводились в качестве заключения исследования EPRI, и это правильно. Тем не менее, детали, стоящие за этими процентами, также очень интересны. Это включает в себя количество двигателей, вышедших из строя более одного раза, и очевидные причины этих отказов, а также общую надежность электродвигателей в коммунальных службах.

Во-первых, было отмечено, что более 90% отказов произошло на 54% оцененных объектов, а половина отказов произошла на 17% объектов. Это означает, что большинство отказов произошло менее чем на половине оцениваемых объектов. В целом надежность двигателей на всех объектах составила 3,4% на двигатель в год, при этом на некоторых объектах интенсивность отказов была явно выше, а на 46% объектов частота отказов была очень низкой. В целом исследование показало, что у предприятий с более высоким уровнем отказов частота отказов составила 9.0,3% в год (17% объектов) и что 13% объектов имели частоту отказов около 0,8%.

В ходе исследования было оценено 4797 двигателей, в общей сложности 1227 отказов на 872 двигателях. Это означает, что 335 из 1227 отказов были повторными. На лучших объектах некоторые двигатели выходили из строя два-три раза. В средней группе моторы выходили из строя четыре или более раз, а в худшей группе частота повторных отказов была еще выше.

Очевидные причины отказов также были неожиданными: только 34,1% отказов были вызваны неправильным применением или неправильной эксплуатацией. Однако было отмечено, что более половины (50,2%) отказов не были указаны с явной причиной. Виды отказов были правильно идентифицированы, при этом повторные отказы были такими же, как и первоначальные отказы.

В таблице 1 указаны сбои и процент каждого режима сбоя.

Режим отказа | Количество двигателей | Процент от общей суммы (%) |

| Другое – не указано | 313 | 35,9 |

| Изоляция к земле | 161 | 18,5 |

| Подшипник скольжения | 85 | 9,7 |

| Шарикоподшипник | 43 | 4,9 |

| Упорный подшипник вертикальный | 41 | 4,7 |

| Утечка масла | 36 | 4. 1 1 |

| Поворотная изоляция (короткая) | 32 | 3,7 |

| Отказ стержня ротора | 31 | 3,5 |

| Роликовый подшипник | 20 | 2,3 |

| Уплотнение подшипника | 20 | 2,3 |

| Свободная блокировка | 16 | 1,8 |

| Вал ротора | 13 | 1,5 |

| Масляная система | 12 | 1,4 |

| Клинья паза статора | 11 | 1,3 |

| Свободное железо | 9 | 1,0 |

| Рама статора | 7 | 0,8 |

| Сетевой кабель | 6 | 0,8 |

| Соединение катушки | 5 | 0,6 |

| Балансировочные грузы | 5 | 0,6 |

| Принадлежности | 4 | 0,5 |

| Упорный подшипник горизонтальный | 2 | 0,2 |

Из этих отказов дизайн составил 39,1%, а качество изготовления — 26,8%. Фактически опрос показал, что 65,9% отказов двигателей были связаны с производителем и восстановителем.

Фактически опрос показал, что 65,9% отказов двигателей были связаны с производителем и восстановителем.

Было установлено, что частота отказов по производителям колеблется от 0,84% до 5,27% для семи ведущих производителей, 16,44% для одного производителя и в сумме 6,50% для всех остальных производителей. Производители не установлены.

Одна из проблем, выявленных статистикой исследования EPRI, заключается в том, что замыкания изоляции на землю составляют большинство повреждений обмоток. Цитаты, относящиеся к этому исследованию, и другие отраслевые заявления определяют ошибки поворота как начало отказа. Однако это утверждение не встречается в отчетах этого или последующих исследований.

Обзор и сравнение исследований

Исследования отказов двигателей, проведенные в 1980-х годах, показали, что для данной группы двигателей средняя частота отказов составляет либо 0,0708 отказов на единицу в год (FPU) для общепромышленного комплекса (2), либо 0,035 FPU для Отрасли с интенсивным обслуживанием, такие как коммунальные услуги (1). В 1995 году новые исследования подтвердили первоначальные предположения. Эти отраслевые исследования показали, что в машинах с требуемой минимальной защитой, такой как предохранители или выключатели, частота отказов составляла 0,0707 FPU, в то время как у машин со встроенной тепловой защитой частота отказов составляла 0,0202 FPU или менее 1/39.0307 rd отказов (3).

В 1995 году новые исследования подтвердили первоначальные предположения. Эти отраслевые исследования показали, что в машинах с требуемой минимальной защитой, такой как предохранители или выключатели, частота отказов составляла 0,0707 FPU, в то время как у машин со встроенной тепловой защитой частота отказов составляла 0,0202 FPU или менее 1/39.0307 rd отказов (3).

Техническое обслуживание также оказало значительное влияние во всех исследованиях. Когда речь шла о частоте поддерживающей терапии, все исследования, проведенные после EPRI, показали, что наилучшие результаты оказывала частота менее года. Исследование IEEE 1985 года показало, что техническое обслуживание, проводимое с частотой менее 12 месяцев, равняется 0,0124 FPU; с 13 до 24 мес — 0,0506 FPU; частота технического обслуживания более 25 месяцев привела к 0,0881 FPU. В ходе опроса также было обнаружено, что машины, которые обслуживались в течение 12-месячного периода, имеют отличную практику, в результате чего частота отказов составила 0,0124 FPU, в то время как у всех остальных частота отказов превышала 0,0681 FPU.

Ключевое различие между исследованиями EPRI и IEEE заключается в том, что в исследовании IEEE 1985 года рассматривались не только общие сбои, но и коэффициент обслуживания, скорость и техническое обслуживание. Исследование IEEE 1995 г. дополнительно изменило результаты, определив размер и напряжение, чтобы определить факторы, относящиеся к каждому из них. В 2010 году статья об анализе первопричин отказов подтвердила результаты исследования 1995 года (4).

Одним из соображений для этих исследований является их возраст; меняются ли результаты со временем? Из первого исследования, опубликованного в 1974, касающейся электрической надежности электрооборудования на промышленных предприятиях в ходе исследования 1995 года, фундаментальные факты, касающиеся надежности машин в зависимости от области применения, корпуса, эксплуатационного фактора, скорости, защиты, а также уровня и типа обслуживания, не изменились. Объединенные исследования охватывают практически все отрасли промышленности, от нефтехимической и химической до коммунальных услуг, коммерческих и промышленных приложений.

Применение исследований к большим машинам

Поскольку исследования предоставили аналогичные данные, основанные на частоте отказов, и поскольку можно предположить, что различия в частоте отказов и надежности машин по объектам в исследовании EPRI связаны с уровнем обслуживания, мы сосредоточимся на информации в IEEE. исследования. Эта информация разбита по размеру, корпусу и скорости, что позволяет продемонстрировать важность обслуживания больших машин.

Рисунок 2: Сравнение EPRI 1983 г. с опросом IEEE 1995 г. (1), (3)

Основное различие показано на рис. 2, где различные неисправности, обнаруженные в машинах, существенно различались. Отмечается, что исследование EPRI было сосредоточено на двигателях общего назначения мощностью 100 л.с. и выше, в то время как исследование IEEE относилось к машинам мощностью 10 кВт (~15 л.с.) и выше при частотах 50 и 60 Гц.

Рисунок 3: Сравнение EPRI 1983 г. и опросов IEEE 1985 и 1995 гг. (1), (2), (3)

и опросов IEEE 1985 и 1995 гг. (1), (2), (3)

существенно отличались, кроме сходной картины. Большинство неисправностей были вызваны подшипниками, второй причиной были обмотки, затем ротор, а затем все остальные неисправности вместе взятые. 1985 Опрос IEEE охватывал промышленные и коммерческие объекты, в то время как исследование EPRI 1983 г. охватывало только коммунальные предприятия, а исследование IEEE 1995 г. охватывало нефтехимическую и аналогичные отрасли. Другие существенные отличия от обследования 1985 года заключаются в том, что оно охватывало машины мощностью от 200 до 10 000 лошадиных сил, напряжением до 13,8 кВ, а также асинхронные, синхронные двигатели с фазным ротором и двигатели постоянного тока.

Основываясь на широте охвата отраслей, мы рассмотрим следующие данные, поскольку они относятся к обзору IEEE 1985 года и машинам с напряжением более 1000 вольт. С общеотраслевой точки зрения, машины на 2300 и 4160 В переменного тока имеют медианную частоту отказов 0,0714 FPU для асинхронных двигателей; 0,0762 FPU для синхронных двигателей; и, 0,0319FPU для двигателей с фазным ротором.

Если мы далее разберем информацию из опроса, двигатели мощностью от 500 до 5000 л.с. имели медианную частоту отказов 0,0730 FPU, а от 5001 до 10 000 л.с. — медианную частоту отказов 0,2169 FPU. По отношению к скорости двигателя и частоте отказов: 0–720 об/мин — 0,1004 FPU; от 721-1800 об/мин — 0,0721 FPU; 1801–3600 об/мин — это 0,0519 FPU. По сути, более крупные двигатели с более низкой скоростью вращения имеют более высокую частоту отказов, при этом большинство машин в обзоре являются асинхронными и синхронными двигателями. Охватываемые машины с фазным ротором, как правило, имели меньшую мощность.

Согласно исследованиям IEEE, использование непрерывного мониторинга, например температуры и вибрации, может снизить частоту отказов примерно на 1/3 rd . Ни в одном из исследований не было выявлено влияние использования испытаний на частичные разряды на машинах с напряжением более 6000 вольт. Однако можно предположить, что такие методы и технологии в большинстве случаев используются для обнаружения неисправностей, а не для защиты обмоток. Оказывает ли это влияние?

Оказывает ли это влияние?

Исследования IEEE определяют количество сбоев, обнаруженных с помощью различных технологий и методов обслуживания, а также среднее время простоя в часах на один сбой, основанное на обнаружении сбоя в процессе обслуживания или во время работы. Согласно 1985 IEEE, сбои были обнаружены, как показано на рис. 4.

частота отказов, но также и среднее количество часов простоя в расчете на один отказ (таблица 2).

Таблица 2: Техническое обслуживание и обслуживание Интенсивность отказов (2)

| Уровень обслуживания и частота | Интенсивность отказов (FPU) | Среднее количество часов простоя/сбоя (влияние на производство) |

| Отлично, до 12 месяцев | 0,1115 | 8 |

| Отлично, 12-24 месяца | 0,0364 | 24 |

| Отлично, >24 месяцев | 0,0315 | 36 |

| Отличное, Среднее | 0,0708 | 16 |

| Нормальная, <12 месяцев | 0,0872 | 16 |

| Светлая, 12-24 месяца | 0,0403 | 54 |

| Ярмарка, >24 месяцев | 0,0719 | 165 |

| Нормальная, Средняя | 0,0710 | 16 |

| Бедняки, 12-24 месяца (все) | 0,0563 | 96 |

Практика технического обслуживания, которая включала «отличное» техническое обслуживание, включала:

- Визуальный осмотр;

- Сопротивление изоляции;

- Очистка;

- Смазка и/или фильтры;

- Анализ вибрации;

- Проверка/осмотр подшипников;

- Ампер и отслеживание температуры;

- Проверка воздушного зазора;

- Выравнивание; и,

- Проверьте/замените щетки, если применимо.

Одно из объяснений более высокой частоты отказов и меньшего количества связанных с этим средних нарушений производительности заключалось в том, что потенциальные неисправности были обнаружены в ходе технического обслуживания.

Заключение

Прошлые исследования по электродвигателям на протяжении многих лет цитировались неверно. Обзор связанных исследований показал, что фактические возможности намного больше, чем предполагалось. Цель этой статьи состояла в том, чтобы продемонстрировать некоторую информацию, касающуюся больших машин среднего напряжения. Основные возможности включают использование систем непрерывного мониторинга, таких как температура и вибрация, а также применение технологий и методов технического обслуживания, которые позволят избежать или обнаружить электрические и механические неисправности. Результатом является снижение частоты отказов примерно на 1/3 rd и значительное сокращение времени простоя производства.

Несмотря на то, что исследования проводились и публиковались с 1973 по 1995 год, информация о частоте отказов оставалась неизменной в течение этого периода, а документы, опубликованные вплоть до 2010 года, продолжают поддерживать первоначальные результаты. Основные различия между исследованиями заключаются в целевых отраслях и видах отказов, перечисленных в каждом исследовании.

Основные различия между исследованиями заключаются в целевых отраслях и видах отказов, перечисленных в каждом исследовании.

Библиография

Альбрехт и др., «Оценка надежности двигателей в коммунальном хозяйстве», IEEE Transactions on Energy Conversion , Vol. EC-2, № 3, сентябрь 1987 г.

Альбрехт и др., «Оценка надежности двигателей в коммунальных службах – обновленная информация», IEEE Transactions on Energy Conversion , Vol. EC-1, № 1, март 1986 г.

«Отчет об исследовании надежности крупных двигателей промышленных и коммерческих установок, часть I» IEEE Transactions on Industry Applications , Vol. IA-21, № 4, июль/август 1985 г.

«Отчет об исследовании надежности крупных двигателей промышленных и коммерческих установок, часть II» IEEE Transactions on Industry Applications , Vol. IA-21, № 4, июль/август 1985 г.

«Отчет об исследовании надежности крупных двигателей промышленных и коммерческих установок, часть III» IEEE Transactions on Industry Applications , Vol.