Содержание

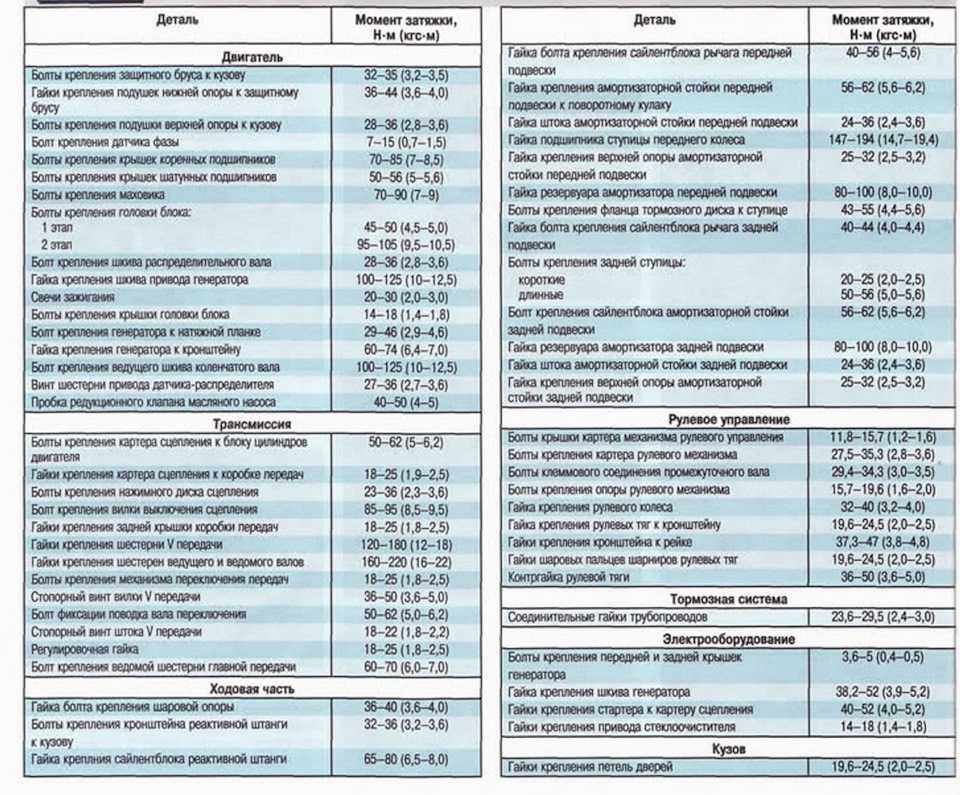

Двигатель и механизмы двигателя ЗИЛ-130

Двигатель и механизмы двигателя ЗИЛ-130

Двигатель ЗИЛ-130 — V-образный, восьмицилиндровый, четырехтактный, карбюраторный, е жидкостным охлаждением.

Блок цилиндров двигателя — чугунный, со вставными мокрыми гильзами из серого чугуна, с кислотоупорной вставкой в верхней части. Для уплотнения верхней части гильзы бурт гильзы зажат между блоком и головкой блока с асбостальной прокладкой, нижняя часть уплотнена двумя резиновыми кольцами.

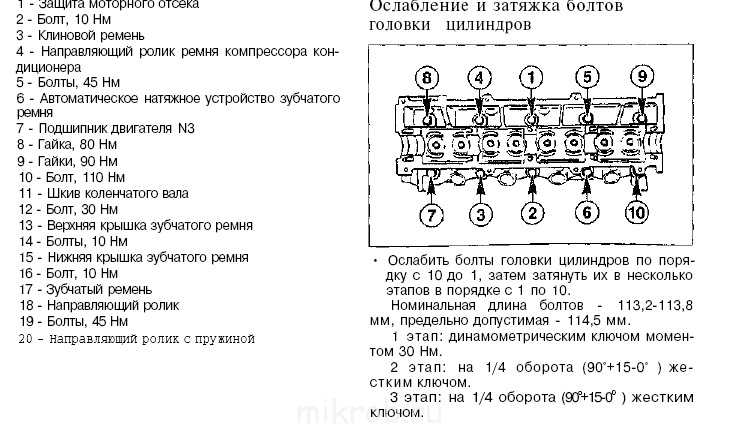

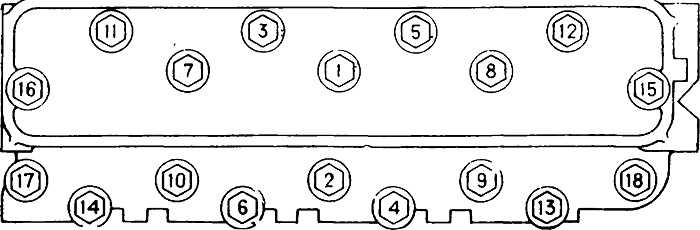

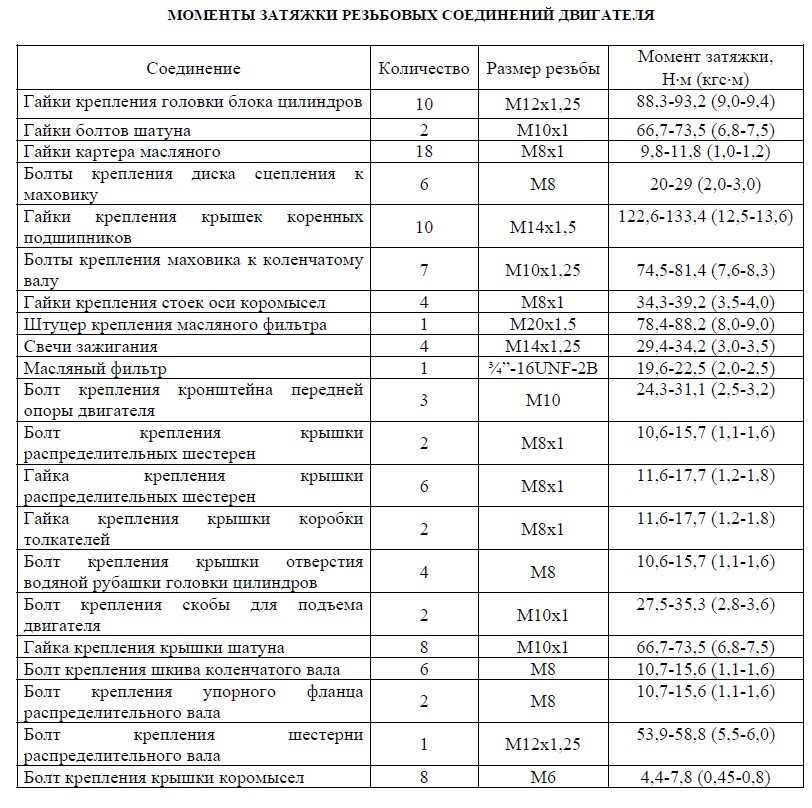

Головки блока цилиндров — из алюминиевого сплава, со вставными седлами и направляющими клапанов. Между блоком и головками установлены прокладки из асбостального полотна. Каждая головка блока прикреплена к блоку цилиндров семнадцатью болтами. Отверстия в блоке цилиндров под болты цекуются. Следует помнить, что четыре болта крепления оси коромысел являются также и болтами крепления головки блока цилиндров и входят в указанные выше семнадцать болтов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

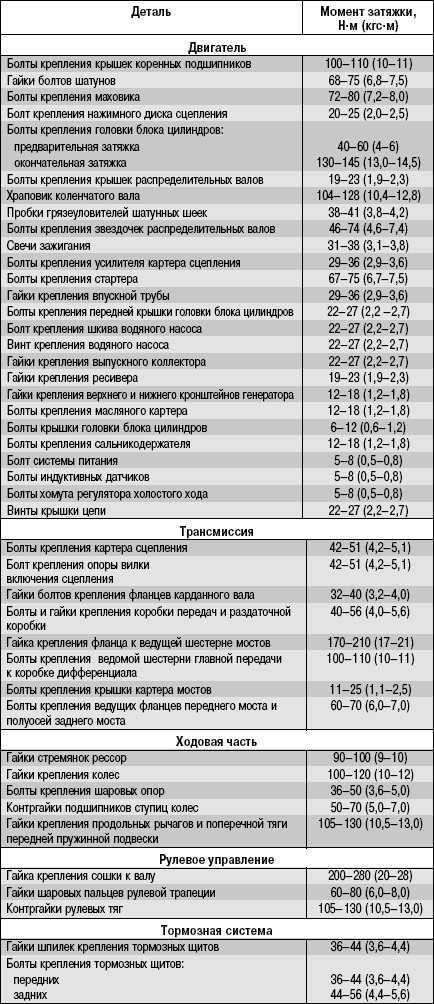

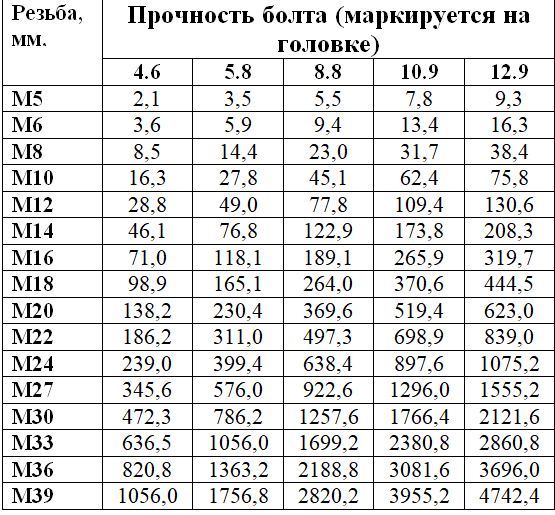

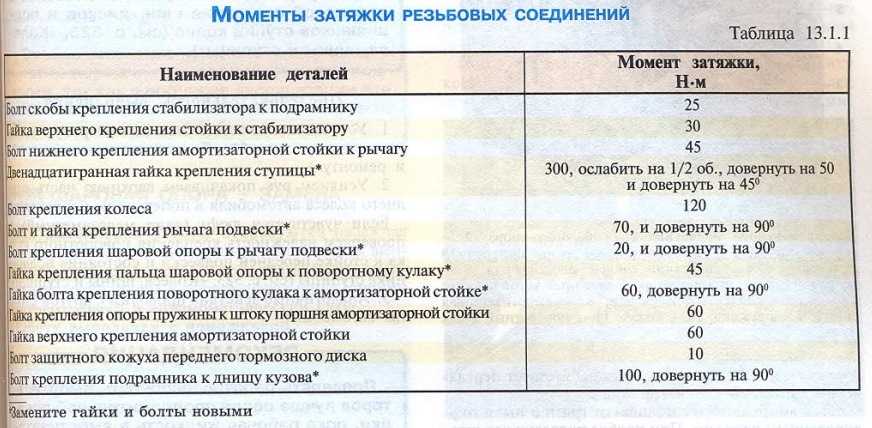

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом, позволяющим контролировать момент затяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, крепящие ее. При прогреве двигателя затяжка головок блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок должны быть затянуты на холодном двигателе. Момент затяжки должен составлять 90—110 Н • м (9—11 кгс • м), причем при температуре двигателя около 0° С момент затяжки болтов должен быть ближе к нижнему пределу 90 Н • м (9 кгс • м), а при температуре от + 20 до + 25° С —• ближе к верхнему пределу 110 Н • м (11 кгс • м). Запрещается подтягивать болты крепления головок блока цилиндров при температуре

При прогреве двигателя затяжка головок блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок должны быть затянуты на холодном двигателе. Момент затяжки должен составлять 90—110 Н • м (9—11 кгс • м), причем при температуре двигателя около 0° С момент затяжки болтов должен быть ближе к нижнему пределу 90 Н • м (9 кгс • м), а при температуре от + 20 до + 25° С —• ближе к верхнему пределу 110 Н • м (11 кгс • м). Запрещается подтягивать болты крепления головок блока цилиндров при температуре

Рис. 1. Продольный

Поршневые пальцы — плавающие, фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам, сортируя на четыре группы по наружному диаметру. Обозначение группы наносят краской на поршне — на внутренней поверхности (на одной из бобышек), на шатуне —. на наружной цилиндрической поверхности малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей только одной группы. Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна проводиться при нагреве поршня до температуры 55 °С. Нагревать поршни надо только в жидком и чистом масле.

Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна проводиться при нагреве поршня до температуры 55 °С. Нагревать поршни надо только в жидком и чистом масле.

Поршневые кольца устанавливают по четыре на каждом поршне: три компрессионных и одно маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности.

Рис. 2. Поперечный разрез двигателя:

1— масляный насос; 2 — блок цилиндров; 3 — поршень; 4 — прокладка головки блока; 5 – выпускной газопровод; б — крышка головки блока; 7 — коромысло; 8 — головка блока; 9 — штанга коромысла; 10 — центробежный фильтр очистки масла; 11 — карбюратор; 12 — привод распределителя зажигания; 13 — впускной трубопровод; 14 — распределитель зажига-вия; 15 — указатель уровня масла; 16 — свеча; 17 — щиток свечей; 18 — толкатель; 19 — ток стартера; 20 — стартер; 21 — масляный поддон; 22 — масловриемник

Рис. 3. Последовательность затяжки болтов крепления головки блока цилиндров

Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как это показано на рис. 4. Маслосъемное кольцо состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как это показано на рис. 4. Маслосъемное кольцо состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в цилиндр двигателя плоские кольцевые диски нужно устанавливать так, чтобы их замки были расположены под углом 180° один к другому. При этом замки осевого и радиального расширителей должны быть расположены (каждый) под углом 120” к ним.

Поршневые кольца в свободном состоянии имеют сложную форму, позволяющую обеспечить наиболее выгодное распределение давления кольца на стенку гильзы, что увеличивает срок службы кольца. При установке колец на поршень их стыки (замки) должны быть расположе-ны под углом 90° один к другому. Конструкция и технология изготовления поршневых колец двигателей ЗИЛ при своевременном техническом обслуживании автомобиля обеспечивают работу двигателя до его капитального ремонта без смены колец. Преждевременная необоснованная смена поршневых колец приводит к сокращению ресурса Двигателя. Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, надо устранить все внешние течи масла, промыть фильтр системы вентиляции картера, а также очистить от отложений трубку и клапан и следить за расходом масла На угар.

Преждевременная необоснованная смена поршневых колец приводит к сокращению ресурса Двигателя. Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, надо устранить все внешние течи масла, промыть фильтр системы вентиляции картера, а также очистить от отложений трубку и клапан и следить за расходом масла На угар.

При выявлении необходимости замены поршневых колец или отправки двигателя в капитальный ремонт следует пользоваться специальным диагностическим оборудованием (компрессометром, прибору К69-А и др.).

Для повышения срока службы двигателя следует применять рекомендуемые руководством сорта топлива и моторного масла, своевременно промывать фильтрующие элементы воздушного фильтра и фильтра вентиляции картера, а также очищать трубку, клапан вентиляции картера, центробежный маслоочиститель.

Шатуны — стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши толщиной 21о!о22 мм. В верхнюю головку шатуна запрессована бронзовая втулка.

В верхнюю головку шатуна запрессована бронзовая втулка.

Вкладыши изготовлены с высокой точностью и при установке не требуют шабрения, подпиливания стыков или применения прокладок. Эти операции при тонкостенных вкладышах не допускаются.

При установке на двигатель поршня в сборе с шатуном стрелка на днище должна быть всегда обращена в сторону переднего конца коленчатого вала. В комплекте поршень — шатун в сборе, предназначенном для левой группы цилиндров, метка 11 на стержне шатуна и стрелка 8 на днище поршня должны быть обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны.

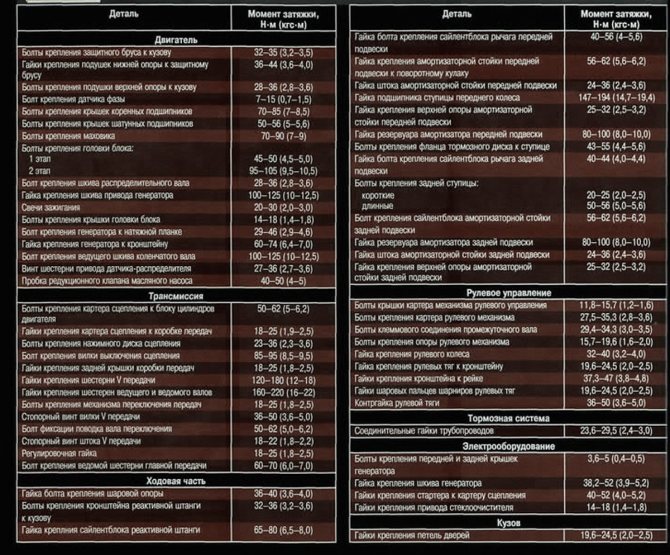

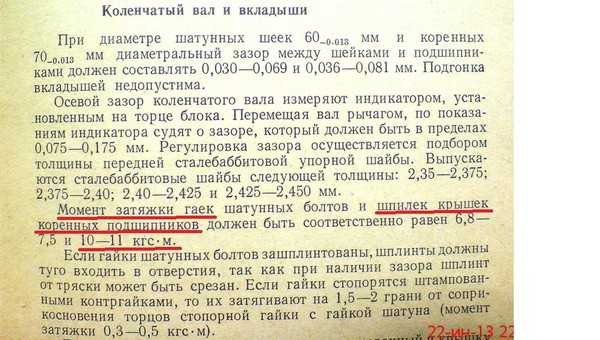

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 56—62 Н-м (5,6—6,2 кгс-м). Проверять и в случае необходимости подтягивать гайки болтов шатуна необходимо каждый раз при снятии поддона картера.

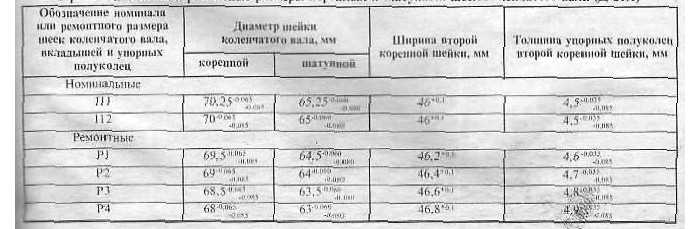

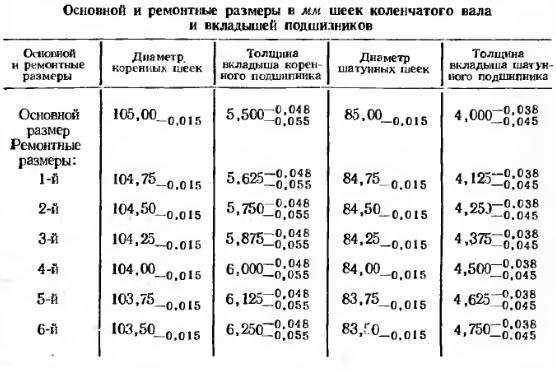

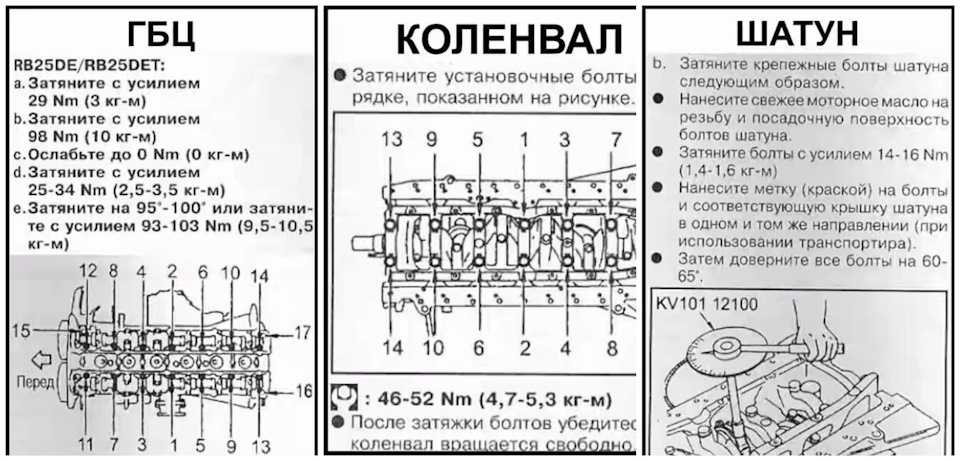

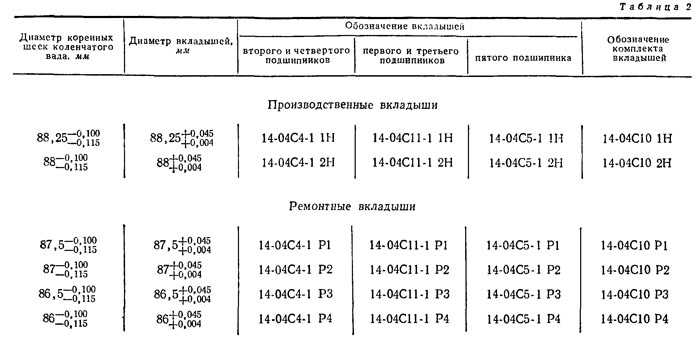

Коленчатый вал — стальной, с закаленными шейками, пятиопорный, с каналами для смазывания (рис. 5) и полостями для очистки масла. Полости закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок должен составлять не менее 30 Н-м (3 кгс-м). Пробка может выступать из вала не более чем на высоту фаски. Полости следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.

Полости закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок должен составлять не менее 30 Н-м (3 кгс-м). Пробка может выступать из вала не более чем на высоту фаски. Полости следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.

Рис. 4. Поршень о шатуном:

1 — кольцевой диск маслосъемного кольца; 2 — осевой расширитель; 3 — радиальный расширитель; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6 — стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12 — бобышка на крышке шатуна

Рис. 5. Коленчатый вал:

1 — противовес; 2 — прсбка; 3 — полость для центробежной очистки масла

Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 110— 113 Н • м (11—13 кгс • м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного поддона. При изнашивании вкладышей шатунных или коренных подшипников обязательно одновременно заменять обе половины вкладышей. На передней коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений,

При изнашивании вкладышей шатунных или коренных подшипников обязательно одновременно заменять обе половины вкладышей. На передней коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений,

Коленчатый вал динамически сбалансирован в сборе с маховиком и сцеплением. Момент затяжки болтов крепления маховика на фланце коленчатого вала должен быть равен 140—150 Н • м (14—15 кгс • м).

Маховик — чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к фланцу заднего конца коленчатого вала шестью болтами. При сборке маховика с коленчатым валом надо иметь в виду, что одно из отверстий крепления маховика смещено на 2°. При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки. Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен плотно облегать торец болта.

Распределительный вал — стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение парой зубчатых колес. Распределительный вал установлен на пяти опорах, снабженных втулками из биметаллической ленты. Для правильной взаимной установки зубчатых колес коленчатого вала и распределительного вала нужно поставить их так, чтобы метки находись на одной прямой, соединяющей центры.

Распределительный вал установлен на пяти опорах, снабженных втулками из биметаллической ленты. Для правильной взаимной установки зубчатых колес коленчатого вала и распределительного вала нужно поставить их так, чтобы метки находись на одной прямой, соединяющей центры.

Клапаны — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала через штанги, толкатели и коромысла. Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапан имеет отверстие, заполненное натрием.

Рис. 6. Положение меток на зубчатых колесах при установке фаз газораспределения

Выпускные клапаны для повышения срока их службы принудительно поворачиваются во время работы двигателя специальным механизмом. Механизм для поворачивания выпускного клапана показан на рис. 7.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть в пределах 0,25—0,3 мм (для впускных и выпускных клапанов). Регулирование зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, расположенным в коротком плече коромысла.

Регулирование зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, расположенным в коротком плече коромысла.

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. При этом отверстие на шкиве коленчатого вала должно находиться под меткой «ВМТ» на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

Рис. 7. Механизм для поворачивания выпускного клапана:

1 — клапан; 2 — неподвижный корпус; 3 — шарик; 4 — упорная шайба; 5 — замочное кольцо; 6 — пружина клапана; 7 — тарелка пружины клапана; 8 — сухарь клапана; 9 — дисковая пружина механизма; 10 — возвратная пружина; 11— наполнитель; 12 — наплавка; 13 — заглушка

Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма, обгоранию клапанов, износу коромысел, опорных поверхностен толкателей и кулачков распределительного вала.

При любой разборке двигателя, прошедшего более 70 тыс. км, необходимо проверять состояние возвратных пружин и шариков механизма для поворачивания выпускного клапана.

При обнаружении на витках пружины следов изнашивания пружину необходимо повернуть изношенным участком вниз. При сборке механизма для поворачивания клапана надо обратить внимание на правильность установки шариков и пружин; пружины должны быть расположены позади шарика относительно выбранного направления вращения.

Толкатели клапанов — стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя просверлены отверстия для смазывания.

Впускной трубопровод — из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен жидкостной полостью для подогрева смеси. Момент затяжки гаек крепления впускного трубопровода к головке блока цилиндров должен быть в пределах 15—20 Н-м (1,5—2 кгс-м). Гайки нужно затягивать равномерно, последовательно, крест-накрест.

Гайки нужно затягивать равномерно, последовательно, крест-накрест.

Выпускные газопроводы — чугунные, по одному с каждой стороны блока.

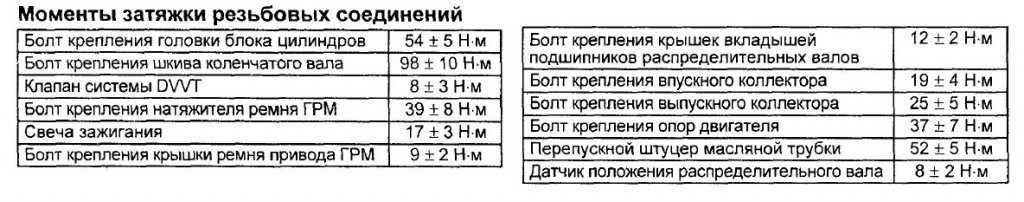

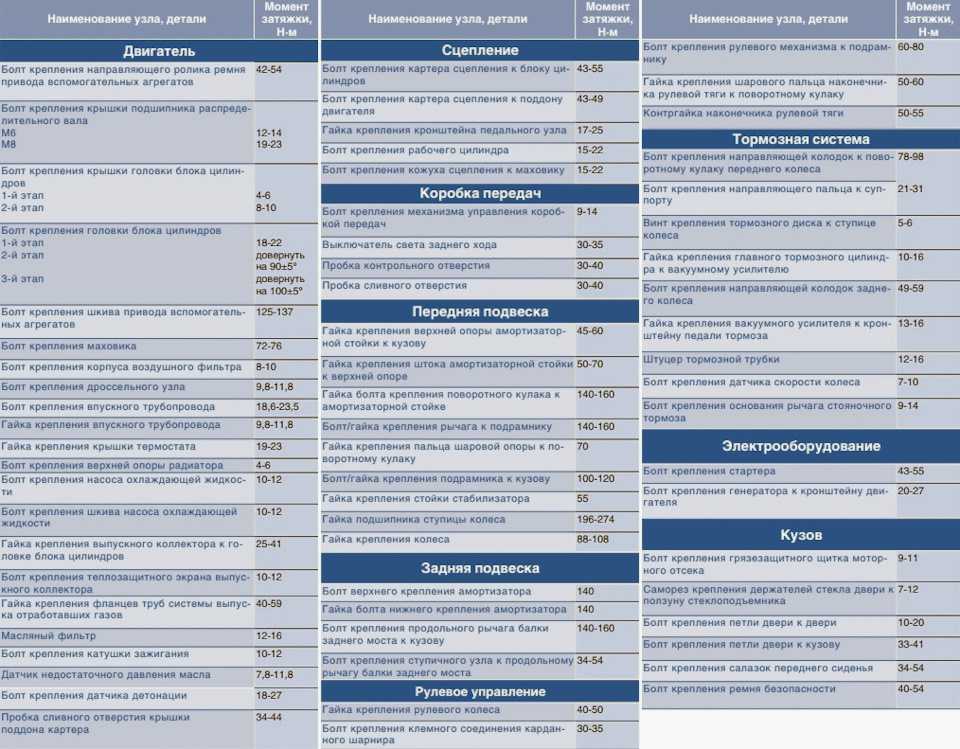

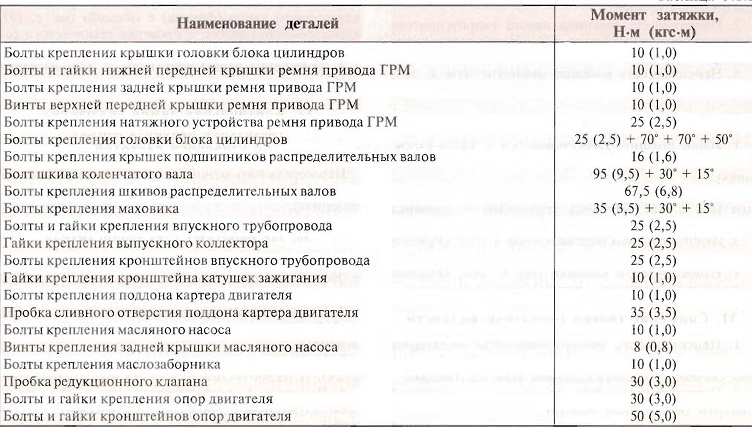

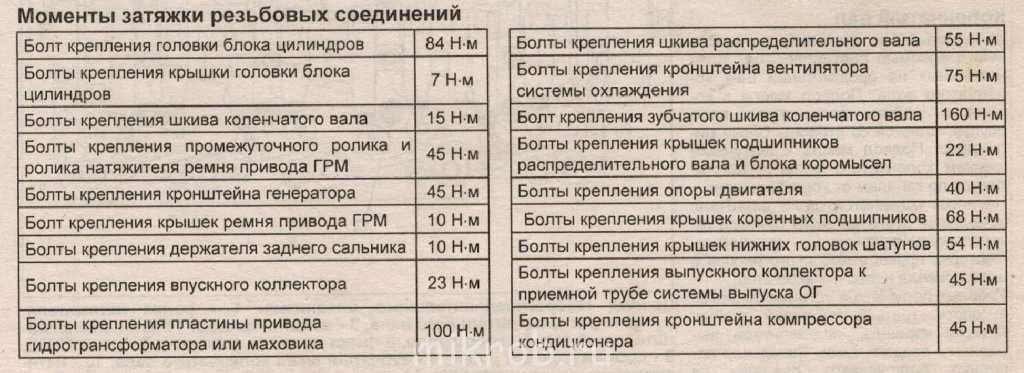

Момент затяжки ГБЦ Зил 130 — 3 этапа

Момент затяжки ГБЦ Зил 130 устанавливается на динамометрическом ключе. При помощи которого необходимо произвести затяжку головки блока. Затяжка производится в несколько этапов. согласно схемы затяжки. но прежде необходимо правильно установить головку блока цилиндров

Содержание статьи:

- 1 Установка прокладки головки блока

- 2 Установка ГБЦ ЗИЛ 130

- 2.1 Порядок затяжки ГБЦ Зил 130

- 3 Момент затяжки ГБЦ Зил 130

Установка прокладки головки блока

Установка головки блока начинается с установки прокладки. Прокладка не должна быть жесткой (высохшей). Она должна сдавливаться при притягивании головки. Поставить прокладку можно в неправильном положении. В прокладке имеется отверстие под масляный канал. Через который давление масла передается от распределительного вала к валу коромысел. Это отверстие смещено относительно оси симметрии головки. При установке прокладки ГБЦ необходимо совместить отверстие масляного канала с отверстием на прокладке ГБЦ.

Это отверстие смещено относительно оси симметрии головки. При установке прокладки ГБЦ необходимо совместить отверстие масляного канала с отверстием на прокладке ГБЦ.

Установка ГБЦ ЗИЛ 130

Установка Гбц ЗИЛ 130 затрудняется тем что вал коромысел притягивается болтами крепления головки блока. Перед тем как устанавливать головку блока необходимо проверить ее плоскость прилежания к блоку двигателя. Для зил 130 это актуальная проблема. Головки очень часто ведутся. Виной в основном перегрев. Мотор очень надежный и водители забывают следить за уровнем охлаждающей жидкости. Чугунный блок при перегреве легко деформирует алюминиевые головки. И если головка снята из за того что прогорела прокладка обязательно требуется проверить плоскость головки на возможную деформацию. Если имеется даже незначительный дефект, головку притянуть не получится. Из под неё будет утекать охлаждающая жидкость.

При установке головка должна сесть на направляющие втулки. Которые выходят из блока двигателя. После того как гбц плотно села на свое место. Требуется установить штанги толкателей коромысел. Перед установкой следует проверить штанги, что бы они не были гнутыми. Штанги с дефектами следует заменить. Править и ставить их на место не нужно. Исправленная штанга снова погнется. Лучше заменить её на новую.

После того как гбц плотно села на свое место. Требуется установить штанги толкателей коромысел. Перед установкой следует проверить штанги, что бы они не были гнутыми. Штанги с дефектами следует заменить. Править и ставить их на место не нужно. Исправленная штанга снова погнется. Лучше заменить её на новую.

При установке вала коромысел. Необходимо максимально вкрутить регулировочные винты в коромысла. Чтобы при затягивании головки не было сопротивления пружин клапанов. Вал должен притягиваться равномерно. При односторонней затяжке он может лопнуть.

крепежные болты головки имеют разные размеры. Самые короткие прикручиваются в нижнем ряду. Самые длинные прикручиваются совместно с валом коромысел. Средние ряды также прикручены разными по длине болтами их легко отличить.

Порядок затяжки ГБЦ Зил 130

Момент затяжки ГБЦ Зил 130

Первый этап головки протягиваются с небольшим усилием. Достаточным для того чтобы равномерно прижать головку к прокладке. Штанги толкателей должны попасть в пазы регулировочных винтов. Их необходимо направить на свои места.

Штанги толкателей должны попасть в пазы регулировочных винтов. Их необходимо направить на свои места.

Второй этап головки притягиваются уже при помощи динамометрического ключа момент затяжки ГБЦ Зил 130 равен 50-60. Нм. Соблюдая порядок протяжки. Прокладку необходимо равномерно сдавить. Поэтапное протягивание позволяет делать это более правильно.

Третий этап окончательная протяжка. По схеме протяжки. Момент затяжки ГБЦ Зил 130 равен 90-110 Нм. При температуре окружающего воздуха выше 20 градусов затяжку следует производить по верхнему пределу. После того как головка будет окончательно притянута следует произвести регулировку клапанов. По этой ссылке предъявлена подробная инструкция регулировки клапанов.

Если проводился капитальный ремонт двигателя клапана необходимо отрегулировать перед установкой мотора на автомобиль. Потому что ни могут быть затянуты или отпущены. Это может привести к поломке системы ГРМ. И возможно двигатель вообще не сможет завестись. Тем более что регулировать клапана на установленном двигателе не так удобно. Окончательную регулировку делать всё равно придется. Но после того как двигатель поработает какое то время. Нагреется до рабочей температуры. Это даст возможность вымыть из под трущихся поверхностей частицы абразива, мелких частиц песка и стружки. Окончательная регулировка проводится на остывшем двигателе.

И возможно двигатель вообще не сможет завестись. Тем более что регулировать клапана на установленном двигателе не так удобно. Окончательную регулировку делать всё равно придется. Но после того как двигатель поработает какое то время. Нагреется до рабочей температуры. Это даст возможность вымыть из под трущихся поверхностей частицы абразива, мелких частиц песка и стружки. Окончательная регулировка проводится на остывшем двигателе.

Двигатель ЗИЛ 130, мощный и надежный

Двигатель ЗИЛ 130, восьмицилиндровый, бензиновый, внутреннего сгорания. Он состоит из чугунного блока, восьми пресс-втулок из серого мелкозернистого чугуна, двух алюминиевых головок с клапанами, стального кованого коленчатого вала с восемью кривошипами и пятью опорными шейками, прошедшими заводскую закалку на глубину 4- 6 мм с учетом трех ремонтных размеров для уменьшения расточки. Все шейки коленчатого вала соединены смазочными каналами под давлением.

Задняя часть коленчатого вала несет маховик, закрепленный на четырех болтах и сообщающийся с бендиксом стартера. Внутренняя расточка на фланце коленчатого вала под маховиком выполнена для запрессовки подшипника ведущего вала коробки передач. Между фланцем маховика и щекой кривошипа восьмерки расположено двойное уплотнение сальника, герметизирующего маслосистему двигателя. На переднем конце коленчатого вала крепятся три маслоудерживающие шайбы, клапанная шестерня клапанного механизма, две передние шайбы маслоотражателя, шкив ременной передачи и храповик. При установке коленчатого вала в блок цилиндров выбирают пять пар коренных вкладышей, нижние укладывают в гнезда и опускают коленчатый вал сверху. Затем в крышки внутренней горловины заправляются возвратные снаряды, после чего крышки могут быть установлены на место и закручены болтами. Двигатель ЗИЛ 130 может быть собран только вручную, аккуратно и продуманно. Поршни нужно соединить с шатунами при помощи стальных пальцев, которые с небольшим натягом вдавливаются в щеки поршня при прохождении через бронзовую втулку в головке шатуна. С обеих сторон поршня вставлены стопорные кольца, фиксирующие палец.

Внутренняя расточка на фланце коленчатого вала под маховиком выполнена для запрессовки подшипника ведущего вала коробки передач. Между фланцем маховика и щекой кривошипа восьмерки расположено двойное уплотнение сальника, герметизирующего маслосистему двигателя. На переднем конце коленчатого вала крепятся три маслоудерживающие шайбы, клапанная шестерня клапанного механизма, две передние шайбы маслоотражателя, шкив ременной передачи и храповик. При установке коленчатого вала в блок цилиндров выбирают пять пар коренных вкладышей, нижние укладывают в гнезда и опускают коленчатый вал сверху. Затем в крышки внутренней горловины заправляются возвратные снаряды, после чего крышки могут быть установлены на место и закручены болтами. Двигатель ЗИЛ 130 может быть собран только вручную, аккуратно и продуманно. Поршни нужно соединить с шатунами при помощи стальных пальцев, которые с небольшим натягом вдавливаются в щеки поршня при прохождении через бронзовую втулку в головке шатуна. С обеих сторон поршня вставлены стопорные кольца, фиксирующие палец.

Когда все восемь поршней соединены с шатунами, можно по одному вводить в цилиндры и надевать нижний конец шатуна на кривошип, предварительно уложив вкладыш в обе головки шатуна и крышка. На восьмицилиндровых двигателях действует принцип смещения шатунов, а двигатель ЗИЛ 130 относится к этому типу моторов, поэтому нужно очень внимательно отнестись к схеме дальнейшей сборки. Малейшая ошибка чревата треском кривошипов при запуске двигателя. Для облегчения прохождения поршней с подогнанными кольцами в цилиндре необходимо использовать специальную оправку, которая преодолевает упругость компрессионных колец и заставляет их входить в цилиндр. Эта операция требует внимания, так как нижнее маслосъемное кольцо сделано из чугуна и очень хрупкое, может сломаться.

После того, как все поршни будут в цилиндрах, а нижние головки шатунов будут собраны на кривошипе, затянуты и закончены болты, необходимо установить масляный насос. Он прикручен к нижней части устройства. Насос установлен, и теперь вы можете прикрепить поддон двигателя. Это ответственная операция, так как поддон сделан из штампованной стали и при установке его на место следует подложить прокладку из мягкого материала вроде пробки. Из всех моторов завода ЯМЗ двигатель ЗИЛ 130 имеет самую высокоточную конструкцию, а потому его сборка требует особого внимания. Все болты по периметру должны быть затянуты равномерно, чтобы отбортовка поддона была плотно прижата во всех точках. Через некоторое время необходимо еще раз затянуть все болты.

Он прикручен к нижней части устройства. Насос установлен, и теперь вы можете прикрепить поддон двигателя. Это ответственная операция, так как поддон сделан из штампованной стали и при установке его на место следует подложить прокладку из мягкого материала вроде пробки. Из всех моторов завода ЯМЗ двигатель ЗИЛ 130 имеет самую высокоточную конструкцию, а потому его сборка требует особого внимания. Все болты по периметру должны быть затянуты равномерно, чтобы отбортовка поддона была плотно прижата во всех точках. Через некоторое время необходимо еще раз затянуть все болты.

Итак, вся нижняя часть двигателя собрана и следующим этапом является установка газораспределительного механизма. Поскольку этот процесс очень ответственный, его должен выполнять квалифицированный механик, а после сборки распредвала, установки узлов коромысел и затяжки болтов необходимо отрегулировать клапана. Но перед этим нужно установить обе головки блока. Если головка уже в сборе с клапанами, то она сидит на асбостальной прокладке, которая предусмотрительно ставится на блок цилиндров. Затем вкручиваются и затягиваются головные болты в строго определенном порядке, в соответствии со схемой сборки. Момент затяжки болтов также имеет свое значение и не должен превышать его. Поэтому затяжку следует производить динамометрическим ключом. После сборки, регулировки клапанов и проверки всех фаз газораспределения двигатель остается накрытым двумя герметичными кожухами, которые плотно привинчиваются к головкам цилиндров, закрывая клапанные механизмы.

Затем вкручиваются и затягиваются головные болты в строго определенном порядке, в соответствии со схемой сборки. Момент затяжки болтов также имеет свое значение и не должен превышать его. Поэтому затяжку следует производить динамометрическим ключом. После сборки, регулировки клапанов и проверки всех фаз газораспределения двигатель остается накрытым двумя герметичными кожухами, которые плотно привинчиваются к головкам цилиндров, закрывая клапанные механизмы.

Автомобиль ЗИЛ 130, двигатель которого собран без нарушений, может работать без ремонта более года. А если все-таки понадобится, технические характеристики ЗИЛ 130 позволяют использовать ряд унифицированных запчастей. К общим данным двигателя автомобиля относятся: рабочий объем цилиндров 6 литров, степень сжатия 7,5 в новой поршневой группе, диаметр цилиндров 100 мм, ход поршня 95 мм, масса двигателя 490 кг, а мощность 150 л.с.

Похожие статьи

Синхронный мотор — преимущества и преимущества

Ищем самый мощный мотоцикл

Самый мощный автомобиль в мире в этом году

КамАЗ-6460 — надежные седельные тягачи

Двигатель двухтактный. Принцип работы

Принцип работы

Iveco Daily лучший выбор

Что делать если автомобилист перегрелся

Лучший двигатель УАЗ «Патриот»

Отзыв о КамАЗ 54115

Рекомендуемые масла в двигатель зил 130. Сколько литров масла в двигатель зил булл

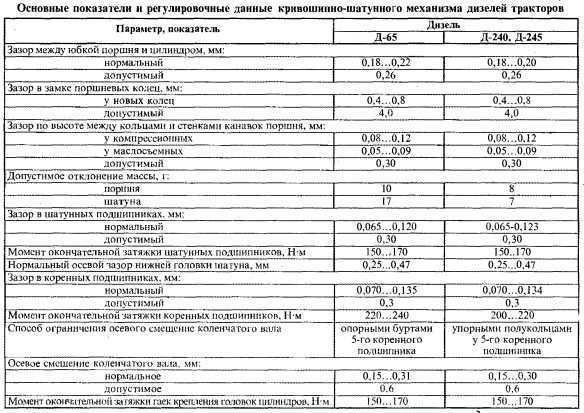

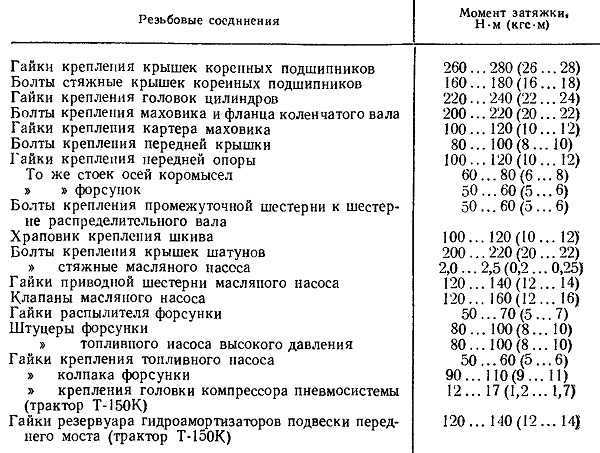

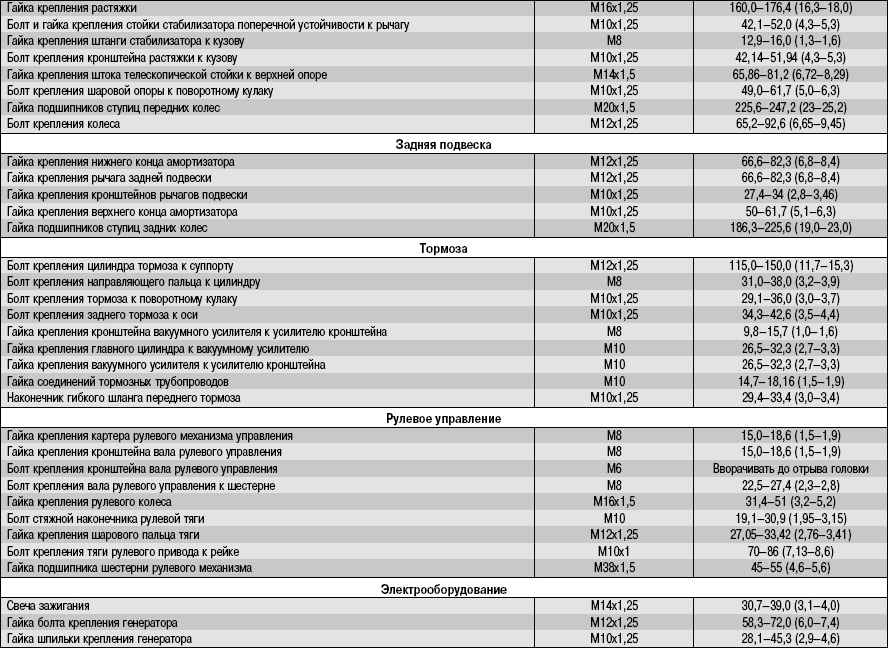

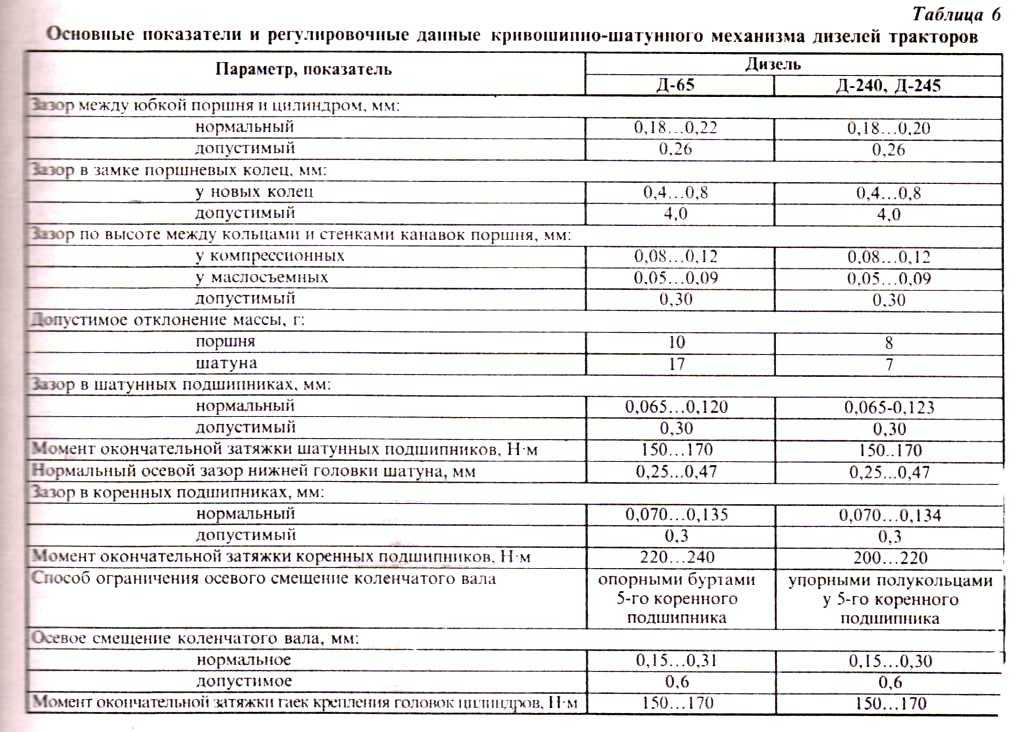

Дизельные двигатели для грузовых автомобилей и тракторов. Запчасти, регулировка и ремонт.

Дизельный двигатель ММЗ Д-245

Дизельный двигатель (дизель) Д-245 ММЗ и его модификации, устанавливаемые на автомобили ЗИЛ-5301 Бык, ГАЗ-3309, МАЗ-4370 Зубренок — четырехтактный поршневой четырехцилиндровый двигатель внутреннего сгорание Вертикальное расположение, прямой впрыск дизельного топлива и воспламенение от сжатия.

Основными сборочными единицами дизельного двигателя являются: блок цилиндров, головка блока цилиндров, поршни, шатуны, коленчатый вал и маховик. Для обеспечения высоких технико-экономических показателей двигателя в системе впуска используется турбокомпрессор с промежуточным охлаждением наддувочного воздуха.

Использование турбокомпрессора с регулируемым давлением наддува в нагнетателе улучшает приемистость на дизеле с более высокими значениями крутящего момента на низких оборотах двигателя и высоким уровнем соответствия требованиям по содержанию вредных выбросов в выхлопных газах.

Устройство и запасные части двигателя Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок

Читать то же

Технические параметры и ТТХ дизель Д-245

3

3 Производитель. ММЗ (Минский моторный завод) тип

А. 4-тактный, рядный с турбонаддувом

Количество цилиндров, шт. 4

Пропало давление

масла в двигатель зил 5301 бычок

я расскажу вам об обороте и тахографе.

ЗИЛ БЫЧОК ОБ ОБОРОТАХ МОТОРА И ТАХОГРАФЕ НА ТРЕКЕ

Бык сломался далеко от дома и пришлось брать еще двигатель на четверке в прицепе и менять его там.

Метод смешивания. Непосредственный впрыск топлива

Степень сжатия (расчетная) 15,1 ± 1

Диаметр цилиндра, мм 110

Ход поршня, мм. 125

125

Рабочий объем, л. 4.75

Порядок работы. 1-3-4-2

Система охлаждения. жидкость

Номинальная скорость, об/мин 2200

Номинальная мощность, кВт. 77 4

Максимальный крутящий момент, Нм. 385,5

Удельный расход топлива, г/кВтч. 236

Зазор между впускным клапаном и коромыслом на холодном дизеле, мм. 0,25. 0,30

Система питания дизельного двигателя Д-245

Топливный насос

Тип: четырехполюсный, рядный, с насос-насосом 4УТНИ-Т

Регулятор: механический центробежный, полнорежимный, прямого действия, с автоматическим увеличением подачи топлива питания при запуске дизеля.

Начальное давление впрыска топлива 21,6 0,8 МПа (220 8 кгс/см2)

Форсунки: ФДМ-22 17.1112010-01

Читать то же

Воздухоочиститель

Комбинированный: моноциклон (воздух сухой центробежный с очисткой) и масляная ванна

Турбокомпрессор: центростремительная радиальная турбина на одном валу с центробежным компрессором.

Тип: Жидкостный, закрытый с принудительной циркуляцией жидкости, регулирование температуры термостатом и заслонкой радиатора, управление с места оператора.

Нормальная рабочая температура находится в пределах от 80°С до 95°С. Холодопроизводительность 19 литров … Хладагент ОЖ-40; ОЖ-65; Тосол А40М; Тосол А65М.

Тип: комбинированный, с жидкотопливным теплообменником (ЖТР).

Очистка масла: центробежный масляный фильтр и фильтр предварительной очистки масла.

Минимальное давление масла : 0,08 МПа (0,8 кгс/см2) при 600 об/мин.

Рабочее давление 0,2. 0,3 МПа (2,3 кгс/см2).

Максимальное давление на холодном дизеле: до 0,6 МПа (6 кгс/см2).

Емкость системы смазки 15 л .

Система запуска двигателя

Электростартер, 24 В, номинальная мощность 4,0 кВт.

Генератор. переменного тока, номинальное напряжение 14 В, мощность 1150 Вт.

В настоящее время вы можете найти большое количество товаров. Его можно подразделить не только по качеству, но и по стоимости. Следует отметить, что это касается и автомобильного рынка… И это вполне естественно. Ведь каждый производитель хочет получать огромную прибыль от продаж и вкладывать меньше денег. В советское время огромную популярность приобрел двигатель ЗИЛ 130, который отличался хорошей прочностью и долговечностью.

Его можно подразделить не только по качеству, но и по стоимости. Следует отметить, что это касается и автомобильного рынка… И это вполне естественно. Ведь каждый производитель хочет получать огромную прибыль от продаж и вкладывать меньше денег. В советское время огромную популярность приобрел двигатель ЗИЛ 130, который отличался хорошей прочностью и долговечностью.

Многие водители говорили, что это просто неубиваемый агрегат, не требующий особого внимания. Первый автомобиль с двигателем ЗИЛ 130 вышел в начале 1962 года. Это был первый грузовик, сошедший с конвейера в Москве.

Описание

Двигатель ЗИЛ 130 устанавливался на все грузовые автомобили как ЗИЛ 130 так и ЗИЛ 131. И это не удивительно. Действительно, если посмотреть на конструкцию, двигатель ЗИЛ 131 очень похож на стандартный двигатель ЗИЛ 130.

Данные агрегаты имели небольшую степень унификации. Проще говоря, силовой агрегат от Зил 130 был немного уменьшен в объеме, до 6 литров, что позволило получить меньший расход топлива. Также силовой агрегат получил двухкамерную карбюраторную систему и специальный ограничитель скорости.

Также силовой агрегат получил двухкамерную карбюраторную систему и специальный ограничитель скорости.

Более мощный двигатель ЗИЛ 375 имеет объем около семи литров. В основном такая махина используется на Уральском автомобильном заводе. Благодаря этому удалось получить увеличенный радиус цилиндра и ход поршня.

Технические характеристики

Особого внимания заслуживают технические характеристики двигателя ЗИЛ 130.

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Модель | ЗИЛ 130 |

| Тип силового агрегата | Бензиновый, четырехтактный, карбюраторный |

| Мощность | 148 л.с. при 3000 об/мин (с ограничителем) |

| Количество цилиндров | 8 |

| Расположение цилиндров | Угол 90 градусов |

| Минимальный диаметр отверстия и ход | Диаметр отверстия 100 мм и ход 95 мм |

| Общий объем двигателя | 6 литров |

| Степень сжатия | Около 6,5 |

| Минимальная мощность при 3200 об/мин | 150 л. с. или 110 кВт с. или 110 кВт |

| Крутящий момент при 2000 об/мин | 401 Н/м |

| Расход топлива двигателя ЗИЛ 130 | 313 грамм |

| Как работают цилиндры | 1 – 5 – 4 – 2 – 6 – 3 – 7 — 8 |

| Нумерация цилиндров: | Правый 1 — 2 — 3 — 4 |

| Левый 5 — 6 — 7 — 8 | |

| Общий вес двигателя | 640 кг |

| Толкатель двигателя ЗИЛ 130 | Изготовлен из качественной стали, имеет небольшую чугунную наплавку, полностью механическая |

| Газопроводы двигателя ЗИЛ 130 | Впуск изготовлен из алюминиевого сплава, имеет специальную полость подогрева топливная смесь расположена между головками блока |

| Выпуск изготовлен из высококачественного чугуна, расположен по одному с каждой стороны блока | |

| Насос масляный на двигатель ЗИЛ 130 | Имеет несколько секций; шестерня, расположенная с правой стороны блока цилиндров, редукционный клапан имеет давление 320 кПа.  В нижней секции масло поступает в маслорадиатор, перепускной клапан имеет давление 120 кПа. |

| Фильтры очистки двигателя ЗИЛ 130 | |

| Тонкая очистка | Керамические фильтрующие элементы, с экономайзером и насосом |

| поддон | Устанавливается на кронштейн, щелевой |

| Радиатор | Трехрядный, змеевидный |

Мотор устанавливается на следующие модели автомобилей: ЗИЛ 130, 131, 375 и 508.

Также хочу отметить, что двигатель ЗИЛ 508 имеет три компрессионных кольца и одно маслосъемное кольцо. Отдельного внимания заслуживает термостат двигателя ЗИЛ 508. Он имеет твердое наполнение и устанавливается в выхлопной трубе. ЗИЛ 131 базируется на жидкостном, полностью закрытого типа с принудительной циркуляцией.

Если говорить о поршневом пальце, то двигатель ЗИЛ 375 стальной, полностью полый и плавающий. Имеется в виду определенная особенность автомобиля. Маховик для двигателя ЗИЛ 375 изготовлен из качественного чугуна, снабжен стальным кольцом для запуска силового агрегата от стартера. Если говорить о системе питания двигателя ЗИЛ 375, то в ней заложен принцип принудительной подачи порции топлива.

Маховик для двигателя ЗИЛ 375 изготовлен из качественного чугуна, снабжен стальным кольцом для запуска силового агрегата от стартера. Если говорить о системе питания двигателя ЗИЛ 375, то в ней заложен принцип принудительной подачи порции топлива.

Конструкция

Если посмотреть на строение двигателя, то в его основе четырехтактный восьмицилиндровый агрегат с карбюраторной системой с постоянной подачей топлива.

Небольшой особенностью является V-образное расположение цилиндров. За счет этого удается получить очень большую мощность и малый вес двигателя.

Все поршни и цилиндры приводятся в движение одним коленчатым валом.

Также силовой агрегат имеет жидкостную систему охлаждения, что очень удобно. Автовладелец сможет передвигаться в любую погоду.

Система смазки комбинированная: под высоким давлением и разбрызгиванием. Благодаря этому все детали двигателя ЗИЛ 130 получат свою порцию масла и не выйдут из строя.

Система питания двигателя ЗИЛ 375 и 130 очень похожа. Топливо у них подается принудительно и постоянно, что очень круто. За счет этого силовой агрегат будет работать без перебоев.

Топливо у них подается принудительно и постоянно, что очень круто. За счет этого силовой агрегат будет работать без перебоев.

Модификации

Отдельно хотелось бы рассказать о некоторых модификациях двигателя ЗИЛ 130. Дело в том, что в советское время пытались сконструировать такое транспортное средство, которое прослужит долгий период времени.

- Первые автомобили оснащались простым карбюраторным мотором с V-образным расположением цилиндров. Эта система имела рабочий объем двигателя 5200 кубических сантиметров. Через некоторое время все убедились, что развить тот потенциал, который требовался, технически невозможно.

- Из-за этого конструкторы сделали такой же V-образный агрегат, но уже с восемью цилиндрами. За счет этого удалось увеличить мощность до 150 лошадиных сил, что очень неплохо. Таким потенциалом не могли похвастаться ни двигатель ЗИЛ 357, ни двигатель марки ЗИЛ 131.

- Далее конструкторы выпустили совершенно новый двигатель, который позволял разгоняться до 90 километров в час.

Главной особенностью ТО является четырехтактный цикл и верхнеклапанное расположение.

Главной особенностью ТО является четырехтактный цикл и верхнеклапанное расположение.

Сервис

В этом разделе стоит рассказать о замене масла. Этот процесс очень легко сделать.

Для этого необходимо:

- Открутить сливную пробку;

- Отвернуть пробку масляного фильтра и слить масло;

- Отвернуть гайку и снять крышку масляного фильтра;

- Снимите металлическое и резиновое уплотнение;

- Выньте масляный фильтр и снимите шток;

- Фильтр следует менять в обратном порядке;

- Залейте масло и дайте силовому агрегату поработать 5 минут;

- Проверьте уровень масла с помощью щупа и при необходимости долейте.

Неисправности

Тюнинг

Тюнинг двигателя ЗИЛ 130 не представляет большой сложности. Для этого потребуется инструмент и терпение.

Если вы хотите получить большую мощность, то установите агрегат Mopar 5.2 мощностью 500 лошадиных сил. Этого будет достаточно, чтобы передвигаться не только по городу, но и по бездорожью.

Что касается выхлопной системы, то можно установить несколько труб диаметром 63 мм. За счет этого выхлопные газы будут уходить значительно быстрее. Ему также удается получить более низкий звук.

Двигатель ЗИЛ 131, как и 130, можно переоборудовать в довольно интересную дизельную версию:

- В первую очередь это значительно снизит расход топлива, до 20 литров на 100 км. Согласитесь, очень хорошо, когда ваш автомобиль расходует меньше топлива.

- Это также сэкономит огромную сумму денег… А вы знаете, что дизельное топливо намного дешевле бензина. И это неслучайно, так как получить дизельное топливо гораздо проще, чем стандартный бензин. Снимать силовой агрегат нужно очень осторожно, желательно с напарником. Дело в том, что агрегат очень тяжелый, одному с ним не справиться. К тому же есть возможность повредить детали, что привлечет деньги для вложений.

- Следующий этап — приварка кронштейнов и усилий. Это необходимо для того, чтобы новый блок подходил.

Ведь если этого не соблюдать, то хорошего результата вы не получите. Новый силовой агрегат, переделанный в дизельный, устанавливается на подготовленное место.

Ведь если этого не соблюдать, то хорошего результата вы не получите. Новый силовой агрегат, переделанный в дизельный, устанавливается на подготовленное место. - Далее следует доработка выхлопной системы. Также не стоит забывать о прокачке системы питания, чтобы лишний воздух удалялся из силового агрегата.

На этом настройка заканчивается. Результат — больше мощности, меньше расход топлива, и вы получаете то, что хотите.

Двигатель ЗИЛ 130 (508) устанавливался на грузовики ЗИЛ-130 и ЗИЛ-131. В конструкции двигателя ЗИЛ 130 было много общих черт с двигателем представительской модели ЗИЛ-111, но в целом модели двигателей имели небольшую степень унификации. Двигатель уменьшили в объеме до 6 литров, установили двухкамерный карбюратор и оснастили ограничителем скорости. Семилитровые двигатели называются ЗИЛ-375 и используются на грузовиках Уральского автозавода. Увеличение объема достигнуто за счет увеличения радиуса цилиндров до 108 мм, при этом ход поршня 95 мм сохранилось.

Характеристики двигателя ЗИЛ 130

| Параметр | Значение |

|---|---|

| Конфигурация | В |

| Количество цилиндров | 8 |

| Объем, л | 6,0 |

| Диаметр цилиндра, мм | 100 |

| Ход поршня, мм | 95 |

| Степень сжатия | 6,5 |

| Количество клапанов на цилиндр | 2 (1-вход; 1-выход) |

| Газораспределительный механизм | ОХВ |

| Порядок цилиндров | 1-5-4-2-6-3-7-8 |

| Номинальная мощность двигателя/при частоте вращения коленчатого вала | 110,4 кВт — (150 л.с.) / 3200 об/мин |

| Максимальный крутящий момент / при частоте вращения коленчатого вала | 401,8 Н·м / 1800–2000 об/мин |

| Система снабжения | Топливоподача карбюраторная, карбюратор К-88А, двухкамерный, с ускорительным насосом и экономайзером |

| Рекомендуемое минимальное октановое число бензина | 76 |

| Экологические стандарты | Евро 0 |

| Масса, кг | 440 |

Исполнение

Четырехтактный восьмицилиндровый бензиновый с карбюраторной системой подачи топлива, V-образным (двухрядным) расположением цилиндров и поршней (угол между рядами цилиндров 90°) вращая один общий коленчатый вал, при нижнем расположении одного распределительного вала. Двигатель имеет систему жидкостного охлаждения с принудительной циркуляцией закрытого типа. Комбинированная система смазки: под давлением и распылением.

Двигатель имеет систему жидкостного охлаждения с принудительной циркуляцией закрытого типа. Комбинированная система смазки: под давлением и распылением.

Блок цилиндров

Блок цилиндров ЗИЛ 130 отлит из чугуна, с поддерживающей водяной рубашкой и вставными мокрыми гильзами. Для повышения жесткости водяная рубашка разделена перегородками на замкнутые силовые цепи. Гильзы цилиндров отливают из чугуна СЧ28-36 с содержанием феррита не более 5%. В верхнюю часть гильзы на 50 мм запрессована вставка из коррозионностойкого аустенитного чугуна (это обеспечивает ресурс гильзы до 200 тыс. км). Толщина гильзы 7,5 мм, высота гильзы 188,5 мм. Распределительный вал установлен в блоке цилиндров.

Вал коленчатый

Вал коленчатый ЗИЛ 130 стальной (сталь 45), кованый, четырехколенный, пятиопорный. Шатун и коренные шейки закалены. Коленчатый вал имеет крестообразную форму для лучшей балансировки двигателя.

Поршень

Поршни отлиты из алюминиевого сплава и покрыты оловом для ускорения приработки юбки поршня к цилиндру. Ось поршневого пальца смещена на 1,6 мм от оси поршня.

Ось поршневого пальца смещена на 1,6 мм от оси поршня.

| Параметр | Значение |

|---|---|

| Диаметр, мм | 100,0 – 100,06 |

| Компрессионная высота, мм | 62,5 |

| Вес, г | 782 — 822 |

Пальцы поршневые стальные, плавающие, полые. Наружный диаметр пальца — 28 мм, внутренний — 19 мм. Длина поршневого пальца 82 мм.

Головка блока цилиндров

Головка блока цилиндров ЗИЛ 130 отлита из алюминиевого сплава АЛ4. Камера сгорания имеет овально-клиновую конструкцию, обеспечивающую высокую антидетонационную стойкость. Входные каналы двойные, это позволяет создавать во входной трубе каналы одинаковые по форме и длине. Головка имеет 17 отверстий под болты для крепления к блоку цилиндров, 4 болта проходят через ось коромысла.

Клапаны впускной и выпускной

Клапан выпускной из стали ЭИ992, полый, внутри полости находится 1,85 г металлического натрия, рабочий участок штока клапана хромирован. Впускной клапан изготовлен из стали ЭИ107. Диаметр тарелки впускного клапана 50,5 мм, выпускного – 41 мм. Диаметр штока клапана 11 мм, а длина обоих 140 мм.

Впускной клапан изготовлен из стали ЭИ107. Диаметр тарелки впускного клапана 50,5 мм, выпускного – 41 мм. Диаметр штока клапана 11 мм, а длина обоих 140 мм.

Сервис

Замена моторного масла в двигателе ЗИЛ-130 производится с интервалом 6000 — 10000 км в зависимости от условий эксплуатации. Объем масла в двигателе ЗИЛ-130 9.литров. Какое масло лить? Для двигателей рекомендовалось использовать моторные масла всесезонные до минус 30°С — масла М-6/10В (ДВ-АСЗп-ЮВ) и М-8В, при температуре ниже минус 30°С масло АСЗп-6 (М- 4/6В,). По классификации SAE полусинтетика позволяет круглогодично использовать моторные масла SAE 10W-40. В регионах с температурой ниже -25°С можно заливать синтетику SAE 5W-40, 0W-30. Также допускается использование в жарком климате минерального масла 15W-40.

Система охлаждения двигателя автомобиля ЗИЛ-130 вмещает 28 литров охлаждающей жидкости. Промывать систему охлаждения рекомендуется каждые 40 000 – 50 000 км пробега.

Свеча зажигания — А-11 или А-11В. Величина зазора между электродами в летний период 0,8-0,95 мм, в зимний период рекомендуется уменьшить зазор до 0,6-0,7 мм.

Величина зазора между электродами в летний период 0,8-0,95 мм, в зимний период рекомендуется уменьшить зазор до 0,6-0,7 мм.

63

64

65

66

67

68

69

..

РАСХОД МОТОРНОГО МАСЛА ЗИЛ-130

На рис. 63 показана зависимость количества масла, протекающего через двигатель ЗИЛ-130, от зазора в коренных подшипниках, построенная на основе усредненных данных. При изменении зазора от 0,05 до 0,105 мм (допуск на изготовление деталей) расход масла через двигатель может увеличиться в 2 раза (с 4,5 до 9л/мин).

Предельный зазор в коренных подшипниках изношенного двигателя ЗИЛ-130 достигает 0,17-0,20 мм, а расход масла составляет 18-19 л/мин при n=1500 об/мин и 33-36 л/мин при n=3000 об/мин.

Увеличение зазоров в коренных и шатунных подшипниках приводит к увеличению количества масла, прокачиваемого двигателем. На первых двигателях ЗИЛ-130 нижний вкладыш коренных подшипников не имел маслораспределительной канавки, а смазка подавалась в шатунный подшипник на половину оборота коленчатого вала, поэтому увеличение зазоров в шатунных вкладышах привело лишь к незначительному увеличению количества перекачиваемой по магистрали нефти. Так, при увеличении среднего зазора в шатунных подшипниках с 0,040 до 0,080 мм количество перекачиваемого масла увеличилось на 25 %.

Так, при увеличении среднего зазора в шатунных подшипниках с 0,040 до 0,080 мм количество перекачиваемого масла увеличилось на 25 %.

Рис. 63.

С повышением температуры количество масла, прокачиваемого через подшипники двигателя, и зазоры между толкателями и их направляющими увеличиваются за счет уменьшения вязкости. Зависимость этого количества масла от его давления перед подшипниками (после масляных фильтров), частоты вращения коленчатого вала и кинематической вязкости масла можно представить эмпирической формулой (в л/мин)

Для нового двигателя ЗИЛ-130, константы, зависящие от

Начальные зазоры в соединениях имеют следующие значения:

А = 9,3-9,7; В = 0,9-1,8; С = 0,5; Д = 0,13-0,14.

Как уже отмечалось, для повышения несущей способности наиболее нагруженных нижних вкладышей коренных подшипников последние на первых двигателях ЗИЛ-130 не имели маслораспределительной канавки. При такой конструкции из-за большой относительной ширины втулки увеличивается толщина масляной пленки в подшипнике и, как следствие, потери на

трение и понижение температуры гильзы и вала. Эти несомненные преимущества исчезают при длительной работе двигателя. Вместе с маслом в подшипники попадает определенное количество загрязнений, которые циркулируют в кольцевой масляной канавке коренного подшипника до тех пор, пока не будут выброшены через участки стыка вкладышей (так называемые охладители) или через ненагруженные участки подшипника, в у которого клиренс больше. Если нижний подшипник не имеет канавки для распределения масла, частицы грязи из канавки верхнего подшипника втягиваются в зазор между коленчатым валом и нижним подшипником, что приводит к появлению царапин и следов на шейке. На нижней втулке, в районе, соответствующем маслораспределительной канавке на верхней втулке, частицы грязи прорезают канавку. Уже после пробега автомобиля 30-40 тыс. км глубина этой канавки достигает 0,1-0,2 мм, а несущая способность вкладыша заметно снижается.

Эти несомненные преимущества исчезают при длительной работе двигателя. Вместе с маслом в подшипники попадает определенное количество загрязнений, которые циркулируют в кольцевой масляной канавке коренного подшипника до тех пор, пока не будут выброшены через участки стыка вкладышей (так называемые охладители) или через ненагруженные участки подшипника, в у которого клиренс больше. Если нижний подшипник не имеет канавки для распределения масла, частицы грязи из канавки верхнего подшипника втягиваются в зазор между коленчатым валом и нижним подшипником, что приводит к появлению царапин и следов на шейке. На нижней втулке, в районе, соответствующем маслораспределительной канавке на верхней втулке, частицы грязи прорезают канавку. Уже после пробега автомобиля 30-40 тыс. км глубина этой канавки достигает 0,1-0,2 мм, а несущая способность вкладыша заметно снижается.

Описанная система смазки надежно работала в нормальных условиях автомобиля и двигателя. Однако в некоторых специфических условиях, например, при резком повышении частоты вращения коленчатого вала до 3500-4500 об/мин и холодном масле в картере, и особенно при забивании отложениями сетки маслоприемника, наблюдались единичные случаи заедания или проворачивания штуцера шатунные подшипники . При проведении опытов с вкладышами с антифрикционным слоем из высокооловянного алюминия эти явления особенно заметны.

При проведении опытов с вкладышами с антифрикционным слоем из высокооловянного алюминия эти явления особенно заметны.

Для вкладышей этого типа были проведены опыты с непрерывной подачей смазки в шатунные вкладыши.

Непрерывная подача масла осуществлялась по двум схемам. На схеме Б в нижнем вкладыше коренных подшипников выполнена маслораспределительная канавка, аналогичная канавке в верхнем вкладыше. На схеме А нижний вкладыш не имел проточки, но в коренной шейке было выполнено дополнительное отверстие, позволяющее осуществлять непрерывную подачу смазки к шатуну из маслораспределительной канавки верхнего вкладыша. Применение непрерывной подачи смазки к шатунным подшипникам значительно увеличило количество прокачиваемого через них масла. Это количество нефти почти удвоилось. Ниже указано количество прокачиваемого через двигатель масла (в л/мин) при различных схемах подачи смазки (в числителе — при давлении масла 2,0-2,2 кгс/см2, в знаменателе — при 2,9-

3,1 кгс/см2):

Схема А. ……..9-11/12-14

……..9-11/12-14

Схема Б…..11-13/15-17

Серийная схема……..4-6/7-9

Так как схема А отличается от серийной только наличием дополнительного отверстия в коренной шейке, то можно сделать вывод, что количество перекачиваемого масла увеличивается только

из-за расхода масла через шатунные вкладыши. При непрерывной подаче смазки к шатунным подшипникам температура масла, выходящего из этих подшипников, снижается. При 3200 об/мин и полностью открытой дроссельной заслонке температура масла в двигателе ЗИЛ-130 снижается более чем на 25°С.

При непрерывной подаче смазки по схеме Б на нижних вкладышах коренных подшипников образуется даже больше царапин и задиров, чем при серийной схеме, из-за того, что центробежные силы, действующие в канале коренной шейки выброс загрязнений на нижний вкладыш, где грязь скапливается в маслораспределительной канавке верхнего подшипника.

Длительные эксплуатационные испытания двигателей ЗИЛ-130 с непрерывной подачей смазки к шатунным вкладышам с использованием маслораспределительной канавки на нижнем коренном подшипнике показали, что износ вкладышей и шеек коленчатого вала не увеличился. В настоящее время все двигатели ЗИЛ-130 имеют коренные подшипники с маслораспределительной канавкой на обоих вкладышах.

В настоящее время все двигатели ЗИЛ-130 имеют коренные подшипники с маслораспределительной канавкой на обоих вкладышах.

Расход масла (угар) в двигателе ЗИЛ-130 складывается из расхода масла через зазоры цилиндро-поршневой группы и зазоры между направляющими втулками и впускными и выпускными клапанами. Угар масла при обкатке Двигатель ЗИЛ-130 с чугунными маслосъемными кольцами составляет 0,19-0,23 кг/ч. При этом расход масла через зазоры между штоками и направляющими клапанов составляет 0,06-0,07 кг/ч, или 25-37% от общего расхода масла. По мере износа двигателя угар масла увеличивается. После наработки двигателя в течение 1000 часов общий расход масла увеличивается до 0,44-0,46 кг/ч, а расход масла через зазоры втулок — до 0,16-0,19.кг/ч. Для уменьшения расхода масла через эти зазоры на штоки клапанов надеваются защитные резиновые колпачки. Причем на верхнем конце отверстие для штока выполнено с острой кромкой на направляющей втулке впускного клапана. Оба этих конструктивных мероприятия снижают расход масла через зазоры между направляющими клапанов и их штоками на 35-40%.

Угар масла в двигателе ЗИЛ-130 во многом зависит от конструкции маслосъемных колец. На основании данных сравнительных испытаний чугунных и стальных пластинчатых хромированных маслосъемных колец с аксиальными и тангенциальными расширителями было Установлено, что последние гораздо лучше копируют шероховатость внутренней рабочей поверхности цилиндра и регулируют толщину масляной пленки, а также значительно снижают расход масла.

Проведенные испытания двигателей на пяти автомобилях ЗИЛ-130 показали, что с чугунными маслосъемными кольцами . Конструкция двигателя ЗИЛ 130 имела много общего с двигателем ЗИЛ-111, но в целом модели двигателей имели низкую степень унификации. Двигатель уменьшен до 6 литров , установлен двухкамерный карбюратор и оснащен ограничителем скорости. Семилитровые двигатели называются ЗИЛ-375 и используются на грузовиках Уральского автозавода. Увеличение объема достигнуто за счет увеличения радиуса цилиндра до 108 мм, хода поршня 95 мм сохранилось.

Двигатель ЗИЛ 130 характеристики

конструкция

Четырехтактный, восьмицилиндровый бензиновый с карбюраторной системой подачи топлива, V-образное (двухрядное) расположение цилиндров и поршней (угол между рядами цилиндров 90 °), вращая один общий коленчатый вал, с нижним положением одного распределительного вала. Двигатель имеет замкнутую систему жидкостного охлаждения с принудительной циркуляцией. Система смазки комбинированная: напорная и распылительная.

Цилиндрический блок

Блок цилиндров ЗИЛ 130 чугунный, с водилой водяной рубашки и вставными мокрыми гильзами. Для повышения жесткости водяная рубашка разделена перегородками на замкнутые силовые цепи. Цилиндрические втулки отливают из чугуна СЧ28-36 с содержанием феррита не более 5%. В верхнюю часть гильзы вставлена 50-мм вставка из коррозионностойкого аустенитного чугуна (это обеспечивает срок службы рукавов до 200 тыс. км). Толщина втулки 7,5 мм, высота втулки. 188,5 мм. Распределительный вал установлен в блоке цилиндров.

Вал коленчатый

Вал коленчатый ЗИЛ 130 (сталь 45), кованый, четырехколесный, с пятью подшипниками. Шатун и шейка коленчатого вала закалены. Коленчатый вал выполнен по поперечной схеме для лучшей балансировки двигателя.

ЗИЛ 131 Замена масла ТО. Центрифуги

Первая замена масла после покупки ЗИЛ 131 … Устраняем течь масла , проводим ТО, заменяем прокладку и ремкомплект.

ЗИЛ 130 серия 1 Олег Богинский и MPG Extra, присадка к маслу

Вы можете купить MPG BOOST и всю продукцию компании FFI. Авторынок Рыбница бутик 33 Мой скайп batirov1.

Вес ЗИЛа 130,53,75 кг, с маховиком. 77,917 кг, со сцеплением и шкивом. 102,62 кг.

Шатун

Шатун ЗИЛ 130 изготовлен из стали 40П. В верхней части имеется бронзовая втулка.

Поршень

Поршни отлиты из алюминиевого сплава и покрыты оловом для ускорения установки поршня в цилиндр. Ось поршневого пальца смещена на 1,6 мм от оси поршня.

Поршневые пальцы. стальные, плавающие, пустотелые. Внешний диаметр штифта 28 мм, внутренний диаметр. 19 мм. Длина поршневого пальца 82 мм.

Крышка блока цилиндров

Головка блока цилиндров ЗИЛ 130 отлита из алюминиевого сплава АЛ4. Камера сгорания. версия с овальным клином для высокой ударопрочности. Впускные каналы сдвоены для создания проходов во впускной трубе, идентичных по форме и длине. Головка имеет 17 отверстий для крепления к блоку цилиндров, через оси кронштейнов проходят 4 болта.

Клапаны впускной и выпускной

Клапан выпускной из стали ЭИ992, полый, в полости полости размещено 1,85 г металлического натрия, рабочий участок штока клапана хромирован. Впускной клапан изготовлен из стали ЭИ107. Диаметр пластины впускного клапана 50,5 мм, диаметр выпускного отверстия. 41 мм. Диаметр стержня клапана составляет 11 мм, а длина обоих клапанов — 140 мм.

Сервис

Замену моторного масла в двигателе ЗИЛ-130 производят в интервале от 6000 до 10000 км в зависимости от условий эксплуатации.

Главной особенностью ТО является четырехтактный цикл и верхнеклапанное расположение.

Главной особенностью ТО является четырехтактный цикл и верхнеклапанное расположение. Ведь если этого не соблюдать, то хорошего результата вы не получите. Новый силовой агрегат, переделанный в дизельный, устанавливается на подготовленное место.

Ведь если этого не соблюдать, то хорошего результата вы не получите. Новый силовой агрегат, переделанный в дизельный, устанавливается на подготовленное место.