Содержание

МЕТОДЫ ОПРЕДЕЛЕНИЯ ИЗНОСА ТРУЩИХСЯ ПОВЕРХНОСТЕЙ – В помощь студентам БНТУ – курсовые, рефераты, лабораторные !

Лабораторная работа №8

Цель работы: изучение различных методов определения износа трущихся поверхностей.

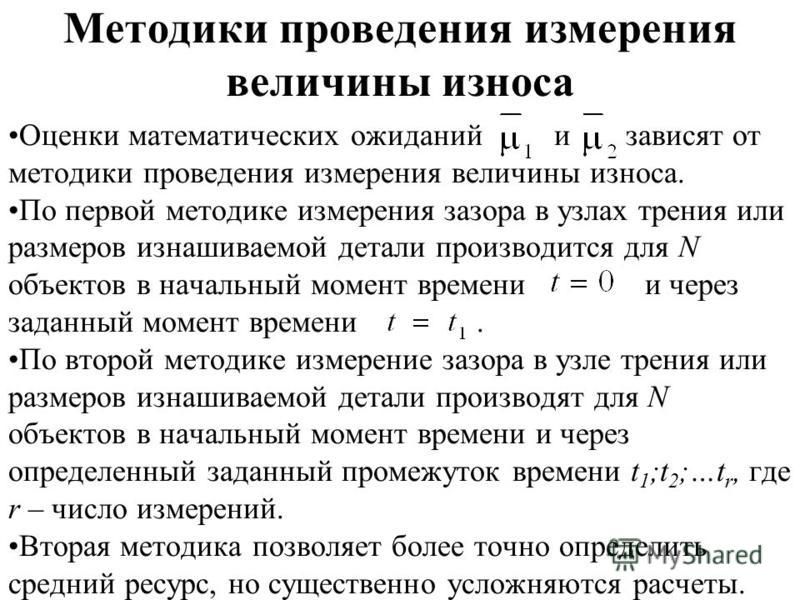

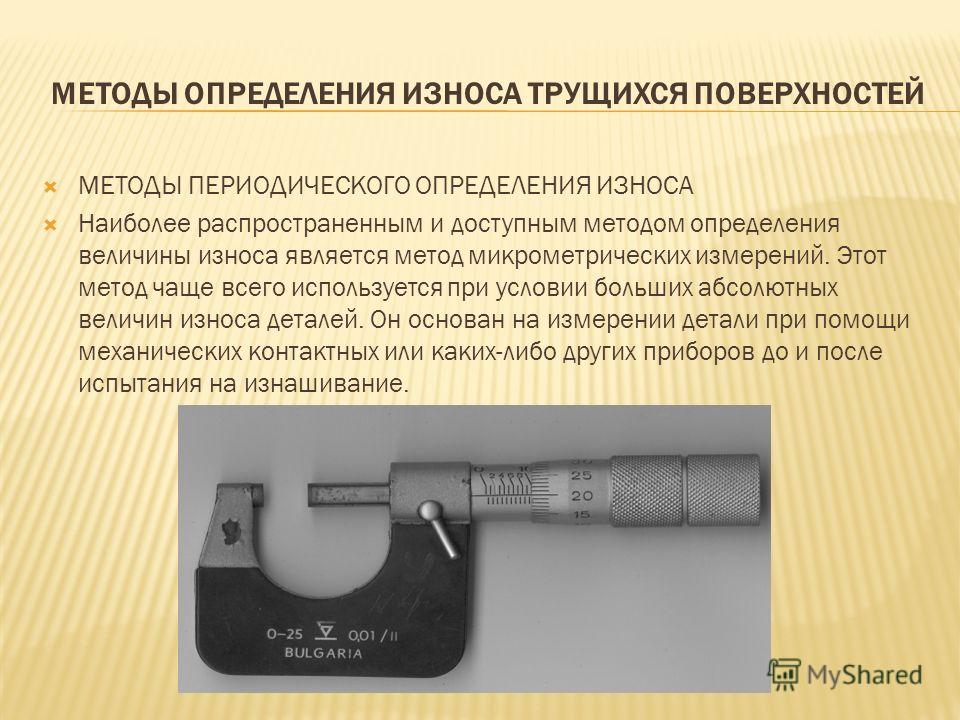

МЕТОДЫ ПЕРИОДИЧЕСКОГО ОПРЕДЕЛЕНИЯ ИЗНОСА

Наиболее распространенным и доступным методом определения величины износа является метод микрометрических измерений. Этот метод чаще всего используется при условии больших абсолютных величин износа деталей. Он основан на измерении детали при помощи механических контактных или каких-либо других приборов до и после испытания на изнашивание.

Точность замеров при микрометрировании зависит от применяемого инструмента. Обычно она составляет 0,01 мм. Применение весьма точных, а также социальных инструментов, позволяющих производить измерения с точностью до 1 мкм, обеспечивает определение величины износа с точностью не менее 5 мкм.

Объясняется это тем, что замеры производятся в разное время и при различных температурных условиях, сказывается неточность установки инструмента и т. д.

д.

Наибольшее распространение при оценке величины износа методом микрометрирования получили концевые меры длины, микрометры, индикаторные нутромеры, рычажные скобы, рычажно-механические приборы, рычажно-оптические приборы, инструментальные и универсальные микроскопы.

Методу микрометрирования свойственны погрешности, причина которых в следующем:

1. Если изнашиваются обе стороны, между которыми производится измерение (например, вал или отверстие цилиндра), то в результате микрометража определяется изменение диаметра, а величины линейного износа от начальной поверхности установить не удается. Этот недостаток частично устраняется при применении специальных индикаторных приборов, позволяющих производить измерение расстояния от стенки детали до постоянной неизнашивающейся базы.

2. Если одновременно с изнашиванием может происходить деформация деталей, то методом микрометража определяется совместное изменение размеров от этих двух причин.

3. Повторные измерения не могут быть сделаны точно по одному и тому же направлению.

Весовой метод обычно применяется для определения износа небольших деталей. Их взвешивают до и после испытаний. Перед взвешиванием детали должны быть тщательно промыты, просушены, после проведения испытаний с них необходимо смыть продукты износа, смазки и т.д. Взвешивание позволяет с большой точностью определить малый весовой износ небольших образцов. У аналитических весов ВЛА-200 с предельной нагрузкой 200г допустимая погрешность ±0,2мг.

Определение величины линейного износа по потере веса осуществляется путем вычислений, основанных на предположении, что износ происходит равномерно по поверхности трения. В этом случае весовой износ пересчитывается в линейный по формуле:

( 1 )

где, Q – весовой износ, мг; S – площадь поверхности трения, см2; j – удельный вес, г/см3; L – путь трения, км.

Величину износа весовым методом не рекомендуется определять в тех случаях, когда изменение размеров детали произошло не только вследствие отделения частиц, но и по причине пластического деформирования. Весовой метод оказывается неприемлемым и при определении величины износа деталей из пористых материалов пропитанных маслом.

Весовой метод оказывается неприемлемым и при определении величины износа деталей из пористых материалов пропитанных маслом.

Измерение величины износа методом искусственных баз заключается в определении путем вычисления расстояния от поверхности трения до дна углубления, искусственно сделанного на этой поверхности, не нарушающее служебных свойств детали и имеющее глубину большую, чем ожидаемая величина линейного износа. Определив расстояние от поверхности до дна углубления (служащего искусственной базой) до и после испытаний, по разнице глубины определяют износ. Преимущества метода искусственных баз заключается в том, что в данном случае определяется местный износ поверхности детали; отпадают погрешности метода микрометража, возможна высокая точность определения износа; возможно определение распределения износа по поверхности трения.

Метод искусственных баз в зависимости от способа нанесения углублений подразделяются на метод отпечатков; метод высверленных углублений; метод вырезанных лунок.

Метод отпечатков заключается в следующем. На испытуемой поверхности каким-либо индентором делается отпечаток известной формы. Материалом индентора преимущественно является алмаз, но может быть и твердый сплав и даже закаленная сталь.

Для исследований применяются алмазные инденторы в виде пирамиды с квадратным основанием и углом при вершине между противоположными гранями 136° (рис.1а). По длине диагонали отпечатка на испытуемой поверхности путем вычислений нетрудно определить расстояние от поверхности до дна отпечатка (рис.1б)

Отпечатки могут наноситься с помощью прибора для испытания на твердость по Виккерсу, на приборах ПМТ-2 и ПМТ-3 для испытаний на микротвердость, а также с помощью специальных приборов. Обычно размер диагонали отпечатка не превышает 1мм.

На точность определения величины диагонали значительно влияет вспучивание металла вокруг отпечатка при вдавливании пирамиды. В связи с этим перед первым замером диагонали отпечатка вспучивание сошлифовывается либо удаляется предварительной приработкой, исследуемой поверхности. Кроме того, применение метода отпечатков затруднено и в тех случаях, когда износ сопровождается пластическим деформированием поверхностного слоя. При этом края отпечатка заплывают и теряют отчетливую форму.

Кроме того, применение метода отпечатков затруднено и в тех случаях, когда износ сопровождается пластическим деформированием поверхностного слоя. При этом края отпечатка заплывают и теряют отчетливую форму.

Рис.1.

Иногда применяется метод высверленных углублений. Этот метод аналогичен вышеописанному.

Определение износа методом вырезанных лунок заключаемся в том, что на исследуемой поверхности вращающимся резцом вырезается углубление (рис.2) определенной формы.

Зная радиус резца, и, измерив длину лунки, легко вычислить ее глубину. Дно углубления в этом случае является постоянной базой. Разность расстояний от исследуемой поверхности трения до дна лунки, определенных до начала и после испытания, представляет величину линейного износа. Длина лунки определяется с помощью микроскопа. Точность измерения методом вырезанных лунок значительно выше, чем методом отпечатков, так как соотношение между глубиной лунки и длиной ее находится в пределах 1:50 – 1:80 вместо 1:7 при методе отпечатков. Для лунки, расположенной на плоской поверхности величина линейного износа определяется по формуле

Для лунки, расположенной на плоской поверхности величина линейного износа определяется по формуле

( 2 )

Рис.2.

МЕТОДЫ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИЗНОСА В ПРОЦЕССЕ ИСПЫТАНИЯ БЕЗ ОСТАНОВКИ МАШИНЫ

Метод определения железа в масле используемый для оценки скорости изнашивания сводится к следующему. Смазочное масло, находящееся в картере машины, в результате износа чугунных или стальных поверхностей трения деталей постепенно обогащается железом. Определяя периодически при помощи анализа содержание железа во взятой пробе масла и учитывая общее содержание масла при взятии каждой пробы, его утечку, угар или добавление, устанавливают по времени суммарный приход железа. Если поверхностей трения несколько, то этот метод дает суммарный износ металла со всех поверхностей трения. Метод позволяет точно отмечать различие в содержании железа за малые периода работы машины, например, при испытании автомобильного двигателя линия износа может строиться по периодам в 20 мин. Метод позволяет также определять содержание в масле других металлов – свинца, меди и т.д. Метод применим также к случаю износа малых поверхностей трения, например, лабораторных испытаний. Особенно выгодно применение этого метода для оценки зависимости износа цилиндропоршневой группы деталей двигателей внутреннего сгорания во время работы без разборки машины.

Метод позволяет также определять содержание в масле других металлов – свинца, меди и т.д. Метод применим также к случаю износа малых поверхностей трения, например, лабораторных испытаний. Особенно выгодно применение этого метода для оценки зависимости износа цилиндропоршневой группы деталей двигателей внутреннего сгорания во время работы без разборки машины.

Метод определения износа при помощи радиоактивных изотопов основан на том, что в исследуемый образец вводят радиоактивный изотоп. В процессе изнашивания образец омывается смазкой, которая уносит продукты износа вместе с радиоактивными изотопами. Находящийся в масле радиоактивный изотоп, проходит через счетчик элементарных частиц, который измеряет нарастающую по мере износа радиоактивность смазки.

Для определения износа с помощью радиоактивных изотопов исследуемую деталь или образец необходимо активировать, т.е. ввести в нее определенный изотоп. В настоящее время наибольшее распространение получили следующие способы активирования детали:

1. Введением радиоактивных изотопов некоторых элементов в сплав при изготовлении детали;

Введением радиоактивных изотопов некоторых элементов в сплав при изготовлении детали;

2. Запрессованием в тело детали, нормально к ее поверхности трения, проволоки из материала, содержащего радиоактивный изотоп;

3. Специальным облучением детали.

При радиоактивном методе, чувствительность которого в сотни раз выше, чем у метода «железо в масле», возможно непрерывное наблюдение или запись хода изнашивания; данные об износе относятся не ко всем трущимся деталям, с которых продукты износа попадают в масло, а к одной излучаемой детали.

К недостаткам радиоактивного метода относятся:

1) необходимость специального изготовления или обработки деталей;

2) необходимость применения специальной аппаратуры;

3) необходимость особых мер предосторожности по охране труда.

Кроме описанных методов для измерения износа в процессе, работы машины могут также применяться методы, основанные на использовании пневматических, индуктивных, емкостных и других первичных преобразователей.

РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ (табл.1) И ГРАФИКИ

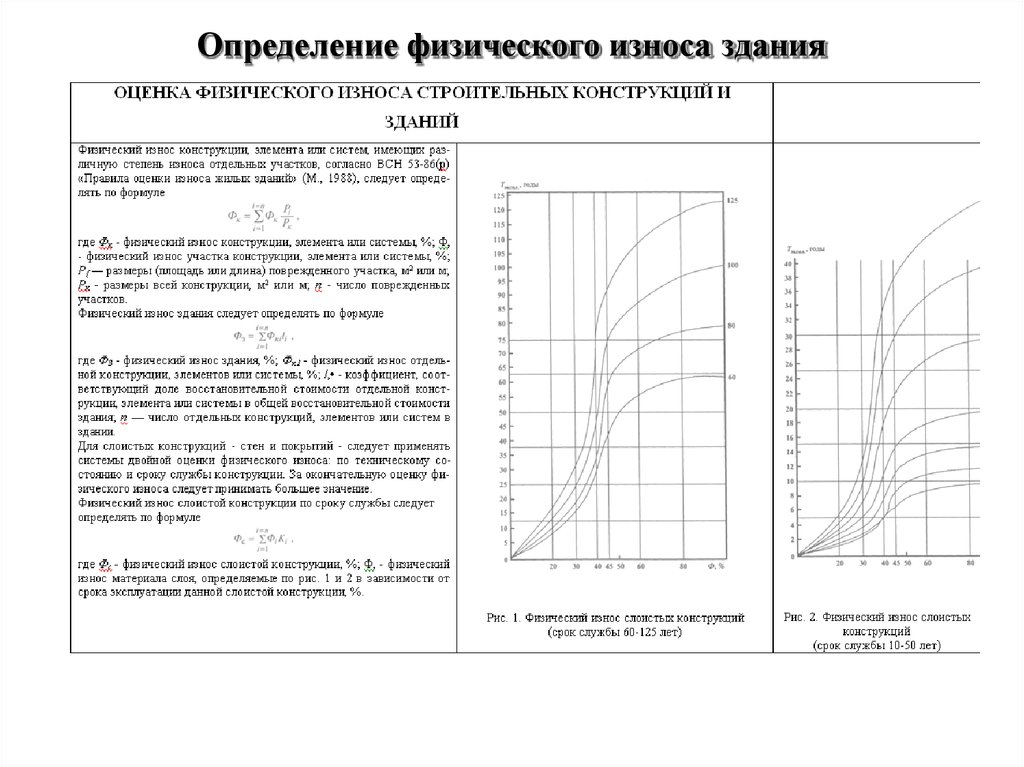

Определение физического износа зданий и сооружений в Москве, цены в ООО «Департамент»

«Департамент» предлагает услугу определения степени износа объекта, как целого строения, так и отдельных элементов. Гарантируем высокое качество экспертизы и точную оценку состояния. Оставьте заявку на сайте, чтобы узнать подробнее обо всех преимуществах сотрудничества.

| Услуга | Стоимость |

| Определение физического износа здания | от 30000 руб |

| Независимая строительная экспертиза | от 30000 руб |

Техническое обследование строительных объектов на степень износа — сложная задача, ее цель определить величину разрушения и таким образом дать возможность своевременно провести ремонтные работы для продления сроков эксплуатации.

Факторы, приводящие к износу

Износ строения возникает из-за:

- продолжительной или небрежной эксплуатации;

- разрушения материалов;

- негативного воздействия окружающей среды, приводящего к коррозии, промерзанию конструкции, разрушению фундамента;

- неравномерности климатических осадков;

- разрушающего действие микроорганизмов, плесени, бактерий;

- природных катаклизмов: землетрясений, наводнений, пожаров, ураганов и прочего;

- ошибок проектирования;

- некачественных материалов и непрофессионализма рабочих.

Здания, подлежащие обследованию

Гражданские — объекты для временного или постоянного проживания: дома, общежития, гостиницы, культурные и административные строения, больницы, садики, школы, торговые и спортивные комплексы.

Производственные — заводские и сельскохозяйственные постройки: овоще- и зернохранилища, птичники, коровники и прочее.

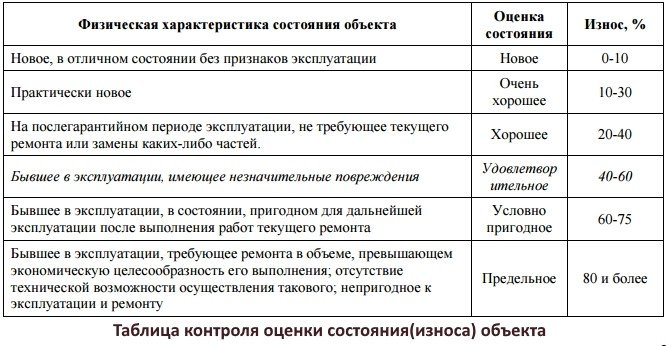

Оценка состояния строений

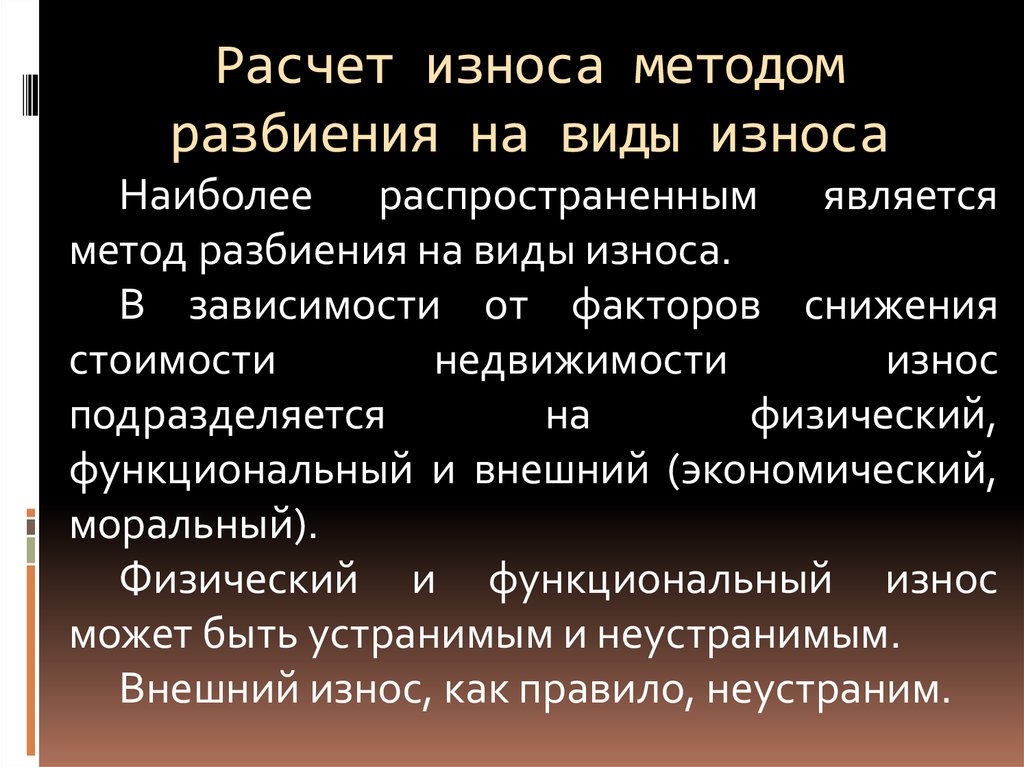

Категории износа делят на две группы: устранимая — показатели улучшают с помощью ремонтных работ и неустранимая — эксплуатация объекта невозможна.

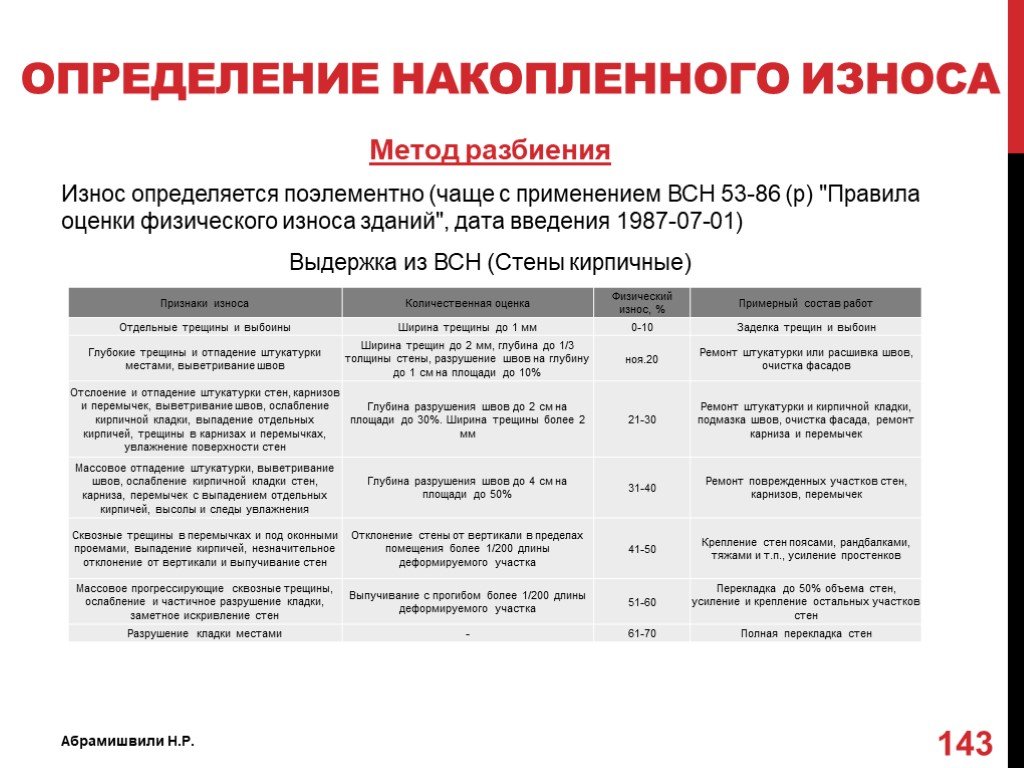

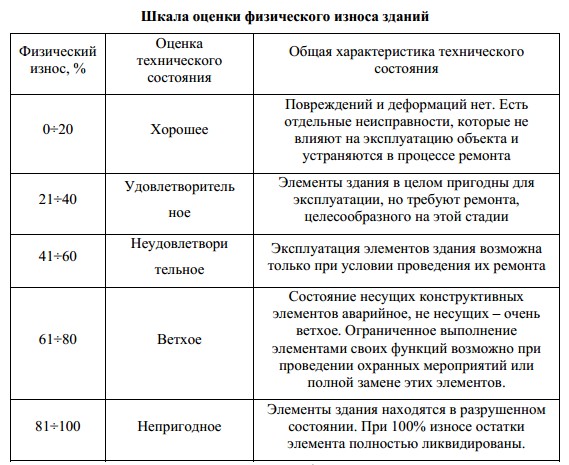

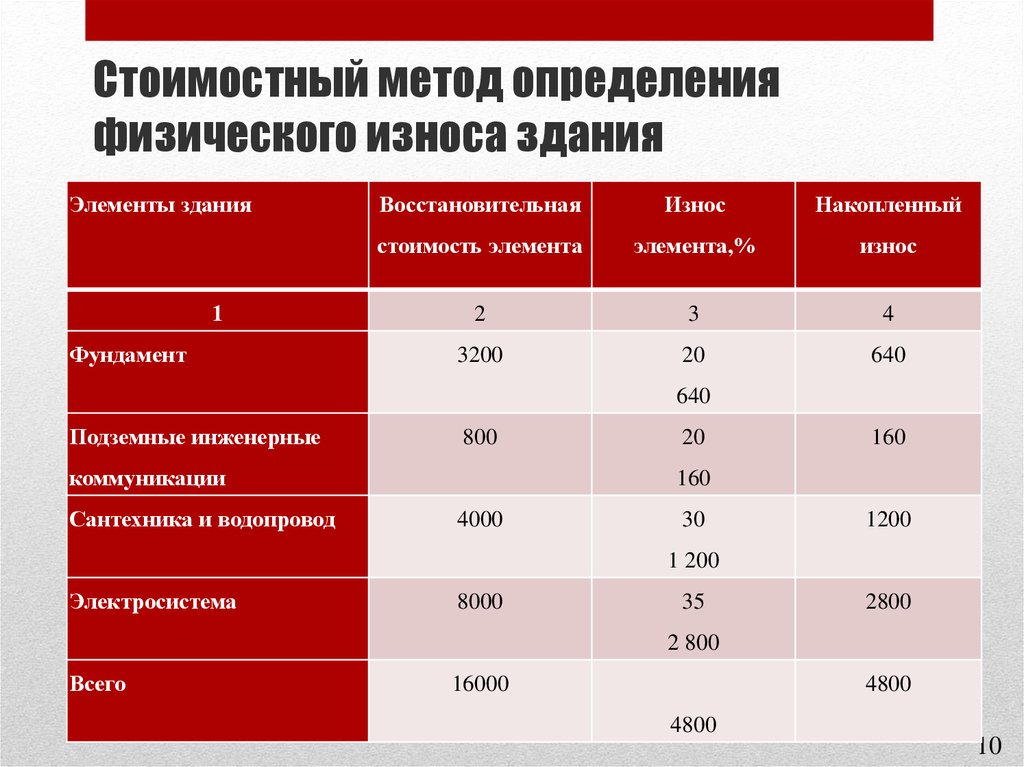

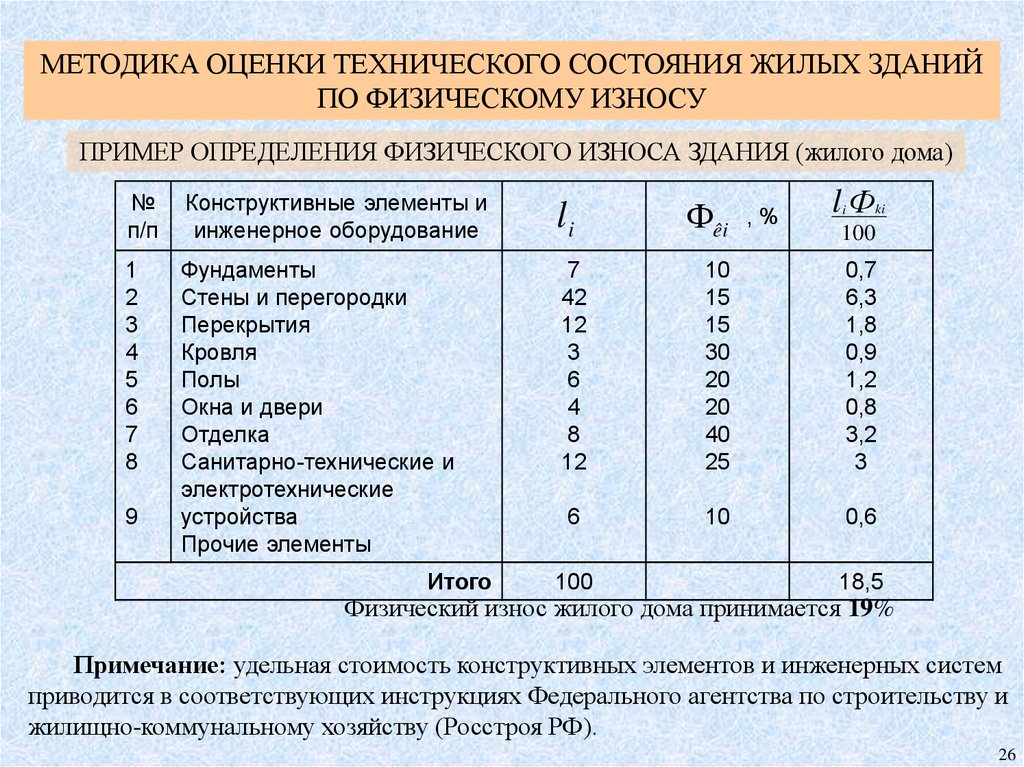

Оценки физического износа зданий

|

Процент физического износа |

Оценка |

Пояснения |

|

0-20 |

Хорошо |

Наличие разрушений, быстро устраняемых ремонтными работами.  Отсутствие существенных деформаций и повреждений. Отсутствие существенных деформаций и повреждений.

|

|

21-40 |

Удовлетворительно |

Эксплуатация возможна при условии проведения небольшого ремонта. |

|

41-60 |

Неудовлетворительно |

Обязательное проведение ремонтных работ. |

|

61-80 |

Критическое |

Обязательная замена несущих конструкций. |

|

81-100 |

Полное разрушение |

Эксплуатация невозможна из-за максимальных разрушений. |

Признаки износа:

- Сколы, трещины, выбоины, выпадение отдельных камней из стен, надземной части цоколя и фундаментных столбов;

-

Выпучивание и перекосы цоколя; -

Перекосы дверных и оконных проемов; -

Осадка отдельных участков стен, искривление их горизонтальных линий; -

Нарушение монолитности кладки; -

Отслоение и отпадение штукатурки, выветривание швов; -

Трещины в перемычках и карнизах; -

Увлажнение стеновых поверхностей, появление высолов; -

Смещение или прогиб плит в отношении одна к другой из-за деформаций; -

Оголение арматуры; -

Следы протечек или промерзаний на фасадах.

Список дополняют узко специфические состояния, характерные для отдельно взятых строений.

Методика определения физического износа зданий

Процедура включает:

- Визуальное обследование выявляет видимые причины разрушений и дефектов.

- Обмерные работы — значения геометрических данных конструкций и проемов.

- Инструментальные измерения – методы разрушающего и неразрушающего контроля.

- Лабораторный анализ строительных материалов и конструкций.

- Дистанционный, когда здание опасно для исследования.

Частота обследования и стоимость

Периодичность зависит от сроков и интенсивности эксплуатации. Чем старше строение, больше дефектов, значительнее следы разрушения, тем чаще и строже обследование.

Цена услуги индивидуальна и зависит от многих факторов. Заполните Форму обратной связи или позвоните нашим менеджерам для уточнения стоимости.

Алгоритм обследования

Постановка задач и подписание договора. Затем составление программы, изучение бумаг и выезд на объект для осмотра. Анализ результатов, выдача заключения.

Бесплатно консультируем и выезжаем на объект для расчета коммерческого предложения. Строго выдерживаем сроки исполнения.

Результат экспертизы

Итоговый документ — подробное Заключение с приложением фото и видеоотчетов, результатов лабораторных испытаний. Техническое состояние объекта напрямую влияет на длительность срока действия заключения. Максимально – 5 лет.

Кому разрешено проводить?

Выполнять техническое обследование разрешено лицензированным организациям, имеющим приборно-инструментальную базу и штат специалистов. «Департамент» предлагает системное обследование строений с гарантией 1 год. В течение этого «периода бесплатно внесем необходимые изменения.

Почему выбирают нас:

- Техническое обследование объектов в Москве.

- Независимая строительная экспертиза.

- Строительная экспертиза частных строений.

- Мониторинг строительных конструкций.

- Сертификаты и допуск.

- Официальная гарантия.

- Свои лаборатории.

«Департамент» на страже безопасности!

Метод точного и простого измерения износа | Библиотека 3D-решений

Износ возникает на кромках резца, скользящих частях механических частей и оказывает большое влияние на производительность. Эффекты износа могут привести к отказу при обработке (из-за нагревания или вибрации), отказу в работе (из-за разболтанности) и, в худшем случае, к неисправности или повреждению станка. Для предотвращения износа можно использовать масло

или другие смазочные материалы. Однако износ трудно полностью предотвратить, и он остается потенциальным фактором риска. По этой причине измерение износа необходимо для поддержания качества продукции, проведения технического обслуживания оборудования и обеспечения безопасности.

- Одежда

- Виды износа

- Необходимость измерения износа

- Проблемы измерения обычного износа

- Проблемы измерения износа с использованием системы измерения профиля

- Проблемы измерения на координатно-измерительной машине

- Решение проблем измерения износа

- Резюме: Значительное улучшение и более высокая эффективность измерения износа в сложных условиях

Износ возникает, когда материал твердой поверхности постепенно удаляется в результате трения. На трение и износ влияют внешние факторы (такие как нагрузка, скорость, температура и атмосфера), а также инженерные факторы (такие как геометрическая форма, деформация и состояние поверхности раздела).

Эрозия аналогична износу и относится к износу, вызванному трением между жидкостью и твердым объектом. Например, между жидкостью в трубе и стенками трубы может возникнуть эрозия.

Потому что износ возникает в результате сложного взаимодействия чрезвычайно большого количества параметров. Это включает в себя место трения, физические характеристики фрикционных материалов, окружающую атмосферу, теплоту, температуру и физические и химические воздействия. В этом разделе представлены некоторые типичные виды износа.

Это включает в себя место трения, физические характеристики фрикционных материалов, окружающую атмосферу, теплоту, температуру и физические и химические воздействия. В этом разделе представлены некоторые типичные виды износа.

Адгезионный износ возникает, когда два твердых объекта трутся друг о друга и соединяются (слипаются), затем ломаются и разделяются. Адгезионный износ возникает в результате химических связей между твердыми телами. По этой причине это чаще всего происходит между следующими типами твердых объектов.

- Материалы того же типа

- Материалы с одинаковой кристаллической структурой и близкими постоянными решетки

Абразивный износ возникает между двумя твердыми предметами, когда выступы на более твердом материале механически срезают более мягкий материал. К характеристикам относятся сравнительно хорошие условия смазывания и низкая степень сцепления, а также больший износ по сравнению с другими видами износа.

Усталостный износ возникает, когда трение качения преобладает над трением скольжения, например, на поверхности качения подшипника или на поверхности зуба шестерни. Процесс, приводящий к усталостному трению, показан ниже.

Процесс, приводящий к усталостному трению, показан ниже.

- (1) Повторяющиеся напряжения действуют на поверхность, где металлические части соприкасаются друг с другом.

- (2) Эта повторяющаяся нагрузка приводит к постепенному затвердеванию поверхности.

- (3) Происходит мелкое растрескивание, которое прогрессирует с образованием более крупных трещин.

- (4) Поверхностный слой отслаивается.

Напряжение сдвига, вызывающее появление мелких трещин в (3), максимально в точке, находящейся немного внутри поверхности. Тот же процесс, что описан выше, также приводит к питтингу, который образует ямки на поверхности подшипника в результате усталости качения, а также к выкрашиванию, в результате которого с поверхности зуба отваливаются значительно большие металлические фрагменты из-за материала. усталость.

Фреттинг-износ — это износ, возникающий на поверхности контакта между материалами, которые были разработаны на основе предположения, что проскальзывание не произойдет. При многократном приложении нагрузки к деталям, скрепленным болтами и гайками (или к контактным поверхностям двух деталей), возникает незначительное относительное проскальзывание (фреттинг) и вызывает износ. Мелкие трещины возникают на поверхности, где возникает фреттинг-износ. Поскольку внешняя нагрузка и повторное напряжение воздействуют на место фреттинг-износа, усталостная прочность снижается до половины или меньше исходного уровня (фреттинг-усталость), что приводит к усталостному разрушению.

При многократном приложении нагрузки к деталям, скрепленным болтами и гайками (или к контактным поверхностям двух деталей), возникает незначительное относительное проскальзывание (фреттинг) и вызывает износ. Мелкие трещины возникают на поверхности, где возникает фреттинг-износ. Поскольку внешняя нагрузка и повторное напряжение воздействуют на место фреттинг-износа, усталостная прочность снижается до половины или меньше исходного уровня (фреттинг-усталость), что приводит к усталостному разрушению.

Износ обрабатывающих инструментов напрямую связан с качеством обработки, а износ деталей напрямую связан с точностью и безопасностью работы. По этой причине чрезвычайно важно измерять условия износа, такие как степень износа. В этом разделе мы объясним важность измерения износа на примере тормозной колодки и режущего инструмента.

Толщина новой автомобильной тормозной колодки составляет примерно 10 мм (0,39 дюйма). Хотя сроки зависят от производителя, обычно тормозную колодку заменяют, когда она изнашивается примерно до 1–3 мм (0,04–0,12 дюйма). Тормозная колодка изнашивается за счет трения о дисковый ротор в случае дискового тормоза или за счет трения о тормозной барабан в случае барабанного тормоза. Дисковый ротор и тормозной барабан также изнашиваются. Поскольку условия износа возникают на изношенную поверхность тормозной колодки, срок службы тормозной колодки и тип износа, возникающего во время торможения, можно определить путем измерения или наблюдения за объемом тормозной колодки и величиной износа.0004

Тормозная колодка изнашивается за счет трения о дисковый ротор в случае дискового тормоза или за счет трения о тормозной барабан в случае барабанного тормоза. Дисковый ротор и тормозной барабан также изнашиваются. Поскольку условия износа возникают на изношенную поверхность тормозной колодки, срок службы тормозной колодки и тип износа, возникающего во время торможения, можно определить путем измерения или наблюдения за объемом тормозной колодки и величиной износа.0004

Наконечник концевой фрезы или наконечника инструмента изнашивается из-за трения с заготовкой и режущей стружки. Детали, которые изнашиваются, различаются в зависимости от материала; однако в большинстве случаев износ происходит на передней и задней поверхности. Возможными причинами являются слишком высокая скорость резания или неподходящий материал режущей кромки. Поскольку нагрузка на инструмент увеличивается при обработке труднообрабатываемого материала, величина износа больше, чем при обработке обычных материалов. Требуется осторожность, поскольку трение о рельефную поверхность может увеличить силу резания или изменить глубину резания.

Требуется осторожность, поскольку трение о рельефную поверхность может увеличить силу резания или изменить глубину резания.

По этим причинам измерение износа резца чрезвычайно важно для оценки скорости резания и выбора материала резца.

Обычно величину износа измеряют с помощью систем измерения профиля или координатно-измерительных машин. Однако эти методы связаны со следующими проблемами измерения при измерении износа на большой площади или на мелких деталях.

Система измерения профиля измеряет и записывает профиль цели путем отслеживания ее поверхности стилусом. В последние годы были разработаны системы измерения профиля, использующие лазер вместо стилуса для измерения сложных форм путем бесконтактного отслеживания профиля. Некоторые модели даже могут измерять как верхнюю, так и нижнюю поверхности.

Система измерения профиля должна провести точную линию измерения степени износа, которая является целью измерения.

Это связано со следующими проблемами.

- Измерительные работы требуют много времени, в том числе времени на крепление образца к приспособлению и его выравнивание. Знания и навыки, связанные с использованием систем измерения профиля, также необходимы для точного выравнивания цели.

- Щуп системы измерения профиля перемещается вверх и вниз по дуге с центром в точке опоры рычага щупа; кончик стилуса также перемещается в направлении оси X, что приводит к ошибке в данных оси X.

- Проведение стилусом нужной линии чрезвычайно трудная работа, и даже незначительное смещение стилуса приводит к ошибке в измеренных значениях.

- Также трудно увеличить количество целей из-за необходимости точного определения конкретных мест для измерения.

- Можно измерить только часть цели, оценка всей поверхности невозможна.

Когда площадь изношенной части мала, например 1 мм 2 , чрезвычайно сложно точно измерить форму путем точного определения поверхности зондом и создания виртуальной поверхности. Также трудно определить точную трехмерную форму при измерении небольшой площади из-за небольшого количества точек измерения. Много работы также связано с сопутствующими задачами, такими как составление таблиц данных измерений и сравнение результатов с чертежами.

Также трудно определить точную трехмерную форму при измерении небольшой площади из-за небольшого количества точек измерения. Много работы также связано с сопутствующими задачами, такими как составление таблиц данных измерений и сравнение результатов с чертежами.

Обычные измерительные приборы измеряют трехмерную цель или площадь посредством точечного и линейного контакта. Это создает проблемы, поскольку пользователи не могут идентифицировать всю форму, а надежность измеренных значений низкая. Для решения этих проблем с измерениями компания KEYENCE разработала трехмерный оптический профилометр серии VR.

Серия VR точно захватывает трехмерную форму всей поверхности цели, не касаясь цели. Он также измеряет трехмерную форму путем трехмерного сканирования цели на предметном столике всего за одну секунду с высокой точностью. Он способен к мгновенным и количественным измерениям без ошибок в результатах измерения. В этом разделе представлены некоторые преимущества серии VR.

Серия VR измеряет форму всей поверхности и собирает данные по группе из 800 000 точек. Поскольку измерение не выполняется с использованием линий или точек, повторные измерения не требуются, что сокращает время измерения. Элементы, которые трудно определить, например степень износа, можно оценить на основе объема или площади поверхности. Также можно легко выполнить количественную оценку плоскостности. Серия VR также может измерять профили в определенных местах. Даже после измерения профили различных деталей могут быть получены из данных 3D-сканирования без повторного сканирования цели.

Поскольку измерение не выполняется с использованием линий или точек, повторные измерения не требуются, что сокращает время измерения. Элементы, которые трудно определить, например степень износа, можно оценить на основе объема или площади поверхности. Также можно легко выполнить количественную оценку плоскостности. Серия VR также может измерять профили в определенных местах. Даже после измерения профили различных деталей могут быть получены из данных 3D-сканирования без повторного сканирования цели.

Все данные измерений сохраняются, и сохраненные данные можно сравнивать с другими данными или с данными 3D-проектирования.

- Скачать каталоги

- Контакты/Запросы

Измерение можно выполнить, просто поместив цель на предметный столик и нажав кнопку. Строгого позиционирования или другой подготовки не требуется. Это позволяет выполнять высокоточные измерения операторам, не имеющим знаний или опыта работы с измерительными приборами.

Поскольку серия VR извлекает характеристики цели на предметном столике и автоматически корректирует ее положение, строгое позиционирование, требующее много времени и усилий, не требуется. Серия VR также может измерять широкую область размером до 300 мм x 150 мм (11,81 дюйма × 5,91 дюйма) путем сшивания нескольких изображений измерений. Это позволяет даже неопытному оператору легко и мгновенно выполнять измерения и устраняет необходимость в назначении специализированного оператора для проведения измерений.

Серия VR также может измерять широкую область размером до 300 мм x 150 мм (11,81 дюйма × 5,91 дюйма) путем сшивания нескольких изображений измерений. Это позволяет даже неопытному оператору легко и мгновенно выполнять измерения и устраняет необходимость в назначении специализированного оператора для проведения измерений.

С помощью серии VR можно точно измерить большую площадь поверхности, например большую тормозную колодку, просто поместив цель на столик и нажав кнопку.

- Скачать каталоги

- Контакты/Запросы

Серия VR может точно и мгновенно измерять формы 3D-мишеней с помощью высокоскоростного 3D-сканирования без контакта с мишенью. Он решает все проблемы, с которыми сталкиваются обычные измерительные приборы, позволяя измерять самые высокие и самые низкие точки на поверхности износа, а также измерять объем, площадь поперечного сечения и отношение площади поверхности к площади поперечного сечения.

- Он способен одновременно точно измерять самую высокую и самую низкую точки, площадь, объем и площадь поверхности.

- Это устраняет вариации, вызванные человеческим фактором, делая возможным точное количественное измерение.

- Без необходимости позиционирования или другой подготовки измерение можно выполнить, просто поместив цель на предметный столик и нажав кнопку. Это избавляет от необходимости назначать специализированного оператора для выполнения измерительных работ.

- 3D-формы можно легко измерять на высоких скоростях с высокой точностью. Это позволяет измерять большое количество целей за короткое время, помогая улучшить качество.

Эта система также позволяет сравнивать прошлые данные трехмерной формы и данные САПР, а также легко анализировать данные, такие как распределение в пределах допусков. Его можно эффективно использовать для самых разных целей, включая разработку продукции, анализ производственных тенденций и выборочный контроль.

- Скачать каталоги

- Контакты/Запросы

ИНДЕКС

Метод точного и простого измерения износа | Библиотека 3D-решений

Износ возникает на кромках резца, скользящих частях механических частей и оказывает большое влияние на производительность. Эффекты износа могут привести к отказу при обработке (из-за нагревания или вибрации), отказу в работе (из-за разболтанности) и, в худшем случае, к неисправности или повреждению станка.

Для предотвращения износа можно использовать масло или другие смазочные материалы. Однако износ трудно полностью предотвратить, и он остается потенциальным фактором риска. По этой причине измерение износа необходимо для поддержания качества продукции, проведения технического обслуживания оборудования и обеспечения безопасности.

- Одежда

- Виды износа

- Необходимость измерения износа

- Проблемы измерения обычного износа

- Проблемы измерения износа с помощью системы измерения профиля

- Проблемы измерения на координатно-измерительной машине

- Решение проблем измерения износа

- Резюме: Значительное улучшение и более высокая эффективность измерения износа в сложных условиях

Износ возникает, когда материал твердой поверхности постепенно удаляется в результате трения. На трение и износ влияют внешние факторы (такие как нагрузка, скорость, температура и атмосфера), а также инженерные факторы (такие как геометрическая форма, деформация и состояние поверхности раздела).

На трение и износ влияют внешние факторы (такие как нагрузка, скорость, температура и атмосфера), а также инженерные факторы (такие как геометрическая форма, деформация и состояние поверхности раздела).

Эрозия аналогична износу и относится к износу, вызванному трением между жидкостью и твердым объектом. Например, между жидкостью в трубе и стенками трубы может возникнуть эрозия.

Потому что износ возникает в результате сложного взаимодействия чрезвычайно большого количества параметров. Это включает в себя место трения, физические характеристики фрикционных материалов, окружающую атмосферу, теплоту, температуру и физические и химические воздействия. В этом разделе представлены некоторые типичные виды износа.

Адгезионный износ возникает, когда два твердых объекта трутся друг о друга и соединяются (слипаются), затем ломаются и разделяются. Адгезионный износ возникает в результате химических связей между твердыми телами. По этой причине это чаще всего происходит между следующими типами твердых объектов.

- Материалы того же типа

- Материалы с одинаковой кристаллической структурой и близкими постоянными решетки

Абразивный износ возникает между двумя твердыми предметами, когда выступы на более твердом материале механически срезают более мягкий материал. К характеристикам относятся сравнительно хорошие условия смазывания и низкая степень сцепления, а также больший износ по сравнению с другими видами износа.

Усталостный износ возникает, когда трение качения преобладает над трением скольжения, например, на поверхности качения подшипника или на поверхности зуба шестерни. Процесс, приводящий к усталостному трению, показан ниже.

- (1) Повторяющиеся напряжения действуют на поверхность, где металлические части соприкасаются друг с другом.

- (2) Эта повторяющаяся нагрузка приводит к постепенному затвердеванию поверхности.

- (3) Происходит мелкое растрескивание, которое прогрессирует с образованием более крупных трещин.

- (4) Поверхностный слой отслаивается.

Напряжение сдвига, вызывающее появление мелких трещин в (3), максимально в точке, находящейся немного внутри поверхности. Тот же процесс, что описан выше, также приводит к питтингу, который образует ямки на поверхности подшипника в результате усталости качения, а также к выкрашиванию, в результате которого с поверхности зуба отваливаются значительно большие металлические фрагменты из-за материала. усталость.

Фреттинг-износ — это износ, возникающий на поверхности контакта между материалами, которые были разработаны на основе предположения, что проскальзывание не произойдет. При многократном приложении нагрузки к деталям, скрепленным болтами и гайками (или к контактным поверхностям двух деталей), возникает незначительное относительное проскальзывание (фреттинг) и вызывает износ. Мелкие трещины возникают на поверхности, где возникает фреттинг-износ. Поскольку внешняя нагрузка и повторное напряжение воздействуют на место фреттинг-износа, усталостная прочность снижается до половины или меньше исходного уровня (фреттинг-усталость), что приводит к усталостному разрушению.

Износ обрабатывающих инструментов напрямую связан с качеством обработки, а износ деталей напрямую связан с точностью и безопасностью работы. По этой причине чрезвычайно важно измерять условия износа, такие как степень износа. В этом разделе мы объясним важность измерения износа на примере тормозной колодки и режущего инструмента.

Толщина новой автомобильной тормозной колодки составляет примерно 10 мм (0,39 дюйма). Хотя сроки зависят от производителя, обычно тормозную колодку заменяют, когда она изнашивается примерно до 1–3 мм (0,04–0,12 дюйма). Тормозная колодка изнашивается за счет трения о дисковый ротор в случае дискового тормоза или за счет трения о тормозной барабан в случае барабанного тормоза. Дисковый ротор и тормозной барабан также изнашиваются. Поскольку условия износа возникают на изношенную поверхность тормозной колодки, срок службы тормозной колодки и тип износа, возникающего во время торможения, можно определить путем измерения или наблюдения за объемом тормозной колодки и величиной износа. 0004

0004

Наконечник концевой фрезы или наконечника инструмента изнашивается из-за трения с заготовкой и режущей стружки. Детали, которые изнашиваются, различаются в зависимости от материала; однако в большинстве случаев износ происходит на передней и задней поверхности. Возможными причинами являются слишком высокая скорость резания или неподходящий материал режущей кромки. Поскольку нагрузка на инструмент увеличивается при обработке труднообрабатываемого материала, величина износа больше, чем при обработке обычных материалов. Требуется осторожность, поскольку трение о рельефную поверхность может увеличить силу резания или изменить глубину резания.

По этим причинам измерение износа резца чрезвычайно важно для оценки скорости резания и выбора материала резца.

Обычно величину износа измеряют с помощью систем измерения профиля или координатно-измерительных машин. Однако эти методы связаны со следующими проблемами измерения при измерении износа на большой площади или на мелких деталях.

Система измерения профиля измеряет и записывает профиль цели путем отслеживания ее поверхности стилусом. В последние годы были разработаны системы измерения профиля, использующие лазер вместо стилуса для измерения сложных форм путем бесконтактного отслеживания профиля. Некоторые модели даже могут измерять как верхнюю, так и нижнюю поверхности.

Система измерения профиля должна провести точную линию измерения степени износа, которая является целью измерения.

Это связано со следующими проблемами.

- Измерительные работы требуют много времени, в том числе времени на крепление образца к приспособлению и его выравнивание. Знания и навыки, связанные с использованием систем измерения профиля, также необходимы для точного выравнивания цели.

- Щуп системы измерения профиля перемещается вверх и вниз по дуге с центром в точке опоры рычага щупа; кончик стилуса также перемещается в направлении оси X, что приводит к ошибке в данных оси X.

- Проведение стилусом нужной линии чрезвычайно трудная работа, и даже незначительное смещение стилуса приводит к ошибке в измеренных значениях.

- Также трудно увеличить количество целей из-за необходимости точного определения конкретных мест для измерения.

- Можно измерить только часть цели, оценка всей поверхности невозможна.

Когда площадь изношенной части мала, например 1 мм 2 , чрезвычайно сложно точно измерить форму путем точного определения поверхности зондом и создания виртуальной поверхности. Также трудно определить точную трехмерную форму при измерении небольшой площади из-за небольшого количества точек измерения. Много работы также связано с сопутствующими задачами, такими как составление таблиц данных измерений и сравнение результатов с чертежами.

Обычные измерительные приборы измеряют трехмерную цель или площадь посредством точечного и линейного контакта. Это создает проблемы, поскольку пользователи не могут идентифицировать всю форму, а надежность измеренных значений низкая. Для решения этих проблем с измерениями компания KEYENCE разработала трехмерный оптический профилометр серии VR.

Серия VR точно захватывает трехмерную форму всей поверхности цели, не касаясь цели. Он также измеряет трехмерную форму путем трехмерного сканирования цели на предметном столике всего за одну секунду с высокой точностью. Он способен к мгновенным и количественным измерениям без ошибок в результатах измерения. В этом разделе представлены некоторые преимущества серии VR.

Серия VR измеряет форму всей поверхности и собирает данные по группе из 800 000 точек. Поскольку измерение не выполняется с использованием линий или точек, повторные измерения не требуются, что сокращает время измерения. Элементы, которые трудно определить, например степень износа, можно оценить на основе объема или площади поверхности. Также можно легко выполнить количественную оценку плоскостности. Серия VR также может измерять профили в определенных местах. Даже после измерения профили различных деталей могут быть получены из данных 3D-сканирования без повторного сканирования цели.

Все данные измерений сохраняются, и сохраненные данные можно сравнивать с другими данными или с данными 3D-проектирования.

- Скачать каталоги

- Контакты/Запросы

Измерение можно выполнить, просто поместив цель на предметный столик и нажав кнопку. Строгого позиционирования или другой подготовки не требуется. Это позволяет выполнять высокоточные измерения операторам, не имеющим знаний или опыта работы с измерительными приборами.

Поскольку серия VR извлекает характеристики цели на предметном столике и автоматически корректирует ее положение, строгое позиционирование, требующее много времени и усилий, не требуется. Серия VR также может измерять широкую область размером до 300 мм x 150 мм (11,81 дюйма × 5,91 дюйма) путем сшивания нескольких изображений измерений. Это позволяет даже неопытному оператору легко и мгновенно выполнять измерения и устраняет необходимость в назначении специализированного оператора для проведения измерений.

С помощью серии VR можно точно измерить большую площадь поверхности, например большую тормозную колодку, просто поместив цель на столик и нажав кнопку.

- Скачать каталоги

- Контакты/Запросы

Серия VR может точно и мгновенно измерять формы 3D-мишеней с помощью высокоскоростного 3D-сканирования без контакта с мишенью. Он решает все проблемы, с которыми сталкиваются обычные измерительные приборы, позволяя измерять самые высокие и самые низкие точки на поверхности износа, а также измерять объем, площадь поперечного сечения и отношение площади поверхности к площади поперечного сечения.

- Он способен одновременно точно измерять самую высокую и самую низкую точки, площадь, объем и площадь поверхности.

- Это устраняет вариации, вызванные человеческим фактором, делая возможным точное количественное измерение.

- Без необходимости позиционирования или другой подготовки измерение можно выполнить, просто поместив цель на предметный столик и нажав кнопку. Это избавляет от необходимости назначать специализированного оператора для выполнения измерительных работ.