Содержание

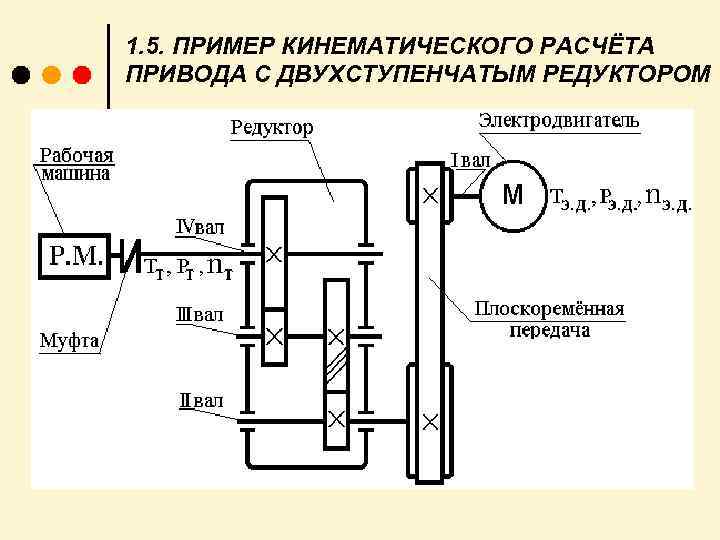

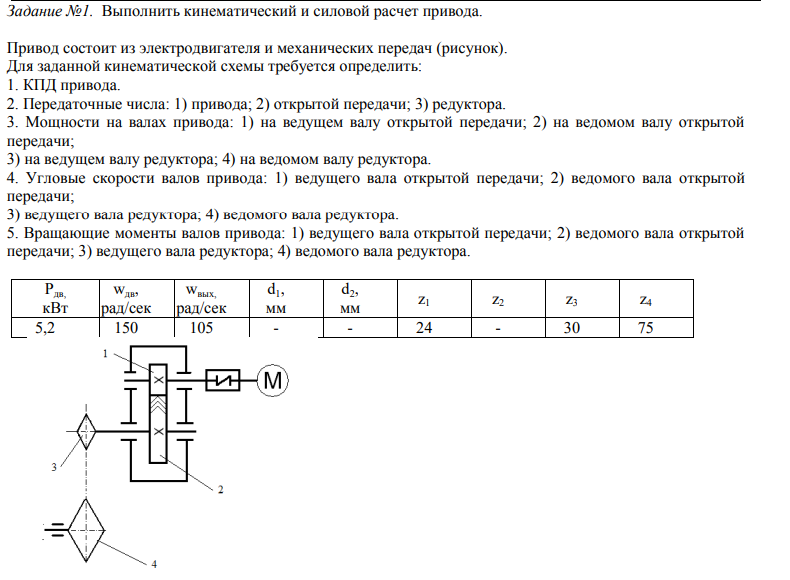

3.4.3 Кинематические схемы и кинематические расчеты оборудования,

используемого

при изготовлении детали

В настоящем

разделе расчетно-пояснительной записки

курсового проекта приводятся кинематические

схемы и описание работы станков по

представленной схеме для каждого из

них, а также производятся кинематические

расчеты основных узлов станка. На рисунке

2 представлена в качестве примера

кинематическая схема фрезерно-обрезного

станка Ц3Д-7Ф с необходимыми обозначениями

элементов и данных для их расчетов.

В кинематических

расчетах необходимо определить основные

скоростные и мощностные показатели

станка: скорость резания, скорость

подачи, частоту вращения инструмента,

мощность, затрачиваемую на резание и

подачу заготовки в зону резания.

Полученные данные необходимо сравнить

с данными технической характеристики

станка на правильность выполненных

расчетов.

Для выполнения

кинематических расчетов на схеме должны

быть указаны характеристики двигателей

(мощность, частота вращения), параметры

передач (число зубьев на звездочках и

зубчатых колесах, число заходов червяка,

диапазон регулирования вариатора,

передаточное число редуктора, диаметры

шкивов, вальцов, режущего инструмент и

пр. )

)

В зависимости

от конструкции режущего инструмента и

станка, скорость резания для основных

механизмов определяется по двум формулам,

V,

м/с:

— для механизмов

с вращательным движением режущего

инструмента:

V

= π

*Dn

/ (60*1000)

(1)

— для механизмов

с возвратно-поступательным перемещением

режущего инструмента:

Vср

= 2Н*n

/ 60 = 4Rn

/ 60

(2)

где Н – ход пильной

рамки (суппорта станка), м; R

– радиус кривошипа, м; n

– частота вращения коленчатого вала,

мин-1.

Диаметр режущего

инструмента определяется расчетами из

заданных параметров обрабатываемой

заготовки или из паспортных данных

станка. Величина хода пильной рамки

Величина хода пильной рамки

(суппорта станка) или радиус приводятся

в технической характеристике станка.

Частота вращения

находится кинематическим расчетом.

Причем, необходимо учитывать общее

передаточное число (отношение) в

передаточном механизме, U:

n

= nдв

/ U

(3)

где – U

передаточное число (отношение) всех

передач от двигателя до вала режущего

инструмента или кривошипа. Передаточное

число (отношение) рассчитывается по

параметрам кинематической схемы.

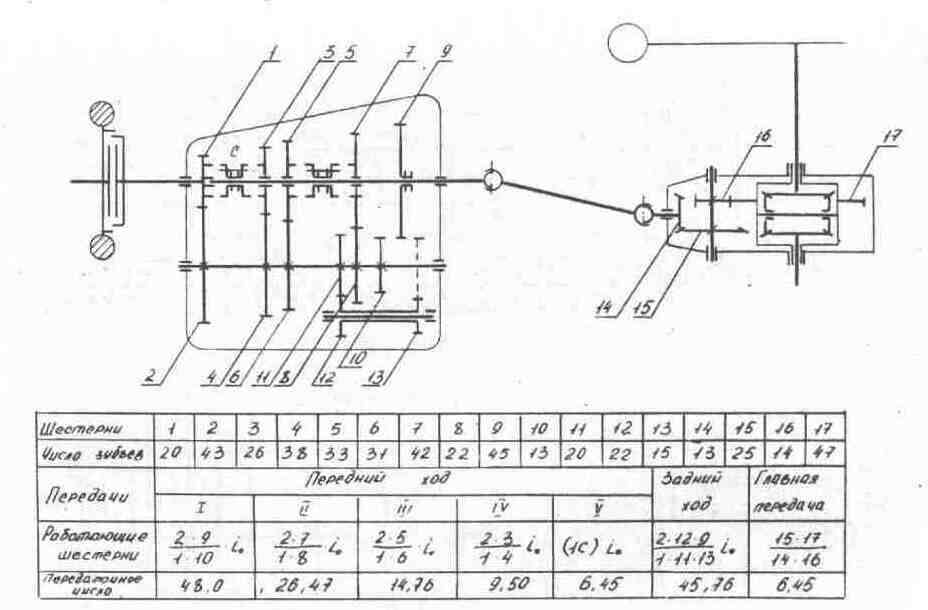

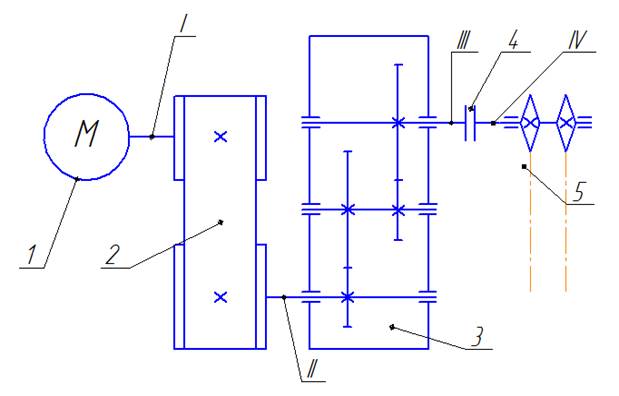

Рисунок 2 –

Кинематическая схема обрезного станка

Ц3Д-7Ф

представленные

в настоящих методических указаниях

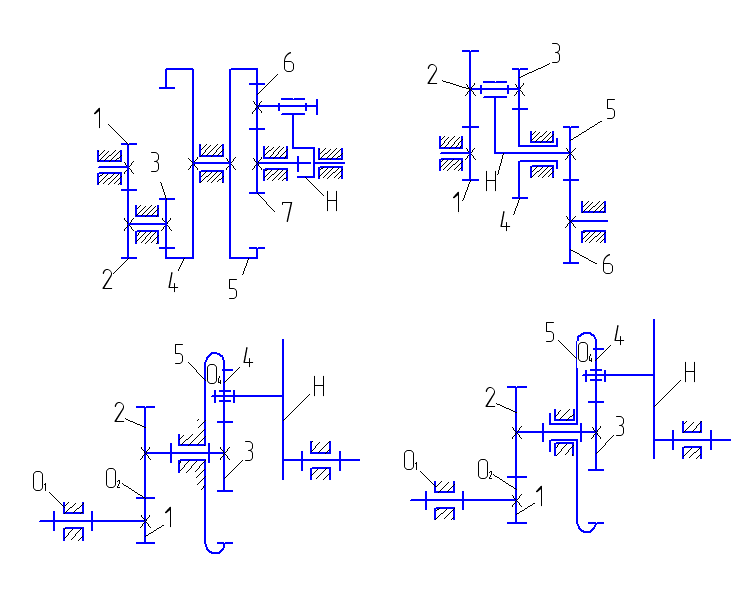

Механизм резания

(рисунок 3а) состоит из двигателя 1, шкивов

2 и 4, клиноременной передачи 3 и ножевого

вала 5. Необходимо определить скорость

Необходимо определить скорость

резания и к.п.д. механизма. Диаметры

шкивов D1 =

150 мм; D2

= 100 мм; диаметр окружности резания Dн

= 150 мм; частота вращения электродвигателя

n

= 3000 мин-1 ;

частота вращения ножевого вала 5 – n.

Определяется:

n

= nдв

* U;

U

= Uр

= D1

/ D2

= 150/100 = 1,5

n

= 3000* 1,5 = 4500

V

= π*D*n

/ 60*1000 = (3,14*150*4500) / (60*1000) = 35,3

Коэффициент

полезного действия механизма резания:

ήмех.р.

= ήр.п.*

ήп.

= 0,96*0,99 = 0,95

Значения к. п.д.

п.д.

основных кинематических элементов

представлены таблицей 2.

Мощность на

ножевом валу, N,

кВт:

Nрез

= Nдв.*

ήмех.р.=

4,5*0,95 = 4,27 (4)

Механизм подачи

конвейерного типа состоит из

электродвигателя 1, вариатора 2 с

диапазоном регулирования 1…16; редуктора

с передаточным числом Uр

= 10 и

цепного подающего

конвейера 4 (рисунок 3б).

Представленный

механизм позволяет обеспечить

бесступенчатое регулирования скорости

подачи, Vs,

м/мин, в диапазоне от Vmin

до Vmax

за счет изменения передаточного числа

вариатора от 1до 16.

Vsmin

= (z * t * nmin)

/ 1000

(5)

Vsmax

= (z * t * nmax)

/ 1000

(6)

Частота вращения

приводной звездочки определяется:

nmin

= nдв

/

Umax

(7)

nmax=

nдв

/

Umin

(8)

где nдв

= 1440 мин-1

– частота вращения двигателя; Umin

и Umax

— минимальное

и максимальное передаточное число

механизма подачи.

Umax

= Uвmax

* Uр

= 14*10 = 140 (9)

Umin

= Uвmin

* Uр

= 1*10 = 10

(10)

Соответственно:

nmin

= 1400 / 140 = 10 (11)

nmax=

1400 / 10 = 140 (12)

Следовательно:

Vsmin

=

(12*25,4*10) / 1000 = 3,04

(13)

Vsmax

=

(12*25,4*140) / 1000 = 42,7 (14)

Коэффициент

полезного действия механизма подачи:

ήмех. п.

п.

= ήв.*

ήр *

ήп.

=

0,85*0,9*0,99 = 0,76

(15)

где — ήв.

– к.п.д.

вариатора,

ήр

— цилиндрического

редуктора,

ήп.

–

подшипников качения соответственно

(таблица 2).

Таблица 2 — коэффициент

полезного действия элементов кинематических

цепей

Наименование | Численное |

1 | 2 |

Передачи: Плоскоременная Клиноременная Цепная Зубчатая Зубчатая Червячная Фрикционная Пара подшипников: Качения Скольжения Вариаторы Редуктор Редуктор Редуктор червячный | 0,97 0,96 0,96 0,98 0,97 0,3 …0,5 0,7 …0,85 0,99 0,93 0,8 … 0,9 0,85 …0,95 0,8 … 0,9 0,7 |

Рисунок

3 – Кинематические схемы: а – механизма

резания; б – механизма подачи

Мощность привода

механизма подачи можно определить:

Nдв

= (ΣW * Vs)

/ (60*1000)* ήмех. п.

п.

(16)

где ΣW

– суммарное

сопротивление подаче, определяемое

расчетами.

Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 — станок токарно-винторезный универсальный, Ø 400

- 1К62 — станок токарно-винторезный универсальный, Ø 400

- 1К62Б — станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 — станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 — станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 — станок токарный с ЧПУ, Ø 400

- 16Б20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20 — станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 — станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М — станок токарно-винторезный механизированный, Ø 400

- 16К20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 — станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 — станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 — станок токарный с ЧПУ, Ø 400

- 16К20Т1 — станок токарный с оперативным управлением, Ø 500

- 16К25 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 — станок токарно-винторезный универсальный, Ø 420

- 1622 — станок токарно-винторезный универсальный, Ø 120

- 1730 — станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) — станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) — станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 — станок токарно-винторезный универсальный, Ø 400

- ДИП-300 — станок токарно-винторезный универсальный, Ø 630

- ДИП-400 — станок токарно-винторезный универсальный, Ø 800

- ДИП-500 — станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 — станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 — станок токарно-винторезный универсальный, Ø 500

- МК-3002 — станок токарный настольный, Ø 220

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

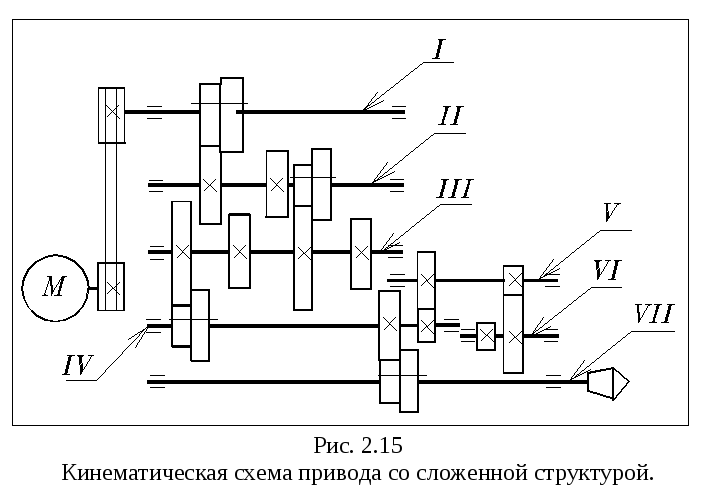

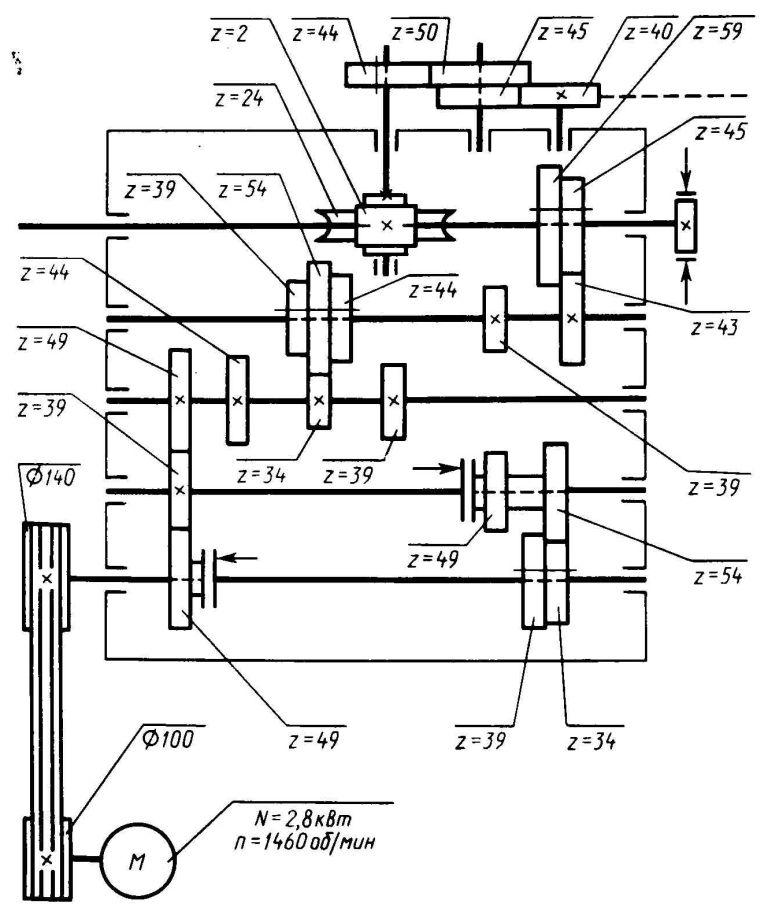

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

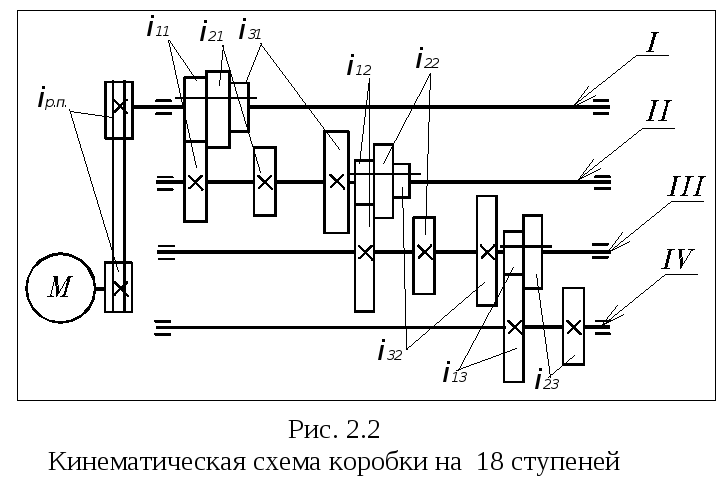

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

Кинематические уравнения и кинематические графики

Урок 4 этого раздела в классе физики был посвящен использованию графиков скорость-время для описания движения объектов. В этом Уроке подчеркивалось, что наклон линии на графике скорость-время равен ускорению объекта, а площадь между линией и осью времени равна смещению объекта. Таким образом, графики зависимости скорости от времени можно использовать для определения числовых значений и отношений между величинами перемещения (d), скорости (v), ускорения (a) и времени (t). В Уроке 6 основное внимание уделялось использованию четырех кинематических уравнений для описания движения объектов и предсказания численных значений одного из четырех параметров движения — смещения (d), скорости (v), ускорения (a) и время (т). Таким образом, теперь есть два метода решения задач, связанных с числовыми соотношениями между перемещением, скоростью, ускорением и временем. В этой части Урока 6 мы исследуем отношения между этими двумя методами.

В Уроке 6 основное внимание уделялось использованию четырех кинематических уравнений для описания движения объектов и предсказания численных значений одного из четырех параметров движения — смещения (d), скорости (v), ускорения (a) и время (т). Таким образом, теперь есть два метода решения задач, связанных с числовыми соотношениями между перемещением, скоростью, ускорением и временем. В этой части Урока 6 мы исследуем отношения между этими двумя методами.

Пример задачи — графическое решение

Рассмотрим объект, который движется с постоянной скоростью +5 м/с в течение 5 секунд, а затем ускоряется до конечной скорости +15 м/с в течение следующих 5 секунд. секунды. Такое словесное описание движения может быть представлено графиком скорость-время. График показан ниже.

Горизонтальная часть графика изображает движение с постоянной скоростью, что соответствует словесному описанию. Участок графика с положительным наклоном (т. е. с наклоном вверх) изображает положительное ускорение, соответствующее словесному описанию объекта, движущегося в положительном направлении и ускоряющегося с 5 м/с до 15 м/с. Наклон линии можно вычислить, используя коэффициент подъема относительно пробега. Между 5 и 10 секундами скорость линии увеличивается с 5 м/с до 15 м/с и продолжается от 5 до 10 с. Это общий подъем +10 м/с и общий пробег 5 с. Таким образом, уклон (соотношение подъем/спуск) равен (10 м/с)/(5 с) = 2 м/с 2 . По графику скорость-время определено ускорение объекта, равное 2 м/с 2 в течение последних пяти секунд движения объекта. Смещение объекта также можно определить с помощью графика зависимости скорости от времени. Площадь между линией на графике и осью времени представляет смещение; эта область принимает форму трапеции. Как обсуждалось в Уроке 4, площадь трапеции можно приравнять к площади треугольника, лежащего на вершине площади прямоугольника. Это показано на диаграмме ниже.

с наклоном вверх) изображает положительное ускорение, соответствующее словесному описанию объекта, движущегося в положительном направлении и ускоряющегося с 5 м/с до 15 м/с. Наклон линии можно вычислить, используя коэффициент подъема относительно пробега. Между 5 и 10 секундами скорость линии увеличивается с 5 м/с до 15 м/с и продолжается от 5 до 10 с. Это общий подъем +10 м/с и общий пробег 5 с. Таким образом, уклон (соотношение подъем/спуск) равен (10 м/с)/(5 с) = 2 м/с 2 . По графику скорость-время определено ускорение объекта, равное 2 м/с 2 в течение последних пяти секунд движения объекта. Смещение объекта также можно определить с помощью графика зависимости скорости от времени. Площадь между линией на графике и осью времени представляет смещение; эта область принимает форму трапеции. Как обсуждалось в Уроке 4, площадь трапеции можно приравнять к площади треугольника, лежащего на вершине площади прямоугольника. Это показано на диаграмме ниже.

Общая площадь равна площади прямоугольника плюс площадь треугольника. Расчет этих площадей показан ниже.

Расчет этих площадей показан ниже.

| Прямоугольник | Треугольник |

|---|---|

| Площадь = основание * высота Площадь = (10 с) * (5 м/с) Площадь = 50 м | Площадь = 0,5 * основание * высота Площадь = 0,5 * (5 с) * (10 м/с) Площадь = 25 м |

Общая площадь (прямоугольник плюс треугольник) равна 75 м.кв. Таким образом, перемещение объекта за 10 секунд движения составляет 75 метров.

Приведенное выше обсуждение иллюстрирует, как графическое представление движения объекта может использоваться для извлечения числовой информации об ускорении и смещении объекта. После построения график зависимости скорости от времени можно использовать для определения скорости объекта в любой момент времени в течение 10 секунд движения. Например, скорость объекта в 7 секунд может быть определена путем считывания значения координаты y в координате x 7 секунд. Таким образом, графики скорость-время могут быть использованы для выявления (или определения) числовых значений и взаимосвязей между величинами смещения (d), скорости (v), ускорения (a) и времени (t) для любого заданного движения.

Пример задачи — решение с использованием кинематического уравнения

Теперь рассмотрим то же словесное описание и соответствующий анализ с использованием кинематического уравнения. Вербальное описание движения было следующим:

Объект, который движется с постоянной скоростью +5 м/с в течение 5 секунд, а затем ускоряется до конечной скорости +15 м/с в течение следующих 5 секунд

Кинематические уравнения могут быть применены к любому движению, для которого ускорение является постоянным. Поскольку это движение имеет две отдельные стадии ускорения, любой кинематический анализ требует, чтобы параметры движения для первых 5 секунд не смешивались с параметрами движения для последних 5 секунд. В таблице ниже перечислены заданные параметры движения.

| t = 0 с — 5 с | т = 5 с — 10 с |

|---|---|

| v i = 5 м/с v f = 5 м/с t = 5 с a = 0 м/с 2 | v i = 5 м/с v f = 15 м/с t = 5 с |

Обратите внимание, что ускорение в течение первых 5 секунд указано как 0 м/с 2 , несмотря на то, что это явно не указано. Фраза постоянная скорость указывает на движение с нулевым ускорением. Ускорение объекта за последние 5 секунд можно рассчитать с помощью следующего кинематического уравнения.

Фраза постоянная скорость указывает на движение с нулевым ускорением. Ускорение объекта за последние 5 секунд можно рассчитать с помощью следующего кинематического уравнения.

v f = v i + a*t

Здесь показаны подстановка и алгебра.

15 м/с = 5 м/с + а*(5 с)

15 м/с — 5 м/с = a*(5 с)

10 м/с = a*(5 с)

(10 м/с)/(5 с) = a

a = 2 м /с 2

Это значение ускорения объекта за время от 5 с до 10 с согласуется со значением, определяемым по наклону линии на графике скорость-время.

Смещение объекта за все 10 секунд также можно рассчитать с помощью кинематических уравнений. Поскольку эти 10 секунд включают в себя два совершенно разных интервала ускорения, расчеты для каждого интервала необходимо выполнять отдельно. Это показано ниже.

| t = 0 с — 5 с | т = 5 с — 10 с |

|---|---|

| d = v i *t + 0,5*a*t 2 d = (5 м/с)*(5 с) +0,5*(0 м/с 2 )*(5 с) 2 d = 25 м + 0 м д = 25 м | d = ((v i + v f )/2)*t d = ((5 м/с + 15 м/с)/2)*(5 с) d = (10 м/с)*(5 с) д = 50 м |

Общее перемещение за первые 10 секунд движения составляет 75 метров, что соответствует значению, определенному по площади под линией на графике скорость-время.

Анализ этого простого движения иллюстрирует значение этих двух представлений движения — графика скорость-время и кинематических уравнений. Каждое представление можно использовать для извлечения числовой информации о неизвестных величинах движения для любого заданного движения. Приведенные ниже примеры предоставляют полезную возможность для тех, кому требуется дополнительная практика.

Проверьте свое понимание

1. Rennata Gas движется по городу со скоростью 25,0 м/с и начинает ускоряться с постоянной скоростью -1,0 м/с 2 . В конце концов Ренната полностью останавливается.

а. Представьте ускоренное движение Реннаты, нарисовав график зависимости скорости от времени. Используйте график зависимости скорости от времени, чтобы определить это расстояние.

б. Используйте кинематические уравнения для расчета расстояния, которое проходит Ренната при замедлении.

См. график и ответ

2. Отто Эмиссионс едет на своей машине со скоростью 25,0 м/с. Отто ускоряется со скоростью 2,0 м/с 2 в течение 5 секунд. Затем Отто поддерживает постоянную скорость еще 10,0 секунд.

Отто ускоряется со скоростью 2,0 м/с 2 в течение 5 секунд. Затем Отто поддерживает постоянную скорость еще 10,0 секунд.

а. Представьте 15 секунд движения Отто Эмиссион, нарисовав график зависимости скорости от времени. Используйте график, чтобы определить расстояние, пройденное Отто за все 15 секунд.

б. Наконец, разбейте движение на два сегмента и используйте кинематические уравнения для расчета общего расстояния, пройденного за все 15 секунд.

См. график и ответ

3. Люк Отбелоу, человек, мастер по стрельбе из пушечного ядра, был сброшен с края обрыва с начальной восходящей скоростью +40,0 м/с. Люк ускоряется с постоянным нисходящим ускорением -10,0 м/с 2 (приблизительное значение ускорения свободного падения).

а. Нарисуйте график зависимости скорости от времени для первых 8 секунд движения Люка.

б. Используйте кинематические уравнения, чтобы определить время, необходимое Люку Отбело, чтобы вернуться на исходную высоту скалы. Укажите это время на графике.

Укажите это время на графике.

См. график и ответ

4. Чак Вагон движется с постоянной скоростью 0,5 мили/мин в течение 10 минут. Затем Чак замедляется со скоростью -0,25 мили/мин 2 в течение 2 минут.

а. Нарисуйте график скорости во времени для движения Чака Вагона. Используйте график зависимости скорости от времени, чтобы определить общее расстояние, пройденное Чаком Вагоном за 12 минут движения.

б. Наконец, разбейте движение на два сегмента и используйте кинематические уравнения, чтобы определить общее расстояние, пройденное Чаком Вагоном.

См. график и ответ

5. Вера Сайд мчится по межштатной автомагистрали со скоростью 45,0 м/с. Вера смотрит вперед и наблюдает за аварией, в результате которой посреди дороги образовалась авария. К моменту, когда Вера бьет по тормозам, она находится в 50,0 м от пайлапа. Она замедляется со скоростью -10,0 м/с 2 .

а. Постройте график зависимости скорости от времени для движения Веры Сайд. Используйте график, чтобы определить расстояние, которое Вера преодолела бы до полной остановки (если бы она не столкнулась с нагромождением).

Используйте график, чтобы определить расстояние, которое Вера преодолела бы до полной остановки (если бы она не столкнулась с нагромождением).

б. Используйте кинематические уравнения, чтобы определить расстояние, которое Вера Сайд преодолела бы до полной остановки (если бы она не столкнулась с нагромождением). Столкнется ли Вера с машинами в толпе? То есть проедет ли Вера больше 50,0 метров?

См. график и ответ

6. Эрл Э. Берд движется со скоростью 30,0 м/с за 10,0 секунд. Затем он ускоряется со скоростью 3,00 м/с 2 в течение 5,00 секунд.

a.Построить график зависимости скорости от времени для движения Эрла Э. Бёрда. Используйте график, чтобы определить общее пройденное расстояние.

б. Разделите движение Earl E. Bird на два временных сегмента и используйте кинематические уравнения для расчета полного смещения.

См. график и ответ

Ответы на вышеуказанные вопросы

Ответ на вопрос 1

а. График скорость-время для движения:

График скорость-время для движения:

Пройденное расстояние можно определить путем вычисления площади между линией на графике и осью времени.

Площадь = 0,5*b*h = 0,5*(25,0 с)*(25,0 м/с)

Площадь = 313 м

б. Пройденное расстояние можно рассчитать с помощью кинематического уравнения. Решение показано здесь.

Дано:

| Найти: д = ?? |

v f 2 = v i 2 + 2*a*d

(0 м/с) 2 = (25,0 м/с) 2 + 2 * (-1,0 м/с 2 )*д

0,0 м 2 /с 2 = 625,0 м 2 /с 2 + (-2,0 м/с 2 )*d

0,0 м 2 /с 2 — 625,0 м 2 /с 2 = (-2,0 м/с 2 )*d

(-625,0 м 2 /с 2 )/(-2,0 м/с 2 ) = d

313 м = д

Вернуться к вопросу 1

а. График скорости во времени для движения:

График скорости во времени для движения:

Пройденное расстояние можно определить путем вычисления площади между линией на графике и осью времени. Эта площадь будет равна площади треугольника плюс площадь прямоугольника 1 плюс площадь прямоугольника 2.

Площадь = 0,5*b tri *h tri + b rect1 *h rect1 + b rect2 *h rect2

Площадь = 0,5*(5,0 с)*(10,0 м/с) + (5,0 с)*(25,0 м/с) + (10,0 с)*(35,0 м/с)

Площадь = 25 м + 125 м + 350 м

Площадь = 500 м

б. Пройденное расстояние можно рассчитать с помощью кинематического уравнения. Решение показано здесь.

Сначала найдите d за первые 5 секунд:

Дано:

| Найти: д = ?? |

d = v i *t + 0,5*a*t 2

d = (25,0 м/с)*(5,0 с) + 0,5*(2,0 м/с 2 )*(5,0 с) 2

d = 125 м + 25,0 м

д = 150 м

Теперь найдите d за последние 10 секунд:

Дано:

| Найти: д = ?? |

(Примечание: скорость на 5-й секунде можно найти, зная, что автомобиль ускоряется с 25,0 м/с до +2,0 м/с 2 на 5 секунд. Это приводит к изменению скорости a*t = 10 м/с и, следовательно, к скорости 35,0 м/с.)

Это приводит к изменению скорости a*t = 10 м/с и, следовательно, к скорости 35,0 м/с.)

d = v i *t + 0,5*a*t 2

d = (35,0 м/с)*(10,0 с) + 0,5*(0,0 м/с 2 )*(10,0 с) 2

d = 350 м + 0 м

d =350 м

Общее расстояние за 15 секунд движения равно сумме этих двух расчетов расстояния (150 м + 350 м):

расстояние = 500 м

Вернуться к вопросу 2

а. График скорость-время для движения:

б. Время подъема и падения на исходную высоту в два раза превышает время подъема на пик. Таким образом, решение состоит в том, чтобы найти время, чтобы подняться до пика, а затем удвоить его.

Дано:

| Найти: т до = ?? 2*t вверх = ?? |

v f = v i + a*t вверх

0 м/с = 40 м/с + (-10 м/с2)*t вверх

(10 м/с 2 )*t до = 40 м/с

t up = (40 м/с)/(10 м/с 2 )

т до = 4,0 с

2*t до = 8,0 с

Вернуться к вопросу 3

а. График скорость-время для движения:

График скорость-время для движения:

Пройденное расстояние можно определить путем вычисления площади между линией на графике и осью времени. Эта площадь будет равна площади прямоугольника плюс площадь треугольника.

Площадь = b прямоугольная *h прямоугольная + 0,5*b тройная *h тройная

Площадь = (10,0 мин)*(0,50 мили/мин) + 0,5*(2,0 мин)*(0,50 мили/мин)

Площадь = 5 миль + 0,5 мили

Площадь = 5,5 мили

б. Пройденное расстояние можно рассчитать с помощью кинематического уравнения. Решение показано здесь.

Сначала найдите d за первые 10 минут:

Дано:

| Найти: д = ?? |

d = v i *t + 0,5*a*t 2

d = (0,50 миль/мин)*(10,0 мин) + 0,5*(0,0 миль/мин 2 )*(10,0 мин) 2

d = 5,0 миль + 0 миль

d = 5,0 миль

Теперь найдите d за последние 2 минуты:

Дано:

| Найти: д = ?? |

d = v i *t + 0,5*a*t 2

d = (0,50 миль/мин)*(2,0 мин) + 0,5*(-0,25 м/с 2 )*(2,0 мин) 2

d = 1,0 мили + (-0,5 мили)

d = 0,5 мили

Общее расстояние за 12 минут движения равно сумме этих двух расчетов расстояния (5,0 миль + 0,5 мили):

расстояние = 5,5 мили

Вернуться к вопросу 4

а. График скорость-время для движения:

График скорость-время для движения:

Пройденное расстояние можно определить путем вычисления площади между линией на графике и осью времени.

Площадь = 0,5*b*h = 0,5*(4,5 с)*(45,0 м/с)

Площадь = 101 м

б.

Дано:

| Найти: д = ?? |

v f 2 = v i 2 + 2*a*d

(0 м/с) 2 = (45,0 м/с) 2 + 2 * (-10,0 м/с 2 )*d

0,0 м 2 /с 2 = 2025,0 м 2 /с 2 + (-20,0 м/с 2 )*d

0,0 м 2 /с 2 — 2025,0 м 2 /с 2 = (-20,0 м/с 2 )*d

(-2025,0 м 2 /с 2 )/(-20,0 м/с 2 ) =d

101 м =d

Так как место аварии находится менее чем в 101 м от Веры, она действительно врежется в нагромождение перед полной остановкой (если не отклонится в сторону).

Вернуться к вопросу 5

а. График скорость-время для движения:

Пройденное расстояние можно определить путем вычисления площади между линией на графике и осью времени. Эта площадь будет равна площади треугольника плюс площадь прямоугольника 1 плюс площадь прямоугольника 2.

Площадь = 0,5*b tri *h tri + b 1 *ч 1 + б 2 *ч 2

Площадь = 0,5*(5,0 с)*(15,0 м/с) + (10,0 с)*(30,0 м/с) + (5,0 с)*(30,0 м/с)

Площадь = 37,5 м + 300 м + 150 м

Площадь = 488 м

б. Пройденное расстояние можно рассчитать с помощью кинематического уравнения. Решение показано здесь.

Сначала найдите d за первые 10 секунд:

Дано:

| Найти: д = ?? |

d = v i *t + 0,5*a*t 2

d = (30,0 м/с)*(10,0 с) + 0,5*(0,0 м/с 2 )*(10,0 с) 2

d = 300 м + 0 м

d =300 м

Теперь найдите d за последние 5 секунд:

Дано:

| Найти: д = ?? |

d = v i *t + 0,5*a*t 2

d = (30,0 м/с)*(5,0 с) + 0,5*(3,0 м/с 2 )*(5,0 с) 2

d = 150 м + 37,5 м

д = 187,5 м

Общее расстояние за 15 секунд движения равно сумме этих двух расчетов расстояния (300 м + 187,5 м):

расстояние = 488 м

Вернуться к вопросу 6

Как рассчитать переднюю кинематику робота за 5 простых шагов

Расчет прямой кинематики часто является первым шагом к использованию нового робота. Но как начать?

Но как начать?

Несмотря на то, что в Интернете доступно несколько хороших руководств, до сих пор не было простого пошагового руководства для расчета прямой кинематики.

Вот простое руководство по расчету кинематики любого робота-манипулятора.

[С тех пор, как я впервые опубликовал эту статью в 2015 году, она стала одной из наших самых популярных статей! С тех пор я обновил и улучшил его, но основная простота осталась прежней..]

Вычисление кинематики является краеугольным камнем для инженеров-робототехников. Но кинематика иногда может быть проблемой (например, понимание разницы между прямой и обратной кинематикой).

Когда я впервые начал заниматься исследованиями в области робототехники, мне часто говорили: «иди и посчитай переднюю кинематику этого робота». По сути, эта фраза является сокращением для исследования робототехники для «иди и познакомься с этим роботом».

Расчет прямой кинематики является жизненно важным первым шагом при использовании любого нового робота в исследованиях, особенно для манипуляторов.

Несмотря на то, что я изучил теорию кинематики в университете, только когда я рассчитал различные кинематические решения для нескольких реальных роботов, весь процесс стал интуитивно понятным. Даже тогда, поскольку я не рассчитывал кинематику каждый день, мне приходилось возвращаться к своим заметкам, чтобы напоминать себе, как это сделать, каждый раз, когда я сталкивался с новым роботом.

Было бы очень полезно иметь пошаговое руководство по этапам прохождения. Таким образом, мне не пришлось бы читать сотни страниц академически написанных уравнений в учебниках.

Что-то вроде «шпаргалки» по кинематике было бы полезно.

Этот пост как раз и есть шпаргалка.

В первую очередь я сосредоточусь на подходе Деванита-Хартенберга (DH) к прямой кинематике, поскольку он является наиболее распространенным.

Надеюсь, вам понравится!

Шаг 1: возьмите карандаш и бумагу

При запуске нового робота может возникнуть соблазн сразу же перейти к компьютеру. Однако, даже если робот выглядит как «стандартный» манипулятор 6R (наиболее распространенный тип робота), я всегда сажусь с карандашом и бумагой, чтобы нарисовать кинематическую схему.

Однако, даже если робот выглядит как «стандартный» манипулятор 6R (наиболее распространенный тип робота), я всегда сажусь с карандашом и бумагой, чтобы нарисовать кинематическую схему.

Эта простая задача заставляет вас тщательно рассмотреть реальную физическую конфигурацию робота, избегая ложных предположений, которые могут нанести ущерб позже во время кодирования.

Существуют различные способы рисования кинематической цепи. Выберите любой стиль, который вы предпочитаете.

Я предпочитаю простые цилиндры для поворотных соединений и линии для звеньев, как показано на рисунке. Выполните поиск картинок в Google по запросу «кинематическая диаграмма» и просмотрите несколько доступных стилей.

Во время рисования определите, в каком направлении движется каждый сустав, и нарисуйте это движение в виде двусторонних стрелок на диаграмме.

Шаг 2: Нарисуйте оси

Следующим важным шагом является нанесение осей на каждый сустав. Подход DH назначает разные оси каждому подвижному суставу.

Если правильно настроить оси, то работать с роботом будет легко. Настройте их неправильно, и вы будете страдать бесчисленными головными болями. Эти оси потребуются симуляторам, решателям обратной кинематики и вашим коллегам в вашей команде (никто не хочет решать решение прямой кинематики, если это уже сделал кто-то другой).

Посмотрите это видео, чтобы узнать, как их настроить:

Две важные оси для работы:

- Ось Z — Ось Z должна лежать на оси вращения для вращательное соединение или ось расширения для призматического соединения.

- Ось X — Ось X должна лежать вдоль «общей нормали», которая является кратчайшей ортогональной линией между предыдущей осью Z и текущей осью Z (серьезно, посмотрите видео).

- Ось Y — После того, как вы рассчитали две другие, эта ось должна встать на место, следуя «правилу правой руки» (см.

ниже).

ниже).

Лично я рисую оси, используя следующую раскраску: ось z (синяя) , ось x (красная) и ось y (зеленая) . Кстати, это цветовая схема, которая используется в визуализаторе RViz от ROS, которую я широко использовал во время работы над диссертацией.

Еще когда я был студентом, наш лектор посоветовал нам сделать ось «скульптуру» из трех цветных соломинок, вставленных в шарик из синей канвы, чтобы объяснить нам теорию. Хотя это может показаться немного «игровой школой», это может быть очень полезно, поскольку вы можете расположить скульптуру рядом с физическим роботом, чтобы убедиться, что оси указывают в правильном направлении. Чтобы получить виртуальную версию, воспользуйтесь этим интерактивным инструментом.

В качестве альтернативы вы можете использовать «правило правой руки».

Правило правой руки

Быстрый и простой способ запомнить направление оси Y — следовать правилу правой руки. Это мнемоника (помощь для запоминания), широко используемая в физике для запоминания ориентации трехмерной оси.

Это мнемоника (помощь для запоминания), широко используемая в физике для запоминания ориентации трехмерной оси.

Чтобы использовать его, вытяните правую руку перед собой, вытянув большой, указательный и средний пальцы под углом 90 градусов друг к другу. Каждый палец соответствует оси:

- Большой палец = ось Z.

- Указательный палец = ось X.

- Средний палец = ось Y.

Направляя большой и указательный пальцы по осям z и x шарнира робота, ваш средний палец естественным образом попадает в направлении оси y.

Шаг 3: Запомните свой концевой эффектор

Цель расчета прямой кинематики состоит в том, чтобы иметь возможность рассчитать положение конечного эффектора по положению суставов.

В большинстве учебных пособий по прямой кинематике конечный эффектор рассматривается как одно расстояние от конечного сустава. Это нормально для простого захвата «открыть-закрыть». Однако, поскольку современные захваты часто более сложны, стоит рассмотреть, как работает концевой эффектор.

Однако, поскольку современные захваты часто более сложны, стоит рассмотреть, как работает концевой эффектор.

Например, 3-пальцевый адаптивный захват Robotiq имеет несколько различных режимов захвата. Каждый режим будет соответствовать немного отличающемуся желаемому положению конечного эффектора. Если вы хотите зажать объект между его пальцами, для этого потребуется другое расстояние, чем если бы вы хотели обхватить объект пальцами.

При разработке кинематической модели всегда следует тщательно учитывать концевой зажим.

Шаг 4: Расчет параметров DH

Параметры Denavit-Hartenberg (DH) часто требуются для ввода модели робота в симулятор и начала выполнения любого анализа на ней.

Лучший способ визуализировать параметры DH — посмотреть видео, которое я уже включил выше.

Параметры DH разбивают каждое соединение робота на четыре параметра, каждый из которых берется относительно предыдущего соединения. Они рассчитываются относительно «общей нормы», описанной выше. Обратите внимание, что если предыдущая ось z пересекает текущую ось z, что часто бывает, длина общей нормали равна нулю.

Обратите внимание, что если предыдущая ось z пересекает текущую ось z, что часто бывает, длина общей нормали равна нулю.

- d — расстояние между предыдущей осью x и текущей осью x, по предыдущей оси z.

- θ — угол вокруг оси z между предыдущей осью x и текущей осью x.

- a (или r) — длина общей нормали, которая представляет собой расстояние между предыдущей осью z и текущей осью z

- α — угол вокруг общей нормали между предыдущей осью z и текущей осью z.

Просмотрите все соединения на чертеже и запишите параметры DH для каждого соединения. Каждое соединение должно иметь одно значение, которое является переменной, представляющей приводимое в действие соединение.

Для получения более подробного объяснения и некоторых примеров я рекомендую этот раздаточный материал Питера Корка или эту главу из Введение в робототехнику.

Альтернативы параметрам DH

Подход DH является наиболее распространенным подходом к прямой кинематике, но он не идеален. Одним из его недостатков является то, что он не очень элегантно обрабатывает параллельные оси Z. Существуют различные альтернативы, включая представления теории винтов, Хаяти-Робертса и другие геометрические модели (см. эту статью для сравнения). Это могут (или не могут) быть лучшие подходы. Однако большинство кинематических библиотек принимают параметры DH, и по этой причине это разумный подход для начала.

Одним из его недостатков является то, что он не очень элегантно обрабатывает параллельные оси Z. Существуют различные альтернативы, включая представления теории винтов, Хаяти-Робертса и другие геометрические модели (см. эту статью для сравнения). Это могут (или не могут) быть лучшие подходы. Однако большинство кинематических библиотек принимают параметры DH, и по этой причине это разумный подход для начала.

Шаг 5. Объединение параметров в робота целиком

Последний шаг — объединение всех параметров DH в робота целиком. Есть два способа сделать это, сложный и простой:

Трудный путь: Создайте свой собственный решатель

«Чистый» метод использования параметров DH состоит в том, чтобы «свернуть свой собственный» решатель Forward Kinematic, используя ваш любимый язык программирования. Я сам использовал этот подход в прошлом, хотя, вероятно, в наши дни я бы не стал этого делать.

Когда у вас есть параметры DH для каждого соединения, вы можете использовать этот метод для кодирования их в решателе прямой кинематики:

- Найдите библиотеку на вашем языке программирования, которая позволяет выполнять матричное умножение.

Кроме того, напишите свой собственный код, используя методы из этого списка.

Кроме того, напишите свой собственный код, используя методы из этого списка. - Для каждого соединения робота заполните новую матрицу 4 x 4 следующими значениями:

- Перемножьте все матрицы вместе, начиная с первого сустава и заканчивая концевым эффектором.

- Окончательный вектор T будет содержать положение концевого эффектора. Матрица R будет содержать ориентацию концевого зажима.

Если вы просто хотите попробовать это с некоторыми значениями, не кодируя свой собственный решатель, вы можете использовать этот удобный онлайн-инструмент, чтобы создать рабочий пример полного робота из его параметров DH.

По моему опыту, создание собственного решателя не дает больше преимуществ, чем использование существующей библиотеки. Тем не менее, это хорошее упражнение для обучения.

Простой способ: используйте существующие библиотеки

Гораздо более эффективный способ расчета прямой кинематики, если у вас есть параметры DH, — использовать существующую библиотеку.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 ниже).

ниже). Кроме того, напишите свой собственный код, используя методы из этого списка.

Кроме того, напишите свой собственный код, используя методы из этого списка.