Содержание

Автомобильное производство Lamborghini (Ламборджини)

Automobili Lamborghini SpA – итальянский производитель роскошных спортивных автомобилей. Кроме того компания производит V12 двигатели для гоночных катеров. Весь модельный ряд Ламборджини.

История

Итальянский промышленный магнат Ферруччо Ламборгини основал Automobili Ferruccio Lamborghini SpA в 1963 году. Целью было выпускать машины класса Гран Туризмо и конкурировать на этом рынке с широко известными брендами, в том числе Ferrari.

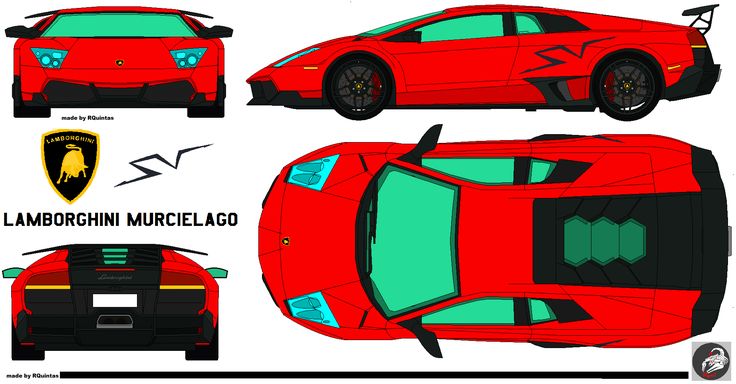

Компания получила широкое признание в 1966 году со своим спортивным купе Miura, Машина имела среднее расположение двигателя и задний привод. Первое десятилетие ознаменовалось бурным ростом Ламборджини, но на волне мирового финансового и нефтяного кризиса 1973 года возникли проблемы. С этого года компания трижды меняла собственников и в настоящее время принадлежит Volkswagen Group.

Модели бренда всегда имели повышенный спрос, но в конце 2000-х годов, во время мирового финансового кризиса продажи автомобилей Ламборджини упали почти на 50 процентов.

Автомобили

По состоянию на 2014 модельный год компания производит два модельных ряда. Они оба являются двухместными спортивными автомобилями и имеют центральное расположение двигателя. Модель Aventador выпускается в вариантах купе и родстер и оснащается V12 двигателем LP 700-4. На купе Huracan устанавливается V10 двигатель LP 610-4.

Концепты

На протяжении всей своей истории, Ламборджини были неоднократно представлены различные концепт-кары начиная с самого первого 350GTV в 1963 году.

Выполненный в ретро стиле концепт-кар Lamborghini Miura был представлен в 2006 году. Машина не планировалась в производство, поскольку была сделана с целью рекламы.

В 2008 году на Парижском автосалоне Lamborghini показал Estoque, концепт четырехдверного седана. Несмотря на упорные слухи о том, что модель будет запущена в производство, руководством Ламборджини так и не было принято решение об этом.

В 2010 году на Парижском автосалоне Lamborghini представила Sesto Elemento. Концепт-кар почти полностью выполнен из углеродного волокна и весил всего 999 кг. На Sesto Elemento установлен тот же двигатель V10, что и в Lamborghini Gallardo. Концепт-кар разгоняется до ста километров примерно за 3 секунды и может достигать максимальной скорости более 300 километров в час.

В 2012 году на Женевском автосалоне, Ламборджини представила не имеющую не крыши, ни окон модель Aventador J. На машине установлен стандартный для этой линии двигатель.В том же году на автосалоне в Пекине Lamborghini представила свой первый внедорожник Urus.

В рамках празднования 50-летия Ламборджини компания представила спорткар Egoista. Особенность Ламборджини цена. А также машина предназначена для одного человека и выпущен всего один экземпляр модели.

В 2014 на Парижском автосалоне, Ламборджини представила первый в своей истории гибридный концепт-кар Asterion LPI910-4. Благодаря пятилитровому V10 от модели Huracan, развивающему 607 лошадиных сил, а также электродвигателю, установленному на коробке передач и дополнительно двум электромоторам на передней оси, суммарная мощность авто достигает 907 лошадиных сил. Как утверждается, от нуля 100 км/ч Asterion разгоняется «чуть быстрее 3 секунд» и развивает скорость свыше 300 километров в час.

Благодаря пятилитровому V10 от модели Huracan, развивающему 607 лошадиных сил, а также электродвигателю, установленному на коробке передач и дополнительно двум электромоторам на передней оси, суммарная мощность авто достигает 907 лошадиных сил. Как утверждается, от нуля 100 км/ч Asterion разгоняется «чуть быстрее 3 секунд» и развивает скорость свыше 300 километров в час.

Читайте далее:

Carbon Fiber | Lamborghini.com

Углеволокно, которое зачастую просто называют «карбон», славится на весь мир своим великолепным соотношением прочности и массы. Lamborghini удалось сделать большой шаг вперед в исследованиях и применении этого материала благодаря постоянной разработке данной технологии, способной адаптироваться к особенностям того или иного проекта.

СЛЕДУЮЩИЕ ТРИДЦАТЬ ЛЕТ ИССЛЕДОВАНИЙ

На протяжении более чем тридцати лет компания Lamborghini работала над технологиями применения углеволокна и внедрением их в автомобилестроение. В этой международной программе исследований принимала участие также Лаборатория сложных композитных структур ACSL (Advanced Composite Structures Laboratory) в Сиэттле.

В этой международной программе исследований принимала участие также Лаборатория сложных композитных структур ACSL (Advanced Composite Structures Laboratory) в Сиэттле.

Благодаря партнерству с Boeing Lamborghini удалось открыть новые перспективы использования композитных материалов и тем самым закрепить лидерские позиции среди автопроизводителей в исследованиях углеродных волокон.

ШЕСТОЙ ЭЛЕМЕНТ

Сотрудничество с партнерами из мира авиастроения привело к появлению «Шестого элемента» (Sesto Elemento) — высокотехнологичного проекта, в котором было воплощено на практике дизайнерское сотрудничество с авиастроителями и достигнуты беспрецедентные результаты в применении углеволокна.

ШЕСТОЙ ЭЛЕМЕНТ

Сотрудничество с партнерами из мира авиастроения привело к появлению «Шестого элемента» (Sesto Elemento) — высокотехнологичного проекта, в котором было воплощено на практике дизайнерское сотрудничество с авиастроителями и достигнуты беспрецедентные результаты в применении углеволокна.

CARBONSKIN® («КАРБОНОВАЯ КОЖА»)

В истории Lamborghini с 80-х годов ХХ века для разработки жестких конструктивных и декоративных компонентов используется углеволокно с термореактивной матрицей. Эта матрица получила название благодаря своему свойству затвердевать при повышении температуры.

Чтобы перейти на новый уровень технологичности, компания Automobili Lamborghini сделала ставки на космическую и авиастроительную отрасль, углубляясь в область гибких материалов. После нескольких лет исследований и разработок компания создала новый углеволоконный материал с гибкой матрицей, который идеально подходил для применения в салоне суперкара.

Материал, получивший название Carbonskin®, является собственной разработкой коллектива R&D-отдела Automobili Lamborghini и специалистов ACRC. Он соответствует всем допускам, сертификационным и омологационным требованиям в мировом автомобилестроении. Материал получил глобальные патенты под названием Carbonskin® и является единственным в мире подобным продуктом, удовлетворяющим критериям качества и омологации концерна VW.

Революционный материал имеет меньший вес (-28 % и -65 % относительно материала Alcantara и кожи соответственно). Он обеспечивает уникальные эстетические качества — естественное ощущение углеволокна, 3D-эффект и мягкость, которую не может предложить никакой другой материал. Эти ощущения можно получить, просто прикоснувшись к такому покрытию рукой.

Как делают Lamborghini: тур по заводу, фото, прод. Процесс

Ронан Глон/Digital Trends

Роботы захватывают автомобильные заводы по всему миру, но в Сант-Агата-Болоньезе, Италия, Lamborghini движется в противоположном направлении.

Lamborghini известен во всем мире своим передовым языком дизайна и современными автомобильными технологиями, но, как мы выяснили, процесс создания Lambo меньше связан с футуристическими роботами, чем мы думали. Вместо этого производитель роскошных автомобилей использует отточенные временем (и человеческие) методы мастерства. Присоединяйтесь к нам, когда мы посетим завод компании в Сант-Агата-Болоньезе, Италия, чтобы узнать, как создается Lamborghini.

Сант-Агата-Болоньезе — небольшой городок, расположенный примерно в 32 км от Болоньи и в двух шагах от Маранелло, где базируется давний соперник Ferrari. В то время как Маранелло постепенно превратился в своего рода ориентированную на туристов страну Феррари, Сант-Агата оставалась аутентичной на протяжении многих лет. Это не значит, что он не привлекает туристов, но очень мало признаков того, что здесь находится один из самых известных в мире производителей спортивных автомобилей.

Семья Ламборджини

сотрудника Lamborghini работают с 8 утра до 5 вечера. с понедельника по пятницу, хотя ближайший завод по производству углеродного волокна работает в три смены, чтобы не отставать от высокого спроса. Их легко узнать в Сант-Агате, потому что они носят черную униформу Lamborghini, которая четко указывает, являются ли они рабочими сборочной линии, частью команды логистики фабрики, приписанной к отделу создания прототипов, или кем-то еще.

Сотрудники носят черную униформу Lamborghini, на которой ясно видно, являются ли они работниками сборочной линии, частью логистической группы завода или приписаны к отделу создания прототипов. «Produzione» (в переводе с итальянского «производство») означает, что изображенный здесь мужчина работает на конвейере. Ронан Глон/Digital Trends

«Produzione» (в переводе с итальянского «производство») означает, что изображенный здесь мужчина работает на конвейере. Ронан Глон/Digital Trends

Lamborghini обучает всех своих работников внутри компании, и сотрудников поощряют переходить со станции на станцию после того, как они освоят определенный навык. Например, рабочий, собирающий двери Huracán сегодня, через шесть месяцев сможет установить главные цилиндры Aventador. Как только рабочий проведет достаточно времени в заводском цеху, чтобы узнать Lamborghini вдоль и поперек, он или она имеет право стать одним из водителей-испытателей компании.

Точность благодаря мастерству

Самая впечатляющая часть экскурсии по заводу — увидеть, как автомобили собираются вручную. На самом деле на всем заводе всего два робота: машина, которая сбрасывает голые тела на сборочную линию, и вертел, который при необходимости переворачивает машины вверх дном. В результате фабрика намного тише и просторнее, чем кажется большинству людей.

Каждый Lamborghini, построенный с 1963 года, прошел испытания на живописных дорогах Сант-Агаты.

Кузова и кузовные панели поступают на завод предварительно окрашенными и завернутыми в защитный пластиковый лист. Huracán красится материнской компанией Audi в Неккарзульме, Германия, потому что в нем больше алюминия, чем углеродного волокна, а Aventador красит итальянская компания Imperiale, которая для постоянства назначает одного рабочего для каждой машины. Первое, что нужно сделать после снятия пластикового листа, — это немедленно установить толстые крышки, чтобы гарантировать, что краска не поцарапается или иным образом не будет повреждена, когда автомобиль пойдет по конвейеру.

От начала до конца Aventador проводит 90 минут на 12 разных станциях, а Huracán — 40 минут на 23 станциях. Каждый из них построен на отдельной сборочной линии, а экран, расположенный над каждой станцией, отслеживает, как долго автомобиль находится там, что помогает рабочим более эффективно управлять своим временем.

У Lamborghini нет литейного производства, поэтому высокооборотные 10- и 12-цилиндровые двигатели, которыми оснащаются ее автомобили, изготавливаются сторонними поставщиками и отправляются на завод, где они собираются — опять же полностью вручную — и проходят стендовые испытания. В обивочной мастерской изготавливаются все детали интерьера, включая сиденья, подлокотники и дверные панели. В дальнем конце магазина специальная кабина, способная воспроизводить широкий спектр различных условий освещения, помогает гарантировать, что панели с обивкой из кожи и алькантары, которые вместе составляют интерьер конкретного автомобиля, имеют один и тот же цвет независимо от количества освещения. свет, которому он подвергается заранее. Детали салона отправляются на сборочную линию для установки только после того, как они прошли этот тест.

1 из 28

Почти готовые Huracán готовы к трем этапам финальных испытаний. Ронан Глон/Digital Trends

Рабочие наносят последние штрихи на Huracán. Ронан Глон/Digital Trends

Ронан Глон/Digital Trends

Рабочие наносят последние штрихи на Huracán. Ронан Глон/Digital Trends

Почти готовые Huracán готовы к трем этапам финальных испытаний. Ронан Глон/Digital Trends

На сборочной линии есть два робота, один из которых сбрасывает кузова на сборочную линию, а второй — вертел (на фото), облегчающий работу под автомобилем. Ронан Глон/Digital Trends

Huracán сходят с конвейера. Обратите внимание на защитные чехлы, прикрепленные к машине, и спецификации, приклеенные к кузову. На этом снимке также показана облегченная смесь алюминия и углеродного волокна Huracan. Ронан Глон/Digital Trends

Кузова и кузовные панели прибывают на завод предварительно окрашенными и завернутыми в защитный пластиковый лист. Ронан Глон/Digital Trends

Huracan движется по конвейеру. Ронан Глон/Digital Trends

Huracán съезжают с конвейера. Обратите внимание на крышки, которые защищают краску, когда автомобиль сходит с конвейера. Ронан Глон/Digital Trends

Предварительно окрашенные двери Huracan готовы к креплению болтами к кузову. Двери пустые, панели и электроника устанавливаются позже в производственном процессе. Ронан Глон/Digital Trends

Двери пустые, панели и электроника устанавливаются позже в производственном процессе. Ронан Глон/Digital Trends

Вывеска над сборочной линией Huracan. Ронан Глон/Digital Trends

Экран, расположенный над каждой станцией, отслеживает, как долго машина находится там, что помогает работникам более эффективно управлять своим временем. Ронан Глон/Digital Trends

Почти готовый Aventador Roadster. Ронан Глон/Digital Trends

Крупный план почти готового родстера Aventador. Ронан Глон/Digital Trends

Еще один крупный план почти готового родстера Aventador. Обратите внимание, что эмблема покрыта защитной лентой. Ронан Глон/Digital Trends

Полностью собранная трансмиссия Aventador перемещается со станции сборки двигателя на станцию установки двигателя. Ронан Глон/Digital Trends

Рабочие готовят моторный отсек Aventador. Обратите внимание на панели, которые защищают краску, когда автомобиль сходит с конвейера. Ронан Глон/Digital Trends

Еще один кадр подготовки моторного отсека. Ронан Глон/Digital Trends

6,5-литровый блок двигателя V12. Обратите внимание, что гильзы цилиндров еще не установлены. Ронан Глон/Digital Trends

Обратите внимание, что гильзы цилиндров еще не установлены. Ронан Глон/Digital Trends

Рабочий Lamborghini готовится к установке второй гильзы цилиндра на 6,5-литровый двигатель V12. Ронан Глон/Digital Trends

Поршни, шатуны и крышки подшипников в ожидании установки. Ронан Глон/Digital Trends

Топливопроводы, трубопроводы охлаждающей жидкости, тормозные магистрали и бензобаки ожидают установки. Ронан Глон/Digital Trends

Рабочий изготавливает сиденье Aventador в обивочной мастерской. Ронан Глон/Digital Trends

Готовые сиденья в обивочном цехе. Крайние ряды нужно тестировать в световой кабине, а средний ряд ждет отправки на сборочную линию. Обратите внимание на готовые дверные панели в левой части изображения. Ронан Глон/Digital Trends

Витрина, демонстрирующая некоторые цвета обивки, которые предлагает Lamborghini, а также то, из какой части коровы изготовлен данный кусок кожи. Ронан Глон/Digital Trends

Крупный план дисплея, демонстрирующего некоторые цвета обивки, предлагаемые Lamborghini. Ронан Глон/Digital Trends

Рабочие используют камеры и лазеры для проверки точного выравнивания каждой детали. Динозавр находится за белой дверью гаража, видимой на заднем плане. Ронан Глон/Digital Trends

Динозавр находится за белой дверью гаража, видимой на заднем плане. Ронан Глон/Digital Trends

Ронан Глон/Digital Trends

Когда автомобиль готов, он должен пройти три раунда финальных испытаний, прежде чем он будет доставлен своему счастливому новому владельцу. Первый раунд включает в себя использование лазеров и камер для проверки того, что каждая деталь (включая детали подвески и панели кузова) точно выровнена. Второй этап состоит из запуска автомобиля на динамометрическом стенде (беговой дорожке для транспортных средств) в течение 40 минут при максимальной скорости 180 км/ч (около 112 миль/ч), чтобы убедиться, что все механические компоненты находятся в рабочем состоянии. Наконец, третий шаг — это полный тест-драйв на 20–30 миль по дорогам общего пользования.

В Lamborghini сильны традиции, и каждый автомобиль, построенный в Сант-Агате с 1963 года, прошел испытания на живописных дорогах вокруг завода. Несмотря на это, местные жители всех возрастов продолжают поворачивать головы каждый раз, когда мимо проносится огнедышащий Бешеный Бык.

Рекомендации редакции

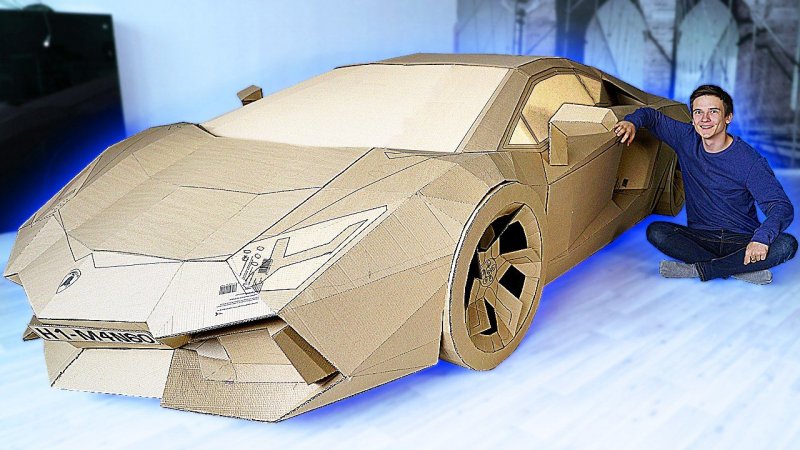

Lamborghini помещает гоночные автомобили в вашу гостиную. Запрыгивай и води один

Lamborghini Папы Франциска продан на благотворительном аукционе более чем за 850 000 долларов

Внутри японского завода, где Pioneer до сих пор вручную изготавливает автомобильные динамики.

Молекулярное хранилище данных могло бы хранить все фильмы, когда-либо снятые на кубике Рубика.

Демон кто? Этот 1439-сильный Lamborghini уничтожает четверть мили

Разработка углеродного волокна за 12 шагов

Новости

9 сентября 2021 г.

Одним из ключевых элементов, которые делают Lamborghini абсолютным лидером в автомобильной промышленности, является инновационная разработка и применение легких материалов из углеродного волокна. С 1983, использование композитных материалов всегда было одной из сильных сторон продуктов Lamborghini.

Давайте вместе проследим эту необыкновенную историю за 12 шагов.

1983 год: изготовлен первый прототип шасси из углеродного волокна

Countach Evoluzione был первой моделью Lamborghini, в которой использовались композитные материалы. В том же году был сформирован первый собственный отдел композитов, запущенный благодаря ноу-хау, разработанному для первых компонентов из углеродного волокна и кевлара для Boeing 767.

2007: начало сотрудничества с Вашингтонским университетом

Сотрудничество с UW стало важным поворотным моментом в развитии внеавтоклавной технологии RTM, которая станет основой для несущего кузова будущего Aventador.

2008: подписано первое соглашение о сотрудничестве с Boeing

С этим соглашением Lamborghini начала изучать поведение композитных материалов при столкновении и внедрять технологии, процессы и методы моделирования и определения характеристик, характерные для авиационной и аэрокосмической промышленности.

2010: запуск технологии Forged Composites®

Этот конкретный патент породил идею суперкара Sesto Elemento. В том же году на производственной площадке Lamborghini открылся завод, предназначенный для производства компонентов из композитных материалов, который чередует этапы автоматизированного производства и этапы точного мастерства.

В том же году на производственной площадке Lamborghini открылся завод, предназначенный для производства компонентов из композитных материалов, который чередует этапы автоматизированного производства и этапы точного мастерства.

2011: дебют нового Aventador LP 700-4

Разработанный с уникальной конструкцией, Aventador стал первой моделью Lamborghini, полностью изготовленной из углеродного волокна. Инновационный монокок, изготовленный по технологии «РТМ-Ламбо», гарантировал шасси весом всего 229 кг.0,5 кг и заложил основу для масштабных экспериментов в будущем.

2014: Сертификация TÜV для ремонтной службы

Служба Lamborghini по ремонту автомобилей из углеродного волокна прошла сертификацию в соответствии с требованиями подотчетности, прослеживаемости, надежности, пунктуальности и точности предоставляемых услуг после аудита, проведенного экспертами TÜV Italia.

2015: Рождение Carbonskin®

Еще одним эксклюзивным патентом Lamborghini стал Carbonskin®, инновационный материал, который предлагает не только снижение веса, но и уникальные эстетические характеристики, такие как естественное ощущение углеродного волокна, трехмерный эффект и мягкость, которая сразу ощущается на ощупь. .

.

2016: новая лаборатория по исследованию углеродного волокна

В Сиэтле была открыта Лаборатория усовершенствованных композитных конструкций (ACSL), работающая как внешнее подразделение штаб-квартиры Lamborghini и отвечающая за изучение новых возможностей углеродного волокна.

2017: запуск исследовательского проекта с Хьюстонским методистским научно-исследовательским институтом

Lamborghini поставила свой опыт на службу медицине в этом проекте, сосредоточив внимание на изучении биосовместимости композитных материалов, используемых в протезных имплантатах и подкожных устройствах, с целью выявления новых материалов, которые были бы легче, лучше переносились бы человеческим телом и более долговечны. через некоторое время.

2019 год: первые испытания в космосе

Lamborghini стала первым автопроизводителем в мире, который начал исследования материалов из углеродного волокна на борту Международной космической станции (МКС), изучая реакцию пяти различных композитных материалов на экстремальные нагрузки, вызванные космической средой.