Содержание

Эрозионное изнашивание — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Эрозионное изнашивание близко к абразивному как по своей природе, так и по характеру воздействия. Происходит оно вследствие движения очищающе-охлаждающего промывочного или продувочного агента. Чем выше скорость его потока, чем больше в нем твердых абразивных фракций и чем дольше действие этого потока на данную поверхность, тем интенсивнее изнашивание и четче проявляется результат — эрозионный износ.

[1]

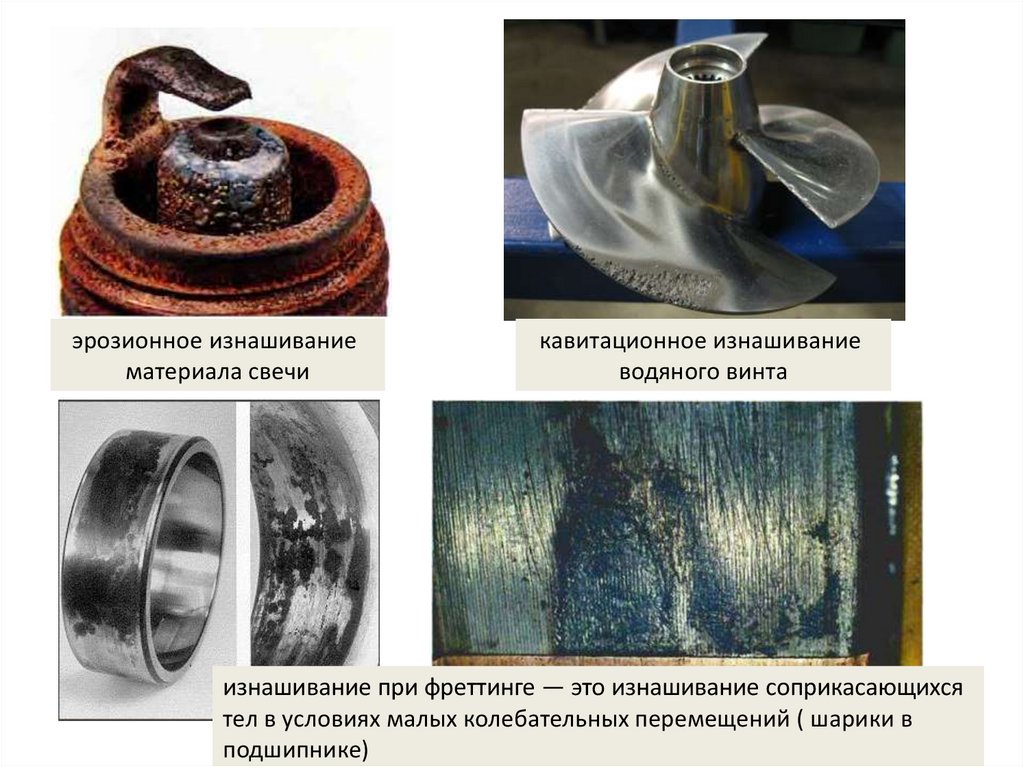

Эрозионное изнашивание происходит в результате воздействия потока жидкости и ( или) газа. Такому изнашиванию на автомобиле подвержены в первую очередь рабочие поверхности тарелок выпускных клапанов двигателя, жиклеры карбюратора.

[2]

Эрозионное изнашивание происходит в результате воздействия потока жидкости или газа на поверхность.

[3]

Эрозионное изнашивание появляется в результате воздействия на поверхность потока жидкости или газа.

[4]

Эрозионное изнашивание происходит в результате воздействия потока жидкости или газа на поверхность.

[5]

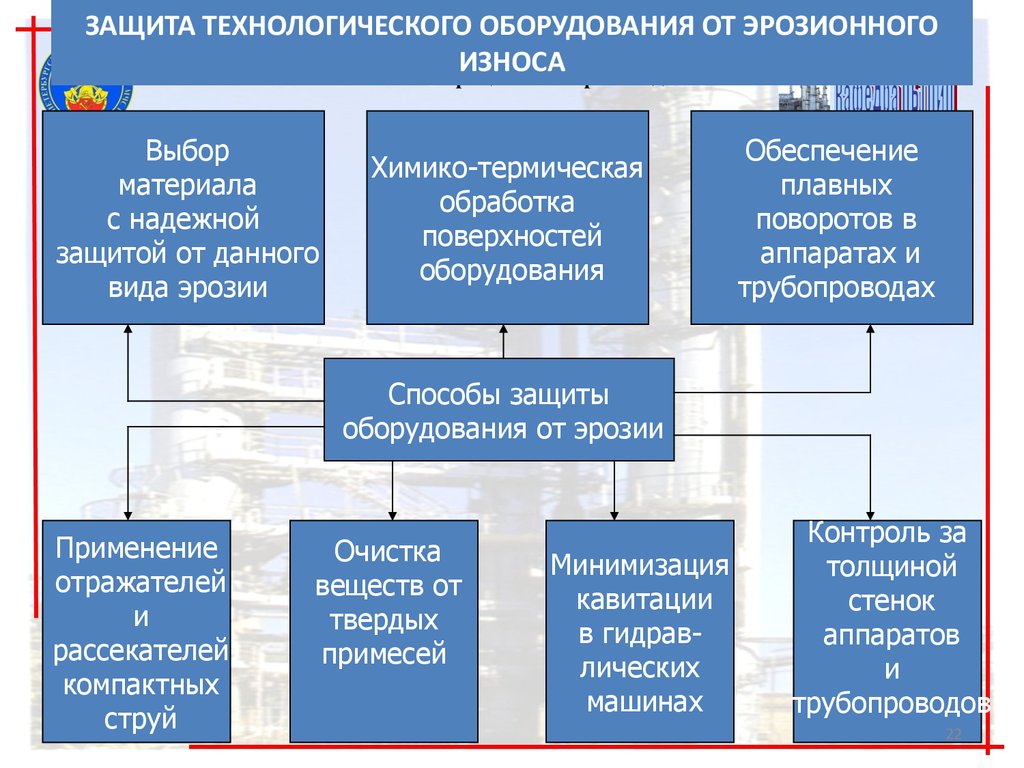

Эрозионное изнашивание происходит в результате механического воздействия на поверхность материала потоков жидкости или газа, сопровождается механическим уносом с поверхности частиц материала. При этом происходит утонение стенок детали, появляются свищи. Скорость разрушения прямо пропорциональна кинетической энергии движущихся частиц и шероховатости поверхности деталей. Эрозия протекает совместно с окислительными процессами. Сильно подвергаются эрозионному изнашиванию колеса турбодетандеров, дроссельные вентили. Большой сопротивляемостью эрозионному изнашиванию обладают высокопрочные вязкие металлы, например аустенитные марганцовистые стали. Предупреждает развитие эрозионного изнашивания в запорной арматуре своевременное устранение неплотностей.

[6]

Эрозионное изнашивание происходит в результате воздействия потока жидкости или газа на поверхность.

[7]

Эрозионное изнашивание деталей происходит в результате трения потока жидкости и ( или) газа о металл. Поток жидкости ( газа) разрушает оксидную пленку металла, а абразивные частицы в потоке способствуют более интенсивному изнашиванию.

[8]

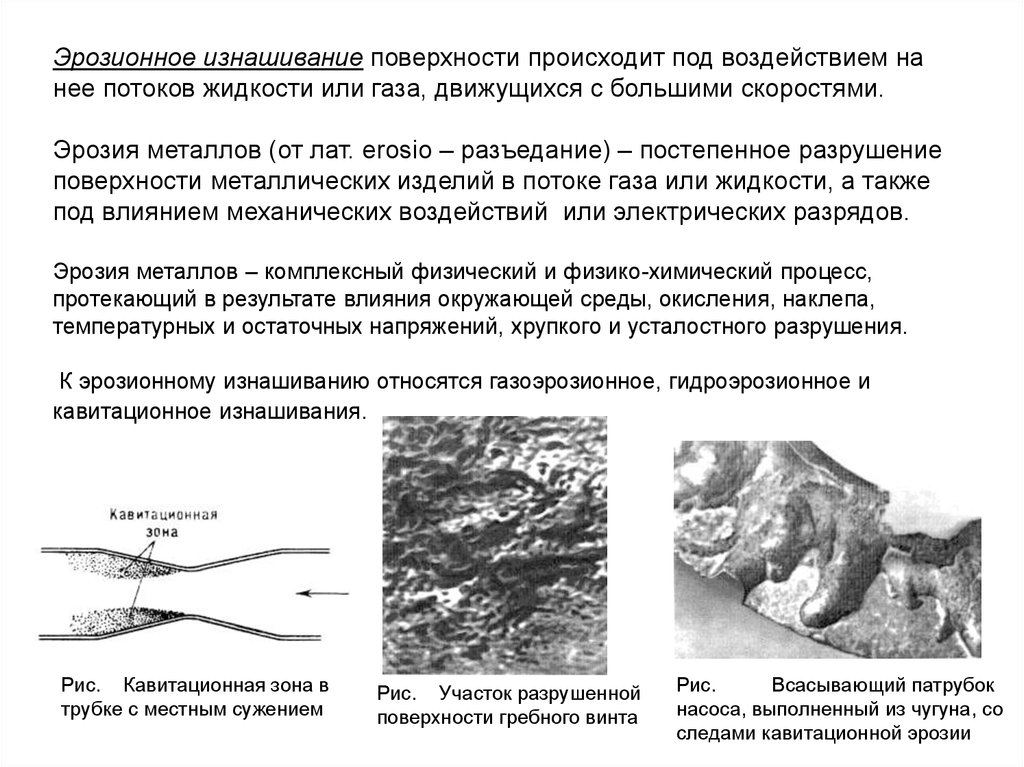

Эрозионное изнашивание поверхности происходит в результате воздействия потоков жидкости или газа.

[9]

Эрозионное изнашивание поверхности происходит в результате воздействия потоков жидкости или газа. Эрозии подвергаются жиклеры карбюратора, распылители форсунок, клапаны двигателя и некоторых других деталей.

[10]

Эрозионному изнашиванию подвергаются детали арматуры, осуществляющие дросселирование жидкости: плунжеры и седла дросселирующих и регулирующих клапанов. Износ при эрозионном изнашивании зависит от режима дросселирования жидкости, продолжительности его воздействия на деталь и свойств материала детали. Различают процессы щелевой или ударной эрозии и кавитацио-ного разрушения металла. При щелевой эрозии поверхности деталей размываются действием струи влажного пара, проходящего с большой скоростью через щель, образуемую седлом и плунжером. При ударной эрозии материал разрушается под действием ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке быстро движущейся среды и соответствующих гидродинамических условиях образуются пузырьки ( пустоты) в результате нарушения ее сплошности. Схлопываясь, они создают местные гидравлические удары, которые, действуя на металлическую поверхность, разрушают ее. Увеличение срока службы деталей при эрозионном изнашивании достигается изменением режимов работы арматуры: уменьшением скорости среды в дросселирующем сечении путем снижения перепада давлений, применением ступенчатого ( каскадного) дросселирования, увеличением сечения отверстий для прохода среды, применением эрозионно-стойких материалов.

При щелевой эрозии поверхности деталей размываются действием струи влажного пара, проходящего с большой скоростью через щель, образуемую седлом и плунжером. При ударной эрозии материал разрушается под действием ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке быстро движущейся среды и соответствующих гидродинамических условиях образуются пузырьки ( пустоты) в результате нарушения ее сплошности. Схлопываясь, они создают местные гидравлические удары, которые, действуя на металлическую поверхность, разрушают ее. Увеличение срока службы деталей при эрозионном изнашивании достигается изменением режимов работы арматуры: уменьшением скорости среды в дросселирующем сечении путем снижения перепада давлений, применением ступенчатого ( каскадного) дросселирования, увеличением сечения отверстий для прохода среды, применением эрозионно-стойких материалов.

[11]

Проблема эрозионного изнашивания, а следовательно, и защичы деталей приобретает в настоящее время особую актуальность.

[12]

Интенсивность эрозионного изнашивания возрастает, если рабочая среда является коррозионно-активной. При малых скоростях ударного и щелевого потока воды и пароводяных смесей процесс эрозии фактически сводится к описанным процессам химического изнашивания. При больших скоростях в этих средах преобладают механохимические процессы, так как наблюдается совместное действие механического фактора химической активности воды.

[13]

| Поврежденные электроэрозионным изнашиванием поверхности электрических контактов реле-регулятора. а — неизношенная поверхность контакта. б, в — изношенные поверхности контакта с различной степенью повреждения.

[14] |

Разрушение от эрозионного изнашивания при действии потока жидкости часто наблюдается на отсечных кромках плунжерных пар и золотников гидрораспределителей. Разрушение от эрозионного изнашивания при действии потока газа резко возрастает с повышением температуры и наблюдается, например, на недостаточно приработанных поршневых кольцах в зоне неприкасания их к зеркалу цилиндра, где возникают прорывы газов и интенсивный местный нагрев рабочей поверхности колец, на рабочих фасках клапанов и их седлах в головке блока двигателя.

[15]

Страницы:

1

2

3

4

ᐉ Виды изнашивания

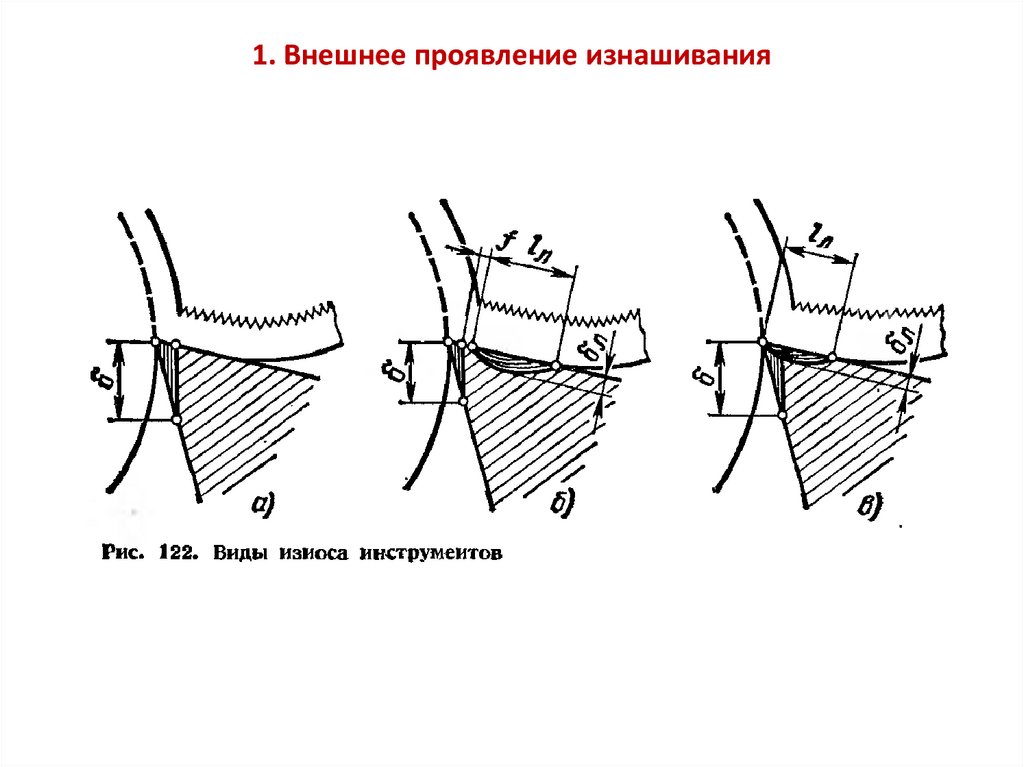

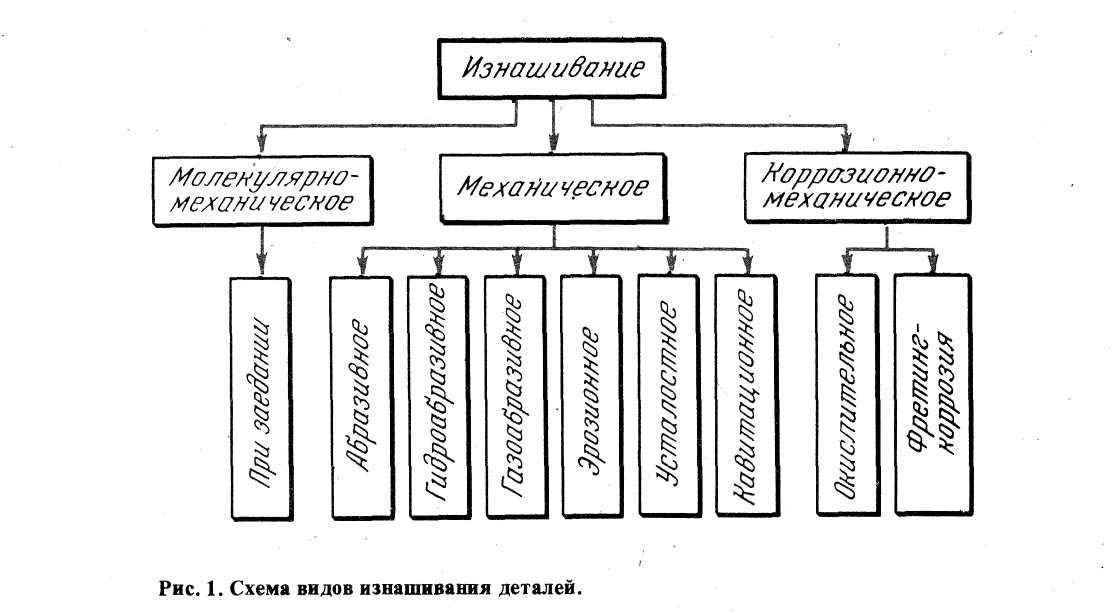

Изнашивание деталей сопровождается сложными физико-химическими явлениями. Скорость изнашивания зависит от материала и качества трущихся поверхностей, характера контакта и скорости их взаимного перемещения, вида и значения нагрузки, вида трения и смазки, качества смазочного материала и от многих других факторов. В соответствии с ГОСТ 27674-88 установлены следующие виды изнашивания в машинах.

Механическое изнашивание — это изнашивание в результате механических воздействий. Этот вид изнашивания подразделяется на абразивное, гидроабразивное (газоабразивное), гидроэрозионное (газоэрозионное), кавитационное, усталостное, при заедании и при фреттинге.

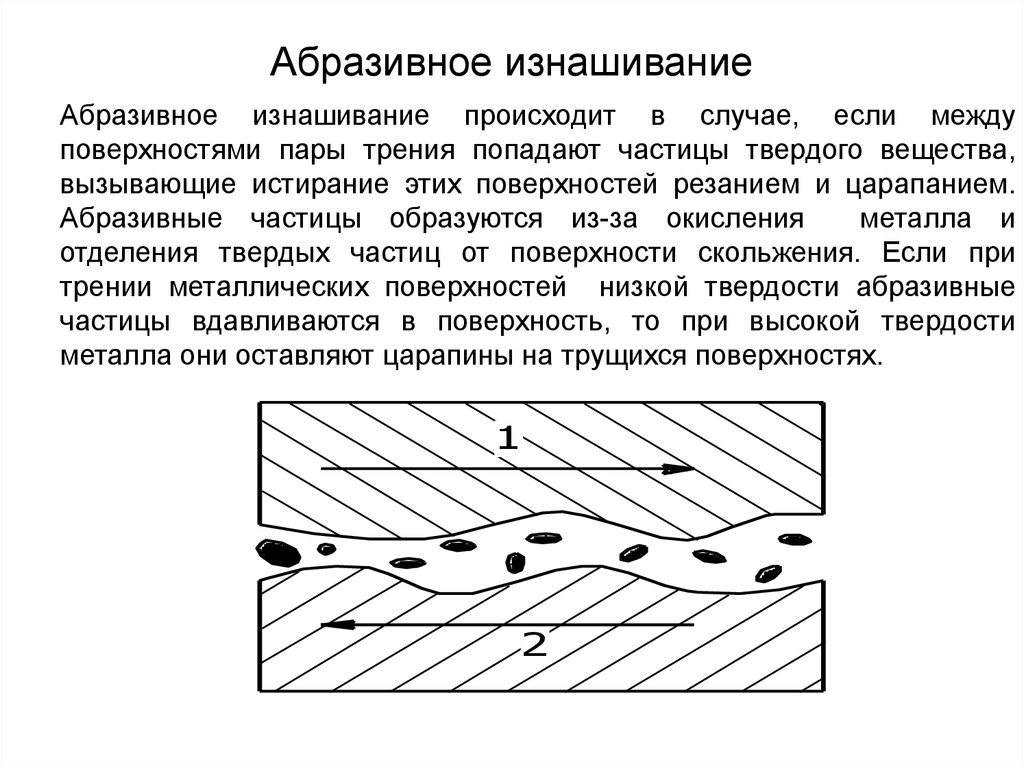

Абразивное изнашивание — это процесс микропластических деформаций и резания металла твердыми абразивными частицами, находящимися между поверхностями трения, а также в результате непосредственного контактирования с абразивной средой (рабочие органы сельскохозяйственных, мелиоративных и строитель-ных машин, детали ходовой части гусеничных машин и др. ).

).

Гидроабразивное (газоабразивное) изнашивание — результат действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно поверхности детали. Этот вид изнашивания характерен для деталей водяных и масляных насосов, гидроусилителей, гидроприводов тормозных систем и др.

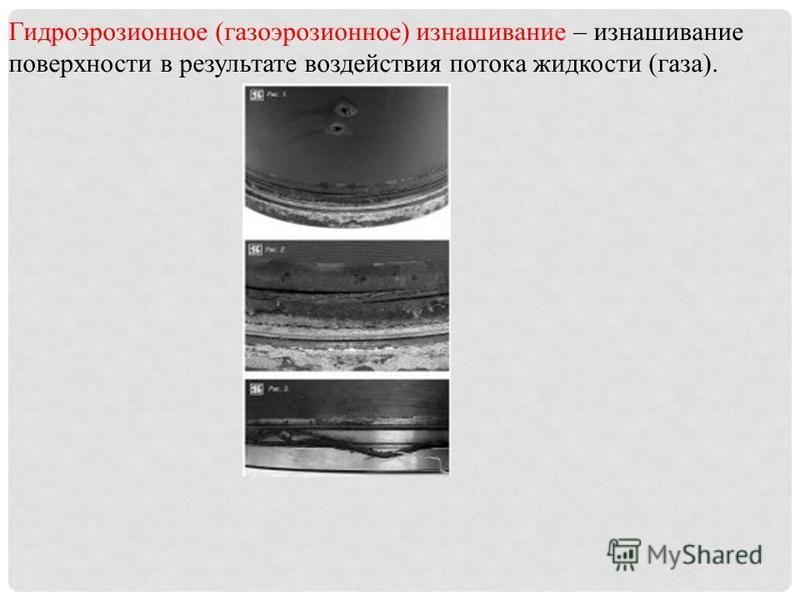

Гидроэрозионное (газоэрозионное) изнашивание — это эрозионное изнашивание в результате действия (трения) потока жидкости (газа) о металл. Этому виду изнашивания подвергаются детали системы охлаждения, системы вентиляции и т. п.

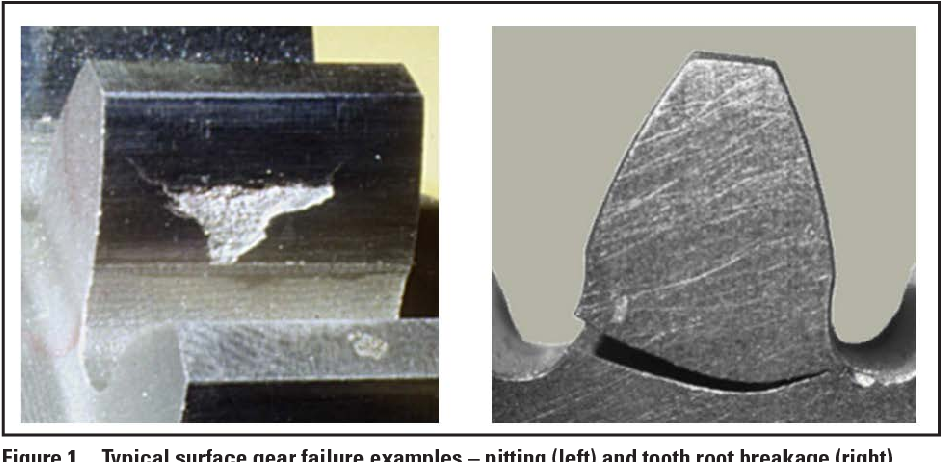

Усталостное изнашивание — механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Под действием больших удельных повторно-переменных нагрузок, превышающих предел текучести металла, появляются микротрещины, которые развиваются и приводят к усталостному отслаиванию и выкрашиванию частиц металла. Усталостное изнашивание проявляется на поверхностях подшипников качения, зубьев шестерен и т. п.).

п.).

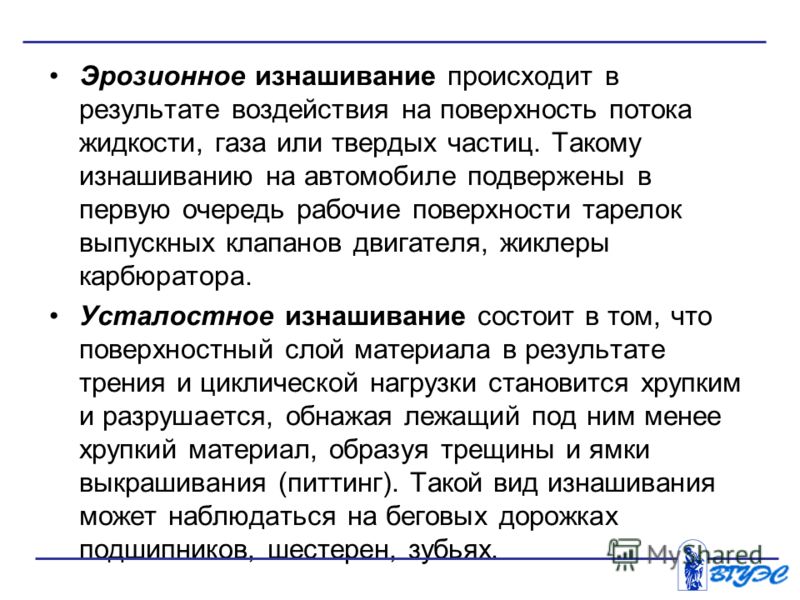

Кавитационное изнашивание — механическое изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное высокое удельное давление или температуру, под действием которых происходит разрушение поверхности. Этому виду изнашивания подвержены наружные поверхности гильз цилиндров, стенки рубашки охлаждения, лопасти водяных насосов и т. п.

Изнашивание при заедании — результат схватывания микронеровностей сопрягаемых поверхностей, глубинного вырывания материала и его переноса с одной поверхности на другую. Особенно подвержены этому изнашиванию тяжел она груже нн ые детали (шейки коленчатых и распределительных валов, поршни и т. п.).

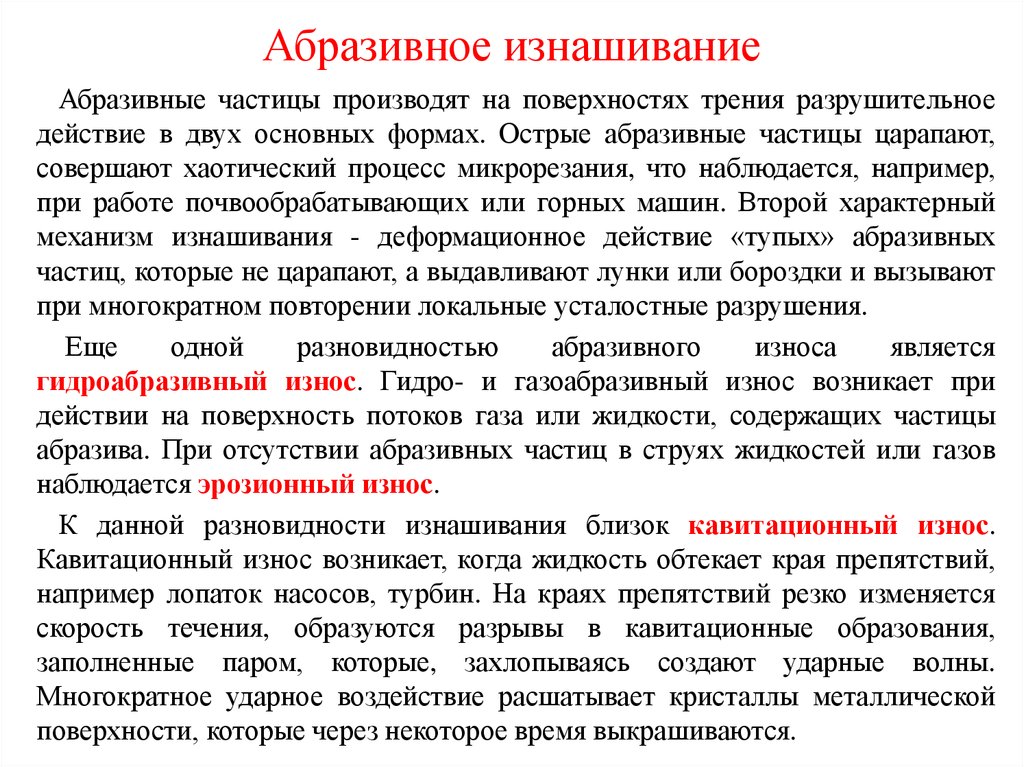

Изнашивание при фреттинге возникает в соприкасающихся поверхностях при малых колебательных относительных перемещениях. Этому виду изнашивания подвержены кольца шарико- и роликоподшипников, поверхности деталей при ослаблении резьбовых соединений и т. п.

п.

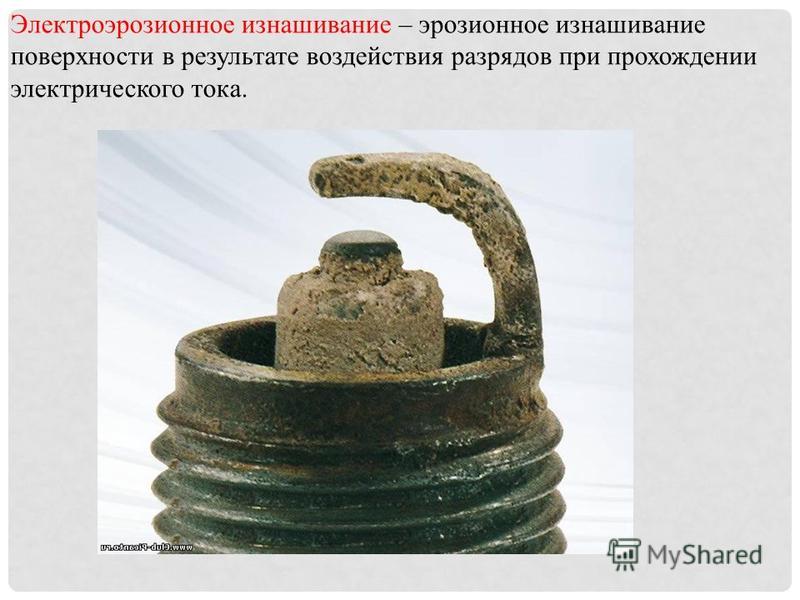

Изнашивание при действии электрического тока называют электроэрозионным. Оно происходит в результате воздействия разрядов при прохождении электрического тока (электроды свечи, контакты прерывателя — распределителя, клеммы электроприборов и т. п.).

Коррозионно-механическое изнашивание происходит в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой. Это изнашивание подразделяется на окислительное и изнашивание при фретгинг-коррозии.

Окислительное изнашивание характеризуется тем, что основное влияние иа изнашивание имеет химическая реакция металла с кислородом или окислительной средой. Проявляется этот вид изнашивания у деталей подвижных сопряжений, на поверхности которых образуется твердая пленка окислов. При трении происходит выкрашивание пластически недеформируемых хрупких окислов.

Изнашивание при фретпитг-коррозии возникает при трении скольжения с очень малыми колебательными относительными перемещениями. При ударах и вибрации происходит интенсив- вое окисление соприкасающихся поверхностей вследствие резкой активации шгастически деформируемого металла. В результате на рабочих поверхностях в местах контакта появляется резко выраженное разрушение.

При ударах и вибрации происходит интенсив- вое окисление соприкасающихся поверхностей вследствие резкой активации шгастически деформируемого металла. В результате на рабочих поверхностях в местах контакта появляется резко выраженное разрушение.

Изнашиванию при фретгинг-коррозии подвергаются посадочные поверхности подшипников качения, болтовые и заклепочные соединения рам и другие детали.

Эрозионный износ — О трибологии

Содержание

Определение:

Эрозионный износ – это вид износа, при котором происходит разрушение материала из-за воздействия на поверхность материала внешних частиц, твердых или жидких. Эрозионный износ также может быть выражен как разрушение или повреждение поверхности материала, когда объект сталкивается с очень высокой скоростью. Объекты или частицы, вызывающие эрозионный износ, называются эрозионными частицами, которые в значительной степени влияют на степень эрозионного износа. Различные физические и химические характеристики эродирующих частиц влияют на эрозионный износ и его формирование. Наиболее подвержены эрозионному износу механические детали при постоянном воздействии внешних сред, такие как лопатки газовых турбин самолетов и др. [1]. На Рис-1 показан эрозионный износ рабочего колеса.

Наиболее подвержены эрозионному износу механические детали при постоянном воздействии внешних сред, такие как лопатки газовых турбин самолетов и др. [1]. На Рис-1 показан эрозионный износ рабочего колеса.

Рис. 1 Эрозионный износ рабочего колеса при применении в шахтах

Механизмы эрозионного изнашивания:

Образование эрозионного износа на поверхности происходит за счет удара эродирующей частицы о поверхность, способ удара этой эрозионной частицы о поверхность играет важную роль в формировании эрозионный износ. Угол удара эрозионной частицы, скорость удара, материал и размер эрозионной частицы являются влияющими параметрами, на которых можно объяснить механизмы эрозии.

Истирание вследствие эрозионного износа:

Возникает, когда эрозионная частица ударяется о поверхность под малым углом, вызывая разрыв поверхности материала, на которую ударилась эродирующая частица. В месте удара происходит истирание материала, в результате чего на поверхности образуются трещины, приводящие к образованию продуктов износа. Этот механизм можно пояснить с помощью рис. 2.

Этот механизм можно пояснить с помощью рис. 2.

Рис-2 Механизм абразивного износа при эрозионном изнашивании [1].

Усталость вследствие эрозионного износа:

Возникает, когда эродирующая частица ударяется о поверхность материала под очень большим углом удара и с низкой скоростью. В области удара эродирующей частицы возникают напряжения, которые не подходят для пластической деформации из-за низкой скорости удара эродирующей частицы, приводящей к поверхностной усталости. Этот механизм схематично показан на рис. 3.

Рис-3 Механизм усталости при эрозионном изнашивании [1].

Пластическая деформация вследствие эрозионного износа:

Этот механизм возникает при ударе эродирующей частицы со средней скоростью и большим углом удара. В случае пластичных материалов это воздействие вызывает пластическую деформацию на поверхности с образованием продуктов износа, однако в случае хрупких материалов будет происходить образование трещин с крупными продуктами износа на поверхности [2]. Схематично этот механизм показан на рис. 4.

Схематично этот механизм показан на рис. 4.

Рис-4 Механизм пластической деформации при эрозионном изнашивании [1].

Оплавление поверхности вследствие эрозионного износа:

Этот механизм возникает, когда эродирующая частица ударяется о поверхность материала с очень высокой скоростью и большим углом удара. Это приводит к состоянию, когда температура плавления поверхности материала меньше температуры удара, что приводит к серьезным повреждениям поверхности. Схематически это можно пояснить на рис. 5.

Рис-5 Механизм оплавления поверхности при эрозионном изнашивании [1].

Макроскопическое воздействие эрозионного износа:

Макроскопическое воздействие эрозионного износа включает плавление поверхности материала, сверхпластическое течение, образование большого количества продуктов износа и т.д. удара частицы о поверхность материала, этот механизм схематично показан на рис. 6.

6.

Рис-6 Механизм макроскопического воздействия эрозионным износом [1].

Микроскопическое воздействие эрозионного износа:

Микроскопическое воздействие эрозионного износа включает нарушение кристаллической структуры решетки поверхности материала. Это приводит к атомистической эрозии, как показано на рис. 7.

Рис-7 Механизм микроскопического воздействия эрозионного износа [1].

Влияние угла удара разрушающих частиц:

Угол удара разрушаемых материалов играет важную роль в влиянии на степень эрозионного износа, а также по-разному влияет на разные материалы. Диапазон углов падения эродирующих частиц от 0° до 9°.0°, где при 0° удара эрозионный износ поверхности отсутствует. Однако по мере увеличения угла удара, скажем, до 20°, степень эрозионного износа становится очень серьезной для более мягкой поверхности материала. Графики зависимости угла падения от скорости изнашивания для пластичных и хрупких материалов представлены на рис. 8.

8.

Рис-8 График зависимости угла столкновения от скорости износа для пластичных и хрупких материалов [1].

График ясно показывает, что высокая скорость эрозионного износа пластичных материалов происходит при малом угле столкновения. Однако в случае хрупких материалов скорость износа постепенно увеличивается с увеличением угла столкновения и максимальна при большем угле столкновения.

Влияние параметров эрозионного износа:

Существуют различные параметры эрозионных частиц, влияющие на скорость эрозионного износа, такие как форма частиц, размер, твердость и скорость потока. Эти параметры очень важны для понимания степени эрозионного износа.

- Форма частиц: Форма эрозионных частиц очень важна для понимания скорости эрозионного износа, однако эта тема очень мало изучена. Что касается форм частиц, то известно, что твердые частицы вызывают более высокую скорость износа по сравнению с мягкими частицами.

Кроме того, следует учитывать, что коэффициент твердости не является единственным признаком, определяющим степень износа, если частица твердая, но относительно тупая, то нежелательно вызывать эрозионный износ [3].

Кроме того, следует учитывать, что коэффициент твердости не является единственным признаком, определяющим степень износа, если частица твердая, но относительно тупая, то нежелательно вызывать эрозионный износ [3]. - Размер частиц: Размер эрозионных частиц является еще одним важным аспектом, который следует учитывать при определении степени эрозионного износа. Существует несколько размеров частиц диаметром от 8,75 мкм до 127 мкм, вызывающих эрозионный износ [4].

- Скорость потока: Скорость потока эрозионной частицы представляет собой массу сталкивающихся материалов на единицу площади во времени. Это еще один важный аспект, который необходимо учитывать для понимания скоростей эрозионного изнашивания, скорость потока эрозионных частиц прямо пропорциональна скорости эрозионного изнашивания до определенных предельных значений износа [5].

Эрозионный износ в различных средах окружающей среды:

Эффекты эрозионного износа различаются в зависимости от условий окружающей среды, например воздуха или жидкости. В жидкой среде эрозионный износ характеризуется образованием шлама (эрозионная среда в жидкости). Это оказывает очень сильное влияние на скорость эрозионного износа, а такие свойства, как вязкость, плотность, турбулентность и т. д., являются определяющими макроскопическими факторами. В микроскопическом масштабе такие свойства, как смазка и коррозионная активность, влияют на скорость эрозионного износа.

В жидкой среде эрозионный износ характеризуется образованием шлама (эрозионная среда в жидкости). Это оказывает очень сильное влияние на скорость эрозионного износа, а такие свойства, как вязкость, плотность, турбулентность и т. д., являются определяющими макроскопическими факторами. В микроскопическом масштабе такие свойства, как смазка и коррозионная активность, влияют на скорость эрозионного износа.

Исследование эрозионного износа:

Было проведено множество исследований, направленных на изучение эрозионного износа в более широком масштабе, исследования были проведены для прогнозирования эрозионного износа различных материалов, поиска решений для предотвращения эрозионного износа и т. д. Кроме того, много моделей было создано при прогнозировании эрозионного износа материалов Z. Zhang et al., изучал модель искусственной нейронной сети для прогнозирования эрозионного износа полимеров [6]. Модель конечных элементов была разработана Yu-Fei Wang et.al. для изучения эрозионного износа пластичных и хрупких материалов. С помощью этой модели изучалось влияние угла удара и скорости проникновения частиц в мишени на эрозионный износ [7]. Pourahmadi et.al. изучали модель турбулентного течения твердой жидкости для прогнозирования эрозионного износа, учитывались такие параметры, как фазовая реакция частиц во времени, число и концентрация Рейнольдса, а также турбулентные характеристики жидкостей [8].

для изучения эрозионного износа пластичных и хрупких материалов. С помощью этой модели изучалось влияние угла удара и скорости проникновения частиц в мишени на эрозионный износ [7]. Pourahmadi et.al. изучали модель турбулентного течения твердой жидкости для прогнозирования эрозионного износа, учитывались такие параметры, как фазовая реакция частиц во времени, число и концентрация Рейнольдса, а также турбулентные характеристики жидкостей [8].

Ссылка:

[1] Stachowiak, G.W. и Батчелор, А.В., 2013. Инженерная трибология. Баттерворт-Хайнеманн.

[2] К.С.Юст и Р.С. Крауз, Плавление в местах ударов частиц при эрозии керамики, Износ, Vol. 51, 1978, стр. 193-196.

[3] Дж. Э. Гудвин, В. Сейдж и Г.П. Тилли, Исследование эрозии твердыми частицами, Proc. Инст. мех. англ., Vol. 184, 1969-1970, стр. 279-289.

[4] Г. Л. Шелдон и И. Финни, О пластическом поведении номинально хрупких материалов во время эрозионной резки, Transactions ASME, Vol. 88Б, 1966, стр. 387-392.

88Б, 1966, стр. 387-392.

[5] Х. Буш, Г. Хофф и Г. Лангбен, Свойства материалов при дождевой эрозии, Фил. Транс. Рой. Соц., Серия А, Том. 260, 1966, стр. 168-178.

[6] Zhang, Z., Barkoula, N.M., Karger-Kocsis, J. and Friedrich, K., 2003. Прогнозы искусственной нейронной сети по эрозионному износу полимеров. Wear , 255 (1-6), стр. 708-713.

[7] Ван, Ю.Ф. и Ян, З.Г., 2008. Конечно-элементная модель эрозионного износа пластичных и хрупких материалов. Wear , 265 (5-6), стр. 871-878.

[8] Pourahmadi, F. and Humphrey, J.A.C., 1983. Моделирование турбулентных потоков твердой и жидкой фаз с применением для прогнозирования эрозионного износа. Физико-химическая гидродинамика , 4 (3), стр. 191-219.

Манодж Раджанкунте Махадешвара

В настоящее время я работаю аспирантом в Университете Лидса. Ранее я закончила магистратуру по престижной совместной магистерской программе Erasmus Mundus (магистр трибологии). Я также получил степень бакалавра в области машиностроения в ВТУ, Белгаум, Индия.

Я также получил степень бакалавра в области машиностроения в ВТУ, Белгаум, Индия.

Я работаю менеджером по социальным сетям в Tribnet, а также у меня есть свой канал на YouTube Tribo Geek.

Износ (эрозия) — Простая англоязычная Википедия, свободная энциклопедия

Переключить оглавление

Из простой английской Википедии, бесплатной энциклопедии

Чтобы узнать о других значениях, см. Износ (эрозия) (значения).

В материаловедении износ — это эрозия материала с твердой поверхности под действием другого твердого тела. Изучение процессов изнашивания является частью дисциплины трибологии.

Существует четыре основных процесса износа:

- Адгезивный износ

- Абразивный износ

- Коррозионный износ

- Поверхностная усталость

Определение износа не включает потерю размеров в результате пластической деформации, хотя износ может происходить без потери материала. Также это определение не включает ударный износ, когда нет скользящего движения или кавитации (также коррозии), когда контртелом является жидкость.

Также это определение не включает ударный износ, когда нет скользящего движения или кавитации (также коррозии), когда контртелом является жидкость.

Износ, наряду с другими процессами старения, такими как усталость, ползучесть и вязкость разрушения, вызывает прогрессирующую деградацию материалов с течением времени, приводящую к выходу материала из строя в пожилом возрасте. При нормальных обстоятельствах изменения свойств во время использования обычно происходят в три разных этапа:

• Первичный или ранний этап или подготовительный период, когда скорость изменений может быть высокой.

• Вторичный или средневозрастной процесс, при котором сохраняется постоянная скорость процесса старения. Срок полезного использования или срок службы находится на этой стадии.

• Третичная или пожилая стадия, когда быстрый темп старения приводит к преждевременному отказу.

С увеличением жесткости условий окружающей среды, таких как более высокие температуры, скорость деформации, напряжение и скорость скольжения, вторичная стадия укорачивается, а первичная стадия имеет тенденцию сливаться с третичной стадией, что резко сокращает срок службы. Процессы обработки поверхности используются для минимизации износа и продления срока службы материала.

Процессы обработки поверхности используются для минимизации износа и продления срока службы материала.

Адгезионный износ также известен как заедание, истирание или заедание. Это происходит, когда две твердые поверхности скользят друг по другу под давлением.

Это происходит, когда материал удаляется при контакте с твердыми частицами. Частицы могут либо присутствовать на поверхности второго материала, либо могут существовать в виде свободных частиц между двумя поверхностями.

Абразивный износ можно измерить как потерю массы с помощью теста Табера на истирание в соответствии с ISO 9352 или ASTM D 1044.

Основная статья: Коррозия

Часто называемый просто «коррозией», коррозионный износ представляет собой ухудшение полезных свойств материала из-за реакции с окружающей средой.

Основные статьи: w:Усталость (материал) и Усталость (материал)

Поверхностная усталость – это ослабление поверхности материала циклической нагрузкой, которая является одним из типов общей усталости материала.

Кроме того, следует учитывать, что коэффициент твердости не является единственным признаком, определяющим степень износа, если частица твердая, но относительно тупая, то нежелательно вызывать эрозионный износ [3].

Кроме того, следует учитывать, что коэффициент твердости не является единственным признаком, определяющим степень износа, если частица твердая, но относительно тупая, то нежелательно вызывать эрозионный износ [3].