Содержание

Где делают полностью отечественные судовые двигатели?

Интервью. 01:00 18.05.2022

// дизель-генераторы, судовые двигатели, судовые энергетические установки, шестицилиндровый двигатель, восьмицилиндровый двигатель

Компании: «Волжский дизель имени Маминых», АО, «Ярославский судостроительный завод», ПАО, «РУМО», ОАО, «Российский морской регистр судоходства», ФАУ, «Российский Речной Регистр», ФАУ

Весна 2022 года заставила по-новому взглянуть на потенциал российских двигателестроителей. Без «пламенного мотора» от причала не сможет отойти ни одно судно. Старейшее дизелестроительное предприятие «Волжский дизель» сегодня делает ставку на судовые двигатели. Подробностями с нами поделился заместитель генерального директора предприятия по судовым энергетическим установкам Дмитрий Попов.

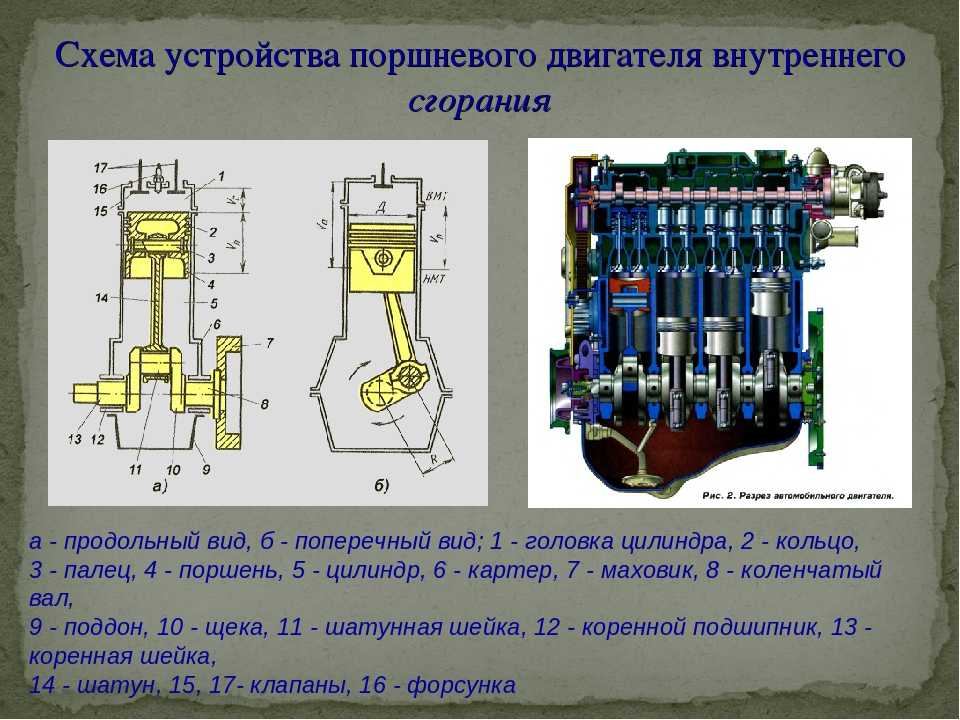

– Завод «Волжский дизель имени Маминых» был создан более 120 лет назад, и всю свою историю производил двигатели внутреннего сгорания, как дизельные, так и газовые. Во времена Советского Союза делали только тепловозные двигатели, в новом тысячелетии стали изготавливать промышленные электростанции на базе собственных двигателей, с 2005 года предприятие начало выпускать судовые двигатели. Сначала они устанавливались только на речные суда, сейчас поставляются и на вспомогательный флот ВМФ. Двигатели выпускаются под нормы РРР и РС. Также на базе своих двигателей мы производим дизель-генераторы и дизель-редукторные агрегаты.

Во времена Советского Союза делали только тепловозные двигатели, в новом тысячелетии стали изготавливать промышленные электростанции на базе собственных двигателей, с 2005 года предприятие начало выпускать судовые двигатели. Сначала они устанавливались только на речные суда, сейчас поставляются и на вспомогательный флот ВМФ. Двигатели выпускаются под нормы РРР и РС. Также на базе своих двигателей мы производим дизель-генераторы и дизель-редукторные агрегаты.

|

|

| Попов Д.В., заместитель генерального директора АО «Волжский дизель имени Маминых» по судовым энергетическим установкам / Фото: Корабел.ру |

– Каков мощностной ряд ваших судовых двигателей?

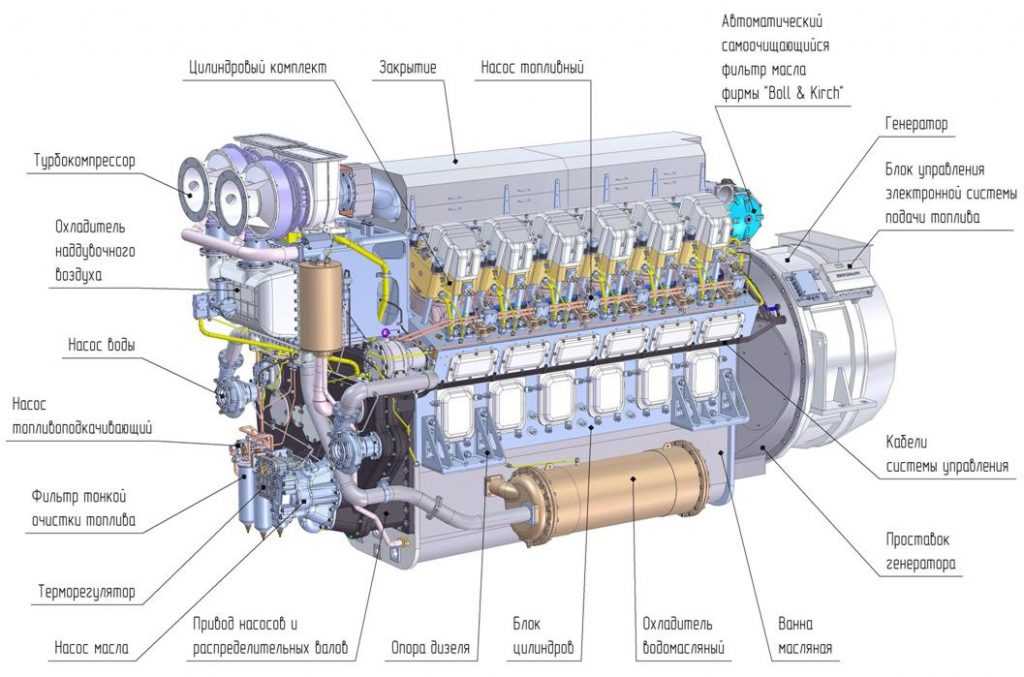

– За моей спиной находится дизельный двигатель мощностью 1264 кВт, его испытания начнутся в ноябре. Он может использоваться, как в составе главного двигателя пропульсивного комплекса, так и в качестве дизель-генераторного агрегата. Завод производит шестицилиндровые двигатели размерностью 21х21 и восьмицилиндровые 21х26. Шестицилиндровый имеет мощность от 250 до 550 кВт, восьмицилиндровый – от 600 до 1264 кВт.

Завод производит шестицилиндровые двигатели размерностью 21х21 и восьмицилиндровые 21х26. Шестицилиндровый имеет мощность от 250 до 550 кВт, восьмицилиндровый – от 600 до 1264 кВт.

– Где применяют двигатели «Волжского дизеля»?

– Их используют для замены двигателей судов речного и морского флота, выслуживших свои сроки, таких как немецкие SKL, нижегородские «РУМО», дальневосточные «Дальдизель». Если говорить о новострое, мы можем предложить, как пропульсивные двигатели, так и вспомогательные дизель-генераторы. Наши восьмицилиндровые двигатели, в основном, идут на замену главных двигателей, шестицилиндровые используются, как вспомогательные.

|

|

| Судовой дизель-генератор «Волгодизельмаш» / Фото: АО «Волжский дизель имени Маминых» |

– Что произошло в компании за последние два-три года?

– Стало больше заказов по линии ВМФ. Интерес флота к российской технике возрос. Отмечу, что «Волжский дизель» – это одно из немногих российских предприятий, имеющих заключения Минпромторга, что мы выпускаем полностью отечественные двигатели. Комплектующие на них ставятся российские. Если под Речной регистр мы можем использовать, например, импортные кольца, то на флот ставится «чистая Россия».

Интерес флота к российской технике возрос. Отмечу, что «Волжский дизель» – это одно из немногих российских предприятий, имеющих заключения Минпромторга, что мы выпускаем полностью отечественные двигатели. Комплектующие на них ставятся российские. Если под Речной регистр мы можем использовать, например, импортные кольца, то на флот ставится «чистая Россия».

Увеличивается интерес и со стороны различных судоходных компаний, как государственных, так и частных. Те, кто работает на реках России, берет наши двигатели на замену существующим.

– Какие компоненты двигателей вы производите сами, какие отдаете на аутсорсинг?

– Завод построен по старой советской схеме, когда предприятие должно было всю продукцию производить самостоятельно. Покупных компонентов у нас не более 10 %. Мы приобретаем коленчатый вал в Чебаркуле, обрабатываем его сами. Блок, головки блока, поддоны, картеры и так далее – всё льём самостоятельно. Реверс-редукторные передачи до 1100 кВт тоже делаем самостоятельно. Сами производим автоматику для промышленных двигателей. Для судовых – покупаем в России. Топливная аппаратура для наших двигателей тоже производится здесь.

Сами производим автоматику для промышленных двигателей. Для судовых – покупаем в России. Топливная аппаратура для наших двигателей тоже производится здесь.

Как оцениваете надежность своих двигателей?

– Очень многое зависит от качества обслуживания двигателей при эксплуатации. Если механик судна вкладывает в двигатель душу, своевременно проводит техническое обслуживание, то и двигатель отвечает взаимностью и работает без поломок. Нередко наблюдается и обратная ситуация, когда из-за элементарного нежелания следить за работой двигателя, своевременно проводить ТО, «сердце» корабля начинает работать некачественно.

– Что необходимо сделать, чтобы превратить «Волжский дизель» в известный международный бренд?

– Главное, чтобы предприятие было загружено серьезной работой, особенно важен выпуск серийной продукции. Тогда появятся деньги на модернизацию предприятия, рабочие будут обеспечены работой. Необходимо, чтобы заказчики смотрели на российские предприятия, а не в сторону Запада или Востока. Это особенно важно в современных политических реалиях.

Это особенно важно в современных политических реалиях.

– Как организован сервис?

– У завода есть сервисный центр. Это отдел сервисного обслуживания и надежности. Он занимается выполнением пусконаладочных работ, а также сервисным гарантийным и постгарантийным обслуживанием.

|

|

| Дизель-редукторный агрегат с винтом / Фото: АО «Волжский дизель имени Маминых» |

– А в регионах?

– В регионы мы выезжаем. После того, как наши агрегаты стал устанавливать на буксиры «Ярославский судостроительный завод», было принято решение открыть сервисные центры в нескольких регионах, включая Петропавловск-Камчатский и Владивосток.

– Нормы TIER III вас касаются?

– Касаются. Для их выполнения мы устанавливаем на двигатели специальное оборудование, системы очистки.

– Какими вам видятся ближайшие перспективы предприятия?

– Завод может выпускать в год до 200 шестицилиндровых двигателей и 80 восьмицилиндровых. Пока наши мощности недогружены.

Пока наши мощности недогружены.

– Какую часть выпуска занимают судовые двигатели?

– Если недавно на судовую продукцию приходилось порядка 30 %, а остальное составляли промышленные двигатели, то сейчас ситуация обратная. На 70 % наши производственные мощности загружены судовыми силовыми агрегатами.

Статьи по теме:

«Наши дизель-генераторы сделаны из российских комплектующих. Это главное преимущество»

Двигатели «РУМО»: 100 % отечественный продукт

«Интерес к нашим маринизированным двигателям однозначно вырос»

— Не понравилось5+ Понравилось

| «Волжский дизель имени Маминых», АО | Балаково | 8-800-550-37-73, +7 (8453) 46-45-08, +7(495)258-24-70 |

| «Ярославский судостроительный завод», ПАО | Ярославль | +7(4852)28-88-88 |

| «РУМО», ОАО | Нижний Новгород | 8 (831) 215-18-15 доб. 700 700 |

| «Российский морской регистр судоходства», ФАУ | Санкт-Петербург | +7 (812) 380-20-72 |

| «Российский Речной Регистр», ФАУ | Москва | +7 (495) 785-43-59, +7 (495) 366-74-60 |

| Подписка Корабел.ру экономит ваше время Подпишитесь на ежедневную рассылку новостей и будьте в курсе всего самого важного и интересного! |

Комментарии 1.

Предыдущая новость

Двигателестроение № 2|284| апрель–июнь |2021

В.Б. Шипов, заместитель генерального директора по маркетингу и продажам АО «РУМО»

В 2019 г. в процессе реорганизации завода «РУМО» (ранее «Двигатель революции») было создано новое предприятие АО «РУМО» в целях выполнения функций центра комплексных инжиниринговых решений для нефтегазовой, энергетической и судовой отраслей. АО «РУМО» приобрело права на всю интеллектуальную собственность предшественника, включая конструкторско-техническую документацию, патенты, товарные знаки «РУМО» и «Двигатель революции». Новое предприятие уже возобновило производство полнокомплектных газомотокомпрессоров агрегатной мощностью16 и 25 МВт и готовит к выпуску двигатели универсального применения типоразмерного ряда ЧН22/28 в дизельном и газопоршневом вариантах мощностью 800 и 1000 кВт при частоте 750 и 1000 об/мин.

АО «РУМО» приобрело права на всю интеллектуальную собственность предшественника, включая конструкторско-техническую документацию, патенты, товарные знаки «РУМО» и «Двигатель революции». Новое предприятие уже возобновило производство полнокомплектных газомотокомпрессоров агрегатной мощностью16 и 25 МВт и готовит к выпуску двигатели универсального применения типоразмерного ряда ЧН22/28 в дизельном и газопоршневом вариантах мощностью 800 и 1000 кВт при частоте 750 и 1000 об/мин.

Завод «РУМО» (ранее «Двигатель революции») уже более 100 лет специализируется на разработке, производстве, поставке и сервисе дизельных, газодизельных и газопоршневых двигателей внутреннего сгорания и агрегатов на их базе. Также, 70 лет назад, завод освоил выпуск газомотокомпрессоров и является единственным в России производителем этого вида оборудования.

Двигатели внутреннего сгорания (ДВС) «РУМО» широко применяются в качестве стационарных объектов малой энергетики, на речном и морском флотах в качестве главных судовых дизелей и судовых электроагрегатов.

Газомотокомпрессоры (ГМК) представляют собой газопоршневой ДВС и поршневой компрессор в одном корпусе, при этом компрессорные и силовые поршни приводятся от одного коленчатого вала. ГМК производства «РУМО» нашли широкое применение для закачки газа в подземные хранилища газа, на дожимных компрессорных станциях в нефте- и газоперерабатывающих заводах.

Исторически, за годы работы «РУМО», было выпущено более 20 000 двигателей внутреннего сгорания и более 1000 газомотокомпрессоров. В настоящее время в России и за рубежом эксплуатируется несколько тысяч двигателей размерности ЧН36/45 моделей Г60 и Г70, установленных на судах, и в составе стационарных дизель-генераторов модели ДГ72.

В 2019 г., в процессе реорганизации завода, было создано предприятие АО «РУМО», которое работает как центр комплексных инжиниринговых решений для нефтегазовой, энергетической и судостроительной отраслей.

АО «РУМО» расположено в Нижнем Новгороде на территории площадью 9 Га, имеет собственные производственные площади 61 000 м2, включая цех механической обработки, сварочно-заготовительный, сборочно-складской цех, участок проведения испытаний газомотокомпрессоров, поршневых компрессоров и двигателей внутреннего сгорания на различных видах топлива.

В целях совершенствования технологии производства на АО «РУМО» создано новое производственное направление — изготовление блочно-модульных конструкций, в том числе для газоперекачивающих агрегатов. Новый цех оснащен современным импортным оборудованием, в котором уже изготовлено 7 комплектов турбоблоков единичной мощностью 25 МВт для участка системы магистральных газопроводов Ухта-Торжок 2-й очереди (Ямал), являющейся частью газотранспортной системы ПАО «ГАЗПРОМ». Также, АО «РУМО» приступило к изготовлению полнокомплектных газоперекачивающих агрегатов единичной мощностью 16 и 25 МВт для участка системы магистральных газопроводов Ухта-Торжок 3-й очереди и Бованенковского НГКМ.

Цех механической обработки оснащен оборудованием в количестве более 200 единиц и специализированными участками сборки, где изготавливают детали и узлы поршневых компрессоров и двигателей внутреннего сгорания.

Создан новый сборочный цех, который позволяет одновременно производить сборку, упаковку и отгрузку до 14 комплектов блоков и систем, например, электроустановок в блочноконтейнерном исполнении.

В ходе реорганизации АО «РУМО» приобрело всю интеллектуальную собственность, в том числе конструкторско-техническую документацию, патенты, товарные знаки «РУМО» и «Двигатель революции». Сформирована собственная конструкторско- технологическая служба численностью более 70 специалистов.

При проектировании используются современные методы трехмерного твердотельного параметрического конструирования на основании лицензионных российских программных продуктов.

В 2019 г. Акционерное общество «РУМО» прошло сертификацию СМК на соответствие ГОСТ Р ИСО 9001 и СТО ГАЗПРОМ по системе добровольной сертификации Интергазсерт. Сварочное оборудование и технология сварки аттестованы на соответствие требований НАКС.

В настоящее время АО «РУМО» готовит к выпуску современные двигатели внутреннего сгорания размерности ЧН22/28, в различных исполнениях, работающих на различных видах топлива. Головные образцы двигателей данного типоразмерного ряда имеют восьмицилиндровое газопоршневое исполнение и предназначены для работы на природном газе в составе мотор- генераторных установок торговой марки — РУМО-502. В настоящее время они проходят цикл заводских испытаний.

В настоящее время они проходят цикл заводских испытаний.

Двигатели и электроагрегаты этого типа имеют мощность 800 и 1000 кВт при 750 и 1000 об/мин и двухуровневую систему электронного управления и регулирования, основанную на современной микропроцессорной базе.

С 2023 г. завод планирует освоение двигателей этого ряда в форсированном варианте цилиндровой мощностью до 200 кВт при частоте вращения 1000 об/мин в 6, 8 и 9 цилиндровом рядном исполнении. Двигатели планируется использовать для привода синхронных генераторов переменного тока напряжением до 10,5 кВ и в качестве судовых двигателей для привода гребных винтов речных судов и судов река-море.

АО «РУМО» располагает собственной высоко-квалифицированной сервисной службой, состоящей из специалистов с опытом работы более 25 лет по сервису ГМК и ДВС, которая готова проводить полное комплексное сопровождение «под ключ» на протяжении всего жизненного цикла с предоставлением гарантии завода изготовителя.

Полная версия публикации: скачать PDF

Источник: Двигателестроение № 2|284| апрель–июнь |2021

19. 05.2021

05.2021

Первый автомобиль, построенный в России: Яковлев и Фрезе

История российского автомобилестроения нам малоизвестна, хотя еще в 1896 году на Нижегородской художественной выставке был выставлен первый русский автомобиль с двигателем внутреннего сгорания. Важная веха, которая не получила должного признания.

Как это часто бывает в истории автомобилей, его происхождение связано с Benz Velocipede, который был выставлен Карлом Бенцем на Всемирной выставке в Чикаго в 189 году.3.

Евгений Яковлев

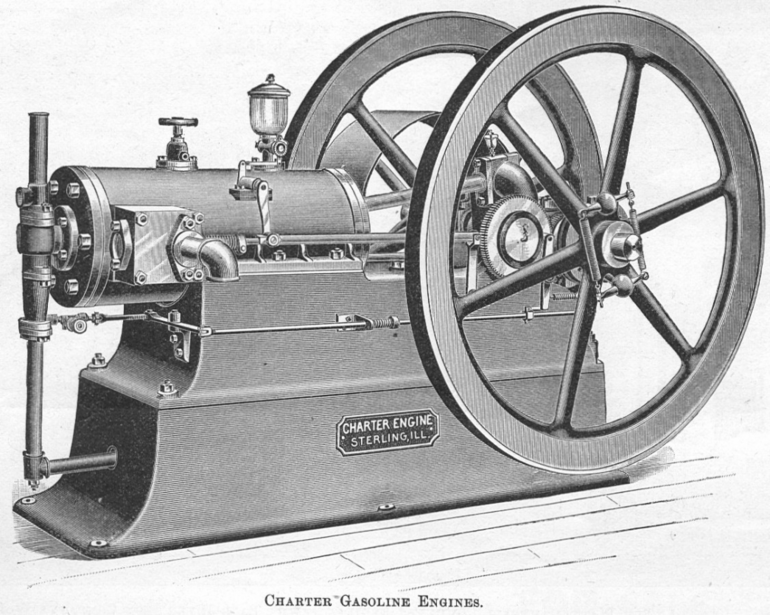

Евгений Яковлев, 1859 года рождения, сделал блестящую карьеру в российском флоте до 1884 года, когда он уволился по семейным обстоятельствам. Он был изобретателем и имел несколько патентов на керосиновые и газовые двигатели, прежде чем начал экспериментировать со своим собственным двигателем внутреннего сгорания.

Первый отечественный двигатель внутреннего сгорания на жидком топливе показал на VIII съезде Российского общества естествоиспытателей. Двигатель имел успех и в том же году получил два десятка заказов.

Двигатель имел успех и в том же году получил два десятка заказов.

В 1891 году Яковлев основал в Петербурге моторный завод. Через три года, в 1894 году, компания достигла оборота в 770 000 рублей. Завод производил двигатели внутреннего сгорания, работающие на жидком топливе, газе и бензине, для промышленного отопления и вентиляции.

Он представил свою продукцию на знаменитой Всемирной выставке в Чикаго в 1893 году, где был удостоен бронзовой медали. И именно здесь познакомились Яковлев и Петр Фрезе, российский кузовщик. Они оба были настолько впечатлены Benz Velocipede, что тут же решили работать вместе, чтобы построить свой собственный автомобиль.

Яковлев-Фрезе

Автомобиль Яковлева и Фрезе (также пишется как Яковлев-Фрезе) представлял собой четырехколесное транспортное средство (два передних немного меньше), оснащенное горизонтальным моноцилиндровым четырехтактным двигателем внутреннего сгорания. двигатель в задней части автомобиля. Двигатель, который был очень похож на Benz, производил 2 л.с. и имел водяное охлаждение с помощью двух медных теплообменников, расположенных по бокам в задней части автомобиля. Зажигание было электрическим от инновационной сухой батареи и запатентованной свечи зажигания. Тягу обеспечивала шина с несколькими слоями резины и ткани (вместо традиционной кожаной шины), а трансмиссия имела переднюю и заднюю передачу. Автомобиль вмещал двух пассажиров.

Двигатель, который был очень похож на Benz, производил 2 л.с. и имел водяное охлаждение с помощью двух медных теплообменников, расположенных по бокам в задней части автомобиля. Зажигание было электрическим от инновационной сухой батареи и запатентованной свечи зажигания. Тягу обеспечивала шина с несколькими слоями резины и ткани (вместо традиционной кожаной шины), а трансмиссия имела переднюю и заднюю передачу. Автомобиль вмещал двух пассажиров.

Тормозных систем было две: одна ножная, которая воздействовала на трансмиссионный вал, и другая ручная, которая прижималась к шинам задних колес с помощью резиновых палочек. Колеса, как и у конной повозки, были сделаны из деревянных спиц и имели прочные резиновые шины. Он мог развивать скорость до 21 км/ч (13 миль в час). Он весил около 300 кг и имел полный бак с автономностью около 10 часов.

После показа автомобиль был прорекламирован и доработан. Однако вскоре после этого, в 189 г.8 января Яковлев неожиданно скончался, а с ним прекратился и дальнейший успех этой автомобильной марки.

Насколько нам известно, оригинальных автомобилей Yakovlev & Freze на сегодняшний день не существует, только реплики.

Источники: Русская жизнь, Книга: Автомобили легенд: первые автомобили в истории Хорхе Лусендо, Википедия и Pos1t1ve.

Опубликовано: понедельник, 13 сентября 2021 г.

Оставьте комментарий, задайте вопрос, выскажите свое мнение, поделитесь дополнительной информацией или начните обсуждение, заполнив поля ниже

Российская ракетная техника приходит с холода

- автор:

Кристина Панос

Спустя десятилетия после окончания космической гонки с мыса Канаверал стартовала американская ракета. Это был обычный запуск для вывода спутника связи на орбиту, но такая ситуация была первой в истории. У рассматриваемой ракеты был мощный российский двигатель, не похожий ни на один из когда-либо построенных в Штатах. Хотя этот конкретный двигатель был новым, его конструкция восходит к космической эре.

К началу 1960-х русские на дрожжах опережали США в освоении космоса. Они уже запустили спутник и отправили Юрия Гагарина на орбиту Земли. В общем, русские, похоже, были готовы отправить человека на Луну. Российские технологии настолько обеспокоили американцев, что они шпионили за ними с помощью спутников, и полученные изображения показали нечто впечатляющее. В казахской пустыне русские строили огромную дамбу и две стартовые площадки. Как оказалось, у США были все основания для беспокойства.

Проект ракетного двигателя замкнутого цикла. Изображение из Википедии

Российская космическая программа в основном контролировалась одним человеком, Сергеем Павловичем Королевым. Именно его дизайнерский рабочий процесс сделал русских такими успешными. Вместо того, чтобы проводить тысячи часов за чертежной доской, они просто строили ракеты, запускали их и улучшали в зависимости от результата. Как только президент Кеннеди объявил о намерении американцев отправить человека на Луну к концу десятилетия, гонка началась. Королев прекрасно знал, какое огромное количество ракетной мощности необходимо для отправки человека на Луну. Из-за этого он искал нового производителя ракетных двигателей и нашел его в Николае Кузнецове.

Королев прекрасно знал, какое огромное количество ракетной мощности необходимо для отправки человека на Луну. Из-за этого он искал нового производителя ракетных двигателей и нашел его в Николае Кузнецове.

В ракетном двигателе «Сатурн-5» жидкий кислород и керосин закачиваются отдельно в двигатель под высоким давлением. Сначала они проходят через предварительную горелку, которая выбрасывает выхлопные газы в воздух. Королев и Кузнецов разработали двигатель с замкнутым циклом, который возвращал выхлопные газы предварительной горелки обратно в систему, а не тратил их впустую. Для первого запуска Н-1 ракета была оснащена 30 такими двигателями замкнутого цикла, каждый из которых работал примерно на 1/6 тяги двигателя «Сатурн-5». Качаете ли вы или киваете головой от того, насколько ужасно опасен этот дизайн, вы правы. Проблема с одним двигателем может вызвать взрывную цепную реакцию в других двигателях.

НК-33, переименованный в Aerojet AJ26. Изображение из Википедии

Смена караула

Королев умер в 1966 году, и программу взял на себя инженер-ракетчик Василий Мишин. Первая ракета Н-1 была собрана в начале 1967 года и имела высоту 35 этажей. Напряженность была высокой в феврале 1969 года, когда русские готовились к первому беспилотному запуску. Н-1 взлетел со стартовой площадки, и все шло хорошо. Примерно через минуту после начала полета в один из двигателей попал металлический обломок, и ракета взорвалась.

Первая ракета Н-1 была собрана в начале 1967 года и имела высоту 35 этажей. Напряженность была высокой в феврале 1969 года, когда русские готовились к первому беспилотному запуску. Н-1 взлетел со стартовой площадки, и все шло хорошо. Примерно через минуту после начала полета в один из двигателей попал металлический обломок, и ракета взорвалась.

В течение следующих нескольких месяцев команда внесла улучшения и запланировала еще один запуск на начало июля 1969 года, всего за несколько недель до миссии «Аполлон-11». Н-1 взлетел и тут же с невероятной силой рухнул на стартовую площадку. Хотя успех «Аполлона-11» фактически положил конец космической гонке, Мишин и Кузнецов выстояли. В НК-33 были внесены улучшения, в том числе добавлены фильтры для предотвращения попадания мусора в двигатели. Испытательные пуски продолжались до тех пор, пока Кремль не отменил программу и не приказал уничтожить все ракеты Н-1, чтобы сохранить технологию в узде. Часть деталей использовалась для постройки свинарников.

Лес двигателей

После окончания холодной войны американские инженеры узнали о секретной ракетной технологии, разработанной русскими в 1960-х годах. В конечном итоге для проверки были приглашены инженеры из Aerojet и Lockheed. Кузнецов увез их далеко в пустыню, на большой склад, где тайно хранились более 60 двигателей замкнутого цикла.

Компания Aerojet хотела доказать мощность и возможности двигателей, и 19 октября им разрешили забрать один из них в Сакраменто для испытаний.95. Он сделал все, что они обещали, и достиг всех заявленных показателей. Вскоре после этого начались работы над новым двигателем РД-180. Он будет в два раза больше НК-33, а его тяга в пять раз больше, чем у реактивного самолета.

Тем не менее, РД-180 не был блестящей конструкцией. Из-за конструкции с замкнутым циклом двигатель создавал очень сильное сгорание, которое было достаточно горячим, чтобы расплавить металл двигателя. Новая высокотемпературная нержавеющая сталь была создана разработчиком РД-180, НПО Энергомаш, и РД-180 успешно запустила ракету Atlas III в мае 2000 г.