Содержание

Преимущества и недостатки асинхронного двигателя

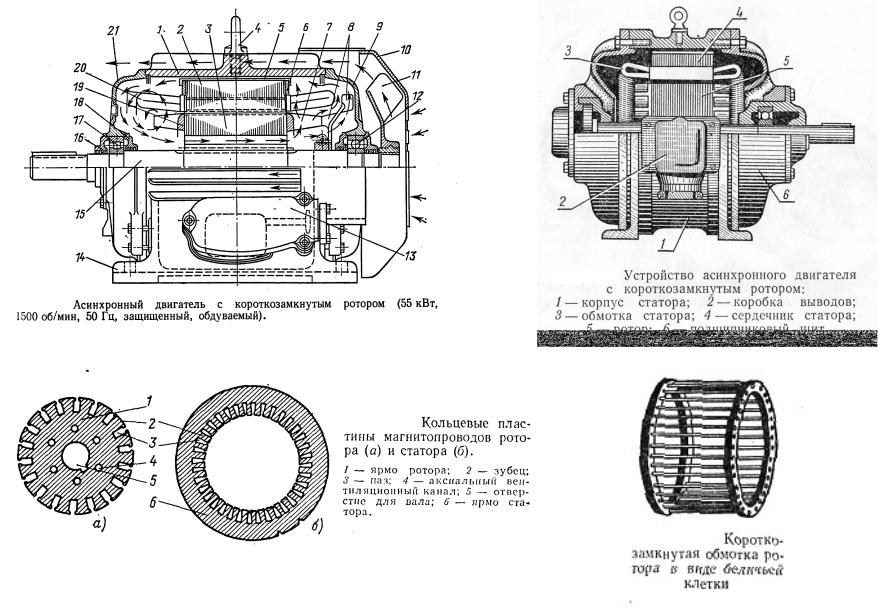

Подавляющее большинство электродвигателей, используемых в промышленности – асинхронные двигатели с короткозамкнутым ротором. В новом оборудовании их доля составляет более 95%, остальное – серводвигатели, шаговые двигатели, щеточные двигатели постоянного тока и некоторые другие специфические виды приводов.

Преимущества асинхронного двигателя

Конструкция. По сравнению с другими типами электродвигателей асинхронный двигатель имеет наиболее простую конструкцию. С одной стороны это объясняется использованием стандартной трехфазной системы электроснабжения, с другой – принципом действия агрегата. Данная особенность обуславливает еще одно важное преимущество — невысокую цену асинхронных приводов. Среди двигателей разных типов одинаковой мощности асинхронный будет самым дешевым.

Подключение. Благодаря тому, что в стандартной трехфазной системе питания фазы сдвинуты на 120°, для формирования вращающегося поля не нужны дополнительные элементы и преобразования. Вращение поля внутри статора и, как следствие, вращение ротора обусловлены самой конструкцией асинхронного двигателя. Достаточно обеспечить подачу напряжения через коммутационный аппарат (контактор или пускатель), и двигатель будет работать.

Вращение поля внутри статора и, как следствие, вращение ротора обусловлены самой конструкцией асинхронного двигателя. Достаточно обеспечить подачу напряжения через коммутационный аппарат (контактор или пускатель), и двигатель будет работать.

Эксплуатация. Затраты на эксплуатацию асинхронного электродвигателя крайне малы, а обслуживание не представляет никаких сложностей. Нужно лишь время от время проводить чистку от пыли и по необходимости протягивать контакты подключения. При правильной установке и эксплуатации двигателя замена подшипников производится раз в 15-20 лет.

Недостатки асинхронных двигателей

Скорость вращения ротора. Скорость вращения вала двигателя зависит от частоты питающей сети (стандартные значения в промышленности – 50 и 60 Гц) и от количества полюсов обмоток статора.

Это можно считать недостатком в том случае, когда необходимо в процессе работы менять скорость вращения. Для решения данной проблемы были разработаны многоскоростные асинхронные двигатели, у которых имеется возможность переключения обмоток.

Кроме того, в современном оборудовании управление скоростью реализуется за счет преобразователей частоты.

Скольжение. Эффект скольжения проявляется в том, что частота вращения ротора всегда будет меньше частоты вращения поля внутри статора. Это заложено в принцип работы асинхронного двигателя и отражено в его названии. Скольжение также зависит от механической нагрузки на валу.

При необходимости скольжение можно скомпенсировать, а скорость вращения сделать независимой от нагрузки при помощи преобразователя частоты.

Величина напряжения питания. В сырых и влажных помещениях, где действуют повышенные требования к электробезопасности, применение асинхронного электродвигателя может быть невозможным. Дело в том, что из-за конструктивных особенностей такие двигатели практически не производятся на напряжение питания менее 220 В. В таких случаях применяют приводы постоянного тока, рассчитанные на напряжение 48 В и менее, либо используют гидравлические или пневматические приводы.

Чувствительность к напряжению питания. При отклонении напряжения питания более чем на 5% параметры двигателя могут отличаться от номинальных, а сам агрегат может перегреваться. Кроме того, при понижении напряжения падает момент электродвигателя, который квадратически зависит от напряжения.

При использовании преобразователя частоты скорость вращения меняется путем изменения величины и частоты питающего напряжения. Принципиально, что отношение напряжения к частоте должно быть константой.

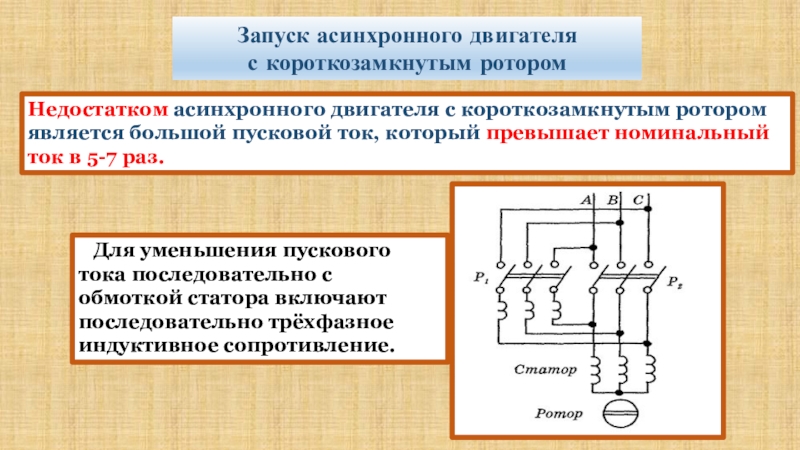

Пусковой ток. Большой пусковой ток – проблема асинхронных двигателей мощностью более 10 кВт. При пуске ток может превышать номинальный в 5-8 раз и длиться несколько секунд. Из-за этого негативного эффекта мощные двигатели нежелательно подключать напрямую.

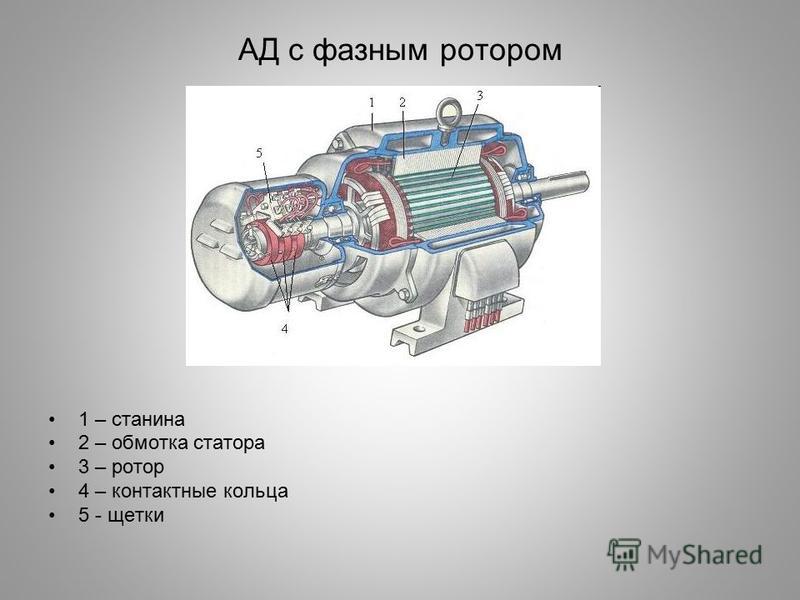

Чаще всего для понижения пускового тока применяют схему «Звезда-Треугольник», устройства плавного пуска и преобразователи частоты. Также можно использовать асинхронные двигатели с фазным ротором.

Пусковой момент. В силу электрических и механических переходных процессов в момент пуска двигатель обладает крайне низким КПД и большой реактивностью. Из-за низкого пускового момента привод может не справиться с началом вращения тяжелых механизмов. Этот же недостаток приводит к нагреву двигателя при пуске. Отсюда возникает другая проблема – ограничение количества пусков в единицу времени.

При использовании частотного преобразователя момент при пуске и на низких частотах может быть увеличен за счет повышения напряжения.

Вывод

Плюсы асинхронных двигателей значительно перевешивают минусы. В большинстве случаев недостатки компенсируются путем применения преобразователей частоты и других устройств пуска.

Другие полезные материалы:

Способы защиты электродвигателей

Когда не нужен плавный пуск

Когда нецелесообразно ремонтировать двигатель

Асинхронный двигатель, его плюсы и минусы

Основными потребителями мировой электроэнергии (более 60% — 65%) являются электромеханические системы — электроприводы, работающие в различных промышленных, транспортных и бытовых механизмах и агрегатах. Асинхронный двигатель является наиболее широко применяемым среди всех типов электродвигателей. Двигатели специальной конструкции, построенные на базе асинхронного двигателя, характеризуются техническими параметрами, влияющими на их рабочие характеристики и адаптирующими их к различным требованиям и назначениям. Среди асинхронных двигателей специальной конструкции можно выделить следующие: многоскоростные двигатели — частота вращения двигателя изменяется изменением количества пар полюсов вращающегося магнитного поля; двигатели с короткозамкнутым ротором с повышенным пусковым моментом — используются для привода устройств с большим моментом инерции; моторы крановые — адаптированы к различным видам работ, используются для привода кранов и других подъемных устройств; двигатели с тормозом — используются в приводах, требующих быстрой остановки после рабочего цикла или после аварийного отключения питания; двигатели с повышенным скольжением — используются для привода механизмов с большой инерционностью, а также механизмов, работающих в повторно-кратковременном режиме; взрывозащищенные двигатели и т.

Асинхронный двигатель является наиболее широко применяемым среди всех типов электродвигателей. Двигатели специальной конструкции, построенные на базе асинхронного двигателя, характеризуются техническими параметрами, влияющими на их рабочие характеристики и адаптирующими их к различным требованиям и назначениям. Среди асинхронных двигателей специальной конструкции можно выделить следующие: многоскоростные двигатели — частота вращения двигателя изменяется изменением количества пар полюсов вращающегося магнитного поля; двигатели с короткозамкнутым ротором с повышенным пусковым моментом — используются для привода устройств с большим моментом инерции; моторы крановые — адаптированы к различным видам работ, используются для привода кранов и других подъемных устройств; двигатели с тормозом — используются в приводах, требующих быстрой остановки после рабочего цикла или после аварийного отключения питания; двигатели с повышенным скольжением — используются для привода механизмов с большой инерционностью, а также механизмов, работающих в повторно-кратковременном режиме; взрывозащищенные двигатели и т. д.

д.

В бытовых электроприборах применяются однофазные электродвигатели с рабочим напряжением 220 вольт. Очень часто таким двигателем является однофазный асинхронный двигатель с короткозамкнутым ротором.

Преимущества асинхронных электродвигателей

- Самым главным преимуществом асинхронного двигателя является то, что его конструкция довольно проста. По сравнению с электродвигателем постоянного тока, асинхронный электродвигатель не имеет щеток и поэтому требует минимального технического обслуживания. Не требуется замена щеток, и нет угольной пыли от этих самых щеток, которая быстро засоряет электродвигатель. По этой же причине стоимость двигателя довольно низкая.

- Подключение. Благодаря тому, что в стандартной трехфазной системе питания фазы сдвинуты на 120°, для формирования вращающегося поля не требуются дополнительные элементы и преобразования. Вращение поля внутри статора и, как следствие, вращение ротора обусловлены самой конструкцией асинхронного двигателя.

Необходимо обеспечить подачу напряжения через коммутационный аппарат (контактор или пускатель), и двигатель будет функционировать.

Необходимо обеспечить подачу напряжения через коммутационный аппарат (контактор или пускатель), и двигатель будет функционировать. - Работа двигателя не сильно зависит от состояния окружающей среды. Но и для экстремальных условий выпускается большое количество специализированных модификаций асинхронных электродвигателей.

- В двигателе нет искр из-за отсутствия щеток.

- Асинхронный двигатель — это высокоэффективная машина с КПД при полной нагрузке от 85 до 97 процентов.

Недостатки асинхронных двигателей

- Регулировать скорость асинхронного двигателя очень сложно. Это связано с тем, что трехфазный асинхронный двигатель является двигателем с постоянной скоростью и для всего диапазона нагрузок изменение скорости двигателя очень мало. Существуют различные типы устройств, позволяющих регулировать скорость мотора, которые не только расширяют диапазон применения двигателя, но и экономят электроэнергию. Типичными примерами экономии энергии за счет замены нерегулируемых приводов на регулируемые являются такие механизмы, как: насосы — 25%, вентиляторы — 30%, компрессоры — 40% и центрифуги — 50%.

- Во время прямого пуска, который заключается в подаче на двигатель номинального напряжения номинальной частоты, возникают неблагоприятные условия, такие как высокое потребление тока и низкий пусковой момент.

- Высокая инерция ротора — двигатель может не справиться с началом вращения тяжелых приводных агрегатов.

На данный момент существует множество механических и электронных устройств, повышающих эффективность электромоторов и позволяющих максимально нивелировать недостатки асинхронных электродвигателей.

Двигатели переменного или постоянного тока?

Очевидно, мы имеем в виду не AC-DC, группу «Highway to Hell» и «Back in Black». Вместо этого мы задаем вопрос, чей ответ определяет первый инженерный выбор, другими словами «двигатель переменного или постоянного тока»?

Стоит отметить, что этот выбор касается только типа питания двигателя, еще до выбора точного технологического решения. Фактически тип источника питания определяет некоторые важные конструктивные характеристики привода и, следовательно, влияет на тип его использования и относительные характеристики.

Попробуем тогда дать ответ на вопрос: AC или DC?

Большие, массивные и мощные, они являются наследием эпохи, когда регулирование, ожидающее будущих методов ШИМ, было возможно только в системах постоянного тока.

В частности, наиболее эффективные конструктивные типологии двигателей постоянного тока предусматривали возможность независимого регулирования напряжения и тока возбуждения (т. е. обмотки статора, когда она используется вместо постоянных магнитов) и напряжения и тока якоря (то есть обмотка). С конфигурациями, подобными описанной выше (называемой с независимой регулировкой), можно было получить определенные рабочие кривые для каждого типа применения.

Своевременно регулируя, например, величины напряжения и тока, можно было получить ситуации, в которых крутящий момент был максимальным при пуске с места, а затем уменьшался почти линейно с увеличением скорости. Это были (и до сих пор) типичные требования к накопителям. Однако, помимо практических ситуаций, мы анализируем, каковы преимущества и недостатки, связанные с использованием этого типа двигателя.

Щетки и искры

Конструктивно все двигатели постоянного тока имеют фазный ротор; ясно, что для поддержания постоянного направления вращения необходимо подавать ток якоря так, чтобы создаваемое магнитное поле всегда взаимодействовало в одном и том же направлении с магнитным полем статора; однако, поскольку ротор вращается на собственном валу, магнитное взаимодействие между магнитным полем ротора (подвижное вращающееся) и магнитным полем статора (фиксированное) меняет направление каждые 180°; двигатель постоянного тока, питаемый таким образом, вместо того, чтобы вращаться, фактически будет колебаться между положением 0 ° и положением 180 °. Распространяя рассуждения на каждую долю угла, мы приходим к выводу, что часть обмотки ротора, которая должна питаться в каждой части угла, отличается от части предыдущей доли и от части последующей доли.

Таким образом, в двигателях постоянного тока обмотка ротора фактически состоит из многих секций, и каждая из них получает питание в течение определенной части угла скругления.

Вал ротора двигателей постоянного тока при этом всегда снабжен кольцом, разделенным на продольные участки, изолированные друг от друга, каждая пара которых действует как контактная клемма для участка обмотки якоря.

Поскольку ротор вращается, питание ротора, которое обеспечивается скользящими контактами (щетками), последовательно питает различные секции обмотки ротора, поддерживая постоянное и максимальное взаимодействие между магнитными полями.

Следовательно, двигатели постоянного тока подразумевают несколько переключений цепи во время вращения; мы даже можем утверждать, что чем выше число переключений (т. е. чем больше дробится обмотка ротора), тем больше двигатель обеспечивает постоянный крутящий момент, соответствующий самому высокому, который может быть обеспечен. К сожалению, каждое переключение требует, чтобы щетки разомкнули цепь и немедленно замкнули следующую, а это означает образование искры, которая сама по себе является источником радиоэлектрических помех; такие помехи, зависящие от мощности двигателя и скорости вращения, также могут иметь существенное значение и препятствовать работе других смежных электронных частей или влиять на них. К этому проблемному аспекту затем присоединяются затраты на простои машин, обусловленные необходимым периодическим техническим обслуживанием из-за износа скользящих контактов.

К этому проблемному аспекту затем присоединяются затраты на простои машин, обусловленные необходимым периодическим техническим обслуживанием из-за износа скользящих контактов.

Переменный ток: без помех

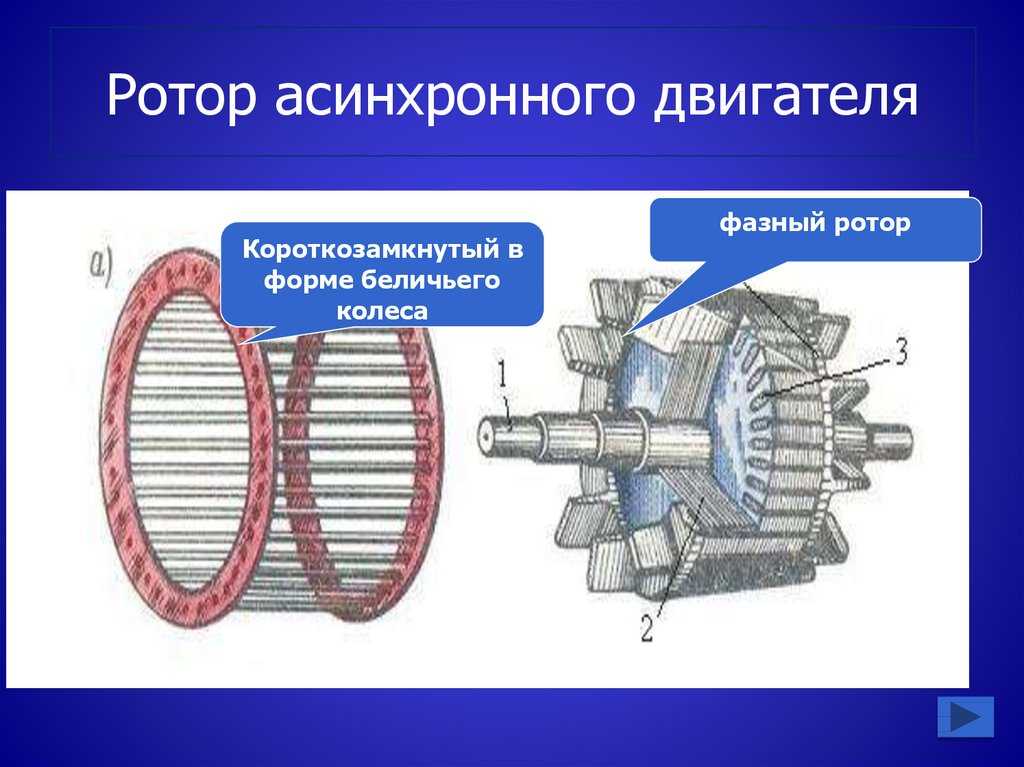

Двигатели переменного тока в подавляющем большинстве случаев не нуждаются в скользящих контактах, поскольку ротор не намотан; в приводах этого типа магнитное поле подвижной части создается за счет индукции непосредственно одной из частей, закрепленной на своего рода «виртуальной» обмотке ротора, существующей благодаря своей конструктивной форме, называемой «беличьей клеткой».

Просто для сведения, в технической литературе эти двигатели называются по-разному, в том числе «асинхронные двигатели», «асинхронные двигатели», «двигатели с короткозамкнутым ротором», а также, естественно, с явными ссылками на белки.

Отсутствие щеток и, как следствие, искрообразование отменяет все требования по техническому обслуживанию, предъявляемые к двигателям постоянного тока, ограничивая вмешательства по сбросу простой заменой изношенных подшипников. Кроме того, будучи конструктивно намного проще, чем двигатели постоянного тока, двигатели переменного тока обеспечивают немаловажное преимущество низких инвестиционных затрат.

Кроме того, будучи конструктивно намного проще, чем двигатели постоянного тока, двигатели переменного тока обеспечивают немаловажное преимущество низких инвестиционных затрат.

С другой стороны, этот тип двигателей сильно страдает от пуска с места, требуя даже в десять раз большего пускового тока, чем номинальный. Если не принять меры, это явление вызывает сильный перегрев, который во многих случаях может быть даже смертельным для двигателя. Двигатели переменного тока, используемые в прикладных ситуациях, когда не происходит частых остановок или замедлений, нуждаются в своевременном охлаждении, дополнительной вентиляции и/или соответствующем увеличении размеров.

Они не являются линейными элементами, и это еще более важная характеристика двигателей переменного тока: создаваемый ими крутящий момент не является линейной функцией какой-либо значительной величины (напряжения, тока, скорости вращения и т. д.), а имеет флуктуирующую тенденцию в номинальный рабочий диапазон, с одним пиком при скорости вращения, приближающейся к максимально допустимой. Это означает, что асинхронные двигатели подвержены серьезным проблемам с регулированием скорости вращения, и, кроме простых приложений ВКЛ-ВЫКЛ (например, насос или ленточный конвейер), все асинхронные двигатели переменного тока сегодня находят широкое применение в приложениях движения только при условии управления ими. своевременная электроника (инвертор), способная линеаризовать свою рабочую кривую, т. е. сделать передаваемый крутящий момент постоянным.

Это означает, что асинхронные двигатели подвержены серьезным проблемам с регулированием скорости вращения, и, кроме простых приложений ВКЛ-ВЫКЛ (например, насос или ленточный конвейер), все асинхронные двигатели переменного тока сегодня находят широкое применение в приложениях движения только при условии управления ими. своевременная электроника (инвертор), способная линеаризовать свою рабочую кривую, т. е. сделать передаваемый крутящий момент постоянным.

Бесколлекторный лучше

Несколько лет назад кому-то пришла в голову идея объединить преимущества двигателей постоянного тока с преимуществами двигателей переменного тока: возможность поддержания максимального крутящего момента во всем диапазоне скоростей, раскручивание ротора и, следовательно, отсутствие скользящие контакты, возможность запуска и перезапуска без повреждений из-за перегрева, удобная регулировка скорости.

Новый класс двигателей с большим прагматизмом был назван «бесщеточными», то есть «безщеточными», т. е. без скользящих контактов.

е. без скользящих контактов.

Технические и функциональные характеристики этого класса приводов действительно примечательны: почти постоянный крутящий момент во всем диапазоне скоростей, раскрученный ротор, возможность постоянного изменения скорости без заметной потери крутящего момента, возможность частых остановок и перезапусков.

Так как в любом двигателе вращение происходит за счет взаимодействия магнитных полей статора и ротора, то если в бесколлекторных типах ротор не намотан, значит, он должен быть каким-то образом магнитным; ротор, по сути, состоит из мощных постоянных магнитов, тогда как в статоре (с питанием) создается вращающееся магнитное поле, которое «тащит» ротор.

Чтобы обеспечить высокий крутящий момент, магнитные поля должны быть очень интенсивными; статор можно сделать соответствующими значениями тока, тогда как для ротора важно качество постоянных магнитов, которые, чтобы соответствовать ситуации, сделаны из специальных материалов. Это объясняет одну из причин более высокой стоимости бесщеточного двигателя по сравнению со стандартным асинхронным двигателем.

Для достижения равномерного вращения и максимально возможного крутящего момента внутри бесщеточных двигателей всегда размещается датчик углового положения ротора, который обеспечивает обратную связь с контроллером о том, как генерировать магнитное поле статора.

Такой датчик может быть дискретного типа, т.е. способным распознавать только конечное число угловых положений, или аналоговым, способным предоставлять разную информацию для каждого распознаваемого угла в соответствии с его разрешающей способностью.

Поскольку для дискретного датчика ничего не меняется во всей угловой части, заключенной между двумя различимыми положениями, этот тип бесщеточного двигателя питается от постоянного тока; вместо этого двигатели, оснащенные аналоговыми датчиками, питаются синусоидальным переменным током, где изменение углового положения соответствует эквивалентному изменению напряжения питания.

Очевидно, что более высокое разрешение обеспечивает лучшую однородность подачи крутящего момента.

Энергоэффективность

Двигатель представляет собой объект, состоящий из двух частей: статора, который точно «стоит», заодно с фиксирующей поверхностью, и ротора, который именно «вращается» внутри статора.

Всем ясно, что ускорить или замедлить объект — значит победить его инерцию; тогда так же ясно, что инерция зависит от массы (для подтверждения достаточно попробовать толкнуть сначала велосипед, а потом грузовик). Ну а в двигателях с ненамотанным ротором масса ротора ограничена и то с малой инерцией. Все это приводит к значительной экономии энергии, поскольку вся подводимая энергия используется для создания крутящего момента, а не для преодоления механической инерции, как это происходит в двигателях постоянного тока. Не только: низкая инерция означает также высокую динамику, то есть производительность при быстром изменении скорости, что в современных промышленных машинах невозможно.

Первыми в рейтинге энергоэффективности являются двигатели переменного тока с ненамотанным ротором, то есть асинхронные и бесщеточные. Однако, если на карту поставлена плотность энергии, то настоящие победители — бесколлекторные, поскольку в силу наиболее эффективного взаимодействия магнитных полей, при той же мощности, что и асинхронные конкуренты, они имеют гораздо меньшие физические размеры; это почти так же неизбежно для передовых промышленных машин.

Однако, если на карту поставлена плотность энергии, то настоящие победители — бесколлекторные, поскольку в силу наиболее эффективного взаимодействия магнитных полей, при той же мощности, что и асинхронные конкуренты, они имеют гораздо меньшие физические размеры; это почти так же неизбежно для передовых промышленных машин.

Последние, но не по этой причине незначительные, двигатели постоянного тока, которые, даже если они потребляют энергию, обеспечивают высокую производительность в таких критических областях, как привод и подъем. (Альберто Пивари)

ЭКОНОМИЧЕСКИЕ ПРЕИМУЩЕСТВА ЛЕГКИХ АВТОЦИСТЕРНОВ

Дэвид Мастерс, D.F.C., A.F.R.Ae.S.

Выдано Британской информационной службой

Если человеческое тело имеет лишний вес, на сердце оказывается нежелательная нагрузка; если оператор автоцистерны несет избыточный вес, столь же нежелательное бремя ложится на его карман.

До сравнительно недавнего времени в большинстве автоцистерн использовались контейнеры, изготовленные из мягкой, а иногда и из нержавеющей стали, причем оба эти материала были тяжелыми, что давало оператору цистерны отношение полезной нагрузки к полной массе транспортного средства на уровне 45–50%. К середине 19Конструкция шасси и ходовой части 50-х годов была настолько улучшена, что вес танка стал составлять все большую долю общего веса машины, и возникла острая необходимость в более легких конструкциях танков.

К середине 19Конструкция шасси и ходовой части 50-х годов была настолько улучшена, что вес танка стал составлять все большую долю общего веса машины, и возникла острая необходимость в более легких конструкциях танков.

Помимо этой проблемы веса, широко используемые материалы демонстрировали дополнительные недостатки: резервуар из мягкой стали подвергался коррозии как внутри, так и снаружи, а резервуар из нержавеющей стали был дорогим. По общему признанию, внутренняя часть танкеров из мягкой стали может быть защищена облицовкой из эпоксидной смолы, а внешняя поверхность может быть покрыта красками или другими защитными покрытиями, но эти защитные покрытия были дорогостоящими, а внешняя поверхность требовала частого ухода.

Около восьми лет назад началась разработка и производство легких автоцистерн. В качестве металла был выбран алюминий, и хотя основной материал дороже, чем мягкая сталь, его отсутствие коррозии и улучшенные коэффициенты полезной нагрузки, которые он предлагал, сделали инвестиции в алюминиевые танкеры выгодным предложением.

Меньше вес, меньше затрат

Экономические преимущества облегченной конструкции резервуара впечатляют. Замена стали на алюминий, например, позволила бы автоцистерне полной массой 24 тонны перевозить 4000 имперских галлонов вместо 3600 галлонов. За год стабильной работы данное количество может быть перевезено за шесть недель меньше работы; а снижение веса транспортного средства означает меньшие расходы на шины, топливо, техническое обслуживание, налоги, капитальные затраты и двигатели на каждый галлон, перевозимый сегодня, 20 крупных операторов, включая крупные нефтяные компании, используют алюминиевые цистерны в 18 разных странах.

В поисках малого веса создатели танкера исследовали свойства ряда других материалов. Действительно, есть материалы, из которых можно сделать баки, весящие меньше, чем алюминиевые баки той же вместимости. К сожалению, многие многообещающие в других отношениях материалы оказываются неподходящими из-за высокой стоимости, или потому, что изготовление сопряжено с неприемлемыми трудностями, или из-за того, что материалы могут подвергаться коррозии или иным образом подвергаться воздействию некоторых нагрузок, которые операторы могут захотеть нести. Именно по этим причинам компания обратила внимание на стеклопластики (GRP).

Именно по этим причинам компания обратила внимание на стеклопластики (GRP).

Вскоре стало очевидно, что цистерна из стеклопластика имеет ряд преимуществ перед алюминиевой цистерной. Начнем с того, что типы смол, используемых в конструкции резервуаров из стеклопластика, будут устойчивы ко многим жидкостям, вызывающим коррозию алюминия; оператор обнаружит, что такие танки увеличивают универсальность его парка. Как конструкционная среда материал, особенно при изготовлении с помощью разработанных в настоящее время методов, демонстрирует замечательное сочетание трех качеств, которые на первый взгляд могут показаться противоречащими друг другу: жесткость, гибкость и упругость.

Нанести серьезные повреждения корпусу резервуара из стеклопластика довольно сложно. Удар молотком или даже гораздо более острым предметом, который сильно повредил бы алюминиевый бак, почти не оставляет стеклопластиковой оболочки. Преимущества этих характеристик при незначительных дорожно-транспортных происшествиях, которые повредили бы конструкцию металлического бака, очевидны. Кроме того, поскольку материал является упругим, в результате удара не возникает остаточной деформации, поэтому, если удар достаточно сильный, чтобы пробить оболочку, повреждение является локальным, а природа материала такова, что полностью удовлетворительный ремонт может быть выполнен локально. Только в случае крупной аварии танк необходимо будет вернуть производителю для ремонта.

Кроме того, поскольку материал является упругим, в результате удара не возникает остаточной деформации, поэтому, если удар достаточно сильный, чтобы пробить оболочку, повреждение является локальным, а природа материала такова, что полностью удовлетворительный ремонт может быть выполнен локально. Только в случае крупной аварии танк необходимо будет вернуть производителю для ремонта.

Низкая теплопроводность

Другой и не менее важной характеристикой стеклопластика является его очень низкая теплопроводность по сравнению с металлами. Квадратный фут поверхности типичного резервуара из стеклопластика пропускает около 5 B.Th.U. на градус F в час; напротив, такая же площадь сопоставимого стального резервуара будет проходить около 2500 БТЕ, а такая же площадь сопоставимого алюминиевого резервуара будет проходить около 10000 БТЕ. Голые цифры удивляют, но физический эксперимент впечатляет еще больше. Пламя с температурой 600 градусов по Цельсию, приложенное к типичному участку стальной обшивки резервуара, выделит красный жар на обеих поверхностях металла за секунды; одно и то же пламя можно прикладывать к внешней поверхности бака из стеклопластика, наполненного бензином, в течение длительного времени без опасности закипания или воспламенения топлива.

Незапланированной, но убедительной демонстрацией низкой теплопроводности стеклопластиковых цистерн стало дорожно-транспортное происшествие, в результате которого в кабине автоцистерны возник пожар. Собственный бак машины взорвался и подверг грузовой бак из стеклопластика внешнему огню, который был достаточно горячим, чтобы расплавить его алюминиевые фитинги, но при этом основная конструкция бака практически не пострадала, а груз топлива не воспламенился.

Грузы, такие как высокопроизводительные буревестники или жидкие пищевые продукты, должны быть защищены от высоких температур окружающей среды — в первом случае, чтобы избежать проблем с расширением и испарением, а во втором случае, чтобы предотвратить чрезмерно быструю порчу. В местах с высокой температурой окружающей среды такие грузы должны быть защищены либо предварительным охлаждением, либо изоляцией бака, либо тем и другим. Естественные изоляционные свойства резервуара из стеклопластика позволяют перевозить большинство чувствительных к теплу грузов, не прибегая к таким дорогостоящим мерам. С другой стороны, некоторые грузы необходимо поддерживать в тепле; возможно, наиболее распространенным примером является тяжелая нефть, которую можно загружать в танкеры при температуре до 80°C, так что процесс разгрузки может быть как проще, так и быстрее, чем это позволяет вязкость нефти при нормальной температуре.

С другой стороны, некоторые грузы необходимо поддерживать в тепле; возможно, наиболее распространенным примером является тяжелая нефть, которую можно загружать в танкеры при температуре до 80°C, так что процесс разгрузки может быть как проще, так и быстрее, чем это позволяет вязкость нефти при нормальной температуре.

Встроенная окраска

Третьим преимуществом резервуаров из стеклопластика является устранение небольшого, но дорогостоящего неудобства для крупного оператора. Большинство целлюлозных красок подвержены не только выцветанию, но и повреждению поверхности, а также отслаиванию в местах даже незначительного воздействия. Напротив, «финишный» слой смолы на резервуаре из стеклопластика может быть пигментирован; цвет быстрый, а материал цельный.

Производственный процесс представляет собой интересное сочетание простоты и мастерства. Основными используемыми инструментами являются гигантская шпулька и передвижной дозатор, которые вместе работают точно так же, как устройство для намотки шпули на домашней швейной машине. Катушечная часть производственной сборки, по сути, является оправкой, на которой формируется бак. Он состоит из регулируемого по ширине алюминиевого корпуса и примерно 37 футов 6 дюймов в длину. Эта оболочка установлена на своей продольной оси, вокруг которой она приводится во вращение с помощью электродвигателя, приводящего в движение как ее, так и дозатор через цепь зубчатых колес.

Катушечная часть производственной сборки, по сути, является оправкой, на которой формируется бак. Он состоит из регулируемого по ширине алюминиевого корпуса и примерно 37 футов 6 дюймов в длину. Эта оболочка установлена на своей продольной оси, вокруг которой она приводится во вращение с помощью электродвигателя, приводящего в движение как ее, так и дозатор через цепь зубчатых колес.

Диспенсер представляет собой транспортное средство, перевозящее, помимо прочего, катушки со стекловолокном. Это транспортное средство движется по рельсовому пути, параллельному оси оправки, и движется с линейными скоростями, зависящими от скорости вращения оправки. Путем соответствующего выбора шестерни оправку можно настроить так, чтобы она наматывала стекловолокно с катушек транспортного средства либо в виде открытой спирали, например, с шагом 45 градусов, либо в виде намотки с очень малым шагом, в которой последующие витки примыкают друг к другу. . В любом случае стекловолокно уже пропитано полиэфирной связующей смолой. Когда этот метод строительства только развился, такого оборудования не было; Поэтому компания-производитель разработала собственную установку с винтовой намоткой. Были поданы заявки на патенты, охватывающие методы намотки и дозирования.

Когда этот метод строительства только развился, такого оборудования не было; Поэтому компания-производитель разработала собственную установку с винтовой намоткой. Были поданы заявки на патенты, охватывающие методы намотки и дозирования.

Требуется большая осторожность

Но прежде чем начать процесс намотки, на сам сердечник необходимо положить подходящее основание; это основание образует внутреннюю поверхность резервуара. Первым шагом в этом процессе является покрытие оправки тонким гладким слоем воска или другого подходящего вещества, к которому связующая смола не будет прилипать. Это должно быть сделано с некоторой осторожностью — если даже сравнительно небольшой участок смолы соприкоснется с необработанным алюминием оправки, корпус резервуара будет серьезно поврежден, и, вероятно, его придется утилизировать. Обработанная оправка покрыта смолой, подходящей для типа груза, который будет перевозиться в резервуаре. На этом первом этапе создается внутренняя облицовка резервуара и придается чрезвычайно гладкая внутренняя поверхность, точно воспроизводящая поверхность самой оправки.

Второй этап – нанесение на сформированную внутреннюю поверхность слоя рубленого волокна с высоким содержанием смолы в виде подготовленного мата. Ковровое покрытие состоит из многих тысяч стеклянных волокон длиной от полутора до двух дюймов, беспорядочно распределенных в смоле. Состав мата составляет примерно две с половиной части смолы на одну часть рубленого волокна.

Следующим этапом является нанесение непрерывного отрезка стекловолокна, подаваемого передвижным дозатором, намотанного по спирали с шагом 45 градусов. Намотка автоматически реверсируется на каждом конце оправки, и наложение продолжается до тех пор, пока (например) не будет намотано шесть слоев. Каждый слой состоит из «связки» параллельных нитей, и каждая нить непрерывна от начала до конца процесса намотки. Результатом его этапа является построение открытого сетчатого рисунка нитей (или «ровингов») в четвертьдюймовой сетке; каждое воздушное пространство площадью четверть дюйма герметично закрыто внутренним слоем рубленой нити и последующей внешней обмоткой. Эта обмотка с крупной спиралью имеет толщину около четверти дюйма и состоит примерно из двух частей стекловолокна и одной части из смолы.

Эта обмотка с крупной спиралью имеет толщину около четверти дюйма и состоит примерно из двух частей стекловолокна и одной части из смолы.

Последняя намотка волокна представляет собой наружный слой, намотанный до требуемой толщины в виде плотной спирали смежных витков, подаваемой из подвижного дозатора, работающего с малой скоростью перемещения (по отношению к вращению оправки). Всего на оправку для 37-футовой оболочки намотано около 150 миль стеклянных ровингов. Поскольку каждый ровинг может состоять из 30 нитей стекловолокна, а каждая прядь содержит 204 нити, 6120 нитей на ровинг имеют общую длину в 37-футовом резервуаре 918 000 миль.

Улучшенные изоляционные качества

45-градусная намотка, образующая «начинку» стеклопластикового «сэндвича», напоминает «геодезическую» систему, которая использовалась как для фюзеляжей самолетов, так и в некоторых формах строительных конструкций ( например, большие неподдерживаемые купола). В стеклопластике эта конструкция не только обеспечивает хорошую жесткость на кручение и продольную жесткость при малом весе конструкции, но и значительно улучшает изоляционные свойства материала. Окончательная обмотка с малым шагом добавляет устойчивости к напряжениям в плоскости поперечного сечения бака.

Окончательная обмотка с малым шагом добавляет устойчивости к напряжениям в плоскости поперечного сечения бака.

Когда вся обмотка завершена, кожух оставляют на оправке на ночь для «отверждения» при нормальной температуре окружающей среды. В течение 24 часов оболочка становится достаточно жесткой, чтобы ее можно было отшлифовать (чтобы придать ей высококачественную отделку) и соскользнуть с оправки. Если требуется резервуар длиной менее 37 футов 6 дюймов, используется вся длина оправки, а лишняя часть корпуса резервуара отрезается до того, как будут установлены концы резервуара.

Перегородки резервуаров, днища резервуаров и другие фитинги изготавливаются с использованием несколько иного процесса. Опять же, используются точные формы; и первый шаг — опрыскать смесью рубленых прядей. Эта смесь наносится с помощью устройства, похожего на пистолет-распылитель, который выбрасывает смешанную смолу. В то же время в «пистолет» подается стекловолокно, которое он нарезает на отрезки от полутора до двух дюймов, прежде чем выбросить его вместе со смолой. В ходе этого процесса наносится тонкий слой рубленого стекловолокна и смолы, в котором отрезки стекловолокна располагаются в произвольном направлении. Тщательное нанесение создает равномерный слой по всей форме толщиной примерно четверть дюйма.

В ходе этого процесса наносится тонкий слой рубленого стекловолокна и смолы, в котором отрезки стекловолокна располагаются в произвольном направлении. Тщательное нанесение создает равномерный слой по всей форме толщиной примерно четверть дюйма.

Эти нецилиндрические формы не наматываются непрерывным филаментом, потому что никакое натяжение волокон не будет прикладывать силу, нормальную к плоской поверхности, и, следовательно, будет трудно или невозможно поддерживать желаемую плотность ламината. или правильные пропорции смолы/стекла. Таким образом, «бутерброд» для таких форм состоит из слоев рубленых нитей, перемежающихся тканью из стекловолокна ажурного переплетения; слои наносятся на формы и уплотняются простыми ручными валиками, подобными обычному бытовому самодельному аппликатору краски.

Перегородки и днища резервуаров приклеиваются к корпусам той же смолой, которая используется для распыления; все соединения гладкие и заполнены смесью рубленых нитей. Прямые угловые стыки заполняются смесью с большим радиусом, так что нагрузки, воспринимаемые, например, перегородками, не концентрируются на небольших участках вблизи линии стыка, а распределяются по сравнительно большим площадям армированной конструкции.

Встроенные фитинги

Существует ряд других фитингов, которые необходимо встроить в корпус: несущая балка из стеклопластика для сочлененных цистерн без шасси; металлические ушки крепления; заправочные и дренажные отверстия, точки сцепки и т.д. Используются все возможности для использования арматуры и вспомогательного оборудования стандартных размеров. Производственный процесс заканчивается непродолжительной «отверждением» примерно при 65°С в простом обогреваемом корпусе; автоклав не нужен.

Последним процессом, который необходимо применить к танку, является украшение его цветовой схемой или именем оператора. В любом случае цветная отделка обычно наносится путем пигментирования внешнего слоя смолы, и поэтому она является неотъемлемой частью конструкции резервуара; он никогда не отслаивается, не отслаивается, не трескается и не выцветает, а единственный необходимый уход — это «протирание влажной тканью». В качестве альтернативы, по желанию заказчика, отделка может быть выполнена полиуретановой краской.

Стандартный бак из стеклопластика может вмещать гораздо более широкий спектр жидкостей, чем бак без облицовки, будь то из мягкой стали или алюминия. Например, резервуар из стеклопластика не подвержен влиянию большинства нефтепродуктов и многих широко используемых агрессивных жидкостей; он может без проблем нести соленую воду или рассол. Ассортимент материалов, которые могут быть приняты, велик, но его можно расширить, «облицовав» бак либо эпоксидной смолой, либо полипропиленовой внутренней поверхностью. В любом случае «футеровка» становится неотъемлемой частью материала резервуара и не может отделяться от него.

Внутренняя поверхность из полипропилена позволяет резервуару из стеклопластика вмещать 80–90 процентов материалов, которые «может перевозиться из нержавеющей стали, — при значительно меньших потерях веса. Поскольку бак из стеклопластика с полипропиленовой облицовкой полностью лишен внутренних стыковых щелей, он должен быть особенно привлекательным для оператора, который хочет перевозить жидкие пищевые продукты и быть уверенным не только в том, что их вкус и качество останутся неизменными, но и в том, что внутренняя поверхность контейнера может отвечать самым строгим требованиям по гигиене. Таким образом, универсальность стеклопластикового танкера с полипропиленовой футеровкой должна обеспечить ему светлое будущее; есть основания ожидать, что танкеры из этой комбинации материалов в конечном итоге превзойдут по численности танкеры всех других типов, не ограничивающихся перевозкой нефтепродуктов.

Таким образом, универсальность стеклопластикового танкера с полипропиленовой футеровкой должна обеспечить ему светлое будущее; есть основания ожидать, что танкеры из этой комбинации материалов в конечном итоге превзойдут по численности танкеры всех других типов, не ограничивающихся перевозкой нефтепродуктов.

Тенденции рынка

Но какими бы ни были достоинства корпусов цистерн из стеклопластика, независимо от того, облицованы ли они специальными смолами или нет, танкеры из нержавеющей стали и алюминия вряд ли исчезнут с дорог — и по двум веским причинам. Во-первых, всегда будет потребность в перевозке некоторых материалов, которые можно перевозить только в нержавеющей стали или которые, во всяком случае, нельзя перевозить в цистернах с футеровкой из смолы. Во-вторых, дешевле строить алюминиевые резервуары, например, нестандартных размеров, в небольших количествах, чем строить нестандартные резервуары из стеклопластика очень небольшими партиями. Таким образом, алюминиевый бак всегда будет привлекать мелких или специализированных операторов, которым не нужно пользоваться большей универсальностью, обеспечиваемой стеклопластиком.

Необходимо обеспечить подачу напряжения через коммутационный аппарат (контактор или пускатель), и двигатель будет функционировать.

Необходимо обеспечить подачу напряжения через коммутационный аппарат (контактор или пускатель), и двигатель будет функционировать.