Содержание

Устройство системы питания инжекторного двигателя

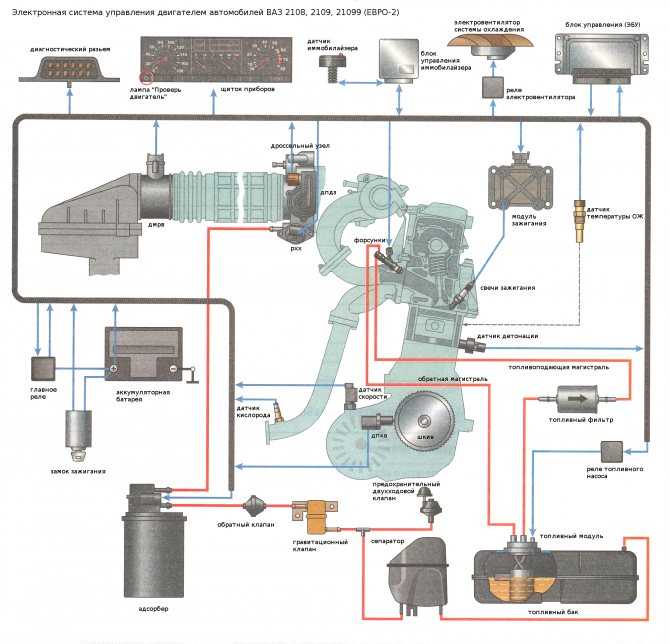

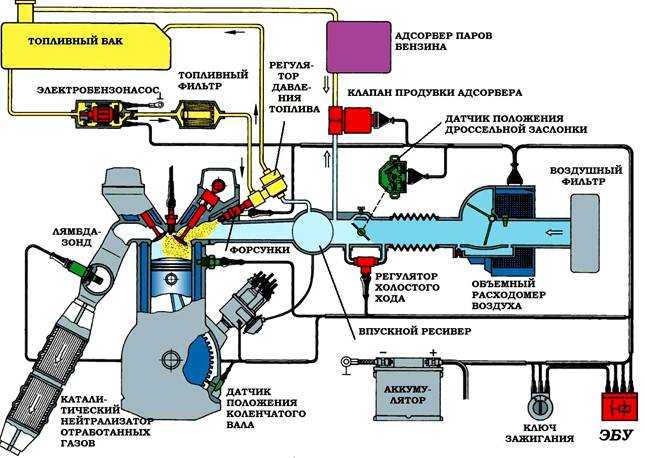

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя и электронная система питания.

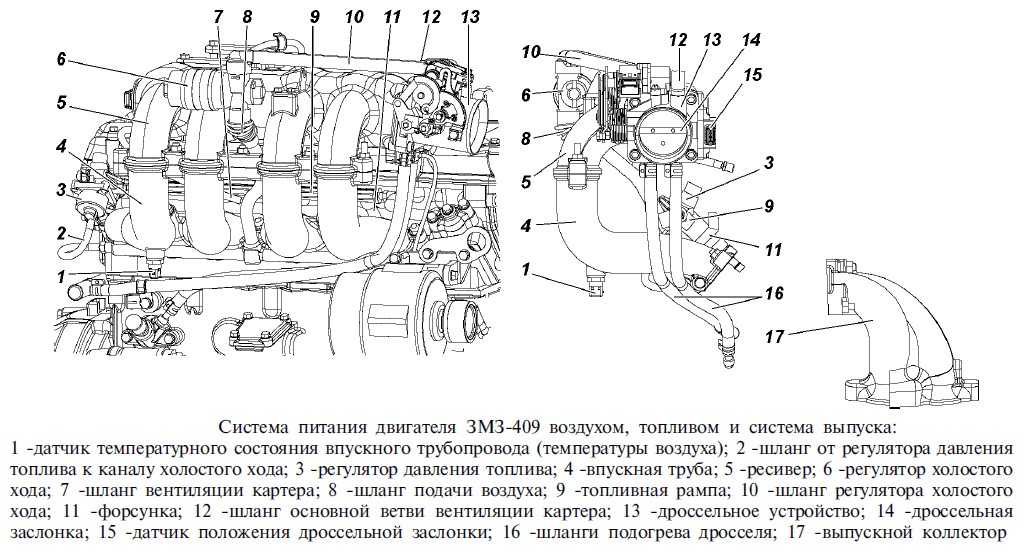

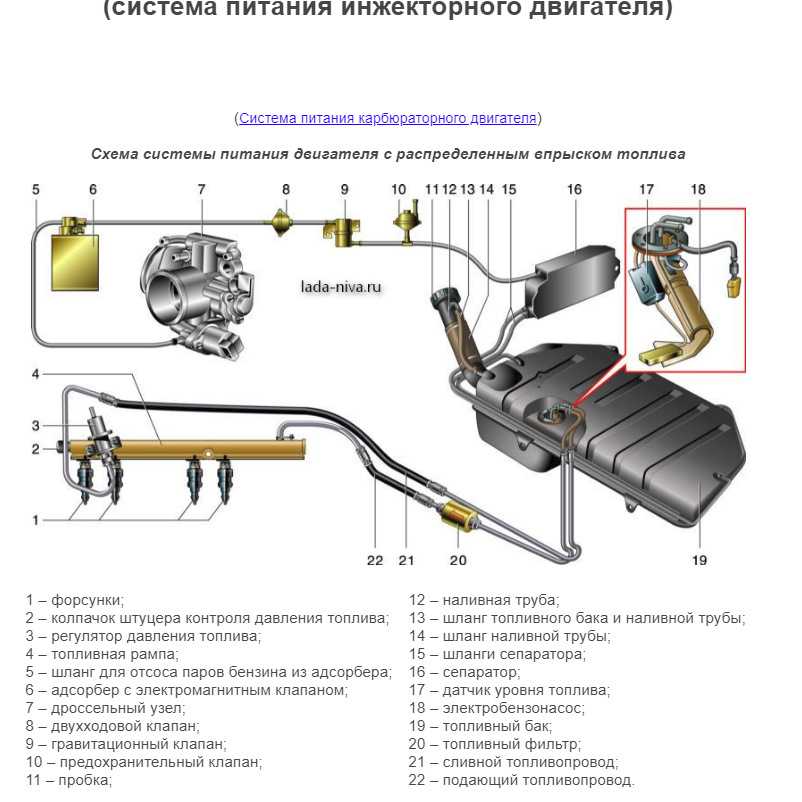

Основная задача системы питания инжекторного двигателя заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

Устройство системы питания инжектора:

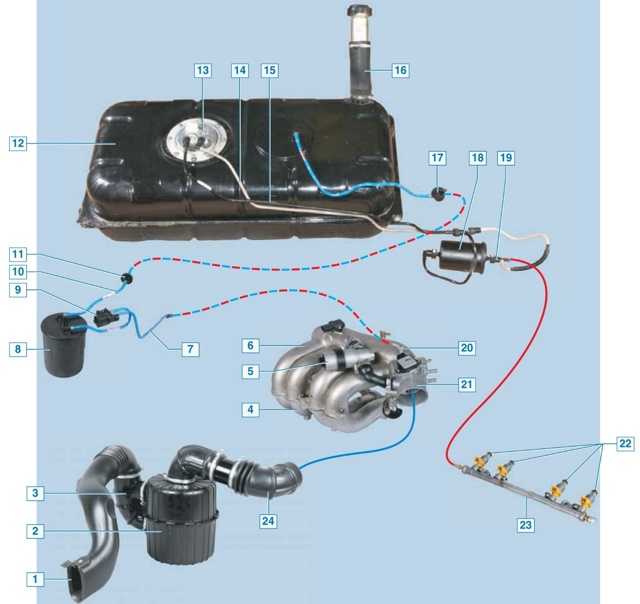

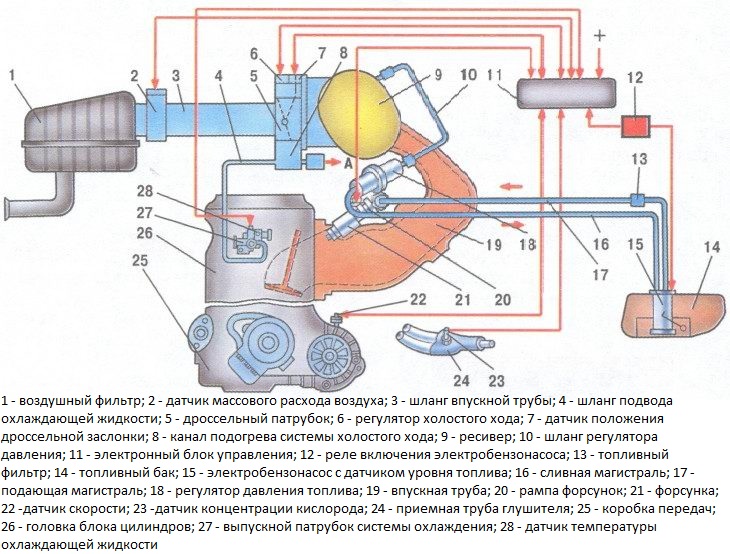

1. Электробензонасос – устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр – предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы – служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками – конструкция рампы обеспечивает равномерное распределение топлива по форсункам. На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива – предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

Излишки топлива регулятор подает обратно в бак.

Как работает система питания инжекторного двигателя?

Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси.

Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии. Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается – смесь обогащается, если уменьшается – смесь обедняется.

Система питания инжекторного двигателя: характеристика, устройство

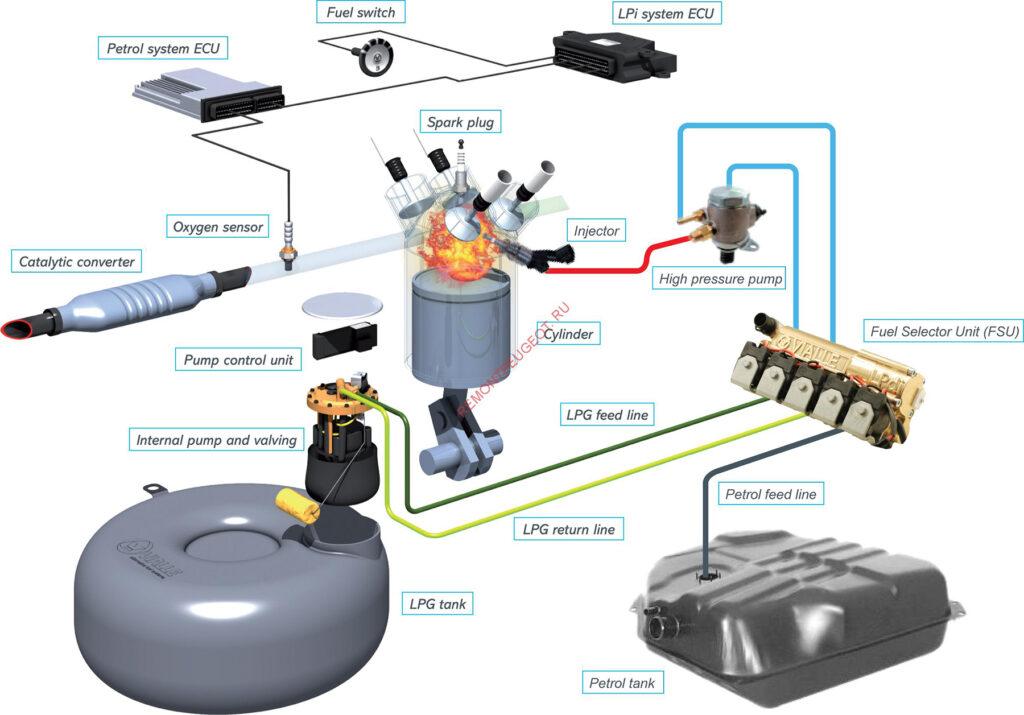

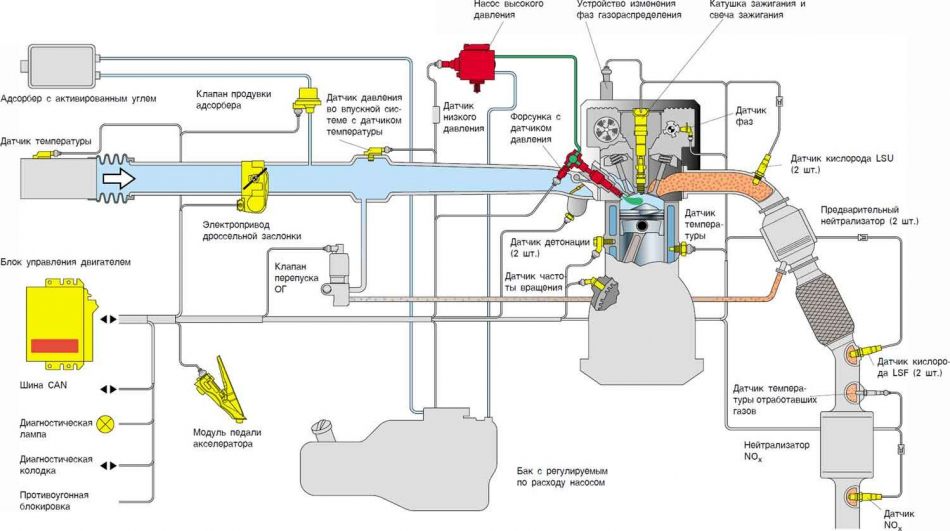

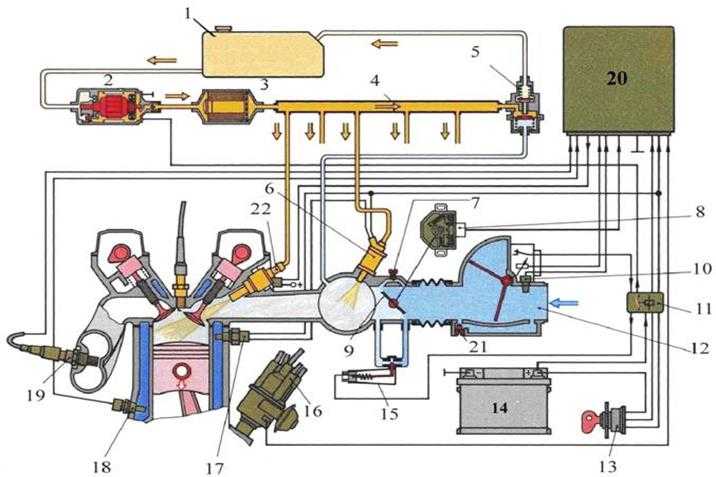

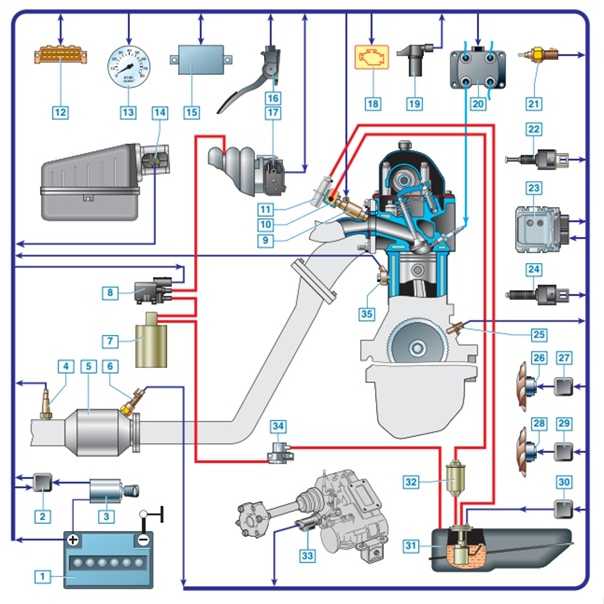

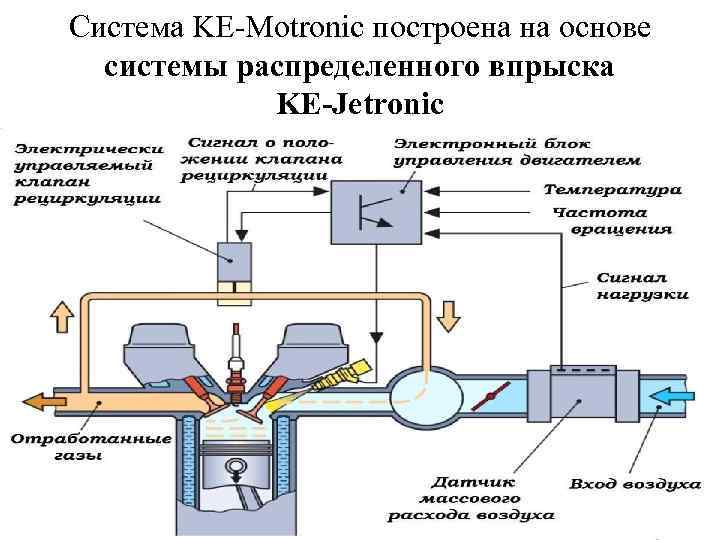

Система питания инжекторного двигателя современного автомобиля — это сложнейший «организм», состоящий из датчиков, исполнительных устройств и самого главного — блока управления. Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

Не зря в народе его называют «мозги». Именно блок управления контролирует работу всей системы впрыска топлива.

С его помощью происходит нормальное функционирование двигателя, регулировка угла опережения зажигания, момента впрыска топливовоздушной смеси и многих других параметров.

Описание

За многолетнюю историю автомобилестроения появилось несколько типов впрыска топлива. И конструкции инжекторной системы бензинового двигателя различаются, причём существенно. Дизель достаточно схож в системе впрыска с инжектором.

Но есть огромные отличия в конструкции отдельных механизмов — степень сжатия в дизельном моторе во много раз выше. В целом же первые конструкции инжекторных систем очень сильно были похожи на дизельные.

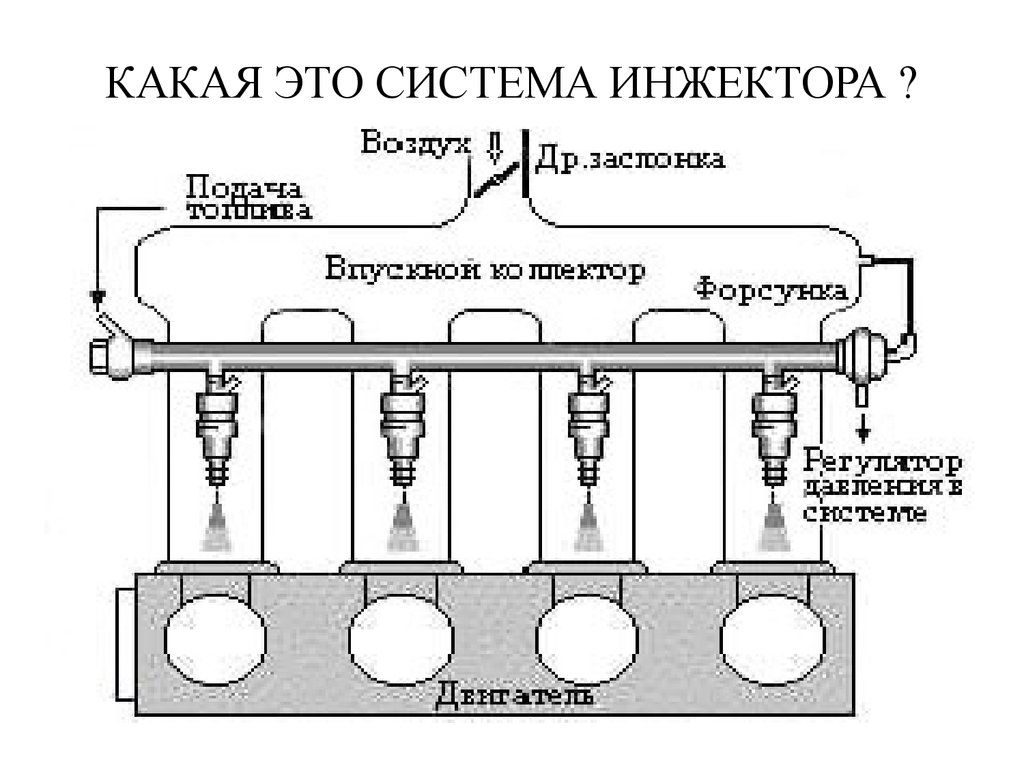

Центральный впрыск топлива

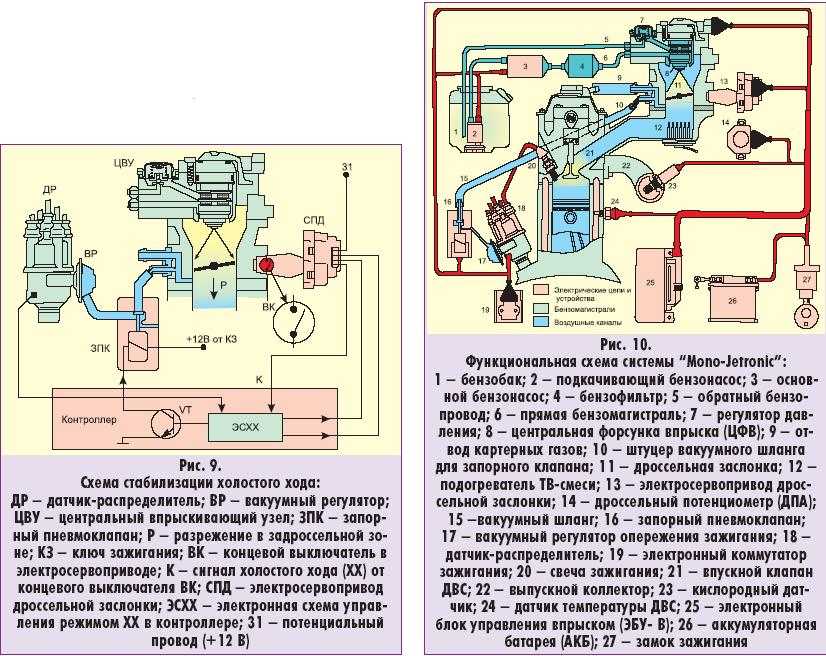

Моновпрыск — это самый простой механизм. Второе название — центральный впрыск. И он же был первым в истории. Массовое применение получил в США в начале 2 половины ХХ века. Как работает центральный впрыск? Простота — это именно то, что понравилось не только автовладельцам, но и производителям. Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Она устанавливается на впускном коллекторе — одна на все цилиндры двигателя, независимо от их общего количества. Топливо поступает в коллектор постоянно, как и воздух. В результате происходит образование топливовоздушной смеси, которая распределяется по цилиндрам.

Плюсы и минусы

Преимущества, которыми обладает центральная система впрыска:

- простота и дешевизна конструкции;

- для смены режимов работы достаточно провести регулировку одной форсунки;

- при смене карбюратора на инжектор (моновпрыск) существенных изменений в систему питания не производится.

К недостаткам относится то, что не выходит достигнуть высоких показаний экологичности. Поэтому на сегодняшний день автомобили с моновпрыском нельзя встретить в продаже и эксплуатации в развитых странах Америки, Европы и Азии. Разве что в странах третьего мира они будут беспрепятственно колесить по дорогам.

И самое большое неудобство — это то, что при выходе из строя форсунки двигатель останавливается и запустить его невозможно.

Распределённый впрыск топливной смеси

В таких системах количество форсунок равно числу цилиндров. Все форсунки находятся на впускном коллекторе, топливовоздушная смесь подаётся при помощи общей для всех топливной рампы. В ней происходит смешивание бензина и воздуха. Режимы работы форсунок:

- Фазированный впрыск — самые современные системы работают именно с его использованием. Количество форсунок и цилиндров одинаковое, открытие и закрытие электроклапанов происходит в зависимости от того, какой такт проходит двигатель. Наилучшим режимом работы мотора считается такой, при котором открытие форсунки происходит непосредственно перед началом такта впуска. И двигатель работает устойчиво, и достигается высокая экономия бензина. Преимущества такой топливной системы очевидны.

- Одновременный впрыск топливовоздушной смеси — открытие форсунок не зависит от такта.

Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям. - Попарно-параллельный впрыск топливной смеси немного отличается от предыдущего. Главное отличие — открываются не все форсунки разом, а парами. Одна пара открывается перед впуском, вторая — перед выпуском. Именно так обычно работает впрыск. Из употребления такие системы вышли давно, но, например, если выходит из строя датчик фаз, современные инжекторы переходят в аварийный режим (попарно-параллельный впрыск происходит вместо фазированного, так как без параметров этого датчика работа невозможна).

- Системы непосредственного впрыска топлива имеют высокую стоимость, но и надёжность у них завидная. Экономичность и мощность двигателя на высоком уровне, регулировка подачи топливовоздушной смеси максимально точная.

Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

В конструкции отсутствует впускной коллектор и клапан. Реализация конструкции довольно сложная, так как в ГБЦ на каждый цилиндр есть отверстия под свечи, клапаны (2 или 4, в зависимости от типа мотора). Элементарно не хватает места для установки форсунки.

Изначально такие системы впрыска устанавливались на габаритные и мощные двигатели, на бюджетных их не встретить. И ремонт таких систем выливается в круглую сумму.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными. Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

- Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления.

Это значение напряжения поступает на вход блока управления.

Это значение напряжения поступает на вход блока управления. - Датчик положения коленвала располагается рядом со шкивом генератора. Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

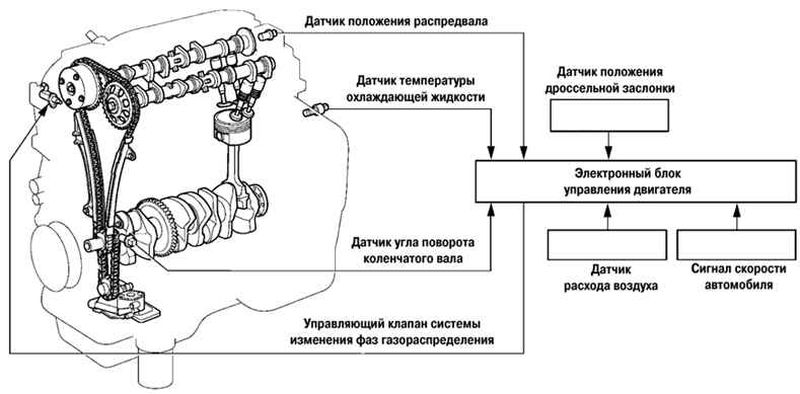

- Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине).

Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания. - Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки — в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах.

У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Исполнительные механизмы инжекторных систем

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным.

При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега. - Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания — именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же — подача смеси и её сгорание.

- Модуль зажигания — короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная — высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.

Работа двигателя с инжекторной системой впрыска

А теперь можно рассмотреть и принцип работы системы питания инжекторного двигателя. При включении зажигания происходит переход в рабочий режим всех механизмов и устройств. Первым делом насос нагнетает бензин в рампу до минимального давления, которого хватит для запуска.

А дальше все ждут, когда провернётся коленвал, и с его датчика пойдёт сигнал на блок управления о положении поршней в цилиндрах. Одновременно с этим датчик фаз выдаёт сигнал о том, какой такт совершается. После анализа данных блок управления даёт команду на форсунки (в зависимости от того, в каком цилиндре происходит впуск).

При вращении коленвала постоянно снимаются данные с датчиков и, исходя из них, происходит открывание нужных электромагнитных форсунок на определённый промежуток времени. Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Смесь воспламеняется, отработанные газы выходят через выпускной коллектор. По тому, какое содержание кислорода в них, можно судить о качестве сгорания топлива.

Если содержание кислорода большое, то смесь сгорает не до конца. Блок управления производит корректировку угла опережения зажигания, чтобы добиться наилучших показаний.

Но вот во время прогрева некоторые датчики не влияют на работу системы управления. Это датчики расхода воздуха, детонации и абсолютного давления. При достижении рабочей температуры включаются они в работу. Причина — во время прогрева невозможно соблюсти все условия, в частности, соотношение бензина и воздуха. Уровень СО в выхлопных газах тоже будет зашкаливать, поэтому контроль всех этих параметров не следует производить.

Сенсорная технология для синхронизации впрыска топлива

Момент впрыска является критическим параметром в двигателях внутреннего сгорания. От мастеров-механиков, выжимающих из своей поездки каждую лошадиную силу, до инженеров, стремящихся к прорыву в топливной экономичности, внесение корректировок здесь влияет на всю систему двигателя.

От мастеров-механиков, выжимающих из своей поездки каждую лошадиную силу, до инженеров, стремящихся к прорыву в топливной экономичности, внесение корректировок здесь влияет на всю систему двигателя.

Сенсорная технология для синхронизации впрыска топлива

Эмили Фолк | Люди сохранения

24.08.20, 05:40

| Инжиниринг

| Датчики и схемы

Процесс впрыска должен строго контролироваться, если двигатель должен получать правильное количество топлива для правильной работы. Сегодня это, как правило, цифровой процесс, когда блок управления двигателем (ECU) получает данные от ряда датчиков и соответствующим образом регулирует время подачи топлива.

Это обзор основных типов датчиков, используемых сегодня в системах впрыска топлива.

1. Датчики массового расхода воздуха

Датчик массового расхода воздуха (MAF) отвечает за измерение количества воздуха, поступающего в двигатель. Плотность воздуха меняется в зависимости от высоты над уровнем моря и температуры окружающей среды. Это означает, что для того, чтобы двигатель поддерживал правильное соотношение топлива и воздуха, необходимы непрерывные измерения.

Датчики массового расхода бывают двух видов — датчики с термометром и крыльчатые расходомеры. Первая является более новой и лучшей технологией. Датчики с горячей проволокой обычно меньше по размеру, лучше реагируют на незначительные изменения и дешевле встраиваются.

2. Датчики кислорода (O2)

Большинство автомобилей, выпущенных после 1980 года, оснащены датчиками кислорода. Каждый вид топлива имеет разное идеальное соотношение воздуха и бензина в процессе сгорания. Кислородные датчики определяют, достигается ли это соотношение в любой момент времени.

Кислородные датчики работают, контролируя выхлоп автомобиля и измеряя содержание кислорода. Слишком мало воздуха приводит к остаткам топлива. Такая смесь называется «богатой». Слишком много воздуха создает «бедную» смесь.

Обе ситуации приводят к предотвратимым уровням загрязняющих веществ, включая оксид азота. Бедная смесь также может снизить производительность или повредить двигатель.

3. Датчики положения дроссельной заслонки

Водители вводят множество собственных переменных во время вождения, поэтому современные автомобили стандартно оснащаются датчиками положения дроссельной заслонки.

Эти датчики обеспечивают прямую обратную связь с системой впрыска топлива, регулярно измеряя, насколько открыта или закрыта дроссельная заслонка и как быстро происходят эти изменения.

По сути, датчики положения дроссельной заслонки предоставляют данные о том, как движется автомобиль, и о потребляемой мощности двигателя в данный момент. «Синхронизация» поведения дроссельной заслонки с моментом впрыска топлива с помощью этого датчика обеспечивает плавность холостого хода автомобилей и ускорение по требованию.

«Синхронизация» поведения дроссельной заслонки с моментом впрыска топлива с помощью этого датчика обеспечивает плавность холостого хода автомобилей и ускорение по требованию.

4. Датчики абсолютного давления во впускном коллекторе (MAP)

Расположенные вблизи или внутри впускного коллектора автомобиля датчики MAP измеряют силовую нагрузку, воздействующую на двигатель в любой момент времени. Датчик сравнивает эти измерения с вакуумом для согласованности.

Датчики MAP важны, потому что они сообщают о внешних факторах, которые способствуют высокой нагрузке на двигатель и более высокой потребности в расходе топлива. Например, если автомобиль начинает подниматься в гору, датчик MAP должен регистрировать низкий уровень вакуума и высокую нагрузку на двигатель. В свою очередь, датчик MAP отправляет эти данные в ECU, который запрашивает больше топлива.

5. Датчики температуры охлаждающей жидкости двигателя (ECT)

Как и другие сенсорные технологии, упомянутые здесь, датчики ECT помогают согласовать условия внутри и снаружи двигателя. В этом случае датчики ЕСТ, расположенные рядом с термостатом автомобиля, определяют влияние температуры окружающей среды на двигатель.

В этом случае датчики ЕСТ, расположенные рядом с термостатом автомобиля, определяют влияние температуры окружающей среды на двигатель.

Если двигатель холодный, для его нормальной работы необходимы две вещи:

Более теплые двигатели, напротив, нуждаются в регулировке. Когда двигатель прогревается, датчик ЕСТ и ЭБУ включают вентиляторы охлаждения или регулируют угол опережения зажигания. Когда угол опережения зажигания работает должным образом, двигатель не должен терять мощность, когда это необходимо. Неправильное зажигание может привести к детонации двигателя, потерям мощности и повреждению двигателя.

Другие сенсорные технологии

Это обзор наиболее распространенных датчиков момента впрыска топлива. Есть также множество других, находящихся в активной разработке, многие из которых дают наилучшие результаты при совместном использовании.

В одном научном исследовании изучался ряд нестандартных, но «достаточно эффективных» и «надежных» технологий, включая следующие:

- Датчики подъема иглы

: обеспечивают мгновенные измерения начала и окончания впрыска топлива.

Пьезорезистивные преобразователи давления: обеспечивают более точные измерения изменений давления в двигателе.

Фотодатчики (или оптические оконные датчики): датчики этого типа обеспечивают быстрые измерения начала и продолжительности горения.

Интеллектуальная технология улучшает впрыск топлива

Существует несколько преимуществ более тщательного изучения впрыска топлива и интеграции датчиков для обеспечения оперативного сбора данных. Точная настройка впрыска топлива увеличивает срок службы двигателя, увеличивает мощность двигателя, когда это необходимо больше всего, и снижает уровень расхода топлива.

Эти интеллектуальные датчики привносят принципы Индустрии 4.0, такие как мобильность данных, во внутренние ниши некоторых из самых распространенных машин на земле — бензиновых двигателей.

Применение правильных технологий на этом уровне делает наши автомобили более эффективными. Благодаря экономии топлива это также означает, что наш мир становится все более здоровым местом для жизни.

Содержание и мнения в этой статье принадлежат автору и не обязательно отражают точку зрения ManufacturingTomorrow

24.08.20, 05:40

| Инжиниринг

| Датчики и схемы

Другие технические статьи | Истории | Новости

Эта запись не имеет комментариев. Будьте первым, кто оставит комментарий ниже.

Опубликовать комментарий

Прежде чем оставлять комментарии, вы должны войти в систему. Войти сейчас.

Рекомендуемый продукт

Новая линейка малых цилиндрических редукторов NORD CLINCHERTM обеспечивает большую мощность, гибкость и надежность

Модернизированная линейка малых параллельных редукторов CLINCHER от NORD демонстрирует повышенную мощность и крутящий момент для различных областей применения. Эти модернизированные версии заменят существующие блоки SK0182NB, 0282NB и 1382NB. Они легкие, имеют улучшенный отвод тепла, более экономичны и доступны с преобразованием герметизированной поверхности NORD nsd tupHTM для мытья и экстремальных условий.

Эти модернизированные версии заменят существующие блоки SK0182NB, 0282NB и 1382NB. Они легкие, имеют улучшенный отвод тепла, более экономичны и доступны с преобразованием герметизированной поверхности NORD nsd tupHTM для мытья и экстремальных условий.

Понимание датчиков двигателя

Хотя тема датчиков управления двигателем может показаться темной и загадочной, датчики двигателя выполняют общие функции во всех современных автомобилях. Хотя их индивидуальные конфигурации могут различаться, функция любого датчика двигателя заключается в предоставлении входных данных, которые модуль управления трансмиссией (PCM) обрабатывает для управления выходными функциями, такими как соотношение воздушно-топливной смеси, режим впрыска топлива, опережение зажигания, синхронизация распределительного вала. , открытие дроссельной заслонки и скорость холостого хода. Входные данные обрабатываются набором математических уравнений, запрограммированных в логической системе PCM. Этот цикл ввода, обработки и вывода называется операцией «замкнутого цикла».

Этот цикл ввода, обработки и вывода называется операцией «замкнутого цикла».

ТИПЫ ДАТЧИКОВ ДАННЫХ

В основном, датчики данных двигателя предназначены для измерения температуры, давления, положения, скорости, расхода воздуха и химического состава потока выхлопных газов. Датчики измерения температуры включают датчик температуры охлаждающей жидкости двигателя (ECT) и датчик температуры впускного воздуха (IAT). Датчик ECT жизненно важен, потому что PCM основывает некоторые расчеты топлива на температуре охлаждающей жидкости двигателя. Точно так же PCM может основывать некоторые расчеты опережения зажигания и соотношения топлива на данных датчика IAT.

Как правило, ECT и IAT получают 5-вольтовое «опорное» напряжение питания от PCM. Поскольку электрическое сопротивление термочувствительного или «термисторного» датчика изменяется в зависимости от температуры, выходное напряжение ECT и IAT может, например, находиться в диапазоне от 3,5 вольт при 50 градусах по Фаренгейту до 0,35 вольт при 230 градусах по Фаренгейту. Эти напряжения и температуры, как правило, должны быть одинаковыми для датчиков ECT и IAT после того, как двигатель «замокнет» в течение ночи. Для повышения точности некоторые производители используют двухступенчатые датчики ECT, которые резко изменяют сопротивление в заданной точке температурного диапазона. Следовательно, важно понимать, что одна диагностическая стратегия не подходит для всех датчиков.

Эти напряжения и температуры, как правило, должны быть одинаковыми для датчиков ECT и IAT после того, как двигатель «замокнет» в течение ночи. Для повышения точности некоторые производители используют двухступенчатые датчики ECT, которые резко изменяют сопротивление в заданной точке температурного диапазона. Следовательно, важно понимать, что одна диагностическая стратегия не подходит для всех датчиков.

ДАТЧИКИ ДАВЛЕНИЯ

Данные атмосферного давления или «барометрического» датчика необходимы для правильных расчетов подачи топлива и опережения зажигания. При первом включении зажигания барометрический датчик регистрирует изменения барометрического давления, вызванные изменениями погоды и местной высотой над уровнем моря. Когда двигатель запускается, барометрический датчик измеряет разницу между зарегистрированным барометрическим давлением снаружи и внутри впускного коллектора. На уровне моря барометрическое давление может упасть с 29,5 рт. ст. (дюймы ртутного столба) снаружи коллектора до 22,0 дюймов ртутного столба внутри коллектора. Этот перепад давления называется абсолютным давлением в коллекторе (MAP), и поэтому «барометрический» датчик называется датчиком «MAP».

Этот перепад давления называется абсолютным давлением в коллекторе (MAP), и поэтому «барометрический» датчик называется датчиком «MAP».

Сигнал, генерируемый датчиком MAP, обычно представляет собой сигнал напряжения в диапазоне от чуть более 1,0 В на холостом ходу до примерно 4,5 В при полностью открытой дроссельной заслонке. Сигналы от других типов датчиков MAP, таких как те, которые используются в старых двигателях Ford, генерируют сигналы барометрического давления с частотой от 159 Гц (Гц) на уровне моря до примерно 138 Гц на высоте 8000 футов.

ДАТЧИКИ MAF

Хотя датчики массового расхода воздуха (MAF) принимали множество различных конфигураций за последние двадцать лет, современные датчики массового расхода воздуха обычно используют конструкцию «горячей проволоки», в которой слабый электрический ток используется для нагрева металлической проволоки. По мере увеличения потока воздуха, проходящего через проволоку, проволока охлаждается, а если поток воздуха уменьшается, проволока нагревается. При этих изменениях температуры изменяется электрическое сопротивление провода, что также меняет протекание электрического тока по проводу. Наиболее распространенной причиной ошибок калибровки датчика массового расхода воздуха является скопление грязи или смазки на узлах нагревательной проволоки, поскольку это и другие загрязнения изменяют термическую чувствительность нагревательной проволоки.

При этих изменениях температуры изменяется электрическое сопротивление провода, что также меняет протекание электрического тока по проводу. Наиболее распространенной причиной ошибок калибровки датчика массового расхода воздуха является скопление грязи или смазки на узлах нагревательной проволоки, поскольку это и другие загрязнения изменяют термическую чувствительность нагревательной проволоки.

PCM измеряет поток воздуха в грамм в секунду, поступающий в двигатель, путем измерения силы тока, протекающего по проводу. Сигнал, генерируемый датчиком массового расхода воздуха, может быть сигналом напряжения (аналоговым) или цифровым сигналом (частотным). В некоторых приложениях датчик массового расхода воздуха используется для расчета атмосферного давления и давления в коллекторе. В других приложениях MAF отдельный датчик барометрического давления или MAP регистрирует барометрическое давление и давление в коллекторе и добавляет резервные данные для датчика массового расхода воздуха.

ДАТЧИКИ ПОЛОЖЕНИЯ: Чтобы точно рассчитать момент зажигания двигателя, PCM также должен знать положение коленчатого вала двигателя. Датчик положения коленчатого вала (CKP) может быть двухпроводным переменным сопротивлением или трехпроводным датчиком Холла. Датчик переменного магнитного сопротивления посылает сигнал переменного напряжения (в среднем около 3,5 вольт во время проворачивания коленчатого вала) в PCM, когда сопротивление коленчатого вала проходит через магнитное поле, создаваемое сопротивлением коленчатого вала. Reluctor обычно представляет собой зубчатое кольцо, подобное тем, которые можно увидеть на полуосях, предназначенных для антиблокировочных тормозных систем (ABS).

Датчик положения коленчатого вала (CKP) может быть двухпроводным переменным сопротивлением или трехпроводным датчиком Холла. Датчик переменного магнитного сопротивления посылает сигнал переменного напряжения (в среднем около 3,5 вольт во время проворачивания коленчатого вала) в PCM, когда сопротивление коленчатого вала проходит через магнитное поле, создаваемое сопротивлением коленчатого вала. Reluctor обычно представляет собой зубчатое кольцо, подобное тем, которые можно увидеть на полуосях, предназначенных для антиблокировочных тормозных систем (ABS).

Датчик на эффекте Холла — это более точный датчик, использующий затворное колесо для измерения положения коленчатого вала. Когда колесо затвора проходит через магнитное поле, создаваемое датчиком Холла, твердотельный переключатель внутри датчика Холла включает и выключает сигнал опорного напряжения. В то время как датчик переменного магнитного сопротивления генерирует относительно неточный переменный ток и аналоговый сигнал, датчик Холла генерирует очень точный цифровой сигнал включения/выключения. Оба датчика предназначены для измерения как положения, так и скорости вращения коленчатого или распределительного вала.

Оба датчика предназначены для измерения как положения, так и скорости вращения коленчатого или распределительного вала.

Более современная версия датчика Холла, называемая «магниторезистивным» датчиком положения, также может измерять положение невращающегося вала и определять направление вращения. Хотя магниторезистивные датчики в основном используются в антиблокировочных тормозных системах, их также можно найти в некоторых приложениях датчиков коленчатого вала двигателя.

ДАТЧИКИ ПОЛОЖЕНИЯ ДРОССЕЛЬНОЙ ЗАСЛОНКИ

Датчик положения дроссельной заслонки (TP) представляет собой обычный потенциометр или «потенциометр», который изменяет напряжение в зависимости от положения. Большинство датчиков TP питаются от источника опорного напряжения 5 В, подаваемого PCM. Большинство из них выдает около 0,8 вольта при закрытой дроссельной заслонке и максимум 4,5 вольта при полностью открытой дроссельной заслонке. Датчики положения дроссельной заслонки не следует путать с переключателями дроссельной заслонки, которые ограничиваются индикацией только закрытого, промежуточного и открытого положений дроссельной заслонки на многих ранних импортных автомобилях.

КИСЛОРОДНЫЕ ДАТЧИКИ

Термин «кислородный датчик» в настоящее время используется для описания кислородных датчиков на основе диоксида циркония. В зависимости от количества кислорода, содержащегося в потоке выхлопных газов, циркониевый датчик O2 генерирует нулевой сигнал, указывающий на обедненную топливную смесь, и сигнал 0,9 В, указывающий на «богатое» соотношение воздух/топливо в смеси. Большинство топливных систем предназначены для постоянного переключения примерно с 0,2 до 0,8 вольт, при этом 0,5 вольта указывают на «стехиометрический» или химически совершенный процесс сгорания. PCM обычно сохраняет диагностический код неисправности, когда датчик O2 теряет диапазон напряжения и чувствительность.

Напротив, датчики состава топливовоздушной смеси (AFR), как правило, состоят из двух датчиков на основе диоксида циркония. Вместе они генерируют устойчивый сигнал высокого или низкого напряжения, указывающий на богатую или обедненную воздушно-топливную смесь. Работа датчиков AFR слишком сложна, чтобы описывать ее в этом пространстве, но достаточно сказать, что PCM измеряет соотношение воздух/топливо, измеряя очень небольшой электрический ток, протекающий в датчик AFR.

ДАТЧИКИ И КОДЫ НЕИСПРАВНОСТЕЙ

Тремя точками отказа любого датчика являются датчик, проводка датчика или схема обработки датчика, содержащаяся внутри PCM. В зависимости от возможностей самодиагностики самого PCM можно использовать несколько стратегий для измерения производительности датчика.

Процесс, называемый рационализацией, ищет расхождения между тремя или более входными данными датчиков. Чтобы проиллюстрировать это, PCM может просматривать входные данные от положения дроссельной заслонки и значений частоты вращения двигателя, чтобы оценить входные данные от датчика массового расхода воздуха. Если входной сигнал массового расхода воздуха не соответствует открытию дроссельной заслонки и частоте вращения двигателя, может быть сохранен код неисправности, указывающий на неисправность датчика массового расхода воздуха.

Второй процесс обнаруживает обрыв, короткое замыкание и замыкание на землю. Например, отсоединенный датчик температуры охлаждающей жидкости (разомкнутая цепь) обычно показывает -40 градусов по Фаренгейту в потоке данных сканирующего прибора.

Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям.

Они все открываются одновременно, несмотря на то, что находятся на впускных коллекторах «своих» цилиндров. Это несколько модернизированный моновпрыск, несмотря на то, что форсунок несколько, управление ими происходит так, будто установлена всего одна. В общем, такие конструкции надёжны и работа их стабильна, но по характеристикам уступают более современным конструкциям. Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы).

Мотор может быстро изменить режим работы. Электромагнитные форсунки устанавливаются в ГБЦ, смесь распыляется непосредственно в камеру сгорания цилиндра (отсюда и название системы). Это значение напряжения поступает на вход блока управления.

Это значение напряжения поступает на вход блока управления. Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев. При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.