Содержание

датчик температуры КАМАЗа в Техническом центре ОРЕХ в г. Балашиха Московской области Где находится датчик температуры КАМАЗа opex.ru

Меню

- Новости

- Статьи

- Видеоматериалы

- Фотоматериалы

- Публикация в СМИ

- 3D-тур

Будь в курсе

Новости, обзоры и акции

22.05.2019

Специфика работы грузовых автомобилей связана с сильными нагрузками. Высоконагруженные механизмы имеют свойство изрядно нагреваться. Усугубляется положение большим количеством смазок, рабочих жидкостей, находящихся внутри механизмов, обеспечивающих нужную силу трения, которые также подвержены перегреву. Перегреть мотор можно только один раз, после чего придется покупать новый. Иными словами, детали двигателя соприкасаются с сильно нагретыми газами, совокупно также сильно нагреваясь. Обратная сторона процесса — переохлаждение, также недопустимо. Переохлажденные детали увеличивают общие теплопотери мотора, увеличивая трение между запчастями. Загустевают смазочные жидкости, снижаются мощность и экономичность. Хороший тепловой режим механизма составляет порядка восьмидесяти пяти градусов — идеальная температура работы компонентов.

Перегреть мотор можно только один раз, после чего придется покупать новый. Иными словами, детали двигателя соприкасаются с сильно нагретыми газами, совокупно также сильно нагреваясь. Обратная сторона процесса — переохлаждение, также недопустимо. Переохлажденные детали увеличивают общие теплопотери мотора, увеличивая трение между запчастями. Загустевают смазочные жидкости, снижаются мощность и экономичность. Хороший тепловой режим механизма составляет порядка восьмидесяти пяти градусов — идеальная температура работы компонентов.

За годы активной эксплуатации Камазов конструкторы выработали множество вариаций моторов разных классов типа Евро 1, 2, 3, 4, отвечающих общепринятым стандартам экологичности, экономичности, интеллекта. Самые популярные разработки произведены на базе моделей 6520, однако реновации затронули также Камазы 65115, 43118, где были изменены многие параметры работы дизеля, в том числе и усовершенствованы охладительные возможности.

Принцип работы

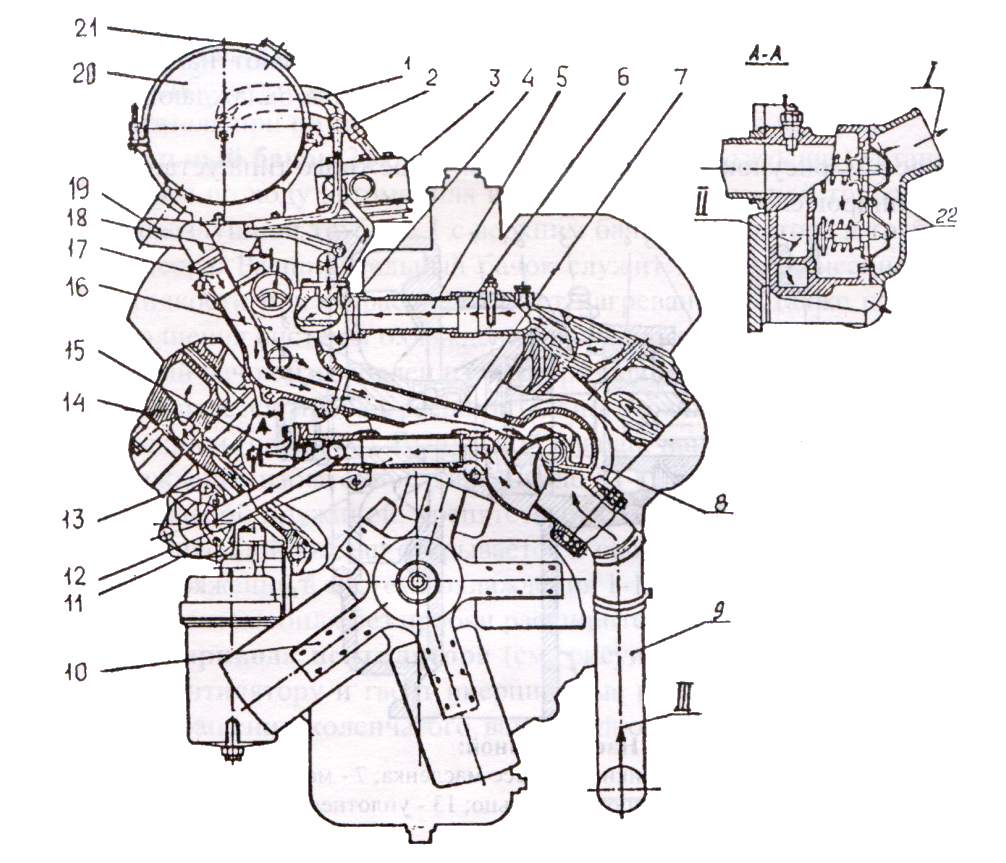

Работа системы направлена на регулирование температурного коэффициента внутри двигателя. Камазы имеют несложное строение системы охлаждения, состоящей из нескольких основных частей.

Камазы имеют несложное строение системы охлаждения, состоящей из нескольких основных частей.

- Коленчатый вал двигателя оказывает воздействие на привод. Привод связан с водяным насосом, поэтому при собственном движении, он затрагивает водяной насос, заставляя его работать.

- Внутри полости водяного насоса находится крыльчатка. При вращении, крыльчатка вызывает разряжение механизмов.

- Разряженный антифриз поступает внутрь водяного насоса из нижнего бачка. Далее жидкость следует в специальную рубашку охлаждения блоков цилиндра, далее затрагиваются головки блоков, после чего механизм оказывает влияние на термостат.

- При нагреве менее семидесяти пяти градусов, антифриз вырабатывает цикл, минуя радиатор охлаждения, ведь он слишком холодный, чтобы еще более охлаждаться.

- Нагрев до девяносто пяти градусов заставляет открыться термостаты полностью, тогда охлаждающая жидкость проходит непосредственно через радиатор, охлаждаясь потоком воздуха внутри радиатора, который создает вентилятор охлаждения.

Система охлаждения поддерживает заданную корректную рабочую температуру. В различных моделях Камаза модификация СО может быть различной. Например, моторы серии 740 имеют жидкостное строение закрытого типа. Закрытый тип характеризуется атмосферным сообщением циркулятивных клапанов через паровоздушные клапаны, остальные типы взаимодействуют напрямую. Закрытый тип имеет ряд преимуществ, основным из которых является возможность повышения температуры кипения охлаждающей жидкости при практически полном устранении потерь через выкипание. Иными словами, нагретая жидкость будет оставаться полностью внутри узла максимальное количество циклов, ведь ей просто некуда деваться через закрытый тип строения.

Система охлаждения включает радиатор. Его задача — быстрое интенсивное охлаждение. Различные типы Камазов также оснащены различными радиаторами. Например, модель 740 имеет трубчато-пластичный тип, основными составляющими которого являются сердцевины верхних, нижних бачков. Сердцевинами считаются ряды отдельных трубок с поперечными горизонтальными пластинами, придающими радиатору жесткость, увеличивающими поверхность охлаждения. Трубки соединяют бачки между собой. Нижний бачок соединен прорезиненным плотным шлангом с полостью охлаждения двигателя, нижний оснащен краном впуска охлаждающей жидкости, патрубков, соединяющим водяной насос. Заполнение радиатора осуществляется только путем заполнения расширительного бачка, ведь в Камазах отсутствует заливная горловина. Бачок расположен с правой стороны двигателя, при нагреве жидкости внутри бачка компенсируется ее количество, поэтому при грамотной работе нагруженного узла нехватка жидкости совершенно невозможна. Сам бачок оснащен двумя горловинами, через которые вставляется паровоздушный клапан, либо происходит заполнение рабочей жидкостью.

Трубки соединяют бачки между собой. Нижний бачок соединен прорезиненным плотным шлангом с полостью охлаждения двигателя, нижний оснащен краном впуска охлаждающей жидкости, патрубков, соединяющим водяной насос. Заполнение радиатора осуществляется только путем заполнения расширительного бачка, ведь в Камазах отсутствует заливная горловина. Бачок расположен с правой стороны двигателя, при нагреве жидкости внутри бачка компенсируется ее количество, поэтому при грамотной работе нагруженного узла нехватка жидкости совершенно невозможна. Сам бачок оснащен двумя горловинами, через которые вставляется паровоздушный клапан, либо происходит заполнение рабочей жидкостью.

Еще одна деталь охладительного механизма — жалюзи. Они регулируют степень напора воздушных потоков, проходящих через радиатор. Устанавливаются непосредственно перед радиатором, имеют вид пластин — створок, прикрепленных шарнирами к каркасу.

Немаловажную роль играет рабочий водяной насос. Данный механизм создает принудительную циркуляцию охлаждающей жидкости. Большинство узлов высоконагруженных систем грузовых автомобилей работают либо поршневым способом, либо насосным. Перекачка давления создает движение компонентов, запускающее работу целых узлов. Чаще всего встречается насос центробежного типа. Устанавливается перед передней частью цилиндров, работает от шкива коленчатого вала через ремень. Составными частями водяного насоса являются вал, крыльчатка, подшипники, сальник, заключенные внутрь корпуса. Крыльчатка вращается, образуя центробежную силу. Данная сила заставляет охлаждающую жидкость подниматься из нижнего бачка внутрь корпуса насоса, после чего распределяется вдоль стенок. Стенки имеют отверстия, через которые жидкость попадает внутрь полости блока цилиндров.

Большинство узлов высоконагруженных систем грузовых автомобилей работают либо поршневым способом, либо насосным. Перекачка давления создает движение компонентов, запускающее работу целых узлов. Чаще всего встречается насос центробежного типа. Устанавливается перед передней частью цилиндров, работает от шкива коленчатого вала через ремень. Составными частями водяного насоса являются вал, крыльчатка, подшипники, сальник, заключенные внутрь корпуса. Крыльчатка вращается, образуя центробежную силу. Данная сила заставляет охлаждающую жидкость подниматься из нижнего бачка внутрь корпуса насоса, после чего распределяется вдоль стенок. Стенки имеют отверстия, через которые жидкость попадает внутрь полости блока цилиндров.

Важным охладительным элементом, который установлен абсолютно на всех моделях Камазов, является вентилятор. Некоторые модели имеют два типа вентилятора: большой, малый. Эта многоступенчатая развязка организована таким образом, что при нагреве запускается сначала малый вентилятор, если работы малых оборотов недостаточно, через некоторое время запускается большой вентилятор, завершая процесс охлаждения. Вентиляторы усиливают потоки воздуха, проходящие через их сердцевину, создавая при правильном крутящем моменте нужный температурный коэффициент. Строение вентилятора очень простое. Крыльчатка имеет пять лопастей, которые держатся на ступице. Благодаря более тонкому диаметру ступицы, лопасти могут свободно вращаться. Привод осуществляется гидромуфтой под управлением электрических автоматов.

Вентиляторы усиливают потоки воздуха, проходящие через их сердцевину, создавая при правильном крутящем моменте нужный температурный коэффициент. Строение вентилятора очень простое. Крыльчатка имеет пять лопастей, которые держатся на ступице. Благодаря более тонкому диаметру ступицы, лопасти могут свободно вращаться. Привод осуществляется гидромуфтой под управлением электрических автоматов.

Гидромуфта передает крутящий момент, подаваемый коленчатым валом. Кроме того, гидромуфта гасит колебания нагрузок, возникающие при резком изменении частоты вращения коленчатого вала. Иными словами, большая скорость создает большее вращение, соответственно, уровень нагрева увеличивается. При увеличении нагрева, гасящие нагрев моменты также будут становиться больше. Именно поэтому чем больше скорость (частота вращения коленчатого вала), тем интенсивнее работает гидромуфта. Ведущая часть состоит из ведущего вала, к которому крепится кожух ведущего колеса, шкива. Ведомая часть вращается автономно на двух шариковых подшипниках, состоит из ведомого колеса, вала ведомого колеса, ступицы вентилятора. Вокруг гидромуфты устанавливается уплотнительное кольцо — две резиновые манжеты.

Вокруг гидромуфты устанавливается уплотнительное кольцо — две резиновые манжеты.

Работа вентилятора зафиксирована тремя режимами, зависимо от положения крана включения. Первый режим — автоматический. Данный тип возникает при температурном коэффициенте около девяноста градусов — тип положения группы «В». Отключенный вентилятор заставляет кран переключаться в положение «О». Третий тип — постоянная работа вентилятора. Постоянная работа допускается только на кратковременный срок, иначе ресурс жизнеспособности вентилятора резко сокращается. Именно поэтому не рекомендуется постоянно держать мотор на высоких оборотах. При установлении высоких оборотов, вентилятор будет постоянно включен, ведь ему необходимо поддерживать более низкую температуру, чем дает высоконагруженный мотор. Внутри корпуса самого включателя вентилятора расположились термосиловой элемент, золотник, возвратная пружина. При повышении температуры до девяносто пяти градусов, шток термосилового элемента толкает золотник, масло уровня смазки двигателя перемещается внутрь полости гидромуфты. Центробежная сила отбрасывает масло к вращающемуся ведущему колесу, ударяет о лопатки ведомого колеса. Сливается масло в поддон картера. При более низкой температуре, менее девяноста градусов, возвратная пружина отжимает золотник, доступ масла перекрывается, вентилятор отключается. Автоматическая муфта включения вентилятора помогает поддерживать оптимальный температурный режим двигателя, попутно снижая мощность двигателя, включая более экономичный режим работы. Иными словами, система охлаждения напрямую контролирует экономичность работы высоконагруженных узлов грузовика, обеспечивая наиболее рациональный уровень работы.

Центробежная сила отбрасывает масло к вращающемуся ведущему колесу, ударяет о лопатки ведомого колеса. Сливается масло в поддон картера. При более низкой температуре, менее девяноста градусов, возвратная пружина отжимает золотник, доступ масла перекрывается, вентилятор отключается. Автоматическая муфта включения вентилятора помогает поддерживать оптимальный температурный режим двигателя, попутно снижая мощность двигателя, включая более экономичный режим работы. Иными словами, система охлаждения напрямую контролирует экономичность работы высоконагруженных узлов грузовика, обеспечивая наиболее рациональный уровень работы.

Термостат стоит немного особняком среди остальных охладительных узлов. Он автоматически регулирует температуру охлаждающей жидкости, ускоряя момент пуска двигателя. Камазы имеют термостат твердого наполнения. Составные части данного термостата включают медный баллон, внутри которого специальная масса (медный порошок плюс церезин — нефтяной воск). Баллон автономно закрыт крышкой, уплотненной резиновой диафрагмой со штоком. Шток имеет серьгу, закрепленную на клапане отдельной осью. Важной особенностью термостата является наличие датчика измерения температуры. Она находится рядом с датчиком сигнализатора аварийного перегрева. Обе запчасти имеют примерно одинаковую функцию, однако датчик температуры — самый важный адаптер возможного перегрева мотора. Путем определенной системы сигналов, он подает информацию центральному электронному блоку управления, который принимает соответствующие ситуации меры.

Шток имеет серьгу, закрепленную на клапане отдельной осью. Важной особенностью термостата является наличие датчика измерения температуры. Она находится рядом с датчиком сигнализатора аварийного перегрева. Обе запчасти имеют примерно одинаковую функцию, однако датчик температуры — самый важный адаптер возможного перегрева мотора. Путем определенной системы сигналов, он подает информацию центральному электронному блоку управления, который принимает соответствующие ситуации меры.

Клапан термостата устанавливается в две прорези, находящиеся в верхней части корпуса. Непрогретая масса баллона двигателя имеет твердое состояние, клапан термостата имеет закрытое положение под воздействием спиралевидной пружины. Прогревая двигатель, масса баллона начинает плавиться, объем массы увеличивается, открывая клапан путем воздействия диафрагмы и штока. Полное открытие достигается при температуре около девяноста пяти градусов, когда масса наполнителя расширится.

Расположение, устройство

Новые модификации автомобилей Камаз стали оснащаться более мощными двигателями, способными работать на предельных нагрузках. Большинство нагрузок определяются именно спецификой работы грузовиков. Например, дальномеры возят зачастую грузы, превышающие допустимые тоннажные нормы, негабариты перетаскивают грузы вообще несоразмерные объемам тягача, самосвалы испытывают большие нагрузки ввиду сложной местности, в которой приходится работать. Данные особенности эксплуатации привели конструкторов к мысли, что система охлаждения, которая устанавливалась на тягачи раньше, не способна справляться с современными условиями эксплуатации, поэтому помимо прочих условий реновации модельного ряда, данный узел также претерпел ряд изменений. Объем антифриза стал больше, поэтому понадобилось два термостата, чтобы контролировать уровень нагрева. Они объединены единым корпусом, размещенным на передней стенке правого блока цилиндров. Данное расположение является наиболее корректным, ведь антифриз подается слева направо.

Большинство нагрузок определяются именно спецификой работы грузовиков. Например, дальномеры возят зачастую грузы, превышающие допустимые тоннажные нормы, негабариты перетаскивают грузы вообще несоразмерные объемам тягача, самосвалы испытывают большие нагрузки ввиду сложной местности, в которой приходится работать. Данные особенности эксплуатации привели конструкторов к мысли, что система охлаждения, которая устанавливалась на тягачи раньше, не способна справляться с современными условиями эксплуатации, поэтому помимо прочих условий реновации модельного ряда, данный узел также претерпел ряд изменений. Объем антифриза стал больше, поэтому понадобилось два термостата, чтобы контролировать уровень нагрева. Они объединены единым корпусом, размещенным на передней стенке правого блока цилиндров. Данное расположение является наиболее корректным, ведь антифриз подается слева направо.

Поменять термостат вполне можно самостоятельно. Перед заменой придется осуществить ряд сопутствующих демонтажных работ. Снимается ремень генератора, ослабляются фиксирующие болты, механизм отводится немного всторону. Демонтируются хомуты, со штуцера стаскивается гофра, только после этого можно сливать антифриз. Затем извлекается коробка термостатов. Чтобы их заменить, необходимо снять крышку. После замены неисправных блоков обязательно меняется сальник, закрывается коробка, фиксируется болтами.

Снимается ремень генератора, ослабляются фиксирующие болты, механизм отводится немного всторону. Демонтируются хомуты, со штуцера стаскивается гофра, только после этого можно сливать антифриз. Затем извлекается коробка термостатов. Чтобы их заменить, необходимо снять крышку. После замены неисправных блоков обязательно меняется сальник, закрывается коробка, фиксируется болтами.

Наличие двух термостатов помимо усиления охладительной функции можно сопрячь со строением самого мотора. V-образная головка блока двигателя имеет две головки блока цилиндров.

Возможные неисправности

Любая система имеет свои слабые места, которые необходимо проверять. Если вовремя диагностировать небольшую поломку, можно избежать дальнейших больших проблем. Большинство неисправностей водитель может визуально определить самостоятельно.

- Течь антифриза. Данный тип неисправности настолько заметен, что главная задача водителя — чаще заглядывать под капот. Выражаться неисправность будет подтеками, пятнами соответственно цвету ОЖ.

Течь возможна ввиду нецелостности бачка, либо перелива. Самое уязвимое место — соединение патрубков. Течь также может происходить из-за разрушения (износа) резиновых шлангов. Поэтому слабым местом считаются именно патрубки. Для устранения течи нужно тщательно проверить затянуты ли все фиксирующие болты, провести опрессовку.

Течь возможна ввиду нецелостности бачка, либо перелива. Самое уязвимое место — соединение патрубков. Течь также может происходить из-за разрушения (износа) резиновых шлангов. Поэтому слабым местом считаются именно патрубки. Для устранения течи нужно тщательно проверить затянуты ли все фиксирующие болты, провести опрессовку. - Перегрев ОЖ — комплексная проблема плохой работы всего узла. Достигая более девяносто пяти градусов, антифриз будет закипать, поэтому нужно лучше отслеживать температуру.

- Переохлаждение аналогично перегреву нарушает целостность работы группы механизмов. Слишком низкая температура мешает корректному запуску мотора. Работая «на холодную», двигатель берет больше холостого хода, некоторые водители называют данную проблему «хапнуть воздуха», иными словами, система перекачки воздушных масс внутри блоков также начинает барахлить. Важный момент — в каком положении заклинивает клапан. Если положение «О» — открытое, значит ОЖ будет «гулять» по большому кругу через радиатор, мешая непрогретому мотору прогреваться.

- Самая серьезная проблема — попадание ОЖ внутрь масляной системы.

Система охлаждения всегда должна быть герметичной. Визуальный осмотр не сможет помочь выявить места «фона», поэтому лучше запастись манометром, насосом для создания давления. Опрессовка проводится путем подачи насосом давления на верхний вход радиатора, после чего двигатель запускается, показания сверяются манометром. Если стрелка остается неизменной, значит давление внутри хорошее, щелей нет. Если стрелка начинает опускаться, остается найти проблемное место, которое потом можно опрессовать насосом давления.

Замена ОЖ производится если бачок сильно загрязнился, либо изменилась консистенция и охлаждающие свойства потеряны. Емкость долива Камаза составляет 25 литров.

Во-первых, сливается старый антифриз. Открываем нижний кран радиатора, сливной кран теплообменника системы подогрева, трубы подвода жидкости системы отопления кабины. Откручиваем пробку расширительного бачка. После слива ОЖ, все краны обратно закрываются, потому что налив происходит через расширительный бачок. Новый антифриз следует выбирать исходя из времени года, условий эксплуатации, рекомендаций завода изготовителя. Современные отечественные антифризы прекрасно подходят для Камазов, имея необходимые стандарты качества.

Новый антифриз следует выбирать исходя из времени года, условий эксплуатации, рекомендаций завода изготовителя. Современные отечественные антифризы прекрасно подходят для Камазов, имея необходимые стандарты качества.

Если произошло просто незначительное загрязнение пылью, систему можно промыть обычной водой. Для этого старую жидкость сливаем, вместо нее заливаем воду, запускаем двигатель, прогревая на холостых оборотах. После этого сливаем воду, повторяя цикл до полной очистки. При сильных загрязнениях лучше использовать специальные промывки. Некоторые можно добавлять прямо в имеющийся антифриз, однако наилучшим образом промывают систему промывки, перед которыми ОЖ полностью сливается.

Другие статьи

Смотреть

ещё

Установка дисков сцепления в КАМАЗе

16.06.2019 17:41:00

Датчик гидромуфты КАМАЗа

10.06.2019 08:03:00

Подшипник рулевой колонки КАМАЗа

10. 06.2019 07:41:00

06.2019 07:41:00

Где на КАМАЗе находится датчик скорости

09.06.2019 00:08:00

Как прокачать ГУР на КАМАЗе

09.06.2019 00:06:00

Аварийные датчики КАМАЗа

30.05.2019 01:29:00

Датчики распредвала КАМАЗа

30.05.2019 01:10:00

Датчик давления масла КАМАЗа 740

28.05.2019 03:45:00

Люфт ГУРа КАМАЗа

27.05.2019 23:34:00

Регулировка корзины сцепления КАМАЗа

27.05.2019 23:13:00

Пневмогидроусилитель КАМАЗа

18.05.2019

Как прокачать ПГУ на КАМАЗе евро

15.05.2019

Схема ПГУ КАМАЗа

14.05.2019

Датчик электромуфты Камаза

09.05.2019

Гидроусилитель руля Камаза 4310

09. 05.2019

05.2019

МТЗ — Минский Тракторный Завод

28.04.2019

Неисправности ПГУ Камаза

28.04.2019

Датчики двигателя камминз КамАЗ

23.04.2019

Гидроусилитель руля КамАЗ

23.04.2019

Тюнинг МТЗ

22.04.2019

Смотреть

ещё

Возврат к списку

Глава 7.7 Система охлаждения автомобиля КамАЗ-740

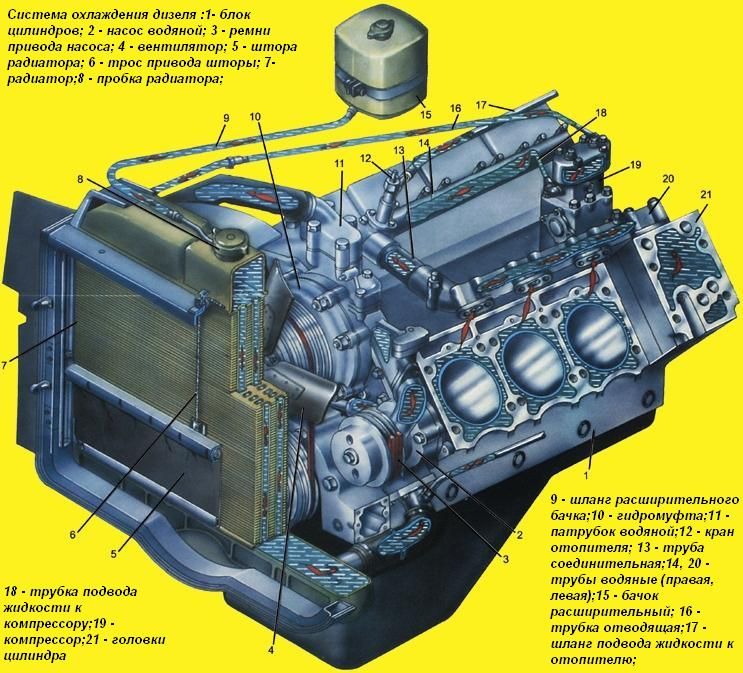

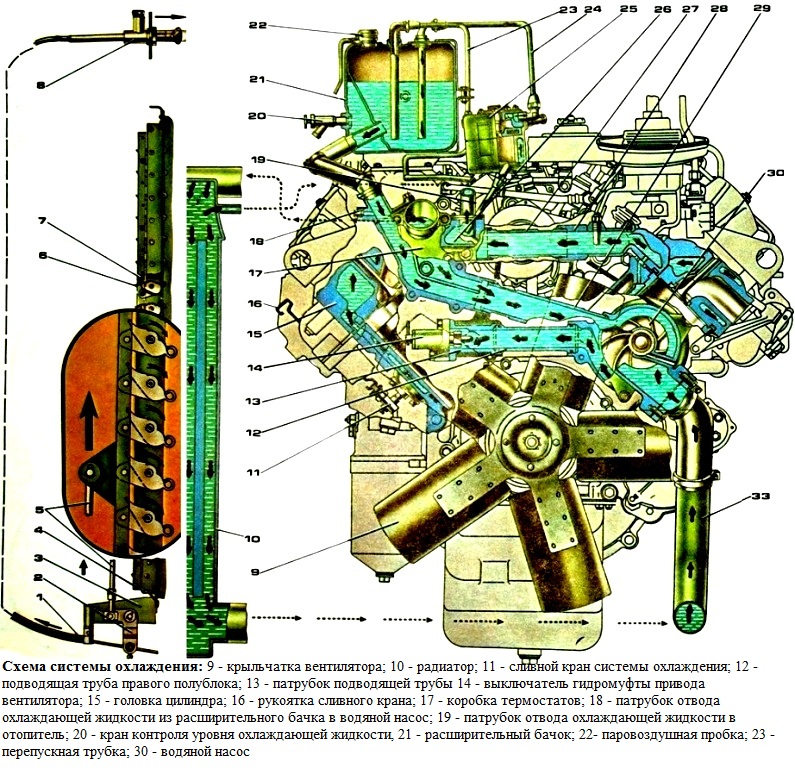

Система охлаждения предназначена для обеспечения оптимального теплового режима работы двигателя. Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. К основным агрегатам и узлам системы охлаждения относятся: радиатор, вентилятор с вязкостной муфтой привода, кожух вентилятора, обечайка вентилятора, корпус водяных каналов, водяной насос, термостаты, каналы и соединительные трубопроводы для прохода охлаждающей жидкости.

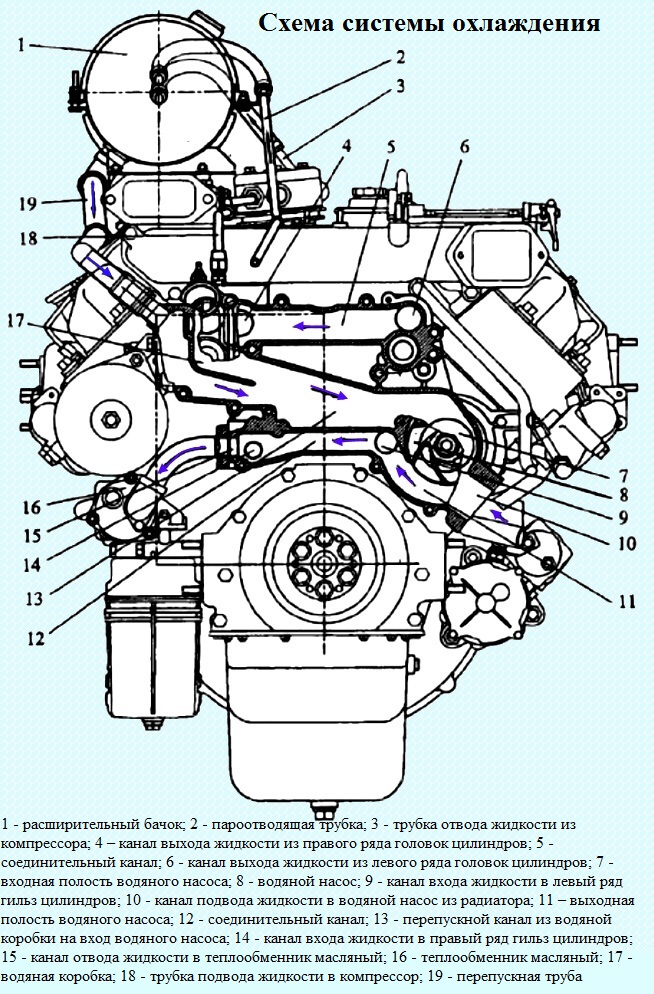

Схема системы охлаждения с соосным коленчатому валу вентилятором и с вязкостной муфтой привода вентилятора приведена на рисунке 30.

Рисунок 30. Схема системы охлаждения:

1 — расширительный бачок; 2 — пароотводящая трубка; 3 — трубка отвода жидкости из компрессора; 4 — канал выхода жидкости из правого ряда головок цилиндров; 5 — соединительный канал; 6 — канал выхода жидкости из левого ряда головок цилиндров; 7 — входная полость водяного насоса; 8 — водяной насос; 9 — канал входа жидкости в левый ряд гильз цилиндров; 10 — канал подвода жидкости в водяной насос из радиатора; 11 — выходная полость водяного насоса; 12 — соединительный канал; 13 — перепускной канал из водяной коробки на вход водяного насоса; 14 — канал входа жидкости в правый ряд гильз цилиндров; 15 — канал отвода жидкости в теплообменник масляный; 16 — теплообменник масляный; 17 — водяная коробка; 18 — трубка подвода жидкости в компрессор; 19 — перепускная труба.

Во время работы двигателя циркуляция охлаждающей жидкости в системе создается водяным насосом 8. Охлаждающая жидкость из насоса 8 нагнетается в полость охлаждения левого ряда цилиндров через канал 9 и через канал 14 — в полость охлаждения правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок цилиндров нагретая жидкость по каналам 4, 5 и 6 поступает в водяную коробку корпуса водяных каналов 17, из которой, в зависимости от температуры, направляется в радиатор или на вход насоса. Часть жидкости, отводится по каналу 15 в масляный теплообменник 16, где происходит передача тепла от масла в охлаждающую жидкость. Из теплообменника охлаждающая жидкость направляется в водяную рубашку блока цилиндров в зоне расположения четвертого цилиндра.

Охлаждающая жидкость из насоса 8 нагнетается в полость охлаждения левого ряда цилиндров через канал 9 и через канал 14 — в полость охлаждения правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок цилиндров нагретая жидкость по каналам 4, 5 и 6 поступает в водяную коробку корпуса водяных каналов 17, из которой, в зависимости от температуры, направляется в радиатор или на вход насоса. Часть жидкости, отводится по каналу 15 в масляный теплообменник 16, где происходит передача тепла от масла в охлаждающую жидкость. Из теплообменника охлаждающая жидкость направляется в водяную рубашку блока цилиндров в зоне расположения четвертого цилиндра.

Тепловой режим двигателя регулируется автоматически:

— двумя термостатами, которые управляют направлением потока жидкости в зависимости от температуры охлаждающей жидкости на выходе из двигателя. Номинальная температура охлаждающей жидкости на выходе из двигателя должна находиться в пределах 85…90 °С.

Номинальная температура охлаждающей жидкости на выходе из двигателя должна находиться в пределах 85…90 °С.

— вязкостной муфтой привода вентилятора в зависимости от температуры воздуха на выходе из радиатора ОНВ.

Корпус водяных каналов (рисунок 30) отлит из чугунного сплава и закреплен болтами на переднем торце блока цилиндров.

В корпусе водяных каналов отлиты входная 7 и выходная 11 полости водяного насоса, соединительные каналы 5 и 12, каналы 9 и 14, подводящие охлаждающую жидкость в блок цилиндров, каналы 4 и 6, отводящие охлаждающую жидкость из головок цилиндров, перепускной канал 13, канал 15 отвода в масляный теплообменник, полости водяной коробки 17 для установки термостатов, канал 10 подвода охлаждающей жидкости в водяной насос из радиатора.

Насос водяной (рисунок 31) центробежного типа, установлен на корпусе водяных каналов. В корпус 1 запрессован радиальный двухрядный шарико-роликовый подшипник с валиком 6. С обеих сторон торцы подшипника защищены резиновыми уплотнениями. Смазка в подшипник заложена заводом-изготовителем. Пополнение смазки в эксплуатации не требуется. Упорное кольцо 8 препятствует перемещению наружной обоймы подшипника в осевом направлении. На концы валика подшипника напрессованы крыльчатка 3 и шкив 7. Сальник 2 запрессован в корпус насоса, а его кольцо скольжения постоянно прижато пружиной к кольцу скольжения 5, которое вставлено в крыльчатку через резиновую манжету 4.

С обеих сторон торцы подшипника защищены резиновыми уплотнениями. Смазка в подшипник заложена заводом-изготовителем. Пополнение смазки в эксплуатации не требуется. Упорное кольцо 8 препятствует перемещению наружной обоймы подшипника в осевом направлении. На концы валика подшипника напрессованы крыльчатка 3 и шкив 7. Сальник 2 запрессован в корпус насоса, а его кольцо скольжения постоянно прижато пружиной к кольцу скольжения 5, которое вставлено в крыльчатку через резиновую манжету 4.

Рисунок 31. Насос водяной:

1 — корпус; 2 — сальник; 3 — крыльчатка; манжета уплотнительная; 5 — кольцо скольжения; 6 — подшипник радиальный шарико-роликовый с валиком; 7 — шкив; 8 — кольцо упорное.

В корпусе насоса между подшипником и сальником выполнено два отверстия: нижнее и верхнее. Верхнее отверстие служит для вентиляции полости между подшипником и сальником, а нижнее — для контроля исправности торцового уплотнения.

Подтекание жидкости из нижнего отверстия свидетельствует о неисправности уплотнения. В эксплуатации оба отверстия должны быть чистыми, так как их закупорка приведет к выходу из строя подшипника.

В эксплуатации оба отверстия должны быть чистыми, так как их закупорка приведет к выходу из строя подшипника.

Сальник водяного насоса (рисунок 32) состоит из латунного наружного корпуса 1, в который вставлена резиновая манжета 2. Внутри манжеты размещена пружина 3 с внутренним 4 и наружным 5 каркасами. Пружина поджимает кольцо скольжения 6. Кольцо скольжения изготовлено из графито-свинцового твердо-прессованного антифрикционного материала.

Рисунок 32. Сальник водяного насоса:

1 — корпус наружный; 2 — манжета; 3 — пружина; 4 — внутренний каркас; 5 — наружный каркас; 6 — кольцо скольжения.

Вентилятор и муфта вязкостная (рисунок 33).

Девятилопастной вентилятор 1 диаметром 710 мм изготовлен из стеклонаполненного полиамида, ступица вентилятора 3 — металлическая.

Для привода вентилятора применяется автоматически включаемая муфта 2 вязкостного типа, которая крепится к ступице вентилятора 3.

Принцип работы муфты основан на вязкостном трении жидкости в небольших зазорах между ведомой и ведущей частями муфты. В качестве рабочей жидкости используется силиконовая жидкость с высокой вязкостью.

Рисунок 33. Вентилятор с муфтой привода:

1 — вентилятор; 2 — муфта; 3 — ступица; 4 — термобиметаллическая спираль.

Муфта неразборная и не требует технического обслуживания в эксплуатации.

Включение муфты происходит при повышении температуры воздуха на выходе из радиатора до 61…67 °С. Управляет работой муфты термобиметаллическая спираль 4.

Вентилятор размещен в неподвижной кольцевой обечайке, жестко прикрепленной к двигателю. Кожух вентилятора, обечайка вентилятора способствуют увеличению расхода потока воздуха нагнетаемого вентилятором через радиатор. Кожух вентилятора и обечайка вентилятора соединены кольцевым резиновым уплотнителем П-образного сечения.

Радиатор (автомобилей КАМАЗ) медно-паяный, для повышения теплоотдачи охлаждающие ленты выполнены с жалюзийными просечками, крепится боковыми кронштейнами через резиновые подушки к лонжеронам рамы, а верхней тягой к объединительному воздушному коллектору.

Термостаты (рисунок 34) позволяют ускорить прогрев холодного двигателя и поддерживать температуру охлаждающей жидкости не ниже 75 °С путем изменения ее расхода через радиатор. В водяной коробке 5 корпуса водяных каналов установлено параллельно два термостата с температурой начала открытия (80+2) °С.

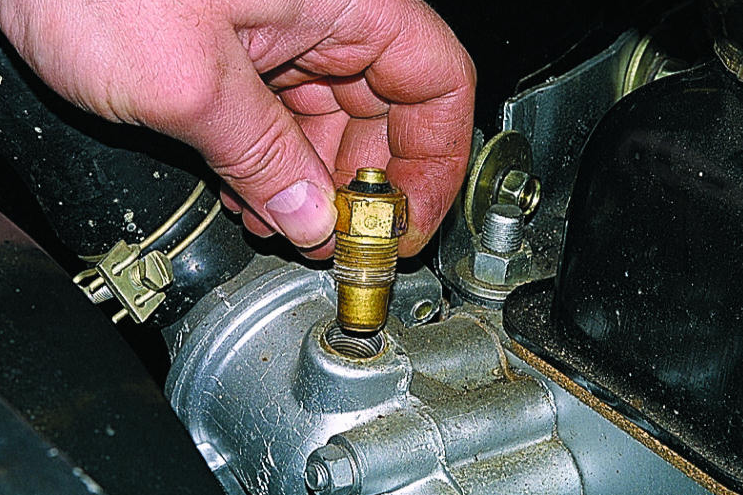

Рисунок 34. Термостаты:

1 — датчик указателя температуры; 2 — датчик сигнализатора аварийного перегрева; 3 — канал выхода жидкости из двигателя; 4 — канал перепуска жидкости на вход водяного насоса; 5 — коробка водяная; 6 — перепускной клапан; 7 — пружина перепускного клапана; 8 — резиновая вставка; 9 — наполнитель; 10 — баллон; 11 — пружина основного клапана; 12 — основной клапан; 13 — поршень; 14 — корпус; 15 — патрубок водяной; 16 — прокладка.

При температуре охлаждающей жидкости ниже 80 °С, основной клапан 12 прижимается к седлу корпуса 14 пружиной 11 и перекрывает проход охлаждающей жидкости в радиатор. Перепускной клапан 6 открыт и соединяет водяную коробку корпуса водяных каналов по перепускному каналу 4 с входом водяного насоса.

Перепускной клапан 6 открыт и соединяет водяную коробку корпуса водяных каналов по перепускному каналу 4 с входом водяного насоса.

При температуре охлаждающей жидкости выше 80 °С, наполнитель 9, находящийся в баллоне 10, начинает плавиться, увеличиваясь в объеме. Наполнитель состоит из смеси 60 % церезина (нефтяного воска) и 40 % алюминиевой пудры. Давление от расширяющегося наполнителя через резиновую вставку 8 передается на поршень 13, который, выдавливаясь наружу, перемещает баллон 10 с основным клапаном 12, сжимая пружину 11. Между корпусом 14 и клапаном 12 открывается кольцевой проход для охлаждающей жидкости в радиатор. При температуре охлаждающей жидкости 93 °С происходит полное открытие термостата, клапан поднимается на высоту не менее 8,5 мм.

Одновременно с открытием основного клапана вместе с баллоном перемещается перепускной клапан 6, который перекрывает отверстие в водяной коробке корпуса водяных каналов, соединяющее ее с входом водяного насоса.

При понижении температуры охлаждающей жидкости до 80 °С и ниже, под действием пружин 7 и 11 происходит возврат клапанов 12 и 6 в исходное положение.

Для контроля температуры охлаждающей жидкости, на водяной коробке корпуса водяных каналов установлено два датчика температуры 1 и 2. Датчик 1 выдает показания текущего значения температуры на щиток приборов, датчик 2 служит сигнализатором перегрева охлаждающей жидкости. При повышении температуры до 98 — 104 °С на щитке приборов загорается контрольная лампа аварийного перегрева охлаждающей жидкости.

Расширительный бачок 1 (рисунок 30) установлен на двигателе автомобилей КАМАЗ с правой стороны по ходу автомобиля. Расширительный бачок соединен перепускной трубой 19 с входной полостью водяного насоса 13, пароотводящей трубкой 2 с верхним бачком радиатора и с трубкой отвода жидкости из компрессора 3.

Расширительный бачок служит для компенсации изменения объема охлаждающей жидкости при ее расширении от нагрева, а также позволяет контролировать степень заполнения системы охлаждения и способствует удалению из нее воздуха и пара. Расширительный бачок изготовлен из полупрозрачного сополимера пропилена. На горловину бачка навинчивается пробка расширительного бачка (рисунок 35) с клапанами впускным 6 (воздушным) и выпускным (паровым). Выпускной и впускной клапаны объединены в блок клапанов 8. Блок клапанов неразборный. Выпускной клапан, нагруженный пружиной 3, поддерживает в системе охлаждения избыточное давление 65 кПа (0,65 кгс/см2), впускной клапан 6, нагруженный более слабой пружиной 5, препятствует созданию в системе разряжения при остывании двигателя.

Расширительный бачок изготовлен из полупрозрачного сополимера пропилена. На горловину бачка навинчивается пробка расширительного бачка (рисунок 35) с клапанами впускным 6 (воздушным) и выпускным (паровым). Выпускной и впускной клапаны объединены в блок клапанов 8. Блок клапанов неразборный. Выпускной клапан, нагруженный пружиной 3, поддерживает в системе охлаждения избыточное давление 65 кПа (0,65 кгс/см2), впускной клапан 6, нагруженный более слабой пружиной 5, препятствует созданию в системе разряжения при остывании двигателя.

Рисунок 35. Пробка расширительного бачка:

1 — корпус пробки; 2 — тарелка пружины выпускного клапана; 3 — пружина выпускного клапана; 4 — седло выпускного клапана; 5 — пружина клапана впускного; 6 — клапан впускной в сборе; 7 — прокладка выпускного клапана; 8 — блок клапанов.

Впускной клапан открывается и сообщает систему охлаждения с окружающей средой при разряжении в системе охлаждения 1…13 кПа (0,01. ..0,13 кгс/см2).

..0,13 кгс/см2).

Заправка двигателя охлаждающей жидкостью производится через заливную горловину расширительного бачка. Перед заполнением системы охлаждения надо предварительно открыть кран системы отопления.

Для слива охлаждающей жидкости следует открыть сливные краны теплообменника и насосного агрегата предпускового подогревателя, отвернуть пробки на нижнем бачке радиатора и расширительного бачка.

ВНИМАНИЕ!

Не допускается открывать пробку расширительного бачка на горячем двигателе, так как при этом может произойти выброс горячей охлаждающей жидкости и пара из горловины расширительного бачка.

Эксплуатация автомобиля без пробки расширительного бачка не допускается.

РЕГУЛИРОВКУ натяжения (рисунок 36) ремня поликлинового 2 привода генератора и водяного насоса для двигателей с расположением вентилятора по оси коленчатого вала выполнить следующим образом:

— ослабить болт 11 крепления задней лапы генератора, гайку 10 крепления передней лапы генератора, болт 8 крепления планки генератора, болт 5 крепления болта натяжного;

— перемещением гайки 6 обеспечить необходимое натяжение ремня; гайкой 7 зафиксировать положение генератора;

— затянуть болты 5, 8 и 11, затянуть гайку 10.

После регулировки проверить натяжение:

— правильно натянутый ремень 2 при нажатии на середину наибольшей ветви усилием 44,1± 5 Н (4,5 ± 0,5 кгс) должен иметь прогиб — 6… 10 мм.

Рисунок 36. Схема проверки натяжения ремней привода генератора и водяного насоса с расположением вентилятора по оси коленвала:

1 — шкив водяного насоса; 2 — ремень поликлиновой; 3 — шкив коленчатого вала; 4 — натяжной ролик; 5, 8, 11 — болты; 6,7, 10 — гайки; 9 — шкив генератора.

F=44,1 ± 5 Н (4,5 ± 0,5 кгс).

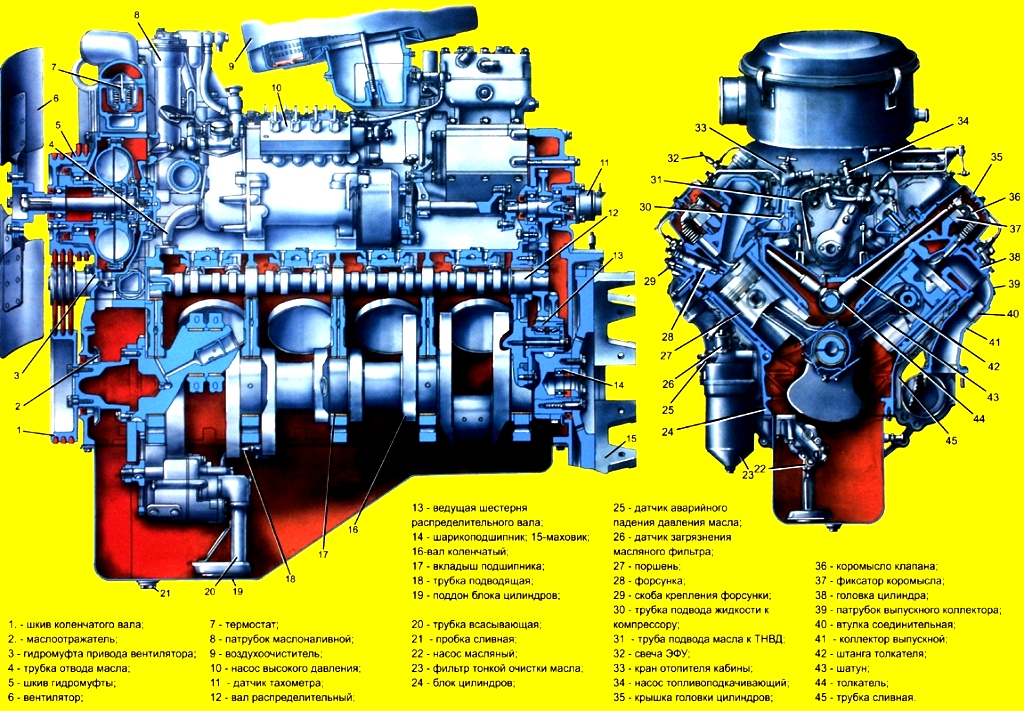

Двигатель КамАЗ 740

: устройство и ремонт

Грузовики КамАЗ

построены в 1969 году. Для грузовиков нового поколения инженеры создали 4-тактный дизельный восьмицилиндровый двигатель КамАЗ-740 V8. Этот силовой агрегат имел рабочий объем 10852 см3, а его мощность составляла 210 лошадиных сил. Затем показатели мощности пришлось расширить со 180 л.с. до 360. Эти грузовики оснащались пневматическим сцеплением, 5-ступенчатой коробкой с синхронизаторами.

Устройство дизельного агрегата

Конструкция этих двигателей, если сравнивать их с другими, работающими на дизельном топливе, имеет некоторые преимущества. Агрегат имеет относительно небольшие габариты, а также имеет меньшую массу по сравнению с тем же ЯМЗ 238.

Крутящий момент от двигателя к основным компонентам передается прямозубыми шестернями. Таким образом, на шестернях работают шестерни системы газораспределения, насосов и компрессоров, а также гидроусилителя.

Этот двигатель (КамАЗ 740) имеет хороший пуск даже при очень низких температурах окружающего воздуха. Это стало возможным благодаря мощности аккумуляторной батареи, стартерного и подогревательного агрегатов перед пуском.

Характеристики двигателя

Модель силовых установок называлась -дизель КамАЗ 740. Цилиндры расположены V-образно. Коленчатый вал вращается в правую сторону. Цилиндры имеют размер 120 мм и глубину 120 мм. Двигатель КамАЗ 740 рабочим объемом 10,85 л. Имеет высокую степень сжатия 17. Паспортная мощность в кВт 154 на 210. Максимальный крутящий момент 650 кгс/м. Минимальный расход топлива составляет 165 литров, максимальный – 178 литров. Каждый цилиндр имеет один впускной клапан и, соответственно, один выпускной клапан.

Имеет высокую степень сжатия 17. Паспортная мощность в кВт 154 на 210. Максимальный крутящий момент 650 кгс/м. Минимальный расход топлива составляет 165 литров, максимальный – 178 литров. Каждый цилиндр имеет один впускной клапан и, соответственно, один выпускной клапан.

Рассмотрим двигатель КамАЗ 740, устройство различных агрегатов и систем.

Блок цилиндров

Этот узел не что иное, как кузовная деталь. Предназначен для монтажа и крепления всех механизмов и основных систем. Блок цилиндров выполнен в виде литой литой конструкции. Деталь имеет технологические отверстия, а также каналы для смазки и охлаждения.

В верхней части этого блока находятся розетки под оболочкой. Также корпус оборудован каналами и полостями для прохождения охлаждающей жидкости. Нижняя часть блока цилиндров также служит картером. Здесь установлен коленвал. Картер имеет два технологических отверстия для смазки. Внутри агрегат имеет перегородки со специальными ребрами жесткости. В этих перегородках и стенках картера выполнены специальные отверстия, которые закрываются крышками. Эти детали служат опорами для коленчатого вала.

В этих перегородках и стенках картера выполнены специальные отверстия, которые закрываются крышками. Эти детали служат опорами для коленчатого вала.

Агрегат оснащен опорой для распределительного вала, здесь же расположены толкатели газораспределительного механизма.

Втулки служат направляющими для поршней. Вместе с головкой блока они образуют специальную полость, являющуюся камерой сгорания топлива. Гильзы изготавливаются из специального чугуна, а также проходят закалку электричеством.

Верхняя часть самолета представлена головными цилиндрами. У каждого из них своя голова. Эти детали изготовлены из алюминия. Каждая головка внутри имеет рубашку охлаждения, которая, в свою очередь, соединена с рубашкой агрегата. Также в каждой головке есть смазочные отверстия, клапаны на впуск и выпуск, специальное гнездо для форсунки.

Устройство и работа системы смазки

Двигатель КамАЗ 740 оборудован системой смазки комбинированного типа. В зависимости от того, где расположены трущиеся детали и при каких условиях, подача масла осуществляется различными способами. Система может распылять, подавать масло под низким давлением или пропускать его под действием силы тяжести.

Система может распылять, подавать масло под низким давлением или пропускать его под действием силы тяжести.

Устройство подает масло под давлением к деталям, более подверженным износу и работе в особо нагруженных агрегатах. Этот узел состоит из основных приборов и устройств, в которых хранится смазка, устройств фильтрации и подачи, а также маслоохладителя.

Масло поступает из поддона в поддон картера, проходит через специальный фильтр в виде сетки. Потом идет к масляному насосу. Из инжекторной секции по специальному каналу смазка подается в масляный фильтр и далее в магистраль. Далее смазка головки блока цилиндров и блока цилиндров проходит по смазочным каналам, а затем к другим узлам, таким как коленчатый вал, газораспределительный механизм, компрессор и топливный насос.

В цилиндрах избыток смазки удаляется посредством маслосъемных колец, а затем уходит через поршневые канавки дальше. Так смазывается опора поршневого пальца в верхней головке.

Из магистрали масло подается к термодатчику. Если открыт кран, включающий гидромуфту, то обрабатывается и муфта. Если он в закрытом положении, то из центробежных фильтров жидкость подается в лоток.

При недостаточном количестве смазки мощность падает, а детали подвергаются повышенному износу, двигатель перегревается, подшипники плавятся, могут заклинить поршни.

Система питания двигателя КамАЗ 740

На этом наш обзор закончен. Мы рассмотрели сам двигатель КамАЗ 740, устройство и систему смазки. Теперь познакомимся со схемой питания.

Силовые узлы предназначены для хранения топлива, очистки, а затем распыления его в камеры сгорания в соответствии с режимом работы силового агрегата.

Двигатель КамАЗ 740 оснащен силовым узлом разделительного типа. Здесь топливный насос и форсунки разделены. Система состоит из баков для хранения дизельного топлива, топливных фильтров, насоса низкого давления, топливного насоса и топливопроводов.

Как это работает?

Из топливных баков через насос перекачки топливо поступает на фильтры очистки. Затем по топливной сети низкого давления дизельное топливо подается к ТНВД. После ТНВД нагнетает дизельное топливо под высоким давлением порциями, исходя из режимов работы двигателя, через форсунки в цилиндры и камеры сгорания. Форсунки, в свою очередь, распыляют смесь. Излишки дизельного топлива возвращаются в бак с помощью перепускного клапана.

Затем по топливной сети низкого давления дизельное топливо подается к ТНВД. После ТНВД нагнетает дизельное топливо под высоким давлением порциями, исходя из режимов работы двигателя, через форсунки в цилиндры и камеры сгорания. Форсунки, в свою очередь, распыляют смесь. Излишки дизельного топлива возвращаются в бак с помощью перепускного клапана.

Система охлаждения двигателя КамАЗ 740

Охлаждение представлено в виде замкнутой системы с жидкостным охладителем и принудительной циркуляцией.

Принципиально схема работы этой системы ничем не отличается от обычной для всех марок автомобилей. Если есть схема двигателя КамАЗ 740, то ее можно посмотреть подробнее.

ОС циркулирует под действием центробежного насоса. Сначала антифриз попадает в полость левого ряда цилиндров, затем по трубке – в полость правого. Затем смесь омывает гильзы цилиндров, а затем через отверстия — полость ГБЦ.

Далее горячий кулер идет к термостатам, а потом либо к радиатору, либо к водяному насосу. Температурные режимы регулируются с помощью термостатов и гидромуфт.

Температурные режимы регулируются с помощью термостатов и гидромуфт.

Основные неисправности двигателя

Среди владельцев данного автомобиля основными неисправностями двигателей КамАЗ 740 считается резкое снижение и скачки мощности, увеличение расхода смазочных материалов и топлива. Также популярной неисправностью является повышенное дымовыделение. Не редкость и падение давления в системе смазки.

Агрегат может работать нестабильно на холостом ходу, иногда бывают разные посторонние звуки в разных узлах. В основном неисправности связаны с коленчатым валом. Охлаждающая жидкость может вытекать.

Если агрегат использовался на пределе возможностей, а чаще — если двигатель КамАЗ 740 не обслуживался должным образом, ремонт неизбежен. Зато после капитального ремонта машина снова сможет работать в полную силу, а может быть, и намного лучше.

О ценах

Сегодня такой агрегат еще можно приобрести. На двигатель КамАЗ 740 цена будет в зависимости от комплектации и мощности от 550 000 рублей за модель мощностью 240 л. от. до 600 000 рублей за модель мощностью 320 л. от. Конечно, можно купить и намного дешевле. Рынок моторов с пробегом на данный момент предлагает массу вариантов по более низким ценам.

от. до 600 000 рублей за модель мощностью 320 л. от. Конечно, можно купить и намного дешевле. Рынок моторов с пробегом на данный момент предлагает массу вариантов по более низким ценам.

Итак, мы выяснили все особенности двигателя «КАМАЗ».

Электронная система управления

Последние исследовательские работы

ВСЕГО ДОКУМЕНТОВ

273

(ПЯТЬ ЛЕТ 71)

H-ИНДЕКС

8

(ПЯТЬ ЛЕТ 2)

Устойчивый и недорогой прототип автоматизированной теплицы с социальной направленностью для интегрального формирования

Норма Анжелика АЛЬВАРЕС-ТОРРЕС

◽

Омар ВЕЛАРДЕ-АНАЙЯ

◽

Марио Бальванедо РОДРИГЕС-АРЕНАС

◽

Сара ТОРРЕС-АЛЬВАРЕС

Молодежь

◽

Фрукты и овощи

◽

Сельскохозяйственный сектор

◽

Бюджетный

◽

Совместная работа

◽

Социальный сектор

◽

Электронное управление

◽

Дети и молодежь

◽

Электронная система управления

◽

Социальный

Был разработан недорогой прототип автоматизированной теплицы, который можно установить на крышах, в садах и даже в коммерческих теплицах. Эта работа была проведена с использованием электронной системы управления и пользовательского интерфейса, который позволяет использовать ее детям, молодежи или взрослым из Частного учреждения помощи (IAP) «Manitas que hablan», способствуя выращиванию цветов, трав, фруктов и овощей. При разработке этого проекта была применена методология опросов, экспериментов и наблюдений, чтобы узнать потребности сельскохозяйственного сектора и интегрировать компоненты систем для автоматизированной теплицы. Исследование демонстрирует целесообразность совместной работы по разработке прототипа, позволяющего проращивать семена и собирать урожай, а также важность оказания поддержки социальной сфере, популяризации городских садов для интеграции детей и молодежи в эту деятельность. , достижение лучшего здоровья и безопасности пищевых продуктов в будущем.

Эта работа была проведена с использованием электронной системы управления и пользовательского интерфейса, который позволяет использовать ее детям, молодежи или взрослым из Частного учреждения помощи (IAP) «Manitas que hablan», способствуя выращиванию цветов, трав, фруктов и овощей. При разработке этого проекта была применена методология опросов, экспериментов и наблюдений, чтобы узнать потребности сельскохозяйственного сектора и интегрировать компоненты систем для автоматизированной теплицы. Исследование демонстрирует целесообразность совместной работы по разработке прототипа, позволяющего проращивать семена и собирать урожай, а также важность оказания поддержки социальной сфере, популяризации городских садов для интеграции детей и молодежи в эту деятельность. , достижение лучшего здоровья и безопасности пищевых продуктов в будущем.

Алгоритм управления впрыском электронной системы управления дизелем на основе технологии нейронных сетей

Бин Гао

◽

Шаомин Чжан

◽

Чжаоян Ли

Нейронная сеть

◽

Система контроля

◽

Алгоритм управления

◽

Сетевые технологии

◽

Электронное управление

◽

Электронная система управления

◽

Контроль впрыска

◽

Технология нейронных сетей

Влияние стратегии управления динамикой на характеристики гоночного автомобиля FSEC

Линьюэ Ма

Стратегия контроля

◽

Анализ моделирования

◽

Стратегии контроля

◽

Динамический контроль

◽

Открытый цикл

◽

Равное распределение

◽

Электронная система управления

◽

Правила соревнований

◽

Дифференциальное управление

◽

Университет Тунцзи

Абстрактный

Стратегия управления системой вождения для автомобиля с распределенным электроприводом DRe20 команды DIAN Racing Университета Тунцзи разработана и оптимизирована в соответствии с правилами соревнований Formula Student Electric China (FSEC). Экспериментальная платформа совместного моделирования VI-grade и Matlab Simulink создана для изучения влияния различных стратегий динамического управления, таких как равное распределение, электронный дифференциал без обратной связи и дифференциал повышенного трения, на характеристики гоночного автомобиля DRe20. Платформа моделирования также используется для оптимизации алгоритма управления и настройки различных параметров в программе, затем результаты анализа и оптимизации моделирования применяются к реальному автомобильному эксперименту, предоставляя множество справочных данных для настройки системы подвески и электронная система управления вагоном ДРэ20. Моделирование и фактические результаты испытаний показывают, что стратегия управления дифференциалом повышенного трения, которую мы разработали и оптимизировали в 2020 году, может полностью раскрыть проектные характеристики автомобиля DRe20, а комплексные характеристики были улучшены по сравнению с предыдущими годами. Оптимизированная стратегия управления динамикой была применена к гоночному автомобилю Tongji DIAN Racing во время соревнований Formula Student Electric China 2020 года, в которых команда Tongji DIAN Racing Team выиграла чемпионат.

Экспериментальная платформа совместного моделирования VI-grade и Matlab Simulink создана для изучения влияния различных стратегий динамического управления, таких как равное распределение, электронный дифференциал без обратной связи и дифференциал повышенного трения, на характеристики гоночного автомобиля DRe20. Платформа моделирования также используется для оптимизации алгоритма управления и настройки различных параметров в программе, затем результаты анализа и оптимизации моделирования применяются к реальному автомобильному эксперименту, предоставляя множество справочных данных для настройки системы подвески и электронная система управления вагоном ДРэ20. Моделирование и фактические результаты испытаний показывают, что стратегия управления дифференциалом повышенного трения, которую мы разработали и оптимизировали в 2020 году, может полностью раскрыть проектные характеристики автомобиля DRe20, а комплексные характеристики были улучшены по сравнению с предыдущими годами. Оптимизированная стратегия управления динамикой была применена к гоночному автомобилю Tongji DIAN Racing во время соревнований Formula Student Electric China 2020 года, в которых команда Tongji DIAN Racing Team выиграла чемпионат.

Применение управления на основе наблюдателя возмущения в контроле давления дыхания авиационного электронного регулятора кислорода

Руи Пан

◽

Гуйпин Линь

◽

Жигао Ши

◽

Ю Цзэн

◽

Сюэ Ян

Частотный диапазон

◽

Наблюдатель за нарушениями

◽

Метод управления

◽

Метод проектирования

◽

Контроль давления

◽

Анализ домена

◽

Анализ частотной области

◽

Функция чувствительности

◽

Электронная система управления

◽

Моделирование и эксперимент

Электронный кислородный регулятор (EOR) — это новый тип авиационного кислородного оборудования, в котором используется технология электронного сервоуправления для контроля давления дыхательного газа. В данной работе изучен метод управления МУН и создана динамическая модель авиационной кислородной системы. Контроллер на основе наблюдателя нарушений (DOBC) был разработан методом обратного шага для достижения цели стабильного и быстрого контроля давления дыхания. Функция чувствительности была предложена для описания влияния инспираторного потока на давление дыхания. В сочетании с частотным анализом функции входной чувствительности были проанализированы и разработаны параметры DOBC. Были проведены имитационно-экспериментальные исследования с целью изучения характеристик управления DOBC при дыхательном сопротивлении и процессе положительного наддува под влиянием шума и временной задержки в дискретной электронной системе управления, которые могут удовлетворять требованиям авиационной физиологии. Результаты исследования не только подтвердили рациональность применения ДБК в контроле дыхания МУН, но и доказали эффективность метода расчета параметров управления по данным анализа в частотной области, что послужило важной проектной базой для последующего изучения МУН. .

Функция чувствительности была предложена для описания влияния инспираторного потока на давление дыхания. В сочетании с частотным анализом функции входной чувствительности были проанализированы и разработаны параметры DOBC. Были проведены имитационно-экспериментальные исследования с целью изучения характеристик управления DOBC при дыхательном сопротивлении и процессе положительного наддува под влиянием шума и временной задержки в дискретной электронной системе управления, которые могут удовлетворять требованиям авиационной физиологии. Результаты исследования не только подтвердили рациональность применения ДБК в контроле дыхания МУН, но и доказали эффективность метода расчета параметров управления по данным анализа в частотной области, что послужило важной проектной базой для последующего изучения МУН. .

Программа обучения безопасности работы с водородом должна быть разработана EUTEX

Включение/выключение электронного управления по протоколу температуры, используемой в условиях криоконсервации эмбрионов яиц

Эктор Ладислао Хуисакайна Сото

◽

Хуан Мануэль Песантес Рохас

◽

Мануэль Эррера Ортис

Система контроля

◽

Жидкий азот

◽

Цифровой сигнальный процессор

◽

Комнатная температура

◽

Цифровой сигнал

◽

Изменение во времени

◽

Электронное управление

◽

Контролируемое охлаждение

◽

Кривая времени

◽

Электронная система управления

РЕЗЮМЕ

Se описывает ип sistema де управления electronico diseñado пункт obtener una температуры переменная en función del tiempo, especificado en los protocolos para la preservación criogenica de embriones. Se usó эль пары азота жидкий пункт lograr ип enfriamiento постепенно y controlado, Desde ла температура дель окружающего hasta -35 ° C; el Enfriamiento se Hizo mediante un Circuito electronico de control ON/OFF, basado en un un un procesador digital de señales (DSP). Se hicieron pruebas del sistema para obtener la Curva Temperature vs. tiempo recomendado por el protocolo de criopreservación de embriones de ovinos; Лос-результадос obtenidos Allowieron Concluir Que эль Diseño Presentado Allowe Controlar Адекуадаменте ла Tempatura аль интерьер де ла Cámara Дентро дель Ранго establecido кон ошибок Menores a 1 ºC.

Se usó эль пары азота жидкий пункт lograr ип enfriamiento постепенно y controlado, Desde ла температура дель окружающего hasta -35 ° C; el Enfriamiento se Hizo mediante un Circuito electronico de control ON/OFF, basado en un un un procesador digital de señales (DSP). Se hicieron pruebas del sistema para obtener la Curva Temperature vs. tiempo recomendado por el protocolo de criopreservación de embriones de ovinos; Лос-результадос obtenidos Allowieron Concluir Que эль Diseño Presentado Allowe Controlar Адекуадаменте ла Tempatura аль интерьер де ла Cámara Дентро дель Ранго establecido кон ошибок Menores a 1 ºC.

АБСТРАКТНЫЙ

Описана электронная система управления, предназначенная для получения изменяющейся во времени температуры, указанной в протоколах криогенного сохранения эмбрионов. Пары жидкого азота использовались для достижения постепенного и контролируемого охлаждения от комнатной температуры до -35 °C; охлаждение осуществлялось с помощью электронной схемы управления ВКЛ/ВЫКЛ, основанной на цифровом сигнальном процессоре (DSP). Система была протестирована для получения кривой зависимости температуры от времени, рекомендованной протоколом криоконсервации эмбрионов овец; полученные результаты позволили сделать вывод, что представленная конструкция позволяет адекватно регулировать температуру внутри камеры в установленном диапазоне с погрешностью менее 1 ºC.

Система была протестирована для получения кривой зависимости температуры от времени, рекомендованной протоколом криоконсервации эмбрионов овец; полученные результаты позволили сделать вывод, что представленная конструкция позволяет адекватно регулировать температуру внутри камеры в установленном диапазоне с погрешностью менее 1 ºC.

Разработка усовершенствованной карты сбора сигналов давления для модульной системы Fadec для турбореактивных двигателей

Карой Бенеда

Получение данных

◽

Газовая турбина

◽

Радикальные изменения

◽

Условия эксплуатации

◽

Турбинные двигатели

◽

Получение сигнала

◽

Сигнал давления

◽

Электронная система управления

◽

Рабочая среда

◽

Измерение тяги

Газотурбинные двигатели очень важны в авиации. Давление является одним из ключевых термодинамических параметров, который, в первую очередь, претерпевает радикальные изменения в проточной части газовой турбины, с другой стороны, существует ряд узлов, таких как подача топлива и масла, в которых давление рабочего тела существенный. Поэтому измерение этой переменной неизбежно в системах сбора данных или управления двигателем. Автор показывает процесс разработки усовершенствованной карты сбора сигналов давления, которая вписывается в модульную электронную систему управления турбореактивным двигателем. Устройство включает в себя многочисленные опыты, накопленные с предыдущим поколением этого модуля, в отношении питания и встроенных датчиков. Кроме того, есть несколько инноваций, которые обеспечивают более эффективную установку, сбор данных и встроенные возможности тестирования. Наиболее важным отличием является 32-разрядный микроконтроллер ARM Cortex-M0+, который обеспечивает более быструю работу, что позволяет получать больше сигналов, включая дополнительные функции, такие как измерение тяги, обработка цифровых входов/выходов и многие другие. Работа агрегата была тщательно оценена с использованием смоделированных и реальных условий эксплуатации.

Поэтому измерение этой переменной неизбежно в системах сбора данных или управления двигателем. Автор показывает процесс разработки усовершенствованной карты сбора сигналов давления, которая вписывается в модульную электронную систему управления турбореактивным двигателем. Устройство включает в себя многочисленные опыты, накопленные с предыдущим поколением этого модуля, в отношении питания и встроенных датчиков. Кроме того, есть несколько инноваций, которые обеспечивают более эффективную установку, сбор данных и встроенные возможности тестирования. Наиболее важным отличием является 32-разрядный микроконтроллер ARM Cortex-M0+, который обеспечивает более быструю работу, что позволяет получать больше сигналов, включая дополнительные функции, такие как измерение тяги, обработка цифровых входов/выходов и многие другие. Работа агрегата была тщательно оценена с использованием смоделированных и реальных условий эксплуатации.

Углубленный анализ результатов экспериментального исследования тормозных свойств двигателя КАМАЗ-740 с моторным тормозом под электронным управлением

Экспериментальное исследование

◽

Система контроля

◽

Дизель

◽

Аналитическая форма

◽

Электронное управление

◽

Электронная система управления

◽

Глубинный анализ

◽

Тормозной момент

◽

Механизм анализа

◽

Через некоторое время

В результате углубленного анализа получены зависимости тормозного момента дизеля КамАЗ-740 от времени торможения двигателем в аналитическом виде, из которых установлено, что начальный тормозной момент при торможении двигателем с моторным тормозом в 2 раза выше начального тормозного момента при торможении двигателем без моторного тормоза. Но тормозной момент при торможении двигателем с моторным тормозом быстро снижается с течением времени в несколько раз. Это снижает эффективность его использования для служебного торможения, поэтому для улучшения торможения двигателем необходимо стабилизировать его тормозной момент за счет электронной системы управления.

Но тормозной момент при торможении двигателем с моторным тормозом быстро снижается с течением времени в несколько раз. Это снижает эффективность его использования для служебного торможения, поэтому для улучшения торможения двигателем необходимо стабилизировать его тормозной момент за счет электронной системы управления.

Ключевые слова:

анализ, тормозные свойства двигателя, экспериментальные исследования, электронное управление

Повышение энергоэффективности газового двигателя с помощью электронной системы управления

А. В. Сумманен

◽

Хакинмов Р.Т.

◽

Белинская И.В.

Энергоэффективность

◽

Система контроля

◽

Электронное управление

◽

Бензиновый двигатель

◽

Электронная система управления

Применение компьютерной системы обнаружения и управления в автомобильной электронной системе управления

Цян Чжан

◽

Фэнцюань Го

◽

Чуанхай Ма

Система контроля

◽

Электронное управление

◽

Электронная система управления

◽

автомобильная электроника

◽

И контроль

Восстанавливаемый автономный зонд для исследования подледниковых озер: разработка электронной системы управления

Шилин Пэн

◽

Сяо Цзян

◽

Юнчжэнь Тан

◽

Чонг Ли

◽

Сяодун Ли

◽

. ..

..

Система контроля

◽

Системный дизайн

◽

Запись видео

◽

Проект системы управления

◽

Электронное управление

◽

Высокое разрешение

◽

Проводимость воды

◽

Система камеры

◽

Подледниковое озеро

◽

Электронная система управления

Абстрактный

Исследование подледниковых озер представляет большой интерес для научного сообщества. Восстанавливаемый автономный зонд (RECAS) предоставляет исследовательский инструмент для измерения и отбора проб среды подледникового озера, в то время как подледниковое озеро остается изолированным от поверхности ледника и атмосферы. В данной статье представлен проект электронной системы управления 200-метрового прототипа RECAS. Предлагаемая электронная система управления состоит из наземной системы, скважинной системы управления и системы передачи энергии и связи. Скважинная система управления является основным элементом RECAS и отвечает за мониторинг состояния зонда, управление движением зонда, отбор проб подледниковой воды и анализ на месте.

Течь возможна ввиду нецелостности бачка, либо перелива. Самое уязвимое место — соединение патрубков. Течь также может происходить из-за разрушения (износа) резиновых шлангов. Поэтому слабым местом считаются именно патрубки. Для устранения течи нужно тщательно проверить затянуты ли все фиксирующие болты, провести опрессовку.

Течь возможна ввиду нецелостности бачка, либо перелива. Самое уязвимое место — соединение патрубков. Течь также может происходить из-за разрушения (износа) резиновых шлангов. Поэтому слабым местом считаются именно патрубки. Для устранения течи нужно тщательно проверить затянуты ли все фиксирующие болты, провести опрессовку.