Содержание

Головка блока цилиндров Subaru B9 Tribeca

3. Головка блока цилиндров

1. Снять шкив коленчатого вала.

2. Снять переднюю крышку цепи привода газораспределительного механизма (ГРМ).

3. Снять цепь привода ГРМ в сборе.

4. Снять шестерню привода распределительных валов. Используя специальное приспособление (ST 499977500, ST 18231AA020), зафиксировать положение распредвала.

1. Установить шестерню привода распределительных валов. Используя специальное приспособление, зафиксировать положение распредвал. Момент затяжки болта крепления шестерни распредвала: 29.5 Н•м.

2. Довернуть болты крепления на угол 45°±5° (впускной) и 25°±5° (выпускной), используя специальный ключ (ST 499977500).

3. Установить цепь привода ГРМ в сборе.

4. Установить переднюю крышку цепи привода ГРМ.

5. Установить шкив коленчатого вала.

1. Проверить зубья шестерни привода распредвалов на наличие повышенного износа и царапин. При необходимости заменить шестерню привода распределительного вала.

2. Убедиться в отсутствии биения между шестерней и замком.

2. Снять переднюю крышку цепи привода ГРМ.

4. Снять шестерню привода распредвала.

5. Снять шестерню коленчатого вала.

6. Снять заднюю крышку цепи привода ГРМ.

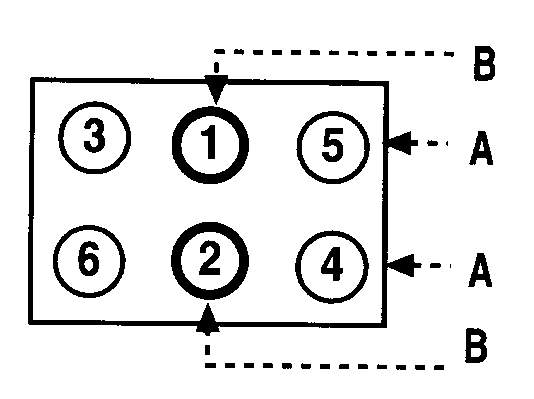

7. Снять распределительный вал (см. ниже).

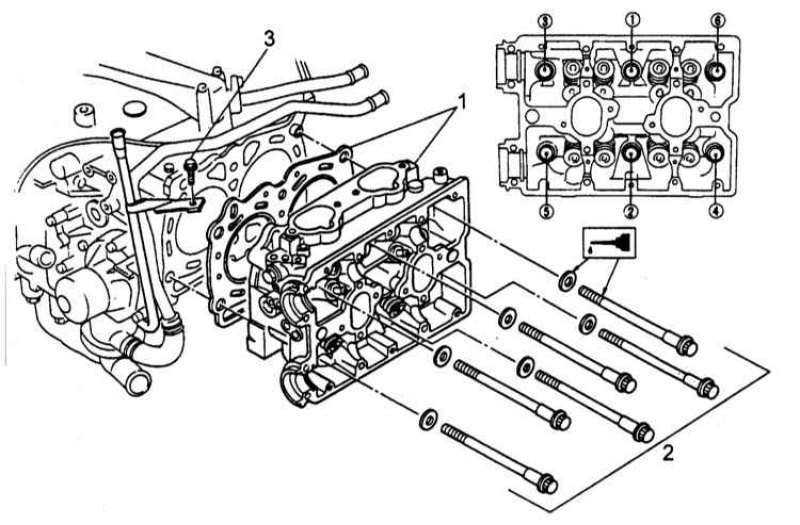

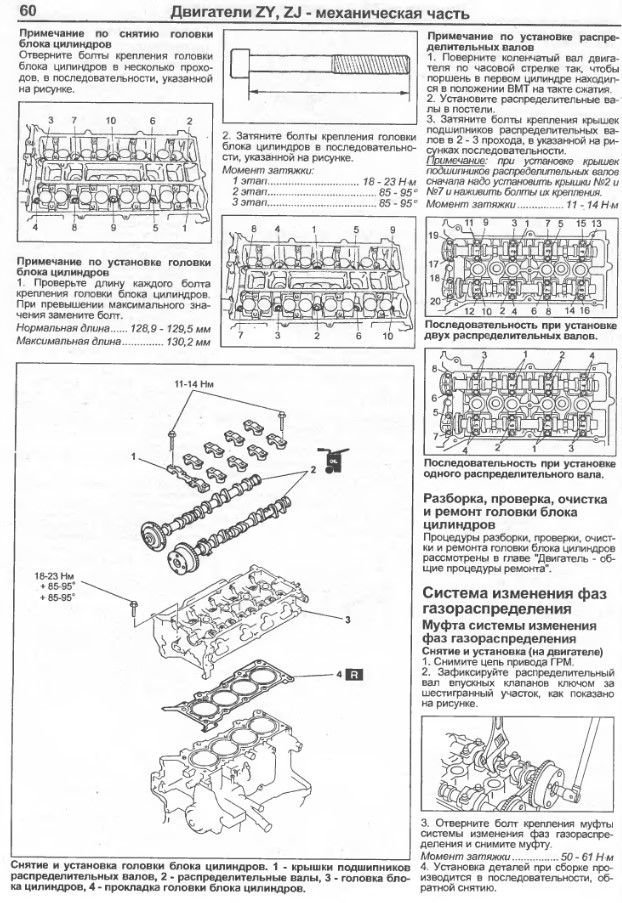

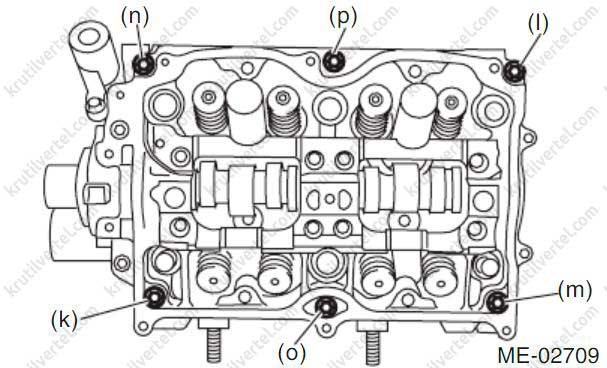

8. Отвернуть болты крепления головки блока цилиндров в последовательности указанной на рисунке. Болты (2) и (4) отвернуть на три или четыре витка резьбы, чтобы предотвратить падение головки блока цилиндра.

9. Простучав по головке блока цилиндров пластиковым молотком, отсоединить ее от блока цилиндров.

10. Отвернуть болты (2) и (4), затем снять головку блока цилиндров.

11. Снять прокладку головки блока цилиндров.

ВНИМАНИЕ

Быть осторожным, чтобы не поцарапать поверхности разъема головки блока и блока цилиндров.

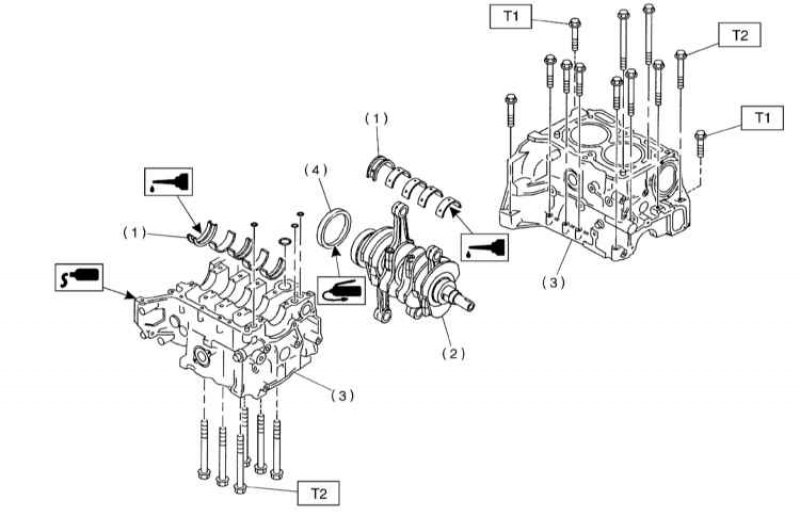

1. Установить головку блока цилиндров вместе с прокладкой на блок цилиндров.

ВНИМАНИЕ

Использовать только новую прокладку головки блока цилиндров. Быть осторожным, чтобы не поцарапать поверхности разъема головки блока и блока цилиндров.

Быть осторожным, чтобы не поцарапать поверхности разъема головки блока и блока цилиндров.

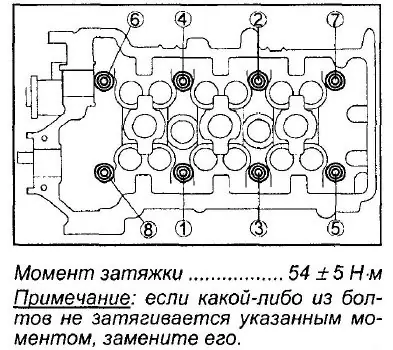

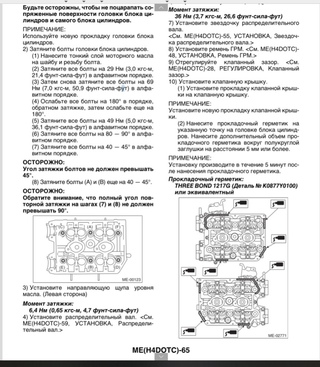

2. Затянуть болты крепления головки блока цилиндров.

— Нанести тонкий слой моторного масла на шайбы и на резьбовые части болтов крепления.

— Установить головку блока на блок и затянуть болты крепления моментом затяжки 20 Н•м, в последовательности указанной на рисунке.

— Затянуть болты крепления головки блока с моментом затяжки 50 Н•м, в последовательности указанной на рисунке.

— Отпустить все болты крепления на 180° в последовательности обратной при затягивании, затем снова затянуть на 180°.

— Затянуть болты крепления с моментом затяжки 20 Н•м, в последовательности указанной на рисунке.

— Затянуть болты от (1) по (4) моментом затяжки 48 Н•м, в указанной последовательности.

— Затянуть болты от (5) по (8) с моментом затяжки 44 Н•м, в указанной последовательности.

— Довернуть, затягивая, все болты на 90°, в указанной ниже последовательности. Издательство «Монолит»

Издательство «Монолит»

— Довернуть болты с (1) по (4) на угол 45°, в указанной ниже последовательности.

3. Установить распределительный вал.

4. установить заднюю крышку цепи привода ГРМ.

5. Установить шестерню коленчатого вала.

6. Установить шестерню привода рас- пределительного вала.

7. Установить цепь привода ГРМ в сборе.

8. Установить переднюю крышку цепи привода ГРМ.

9. Установить шкив коленчатого вала.

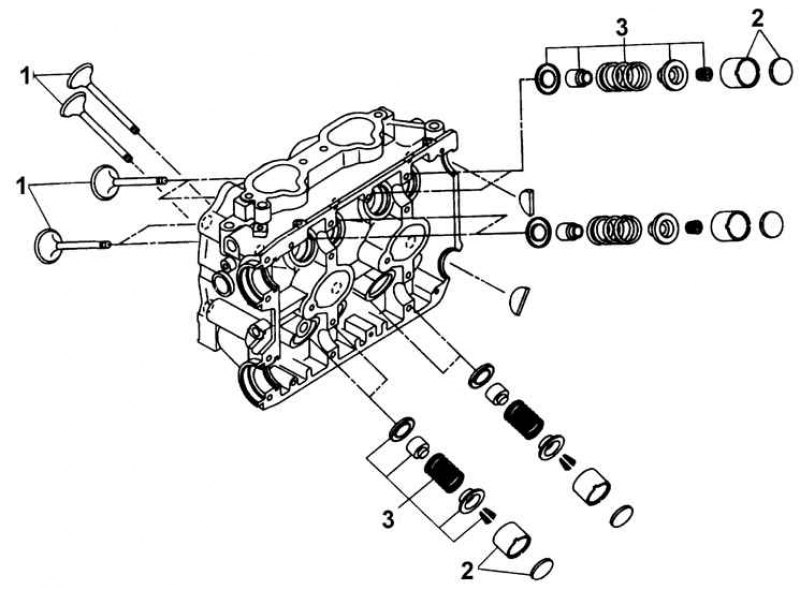

1. Установить головку блока цилиндров на специальный стенд (ST 18250AA010).

2. Извлечь толкатель клапана.

3. Установить специальное приспособление (ST 499718000), на фиксатор пружины клапана (сухари). Надавить на специальное приспособление и извлечь сухари. Извлечь каждый клапан и клапанную пружину.

Примечание

Все детали газораспределительного механизма необходимо выложить таким образом, чтобы при установке сохранить их оригинальное расположение. ВНИМАНИЕ

Быть осторожным и внимательным, чтобы не перепутать местами клапана. Быть осторожным, чтобы не повредить маслосъемные колпачки втулок впускных и выпускных клапанов.

Быть осторожным, чтобы не повредить маслосъемные колпачки втулок впускных и выпускных клапанов.

1. Установка пружин и клапанов:

— Установить головку блока цилиндров на специальный стенд (ST 18250AA010).

— Нанести на стержни клапанов тонкий слой моторного масла и установить их в направляющие втулки.

Примечание

При установке клапанов в направляющие, быть предельно осторожным, чтобы не повредить маслосъемные колпачки.

— Установить пружину клапана и опорные тарелки пружины.

Примечание

Убедиться в правильности установки пружины на посадочные поверхности головки блока цилиндров. Пружины впускных клапанов устанавливаются по две (внутренняя и наружная). Пружину следует устанавливать стороной с нанесенной на нее краской к сухарям.

— Установить специальное приспособление (ST 499718000) на пружину клапана, как показано на рисунке.

— Сжать пружину приспособлением и установить сухари.

— После установки сухарей, необходимо слегка простучать по тарелке деревянным молотком, для того чтобы пружина лучше села.

2. Нанести слой моторного масла на толкатель клапана и на регулировочные шайбы.

3. Установить толкатель и шайбы.

Головка блока цилиндров в сборе

1. Убедиться в отсутствии повреждений или дефектов головки блока цилиндров. Для визуальной проверки технического состояния необходимо использовать проникающий метод (используя жидкость высокой текучестью, например керосин). Проверить головку блока на наличие мест утечек отработавших газов или охлаждающей жидкости.

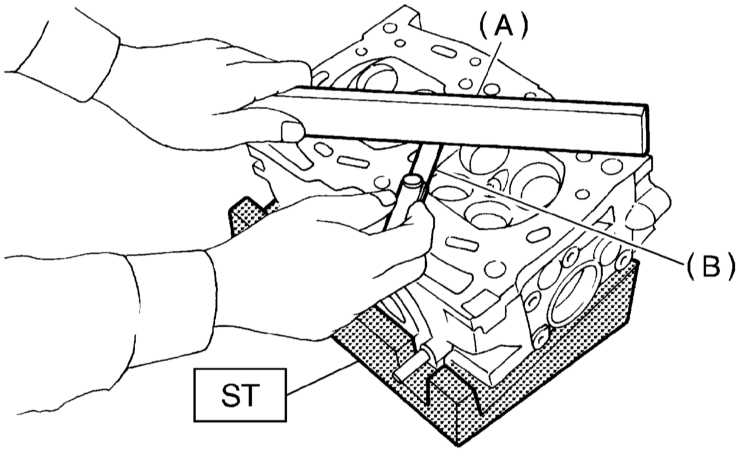

2. Установить головку блока на специальный стенд (ST 18250AA010).

3. Измерить неплоскостность поверхности разъема головки блока с блоком цилиндра. Используя специальную линейку (А) и щуп (В). стандартная величина неплоскостности поверхности: 0.02 мм. стандартная величина высоты головки блока: 124±0.05 мм.

Примечание

При затягивании неравным моментом затяжки гаек крепления головки блока цилиндров, возможно коробление головки. При установке головки блока цилиндров необходимо соблюдать последовательность затяжки и приложенный момент.

Седла клапанов

Проверить техническое состояние седел клапанов и произвести замеры основных размеров, указанных на рисунке. Высота рабочей поверхности W: 1.0 мм (впускные), 1.5 мм (выпускные).

Направляющие клапанов

1. Проверить зазор между направляющей втулкой и стержнем клапана. Зазор проверяется путем измерения наружного диаметра стержня клапана и внутреннего диаметра направляющей втулки; разность полученных величин есть зазор между направляющей и клапаном. Измерения проводятся нутромером и микрометром. Стандартная величина зазора: 0.030 — 0.057 мм (впускной) и 0.040 — 0.067 (выпускной).

2. Если зазор между направляющей втулкой и клапаном превышает стандартные величины, необходимо заменить направляющую и/или клапан, если он поврежден или имеет дефекты. Внутренний диаметр направляющей втулки: 5.500 — 5.512 мм. Наружный диаметр стержней клапанов: 5.455 — 5.470 мм (впускной) и 5.445 — 5.460 мм (выпускной).

Примечание

Ниже приведены операции по замене направляющей втулки клапанов.

— Установить головку блока цилиндров на специальный стенд (ST1 18250AA010), камерами сгорания вверх.

— Используя специальную направляющую (ST2 499765700), выпрессовать направляющую втулку из головки блока цилиндров, как показано на рисунке.

— Перевернуть головку блока цилиндров и установить специальное приспособление (ST 18251AA040) так, как показано на рисунке.

— Перед установкой новой направляющей втулки, убедиться в отсутствии повреждений, царапин и других дефектов в отверстии под втулку в головке блока цилиндров.

— Установить новую направляющую втулку, нанести на наружную поверхность втулки слой моторного масла, затем установить специальную оправку (ST1 499765700) на втулку. После чего, используя направляющую (ST2 18251AA040), запрессовать втулку в головку блока цилиндров.

— Измерить выступание направляющей втулки над поверхностью головки блока цилиндров. Стандартная величина выступа: 11.4 – 11.8 мм.

— Используя развертку (ST 499765900), развернуть внутренний диаметр направляющей втулки. Установить развертку в направляющую втулку, затем медленно и аккуратно, проворачивая ее по часовой стрелке развернуть отверстие. Извлечь развертку, медленно проворачивая по часовой стрелке. После развертывания, очистить внутреннюю поверхность направляющей втулки от стружки.

Установить развертку в направляющую втулку, затем медленно и аккуратно, проворачивая ее по часовой стрелке развернуть отверстие. Извлечь развертку, медленно проворачивая по часовой стрелке. После развертывания, очистить внутреннюю поверхность направляющей втулки от стружки.

Примечание

При развертывании необходимо нанести на развертку моторное масло. Если внутренняя поверхность направляющей втулки повреждена, необходимо прошлифовать край развертки.

— Повторить измерения зазора между клапаном и направляющей втулкой.

Впускные и выпускные клапана

1. Проверить на наличие повреждений, сколов и других дефектов стержни клапанов и их головки. При необходимости произвести замену клапана. Также клапан необходимо заменить если размер «Н» не соответствует стандартной величине. Стандартная величина размера «Н»: 1.0 мм (впускной (А)) и 1.2 мм (выпускной (В)). Длина клапана: 99.7 мм (впускной (А)) и 105.2 мм (выпускной (В)).

2. Нанести на поверхности контакта седла клапана с клапаном, затем притереть клапан. После притирки, заменить маслосъемные колпачки клапанов.

После притирки, заменить маслосъемные колпачки клапанов.

Пружины клапанов

1. Проверить пружины клапанов на наличие повреждений, измерить их высоту в свободном состоянии. Заменить пружину, если ее размеры не соответствуют стандартным величинам, приведенным в таблице ниже.

| Высота пружины в свободном состоянии. мм | Впускные | Внутренняя | 39.55 |

| Наружная | 41.18 | ||

| Выпускные | 46.32 | ||

| Отклонение от вертикальной оси | Впускные | Внутренняя | 2.5°1.7 мм |

| Наружная | 2.5°1.8 мм | ||

| Выпускные | 2.5°2.0 мм | ||

2. Измерить отклонение оси пружины от вертикальной оси. Для этого необходимо установить пружину на плиту и, используя угольник, линейку или транспортир измерить отклонение в верхней точке, как показано на рисунке.

Маслосъемные колпачки

При снятии маслосъемных колпачков с направляющих втулок, используя плоскогубцы, необходимо проверить их техническое состояние и заменить новыми если:

— повреждены поверхности контакта с клапаном;

— если пружина расположена не на своем месте;

— при покрытии слоем нагара;

— при замене направляющей клапана.

1. Установить головку блока цилиндров на специальный стенд (ST1 18250AA010).

2. Используя спе5циальный инструмент (ST2 499585500), напрессовать маслосъемный колпачок, как показано на рисунке.

Примечание

Перед установкой, необходимо нанести слой моторного масла на маслосъемный колпачок. При напрессовке, не использовать молоток.

Толкатель клапана

1. Проверить техническое состояние толкателя клапана визуально.

2. Измерить наружный диаметр толкателя. Стандартная величина диаметра: 32.959 — 32.975 мм.

3. Измерить внутренний диаметр толка теля клапана. Стандартная величина внутреннего диаметра: 32. 994 — 33.016 мм.

994 — 33.016 мм.

Примечание

Если разность между наружным диаметром толкателя клапана и внутренним диаметром отверстия под толкатель в головке блока не соответствует стандартной величине, необходимо заменить головку блока цилиндров в сборе. Стандартная величина разности величин: 0.019 – 0.057 мм.

Примечание

Проверка и рег улировка тепловых зазоров клапанов, необходимо проводить на холодном двигателе.

1. Установить автомобиль на подъемник.

2. Снять крышку коллектора.

3. Отсоединить отрицательную клемму от аккумуляторной батареи.

4. Поднять автомобиль.

5. Снять нижнюю защиту двигателя.

6. Опустить автомобиль.

7. При проверке на правом ряду цилиндров:

— Снять впускной воздуховод и корпус воздушного фильтра.

— Снять защиту топливного бака (прав.).

— Отсоединить разъем от датчика давления масла.

— Снять катушку зажигания.

— Снять крышку головки блока цилиндров. 8. При проверке на левом ряду цилиндров:

— Отсоединить провод аккумуляторной батареи, затем извлечь аккумулятор и его держатель.

— Отсоединить шланг PCV (вентиляции картерных газов) и перепускной шланг от крышки головки блока цилиндров.

— Отсоединить защиту топливного патрубка (лев.).

— Снять катушку зажигания.

— Снять крышку головки блока цилиндров.

9. Провернуть коленчатый вал по часовой стрелке пока кулачки распределительного вала не установятся в положение, указанное на рисунке ниже.

10. Используя специальный щуп, измерить тепловые зазоры (А) во впускных и выпускных клапанах. Зазор в клапанах: 0.20 +0.04 –0.06 мм (впускные) и 0.35±0.05 мм (выпускные).

Примечание

Измерение производить в пределах ±30° от положения, показанного на рисунке.

— Измерения производить, когда клапаны полностью закрыты.

— Щуп необходимо вставлять так, как показано на рисунке – с наименьшим изгибом.

— Если тепловой зазор клапанов не соответствует стандартному значению, необходимо произвести регулировку (см. ниже).

11. При необходимости, отрегулировать зазор в клапанах.

12. Провернуть коленчатый вал по часовой стрелке и затем измерить тепловой зазор снова.

13. После проверки тепловых зазоров в клапанах, установить все снятые ранее части в последовательности обратной снятию.

ВНИМАНИЕ

Регулировку производить только на холодном двигателе. Не надевать резиновые перчатки при снятии или установке толкателей клапанов. Не использовать толкатель клапана, который падал или имеет поврежденную рабочую поверхность. При установке толкателя клапана, необходимо совместить наплыв на толкателе для предотвращения его проворачивания с выборкой в головке блока цилиндров.

Впускные клапаны

1. Измерить зазоры на всех клапанах.

Примечание

Записать показания замеров по всем клапанам.

2. Снять распределительный вал.

3. Извлечь толкатель клапана.

4. Извлечь из толкателя регулировочную шайбу.

5. Проверить толщину регулировочной шайбы.

6. Подобрать необходимую регулировочную шайбу по приведенной ниже формуле из представленной таблицы. S = (V + T) – 0.20, мм где, S – Необходимая толщина регулировочной шайбы; V – Измеренный тепловой зазор клапана; T – Толщина используемой регулировочной шайбы.

S = (V + T) – 0.20, мм где, S – Необходимая толщина регулировочной шайбы; V – Измеренный тепловой зазор клапана; T – Толщина используемой регулировочной шайбы.

Регулировочные шайбы

| Маркировка | Толщина, мм |

| 13218АК890 | 1.92 |

| 13218АК900 | 1.94 |

| 13218АК910 | 1.96 |

| 13218АК920 | 1.98 |

| 13218АК930 | 2.00 |

| 13218АК940 | 2.02 |

| 13218АК950 | 2.04 |

| 13218АК960 | 2.06 |

| 13218АК970 | 2.07 |

| 13218АК980 | 2.08 |

| 13218АК990 | 2.09 |

| 13218АL000 | 2.10 |

| 13218АL010 | 2.11 |

| 13218АL020 | 2.12 |

| 13218АL030 | 2. 13 13 |

| 13218АL040 | 2.14 |

| 13218АL050 | 2.15 |

| 13218АL060 | 2.16 |

| 13218АL070 | 2.17 |

| 13218АL080 | 2.18 |

| 13218АL090 | 2.19 |

| 13218АL100 | 2.20 |

| 13218АL110 | 2.21 |

| 13218АL120 | 2.22 |

| 13218АL130 | 2.23 |

| 13218АL140 | 2.24 |

| 13218АL150 | 2.25 |

| 13218АL160 | 2.26 |

| 13218АL170 | 2.27 |

| 13218АL180 | 2.28 |

| 13218АL190 | 2.29 |

| 13218АL200 | 2.30 |

| 13218АL210 | 2.31 |

| 13218АL220 | 2.32 |

| 13218АL230 | 2.33 |

| 13218АL240 | 2. 34 34 |

| 13218АL250 | 2.35 |

| 13218АL260 | 2.36 |

| 13218АL270 | 2.37 |

| 13218АL280 | 2.38 |

| 13218АL290 | 2.39 |

| 13218АL300 | 2.40 |

| 13218АL310 | 2.41 |

| 13218АL320 | 2.42 |

| 13218АL330 | 2.43 |

| 13218АL340 | 2.44 |

| 13218АL350 | 2.45 |

| 13218АL360 | 2.46 |

| 13218АL370 | 2.47 |

| 13218АL380 | 2.48 |

| 13218АL390 | 2.49 |

| 13218АL400 | 2.50 |

| 13218АL410 | 2.51 |

| 13218АL420 | 2.52 |

| 13218АL430 | 2.53 |

| 13218АL440 | 2.54 |

| 13218АL450 | 2. 55 55 |

| 13218АL460 | 2.56 |

| 13218АL470 | 2.57 |

| 13218АL480 | 2.58 |

| 13218АL490 | 2.59 |

| 13218АL500 | 2.60 |

| 13218АL510 | 2.61 |

| 13218АL520 | 2.62 |

| 13218АL530 | 2.64 |

| 13218АL540 | 2.66 |

| 13218АL550 | 2.68 |

| 13218АL560 | 2.70 |

| 13218АL570 | 2.72 |

| 13218АL580 | 2.74 |

| 13218АL590 | 2.76 |

Выпускные клапаны

1. Измерить тепловой зазор всех клапанов.

2. Снять распределительный вал.

3. Извлечь толкатели клапанов.

4. Используя микрометр, измерить толщину толкателя клапана, как показано на рисунке.

5. Подобрать толкатель клапана с необходимой толщиной, используя формулу и данные приведенные в таблице ниже.

S = (V + T) – 0.35, мм где, S – Необходимая толщина толкателя клапана; V – Измеренный тепловой зазор клапана; T – Толщина используемого толкателя.

Размеры толкателей клапанов

| Маркировка | Толщина толкателя, мм |

| 13228AD180 | 4.32 |

| 13228AD190 | 4.34 |

| 13228AD200 | 4.36 |

| 13228AD210 | 4.38 |

| 13228AD220 | 4.40 |

| 13228AD230 | 4.42 |

| 13228AD240 | 4.44 |

| 13228AD250 | 4.46 |

| 13228AD260 | 4.48 |

| 13228AD270 | 4.50 |

| 13228AD280 | 4.52 |

| 13228AD290 | 4.54 |

| 13228AD300 | 4.56 |

| 13228AD310 | 4.58 |

| 13228AD320 | 4. 60 60 |

| 13228AC580 | 4.62 |

| 13228AC590 | 4.63 |

| 13228AC600 | 4.64 |

| 13228AC610 | 4.65 |

| 13228AC620 | 4.66 |

| 13228AC630 | 4.67 |

| 13228AC640 | 4.68 |

| 13228AC650 | 4.69 |

| 13228AC660 | 4.70 |

| 13228AC670 | 4.71 |

| 13228AC680 | 4.72 |

| 13228AC690 | 4.73 |

| 13228AC700 | 4.74 |

| 13228AC710 | 4.75 |

| 13228AC720 | 4.76 |

| 13228AC730 | 4.77 |

| 13228AC740 | 4.78 |

| 13228AC750 | 4.79 |

| 13228AC760 | 4.80 |

| 13228AC770 | 4.81 |

| 13228AC780 | 4. 82 82 |

| 13228AC790 | 4.83 |

| 13228AC800 | 4.84 |

| 13228AC810 | 4.85 |

| 13228AC820 | 4.86 |

| 13228AC830 | 4.87 |

| 13228AC840 | 4.88 |

| 13228AC850 | 4.89 |

| 13228AC860 | 4.90 |

| 13228AC870 | 4.91 |

| 13228AC880 | 4.92 |

| 13228AC890 | 4.93 |

| 13228AC900 | 4.94 |

| 13228AC910 | 4.95 |

| 13228AC920 | 4.96 |

| 13228AC930 | 4.97 |

| 13228AC940 | 4.98 |

| 13228AC950 | 4.99 |

| 13228AC960 | 5.00 |

| 13228AC970 | 5.01 |

| 13228AC980 | 5.02 |

| 13228AC990 | 5. 03 03 |

| 13228AD000 | 5.04 |

| 13228AD010 | 5.05 |

| 13228AD020 | 5.06 |

| 13228AD030 | 5.07 |

| 13228AD040 | 5.08 |

| 13228AD050 | 5.09 |

| 13228AD060 | 5.10 |

| 13228AD070 | 5.11 |

| 13228AD080 | 5.12 |

| 13228AD090 | 5.13 |

| 13228AD100 | 5.14 |

| 13228AD110 | 5.15 |

| 13228AD120 | 5.16 |

| 13228AD130 | 5.17 |

| 13228AD140 | 5.18 |

| 13228AD150 | 5.19 |

| 13228AD160 | 5.20 |

| 13228AD170 | 5.21 |

| 13228AD180 | 5.23 |

| 13228AD190 | 5.25 |

| 13228AD200 | 5. 27 27 |

| 13228AD210 | 5.29 |

| 13228AD220 | 5.31 |

| 13228AD230 | 5.33 |

| 13228AD240 | 5.35 |

| 13228AD250 | 5.37 |

| 13228AD260 | 5.39 |

| 13228AD270 | 5.41 |

| 13228AD280 | 5.43 |

| 13228AD290 | 5.45 |

| 13228AD300 | 5.47 |

| 13228AD310 | 5.49 |

| 13228AD320 | 5.51 |

| 13228AD330 | 5.53 |

| 13228AD340 | 5.55 |

| 13228AD350 | 5.57 |

| 13228AD360 | 5.59 |

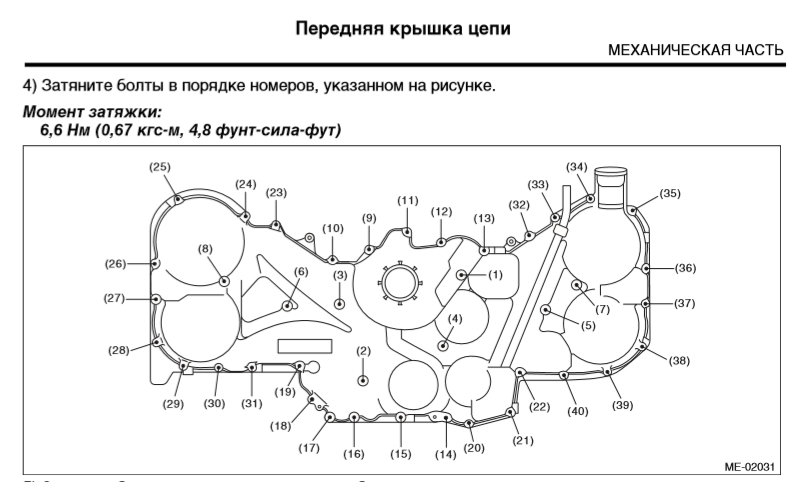

2. Отвернуть болты крепления и снять переднюю крышку цепи привода ГРМ.

Примечание

Болты крепления крышки приводной цепи имеют три разных размера. Для предотвращения неправильной установки болтов, их необходимо складывать в отдельные емкости.

1. Удалить с поверхности разъема старый герметик.

2. Нанести на поверхность разъема передней крышки цепи привода ГРМ, валиком диаметром приблизительно 2.5±0.5 мм, герметик (THREE BOND 1280B (Part No. K0877YA018)).

3. Установить крышку цепи на двигатель. Завернуть, не затягивая болты крепления.

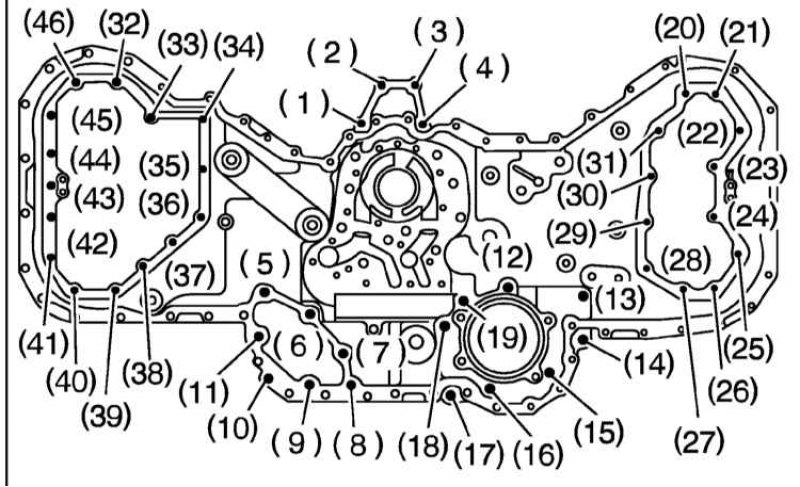

4. Затянуть болты крепления в последовательности указанной на рисунке ниже. Момент затяжки болтов крепления: 6.6 Н•м.

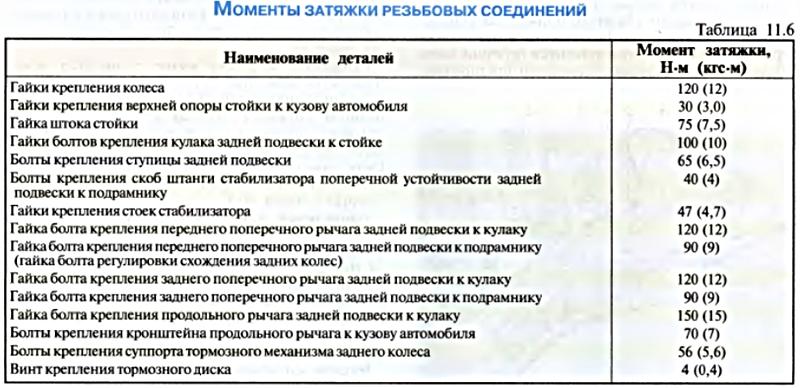

|

Деталь

|

Резьба

|

Момент затяжки, Н·м (кгс·м)

|

|

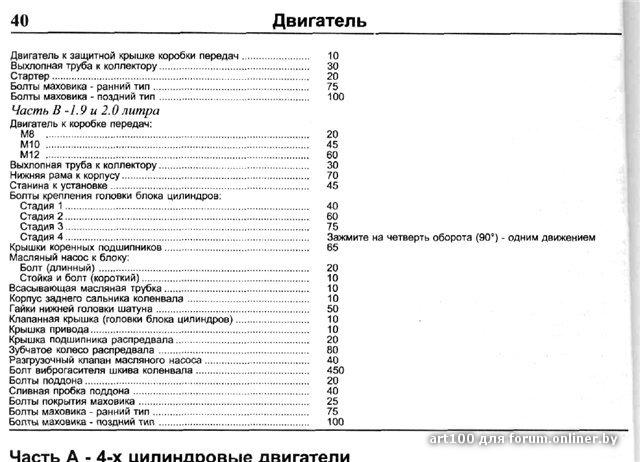

Двигатель

| ||

| Болты крепления головки блока цилиндров |

М12х1,25

|

1-й прием: 20,0 (2,0)

|

| Гайка шпильки крепления впускной трубы и выпускного коллектора |

М8

|

21,0–26,0 (2,1–2,6)

|

| Гайка крепления натяжного ролика |

М10х1,25

|

34,0–42,0 (3,4–4,2)

|

| Гайка шпильки крепления корпуса подшипников распределительного

вала |

М8

|

18,7–23,0 (1,87–2,30)

|

| Болт крепления шкива распределительного вала |

М10

|

68,0–85,0 (6,8–8,5)

|

| Болт крепления корпуса вспомогательных агрегатов |

М6

|

6,8–8,4 (0,68–0,84)

|

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения |

М8

|

16,0–23,0 (1,6–2,3)

|

| Болт крепления крышек коренных подшипников |

М10х1,25

|

69,0–84,0 (6,9–8,4)

|

| Болт крепления масляного картера |

М6

|

5,0–8,0 (0,5–0,8)

|

| Гайки болта крышки шатуна |

М9х1,0

|

44,0–54,0 (4,4–5,4)

|

| Болт крепления маховика |

М10х1,25

|

62,0–87,0 (6,2–8,9)

|

| Болт крепления насоса охлаждающей жидкости |

М6

|

78,0–80,0 (0,78–0,80)

|

| Болт крепления шкива коленчатого вала |

М12х1,25

|

99,0–110,0 (9,90–11,0)

|

| Болт крепления подводящей трубы насоса охлаждающей жидкости |

М6

|

4,1–5,1 (0,41–0,51)

|

| Гайка крепления приемной трубы глушителя |

М8х1,25

|

21,0–26,0 (2,1–2,6)

|

| Гайка крепления фланца дополнительного глушителя |

М8х1,25

|

16,0–23,0 (1,6–2,3)

|

| Гайка болта крепления передней подвески двигателя |

М10

|

42,0–51,0 (4,2–5,1)

|

| Гайка болта крепления левой подвески двигателя |

М10

|

42,0–51,0 (4,2–5,1)

|

| Гайка болта крепления кронштейна левой подвески к двигателю |

М10

|

32,0–51,0 (3,2–5,1)

|

| Гайка болта крепления задней подвески двигателя |

М10

|

28,0–34,0 (2,8–3,4)

|

| Гайка болта крепления кронштейна задней подвески к двигателю |

М12

|

62,0–98,0 (6,2–9,8)

|

| Болт крепления маслоприемника к крышке коренного подшипника |

М6

|

8,0–10,0 (0,8–1,0)

|

| Болт крепления маслоприемника к насосу |

М6

|

7,0–8,0 (0,7–0,8)

|

| Болт крепления масляного насоса |

М6

|

8,5–10,0 (0,85–1,0)

|

| Болт крепления корпуса масляного насоса |

М6

|

7,2–9,2 (0,72–0,92)

|

| Пробка редукционного клапана масляного насоса |

М16х1,5

|

46,0–73,0 (4,6–7,3)

|

| Штуцер масляного фильтра |

М20х1,5

|

38,0–87,0 (3,8–8,7)

|

| Датчик контрольной лампы давления масла |

М14х1,5

|

24,0–27,0 (2,4–2,7)

|

| Гайки крепления карбюратора |

М8

|

13,0–16,0 (1,3–1,6)

|

| Гайка крепления крышки головки блока цилиндров |

М6

|

2,0–4,7 (0,2–0,47)

|

|

Сцепление

| ||

| Гайка крепления картера сцепления к блоку двигателя |

М12х1,25

|

55,0–88,0 (5,5–8,8)

|

| Болт крепления картера сцепления к блоку двигателя |

М12х1,25

|

55,0–88,0 (5,5–8,8)

|

| Болт крепления фланца направляющей втулки муфты подшипника

выключения сцепления |

М6

|

5,0–6,5 (0,5–0,65)

|

| Болт крепления кожуха сцепления к маховику |

М8

|

19,0–31,0 (1,9–3,1)

|

| Гайка крепления картера сцепления к коробке передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Болт крепления нижней крышки к картеру сцепления |

М6

|

4,9–7,8 (0,49–0,78)

|

|

Коробка передач

| ||

| Конический винт крепления шарнира тяги привода |

М8

|

16,6–20,0 (1,66–2,0)

|

| Болт крепления механизма выбора передач |

М6

|

5,1–8,2 (0,51–0,82)

|

| Болт крепления корпуса рычага переключения передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Гайка крепления хомута тяги привода |

М8

|

16,0–26,0 (1,6–2,6)

|

| Гайка заднего конца первичного и вторичного валов |

М20х1,5

|

123,0–149,0 (12,3–14,9)

|

| Выключатель света фонарей заднего хода |

М14х1,5

|

29,0–45,0 (2,9–4,5)

|

| Болт крепления вилок к штоку |

М6

|

12,0–19,0 (1,2–1,9)

|

| Болт крепления крышки фиксаторов |

М8

|

16,0–26,0 (1,6–2,6)

|

| Болт крепления ведомой шестерни дифференциала |

М10х1,25

|

65,0–83,0 (6,5–8,3)

|

| Гайка крепления корпуса привода спидометра |

М6

|

4,5–7,2 (0,45–0,72)

|

| Гайка крепления оси рычага выбора передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Гайка крепления задней крышки к картеру коробки передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Пробка фиксатора вилки включения заднего хода |

М16х1,5

|

28,0–45,0 (2,8–4,5)

|

| Конический винт крепления рычага штока выбора передач |

М8

|

28,0–35,0 (2,8–3,5)

|

| Болт крепления картеров сцепления и коробки передач |

М8

|

16,0–26,0 (1,6–2,6)

|

| Пробки заливного и сливного отверстий |

М22х1,5

|

29,0–46,0 (2,9–4,6)

|

|

Передняя подвеска

| ||

| Гайка крепления верхней опоры телескопической стойки к кузову |

М8

|

20,0–24,0 (2,0–2,4)

|

| Гайка крепления шарового пальца к рычагу |

М12х1,25

|

80,0–96,0 (8,0–9,6)

|

| Гайка эксцентрикового болта крепления телескопической стойки

к поворотному кулаку |

М12х1,25

|

79,0–96,0 (7,9–9,6)

|

| Болт крепления телескопической стойки к поворотному кулаку |

М12х1,25

|

79,0–96,0 (7,9–9,6)

|

| Болт и гайка крепления рычага подвески к кузову |

М12х1,25

|

79,0–96,0 (7,9–9,6)

|

| Гайка крепления растяжки |

М16х1,25

|

160,0–180,0 (16,0–18,0)

|

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к

рычагу |

М10х1,25

|

43,0–53,0 (4,3–5,3)

|

| Гайка крепления штанги стабилизатора к кузову |

М8

|

13,0–16,0 (1,3–1,6)

|

| Болт крепления кронштейна растяжки к кузову |

М10х1,25

|

43,0–53,0 (4,3–5,3)

|

| Гайка крепления штока телескопической стойки к верхней опоре |

М14х1,5

|

67,0–82,0 (6,7–8,2)

|

| Болт крепления шаровой опоры к поворотному кулаку |

М10х1,25

|

50,0–63,0 (5,0–6,3)

|

| Гайка крепления ступиц передних колес |

М20х1,5

|

225,0–250,0 (22,5–25,0)

|

| Болт крепления колеса |

М12х1,25

|

65,0–95,0 (6,5–9,5)

|

|

Задняя подвеска

| ||

| Гайка нижнего крепления амортизатора |

М12х1,25

|

68,0–84,0 (6,8–8,4)

|

| Гайка крепления рычага задней подвески |

М12х1,25

|

68,0–84,0 (6,8–8,4)

|

| Гайка крепления кронштейнов рычагов подвески |

М10х1,25

|

28,0–34,0 (2,8–3,4)

|

| Гайка верхнего крепления амортизатора |

М10х1,25

|

51,0–63,0 (5,1–6,3)

|

| Гайка подшипников ступиц задних колес |

М20х1,5

|

190,0–225,0 (19,0–22,5)

|

|

Тормоза

| ||

| Болт крепления цилиндра тормоза к суппорту |

М12х1,25

|

117,0–150,0 (11,7–15,0)

|

| Болт крепления направляющего пальца к цилиндру |

М8

|

31,0–38,0 (3,1–3,8)

|

| Болт крепления тормозной скобы к поворотному кулаку |

М10х1,25

|

29,0–36,0 (2,9–3,6)

|

| Болт крепления заднего тормозного щита к балке |

М10х1,25

|

35,0–43,0 (3,5–4,3)

|

| Гайка крепления кронштейна вакуумного усилителя к усилителю

кронштейна |

М8

|

10,0–16,0 (1,0–1,6)

|

| Гайка крепления главного цилиндра к вакуумному усилителю |

М10

|

27,0–32,0 (2,7–3,2)

|

| Гайка крепления вакуумного усилителя к усилителю кронштейна |

М10

|

27,0–32,0 (2,7–3,2)

|

| Штуцеры соединений тормозных трубопроводов |

М10

|

15,0–18,0 (1,5–1,8)

|

| Наконечник гибкого шланга переднего тормоза |

М10х1,25

|

30,0–33,0 (3,0–3,3)

|

|

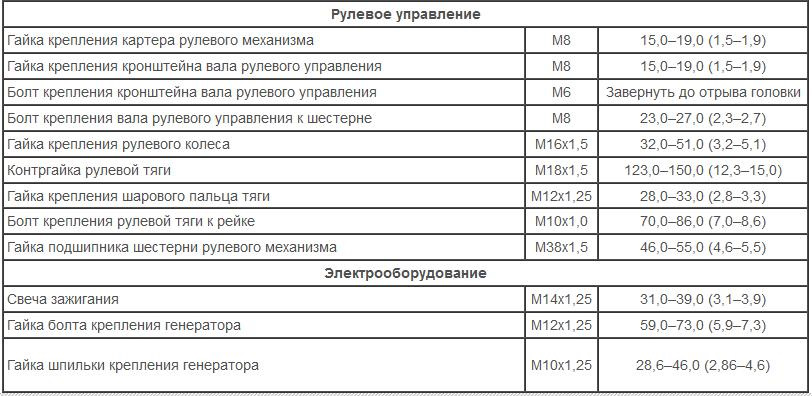

Рулевое управление

| ||

| Гайка крепления картера рулевого механизма |

М8

|

15,0–19,0 (1,5–1,9)

|

| Гайка крепления кронштейна вала рулевого управления |

М8

|

15,0–19,0 (1,5–1,9)

|

| Болт крепления кронштейна вала рулевого управления |

М6

|

Завернуть до отрыва головки

|

| Болт крепления вала рулевого управления к шестерне |

М8

|

23,0–27,0 (2,3–2,7)

|

| Гайка крепления рулевого колеса |

М16х1,5

|

32,0–51,0 (3,2–5,1)

|

| Контргайка рулевой тяги |

М18х1,5

|

123,0–150,0 (12,3–15,0)

|

| Гайка крепления шарового пальца тяги |

М12х1,25

|

28,0–33,0 (2,8–3,3)

|

| Болт крепления рулевой тяги к рейке |

М10х1,0

|

70,0–86,0 (7,0–8,6)

|

| Гайка подшипника шестерни рулевого механизма |

М38х1,5

|

46,0–55,0 (4,6–5,5)

|

|

Электрооборудование

| ||

| Свеча зажигания |

М14х1,25

|

31,0–39,0 (3,1–3,9)

|

| Гайка болта крепления генератора |

М12х1,25

|

59,0–73,0 (5,9–7,3)

|

|

Гайка шпильки крепления генератора

|

М10х1,25

|

28,6–46,0 (2,86–4,6)

|

«Яркая идея» для короткого обнаружения

Щелчок, треск, треск

Я работаю над Subaru Forester 2. 5XT 2005 года с 2,5-литровым двигателем с турбонаддувом. Ранее автомобиль обслуживался в другом сервисе, где около полугода и несколько тысяч километров назад были заменены прокладки ГБЦ. С тех пор двигатель начал проявлять признаки потери охлаждающей жидкости. Внешних утечек охлаждающей жидкости нет, и кажется, что охлаждающая жидкость нагнетается в камеры сгорания, где она и сгорает.

5XT 2005 года с 2,5-литровым двигателем с турбонаддувом. Ранее автомобиль обслуживался в другом сервисе, где около полугода и несколько тысяч километров назад были заменены прокладки ГБЦ. С тех пор двигатель начал проявлять признаки потери охлаждающей жидкости. Внешних утечек охлаждающей жидкости нет, и кажется, что охлаждающая жидкость нагнетается в камеры сгорания, где она и сгорает.

Покупатель потерял доверие к оригинальному магазину, поэтому отдал его в наш магазин для ремонта. Проверяя двигатель, я обнаружил, что один из болтов головки блока цилиндров сорвался. Я не знаю, были ли установлены новые болты головки при замене прокладок головки, но я знаю, как работает другой магазин, и я полагаю, что болты головки были удалены с помощью ударного инструмента. Когда я заменяю прокладки головки блока цилиндров на этих двигателях, я всегда ослабляю болты головки с помощью ломаной планки, чтобы уменьшить крутящий момент, а затем выкручиваю их до конца с помощью электрической отвертки.

За последнюю дюжину или около того лет я заменил прокладки головки блока цилиндров как минимум на 100 двигателях Subaru. Я всегда повторно использовал старые болты с головкой, как и мои коллеги. Я никогда раньше не видел сорванный болт головки на одном из этих двигателей, а также я не видел повторных отказов прокладки головки, вызванных повторным использованием болтов головки. Мне интересно, был ли сломанный болт, который я нашел на Forester, из-за использования ударного гайковерта для его снятия, был ли он неправильно затянут во время установки или просто был слишком слабым, чтобы использовать его во второй раз.

Эд Варго

Олбани, Орегон

Спасибо за вопрос, Эд. Есть много техников, таких как вы, которые никогда не заменяют болты головки при замене прокладок головки на Subaru; как и вы, они клянутся, что у них никогда не было проблем. И есть другие техники, которые всегда устанавливают новые болты головки блока цилиндров с каждым новым комплектом прокладок головки блока цилиндров. Неудивительно, что они также никогда не сталкивались с отказами головных болтов. Один метод экономит клиенту определенную сумму денег, но вносит неизмеримую неопределенность. Другой метод увеличивает стоимость работы, но должен устранить всю эту неопределенность. Так какой же правильный путь?

Неудивительно, что они также никогда не сталкивались с отказами головных болтов. Один метод экономит клиенту определенную сумму денег, но вносит неизмеримую неопределенность. Другой метод увеличивает стоимость работы, но должен устранить всю эту неопределенность. Так какой же правильный путь?

Давайте сначала разберемся с вопросом об ударном инструменте. Я не металлург, но не думаю, что использование ударного инструмента для снятия головных болтов — хорошая идея. Это может сэкономить немного времени, но сброс всего крутящего момента с болта с головкой таким резким и неконтролируемым образом не может быть очень полезным для здоровья болта.

Как вы, кажется, согласитесь, гораздо лучше постепенно и равномерно ослаблять крутящий момент на всех шести головных болтах с помощью лома, а не сбивать их по одному с помощью ударного инструмента. Вероятно, потребуется немного больше времени, чтобы вытащить их все, но вероятность поломки болта во время его удаления, во время переустановки или в дальнейшем, по-видимому, значительно снижается. Лучше не торопиться с ломиком, как вы уже делаете.

Лучше не торопиться с ломиком, как вы уже делаете.

Итак, мы готовы заменить прокладки ГБЦ и переустановить болты ГБЦ. Существует три основных способа затягивания болтов с головкой. Самый старый метод включает в себя динамометрический ключ и значение крутящего момента, указанное производителем. Это называется методом сопротивления повороту. Все болты затягиваются с указанным значением крутящего момента в соответствии с предписанной схемой затяжки. Этот метод отлично работал на чугунных блоках цилиндров с чугунными головками цилиндров, но на него может повлиять ряд факторов, которые делают его непригодным для двигателей, использующих отливки из сплавов.

Если полагаться только на показания динамометрического ключа, на окончательный крутящий момент болтов головки может влиять несколько факторов. Была ли резьба болтов и отверстия под болты чистыми, сухими и неповрежденными? Болты головки были установлены сухими или были смазаны? Какая смазка использовалась? Все это может напрямую влиять на фактический крутящий момент, прикладываемый к болтам головки блока цилиндров, и усилие зажима, прикладываемое к прокладке головки блока цилиндров.

Например, трение на сухом болте (и его сопротивление вращению) будет намного больше, чем на болте, который был должным образом смазан. Если болт поворачивается с трудом, динамометрический ключ достигнет заданного значения намного раньше, чем хотелось бы. Даже использование неправильной смазки (слишком густой, слишком жидкой, недостаточной или слишком большой) может повлиять на момент затяжки болта.

Требовался более точный метод затяжки болтов с головкой до желаемого крутящего момента, поэтому около 30 лет назад были введены болты с пределом текучести (TTY). Болты с головкой TTY рассчитаны на растяжение в пределах контролируемой зоны текучести при использовании. Как только они достигают этой зоны, они пружинят, чтобы обеспечить более точное усилие зажима на прокладке.

При этом болты растягиваются до предела их эластичности, а в некоторых случаях растяжение приближается к пределу упругости болтов, что приводит к их постоянному растяжению. Как только будет достигнута зона текучести, усилие зажима будет более постоянным. Достижение точной зоны текучести (для максимальной силы зажима) достигается затяжкой болтов до указанного крутящего момента, а затем поворотом на дополнительное число градусов.

Достижение точной зоны текучести (для максимальной силы зажима) достигается затяжкой болтов до указанного крутящего момента, а затем поворотом на дополнительное число градусов.

После растяжения болты TTY становятся не такими прочными, как раньше. Следовательно, они не могут обеспечить такое же усилие зажима, могут вызвать неправильный или неравномерный крутящий момент и могут сломаться или срезаться при повторном использовании. Растянутые болты также могут повредить резьбу двигателя, особенно на алюминиевых блоках.

По этим причинам производители автомобилей и прокладок почти всегда рекомендуют заменять болты с головкой TTY после их снятия. Измерение общей длины использованного болта с головкой, как показано на фотографии на предыдущей странице, — это метод оценки болтов с головкой TTY, который в прошлом рекомендовался некоторыми производителями. Использованный болт может вернуться к своей первоначальной длине, но невозможно определить, был ли он ослаблен в результате опыта. Вот почему рекомендуется замена болтов TTY.

Вот почему рекомендуется замена болтов TTY.

Третий метод затяжки болтов с головкой (и тот, который используется Subaru) называется «крутящий момент-поверните-затяните» (ТТТ) или «крутящий момент-угол» (ТТА). При использовании этого метода для затяжки и выравнивания болта применяется относительно низкий начальный крутящий момент. Затем болт постепенно затягивается на ряд заданных углов. В случае болтов с головкой Subaru последовательность затяжки включает несколько этапов затяжки, ослабления, затяжки, а затем поворота болтов на дополнительное количество градусов для достижения окончательного значения зажима.

Преимущество этого метода в том, что трение полностью исключено из уравнения. Каждый болт получает одинаковое количество градусов поворота, и не имеет значения, старый это болт, новый болт, грубая резьба или новая резьба. Когда все сделано правильно, болты с головкой не должны постоянно растягиваться до предела текучести, как это происходит при использовании метода TTY. По этой причине замена головных болтов может не потребоваться.

По этой причине замена головных болтов может не потребоваться.

На самом деле, сервисная информация Subaru не указывает новые болты головки блока цилиндров как часть работ по ремонту прокладки головки блока цилиндров. Но в нем указано, что окончательная затяжка этих болтов не должна превышать указанное количество градусов для каждого шага. Это может привести к тому, что один из этих болтов достигнет предела текучести, что может привести к его необратимому растяжению и повреждению.

При обслуживании любого автомобиля невозможно узнать, сколько раз были затянуты болты. Вы уже знаете, что в автомобиле вашего клиента были заменены прокладки ГБЦ. Вы знаете, правильно ли были затянуты болты головки? Многократное повторное использование или чрезмерная затяжка могут привести к растяжению или деформации болта. Даже при шансах 100 к 1 стоит ли повторно использовать старые болты?

Последовательность затяжки болтов головки блока цилиндров

от oemdtc

Идентификационный номер NHTSA: 10150935

Номер сообщения производителя: 02-179-18

Сводка

на турбированном двигателе EJ25 используется в сти 2015-2018гг.

2018 Subaru WRX STI

ВВЕДЕНИЕ:

Двигатель EJ25 с турбонаддувом, используемый в STI 2015-2018 модельного года.

ПРОЦЕДУРА ОБСЛУЖИВАНИЯ / ИНФОРМАЦИЯ:

НАПОМИНАНИЕ: Удовлетворенность и удержание клиентов начинается с выполнения качественного ремонта.

Порядок затяжки болтов крепления головки цилиндров изменился, как описано ниже. Всегда обращайтесь к соответствующему Руководству по обслуживанию и ознакомьтесь со всеми требованиями к выполняемому ремонту. Процедуры Руководства по техническому обслуживанию содержат информацию, необходимую для выполнения эффективного ремонта с первого раза и каждый раз. Это включает, но не ограничивается: важными мерами БЕЗОПАСНОСТИ, надлежащими критериями проверки, необходимыми специальными инструментами, требуемыми процессами и соответствующими одноразовыми деталями, необходимыми для полного и долговременного ремонта.

Это включает, но не ограничивается: важными мерами БЕЗОПАСНОСТИ, надлежащими критериями проверки, необходимыми специальными инструментами, требуемыми процессами и соответствующими одноразовыми деталями, необходимыми для полного и долговременного ремонта.

Шаг 1: Подготовка:

ВАЖНОЕ ПРИМЕЧАНИЕ: требуется. Если динамометрический ключ или угловой датчик не калибровались хотя бы один раз за последние 6 месяцев, необходимо выполнить проверку калибровки. Последовательности RH и LH представлены на изображениях ниже. Дополнительно:

- Всегда очищайте резьбу болтов головки блока цилиндров и отверстия под болты в блоке цилиндров, прежде чем приступать к установке головки цилиндров.

- Надев защитные очки, продуйте все болтовые отверстия в блоке сжатым воздухом.

- Всегда тщательно смазывайте резьбу болтов головки и шайбы болтов головки моторным маслом.

- Всегда используйте НОВУЮ прокладку головки блока цилиндров.

Шаг 2: Установите головку блока цилиндров на блок, стараясь не поцарапать обработанные сопрягаемые поверхности.

Шаг 3: Затяните все болты моментом 40 Нм (290,5 футо-фунта) в алфавитном порядке (как показано на рисунке ниже, см. буквы от A до F).

Шаг 4: Затяните все болты моментом 69 Нм (50,9 футо-фунтов) в алфавитном порядке.

**ОЧЕНЬ ВАЖНО: Если болты издают прерывистый звук (щелчок, скрип или скрип) или если вы не чувствуете, что они затягиваются плавно, повторите a), b) и c) как описан в Шаг 1 . (В этом случае прокладку головки блока цилиндров можно использовать повторно.)

Шаг 5: Ослабьте все болты на 180° в порядке, обратном затяжке ( F до A ), затем ослабьте еще на 180° ( F до 9006) 7 А ).

Шаг 6: Затяните все болты моментом 40 Нм (29,5 футо-фунтов) в алфавитном порядке.

Шаг 7: Затяните все болты моментом 69 Нм (50,9 футо-фунтов) в алфавитном порядке.

Шаг 8: Ослабьте болты E , D и A на 360° в указанном порядке.

Шаг 9: Затяните болты A , D и E моментом 10 Нм (7,4 футо-фунта) в указанном порядке.

Шаг 10: Затяните болты A , D и E моментом 30 Нм (22,1 футо-фунта) в указанном порядке.

Шаг 11: Далее затяните болты A , D и E на 98–102° в указанном порядке.

Шаг 12: Далее затяните болт A на 123–127°.

Шаг 13: Далее затяните болты D и E на 78–82° в указанном порядке.

Шаг 14: Ослабьте болты F , C и B на 360° в указанном порядке.

Шаг 15: Затяните болты B , C и F моментом 10 Нм (7,4 футо-фунта) в указанном порядке.

Шаг 16: Затяните болты B , C и F моментом 30 Нм (22,1 футо-фунта) в указанном порядке.

Шаг 17: Далее затяните болты B , C и F на 98–102° в указанном порядке.

Шаг 18: Далее затяните болт B на 123–127°.

Шаг 19: Далее затяните болты C и F на 78–82° в указанном порядке для завершения процедуры.

5 Затронутые продукты

Автомобиль

1 Сопутствующий документ 900 68

Связь с производителем

НОМЕР: 02-179-18

ДАТА: 12.10.18

https://www.nhtsa.gov/recalls?nhtsaId=10150935

MC-10150935-9999.pdf 480,1 КБ

MC-10150935-99 99

Идентификационный номер NHTSA: 10150910

Номер связи с производителем: 02-179-18

РЕЗЮМЕ

Этот бюллетень информации об обслуживании объявляет об изменении процедуры и последовательности, используемой для затягивания головных болтов цилиндра на двигатель EJ25, используемый в двигателе EJ25 с турбогеной, используемым в двигателе EJ25 с турбогенкой EJ25. 2015-2018МГ СТИ.

1 Сопутствующий документ

Сообщения производителя

НОМЕР: 02-179-18

ДАТА: 12.10.18

https://www.