В систему электрического пуска двигателя входят механические и электрические узлы, которые обеспечивают проворачивание двигателя при его пуске. В начале прошлого века двигатель проворачивали вручную, с помощью заводной рукоятки. В состав современных схем электрического пуска двигателя входят следующие компоненты:

Стартер — это, обычно, электродвигатель мощностью от 0,5 до 2,6 л.с. (от 0,4 кВт до 2,0 кВт).

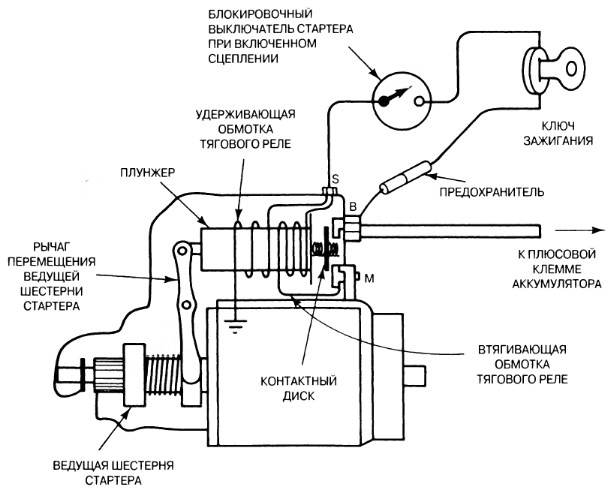

Рис. Пример типичного стартера с тяговым реле

Аккумуляторная батарея должна иметь необходимую емкость и быть заряженной, по крайней мере, на 75%, чтобы обеспечить ток и напряжение, необходимые для нормальной работы стартера.

Стартер потребляет большой пусковой ток, и в системе должны быть предусмотрены средства включения и выключения стартера. Для непосредственного включения и выключения стартера потребовался бы очень мощный выключатель. Вместо этого используется слаботочный переключатель (замок/выключатель зажигания), который управляет специальным реле, коммутирующим большой пусковой ток.

Механический привод двигателя от стартера осуществляется с помощью небольшой шестерни, установленной на валу стартера, которая вводится в зацепление с зубчатым венцом, стоящим на маховике двигателя, и обеспечивает передачу крутящего момента со стартера на коленчатый вал двигателя, заставляя его вращаться.

Замок/выключатель зажигания и блокировочные выключатели управляют работой стартера.

Этот выключатель блокирует включение стартера в случае, если переключатель скоростей не находится в положении парковки или на нейтрали, или педаль сцепления — отпущена.

Рис. Типичная схема электрического пуска двигателя. Обратите внимание на то, что в первый момент при повороте ключа зажигания в положение «пуск» напряжение подается одновременно и на втягивающую обмотку и на удерживающую обмотку тягового реле. Как только контактный диск электромагнита замыкает клеммы В и М, через обмотку стартера начинает течь ток от аккумуляторной батареи

Проследите, как ведет себя при пуске двигателя освещение салона

При диагностике причины нарушения нормального пуска двигателя откройте дверь автомобиля и проследите за тем, как изменяется яркость лампочек освещения салона.

Яркость свечения лампы освещения зависит от напряжения ее питания.

При нормальной работе стартера яркость освещение салона слегка уменьшается.

Если яркость освещения не изменяется, то причиной нарушения, обычно, является обрыв в цепи управления системой пуска.

Если освещение почти или полностью гаснет, то причиной нарушения, скорее всего, является короткое замыкание или пробой на массу обмоток возбуждения стартера или неисправность аккумуляторной батареи.

Не стучите по стартеру!

В прошлом нередко можно было наблюдать, как техник стучал по стартеру, пытаясь выяснить, почему он не работает. Часто под действием ударной нагрузки происходило выравнивание или смещение токосъемных щеток, ротора и вкладышей подшипников. Во многих случаях после удара по стартеру его работоспособность — пусть даже и ненадолго — восстанавливалась.

Но в конструкции большинства современных стартеров используются постоянные магниты, которые отличаются хрупкостью и при ударе по стартеру могут расколоться. Разбитый магнит распадается на несколько слабых магнитов. В ряде первых конструкций стартеров с постоянными магнитами, магниты приклеивались к корпусу статора. При сильном ударе по стартеру эти магниты разлетались на куски, которые, попав на ротор или в гнезда подшипников, приводили стартер в полную негодность.

ustroistvo-avtomobilya.ru

Условия пуска является одной из ответственных операций по обеспечению нормальной эксплуатации ДВС, от надежности пуска во многом зависит обеспечение маневренных качеств судна. Пуск производится путем раскручивания коленчатого вала до такой частоты вращения, при которой в цилиндрах дизеля достигается температура, достаточная для самовоспламенения топлива.

Главный пусковой клапан предназначен для быстрого соединения пусковой магистрали с баллонами пускового воздуха и разобщения их при переводе двигателя на работу на топливе. Подача воздуха к исполнительным механизмам реверсивно-пускового устройства и разгрузка магистрали от давления воздуха в зависимости от положения механизма пуска, реверса и топливоподачи осуществляется автоматически.

Пусковые клапаны цилиндров является одним из исполнительных органов реверсивно-пускового устройства двигателя, они пускают сжатый воздух (согласно циклу) в цилиндр двигателя..

Воздухораспределители предназначены для управления открытием пусковых клапанов в соответствии с порядком работы цилиндров двигателя. В судовых двигателях применяют воздухораспределители золотникового и дискового типов. Количество золотников в золотниковом распределителе определяется числом пусковых клапанов. Золотники приводятся в действие от пусковой шайбы распределительного вала или от общего для всех золотников привода. Воздухораспределители дискового типа приводятся в действие от распредвала через шестеренчатый привод.

Электрический запуск. Быстроходные ДВС мощностью до 1000 л.с.могут иметь электрическое устройство - Электростартер, который представляет собой малогабаритный электродвигатель постоянного тока, на оси якоря которого установлена шестерня, входящая автоматически во время пуска в зацепление зубчатым венцом маховика двигателя. Электростартер получает питание от аккумуляторной батареи. После достижения двигателем пусковой частоты вращения коленчатого вала и начала работы на топливе зубчатый венец маховика автоматически разъединяется с шестерней стартера при помощи специального устройства, находящегося в стартере. Стартеры рассчитаны на напряжение 12, 24, 36V и на кратковременное действие для получения больших вращающих моментов в течение 10-15 сек.

Реверсивные устройства

В двухтактных двигателях применяют реверсивные устройства различных конструкций. Наиболее простое реверсирование двигателя осуществляется путем поворота барабана распределителя при симметричном топливном кулачке. Такой способ реверсирования используется во многих двухтактных двигателях, где нет необходимости в изменении фаз газообмена при работе на заднем ходу. В четырехтактных двигателях применяют реверсивные устройства, использующие осевое перемещение распределительного вала, несущего кулачковые шайбы прямого и обратного хода для каждого клапана и ТНВД, осуществляется двуплечим рычагом.

Блокировка пускового и реверсивного устройств.

Блокировочные устройства применяются для обеспечения заданного направления вращения подачи топлива до окончания процесса реверсирования при вращении вала в направлении, противоположном заданному. Пуск дизеля возможен только после срабатывания блокировки, т.е. при окончании установки механизма реверса в положении «Вперед» или «Назад». В случае нахождения элементов механизма реверса в промежуточном положении пусковой воздух не будет поступать к пусковым клапанам и к воздухораспределителю, и пуск дизеля будет невозможен. Блокировочные устройства обеспечивают правильность действия и безопасность движения судна, поэтому их применение в системе управления судовых реверсивных дизелей обязательно. В современных блокировочных устройствах в основном используют датчики механического типа, как наиболее простые по конструкции и надежные в эксплуатации.

Коллекторы, всасывающие и выхлопные глушители,

И наддув ДВС.

В настоящее время максимальная мощность дизелей в одном агрегате в СДУ достигает 100-120 тыс.кВт. Анализ увеличения мощности ДВСпоказывает, что в отношении ряда параметров, от которых зависит мощность двигателя(например диаметр цилиндра, число цилиндров), уже установлен предел, и эти параметры не содержат в себе возможностей увеличения мощности дизеля.

Чем больше будет подаваться топлива в цилиндр, тем больше будет мощность этого цилиндра. Но наступит момент, когда поступающее в цилиндр топливо не будет полностью сгорать, потому что количества воздуха, находящегося в цилиндре будет уже недостаточно. Если же в цилиндр подать большее количество воздуха, то в том же цилиндре можно будет сжечь больше топлива и, следовательно, получить большую мощность. В этом и заключается сущность наддува. Система воздухоснабжения состоит из газотурбонагнетателя, воздухоохладителя, ресивера, воздуховодов, глушителей шума.

Классификация систем происходит по следующим признакам:

1. По числу ступеней сжатия воздуха: одно и двухступенчатые. В 4-х тактных двигателях без наддува отсутствует газотурбонагнетатель (ГТН).Их системы работают без сжатия воздуха благодаря всасывающему действию поршней двигателя;

2. По числу компрессов: бескомпрессорные, одно и многокомпрессорные;

3. По назначению и числу теплообменников: с охладителями и подогревателями воздуха;

4. По способу поддержания параметров воздуха: нерегулируемые и регулируемые.

ЭЛЕМЕНТЫ СИСТЕМЫ:

1. Центробежные, поршневые и роторно-лопастные компрессоры.

Центробежные- это ГТН.

Поршневые- это продувочные насосы на двухтактных дизелях, они приводятся от коленчатого вала. У таких двигателей первая ступень наддува от ГТН, вторая ступень - продувочные насосы.

2. Ресиверы воздушные могут быь выносными (автономными), либо встроенные, как в V- образном дизеле (между цилиндрамиV - образном двигателя).

Система газоотвода состоит из выпускного коллектора, газотурбонагнетателей, газоотводов, глушителей, утиль - котлов. Выхлопные коллекторы служат для отвода из цилиндров отработавших газов. Утиль- котлы для преобразования энергии отработавших газов в энергию пара.

ЭЛЕМЕНТЫ СИСТЕМЫ:

1. Выпускные коллекторы подразделяются на однотрубные и многотрубные, охлаждаемые изолированные, изолированные с охлаждаемым и неохлаждаемым кожухом.

2. Глушители шума могут быть активного (положительного или пассивного (расширительного) типа.

3. Газоотводы имеют компенсаторы линзового (сильфонного) или поршневого типа.

Рис.124а

Рис.124а

1 - надувочный агрегат;

2 - привод от коленчатого вала;

3 - холодильник.

Рис.124б

1 - компрессор;

2 - холодильник;

3 - впускной клапан;

4 - выпускной клапан;

5 - цилиндр двигателя;

6 - газовая турбина компрессора.

Рис.134а

1 - рабочее колесо компрессора;

2 - газовая турбина;

3 - ротор;

4 - опорные подшипники.

На рис.134б общий вид компрессора с глушителем всасывания.

stydopedia.ru

Двигатель внутреннего сгорания, тепловой двигатель, в котором химическая энергия топлива, сгорающего в рабочей полости, преобразуется в механическую работу. Первый практически пригодный газовый Д. в…

Стартер (англ. starter, от start - начинать, пускать в ход), основной агрегат пусковой системы двигателя, раскручивающий его вал до частоты вращения, необходимой для запуска. Основные узлы С. -…

Аккумуляторная батарея электрическая, группа однотипных аккумуляторов, соединённых электрически и конструктивно для получения напряжения, силы тока, электрического заряда (распространён термин "…

Газотурбинный двигатель (ГТД), тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. Рабочий…

Пусковая система двигателя, комплекс устройств, с помощью которых осуществляется пуск двигателя внутреннего сгорания; в общем случае состоит из энергосиловой машины, источника энергии и соединительной коммуникации. В П. с. д. газотурбинного авиационного двигателя входят стартер, источник энергии: топливная система, служащая для образования горючей смеси в камере сгорания двигателя, система зажигания горючей смеси. Источник энергии может устанавливаться непосредственно на самолете (называется бортовым) или на аэродромной пусковой установке. Различают электрическую, воздушную и тепловую П. с. д. Электрические системыс электростартерами постоянного тока питаются либо от аккумуляторных батарей, либо от турбогенераторных установок аэродромного или бортового типа. В воздушных П. с. д. сжатый воздух из бортовых баллонов или наземной компрессорной установки подаётся в турбостартер,а в двигателях небольшой мощности — непосредственно на лопатки турбины двигателя. На многомоторных самолетах может применяться комбинированная пусковая система, в которой сжатый воздух подается от компрессора двигателя самолета, ранее запущенное собственной П. с. д. В качестве тепловых П. с. д. используются маломощные газотурбинные двигатели, работающие на том же топливе, что и запускаемые двигатели, пороховые турбостартеры.

Системы пуска автотракторных, судовых и стационарных двигателей внутреннего сгорания более просты: ручная — проворачиванием коленчатого вала пусковой рукояткой; электростартером (стартер — генератором) от аккумуляторной батареи; пусковым двигателем; сжатым воздухом, хранящимся в баллоне.

Н. Ф. Кайдаш.

allencyclopedia.ru

Пусковое устройство двигателей

Введение

Трактор – это самоходная машина предназначенная для перемещения и привода в действие прицепленных к ним или установленных на них с/х машин и орудий для выполнения с/х, дорожных и других работ. Трактор, соединенный с машинами или орудиями составляет машинно-тракторный агрегат.

Одним из основных требований, предъявляемых к автотракторным двигателям, считается легкость их пуска. Чтобы запустить двигатель, необходимо привести в движение поршни и создать в цилиндрах условия, обеспечивающие нормальное протекание рабочего процесса.

Минимальная частота вращения коленчатого вала, при которой происходит пуск двигателя, называется пусковой частотой вращения.

Для пуска карбюраторного двигателя пусковая частота вращения должна быть не менее 40–60 об/мин. При такой частоте вращения получается рабочая смесь нужного состава и достаточно интенсивная искра для ее воспламенения.

Пусковая частота вращения коленчатого вала дизельного двигателя составляет 200–250 об/мин в связи с тем, что для пуска необходимо создать высокую температуру воздуха в конце такта сжатия и обеспечить хорошее качество распыления топлива.

1. Способы пуска дизелей

Для осуществления пуска в двигателях предусмотрены различные пусковые устройства (составляющие систему пуска). Пусковые устройства можно разделить на основные, предназначенные для прокручивания коленчатого вала двигателя, и вспомогательные, обеспечивающие облегчение прокручивания и получения первых вспышек.

Существующие пусковые системы автотракторных двигателей могут быть разделены на пуск, от руки, пуск электрическим стартером и пуск пусковым (вспомогательным) карбюраторным двигателем.

Пуск от руки осуществляется за счет мускульной силы человека. Водитель проворачивает коленчатый вал двигателя рукояткой, сцепляемой с храповиком коленчатого вала или при помощи шнура, наматываемого на маховик. Эта система пуска применяется в случае неисправности основной системы пуска, а также при пуске пусковых карбюраторных двигателей тракторов.

Пуск электрическим стартером получил наибольшее распространение на всех автомобильных двигателях и на многих тракторных. Учитывая высокие сопротивления прокручиванию коленчатого вала дизельных двигателей, их стартеры должны иметь мощность в 3–4 раза большую, чем стартеры карбюраторных двигателей такого же литража.

Пуск с помощью пускового карбюраторного двигателя нашел широкое применение у тракторных дизельных двигателей. Вращение от вала пускового двигателя к коленчатому валу дизельного двигателя передается через трансмиссию. Когда дизельный двигатель начнет работать, пусковой двигатель вместе с трансмиссией автоматически отъединяется от него.

Данная система пуска имеет следующие преимущества: надежность работы, неограниченный пусковой резерв, предварительный прогрев дизельного двигателя охлаждающей жидкостью и отработавшими газами пускового двигателя, который благоприятно сказывается на пуске, а также на долговечности дизельного двигателя,

Для запуска основных дизельных двигателей на некоторых тракторах используются одноцилиндровые двухтактные и двухцилиндровые четырехтактные карбюраторные пусковые двигатели.

Двухтактный одноцилиндровый двигатель ПД-10М устанавливают на двигатели Д-54А, АМ-03, Д-48Т и др.; ПД-10М2 – на двигатели СДМ-14 и его модификации; ПД-10У – на двигатели Д-50 и АМ-01.

Четырехтактный двухцилиндровый двигатель П-46 устанавливался на двигатели КДМ-100 и 6КДМ-50; его модификации – двигатель П-23 – устанавливают на двигатель Д-108, а П-23М – на двигатели Д-130, Д-180 и Д-200.

На двигателях Д-37М вместо электрического стартера предполагается устанавливать карбюраторный одноцилиндровый двухтактный двигатель ПД-8 с воздушным охлаждением.

2. Пусковые двигатели

Двигатель ПД-10М –одноцилиндровый двухтактный карбюраторный двигатель внутреннего сгорания с кривошипно-камерной продувкой. Он развивает мощность 10 л. с. при 3500 об/мин. и имеет общую с дизелем систему охлаждения, что позволяет во время работы пускового двигателя прогреть головку цилиндров и гильзы дизеля. Техническая характеристика двигателя приведена в табл. 1.

Рис. 3. Пусковой двигатель ПД-10М

Кривошипно-шатунный механизм. Картер 1 (рис. 3) состоит из двух чугунных половин, соединенных болтами. К передней части картера через плиту 20 прикреплены магнето 21 и регулятор.

Цилиндр 15 крепится к верхней плоскости картера на четырех шпильках. На внутренней поверхности цилиндра имеется шесть окон: два впускных, два продувочных и два выпускных. Продувочные окна соединены с кривошипной камерой двумя каналами. К выпускным окнам присоединен патрубок 11, а к впускным – карбюратор 17. На нижней кромке цилиндра проточены две выемки для устранения задевания шатуна о стенки цилиндра и посадочный поясок.

Головка 12 цилиндра отлита из серого чугуна и имеет отверстия для запальной свечи 13 и для заливного краника 14. К фланцу задней стенки головки прикреплен патрубок 23, отводящий воду в головку цилиндров дизеля.

Поршень 10, отлитый из алюминиевого сплава, имеет три компрессионных кольца 16, удерживаемых от проворачивания стопорными штифтами. Поршневой палец 9 от продольных перемещений стопорится кольцами.

Шатун 8 нижней головкой 4 с двухрядным роликовым подшипником перед сборкой вала надевается на палец 3 коленчатого вала. В верхнюю головку шатуна запрессована бронзовая втулка.

Коленчатый вал имеет две полуоси 2 и 6 и палец 3, запрессованные в щеки 5. На передней полуоси 2 закреплена шестерня 22. Коленчатый вал установлен в картере, на двух роликовых подшипниках 18 и одном шариковом 19. На задней полуоси закреплен маховик 7.

Система питания включает в себя топливный бачок с отстойником, карбюратор и топливопровод.

Рис. 4. Карбюратор К-16.

Карбюратор К-16 (рис. 4) – однодиффузорный с горизонтальным потоком и со сбалансированной поплавковой камерой. В средней части горизонтального патрубка сделано сужение, образующее диффузор 13 смесительной камеры. Поплавковая камера 14 сверху закрыта крышкой 10, прикрепленной двумя винтами. Поплавковая камера через канал, главный жиклер 11 и распылитель 12 сообщается с диффузором карбюратора. Кроме того, поплавковая камера сообщается через жиклер холостого хода с эмульсионными каналами около воздушной заслонки.

В патрубке 2 карбюратора установлены воздушная 15 и дроссельная 4 заслонки. Со стороны воздушной заслонки имеется крышка 9 с прокладкой 1, которая при неработающем двигателе плотно закрывает карбюратор. На оси дроссельной заслонки закреплены три рычага 3, 5 и 6. Нижний рычаг 5 соединен тягой с регулятором, а на рычаге 6 имеется винт 7 для регулировки малых оборотов коленчатого вала. Качество смеси на малых оборотах регулируют винтом 8. Рычаг 3 служит для ручного управления дроссельной заслонкой. Вместо карбюратора К-16 может быть установлен карбюратор К-16А.

Рис. 5. Регулятор пускового двигателя ПД-10М

Регулятор (рис. 5) – однорежимный центробежного типа. При увеличении числа оборотов валика 10 регулятора шарики 8, находящиеся в пазах ведущего диска 9, расходятся и отодвигают подвижный диск 7 вправо. Последний перемещает палец 6, и двуплечий рычаг 5 поворачивается на оси. Верхнее плечо рычага сжимает пружину 4, уравновешивая центробежную силу, действующую на шарики.

Внешний рычаг 3, закрепленный на одной оси с рычагом 5, через тягу 2 и рычаг 1 прикрывает дроссельную заслонку, ограничивая тем самым обороты коленчатого вала двигателя.

Система зажигания состоит из магнето М-24, запальной свечи и провода высокого напряжения.

Рис. 6. Магнето М-24

Магнето М-24 правого вращения имеет автоматическую муфту опережения зажигания МС-22А (рис. 6). В алюминиевом корпусе 17 магнето между железными стойками с полюсными башмаками вращается на двух шариковых подшипниках ротор 15. На стойках винтами 6 закреплен трансформатор 7.

Вывод 11 вторичной обмотки трансформатора соединен с гнездом колодки 12 для провода высокого напряжения, идущего к запальной свече. На корпусе магнето установлена кнопка выключения зажигания 16. Винтом 8 регулируют величину предохранительного искрового промежутка.

На переднем конце валика ротора укреплена муфта опережения зажигания, а на заднем – кулачок 14 прерывателя. Корпус магнето закрыт крышкой 9, в которой установлен конденсатор 10 с выводом к контактному болту 13. Внутри к крышке прикреплена карболитовая колодка 12, а снаружи ввернут штуцер 5 зажима провода высокого напряжения.

Муфта опережения зажигания состоит из ведущей обоймы 1 с двумя грузиками 2 и ведомой шайбы 4, установленной на валике ротора магнето. Грузики удерживаются пластинчатыми пружинами 3, укрепленными винтами на половинках грузиков. Вместо магнето М-24 может быть установлено магнето М-24А.

Двигатель ПД-10М2 является модификацией двигателя ПД-10М, запускаемой при помощи электрического стартера CT-350. Эти двигатели аналогичны по конструкции. На двигателе ПД-10М2 устанавливают карбюратор К-16А, имеющий утопитель поплавка, и глушитель, сваренный из листовой стали. Внутри корпуса глушителя имеются перегородки, а на конце трубы закреплены отражатель и козырек. Маховик с зубчатым венцом закрыт кожухом, на котором крепят стартер. Нижний водяной патрубок перенесен на другую сторону цилиндра. У магнето на другую сторону перенесены провод высокого напряжения и кнопка выключения.

mirznanii.com

Для пуска любого ДВС необходимо предварительно раскрутить вал до определенной частоты вращения, чтобы заполнить рабочие объемы цилиндров свежим зарядом и подготовить и реализовать воспламенение топлива. Минимальная частота вращения, при которой получаются первые вспышки, называется пусковой частотой вращения. Для двигателей с искровым зажиганием эта частота 35...50 мин-1, для дизелей —150...200 мин-1,

Способы пуска двигателей. На современных автомобилях и тракторах применяют следующие способы пуска:

●ручной;

●электрическим стартером;

●сжатым водухом;

●вспомогательным пусковым двигателем;

●с помощью гидромоторов.

Ручной пуск является, как правило, резервным, и возможность его применения ограничивается двигателями малой мощности.

Пуск электрическим стартером наиболее распространен. Схема такого пускового устройства представлена на рис. 14.1.

Рис. 14.1. Схема пуска ДВС электростартером: 1 — аккумуляторная батарея; 2 — пусковая кнопка; 3 — электростартер; 4 — шестерня стартера; 5 — зубчатый

венец маховика

Электростартер 3 представляет собой серийный электродвигатель постоянного тока, питаемый от аккумуляторной батареи 1. При включении кнопки 2 якорь электромотора начинает вращаться, а шестерня стартера 4, входя в зацепление с зубчатым венцом 5 маховика, передает вращение коленчатому валу.

Пуск сжатым воздухом может осуществляться либо с использованием пневматического стартера, либо за счет подачи сжатого воздуха непосредственно в цилиндры двигателя. На практике более широкое применение получил второй вариант. Принципиальная схема его представлена на рис. 14.2.

Из баллонов 7 через вентили 6 сжатый воздух, проходя через кран-редуктор 5, воздухораспределитель 2 и пусковой клапан 1, поступает в цилиндры двигателя в соответствии с порядком их работы. В такте расширения сжатый воздух давит на поршень, перемещает его и проворачивает коленчатый вал. После пуска кран 5 закрывается. Для контроля давления воздуха в баллонах и воздуха, поступающего в двигатель, имеются манометры 3 и 4.

Рис. 14.2. Схема пуска сжатым воздухом: 1 — пусковой клапан; 2 — воздухораспределитель; 3,4 — манометры; 5 — кран-редуктор; 6 — вентили; 7 — баллоны

со сжатым воздухом

Недостатком данной системы является затрудненный пуск двигателя при низких температурах вследствие охлаждения элементов камеры подаваемым в цилиндры воздухом.

Автономные пусковые двигатели внутреннего сгорания обычно применяются для пуска тракторных дизелей. Недостатком данного способа пуска является громоздкость пускового устройства и необходимость расширения номенклатуры потребных эксплуатационных материалов — топлива для пускового двигателя.

Система гидрозапуска состоит из гидропневматического аккумулятора давления и гидромотора. В качестве аккумуляторов давления применяют резервуары, заполняемые рабочей жидкостью и воздухом, которые разделены подвижной мембраной, препятствующей их смешению. При закачивании рабочей жидкости газовая подушка сжимается, поднимая давление в аккумуляторе до 30 МПа.

Назначение и характеристика электрооборудования автомобиля. Электрооборудование автомобиля представляет собой совокупность электрических приборов и аппаратуры, обеспечивающих нормальную работу автомобиля.

В автомобиле электрическая энергия используется для пуска двигателя, воспламенения рабочей смеси, освещения, сигнализации, питания контрольных приборов, дополнительной аппаратуры и т.д.

Электрооборудование автомобиля включает в себя источники и потребители тока.

Для соединения источников и потребителей тока применяется однопроводная система. Вторым проводом служит «масса» автомобиля (его металлические части), с которой соединяются отрицательные полюсы электрических приборов. Питаются электрические приборы постоянным током напряжением 12 или 24 В (автомобили с дизелями).

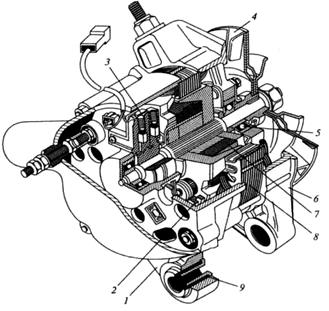

Генератор преобразует механическую энергию, получаемую от двигателя, в электрическую. Генератор питает все потребители электрического тока и заряжает аккумуляторную батарею при работающем двигателе. На автомобилях применяются генераторы переменного тока, представляющие собой трехфазную синхронную электрическую машину с электромагнитным возбуждением. Основными частями генератора переменного тока являются статор 8 (рис. 3.2) с неподвижной обмоткой, в которой индуктируется переменный ток, и ротор 7, создающий подвижное магнитное поле.

Рис. 3.2. Генератор: 1,6— передняя и задняя крышки; 2 — выпрямительный блок тока; 3 — щетка возбуждения магнитного поля; 4 — шкив; 5 — опорный подшипник ротора; 7 — ротор; 8 — статор; 9 — буферные втулки крепления ротора

При работе генератора по обмотке возбуждения ротора проходит ток, подводимый через щетки 3 и создающий магнитное поле, которое при вращении ротора индуктирует в обмотке статора переменный ток. Переменный ток пре-образуется в постоянный с помощью выпрямительного блока 2. Генератор охлаждается вентилятором через шкива 4 генератора.

Читайте также:

lektsia.com

Условия пуска является одной из ответственных операций по обеспечению нормальной эксплуатации ДВС, от надежности пуска во многом зависит обеспечение маневренных качеств судна. Пуск производится путем раскручивания коленчатого вала до такой частоты вращения, при которой в цилиндрах дизеля достигается температура, достаточная для самовоспламенения топлива.

Главный пусковой клапан предназначен для быстрого соединения пусковой магистрали с баллонами пускового воздуха и разобщения их при переводе двигателя на работу на топливе. Подача воздуха к исполнительным механизмам реверсивно-пускового устройства и разгрузка магистрали от давления воздуха в зависимости от положения механизма пуска, реверса и топливоподачи осуществляется автоматически.

Пусковые клапаны цилиндров является одним из исполнительных органов реверсивно-пускового устройства двигателя, они пускают сжатый воздух (согласно циклу) в цилиндр двигателя..

Воздухораспределители предназначены для управления открытием пусковых клапанов в соответствии с порядком работы цилиндров двигателя. В судовых двигателях применяют воздухораспределители золотникового и дискового типов. Количество золотников в золотниковом распределителе определяется числом пусковых клапанов. Золотники приводятся в действие от пусковой шайбы распределительного вала или от общего для всех золотников привода. Воздухораспределители дискового типа приводятся в действие от распредвала через шестеренчатый привод.

Электрический запуск. Быстроходные ДВС мощностью до 1000 л.с.могут иметь электрическое устройство - Электростартер, который представляет собой малогабаритный электродвигатель постоянного тока, на оси якоря которого установлена шестерня, входящая автоматически во время пуска в зацепление зубчатым венцом маховика двигателя. Электростартер получает питание от аккумуляторной батареи. После достижения двигателем пусковой частоты вращения коленчатого вала и начала работы на топливе зубчатый венец маховика автоматически разъединяется с шестерней стартера при помощи специального устройства, находящегося в стартере. Стартеры рассчитаны на напряжение 12, 24, 36V и на кратковременное действие для получения больших вращающих моментов в течение 10-15 сек.

Реверсивные устройства

В двухтактных двигателях применяют реверсивные устройства различных конструкций. Наиболее простое реверсирование двигателя осуществляется путем поворота барабана распределителя при симметричном топливном кулачке. Такой способ реверсирования используется во многих двухтактных двигателях, где нет необходимости в изменении фаз газообмена при работе на заднем ходу. В четырехтактных двигателях применяют реверсивные устройства, использующие осевое перемещение распределительного вала, несущего кулачковые шайбы прямого и обратного хода для каждого клапана и ТНВД, осуществляется двуплечим рычагом.

Блокировка пускового и реверсивного устройств.

Блокировочные устройства применяются для обеспечения заданного направления вращения подачи топлива до окончания процесса реверсирования при вращении вала в направлении, противоположном заданному. Пуск дизеля возможен только после срабатывания блокировки, т.е. при окончании установки механизма реверса в положении «Вперед» или «Назад». В случае нахождения элементов механизма реверса в промежуточном положении пусковой воздух не будет поступать к пусковым клапанам и к воздухораспределителю, и пуск дизеля будет невозможен. Блокировочные устройства обеспечивают правильность действия и безопасность движения судна, поэтому их применение в системе управления судовых реверсивных дизелей обязательно. В современных блокировочных устройствах в основном используют датчики механического типа, как наиболее простые по конструкции и надежные в эксплуатации.

Коллекторы, всасывающие и выхлопные глушители,

И наддув ДВС.

В настоящее время максимальная мощность дизелей в одном агрегате в СДУ достигает 100-120 тыс.кВт. Анализ увеличения мощности ДВСпоказывает, что в отношении ряда параметров, от которых зависит мощность двигателя(например диаметр цилиндра, число цилиндров), уже установлен предел, и эти параметры не содержат в себе возможностей увеличения мощности дизеля.

Чем больше будет подаваться топлива в цилиндр, тем больше будет мощность этого цилиндра. Но наступит момент, когда поступающее в цилиндр топливо не будет полностью сгорать, потому что количества воздуха, находящегося в цилиндре будет уже недостаточно. Если же в цилиндр подать большее количество воздуха, то в том же цилиндре можно будет сжечь больше топлива и, следовательно, получить большую мощность. В этом и заключается сущность наддува. Система воздухоснабжения состоит из газотурбонагнетателя, воздухоохладителя, ресивера, воздуховодов, глушителей шума.

Классификация систем происходит по следующим признакам:

1. По числу ступеней сжатия воздуха: одно и двухступенчатые. В 4-х тактных двигателях без наддува отсутствует газотурбонагнетатель (ГТН).Их системы работают без сжатия воздуха благодаря всасывающему действию поршней двигателя;

2. По числу компрессов: бескомпрессорные, одно и многокомпрессорные;

3. По назначению и числу теплообменников: с охладителями и подогревателями воздуха;

4. По способу поддержания параметров воздуха: нерегулируемые и регулируемые.

ЭЛЕМЕНТЫ СИСТЕМЫ:

1. Центробежные, поршневые и роторно-лопастные компрессоры.

Центробежные- это ГТН.

Поршневые- это продувочные насосы на двухтактных дизелях, они приводятся от коленчатого вала. У таких двигателей первая ступень наддува от ГТН, вторая ступень - продувочные насосы.

2. Ресиверы воздушные могут быь выносными (автономными), либо встроенные, как в V- образном дизеле (между цилиндрамиV - образном двигателя).

Система газоотвода состоит из выпускного коллектора, газотурбонагнетателей, газоотводов, глушителей, утиль - котлов. Выхлопные коллекторы служат для отвода из цилиндров отработавших газов. Утиль- котлы для преобразования энергии отработавших газов в энергию пара.

ЭЛЕМЕНТЫ СИСТЕМЫ:

1. Выпускные коллекторы подразделяются на однотрубные и многотрубные, охлаждаемые изолированные, изолированные с охлаждаемым и неохлаждаемым кожухом.

2. Глушители шума могут быть активного (положительного или пассивного (расширительного) типа.

3. Газоотводы имеют компенсаторы линзового (сильфонного) или поршневого типа.

Рис.124а

Рис.124а

1 - надувочный агрегат;

2 - привод от коленчатого вала;

3 - холодильник.

Рис.124б

1 - компрессор;

2 - холодильник;

3 - впускной клапан;

4 - выпускной клапан;

5 - цилиндр двигателя;

6 - газовая турбина компрессора.

Рис.134а

1 - рабочее колесо компрессора;

2 - газовая турбина;

3 - ротор;

4 - опорные подшипники.

На рис.134б общий вид компрессора с глушителем всасывания.

Подготовка двигателей к пуску после длительной стоянки или ремонта

Перед пуском двигателя необходимо выполнить следующие основные подготовительные операции: пустить водяные, масляные и топливные насосы, открыть пробки в трубопроводах и проверить систему под давлением, возможные пропуски устранить. Проверить состояние всех резервуаров топлива, масла, охлаждающей воды.

Открыть краны для удаления воздуха на выходах охлаждающей воды цилиндров, ГТК и воздухоохладителя. Открыть индикаторные краны на двигателе и провернуть несколько раз двигатель валоповоротной машиной для проверки состояния механизмов и удаления из цилиндров остатков воды, топлива, масла.

Проверить масляные системы низкого и среднего давления. Пустить валоповоротную машину и проворачивать двигатель до тех пор, пока из всех подшипников не пойдет масло. Проверить контрольные отверстия для смазки ГТК. Выход воды и масла из двигателя проверить на спускных трубопроводах. Проверить капельный показатель на лубрикаторах. Проверить давление в системе пускового воздуха и при необходимости подкачать воздух в баллоны. Спустить воду из воздушных баллонов, трубопроводов, главного и обратного клапанов пускового воздуха. Отрегулировать давление воды, масла и топлива и проверить показания приборов. Проверить работу реверсирующего сервомотора поворотом рычага телеграфа несколько раз в положение «Вперед-Назад»,при этом проверить действие блокировки пускового рычага и топлива. Проверить блокировку направления вращения двигателя. Топливный рычаг установить в положение максимальной подачи. Необходимо убедиться также в поступлении топлива к топливным насосам, отпрессовать насосы и в соответствии с инструкцией отрегулировать фазы подачи топлива и давления распыла.

Окончив внешний осмотр и контроль правильности сборки, последовательно готовят к действию системы и устройства двигателя.

Подготовка системы смазки: проверяют уровень масла в маслосборниках циркуляционной системы и лубрикаторах и чистоту масла в масляных фильтрах. Контролируют поступление масла ко всем частям двигателя, требующим смазки. Там, где поршни охлаждаются маслом, убеждаются в открытии клапанов на проводящем и отводящем трубопроводах всех поршней, затем запускают масляный насос и регулируют рабочее давление на смазку и охлаждение поршней и турбокомпрессора согласно инструкции по эксплуатации.

Подготовка системы охлаждения: устанавливают все клапаны и клинкеты в рабочее положение. Пускают резервный насос охлаждения и прокачивают зарубашечное пространство двигателя до полного вытеснения из них воздуха. По окончании прокачки насос останавливают, клапаны системы охлаждения переключают на подачу воды от насоса двигателя. Если температура забортной воды ниже 150С, то двигатель необходимо прогреть горячей водой 24-400С или паром от вспомогательного котла, обязательно проверяют открытие пароотводного трубопровода.

Подготовка топливной системы: определяют количество топлива в расходной цистерне, удаляют отстой воды и грязи, затем пополняют цистерну до установленного уровня. Осматривают все фильтры, открывают краны на топливном трубопроводе и контролируют поступление топлива к насосам. Прокачивают топливный трубопровод высокого давления до полного удаления воздуха через открытые контрольные устройства на форсунках. Если температура воздуха в МОразница с t0 застывания топлива менее 15-20 0С, топливо в расходных цистернах необходимо подогреть.

Подготовка пусковой системы:проверяют давление воздуха в пусковых баллонах и, если оно недостаточно подкачивают воздух компрессором, продуванием удаляют из баллона воду и масло. Плавно, без рывков, открывают все клапаны воздушного трубопровода на пути от баллонов к посту управления двигателя. Резкое открытие клапанов может привести к возникновению ударной пневматической волны и разрыву стенок трубопроводов сжатого воздуха. В 2-х тактных двигателях проверяют отсутствие воды и масла в ресиверах продувочного воздуха, а также в газовой и воздушной полостях турбокомпрессоров.

Подготовка валопровода:внешним осмотром убеждаются в отсутствии посторонних предметов. При наличии тормоза отжимают его. Проверяют наличие смазки в элементах валопровода и охлаждение подшипников.

После окончания подготовительных операций двигатель проворачивают с помощью валоповоротного устройства, если дизельная установка имеет жесткую передачу на винт, то следует получить разрешение на проворачивание у вахтенного штурмана. Затем нужно включить резервный масляный насос двигателя и открыть индикаторные краны. По окончании проворачивания коленвала надо выключить и надежно застопорить валоповоротное устройство. При открытых индикаторных кранах делают пробные пуски «Вперед» и «Назад» без подачи топлива, затем индикаторные краны закрывают. После выполнения всех перечисленных операций главные двигатели считают подготовленными к действию, о чем вахтенный механик докладывает старшему механику и с его разрешения - на мостике.

Пуск двигателей

Пуск главного двигателя осуществляется по командному сигналу, переданному машинным телеграфом или иными средствами связи. После получения сигнала и его дублирования вахтенный механик устанавливает орган управления в положение «Пуск» в секторе, соответствующем требуемому направлению вращения («Вперед» или «Назад»). Как только двигатель, раскручиваемый сжатым воздухом, разовьет пусковую частоту вращения, органы управления переводят в положение «Работа» и по тахометру устанавливают требуемую частоту вращения в соответствии с заданным ходом.

Немедленно после пуска следует проверить наличие давления в системах смазки и охлаждения. Обслуживающий персонал должен относиться к пусковому периоду с повышенным вниманием, т.к. в это время происходит наибольший износ трущихся деталей, возможны повреждения и даже аварии двигателей. В период пуска и работы дизеля нужно и желательно поддерживать Т0охлаждающей воды в предпусковой период на3-40С ниже предела срабатывания сигнализации по перегреву дизеля. ЭтуТ0предлагается считать определяющей «горячее» состояние двигателя перед пуском. При работе главного охлаждающего насоса эта Т0 снизится до значения, на которое настроен терморегулятор.

Т0 масла в системе перед пуском и на номинальном режиме не должна превышать рекомендованную, чтобы не вызвать изменения его физико-химических свойств. После достижения рекомендованного значенияТ0 в период предварительного прогрева двигатель готов к пуску.

Ввод в действие и работа дизеля не допускается, если имеет место следующее:

v несоответствие характеристик топлива и масла рекомендуемым значениям;

v наличие трещин в фундаментной раме, коленвалах, шатунах, крейцкопфах, поршневых штоках, анкерных связях, а также трещин, пропускающих воду или масло, на рабочих поверхностях блока, на цилиндрах, головках поршней и крышек цилиндров, неисправных турбокомпрессоров;

v раскепы коленвала, превышающие установленные нормы;

v неисправность пускового и реверсивного устройства, органов газораспределения и подачи топлива, всережимного и предельного регуляторов частоты вращения, валоповоротного устройства, валопровода и его подшипников и сальников дейвуда;

v давление смазочного масла, топлива и охлаждающей воды ниже установленной нормы;

v подплавленные или имеющие выкрашивание белого металла рамовые, мотылевые и головные подшипники;

v неисправность предохранительных и защитных устройств, сигнализации, редуктора и муфт, системы предпусковой прокачки маслом;

v износ основных ответственных деталей, превышающий предельно допустимые значения;

v посторонние стуки и шумы в дизеле;

v неисправность или отсутствие штатных контрольно-измерительных приборов;

v неисправности в системах трубопроводов дизеля;

v неисправности газовыпускных коллекторов.

infopedia.su

Для пуска любого ДВС необходимо предварительно раскрутить вал до определенной частоты вращения, чтобы заполнить рабочие объемы цилиндров свежим зарядом и подготовить и реализовать воспламенение топлива.

Основные требования к пусковым системам:

Пусковое устройство, преодолевая общее сопротивление вращению вала двигателя, должно сообщить валу достаточную для надежного запуска частоту вращения.

Минимальная частота вращения, при которой получаются первые вспышки, называется пусковой частотой вращения.

Для двигателей с искровым зажиганием эта частота 35...50 мин-1, для дизелей —150...200 мин-1.

На современных автомобилях и тракторах применяют следующие способы пуска:

Ручной пуск является, как правило, резервным, и возможность его применения ограничивается двигателями малой мощности.

Пуск электрическим стартером наиболее распространен. Схема такого пускового устройства представлена на рис. 14.1. Электростартер 3 представляет собой сериесный электродвигатель постоянного тока, питаемый от аккумуляторной батареи 1. При включении кнопки 2 якорь электромотора начинает вращаться, а шестерня стартера 4, входя в зацепление с зубчатым венцом 5 маховика, передает вращение коленчатому валу.Пуск сжатым воздухом может осуществляться либо с использованием пневматического стартера, либо за счет подачи сжатого воздуха непосредственно в цилиндры двигателя. На практике более широкое применение получил второй вариант. Принципиальная схема его представлена на рис. 14.2. Из баллонов 7 через вентили б сжатый воздух, проходя через кран-редуктор 5, воздухораспределитель 2 и пусковой клапан 1, поступает в цилиндры двигателя в соответствии с порядком их работы. В такте расширения сжатый воздух давит на поршень, перемещает его и проворачивает коленчатый вал. После пуска кран 5 закрывается. Для контроля давления воздуха в баллонах и воздуха, поступающего в двигатель, имеются манометры 3 я 4.

Недостатком данной системы является затрудненный пуск двигателя при низких температурах вследствие охлаждения элементов камеры подаваемым в цилиндры воздухом.

Newer news items:

Older news items:

azbukadvs.ru