Машины коллекторного типа, работающие от сети переменного тока, используются в качестве двигателей, преобразующих электроэнергию в механическое действие.

Машины этого типа относительно похожи по устройству конструкции с электрическими машинами постоянного тока. В конструкции устройства используется ротор с петлевой (параллельной) или (симметричной) волновой обмоткой, присоединенной к коллектору. Статор, выполняющий важную основную функцию в устройстве машины, для которого используется переменное магнитное поле, набран из стальных электротехнических пластин.

К достоинствам коллекторных машин можно отнести возможность решения задач, зависящих от работы электропривода, для которого существует необходимость использования плавного регулирования скорости в энергосберегающем режиме с хорошим и качественным cosφ.

Недостаток этих машин, значительно влияющий на ширину их распространения, это:

Устройство однофазного коллекторного двигателя состоит из обмоток. Первая выполняет функцию возбуждения, место ее размещения – электрические полюса, выполняющие основную функцию, вторая – используется в качестве компенсационной обмотки, она находится в роторных пазах и предназначена для компенсации отрицательного явления реакции якоря. Существует дополнительная обмотка, используемая для добавочных полюсов, она шунтируется при помощи активного сопротивления.

При взаимодействии магнитного поля при возбуждении основной обмотки и возникновении компенсационных токов, создается вращающийся момент. Направленное действие его характеризуется одним направлением, совпадающим с вращением магнитного поля. Можно изменить направление вращение при помощи переключения выводов возбуждающей обмотки.

Особенность двигателя однофазного тока заключается в использовании обмотки для компенсации, границы использования начинаются с 10 – 15 кВт. Обмотка предназначена для выполнения функции по компенсации процесса реакции якоря. Также она служит для выполнения ряда важных предназначений, это: уменьшение потокосцепления якорной обмотки, сопротивления индукции, повышения качества коэффициента мощности cosφ машины.

Использование в конструкции добавочных полюсов предназначено для повышения качества коммутации, которая отличается тяжелыми условиями и появлением в коммутируемой секции: ЭДС трех видов, это: трансформаторная Етр, вращения и реактивная ЭДС.

Для компенсации трансформаторной и реактивной ЭДС используется ЭДС вращения, которая наводится в коммутируемой зоне за счет поля, сдвинутого по фазе, относительно тока ротора, это происходит при шунтировании добавочных обмоток и вспомогательных полюсов при помощи активного сопротивления.

При создании заданных токовых параметров в роторе машины и его скорости вращения, достигается взаимная компенсация ЭДС, отклонения от заданных величин, в случае использования других рабочих режимов, приводят к тяжелому пуску.

Для уменьшения недостатков выполняются компенсирующие их конструктивные особенности. Большие двигатели отличаются количеством витков с числом 1. Вследствие этого, увеличивают количество пластин в коллекторе, ввиду этого повышаются габаритные размеры двигателя. Для снижения трансформаторной ЭДС понижают частоту сетевого питающего тока в электрической сети напряжения. Скорость регулируется при использовании трансформатора с ответвлениями по вторичной обмотке. Трансформатор также служит для понижения напряжения питающей сети двигателя, вследствие чего на коллекторных щетках присутствует напряжение с небольшой величиной.

Наибольшее распространение имеют однофазные двигатели небольшой мощности — до 150 Вт. В их конструкции отсутствуют добавочные полюса и компенсирующая обмотка, это является следствием малого значения мощности и соответствия сети промышленной частоты 50 Гц, в этом случае коммутационные условия будут удовлетворять требованиям.

Однофазные двигатели коллекторного типа могут функционировать в сети как переменного, так и постоянного тока и признаются устройствами универсального типа.

Для значения мощности более 60 Вт от цепи возбуждения предусмотрен отвод, это способствует уменьшению количества витков, вследствие чего значение количества оборотов вала сохраняется неизменным и расширяет функциональные возможности двигательной машины.

Двигатель используется при конструировании электрического инструмента, может применяться в виде исполнительных машин в системах автоматики, и для создания устройств домашней бытовой техники.

Существующие асинхронные машины, имеющие в своей конструкции коллектор и работающие от трехфазной электрической сети, функционируют при условии существования магнитного поля, которое вращается с частотой, различной от частоты вращения самого поля. Для выполнения процесса возбуждения применяется обмотка возбуждения с качествами шунтового двигателя с обмотками соединенными параллельно, питающее напряжение для двигателя поставляется от ротора самой машины.

В конструкции машины присутствует роторная обмотка, выполняющая основную функцию, она подключена к сети переменного напряжения посредством щеточного механизма при использовании токосъемных контактных колец. Статорная обмотка соединяется всеми фазами с коллектором машины, она расположена в роторных пазах вместе с основной обмоткой. Для каждой конкретной фазы в статоре машины соответствуют определенные щетки, они имеют возможность сдвигаться и раздвигаться за счет использования подвижных траверс. Установка щеток на одни и те же пластины коллектора, делает двигатель способным выполнять работу в режиме асинхронного двигателя. Отличие его от настоящего действительного асинхронного двигателя заключается в том, что роторная обмотка используется в виде первичной обмотки, а статорная – выполняет функцию вторичной.

Раздвижение щеток в механизме создает ЭДС с частотой ЭДС статорной цепи, равной частоте скольжения. ЭДС в щетках является добавочной и вызывает во вторичной цепи двигателя, то есть в его статоре – ток, создающий и определяющий момент вращения машины. Увеличение скольжения также достигается за счет раздвижения щеток. Это диктует создание рабочего режима, зависящего от тока необходимого, при получении величины момента аналогичного моменту торможения машины. Большое раздвижение щеток увеличивает добавочную ЭДС и снижает число оборотов вала отличных от значения синхронной скорости.

Регулировка скорости происходит за счет введения отсутствующий мощности в коллекторную цепь, в этом случае происходит сдвиг по фазе относительно тока во вторичке и дополнительной ЭДС на угол более 90о. Мощность, которая берется от статора, приходит обратно в электрическую сеть посредством использования трансформаторной связи между обмотками. За счет этого эффекта достигается экономия регулирования количества оборотов вала машины при добавлении во вторичную цепь ЭДС.

Раздвигая щетки, осуществляется процесс регулировки скорости, при которой работает машина относительной синхронной частоты вращения, увеличивая ее или уменьшая.

Кроме вышеперечисленных преимуществ, двигатель дает возможность регулировать cosφ. Это достигается посредством смещения щеток соответствующих своим фазам, происходит изменение ЭДС по фазе. Повышение качества cosφ при значении скорости менее синхронной, происходит смещение щеток в сторону противоположную направлению движения ротора.

Использование двигателей этого типа, работающих от трехфазной сети, характерно для предприятий легкой, текстильной промышленности, для специальных прядильных станков. Также используется в приводе ротационных машин в полиграфии, в металлургической промышленности для операции по резке металлов.

Из-за плохих коммутационных условий, трехфазные машины не выполняют на значение мощности превышающей 250 кВт, так как с повышением мощности происходит увеличение магнитного потока, что затрудняет получение трансформаторной ЭДС. Добавочная ЭДС, которая находится во вторичной цепи и используется в качестве экономичного регулятора количества оборотов вала повышения и cosφ, получается за счет введения асинхронной машины каскадным способом наряду с двигателями коллекторного типа, что происходит чрезвычайно редко.

Пишите комментарии, дополнения к статье, может я что-то пропустил. Загляните на карту сайта, буду рад, если вы найдете на моем сайте еще что-нибудь полезное. Всего доброго.

podvi.ru

Впускной коллектор - важнейшая часть системы впуска двигателя внутреннего сгорания. Во впускном коллекторе поток воздуха смешивается с бензином, образуя топливо-воздушную смесь, и распределяется по цилиндрам.

Основная функция впускного коллектора в равномерном распределении топливо-воздушной смеси (или просто воздуха в двигателях с непосредственным впрыском) по цилиндрам. Равномерное распределение необходимо для оптимизации производительности двигателя. Впускной коллектор также служит местом крепления для карбюратора или инжекторной топливной аппаратуры, дроссельной заслонки и других компонентов двигателя .

Появление впускных коллекторов с переменной геометрией позволило реализовать систему отключения части цилиндров на двигателях V8 и V10

В связи с нисходящим движением поршней во впускном коллекторе образуется частичное разрежение (ниже атмосферного давления). Разработчики двигателей научились использовать вакуум в качестве источника приводной силы для вспомогательных систем: вакуумного усилителя тормозов, устройства контроля за вредными выбросами, круиз-контроля, устройства коррекции угла опережение зажигания, стеклоочистителей, системы вентиляции картера и так далее, в зависимости от марки автомобиля.

Конструктивно впускной коллектор представляет собой закрытый резервуар сложной формы с общей камерой (ресивером) и отводящими патрубками (по числу цилиндров двигателя). В течение долгого времени на двигатели устанавливали коллекторы из алюминия или чугуна, но примерно с начала 2000-х годов приобретают все большую популярность композитные материалы. Из пластика сделан коллектор двигателей Ford Zetec 2.0, Duratec 2.0 и 2.3 и многих других современных агрегатов.

Карбюратор или топливные форсунки распыляют топливо в приемную камеру коллекторе. За счет электростатических сил капли топлива немедленно разлетаются по камере и стремятся осесть на стенках коллектора или собраться в более крупные капли в воздухе. Оба действия нежелательны, поскольку приводят к образованию смеси неравномерной плотности. Чем лучше распыляется топливо, тем интенсивнее и полнее оно в дальнейшем сгорает в цилиндрах. Для достижения нужной турбулентности и давления в коллекторе, а следовательно, корректного распыления топлива, внутренние поверхности впускных каналов коллектора и головки блока цилиндров принято оставлять нешлифованными. Поверхность не должна быть слишком грубой, так как может возникнуть излишняя турбулентность, которая приведет к повышению давления и падению мощности двигателя.

Равнодлинный впускной коллектор, разработанный для гоночных автомобилей, стал стандартным атрибутом для двигателя современного легкового автомобиля

Впускной коллектор должен иметь строго определенную длину, емкость и форму. Все эти параметры рассчитываются при разработке силового агрегата. Впускной коллектор заканчивается воздушными каналами, которые направляют потоки воздуха к впускным клапанам мотора. В дизельных двигателях и системах с прямым впрыском, воздушный поток завихряется и направляется в цилиндр, в котором и происходит смешивание с топливом.

В последнее время длине и форме патрубков или каналов впускного коллектора придается огромное значение. В конструкции канала недопустимы резкие искривления и острые углы, так как в этих местах топливо, смешанное с воздухом, будет неизбежно оседать на стенках. В современных коллекторах используется принцип, родившийся в недрах мастерских по подготовке спортивных автомобилей - все индивидуальные каналы всех цилиндров, вне зависимости от удаленности от центра, имеют равную длину.

Такая конструкция способствует борьбе с так называемым "резонансом Гельмгольца". Поток топливо-воздушной смеси в момент открытия впускного клапана движется по каналу коллектора в сторону цилиндра со значительной скоростью. Когда клапан закрывается, воздух, не успевший пройти в камеру сгорания, продолжает давить на закрытый клапан, создавая область высокого давления. Под его воздействием воздух стремится вернуться назад, в верхнюю часть коллектора. Таким образом, в канале образуется противоток, который прекращается в момент, когда клапан открывается в следующий раз. Процесс смены направления потока в традиционных коллекторах происходит постоянно и на скорости, близкой к сверхзвуковой. Дело в том, что помимо открытия и закрытия клапанов, воздух стремится к постоянной смене направления в соответствии с явлением резонанса, который открыл Герман фон Гельмгольц, автор классических работ по акустике. Естественно, когда воздух непрерывно "болтается туда-сюда" неизбежны потери мощности. Впервые коллекторы, оптимизированные по резонансу Гельмгольца были применены в двигателях Chrysler V10, которыми комплектовались автомобили Dodge Viper и пикапы Dodge Ram. В дальнейшем конструкцию приняли на вооружение другие производители.

Еще одной инновацией, завоевывающей в последнее время все больше сторонников, стала конструкция впускного коллектора с переменной геометрией. В данный момент существуют несколько общих принципов реализации этой конструкции. Одна из них подразумевает наличие двух путей, по которым может двигаться поток воздуха или топливо-воздушной смеси по индивидуальному каналу, ведущему к цилиндру - короткого и длинного. При определенном режиме установленный в канале клапан закрывает короткий путь.

При демонтаже впускного коллектора замена прокладки обязательна, так как от герметичности соединения может зависеть работа всей системы впуска

Вторая конструкция подразумевает установку клапана в приемную камеру. При достижении определенных условий заслонка уменьшает внутренний объем камеры. Для двигателей с большим количеством цилиндров (больше 4-х) существуют и еще более сложные системы. Кстати, именно благодаря этому принципу удается отключать часть цилиндров в двигателях V8 - часть камеры, к которой присоединены каналы половины цилиндров, перекрывается заслонкой, и поток топливо-воздушной смеси в них не попадает.

Для корректной работы впускного коллектора крайне важно качество и состояние прокладок. Поэтому, если коллектор по какой-то причине пришлось снять, необходимо убедиться в том, что все уплотнения в хорошем состоянии, и если прокладки порваны, их обязательно нужно сменить, чтобы восстановить герметичность.

Необходимо знать, что алюминиевые и пластиковые коллекторы, которые установлены на подавляющем большинстве современных двигателей, больше повержены деформации, чем чугунные, которые встречаются только на старых двигателях (например, на "классических" двигателях ВАЗ). Во избежание появления трещин и перекосов для затягивания гаек на коллекторе нужно использовать динамометрический ключ и соблюдать порядок затяжки. Как правило, рекомендуется начинать с центра и постепенно двигаться к периферии, попеременно затягивая гайку то на одной, то на другой стороне.

blamper.ru

Чаще статор коллекторного двигателя снабжен двумя полюсами. Безотносительно, пылесос, кухонный комбайн, стиральная машина. Коллекторные двигатели поддаются регулировке, обладают приемлемыми стартовыми характеристиками, контрастируя большинству асинхронных. Для простых граждан недостаток один: шумность. Поэтому в холодильниках, вентиляторах ставится асинхронный двигатель. На вытяжках любые встретим. Рассмотрим устройство коллекторного двигателя.

Крышка отсека щетки

Новичков волнует вопрос – способ идентификации коллекторного двигателя. Проще простого. Посмотрите фото болгарки, сделано специально для портала ВашТехник: боковины корпуса демонстрируют крышечки из изоляционного материала под шлицевую отвертку. Потрудившись открутить, внутри видим контактные площадки, пружина графитовой щетки. Ключевой признак коллекторного двигателя. Электрический инструмент снабжается приспособлениями быстрой замены графита, который считается расходным материалом.

Контактная площадка и пружина графитовой щётки

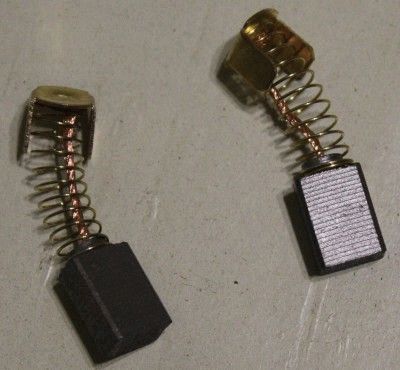

В коробке прилагается запасной комплект. Фото крупным планом показывает запасные щетки. Каждая включает:

Запасные щетки

У коллекторного двигателя всегда имеются щетки. У некоторых асинхронных моторов присутствуют токосъемники, не делящиеся на секции (реже стоит коллекторный стартер, касается синхронных двигателей). Щеточный аппарат отличается конструкцией от демонстрируемого коллекторным двигателем. Асинхронный мотор выдает сравнительно тихая работа.

Щетки легко раскалываются вибрациями. Одна из причин, почему коллекторные двигатели в промышленности стараются не применять (сложно найти трехфазные модели). Вторая – токосъёмники легко забиваются пылью, требуя регулярной чистки. Впрочем, проблема наблюдается у асинхронных машин с фазным ротором. В последнем случае графитом обычно не пахнет. Итак, рассматриваем сегодня коллекторный однофазный электродвигатель.

Коллекторные двигатели наделены одним неприятным свойством: искрят. Вызывает сильные помехи, идущие обратно в сети снабжения, главное не это. Искрение приводит к невыгодным условиям эксплуатации двигателя. Нужно гасить дугу варисторами. Корпус элементов чаще округлый, с двумя ножками. Одна (см. фото) присоединяется к контактной площадке щетки (непосредственно, посредством латунных переходников), вторая припаивается к корпусу.

Варистор системы защиты двигателя

Варисторов два, защищают коллекторный двигатель с обеих сторон. Механика работы следующая:

Схему считаем бесполезной с точки зрения КПД. Мощность теряется даром. Известен фактор, использующий искрение на пользу.

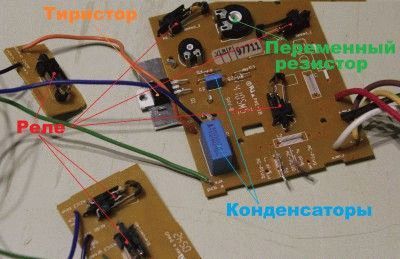

Тиристорная схема подстройки оборотов коллекторного двигателя

Уровень искрения определен скоростью вращения. Допустим, нагрузка вала мясорубки увеличилась. Обороты временно понижаются. Уровень искрения меняется, вызывая отклик специальной тиристорной схемы управления оборотами. Ключ изменяет угол отсечки напряжения, компенсируя действие нагрузки. Тиристорная схема, показанная фото, контролировала кухонный комбайн Philips. Видим массу защитных реле, не позволяющих включить прибор при открытых крышках, в разобранном виде.

Главной частью схемы выступает тиристор. На снимке отыщем по небольшому металлическому пластинчатому радиатору. Схема по цепочке обратной связи получает информацию о силе искрения, при помощи нее же происходит задание оборотов. Для реализации указанных функций плата содержит парочку переменных резисторов:

Сообразно назначению двигателя, питается сложным образом. Коричневый, белый проводки уходят на щетки ротора, прочими тремя задается режим скорости путем подпитки определенного числа витков катушек статора.

Внешний вид коллектора

Название тип двигателей получил, благодаря наличию коллектора. Посмотрите фото: видим на валу массивный медный барабан, разделенный секциями: коллектор. Сформирован 24-х ламелями. К каждой подходит конец предыдущей и начало следующей обмотки. Идут, перекрещиваясь. Каждая обмотка ложится сразу на две соседние в круге ламели. Как понятно из сказанного, суммарное количество катушек равняется числу секций коллектора (24). Расположены в два слоя, первый лежит на поверхности в нишах сердечника, второй прячется внутри.

На одной половине оборота направление поля обмотки, допустим, положительное, на второй – отрицательное. Смена происходит в момент пересечения щеткой двух ламелей, к которым подходят концы катушки. Правильное распределение углов относительного положения щеток, полюсов статора, сдвига намотки якоря обеспечивает рациональную передачу мощности. Наибольшим моментом в данную долю секунды обладает катушка, перпендикуляр плоскости которой максимально приближен полюсу статора.

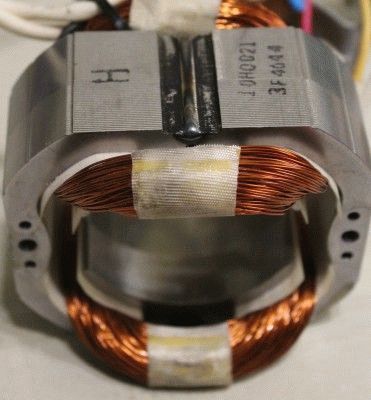

Сердечник и обмотки

Сердечник сформирован 12-ю секциями. Каждая катушка наматывается через четыре провала. Например, занимает первую, шестую ниши. И так далее, по кругу, образуется четыре катушки. Следовательно, при намотке следует соблюдать аналогичный порядок. Важно правильно задать угол меж (двумя) контактными ламелями, куда подходят окончания провода, и плоскостью перпендикуляра катушки. Примерно 45 градусов, щетки расположены к полюсам статора примерно под этим же углом.

Катушки совершенно одинаковой длины, выполняются проводом единого сечения, протяженности. Коллектор считается симметричной конструкцией. Добавим к этому, мотор может питаться переменным и постоянным током. Устройство коллекторного электродвигателя таково, что в катушках направление поля меняется два раза за оборот. Означает, при питании постоянным током внутри процессы таковыми не являются.

Сердечник сформирован тонкими пластинами электротехнической стали, спрессованными, разделенными изоляционным лаком. Коллекторные электродвигатели переменного тока генерируют магнитное поле на статоре, разогревающее сталь. Причинами выступают вихревые токи, эффект перемагничивания. Температура быстро идет вверх. На основе явления действуют индукционные плиты. Разделение сердечника пластинами позволит снизить значимость перемагничивания вихревыми токами. Коллекторные электродвигатели постоянного тока намного проще, КПД выше.

Имеется второе отличие. При питании постоянным током для создания требуемой напряженности магнитного поля статора хватает меньшего количества витков. Поэтому во многих случаях (как и в нашем) обмотка делится двумя частями. Питание идет переменным током (требуется получить максимум оборотов) — в работу включаются все витки. В противном случае – определенная доля. Становится возможным подключение коллекторных электродвигателей к источнику питания. Важно, потому что многие асинхронные машины подобного обращения не терпят.

Статор коллекторного двигателя

Порядком затронули тему, рассказали, что обмотка статора делится на две части, сердечник собирается пластинами электротехнической стали, избегая вносить потери перемагничивания, вихревых токов. Осталось добавить: полюсов обычно два – северный, южный. Почему? В противном случае понадобилась бы иная конструкция ротора, коллектора.

Полюсы статора сдвинуты на некоторый угол относительно щеток пространственно. Сложно сказать, зачем в точности делается. Для описанной конструкции коллекторного двигателя изменять нельзя, углом сдвига щеток относительно полюсов статора и способом намотки задается правильное распределение полей. Часто неудовлетворительное, тогда выполняют компенсацию.

Принцип действия коллекторного электродвигателя достигает наилучшей фазы путем использования дополнительных обмоток статора. В их задачи входит исправление формы поля. Дополнительные обмотки меньше основных, число аналогичное, расположены меж главными полюсами. Компенсация реактивной ЭДС не требует большой напряженности поля. Витков дополнительных полюсов меньше, сердечник часто сплошной (снижает стоимость изготовления конструкции). Сечение провода часто демонстрирует вид полосы.

Преобладающая часть бытовой техники использует принцип работы коллекторного электродвигателя. В состав реальных приборов часто входят устройства контроля и защиты. В нашем случае термореле серии 3MP корейской фирмы Klixon. В исходном варианте приматывалось к обмотке посредством изоляционной ленты. Часто встретим аналогичного рода термопредохранители, датчики частоты оборотов. Без этого не работает стиральная машина (режим взвешивания белья).

Термореле

Обзор заканчиваем, надеемся, повествование вышло интересным, про вращающееся магнитное поле речь велась не раз, не видим смысла повторяться.

vashtehnik.ru

Изобретение относится к машиностроению, в частности двигателестроению, и имеет отношение к конструкции элементов системы выпуска отработавших газов двигателя внутреннего сгорания (ДВС). Сварной выпускной коллектор содержит присоединительные фланцы, соединенные несколькими трубами различной длины, составленными из отдельных патрубков, причем патрубки менее длинных труб выполнены сборными, из трех телескопически смонтированных отрезков труб, которые сварены по торцам последовательно друг с другом, образуя при этом зигзаг, при этом материал, из которого изготовлен промежуточный отрезок трубы телескопического соединения, имеет коэффициент линейного расширения по величине меньший, чем соответствующий коэффициент материала сопрягаемых с ним отрезков труб телескопического соединения соответствующего патрубка. Изобретение позволяет снизить гидравлические сопротивления в выпускном тракте ДВС, повысить герметичность в стыке коллектора с корпусом двигателя. 1 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению, в частности двигателестроению и имеет отношение к конструкции элементов системы выпуска отработавших газов двигателя внутреннего сгорания (далее ДВС).

Известен выпускной коллектор ДВС автомобиля ВАЗ-2108 (Вершигора В.А. и др. Автомобиль ВАЗ-2108. М.: ДОСААФ СССР, 1986, с.27), который представляет собой литую массивную деталь из чугуна. Выпускной коллектор имеет присоединительные фланцы крепления, с одной стороны, к головке цилиндров двигателя, а с другой - к приемной трубе тракта выпуска отработавших газов. В процессе работы ДВС коллектор подвергается значительному температурному воздействию со стороны выхлопных клапанов ДВС.

Аналогичные конструкции выпускных коллекторов описаны в патентах США №5347810, МПК5 F 01 N 7/10, 1994, №5069036, МПК5 F 01 N 7/10, 1991, заявке ЕПВ (ЕР) 0049459, F 02 F 11/00, 1982.

Общим недостатком описанных выше устройств является их значительная металлоемкость и теплоемкость, т.е. в процессе работы ДВС их массивная чугунная структура забирает значительное количество тепла, которое необходимо в том случае, когда в трассе выхлопной системы предусмотрена установка каталитического нейтрализатора, что вызвано современными повышенными требованиями по предельно допустимому содержанию в отработавших газах ДВС вредных компонентов (продуктов неполного сгорания рабочей смеси).

Известны технические решения, позволяющие уменьшить теплоемкость описанных конструкций коллекторов (см., например, заявку Японии №63-215809, МКИ4 F 01 N 7/10, 1988). Здесь во внутренней основной части коллектора, с образованием зазора относительно внутренних стенок коллектора, установлена тонкостенная труба. Но такой технический прием значительно усложняет конструкцию коллектора.

В современных конструкциях ДВС, в трассе выпуска которых предусмотрены каталитические нейтрализаторы, нашли широкое применение сварные выпускные коллекторы облегченной конструкции, штампованные из тонкого жаропрочного металлического листа, с приварными присоединительными фланцами (РСТ (WO) 90/06207, МКИ5 В 23 К 31/02, 1990, США №4656830, МКИ4 F 01 N 3/18, 1987, Франция №2644207, МКИ5 F 01 N 7/10, 1990, ФРГ №4200611, МКИ5 F 01 N 7/10, 1993, ЕПВ (ЕР) 0623739, МКИ5 F 01 N 7/10, 1994).

Применение таких сварных выпускных коллекторов в сочетании с каталитическими нейтрализаторами различного типа позволяет обеспечить выполнение жестких международных требований по токсичности Евро-3 и Евро-4. Технические трудности, которые возникают при изготовлении описанных коллекторов, заключаются, в первую очередь, в том, что необходимо соблюсти оптимальные, с точки зрения гидравлических сопротивлений, геометрические параметры - радиусы гиба отдельных труб, длины отдельных труб, их конкретное расположение в стесненном пространстве моторного отсека и ряд других параметров. Поэтому, как правило, каждая из отдельных труб коллектора изготавливается путем сварки отдельных составляющих трубу элементов. При этом разъемы могут быть как продольными (заявка Японии №3-63644, МКИ5 F 01 N 7/10, 1991) (штампованные из двух половин), так и поперечными (ФРГ №3720714, МКИ4 F 01 N 7/14, 1989) (когда каждая из труб сваривается из отдельных заранее формообразованных патрубков). Либо в законченной конструкции коллектора применены одновременно оба названных выше приема (Франция №2727466, МПК6 F 01 N 7/10, 1996).

В качестве прототипа выбран сварной выпускной коллектор для ДВС легковых автомобилей (полезная модель России №14974, МПК7 F 01 N 7/10, публ. в БИПМ №25, от 10.09.2000), который содержит по крайней мере две проточные трубы, состоящие, например, из патрубков, скрепленных между собой сваркой, верхние концы которых соединены с впускными отверстиями ДВС через отверстия по крайней мере одного фланца, а нижние концы патрубков, по крайней мере по два, соединены с коллекторными элементами, нижние концы которых закреплены на нижнем выпускном фланце и через его отверстия сообщены с выпускными трубопроводами системы очистки газов, причем упомянутые патрубки обеих проточных труб выполнены из жаропрочного листового материала. Коллекторные элементы выполнены в виде воронок, при этом верхние концы обеих проточных труб закреплены на цельном впускном фланце. Нижний выпускной фланец выполнен из тонколистового материала, преимущественно из жаропрочной стали, с отбортовкой по его краям и отверстиям и вваренными бабышками в местах расположения крепежных отверстий. Все патрубки выполнены из одного материала.

К недостаткам рассмотренного сварного выпускного коллектора, как показала практика его эксплуатации на отдельных моделях автомобилей ВАЗ, в первую очередь следует отнести то, что, подвергаясь значительным перепадам температуры, жесткая конструкция коллектора, имеющая разные по длине патрубки, материал которых имеет одинаковый коэффициент линейного расширения, накапливает значительные остаточные деформации, что в конечном итоге приводит к нарушению герметичности в стыке коллектора с корпусом двигателя. Кроме того, изготовление отдельных труб коллектора из отдельных патрубков, которые в свою очередь сварены из нескольких коротких или прямолинейных отрезков труб, с последующей их сваркой приводит к неоптимальным геометрическим параметрам коллектора в целом, что увеличивает гидравлические сопротивления в выпускном тракте ДВС, снижает его мощность и крутящий момент. В частности, в прототипе патрубок первого цилиндра сварен из двух изогнутых отрезков труб, патрубки второго и третьего цилиндров сварены из двух отрезков труб, а патрубок четвертого цилиндра сварен из четырех отрезков труб, два из которых - прямолинейные, а два - криволинейные, загнутые по радиусу.

Для устранения названного нежелательного явления в известном выпускном коллекторе предлагается проточную трубу с меньшими линейными размерами снабдить термокомпенсатором. Кроме того, предлагается патрубки проточной трубы больших линейных размеров выполнить цельными и оптимизировать при этом их геометрические параметры, особенно в зоне гиба каждого отдельного патрубка, с целью достижения минимальных гидропотерь в тракте системы выпуска отработавших газов.

Сущность изобретения заключается в том, что в сварном выпускном коллекторе, содержащем присоединительные фланцы, по крайней мере две проточные трубы, одна из которых (более длинная) образована сходящимися на выходе патрубками первого и четвертого цилиндров ДВС, а другая (которая короче первой) образована сходящимися на выходе патрубками второго и третьего цилиндров, верхние концы которых соединены с впускными отверстиями ДВС через отверстия по крайней мере одного фланца, а нижние концы труб закреплены на нижнем выпускном фланце и через его отверстия сообщены с выпускными трубопроводами системы очистки газов, причем трубы выполнены из жаропрочного листового материала, патрубки менее длинных труб выполнены сборными из трех телескопически смонтированных отрезков труб, которые сварены по торцам последовательно друг с другом, образуя при этом зигзаг, при этом материал, из которого изготовлен промежуточный отрезок трубы телескопического соединения, имеет коэффициент линейного расширения по величине меньший, чем соответствующий коэффициент материала сопрягаемых с ним отрезков труб телескопического соединения соответствующего патрубка.

Отдельные патрубки более длинных труб выполнены из цельного отрезка тонкостенной жаропрочной трубы, при этом их радиусы гиба составляют 1,8-2,2 диаметра соответствующего патрубка в месте его гиба.

Сущность изобретения иллюстрируется на фиг.1 и 2.

Сварной выпускной коллектор содержит по крайней мере две проточные трубы 1 и 2, одна из которых образована сходящимися на выходе патрубками 3 и 4 соответственно первого и четвертого цилиндров ДВС, а другая образована сходящимися на выходе патрубками 5 и 6 соответственно второго и третьего цилиндров, верхние концы которых соединены с впускными отверстиями ДВС через отверстия по крайней мере одного фланца 7, а нижние концы труб закреплены на нижнем выпускном фланце 8 и через его отверстия сообщены с выпускными трубопроводами системы очистки газов, причем трубы 1 и 2 выполнены из жаропрочного листового материала. Патрубки 5 и 6 менее длинных труб 2 выполнены сборными из трех телескопически смонтированных отрезков труб 9, 10 и 11, которые сварены по торцам 12 последовательно друг с другом, образуя при этом зигзаг, при этом материал, из которого изготовлен промежуточный отрезок трубы 10 телескопического соединения, имеет коэффициент линейного расширения по величине меньший, чем соответствующий коэффициент материала сопрягаемых с ним отрезков труб 9 и 11 телескопического соединения соответствующего патрубка 5 или 6.

Отдельные патрубки 3 и 4 более длинных труб 1 выполнены из цельного отрезка тонкостенной жаропрочной трубы, при этом их радиусы гиба составляют 1,8-2,2 диаметра соответствующего патрубка 3 и 4 в месте его гиба.

Приведенная на фиг.2 схема наглядно иллюстрирует процессы, которые происходят при нагреве конструкции коллектора. Сварной коллектор представляет собой конструкцию со статически неопределимыми деформациями в стержнях (трубах 3... 6) при изменении температуры конструкции. Схема необходимых удлинений стержней при нагреве всей конструкции при условии не возникновения силовых деформаций представлена на фиг.2. Пунктирными линиями изображены стержни в положении, которое они занимают после нагрева. Стержень 1 получил приращение  L1, стержень 2 получил приращение

L1, стержень 2 получил приращение  L2, при этом точка соединения стержней Д перешла в положение Д1.

L2, при этом точка соединения стержней Д перешла в положение Д1.

Соотношение приращений стержней, исходя из геометрических соображений (подобия треугольника АСД и треугольника приращений стержней Д1КД), должно быть равно

При равенстве коэффициентов линейного расширения (КЛР) материалов стержней 1 и 2, учитывая то, что температурные деформации стержней пропорциональны их длинам, такое соотношение не может быть обеспечено. Чтобы деформации были совместны, необходимо соотношение между КЛР стержней 1 и 2 определить из зависимости (1). Принимая, что

L1=

L1= 1·L1·

1·L1· t,

t,

L2=

L2= 2·L2·

2·L2· t,

t,

получим

Из зависимости (2) следует, что для конструкции коллектора с углом  =60° при условии отсутствия силовых деформаций необходимо выбрать материалы стержней 1 и 2 с коэффициентами линейных расширений, отличающимися примерно в два раза.

=60° при условии отсутствия силовых деформаций необходимо выбрать материалы стержней 1 и 2 с коэффициентами линейных расширений, отличающимися примерно в два раза.

Практически это означает, что трубу 1 (фиг.1), отрезки труб 9 и 11 трубы 2, можно изготовить, например, из материала 12Х18Н9Т с КЛР, равным 19,5· 10 -6 1/° С, а промежуточный в телескопическом соединении отрезок 10 изготовить из материала 15Х28 с КЛР, равным 11,0· 10-6 1/° С (Марочник сталей и сплавов / В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др. М.: Машиностроение, 1989. 640 с.).

Кроме того, при таком конструктивном исполнении достигаются минимальные гидропотери в тракте выпуска ДВС, что приводит к повышению мощности и увеличению крутящего момента ДВС.

Предложенное техническое решение промышленно применимо, поскольку оно может быть использовано промышленным способом в автомобилестроении и других областях народного хозяйства, работоспособно, осуществимо и воспроизводимо.

Работает устройство обычным образом.

На такте выпуска отработавших газов из цилиндров двигателя, когда выпускной клапан открыт, горячие отработавшие газы вытесняются в выпускной коллектор, далее поступают в каталитический нейтрализатор, просачиваются через его активное вещество и в достаточной мере очищенные от вредных веществ поступают в глушитель (глушители, если в тракте выпуска их несколько), теряют при этом часть звуковой энергии, после чего выводятся в атмосферу.

Использование заявленного технического решения позволяет создать недорогую и компактную конструкцию эффективного, надежного в эксплуатации выпускного коллектора, повысить конкурентоспособность отечественных автомобилей за счет соответствия их экологической безопасности мировым стандартам, снизить загрязнение воздуха в населенных пунктах токсичными компонентами отработавших газов автотранспортных средств, силовой агрегат которых выполнен на базе ДВС.

Формула изобретения

1. Сварной коллектор двигателя внутреннего сгорания, содержащий присоединительные фланцы, соединенные несколькими трубами различной длины, составленными из отдельных патрубков, отличающийся тем, что патрубки менее длинных труб выполнены сборными, из трех телескопически смонтированных отрезков труб, которые сварены по торцам последовательно друг с другом, образуя при этом зигзаг, при этом материал, из которого изготовлен промежуточный отрезок трубы телескопического соединения, имеет коэффициент линейного расширения по величине меньший, чем соответствующий коэффициент материала сопрягаемых с ним отрезков труб телескопического соединения соответствующего патрубка.

2. Сварной коллектор по п.1, отличающийся тем, что отдельные патрубки более длинных труб выполнены из цельного отрезка тонкостенной жаропрочной трубы, при этом их радиусы гиба составляют 1,8...2,2 диаметра соответствующего патрубка в месте его гиба.

РИСУНКИ

NF4A Восстановление действия патента СССР или патента Российской Федерации на изобретение

Дата, с которой действие патента восстановлено: 27.03.2007

Извещение опубликовано: 27.03.2007 БИ: 09/2007

www.findpatent.ru

В карбюраторных двигателях и двигателях с системой центрального впрыска топлива горючая топливно-воздушная смесь создается за счет насыщения всасываемого воздуха топливом, распыляемым в виде мельчайших капель. Капли топлива, вылетая из карбюратора или топливных форсунок дроссельной камеры, тут же испаряются. Впускные коллекторы в карбюраторном двигателе, работающем на максимуме своего объемного КПД, к тому времени, когда порция топливно-воздушной смеси поступает в камеру сгорания, испаряется примерно 60% топлива. Это означает, что в то время, когда порция топливно-воздушной смеси движется по впускному коллектору, в ней еще остаются не испарившиеся капли топлива. Капли топлива удерживаются во всасываемой порции топливно-воздушной смеси до тех пор, пока скорость воздушного потока остается высокой. При работе двигателя на максимальной мощности эта скорость может достигать 300 футов в секунду (100 м/с).

В карбюраторных двигателях и двигателях с системой центрального впрыска топлива горючая топливно-воздушная смесь создается за счет насыщения всасываемого воздуха топливом, распыляемым в виде мельчайших капель. Капли топлива, вылетая из карбюратора или топливных форсунок дроссельной камеры, тут же испаряются. Впускные коллекторы в карбюраторном двигателе, работающем на максимуме своего объемного КПД, к тому времени, когда порция топливно-воздушной смеси поступает в камеру сгорания, испаряется примерно 60% топлива. Это означает, что в то время, когда порция топливно-воздушной смеси движется по впускному коллектору, в ней еще остаются не испарившиеся капли топлива. Капли топлива удерживаются во всасываемой порции топливно-воздушной смеси до тех пор, пока скорость воздушного потока остается высокой. При работе двигателя на максимальной мощности эта скорость может достигать 300 футов в секунду (100 м/с).

Выпадение капель топлива из потока топливно-воздушной смеси при прохождении им впускного коллектора начинается тогда, когда его скорость становится ниже 50 футов в секунду (15 м/с). При работе двигателя на холостом ходу скорость воздушного потока зачастую падает ниже этого порога. На низких оборотах двигателя, когда происходит выпадение капель топлива из потока топливно-воздушной смеси, для того чтобы добиться воспламеняемости топливно-воздушной смеси в камере сгорания во всасываемую порцию воздуха необходимо подавать дополнительное количество топлива. Выбор размеров впускного коллектора представляет собой компромиссное решение. Площадь поперечного сечения коллектора должна быть достаточно большой, чтобы пропустить большой объем топливно-воздушной смеси, требующийся на максимальной мощности двигателя. В то же время она должна быть достаточно маленькой, чтобы скорость всасываемого потока топливно-воздушной смеси оставалась достаточно высокой для удержания капель топлива во взвешенном состоянии в потоке смеси.

Это необходимо для того, чтобы во все цилиндры поступала одинаковая по составу топливно-воздушная смесь. Одной из причин, по которым гоночные двигатели не могут работать на низких оборотах, как раз и является увеличенная площадь поперечного сечения коллектора. Она должна быть достаточно большой, чтобы двигатель развивал максимальную мощность. Но при больших размерах сечения коллектора снижается скорость воздушного потока и на низких оборотах топливо оседает из топливно-воздушной смеси, следствием чего является низкая приемистость двигателя на низких оборотах. Двигатели серийных легковых автомобилей конструируются в первую очередь с учетом того, что они должны обеспечивать экономичность в режиме умеренной нагрузки, при частично перекрытом дросселе. Поэтому площадь поперечного сечения коллекторов двигателей этих автомобилей намного меньше, чем у гоночных машин. За счет небольшого сечения коллектора скорость топливно-воздушного потока остается достаточно высокой во всем диапазоне рабочих скоростей двигателя, соответствующем нормальным условиям его эксплуатации.

Такт впуска по длительности занимает приблизительно одну четверть четырехтактного цикла. Таким образом, к одному карбюратору можно подсоединить четыре цилиндра, синхронизировав их работу гак, чтобы каждому из цилиндров предназначалась своя четверть 720-градусного четырехтактною цикла. Этот же принцип используется в V-образных автомобильных двигателях. В этих типах двигателей впускной коллектор разделен на две секции или ветви с воздуховодами, проложенными в двух уровнях. Такую конструкцию коллектора называют 180-градусной или двухуровневой. Такая конструкция позволяет уложить относительно длинные воздуховоды коллектора между головками цилиндров. Цилиндры, в порядке зажигания, заполняются топливно-воздушной смесью поочередно от верхних и нижних воздуховодов коллектора, поэтому компоновка воздуховодов должна соответствовать порядку зажигания цилиндров. Если топливно-воздушная смесь поступает во все цилиндры из общей смесительной камеры карбюратора, то такая конструкция впускного коллектора называется 360-градусной или одно-уровневой.

Длина резонансных воздуховодов коллектора подбирается такой, чтобы использовать эффект волны-давления, возникающей естественным образом в движущемся столбе газа. Волна давления достигает цилиндра точно в тот момент, когда впускной клапан открыт. Тем самым создается эффект наддува или скоростного напора при впуске топливно-воздушной смеси в цилиндр. В восьми-цилиндровых V-образных двигателях, оснащенных четырех-камерными карбюраторами, горловины основных камер карбюратора располагаются обычно почти по центру воздуховодов коллектора с целью улучшения работы двигателя на низких и средних оборотах. Основные камеры карбюратора используются постоянно. Резкие изгибы воздуховодов усиливают оседание капель топлива из потока топливно-воздушной смеси. Воздух, обладающий меньшей плотностью, меньше тормозится на поворотах воздуховодов, чем более тяжелые капельки топлива. Шероховатость внутренних стенок воздуховодов увеличивает сопротивление потоку и его турбулентность.

Площадь поперечного сечения центральных воздуховодов коллектора составляет примерно 0,008 квадратного дюйма на один кубический дюйм объема двигателя. Площадь поперечного сечения отводов коллектора составляет примерно 0,006 квадратного дюйма на один кубический дюйм объема двигателя. Дно коллекторных воздуховодов обычно выполняют с продольными ребрами или гребешками. Ребра обеспечивают более равномерное перемешивание топливно-воздушной смеси, поступающей в цилиндры, даже тогда, когда часть топлива все еще находится в жидком состоянии. Равномерное распределение топлива в смеси не менее важно, чем равномерное распределение воздуха.

sovetprost.ru

Принцип действия коллекторного электродвигателя (рис.) основан на следующем: если проводник с током — рамку прямоугольной формы, имеющую ось вращения, — поместить между полюсами постоянного магнита (или электромагнита), то эта рамка начнет вращаться. Направление вращения будет зависеть от направления тока в рамке. Ток в рамку от источника постоянного тока может подаваться через контакты-полукольца, прикрепленные к концам рамки, и через упругие скользящие контакты — щетки (рис, а). Отметим, что вращающаяся часть электродвигателя называется якорем, а неподвижная — статором.Контакты-полукольца обеспечивают переключение тока в рамке через каждые пол-оборота, т. е. непрерывное вращение рамки в одном направлении. У реальных коллекторных двигателей таких рамок много, поэтому вся контактная окружность делится уже не на две, а на большее количество контактов.

Рис.. Коллекторный электродвигатель: а — принцип действия; б — учебный коллекторный двигатель; в — якори учебных коллекторных двигателей; г — якорь реального электродвигателяЭти контакты образуют коллектор — отсюда и название этого электродвигателя. Контакты коллектора изготовляют из меди, а щетки — из графита. Простейший ремонт электродвигателя заключается в замене щеток, запасной комплект которых часто прилагается при продаже устройств с такими двигателями.Коллекторные электродвигатели имеют широкое применение

Коллекторные электродвигатели. Они названы по одному из узлов ротора — коллектору (цилиндр, набранный из изолированных пластинок меди, к которому припаяны концы проводов обмотки). С коллектором соприкасаются щетки статора. Коллектор подводит ток к обмотке ротора, последовательно соединенной с обмоткой статора.

Коллекторные электродвигатели отличаются высокой скоростью вращения ротора, поэтому их используют в таких изделиях и машинах, как пылесосы, кухонные машины, и др. Они имеют малые массу и габаритные размеры. Для бытовых машин в основном применяют универсальный встраиваемый коллекторный электрический двигатель.

Коллекторные двигатели, работающие от источника переменного и постоянного тока, называют универсальными. Существуют двигатели для работы на низком напряжении от источников тока. Коллекторные двигатели развивают большие скорости вращения без нагрузки, поэтому их пуск в бытовых машинах чаще всего осуществляется под нагрузкой, для чего приводимые в движение части машины насаживают непосредственно на вал двигателя, например вентилятор у пылесоса.

В процессе эксплуатации коллекторных двигателей проявляются такие их недостатки, как повышенный уровень шума, создание помех радиоприему, искрение и выход из строя угольных щеток, сложность ухода. Такие двигатели являются менее надежными, сложными в производстве и дорогостоящими. Однако они имеют и ряд существенных преимуществ перед асинхронными, благодаря которым и используются в бытовых машинах. Это хорошие пусковые данные, возможность получения больших скоростей вращения (до 25000 об/мин) и плавной регулировки скорости в широких пределах, универсальность.

Эффективность работы двигателя в бытовых приборах зависит от соблюдения требований к режиму работы изделия, который обязательно указывается в эксплуатационном документе. Особенно важно соблюдение этих требований для изделий и машин с кратковременным и повторно-кратковременным режимами работу (фены, миксеры и др.), чтобы исключить перегрев двигателя и выход его из строя.

По способу охлаждения двигатели подразделяются на двигатели с естественным и искусственным охлаждением. Кроме того, необходимо вентилирующее приспособление, особенно независимое, которое следует поддерживать в рабочем состоянии.

hron.com.ua

Изобретение относится к машиностроению и может быть использовано во впускных системах двигателей внутреннего сгорания. В торце впускного коллектора двигателя внутреннего сгорания вокруг каждого его выходного отверстия выполнен кольцевой паз, образующий внутреннюю и наружную стенки. В наружной стенке выполнено по меньшей мере одно отверстие, а во внутренней - по меньшей мере два тангенциальных отверстия, которые предпочтительно расположены симметрично относительно продольной оси выходного отверстия через равные между собой расстояния. Изобретение позволяет повысить мощность двигателя, уменьшить расход топлива за счет обеспечения более полного сгорания топлива и значительно снизить токсичность выхлопных газов. 2 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению и может быть использовано во впускных системах двигателей внутреннего сгорания.

Известно, что для повышения экологической и экономической (по расходу топлива) эффективности двигателей внутреннего сгорания необходимо обеспечить максимально полное дробление топлива на капли диаметром не более 40 мкм. Способов решения данной задачи достаточно много. Наиболее распространенный - турбулизация воздуха на входе в коллектор или турбулизация топливовоздушной смеси на выходе из него. Недостатком всех известных турбулизаторов является то, что они отбирают часть энергии потока, поскольку увеличивают сопротивление его движения, при этом значительная часть капелек топлива оседает на стенках впускного коллектора, образуя пленку, которая «сползает» в цилиндры и ухудшает процесс горения.

На двигателях внутреннего сгорания применяются впускные коллекторы, выполненные в виде трубопроводов различной длины и требуемого конструктивного профиля. Наиболее близким аналогом заявленного изобретения является впускной коллектор двигателя внутреннего сгорания, содержащий трубопроводы с выходными отверстиями (см. SU 1326745, МПК 7 F 02 B 29/00, публикация 1987). Недостатком известного коллектора является то, что он обеспечивает достаточно высокий расход топлива и невысокие мощностные характеристики двигателя из-за недостаточно эффективного распыления топлива и перемешивания его с воздухом.

Технической задачей предлагаемого изобретение является повышение мощностных, экономических и экологических характеристик двигателя за счет конструкции впускного коллектора, обеспечивающей эффективное перемешивания воздуха с топливом.

Поставленная задача решается тем, что в торце впускного коллектора двигателя внутреннего сгорания вокруг каждого его выходного отверстия выполнен кольцевой паз, образующий внутреннюю и наружную стенки, при этом в наружной стенке выполнено по меньшей мере одно отверстие, а во внутренней - по меньшей мере два отверстия.

Для более интенсивной турбулизации потока топливовоздушной смеси отверстия во внутренней стенке выполнены тангенциальными, расположены симметрично относительно продольной оси выходного отверстия через равные между собой расстояния.

Нижеприведенные графические материалы поясняют сущность предложенного изобретения.

На фиг.1 схематично показано место соединения впускного коллектора с головкой цилиндров двигателя.

На фиг.2 показан разрез А-А по фиг.1

Впускной коллектор (см. фиг.1) состоит из патрубков 1 с выходными отверстиями 2, число которых равно числу цилиндров двигателя. Патрубки 1 с помощью фланцев прикреплены к головке блока цилиндров 3 двигателя внутреннего сгорания. В торце каждого патрубка 1 (см. фиг.2) вокруг выходного отверстия выполнен кольцевой паз 4, образующий внутреннюю 5 и наружную 6 стенки. В наружной стенке выполнено по меньшей мере одно радиальное отверстие 7, служащее для прохода воздуха в паз 4, а во внутренней - по меньшей мере два тангенциальных отверстия 8, служащих для прохода и закручивания воздуха в выходное отверстие 2 коллектора. На выходе коллектора перед отверстиями 8 размещена топливная форсунка 9.

Работа устройства происходит следующим образом.

При работе двигателя топливовоздушная смесь, приготовленная с помощью форсунки (карбюратор), поступает по патрубкам 1 коллектора в цилиндры двигателя, в которых происходит ее сгорание. Проходя через выходные отверстия 2, поток топливовоздушной смеси засасывает воздух через тангенциальные отверстия 8, который закручивается, обеспечивая завихрения потока смеси, в результате чего в устройстве образуются миниатюрные смерчи с вакуумом в центре, которые способствуют срыву осевших на стенках капелек топлива, измельчению частиц топлива и испарению тонкодисперсных частиц топлива, образуя при этом гомогенную смесь.

Использование предлагаемого технического решения позволяет повысить мощность двигателя и уменьшить расход топлива за счет обеспечения более полного сгорания топлива и значительно снизить токсичность выхлопных газов.

1. Впускной коллектор двигателя внутреннего сгорания, имеющий, по меньшей мере, одно выходное отверстие, отличающийся тем, что в его торце вокруг каждого выходного отверстия выполнен кольцевой паз, образующий внутреннюю и наружную стенки, при этом в наружной стенке выполнено, по меньшей мере, одно отверстие, а во внутренней - по меньшей мере, два отверстия.

2. Коллектор по п.1, отличающийся тем, что отверстия во внутренней стенке выполнены тангенциальными.

3. Коллектор по п.2, отличающийся тем, что отверстия расположены осесимметрично через равные между собой расстояния.

www.findpatent.ru