Содержание

Какие бывают топливные дизельные форсунки

Категория: Полезная информация.

Топливные форсунки — один из главных элементов системы питания дизельного двигателя. С течением времени, конструкция и принцип работы форсунок неоднократно менялись, у каждого нового поколения появлялись свои особенности. Рассмотрим основные типы форсунок, которые встречаются в топливной системе дизельных ДВС.

Форсунки обеспечивают прямую подачу топлива в камеры сгорания и его равномерное распределение по стенкам. Распыление топлива происходит через специальные сопла (распылитель форсунки). Сопла формируют строго заданный топливный факел, в результате чего топливо и воздух смешиваются эффективнее, а смесь сгорает лучше.

Основное отличие форсунок для бензиновых и дизельных систем заключается в рабочем давлении топливной магистрали. Так, если бензонасос создает давление в 1-2 атмосферы в бензиновых двигателях, то топливный насос высокого давления (ТНВД) нагнетает дизтопливо до отметки в несколько сотен атмосфер.

Выделяют несколько типов дизельных форсунок, в зависимости от принципа их работы и особенностей конструкции:

- механические

- электромагнитные

- пьезоэлектрические

- насос-форсунки

Механические форсунки

Имеют самую простую и надежную конструкцию и длительный стаж применения в автомобилестроении (несколько десятилетий). Принцип работы механической форсунки: клапан ее открывается, как только достигнуто необходимое давление.

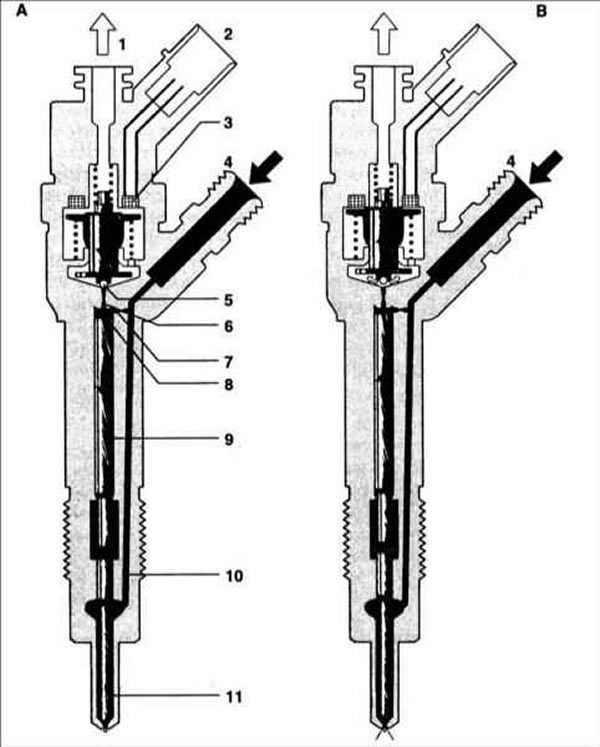

Корпус форсунки оканчивается соплом и подпружинной иглой. В опущенном состоянии игла закрывает доступ топлива к соплу. Как только давление поднимается благодаря работе ТНВД, игла приподнимается, топливо поступает на распылитель для последующего впрыска. С падением давления, игла снова опускается, перекрывая доступ топлива к распылителю форсунки.

Такое простое конструктивное решение: корпус, распылитель, игла плюс пружина — позволяет применять механические форсунки на самых простых моделях дизельных ДВС.

Но вследствие ужесточающихся с каждым годом требований к экономичности и экологичности дизелей, производители были вынуждены искать новые решения, ведь механические форсунки не обеспечивают достаточно контроля над смешиванием топливной смеси.

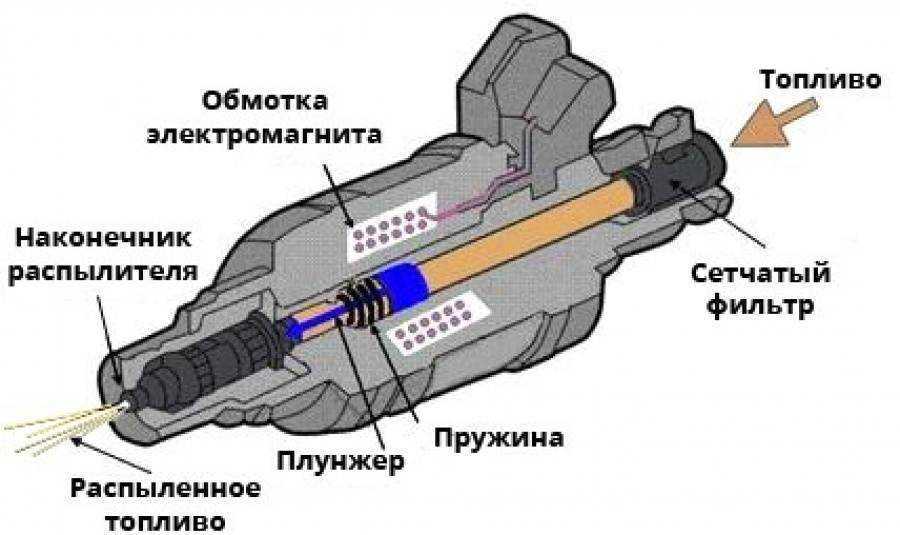

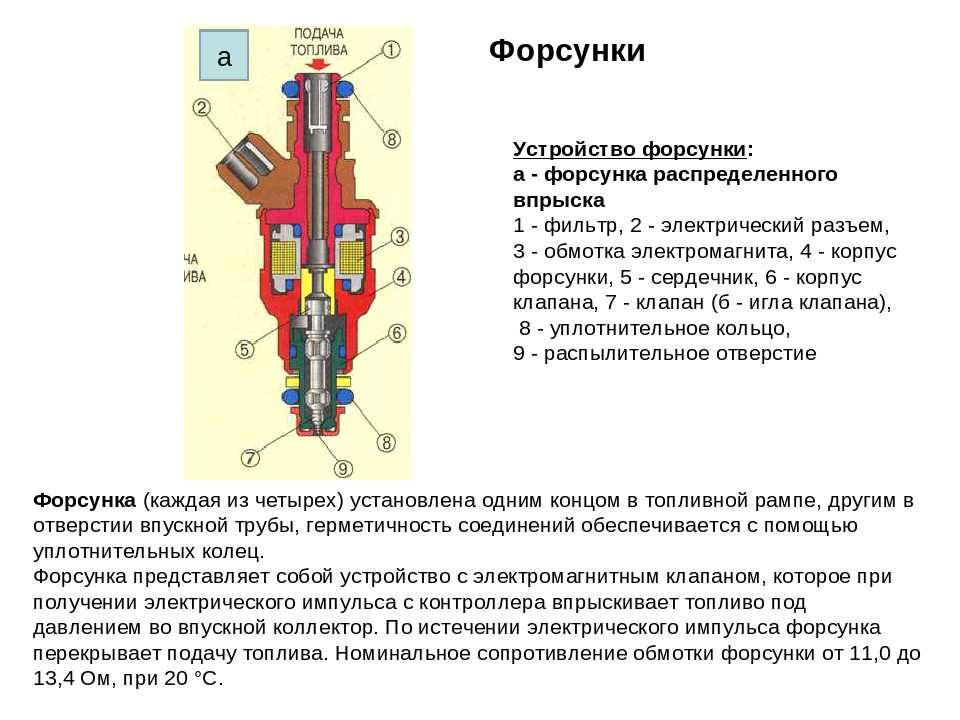

Электромагнитные форсунки

Речь идет о форсунке, в которой солярка подается в цилиндры посредством опускания и поднимания иглы, но управляется она не пружиной, а с помощью специального элекромагнитного клапана, который регулируется электронным блоком управления двигателя. Следовательно, без соответствующего сигнала топливо не попадет в распылитель.

То есть дозирование топлива, начало его впрыска и длительность подачи определяется ЭБУ двигателя. Необходимые параметры определяются частотой вращения коленвала, режимом работы мотора, температурой ДВС и другими важными параметрами.

При этом в системе Common Rail за один цикл электромеханическая форсунка способна подавать топливо посредством нескольких впрысков (до 7 раз). Такая дозированная и точная подача горючего в цилиндр способствует его лучшему распределению по стенкам камеры сгорания и более полноценной переработке.

Такая дозированная и точная подача горючего в цилиндр способствует его лучшему распределению по стенкам камеры сгорания и более полноценной переработке.

Таким образом, за счет управления процессом впрыска под контролем ЭБУ, конструкторам удалось существенно увеличить мощность дизельного двигателя, сделать его более экономичным и экологичным. С появлением электромагнитных форсунок связана и более культурная (не такая шумная, как раньше) работа дизеля, и даже повышение его общего ресурса.

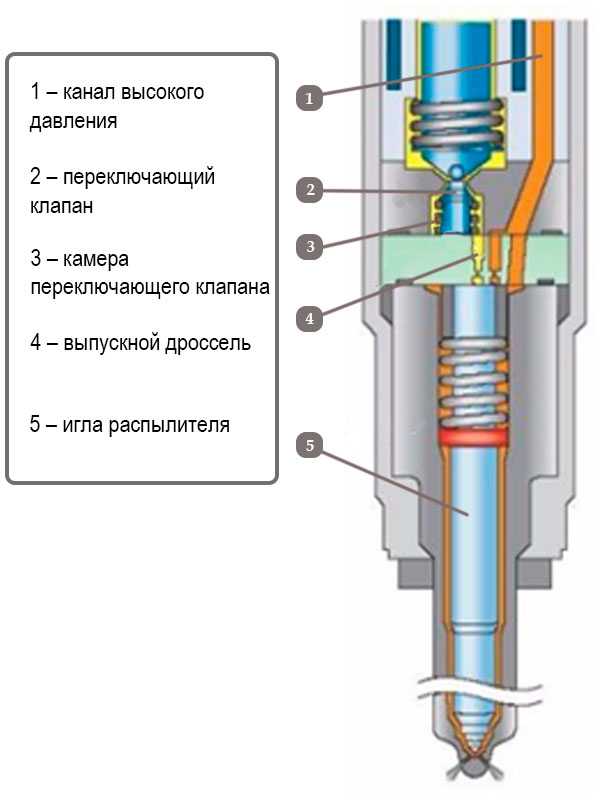

Пьезоэлектрические форсунки

Самое современное изобретение в категории современных дизельных моторов с системой прямого впрыска топлива в цилиндры. Принцип работы пьезоэлектрических форсунок фактически дублирует электромагнитные форсунки, но вместо электрического магнита клапан, регулирующий впрыск горючего, приводит пьезоэлектрический кристалл.

Дело в том, что отдельные кристаллы способны менять свою форму под действием электрического заряда. При конструировании пьезоэлектрических форсунок был учтен этот принцип. В результате появилось устройство, где кристалл удлинялся под действием электричества, что и приводит в действие запорные механизмы форсунки.

В результате появилось устройство, где кристалл удлинялся под действием электричества, что и приводит в действие запорные механизмы форсунки.

Основное преимущества пьезоэлектрических форсунок — скорость срабатывания клапана. Это позволило совершать многократный впрыск за один цикл подачи горючего в цилиндр (до девяти раз!). В результате качество смеси дизтоплива и воздуха улучшается, мощность и эффективность работы дизельного ДВС увеличиваются.

К основному недостатку относят высокую стоимость пьезоэлектрических форсунок. Они крайне чувствительны к качеству топлива, не поддаются ремонту и восстановлению, а их замена обходится владельцу в круглую сумму.

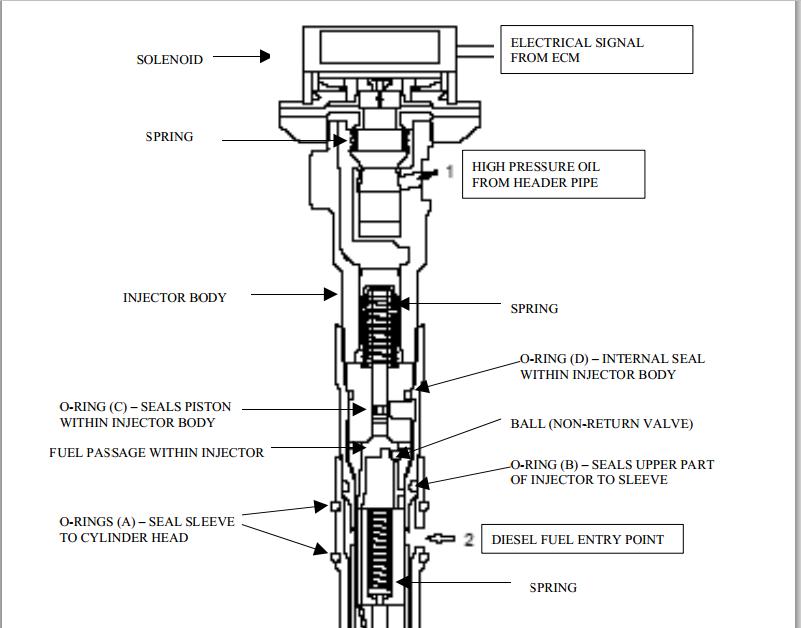

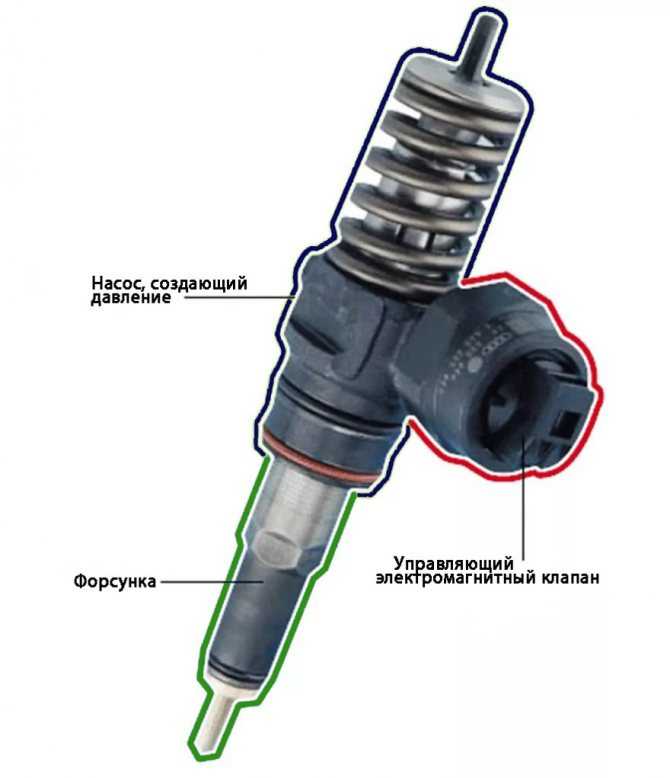

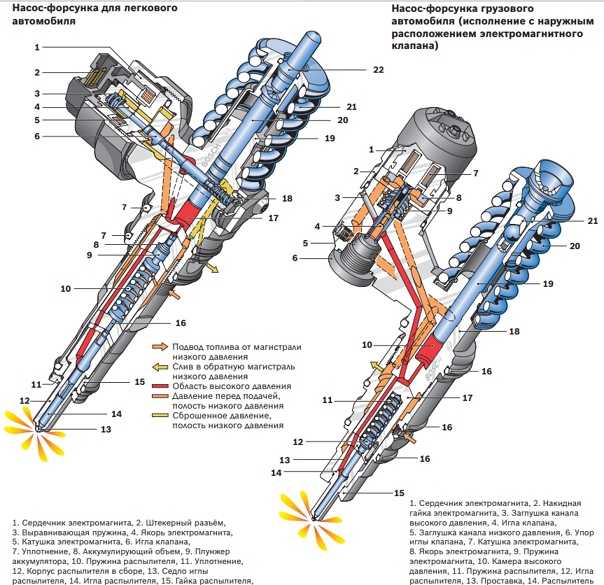

Насос — форсунки

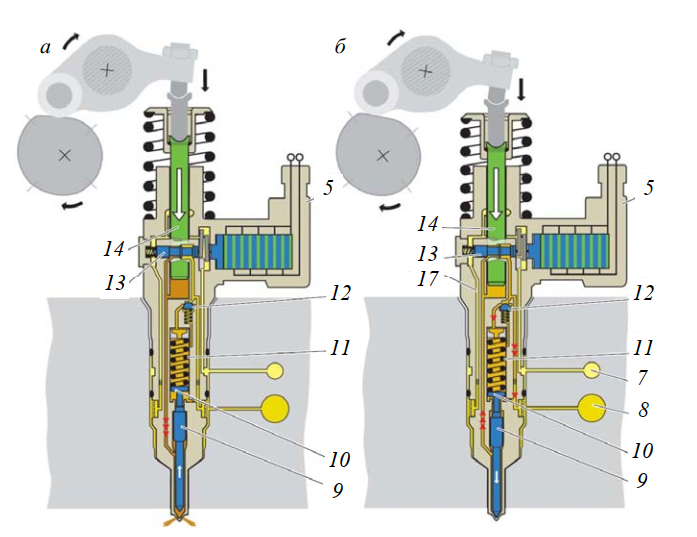

Насос-форсунка это не отдельный вид форсунки, а целая отдельная система подачи топлива в дизельном ДВС. Особенность такой системы — отсутствие ТНВД. Высокое давление впрыска обеспечивают сами дизельные насос-форсунки.

Принцип их работы заключается в следующем: насос низкого давления подает горючее на форсунку, а затем собственная плунжерная пара форсунки от прямого воздействия кулачков распредвала нагнетает необходимое для впрыска давление. В итоге качество распыления топлива в камере улучшается.

В итоге качество распыления топлива в камере улучшается.

Электрический клапан в устройстве насос-форсунки обеспечивает возможность дозированного впрыска, топливо можно подавать в цилиндр за два впрыска.

К другим преимуществам насос-форсунок можно отнести исключение из системы питания дизеля такого узла, как ТНВД, что облегчает конструкцию и уменьшает габариты самого двигателя. Мотор с насос-форсунками работает мягче и экономичнее, а содержание выхлопа максимально экологично.

Главным недостаткам системы насос-форсунок считается прямая зависимость давления впрыска от частоты вращения коленвала. Кроме того, насос-форсунки очень требовательны к качеству топлива и моторного масла. Ремонтировать и заменять их обходится очень дорого, поэтому на сегодняшний день многие автопроизводители отказываются от насос-форсунок в пользу классической схемы «ТНВД + форсунки».

- Особенности и виды форсунок Bosch, Delphie, Denso мы рассматривали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

Форсунка дизельная — устройство и разновидности

Дизельная форсунка, которую нередко называют инжектором, является ключевой деталью дизельного двигателя. Ее основной задачей выступает подача топлива в камеру сгорания, а также его точная дозировка и распыление. Учитывая сложные условия эксплуатации, которые сопровождают эксплуатацию дизельного двигателя и выражаются в высокой температуре и серьезном давлении, от качества изготовления и эффективности выполнения форсункой своих функций зависит КПД всего агрегата.

Ее основной задачей выступает подача топлива в камеру сгорания, а также его точная дозировка и распыление. Учитывая сложные условия эксплуатации, которые сопровождают эксплуатацию дизельного двигателя и выражаются в высокой температуре и серьезном давлении, от качества изготовления и эффективности выполнения форсункой своих функций зависит КПД всего агрегата.

Наличие в конструкции топливной форсунки выступает отличительной чертой не только дизельных, но и бензиновых инжекторных двигателей. Необходимость в этой детали возникает из принципа работы обоих типов силовых установок, который предусматривает использование системы прямого впрыска горючего в камеры сжигания. При этом воспламенение топлива происходит под воздействием высокого давления, достигаемого за счет ТНВД. Уровень этого показателя в дизельных агрегатах намного выше, чем в инжекторных бензиновых установках.

Как следствие, эффективная работа двигателя на дизельном топливе возможна только при наличии специальной детали, способной обеспечить своевременную подачу нужного количества горючего, его распыление внутри камеры и герметичность си

темы. Основные функции дизельной форсунки уже были перечислены выше. Они состоят в следующем:

Основные функции дизельной форсунки уже были перечислены выше. Они состоят в следующем:

· дозировка горючего, представляющая собой определение такого его количества, которое необходимо для достижения нужной мощности;

· распыление топлива внутри камеры сгорания, что обеспечивает более полное и эффективное сжигание;

· сохранение герметичности системы подачи топлива.

История изобретения и совершенствования

Первые модели дизельного двигателя, разработанные и изготовленные в конце позапрошлого века при непосредственном участии Рудольфа Дизеля, предусматривали наличие так называемой компрессорной форсунки и применение в качестве топлива керосина. Появление ТНВД позволило использовать намного более компактные и удобные бескомпрессорные форсунки.

Особенно удачной оказалась модель инжектора, созданная в 20-х годах прошлого века Робертом Бошем. Этот вариант дизельной форсунки с незначительными доработками и усовершенствованиями применяется до настоящего времени. Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Ключевым усовершенствованием форсунки стало активное применение разнообразной электроники. Использование датчиков контроля и управления работой дизельного двигателя в целом и его отдельных узлов позволяет заметно повысить КПД и эффективность эксплуатации транспортного средства.

Устройство

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда. К ним относятся:

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Устройство современных дизельных форсунок предусматривает обязательное наличие электронного блока управления. Входящие в него приборы и датчики в автоматическом режиме регулируют процессы, протекающие в рассматриваемом механизме, обеспечивая эффективную работу как инжектора, так и двигателя в целом.

Рабочие стадии

Эксплуатация дизельной форсунки предусматривает циклическое и последовательное повторение 4 рабочих стадий. В указанное число входят:

1. Закрытое положение форсунки. Начальный этап процесса. Предусматривает создание высокого давления одновременно со стороны плунжера и пружины, благодаря чему форсунка остается закрытой.

2. Начало впрыска. Автоматика подает сигнал, вследствие которого плунжер форсунки начинает двигаться вверх. В результате давление на иглу уменьшается, она также начинает подниматься, обеспечивая начало поступления топлива в камеру сгорания.

3. Полностью открытое положение форсунки. На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

4. Конец впрыска. Завершающая стадия рабочего процесса. Она состоит в опускании управляющего плунжера и иглы форсунки, следствием чего становится перекрытие доступа горючего в камеру сжигания.

Приведенная выше схема с некоторыми корректировками достаточно точно описывает эксплуатацию дизельных форсунок любого типа. Важно понимать, что количество подобных рабочих циклов в период времени зависит от типа и мощности агрегата, вида самой форсунки и большого количества других факторов.

Разновидности и принцип работы

В сегодняшних условиях применяются самые разные виды дизельных форсунок. Их большое разнообразие объясняется как крайне широкой сферой применения, так и различиями в задачах, для решения которых они предназначаются.

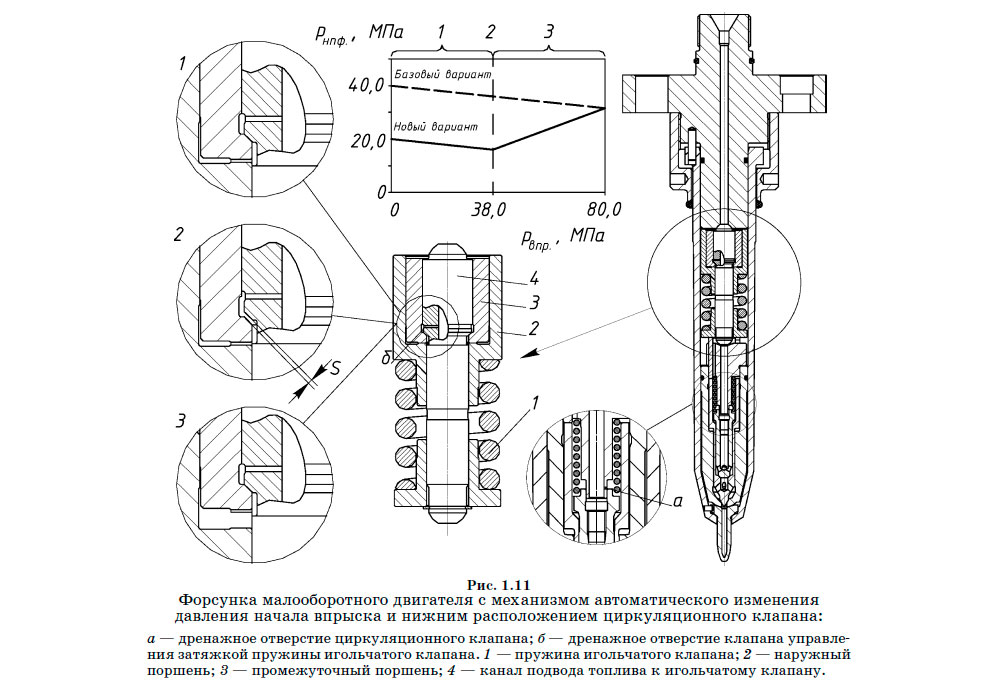

Механическая форсунка

Традиционный вариант устройства, постепенно уступающий по популярности современным инженерным решениям. Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Механическая форсунка применяется в автомобилестроении в течение нескольких десятков лет. Однако, введение новых экологических стандартов и всеобщее стремление к повышению уровня экономичности дизельных двигателей привело к неуклонному вытеснению этого классического устройства более эффективным разработкам последних лет.

Главное направление совершенствования форсунки в частности и дизельного двигателя в целом – это передача контроля и управления большинством рабочих процессов электронным приборам и датчикам. Кроме того, отдельного упоминания заслуживает форсунка с двумя пружинами, разделяющая подъем иглы на две стадии. В результате обеспечивается гибкость в подаче горючего, более полное сгорание топлива и уменьшение шума при работе агрегата.

Электромеханическая форсунка

Главное отличие от механического варианта состоит в использовании для перемещения иглы форсунки вместо пружины электромагнитного клапана. Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Электромеханическая форсунка напоминает часто используемую в инжекторных бензиновых двигателях электромагнитную версию устройства. Она не используется в дизель-моторах, так как не способна выдерживать высокое давление.

Насос-форсунка

Еще одна вариация традиционного дизельного двигателя. Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Такое устройство двигателя позволяет подавать топливо в камеру сгорания под очень высоким давлением. Как следствие – обеспечивается уверенное самовоспламенение и более полное сжигание горючего. Отсутствие ТНВД позволяет сделать двигатель более компактным, что также выступает немаловажным достоинством.

Однако, использование системы насос-форсунка имеет и определенные недостатки. Главные из них – высокая требовательность к качеству применяемого дизельного топлива, а также более значительные расходы на изготовление двигателя в целом. Именно поэтому стремительно растет популярность еще одной разновидности дизельных форсунок и системы, предусматривающей их применение.

Пьезоэлектрическая форсунка

Устройство пьезофорсунки напоминает электромеханические или электромагнитные аналоги. Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Нет ничего удивительного, что пьезоэлектрические форсунки стали важным элементом системы впрыска Common Rail, которая используется сегодня практически повсеместно. Ее использование позволяет увеличить эффективность работы дизельного двигателя и повысить КПД при одновременном уменьшении расхода топлива и количества вредных выбросов.

Причины и способы устранения неисправностей

Главной проблемой при эксплуатации форсунок выступает низкое качество дизельного топлива. Оно может быть вызвано с продажей некачественного горючего на автозаправочных станциях, использованием различных красителей и присадок для дизтоплива, слишком большим количеством тяжелых фракций углеводородов или элементарным загрязнением топлива мелкими частицами различных веществ.

В любом из перечисленных случаев возникают крайне неприятные последствия в виде повышенного уровня износа и быстрой эрозии поверхности деталей и узлов дизельной форсунки. Следствием этого становятся очевидные проблемы в работе двигателя в целом, которые обычно выражаются в следующем:

· ослабление или перепады мощности в процессе эксплуатации автомобиля;

· трудности при запуске двигателя;

· порывистое движение при увеличении оборотов;

· заметный рост расхода дизельного топлива;

· увеличение количества выбросов или их качества (черный или сизый дым из выхлопной трубы) и т.д.

Современное диагностическое оборудование позволяет заблаговременно выявить возможные проблемы с форсунками двигателя. Поэтому для длительной и бесперебойной работы агрегата целесообразно регулярно проходить техническое обслуживание, причем в солидной специализированной организации.

Для устранения выявленных проблем применяются различные современные и весьма эффективные методы, требующие наличия соответствующего оборудования и навыков и обслуживающих его специалистов:

· чистка ультразвуком;

· промывка при помощи специальных присадок, добавляемых в дизельное топливо;

· промывка специальными техническими жидкостями на стенде;

· ручная промывка форсунок дизельного двигателя.

Своевременно проведенная диагностика и ремонт форсунок обеспечат длительную и беспроблемную эксплуатацию. В свою очередь, это гарантирует владельцу транспортного средства эффективную и экономную работу всего дизельного двигателя, установленного на автомобиле.

5 Типы системы впрыска топлива в дизельном двигателе

Топливная система используется для подачи топлива из бака в двигатель. Эта система специально разработана для максимальной производительности двигателя.

В дизельных двигателях вы, возможно, уже понимаете, что дизельный двигатель является двигателем с самовоспламенением. Это означает, что горение произойдет само по себе. Самовозгорание может возникнуть из-за нескольких факторов.

Самый доминирующий, т.к. топливо распыляется в камере с высоким давлением воздуха.

Давление воздуха в камере выше температуры вспышки дизельного топлива. Вот что заставляет топливо самовозгораться при распылении.

В предыдущей статье мы подробно говорили о системе впрыска дизельного топлива. Но есть еще меньше.

Но есть еще меньше.

Сколько топливных систем в дизельном двигателе?

Мы обсудим это подробно.

В целом существует только два типа дизельных топливных систем: обычная и Common Rail. Но если мы посмотрим дальше, мы найдем несколько типов.

A. Вид на метод впрыска

Метод впрыска означает, как топливо впрыскивается в камеру сгорания. Существует два типа: прямой впрыск и непрямой впрыск

1. Система прямого впрыска

Система прямого впрыска – это метод впрыска топлива из топливопровода дизельного топлива непосредственно в камеру сгорания (камера сгорания расположена над поршнем).

Главной особенностью этой системы является то, что форсунка ведет непосредственно в камеру сгорания. Так что, как только топливо впрыскивается, топливо попадает прямо в камеру сгорания.

Еще одной особенностью является форма поверхности поршня, на поверхности поршня имеются углубления. Резервуар служит для распределения впрыскиваемого топлива, чтобы сгорание происходило более равномерно.

Резервуар служит для распределения впрыскиваемого топлива, чтобы сгорание происходило более равномерно.

Преимущества

- Более простая конструкция

- Более высокая выходная мощность

- Более высокая тепловая эффективность

- Снижение выбросов

- Свеча накаливания не требуется

Недостатки

- Требуется высокое давление сжатия

- Нужен специальный инжектор (многоточечный инжектор)

Этот тип широко применяется для тяжелых транспортных средств, таких как 8-колесные (или более) грузовики, большегрузные машины.

2. Система непрямого впрыска

Непрямой впрыск (IDI) — это метод воспламенения путем распыления топлива, который осуществляется в специальном помещении, называемом камерой предварительного сгорания.

Основное отличие заключается в способе впрыска топлива системы прямого впрыска, которое распыляется непосредственно в камере сгорания. Но в IDI топливо распыляется в камеру предварительного сгорания, затем, после его сгорания, мощность расширения выходит в основную камеру сгорания для сжигания оставшегося воздуха в основной камере сгорания.

Но в IDI топливо распыляется в камеру предварительного сгорания, затем, после его сгорания, мощность расширения выходит в основную камеру сгорания для сжигания оставшегося воздуха в основной камере сгорания.

Но сегодня система IDI не применяется большинством производителей, так как процесс более длительный, этот тип имеет много недостатков по сравнению с системой DI.

Таким образом, в последнее время автомобили IDI редко применяются к коммерческим автомобилям, будь то легкие или тяжелые автомобили.

B. Вид со стороны механизма впрыска

Механизм впрыска заключается в том, как подавать топливо из бака в форсунку. Существует три типа: роторная топливная система, индивидуальная топливная система и система Common Rail.

Разница заключается в используемом насосе высокого давления.

1. Роторная топливная система

img by Dieselnet.com

В роторных топливных системах используется распределительный или пластинчато-роторный насос.

Этот тип имеет один вал с одним плунжером. Хотя форсунок четыре, количество плунжеров остается одинарным.

Как это работает? этот плунжер расположен на валу насоса, который вращается. И каждый угол поворота имеет топливную бочку, которая, когда плунжер проходит через топливную бочку, впрыскивает топливо в одну форсунку.

Итак, если есть четыре форсунки, четыре топливных бака окружают вал насоса.

Преимущества

Не занимает много места, что делает его пригодным для автомобилей с ограниченным пространством.

Маленькие движущиеся части, чтобы вырабатываемая энергия была более эффективной.

Недостатки

Давление топлива слабое, что делает его менее подходящим для дизельных двигателей большой мощности.

2. Индивидуальная топливная система

Отдельные типы топливных систем имеют насос с индивидуальным рядным типом. Это означает, что количество плунжеров регулируется количеством форсунок.

Это связано с тем, что каждый плунжер будет обслуживать одну форсунку, так что если имеется четыре форсунки, четыре плунжера будут расположены в линию.

Как это работает? есть распределительный вал, где каждый кулачок будет нажимать на один поршень в нужное время. Когда поршень прижимается к кулачку, топливо распыляется.

Можно сказать, что количество кулачков равно количеству форсунок, а угол кулачка также регулируется в соответствии с опережением зажигания.

Основными преимуществами являются давление впрыска, которое может достигать 18 000 фунтов на квадратный дюйм. При таком давлении этот насос подходит для использования в обычных дизельных двигателях большой мощности.

3. Система Common Rail

Common Rail — это электронная схема управления дизельным топливом. Это означает, что в системе Common Rail вы найдете серию датчиков ECU-исполнительного устройства.

Это похоже на систему EFI на бензиновом двигателе, но все же есть отличия.

Первое отличие в топливном насосе. Система Common Rail, имеет два насоса. Первый насос предназначен для перекачки топлива из топливного бака в топливопровод, а второй — насос высокого давления для значительного повышения давления топлива.

Для насоса высокого давления он также отличается от двух вышеперечисленных типов. Насос, используемый в системе Common Rail, является непрерывным, что означает, что насос будет продолжать подавать топливо со стабильным давлением.

Между тем, для управления впрыском топлива каждая форсунка будет управлять им по команде от ECU. В этом типе инжектор действует как водопроводный кран, который можно открывать и закрывать на определенное время.

Для получения дополнительной информации о топливной форсунке вы можете прочитать это Понимание работы топливной форсунки

Типы систем впрыска дизельного топлива

Ричард Роу

дизельное специальное изображение от longtall_chris с сайта Fotolia.com

Дизели были одними из первых двигателей, получивших систему впрыска топлива. Хотя многие люди считают дизельные двигатели не более чем аграрными двигателями, тот факт, что они часто используются в промышленных условиях в течение нескольких часов подряд, означает, что стоимость и общественное мнение отходят на второй план по сравнению с эффективностью, долговечностью и экономичностью.

Хотя многие люди считают дизельные двигатели не более чем аграрными двигателями, тот факт, что они часто используются в промышленных условиях в течение нескольких часов подряд, означает, что стоимость и общественное мнение отходят на второй план по сравнению с эффективностью, долговечностью и экономичностью.

Впрыск корпуса дроссельной заслонки

Впрыск корпуса дроссельной заслонки (TBI) очень похож на карбюратор; на самом деле настолько похожи, что многие блоки впрыска дроссельной заслонки были фактически адаптированы из газовых карбюраторов. TBI отличается от карбюратора тем, что в нем используется одна или несколько направленных вниз форсунок для подачи топлива в двигатель под давлением, а не для всасывания его вакуумом двигателя. TBI довольно редко встречается в современных дизельных двигателях, в первую очередь потому, что он плохо работает с турбонаддувом и потому, что на момент его разработки уже были варианты получше.

Многоточечный впрыск

В некоторых промышленных дизельных двигателях используется многоточечный впрыск топлива (MPI), аналогичный используемому в большинстве автомобилей. В системах MPI используется одиночный или двойной топливный насос для питания топливных форсунок, установленных во впускном отверстии двигателя. Форсунки впрыскивают топливо во впускные клапаны двигателя через впускное отверстие. Эта конструкция довольно редко встречается в дизелях, в первую очередь потому, что она была разработана после механического прямого впрыска, используемого в большинстве дизелей, и не дает реальных преимуществ для двигателей с воспламенением от сжатия.

В системах MPI используется одиночный или двойной топливный насос для питания топливных форсунок, установленных во впускном отверстии двигателя. Форсунки впрыскивают топливо во впускные клапаны двигателя через впускное отверстие. Эта конструкция довольно редко встречается в дизелях, в первую очередь потому, что она была разработана после механического прямого впрыска, используемого в большинстве дизелей, и не дает реальных преимуществ для двигателей с воспламенением от сжатия.

Прямой впрыск

Прямой впрыск используется в дизельных двигателях с 1950-х годов. В этих системах используется мощный объемный топливный насос для подачи дизельного топлива через форсунки, установленные непосредственно в цилиндре. Эти форсунки располагаются примерно там, где должна быть свеча зажигания на газовом двигателе, и хорошо работают с дизельными двигателями, потому что они могут подавать огромное количество топлива в камеру сгорания как раз в тот момент, когда поршень достигает своего максимального сжатия. Это делает процесс горения намного быстрее, тише и мощнее, чем в противном случае.

Это делает процесс горения намного быстрее, тише и мощнее, чем в противном случае.

Одним из интересных компонентов, отличающих непосредственный впрыск от других типов, является топливный насос. Насос прямого впрыска почти идентичен по форме и функциям крошечному четырехтактному двигателю, но пропускает жидкое дизельное топливо вместо воздуха и топлива. Эти насосы «объемного действия» развивают очень высокое и стабильное давление топлива, необходимое для впрыска топлива против силы сжатия поднимающегося поршня. Без поршневого насоса воздух над поднимающимся поршнем преодолевал бы давление топлива и выталкивал воздух назад в топливную магистраль.

Система впрыска Common Rail

Система впрыска Common Rail (CRI) представляет собой комбинацию прямого и многоточечного впрыска. Как и многоточечный впрыск, CRI использует общую топливную рампу (резервуар) для питания нескольких топливных форсунок, но эти форсунки установлены внутри цилиндроподобного прямого впрыска. Эта конструкция дает инженерам возможность контролировать количество впрыскиваемого топлива и время впрыска топлива с помощью компьютера, что невозможно для традиционного механического прямого впрыска, который полагается только на синхронизацию насоса форсунки для регулирования подачи топлива.