Содержание

ЗМЗ-402: технические характеристики и устройство

Проектировался двигатель ЗМЗ 402 из мотора 24Д в 70-х годах, прототип которого использовался, еще в «полуторках» ГАЗ-56 и ГАЗ-21. Изначально был цельноалюминиевым, со штангами и коромыслами механизма ГРМ и нижним распредвалом. Уплотнение коленвала осуществлялось пропитанным графитовой смазкой жгутом, а не полноценным резинотехническим изделием.

ДВС ЗМЗ 402

Текущий ремонт и обслуживание можно было производить, не только в гараже, но и в чистом поле, «на коленке» ввиду предельно простой конструкции. Однако для капремонта требовался тельфер или кран-балка, поскольку силовой привод весит под 200 кг, учитывая навесное оборудование.

Технические характеристики ЗМЗ 402

Использована в двигателе простая, примитивная старая конструкция с газораспределительным механизмом по схеме OHV, паранитовыми и асбестовыми прокладками, алюминиевым блоком, головкой и ее крышкой, чугунными коллекторами впуска и выпуска.

Конструкция ЗМЗ 402

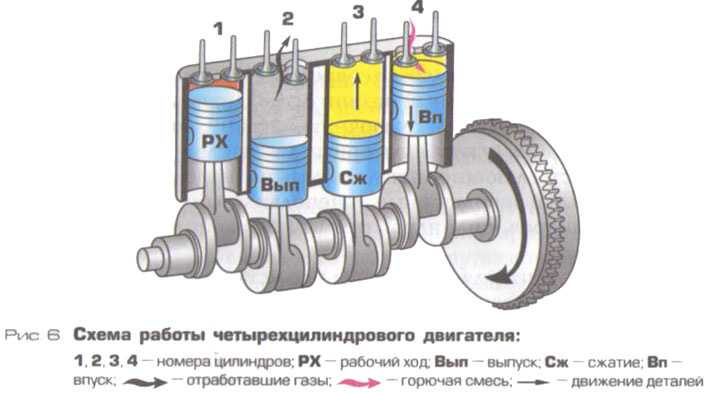

Рядная 4-х цилиндровая схема двигателя предназначена для продольного расположения под капотом.

Основные технические характеристики ЗМЗ 402 выглядят следующим образом:

| Изготовитель | ЗМЗ |

| Марка ДВС | 402 |

| Годы производства | 1981 – 2006 |

| Объем | 2445 см3 (2,45 л) |

| Мощность | 73,5 кВт (100 л. с.) |

| Момент крутящий | 182 Нм (на 2500 об/мин) |

| Вес | 181 – 184 кг |

| Степень сжатия | 8,2 (7,6) |

| Питание | карбюратор, распределенный впрыск |

| Тип мотора | рядный, бензиновый, 4 цилиндровый |

| Зажигание | коммутаторное, бесконтактное |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 2 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | дюралевый |

| Выпускной коллектор | литой чугунный |

| Распредвал | оригинальный профиль кулачков |

| Материал блока цилиндров | алюминиевый сплав с пропиткой смолой |

| Диаметр цилиндра | 92 мм |

| Поршни | оригинальные |

| Коленвал | от 2103 |

| Ход поршня | 92 мм |

| Горючее | А-76, АИ-92 |

| Нормативы экологии | Евро-0 |

| Расход топлива | трасса – 5,3 л/100 км смешанный цикл 6,6 л/100 км город – 13,5 л/100 км |

| Расход масла | максимум 0,2 л/1000 км |

| Какое масло лить в двигатель по вязкости | 5W30, 10W30, 5W40, 0W30, 0W40 |

| Какое масло лучше для двигателя по производителю | Liqui Moly, ЛукОйл, Роснефть |

| Масло для ЗМЗ 402 по составу | синтетика, полусинтетика, минеральное |

| Объем масла моторного | 6 л |

| Температура рабочая | 80 – 110° |

| Ресурс ДВС | заявленный 200000 км реальный 250000 км |

| Регулировка клапанов | винты регулировочные + щупы |

| Система охлаждения | принудительная, антифриз |

| Объем ОЖ | 3,5 л без учета шлангов, отопителя и радиатора |

| Помпа | с пластиковой крыльчаткой |

| Термостат | двухклапанный ТА107-05 либо ТС107-05 |

| Свечи на ЗМЗ 402 | чешские Brisk DR17YC/A |

| Зазор свечи | 0,7 – 0,85 мм |

| Шестерня ГРМ | Gates, ширина 22 мм, ресурс 200000 км пробега |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | Nitto, Knecht, Fram, WIX, Hengst, сменный картридж |

| Масляный фильтр | Mannol SCT Sh515, Mann H727/4 |

| Маховик | диаметр 330 мм, вес 13,2 кг |

| Болты крепления маховика | М12х1,25 мм, длина 26 мм |

| Маслосъемные колпачки | — |

| Компрессия | от 7 бар, разница в соседних цилиндрах максимум 1 бар |

| Обороты ХХ | 800 – 850 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 31 – 39 Нм маховик – 62 – 87 Нм болт сцепления – 19 – 30 Нм крышка подшипника – 68 – 84 Нм (коренной) и 43 – 53 (шатунный) головка цилиндров – три стадии 20 Нм, 69 – 85 Нм + 90° + 90° |

В таблице приведено описание базового мотора, которое подходит для всех вариантов этой серии.

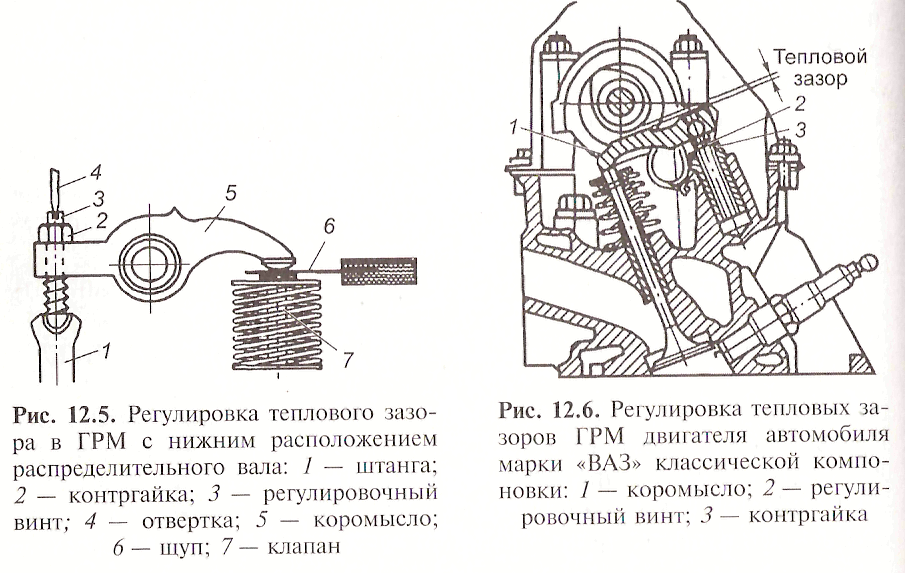

Порядок работ по регулировке клапанов двигателя ЗМЗ-402

Ниже приведён подробный порядок действий:

- скинуть клеммы с аккумулятора;

- поставить нейтральную передачу;

- отсоединить всё навесное оборудование, которое отходит от клапанной крышки, включая шланг УОЗ;

- скинуть тросы заслонок, прикреплённых к карбюратору;

- демонтировать воздушный фильтр;

- отвернуть болты, снять верхнюю часть механизма;

- вывернуть свечи зажигания;

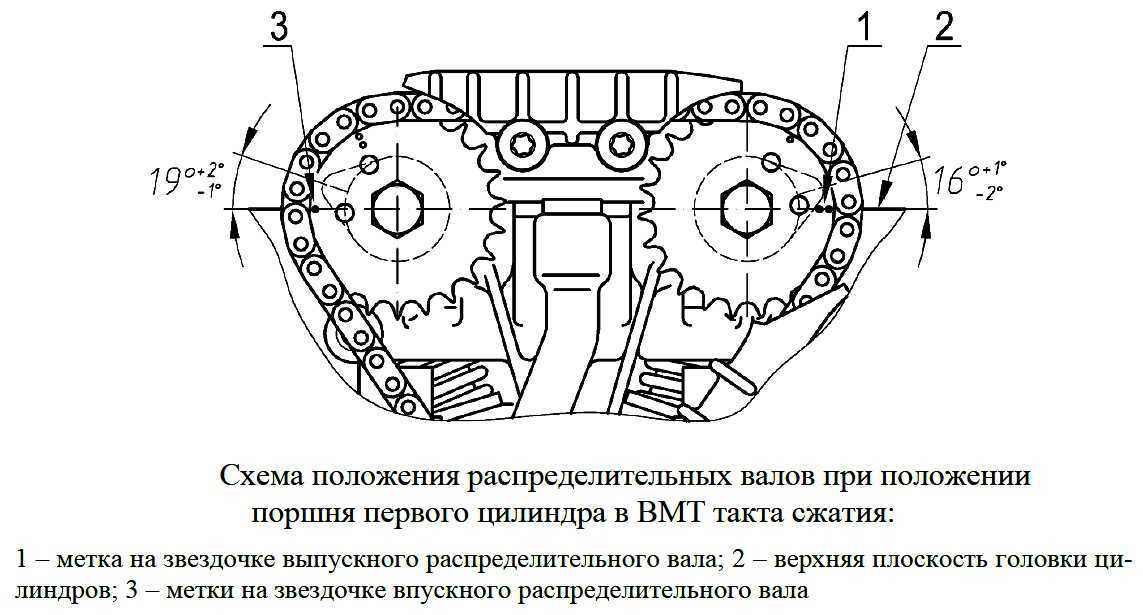

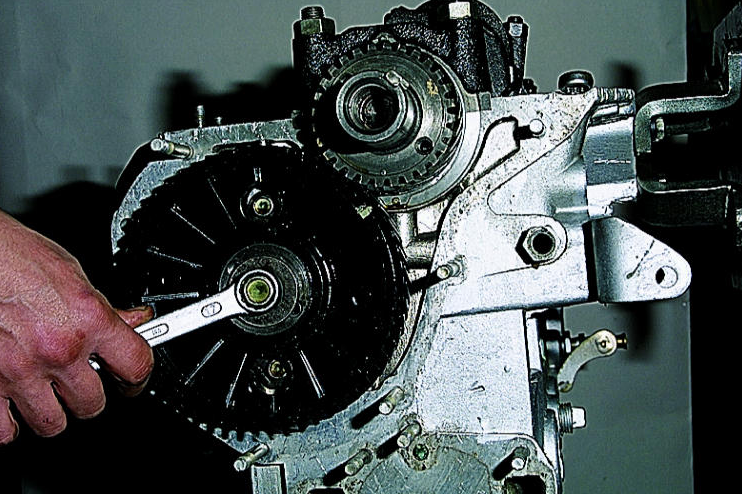

- поршень цилиндра 1 установить в ВМТ, совмещая метку коленвала с приливом на передней крышке мотора — вращать коленвал рекомендуется только стартером;

- снять крышку электрического распределителя, проверить бегунок — данный элемент трамблёра должен смотреть строго на 1 цилиндр;

- начать регулировку клапанов.

Клапана желательно регулировать только на холодный двигатель! С другой стороны, мотор ЗМЗ-402 оснащён алюминиевой головкой. Штанги имеют свойство расширяться по мере нагрева ДВС, а зазоры уменьшаться.

По этой причине опытные мастера рекомендуют регулировать систему 402-го на прогретом движке, выставляя зазоры 0,3 мм на всех элементах. Исключение — автомобили Газель.

Что касается меток: они могут совпадать при ВМТ с первым или четвёртым цилиндром. Как это проверить помимо направления бегунка? Если зажаты клапаны 1, 2, 4 и 6, а остальные свободны — метка совпадает с 4-м цилиндром. И наоборот, если зажаты 8, 7, 5 и 3 — метка совпадает с 1-м цилиндром.

Регулировка клапанов 402 двигателя в два приема осуществляется по следующей схеме:

- сначала первые клапаны впуска и выпуска;

- затем вторые впуска и выпуска;

- третий впускной;

- проворот коленвала на 360 градусов, совмещение меток и установка бегунка на 4-й цилиндр;

- регулировка оставшихся клапанов.

Коротко порядок регулировки клапанов выглядит так: сначала 1, 2, 4 и 6 — остальные зажаты, затем — от кабины 8, 7, 5 и 3.

Регулировка клапанов ЗМЗ 402 по инструкции:

- подвигать коромысло по валу вперёд и назад;

- несильно и осторожно стукнуть молотком по валу точно над клапаном — ни в коем случае не бить по толкателю;

- гаечным ключом на 11 открутить гайку регулировочного винта, придерживая последний мощной отвёрткой с плоским жалом или накидным ключом на 14;

- щупом измерить зазор — он должен проходить под клапаном с небольшим усилием, при необходимости отрегулировать до нужных значений;

- зажать гайку обратно — заново проверить величину зазора;

- повторить операцию со всеми клапанами.

На некоторых автомобилях клапана регулируются с помощью шайб. Вместо родной устанавливается кольцо меньшей или большей толщины. Альтернативный вариант — замена толкателей на варианты с нужными параметрами. Известны моторы, на которых регулировка вообще не предусмотрена — на ДВС с гидрокомпенсаторами. Клапаны ЗМЗ-402 настраиваются специальным регулировочным винтом.

Затем надо установить на место свечи, крышку распределителя и навесное оборудование. Потом осуществить тестовый запуск двигателя, чтобы проверить подачу масла на все толкатели. Если смазка не будет поступать на какой-либо элемент, следует ослабить крепёжную гайку оси коромысел в зоне четвёртого цилиндра. Также надо будет прочистить всю маслосистему автомобиля.

В конце остановить мотор, собрать все демонтированные компоненты на место. Болты клапанной крышки закрутить с нужным усилием. После установки всех нужных шлангов и трубок, заново завести движок. Дать ему прогреться до 80-90 градусов, затем послушать работу клапанов — они не должны звенеть или цокать.

Особенности конструкции

В сравнении с «нулевым» прототипом двигатель ЗМЗ 402 получил весьма незначительные улучшения конструкции, так как задача увеличить мощность не стояла:

- изначально блок цилиндров отливался в кокиль, гильзы цилиндров фиксировались в расточке верхней плиты, по верхнему буртику;

- затем руководство завода перешло на технологию литья под давлением, верхняя рубашка стала открытой, гильзы крепились внутри нижнего пояса;

- позже производитель вновь вернулся к кокильному литью, поэтому в машинах эксплуатируются, и те, и другие блоки.

Разобранный мотор

Очередной особенностью силового привода является использование масляного радиатора, чтобы система охлаждения работала эффективнее.

Масляный радиатор

Газораспределительный механизм имеет морально устаревшую уже на момент создания ДВС схему OHV – распредвал снизу, управление коромысло-штанговым механизмом. Именно из-за этого узла мотор получился очень тяжелым, несмотря на легкий блок цилиндров.

Критерии выбора моторного масла

Заливать в двигатель ЗМЗ-402 рекомендуется только минеральное масло. Другие типы смазки испортят машину. Герметик, применяемый в двигателе, является простой веревкой, пропитанной графитовым составом. Синтетические и полусинтетические масла, попав на герметик, разъедают его.

Если хочется использовать синтетическое и полусинтетическое моторное масло, целесообразнее провести тюнинг двигателя.

Заливка масла в двигатель ЗМЗ-402

Плюсы и минусы

Основными недостатками серии двигателей ЗМЗ 402 являются:

- морально устаревшая конструкция ГРМ;

- головка блока цилиндров затрудняет тюнинг;

- очень слабые прокладки и задний сальник коленвала;

- высокие вибрации, приводящие к ослаблению резьбовых соединений.

Асбестовая прокладка ГБЦ

С другой стороны, мотор очень надежный, рассчитан на высокие эксплуатационные нагрузки. При нормальном обслуживании реальный ресурс составляет 300 – 350 тысяч км пробега.

Расход топлива

Большим недостатком машин ГАЗ с двигателем ЗМЗ-402 является избыточный расход топлива. На сто километров у автомобиля ГАЗ с таким мотором уйдет 13 литров. Связано это с устаревшими технологиями, использованными при его создании.

Настройка карбюратора при подаче топлива была произведена некорректно, в результате автомобили с таким мотором расходовали избыточное количество топлива и неровно работали на холостых оборотах.

Исправляется этот недостаток заменой карбюратора от другой подходящей машины, например, от «Жигулей».

Список моделей авто, в которых устанавливался

Создавался мотор ЗМЗ 402 для Горьковского и Ульяновского автозаводов, Рижской автобусной фабрики, поэтому применялся для комплектации автомобилей:

- ГАЗ-24-10 Волга – 1985 – 1993;

- ГАЗ-3102 Волга – 1981 – 2006, только форкамерные модификации ДВС;

- ГАЗ-31029 Волга – 1992 – 1997;

- ГАЗ-3110 Волга – 1997 – 2005;

- ГАЗ-31105 Волга – 2002 – 2006;

- ГАЗ-3302 Газель – 1994 – 2003;

- ГАЗ-33023 Газель-Фермер – 1995 – 2003;

- ГАЗ-2705 Газель грузопассажирская – 1995 – 2003;

- ГАЗ-3221 Газель микроавтобус – 1996 – 2003;

- ГАЗ-32213 Газель микроавтобус повышенной комфортности – 1996 – 2003;

- ГАЗ-322132 Газель маршрутное такси (сдвижная дверь) – 1996 – 2003;

- ГАЗ-32214 Газель «скорая помощь» – 1996 – 2003;

- РАФ-М1 Роксана и РАФ-М2 Стилс – выпущены в единственном экземпляре, не пошли в серию;

- РАФ-33111 – грузовик двухместный бортовой 1 т;

- РАФ-22038 – маршрутное такси, небольшие объемы производства;

- РАФ-22039 – маршрутное такси крупногабаритное.

Характеристики двигателя позволяли использовать его в Газелях спецтехники, линейка которых выпускалась Мытищинским заводом Купава. В Украине Часовоярский ремзавод собирал автобусы Рута с этими моторами, Черниговский завод – Богдан-А049 и ТУР-А049, Бориспольский автозавод – БАЗ-2215 Дельфин.

БАЗ Дельфин

Социальные (реанимация и катафалк) и школьные автобусы с силовым приводом ЗМЗ 404 собирал Семеновский авторемонтный завод с 1995 по 2006 год. Некоторые детали использовались в двигателях УАЗ в качестве комплектующих.

Таблица: полезные технические данные по 402

| Порядок работы цилиндров | 1-2-4-3 |

| Направление вращения ротора распределителя | против часовой стрелки |

| Угол опережения зажигания, град | |

| центробежный регулятор | 15-18 |

| вакуумный регулятор | 8-10 |

| Свечи зажигания | А14ВР |

| Зазор свечи зажигания, мм | 0,8-0,95 |

| Сопротивление бегунка, кОм | 5-8 |

| Сопротивление наконечника свечи, кОм | 4-7 |

| Сопротивление центрального контакта крышки, кОм | 8-13 |

| Сопротивление обмотки статора, кОм | 0,4-0,45 |

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Мы или наши посетители с радостью ответим на них

Регламент обслуживания ЗМЗ 402

Официальный мануал содержит сроки замены расходных материалов, чтобы двигатель ЗМЗ 402 прослужил весь заявленный ресурс:

- моторное масло через 10000 км;

- охлаждающая жидкость после 60000 км или 2 лет эксплуатации;

- регулировка тепловых зазоров клапанов каждые 15000 км;

- протяжка гаек ГБЦ каждые 20000 км;

- картридж воздушного фильтра служит 20000 км, а топливный фильтр 30000 км.

Изначально в устройство ДВС заложены очень ненадежные прокладки. Пропитанный графитом асбестовый лист толщиной 1,5 мм между блоком и головкой нормально держит температуру, но от вибраций ослабляются гайки. Крышка ГРМ и поддон картера уплотняются паранитовыми прокладками, обладающими низким ресурсом и маслостойкостью.

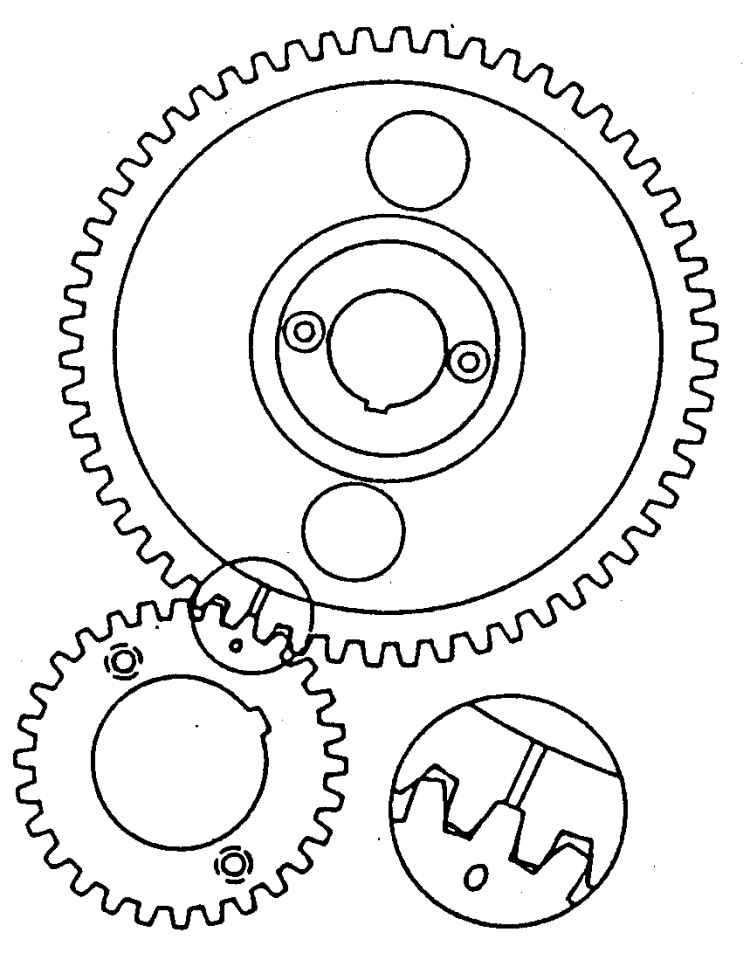

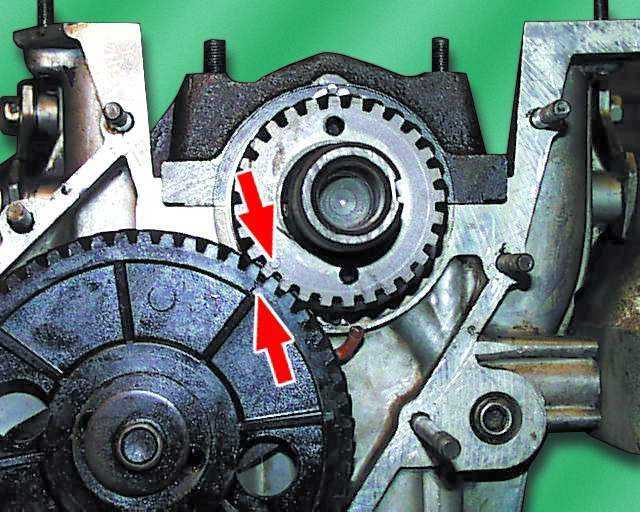

ГРМ привод зубчатым колесом

Ни ремня, ни цепи ГРМ здесь нет, передача вращения на нижний распредвал осуществляется зубчатой шестерней.

Ее ресурс значительно выше, но контроль за состоянием венца необходим периодически.

Конструкция и устройство двигателя ЗМЗ-402

В серию ЗМЗ-402 входили три вида: 402.1, 402.2 и 402. Различаются они по уровню сжатия топливной смеси, который в зависимости от типа находится в промежутке от 6,7 до 8,2.

Это простые в использовании моторы, использующие бензиновое топливо. В них установлен карбюратор и по четыре цилиндра в ряду.

Конструкция двигателя ЗМЗ-402

Для увеличения герметичности блок цилиндров и верхняя сторона картера представляют собой единый компонент, отлитый из высокопрочного алюминиевого сплава и покрытый специальным составом.

По нижней стороне блок перегородками делится на четыре сектора, в которых размещены коренные подшипники коленчатого вала, крышки которых отлиты из ковкого чугуна. Их расточка происходит вместе с блоком, и ставить крышки на другое место нельзя. Для удобства на них выгравированы порядковые номера.

На передней части блока расположена алюминиевая крышка газораспределительного механизма. Сзади блока размещен картер сцепления.

Блок и головка цилиндров не нуждаются в особом уходе, кроме удаления скопившейся пыли и подтяжки резьбовых соединений.

Задний сальник является слабым местом двигателя ЗМЗ-402. Веревка, пропитанная графитовым составом, не рассчитана на эксплуатацию при высоких (более трех тысяч) оборотах коленвала. При недостатке смазки мотор просто ломается.

Простота конструкции позволяет ремонтировать и модифицировать мотор своими руками, без обращения к специалистам. Недостатком является высокая возможность перегрева при интенсивной эксплуатации.

Устанавливался двигатель ЗМЗ-402 на следующие машины:

- ГАЗ 2410;

- ГАЗ 3102;

- ГАЗ 31029;

- ГАЗ 3110;

- ГАЗ 31105;

- ГАЗ Соболь;

- ГАЗ Газель;

- некоторые модели УАЗ;

- микроавтобусы «Латвия».

Обзор неисправностей и способы их ремонта

В принципе, мотор ЗМЗ 402 недоработан изначально, так как на момент создания уже были более прогрессивные технические решения. Основным достоинством является безопасность при срезании зубьев шестерни ГРМ – поршень не гнет клапана.

Основным достоинством является безопасность при срезании зубьев шестерни ГРМ – поршень не гнет клапана.

Зато коленвал шлифуется бесцентровым методом, возникают радиальные биения, при оборотах свыше 2500 – 2700 мин-1 веревочный задний сальник не справляется с задачей. Выхлоп идет в картер, повышается давление масла. Характерны для моторов семейства ЗМЗ 402 следующие неисправности:

| Течь масла | прокладка прогорает из-за более сильного нагрева средней части ГБЦ | замена прокладки и своевременная протяжка |

| Перегрев мотора | поломка помпы, термостата, воздушная пробка в системе охлаждения | замена помпы/термостата, удаление пробки |

| Вибрации | дисбаланс системы зажигания, карбюратора или КШМ, износ подушек | балансировка систем, замена подушек |

Стук может возникать во вкладышах подшипников коленвала и клапанах, исчезает после замены.

Читайте также: Тормозная система автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

Когда нужна регулировка клапанов

Детали механизма газораспределения открываются поочерёдно и в нужный момент. Контролирует их распредвал, надавливая своими кулачками на коромысла при вращении. Между выступами вала и элементами предусмотрены тепловые зазоры клапанов. Они призваны компенсировать физическое расширение металлических компонентов от нагревания — во время работы двигатель сильно греется. По сути, отрегулировать клапана на 402 двигателе, значит, изменить этот самый тепловой промежуток в большую или меньшую сторону.

Контролирует их распредвал, надавливая своими кулачками на коромысла при вращении. Между выступами вала и элементами предусмотрены тепловые зазоры клапанов. Они призваны компенсировать физическое расширение металлических компонентов от нагревания — во время работы двигатель сильно греется. По сути, отрегулировать клапана на 402 двигателе, значит, изменить этот самый тепловой промежуток в большую или меньшую сторону.

Если элемент будет неплотно закрываться из-за температурного расширения, то фактически перестанет герметично закрывать камеру сгорания, не изолируя её от трактов. Если же клапан открывается с опозданием, это уже происходит по причине увеличения теплозазора и не только отрицательно воздействует на состоянии всего механизма, но и ухудшает подачу топливной смеси.

Периодичность регулировки прописана в руководстве к движку: делать это нужно каждые 10-15 тыс. км пробега. Такая короткая фаза между настройками объясняется конструктивной неудачностью мотора ЗМЗ-402. Распределительный вал здесь находится чересчур низко и периодически бряцает, а тяги толкателей слишком длинные. Кроме того, качество используемых деталей невысокое, что лишний раз увеличивает вибрационную нагрузку на ГРМ. Например, шестерня распредвала быстро отваливается, так как сделана из капрона. Правда, она защищена металлической втулкой, но эбонитовая шестерня, как на других моторах, смотрится куда надёжнее.

Распределительный вал здесь находится чересчур низко и периодически бряцает, а тяги толкателей слишком длинные. Кроме того, качество используемых деталей невысокое, что лишний раз увеличивает вибрационную нагрузку на ГРМ. Например, шестерня распредвала быстро отваливается, так как сделана из капрона. Правда, она защищена металлической втулкой, но эбонитовая шестерня, как на других моторах, смотрится куда надёжнее.

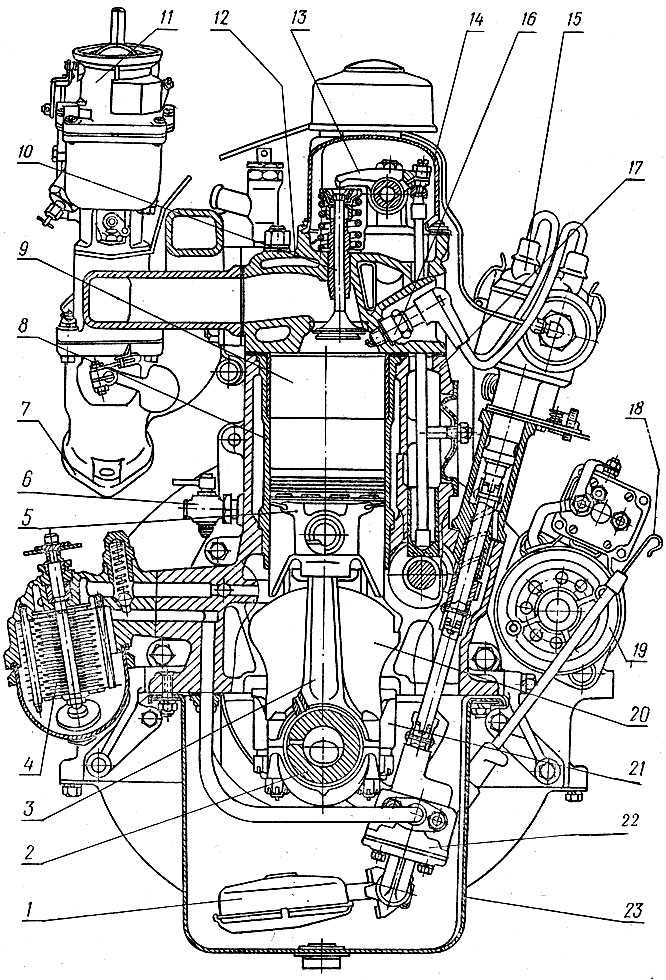

Общие сведения о двигателе

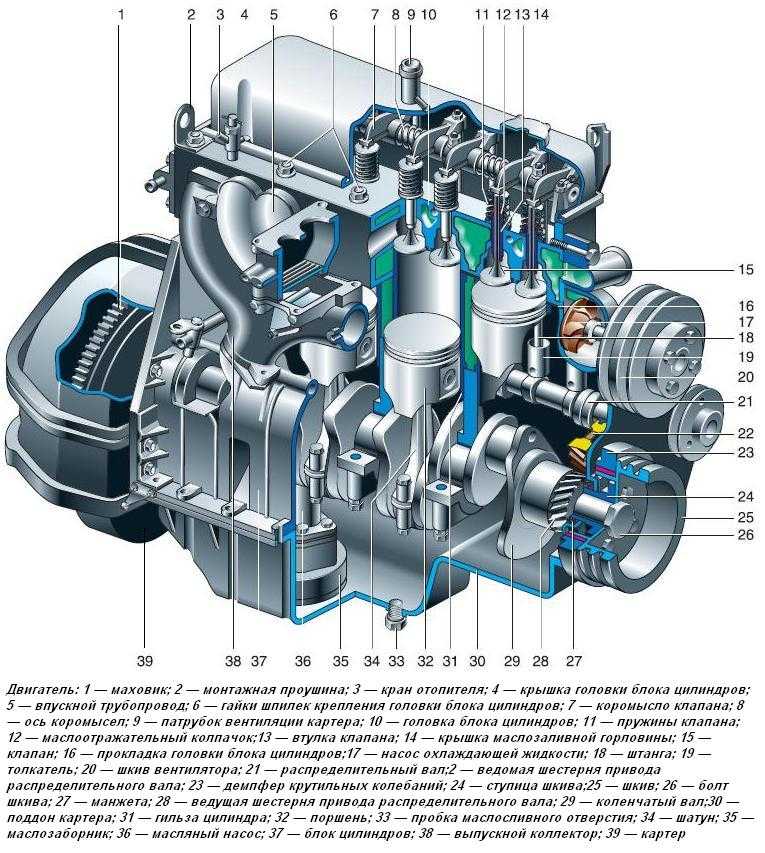

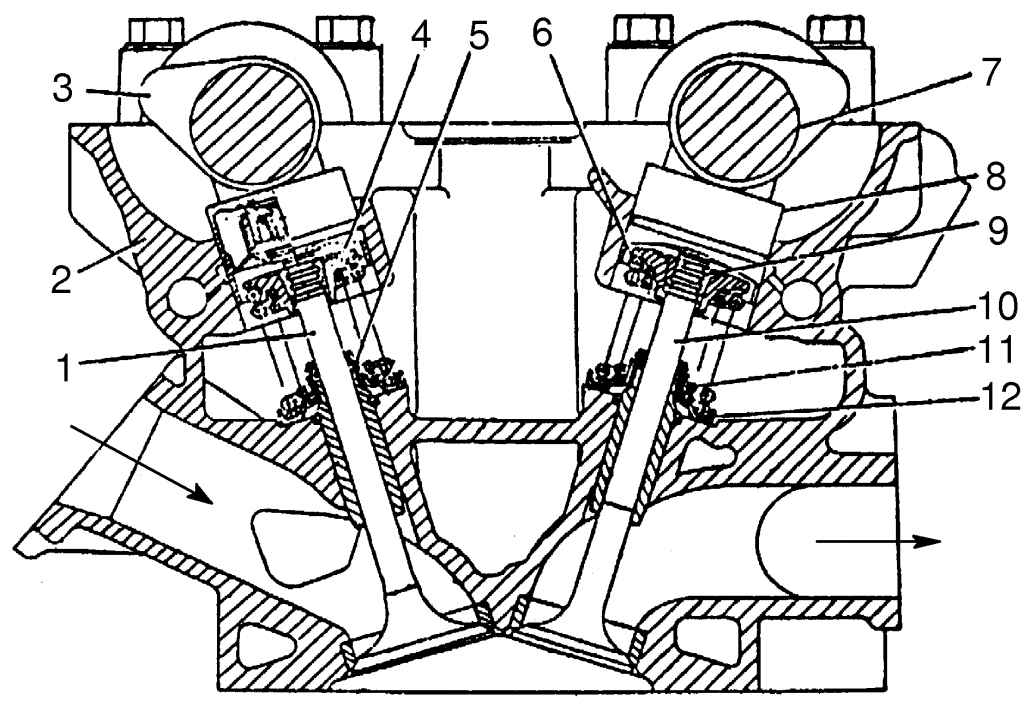

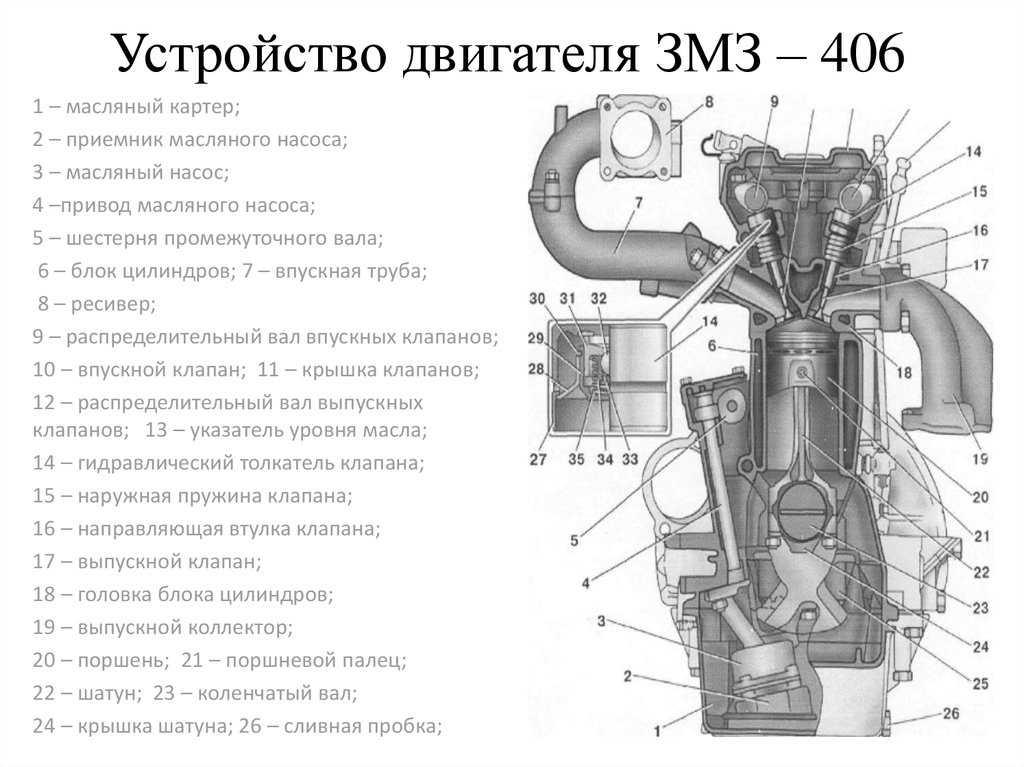

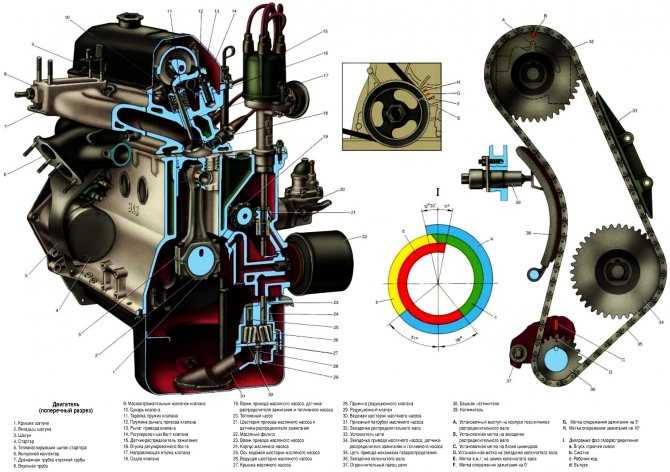

Рисунок 1 — Двигатель ЗМЗ-24 (402)

1 — Маслоприемник. 2 — Крышка коренного подшипника коленчатого вала. 3 — Поршень. 4 — Блок цилиндров. 5 — Прокладка гильзы цилиндра. 6 — Гильза цилиндра. 7 — Задний сальник коленчатого вала. 8 — Краник для слива охлаждающей жидкости. 9 — Краник отопителя кузова. 10 — Заслонка подогрева смеси. 11 — Выпускной коллектор. 12 — Впускная труба. 13 — Тяга управления сливным краником. 14 — Датчик указателя температуры охлаждающей жидкости. 15 — Крышка коромысел. 16 — Коромысло. 17 — Распорная пружина коромысел 18 Выпускной клапан. 19 — Седла клапанов. 20 — Впускной клапан 21 — Пружина клапана. 22 — Сухарь клапана. 23 — Тарелка пружины клапана. 24 — Маслоотражательный колпачок. 25 — Опорная шайба пружины клапана. 26 — Крышка маслоналивной горловины. 27 — Стойка оси коромысел. 28 — Плоские шайбы оси коромысел, 29 — Пружинная шайба оси коромысел. 30 — Ось коромысел. 31 — Прокладка крышки коромысел. 32 — Выпускной патрубок охлаждающей рубашки. 33 — Термостат. 34 — Корпус насоса охлаждающей жидкости. 35 — Крыльчатка насоса охлаждающей жидкости. 36 — Ремни вентилятора. 37 — Вентилятор. 38 — Гайки крепления ступицы вентилятора. 39 — Толкатель клапана. 40 — Распределительный вал. 41 — Упорный фланец распределительного вала. 42 — Шестерня распределительного вала. 43 — Крышка распределительных шестерен. 44 — Передний сальник коленчатого вала. 45 — Шкив коленчатого вала. 46 — Зубчатая шайба храповика коленчатого вала. 47 — Храповик коленчатого вала. 48 — Ступица шкива коленчатого вала. 49 — Отражатель крышки распределительных шестерен.

19 — Седла клапанов. 20 — Впускной клапан 21 — Пружина клапана. 22 — Сухарь клапана. 23 — Тарелка пружины клапана. 24 — Маслоотражательный колпачок. 25 — Опорная шайба пружины клапана. 26 — Крышка маслоналивной горловины. 27 — Стойка оси коромысел. 28 — Плоские шайбы оси коромысел, 29 — Пружинная шайба оси коромысел. 30 — Ось коромысел. 31 — Прокладка крышки коромысел. 32 — Выпускной патрубок охлаждающей рубашки. 33 — Термостат. 34 — Корпус насоса охлаждающей жидкости. 35 — Крыльчатка насоса охлаждающей жидкости. 36 — Ремни вентилятора. 37 — Вентилятор. 38 — Гайки крепления ступицы вентилятора. 39 — Толкатель клапана. 40 — Распределительный вал. 41 — Упорный фланец распределительного вала. 42 — Шестерня распределительного вала. 43 — Крышка распределительных шестерен. 44 — Передний сальник коленчатого вала. 45 — Шкив коленчатого вала. 46 — Зубчатая шайба храповика коленчатого вала. 47 — Храповик коленчатого вала. 48 — Ступица шкива коленчатого вала. 49 — Отражатель крышки распределительных шестерен. 50 — Маслоотражатель коленчатого вала. 51 — Распределительная шестерня коленчатого вала. 52 — Упорная шайба коленчатого вала. 53 — Передняя шайба упорного подшипника коленчатого вала. 54 — Задняя шайба упорного подшипника коленчатого вала. 55 — Коленчатый вал.

50 — Маслоотражатель коленчатого вала. 51 — Распределительная шестерня коленчатого вала. 52 — Упорная шайба коленчатого вала. 53 — Передняя шайба упорного подшипника коленчатого вала. 54 — Задняя шайба упорного подшипника коленчатого вала. 55 — Коленчатый вал.

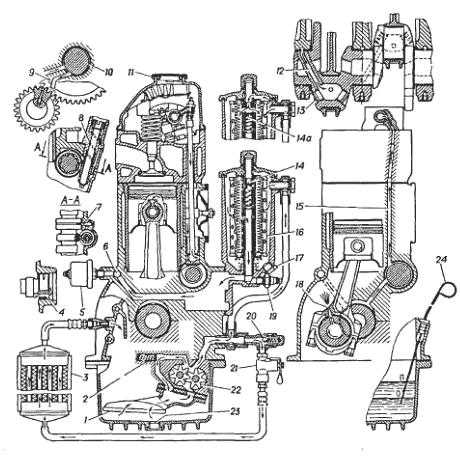

Двигатели 24Д и 24-01 выпускаются на Заволжском моторном заводе им. 50-летия СССР по чертежам, разработанным Горьковским автозаводом на базе двигателя автомобиля ГАЗ-21. Двигатели — четырехтактные, карбюраторные, верхнеклапанные, четырехцилиндровые, с жидкостным охлаждением. Ход поршня у этих двигателей равен диаметру цилиндра и составляет 92 мм. Сравнительно малый ход поршня обусловил его малую среднюю скорость, вследствие чего путь поршня на 1 км пробега автомобиля также мал. Это обеспечило малый износ цилиндро-поршневой группы и высокую долговечность узла.

Коленчатый вал — пятиопорный, с большой рабочей поверхностью как шатунных, так и коренных подшипников. Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность.

Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность.

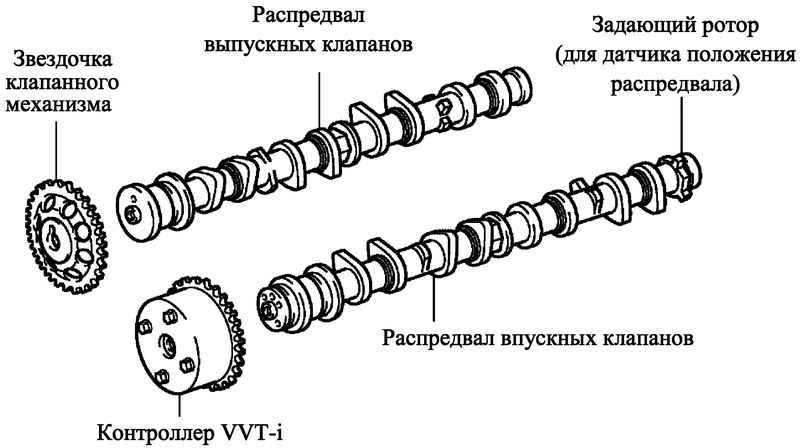

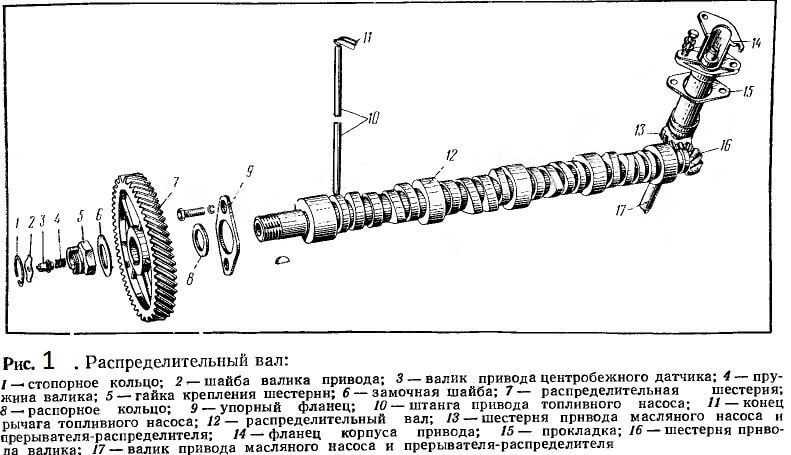

Распределительный вал опирается на пять подшипников, выполненных из сталебаббитовой ленты. Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими качествами. Клапаны изготовлены из жаропрочной стали: фаска тарелки выпускных клапанов заправлена более жаропрочным сплавом. Все ответственные поверхности, подвергающиеся истиранию (кулачки и шейки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т. д.), изготовлены из специального материала и подвергнуты термической обработке. В верхнюю часть цилиндра установлены вставки, выполненные из кислотоупорного износоустойчивого чугуна. Все трущиеся поверхности смазываются под давлением. В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом.

В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом.

В результате указанных конструктивных и технологических мер ресурс двигателя — 200 тыс. км пробега автомобиля по дорогам 1 категории. При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также при выбранных оптимальных фазах открытия впускных и выпускных клапанов, двигатели развивают мощность 95 и 85 л. с. (при 4500 об/мин коленчатого вала; степень сжатия соответственно 8,2 и 6,7).

В конструкции двигателя учтено удобство обслуживания его в процессе эксплуатации. С левой стороны двигателя расположены бензиновый насос 11, стартер 13, распределитель зажигания 8, указатель давления масла и датчик 29 указателя давления масла, масляный фильтр 30, фильтр 32 тонкой очистки топлива, свечи 6 зажигания, с правой стороны — генератор 16, газопровод с сектором 14 регулирования подогрева смеси, сливной кран охлаждающей жидкости с тягой 17, кран отопителя кузова, датчик температуры воды и карбюратор 3. Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса. Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен.

Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса. Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен.

В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей — «мокрых» гильз, легко вставляемых в блок цилиндра, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля. Для изготовления деталей двигателя широко применены алюминиевые сплавы; кроме такой традиционной алюминиевой детали как поршень, из алюминиевого сплава изготовлены также основные корпусные детали: блок цилиндров, картер сцепления, головка цилиндров, крышка распределительных шестерен, крышка насоса охлаждающей жидкости, выпускной патрубок охлаждающей рубашки, корпус масляного насоса, корпус и крышка масляного фильтра, впускная труба. В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кгс. Подробное описание конструктивных особенностей двигателя дано к соответствующим иллюстрациям.

В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кгс. Подробное описание конструктивных особенностей двигателя дано к соответствующим иллюстрациям.

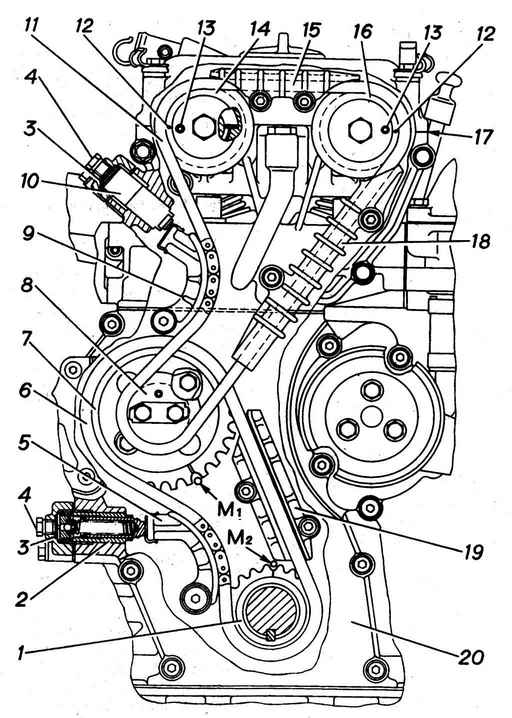

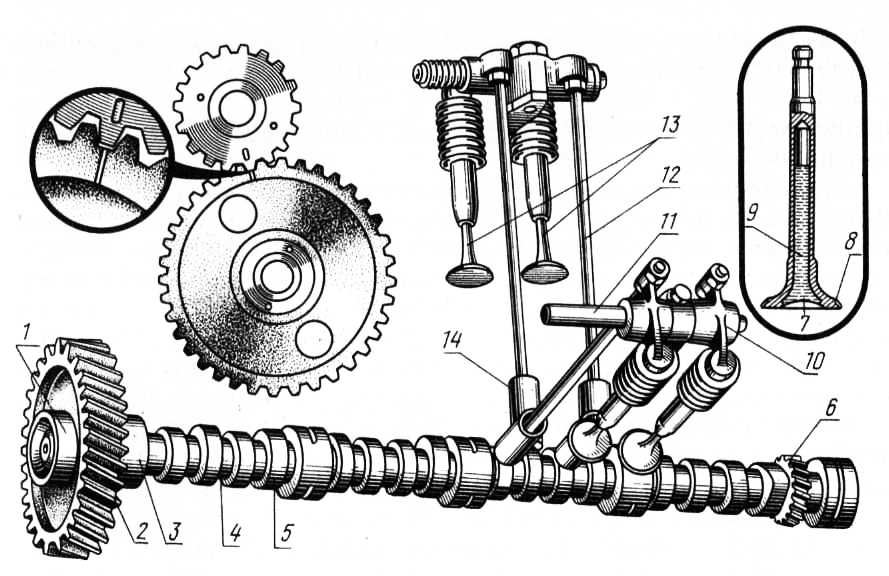

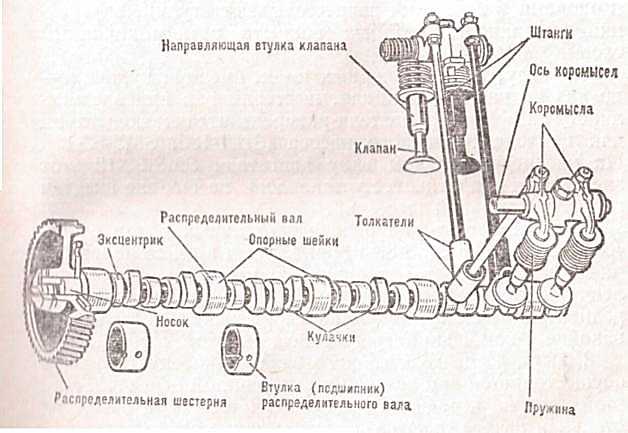

ГРМ двигателя ГАЗ-53

______________________________________________________________________________

ГРМ двигателя ГАЗ-53

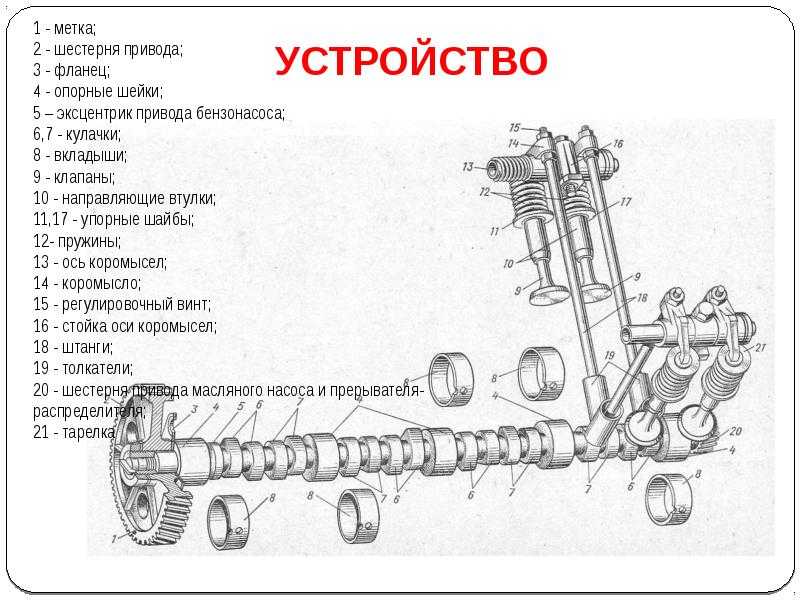

ГРМ двигателя ГАЗ-53 состоит из

распредвала, клапанов, коромысел, толкателей.

Распредвал ГАЗ-53 стальной, кованый. Кроме кулачков, имеет пять

опорных шеек и шестерню привода распределителя зажигания и масляного

насоса.

Подшипники распределительного вала ГАЗ-53 — свертные втулки, которые

изготавливают из стальной ленты, залитой баббитовым сплавом или

сплавом алюминия с оловом.

Профили впускного и выпускного кулачков неодинаковы. Кулачки по

ширине шлифуют на конус. Наклон образующей конуса и сферическая

поверхность толкателя сообщают ему при работе вращательное движение,

снижая изнашивание торца, его цилиндрической части и направляющей

толкателя в блоке цилиндров.

Кулачки, опорные шейки и шестерня привода распределителя зажигания и

масляного насоса подвергнуты поверхностной закалке.

Распредвал ГАЗ-53 приводится во вращение от коленчатого вала парой

шестерен. Осевое перемещение распределительного вала ограничивается

стальным упорным фланцем 7.

На передней шейке распредвала ГАЗ-53 устанавливаются: распорная

втулка, упорный фланец 7, шестерня привода распределительного вала

9, балансир эксцентрика 6, эксцентрик привода бензонасоса 5. Все

детали на передней шейке закреплены специальным болтом с шайбой.

Рис.1. Механизм привода клапанов ГАЗ-53

1—отверстие для выхода масла; 2— толкатели; 3,7 — соответственно

нижний и верхний наконечники штанги; 4 — штанга; 5— клапан; 6 —

направляющая втулка клапана; 8—коромысло; 9 — контргайка; 10 —

регулировочный винт; 11 — ось коромысел; 12 — сухарь; 13 — тарелка;

14 — пружина; 15 — опорная шайба

Распределительные шестерни коленчатого вала изготовлены из серого

чугуна. Шестерня распределительного вала — текстолитовая с чугунной

Шестерня распределительного вала — текстолитовая с чугунной

ступицей. Обе шестерни имеют отверстия для съемника.

Толкатели клапанов ГАЗ-53 (рис.1) плунжерного типа, изготовлены из

стали 35. Рабочий торец толкателя, соприкасающийся с кулачком,

наплавлен отбеленным чугуном специального состава.

Внутри имеет сферическое углубление для нижнего наконечника штанги.

На цилиндрической поверхности толкателя клапана ГАЗ-53 у нижнего

торца имеются два отверстия 1 для слива излишков масла из внутренней

полости. Все поверхности проходят термическую обработку.

Штанги толкателей изготовлены из дюралюминиевого прутка и имеют

напрессованные на концах стальные термически обработанные

наконечники.

Нижний наконечник 3, опирающийся на толкатель, имеет сферу радиусом

8,73 мм, верхний 7 входит в углубление регулировочного винта

радиусом 3,5 мм.

Коромысла клапанов ГАЗ-53 стальные, литые из стали 45Л. В отверстие

ступицы коромысла запрессована втулка из бронзовой ленты.

На внутренней поверхности втулки имеется канавка для равномерного

распределения смазочного масла и подачи его к сверлению в коротком

плече коромысла. Оно имеет резьбовое отверстие, в которое

ввертывается регулировочный винт 10.

Длинное плечо коромысла имеет термически обработанную цилиндрическую

поверхность, которой коромысло нажимает на торец стержня клапана.

Коромысла впускных и выпускных клапанов взаимозаменяемы.

В головке регулировочного винта 10 имеется сферическое углубление

для верхнего наконечника штанги радиусом 3,5 мм. На верхнем конце

винта — прорезь для отвертки. Головка винта термически обработана.

Регулировочный винт имеет осевое сверление, пересекающееся с

поперечным, и кольцевую канавку на стержне для подвода масла к

верхнему наконечнику штанги. Стопорится регулировочный винт

контргайкой 9.

Ось коромысел клапанов ГАЗ-53 изготавливается из стали 45. Для

уменьшения ее изнашивания в зонах, где работают коромысла, имеются

закаленные участки поверхности.

В этих же зонах в оси имеются отверстия для подвода смазки из

внутренней полости оси к подшипникам коромысел. Поскольку ось

коромысел используется как канал для подачи смазки к коромыслам, ее

торцовые отверстия заглушены. Стойки отливают из ковкого чугуна.

Ось коромысел ГАЗ-53 крепится стойками к головке цилиндров. Стойки

оси коромысел фиксируют положение коромысел на оси. Коромысла

торцами ступицы прижимаются к стойкам распорными цилиндрическими

пружинами. Крайние коромысла прижимаются к стойкам плоскими

пружинами, которые закрепляют на оси шплинтами и шайбами.

Рис.2. Выпускной клапан ГАЗ-53

1 — полость клапана; 2 — стержень клапана; 3 — наплавленная рабочая

фаска; 4 — заглушка

Впускной клапан ГАЗ-53 изготавливают из стали 4Х9С2, выпускной—из

стали ЭИ-992. Выпускной клапан (рис.2) выполнен пустотелым. Полость

клапана заполнена металлическим натрием для улучшения охлаждения

головки клапана.

Рабочая фаска выпускного клапана ГАЗ-53 для повышения жаростойкости

наплавлена сплавом ХН-60ВУ. На стержнях клапанов выполнены канавки

для сухарей, соединяющих клапан с тарелкой пружины.

На направляющих втулках впускных клапанов установлены

маслоотражающие колпачки в виде самоподжимных сальников для

уменьшения количества масла в этом соединении. Это резко уменьшает

расход масла на угар.

Обслуживание и ремонт механизма газораспределения ГРМ ГАЗ-53

Предусматривают периодическую проверку и при необходимости

регулировку зазоров клапанов ГАЗ-53, очистку клапанов от нагара и их

притирку к седлам.

Регулировку клапанов ГАЗ-53 проводят на холодном двигателе, когда

толкатель полностью опущен. Уменьшение зазоров против указанных в

Руководстве по эксплуатации размеров вызывает более раннее открытие

и закрытие и, как следствие, перегрев и прогорание клапанов.

При уменьшенных зазорах клапанов ухудшаются работа двигателя и его

пусковые качества. Небольшое постукивание клапанов не считается

Небольшое постукивание клапанов не считается

дефектом, поэтому не следует устранять его уменьшением зазоров.

Все опорные шейки распредвала ГАЗ-53 изнашиваются довольно

равномерно. Увеличение зазоров в подшипниках распределительного вала

(более 0,15 мм) повышает шумность работы газо-распределительного

механизма.

Ремонт подшипников заключается в шлифовании опорных шеек до

ближайшего размера, обеспечивающего круглость опорных шеек, и з

замене втулок распредвала. При небольших изнашиваниях и задирах

кулачки зачищают сначала крупнозернистой, а затем заполировывают

мелкозернистой шлифовальной шкуркой.

Как при зачистке, так и при полировке бумага должна охватывать

примерно половину профиля кулачка и иметь небольшое натяжение. Это

способствует наименьшему искажению профиля кулачка. Кулачки на

распределительном валу изнашиваются довольно равномерно.

При изнашиваниях, уменьшающих подъем толкателя более чем на 0,5 мм,

восстанавливают профили кулачков, так как при нарушении правильности

профиля кулачка снижается наполнение цилиндров, а следовательно, и

эффективность работы двигателя.

Кроме того, работа газораспределительного механизма (ГРМ) ГАЗ-53 с

кулачками неправильного профиля приводит к поломкам клапанных

пружин, разбиванию седел клапанов, шумной работе и т. д.

Для восстановления профиля кулачка вал шлифуют на специальном

станке, снабженном копиром соответствующего профиля. При шлифовании

уменьшается как высота кулачка, гак и его цилиндрическая часть.

При размере цилиндрической части впускного кулачка меньше 28,2 мм и

выпускного кулачка меньше 28,1 мм распредвал ГАЗ-53 выбраковывают.

Выбраковке подлежит вал с выработкой на поверхности зубьев шестерни

привода распределителя и масляного насоса.

Снятые с двигателя клапаны ГАЗ-53 могут иметь следующие дефекты:

погнутость стержня, выработку, риски и раковины на рабочей фаске

головки и износ стержня. Погнутость стержня проверяют на призмах с

помощью индикатора. Если биение стержня превышает 0,015 мм, то

клапан выправляют на правочной плите медным молотком.

После правки стержня рабочую фаску клапана обязательно

прошлифовывают независимо от ее состояния. Если после правки биение

стержня превышает 0,015 мм, клапан выбраковывают.

Подлежат выбраковке клапаны с износом стержня, глубокими рисками и

раковинами на поверхности фаски. Ширина цилиндрической части головки

клапана после шлифования его рабочей фаски должна быть не менее 0,5

мм.

Перед притиркой клапана ГАЗ-53 убеждаются в отсутствии коробления

его тарелки, прогорания фаски и т. д. При наличии этих дефектов

одной притиркой восстановить рабочие поверхности невозможно, поэтому

такой клапан заменяют новым или ремонтируют.

Порядок притирки клапана ГАЗ-53:

— наносят на притираемую поверхность седла тонкий слой смеси,

состоящей из одной части микропорошка М20 и двух частей

индустриального масла (веретенное), смесь перед нанесением тщательно

перемешивают;

— надевают на стержень клапана ГАЗ-53 вспомогательную пружину и

вставляют клапан в направляющую втулку. Пружину подбирают с

Пружину подбирают с

внутренним диаметром около 10 мм для впускных клапанов и 13 мм для

выпускных. Усилие пружины должно быть небольшим. Она должна только

немного приподнимать клапан над седлом, а при легком нажиме клапан

должен садиться в седло;

— прижав резиновый присос к верхней плоскости тарелки клапана,

закрепляют его на клапане. Для лучшего сцепления присоса с клапаном

их поверхности должны быть сухими и совершенно чистыми; притиркой

добиваются на рабочих поверхностях седла и клапана равномерной

матовой фаски по всей окружности.

После шлифования и притирки клапанов все газовые каналы, а также

места, куда могла попасть абразивная пыль, тщательно очищают и

продувают сжатым воздухом.

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-3308, 3309

- Разборка КПП ГАЗ-3308, 3309

- Ведущие мосты ГАЗ-3308

- Раздатка и карданы ГАЗ-3308

- Карданы ГАЗ-3307, 3309

- Задний мост ГАЗ-3309, 3307

- Подвеска ГАЗ-3309

- Рулевое управление ГАЗ-3309

______________________________________________________________________________

______________________________________________________________________________

- Сцепление ГАЗ-53, 3307

- КПП ГАЗ-53, 66

- Задний мост ГАЗ-53

- Рулевое управление ГАЗ-53, 66

- Установка зажигания ГАЗ-53

- Сцепление ГАЗ-66

- Ведущие мосты ГАЗ-66

- Тормозная система ГАЗ-66

- Лебедка и коробка отбора мощности ГАЗ-66

- Рабочие системы двигателя ГАЗ-66, ГАЗ-3307

- Двигатель ЗМЗ-402 Газель ГАЗ-2705

- Сцепление Газель ГАЗ-2705

- Коробка передач Газель ГАЗ-2705

- Передний мост Газель ГАЗ-2705

- Головка блока цилиндров и распредвал Камминз ISF 2.

8

8 - Топливная система двигателя Газель Cummins ISF 2.8

- Блок цилиндров и поршневая группа двс Cummins ISF 2.8

- Коленвал двс Камминз ISF 2.8 Газель

- Двигатель Камминс Валдай ГАЗ-33106

- Сцепление и КПП Валдай

- Мосты Валдай

- Рулевое управление Валдай

Каталоги запасных частей и сборочных деталей

CHEVROLET 6.6L/402 Цепь ГРМ и наборы шестерен

Результаты 1–25

из 93

$39,99

Ориентировочная дата отгрузки в США:

21 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

99″>$121,99

Ориентировочная дата отгрузки в США:

Пятница 10.03.2023

Расчетная дата международной отправки:

Сегодня

99,99 долларов США

Ориентировочная дата отгрузки в США:

Пятница 10.03.2023

Расчетная дата международной отправки:

Понедельник 13. 03.2023

03.2023

100,95 долларов США

Ориентировочная дата отгрузки в США:

20 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

159,99 долларов США

Ориентировочная дата отгрузки в США:

20 марта 2023 г.

Расчетная дата международной отправки:

21 марта 2023 г.

237,99 долларов США

Ориентировочная дата отгрузки в США:

20 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

$124,99

Ориентировочная дата отгрузки в США:

Понедельник 13.03.2023

Расчетная дата международной отправки:

14 марта 2023 г.

$55,99

Ориентировочная дата отгрузки в США:

Четверг, 09.03.2023

Расчетная дата международной отправки:

Сегодня

131,95 долларов США

Ориентировочная дата отгрузки в США:

31 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

99″>190,99 долларов США

Ориентировочная дата отгрузки в США:

22 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

46,99 долларов США

Ориентировочная дата отгрузки в США:

20 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

99″>$43,99

Ориентировочная дата отгрузки в США:

22 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

79,99 долларов США

Ориентировочная дата отгрузки в США:

5 июня 2023 г.

Расчетная дата международной отправки:

6 июня 2023 г.

99,99 долларов США

Ориентировочная дата отгрузки в США:

1 июня 2023 г.

Расчетная дата международной отправки:

Сегодня

$71,95

Ориентировочная дата отгрузки в США:

Завтра

Расчетная дата международной отправки:

Сегодня

95″>298,95 долларов США

Ориентировочная дата отгрузки в США:

Среда, 08.03.2023

Не может быть отправлен за границу

176,99 долларов США

Ориентировочная дата отгрузки в США:

17 апр. 2023 г.

Расчетная дата международной отправки:

Сегодня

99″>129,99 долларов США

Ориентировочная дата отгрузки в США:

22 марта 2023 г.

Расчетная дата международной отправки:

Сегодня

$58,99

Ориентировочная дата отгрузки в США:

22 мая 2023 г.

Расчетная дата международной отправки:

Сегодня

99″>$52,99

Ориентировочная дата отгрузки в США:

17 апр. 2023 г.

Расчетная дата международной отправки:

Сегодня

$89,77

Ориентировочная дата отгрузки в США:

Среда, 08.03.2023

Расчетная дата международной отправки:

1 июня 2023 г.

$163,95

Ориентировочная дата отгрузки в США:

20 марта 2023 г.

Расчетная дата международной отправки:

30 марта 2023 г.

$34,99

Ориентировочная дата отгрузки в США:

Четверг, 09.03.2023

Расчетная дата международной отправки:

Сегодня

95″>250,95 долларов США

Ориентировочная дата отгрузки в США:

31 марта 2023 г.

Расчетная дата международной отправки:

3 апр. 2023 г.

Chevrolet 402 Big-Block Comp Роликовые кулачки Установка

| Практическое руководство — Двигатель и трансмиссия

Для уличного автомобиля пиковая мощность — это еще не все…

В первой части, работающей с нашим биг-блоком 402 (сжатие 9,5:1), мы заменили нашу фабрику. овальный порт, чугунные головки для комплекта алюминиевых головок от Trick Flow Specialties. Не меняя больше ничего в двигателе, переход на более плавные головки принес нам увеличение мощности на 30 с лишним лошадиных сил.

1. После того, как мы убрали радиатор и другие периферийные устройства, мы сняли крышку ГРМ (гораздо проще на большом блоке, потому что масляный поддон не нужно сбрасывать) и сняли цепь ГРМ. Текущий блок с двумя роликами имеет небольшой пробег и отлично подойдет для нашего нового роликового кулачка, поэтому в итоге мы использовали его повторно.

Улучшенный поток сам по себе дал отличные результаты, а благодаря возможностям, которые дали нам головки Trick Flow, наш выбор кулачков для замены плоского толкателя в двигателе значительно расширился. Но хотя заманчиво использовать самый большой кулачок, который только можно себе представить, для двигателя с большим числом лошадиных сил, это искушение приводит к очень распространенной и часто совершаемой ошибке, когда дело доходит до выбора кулачка. Больше или больше не всегда лучше, и такие вещи, как управляемость, диапазон мощности, качество холостого хода и другие факторы, необходимо учитывать, прежде чем выбирать работу.

В то время как большое значение пиковой мощности бросается в глаза и полезно в соревнованиях по хвастовству, это только одна часть уравнения при сборке хорошего двигателя для уличного движения или полосы, если уж на то пошло. Независимо от того, стартуете ли вы со стоп-сигнала или с рождественской елки, вам нужен сильный крутящий момент на нижнем конце, чтобы сойти с линии и попасть в мясо вашего диапазона мощности. Но это уравновешивание, потому что, когда вы меняете профиль кулачка, чтобы увеличить мощность на низах, это происходит за счет ворчания на верхних частотах. Вот где приложение приходит на помощь.

Если вы собираете двигатель для уличного автомобиля, у которого мало шансов каждый раз увидеться на драгстрипе, то вам нужен кулачок, который дает вам мощные низы и много вакуума. Если ваш двигатель будет тратить большую часть своего времени на спринты на четверть мили, распредвал с большей максимальной мощностью, которая соответствует вашей комбинации трансмиссии и задней передачи, — это то, что вам нужно.

2. Выходит плоский кулачок толкателя. На это ушло не так много времени, и все лепестки выглядели великолепно вместе с лифтерами (сняли перед тем, как вытащить кулачок). Кулачок был довольно мягким, с чистой подъемной силой 0,510, углом разделения лепестков 110 градусов и длительностью 0,050 дюйма 224/224.

Для тех, кто строит что-то с двойной индивидуальностью для улицы и полосы, вам нужно выбрать распредвал, который дает вам максимально возможную пиковую мощность, не жертвуя слишком большим низом и управляемостью.

Так как Summit Racing была нашей целью для голов, мы вернулись на веб-сайт Summit, чтобы просмотреть предложения кулачков и выбрать ту, которая лучше всего соответствует нашим потребностям, и что мы хотели показать в этой истории, преимущества посещения роликовая камера. Спецификации кулачка нашего плоского толкателя (номер компонента 11-207-3) составляли подъемную силу 0,510/0,510, угол разделения лепестков 110 градусов и продолжительность при 0,050 224/224. Ролик Comp Cams № детали 11-408-8 на веб-сайте Summit Racing имел тот же угол подъемной силы и разделения лепестков, но имел продолжительность 0,050 206 на впуске и 212 на выпуске. Хотя этот ролик немного мягче, чем плоский кулачок толкателя, с его меньшей продолжительностью, этот рисунок должен дать нам значительное увеличение мощности на низах. А так как наш автомобиль никогда не приближается к драгстрипу, это именно то, что нам нужно.

Ролик Comp Cams № детали 11-408-8 на веб-сайте Summit Racing имел тот же угол подъемной силы и разделения лепестков, но имел продолжительность 0,050 206 на впуске и 212 на выпуске. Хотя этот ролик немного мягче, чем плоский кулачок толкателя, с его меньшей продолжительностью, этот рисунок должен дать нам значительное увеличение мощности на низах. А так как наш автомобиль никогда не приближается к драгстрипу, это именно то, что нам нужно.

3. Слева — выступ роликового кулачка, справа — плоский выступ толкателя. В то время как роликовый кулачок имеет гораздо более широкий лепесток с более закругленным носиком, плоский кулачок имеет гораздо более узкий лепесток с более выраженным острием к его носику. Конструкция ролика с более плавным изменением скорости означает, что клапаны открываются и закрываются быстрее и менее агрессивно, что снижает нагрузку на остальную часть клапанного механизма. Увеличенная площадь выступа ролика под кривой подъемной силы также помогает повысить мощность в среднем и верхнем диапазоне.

Некоторые основы роликовых кулачков

Самый распространенный миф о роликовых кулачках заключается в том, что они дают больше мощности из-за меньшего трения. Дело в том, что разница трения между плоским подъемником на выступе кулачка и роликовым подъемником на выступе кулачка минимальна. Как и в случае с коленчатым валом и шатунными подшипниками, масляная пленка между двумя поверхностями в сочетании с быстрым вращательным движением плоского толкателя создает номинальное трение.

Настоящими преимуществами роликового кулачка являются менее агрессивные скорости линейного изменения (что снижает нагрузку на остальную часть клапанного механизма), более быстрое открытие и закрытие клапанов (создание лучшего давления в цилиндре на стороне впуска и лучшая продувка на стороне выпуска). сторона), площадь под кривой подъемной силы (площадь выступа кулачка, отходящего от базовой окружности и приближающегося к носу, или боковых поверхностей выступов кулачка) больше у роликового кулачка. Роликовый кулачок обычно увеличивает мощность и крутящий момент на средних и высоких оборотах из-за увеличенного действия клапана.

Роликовый кулачок обычно увеличивает мощность и крутящий момент на средних и высоких оборотах из-за увеличенного действия клапана.

Еще одним преимуществом роликовых кулачков является то, что они не требуют сложной процедуры обкатки, которая требуется для плоских кулачков, что устраняет проблему, которая стала обычным явлением для плоских кулачков за последние несколько лет.

Теперь, когда мы объяснили основы, мы позволим фотографиям и результатам динамометрии показать остальное.

6. Нанеся монтажную смазку на первую группу кулачков и шеек, мы осторожно установили ее, следя за тем, чтобы ни один из кулачков не порезался, когда она проходила через кулачковые шейки в блоке. Наш роликовый кулачок имеет подъемную силу 0,510/0,510, расстояние между лопастями 110 градусов и продолжительность 0,050 из 206 на впуске и 212 на выпуске. Заявленный диапазон мощности 1000-5000 об/мин. Хотя он имеет такой же чистый подъем и угол разделения кулачков, что и наш распределительный вал с плоским толкателем, меньшая продолжительность ролика означает, что он немного мягче, чем плоский толкатель. Но с роликовым профилем мы должны получить значительный крутящий момент и мощность в нижнем и среднем диапазоне лишь с небольшой жертвой пиковой мощности.

Но с роликовым профилем мы должны получить значительный крутящий момент и мощность в нижнем и среднем диапазоне лишь с небольшой жертвой пиковой мощности.

Резюме

На первый взгляд, многие люди ошибочно решат, что мы сделали шаг назад с нашей новой камерой. При всем остальном, включая карбюратор 750 Demon, мы потеряли 10 пиковых лошадиных сил. Но там, где пик был ниже, мы увидели увеличение средней мощности более чем на 20 лошадиных сил и среднего крутящего момента более чем на 30 фунт-фут на всем нижнем конце. Итак, мы обменяли 10 пиковых лошадиных сил на более чем 20 дополнительных лошадиных сил в нижней части и еще 30 фунт / фут крутящего момента в нижней части и в верхнем диапазоне оборотов.

12. Мы увидели снижение пиковой мощности на 10 л.с., но увеличение средней мощности на 20 с лишним л.с. в нижней части и соответствующее увеличение среднего крутящего момента на 30 с лишним фунт-футов. Пиковая мощность достигалась на 200 об/мин раньше в диапазоне мощности при 4800, по сравнению с 5000 у плоского толкателя.

По этой причине опытные мастера рекомендуют регулировать систему 402-го на прогретом движке, выставляя зазоры 0,3 мм на всех элементах. Исключение — автомобили Газель.

По этой причине опытные мастера рекомендуют регулировать систему 402-го на прогретом движке, выставляя зазоры 0,3 мм на всех элементах. Исключение — автомобили Газель.

Ее ресурс значительно выше, но контроль за состоянием венца необходим периодически.

Ее ресурс значительно выше, но контроль за состоянием венца необходим периодически. 8

8