Содержание

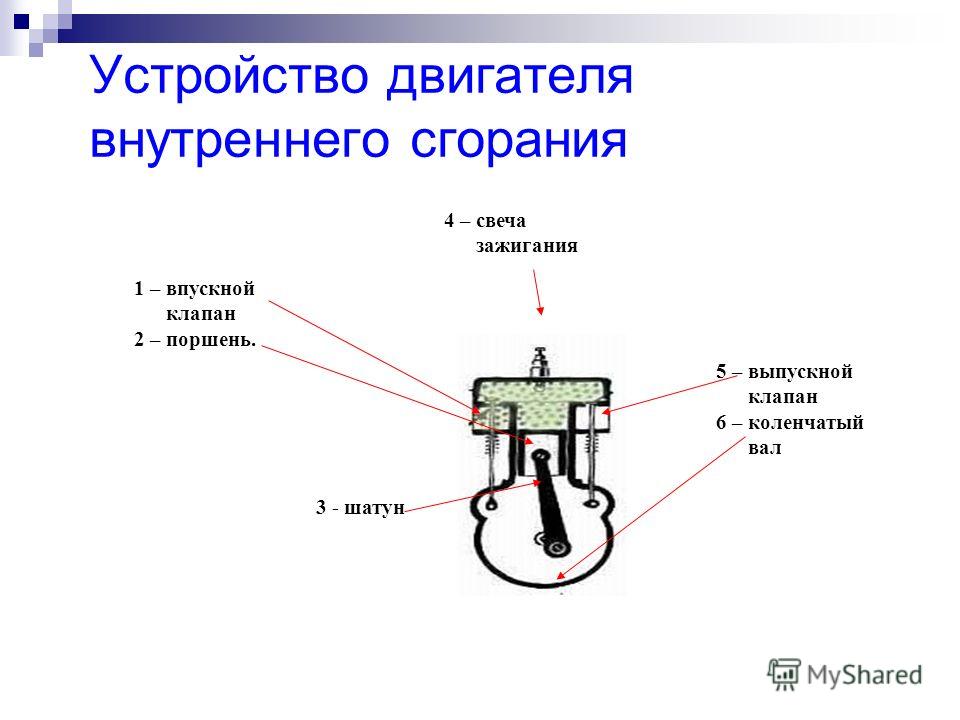

Устройство двигателя внутреннего сгорания для детей. Как работает двигатель? Полный цикл работы двигателя

Двигатель — сердце. Как много сегодня означает это слово. Без двигателя не работает ни одно устройство, двигатель дает жизнь любому агрегату. В данной статье рассмотрим, что такое двигатель, какие виды бывают, как работает двигатель автомобиля.

Основная задача любого двигателя – превратить топливо в движение. Одним из способов достичь такого можно с помощью сжигания топлива внутри мотора. Отсюда и название двигатель внутреннего сгорания.

Но, кроме ДВС

следует различать и двигатель внешнего сгорания. Примером служит паровой двигатель теплохода, когда его топливо (дерево, уголь) сгорают за пределами мотора, генерируя пар, являющийся движущей силой. Двигатель внешнего сгорания не так эффективен как внутреннего.

На сегодняшний день широкого распространения получил двигатель внутреннего сгорания, которым укомплектованы все автомобили. Несмотря на то, что КПД ДВС не близко к отметке 100 %, лучшие ученые и инженеры трудятся над доведением до совершенства.

По видам двигателя делятся:

Бензиновые: могут быть как карбюраторными так и инжекторными, используется система впрыска.

Дизельные: работают на основе дизельного топлива, которое под давлением распыляется в камере сгорания топливной форсункой.

Газовые: работают на основе сжиженного или сжатого газа, произведённого от переработки угля, торфа, дерева.

Итак, перейдем к начинке мотора.

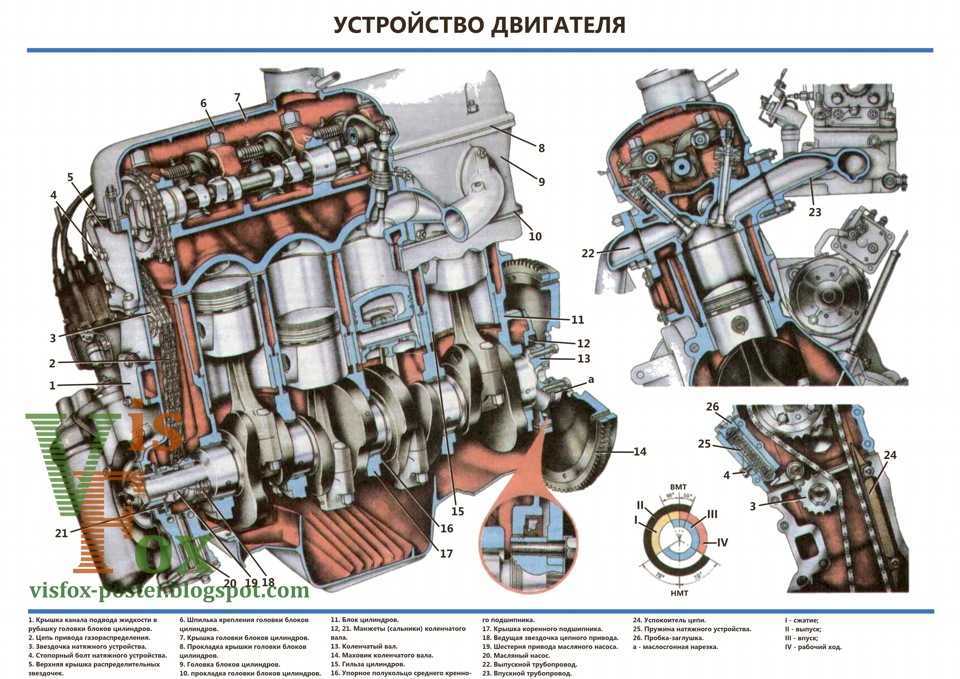

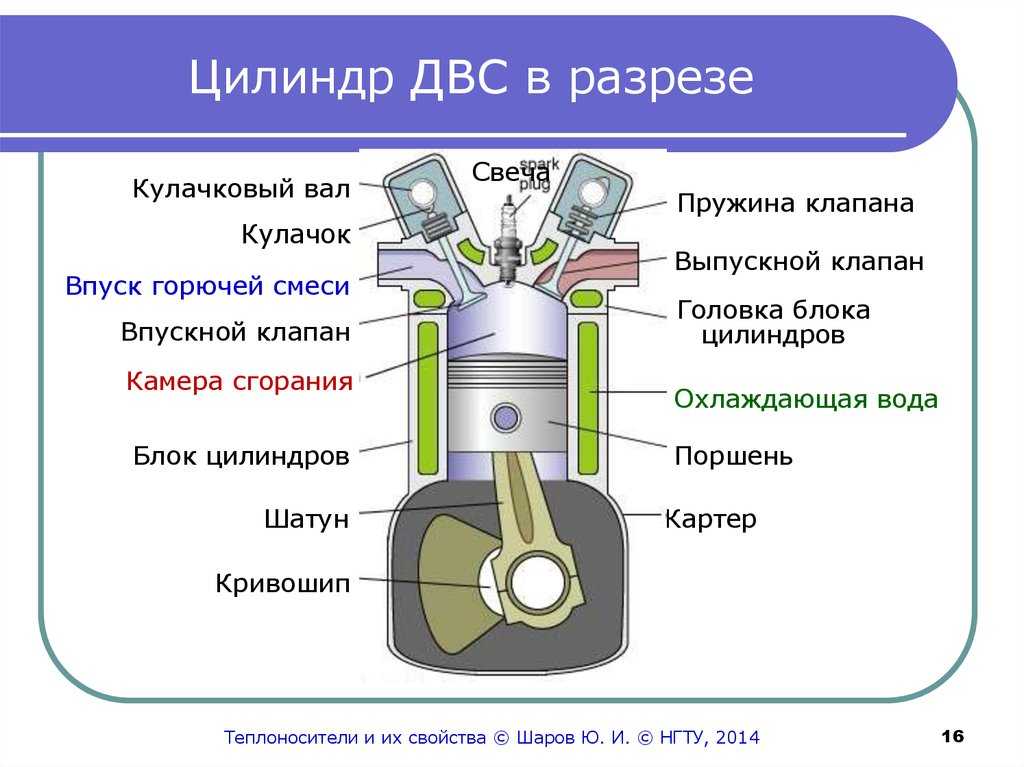

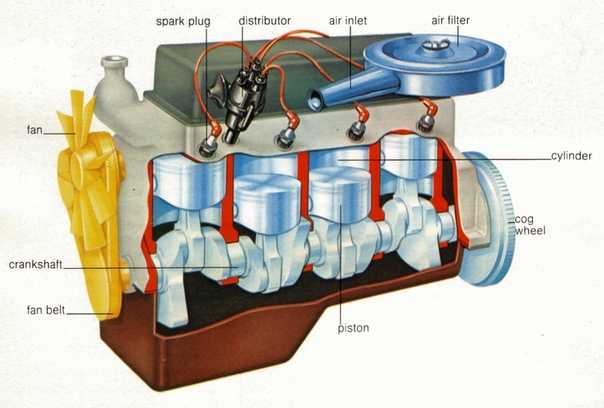

Основным механизмом является блок цилиндров, он же часть корпуса механизма. Блок состоит из различных каналов внутри себя, что служит для циркуляции охлаждающей жидкости, снижая температуру механизма, в народе называется рубашка охлаждения.

Внутри блока цилиндров расположены поршни, их количество зависит от конкретного двигателя. На поршень одеваются в верхней части компрессионные кольца, а в нижней маслосъемные. Компрессионные кольца служат для создания герметичности при сжатии для воспламенения, а маслосъемные для забора смазывающей жидкости со стенки блока цилиндров и предотвращения попадания масла в камеру сгорания.

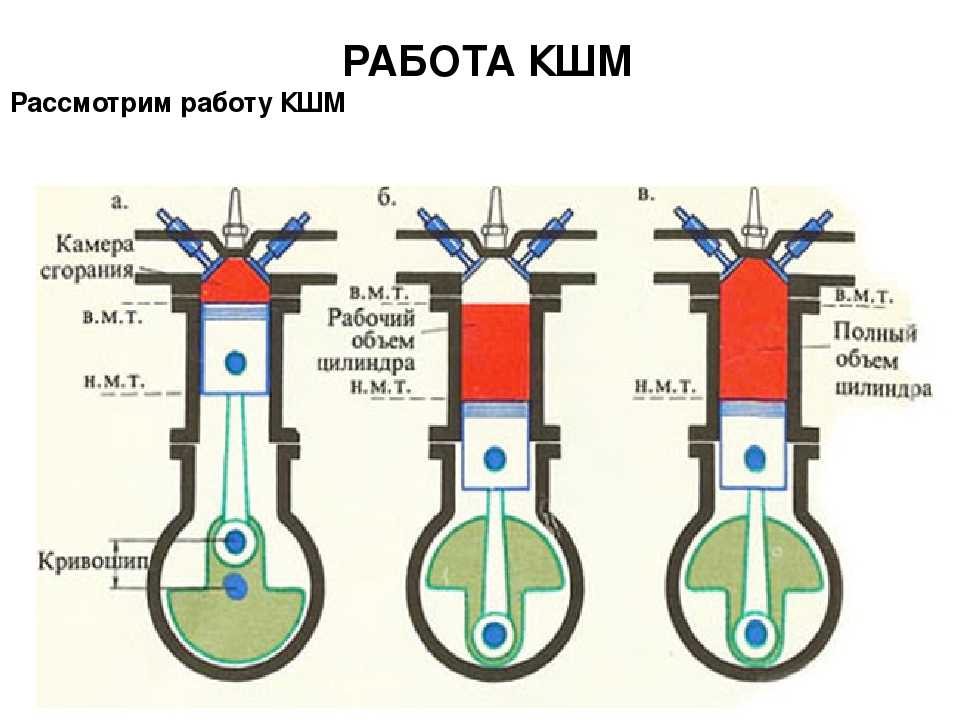

Кривошипно-шатунный механизм: передает вращательный момент от поршня к коленвалу. Состоит из поршней, цилиндров, головок, поршневых пальцев, шатунов, картера, коленвала.

Алгоритм работы двигателя

достаточно прост: топливо распыляется форсункой в камере сгорания, где перемешивается с воздухом и под воздействием искры образованная смесь воспламеняется.

Образованные газы толкают поршень вниз и вращательный момент передается коленвалу, который передает вращение трансмиссии. С помощью шестеренного механизма происходит движение колес.

Если сотворить бесперебойный цикл воспламенений горючей смеси за определенное количество времени, то получим примитивный двигатель.

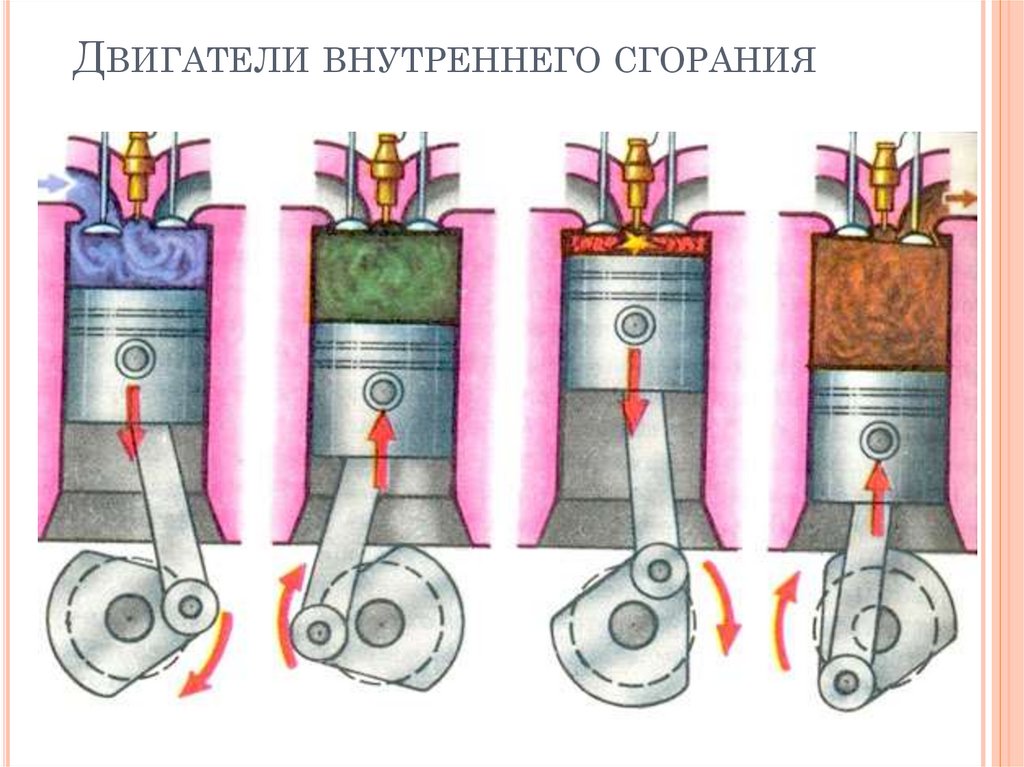

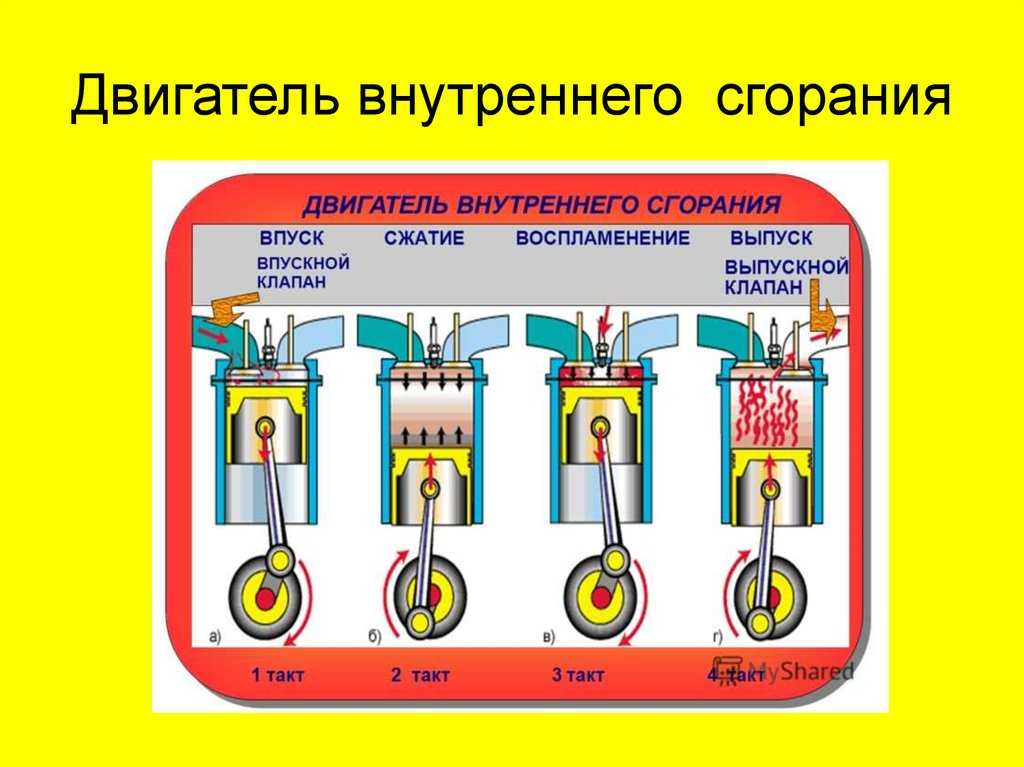

Современные моторы основаны на четырехтактном цикле сгорания для превращения топлива в движение транспорта. Иногда такой такт называют в честь немецкого ученого Отто Николауса, сотворивший в 1867 году такт, состоящий из таких циклов: впуск, сжатие, горение, выведение продуктов сгорания.

Описание и предназначение систем:

Система питания: дозирует образованную смесь воздуха и топлива и подает ее в камеры сгорания — цилиндры двигателя. В карбюраторном варианте состоит из карбюратора, воздушного фильтра, впускного трубоканала, фланца, топливного насоса с отстойником, бензобака, топливопровода.

В карбюраторном варианте состоит из карбюратора, воздушного фильтра, впускного трубоканала, фланца, топливного насоса с отстойником, бензобака, топливопровода.

Система газораспределения: балансирует процессы впуска горючей смеси и выпуска отработанных газов. Состоит из шестерен, кулачкового вала, пружины, толкателя, клапана.

: предназначена для подачи тока на контакт свечи для воспламенения рабочей смеси.

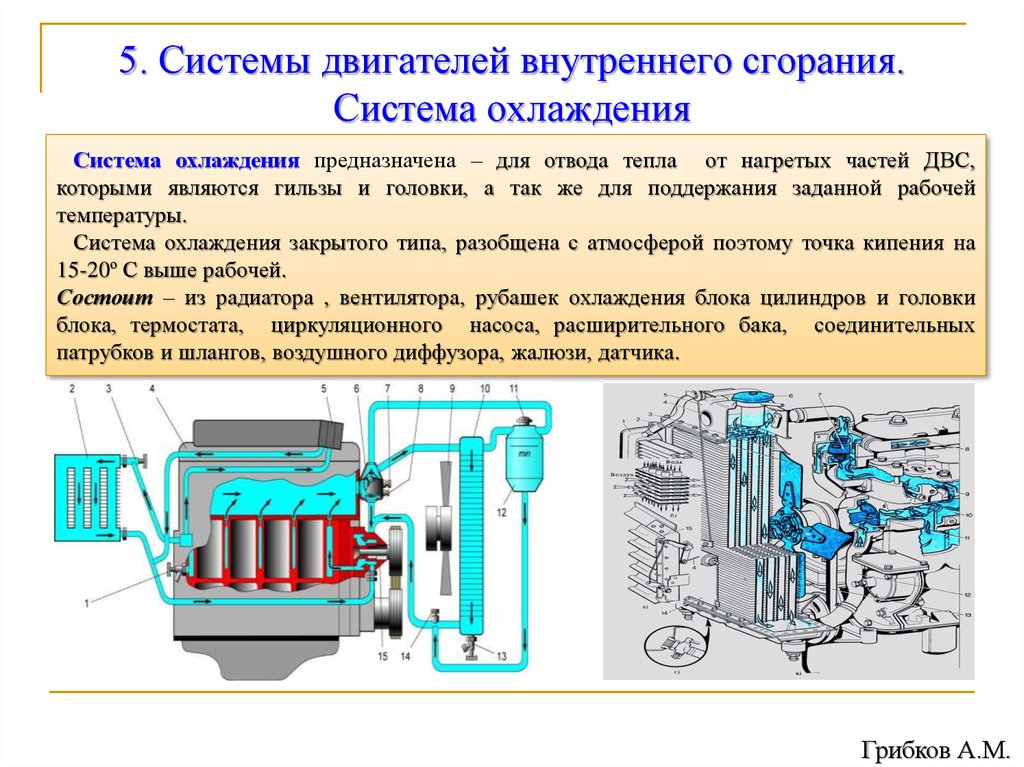

: уберегает мотор от перегрева, путем циркуляции и охлаждения жидкости.

: подает смазывающую жидкость к трущимся деталям, с целью минимизации трения и износа.

В данной статье рассмотрены понятие двигателя, его виды, описание и назначение отдельных систем, такт и его циклы.

Многие инженеры работают на тем, чтобы минимизировать рабочий объем мотора и существенно увеличить мощность, сократив потребление топлива. Новинки автопрома в очередной раз подтверждают рациональность конструкторских разработок.

Для настоящего автолюбителя машина — это непросто средство передвижения, а ещё и инструмент свободы. При помощи автомобиля можно достаться в любую точку города, страны или континента. Но наличия прав для настоящего путешественника недостаточно. Ведь до сих пор есть множество мест, где не ловит мобильный, и куда не могут добраться эвакуаторы. В таких случаях при поломке вся ответственность ложится на плечи автомобилиста.

При помощи автомобиля можно достаться в любую точку города, страны или континента. Но наличия прав для настоящего путешественника недостаточно. Ведь до сих пор есть множество мест, где не ловит мобильный, и куда не могут добраться эвакуаторы. В таких случаях при поломке вся ответственность ложится на плечи автомобилиста.

Поэтому каждый водитель должен хоть немного разбираться в устройстве своего автомобиля , и начать нужно именно с двигателя. Безусловно, современные автомобильные компании выпускают множество автомобилей с разными типами моторов, но чаще всего производителями в конструкциях используются двигатели внутреннего сгорания. Они обладают высоким КПД и при этом обеспечивают высокую надёжность работы всей системы.

Внимание!

В большинстве научных статей двигатели внутреннего сгорания сокращённо называются ДВС.

Какими бывают ДВС

Перед тем как приступить к подробному изучению устройства ДВС и их принципа работы, рассмотрим, какими бывают двигатели внутреннего сгорания. Сразу нужно сделать одно важное замечание. За более чем 100 лет эволюции учёными было придумано множество разновидностей конструкций, у каждой из которых есть свои преимущества. Поэтому для начала выделим основные критерии, по которым можно различить данные механизмы:

Сразу нужно сделать одно важное замечание. За более чем 100 лет эволюции учёными было придумано множество разновидностей конструкций, у каждой из которых есть свои преимущества. Поэтому для начала выделим основные критерии, по которым можно различить данные механизмы:

- В зависимости от способа создания горючей смеси все ДВС делятся на карбюраторные, газовые и инжекторные устройства. Причём это класс с внешним смесеобразованием. Если же говорить о внутреннем, то — это дизели.

- В зависимости от типа топлива ДВС можно разделить на бензиновые, газовые и дизельные.

- Охлаждение устройства двигателей может быть двух типов: жидкостным и воздушным.

- Цилиндры могут располагаться как друг напротив друга, так и в форме буквы V.

- Смесь внутри цилиндров может воспламеняться посредством искры. Так происходит в карбюраторных и инжекторных ДВС или за счёт самовоспламенения.

В большинстве автомобильных журналов и среди профессиональных автоэкспортов принято классифицировать ДВС, на такие типы:

- Бензиновый двигатель.

Это устройство работает за счёт бензина. Зажигание происходит принудительно при помощи искры, которую генерирует свеча. За дозировку топливно-воздушной смеси отвечают карбюраторные и инжекторные системы. Воспламенение происходит при сжатии.

Это устройство работает за счёт бензина. Зажигание происходит принудительно при помощи искры, которую генерирует свеча. За дозировку топливно-воздушной смеси отвечают карбюраторные и инжекторные системы. Воспламенение происходит при сжатии. - Дизельные . Двигатели с устройством такого типа работают за счёт сгорания дизельного топлива. Главная разница в сравнении с бензиновыми агрегатами заключается в том, что горючее взрывается благодаря повышению температуры воздуха. Последнее становится возможным из-за роста давления внутри цилиндра.

- Газовые системы функционируют при помощи пропан-бутана. Зажигание происходит принудительным образом.

Газ с воздухом подаётся в цилиндр. В остальном устройство подобного ДВС аналогично бензиновому мотору.

Именно такая классификация используется чаще всего, указывая на конкретные особенности системы.

Устройство и принцип работы

Устройство двигателя внутреннего сгорания

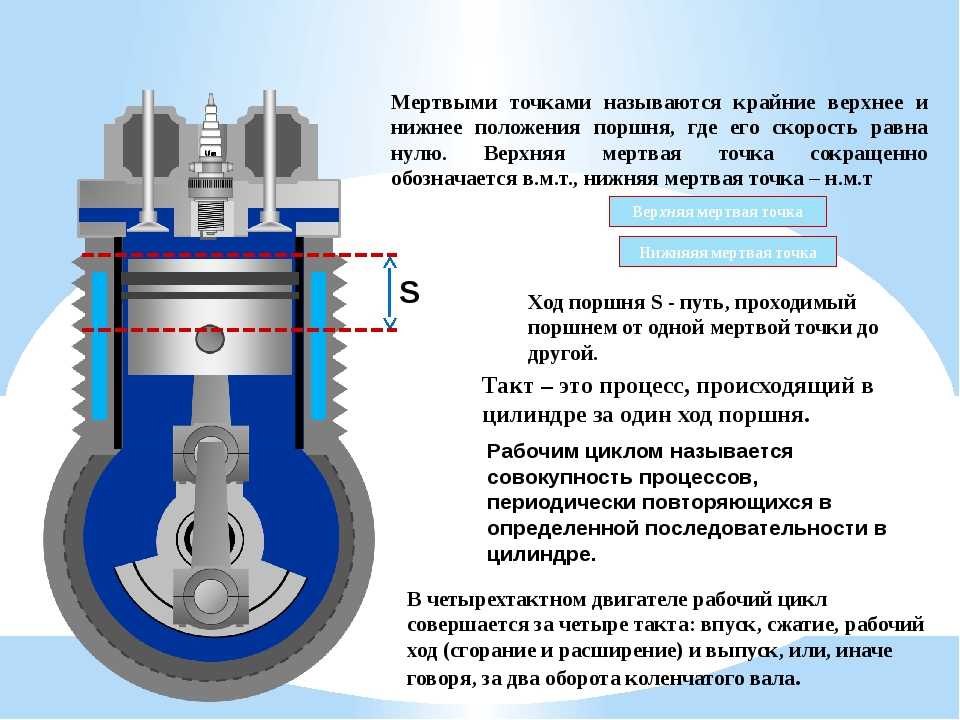

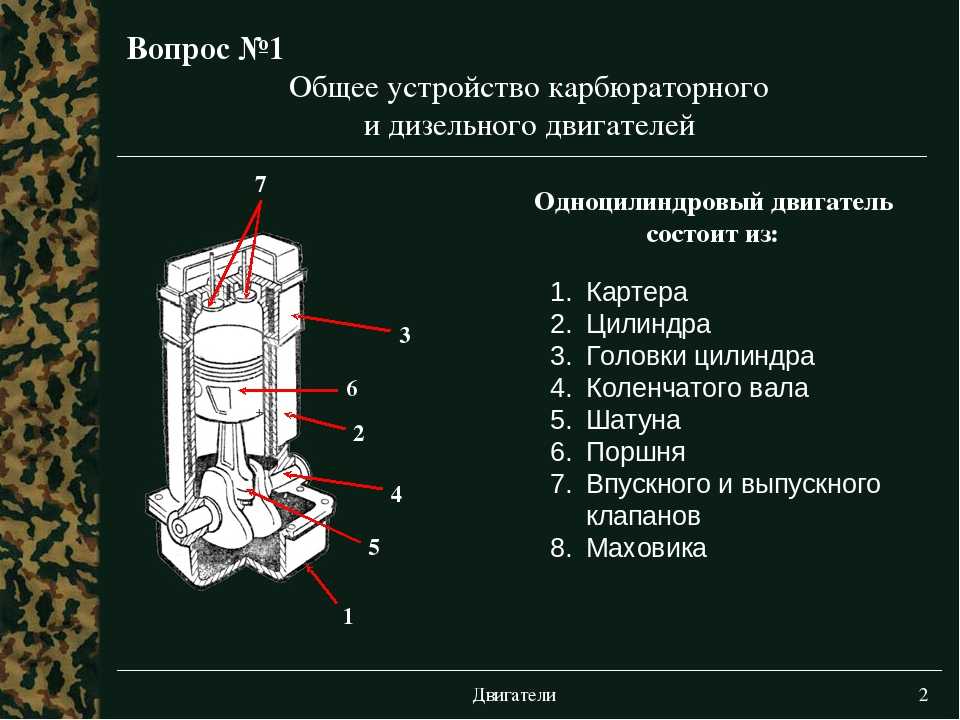

Лучше всего рассмотреть устройство ДВС на примере одноцилиндрового двигателя. Главной деталью в механизме является цилиндр. В нём находится поршень, который двигается вверх-вниз. При этом есть две контрольные точки его передвижения: верхняя и нижняя. В профессиональной литературе они именуются как ВМТ и НМТ.

Главной деталью в механизме является цилиндр. В нём находится поршень, который двигается вверх-вниз. При этом есть две контрольные точки его передвижения: верхняя и нижняя. В профессиональной литературе они именуются как ВМТ и НМТ.

Расшифровка следующая: верхняя и нижняя мёртвые точки.

Внимание!

Поршень также соединяется с валом. Соединительным звеном служит шатун.

Главная задачу шатуна — это преобразование энергии, которая образовывается в результате движения поршня вверх-вниз во вращательное. Результатом подобного преобразования является движение автомобиля в нужное вам направление. Именно за это отвечает устройство ДВС. Также не стоит забывать про бортовую сеть, работа которой становится возможной благодаря энергии, выработанной двигателем.

Маховик крепится к концу вала ДВС. Он обеспечивает стабильность вращения коленчатого вала. Впускной и выпускной клапаны находятся вверху цилиндра, который, в свою очередь, накрывается специальной головкой.

Внимание!

Клапаны открывают и закрывают соответствующие каналы в нужное время.

Чтобы клапаны ДВС открылись, на них воздействуют кулачки распредвала.

Происходит это посредством передаточных деталей. Сам вал двигается при помощи шестерней коленчатого вала.

Внимание!

Поршень свободно движется внутри цилиндра, застывая на миг то в верхней мёртвой точке, то в нижней.

Чтобы устройство ДВС функционировало в нормальном режиме, горючая смесь должна подаваться в чётко выверенной пропорции. В противном случае возгорание может не произойти. Огромную роль также играет момент, в который происходит подача.

Масло необходимо для того, чтобы предотвратить преждевременный износ деталей в устройстве ДВС. В общем, всё устройство двигателя внутреннего сгорания состоит из таких основных элементов:

- свечей зажигания,

- клапанов,

- поршней,

- поршневых колец,

- шатунов,

- коленвала,

- картера.

Взаимодействие этих системных элементов позволяет устройству ДВС вырабатывать нужную для передвижения автомобиля энергию.

Принцип работы

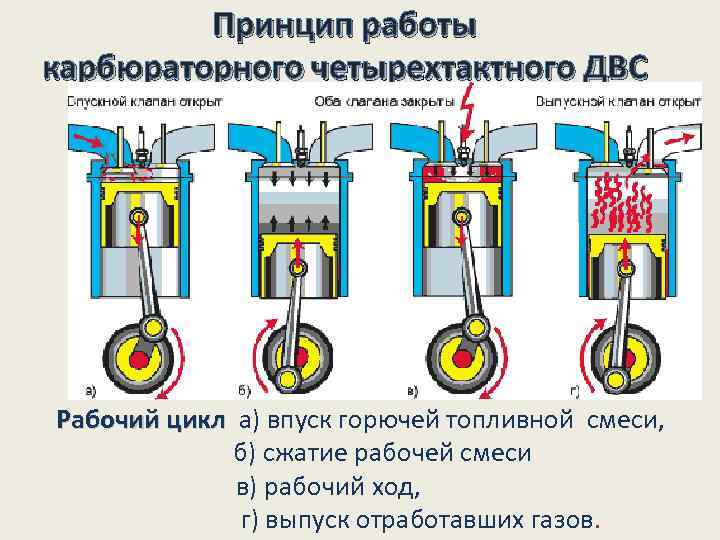

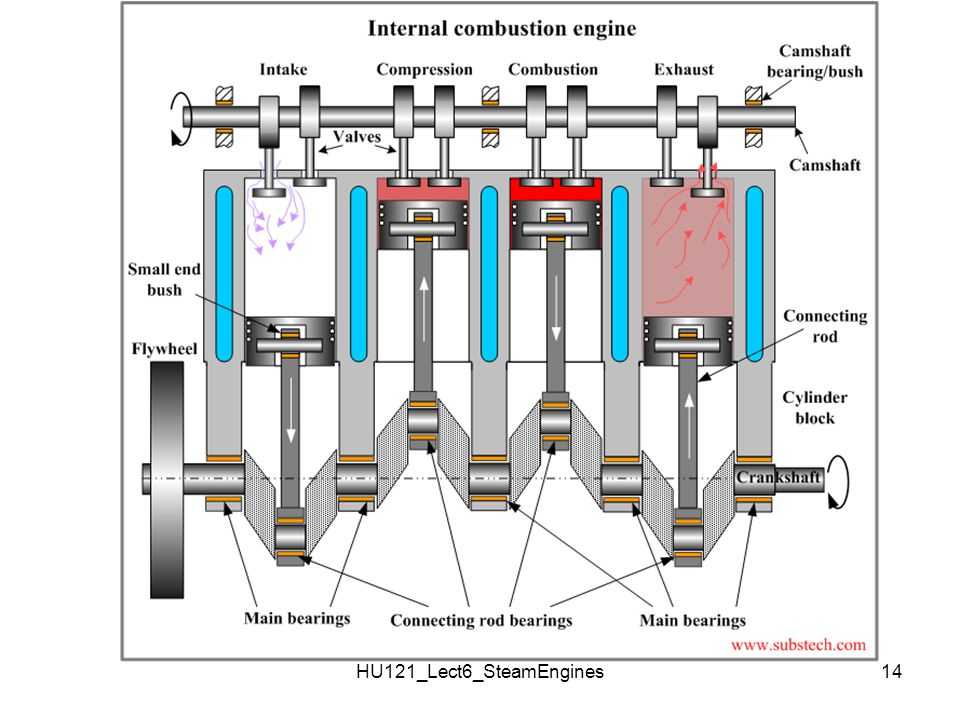

Рассмотрим, как работает четырёхтактный ДВС. Чтобы понять принцип его работы, вы должны знать значение понятия такт. Это определённый промежуток времени, за который внутри цилиндра осуществляется нужное для работы устройства действие. Это может быть сжатие или воспламенение.

Такты ДВС образуют рабочий цикл, который, в свою очередь, обеспечивает работу всей системы. В процессе этого цикла тепловая энергия преобразуется в механическую. За счёт этого происходит движение коленчатого вала.

Внимание!

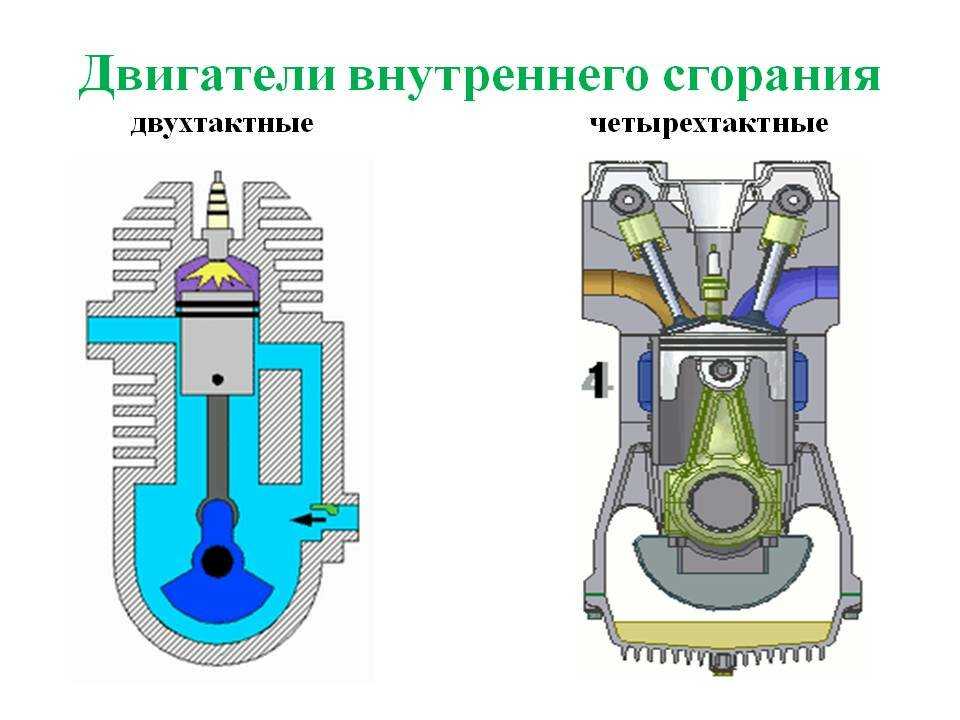

Рабочий цикл считается завершённым после того, как коленчатый вал сделает один оборот. Но такое утверждение работает только для двухтактного двигателя.

Здесь нужно сделать одно важное объяснение. Сейчас в автомобилях преимущественно используется устройство четырёхтактного двигателя. Такие системы отличаются большей надёжностью и улучшенной производительностью.

Для совершения четырёхтактного цикла нужно два оборота коленчатого вала. Это четыре движения поршня вверх-вниз. Каждый такт выполняет действия в точной последовательности:

Это четыре движения поршня вверх-вниз. Каждый такт выполняет действия в точной последовательности:

- впуск,

- сжатие,

- расширение,

- выпуск.

Предпоследний такт также называется рабочим ходом.

Про верхнюю и нижнюю мертвые точки вы уже знаете. Но расстояние между ними обозначает ещё один важный параметр. А именно, объём ДВС. Он может колебаться в среднем от 1,5 до 2,5 литра. Измеряется показатель посредством плюсования данных каждого цилиндра.

Во время первого полуоборота поршень с ВМТ перемещается в НМТ. При этом впускной клапан остаётся открытым, в свою очередь, выпускной плотно закрыт. В результате данного процесса в цилиндре образуется разряжение.

Горючая смесь из бензина и воздуха попадает в газопровод ДВС. Там она смешивается с отработанными газами. В результате образуется идеальное для воспламенения вещество, которое поддаётся сжатию на втором акте.

Сжатие происходит тогда, когда цилиндр полностью заполнен рабочей смесью. Коленчатый вал продолжает свой оборот, и поршень перемещается из нижней мёртвой точки в верхнюю.

Коленчатый вал продолжает свой оборот, и поршень перемещается из нижней мёртвой точки в верхнюю.

Внимание!

С уменьшением объёма температура смеси внутри цилиндра ДВС растёт.

На третьем такте происходит расширение. Когда сжатия подходит к своему логическому завершению свеча генерирует искру и происходит воспламенение. В дизельном двигателе всё происходит немного по-другому.

Во-первых, вместо свечи установлена специальная форсунка, которая на третьем такте впрыскивает топливо в систему. Во-вторых, внутрь цилиндра закачивается воздух, а не смесь газов.

Принцип работы дизельного ДВС интересен тем, что в нём топливо воспламеняется самостоятельно. Происходит это за счёт повышения температуры воздуха внутри цилиндра. Подобного результата удаётся добиться за счёт сжатия, в результате которого растёт давление и повышается температура.

Когда топливо через форсунку попадает внутрь цилиндра ДВС, температура внутри настолько высока, что возгорание происходит само собой. При использовании бензина подобного результата добиться нельзя. Всё потому что он воспламеняется при гораздо более высокой температуре.

При использовании бензина подобного результата добиться нельзя. Всё потому что он воспламеняется при гораздо более высокой температуре.

Внимание!

В процессе движения поршня от произошедшего внутри микровзрыва деталь ДВС совершает обратный рывок, и коленчатый вал прокручивается.

Последний такт в четырёхтактном ДВС носит название впуск. Он происходит на четвёртом полуобороте. Принцип его действия довольно прост. Выпускной клапан открывается, и все продукты сгорания попадают в него, откуда в выпускной газопровод.

Перед тем как попасть в атмосферу отработанные газы из обычно проходят систему фильтров. Это позволяет минимизировать вред, наносимый экологии. Тем не менее устройство дизельных двигателей всё равно намного более экологично, чем бензиновых.

Устройства, позволяющие увеличить производительность ДВС

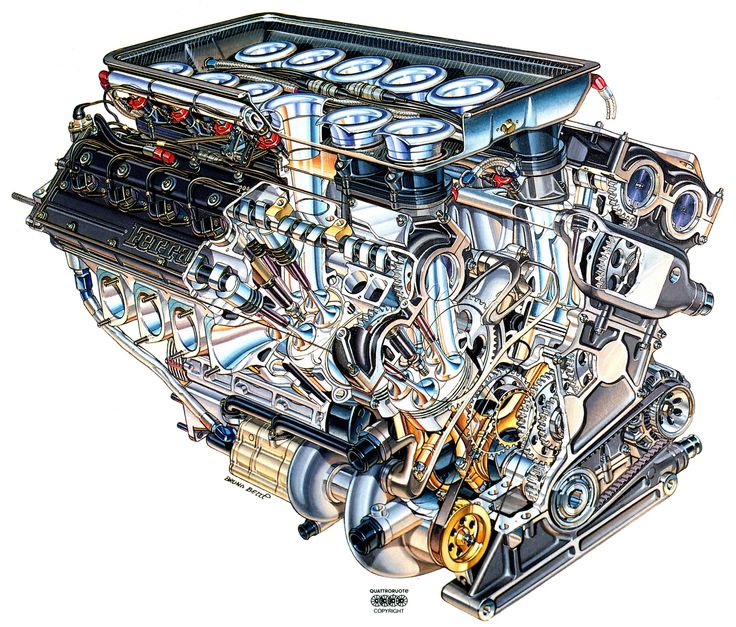

С момента изобретения первого ДВС система постоянно совершенствуется. Если вспоминать первые двигатели серийных автомобилей, то они могли разгоняться максимум до 50 миль в час. Современные суперкары без труда преодолевают отметку в 390 километров. Таких результатов учёным удалось добиться за счёт интеграции в устройство двигателя дополнительных систем и некоторых конструкционных изменений.

Современные суперкары без труда преодолевают отметку в 390 километров. Таких результатов учёным удалось добиться за счёт интеграции в устройство двигателя дополнительных систем и некоторых конструкционных изменений.

Большой прирост мощности в своё время дал клапанный механизм, внедрённый в ДВС. Ещё одной ступенью эволюции стало расположение распределительного вала вверху конструкции. Это позволило уменьшить число движущихся элементов и увеличить производительность.

Также нельзя отрицать полезность современной системы зажигания ДВС. Она обеспечивает максимально возможную стабильность работы. Вначале генерируется заряд, который поступает на распределитель, а с него на одну из свечей.

Внимание!

Конечно же, нельзя забыть про систему охлаждения, состоящую из радиатора и насоса. Благодаря ей удаётся предотвратить своевременный перегрев устройства ДВС.

Итоги

Как видите, устройство двигателя внутреннего сгорания не представляет особенной сложности. Для того чтобы его понять не нужно каких-либо специальных знаний — достаточно простого желания. Тем не менее знание принципов работы ДВС точно не будет лишними для каждого водителя.

Тем не менее знание принципов работы ДВС точно не будет лишними для каждого водителя.

На сегодняшний день двигатель внутреннего сгорания (ДВС)

или как его еще называют «атмосферник» — основной тип двигателя, который широко применяется в автомобильной индустрии. Что такое ДВС? Это — многофункциональный тепловой агрегат, который при помощи химических реакций и законов физики преобразует химическую энергию топливной смеси в механическую силу (работу).

Двигатели внутреннего сгорания делятся на:

- Поршневой ДВС.

- Роторно-поршневой ДВС.

- Газотурбинный ДВС.

Поршневой двигатель внутреннего сгорания — самый популярный среди вышеперечисленных двигателей, он завоевал мировое признание и уже много лет лидирует в автоиндустрии. Предлагаю более детально рассмотреть устройство ДВС

, а также принцип его работы.

К преимуществам поршневого двигателя внутреннего сгорания можно отнести:

- Универсальность (применение на различных транспортных средствах).

- Высокий уровень автономной работы.

- Компактные размеры.

- Приемлемая цена.

- Способность к быстрому запуску.

- Небольшой вес.

- Возможность работы с различными видами топлива.

Кроме «плюсов» имеет двигатель внутреннего сгорания и ряд серьезных недостатков, среди которых:

- Высокая частота вращения коленвала.

- Большой уровень шума.

- Слишком большой уровень токсичности в выхлопных газах.

- Маленький КПД (коэффициент полезного действия).

- Небольшой ресурс службы.

Двигатели внутреннего сгорания

различаются по типу топлива, они бывают:

- Бензиновыми.

- Дизельными.

- А также газовыми и спиртовыми.

Последние два можно назвать альтернативными, поскольку на сегодняшний день они не получили широкого применения.

Спиртовой ДВС работающий на водороде — самый перспективный и экологичный, он не выбрасывает в атмосферу вредный для здоровья «СО2», который содержится в отработанных газах поршневых двигателей внутреннего сгорания.

Поршневой ДВС состоит из следующих подсистем:

- Кривошипно-шатунный механизм (КШМ).

- Система впуска.

- Топливная система.

- Система смазки.

- Система зажигания (в бензиновых моторах).

- Выпускная система.

- Система охлаждения.

- Система управления.

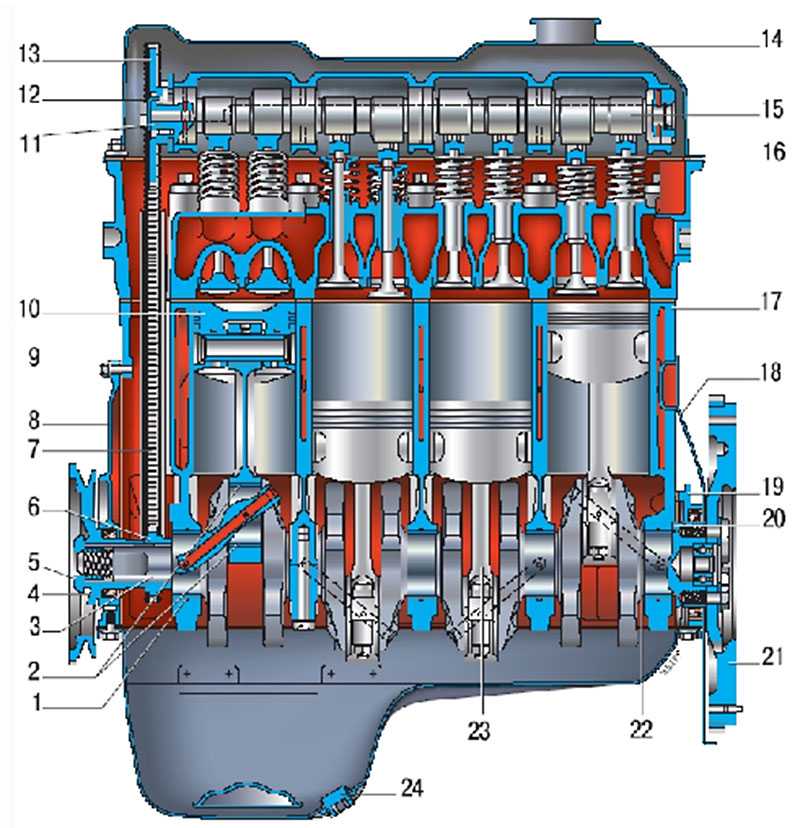

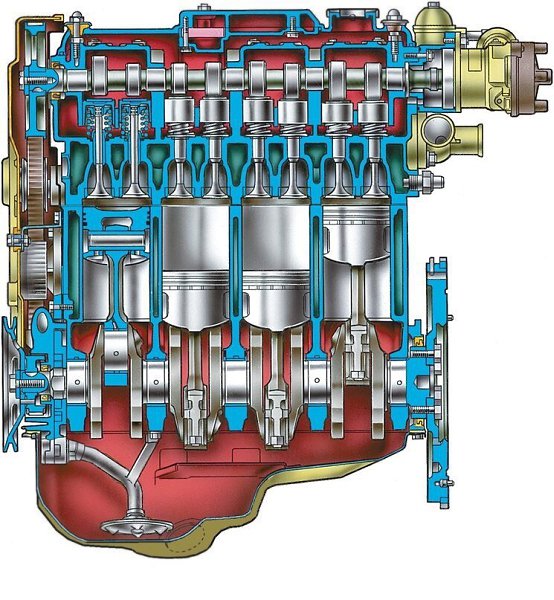

Корпус двигателя состоит из нескольких частей, в которые входят: блок цилиндров, а также головка блока цилиндров (ГБЦ). Задача КШМ — преобразовать возвратно-поступательные движения поршня во вращательные движения коленвала. Газораспределительный механизм необходим ДВС для обеспечения своевременного впуска в цилиндры топливно-воздушной смеси и такой же своевременный выпуск отработанных газов.

Впускная система служит для своевременной подачи воздуха в двигатель, который необходим для образования топливно-воздушной смеси. Топливная система осуществляет подачу в двигатель топлива, в тандеме две этих системы работают над образованием топливно-воздушной смеси после чего она подается посредством системы впрыска в камеру сгорания.

Воспламенение топливно-воздушной смеси происходит благодаря системе зажигания (в бензиновых ДВС), в дизельных моторах воспламенение происходит за счет сжатия смеси и свечей накала.

Система смазки как уже понятно из названия служит для смазки трущихся деталей, снижая тем самым их износ, увеличивая срок их службы и отводя тем самым от их поверхностей температуру. Охлаждение нагревающихся поверхностей и деталей обеспечивает система охлаждения, она отводит температуру при помощи охлаждающей жидкости по своим каналам, которая проходя через радиатор — охлаждается и повторяет цикл. Система выпуска обеспечивает вывод отработанных газов из цилиндров ДВС посредством , которая входит в состав этой системы, снижает шум сопровождаемый выброс газов и их токсичность.

Система управления двигателем (в современных моделях за это отвечает электронный блок управления (ЭБУ) или бортовой компьютер) необходима для электронного управление всеми вышеописанными системами и обеспечения их синхронности.

Как работает двигатель внутреннего сгорания?

Принцип работы ДВС

базируется на эффекте теплового расширения газов, которое возникает во время сгорания топливно-воздушной смеси, за счет чего осуществляется движение поршня в цилиндре. Рабочий цикл двигателя внутреннего сгорания происходит за два оборота коленвала и состоит из четырех тактов, отсюда и название — четырехтактный двигатель.

- Первый такт — впуск.

- Второй — сжатие.

- Третий — рабочий ход.

- Четвертый — выпуск.

Во время первых двух тактов — впуска и рабочего такта, движется вниз, за два других сжатие и выпуск – поршень идет вверх. Рабочий цикл каждого из цилиндров настроен таким образом чтобы не совпадать по фазам, это необходимо для того чтобы обеспечить равномерность работы двигателя внутреннего сгорания. Есть в мире и другие двигатели, рабочий цикл которых происходит всего за два такта – сжатие и рабочий ход, этот двигатель называется двухтактным.

На такте впуска топливная система и впускная образуют топливно-воздушную смесь, которая образуется во впускном коллекторе или непосредственно в камере сгорания (все зависит от типа конструкции). Во впускном коллекторе в случае с центральным и распределенным впрыском бензиновых ДВС. В камере сгорания в случае с непосредственным впрыском в бензиновых и дизельных моторах. Топливно-воздушная смесь или воздух во время открытия впускных клапанов ГРМ подается в камеру сгорания за счет разряжения, которое возникает во время движения поршня вниз.

Во впускном коллекторе в случае с центральным и распределенным впрыском бензиновых ДВС. В камере сгорания в случае с непосредственным впрыском в бензиновых и дизельных моторах. Топливно-воздушная смесь или воздух во время открытия впускных клапанов ГРМ подается в камеру сгорания за счет разряжения, которое возникает во время движения поршня вниз.

Впускные клапаны закрываются на такте сжатия, после чего топливно-воздушная смесь в цилиндрах двигателя сжимается. Во время такта «рабочий ход» смесь воспламеняется принудительно или самовоспламеняется. После возгорания в камере возникает большое давление, которое создают газы, это давление воздействует на поршень, которому ничего не остается как начать двигаться вниз. Это движение поршня в тесном контакте с кривошипно-шатунным механизмом приводят в движение коленчатый вал, который в свою очередь образует крутящий момент, приводящий колеса автомобиля в движение.

Такт «выпуск» , после чего отработанные газы освобождают камеру сгорания, а после и выпускную систему, уходя охлажденными и частично очищенными в атмосферу.

Короткое резюме

После того как мы рассмотрели принцип работы двигателя внутреннего сгорания

можно понять почему ДВС обладает низким КПД, который составляет примерно 40%. В то время как в одном цилиндре происходит полезное действие, остальные цилиндры грубо говоря бездействуют, обеспечивая работу первого тактами: впуск, сжатие, выпуск.

На этом у меня все, надеюсь вам все понятно, после прочтения данной статьи вы легко сможете ответить на вопрос, что такое ДВС и как устроен двигатель внутреннего сгорания. Спасибо за внимание!

Каждому, водителю интересно и необходимо знать, как устроен автомобиль, что такое ДВС в машине, из чего состоит двигатель автомобиля и каков у ДВС ресурс.

Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

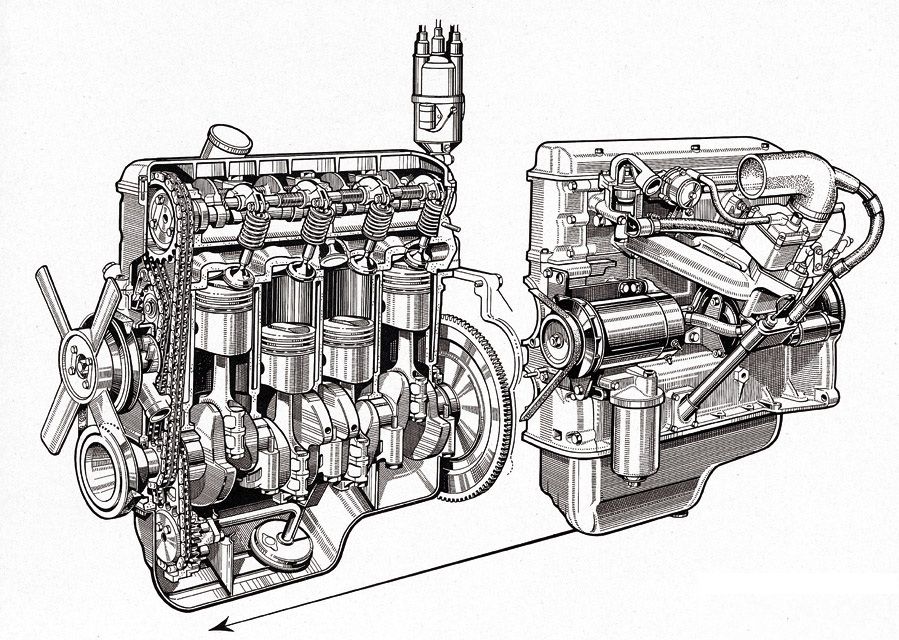

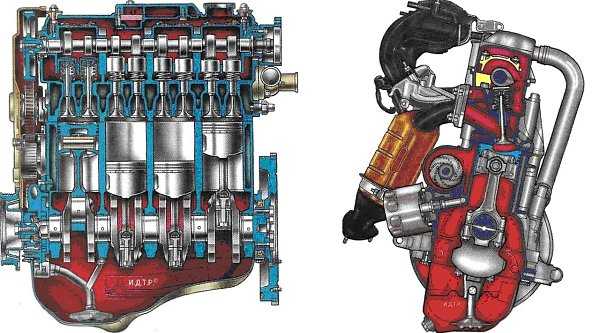

ДВС называется так именно потому, что топливо сжигается внутри рабочего органа (цилиндра), промежуточный теплоноситель, например пар, здесь не нужен, как это организовано в паровозах. Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС).

Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС).

Принцип работы одинаков: на поршень, действует какая-то сила. От этого поршень вынужден двигаться вперед или назад (возвратно-поступательно). Эти движения при помощи специального механизма (кривошипного) преобразуются во вращение (колеса у паровоза и коленчатого вала «коленвала» у автомобиля). В двигателях внешнего сгорания нагревается вода, превращаясь в пар, и уже этот пар совершает полезную работу толкая поршень, а в ДВС мы нагреваем воздух внутри (непосредственно в цилиндре)и он (воздух) двигает поршень. От этого коэффициент полезного действия, у ДВС, конечно, выше.

История создания ДВС

История гласит, что первый работающий двигатель внутреннего сгорания коммерческого использования, то есть выпускаемый для продажи, был разработан французским изобретателем Ленуаром. Его двигатель работал на светильном газе в смеси с воздухом. Причем именно он догадался поджигать эту смесь путем электрической искры. Только в 1864 году документально зафиксирована продажа более 310 таких двигателей. На этом он разбогател. Жан Этьен Ленуар потерял интерес к изобретательству и вскоре(в 1877 году) его моторы были вытеснены более совершенными, на тот момент, двигателями Отто, изобретателя из Германии. Донат Банки (венгерский инженер) в 1893 году произвел настоящую революцию в двигателестроении. Он изобрел карбюратор. С этого момента история не знает бензиновых двигателей без этого устройства. И так продолжалось около 100 лет. На смену ему пришла система непосредственного впрыска, но это уже новейшая история.

Причем именно он догадался поджигать эту смесь путем электрической искры. Только в 1864 году документально зафиксирована продажа более 310 таких двигателей. На этом он разбогател. Жан Этьен Ленуар потерял интерес к изобретательству и вскоре(в 1877 году) его моторы были вытеснены более совершенными, на тот момент, двигателями Отто, изобретателя из Германии. Донат Банки (венгерский инженер) в 1893 году произвел настоящую революцию в двигателестроении. Он изобрел карбюратор. С этого момента история не знает бензиновых двигателей без этого устройства. И так продолжалось около 100 лет. На смену ему пришла система непосредственного впрыска, но это уже новейшая история.

Все первые двигатели внутреннего сгорания были только одноцилиндровыми. Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Вопреки расхожему мнению ни Готлиб Даймлер, ни Карл Бенц, ни Генри Форд устройство двигателя автомобиля не изменяли кардинально (разве что мелкие доработки), но оказали огромное влияние в автомобилестроение как таковое. Что такое ДВС в авто мы сейчас и рассмотрим.

Общее устройство двигателя внутреннего сгорания

Итак, ДВС состоит из корпуса, в котором все остальные детали монтируются. Чаще всего это блок цилиндров.

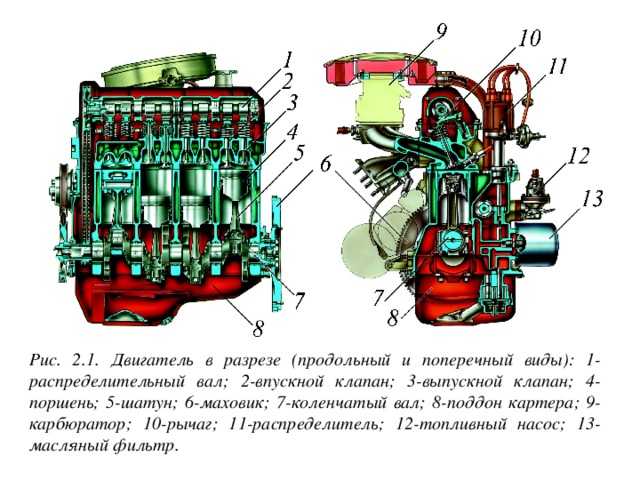

На данном рисунке показан один цилиндр без блока. Устройство ДВС направлено на максимально комфортные условия для цилиндров, ведь именно в них производится работа. Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 — выпускной), а также свеча зажигания 3 и коромысла 2.

Над клапанами 4 и 5 есть пружины, которые удерживают их в закрытом состоянии. Коромысла при помощи толкателей 14 и распределительного вала 13 открывают клапана в определенный момент (тогда, когда это необходимо). Распределительный вал с кулачками вращается от коленвала 11 через приводные шестерни 12.

Движения поршня 7 преобразуются во вращение коленвала 11 при помощи шатуна 8 и кривошипа. Этим кривошипом служит «колено» на валу (смотри рисунок), именно поэтому вал и называется коленчатым. В связи с тем, что воздействие на поршень происходит не постоянно, а только когда в цилиндре горит топливо. У ДВС есть маховик 9, довольно массивный. Маховик как бы запасает энергию вращения и отдает ее при необходимости.

В любом двигателе много трущихся деталей, для их смазывания используют автомобильное масло. Масло это хранится в картере 10 и специальным насосом подается к трущимся деталям.

Синим цветом, показаны детали кривошипно-шатунного механизма (КШМ). Голубым – смесь топлива и воздуха. Серым – свеча зажигания. Красным – выхлопные газы.

Серым – свеча зажигания. Красным – выхлопные газы.

Принцип работы ДВС

Разобрав двигатель внутреннего сгорания, его устройство, необходимо уяснить, как взаимодействуют его детали, как он работает. Знать строение еще не все, а вот как взаимодействуют механизмы, в чем преимущество дизельных автомобилей и в чем их недостатки для начинающих (для чайников) очень важно.

Ничего сложного в этом нет. Пошаговым рассмотрением процессов мы постараемся рассказать, как взаимодействуют между собой основные части двигателя при работе. Из какого материала выполнены механические составляющие ДВС.

Все автомобильные двигатели работают на одном принципе: сжигание бензина или дизельного топлива. Для чего? Для получения необходимой нам энергии, конечно. Двигатели автомобилей, иногда говорят – моторы, могут быть двухтактными и четырехтактными. Тактом считается движение поршня либо вверх, либо вниз. Говорят еще от верхней мертвой точки (ВМТ), до нижней (НМТ). Мертвой эта точка называется потому, что поршень как бы замирает на мгновение и начинает движение в обратную сторону.

Итак, в двухтактном двигателе весь процесс (или цикл) происходит за 2 хода поршня, в четырехтактном – за 4. И совершенно не важно, бензиновый это двигатель, дизельный или работающий на газу.

Как ни странно, рассказывать принцип работы лучше на 4-х тактном бензиновом карбюраторном двигателе.

Первый такт — всасывание.

Поршень идет вниз и затягивает за собой смесь из воздуха и топлива. Эта смесь готовится в отдельном устройстве – в карбюраторе. При этом впускной, его еще называют «всасывающий» клапан, конечно, открыт. На рисунке он показан синим.

Следующий, второй такт – сжатие смеси.

Поршень поднимается вверх от НМТ до ВМТ. При этом растет давление и, естественно, температура над поршнем. Но этой температуры недостаточно, для того, чтобы смесь самовоспламенилась. Для этого служит свеча. Она выдает искру в нужный момент. Обычно это 6…8 угловых градусов не доходя до ВМТ. Для начала понимания процесса можно предположить, что искра зажигает смесь точно в верхней точке.

Третий такт – расширение продуктов сгорания.

При сгорании столь энергоемкого топлива, продуктов сгорания в цилиндре очень мало, а вот усилие появляется только потому, что воздух нагрелся при повышении температуры, а значит, расширился, в нашем случае увеличил давление. Именно это давление и совершает нужную работу. Нужно знать, что нагревая воздух на 273 0С, получаем увеличение давления практически в 2 раза. Температура зависит от того сколько топлива сжечь. Максимальная температура внутри рабочего цилиндра может достигать 2500 0С при работе ДВС на полной мощности.

Четвертый такт последний.

После него опять будет первый. Поршень направляется от НМТ к ВМТ. При этом выпускной клапан открыт. Цилиндр очищается, выбрасывая все что сгорело, и что не сгорело, в атмосферу.

Что касается дизельного двигателя, то все основные детали с карбюраторным практически одинаковы. Ведь и тот и другой, это двигатель внутреннего сгорания. Исключение составляет смесеобразование. В карбюраторном смесь готовится отдельно, в том самом карбюраторе. А вот в дизельном – смесь готовиться непосредственно в цилиндре, перед сжиганием. Топливо (солярка) подается специальным насосом в определенный момент времени. Зажигание смеси происходит от самовоспламенения. Температура внутри цилиндра в дизеле гораздо выше, чем в карбюраторном ДВС. По этой причине детали там детали мощнее и система охлаждения лучше. Необходимо отметить, что, несмотря на высокую температуру внутри цилиндра, рабочая температура двигателя никогда не повышается выше 90…95 0С. Иногда, детали дизельных двигателей делают из более твердого металла, что позволяет снизить массу, но увеличивает цену ДВС. Однако, коэффициент полезного действия (КПД) в дизельном двигателе выше. То есть он более экономичен и дороговизна деталей себя окупает.

В карбюраторном смесь готовится отдельно, в том самом карбюраторе. А вот в дизельном – смесь готовиться непосредственно в цилиндре, перед сжиганием. Топливо (солярка) подается специальным насосом в определенный момент времени. Зажигание смеси происходит от самовоспламенения. Температура внутри цилиндра в дизеле гораздо выше, чем в карбюраторном ДВС. По этой причине детали там детали мощнее и система охлаждения лучше. Необходимо отметить, что, несмотря на высокую температуру внутри цилиндра, рабочая температура двигателя никогда не повышается выше 90…95 0С. Иногда, детали дизельных двигателей делают из более твердого металла, что позволяет снизить массу, но увеличивает цену ДВС. Однако, коэффициент полезного действия (КПД) в дизельном двигателе выше. То есть он более экономичен и дороговизна деталей себя окупает.

У дизельного ДВС ресурс выше, если соблюдать правила эксплуатации. Особенно часто механизмы дизелей выходят из строя из-за плохого топлива.

Схема работы дизельного двигателя представлена на рисунке слева. В третьем такте подача топлива показана в момент ВМТ, хотя это и не совсем так.

В третьем такте подача топлива показана в момент ВМТ, хотя это и не совсем так.

Системы ДВС обеспечивающие их работоспособность практически одинаковы: система смазки, топливная система, система охлаждения и система газообмена. Есть еще несколько, но они не относятся к главным.

Глядя на устройство любого двигателя внутреннего сгорания можно подумать, что все детали выполнены из стали. Это далеко не так. Корпуса бывают и чугунные и выполненные из алюминиевого сплава, а вот поршни из чугуна не делают, они либо стальные, либо из высокопрочного алюминиевого сплава. Зная общее устройство данного двигателя внутреннего сгорания и условия работы его деталей, очевидно, что и клапана и головку цилиндра нужно делать прочными, поскольку они должны выдерживать давление внутри цилиндра более 100 атмосфер. А вот поддон, где собирается масло не несет на себе особой механической нагрузки и выполняется из тонкой листовой стали или алюминия.

Характеристики ДВС

Когда говорят об автомобиле, то обычно, в первую очередь отмечают двигатель внутреннего сгорания, не его устройство, а его мощность. Она (мощность) измеряется как обычно (по-старинке) в лошадиных силах или (по-современному) киловаттах. Безусловно, чем больше мощность, тем быстрее автомобиль набирает скорость. И в принципе экономичность тем выше, тем двигатель машины более мощный. Однако, это только тогда, когда двигатель постоянно работает на номинальных (экономически оправданных) оборотах. Но на малых скоростях (при неиспользовании полной мощности) КПД сильно падает и если на номинальных режимах дизельный двигатель имеет 40…42% КПД, то на малых только 7%. Бензиновый двигатель не может похвастаться даже этим. Использование полной мощности позволяет экономить топливо. По этой причине расход топлива на 100 километров в малолитражных автомобилях ниже. Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км.

Она (мощность) измеряется как обычно (по-старинке) в лошадиных силах или (по-современному) киловаттах. Безусловно, чем больше мощность, тем быстрее автомобиль набирает скорость. И в принципе экономичность тем выше, тем двигатель машины более мощный. Однако, это только тогда, когда двигатель постоянно работает на номинальных (экономически оправданных) оборотах. Но на малых скоростях (при неиспользовании полной мощности) КПД сильно падает и если на номинальных режимах дизельный двигатель имеет 40…42% КПД, то на малых только 7%. Бензиновый двигатель не может похвастаться даже этим. Использование полной мощности позволяет экономить топливо. По этой причине расход топлива на 100 километров в малолитражных автомобилях ниже. Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км.

Еще одним показателем для автомобилей является разгон от 0 км/час до 100 км/час. Конечно, чем мощнее двигатель, тем быстрее разгон автомобиля, но про экономичность при этом говорить вообще не приходится.

Итак, двигатель внутреннего сгорания устройство которого Вы теперь знаете, совсем не кажется сложным. И на вопрос «ДВС – что это такое?» Вы можете ответить «Это то, что я знаю».

– универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стhемлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводили опыты по перегонке и дистилляции, и, наконец, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

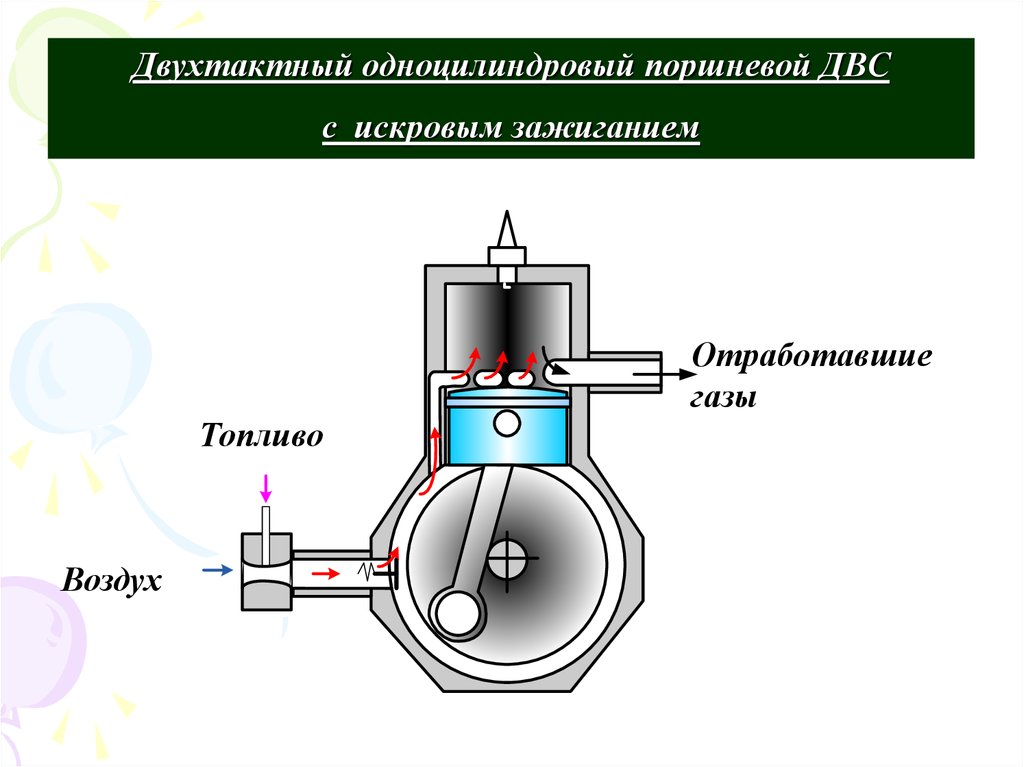

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси ;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Данный видеоролик наглядно показывает устройство и работу двигателя автомобиля.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма .

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Основные элементы двс. Устройство двигателя внутреннего сгорания. Принцип работы двигателя автомобиля – различия в моделях

С момента изобретения первого мотора, работающего за счет горения топливной смеси прошло уже больше ста пятидесяти лет. Человечество продвинулось в техническом прогрессе, однако заменить так и не удаётся. Этот тип силовой установки используется как привод на технике. За счет мотора работают мопеды, автомобили, трактора, и другие самоходные агрегаты.

За время эксплуатации, изобретено и применено к использованию больше десяти видов и типов моторов. Однако, принцип работы не поменялся. В сравнении с паровым агрегатом, который предшествовал установке, двигатель, преобразующий тепловую энергию сгорания в механическую работу, экономичней с большим коэффициентом полезного действия. Эти свойства, залог успеха мотора, который полтора века остаётся востребованным и пользуется популярностью.

Однако, принцип работы не поменялся. В сравнении с паровым агрегатом, который предшествовал установке, двигатель, преобразующий тепловую энергию сгорания в механическую работу, экономичней с большим коэффициентом полезного действия. Эти свойства, залог успеха мотора, который полтора века остаётся востребованным и пользуется популярностью.

Поршневой двигатель внутреннего сгорания в разрезе

Особенность работы

Особенность, делающая мотор не похожим на другие установки, заключается в том, что работа двигателя внутреннего сгорания сопровождается воспламенением топливной смеси непосредственно в камере. Само пространство, где происходит горение, внутри установки, это легло в основу названия классификации моторов. В процессе сложной экзотермической реакции, когда исходная рабочая смесь превращается в продукты сгорания с выделением тепла, выполняется преобразование в механическую работу. Работа за счет теплового расширения, движущая сила, без которой было бы не возможно существование установки. Принцип завязан на давлении, газов в пространстве цилиндра.

Принцип завязан на давлении, газов в пространстве цилиндра.

Виды моторов

В процессе технического прогресса разрабатывались и испытывались виды агрегатов, в которых горючее сжигалось во внутреннем пространстве, не все доказали свою целесообразность. Выделены распространенные типы двигателей внутреннего сгорания:

Поршневая установка.

Составная часть агрегата выполнена в виде блока с вмонтированными внутрь цилиндрическими полостями. Часть цилиндра служит для сжигания горючего. Посредством поршня, кривошипа и шатуна происходит трансформация энергии горения в энергию вращения вала. В зависимости от того, как готовится горючая смесь, агрегаты делят:

- Карбюраторные.

В таких установках, горючее готовится за счет карбюрации. Атмосферный воздух и топливо транспортируются в механизм в пропорции, после чего смешивается внутри установки. Готовая смесь подается в камеру и сжигается; - Инжектор.

В установку рабочая смесь подаётся при помощи распылителя. Впрыск осуществляется в коллектор и контролируется электроникой. По коллектору горючее поступает в камеру, где поджигается свечой;

Впрыск осуществляется в коллектор и контролируется электроникой. По коллектору горючее поступает в камеру, где поджигается свечой; - Дизель.

Принцип коренным образом отличается от предыдущих оппонентов. Процесс протекает за счёт давления. В объём через распылитель впрыскивается порция топлива (солярка), температура воздуха выше температуры горения, горючее воспламеняется.

Поршневой мотор:

- Роторно-поршневой мотор.

Преобразование энергии расширения газов в механическую работу происходит за счет оборотов ротора. Ротор представляет собой деталь специального профиля, на которую давят газы, заставляя совершать вращательные движения. Траектория движения ротора по камере объёмного вытеснения сложная, образована эпитрохоидой. Ротор выполняет функции: поршня, распределителя газов, вала.

Роторно-поршневой мотор:

- Газотурбинные моторы.

Процесс выполняется за счёт преобразования тепла в работу. Непосредственное участие принимают лопатки ротора. Вращение деталей от потока газов передаётся на турбину.

Вращение деталей от потока газов передаётся на турбину.

Сегодня, поршневые моторы окончательно вытеснили остальные типы установок и заняли доминирующее положение в автомобильной отрасли. Процентное соотношение роторно-поршневых моторов мало, поскольку производством занимается только Mazda. К тому же выпуск установок ведётся в ограниченном количестве. Газотурбинные агрегаты так же не прижились, поскольку имели ряд недостатков для гражданского использования, основной, это повышенный расход топлива.

Классификация двигателей внутреннего сгорания так же возможна и по потребляемому горючему. Моторы используют: бензин, дизель, газ, комбинированное топливо.

Газотурбинный мотор:

Устройство

Несмотря на разнообразие установок, виды двигателей внутреннего сгорания компонуются из нескольких узлов. Совокупность компонентов размещается в корпусе агрегата. Чёткая и слаженная работа каждой составной части в отдельности, в совокупности представляет мотор единым неделимым организмом.

- Блок мотора.Блок цилиндров объёдиняет в себе полости цилиндрической формы, внутри которых происходит воспламенение, и сгорание топливовоздушной смеси. Горения приводит к тепловому расширению газов, а цилиндры мотора служат направляющей, не дающей тепловому потоку выйти за пределы нужных рамок;

Блок цилиндров мотора:

- Механизм кривошипов и шатунов мотора.Совокупность рычагов, посредством которых на коленчатый вал передается сила, заставляющая совершать вращательные движения;

Кривошипно-шатунный механизм мотора:

- Распределитель газа мотора.Приводит в движение клапана впуска и выпуска, способствует процессу газообмена. Выводит отработку из полости агрегата, наполняет её нужной порцией с целью продолжить работу механизма;

Газораспределительный механизм мотора:

- Подвод горючего в моторе.Служит для приготовления порции горючего в нужной пропорции с воздухом, передаёт эту порцию в полость посредством распыления или самотёком;

- Система воспламенения в моторе.

Механизм поджигает поступившую порцию в полости камеры. Выполняется посредством свечи зажигания или свечи накаливания.

Механизм поджигает поступившую порцию в полости камеры. Выполняется посредством свечи зажигания или свечи накаливания.

Свеча зажигания:

- Система вывода отработанных продуктов из мотора.Механизм предназначен для эффективного удаления сгоревших продуктов и излишков тепла.

Приёмная труба:

Запуск силовой установки внутреннего сгорания сопровождается подачей горючего в агрегат, в полости камеры объёмного вытеснения субстанция сгорает. Процесс сопровождается выделением тепла и увеличением объёма, что провоцирует перемещение поршня. Перемещаясь, деталь преобразует механическую работу в кручение коленчатого механизма.

По завершению действие повторяется снова, таким образом, не прерываясь ни на минуту. Процессы, в течении которых совершается работа установки:

- Такт.Перемещение поршня из крайнего нижнего положения в крайнее верхнее положение и в обратном порядке. Такт считается одним перемещением в одну сторону.

- Цикл.

Суммарное количество тактов, необходимое при совершении работы. Конструктивно, агрегаты в состоянии выполнять цикл за 2 (один оборот вала) или 4 (два оборота) такта.

Суммарное количество тактов, необходимое при совершении работы. Конструктивно, агрегаты в состоянии выполнять цикл за 2 (один оборот вала) или 4 (два оборота) такта. - Рабочий процесс.Действие, подразумевающее: впуск смеси, сдавливание, окисление, рабочий ход, удаление. Рабочий процесс характерен как для двухтактных моторов, так и для четырёхтактных двигателей.

Двухтактный мотор

Принцип работы двигателя внутреннего сгорания, использующего в качестве рабочего процесса два такта прост. Отличительная особенность мотора, выполнение двух тактов: сдавливание и рабочий ход. Такты впуска и очистки интегрированы в сдавливание и рабочий ход, поэтому вал проворачивается на 360° за рабочий процесс.

Выполняемый порядок таков:

- Сдавливание.Поршень из крайнего нижнего положения уходит в крайнее верхнее положение. Перемещение создает разряжение под поршнем, благодаря чему через продувочные отверстия просачивается горючее. Дальнейшее перемещение провоцирует перекрытие отверстия впуска юбкой поршня и отверстий выпуска, выводящих отработку.

Замкнутое пространство способствует росту напряжения. В крайней верхней точке заряд поджигается.

Замкнутое пространство способствует росту напряжения. В крайней верхней точке заряд поджигается. - Расширение.Горение создает давление внутри камеры, заставляя посредством расширения газов перемещаться поршень в низ. Происходит поочередное открытие выпускных и продувочных окон. Напряжение в области днища провоцирует поступление горючего в цилиндрическую полость, одновременно очищая её от отработки.

Устройство агрегата на два такта исключает механизм распределяющий газы, что сказывается на качестве процесса обмена. Кроме того, невозможно исключить продувку, а это сильно увеличивает расход топлива, поскольку часть смеси выбрасывается наружу с отработанными газами.

Принцип работы двухтактного мотора:

Четырёхтактный мотор

Моторами, которые выполняют 4 такта работы двигателя внутреннего сгорания за рабочий процесс, оснащена используемая сегодня техника. В этих моторах, ввод и вывод горючего и отработки, выполняются отдельными тактами. Двигатели используют механизм распределения газов, что синхронизирует клапана и вал. Преимущество мотора на четыре такта, подача горючего в очищенную от отработанных газов камеру при закрытых клапанах, что исключает утечку топлива.

Преимущество мотора на четыре такта, подача горючего в очищенную от отработанных газов камеру при закрытых клапанах, что исключает утечку топлива.

Порядок таков:

- Ввод.Перемещение поршня из крайнего верхнего положения в крайнее нижнее. Происходит разряжение в полости, что открывает клапана впуска. Горючее заходит в камеру объёмного вытеснения.

- Сдавливание.Перемещение поршня снизу вверх (крайние положения). Отверстия входа и выхода перекрыты, что способствует нарастанию давления в камере объёмного вытеснения.

- Рабочий ход.Смесь загорается, выделяется тепло, резкое увеличение объёма и рост силы, давящей на поршень. Движение последнего в крайнее нижнее положение.

- Очистка.Отверстия выпуска открыты, поршень перемещается снизу вверх. Избавление от отработки, очистка полости перед следующей порцией рабочей смеси.

Механический КПД двигателя внутреннего сгорания, с циклом на 4 такта ниже, в сравнении с агрегатом на 2 такта. Это обусловлено сложным устройством и наличием механизма распределения газов, который забирает часть энергии на себя.

Принцип работы четырёхтактного мотора:

Механизм искрообразования

Цель механизма, своевременное искрение в полости цилиндра мотора. Искра помогает воспламениться горючему и совершить агрегату рабочий ход. Механизм искрообразования, составная часть электрического оборудования автомобиля, куда входят:

- Источник хранения электрической энергии, аккумулятор. Источник, вырабатывающий электрическую энергию, генератор.

- Механическое или электрическое устройство, подающее электрическое напряжение в сеть автомобиля, его еще называют зажигание.

- Накопитель и преобразователь электрической энергии, трансформатор, или катушка. Механизм обеспечивает достаточный заряд на свечах мотора.

- Механизм распределения зажигания, или трамблёр. Устройство предназначено для распределения и своевременной подачи в нужный цилиндр электрического импульса на свечи зажигания.

Механизм впуска

Цель механизма, бесперебойное образование в цилиндрах двигателя внутреннего сгорания автомобиля, нужного количества воздуха. Впоследствии, воздух смешивается с топливом, и всё это воспламеняется для рабочего процесса. Устаревшие, карбюраторные моторы для впуска использовали элемент для фильтрации воздуха и воздуховод. Современные установки укомплектованы:

Впоследствии, воздух смешивается с топливом, и всё это воспламеняется для рабочего процесса. Устаревшие, карбюраторные моторы для впуска использовали элемент для фильтрации воздуха и воздуховод. Современные установки укомплектованы:

- Механизм забора воздуха мотором.Деталь выполнена в виде патрубка, определённого профиля. Задача конструкции, подать в цилиндр как можно больше воздуха создав при этом меньшее сопротивление на входе. Всасывание воздушной массы происходит за счет разницы давлений при движении поршня в положение нижней мёртвой точки.

- Воздушный фильтрующий элемент мотора.Деталь применяется для очистки воздуха, попадающего в мотор. Работа элемента влияет на ресурс и работоспособность силовой установки. Фильтр относится к расходным материалам, и меняется через промежуток времени.

- Заслонка дросселя мотора.Перепускной механизм, находящийся во впускном коллекторе и регулирующий количество подаваемого в мотор воздуха. Деталь работает за счёт электроники, или механическим путём.

- Коллектор впуска мотора.Предназначение механизма, распределить количество воздуха равномерно по цилиндрам мотора. Процесс регулируется заслонками впуска и усилителями потока.

Система впуска:

Механизм питания

Назначение, бесперебойная подача горючего для последующего смешивания с воздухом и приготовлением гомогенной стехиометрической смеси. Механизм питания включает:

- Бак мотора.Ёмкость замкнутого типа, в которой хранится топливо (бензин, солярка). Бак оборудован устройством забора горючего (помпа) и устройством, заправляющим ёмкость (заливная горловина).

- Топливная проводка мотора.Патрубки, шланги, по которым транспортируется или перенаправляется топливо.

- Механизм, смешивающий горючее в моторе.Изначально силовые установки оборудовались карбюратором, в современных двигателях применяют инжектор. Задача, подать приготовленную смесь внутрь камеры сгорания.

- Блок управления.Назначение механизма, управлять смесеобразованием и впрыском.

В установках, оборудованных инжектором, устройство синхронизирует работу для увеличения эффективности процесса.

В установках, оборудованных инжектором, устройство синхронизирует работу для увеличения эффективности процесса. - Помпа мотора.Устройство, создающее напряжение в топливном проводе мотора и способствующее движению горючей жидкости.

- Элемент фильтрации.Механизм очищает поступающее топливо от примесей и грязи, что увеличивает ресурс силовой установки.

Механизм питания:

Механизм смазки

Назначение механизма, обеспечить детали силовой установки необходимым количеством масла для создания на поверхностях защитной плёнки. Применение жидкости уменьшает воздействие силы трения в точках соприкосновения деталей, удаляет продукты износа, защищает агрегат от коррозии, уплотняет узлы и механизмы. состоит:

- Поддон мотора.Ёмкость, в которой помещается, хранится и охлаждается смазочная жидкость. Для нормального функционирования мотора важно соблюдать требуемый уровень масла, поэтому поддоны укомплектованы щупом, для контроля.

- Масляная помпа мотора.

Механизм, перекачивающий жидкость из поддона двигателя и направляющий масло к точкам, нуждающимся в смазке. Движение масла происходит по магистралям.

Механизм, перекачивающий жидкость из поддона двигателя и направляющий масло к точкам, нуждающимся в смазке. Движение масла происходит по магистралям. - Масляный фильтрующий элемент.Назначение детали, очистить масло от примесей и продуктов износа, которые циркулируют в моторе. Элемент меняют при каждой замене масла, поскольку работа влияет на износ механизма.

- Охладитель масла мотора.Назначение механизма, отбор излишков тепла, из системы смазки. Поскольку масло, отводит тепло от перегретых поверхностей, то само масло так же подвержено перегреву. Характерная особенность механизма смазки, обязательное использование, не зависимо, от того, какова модель двигателя внутреннего сгорания применяется. Происходит это по той причине, что на сегодня эффективней этого метода защиты мотора нет.

Система смазки:

Механизм выпуска

Механизм предназначен для отвода отработанных газов и уменьшения шума в процессе работы двигателя. Состоит из следующих компонентов:

- Коллектор выпуска мотора.

Набор патрубков, выполненных из жаропрочного материала, поскольку они первыми соприкасаются с раскалёнными газами, выходящими из камеры сгорания. Коллектор гасит колебания и переправляет газы далее в трубу;

Набор патрубков, выполненных из жаропрочного материала, поскольку они первыми соприкасаются с раскалёнными газами, выходящими из камеры сгорания. Коллектор гасит колебания и переправляет газы далее в трубу; - Труба мотора.Приёмная труба предназначена для получения газов и транспортировки далее по системе. Материал, из которого выполнена деталь, обладает высокой стойкостью к температурам.

- Резонатор.Устройство, позволяющее разделить газы и снизить их скорость.

- Катализатор.Устройство очистки и нейтрализации газов.

- Глушитель мотора.Резервуар с вмонтированными перегородками, благодаря перенаправлению отработанных газов, позволяет снизить шум.

Система выпуска мотора:

Механизм охлаждения

На маломощных двигателях внутреннего сгорания применяется охлаждение мотора встречным потоком. Современные агрегаты, автомобильные, судовые, грузовые используют жидкостное охлаждение. Задача жидкости, забрать на себя часть избыточного тепла и снизить тепловую нагрузку на узлы и механизмы агрегата. Механизм охлаждения включает:

Механизм охлаждения включает:

- Радиатор мотора.Задача устройства передать избыточное тепло от жидкости окружающей среде. Деталь включает в себя набор алюминиевых трубок с отводящими ребрами;

- Вентилятор мотора.Задача вентилятора, увеличить эффект от охлаждения за счёт принудительного обдува радиатора и отвода с его поверхности излишков тепла.

- Помпа мотора.Задача водяной помпы обеспечить циркуляцию охлаждающей жидкости по системе. Циркуляция проходит по малому кругу (пока двигатель не разогрет), после чего, клапан переключает движение жидкости на большой круг.

- Перепускной клапан мотора.Задача механизма, обеспечить переключение циркуляции жидкости с малого круга обращения на большой круг.

Система охлаждения мотора:

Несмотря на многочисленные попытки уйти от двигателя внутреннего сгорания, в ближайшем обозрим будущем, такой возможности не предвидится. Поэтому силовые установки данного типа еще долго будут радовать нас своей слаженной работой.

Первый серийный автомобиль был построен в начале XX века на заводе «Форд». Первую машину собрали в 1908 году. Это был Ford Model T. Машина выпускалась до 1928 года и стала легендой.

Гениальный менеджер и механик Генри Форд всегда говорил: «Машина может быть любого цвета, если она чёрная». Он сделал основной акцент на универсальность автомобиля, полностью отторгнув индивидуальность. Именно это его и погубило.

Несмотря на универсальность устройства автомобиля Ford Model T и его простую, но надёжную функциональность, в 20-х годах у него появился конкурент в виде машин «Дженерал Моторс». Эта компания предлагала каждому покупателю уникальный автомобиль с необычным внутренним устройством.

В те времена были только механические коробки передач и слабосильные двигатели. Скорость же автомобилей редко превышала 50 миль в час. Сейчас же всё изменилось. Современные автомобили — это шедевр инженерной мысли, внутренности которого наполнены самой современной электроникой и сверхсложными системами управления.

Технические же параметры давно вышли за рамки фантастики. Сейчас разгон до 100 километров за 4 секунды — реальность, которой никого не удивишь. В то же время на рынке существуют сотни компаний, которые занимаются продажами самых разных автомобилей. Тем не менее несмотря на всё это разнообразие — общее устройство автомобилей у них очень схоже.

С чего состоит автомобиль

Безусловно, в устройство современной машины входит множество разнообразных узлов и деталей, но даже среди них можно выделить основные:

- трансмиссия,

- кузов,

- ходовая часть,

- системы управления,

- электрооборудование.

Каждый из этих элементов выполняет важную роль, которую тяжело переоценить. Чтобы понять, насколько важна правильная работа каждой детали, рассмотрим их более подробно.

Кузов

Кузов — это несущая часть в устройстве автомобиля.

Именно к ней крепятся все узлы и агрегаты. Сейчас автомобильные производители стараются сделать всё возможное, чтобы подобрать максимально прочный и лёгкий композитный спав, который послужит основой изделия.

Дело в том, обычный металл весит довольно много. Увеличение веса негативно сказывается на динамике, максимальной скорости и разгоне, да и управлять тяжелым автомобилем очень непросто. В результате сейчас всё чаще используют нестандартные подходы к созданию кузовов. К примеру, применяют в конструкции углеводородное волокно.

Пожалуй, самым ярким автомобилем, где применялась данная технология, был Lykan Hypersport. Вы могли видеть эту машину в фильме «Форсаж 7». Применение углеродного волокна для создания кузова позволило сильно облегчить автомобиль, значительно повысив все его характеристики. Кстати говоря, стоимость машины составляет больше трёх миллионов.

По факту кузов — это рама, которая держит всё устройство автомобиля вместе. В то же время она должна обладать достаточной жёсткостью, чтобы выдерживать по-настоящему большие нагрузки. На скорости более 200 километров в час от её прочности зависит жизнь водителя.

Кузов, применяемый в устройстве автомобиля не только должен быть лёгким и прочным, но и иметь правильные аэродинамические формы. От того насколько эффективно корпус машины будет рассекать потоки воздуха зависит скорость и управление.

От того насколько эффективно корпус машины будет рассекать потоки воздуха зависит скорость и управление.

Традиционно кузов, являющийся частью устройства автомобиля можно поделить на такие элементы:

- лонжероны,

- крыша,

- тормоза,

- навесные детали,

- моторный отсек,

- днище.

Для того чтобы добиться большей жёсткости к устройству днища автомобиля приваривают усилительные элементы.

Они обеспечивают повышенную прочность и большую безопасность всей конструкции.

Каждый из этих элементов связан друг с другом. Так лонжероны представляют собой одну цельную конструкцию вместе с днищем. В некоторых случаях они привариваются к нему.

Главная задача этих деталей в устройстве автомобиля заключается в создании опоры для подвески.

Если же говорить про навесные детали, то сразу вспоминаются крылья. Также нельзя обойти вниманием багажник, двери и капот. Они являются навесными деталями, но очень тесно связаны с кузовом автомобиля.

Внимание!

Чтобы добиться большей стабильности конструкции задние крылья привариваются к кузову, а передние делаются съёмными.

Подобные нюансы нужно учитывать, если вы хотите провести тюнинг своего железного коня. Мало того, именно к навесным деталям кузова прикрепляются детали модинга.

Достаточно вспомнить тот же спойлер. Даже неоновые вставки монтируются по периметру днища.

Тюнинг корпуса даёт самый большой зрительный эффект. К тому же дополнительные элементы, вроде же бампера с низкой посадкой могут обеспечить конструкции гораздо лучшие аэродинамические качества.

Без ходовой никуда

Ходовая в устройстве автомобиля играет роль фундамента. Именно за счёт неё автомобиль может двигаться. К примеру, колёса, подвеска и мосты — это всё её элементы. Без них само движение было бы невозможным.

Система может иметь как переднюю независимую подвеску, так и заднюю зависимую. Сейчас в большинстве автомобилей используют именно первый вариант, так как он даёт наилучшую управляемость транспортного средства.

Главным отличием независимой подвески является то, что каждое колесо крепится отдельно. Мало того в устройстве автомобиля все колёса имеют собственные крепёжные системы.

Зависимая подвеска считается неким архаизмом в автомобильных кругах.

Тем не менее некоторые компании в целях экономии и максимального упрощения устройства автомобиля до сих пор её используют. Тем не менее она обеспечивает высокую надёжность конструкции. Мало того, ухищрения некоторых производителей позволяют добиться по-настоящему выдающихся результатов при использовании этой устаревшей технологии.

Хочется вспомнить тот же немецкий концерн BMW. Эта компания уже на протяжении многих лет выпускает автомобили, в устройстве которых лежит именно задняя зависимая подвеска.

Тем не менее заднеприводные машины немецкого бренда славятся во всём мире. Мало того, многие водителя покупают данные автомобили с задним устройством подвески как раз из того удовольствия, которое получает водитель, сидя за рулём, этого монстра.

Внимание!

Задний привод даёт возможность ощутить настоящее удовольствие от управления мощной, быстрой и хищной машины.

Обычно задняя подвеска представляет собой ведущий мост. В некоторых случаях машиностроители устанавливают жёсткую балку, и этого вполне достаточно, чтобы обеспечить оптимальную прочность конструкции.

Тормоза

Если на предыдущей детали располагался сам автомобиль и всё его устройство, то роль тормозной системы совершенно в другом. Надёжные тормоза позволяют предотвратить множество несчастных случаев и спасти миллионы человеческих жизней.

Многие автомобильные эксперты не считают нужным выделять данный элемент в устройство автомобиля. Они просто считают его частью ходовой. Тем не менее это в корне неправильно. Ведь важность тормозов в современном напряжённом трафике тяжело переоценить.

Сейчас чаще всего выделяют три элемента тормозной конструкции:

- Рабочая — позволяет управлять скоростью. Данная подсистема отвечает за постепенное уменьшение скорости вплоть до полной остановки автомобиля.

- Запасная — она нужна тогда, когда основная система в устройстве автомобиля отказывает. Обычно её делают полностью автономной.

- Стояночная — это ручной тормоз, который удерживает машину на одном месте, пока вас нет.

В современных тормозных системах используется множество дополнительных устройств, которые обеспечивают лучшую работу тормозов. Особое значение имеют разнообразные усилители и антиблокировочная системы. Эти элементы позволяют не только в несколько раз поднять эффективность системы, но и увеличить её комфортность для водителя.

Трансмиссия

Это устройство передаёт крутящий момент с вала на колёса. Конструкция состоит из следующих элементов:

- сцепления,

- шарниров,

- коробки передач,

- ведущего моста.

За счёт сцепления конструкторы в автомобиле устанавливают связь валов двигателя и коробки передач. В свою очередь КПП сильно снижает нагрузку на двигатель, увеличивая его ресурс и обеспечивая наиболее рациональный расход топлива.

Стоит признать, что за последние годы было придумано множество вариантов устройства коробки передач. Первой была МКПП. Она была изобретена вначале двадцатого века. Первая машина, на которой её установили, была всё та же легендарная модель американской компании «Форд» — Т.

С тех пор прошло около 40 лет, и в 50-х годах изобретают автоматическую коробку передач. Теперь не водитель решает, когда включить новую передачу, а гидравлическая система. Плюс такого устройства заключается в его простоте, а также плавности переключения.

Наконец, третьим витком эволюции устройства КПП становится робот. Данная коробка сочетает в себе все достоинства механики и автомата. Всё дело в том, что передачи переключает умная программа. Она до точности в несколько десятых миллисекунды определят нужно время и осуществляет переход. Как результат водитель получает огромную экономию топлива.

Важно!

Также есть вариатор, но он редко где используется.

Двигатель

Пожалуй, это самая важная часть автомобиля — его сердце. От мощности данного устройства зависят в наибольшей степени скорость и динамика машины. Суть принципа работы этой детали крайне проста. Двигатель превращает тепловую энергию в электрическую за счёт сгорания топлива.

От мощности данного устройства зависят в наибольшей степени скорость и динамика машины. Суть принципа работы этой детали крайне проста. Двигатель превращает тепловую энергию в электрическую за счёт сгорания топлива.

Электрооборудование и системы управления

Дело в том, что с каждым годом эти комплексы устройств автомобиля становятся всё больше связаны друг с другом. Умные системы управляют напряжением в проводке, работой аккумулятора и потреблением электроэнергии. Подобный подход превращает машины в думающие устройства, которые решают где водителю лучше всего парковаться и следят за едущими вблизи автомобилями.

Итоги

Устройство автомобиля — это сложная система, на изучение которой уходят годы. Тем не менее общую схема и предназначение всех узлов может изучить и понять даже новичок. Эти знания могут помочь как в дороге, так и в обслуживании авто.

Достаточно простые, несмотря на множество деталей, из которых он состоит. Рассмотрим это более подробно.

Общее устройство ДВС

Каждый из моторов имеет цилиндр и поршень. В первом происходит превращение тепловой энергии в механическую, которая способна вызвать движение автомобиля. Всего лишь за одну минуту этот процесс повторяется несколько сот раз, благодаря чему коленчатый вал, который выходит из мотора, вращается непрерывно.

В первом происходит превращение тепловой энергии в механическую, которая способна вызвать движение автомобиля. Всего лишь за одну минуту этот процесс повторяется несколько сот раз, благодаря чему коленчатый вал, который выходит из мотора, вращается непрерывно.

Двигатель машины состоит из нескольких комплексов систем и механизмов, преобразующих энергию в механическую работу.

Ее базой являются:

газораспределительный;

кривошипно-шатунный механизм.

Помимо этого, в нем работают следующие системы:

зажигания;

охлаждения;

Кривошипно-шатунный механизм

Благодаря ему возвратно-поступательное движение коленвала превращается во вращательное. Последнее передается всем системам легче, чем циклическое, тем более что конечным звеном передачи являются колеса. А они работают посредством вращения.

Если бы автомобиль не был колесным транспортным средством, то этот механизм для передвижения, возможно, не был бы необходимым. Однако в случае с машиной кривошипно-шатунная работа полностью оправдана.

Однако в случае с машиной кривошипно-шатунная работа полностью оправдана.

Газораспределительный механизм

Благодаря ГРМ рабочая смесь или воздух поступает в цилиндры (в зависимости от особенностей образования смеси в моторе), затем удаляются отработавшие уже газы и продукты сгорания.

При этом обмен газов происходит в назначенное время в определенном количестве, организуясь с тактами и гарантируя качественную рабочую смесь, а также получение наибольшего эффекта от выделяемой теплоты.

Система питания

Смесь воздуха с топливом сгорает в цилиндрах. Рассматриваемая система регулирует их подачу в строгом количестве и пропорции. Бывает внешнее и внутреннее смесеобразование. В первом случае воздух и топливо перемешиваются вне цилиндра, а в другом — внутри него.

Систему питания с внешним образованием смеси имеет специальное устройство под названием карбюратор. В нем топливо распыляется в воздушной среде, а затем поступает в цилиндры.

Автомобиля с системой внутреннего смесеобразования называется инжекторным и дизельным. В них происходит заполнение цилиндров воздухом, куда впрыскивается топливо посредством специальных механизмов.

В них происходит заполнение цилиндров воздухом, куда впрыскивается топливо посредством специальных механизмов.

Система зажигания

Здесь происходит принудительное воспламенение рабочей смеси в моторе. Дизельным агрегатам это не нужно, так как у них процесс осуществляется через высокую воздуха, который становится фактически раскаленным.

В основном в двигателях применяется искровый электрический разряд. Однако, помимо этого, могут использоваться запальные трубки, которые воспламеняют рабочую смесь горящим веществом.