Содержание

Инструкции по эксплуатации и руководства по ремонту двигателей автомобилей УАЗ

Методы определения причин и рекомендации по устранению возможных неисправностей двигателей семейства ЗМЗ-406.10 с рабочим объемом 2,3/2,5/2,7 л при гарантийном обслуживании и ремонте.

- Автор: —

- Издательство: ОАО ЗМЗ

- Год издания: 2005

- Страниц: 97

- Формат: PDF

- Размер: 5,2 Mb

Скачать

Руководство по эксплуатации, техническому обслуживанию и ремонту двигателя ЗМЗ-409.10.

- Автор: —

- Издательство: ОАО ЗМЗ

- Год издания: 2003

- Страниц: 114

- Формат: PDF

- Размер: 7,0 Mb

Скачать

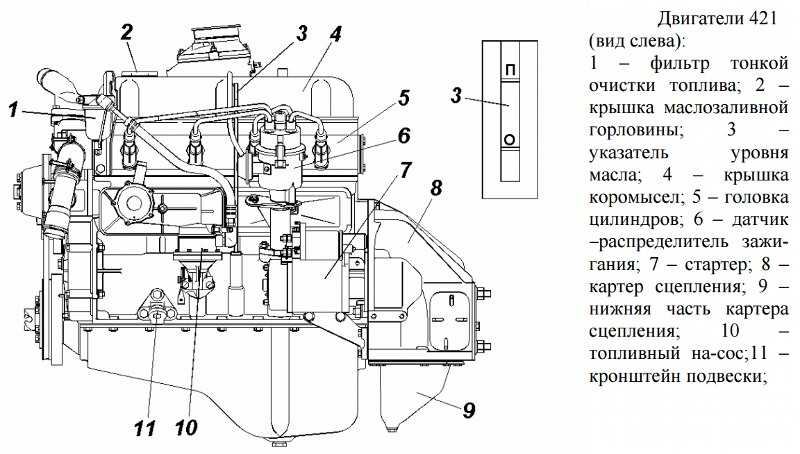

Руководство по эксплуатации, техническому обслуживанию и ремонту двигателя УМЗ-421 и его модификаий.

- Автор: —

- Издательство: ОАО Волжские моторы

- Год издания: 2002

- Страниц: 150

- Формат: PDF

- Размер: 4,9 Mb

Скачать

Руководство по техническому обслуживанию дизельных двигателей Андория 4CT90-1 MEA1602/1603 для автомобилей УАЗ.

- Автор: —

- Издательство: АО Андория

- Год издания: 2002

- Страниц: 25

- Формат: DOC

- Размер: 1,6 Mb

Скачать

Руководство по техническому обслуживанию и ремонту дизельного двигателя ЗМЗ-514.10 и его модификаций ЗМЗ-5143.10-40/5143.10-50.

- Автор: —

- Издательство: Автоконсульт

- Год издания: 2007

- Страниц: 32

- Формат: DjVu

- Размер: 2,7 Mb

Скачать

Руководство по эксплуатации, техническому обслуживанию и ремонту дизельного двигателя ЗМЗ-5143. 10.

10.

- Автор: —

- Издательство: ОАО ЗМЗ

- Год издания: 2006

- Страниц: 164

- Формат: PDF

- Размер: 2,1 Mb

Скачать

В данное издание вошло описание диагностических приборов, выпускаемых предприятием НПП «НТС», заметки по диагностике инжекторных автомобилей ВАЗ, ГАЗ и УАЗ

- Автор: —

- Издательство: НПП НТС

- Год издания: 2004

- Страниц: 148

- Формат: PDF

- Размер: 5,1 Mb

Скачать

В руководстве описаны устройство и особенности эксплуатации турбокомпрессора С12-92-02 дизельного двигатля ЗМЗ-5143.10 для автомбиля УАЗ-315148 Hunter.

- Автор: —

- Издательство: ОАО ЗМЗ

- Год издания: 2007

- Страниц: 23

- Формат: PDF

- Размер: 4,8 Mb

Скачать

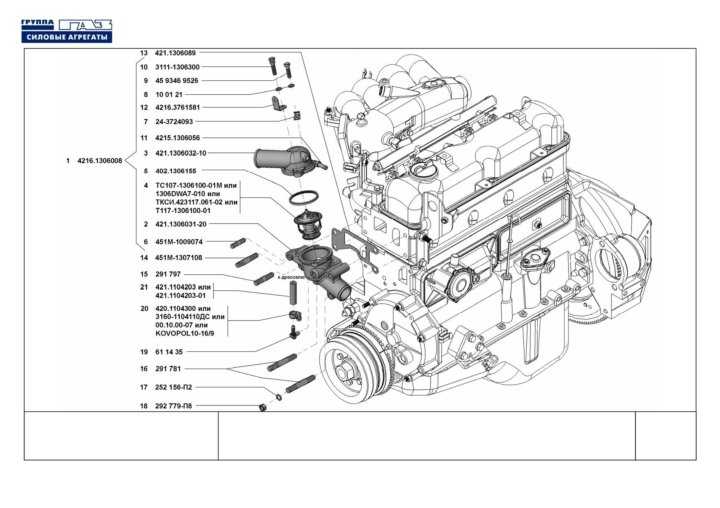

Руководство по техническому обслуживанию и ремонту двигателей УМЗ-4213 и УМЗ-4216.

- Автор: —

- Издательство: ОАО УМЗ

- Год издания: —

- Страниц: 68

- Формат: PDF

- Размер: 9,5 Mb

Скачать

Ремонт двигателя УМЗ-4216 на Газели. Москва, СВАО, Марьина роща.

ЗАПИСАТЬСЯ НА СЕРВИС

Главная » Услуги » Ремонт двигателя » Ремонт двигателя УМЗ 4216 на автомобилях Газель

Автомобили «Газель» — по-прежнему самые распространенные на территории России. Еще в 2003 году Ульяновский моторный завод выпустил усовершенствованную модель двигателя УМЗ-4216. В сравнении с предшественником, УМЗ-4215, данная модель действительно отличается улучшенными характеристиками. Основное усовершенствование – доведение двигателя до экологических норм Евро-3 с наличием системы электронно-управляемого впрыскивания топлива.

Надежность двигателя действительно улучшилась, рабочий ресурс стал больше, но рано или поздно, любой, даже самый лучший мотор, потребует ремонта. Хотя поломки зачастую происходят по вине водителя, например, из-за несвоевременного прохождения техобслуживания, интенсивной и неоправданной эксплуатации.

Хотя поломки зачастую происходят по вине водителя, например, из-за несвоевременного прохождения техобслуживания, интенсивной и неоправданной эксплуатации.

Распространенные неисправности

Зачастую владельцы ГАЗелей обращаются на СТО со следующими проблемами, которые нередко становятся причиной возникновения необходимости в проведении ремонта двигателя УМЗ-4216:

- повышение уровня угара, выхлопы могут приобретать сизый оттенок;

- перегрев мотора и других агрегатов;

- течь моторного масла;

- низкполомка всевозможных датчиков и клапанов;ий уровень масла или охлаждающей жидкости;

- повреждение впускного коллектора;

- повышение потребления топлива;

- поломка системы охлаждения: от появления воздушной пробки до выхода из строя вентилятора, что характерно для летнего периода и частого нахождения в пробках;

- проблемы с запуском двигателя;

- появление посторонних шумов во время работы мотора;

- износ гильз цилиндра.

К появлению большей части поломок ведет безответственное отношение собственника к своему транспортному средству. Никогда не нужно забывать, что необходимо ежедневно контролировать уровень масла.

Также необходимо всегда проходить межсервисное обслуживание по пробегу, которое требуется через 10 тысяч км. Каждый день следует осматривать подкапотное пространство на предмет наличия течи или повреждений.

Специалисты нашего СТО с первого дня появления автомобилей на базе двигателя УМЗ-4216 занимаются его ремонтом. То есть мы можем сказать однозначно: об этом моторе нам известно все!

Для ремонта мы используем исключительно оригинальные запасные части для ГАЗелей. Мы делаем любые виды механической обработки: от шлифовки головки блока до расточки коленчатых валов. Если есть подозрения, что с двигателем начались проблемы, обязательно приезжайте к нам, и мы осмотрим ваше транспортное средство бесплатно.

Нажимая «Записаться», Вы подтверждаете ознакомление с Политикой конфиденциальности и даете согласие на обработку своих персональных данных в соответствии с ней.

* На сайте указаны минимальные цены, которые имеют исключительно ознакомительный характер и ни при каких условиях не являются публичной офертой, определяемой положениями Статьи 437 (2) Гражданского кодекса РФ. Стоимость работ меняется в зависимости от марки автомобиля, его возраста и технического состояния. Просьба уточнять стоимость работ по телефону.

Результаты двигательных испытаний экспериментального бензинового двигателя внутреннего сгорания

БИО Web of Conferences 17 , 00078 (2020)

Результаты двигательных испытаний экспериментального бензинового двигателя внутреннего сгорания

Дмитрий Марьин, Андрей Глущенко, Антон Хохлов, Евгений Прошкин и Раиль Мустякимов

Ульяновский государственный аграрный университет имени П.А. Столыпин, Ульяновск, 432017, Россия

* Автор, ответственный за переписку: [email protected]

Реферат

Для повышения мощностных и топливно-экономических показателей бензинового двигателя внутреннего сгорания предложено улучшить теплоизоляционные свойства поршня путем формирования теплоизоляционного покрытия на рабочих поверхностях головки поршня с толщиной 25. ..30 мкм методом микродугового оксидирования. Проведены сравнительные результаты испытаний двигателя, которые показали, что двигатель, оснащенный поршнями с теплоизоляционным покрытием на рабочих поверхностях головки головки, увеличивает мощность на 5,3 % и снижает часовой расход топлива на 5,7 % по сравнению с двигателем, оснащенным штатным поршни.

..30 мкм методом микродугового оксидирования. Проведены сравнительные результаты испытаний двигателя, которые показали, что двигатель, оснащенный поршнями с теплоизоляционным покрытием на рабочих поверхностях головки головки, увеличивает мощность на 5,3 % и снижает часовой расход топлива на 5,7 % по сравнению с двигателем, оснащенным штатным поршни.

© The Authors, опубликовано EDP Sciences, 2020

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии, что оригинал работа цитируется правильно.

1 Введение

Современное состояние развития современного двигателестроения характеризуется тем, что особое внимание конструкторы уделяют форсированному газодинамическому, тепловому, силовому и силовому режимам работы двигателя. В свою очередь, эти режимы сопровождаются дальнейшим увеличением тепловой плотности основных компонентов, образующих камеру сгорания, что обусловлено изменением протекания рабочего процесса и характеристик двигателя. Одной из наиболее нагруженных деталей цилиндропоршневой группы (ЦПГ) является поршень, который подвергается высоким механическим и термическим нагрузкам [1]. Перегрев поршня приводит к преждевременному износу трущихся поверхностей, заеданию поршневых колец и их поломкам, заклиниванию поршней, прогару головки поршня и т. д.

Одной из наиболее нагруженных деталей цилиндропоршневой группы (ЦПГ) является поршень, который подвергается высоким механическим и термическим нагрузкам [1]. Перегрев поршня приводит к преждевременному износу трущихся поверхностей, заеданию поршневых колец и их поломкам, заклиниванию поршней, прогару головки поршня и т. д.

Установлено, что в практике двигателестроения применяются различные способы снижения термических напряжений поршней ДВС.

Основными недостатками этих способов являются изменение геометрических параметров, усложнение их конструкции и системы охлаждения двигателя, увеличение массы и, как следствие, снижение долговечности и надежности и др.

Современные технологии позволяют обеспечить защиту двигателя детали, подвергающиеся термическим нагрузкам, особенно поршни, за счет применения конструкционных покрытий или специальных изоляционных материалов. Основная идея такого покрытия заключается в отражении тепловой энергии обратно в камеру сгорания, что должно предотвратить перегрев поршня.

Оснащение дизеля поршнями с теплоизоляционным керамическим покрытием толщиной 0,2–0,9 мм позволяет снизить эффективный расход топлива на 6–8 г/(кВт·ч), за счет уменьшения теплопотерь и более полного сгорания топлива по сравнению с двигателем, оснащенным стандартными поршнями [2].

Экспериментальные исследования, проведенные на дизеле 1ЧН18/20, оснащенном алюминиевыми поршнями, покрытыми корундом толщиной (0,25–0,3)-10 −3 м, показали, что эффективный расход топлива на номинальном режиме снижается на 2,7 г/( кВт’ч), а на дизеле 2ЧН21/21 при n=1200 мин −1 и 9 top = 36–38° эффективный расход топлива снижается на 5,44 г/(кВт∙ч) [3].

Применение теплоизоляционных покрытий из оксида алюминия толщиной (0,2–0,25)-10 −3 м на поршнях судового тихоходного дизеля 1Ч 24/36 с объемным смесеобразованием, снижение эффективного расхода топлива при нагрузках менее 45 % от эффективной мощности двигателя на 2,5–13 г/(кВт·ч) [3].

Известно, что для теплозащиты рабочих поверхностей днища поршня и головки блока цилиндров двухтактного двигателя внутреннего сгорания (ДВС) применялись поршни и головки блока цилиндров с теплоизолирующим оксидно-керамическим покрытием толщиной 0,06 мм. Это позволило уменьшить теплосъем с рабочих поверхностей деталей, снизить удельный расход топлива на 3,2 % и увеличить максимальную мощность двигателя на 6 % [4].

Это позволило уменьшить теплосъем с рабочих поверхностей деталей, снизить удельный расход топлива на 3,2 % и увеличить максимальную мощность двигателя на 6 % [4].

В результате испытаний дизеля Д-240Л установлено, что двигатель, оснащенный поршнями с теплоизоляционным корундовым покрытием, позволяет увеличить мощность на 8,6 % и снизить удельный расход топлива на 6,6 % по сравнению с двигателем, оснащенным со стандартными поршнями.

В результате стендовых испытаний дизеля Д65НТ1, оснащенного поршнями с корундовым слоем и тефлоновым покрытием поверхностей трения, установлено снижение расхода топлива на 5,1 %, увеличение развиваемой мощности с 44,72 кВт до 46,7 кВт. , то есть на 4,4%. Это произошло за счет снижения суммарных тепловых и механических потерь на внутреннее трение. Отмечено снижение дымности выхлопных газов с 46 до 30 % [5].

Таким образом, теплоизоляционные покрытия, образующиеся на рабочих поверхностях поршня, значительно улучшают работу дизеля. Снижается «жесткость» процесса сгорания и максимальное давление при сгорании, что приводит к уменьшению шума, вибрации дизеля и токсичности выхлопных газов. Увеличение скорости сгорания в основной фазе сгорания увеличивает полноту сгорания и обеспечивает более экономичную работу.

Увеличение скорости сгорания в основной фазе сгорания увеличивает полноту сгорания и обеспечивает более экономичную работу.

Однако применение теплоизоляционных покрытий не нашло дальнейшего применения для улучшения теплоизолирующих свойств поршня, мощностных, топливных и экономических показателей двигателя, т.к. в процессе эксплуатации эти покрытия имеют два существенных недостатка: низкая адгезия прочность на поршневые сплавы и низкая жаростойкость.

2 Материалы и методы исследования

В последние годы одним из эффективных методов формирования теплоизоляционных покрытий является микродуговое оксидирование (МДО) [6], позволяющее создавать поверхностные покрытия, обладающие совершенно новыми теплопроводными свойствами, чем основной материал детали, при этом геометрические параметры и вес заготовки не изменяются.

На основании полученных результатов изготовлены опытные комплекты поршней с теплоизоляционным покрытием на рабочих поверхностях головок поршней при следующих режимах микродугового оксидирования: концентрация ортофосфорной кислоты в водном растворе 180 г/л. ; плотность электрического тока – 4 А/дм 2 , напряжение на головке поршня – 250 В, температура электролита – 25 °С, время окисления – 60 минут (рис. 1) [7].

; плотность электрического тока – 4 А/дм 2 , напряжение на головке поршня – 250 В, температура электролита – 25 °С, время окисления – 60 минут (рис. 1) [7].

Анализ толщины, пористости, структуры и элементного состава теплоизоляционного покрытия металлографического образца экспериментального фрагмента поршня проведен с применением сканирующей электронной микроскопии с рентгеноспектральным микроанализом. В исследованиях использовали комплексную установку, состоящую из автоэмиссионного сканирующего микроскопа высокого разрешения Zeiss SUPRA 55VP в комплекте с энергодисперсионным спектрометром Inca Energy 350, волновым спектрометром Inca Wave 500 и системой HKL EBSD Premium для дифракции отраженных электронов.

Металлографический образец представлял собой фрагмент экспериментального поршня из алюминиевого сплава толщиной около 2 мм (рис. 2). Исследуемый образец помещался в вакуумную камеру микроскопа. Элементный анализ теплоизоляционного покрытия проводился по четырем маршрутам. Все маршруты имели длину 100 м от внешней поверхности поршня и состояли из 10 уровней с шагом 10 м (первый уровень ближе всего к поверхности). Для получения картины топографического контраста образец тщательно промывали растворителем и обезжиривали методом ультразвуковой очистки в ультразвуковой ванне УЗВ-15М во избежание обрастания углеводородом.

Все маршруты имели длину 100 м от внешней поверхности поршня и состояли из 10 уровней с шагом 10 м (первый уровень ближе всего к поверхности). Для получения картины топографического контраста образец тщательно промывали растворителем и обезжиривали методом ультразвуковой очистки в ультразвуковой ванне УЗВ-15М во избежание обрастания углеводородом.

В результате проведенных исследований структуры и элементного состава экспериментального фрагмента поршня установлено, что теплоизоляционное покрытие имеет хорошую адгезию с основным материалом из алюминиевого сплава. Рельеф четкий и неоднородный по своему составу, трещин и изломов в зоне контакта «основной материал – теплоизоляционное покрытие» нет. Отчетливо наблюдается взаимопроникновение оксидированного слоя в основной материал. Толщина оксидированного слоя 24…31 мкм, пористость 10…11 % [8].

Окисленный слой, образовавшийся на поверхности фрагмента образца экспериментального поршня, представляет собой оксид металла. По результатам элементного состава в атомных концентрациях, нормированных к 100 %, с учетом всех зарегистрированных элементов установлено, что основными элементами исследуемого материала являются кремний, алюминий и кислород. Содержание кислорода в окисленном слое по маршруту 1 увеличилось на 18,9 %, по маршруту 2 – на 10,3 %, по маршруту 3 и 4 соответственно на 15 и 12,7 % по сравнению со стандартным поршнем, что свидетельствует об образовании корунд (Al2O3) в окисленном слое (рис. 3).

Содержание кислорода в окисленном слое по маршруту 1 увеличилось на 18,9 %, по маршруту 2 – на 10,3 %, по маршруту 3 и 4 соответственно на 15 и 12,7 % по сравнению со стандартным поршнем, что свидетельствует об образовании корунд (Al2O3) в окисленном слое (рис. 3).

Для сравнительной оценки мощностных, топливно-экономических и экологических показателей двигателей в штатной (типовые поршни) и экспериментальной (поршни с изоляционным покрытием) конфигурациях были проведены испытания двигателей по ГОСТ 14846–81 на МЭЗ-Всетин. Стенд тормозных испытаний 926–4/В со штатной аппаратурой (рис. 4).

Показатели работы двигателя при испытаниях двигателей определялись по скоростным и нагрузочным характеристикам. Показатели нагрузочной характеристики двигателя определялись при частоте вращения коленчатого вала 2200 мин-1, так как эта частота соответствует максимальному крутящему моменту по внешней скоростной характеристике двигателя УМЗ-421 и рекомендуется изготовителем при принятии показания измерительных точек.

Скоростные и нагрузочные характеристики двигателя сняты после обкатки в течение 35 часов в нагрузочно-скоростном и температурном режимах.

Все системы и механизмы двигателя предварительно проверены и отрегулированы согласно инструкции по эксплуатации автомобилей семейства УАЗ.

| Рис. 1. Общий вид комплекта поршней с теплоизоляционным покрытием рабочих поверхностей головок. |

| Рис. 2. Металлографический образец фрагмента поршня: а) макрофотография образца с указанием путей элементного анализа; б) изображение поверхностных слоев образца |

| Рис. 3. Структура поверхностного слоя окисленных рабочих поверхностей головок поршней |

| Рис. 4. Структурная схема тормозного стенда: 1 – двигатель внутреннего сгорания; 2 – стенд для испытаний двигателей; 3 – балансировочный динамометр; 4 – глушитель; 5 – выхлопная система; 6 – газоанализатор; 7 – ресивер для воздуха; 8 – панель управления; 9— панель приборов от датчиков на двигателе; 10 – топливный бак; 11- прибор для измерения расхода топлива; 12 – муфта двигателя со стойкой; 13 – воздушный фильтр; 14 – система водяного охлаждения; 15 – указатель температуры системы охлаждения двигателя; 16 – указатель давления масла в двигателе; 17 – электронный тахометр |

3 Результаты исследований и их обсуждение

В результате проведенных испытаний двигателей построены скоростные (рис. 5) и нагрузочные (рис. 6) характеристики двигателей в штатной и экспериментальной конфигурациях.

5) и нагрузочные (рис. 6) характеристики двигателей в штатной и экспериментальной конфигурациях.

Анализ скоростных характеристик двигателя показывает, что происходит увеличение эффективной мощности двигателя ( N e ), оснащенного поршнями с теплоизолирующим покрытием, во всем диапазоне частот вращения коленчатого вала .

Максимальная эффективная мощность двигателя (при частоте вращения коленчатого вала 4200 мин −1 ) с поршнем с теплоизоляционным покрытием (рис. 5) составила 77,5 кВт, что на 5,3 % больше по сравнению с мощностью двигатель со стандартными поршнями (73,6 кВт). Удельный эффективный расход топлива ( г е ) при максимальной мощности (n = 2200 мин −1 ) двигателя, оснащенного поршнем с теплоизоляционным покрытием, уменьшилась на 9,4 % и составила 272,9 г/кВт, в то время как для двигателя со стандартными поршнями она равна 301,2 г/кВт (рис. 5). Часовой расход топлива ( GT ) составил 23,1 кг/ч и 24,5 кг/ч соответственно (рис. 5).

5).

Максимальный крутящий момент (МТ) при частоте вращения 2200 мин −1 составил 217,4 Н·м для двигателя с термоизолированными поршнями и 204,1 Н·м для двигателя со стандартными поршнями (рис. 5).

Анализ полученных нагрузочных характеристик показывает (рис. 6), что в режиме максимальной нагрузки часовой расход топлива опытного двигателя номинальной мощностью 55 кВт составил 15,3 кг/ч, тогда как для штатного двигателя 16,1 кг/ч.

Замеры содержания оксида углерода (СО) и гидрида углерода (СН) в отработавших газах показали, что в двигателе, оснащенном теплоизолированными поршнями, по сравнению с двигателем, оснащенным стандартными поршнями, содержание СО уменьшилось в среднем на 13 % и СН на 90,3% (рис. 6).

| Рис. 5. Скоростная характеристика штатного двигателя и экспериментального двигателя |

| Рис. 6. Нагрузочные характеристики штатного двигателя и экспериментального двигателя |

4 Заключение

По результатам испытаний установлено следующее: применение поршней с теплоизоляционным покрытием на рабочих поверхностях головок в двигателе УМЗ-421 позволяет увеличить его эффективную мощность на 5,3%, максимальный крутящий момент на 6,5%, снижение часового и удельного эффективного расхода топлива на 5,7 и 9. 4% соответственно, содержание в выхлопных газах оксида углерода на 13% и углеводородов на 9,3% по сравнению с двигателем, оснащенным стандартными поршнями.

4% соответственно, содержание в выхлопных газах оксида углерода на 13% и углеводородов на 9,3% по сравнению с двигателем, оснащенным стандартными поршнями.

Каталожные номера

- Д.А. Сибриков, Снижение термических напряжений поршневых групп судовых дизелей, кандидатская диссертация (Новосибирск, 2004)

[Google Scholar]

- А.К. Костин, Б.П. Пугачев, Ю.Ю. Кочинев, Работа дизелей в условиях эксплуатации. Машиностроение, Л., 1989.

[Google Scholar]

- М.Д. Никитин, А.

Я. Кулик, Н.И. Захаров, Теплоизоляционные и износостойкие покрытия деталей дизелей (Машиностроение, Ленинград, 19).77)

Я. Кулик, Н.И. Захаров, Теплоизоляционные и износостойкие покрытия деталей дизелей (Машиностроение, Ленинград, 19).77)[Google Scholar]

- Н.М.Чигиринова, В.В. Чигиринов, В.Е. Чигиринов, Оксидные керамические покрытия, эффективная теплозащита рабочих поверхностей деталей ЦПГ, Автомот. Промышленность, 6, 30–34 (2004)

[Google Scholar]

- В.В. Шпаковский, О.Ю. Линьков, Анализ эффективности использования поршней с корундовым слоем для снижения расхода топлива, Инженер-авиакосм. и техн., 10(57), 140–144 (2008).

[Google Scholar]

- А.Л. Хохлов, Д.А. Уханов, А.А. Глущенко, Д.М. Марьин, В.А. Степанов, Влияние режимов микродугового оксидирования на формирование оксидного слоя, Бюлл. Ульяновского госсельхоза. академик, 3(23), 128–131 (2013).

[Google Scholar]

- А.Л. Хохлов, Д.М. Марин, А.А. Глущенко, Д.А. Уханов, Результаты теоретических и экспериментальных исследований термических напряжений поршня двигателя внутреннего сгорания с оксидированным днищем, Нива Поволжья, 2(27), 100–106 (2013)

[Google Scholar]

- Д.

М. Марьин, А.Л. Хохлов, А.А. Глущенко, Структура и элементный состав оксидного слоя на днище и канавках поршня двигателя, В сб. X Междунар. науч. конф. «Новости передовой науки-2014», 56–60 (Бял Град-БГ ООО, София, 2014)

М. Марьин, А.Л. Хохлов, А.А. Глущенко, Структура и элементный состав оксидного слоя на днище и канавках поршня двигателя, В сб. X Междунар. науч. конф. «Новости передовой науки-2014», 56–60 (Бял Град-БГ ООО, София, 2014)[Google Scholar]

Все фигурки

| Рис. 1. Общий вид комплекта поршней с теплоизоляционным покрытием рабочих поверхностей головок. | |

| В тексте | |

| Рис. 2. Металлографический образец фрагмента поршня: а) макрофотография образца с указанием путей элементного анализа; б) изображение поверхностных слоев образца | |

| В тексте | |

Рис. 3. 3.Структура поверхностного слоя окисленных рабочих поверхностей головок поршней | |

| В тексте | |

| Рис. 4. Структурная схема тормозного стенда: 1 – двигатель внутреннего сгорания; 2 – стенд для испытаний двигателей; 3 – балансировочный динамометр; 4 – глушитель; 5 – выхлопная система; 6 – газоанализатор; 7 – ресивер для воздуха; 8 – панель управления; 9— панель приборов от датчиков на двигателе; 10 – топливный бак; 11- прибор для измерения расхода топлива; 12 – муфта двигателя со стойкой; 13 – воздушный фильтр; 14 – система водяного охлаждения; 15 – указатель температуры системы охлаждения двигателя; 16 – указатель давления масла в двигателе; 17 – электронный тахометр | |

| В тексте | |

| Рис. 5. Скоростная характеристика штатного двигателя и экспериментального двигателя | |

| В тексте | |

Рис. 6. Нагрузочные характеристики 6. Нагрузочные характеристикиштатного двигателя и экспериментального двигателя | |

| В тексте | |

Со свалки на Dyno

| Практическое руководство — двигатель и трансмиссия

Часть 4: Сборка длинного блока

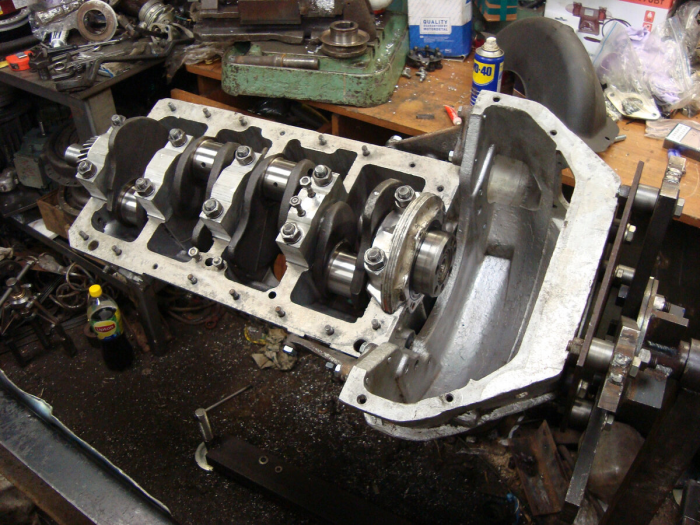

Мы добились значительного прогресса в нашем последнем проекте по сборке двигателя — Pontiac 421 V-8 1966 года выпуска. Эта серия началась с разборки двигателя в выпуске за март 2014 г., прошла через механическую обработку блока цилиндров (апрель 2014 г.), а затем в прошлом месяце обратилась к головкам, клапанам, шатунам и коленчатому валу. Пришло время приступить к сборке двигателя.

Если компонент был очищен один раз, вы должны очистить его снова.

Старая пословица о том, что чистота рядом с благочестием, когда-либо была вернее, чем в двигателестроении. Если компонент был очищен один раз, вы должны очистить его снова, даже если он только что из коробки. Рабочая среда также должна быть чистой. Очень важно иметь надлежащую документацию для конкретного движка, который вы создаете. Во время этого процесса мы запутались в книге SA Design «Как восстановить двигатели Pontiac V-8».

Рабочая среда также должна быть чистой. Очень важно иметь надлежащую документацию для конкретного движка, который вы создаете. Во время этого процесса мы запутались в книге SA Design «Как восстановить двигатели Pontiac V-8».

Наша команда по сборке двигателей состояла из Хайме Гонсалеса и Ральфа Штрассера. Гонсалес имеет 18-летний опыт работы в области механической обработки и сборки двигателей и был механиком на каждом этапе восстановления нашего 421-го. Straesser имеет более чем 43-летний опыт производства всех типов автомобилей и двигателей. Он даже участвовал в сафари по безопасности NHRA. Преимущество создания движка в команде состоит в том, что они перепроверяют работу друг друга, могут обсуждать любые возникающие необычные проблемы и иметь вторую пару рук для тяжелых компонентов.

Задний главный сальник

Когда блок надежно закреплен на подставке нижней стороной вверх, были установлены вкладыши коренных подшипников. Как и во всех двигателях той эпохи, заднее главное уплотнение известно как тросовое уплотнение. При неправильной установке это уплотнение будет протекать. Уплотнение было сначала вручную установлено в канавку сразу за задним коренным подшипником так, чтобы его концы торчали над поверхностью. Коленчатый вал вставили в блок, на который дополнительно посадили сальник. Затем мы сняли рукоятку и обрезали уплотнение, оставив небольшие концы над поверхностью, которые будут сжиматься, когда будет добавлена задняя основная крышка с ее половиной уплотнения троса.

Как и во всех двигателях той эпохи, заднее главное уплотнение известно как тросовое уплотнение. При неправильной установке это уплотнение будет протекать. Уплотнение было сначала вручную установлено в канавку сразу за задним коренным подшипником так, чтобы его концы торчали над поверхностью. Коленчатый вал вставили в блок, на который дополнительно посадили сальник. Затем мы сняли рукоятку и обрезали уплотнение, оставив небольшие концы над поверхностью, которые будут сжиматься, когда будет добавлена задняя основная крышка с ее половиной уплотнения троса.

Коленчатый вал

Дополнительная пара рук пригодится при установке кривошипа. Поскольку он большой и тяжелый, его легко повредить. На вставки основных крышек была добавлена сборочная смазка, и они были забиты пластиковым молотком. Когда все крышки были на месте, рукоятка закрутилась. Если в этот момент он не вращается свободно, есть проблема. Каждая крышка затягивается, начиная спереди и двигаясь к задней части.

В поршневых узлах Factory 421 использовались запрессованные поршневые пальцы. Вместо этого мы добавили полностью плавающие поршни, которые уменьшают трение и частично устраняют качание поршня в канале ствола. Эта установка требовала, чтобы меньший конец шатуна был снабжен втулкой и обработан по размеру. Затем штифт был вставлен через поршень, соединяя шток с поршнем. К поршню были добавлены зажимы для удержания штифта.

Каждый поршень был снабжен тремя кольцами: маслосъемным кольцом внизу и двумя компрессионными кольцами вверху. Перед установкой компрессионных колец были выставлены торцевые зазоры. Каждый производитель колец включает свои спецификации для кольцевых зазоров, предназначенные для устранения заедания от тепла, выделяемого в камере сгорания. Хорошее эмпирическое правило — 0,004 дюйма на каждый дюйм диаметра отверстия. Наши кольцевые зазоры были установлены на 0,016 на верхнем компрессионном кольце и 0,018 на нижнем компрессионном кольце. При установке зазоры на этих двух кольцах должны быть на противоположных сторонах поршня. Поскольку каждый стержень был промаркирован при разборке, они были возвращены в исходный цилиндр.

При установке зазоры на этих двух кольцах должны быть на противоположных сторонах поршня. Поскольку каждый стержень был промаркирован при разборке, они были возвращены в исходный цилиндр.

Регулируя положение кулачка, строитель может влиять на то, в каком диапазоне оборотов двигатель производит мощность и крутящий момент. Замедление кулачка поднимет числа на шкале оборотов выше, в то время как продвижение кулачка сместит пиковый крутящий момент и мощность ниже на шкале оборотов. Чтобы сделать этот двигатель максимально комфортным для вождения на более низких оборотах, мы сдвинули кулачок на 2 градуса. Сделать это изменение было легко благодаря маркировке на шестерне коленчатого вала, но мы также дважды проверили положение кулачка с помощью градусного колеса.

Кулачок, который мы выбрали, является одним из самых мягких гидравлических роликов Comp Cams. Этот двигатель устанавливается на полноразмерную Catalina 64-го года, которой суждено стать крейсером для бульваров. Так что долгоживущая, грубая камера не сделает владельца счастливым.

Так что долгоживущая, грубая камера не сделает владельца счастливым.

Коромысел

Наличие плоского металлического наконечника коромысла, скользящего по концу штока клапана, чтобы открыть клапан, так же устарело, как и джинсы Спрингстина. Мы выбрали роликовые коромысла Comp Cam с передаточным отношением 1,5 для нашего 421. Это был простой выбор, и он очень уместен, учитывая высокое давление пружины клапана, необходимое для роликового кулачка. Из-за изменений, внесенных в клапанный механизм, особое внимание было уделено тому, чтобы ролик на коромысле проходил через головку штока клапана и не отрывался от одного конца. Мы использовали регулируемый толкатель, чтобы обеспечить правильную геометрию хода коромысла. Как только мы были уверены в геометрии, были заказаны толкатели нужной длины.

В следующем выпуске мы завершим сборку двигателя и подготовим его к динамометрическому стенду.

Я. Кулик, Н.И. Захаров, Теплоизоляционные и износостойкие покрытия деталей дизелей (Машиностроение, Ленинград, 19).77)

Я. Кулик, Н.И. Захаров, Теплоизоляционные и износостойкие покрытия деталей дизелей (Машиностроение, Ленинград, 19).77)

М. Марьин, А.Л. Хохлов, А.А. Глущенко, Структура и элементный состав оксидного слоя на днище и канавках поршня двигателя, В сб. X Междунар. науч. конф. «Новости передовой науки-2014», 56–60 (Бял Град-БГ ООО, София, 2014)

М. Марьин, А.Л. Хохлов, А.А. Глущенко, Структура и элементный состав оксидного слоя на днище и канавках поршня двигателя, В сб. X Междунар. науч. конф. «Новости передовой науки-2014», 56–60 (Бял Град-БГ ООО, София, 2014)