Содержание

Технология восстановления блоков цилиндров — Сельхозтехника

ГОСНИТИ разработаны технологические процессы и комплекты оснастки для восстановления блоков цилиндров тракторных двигателей СМД-14, СМД-60, Д-50, Д-240, Д-65, А-41, ЯМЭ-238НБ, ЯМЗ-240Б. Технологическими процессами предусмотрено устранение всех дефектов в соответствии с техническими требованиями на капитальный ремонт двигателей. Разработанная оснастка позволяет качественно восстанавливать блоки цилиндров, обеспечивая повышенный послеремонтный ресурс двигателей. Эта технология широко внедрена на ремонтных предприятиях Госкомсельхозтехники. На рисунке 46 приведена схема технологического процесса восстановления блоков цилиндров, который расчленен на ряд взаимосвязанных маршрутов. Маршрут I — основной и на схеме показан сплошной линией, остальные маршруты показаны пунктирными линиями. Ниже подробно рассмотрены современные способы устранения основных дефектов блоков цилиндров.

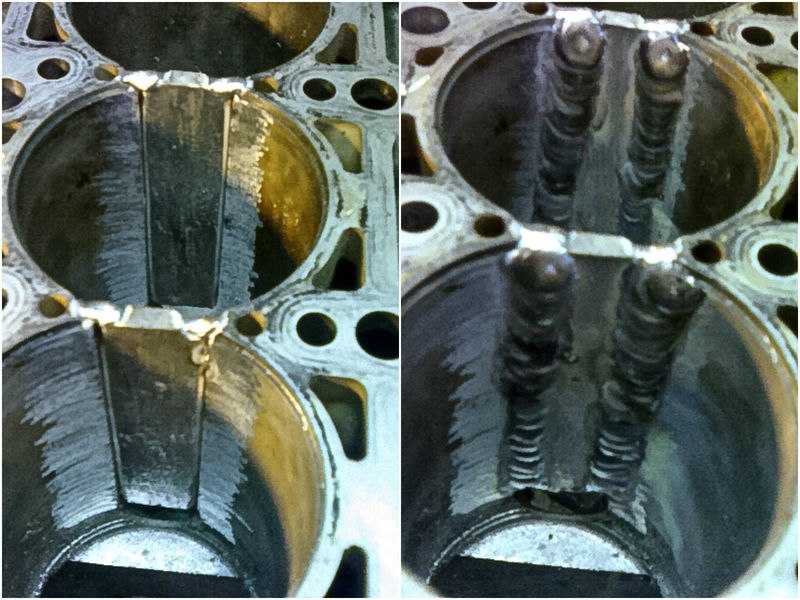

Устранение трещин и пробоин. Наибольшее распространение при устранении трещин и пробоин блоков цилиндров получили сварочные процессы. Для сварочных процессов разработано и изготовлено необходимое оборудование, обеспечивающее качественное выполнение работ по заварке трещин и пробоин. Заваривать трещины и пробоины блоков цилиндров можно как при холодном, так и горячем процессах. В последние годы широкое применение получила на ремонтных предприятиях холодная сварка чугунных блоков цилиндров самозащитной проволокой ПАНЧ-11, позволяющей с высоким качеством ремонтировать трещины, пробоины, сколы и другие дефекты.

Для сварочных процессов разработано и изготовлено необходимое оборудование, обеспечивающее качественное выполнение работ по заварке трещин и пробоин. Заваривать трещины и пробоины блоков цилиндров можно как при холодном, так и горячем процессах. В последние годы широкое применение получила на ремонтных предприятиях холодная сварка чугунных блоков цилиндров самозащитной проволокой ПАНЧ-11, позволяющей с высоким качеством ремонтировать трещины, пробоины, сколы и другие дефекты.

Хорошие результаты при холодной заварке трещин, особенно в перемычках между цилиндрами, дает полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02.

Сварное соединение высокого качества при холодной сварке блоков цилиндров получают, применяя специальные железоникелевые электроды марки МНЧ-2, медно-железные электроды ОЗЧ-2.

Холодную сварку чугунных блоков цилиндров можно производить комбинированным способом, когда с целью экономии дорогостоящих материалов и получения сварного шва требуемого качества используют электроды различных марок. сварку. При отсутствии специальных сварочных материалов сваривать чугунные блоки цилиндров можно стальными электродам» методом наложения отжигающих валиков. Подготовка к сварке, режимы, оборудование, материалы для холодной и горячей сварки чугунных и алюминиевых деталей приведены были ранее (см. стр. 10).

сварку. При отсутствии специальных сварочных материалов сваривать чугунные блоки цилиндров можно стальными электродам» методом наложения отжигающих валиков. Подготовка к сварке, режимы, оборудование, материалы для холодной и горячей сварки чугунных и алюминиевых деталей приведены были ранее (см. стр. 10).

Трещины в блоках цилиндров могут быть устранены с помощью фигурных вставок. Технология ремонта трещин фигурными вставками подробно изложена ранее.

Весьма эффективно проводить ремонт ГБЦ, в том числе устранять трещины, технологией газодинамического напыления металлов ДИМЕТ, использование которой не приводит к нагреву поверхности свыше 150 градусов.

Зачастую заваренная трещина или пробоина не имеет достаточной герметичности. Для создания герметичности применяют по- ‘ лимер-ные составы, приготовленные на основе эпоксидных смол. Применение герметизирующих полимерных материалов необходимо также при ремонте трещин фигурными вставками.

Трещины и пробоины в мейее ответственных местах блоков цилиндров могут быть устранены путем применения эпоксидных составов.

Технология ремонта трещин и пробоин в корпусных деталях с применением полимерных материалов подробно рассмотрена ранее (см. стр. 64).

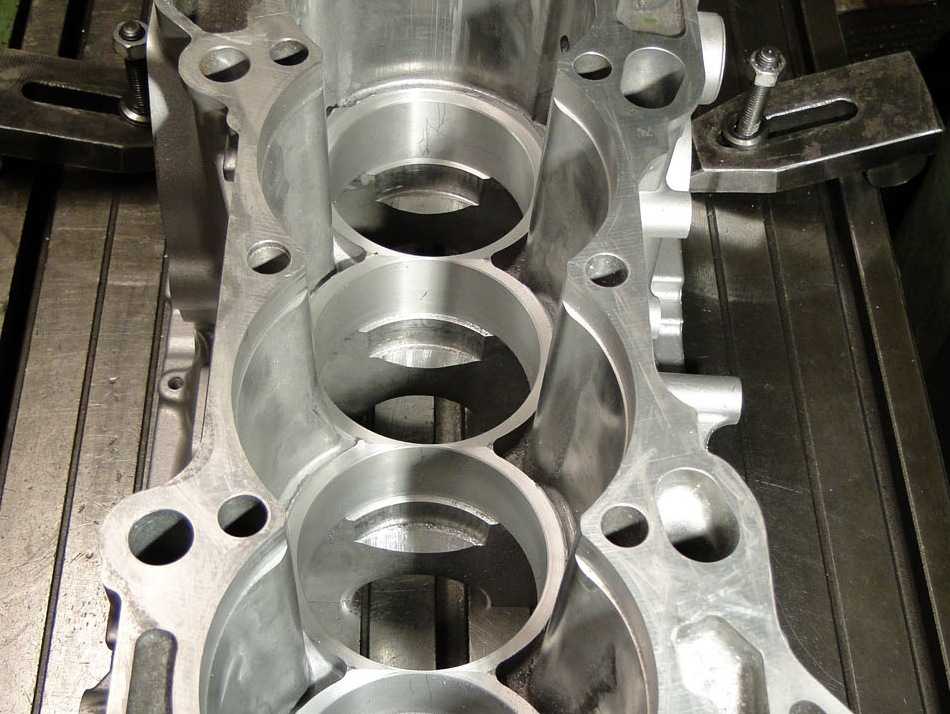

Восстановление гнезд коренных подшипников. Наиболее простой способ восстановления изношенных поверхностей под вкладыши коренных подшипников блоков цилиндров — растачивание этих поверхностей и использование вкладышей ремонтного (увеличенного) размера.

Блоки, имеющие диаметр отверстий под вкладыши 97,93… …98,06 мм, для двигателей типа СМД (СМД-14, СМД-14А, СМД-14Б, СМД-14К, СМД-14Н, СМД-15К, СМД-15КФ, СМД-12Б, СМД-17К, СМД-18) и 80,93… 81,06 мм для двигателей Д-50, Д-50Л, Д-240 и несоосность коренных опор более 0,07 мм, направляют на расточку коренных опор под вкладыши с увеличенным наружным диаметром. Для растачивания опор под вкладыши коренных подшипников в большинстве случаев на ремонтных предприятиях применяют расточные станки типа РД.

Блок цилиндров устанавливают на плоскость разъема с поддоном, т. е. так же, как и при изготовлении. Однако использовать заводские базовые отверстия в блоке для установки его на станке невозможно, так как они в процессе изготовления блоков были смяты и деформированы. В связи с этим устанавливают блоки в горизонтальной плоскости на станке относительно борштанги специальными быстродействующими индикаторными устройствами с точностью до 0,02 мм.

Однако использовать заводские базовые отверстия в блоке для установки его на станке невозможно, так как они в процессе изготовления блоков были смяты и деформированы. В связи с этим устанавливают блоки в горизонтальной плоскости на станке относительно борштанги специальными быстродействующими индикаторными устройствами с точностью до 0,02 мм.

Для центровки блока цилиндров относительно оси борштанги расточного станка два измерителя устанавливают в пазы на концах борштанги и закрепляют. При повороте борштанги на 180° индикаторы обоих измерителей покажут удвоенное значение смещения осей крайних отверстий блока относительно оси борштанги з горизонтальной плоскости. Перемещая блок цилиндров на опорах станка, необходимо добиться одинаковых показаний каждого из индикаторов в левом и правом горизонтальных положениях в пределах ±0,03 мм, после чего блок закрепляют и снимают измерители.

Обрабатывают опоры блока цилиндров под вкладыши ремонтного размера при 200… 250 об/мин борштанги и подаче 0,08 мм/об ,до диаметров согласно следующим данным (допуск для всех 4-0,02 мм).

Овальность и конусность коренных опор не должны превышать 0,02 мм. Шероховатость расточенных поверхностей отверстий должна быть не более Ra= 1,25 …0,63 мкм. После растачивания блоки направляют на промывку масляных каналов с целью удаления стружки.

При отсутствии вкладышей ремонтного размера опоры восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3… 0,4 мм и последующего растачивания до нормального размера при условии сохранения допустимого размера расстояния от оси отверстия опор до верхней плоскости блока цилиндров. Для фрезерования плоскостей разъема комплект крышек устанавливают в приспособление и на станке типа 6М12П фрезеруют опорные поверхности крышек под гайки «как чисто». Затем переставляют крышки в приспособлении плоскостью разъема вверх (рис. 47), фрезеруют их, выдержав размер Н (рис. 48). Для блоков цилиндров двигателей Д-50 и Д-240 размер Н должен быть не менее 72 мм, двигателя СМД-14 —не менее 98 мм, двигателя СМД-60 — не менее 109 мм. Паз под усик вкладыша углубляют фрезой. Крышки с обработанными плоскостями разъема устанавливают на блок, закрепляют и растачивают до нормального размера. Установку блока цилиндров в горизонтальной плоскости производят аналогично описанной ранее при растачивании коренных опор под вкладыши ремонтных размеров. В вертикальной плоскости блок цилиндров устанавливают после контроля расстояния от плоскости прилегания головки до верхней точки отверстия под вкладыши коренных подшипников индикаторным приспособлением. Растачивание отверстий с переносом оси в глубь цилиндров допускается при размерах А и В (рис. 49).

Паз под усик вкладыша углубляют фрезой. Крышки с обработанными плоскостями разъема устанавливают на блок, закрепляют и растачивают до нормального размера. Установку блока цилиндров в горизонтальной плоскости производят аналогично описанной ранее при растачивании коренных опор под вкладыши ремонтных размеров. В вертикальной плоскости блок цилиндров устанавливают после контроля расстояния от плоскости прилегания головки до верхней точки отверстия под вкладыши коренных подшипников индикаторным приспособлением. Растачивание отверстий с переносом оси в глубь цилиндров допускается при размерах А и В (рис. 49).

Обычно ремонтируемые блоки цилиндров имеют по этим параметрам припуски в пределах 0,1… 0,15 мм. В этом случае блок устанавливают на станке с заниженным расположением оси опор ло отношению к оси борштанги, что обеспечивает припуск для расточки в верхней полуокружности опоры (кроме боковых участ-жов). Растачивают отверстия на станках типа РД резцами ВК6М при режимах: частота вращения борштанги—180 об/мин, подала — 0,05 мм/об, глубина резания — 0,2 мм.

ГОСНИТИ разработаны технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников ‘блоков цилиндров с диаметром отверстий 95 мм и более электро-:контактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера. Для приварки применяют ленту из стали 20, допускается также применение лен-“хы из стали 10.

Технологический процесс приварки заключается в следующем. Изношенные гнезда растачивают до диаметра, превышающего номинальный на 1 мм. Из стальной ленты толщиной 1 мм изготавливают две заготовки шириной, равной ширине гнезда, и длиной L = где ?) — диаметр расточенного гнезда. Заготовкам придают форму, идентичную форме коренной опоры. Затем заготовки вставляют в отверстия коренных опор. При этом заготовки должны полностью огибать поверхности отверстий без нахлеста в месте стыка, с зазором не более 0,5 мм. После установки ленты приварку начинают на расстоянии 5… 10 мм от места стыка ленты и продолжают в сторону, противоположную стыку, делая полный оборот сварочной головки с перекрытием 5… 10 мм. Скользящие токопередающие контакты, изготовленные из бронзы БрХ диаметром 50 …60 мм, смазывают графито-касторовой смазкой (25… …30% графита П марки А и 70 …75% технического касторового масла первого сорта).

Скользящие токопередающие контакты, изготовленные из бронзы БрХ диаметром 50 …60 мм, смазывают графито-касторовой смазкой (25… …30% графита П марки А и 70 …75% технического касторового масла первого сорта).

Режимы сварки в зависимости от марки чугуна рекомендуются следующие: сила сварочного тока 6,5… 8,5 кА; длительность импульса сварочного тока 0,14…0,24 с; пауза между сварочными импульсами 0,04… 0,1 с; скорость сварки 0,5… 1 м/мин; усилие сжатия 1800…2500 Н; ширина рабочей части ролика 6…8 мм. Обрабатывают приваренный слой на расточных станках борштангой в три прохода. Черновое растачивание производят твердосплавными пластинками типа ВК-4. Получистовое и чистовое растачивание ведут резцами с пластинками, изготовленными из эльбора-Р или гексанита-Р. Заключительная операция механической обработки приваренного слоя — хонингование.

При наличии повреждений отдельных гнезд коренных подшипников ремонту подвергаются только они. В этом случае поврежденное гнездо растачивают и полуокружность в блоке наплавляют электродуговой или газовой наплавкой. Чаще всего применяют газовую наплавку латунью Л-63.

Чаще всего применяют газовую наплавку латунью Л-63.

Наплавленный слой меди или латуни хорошо обрабатывается лезвийным инструментом, но его твердость ниже твердости чугуна. Наплавка латуни на поверхность детали без ее подогрева может привести к образованию трещин, поэтому поверхность вблизи изношенной опоры подогревают газовой горелкой до 500… 700 °С. Наплавленные опоры растачивают до нормального размера борштан-гой с одним резцом. При этом необходимо предварительно обработать плоскости разъема крышек. При несоосности опор коренных подшипников более допустимых пределов, но не более 0,07 мм для двигателя СМД-14 и его модификаций, а также двигателей Д-50, Д-240 и отсутствии других дефектов коренные вкладыши (новые или бывшие в употреблении) устанавливают в опоры и растачивают по антифрикционному слою под размеры имеющихся коленчатых валов. Вкладыши нужно растачивать в тех блоках, которые имеют размеры отверстий под вкладыши не более допустимых без ремонта.

Перед растачиванием вкладыши промывают дизельным топливом при температуре 70… 80 °С в течение 5 мин. Вкладыши на мойку должны направляться парами в комплекте для одного двигателя. Эти пары — верхние и нижние вкладыши — не должны рас-комплектовываться. Вкладыши, бывшие в употреблении, предназначенные для растачивания, не должны иметь смятых установочных выступов, износов и задиров на наружной поверхности. На антифрикционном слое не допускаются задиры и риски глубиной более 0,3 мм.

Вкладыши на мойку должны направляться парами в комплекте для одного двигателя. Эти пары — верхние и нижние вкладыши — не должны рас-комплектовываться. Вкладыши, бывшие в употреблении, предназначенные для растачивания, не должны иметь смятых установочных выступов, износов и задиров на наружной поверхности. На антифрикционном слое не допускаются задиры и риски глубиной более 0,3 мм.

Для растачивания вкладышей могут быть использованы модер-. низированные станки РД или другие станки, обеспечивающие необходимую точность. Модернизированные станки РД выпускаются с редуктором, обеспечивающим частоту вращения шпинделя 250 об/мин для растачивания чугуна и 1200 об/мин для растачивания антифрикционного слоя. При растачивании вкладышей в блоках несоосность осей коренных опор и борштанг допускается не более 0,03 мм. Растачивают вкладыши при 1000… 1200 об/мин борштанги и подаче 0,025 мм/об. Перед расточкой вкладышей гайки у двигателей СМД и болты у двигателей Д-50 крышек коренных подшипников затягивают с моментом 2,0… 2,2 Н-м. Овальность и конусность расточенных вкладышей не должна превышать 0,02 мм. Шероховатость поверхности расточенных вкладышей должна быть не более i?a=0,63… 0,32 мкм. После растачивания толщина слоя антифрикционного сплава должна быть не менее 0,3 мм. На внутренней расточенной поверхности допускается кольцевая риска шириной и глубиной до 0,3 мм. Блоки в сборе с расточенными вкладышами промываются для удаления стружки.

Овальность и конусность расточенных вкладышей не должна превышать 0,02 мм. Шероховатость поверхности расточенных вкладышей должна быть не более i?a=0,63… 0,32 мкм. После растачивания толщина слоя антифрикционного сплава должна быть не менее 0,3 мм. На внутренней расточенной поверхности допускается кольцевая риска шириной и глубиной до 0,3 мм. Блоки в сборе с расточенными вкладышами промываются для удаления стружки.

Восстановление поверхностей отверстий под гильзы цилиндров. При глубине кавитационных раковин до 1,5 мм на нижних посадочных поясках в отверстиях под гильзы цилиндров протачивают вторую канавку выше или ниже первоначальной под стандартное резиновое уплотнительное кольцо (рис. 50). При этом блок цилиндров устанавливают на столе радиально-сверлильного станка и с помощью расточного приспособления растачивают канавку.

Приспособление с утопленными резцами вводят в гнездо под гильзу и закрепляют гайками ;на двух шпильках блока. К приводной головке приспособления подводят оправку, установленную конусом в шпинделе станка. Выдвигают резцы путем легкого притормаживания маховика, втягивающего конусный разжим в резцовой головке. Ход маховика ограничен закрепленной на резьбе контргайкой. Скорость вращения шпинделя станка — не более 30 об/мин. Для устранения овальности посадочных отверстий под гильзы цилиндров применяют комбинированную развертку, устанавливаемую в обрабатываемые гнезда заходной частью и имеющую привод как от шпинделя радиальносверлильного станка 2Н55, так и ручной при тонком слое снимаемого металла.

Выдвигают резцы путем легкого притормаживания маховика, втягивающего конусный разжим в резцовой головке. Ход маховика ограничен закрепленной на резьбе контргайкой. Скорость вращения шпинделя станка — не более 30 об/мин. Для устранения овальности посадочных отверстий под гильзы цилиндров применяют комбинированную развертку, устанавливаемую в обрабатываемые гнезда заходной частью и имеющую привод как от шпинделя радиальносверлильного станка 2Н55, так и ручной при тонком слое снимаемого металла.

Обрабатывают верхнее и нижнее отверстия одновременно. Неравномерный износ торцевой поверхности гнезда под бурт гильзы, достигающий более 0,05 мм, устраняют на станке 2Н55 с помощью самоустанавливающейся по оси отверстия зенковки с регулируемым концевым упором. Припуск на обработку принимают, как правило, 0,2 мм. Под гильзу на обработанный торец устанавливают металлическое кольцо. Износ посадочных отверстий в блоке под нижний поясок гильзы и имеющиеся кавитационные раковины глубинои более 2 мм устраняют . путем растачивания на вертикальном алмазно-расточном станке 278Н нижнего посадочного пояска и запрессовки металлического кольца с готовой канавкой под уплотнение. С этой целью резцовую голов/ку станка с помощью центрирующего приспособления устанавливают соосно с верхним посадочным пояском, после чего приспособление снимают, резцовую головку опускают до уровня нижнего пояска и выполняют расточку гнезда. В пояске остается перемычка толщиной 5 мм для упора металлического кольца при его запрессовке. Растачивают при 250 об/мин шпинделя и подаче 0,08 мм/об. Затем в перемычке прорезают паз с двух противоположных сторон для установки кольца.

путем растачивания на вертикальном алмазно-расточном станке 278Н нижнего посадочного пояска и запрессовки металлического кольца с готовой канавкой под уплотнение. С этой целью резцовую голов/ку станка с помощью центрирующего приспособления устанавливают соосно с верхним посадочным пояском, после чего приспособление снимают, резцовую головку опускают до уровня нижнего пояска и выполняют расточку гнезда. В пояске остается перемычка толщиной 5 мм для упора металлического кольца при его запрессовке. Растачивают при 250 об/мин шпинделя и подаче 0,08 мм/об. Затем в перемычке прорезают паз с двух противоположных сторон для установки кольца.

Рис. 51. Блок цилиндров двигателя Д-240 с запрессованным кольцом в нижнее посадочное отверстие.

Наружную поверхность кольца и поверхность гнезда дважды обезжиривают техническим ацетоном. После обезжиривания наносят тонким слоем на поверхность гнезда эпоксидный состав и запрессовывают кольцо до упора в бурт (рис. 51). Для вклеивания ремонтного кольца состав на основе эпоксидной смолы готовят по следующей рецептуре (в весовых частях) : эпоксидная смола ЭД-6 или ЭД-16— 100, дибутилфталат — 15, полиэтиленполиамин— 10. В отремонтированное гнездо блока цилиндров устанавливают гильзу и проводят отвердевание эпоксидного состава. После этого гильзу и резиновое уплотнительное кольцо извлекают, зачищают поверхность посадочного места от наплывов эпоксидного состава шлифовальным кругом на машине типа ШР-06.

Для вклеивания ремонтного кольца состав на основе эпоксидной смолы готовят по следующей рецептуре (в весовых частях) : эпоксидная смола ЭД-6 или ЭД-16— 100, дибутилфталат — 15, полиэтиленполиамин— 10. В отремонтированное гнездо блока цилиндров устанавливают гильзу и проводят отвердевание эпоксидного состава. После этого гильзу и резиновое уплотнительное кольцо извлекают, зачищают поверхность посадочного места от наплывов эпоксидного состава шлифовальным кругом на машине типа ШР-06.

Восстановление резьбовых соединений. Поврежденные или изношенные резьбовые отверстия восстанавливают установкой резьбовых спиральных вставок. Технология восстановления резьбовых отверстий с применением резьбовых спиральных вставок изложена в главе 6 первого раздела.

При наличии изломанных болтов и шпилек место излома зачищают заподлицо с поверхностью блока. В центре облома сверлят отверстие диаметром (согласно таблице 27) на всю длину облома. Затем забивают экстрактор в высверленное отверстие соответствующего номера, на экстрактор надевают специальную гайку и вывинчивают обломок из резьбового отверстия. После удаления обломанной части шпильки или болта резьба «прогоняется» соответствующим метчиком. При повреждении резьбы устанавливают резьбовую спиральную вставку.

После удаления обломанной части шпильки или болта резьба «прогоняется» соответствующим метчиком. При повреждении резьбы устанавливают резьбовую спиральную вставку.

Изношенные втулки распределительного вала заменяют новыми с последующим развертыванием до нормального размера.

Контроль восстановленных блоков цилиндров. Опорную поверхность под бурт гильзы проверяют с помощью приспособления для контроля выточки под гильзу. Разница замеров глубины гнезда в четырех точках должна -быть не более 0,05 мм.

Размеры, овальность и конусность отверстий под гильзы цилиндров, втулки распределительного вала, коренных опор блоков цилиндров и блоков цилиндров в сборе с вкладышами контролируют нутромером.

Соосность коренных опор блоков цилиндров и блоков цилиндров в сборе с вкладышами контролируют приспособлением КИ-4862.

Шероховатость обработанных поверхностей контролируют с помощью образцов шероховатости. Размеры и другие параметры восстановленных блоков цилиндров должны соответствовать установленным требованиям (см. табл. 25).

табл. 25).

Способ ремонта цилиндропоршневой группы двигателей внутреннего сгорания

Авторы патента:

Макушин Александр Александрович (RU)

Кулаков Александр Тихонович (RU)

Глемба Константин Вячеславович (RU)

Аюкин Зульфат Ахатович (RU)

Зарипов Рустем Гамилиевич (RU)

B23P6/02 — поршней или цилиндров

Владельцы патента RU 2542035:

Макушин Александр Александрович (RU)

Изобретение относится к области технологических процессов при ремонте металлических конструкций, и в частности при ремонте цилиндропоршневой группы двигателей внутреннего сгорания (ДВС), пример, двигателей КамАЗ. Установку поршня осуществляют путем центрирования по днищу канавки под компрессионные кольца, последующего ориентирования по одной из боковых поверхностей упомянутой канавки за счет поджатия в патроне токарного станка вращающимся упором, и окончательного зажатия поршня с помощью кулачков, выполненных с выступами по форме упомянутой канавки. Изобретение позволяет осуществлять качественный ремонт на предприятиях при восстановлении ДВС автомобилей, сельскохозяйственных, строительных и дорожных машин, а также обеспечивает пробег двигателей с отремонтированными поршнями не менее 80% ресурса двигателей. 1 ил.

Изобретение позволяет осуществлять качественный ремонт на предприятиях при восстановлении ДВС автомобилей, сельскохозяйственных, строительных и дорожных машин, а также обеспечивает пробег двигателей с отремонтированными поршнями не менее 80% ресурса двигателей. 1 ил.

Изобретение относится к области технологических процессов машиностроения, ремонта металлических конструкций, а в частности к технологии ремонта цилиндропоршневой группы двигателей внутреннего сгорания (ДВС).

Изобретение позволяет предлагаемым способом увеличить ресурс цилиндропоршневой группы (ЦПГ) двигателя внутреннего сгорания после ремонта, повысить надежность и работоспособность двигателя в целом.

Технология может быть использована при ремонте и восстановлении ЦПГ ДВС автомобилей, сельскохозяйственных, строительных и дорожных машин.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является технология осуществления способом базирования поршня на станке с целью проточки канавок под поршневые кольца и устройство для осуществления предлагаемого способа.

Поршни двигателей, поступающих в ремонт, имеют износ канавок компрессионных колец. Износы остальных поверхностей поршня в большинстве случаев не превышают допустимых пределов, оговоренных документацией, в том числе по поверхностям маслосъемной канавки.

Известен способ восстановления деталей машин (аналог [1]), (Тавлыбаев Ф.Н, патент RU №2005033 от 30.12.1993, МПК B23P 6/00), заключающийся в восстановлении ширины изношенных канавок поршня сдвигом металла перемычек между канавками и прорезки технологической канавки для восстановления последней канавки.

Недостатком данного технического решения является следующее:

— способ требует последующей проточки канавок с применением стандартного базирования поршня на станке при обработке канавок, например, по наружным поверхностям юбки поршня, что не обеспечивает достаточную точность ремонтируемого участка по сравнению с заводскими нормативами, т.к. базирование производится по поверхности, не являющейся цилиндрической и имеющей эллипсность и конусность поверхности поршня.

Предлагаемое техническое решение направлено для обеспечения наиболее точного базирования поршня перед механической обработкой канавок профильными резцами с одной их установки и может быть использовано при ремонте цилиндропоршневой группы ДВС. При ремонте и восстановлении поршневой группы ДВС чаще всего используют технологию проточки в них канавок под ремонтные кольца, при этом в качестве базовой поверхности используют юбку поршня или наружную поверхность огневого пояса. Проблема состоит в том, что базы, которые использовались на заводе-изготовителе в производстве при обработке поршней и проточке канавок, удаляются (срезаются) на последних операциях, а юбка поршня не может использоваться для базирования, так как имеет овальность и бочкообразность, допускаемые конструкторской документацией в чертеже порядка 0,4…0,5 мм. Лишь в некоторых конструкциях поршней закладываются технологические сохраняемые базовые поверхности в виде поясков на внутренней поверхности юбки поршня.

Наиболее близким к заявленному техническому решению является базирование поршня в патроне станка за огневой пояс с упором в днище поршня и выверкой его положения по минимальному биению [2] (прототип: Хрулев А. Э. «Ремонт двигателей зарубежных автомобилей», изд-во «За рулем», 1998 г., стр.274-286). Недостатком указанного способа является то, что при этом требуется установка поршня по минимальному биению при помощи индикатора.

Э. «Ремонт двигателей зарубежных автомобилей», изд-во «За рулем», 1998 г., стр.274-286). Недостатком указанного способа является то, что при этом требуется установка поршня по минимальному биению при помощи индикатора.

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности и работоспособности ДВС за счет применения технологии восстановления поршневой группы путем проточки канавок компрессионных колец и устройства для его осуществления.

В предлагаемом способе для базирования при ремонте поршня в качестве базовых поверхностей используются торцевые поверхности и днище компрессионной канавки, которые практически не изнашиваются в процессе эксплуатации ДВС. С этой целью изготавливаются специальные кулачки и поджим со стороны днища поршня. Обработка производится профильными резцами с одной установки.

Сущность изобретения поясняет чертеж на фиг.1 (способ базирования поршня для проточки канавок компрессионных колец при ремонте) и состоит в следующем. Дефектовка поршней перед ремонтом сводится в основном к визуальному осмотру для выявления грубых забоин и повреждений, крупных трещин в районе камеры сгорания и нирезистовой вставки, прогаров. У поршня допустимы: износ графитового покрытия, зачистка отдельных забоин на головке и юбке, риски в отверстии под поршневой палец, трещины по кромке камеры сгорания, но не должно быть забоин, выходящих на канавку компрессионного кольца. Перед дефектовкой и ремонтом поршни промывают и очищают от нагара (особенно тщательно очищают поверхность канавок компрессионного кольца). Нагар хорошо удаляется капроновой щеткой после выпаривания поршней в течение 30 мин в растворе «Лабомид-203» при температуре 80°C. Нельзя применять для очистки острые металлические предметы — шаберы, шила и т.п.

Дефектовка поршней перед ремонтом сводится в основном к визуальному осмотру для выявления грубых забоин и повреждений, крупных трещин в районе камеры сгорания и нирезистовой вставки, прогаров. У поршня допустимы: износ графитового покрытия, зачистка отдельных забоин на головке и юбке, риски в отверстии под поршневой палец, трещины по кромке камеры сгорания, но не должно быть забоин, выходящих на канавку компрессионного кольца. Перед дефектовкой и ремонтом поршни промывают и очищают от нагара (особенно тщательно очищают поверхность канавок компрессионного кольца). Нагар хорошо удаляется капроновой щеткой после выпаривания поршней в течение 30 мин в растворе «Лабомид-203» при температуре 80°C. Нельзя применять для очистки острые металлические предметы — шаберы, шила и т.п.

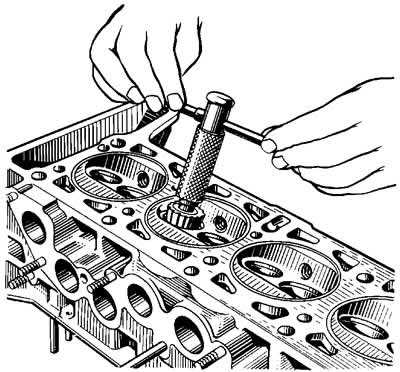

Протачивать канавки компрессионных колец поршня нужно на токарном станке с применением специальных кулачков фиг.1 поз.1. Расположение, фиксация и обработка поршня фиг.1 поз.2 в патроне фиг.1 поз.3, имеющего упоры фиг. 1 поз.4 станка фиг.1 поз.5, осуществляется по днищу и одной из боковых поверхностей компрессионной канавки. Специальные кулачки 1 имеют выступы по форме упомянутой канавки шириной 4,5…4,8 мм. Базовые поверхности кулачков 1 (поверхности А и Б) обработаны на этом же станке в собранном состоянии. Биение базовых поверхностей не должно превышать 0,05 мм. Использование компрессионной канавки в качестве базовой поверхности допускается вследствие незначительности ее износа, а также потому, что при изготовлении нового поршня она обрабатывается с одной установки одновременно с канавками под компрессионные кольца. Поршень 2 центрируется сначала по днищу канавки (поверхность Б), затем за счет поджатия в патроне 3 вращающимся упором 4 со стороны камеры сгорания происходит ориентирование по боковой поверхности А канавки, после чего поршень 2 окончательно зажимают кулачками 1 в патроне 3 станка 5. Протачивать компрессионные канавки можно раздельно или одновременно. Проточка двух компрессионных канавок ведется одновременно за счет установки резцов фиг.

1 поз.4 станка фиг.1 поз.5, осуществляется по днищу и одной из боковых поверхностей компрессионной канавки. Специальные кулачки 1 имеют выступы по форме упомянутой канавки шириной 4,5…4,8 мм. Базовые поверхности кулачков 1 (поверхности А и Б) обработаны на этом же станке в собранном состоянии. Биение базовых поверхностей не должно превышать 0,05 мм. Использование компрессионной канавки в качестве базовой поверхности допускается вследствие незначительности ее износа, а также потому, что при изготовлении нового поршня она обрабатывается с одной установки одновременно с канавками под компрессионные кольца. Поршень 2 центрируется сначала по днищу канавки (поверхность Б), затем за счет поджатия в патроне 3 вращающимся упором 4 со стороны камеры сгорания происходит ориентирование по боковой поверхности А канавки, после чего поршень 2 окончательно зажимают кулачками 1 в патроне 3 станка 5. Протачивать компрессионные канавки можно раздельно или одновременно. Проточка двух компрессионных канавок ведется одновременно за счет установки резцов фиг. 1 поз.6 в специальный резцедержатель фиг.1 поз.7, позволяющий регулировать вылет резцов и расстояние между ними. Профиль канавки обеспечивается специальной заточкой резцов. Припуск на обработку (0,5 мм) распределяется между двумя поверхностями канавки таким образом, чтобы после обработки не оставалось необработанной поверхности (черноты). Днище канавок обрабатывается касанием носика резца. После обработки поршень должен удовлетворять основным параметрам. В расточенные канавки поршня надо устанавливать ремонтные поршневые кольца, увеличенные по высоте на 0,5 мм.

1 поз.6 в специальный резцедержатель фиг.1 поз.7, позволяющий регулировать вылет резцов и расстояние между ними. Профиль канавки обеспечивается специальной заточкой резцов. Припуск на обработку (0,5 мм) распределяется между двумя поверхностями канавки таким образом, чтобы после обработки не оставалось необработанной поверхности (черноты). Днище канавок обрабатывается касанием носика резца. После обработки поршень должен удовлетворять основным параметрам. В расточенные канавки поршня надо устанавливать ремонтные поршневые кольца, увеличенные по высоте на 0,5 мм.

Для контроля поршня после ремонта разработан комплект контрольной оснастки, включающий ролики измерительные диаметром 3,43 мм, скобу индикаторную СИ 100-160, контрольные приспособления для проверки биения вновь обработанных канавок в соответствии с требованиями чертежа.

Технический результат изобретения достигается за счет того, что можно отремонтировать с использованием такого способа базирования 80% поршней, поступивших на ремонт двигателей внутреннего сгорания, при этом снижается расход запасных частей, новых поршней на ремонт двигателей, появляется возможность наиболее полно использовать ресурс поршней, экономится алюминиевый сплав, необходимый для производства новых поршней. Надежность, качество и эффективность восстановленных поршней двигателей КамАЗ проверены и подтверждены в соответствующих испытаниях.

Надежность, качество и эффективность восстановленных поршней двигателей КамАЗ проверены и подтверждены в соответствующих испытаниях.

Способ базирования поршня для проточки канавок компрессионных колец при ремонте может быть применен на предприятиях ремонта двигателей на основе использования восстановленных поршней с целью повышения качества ремонта и увеличения долговечности двигателей.

Описанный способ ремонта позволяет обеспечить пробег двигателей с отремонтированными поршнями не менее 80% ресурса двигателей, отремонтированных с использованием новых поршней, что соответствует установленным требованиям при ремонте двигателей и агрегатов.

Способ ремонта цилиндропоршневой группы двигателей внутреннего сгорания, включающий установку поршня соосно с патроном токарного станка, зажим кулачками патрона с поджимом вращающимся упором и проточку канавок под компрессионные кольца, отличающийся тем, что установку поршня осуществляют путем центрирования по днищу упомянутой канавки, последующего ориентирования по одной из боковых поверхностей упомянутой канавки за счет поджатия в патроне токарного станка вращающимся упором, и окончательного зажатия поршня с помощью кулачков, выполненных с выступами по форме упомянутой канавки.

Похожие патенты:

Способ ремонта блока цилиндров двигателя внутреннего сгорания // 2539889

Изобретение относится к области ремонта корпусных конструкций агрегатов, содержащих элементы с трещинами, в частности к ремонту блока цилиндров двигателя внутреннего сгорания (ДВС).

Способ формирования металлопокрытия контактной приваркой присадочных проволок // 2517640

Изобретение относится к области контактной сварки, в частности к области восстановления изношенных валов контактной приваркой стальных проволок. Восстанавливают вал одновременной приваркой двух присадочных проволок с противоположных сторон вала, причем точное их взаиморасположение перед наплавкой обеспечивают при помощи кондуктора с двумя направляющими сквозными отверстиями.

Способ увеличения ресурса цилиндра двухтактного двигателя внутреннего сгорания пд-10м // 2511156

Изобретение относится к области восстановления деталей и может быть использовано при ремонте цилиндра двухтактного двигателя внутреннего сгорания ПД-10М. Восстановление ведут методом внутреннего шлифования в два этапа на внутришлифовальном станке с последующим хонингованием из условия получения дополнительного ремонтного размера D=74,25 мм.

Восстановление ведут методом внутреннего шлифования в два этапа на внутришлифовальном станке с последующим хонингованием из условия получения дополнительного ремонтного размера D=74,25 мм.

Способ обработки, в частности механической обработки, по меньшей мере, одной направляющей отработанные газы поверхностной зоны компонента двигателя внутреннего сгорания или компонента картера двигателя, а также картер двигателя внутреннего сгорания и гильза цилиндра // 2483855

Изобретение относится к способу механической обработки компонентов двигателя внутреннего сгорания посредством изменяющего качество поверхности обрабатывающего инструмента.

Способ восстановления деталей из алюминиевых сплавов // 2472605

Изобретение относится к области восстановления и ремонта металлических изделий и может быть использовано в машиностроении, приборостроении и других отраслях промышленности.

Способ восстановления вала // 2453413

Изобретение относится к способам восстановления изношенных поверхностей деталей типа валов. .

.

Способ восстановления вала // 2420386

Изобретение относится к восстановлению изношенных шеек валов механической обработкой. .

Способ восстановления физико-механических свойств металла корпусов энергетических реакторов ввэр-1000 // 2396361

Изобретение относится к восстановлению физико-механических свойств металла корпусов энергетических реакторов. .

Способ восстановления постелей коренных подшипников блока цилиндров двигателя внутреннего сгорания // 2374058

Изобретение относится к авторемонтному производству и может быть использовано при восстановлении постелей коренных подшипников блока цилиндров (КПБЦ) двигателя внутреннего сгорания.

Способ ремонта блока цилиндров двигателя внутреннего сгорания // 2365479

Изобретение относится к области технологических процессов машиностроения, в частности к ремонту блока цилиндров двигателя внутреннего сгорания. .

Способ восстановления внутреннего диаметра гильз цилиндров двигателей внутреннего сгорания и устройство для его осуществления // 2544223

Изобретение относится к ремонтному производству и может быть использовано для восстановления внутренней поверхности изношенных гильз цилиндров ДВС. Способ включает установку оправки с восстанавливаемой гильзой в герметичную камеру и обжатие гильзы по введенной внутрь нее оправке радиальными по отношению к цилиндрической поверхности гильзы усилиями. Используют заполненную водой разрядную камеру, внутренняя полость которой образована двумя соосно расположенными коническими поверхностями, оси которых совпадают с геометрической осью канала электрического разряда, при этом обжатие гильзы по введенной внутрь нее оправке осуществляют энергией электрогидравлического удара с фокусированной направленностью воздействия взрывной волны. Изобретение обеспечивает получение равномерный обжим гильзы в радиальном направлении, исключив при этом операцию отпуска, и увеличивает процент повторного использования гильз при значительных износах внутренней поверхности. 2 н.п. ф-лы, 1 ил.

Способ включает установку оправки с восстанавливаемой гильзой в герметичную камеру и обжатие гильзы по введенной внутрь нее оправке радиальными по отношению к цилиндрической поверхности гильзы усилиями. Используют заполненную водой разрядную камеру, внутренняя полость которой образована двумя соосно расположенными коническими поверхностями, оси которых совпадают с геометрической осью канала электрического разряда, при этом обжатие гильзы по введенной внутрь нее оправке осуществляют энергией электрогидравлического удара с фокусированной направленностью воздействия взрывной волны. Изобретение обеспечивает получение равномерный обжим гильзы в радиальном направлении, исключив при этом операцию отпуска, и увеличивает процент повторного использования гильз при значительных износах внутренней поверхности. 2 н.п. ф-лы, 1 ил.

Способ восстановления чугунных прокатных валков (варианты) // 2550069

Изобретение может быть использовано для восстановления чугунных рабочих валков с поврежденной в процессе эксплуатации рабочей поверхностью. После механического съема поврежденного слоя производят нагрев валка до температуры 150-270°C. Осуществляют электродуговую наплавку износостойкого покрытия с подачей порошковой проволоки в зону сварки не менее чем в три слоя общей толщиной не более 9 мм. Непосредственно после наплавки валок нагревают до температуры 250-300°C и выдерживают при этой температуре не менее 1 часа с последующим замедленным охлаждением до температуры не выше 60°C. При необходимости получения наплавленного слоя толщиной более 9 мм предварительно производят наплавку порошковой проволокой на поверхность валка дополнительного подслоя требуемой толщины. Для наплавки дополнительного подслоя используют сварочную проволоку, содержащую, мас.%: 0,25-0,45 C, 0,7-1,2 Cr, 0,5-1,2 Mn, 0,15-1,2 Si, Cu<0,3, Ni<0,4, Fe — остальное. Для наплавки износостойкого покрытия используют порошковую проволоку, содержащую, мас.%: 0,25-0,45 C, 2,0-2,7 Cr, 0,5-1,2 Mn, 0,15-1,2 Si, 7-11 W, 0,15-0,55 V, Fe и газо- и шлакообразующие компоненты — остальное.

После механического съема поврежденного слоя производят нагрев валка до температуры 150-270°C. Осуществляют электродуговую наплавку износостойкого покрытия с подачей порошковой проволоки в зону сварки не менее чем в три слоя общей толщиной не более 9 мм. Непосредственно после наплавки валок нагревают до температуры 250-300°C и выдерживают при этой температуре не менее 1 часа с последующим замедленным охлаждением до температуры не выше 60°C. При необходимости получения наплавленного слоя толщиной более 9 мм предварительно производят наплавку порошковой проволокой на поверхность валка дополнительного подслоя требуемой толщины. Для наплавки дополнительного подслоя используют сварочную проволоку, содержащую, мас.%: 0,25-0,45 C, 0,7-1,2 Cr, 0,5-1,2 Mn, 0,15-1,2 Si, Cu<0,3, Ni<0,4, Fe — остальное. Для наплавки износостойкого покрытия используют порошковую проволоку, содержащую, мас.%: 0,25-0,45 C, 2,0-2,7 Cr, 0,5-1,2 Mn, 0,15-1,2 Si, 7-11 W, 0,15-0,55 V, Fe и газо- и шлакообразующие компоненты — остальное. Технический результат изобретения состоит в повышении износостойкости и срока службы чугунных прокатных валков. 2 н.п. ф-лы.

Технический результат изобретения состоит в повышении износостойкости и срока службы чугунных прокатных валков. 2 н.п. ф-лы.

Способ ремонта цилиндров двигателя внутреннего сгорания // 2551046

Изобретение относится к области технологических процессов машиностроения, в частности к ремонту блока цилиндров двигателя внутреннего сгорания. В способе осуществляют выполнение расточки отверстия блока цилиндров двигателя в зоне посадки втулки блока цилиндров с последующей компенсацией образовавшегося зазора между отверстием расточки блока цилиндров и втулкой, в отверстие расточки блока цилиндров устанавливают предварительно охлажденное опорное кольцо, выполненное ступенчатым с большой и малой наружными боковыми сторонами, опорным буртом и нижним торцом, причем опорное кольцо контактирует с блоком цилиндров большой наружной боковой стороной, обеспечивают натяг кольца в пределах 0,236-0,330 мм и оставляют зазор между нижним торцом кольца и блоком цилиндров двигателя не менее 0,1 мм, охлаждение опорного кольца производят в жидком азоте в течение 15-25 мин. При этом большую и малую наружные боковые стороны опорного кольца перед запрессовкой покрывают цинком или медью, причем толщиной покрытия компенсируют величину шероховатости поверхности, а малую наружную боковую сторону опорного кольца и расточку отверстия блока цилиндров выполняют с обеспечением натяга в пределах 0,236-0,330 мм.

В способе осуществляют выполнение расточки отверстия блока цилиндров двигателя в зоне посадки втулки блока цилиндров с последующей компенсацией образовавшегося зазора между отверстием расточки блока цилиндров и втулкой, в отверстие расточки блока цилиндров устанавливают предварительно охлажденное опорное кольцо, выполненное ступенчатым с большой и малой наружными боковыми сторонами, опорным буртом и нижним торцом, причем опорное кольцо контактирует с блоком цилиндров большой наружной боковой стороной, обеспечивают натяг кольца в пределах 0,236-0,330 мм и оставляют зазор между нижним торцом кольца и блоком цилиндров двигателя не менее 0,1 мм, охлаждение опорного кольца производят в жидком азоте в течение 15-25 мин. При этом большую и малую наружные боковые стороны опорного кольца перед запрессовкой покрывают цинком или медью, причем толщиной покрытия компенсируют величину шероховатости поверхности, а малую наружную боковую сторону опорного кольца и расточку отверстия блока цилиндров выполняют с обеспечением натяга в пределах 0,236-0,330 мм. Изобретение позволяет снизить трудозатраты и время ремонта за счет исключения зазора между малой наружной боковой стороной опорного кольца и торцом расточки блока цилиндров со стороны прилегания крышки цилиндра, а также увеличить ресурс блока цилиндров и повысить их надежность. 1 ил.

Изобретение позволяет снизить трудозатраты и время ремонта за счет исключения зазора между малой наружной боковой стороной опорного кольца и торцом расточки блока цилиндров со стороны прилегания крышки цилиндра, а также увеличить ресурс блока цилиндров и повысить их надежность. 1 ил.

Способ восстановления изделий из низкоуглеродистой перлитной стали после эксплуатации // 2559598

Изобретение относится к технологии термической обработки. Для повышения хладостойкости и снижения коробления изделия осуществляют его восстановительный отпуск при температуре 450±10°С с выдержкой от 3 до 7 часов с последующим охлаждением на воздухе, при этом нагрев изделия в диапазоне температур от 100 до 450°С ведут со скоростью до 50°С/час.2 пр., 2 ил.

Способ восстановления внутренней поверхности гильз цилиндров двигателей внутреннего сгорания // 2633864

Изобретение относится к ремонтно-восстановительному производству машиностроительных и ремонтно-эксплуатационных предприятий, в частности для восстановления изношенной внутренней поверхности гильз цилиндров двигателей внутреннего сгорания. В способе осуществляют обжатие гильзы по введенной в нее оправке с ограничителями, равными по длине и радиальными по отношению к гильзе усилиями прокатки. Гильзу перед обжатием предварительно нагревают в зависимости от марки материала до температуры (0,3…0,5)Тпл, где Тпл — температура плавления материала, а обжатие осуществляют между поверхностями устройства, содержащего вращающийся корпус в виде кругового сектора и блок одинаковых кольцевых регулируемых секторов, с усилием, превышающим предел текучести материала гильзы, путем постепенного уменьшения расстояния между поверхностями упомянутого устройства смещением кольцевых секторов упомянутого блока друг относительно друга, обжатую гильзу извлекают, подвергают отпуску и механической обработке ее внутренней поверхности и наружных посадочных поверхностей до требуемых размеров. Изобретение позволяет упростить и повысить качество восстановленных гильз за счет уменьшения контактных напряжений и снижения энергоемкости процесса восстановления.

В способе осуществляют обжатие гильзы по введенной в нее оправке с ограничителями, равными по длине и радиальными по отношению к гильзе усилиями прокатки. Гильзу перед обжатием предварительно нагревают в зависимости от марки материала до температуры (0,3…0,5)Тпл, где Тпл — температура плавления материала, а обжатие осуществляют между поверхностями устройства, содержащего вращающийся корпус в виде кругового сектора и блок одинаковых кольцевых регулируемых секторов, с усилием, превышающим предел текучести материала гильзы, путем постепенного уменьшения расстояния между поверхностями упомянутого устройства смещением кольцевых секторов упомянутого блока друг относительно друга, обжатую гильзу извлекают, подвергают отпуску и механической обработке ее внутренней поверхности и наружных посадочных поверхностей до требуемых размеров. Изобретение позволяет упростить и повысить качество восстановленных гильз за счет уменьшения контактных напряжений и снижения энергоемкости процесса восстановления. 3 ил.

3 ил.

автореферат диссертации по процессам и машинам агроинженерных систем, 05.20.03, диссертация на тему:Восстановление гильз цилиндров двигателей внутреннего сгорания термопластическим деформированием

Библиография Меркулов, Евгений Павлович, диссертация по теме Технологии и средства технического обслуживания в сельском хозяйстве

1. Авдеев М.В., Воловик Е.Л., Ульман И.Е. Технология ремонта машин и оборудования. М.: Агропромиздат, 1986. — 247 с.

2. Алдохин П.А. Методы восстановления плунжерных пар топливных насосов дизельных двигателей // Механизация и электрификация сельского хозяйства: Эксплуатация и ремонт машин. Л.: Колос, 1967. — Т. 109. — С. 238 — 242

3. Антропов Б., Королев В., Баранов В. Полнее использовать ресурс дизельных двигателей // Автомобильный транспорт. -1998. № 5. — С. 41 — 43.

4. Бабусенко С.М, Степанов В.А. Современные способы ремонта машин. М.: Колос, 1977. — 272 с.

5. Безручко И.И. Индукционный нагрев для объемной штамповки. Л.: Машиностроение. Ленингр. отд-ние, 1987. — 126 с.

Л.: Машиностроение. Ленингр. отд-ние, 1987. — 126 с.

6. Биргер И.А. Остаточные напряжения. М.: Машгиз, 1963. — 232 с.

7. Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчет на прочность деталей машин: Справочник. 3-е изд., перераб. и доп. — М.: Машиностроение, 1979. — 702 с.

8. Бобро Ю.Г. Жаростойкие и ростоустойчивые чугуны. Москва; Киев: Машгиз, 1960. — 168 с.

9. Боли Б., Уэйнер Д. Теория температурных напряжений: Пер. с англ. М.: Мир, 1964.-517 с.

10. Ю.Борздыка A.M., Гецов Л.Б. Релаксация напряжений в металлах и сплавах. 2-е изд., перераб. и доп. — М.: Металлургия, 1978. — 256 с.

11. П.Боровко В.П. Механическая обработка гильз цилиндров, восстановленных наплавкой // Повышение эксплуатационной надежности и качества ремонта автомобилей. Иваново; Владимир, 1974. — С. 83 — 85.

12. Бугаев В.Н. Эксплуатация и ремонт форсированных тракторных двигателей. М.: Колос, 1981. — 208 с.

13. Бурумкулов Ф.Х., Лезин П.П. Работоспособность и долговечность восстановленных деталей и сборочных единиц машин. Саранск: Изд-во Мордовского ун-та, 1983. — 120 с.

Саранск: Изд-во Мордовского ун-та, 1983. — 120 с.

14. Бут Г.П. Исследование твердости гильз цилиндров двигателей внутреннего сгорания, обработанных на ремонтный размер // Совершенствование организации и технологии ремонта изношенных деталей: Науч. труды. Челябинск, 1984. — С. 58 — 61.

15. Бут Г.П. Причины пониженной твердости внутренней рабочей поверхности гильз цилиндров ремонтного размера дизельных двигателей // Пути повышения качества сельскохозяйственной техники: Науч. труды. -Челябинск, 1985. С. 79 — 82.

16. Буше Н.А., Копытько В.В. Совместимость трущихся деталей. М.: Наука, 1981. — 127 с.

17. Венецкий И.Г., Кильдишев Г.С. Теория вероятностей и математическая статистика. М.: Статистика, 1975. — 264 с.

18. Вознесенский В.А. Статистические методы планирования эксперимента в технико-экономических исследованиях. -М.: Статистика, 1974. -192 с.

19. Вологдин В.П. Применение ТВЧ в промышленности // Промышленная энергетика. 1946. — № 3.

20. Воловик Е. Л. Справочник по восстановлению деталей. М.: Колос, 1981.-351 с.

Л. Справочник по восстановлению деталей. М.: Колос, 1981.-351 с.

21. Восстановление гильз цилиндров двигателей ЯМЗ / В. Черноива-нов., Л. Бобоюдо, А. Евтеев, Н. Волынкин // Техника в сельском хозяйстве. 1976.-№10.-С. 75 -78.

22. Восстановление и упрочнение деталей и инструмента плазменными технологиями / В.А. Короткое., А.А. Бердников., И.А. Толстов. Челябинск: Металл, 1993. — 144 с.

23. Восстановление поршневых пальцев термопластическим методом /

24. В.А. Долецкий., К.Д. Русов., С.Г. Едемский., Г.А. Перетрухин // Автомобильная промышленность. 1981. — № 5. — С. 9 — 11.

25. Гаркунов Д.Н., Бурумкулов Ф.Х. Финишная антифрикционная безабразивная обработка (ФАБО) при восстановлении цилиндров двигателей // Металловедение и термическая обработка металлов. -1982. -№ 3. С. 57 — 59.

26. Гельтман И.С., Гладюк Н.В., Яровенко B.C. Восстановление цилиндровой втулки дизеля плазменным напылением: Информационный листок // Ульяновский ЦБНТИ. 1984. — № 279.

27. Глуханов Н. П. Физические основы высокочастотного нагрева.- 4-е изд., доп. и перераб. Л.: Машиностроение, 1979. — 64 с.

П. Физические основы высокочастотного нагрева.- 4-е изд., доп. и перераб. Л.: Машиностроение, 1979. — 64 с.

28. Глухова В.Г. Способ восстановления диаметра отверстий деталей: Информационный листок // Ульяновский ЦНТИ. 1982. — № 104.

29. Гоголицын М. А., Шиловский Н. А. Некоторые факторы, определяющие работоспособность гильзы цилиндра // Автомобильная промышленность. 1980. — № 11. — С. 8 -10.

30. Голего И.Л. Технологические мероприятия по борьбе с износом в машинах. Москва; Киев: Машгиз, 1961. — 195 с.

31. Головин Г.Ф. Остаточные напряжения и деформации при поверхностной высокочастотной закалке. М.; Л.: Машгиз, 1962. — 102 с.

32. Головин Г.Ф. Остаточные напряжения, прочность и деформации при поверхностной закалке токами высокой частоты. М.: Машиностроение, 1973. — 144 с.

33. Головин Г.Ф., Зимин Н.В. Технология термической обработки металлов с применением индукционного нагрева. 4-е изд., доп. и перераб. -Л.: Машиностроение, 1979. — 120 с.

34. Гордов А. Н. Основы пирометрии. М.: Металлургия, 1964.-471 с.

Н. Основы пирометрии. М.: Металлургия, 1964.-471 с.

35. Гохфельд Д.А., Чернявский О.Ф. Несущая способность конструкций при повторных нагружениях. М.: Машиностроение, 1979. -263 с.

36. Григорьев М.А., Долецкий В.А. Обеспечение надежности двигателей. М.: Изд-во стандартов, 1978. — 324 с.

37. Григорьев М.А., Павлинский В.М., Бунаков Б.М. Соотношение из-носов, вызванных различными эксплуатационными факторами, в общем износе цилиндров двигателей // Автомобильная промышленность. 1975. -№3.-С. 3-5.

38. Григорьев М.А., Пономарев И.Н., Шанин Е.И. Опыт применения нирезистовых вставок в цилиндрах двигателей // Автомобильная промышленность. 1976. — № 3. — С. 8 -10.

39. Гуревич С.Г., Моргун В.В. Источники питания средней частоты установок индукционного нагрева. Л.: Машиностроение, 1980. — 64 с.

40. Давиденко И.Н., Лихачев В.А. Необратимое формоизменение металлов при циклическом тепловом воздействии. М.: Машгиз, 1962. — 224 с.

41. Дажин В.Г. Термическая обработка в ремонтном производстве. -Хабаровск, 1970. 240 с.

-Хабаровск, 1970. 240 с.

42. Двигатели внутреннего сгорания: Конструирование и расчет на прочность поршневых и комбинированных двигателей / Под. ред. А.С. Ор-лина., М.Г. Круглова. 4-е изд., перераб. и доп. — М. Машиностроение, 1984. — 384 с.

43. Деев В.А., Александров В.А., Ермаков А.В. Микроплазменное термоупрочнение деталей // Научно-технический прогресс в авторемонтном производстве: Материалы семинара. М.: МДНТП. -1990. — С. 95 — 97.

44. Дизели: Справочник. 3-е изд., доп. и перераб. / Под общ. ред. В.А. Ваншейдта, Н.Н. Иванченко, Л.К. Коллерова. — Л.: Машиностроение. Ленингр. отд-ние, 1977. — 480 с.

45. Добрынин А. М., Елесеев Ю. Э. Повышение износостойкости цен-тробежно-литых гильз цилиндров дизелей ЯМЗ 236 // Двигателестроение. — 1989.-№3,-С. 35 — 37.

46. Дорогокупец В.А., Корчер Ю.В. Термическая обработка гильз // Техника в сельском хозяйстве. 1977. — № 5. — С.87.

47. Дроздов Ю.М., Арчегов В.Г., Смирнов В.И. Противозадирная стойкость трущихся тел. М.: Наука, 1981. — 140 с.

М.: Наука, 1981. — 140 с.

48. Евдокимов Ю.А., Колесников В.И., Тетерин А.И. Планирование и анализ экспериментов при решении задач трения и износа. М.: Наука, 1980. — 228 с.

49. Ермолов Л.С., Кряжков В.М., Черкун В.Е. Основы надежности сельскохозяйственной техники. 2-е изд., перераб. и доп. — М.: Колос, 1982. — 271 с.

50. Ерхов М.И. Теория идеально пластических тел и конструкций. -М.: Наука, 1978. 352 с.

51. Ждановский Н.С., Николаенко А.В. Надежность и долговечность автотракторных двигателей. Л.: Колос. Ленингр. отд-ние, 1974. -223 с.

52. Зажигаев Л.С., Кишьян А.А., Романиков Ю.И. Методы планирования и обработки результатов физического эксперимента. М.: Атомиздат, 1978. — 232 с.

53. Зайдель А.Н. Ошибки измерения физических величин. Л.: Наука, 1974. — 108 с.

54. Зарубин B.C. Температурные поля в конструкции летательных аппаратов. М.: Машиностроение, 1966. — 215 с.

55. Изменение структуры и свойств гильзы цилиндра внутреннего сгорания после лазерной обработке / В. М. Андрияхин., В.К. Седунов., В Н. Белов и др. // Металловедение и термическая обработка металлов. 1980. -№9.-С. 17-20.

М. Андрияхин., В.К. Седунов., В Н. Белов и др. // Металловедение и термическая обработка металлов. 1980. -№9.-С. 17-20.

56. Изучение возможной номенклатуры и разработка режимов восстановления деталей способом газо-термического напыления: Отчет по НИР / Е.П. Меркулов., Ж.С. Волчегорская., В.В. Анцупов. Челябинск: УфНИИ1. AT, 1988. 58 с.

57. Капитальный ремонт автомобилей: Справочник / JI. В. Дехтерин-ский, Р. Е. Есенберлин, К. X. Акмаев и др. Под ред. Р. Е. Есенберлина. -М.: Транспорт, 1989. 335 с.

58. Кершенбаум В. Я. Механо-термическое формирование поверхностей трения. М.: Машиностроение, 1987. — 232 с.

59. Клюшин Т.В. Управление деформацией металла при помощи индукционного нагрева // Вестник машиностроения. 1948. — № 2.

60. Коварский Е.К. Прогнозирование износостойкости гильз цилиндров тракторных дизелей на стадии проектирования // Двигателестроение . -1981.-№1.-С. 20-22.

61. Колосов Р.Е., Зорин В.К., Хантурин К.В. Организация капитального ремонта двигателей ЯМЗ на промышленной основе // Совершенствование организации и технологии капитального ремонта автомобильного транспорта. Саратов, 1978. — С. 3 -13.

Саратов, 1978. — С. 3 -13.

62. Комплект документов на ГТП восстановления деталей автомобиля КамАЗ контактной приваркой присадочного материала: Отчет по НИР / Е.П. Меркулов. Челябинск: УфНИИАТ, 1991 -38 с.

63. Костюков Ю.Л., Федингин А.И. Термопластическое восстановление гильз цилиндров // Техника в сельском хозяйстве. -1981. № 12. — С. 49 — 51.

64. Коцюбинский О.Ю. Стабилизация размеров чугунных отливок. -М.: Машиностроение, 1974. 296 с.

65. Кругман С., Соболев Н. Восстановление гильз цилиндров двигателя КамАЗ 740 // Автомобильный транспорт. — 1982. — № 12. — С. 46 — 47.

66. Кряжков В.М. Надежность и качество сельскохозяйственной техники. М.: Агропромиздат, 1989. — 335 с.

67. Линевич Ф. Измерение температур в технике: Справочник / Пер. с нем. М.: Металлургия, 1980. — 544 с.

68. Лазерная и электронно-лучевая обработка материалов: Справочник / Н.Н. Рыжкин., А.А. Углов., И.В. Зуев., А.Н. Кокора. М.: Машиностроение, 1985. — 496 с.

69. Лозицкий Б. Н., Мельниченко И.И. Электрорадиоизмерения. М.: Энергия, 1976. — 224 с.

Н., Мельниченко И.И. Электрорадиоизмерения. М.: Энергия, 1976. — 224 с.

70. Ломоносов Ю.Н., Лепехин А.Г., Новиков Ю.М. Методика определения сравнительной износостойкости восстановленных гильз двигателей ЯМЗ 238 НБ // Труды ЧИМЭСХ. — Челябинск, 1976. — Вып. 116. — С. 41 — 43.

71. Макаров Н., Павлов В., Родин Ю. Исследование ресурса двигателей ЯМЗ // Автомобильный транспорт. 1973. — № 9. — С. 24-25.

72. Маслов Н.Н. Качество ремонта автомобилей. М.: Транспорт, 1975.-368 с.

73. Масино М.А. Организация восстановления автомобильных деталей. М.: Транспорт, 1981. — 176 с.

74. Материалы в машиностроении. Выбор и применение / Под ред. И.В. Кудряшова, А.А. Жукова, А.Д. Шермана. М.: Машиностроение, 1963. — Т. 4. Чугун. — 248 с.

75. Методика (основные положения) определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений. М.: ВНИИПИ, 1986. — 52 с.

76. Михлин В.М. Управление надежностью сельскохозяйственной техники. М.: Колос, 1984. — 335 с.

М.: Колос, 1984. — 335 с.

77. Мишин И.А. Долговечность двигателей. 2-е изд., перераб. и доп. — М.: Машиностроение, 1976. — 288 с.

78. Молоков Б.М. Организация восстановления деталей машин в сельском хозяйстве. М.: Колос, 1979. — 192 с.

79. Молчанов В.Ф. Восстановление и упрочнение деталей автомобилей хромированием. М.: Транспорт, 1981.- 175с.

80. MP 151 85. Метод оценки безотказности и долговечности восстановленных деталей на основе результата стендовых износных испытаний / Ю.Н. Ломоносов., И.Е. Ульман., Ф.Х. Бурумкулов и др. — М.: ВНИИНМаш, 1985. — 53 с.

81. Мэнсон С. Температурные напряжения и малоцикловая усталость: Пер. с англ. М.: Машиностроение, 1974. — 334 с.

82. Налимов В.В., Голикова Г.И. Логические основания планирования эксперимента. 2-е изд. перераб. и доп. — М.: Металлургия, 1980. — 152 с.

83. Новицкий П.В., Зограф И.А. Оценка погрешностей результатов измерений. 2-е изд., перераб. и доп. — Л.: Энергоатомиздат. Ленингр. отд-ние, 1991. -304 с.

-304 с.

84. Оценка экономической эффективности инженерных разработок / ЮВ. Панус., ЕВ. Брюханов., НЛ Нарушевич. Челябинск: ЧГАУ, 1993. -30 с.

85. Основы ремонта машин / Под общ. ред. Ю.Н. Петрова. М.: Колос, 1972. — 527 с.

86. Паркус Г. Неустановившиеся температурные напряжения: Пер. с нем. М.: Физматгиз, 1963. — 252 с.

87. Повторное использование деталей цилиндро-поршневой группы дизельных двигателей / Б. Буровцев, С. Буровцев, Е. Моисеенко, Г. Тур-ченко // Автомобильный транспорт. 1974. — № 9. — С. 52 — 54.

88. Пономарев В. Овальность и износ гильз цилиндров двигателей // Автомобильный транспорт. 1971. — № 12. — С. 29 — 32 .

89. Практические вопросы испытания металлов / Пер. с нем. Под ред. О.П. Елютина. М.: Металлургия, 1979. — 280 с.

90. Прогрессивные методы химико-термической обработки / Под ред.

91. Г.Н. Дубинина, А.Д. Коган. М.: Машиностроение, 1979. — 184 с.

92. Прогрессивная технология восстановления автотракторных деталей индустриальными методами: Рекомендации по материалам семинара. -Челябинск, 1981. 98 с.

-Челябинск, 1981. 98 с.

93. Прочность, устойчивость, колебания: Справочник. В 3-х т. / Под ред. И.А. Биргера, Я.Г. Пановко. М.: Машиностроение, 1968. — Т. 1.-831 с.-Т. 2.-463 с.-Т. 3.- 567 с.

94. Пузанков А.Г. Капитальный ремонт автомобилей на индустриальной основе // Автомобилестроение. Экспресс-информация. Серия. Конструкции автомобилей. (ЦБНТИ Минавтопрома СССР). -1981. -№6. С. 46 — 50.

95. Расчеты на прочность в машиностроении / С.Д. Пономарев, ВЛ. Бидерман, К.К. Лихарев и др. В 3-х т. М.: Машгиз. — Т.1, 1956. — 884 с. -Т.2, 1958. — 974 с. — Т.З, 1959. — 1118 с.

96. Рекомендации по использованию новых способов восстановления и упрочнения деталей с применением лазерной техники: Отчет по НИР / Е.П. Меркулов., Л.И. Вахрушев. Челябинск: УфНИИАТ, 1984. — 20 с.

97. Слухоцкий А.Е. Индукторы. 4-е изд., доп. и перераб. — Л.: Машиностроение, 1979. — 72 с.

98. Слухоцкий А.Е., Рыскин С.Е. Индукторы для индукционного нагрева. Л.: Энергия, 1974. — 264 с.

99. Соболев Н.И., Титунин Б.А., Соловцев Е. Ремонт цилиндров гиль-зовкой сменными пластинами // Автомобильный транспорт. 1973. — № 11. -С. 28-29.

Соболев Н.И., Титунин Б.А., Соловцев Е. Ремонт цилиндров гиль-зовкой сменными пластинами // Автомобильный транспорт. 1973. — № 11. -С. 28-29.

100. Соловей В, Соляр А. Кавитационное разрушение гильз цилиндров

101. Техника в сельском хозяйстве. 1976. — № 10. — С. 78 — 90.

102. Спиридонов А.А. Планирование эксперимента при исследовании технологических процессов. М.: Машиностроение, 1981. — 184 с.

103. Справочник по чугунному литью / Под ред. Н.Г. Гиршовича.- 3-е изд., перераб. и доп. Л.: Машиностроение. Ленингр. отд-ние, 1978.-758с.

104. Справочные материалы. Энергетические эквиваленты материальных ресурсов / Под ред. Ю.В. Пануса. Челябинск: ЧГАУ, 1993. — 39 с.

105. Таблицы планов экспериментов для факторных и полиномиальных моделей: Справочное издание / В.З. Бродский., Л.И. Бродский., Т.И. Голиков, и др.: Под ред. В. В. Налимова. М.: Металлугрия, 1982.-752 с.

106. Таратута А.И., Сверчков А.А. Прогрессивные методы ремонта машин. Минск: Урожай, 1986. — 276 с.

— 276 с.

107. Термическая обработка в машиностроении: Справочник / Под ред. Ю.М. Лахтина, А.Г. Рахпггадта. М.: Машиностроение, 1980. — 783 с.

108. Технологические остаточные напряжения / Под ред. А.В. Подзея. -М.: Машиностроение, 1973.-216с.

109. Технология термической обработки стали / Пер. с нем. Б.Е. Левина. Под ред. М.Л. Бернштейна. М.: Металлургия, 1981. — 608 с.

110. Тимошенко С.П., Войновский Кригер С. Пластины и оболочки: Пер. с англ. — М.: Физматгиз, 1963. — 635 с.

111. Тимошенко С.П., Гудьер Дж. Теория упругости / Пер. с англ. М.И. Рейтмана. Под ред. Г.С. Шапиро. 2-е изд. — М.: Наука, 1979. — 560 с.

112. Толстенко П.П. Восстановление чугунных втулок цилиндров дизелей железнением: Информационный листок //АмурскийЦБН1И -1984. -№7.

113. Троицкий Г.Н. Свойства чугуна. Л — М.: ГОНТИ, 1941. — 290 с.

114. Туляков Г.А. Термическая усталость в теплоэнергетике. М.: Машиностроение, 1978. — 199 с.

115. Увеличение ресурса машин технологическими методами / В. А.

А.

116. Долецкий., В.Н. Бутов., Ю.А. Легенкин. М.: Машиностроение, 1978.-216 с.

117. Улановский В.П., Хованский Г.С. Интерполирование табличных функций многих переменных. М.: Вычислительный центр АН СССР, 1963.-76 с.

118. Ульман И.Е. О ресурсе машин // Труды ГОСНИТИ. М., 1976. -Т.47. — С. 134- 138.

119. Усенко В.И. Повышение ремонтопригодности и износостойкости гильз цилиндров упрочняющей обработкой / Повышение эксплуатационной надежности и качества ремонта автомобилей. Иваново; Владимир, 1974.- С. 123 — 126.

120. Феодосьев В.И. Сопротивление материалов. -М: Наука, 1986.-544с.

121. Фрейманис В.Ж., Калейс Р.Я. Новая технология ремонта гильз // Техника в сельском хозяйстве. 1976. — № 12. — С. 69.

122. Фридман Я.Б. Механические свойства металлов. В 2-х ч. 3-е изд. Перераб. и доп. — М.: Машиностроение. 1974. — Ч. 1. Деформация и разрушение. — 472 с. — Ч. 2. Механические испытания. Конструкционная прочность. — 368 с.

123. Фрикционное латунирование гильз / В. Чепелевский, В. Кисель, А. Кулаков, М. Мистиков // Автомобильный транспорт. 1990. — № 3. — С. 33 — 34.

Чепелевский, В. Кисель, А. Кулаков, М. Мистиков // Автомобильный транспорт. 1990. — № 3. — С. 33 — 34.

124. Чайнов Н.Д., Краснокутский А.Н. Влияние монтажных нагрузок на гильзы цилиндров дизелей // Грузовик. 1998. — № 4. — С. 20 — 23

125. Черновол М.И. Восстановление и упрочнение деталей сельскохозяйственной техники. Киев: УМК ВО, 1989. — 256 с.

126. Черноиванов В.И., Андреев В.П. Восстановление деталей сельскохозяйственных машин. М.: Колос, 1983. — 288 с.

127. Шамов А.Н., Бодажков В.А. Проектирование и эксплуатация высокочастотных установок. 2-е изд. доп. и переработ. — Л.: Энергия, 1974. -264 с.

128. Шенк X. Теория инженерного эксперимента / Пер. с англ. Е.Г. Коваленко. Под ред. Н.П. Бусленко М.: Мир, 1972. — 384 с.

129. Шторм Р. Теория вероятности. Математическая статистика. Статистический контроль качества / Пер. с нем. Под ред. Н.С. Райбмана. М.: Мир, 1970. — 368 с.

130. Электротермическое оборудование: Справочник / Под общ. ред. А.П. Алытаузера. 2-е изд., перераб. и доп. — М.: Энергия, 1982.-416 с.

2-е изд., перераб. и доп. — М.: Энергия, 1982.-416 с.

131. Яковлев Ф.И. Улучшение качества гильз цилиндров // Двигателе-строение. 1985. — № 8 . — С. 30 — 31.

132. А.с. 1333441 СССР. Устройство для выполнения гофров на трубных заготовках / Д.А. Гохфельд., О.Ф. Чернявский., А.В. Ильин. // Б.и. -1987.-№2.

133. А.с. 1486224 СССР. Способ изменения диаметра труб / О.Ф. Чернявский., А.В. Ильин. // Б.и. 1989. — № 22.

134. А.с. 1506719 СССР. Способ получения гофров на трубных заготовках / Д.А. Гохфельд., О.Ф. Чернявский., А.В. Ильин. //Б.и. -1989. -№33.

135. А.с. 998078 СССР. Способ термического соединения деталей типа вал втулка / Е.П. Меркулов., О.А. Рыков., Медников Ю.А., В.И. Дыс-кин.//Б.и. — 1983. -№ 7.

136. А.с. 969495 СССР. Способ восстановления изношенной внутренней поверхности, преимущественно стальных и чугунных деталей / Е.П. Меркулов., Л.И. Вахрушев., Б.А. Гомзяков. и др. // Б.и. 1982. — № 40.

137. А.с. 495367 СССР. Способ восстановления трубчатых изделий из цементируемых марок стали / Б. Г. Косовский., В.М. Тиунов., Г.И. Свшцин-ский//Б.и.-1974.-№21.

Г. Косовский., В.М. Тиунов., Г.И. Свшцин-ский//Б.и.-1974.-№21.

138. А.с. 772788 СССР. Способ сборки деталей типа вал втулка / В.А. Короткое., И.А. Толстов.,АА Спиридонов., АГ. Немчинов //Б.и. -1980.-№39.

139. А.с. 1017462 СССР. Способы восстановления полых деталей типа втулок / В.А. Короткое., А.И. Евдокимов., И.А. Толстов., О.В. Трошин // Б.и.- 1983.-№18.

140. ГОСТ 1497 84. Металлы. Методы испытания на растяжение.

141. ГОСТ 9651 -84. Металлы. Методы испытания на растяжение при повышенных температурах.

142. Chan K.S., Lindholm U.S., Bonder S.R. and Nagy A. High Temperature Inelastic Deformation Under Multiaxial Loading // ASME Journal of Engineering Materials and Technology. 1989.

143. Florens Gerhard. Plateauhonen von Kolbenlaufbahnen // MTZ. 1985. — Teil 1. — № 1.

144. Florens Gerhard. Plateauhonen von Kolbenlaufbahnen // MTZ. 1985. -Teil 2. — № 3.

145. Todaro M.E., Doxbeck M.A., fod Capsimalis G.P. Residual Stress in Quenched Stieel Cylinders. ASM Conf. On Residual Stress in Design, Process, and Material Selection, Cincinnati, Ohio, April 27-29, 1987, p. 59.

ASM Conf. On Residual Stress in Design, Process, and Material Selection, Cincinnati, Ohio, April 27-29, 1987, p. 59.

146. Weiner, J.H. and Huddleston J.V. Transient end Residual Stresses in Heat-Treated Cylinders // ASME Journal of Applied Mechanics, Vol. 26, Mar. 1959, pp. 31-39.

Средство для восстановления двигателя — Часто задаваемые вопросы

Почему важна компрессия в цилиндре?

Для оптимального сгорания требуется плотное прилегание поршневых колец к стенке цилиндра, чтобы обеспечить максимальное сжатие всасываемой топливно-воздушной смеси во время такта сжатия. Точно так же во время рабочего такта сгорания необходимо иметь герметичное уплотнение, чтобы избежать утечки продуктов сгорания через поршневые кольца. Плохое сгорание и прорыв газов не только тратят впустую энергию топлива, что снижает мощность двигателя, но и сжигает масло на стенках цилиндров и загрязняет масло, образуя сажу и шлам.

Почему в двигателях теряется компрессия?

Расширение горящего топлива в камерах сгорания перемещает поршни вверх и вниз внутри цилиндров, что создает мощность и передает крутящий момент на трансмиссию. В новом двигателе уплотнение между поршневыми кольцами и стенкой цилиндра достаточно хорошее, чтобы поддерживать надлежащее сжатие и адекватное уплотнение во время сгорания. Со временем цилиндры постепенно изнашиваются и перестают поддерживать максимальную компрессию. Чтобы понять механизм этого износа, нужно проанализировать происходящее в микроскопическом масштабе. И поршневые кольца, и цилиндры имеют небольшие «выпуклости и впадины» на своих поверхностях, которые постоянно скользят друг по другу с высокой скоростью. Обычно моторное масло поддерживает гидродинамический связующий слой, разделяющий две металлические поверхности, но иногда эта масляная пленка разрушается и позволяет «вершинам» металлических поверхностей столкнуться. Когда это происходит, пики фактически свариваются вместе из-за сильного нагрева и трения, а затем ломаются, образуя микроскопические частицы износа. Этот процесс износа в конечном итоге достигает точки, когда поршневые кольца больше не могут плотно прилегать к стенке цилиндра.

В новом двигателе уплотнение между поршневыми кольцами и стенкой цилиндра достаточно хорошее, чтобы поддерживать надлежащее сжатие и адекватное уплотнение во время сгорания. Со временем цилиндры постепенно изнашиваются и перестают поддерживать максимальную компрессию. Чтобы понять механизм этого износа, нужно проанализировать происходящее в микроскопическом масштабе. И поршневые кольца, и цилиндры имеют небольшие «выпуклости и впадины» на своих поверхностях, которые постоянно скользят друг по другу с высокой скоростью. Обычно моторное масло поддерживает гидродинамический связующий слой, разделяющий две металлические поверхности, но иногда эта масляная пленка разрушается и позволяет «вершинам» металлических поверхностей столкнуться. Когда это происходит, пики фактически свариваются вместе из-за сильного нагрева и трения, а затем ломаются, образуя микроскопические частицы износа. Этот процесс износа в конечном итоге достигает точки, когда поршневые кольца больше не могут плотно прилегать к стенке цилиндра. Наиболее выражен износ в ВМТ ( Верхняя мертвая точка ), когда поршень достигает верхней точки своего хода внутри камеры сгорания. Эта область имеет наименьшее количество смазки, наибольшее количество тепла и наибольшую силу трения из-за горизонтального изменения направления поршневых шатунов.

Наиболее выражен износ в ВМТ ( Верхняя мертвая точка ), когда поршень достигает верхней точки своего хода внутри камеры сгорания. Эта область имеет наименьшее количество смазки, наибольшее количество тепла и наибольшую силу трения из-за горизонтального изменения направления поршневых шатунов.

Что такое ВОССТАНОВЛЕНИЕ и зачем его использовать?

Каждый двигатель постепенно изнашивается в результате трения при нормальной эксплуатации. Со временем уплотнение между поршневыми кольцами и стенками цилиндра становится все менее и менее эффективным. Это приводит к потере компрессии, что означает, что ваш двигатель будет иметь меньшую мощность, неровный холостой ход и медленное ускорение. Это также увеличивает прорыв газов, который вызывает сжигание масла, выхлопные газы и повышенное образование шлама. ВОССТАНОВЛЕНИЕ восстанавливает изношенные участки стенок цилиндров для улучшения уплотнения между поршневыми кольцами и стенками цилиндров.

Как работает ВОССТАНОВЛЕНИЕ?

RESTORE — единственный продукт, содержащий технологически продвинутый состав CSL, который фактически заполняет и герметизирует микроскопические утечки в стенках цилиндров. Самое главное, RESTORE — это единственный продукт, который, как доказано, заполняет, герметизирует и смазывает область ВМТ, где это больше всего необходимо. Результатом является более высокая степень сжатия, меньшее количество прорывов газов и более эффективное сгорание.

Самое главное, RESTORE — это единственный продукт, который, как доказано, заполняет, герметизирует и смазывает область ВМТ, где это больше всего необходимо. Результатом является более высокая степень сжатия, меньшее количество прорывов газов и более эффективное сгорание.

Каковы преимущества использования RESTORE?

Использование RESTORE при каждой замене масла будет поддерживать компрессию во всех цилиндрах на уровне, близком к исходному. Вы почувствуете разницу во время вождения, потому что ваш автомобиль будет иметь большую мощность и лучшее ускорение. Вы также заметите, что он работает мягче и тише, потому что компрессия равномерно распределяется по всем цилиндрам. Если ваш двигатель сжигает масло и дымит из-за прорыва газов, RESTORE решит и эту проблему. ВОССТАНОВЛЕНИЕ также устраняет стук поршня при запуске, стук поршня и шумное тиканье толкателя клапана.

Безопасно ли использовать RESTORE в моем двигателе?

Да, все наши продукты были разработаны высококвалифицированной командой ученых-исследователей и инженеров и успешно используются в миллионах двигателей за последние 30 лет. CSL — противозадирная смазка с противозадирными присадками, обеспечивающая исключительную смазочную защиту по сравнению с обычным моторным маслом. Как твердая смазка защищает металлическую поверхность деталей двигателя в тяжелых условиях, когда разрушается жидкая гидродинамическая масляная пленка.

CSL — противозадирная смазка с противозадирными присадками, обеспечивающая исключительную смазочную защиту по сравнению с обычным моторным маслом. Как твердая смазка защищает металлическую поверхность деталей двигателя в тяжелых условиях, когда разрушается жидкая гидродинамическая масляная пленка.

RESTORE не содержит политетрафторэтилен (PTFE), диалкилдитиофосфат цинка (ZDDP), хлорированные парафины, нафталин, ксилол, ацетон, изопропанол, соединения серы или любые другие химические вещества, которые потенциально могут повредить двигатель.

Пройдут ли частицы CSL через масляный фильтр?

Да, они очень маленькие и специально изготовлены для прохождения через масляный фильтр. Каждая частица CSL имеет сферическую форму и средний диаметр менее десяти микрон, что позволяет им проходить через масляный фильтр и циркулировать вместе с моторным маслом.

Частицы износа двигателя постоянно образуются в результате трения внутри двигателя, и большая часть этих хлопьев металлического мусора задерживается масляным фильтром. Единственное вещество, присутствующее в масляном контуре, которое может эффективно блокировать масляный фильтр, — это чрезмерное количество шлама. Одним из факторов, ускоряющих образование шлама, является прорыв газов из-за недостаточного уплотнения между поршневыми кольцами и стенками цилиндра во время такта сгорания. Поскольку все двигатели с большим пробегом имеют увеличивающееся количество прорыва газов, они, следовательно, будут иметь большее количество шлама, образующегося внутри двигателя. RESTORE содержит моющие присадки, которые могут растворять шлам и удерживать частицы грязи во взвешенном состоянии в масле. Любые взвешенные частицы шлама и грязи задерживаются в масляном фильтре. В маловероятном случае после добавления RESTORE появляются признаки аномально низкого давления масла, это является результатом слишком большого количества шлама в масляном фильтре, поэтому лучше заменить масло и установить чистый фильтр. Масляные фильтры оснащены перепускным клапаном для поддержания подачи масла в двигатель в случае засорения масляного фильтра чрезмерным количеством шлама.

Единственное вещество, присутствующее в масляном контуре, которое может эффективно блокировать масляный фильтр, — это чрезмерное количество шлама. Одним из факторов, ускоряющих образование шлама, является прорыв газов из-за недостаточного уплотнения между поршневыми кольцами и стенками цилиндра во время такта сгорания. Поскольку все двигатели с большим пробегом имеют увеличивающееся количество прорыва газов, они, следовательно, будут иметь большее количество шлама, образующегося внутри двигателя. RESTORE содержит моющие присадки, которые могут растворять шлам и удерживать частицы грязи во взвешенном состоянии в масле. Любые взвешенные частицы шлама и грязи задерживаются в масляном фильтре. В маловероятном случае после добавления RESTORE появляются признаки аномально низкого давления масла, это является результатом слишком большого количества шлама в масляном фильтре, поэтому лучше заменить масло и установить чистый фильтр. Масляные фильтры оснащены перепускным клапаном для поддержания подачи масла в двигатель в случае засорения масляного фильтра чрезмерным количеством шлама.

Что насчет масляных каналов?

Наименьшие масляные каналы в двигателе в несколько сотен раз больше в диаметре, чем частицы CSL. Чтобы представить это в гораздо большем масштабе, это эквивалентно мячу для гольфа, проходящему через туннель шириной 50 футов.

Когда следует добавлять RESTORE в моторное масло?

Для достижения наилучших результатов при замене масла и фильтра следует добавлять RESTORE. Чтобы избежать переполнения, обязательно уменьшите количество масла, которое вы обычно добавляете, примерно на пол-литра.

Увеличивает ли RESTORE вязкость моторного масла?

Нет, RESTORE не загущает и не изменяет вязкость моторного масла.

Как насчет использования RESTORE с моторными маслами с большим пробегом?