Содержание

Смесеобразование в дизельных двигателях

Категория:

Автомобили и трактора

Публикация:

Смесеобразование в дизельных двигателях

Читать далее:

Мощность и экономичность двигателя

Смесеобразование в дизельных двигателях

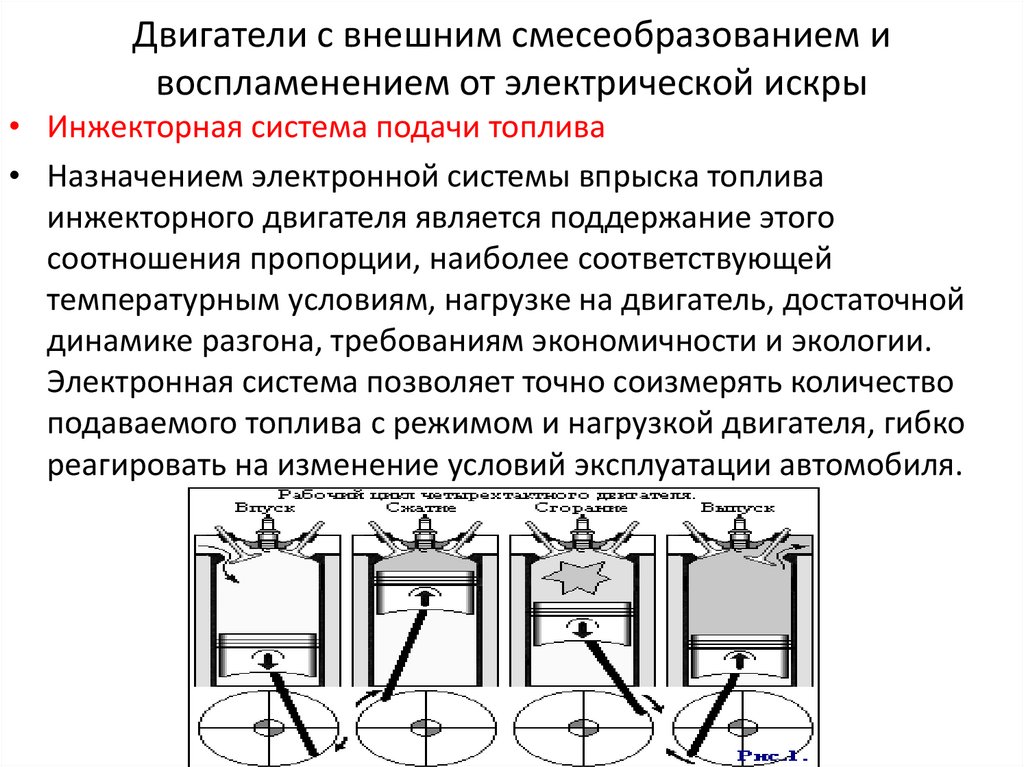

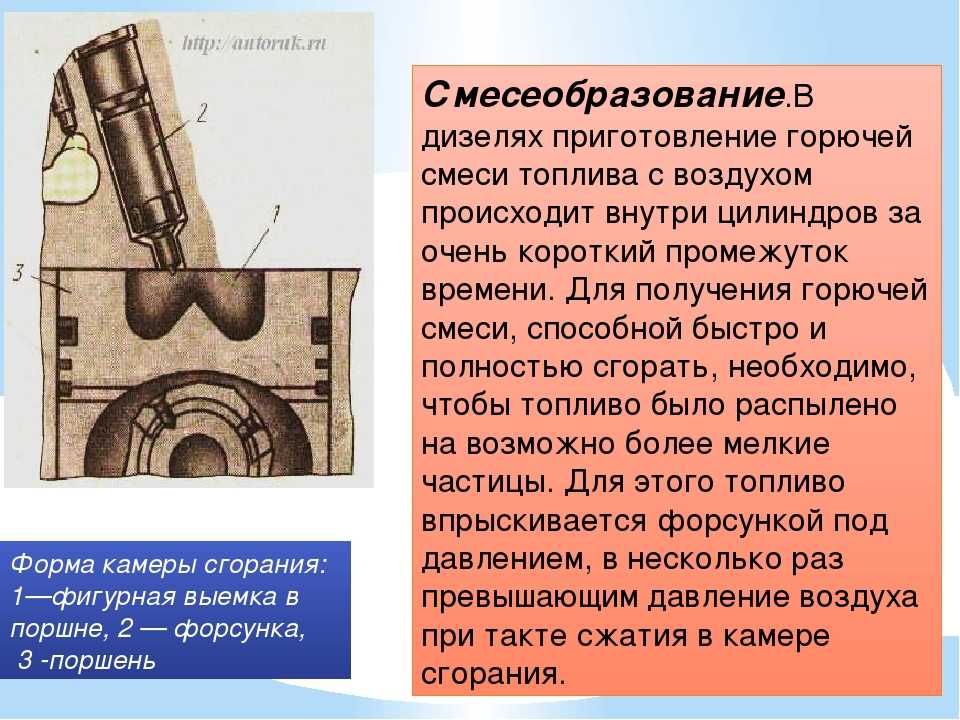

Смесеобразование в дизельных двигателях протекает за очень короткий промежуток времени, примерно в раз меньший, чем в карбюраторных. Поэтому получение однородной смеси в камере сгорания таких двигателей представляет значительно более трудную задачу, чем в карбюраторных. Для обеспечения своевременного и полного сгорания топлива необходимо вводить значительный избыток воздуха и применять ряд других мер, обеспечивающих хорошее перемешивание воздуха и топлива.

Чтобы уменьшить коэффициент избытка воздуха, а следовательно, повысить среднее эффективное давление и литровую мощность, необходимо улучшить качество смесеобразования за счет:

— согласования формы камеры сгорания с формой топливного факела, выбрасываемого из форсунки при подаче топлива;

— создания в камере сгорания интенсивных воздушных потоков вихрей, которые способствуют перемешиванию топлива с воздухом;

— осуществления тонкого и однородного распыливания топлива.

Выполнение первых двух условий обеспечивается применением камер сгорания специальных форм. Тонкость и однородность распыливания топлива улучшается с увеличением давления впрыска, уменьшением диаметра соплового отверстия форсунки и вязкости топлива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

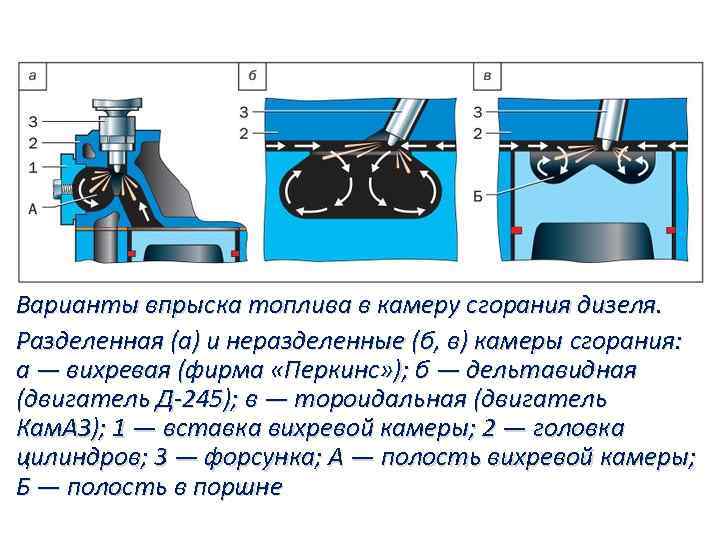

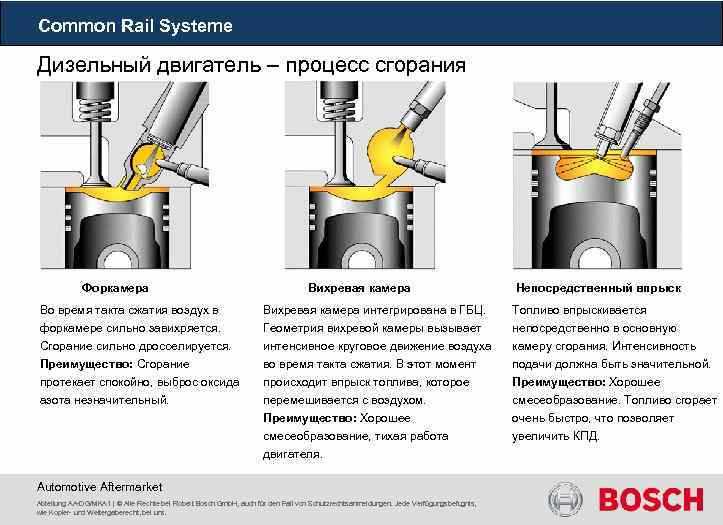

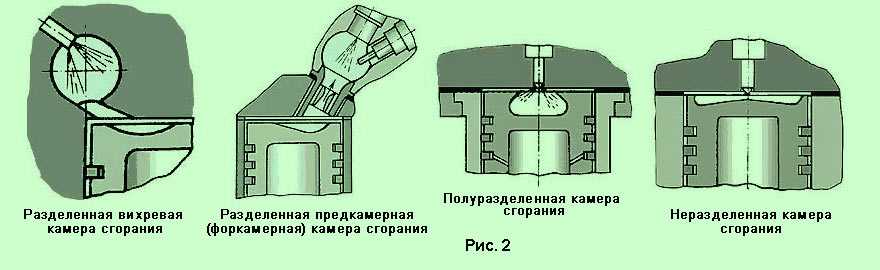

По способу смесеобразования дизельные двигатели бывают с неразделенными и разделенными камерами сгорания.

Неразделенные камеры представляют собой единый объем, ограниченный днищем поршня и поверхностями головки и стенок цилиндра. В этот объем через форсунку впрыскивается топливо в виде одной или нескольких струй, и в нем происходят процессы смесеобразования и сгорания. Для улучшения смесеобразования форму камеры сгорания стремятся согласовать с формой струи топлива, подаваемого форсункой, а воздушный поток заставляют вращаться вокруг вертикальной оси цилиндра и образовывать дополнительно кольцевой вихрь.

Основными преимуществами рассмотренного способа смесеобразования являются высокая экономичность и легкий пуск.

К недостаткам следует отнести сравнительно жесткую работу и высокое (25— 40 МПа) давление впрыска.

Разделенные камеры сгорания состоят из основной камеры, ограниченной днищем поршня и поверхностью головки, и дополнительной камеры, расположенной в головке цилиндра или в днище поршня. Основная и дополнительная камеры сообщаются между собой одним или несколькими каналами или горловиной.

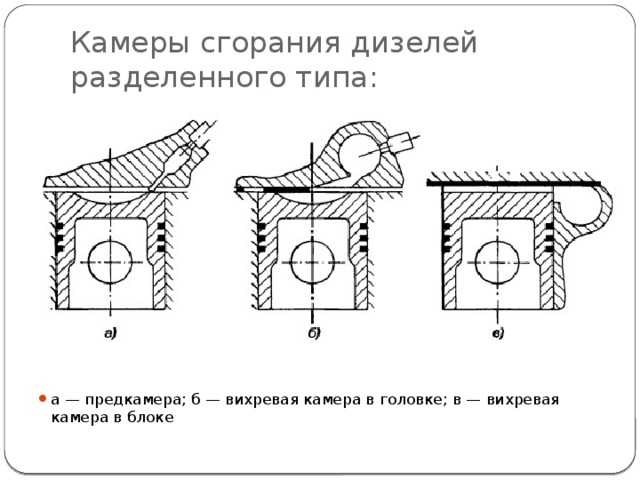

В зависимости от способа улучшения смесеобразования дизельные двигатели с разделенными камерами сгорания делятся на предкамерные и вихрекамерные.

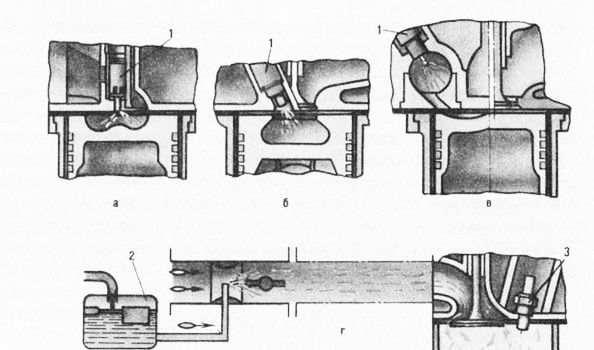

В предкамерных двигателях камера сгорания делится на две полости: предкамеру, объем которой составляет 25—40% всего объема камеры сгорания, и основную камеру, расположенную над поршнем. Предкамера и камера сообщаются между собой каналом с одним или несколькими отверстиями небольшого диаметра. Сущность предка-мерного смесеобразования заключается в том, что при такте сжатия часть воздуха перетекает из цилиндра через соединительный канал в предкамеру. Топливо, впрыскиваемое форсункой в предкамеру, дополнительно распыливается встречными струями воздуха и самовоспламеняется. Так как в предкамере находится небольшая часть воздушного заряда, то в ней сгорает только часть впрыснутого топлива. При этом давление и температура в предкамере повышается и газы вместе с несгоревшим топливом с большой скоростью 200—300 м/с выдуваются через соединительный канал в основную камеру. За счет использования энергии части сгоревшего топлива образуется интенсивное вихревое движение и несгоревшее еще топливо хорошо перемешивается с воздухом и сгорает. Давление впрыска в предкамеру обычно составляет 8—13 МПа, что уменьшает износ топливной аппаратуры и обеспечивает большую надежность соединений трубопроводов высокого давления. Работают предкамерные двигатели более мягко — за счет последовательного сгорания топлива в двух объемах.

Топливо, впрыскиваемое форсункой в предкамеру, дополнительно распыливается встречными струями воздуха и самовоспламеняется. Так как в предкамере находится небольшая часть воздушного заряда, то в ней сгорает только часть впрыснутого топлива. При этом давление и температура в предкамере повышается и газы вместе с несгоревшим топливом с большой скоростью 200—300 м/с выдуваются через соединительный канал в основную камеру. За счет использования энергии части сгоревшего топлива образуется интенсивное вихревое движение и несгоревшее еще топливо хорошо перемешивается с воздухом и сгорает. Давление впрыска в предкамеру обычно составляет 8—13 МПа, что уменьшает износ топливной аппаратуры и обеспечивает большую надежность соединений трубопроводов высокого давления. Работают предкамерные двигатели более мягко — за счет последовательного сгорания топлива в двух объемах.

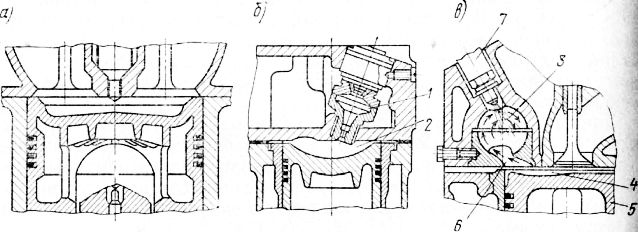

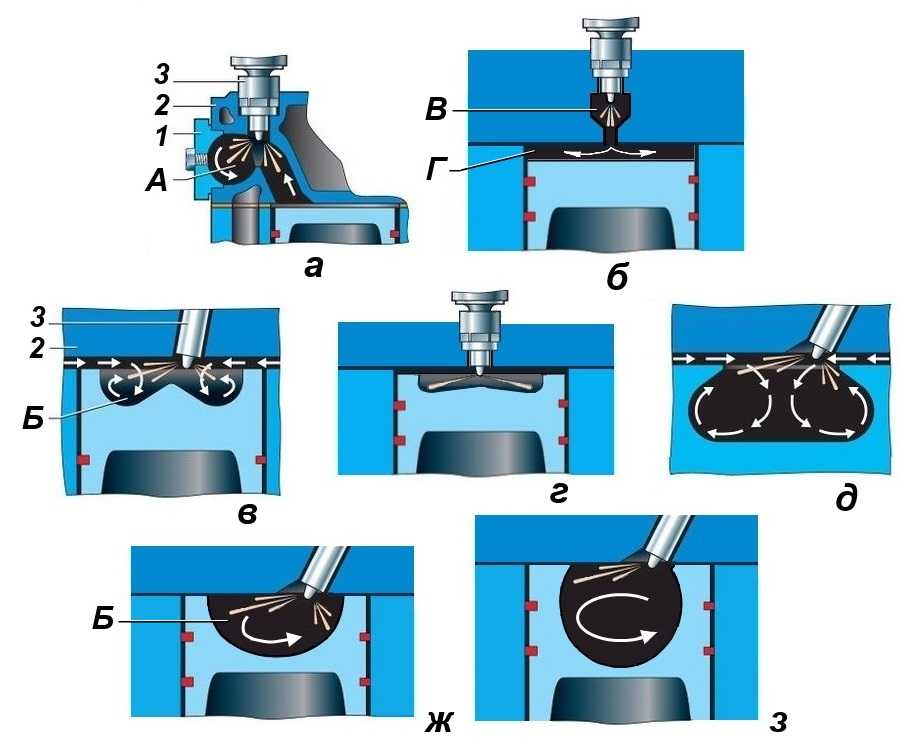

Рис. 1. Схемы камер сгорания дизельных двигателей

К недостаткам следует отнести большие потери тепла, увеличенный удельный расход топлива (из-за повышенных гидравлических потерь) по сравнению с двигателями с неразделенными камерами, затрудненный пуск двигателя, что вызывает применение специальных пусковых приспособлений.

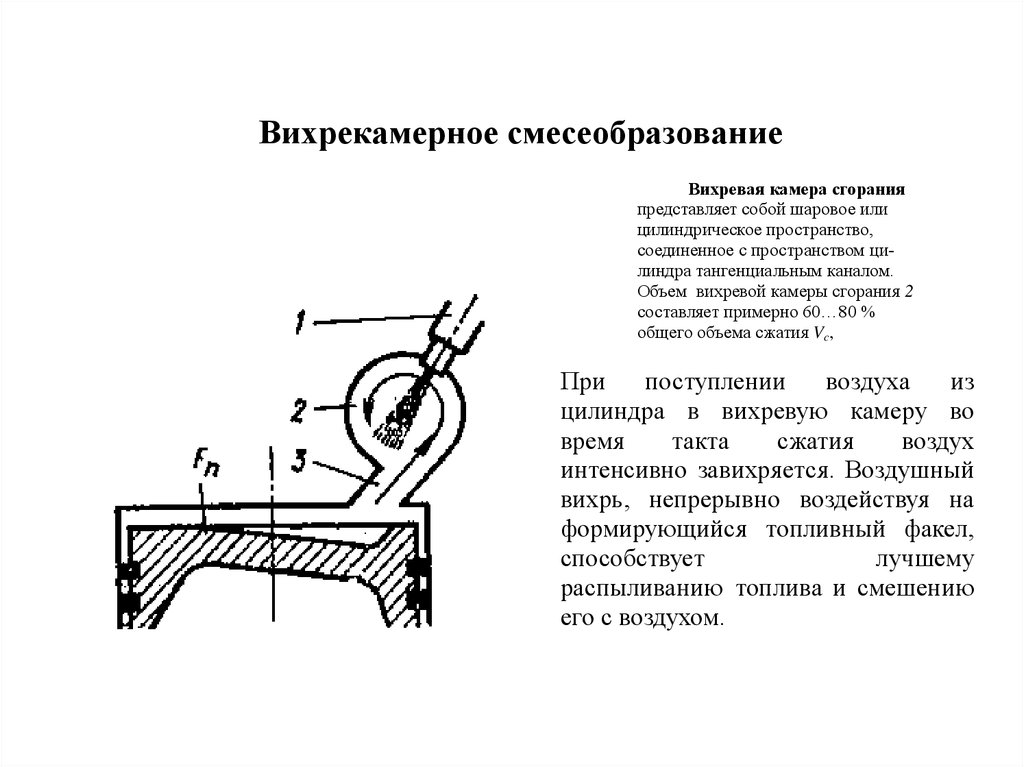

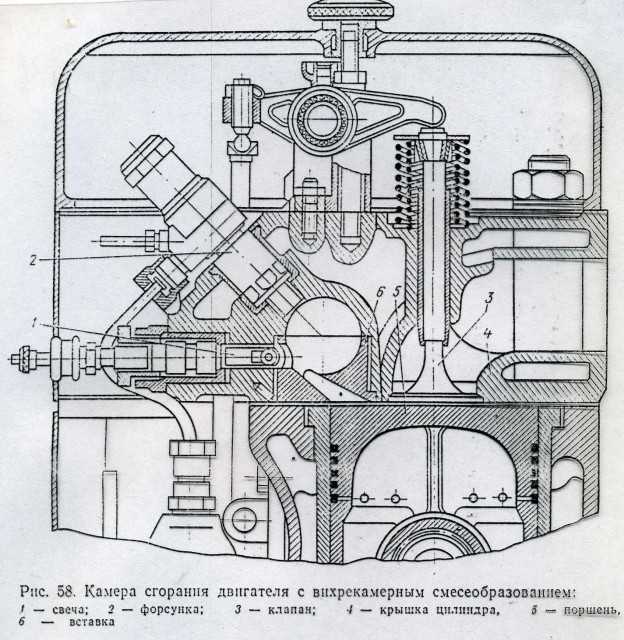

В вихрекамерных двигателях камера сгорания также делится на две полости — вихревую камеру, объем которой составляет 60—80% объема камеры сгорания, и камеру, расположенную над поршнем. Вихревая камера и камера соединяются каналом специальной формы, который называется диффузором. Диффузор располагается по касательной по отношению к вихревой камере. При такте сжатия воздух из камеры через диффузор перетекает в вихревую камеру и приобретает в ней вращательное движение. Благодаря интенсивному завихрению воздуха в камере топливо, впрыснутое форсункой, хорошо распыливается, перемешивается в воздухом и самовоспламеняется. При сгорании топлива в вихревой камере давление и температура газов повышается и они вместе с несгоревшей частью топлива перетекают в основную камеру сгорания, где перемешиваются с неиспользованным еще воздухом и полностью сгорают. Преимущества и недостатки двигателей с вихревыми камерами по сравнению с двигателями с неразделенными камерами те же, что и у пред-камерных двигателей.

—

В дизельных двигателях топливо воспламеняется от сжатия воздуха в цилиндре при такте сжатия. Смесеобразованием называется распыливание топлива, вводимого в камеру сгорания под большим давлением, и смешение его с сжатым воздухом. При давлении сжатого воздуха в цилиндре 35—38 кГ1см2 у дизельных двигателей топливо впрыскивается топливным насосом под давлением 120—130 кГ1см2 (а у двигателя Д-108 под давлением 200—210 кГ/см2) и вводится в камеру сгорания через сопло форсунки. При этом топливо приобретает скорость движения на выходе из сопла форсунки до 150—200 мДек, что дает струе необходимую скорость и глубину проникания в сжатый воздух в течение некоторого промежутка времени, а также нужный угол конуса струи — в пределах 15—20°. Различают несколько видов смесеобразования. В двигателях с раздельной камерой сгорания (Д-54А, СМД-14) применяется вихревое смесеобразование; в двигателях КДМ-100, 6КДМ-50 — предкамерное.

В двигателе Д-108 применена нераздельная камера сгорания, расположенная в днище поршня.

Вихревое смесеобразование. При наличии в двигателе вихревой камеры, имеющей сферическую форму, создается интенсивное вихревое движение воздушного заряда при такте сжатия, что способствует хорошему перемешиванию впрыснутого топлива с воздухом. При такте сжатия воздух вытесняется из полости цилиндра и, проходя с большой скоростью через канал, расположенный наклонно-касательно к стенке камеры, вихреобразным потоком заполняет камеру. Вихревые потоки сжатого воздуха подхватывают струю топлива, дополнительно ее распыливают и равномерно распределяют по всему объему вихревой камеры. Частицы топлива, соприкасаясь со сжатым и сильно нагретым воздухом, сами нагреваются и воспламеняются. Таким образом, топливо, впрыскиваемое в вихревую камеру, начинает гореть не сразу, а через некоторый промежуток времени. При воспламенении топлива поток газов с нарастающим давлением проходит вместе с частью несгоревшего воздуха через канал, имеющий диффузор, в основную камеру сгорания (в полость над цилиндром), в которой топливо и догорает. При таком способе смесеобразования топливо сгорает постепенно и давление нарастает плавно (мягко). Объем вихревой камеры у двигателя Д-54А равен 54% объема всей камеры сгорания.

При таком способе смесеобразования топливо сгорает постепенно и давление нарастает плавно (мягко). Объем вихревой камеры у двигателя Д-54А равен 54% объема всей камеры сгорания.

Предкамерное смесеобразование. В ряде двигателей (КДМ-100, 6КДМ-50) камера сгорания разделена на две части: на предкамеру, расположенную в головке цилиндра, и основную камеру 6, которая представляет собой пространство над поршнем, образуемое сферической выемкой в его днище, и частично сферической выемкой в головке цилиндра.

Сущность предкамерного способа состоит в том. что для распыливания топлива в основном воздушном заряде используется энергия сгораемой части топлива в предкамере. Впрыснутое топливо, смешиваясь с горячим воздухом, воспламеняется и 20—30% его сгорает в предкамере. Давление в предкамере резко возрастает, достигая 75—80 кГ/см2 при давлении сжатого воздуха в цилиндре, равном 35—38 кГ/см2. В результате этого происходит перетекание газов и остальной части несгоревшего топлива через соединительный канал в основную камеру сгорания. Несгоревшая часть топлива испаряется и хорошо перемешивается с воздухом в основной камере, где горение топлива заканчивается. При таком устройстве камеры сгорания давление на поршень нарастает сравнительно плавно, что обеспечивает «мягкую» работу двигателя.

Несгоревшая часть топлива испаряется и хорошо перемешивается с воздухом в основной камере, где горение топлива заканчивается. При таком устройстве камеры сгорания давление на поршень нарастает сравнительно плавно, что обеспечивает «мягкую» работу двигателя.

Рис. 2. Камеры сгорания:

а — вихревое смесеобразование двигателя Д-54А; б — вихревое смесеобразование двигателя СМД-14; в — предкамерное смесеобразование двигателей КДМ-100 и 6КДМ-50; г — смесеобразование при камере сгорания, расположенной в поршне двигателя Д-108;

1 — отверстие для установки форсунки; 2 — вихревые камеры; 3 — канал; 4 — стенки камеры; 5 и 14 — поршни; 6 и 13 — камеры сгорания; 7 — соединительный канал; 8 — предкамера; 9 — форсунка; 10 и 12 — головки цилиндров; 11 — рубашка охлаждения головки цилиндров

Смесеобразование при камере сгорания, расположенной в поршне. Неразделенная камера сгорания в поршне двигателя Д-108 имеет своеобразную форму, близкую к овальной. Смесеобразование в такой камере обеспечивает превращение в полезную работу большей части тепла из-за меньшей отдачи его в охлаждающую среду и меньшей потери энергии при протекании газов из камеры сгорания в надпоршневое пространство. Таким образом, эти двигатели работают экономичнее Других.

Таким образом, эти двигатели работают экономичнее Других.

Лекция 19. Смесеобразование в дизельных двигателях

Лекция 19. Смесеобразование в дизельных двигателях

1. Особенности смесеобразования в дизелях

Особенностью двигателей с самовоспламенением от сжатия, или, как их принято называть, дизелей (по имени изобретателя Р. Дизеля), является -приготовление горючей смеси топлива с воздухом внутри цилиндров.

В дизелях топливо поступает от насоса высокого давления и посредством форсунки впрыскивается в цилиндры под давлением, в несколько раз превышающим давление воздуха в конце такта сжатия. Смесеобразование начинается с момента поступления топлива в цилиндр. При этом в результате трения о воздух струя топлива распыливается на мельчайшие частицы, которые образуют топливный факел конусообразной формы. Чем мельче распылено топливо и чем равномернее распределено оно в воздухе, тем полнее сгорают его частицы.

Испарение и воспламенение топлива осуществляются за счет высокой температуры и давления сжатого воздуха (к концу такта сжатия температура воздуха составляет 550-700°С, а давление —3,5—5,5 МПа). Следует отметить, что после начала горения смеси температура и давление в камере сгорания резко возрастают, что ускоряет процессы испарения и воспламенения остальных частиц распыленного факела топлива.

Чтобы обеспечить наилучшие мощностные и экономические показатели работы дизеля, необходимо впрыскивать топливо в его цилиндры до прихода поршня в в.м.т. Угол, на который кривошип коленчатого вала не доходит до в.м.т. в момент начала впрыскивания топлива, называют углом опережения впрыскивания топлива.

Для того чтобы форсунка впрыскивала топливо с требуемым опережением, топливный насос должен начинать подавать топливо еще раньше. Это вызвано необходимостью иметь некоторое время на нагнетание топлива от насоса к форсунке.

Угол, на который кривошип коленчатого вала не доходит до в. м. т. в момент начала подачи топлива из топливного насоса, называют у г-лом опережения подачи топлива.

В цилиндры дизеля фактически поступает одно и то же количество воздуха независимо от его нагрузки. При малой нагрузке в цилиндрах практически всегда имеется достаточное количество воздуха для полного сгорания топлива. В этом случае коэффициент избытка воздуха имеет большую величину. С увеличением нагрузки возрастает только подача топлива, но при этом значение коэффициента избытка воздуха уменьшается, вследствие чего ухудшается процесс сгорания топлива. Поэтому минимальное значение коэффициента избытка воздуха для различных типов дизелей, соответствующее их бездымной работе, устанавливают в пределах а= 1,3-М,7, что обусловливает также высокую экономичность дизелей по сравнению с карбюраторными двигателями.

Существенное влияние на улучшение смесеобразования и процесса сгорания оказывают способы приготовления рабочей смеси и принятая форма камеры сгорания. По способу приготовления рабочей смеси различают объемное, объемно-пленочное и пленочное смесеобразования. Каждому из этих способов присущи свои характерные особенности, для реализации которых требуются камеры сгорания с соответствующими конструктивными решениями. Существующие камеры сгорания дизелей по общности основных признаков их конструкции объединяют в две большие группы: неразделенные (одно-полостные) и разделенные (двух-полостные).

По способу приготовления рабочей смеси различают объемное, объемно-пленочное и пленочное смесеобразования. Каждому из этих способов присущи свои характерные особенности, для реализации которых требуются камеры сгорания с соответствующими конструктивными решениями. Существующие камеры сгорания дизелей по общности основных признаков их конструкции объединяют в две большие группы: неразделенные (одно-полостные) и разделенные (двух-полостные).

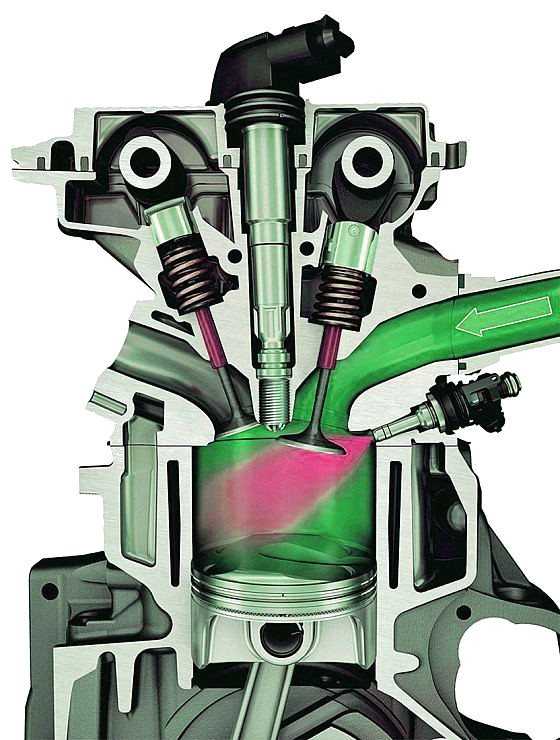

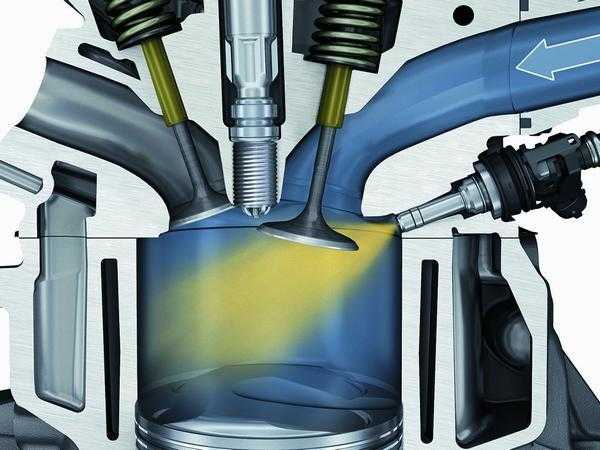

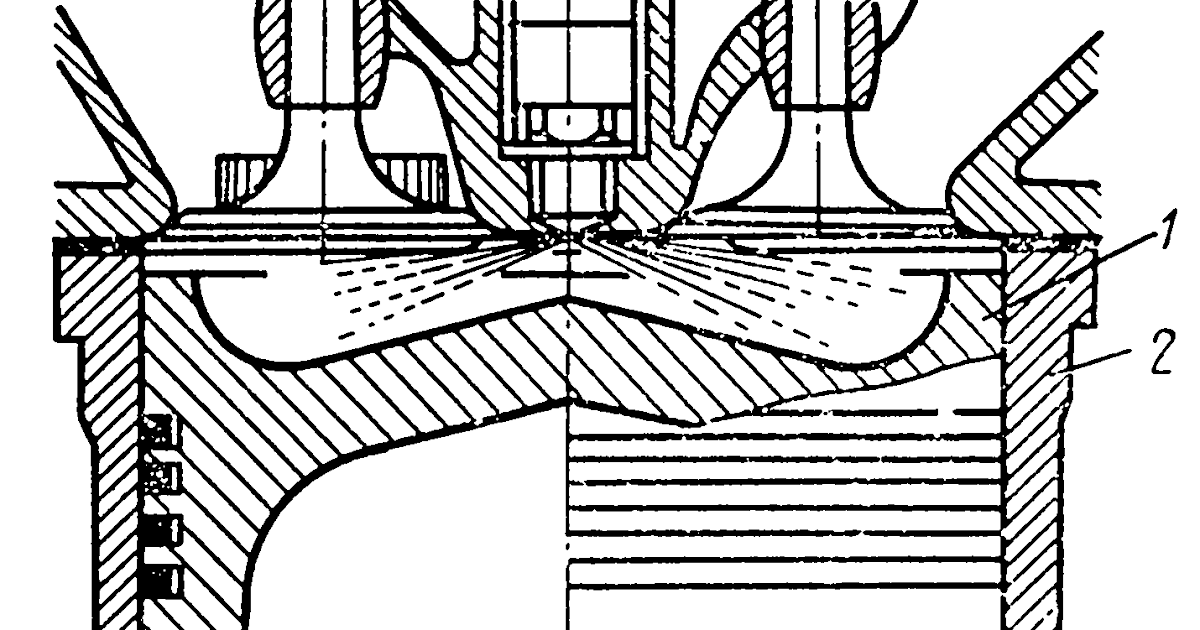

Неразделенные камеры сгорания (рис.1,а) представляют собой объем 3, заключенный между днищем поршня, когда он находится в ВМТ., и плоскостью головки 2. Такие камеры называют также однополостными с объемным смесеобразованием, так как процесс смесеобразования основан на впрыскивании топлива непосредственно в толщу горячего воздуха, находящегося в объеме камеры сгорания дизеля. При этом для лучшего перемешивания частиц распыленного топлива с воздухом его свежему заряду сообщают при впуске вращательное движение с помощью завихрителей или винтовых впускных каналов, а форму камеры сгорания стремятся согласовать с формой струи топлива, подаваемой форсункой 1. Такой принцип смесеобразования используется в дизелях ЯМЗ и КамАЗ.

Такой принцип смесеобразования используется в дизелях ЯМЗ и КамАЗ.

В современных дизелях используется также пленочное смесеобразование, которое характеризуется тем, что большая часть впрыскиваемого топлива подается на горячие стенки шарообразной камеры сгорания, на которых оно образует пленку, а затем испаряется, отнимая часть тепла от стенок.

Принципиальная разница между объемным и пленочным способами смесеобразования заключается в том, что в первом случае частицы распыленного топлива непосредственно смешиваются с воздухом, а во втором основная часть топлива сначала испаряется и в парообразном состоянии перемешивается с воздухом при интенсивном вихревом движении его в камере.

Разновидностью указанных способов смесеобразования является объемно-пленочное смесеобразование, которое обладает свойствами как объемного, так и пленочного смесеобразования. Существенным преимуществом этого процесса является возможность создания многотопливных дизелей, позволяющих использовать наряду с дизельным топливом высокооктановые бензины и спиртовые (метоноловые) смеси. В отечественном автомобилестроении к таким двигателям можно отнести дизель ЗИЛ-645, у которого процесс смесеобразования происходит в объемной камере сгорания 5 (рис. 8.1, б), расположенной в поршне б в виде наклонной цилиндрической выемки со сферическим дном. Вращение воздушного заряда в камере обеспечивается при помощи вих-реобразующего канала, создающего кольцевой вихрь, направления вращения которого показано стрелкой. Топливо в камеру сгорания впрыскивается из двухдырочного распылителя форсунки 9, расположенного в головке цилиндра 4. Пристеночная струя 8 направлена вдоль образующей камеры сгорания, объемная струя 7 пересекает внутренний объем камеры ближе к ее центру. Из-за пристеночной струи такой процесс часто называют объемным пристеночно-пленочным смесеобразованием. Этот процесс по сравнению с другими способами смесеобразования дает хорошую экономичность и обеспечивает более мягкую работу дизеля с плавным нарастанием давления в его цилиндрах, а также улучшает пусковые качества дизеля, снижая его дымность и токсичность отработавших газов.

В отечественном автомобилестроении к таким двигателям можно отнести дизель ЗИЛ-645, у которого процесс смесеобразования происходит в объемной камере сгорания 5 (рис. 8.1, б), расположенной в поршне б в виде наклонной цилиндрической выемки со сферическим дном. Вращение воздушного заряда в камере обеспечивается при помощи вих-реобразующего канала, создающего кольцевой вихрь, направления вращения которого показано стрелкой. Топливо в камеру сгорания впрыскивается из двухдырочного распылителя форсунки 9, расположенного в головке цилиндра 4. Пристеночная струя 8 направлена вдоль образующей камеры сгорания, объемная струя 7 пересекает внутренний объем камеры ближе к ее центру. Из-за пристеночной струи такой процесс часто называют объемным пристеночно-пленочным смесеобразованием. Этот процесс по сравнению с другими способами смесеобразования дает хорошую экономичность и обеспечивает более мягкую работу дизеля с плавным нарастанием давления в его цилиндрах, а также улучшает пусковые качества дизеля, снижая его дымность и токсичность отработавших газов.

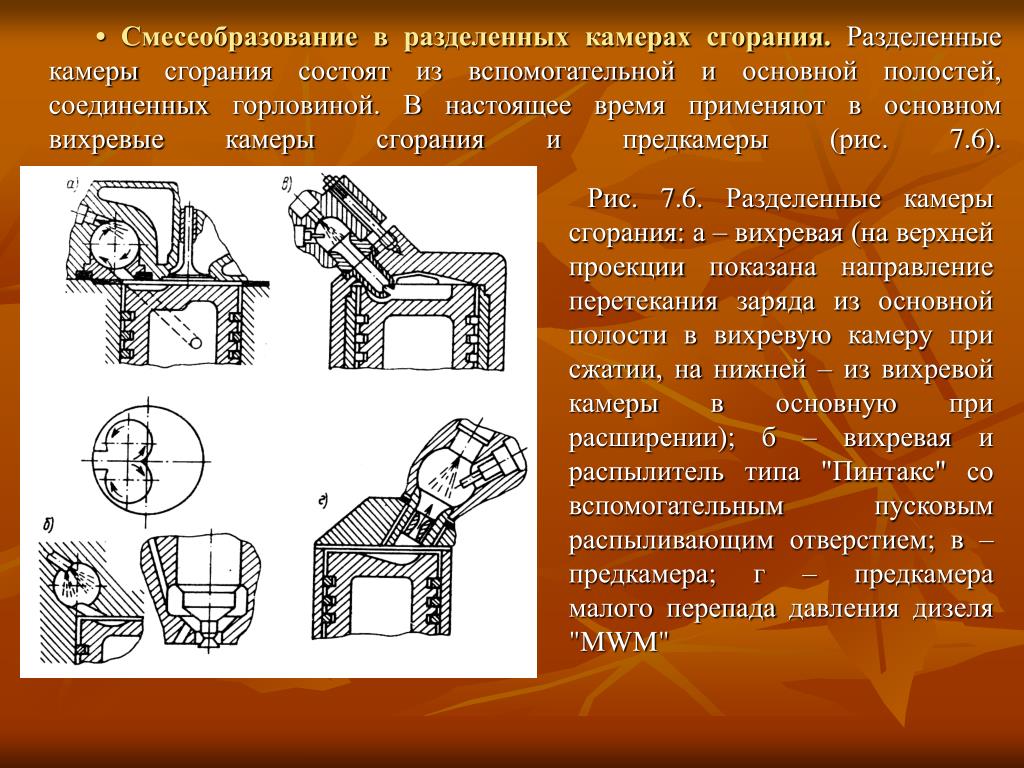

Разделенные камеры сгорания состоят из двух объемов, соединенных между собой каналами: основного объема, заключенного в полости над днищем поршня, и дополнительного, расположенного чаще всего в головке блока. Применяются в основном две группы разделенных, или двухполостных, камер: предкамеры и вихревые камеры. Дизели с такими камерами называют соответственно предкамерными и вихревыми.

В в их рекамерных дизелях (рис. 1, в) объем дополнительной камеры 10 составляет 0,5— 0,7 общего объема камеры сгорания. Основная 12 и дополнительная 10 камеры соединяются каналом 11, который располагается тангенциально к образующей дополнительной камере, в результате чего обеспечивается вихревое движение воздуха.

В дизелях с предкамерным смесеобразованием предкамера имеет цилиндрическую форму и соединяется прямым каналом с основной камерой, расположенной в днище поршня. В результате частичного воспламенения топлива в момент его впрыскивания в предкамере создается высокая температура и давление, способствующие более эффективному смесеобразованию и сгоранию топлива в основной камере.

Современные быстроходные вихреи предкамерные дизели имеют достаточно высокие мощностные показатели при сравнительно высокой степени сжатия. К их основным недостаткам следует отнести увеличенный расход топлива по сравнению с дизелями с неразделенными камерами и затрудненный пуск двигателя, что вызывает применение специальных пусковых устройств.

4

Процессы смесеобразования и сгорания в дизельных двигателях

«ОСНОВЫ ТЕОРИИ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ»

Тема занятия «Действительные циклы ДВС»

Контрольные вопросы по теме занятия:

Смесеобразование в дизелях

Классификация камер сгорания

Способы смесеобразования

Распыл топлива

Процесс сгорания топлива в дизелях (фазы сгорания)

Факторы, влияющие на процесс сгорания (перечислить)

КОНСПЕКТ

СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЯХ.

В дизелях смесеобразование происходит внутри цилиндров. Система смесеобразования обеспечивает:

распыливание топлива;

развитие топливного факела;

прогрев, испарение и перегрев топливных паров,

смешивание паров с воздухом.

Смесеобразование начинается в момент начала впрыска топлива и заканчивается одновременно с окончанием сгорания. В этом случае время на смесеобразование отводится в 5—10 раз меньше, чем и карбюраторном двигателе. И по всему объёму образуется неоднородная смесь (есть участки очень обеднённого состава, а есть участки сильно обогащённого состава). Поэтому горение протекает при больших суммарных значениях коэффициента избытка воздуха (1,4-2,2).

Развитие смесеобразования и получение оптимальных результатов в дизеле зависит от следующих факторов:

формы камеры сгорания;

способа смесеобразования;

размеров камеры сгорания;

температуры поверхностей камеры сгорания;

взаимных направлений движения топливных струй и воздушного заряда.

КЛАССИФИКАЦИЯ КАМЕР СГОРАНИЯ

Наряду с обеспечением оптимального смесеобразования камеры сгорания должны способствовать получению высоких экономических показателей и хороших пусковых качеств двигателей.

В зависимости от конструкции и используемого способа смесеобразования камеры сгорания дизелей делятся на две группы: неразделённые и разделённые.

Неразделённые камеры сгорания представляют собой единый объем и имеют обычно простую форму, которая, как правило, согласуется с направлением, размерами и числом топливных факелов при впрыске. Эти камеры компактны, имеют относительно малую поверхность охлаждения, благодаря чему снижаются потери теплоты. Двигатели с такими камерами сгорания имеют приличные экономические показатели и хорошие пусковые качества.

Неразделённые камеры сгорания отличаются большим разнообразием форм. Чаще всего они выполняются в днище поршней, иногда частично в днище поршня и частично в головке блока цилиндров, реже — в головке.

Разделённые камеры сгорания состоят из двух отдельных объёмов, соединяющихся между собой одним или несколькими каналами. Поверхность охлаждения таких камер значительно больше, чем у камер неразделённого типа. Поэтому в связи с большими тепловыми потерями двигатели с разделёнными камерами сгорания имеют обычно худшие экономические и пусковые качества и, как правило, более высокие степени сжатия.

Однако при разделённых камерах сгорания за счёт использования кинетической энергии газов, перетекающих из одной полости в другую, удаётся обеспечить качественное приготовление топливно-воздушной смеси, благодаря чему достигается достаточно полное сгорание топлива и устраняется дымление на выпуске.

Кроме того, дросселирующее действие соединительных каналов разделённых камер позволяет значительно уменьшить «жёсткость» работы двигателя и снизить максимальные нагрузки на детали кривошипно-шатунного механизма. Некоторое снижение «жёсткости» работы двигателей с разделёнными камерами сгорания может также обеспечиваться путём повышения температуры отдельных частей камер сгорания

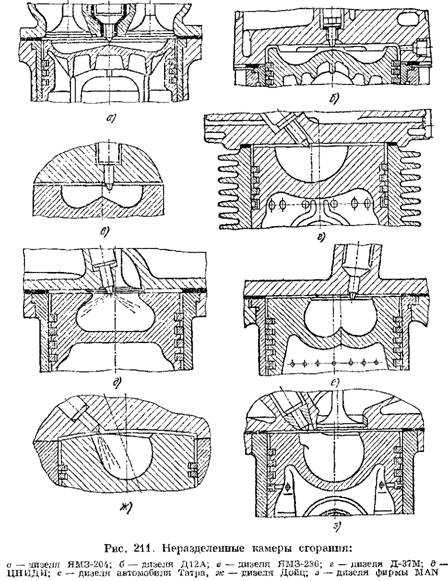

Рисунок – Неразделённые камеры сгорания

а — полусферическая; б — тороидальная в поршне; в — камера ЦНИДИ;

г — вихревая в поршне; д — шаровая в поршне; е — камера Гесельмана; ж — цилиндрическая.

Рисунок – Камеры сгорания дизелей разделённого типа:

а — предкамера; б — вихревая камера в головке;

СПОСОБЫ СМЕСЕОБРАЗОВАНИЯ

В зависимости от характера испарения, перемешивания с воздушным зарядом и способа введения в зону горения основной массы впрыскиваемого топлива в дизелях различают объёмный, плёночный и объёмно-плёночный способы смесеобразования.

Объёмный способ смесеобразования. При объёмном способе смесеобразования топливо вводится в мелко распылённом капельножидком состоянии непосредственно в воздушный заряд камеры сгорания, где затем оно испаряется и перемешивается с воздухом, образуя топливно-воздушную смесь.

При объёмном смесеобразовании используют, как правило, неразделённые камеры сгорания (так называемый непосредственный впрыск). Качество смесеобразования в этом случае достигается в основном путём согласования формы камеры сгорания с формой и числом топливных факелов. При этом важное значение имеет распыление топлива при впрыске. Коэффициент избытка воздуха для таких двигателей ограничивается значениями 1,5—1,6 и выше.

При этом важное значение имеет распыление топлива при впрыске. Коэффициент избытка воздуха для таких двигателей ограничивается значениями 1,5—1,6 и выше.

Плёночный и объёмно-плёночный способы смесеобразования. Способ смесеобразования, при котором топливо попадает не в центр воздушного заряда, а на стенку камеры сгорания и растекается по её поверхности в виде тонкой плёнки толщиной 12—14 мкм, называется плёночным. Затем плёнка интенсивно испаряется и перемешиваясь с воздухом, вводится в зону горения.

При объёмно-плёночном смесеобразовании топливно-воздушная смесь приготавливается одновременно и объёмным и плёночным способами. Этот способ приготовления смеси имеет место практически во всех дизелях и может рассматриваться как общий случай смесеобразования.

Плёночное смесеобразование устраняет два из основных недостатков дизелей: «жёсткость» работы и дымность при выпуске отработавших газов.

При плёночном смесеобразовании используется камера сгорания сферической формы, в которой осуществляется интенсивное движение заряда: вращательное вокруг оси цилиндра и радиальное в поперечном направлении. Впрыск топлива осуществляется односопловой форсункой с давлением начала подъёма иглы 20 МПа. Впрыскиваемое топливо встречается с поверхностью стенки под острым углом и, почти не отражаясь от неё, растекается и «растягивается» попутными воздушными потоками в тонкую плёнку. Имея большую поверхность контакта с нагретыми стенками камеры сгорания, плёнка быстро прогревается и начинает интенсивно испаряться, и тем самым последовательно вводится в центр камеры сгорания, где к этому времени образуется очаг горения.

Впрыск топлива осуществляется односопловой форсункой с давлением начала подъёма иглы 20 МПа. Впрыскиваемое топливо встречается с поверхностью стенки под острым углом и, почти не отражаясь от неё, растекается и «растягивается» попутными воздушными потоками в тонкую плёнку. Имея большую поверхность контакта с нагретыми стенками камеры сгорания, плёнка быстро прогревается и начинает интенсивно испаряться, и тем самым последовательно вводится в центр камеры сгорания, где к этому времени образуется очаг горения.

Камера сгорания двигателя с плёночным смесеобразованием: 1 — форсунка; 2 — камера сгорания; 3 — топливная плёнка | Камера сгорания двигателя с объёмно-плёночным смесеобразованием: 1 — форсунка; 2 — камера сгорания |

Основным недостатком плёночного смесеобразования являются низкие пусковые качества двигателя в холодном состоянии в связи с малым количеством топлива, участвующим в первоначальном сгорании.

РАСПЫЛИВАНИЕ ТОПЛИВА

Впрыск топлива в цилиндры двигателя обеспечивается топливоподающей аппаратурой, которая в конечном итоге образует капельки топлива соответствующих размеров. При этом не допускается образование слишком мелких или крупных капель, так как струя должна быть однородной. Качество распиливания топлива особенно важно для двигателей с неразделёнными камерами сгорания. Оно зависит от конструкции топливоподающей аппаратуры, частоты вращения коленчатого вала двигателя и количества топлива, подаваемого за один цикл (цикловой подачи). При повышении частоты вращения коленчатого вала и цикловой подачи возрастают давление впрыска и тонкость распыливания. В течение единичного впрыска топлива в цилиндр двигателя изменяются давление впрыска и условия перемешивания частиц топлива с воздухом, В начале и конце впрыска струя топлива дробится на сравнительно крупные капли, а в середине впрыска происходит самое мелкое распиливание. Отсюда можно заключить, что скорость истечения топлива через отверстия распылителя форсунки изменяется неравномерно за весь период впрыска. Заметное влияние на скорость истечения начальных и конечных порций топлива оказывает степень упругости пружины запорной иглы форсунки. При увеличении сжатия пружины размеры капель топлива в начале и в конце подачи уменьшаются. Это вызывает среднее увеличение давления, развиваемого в системе питания, что ухудшает работу двигателя при малой частоте вращения коленчатого вала и малой цикловой подаче. Уменьшение сжатия пружины форсунки оказывает отрицательное влияние на процессы сгорания и выражается в увеличении расхода топлива и повышении дымления. Оптимальное усилие сжатия пружины форсунки рекомендуется заводом-изготовителем и регулируется в процессе эксплуатации на стендах.

Заметное влияние на скорость истечения начальных и конечных порций топлива оказывает степень упругости пружины запорной иглы форсунки. При увеличении сжатия пружины размеры капель топлива в начале и в конце подачи уменьшаются. Это вызывает среднее увеличение давления, развиваемого в системе питания, что ухудшает работу двигателя при малой частоте вращения коленчатого вала и малой цикловой подаче. Уменьшение сжатия пружины форсунки оказывает отрицательное влияние на процессы сгорания и выражается в увеличении расхода топлива и повышении дымления. Оптимальное усилие сжатия пружины форсунки рекомендуется заводом-изготовителем и регулируется в процессе эксплуатации на стендах.

Процессы впрыска топлива в значительной степени определяются также техническим состоянием распылителя: диаметром его отверстий и герметичностью запорной иглы. Увеличение диаметра сопловых отверстий снижает давление впрыска и изменяет строение факела распыливания топлива (рис. 58). Факел содержит сердцевину 1, состоящую из крупных капель и целых струек топлива; среднюю зону 2, состоящую из большого количества крупных капель; внешнюю зону 3, состоящую из мелко распылённых капель.

Рис.. Факел распыливания топлива:

1 — сердцевина, 2—средняя зона, 3 — внешняя зона,

l— длина факела, g — угол конуса факела.

Образование факела и его дальнобойность зависят от давления впрыска, диаметра соплового отверстия, плотности и подвижности воздуха. Чем больше давление впрыска и диаметр соплового отверстия, тем сильнее проникает факел в глубь камеры сгорания. Потоки воздуха в камере сгорания отклоняют факел впрыскиваемого топлива по направлению своего движения.

При эксплуатации форсунок следует учитывать, что засорение или закоксование хотя бы одного отверстия у многосоплового распылителя приводит к нарушению факелов распыливания топлива, а в итоге — к нарушению смесеобразования и процессов сгорания.

Условием нормального протекания рабочего цикла двигателя является умеренная скорость подачи топлива в начале впрыска, чтобы за период задержки воспламенения не накапливалось слишком много топлива в цилиндре. Тогда нарастание давления при воспламенении происходит плавно и двигатель работает мягко. Основная масса впрыскиваемого топлива должна подаваться с возрастающей скоростью, обеспечивающей лучшее проникновение капель топлива в удаленные точки камеры сгорания с целью полного использования находящегося там воздуха. Впрыск в заключительной стадии должен оканчиваться резко, так как при растянутом окончании топливо будет поступать с меньшей скоростью, и концентрироваться вблизи распылителя. В этом случае будет наблюдаться неполное сгорание и повышенное дымление.

Тогда нарастание давления при воспламенении происходит плавно и двигатель работает мягко. Основная масса впрыскиваемого топлива должна подаваться с возрастающей скоростью, обеспечивающей лучшее проникновение капель топлива в удаленные точки камеры сгорания с целью полного использования находящегося там воздуха. Впрыск в заключительной стадии должен оканчиваться резко, так как при растянутом окончании топливо будет поступать с меньшей скоростью, и концентрироваться вблизи распылителя. В этом случае будет наблюдаться неполное сгорание и повышенное дымление.

Впрыск характеризуется количеством и скоростью истечения топлива за время цикловой подачи. Такая зависимость может быть изображена графически в виде характеристики впрыска, выбираемой заводом-изготовителем для каждого типа дизельного двигателя. Развитие процесса сгорания в дизельном двигателе зависит от характеристики впрыска топлива, длительности периода задержки его воспламенения и интенсивности движения воздуха в камере сгорания. Интервал времени между началом впрыска и воспламенением топлива составляет период задержки воспламенения. Он влияет на характер работы двигателя и зависит главным образом от свойств самого топлива, температуры в камере сгорания и угла опережения впрыска. При стандартном качестве топлива, если температура в камере сгорания возрастает, период задержки воспламенения уменьшается. Это снижает жесткость работы двигателя. Слишком большое опережение впрыска ведет к увеличению периода задержки воспламенения и жесткой работе двигателя, так как начало впрыска происходит в этом случае при сравнительно низких температурах в цилиндре.

Интервал времени между началом впрыска и воспламенением топлива составляет период задержки воспламенения. Он влияет на характер работы двигателя и зависит главным образом от свойств самого топлива, температуры в камере сгорания и угла опережения впрыска. При стандартном качестве топлива, если температура в камере сгорания возрастает, период задержки воспламенения уменьшается. Это снижает жесткость работы двигателя. Слишком большое опережение впрыска ведет к увеличению периода задержки воспламенения и жесткой работе двигателя, так как начало впрыска происходит в этом случае при сравнительно низких температурах в цилиндре.

СГОРАНИЕ СМЕСИ ДИЗЕЛЬНЫХ ТОПЛИВ

Для осуществления действительного цикла в дизелях в воздушный заряд, сжатый в цилиндре до 3 – 7 МПа и нагретый за счёт высокого давления до 500 – 800 0С, под высоким давлением (до 150 МПа) через форсунку впрыскивается топливо. Сложные процессы смесеобразования и сгорания осуществляются за очень небольшой промежуток времени, соответствующий 20 – 250 поворота коленчатого вала (в 10 – 15 раз меньше чем в карбюраторных двигателях).

Рассмотрим индикаторную диаграмму дизельного двигателя (рис. 1).

Рисунок – Развёрнутая индикаторная диаграмма дизельного двигателя |

точка 1 – впрыск топлива; точка 2 – начало горения;

Если учесть характер и интенсивность тепловыделения, изменение температуры и давления в цилиндре в разные моменты времени, то весь процесс горения можно условно разделить на четыре фазы:

Первая фаза горения (θ1) — задержка воспламенения, начинается с момента поступления топлива (точка 1) и заканчивается в момент отрыва кривой сгорания от линии сжатия (точка 2). Впрыск топлива происходит до прихода поршня в ВМТ.

Угол опережения впрыска топлива находится в пределах 20—35° поворота коленчатого вала.

Во время впрыска струя топлива, выходящая из форсунки под большим давлением, разбивается о плотные слои воздуха на мельчайшие капли, образуя факел распыления.

Концентрация топлива в таком факеле изменяется по поперечному сечению и длине. В ядре факела находятся наиболее крупные, а на периферии — наиболее мелкие капли, находящиеся друг от друга на значительных расстояниях. Следовательно, структура рабочей смеси в дизелях крайне неоднородна, поэтому здесь коэффициент избытка воздуха обычного смысла лишён, так как он не даёт представления о действительном составе смеси.

Локальные значения коэффициента избытка воздуха по различным зонам камеры сгорания могут меняться от 0 (жидкие капли) до ∞ (воздух). Именно наличие всей гаммы составов смеси и температур определяет возможность воспламенения в среднем очень бедной смеси, например, при α = 6 и более.

Таким образом, период задержки воспламенения включает в себя время, необходимое для распада струй на капли, некоторого продвижения капель по объёму камеры сгорания, прогрева, частичного испарения и смешения топливных паров с воздухом, а также время саморазгона химических реакций.

Если период задержки воспламенения больше продолжительности впрыска, то все топливо оказывается поданым в цилиндр до начала воспламенения. При этом большая часть его успевает испариться и смешаться с воздухом. В результате объёмного воспламенения этой части топлива в цилиндре развивается резкое повышение давления с высокими динамическими нагрузками на детали и повышенным уровнем шума. Поэтому длительный период задержки воспламенения нежелателен.

Продолжительность первой фазы сгорания составляет 1—3 мс, что соответствует 12—25° поворота коленчатого вала.

На продолжительность первой фазы сгорания влияют следующие факторы:

1. Воспламеняемость топлива, которая оценивается цетановым числом. Чем выше цетановое число, тем лучше воспламеняемость.

2. Давление и температура воздушного заряда в начале впрыска топлива. При увеличении давления и температуры период задержки воспламенения сокращается.

3. Тип камеры сгорания, который оказывает влияние на задержку воспламенения, так как в зависимости от типа камеры по разному будет проходить распространение топлива по объёму воздушного заряда и в пристеночной зоне. Кроме того температура стенок камеры сгорания также будет зависеть от ее типа.

4. Интенсивность направленного движения заряда в камере. Увеличение интенсивности движения заряда несколько сокращает период задержки воспламенения.

5. Тип распылителя форсунки. Форсунка закрытого типа сокращает период задержки воспламенения.

6. Нагрузка на двигатель. С ростом нагрузки увеличивается давление и температура цикла, что приводит к повышению теплового режима двигателя, а это в свою очередь вызывает сокращение времени задержки воспламенения.

7. Частота вращения коленчатого вала. Увеличение частоты вращения коленчатого вала приводит к улучшению распыления, увеличению давления и температуры конца сжатия, что способствует сокращению первой фазы горения, особенно в дизелях с разделенными камерами сгорания. Продолжительность первой фазы горения при этом растет.

Продолжительность первой фазы горения при этом растет.

Вторая фаза горения (θ2) — самовоспламенение и быстрое горение начинается с момента воспламенения (точка 2) и заканчивается в момент достижения максимального давления в цилиндре (точка 3).

В первую очередь сгорают однородные слои смеси топлива и воздуха хорошо перемешанные между собой. При этом пламя распространяется очень быстро, соответственно быстро растёт Давление, в определённых случаях с образованием ударной волны, распространяющейся со скоростью звука. Но в отличие от карбюраторных двигателей в дизелях эти волны не переходят в детонационные, так как структура смеси по всему объёму камеры сгорания неравномерна. Это позволяет получать более высокую степень сжатия.

После того, как сгорит хорошо подготовленная к воспламенению топливовоздушная смесь, горение продолжается в зонах, где структура смеси более неравномерна. Здесь на индикаторной диаграмме наблюдается некоторый спад роста давления.

В течение второй фазы выделяется 30—45 % всей теплоты. Температура рабочего тела возрастает до 1600—1800 К. Максимальное давление может достичь 6—9 МПа, а при наддуве превысить 10 МПа. Продолжительность второй фазы 0,8—1,5 мс, что соответствует 10—20° поворота коленчатого вала.

На развитие и продолжительность второй фазы влияют следующие факторы:

1. Количество топлива, прошедшего предпламенную подготовку за период задержки воспламенения и сгорающее с большой скоростью. Чем больше подача топлива и мельче распыление, тем интенсивнее тепловыделение и рост давления.

2. Тип камеры сгорания. Влияние конструкции камеры на первую фазу горения приводит к определённому развитию и второй фазы, так как определяет количество топливовоздушной смеси, подготовленной к воспламенению в течение первой фазы.

3. Нагрузка на двигатель. С уменьшением нагрузки продолжительность второй фазы горения сокращается, так как уменьшается величина впрыскиваемой порции топлива и время его подачи.

4. Частота вращения коленчатого вала. При росте частоты вращения коленчатого вала улучшается качество распыления, сокращается продолжительность впрыска, растёт давление и температура заряда. Все это приводит к сокращению второй фазы горения.

Третья фаза горения (θ3) — характеризуется плавным изменением давления. Началом этой фазы считается конец второй фазы (точка 3), а окончанием — момент, соответствующий достижению максимальной средней температуры газов в цилиндре (точка 4).

К началу третьей фазы все несгоревшее топливо, поданное в цилиндр во время первых двух фаз, находится в виде капель или сгустков паров, которые отделены от зон со свободным кислородом фронтом пламени или продуктами горения. В результате происходит термическое разложение капель топлива (крекинг) с образованием частиц углерода в виде сажи, которая, покидая цилиндр вместе с отработавшими газами, вызывает сильное дымление на выпуске. Горение продолжается при увеличивающемся объеме камеры, поэтому давление плавно понижается.

Горение продолжается при увеличивающемся объеме камеры, поэтому давление плавно понижается.

За время третьей фазы выделяется 25—30 % теплоты, поэтому температура продолжает повышаться, достигая в конце фазы 1800—2200 К. Продолжительность третьей фазы — 1—2 мс, что соответствует 15—25° поворота коленчатого вала.

На развитие третьей фазы оказывают влияние следующие факторы:

1. Качество распыления и количество топлива, впрыскиваемого после начала сгорания. Чем меньше подано топлива до начала третьей фазы горения, тем меньше будет выделено теплоты в этой фазе, что характерно для работы дизеля на малых нагрузках.

2. Скорость движения воздушного заряда. Рост скорости движения заряда увеличивает тепловыделение, но это происходит до определённого момента. При чрезмерном завихрении заряда тепловыделение в третьей фазе снижается, так как в этом случае продукты сгорания из зоны одного факела попадают в зону другого, увеличивая неполноту сгорания.

3. Частота вращения коленчатого вала. С ростом частоты вращения коленчатого вала скорость движения заряда увеличивается, а распыление улучшается. Продолжительность третьей фазы сокращается.

Четвертая фаза горения (θ4) — догорание начинается в момент достижения максимальной температуры и продолжается в течение всего времени догорания топлива. В течение этой фазы догорает топливо, не успевшее сгореть в третьей фазе, причем происходит это в условиях недостатка кислорода, так как значительное его количество уже израсходовано. Поэтому догорание протекает медленно.

За время четвертой фазы при полной нагрузке дизеля выделяется 15—25 % теплоты. Таким образом, общее количество тепловыделения к концу четвертой фазы оставляет 90—95 %. Остальные 5—10 % теряются вследствие неполноты сгорания топлива. Продолжительность четвертой фазы 3,5—5 мс, что соответствует 50—60° поворота коленчатого вала.

На развитие четвертой фазы горения оказывают влияние следующие факторы:

1. Турбулентное движение заряда, которое улучшает контакт топлива и воздуха и, следовательно, улучшает догорание.

Турбулентное движение заряда, которое улучшает контакт топлива и воздуха и, следовательно, улучшает догорание.

2. Качество распыления в конце подачи топлива. Чем больше диаметр капель, тем продолжительнее процесс догорания. Нечёткость отсечки топлива в конце впрыска, как и продолжительное снижение давления в конце впрыска не только снижают тепловыделение, но и вызывают закоксовывание сопел форсунок.

3. Попадание топлива на холодные стенки внутрицилиндрового пространства приводит к увеличению времени догорания, поэтому увеличение нагрузки дизеля до его прогрева нежелательно.

4. Наддув. Используя наддув, увеличивают количество подаваемого топлива, в том числе и путём затяжного впрыска, что приводит к увеличению времени догорания.

Образование смеси в дизельных двигателях | Автомобильный справочник

Отличительной особенностью дизельных двигателей является отсутствие внешних источников зажигания. Исключение необходимости в них достигается за счет впрыска способного к воспламенению топлива в сильно сжатый и, следовательно, горячий воздух. Высокие конечные значения давлений и температур, свыше 600 °С и 100 бар на двигателях с турбонаддувом обеспечивают чрезвычайно ровную работу двигателя. Образование смеси в дизельных двигателях, испарение, смешивание и последующее сгорание топлива могут происходить в течение очень короткого периода времени.

Исключение необходимости в них достигается за счет впрыска способного к воспламенению топлива в сильно сжатый и, следовательно, горячий воздух. Высокие конечные значения давлений и температур, свыше 600 °С и 100 бар на двигателях с турбонаддувом обеспечивают чрезвычайно ровную работу двигателя. Образование смеси в дизельных двигателях, испарение, смешивание и последующее сгорание топлива могут происходить в течение очень короткого периода времени.

Содержание

- Образование смеси в дизельных двигателях

- Процесс сгорания в дизельных двигателях

- Характеристики сгорания топлива в дизельных двигателях

- Образование токсичных продуктов

- Смешанные формы и альтернативные стратегии управления

- Воспламенение от сжатия гомогенного заряда топлива в дизельных двигателях

- Воспламенение от сжатия в двигателях с искровым зажиганием

- Двигатели с искровым зажиганием с послойным распределением заряда топлива

- Многотопливные двигатели

Образование смеси в дизельных двигателях

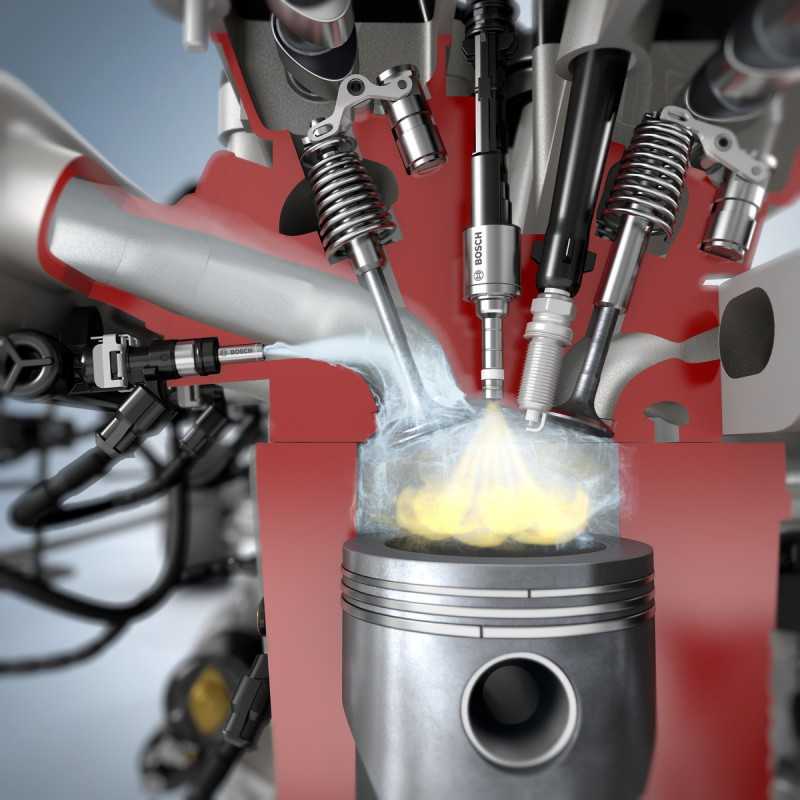

Процесс смесеобразования в основном определяется взаимодействием впрыскиваемой струи топлива с полем воздушного потока в камере сгорания. Здесь проблема заключается в быстром впрыске и приготовлении относительно больших масс топлива, до 200 мг на литр рабочего объема. Типичная продолжительность впрыска составляет около 1 мс. Термин, используемый в отношении массового расхода топлива, поступающего в камеру сгорания, — скорость впрыска (единица измерения: кг/с). Впрыск топлива, как правило, осуществляется форсунками с несколькими отверстиями.

Здесь проблема заключается в быстром впрыске и приготовлении относительно больших масс топлива, до 200 мг на литр рабочего объема. Типичная продолжительность впрыска составляет около 1 мс. Термин, используемый в отношении массового расхода топлива, поступающего в камеру сгорания, — скорость впрыска (единица измерения: кг/с). Впрыск топлива, как правило, осуществляется форсунками с несколькими отверстиями.

Обычно используется комбинация отверстий диаметром от 120 до 150 мкм. Быстрому впрыску топлива и смесеобразованию способствуют малый диаметр отверстий и высокое давление впрыска, достигающее 2000 бар.

Вначале диаметр струи топлива равен диаметру отверстия. Однако, пройдя несколько миллиметров, струя распадается на отдельные капли, которые взаимодействуют с полем потока. Жидкая фаза струи топлива, в зависимости от плотности рабочей среды, может проникать в камеру сгорания на несколько сантиметров, прежде чем она будет полностью атомизирована или испарится (см. рис. «Распространение струи топлива и смесеобразование в дизельных двигателях» ).

«Распространение струи топлива и смесеобразование в дизельных двигателях» ).

Образованию капель топлива и его испарению способствует турбулентность. В современных дизельных двигателях более 80% турбулентности в области образования струи топлива генерируется за счет впрыска топлива. Развитию турбулентности способствует движение заряда топлива, причем на дизельных двигателях с плоской головкой блока цилиндров преобладают горизонтальные завихрения. Дополнительный вклад могут вносить воздушные потоки, вызываемые сжатием, и направленные от наружной области камеры сгорания к внутренней (“потоки сжатия”) или такая конструкция камеры сгорания, в которой, например, контакт с горячей областью углубления в поршне, способствующий испарению.

Системы прямого впрыска топлива за несколько последних десятилетий продемонстрировали свои преимущества по сравнению с системами непрямого впрыска, такими как системы с вихревой камерой или форкамерой. В системах с непрямым впрыском топлива подготовка топлива в основном осуществляется за счет формирования локального потока в предкамере.

Процесс сгорания в дизельных двигателях

Процесс сгорания топлива в дизельном двигателе отличается от процесса в двигателе с искровым зажиганием степенью сжатия и зажиганием. В целом процесс сгорания топлива в дизельном двигателе можно описать как три последовательных процесса: задержка зажигания: сгорание предварительно приготовленной смеси и сгорание с контролем смесеобразования. В зависимости от рабочего состояния и диапазона эти процессы имеют различные временные составляющие (см. рис. «Сгорание топлива в дизельном двигателе» ).

Задержка зажигания относится к периоду времени между началом впрыска топлива и началом фактического процесса сгорания. В основном она определяется температурой в цилиндре, давлением в цилиндре и воспламеняемостью топлива. На стадии задержки зажигания проходят процессы смесеобразования и первых, предварительных химических реакций топливовоздушной смеси. Задержка зажигания увеличивается, когда двигатель не прогрет или при использовании топлива плохого качества с низким цетановым числом.

Задержка зажигания увеличивается, когда двигатель не прогрет или при использовании топлива плохого качества с низким цетановым числом.

Влияние давления в цилиндре менее значительно, по сравнению с влиянием температуры. Однако, увеличение давления также несколько снижает величину задержки зажигания. Топливо, впрыснутое в течение задержки зажигания, пока что не сгорает. Величина задержки зажигания может составлять от 0,1 мс при работе двигателя в диапазоне номинальной выходной мощности до более 10 мс после пуска холодного двигателя.

Продолжительность задержки зажигания определяет процесс сгорания предварительно приготовленной смеси. Чем продолжительнее задержка зажигания, тем больше топлива смешивается в воспламеняемой форме. Эта масса топлива может превышать 20 мг на один литр рабочего объема. Горение, как правило, начинается на краю струи топлива, где топливо очень хорошо перемешано с воздухом, и, следовательно, имеют место оптимальные для горения условия в отношении температуры и λ. В результате экзотермической реакции происходит местное повышение температуры до более чем 2300 К, которое быстро инициирует зажигание еще несгоревшего, предварительно смешанного с воздухом топлива. При этом скорость горения определяется происходящими химическими реакциями. Самоускоряющаяся цепная реакция вызывает чрезвычайно быстрое сгорание топлива с высокими градиентами возрастания давления. По этой причине масса предварительно смешанного, преобразованного топлива на дизельных двигателях должна быть как можно меньше. Это обычно достигается путем предварительного впрыска топлива, локальное сгорание которого вызывает начальное повышение температуры, снижающее эффект задержки зажигания топлива на стадии последующего основного впрыска.

В результате экзотермической реакции происходит местное повышение температуры до более чем 2300 К, которое быстро инициирует зажигание еще несгоревшего, предварительно смешанного с воздухом топлива. При этом скорость горения определяется происходящими химическими реакциями. Самоускоряющаяся цепная реакция вызывает чрезвычайно быстрое сгорание топлива с высокими градиентами возрастания давления. По этой причине масса предварительно смешанного, преобразованного топлива на дизельных двигателях должна быть как можно меньше. Это обычно достигается путем предварительного впрыска топлива, локальное сгорание которого вызывает начальное повышение температуры, снижающее эффект задержки зажигания топлива на стадии последующего основного впрыска.

Количество предварительно смешанного топлива может составлять от менее 1 % в диапазоне полной нагрузки до 100 % в диапазоне минимальной нагрузки. Остальное топливо сгорает в режиме контроля смеси. В отличие от сгорания предварительно смешанного топлива, во время сгорания в режиме контроля смеси, также называемого диффузионным сгоранием, скорость преобразования топлива определяется процессом переноса кислорода в зону горения. При этом трудно разделить зоны сгоревшего и несгоревшего топлива, поскольку четко определенный фронт пламени отсутствует. В основном диффузионное пламя устанавливается на краю струи, в ограниченном диапазоне, при 0,8<λ<1,4. При изменении граничных условий (например, условий дальнейшего испарения топлива, переноса кислорода, контакта со стенками цилиндра) зона реакции также сдвигается в ту сторону, где преобладают локальные стехиометрические условия (см. рис. «Процесс сгорания в режиме контроля смеси» )

При этом трудно разделить зоны сгоревшего и несгоревшего топлива, поскольку четко определенный фронт пламени отсутствует. В основном диффузионное пламя устанавливается на краю струи, в ограниченном диапазоне, при 0,8<λ<1,4. При изменении граничных условий (например, условий дальнейшего испарения топлива, переноса кислорода, контакта со стенками цилиндра) зона реакции также сдвигается в ту сторону, где преобладают локальные стехиометрические условия (см. рис. «Процесс сгорания в режиме контроля смеси» )

Сгорание в режиме контроля смеси преобладает в диапазоне высоких нагрузок, когда имеет место впрыск большого количества топлива. Здесь процессы смесеобразования и сгорания протекают параллельно. Так же как при сгорании предварительно смешанного топлива, на скорость преобразования может оказывать влияние процесс впрыска. Меньшее, однако также ускоряющее влияние оказывают повышение температуры и давления, а также снижение содержания инертных газов. Доминирующими факторами являются смесеобразование и перенос кислорода в зону горения за счет высокой локальной турбулентности.

Доминирующими факторами являются смесеобразование и перенос кислорода в зону горения за счет высокой локальной турбулентности.

По этой причине интенсивность турбулентности является определяющей переменной величиной в процессах сгорания топлива в дизельных двигателях. Турбулентность способствует созданию высоких давлений впрыска с высокой кинетической энергией струи топлива, которая в дальнейшем преобразуется в турбулентную кинетическую энергию. Локальная турбулентность вызывает быстрый перенос кислорода в локальные зоны реакций. Это явление также поддерживается движением заряда топлива в цилиндре (горизонтальные завихрения, потоки сжатия), однако основной вклад осуществляется импульсом впрыскиваемой струи топлива. Так же как повышение давления впрыска, можно рассмотреть целесообразность увеличения диаметра отверстий. Однако увеличение скорости впрыска приводит в основном к локальному переобогащению смеси, что отрицательно влияет на преобразование топлива.

Характеристики сгорания топлива в дизельных двигателях

Холодный пуск дизельных двигателей представляет собой особую проблему, в особенности при температурах наружного воздуха ниже -10 °С. При частоте проворота двигателя стартером менее 100 мин-1 большая часть заряда топлива просачивается через поршневые кольца вовремя относительно медленной фазы сжатия. Кроме того, низкая температура в цилиндре увеличивает тепловые потери через стенки. Результатом являются низкие пиковые давления (ниже 30 бар) и, в зависимости от температуры наружного воздуха, низкие пиковые температуры (ниже 400 °С).

При частоте проворота двигателя стартером менее 100 мин-1 большая часть заряда топлива просачивается через поршневые кольца вовремя относительно медленной фазы сжатия. Кроме того, низкая температура в цилиндре увеличивает тепловые потери через стенки. Результатом являются низкие пиковые давления (ниже 30 бар) и, в зависимости от температуры наружного воздуха, низкие пиковые температуры (ниже 400 °С).

Испарение топлива в положении верхней мертвой точки вызывает дальнейшее охлаждение. Это приводит к очень большим задержкам зажигания. В крайних случаях зажигание вообще может отсутствовать, и топливо может накапливаться в цилиндре на протяжении нескольких рабочих циклов. Его зажигание после нескольких рабочих циклов, вследствие большой массы накопленного топлива, может приводить к созданию очень больших пиковых давлений свыше 150 бар.

Поскольку фаза холодного пуска не обеспечивает времени, достаточного для надлежащего гидродинамического образования пленки смазочного масла в опорных точках коленчатого вала, это оказывает негативное влияние на механические системы двигателя. Отсюда следует, что облегчить процесс холодного пуска могут такие меры, как подогрев поступающего в двигатель воздуха, смазочного масла или охлаждающей жидкости. Последнее, так же как повышение температуры в камере сгорания, снижает трение в двигателе, что дает увеличение скорости проворота двигателя стартером.

Отсюда следует, что облегчить процесс холодного пуска могут такие меры, как подогрев поступающего в двигатель воздуха, смазочного масла или охлаждающей жидкости. Последнее, так же как повышение температуры в камере сгорания, снижает трение в двигателе, что дает увеличение скорости проворота двигателя стартером.

С еще одним явлением приходится сталкиваться во время работы при очень высоких температурах наружного воздуха или на высоте более 1000 м над уровнем моря. Поскольку воздух имеет более низкую плотность, масса находящегося в цилиндре воздуха уменьшается. Вначале это не оказывает существенного влияния на процесс сгорания топлива. Однако, уменьшение количества избыточного воздуха вызывает повышение температуры отработавших газов.

Это явление также имеет место на двигателях с турбонаддувом. Поэтому необходимой мерой, прежде всего при работе на большой высоте, может быть снижение нагрузки.

По истечении периода приработки на дизельных двигателях наблюдается падение мощности порядка 1-3%. Причина этого заключается в системе впрыска топлива. Отложения нагара в топливных форсунках вызывают некоторое уменьшение диаметра отверстий форсунок, что приводит к снижению массового расхода и, следовательно, к потере мощности. Эти отложения могут быть вызваны, например, высоким содержанием в дизельном топливе меди, цинка или иных загрязняющих веществ.

Причина этого заключается в системе впрыска топлива. Отложения нагара в топливных форсунках вызывают некоторое уменьшение диаметра отверстий форсунок, что приводит к снижению массового расхода и, следовательно, к потере мощности. Эти отложения могут быть вызваны, например, высоким содержанием в дизельном топливе меди, цинка или иных загрязняющих веществ.

Образование токсичных продуктов и снижение содержания токсичных продуктов в выбросах дизельных двигателей

В отличие от двигателей с искровым зажиганием, оборудуемых каталитическими нейтрализаторами отработавших газов, работающими при λ = 1, значительно снижающими количество выбросов, в отношении дизельных двигателей значительно большее значение имеет снижение образования токсичных продуктов в самом двигателе. Кроме продуктов горения топлива, присущих двигателям с искровым зажиганием, таким как СO2, Н2O, NOx, НС и СО, следует также учитывать выбросы сажи и твердых частиц.

Для снижения содержания оксидов азота в выбросах полезны меры, направленные на снижение температуры сгорания топлива. Это может быть сделано посредством снижения концентрации кислорода в зоне горения. Температуру горения топлива также можно очень легко снизить, сдвинув момент зажигания в сторону запаздывания или снизив давление впрыска топлива.

Снижение давления впрыска топлива или концентрации кислорода, как правило, вызывает увеличение содержания в выбросах сажи. Образование сажи является сложным процессом, зависящим как от гидродинамических, так и термодинамических граничных условий. Вначале значительное количество сажи образуется в зонах локального обогащения смеси (λ < 1), однако в ходе последующих процессов сгорания топлива количество сажи уменьшается более чем на 70% за счет процессов окисления. Очень большое значение имеет высокий уровень турбулентности, способствующий окислению сажи на стадии расширения. Однако, важную роль играет также уровень температуры. В целом на процесс образования сажи оказывают влияние локальные взаимодействия между струей впрыскиваемого топлива, зоной горения, несгоревшей смесью, геометрией поршня и протеканием процесса сгорания топлива.

В целом на процесс образования сажи оказывают влияние локальные взаимодействия между струей впрыскиваемого топлива, зоной горения, несгоревшей смесью, геометрией поршня и протеканием процесса сгорания топлива.

Содержание в выбросах оксидов азота снижают меры, направленные на снижение температуры, такие как рециркуляция отработавших газов, процессы Миллера или частичная гомогенизация. Все это с избытком компенсирует наблюдаемое при этом увеличение содержания сажи (см. рис. «Выбросы NO и сажи» ). Уровень сложности и затрат, необходимых для снижения содержания обоих этих компонентов, весьма высок. В настоящее время все более широко применяется рециркуляция отработавших газов, для снижения содержания оксидов азота в сочетании с очень высокими давлениями впрыска (> 2000 бар).

В этом контексте следует различать выбросы сажи и выбросы твердых частиц. Сажа состоит из чистого углерода, в то время как твердые частицы также содержат капельки топлива или масла, частицы металла, продукты коррозии и сульфаты.

Соединения НС и СО обычно не имеют большого значения в отношении выбросов дизельных двигателей. Тем не менее, следует учитывать влияние на выбросы твердых частиц углеводородов. В частности, происходит увеличение концентрации НС и СО в случае значительного сдвига момента зажигания в сторону запаздывания, сопровождаемого неполным сгоранием топлива.

Смешанные формы и альтернативные стратегии управления

Классическая стратегия управления дизельным двигателем характеризуется одним или более впрысками топлива в диапазоне ВМТ. Процессы сгорания топлива в двигателях с искровым зажиганием характеризуются гомогенным или частично гомогенным (послойным) смесеобразованием. В настоящее время разрабатываются альтернативные формы управления процессами, которые не могут быть однозначно связаны только с бензиновыми или только дизельными двигателями.

Воспламенение от сжатия гомогенного заряда топлива в дизельных двигателях

Пример HTML-страницы

Что касается процессов HCCI (воспламенение от сжатия гомогенного заряда топлива), которым был посвящен ряд публикаций, целью является, посредством значительного опережения момента впрыска (как минимум 40-50° угол поворота коленчатого вала до ВМТ) достичь гомогенизации, значительного обеднения смеси и, следовательно, снижения содержания NOx в выбросах. При этом надежное зажигание, тем не менее, будет иметь место, благодаря высокой температуре сжатия. В целях обеспечения контроля процесса сгорания степень сжатия должна быть снижена до 14-16. Для повышения температуры в цилиндре при низких нагрузках обычно используется рециркуляция отработавших газов. Тем не менее, получить оптимальные условия во всем диапазоне условий, в особенности в диапазоне высоких нагрузок достаточно трудно, поскольку при этом становятся очень высокими градиенты возрастания давления, и управление работой двигателя в переходных режимах становится очень сложной задачей ввиду большого количества всех возможных состояний двигателя.

При этом надежное зажигание, тем не менее, будет иметь место, благодаря высокой температуре сжатия. В целях обеспечения контроля процесса сгорания степень сжатия должна быть снижена до 14-16. Для повышения температуры в цилиндре при низких нагрузках обычно используется рециркуляция отработавших газов. Тем не менее, получить оптимальные условия во всем диапазоне условий, в особенности в диапазоне высоких нагрузок достаточно трудно, поскольку при этом становятся очень высокими градиенты возрастания давления, и управление работой двигателя в переходных режимах становится очень сложной задачей ввиду большого количества всех возможных состояний двигателя.

Воспламенение от сжатия в двигателях с искровым зажиганием

Процессы сгорания топлива в двигателях с искровым зажиганием были исследованы в отношении возможности использования режима HCCI, аналогично дизельным двигателям, с целью достижения недросселированного обеднения смеси в диапазоне частичных нагрузок, что дает снижение расхода топлива по сравнению с двигателями, работающими в обычном стехиометрическом режиме. Недостатки работы на обедненной смеси в отношении процессов преобразования в каталитическом нейтрализаторе компенсируются чрезвычайно низким содержанием необработанных оксидов азота NOx, благодаря обеднению смеси. Надежное зажигание трудновоспламеняемой смеси достигается за счет высокой степени сжатия — свыше 13. Оптимальная степень сжатия является переменной величиной и может быть снижена за счет повышения температуры в камеры сгорания.

Недостатки работы на обедненной смеси в отношении процессов преобразования в каталитическом нейтрализаторе компенсируются чрезвычайно низким содержанием необработанных оксидов азота NOx, благодаря обеднению смеси. Надежное зажигание трудновоспламеняемой смеси достигается за счет высокой степени сжатия — свыше 13. Оптимальная степень сжатия является переменной величиной и может быть снижена за счет повышения температуры в камеры сгорания.

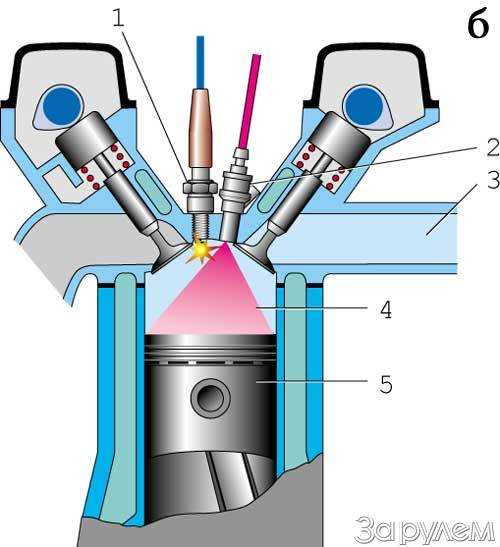

Двигатели с искровым зажиганием с послойным распределением заряда топлива

Процессы сгорания топлива в двигателях с искровым зажиганием с прямым впрыском топлива и послойным распределением заряда топлива имеют много общего с процессами в дизельных двигателях и, следовательно, представляют собой смешанную форму процессов, имеющих место в обычных двигателях с искровым зажиганием и дизельных двигателях. Процессы сгорания топлива этого типа находят все более широкое применение, благодаря их более высокой эффективности в диапазоне частичных нагрузок, достигаемой за счет исключения дросселирования.

Многотопливные двигатели

Многотопливные двигатели, характеризующиеся возможностью использования различных видов топлива, в настоящее время не играют важной роли в связи с невозможностью выполнения требований в отношении содержания вредных продуктов в отработавших газах.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пример HTML-страницы

Направления развития конструкций дизельных двс для совершенствования процессов смесеобразования и сгорания

4. Направления развития конструкций дизельных двс для совершенствования процессов смесеобразования и сгорания

4.1 Общие сведения о рабочем процессе дизельного двигателя

Вряд ли можно найти какую-либо другую область машиностроения, в которой одновременно существовало бы такое разнообразие конструктивных решений, как в камерах сгорания дизелей. Общим во всех случаях остается инициирование горения в результате самовоспламенения топлива, впрыскиваемого в нагретый сжатием воздух, и совместное развитие процессов смесеобразования и сгорания образующейся неоднородной смеси. Использование в некоторых случаях, в так называемых многотопливных дизелях, искрового зажигания не меняет существа дела, так как такое принудительное зажигание служит лишь вспомогательным средством, обеспечивающим воспламенение в оптимальный момент по фазе цикла независимо от свойств используемого топлива. В равной мере это относится и к установке в камерах сгорания тех или иных «горячих поверхностей » , облегчающих воспламенение впрыскиваемого топлива, а также нагреваемых электрическим током спиралей, обеспечивающих запуск холодного двигателя [2].

Использование в некоторых случаях, в так называемых многотопливных дизелях, искрового зажигания не меняет существа дела, так как такое принудительное зажигание служит лишь вспомогательным средством, обеспечивающим воспламенение в оптимальный момент по фазе цикла независимо от свойств используемого топлива. В равной мере это относится и к установке в камерах сгорания тех или иных «горячих поверхностей » , облегчающих воспламенение впрыскиваемого топлива, а также нагреваемых электрическим током спиралей, обеспечивающих запуск холодного двигателя [2].

Однако возможные способы организации такого сложного и внутренне противоречивого процесса могут быть очень разнообразны, причем каждый из этих способов обладает своими преимуществами и недостатками. Наиболее широко используются в современных дизелях [2]:

1) Камеры сгорания открытого типа (однополостные), в которых достаточно равномерное распределение топлива в объеме воздушного заряда достигается применением форсунок с большим числом сопловых отверстий, причем специально организованное вихревое движение воздуха отсутствует (рис. 4.1, а).

4.1, а).

2) Сходные по своим очертаниям, также однополостные камеры сгорания, в которых создается достаточно интенсивное вращательное движение воздушного заряда, что позволяет обойтись меньшим числом струй впрыскиваемого топлива; сюда же относятся камеры сгорания чечевицеобразной формы, образуемые соответствующими углублениями в днищах противоположно движущихся поршней двухтактных дизелей с прямоточной продувкой цилиндров (рис. 4.1, б).

3) Камеры сгорания, где основная полость, в которую впрыскивается топливо, выполняется в виде той или иной формы углубления в днище поршня, существенно меньшего диаметра, чем цилиндр. Процесс смесеобразования осуществляется за счет соответствующим образом организованного вихревого движения воздушного заряда, тангенциального (рис. 4.1, е) или радиального (рис. 4.1, г). В связи с тем, что начальные стадии процессов смесеобразования и сгорания локализуются в основной полости камеры, а завершение сгорания происходит уже в существенно иных условиях в полости цилиндра, такие камеры называются полуразделенными.

4) Двухполостные, или разделенные, камеры, в которых топливо впрыскивается в той или иной конфигурации и размеров полость, отделенную от полости цилиндра одним или несколькими каналами относительно небольшого сечения (рис. 4.1, д, е). Смесеобразование здесь осуществляется за счет высоких скоростей втекания воздуха в дополнительную камеру в такте сжатия, а ускоренное завершение сгорания – за счет выбрасывания с еще более высокими скоростями не полностью сгоревших газов из дополнительной камеры в полость цилиндра в начале такта расширения.

В открытых камерах струи впрыскиваемого топлива не достигают стенок – имеет место так называемое объемно-струйное смесеобразование. В полуразделенных камерах вследствие относительно малого диаметра основной полости некоторая часть капель топлива достигает стенок, оседая на них в виде жидкой пленки, с поверхности которой происходит дальнейшее испарение, т. е. имеет место объемно-пленочное смесеобразование. К полуразделенным относятся также камеры с преимущественно пленочным смесеобразованием (М-процесс), а также с расслоением заряда (так называемое пристеночное смесеобразование). Особенности процессов в этих камерах будут рассмотрены отдельно.

Особенности процессов в этих камерах будут рассмотрены отдельно.

Рассмотрим особенности процесса воспламенения и сгорания в случае объемно-струйного смесеобразования в открытых камерах без завихривания заряда.

Рекомендуемые материалы

Рис. 4.1. Схемы некоторых наиболее распространенных камер сгорания быстроходных дизелей [2]: а и б – открытые камеры с объемно-струйным смесеобразованием; в и г – полуразделенные камеры с объемно-пленочным смесеобразованием; д – с предкамерой;

е – с вихревой камерой; 1 – калильная свеча

В зависимости от конструктивных особенностей топливной аппаратуры, размеров сопловых отверстий форсунок и давлений впрыска топливо поступает в камеру сгорания в виде мелких капель, диаметр которых может колебаться в пределах 2 – 100 мкм. В начальный и конечный периоды впрыска капли крупнее, в середине впрыска они мельче; более крупные капли сосредоточены в центральной зоне факела распыла, мелкие – ближе к его периферии. Скорость движения капель при вылете из сопловых отверстий весьма велика (до 300 м/с), но по мере удаления от форсунки она быстро снижается из-за сопротивления сжатого воздуха. Последний, в свою очередь, подсасывается внутрь факела распыла создаваемым топливными струями эжекционным эффектом. Это приводит к тому, что последующие капли топлива движутся уже в спутном воздушном потоке и перегоняют предыдущие, успевшие потерять свою скорость, тормозятся и испаряются в основном в головной части факела, где они встречают на своем пути еще невозмущенный горячий воздух. В результате происходит как бы послойное заполнение каплями и парами топлива всего объема факела распыливания. Для возникновения воспламенения необходимо, чтобы какая-то часть впрыснутого топлива испарилась, и его пары смешались с воздухом, образуя горючую смесь, в которой должны успеть развиться прогрессивно ускоряющиеся предпламенные реакции. Этим объясняется обязательное наличие некоторого периода задержки воспламенения.

Скорость движения капель при вылете из сопловых отверстий весьма велика (до 300 м/с), но по мере удаления от форсунки она быстро снижается из-за сопротивления сжатого воздуха. Последний, в свою очередь, подсасывается внутрь факела распыла создаваемым топливными струями эжекционным эффектом. Это приводит к тому, что последующие капли топлива движутся уже в спутном воздушном потоке и перегоняют предыдущие, успевшие потерять свою скорость, тормозятся и испаряются в основном в головной части факела, где они встречают на своем пути еще невозмущенный горячий воздух. В результате происходит как бы послойное заполнение каплями и парами топлива всего объема факела распыливания. Для возникновения воспламенения необходимо, чтобы какая-то часть впрыснутого топлива испарилась, и его пары смешались с воздухом, образуя горючую смесь, в которой должны успеть развиться прогрессивно ускоряющиеся предпламенные реакции. Этим объясняется обязательное наличие некоторого периода задержки воспламенения.

Вследствие затрат теплоты на испарение топлива и нагревание его паров до равновесной с воздухом температуры, последняя в зонах, где происходит смесеобразование, снижается, а соответственно несколько уменьшается и общее давление в начальной стадии периода задержки по сравнению с давлением сжатия воздуха, разбавленного остаточными газами, но без впрыска топлива. Затем давление начинает повышаться уже вследствие тепловыделения в предпламенных реакциях. Период задержки представляет собой как бы подготовительную фазу к процессу собственно сгорания в дизелях. Длительность этой подготовительной фазы тем меньше, чем выше давление и температура сжатия. Важное значение в сокращении периода задержки имеет мелкость распыливания, наличие в камере сгорания накаленных поверхностей, а также продолжающееся сжатие реагирующей смеси поршнем. Первые очаги воспламенения обычно возникают вблизи внешних границ факелов распыливания, сравнительно невдалеке от сопловых отверстий форсунки, там, где в первую очередь успевает образоваться топливовоздушная смесь состава, близкого к α = 1. От этих очагов пламя распространяется с высокими скоростями по периферии топливных факелов на смежные объемы также уже в достаточной мере подготовленной к воспламенению смеси. Одновременно с этим возможно возникновение новых очагов самовоспламенения в основном вблизи сильно нагретых поверхностей.

Затем давление начинает повышаться уже вследствие тепловыделения в предпламенных реакциях. Период задержки представляет собой как бы подготовительную фазу к процессу собственно сгорания в дизелях. Длительность этой подготовительной фазы тем меньше, чем выше давление и температура сжатия. Важное значение в сокращении периода задержки имеет мелкость распыливания, наличие в камере сгорания накаленных поверхностей, а также продолжающееся сжатие реагирующей смеси поршнем. Первые очаги воспламенения обычно возникают вблизи внешних границ факелов распыливания, сравнительно невдалеке от сопловых отверстий форсунки, там, где в первую очередь успевает образоваться топливовоздушная смесь состава, близкого к α = 1. От этих очагов пламя распространяется с высокими скоростями по периферии топливных факелов на смежные объемы также уже в достаточной мере подготовленной к воспламенению смеси. Одновременно с этим возможно возникновение новых очагов самовоспламенения в основном вблизи сильно нагретых поверхностей. Рождение таких очагов вблизи от уже возникших, а также от распространяющихся от них фронтов пламени маловероятно.

Рождение таких очагов вблизи от уже возникших, а также от распространяющихся от них фронтов пламени маловероятно.

Синхронно с воспламенением и сгоранием уже подготовленной смеси в процесс горения вовлекается топливо, поступившее и продолжающее поступать через форсунку, но еще не успевшее образовать сколько-нибудь однородной паровоздушной смеси. В начальных стадиях процесса сгорания в дизелях при больших общих значениях коэффициента избытка воздуха это смешение идет достаточно быстро, так как капли топлива встречают на своем пути чистый воздух. Скорость сгорания при этом в основном определяется скоростью поступления топлива. По мере развития сгорания и расходования кислорода все большая часть топлива впрыскивается уже не в воздух, а в продукты сгорания ранее поступивших порций топлива. В связи с этим скорость испарения капель увеличивается, а скорость сгорания начинает все больше замедляться и лимитироваться скоростями диффузионного смешения паров топлива с остатками неизрасходованного кислорода.

Процесс диффузионного догорания можно значительно ускорить созданием в этот период интенсивной турбулизации заряда, что отчасти имеет место в полуразделенных камерах и в максимальной степени реализуется в разделенных камерах.

В целях достижения удовлетворительного смесеобразования при меньшем числе топливных струй, что увеличивает надежность работы форсунок и способствует уменьшению значений dp/dj, в ряде дизелей с открытыми (однополостными) камерами сгорания создается вращательное движение воздушного заряда за счет тангенциального направления патрубков впускных клапанов или впускных окон в двухтактных двигателях.