Содержание

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВОЗДУХОМ И ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВОЗДУХОМ И ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ

Рис. 46. Схема системы питания двигателя воздухом и выпуска отработавших газов: 1 — трубка сапуна газоотводящая; 2 — сапун; 3 — трубка маслосливная сапуна; 4 — воздухопровод впускной двигателя; 5 — воздухоочиститель; 6 — коллектор выпускной; 7 — патрубок выпускной; 8 — глушитель; I — воздух из атмосферы; II — очищенный воздух; III — картерные газы; IV-отработавшие газы

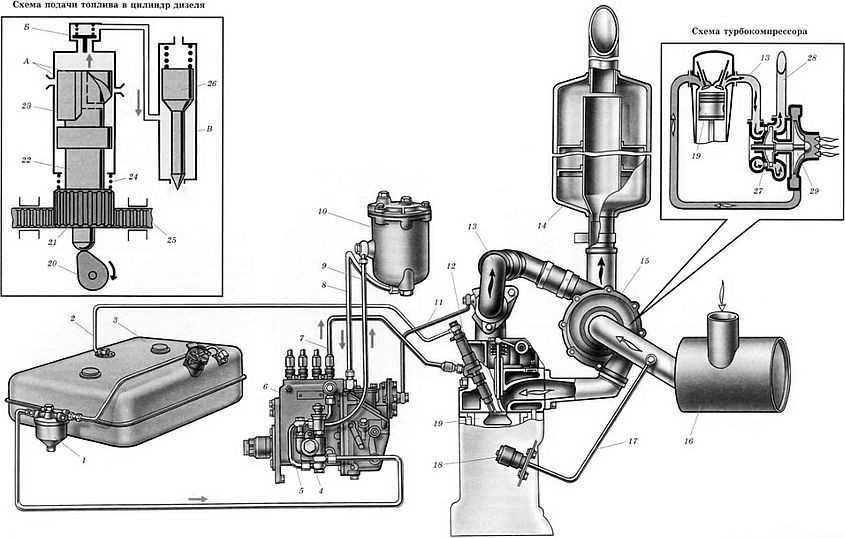

Система питания двигателя воздухом предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам. Схема системы изображена на рис. 46. Атмосферный воздух засасывается: в цилиндры двигателя, проходя через воздухоочиститель 5. Очищенный воздух распределяется впускными коллекторами по цилиндрам двигателя и участвует в сгорании в составе рабочей смеси. Отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выбрасываются в атмосферу. Газы, проникшие в картер двигателя через зазоры между зеркалом цилиндра и поршневыми кольцами, удаляются в атмосферу через патрубок и вытяжную трубку за счет избыточного давления.

Газы, проникшие в картер двигателя через зазоры между зеркалом цилиндра и поршневыми кольцами, удаляются в атмосферу через патрубок и вытяжную трубку за счет избыточного давления.

На рис. 47 изображены системы забора воздуха, применяемые на различных моделях автомобилей КамАЗ. Забор воздуха в двигатель осуществляется через воздухозаборник. Между трубой воздухозаборника и воздухопроводами, закрепленными на двигателе, предусмотрен уплотнитель — гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с трубой воздухозаборника при транспортном положении кабины. Воздухоочиститель 4 (рис. 47, а) автомобилей КамАЗ-5320 и КамАЗ-55102 прикреплен к левому лонжерону рамы. На остальных автомобилях (рис. 47, bи с) воздухоочиститель закреплен на кронштейне 5.

Воздухоочиститель сухого типа, двухступенчатый. Первая ступень центробежная — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент. Воздухоочиститель (рис. 49) состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками. Герметичность соединения обеспечивается прокладкой 2. Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер). На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Воздухоочиститель (рис. 49) состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками. Герметичность соединения обеспечивается прокладкой 2. Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер). На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Засасываемый воздух через входной патрубок поступает в фильтр. Пылеотбойник создает вращательное движение потока воздуха в кольцевом зазоре между корпусом и фильтроэлементом, за счет действия центробежных сил частицы пыли отбрасываются к стене корпуса и собираются в бункере через щель в перегородке.

Затем предварительно очищенный воздух: проходит через фильтрующий элемент, где происходит его окончательная очистка. Для очистки бункера от пыли снять крышку, вынуть заглушку из отверстия в перегородке, удалить пыль и вытереть бункер.

Крышку следует устанавливать так, чтобы стрелка, выполненная на днище, была направлена вверх при горизонтальном расположении фильтра (автомобили КамАЗ-55111, КамАЗ-5410, КамАЗ-54112).

Чистый воздух из воздухоочистителя поступает к впускным коллекторам двигателя.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка в воздухоочиститель предочистителя (рис. 50). Предочис-титель представляет собой оболочку из нетканого фильтрующего полотна, которая надевается на филь-троэлемент перед установкой его в корпус фильтра.

Воздухопроводы впускные закреплены на боковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые прокладки и соединены с впускными каналами головок цилиндров. Впускные воздухопроводы левой и правой половин блока соединены между собой соединительным патрубком. Патрубок закреплен на фланцах воздухопроводов болтами. Соединения патрубка с впускными воздухопроводами уплотнены резиновыми прокладками.

Система питания двигателя КамАЗ-7403 воздухом отличается от двигателя КамАЗ-740 установкой воздухоочистителя, конструкцией воздухопроводов, впускных коллекторов и патрубков.

Чистый воздух из воздухоочистителя через тройник поступает к двум центробежным компрессорам и под избыточным давлением 70 кПa (0,7 кгс/см2) в режиме максимальной мощности подается через впускные коллекторы в

цилиндры.

Соединение тройника подвода воздуха с компрессорами и компрессоров с впускными коллекторами обеспечивается резиновыми патрубками и шлангами, которые стянуты хомутами.

Индикатор засоренности воздухоочистителя (рис. 51) установлен на панели приборов и резиновым шлангом соединяется с впускным коллектором двигателя. При достижении во впускных коллекторах двигателя предельного разрежения 6,86 кПa (0,07 кгс/см2) индикатор срабатывает — красный участок барабана закрывает окно индикатора и остается в таком положении после останова двигателя. Это свидетельствует о необходимости обслуживания

воздухоочистителя.

Система выпуска газов (рис. 52) предназначена для выброса в атмосферу отработавших газов. Система состоит из двух выпускных коллекторов 9, двух приемных труб 7 и 8, гибкого металлического рукава 5, глушителя 1.

Каждый выпускной коллектор обслуживает ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединены с головками цилиндров патрубками. Разъемное выполнение соединения коллектор—патрубок—головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

Приемные трубы объединены тройником: и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки и температурные деформации деталей системы. В каждой приемной трубе установлена заслонка вспомогательной моторной тормозной системы.

Глушитель шума выпуска (рис. 53) активно-реактивный, неразборной конструкции. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

На выпускном патрубке глушителя автомобиля-самосвала КамАЗ-55111 установлена выпускная труба 2 (рис. 54), предназначенная для обогрева платформы отработавшими газами в холодное время года. При эксплуатации автомобиля-самосвала КамАЗ-55111 в холодное время года для обогрева платформы снимите заглушку с вертикальной трубы глушителя и установите ее между патрубком тройника и выпускным патрубком. В теплое время года установите заглушку на вертикальную трубу глушителя, сняв ее с патрубка тройника.

Система газотурбинного наддува состоит из двух взаимозаменяемых турбокомпрессоров, компрессоров, впускных и выпускных коллекторов и патрубков. Турбокомпрессоры установлены на выпускных коллекторах по одному на каждый ряд цилиндров. Уплотнение газовых стыков между установочными фланцами турбокомпрессоров и коллекторами осуществляется прокладками из жаропрочной стали.

Труба выпуска отработавших газов крепится к турбокомпрессорам с помощью натяжных фланцев, а герметичность соединений обеспечивается асбо-стальной прокладкой.

Подшипники турбокомпрессора смазываются от системы смазывания двигателя.

Турбокомпрессор ТКР7Н (рис. 55) — агрегат, объединяющий центростремительную турбину и центробежный компрессор. Турбина преобразовывает энергию газов в работу сжатия воздуха компрессором.

Вращающаяся часть турбокомпрессора — ротор — состоит из колеса 16 (см. рис. 55) турбины с валом, колеса 8 компрессора и маслоотражателя 7, закрепляемых на валу гайкой 6.

Ротор вращается в подшипнике 1, представляющем собой плавающую невращающуюся моновтулку, удерживается от осевого и радиального перемещений фиксатором 12, который вместе с переходником 13 является маслоподводящим каналом. В корпусе 11 подшипника устанавливаются стальные крышки 10 и 18 и маслосбрасывающий экран 9, который вместе с невращающимися упругими разрезными уплотнительными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Корпуса турбины и компрессора крепятся к корпусу подшипника с помощью болтов и планок. Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 турбины и асбостальная прокладка 14. Диффузор 4 и экран 2 образуют канал, по которому воздух после сжатия в колесе подается во внутреннюю полость корпуса.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 турбины и асбостальная прокладка 14. Диффузор 4 и экран 2 образуют канал, по которому воздух после сжатия в колесе подается во внутреннюю полость корпуса.

Рис. 47. Схема систем забора воздуха автомобилей: а -моделей 5320 и 55102; b — моделей 53212, 5410 и 54112; с — модели 55111; 1 — колпак; 2 — труба воздухозаборника; 3 — уплотнитель: 4 — воздухоочиститель; 5 — кронштейн (стрелками указаны места, подлежащие контролю герметичности при обслуживании системы)

Рис. 48. Установка воздухоочистителей: а) с кабинами без спального места; б) с кабинами со спальным местом; 1-кронштейн; 2-воздухоочиститель; 3-упор пружины; 4-уплотнитель; 5-распорная пружина; 6-нажимной диск; 7-переходник; 8-труба; 9-колпак воздухозаборника; 10-кабина; 11-соединительный патрубок впускного коллектора; 12-устройство «Зима-лето»; 13-картер сцепления

Рис. 52. Система выпуска отработавших газов: 1-соединительные патрубки; 2-натяжные фланцы; 3-турбокомпрессо-ры; 4, 8-трубы выпуска отработавших газов; 5-глушитель; 6-кронштейны крепления глушителя; 7-лонжерон рамы

Рис. 55. Турбокомпрессор: 1 — подшипник; 2 — экран; 3-корпус компрессора; 4 — диффузор; 5, 19 — кольцо уплотнительное; 6 — гайка; 7 — маслоотражатель; 8 -колесо компрессора; 9 — экран маслосбрасывающий; 10, 18 — крышки; 11 — корпус подшипника; 12 — фиксатор; 13 -переходник; 14 — прокладка асбостальная; 15 — экран турбины; 16 — колесо турбины; 17 — корпус турбины

55. Турбокомпрессор: 1 — подшипник; 2 — экран; 3-корпус компрессора; 4 — диффузор; 5, 19 — кольцо уплотнительное; 6 — гайка; 7 — маслоотражатель; 8 -колесо компрессора; 9 — экран маслосбрасывающий; 10, 18 — крышки; 11 — корпус подшипника; 12 — фиксатор; 13 -переходник; 14 — прокладка асбостальная; 15 — экран турбины; 16 — колесо турбины; 17 — корпус турбины

Система питания воздухом двигателя КАМАЗ Евро-2 – 740.30, 740.31

модели 740.30, 740.31

Система питания двигателя воздухом состоит из фильтра, уплотнителя, воздухозаборника,

патрубков и труб, соединяющих воздухозаборник и воздухоочиститель с турбокомпрессорами. Ее конструкция

определяется конфигурацией автомобиля.

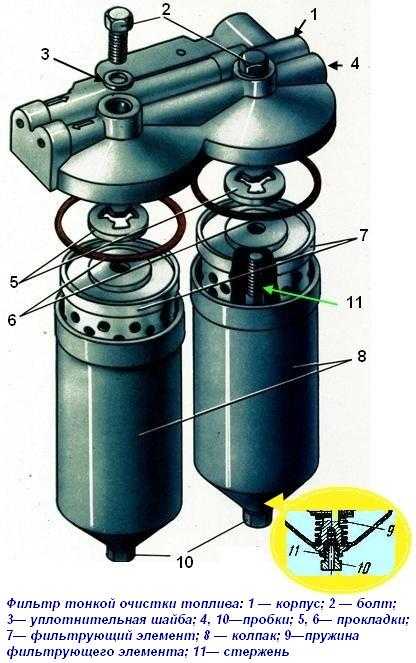

Фильтр воздушный

Фильтр воздушный (рисунок 27) сухого типа, двухступенчатый, предназначен для очистки поступающего в

двигатель воздуха от пыли. Он состоит из корпуса 3 с завихрителем 4, крышки 8, пред-очистителя 1, фильтрующего

элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5. Крышка крепится к

Крышка крепится к

корпусу четырьмя пружинными защелками 6. Основные детали фильтра изготовлены из листовой стали толщиной 1,2 мм.

Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается

предочистигель 1 – оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Рисунок 27. Фильтр воздушный

1 – пред-очиститель; 2 – элемент

фильтрующий; 3 – корпус; 4 – завихритель; 5 – уплотнительное кольцо; 6 – защелка; 7 – перегородка

бункера; 8 – крышка; 9 – заглушка; 10 – гайка

Первая ступень очистки – моноциклон, содержащий завихритель 4 установленный за входным

патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и

элементом 2. За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер.

Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки – элемент фильтрующий 2, который имеет наружный и внутренний кожухи.

Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенных по торцам

металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится

фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным

фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности

мелкие частицы пыли. Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным

давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка ИНДИКАТОРА ЗАСОРЕННОСТИ фильтрующего элемента. Если

срабатывает индикатор засоренности то необходимо провести обслуживание или замену фильтро-элемента воздушного

фильтра.

Система турбо-наддува и охлаждения наддувочного воздуха

Рисунок 28. Схема системы газотурбинного наддува и охлаждения наддувочного воздуха

(ОНВ)

Система турбонаддува за счет использования части энергии отработавших газов, обеспечивает подачу

предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь

большее количество топлива и повысить литровую мощность двигателя. Применение двигателей с наддувом расширяет

эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система газотурбинного наддува двигателя (рисунок 28) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР),

выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа “воздух-воздух”,

подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под

давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и

патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины

турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки

являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между

выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбо-стального листа, окантованного

металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми

шайбами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного

коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы

приводит к увеличению тепло-напряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к “пылевому” износу цилиндро-поршневой группы и

преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с

металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессора ТКР 7С-6 могут

устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы “Schwitzer”. Технические характеристики

турбокомпрессоров приведены в таблице 2.

Характеристика | Параметры турбокомпрессоров | |

ТКР 7С-6 | S2B/7624TAE/0,76D9 | |

Диапазон подачи воздуха через компрессор, кг/сек | 0,05…0,22 | 0,05…0,22 |

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см2), не | 98 ( 1,0) | 98 ( 1,0) |

Частота вращения ротора при номинальной мощности двигателя, мин-1 | 95000 | 95000 |

Температура газов на входе в турбину, К (°С): – допускаемая в течении 1 час; – допускаемая без ограничения во времени |

1023 ( 750) 973 ( 700 ) |

1023 (750 ) 973 ( 700 ) |

Давление масла на входе в турбокомпрессор, при температуре масла 80…98 °С, кПа – при частоте вращения коленчатого вала 2200 мин-1 – при частоте вращения коленчатого вала 600 мин-1, не менее |

294…441 (3,0…4,5) 98 ( 1,0) |

294…441 (3,0…4,5) 98 ( 1,0) |

Турбокомпрессор ТКР 7С-6

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного

компрессора, соединенных между собой подшипниковым узлом. Турбина с двух-заходным корпусом 7 (рисунок 29) из

Турбина с двух-заходным корпусом 7 (рисунок 29) из

высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора

турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Рисунок 29. Турбокомпрессор ТКР 7С-6

1 – корпус компрессора; 2 –

крышка; 3 – корпус подшипников; 4 – подшипник упорный; 5 – подшипник; 6 – кольцо стопорное; 7 –

корпус турбины; 8 – кольцо уплотнительное; 9 – колесо турбины; 10 – вал ротора; 11 – экран

турбины; 12 – планка; 13 – болт; 14 – масло-отбрасывающий экран; 15 – втулка; 16 – маслоотражатель;

17 – планка; 18 – болт; 19 – гайка; 20 – колесо компрессора; 21 – кольцо уплотнительное; 22 –

диффузор.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки

15, закрепленных на валу гайкой 19. Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и

сваривается с валом трением. Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется

из алюминиевого сплава и, после механической обработки, динамически балансируется до величины (0,4 г мм).

Подшипниковые цапфы вала ротора закаливаются ГВЧ на глубину 1… 1,5 мм. После механической обработки ротор

динамически балансируется до величины (0,5 г мм).

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом

7,8…9,8 Н м (0,8…1,0 кгс м). После сборки ротор дополнительно не балансируется, лишь проверяется радиальное

биение цапф вала. При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной

плоскости и ротор допускается на сборку турбокомпрессора. При установке ротора в корпус подшипников необходимо

совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся

втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3

и крышкой 2. Подшипники выполняются из бронзы.

Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным

из чугунного корпуса и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и

корпусом подшипников устанавливается экран 11 из жаростойкой стали. В корпусе подшипников устанавливается

масло-отбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из

полости корпуса.

Для устранения утечек воздуха в соединении “корпус компрессора – корпус подшипников” устанавливается резиновое

уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая

конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку

ТКР на двигателе.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха

В процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших

газов, подвода воздуха к двигателю. Периодически проверяется надежность крепления деталей и узлов указанных

Периодически проверяется надежность крепления деталей и узлов указанных

систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность

турбокомпрессора может привести к поломке двигателя. Несмотря на то, что турбокомпрессоры не требуют в

эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила

технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров. При ТО-2

необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу системы

выпуска отработавших газов. Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных

положениях. Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями

нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного

фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При сезонном техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для

очистки центробежного компрессора. Агрегат целесообразно снимать вместе с выпускным коллектором. Очистку

центробежного компрессора необходимо выполнить в следующей последовательности:

– на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски. Отвернуть болты крепления

корпуса компрессора. Легкими ударами деревянного молотка по бобышкам снять корпус компрессора. Осмотреть

резиновое уплотнительное кольцо в пазе крышки. При обнаружении дефектов (надрезы, потеря упругости)

уплотнительное кольцо заменить на новое;

– осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации

лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

– промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе.

При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с

использованием дизельного топлива;

– проверить легкость вращения ротора, заедание ротора не допускается;

– перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить

корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны

контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание

агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование,

инструменты, приспособления, приборы и квалифицированный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ОНВ конденсат. Порядок выполнения работ см.

раздел СТО.

Каталог двигателей Евро-2

Не найдено

Двигатели КАМАЗ

Покупайте запчасти у нас :

Комплектуем заявки любой сложности, конкурентные цены, система скидок от объема. | |

| Мы даем понятную гарантию качества запчастей от производителей | |

| Оперативная доставка по России | |

| Звоните по телефону (900) 323-41-41, или напишите на [email protected] Потребуется информация: модель авто, год выпуска, модель агрегата, класс Евро. |

Назначение, общее устройство системы питания двигателя воздухом, смазки, охлаждения, подогрева

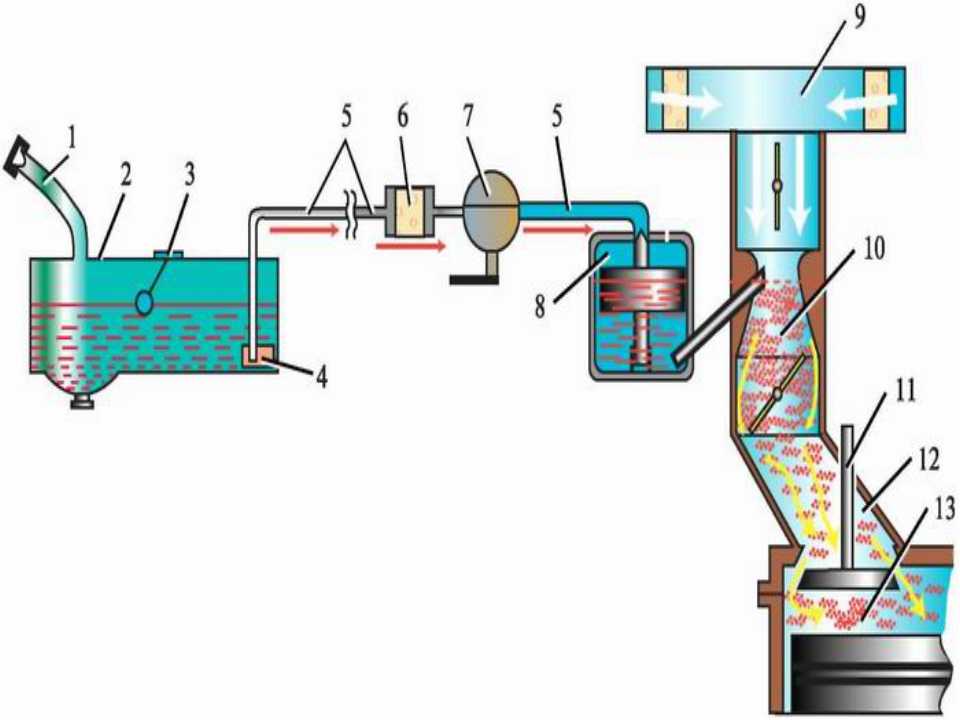

Система

питания двигателя воздухом обеспечивает

очистку от

пыли воздуха, поступающего в цилиндры

двигателя.

Система

включает

в себя воздухозаборную трубу 1(см. рис.

48), кольцевой воздуховод

5 с карманом 6,

воздухоочиститель

11

с

эжектором

12

отсоса

пыли.

Рис.

48.

Система питания двигателя воздухом:

1

— воздухозаборная труба; 2 — трубки

подвода воздуха из пневмосистемы; 3

—

патрубок забора воздуха в ФВУ; 4—

клапан

слипа воды из поддона; 5

—

кольцевой воздуховод; 6

— карман

воздуховода 7 — клапаны; 8 — патрубок

забора воздуха в компрессор; 9

— лючок

трассы зимнего забора воздуха;

10

— патрубок

забора воздуха в генератор; 11

— воздухоочиститель; 12

—

эжектор отсоса пыли.

В

летний период и при преодолении водных

преград воздух в

воздухоочиститель поступает только

через воздухозаборную трубу,

а в зимнее время и через лючок 9

из

короба эжектора.

Воздухозаборная

труба. Воздухозаборная

труба (см.

рис. 49) —

выдвижная, телескопическая, находится

на крыше машины между башней и люками

десантного

отделения. Внутри трубы установлен

пневмоцилиндр 16,

с помощью которого труба выдвигается

вверх для защиты

от попадания воды при преодолении водных

преград. Над

трубой предусмотрена крышка 3

для

защиты от атмосферных

осадков. Для слива воды, попавшей в

поддон 14

воздухозаборной

трубы, предусмотрен клапан 13.

Кольцевой

воздуховод с карманом. Кольцевой

воздуховод расположен вокруг погонного

устройства

башни.

Карман

кольцевого воздуховода находится в

перегородке силового

отделения. Внутри кармана установлена

сетка, предохраняющая

от попадания посторонних предметов.

Доступ

к сетке осуществляется через лючок,

закрытый крышкой

16.

В нижней части кармана расположены три

клапана

7, два из которых предназначены для слива

попавшей

воды, третий (средний) — для сбора твердых

частиц.

Воздухоочиститель.

Воздухоочиститель

(см.

рис. 50) —

бескассетный с автоматическим эжекционным

удалением пыли из пылесборника. Он

крепится к днищу короба эжектора.

Основными

частями воздухоочистителя являются

циклонный

аппарат, пылесборник 6

и

сборник 24

очищенного

воздуха. К

корпусу воздухоочистителя приварены

патрубки, которые шлангами

и хомутами соединены с воздуховодом,

впускными коллекторами

двигателя и патрубком обдува генератора.

В корпусе

воздухоочистителя имеются два отверстия

19

для

слива воды.

Очистка

воздуха, поступающего в цилиндры

двигателя, осуществляется

циклонным аппаратом, состоящим из 39

одинаковых

по устройству циклонов 8.

Циклон

состоит из конусообразного

корпуса с воздухоприточным окном 7,

представляющего

собой трубку, направленную тангенциально

к корпусу циклона,

и центральной трубки 23,

вваренной

в крышку циклона.

Корпус

циклонного аппарата с одной стороны

сообщается с пылесборником 6,

а

с другой стороны — со сборником 24

очищенного

воздуха. На выходе из пылесборника в

клапанной коробке

установлен клапан 26

отсоса

пыли, который в закрытом

положении предотвращает попадание воды

в воздухоочиститель при движении машины

на плаву.

Рис.

49.

Воздухозаборная

труба:

1

– каркас сетки; 2 , 8, 15 – болты; 3 –

крышка; 4 – пружина; 5 – ребра жесткости

верхнего колена;

6

– ограничитель; 7, 11 – рукава; 9 –

трубопровод; 10 – кольцевой воздуховод;

12 – стойка; 13 –

клапан;

14 – поддон; 16, 18 – пневмоцилиндры; 17,

24, 28 – гайки; 19 – крыша корпуса; 20 –

полукольцо; 21 – манжета; 22, 25, 27 – колена

трубы; 23 – кольцо; 26 – шток пневмоцилиндра;

29 – сетка.

Для

сигнализации положения клапана отсоса

пыли на воздухоочистителе установлен

конечный выключатель 27

с рычагом

26.

Управление

клапаном осуществляется тем же приводом,

что и управление воздухозаборной трубой.

Рис. 50. Воздухоочиститель:

1

– эжектор; 2 – эжектор отсоса пыли; 3

– трубка подвода отработавших газов;

4 – кронштейн; 5 – клапанная коробка;

6 – пылесборник; 7 – воздухоприточные

окна циклонов; 8 – циклоны; 9 –

патрубок входа воздуха в

воздухоочиститель; 10 – корпус

воздухоочистителя; 11, 16 – рычаги; 12 –

заслонка трассы зимнего забора

воздуха; 13 – маховичок заслонки; 14 –

винт; 15 – каретка с шариками; 17 –

валик; 18 – пружина; 19 – отверстие слива

воды; 20 – инерционная решетка; 21 –

перегородка; 22 – патрубки соединения

воздухоочистителя с двигателем; 23 –

трубки выхода очищенного воздуха из

циклонов; 24 – сборник очищенного воздуха;

25 – шток пневмоцилиндра; 26 – рычаг

конечного выключателя; 27 – конечный

выключатель;28 – клапан отсоса пыли; 29

– резиновая накладка; 30 – пружина

клапана; 31 – трасса выпуска отработавших

газов; 32 – патрубок на охлаждения

компрессора; 343 – патрубок забора воздуха

на генератор; 34 – пневмоцилиндр; 35 –

масляный радиатор двигателя; 36 – масляный

радиатор коробки передач; 37 – водяной

радиатор; 38 кольцевой воздуховод; 39 –

клапан слива воды из кармана воздуховода.

В

днище эжектора установлена заслонка

12

зимнего

забора воздуха,

которая закрывает лючок, соединяющий

подрадиаторное

пространство эжектора с полостью корпуса

воздухоочистителя.

Заслонка управляется приводом. Привод

заслонки состоит

из маховичка 13,

каретки

15

с

шариками, винта 14,

рычагов

11

и 16,

валика

17

и

пружины 18.

В

летний период и при

преодолении водных преград заслонка

должна быть закрыта,

т. е. маховичок 13

завернут

в направлении стрелки ЗАКРЫТО,

в зимний период заслонка должна быть

открыта, т.

е. маховичок вывернут до упора в

направлении стрелки открыто.

Работа

системы питания двигателя

воздухом. В

летний период эксплуатации при закрытой

заслонке 12

атмосферный

воздух через воздухозаборную трубу и

кольцевой воздуховод 5 поступает в

карман 6

кольцевого

воздуховода,

где разветвляется на два потока: один

— по патрубку

32

(см.

рис. 50) на охлаждение компрессора, другой

— через сетку

и патрубок 9

в

воздухоочиститель.

В

воздухоочистителе часть воздуха проходит

через решетку 20,

где

под действием инерционных сил очищается

от пыли и

направляется через патрубок 33

на

охлаждение генератора, другая

часть через воздухоприточные окна 7

—

в циклоны 8.

Проходя

через тангенциально направленные окна,

воздух получает

вращательное движение.

Частицы

пыли под действием центробежных

сил отбрасываются к стенкам циклонов

и попадают

в пылесборник 6,

откуда

пыль по трубопроводу отсасывается

эжектором 2

отсоса

пыли и вместе с отработавшими газами

выбрасывается в атмосферу. Очищенный

воздух из циклонов

поступает в сборник 24

и

далее через впускные коллекторы

к цилиндрам двигателя. В зимнее время

при открытой заслонке

12

воздух,

проходящий через радиаторы, расположенные

в коробе эжектора, подогревается и через

лючок зимнего

забора воздуха поступает в корпус

воздухоочистителя, где

смешивается с воздухом, поступающим из

кольцевого воздуховода.

Система подачи воздуха к двигателю внутреннего сгорания (Патент)

Система подачи воздуха к двигателю внутреннего сгорания (Патент) | ОСТИ.GOV

перейти к основному содержанию

- Полная запись

- Другое связанное исследование

В этом патенте описан поршневой двигатель внутреннего сгорания с коленчатым валом и, по меньшей мере, двумя цилиндрами, каждый из которых имеет рабочий объем V{sub 1}, а также усовершенствованные средства подачи воздуха в каждый цилиндр. Он содержит: роторный воздушный насос с трохоидальной камерой, образующий по меньшей мере одну пару насосных камер, причем количество насосных камер равно количеству цилиндров в двигателе; воздухозаборные каналы, соединяющие каждую насосную камеру с одним цилиндром двигателя; ротор, вращающийся в каждой паре насосных камер, причем ротор имеет три стороны, так что проход поверхности ротора через насосную камеру нагнетает воздух из насосной камеры в соответствующий воздухозаборный канал и, следовательно, в цилиндр двигателя; и средство соединения ротора и коленчатого вала таким образом, чтобы ротор вращался примерно на один оборот на каждые три оборота коленчатого вала.

Он содержит: роторный воздушный насос с трохоидальной камерой, образующий по меньшей мере одну пару насосных камер, причем количество насосных камер равно количеству цилиндров в двигателе; воздухозаборные каналы, соединяющие каждую насосную камеру с одним цилиндром двигателя; ротор, вращающийся в каждой паре насосных камер, причем ротор имеет три стороны, так что проход поверхности ротора через насосную камеру нагнетает воздух из насосной камеры в соответствующий воздухозаборный канал и, следовательно, в цилиндр двигателя; и средство соединения ротора и коленчатого вала таким образом, чтобы ротор вращался примерно на один оборот на каждые три оборота коленчатого вала.

- Изобретатели:

Эфтинк, А.Дж.

- Дата публикации:

- Идентификатор ОСТИ:

- 5366315

- Номер(а) патента:

- США 4998525; А

- Номер заявки:

- PPN: США 7-364318

- Правопреемник:

- НОЯБРЯ; НОВ-91-018070; ЭДБ-91-124174

- Тип ресурса:

- Патент

- Отношение ресурсов:

- Дата файла патента: 12 июня 1989 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 33 УСОВЕРШЕНСТВОВАННЫЕ ДВИГАТЕЛИ; ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ; ЗАБОРНЫЕ КОНСТРУКЦИИ; ВОЗДУШНЫЙ ПОТОК; ЦИЛИНДРЫ; РОТОРЫ; ДВИГАТЕЛИ; ПОТОК ЖИДКОСТИ; ПОТОК ГАЗА; ТЕПЛОВЫЕ ДВИГАТЕЛИ; МЕХАНИЧЕСКИЕ КОНСТРУКЦИИ; 330100* — Двигатели внутреннего сгорания

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Эфтинк, А. Дж. Система подачи воздуха к двигателю внутреннего сгорания . США: Н. П., 1991.

Веб.

Копировать в буфер обмена

Эфтинк, А. Дж. Система подачи воздуха к двигателю внутреннего сгорания . Соединенные Штаты.

Дж. Система подачи воздуха к двигателю внутреннего сгорания . Соединенные Штаты.

Копировать в буфер обмена

Эфтинк, А. Дж. 1991.

«Система подачи воздуха для двигателя внутреннего сгорания». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_5366315,

title = {Система подачи воздуха для двигателя внутреннего сгорания},

автор = {Эфтинк, А. Дж.},

abstractNote = {Этот патент описывает двигатель внутреннего сгорания с возвратно-поступательным движением поршня, имеющий коленчатый вал и по меньшей мере два цилиндра, каждый из которых имеет рабочий объем V{sub 1}, а также улучшенные средства подачи воздуха в каждый цилиндр. Он содержит: роторный воздушный насос с трохоидальной камерой, образующий по меньшей мере одну пару насосных камер, причем количество насосных камер равно количеству цилиндров в двигателе; воздухозаборные каналы, соединяющие каждую насосную камеру с одним цилиндром двигателя; ротор, вращающийся в каждой паре насосных камер, причем ротор имеет три стороны, так что проход поверхности ротора через насосную камеру нагнетает воздух из насосной камеры в соответствующий воздухозаборный канал и, следовательно, в цилиндр двигателя; и означает соединение ротора и коленчатого вала таким образом, чтобы ротор вращался примерно на один оборот на каждые три оборота коленчатого вала. },

},

дои = {},

URL = {https://www.osti.gov/biblio/5366315},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1991},

месяц = {3}

}

Копировать в буфер обмена

Полный текст можно найти в Ведомстве США по патентам и товарным знакам.

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Какие существуют типы систем забора воздуха?

`;

Автомобили

Факт проверен

Су Оуэнс

Системы впуска воздуха обеспечивают двигатель воздухом, необходимым для сгорания. Существует несколько различных типов систем впуска воздуха, и тип используемого впуска зависит от назначения и функций автомобиля. Автомобильные системы впуска воздуха предназначены для подачи части воздуха, проходящего мимо автомобиля, в сам двигатель. Впуск обычно находится прямо под капотом автомобиля.

Система впуска автомобиля имеет воздушный фильтр на одном конце и соединена с самим двигателем на другом с помощью корпуса дроссельной заслонки. Системы впуска воздуха обычно имеют форму трубы разной длины. Такая конструкция гарантирует, что воздух может проходить непосредственно к двигателю с минимальным сопротивлением.

Системы впуска воздуха обычно имеют форму трубы разной длины. Такая конструкция гарантирует, что воздух может проходить непосредственно к двигателю с минимальным сопротивлением.

Воздушный фильтр не пропускает посторонние частицы во впуск, где сам воздух измеряется датчиком массового расхода воздуха. Этот датчик уравновешивает соотношение топлива и воздуха, так что чем больше воздуха поступает во впускной канал, тем больше топлива выбрасывается в цилиндры для компенсации. Корпус дроссельной заслонки управляется педалью акселератора и является компонентом впускного тракта, который управляет количеством воздуха, поступающего в двигатель.

Большинство неэффективных автомобилей имеют впуск горячего воздуха. Самая простая из систем впуска воздуха, она предназначена для повышения эффективности использования топлива, при этом предоставляя водителю достаточную мощность. Воздух, собираемый воздухозаборником, теплее, чем воздух снаружи автомобиля, и, следовательно, более возбужденный и менее плотный, в результате чего меньше кислорода поступает в каждый цилиндр и меньше топлива используется для сжигания кислорода.

Высокопроизводительные автомобили должны найти способ собрать как можно больше воздуха, чтобы увеличить количество кислорода, подаваемого в двигатель для сгорания. Эти автомобили будут использовать большое количество кислорода вместе с большим количеством топлива для повышения их производительности, хотя и резко снизят их эффективность использования топлива. В высокопроизводительных автомобилях используются такие конструкции, как воздухозаборники, воздухозаборники холодного воздуха, нагнетатели и турбокомпрессоры для получения большего количества воздуха.

Эти автомобили будут использовать большое количество кислорода вместе с большим количеством топлива для повышения их производительности, хотя и резко снизят их эффективность использования топлива. В высокопроизводительных автомобилях используются такие конструкции, как воздухозаборники, воздухозаборники холодного воздуха, нагнетатели и турбокомпрессоры для получения большего количества воздуха.

Напорный воздухозаборник зависит от движущей силы автомобиля, чтобы нагнетать в него больше воздуха, что приводит к нагнетанию большего количества кислорода в двигатель и повышению производительности. Размещение воздухозаборника в моторном отсеке может повлиять на его работу. Двигатель может заставить воздух рядом с ним нагреваться и становиться менее плотным, обладая меньшим количеством кислорода на потребляемое количество. Чтобы противодействовать этому эффекту, установщики обычно размещают вокруг фильтра теплозащитный экран.

Размещение воздухозаборника в моторном отсеке может повлиять на его работу. Двигатель может заставить воздух рядом с ним нагреваться и становиться менее плотным, обладая меньшим количеством кислорода на потребляемое количество. Чтобы противодействовать этому эффекту, установщики обычно размещают вокруг фильтра теплозащитный экран.

Пытаясь собрать как можно больше кислорода на потребляемое количество, многие владельцы выбирают подачу холодного воздуха. Он собирает воздух на значительном расстоянии от двигателя, где воздух плотнее, холоднее и максимально богат кислородом. Холодные воздухозаборники — простая и относительно дешевая модификация, способная увеличить производительность автомобиля. Однако при неправильной настройке воздухозаборник может вызвать гидроблокировку, ситуацию, при которой вода вместо воздуха попадает в двигатель и останавливает его. Однако это редкое явление.

Однако при неправильной настройке воздухозаборник может вызвать гидроблокировку, ситуацию, при которой вода вместо воздуха попадает в двигатель и останавливает его. Однако это редкое явление.

Принудительная подача воздуха может быть добавлена к системе впуска воздуха для дальнейшего увеличения воздушного потока. Нагнетатель, один из видов принудительной подачи воздуха, активен, пока двигатель работает и вращается ремнем двигателя. По мере того, как двигатель достигает более высоких скоростей, нагнетатель выталкивает все больше и больше воздуха в двигатель через впуск и действует как воздушный компрессор.

Другим вариантом принудительной подачи воздуха является турбокомпрессор. Хотя турбокомпрессор похож на нагнетатель, он приводится в действие выхлопными газами двигателя. Когда основной газ проходит через него, турбокомпрессор раскручивается, втягивая больше воздуха во впуск и выталкивая его в двигатель. Каждая система принудительной индукции обычно увеличивает объем впуска по мере увеличения числа оборотов двигателя (об / мин), пока не достигнет порогового значения, после которого мощность двигателя начинает уменьшаться.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Управление зарядом на впуске двигателя

Управление зарядом на впуске двигателя

Ханну Яаскеляйнен, Магди К. Хайр

Хайр

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

- Основы турбокомпрессора

- Нагнетатели

- Динамическая зарядка

- Охлаждение наддувочного воздуха

- Подогрев наддувочного воздуха

- Клапаны и порты в четырехтактных двигателях

- Переменное срабатывание клапана (VVA)

- Продувка в двухтактных двигателях

Abstract : Управление подачей воздуха и других компонентов всасываемого заряда цилиндра в камеру сгорания является важным процессом для обеспечения стабильной и надежной работы современных двигателей. Управление впускным зарядом охватывает все аспекты, влияющие на количество, состав, температуру, давление, объемное движение и чистоту содержимого цилиндра в начале периода выделения тепла. Детали системы впуска, конструкция головки блока цилиндров и клапанного механизма, технология повышения давления и требования к разбавлению заряда являются важными аспектами управления впускным воздухом.

- Введение

- Объемная эффективность

- Управление давлением наддува

- Влияние на производительность

- Турбокомпрессоры

- Нагнетатели

- Несколько компрессоров

- Управление температурой заряда

- Управление составом заряда

- Контроль потока в камеру сгорания и из нее

- Вентиляция картера

Управление подачей всасываемого топлива до начала сгорания является критически важным аспектом современных двигателей и может влиять на выбросы, производительность и экономию топлива. Управление всасываемым зарядом — это процесс, используемый для обеспечения того, чтобы всасываемый заряд, подаваемый в камеру сгорания, при любых условиях эксплуатации соответствовал ряду требований, включая:

- имеется достаточное количество кислорода для обеспечения полного сгорания,

- присутствует достаточное количество разбавителя (например, EGR) для контроля температуры сгорания,

- контролируется температура и давление (плотность) наддувочного воздуха,

- соответствующее объемное движение и кинетическая энергия сообщается наддувочному воздуху в цилиндре для обеспечения смешивания воздуха, топлива и промежуточных продуктов сгорания, и

- размер и концентрация примесей, таких как пыль и грязь, являются приемлемыми.

Обычно элементы этого процесса обозначаются как управление воздухом . Однако термин «управление воздушным потоком» не имеет четкого определения и также может вводить в заблуждение, поскольку подразумевает, что необходимо управлять только воздушным потоком. Для современных двигателей содержимое цилиндров в начале сгорания может также включать разбавители, такие как рециркулирующие выхлопные газы, а в двигателях SI также топливо. Таким образом, необходим термин, который более точно включает эти элементы. В этой статье управление зарядкой на впуске используется.

В более старых конструкциях дизельных двигателей, которые не должны были соответствовать строгим требованиям к выбросам выхлопных газов, системы управления наддувом на впуске фактически были системами управления подачей воздуха и были относительно простыми. В некоторых случаях было достаточно просто убедиться, что воздух чистый, а пропускная способность впускной системы достаточна для достижения целей по максимальному крутящему моменту и мощности. Эти дизельные двигатели также обычно проектировались так, чтобы придавать воздуху завихрение при его входе в камеру сгорания, чтобы поддерживать систему впрыска топлива в задаче смешивания воздуха и топлива. Как правило, не требовалось активного управления каким-либо оборудованием на стороне впуска. Несмотря на то, что многие двигатели начали использовать турбокомпрессоры и другие формы сжатия всасываемого воздуха, было достаточно просто обеспечить надлежащее соответствие между двигателем и компрессором. Бензиновые двигатели SI без наддува имели дроссельную заслонку для управления нагрузкой и имели дополнительную сложность предварительного смешивания воздуха и топлива во впускной системе. Систему впуска необходимо было спроектировать так, чтобы распределение воздушно-топливной смеси, создаваемой карбюратором, соответствовало конструктивным требованиям двигателя, и чтобы были приняты меры для сведения к минимуму накопления пленки жидкого топлива во впускной системе.

Эти дизельные двигатели также обычно проектировались так, чтобы придавать воздуху завихрение при его входе в камеру сгорания, чтобы поддерживать систему впрыска топлива в задаче смешивания воздуха и топлива. Как правило, не требовалось активного управления каким-либо оборудованием на стороне впуска. Несмотря на то, что многие двигатели начали использовать турбокомпрессоры и другие формы сжатия всасываемого воздуха, было достаточно просто обеспечить надлежащее соответствие между двигателем и компрессором. Бензиновые двигатели SI без наддува имели дроссельную заслонку для управления нагрузкой и имели дополнительную сложность предварительного смешивания воздуха и топлива во впускной системе. Систему впуска необходимо было спроектировать так, чтобы распределение воздушно-топливной смеси, создаваемой карбюратором, соответствовало конструктивным требованиям двигателя, и чтобы были приняты меры для сведения к минимуму накопления пленки жидкого топлива во впускной системе.

Стремление снизить выбросы при сохранении или улучшении других параметров работы двигателя требовало, чтобы свойства всасываемого воздуха лучше контролировались и соответствовали условиям работы двигателя. Это потребовало введения большего количества оборудования для управления этими свойствами всасываемого воздуха. Например, в дизельных двигателях было введено управление перепускным клапаном на турбонагнетателе, чтобы улучшить наддув всасываемого воздуха при более низких оборотах двигателя и ограничить скорость вращения турбины при высоких оборотах двигателя. условиях работы двигателя управление турбонагнетателем становится более сложным, чтобы обеспечить выполнение требований наддува и рециркуляции отработавших газов, а все более и более высокое давление всасываемого воздуха требовало ограничения более высоких температур всасываемого воздуха, возникающих в результате сжатия. Вся эта дополнительная сложность потребовала включения более сложных систем управления с датчиками и сложными алгоритмами управления, чтобы гарантировать, что все работает так, как ожидалось.

Это потребовало введения большего количества оборудования для управления этими свойствами всасываемого воздуха. Например, в дизельных двигателях было введено управление перепускным клапаном на турбонагнетателе, чтобы улучшить наддув всасываемого воздуха при более низких оборотах двигателя и ограничить скорость вращения турбины при высоких оборотах двигателя. условиях работы двигателя управление турбонагнетателем становится более сложным, чтобы обеспечить выполнение требований наддува и рециркуляции отработавших газов, а все более и более высокое давление всасываемого воздуха требовало ограничения более высоких температур всасываемого воздуха, возникающих в результате сжатия. Вся эта дополнительная сложность потребовала включения более сложных систем управления с датчиками и сложными алгоритмами управления, чтобы гарантировать, что все работает так, как ожидалось.

Существует ряд важных аспектов управления потреблением, в том числе:

- Управление давлением наддува.

Управление давлением всасываемого заряда имеет решающее значение для удельной мощности. В дизельных двигателях турбонагнетатели были обычным явлением, потому что низкая удельная мощность при общей обедненной природе процесса сгорания неприемлема для многих применений. В бензиновых двигателях регулирование нагрузки обычно достигается за счет изменения плотности топливно-воздушной смеси во впускном коллекторе.

Управление давлением всасываемого заряда имеет решающее значение для удельной мощности. В дизельных двигателях турбонагнетатели были обычным явлением, потому что низкая удельная мощность при общей обедненной природе процесса сгорания неприемлема для многих применений. В бензиновых двигателях регулирование нагрузки обычно достигается за счет изменения плотности топливно-воздушной смеси во впускном коллекторе. - Управление температурой заряда. Управление температурой содержимого цилиндров во время впрыска топлива в дизельных двигателях имеет решающее значение для обеспечения правильной работы двигателя. Шаги по ограничению этой температуры могут быть предприняты как во впускной системе, так и в цилиндрах. Существует два аспекта управления температурой всасываемого заряда:

- ограничение максимальной температуры и

- , управляющий низкими температурами заряда для облегчения запуска, прогрева двигателя и контроля выбросов.

Если температура заряда слишком высока, плотность всасываемого заряда будет ниже, а температура сгорания может стать слишком высокой.

Это может ограничить мощность двигателя и привести к увеличению выбросов выхлопных газов. Если температура слишком низкая, запуск двигателя при низких температурах может быть проблематичным, и/или выбросы при прогреве двигателя могут стать чрезмерными. Для достижения надлежащей температуры заряда обычно используются различные детали двигателя. В двигателях с наддувом охладители наддувочного воздуха используются для предотвращения слишком высоких температур наддува, они могут передавать тепло от наддувочного воздуха к охлаждающей жидкости двигателя, окружающему воздуху или отдельной жидкости с более низкой температурой. Обеспечить достаточную температуру наддувочного воздуха для холодного пуска и поддерживать ее во время прогрева можно с помощью свечей накаливания, электросетевых нагревателей или пламенных вспомогательных средств.

Это может ограничить мощность двигателя и привести к увеличению выбросов выхлопных газов. Если температура слишком низкая, запуск двигателя при низких температурах может быть проблематичным, и/или выбросы при прогреве двигателя могут стать чрезмерными. Для достижения надлежащей температуры заряда обычно используются различные детали двигателя. В двигателях с наддувом охладители наддувочного воздуха используются для предотвращения слишком высоких температур наддува, они могут передавать тепло от наддувочного воздуха к охлаждающей жидкости двигателя, окружающему воздуху или отдельной жидкости с более низкой температурой. Обеспечить достаточную температуру наддувочного воздуха для холодного пуска и поддерживать ее во время прогрева можно с помощью свечей накаливания, электросетевых нагревателей или пламенных вспомогательных средств. - Управление составом заряда (рециркуляция отработавших газов). Рециркуляция выхлопных газов (EGR), процесс рециркуляции части выхлопных газов обратно во впускную систему, является важной технологией, которая позволила современным дизельным двигателям добиться очень низкого уровня выбросов NOx.

Как можно себе представить, введение отработавших газов относительно высокой температуры во всасываемый воздух может оказать существенное влияние на температуру и состав воздуха для горения, подаваемого в камеру сгорания. Чтобы обеспечить правильную работу двигателя с EGR, необходимо использовать различные аппаратные компоненты, такие как клапаны и охладители, для управления потоком, температурой и распределением подачи EGR и образующейся смеси с всасываемым воздухом. Кроме того, размер турбонагнетателя и выбор технологии также могут быть затронуты, и необходимо предпринять шаги, чтобы обеспечить достаточное количество кислорода для сгорания и достаточный поток EGR во всех режимах работы двигателя.

Как можно себе представить, введение отработавших газов относительно высокой температуры во всасываемый воздух может оказать существенное влияние на температуру и состав воздуха для горения, подаваемого в камеру сгорания. Чтобы обеспечить правильную работу двигателя с EGR, необходимо использовать различные аппаратные компоненты, такие как клапаны и охладители, для управления потоком, температурой и распределением подачи EGR и образующейся смеси с всасываемым воздухом. Кроме того, размер турбонагнетателя и выбор технологии также могут быть затронуты, и необходимо предпринять шаги, чтобы обеспечить достаточное количество кислорода для сгорания и достаточный поток EGR во всех режимах работы двигателя. - Управление потоком в камеру сгорания и из нее. Из впускного коллектора поток должен передаваться в цилиндр. В четырехтактных двигателях это достигается за счет порта, расположенного в головке цилиндров, с тарельчатым клапаном, открывающим и закрывающим порт. Другой набор клапанов управляет синхронизацией потока выхлопных газов из цилиндра в выпускное отверстие.

Фазы газораспределения в четырехтактных двигателях могут быть фиксированными или переменными.

Фазы газораспределения в четырехтактных двигателях могут быть фиксированными или переменными.В двухтактных двигателях отверстия в гильзе цилиндра, расположенные рядом с положением НМТ поршня, которые поочередно закрываются и открываются поршнем, обычно используются для управления впускным потоком. После завершения сгорания сгоревшие газы двухтактного двигателя выбрасываются из цилиндра либо через выпускные клапаны, либо через другой набор выпускных отверстий, расположенных рядом с положением НМТ поршня. Часть цикла, доступная для вытеснения выхлопных газов и приема впускных газов в двухтактных двигателях, относительно коротка. Как правило, впускные газы должны находиться под давлением, чтобы поступающий воздух мог быстро заполнить цилиндр и очистить его от выхлопных газов.

- Вентиляция картера. Двигатели с закрытыми системами вентиляции картера выпускают газы из картера в систему впуска воздуха для рециркуляции в двигатель. С этим рециркулирующим газом необходимо правильно обращаться.

Управление давлением всасываемого заряда имеет решающее значение для удельной мощности. В дизельных двигателях турбонагнетатели были обычным явлением, потому что низкая удельная мощность при общей обедненной природе процесса сгорания неприемлема для многих применений. В бензиновых двигателях регулирование нагрузки обычно достигается за счет изменения плотности топливно-воздушной смеси во впускном коллекторе.

Управление давлением всасываемого заряда имеет решающее значение для удельной мощности. В дизельных двигателях турбонагнетатели были обычным явлением, потому что низкая удельная мощность при общей обедненной природе процесса сгорания неприемлема для многих применений. В бензиновых двигателях регулирование нагрузки обычно достигается за счет изменения плотности топливно-воздушной смеси во впускном коллекторе. Это может ограничить мощность двигателя и привести к увеличению выбросов выхлопных газов. Если температура слишком низкая, запуск двигателя при низких температурах может быть проблематичным, и/или выбросы при прогреве двигателя могут стать чрезмерными. Для достижения надлежащей температуры заряда обычно используются различные детали двигателя. В двигателях с наддувом охладители наддувочного воздуха используются для предотвращения слишком высоких температур наддува, они могут передавать тепло от наддувочного воздуха к охлаждающей жидкости двигателя, окружающему воздуху или отдельной жидкости с более низкой температурой. Обеспечить достаточную температуру наддувочного воздуха для холодного пуска и поддерживать ее во время прогрева можно с помощью свечей накаливания, электросетевых нагревателей или пламенных вспомогательных средств.

Это может ограничить мощность двигателя и привести к увеличению выбросов выхлопных газов. Если температура слишком низкая, запуск двигателя при низких температурах может быть проблематичным, и/или выбросы при прогреве двигателя могут стать чрезмерными. Для достижения надлежащей температуры заряда обычно используются различные детали двигателя. В двигателях с наддувом охладители наддувочного воздуха используются для предотвращения слишком высоких температур наддува, они могут передавать тепло от наддувочного воздуха к охлаждающей жидкости двигателя, окружающему воздуху или отдельной жидкости с более низкой температурой. Обеспечить достаточную температуру наддувочного воздуха для холодного пуска и поддерживать ее во время прогрева можно с помощью свечей накаливания, электросетевых нагревателей или пламенных вспомогательных средств. Как можно себе представить, введение отработавших газов относительно высокой температуры во всасываемый воздух может оказать существенное влияние на температуру и состав воздуха для горения, подаваемого в камеру сгорания. Чтобы обеспечить правильную работу двигателя с EGR, необходимо использовать различные аппаратные компоненты, такие как клапаны и охладители, для управления потоком, температурой и распределением подачи EGR и образующейся смеси с всасываемым воздухом. Кроме того, размер турбонагнетателя и выбор технологии также могут быть затронуты, и необходимо предпринять шаги, чтобы обеспечить достаточное количество кислорода для сгорания и достаточный поток EGR во всех режимах работы двигателя.

Как можно себе представить, введение отработавших газов относительно высокой температуры во всасываемый воздух может оказать существенное влияние на температуру и состав воздуха для горения, подаваемого в камеру сгорания. Чтобы обеспечить правильную работу двигателя с EGR, необходимо использовать различные аппаратные компоненты, такие как клапаны и охладители, для управления потоком, температурой и распределением подачи EGR и образующейся смеси с всасываемым воздухом. Кроме того, размер турбонагнетателя и выбор технологии также могут быть затронуты, и необходимо предпринять шаги, чтобы обеспечить достаточное количество кислорода для сгорания и достаточный поток EGR во всех режимах работы двигателя. Фазы газораспределения в четырехтактных двигателях могут быть фиксированными или переменными.

Фазы газораспределения в четырехтактных двигателях могут быть фиксированными или переменными.