Содержание

ВАЗ 2110 — Ремонт двигателя, и как его делают | Инфо-Ваз

Какие действия входят в ремонт двигателя?

- Полная разборка двигателя

- Определение неисправностей, диагностика

- Подбор комплектации деталей

- Блок цилиндров, полная расточка.

- Хонингование цилиндров плосковершинное

- Шатунно-поршневая группа. Развесовка.

- Геометрическое восстановление коленчатого вала (или его замена)

- Полировка шеек коленчатого вала

- Регулировка и полная установка двигателя со сборкой.

Дополнительно:

- Балансировка коленчатого вала в сборе с маховиком и корзиной сцепления

- Молибденовое покрытие поршней

- Головка блока, капитальный ремонт

- Блоки цилиндра, капитальный ремонт.

Хонингование цилиндров и является полной технологией ремонта блока цилиндров. Специально финишной операцией, сглаживаются шероховатости вершины рисок со стенок цилиндра. Которые до этого специально были созданы. Всё зависит от подхода решаемой задачи. На некоторых сервисах хонингование выполняют по-другому. Без придания необходимого профиля поверхности цилиндров.

Которые до этого специально были созданы. Всё зависит от подхода решаемой задачи. На некоторых сервисах хонингование выполняют по-другому. Без придания необходимого профиля поверхности цилиндров.

Растачивание блоков цилиндров, для чего это нужно?

Можно ли при ремонте двигателя обойтись без расточки?

Если хонингование цилиндров происходит без расточки что происходит?

На наименее изношенные участки цилиндра опираются бруски, при этом выравнивая поверхности, убирая конусность и эллипсность цилиндра.

Геометрия цилиндра становиться правильной, но основой является сама поверхность изношенного цилиндра. Чем неравномерный износ больше, тем ось цилиндра будет перекошена сильнее относительно оси постели коленчатого вала. Это, кстати особенности Российского производства. Если хонингование цилиндра прямое, то геометрия блока остается на прежних параметрах. Как он был с искривлениями таким и остаётся. Расточка цилиндра, приводит к первоначальным размерам детали. Это необходимый ремонтный размер. Выполняется это по специально, разработанной технологии. На расточном станке. Соблюдая все

Это необходимый ремонтный размер. Выполняется это по специально, разработанной технологии. На расточном станке. Соблюдая все

технические размеры и параметры, особенно в отношении к оси пастели коленчатого вала. При отсутствии данной технологии, точных размеров добиться невозможно. А это приведёт к неисправности двигателя и усугубит работу автомобиля. При ремонте диаметр цилиндра увеличивается всего на 0,4 миллиметра и имеет больший ресурс работы, чем новый.

Коленчатый вал

При неисправности коленчатого вала, можно произвести восстановление. Основная функция здесь лежит на шейках. Если они повреждены их лучше заменить на новые. Особенно при тюнинге двигателя. Но если вы не желаете замены, можно произвести полировку шеек коленчатого вала. Что это даёт? Механическая нагрузка изнашивает детали. И даже незначительные шероховатости недопустимы. Полировка повышает работоспособность и износоустойчивость шеек коленчатого вала. Однако при ремонте двигателя полировка шеек, на практике часто исключается, для снижения стоимости ремонта. Но все-таки лучше полировку шеек делать в комплексе. Или отдельно от ремонта двигателя.

Но все-таки лучше полировку шеек делать в комплексе. Или отдельно от ремонта двигателя.

Запасные части для ремонта

Для ремонта лучше всего использовать родные запасные части. От завода изготовителя. Не нужно экономить, покупая дешевые, неизвестно кем сделанные детали. Во первых это не безопасно, а во- вторых нет никакой гарантии, что детали прошли нужные испытания выполнены согласно технической документации,по всем стандартам. Если вы не уверены в производителе, лучше откажитесь от этой покупки. Запасные части не завода ВАЗ, чаще всего идут с большими отклонениями и браком.

Сборка двигателя

Это самая основная операция при ремонте двигателя.

Ни в коем случае не экономьте на мойке деталей двигателя. Не забывайте безопасность движения, прежде всего. Снизите стоимость ремонта на немного, а жизнь свою подвергнете большой опасности.

После ремонта двигателя убедитесь, что блок абсолютно чистый. На цилиндрах нет посторонних частиц грязи. Это может сократить работоспособность деталей. Если в отверстие направляющей втулки ГБЦ попадёт абразив, то это приведет к неминуемым последствиям. Не устоит даже самое твёрдое покрытие детали.

Если в отверстие направляющей втулки ГБЦ попадёт абразив, то это приведет к неминуемым последствиям. Не устоит даже самое твёрдое покрытие детали.

Распространенная неисправность это абразивный износ деталей двигателя.

Детали нужно промывать специальными техническими растворами. Бензин, здесь неуместен. Он не смоет мелкие абразивные частицы. А технические растворы стоят денег. Это увеличивает расходы по ремонту двигателя.

В разных фирмах и сервисах стоимость ремонта двигателя не одинакова, почему?

Как можно уменьшить сроки и цену на ремонт двигателя?

Выполнить ремонт двигателя по полной технологии, промыть детали, расточка цилиндров, продефектовать, провести опрессовку ГБЦ, хонингование, диагностику, регулировку, всё это занимает достаточно долгое время. Для всех этих операций требуется разное профессиональное оборудование. По каждой операции, нужен специалист, практикующий именно в этой области ремонта двигателя. Не всегда все можно сделать в одной фирме или сервисе. Отсюда растут затраты на транспортные расходы и работу специалистов. При планировании ремонта двигателя, проанализируйте фирмы, куда вы собираетесь обратиться. Узнайте есть ли у них все, что нужно для полного тюнинга и ремонта двигателя. И после этого приступайте к ремонту.

Отсюда растут затраты на транспортные расходы и работу специалистов. При планировании ремонта двигателя, проанализируйте фирмы, куда вы собираетесь обратиться. Узнайте есть ли у них все, что нужно для полного тюнинга и ремонта двигателя. И после этого приступайте к ремонту.

Выполнить ремонт двигателя по всей технологии, продефектовать, промыть детали, расточить блок, сделать хонингование, провести опрессовку ГБЦ и станочные операции по ней, собрать двигатель с проверками, установить силовой агрегат на автомобиль, отрегулировать и настроить двигатель занимает определенное время, в общем, не меньше недели. Для качественного и технологичного ремонта двигателя требуется различное дорогостоящее оборудование. Фирмы, профессионально выполняющие ремонт и восстановление

деталей двигателя на современном оборудовании не занимаются сборкой двигателей, отсюда возникают дополнительные транспортные расходы.

Как уменьшить стоимость и сроки?

- меньше заплатить за работу механику

- замкнутого цикла ремонта двигателя

- приобрести запасные части не завода производителя

- сократить операции по ремонту двигателя.

Поделиться в соц. сетях:

Tags: Двигатель

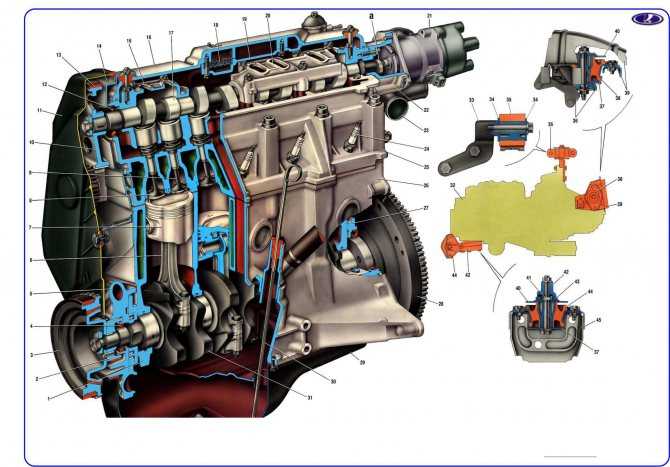

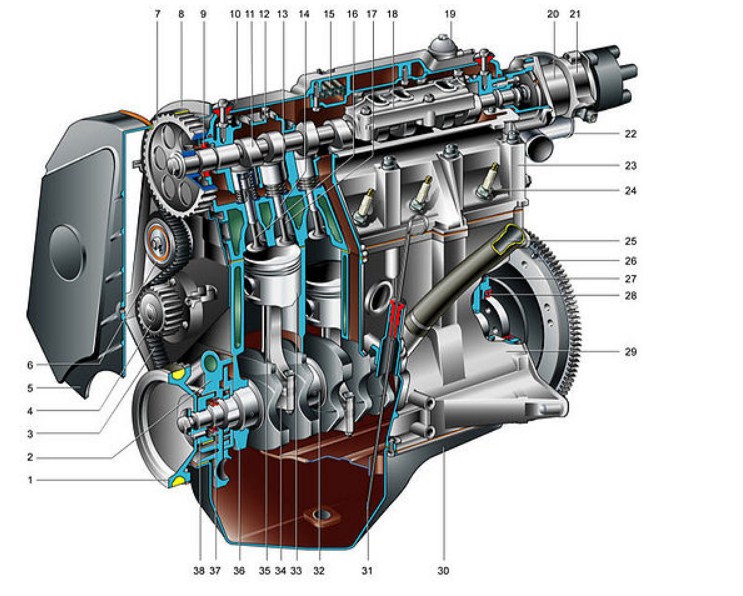

Разборка и сборка двигателя Ваз 2110, Ваз 2111, Ваз 2112

Руководство по снятию и установке силового агрегата лада 2110, этапы сборки и разборки насоса лада 2111, промывка картера ваз 2111, ваз 2112, ваз 2110.

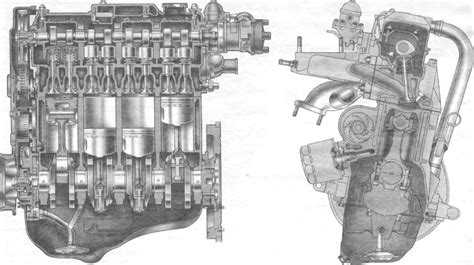

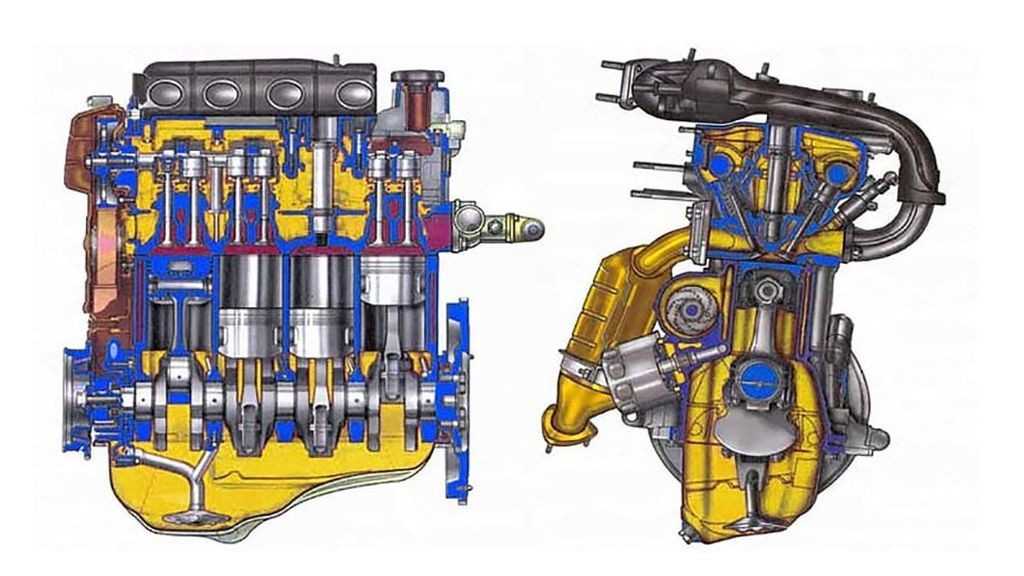

Обслуживание двигателя автомобиля лада 2112. Инструкции по ремонту системы охлаждения, выпуска отработавших газов, питания лада 2111. Особенности 8-ми и 16-ти клапанного двигателя лада 2110. Эксплуатация основных узлов и агрегатов двигателя

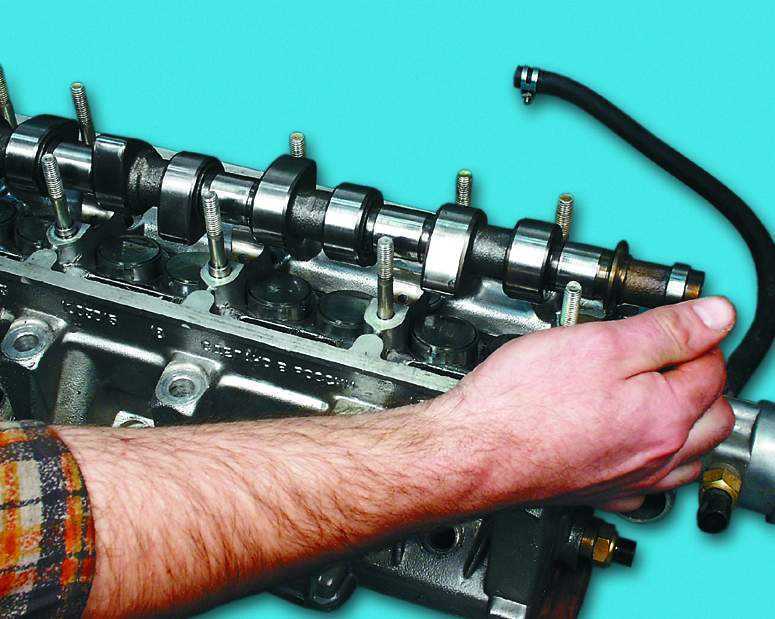

После снятия двигателя его необходимо установить на разборочный стенд.

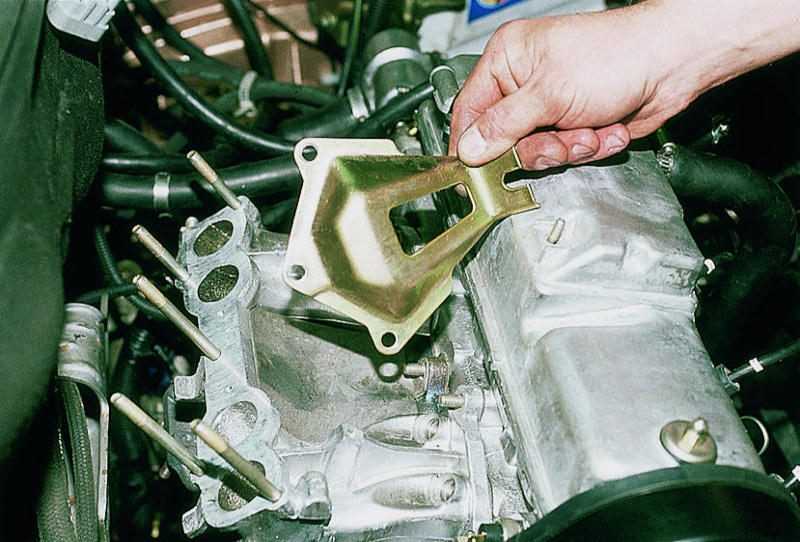

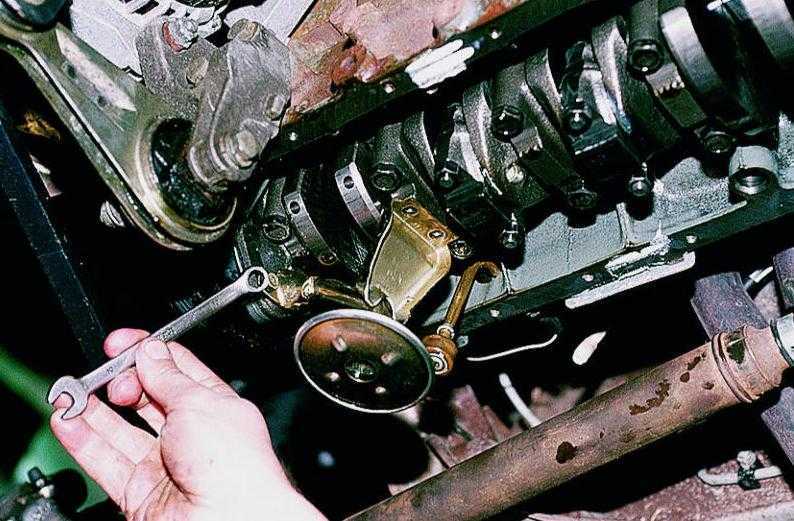

Снимаем, головку блока цилиндров, крышку картера сцепления, маховик, генератор, масляный насос.

Моменты затяжки резьбовых соединений

Основные данные для регулировок и контроля

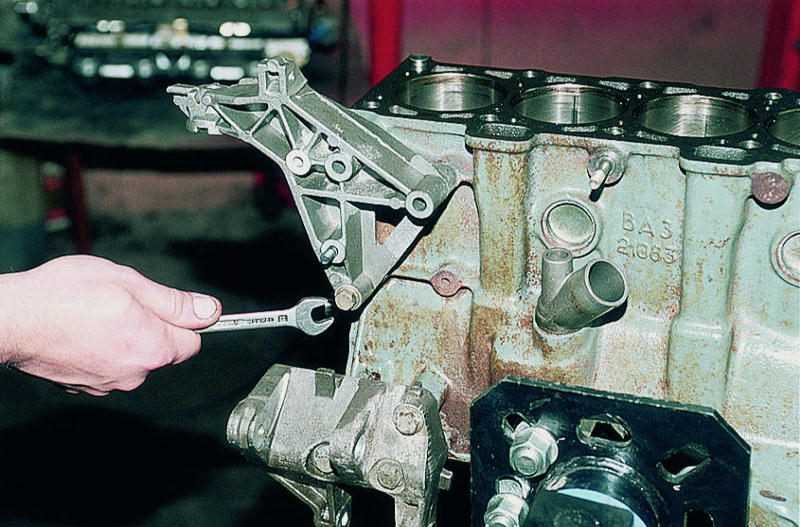

Ключом «на тринадцать» откручиваем 2 болта крепления планки генератора и кронштейна правой опоры ваз 2110 силового агрегата.

Снимаем установочную планку генератора.

Откручиваем 1 болт

Снимаем кронштейн правой опоры.

Головкой «на пятнадцать» откручиваем 3 болта крепления генератора ваз 2112

снимаем кронштейн.

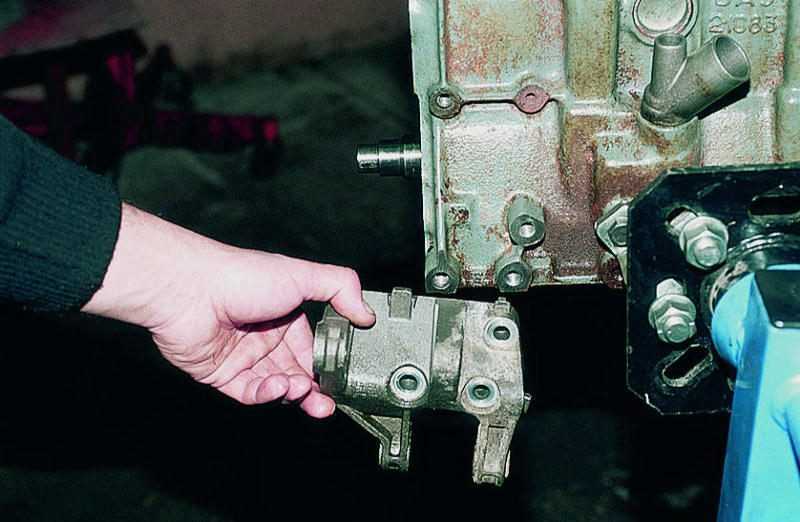

Ключом «на десять» откручиваем 2 болта крепления трубы насоса охлаждающей жидкости двигателя

снимаем подводящую трубу и прокладку.

Ключом «на десять» откручиваем 6 болтов держателя заднего сальника коленвала ваз 2111.

Снимаем держатель и прокладку.

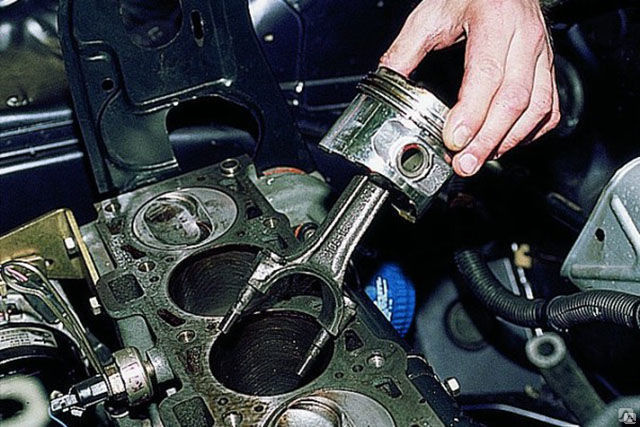

Головкой «на четырнадцать» откручиваем гайки крышки шатуна ваз 2110 (шатун при этом должен находиться в НМТ).

Снимаем крышку шатуна.

Вытаскиваем вкладыш подшипника.

Упираемся ручкой молотка в разъем головки шатуна ваз 2112

выталкиваем поршень с шатуном из цилиндра.

Также вытаскиваем поршни с шатунами из остальных цилиндров двигателя ваз 2112.

Вытаскиваем вкладыш подшипника из головки шатуна.

Зажимаем шатун в тиски (тиски обязательно должны быть с мягкими накладками).

Пальцами рук (без усилия) раздвигаем замки колец и аккуратно снимаем с поршня два кольца

и одно маслосъемное кольцо.

Снимаем расширитель маслосъемного кольца.

Из кольцевой канавки поршня поддев отверткой извлекаем стопорное кольцо

Далее вытаскиваем 2-е стопорное кольцо.

С помощью специальной оправки выталкиваем палец и снимаем поршень с верхней головки шатуна.

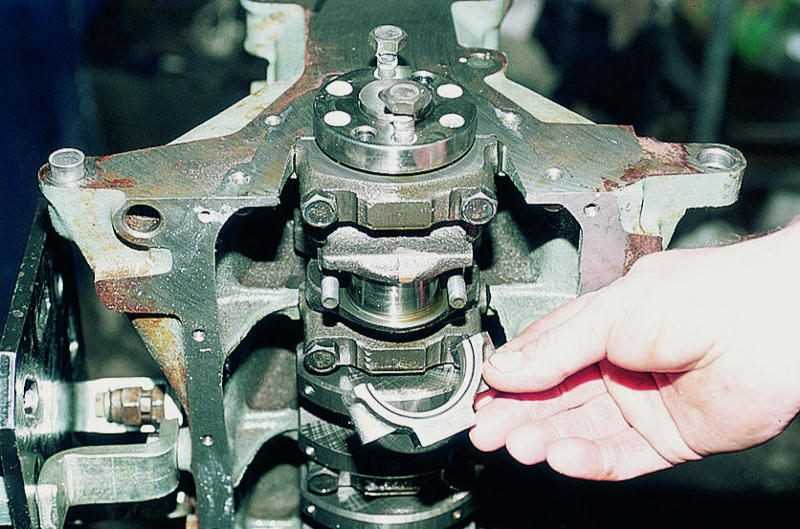

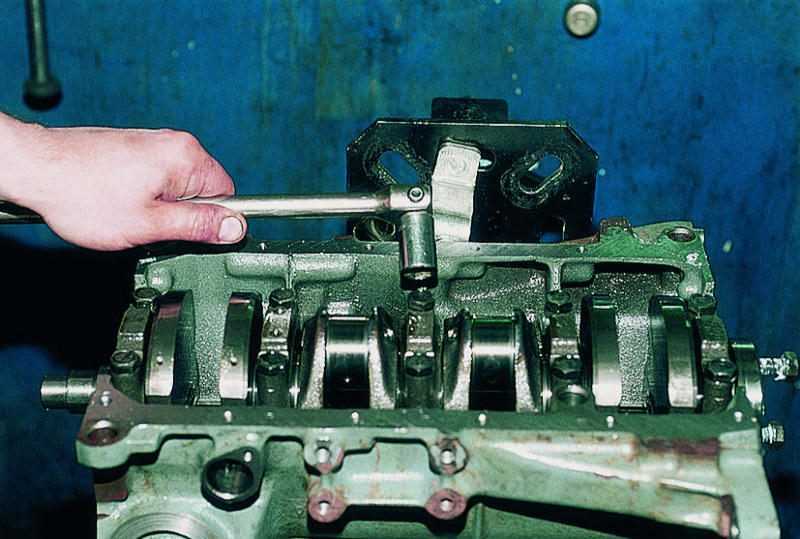

Головкой «на семнадцать» раскручиваем 10 болтов крышек коренных подшипников коленвала.

Снимаем крышки коленчатого вала.

Вытаскиваем из крышки вкладыш коренного подшипника.

Вытаскиваем коленвал.

Вытаскиваем из проточек опоры среднего коренного подшипника упорные полукольца.

Вытаскиваем из блока цилиндров двигателя ваз 2111 вкладыши коренных подшипников.

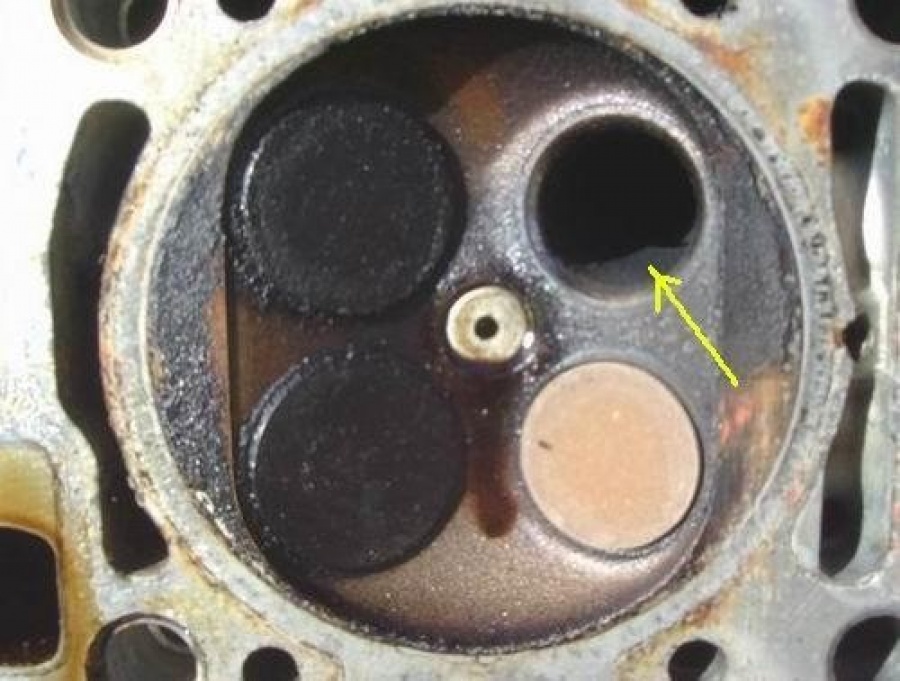

На двигателе ВАЗ-2112 в постели блока цилиндров коренных подшипников запрессованы форсунки ваз 2111 для охлаждения поршней.

Сборку двигателя производим в обратной последовательности.

На двигателе ВАЗ-2112 перед монтажом верхних вкладышей коренных подшипников прочищаем форсунки для охлаждения поршней.

В крышки коренных подшипников ставим вкладыши без проточки на внутренней поверхности.

В 1-й, 2-й, 4-ой и 5-й постелях блока цилиндров двигателя производим установку вкладышей с проточками, а в 3-ю постель – вкладыш без проточки (как и в крышке).

Cмазываем вкладыши маслом и устанавливаем в постели коленвал.

Устанавливаем в опоры 3-го коренного подшипника упорные полукольца ваз 2112, смазанные маслом. Поверхности полуколец с антифрикционным покрытием должны быть повернуты к щекам коленвала.

При установке крышки коренных подшипников проверьте метки, которые обозначены на их наружной поверхности (счет крышек начинается со стороны привода ремня газораспределительного механизма). Замки верхнего и нижнего вкладышей каждого подшипника располагаются с одной стороны.

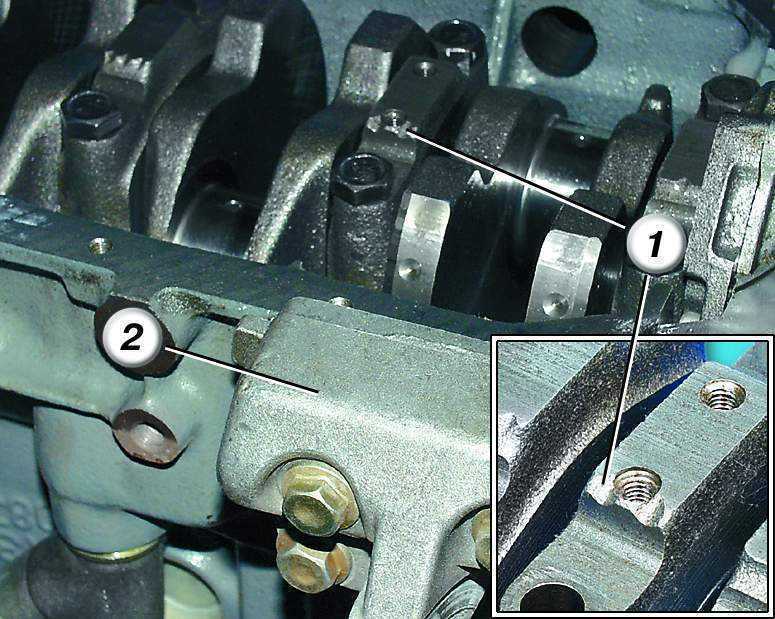

Обозначение меток на крышках коренных подшипников

Болты должны быть затянуты предписанным моментом.

При сборке ШПГ ваз 2110 проверьте, чтобы палец, смазанный маслом, входил в отверстие поршня с усилием нажатия большого пальца руки и не выпадал из поршня при вертикальном положении пальца.

Производим установку поршни кольца и располагаем их в следующем порядке:

замок верхнего компрессионного кольца ориентируем под углом 45° к оси пальца

замок нижнего компрессионного кольца –под углом 180° к оси замка верхнего кольца.

замок маслосъемного кольца – под углом 90° к оси замка верхнего компрессионного кольца.

Нижнее компрессионное кольцо устанавливается проточкой вниз. Если на кольце нанесена метка «ВЕРХ»– кольцо должно быть расположено соответственно меткой вверх.

Перед установкой маслосъемного кольца стык расширителя должен быть расположен со стороны, противоположной замку кольца.

Перед установкой обязательно смазываем цилиндры двигателя ваз 2110, поршни и кольца, вкладыши.

Устанавливаем поршни с шатунами в цилиндры, сжимая регулируемой втулкой кольца.

Стрелки на поршнях располагают в сторону привода газораспределительного механизма (ГРМ)

Расположение стрелок

2112

Номера на крышках и шатунах должны быть установлены с одной стороны

Сборку проводим в обратной последовательности от разборки.

width=блок цилиндров ваз 2110, ваз 2111, ваз 2112замок маслосъемного кольца – под углом 90° к оси замка верхнего компрессионного кольца.

ВАЗ / 2110, 2111, 2112 / ремонт / двигатель / разборка и сборка / Разборка и сборка двигателя

Ремонт двигателя с полной разборкой ВАЗ-2110

Содержание

Разборка

1. Снимаем головку блока цилиндров (см. “Головка блока цилиндров – снятие и установка”).

2. Снимаем маслоприемник (см. “Маслоприемник – снятие”).

3. Снимаем масляный насос (см. “Масляный насос – снятие, разборка, сборка и установка”).

4. Снимаем с маховика нажимной и ведомый диски (см. “Ведомый и нажимной диски сцепления – замена”).

5. Снимаем с блока цилиндров датчик детонации (см. “Датчик детонации (ДД) – снятие и проверка”).

6. Снимаем маховик (см. “Маховик – снятие, установка, замена”).

7. Торцовым ключом на 10 мм отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала.

8. Снимаем держатель с сальником коленчатого вала.

Примечание. Под держателем сальника коленчатого вала установлена прокладка.

9. Извлекаем из блока цилиндров четыре поршня с шатунами (см. п. 1-9 “Поршневые кольца – замена”).

10. Торцовым ключом на 17 мм отворачиваем по два болта крепления пяти крышек коренных подшипников.

11. Снимаем крышки коренных подшипников.

12. Вынимаем из крышек нижние вкладыши коренных подшипников.

13. Вынимаем из блока цилиндров коленчатый вал.

14. Из проточек третьей опоры вынимаем два полукольца — упорные вкладыши осевого перемещения коленчатого вала.

15. Из опор блока цилиндров вынимаем верхние вкладыши коренных подшипников.

Проверка деталей

1. Отмываем блок цилиндров от грязи и отложений специальным моющим средством, дизельным топливом или керосином, продуваем масляные каналы.

2. Тонкой медной проволокой прочищаем выходные отверстия масляных форсунок.

3. Вытираем блок цилиндров насухо и осматриваем его. Трещины и выкрашивание металла — недопустимы.

4. Нутромером измеряем внутренний диаметр цилиндров (см. п. 2 “Поршень и шатун – замена”).

Примечание. Степень износа каждого цилиндра можно определить по разнице показаний нутромера в разных поясах. При износе более 0,15 мм блок следует подвергнуть расточке цилиндров под ремонтные размеры поршней (см. п. 1 “Поршень и шатун – замена”).

5. Микрометром измеряем коренные и шатунные шейки коленчатого вала.

Коленчатый вал подлежит замене либо шлифовке, если износ его шеек более 0,03 мм или овальность шеек более 0,03 мм, или на шейках коленвала есть задиры и риски. Предусмотрена возможность шлифовки шеек коленвала с уменьшением их диаметра на 0,25 мм; 0,5 мм; 0,75 мм и 1,00 мм.

Предусмотрена возможность шлифовки шеек коленвала с уменьшением их диаметра на 0,25 мм; 0,5 мм; 0,75 мм и 1,00 мм.

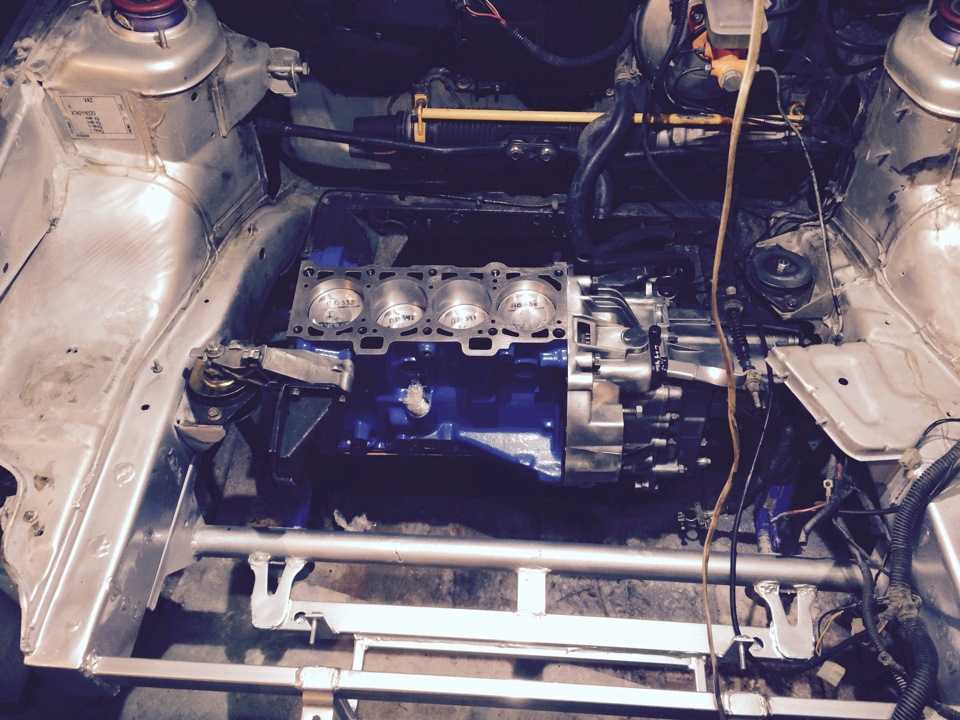

Сборка

Рекомендация. Если цилиндры двигателя были расточены, необходимо промыть блок цилиндров дизельным топливом или керосином и обдуть сжатым воздухом. После шлифовки шеек коленвала двигателя следует вынуть заглушки выходных отверстий каналов. Также необходимо промыть коленвал керосином и продуть каналы коленвала сжатым воздухом.

Предупреждение. В отверстия масляных каналов коленвала устанавливаем новые заглушки.

Примечание. Перед сборкой двигателя следует подобрать соответствующие кольца, пальцы и поршни (см. п. 2 “Поршень и шатун – замена”), а также вкладыши подшипников коленчатого вала (см. выше).

1. Обезжириваем гнезда вкладышей в опорах и крышках коренных подшипников.

2. Укладываем в гнезда опор вкладыши с канавками.

3. В крышки коренных подшипников укладываем вкладыши без канавок.

4. В проточки третьей коренной опоры устанавливаем упорные полукольца. С передней стороны — сталеалюминиевое (с внутренней стороны — белое, а с наружной — желтое), с задней — металлокерамическое (желтое с обеих сторон).

С передней стороны — сталеалюминиевое (с внутренней стороны — белое, а с наружной — желтое), с задней — металлокерамическое (желтое с обеих сторон).

Примечание. Полукольца коленвала изготавливаются номинальной и увеличенной на 0,127 мм толщины. Осевое перемещение коленчатого вала должно быть в пределах 0,06-0,26 мм.

5. Полукольца коленвала устанавливаем канавками наружу (к щекам коленчатого вала).

6. Смазываем шейки коленчатого вала и вкладыши чистым моторным маслом.

7. Укладываем коленвал в опоры блока цилиндров и устанавливаем крышки коренных подшипников.

Примечание. На крышках коренных подшипников рисками обозначены номера подшипников (с 1 по 5). Крышка пятого коренного подшипника обозначена двумя рисками, разнесенными к краям крышки.

При установке в блок крышки рисками должны быть обращены к той стороне блока, на которой устанавливается маслоизмерительный щуп.

8. Затягиваем болты крепления крышек коренных подшипников динамометрическим ключом моментом 68,31-84,38 Н-м (6,97-8,61) кгс-м.

Рекомендация. Затягивая крышки коренных подшипников, убеждаемся в свободном вращении коленвала. Для этого, после затягивания болтов крепления очередной крышки, проверните коленвал. Он должен вращаться усилием рук. Если коленвал вращается туго или его заклинило – возможно, перепутаны крышки подшипников или неправильно подобраны вкладыши.

9. Собираем шатунно-поршневую группу (см. “Поршень и шатун – замена”).

10. Устанавливаем поршни в цилиндры блока (см. “Поршневые кольца – замена”).

Рекомендация. Затягивая шатунные крышки, так же, как сказано выше проверяйте свободное вращение коленчатого вала. Поскольку для вращения коленчатого вала вместе с поршнями потребуется больше усилий, на вал следует установить маховик, и проворачивать вал за него.

Порядок дальнейшей сборки двигателя зависит от того, в каком виде необходимо установить двигатель на автомобиль — в собранном или частично разобранном. В любом случае собирать двигатель следует в последовательности, обратной разборке.

◀Впускной трубопровод двигателя 2112 (1,5i) — снятие и установка ВАЗ-2110, Ремонт двигателя

Выпускной коллектор двигателя 2112 (1,5i) — снятие и установка ВАЗ-2110, Ремонт двигателя▶

Сборка — Ремонт двигателя — ВАЗ 2110

- Следующая >

Ремонт двигателя ВАЗ 2110

2.13.4 Сборка / ВАЗ 2110

Порядок выполнения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Другие материалы раздела

Дефектовка

Ремонт двигателя

Разборка

Сборка

Видео к статье

com/embed/Kcu1Qx4AoEw» frameborder=»0″ allowfullscreen=»»>

ВАЗ 2110 | Ремонт двигателя

Основанием для разборки и ремонта двигателя являются: падение мощности двигателя, уменьшение давления масла, резкое увеличение расхода масла (свыше 450 г на 100 км пробега), дымление двигателя, повышенный расход топлива, понижение компрессии в цилиндрах, а также шумы и стуки.

При разборке двигателя тщательно проверяйте возможность дальнейшего применения каждой его детали или необходимость замены ее на новую. Критерии по оценке возможности дальнейшего использования деталей приведены в табл. 4.8.

4.8.

Таблица 4.8. Предельно допустимый износ основных сопрягаемых деталей двигателя УМЗ-4215С

|

Предельно допустимый износ основных сопрягаемых деталей двигателя УМЗ-4215С

| |||

|

Сопрягаемые детали

|

Предельно допустимые, мм

|

Место и способ замера

| |

|

зазоры

|

эластичность и конусность

| ||

|

Цилиндр-поршень

|

0,3

|

—

|

Цилиндр замеряйте в двух взаимно перпендикулярных направлениях (по оси коленчатого вала и перпендикулярной к ней) и в двух поясах (на расстоянии 8-10 мм и 60-65 мм) от верхней плоскости блока.

|

|

Коренная и шатунная шейки коленчатого вала — вкладыши

|

0,15

|

—

|

Замеряется, как указано в подразделе <Замена вкладышей коренных и шатунных подшипников коленчатого вала>

|

|

Коренная шейка коленчатого вала

|

—

|

0,07

|

По оси коленчатого вала и перпендикулярно к ней

|

|

Шатунная шейка коленчатого вала

|

—

|

0,05

|

То же

|

|

Осевой зазор коленчатого вала

|

0,25

|

—

|

Замеряется щупом в нескольких местах по окружности

|

|

Осевой зазор распределительного вала

|

0,25

|

—

|

То же

|

|

Осевой зазор шатуна

|

0,5

|

—

|

То же

|

|

Блок цилиндров — толкатель

|

0,1

|

—

|

Замеряется в двух поясах на длине рабочей поверхности

|

|

Клапан — направляющая втулка

|

0,25

|

—

|

То же

|

|

Шейка распределительного вала — втулка

|

0,15

|

—

|

— > —

|

|

Шейка распределительного вала

|

—

|

0,05

|

— > —

|

|

Поршневой палец — втулка верхней головки шатуна

|

0,1

|

—

|

Замеряется в двух поясах на длине рабочей поверхности

|

|

Поршневой палец — поршень

|

0,1

|

—

|

То же

|

|

Втулка верхней головки шатуна

|

—

|

0,02

|

Замеряется вдоль оси шатуна и перпендикулярно к ней

|

|

Поршневой палец

|

—

|

0,01

|

То же

|

|

Поршневое кольцо — канавка в поршне (по высоте)

|

0,15

|

—

|

Замеряется щупом в нескольких точках по окружности

|

|

Поршневое кольцо — зазор в замке

|

3

|

—

|

— > —

|

Работоспособность двигателя может быть восстановлена заменой изношенных деталей новыми номинального размера или восстановлением изношенных деталей и применением сопряженных с ними новых деталей ремонтного размера.

Для этих целей выпускаются поршни, поршневые кольца, вкладыши шатунных и коренных подшипников коленчатого вала, седла впускных и выпускных клапанов, втулки распределительного вала и ряд других деталей и комплектов ремонтных размеров. Перечень деталей и комплектов номинального и ремонтных размеров приведен в табл. 4.9.

Таблица 4.9. Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С

|

Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С

| ||

|

№ детали или комплекта

|

Наименование

|

Номинальный или ремонтный размер (диаметр), мм

|

|

4146-1000105

|

Гильза с поршнем, поршневым пальцем, стопорными и поршневыми кольцами (комплект на один цилиндр)

|

Номинальный

|

|

ВК-53-1004014-14

|

Поршень с поршневым пальцем и стопорными кольцами в сборе

|

92

|

|

ВК-53-1004014-АР

|

То же, увеличенный на 0-5 мм

|

92,5

|

|

ВК-53-1004014-14-БР

|

То же, увеличенный на 1 мм

|

93

|

|

ВК-53-1004014-14-ВР

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

414.

|

Поршень

|

92

|

|

53-1004015-АР III

|

Поршень, увеличенный на 0,5 мм

|

92,5

|

|

53-1004015-БР III

|

То же, увеличенный на 1 мм

|

93

|

|

53-1004015-ВР III

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

ВК-24-1000100-10

|

Комплект поршневых колец на один двигатель

|

92

|

|

ВК-24-1000100-АР1

|

То же, увеличенный на 0,5 мм

|

92,5

|

|

ВК-24-1000100-БР1

|

То же, увеличенный на 1 мм

|

93

|

|

ВК-24-1000100-ВР1

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

ВК-53-1004023

|

Комплект поршневых колец на один поршень

|

92

|

|

ВК-53-1004023-АР

|

То же, увеличенным на 0,5 мм

|

92,5

|

|

ВК-53-1004023-БР

|

То же, увеличенный на 1 мм

|

93

|

|

ВК-53-1004023-ВР

|

То же, увеличенный на 1,5 мм

|

93,5

|

|

21-1004020-14

|

Поршневой палец

|

25

|

|

21-1004020-20

|

То же, увеличенный на 0,08 мм

|

25,08

|

|

21-1004020-30

|

То же, увеличенный на 0,12 мм

|

25,12

|

|

21-1004020-40

|

То же, увеличенный на 0,2 мм

|

25,2

|

|

ВК-24-1005013-01

|

Коленчатый вал с вкладышами в комплекте

|

Номинальный

|

|

417-1005013-01

|

Коленчатый вал с вкладышами в комплекте

|

Номинальный

|

|

ВК-24-1000104

|

Комплект шатунных вкладышей на один двигатель

|

58

|

|

ВК-24-1000104-БР

|

То же, уменьшенный на 0,005 мм

|

57,95

|

|

ВК-24-1000104-ВР

|

То же, уменьшенный на 0,25 мм

|

57,75

|

|

ВК-24-1000104-ДР

|

То же, уменьшенный на 0,5 мм

|

57,5

|

|

ВК-24-1000104-ЕР

|

То же, уменьшенный на 0,75 мм

|

57,25

|

|

ВК-24-1000104-ЖР

|

То же, уменьшенный на 1 мм

|

57

|

|

ВК-24-Г000104-ИР

|

Комплект шатунных вкладышей на один двигатель, уменьшенный на 1,25 мм

|

56,75

|

|

ВК-21-1000104-КР

|

То же, уменьшенный на 1,5 мм

|

56,5

|

|

ВК-53-1004060-02

|

Болт шатуна с гайкой и стопорной гайкой в сборе

|

Номинальный

|

|

ВК-24-1000102

|

Комплект коренных вкладышей на один двигатель

|

64

|

|

ВК-24-1000102-БР

|

То же, уменьшенный на 0,05 мм

|

63,95

|

|

BK-24-I000102-BP

|

То же, уменьшенный на 0,25 мм

|

63,75

|

|

ВК-24-1000102-ДР

|

То же, уменьшенный на 0,5 мм

|

63,5

|

|

ВК-24-1000102-ЕР

|

То же, уменьшенный на 0,75 мм

|

63,25

|

|

ВК-24-1000102-ЖР

|

То же, уменьшенный на 1 мм

|

63

|

|

ВК-24-1000102-ИР

|

То же, уменьшенный на 1,25 мм

|

62,75

|

|

ВК-24-1000102-КР

|

То же, уменьшенный на 1,5 мм

|

62,5

|

|

ВК-24-1000103

|

Комплект втулок для распределительного вала номинального размера (полуобработанные)

|

Номинальный

|

|

21-1006024-Р

|

Втулка распределительного вала первой шейки, уменьшенной на 0,75 мм

|

50,46

|

|

12-1006025-РЗ

|

То же второй шейки, уменьшенной на 0,75 мм

|

49,46

|

|

11-6262-РЗ

|

То же третьей шейки, уменьшенной до 0,75 мм

|

48,46

|

|

21-1006027-Р

|

То же четвертой шейки, уменьшенной до 0,75 мм

|

47,46

|

|

21-1006028-Р

|

То же пятой шейки, уменьшенной до 0,75 мм

|

46,46

|

|

21-1007080-ВР

|

Седло вставное выпускного клапана, увеличенное на 0,25 мм

|

38,75

|

|

13-1007082-ВР

|

Седло вставное выпускного клапана, увеличенное на 0,25 мм

|

47,25

|

|

ВК-21-1300Ю1-Б

|

Комплект деталей для насоса охлаждающей жидкости

|

—

|

|

ВК-21Д-1000106

|

Комплект распределительных шестерен

|

—

|

Величины зазоров и натягов в двигателе

Уменьшение или увеличение зазоров против рекомендуемых ухудшает условия смазки трущихся поверхностей и ускоряет износ. Уменьшение натягов в неподвижных (прессовых) посадках также крайне нежелательно. Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов ухудшает передачу тепла от этих деталей к стенкам головки блока цилиндров. При ремонте двигателя пользуйтесь данными табл. 4.10.

Уменьшение натягов в неподвижных (прессовых) посадках также крайне нежелательно. Для таких деталей, как направляющие втулки и вставные седла выпускных клапанов, уменьшение натягов ухудшает передачу тепла от этих деталей к стенкам головки блока цилиндров. При ремонте двигателя пользуйтесь данными табл. 4.10.

Снятие и установка двигателя

Работы по снятию и установке двигателей УМЗ-4215С в основном аналогичны указанным для двигателей ЗМЗ-4025, -4026, рассмотренных в настоящем руководстве.

Разборка и сборка двигателя

Перед разборкой тщательно очистите двигатель от грязи и масла.

При индивидуальном методе ремонта двигателя детали, пригодные к дальнейшей работе, устанавливайте на прежние места, где они приработались.

Для обеспечения этого поршни, поршневые кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели при снятии маркируются любым из способов, не вызывающим порчи (кернением, надписыванием, краской, прикреплением бирок и т. п.).

п.).

При любом виде ремонта нельзя разукомплектовывать крышки шатунов с шатунами, переставлять картер сцепления и крышки коренных подшипников с одного двигателя на другой или менять местами крышки средних коренных подшипников в одном блоке, так как эти детали обрабатываются совместно.

|

|

Рис. 4.55. Проверка концентричности отверстия картера сцепления с осью коленчатого вала

|

При замене картера сцепления проверьте соосность отверстия, служащего для центрирования коробки передач, с осью коленчатого вала, а также перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала (см.

|

|

Рис. 4.56. Проверка перпендикулярности заднего торца картера сцепления оси коленчатого вала

|

рис. 4.55 и 4.56 и текст к ним).

4.55 и 4.56 и текст к ним).

Детали и комплекты номинального и ремонтных размеров двигателя УМЗ-4215С даны в табл. 4.9, а размеры сопрягаемых деталей — в табл. 4.10.

Подготовленные операции перед сборкой двигателей УМЗ-4215 те же, что и перед сборкой двигателей ЗМЗ-4025, ЗМЗ-4026.

Ремонт блока цилиндров

Ремонт изношенных деталей (или их пар) осуществляется путем их восстановления или замены, что позволяет ремонтировать блок цилиндров перешлифовкой или заменой гильз, заменой изношенных втулок распределительного вала полуобработанными, с последующей обработкой их под требуемый размер, заменой вкладышей коренных подшипников коленчатого вала. Восстановление работоспособности сопряжения «отверстие блока цилиндров — толкатель» из-за незначительного их износа сводится к замене толкателей.

Ремонт и замена гильз блока цилиндров

|

|

Рис. 4.94. Съемник для выпрессовки гильзы из блока цилиндра: 1 — съемник; 2 — гильза; 3 — блок цилиндров

|

Максимально допустимым износом гильз цилиндров следует считать увеличение их диаметра на 0,3 мм. При наличии такого износа выпрессовать гильзу из блока цилиндров с помощью съемника 1 (рис. 4.94) и расточить до ближайшего ремонтного размера поршня (см. табл. 4.10) с допуском на обработку +0,06 мм.

При наличии такого износа выпрессовать гильзу из блока цилиндров с помощью съемника 1 (рис. 4.94) и расточить до ближайшего ремонтного размера поршня (см. табл. 4.10) с допуском на обработку +0,06 мм.

Не зажимать при обработке гильзу в кулачковый патрон, так как это приведет к деформации гильзы и искажению ее размеров.

Закрепить гильзу в приспособлении, представляющем собой втулку с посадочными поясками диаметром 100 и 108 мм. Гильзу вставить во втулку до упора в верхний буртик, который зажать накладным кольцом в осевом направлении. После обработки зеркало цилиндра гильзы должно иметь следующие отклонения:

— овальность и конусность — не более 0,01 мм, причем большее основание конуса должно располагаться в нижней части гильзы;

— бочкообразность и корсетность — не более 0,08 мм;

— биение зеркала цилиндра относительно посадочных поясков диаметром 100 и 108 мм — не более 0,01 мм.

|

|

Рис.

|

После запрессовки гильзы в блок цилиндров проверить величину выступания верхнего торца гильзы над верхней плоскостью блока (рис. 4.95). Величина выступания должна быть 0,005— 0,055 мм.

При недостаточном выступании (менее 0,005 мм) прокладка головки блока может быть пробита; кроме того, в камеру сгорания неизбежно попадает охлаждающая жидкость из-за недостаточного уплотнения верхнего пояска гильзы с блоком цилиндров. При проверке величины выступания торца гильзы над блоком необходимо снять с гильзы резиновое уплотнительное кольцо.

|

|

Рис. 4.96. Прижим для гильз: 1 — гайка; 2 — шайба; 3 — втулка

|

Чтобы гильзы не выпадали из гнезд в блоке при ремонте, закрепить их при помощи шайб 2 и втулок 3, надеваемых на шпильки крепления головки блока цилиндров, как показано на рис. 4.96.

4.96.

Гильзы цилиндров, расточенные под третий ремонтный размер поршня, после износа заменить новыми.

Ремонт головки блока цилиндров

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся: коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов.

Неплоскостность поверхности головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом не должна быть более 0,05 мм. Незначительное коробление головки (до 0,3 мм) устранить шабровкой плоскости по краске. При короблении, превышающем 0,3 мм, головку необходимо шлифовать.

Замена поршневых колец

|

|

Рис. 4.97. Установка колец на поршне: 1 — поршень; 2 — компрессионные кольца; 3 — кольцевые диски; 4 — осевой расширитель; 5 — радиальный расширитель; 6 — терморегулирующая вставка

|

Поршневые кольца (рис. 4.97) заменяйте через 70 000—90 000 км пробега (в зависимости от условий эксплуатации автомобиля).

4.97) заменяйте через 70 000—90 000 км пробега (в зависимости от условий эксплуатации автомобиля).

Поршневые кольца устанавливают по три на каждом поршне: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из специального чугуна. Наружная поверхность верхнего компрессионного кольца покрыта пористым хромом, а поверхность второго компрессионного кольца должна быть покрыта оловом или фосфатирована.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены проточки, за счет которых кольца после установки их в рабочее положение несколько вывертываются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень проточками вверх, в сторону днища.

Маслосъемное кольцо — составное, имеет два кольцевых диска, радиальный и осевой расширители. Наружная поверхность дисков маслосъемных колец покрыта твердым хромом.

Замок колец прямой.

Поршневые кольца ремонтных размеров (см. табл. 4.9) отличаются от колец номинальных размеров только наружным диаметром.

Кольца ремонтного размера можно устанавливать в изношенные цилиндры с ближайшим меньшим ремонтным размером путем подпиливания их стыков до получения зазора в замке 0,3—0,5 мм.

|

|

Рис. 4.63. Подбор поршневых колец к цилиндру

|

Проверку зазора в стыке кольца производить, как показано на рис. 4.63. К перешлифованным цилиндрам подгонять кольца по верхней части, а к изношенным — по нижней части цилиндра (в пределах хода поршневых колец). При подгоне кольца устанавливать в цилиндре в рабочем положении, т. е. в плоскости, перпендикулярной оси цилиндра, для чего продвигать его в цилиндре при помощи головки поршня. Плоскости стыков при сжатом кольце должны быть параллельны.

|

|

Рис. 4.52. Снятие поршневых колец с поршня

|

Снимать и устанавливать кольца на поршень с помощью приспособления (см. рис. 4.52) модели 55-1122.

рис. 4.52) модели 55-1122.

|

|

Рис. 4.64. Проверка бокового зазора между поршневым кольцом и канавкой в поршне

|

После подгонки колец по цилиндрам проверить зазор между кольцами и канавками в поршне (см. рис. 4.64), который должен быть: для верхнего компрессионного кольца — 0,050—0,082 мм, для нижнего компрессионного — 0,035— 0,067 мм. При больших зазорах замена только поршневых колец не исключит повышенного расхода масла из-за интенсивной перекачки его кольцами в пространство над поршнем. В этом случае одновременно с заменой колец следует заменить и поршни (см. «Замена поршней»). Одновременная замена поршневых колец и поршней резко снижает расход масла.

|

|

Рис. 4.59. Очистка нагара в канавках поршней

|

При замене только поршневых колец без замены поршней удалить нагар с днищ поршней, из кольцевых канавок в головке поршня и маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из канавок удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (см. рис. 4.59).

Нагар из канавок удалять осторожно, чтобы не повредить их боковые поверхности, при помощи приспособления (см. рис. 4.59).

Из маслоотводящих отверстий нагар удалять сверлом диаметром 3 мм.

При использовании новых или перешлифованных под ремонтный размер гильз цилиндров необходимо, чтобы верхнее компрессионное кольцо имело хромированное покрытие, а остальные кольца были лужеными или фосфатированными. Если гильза не ремонтируется, а меняются только поршневые кольца, то все они должны быть лужеными или фосфатированными, так как к изношенной гильзе хромированное кольцо прирабатывается очень плохо.

Перед установкой поршней в цилиндры развести стыки поршневых колец под углом 120° друг к другу. После замены поршневых колец в первые 1000 км пробега не превышать скорости 45—50 км/ч.

Замена поршней

Заменять поршни следует при износе канавки верхнего поршневого кольца или юбки поршня. В частично изношенные цилиндры устанавливать поршни того же размера (номинального или ремонтного), какой имели поршни, ранее работавшие в данном двигателе. Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

Однако желательно подобрать комплект большего размера поршней для уменьшения зазора между юбкой поршня и зеркалом цилиндра.

В этом случае зазор между юбкой поршня и зеркалом цилиндра проверить в нижней, наименее изношенной, части цилиндра.

Не допускать уменьшения зазора в этой части цилиндра менее 0,02 мм.

В запасные части поставляются поршни вместе с подобранными к ним поршневыми пальцами и стопорными кольцами (см. табл. 4.9).

Для подбора поршни номинального размера сортируют по наружному диаметру юбки. На днищах поршней выбиты буквенные обозначения размерной группы, которые указаны в табл. 4.11.

Таблица 4.11. Размерные группы поршней

|

Размерные группы поршней

| |

|

Обозначение размерной группы

|

Предельные отклонения, мм

|

|

А

|

0.

-0.012

|

|

Б

|

+0.012

0.000

|

|

В

|

+0.024

+0.012

|

|

Г

|

+0.036

+0.024

|

|

Д

|

+0.048

+0.036

|

На поршнях ремонтных размеров выбивается также величина их диаметра.

Кроме подбора поршней к гильзам цилиндра по диаметру юбки, их подбирают также по весу. Разница в весе между самым легким и самым тяжелым поршнем для одного двигателя не должна превышать 4 г.

При сборке поршни устанавливать в гильзы той же группы.

|

|

Рис.

|

Поршни в цилиндры устанавливать с помощью приспособления модели 59—85, показанного на рис. 4.65.

При установке поршней в цилиндры метка «перед», отлитая на поршне, должна быть обращена к передней части двигателя, на поршне с разрезной юбкой метка «назад» — в сторону картера сцепления.

На всех поршнях ремонтных размеров отверстия в бобышках под поршневой палец делаются номинального размера с разбивкой на группы. При необходимости эти отверстия растачиваются или развертываются до ближайшего ремонтного размера с допуском . Конусность и овальность отверстия — не более 0,0025 мм. При обработке обеспечить перпендикулярность оси отверстия к оси поршня, допускаемое отклонение — не более 0,04 мм на длине 100 мм.

Ремонт шатунов

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера.

В запасные части поставляются втулки одного размера, изготовленные из бронзовой ленты ОЦС4-4-2,5 толщиной 1 мм.

При запрессовке новой втулки в шатун обеспечить совпадение отверстия во втулке с отверстием в верхней головке шатуна. Отверстия служат для подачи смазки к поршневому пальцу.

После запрессовки втулки уплотнить ее внутреннюю поверхность гладкой брошью до диаметра 24,3+0,045 мм, а затем развернуть или расточить под номинальный или ремонтный размер с допуском мм.

Например, втулку развернуть или расточить под палец номинального размера до диаметра 25 мм или под палец ремонтного размера до диаметра 25,20 мм.

Расстояние между осями отверстий нижней и верхней головок шатуна должно быть (168±0,05) мм; допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях на длине 100 мм должна быть не более 0,04 мм; овальность и конусность не должна превышать 0,005 мм. Чтобы выдержать указанные размеры и допуски, нужно развернуть втулку верхней головки шатуна в кондукторе.

|

|

Рис. 4.98. Доводка отверстия в верхней головке шатуна: 1 — державка; 2 — шлифовальная головка; 3 — зажим

|

После развертывания произвести доводку отверстия на специальной шлифовальной головке, держа шатун в руках (рис. 4.98). Шлифовальные бруски головки установить микрометрическим винтом на требуемый ремонтный размер.

Шатуны, отверстия под вкладыши в нижней головке которых имеют овальность более 0,05 мм, подлежат замене.

Замена и ремонт поршневых пальцев

Ремонтные размеры поршневых пальцев и номера комплектов приведены в табл. 4.9.

Для замены поршневых пальцев без предварительной обработки отверстий в поршне и в верхней головке шатуна применяются поршневые пальцы, увеличенные по диаметру на 0,08 мм. Применение пальцев, увеличенных на 0,12 мм и 0,20 мм, требует предварительной обработки отверстий в бобышках поршня и в верхней головке шатуна, как описано выше (см. «Замена поршней» и «Ремонт шатунов»).

«Замена поршней» и «Ремонт шатунов»).

|

|

Рис. 4.53. Выпрессовка поршневого пальца из поршня съемником: 1 — поршень; 2 — поршневой палец; 3 — оправка; 4 — винт съемника

|

|

|

Рис. 4.99. Снятие стопорного кольца поршневого пальца

|

|

|

Рис. 4.62. Запрессовка поршневого пальца в поршень и шатун: 1 — поршень; 2 — шатун; 3 — оправка; 4 — поршневой палец; 5 — подпятник; 6 — винт

|

Перед выпрессовкой поршневого пальца извлеките из поршня стопорные кольца поршневого пальца плоскогубцами, как показано на рис. 4.99. Выпрессовку и запрессовку пальца производить на приспособлениях, как показано на рис. 4.53 и 4.62. Перед выпрессовкой пальца нагреть поршень в горячей воде до 70° С.

4.53 и 4.62. Перед выпрессовкой пальца нагреть поршень в горячей воде до 70° С.

Ремонт поршневых пальцев состоит в перешлифовке их с больших ремонтных размеров на меньшие или в хромировании с последующей обработкой под номинальный или ремонтный размер.

Пальцы, имеющие изломы, выкрашивания и трещины любого размера и расположения, а также следы перегрева (цвета побежалости), ремонту не подлежат.

Сборка шатунно-поршневой группы

|

|

Рис. 4.61. Подбор поршневого пальца к шатуну

|

Поршневой палец к верхней головке шатуна подбирать с зазором 0,0045— 0,0095 мм. При нормальной комнатной температуре палец должен плавно перемещаться в отверстии верхней головки шатуна от усилия большого пальца руки (см. рис. 4.61). Поршневой палец при этом должен быть слегка смазан маловязким маслом.

Палец устанавливать в поршень с натягом 0,0025—0,0075 мм. Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20° С) он не входил в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70° С входил бы в него свободно. Поэтому перед сборкой поршень нагреть в горячей воде до 70° С. Запрессовка пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

Практически поршневой палец подбирается таким образом, чтобы при нормальной комнатной температуре (20° С) он не входил в поршень от усилия руки, а при нагревании поршня в горячей воде до температуры 70° С входил бы в него свободно. Поэтому перед сборкой поршень нагреть в горячей воде до 70° С. Запрессовка пальца без предварительного подогрева поршня приведет к порче поверхности отверстий в бобышках поршня, а также к деформации самого поршня.

Для обеспечения правильной балансировки двигателя разница в весе установленных в двигатель поршней в сборе с шатунами не должна превышать 8 г.

Стопорные кольца поршневого пальца должны сидеть в своих канавках с небольшим натягом.

|

Предупреждение

Не применяйте кольца, бывшие в употреблении.

|

Поршневые кольца устанавливать на поршень, как указано в подразделе «Замена поршневых колец».

Учитывая сложность подбора поршневого пальца к поршню и шатуну (для обеспечения номинальных посадок), поршни поставляются в запчасти в сборе с поршневым пальцем, стопорными и поршневыми кольцами.

Ремонт коленчатого вала

Ремонт коленчатого вала заключается в перешлифовке коренных и шатунных шеек под очередной ремонтный размер.

Ремонтные размеры шатунных и коренных шеек определяются размерами комплектов шатунных и коренных вкладышей, поставляемых в запасные части, которые приведены в табл. 4.9.

Радиальные зазоры в шатунных и коренных подшипниках коленчатого вала должны быть 0,020—0,049 мм и 0,020—0,066 мм соответственно. Перешлифовку шеек производить с допуском 0,013 мм.

Если размеры шатунных и коренных шеек не совпадают между собой, их необходимо перешлифовать под один ремонтный размер.

Фаски и отверстия переднего и заднего концов коленчатого вала не пригодны для установки в шлифовальном станке. Для этого сделать съемные центры-стаканы. Передний центр напрессовывать на шейку диаметром 38 мм, а задний центрировать по наружному диаметру фланца (диаметр 122 мм) вала и крепить к нему болтами. При изготовлении переходных центров обеспечить концентричность центрового и установочного отверстий. Не соблюдая это условие, нельзя обеспечить необходимой концентричности посадочных мест маховика и шестерни к осям коренных шеек. При шлифовке шатунных шеек устанавливать вал по дополнительным центрам, соосным осям шатунных шеек. Для этого можно использовать центры-стаканы, предусмотрев на них фланцы с двумя дополнительными центровыми отверстиями, отстоящими от среднего отверстия на (46±0,05) мм.

Не соблюдая это условие, нельзя обеспечить необходимой концентричности посадочных мест маховика и шестерни к осям коренных шеек. При шлифовке шатунных шеек устанавливать вал по дополнительным центрам, соосным осям шатунных шеек. Для этого можно использовать центры-стаканы, предусмотрев на них фланцы с двумя дополнительными центровыми отверстиями, отстоящими от среднего отверстия на (46±0,05) мм.

Для переднего конца лучше сделать новый центр-фланец, который устанавливается на шейку диаметром 40 мм (на шпонке) и дополнительно крепится болтом (храповиком), ввертываемым в резьбовое отверстие.

Перед шлифовкой шеек углубить фаски на кромках масляных каналов настолько, чтобы ширина их после снятия всего припуска на шлифование была 0,84,2 мм. Делать это с помощью наждачного камня с углом при вершине 60—90°, приводимого во вращение электродрелью.

При шлифовке шатунных шеек не следует касаться шлифовальным кругом боковых поверхностей шеек, чтобы не нарушить осевой зазор шатунов. Радиус перехода к боковой поверхности выдерживать 3,5 мм. Шлифовку производить обильным охлаждением эмульсией.

Радиус перехода к боковой поверхности выдерживать 3,5 мм. Шлифовку производить обильным охлаждением эмульсией.

В процессе перешлифовки должны быть выдержаны следующие размеры:

— расстояние между осями коренных и шатунных шеек — (46±0,05) мм;

— конусообразность, бочкообразность, седлообразность, овальность и огранка шеек — не более 0,005 мм;

— угловое расположение шатунных шеек — ±0° 10′;

— непараллельность осей шатунных шеек с осью коренных шеек — не более 0,012 мм на всей длине шатунной шейки;

— биение (при установке вала крайними коренными шейками на призмы) средних коренных шеек — не более 0,02 мм, шейки под распределительную шестерню — до 0,03 мм, а шейки под ступицу шкива и задний сальник — до 0,04 мм.

После шлифовки шеек промыть коленчатый вал, а масляные каналы очистить от абразива и смолистых отложений. Пробки грязеуловителей при этом вывернуть. После очистки грязеуловителей и каналов вновь завернуть пробки на место и закернить каждую из них от самопроизвольного вывертывания.

Очистить масляные каналы также при эксплуатационном ремонте двигателя, когда коленчатый вал вынимается из блока.

После ремонта коленчатый вал собирается с тем же маховиком и сцеплением, которые стояли до ремонта.

|

|

Рис. 4.100. Оправка для установки ведомого диска сцепления

|

При установке необходимо сцентрировать ведомый диск по отношению к оси коленчатого вала. Для этого в шлицевое отверстие ведомого диска вставить специальную оправку (рис. 4.100) таким образом, чтобы ее конец вошел в отверстие шарикового подшипника в коленчатом валу. Затягивать болты крепления к маховику следует равномерно во избежание обрыва болтов.

Перед установкой на двигатель коленчатый вал со сцеплением в сборе динамически отбалансировать на специальном станке. Предварительно сцентрировать ведомый диск сцепления при помощи вала коробки передач или специальной оправки.

Дисбаланс устранять высверливанием металла в ободе маховика на радиусе 158 мм сверлом диаметром 12 мм. Глубина сверления не должна превышать 12 мм. Допустимый дисбаланс — не более 70 г·см.

Замена вкладышей коренных и шатунных подшипников коленчатого вала

В запасные части поставляются вкладыши коренных и шатунных подшипников номинального и семи ремонтных размеров, которые приведены в табл. 4.9. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера внутренним диаметром, уменьшенным на 0,05; 0,25; 0,50; 0,75; 1,0; 1,25 и 1,50 мм.

Вкладыши коренных и шатунных подшипников заменяются без какой-либо подгонки.

В зависимости от износа шеек при первой смене вкладышей применять вкладыши номинального или, в крайнем случае, первого ремонтного размера (уменьшенные на 0,05 мм).

Вкладыши второго и последующих ремонтных размеров устанавливать в двигатель только после перешлифовки шеек коленчатого вала.

Если же в результате многократных перешлифовок диаметры шеек коленчатого вала уменьшены настолько, что вкладыши последнего ремонтного размера окажутся непригодными для него, то следует собирать двигатель с новым валом.

Радиальный зазор в шатунных и коренных подшипниках коленчатого вала должен быть соответственно 0,020— 0,049 мм и 0,020—0,066 мм.

Проверку величины радиальных зазоров производить с помощью набора контрольных щупов, выполненных из медной фольги толщиной 0,025; 0,05; 0,075 и 0,1 мм, нарезанных в виде полосок шириной 6—7 мм и длиной немного меньше ширины вкладыша. Кромки щупов должны быть защищены для исключения порчи поверхности вкладыша.

Проверку радиального зазора производить в следующем порядке:

— снять с проверяемой шейки крышку с вкладышем и положить поперек вкладыша предварительно смазанный маслом контрольный щуп толщиной 0,025 мм;

— установить на место крышку с вкладышем и затянуть болтами, при этом болты остальных крышек должны быть отпущены;

— провернуть коленчатый вал рукой на угол не более чем на 60—90° во избежание повреждения поверхности вкладыша щупом.

Если вал проворачивается слишком легко, значит зазор больше 0,025 мм. В этом случае повторить проверку щупами 0,05; 0,075 мм и т. д. до тех пор, пока провернуть коленчатый вал станет невозможно.

д. до тех пор, пока провернуть коленчатый вал станет невозможно.

Толщина щупа, при которой вал проворачивается с ощутимым усилием, считается равной фактической величине зазора между вкладышем и шейкой коленчатого вала.

При замене вкладышей соблюдать следующее:

— вкладыши заменять без подгоночных операций;

— следить, чтобы фиксирующие выступы на стыках вкладышей свободно (от усилия руки) входили в пазы в постелях вала;

— одновременно с заменой вкладышей очистить грязеуловители в шатунных шейках.

Замену шатунных вкладышей можно производить, не снимая двигатель с шасси автомобиля. Замену коренных вкладышей производить на двигателе, снятом с автомобиля.

После замены вкладышей обкатать двигатель (см. «Обкатка двигателя после ремонта»).

Если же при замене вкладышей двигатель не снимался с автомобиля, то при первых 1000 км пробега скорость не должна превышать 50 км/ч.

|

|

Рис.

|

Одновременно с заменой вкладышей проверять осевой зазор в упорном подшипнике коленчатого вала, который должен быть 0,075—0,175 мм. Если осевой зазор более 0,175 мм, заменить шайбы 8 (см. рис. 4.88) и 9 новыми. Передняя шайба изготавливается четырех размеров по толщине: 2,350—2,375; 2,375—2,400; 2,400—2,425; 2,425—2,450 мм.

|

|

Рис. 4.101. Проверка осевого зазора коленчатого вала

|

Для проверки зазора в упорном подшипнике заложить отвертку (рис. 4.101) между первым кривошипом вала и передней стенкой блока и отжать вал к заднему торцу двигателя. Затем щупом определить зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Перед установкой вкладышей проверить соосность коренных шеек коленчатого вала. Для этого установить коленчатый вал в центры и проверить положение осей коренных шеек по показаниям индикатора.

|

|

Рис. 4.89. Задний конец коленчатого вала: 1 — блок; 2 — сальник; 3 — коленчатый вал; 4 — маховик; 5 — подшипник; 6 — масляный картер; 7 — картер сцепления; 8 — уплотнение картера сцепления; 9 — держатель сальника

|

Передний и задний концы коленчатого вала уплотняются сальниками (см. рис. 4.88 и 4.89).

Ремонт распределительного вала и замена его втулок

Восстановление необходимых зазоров во втулках распределительного вала производить перешлифовкой опорных шеек вала, уменьшая их размер не более чем на 0,75 мм, и заменой изношенных втулок полуобработанными с последующей их расточкой под размеры перешлифованных шеек.

Перед перешлифовкой шеек распределительного вала углубить канавки на первой и последней шейках на величину уменьшения диаметра этих шеек для того, чтобы после перешлифовки шеек обеспечить поступление смазки к распределительным шестерням и к оси коромысел. Шлифовку шеек проводите в центрах с допуском 0,02 мм. После шлифовки шейки отполируйте.

Шлифовку шеек проводите в центрах с допуском 0,02 мм. После шлифовки шейки отполируйте.

Выпрессовку и запрессовку втулок удобнее делать с помощью резьбовых шпилек (соответствующей длины) с гайками и подкладными шайбами.

Полуобработанные втулки распределительного вала, поставляемые в запасные части комплектом на один двигатель, имеют размеры наружного диаметра такие же, как и втулки номинального размера, поэтому они запрессовываются в отверстия блока без предварительной обработки.

Для обеспечения достаточной толщины слоя баббита (антифрикционного материала) величина ремонтного уменьшения внутреннего диаметра всех втулок должна быть одинаковой.

При запрессовке втулок следить за совпадением их боковых отверстий с масляными каналами в блоке. Втулки растачивать, уменьшая диаметр каждой последующей втулки, начиная от переднего торца блока, на 1 мм. Расточку вести с допуском мм, чтобы зазоры во втулках после установки вала соответствовали данным табл. 4.10.

При расточке втулок выдержать расстояние между осями отверстий под коленчатый и распределительный валы (118±0,025) мм. Этот размер проверять у переднего торца блока. Отклонение от соосности отверстий во втулках должно быть не более 0,04 мм, а отклонение от параллельности коленчатого и распределительного валов должно быть не более 0,04 мм по всей длине блока. Чтобы обеспечить соосность втулок в заданных пределах, обработать их одновременно при помощи длинной и достаточно жесткой борштанги с насаженными на нее по числу опор резцами или развертками. Установить борштангу, базируясь относительно отверстий для вкладышей коренных подшипников.

Этот размер проверять у переднего торца блока. Отклонение от соосности отверстий во втулках должно быть не более 0,04 мм, а отклонение от параллельности коленчатого и распределительного валов должно быть не более 0,04 мм по всей длине блока. Чтобы обеспечить соосность втулок в заданных пределах, обработать их одновременно при помощи длинной и достаточно жесткой борштанги с насаженными на нее по числу опор резцами или развертками. Установить борштангу, базируясь относительно отверстий для вкладышей коренных подшипников.

Кулачки распределительного вала при незначительном износе и задирах зачистить шлифовальной шкуркой: сначала крупнозернистой, а затем мелкозернистой. При этом шлифовальная шкурка должна охватывать не менее половины профиля кулачка и иметь некоторое натяжение, что обеспечит наименьшее искажение профиля кулачка.

При износе кулачков по высоте более чем на 0,5 мм распределительный вал заменить новым.

Погнутость распределительного вала проверять индикатором по затылкам (на цилиндрической поверхности) впускных и выпускных кулачков второго и третьего цилиндров. При этом вал установить в центрах. Если биение вала превышает 0,03 мм, то вал выправить или заменить.

При этом вал установить в центрах. Если биение вала превышает 0,03 мм, то вал выправить или заменить.

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных тепловых зазорах между стержнями клапанов и коромыслами, а также при исправной работе карбюратора и системы зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора. Двигатель при этом работает с перебоями и не развивает полной мощности.

Восстановление герметичности клапанов осуществлять притиркой рабочих фасок клапанов к их седлам. При наличии на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, прошлифовать фаски с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками заменить.

|

|

Рис. 4.102. Притирка клапанов

|

Фаски клапанов притирать пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную при помощи коловорота. Притирку производить возвратно-вращательными движениями, при которых клапан проворачивается в одну сторону несколько больше, чем в другую. На время притирки под клапан установить отжимную пружину с небольшой упругостью. Внутренний диаметр пружины должен быть около 10 мм. Пружина должна несколько приподнимать клапан над седлом, а при легком нажатии клапан должен садиться на седло. Связь инструмента с клапаном осуществляется резиновым присосом, как показано на рис. 4.102. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и чистыми.

Притирку производить возвратно-вращательными движениями, при которых клапан проворачивается в одну сторону несколько больше, чем в другую. На время притирки под клапан установить отжимную пружину с небольшой упругостью. Внутренний диаметр пружины должен быть около 10 мм. Пружина должна несколько приподнимать клапан над седлом, а при легком нажатии клапан должен садиться на седло. Связь инструмента с клапаном осуществляется резиновым присосом, как показано на рис. 4.102. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и чистыми.

Для ускорения притирки использовать притирочную пасту, составленную из одной части микропорошка марки М20 и двух частей моторного масла. Смесь перед применением тщательно перемешать. Притирку вести до появления на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности. К концу притирки уменьшить содержание микропорошка в притирочной пасте. Закончить притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки типа Р-108 или ОПР-1841 ГАРО. При этом стержень клапана зажать в центрирующем патроне станка, устанавливаемого под углом 44° 30′ к рабочей поверхности шлифовального камня. Уменьшение на 30′ угла наклона рабочей фаски головки клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов. При шлифовке снимать с фаски головки клапана минимальное количество металла. Высота цилиндрического пояска рабочей фаски головки клапана после шлифовки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно стержня — в пределах 0,03 мм общих показаний индикатора. Биение стержня клапана — не более 0,02 мм. Клапаны с большим биением заменить новыми. Не перешлифовывать стержни клапана на меньший размер, так как возникнет необходимость в изготовлении новых сухариков тарелок клапанных пружин.

|

|

Рис.

|

Фаски седел шлифовать под углом 45° соосно отверстию во втулке. Ширина фаски должна быть 1,6—2,4 мм. Для шлифовки седел рекомендуется применять приспособление, изображенное на рис. 4.103. Седло шлифовать без притирочной пасты или масла до тех пор, пока камень не станет обрабатывать всю рабочую поверхность.

После грубой обработки сменить камень на мелкозернистый и произвести чистовую шлифовку седла. Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм. Изношенные седла заменить новыми. В запасные части поставляются седла клапанов, имеющие наружный диаметр больше номинального на 0,25 мм. Изношенные седла извлечь из головки с помощью зенкера.

После извлечения седел расточить в головке гнезда для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана — до диаметра 49,25+0,025 мм. Перед запрессовкой седел нагреть головку блока цилиндров до температуры 170° С, а седла охладить сухим льдом. Запрессовку производить быстро, не давая возможности седлам нагреться. Остывшая головка плотно охватывает седла. Для увеличения прочности посадки седел зачеканить их по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем прошлифовать до требуемых размеров и притереть.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливает только после замены клапана и его втулки. В запасные части поставляются клапаны только номинальных размеров, а направляющие втулки — с внутренним диаметром, уменьшенным на 0,3 мм, для последующей их развертки под окончательный размер после запрессовки в головку блока цилиндров.

Запрессованные втулки развертывать до диаметра 9+0,022 мм. Стержень впускного клапана имеет диаметр 9 мм, выпускного — 9 мм, следовательно, зазоры между стержнями впускного и выпускного клапанов и втулками должны быть соответственно равны 0,050— 0,097 мм и 0,075—0,117 мм.

|

|

Рис. 4.104. Выколотка втулок клапанов: А — указанную поверхность закалить

|

Изношенные направляющие втулки выпрессовывать из головки блока цилиндров с помощью выколотки (рис. 4.104).

Новую втулку запрессовывать со стороны коромысел с помощью той же выколотки до упора в стопорное кольцо, имеющееся на втулке. При этом головку блока цилиндров нагреть до температуры 170° С, а втулку охладить сухим льдом.

После замены втулок клапанов произвести шлифовку седел (центрируясь по отверстиям во втулках) и затем притереть к ним клапаны. После шлифовки седел и притирки клапанов все каналы и места, куда мог бы попасть абразив, тщательно промыть и продуть сжатым воздухом.

Втулки клапанов — металлокерамические, пористые. После окончательной обработки и промывки пропитать их маслом. Для этого в каждую втулку вставить на несколько часов пропитанный в веретенном масле войлочный фитиль. Стержни клапанов перед сборкой смазать тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитного препарата и трех частей моторного масла.

Замена клапанных пружин

Возможными неисправностями клапанных пружин, появляющимися в процессе эксплуатации, могут быть: уменьшение упругости, обломы или трещины на витках.

Упругость клапанных пружин проверять при разборке клапанного механизма. Усилие, необходимое для сжатия новой клапанной пружины до 46 мм по высоте, должно быть 267—310 Н (27,3— 31,7 кгс), а до 37 мм — 686—784 Н (70—80 кгс). Если усилие сжатия пружины до 46 мм по высоте менее 235 Н (24 кгс), а до 37 мм — менее 558,6 Н (57 кгс), то такую пружину заменить новой.

Пружины с обломами, трещинами и следами коррозии заменить новыми.

Замена толкателей

Направляющие отверстия в блоке под толкатели изнашиваются незначительно, поэтому номинальный зазор в этом сопряжении восстанавливается заменой изношенных толкателей новыми. В запасные части поставляются толкатели только номинального размера.

Толкатели подбираются к отверстиям с зазором 0,040—0,015 мм. Толкатели в зависимости от размера наружного диаметра разбиты на две группы и маркируются клеймением: цифрой 1 — при диаметре 25 мм и цифрой 2 — при диаметре 25 мм. Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственной тяжестью в гнездо блока и легко проворачиваться в нем.

Толкатели, имеющие на торцах тарелок лучевые задиры, износ или выкрашивание рабочей поверхности, заменить новыми.

Ремонт привода масляного насоса и распределителя зажигания

|

|

Рис. 4.

|

Изношенный по диаметру валик 10 (рис. 4.105) привода распределителя восстанавливается хромированием с последующей шлифовкой до диаметра 13–0,011 мм.

Шестерню 5 привода масляного насоса и датчика-распределителя зажигания, имеющую обломы, выкрашивания или значительные выработки поверхности зубьев, а также износ отверстия под штифт до размера более 4,2 мм, заменить новой.

Для замены валика или шестерни привода датчика-распределителя снять шестерню с валика, вынув предварительно штифт шестерни с помощью бородка диаметром 3 мм. При снятии шестерни с валика корпус 11 привода установить верхним торцом на подставку с отверстием в ней для прохода валика привода в сборе с упорной втулкой. Сборку привода производите с учетом следующего:

При снятии шестерни с валика корпус 11 привода установить верхним торцом на подставку с отверстием в ней для прохода валика привода в сборе с упорной втулкой. Сборку привода производите с учетом следующего:

— при установке валика (в сборе с упорной втулкой) в корпус привода датчика-распределителя смазать валик моторным маслом;

|

|

Рис. 4.106. Положение шестерни привода на валике: 1 — торец зуба шестерни; 2 — ось, проходящая через середину впадин зубьев

|

— соединив валик 10 привода с промежуточным валиком-пластиной 3 привода и надев упорную шайбу 7, напрессовать шестерню на валик, выдержав зазор «Г» (рис. 4.106) между упорной шайбой и шестерней привода 0,25–0,15 мм.

При этом необходимо, чтобы ось 0—0, проходящая через середину впадин между двумя зубьями на торце Б, была смещена относительно оси В-В шлица валика на 5°30±1°;

— отверстие в шестерне и валике под штифт сверлить диаметром (4±0,037) мм, выдерживая расстояние от оси отверстия до торца шестерни (18,8±0,15) мм.

При сверлении отверстия и при установке зазора между упорной шайбой и шестерней валик привода датчика-распределителя в сборе с упорной втулкой должен быть прижат к корпусу привода в направлении масляного насоса. Штифт, соединяющий валик с шестерней, должен быть диаметром 4–0,025 длиной 22 мм.

В собранном приводе датчика-распределителя его валик должен свободно проворачиваться от руки.

Ремонт масляного насоса

При большом износе деталей масляного насоса понижается давление в смазочной системе и появляется шум.

При разборке насоса проверить упругость пружины редукционного клапана. Упругость пружины считается достаточной, если для сжатия ее до 24 мм по высоте необходимо приложить усилие (54±2,45)Н (5,5±0,25) кгс.

Ремонт масляного насоса обычно заключается в шлифовке торцов крышек, замене шестерен и прокладок.

При разборке насоса предварительно высверлить расклепанную головку штифта крепления втулки 2 (см. рис. 4.105) на его валике 1, выбить штифт, снять втулку и крышку насоса. После этого вынуть валик насоса вместе с ведущей шестерней из корпуса в сторону его крышки.

После этого вынуть валик насоса вместе с ведущей шестерней из корпуса в сторону его крышки.

В случае разборки ведущей шестерни и валика штифт высверлить сверлом диаметром 3 мм.

Ведущую и ведомую шестерни с выкрошенными зубьями, а также с заметными выработками поверхности зубьев заменить новыми. Установленные в корпус насоса ведущая и ведомая шестерни должны легко проворачиваться от руки за ведущий валик.

Если на внутренней плоскости крышки имеется значительная (более 0,05 мм) выработка от торцов шестерен, ее следует прошлифовать.

Между крышкой, пластиной и корпусом насоса устанавливаются паронитовые прокладки толщиной 0,3—0,4 мм.

Применение шеллака, краски или других герметизирующих веществ при установке прокладки, а также установка более толстой прокладки не допускаются, так как это вызывает уменьшение подачи насоса.

Сборку насоса производить с учетом следующего:

|

|

Рис.

|

— напрессовать на ведущий валик втулку, выдержав размер между торцом ведущего валика и торцом втулки 8 мм (рис. 4.107). При этом зазор между корпусом насоса и другим торцом втулки должен быть не менее 0,5 мм;

— высверлить в ведущем валике и во втулке отверстие диаметром 4 мм, выдерживая размер (20±0,25) мм.

— раззенковать отверстие с обеих сторон на глубину 0,5 мм под углом 90°, запрессовать в него штифт диаметром 4–0,048 мм и длиной 19 мм и расклепать его с двух сторон.

Если работоспособность насоса с помощью ремонта восстановить невозможно, то следует заменить его новым.

Установку привода масляного насоса и датчика-распределителя зажигания на блок производить в следующем порядке:

— вывернуть свечу первого цилиндра;

— установить в отверстие для свечи компрессометр и проворачивать пусковой рукояткой коленчатый вал до начала движения стрелки. Это произойдет в начале такта сжатия в первом цилиндре. Можно заткнуть отверстие для свечи бумажным пыжом или большим пальцем руки. В этом случае при такте сжатия выскочит пыж или будет ощущаться выход воздуха из-под пальца;

Можно заткнуть отверстие для свечи бумажным пыжом или большим пальцем руки. В этом случае при такте сжатия выскочит пыж или будет ощущаться выход воздуха из-под пальца;

— убедившись, что сжатие началось, осторожно провернуть коленчатый вал до совпадения отверстия на ободке шкива коленчатого вала с указателем (штифтом) на крышке распределительных шестерен;

— провернуть валик привода, чтобы прорезь на его торце для шипа распределителя была расположена так, как указано на рис. 4.105 Б, а валик масляного насоса при помощи отвертки провернуть в положение, указанное на рис. 4.105 В;

— осторожно, не задевая шестерней за стенки блока, вставить привод в блок. После установки привода на место его валик должен занять положение, указанное на рис. 4.105 А.

|

|

Рис. 4.108. Оправка для центрирования масляного насоса

|

Для уменьшения износа в шарнирных соединениях привода устанавливать насос соосно отверстию для привода. Для этого пользуйтесь оправкой (рис. 4.108), плотно входящей в отверстие для привода в блоке и имеющей цилиндрический хвостовик диаметром 13 мм. Насос сцентрировать по хвостовику оправки и закрепить в этом положении.

Для этого пользуйтесь оправкой (рис. 4.108), плотно входящей в отверстие для привода в блоке и имеющей цилиндрический хвостовик диаметром 13 мм. Насос сцентрировать по хвостовику оправки и закрепить в этом положении.

Ремонт отдельных узлов и систем двигателя

Ремонт насоса системы охлаждения, ремонт узлов систем питания аналогичен работам для двигателей ЗМЗ-4025, -4026, указанным в настоящем руководстве, за исключением следующего:

|

|

Рис. 4.109. Положение головки топливного насоса при ее установке

|

— положение головки топливного насоса при ее установке должно соответствовать рис. 4.109

Как проверить компрессию двигателя ваз 2110. Измерение компрессии в цилиндрах карбюраторного двигателя легкового автомобиля

Учитывая тот факт, что автомобилей модели ВАЗ 2106 было выпущено более 4 миллионов, то на наших дорогах их еще очень много. Соответственно, вопросы ремонта легендарной «классики» по-прежнему актуальны. Например, вопрос о том, какую компрессию должен поддерживать исправный мотор «шестерки».

Соответственно, вопросы ремонта легендарной «классики» по-прежнему актуальны. Например, вопрос о том, какую компрессию должен поддерживать исправный мотор «шестерки».

Понятие компрессии, ее измерения

Среди технических данных, прописанных в руководстве по эксплуатации автомобиля, такой характеристики нет. Есть немного другое понятие — степень сжатия. Прямой зависимости между этими двумя параметрами нет, их объединяет только одно – в обоих случаях речь идет о давлении.

- Коэффициент сжатия является расчетной константой, не имеет единиц измерения. Для двигателя ВАЗ 2106 и его модификаций он равен 8,5. Эта цифра является результатом деления общего рабочего объема цилиндра на объем камеры сгорания. Проще говоря, топливовоздушная смесь, поступающая в полость цилиндра, сжимается движущимся вверх поршнем в 8,5 раз.

- Компрессия — величина переменная, ее значение зависит от технического состояния, в котором находится мотор. Этот параметр показывает, какое давление создается в каждом отдельном цилиндре при вращении коленчатого вала стартером.

Измеряется манометром, который вкручивается вместо свечи зажигания, единица измерения 1 кгс/см 2 или 1 Бар, что почти то же самое (1 кгс/см 2 равен 0,98 Бар).

Измеряется манометром, который вкручивается вместо свечи зажигания, единица измерения 1 кгс/см 2 или 1 Бар, что почти то же самое (1 кгс/см 2 равен 0,98 Бар).

Компрессию измеряют с целью определения степени износа цилиндропоршневой группы. Его значения были получены опытным путем, на практике. Измерение проводится следующим образом: выкручиваются все 4 свечи зажигания, а на их место в каждый цилиндр по очереди вкручивается манометр с обратным клапаном, и вращением стартера максимальное давление, которое может накачать каждый поршень, равно определенный. В двигателе ВАЗ 2106 идеальный показатель 13 кгс/см 2 , но это редкий случай, такое давление встречается на новых, только обкатанных двигателях.

Как использовать результаты измерений?

Если показатель измерения колеблется от 11 до 12,5 кгс/см 2 , то это нормально работающий двигатель ВАЗ 2106. Важно чтобы компрессия во всех 4-х цилиндрах была одинаковой, разница более 0,5 кгс/см 2 указывает на неисправность в одном из них. Как правило, это прогоревший клапан, такая проблема возникает при езде на некачественном топливе и высоких нагрузках.

Как правило, это прогоревший клапан, такая проблема возникает при езде на некачественном топливе и высоких нагрузках.

Результаты замеров, показавшие давление от 10 до 11 кгс/см 2 , говорят о скором ремонте двигателя. Эти результаты могут быть не совсем точными, когда двигатель дышит. Так называется явление, при котором моторное масло начинает поступать в карбюратор через шланг вентиляции картера из сапуна в карбюратор вместе с картерными газами. Причина проста: из-за износа поршневых колец в картерном пространстве появляется избыточное давление, которое выталкивает капли масла через сапун в карбюратор.

Смазка вместе с топливом поступает в камеру сгорания и после сгорания образует нагар на ее стенках и на свече зажигания. Когда масла попадает много, оно начинает заполнять зазор между изношенными кольцами и поверхностью цилиндра, тогда показатели компрессии будут выше и на них нельзя полагаться. То есть если двигатель дышит, то поршневые кольца пора менять.

Величина сжатия 9-10 кгс/см 2 свидетельствует об износе цилиндропоршневой группы или клапанов. В обоих случаях требуется разборка двигателя. Такой мотор обычно потребляет масло и топливо, работает нестабильно, теряется часть мощности. Тем не менее, его можно продолжать эксплуатировать еще некоторое время, главное условие – компрессия во всех цилиндрах должна быть одинаковой. Если в одном из них окончательно сгорит клапан, давление в нем резко упадет и цилиндр вообще выйдет из строя.

В обоих случаях требуется разборка двигателя. Такой мотор обычно потребляет масло и топливо, работает нестабильно, теряется часть мощности. Тем не менее, его можно продолжать эксплуатировать еще некоторое время, главное условие – компрессия во всех цилиндрах должна быть одинаковой. Если в одном из них окончательно сгорит клапан, давление в нем резко упадет и цилиндр вообще выйдет из строя.

Та же участь ожидает агрегат, компрессия в котором ниже 9 кгс/см 2 . Такое давление свидетельствует о необходимости капитального ремонта. В таких случаях по возможности снимают с двигателя все навесное оборудование, откручивают от коробки передач и полностью снимают с опор, чтобы произвести разборку и ремонт в более удобных условиях.

При этом проверяют состояние резиновых частей этих опор; может быть необходимо заменить подушки. Многие автолюбители разбирают двигатель прямо на автомобиле, этот вариант тоже имеет право на жизнь, особенно если требуется замена только поршневых колец.