Содержание

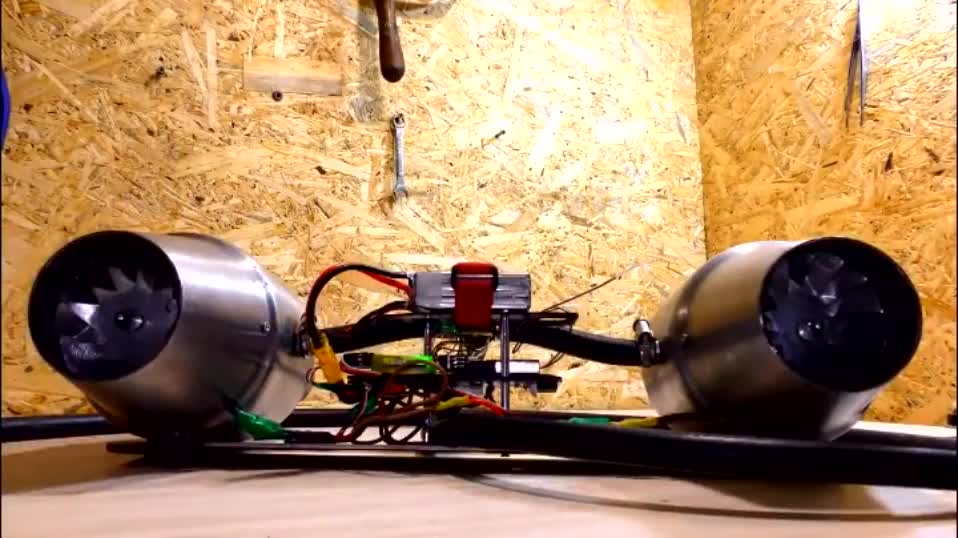

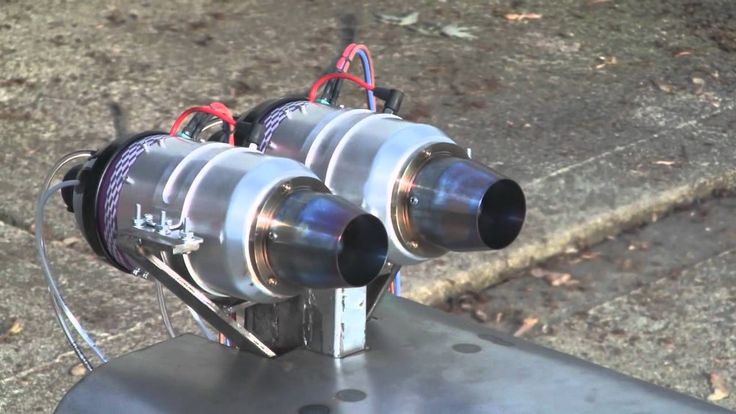

Рабочая модель самодельного реактивного двигателя своими руками

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях. - Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Рабочая модель самодельного реактивного двигателя своими руками

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках. Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

- Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Рабочая модель самодельного реактивного двигателя своими руками

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках. Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

- Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Пульсирующий реактивный двигатель своими руками. Реактивный двигатель для авиамоделей

статью о том, как сделать

реактивный двигатель своими

руками

.

Внимание

! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой

, а также проявлять крайнюю осторожность при работе с инструментами. В самоделке

В самоделке

заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

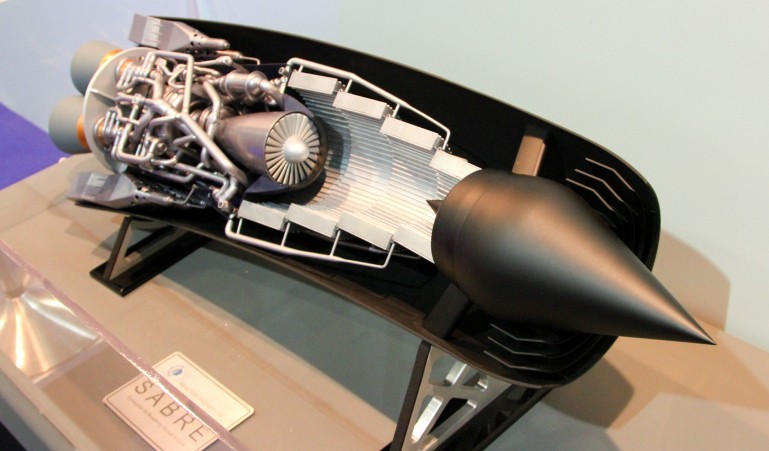

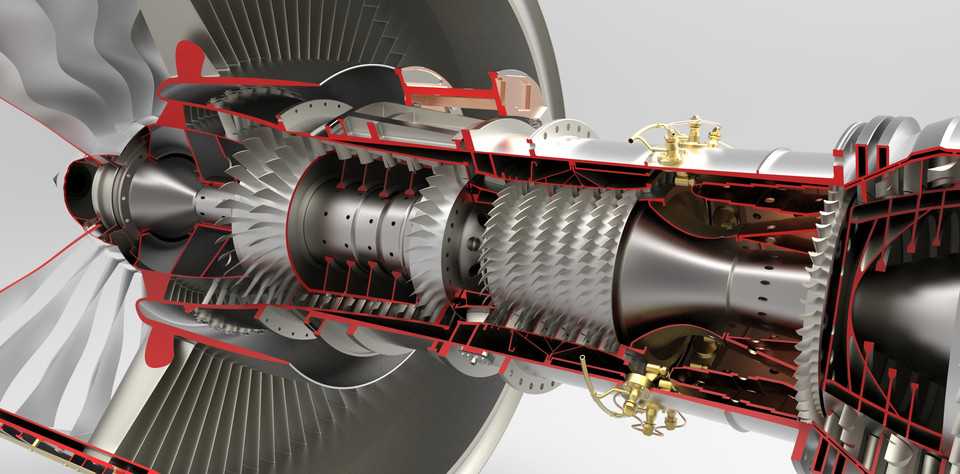

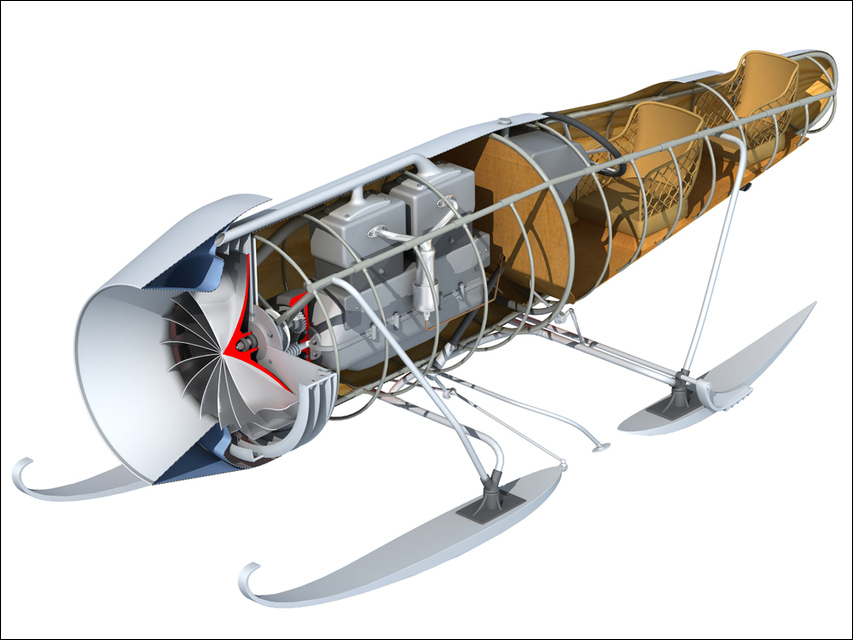

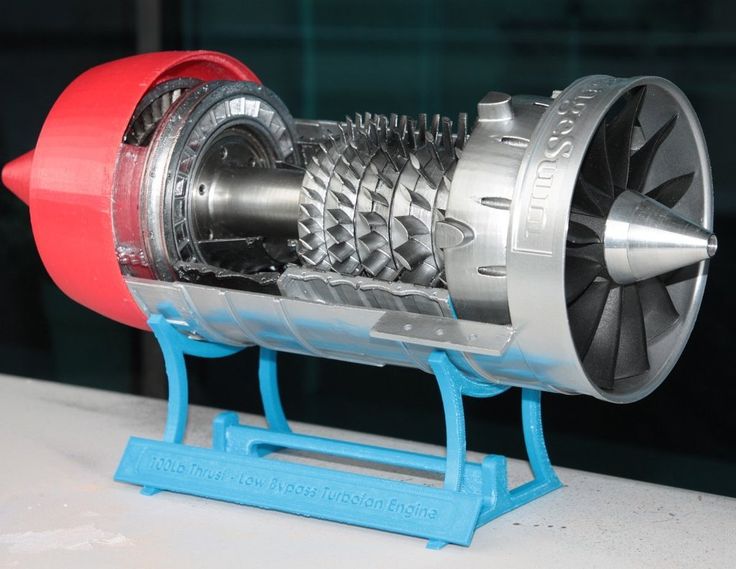

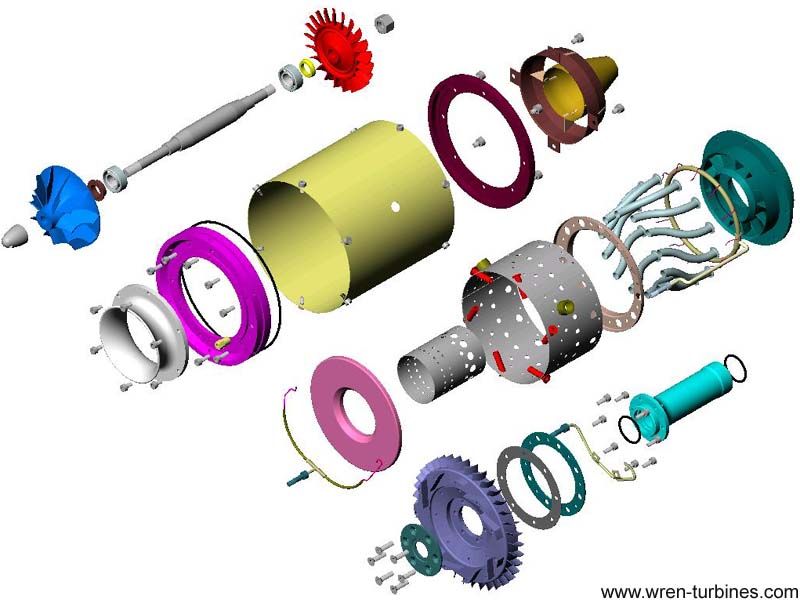

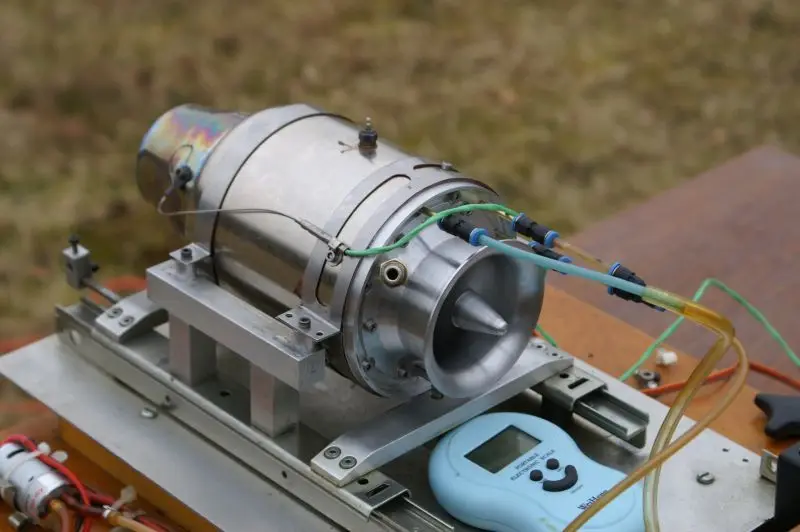

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки

Ведь компания единомышленников значительно ускорить процесс изготовления самоделки

и значительно повысит шансы на удачный результат.

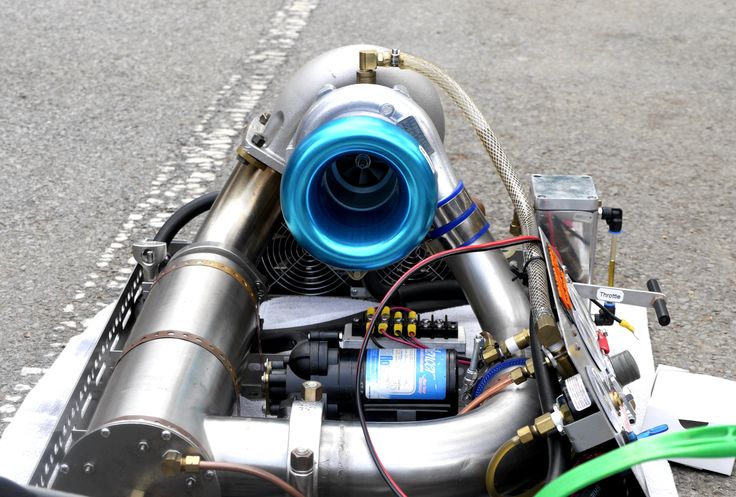

Шаг 2:

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

Шаг 3: Вычисляем размер камеры сгорания

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.

12 отверстий для болтов, которые расположены по окружности колец, обеспечат надежное крепление при монтаже торцевых крышек. Следует приварить гайки на заднюю часть отверстий, чтобы болты могли просто ввинчиваться прямо в них. Всё это придумано только из-за того, что задняя часть будет недоступна для гаечного ключа. Другой способ– это нарезать резьбу в отверстиях на кольцах.

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо. Убедитесь, что там будет достаточно места (чтобы сделать отметку вокруг трубы), так чтобы вы могли сточить металл заподлицо с отметкой. Это поможет выровнять один конец трубы.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

Шаг 6: Изготавливаем заглушки

Для завершения работ по КС нам понадобится 2 торцевые крышки. Одна крышка будет располагаться на стороне топливного инжектора, а другая будет направлять горячие газы в турбину.

Изготовим 2 пластины того же диаметра что и КС (в моём случае 20,32 см). Просверлите 12 отверстий по периметру для болтов и выровняйте их с отверстиями на конечных кольцах.

На крышке инжектора нужно сделать только 2 отверстия. Одно будет для топливного инжектора, а другое для свечи зажигания. В проекте используется 5 форсунок (одна в центре и 4 вокруг неё). Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Из крышки инжектора торчат трубы. Они изготовлены из труб диаметром 12 мм (внешний) и 9,5 мм (внутренний диаметр). Их обрезают до длины 31 мм, после чего на краях делают скосы. На обеих концах будет 3 мм резьба. Позже они будут свариваться вместе с 12 мм трубками, выступающими с каждой стороны пластины. Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Для того, чтобы сделать вытяжной колпак, нужно будет вырезать отверстие для «горячих газов». В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

Переходный изгиб следует сделать из листовой стали. Свариваем детали вместе. Необходимо, чтобы сварные швы шли по наружной поверхности. Это нужно для того, чтобы воздушный поток не имел никаких препятствий и не создавалась турбулентность внутри сварных швов.

Шаг 7: Собираем всё вместе

Начните с закрепления фланца и заглушек (выпускного коллектора) на турбине. Тогда закрепите корпус камеры сгорания и, наконец, крышку инжектора основного корпуса. Если вы всё сделали правильно, то ваша поделка

должна быть похожа на вторую картинку ниже.

Важно отметить, что турбинные и компрессорные секции можно вращать относительно друг друга, ослабив зажимы в середине.

Исходя из ориентации частей, нужно будет изготовить трубу, которая соединит выпускное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Для нормальной работы нужна значительная степень герметичности, проверьте сварные швы.

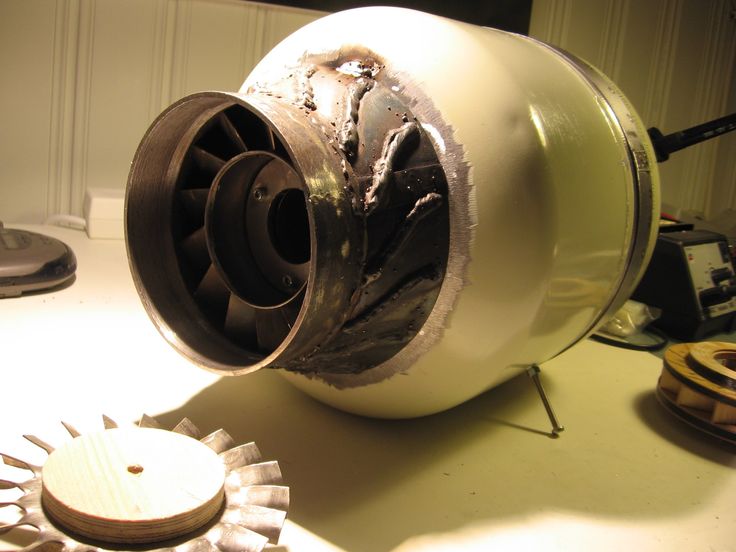

Шаг 8: Изготавливаем рассеиватель

Рассеиватель позволяет воздуху входить в центр камеры сгорания, при этом сохранять и удерживать пламя на месте таким образом, чтобы оно выходило в сторону турбины, а не в сторону компрессора.

Отверстия имеют специальные названия и функции (слева направо). Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

- Основные отверстия подают воздух, который смешивается с топливом.

- Вторичные отверстия подают воздух, который завершает процесс сгорания.

- Третичные отверстия обеспечивают охлаждения газов до того, как они покинут камеру, таким образом, чтобы они не перегревали турбинных лопаток.

Чтобы сделать процесс расчета отверстия легким, ниже представлена , что будет делать работу за вас.

Поскольку наша камера сгорания 25 см в длину, необходимо будет сократить рассеиватель до этой длины. Я хотел бы предложить сделать её почти на 5 мм короче, чтобы учесть расширение металла, во время нагрева. Рассеиватель по-прежнему будет иметь возможность зажиматься внутри конечных колец и «плавать» внутри них.

Шаг 9:

Теперь у вас есть готовый рассеиватель, откройте корпус КС и вставьте его между кольцами, пока он плотно не войдет. Установите крышку инжектора и затяните болты.

Установите крышку инжектора и затяните болты.

Для топливной системы необходимо использовать насос, способный выдавать поток высокого давления (по меньшей мере 75 л/час). Для подачи масла нужно использовать насос способный обеспечить давление в 300 тис. Па с потоком 10 л/час. К счастью, один и тот же тип насоса можно использовать для обеих целей. Мое предложение Shurflo № 8000-643-236.

Представляю схему для топливной системы и системы подачи масла для турбины.

Для надежной работы системы рекомендую использовать систему регулируемого давления с установкой обходного клапана. Благодаря ему поток, который прокачивают насосы всегда будет полным, а любая неиспользованная жидкость будет возвращена в бак. Эта система поможет избежать обратного давления на насос (увеличит срок службы узлов и агрегатов). Система будет работать одинаково хорошо для топливных систем и системы подачи масла. Для масляной системы вам нужно будет установить фильтр и масляный радиатор (оба из них будут установлены в линию после насоса, но перед перепускным клапаном).

Убедитесь, что все трубы, идущие к турбине выполнены из «жесткого материала». Использование гибких резиновых шлангов может закончиться катастрофой.

Ёмкость для топлива может быть любого размера, а масленый бак должен удерживать по меньшей мере 4 л.

В своей масляной системе использовал полностью синтетическое масло Castrol. Оно имеет гораздо более высокую температуру воспламенения, а низкая вязкость поможет турбине в начале вращения. Для снижения температуры масла, необходимо использовать охладители.

Что касается системы зажигания, то подобной информации достаточно в интернете. Как говорится на вкус и цвет товарища нет.

Шаг 10:

Для начала поднимите давление масла до минимума 30 МПа. Наденьте наушники и продуйте воздух через двигатель воздуходувкой. Включите цепи зажигания и медленно подавайте топливо, закрывая игольчатый клапан на топливной системе до тех пор, пока не услышите «поп», когда камера сгорания заработает. Продолжайте увеличивать подачу топлива, и вы начнете слышать рёв своего нового реактивного двигателя.

Спасибо за внимание

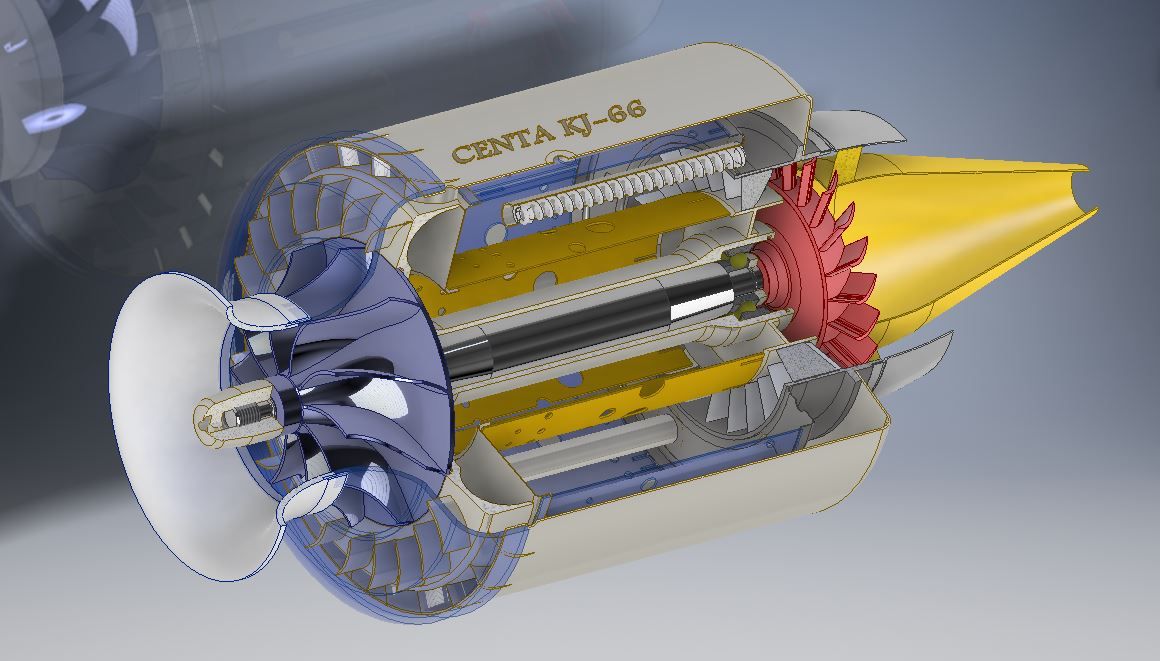

Самое сложное в изготовлении и самое важное для работы турбины — это ступень компрессора. Обычно для его сборки требуется точный обрабатывающий инструмент с ЧПУ или ручным приводом. К счастью, компрессор работает при низкой температуре и может быть напечатан на 3D-принтере.

Еще одна вещь, которую обычно очень трудно воспроизвести в домашних условиях, это так называемая «сопловая лопатка» или просто NGV. Путем проб и ошибок автор нашел способ, как сделать это, не используя сварочный аппарат или другие экзотические инструменты.

Что понадобится:

1) 3D-принтер, способный работать с нитью PLA. Если у вас есть дорогой, такой как Ultimaker – это замечательно, но более дешевый, такой как Prusa Anet, тоже подойдет;

2) У вас должно быть достаточное количество PLA, чтобы напечатать все части. ABS не подойдет для этого проекта, так как он слишком мягкий. Вероятно, можете использовать PETG, но это не проверялось, так что делайте это на свой страх и риск;

Вероятно, можете использовать PETG, но это не проверялось, так что делайте это на свой страх и риск;

3) Жестяная банка соответствующего размера (диаметр 100 мм, длина 145 мм). Предпочтительно банка должна иметь съемную крышку. Вы можете взять обычную банку (скажем, от кусочков ананаса), но тогда вам нужно будет сделать для нее металлическую крышку;

4) Лист из оцинкованного железа. Толщина 0,5 мм является оптимальной. Вы можете выбрать другую толщину, но у вас могут возникнуть трудности с изгибом или шлифовкой, поэтому будьте готовы. В любом случае Вам понадобится как минимум короткая лента из оцинкованного железа толщиной 0,5 мм, чтобы сделать проставку кожуха турбины. Подойдет 2 шт. Размером 200 х 30 мм;

5) Лист нержавеющей стали для изготовления колеса турбины, колеса NGV и кожуха турбины. Опять толщина 0,5 мм является оптимальной.

6) Твердый стальной стержень для изготовления вала турбины. Осторожно: мягкая сталь здесь просто не работает. Вам понадобится хотя бы немного углеродистой стали. Твердые сплавы будут еще лучше. Диаметр вала составляет 6 мм. Вы можете выбрать другой диаметр, но затем вам нужно будет найти подходящие материалы для изготовления ступицы;

Твердые сплавы будут еще лучше. Диаметр вала составляет 6 мм. Вы можете выбрать другой диаметр, но затем вам нужно будет найти подходящие материалы для изготовления ступицы;

7) 2 шт. 6х22 подшипники 626zz;

8) патрубки 1/2″ длиной 150 мм и два концевых фитинга;

9) сверлильный станок;

10) Точило

11) дремель (или что-то похожее)

12) Ножовка по металу, плоскогубцы, отвертку, плашку М6, ножницы, тиски и т. д.;

13) кусок трубы из меди или нержавеющей стали для распыления топлива;

14) Набор болтов, гаек, хомутов, виниловых трубок и прочего;

15) пропан или бутановая горелка

Если вы хотите запустить двигатель, вам также понадобятся:

16) Баллон с пропаном. Существуют бензиновые или керосиновые двигатели, но заставить их работать на этих видах топлива немного сложно. Лучше начать с пропана, а потом решить, хотите ли вы перейти на жидкое топливо или вы уже довольны газовым топливом;

17) Манометр, способный измерять давление в несколько мм водяного столба.

18) Цифровой тахометр для измерения оборотов турбины

19) Стартер. Для запуска реактивного двигателя можно использовать:

Вентилятор (100 Вт или более). Лучше центробежный)

электродвигатель (мощностью 100 Вт или более, 15000 об / мин; Вы можете использовать свой дремель здесь).

Ступица будет сделана из:

1/2 » патрубок длиной 150 мм;

два 1/2 «штуцера для шлангов;

и два подшипника 626zz;

Ножовкой, отрежьте «елочки» от штуцеров, и используйте сверло, чтобы увеличить оставшиеся отверстия. Вставьте подшипники в гайки и навинтите гайки на патрубок. Ступица готова.

Теория (и опыт в некоторой степени) говорит, что нет никакой разницы, делаете ли Вы вал из мягкой стали, твердой стали или нержавеющей стали. Так что выбирайте тот, который более доступен для Вас.

Если вы ожидаете получить приличную тягу от турбины, лучше использовать стальной стержень диаметром 10 мм (или больше). Однако на момент написания статьи был вал всего 6 мм.

Нарежьте резьбу M6, с одной стороны, длиною 35 мм. Далее надо нарезать резьбу с другого конца стержня таким образом, чтобы, когда стержень вставлялся в ступицу (подшипники упираются в конец патрубка затягиваются с помощью гаек, которые вы сделали из штутцеров для шланга) и когда стопорные гайки завинчиваются до конца резьбы на обеих сторонах, между гайками и подшипниками остается небольшой зазор. Это очень сложная процедура. Если резьба слишком короткая, а продольный люфт слишком велик, можно нарезать резьбу чуть больше дальше. Но если резьба кажется слишком длинной (а продольного зазора вообще нет), исправить это будет невозможно.

Как вариант- валы от лазерного принтера, они точно 6 мм в диаметре. Их недостаток в том, что их предел составляет 20-25000 об / мин. Если вы хотите более высокие обороты — используйте более толстые стержни.

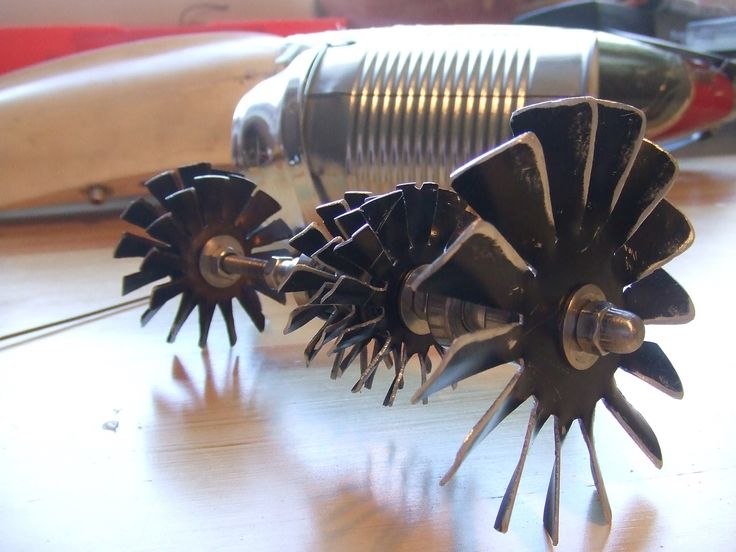

Для изготовления колеса турбины, а точнее его лопастей используются пресс-матрицы.

Форма лезвия становится более гладкой, если прижимать лопасть не к окончательной форме за один шаг (проход), а к некоторой промежуточной форме (1-й проход) и только затем — к окончательной форме (2-й проход). Поэтому есть STL для обоих типов пресс-матриц. Для 1-го прохода и для второго.

Поэтому есть STL для обоих типов пресс-матриц. Для 1-го прохода и для второго.

Вот файлы STL матриц для колеса NGV и файлы STL для матриц колеса турбины:

В этой конструкции используются 2 вида стальных колес. А именно: турбинное колесо и колесо NGV. Для их изготовления используют нержавеющую сталь. Если бы они были изготовлены из легкого или оцинкованного материала, их едва хватило бы, чтобы показать, как работает двигатель.

Вы можете вырезать диски из металлического листа, а затем просверлить отверстие в центре, но, скорее всего, вы не попадете в центр. Поэтом просверлите отверстие в листе металла, а затем приклеить бумажный шаблон, чтобы отверстие в металле и место для отверстия в бумажном шаблоне совпали. Вырежьте металл по шаблону.

Просверлите вспомогательные отверстия. (Обратите внимание, что центральные отверстия уже должны быть просверлены. Также обратите внимание, что колесо турбины имеет только центральное отверстие. )

)

Также неплохо бы оставить немного припуска при резке металла, а затем обточить кромку дисков, используя сверлильный станок и точило.

На этом этапе может быть лучше сделать несколько резервных дисков. Далее будет понятно почему.

Нарезанные диски трудно поместить в матрицу для формовки. Используйте плоскогубцы, чтобы немного повернуть лопасти. Диски с предварительно закрученными лопатками намного легче формуются матрицами. Зажмите диск между половинами пресса и сожмите в тиски. Если матрицы были предварительно смазаны машинным маслом- все пройдет гораздо легче.

Тиски — довольно слабый пресс, так что, скорее всего, вам нужно будет ударить узел молотком, чтобы сжать его дальше. Используйте несколько деревянных подушек, чтобы не сломать пластиковые матрицы.

Двух этапное формирование (использование матриц 1-го прохода и матриц 2-го прохода для финализации формы) дает определенно лучшие результаты.

Файл документа с шаблоном для опоры находится здесь:

Вырежьте деталь из листа нержавеющей стали, просверлите необходимые отверстия и согните деталь, как показано на фотографиях.

Если бы у вас есть токарный станок, вы можете сделать все проставки на нем. Другой способ сделать это — вырезать несколько плоских дисков из листа металла, положить их один на другой и плотно закрепить их болтами, чтобы получить объемную деталь.

Используйте здесь лист из мягкой (или оцинкованной) стали толщиной 1 мм.

Документы с шаблонами для проставок находятся здесь:

Вам понадобятся 2 маленьких диска и 12 больших. Количество приведено для листа металла толщиной 1 мм. Если вы используете более тонкий или более толстый, вам нужно будет отрегулировать количество дисков, чтобы получить правильную общую толщину.

Отрежьте диски и просверлите отверстия. Обточите диски одинакового диаметра, как описано выше.

Поскольку опорная шайба удерживает всю сборку NGV, Вы должны использовать здесь более толстый материал. Вы можете использовать подходящую стальную шайбу или лист (черный) толщиной не менее 2 мм.

Шаблон для опорной шайбы:

Теперь у вас есть все детали для сборки NGV. Установите их на ступицу, как показано на фотографиях.

Турбина нуждается в некотором давлении для нормальной работы. А чтобы не допустить свободного распространения горячих газов, нам нужен так называемый «турбинный кожух». В противном случае газы будут терять давление сразу после прохождения через NGV. Для правильного функционирования кожух должен соответствовать турбине + небольшой зазор. Поскольку у нас турбинное колесо и колесо NGV имеют одинаковый диаметр, нам нужно что-то, чтобы обеспечить необходимый зазор. Это что-то — проставка кожуха турбины. Это просто полоса металла, которая обернута вокруг колеса NGV. Толщина этого листа определяет величину зазора. Используйте 0,5 мм здесь.

Просто нарежьте полосу шириной 10 мм и длиной 214 мм из листа любой стали толщиной 0,5 мм.

Сам турбинный кожух будет куском металла, по диаметру колеса NGV. Или лучше пара штук. Здесь у вас больше свободы выбора толщины. Кожух — это не просто полоса, поскольку у нее есть ушки прикрепления.

Кожух — это не просто полоса, поскольку у нее есть ушки прикрепления.

Файл документации с шаблоном для кожуха турбины находится здесь:

Наденьте проставку кожуха на лопасти NGV. Закрепите с помощью стальной проволоки. Найдите способ зафиксировать проставку, чтобы она не двигалась при удалении провода. Вы можете использовать пайку.

Затем удалите проволоку, и накрутите кожух турбины на проставку. Снова используйте проволоку, чтобы плотно обернуть.

Делайте, как показано на фотографиях. Единственным соединением между NGV и ступицей являются три винта M3. Это ограничивает тепловой поток от горячего NGV к холодной ступице и не дает перегреваться подшипникам.

Проверьте может ли турбина вращаться свободно. Если нет — произведите выравнивание кожуха NGV, изменив положение регулировочных гаек на трех винтах M3. Изменяйте наклон NGV, пока турбина не сможет свободно вращаться.

Наклейте этот шаблон поверх металлического листа. Просверлите отверстия и обрежьте форму. Здесь нет необходимости использовать нержавеющую сталь. Сверните конус. Для для того, чтобы он не разворачивался, загните его.

Передняя часть камеры находится здесь:

Снова используйте этот шаблон, чтобы сделать конус. Используйте долото, чтобы сделать клиновые прорези, и затем сверните в конус. Закрепите конус с помощью загиба. Обе части удерживаются вместе только трением двигателе. Поэтому не нужно думать, как их закрепить на этом этапе.

Рабочее колесо состоит из двух частей:

диск с лопастями и кожух

Это крыльчатка Курта Шреклинга, которая была сильно изменена мной, чтобы быть более терпимой к продольным смещениям. Обратите внимание на лабирит, предотвращающий возврат воздуха из-за противодавления. Распечатайте обе части и приклейте покрытие на диск с лопастями. Неплохие результаты можно получить, используя акриловую эпоксидную смолу.

Эта деталь очень сложной формы. И когда другие детали могут быть (по крайней мере, теоретически) сделаны без использования точного оборудования, это невозможно. Что еще хуже, эта часть в наибольшей степени влияет на эффективность компрессора. Это означает, что тот факт, будет ли весь двигатель работать или нет, сильно зависит от качества и точности диффузора. Вот почему даже не пытайтесь сделать это вручную. Сделайте это на принтере.

Для удобства 3D-печати статор компрессора разделен на несколько частей. Вот файлы STL:

3D распечатать и собрать, как показано на фотографиях. Обратите внимание, что гайка с трубной резьбой 1/2″ должна быть прикреплена к центральному корпусу статора компрессора. Она используется для удержания втулки на месте. Гайка крепится с помощью 3х винтов М3.

Шаблон, где просверлить отверстия в гайке:

Также обратите внимание на теплозащитный конус из алюминиевой фольги. Он используется для предотвращения размягчения частей PLA из-за теплового излучения от вкладыша сгорания. В качестве источника алюминиевой фольги здесь можно использовать любую банку из под пива.

Он используется для предотвращения размягчения частей PLA из-за теплового излучения от вкладыша сгорания. В качестве источника алюминиевой фольги здесь можно использовать любую банку из под пива.

Вам понадобится консервная банка длиной 145 мм и диаметром 100 мм. Лучше, если вы можете использовать банку с крышкой. В противном случае вам нужно будет установить NGV со ступицей на дно консервной банки, и у вас возникнут дополнительные проблемы со сборкой двигателя для обслуживанием.

Отрежьте одно дно консервной банки. В другом дне (или лучше в крышке) вырежьте круглое отверстие 52 мм. Затем нарежьте его кромку на сектора, как показано на фотографиях.

Вставьте сборку NGV в отверстие. Оберните сектора стальной проволокой плотно.

Сделайте кольцо из медной трубки (наружный диаметр 6 мм, внутренний диаметр 3,7 мм). Или лучше Вы можете использовать трубки из нержавеющей стали. Топливное кольцо должно плотно прилегать к внутренним компонентам вашей консервной банки. Припаяйте его.

Припаяйте его.

Просверлите топливные форсунки. Это всего лишь 16 штук отверстий по 0,5 мм, равномерно распределенных по кольцу. Направление отверстий должно быть перпендикулярно потоку воздуха. Т.е. нужно просверлить отверстия на внутренней стороне кольца.

Обратите внимание, что наличие так называемых «горячих точек» в выхлопе двигателя зависит практически исключительно от качества топливного кольца. Грязные или неровные отверстия, и в итоге вы получите двигатель, который просто разрушит себя при попытке запустить его. Наличие горячих точек зависит гораздо меньше от качества вкладыша, чем пытаются сказать другие. Но топливное кольцо очень важно.

Проверьте качество разбрызгивания топлива, поджигая его. Языки пламени должны быть равны друг другу.

После завершения установите топливную форсунку в корпус консервной банки.

Все, что вам нужно сделать на этом этапе, это собрать все части вместе. Если дела пойдут хорошо, проблем с этим не возникнет.

Если дела пойдут хорошо, проблем с этим не возникнет.

Замажьте крышку консервной банки термостойким герметиком, вы можете использовать силикатный клей с жаростойким наполнителем. Можно использовать графитовую пыль, стальной порошок и так далее.

После того, как двигатель собран, проверьте, свободно ли вращается его ротор. Если это так, сделайте предварительное испытание на огнестойкость. Используйте какой-нибудь достаточно мощный вентилятор, чтобы продуть воздухозаборник или просто вращайте вал с помощью dremel. Слегка включите топливо и зажгите поток в задней части двигателя. Отрегулируйте вращение, чтобы пропустить пламя в камеру сгорания.

ОБРАТИТЕ ВНИМАНИЕ

: на этом этапе вы не пытаетесь запустить двигатель! Единственная цель испытания на огнестойкость состоит в том, чтобы нагреть его и посмотреть, хорошо ли он ведет себя или нет. На этом этапе вы можете использовать баллон из бутана, который обычно используется для ручных горелок. Если все нормально вы можете перейти к следующему шагу. Однако лучше герметизировать двигатель с помощью герметика для печи (или силикатного клея, наполненного небольшим количеством термостойкого порошка).

Если все нормально вы можете перейти к следующему шагу. Однако лучше герметизировать двигатель с помощью герметика для печи (или силикатного клея, наполненного небольшим количеством термостойкого порошка).

Вы можете запустить двигатель, либо вдувая воздух в него, либо вращая его вал каким-либо стартером.

Будьте готовы сжечь несколько дисков NGV (и, возможно, турбины) при попытке запуска. (Вот почему на шаге 4 было рекомендовано сделать несколько резервных.) Как только вы освоитесь с двигателем, вы сможете без проблем запустить его в любое время.

Обратите внимание, что в настоящее время двигатель может служить в основном в образовательных и развлекательных целях. Но это полностью функциональный турбореактивный двигатель, способный вращаться до любых желаемых оборотов (в том числе и до само разрушающихся). Не стесняйтесь улучшать и модифицировать дизайн для выполнения ваших целей. Прежде всего, вам понадобится более толстый вал, чтобы достичь более высоких оборотов и, следовательно, тяги. Второе, что нужно попробовать — это обернуть внешнюю поверхность двигателя металлической трубой — топливопроводом и использовать ее в качестве испарителя для жидкого топлива. Здесь пригодится конструкция двигателя с горячей наружной стенкой. Еще одна вещь, о которой стоит подумать, это система смазки. В простейшем случае это может иметь форму маленькой бутылки с небольшим количеством масла и двумя трубами — одна труба для снятия давления с компрессора и направления его в баллон, а другая труба для направления масла из баллона под давлением и направления его в задняя балка. Без смазки двигатель может работать только в течение от 1 до 5 минут в зависимости от температуры NGV (чем выше температура, тем меньше время работы). После этого Вам необходимо самостоятельно смазать подшипники. А с добавленной системой смазки двигатель может работать долго.

Второе, что нужно попробовать — это обернуть внешнюю поверхность двигателя металлической трубой — топливопроводом и использовать ее в качестве испарителя для жидкого топлива. Здесь пригодится конструкция двигателя с горячей наружной стенкой. Еще одна вещь, о которой стоит подумать, это система смазки. В простейшем случае это может иметь форму маленькой бутылки с небольшим количеством масла и двумя трубами — одна труба для снятия давления с компрессора и направления его в баллон, а другая труба для направления масла из баллона под давлением и направления его в задняя балка. Без смазки двигатель может работать только в течение от 1 до 5 минут в зависимости от температуры NGV (чем выше температура, тем меньше время работы). После этого Вам необходимо самостоятельно смазать подшипники. А с добавленной системой смазки двигатель может работать долго.

Я собираю модель, имитирующую настоящий реактивный мини двигатель, даже если мой вариант электрический. На самом деле всё просто и каждый может построить реактивный двигатель своими руками в домашних условиях.

То, как я спроектировал и построил самодельный реактивный двигатель — не лучший способ сделать это. Я могу представить миллион способов и схем, как создать лучшую модель, более реалистичную, более надежную и более простую в изготовлении. Но сейчас я собрал такую.

Основные части реактивного модельного двигателя:

- Двигатель постоянного тока достаточно сильный и минимум на 12 вольт

- Источник постоянного тока не менее 12 вольт (в зависимости от того, какой у вас двигатель постоянного тока).

- Реостат, такой же какой продаётся для настройки яркости лампочек.

- Коробка передач с маховиком, встречается во многих автомобильных игрушках. Лучше всего, если корпус редуктора сделан из металла, потому что пластик может плавиться на таких высоких скоростях.

- Металлический лист, который можно разрезать, чтобы сделать лопасти вентилятора.

- Амперметр или вольтметр.

- Потенциометр примерно на 50К.

- Катушка электромагнита из соленоида или любого другого источника.

- 4 диода.

- 2 или 4 постоянных магнита.

- Картон, чтобы собрать корпус, похожий на корпус реактивного двигателя.

- Наполнитель кузовов для авто, для создания экстерьера.

- Жесткий провод, чтобы поддерживать все. Обычно я использую провода из дешевых вешалок. Они достаточно сильны и достаточно гибки, чтобы придать им нужную форму.

- Клей. Для большинства деталей я предпочитаю горячий клей, но сейчас подойдёт практически любой клей.

- Белая, серебряная и черная краска.

Шаг 1: Присоедините двигатель постоянного тока к маховику коробки передач

Основа модели моего реактивного двигателя очень проста. Присоедините двигатель постоянного тока к коробке передач. Идея заключается в том, что мотор приводит в движение ту часть коробки передач, которая была прикреплена к колесам игрушечной машинки. Поместите пластиковый рычаг, чтобы он ударялся о маленькую шестерню маховика, и она издавала шум. Некоторые коробки передач уже оснащены этим устройством, а некоторые нет.

Шаг 2: Соедините магниты и катушку для датчика

Поместите 2 или 4 постоянных магнита на главный вал таким образом, чтобы катушка могла находиться рядом с ними, когда они вращаются. Поместите их так, чтобы шаблон полярности был — + — +. Идея состоит в том, что магниты будут проходить близко к катушке и генерировать небольшое количество тока, которое мы будем использовать для перемещения датчика. Но чтобы это сработало, вам нужно поместить 4 диода в мостовую конфигурацию, чтобы преобразовать переменный ток, который мы генерируем, в постоянный.

Загуглите «диодный мост», чтобы найти об этом больше информации. Также для калибровки датчика до нужной чувствительности, вам необходимо поместить потенциометр между катушкой и датчиком.

Шаг 3: Реостат для управления скоростью

Нам нужно контролировать скорость двигателя. Для этого поместите реостат между розеткой и источником питания. Если вы не знаете, как это сделать, загуглите, как подключить реостат к лампочкам. Но вместо лампочки мы поставим блок питания.

Но вместо лампочки мы поставим блок питания.

Не пытайтесь сделать это, если вы не уверены на 100%. Мы имеем дело с большим током и использование неподходящего источника питания может вывести его и строя. Чем проще блок питания, тем лучше. Альтернатива — найти реостат постоянного тока, чтобы мы могли контролировать напряжение после подачи питания. Я не смог найти такой ни в одном магазине, поэтому использую реостат для лампочек. Но если вы сможете найти такой, который будет работать с двигателем постоянного тока, то возьмите его. Идея состоит в том, чтобы просто контролировать, какой ток поступает на двигатель, так что это будет нашим дросселем.

Шаг 4: Вентилятор

Вентилятор вы можете сделать так, как захотите. Я вырезал каждое лезвие из тонкого металлического листа и склеил их. Вы можете сделать их из картона и затем покрасить. Или, если у вас есть доступ к 3D принтеру, вы можете напечатать 3d-вентилятор. На www.thingiverse.com есть отличные трёхмерные модели вентиляторов.

Шаг 5: Корпус

Вы можете сделать корпус из картона, а затем, чтобы придать форму, добавить внешний заполнитель. Вам придется много шлифовать, так что это тяжелая и грязная работа. Когда вы всё сгладите, закрасьте корпус глянцевой белой краской.

Внутренняя часть двигателя должна быть окрашена в черный цвет. Передняя часть двигателя обычно имеет серебристый край, который вы, по желанию, можете нарисовать.

Шаг 6: Механизм стартера

Стартер и ручки подачи топлива связаны механически. Стартер имеет выключатель, который подключает двигатель к источнику питания. Этот переключатель также может быть активирован рычагом управления подачей топлива, когда он находится в рабочем положении.

Пружина стартера должна быть нагружена таким образом, чтобы она хотела вернуться в нормальное положение, и блокировала стартовое положение только в том случае, если рычаг управления подачей топлива находится в отключенном положении.

Идея состоит в том, чтобы стартер оставался в исходном положении, пока вы не переместите рычаг подачи топлива в рабочее положение, и теперь рычаг управления подачей топлива будет держать переключатель включенным. Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

Также топливный рычаг является частью основания реостата. Реостат должен быть установлен таким образом, чтобы можно было вращать не только часть ручки, которая должна вращаться, но и всю основу реостата. Эта база — то, что контроль топлива двигает для увеличения скорости, когда он находится в рабочем положении. Это сложно объяснить и поэтому, чтобы лучше понять концепцию, вы должны посмотреть третью часть видео.

В просторах мировой паутины можно найти немало форумов и обсуждении, которые касаются этого вида двигателей. Однако до этого было невозможно найти русскоязычной инструкции по изготовлению пульсирующего воздушно-реактивного двигателя, поскольку исключительно все видео и текстовые материалы были на английском. К счастью наши долгие поиски увенчались успехом, и мы представляем вам материал, в котором сделан обзор русскоязычного видеоролика по изготовлению двигателя Рейнста.

Представляем вашему вниманию видео от автора

Что же нам понадобится для сборки:

— стеклянная банка 400 мл;

— банка от сгущенки;

— медная проволока;

— спирт;

— ножницы;

— циркуль;

— плоскогубцы;

— дремель;

— бумага;

— карандаш.

Сразу отметим, что из банки от сгущенки нам нужна всего лишь боковая жестянка. Также уточним, что если под рукой не окажется дремеля, то можно воспользоваться обычным шилом, поскольку нам нужно отверстие маленького диаметра. Можно приступать к сборке двигателя.

Для начала проделываем в крышке от стеклянной банки отверстие диаметром приблизительно 12 мм. Почему приблизительно? Дело в том, что точных формул для сборки такого двигателя попросту нет.

После этого нам нужно свернуть диффузор. Для этого берем бумагу и рисуем на нем шаблон, как показано на рисунке ниже. Рисовать шаблон нужно циркулем. Измери таковы: ближний радиус от середины приблизительно 6 см., дальний – 10.5 см. После этого из получившегося сектора отмеряем 6 см. На ближнем радиусе и обрезаем.

Прикладываем получившийся шаблон на жестянку от банки сгущенки и обводим.

После этого вырезаем полученную деталь ножницами.

Отгибаем по миллиметру от двух краев в разные стороны.

Теперь формируем конус и зацепляем отогнутые части друг за друга.

Наш диффузор готов.

Теперь сверлим отверстия с четырех сторон на узкой части диффузора.

То же самое делаем на крышке вокруг центрального отверстия.

Теперь при помощи проволоки подвешиваем наш диффузор под отверстие на крышке. Расстояние от верхнего края должно быть приблизительно 5-7 мм.

Как сделать реактивный двигатель

самостоятельно

Самый простой реактивный

двигатель. это бесшумный пульсирующий блок. После его изобретения стало очевидно, что он может перемещать ракету даже в безвоздушном пространстве. Из-за широкого использования турбореактивных двигателей развитие рассматриваемой системы движителей было приостановлено. Но многие любители продолжают интересоваться, изучать и даже самостоятельно собирать блок. Давайте попробуем сделать реактивный двигатель своими

руками.

Мотор запаса Локведа

Устройство может быть изготовлено любого размера, если строго соблюдать необходимые пропорции. Реактивный двигатель, изготовленный вручную, не будет иметь движущихся частей. Он может работать на любом типе топлива, если для его испарения предусмотрена адаптация перед входом в камеру сгорания. Однако запуск производится на газе, поскольку этот вид топлива намного удобнее других. Построение структуры простое, и не слишком много денег уйдет. Но мы должны подготовиться к тому, что реактивный двигатель будет работать с большим шумом.

Испарительный распылитель для жидкого топлива также устанавливается руками. Он помещается на конце металлической трубы, через которую пропан поступает в камеру сгорания. Однако, если вы планируете использовать только газ, это устройство не является обязательным. Вы можете просто запустить пропан через трубу диаметром 4 мм. Он прикреплен к камере сгорания с шагом в десять миллиметров. Иногда есть также различные трубки для пропана, керосина и дизельного топлива.

Вначале газ поступает в камеру сгорания, и когда начинается первая искра, двигатель

запускается. Цилиндры нельзя купить сегодня. Удобно, например, иметь одиннадцать килограммов топлива. Если предполагается большой поток, редуктор не обеспечит требуемый расход. Поэтому в таких случаях устанавливается простой игольчатый клапан. Воздушный шар не может быть опустошен до конца. Тогда трубка не вызывает пожара.

Читайте так же

КАК СДЕЛАТЬ РЕАКТИВНЫЙ-ДВИГАТЕЛЬ ПуВРД?!

Приветствую вас на канале VadimCraftShow, и в сегодняшнем выпуске я вам покажу КАК СДЕЛАТЬ

.

Самодельный ТРД. это было НЕВОЗМОЖНО но он заработал. Homemade jet engine launched

Я знаю точно. невозможное возможно. Предыдущий запуск. .

Читайте так же

Затем на его узкой половине просверливаются четыре отверстия. То же самое повторяется на крышке вокруг ранее сделанной дыры. Используя провод, повесьте диффузор под отверстие крышки. Расстояние до верхнего края должно составлять от 5 до 5 мм.

Остается только вылить спирт или ацетон в банку на полдюйма от дна, закрыть банку и легкий алкоголь спичкой.

Миниатюрные пульсирующие воздушно-реактивные двигатели для моделей самолетов также могут изготавливаться независимо. Некоторые любители даже сегодня используют литературу, написанную в советскую эпоху, в шестидесятые годы прошлого века при установке двигательной структуры. Несмотря на такой значительный период времени после публикации, он продолжает оставаться актуальным и может помочь в развитии новых знаний и практики молодых дизайнеров.

Как снять двигатель ВАЗ 2109 через верх видео ваз 2109 неустойчиво работает двигатель! собственно вот видео | Автор темы: Devamadana

фактически вот видео 0:48 1:00 Vlad (Man of my life) это лишь на холостом?

Mikhail (Caledfryn) ИМХО неувязка в карбюраторе

Vlad (Man of my life) может быть все что угодно, едь в сервис, тут наврятли кто нибудь то…

Пульсирующий воздушно реактивный двигатель для моделей.

Реактивный двигатель своими руками. Конструкции клапанных решеток

Реактивный двигатель своими руками. Конструкции клапанных решеток

Главная / Ремонт

Опытно-конструкторское бюро имени Люльки разработало, изготовило и испытало опытный образец пульсирующего резонаторного детонационного двигателя с двухстадийным сжиганием керосиновоздушной смеси. Как сообщает , средняя измеренная тяга двигателя составила около ста килограммов, а длительность непрерывной работы ─ более десяти минут. До конца текущего года ОКБ намерено изготовить и испытать полноразмерный пульсирующий детонационный двигатель.

По словам главного конструктора ОКБ имени Люльки Александра Тарасова, в ходе испытаний моделировались режимы работы, характерные для турбореактивного и прямоточного двигателей. Измеренные величины удельной тяги и удельного расхода топлива оказались на 30-50 процентов лучше, чем у обычных воздушно-реактивных двигателей. В ходе экспериментов производилось многократное включение и выключение нового двигателя, а также регулирование тяги.

На основе проведенных исследований, полученных при испытании данных, а также схемно-конструкторского анализа ОКБ имени Люльки намерено предложить разработку целого семейства пульсирующих детонационных авиационных двигателей. В частности, могут быть созданы двигатели с коротким ресурсом работы для беспилотных летательных аппаратов и ракет и самолетные двигатели с крейсерским сверхзвуковым режимом полета.

В частности, могут быть созданы двигатели с коротким ресурсом работы для беспилотных летательных аппаратов и ракет и самолетные двигатели с крейсерским сверхзвуковым режимом полета.

В перспективе на основе новых технологий могут быть созданы двигатели для ракетно-космических систем и комбинированных силовых установок самолетов, способных выполнять полеты в атмосфере и за ее пределами.

По оценке конструкторского бюро, новые двигатели позволят увеличить тяговооруженность самолетов в 1,5-2 раза. Кроме того, при использовании таких силовых установок дальность полета или масса авиационных средств поражения могут увеличиться на 30-50 процентов. При этом удельный вес новых двигателей будет в 1,5-2 раза меньше аналогичного показателя обычных реактивных силовых установок.

О том, что в России ведутся работы по созданию пульсирующего детонационного двигателя, в марте 2011 года. Об этом заявил тогда Илья Федоров, управляющий директор научно-производственного объединения «Сатурн», в состав которого входит ОКБ имени Люльки. О каком именно типе детонационного двигателя шла речь, Федоров не уточнил.

О каком именно типе детонационного двигателя шла речь, Федоров не уточнил.

В настоящее время известны три вида пульсирующих двигателей ─ клапанные, бесклапанные и детонационные. Принцип работы этих силовых установок заключается в периодической подаче в камеру сгорания топлива и окислителя, где происходит воспламенение топливной смеси и истечение продуктов сгорания из сопла с образованием реактивной тяги. Отличие от обычных реактивных двигателей заключается в детонационном горении топливной смеси, при котором фронт горения распространяется быстрее скорости звука.

Пульсирующий воздушно-реактивный двигатель был изобретен еще в конце XIX века шведским инженером Мартином Вибергом. Пульсирующий двигатель считается простым и дешевым в изготовлении, однако из-за особенностей горения топлива ─ малонадежным. Впервые новый тип двигателя был использован серийно во время Второй мировой войны на немецких крылатых ракетах Фау-1. На них устанавливался двигатель Argus As-014 компании Argus-Werken.

В настоящее время несколько крупных оборонных фирм мира занимаются исследованиями в области создания высокоэффективных пульсирующих реактивных двигателей. В частности, работы ведут французская компания SNECMA и американские General Electric и Pratt & Whitney. В 2012 году Научно-исследовательская лаборатория ВМС США о намерении разработать спиновый детонационный двигатель, который должен будет заменить на кораблях обычные газотурбинные силовые установки.

Спиновые детонационные двигатели отличаются от пульсирующих тем, что детонационное горение топливной смеси в них происходит непрерывно ─ фронт горения перемещается в кольцевой камере сгорания, в которой топливная смесь постоянно обновляется.

Схема ПуВРД

представлена на рис.3.16.

Рис.3.16.Схема

пульсирующего воздушно-реактивного

двигателя:

диффузор,2-

клапанное устройство; 3- форсунки; 4 –

камера сгорания;5 – сопло; 6- выхлопная

труба.

Топливо впрыскивается

через форсунки 3, образуя топливную

смесь с воздухом, сжатым в диффузоре

1.

Воспламенение

топливной смеси производится в камере

сгорания 4, от электрической свечи.

Горение топливной смеси, впрыскиваемой

в определенных количествах, длится

сотые доли секунды. Как только давления

в камере сгорания становится больше

давления воздуха перед клапанным

устройством, происходит закрытие

пластинчатых клапанов. При достаточно

большом объеме сопла 5 и выхлопной трубы

6, установленной специально для увеличения

объема, создается подпор газов,

находящихся в камере сгорания. За время

сгорания топлива изменение количества

газов в объеме за камерой сгорания

пренебрежимо мало, поэтому считают,

что горение идет при постоянном объеме.

После сгорания

порции топлива давление в камере

сгорания понижается так, что клапаны

2 открываются и впускают новую порцию

воздуха из диффузора.

На рис.3.17. представлен

идеальный термодинамический цикл

пульсирующего ВРД.

П

роцессы

цикла:

1-2 – сжатие воздуха

в диффузоре;

2-3 – изохорный

подвод теплоты

в камере сгорания;

3-4 – адиабатное

расширение газов в сопле;

4-1 – изобарное

охлаждение продуктов сгорания в

атмосфере при

с отводом теплоты .

Рис.3.17. Цикл

ПуВРД.

Как следует из

рис.3.17 , цикл ПуВРД не отличается от

цикла ГТУ с изохорным подводом теплоты.

Тогда по аналогии с (3.8.) можно сразу

записать формулу для термического КПД

ПуВРД

(3.20.)

Степень добавочного повышения давления

в камере сгорания;

– степень повышения давления в диффузоре.

Таким образом, у

пульсирующего ВРД термический КПД

больше, чем у ПВРД за счет большей

среднеинтегральной температуры

теплоподвода.

Усложнение

конструкции ПуВРД повлекло за собой

увеличение его массы по сравнению с

ПВРД.

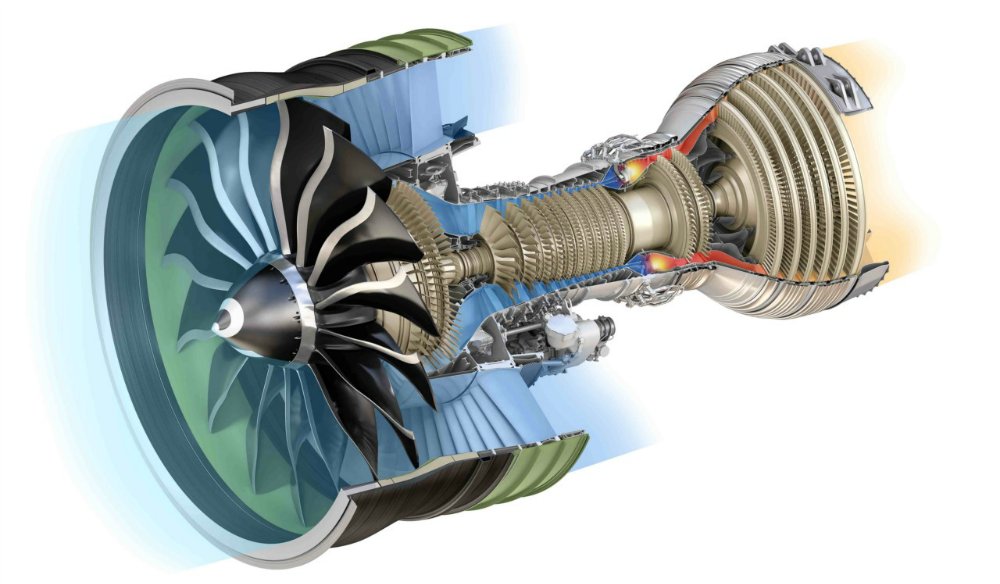

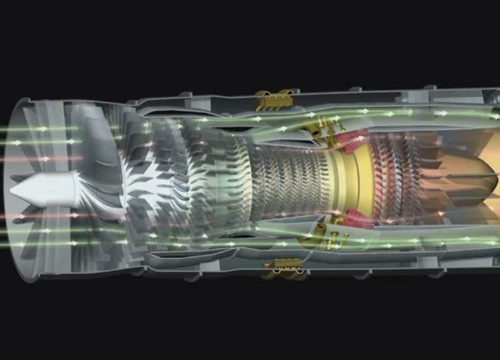

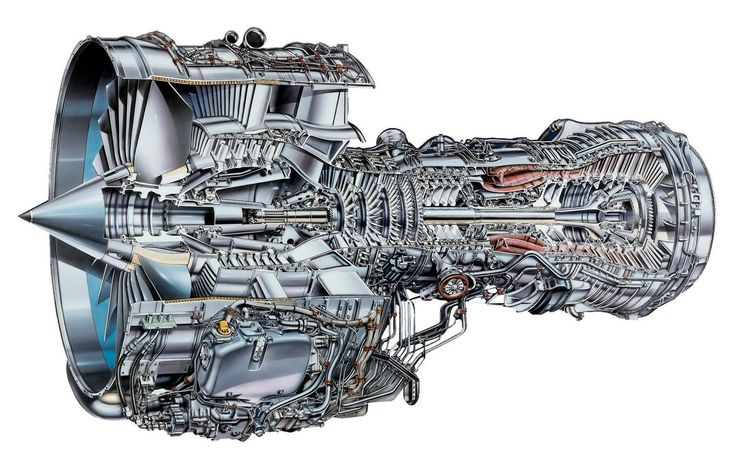

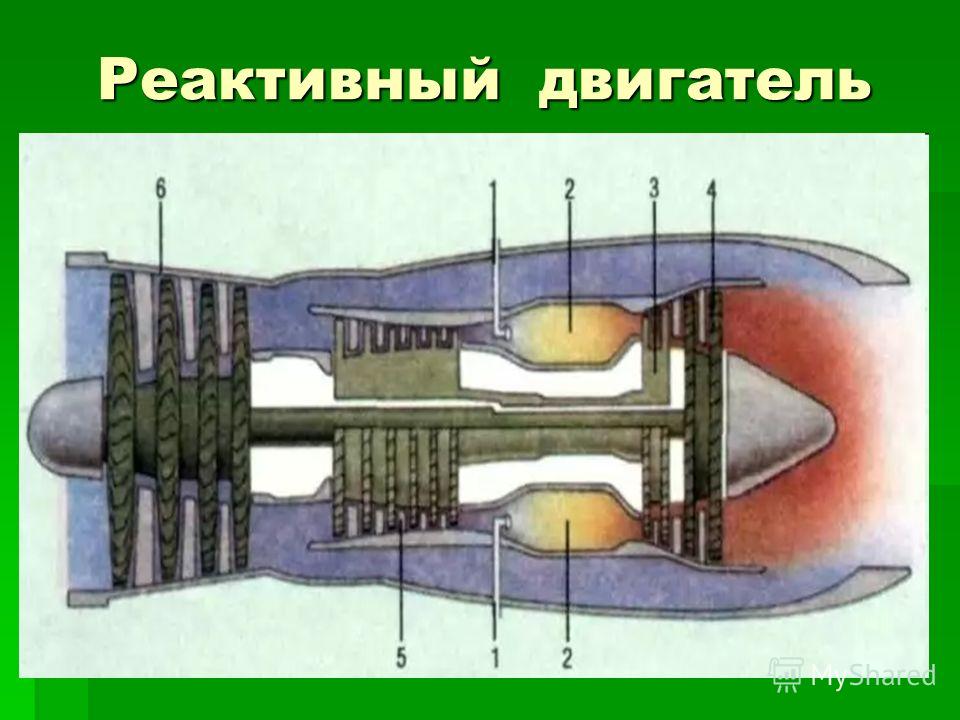

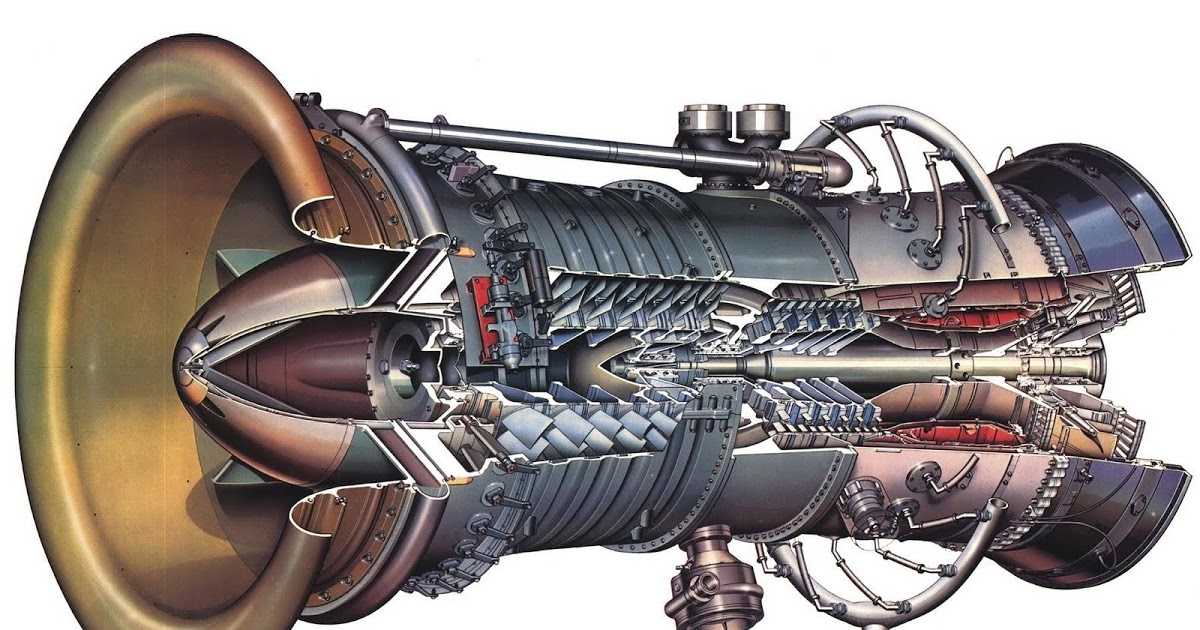

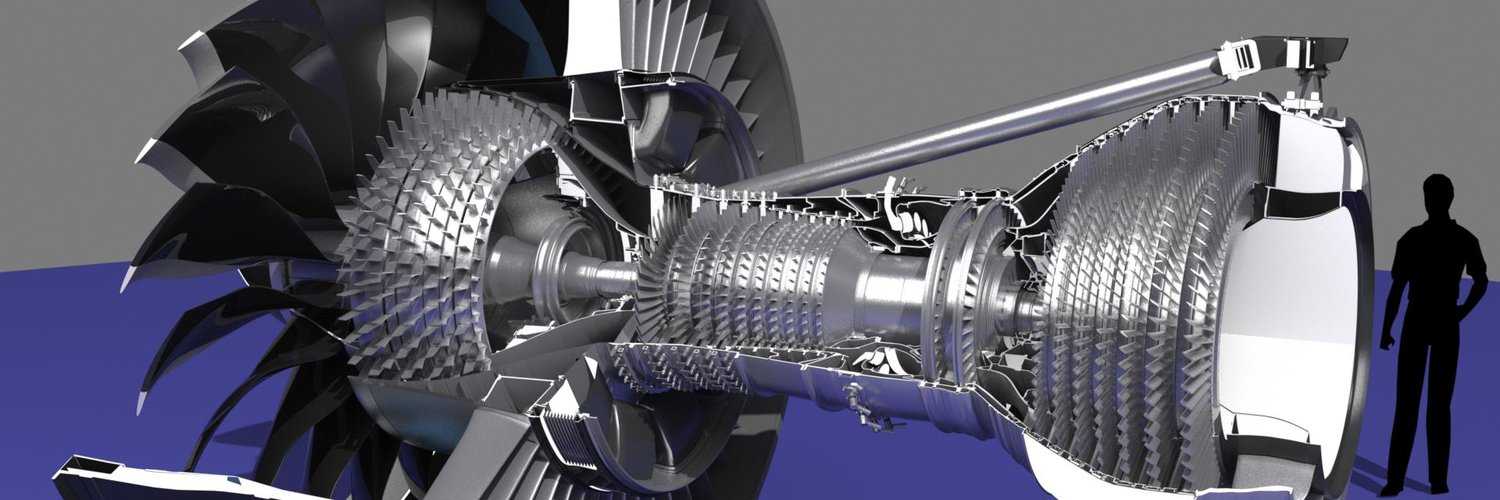

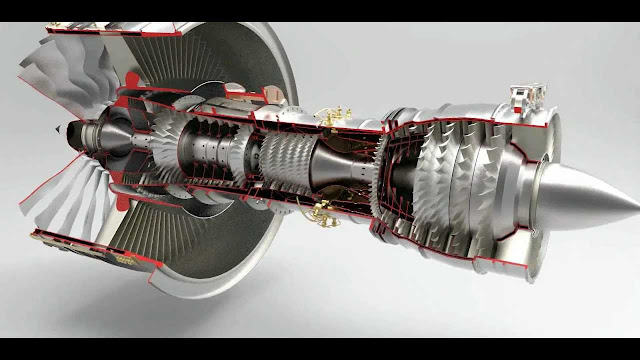

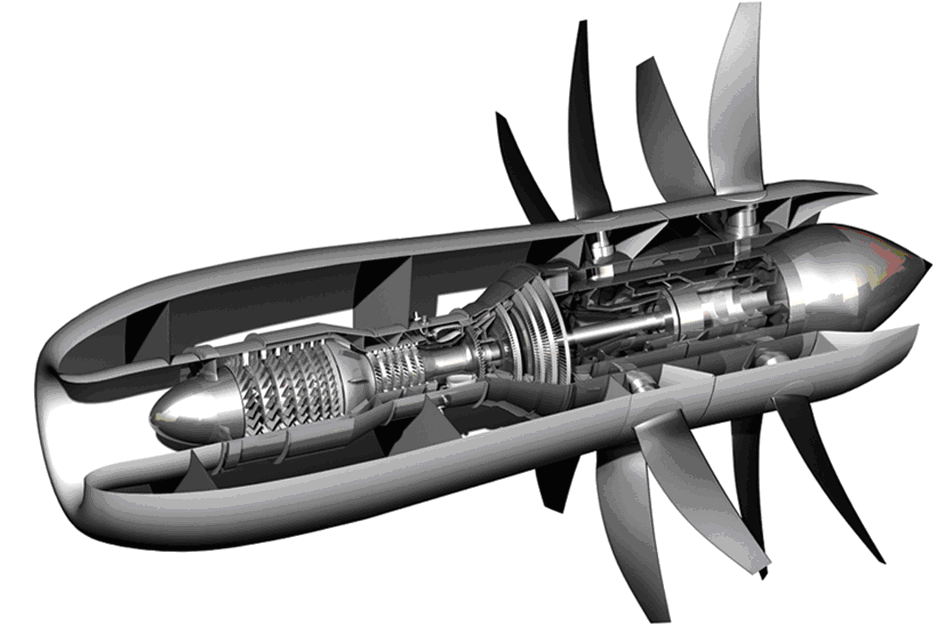

3.5.3. Компрессорные турбореактивные двигатели (трд)

Эти двигатели

получили наибольшее распространение

в авиации. В ТРД происходит двухступенчатое

сжатие воздуха (в диффузоре и в

компрессоре) и двухступенчатое расширение

продуктов сгорания топливной смеси (в

газовой турбине и в сопле).

Принципиальная

схема ТРД представлена на рис 3.18.

Рис.3.18.

Принципиальная схема ТРД и характер

изменения параметров рабочего тела в

газо-воздушном тракте:

1-диффузор;2-осевой

компрессор;3- камера сгорания; 4- газовая

турбина; 5- сопло.

Давления набегающего

потока воздуха сначала повышается в

диффузоре 1, а затем в компрессоре 2.

Привод компрессора осуществляется от

газовой турбины 4. Топливо подается в

камеру сгорания 3, где вместе с воздухом

образует топливную смесь и сгорает при

постоянном давлении. Продукты сгорания

сначала расширяются на лопатках газовой

турбины 4, а затем в сопле. Истечение

газов из сопла с большей скоростью

создает силу тяги, движущую самолет.

Идеальный

термодинамический цикл ТРД аналогичен

циклу ПВРД, но дополняется процессами

в компрессоре и турбине (рис.3.19).

Рис.3.19. Идеальный

цикл ТРД в

P

—

V

диаграмме

Процессы цикла:

1-2 – адиабатное

сжатие воздуха в диффузоре;

2-3 — адиабатное

сжатие воздуха в компрессоре;

3-4 – изобарный

подвод теплоты

от сгорания топливной смеси в камере

сгорания;

4-5 – адиабатное

расширение продуктов сгорания на

лопатках турбины;

5-6 – адиабатное

расширение продуктов сгорания в сопле;

6-1 – охлаждение

продуктов сгорания в атмосфере при

постоянном давлении с отдачей теплоты

.

Термический КПД

определяется по формуле (3.19):

(3.21.)

– результирующая степень повышения

давления воздуха в диффузоре и

компрессоре.

Благодаря более

высокой, чем у ПВРД степени сжатия ТРД

имеет более высокий термический КПД.

Без каких-либо стартовых ускорителей

ТРД развивает необходимую силу тяги

уже на старте.

Пульсирующий воздушно-реактивный двигатель (ПуВРД) – это одна из трех основных разновидностей воздушно-реактивных двигателей (ВРД), особенностью которой является пульсирующий режим работы. Пульсация создает характерный и очень громкий звук, по которому легко узнать эти моторы. В отличие от других типов силовых агрегатов ПуВРД имеет максимально упрощенную конструкцию и небольшой вес.

Строение и принцип действия ПуВРД

Пульсирующий воздушно-реактивный двигатель – это полый канал, открытый с двух сторон. С одной стороны – на входе – установлен воздухозаборник, за ним – тяговый узел с клапанами, дальше расположена одна или несколько камер сгорания и сопло, через которое выходит реактивный поток. Поскольку работа двигателя циклична, можно выделить основные ее такты:

Поскольку работа двигателя циклична, можно выделить основные ее такты:

- такт впуска, во время которого входной клапан открывается, и в камеру сгорания под действием разряжения в ней попадает воздух. В это же время через форсунки впрыскивается топливо, в результате чего образуется топливный заряд;

- полученный топливный заряд воспламеняется от искры свечи зажигания, в процессе горения образуются газы с высоким давлением, под действием которого закрывается впускной клапан;

- при закрытом клапане продукты сгорания выходят через сопло, обеспечивая реактивную тягу. Вместе с тем в камере сгорания при выходе отработанных газов образуется разряжение, входной клапан автоматически открывается и впускает во внутрь новую порцию воздуха.

Входной клапан двигателя может иметь разные конструкции и внешний вид. Как вариант, он может быть выполнен в виде жалюзи – прямоугольных пластин, закрепленных на раме, которые под действием перепада давления открываются и закрываются. Другая конструкция имеет форму цветка с металлическими «лепестками», расположенными по кругу. Первый вариант более эффективный, зато второй более компактный и может использоваться на небольших по размеру конструкциях, например, при авиамоделизме.

Другая конструкция имеет форму цветка с металлическими «лепестками», расположенными по кругу. Первый вариант более эффективный, зато второй более компактный и может использоваться на небольших по размеру конструкциях, например, при авиамоделизме.

Подача топлива осуществляется форсунками, которые имеют обратный клапан. Когда давление в камере сгорания снижается, подается порция топлива, когда же давление увеличивается за счет горения и расширения газов, подача топлива прекращается. В некоторых случаях, например на маломощных моторах от авиамоделей, форсунок может и не быть, а система подачи топлива при этом напоминает карбюраторный двигатель.

Свеча зажигания расположена в камере сгорания. Она создает серию разрядов, и когда концентрация топлива в смеси достигает нужного значения, топливный заряд воспламеняется. Поскольку двигатель имеет небольшие размеры, его стенки, выполненные из стали, в процессе работы быстро нагреваются и могут поджигать топливную смесь не хуже свечи.

Нетрудно понять, что для запуска ПуВРД нужен первоначальный «толчок», при котором первая порция воздуха попадет в камеру сгорания, то есть такие двигатели нуждаются в предварительном разгоне.

История создания

Первые официально зарегистрированные разработки ПуВРД относятся ко второй половине XIX века. В 60-е годы сразу двое изобретателей независимо друг от друга сумели получить патенты на новый тип двигателя. Имена этих изобретателей – Телешов Н.А. и Шарль де Луврье. В то время их разработки не нашли широкого применения, но уже в начале ХХ века, когда для самолетов подыскивали замену поршневым двигателям, на ПуВРД обратили внимание немецкие конструкторы. Во время Второй мировой войны немцы активно использовали самолет-снаряд ФАУ-1, оснащенный ПуВРД, что объяснялось простотой конструкции этого силового агрегата и его дешевизной, хотя по своим рабочим характеристикам он уступал даже поршневым двигателям. Это был первый и единственный раз в истории, когда этот тип двигателя использовался в массовом производстве самолетов.

После окончания войны ПуВРД остались «в военном деле», где нашли применение в качестве силового агрегата для ракет типа «воздух-поверхность». Но и здесь со временем они утратили свои позиции из-за ограничения по скорости, необходимости первоначального разгона и низкой эффективности. Примерами использования ПуВРД являются ракеты Fi-103, 10Х, 14Х, 16Х, JB-2. В последние годы наблюдается возобновление интереса к этим двигателям, появляются новые разработки, направленные на его усовершенствование, так что, возможно, в скором будущем ПуВРД вновь станет востребованным в военной авиации. На данный момент пульсирующий воздушно-реактивный двигатель возвращают к жизни в области моделирования, благодаря использованию в исполнении современных конструкционных материалов.

Особенности ПуВРД