Содержание

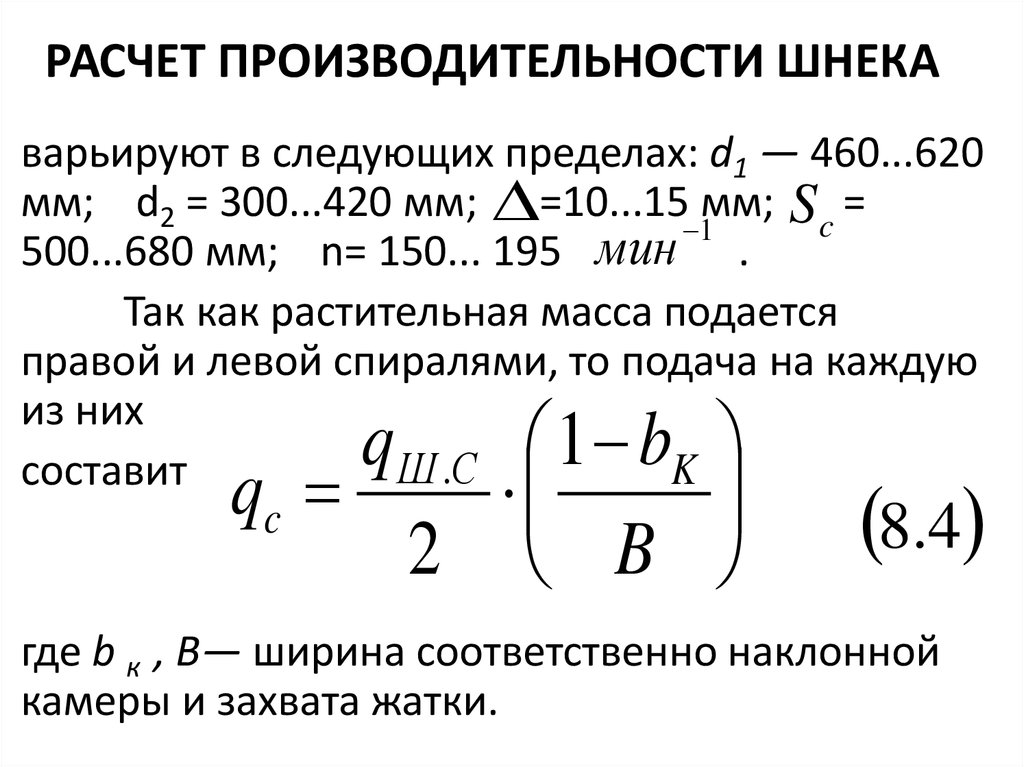

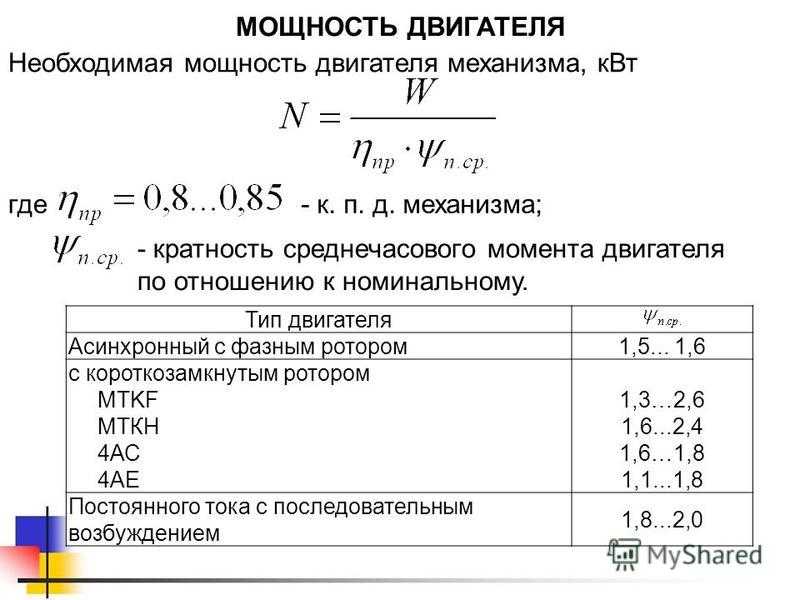

2.5 Мощность двигателя и кинематический расчёт привода

2.5 МОЩНОСТЬ ДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА

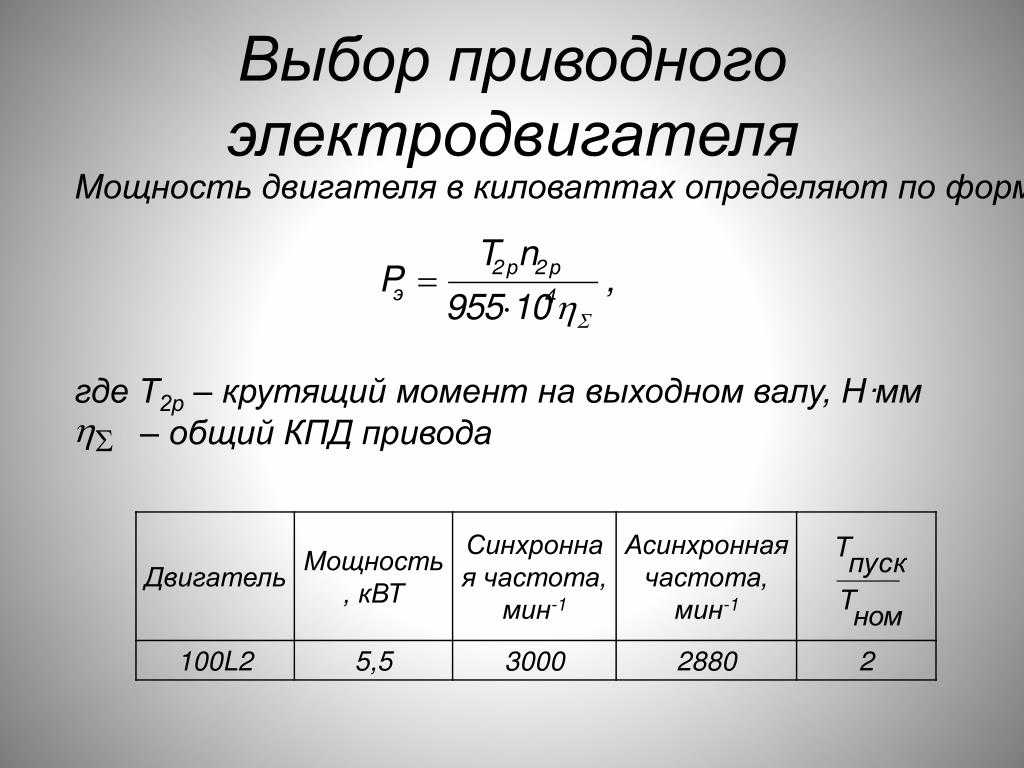

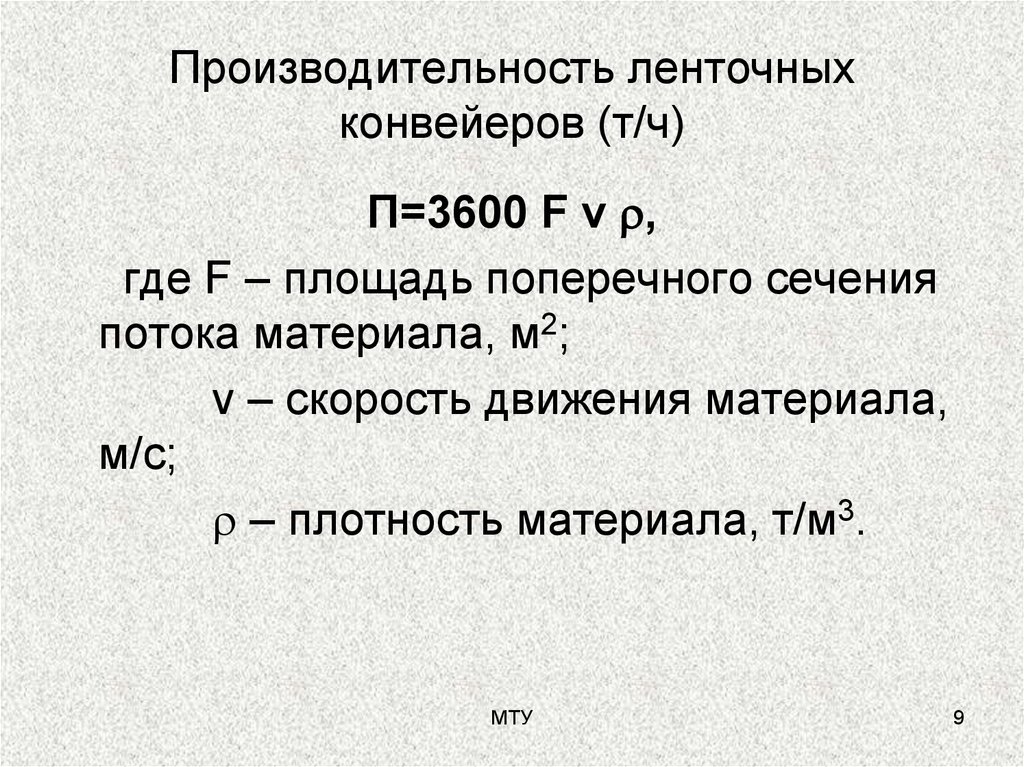

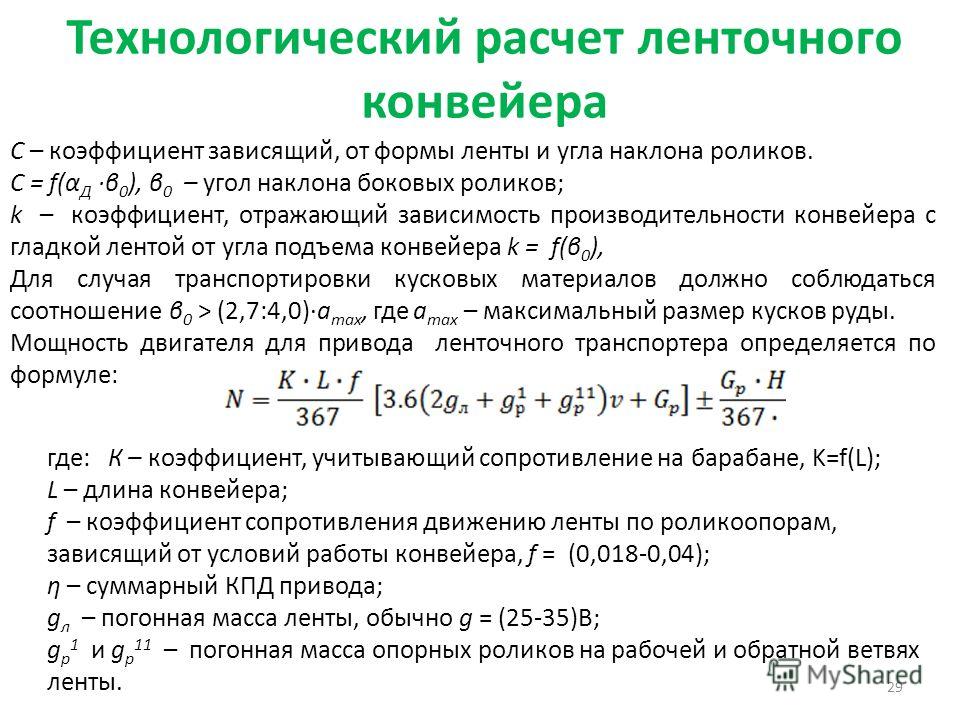

Мощность, Вт, на приводном элементе (барабан, звездочка, шкив) конвейера:

где u — скорость движения тягового элемента, м/с.

Если рабочий орган совершает вращательное движение, то мощность, Вт, рассчитывается по формуле:

где Т0 — момент сопротивления вращению приводного элемента, Н·м;

ω — его угловая скорость, с-1

Мощность на валу двигателя Рдв:

где K3= 1,15…1,25 — коэффициент запаса мощности;

η0 — КПД передаточного механизма от двигателя к приводному валу с учетом КПД приводного вала.

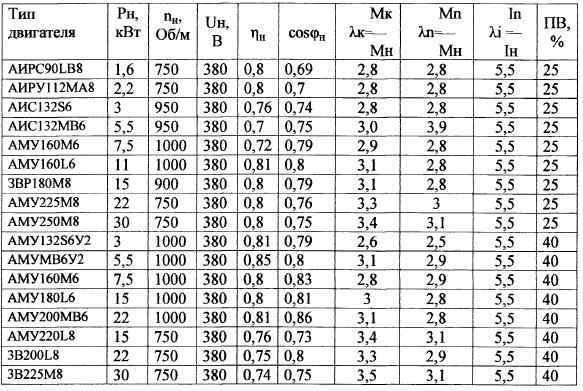

Средние значение КПД передаточных механизмов приведены в таблице 2. 2.

2.

Таблица 2.2 Средние значения коэффициента полезного действия передаточного механизма

|

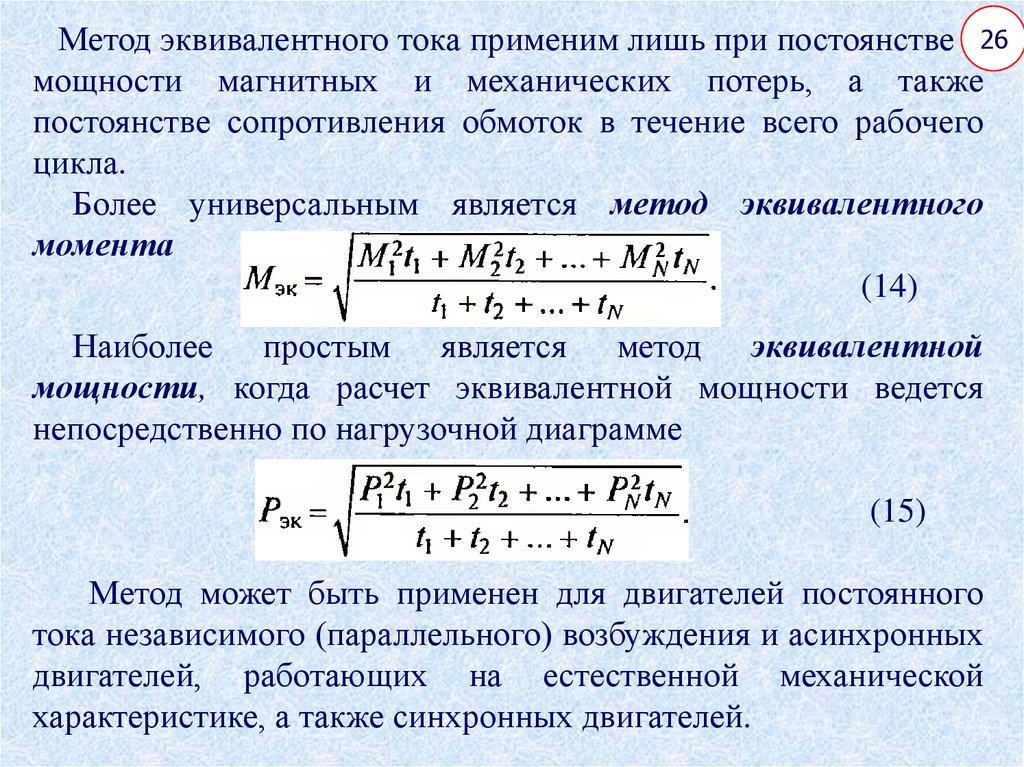

Если рабочий орган конвейера движется в пульсирующем цикле, то мощность двигателя определяют по эквивалентной Рэмощности, которую определяют в соответствии с диаграммой нагрузки, показывающей изменение мощности в течение цикла работы конвейера:

где Рj — мощность на валу электродвигателя, j = 1, 2,. .., n;

.., n;

tj — время действия мощности Рj.

Передаточное число привода:

где nдв, n — соответственно частота вращения двигателя и приводного вала, об/мин;

ωдв,ω- соответственно угловая скорость вращения двигателя и приводного вала, с-1

Частота вращения звёздочки:

Угловая скорость звёздочки:

где D0 — диаметр делительной окружности приводной звёздочки, м;

υ — скорость движения тягового элемента, м/с;

z — число зубьев приводной звёздочки;

t — шаг цепи, м.

Частота вращения приводного барабана:

Угловая скорость приводного барабана:

где -диаметр приводного барабана, м;

δ-толщина ленты, м.

По мощности двигателя и передаточному числу подбирают редуктор. Если требуемое передаточное число больше, чем имеющееся у стандартных редукторов, рассчитывают передаточное число дополнительной передачи (цепной, зубчатой), соединяющей ведомый вал редуктора с валом приводного элемента конвейера или (ремённой) — ведущий вал редуктора с валом двигателя. Обычно фактическое передаточное число иф привода отличается от расчетного и0. Поэтому необходимо уточнить фактическую скорость тягового элемента:

Следует иметь в виду, что снижение скорости может привести к снижению расчетной производительности конвейера.

124165 (Расчет и проектирование привода ленточного конвейера) — документ (124641)

Документ из архива «Расчет и проектирование привода ленточного конвейера»,

который расположен в категории «».

Всё это находится в предмете «промышленность, производство» из , которые можно найти в файловом архиве .

Не смотря на прямую связь этого архива с , его также можно найти и в других разделах. Архив можно найти в разделе «курсовые/домашние работы», в предмете «промышленность, производство» в общих файлах.

Федеральное агентство образования РФ

Санкт-Петербургская Государственная

Лесотехническая академия

Кафедра теории механизмов, деталей машин

и подъемно-транспортных устройств.

Дисциплина:

“Детали машин и основы конструирования”

курсовой проект

расчетно-пояснительная записка

Факультет МТД

Курс III группа 3

Студент Афанасьев А.В.

Санкт-Петербург

Содержание

Введение

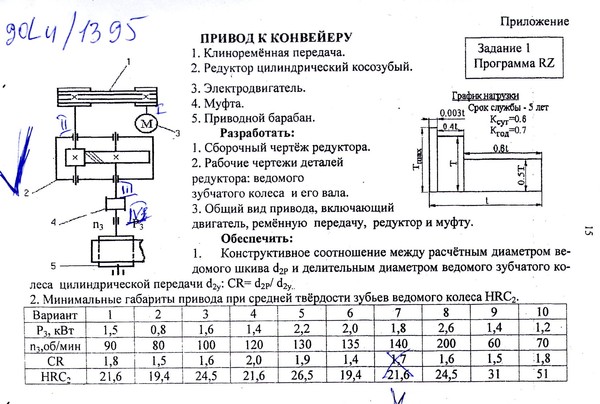

1. Расчетная схема привода. Исходные данные

2. Определение требуемой мощности электродвигателя приводной станции конвейера

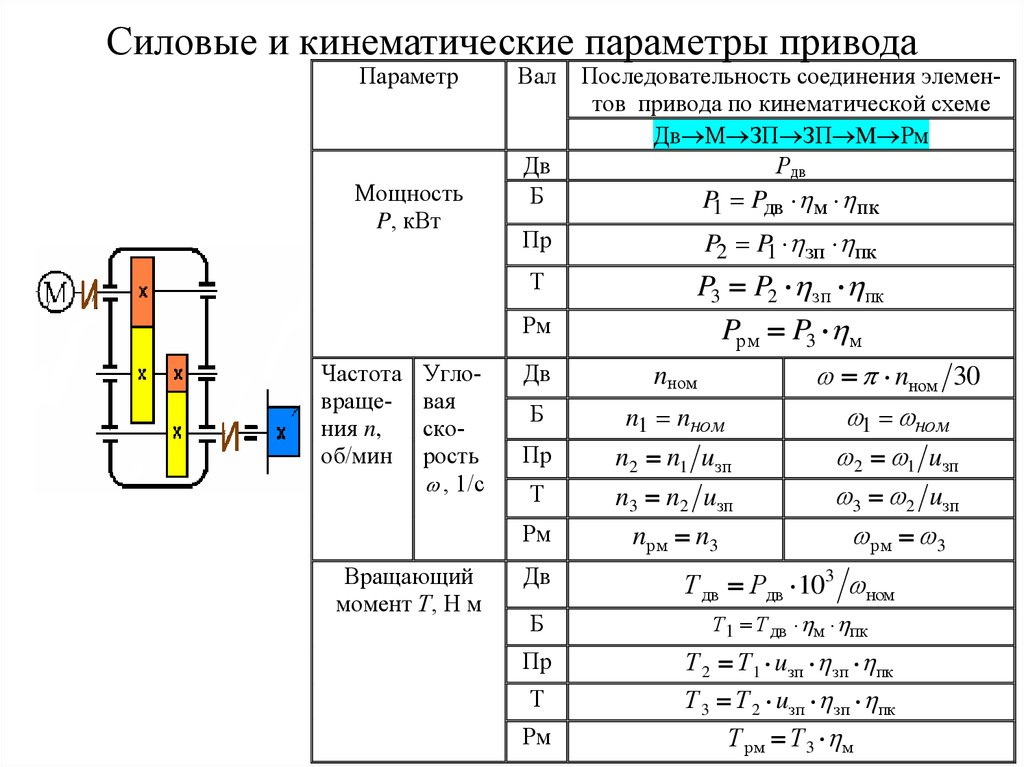

3. Определение кинематических, силовых и энергетических параметров механизмов привода

4. Расчет клиноременной передачи

5. Выбор Редуктора

6. Выбор зубчатой муфты

Выбор зубчатой муфты

Список используемой литературы

Приложение А

Введение

Курсовой проект выполняется по дисциплине “Детали машин и основы конструирования” и включает кинематический расчет, проектирование и выбор основных узлов привода ленточного конвейера.

В пояснительной записке приводится последовательность кинематического расчета привода с выбором типоразмеров стандартных узлов: электродвигателя, редуктора, а также расчет дополнительной клиноременной передачи с клиновым ремнем нормального сечения.

Выходной вал редуктора соединяется с валом приводного барабана при помощи компенсирующей зубчатой муфты. Выбор зубчатой муфты осуществляется по каталогу.

Регулирование скорости конвейера в процессе работы не предусмотрено.

Курсовой проект состоит:

пояснительная записка

чертеж привода конвейера в двух проекциях.

Расчетная схема привода. Исходные данные

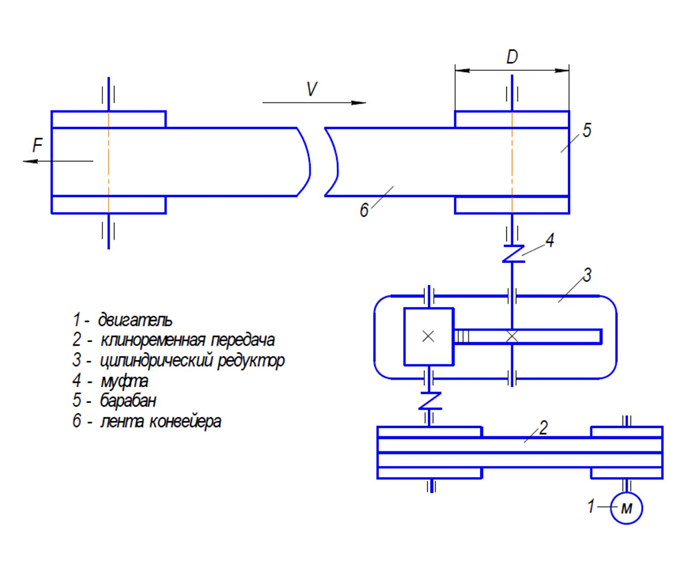

Схема привода ленточного конвейера представлена на рисунке 1.

Рисунок 1 — Схема привода ленточного конвейера.

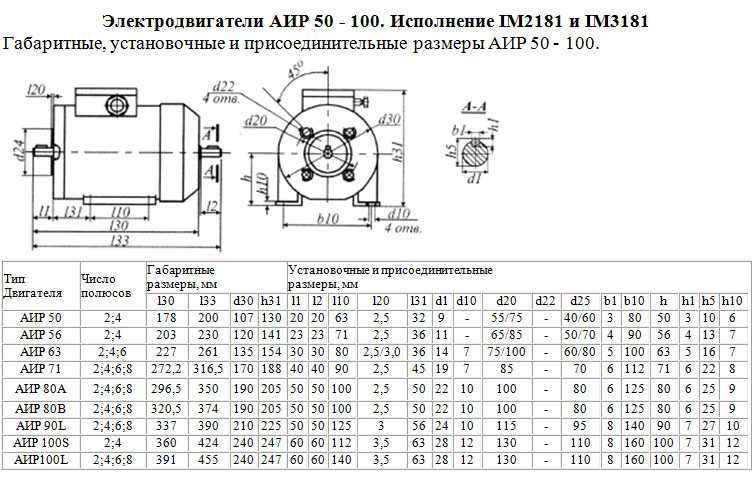

Асинхронный электродвигатель серии АИР 132 М4

Клиноременная передача

Одноступенчатый редуктор с цилиндрическими зубчатыми колесами типа ЦУ

Зубчатая муфта типа МЗ

Вал приводного барабанного конвейера

Данные по заданию на курсовой проект:

Тяговое усилие на барабане | Ft ,кН | 3.8 |

Скорость ленты конвейера | V, м/с | 2,1 |

Диаметр приводного барабана | ДБ, м | 0,30 |

Число пар полюсов электродвигателя | 2 | |

Режим работы двигателя | легкий | |

Срок службы привода | Zh,часов | 10 000 |

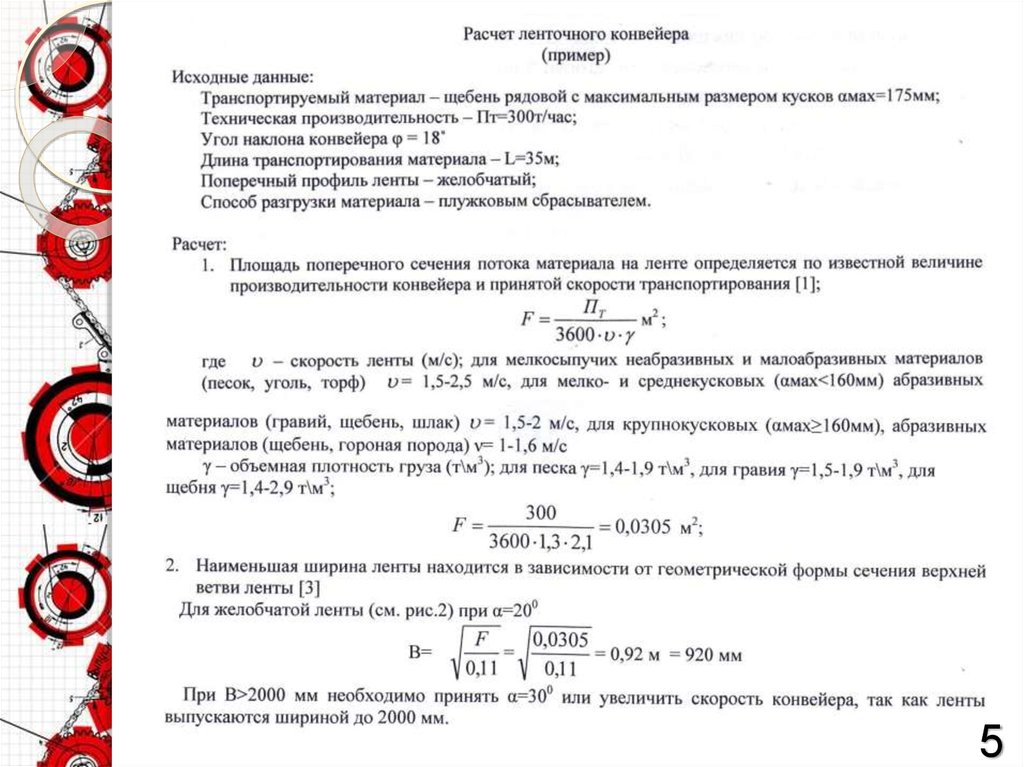

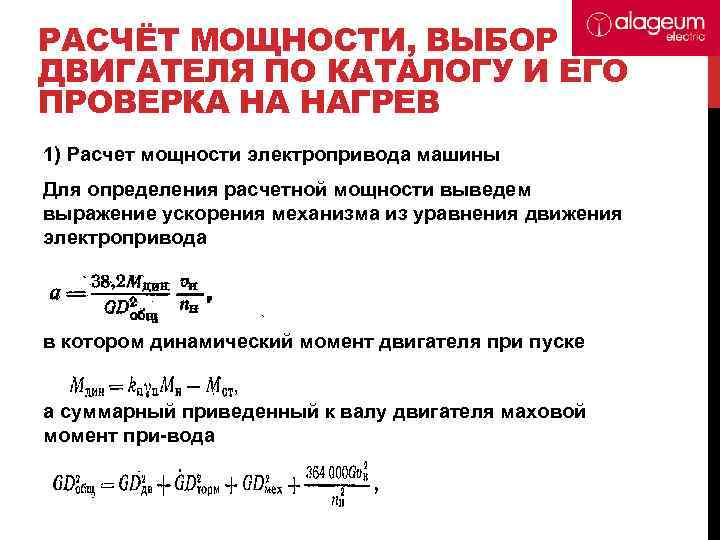

Определение требуемой мощности электродвигателя приводной станции конвейера

Выбор электродвигателя.

Мощность на валу приводного барабана определяется по формуле (1).

РБ = Ft∙ V (1)

где:

Ft =3,8 кН | тяговое усилие на барабане |

V =2,1 м/с | скорость ленты конвейера |

Подставляя значения в формулу (1) имеем:

РБ = 3,8 ∙ 2,1 = 7,98 кВт

Значение общего КПД приводной станции конвейера определяется по формуле (2).

общ = кл.рем. ∙ ред. ∙ муф. ∙ Б (2)

где:

кл.рем. = 0,95 | КПД клиноременной передачи |

ред. = 0,98 | КПД редуктора |

муфт. = 0,99 | КПД муфты |

Б = 0,98 | КПД барабана |

Подставляя значения в формулу (2) имеем:

общ = 0,95 ∙ 0,98 ∙ 0,99 ∙ 0,98 = 0,90

Требуемая мощность электродвигателя (кВт) определяется по формуле (3).

Ртреб.эл. = РБ / общ (3)

Подставляя значения в формулу (3) имеем:

Ртреб.эл. = 7,98 / 0,90 = 8,87 кВт

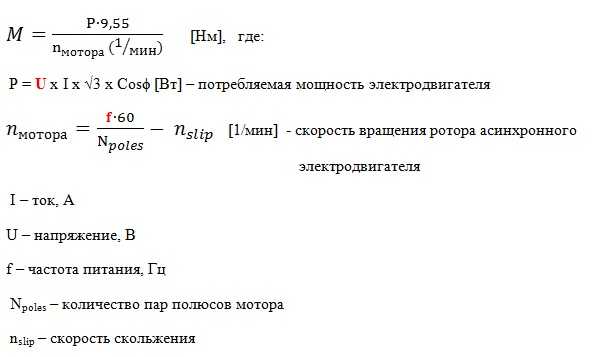

Синхронная частота вращения вала электродвигателя (мин -1) определяется по формуле (4).

nc = (60 ∙ f) / р (4)

где:

f =50Гц | частота промышленного тока |

р =2 | число пар полюсов электродвигателя |

Подставляя значения в формулу (2) имеем:

nc = (60 ∙ 50) / 2 = 1500 мин -1

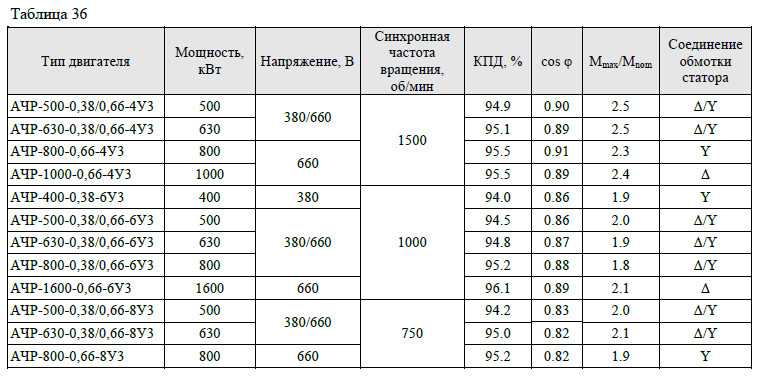

Исходя из вышеприведенных расчетов принимаем типоразмер двигателя – АИР 132 М4 (n = 1500 мин -1 ; Рдв = 11 кВт). При выборе электродвигателя учитывалось, что асинхронные двигатели самые распространенные в промышленности и могут допускать длительную перегрузку не более 5 –10 %. А также номинальная мощность электродвигателя должна быть – Рдв Ртреб. эл.

эл.

С учетом коэффициента скольжения двигателя S (%), определяем частоту вращения вала электродвигателя по формуле (5).

nэл = nc – (nc ∙ S) / 100 (5)

Подставляя значения в формулу (5) имеем:

nэл = 1500 – (1500 ∙ 3,5) / 100 = 1447,5 мин -1

Определение кинематических, силовых и энергетических параметров механизмов привода

Частота вращения вала приводного барабана (мин -1) определяется по формуле (6).

nБ = (60 ∙ V) / ( ∙ ДБ) (6)

где:

V = 2,1 м/с | Скорость ленты конвейера |

ДБ = 0,3 м | Диаметр приводного барабана |

Подставляя значения в формулу (6) имеем:

nБ = (60 ∙ 2,1) / (3,14 ∙ 0,3) = 134 мин -1

Общее передаточное отношение привода определяется по формуле (7).

Uпр = nэл / nБ (7)

Подставляя значения в формулу (7) имеем:

Uпр = 1447,5 / 134 = 10,8

Предварительно примирим передаточное отношение клиноременной передачи равным 2, тогда используя формулу (8) найдем передаточное отношение редуктора.

Uпр = Uкл.рем. ∙ Uред. (8)

Имеем:

Uред. = Uпр / Uкл.рем. = 10,8 / 2 = 5,4

Стандартное значение передаточного отношения зубчатого редуктора Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи:

Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93

Определим значения мощности на каждом из валов привода конвейера.

Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9).

Ртреб.эл. = Ррем1 = 8,87 кВт (9)

Мощность на входном валу редуктора (кВт) определяется по формуле (10).

Р1ред. = Р2рем. = Ртреб. ∙ кл.рем. (10)

Подставляя значения в формулу (10) имеем:

Р1ред. = Р2рем. = 8,87 ∙ 0,95 = 8,43 кВт

Мощность на выходном валу редуктора (кВт) определяется по формуле (11).

Р2ред. = Р1ред. ∙ ред. (11)

Подставляя значения в формулу (11) имеем:

Р2ред. = 8,43 ∙ 0,98 = 8,26 кВт

Мощность на валу барабана определена ранее по формуле (1) и равна:

РБ = 7,98 кВт

Определяем частоту вращения на каждом из валов редуктора.

nэл = n1рем. = 1447,5 мин -1

Частота вращения на входном валу редуктора (мин -1) определяется по формуле (12).

n1ред = n2рем. = nэл. / Uкл.рем.ст. (12)

Подставляя значения в формулу (12) имеем:

n1ред = 1447,5 / 1,93 = 750 мин -1

Частота вращения на выходном валу редуктора (мин -1) определяется по формуле (13).

n2ред. = n1ред. / Uред.ст. (13)

Подставляя значения в формулу (13) имеем:

n2ред. = 750 / 5,6 = 134мин -1

Частота вращения вала барабана равна:

nБ = n2рем. = 134мин -1

Определяем крутящие моменты на каждом из валов редуктора.

Крутящий момент (Нм) электродвигателя находится по формуле (13).

Тэл. = Т1рем = 9550 ∙ (Ртреб.эл / nэл.) (13)

Подставляя значения в формулу (13) имеем:

Тэл. = Т1рем. = 9550 ∙ (8,87 / 1447,5) = 58,52 Нм

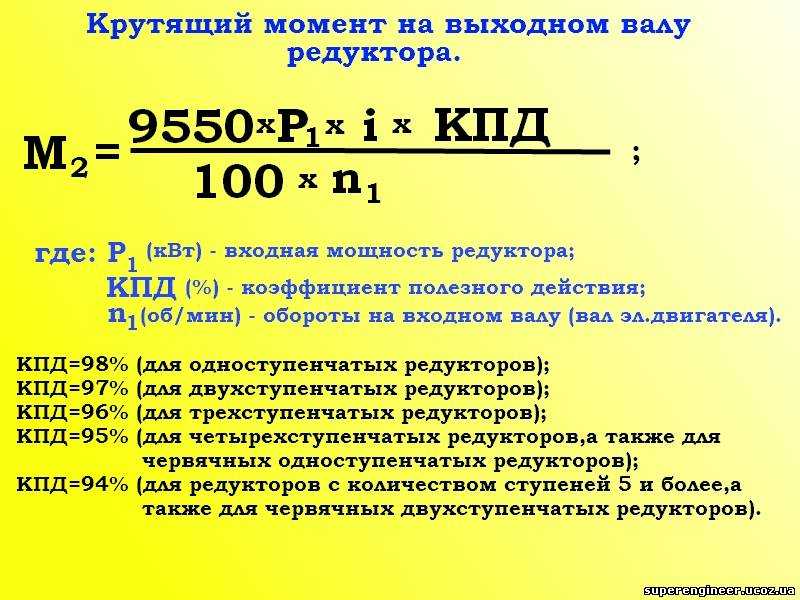

Крутящий момент (Нм) на входном валу редуктора определяется по формуле (14).

Т1ред. = Т2рем. = Тэл. ∙ Uкл.рем.ст. ∙ кл.рем. (14)

Подставляя значения в формулу (14) имеем:

Т1ред. = 58,52∙ 1,93 ∙ 0,95 = 107,3 Нм

Крутящий момент (Нм) на входном валу редуктора определяется по формуле (15).

Т2ред. = Т1ред. ∙ Uред.ст. ∙ ред (15)

Подставляя значения в формулу (15) имеем:

Т2ред. = 107,3∙ 5,6 ∙ 0,98 = 588,86Нм

Крутящий момент (Нм) на приводном барабане определяется по формуле (16).

ТБ. = Т2ред. ∙ муф. ∙ Б (16)

Подставляя значения в формулу (16) имеем:

ТБ. = 588,82 ∙ 0,99 ∙ 0,98 = 571,31 Нм

Расчет клиноременной передачи.

Расчетная схема клиноременной передачи представлена на рис. 2.

Рисунок 2 — Расчетная схема клиноременной передачи.

Исходные данные для расчета:

Т1рем. = Тэл. | = 58,52 Нм |

Uкл.рем. | = 1,93 |

nэл = n1рем. | = 1447,5 мин -1 |

Б = 0,98 | КПД барабана |

Расчет проводим для клиноременной передачи нормального сечения.

Осуществим выбор сечения ремня по величине крутящего момента. Так как (50 рем.1 = 58,52

Диаметр d1 (мм) меньшего (ведущего) шкива определяем по формуле (17).

d1 = kd3√ Трем.1 = (30…40) 3√ Трем.1 (17)

Подставляя значения в формулу (17) имеем:

d1 = 40 ∙ 3,89 = 155,6 мм

Принимаем стандартный диаметр шкива по ГОСТ 17383-73

d1ст. = 160 мм.

Скорость ремня (м/с) определяется по формуле (18).

U1 = ∙ d1ст. ∙ (n1рем. / 60) (18)

Подставляя значения в формулу (18) имеем:

U1 = 3,14 ∙ 0,16 ∙ (1447,5 / 60) = 12,12 м/с

Диаметр d2 (мм) большего (ведомого) шкива ременной передачи определяется по формуле (19).

d2 = d1 ∙ Uкл.рем ∙ (1 – ε) (19)

где:

ε – коэффициент упругого проскальзывания, ε = 0,01…0,02. Для расчетов принимаем значение ε равное 0,015

Для расчетов принимаем значение ε равное 0,015

Подставляя значения в формулу (19) имеем:

d2 = 160 ∙ 1,93 ∙ (1 – 0,015) = 304,17 мм.

150>

Пример расчета и выбора двигателя: ленточный конвейер с регулируемой скоростью бежать.

Расчет двигателя необходим для расчета основных требований к двигателю для конкретного применения: крутящего момента, скорости и инерции. Следующим шагом является выбор продукта, который использует эти значения крутящего момента, скорости и инерции для выбора конкретного размера двигателя, чтобы избежать завышения или занижения размеров. В этом посте объясняется, как использовать инструмент определения размера двигателя для расчета этих значений и как использовать их для выбора двигателя для ленточного конвейера с регулируемой скоростью.

Что такое ленточный конвейер?

Ленточные конвейеры используют шкивы и ремни для преобразования вращательного движения в поступательное и перемещения груза на ленте. Может быть линейная направляющая для поддержки груза. Двигатель может быть соединен с ведущим шкивом через комбинацию первичного и вторичного шкивов, что добавляет внешнее передаточное число.

Может быть линейная направляющая для поддержки груза. Двигатель может быть соединен с ведущим шкивом через комбинацию первичного и вторичного шкивов, что добавляет внешнее передаточное число.

Чтобы определить инерцию, скорость и крутящий момент, необходимые двигателю, необходимо выполнить ряд расчетов. Многие производители двигателей используют калькуляторы размеров двигателей в той или иной форме, где вы можете просто ввести значения для расчета результатов.

| Пример определения размера двигателя | Ленточный конвейер с регулируемой скоростью |

В следующих разделах я объясню, как использовать наш для горизонтального ленточного конвейера, который должен перемещать груз весом 100 фунтов со скоростью 12–24 дюйма в секунду.

Вот что вы видите при запуске.

Вот параметры, которые мне нужно ввести в инструмент для определения размера двигателя. Помните, что точность результатов зависит от введенных значений, поэтому старайтесь не слишком «угадывать».

Помните, что точность результатов зависит от введенных значений, поэтому старайтесь не слишком «угадывать».

| Параметры | Значения |

| Общий вес грузов и конвейерной ленты Коэффициент трения ленты и линейной направляющей Диаметр ведущего шкива Вес ведущего шкива Общее количество шкивов Механический КПД Внешняя сила Внешнее передаточное число Угол механизма Удержание груза равномерно после отключения питания Удерживать нагрузку только при включенном питании Требуемая скорость Требуемое время разгона/торможения Точность остановки Коэффициент безопасности | 100 фунтов 0,1 12 дюймов 1 фунт/ПК 4 Всего шкивы 90% 0 фунт Нет 0 ° № Да 12 ~ 24 «/с 1 секунд 0,25 дюйма 2 665 1 секунда 0,25 дюйма 2 |

Сначала выберите «Единица измерения». Это изменит единицы измерения на инструменте для определения размера двигателя на имперские или метрические. Поскольку у меня нагрузка в 100 фунтов, я выбрал «Империал».

Это изменит единицы измерения на инструменте для определения размера двигателя на имперские или метрические. Поскольку у меня нагрузка в 100 фунтов, я выбрал «Империал».

Введите значения «Общая масса грузов и конвейерной ленты» и «Коэффициент трения ленты и линейной направляющей». Вес ремня также считается нагрузкой.

Затем введите «Характеристики ведущего шкива». Убедитесь, что вы ввели правильное количество шкивов.

Не забывайте учитывать любую «внешнюю силу» или противодействующую силу; например, подпружиненная нагрузка.

Если у вас есть внешние шкивы или передаточные числа, введите информацию здесь. Если вы напрямую соединяете двигатель с ведущим шкивом без каких-либо внешних шкивов, оставьте поля пустыми.

Введите «Угол механизма» конвейера в градусах. Этот конвейер горизонтальный, поэтому вводится 0°.

Перечислите любые «другие требования», которые могут у вас возникнуть, например электромагнитный тормоз или электрический удерживающий момент.

Введите «Рабочие условия». Для требований к переменной скорости введите V1 (низкая скорость) и V2 (максимальная скорость) в дюймах в секунду, затем введите время разгона/торможения (t1).

Введите требуемую «Точность остановки». Это преобразует линейную единицу измерения «дюймы» в «градусы». Это более важно для позиционирования приложений, но это обязательное поле.

И последнее, но не менее важное: введите «Коэффициент безопасности». Если вы не совсем уверены в значениях параметров, используйте большой запас прочности. Вы всегда хотите оставить место для других факторов, которые могут повлиять на требования к двигателю. Например, другое трение в системе может увеличить требуемый крутящий момент.

Чтобы увидеть результаты измерения, нажмите внизу.

| К вашему сведению | Выбор различных «рабочих условий», таких как «работа с фиксированной скоростью», «работа с переменной скоростью» или «операция позиционирования», изменяет поля ввода и расчеты для соответствия различным типам двигателей.

Например, вот как изменяются поля ввода для «работы с фиксированной скоростью» и «работы с переменной скоростью».

|

Вернемся к размеру ленточного конвейера с регулируемой скоростью.

| Результаты расчета двигателя | Ленточный конвейер с регулируемой скоростью |

Результаты определения размеров двигателя следующие:

Нам нужно найти двигатель, отвечающий этим основным требованиям. Мы пропустим «Требуемая точность остановки» и «Другие требования» для этого примера.

Мы пропустим «Требуемая точность остановки» и «Другие требования» для этого примера.

Требования к двигателю:

|

Самый простой способ найти подходящий двигатель — использовать инструмент «Поиск по спецификации» для конкретного типа двигателя. Однако инструмент «Поиск по спецификации» находится на обзорных страницах для конкретных типов двигателей, поэтому сначала необходимо выбрать тип двигателя.

Используйте для поиска двигателей по спецификациям, затем введите результаты расчета.

| Пример выбора двигателя | Ленточный конвейер с регулируемой скоростью |

Характеристики производительности, размера и эффективности бесщеточных двигателей в сочетании с их уникальными функциями привода и различными вариантами передач делают их идеальными для конвейеров с регулируемой скоростью непрерывного режима работы. Вот руководство, которое знакомит с характеристиками всех типов двигателей.

Вот руководство, которое знакомит с характеристиками всех типов двигателей.

В следующем примере показано, как использовать результаты расчета для выбора наиболее подходящего бесщеточного двигателя и приводной системы.

После того, как вы выберете тип двигателя в меню навигации нашего веб-сайта, нажмите «Поиск по спецификации», используя результаты расчета, которые вы рассчитали.

После того, как вы нажмете «Поиск по спецификации», вы сможете искать по следующим параметрам:

- Выходная мощность

- Источник питания

- Тип драйвера

- Номинальный крутящий момент

- Мин. переменная скорость

- Макс. регулируемая скорость

- Тип вала/шестерни

- Передаточное число

- Выходной вал типа

- Степень защиты (степень IP)

- Электромагнитный тормоз

Поскольку для бесщеточных двигателей требуется драйвер, источник питания и тип драйвера предназначены для специального драйвера, необходимого для управления бесщеточным двигателем. Oriental Motor ориентирована на предоставление полного решения, а не компонентов.

Oriental Motor ориентирована на предоставление полного решения, а не компонентов.

Вот параметры, которые я ввел для «Поиска по спецификации». Обратите внимание, что я ввел только известные мне параметры: источник питания, тип драйвера, крутящий момент, мин. переменная скорость, макс. регулируемая скорость, редуктор с параллельным валом и пищевой смазкой класса h2, степень защиты IP66.

После того, как вы нажмете , будут перечислены продукты, которые удовлетворяют этим требованиям.

Как работает этот двигатель?

Этот бесщеточный мотор-редуктор обеспечивает крутящий момент 260 фунт-дюйм и диапазон регулируемой скорости 0,8–40 об/мин. Он может выдерживать инерцию нагрузки до 66000 унций на дюйм². Эти варианты также включают пищевую смазку класса h2 и рейтинг IP66, которые предназначены для конвейеров, которые могут вступать в контакт с пищевыми продуктами и нуждаются в периодической промывке.

| Сводка |

Выбор неправильного продукта для задания может означать изменение спецификации позже или потерю драгоценного времени.

Выберите вариант, который лучше всего подходит для вашего приложения (и бюджета). Если есть несколько вариантов, отвечающих основным требованиям, изучите характеристики и функции.

|

Предпочитаете, чтобы кто-то другой измерял ваш двигатель? Наши опытные могут помочь!

Мощность винтового конвейера | Инженерное руководство

Расчеты, включенные в Руководство по проектированию винтовых конвейеров KWS, относятся только к винтовым конвейерам с регулируемой подачей. Расчет мощности шнековых питателей требует дополнительных соображений. Пожалуйста, проконсультируйтесь с KWS Engineering по вопросам применения шнековых питателей.

Расчет мощности шнековых питателей требует дополнительных соображений. Пожалуйста, проконсультируйтесь с KWS Engineering по вопросам применения шнековых питателей.

Мощность в лошадиных силах определяется как мощность, необходимая для безопасной и целесообразной транспортировки сыпучего материала на фиксированное расстояние на шнековом конвейере. Мощность, необходимая для привода винтового конвейера, называется общей мощностью на валу или TSHP.

TSHP зависит от характеристик транспортируемого сыпучего материала и трения, присущего шнековому конвейеру. Очень важно спроектировать винтовой конвейер с достаточной мощностью, чтобы предотвратить простои и потери производства.

Правильное определение транспортируемого сыпучего материала очень важно, поскольку характеристики материала, такие как объемная плотность, абразивность и текучесть, играют роль в определении необходимой мощности винтового конвейера. TSHP представляет собой сумму мощности трения и материала в лошадиных силах, деленную на КПД привода.

Сила трения в лошадиных силах — это мощность, необходимая для вращения пустого шнекового конвейера. Трение от подшипников, уплотнений и других движущихся компонентов создает сопротивление. Для преодоления трения требуется достаточная мощность. Мощность материала — это мощность, необходимая для транспортировки сыпучего материала по всей длине винтового конвейера. Расчеты силы трения и материала в лошадиных силах показаны ниже:

Расчет HP трения:

Расчет мощности материала:

Расчет общей мощности на валу:

* Если рассчитанная мощность материала меньше 5 л.с.

, ее следует скорректировать с учетом потенциальной перегрузки.

Используйте таблицу HP скорректированного материала.

Equation Nomenclature:

FHP = F riction HP (HP required to drive

conveyor empty)

DF = Conveyor Diameter Factor

HBF = Hanger Bearing Factor

L = Conveyor Length (футы)

S = Conveyor Speed (RPM)

MHP = Material HP (HP required to convey bulk material)

CFH = Conveyor Capacity (ft 3 /hr)

W = Bulk Плотность (фунт/фут 3 )

MF = коэффициент материала (из таблицы объемного материала)

CP = емкость (фунты/часы)

TSHP = общий оборот HP

e = TSHP = общий вал

e = TSHP = общий оборот. Эффективность привода (типичное значение 0,88 равно

Эффективность привода (типичное значение 0,88 равно

используется для редуктора/двигателя с креплением на валу)

Коэффициент диаметра (DF) представляет собой эмпирическую величину, определяемую в ходе многолетних испытаний, и представляет собой сопротивление трению веса винта для различных диаметров винта.

| Таблица коэффициентов диаметра (df) | |

|---|---|

| Диам. | Фактор |

| 4 | 12 |

| 6 | 18 |

| 9 | 31 |

| 12 | 55 |

| 14 | 78 |

| 16 | 106 |

| 18 | 135 |

| 20 | 165 |

| 24 | 235 |

| 30 | 377 |

| 36 | 549 |

Коэффициент несущей способности подвески (HBF) представляет собой эмпирическую величину, определяемую в ходе многолетних испытаний, и представляет собой сопротивление трению опорной подвески для различных типов материалов опорной подвески.

| Таблица коэффициентов несущей способности подвески (HBF) | |

|---|---|

| Тип подшипника | Коэффициент подшипника |

| Шарик, ролик или нет | 1,0 |

| Бронза или дерево | 1,7 |

| пластик, нейлон, UHMw или тефлон | 2,0 |

| Твердый чугун или стеллит | 4,4 |

Фактор материала (MF) представляет собой эмпирическую величину, определяемую в ходе многолетних испытаний, и представляет собой сопротивление трению транспортируемого сыпучего материала. Обратите внимание, что по мере увеличения насыпной плотности обычно увеличивается коэффициент материала, поскольку более плотные сыпучие материалы труднее транспортировать. Факторы материала для многих материалов можно найти в таблице сыпучих материалов.

Привод винтового конвейера обычно имеет редуктор и двигатель. Привод винтового конвейера не имеет 100-процентного КПД. Имеются потери на трение в редукторе и ременно-цепном редукторе. Эффективность привода (e) обычно составляет от 85 до 95 процентов.

Исправленная мощность материала, л.с.

Расчетная мощность шнекового конвейера, возможно, потребуется скорректировать, чтобы приводной блок имел больше мощности и крутящего момента, доступных для преодоления нештатных ситуаций, таких как незначительное засорение на входе или перемещение большого куска материала.

Скорректированный коэффициент мощности материала, иногда называемый коэффициентом перегрузки, используется для увеличения общей мощности на валу (TSHP) винтового конвейера, когда расчетная мощность материала (MHP) меньше 5-HP. Увеличение TSHP позволяет шнековому конвейеру преодолевать самые неблагоприятные условия, сокращая время простоя и потери продукции.

Исправленная таблица HP для материала

Конвейеры со специальными скребками

Процедура расчета общей мощности на валу (TSHP) для винтовых конвейеров со специальными скребками идентична процедуре, используемой для стандартных скребков, за исключением того, что мощность материала (MHP) необходимо умножить на единицу. или более специальных летных факторов (SF).

или более специальных летных факторов (SF).

Коэффициенты специальных полетов используются для учета дополнительной мощности, необходимой для преодоления сопротивления специальных полетов транспортируемому сыпучему материалу. Специальные лопасти используются для измельчения или смешивания сыпучих материалов, и для выполнения этих функций требуется дополнительная мощность.

Суммарная мощность на валу

* Если расчетная мощность материала меньше 5 л.с., ее следует скорректировать с учетом потенциальной перегрузки. Используйте таблицу HP скорректированного материала.

Специальные летные коэффициенты:

| Тип | Загрузка конвейера | ||

|---|---|---|---|

| 15% | 30% | 45% | |

| Вырез | 1.10 | 1,15 | 1,2 |

| Разрезанный и сложенный пролет | х | 1,50 | 1,7 |

| ленточная петля | 1,05 | 1,14 | 1,20 |

| Весла на шаг | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| Коэффициент | 1 . 29 29 | 1 .58 | 1 .87 | 2 .16 |

Примечание. Загрузка желоба не должна превышать 45% при использовании специальных рейсов.

Пример

В предыдущем примере требуется винтовой конвейер для транспортировки 10 тонн негашеной извести в час с насыпной плотностью 60 фунтов. за кубический фут. Негашеную известь также необходимо перемешивать в пути с помощью нарезанных и складчатых скребков. Расстояние транспортировки составляет 15 футов, поэтому для обеспечения надлежащего смешивания будут использоваться шнеки с коротким (2/3) шагом.

Рекомендуемый процент загрузки желоба из таблицы сыпучих материалов составляет 30A. Специальный полетный коэффициент для полетов с нарезкой и складыванием при 30-процентной минимальной загрузке составляет 1,50.

| Тип | Загрузка конвейера | ||

|---|---|---|---|

| 15% | 30% | 45% | |

| Вырез | 1.

| ||

..0,99

..0,99

Знание того, как использовать результаты калибровки, является первым шагом к успешному выбору продукта. В дополнение к удовлетворению требований к инерции, скорости и крутящему моменту, разработчику машин также необходимо учитывать тип двигателя или привода, размер двигателя или привода, передаточное отношение или опережение/шаг, требуемый источник питания, класс защиты IP двигателя. а также характеристики и функции продукта.

Знание того, как использовать результаты калибровки, является первым шагом к успешному выбору продукта. В дополнение к удовлетворению требований к инерции, скорости и крутящему моменту, разработчику машин также необходимо учитывать тип двигателя или привода, размер двигателя или привода, передаточное отношение или опережение/шаг, требуемый источник питания, класс защиты IP двигателя. а также характеристики и функции продукта.