Содержание

Принцип работы турбины на дизельном двигателе — Турбобаланс

Дизельный двигатель, относящийся к категории двигателей внутреннего сгорания, был изобретён в феврале месяце 1893года в Германии инженером Рудольфом Дизелем.

С момента изобретения двигатель постоянно усовершенствовался, менялись виды топлива, способы его подачи, баланс топливной смеси и т.д.

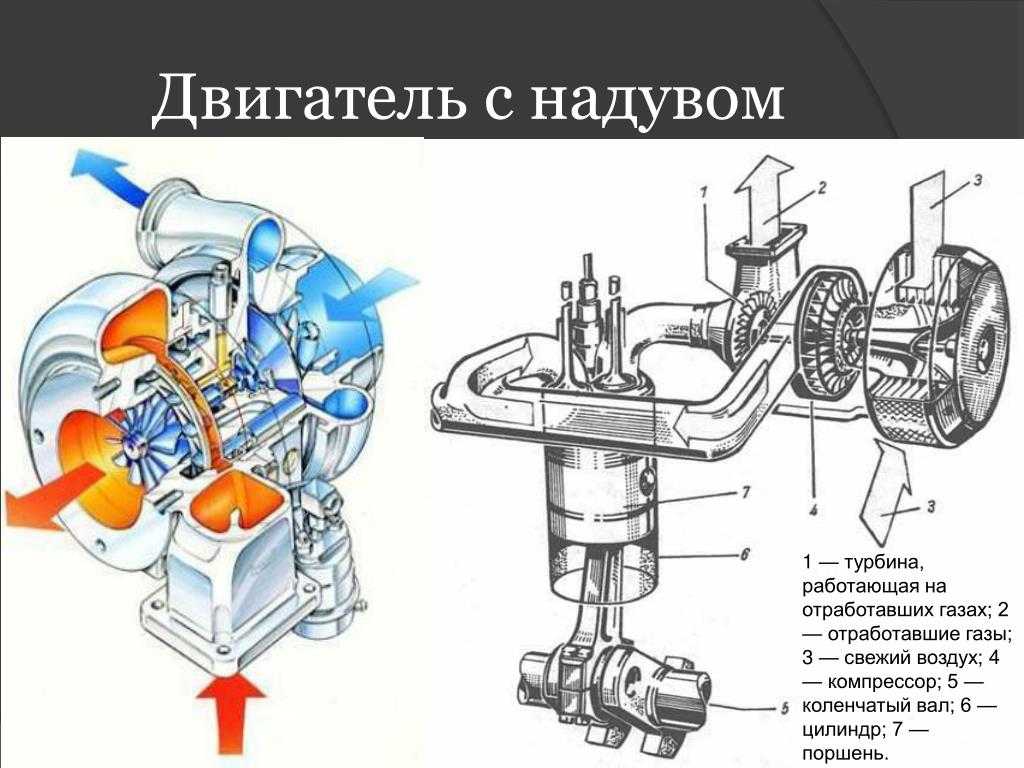

Собранные по классической схеме двигатели, используют принцип превышения атмосферного давления над давлением, создающимся в цилиндре в момент движения поршня к нижней мёртвой точке. Однако за счёт незначительного времени затраченного на выполнения этого действия и небольшого перечного сечения воздухоподводящего канала поступающего воздуха недостаточно для полного сгорания топливной смеси.

Позже на родине Рудольфа Дизеля нашли способ решения данной проблемы. Воздух в цилиндры должен подаваться под избыточным давлением! Это основной принцип работы турбины на дизельном двигателе

Для этой цели было разработано специальное устройство, совмещающее в себе свойства вентилятора и компрессора. Это устройство приводилось в движение непосредственно от коленчатого вала двигателя, что снижало коэффициент полезного действия всей конструкции в целом.

Это устройство приводилось в движение непосредственно от коленчатого вала двигателя, что снижало коэффициент полезного действия всей конструкции в целом.

Следующим усовершенствованием системы подачи воздуха стала установка в качестве привода для компрессораспециальной турбины, которая приводилась во вращение за счёт использования энергии потока использованных отработанных газов.

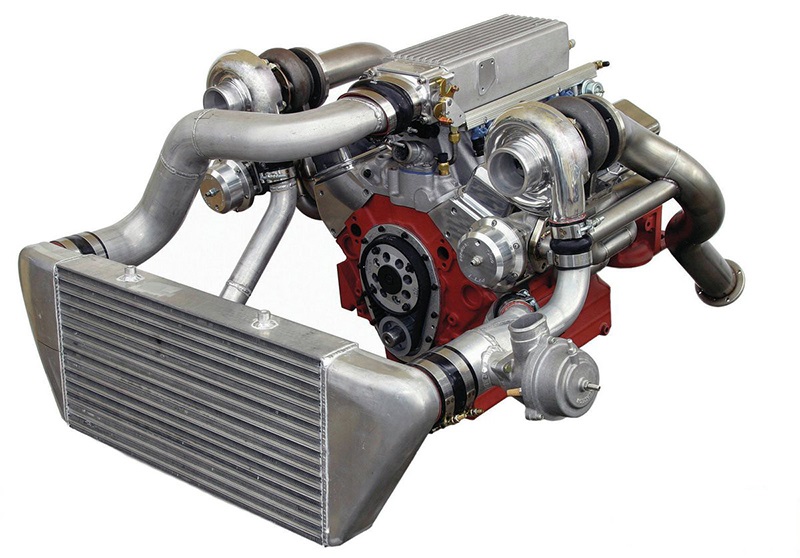

Однако при работе двигателя на малых оборотах, воздуха подаваемого в цилиндры компрессором было недостаточно для полноценной работы дизеля. Вскоре и этот вопрос был решён путём установки двух турбин различного диаметра и приводимых во вращение выхлопными газами, забираемыми из разных частей выпускного тракта. Турбина меньшего диаметра разгонялась быстрее и обеспечивала работу двигателя на малых оборотах, а большая турбина работала при больших оборотах двигателя, что качественно изменило принципы работы турбины на дизельном двигателе. Так же для уменьшения турбоямы использовались механизмы изменяемой геометрии.

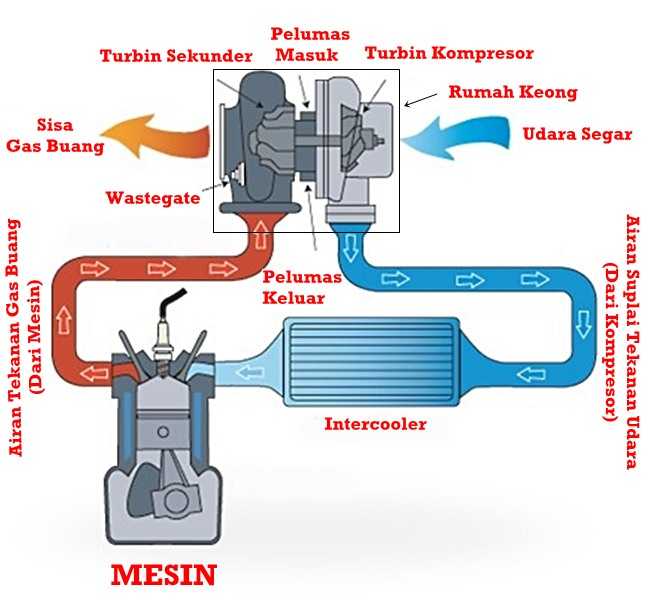

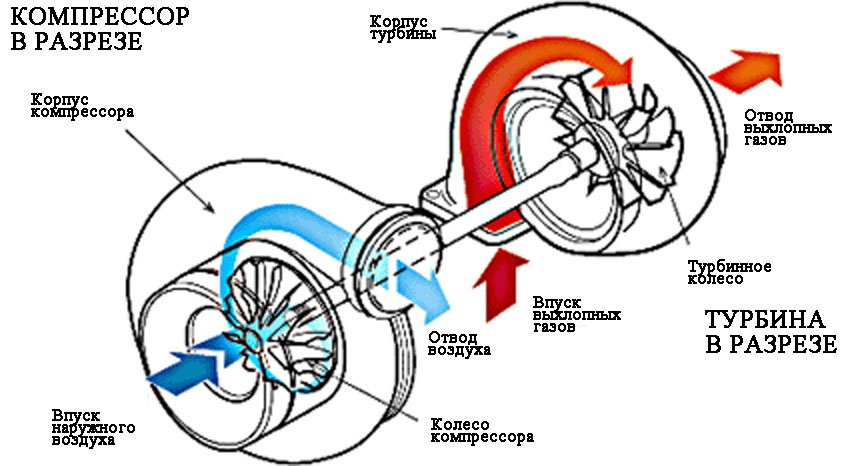

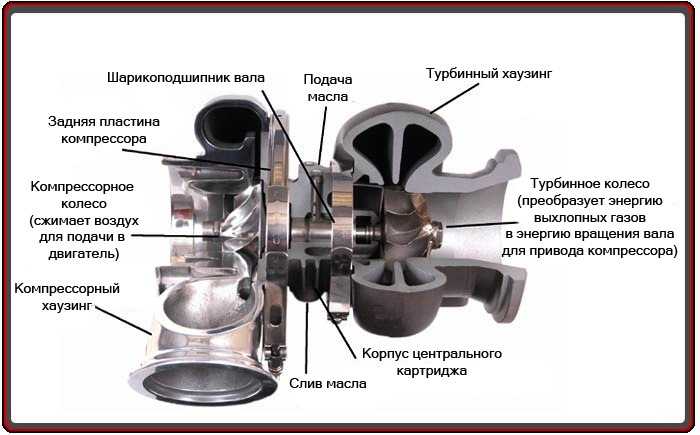

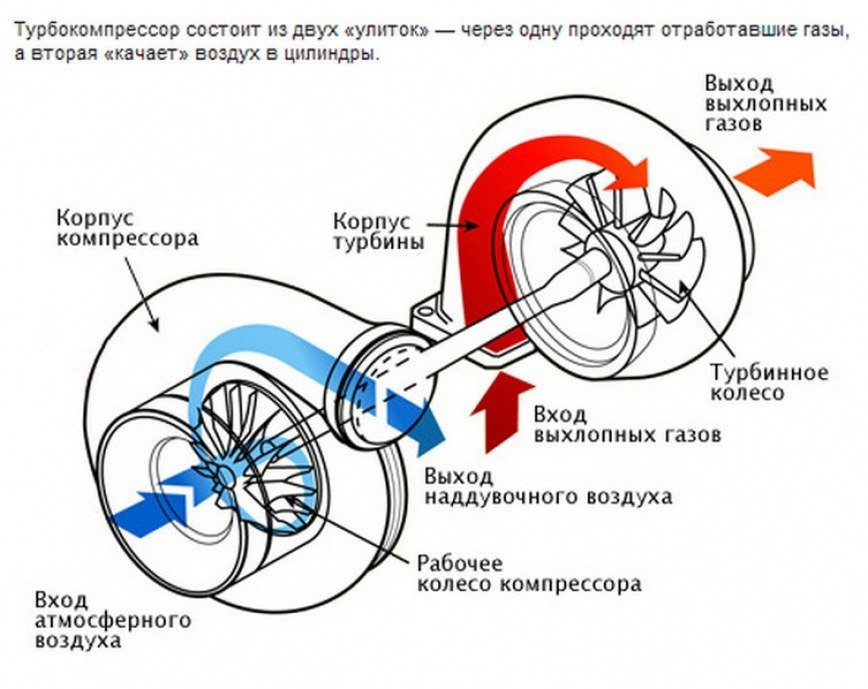

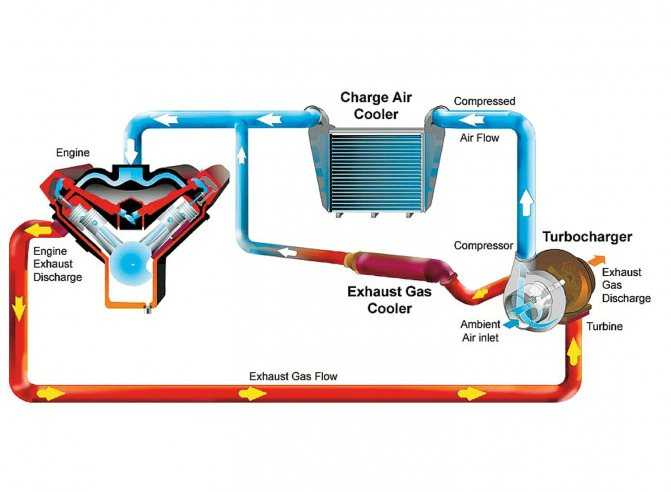

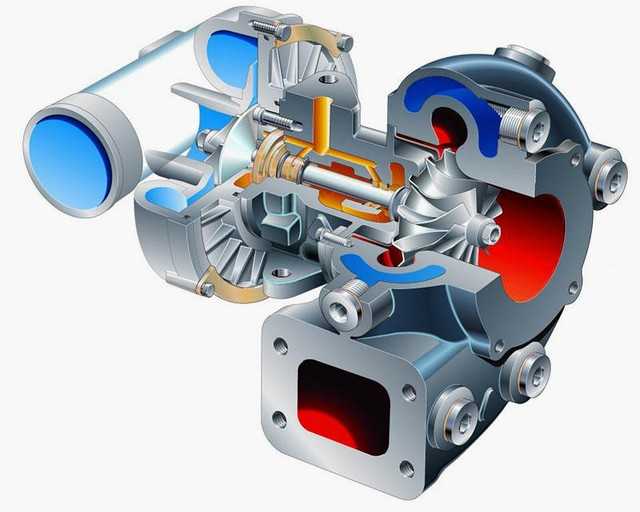

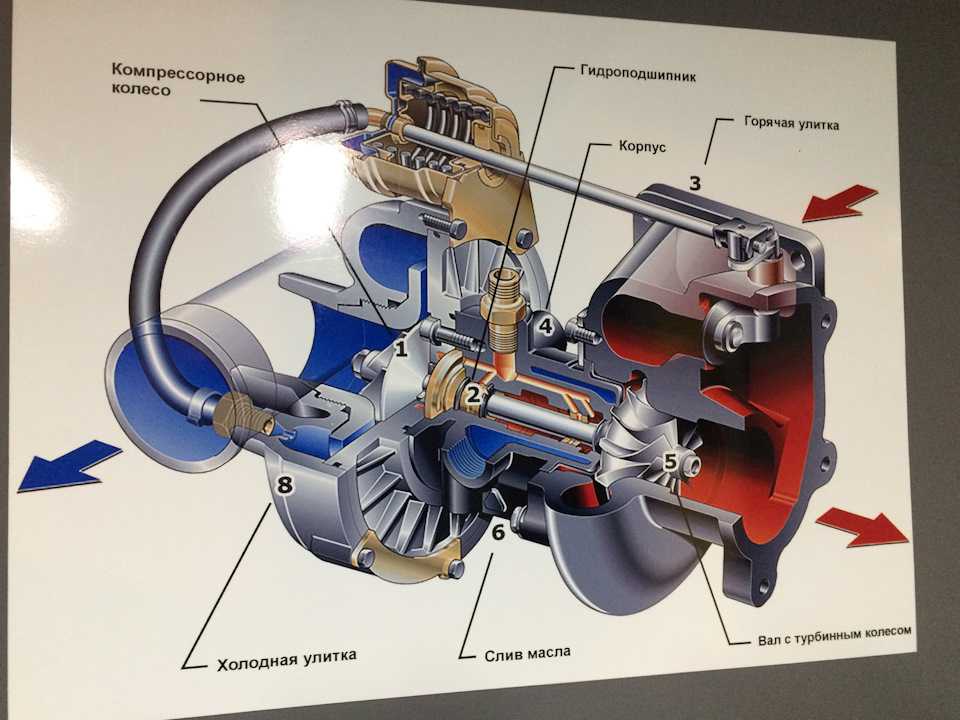

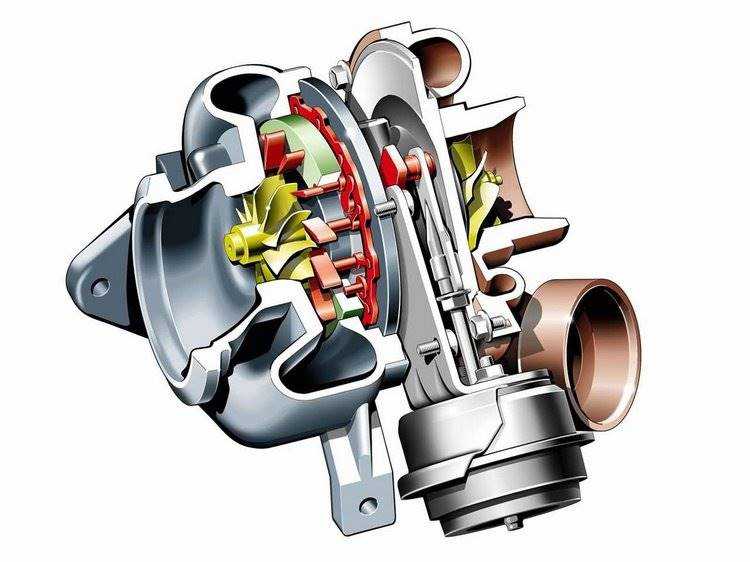

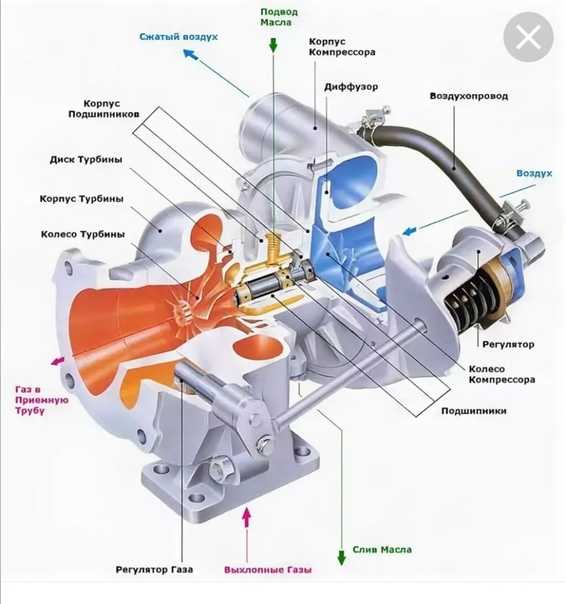

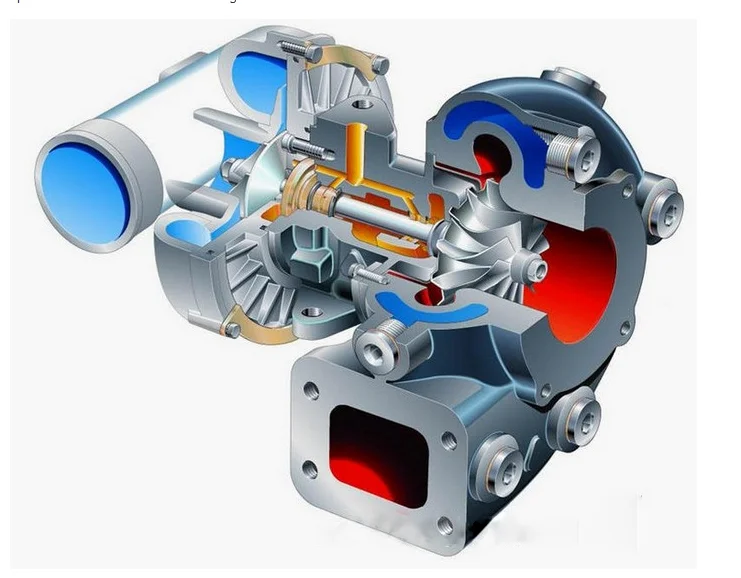

Работает турбокомпрессор следующим образом:

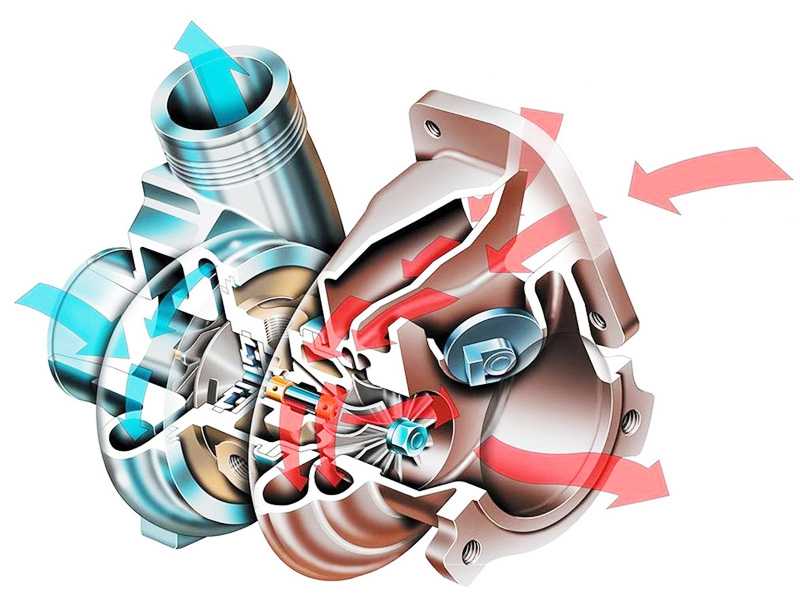

— Выхлопные газы, отводимые от выпускного коллектора дизеля, направляются в приемный патрубок турбокомпрессора.

— Проходят по каналу корпуса турбины, который постепенно уменьшается в сечении, а газы увеличивают скорость и воздействуя на ротор заставляют вращаться турбину. Число оборотов турбины зависит от многих факторов: конфигурации канала, его формы, сечения и т.д. Турбина вращается со скоростью около150000 об/сек, её размеры подбираются в зависимости от типа двигателя.

— Наружный воздух, проходя через фильтрующий элемент, очищается от пыли и других посторонних примесей и в сжатом состоянии попадает во впускной коллектор дизеля. После этого происходит закрытие впускного канала, дополнительное сжатие топливной смеси и её воспламенение. В завершении рабочего цикла открывается выпускной коллектор.

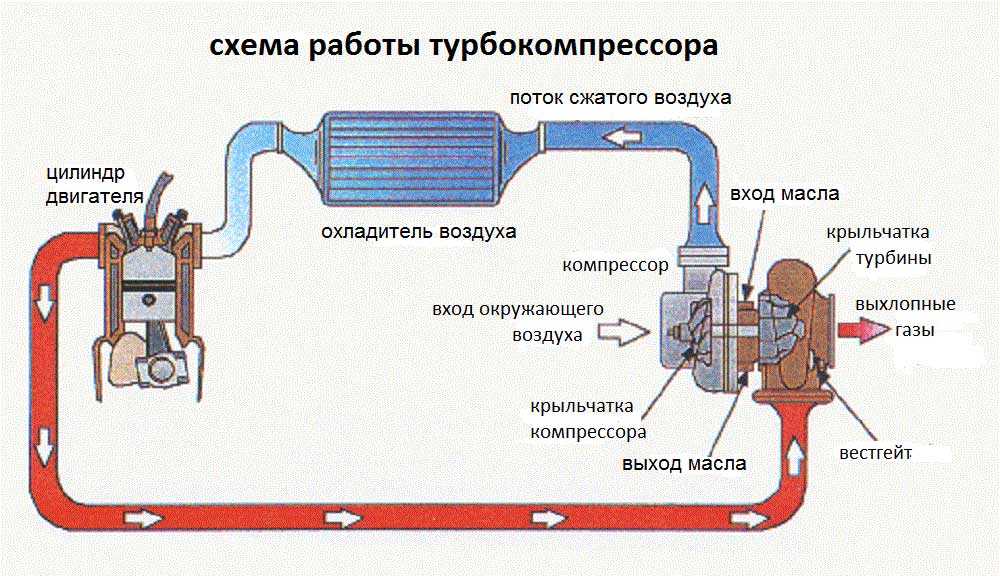

Поскольку уходящие выхлопные газы имеют температуру около 800° — 900° С, турбокомпрессор имеет систему охлаждения, радиатором которой является корпус подшипника. При работе турбокомпрессора, за счёт сжатия и увеличения внутренней силы трения воздух, нагнетаемый в цилиндры дизеля подогревается до температуры около 170°С. Во время охлаждения воздух «сгущается», то есть увеличивается, его плотность и соответственно взрастает, объём подаваемого воздуха. Подача в двигатель охлаждённого воздуха положительно влияет на повышение мощности дизеля, что в свою очередь снижает потребление топлива, уменьшает отрицательное воздействие на окружающую среду.

При работе турбокомпрессора, за счёт сжатия и увеличения внутренней силы трения воздух, нагнетаемый в цилиндры дизеля подогревается до температуры около 170°С. Во время охлаждения воздух «сгущается», то есть увеличивается, его плотность и соответственно взрастает, объём подаваемого воздуха. Подача в двигатель охлаждённого воздуха положительно влияет на повышение мощности дизеля, что в свою очередь снижает потребление топлива, уменьшает отрицательное воздействие на окружающую среду.

Турбокомпрессорные двигатели имеют перед обычными двигателями определённые преимущества:

- При одних и тех же энергозатратах расход топлива меньше, поскольку часть энергии выхлопных газов, раскручивая турбокомпрессор, подавая большее количество воздуха в цилиндры двигателя, увеличивает его мощность.

- Двигатели с турбокомпрессорами имеют меньший наружный объём и соответственно меньшие потери нагрева.

- За счёт относительно небольшого веса на 1Л.С. мощности снижается расход металла на сам двигатель и конструкцию, на которой он установлен.

- Также меньше объём отсека, в который может быть установлен турбодвигатель.

- За счёт малого числа оборотов при номинальной мощности турбодвигатели обладают лучшими нагрузочными характеристиками.

- В условиях разряженного воздуха, за счёт высокого давления развиваемого турбокомпрессором и низкого внешнего давления турбодвигатель имеет огромные преимущества в сравнении с обычным двигателем, поскольку мощность его практически не теряется.

- турбодвигатель за счёт малых размеров имеет меньшую звукоизлучающую поверхность, а турбокомпрессор работает как дополнительный глушитель.

Имеет турбонаддув и свои недостатки – это заметная задержка набора мощности при резком нажатии на педаль акселератора. Такое случается в связи с тем, что отсутствует механическая связь коленчатого вала и турбины Мощность начинает расти, когда турбина раскрутится выхлопными газами. Хотя подобное явление в той или иной степени наблюдается у любого двигателя.

Основное применение дизельные двигатели с турбонаддувом нашли на автомобилях большой грузоподъёмности, работающих с полной нагрузкой.

Принцип работы турбины. Как работает турбонаддув в автомобиле

Для более ясного представления о том, как работает турбина в автомобиле, прежде всего необходимо ознакомится с принципом работы двигателя внутреннего сгорания. Сегодня, основная масса грузовых и легковых автомобилей оснащаются 4-х тактными силовыми агрегатами, работа которых контролируется впускными и выпускными клапанами.

Каждый из рабочих циклов такого двигателя состоит из 4 тактов, при которых коленвал делает 2 полных оборота

Впуск — при этом такте осуществляется движение поршня вниз, при этом в камеру сгорания поступает смесь топлива и воздуха (если это бензиновый двигатель) или только воздуха в случае если это дизельный агрегат.

Компрессия — при этом такте происходит сжатие горючей смеси.

Расширение — на этом этапе происходит воспламенение горючей смеси при помощи искры, вырабатываемой свечами. В случае с дизельным двигателем, воспламенение осуществляется произвольно под действием высокого давления впрыска.

В случае с дизельным двигателем, воспламенение осуществляется произвольно под действием высокого давления впрыска.

Выпуск — поршень двигается вверх, при этом освобождаются выхлопные газы.

Такой принцип работы двигателя определяет следующие способы повышения его эффективности:

— Установка турбонаддува

— Увеличение рабочего объёма двигателя

— Увеличение числа оборотов коленчатого вала двигателя

Как работает турбина в автомобиле?

Увеличение рабочего объёма двигателя

Увеличение объёма двигателя возможно двумя путями: либо увеличением объема камер сгорания, либо — увеличением количества цилиндров в силовом агрегате. Однако такой способ повышения мощности не совсем оправдан, так как имеет ряд недостатков, среди которых: повышенный расход топлива.

Увеличение числа оборотов коленчатого вала двигателя

Еще один возможный способ повышения производительности двигателя заключается в увеличении числа оборотов коленчатого вала. Это достигается путем увеличения количества ходов поршня за единицу времени. Но использование такого способа имеет жесткие ограничения, которые обусловлены техническими возможностями двигателя. Кроме этого, такая модернизация приводит к падению эффективности работы силового агрегата из-за потерь при впуске и других операциях.

Это достигается путем увеличения количества ходов поршня за единицу времени. Но использование такого способа имеет жесткие ограничения, которые обусловлены техническими возможностями двигателя. Кроме этого, такая модернизация приводит к падению эффективности работы силового агрегата из-за потерь при впуске и других операциях.

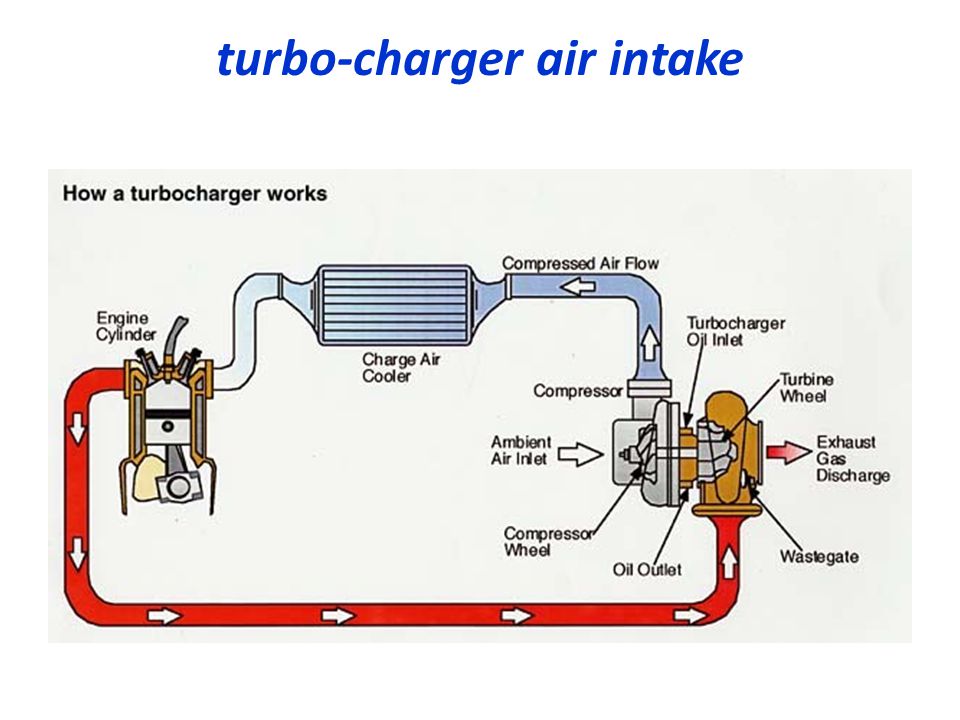

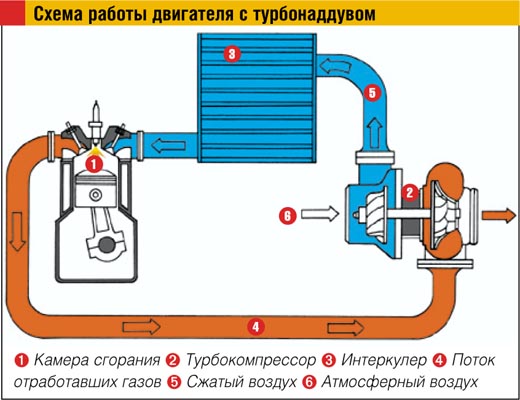

Турбонаддув

В двух предыдущих способах двигатель использует воздух, который поступает благодаря собственному нагнетанию. При использовании турбокомпрессора в цилиндр поступает тот же объем воздуха но с предварительным его сжатием. Это дает возможность поступлению большего количества воздуха в цилиндр, благодаря чему появляется возможность сжигания большего объема топлива. При использовании такой технологии, мощность двигателя возрастает по отношению к количеству потребляемого топлива и объему двигателя.

Охлаждение воздуха

В процессе компрессии воздух может нагреваться вплоть до 180 С. Однако воздух имеет свойство увеличения плотности при охлаждении, что дает возможность значительно увеличить объем воздуха, попадающего в цилиндр. Кроме этого, увеличение плотности воздуха существенно снижает расход топлива и количество выбросов продуктов сгорания.

Кроме этого, увеличение плотности воздуха существенно снижает расход топлива и количество выбросов продуктов сгорания.

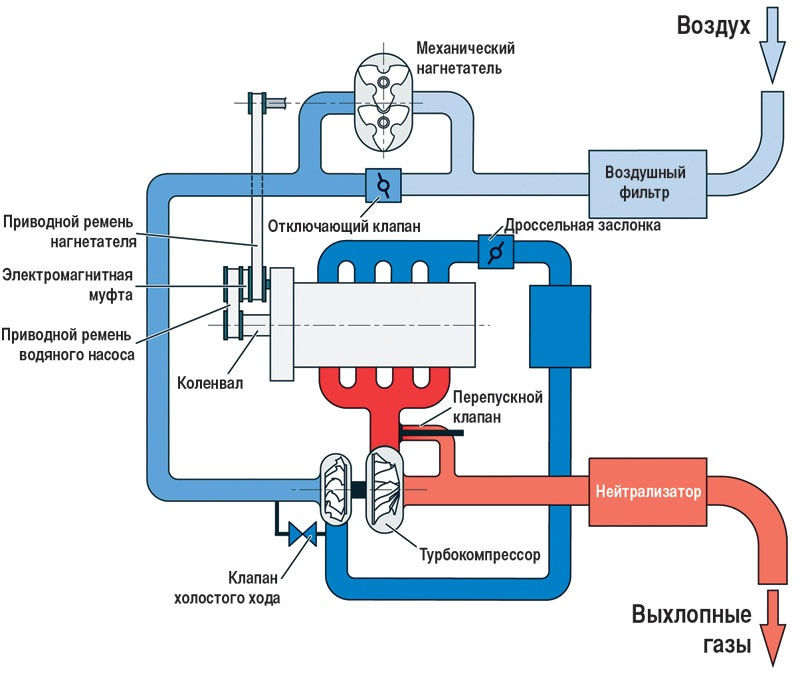

Также существует два разных типа турбонаддува: турбокомпрессор, основанный на использовании энергии выхлопных газов и турбонагнетатель с механическим приводом.

Турбонагнетатель с механическим приводом

В случае использования такого типа компрессии, воздух сжимается благодаря специальному компрессору, который работает от привода двигателя. Но такой метод имеет один большой недостаток. Все дело в том, что при использовании механического турбокомпрессора часть мощность двигателя уходит на обеспечение работы самого компрессора, по этому двигатель, оборудован таким нагнетателем, имеет больший расход топлива чем обычный двигатель такой же мощности.

Турбокомпрессор основанный на использовании энергии выхлопных газов

Такой метод основан на использовании энергии выхлопных газов, которая направлена на привод турбины. При использовании такого способа отсутствует механическое соединение с двигателем, благодаря чему потери мощности не происходит.

При использовании такого способа отсутствует механическое соединение с двигателем, благодаря чему потери мощности не происходит.

Основные преимущества двигателей с турбонаддувом

1) Турбодвигатель имеет меньшее показатели по расходу топлива нежели двигатель без турбины той же мощности и при прочих равных условиях.

2) Силовой агрегат с с турбонаддувом имеет заметно лучшие показатели соотношения веса двигателя к развиваемой им мощности.

3) Использование турбокомпрессора открывает новые возможности по оптимизации других параметров и характеристик двигателя, а также улучшения крутящего момента, что позволит избежать очень часто переключения передач при езде в пробках или гористой местности.

4) Турбодвигатели работают тише чем агрегаты такой же мощности без турбонаддува.

Основные принципы работы турбины дизельного двигателя

Содержание:

- Надежность дизельных TDI

- Рис. 3. Принцип действия, устройство и схема наддува двигателя Компрекс

- Как работает турбина на двигателе Рено K9K 1.

5 DCI

5 DCI - Турбонаддув TDI турбина с изменяемой геометрией

- Турбина что это такое

- Как проверить турбину дизельного двигателя признаки надвигающихся проблем

- В чём суть

- Порядок проверки

- Недостатки

- Условия работы турбины

- Как проверить турбину на дизельном двигателе в домашних условиях

- Для начала несколько слов о том, что такое турбина и как она работает

- Устройство и принцип работы дизельного двигателя с турбонаддувом

- Почему нельзя делать ремонт своими руками

- Топливный впрыск в моторах TDI

- Как проверить, работает ли турбина на дизеле

- История создания мотора TDI

Надежность дизельных TDI

Установка турбонаддува позволила дизельному двигателю развивать большую мощность, а также увеличился КПД дизеля. Что касается моторов TDI, то данные двигатели являются достаточно надежными при условии правильной эксплуатации. Наиболее сильно на исправность этих ДВС влияет качество топлива и своевременное обслуживание. При должном уходе сам мотор может оказаться даже «миллионником».

При должном уходе сам мотор может оказаться даже «миллионником».

Слабым местом TDI считаются форсунки и турбокомпрессор. Ресурс форсунок напрямую зависит от качества дизтоплива и общего состояния системы питания дизельного TDI. Срок службы турбины может варьироваться, средний показатель ресурса составляет 120-160 тыс. км.

Рис. 3. Принцип действия, устройство и схема наддува двигателя Компрекс

Покрытие кузова жидким стеклом плюсы и минусы

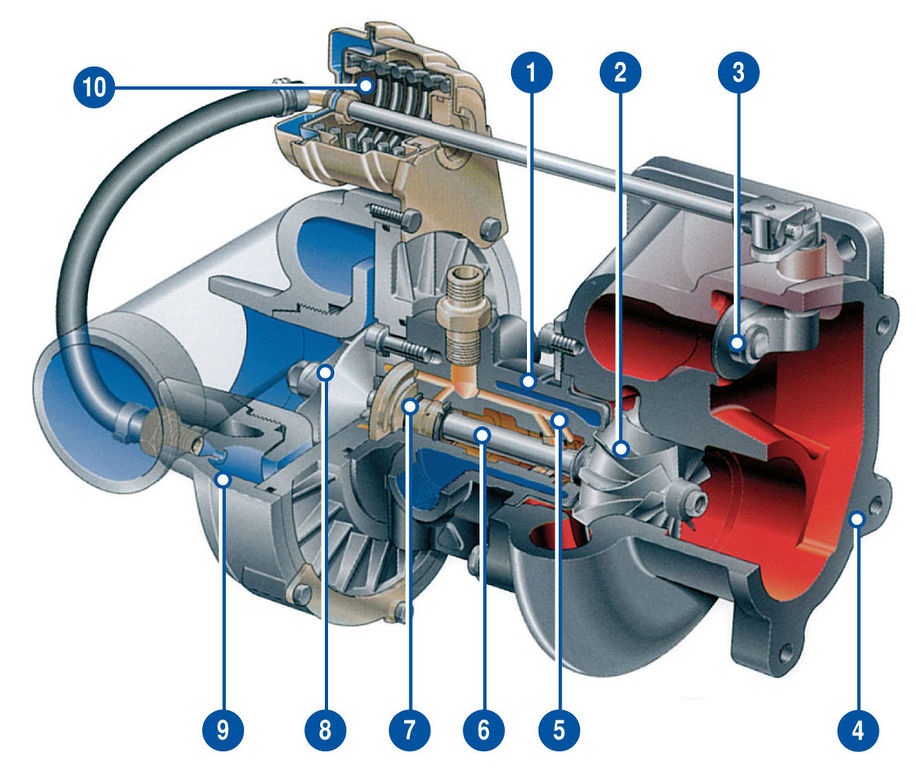

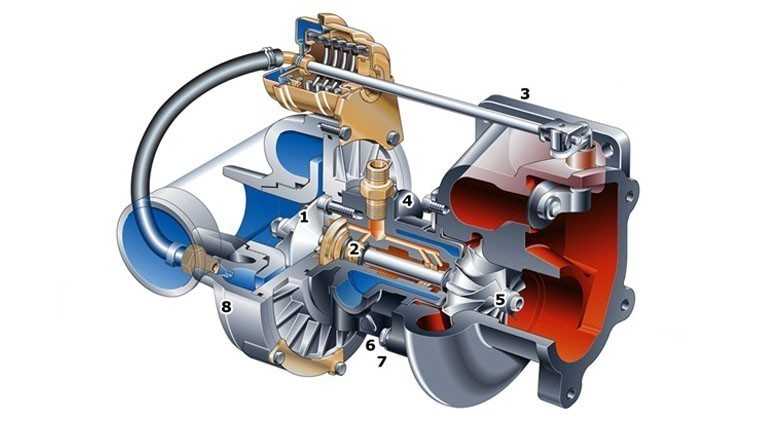

1 — выпускной трубопровод; 2 — впускной трубопровод; 5 — выход из ротора в выпускной трубопровод; 4 — подвод воздуха от фильтра.

Основной частью устройства является ротор с продольными и открытыми с обоих концов каналами, соединяющими впускные и выпускные трубопроводы. Когда при вращении ротора открывается канал, соединяющийся с выпускным трубопроводом А двигателя, отработавшие газы поступают в канал ротора и вытесняют из них воздух во впускной трубопровод Б и далее в цилиндры двигателя. При дальнейшем повороте ротора сначала перекрывается доступ отработавших газов в канал, а сжатый воздух может еще в течение некоторого времени выходить в открытый впускной трубопровод. Вскоре после закрытия канала, ведущего во впускной трубопровод, открывается канал, соединяющийся с выпускным трубопроводом 1, в котором давление газов ниже. Поэтому отработавшие газы, сжатые в продольных каналах, расширяются и по выпускному трубопроводу 1 выходят в атмосферу. Когда давление в продольном канале снизится, откроется другой конец канала, ведущий во впускной трубопровод 2, и под действием возникающей волны разрежения в канал из атмосферы засасывается новая порция свежего воздуха. В результате продольный канал очистится от отработавших газов и наполнится чистым воздухом. Продолжительность открытия каналов должна быть такой, чтобы отработавшие газы не проникли во впускной трубопровод.

Вскоре после закрытия канала, ведущего во впускной трубопровод, открывается канал, соединяющийся с выпускным трубопроводом 1, в котором давление газов ниже. Поэтому отработавшие газы, сжатые в продольных каналах, расширяются и по выпускному трубопроводу 1 выходят в атмосферу. Когда давление в продольном канале снизится, откроется другой конец канала, ведущий во впускной трубопровод 2, и под действием возникающей волны разрежения в канал из атмосферы засасывается новая порция свежего воздуха. В результате продольный канал очистится от отработавших газов и наполнится чистым воздухом. Продолжительность открытия каналов должна быть такой, чтобы отработавшие газы не проникли во впускной трубопровод.

Частота вращения ротора устройства Компрекс и длина продольных каналов в роторе подбираются с таким расчетом, чтобы волна давления успела пройти в течение времени открытия канала с одного его конца до другого. Для того чтобы частота вращения ротора не получилась слишком большой, на каждой стороне ротора имеется два входа и два выхода. За один оборот ротора волна давления в обоих направления проходит дважды. Ранее привод ротора нагнетателя Компрекс осуществлялся от коленчатого вала с помощью клиноременного вариатора; в настоящее время привод ротора осуществляется с помощью клиноременной передачи с постоянным передаточным отношением, при этом максимальная частота вращения ротора составляет 14000 об/мин.

За один оборот ротора волна давления в обоих направления проходит дважды. Ранее привод ротора нагнетателя Компрекс осуществлялся от коленчатого вала с помощью клиноременного вариатора; в настоящее время привод ротора осуществляется с помощью клиноременной передачи с постоянным передаточным отношением, при этом максимальная частота вращения ротора составляет 14000 об/мин.

Нагнетатель Компрекс сочетает достоинства турбонагнетателя — низкий удельный расход топлива и малые габариты — и нагнетателя с механическим приводом — плоскую кривую крутящего момента с максимумом при низких частотах вращения, а также быструю реакцию на изменение частоты вращения двигателя. Расчет системы наддува Компрекс весьма трудоемок, и разработка ее основана больше на экспериментальных доводках.

| Поделитесь этой страницей в соц. сетях или добавьте в закладки: |

| Другие материалы о двигателях на сайте: | |

|---|---|

| Способы повышения мощности двигателя своими руками | |

| Как измерить компрессию? | |

| Уход за двигателем автомобиля: главные моменты | |

| Ремонт и диагностика дизельного двигателя | |

| Причины перегрева двигателя автомобиля | |

Как работает турбина на двигателе Рено K9K 1.

5 DCI

5 DCI

Вариатор плюсы и минусы

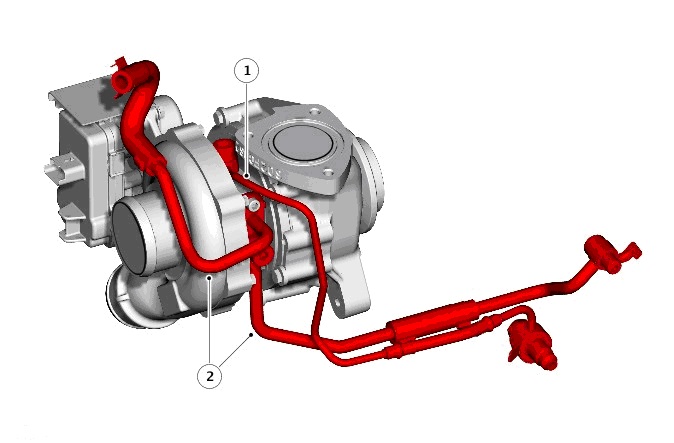

В начале 2000 годов совместно с компанией Nissan, французский автоконцерн начал выпуск с конвейера автотранспортных средств, в котором стоит дизельный двигатель 1.5DCI с индексацией K9K. Производится он по сегодняшний день и его выпуск считается самым массовым среди дизельных двигателей, разработанных компаниями Ниссан и Рено. Устанавливается на такие автомобили, как: Renault, Nissan, Dacia, Suzuki.

В состав конструкции его входят следующие элемента: двигатель, с четырьмя цилиндрами работающий по принципу впрыска топливно-воздушной смеси – Common Rail, система турбонаддува, а также общая топливная рампа.

Этот двигатель способен развить параметры мощности, равные 110 лошадиных сил. В целом, двигатель, при надлежащем обслуживании и своевременно выполнении всех регламентированных ТО, может проехать около 300 тысяч километров, не прибегая к капитальному ремонту.

Стоимость ее ремонта или замены сильно ударит по кошельку владельца, так что лучше предотвратить возможность возникновения проблем с турбиной.

Турбонаддув TDI турбина с изменяемой геометрией

Низкопрофильные шины минусы и плюсы

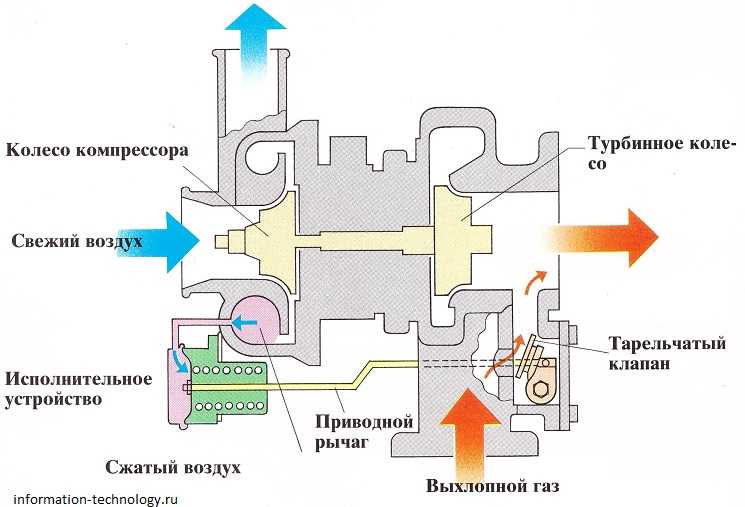

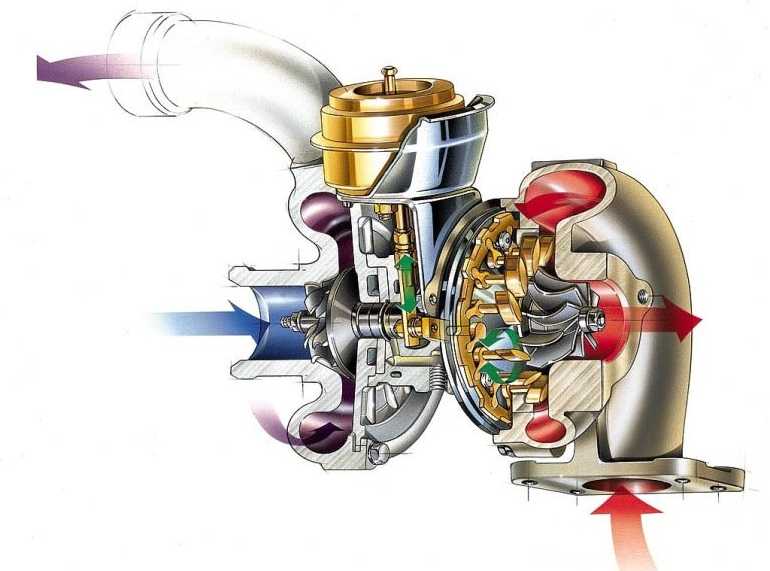

От эффективности работы турбоанддува TDI в значительной мере зависит не только динамика, но и экономичность наряду с экологичностью. Правильное наддува воздуха должно быть реализовано в максимально широком диапазоне. По этой причине на моторы TDI ставится турбокомпрессор с изменяемой геометрией турбины.

Ведущие производители турбин в мире используют следующие названия:

- Турбина VGT (от англ. Variable Geometry Turbocharger, что означает турбокомпрессор с изменяемой геометрией). Производится BorgWarner.

- Турбокомпрессор для дизеля VNT (от англ. Variable Nozzle Turbine, что означает турбина с переменным соплом). Это название использует фирма Garrett.

Турбонагнетатель с изменяемой геометрией отличается от обычной турбины тем, что имеет возможность регулировки как направления, так и величины потока отработавших газов. Данная особенность позволяет добиться наиболее подходящей частоты вращения турбины применительно к конкретному режиму работы ДВС. Производительность компрессора в этом случае сильно повышается.

Производительность компрессора в этом случае сильно повышается.

Например, турбина VNT имеет в основе конструкции специальные направляющие лопатки. Дополнительно имеется механизм управления, а также отмечено наличие вакуумного привода. Указанные лопатки турбины производят поворот на необходимый угол вокруг свой оси, тем самым способны менять скорость и направление потока выхлопа. Это происходит благодаря изменению величины сечения канала.

Механизм управления отвечает за поворот лопаток. Конструктивно механизм имеет кольцо и рычаг. На рычаг оказывает воздействие вакуумный привод, который управляет работой механизма посредством специальной тяги. Вакуумный привод управляется отдельным клапаном, который ограничивает давление наддува. Клапан является составным элементом электронной системы управления ДВС и срабатывает зависимо от показателей величины давления наддува. Эта величина измеряется отдельными датчиками:

- температурный датчик, который измеряет температуру воздуха на впуске;

- датчик давления наддува;

Другими словами, турбонаддув на TDI работает так, чтобы давление наддувочного воздуха всегда было оптимальным на разных оборотах двигателя. Фактически, турбина дозирует энергию потока отработавших газов.

Фактически, турбина дозирует энергию потока отработавших газов.

- Как известно, на низких оборотах двигателя скорость потока (энергия) выхлопа является достаточно низкой. В таком режиме направляющие лопатки обычно закрыты, чем достигается минимальное сечение в канале. В результате прохождения через такой канал даже небольшое количество газов более эффективно крутит турбину, заставляя компрессорное колесо вращаться заметно быстрее. Получается, турбокомпрессор обеспечивает большую производительность на низких оборотах.

- Если водитель резко нажимает на газ, тогда у обычной турбины возникает эффект так называемой «турбоямы». Под турбоямой следует понимать задержку отклика на нажатие педали газа, то есть не моментальный прирост мощности, а подхват после небольшой паузы. Такая особенность обусловлена инерционностью системы турбонаддува, в результате чего потока газов оказывается недостаточно в момент резкого увеличения оборотов коленвала. В турбинах с изменяемой геометрией направляющие лопатки осуществляют свой поворот с определенной задержкой, что позволяет поддерживать нужное давление наддува и практически избавиться от турбоямы.

- При езде на высоких и приближенных к максимальным оборотах двигателя отработавшие газы имеют максимум энергии. Чтобы предотвратить создание избыточного давления наддува лопатки в турбинах с изменяемой геометрией поворачиваются так, чтобы мощный поток газов двигался по широкому каналу с наибольшим поперечным сечением.

Относительно малый ресурс турбокомпрессора связан с тем, что на TDI ставятся исключительно турбины с изменяемой геометрией. Турбокомпрессор во время работы двигателя раскручивается до 200 тыс. об/мин и постоянно взаимодействует с потоком разогретых до 1000 градусов по Цельсию выхлопных газов. Такие температурные и механические нагрузки, а также индивидуальные особенности конструкции указанных турбин сравнительно быстро приводят к необходимости ремонта или замены турбокомпрессора.

Турбина что это такое

Если не углубляться в подробности, а объяснить простыми словами, то турбина – это механический элемент автотранспортного средства, предназначенное для подачи воздушных масс в полости цилиндров двигателя под определенным давлением нагнетания. Конечная цель установки этого агрегата – это достижение максимально возможных мощностных параметров не изменяя рабочий объем камер сгорания.

Конечная цель установки этого агрегата – это достижение максимально возможных мощностных параметров не изменяя рабочий объем камер сгорания.

На это повлиял тот момент, что благодаря подаче воздушной смеси, состоящей из атмосферных и выхлопных газов, под давлением наддува в рабочие камеры цилиндров, горение топливно-воздушной смеси осуществляется намного лучше и результатом этого является повышенная мощностная отдача.

В настоящее время данный агрегат является эффективным не только в плане повышения динамических качеств автомобиля, но позволяет достичь хороших показателей экономичности расхода топлива, а также понижение выбросов в атмосферу токсичных выхлопных газов.

Как проверить турбину дизельного двигателя признаки надвигающихся проблем

Понять, что схема работы турбины дизельного двигателя нарушена, можно по следующим признакам:

- значительно падает мощность двигателя;

- из выхлопной трубы валит сизый дым;

- повышенный расход масла;

- появляется запах горелого масла;

- двигатель работает неравномерно на холостых оборотах.

Конечно же, лучше придерживаться правил эксплуатации и предотвратить возникновение поломок данной детали, так как восстановление и установка турбины на дизельный двигатель – довольно дорогостоящие процедуры. Кроме того, ее поломка может вызвать и нарушение работы всего двигателя. Самостоятельно такие операции сделать почти невозможно, если вы не автослесарь высшего разряда с собственной мастерской.

Таким образом, следует следить за уровнем и качеством масла в системе смазки и, конечно же, своевременно его заменять, использовать только высококачественные составы. Также нельзя резко набирать обороты, особенно на недостаточно прогретом движке, недопустим засор масляных каналов, так как это способствует возникновению перебоев в подаче смазки, и, безусловно, нужно своевременное охлаждение турбины дизельного двигателя.

Если топливная смесь будет переобогащенной, т. е. больше топлива, чем воздуха, то в таком случае цвет выхлопа будет черным. К тому же характерная особенность этой проблемы в потери мощности. Происходит это из-за нарушения в работе системы газораспределения. Сизый или белый дым выхлопа свидетельствует о попадании моторного масла в камеры сгорания цилиндров. В это же время расход масла значительно увеличивается.

Происходит это из-за нарушения в работе системы газораспределения. Сизый или белый дым выхлопа свидетельствует о попадании моторного масла в камеры сгорания цилиндров. В это же время расход масла значительно увеличивается.

Далее следует проверить ротор и фильтр турбины. Люфт ротора должен быть незначительным, при этом он не должен задевать стенки корпуса. В противном случае требуется оперативный ремонт.

Если фильтр забит грязью и пылью он не сможет пропускать через себя достаточное количество воздуха. В результате в картридже подшипников и в корпусе турбрнагнетателя создаётся разница в давлении, которая выдавливает масло в компрессор.

Если и фильтр не причина неисправности, дальнейший этап это проверка системы подачи масла, а точнее всех патрубков на наличие трещин и заломов. Для подобной проверки потребуется завести двигатель. Если слышен скрип и свист, значит, есть трещина в патрубке и нужно её устранить. Если есть помощник, то можно передавить патрубок между турбрнагнетателем и впускным коллектором, после чего сильно погазовать. Если трещин нет, патрубок увеличивается в размерах. Для устранения неисправностей, связанных с турбокомпрессором при отсутствии знаний и навыков лучше обратиться к специалистам. В противном случае из-за незначительной неисправности может выйти из строя турбина в целом, что грозит дополнительными финансовыми расходами.

Если трещин нет, патрубок увеличивается в размерах. Для устранения неисправностей, связанных с турбокомпрессором при отсутствии знаний и навыков лучше обратиться к специалистам. В противном случае из-за незначительной неисправности может выйти из строя турбина в целом, что грозит дополнительными финансовыми расходами.

Статья написана по материалам сайтов: techautoport.ru, eronturbo.ru, carnovato.ru.

В чём суть

История турбокомпрессора почти так же стара, как и история двигателя внутреннего сгорания. Ещё в конце XIX века Готтлиб Даймлер и Рудольф Дизель исследовали увеличение выходной мощности и снижение расхода топлива своих двигателей при предварительно сжатом воздухе для горения. Для стандартных автомобилей турбокомпрессоры были собраны только в 70-е годы.

Турбокомпрессор является составной частью двигателя, который стал результатом многих лет работы по поиску компромисса между увеличением мощности двигателя, уменьшением его веса и уменьшением расхода топлива. Его конструкция увеличивает давление поступающего воздуха к двигателю, используя энергию выхлопных газов, что позволяет расширить характеристики турбокомпрессоров.

Его конструкция увеличивает давление поступающего воздуха к двигателю, используя энергию выхлопных газов, что позволяет расширить характеристики турбокомпрессоров.

Видео о работе турбокомпрессора:

При повышении сжатия воздуха, то есть при количестве газа, расположенного в том же качестве, его температура повышается. Чем выше температура, тем ниже плотность, что означает меньшее количество кислорода, который подаётся в цилиндр. Чтобы сделать процесс сгорания ещё более эффективным, используется интеркулер.

Порядок проверки

Если нет возможности проверить турбинное устройство в автосервисе, то это можно сделать самостоятельно, не покидая гаража. Для начала проводится визуальный осмотр устройства. Изучается цвет дыма. Беловатые выхлопы говорят о том, что воздуховоды забиты, либо сливной масляный провод засорен. Если дым напоминает копоть, то подтверждает утечку масла. Сизость дымка говорит о том, что течет масло. После попадания в камеру, оно придает дыму сизоватость. Чтобы убедиться в своей правоте, необходимо снять фильтр очистки воздуха. Если он чист – причину искать следует в другом.

Беловатые выхлопы говорят о том, что воздуховоды забиты, либо сливной масляный провод засорен. Если дым напоминает копоть, то подтверждает утечку масла. Сизость дымка говорит о том, что течет масло. После попадания в камеру, оно придает дыму сизоватость. Чтобы убедиться в своей правоте, необходимо снять фильтр очистки воздуха. Если он чист – причину искать следует в другом.

Теперь двигатель следует прогреть и приступить к очередному проверочному этапу, и пригласить на помощь напарника. Ищем патрубок, идущий от турбины к впускному коллектору. Пережав патрубок, даем команду давить на газ несколько секунд. По второй команде педаль резко отпускается. Рука, лежащая на патрубке, будет ощущать, как он расширяется. Это свидетельствует о том, что воздушное давление велико. Если такого не происходит – турбина вышла из строя. Проще всего, если есть датчик давления турбины. По его работе быстро определяется пригодность турбинного устройства. Необходимо помнить, что турбина считается довольно чувствительной частью мотора, и способна утратить работоспособность по малейшим причинам. Но продлить ее срок эксплуатации возможно, организовав за двигателем минимальный уход.

Но продлить ее срок эксплуатации возможно, организовав за двигателем минимальный уход.

Недостатки

Как это ни странно, но у этого устройства есть свои недостатки. Основной недостаток – это, конечно же, то, что турбина приводит к большой потере топлива. Происходит это потому, что в камеру сгорания попадает больше воздуха, соответственно и топлива тоже больше.

Вторым недостатком считается то, что при работе двигателя и турбины в таком режиме увеличивается температура, которую требуется немедленно понизить. Чтобы мотор не сломался, потребуется дополнительное охлаждение. Усовершенствование системы охлаждения тоже подразумевает финансовые потери. Скорее всего, придется модернизировать принцип работы системы охлаждения.

Условия работы турбины

Температура выхлопных газов дизельного двигателя на выходе перед турбиной составляет в среднем 750-850 градусов по Цельсию. Бензиновые агрегаты имеют еще более разогретый выхлоп. Такие раскаленные газы движутся с большой скоростью и встречаются с турбинным колесом.

Турбокомпрессор отличается высокой производительностью и потребляет достаточно много энергии отработавших газов (в среднем около 25-30 кВт и более). Турбодизель с рабочим объемом 2.0 литра в режиме холостого хода потребляет около 800 литров воздуха за 60 секунд. В режиме максимальной мощности данный показатель доходит до 4 м3. Если учесть, что турбокомпрессор также нагнетает избыток давления до 1 атмосферы, тогда общий объем нагнетаемого устройством воздуха намного больше.

Во время работы ДВС на пиковых нагрузках турбинное колесо раскручивается до 150 тыс. об/мин и более, нагрев колеса достигает 800-900 градусов по Цельсию. После взаимодействия с турбинным колесом температура выхлопа заметно падает до средней отметки 400-500 градусов.

В режиме холостого хода отработавшие газы дизеля имеют температуру около 100 градусов по Цельсию и движутся с небольшой скоростью. Для эффективного вращения колеса турбины и параллельного вращения компрессорного колеса этой энергии достаточно только для того, чтобы турбокомпрессор не препятствовал проходу через него воздуха в объеме, который необходим для поддержания стабильной работы ДВС на холостых оборотах.

Как проверить турбину на дизельном двигателе в домашних условиях

Если у вас нет времени или желания ехать в сервисный центр для диагностики турбокомпрессора, можно попробовать произвести самостоятельную проверку турбины.

Первым делом необходимо произвести визуальный осмотр

Обратите внимание на цвет дыма, он не должен быть голубым, черным или сизым. Если из выхлопной идет белый дым, можно предположить, что забились воздушные каналы или сливной маслопровод

В таком случае двигатель начнет «есть» масло. Черный дым или копоть могут свидетельствовать об утечке в системе подачи воздуха. Дым сизого цвета может свидетельствовать об утечке масла в турбине, скорее всего оно проникает в камеру(ы) сгорания двигателя. Чтобы проверить так ли это снимите воздушный фильтр и проверьте, нет ли на его поверхности масла.

Чтобы проверить так ли это снимите воздушный фильтр и проверьте, нет ли на его поверхности масла.

- Вторым пунктом проводится проверка турбированного двигателя после предварительного прогрева. Для этой проверки потребуется помощник. Найдите патрубок, ведущий от турбины к впускному коллектору двигателя, затем рукой попытайтесь пережать его. Помощник в это время должен резко нажать на «газ» и подержать педаль в таком положении около 3-х сек. После этого он также резко должен отпустить педаль. Вы тем временем, держась за патрубок, должны ощутить, как он начинает раздуваться от большого воздушного давления. Сделайте несколько таких циклов, резко то нажимая, то отпуская педаль газа. В случае если патрубок не раздувается — с турбиной проблемы, если наоборот — турбина, скорее всего, полностью исправна.

- Внимательно осмотрите сам турбокомпрессор, на нем не должно быть следов масла, копоти или подтеканий. Отключите патрубок, который соединяет впускной коллектор и турбину, проверьте, нет ли в нем следов масла, он должен быть полностью сухим.

Если вы обнаружили масляные следы, скорее всего турбина «умерла».

Если вы обнаружили масляные следы, скорее всего турбина «умерла».

Текст: http://ford-master.ru/

Популярное:

Для начала несколько слов о том, что такое турбина и как она работает

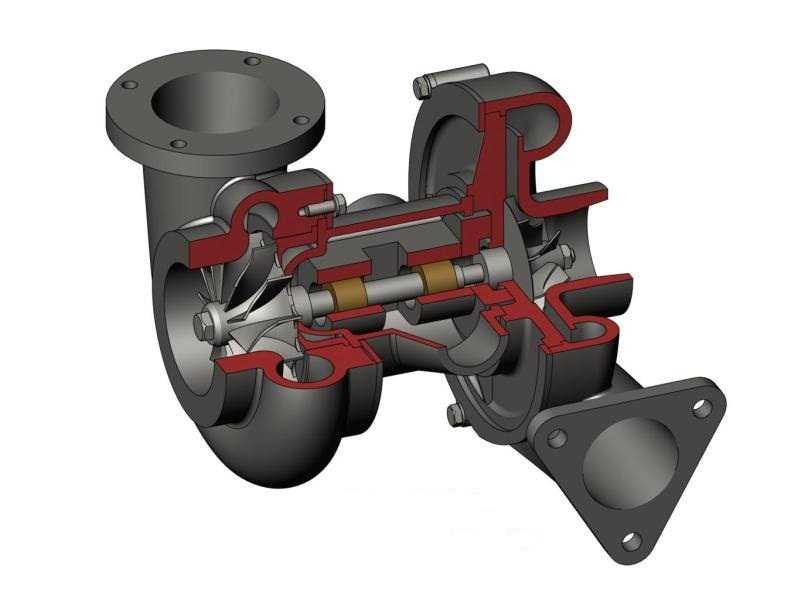

Практически у всех турбированных двигателей одинаковый принцип. Первые турбокомпрессоры устанавливали исключительно на большегрузные авто, а также на гоночные авто еще в начале прошлого века. Как вы понимаете, тогда вес и конструкция турбин оставляли желать лучшего, чего не скажешь о современных экземплярах. Турбокомпрессоры нового поколения компактны и просты в установке, а их эффективность в разы выше их предшественников. Но, как и все в этом мире, в один прекрасный день турбокомпрессор начинает «барахлить», двигатель теряет былую мощность и производительность, в итоге у вас появляется новая «головная боль».

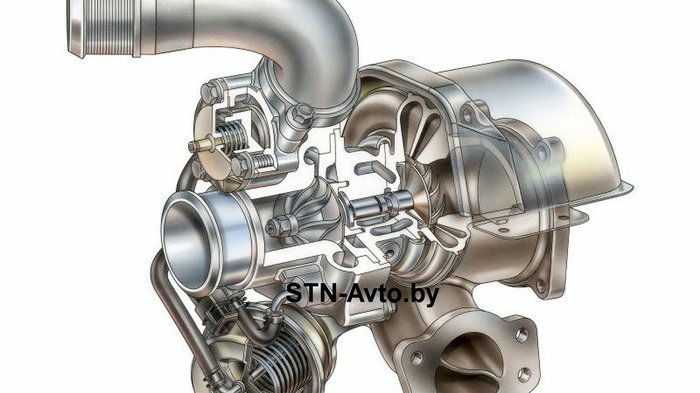

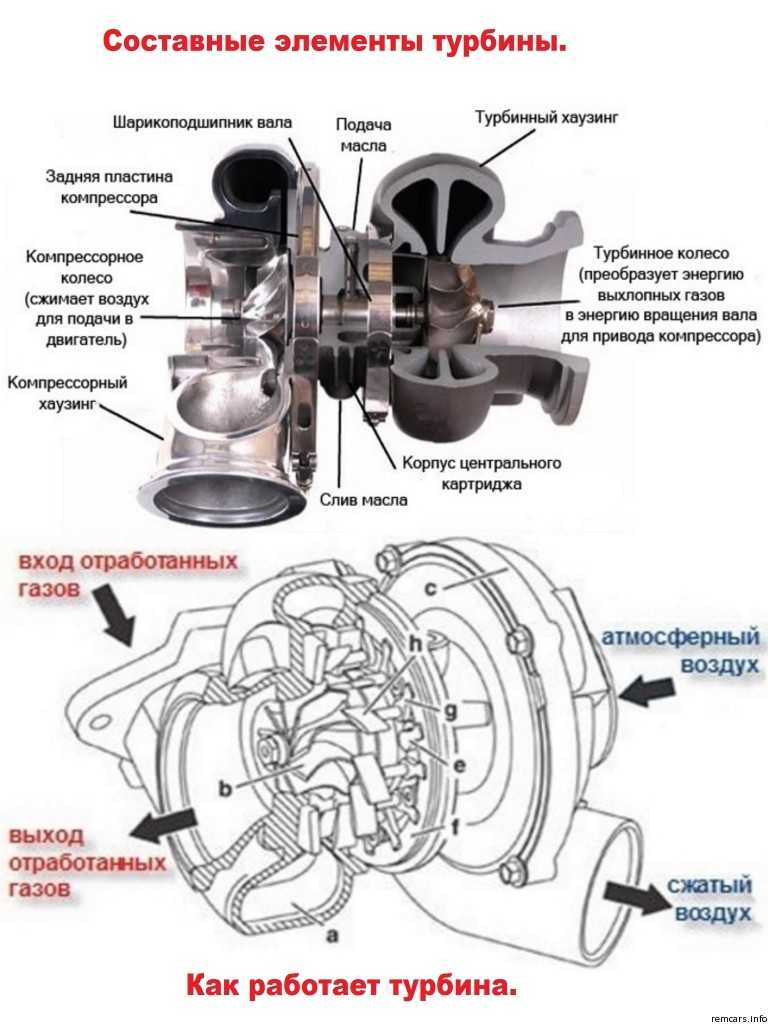

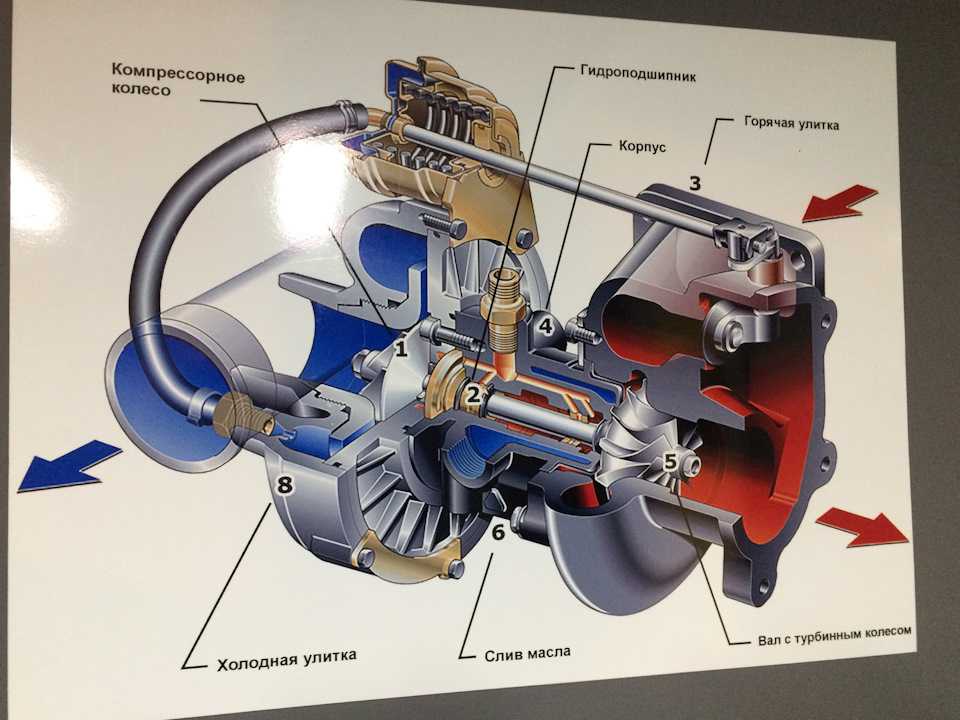

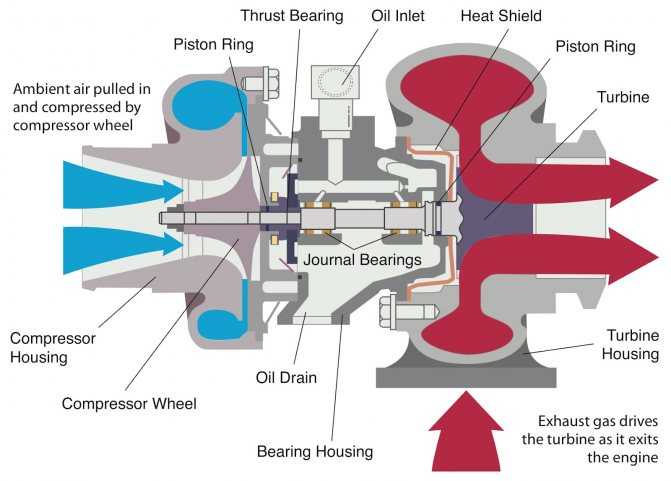

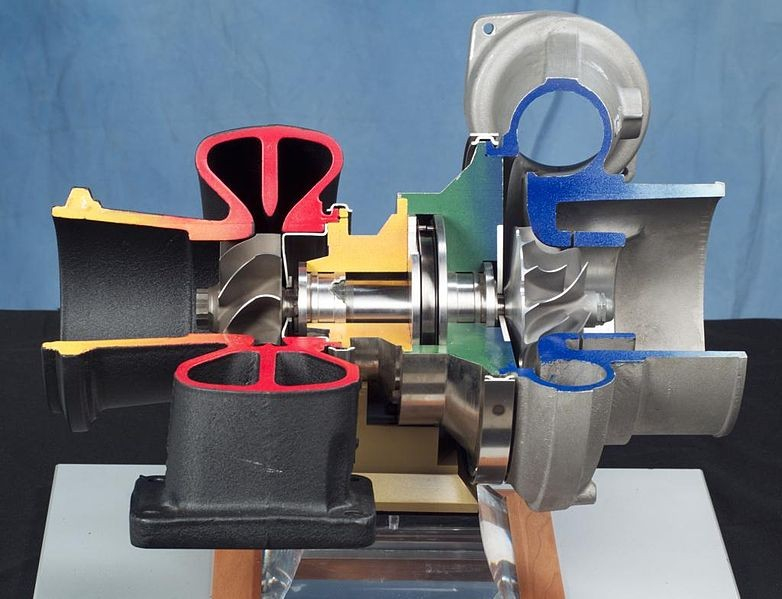

Практические все турбины имеют улиткообразную форму корпуса. Воздушные каналы корпуса сужаются на выходе, что способствует увеличению давления и скорости вращения. По воздушным каналам движутся отработанные газы, которые поступают из выпускного коллектора. Двигаясь по каналам они набирают большую скорость и воздействуют на лепестки, которые вращаясь под давлением выхлопных газов, раскручивают ротор. Ротор, вращаясь раскручивает крыльчатку турбонаддува, которая закачивает воздух и подает его в камеру сгорания под высоким давлением. А как вы знаете из школьного курса физики, чем больше воздуха, тем крепче будет горение.

По воздушным каналам движутся отработанные газы, которые поступают из выпускного коллектора. Двигаясь по каналам они набирают большую скорость и воздействуют на лепестки, которые вращаясь под давлением выхлопных газов, раскручивают ротор. Ротор, вращаясь раскручивает крыльчатку турбонаддува, которая закачивает воздух и подает его в камеру сгорания под высоким давлением. А как вы знаете из школьного курса физики, чем больше воздуха, тем крепче будет горение.

Из-за высокого давления, которое создается при нагнетании воздуха, турбина нуждается в охлаждении, роль радиатора для турбины выполняет интеркулер. Турбина использует систему смазки двигателя, которая подается по специальному контуру. Масло, кроме смазки осуществляет охлаждение турбины.

Теперь когда мы разобрались с тем, что такое турбина и как она устроена, предлагаю рассмотреть основные признаки неисправности турбокомпрессора.

Устройство и принцип работы дизельного двигателя с турбонаддувом

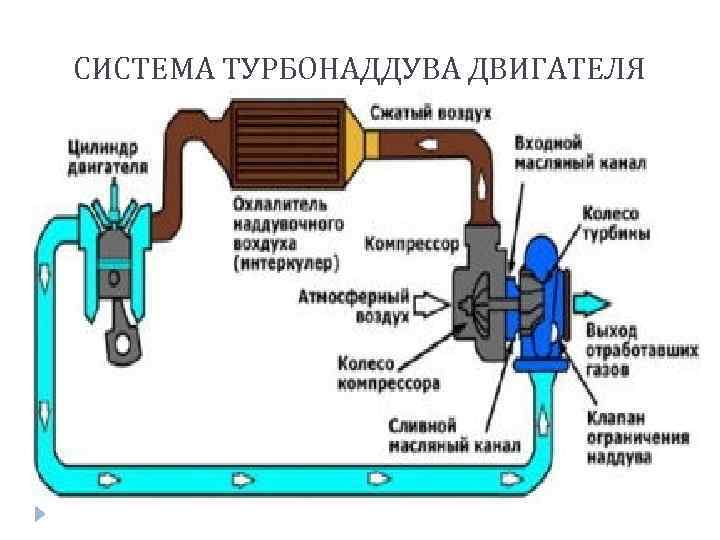

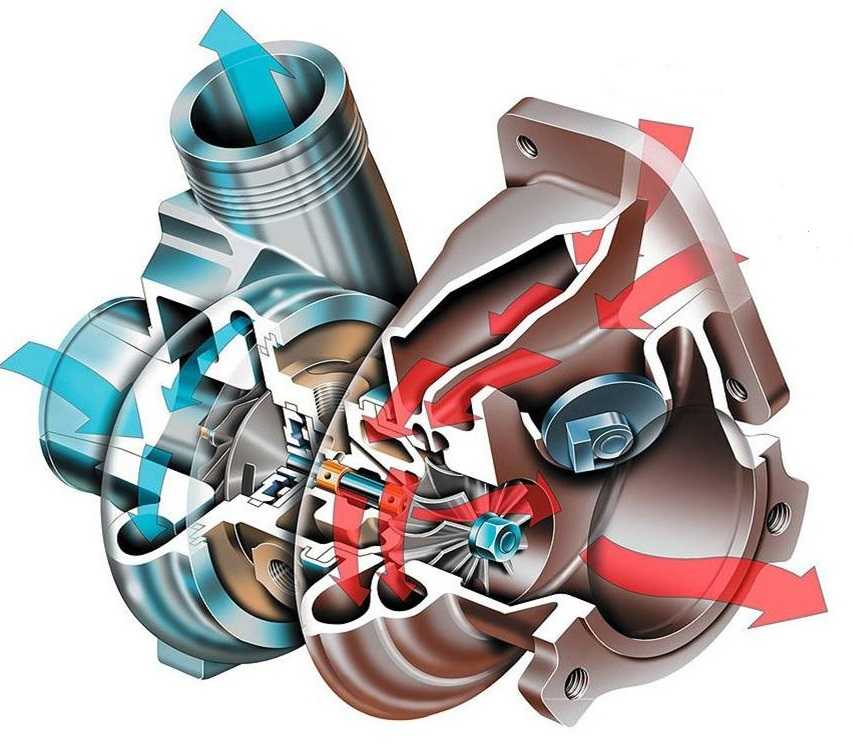

Принцип работы турбированного дизельного двигателя основан на использовании энергии выхлопных газов. Покинув цилиндр, отработавшие газы попадают на крыльчатку турбины, вращая ее и закрепленную с ней на одном валу турбину компрессора, встроенного в систему подачи воздуха в цилиндры.

Покинув цилиндр, отработавшие газы попадают на крыльчатку турбины, вращая ее и закрепленную с ней на одном валу турбину компрессора, встроенного в систему подачи воздуха в цилиндры.

Таким образом, в отличие от атмосферных дизелей, в турбокомпрессорных агрегатах воздух в цилиндры подается принудительно под более высоким давлением. В итоге объем воздуха, попадающего в цилиндр за один цикл, возрастает. В сочетании с увеличением объема сгорающего топлива (пропорции топливно-воздушной смеси остаются неизменными) это дает прирост мощности до 25%.

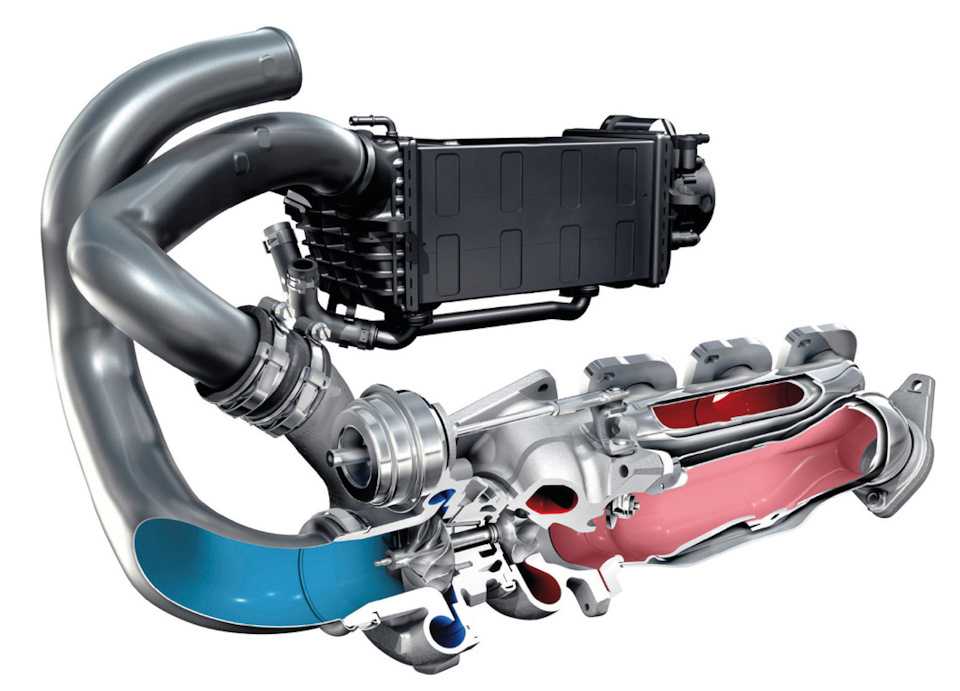

Для еще большего повышения объема поступающего в цилиндры воздуха дополнительно применяют интеркулер – специальное устройство, охлаждающее атмосферный воздух перед нагнетанием в двигатель. Из школьного курса физики известно, что холодный воздух занимает меньше места, чем теплый. Таким образом, при охлаждении можно «затолкать» в цилиндр больше воздуха за цикл.

В результате у турбодизеля меньше удельный эффективный расход топлива (в граммах на киловатт-час) и выше объемная мощность (количество лошадиных сил на литр объема двигателя). Все это обеспечивает возможность существенно подрастить суммарную мощность мотора без значительного увеличения его габаритов и числа оборотов.

Все это обеспечивает возможность существенно подрастить суммарную мощность мотора без значительного увеличения его габаритов и числа оборотов.

Почему нельзя делать ремонт своими руками

Данная операция недопустима для выполнения своими руками. Автомобильная турбина работает на очень высоких частотах вращения, а также температурах, поэтому, требования к ней предъявляются очень высокие.

Система должна быть герметична и попадание любых мелких посторонних предметов в нее во время когда производится ремонт или обслуживание недопустимо. Необходимо специальное оборудование и навыки для разбора и сборки турбины.

Помещение, в котором проводятся данные операции, должно быть максимально чистым, попадание пыли и других веществ на детали турбоустановки может повлечь за собой крупные денежные затраты. Специалисты специализированных сервисных центров имеют точное понятие, как проверить работу турбины.

Топливный впрыск в моторах TDI

На ранних этапах развития дизельных ДВС давление в системе, которая предполагает наличие ТНВД в связке с простыми механическими форсунками, составляло всего 20-40 Бар. Современный дизель имеет давление на минимальной отметке в 1600 Бар и выше. Тенденция к увеличению давления впрыска топлива связана с тем, что дизельные двигатели отличаются очень коротким временем, которое отводится на процесс смесеобразования.

Современный дизель имеет давление на минимальной отметке в 1600 Бар и выше. Тенденция к увеличению давления впрыска топлива связана с тем, что дизельные двигатели отличаются очень коротким временем, которое отводится на процесс смесеобразования.

Если коленвал вращается на 2000 об/мин, тогда на смешивание порции дизтоплива с воздухом выделяется всего 3-4 миллисекунды. Увеличение частоты вращения коленчатого вала еще более сокращает этот временной отрезок. Также приготовление однородной топливно-воздушной смеси становится возможным только благодаря увеличению давления впрыска. В случае с низким давлением топливная смесь будет некачественной, процесс сгорания отличается низкой эффективностью. Результатом становится повышение токсичности выхлопа дизеля и низкий КПД.

Ранее за топливный впрыск на дизеле отвечал ТНВД, который работает в паре с механическими форсунками, сегодня на дизельные моторы ставятся системы Common Rail. Так как процесс горения в дизеле является взрывом от контакта порции солярки с разогретым на такте сжатия воздухом, то время впрыска очень ограничено.

ТНВД в современном дизеле попросту создает давление в общей магистрали, а пьезоинжекторы (пьезоэлектрические форсунки) TDI способны впрыскивать четко определенное количество дизтоплива в цилиндры дизельного двигателя за очень короткий промежуток времени (менее чем за 0,2 миллисекунды) по команде ЭБУ.

Также в отдельных конструкциях систем питания дизельных ДВС можно встретить так называемые насос-форсунки. Это означает, что каждая инжекторная форсунка оборудована собственным насосом высокого давления. Получается, развитие дизельных технологий сегодня сводится к увеличению давления впрыска и максимальной эффективности работы системы турбонаддува. Так удается решить главные задачи: увеличить мощность и снизить уровень токсичности отработавших газов.

Как проверить, работает ли турбина на дизеле

Проанализировать работоспособность турбины на дизеле можно по следующим признакам:

- Для того чтобы определить работоспособность элемента в условиях автосервиса, обычно используется сканер, который подключается к необходимому и соответствующему разъему автотранспорта.

Зачастую турбонаддув отключается в случаях, когда сама турбина уже выработала собственный ресурс или датчик, предоставляющий информацию ο давлении воздуха, который нагнетается, отключил турбокомпрессор. Так как узнать, работает ли турбина на дизеле, требуется в сжатые сроки, то используется манометр, показания которого дадут четко понять, необходим ли частичный ремонт или полная замена детали.

Зачастую турбонаддув отключается в случаях, когда сама турбина уже выработала собственный ресурс или датчик, предоставляющий информацию ο давлении воздуха, который нагнетается, отключил турбокомпрессор. Так как узнать, работает ли турбина на дизеле, требуется в сжатые сроки, то используется манометр, показания которого дадут четко понять, необходим ли частичный ремонт или полная замена детали. - Кроме того, признаком того, что турбина на дизеле работает плохо, является выброс дыма, имеющего синий цвет, в тот момент, когда при разгоне силовой агрегат автомобиля производит выхлоп. Кроме того, дым с непривычным цветом может пропадать на постоянных оборотах. В такой ситуации проблема заключается в масле, попадающем на цилиндры мотора и впоследствии сгорающем. Попасть туда жидкость может лишь в тех случаях, когда в турбокомпрессоре происходит утечка.

Также, ο поломке в системе контроля за турбиной может свидетельствовать дым черного цвета

Он появляется, когда обогащенная смесь сгорает после утечки воздуха в магистрали нагнетания.

Стоит обращать внимание и на выхлоп, имеющий белый цвет. К этому приводит засор в сливе маслопровода

Когда масло расходуется в увеличенных объемах, а на турбине и прилегающих деталях заметны подтеки рабочей жидкости, это может свидетельствовать ο том, что воздушный канал или слив системы проведения масла загрязнился.

Если почему-то не работает турбина на дизеле, то причина может быть также и в том, что корпус, содержащий в себе ось турбонаддува, загрязнился коксом. Из неисправного турбокомпрессора поступает минимальный объем воздуха, и поэтому, как следствие, динамика разгона транспортного средства понижается.

Если водитель отмечает характерные звуки или свисты, когда силовой агрегат запущен, то фактор неисправности потребуется искать в месте, где соединяются компрессор и двигатель. Там может происходить утечка воздуха.

Смотрите видео о том, что не рекомендуется делать на турбо-моторах.

» src=»https://www.youtube.com/embed/ADWqbCzIakY?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

История создания мотора TDI

Дизельный двигатель всегда привлекал различные компании своим нераскрытым до конца потенциалом. Основной задачей, которая ставилась перед инженерами, являлось превращение шумного, тихоходного и малооборотистого агрегата в такой мотор, который можно было бы с легкостью устанавливать в легковые авто. Результатом стало создание мощного, экономичного и экологичного дизеля, который по своим эксплуатационным характеристикам был максимально приближен к бензиновому силовому агрегату.

Первопроходцем в этом направлении стала компания Audi, которая в далеком 1980-м установила 1.6-литровый дизельный 54-сильный атмосферник под капот своей популярной модели Audi 80. Дальнейшее совершенствование и развитие технологий привело к тому, что уже в 1989 Audi первыми в мире наладили и запустили в массовое производство компактный, тяговитый и мощный турбодизельный двигатель, который получил широко известное сегодня обозначение TDI.

Первый TDI представлял собой дизельный двигатель с 5 цилиндрами, имел рабочий объем 2.5

литра, оснащался турбонаддувом с интеркулером (система промежуточного охлаждения

нагнетаемого воздуха). Максимальная мощность этого мотора составляла 120 л.с. Показатель

крутящего момента находился на отметке 256 Нм и достигался при выходе на 2250 об/ мин.

С момента появления на рынке данный силовой агрегат стал достаточно востребованным, так как представлял собой достойную альтернативу не только дизелям других производителей, но и вполне был способен составить конкуренцию моторам на бензине. TDI от Ауди обеспечивал прекрасную динамику, при этом расход топлива был существенно ниже по сравнению с другими аналогами.

О турбонаддуве

С 21 марта 2022г. коллектив СТО «КОВШ» продолжил работу.

Менеджеры и ведущие мастера работают с 09:00 до 15:00. Так как некоторые сотрудники Эвакуировались с Херсона, по некоторым работам возможна задержка. Руководитель Владимир Николаевич (sto. [email protected]) , всегда находится на работе и максимально оптимизирует работу компании.

[email protected]) , всегда находится на работе и максимально оптимизирует работу компании.

Внимание! Платёжный терминал не работает! все расчёты производим только за наличный расчёт!.

Связь с соответствующими менеджерами, в любой день недели с 8:00 до 20:00, по Viber, WhatsApp или Telegram на Украинские номера. Контакты менеджеров есть на нашем сайте /about/contact.

Телефоны Украинских сотовых операторов в Херсоне не работают!

Для жителей Херсонской области Телефон для сотовой связи +7 990 007-11-79

12.11.2014 /

18.07.2021

•

43719 /

20660

Нагнетание воздуха при помощи турбокомпрессора

Мощность, которую может развивать двигатель внутреннего сгорания, зависит от количества воздуха и топлива, которые поступают в двигатель. Таким образом, добиться повышения мощности можно, увеличив количество этих компонентов. Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры; при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры; при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Увеличение мощности атмосферного двигателя может быть достигнуто путём увеличения либо его рабочего объёма, либо оборотов. Увеличение рабочего объёма сразу же увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость. Увеличение оборотов проблематично из-за возникающих при этом технических проблем, особенно в случае двигателя со значительным рабочим объёмом.

Технически приемлемым решением проблемы увеличения мощности является использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимается перед его впуском в камеру сгорания.

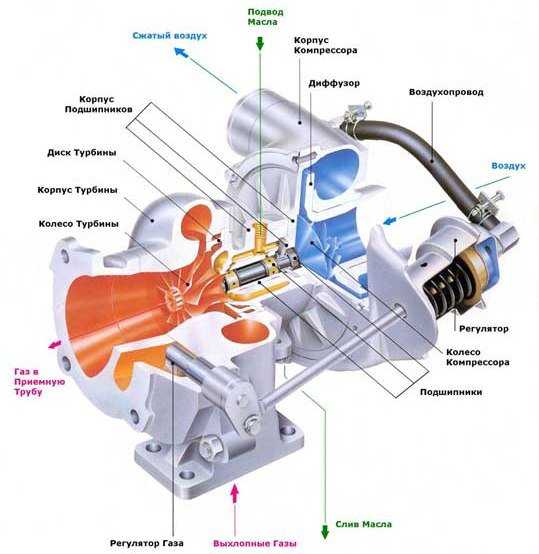

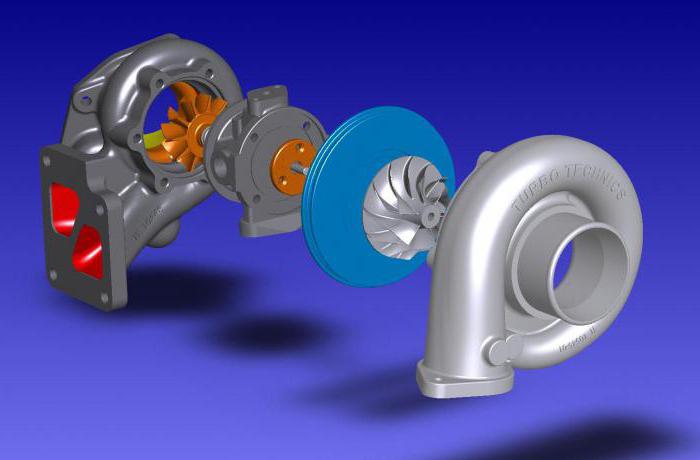

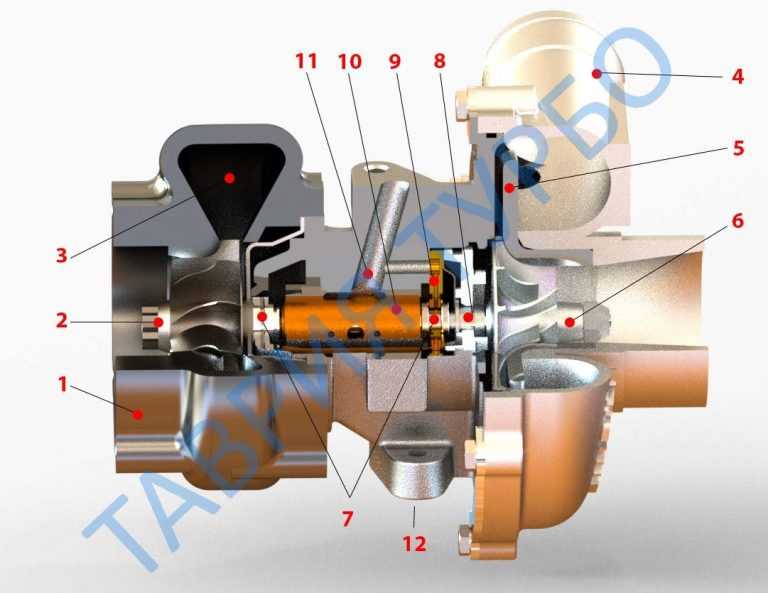

Турбокомпрессор был впервые сконструирован швейцарским инженером Бюши ещё в 1905 году, но только много лет спустя он был доработан и использован на серийных двигателях с большим рабочим объёмом. В принципе, любой турбокомпрессор состоит из центробежного воздушного насоса и турбины, связанных при помощи общей жесткой оси между собой. Оба этих элемента вращаются в одном направлении и с одинаковой скоростью. Энергия потока отработавших газов, которая в обычных двигателях не используется, преобразуется здесь в крутящий момент, приводящий в действие компрессор. Происходит это так: выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление, они разгоняются до большой скорости и вступают в контакт с лопатками турбины, которая и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент).

Это преобразование энергии сопровождается снижением температуры газов и их давления. Компрессор засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне оборотов.

Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне оборотов.

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбокомпрессора напрямую не зависит от числа оборотов двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива и энергия потока отработавших газов, а затем уже увеличиваются обороты турбины и давление нагнетания, и в цилиндры двигателя поступает ещё больше воздуха, что даёт возможность увеличить подачу топлива.

Характеристики мотора напрямую зависят от давления наддува: чем больше воздуха удастся загнать в цилиндры, тем мощнее будет двигатель. При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

Все современные автомобили оснащены системой турбонаддува, которая позволяет повысить мощность двигателя на 20-35% при этом двигатель, оснащенный турбонаддувом, обладает более высоким крутящим моментом на средних и высоких оборотах, что делает автомобиль более динамичным и экономичным при движении. Но при торможении двигателем автомобиль останавливается медленней, за счет пониженной степени сжатия в цилиндрах. Турбина начинает эффективно работать на дизельном авто при 2200-2500 об/мин, на бензиновом при 2800 — 3500 об/мин. Промежуток оборотов двигателя от холостых оборотов до включения турбины называется турбо-яма. Современные системы управления турбиной позволяют минимизировать эффект турбо-ямы.

Показателем эффективности работы турбины является давление наддува, которое на дизельных двигателях обычно достигает до 0.6-0.7 бар а на бензиновых от 0.6-1.0 бар. Качество сгораемого топлива зависит от процентного содержания смеси топливо-воздух и определяет состояние выхлопных газов двигателя.

Все турбонаддувы можно условно разделить на два типа – низкого (0,20 бара) и высокого давления (0,82 бара). Первый, как показала практика, может вообще обходиться без регуляторов. К примеру, на мотор Saab 95 V6 Ecopower Turbo объемом 3,0 л установлена относительно маломощная, поэтому и менее «задумчивая» турбина Garrett. Интересно, что для достижения максимального давления 0,25 бара она использует энергию отработавших газов лишь трех цилиндров из шести. На больших оборотах турбонагнетатель не может как следует разогнаться, что и обеспечивает низкое давление наддува. Электронно управляемая заслонка в этой турбине тут же открывается при любом нажатии на педаль газа. Это позволяет турбине немедленно получать необходимое количество отработавших газов для того, чтобы закачивать в цилиндры больше воздуха. Как только «воздушный насос» раскрутился, заслонка возвращается в положение, соответствующее заданному числу оборотов двигателя. В результате максимальный момент 310 Нм этот мотор выдает при 2100 об/мин.

Но это исключение из правил. Обычно в качестве регуляторов давления в турбодвигателях используют предохранительные клапаны – механические, либо с электронным управлением. Первые открываются избыточным давлением наддуваемого воздуха, вторые имеют исполнительные механизмы, как правило, электромагнитные. Команду открыть-закрыть клапану дает ЭБУ двигателя, руководствуясь информацией целой группы датчиков: давления во впускном коллекторе, детонации, расходомера воздуха и т. д. Первым подобную систему применил Saab в 1981 году.

Давление наддува обычно регулируется с помощью клапанных систем, которые перепускают требуемое количество отработавших газов. Хотя встречаются модели, в которых избыточный воздух сбрасывается прямо под капот, что не совсем выгодно с точки зрения экономичности. Впрочем, и первый способ не идеален, ведь значительное количество отработавших газов не выполняет никаких полезных действий. Вот если бы объединить две турбины в одной! Тогда бы одна использывалась для малых оборотов двигателя, а другая – для максимальных. При этом перепускной клапан использовался бы эпизодически.

При этом перепускной клапан использовался бы эпизодически.

Что такое VTG?

Турбонагнетатель с изменяемой геометрией VTG (Variable Turbo Geometry) – это вовсе не турбина с поворотными крыльчатками. Реализовать подобное затруднительно. Но зато ничто не мешает сделать подвижным направляющий аппарат, который в зависимости от нагрузки дозировал бы количество и скорость поступающих на «горячую крыльчатку» отработавших газов. Самый простой вариант использовали в роторном моторе Mazda RX7 в конце 80х. Здесь струя выхлопных газов была разделена на два потока. На малых оборотах они воздействовали только на верхнюю часть турбинного колеса. При достижении определенной частоты вращения коленвала срабатывал клапан, после чего отработавшие газы подавались уже на всю поверхность крыльчаток. Правда, оказалось, что данная система хорошо работала только в паре с роторнопоршневым двигателем Ванкеля.

Более удачной оказалась идея с несколькими поворотными лопатками, закрепленными в специальной обойме. Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTG-нагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTG-нагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность все-таки поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный наддув, остается открытым. Один из перспективных путей – применение комбинированного наддува. К примеру, на малых оборотах воздух в цилиндры нагнетает приводной компрессор, а уже со средних в дело вступает турбонаддув.

Дизельный насос (ТНВД) имеет турбо-корректор, который подает топливо относительно поступаемого в камеру сгорания воздуха. Такая же коррекция происходит и в инжекторных системах. Окружная скорость вращения вала турбо-корректора достигает 50-70 м/с, что в несколько раз выше скорости движения автомобиля и на порядок выше окружной скорости коленчатого вала, если эти данные перевести в об/мин то ротор турбо-корректора вращается с 150000 — 210000 об/мин а коленвал с 5000-7000 об/мин. При этой скорости малейший дисбаланс превращает ротор в вибратор большего размера, что приводит к механичекому и акустическому шуму, утечке масла через уплотнения и неэффективной работы турбины, а в конечном итоге к заклиниванию вала и обрыву горячей крыльчатки. Вот зачем необходима балансировка вала до сборки турбокомпрессора и после. Особую роль нужно отдать диагностике работы двигателя и топливной системы.

Для проверки эффективности работы турбокомпрессора используется вакуумметр-манометр. Для проверки давления картерных газов используем напоромер. Данный прибор позволяет диагностировать состояние двигателя в целом. Ведь работа турбины на 99% зависит от состояния двигателя, а повышенный расход масла и топлива ошибочно указывает на изношенное состояние турбокомпрессора. Что касается диагностики топливной системы автомобиля, то лучше это сделать на специализированной СТО, но некоторые неисправности очевидны. Так средний пробег распылителей форсунок составляет 100 тыс. км. пробега, работа свечей накала 50 тыс. км., свечей зажигания обычных 25 тыс. км. а платиновых 60 тыс. км. Периодическая профилактическая чистка топливной системы составляет около 25 тыс. км. км пробега. Клиенты к нам обращаются как в плане консультации при покупке автомобиля, так и с просьбой диагностики турбины и двигателя для определения реального состояния цилиндро-поршневой группы и ремонта.

Данный прибор позволяет диагностировать состояние двигателя в целом. Ведь работа турбины на 99% зависит от состояния двигателя, а повышенный расход масла и топлива ошибочно указывает на изношенное состояние турбокомпрессора. Что касается диагностики топливной системы автомобиля, то лучше это сделать на специализированной СТО, но некоторые неисправности очевидны. Так средний пробег распылителей форсунок составляет 100 тыс. км. пробега, работа свечей накала 50 тыс. км., свечей зажигания обычных 25 тыс. км. а платиновых 60 тыс. км. Периодическая профилактическая чистка топливной системы составляет около 25 тыс. км. км пробега. Клиенты к нам обращаются как в плане консультации при покупке автомобиля, так и с просьбой диагностики турбины и двигателя для определения реального состояния цилиндро-поршневой группы и ремонта.

Преимущества турбокомпрессорного двигателя

Двигатель, оснащённый турбокомпрессором, обладает техническими и экономическими преимуществами по сравнению с атмосферным (безнаддувным) двигателем:

- Соотношение «масса/мощность» у двигателя с турбокомпрессором выше, чем у атмосферного двигателя.

- Двигатель с турбокомпрессором менее громоздок, чем атмосферный двигатель той же мощности.

- Кривая крутящего момента двигателя с турбокомпрессором может быть лучше адаптирована к специфическим условиям эксплуатации. При этом, водитель тяжёлого грузовика должен намного реже переключать передачи на горной дороге, и само вождение будет более «мягким».

Кроме того, можно на базе атмосферных двигателей создавать версии, оснащённые турбокомпрессором и различающиеся по мощности. Ещё более ощутимы преимущества двигателя с турбокомпрессором на высоте. Атмосферный двигатель теряет мощность из-за разрежения воздуха, а турбокомпрессор, обеспечивая повышенную подачу воздуха, компенсирует снижение атмосферного давления, почти не ухудшая характеристики двигателя. Количество нагнетаемого воздуха станет лишь ненамного меньше, чем на более низкой высоте, то есть двигатель практически сохраняет свою обычную мощность. Кроме того:

- Двигатель с турбокомпрессором обеспечивает лучшее сгорание топлива.

Подтверждением тому служит уменьшение потребления топлива грузовиками на больших пробегах.

Подтверждением тому служит уменьшение потребления топлива грузовиками на больших пробегах.

- Поскольку турбокомпрессор улучшает сгорание, он также способствует уменьшению токсичности отработавших газов.

Ремонт турбин дизельных двигателей

Турбированный дизельный двигатель с неисправным компрессором теряет от

30 до 60 процентов своей мощности. К сожалению, вывести этот агрегат

из строя довольно легко: достаточно несколько раз после холодного пуска

дать двигателю высокие обороты. Если к тому же моторное масло не

соответствует типу двигателя или засорен фильтр, ремонт турбокомпрессора

придется делать почти наверняка.

Рекомендации по эксплуатации автомобиля с турбиной

Очевидно, что классическое обслуживание автомобиля — ещё не гарантия того, что Турбина и двигатель может пройти 500 000 км до капремонта. В регламентное обслуживание необходимо вводить такие работы: очистка топливной системы, диагностика-регулировка топливо-воздушной системы, проверка на загрязнение катализатора в выхлопной системе.

- При запуске двигателя используйте минимальный газ и не меньше минуты держите двигатель на холостых оборотах. Газовать на двигателе, который лишь несколько секунд назад завелся, значит, заставлять турбину вращаться на высоких скоростях в условиях ограниченной смазки.

- После больших оборотов и нагрузки двигателя не выключайте зажигание, дайте двигателю поработать на холостых оборотах от 15 до 30секунд (в зависимости от режима работы двигателя). При нагруженном двигателе крыльчатка турбины вращается на очень высоких оборотах. Быстрое же выключение зажигания приводит к прекращению подачи масла в то время когда крыльчатка ещё вращается с большой скоростью…

- Избегайте длительной работы на холостых оборотах. При этом давление масла в турбине больше, чем воздуха в компрессорной части. Масло может вытекать в улитки и появится сизый дым.

- Масло, на котором эксплуатируется ваш автомобиль — это действительно самая главная деталь в работоспособности турбонаддува.

Практические советы по обслуживанию, диагностике

Сегодня многие СТО «боятся» автомобилей с турбокомпрессорами. Это происходит из-за нехватки информации с одной стороны и нежелании механиков получать дополнительные знания по автодиагностике. Предлагаем Вам ознакомиться с подходом к турбокомпрессору. Не нужно бояться турбин, нужно технически грамотно представлять процесс проверки турбокомпрессора.

Если автомобиль нуждается в ремонте, а признаки указывают, что неисправность связана с турбокомпрессором, важно точно установить, поврежден он или нет. Это можно сделать, пользуясь таблицей, приведенной ниже. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если её не устранить, новый компрессор, установленный взамен неисправного, тоже выйдет из строя, иногда это происходит в первые же секунды после запуска двигателя.

Методика диагностирования турбокомпрессора на двигателе

- Необходимо подсоединиться к системе впускного коллектора с помощью тройника, так как система должна быть герметична.

- Произвести запуск двигателя, дать возможность прогреться двигателю до температуры 70°С.

- Статическая проверка турбонаддува:

- на инжекторных автомобилях показания прибора при холостых оборотах должны быть в секторе вакуумирования (левая зелёная зона). На дизельных автомобилях показания прибора колеблются около «0»;

- для дизельных автомобилей: при холостых оборотах стрелка на приборах находится в «0», при резком и кратковременном нажатии на педаль газа может быть в пределах 0,5 – 0,8 бар при 2200 –3500 об/мин, нагнетание становится эффективным от 2200 об/мин;

- на инжекторных автомобилях при плавном нажатии на педаль акселератора на оборотах двигателя 2000 об/мин показания прибора достигают 0 – 0,2 бар. При резком нажатии на педаль акселератора показания прибора достигают 0,3 – 0,5 бар, и происходит сброс давления, т.к. двигатель не нагружен. Поэтому инжекторный автомобиль необходимо диагностировать в движении.

Эффективность нагнетания происходит от 2800 об/мин двигателя.

Эффективность нагнетания происходит от 2800 об/мин двигателя.

4. Динамическая проверка турбонаддува:

- необходимо вывести прибор в салон автомобиля;

- произвести измерение на 2-й передаче с максимальным ускорением, при этом показания прибора на инжекторных автомобилях достигают 0,8 – 1,0 бар, а на дизельных – 0,6 – 0,8 бар.

5. После измерения турбонаддува необходимо все соединения вернуть в начальное состояние.

Внимание!!! Если давление турбонаддува для дизеля ниже 0,5 бар, то необходимо уделить серьёзное внимание топливной аппаратуре. Если ниже 0,3 бар при исправном двигателе, то турбокомпрессор требует ремонта.

Внимание!!! Если давление турбонаддува превышает максимально допустимые параметры, то существует большая вероятность выхода из строя цилиндропоршневой группы (прогар поршня).

Вопреки распространенному мнению, можно починить практически любой компрессор. Однако сам процесс ремонта турбин очень сложен, и кроме опыта требует специального оборудования.

Однако сам процесс ремонта турбин очень сложен, и кроме опыта требует специального оборудования.

Сначала агрегат разбирается и проводится тщательная ревизия состояния всех его деталей. После этого делается собственно ремонт турбокомпрессора, для чего применяются лишь фирменные запчасти, а все подшипники и компрессионные кольца заменяются новыми. Затем турбину тщательно балансируют и картридж собирают. Далее на стенде добиваются идеальной балансировки уже самого картриджа, после чего турбину можно устанавливать на двигатель.

Замена турбокомпрессора

При самостоятельной установке турбины следует выполнять приведённые указания:

- Проверить сливные маслопроводы, снять и полностью их прочистить. Убедиться в отсутствии вмятин, повреждений, пережатий. Случается, что шланги и резиновые патрубки через некоторое время разбухают изнутри, что затрудняет движение масла. В случае сомнений рекомендуется заменить резиновые части новыми деталями.

- Проверить сапун двигателя, снять и полностью очистить его.

Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла, его также нужно очистить и проверить. Одним словом, давление картерных газов не должно превышать 50 кг/м2.

Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла, его также нужно очистить и проверить. Одним словом, давление картерных газов не должно превышать 50 кг/м2. - Пред установкой турбокомпрессора (далее ТКР) заглушить патрубок маслоподачи и слива на ТКР.

- Прогреть двигатель до рабочей температуры, произвести замер давления масла в патрубке подачи масла на ТКР ( не менее 0,8 кг/см2 ) на холостых оборотах и (не более 6,5 кг/см2) на максимальных оборотах.

- Слить отработанное масло с двигателя.

- Произвести замену всех фильтров (масляного, воздушного, топливного). Очистить внутренние полости корпуса воздушного фильтра от инородных частиц и мусора.

- Залить масло, соответствующее требованиям завода-изготовителя для данного типа двигателя (смотреть инструкцию по эксплуатации автомобиля).

- Произвести чистку и проверить герметичность воздушных патрубков подачи и слива масла (патрубки трубопроводов должны соответствовать требованию завода-изготовителя).

- При наличии интеркулера промыть его от остатков масла.

- При наличии катализатора в выхлопной системе необходимо проверить сопротивление противовыхлопа (не более 0,2кг/см2 на оборотах).

При завышенном давлении, или если автомобиль имеет пробег более 100 тыс. км, катализатор нужно заменить или удалить. - Снять заглушку с маслоподающего патрубка. На стартерном режиме произвести прокачивание маслом подающей трубки, слить в ёмкость примерно 100 г масла.

- Произвести монтаж ТКР, не подключая патрубки всасывания и наддува воздуха.

- Подключить маслоподающую трубку к ТКР.

- На стартерном режиме произвести прокачивание масла через ТКР в ёмкость примерно 100 г, контролируя появление масла на сливной трубке.

- Подсоединить маслосливную трубку к ТКР.

- Запустить двигатель, не пользуясь педалью акселератора. Дать поработать двигателю 5–10 минут на холостых оборотах, при этом контролировать температуру патрубка подачи масла (50–60°С), контролировать герметичность всех соединений.

- Увеличить обороты двигателя до 2500/3000 об/мин. При этом отслеживать выброс масла из нагнетающего патрубка улитки ТКР.

- Убедившись, что ТКР не выбрасывает через нагнетающий патрубок улитки масло, произвести монтаж воздушных патрубков.

- Запустить двигатель, проверить герметичность всех соединений.

- Замерить давление во всасывающем тракте после турбины.

Если обнаружены неисправности, конечно же следует их устранить.

С уважением СТО «Ковш»

устройство, принцип работы системы (видео), схема дизельного двигателя с турбиной

Идея дополнительного нагнетания воздуха зародилась едва не сразу же после постройки первых полноценных двигателей внутреннего сгорания. Изначально использование энергии выхлопных газов для повышения мощности ограничивалась корабельными ДВС, позже двигатель с турбонаддувом пришел в авиастроение. И только в 1931 году первый турбокомпрессор был установлен на грузовой автомобиль. Что такое турбонаддув и как использование нагнетателей сказывается на КПД двигателя – тема сегодняшней статьи.

Изначально использование энергии выхлопных газов для повышения мощности ограничивалась корабельными ДВС, позже двигатель с турбонаддувом пришел в авиастроение. И только в 1931 году первый турбокомпрессор был установлен на грузовой автомобиль. Что такое турбонаддув и как использование нагнетателей сказывается на КПД двигателя – тема сегодняшней статьи.

Теория газообмена в ДВС

Основной принцип работы 4-х тактного ДВС мы уже рассматривали, поэтому для автолюбителей, только начинающих свое изучение технической составляющей автомобиля, было бы крайне полезно ознакомиться со статьей для лучшего понимания предназначения турбонаддува.

Знание того, что двигатель внутреннего сгорания работает на воздухе, является основополагающим для понимания предназначения турбонаддува. Формулировка именно такова, поскольку подача в цилиндры топлива на современном этапе развития техники не является проблемой. Технически реализовать крайне производительный бензонасос, ТНВД и топливные форсунки очень просто. Одна из главных проблем в работе двигателя – подача в цилиндры воздуха. Чем больше окислителя мы можем подать в цилиндры, тем больший объем топливовоздушной смеси можно приготовить, а чем больший объем ТПВС мы имеем, тем большую отдачу мы получим при ее сгорании. В свою очередь, мощность, выдаваемая двигателем, напрямую зависит от работы, выполняемой при сгорании ТПВС.

Одна из главных проблем в работе двигателя – подача в цилиндры воздуха. Чем больше окислителя мы можем подать в цилиндры, тем больший объем топливовоздушной смеси можно приготовить, а чем больший объем ТПВС мы имеем, тем большую отдачу мы получим при ее сгорании. В свою очередь, мощность, выдаваемая двигателем, напрямую зависит от работы, выполняемой при сгорании ТПВС.

Подача окислителя в цилиндры

В атмосферном двигателе всасывание воздуха происходит из-за разряжения, возникающего при движении поршня к нижней мертвой точке (НМТ). В теории мы имеем определенное идеальное количество воздуха, которое может поместиться в цилиндр, ограничивающееся объемом цилиндра. В действительности из-за всевозможных потерь цилиндр наполняется лишь на 70-80% своего объема. Именно в этом моменте раскрывается главное предназначение турбонаддува – принудительное нагнетание воздуха в цилиндры.

Используя турбокомпрессор, мы можем не только заполнить полностью цилиндры, но и даже превысить этот показатель, подавая воздух под давлением, что ведет к увеличению плотности на единицу объема и, как следствие, увеличению общей массы воздушного заряда.

Виды турбонаддува

Принципиальная разница заключается лишь в конструкции турбокомпрессора. Для дополнительного нагнетания воздуха могут использоваться:

- турбина, которая приводится в действие энергией выхлопных газов. Конструктивно турбину можно представить как два вентилятора, которые расположены на одной оси. Один из вентиляторов сочленен с выхлопной системой автомобиля, второй располагается во впускном тракте. Выходящие на такте выпуска из цилиндра газы приводят в движении турбинное колесо. Поскольку оба «вентилятора» закреплены на одной оси, то колесо компрессора во впускном тракте также начинает вращаться, ускоряя тем самым прохождение воздуха. Чем выше обороты двигателя, тем большее давление выхлопных газов во впускном тракте, а чем большее давление на выпуске, тем быстрее будет вращаться турбинное колесо во впускном тракте. Соответственно, в цилиндры можно затолкнуть больше воздуха, подать больше топлива, сгенерировав больше выхлопных газов на выпуске.

Подробно принцип работы рассмотрен в статье «Устройство турбины на пальцах«;

Подробно принцип работы рассмотрен в статье «Устройство турбины на пальцах«; - механический нагнетатель, известный еще как Supercharger или Kompressor. Нагнетатель раскручивается приводным ремнем от шкива коленчатого вала, поэтому выхлопные газы в работе компрессора никак не используются.

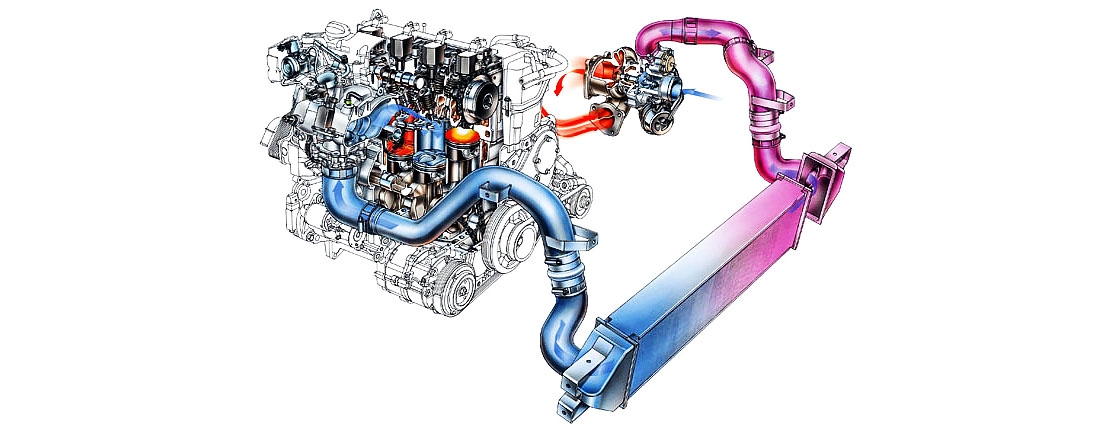

Турбина

Для контроля воздушного потока, а также сбрасывания избытка давления в горячей части используется wastegate. Избыточная скорость выхлопных газов приводит к тому, что воздушный поток срывается с лопастей колеса, снижая тем самым на ноль эффективность турбинного колеса. Также увеличение сечения выпускной системы, за которое и отвечает клапан вестгейта, уменьшает подпор выхлопных газов на высоких оборотах. Для повышения эффективности, уменьшение турбоямы и большей эластичности на авто устанавливаются турбины с изменяемой геометрией.

Интеркулер в системе турбонаддува предназначен для охлаждения воздушного потока. При повышении температуры плотность воздуха уменьшается, что ведет к уменьшению массы на единицу объема.

При повышении температуры плотность воздуха уменьшается, что ведет к уменьшению массы на единицу объема.

Характеристики системы

Особенности работы турбины:

- наиболее эффективна в режиме высоких и средних оборотов;

- очень низкая эффективность до момента, называемого выходом на буст. Еще больше ухудшает ситуацию уменьшение степени сжатия для предотвращения детонации. Поэтому у авто с одноступенчатой системой турбонаддува присутствует турбояма, или турболаг;

- так или иначе, но присутствует противодействие выхлопным газам на выпуске, что немного ухудшает КПД двигателя, хоть в целом турбонаддув позволяет увеличить мощность ДВС;

- повышаются требования к качеству и периодичности замены моторного масла.

Механический нагнетатель

- отсутствует инерционность, присущая турбине. Нагнетание дополнительного воздушного заряда увеличивается пропорционально увеличению количества оборотов ДВС и продолжается до момента срыва потока из лопастей;

- наиболее эффективны в режиме низких и средних оборотов;

- небольшое снижение КПД двигателя вследствие дополнительных потерь на трение.

Эксплуатация

Наибольшего распространения система турбонаддува получила на дизельных двигателях. В высокотехнологичных моторах часто применяются двухступенчатые системы наддува:

- Biturbo – одна маленькая турбина для прибавки в мощности на низких оборотах и большая турбина для высоких оборотов;

- Турбина + механический нагнетатель. Конструкцию и принцип работы такой системы мы рассматривали на примере двигателей TSI от Volkswagen Group.

Что такое турбины и для чего они нужны?

google-site-verification: google2845f21385686c0d.html

Что такое турбины и для чего они нужны?

Что такое турбины и для чего они нужны?

Основная задача турбин – это повышение мощности двигателя автомобиля. При помощи турбины можно значительно повысить мощность авто.

Принцип работы турбокомпрессора прост: через выпускной коллектор отработанные газы попадают в корпус турбины в которой установлено турбинное колесо, которое приводится в движение. На одной оси с турбинным колесом установлено компрессорное колесо, которое в свою очередь сжимает воздух и падет его в впускной коллектор двигателя. Из всего этого следует, что обороты турбины очень высоки и напрямую зависят от мощности двигателя, скорость вращение турбины достигает 150.000 об/мин и более.

На одной оси с турбинным колесом установлено компрессорное колесо, которое в свою очередь сжимает воздух и падет его в впускной коллектор двигателя. Из всего этого следует, что обороты турбины очень высоки и напрямую зависят от мощности двигателя, скорость вращение турбины достигает 150.000 об/мин и более.

При использовании турбины, в двигатель поступает воздух под высоким давлением, что позволяет увеличиться мощности автомобиля по отношению к объему двигателя и количеству топлива.Наиболее эффективными являются турбокомпрессоры высокого давления. Отличие в конструкции от обычных турбин в том, что турбины повышенного давления имеют клапан, который устраняет избыточное давление на высоких оборотах.Так же большинство турбокомпрессоров оснащены интеркулером.

Основная задача интеркулера – охлаждение воздуха. Так как турбинаработает на больших оборотах, воздух в ней нагревается, тем самым понижается содержание кислорода и плотность воздуха. Интеркулер справляется с этой проблемой. Одной из проблем турбин всегда была небольшая задержка реакции(инерция), но сейчас эти недостатки уже практически устранены. С появлением двух параллельно расположенных турбин, одна из которых предназначена для работы на высоких оборотах, другая на низких, инерция турбины была значительно уменьшена.

Одной из проблем турбин всегда была небольшая задержка реакции(инерция), но сейчас эти недостатки уже практически устранены. С появлением двух параллельно расположенных турбин, одна из которых предназначена для работы на высоких оборотах, другая на низких, инерция турбины была значительно уменьшена.