Содержание

Рабочие циклы четырехтактных двигателей и показатели их работы

Рабочие циклы четырехтактных двигателей и показатели их работы

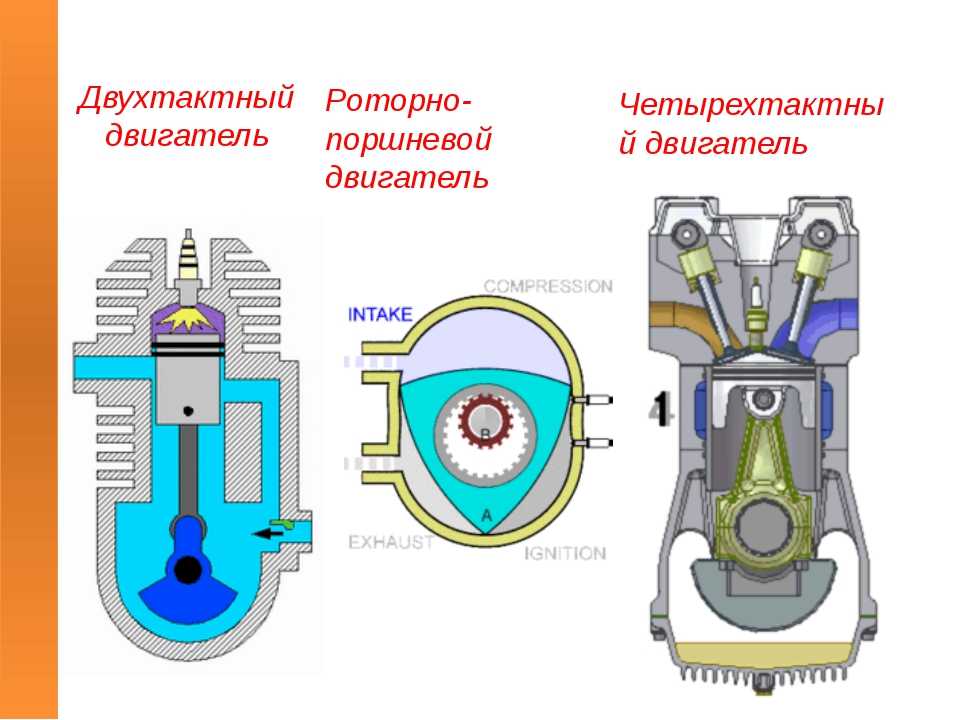

Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу.

Если рабочий цикл совершается за два хода поршня, т. е. за один оборот коленчатого вала, то такой двигатель называется двухтактным. В настоящее время двухтактные двигатели на автомобилях не применяют, а используют лишь на мотоциклах и как пусковые двигатели на тракторах. Это связано прежде всего с тем, что они имеют сравнительно высокий расход топлива и недостаточное наполнение горючей смеси из-за плохой очистки цилиндров от отработавших газов.

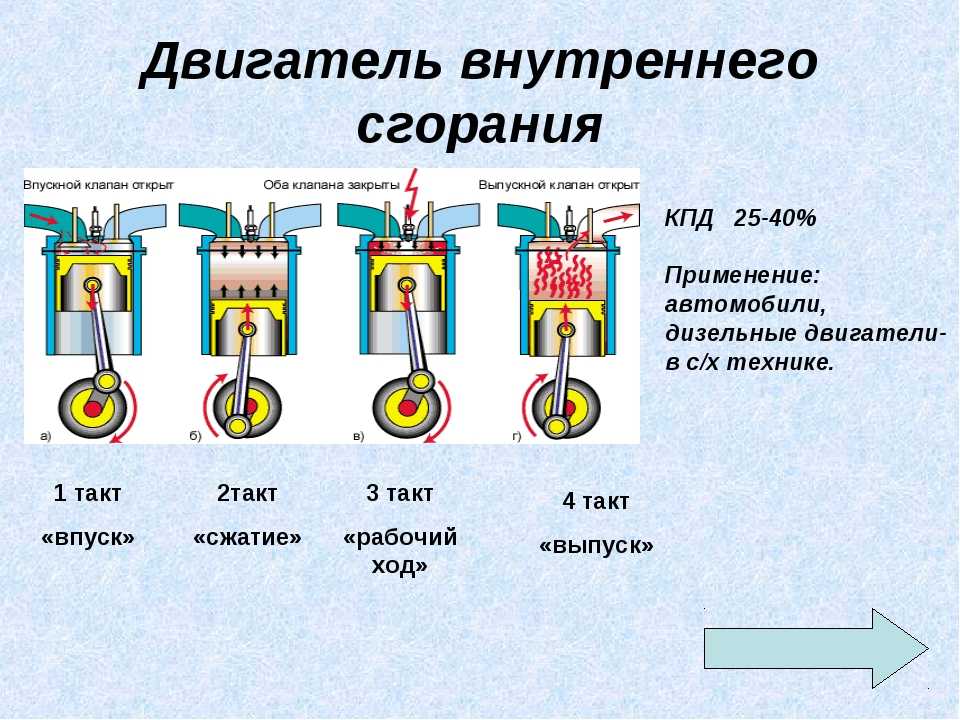

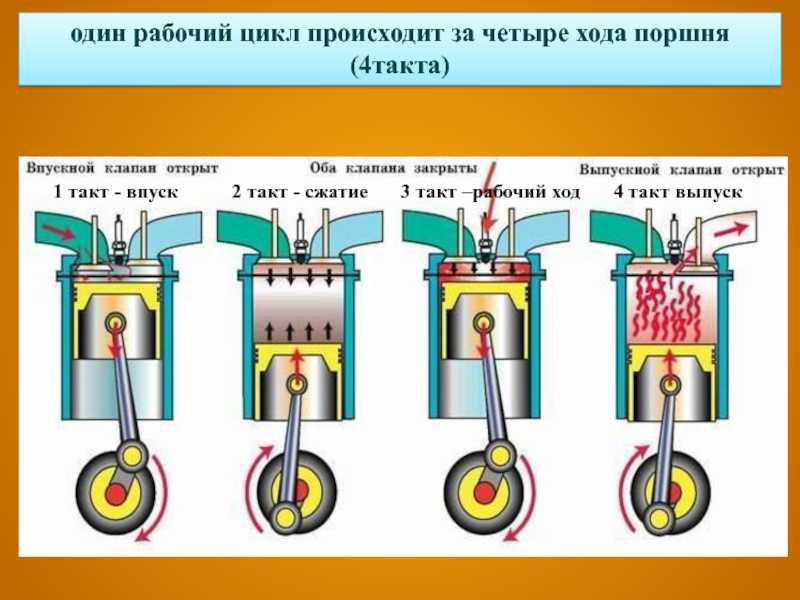

Автомобильные двигатели работают, как правило, по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения и выпуска.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

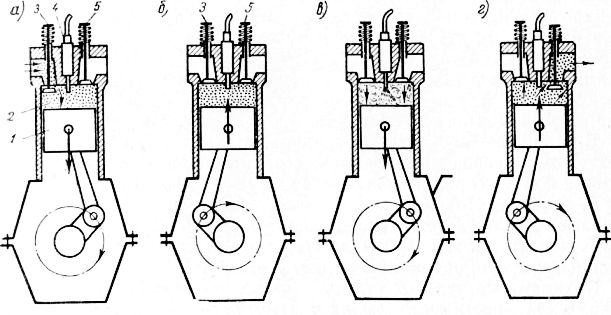

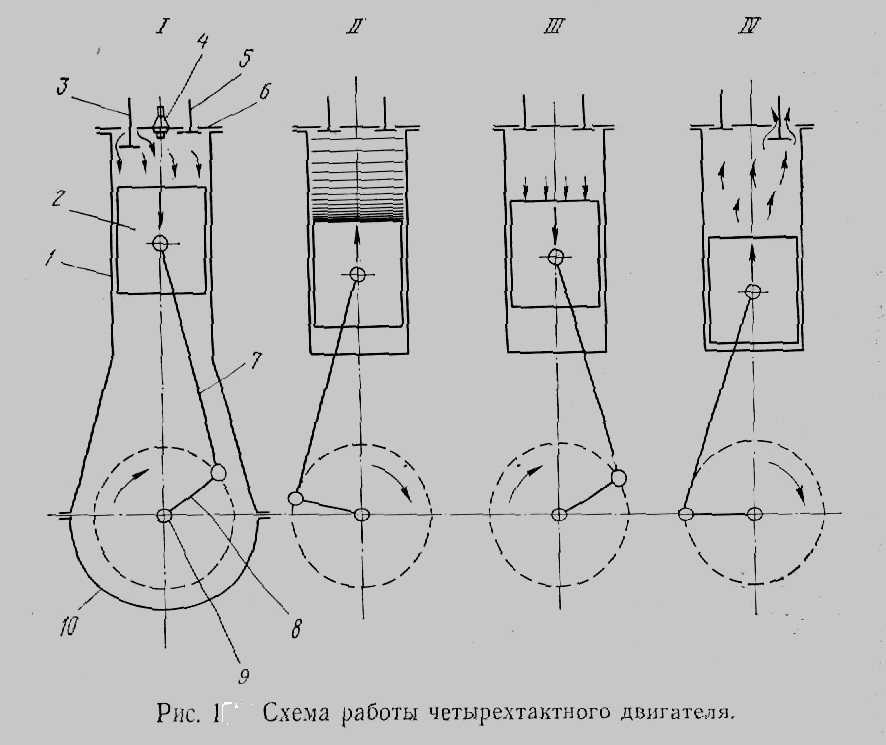

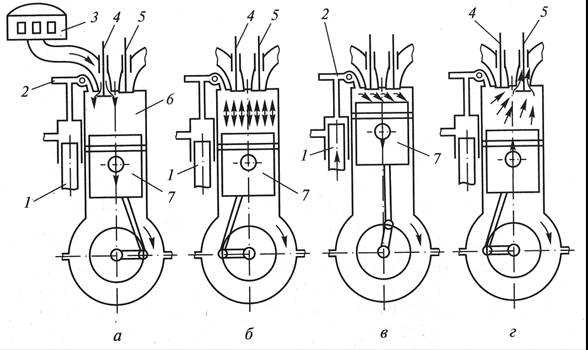

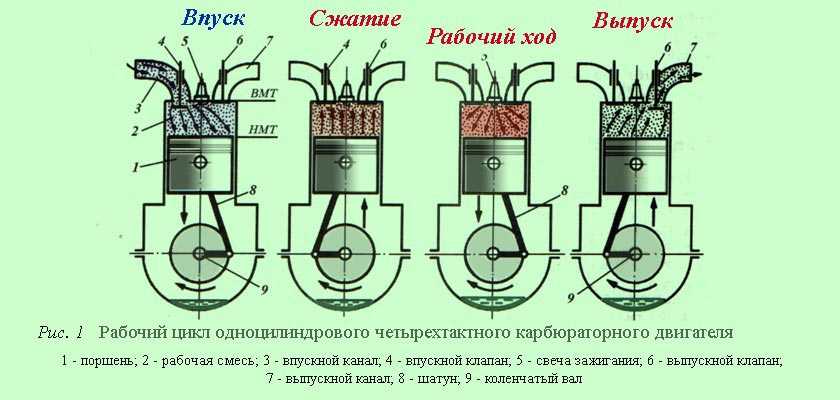

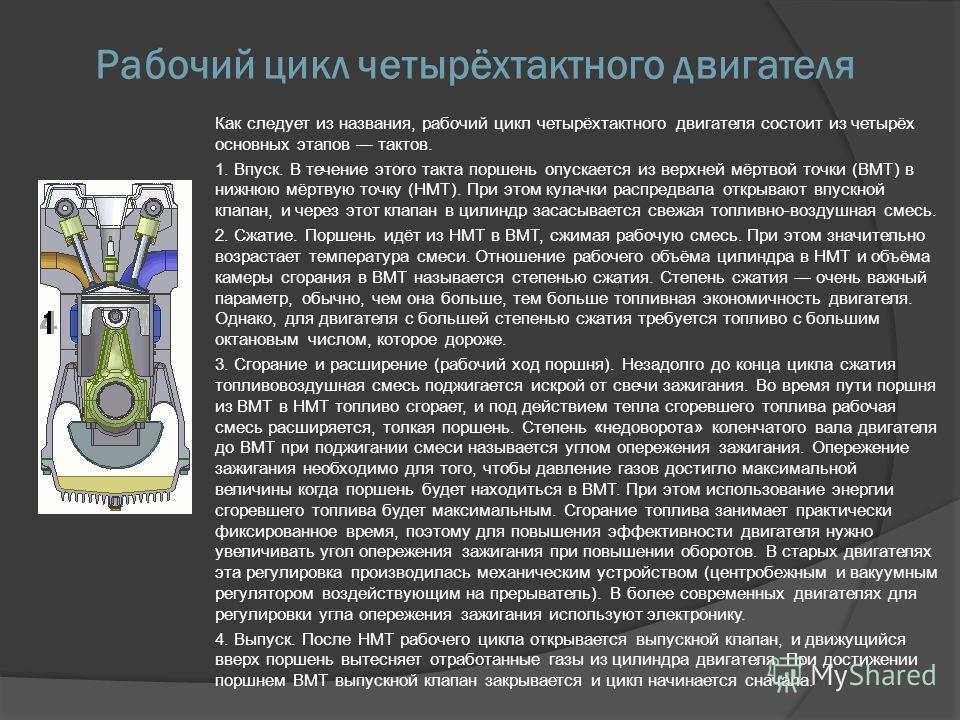

В карбюраторном четырехтактном одноцилиндровом двигателе (рис. 1.3) рабочий цикл происходит следующим образом.

Рис. 1. Рабочий цикл четырехтактного одноцилиндрового карбюраторного двигателя

Такт впуска. Поршень находится в в.м.т. и по мере вращения коленчатого вала (за один его полуоборот) перемещается от в.м.т. к н.м.т. При этом впускной клапан открыт, а выпускной клапан закрыт. При движении поршня вниз объем над ним увеличивается, поэтому в цилиндре создается разряжение, равное 0,07—0,095 МПа, в результате чего свежий заряд горючей смеси, состоящей из паров бензина и воздуха, засасывается через впускной трубопровод в цилиндр.

От соприкосновения свежего заряда с нагретыми деталями в конце такта впуска он имеет температуру 75—125 °С.

Степень заполнения цилиндра свежим зарядом характеризуется коэффициентом наполнения, который для высокооборотных карбюраторных двигателей находится в пределах 0,65—0,75. Чем выше коэффициент наполнения, тем большую мощность развивает двигатель.

Чем выше коэффициент наполнения, тем большую мощность развивает двигатель.

Такт сжатия. После заполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала поршень перемещается от н.м.т. к в.м.т. Впускной клапан 4 закрывается, а выпускной 6 закрыт. По мере сжатия горючей смеси температура и давление ее повышаются. В зависимости от степени сжатия давление в конце такта сжатия может составлять 0,8—1,5 МПа, а температура газов 300— 450 °С.

Такт расширения, или рабочий ход. В конце такта сжатия горючая смесь воспламеняется от электрической искры, возникающей между электродами свечи, и быстро сгорает, в результате чего температура и давление образующихся газов резко возрастают, поршень при этом перемещается от в.м.т. к н.м.т. Максимальное давление газов на поршень при сгорании для карбюраторных двигателей находится в пределах 3,5—5 МПа, а температура газов 2100—2400 °С.

При такте расширения шарнирно связанный с поршнем шатун совершает сложное движение и через кривошип передает вращение коленчатому валу. При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. В конце рабочего хода поршня давление в цилиндре снижается до 0,3—0,75 МПа, а температура — до 900—1200 °С.

При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. В конце рабочего хода поршня давление в цилиндре снижается до 0,3—0,75 МПа, а температура — до 900—1200 °С.

Такт выпуска. Коленчатый вал через шатун перемещает поршень от н.м.т. к в.м.т. При этом выпускной клапан открыт и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной трубопровод. В начале процесса выпуска продуктов сгорания давление в цилиндре значительно выше атмосферного, но к концу такта оно падает до 0,105—0,120 МПа, а температура газов в начале такта выпуска составляет 750— 900 °С, понижаясь к его концу до 500—600 °С. Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемешивается с остаточными отработавшими газами и называется рабочей смесью.

Коэффициент остаточных газов характеризует степень загрязнения свежего заряда отработавшими газами и представляет собой отношение массы продуктов сгорания, оставшихся в цилиндре, к массе свежей горючей смеси. Для современных карбюраторных двигателей коэффициент остаточных газов находится в пределах 0,06—0,12.

Для современных карбюраторных двигателей коэффициент остаточных газов находится в пределах 0,06—0,12.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными.

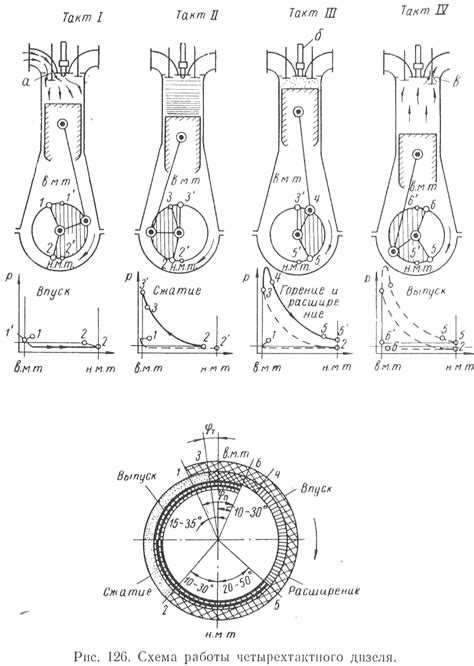

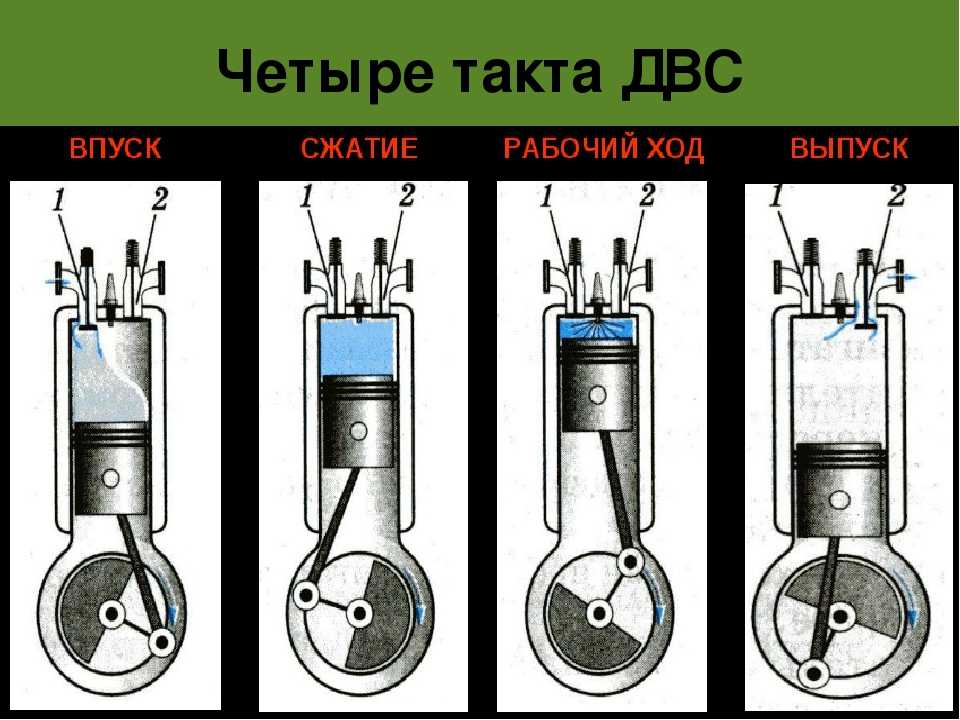

Рабочие циклы четырехтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндр дизеля при такте впуска поступает не горючая смесь, а воздух, который из-за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелкораспыленное топливо, которое под действием высокой температуры воздуха самовоспламеняется.

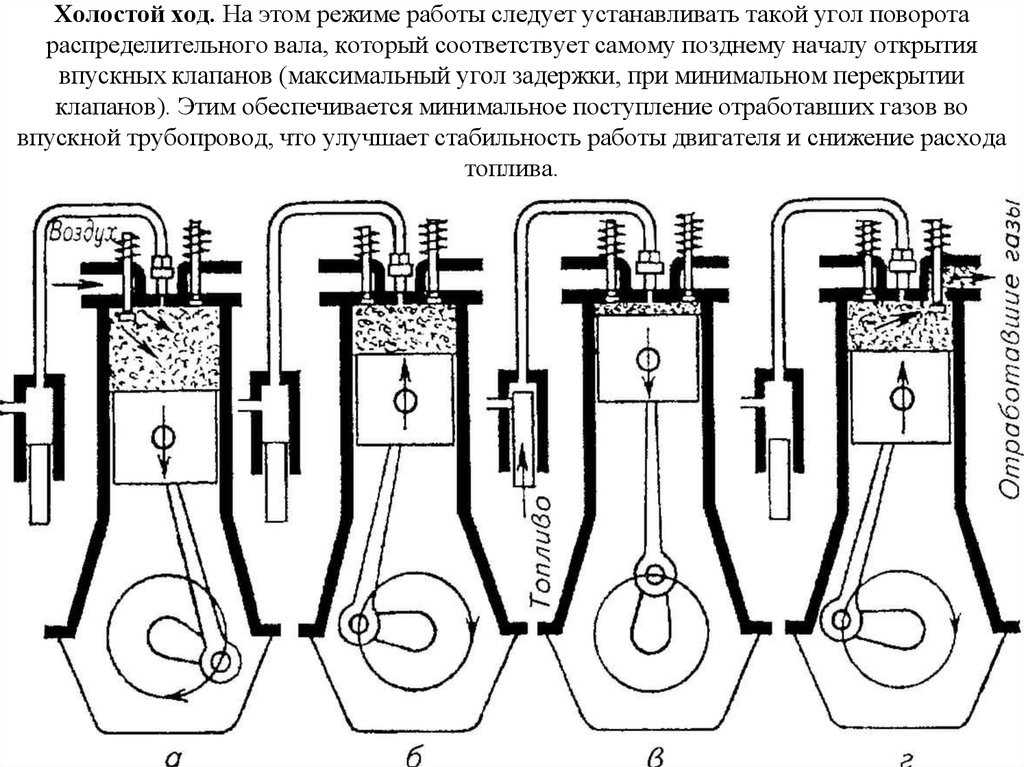

В четырехтактном дизеле рабочие процессы происходят следующим образом.

Такт впуска. При движении поршня от в.м.т. к н.м.т. вследствие образующегося разряжения из воздухоочистителя в полость цилиндра через открытый впускной клапан 5 поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0,08—0,95 МПа, а температура 40—60 °С.

Такт сжатия. Поршень движется от н.м.т. к в.м.т. Впускной 5 и выпускной 6 клапаны закрыты, вследствие этого перемещающийся вверх поршень сжимает имеющийся в цилиндре воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. Из-за высокой степени сжатия температура воздуха достигает 550—700 °С при давлении воздуха внутри цилиндра 4,0—5,0 МПа.

Такт расширения, или рабочий ход. При подходе поршня к в.м.т. в цилиндр через форсунку впрыскивается дизельное топливо, подаваемое топливным насосом. Впрыснутое топливо, перемешиваясь с нагретым воздухом, самовоспламеняется и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. При этом максимальное давление газов достигает 6—9 МПа, а температура 1800-2000 °С. Под действием давления газов поршень перемещается от в.м.т. к н.м.т. Происходит рабочий ход. Около н.м.т. давление снижается до 0,3—0,5 МПа, а температура—до 700—900 °С.

Такт выпуска. Поршень перемещается от н.м.т. к в.м.т. и через открытый выпускной клапан 6 отработавшие газы выталкиваются из цилиндра. Давление газа снижается до 0,11—0,12 МПа, а температура — до 500—700 °С. После окончания такта выпуска при дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности.

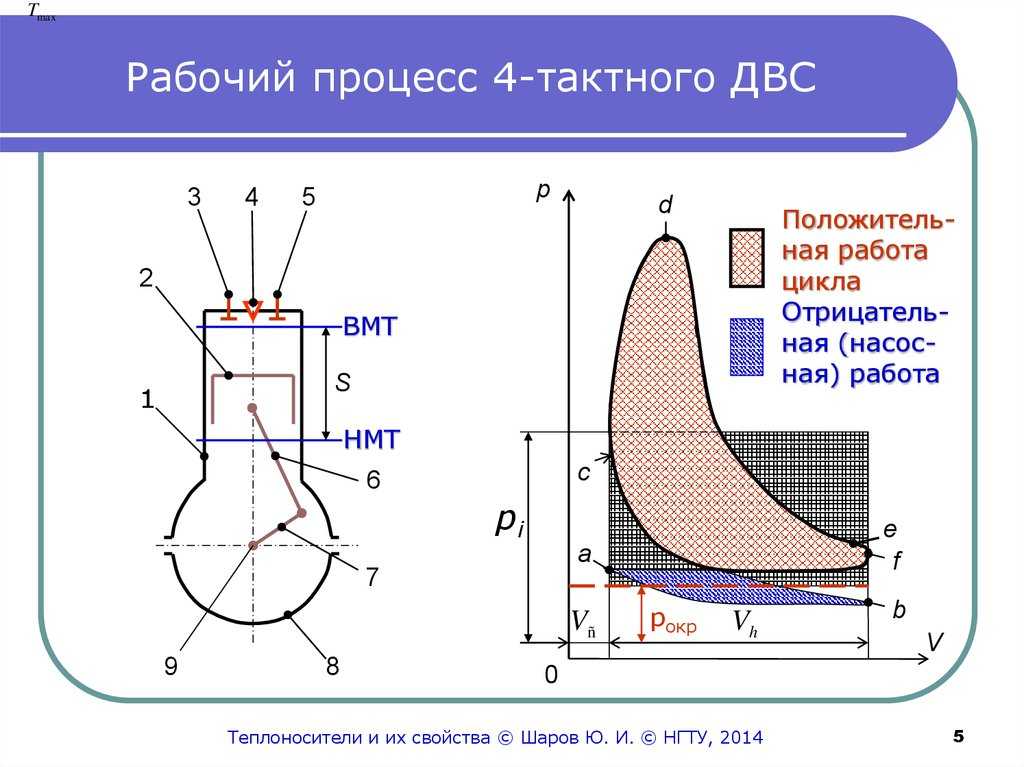

Показатели работы двигателя. Работа, совершаемая газами в единицу времени внутри цилиндра двигателя, называется индикаторной мощностью.

Рис. 2. Рабочий цикл четырехтактного дизеля

Мощность, получаемая на коленчатом валу двигателя, называется эффективной мощностью. Она меньше индикаторной на значение мощности, затрачиваемой на насосные потери и на трение в криво-шипно-шатунном и газораспределительном механизмах двигателя, а также на приведение в действие вентилятора, жидкостного насоса и других вспомогательных устройств.

Таким образом, эффективная мощность меньше, чем индикаторная мощность, из-за механических потерь, расходуемых в механизмах и системах двигателя. На основании этого механическим к.п.д. (коэффициентом полезного действия) двигателя называют отношение эффективной мощности к индикаторной.

На основании этого механическим к.п.д. (коэффициентом полезного действия) двигателя называют отношение эффективной мощности к индикаторной.

Механический к.п.д. карбюраторных двигателей составляет 0,70— 0,85, а дизелей — 0,73—0,87.

Мощностные показатели двигателя в значительной мере определяются количеством теплоты, превращенным в полезную работу. Степень использования теплоты, введенной в двигатель с топливом, оценивают эффективным к.п.д., который представляет собой отношение количества теплоты Qe, превращенной в эффективную работу, к количеству теплоты Qt, выделившейся в результате сгорания

Рис. 3. Схемы компоновки цилиндров двигателей

—

Дизель. Рассмотрим процесс протекания каждого такта в цилиндре дизеля (рис. 7).

Первый такт — впуск. Цилиндр заполняется воздухом, кислород которого обеспечивает сгорание топлива. Чем больше воздуха поступает в цилиндр, тем большее количество топлива можно сжечь в нем и тем выше будет давление газов на поршень при рабочем ходе (увеличивается мощность).

Во время впуска поршень движется вниз, впускной клапан открыт, а выпускной закрыт. Воздух, поступающий в цилиндр, нагревается при смешивании с горячими остаточными газами и от нагретых деталей работающего дизеля.

К концу первого такта температура воздуха достигает 40… 60 °С, и его плотность уменьшается. Кроме того, при движении он встречает сопротивление во впускных каналах дизеля. По этим причинам давление в цилиндре оказывается ниже атмосферного (0,08… 0,09 МПа).

Второй такт — сжатие. Поршень перемещается вверх, оба клапана закрыты. Под действием поршня воздух сжимается в 15…17 раз (степень сжатия е=15… 17) и при этом нагревается. Давление в конце сжатия доходит до 3…4 МПа, а температура — до 550…600 °С, что значительно превышает температуру самовоспламенения топлива.

Рис. 4. Схема рабочего цикла одноцилиндрового четырехтактного дизеля:

1 — форсунка; 2 — топливный насос.

Третий такт — расширение. Перед самым окончанием такта сжатия, когда поршень почти дошел до в. м.т., в цилиндр через форсунку впрыскивается порция топлива. Большая часть его сразу же воспламеняется и сгорает. Температура газов повышается до 2000…2100 °С, а давление — до 5,5…8,0 МПа. Под таким давлением расширяющихся газов поршень перемещается вниз и через шатун проворачивает коленчатый вал. В процессе расширения сгорает остальная часть впрыснутого топлива. По мере перемещения поршня давление газов в цилиндре падает, а температура уменьшается. К концу третьего такта давление снижается до 0,2…0,3 МПа, а температура — до 600…650 °С.

м.т., в цилиндр через форсунку впрыскивается порция топлива. Большая часть его сразу же воспламеняется и сгорает. Температура газов повышается до 2000…2100 °С, а давление — до 5,5…8,0 МПа. Под таким давлением расширяющихся газов поршень перемещается вниз и через шатун проворачивает коленчатый вал. В процессе расширения сгорает остальная часть впрыснутого топлива. По мере перемещения поршня давление газов в цилиндре падает, а температура уменьшается. К концу третьего такта давление снижается до 0,2…0,3 МПа, а температура — до 600…650 °С.

Четвертый такт — выпуск. Впускной клапан закрыт, а выпускной открыт. Из цилиндра выталкиваются отработавшие газы. Давление оставшихся газов падает до 0,11…0,12 МПа. Температура отработавших газов в месте выхода из цилиндра составляет 400…500 °С.

Далее рабочий цикл повторяется.

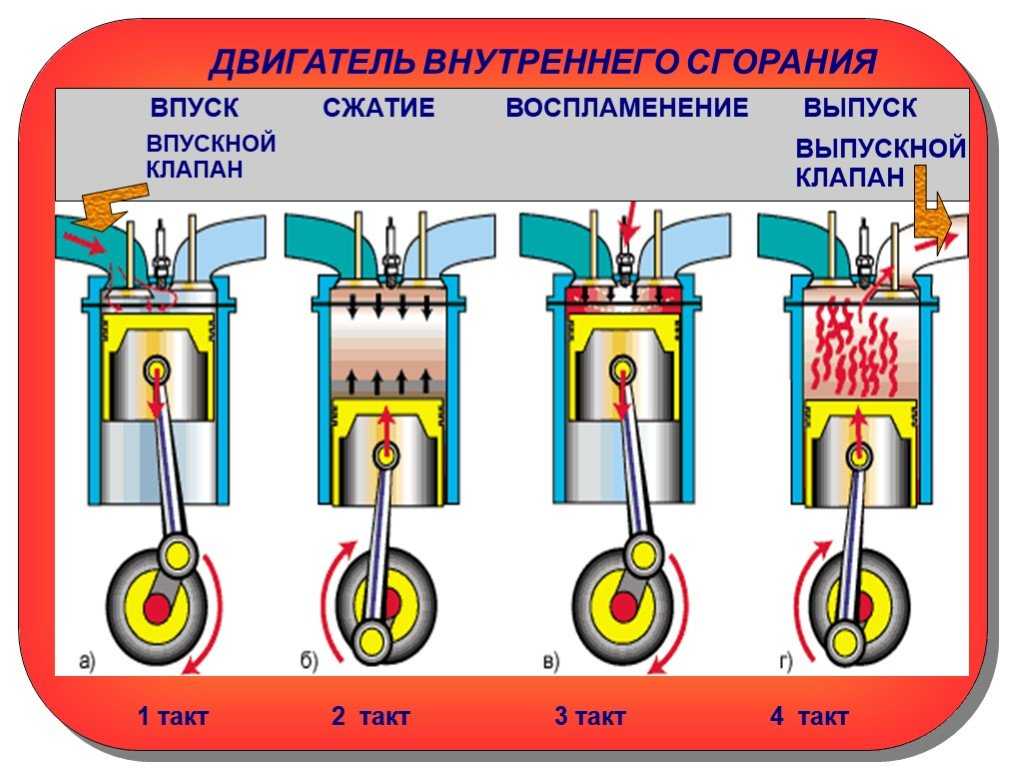

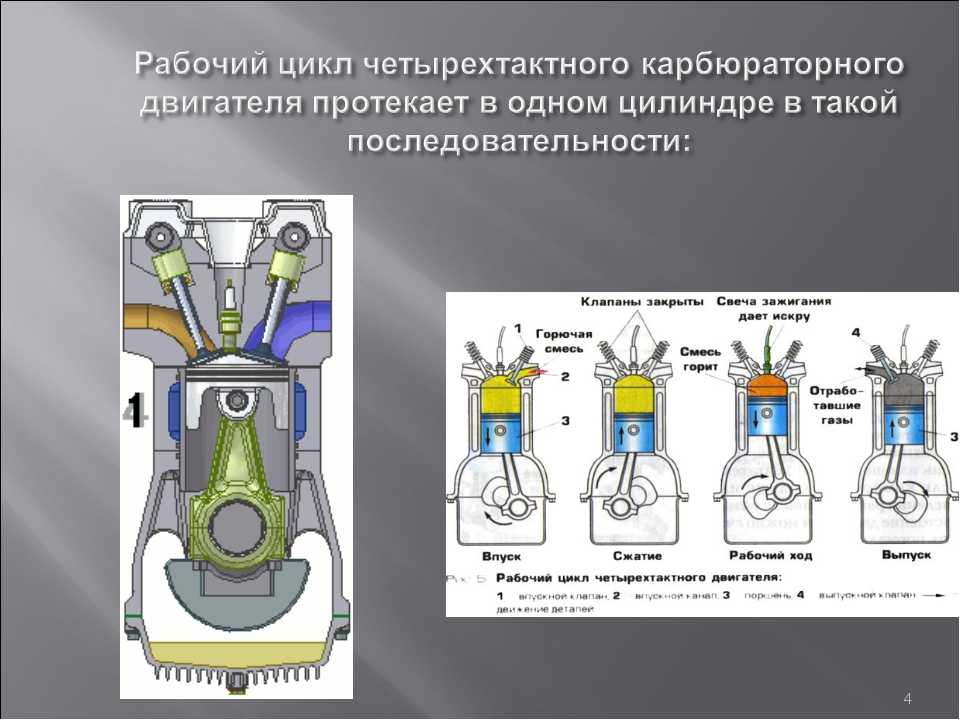

Карбюраторный двигатель. Подобным образом рассмотрим рабочий цикл четырехтактного карбюраторного двигателя.

Такт впуска. Выпускной клапан закрыт, а впускной открыт. При движении поршня от в. м. т. вниз цилиндр заполняется смесью топлива с воздухом. Такая смесь приготовляется в специальном приборе — карбюраторе и называется горючей смесью. Поступая в цилиндр, она перемешивается с остаточными газами, в результате чего образуется рабочая смесь.

При движении поршня от в. м. т. вниз цилиндр заполняется смесью топлива с воздухом. Такая смесь приготовляется в специальном приборе — карбюраторе и называется горючей смесью. Поступая в цилиндр, она перемешивается с остаточными газами, в результате чего образуется рабочая смесь.

Давление рабочей смеси в цилиндре при такте впуска из-за сопротивления в карбюраторе ниже, чем в цилиндре дизеля, и составляет 0,07…0,08 МПа. Температура рабочей смеси повышается 60…120 °С в основном за счет высокой температуры остаточных газов.

Такт сжатия. При этом такте, как и в дизеле, рабочая смесь, сжимаясь, нагревается. С увеличением степени сжатия растет давление и температура смеси, а также скорость ее сгорания. В результате повышается экономичность и мощность двигателя. Но при повышенной температуре возникает опасность преждевременного воспламенения (самовоспламенения) смеси. Чтобы избежать этого, рабочую смесь сжимают незначительно (е=4…8). Давление в цилиндре в конце такта сжатия — 0,9…1,2 МПа, а температура не превышает температуры самовоспламенения, доходя лишь до 330 °С.

Такт расширения. Перед окончанием такта сжатия между электродами искровой свечи зажигания проскакивает электрический заряд. Искра воспламеняет рабочую смесь. Температура горящих газов доходит до 2500 °С, а давление повышается до 3,0…4,5 МПа. Под действием силы давления газов поршень перемещается вниз. К концу . третьего такта давление снижается до 0,3…0,4 МПа, а температура — до 900…1200 °С.

Такт выпуска происходит так же, как в дизеле, но при несколько более высокой температуре газов.

Сравнительная оценка дизеля и карбюраторного двигателя.

По сравнению с карбюраторным (бензиновым) двигателем дизель имеет следующие преимущества:

— дизель экономичнее: на единицу выполненной работы вследствие высокой степени сжатия он расходует на 25% меньше топлива;

— топливо, на котором работает дизель, менее опасно в пожарном отношении и оказывает меньшее коррозионное действие на детали, чем бензин.

Недостатки дизеля:

— из-за высокого давления газов в цилиндрах, корпус и другие детали, работающие со значительными нагрузками, тяжелее и имеют большие размеры;

— для пуска дизеля требуется более мощный стартер или специальный карбюраторный пусковой двигатель;

— дизель работает со значительным избытком воздуха, поэтому размеры цилиндров и других деталей и сборочных единиц увеличены.

Рабочие циклы четырёхтактных двигателей — MirMarine

Cайт Mirmarine.net просит поддержки.

Из за введенных санкций и событий с 24 февраля сайт Mirmarine.net оказался в тяжелом положении.

Если у вас есть возможность, поддержите финансово.

Поддержать

- Главная

- ДВС

- Основы ДВС

- Рабочие циклы четырёхтактных двигателей

Рабочий цикл четырехтактного двигателя состоит из последовательно происходящих в цилиндре процессов: всасывания, сжатия, сгорания, расширения и выпуска. Часть рабочего цикла, протекающая за один ход поршня, называется тактом.

Часть рабочего цикла, протекающая за один ход поршня, называется тактом.

В зависимости от способа смесеобразования и сгорания топлива рабочие циклы подразделяются на циклы быстрого сгорания, или сгорания при V = const (бензиновые двигатели), циклы постепенного сгорания, или сгорания при p = const (компрессорные дизели) и

циклы смешанного сгорания, или сгорания при V = const и p = const (бескомпрессорные дизели).

Так как на судах морского флота бензиновые двигатели практически не применяются (используются только в переносных мотопомпах), а постройка компрессорных дизелей прекращена в 30-х годах, индикаторные диаграммы этих циклов приведены на рисунке №7 без пояснений в тексте.

Схема работы четырехтактного дизеля и индикаторные диаграммы процессов цикла смешанного сгорания представлены на рисунке №8.

1 – процесс впуска начинается в точке т, т.е. когда поршень еще не дошел до в. м.т. В этот момент начинается открываться впускной клапан и воздух устремляется в цилиндр. По мере движения поршня к н.м.т. цилиндр наполняется воздухом. Однако к приходу поршня в н.м.т. впускной клапан еще открыт. Это объясняется тем, что при последующем движения поршня к в.м.т. давление в цилиндре какой-то период времени еще ниже атмосферного, благодаря чему впуск воздуха в цилиндр продолжается. Способствует этому и инерция потока воздуха, движущегося в цилиндр даже по достижении внутри него давления, близкого к атмосферному. Давление в процессе впуска Рa = 0,85 ÷ 0,9 бар, температура ta = 30 ÷50 °C. В точке n закрывается впускной клапан, и процесс впуска заканчивается.

м.т. В этот момент начинается открываться впускной клапан и воздух устремляется в цилиндр. По мере движения поршня к н.м.т. цилиндр наполняется воздухом. Однако к приходу поршня в н.м.т. впускной клапан еще открыт. Это объясняется тем, что при последующем движения поршня к в.м.т. давление в цилиндре какой-то период времени еще ниже атмосферного, благодаря чему впуск воздуха в цилиндр продолжается. Способствует этому и инерция потока воздуха, движущегося в цилиндр даже по достижении внутри него давления, близкого к атмосферному. Давление в процессе впуска Рa = 0,85 ÷ 0,9 бар, температура ta = 30 ÷50 °C. В точке n закрывается впускной клапан, и процесс впуска заканчивается.

2 – процесс сжатия начинается с момента закрытия впускного клапана и совершается по мере движения поршня к в.м.т. При этом повышаются давление и температура находящегося в цилиндре воздуха. В конце процесса в точке с давление достигает Рс = 35 ÷50 бар и температура tc = 500 ÷ 600 °C. Повышение температуры воздуха до такой величины обеспечивает самовоспламенение топлива, впрыскиваемого в этот момент в цилиндр.

3 – процессы сгорания и расширения. Сгорание топлива начинается при подходе поршня в в.м.т (точка с). Первая часть топлива сгорает быстро, практически при постоянном объеме (с — y), в результате чего резко возрастает давление в цилиндре. Остальное топливо сгорает при почти неизменном давлении в цилиндре (y — z). В точке z сгорание топлива заканчивается. В этот момент давление в цилиндре достигает Рz = 50 ÷ 65 бар и температура tz = 1400 ÷ 1600 °C. Образовавшиеся при сгорании топлива газы, обладающие значительной внутренней энергией, расширяются. В результате этого поршень перемешается к н.м.т., совершая рабочий ход.

4 — процесс выпуска начинается в момент начала открытия выпускного клапана (точка Ь).

К этому времени давление в цилиндре понижается

до Рn 2,5 ÷ 4,0 бар и температура до tB 600 ÷ 8000 °C.

Начало выпуска до прихода поршня в Н. М. т. объясняется необходимостью

обеспечить более полную очистку цилиндра от отработавших

газов. Выпуск газов продолжается в течение всего хода поршня

Выпуск газов продолжается в течение всего хода поршня

к в. М. т. И заканчивается после в. м. т. (точка 1).

Как видно из рисунка №8, от точки т до точки 1 открыты как выпускной, так и впускной клапаны. Это обеспечивает лучшую очистку камеры сгорания от отработавших газов за счет использования инерции потока и носит название перекрытия клапанов.

Основы ДВС

Рабочие циклы

Такт

Цикл

Рабочий ход

Процесс впуска

Процесс сжатия

Процессы сгорания

Процесс выпуска

Перекрытия клапанов

Рабочие циклы двс.

Четырехтактный двигатель, устройство и принцип работы. Как работает четырехтактный бензиновый двигатель

Четырехтактный двигатель, устройство и принцип работы. Как работает четырехтактный бензиновый двигатель

Существует несколько различных типов двигателей, при этом на колесном, гусеничном, водном и даже иногда воздушном транспорте (грузовые и легковые авто, спецтехника, моторные лодки, самолеты и т.п.), нередко можно встретить .

Двигатели внутреннего сгорания бывают бензиновыми и дизельными, также могут успешно и даже на водороде (). Еще моторы отличаются по конструкции, компоновке, бывают двухтактными и четырехтактными.

Но в последние годы изменилась версия этого цикла «Отто». Почему это так, и какова разница между этими двумя циклами? Четырехтактные двигатели имеют четыре отдельные фазы в традиционном цикле Отто, которые производятся двумя оборотами коленчатого вала и точным клапаном и временем зажигания. Каждый из них соответствует полному ходу поршня внутри цилиндра.

Уступают по мощности двухтактным

Цикл начинается с хода поршня поршня, который направляет смесь воздуха и испаряемого топлива через впускное отверстие в камеру сгорания. Восходящий ход возвратного поршня сжимает эту смесь примерно до одной десятой ее объема, после чего ее зажигает свеча зажигания. Этот взрыв приводит поршень вниз в такт, что дает двигателю тягу. Окончательный обратный ход цикла эвакуирует отработанные газы через выпускной порт, чтобы процесс мог начаться снова.

Восходящий ход возвратного поршня сжимает эту смесь примерно до одной десятой ее объема, после чего ее зажигает свеча зажигания. Этот взрыв приводит поршень вниз в такт, что дает двигателю тягу. Окончательный обратный ход цикла эвакуирует отработанные газы через выпускной порт, чтобы процесс мог начаться снова.

Так или иначе, широкое распространение силовой агрегат данного типа получил благодаря своей автономности, универсальности, а также целому ряду других преимуществ. При этом агрегаты имеют много различных параметров и характеристик, среди которых стоит отдельно выделить рабочий цикл. Далее мы поговорим о том, что означает рабочий цикл автомобильного двигателя внутреннего сгорания.

Но в то время как этот относительно простой цикл дает удовлетворительную выходную мощность, он не является самым экономичным средством генерации энергии от четырехтактного поршневого двигателя. Эта награда распространяется на двигатели, работающие по циклу Аткинсона.

Четыре основные фазы цикла Отто остались, но Аткинсон представил новую временную последовательность, чтобы задержать закрытие впускного клапана во время такта сжатия. Удерживание впускного клапана открывалось немного дольше, эффективно уменьшало смещение двигателя во время цикла всасывания, но сохраняло полное соотношение расширения при горении или сильном ходу.

Удерживание впускного клапана открывалось немного дольше, эффективно уменьшало смещение двигателя во время цикла всасывания, но сохраняло полное соотношение расширения при горении или сильном ходу.

Рабочий цикл ДВС: что нужно знать

Если рассматривать принцип работы двигателя внутреннего сгорания, топливо в таких агрегатах сгорает в закрытой камере (камера сгорания), куда подается готовая топливно-воздушная смесь или воздух и топливо по отдельности (дизельные агрегаты и моторы с прямым впрыском).

Проще говоря, цикл Аткинсона был разработан для минимизации использования топлива во время такта впуска, но он использовал часть цикла, который генерирует энергию. Оригинальный двигатель разработки Джеймса Аткинсона использовал сложные механические соединения для получения различных поршневых поршней от одного и того же оборота коленчатого вала. Хотя он эффективный и невероятно умный, дизайн не был экономически эффективным для массового производства. Более того, преимущества в топливной эффективности могут быть достигнуты только за счет некоторой мощности — в результате снижения объема двигателя во время такта впуска.

Работа такого мотора основана на том, что во время сгорания топлива происходит расширение газов. Указанные газы становятся причиной роста давления в цилиндре, благодаря чему получает «толчок». Затем энергия, переданная на поршень, преобразуется в механическую работу. Давайте рассмотрим принцип работы двигателя, а также рабочие циклы более подробно.

Из-за этих проблем изобретательный цикл Аткинсона был в значительной степени забыт в течение большей части столетия. Это стало возможным благодаря новой технологии переключения фаз газораспределения, которая использовала гидравлику для приведения в действие положения распределительного вала и изменения времени впускных клапанов.

Между тем, появившаяся гибридная технология привода была признана идеальным средством для преодоления характерного дефицита мощности Аткинсона. Электродвигатели с питанием от батареи использовались для помощи бензиновому двигателю, когда это необходимо, но также обеспечивают независимый источник мотивации. В конце концов, самый эффективный метод экономии топлива — это не запуск двигателя в первую очередь!

В конце концов, самый эффективный метод экономии топлива — это не запуск двигателя в первую очередь!

Итак, рабочий цикл двигателя – последовательно повторяющиеся процессы, которые протекают в цилиндрах в рамках трансформации тепловой энергии топлива в полезную механическую работу. Если один рабочий цикл совершается за 2 хода поршня, когда делает один оборот, такой двигатель является .

Двигатели, которые устанавливаются на автомобили, обычно работают по четырехтактному циклу (четырехтактный двигатель). Это значит, рабочий цикл совершается за два оборота коленвала и четыре хода поршня. Работу такого ДВС можно разделить на такты: такт впуска, такт сжатия, такт рабочего хода, такт выпуска.

Дальнейшая разработка этой технологии секвенирования клапанов проявляется в новой высокоэффективной, но совместимой с эмиссией. На протяжении всей истории автомобильной промышленности существовало множество типов двигателей с различными характеристиками. Каждый из них, по-своему, служил так, чтобы моторизация транспортных средств развивалась и становилась все более эффективной.

Что такое 4-тактный двигатель взрыва

Всюду по статье мы хотим объяснить, что такое 4-тактный двигатель, как он делится или что то же самое, его четыре раза, чтобы понять его работу. Также разница между двухтактным и четырехтактным двигателем. 4-тактный двигатель представляет собой альтернативный двигатель внутреннего сгорания как цикла Отто, так и дизельного цикла, для которого требуется четыре, а иногда и пять хода поршня или поршня для завершения термодинамического цикла сгорания. Термин 4 раза относится к фазам или этапам работы поршня.

Как работает четырехтактный бензиновый двигатель

Чтобы было понятнее, начнем с того, что когда поршень в цилиндре во время работы ДВС начинает занимать крайние положения (максимально приближен или удален по отношению к оси коленчатого вала), эти положения принято называть ВМТ и НМТ. ВМТ означает верхняя мертвая точка, тогда как НМТ значит нижняя мертвая точка. Теперь вернемся к тактам.

Это двигатель, который преобразует химическую энергию топлива в тепловую энергию, которая, в свою очередь, обеспечивает механическую энергию, необходимую для перемещения транспортного средства. Это преобразование выполняется внутри цилиндра, сжигая топливо, должным образом дозированное и готовое.

Это преобразование выполняется внутри цилиндра, сжигая топливо, должным образом дозированное и готовое.

Видео, что является 4-тактным дизельным двигателем

Возможно, вы хотите узнать больше и хотите посмотреть, что такое 4-тактный дизельный двигатель на фотографиях, если вам просто нужно остановиться, чтобы посмотреть следующее видео.

Как работает 4-тактный двигатель взрыва

Как только мы узнаем, что существует несколько типов двигателей, и мы поняли, что такое 4-тактный двигатель, мы объясним его работу.

- На такте впуска коленчатый вал двигателя делает первую половину оборота, при этом поршень из ВМТ движется в НМТ. В этот момент открыт , а закрыт. При движении поршня вниз в цилиндре образуется разрежение, в результате чего в цилиндр «засасывается» топливно-воздушная смесь через открытый впускной клапан. Рабочая смесь состоит из воздуха и распыленного топлива (в некоторых двигателях на такте впуска поступает только воздух).

- Следующим тактом является сжатие. После того, как произойдет наполнение цилиндра топливно-воздушной смесью, коленвал начинает совершать вторую половину оборота. В этот момент поршень начинает подниматься из НМТ в ВМТ. При этом впускной клапан уже закрыт. Далее поршень сжимает смесь в герметично закрытом цилиндре. Чем больше уменьшается объем цилиндра, тем сильнее сжимается смесь. Результатом такого сжатия является повышение температуры смеси.

- К тому времени, когда поршень подойдет к концу такта сжатия (практически дойдет до ВМТ), смесь в бензиновых двигателях воспламеняется от внешнего источника (электрическая искра на ). Затем топливный заряд сгорает, в результате в цилиндре резко повышается температура и давление. В этот момент поршень уже перемещается обратно из ВМТ в нижнюю мертвую точку, принимая на себя энергию расширяющихся газов.

Далее от поршня через энергия передается на , позволяя вращать коленчатый вал двигателя. Коленвал в это время делает третий по счету полуоборот, а движение поршня из ВМТ в НМТ называется рабочим ходом поршня.

Рабочие циклы двигателей внутреннего сгорания

Чтобы хорошо понять его работу, вы должны знать четыре раза о двигателе, и они следующие. Первый раз: на этой фазе спуск поршня всасывает смесь горючего воздуха в двигатели зажигания или воздух в двигателях с воспламенением от сжатия. В первый раз коленчатый вал вращается на 180º, а распределительный вал дает 90º, а впускной клапан открыт и его ход опускается. Второй раз: после достижения нижнего конца хода впускной клапан закрывается, сжимая газ содержащихся в камере путем подъема поршня. Во второй раз коленчатый вал дает 360º, а распределительный вал дает 180º, а также оба клапана закрыты и его гонка возрастает. В третий раз: при достижении конца верхнего хода газ достиг максимального давления. В обоих случаях, как только начинается сгорание, он быстро увеличивает температуру и давление внутри цилиндра и расширяет газы, которые толкают поршень. Это единственная фаза, в которой достигается работа. В это время коленчатый вал вращается на 180º, когда распредвал вращается, оба клапана закрыты и его ход опускается. В четвертый раз: на этой фазе поршень толкает в своем восходящем движении газы сгорания, которые выходят на через выпускной клапан, который остается открытым. При достижении максимальной точки верхнего хода выпускной клапан закрывается, и впускной клапан открывается, возобновляя цикл. В это время коленчатый вал вращается на 180º и вал 90º. Выпускной клапан остается закрытым, а впускной клапан открыт.

В четвертый раз: на этой фазе поршень толкает в своем восходящем движении газы сгорания, которые выходят на через выпускной клапан, который остается открытым. При достижении максимальной точки верхнего хода выпускной клапан закрывается, и впускной клапан открывается, возобновляя цикл. В это время коленчатый вал вращается на 180º и вал 90º. Выпускной клапан остается закрытым, а впускной клапан открыт.

. Образ, который мы показываем выше, является примером 4-тактного двигателя.

- После того, как поршень почти дойдет до НМТ в конце рабочего хода, происходит открытие выпускного клапана. После этого давление в цилиндре снижается, несколько падает и температура. Затем начинается такт выпуска. В это время коленчатый вал совершает последний полуоборот, при этом поршень снова поднимается из НМТ в ВМТ, буквально «выталкивая» отработавшие газы из цилиндра через открытый выпускной клапан в .

Работа четырехтактного дизельного ДВС

Видео о том, как работает 4-тактный двигатель

Конечно, вы заинтересованы в том, чтобы знать части двигателя, щелкните по следующей ссылке. Чтобы вы действительно поняли работу 4-тактного двигателя, мы оставляем этот видеоурок со всей необходимой информацией. Вы считаете это полезным?

Чтобы вы действительно поняли работу 4-тактного двигателя, мы оставляем этот видеоурок со всей необходимой информацией. Вы считаете это полезным?

Различия между 4-тактным двигателем и 2-тактным двигателем

Имеются ощутимые различия между четырьмя и двумя двигателями хода, наиболее очевидным является то, что двухтактный двигатель нуждается только в двух циклах для получения необходимой энергии, в то время как 4-тактный двигатель проходит через 4 фазы, которые мы уже объяснили, Помимо этого, гораздо проще в изготовлении, 2Т, а также способен обеспечить почти вдвое больше мощности 4-тактного двигателя.

Хотя дизель конструктивно похож на бензиновый мотор, в изначально сжимается только воздух, после чего прямо в камеру сгорания впрыскивается дизтопливо. При этом воспламенение такой смеси происходит самостоятельно (под большим давлением, а также в результате контакта с нагретым от сильного сжатия воздухом).

Простыми словами, воздух сначала сжимается и нагревается, в среднем, до 650 градусов по Цельсию. В самом конце такта сжатия в камеру сгорания топливная форсунка впрыскивает , затем смесь дизтоплива и воздуха самовоспламеняется.

В самом конце такта сжатия в камеру сгорания топливная форсунка впрыскивает , затем смесь дизтоплива и воздуха самовоспламеняется.

Тем не менее, отрасль выбрала четырехтактные двигатели, главным образом потому, что они более надежные двигатели, имеют более длительный срок службы и, прежде всего, экологические и потребительские проблемы, поскольку 4-тактные двигатели более эффективны и вызывают менее загрязняющих выбросов, чем 2-тактные двигатели.

Еще одна очевидная разница между этими двигателями заключается в том, что они применяют. Автомобили используют 4-тактные двигатели, а 2-тактные двигатели — почти эксклюзивная местность для мотоциклов. Многие из тепловых машин, которые в настоящее время построены, оснащены двигателем, который называется четырехтактным двигателем.

С учетом данной особенности на такте впуска (поршень движется из ВМТ в НМТ), за счет разряжения в цилиндр подается воздух через открытый впускной клапан. Давление и температура воздуха в этот момент имеют низкие показатели.

Затем начинается сжатие, поршень поднимается из НМТ в верхнюю мертвую точку. Как и в случае с бензиновым мотором, впускной и выпускной клапаны полностью закрыты, что позволяет поршню сильно сжать воздух.

В цикле Отто рабочая жидкость представляет собой смесь воздуха и бензина, которая подвергается серии преобразований внутри цилиндра, снабженного поршнем. Процесс состоит из шести этапов. Поршень перемещается в так называемую нижнюю мертвую точку. 12 — Адиабатическое сжатие: смесь воздуха и бензина сжимается без обмена тепла снаружи. Работа, выполняемая смесью на этом этапе, отрицательна, поскольку она сжимается. 23 — Взрыв: свеча зажигания активирована, искра скачет и смесь загорается. Во время этого преобразования давление увеличивается до постоянного объема. 34 — Адиабатическое расширение: смесь расширяется адиабатически. Во время этого процесса химическая энергия, выделяемая во время сгорания, преобразуется в механическую энергию, поскольку работа при этом превращении является положительной. 41 — Изолированное охлаждение: на этом этапе давление уменьшается, и смесь охлаждается, выделяя тепло наружу. 10 — Выхлоп: выпускной клапан открывается, вытесняя продукты сгорания снаружи. В конце этого этапа процесс начинается снова.

41 — Изолированное охлаждение: на этом этапе давление уменьшается, и смесь охлаждается, выделяя тепло наружу. 10 — Выхлоп: выпускной клапан открывается, вытесняя продукты сгорания снаружи. В конце этого этапа процесс начинается снова.

- В конце этого первого этапа впускной клапан закрывается.

- Положение, которое достигает поршня, называется верхней мертвой точкой.

Подставляя в выражение производительности.

Обратите внимание, для дизельного двигателя очень важно, чтобы температура сжатого воздуха была достаточной для воспламенения топлива. По этой причине в дизельных ДВС намного выше, чем в бензиновых. Далее, когда поршень практически доходит до ВМТ, происходит топливный впрыск (момент впрыска дизельного двигателя).

Если учесть, что давление воздуха в цилиндре высокое (необходимо для его нагрева), дизельное топливо в момент впрыска должно также подаваться под очень высоким давлением. Фактически, форсунке нужно «продавить» солярку в камеру сгорания, в которой уже находится сильно сжатый поршнем и горячий воздух.

Получается подстановка в выражении выхода. Производительность, выраженная в отношении коэффициента сжатия. Чем выше коэффициент сжатия, тем выше производительность цикла Отто. На практике ни адиабатические преобразования цикла Отто не адиабатичны, ни преобразования предыдущей анимации, происходящие в постоянном объеме.

На следующем рисунке показан контур реального цикла Отто, наложенный на идеал, проанализированный в предыдущих разделах. На рисунке указаны приблизительно точки цикла, где происходит взрыв и побег соответственно. 0-1: вход; 1-2: сжатие; 2-3: сжигание; 3-4: расслабление; 4-1: выхлопные трубы.

Для решения этой задачи многие имеют ТНВД (). Также в схеме могут быть использованы насос-форсунки (форсунка и насос объединены в одно устройство). Еще существуют варианты, когда питание двигателя реализовано при помощи так называемого «аккумулятора» высокого давления. Речь идет о системах Common Rail.

После воспламенения заряда происходит расширение газов и начинается рабочий ход поршня. Температура в результате горения смеси повышается, происходит увеличение давления. Указанное давление газов «толкает» поршень, происходит рабочий ход. Завершающим этапом становится выпуск, когда поршень после совершения рабочего хода снова поднимается из НМТ в ВМТ. Затем весь описанный выше процесс (рабочий цикл двигателя) повторяется.

Температура в результате горения смеси повышается, происходит увеличение давления. Указанное давление газов «толкает» поршень, происходит рабочий ход. Завершающим этапом становится выпуск, когда поршень после совершения рабочего хода снова поднимается из НМТ в ВМТ. Затем весь описанный выше процесс (рабочий цикл двигателя) повторяется.

Цикл, представленный черной линией, представляет собой эквивалентный цикл «Топливно-воздушный цикл». Цикл, представленный красной линией, представляет собой текущий цикл. На данный момент происходит быстрое повышение давления при воспламенении. Мы находим, что между этими двумя циклами возникают различия: мы увидим, откуда эти пробелы, какие явления вмешиваются.

Синхронная работа нескольких цилиндров

Эти пробелы имеют разное происхождение. За исключением очень низких скоростей поршня, это значение утечки является незначительным для хорошо настроенных двигателей. Во время этого сгорания менее горячие поверхности камеры сгорания охлаждают газы и, таким образом, уменьшают сгорание.

Синхронная работа нескольких цилиндров

Выше были описан принцип работы ДВС, при этом рассматривались процессы в одном цилиндре. Однако, как известно, большинство двигателей являются многоцилиндровыми. Для того чтобы добиться ровной и синхронной работы всех цилиндров, рабочий ход поршня в каждом отдельном цилиндре должен происходить через равный промежуток времени (одинаковые углы поворота коленвала).

При этом последовательность, с которой чередуются одинаковые такты в разных цилиндрах, принято называть порядком работы ДВС (например, 1-2-4-3). На практике это выглядит таким образом, что после рабочего хода в цилиндре 1, далее рабочий ход происходит во втором, четвертом, а уже затем в третьем цилиндре.

В зависимости от компоновки двигателя и его конструктивных особенностей последовательность (порядок работы) может быть разной. Дело в том, что двигатели бывают не только рядными, но и V-образными.

Во втором случае такая компоновка позволяет разместить цилиндры под углом, при этом становится возможным увеличить общее количество цилиндров без увеличения самой длины блока цилиндра двигателя. Такое решение позволяет разместить мощный многоцилиндровый ДВС под капотом не только большого внедорожника или грузовика, но и легкового авто.

Такое решение позволяет разместить мощный многоцилиндровый ДВС под капотом не только большого внедорожника или грузовика, но и легкового авто.

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом,

по которому они работают.

Рабочий цикл –

это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.

Рабочий процесс,

происходящий в цилиндре за один ход поршня, называется тактом.

По числу тактов,

составляющих рабочий цикл, двигатели делятся на два вида:

– четырехтактные,

в которых рабочий цикл совершается за четыре хода поршня,

– двухтактные,

в которых рабочий цикл совершается за два хода поршня.

На легковых автомобилях, как правило, применяются четырехтактные

двигатели, а на мотоциклах и моторных лодках – двухтактные.

О путешествиях по водным просторам поговорим как-нибудь потом, а с четырьмя тактами работы автомобильного двигателя разберемся сейчас.

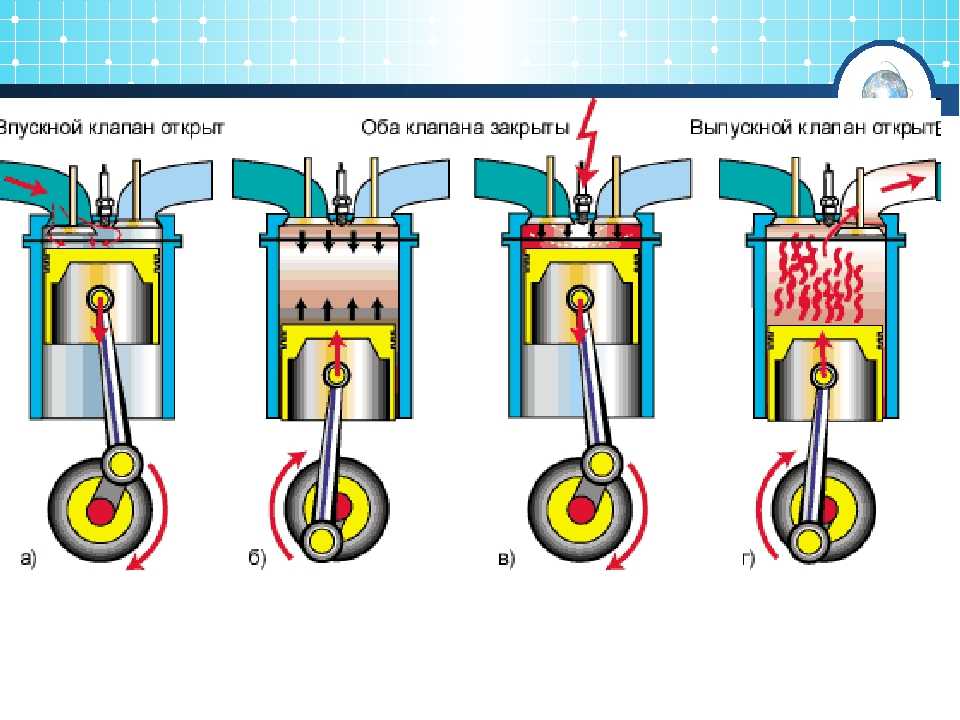

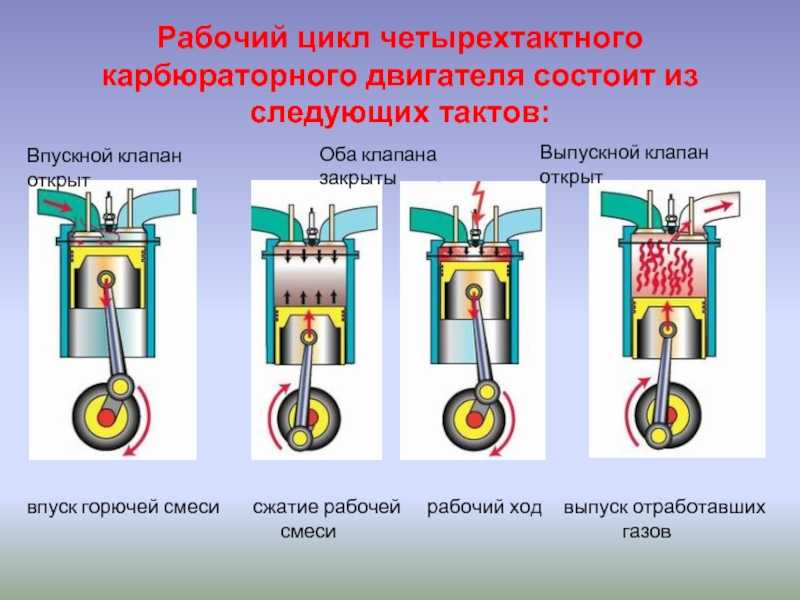

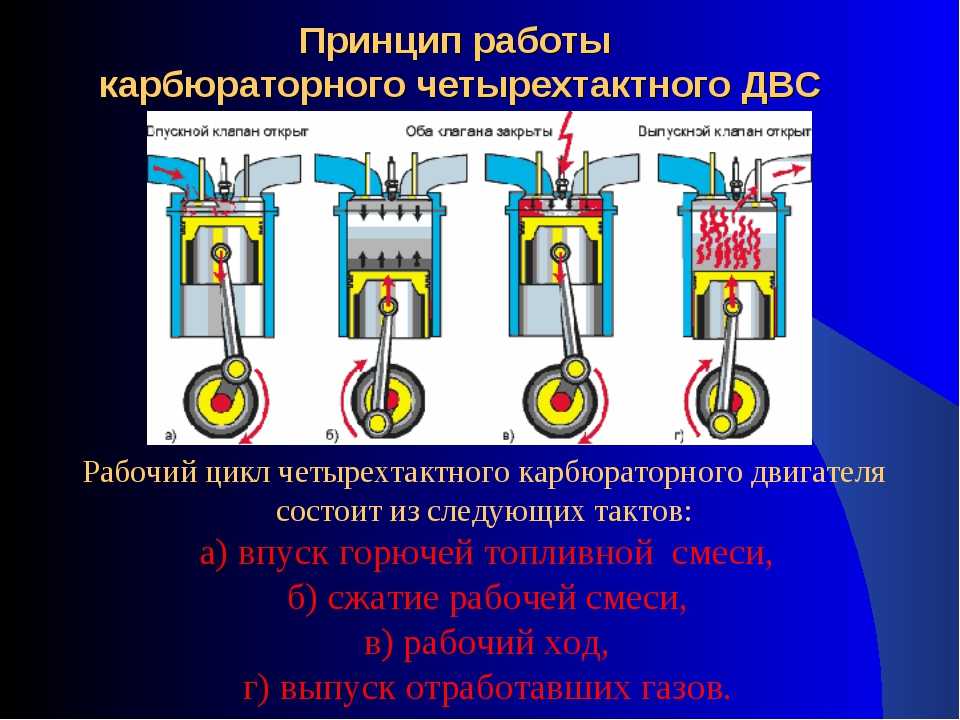

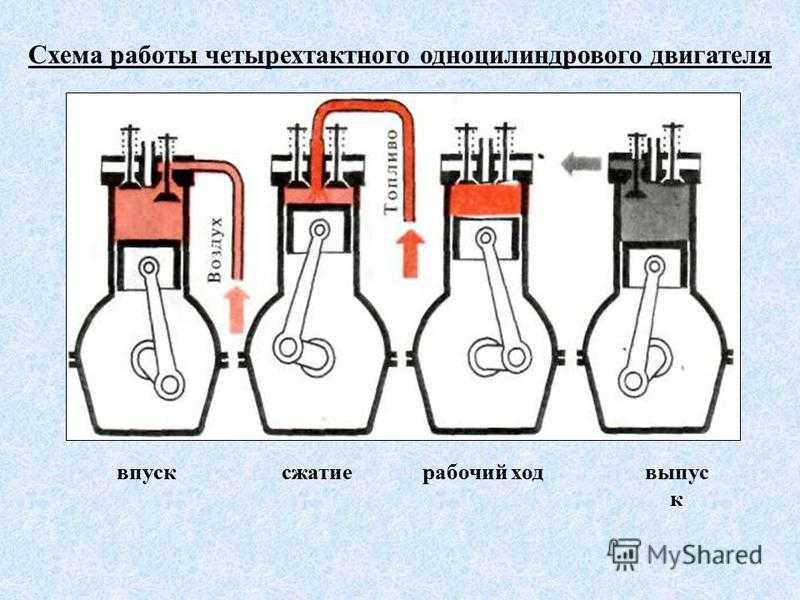

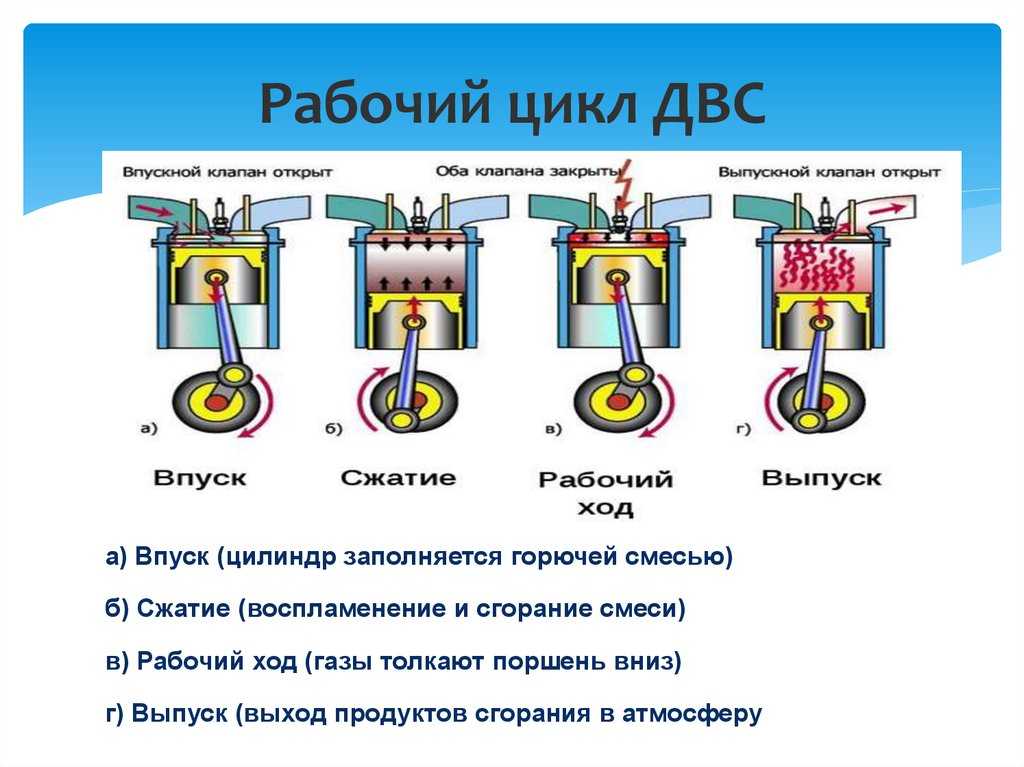

Рабочий цикл четырехтактного карбюраторного двигателя состоит из следующих тактов:

– впуск горючей смеси,

– сжатие рабочей смеси,

– рабочий ход,

– выпуск отработавших газов.

Рис. 8. Рабочий цикл четырехтактного карбюраторного двигателя:

а) впуск; б) сжатие; в) рабочий ход; г) выпуск

Первый такт

– впуск горючей смеси

(рис. 8а

).

Горючей смесью

называется смесь мелко распыленного бензина с воздухом в определенной пропорции. Приготовлением смеси в двигателе занимается карбюратор или форсунка, о чем мы поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху примерно 1:15

считается оптимальным для обеспечения нормального процесса сгорания.

При такте впуска поршень от верхней мертвой точки перемещается к нижней мертвой точке. Объем над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень всасывает горючую смесь.

Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая

смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется рабочая.

Второй такт

– сжатие рабочей смеси

(рис. 8б

).

При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке. Оба клапана плотно закрыты, поэтому рабочая смесь сжимается.

Из школьной физики всем известно, что при сжатии газов их температура повышается. Давление в цилиндре над поршнем в конце такта сжатия достигает 9–10 кг/см², а температура 300–400°С.

В заводской инструкции к автомобилю можно увидеть один из параметров двигателя с названием – «степень сжатия» (например 8,5). А что это такое?

Степень сжатия

показывает, во сколько раз полный объем цилиндра больше объема камеры сгорания (Vn/Vc –

см. рис. 7). У бензиновых двигателей в конце такта сжатия объем над поршнем уменьшается в 8–11 раз.

рис. 7). У бензиновых двигателей в конце такта сжатия объем над поршнем уменьшается в 8–11 раз.

В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. От начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт

– рабочий ход

(рис. 8в

).

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал.

Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.

В самом конце такта сжатия рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода сгорающая смесь начинает активно расширяться. Поскольку впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход – давить на подвижный поршень.

Под действием давления, достигающего величины 50 кг/см², поршень начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила в несколько тонн, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент.

При такте рабочего хода температура в цилиндре достигает более 2000 градусов.

Коленчатый вал при рабочем ходе делает очередные пол-оборота.

Четвертый такт

– выпуск отработавших газов

(рис. 8г

).

При движении поршня от нижней мертвой точки к верхней мертвой точке открывается выпускной клапан (впускной все еще закрыт), и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя.

Вот почему слышен тот сильный грохот, когда по дороге движется автомобиль без глушителя, но об этом позже. А пока обратим внимание на коленчатый вал двигателя – при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.

После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск. .. и так далее.

.. и так далее.

Теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается одноцилиндровым двигателем только в течение одного такта – такта рабочего хода!

Остальные три такта (выпуск, впуск и сжатие) являются лишь подготовительными и совершаются они за счет кинетической энергии вращающихся по инерции коленчатого вала и маховика.

Маховик

(рис. 9)–

это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода поршень через шатун и кривошип раскручивает коленчатый вал двигателя, который передает маховику запас энергии вращения.

Рис. 9. Коленчатый вал двигателя с маховиком:

1 –

шатунная шейка; 2 – противовес; 3 – маховик с зубчатым венцом; 4 – коренная (опорная) шейка; 5 – коленчатый вал двигателя

Запасенная в массе маховика энергия вращения позволяет ему в обратном порядке через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. Поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска) именно за счет отдаваемой маховиком энергии.

Поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска) именно за счет отдаваемой маховиком энергии.

Если двигатель имеет несколько цилиндров, работающих в определенном порядке, то подготовительные такты в одних цилиндрах совершаются за счет энергии, развиваемой в других, ну и маховик, конечно, тоже помогает.

В детстве у вас наверняка была игрушка, которая называлась волчок. Вы раскручивали его энергией своей руки

(рабочий ход

) и радостно наблюдали за тем, как долго он вращается. Точно так же и массивный маховик двигателя – раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.

рабочие циклы, действит циклы ДВС

Замкнутые теоретические (идеальные)

циклы ДВС дают представление о протекании

процессов в реальных двигателях,

качественных зависимостях основных

показателей этих двигателей от различных

параметров циклов. В то же время

В то же время

количественные значения параметров

реальных циклов весьма далеки от них в

силу целого ряда причин. На рис.2.1

представлены циклы Отто, Дизеля и

Тринклера, рассматриваемые при анализе

идеальных циклов ДВС.

Р

ис.2.1.

Идеальные циклы Отто, Дизеля и Тринклера

Методы расчета

действительных циклов

Замкнутые теоретические (идеальные)

циклы ДВС дают наглядное представление

о протекании процессов в реальных

двигателях, качественных зависимостях

основных показателей этих двигателей

от различных параметров циклов. В то же

время количественные значения параметров

реальных циклов весьма далеки от них в

силу целого ряда причин. Среди них, в

первую очередь, необходимо отметить

следующие.

1. Теплоемкость рабочего тела не постоянна,

как это принимается при рассмотрении

идеальных циклов, а существенно изменяется

с изменением состава и температуры

рабочего тела.

2. Процесс сгорания топлива в ДВС

происходит по достаточно сложным законам

и сопровождается интенсивным теплообменом.

3. Непрерывный интенсивный теплообмен

через стенки, головку цилиндров, поршни

и др. элементы конструкции.

4. Процессы газообмена, т. е. впуска и

выпуска рабочего тела.

5. Утечки рабочего тела.

6. Подогрев воздуха, поступающего в

двигатель.

Многие из перечисленных факторов удается

учесть при рассмотрении действительных

циклов, которые иногда называют

«разомкнутыми». Эти циклы, по сравнению

с идеальными, в значительно большей

степени отражают параметры реальных

двигателей, поскольку они учитывают

следующие факторы.

1. Процессы впуска и выпуска (изменения

температуры и давления рабочего тела,

а также гидравлические потери при этом

не учитываются).

2. Изменение состава рабочего тела в

течение протекания цикла, а также его

теплоемкости с изменениями температуры.

3. Зависимость показателей адиабат

сжатия и расширения от средней

теплоемкости.

4. Процесс сгорания топлива, а также

изменение молекулярного состава рабочего

тела.

5. Потери теплоты от химической неполноты

сгорания топлива, а также на подогрев

остаточных газов и избыточного воздуха.

В настоящее время разработаны методики

расчета подобных циклов, однако,

достаточно надежные и достоверные

результаты теплового расчета дают

только полуэмпирические методики

теплового расчета, учитывающие результаты

экспериментальных исследований,

накопленный опыт конструирования,

изготовления и эксплуатации двигателей.

В них расчет параметров и характеристик

ДВС осуществляется на основе детального

анализа процессов газообмена, сжатия,

смесеобразования и сгорания, расширения.

Р

ис.2.2.

Действительные циклы четырехтактных

и двухтактных ДВС

Основные сведения о

рабочих циклах двс

Рабочий цикл карбюраторного

четырехтактного двигателя.

Такт впуска. Поршень движется от

верхней мертвой точки (ВМТ) к нижней

мертвой точке (НМТ), создавая разрежение

в полости цилиндра, над собой. Впускной

клапан открыт, и цилиндр заполняется

горючей смесью. Горючая смесь, перемешиваясь

Горючая смесь, перемешиваясь

с остаточными газами в цилиндре, образует

рабочую смесь. Из-за гидравлического

сопротивления впускного тракта и нагрева

смеси, давление в конце такта впуска

составляет примерно 0,07-0,09 МПА, а

температура 100-130°С.

Такт сжатия. Поршень движется от

НМТ к ВМТ. Впускной и выпускной клапаны

закрыты. Рабочая смесь в цилиндре

сжимается до 0,7 -1,5 МПа. Температура

сжатой смеси достигает 300-450ОС. В

конце такта сжатая смесь воспламеняется

электрической искрой. В процессе сгорания

топлива давление в цилиндре повышается

до 3,0-4,5 МПа, а температура газов до

1900-2400°С.

Такт расширения. Иногда его называют

рабочим ходом. Начинается движением

поршня от ВМТ к НМТ под действием давления

образовавшихся продуктов сгорания. Оба

клапана закрыты. Шарнирно связанный с

поршнем шатун приводит во вращение

коленчатый вал, совершая полезную

работу. К концу такта расширения давление

газов уменьшается до 0,3-0,5 МПа, а температура

до 1000 — 1200°С.

Такт выпуска. Поршень движется от

НМТ к ВМТ. Через открытый выпускной

клапан отработавшие газы выходят из

цилиндра в атмосферу через выпускную

трубу. К концу такта выпуска давление

в цилиндре составляет около 0,11-0,12 МПа,

а температура 500-800°С.

После прохождения поршнем ВМТ закрывается

выпускной клапан и рабочий цикл

завершается. Последующее движение

поршня к НМТ — такт впуска — является

началом следующего цикла.

Цикл

четырехтактного дизеля

В дизеле в отличие от карбюраторного

двигателя воздух и топливо в цилиндры

вводятся раздельно.

Такт впуска. Поршень двигается от

ВМТ к НМТ, впускной клапан открыт и в

цилиндр поступает воздух либо за счет

разрежения в цилиндре, либо за счет

избыточного давления воздуха, создаваемого

нагнетателем у дизеля с наддувом.

Давление в конце такта впуска у дизеля

без наддува 0,08-0,09 МПа, а температура

воздуха 50-80ОС.

Такт сжатия. Оба клапана закрыты.

Поршень двигателя от НМТ к ВМТ и сжимает

воздух, перемешанный с остаточными

продуктами сгорания. Из-за большой

Из-за большой

степени сжатия (14-21) давление воздуха в

конце этого такта достигает 3,5-4,0 МПа, а

температура 500-700°С. При этом положении

поршня в камеру сгорания впрыскивается

мелко распыленное топливо, которое,

попадая в среду сильно нагретого воздуха,

нагревается, испаряется, воспламеняется

и сгорает. Давление газов повышается

до 5,5-9,0 МПа, а температура до 1600-2000°С.

Такт расширения. Оба клапана закрыты.

Продукты сгорания, стремясь расшириться,

давят на поршень, заставляя его

перемещаться от ВМТ к НМТ. В такте

расширения догорает оставшаяся часть

топлива. К концу такта расширения

давление газов уменьшается до 0,3-0,4 МПа,

а температура до 600-900°С.

Такт выпуска. Поршень движется от

НМТ к ВМТ. Через открытый выпускной

клапан отработавшие газы выталкиваются

в атмосферу. Давление газов в конце

такта выпуска составляет 0,11-0,12 МПа, а

температура 400 — 6000С. Затем рабочий

цикл повторяется.

У вышеописанных четырехтактных двигателей

при выполнении тактов выпуска, впуска

и сжатия необходимо перемещать поршень,

вращая коленчатый вал. Эти такты

Эти такты

называются подготовительными и

осуществляются за счет кинетической

энергии, накопленной маховиком двигателя

в течение такта расширения.

Рабочий

цикл двухтактного карбюраторного

двигателя

В двухтактных двигателях для вытеснения

отработавших газов из цилиндра используют

принудительное вдувание воздуха или

горючей смеси в цилиндр. Такой процесс

называется продувкой. Продувка может

осуществляться различными способами.

Рассмотрим работу двухтактного

карбюраторного двигателя с

кривошипно-камерной продувкой. Когда

поршень находится в положении близком

в ВМТ камера сгорания заполнена сжатой

рабочей смесью, кривошипная камера

заполнена свежей порцией горючей смеси.

В этот момент рабочая смесь в цилиндре

воспламеняется электрической искрой

от свечи. Давление газов резко возрастает,

и поршень начинает перемещаться к НМТ

— совершается рабочий ход. Когда поршень

закроет впускное окно, в кривошипной

камере начнется сжатие горючей смеси.

Следовательно, при движении поршня к

НМТ одновременно совершаются такты

расширения и сжатия горючей смеси в

кривошипной камере. В конце рабочего

В конце рабочего

хода поршень открывает выпускное окно,

через которое отработавшие газы с

большой скоростью выходят в атмосферу.

Давление в цилиндре быстро понижается.

К моменту открытия продувочного окна

давление сжатой горючей смеси в

кривошипной камере становится выше,

чем давление отработавших газов в

цилиндре. Поэтому горючая смесь из

кривошипной камеры по каналу попадает

в цилиндр и, наполняя его, выталкивает

остатки отработавших газов через

выпускное окно в атмосферу.

Второй такт происходит при движении

поршня от НМТ к ВМТ. В начале хода из

цилиндра продолжают вытесняться

оставшиеся продукты сгорания вместе с

частью рабочей смеси. Затем поршень

последовательно перекрывает продувочное

окно и выпускное окно. После этого в

цилиндре начинается сжатие рабочей

смеси. В это же время за счет освобождения

поршнем некоторого объема в герметически

закрытой кривошипной камере создается

разрежение. Поэтому, как только нижняя

кромка юбки поршня откроет впускное

окно, через него из карбюратора в

кривошипную камеру поступает горючая

смесь. Таким образом, во время второго

Таким образом, во время второго

такта происходит сжатие рабочей смеси

в цилиндре и заполнение камеры новой

порцией горючей смеси из карбюратора.

После прихода поршня к ВМТ все процессы

повторяются в такой же последовательности.

Кривошипно-камерная продувка наиболее

проста, но наименее совершенна, так как

при этом недостаточно полно осуществляется

очистка цилиндра от продуктов сгорания.

Поэтому она применяется только в

двигателях малой мощности с небольшим

абсолютным расходом топлива (двигатели

мотоциклов, лодочные, модельные и т.п.).

В строительных машинах и на транспорте

подобные схемы используются в пусковых

карбюраторных двигателях.

Цикл

двухтактного дизеля

Протекает аналогично рабочему циклу

двухтактного карбюраторного двигателя

и отличается только тем, что у дизеля в

цилиндре поступает не горючая смесь, а

чистый воздух и в конце процесса сжатия

впрыскивается топливо, которое

воспламеняется от соприкосновения с

нагретым воздухом. Так как в дизелях

продувка осуществляется чистым воздухом,

а не горючей смесью, они оказываются

более экономичными по сравнению с

карбюраторными двигателями.

Рабочий цикл четырехтактного и двухтактного двигателей: описание и принцип работы

Процессы, протекающие в цилиндрах двигателя при его работе, повторяются циклично. Одним таким рабочим циклом считается совокупность тактов (впуск топливовоздушной смеси, сжатие, воспламенение и расширение газов, а также выпуск продуктов сгорания), обеспечивающая переход тепловой энергии, выделяемой при воспламенении одной порции смеси, непосредственно в работу. О том, что представляют собой рабочие циклы поршневых двигателей внутреннего сгорания, пойдет речь далее.

- Что такое мертвые точки и такты ДВС

- Как работает четырехтактный двигатель

- Особенности работы двухтактных моторов

Что такое мертвые точки и такты ДВС

Количество этапов, входящих в один рабочий цикл ДВС (двигателя внутреннего сгорания), принято считать исходя из числа ходов поршня в цилиндре. Такие этапы получили название такты двигателя. Непосредственно ход поршня определяется его перемещением из одной крайней точки в другую. Они получили наименование мертвые, поскольку если в такой точке произойдет остановка поршня, он не сможет начать движение без внешнего воздействия. Простыми словами мертвые точки – это позиции, при которых движение в текущем направлении поршня прекращается и он начинает обратный ход.

Они получили наименование мертвые, поскольку если в такой точке произойдет остановка поршня, он не сможет начать движение без внешнего воздействия. Простыми словами мертвые точки – это позиции, при которых движение в текущем направлении поршня прекращается и он начинает обратный ход.

Мертвые точки и ход поршня ДВС

Существуют две мертвые точки:

- Нижняя (НМТ) – положение, при котором расстояние между поршнем и осью вращения коленвала минимально.

- Верхняя (ВМТ) – положение, при котором цилиндр находится на максимальном удалении от оси вращения коленвала двигателя.

В англоязычной документации ВМТ обозначается как TDC (Top Dead Centre), А НМТ – BDC (Bottom Dead Centre).

Существуют двигатели, рабочий цикл которых может состоять из двух, а также из четырех тактов. Исходя из этого их разделяют на двухтактные и четырехтактные моторы.

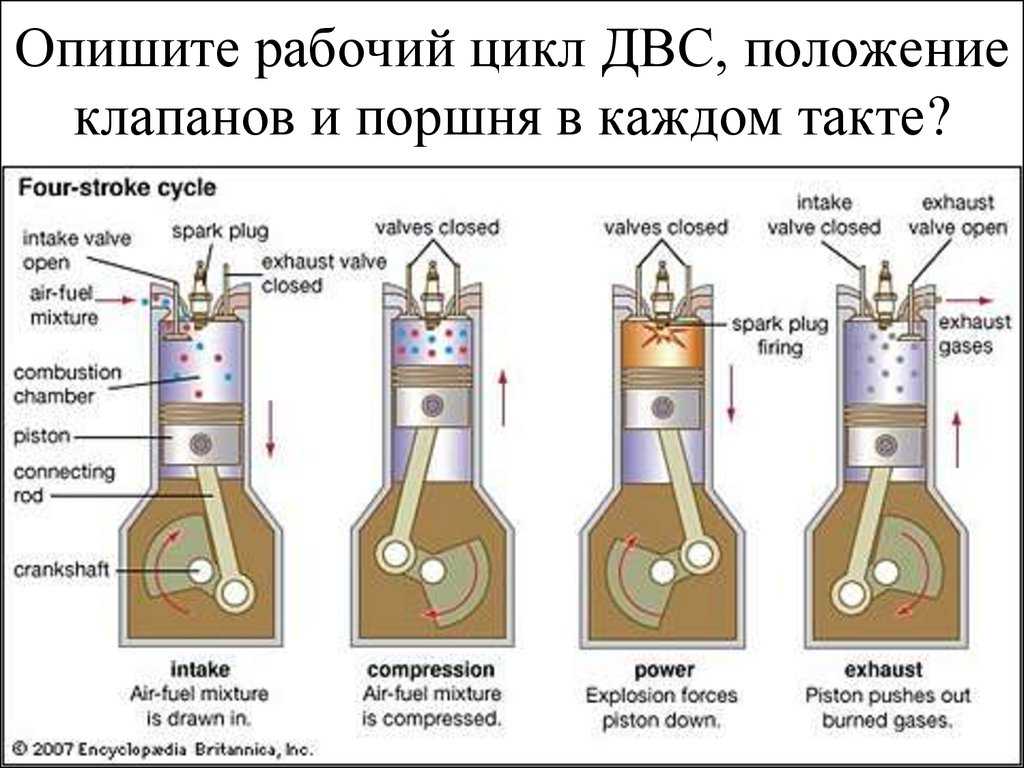

Как работает четырехтактный двигатель

Конструктивно рабочий цикл типового четырехтактного агрегата обеспечивается работой следующих элементов:

- цилиндр;

- поршень – выполняет возвратно-поступательные движения внутри цилиндра;

- клапан впуска – управляет процессом подачи топливовоздушной смеси в камеру сгорания;

- клапан выпуска – управляет процессом выброса отработавших газов из цилиндра;

- свеча зажигания – осуществляет воспламенение образовавшейся топливовоздушной смеси;

- коленчатый вал;

- распределительный вал – управляет открытием и закрытием клапанов;

- ременной или цепной привод;

- кривошипно-шатунный механизм – переводит движение поршня во вращение коленчатого вала.

Рабочий цикл четырехтактного двигателя

Рабочий цикл такого механизма состоит из четырех тактов, в ходе которых реализуются следующие процессы:

- Впуск (нагнетание топлива и воздуха). В начале цикла поршень находится в ВМТ. В момент, когда коленвал начинает вращаться, он воздействует на поршень и переводит его в НМТ. Это приводит к образованию разрежения в камере цилиндра. Распредвал воздействует на клапан впуска, постепенно открывая его. Когда поршень оказывается в крайнем положении клапан полностью открыт, в результате чего происходит интенсивное нагнетание топлива и воздуха в камеру цилиндра.

- Сжатие (увеличение давления горючей смеси). На втором этапе поршень начинает обратное перемещение к верхней мертвой точке такта сжатия. Коленвал совершает еще один поворот, а оба клапана полностью закрыты. Внутреннее давление увеличивается до величины 1,8 МПа и повышается температура горючей смеси до 600 С°.

- Расширение (рабочий ход).

При достижении верхней позиции поршнем в камере сгорания устанавливается максимальная компрессия до 5 МПа и срабатывает свеча зажигания. Это приводит к возгоранию смеси и увеличению температуры до 2500 С°. Давление и температура приводят к интенсивному воздействию на поршень, и он начинает вновь перемещаться к НМТ. Коленвал совершает еще поворот, и таким образом, тепловая энергия переходит в полезную работу. Распредвал открывает выпускной клапан, и при достижении поршнем НМТ он полностью раскрыт. В результате отработавшие газы начинают постепенно выходить из камеры, а давление и температура снижаются.

При достижении верхней позиции поршнем в камере сгорания устанавливается максимальная компрессия до 5 МПа и срабатывает свеча зажигания. Это приводит к возгоранию смеси и увеличению температуры до 2500 С°. Давление и температура приводят к интенсивному воздействию на поршень, и он начинает вновь перемещаться к НМТ. Коленвал совершает еще поворот, и таким образом, тепловая энергия переходит в полезную работу. Распредвал открывает выпускной клапан, и при достижении поршнем НМТ он полностью раскрыт. В результате отработавшие газы начинают постепенно выходить из камеры, а давление и температура снижаются. - Выпуск (удаление отработавших газов). Коленвал двигателя поворачивается, и поршень начинает движение в верхнюю точку. Это приводит к выталкиванию отработавших газов и еще большему снижению температуры и уменьшению давления до 0,1 МПа. Далее, начинается новый цикл, в ходе которого указанные процессы вновь повторяются.

В ходе каждого такта коленчатый вал двигателя совершает поворот на 180°.

За полный рабочий цикл коленвал поворачивается на 720°.

Четырехтактный двигатель получил широкое распространение. Он может работать как с бензином, так и с дизельным топливом. Отличием рабочего цикла для дизеля является то, что воспламенение топливовоздушной смеси происходит не от искры, а от высокого давления и температуры в конечной точке такта сжатия.

Особенности работы двухтактных моторов

Основой того, чем отличается двухтактный двигатель от четырехтактного, можно назвать тот факт, что в первом за один рабочий цикл коленвал совершает два оборота, а во втором весь рабочий цикл укладывается в один оборот коленвала (360°). Поршень при этом совершает лишь два хода. Процессы, происходящие в камере сгорания в течение рабочего цикла у двухтактного мотора, не отличаются от четырехтактных, но впуск горючей смеси и выпуск отработавших газов выполняются одновременно с тактами сжатия и расширения.

Процесс одновременного удаления отработавших газов и нагнетания в цилиндр свежего заряда, происходящий в двухтактном двигателе, получил название продувка.

Принцип работы простейшего двухтактного двигателя заключается в следующем:

- Такт сжатия. В начале цикла поршень находится в НМТ и движется в положение ВМТ такта сжатия. При этом происходит перекрытие окна продувки (впуска), а затем канала выпуска. В момент, когда поршень закрывает окно выпуска, начинается сжатие горючей смеси, и в пространстве под поршнем возникает разрежение. Это обеспечивает нагнетание топлива в камеру через приоткрытый клапан впуска.

- Такт расширения (рабочего хода). Когда поршень приближается к ВМТ, происходит срабатывание свечи зажигания, и горючая смесь воспламеняется. Это провоцирует резкое повышение давления и температуры, в результате чего поршень начинает движение вниз. Таким образом, газы совершают полезную работу, а поршень при движении к НМТ увеличивает компрессию топливовоздушной смеси.

С ростом давления клапан начинает закрываться и препятствует попаданию горючей смеси во впускной коллектор. При достижении поршнем выпускного окна, происходит открытие последнего, и отработавшие газы удаляются в систему выхлопа. Давление в камере снижается, а дальнейшее движение поршня открывает канал продувки и топливовоздушная смесь подается в камеру, вытесняя отработавшие газы.

С ростом давления клапан начинает закрываться и препятствует попаданию горючей смеси во впускной коллектор. При достижении поршнем выпускного окна, происходит открытие последнего, и отработавшие газы удаляются в систему выхлопа. Давление в камере снижается, а дальнейшее движение поршня открывает канал продувки и топливовоздушная смесь подается в камеру, вытесняя отработавшие газы.

В зависимости от того, как реализована система продувки в устройстве двухтактного двигателя, их разделяют на разные типы:

- С контурной кривошипно-камерной продувкой. Горючая смесь подается в камеру цилиндра напрямую из картера двигателя. При этом она всасывается в момент движения поршня к ВМТ, а при движении поршня к НМТ обеспечивается продувка за счет избыточного давления.

- С клапанно-щелевой продувкой. Применяется для одноцилиндровых двигателей. Газораспределение реализуется путем перекрытия окон, выполненных в стенке цилиндра.

- С прямоточной продувкой. В такой конструкции впуск выполняется через специальные продувочные окна, выполненные по окружности цилиндра в его нижней части.

В свою очередь, выпуск реализуется через выхлопной клапан.

В свою очередь, выпуск реализуется через выхлопной клапан. - С использованием продувочных насосов. Применяется на многоцилиндровых двухтактных двигателях. При этом воздух для продувки сжимается специальным компрессором.

В отличие от четырехтактного, двухтактный двигатель не имеет системы газораспределения. Не требуют такие конструкции и организации сложной системы смазки. С другой стороны, четырехтактные моторы более экономичны по расходу топлива, а также меньше подвержены вибрации и обеспечивают более чистый выхлоп.

Существует несколько различных типов двигателей, при этом на колесном, гусеничном, водном и даже иногда воздушном транспорте (грузовые и легковые авто, спецтехника, моторные лодки, самолеты и т.п.), нередко можно встретить двигатель внутреннего сгорания (ДВС).

Так или иначе, широкое распространение силовой агрегат данного типа получил благодаря своей автономности, универсальности, а также целому ряду других преимуществ. При этом агрегаты имеют много различных параметров и характеристик, среди которых стоит отдельно выделить рабочий цикл. Далее мы поговорим о том, что означает рабочий цикл автомобильного двигателя внутреннего сгорания.

Далее мы поговорим о том, что означает рабочий цикл автомобильного двигателя внутреннего сгорания.

Рабочий цикл ДВС: что нужно знать

Если рассматривать принцип работы двигателя внутреннего сгорания, топливо в таких агрегатах сгорает в закрытой камере (камера сгорания), куда подается готовая топливно-воздушная смесь или воздух и топливо по отдельности (дизельные агрегаты и моторы с прямым впрыском).

Работа такого мотора основана на том, что во время сгорания топлива происходит расширение газов. Указанные газы становятся причиной роста давления в цилиндре, благодаря чему поршень получает «толчок». Затем энергия, переданная на поршень, преобразуется в механическую работу. Давайте рассмотрим принцип работы двигателя, а также рабочие циклы более подробно.

Двигатели, которые устанавливаются на автомобили, обычно работают по четырехтактному циклу (четырехтактный двигатель). Это значит, рабочий цикл совершается за два оборота коленвала и четыре хода поршня. Работу такого ДВС можно разделить на такты: такт впуска, такт сжатия, такт рабочего хода, такт выпуска.

Как работает четырехтактный бензиновый двигатель

Чтобы было понятнее, начнем с того, что когда поршень в цилиндре во время работы ДВС начинает занимать крайние положения (максимально приближен или удален по отношению к оси коленчатого вала), эти положения принято называть ВМТ и НМТ. ВМТ означает верхняя мертвая точка, тогда как НМТ значит нижняя мертвая точка. Теперь вернемся к тактам.

- На такте впуска коленчатый вал двигателя делает первую половину оборота, при этом поршень из ВМТ движется в НМТ. В этот момент открыт впускной клапан, а выпускной клапан закрыт. При движении поршня вниз в цилиндре образуется разрежение, в результате чего в цилиндр «засасывается» топливно-воздушная смесь через открытый впускной клапан. Рабочая смесь состоит из воздуха и распыленного топлива (в некоторых двигателях на такте впуска поступает только воздух).

- Следующим тактом является сжатие. После того, как произойдет наполнение цилиндра топливно-воздушной смесью, коленвал начинает совершать вторую половину оборота.

В этот момент поршень начинает подниматься из НМТ в ВМТ. При этом впускной клапан уже закрыт. Далее поршень сжимает смесь в герметично закрытом цилиндре. Чем больше уменьшается объем цилиндра, тем сильнее сжимается смесь. Результатом такого сжатия является повышение температуры смеси.

В этот момент поршень начинает подниматься из НМТ в ВМТ. При этом впускной клапан уже закрыт. Далее поршень сжимает смесь в герметично закрытом цилиндре. Чем больше уменьшается объем цилиндра, тем сильнее сжимается смесь. Результатом такого сжатия является повышение температуры смеси. - К тому времени, когда поршень подойдет к концу такта сжатия (практически дойдет до ВМТ), смесь в бензиновых двигателях воспламеняется от внешнего источника (электрическая искра на свече зажигания). Затем топливный заряд сгорает, в результате в цилиндре резко повышается температура и давление. В этот момент поршень уже перемещается обратно из ВМТ в нижнюю мертвую точку, принимая на себя энергию расширяющихся газов.

- После того, как поршень почти дойдет до НМТ в конце рабочего хода, происходит открытие выпускного клапана. После этого давление в цилиндре снижается, несколько падает и температура. Затем начинается такт выпуска. В это время коленчатый вал совершает последний полуоборот, при этом поршень снова поднимается из НМТ в ВМТ, буквально «выталкивая» отработавшие газы из цилиндра через открытый выпускной клапан в выпускной коллектор.

Работа четырехтактного дизельного ДВС

Хотя дизель конструктивно похож на бензиновый мотор, в дизельных двигателях изначально сжимается только воздух, после чего прямо в камеру сгорания впрыскивается дизтопливо. При этом воспламенение такой смеси происходит самостоятельно (под большим давлением, а также в результате контакта с нагретым от сильного сжатия воздухом).

Простыми словами, воздух сначала сжимается и нагревается, в среднем, до 650 градусов по Цельсию. В самом конце такта сжатия в камеру сгорания топливная форсунка впрыскивает солярку, затем смесь дизтоплива и воздуха самовоспламеняется.

С учетом данной особенности на такте впуска (поршень движется из ВМТ в НМТ), за счет разряжения в цилиндр подается воздух через открытый впускной клапан. Давление и температура воздуха в этот момент имеют низкие показатели.

Затем начинается сжатие, поршень поднимается из НМТ в верхнюю мертвую точку. Как и в случае с бензиновым мотором, впускной и выпускной клапаны полностью закрыты, что позволяет поршню сильно сжать воздух.

Если учесть, что давление воздуха в цилиндре высокое (необходимо для его нагрева), дизельное топливо в момент впрыска должно также подаваться под очень высоким давлением. Фактически, форсунке нужно «продавить» солярку в камеру сгорания, в которой уже находится сильно сжатый поршнем и горячий воздух.

Для решения этой задачи многие системы питания дизельного двигателя имеют ТНВД (топливный насос высокого давления). Также в схеме могут быть использованы насос-форсунки (форсунка и насос объединены в одно устройство). Еще существуют варианты, когда питание двигателя реализовано при помощи так называемого «аккумулятора» высокого давления. Речь идет о системах Common Rail.

После воспламенения заряда происходит расширение газов и начинается рабочий ход поршня. Температура в результате горения смеси повышается, происходит увеличение давления. Указанное давление газов «толкает» поршень, происходит рабочий ход. Завершающим этапом становится выпуск, когда поршень после совершения рабочего хода снова поднимается из НМТ в ВМТ. Затем весь описанный выше процесс (рабочий цикл двигателя) повторяется.

Затем весь описанный выше процесс (рабочий цикл двигателя) повторяется.

Синхронная работа нескольких цилиндров

Выше были описан принцип работы ДВС, при этом рассматривались процессы в одном цилиндре. Однако, как известно, большинство двигателей являются многоцилиндровыми. Для того чтобы добиться ровной и синхронной работы всех цилиндров, рабочий ход поршня в каждом отдельном цилиндре должен происходить через равный промежуток времени (одинаковые углы поворота коленвала).

В зависимости от компоновки двигателя и его конструктивных особенностей последовательность (порядок работы) может быть разной. Дело в том, что двигатели бывают не только рядными, но и V-образными.

Во втором случае такая компоновка позволяет разместить цилиндры под углом, при этом становится возможным увеличить общее количество цилиндров без увеличения самой длины блока цилиндра двигателя. Такое решение позволяет разместить мощный многоцилиндровый ДВС под капотом не только большого внедорожника или грузовика, но и легкового авто.

Обороты и мотресурс двигателя. Недостатки езды на низких и высоких оборотах. На каком количестве оборотов мотора ездить лучше всего. Советы и рекомендации.

Зависимость мощности и крутящего момента двигателя от числа оборотов коленвала. Крутящий момент бензинового и дизельного ДВС, полка момента, эластичность.

Что означает понятие объем двигателя. Определение рабочего объема мотора. Классы авто в зависимости от объема ДВС, плюсы и минусы большого объема двигателя.

Что нужно знать об электромобилях. Устройство машин с электродвигателем, основные характеристики. Эксплуатация и обслуживание в теории и на практике.

Почему дизельный мотор имеет больший коэффициент полезного действия по сравнению с двигателями на бензине. Крутящий момент и обороты, энергия дизтоплива.

Виды двигателей внутреннего сгорания, отличия различных типов ДВС. Особенности компоновки, объем двигателя, мощность, крутящий момент и другие параметры.

КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

В данном разделе рассматривается принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового мотора.

Главная часть двигателя внутреннего сгорания — это цилиндр с внутренней зеркальной поверхностью. Сверху на цилиндре установлена головка, которая является отдельной деталью и при необходимости снимается, например чтобы получить доступ к двигателю для проведения ремонтных работ (рис. 1.2).

Рис. 1.2. Двигатель со снятой головкой блока цилиндров.

Внутри цилиндра находится поршень. Внешне он напоминает обычный стакан, который перевернут вверх дном (именно дно поршня является его рабочей поверхностью). В процессе работы двигателя поршень внутри цилиндра перемещается вертикально вверх- вниз с высокой интенсивностью.

Снаружи по окружности поршня в отдельных канавках расположены поршневые кольца. Поршень прилегает к внутренней поверхности цилиндра неплотно. Поршневые кольца, во-первых, препятствуют попаданию вниз газа, образующегося при работе двигателя, во- вторых, не пропускают моторное масло в камеру сгорания, которая находится над поршнем и расположена над верхней мертвой точкой (о том, что это такое, рассказывается далее).

Поршень закреплен на шатуне с помощью специальной детали, которая называется поршневым пальцем. В свою очередь, шатун закреплен на коленчатом валу двигателя, а точнее — на кривошипе коленчатого вала (рис. 1.3). При сгорании рабочей смеси образующиеся газы оказывают сильное давление на поршень, который начинает двигаться вниз и через шатун передает свою энергию на коленчатый вал, что в результате вынуждает его вращаться.

Рис. 1.3. Поршень с шатуном.

На конце коленчатого вала имеется тяжелый металлический диск с зубьями, который называется маховиком. Основная его задача — обеспечить вращение коленчатого вала по инерции, что необходимо для подготовительных тактов рабочего цикла (о том, что такое «такты» и «рабочий цикл», будет рассказано далее).

Горючая смесь поступает в камеру сгорания через впускной клапан, а после сгорания продукты горения, которые представляют собой выхлопные газы, выходят из камеры сгорания через выпускной клапан. Оба клапана открываются в тот момент, когда их толкает соответствующий кулачок распределительного вала. Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Распределительный вал двигателя приводится в действие коленчатым валом.

Свеча вкручивается непосредственно в головку блока цилиндров: для этого специально предназначено отверстие с резьбой. Свеча является источником искры, которая проскакивает между ее электродами, от нее в камере сгорания воспламеняется рабочая смесь. На каждый цилиндр двигателя приходится одна свеча (следовательно, у четырехцилиндрового двигателя имеется четыре свечи, у восьми-цилиндрового — восемь и т. д.).

При движении вверх-вниз поршень поочередно достигает двух крайних положений — верхнего и нижнего: в них он максимально удален от центральной оси коленчатого вала. Верхнее крайнее положение поршня называется верхней мертвой точкой, а нижнее — нижней мертвой точкой (соответственно ВМТ и НМТ). Расстояние между ВМТ и НМТ называется ходом поршня.

Расстояние между ВМТ и НМТ называется ходом поршня.