Содержание

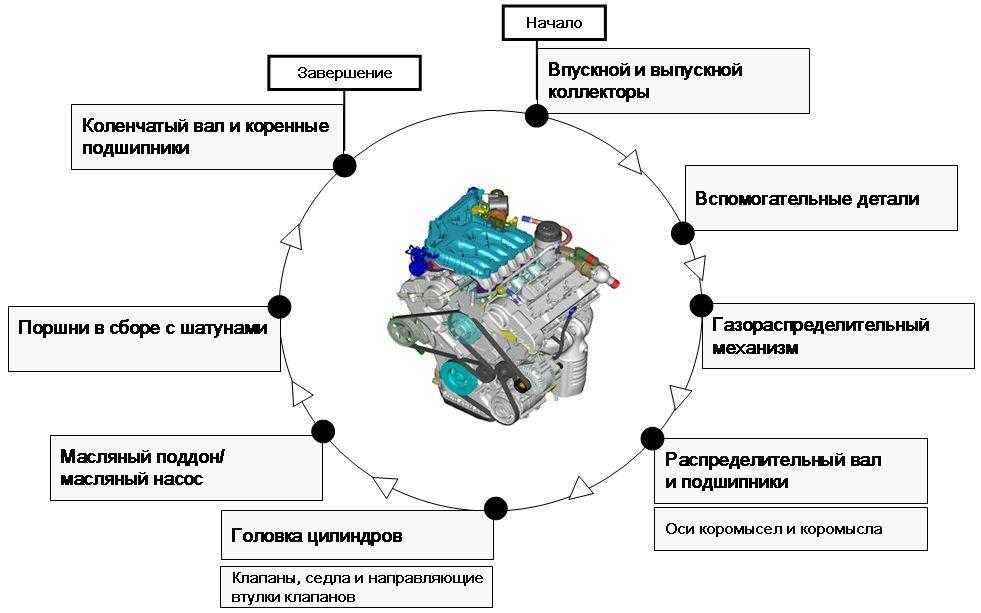

Технологический процесс сборки двигателя

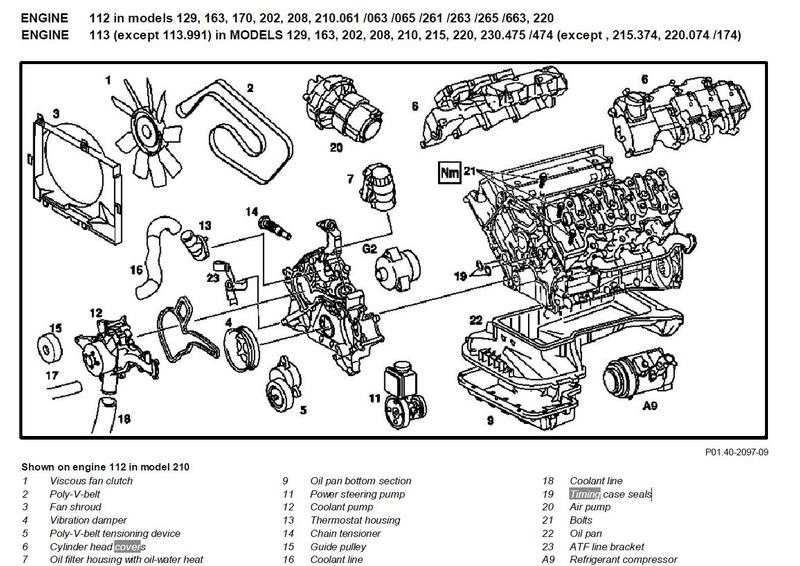

Строительные машины и оборудование, справочник

Технологический процесс сборки двигателя

Общие сведения. Сборка, регулировка, обкатка и испытание двигателя — это заключительные и очень ответственные операции ремонта. От качества выполнения этих операций во многом зависят долговечность и надежность работы отремонтированного двигателя.

Трудоемкость сборки составляет около 2/3 общего объема ремонтных работ, а уровень ее механизации — всего около 5%. Особенно много в двигателе резьбовых соединений (70…75% всех видов соединений), и механизация только этих работ в значительной части повышает качество и снижает трудовые затраты при сборке двигателей.

Фактически сборка двигателя начинается на рабочих местах по ремонту отдельных узлов и деталей. Завершается этот процесс сборкой двигателя из узлов и деталей на специальных стендах или конвейерах (в зависимости от размера ремонтного предприятия и формы организации процесса).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В небольших ремонтных мастерских двигатель собирают на передвижных универсальных стендах и по мере сборки стенд передвигают от одного рабочего места к другому. Работы по сборке и регулировке двигателя выполняет на бригада высококвалифицированных рабочих-слесарей, состоящая из двух-трех человек. При такой организации труда очень трудно механизировать сборочные работы, так как большая часть их сконцентрирована на одном рабочем месте, а качество сборки во многом зависит от квалификации рабочих.

На специализированных ремонтных предприятиях двигатели собирают на поточной линии. Для перемещения собираемых двигателей оборудуют эстакады с рольгангами или специальными каретками, передвигающимися на роликах (подшипниках) по двутавровым балкам эстакады. Устройство таких кареток позволяет поворачивать закрепленный двигатель на 360° и фиксировать его в удобном для работы положении. По мере сборки двигатель перемещается от поста к посту. Рабочие на постах выполняют всегда одну и ту же операцию. Такая организация сборки позволяет оснастить каждый пост механизированным инструментом, значительно сократить затраты труда и повысить качество сборки. Линию сборочного конвейера оборудуют подвесным и механизированным электрическим или пневматическим инструментом. Несмотря на различные формы организации сборки, последовательность операций технологического процесса и технические требования к сборке отдельных узлов и всего двигателя остаются неизменными. Кроме того, последовательность сборки двигателей различных марок так же примерно одинакова, поэтому для примера ниже рассматривался последовательность сборки дизеля типа СМД-14.

По мере сборки двигатель перемещается от поста к посту. Рабочие на постах выполняют всегда одну и ту же операцию. Такая организация сборки позволяет оснастить каждый пост механизированным инструментом, значительно сократить затраты труда и повысить качество сборки. Линию сборочного конвейера оборудуют подвесным и механизированным электрическим или пневматическим инструментом. Несмотря на различные формы организации сборки, последовательность операций технологического процесса и технические требования к сборке отдельных узлов и всего двигателя остаются неизменными. Кроме того, последовательность сборки двигателей различных марок так же примерно одинакова, поэтому для примера ниже рассматривался последовательность сборки дизеля типа СМД-14.

Рис. 1. Способы подвешивания механизированного инструмента:

а и б — на тросе с противовесом; в — на пружинной подвеске; 1 — блок с пружиной; 2 — трос; 3 рычаг; 4 — упор; 5 — коробка выключателя; в — инструмент; 7 — противовес.

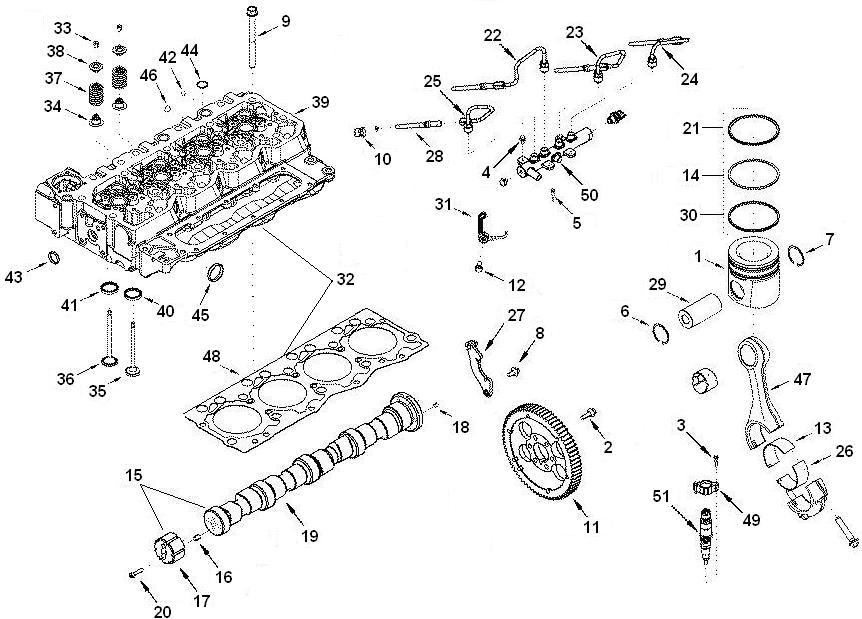

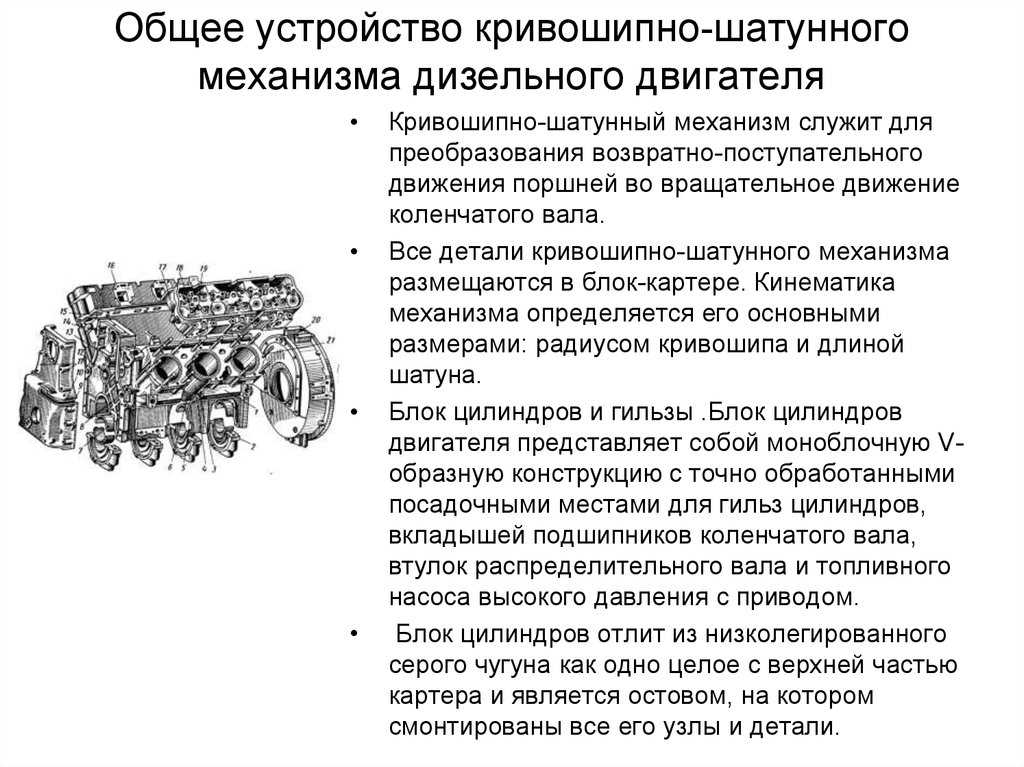

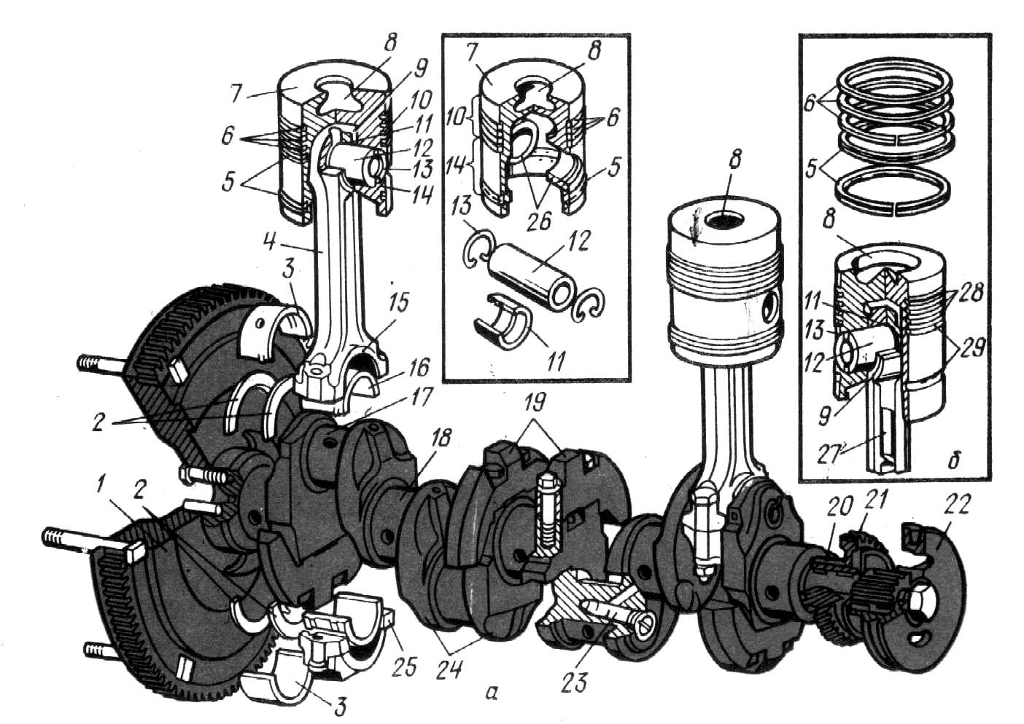

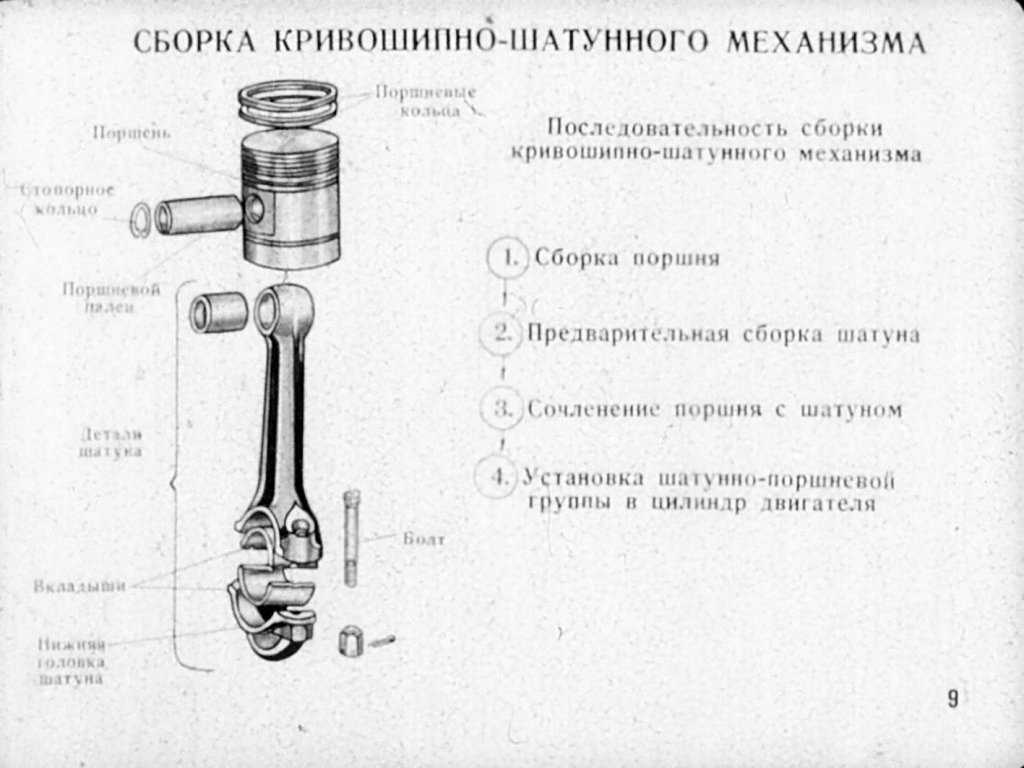

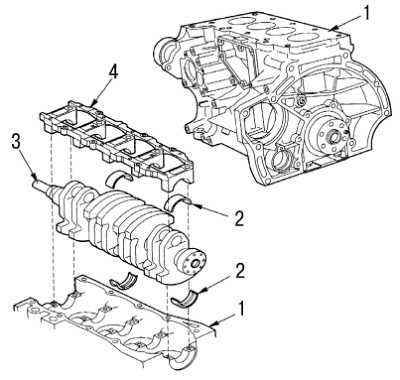

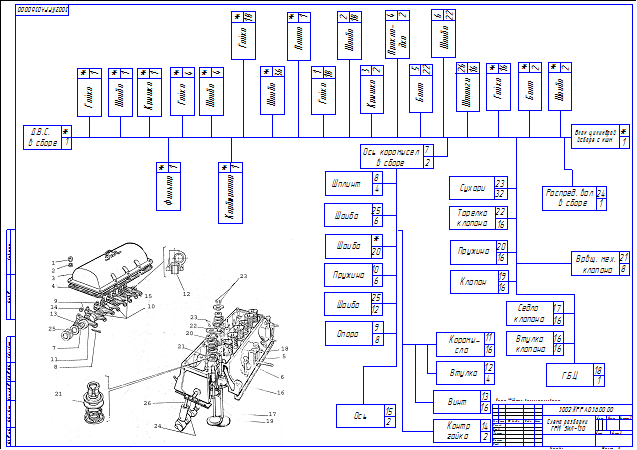

Сборка двигателя СМД-14 из сборочных единиц и деталей ведется примерно в такой последовательности. Собирают блок, устанавливают гильзы и укладывают коленчатый вал в постели блока. Устанавливают корпус уплотнения, картер маховика, маховик, картер шестерен, толкатели, распределительный вал, промежуточную шестерню, шестерню привода топливного насоса и топливный насос. Монтируют шатунно-поршневую группу, масляный насос и нижнюю крышку картера. Ставят крышку картера шестерен, переднюю опору, счетчик моточасов, шкив коленчатого вала и храповик. Далее устанавливают гидронасос в сборе с приводом, головку цилиндров, штанги толкателей и клапанный механизм, корпус колпака и колпак головки, затем грузовой кронштейн, выпускной коллектор, водяную трубу и водяной насос, боковые крышки, форсунки и сливную трубу. После этого крепят фильтр грубой очистки топлива, редуктор пускового двигателя и пусковой двигатель в сборе, монтируют кронштейн генератора, масляный фильтр в сборе, кронштейн и фильтр тонкой очистки топлива, воздухоочиститель и электрофакельный подогреватель. В завершение подсоединяют топливопроводы высокого и низкого давления, обкатывают, испытывают и балансируют двигатель.

Собирают блок, устанавливают гильзы и укладывают коленчатый вал в постели блока. Устанавливают корпус уплотнения, картер маховика, маховик, картер шестерен, толкатели, распределительный вал, промежуточную шестерню, шестерню привода топливного насоса и топливный насос. Монтируют шатунно-поршневую группу, масляный насос и нижнюю крышку картера. Ставят крышку картера шестерен, переднюю опору, счетчик моточасов, шкив коленчатого вала и храповик. Далее устанавливают гидронасос в сборе с приводом, головку цилиндров, штанги толкателей и клапанный механизм, корпус колпака и колпак головки, затем грузовой кронштейн, выпускной коллектор, водяную трубу и водяной насос, боковые крышки, форсунки и сливную трубу. После этого крепят фильтр грубой очистки топлива, редуктор пускового двигателя и пусковой двигатель в сборе, монтируют кронштейн генератора, масляный фильтр в сборе, кронштейн и фильтр тонкой очистки топлива, воздухоочиститель и электрофакельный подогреватель. В завершение подсоединяют топливопроводы высокого и низкого давления, обкатывают, испытывают и балансируют двигатель.

После обкатки и испытания проводят контрольный осмотр двигателя, подготавливают его к грунтовке и окраске; окрашивают, доукомплектовывают и сдают на склад готовой продукции.

Рекламные предложения:

Читать далее: Сборка блока и укладка коленчатого вала

Категория: —

Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

Разборка и сборка электродвигателей при ремонте

Разборка и сборка электродвигателей при ремонте должна выполняться строго в определенном порядке.

Разборка электродвигателя

Поэтапно процесс выглядит следующим образом:

- Снимите полумуфту или шкив.

- Снимите крышки подшипников качения.

- Опустите хомуты траверс.

- Отвинтите гайки со шпилек, которые стягивают фланцы шарикоподшипников.

- Выпустите масло из подшипников скольжения.

- Снимите щиты подшипников.

- Вытащите ротор движка.

- Снимите подшипники качения с вала.

- Выньте из щитов вкладыши или втулки подшипников скольжения.

- Промойте все отсоединенные детали (вкладыши, траверсы, подшипники, уплотнения, масленки, щиты) керосином или бензином.

- Продуйте обмотки сжатым очищенным воздухом или удалите с них пыль.

- Если обмотки сильно загрязнены, после продувки протрите их смоченной в бензине чистой ветошью.

- Распаяйте соединения и выньте обмотки из пазов.

Во избежание повреждения деталей при разборке не пользуйтесь зубилами, не делайте резких ударов и не прилагайте чрезмерных усилий. Если болты не выкручиваются или выкручиваются слишком туго, смочите их керосином и подождите несколько часов. Затем ослабьте болты и продолжайте выкручивание.

Перед началом разборки приготовьте специальный ящик, куда будете складывать отсоединенные мелкие детали. На каждую из них прикрепите бирку с указанием номера ремонтируемого агрегата.

Снимайте с вала шарикоподшипник, полумуфту и шкив с помощью стяжки с тремя скобами. Для этого конец болта стяжки уприте в торец вала и захватите внутреннюю обойму подшипника, края муфты или шкива концами скоб. Вращайте болт, пока деталь не сползет с вала. Перекос может привести к повреждению цапфы вала, поэтому следите за тем, чтобы направление усилия совпало с осью вала.

В отсутствии стяжки несколько раз слегка ударьте молотком по внутреннему кольцу подшипника качения (по всей окружности равномерно) или по ступице шкива. Удары наносите через прокладку из меди или твердого дерева.

Чтобы снять подшипниковый щит, отвинтите болты и, постукивая молотком по выступающим краям щита через прокладку, отделите его от корпуса. При этом крупногабаритный электродвигатель во избежание поломок необходимо подвесить, используя специальные подъемные средства. Положите подкладку из толстого картона в зазор между статором и ротором. При снятии ротор ляжет на нее – это нужно для предотвращения повреждения изоляции обмоток.

Ротор небольших двигателей разрешается вынимать вручную. Оберните картоном один конец вала и наденьте на него длинную трубу, с помощью которой не спеша выведите ротор из расточки статора. В процессе ротор должен поддерживаться на весу.

Выньте из щита подшипников скольжения вкладыш или цельную втулку. Для этого наносите удары деревянной киянкой через деревянную выколотку. Щит должен быть установлен таким образом, чтобы подшипник упирался в него, иначе подшипник треснет.

Сборка электродвигателя

Собирайте двигатель, начиная с отдельных узлов. Запрессуйте выточенные втулки или перезалитые вкладыши в подшипниковые щиты, предварительно выпилив на них прорези для смазочных колец и канавки для смазки по старым размерам. Используйте гидравлический или винтовой пресс, можно также осторожно постучать молотком через прокладку. Следите за тем, чтобы не было перекосов – они приводят к заклиниванию вкладышей и втулок.

Нагрейте подшипники до температуры 70-75 градусов на масляной ванне и насадите их на вал, легко постукивая молотком по трубе, которая упирается во внутреннее кольцо подшипника. Слишком слабая, как и слишком тугая посадка подшипников недопустима.

Слишком слабая, как и слишком тугая посадка подшипников недопустима.

Введите ротор в расточку статора (действия те же, что при разборке, но в обратном порядке). Установите подшипниковые щиты точно на старое место и временно закрепите их болтами. Чтобы не ошибиться, перед разборкой нанесите метки на щиты и корпус движка. Фиксируя щиты, приподнимите смазочные кольца подшипников скольжения, чтобы не повредить их.

Вручную проверните ротор двигателя – он должен вращаться легко. Причиной тугого вращения вала может быть:

- Неправильная посадка подшипника качения на вал.

- Опилки, засохшее масло или грязь в подшипнике.

- Недостаточная расшабровка вкладыша или втулки подшипника скольжения.

- Перекос вала.

- Слишком сильное трение войлочных или кожаных уплотнений о вал.

Затяните болты подшипниковых щитов, заполните подшипники качения смазкой, закройте их крышками и залейте масло в подшипники скольжения. Повторно проверните ротор вручную, проверьте, не задевают ли вращающиеся и неподвижные части друг друга, определите и подгоните нужную величину разбега и подключите двигатель к сети.

Повторно проверните ротор вручную, проверьте, не задевают ли вращающиеся и неподвижные части друг друга, определите и подгоните нужную величину разбега и подключите двигатель к сети.

После выполнения разборки и сборки электродвигателей их проверяют сначала на холостом ходу, затем в рабочем режиме.

Сборка двигателя (автомобиль)

20.13.

Сборка двигателя

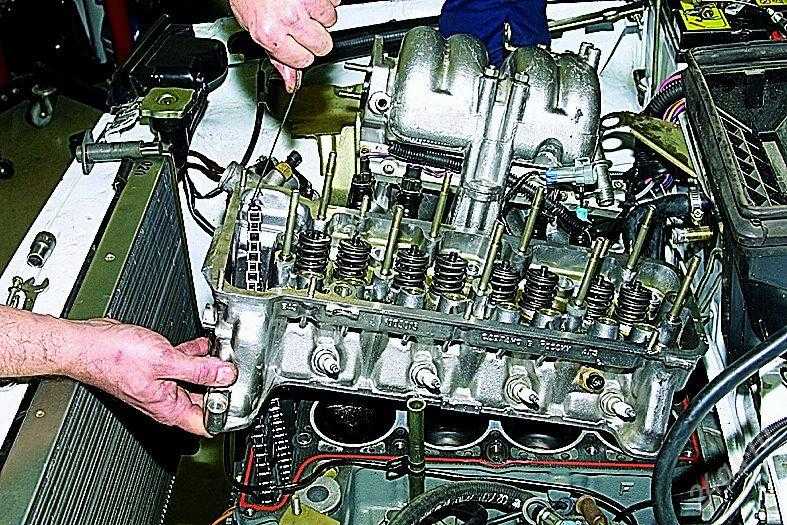

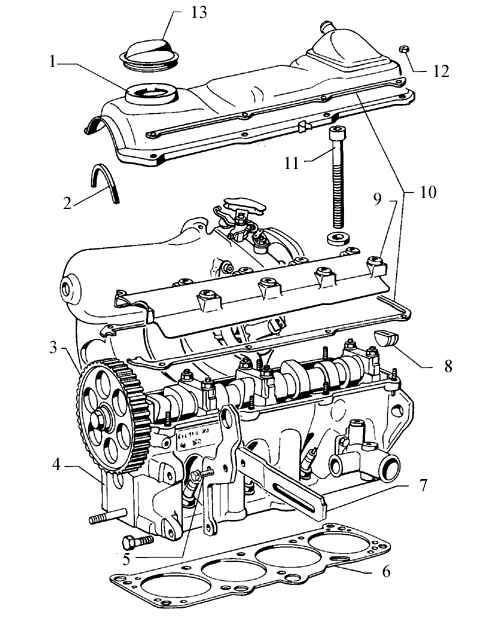

Сначала обсуждается сборка верхних частей двигателя. Соединяющиеся поверхности головки и блока должны быть повторно очищены. Новая прокладка ГБЦ проверяется на правильность посадки. До тех пор, пока не будет обозначено как верхнее или переднее, идентификационные номера прокладок не совпадают с головкой

Рис. 20.143. Маркировка положения прокладки ГБЦ.

Fia 9.0 144 Установка головки блока цилиндров

(рис. 20.142.). Все винты с головкой затягиваются вручную. Винты с цилиндрической головкой необходимо затягивать в точной последовательности, указанной в руководстве по обслуживанию, чтобы обеспечить хорошее уплотнение и исключить коробление. Как правило, в первую очередь затягиваются центральные болты. Следующими затягиваются болты с головкой рядом с центром. Эта процедура продолжается до тех пор, пока винты торцевой крышки не будут затянуты. Обычной практикой является выполнение последовательности крутящего момента дважды. Первый раз,

Как правило, в первую очередь затягиваются центральные болты. Следующими затягиваются болты с головкой рядом с центром. Эта процедура продолжается до тех пор, пока винты торцевой крышки не будут затянуты. Обычной практикой является выполнение последовательности крутящего момента дважды. Первый раз,

Рис. 20.145. Затяните винты с головкой во время сборки.

Рис. 20.146. Установка толкателя и коромысла. Болты с головкой под ключ

затягиваются до половины указанного значения крутящего момента, а второй раз до полного значения крутящего момента. Даже некоторые техники соблюдают последовательность в третий раз, чтобы обеспечить правильный крутящий момент. Последовательность затяжки показана на рис. 20.144, а момент затяжки болта с головкой на головке — на рис. 20.145.

Далее устанавливаются толкатели, коромысла и шкворни. Клапанный механизм собирается и настраивается до установки коллектора, чтобы можно было наблюдать за правильностью сборки всей системы клапанов. Особое внимание следует уделить правильному расположению толкателей. Некоторые толкатели имеют закаленные концы, которые помещаются на конец коромысла. Некоторые двигатели имеют толкатели разной длины на впускном и выпускном клапанах. Болты шарнира коромысел затягиваются с заданным моментом с зубчатыми колесами в положениях А и В на рис. 20.146. Распределительные шестерни устанавливаются в положение А, а положение В достигается проворачиванием двигателя на один оборот. Вся установка коромысел и последовательность затяжки их шарнирных болтов показаны на рис. 20.144.

Особое внимание следует уделить правильному расположению толкателей. Некоторые толкатели имеют закаленные концы, которые помещаются на конец коромысла. Некоторые двигатели имеют толкатели разной длины на впускном и выпускном клапанах. Болты шарнира коромысел затягиваются с заданным моментом с зубчатыми колесами в положениях А и В на рис. 20.146. Распределительные шестерни устанавливаются в положение А, а положение В достигается проворачиванием двигателя на один оборот. Вся установка коромысел и последовательность затяжки их шарнирных болтов показаны на рис. 20.144.

Если клапанный механизм является регулируемым, регулировку лучше всего проводить до установки коллектора. Гидравлические подъемники расположены посередине своего хода. Это позволяет наблюдать за подъемником в процессе регулировки. Двигатели, не имеющие регулировки клапанного механизма, настраиваются во время работы клапана путем правильного позиционирования кончика клапана по высоте. Перед запуском двигателя необходимо отрегулировать клапанные механизмы.

В некоторых руководствах по техническому обслуживанию указана определенная последовательность действий при регулировке клапанного механизма. Однако следующая процедура применима для любого двигателя с регулировкой клапанного зазора. Двигатель вращается в нормальном направлении вращения до тех пор, пока оба клапана первого цилиндра не закроются и верхняя центральная установочная метка не совпадет. При таком положении коленчатого вала происходит регулировка клапанов. Гидравлические толкатели клапанов регулируются до тех пор, пока не будет виден зазор. Это можно увидеть, посмотрев на подъемники с коллектором, все еще снятым с двигателя. Регулировка затягивается на указанную величину для центрирования плунжера в отверстии толкателя (от половины до полутора оборотов и более). Твердые подъемники регулируются на 0,05 мм больше указанного зазора. Это очень близко к правильному зазору клапанов на прогретом двигателе.

Рис. 20.147. Установка впускного коллектора.

Двигатель поворачивают в нормальном направлении вращения к следующему цилиндру в порядке включения (90 градусов для восьмицилиндровых двигателей, 120 градусов для шестицилиндровых двигателей и 180 градусов для четырехцилиндровых двигателей), и клапаны на этом цилиндре прил. Эта процедура повторяется в порядке запуска до тех пор, пока все клапаны не будут отрегулированы. Технический специалист обычно выполняет повторную проверку зазоров клапанов на двигателях с твердыми подъемниками, чтобы убедиться, что предыдущая регулировка зазоров была выполнена правильно. После регулировки клапанов можно устанавливать коллекторы.

Эта процедура повторяется в порядке запуска до тех пор, пока все клапаны не будут отрегулированы. Технический специалист обычно выполняет повторную проверку зазоров клапанов на двигателях с твердыми подъемниками, чтобы убедиться, что предыдущая регулировка зазоров была выполнена правильно. После регулировки клапанов можно устанавливать коллекторы.

Соединительные поверхности коллектора вытерты начисто. Прокладка покрывается герметиком, если герметик предполагается использовать, а затем укладывается на поверхности разъема головки и блока. Необходимо обеспечить правильное расположение прихлеста прокладки впускного коллектора на V-образных двигателях в углу днища головки и толкателя. Коллектор осторожно опускается на место, и прокладки не должны смещаться, так как коллектор садится. На резьбу крышки коллектора наносится герметик для предотвращения утечек охлаждающей жидкости. В некоторых коллекторах винты должны быть определенной длины для надежного крепления. Как и головки, болты впускного коллектора затягиваются в последовательности, указанной на рис. 20.147, для образования надежного уплотнения.

20.147, для образования надежного уплотнения.

В некоторых выпускных коллекторах используются прокладки, а в других нет. Выхлопные прокладки всегда устанавливаются сухими. Винты выпускного коллектора затягивают в последовательности, указанной на рис. 20.148. Утечки выхлопных газов создают ненужный шум и в некоторых двигателях нарушают правильную работу системы контроля выбросов. Общепринятой практикой является использование новых ремней, шлангов, тюнинга, замены масла и антифриза с работой клапанов при повторной сборке двигателя.

Рис. 20.148. Установка выпускного коллектора.

Клапанный механизм не требует обкатки. При работающем и прогретом двигателе проверяют и регулируют зазоры клапанов гидрокомпенсаторов, затем фиксируют крышки коромысел. При полностью собранном двигателе его проверяют на герметичность. Если двигатель снаружи сухой, автомобиль может быть передан заказчику, если необходимо только верхнее обслуживание двигателя.

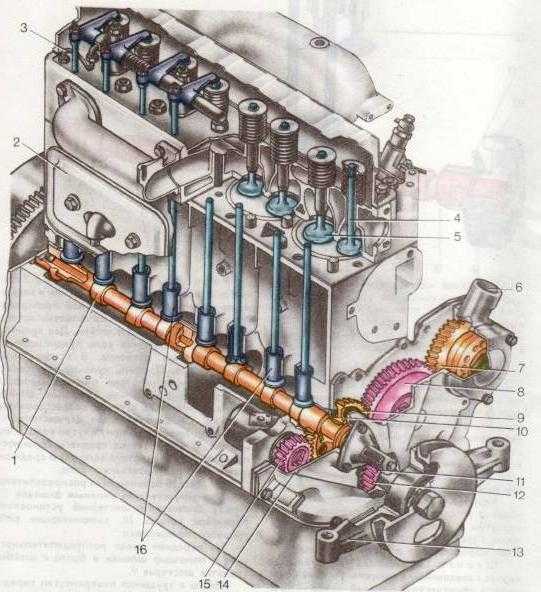

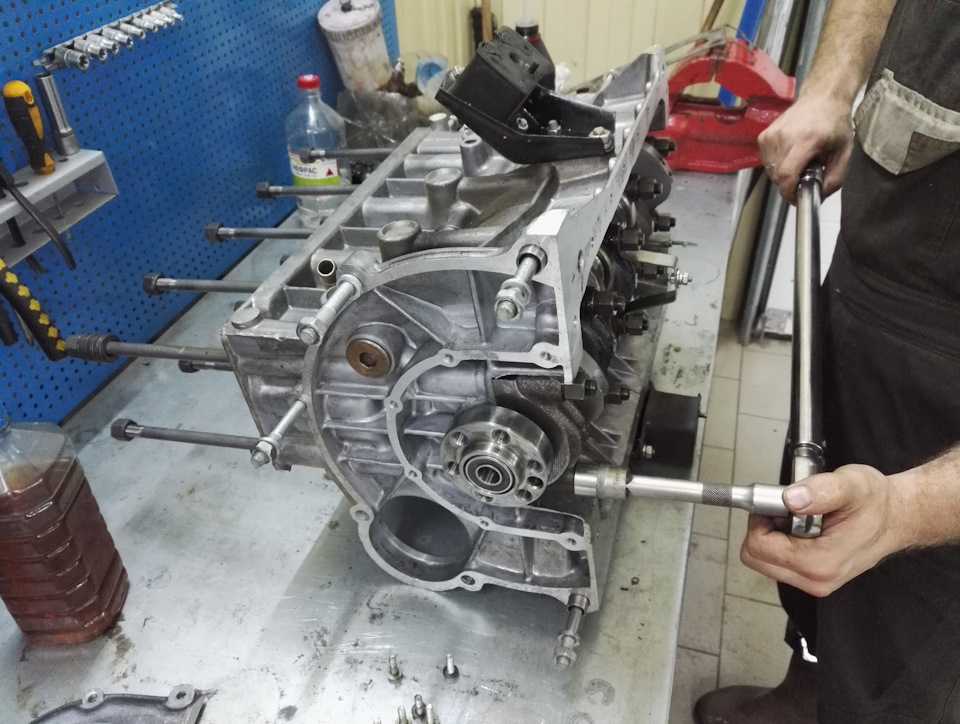

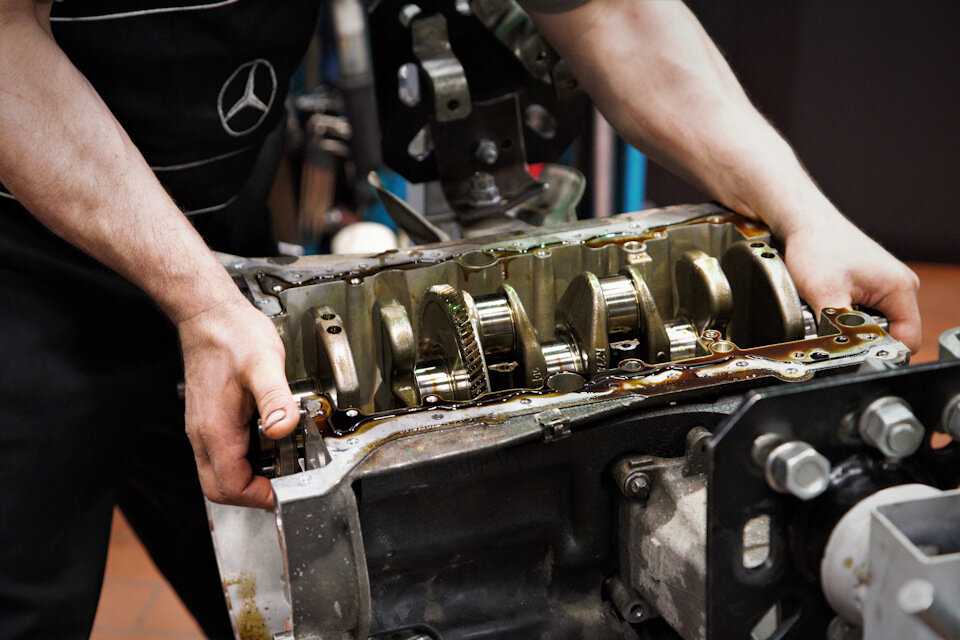

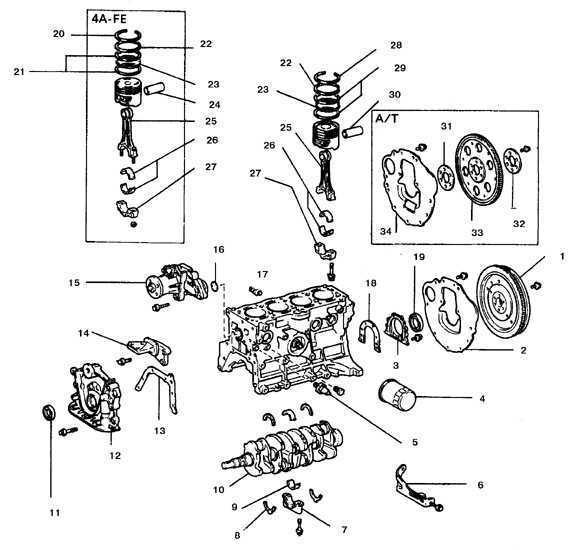

Теперь обсуждается сборка нижних частей двигателя. Первым шагом, как обычно, является окончательная тщательная очистка от пыли и грязи с деталей. На края заглушек наносится прокладочный герметик и все резьбовые заглушки устанавливаются в блок. Распределительный вал обильно покрывают рекомендуемой смазкой и аккуратно устанавливают на место, стараясь не повредить кулачковые подшипники или не выбить заглушку из задней части отверстия распределительного вала. Чтобы избежать этого, некоторые производители используют специальный инструмент для удержания кулачка, а другие полагаются на упорную пластину.

Первым шагом, как обычно, является окончательная тщательная очистка от пыли и грязи с деталей. На края заглушек наносится прокладочный герметик и все резьбовые заглушки устанавливаются в блок. Распределительный вал обильно покрывают рекомендуемой смазкой и аккуратно устанавливают на место, стараясь не повредить кулачковые подшипники или не выбить заглушку из задней части отверстия распределительного вала. Чтобы избежать этого, некоторые производители используют специальный инструмент для удержания кулачка, а другие полагаются на упорную пластину.

Рис. 20.149. Установка прокладки заднего коренного подшипника и сальника.

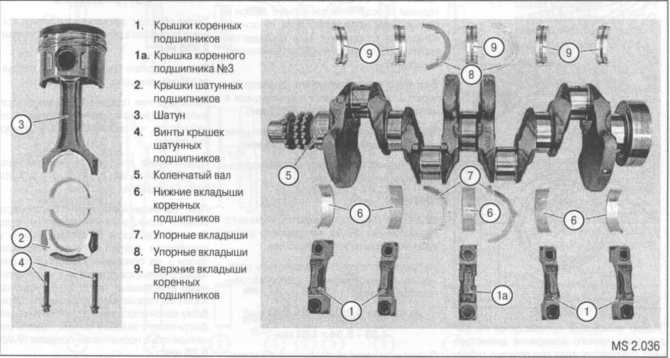

Задний коренной сальник устанавливается перед заменой коленчатого вала (рис. 20.149). Канатные уплотнения набиваются в канавку уплотнения. Коленчатый вал и новые коренные подшипники смазываются моторным маслом SE. Устанавливаются коленчатый вал и крышки подшипников, упорные подшипники выравниваются, как показано на рис. 20.150, затем крышки затягиваются.

Усилие проворачивания коленчатого вала следует проверять с помощью динамометрического ключа после затяжки каждой крышки. Если усилие проворачивания заметно возрастает после затягивания одной крышки, то эта крышка

Рис. 20.150. Перед затяжкой крышек коренных подшипников установите упорные подшипники, сдвинув коленчатый вал

вбок с помощью монтировки.

следует удалить и определить причину привязки. Эта процедура измерения усилия поворота должна выполняться при сборке двигателя. Это помогает отремонтировать любые узкие места или заедания непосредственно перед любой дальнейшей сборкой. Все прокладки и уплотнения вокруг

Рис. 20.151. Установка ГРМ и цепи.

Рис. 20.152. Установка крышки ГРМ и прокладки.

крышка заднего коренного подшипника должна быть установлена правильно, в соответствии со специальными инструкциями для данного конкретного типа двигателя, если таковые имеются.

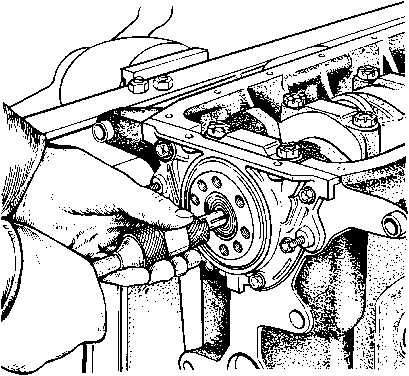

Кулачковые шестерни, звездочки и цепи выровнены и установлены. При установке зубчатых колес и цепи синхронизирующие метки на шестернях должны быть совмещены (рис. 20.151). Необходимо перепроверить люфт шестерни или цепи, чтобы убедиться, что он находится в допустимых пределах. Левый сальник используется в

Рис. 20.153. Герметик нанесен на крышку ГРМ.

Рис. 20.154. Установка масляного поддона.

крышка ГРМ. В случае использования маслоотражательного кольца, оно устанавливается на коленчатый вал, а затем на крышку ГРМ с новой прокладкой. На прокладку обычно наносится незатвердевающий прокладочный состав. Демпфер коленчатого вала устанавливается до затягивания крышки привода ГРМ, чтобы сальник и крышка привода ГРМ были правильно отцентрованы на ступице демпфера. Затем крышка затягивается с правильным крутящим моментом. Установка крышки ГРМ и прокладки показана на рис. 20.152. Сборка поршня выполняется так, как описано выше.

В некоторых крышках зубчатых передач вместо прокладки используется вулканизирующийся при комнатной температуре (RTV) герметик и анаэробный герметик (рис. 20.153).

Шестерни масляного насоса покрыты тонким слоем тяжелого масла или легкой смазки, чтобы обеспечить начальную смазку, которая заставляет насос работать самостоятельно. Насос установлен с новыми прокладками и сальниками. В некоторых двигателях шток привода масляного насоса должен быть установлен вместе с насосом. Устанавливаются ветрозащитные лотки или перегородки, если они используются.

Уплотнения масляного поддона аккуратно установлены на место для надлежащей герметизации. Поддон установлен, стопорные болты затянуты, затем затянуты (рис. 20.154).

На этом сборка нижней части двигателя завершена. Головки, клапанный механизм и коллекторы собираются и регулируются, как уже описано в этом разделе. Когда базовый двигатель полностью собран, сцепление и трансмиссия устанавливаются, как описано в соответствующих главах.

На двигатель устанавливается масляный фильтр, а картер заполняется моторным маслом надлежащего количества и качества. Самое время проверить работу смазочных систем до того, как двигатель будет установлен на шасси и запущен. Падение давления масла может повредить новые подшипники и шейки. Масляный насос приводится в действие вручную с помощью подходящей небольшой головки, отвертки или шестигранного стержня, в зависимости от того, что применимо. Рукоятка скорости гнезда прикреплена, чтобы вращать насос. Использование бурового двигателя для вращения может повредить насос до того, как создастся давление масла, что вызовет

Рис. 20.155. Установка распределителя и свечных проводов.

Преждевременный выход из строя масляного насоса. Поворот насоса вручную в правильном направлении занимает около 30 секунд, чтобы заполнить фильтр и создать давление масла. Если давление не создается, причина определяется и устраняется, пока двигатель еще не снят с шасси.

Перед повторной установкой двигателя рекомендуется заменить опоры двигателя новыми опорами. Это также заботится обо всех усталых и изношенных креплениях. Устанавливается подъемная стропа, и двигатель опускается в шасси так, чтобы конец трансмиссии был впереди.

Сначала берется за сборку нижней части двигателя. Сюда входят органы управления сцеплением и коробкой передач, трос спидометра, карданный вал, рулевые тяги и выхлопная труба. Затем на верхней стороне двигателя устанавливаются радиатор, термостат и кондиционер. Обычно все шланги охлаждающей жидкости и все ремни заменяются, чтобы обеспечить максимальное время до повторного выполнения данного обслуживания.

Карбюратор, топливный насос, фильтр и топливопроводы установлены. Все блоки контроля выбросов, датчики приборов и линии подключены правильно. Устанавливаются другие компоненты, такие как распределитель, свечи зажигания и свечные провода.

Стартер и генератор установлены, соединительные провода закреплены. Полностью заряженный аккумулятор должен быть установлен, чтобы провернуть двигатель во время зажигания. Коленчатый вал двигателя расположен в верхней центральной части такта сжатия первого цилиндра. Распределитель позиционируется для зажигания свечи зажигания номер один, а затем устанавливается в двигатель. При установке распределителя ротор должен быть направлен в сторону штекерного провода, соединенного с поршнем в такте сжатия. Это поршень номер 1 или 4 в зависимости от того, имеете ли вы дело с положением распределительного механизма А или В (рис. 20.146). Когда ротор находится в правильном положении, верхняя точка якоря должна быть совмещена с приемной катушкой. Правильное положение распределителя и установка провода свечи зажигания показаны на рис. 20.155.

Полностью заряженный аккумулятор должен быть установлен, чтобы провернуть двигатель во время зажигания. Коленчатый вал двигателя расположен в верхней центральной части такта сжатия первого цилиндра. Распределитель позиционируется для зажигания свечи зажигания номер один, а затем устанавливается в двигатель. При установке распределителя ротор должен быть направлен в сторону штекерного провода, соединенного с поршнем в такте сжатия. Это поршень номер 1 или 4 в зависимости от того, имеете ли вы дело с положением распределительного механизма А или В (рис. 20.146). Когда ротор находится в правильном положении, верхняя точка якоря должна быть совмещена с приемной катушкой. Правильное положение распределителя и установка провода свечи зажигания показаны на рис. 20.155.

Необходимо перепроверить все установочные соединения, заполнить систему охлаждения и заменить капот.

40 CFR § 1068.261 — делегированная сборка и другие положения, касающиеся двигателей, еще не имеющих сертифицированной конфигурации.

| Электронный свод федеральных правил (e-CFR) | Закон США

| Электронный свод федеральных правил (e-CFR) | Закон США

§ 1068.261 Делегированная сборка и другие положения, касающиеся двигателей, еще не имеющих сертифицированной конфигурации.

В этом разделе описывается исключение, которое позволяет держателям сертификатов продавать или отправлять двигатели, в которых отсутствуют определенные компоненты, связанные с выбросами, если эти компоненты будут установлены производителем оборудования. Этот раздел не применяется к оборудованию, на которое распространяются стандарты, основанные на оборудовании. См. раздел по установлению стандартов, чтобы определить, применяются ли и как применяются положения этого раздела. (Примечание: см. § 1068.262 для положений, касающихся производителей, вводящих в торговлю в США частично укомплектованные двигатели, для которых кто-то еще имеет сертификат соответствия.) Это исключение является временным, как описано в параграфе (f) этого раздела.

(a) Доставка двигателя отдельно от компонента системы доочистки, который вы указали как часть его сертифицированной конфигурации, не будет являться нарушением запретов, изложенных в § 1068. 101(a)(1), с учетом положений данного раздела. Мы также можем потребовать, чтобы вы применяли некоторые или все положения этого раздела к другим компонентам, если мы решим, что необходимо гарантировать, что транспортировка двигателя без таких компонентов не приведет к тому, что двигатель будет работать за пределами его сертифицированной конфигурации. Принимая это решение, мы будем учитывать важность компонента для контроля выбросов и вероятность того, что производители оборудования будут иметь стимул игнорировать ваши инструкции по установке, связанные с выбросами, на основе любых соответствующих факторов, таких как стоимость компонента и любые реальные или предполагаемое ожидание отрицательного воздействия на работу двигателя или оборудования.

101(a)(1), с учетом положений данного раздела. Мы также можем потребовать, чтобы вы применяли некоторые или все положения этого раздела к другим компонентам, если мы решим, что необходимо гарантировать, что транспортировка двигателя без таких компонентов не приведет к тому, что двигатель будет работать за пределами его сертифицированной конфигурации. Принимая это решение, мы будем учитывать важность компонента для контроля выбросов и вероятность того, что производители оборудования будут иметь стимул игнорировать ваши инструкции по установке, связанные с выбросами, на основе любых соответствующих факторов, таких как стоимость компонента и любые реальные или предполагаемое ожидание отрицательного воздействия на работу двигателя или оборудования.

(b) Если вы производите двигатели и устанавливаете их в оборудование, которое вы также производите, вы должны принять меры для обеспечения того, чтобы ваши объекты, процедуры и производственные записи были настроены таким образом, чтобы оборудование и двигатели собирались в надлежащих сертифицированных конфигурациях. Например, вы можете продемонстрировать соответствие требованиям этого раздела, поддерживая базу данных, показывающую, как вы соединяете компоненты доочистки с соответствующими двигателями, чтобы конечный продукт был в сертифицированной конфигурации.

Например, вы можете продемонстрировать соответствие требованиям этого раздела, поддерживая базу данных, показывающую, как вы соединяете компоненты доочистки с соответствующими двигателями, чтобы конечный продукт был в сертифицированной конфигурации.

(c) Если вы включаете стоимость всех компонентов системы дополнительной обработки в цену двигателя и отправляете компоненты системы дополнительной обработки непосредственно производителю оборудования или организуете отдельную доставку производителем компонентов производителю оборудования, применяются все следующие условия. :

(1) Подайте заявку и получите сертификат соответствия для двигателя и его системы контроля выбросов перед отгрузкой, как описано в части по установлению стандартов. Для существующего сертификата соответствия внесите изменения в заявку на сертификацию, описав свои планы по использованию положений этого раздела, как описано в параграфе (c)(8) этого раздела.

(2) Предоставьте достаточно подробные инструкции по установке, чтобы убедиться, что двигатель находится в сертифицированной конфигурации, если кто-то будет следовать этим инструкциям. Предоставьте инструкции по установке своевременно, как правило, сразу после получения заказа на отгрузку двигателей или раньше. Если вы наносите съемные этикетки, как описано в параграфе (c)(7)(i) этого раздела, приложите инструкцию для производителя оборудования по удалению этикетки после установки соответствующего компонента очистки выхлопных газов.

Предоставьте инструкции по установке своевременно, как правило, сразу после получения заказа на отгрузку двигателей или раньше. Если вы наносите съемные этикетки, как описано в параграфе (c)(7)(i) этого раздела, приложите инструкцию для производителя оборудования по удалению этикетки после установки соответствующего компонента очистки выхлопных газов.

(3) Иметь договорное соглашение с производителем оборудования, обязывающее производителя оборудования завершить окончательную сборку двигателя, чтобы он находился в сертифицированной конфигурации по завершении окончательной сборки. Это соглашение также должно обязывать производителя оборудования предоставлять письменные показания, требуемые в соответствии с пунктом (c)(4) настоящего раздела.

(4) Примите соответствующие дополнительные меры, чтобы гарантировать, что все двигатели будут иметь сертифицированную конфигурацию при установке производителем оборудования. Как минимум, вы должны получать ежегодные письменные показания от каждого производителя оборудования, которому вы продаете двигатели в соответствии с данным разделом. Включите двигатели, которые вы продаете дистрибьюторам или дилерам. В аффидевитах должны быть указаны номера деталей устройств доочистки, которые производители оборудования устанавливают на каждый двигатель, который они приобретают у вас в соответствии с этим разделом, а также подтверждение того, что количество полученных устройств доочистки было достаточным для количества задействованных двигателей.

Включите двигатели, которые вы продаете дистрибьюторам или дилерам. В аффидевитах должны быть указаны номера деталей устройств доочистки, которые производители оборудования устанавливают на каждый двигатель, который они приобретают у вас в соответствии с этим разделом, а также подтверждение того, что количество полученных устройств доочистки было достаточным для количества задействованных двигателей.

(5) [Зарезервировано]

(6) Ведите записи, чтобы документировать, сколько двигателей вы производите в соответствии с этим исключением. Кроме того, ведите записи для документирования ваших договорных соглашений в соответствии с параграфом (c)(3) этого раздела. Храните все эти записи в течение пяти лет после окончания соответствующего модельного года и предоставляйте их нам по запросу.

(7) Убедитесь, что на двигателе имеется табличка с информацией о контроле за выбросами, которую мы требуем в соответствии со стандартами. Включите дополнительную маркировку, используя один из следующих подходов:

(i) Нанесите дополнительную съемную этикетку таким образом, чтобы исключить возможность установки двигателя на оборудование, отличное от его сертифицированной конфигурации. Этикетка должна обозначать двигатель как некомплектный и содержать четкое заявление о том, что отсутствие установки устройства доочистки или иным образом неспособность привести двигатель в сертифицированную конфигурацию является нарушением федерального закона, влекущим гражданско-правовую ответственность.

Этикетка должна обозначать двигатель как некомплектный и содержать четкое заявление о том, что отсутствие установки устройства доочистки или иным образом неспособность привести двигатель в сертифицированную конфигурацию является нарушением федерального закона, влекущим гражданско-правовую ответственность.

ii) Добавить заявление «ДЕЛЕГИРОВАННОЕ Собрание» на табличку с информацией о постоянном контроле за выбросами. В качестве альтернативы вы можете добавить сокращенную запись «DEL ASSY», если на этикетке недостаточно места.

(8) Опишите в своем заявлении на сертификацию следующее:

(i) Как вы планируете использовать положения этого раздела.

(ii) Подробный план аудита производителей оборудования, как описано в параграфе (d)(3) настоящего раздела, если применимо.

(iii) Все остальные действия, которые вы планируете предпринять в соответствии с пунктом (c)(4) данного раздела.

(9) Если один из ваших двигателей, произведенных в соответствии с данным разделом, будет выбран для заводских испытаний или выборочной проверки правоприменения, вы должны договориться о получении произвольно выбранного компонента дополнительной обработки либо у производителя оборудования, либо у поставщика производителя оборудования. Вы можете вести перечень этих случайно выбранных деталей в соответствии с здравым техническим мнением и целью данного раздела. Вы можете получить такие компоненты для обработки выхлопных газов в любой точке нормального распределения от производителя компонентов для обработки выхлопных газов до производителя оборудования. Ведите записи, описывающие, как вы случайным образом выбрали эти компоненты для последующей обработки, в соответствии с требованиями, указанными в части, устанавливающей стандарты.

Вы можете вести перечень этих случайно выбранных деталей в соответствии с здравым техническим мнением и целью данного раздела. Вы можете получить такие компоненты для обработки выхлопных газов в любой точке нормального распределения от производителя компонентов для обработки выхлопных газов до производителя оборудования. Ведите записи, описывающие, как вы случайным образом выбрали эти компоненты для последующей обработки, в соответствии с требованиями, указанными в части, устанавливающей стандарты.

(10) Обратите внимание, что в целях импорта вы можете детализировать свой счет-фактуру, чтобы указать отдельные расходы на двигатели и компоненты дополнительной обработки, которые будут отправлены отдельно. Копия вашего счета-фактуры от производителя системы дополнительной обработки может потребоваться, чтобы избежать уплаты импортных пошлин за двигатель, которые также включают стоимость компонентов системы дополнительной обработки.

(d) Если вы не включаете цену всех компонентов системы доочистки в цену двигателя, вы должны выполнить все условия, описанные в параграфах (c)(1)–(9). ) настоящего раздела со следующими дополнительными положениями:

) настоящего раздела со следующими дополнительными положениями:

(1) Контрактное соглашение, описанное в параграфе (c)(3) настоящего раздела, должно включать обязательство производителя оборудования выполнять следующие действия:

(i) Приобретите компоненты доочистки, которые вы указали в своей заявке на сертификацию, и ведите записи для документирования этих покупок.

(ii) Сотрудничать с аудиторскими проверками, описанными в пункте (d)(3) настоящего раздела.

(2) У вас должно быть письменное подтверждение того, что производитель оборудования заказал соответствующий тип компонентов для обработки выхлопных газов для первоначальной поставки двигателей в соответствии с данным разделом. Для целей настоящего параграфа (d)(2) первоначальная поставка означает первую поставку двигателей, на которые распространяются новые или более строгие нормы выбросов (или первую поставку двигателей с использованием положений настоящего раздела) данному производителю оборудования. для данного семейства двигателей. Для целей настоящего параграфа (d)(2) вы можете рассматривать как единое семейство двигателей те семейства двигателей разных лет выпуска, которые отличаются только годом выпуска модели или другими характеристиками, не связанными с выбросами. Вы должны получить письменное подтверждение в течение 30 дней после отгрузки. Если вы не получите письменное подтверждение в течение 30 дней, вы не сможете больше поставлять двигатели из этого семейства двигателей этому производителю оборудования, пока не получите письменное подтверждение. Обратите внимание, что может быть уместно получить последующие письменные подтверждения для обеспечения соблюдения этого раздела, как описано в параграфе (c)(4) этого раздела.

для данного семейства двигателей. Для целей настоящего параграфа (d)(2) вы можете рассматривать как единое семейство двигателей те семейства двигателей разных лет выпуска, которые отличаются только годом выпуска модели или другими характеристиками, не связанными с выбросами. Вы должны получить письменное подтверждение в течение 30 дней после отгрузки. Если вы не получите письменное подтверждение в течение 30 дней, вы не сможете больше поставлять двигатели из этого семейства двигателей этому производителю оборудования, пока не получите письменное подтверждение. Обратите внимание, что может быть уместно получить последующие письменные подтверждения для обеспечения соблюдения этого раздела, как описано в параграфе (c)(4) этого раздела.

(3) Вы должны провести или организовать аудит производителей оборудования следующим образом:

(i) Если вы продаете двигатели 16 или более производителям оборудования в соответствии с положениями этого раздела, вы должны ежегодно проводить или организовывать аудит четырех производителей оборудования, которым вы продаете двигатели в соответствии с положениями этого раздела. Чтобы выбрать отдельных производителей оборудования, разделите всех затронутых производителей оборудования на квартили в зависимости от количества двигателей, которые они покупают у вас; выбрать одного производителя оборудования из каждого квартиля каждого модельного года. Меняйте производителей оборудования, выбранных для аудита из года в год, хотя вы можете повторить аудит в более позднем модельном году, если вы обнаружите или подозреваете, что конкретный производитель оборудования не устанавливает устройства доочистки должным образом.

Чтобы выбрать отдельных производителей оборудования, разделите всех затронутых производителей оборудования на квартили в зависимости от количества двигателей, которые они покупают у вас; выбрать одного производителя оборудования из каждого квартиля каждого модельного года. Меняйте производителей оборудования, выбранных для аудита из года в год, хотя вы можете повторить аудит в более позднем модельном году, если вы обнаружите или подозреваете, что конкретный производитель оборудования не устанавливает устройства доочистки должным образом.

(ii) Если вы продаете двигатели менее чем 16 производителям оборудования в соответствии с положениями этого раздела, разработайте план проведения или организации проверок каждого производителя оборудования в среднем один раз в четыре года выпуска модели.

(iii) Начиная с 2019 модельного года, если вы продаете двигатели менее чем 40 производителям оборудования в соответствии с положениями этого раздела, вы можете попросить нас утвердить сниженную ставку аудита. Мы можем одобрить альтернативный план, предусматривающий проверки каждого производителя оборудования в среднем раз в десять лет выпуска модели, если вы продемонстрируете, что выполняли требования аудита в предыдущие годы и не обнаружили несоответствий или ненадлежащих процедур.

Мы можем одобрить альтернативный план, предусматривающий проверки каждого производителя оборудования в среднем раз в десять лет выпуска модели, если вы продемонстрируете, что выполняли требования аудита в предыдущие годы и не обнаружили несоответствий или ненадлежащих процедур.

(iv) Чтобы выполнить эти требования аудита, вы или ваш агент должны как минимум проверить процедуры сборочных компаний и производственные записи, чтобы контролировать их соответствие вашим инструкциям, исследовать некоторые собранные двигатели и подтвердить, что количество отгруженных устройств доочистки было достаточно для количества выпущенных двигателей.

(v) Вы должны хранить записи об этих проверках в течение пяти лет после окончания соответствующего модельного года.

(e) Следующие положения применяются, если вы отправляете двигатели без воздушных фильтров или других частей системы впуска воздуха, которые конкретно указаны номером детали (или другим конкретным номером детали) в заявке на сертификацию, так что отгруженный двигатель не в сертифицированной конфигурации. Вам не требуется освобождение в соответствии с этим разделом для отгрузки двигателей без компонентов системы впуска воздуха, если вместо этого вы описываете в своих инструкциях по установке, как производители оборудования должны использовать компоненты, отвечающие определенным функциональным спецификациям.

Вам не требуется освобождение в соответствии с этим разделом для отгрузки двигателей без компонентов системы впуска воздуха, если вместо этого вы описываете в своих инструкциях по установке, как производители оборудования должны использовать компоненты, отвечающие определенным функциональным спецификациям.

(1) Если вы используете положения этого раздела для перевозки двигателя без последующей обработки, примените все положения этого раздела, чтобы гарантировать, что каждый двигатель, включая его систему впуска, находится в сертифицированной конфигурации до того, как он попадет к конечному покупателю. .

(2) Если вы не используете положения этого раздела для перевозки двигателя без доочистки, отправка двигателя без компонентов воздухозаборника, указанных вами как часть его сертифицированной конфигурации, не будет являться нарушением запретов в § 1068.101(a), если вы соблюдаете положения, указанные в параграфе (b) или параграфах (c)(1)–(9).) этого раздела. Если мы обнаружим проблему, мы можем потребовать от вас проведения аудита, как указано в параграфе (d)(3) этого раздела.

(f) Как только производитель оборудования получает во владение двигатель, на который распространяется освобождение в соответствии с настоящим разделом, и двигатель достигает пункта окончательной сборки оборудования, срок действия освобождения истекает, и на двигатель распространяются все запреты, указанные в § 1068.101. Обратите внимание, что модельный год двигателя не меняется в зависимости от даты, когда производитель оборудования добавляет устройство доочистки и/или воздушный фильтр в этом разделе.

(g) Вы можете использовать положения этого раздела для двигателей, которые вы продаете дистрибьютору, как описано в этом параграфе (g), используя один из следующих подходов:

(1) Вы можете продавать двигатели через дистрибьютора, если вы соблюдаете положения параграфа (d) данного раздела в отношении производителя оборудования.

(2) Вы можете рассматривать дистрибьютора как производителя оборудования, как описано в этом параграфе (g)(2) для всех применимых требований и запретов. Такие дистрибьюторы должны привести двигатели в их окончательную сертифицированную конфигурацию. Это может включать доставку двигателя с соответствующим устройством доочистки и/или воздушным фильтром, но без завершения сборки со всеми компонентами. Исключения для таких двигателей истекают, когда дистрибьютор больше не контролирует их.

Такие дистрибьюторы должны привести двигатели в их окончательную сертифицированную конфигурацию. Это может включать доставку двигателя с соответствующим устройством доочистки и/или воздушным фильтром, но без завершения сборки со всеми компонентами. Исключения для таких двигателей истекают, когда дистрибьютор больше не контролирует их.

(h) Вы должны уведомить нас в течение 15 дней, если в результате аудита или из другого источника вы обнаружите, что двигатели, произведенные в соответствии с этим разделом, не имеют сертифицированной конфигурации на момент окончательной сборки или что производитель оборудования иным образом не выполнил свои требования. обязательства по настоящему разделу. Если это произойдет, отправьте нам отчет с описанием обстоятельств, связанных с несоблюдением, в течение 75 дней после того, как вы уведомите нас.

(i) Мы можем приостановить, отозвать или аннулировать освобождение в соответствии с настоящим разделом следующим образом:

(1) Мы можем приостановить или отозвать ваше освобождение для конкретного производителя оборудования, если какой-либо из двигателей не находится в сертифицированной конфигурации после установки на оборудование этого производителя или если мы определим, что производитель оборудования каким-либо иным образом не соблюдает требования этого раздела. Мы также можем приостановить или отозвать ваше освобождение для других семейств двигателей в отношении производителя оборудования, если вы не продемонстрируете, что несоответствие ограничено конкретным семейством двигателей. Вы не можете использовать это исключение для будущих поставок пострадавшему производителю оборудования без принятия мер, выходящих за рамки минимальных шагов, указанных в этом разделе, таких как проведение проверок на месте. Мы одобрим дальнейшее использование этого исключения только в том случае, если вы убедите нас в том, что вы адекватно устранили факторы, вызвавшие несоблюдение.

Мы также можем приостановить или отозвать ваше освобождение для других семейств двигателей в отношении производителя оборудования, если вы не продемонстрируете, что несоответствие ограничено конкретным семейством двигателей. Вы не можете использовать это исключение для будущих поставок пострадавшему производителю оборудования без принятия мер, выходящих за рамки минимальных шагов, указанных в этом разделе, таких как проведение проверок на месте. Мы одобрим дальнейшее использование этого исключения только в том случае, если вы убедите нас в том, что вы адекватно устранили факторы, вызвавшие несоблюдение.

(2) Мы можем приостановить или отозвать ваше освобождение для всего семейства двигателей, если мы установим, что вы не выполнили требования этого раздела. Если мы примем отрицательное решение в отношении исключения для какого-либо из ваших семейств двигателей в соответствии с настоящим параграфом (i), это исключение не будет применяться к будущим сертификатам, если только вы не убедите нас в том, что факторы, вызвавшие несоответствие, не относятся к другим семействам двигателей.