Содержание

да, это возможно. Но дорого и бессмысленно

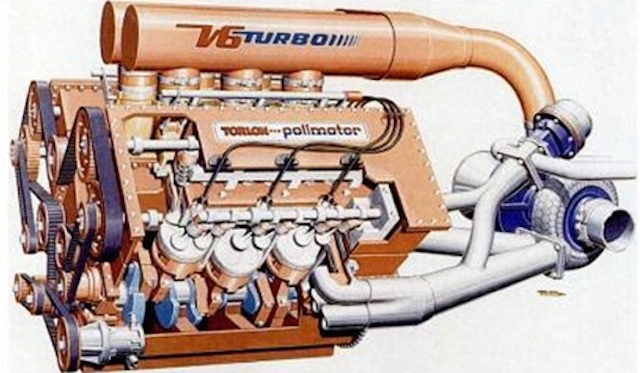

Среди 57 автомобилей, выстроившихся на стартовой решетке трассы Уоткинс-Глен в 1984 году перед очередным этапом гоночной серии IMSA Camel GT, внимание знатоков приковывал обычный с виду белый Polimotor Lola T616 со спонсорским логотипом Amoco. Причиной ажиотажа был необычный мотор этого болида, почти целиком сделанный из пластика

Теги:

Деньги

Двигатель

Белье

Патент

Boeing

Матти Хольцберг бредил гонками с тех пор, как отец впервые взял его с собой на трассу Уоткинс-Глен. И хотя гонщика из него так и не получилось, вся его жизнь была связана с автоспортом. С 17 лет он работал в маленькой мастерской по настройке двигателей. К 25 годам основал собственное дело и занялся изготовлением штучных шатунов, поршней, клапанов и других деталей для заряженных гоночных агрегатов из титана и магниевых сплавов. Заказов хватало на кусок хлеба с маслом, но для того чтобы выдержать конкуренцию, Матти приходилось постоянно придумывать что-то новенькое.

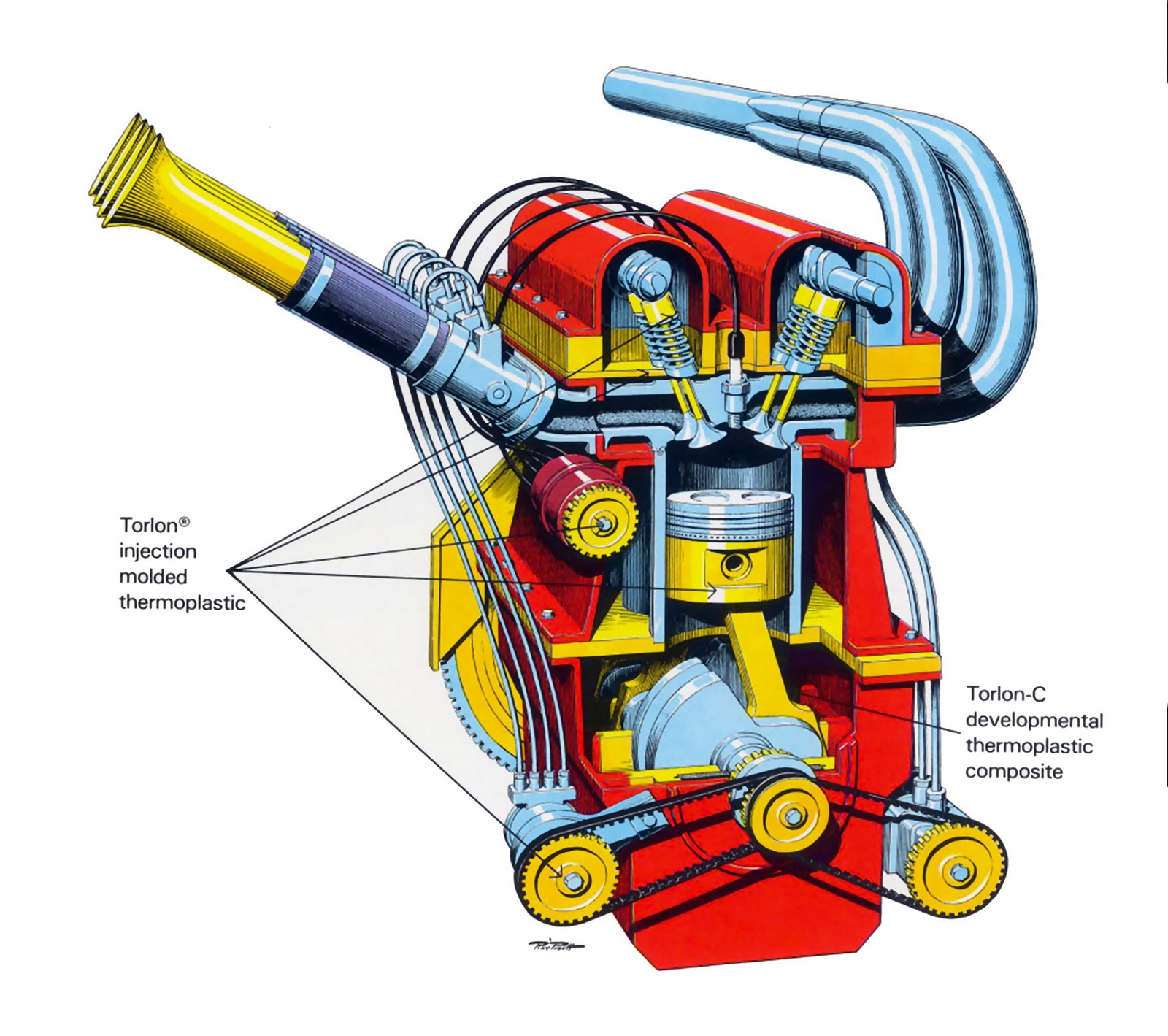

Хольцберг выписывал десятки научных журналов и вычитывал их от корки до корки. В 1969 году он случайно наткнулся на публикацию о невиданном доселе материале — полиамидимидной смоле Torlon (торлон), созданной химиками корпорации Amoco Chemicals. Торлон был почти вдвое легче титана. Но главное — он мог выдерживать беспрецедентно высокие для пластиков температуры и обладал высокой твердостью. Матти, не мешкая, заказал себе немного торлона. Первой деталью, которая была из него сделана, стал поршень для двигателя старенького Austin Mini, стоявшего в гараже приятеля. Новый пластик оказался столь твердым и вязким, что резцы и сверла приходили в негодность гораздо быстрее, чем при обработке титана и закаленных сталей. К удивлению Хольцберга, моторчик Austin Mini стуканул лишь через 20 минут работы. Для первого раза это был очень хороший результат.

Торлон, или полиамид-имид – это продукт реакции между триметил ангидридом и ароматическими диаминами. На сегодняшний день торлон является самым твердым термореактивным пластиком в мире, обладающим при этом беспрецедентной термоустойчивостью: торлоновые детали могут работать без потери свойств при температурах до 290°С. Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона – аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

Торлон легок и имеет низкий коэффициент трения. Он негорюч и отлично противостоит воздействию многих агрессивных химических веществ. В промышленности применяется более 20 рецептур композитов на основе торлона. Большинство из них армируются стекло- или углеволокном. Основные потребители торлона – аэрокосмическая промышленность, тяжелое машиностроение и энергетика.

При осмотре детали стало ясно, что причина разрушения кроется в экстремально сильном нагреве верхней части поршня. Новый поршень получил тонкую коронку из алюминия и работал не хуже заводского, будучи при этом вдвое легче. Воодушевленный успехом, Хольцберг рискнул заменить стандартный шатун торлоновым, и подопытный моторчик преобразился — предельные обороты выросли с 5 до 7 тысяч, а максимальная мощность подскочила почти на треть! Дальше — больше. Стальные штанги толкателей клапанов, тарелки клапанных пружин и сами пружины уступили место сверхлегким композитным. Многочасовые прогоны на стенде продемонстрировали, что на предельных нагрузках мотор Хольцберга работал вдвое дольше стандартного агрегата — 600 часов против 300.

РЕКЛАМА – ПРОДОЛЖЕНИЕ НИЖЕ

Вскоре Матти рискнул предложить свои наработки гонщикам-любителям. Поначалу те крутили пальцем у виска, но работающий мотор с поршнями из пластика и показания динамометра работали лучше всякой рекламы. Постепенно у Хольцберга образовалась собственная клиентура, и пластиковые запчасти для самых популярных в автогонках моторов Ford Pinto объемом 2,3л расходились по всей Америке. Параллельно он совершенствовал технологию и экспериментировал с рецептурой материала, добавляя к смоле стекло- и углеволокно в различных сочетаниях. Традиционная механическая обработка заготовок оказалась невероятно трудоемкой, и Хольцбергу пришлось самостоятельно разработать метод точного литья готовых деталей. Удивительно, но дилетанту в области пластиков удалось переплюнуть профессионалов. В своем домашнем гараже с неоштукатуренными стенами и бетонным полом Матти научился не только полностью удалять из отливки микроскопические пузырьки воздуха, но и ориентировать внутри нее армирующие волокна в заданном направлении с заданной плотностью. На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

На стальных деталях такого эффекта добивались путем сложной закалки в различных режимах.

Судьбоносный звонок

В один прекрасный день 1979 года Хольцбергу позвонили из компании Ford. На другом конце провода был не кто иной, как Гленн Лайалл, глава экспериментального подразделения Special Vehicles Operation. «Мистер Хольцберг, — сказал он, — вы сделали столько пластиковых деталей для наших Pinto. Так почему бы вам не попробовать собрать мотор целиком?»

Четыре цилиндра простенького серийного Ford Pinto 2.3 на 5500 об/мин способны выжать из себя 88 «лошадок». Весит этот стальной механизм 188 кг. Специалисты Ford предложили Матти начать именно с него. Полная технологическая документация двигателя, чертежи, новая измерительная аппаратура, необходимое количество торлона и других компонентов, а также чек на кругленькую сумму были предоставлены Хольцбергу и его новой компании Polimotor Research незамедлительно. В штат Polimotor были приняты восемь инженеров, и работа закипела. По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

По условиям контракта ровно через год Хольцберг должен был отправить Лайаллу прототип пластикового мотора и результаты его стендовых испытаний. Но торлоновый клон Pinto был продемонстрирован ведущему технологу Ford SVO Роду Джиролами уже через четыре месяца. Как вспоминает сам Хольцберг, у Джиролами буквально отпала челюсть, когда тот взглянул на сводную таблицу: 69 кг массы, 318 л.с. на 9200 об/мин при максимальных 14 тысячах!

В моторе, который руками мог поднять один человек, осталось лишь несколько стальных деталей — гильзы цилиндров, коронки поршней, инжекторы и клапанные пружины. Причем и последние были через некоторое время заменены на торлоновые. Коленвал и распредвал также были оригинальными, хотя теоретически Хольцберг мог воссоздать в пластике и их. Кроме того, в сравнении со стальным донором двигатель работал потрясающе тихо: характерный лязг металла сменился мягким пластмассовым постукиванием. Осмотр нагруженных элементов после длительных испытаний на стенде показал, что их ресурс не уступает оригинальным металлическим аналогам.

Реакция Ford была восторженной. Гленн Лайалл тут же предложил Матти новый и очень серьезный проект- гоночный Cosworth V8. С заменой блока и головки на торлоновые у этого грозного агрегата было решено повременить. Для начала Хольцберг и Джиролами хотели проверить, сможет ли пластик избавить двигатель от проблем, связанных с настройкой работы клапанного механизма. Для восьмерки были изготовлены новые штанги толкателей клапанов, клапанные коромысла, пружины и направляющие. Сами клапаны также были более чем наполовину сделаны из торлона. При этом их вес снизился на целых 100 г — со 144 до 44! Результат пробного запуска поразил даже видавшего виды Джиролами — максимальные обороты Cosworth возросли на тысячу единиц.

Перспектива в случае замены блока и головки была впечатляющей, но тут случилось то, чего не ожидал никто. По распоряжению высшего менеджмента Ford Motor Company проект был закрыт, а его финансирование полностью прекращено. Скорее всего, решающим фактором стала невозможность применения результатов работы в конвейерном производстве автомобилей.

Потеря такого мощного партнера, как Ford, расстроила Хольцберга, но он не собирался опускать руки. Год совместной работы дал ему многое — широкую известность, репутацию профи высшего класса и деньги. На них он продолжил совершенствование своей методики литья деталей из торлона и сумел получить больше десятка патентов. Многие из них актуальны до сих пор — лицензии на использование технологии Polimotor Research приобрели порядка двадцати крупных компаний, включая Boeing и Lockheed.

В погоне за удачей

Хольцберг пережил взлет и падение своего проекта достаточно болезненно. Сотрудничество с Amoco сделало его счет больше на пару нулей, но почти все эти деньги были потрачены на новые исследования. В конце 1980-х ему пришлось вернуться к старому бизнесу — выполнению штучных заказов от небольших гоночных команд и энтузиастов-одиночек. Хольцберг не бедствовал, так как исправно получал деньги от продажи лицензий на свою технологию, но компанию Polimotor Research он был вынужден ликвидировать. В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

В начале 1990-х сверхлегкими композитными гоночными моторами неожиданно заинтересовались англичане. Хольцберг с готовностью принимал чеки на предоплату, а вот с исполнением заявок дело обстояло не лучшим образом. Много ли моторов можно сделать в домашнем гараже? Кое-кто из клиентов начал грозить Хольцбергу судебным преследованием — ведь цена готового движка доходила до $20 000.

Казалось, удача навсегда отвернулась от Матти. Но он оказался крепким орешком. В течение нескольких лет Хольцберг вернул все полученные авансом деньги за счет продажи лицензий и начал искать серьезных партнеров для нового рывка. Вертикальный взлет нефтяных котировок и последовавшее ужесточение нормативов по расходу топлива в Америке и Европе снова сделали идею пластикового двигателя актуальной. На этот раз союзником нашего героя оказалась транснациональная химическая корпорация Huntsman Corporation из Хьюстона с 12000 сотрудников и $10 млрд годового оборота. Huntsman Corporation на протяжении последних 50 лет была поставщиком различных материалов для автомобилей и ясно представляет себе суть проблемы. Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

Все что нужно автогигантам — достаточное количество качественного торлона по хорошей цене и простая технология обработки. Если себестоимость пластикового мотора не будет превышать среднюю цену рынка на обычные ДВС, то у торлона будет новый шанс. Хольцберг уверен, что на этот раз он его не упустит.

Пластиковый двигатель, зачем в ДВС много пластиковых элементов

refix=»og: http://ogp.me/ns# article: http://ogp.me/ns/article# profile: http://ogp.me/ns/profile# fb: http://ogp.me/ns/fb#»>

Содержание

- 1 Об очевидном

- 2 Система охлаждения

- 3 Дешево, но дорого

- 4 Еще больше пластика

- 5 Резюме

Современные даунсайзинговые моторы, помимо естественного уменьшения в объеме, все больше «сбрасывают» вес, обрастая пластиком. Практически пластиковый двигатель, а именно масса элементов из пластика, вызывает здоровый скептицизм, однако все имеет доступное объяснение. Насколько целесообразно внедрение пластиковых элементов в силовой агрегат?

Об очевидном

Несомненно, что в первую очередь замена некоторых, причем нередко жизненно важных для работы двигателя деталей на пластмассовые, как и даунсайзинг, прямой способ уменьшить рабочий ресурс агрегата.

Однако автопроизводители объясняют это еще одним шагом:

- к уменьшению выбросов СО2,

- к топливной экономичности.

С другой стороны очевидно, что и себестоимость двигателей в процессе производства на этом фоне уменьшается.

Система охлаждения

Применение пластиковых и резиновых изделий в системе охлаждения не ново. Передовым решением, с конструкторской точки зрения, стал перенос датчика температуры охлаждающей жидкости в пластиковый корпус. В основном этот датчик установлен в блок цилиндров, реже – в разрезе между патрубками охлаждения.

Первый пример, где датчик температуры ОЖ перенесли в пластиковый тройник, – линейка двигателей Volkswagen TFSI (EA113). Для владельцев таких автомобилей пластиковый тройник стал частой причиной течи охлаждающей жидкости.

При отсутствии датчика уровня охлаждающей жидкости течь из-под корпуса датчика температуры антифриза нередко приводит к перегреву мотора, что вызывает деформации прилегающей плоскости ГБЦ.

Неприятной особенностью стало то, что при утечке антифриза, когда двигатель уже закипает, датчик не покажет реальной температуры, так как находится вне блока цилиндров.

Кстати, некоторые автопроизводители, такие как Jaguar, Land Rover, в своих моторах исключили эту «особенность» путем установки дополнительного датчика температуры металла ГБЦ и блока цилиндров. При повышении температуры двигателя подача топлива резко сокращается до стабилизации температуры, а значит перегрев силового агрегата исключается.

Есть и польза от пластиковых переходников, связанная с экономичностью. Датчики, установленные в блоке цилиндров, всегда показывают температуру с задержкой. Так как датчик находится вне двигателя, в пластиковом корпусе, это дало возможность показывать температуру ОЖ в режиме реального времени, а также сократить время прогрева.

Теперь автопроизводитель рекомендует обходиться без прогрева двигателя, и сразу начинать движение.

В старой конструкции расположения датчика есть серьезная проблема – при прогреве металл двигателя разогревается дольше жидкости. Следовательно, поступающий сигнал от датчика температуры на ЭБУ говорит о том, что в цилиндры нужно подать богатую смесь, и моторы откровенно «переливают».

Следовательно, поступающий сигнал от датчика температуры на ЭБУ говорит о том, что в цилиндры нужно подать богатую смесь, и моторы откровенно «переливают».

Дешево, но дорого

Зачастую наблюдается тенденция интегрирования датчика температуры ОЖ с термостатом в одном корпусе. Подобная конструкция была внедрена на силовые агрегаты VAG ЕА211 (1.6 MPI, 1.4 TSI и т.д).

Переход термостата на пластик только улучшил его характеристики, к тому же он стал электронно-управляемый. Пластик обладает меньшей теплопроводностью, а значит, нагревательный элемент может быть меньшей мощности.

Первая партия таких моторов с подобной системой была откровенно сырой. Из-за неверного химического состава и свойства пластика при эксплуатации он коробился.

Инженеры пошли еще дальше — теперь термостат, датчик температуры и водяной насос имеют общий корпус. Это значительно уменьшает себестоимость узла, и увеличивает надежность (нет лишних соединений, резиновых патрубков). Но в случае поломки одного из элементов меняется узел в сборе.

Еще больше пластика

Теперь не в новинку и пластиковые масляные поддоны. Применяются они на моторах VAG ЕА888 третьей серии, и дело даже не в экономии при производстве.

Практически все моторы оснащены теплообменниками, позволяющими быстрее прогреть двигатель и поддерживать рабочую температуру. Теплопроводность толстого пластикового поддона намного ниже алюминиевого и стального, а значит, прогрев масла осуществляется быстрее, как итог – экономия на топливе ввиду меньшего времени прогрева.

Быстрый прогрев позволяет заправлять мотор маслом средней вязкости, тем самым уменьшая шансы на преждевременный износ трущихся деталей двигателя.

Из побочных моментов, которых не избежать – ресурс пластикового поддона не превышает 5 лет, а при ударе раскалывается.

Резюме

Наличие пластиковых элементов в современном двигателе внутреннего сгорания, с точки зрения себестоимости и соблюдения экологических норм, полезное внедрение. С экономической точки зрения – почти пластиковый двигатель позволяет экономить топливо, к чему стремятся все автопроизводители.

Adblock

detector

Вы не поверите: НАСТОЯЩИЙ пластиковый двигатель ”, который снижает общий вес двигателя

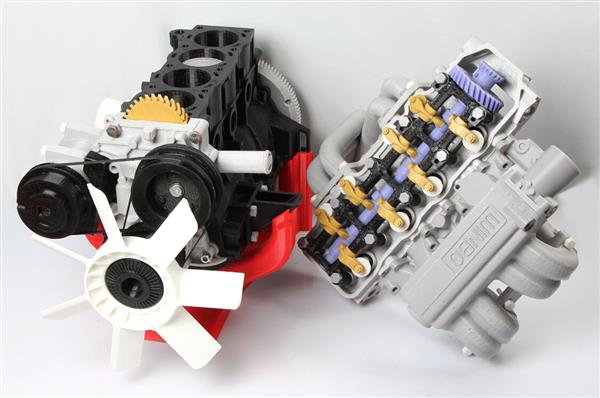

до 30%. Как можно уменьшить вес блока цилиндров на 30 %? Чтоооо ?? Но это только то, что они сделали! Цилиндр двигателя гильзы металлические; но блок из прочного, упругого термореактивного пластика. Чтоооо ?

Говоря о 30%, Solvay также прогнозирует 30%-ное увеличение общего КПД двигателя! Чтоооо ? Благодаря этой эффективности компания Automotive Plastics рассматривает этот двигатель как вклад в будущее глобальных автомобильных инициатив в области чистого воздуха. Чтобы доказать свою точку зрения, Solvay построил этот пластиковый двигатель для гоночного автомобиля: Polimotor 1, как вы видели на www.automotiveplastics.com , начиная с 1980-х годов.

Легкий вес и многое другое

В центре внимания этого второго, более нового выпуска двигателя гоночного автомобиля, конечно же, больше легкость и больше эффективность; поэтому он также должен демонстрировать сокращение выбросов CO 2 и повышение энергосбережения. Опытные инженеры-полимерщики используют пластмассовые термореактивные [1] материалы для обеспечения высокой термостойкости. Они использовали форму этого пластика для блока, крышек кулачков, масляного насоса, топливопроводов и корпуса дроссельной заслонки двигателя. Они создают прототипы из пластика, напечатанного на 3D-принтере, а затем производят настоящую вещь. По словам Solvay, они также разрабатывают полностью пластиковую трансмиссию. Сначала вы услышали это здесь.

Опытные инженеры-полимерщики используют пластмассовые термореактивные [1] материалы для обеспечения высокой термостойкости. Они использовали форму этого пластика для блока, крышек кулачков, масляного насоса, топливопроводов и корпуса дроссельной заслонки двигателя. Они создают прототипы из пластика, напечатанного на 3D-принтере, а затем производят настоящую вещь. По словам Solvay, они также разрабатывают полностью пластиковую трансмиссию. Сначала вы услышали это здесь.

Чем пластиковый автомобильный двигатель более эффективен?

Подумайте об этом так. Двигатель внутреннего сгорания неэффективен в холодном состоянии. Кроме того, автомобильные двигатели обычно холодные при запуске. Это легко. Сравните сегодняшнюю наружную температуру с рабочей температурой около 200 градусов по Фаренгейту. «Это все та же старая история…» пока двигатель внутреннего сгорания, работающий на газе, не достигнет этой рабочей температуры (первые много миль), автомобили, как известно, расходуют топлива неэффективно [2] . На самом деле, по словам Тилонга Шена, «почти все вредные выхлопные газы выхлопных газов выбрасываются в течение короткого периода после запуска двигателя» (9).0006 Контроль переходных процессов бензиновых двигателей , 2015).

На самом деле, по словам Тилонга Шена, «почти все вредные выхлопные газы выхлопных газов выбрасываются в течение короткого периода после запуска двигателя» (9).0006 Контроль переходных процессов бензиновых двигателей , 2015).

Полимеры — это другой материал, они поглощают и сохраняют тепло больше, чем металл; металл передает тепло и отбрасывает его. Это поглощение энергии пластиком доводит двигатель до рабочей температуры быстрее (читай: более эффективно). Почему пластик не плавится? Во-первых, двигатель изготовлен из термореактивного, а не из термопластичного материала. Кроме того, соответствующие каналы внутренних охлаждающих элементов охлаждают двигатель, регулируя тепло и предотвращая перегрев.

Пластиковые автомобильные детали прошли долгий путь

Брайан Стерн, менеджер по глобальному рынку ультраполимеров компании Solvay Advanced Polymers, объяснил в интервью — термореактивные материалы из углеродного волокна и стекловолокна, использовавшиеся в 1985 году для двигателя гоночного автомобиля Polimotor 1. «Теперь, — говорит он, — мы используем новые, усовершенствованные, легкие «специальные полимеры». Наука о термореактивных материалах сейчас, а не 30 лет назад, поможет приблизить эту разработку к коммерциализации и массовому производству.

«Теперь, — говорит он, — мы используем новые, усовершенствованные, легкие «специальные полимеры». Наука о термореактивных материалах сейчас, а не 30 лет назад, поможет приблизить эту разработку к коммерциализации и массовому производству.

Что такое специальный полимер? Позвольте эксперту объяснить

Solvay сохраняет прочные корни в инновациях, разрабатывая специальные полимеры, такие как полимер PEEK, который используется в Polimotor 2 и в Solar Impulse, легком самолете, работающем на солнечной энергии. PEEK – это особый вид термореактивного материала. Его качества делают его распространенным выбором при постепенном отказе от металла даже в самых сложных областях автомобилестроения, например, в зубчатых передачах. Следующий? Трансмиссии.

Распространение пластиковых двигателей

Производство пластмасс и вклад Solvay в полностью пластмассовый двигатель могут сэкономить примерно 20 фунтов в каждом автомобиле только за счет этого компонента, сохраняя при этом энергию при запуске за счет использования материалов, которые лучше контролируют процесс «рассеивания энергии» сгорания в двигателе ー используя генерируемое тепло более эффективно, чем стандартный металлический двигатель. По мере того, как мы продолжаем добиваться большего успеха в области термореактивных материалов, мы предпринимаем более активные шаги по направлению к широкому коммерческому применению пластмасс в автомобилях — не только в боковых панелях, передней зоне деформации, шасси, колесах, капотах, крышках грузовиков, крышах и т. теперь двигатель. Похоже, пластик на подходе.

По мере того, как мы продолжаем добиваться большего успеха в области термореактивных материалов, мы предпринимаем более активные шаги по направлению к широкому коммерческому применению пластмасс в автомобилях — не только в боковых панелях, передней зоне деформации, шасси, колесах, капотах, крышках грузовиков, крышах и т. теперь двигатель. Похоже, пластик на подходе.

[1] Пластик Themoset затвердевает в результате химической реакции, подобной тостам. Полимеры Thermo Plastic плавятся и могут быть переформованы, как масло.

[2] Улучшение характеристик холодного пуска, сгорания и выбросов двигателя с искровым зажиганием на обедненной смеси и многоточечным впрыском водорода (доступна загрузка в формате PDF). Доступна здесь. [по состоянию на 30 июня 2017 г.]

Пластиковые двигатели — у нас есть технология — кому-нибудь это интересно?

Пластиковый блок двигателя

Похудение — это не просто извечная цель человечества, это святой Грааль мотоциклостроения, по крайней мере, с точки зрения производительности. Если вы хотите, чтобы мотоцикл быстрее разгонялся, быстрее останавливался, увеличивал пробег или работал лучше практически в любой области, просто уменьшите вес. Пластмассы уже давно используются в конструкции транспортных средств по многим причинам, и снижение веса, безусловно, входит в их число, поэтому подумайте об этом, после удаления водителя, где находится большая часть оставшегося веса в мотоцикле? Это двигатель.

Если вы хотите, чтобы мотоцикл быстрее разгонялся, быстрее останавливался, увеличивал пробег или работал лучше практически в любой области, просто уменьшите вес. Пластмассы уже давно используются в конструкции транспортных средств по многим причинам, и снижение веса, безусловно, входит в их число, поэтому подумайте об этом, после удаления водителя, где находится большая часть оставшегося веса в мотоцикле? Это двигатель.

Интересная статья в New York Times рассказывает о пластиковых автомобильных двигателях, и они встречаются с Матти Хольцбергом, инженером и президентом Polimotor (сокращение от полимерный двигатель), который разработал, построил и даже участвовал в гонках на пластиковых двигателях в 1980-х годах. . Он преобразовал стандартный двигатель Ford Pinto мощностью 88 л.с. и весом 415 фунтов в двигатель мощностью 300 л.с. и весом 152 фунта.

… [он] использовал пластик для блока, юбок поршня, шатунов, масляного поддона и большей части головки блока цилиндров.

Поверхности отверстия, днища поршней и гильзы камеры сгорания изготавливались из железа или алюминия. Коленчатый и распределительный вал были стандартными металлическими компонентами.

Он участвовал в гонках на Lola в серии IMSA Camel Lights, и у него была только одна поломка — шатун от стороннего поставщика. Даже при успехе интерес со стороны автопроизводителей был низким, стандартное производство и технологии производства работали нормально, зачем менять?

Перенесемся в 2009 год, и некоторые компании проявляют интерес. Хотя железные двигатели в те дни было тяжело запускать, пластиковые двигатели могли даже уменьшить вес сегодняшних алюминиевых двигателей на 30 процентов. Технологии определенно продвинулись вперед за последние 25 лет, поэтому кажется естественным хотя бы попробовать. Подумайте о таком снижении веса мотоцикла. В автомобиле двигатель составляет гораздо меньшую часть общего веса, в мотоцикле это самая тяжелая часть.

Несмотря на то, что были разработаны другие двигатели Polimotor, из того, что я смог найти, они не применялись для мотоциклов.

Поверхности отверстия, днища поршней и гильзы камеры сгорания изготавливались из железа или алюминия. Коленчатый и распределительный вал были стандартными металлическими компонентами.

Поверхности отверстия, днища поршней и гильзы камеры сгорания изготавливались из железа или алюминия. Коленчатый и распределительный вал были стандартными металлическими компонентами.