Содержание

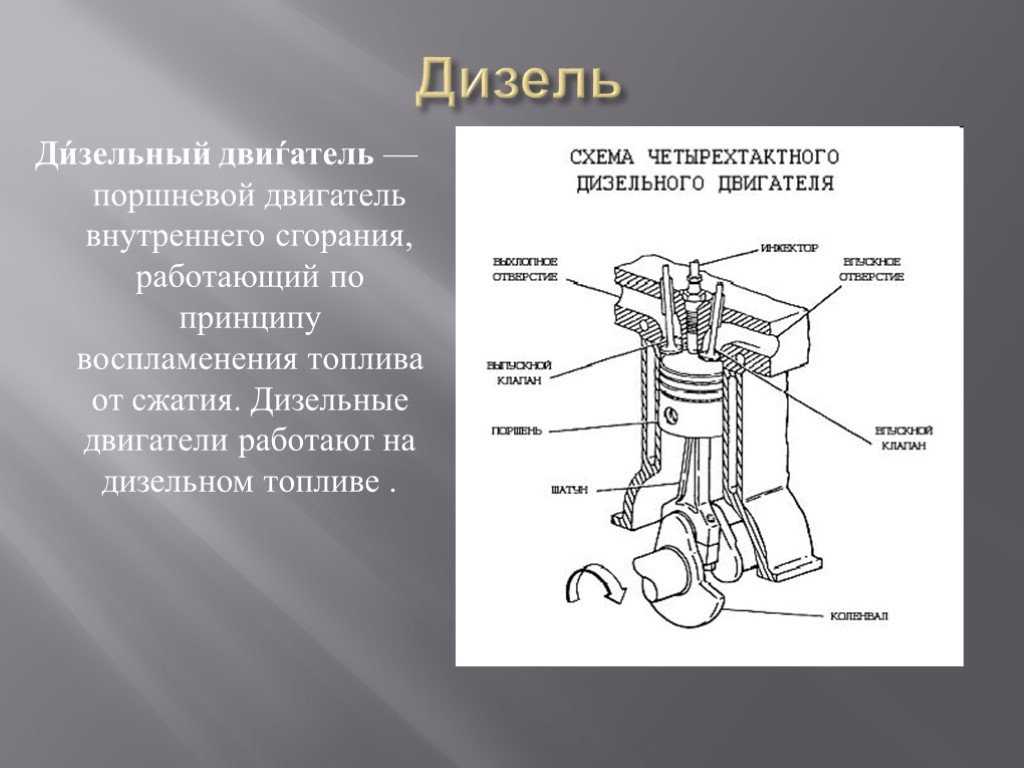

Дизельный двигатель: принцип работы и устройство

Автор Алексей Белокуров На чтение 10 мин. Просмотров 1.2k. Опубликовано

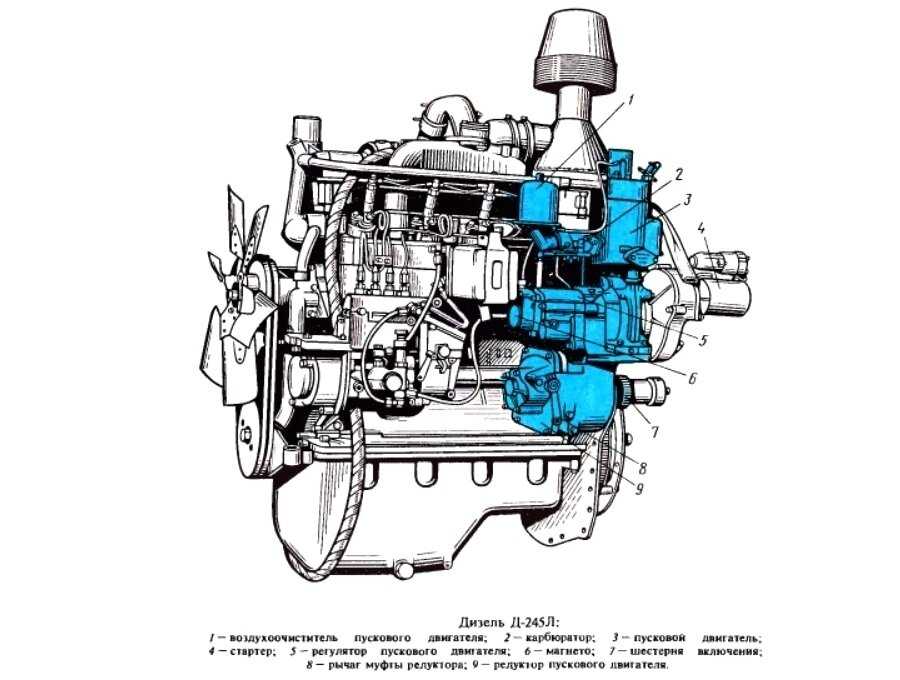

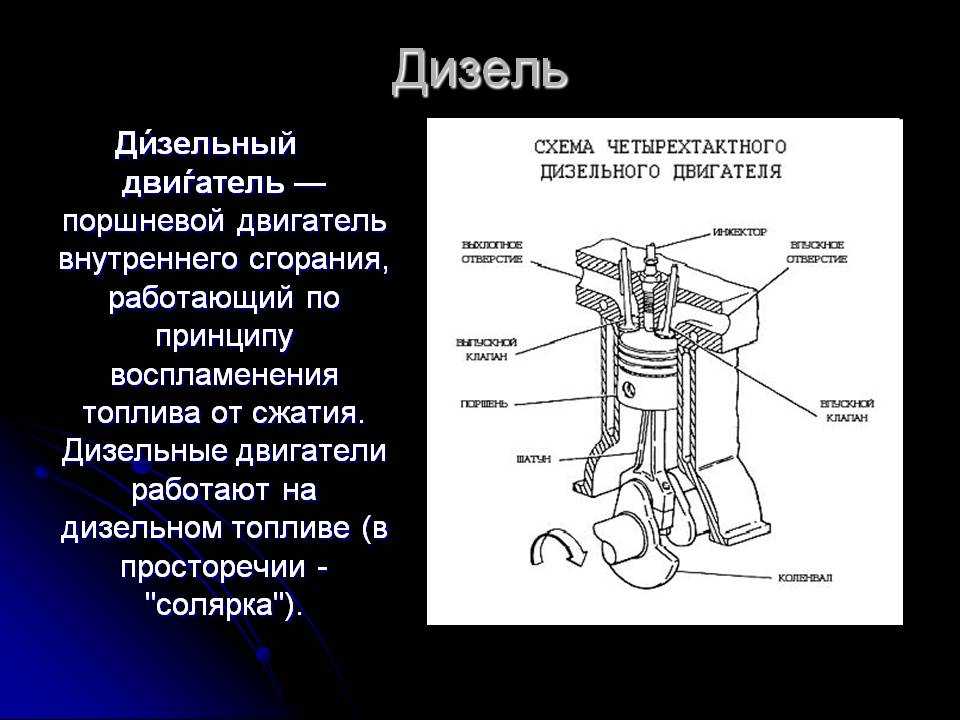

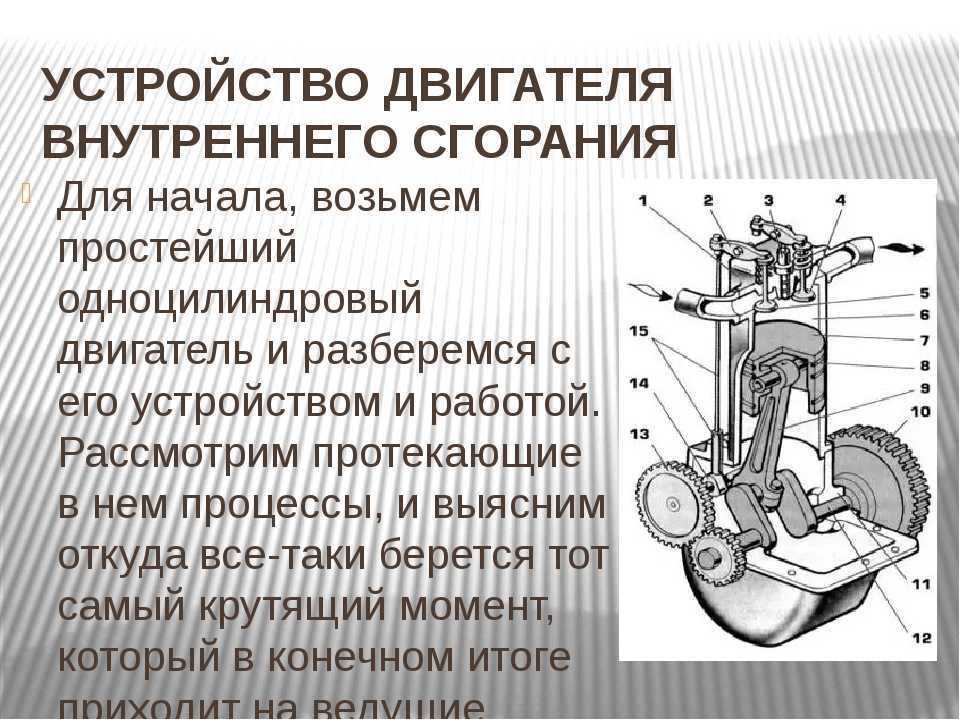

Дизельный двигатель конструктивно не отличается от силового агрегата на дизеле. Ключевой особенностью, отличающей его, является только принцип работы. Первые двигатели на дизельном топливе появились еще в начале двадцатого века и эксплуатировались на судах, тракторах, тепловозах. На закате эпохи двадцатого века автодизель, как еще называют силовой аппарат на дизельном топливе, начали эксплуатировать на автомобилях.

Впервые, ТНВД или топливный насос высокого давления был усовершенствован немцем Бош в двадцатые годы прошлого столетия. С этого момента можно считать и началось усиленная популяризация данного двигателя. Теперь этот мотор стали использовать не только на судах и станках, но и на тепловозах и дизель-поездах. Так называли в прошлом веке рельсовые автобусы.

Двигатель внутреннего сгорания на дизеле отличается по мощности от бензинового в лучшую сторону. Но многие начинающие автовладельцы не разбираются в них и не понимают, что такое дизель, а что такое двигатель на бензиновом топливе.

Но многие начинающие автовладельцы не разбираются в них и не понимают, что такое дизель, а что такое двигатель на бензиновом топливе.

Давайте рассмотрим конструкцию дизельного силового агрегата в подробностях, чтобы узнать, как он устроен и принцип работы.

Содержание

- Устройство системы дизельного двигателя

- Принцип работы дизельного двигателя

- Устройство топливной системы

- ТНВД

- Форсунки

- Топливный фильтр

- Дополнительные компоненты двигателя

- Принцип работы турбины

- Турбонаддув он же турбонагнетатель состоит из

- Цикл работы турбонаддува

- Интеркулер и форсунка

- Плюсы и минусы дизельного мотора

- Заключение

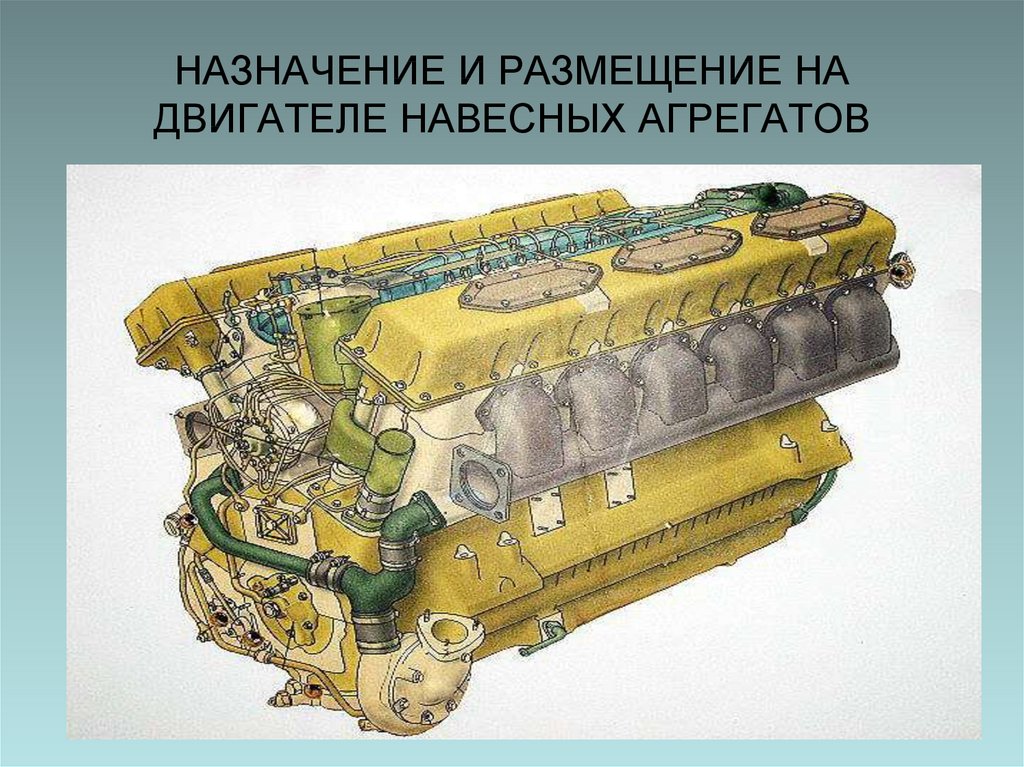

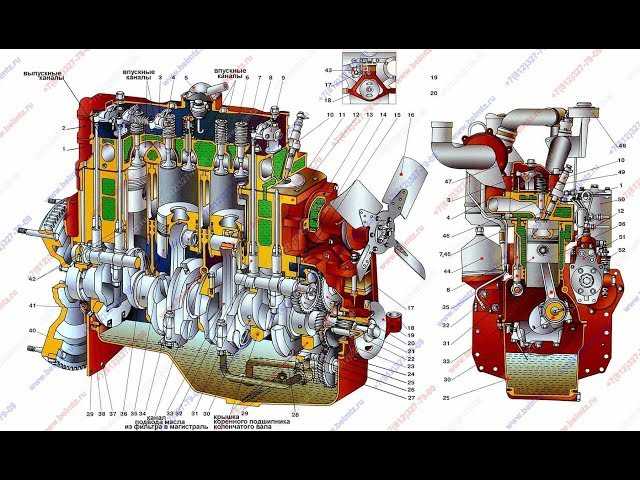

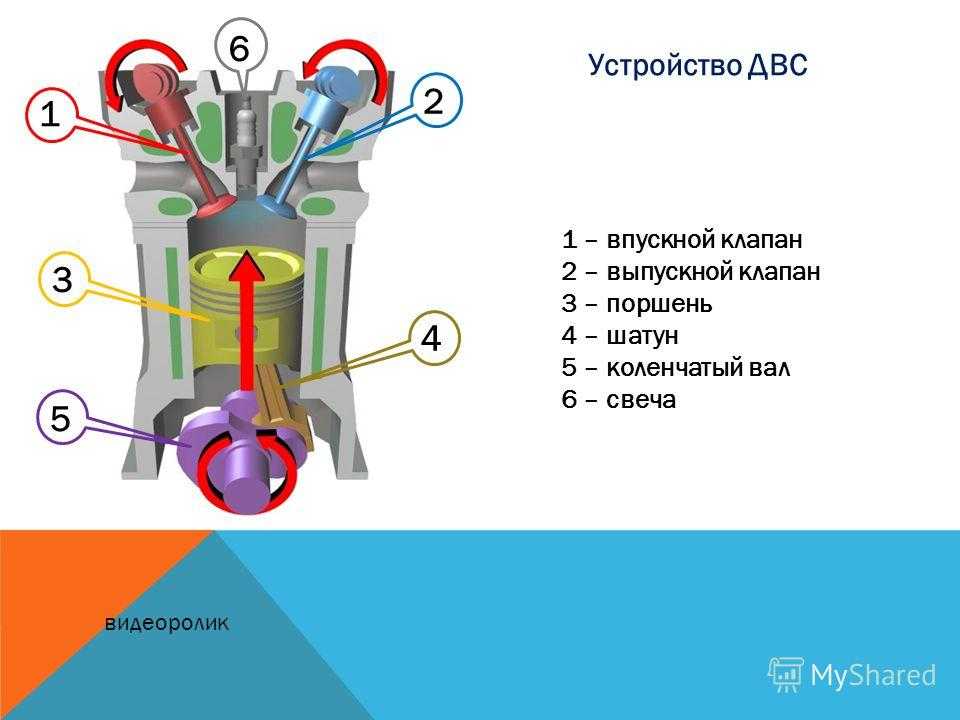

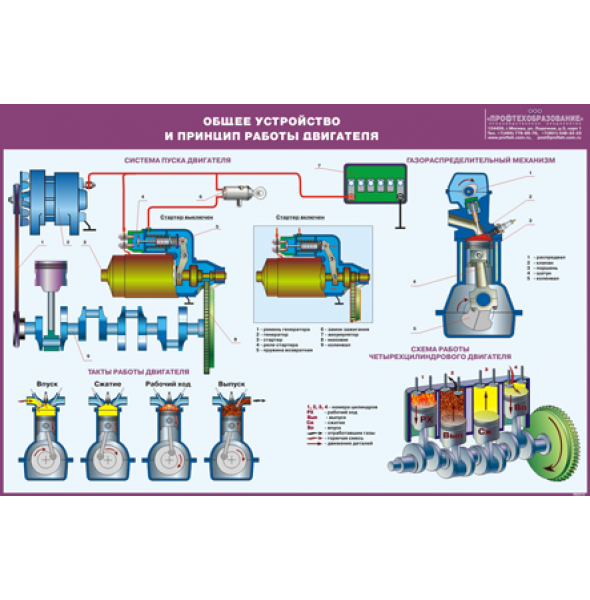

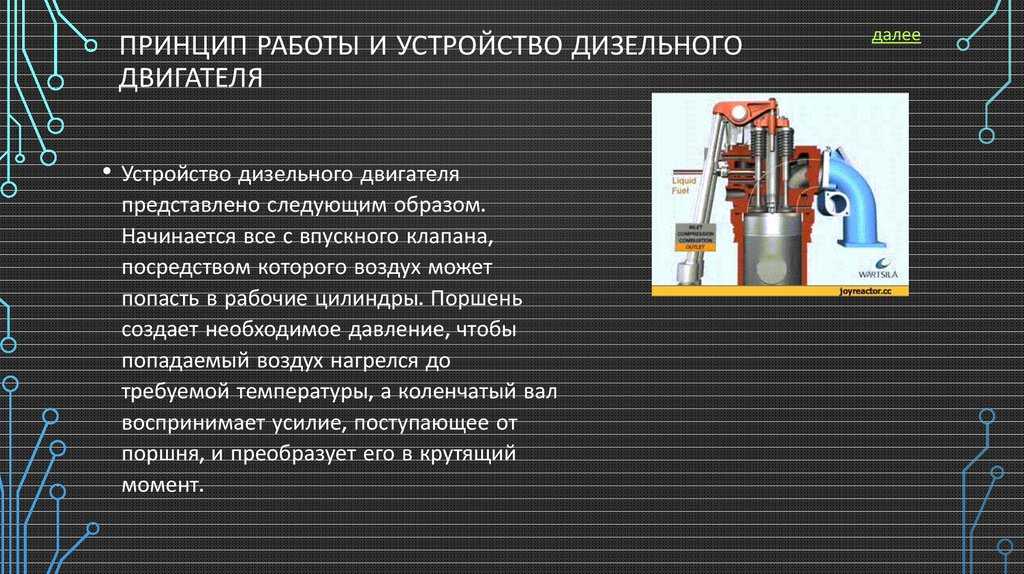

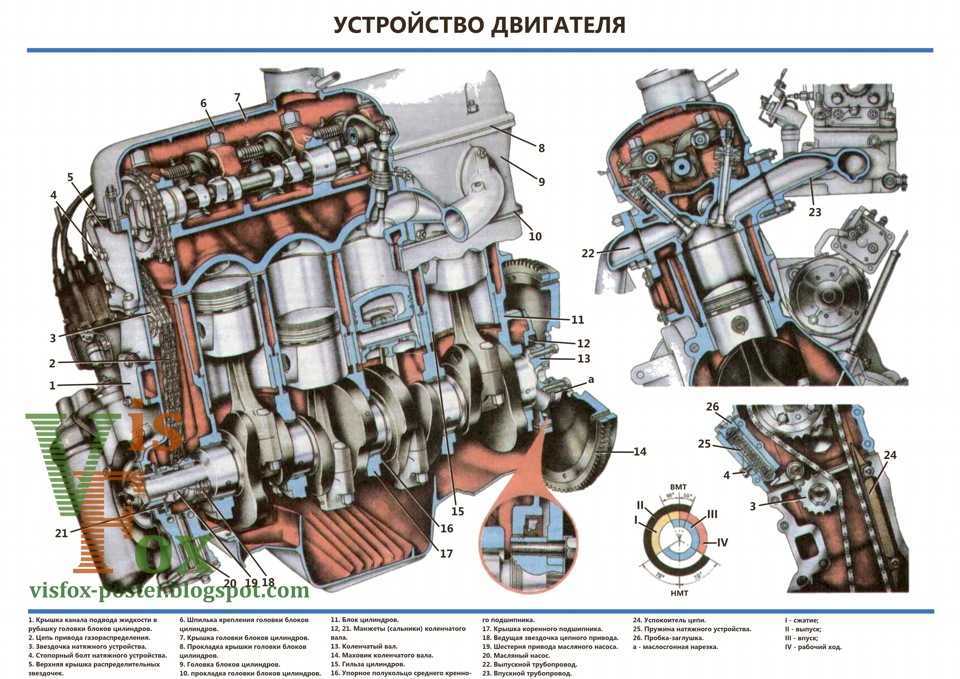

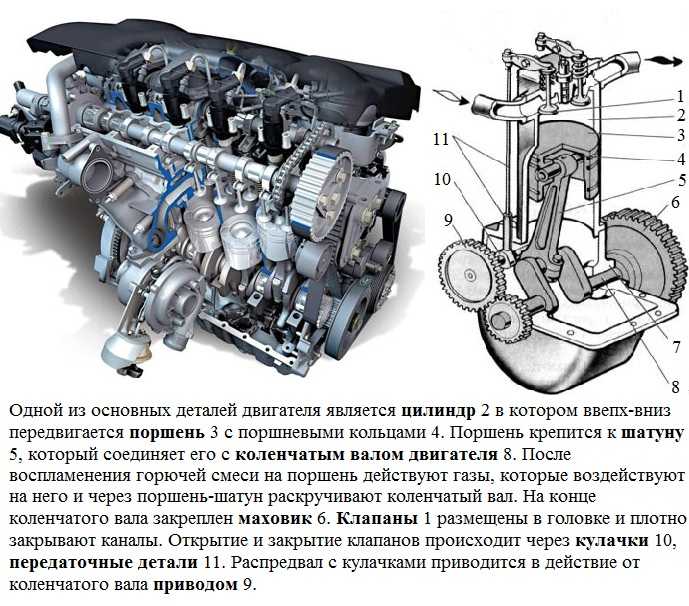

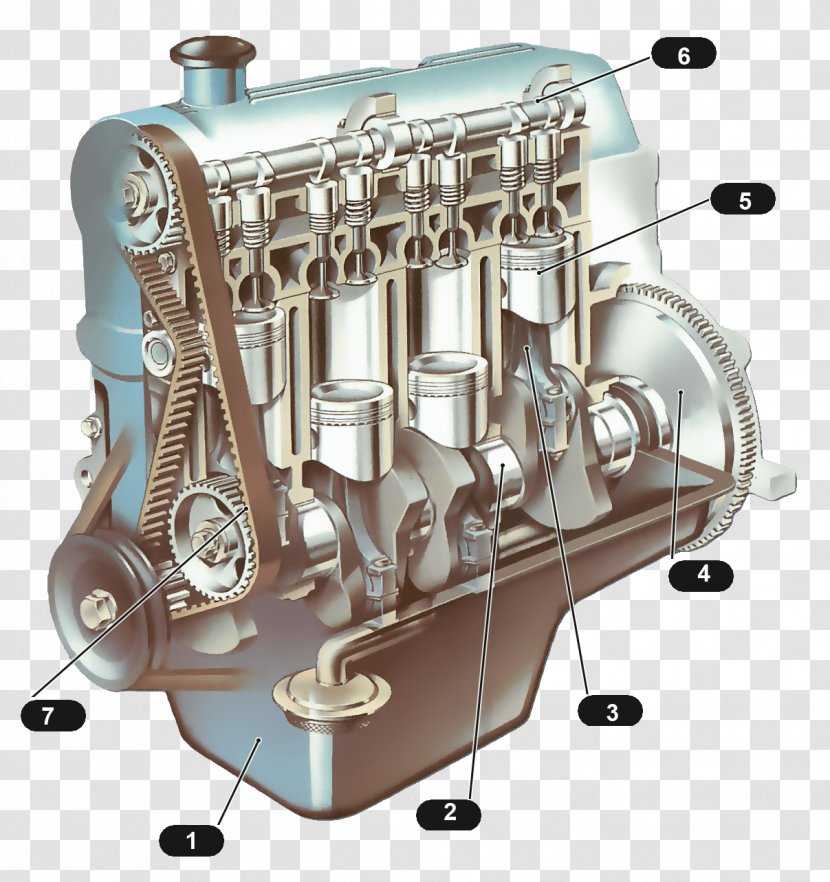

Устройство системы дизельного двигателя

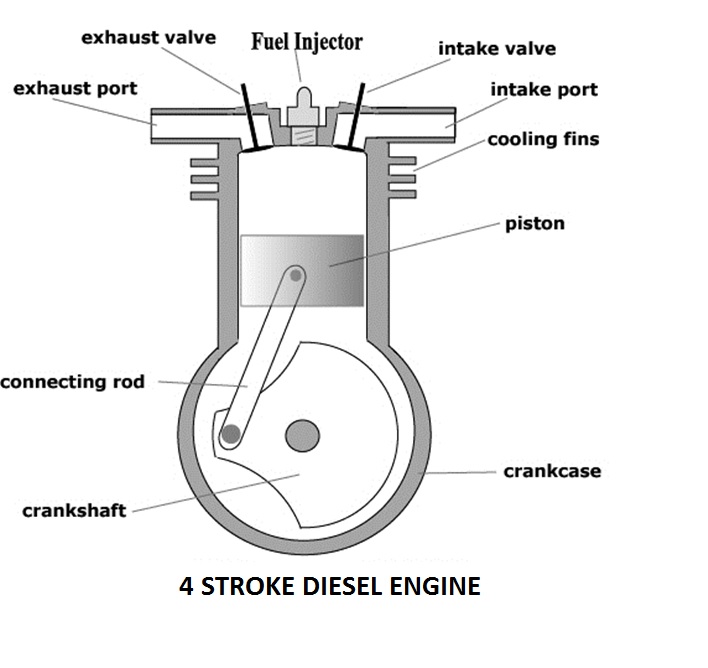

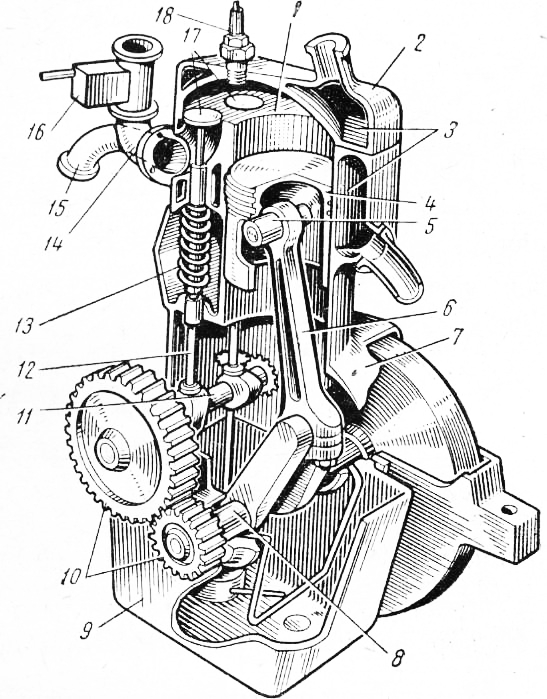

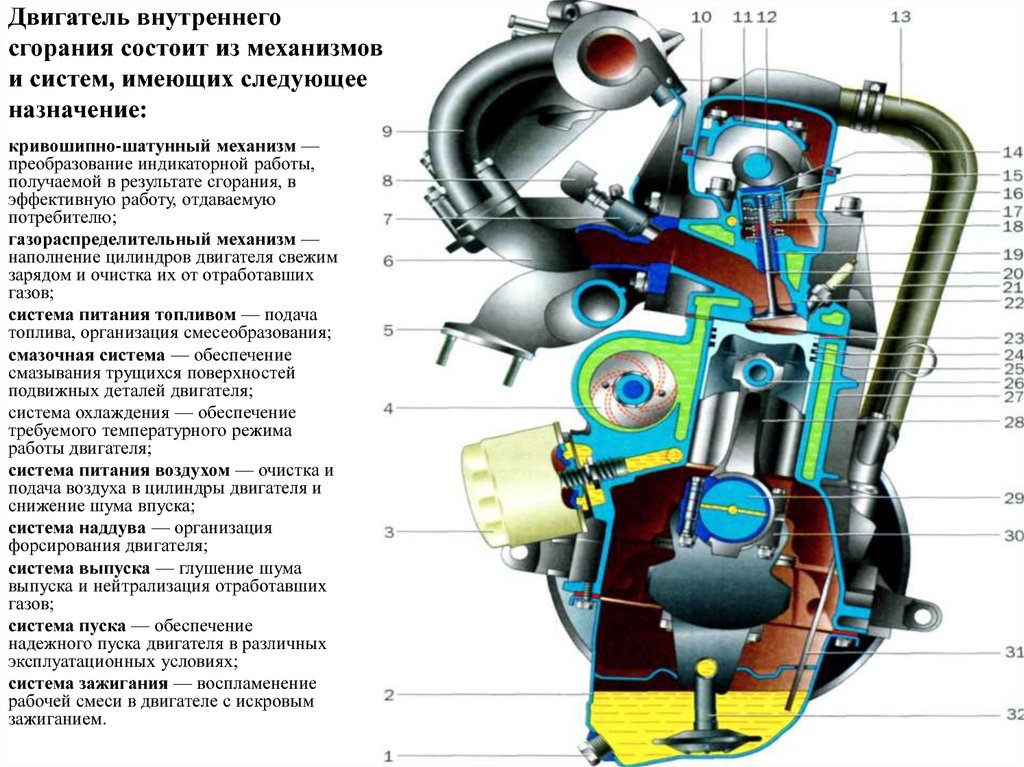

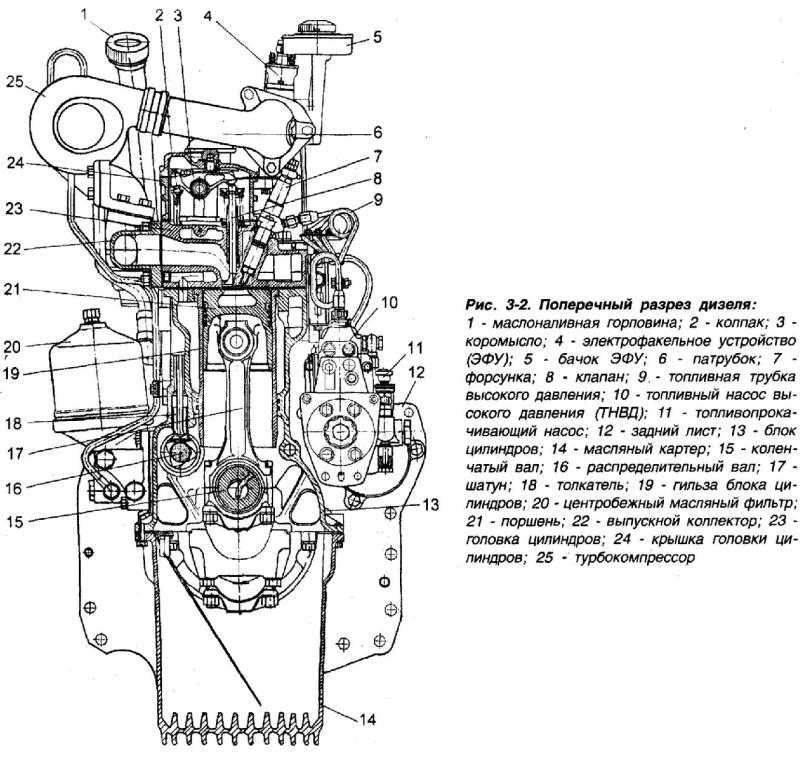

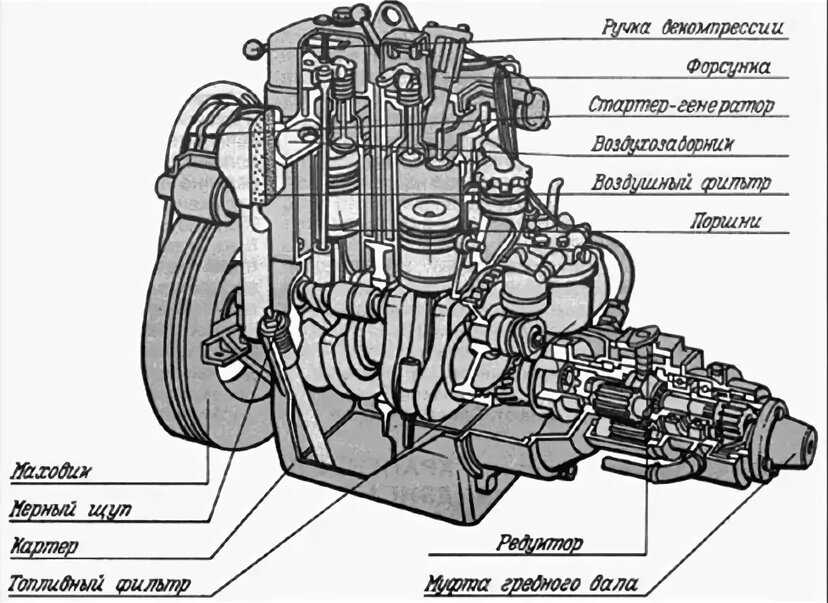

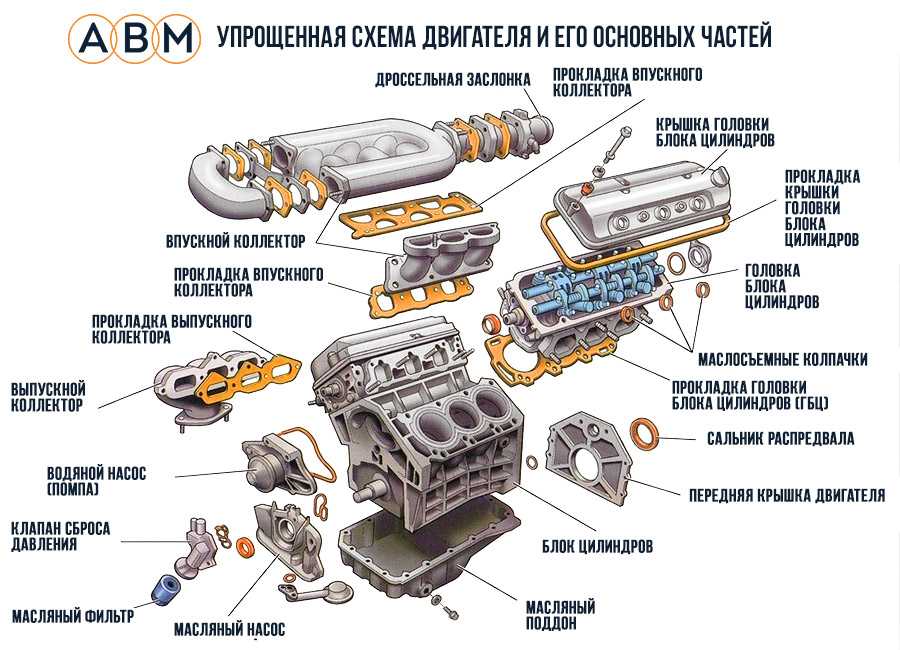

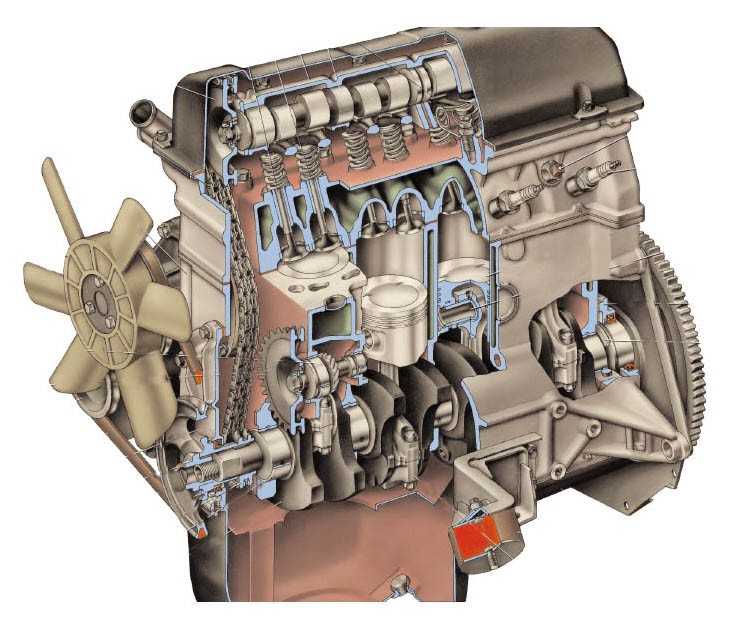

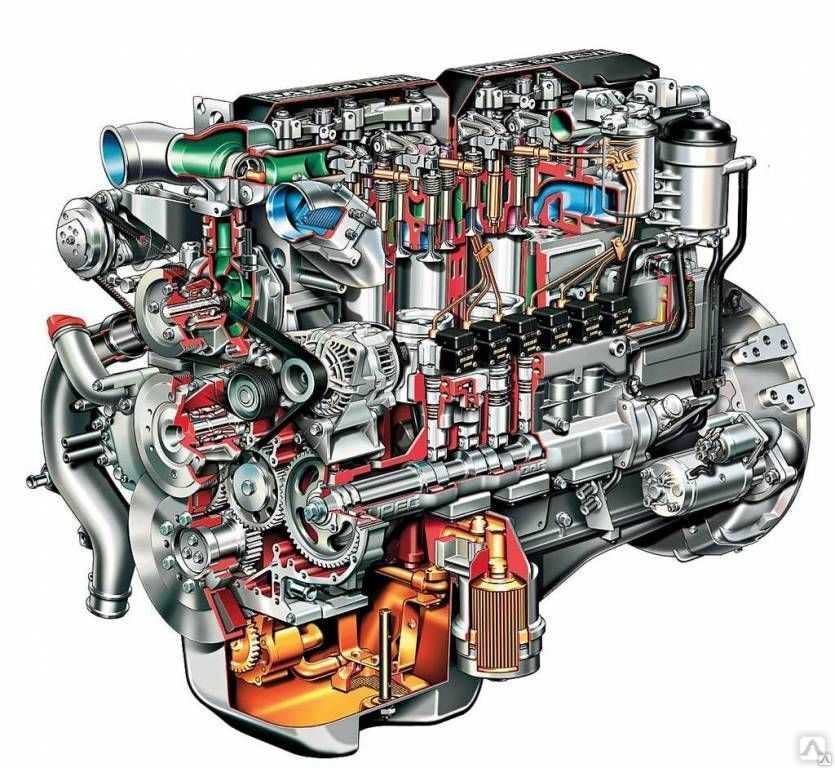

Изнутри мотор на дизеле изготовлен из следующих блоков:

- цилиндры и поршни;

- форсунки;

- клапаны впуска и выпуска;

- нагнетающий давление компрессор;

- охладитель воздушных масс.

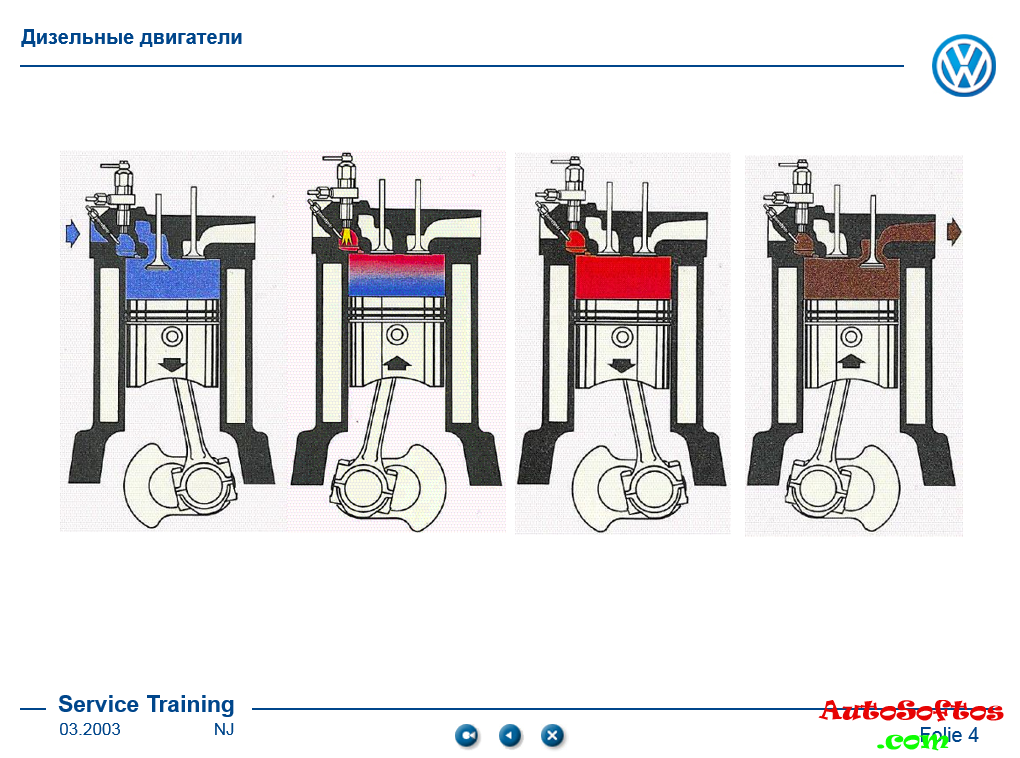

Виды дизельного двигателя классифицируются по конструкциям камер сгорания. Их всего три:

- Отдельные камеры сгорания. Автодизель в таких аппаратах попадает в одну камеру. Ее можно увидеть, если раскрутить ГБЦ. Затем масса в вихревой камере сжимается до самого минимума. Начинается воспламенение ее, и только потом воспламененная воздушная масса приходит в первую камеру.

- Неразделенная. Схема работы подобного силового аппарата проста. Камера находится в поршне, а топливо подается в образующееся пространство над поршнем. Особенности такого мотора заключаются в экономии горючего. Однако шумность работы его повышается.

- Предкамерные силовые агрегаты. Это третья разновидность двигателей внутреннего сгорания на дизеле. Они оснащаются вставной форкамерой. Она подсоединяется с цилиндрами путем специальных трубок. Именно от этих трубок, точнее от их размеров и форм будет зависеть экономичность потребления горючего, экологичность выбросов, шумность и мощность мотора.

Степень сжатия в камерах разных видов дизельного двигателя различная. Но однозначно, что она намного выше, чем у бензинового. А рабочий процесс начинается с попадания воздушной массы в камеру сгорания, где она должна разогреться до определенной температуры.

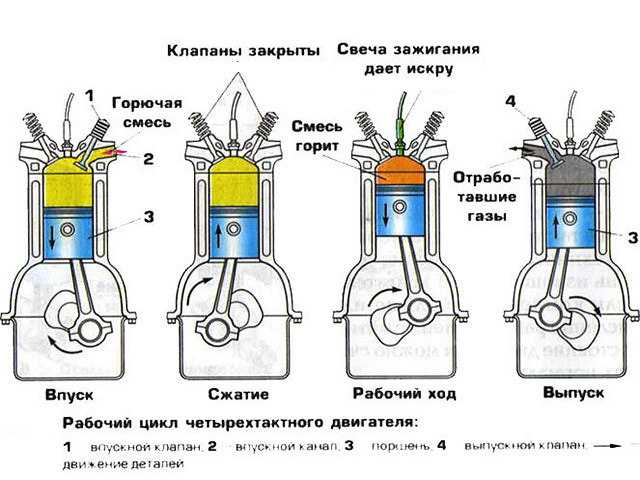

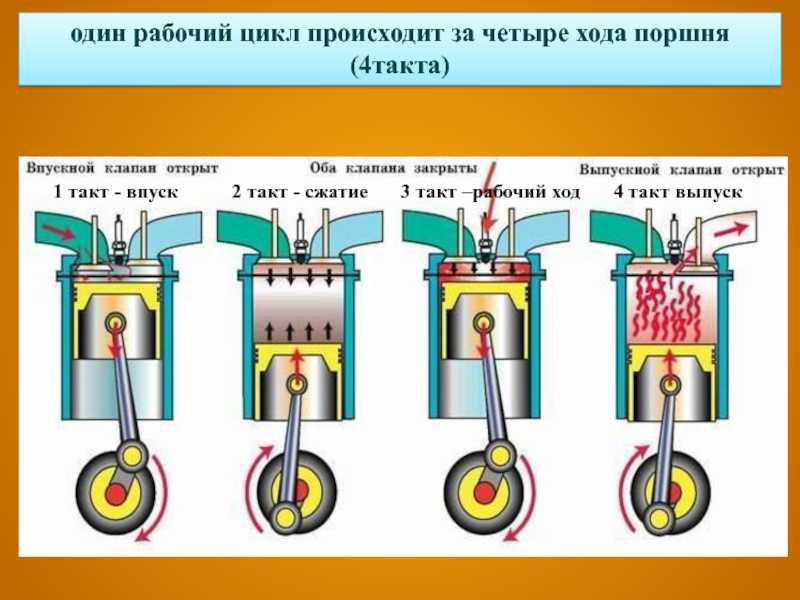

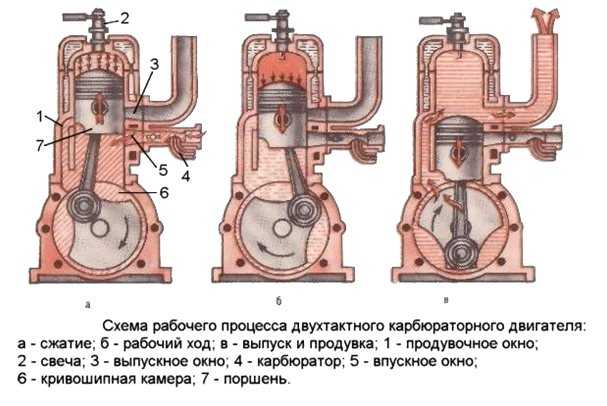

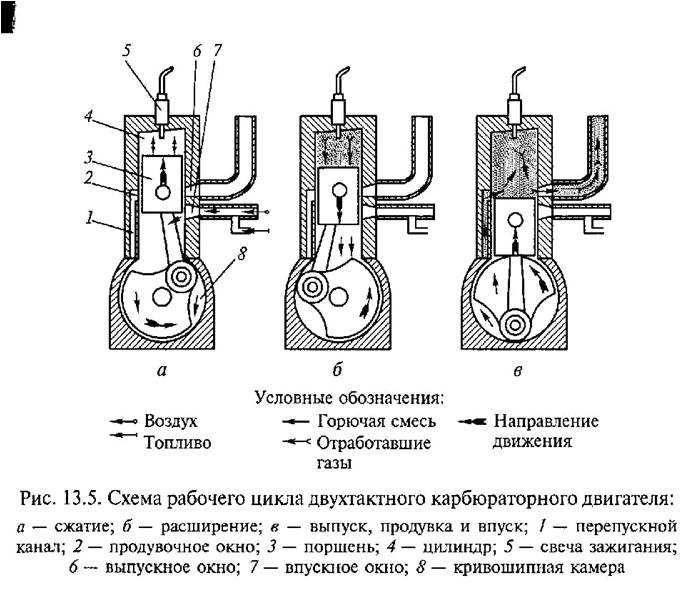

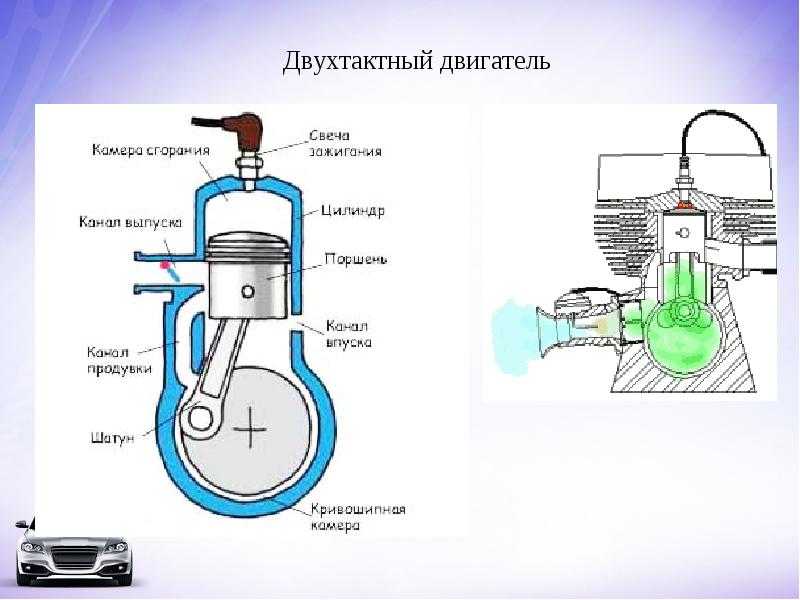

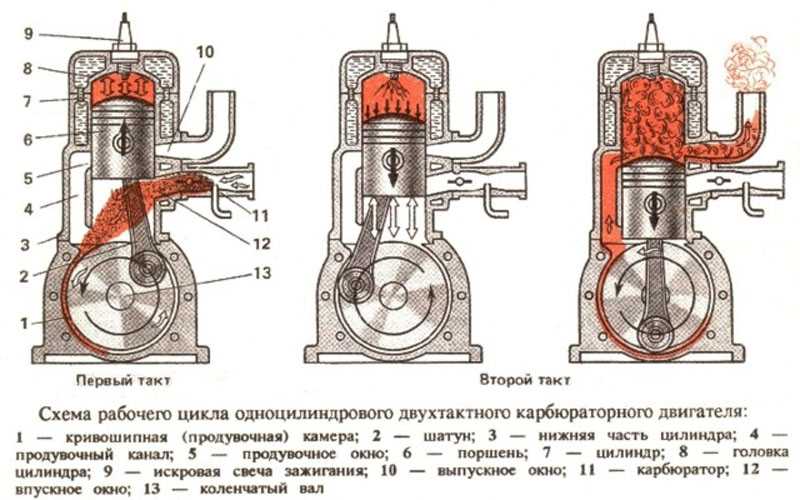

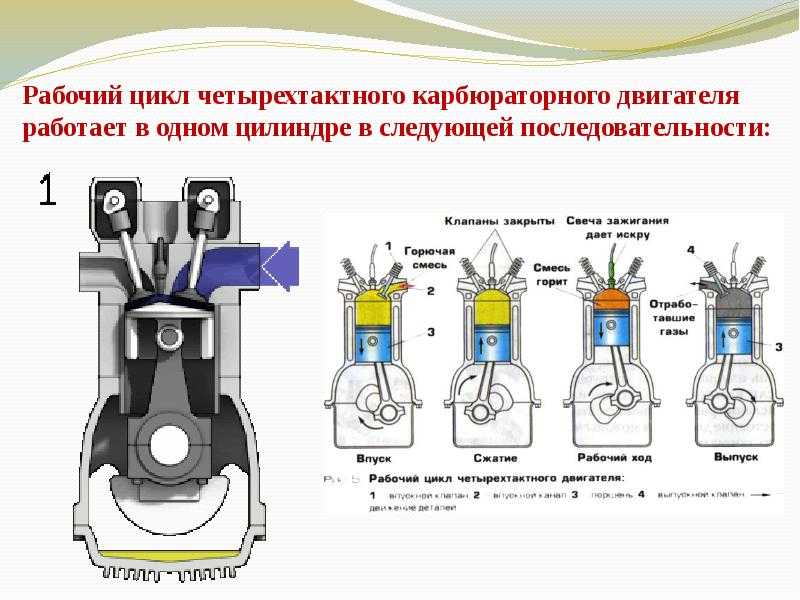

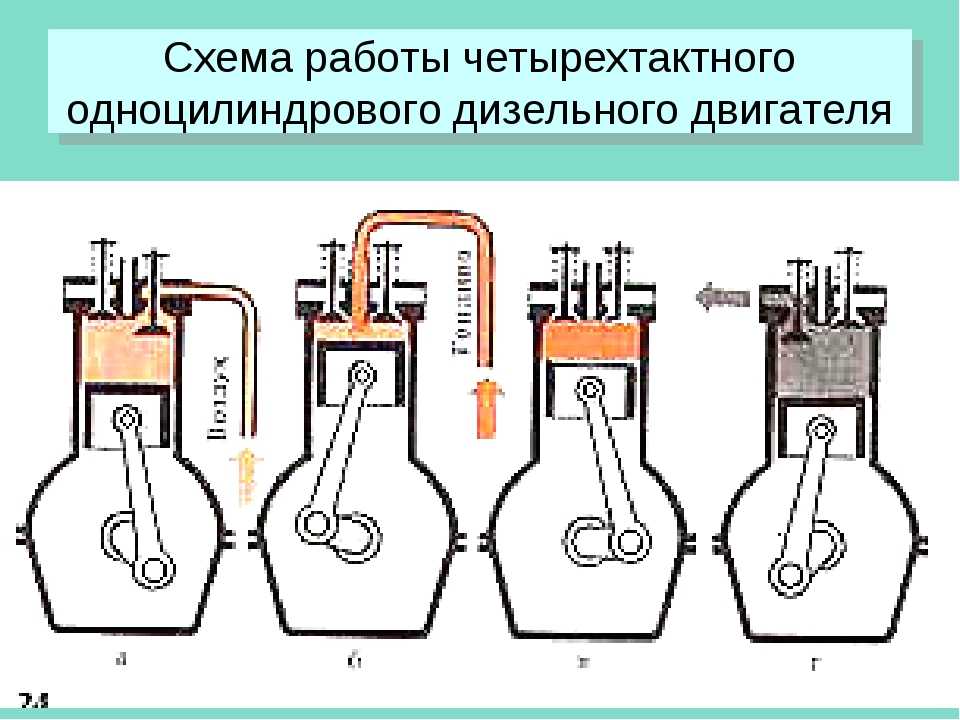

Силовые аппараты на дизеле могут быть как двухтактными, так и четырех-тактными. В последнее время компании стали выпускать по большей части четырех-тактные двигатели. Они надежней и мощнее, чем двухтактные.

На морских судах используются реверсивные моторы на дизеле. Также такие же моторы применялись ранее на тепловозах. Подобные силовые агрегаты нужны были для того, чтобы механизм мог двигаться назад.

Теперь вы знаете, как устроены современные дизельные двигатели, которые работают в автомобилях. Давайте посмотрим на принцип работы таковых.

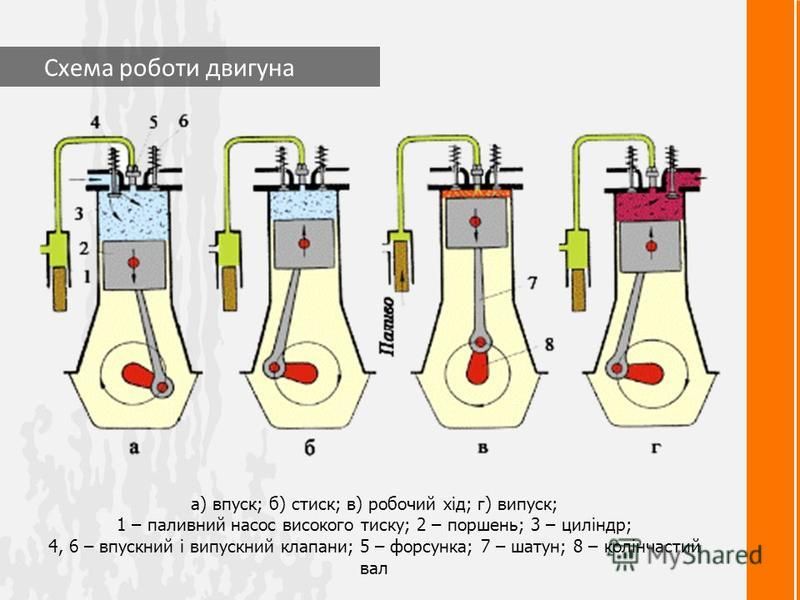

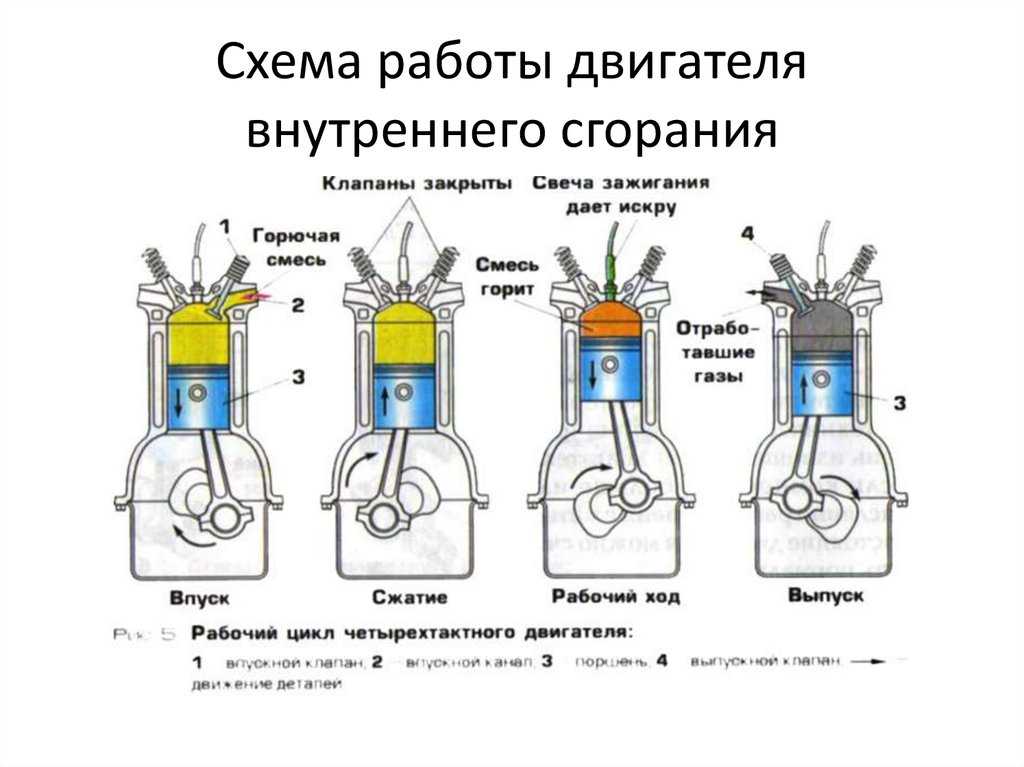

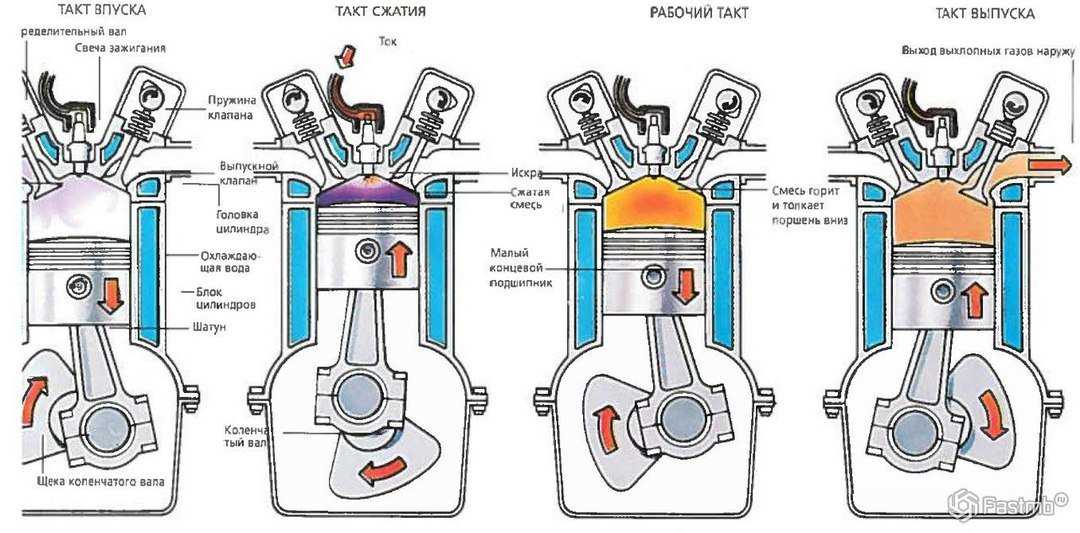

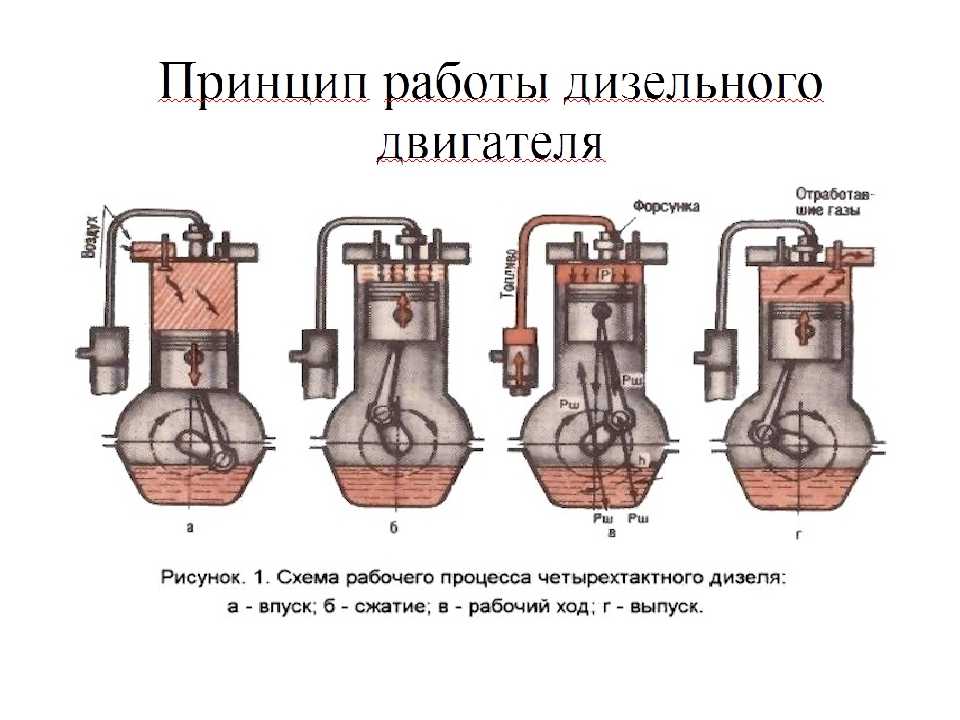

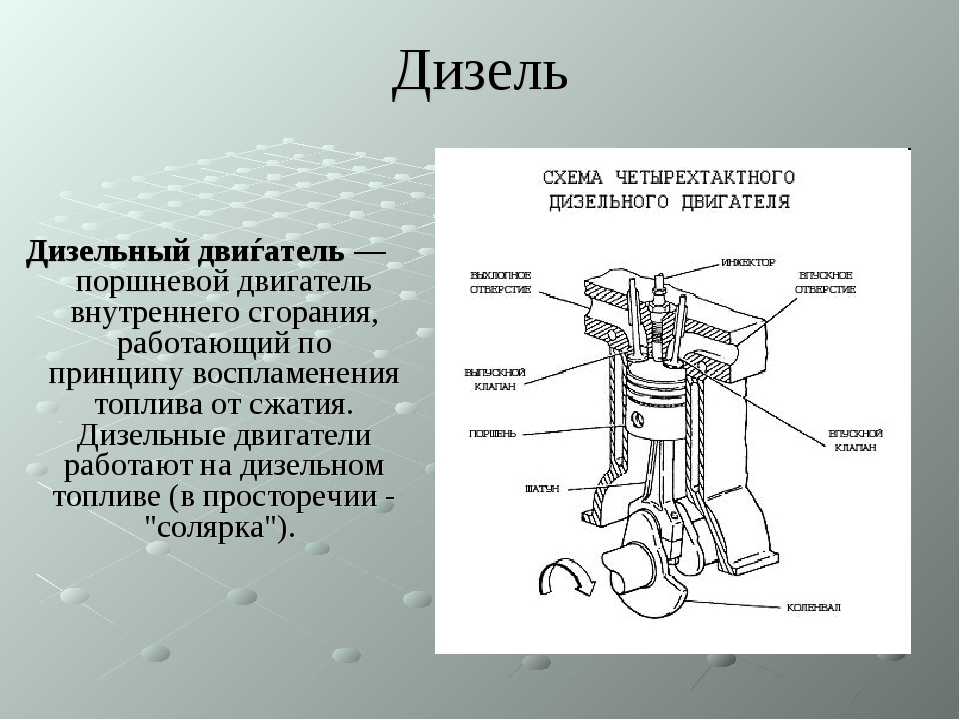

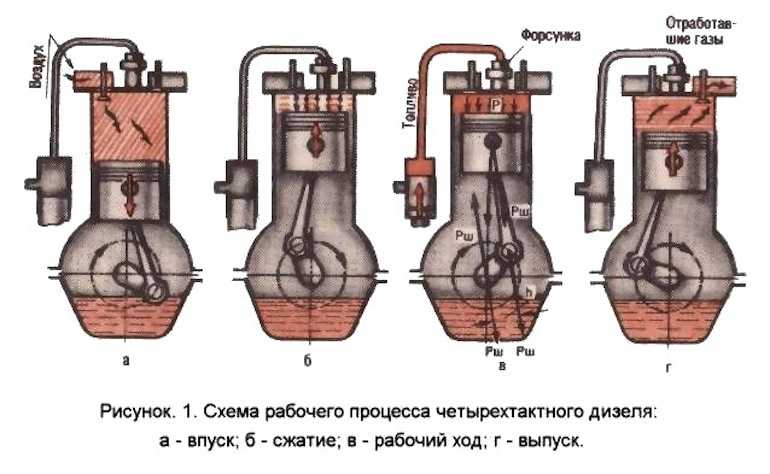

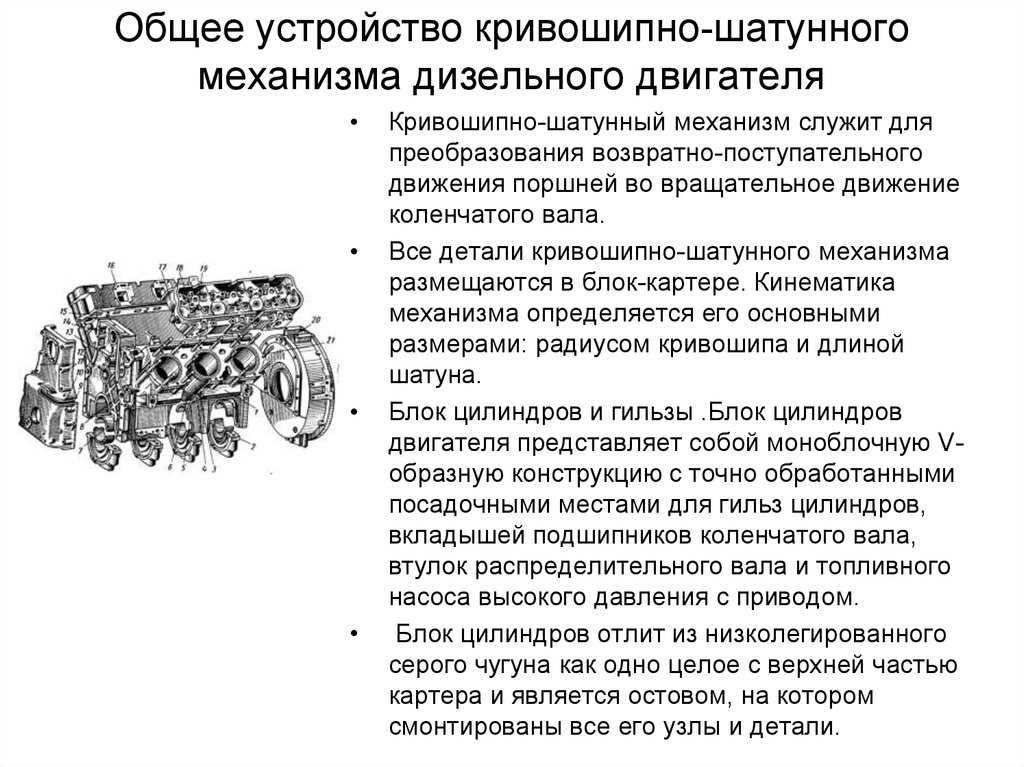

Принцип работы дизельного двигателя

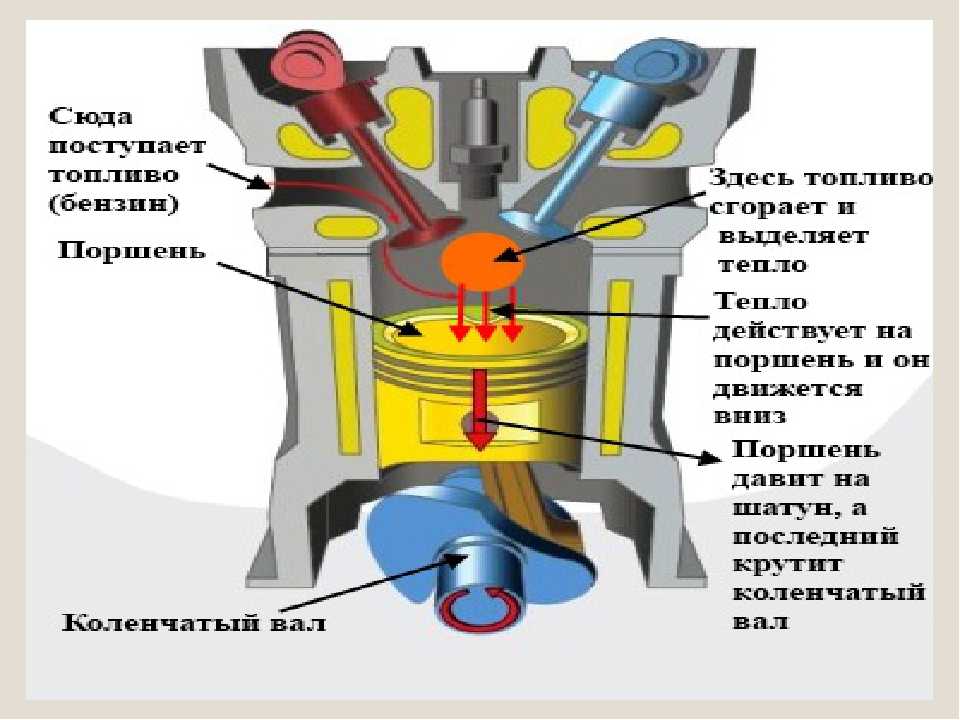

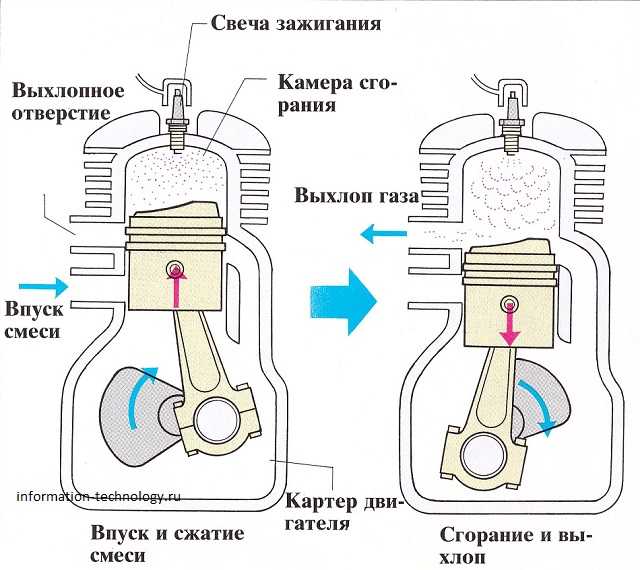

Принцип работы двигателя на дизельном топливе таков:

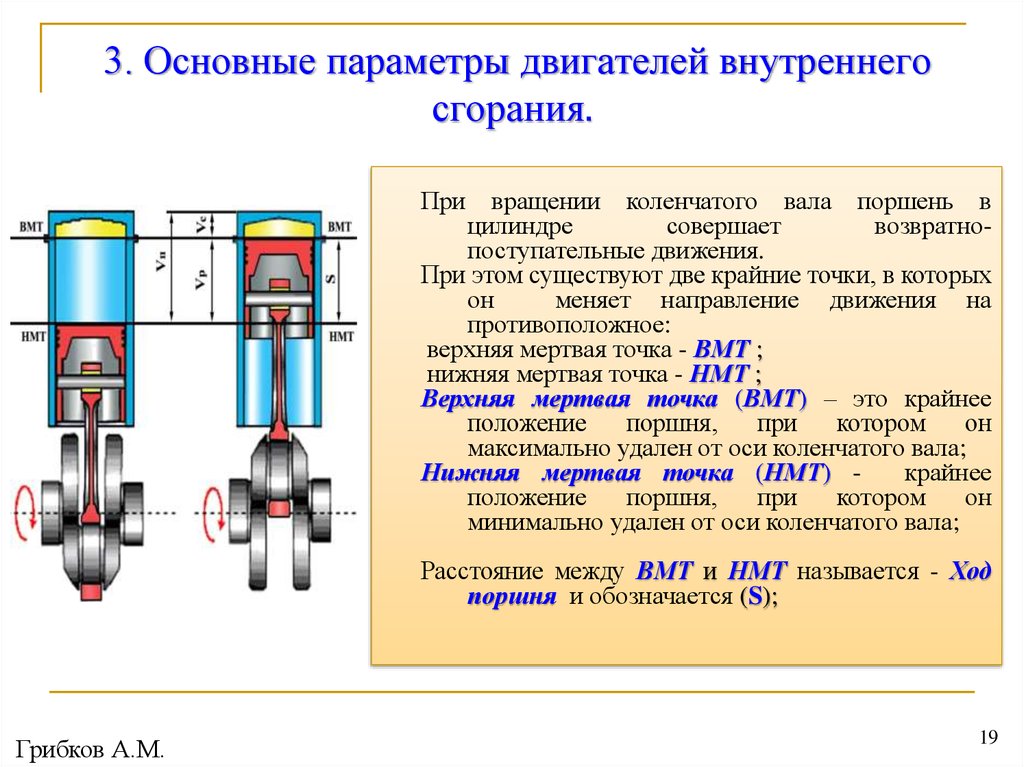

- поршень снижается до нижнего своего положения;

- свежие воздушные массы прибывают в пространство, оставшееся после того, как поршни опустились в самую нижнюю точку;

- поршень подымается до упора, воздушная масса постепенно нагревается;

- поршень доходит до высочайшей точки подъема, температура нагрева смеси достигает 800 градусов по Цельсию;

- теперь происходит впрыск топлива в камеру двигателя внутреннего сгорания.

Горючее и воздух возгораются, так как происходит воспламенение топлива из-за соприкосновения с горячими воздушными массами.

Горючее и воздух возгораются, так как происходит воспламенение топлива из-за соприкосновения с горячими воздушными массами.

Из-за горения смеси внутри камеры образуется шум, который водитель может слышать во время работы дизельного мотора. Процесс полного сгорания даже небогатой топливной жидкости способствует высокому крутящему моменту силового агрегата. Поэтому дизельные движки считаются экономичными и мощными, в отличие от бензиновых моторов.

Внимание! Процесс горения воздушных масс длится столько, сколько нужно для, чтобы произошел впрыск горючего. Поэтому вся работа мотора происходит при постоянном давлении разгоряченных газов. Это сказывается на долговечности мотора.

Опытные механики говорят, что для дизельных двигателей важным является присутствие чистого воздуха. Поэтому воздушные фильтры необходимо чистить и менять на втором техническом обслуживании во избежании непроходимости воздушной смеси. Иначе слабый доступ воздуха приведет к проблемам в работе движка.

Теперь давайте посмотрим, как устроена топливная система мотора на дизеле.

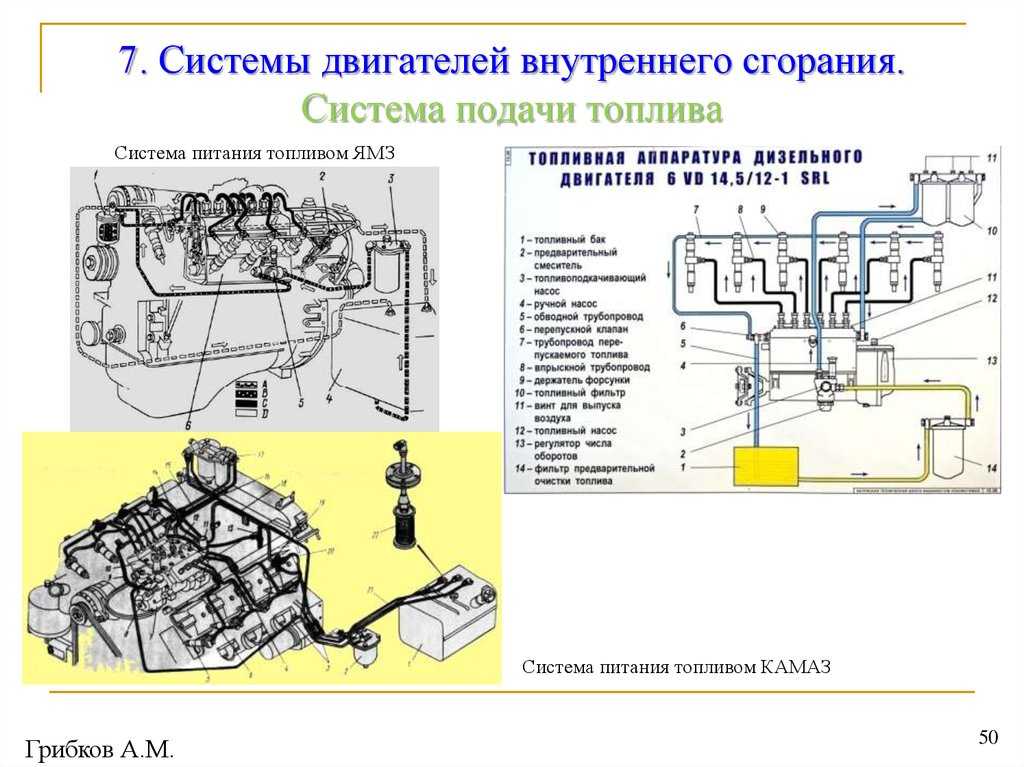

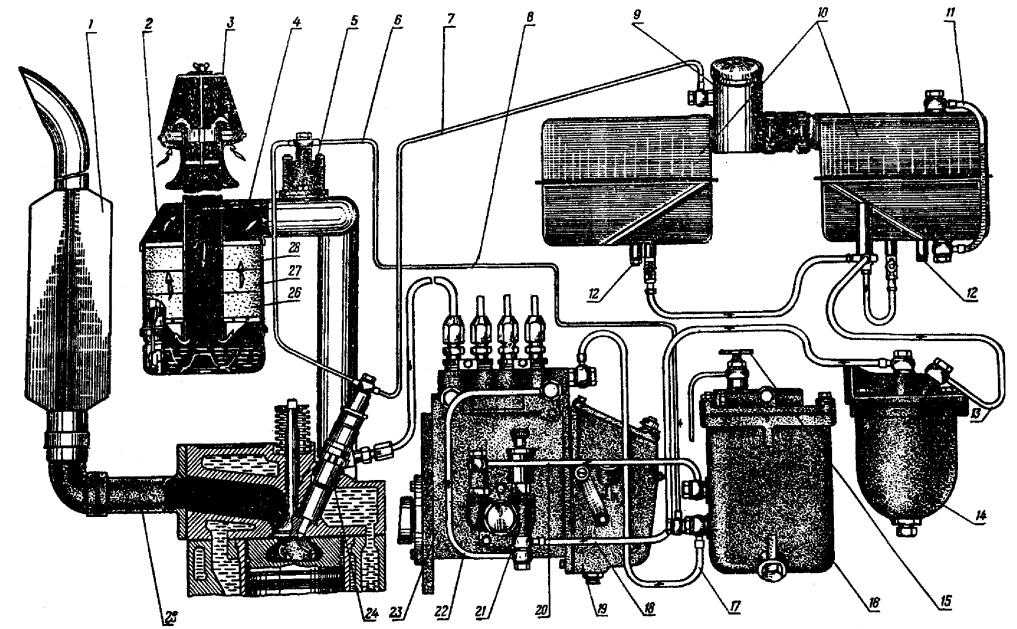

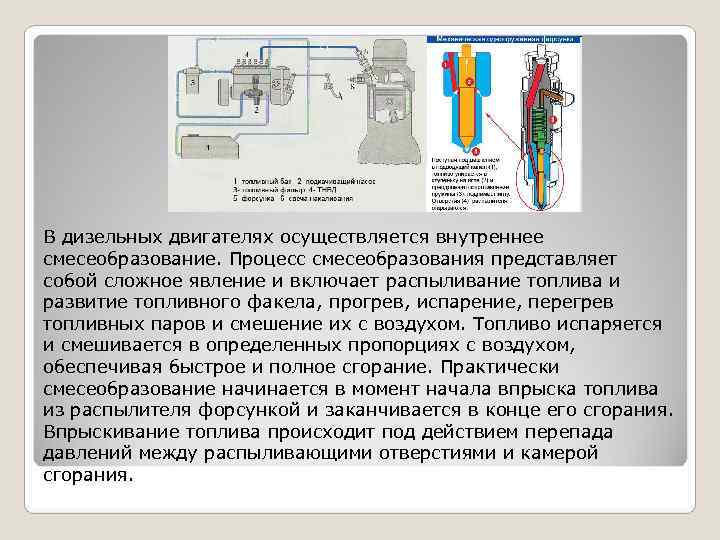

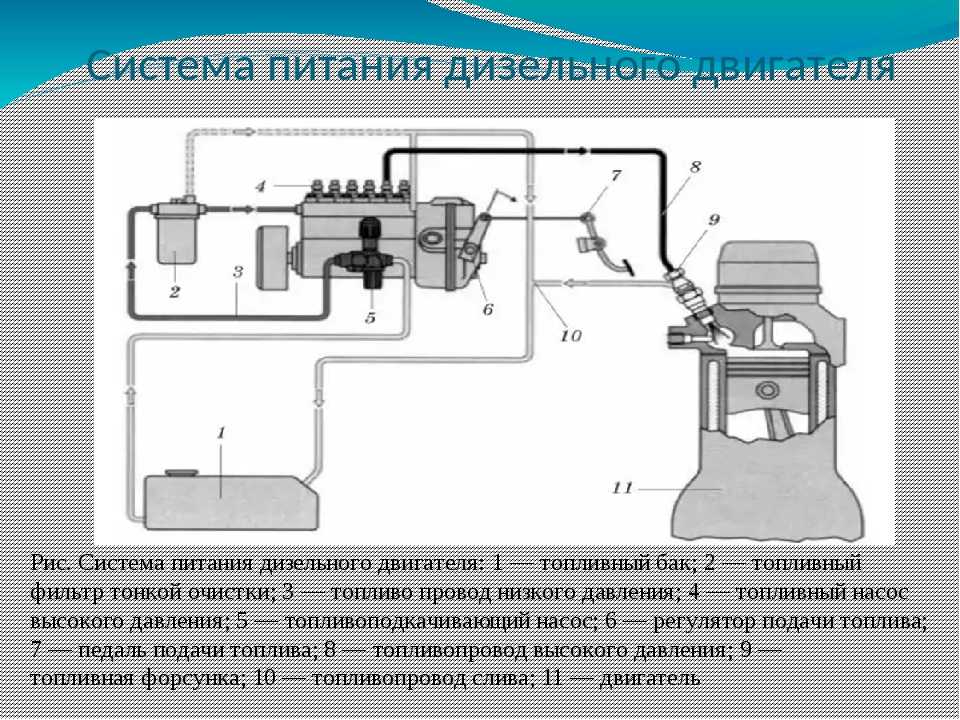

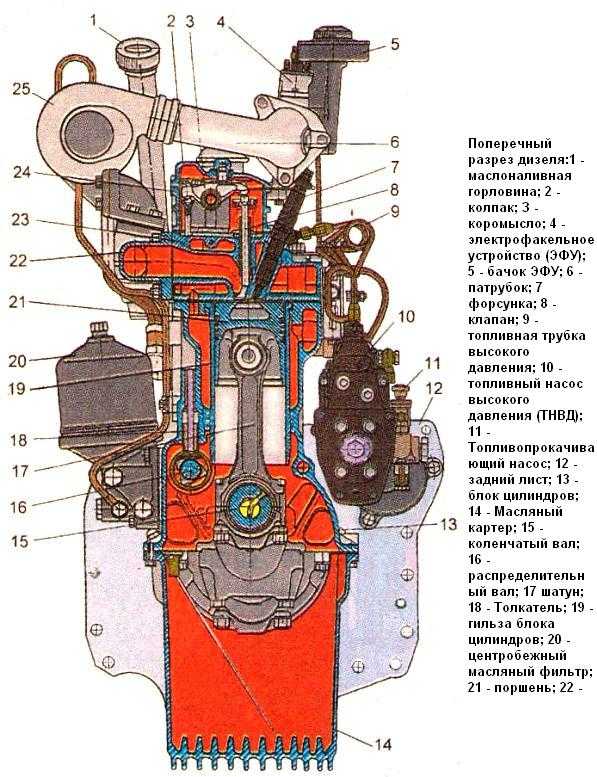

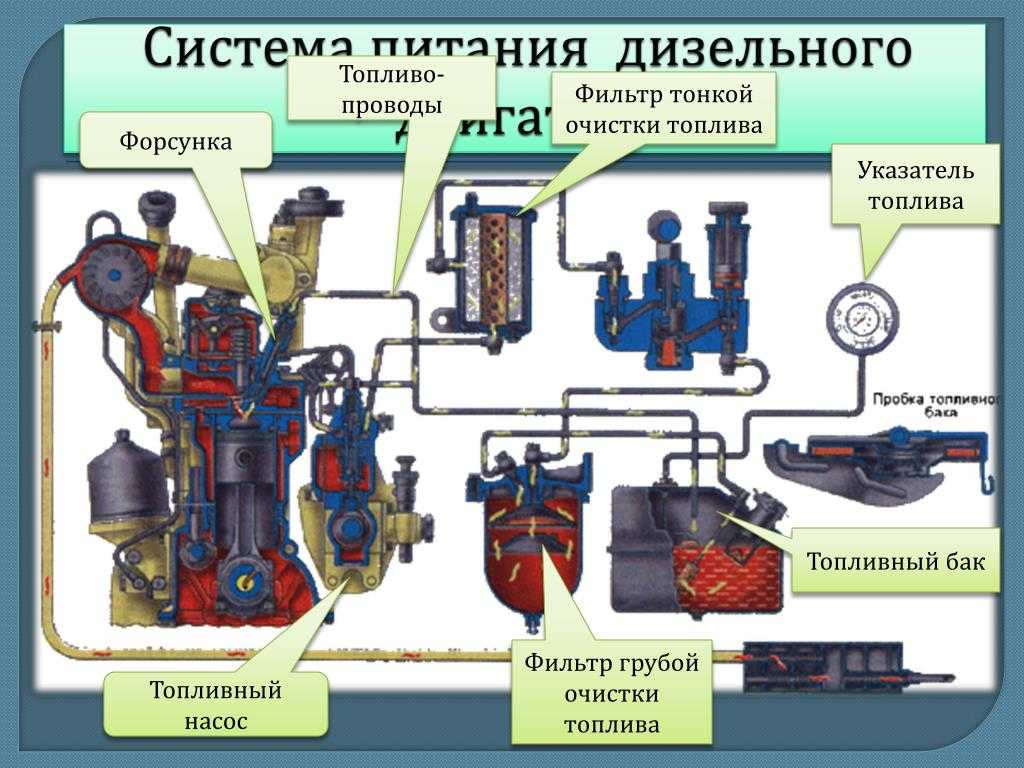

Устройство топливной системы

Список устройств, входящих в дизельный двигатель, был дан выше. Здесь будет рассмотрено его строение в подробностях. Вы узнаете, что из себя представляет ТНВД дизельного ДВС, какие используются форсунки. Как и когда надо менять масло и топливный фильтр.

ТНВД

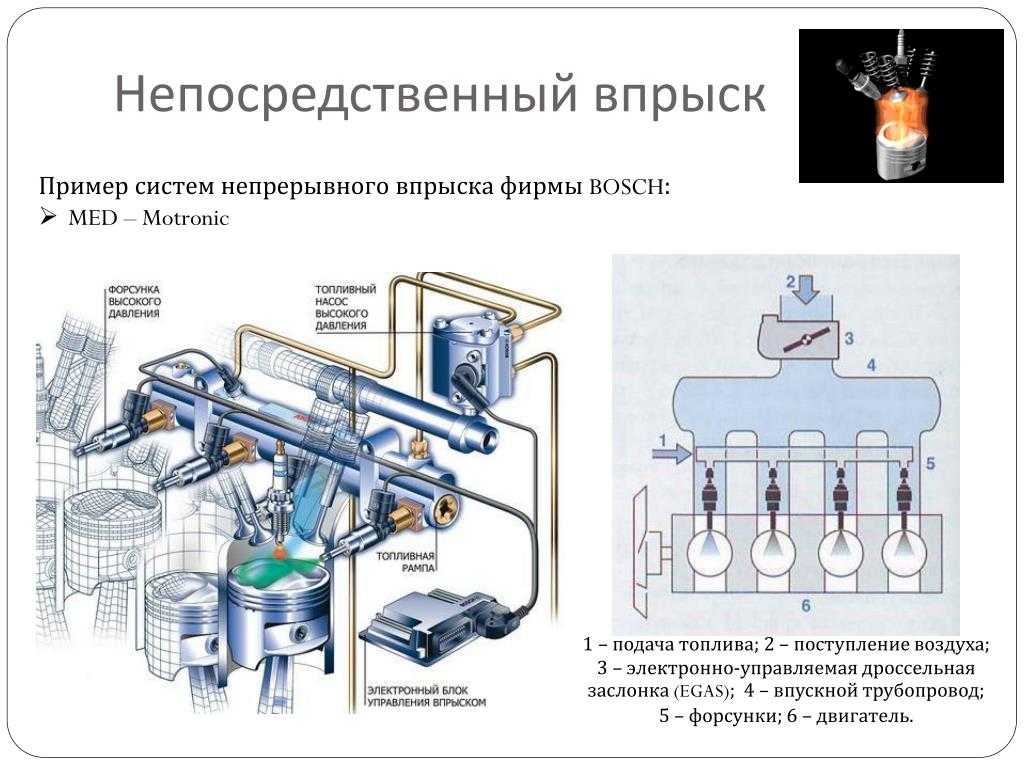

ТНВД – это топливный насос высокого давления в дизельном моторе. Он подключается к форсункам и подает в них горючее. Производитель устанавливает параметры, по каким он должен работать. Эти параметры зависят от количества оборотов и давления турбонаддува.

Сегодня изготавливается и устанавливается в силовые аппараты один из типов топливных насосов высокого давления: рядный или плунжерный, распределительный.

Форсунки

В систему дизельного двигателя входят и форсунки. Устройства распыляют и подают дизель в камеру сгорания. В этих устройства находится распределитель, который задает форму пламени.

Существует также два вида форсунок. Одни с дырчатым распределителем, другие с шрифтовым.

Топливный фильтр

Топливное фильтрующее устройство – это «печень» дизельного двигателя. Фильтр принимает на себя грязное топливо и очищает его. Опытные механики советуют заменять топливный фильтр через каждые 15 000 километров или чаще, если горючее плохое.

При плохо работающем топливном фильтре в дизельном двигателе начинаются проблемы с мощностью, тягой. Что в конечном итоге приводит к поломке движка.

Дополнительные компоненты двигателя

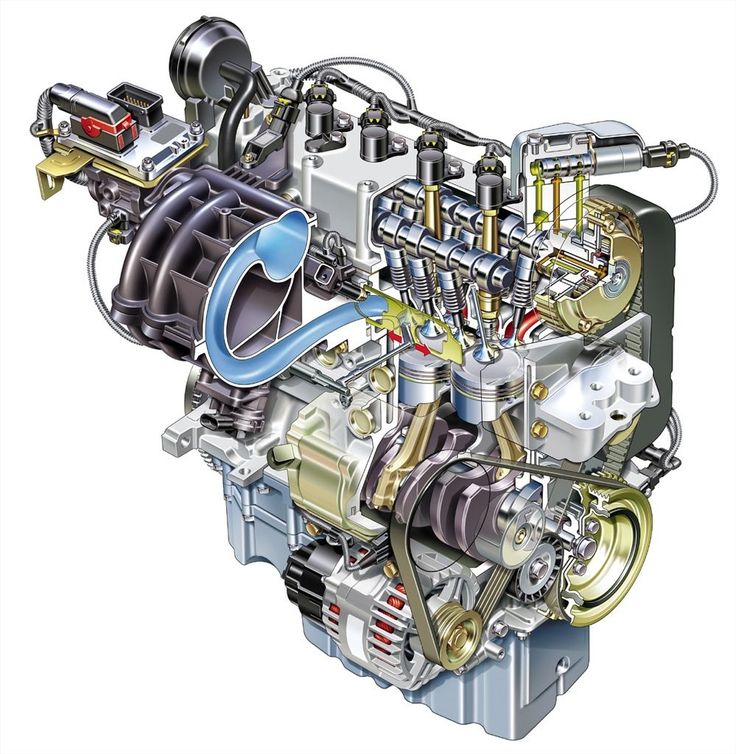

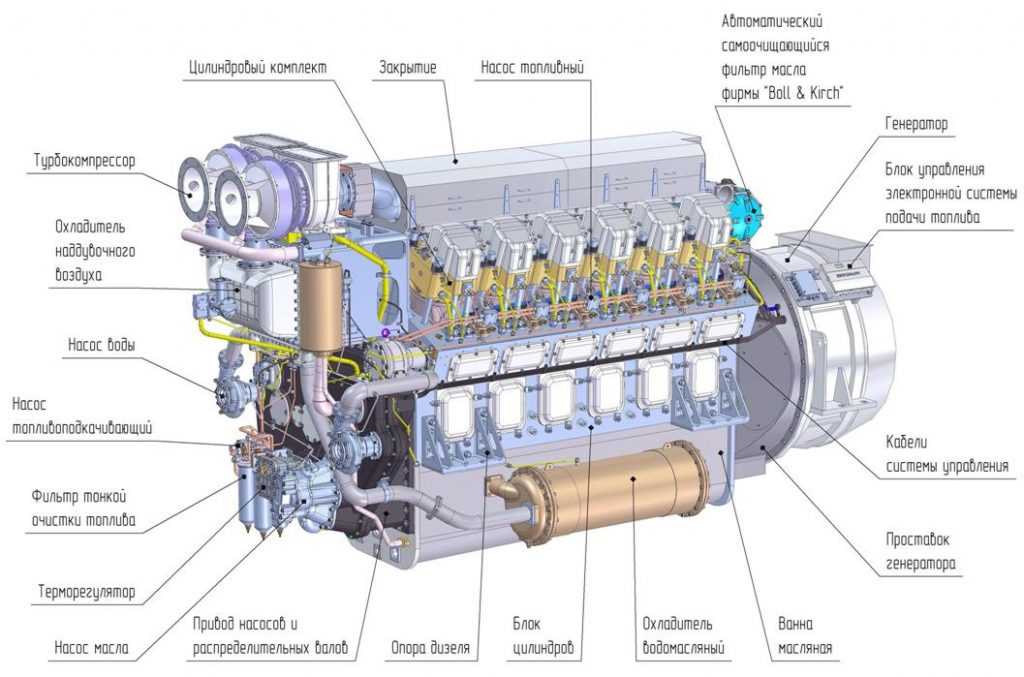

В конструкции дизельного двигателя присутствуют и другие детали. Например, турбина. Многие моторы оснащаются турбонаддувом для увеличения мощности. Обычные же атмосферники не имеют такого устройства.

Например, турбина. Многие моторы оснащаются турбонаддувом для увеличения мощности. Обычные же атмосферники не имеют такого устройства.

Давайте рассмотрим, что такое турбонадув и из чего он состоит.

Принцип работы турбины

Большое количество воздуха подается в цилиндры через турбонаддув. Также увеличивается подача горючего во время рабочего цикла. Все это позволяет увеличить мощность мотора.

Так как давление насоса в дизельном двигателе выше и постоянное, то это помогает избежать турбоям, которые часто присутствуют на бензиновом моторе. Которыми также часто недовольны владельцы бензиновых турбодвигателей.

Принцип работы турбины таков:

- Отработанные газы проходят через компрессор.

- Они постепенно раскручивают колесо турбины.

- Затем вращение турбинного колеса передается компрессорному. Так происходит потому, что они оба установлены на одном валу.

- Под действием вращения турбокомпрессор сжимает воздух. Затем последний поступает в интеркулер.

- Здесь он начинает охлаждаться. Потом поступает снова в цилиндры силового агрегата.

Таким образом работает турбинное устройство. Дизельный двигатель запускается даже при отрицательных температурах внешней среды. Свечи накаливания разогревают воздушную смесь до 900 градусов. Именно поэтому сквозь турбины в цилиндры могут поступать холодные воздушные массы.

Турбонаддув он же турбонагнетатель состоит из

Турбонаддув дизельных двигателей состоит из следующих компонентов:

- воздухозаборник;

- компрессор;

- клапан для регулировки отработанных газов;

- заслонка для дросселя;

- фильтрующее устройство;

- интеркулер для охлаждения воздушных масс;

- давления датчики;

- коллектор впуска;

- соединительные трубки.

В свою очередь в турбину входят элементы:

- подшипники, которые создают вращение ее;

- чехол на турбине;

- чехол на компрессоре;

- сталистая сетка.

Есть разные виды турбонаддувов и их особенности. Так, например, в турбине с изменяемой геометрией измененное сечение входного клапана регулирует поток отработанных газов. Два компрессора устанавливаются последовательно для того, чтобы за каждый режим работы отвечало одно из устройств, а не два за все или одно за все режимы работ.

Если же компрессоры в моторе установлены параллельно, то турбоямы становятся еле ощутимы. Механический и автоматический турбьонаддув, установленные вместе, способствуют увеличенную мощности. Например, первый включается при низких оборотах, а второй при высоких.

Цикл работы турбонаддува

Теперь вы знаете, что такое турбонаддув и как он работает. Давайте посмотрим, каков его цикл.

Давайте посмотрим, каков его цикл.

- Турбокомпрессор создает вакуум. Внутрь турбонаддува всасываются воздушные массы.

- Дальше в работу вступают роторы.

- Интеркулер охлаждает воздушные массы.

- Впускной коллектор пропускает через себя холодный воздух. Но перед тем, как он попадет в него, воздушные массы проходят очистку через воздушные фильтрующие устройства.

- Когда воздух будет набран до достаточного количества, клапан закроется.

- Уже отработанные воздушные массы проходят в турбину силового агрегата внутреннего сгорания и давят на ротор.

- Скорость вращения самой турбины и ее вала увеличивается до 1500 оборотов в секунду.

Таким образом за счет всех этих действий образовывается давление, которое и увеличивает мощность дизельного двигателя.

Интеркулер и форсунка

Интеркулер для двигателя на дизеле был создан, чтобы не подвергать каждодневному ремонту детали мотора. Детали двигателя при действии на них высоких температур подвергаются быстрому износу. Чтобы такого не происходило, были созданы интеркулера.

Чтобы такого не происходило, были созданы интеркулера.

Топливо, подающееся через форсунки, правильно распределяется и в нужном количестве. Поэтому не происходит детонации при правильном расположении угла подачи.

Плюсы и минусы дизельного мотора

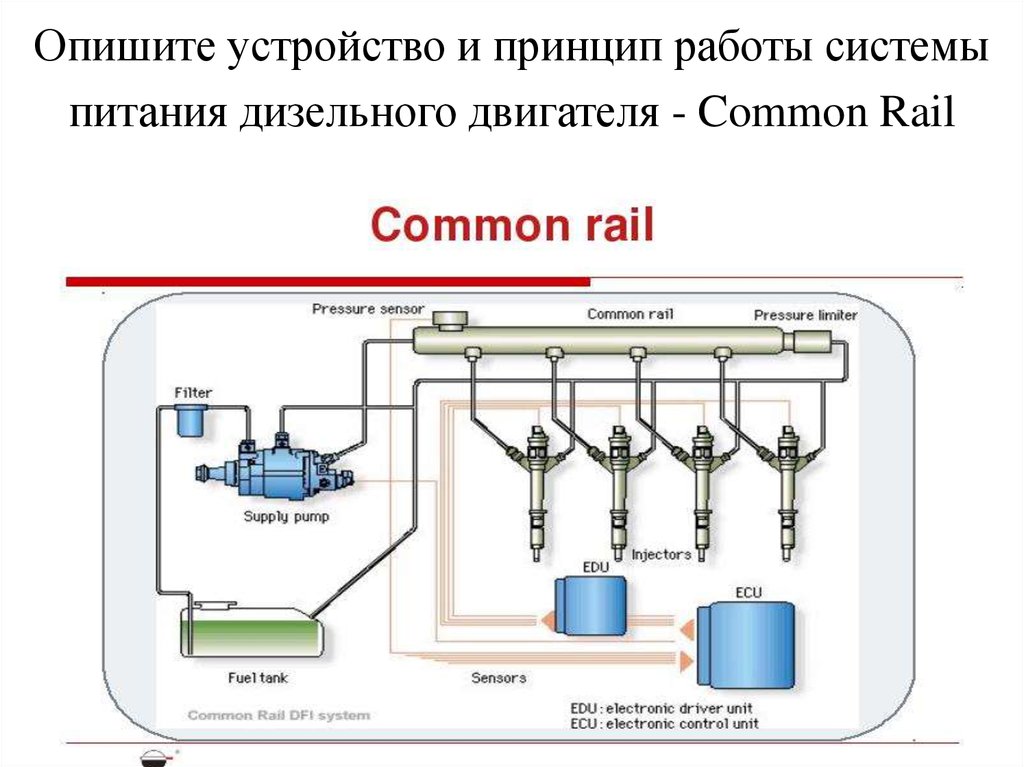

Дизельные двигатели славятся мощностью и надежностью, но и не только этим. Давайте посмотрим, какие новые системы дали двигателям вторую жизнь. Например, одним из компонентов, разработанных для современных движков, стала система Common Rail.

Питание Common Rail ставится на аппараты на дизеле с девяносто седьмого года прошлого столетия. По сути, она является усовершенствованным способом поступления топлива в камеру сгорания, повышает давление. Изготовление, которого не зависит от скорости вращения силового агрегата или давления.

Изготовление, которого не зависит от скорости вращения силового агрегата или давления.

Ключевым различием Common Rail от обычного ТНВД является то, что последний нужен просто для увеличения давления в топливной магистрали. Насос не дозирует цикловую подачу дизеля и не регулирует поступление его.

На низких оборотах такой аппарат работает без задымления при большей цикловой подаче автодизеля. У него – высокий вращающий момент происходит и при низких оборотах. Такая функция делает машину «отзывчивой» в движении.

Поэтому в РФ на две тысячи седьмой почти все моторы грузовиков были переделаны на дизельные аппараты. Теперь производительность и эффективность их повысилась в несколько раз если приравнивать к тому, что было до этого.

В использованных газах аппарата на дизеле находится малое количество оксида углерода. Также силовой агрегат на дизеле экономичен, если приравнивать его к бензиновому, на тридцать, а то и пятьдесят процентов. Так происходит потому, что в моторе на дизеле степень сжатия воздуха доводится до больших чисел, если сравнивать со степенью сжатия топливной смеси в силовых агрегатов на бензине.

Единственным минусом дизельных моторов с турбонаддувом является сам турбокомпрессор. Так как срок деятельности турбины всего 75 000 километров, то автовладельцам приходится заменять ее, устанавливая новую. Поэтому многие водители не хотят таких растрат и мучений, покупают обычные атмосферные движки на дизеле.

Хотя среди молодого поколения все больше становится поклонников турбодизелей. Некоторые даже увеличивают мощность в турбине, тюнингуют старые атмосферные движки. Поэтому дизельные моторы стали все больше пользоваться популярностью, чем бензиновые.

Заключение

Теперь вы знаете, что такое дизельный двигатель и принцип его работы. Покупать машину с ним или без него – решать вам. Опытные механики говорят, что дизельные мотора реже других появляются на ремонте, даже на капитальный ремонт попадают через 150 000 километров. Если правильно и вовремя ухаживать за дизельным мотором, он прослужит долго и пройдет те заветные полмиллиона километров без капитального ремонта.

Если правильно и вовремя ухаживать за дизельным мотором, он прослужит долго и пройдет те заветные полмиллиона километров без капитального ремонта.

Дизельный двигатель устройство

Главная » Разное » Дизельный двигатель устройство

Как работает дизельный двигатель

Если в нескольких словах описать принцип работы дизельного двигателя, то можно сказать, что зависит он во многом от давления, создаваемого в камере сгорания. Отличий от бензиновых моторов не очень много: имеется и блок, и ГБЦ, и форсунки, которые чем-то схожи с теми, которые используются в инжекторной системе впрыска. Единственное существенное отличие – топливо-воздушная смесь воспламеняется не от искры, которая проскакивает между электродами свечи, а от колоссального сжатия воздуха, которое нагревает и воспламеняет дизтопливо. Так как в цилиндрах очень высокое давление, то клапаны должны выдерживать большие нагрузки. Применяют дизельные моторы в большинстве своем на грузовиках, но нередко можно встретить и легковушки, работающие на дизтопливе.

Как работает двигатель на дизтопливе

Воспламенение топлива в дизельном двигателе

В основе дизельного мотора лежит компрессионное воспламенение топлива. Причем солярка, попадая в камеру сгорания, соединяется с нагретым воздухом. Вот и отличие в образовании смеси от бензинового двигателя – солярка и воздух в камеры сгорания поступают независимо, смешиваются непосредственно перед воспламенением. Сначала поступает некоторое количество воздуха. Когда он сжимается, начинается его нагревание (примерно до 800 градусов). Топливо поступает в цилиндр под давлением от 10 до 30 МПа. После этого оно воспламеняется. При работе возникает немало шума, а уровень вибраций достаточно высокий. По такому простому признаку легче всего отличить автомобиль с дизельным мотором. Кстати, в его конструкции свечи все-таки есть, вот только назначение у них совершенно иное. Они не воспламеняют смесь, а прогревают камеры сгорания, чтобы зимой проще было завести двигатель. Они так и называются – свечи накаливания.

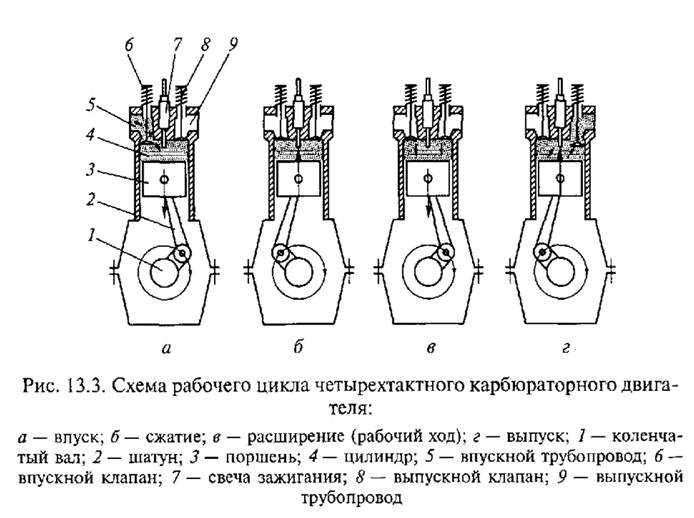

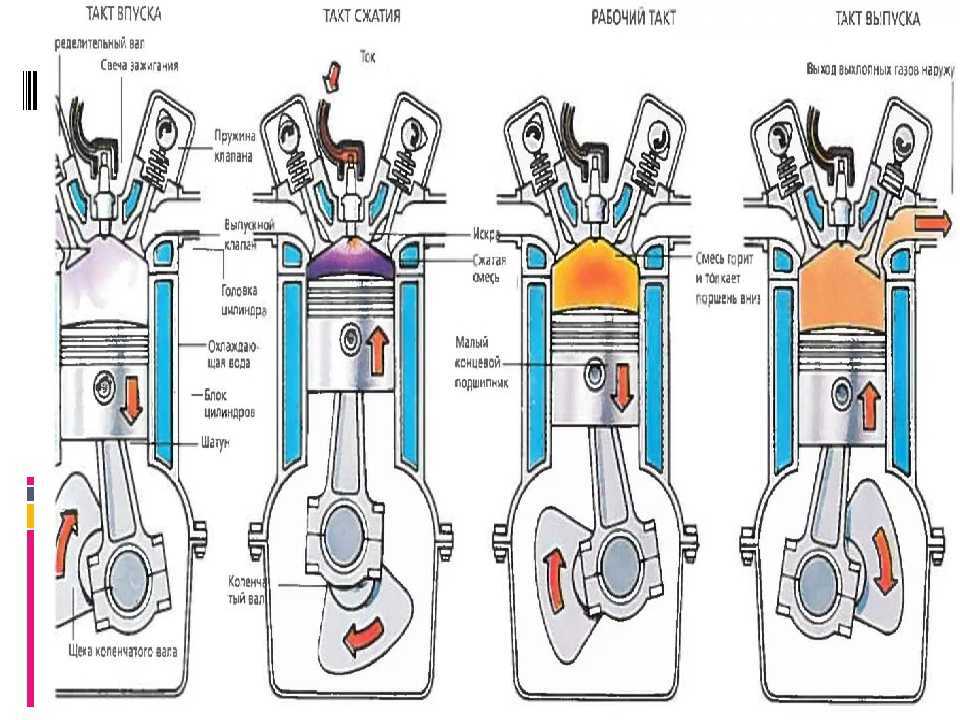

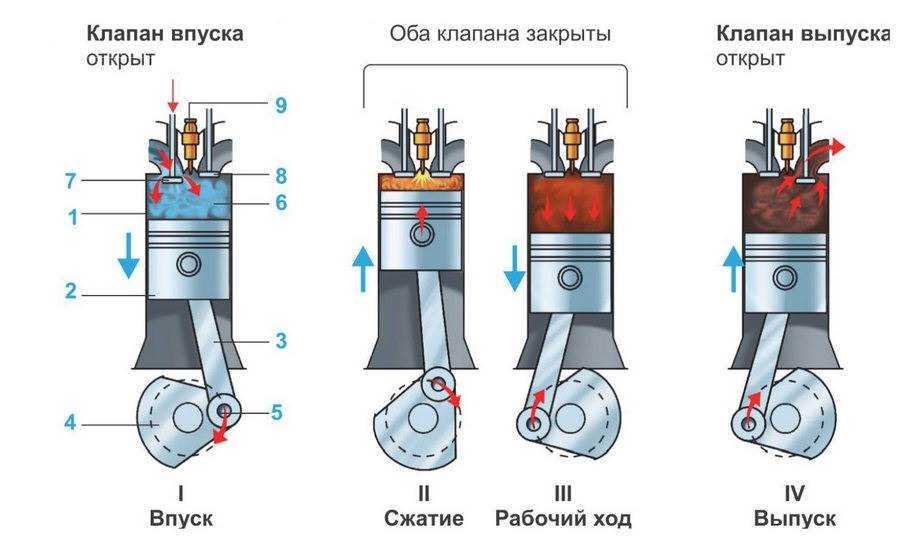

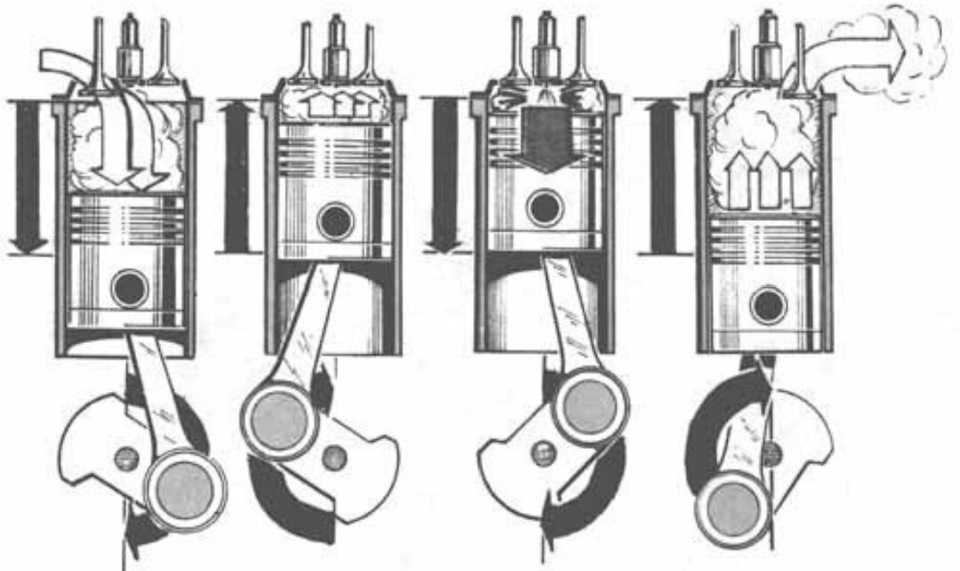

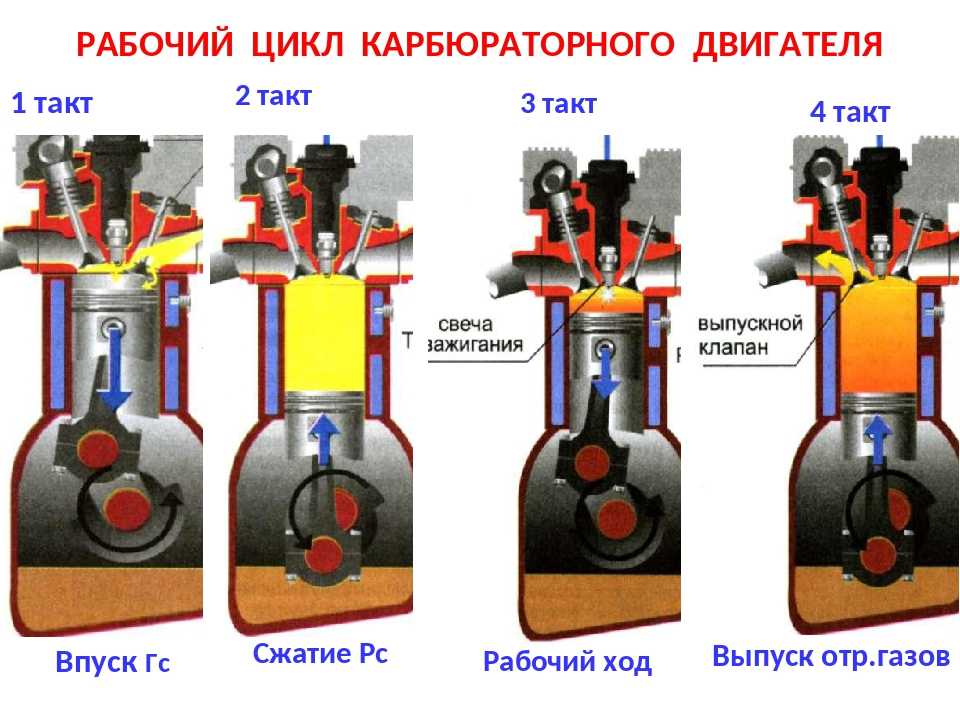

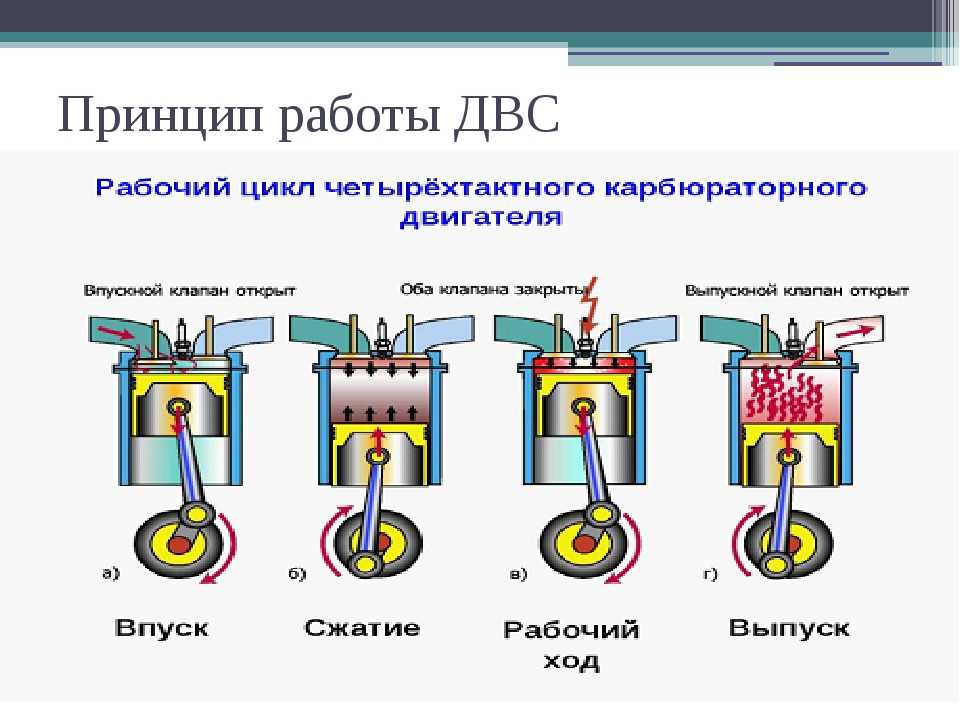

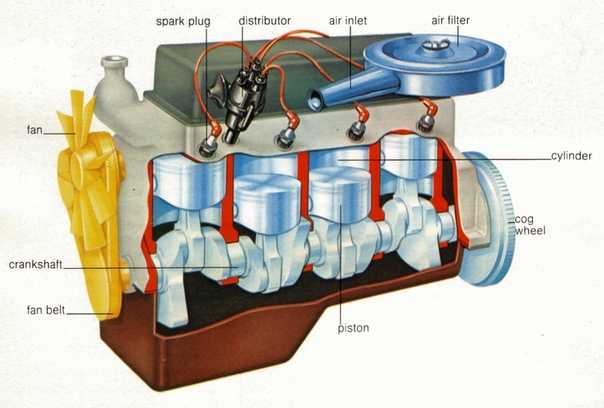

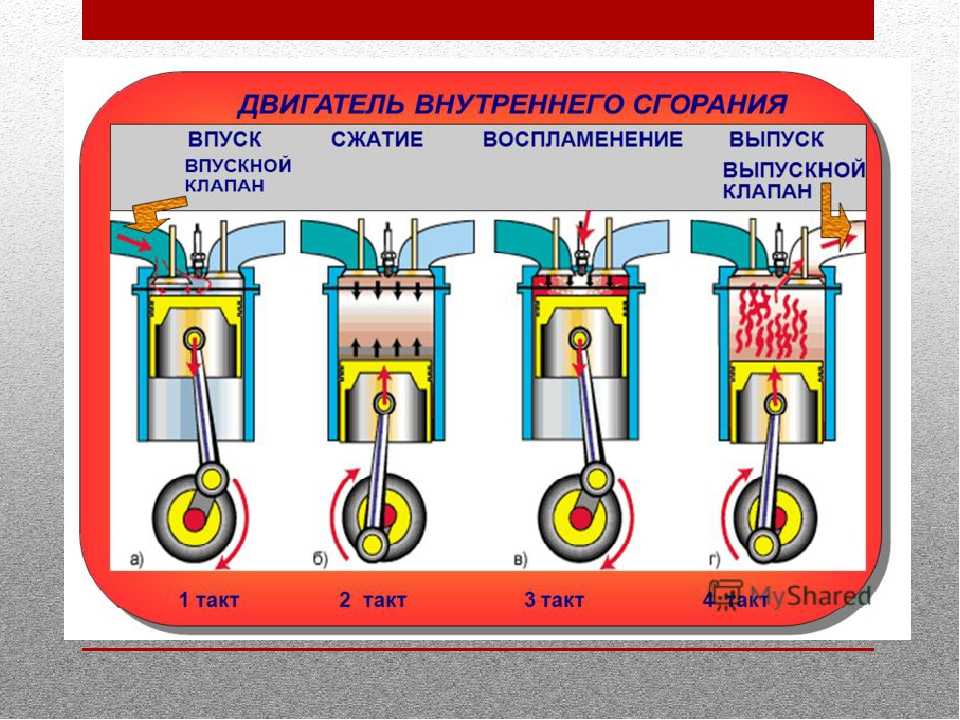

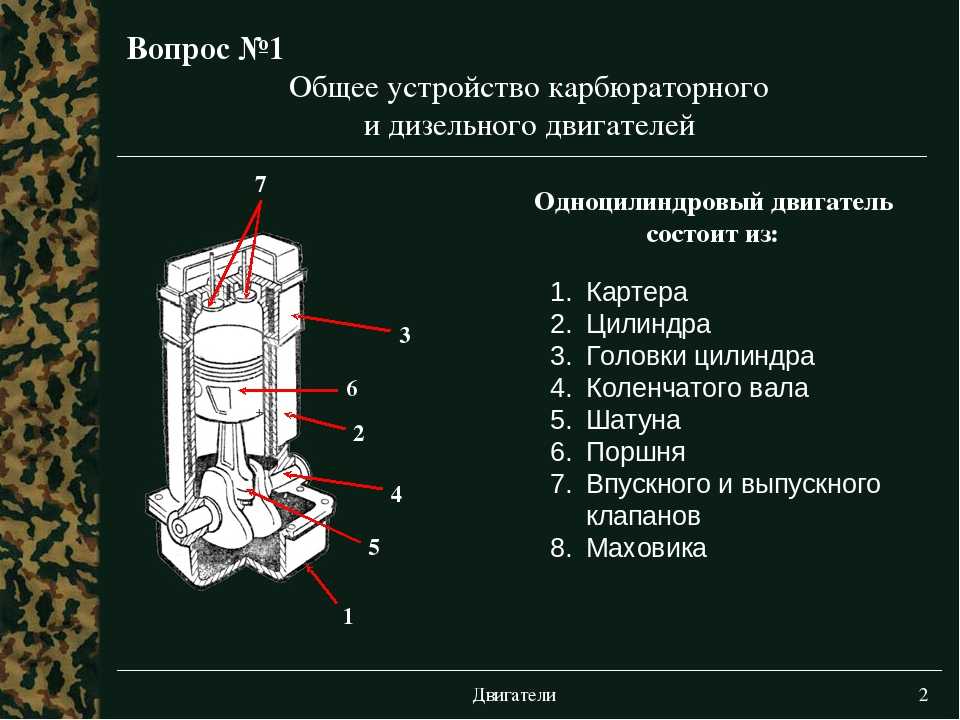

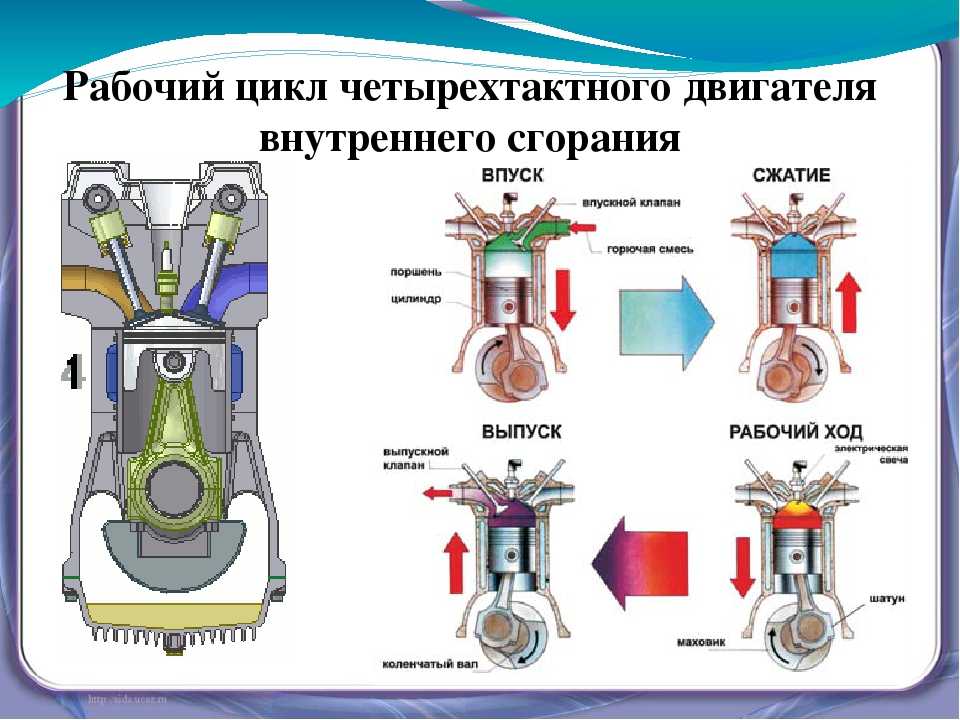

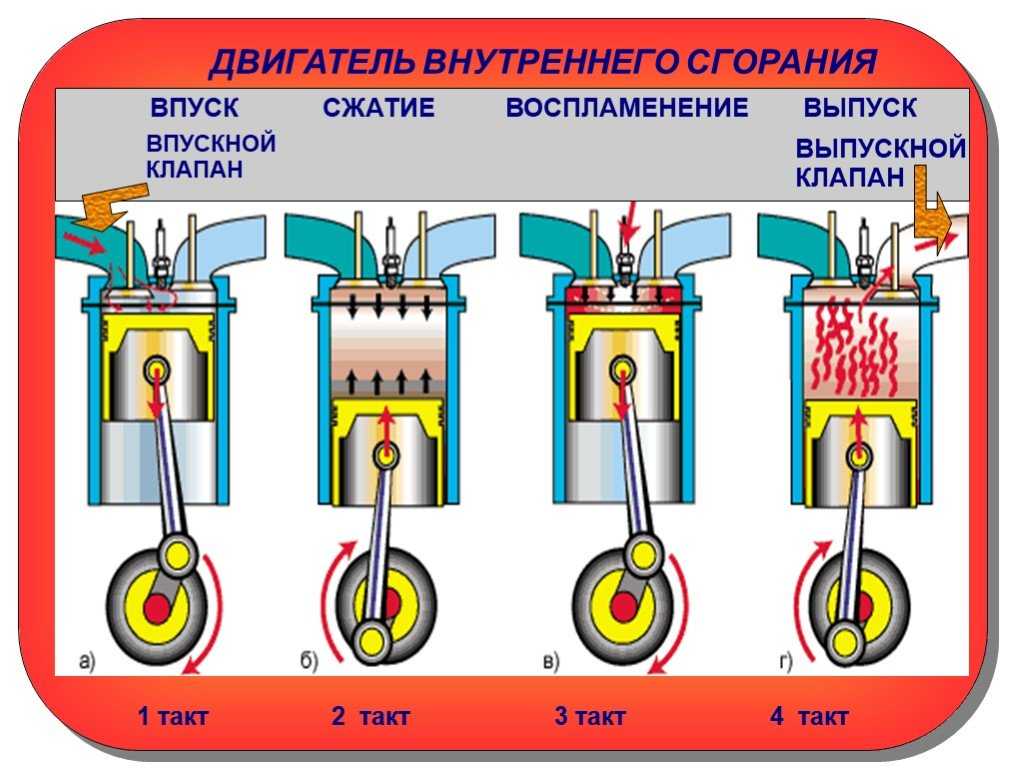

Существуют как двух-, так и четырехтактные дизельные двигатели. Последние применяются на большинстве автомобилей и работают в таком режиме:

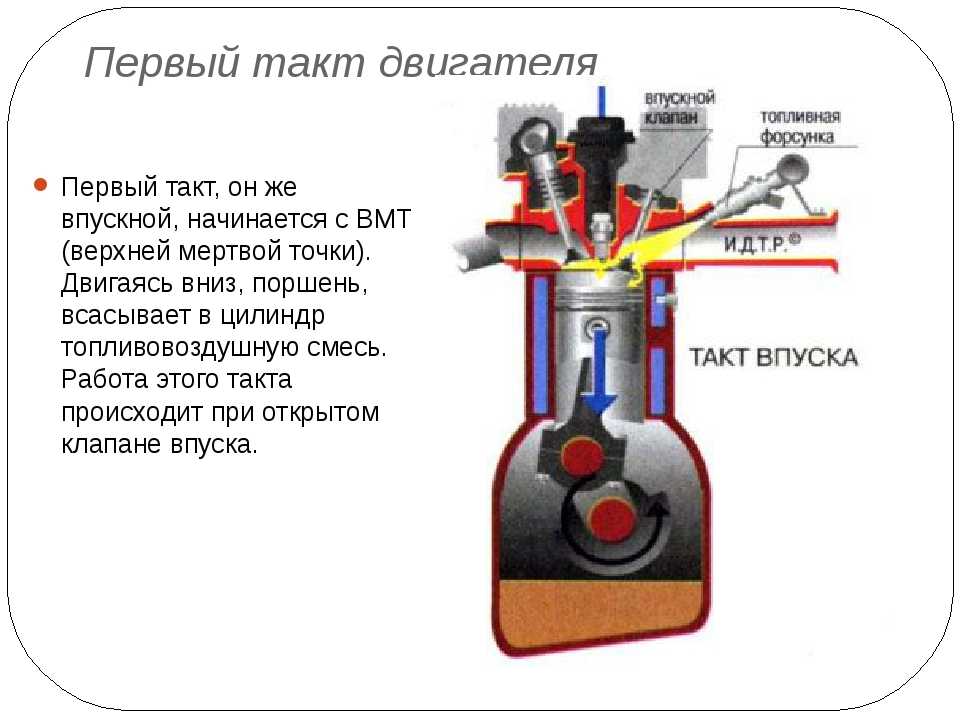

- Такт впуска.

- Происходит сжатие воздуха и впрыскивание топлива.

- Взрыв горючей смеси, поршень перемещается вниз, совершая рабочий ход.

- Производится выпуск отработанных газов, начало первого такта.

Свечи накала дизельного двигателя

До некоторых пор дизтопливо имело низкую стоимость, поэтому экономия для владельцев дизельных машин была существенная. Но вот капитальный ремонт, например, обходится намного дороже, в отличие от бензинового мотора. Да и устройство дизельного двигателя для большей части автомобилистов малознакомо.

Какие типы дизельных моторов существуют

Если провести разделение по конструкции, то можно выделить всего три вида:

- Двигатели, имеющие разделенную камеру сгорания. Суть проста – топливо-воздушная смесь поступает не сразу в камеру сгорания. Первоначально она попадает в отдельный отсек, называемый вихревой камерой.

Эта камера расположена в ГБЦ. Между камерой сгорания и этим отсеком располагается небольшой канал. Именно в вихревой камере воздух способен сжаться до большого давления. Следовательно, его нагрев окажется сильнее и воспламенение топлива улучшается. В этом же отсеке происходит первоначальное воспламенение топлива. Затем процесс плавно переходит уже в основную камеру сгорания.

Эта камера расположена в ГБЦ. Между камерой сгорания и этим отсеком располагается небольшой канал. Именно в вихревой камере воздух способен сжаться до большого давления. Следовательно, его нагрев окажется сильнее и воспламенение топлива улучшается. В этом же отсеке происходит первоначальное воспламенение топлива. Затем процесс плавно переходит уже в основную камеру сгорания. - С камерой сгорания, не разделенной на отсеки. Такие моторы имеют максимальный уровень шума, зато топлива потребляют меньше. В поршне имеются небольшие углубления, в которые попадает топливная смесь. Воспламеняется она непосредственно над поршнем, после чего сила взрыва толкает его вниз.

- Предкамерные ДВС имеют в своей конструкции вставную форкамеру. От нее к основной камере сгорания идет несколько тонких каналов. Большая часть характеристик дизельного двигателя такого типа (уровень шума, ресурс, токсичность, расход топлива, создаваемые вибрации, мощность) зависят от числа каналов, их толщины и формы.

Форсунки дизельного двигателя

Основные узлы топливной системы

Можно сказать, что топливная система – это основа дизельного мотора. Она подает под заранее установленным давлением топливо в камеру сгорания. Причем необходимо строго определенное количество солярки и воздуха. Основные элементы системы:

- ТНВД (топливный насос высокого давления).

- Топливный фильтр.

- Форсунки.

Читайте также: Что такое катализатор

Рассмотрим устройство топливной системы дизельного двигателя более подробно.

Топливный насос высокого давления

На автомобилях, которые сегодня можно встретить на дорогах, в основном, установлены насосы следующих типов:

- Распределительные.

- Плунжерные (рядные).

Функция насоса заключается в том, чтобы забрать из бака топливо и передать его к форсункам. Причем зависит его работа от многих параметров, среди которых давление воздуха в турбине, количество оборотов коленчатого вала и прочего. Главное отличие от насосов, устанавливаемых на простые бензиновые автомобили заключается в том, что насосу дизельного двигателя необходимо создать гораздо большее давление топлива, чтобы оно все-таки могло быть впрыснуто непосредственно в камеру сгорания, в которой и так уже находится воздух под высоким давлением.

Главное отличие от насосов, устанавливаемых на простые бензиновые автомобили заключается в том, что насосу дизельного двигателя необходимо создать гораздо большее давление топлива, чтобы оно все-таки могло быть впрыснуто непосредственно в камеру сгорания, в которой и так уже находится воздух под высоким давлением.

Топливный насос высокого давления дизельного двигателя

Топливный фильтр

Для каждого мотора предусмотрен свой, незаменимый, тип фильтра. Как видно из названия, необходим он для очистки солярки, поступающей из бака. Им будут задержаны любые, даже самые мелкие, частицы. Также он удаляет из системы излишки воздуха и влаги.

Топливные форсунки

Насос высокого давления имеет прочную связь с форсунками. Именно от этих двух элементов зависит, своевременно ли поступит топливо в камеру сгорания (а оно должно быть распылено в момент нахождения поршня в верхней мертвой точке). В конструкции современного дизельного двигателя используют следующие типы форсунок:

- Многодырчатые.

- Имеющие шрифтовый распределитель.

Распределитель форсунок отвечает за форму факела, чтобы топливо равномерно поступало в камеру сгорания и его воспламенение происходило наиболее эффективно.

Предпусковой подогрев и турбина

Турбина дизельного двигателя

Система холодного пуска необходима для прогрева непосредственно перед запуском двигателя. Как уже упоминалось, в камере сгорания находятся свечи, которые работают по типу паяльника – в них расположена спираль, под действием электрического тока она нагревается до девятисот градусов. Весь воздух, поступающий в камеру сгорания, тоже нагревается. Такая система срабатывает непосредственно перед началом запуска и отключается через четверть минуты после того, как двигатель завелся. В процессе работы она не участвует. Благодаря этой системе в сильные морозы проще завести двигатель (если только солярка в баке и топливопроводе не приобретет желеобразный вид).

Читайте также: Список марок моторных масел

А вот система турбонаддува может значительно увеличить мощность, производимую двигателем. За счет нее происходит нагнетание большого количества воздуха. В результате этого процесс сгорания топлива значительно улучшается. Чтобы воздух поступал под давлением при любом режиме работы, устанавливается специальный турбонагнетатель. Рассмотрим в общих чертах устройство турбины дизельного двигателя. Турбина — представляет из себя две крыльчатки, расположенная на валу из стали. Причем одна из крыльчаток находится в выпускном коллекторе и раскручивается выпускными газами. При этом вал начинает передавать вращательное движение второй крыльчатке, находящейся уже во впускном коллекторе. С ее помощью создается дополнительное давление воздуха во впускном тракте. Система турбонаддува заключена в чугунный корпус. Как и все агрегаты двигателя корпус подвержен износу. Обороты крыльчатки очень высокие, именно по этой причине и происходит разрушение. Корпус турбины имеет форму улитки, поэтому в ней происходит сложное движение газового потока, приводящего в движение весь механизм наддува. При изготовлении турбины крайне важны точное литье и подгонка всех деталей.

За счет нее происходит нагнетание большого количества воздуха. В результате этого процесс сгорания топлива значительно улучшается. Чтобы воздух поступал под давлением при любом режиме работы, устанавливается специальный турбонагнетатель. Рассмотрим в общих чертах устройство турбины дизельного двигателя. Турбина — представляет из себя две крыльчатки, расположенная на валу из стали. Причем одна из крыльчаток находится в выпускном коллекторе и раскручивается выпускными газами. При этом вал начинает передавать вращательное движение второй крыльчатке, находящейся уже во впускном коллекторе. С ее помощью создается дополнительное давление воздуха во впускном тракте. Система турбонаддува заключена в чугунный корпус. Как и все агрегаты двигателя корпус подвержен износу. Обороты крыльчатки очень высокие, именно по этой причине и происходит разрушение. Корпус турбины имеет форму улитки, поэтому в ней происходит сложное движение газового потока, приводящего в движение весь механизм наддува. При изготовлении турбины крайне важны точное литье и подгонка всех деталей.

Вместо заключения

Споры о недостатках и преимуществах дизельных двигателей звучат с момента их появления. Нельзя однозначно сказать, что именно дизельный мотор является правильным выбором. Выбрать или нет автомобиль с дизельным мотором — решение по-прежнему каждый принимает сам. Поэтому необходимо знать, как работает дизельный двигатель при различных нагрузках и в определенном климате.

Как работает дизельный двигатель — 4 важных преимущества

Дизельный двигатель, впервые появившись на рынке, сразу же завоевал популярность. Несмотря на то, что по конструкции он не слишком отличается от бензинового, но уровень КПД у него достигает 45-50%.

Устройство топливной системы

История создания дизельного двигателя началась в XIX веке. Именно тогда инженер Рудольф Дизель создал агрегат с воспламенением от сжатия. Первый дизельный двигатель работал на обычном керосине.

Именно тогда инженер Рудольф Дизель создал агрегат с воспламенением от сжатия. Первый дизельный двигатель работал на обычном керосине.

Ученые использовали различные виды топлива, для получения лучших результатов. Мотор работал на пальмовом и рапсовом масле, на сырой нефти, позже стали использовать мазут и солярку.

Однако система вспрыска была несовершенна, что не позволяло применять дизельный ДВС на авто, которые работали на больших оборотах. Мощность первого дизельного двигателя была не очень высокой, но постепенно проблема была решена.

Первые машины с дизелем появились только в 20 гг. XX ст. Это были грузовики и общественный транспорт. Еще через 15 лет появились первые легковые, но они не были широко распространены. История дизельного двигателя начала меняться только с 70 –х гг. В это время как раз и появился компактный ДВС.

Характеристика и схема дизельного двигателя

Многие автолюбители задаются вопросом что такое дизель? Характеристика дизельного двигателя позволит разобраться, чем он отличается от бензинового. Чтобы узнать все о дизельных двигателях и как они работают, необходимо уточнить конструктивные особенности.

Объем двигателя

Современный автопром изготавливает моторы рабочим объемом: 0,6 (для мотоциклов),1,1 – 25 тыс. л различной мощности.

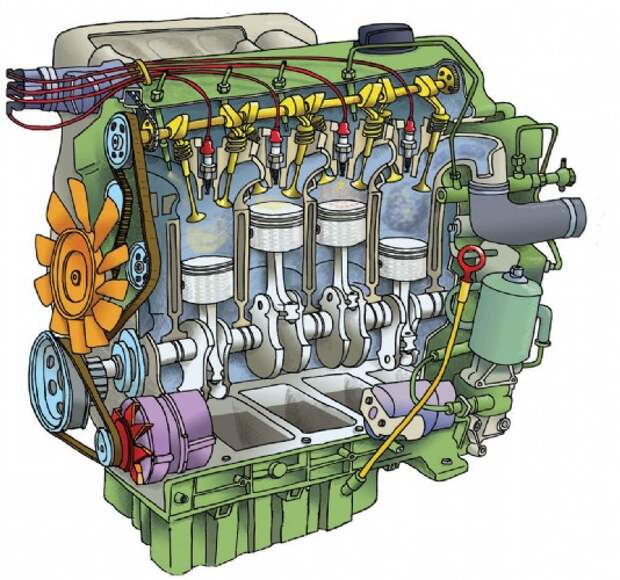

Общее устройство дизельного двигателя складывается из:

- турбины;

- форсунок;

- интеркуллера;

- поршней;

- клапанов;

- цилиндров.

Каждый их этих компонентов выполняет свою работу и имеет свои конструктивные признаки, благодаря чему и был увеличен КПД.

Одними из основных элементов системы являются: фильтр, ТНВД и форсунки.

ТНВД

Устройство дизельного двигателя предполагает применение двух разновидностей насосов: распределительного и плунжерного. Механизм отвечает за поступление горючего к форсункам.

Фильтр

Деталь должна подходить типу двигателя. Фильтр способствует устранению избыточного воздуха, воды и различных примесей из топливной системы

Форсунки

Поступление горючего невозможно без слаженной работы форсунок и насоса топливного. Устройство дизеля предполагает использование двух видов изделий – со шрифтовым и многодырчатым распределителем, который определяет форму факела и создает продуктивный процесс воспламенения.

Преимущества и недостатки дизельного двигателя

Благодаря разработкам ученых, дизельный мотор по ряду эксплуатационных показателей приближен к бензиновому. Однако поршневой двигатель имеет не только положительные качества, но и некоторые недостатки.

Расход топлива

Составляет на 30-35% меньше, чем у бензиновых. Если учитывать, что топливо для ДВС дешевле, можно говорить и об экономичности ДВС.

Экологичность

Принцип работы дизельного двигателя устроен таким образом, что он быстро и эффективно сжигает топливо. При этом токсичность обработанных газов значительно меньше. Кстати, по этой причине в европейских странах отдают предпочтение именно ТС на дизеле.

При этом токсичность обработанных газов значительно меньше. Кстати, по этой причине в европейских странах отдают предпочтение именно ТС на дизеле.

Мощность

Крутящий момент на низких оборотах достаточно высокий. Это способствует быстрому набору скорости и уверенной тяге.

Конструктивные особенности поршневого агрегата, а также способ возгорания от сжатия обеспечивает КПД на 40-50% выше, чем у бензинового.

Долговечность

При квалифицированном техобслуживании, ремонт ДВС может потребоваться после пробега 350-400 тыс. км и больше, а бензиновому нужен капремонт уже после 200-250 тыс. км. Кроме того, система зажигания здесь отсутствует, значит исключается покупка и ремонт высоковольтных кабелей, свечей и других элементов.

Медленное прогревание

Дело в том, что КПД двигателя больше, поэтому энергии расходуется меньше на тепло. Если он холодный, требуется много времени для его запуска. Особенно эта проблема актуальна в мороз, поскольку солярка имеет свойство густеть.

Владельцы авто на дизеле должны учитывать эту особенность и вовремя менять солярку, которая подходит по сезону.

Стоимость

Покупка авто с дизелем обойдется на 25-30% дороже, чем на бензиновом моторе. Цена же подержанной машины на рынке значительно снижается. Это связано с тем, что восстановление дизельного двигателя недешевое удовольствие из-за его сложной конструкции.

Чувствительность к качеству топлива

Современный дизель оснащен сложной системой топливного вспрыска, поэтому к качеству солярки предъявляются повышенные требования. Если заправить авто неподходящим горючим, ДВМ может запросто «полететь».

Классификация дизельных ДВС

Классифицировать двигатели можно по форме камер. Они отличаются между собой по конструкции, а также типу работы.

Типы дизельных двигателей делятся на:

- разделенные – топливо вспрыскивается не сразу в основную, а в предварительную или вихревую камеру, где перемешивается с воздухом. Это обеспечивает максимальное сжатие и равномерное распределение энергии горения.

Топливо начинает гореть сначала в предварительной камере, потом постепенно процесс переходит в основную. Таким образом снижается нагрузка на поршневую группу, а звук мотора становится тише.

Топливо начинает гореть сначала в предварительной камере, потом постепенно процесс переходит в основную. Таким образом снижается нагрузка на поршневую группу, а звук мотора становится тише. - неразделенные – камера находится непосредственно в поршне, горючее поступает в цилиндры. Несмотря на то, что такая конструкция позволяет снизить расход топлива, но отличается высоким уровнем шума и вибрированием.

Турбина и интеркуллер

Турбина позволяет повысить производительность ДВС. Топливо полностью перегорает в камере, в результате повышается мощность мотора. Турбокомпрессор обеспечивает большое поступление воздуха с самых низких оборотов. Благодаря тому, что дроссельная заслонка попросту отсутствует в этой конструкции, это позволяет полнее наполнить цилиндры.

В двигателях с турбиной сжатый воздух сильно нагревается. Это не очень хорошо сказывается на турбонадуве – снижается эго эффективность, происходит потеря мощности. Интеркуллер – промежуточный охладитель воздуха, который охлаждает воздух, что способствует повышению его плотности и большей наполняемости цилиндров.

Благодаря слаженной работе турбины и интеркуллера мощность мотора возрастает на 15-20%.

Принцип работы ДВС

Принцип работы дизельного двигателя внутреннего сгорания основан на возгорании горючего в камере, где оно смешивается с воздухом. Прежде чем попасть внутрь, дизтопливо походит через систему фильтров, которые не пропускают различные засорения.

Чтобы разобраться как работает дизельный двигатель, необходимо разобраться в процессе с самого начала.

- Изначально в камеру нагнетается воздух с помощью насоса. Поршень дизельного двигателя начинает двигается вверх. При этом воздух постепенно сжимается и раскаляется. Температура в камере сгорания бензинового двигателя достигает 700-8000 С.

- Через форсунки происходит вспрыск горючего в требуемом количестве. Вследствие высокой температуры воспламеняется топливо в дизельном двигателе.

- Давление в дизельном двигателе от расширяющихся газов начинает опускать поршень.

- Как только он начинает снова подниматься, открывается клапан и газы выталкиваются.

Такой принцип работы дизеля позволяет потреблять более доступные и недорогие виды горючего.

В некоторых авто установлен дизельный двухтактный двигатель. В этом случае горючая смесь сгорает всего за два прохождения поршня. Рабочий ход происходит в два раза чаще, чем у четырехконтактного, но расход горючего значительно снижен.

Принцип действия дизельного двигателя заключается в том, что при движении поршня вверх, воздух сжимается. Когда достигается верхняя точка, происходит вспрыск и топливо загорается.

Продукты сгорания двигают поршень вниз. Когда он спускается, происходит продувка и камера заполняется воздухом.

Особенности запуска

Система зажигания дизельного двигателя состоит из топливного насоса. Этот элемент топливной системы вместе с форсунками проталкивает горючее в камеру сгорания.

Такое конструктивное устройство дизельного автомобиля позволяет эффективно и экономно расходовать топливо.

Следует учитывать, что при низких температурах мотор плохо заводится, поэтому можно воспользоваться запальными свечами. Их требуется включить за несколько секунд до того, как заводят двигатель.

Их требуется включить за несколько секунд до того, как заводят двигатель.

Особенности эксплуатации и обслуживания

Для того, чтобы агрегат работал долго и без перебоев, необходимо обеспечить его правильное обслуживание и эксплуатацию. Особенно это касается его топливной системы.

Требования к маслу

Дизель предъявляет высокие требования к качеству масла. Дизельные двигателя большой мощности предполагают использование смазки класса В2 и выше. Кроме того, требуется строго придерживаться интервала замены.

По европейским нормам масло меняют после 10 тыс. км пробега – в два раза чаще, чем на бензиновых.

Неисправности и диагностика ТНВД

Топливный насос можно назвать «сердцем» агрегата. Благодаря ему происходит поступление горючего в камеры. Основные неисправности связаны с плохим качеством горючего, а также использованием старого масла.

Темный дым из выхлопной трубы

Это говорит о том, что в цилиндрах плохое смесеобразование, которое связано с поздним вспрыском. Дополнительно следует обследовать форсунки и зазоры в клапанах.

Дополнительно следует обследовать форсунки и зазоры в клапанах.

Плавающие обороты

Такая неисправность практически всегда указывает на износ плунжерной пары. Кроме того, необходимо проверить уплотнительные шайбы под форсунками.

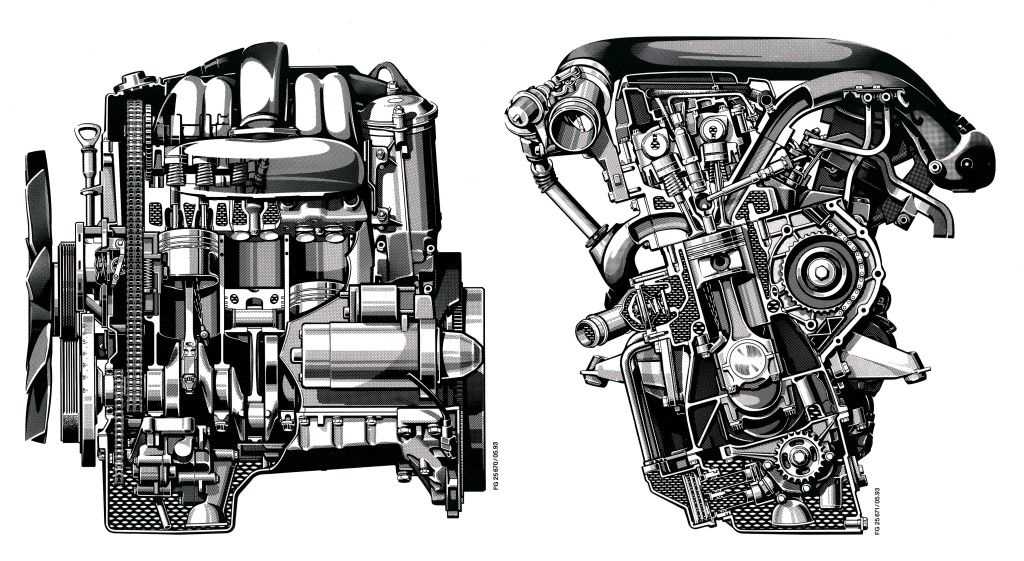

Устройство дизельного двигателя и отличия от бензиновых ДВС.

Рассмотрим устройство дизельного двигателя и некоторые отличия от бензиновых ДВС.

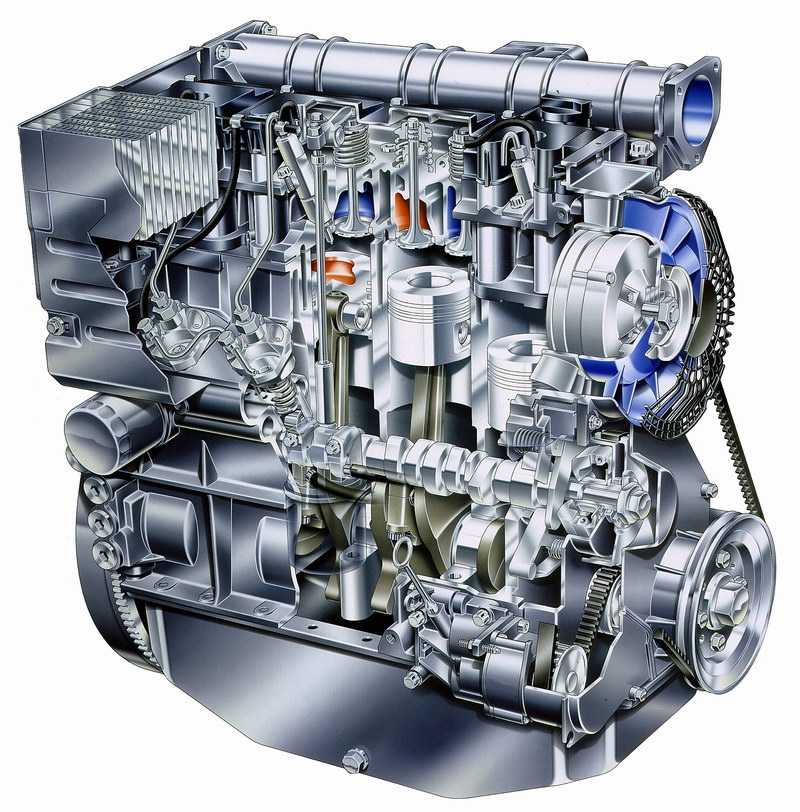

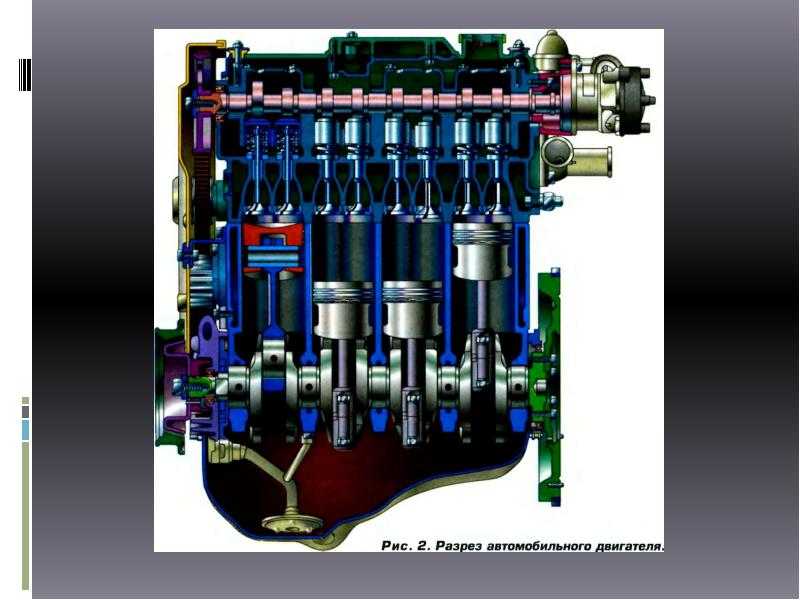

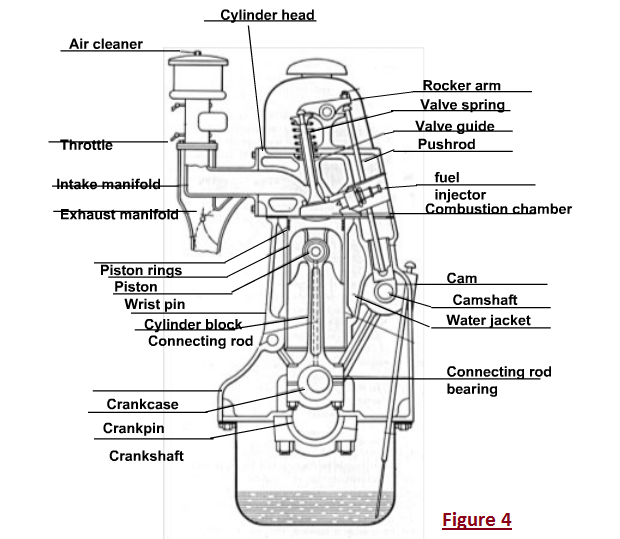

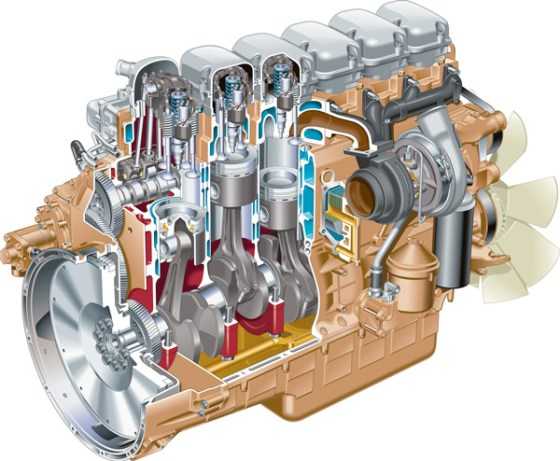

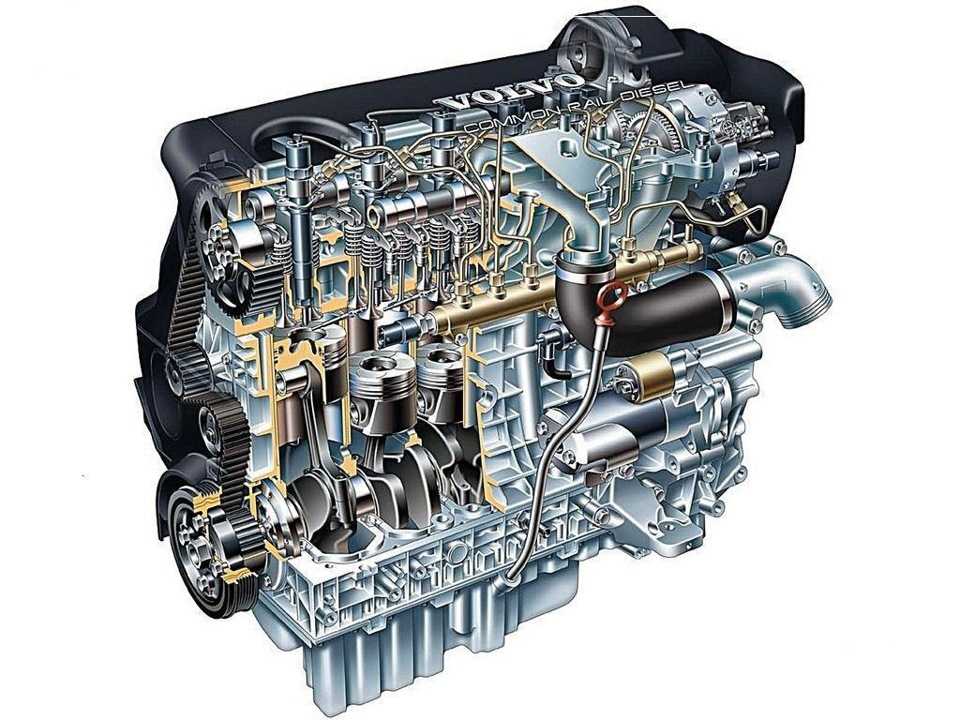

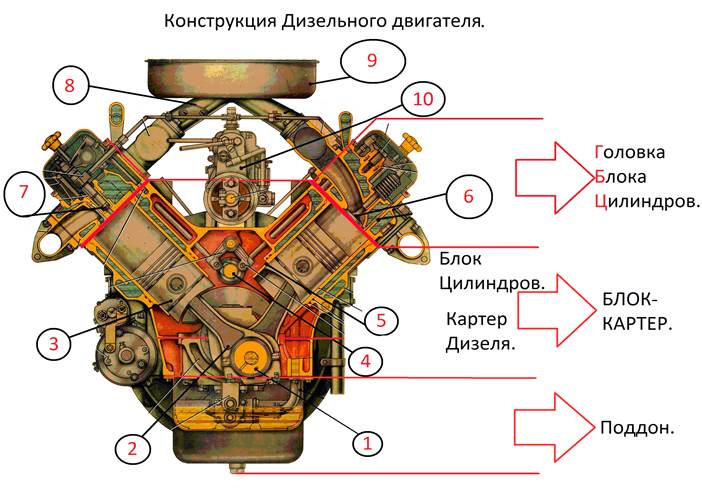

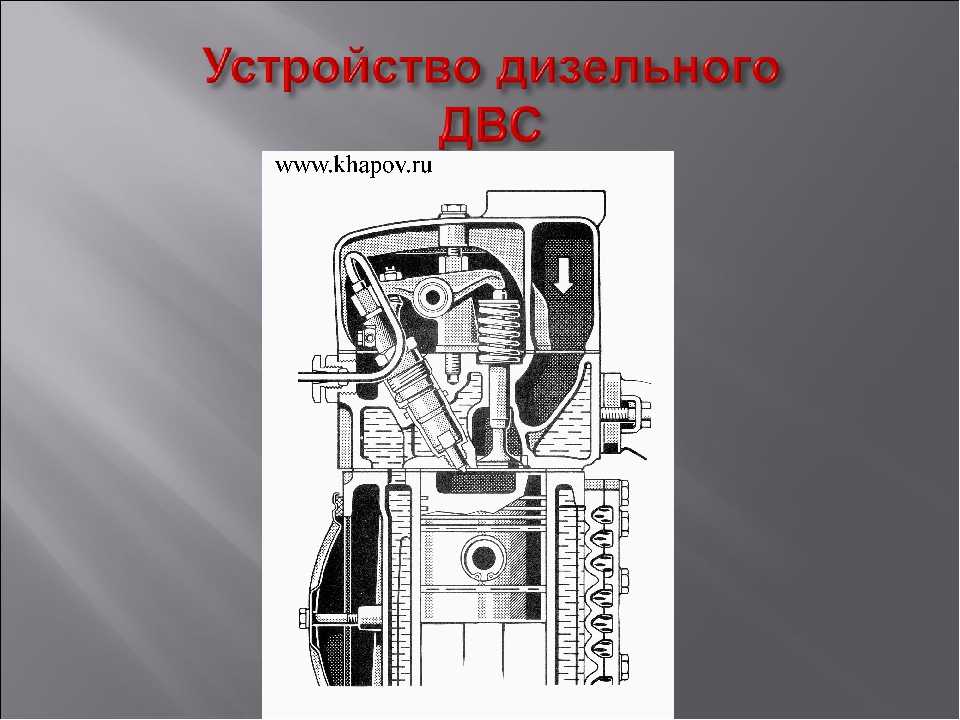

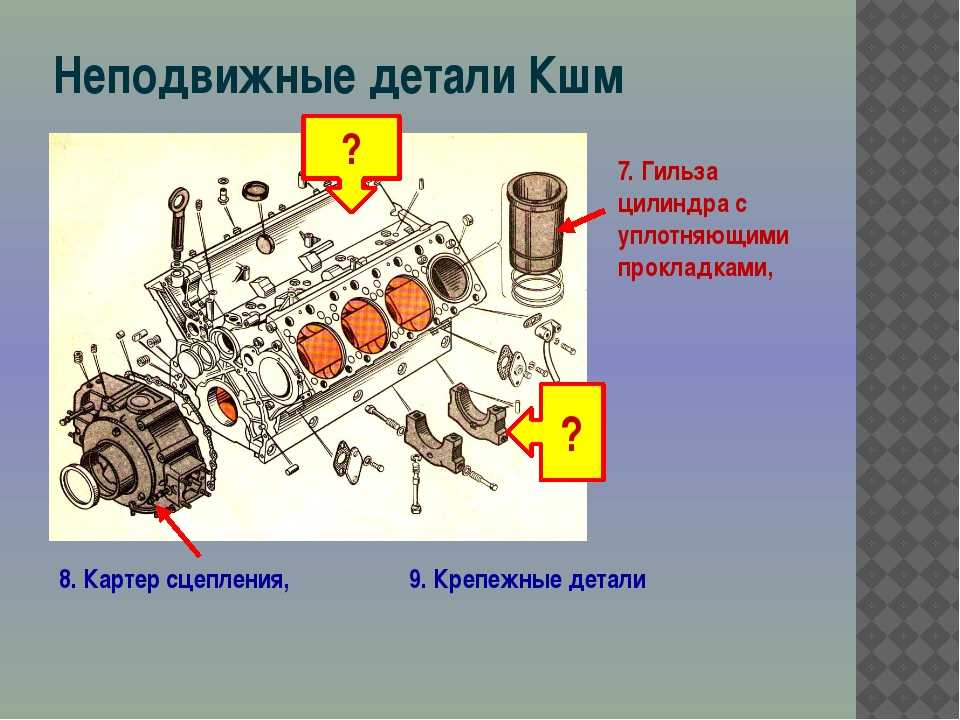

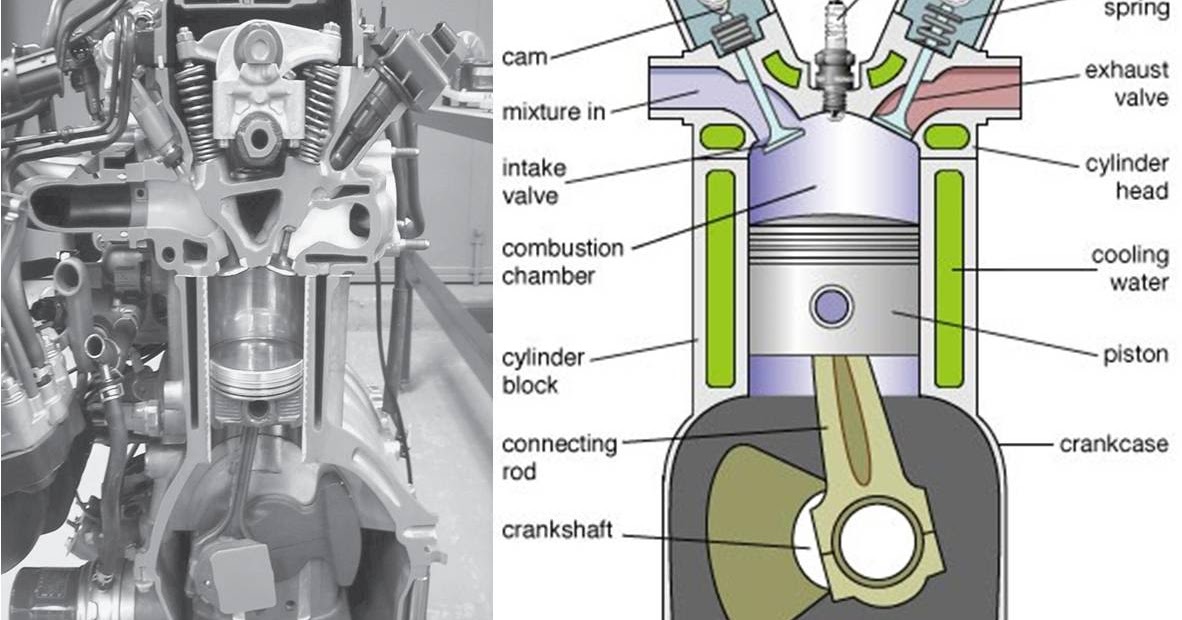

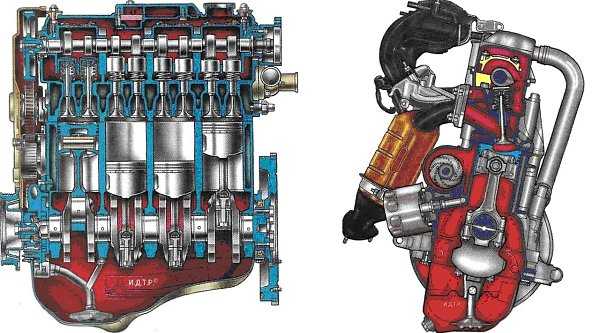

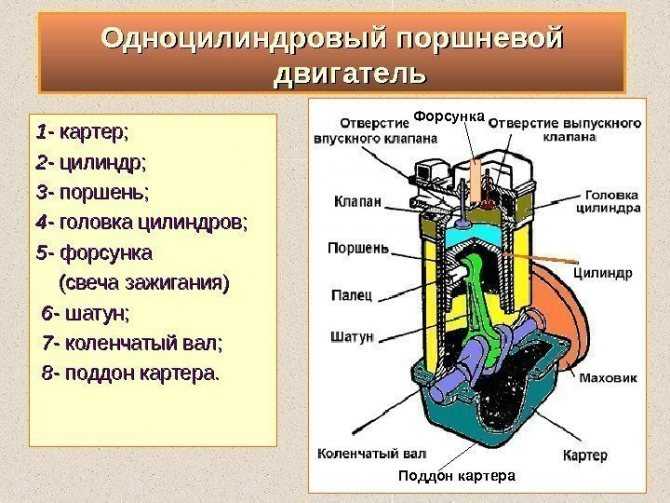

Конструктивные особенности

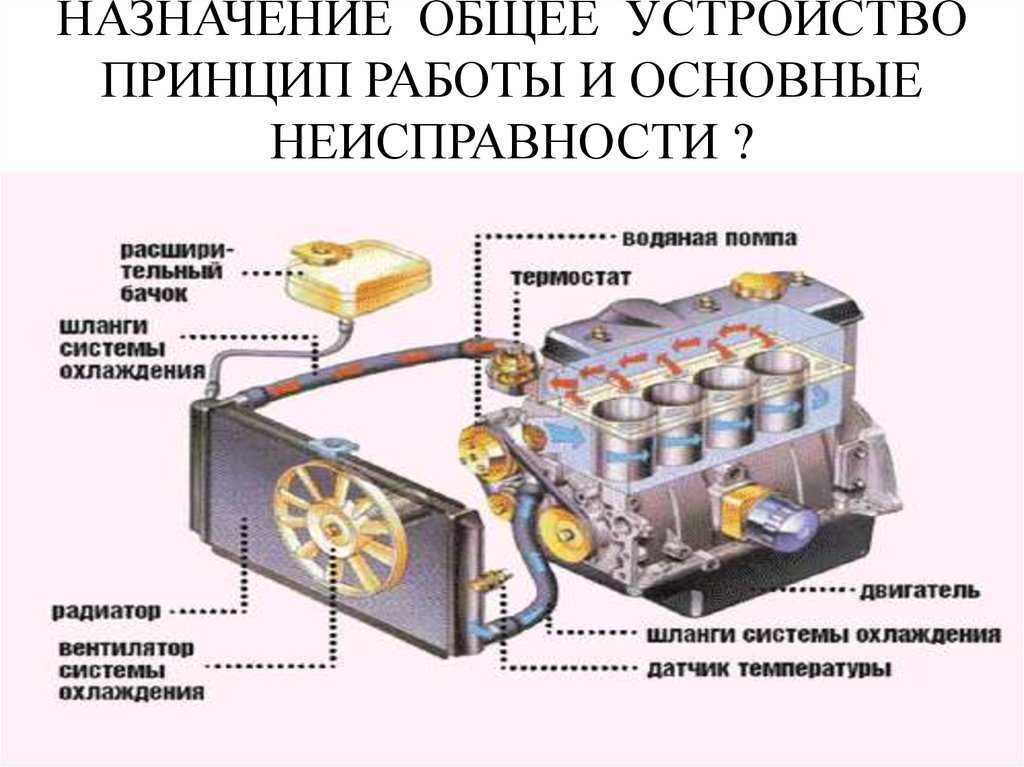

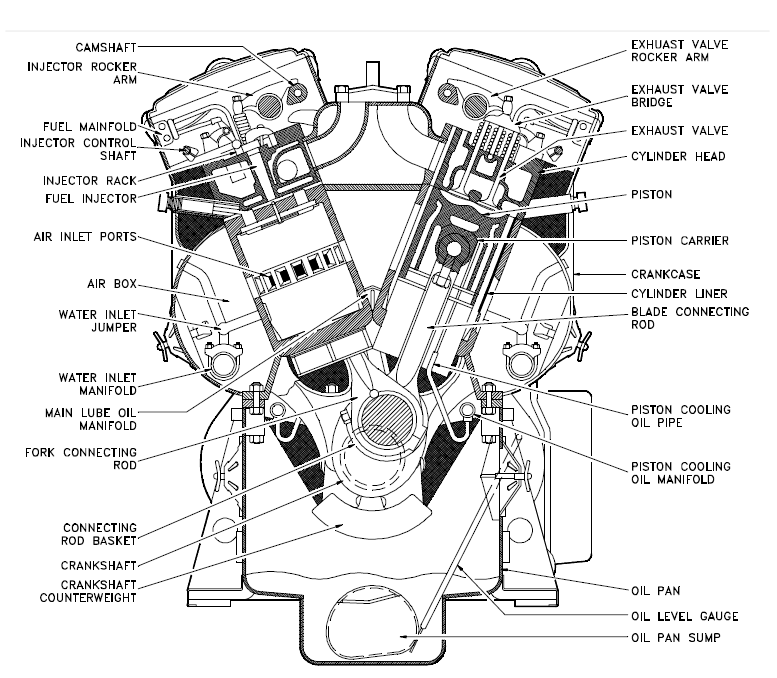

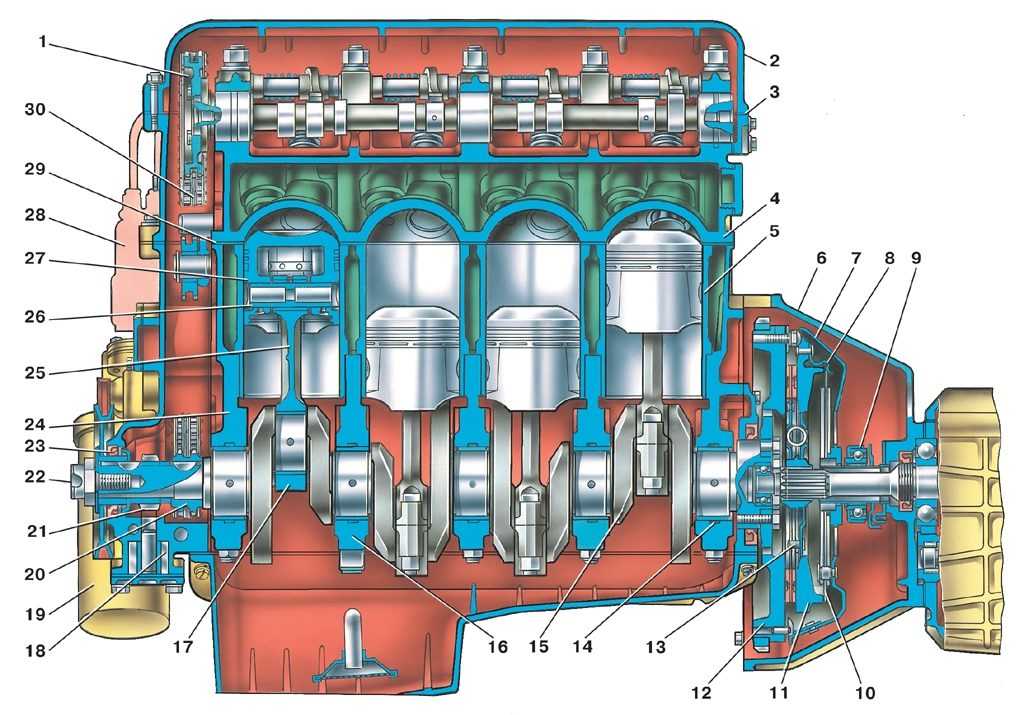

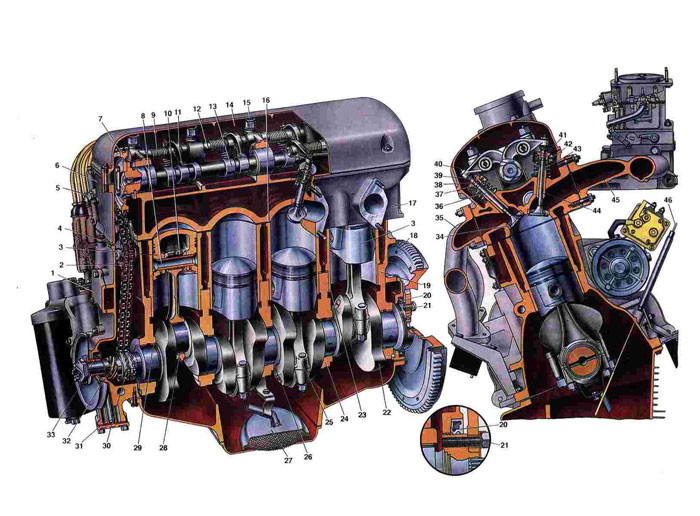

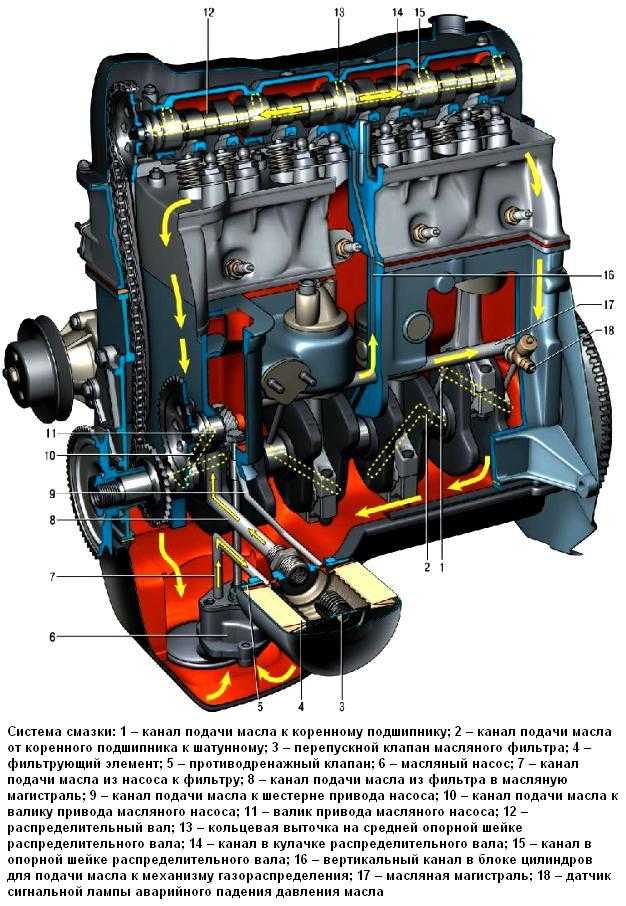

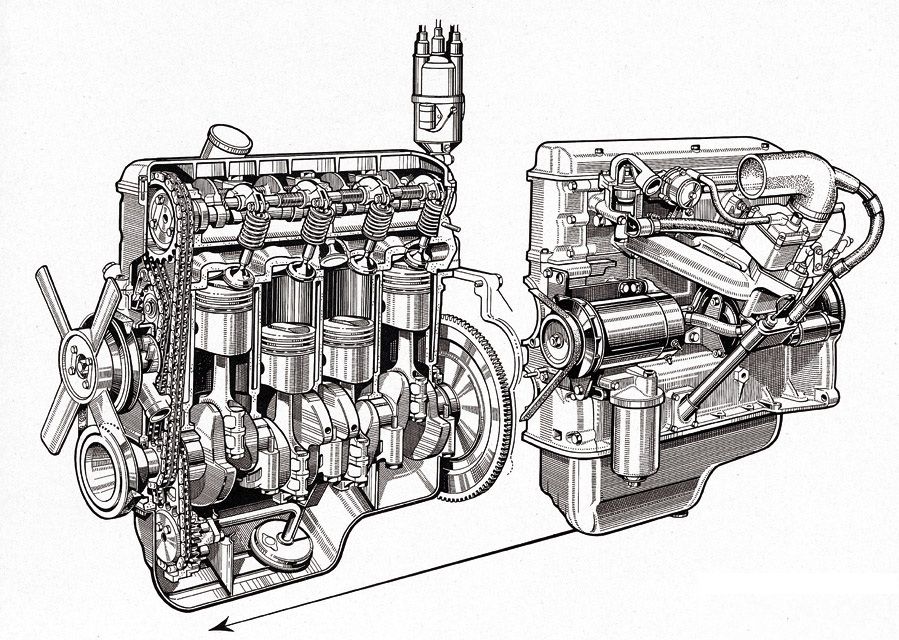

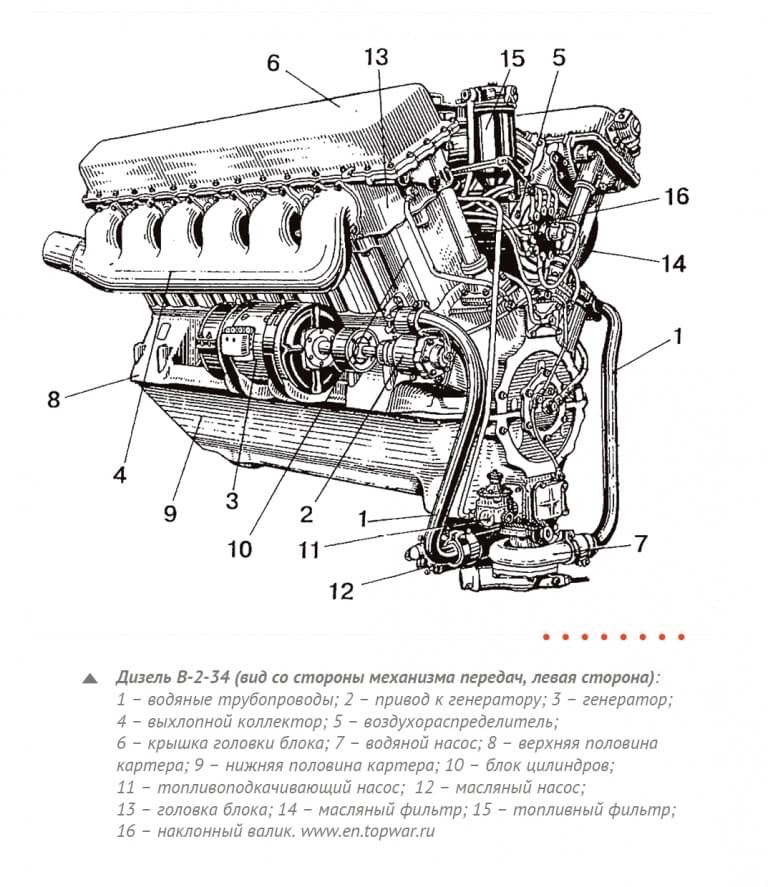

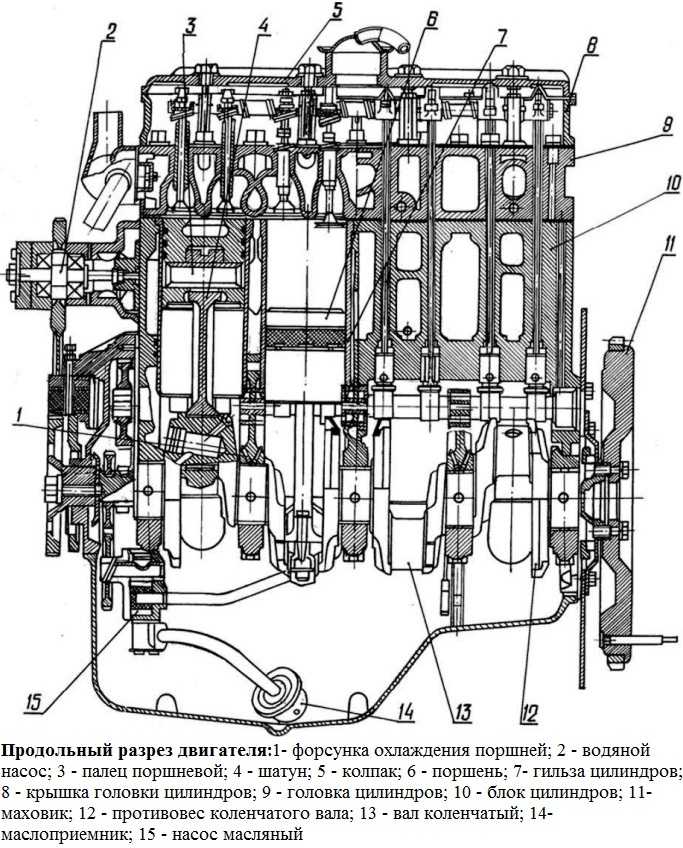

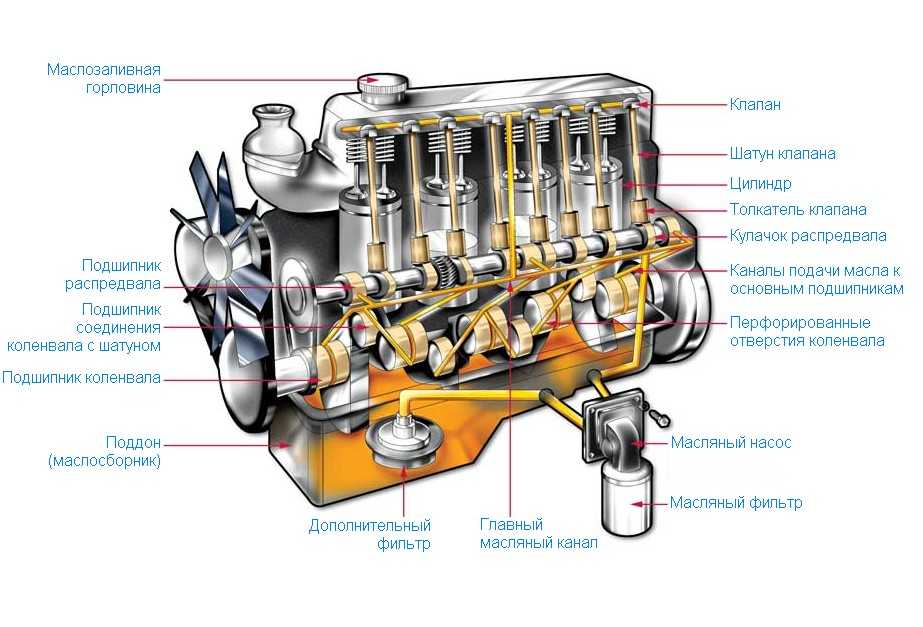

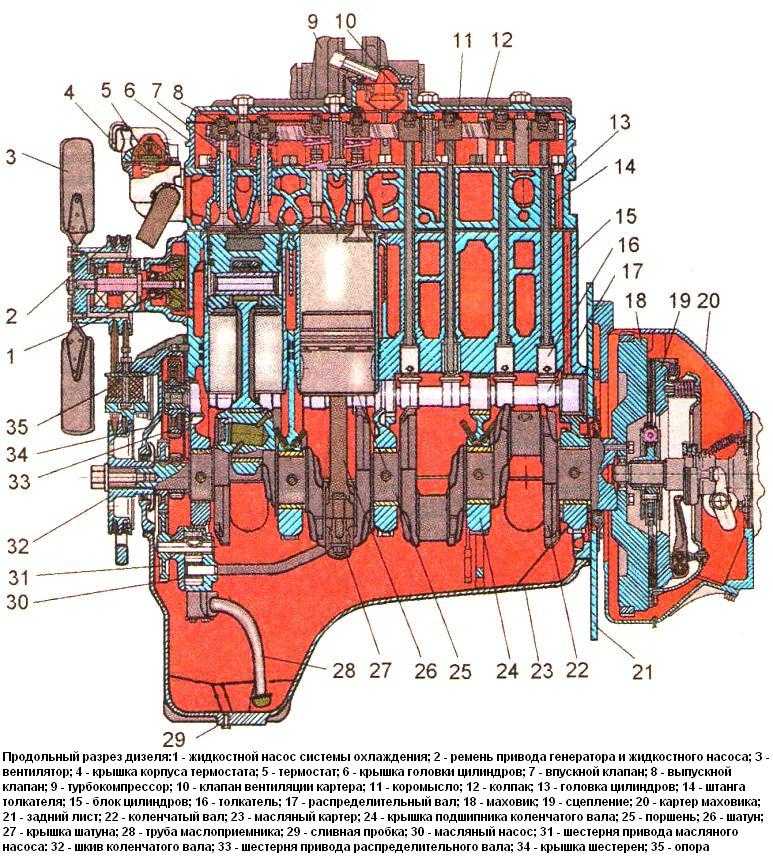

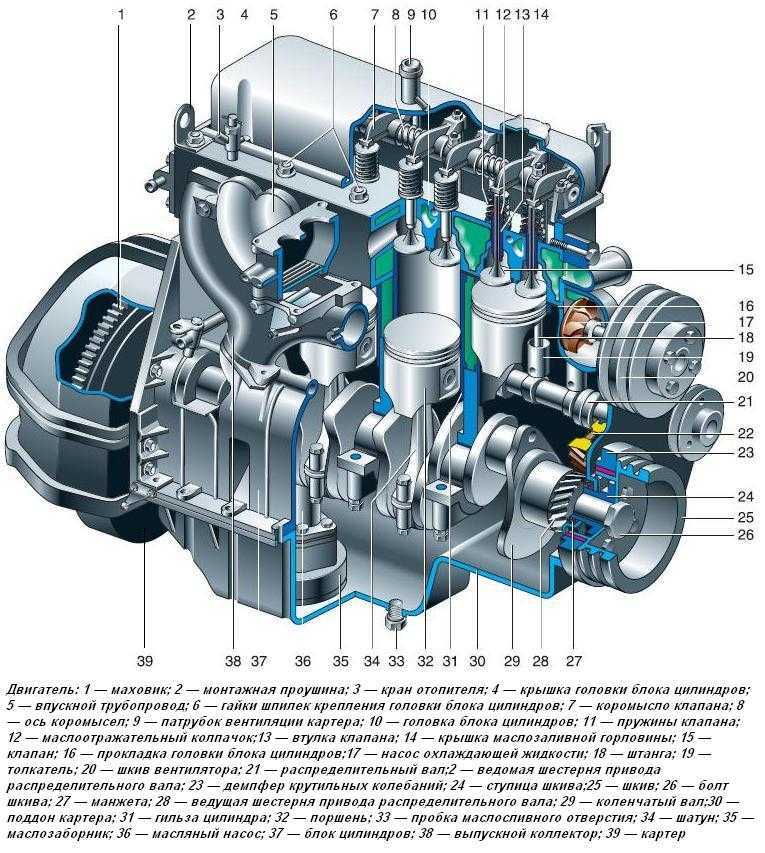

Конструктивно агрегат представляет достаточно крупный по габаритам блок цилиндров из литого чугунного корпуса. В полости его расточенные под определенным углом гнезда с впрессованными гильзами (цилиндрами). В блоке имеют место многочисленные секции вокруг гильз, которые образуют водяную рубашку охлаждения. Постоянный круговорот охлаждающей жидкости в полостях головки блока упреждают двигатель от перегрева.

В своей нижней части блок имеет сферическую расточку (подушку) для установки, крепления коленчатого вала.

Крупным узлом считается головка блока с литыми гнездами под втулки клапанов.

Неотъемлемым элементом мотора остается клиновой привод водяной помпы, компрессора кондиционера, генератора.

К основным узлам следует отнести:

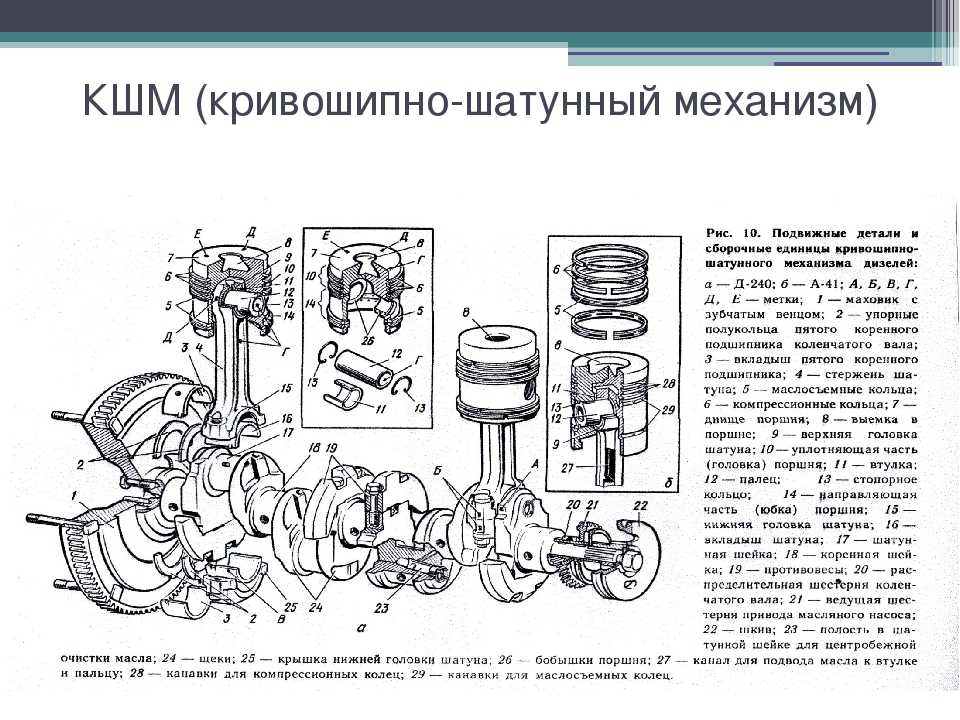

- механизм шатунно-поршневой группы;

- механизм газораспределения;

- картер двигателя и систему смазки.

Именно эти узлы, взаимодействуя между собой, определяют характеристику силового агрегата.

Если исключить ТНВД (топливный насос высокого давления), высокое давление форсунок, усиление отдельных деталей, например, клапанов и поршней, то конструктивные элементы современных дизельных и бензиновых двигателей не сильно разнятся.

Процесс работы

Принцип работы дизельного двигателя заключается в формировании и получении полезной работы от воспламенении топливной смеси. Здесь не происходит смешивание солярки с воздухом и подача ее в камеру сгорания с воспламенение от искры, как в случае с бензиновыми системами зажигания. Нет катушки зажигания, трамблера, свечей, карбюратора и прочих атрибутов бензинок.

Нет катушки зажигания, трамблера, свечей, карбюратора и прочих атрибутов бензинок.

Отвечая на вопрос, как работает дизельный двигатель, заметим, что в дизеле смешения горючего и воздуха осуществляется непосредственно в камере сгорания. То есть, под поршень нагнетается воздух, который на такте сжатия достигает температуры 700-800° C. Достигнув такового, топливным насосом посредством форсунок в камеру сгорания впрыскивается горючее. Впрыск под давлением, порой 30 атмосфер, привод к реакции с нагретым сжатием воздуха и моментальному самовоспламенению образовавшейся смеси. Процесс завершается давлением, толкающим поршень вниз к НМТ.

Система подает регламентированную дозу горючего посредством насоса высокого давления. Наличие форсунок и топливных фильтров предопределяет точность и бесперебойную работу топливной аппаратуры. Весь процесс зиждется на топливном насосе высокого давления, подающем горючее исходя из режима работы. Давление в системе нагнетается с помощью плунжерных пар. Привод ТНВД связан с коленчатым валом. Нажатием на акселератор выполняются функции регулирования нормы горючего, соответствующему обороту двигателя.

Привод ТНВД связан с коленчатым валом. Нажатием на акселератор выполняются функции регулирования нормы горючего, соответствующему обороту двигателя.

Форсунка, фильтр топливный

В паре с ТНВД исключительно важным узлом топливной системы являются форсунки. Функции их – подать конкретную дозу горючего в камеру сгорания. Давление, при котором открывается форсунка, равно величине, необходимой для максимального раздробления дизеля и создания топливного тумана.

На конце форсунок, в сложных температурных условиях работает игольчатый распылитель, формирующий контур факела. Контур впрыска принципиально важен для быстрого, полноценного сгорания. Тяжелый режим работы обусловлен постоянным нахождением их в зоне камеры сгорания. Исходя из этого, распылители форсунок выполняются из жаростойких материалов на станках высочайшей точности обработки. Для мягкой, бесшумной работы, в камеру сначала подается мизерная доза топлива. Она только разогревает воздух камеры. В заданный момент впрыскивается основная доза. Эти действия, посредством электроники, позволяют плавно наращивать давление, создавая условия для полного сгорания топливно-воздушной смеси.

Эти действия, посредством электроники, позволяют плавно наращивать давление, создавая условия для полного сгорания топливно-воздушной смеси.

В прерогативу топливного фильтра входит возможность тонкой очистки горючего. Но основная функция основывается на отделении воды из топлива. Поэтому фильтр нуждается в периодическом удалении отстоя воды через сливной краник.

Упредить критическое остывание с последующим запарафиниванием топлива помогает система электрического подогрева, что способствует быстрому запуску холодного двигателя.

Холодный запуск дизелю облегчает система предварительного разогрева, для чего в камере сгорания специально размещены свечи с функцией накала до 900° C. Информация о степени нагрева сообщается сигнальной лампой на приборной панели (закрученная спираль). По мере устойчивой работы двигателя свеча автоматически гаснет. В некоторых автомобилях свечи выключаются в момент подачи питания на стартер.

Система турбонаддува ориентирована повышать мощность и устойчивость на всех режимах работы ДВС. То есть турбинный компрессор подает под поршень избыточную порцию воздуха, увеличивая тем самым мощность мотора. Но длительный ресурс компрессора нужно поддерживать высоким качеством моторного масла.

То есть турбинный компрессор подает под поршень избыточную порцию воздуха, увеличивая тем самым мощность мотора. Но длительный ресурс компрессора нужно поддерживать высоким качеством моторного масла.

Устройство системы турбонаддува

Система впрыска

Наиболее эффективной системой впрыска топлива считается Common Rail. Принцип работы системы заключается в том, что топливо накапливается в магистральной рампе, с которой поступает непосредственно в форсунку. А это путь к экономии солярки, низкому шуму от рабочего такта и выхлопных газов. За цикл работы, устройство выполняет два этапа впрыска. Самую малость топлива в начале и основную порцию для получения максимальной отдачи от сгорания.

Эти преимущества привели к использованию этой системы впрыска почти на каждом грузовом дизельном автомобиле и в большинстве гражданских моделях.

Система насос-форсунка предполагает установку форсунок по одной на каждый цилиндр. Устройство отличается от Common Rail высоким давлением впрыска. Отправной точкой считается высокая мощность транспорта до 20%, экономичность, низкая токсичность отработки. В обоих случаях, контрольные функции осуществляются системой управления двигателем через магнитные соленоиды.

Отправной точкой считается высокая мощность транспорта до 20%, экономичность, низкая токсичность отработки. В обоих случаях, контрольные функции осуществляются системой управления двигателем через магнитные соленоиды.

Устройство дизельного двигателя | Автомобильный портал

Когда вы слышите слово «дизель», какие сразу возникают ассоциации? Не ошибемся, если скажем, что у большинства — чадящий выхлопными газами КамАЗ, за рулем которого — водитель в телогрейке.

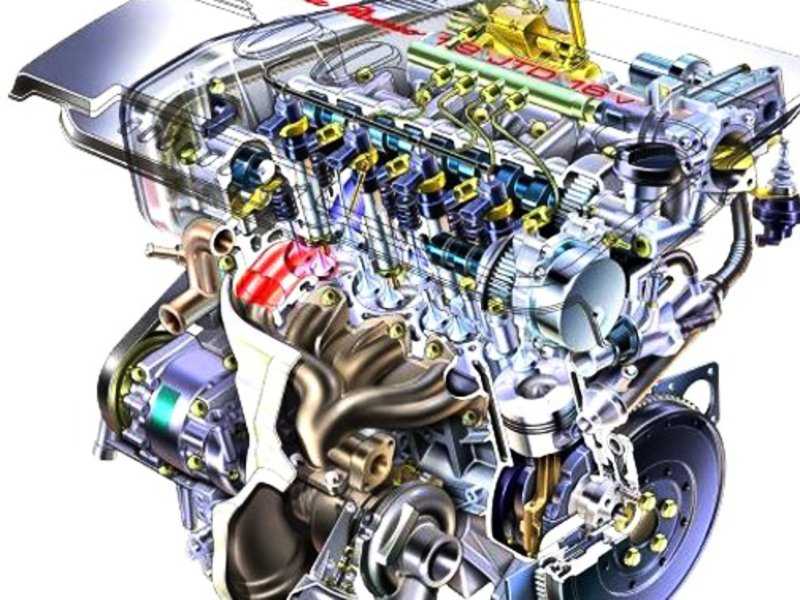

Фото принципа работы дизельного двигателя

Дизельные моторы в конце 90-х обрели второе дыхание. И это произошло за счет того, что они были значительно усовершенствованы. Например, в систему топливоподачи и управления мотора было внедрено электронное управление. Поэтому современные дизельные агрегаты вплотную подошли к своим собратьям, работающим на бензине. А по некоторым параметрам, например, надежности экономичности, они их даже превосходят.

Принцип работы дизельного агрегата

Виды дизельных двигателей

Силовые агрегаты дизельного типа разделяются по видам. Главное различие — особенности констукций камер сгорания. Существуют моторы с неразделенной камерой сгорания. Их еще называют агрегатами с непосредственным впрыском. В них топливо подается в пространство над поршнем; в поршне же расположена камера сгорания. Сегодня такие двигатели значительно модернизированы за счет появления топливных насосов высокого давления, а также за счет того, что появился впрыск топлива с двумя ступенями, и электронное управления всеми процессами, — например, оптимизацией сгорания топлива. Теперь усовершенствованные моторы с непосредственным впрыском стали более уверенно работать при 4500 оборотах в минуту, уменьшился их шум, возросла экономичность, они стали меньше вибрировать.

Второй тип дизельный моторов — т.н. вихрекамерные. Чаще всего встречаются на легковушках. В чем главная особенность таких дизелей? Они имеют разделенную камеру сгорания. Т.е. топливо подается иначе — в дополнительную камеру, а не прямо в цилиндр. Чаще всего такая камера находится в головке блока цилиндров. Оказавшись в камере, воздух закручивается интенсивнее — отсюда и название — «вихревая». Это приводит к тому, что дизтопливо лучше самовозгорается. Цилиндр и камера соединяются каналом.

В чем главная особенность таких дизелей? Они имеют разделенную камеру сгорания. Т.е. топливо подается иначе — в дополнительную камеру, а не прямо в цилиндр. Чаще всего такая камера находится в головке блока цилиндров. Оказавшись в камере, воздух закручивается интенсивнее — отсюда и название — «вихревая». Это приводит к тому, что дизтопливо лучше самовозгорается. Цилиндр и камера соединяются каналом.

И, наконец, третий тип моторов — предкамерные дизеля. Они наименее распространены, и их главное отличие — специальная форкамера, которая соединена с каждым из цилиндров через несколько небольших каналов. Эта конструкция мотора дает более высокий ресурс, токсичность и шум двигателя снижаются.

Топливный насос высокого давления

Устройство форсунки дизельного двигателя

Фильтр дизельного двигателя

Этот элемент довольно прост, тем не менее, фильтр — самый главный элемент в дизельном моторе. Причем для каждого конкретного типа двигателя он должен подходить и по параметрам, и по характеристикам: по пропускной способности, по тонкости фильтрации. Одна из задач фильтра — отделять и удалять воду. Для этого существует нижняя сливная пробка. Зачастую вверху фильтра, прямо на корпусе, ставится насос для подкачки вручную, которым можно из системы откачать ненужный воздух. Реже на фильтр ставится электроподогрев, который упрощает запуск дизельного мотора. Его задача — предотвратить попадание в фильтр парафинов, образующихся при минусовых температурах от кристаллизации дизтоплива.

Причем для каждого конкретного типа двигателя он должен подходить и по параметрам, и по характеристикам: по пропускной способности, по тонкости фильтрации. Одна из задач фильтра — отделять и удалять воду. Для этого существует нижняя сливная пробка. Зачастую вверху фильтра, прямо на корпусе, ставится насос для подкачки вручную, которым можно из системы откачать ненужный воздух. Реже на фильтр ставится электроподогрев, который упрощает запуск дизельного мотора. Его задача — предотвратить попадание в фильтр парафинов, образующихся при минусовых температурах от кристаллизации дизтоплива.

Турбонаддув дизельного мотора

Источник

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

Принцип работы дизельного двигателя: рабочая температура, схема мотора

Содержание статьи:

- Немножко предыстории

- Особенности конструкции

- Принцип работы

- Дополнительное оборудование

- Топливная система

- Турбонаддув

- Форсунки и интеркулер

- Рабочая температура дизеля

Приветствую вас друзья! Дизельный силовой агрегат уже давно завоевал любовь и уважение в кругу автолюбителей! Он экономичнее, надежнее, да и общее КПД на порядок выше нежели у бензинового собрата. Однако, более сложное устройство и принцип работы дизельного двигателя не дают многим отечественным шоферам решиться на покупку автомобиля такого типа. Оно и не странно, выбор автомобиля заставляет обратить внимание на стоимость обслуживания автотехники и это правильно! Но все же, дабы развеять опасения коллег, сегодня я попытаюсь в понятной форме описать вам все особенности такого агрегата. Но обо всем, как обычно по порядку…

Однако, более сложное устройство и принцип работы дизельного двигателя не дают многим отечественным шоферам решиться на покупку автомобиля такого типа. Оно и не странно, выбор автомобиля заставляет обратить внимание на стоимость обслуживания автотехники и это правильно! Но все же, дабы развеять опасения коллег, сегодня я попытаюсь в понятной форме описать вам все особенности такого агрегата. Но обо всем, как обычно по порядку…

Содержание

- Немножко предыстории

- Особенности конструкции

- Принцип работы

- Дополнительное оборудование

- Топливная система

- Турбонаддув

- Форсунки и интеркулер

- Рабочая температура дизеля

Немножко предыстории

Первый мотор такого типа был создан французским инженером Рудольфом Дизелем, который жил в эпоху XIX века. Как вы сами понимаете, мастер не долго думал над названием своего изобретения и пошел по стопах великих изобретателей, прозвав его своей фамилией. Функционировал двигатель на керосине, а использовался исключительно среди кораблей и стационарных станков. Почему? Все очень просто, огромный вес и повышенный шум движка, не позволял увеличить спектр его применения.

Почему? Все очень просто, огромный вес и повышенный шум движка, не позволял увеличить спектр его применения.

И так было вплоть до 1920 года, когда первые экземпляры уже существенно модернизированного дизеля, начали применять в общественном и грузовом транспорте. Правда только спустя 15 лет, появились первые модели легковых автомобилей, работающих на солярке, но наличие все тех же минусов не позволяли использовать силовой агрегат повсеместно. Лишь в 70-х годах, свет увидели действительно компактные дизели, к слову говоря, многие эксперты привязывают это событие к резкому скачку цен на нефть. Как бы там ни было, дизельный силовой агрегат за время своего становления на чем только не работал. Экспериментаторы лили в него все что под руку попадется: рапсовое масло, сырая нефть, мазут, керосин и наконец солярка. В наши дни, мы все видим к чему это привело – на фоне дорогого бензина, дизель покоряет не только Европу, но и весь мир!

Особенности конструкции

Устройство дизельного двигателя, по большому счету имеет не так уж много отличий в сравнении с бензиновым аналогом. Это все тот же поршневой мотор внутреннего сгорания, в котором воспламенение топлива осуществляется не посредством искры, а за счет сжатия или нагрева. В его конструкции можно выделить несколько основных элементов:

Это все тот же поршневой мотор внутреннего сгорания, в котором воспламенение топлива осуществляется не посредством искры, а за счет сжатия или нагрева. В его конструкции можно выделить несколько основных элементов:

- Поршни;

- Цилиндры;

- Топливные форсунки;

- Свечи накаливания;

- Клапан впускной и выпускной;

- Турбина;

- Интеркулер.

Для сравнения: КПД бензинового мотора в среднем составляет порядка 30%, в случае с дизельным вариантом этот показатель увеличивается до 40%, а с турбонаддувом и во все до 50%!

Более того, схемы функционирования также очень похожи между собой. Отличаются лишь процессы создания топливовоздушной смеси и ее сгорания. Ну и еще одно глобальное отличие – это прочность деталей. Обуславливается такой момент значительно большим уровнем степени сжатия, ведь если в «зажигалках» допускается небольшой люфт между деталями, то в дизеле все должно быть максимально плотно.

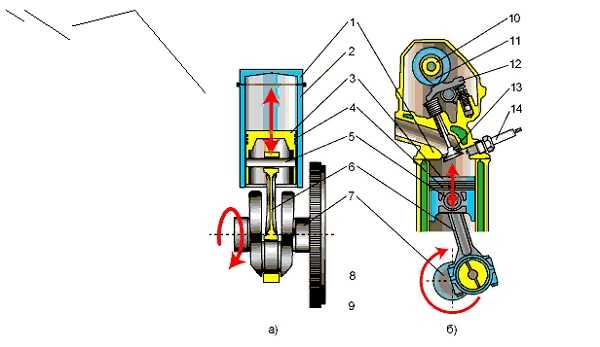

Принцип работы

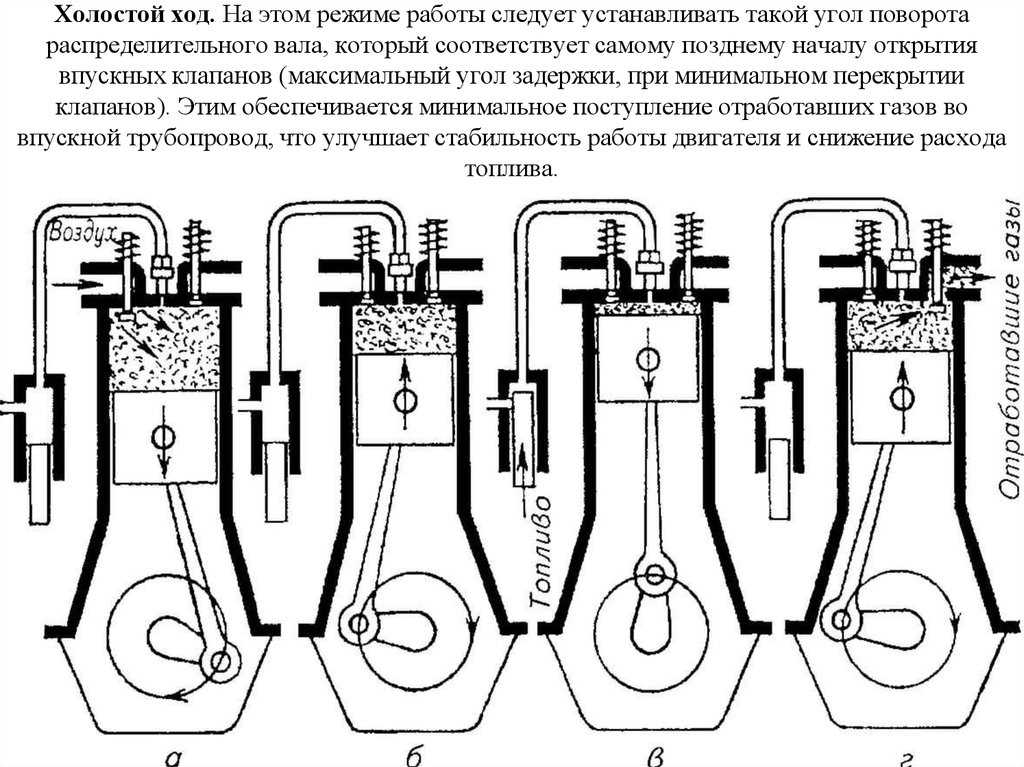

Давайте наконец разберемся, как работает дизельный двигатель. Если говорить о четырехтактном варианте, то здесь можно наблюдать отдельную от цилиндра камеру сгорания, которая тем не менее связана с ним специальным каналом. Данный тип моторов, продвинули в массы намного раньше нежели модификацию с двумя тактами, в связи с тем, что они были тише и имели повышенный диапазон оборотов. Если следовать логике, то становится понятно, если 4 такта, то соответственно рабочий цикл состоит из 4 фаз, рассмотрим их.

Если говорить о четырехтактном варианте, то здесь можно наблюдать отдельную от цилиндра камеру сгорания, которая тем не менее связана с ним специальным каналом. Данный тип моторов, продвинули в массы намного раньше нежели модификацию с двумя тактами, в связи с тем, что они были тише и имели повышенный диапазон оборотов. Если следовать логике, то становится понятно, если 4 такта, то соответственно рабочий цикл состоит из 4 фаз, рассмотрим их.

- Впуск – при повороте коленчатого вала в районе 0-180 градусов, воздух попадает в цилиндр сквозь впускной клапан, который открывается на 345-355 градусов. Одновременно с впускным открывается и выпускной клапан, при повороте коленвала на 10-15 градусов.

- Сжатие – двигаясь вверх при 180-360 градусах, поршень сжимает воздух в 16-25 раз, в свою очередь в начале такта при 190-210 градусах, закрывается впускной клапан.

- Рабочий ход – когда такт только начинается, топливо смешивается с горячим воздухом и воспламеняется, естественно происходит это все до достижения поршнем мертвой точки.

При этом выделяются продукты сгорания, которые оказывают давление на поршень и тот двигается вниз. Обратите внимание, что давление газов постоянно, так сгорание топлива длится ровно столько же, сколько форсунка дизельного двигателя подает жидкость. Именно благодаря этому, развивается больший крутящий момент в сравнении с бензиновыми агрегатами. Осуществляется все это действие при 360-540 градусах.

При этом выделяются продукты сгорания, которые оказывают давление на поршень и тот двигается вниз. Обратите внимание, что давление газов постоянно, так сгорание топлива длится ровно столько же, сколько форсунка дизельного двигателя подает жидкость. Именно благодаря этому, развивается больший крутящий момент в сравнении с бензиновыми агрегатами. Осуществляется все это действие при 360-540 градусах. - Выпуск – когда коленчатый вал поворачивается на 540-720 градусов, поршень двигаясь вверх выдавливает выхлопные газы через открытый выпускной клапан.

Принцип работы двухтактного дизельного двигателя отличается более быстрыми фазами, единым процессом газообмена и непосредственным впрыском. Для тех, кто не в теме напомню: в таких конструкциях камера сгорания находится непосредственно в поршне, а топливо поступает в пространство над ним. Когда поршень движется вниз, продукты горения покидают цилиндр через выпускные клапана. Далее, отворяются впускные клапана и поступает свежий воздух. При движении поршня вверх, все клапана закрыты, в это время происходит сжатие. Топливо впрыскивается распылителями и начинается его воспламенение до достижения поршнем верхней мертвой точки.

При движении поршня вверх, все клапана закрыты, в это время происходит сжатие. Топливо впрыскивается распылителями и начинается его воспламенение до достижения поршнем верхней мертвой точки.

Дополнительное оборудование

Если отбросить сам ДВС в сторону, на общий план выходит целый ряд вполне себе подготовленных помощников. Рассмотрим главных профессионалов!

Топливная система

Устройство топливной системы дизельного двигателя намного сложнее нежели в бензиновых модификациях. Объясняется данный нюанс легко и просто – требования к давлению подаваемого топлива, количеству и точности – очень высоки, сами понимаете почему. ТНВД дизельного двигателя, топливный фильтр, форсунки их распылители – все это основные элементы системы. Отдельной статьи заслуживает не только аппаратура, но и устройство топливного фильтра. Возможно, вскоре разберем под микроскопом и их.

Турбонаддув

Турбина на дизельном двигателе существенно увеличивает его производительность за счет того, что топливо подается под высоким давлением и соответственно полностью выгорает. Конструкция данного агрегата в принципе не такая уж сложная, состоит она всего из двух кожухов, подшипников и защитной сетки из металла. Принцип работы турбины дизельного двигателя выглядит следующим образом:

Конструкция данного агрегата в принципе не такая уж сложная, состоит она всего из двух кожухов, подшипников и защитной сетки из металла. Принцип работы турбины дизельного двигателя выглядит следующим образом:

- Компрессор, к которому подсоединен один кожух всасывает воздух внутрь турбонагнетателя.

- Далее, активируется ротор.

- После, настает время охладить воздух, с этой задачей справляется интеркулер.

- Пройдя несколько фильтров на своем пути, воздух через впускной коллектор попадает в двигатель, после чего клапан закрывается, а последующее его открытие происходит на завершающей стадии рабочего хода.

- Как раз тогда через турбину, мотор покидают отработанные газы, которые еще и оказывают определенное давление на ротор.

- В этот момент скорость вращения турбины может достигать 1500 оборотов в секунду, а посредством вала вращается и ротор.

Цикл турбины работающего силового агрегата повторяется раз за разом и именно благодаря вот такой стабильности, мощность мотора растет!

Форсунки и интеркулер

Принцип работы интеркулера, а также форсунки, да и вообще их предназначение, разумеется кардинально отличаются. Первый, путем теплообмена снижает температуру воздуха, который в горячем состоянии сильно влияет на долговечность двигателя. На форсунку же, ложиться задача в дозировке и распылении топлива.

Первый, путем теплообмена снижает температуру воздуха, который в горячем состоянии сильно влияет на долговечность двигателя. На форсунку же, ложиться задача в дозировке и распылении топлива.

Функционирует она в импульсном режиме за счет кулачка, отходящего от распредвала и собственно распылителей.

Рабочая температура дизеля

Не стоит пугаться если на панели приборов отсутствуют привычные 90 градусов. Дело в том, что рабочая температура дизельного двигателя довольно специфическая и зависит от конкретной марки автомобиля, собственно самого мотора и термостата. Так, если для «Фольксвагена» нормальным значением будет отметка в пределах 90-100 градусов, то рядовой «Мерседес» функционирует при 80-100, а «Опель» вообще в районе 104-111 градусов. Отечественный грузовик «КАМАЗ», например, работает при 95-98 градусах.

Какая бы рабочая температура, не была у вашего силового агрегата, одно очевидно – моторы на солярке сегодня актуальны, как никогда. Не верите мне? Оглянитесь по сторонам, сегодня можно встретить даже дизельный двигатель на «Ниву» и это я вам скажу, случай не единичный. Уже из этого можно сделать вывод – такой мотор во много лучше бензинового.

Не верите мне? Оглянитесь по сторонам, сегодня можно встретить даже дизельный двигатель на «Ниву» и это я вам скажу, случай не единичный. Уже из этого можно сделать вывод – такой мотор во много лучше бензинового.

Да в скоростных качествах сравниться с бензиновыми ему вряд ли удастся, хотя современные модели с турбинами определенно создать конкуренцию могут.

Если же менять машину, а тем более двигатель желание нет, рекомендую собственными руками помыть мотор, ведь мы делаем это не так уж часто, как выглядит процедура я описал здесь. В общем свое мнение я высказал, жду ваше в комментариях! Всего доброго!

устройство, принцип работы, преимущества. Видео — принцип работы дизельного двигателя

Согласно сложившимся представлениям, дизельные двигатели производят много шума, неприятно пахнут и не дают нужной мощности. Считается, что они пригодны лишь для грузовых автомобилей, фургонов и такси. Возможно, в 1980-х гг. все было так, однако с тех пор ситуация в корне поменялась. Дизельные двигатели и органы управления системами впрыска топлива стали гораздо более совершенными. В 1985г. в Великобритании было продано почти 65 000 автомобилей с дизельными двигателями (примерно 3,5% от общего количества проданных автомобилей). Для сравнения, в 1985г. было продано всего 5380. (данные, вероятно, для рынка США).

Считается, что они пригодны лишь для грузовых автомобилей, фургонов и такси. Возможно, в 1980-х гг. все было так, однако с тех пор ситуация в корне поменялась. Дизельные двигатели и органы управления системами впрыска топлива стали гораздо более совершенными. В 1985г. в Великобритании было продано почти 65 000 автомобилей с дизельными двигателями (примерно 3,5% от общего количества проданных автомобилей). Для сравнения, в 1985г. было продано всего 5380. (данные, вероятно, для рынка США).

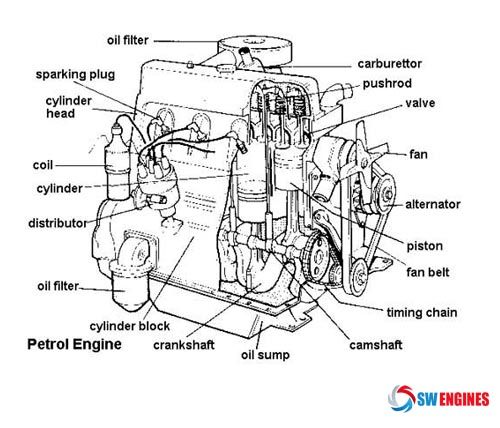

Основные части дизельного двигателя должны быть прочнее, чем части двигателя, работающего на бензине.

Зажигание.

Для зажигания не требуются искры, т.к. смесь воспламеняется под действием компрессии.

Запальные свечи.

Нагревают камеру сгорания при холодном старте.

Многие дизельные двигатели были созданы на основе бензиновых двигателей, однако их основные детали обладают повышенной прочностью и способны выдерживать высокое давление.

Топливо попадает в двигатель за счет нагнетательного насоса с дозатором, который обычно прикреплен к боку блока цилиндров. В системе не используется электрическое зажигание.

В системе не используется электрическое зажигание.

Основным преимуществом дизельных двигателей перед бензиновыми является снижение эксплуатационных расходов. Дизельные двигатели обладают большей эффективностью за счет сильной компрессии и низкой стоимости топлива. Разумеется, цены на дизель могут варьироваться, поэтому автомобиль с дизельным двигателем обойдется вам дорого, если вы живете в регионе с высокими ценами на дизельное топливо. Кроме того, таким автомобилям реже требуется техобслуживание, однако замена масла для них организуется чаще, чем для автомобилей, которые работают на бензине.

Повышение мощности

Основным недостатком дизельных двигателей является их малая мощность по сравнению с бензиновыми двигателями равного объема.

Эту проблему можно решить, просто увеличив объем двигателя, однако зачастую это приводит к значительному утяжелению автомобиля.

Некоторые производители снабжают свои двигатели турбонагнетателями, чтобы повысить их конкурентоспособность. К примеру, производством турбодизелей занимаются Rover, Mercedes, Audi и VW.

К примеру, производством турбодизелей занимаются Rover, Mercedes, Audi и VW.

Как работают дизельные двигатели

Впуск

При движении поршня вниз по цилиндру открывается впускной клапан, впускающий воздух.

Компрессия

Когда поршень доходит до нижнего основания цилиндра, впускной клапан закрывается. Поршень поднимается, сжимая воздух.

Зажигание

Топливо впрыскивается в цилиндр, когда поршень доходит до верхнего основания. При этом топливо воспламеняется и снова приводит поршень в движение.

Выпуск

На обратном пути поршень открывает клапан выпуска, и отработанный газ выходит из цилиндра.

Четырехтактные дизельный и бензиновый двигатели работают по-разному, несмотря на то, что в их состав входят одинаковые компоненты. Основное отличие заключается в способе зажигания топлива и управления получаемой в результате энергией.

В двигателе, работающем на бензине, смесь воздуха и топлива зажигается от искры. В дизельном двигателе топливо воспламеняется под действием сжатого воздуха. В дизельных двигателях воздух сжимается в среднем в соотношении 1/20, в то время для бензиновых двигателей — это соотношение в среднем равно 1/9. Такое сжатие сильно нагревает воздух до температуры, достаточной для мгновенного воспламенения топлива, поэтому при использовании дизельного двигателя нет нужды в искрах или других способах зажигания.

В дизельном двигателе топливо воспламеняется под действием сжатого воздуха. В дизельных двигателях воздух сжимается в среднем в соотношении 1/20, в то время для бензиновых двигателей — это соотношение в среднем равно 1/9. Такое сжатие сильно нагревает воздух до температуры, достаточной для мгновенного воспламенения топлива, поэтому при использовании дизельного двигателя нет нужды в искрах или других способах зажигания.

Бензиновые двигатели поглощают очень много воздуха за один такт поршня (конкретный объем зависит от степени открытия отверстия дросселя). Дизельные двигатели всегда поглощают один и тот же объем, который зависит от скорости, при этом воздухопровод не оснащен дросселем. Его перекрывает один впускной клапан, а в двигателе отсутствует карбюратор и дисковый затвор.

Когда поршень достигает нижнего основания цилиндра, впускной клапан открывается. Под действием энергии от других поршней и импульса от махового колеса поршень отправляется к верхнему основанию цилиндра, сжимая воздух примерно в двадцать раз.

Как только поршень достигает верхнего основания, в камеру сгорания впрыскивается тщательно отмеренный объем дизельного топлива. Нагретый при сжатии воздух мгновенно воспламеняет топливо, которое расширяется при сгорании и снова отправляет поршень вниз, поворачивая коленчатый вал.

Когда поршень двигается вверх по цилиндру на такте выпуска, выпускной клапан открывается, позволяя отработанным и расширившимся газам выйти в выхлопную трубу. В конце такта выпуска цилиндр снова готов к новой порции свежего воздуха.

Конструкция дизельного двигателя

Дизельный и бензиновый двигатель состоят из одинаковых частей, которые выполняют одни и те же функции. Тем не менее, части дизельного двигателя обладают повышенной прочностью, т.к. они призваны выдерживать большую нагрузку.

Стенки блока дизельного двигателя обычно намного толще стенок блока бензинового двигателя. Они укреплены дополнительными решетками, которые блокируют импульсы. Помимо этого, блок дизельного двигателя эффективно поглощает шумы.

Поршни, шатуны, валы и крышки корпуса подшипников изготавливаются из самых прочных материалов. Головка цилиндра дизельного двигателя имеет особый вид, связанный с формой форсунок, а также формами камеры сгорания и вихрекамеры.

Впрыск

Для плавной и эффективной работы любого двигателя внутреннего сгорания требуется правильная смесь воздуха и топлива. Для дизельных двигателей эта проблема особенно актуальна, т.к. воздух и топливо подаются в разное время, смешиваясь внутри цилиндров.

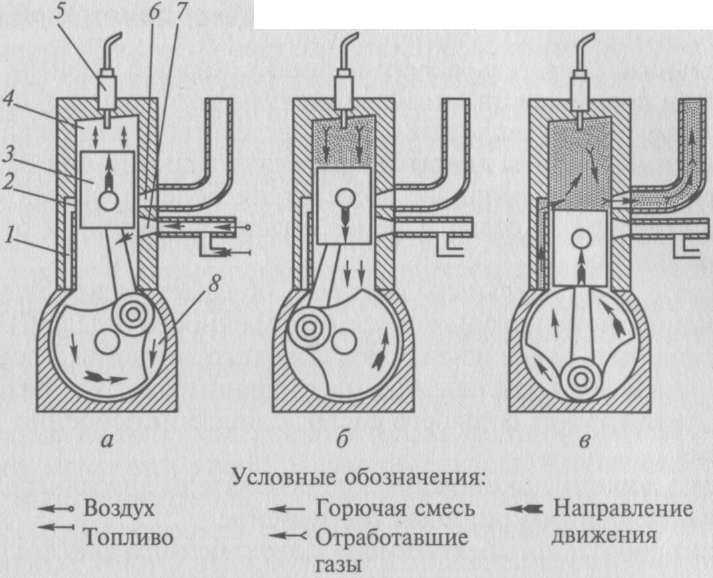

Впрыск топлива в двигатель может быть прямым и непрямым. По сложившейся традиции чаще используется непрямой впрыск, т.к. он позволяет создавать вихревые потоки, которые смешивают топливо и сжатый воздух в камере сгорания.

Прямой впрыск

При прямом впрыске топливо опадает прямо в камеру сгорания, расположенную в головке поршня. Такая форма камеры не позволяет смешивать воздух с топливом и поджигать получившуюся смесь без жесткого стука, характерного для дизельных двигателей.

В двигателе с непрямым впрыском обычно присутствует небольшая спиральная вихрекамера (форкамера). Перед попаданием в камеру сгорания топливо проходит через вихрекамеру, и в нем образуются вихревые потоки, обеспечивающие лучшее смешивание с воздухом.

Недостатком такого подхода является то, что вихрекамера становится частью камеры сгорания, а значит, вся конструкция приобретает неправильную форму, вызывает проблемы при сгорании и негативно влияет на эффективность работы двигателя.

Непрямой впрыск

При непрямом впрыскивании топливо попадает в небольшую форкамеру, а оттуда — в камеру сгорания. В результате конструкция приобретает неправильную форму.

Двигатель с прямым впрыском не оборудован вихрекамерой, и топливо прямиком попадает в камеру сгорания. При проектировании камер сгорания в головке поршня инженеры должны уделять особое внимание их форме, чтобы обеспечить достаточную силу вихрей.

Запальные свечи

Чтобы разогреть головку блока цилиндров и блок цилиндров перед холодным стартом, в дизельных двигателях используются запальные свечи. Короткие и широкие свечи являются составной частью электросистемы автомобиля. При включении питания элементы в свечах очень быстро нагреваются.

Короткие и широкие свечи являются составной частью электросистемы автомобиля. При включении питания элементы в свечах очень быстро нагреваются.

Запальные свечи включаются при особом повороте колонки рулевого управления или с помощью отдельного переключателя. В последних моделях свечи выключаются автоматически, как только двигатель разогревается и разгоняется до скорости, превышающей скорость холостого хода.

Управление скоростью

В отличие от бензиновых двигателей, в дизельных двигателях отсутствует дроссель, поэтому объем потребляемого ими воздуха остается неизменным. Частота вращения двигателя определяется только объемами топлива, впрыскиваемого в камеру сгорания. Чем больше топлива, тем больше энергии выделяется при сгорании.

Педаль газа подключена к датчику в система зажигания, а не к дросселю, как в автомобилях, которые работают на бензине.

Для остановки дизельного двигателя по-прежнему необходимо повернуть ключ зажигания. В бензиновом двигателе при этом исчезает искра, а в дизельном — отключается соленоид, отвечающий за подачу топлива в насос. После этого двигатель расходует оставшееся в нем топливо и останавливается. По факту, дизельные двигатели останавливаются быстрее, чем бензиновые, потому что высокое давление сильно замедляет ход.

После этого двигатель расходует оставшееся в нем топливо и останавливается. По факту, дизельные двигатели останавливаются быстрее, чем бензиновые, потому что высокое давление сильно замедляет ход.

Как заводится дизельный двигатель

Дизельные двигатели, подобно бензиновым, заводятся при включении электромотора, запускающего цикл сжатия и воспламенения. Тем не менее, при низкой температуре дизельные двигатели заводятся с трудом, потому что сжатый воздух не разогревается до температуры, необходимой для воспламенения топлива.

Для решения этой проблемы производители изготавливают запальные свечи. Запальные свечи представляют собой питаемые от батареи электроотопители, которые включаются за несколько секунд до запуска двигателя.

Дизельное топливо

Топливо, используемое в дизельных двигателях, сильно отличается от бензина. Оно не проходит очистку, а потому представляет собой вязкую тяжелую жидкость, которая испаряется довольно медленно. Благодаря этим физическим свойствам дизельное топливо иногда называют дизельным маслом или мазутом. В сервисных центрах и на заправках автомобили, работающие на дизельном топливе, часто называют дервами (от diesel-engined road vehicles).

В сервисных центрах и на заправках автомобили, работающие на дизельном топливе, часто называют дервами (от diesel-engined road vehicles).

В холодную погоду дизельное топливо быстро густеет или даже замерзает. Кроме того, в нем содержится небольшое количество воды, которая также может замерзнуть. Все виды топлива поглощают из атмосферы воду. Более того, она нередко проникает в подземные резервуары. Допустимое содержание воды в дизельном топливе — 0,00005-0,00006%, т.е. четверть стакана воды на 40 литров топлива.

Лед или водяная пробка может заблокировать топливопроводы и форсунки, что делает невозможной работу двигателя. Именно поэтому в холодную погоду можно увидеть водителей, которые пытаются подогреть топливопровод с помощью паяльника.

В качестве превентивной меры можно возить с собой дополнительный бак, однако современные производители уже добавляют в топливо примеси, которые позволяют использовать его при температуре выше -12-15°C.

Описание конструкции

Дизельный двигатель — это двигатель с возвратно-поступательным движением поршней, имеющий такую же базовую конструкцию и рабочий цикл, что и бензиновый двигатель. Главное отличие между дизельным двигателем и бензиновым двигателем заключается в используемом топливе и способе воспламенения топлива для обеспечения его сгорания.

Главное отличие между дизельным двигателем и бензиновым двигателем заключается в используемом топливе и способе воспламенения топлива для обеспечения его сгорания.

Работа

В дизельных двигателях для зажигания воздушно-топливной смеси в камере сгорания используется теплота сжатия. Такое зажигание выполняется с использованием высокого давления сжатия и дизельного топлива, впрыскиваемого в камеру сгорания под очень высоким давлением. Комбинация дизельного топлива и высокого давления сжатия обеспечивает самовоспламенение, позволяющее начать цикл сгорания.

Блок цилиндров

Блоки цилиндров дизельного и бензинового двигателя аналогичны друг другу, но в их конструкции имеются некоторые различия. В большинстве дизельных двигателей используются гильзы цилиндров, а не цилиндры, выполненные как часть блока. При использовании гильз цилиндров может быть выполнен ремонт, позволяющий эксплуатировать двигатель в течение длительного времени. На тех дизельных двигателях, в которых не используют гильзы цилиндров, стенки цилиндра толще, чем стенки на бензиновом двигателе с аналогичным рабочим объемом. Для увеличения опорной поверхности коленчатого вала дизельные двигатели имеют более тяжелые и более толстые коренные перемычки.

Для увеличения опорной поверхности коленчатого вала дизельные двигатели имеют более тяжелые и более толстые коренные перемычки.

Мокрые гильзы цилиндров

Мокрые гильзы цилиндров, используемые в дизельных двигателях, аналогичны используемым в бензиновых двигателях. Физические размеры гильз могут отличаться, чтобы соответствовать рабочим условиям дизельного двигателя.

Коленчатый вал

Коленчатый вал, используемый в дизельных двигателях имеет конструкцию, аналогичную конструкции коленчатого вала на бензиновых двигателях, но с двумя отличиями:

Коленчатые валы дизельных двигателей обычно кованые, а не литые. Ковка делает коленчатый вал более прочным.

. Шейки коленчатого вала дизельного двигателя обычно больше по размеру, чем шейки коленчатого вала бензинового двигателя.

Увеличение шеек позволяют коленчатому валу выдерживать большие нагрузки.

Шатуны

Шатуны, используемые в дизельных двигателях, обычно изготавливаются из кованной стали. Шатуны дизельных двигателей отличаются от шатунов бензиновых двигателей тем, что крышки смещены и имеют мелкие зубья на поверхности сопряжения с шатуном. Конструкция со смещением и мелкими зубьями помогает удерживать крышку на месте и уменьшает нагрузку на болты шатуна.

Шатуны дизельных двигателей отличаются от шатунов бензиновых двигателей тем, что крышки смещены и имеют мелкие зубья на поверхности сопряжения с шатуном. Конструкция со смещением и мелкими зубьями помогает удерживать крышку на месте и уменьшает нагрузку на болты шатуна.

Поршни и поршневые кольца

Поршни, используемые в дизельных двигателях, предназначенных для работы в легких условиях, выглядят аналогично поршням, используемым в бензиновых двигателях. Дизельные поршни тяжелее чем поршни бензиновыхдвигателей, потому что дизельные поршни обычно изготавливаются из кованной стали, а не из алюминия, и больше внутренняя толщина материала.

Компрессионные кольца, используемые в дизельных двигателях, обычно изготавливаются из чугуна и часто покрываются хромом и молибденом, что позволяет уменьшить трение.

Головка цилиндров

Внешне головка цилиндров дизельного двигателя во многом выглядит подобно головке цилиндров бензинового двигателя. Но имеется много внутренних конструктивных различий, которые делают дизельные двигатели иными, оригинальными.

На дизельном двигателе сама головка цилиндров должна быть намного более прочной и более тяжелой, чтобы выдержать большие тепловые нагрузки и воздействие давления. Конструкция камеры сгорания и воздушные каналы на дизельных двигателях могут быть более сложными, чем на бензиновом двигателе.

В дизельных двигателях используются несколько конструкций камер сгорания, но две конструкции наиболее распространены: неразделенная камера сгорания и вихревая камера.

Конструкция с неразделенной камерой сгорания

Наиболее распространенный тип камеры сгорания для дизельного двигателя — это неразделенная камера, также известная как камера сгорания с прямым впрыскиванием. В неразделенной конструкции обеспечение турбулентности (завихрения) впускаемого воздуха происходит за счет формы канала впуска воздуха. Топливо впрыскивается прямо в камеру сгорания.

Конструкция с вихревой камерой

В конструкции с вихревой камерой используются по две камеры сгорания для каждого цилиндра. Главная камера соединяется узким каналом с меньшей по размеру вихревой камерой. В вихревой камере находится топливная форсунка. Вихревая камера предназначается для обеспечения начала процесса сгорания. Впускаемый воздух вводится в вихревую камеру через узкий канал. Затем в вихревую камеру впрыскивается топливо, и образуемая смесь загорается. После этого горящая смесь входит в главную камеру сгорания, где и заканчивает свое горение, заставляя поршень перемещаться вниз.

Главная камера соединяется узким каналом с меньшей по размеру вихревой камерой. В вихревой камере находится топливная форсунка. Вихревая камера предназначается для обеспечения начала процесса сгорания. Впускаемый воздух вводится в вихревую камеру через узкий канал. Затем в вихревую камеру впрыскивается топливо, и образуемая смесь загорается. После этого горящая смесь входит в главную камеру сгорания, где и заканчивает свое горение, заставляя поршень перемещаться вниз.

Клапаны и седла клапанов

Клапаны дизельного двигателя изготавливаются из специальных сплавов, которые способны хорошо работать при высоком теплообразовании и давлении, характерным для дизельного двигателя. Некоторые клапаны частично заполняются натрием, который помогает отводить тепло. Большой процент от тепла передается от головки клапана седлу клапана. Для обеспечения соответствующей теплопередачи особое внимание должно быть уделено ширине седла клапана.

Широкое седло клапана имеет преимущество, заключающееся в способности передавать большее количество тепла. Однако, широкое седло клапана имеет и большую возможность накопления отложений нагара, которые могут стать причиной протечек в клапане. Узкое седло клапана обеспечивает лучшее уплотнение, чем широкое седло клапана, но не передает такое же количество тепла. В дизельном двигателе необходим компромисс между широкими и узкими седлами клапанов.

Однако, широкое седло клапана имеет и большую возможность накопления отложений нагара, которые могут стать причиной протечек в клапане. Узкое седло клапана обеспечивает лучшее уплотнение, чем широкое седло клапана, но не передает такое же количество тепла. В дизельном двигателе необходим компромисс между широкими и узкими седлами клапанов.

В дизельных двигателях часто используются вставные седла клапанов. Вставки имеют преимущество, заключающееся в возможности их замены. Вставные седла клапанов изготавливаются из специальных металлических сплавов, которые выдерживают воздействие тепла и давления дизельного двигателя.

Система подачи топлива

Обычная конструкция

В обычной системе подачи дизельного топлива топливо вытягивается из топливного бака, отфильтровывается и подается к насосу высокого давления. Топливо под высоким давлением доводится до требуемого давления и подается к топливному коллектору, который питает топливные форсунки. Система управления впрыскиванием в соответствующие моменты времени активизирует форсунки, которые на ходе сжатия поршня впрыскивают топливо для его последующего сгорания.

Конструкция с общим топливным коллектором («Common rail»)

В дизельных двигателях с общим топливным коллектором используются независимые системы создания давления топлива и впрыскивания топлива. Топливный насос высокого давления вытягивает топливо от бака и подает его через регулятор давления к общему топливному коллектору. Насос высокого давления состоит из перекачивающего насоса низкого давления и камеры высокого давления. Впрыскивание топлива управляется модулем управления силовым агрегатом (РСМ) и модулем управления форсунками (IDM), который регулирует продолжительность открытого состояния форсунок в зависимости от рабочих условий двигателя.

В конструкции с общим топливным коллектором уровень токсичности отработавших газов значительно уменьшен и минимизирован шум при работе. Все это следствие большего управления процессом сгорания. Регулировка давления топлива и фазы работы форсунок управляются ЮМ и РСМ. Также изменена конструкция форсунки, которая теперь позволяет выполнять предварительное(пред-впрыскивание)и заключительное (пост-впрыскивание) впрыскивание топлива на различных стадиях хода сжатия и рабочего хода.

Улучшенное управление подачей топлива позволяет обеспечивать более чистое, более устойчивое сгорание и создавать требуемое давление в цилиндрах. Это оказывает влияние на уменьшение токсичности выхлопа и шума при работе.

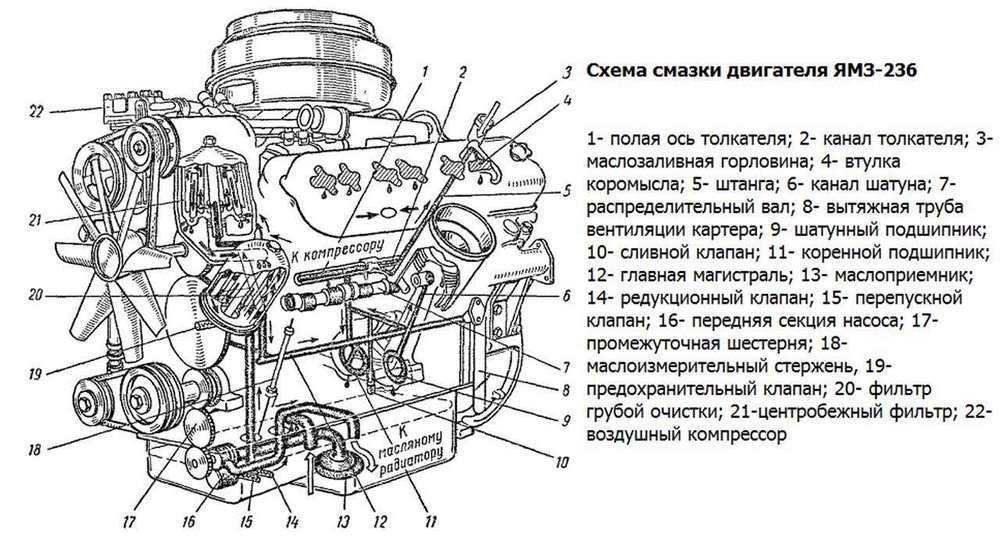

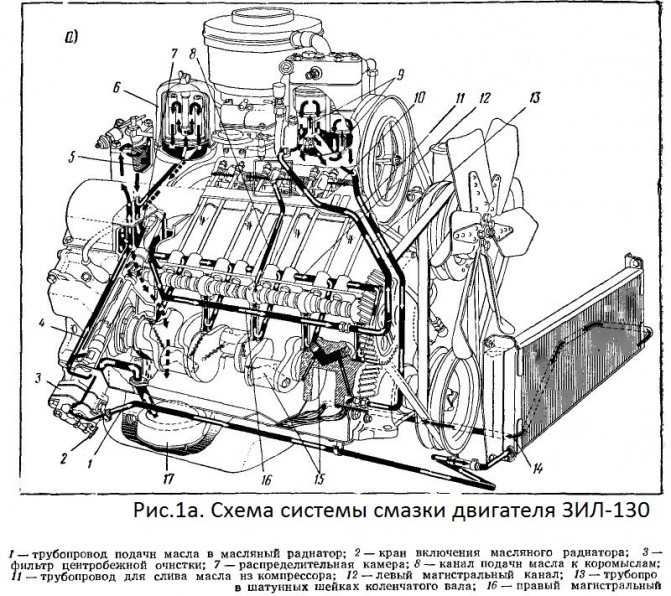

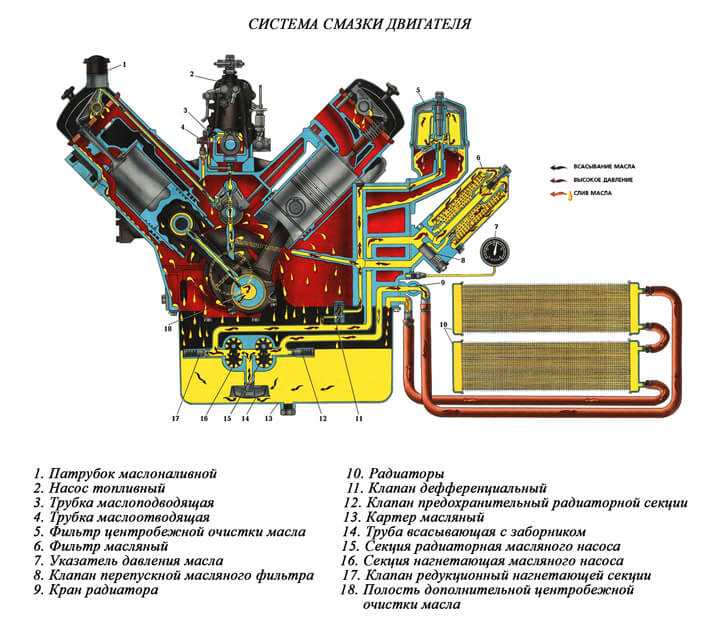

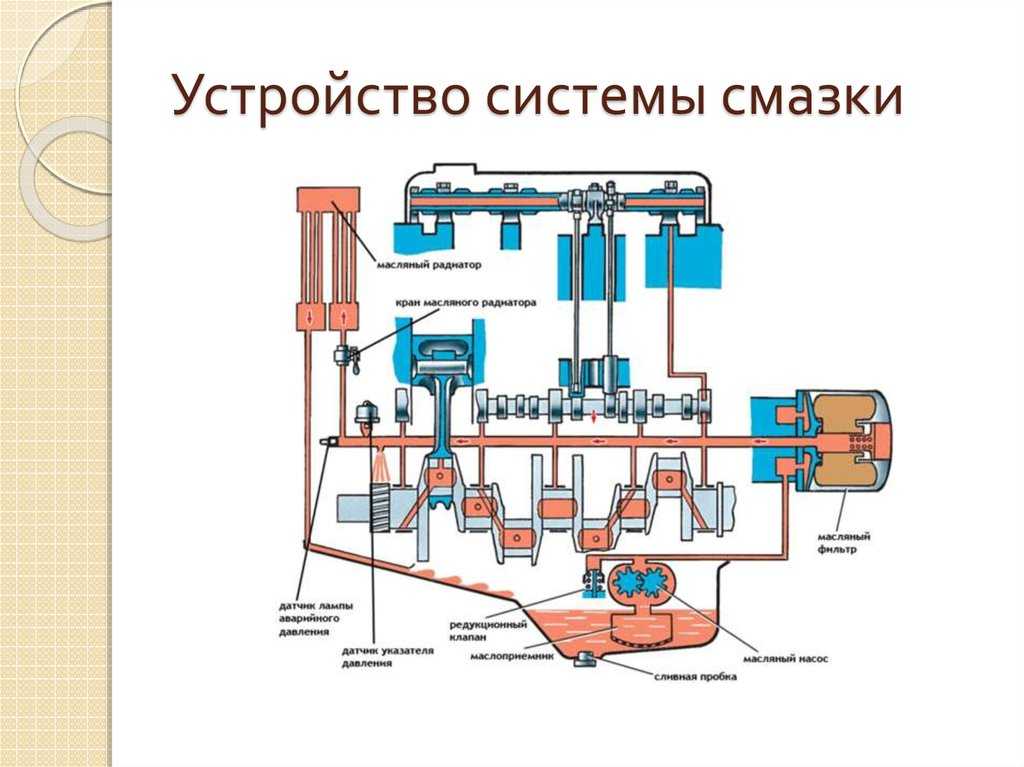

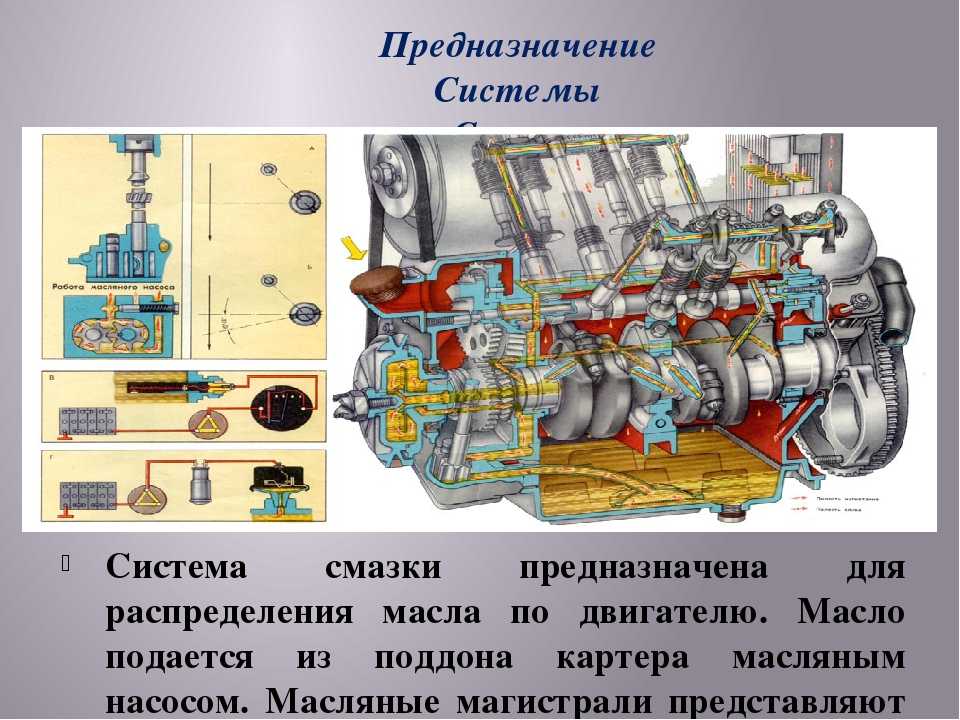

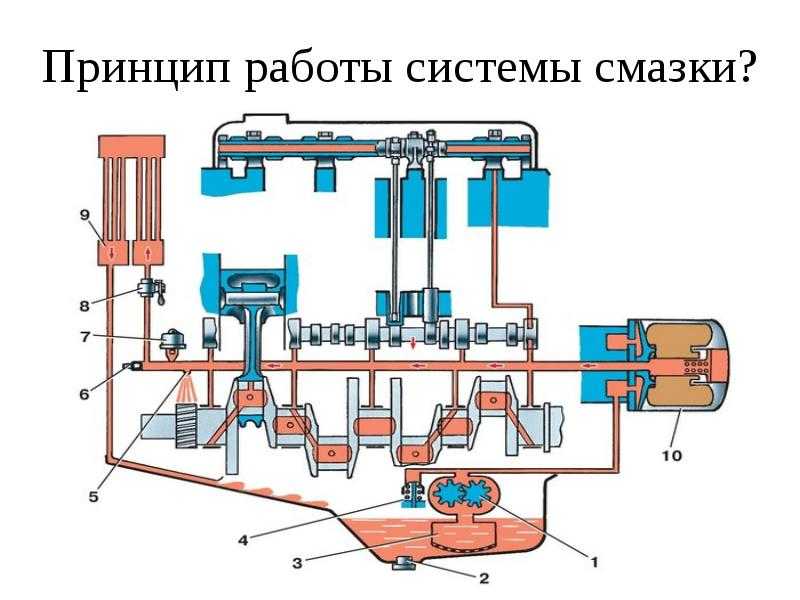

Система смазки