Содержание

Кронштейн на Lada Vesta — Дизайн-центры электроники России

Впервые коллектив цеха, и в целом весь завод, производит литьевое изделие, которое минуя дополнительный заводской монтаж, поступает на конвейер по сборке двигателей для современных автомобилей.

А все началось осенью 2019 года, когда СОАТЭ получил от АО «АвтоВА́З» номинацию на производство кронштейнов привода вспомогательных агрегатов двигателей для автомобилей Lada Vesta и Lada X-Ray. После проработки технического задания АвтоВА́За специалистами СОАТЭ, сделано заключение, что на предприятии есть возможность изготовления данного изделия: имеется достаточный парк станков, производственные мощности, высококвалифицированный персонал.

Для работы над проектом была сформирована команда под руководством ведущего инженера-конструктора В.И. Томилина. В проектную группу вошли представители отделов закупок и логистики, главного технолога, инженеры-технологи цеха 02. Была создана концепция технологии изготовления деталей.

– До кронштейна приводов вспомогательных агрегатов, – говорит Владимир Томилин, – мы еще не работали с АвтоВА́Зом по литью. У них действует система ANPQP, и нам потребовалось в нее погрузиться – тщательно изучить и научиться работать со значительным количеством документов, с которыми мы до этого не сталкивались. Пришлось очень много и долго согласовывать с представителями автопроизводителя чертежи, хотя проект в техническом смысле не сложный. В конечном итоге, введенные в обращение чертежи сильно отличались от тех, которые АвтоВА́З предоставлял до номинации.

Ведущий инженер-технолог Андрей Долгих, ведущий инженер-конструктор Владимир Томилин

И для СОАТЭ и для АвтоВА́За проект получился интересным, поскольку произошел переход от использования деталей, изготовленных кокильным литьем к деталям, произведенными литьем под давлением. Это потребовало от инженерных служб завода значительных усилий с тем, чтобы достичь у новых кронштейнов тех же технических параметров, как если бы они вырабатывались кокильным способом При этом производство деталей под давлением более эффективно в данном случае, чем кокильным литьем.

С.В. Варычев, инженер отдела закупок и логистики, подключился к проекту в ноябре 2019 года для подбора инструментов и оснастки. Он участвовал в согласовании технологии, формировании предложений и закупок инструментов и последующего контроля за их внедрением на заводе. Считает, что АвтоВА́З – это стратегический партнер СОАТЭ и каждое предложение автогиганта должно быть тщательно рассмотрено. Поэтому отделы маркетинга и продаж, закупок и логистики приложили максимум усилий к тому, чтобы этот проект существовал, чтобы была возможность развиваться и в последующих программах с АвтоВА́Зом. Да и, в общем, с любой крупной компанией автопрома.

– На момент предложения АвтоВА́За производить для них кронштейн, инструментов и оснастки для этого не было, – говорит Сергей Варычев. – Мы стали их закупать только после получения согласия заказчика на приобретение детали, изготовленной заводом. Я искал поставщиков инструментов и оснастки. После того, как деловой партнер подбирал их, происходила доскональная проработка вопросов расходов и цены. Из нескольких предложений выбирали наиболее оптимальные по срокам поставок, стоимости и качеству. Думаю, что любой новый проект – это как каждый раз учиться ходить и каждый раз это будет новый индивидуальный и оригинальный опыт.

Из нескольких предложений выбирали наиболее оптимальные по срокам поставок, стоимости и качеству. Думаю, что любой новый проект – это как каждый раз учиться ходить и каждый раз это будет новый индивидуальный и оригинальный опыт.

Окончательно проект производства кронштейнов привода вспомогательных агрегатов на СОАТЭ был утвержден в марте 2020 года, в разгар пандемии коронавируса и противоэпидемических ограничений, введенных региональными и федеральными властями. Тем не менее, в жестких условиях локдаунов и получения специальных разрешений на перевозку грузов по стране, завод в июне начал получать необходимые для его выпуска инструменты и оборудование.

Кронштейны: слева на Lada X-Ray, справа на Lada Vesta

К этому моменту, осознавая стратегическую важность производства нового изделия, руководство предприятия изыскало для цеха 02 дополнительные площади за счет смежных производственных подразделений, на которых была проведена реконструкция под установку нового оборудования. А для выполнения плана по производству кронштейнов, согласованного с АвтоВА́Зом, было закуплено новое оборудование в Швейцарии, Италии, Тайване.

А для выполнения плана по производству кронштейнов, согласованного с АвтоВА́Зом, было закуплено новое оборудование в Швейцарии, Италии, Тайване.

Для цеха приобрели: четыре литейных комплекса; плавильную печь – объем ванны расплавленного алюминия составляет три тысячи килограмм; установку для дегазации; два вертикально-фрезерных станка с программным управлением для механической обработки; дробеструйную установку. Передана из другого подразделения координатно-измерительная машина с 3D-сканером.

Центральная заводская лаборатория получила новую рентген-телевизионную установку.

Из-за пандемии коронавируса представители СОАТЭ не смогли выехать в Италию, чтобы непосредственно на предприятии – изготовителе оснастки принять ее для своего производства. Обычно при таких выездах обязательно находятся какие-либо «слабые» места, которые изготовитель устраняет непосредственно у себя и высылает уже доработанную оснастку. В этот раз, она поступила на СОАТЭ сразу, без приемки у изготовителя форм, что повлекло за собой необходимость приложения дополнительных усилий с тем, чтобы начать производство кронштейна на заводе.

– В начале периода проектной деятельности технологами цеха 02 и отделом главного технолога была выполнена техническая проработка чертежей деталей, выданы необходимые технические задания на приобретение оборудования, оснастки и инструмента, – рассказывает Наталия Старикова, начальник технологического бюро цеха 02. – Кронштейн вспомогательных агрегатов является несущей конструкцией, поэтому должен отвечать требованиям по механическим свойствам и по наличию допустимых раковин и пористости в отливке.

В целях реализации задачи по выпуску кронштейнов, в конце прошлого и в начале этого года СОАТЭ провел специальный набор сотрудников. В цех 02 пришло более десятка новых специалистов, и непосредственно на рабочих местах, под руководством опытных наставников из числа мастеров и инженеров, они прошли обучение по управлению плавильными комплексами, станками с программным управлением.

– Совместно со специалистами отдела управления персоналом были разработаны обучающие материалы и рабочие инструкции для производства кронштейнов на новом оборудовании, – говорит Наталия Старикова. – И в настоящий момент качество кронштейнов удовлетворяет требованиям АвтоВА́За.

– И в настоящий момент качество кронштейнов удовлетворяет требованиям АвтоВА́За.

Сейчас СОАТЭ поставляет 100% этих кронштейнов на Lada Vesta – сколько сделают этих автомобилей, столько там будет стоять старооскольских кронштейнов. А сам проект производства кронштейна привода вспомогательных агрегатов двигателей весьма перспективен, поскольку ставится на базовую модель автомобиля АвтоВА́За. Сроки существования проекта до 2025 года. Хотя, например, есть ВАЗ-2108, чей двигатель эксплуатируется на протяжении более 35 лет в разных интерпретациях и модификациях, оставаясь в основе прежним.

Поэтому производство кронштейнов для СОАТЭ – освоение новой ниши в производстве автомобильных деталей и возможность участия в актуальных проектах предприятий автомобильной промышленности. И тогда пригодится опыт разработки и получения габаритных деталей, накопленный конструкторами и технологами завода, трудовым коллективом цеха 02. Тем более, что сейчас в рассмотрении находится еще несколько проектов по деталям для АвтоВА́За, и для реализации которых очень пригодится установленное в цехе новое оборудование.

– Проект перспективен, потому что идет на основные модели автомобилей АвтоВА́За, – уверен Владимир Томилин. – Помимо Lada Vesta, это еще Lada X-Ray – в марте этого года альянс Renault-АвтоВА́З провел аудит кронштейна привода вспомогательных агрегатов для двигателя этого автомобиля и одобрил его в серийное производство. К тому же, мы уже сейчас работаем над двумя следующими кронштейнами, которые придут на смену тем, которые СОАТЭ изготавливает. При переходе на новую модель двигателя, АвтоВА́З перейдет и на новые модели кронштейнов. Планируется, что этот переход будет осуществлен к 2025 году.

Трудно переоценить значение серийного производства кронштейнов привода вспомогательных агрегатов на СОАТЭ. Помимо того, что завод представлен на АвтоВА́Зе рядом изделий, например, звуковыми сигналами и катушками зажигания, кронштейн – новое изделие литья под давлением, поступающее непосредственно на конвейер. Но новые изделия не вытесняют когда-то освоенные детали, которые поступают сейчас больше для рынка, магазинов запасных частей как запчасти для классических автомобилей.

Таким образом, реализованный проект кронштейнов для АвтоВАЗа, – это наглядная и убедительная демонстрация значительного инженерного и производственного потенциала завода, представление СОАТЭ как достойного производителя и поставщика именно на конвейер автомобильной промышленности. Изготовление кронштейнов не мешает выпуску других изделий, идет параллельно освоенным деталям и добавляет объемов производства всему заводу. Через освоение модельной линейки кронштейнов завод входит в новый период развития производства. В перспективе получая возможность разработки дополнительных пакетов подобных или других проектов не только на АвтоВА́Зе, но и на других предприятиях автопрома.

мотор от Renault и подвеска как у «Запорожца»

Нажмите, чтобы загрузить аудиоплеер

В эти выходные на трассе в Грозном пройдет финальный этап Российской серии кольцевых гонок. Среди прочего будет решаться судьба титулов в «Туринге» – самом быстром и престижном классе. Абсолютное большинство в нем составляют иномарки – однако шансы на чемпионство сейчас наиболее высоки у пилота, выступающего на автомобиле Lada Vesta.

Само собой, нам (как наверняка и многим читателем) стало любопытно – как же построить в Тольятти машину, которой не будут страшны европейские конкуренты.

Взять самый обычный кузов от самой обычной Vesta

Желтые машины заводской команды выглядят агрессивно – и кто-то может предположить, что их сделали по гоночным рецептам. Сварили пространственную раму или испекли карбоновый монокок – а потом обвесили сверху сверхлегкими панелями, напоминающими о стандартной машине.

Но нет – любовь к высоким технологиям обычно не доводит кузовные турниры до добра. Поэтому за основу берется стандартный кузов. Причем, когда его сваривают роботы, ни у кого еще нет понимания, построят вокруг этого конкретного кузова самую обычную машину с «овощным» мотором – или гоночный болид. Хотя уже потом, когда кузов приехал в цеха гоночного отделения Lada Sport, отдельные его части могут быть усилены ради большей жесткости.

После этой аварии с участием Михаила Митяева узлы и агрегаты сняли со старого кузова и использовали для сборки автомобиля вокруг нового

Фото: СМП РСКГ (Марат Даминов)

Поставить агрегаты и узлы от Renault, Mercedes-Benz и Nissan

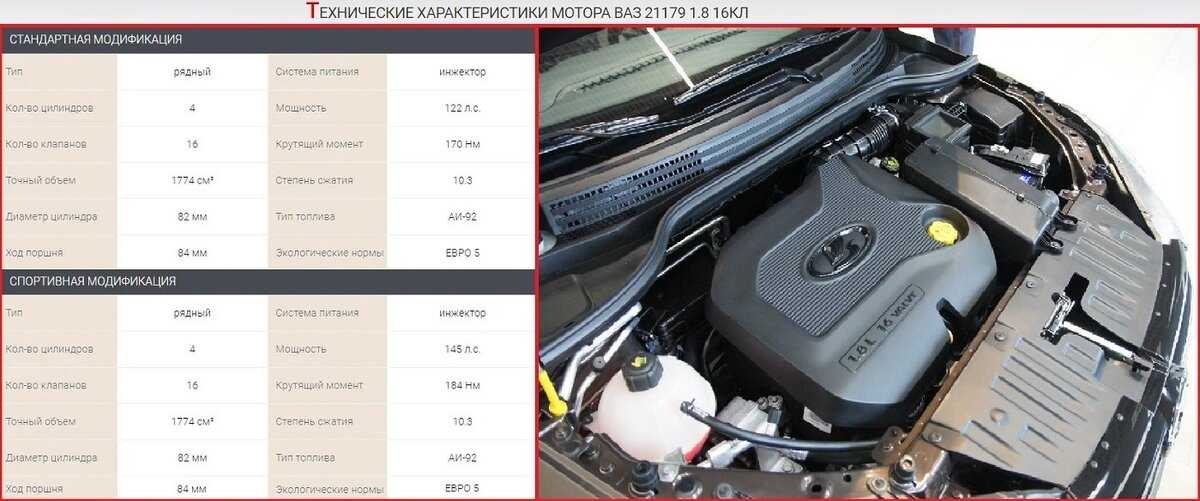

На машинах категории TCR стоят турбомоторы, развивающие около 350 л. с. В то время под капотом самой мощной серийной Lada – атмосферный двигатель мощностью 145 л.с. Форсировать тольяттинский агрегат, повышая его отдачу в два с половиной раза – сложно, дорого и, по большому счету, бессмысленно. Но на помощь приходят техтребования TCR.

с. В то время под капотом самой мощной серийной Lada – атмосферный двигатель мощностью 145 л.с. Форсировать тольяттинский агрегат, повышая его отдачу в два с половиной раза – сложно, дорого и, по большому счету, бессмысленно. Но на помощь приходят техтребования TCR.

Использовать чей угодно мотор они не разрешают – но, если разные марки входят в большой концерн, они могут использовать один и тот же агрегат. «АвтоВАЗ» является частью концерна Renault-Nissan – и благодаря этому смог поставить на туринговые Vesta турбомотор Renault. Такие ставятся, к примеру, на горячий хэтчбек Renault Megane RS – или на спорткар Alpine A110, недавно подаренный Фернандо Алонсо в честь переименования французской команды Ф1.

Впрочем, и этот двигатель на серийных машинах больше 300 сил не развивает. Так что, его пришлось форсировать – силами известной французской компании ORECA (той самой, что строит прототипы для гонок на выносливость). Для этого понадобилась более производительная турбина – и инженеры сделали выбор в пользу нагнетателя, который среди прочего используется на горячих хэтчбеках Mercedes-AMG A 45. Впрочем, это вовсе не значит, что не способные сделать нормальную турбину французы пошли на поклон немцам. Ведь и сами немцы закупают турбины у независимых поставщиков – к примеру, американской компании Borg Warner.

Впрочем, это вовсе не значит, что не способные сделать нормальную турбину французы пошли на поклон немцам. Ведь и сами немцы закупают турбины у независимых поставщиков – к примеру, американской компании Borg Warner.

Среди прочего французский мотор инженеры хвалят за полное отсутствие склонности к перегреву

Фото: Кирилл Качнов

Наличие на гоночном автомобиле ступиц от Nissan Murano вызывает больше вопросов. Казалось бы, к чему болиду детали от не особо спортивного кроссовера? Но и здесь есть своя логика. Техтребованиями предусмотрено использование стандартных ступиц. Но характеристики этой детали определяются размером колес – а на серийные Lada не ставятся столь же большие и тяжелые колеса (с шинами марки Yokohama), как на гоночные. Другое дело – большой кроссовер.

Сделать подвеску как у «Запорожца»

В подвеске и тормозах стандартных деталей почти нет. А если и нет – они, опять же, позаимствованы у автомобилей других марок. К примеру, при постройке самых первых машин на заднюю ось ставились тормозные диски от одной из легковых моделей Nissan (сейчас они уже уступили место гоночным деталям с насечками).

Изначально одним из недостатков гоночной Lada Vesta по сравнению с иномарками была задняя подвеска. На серийном автомобиле используется т.н. Н-образная балка – эта конструкция любима производителями за простоту и невысокую себестоимость. Но у гоночных машин с такой подвеской при прочих равных будет раньше проявляться недостаточная поворачиваемость – передние колеса будут соскальзывать с выбранной траектории.

Кирилл Ладыгин, не пропустивший ни одной гонки Lada Vesta в «Туринге», поначалу «не заметил» неприятных нюансов в управляемости, Три с лишним года назад он выиграл первую же квалификацию, в которой стартовал на Vesta, А потом и первую же гонку

Фото: СМП РСКГ (Евгений Сафронов)

Гонщикам будет больше по душе многорычажная подвеска – и она стоит на всех иномарках-конкурентах. Поставить такую же на Vesta техтребования TCR не разрешают – опять же, чтобы не провоцировать радикальную перестройку серийных конструкций и не провоцировать гонку бюджетов. В итоге тольяттинцам позволили использовать схему с косыми рычагами – самую примитивную независимую подвеску (Н-образная балка является полузависимой). Когда-то ее использовали на «Запорожцах» – но не только: похожим образом была устроена подвеска у BMW Z3 – а на этом спорткаре девяностых годов сам Джеймс Бонд ездил! Доработка не сделала тольяттинских пилотов непобедимыми – но заныривать в повороты Vesta стала охотнее.

Когда-то ее использовали на «Запорожцах» – но не только: похожим образом была устроена подвеска у BMW Z3 – а на этом спорткаре девяностых годов сам Джеймс Бонд ездил! Доработка не сделала тольяттинских пилотов непобедимыми – но заныривать в повороты Vesta стала охотнее.

Сделать в салоне все по-своему

Кое-какие узлы, весьма важные с точки зрения управления машиной, на Lada Vesta оставлены стандартными – к примеру, электрический усилитель руля. А вот рулевая колонка (и разумеется, руль) делаются специально под гоночную машину. Собственно, как и почти все в салоне – за исключением разве что оставленного для красоты верхнего сегмента передней панели. Впрочем, о начинке интерьера мы в подробностях рассказали совсем недавно в ходе экскурсии по одному из автомобилей-конкурентов – Audi RS3 питерской команды Carville Racing.

Добавить аэродинамики и агрессивности

Выглядит гоночная Vesta куда ярче своей серийной родственницы. Такой эффект обеспечивает, во-первых, сильно увеличившаяся – почти на 45 сантиметров (то есть почти на четверть) – ширина. А во-вторых, характерный обвес. Но все это – не только для красоты. С настройками переднего сплиттера и заднего антикрыла в «Туринге» можно и нужно работать. И возглавляющий сейчас общий зачет Кирилл Ладыгин (пилот команды LADA Sport ROSNEFT и программы SMP Racing) отличается от многих своих конкурентов как раз тем, что уделяет таким настройкам заметно больше времени.

А во-вторых, характерный обвес. Но все это – не только для красоты. С настройками переднего сплиттера и заднего антикрыла в «Туринге» можно и нужно работать. И возглавляющий сейчас общий зачет Кирилл Ладыгин (пилот команды LADA Sport ROSNEFT и программы SMP Racing) отличается от многих своих конкурентов как раз тем, что уделяет таким настройкам заметно больше времени.

Задние крылья у всех машин TCR идентичные. Крепления могут отличаться по конструкции, а вот плоскости одни и те же и у Lada, и у Audi

Фото: СМП РСКГ (Григорий Голышев)

Менять расходники раз в неделю

Конечно, в подзаголовке мы преувеличили – но только слегка. Даже в нынешнем сезоне, уложившемся в три с небольшим месяца, гонки проходили в среднем раз в две недели. Но если бы по какой-то причине седаны Lada Vesta выходили на старт еженедельно – работы по техобслуживанию пришлось бы проводить после каждого гоночного уик-энда.

В комплекс таких работ входит замена моторного масла, свечей зажигания, тормозных дисков и колодок… То есть процедуры, которые рядовые водители привыкли выполнять в худшем случае пару раз в год – а то и раз в несколько лет. А в кольцевых гонках и эта частота – далеко не рекордная.

А в кольцевых гонках и эта частота – далеко не рекордная.

От пневмодомкратов, поднимающих машину за пару секунд без усилий со стороны механика, наверняка не отказались бы многие покупатели серийных Lada Vesta

Фото: СМП РСКГ (Марат Даминов)

К примеру, тормозная жидкость обычно меняется еще и один раз по ходу гоночного уик-энда, а диски и колодки могут быть списаны в любой момент – при появлении на поверхности диска тех или иных повреждений. Производители этих деталей вместе с самими дисками присылают «книжки с картинками» – в них тщательно проиллюстрировано, какие трещины (в каком количестве, какой длины, в какой зоне) являются не слишком опасными.

Одно из исключений – антифриз, который спокойно работает в системе охлаждения целый год.

В прямом эфире следить за решающими гонками СМП РСКГ в эту субботу

Желтые Lada Vesta заканчивают свой четвертый сезон на российском кольце. За это время заводской коллектив однажды стал лучшим в командном зачете – а вот личный титул тольяттинские пилоты не завоевывали ни разу (его четыре года подряд выигрывал Дмитрий Брагин из Казани).